1

M 88

20 :

2000

解

説

JIS

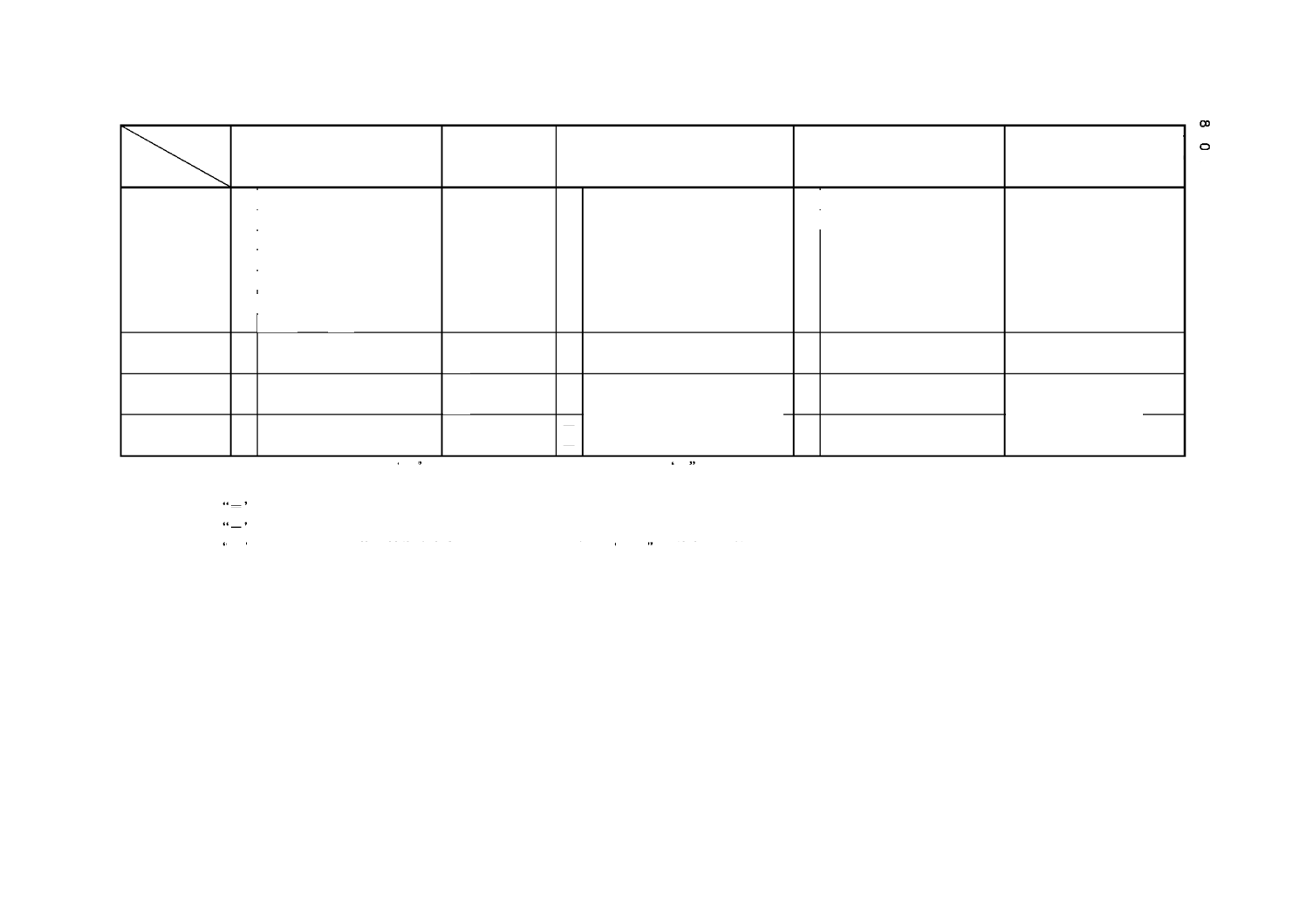

と対応する国際規格との対比表

JIS M 8820

: 2000

石炭類及びコークス類−ロッ

トの全水分測定方法

ISO 589

: 1981

ハードコール−全水分測定法

ISO 579

: 1981

コークス−全水分測定法

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

(1)

適用範囲

○ ロットの全水分

ISO 589

ISO 579

○

○

全水分

全水分

= 共に ロットの の表現なし。実質的な適用範囲は同じだ

が,名称について提案の予定

(2)

引用規格

○

5

規格

ISO 589

ISO 579

○

○

2

規格

1

規格

= 規格数の差は規格体系の相

違による。

(3)

用語・記号

○ 大口試料,小口試料,インク

リメント,最大粒度

ISO 589

ISO 579

−

−

=

ISO

では引用規格中に記載。

ISO

でも大口試料,インクリ

メントに加えて小口試料も

加えることを議論中。

(4)

試験(分析)

の種類

○ 石炭類

一段階乾燥方法と二段階乾

燥方法の

2

種類としている

が,

ISO

の表現では空気中乾

燥法(含予備乾燥)の

1

種類

ISO 589

○

A.

トルエン共沸蒸留法

B.

窒素ガス中乾燥法

C.

空気中乾燥法(含予備乾燥)

の

3

種類

≠

≠

=

トルエンなど有機溶剤との共沸蒸留法は環境対策上問題

があるので採用しない。

日本に輸入される石炭ではほとんど酸化の心配はなく,規

定する必要がない。

空気中乾燥法(含予備乾燥)はほとんど

JIS

と同等。

二段階乾燥方法は,国際規格として審議中である。

コークス類

○ 空気中乾燥法(含予備乾燥)

の

1

種類

ISO 579

○ 空気中乾燥法(含予備乾燥)の

1

種類

≡

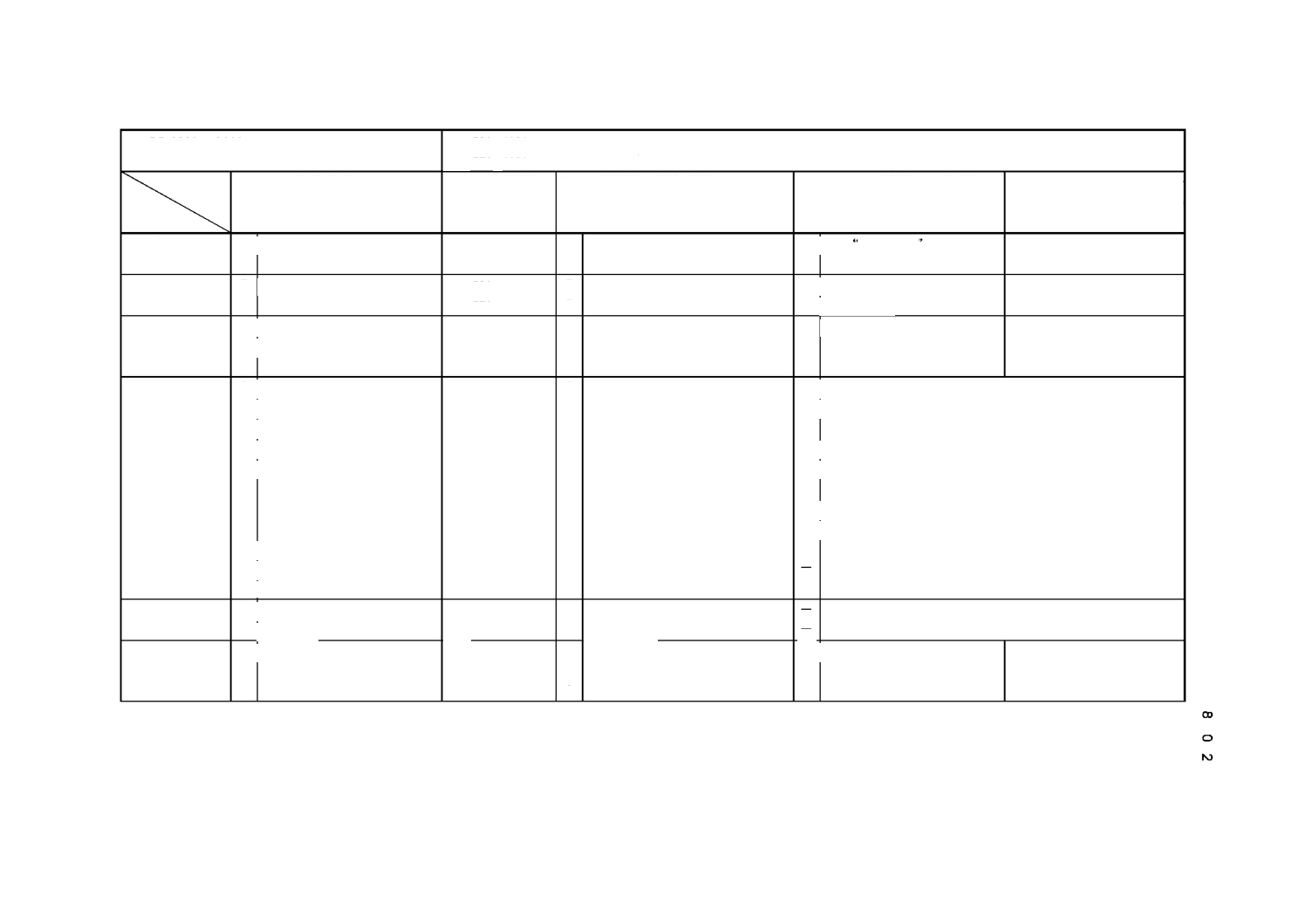

(5)

試験条件

○

○

石炭

107

±

2

℃

コークス

120

〜

200

℃

ISO 589

ISO 579

○

○

105

〜

110

℃

120

〜

200

℃

=

≡

(6)

装置・器具

○ 一般的なもの

ISO 589

ISO 579

○

○

扁平な窒素炉

一般的なもの

≠

=

丸形⇔扁平

扁平がよいかどうか検討す

る必要がある。