M 8820 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人 石炭利用総合センター (CCUJ) か

ら工業標準原案を具して,日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,

通商産業大臣が制定した日本工業規格である。

この規格は,JIS M 8811 : 1976の改正に伴い,全水分測定方法にかかわる規定を対応国際規格の体系に

合わせてJIS M 8811から分離し別規格として制定するものである。また,JIS M 8811 : 1976に規定してい

たサンプリング関係の部分は,改正されJIS M 8811 : 2000に置き換えられるとともに,湿分測定方法関係

の規定は,その必要性が薄れたため削除した。

M 8820 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 一段階乾燥方法 ··············································································································· 2

4.1 要旨 ···························································································································· 2

4.2 試料 ···························································································································· 2

4.3 装置 ···························································································································· 2

4.4 操作 ···························································································································· 2

4.5 算出 ···························································································································· 3

4.6 測定個数 ······················································································································ 3

4.7 許容差 ························································································································· 3

4.8 報告値 ························································································································· 3

5. 二段階乾燥方法 ··············································································································· 4

5.1 要旨 ···························································································································· 4

5.2 試料 ···························································································································· 4

5.3 装置 ···························································································································· 4

5.4 第1段階乾燥操作 ·········································································································· 5

5.5 第2段階乾燥操作 ·········································································································· 5

5.6 算出 ···························································································································· 5

5.7 測定個数 ······················································································································ 6

5.8 許容差 ························································································································· 6

5.9 報告値 ························································································································· 6

6. 特例処置 ························································································································ 6

7. 適用例 ··························································································································· 6

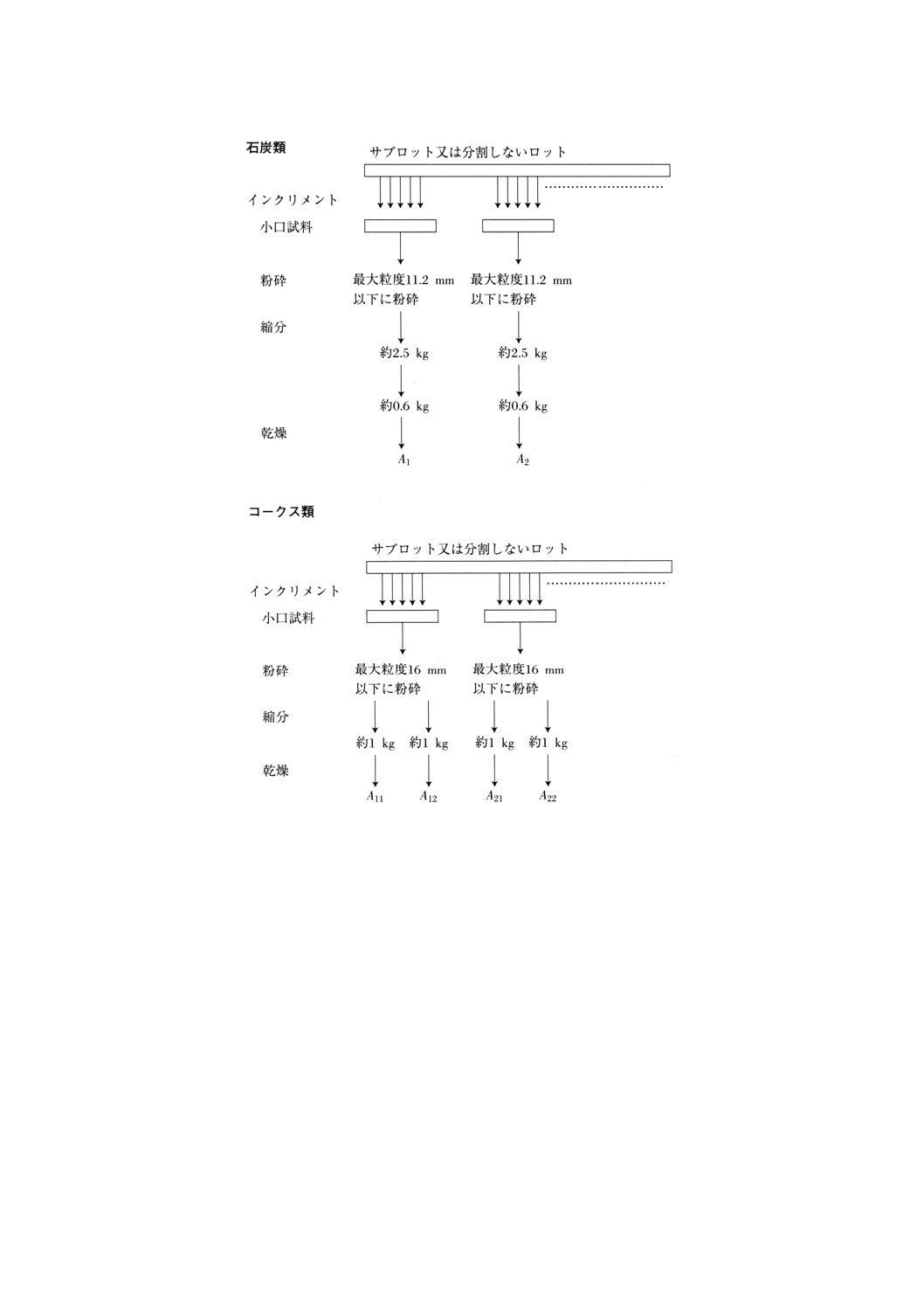

7.1 一段階乾燥方法−インクリメントごとの場合 ······································································· 6

7.2 一段階乾燥方法−小口試料ごとの場合 ················································································ 7

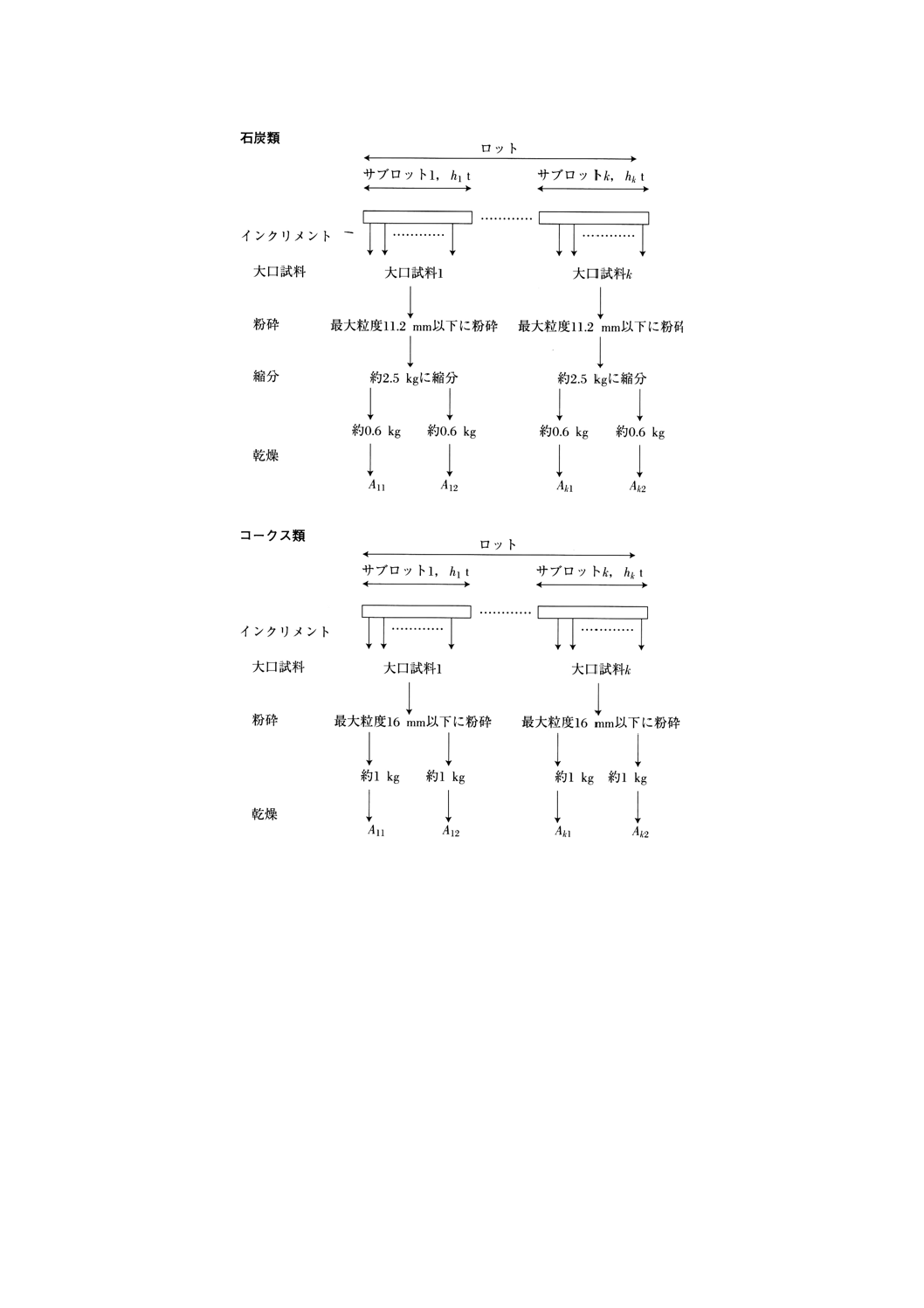

7.3 一段階乾燥方法−大口試料ごとの場合 ················································································ 7

7.4 二段階乾燥方法−大口試料ごとの場合 ··············································································· 10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8820 : 2000

石炭類及びコークス類−

ロットの全水分測定方法

Coal and coke−Determination of total moisture content of a lot

序文 この規格は,1981年に発行されたISO 579, Coke−Determination of total moisture content 及びISO 589,

Hard coal−Determination of total moistureを元に作成した日本工業規格であるが,有害な薬品を使用してい

るなどのため,技術的内容を変更して作成している。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項又は原国際規格にはな

い事項である。

1. 適用範囲 この規格は,石炭類及びコークス類のロットの全水分測定方法について規定する。ロット

の全水分測定方法は,一段階乾燥方法及び二段階乾燥方法の2種類とする。

備考 この規格の対応国際規格を,次に示す。

ISO 579 : 1981 Coke−Determination of total moisture content

ISO 589 : 1981 Hard coal−Determination of total moisture

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS M 8810 石炭類及びコークス類−サンプリング,分析並びに試験方法の通則

JIS M 8811 石炭類及びコークス類−サンプリング及び試料調製方法

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3. 定義 この規格で使用する用語の定義は,JIS M 8810及びJIS M 8811によるほか,次による。

a) インクリメント (increment) サンプラの一動作で採取する,ロットの一部分。又はインクリメント

縮分方法によって採取する,試料の一部分。

b) 小口試料 (partial sample) ロットの全水分測定のために,サブロット又は分割しないロットから採

取した複数のインクリメントを集めた試料。

c) 大口試料 (gross sample) サブロット又は分割しないロットから採取したインクリメント全部を集

めた試料。

d) 最大粒度 (nominal top size) 試料のふるい上残留率が5%以下となる,試験用ふるい−第1部:金属

製網ふるい(JIS Z 8801-1,付表−1及び付表−2参照)のふるい目(公称目開き)の大きさ。

2

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

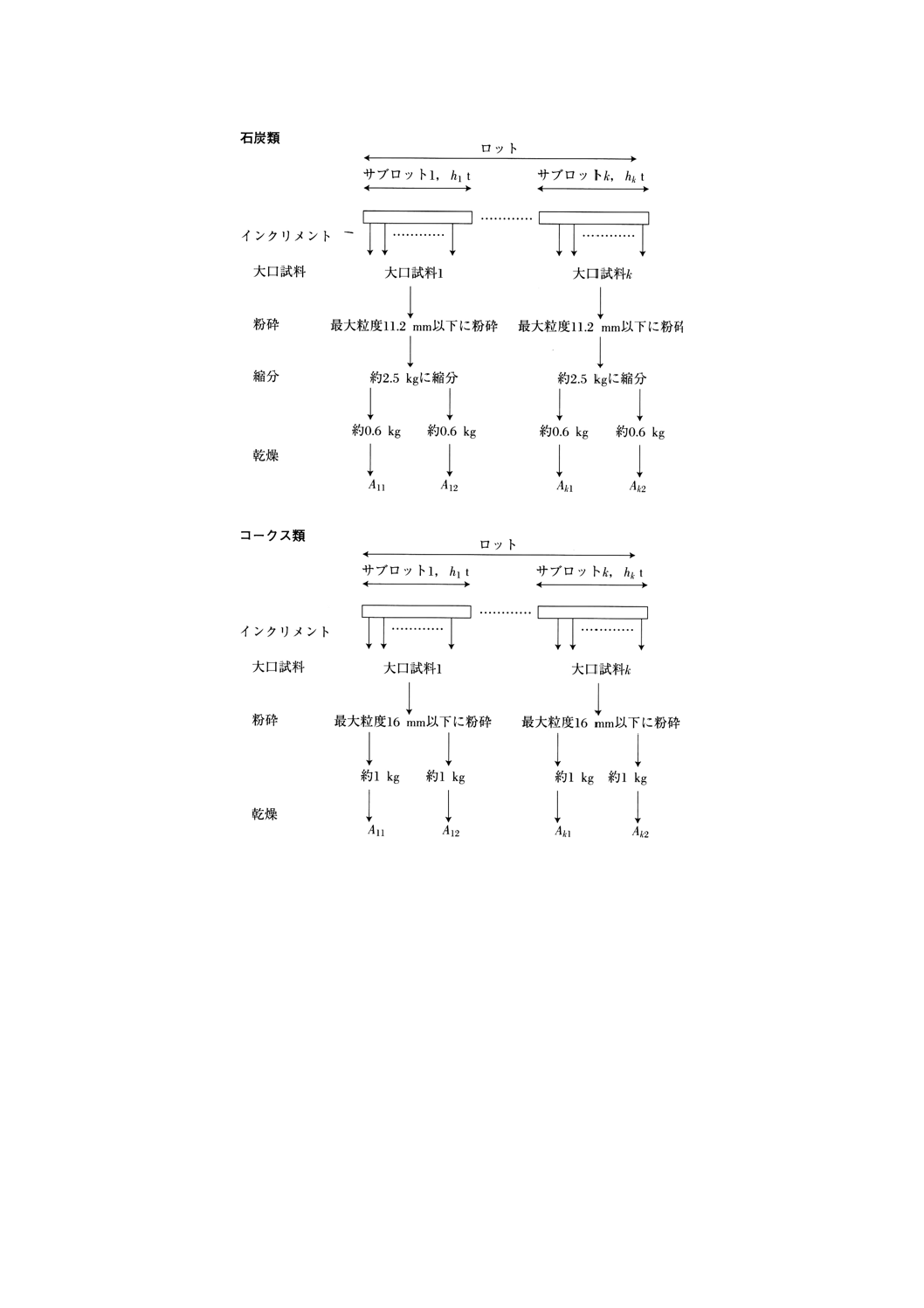

4. 一段階乾燥方法

4.1

要旨 インクリメント,小口試料又は大口試料を,水分の損失が生じないようにして,最大粒度

11.2mm以下(コークス類については16mm以下)に粉砕して約0.6kg(コークス類については約1kg)の

測定試料を分取し,これを規定の温度(石炭類107℃,コークス類120〜200℃)で恒量となるまで乾燥し,

ロットの全水分 (%) を算出する。

備考1. 石炭類について,必要ならば,最大粒度11.2mm以下に粉砕する前又は後に,5.に規定する二

段階乾燥方法の第1段階の乾燥操作の後,約0.6kgの測定試料を調製して,これを規定の温度

で乾燥し,ロットの全水分を求めてもよい。ただし,この場合は結果的に2段階での測定とな

るから,ロットの全水分 (%) は5.の二段階乾燥方法の規定によって算出する。

2. ぬ(濡)れており全水分が15%以上と予測されるコークス類については,最大粒度16mm以

下に粉砕する前又は後に,二段階乾燥方法の第1段階の乾燥操作として40℃以下で適度な全

水分となるまで乾燥した後,最大粒度16mm以下約1kgの測定試料を規定の温度で乾燥する。

ロットの全水分 (%) は5.の二段階乾燥方法の規定によって算出する。

4.2

試料 JIS M 8811の6.(機械式サンプリング方法)及び/又は8.(手動式サンプリング方法)で採

取したインクリメント,又はインクリメントで構成する小口試料及び大口試料を,石炭類では最大粒度

11.2mm以下に粉砕し約2.5kgの試験試料を調製してこれから約0.6kgの測定試料を分取し,コークス類で

は最大粒度16mm以下に粉砕し約1kgの測定試料を分取する。

備考 時間基準系統サンプリングでは,インクリメントの質量は流量に比例するように採取される。

流量が大きく変動すると,個々のインクリメントの質量もそれに伴って大きく変動する。すな

わち,個々のインクリメントの特性値の重みが異なる。したがって,ロットの平均値を求める

には,個々のインクリメントの特性値にそのインクリメントに対応するロットの一部分の質量

の重みを付けて平均しなければならない。しかし,個々のインクリメントに対応するロットの

一部分の質量は分からない。したがって,質量基準系統サンプリングと見なせない時間基準系

統サンプリングによって採取したインクリメント及びそれらで構成した小口試料には,このロ

ットの全水分測定方法は適用できない。

4.3

装置

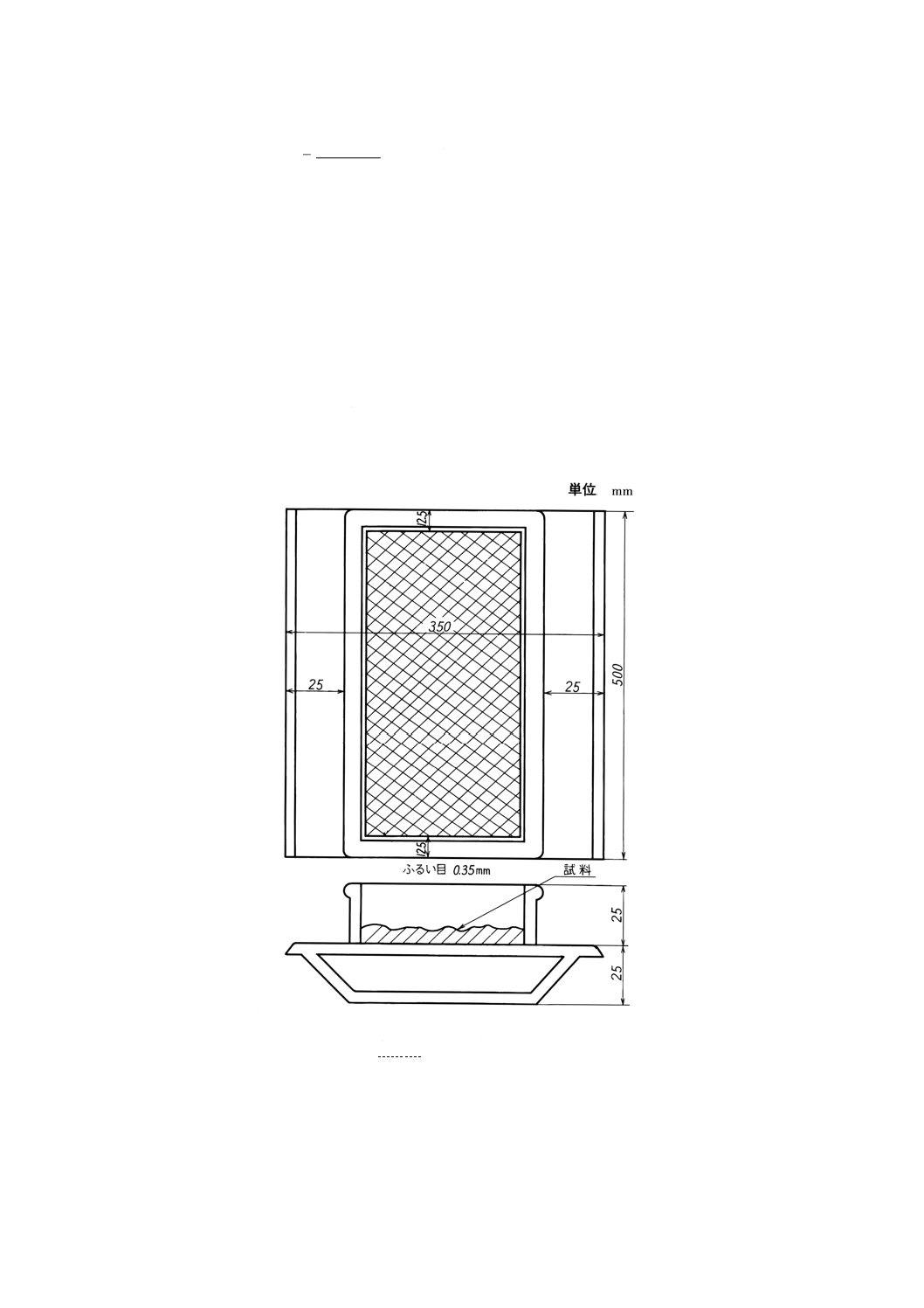

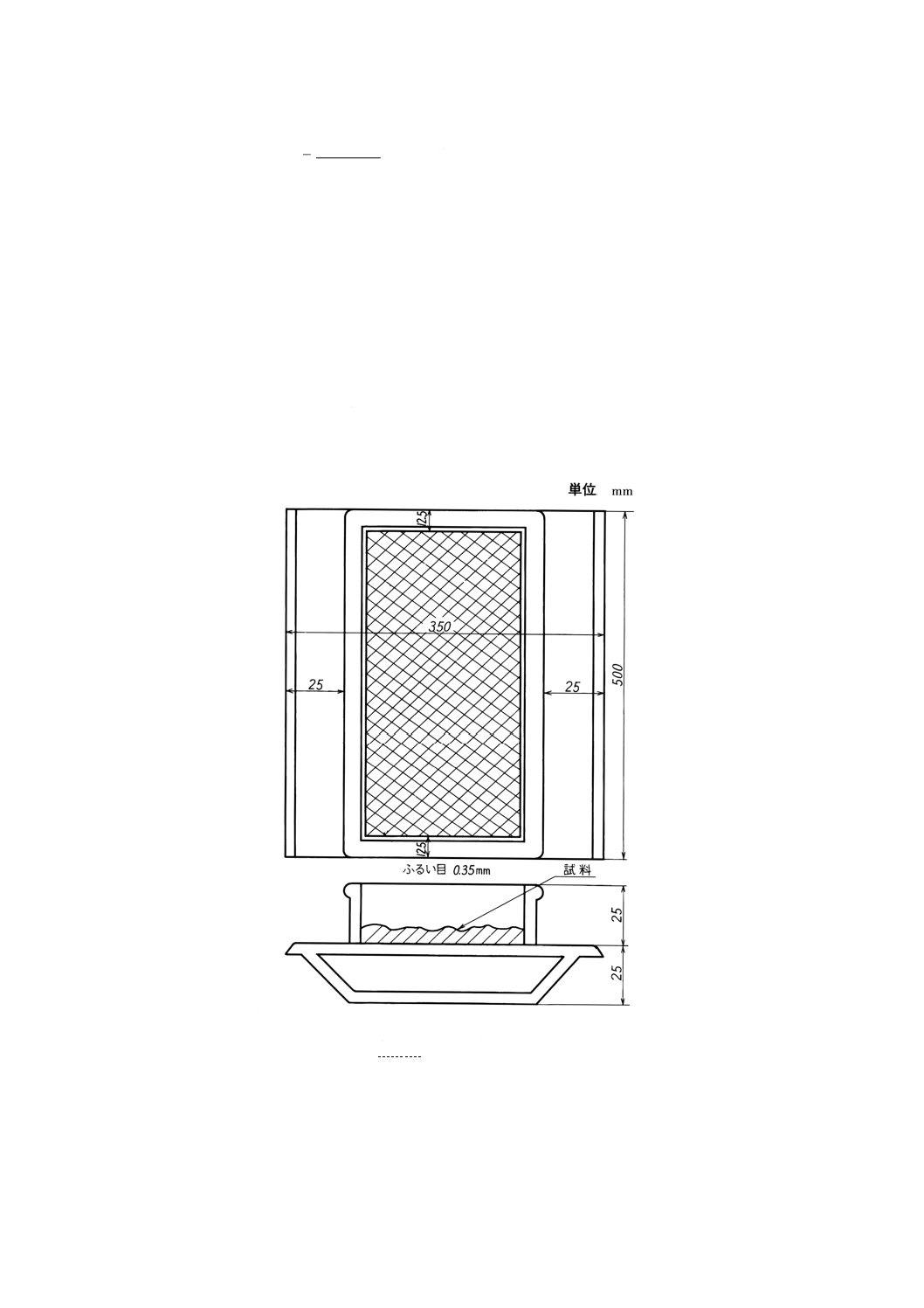

a) 乾燥ざら ステンレス鋼,すずめっき鋼又はアルミニウムのような耐食性の材料で作られた底面積約

0.1m2,深さ約25mmのもの(付図1参照)。

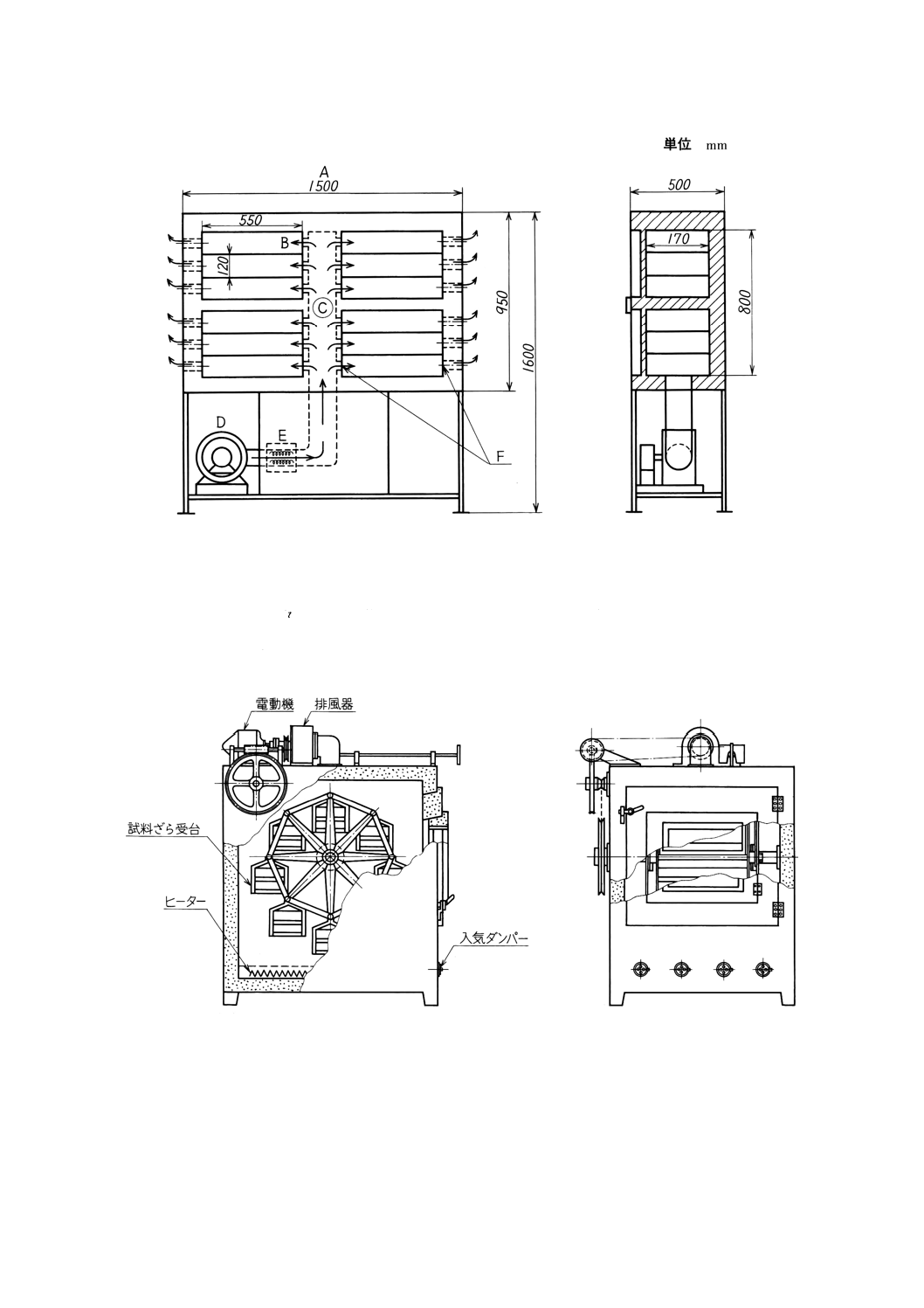

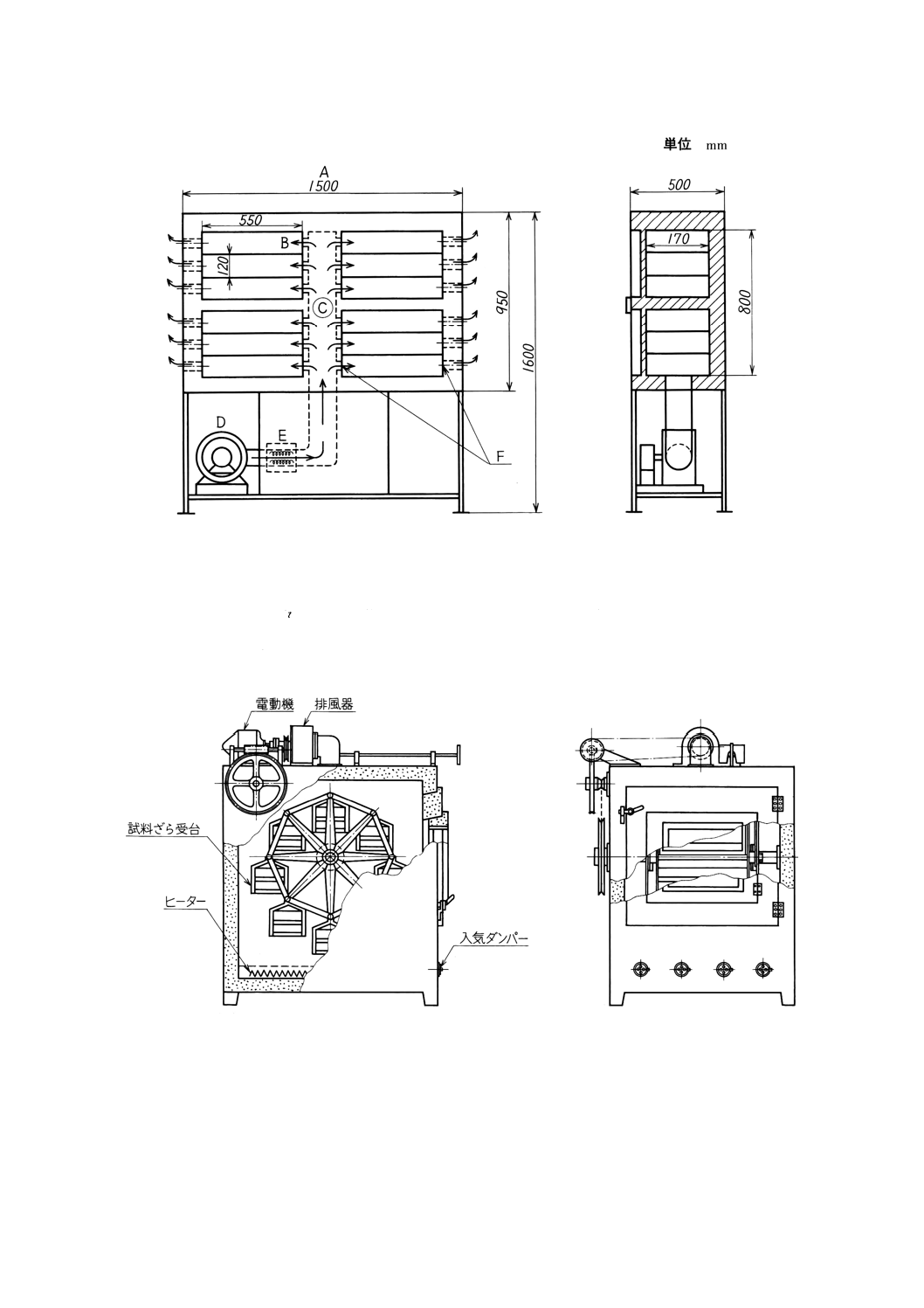

b) 乾燥装置(付図2及び付図3参照)

1) 乾燥室内雰囲気を十分に置換できるもの。

2) 乾燥室内温度を107℃±2℃又は120〜200℃に調節できるもの。

3) 温度を乾燥ざらの底部ではかることができるもの。

c) はかり 0.1gまで(コークス類については1gまで)はかれるもの。

4.4

操作

a) インクリメント,小口試料又は大口試料を最大粒度11.2mm以下(コークス類については16mm以下)

に粉砕する。

b) 約2.5kgの試験試料を調製し,これから約0.6kgの測定試料を分取する(コークス類については16mm

以下約1kgの測定試料を分取する)。

c) 質量 (W1) をはかった乾燥ざらに移し,平らに広げ,全質量 (W2) をはかる。

d) あらかじめ規定温度(石炭類107℃±2℃,コークス類120〜200℃)に調節してある乾燥装置に入れて

3

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

乾燥する。

e) 乾燥減量が1時間につき0.1%未満となるまで乾燥を続ける。

備考1. 乾燥には,通常4〜6時間を要する。

2. 3時間目ごろから恒量になったかどうかをチェックするとよい。

3. 乾燥を促進するため,ときどき試料をかきまぜるとよい。

f)

乾燥装置から取り出した試料は,熱いうちにその全質量 (W3) をはかる。

4.5

算出 乾燥減量A (%) は,次の式によって計算し,JIS Z 8401によって小数第2位(コークス類は

小数第1位)に丸める。

100

1

2

3

2

×

W

W

W

W

A

−

−

=

ここに, W1: 乾燥ざらの質量 (g) 。

W2: 乾燥ざらと測定試料との質量 (g) 。

W3: 乾燥後の乾燥ざらと測定試料との質量 (g) 。

4.6

測定個数 インクリメントごと及び小口試料ごとの場合は,調製した1個の測定試料について測定

する。大口試料の場合は,調製した1個の試験試料から分取した2個の測定試料について測定する。コー

クス類についてはインクリメント,小口試料及び大口試料からそれぞれ調製した2個の測定試料について

測定する。

4.7

許容差 大口試料(コークス類はインクリメント及び小口試料も含む)から調製した1個の試験試

料から分取した2個の測定試料について測定した乾燥減量A (%) の差は,表1の範囲内になければならな

い。

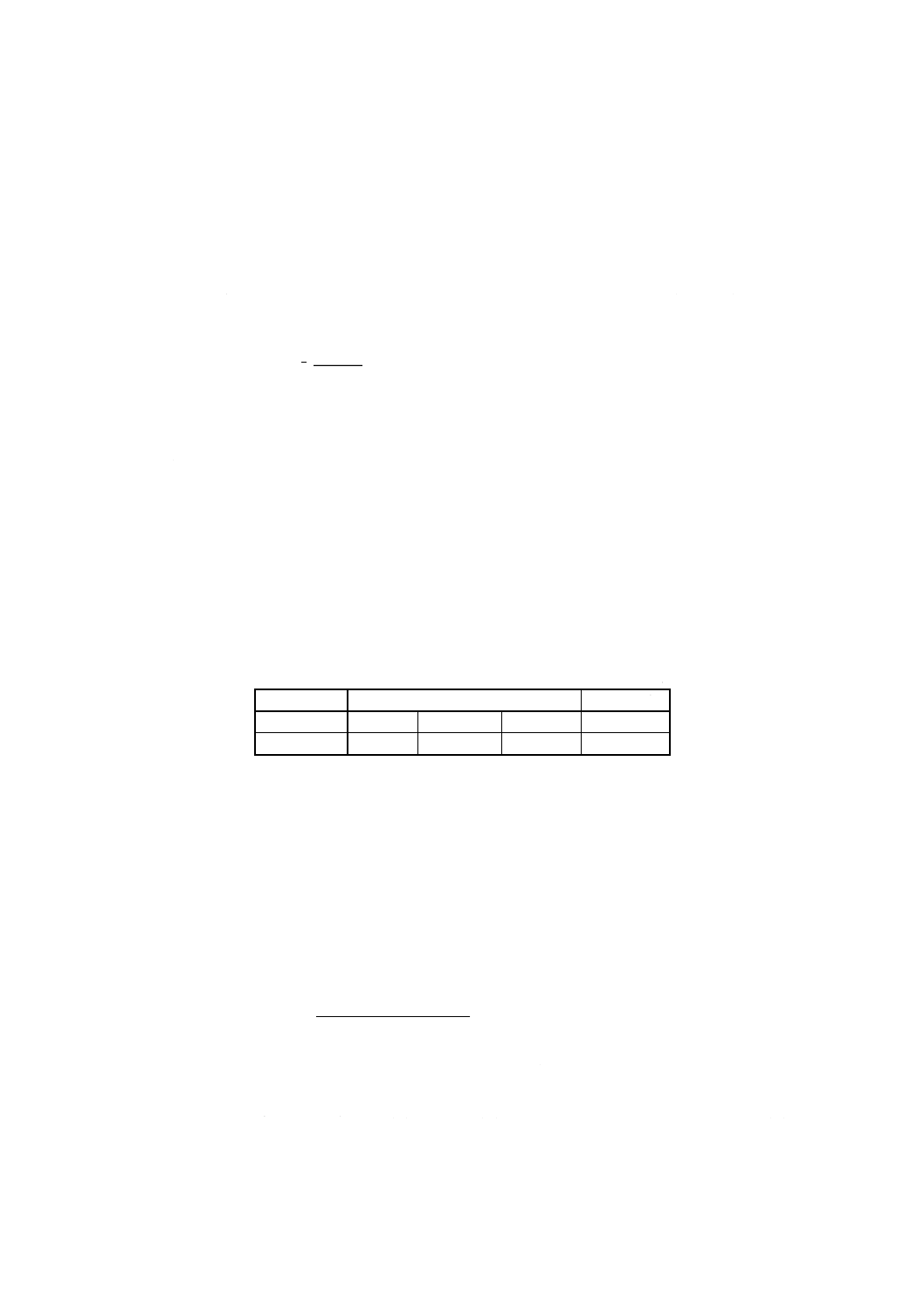

表1 許容差

単位 %

石炭類

コークス類

乾燥減量A

5.0以下

5.1〜10.0

10.1以上

全範囲

許容差

0.7

1.1

1.5

0.5

備考1. 適用方法については,JIS M 8810の10.(許容差適用方法)

による。

2. 1個の試験試料から分取した2個の測定試料についての

乾燥減量A (%) の差が許容差を超えた場合は,二つの測

定値の差を付記する。

4.8

報告値

a) インクリメントごとの場合(付図4参照)

石炭類

インクリメントごとに乾燥減量Ai (%) を測定した場合,ロットの全水分M (%) は,次の式によっ

て計算し,JIS Z 8401によって小数第1位に丸めて報告値とする。

k

A

A

A

A

M

k

i

+

+

+

+

+

=

Λ

Λ

2

1

ここに, Ai: 第i番目のインクリメントの乾燥減量 (%) ,

i: インクリメントの番号;1,2,…,k。

コークス類

インクリメントごとに乾燥減量Ai1 (%) 及びAi2 (%) を測定した場合,ロットの全水分M (%) は,

次の式によって計算し,JIS Z 8401によって小数第1位に丸めて報告値とする。

4

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k

A

A

A

A

A

A

M

k

k

i

i2

2

1

2

1

12

11

+

+

+

+

+

+

+

=

Λ

Λ

b) 小口試料ごとの場合(付図5参照)

石炭類

小口試料ごとに乾燥減量Ai (%) を測定した場合,ロットの全水分M (%) は,次の式によって計算

し,JIS Z 8401によって小数第1位に丸めて報告値とする。

k

i

k

k

i

i

n

n

n

n

A

n

A

n

A

n

A

n

M

+

+

+

+

+

+

+

+

+

+

=

Λ

Λ

Λ

Λ

2

1

2

2

1

1

ここに, Ai: 第i番目の小口試料の乾燥減量 (%) ,

i: 小口試料の番号;1,2,…,k,

ni: 第i番目の小口試料を構成するインクリメントの数。

コークス類

小口試料ごとに乾燥減量Ai1 (%) 及びAi2 (%) を測定した場合,ロットの全水分M (%) は,次の式

によって計算し,JIS Z 8401によって小数第1位に丸めて報告値とする。

(

)

(

)

(

)

(

)

k

i

k

k

k

i

i

i

n

n

n

A

A

n

A

A

n

A

A

n

M

+

+

+

+

+

+

+

+

+

+

=

Λ

Λ

Λ

Λ

1

2

1

2

1

12

11

1

2

+

c) 大口試料の場合(付図6参照)

大口試料から調製分取した2個の測定試料について乾燥減量Ai1 (%) 及びAi2 (%) を測定した場合,

ロットの全水分M (%) は次の式によって計算し,JIS Z 8401によって小数第1位に丸めて報告値とす

る。

(

)

(

)

(

)

(

)

k

i

k

k

k

i

i

i

h

h

h

A

A

h

A

A

h

A

A

h

M

+

+

+

+

+

+

+

+

+

+

+

=

Λ

Λ

Λ

Λ

1

2

1

2

1

12

11

1

2

ここに, Ai1及びAi2: 第i番目の大口試料から調製分取した2個の測定試料

の乾燥減量 (%) 。

hi: 第i番目のサブロットの質量 (t) 。

i: 大口試料の番号;1,2,…,k。

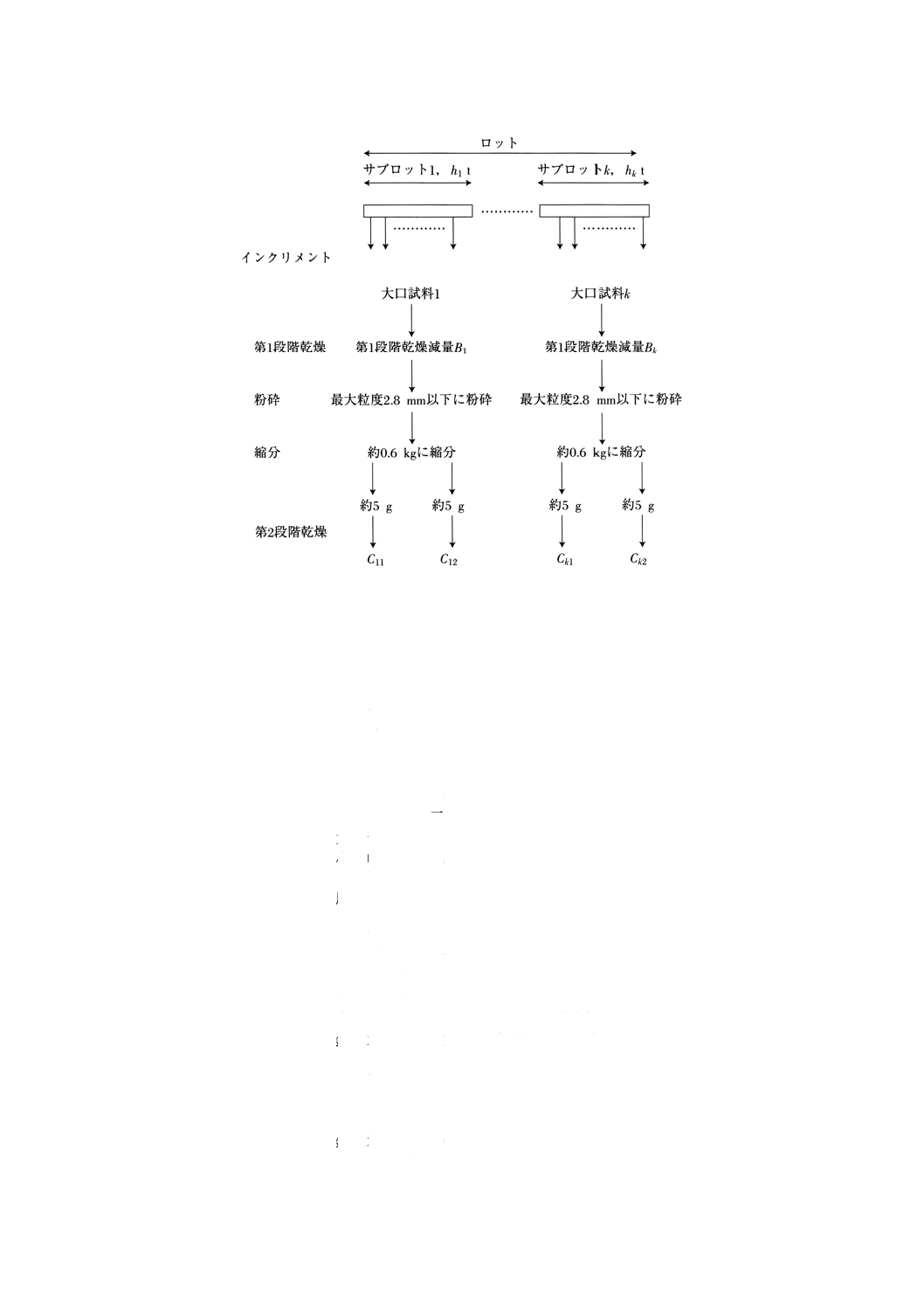

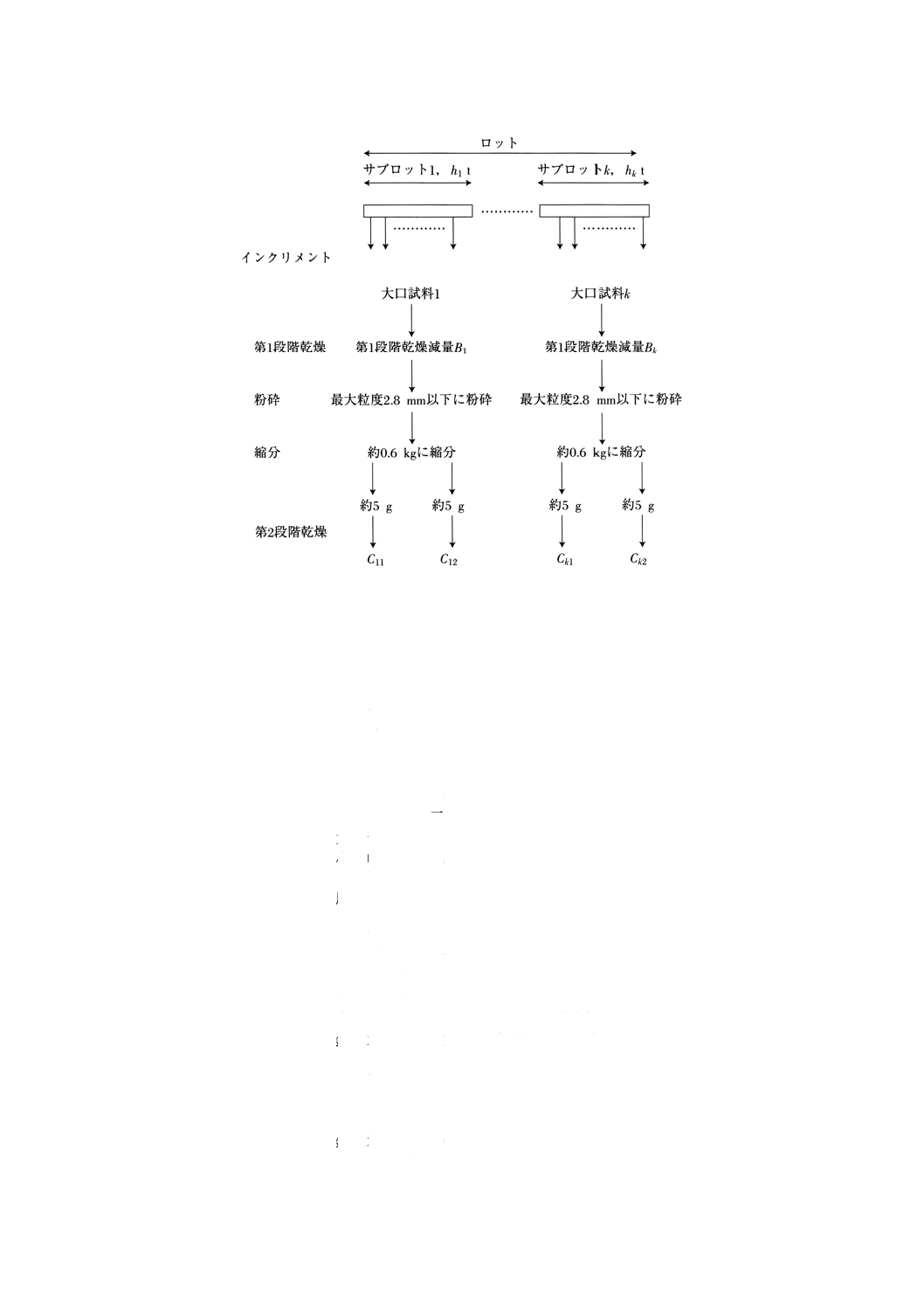

5. 二段階乾燥方法

5.1

要旨 この方法は石炭類に適用する。第1段階の乾燥では,JIS M 8811によって採取調製した大口

試料から最大粒度2.8mm以下約0.6kgの試験試料を調製するまでの,水分損失ができるだけ少ない,なる

べく早い,適切な段階において,その最大粒度に対応する質量の試料を40℃以下で適度な全水分となるま

で乾燥する。第2段階の乾燥では,約0.6kgの試験試料から約5gの測定試料を分取し,これを107℃で恒

量となるまで乾燥する。第1段階の乾燥減量及び第2段階の乾燥減量とから,ロットの全水分 (%) を算出

する。

5.2

試料 JIS M 8811の6.(機械式サンプリング方法)及び/又は8.(手動式サンプリング方法)によ

って採取したインクリメントで構成する大口試料から,9.(試料調製)によって最大粒度2.8mm以下約0.6kg

の試験試料を調製するまでの適切な段階の試料を第1段階の乾燥用試料とする。約0.6kgの試験試料から

約5gの測定試料2個を分取して,第2段階の乾燥用試料として,別々に測定する。

備考 必要ならば,小口試料又はインクリメントごとに,上記の操作によって第1段階の乾燥用試料

及び第2段階の乾燥用試料を調製してもよい。

5.3

装置

5

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 乾燥ざら ステンレス鋼,すずめっき鋼又はアルミニウムのような耐食性の材料で作られた底面積約

0.1m2,深さ約25mmのもの(付図1参照)。

b) 乾燥装置(付図2及び付図3参照)

1) 乾燥室内雰囲気を十分に置換できるもの。

2) 乾燥室内温度を40℃以下に調節できるもの。

3) 温度を乾燥ざらの底部ではかることができるもの。

c) はかり 0.1gまではかれるもの。

d) はかりびん 平形50mm,深さ30mm (JIS R 3503) 。

e) 電気恒温乾燥器 107℃±2℃に調節できるもの。

f)

デシケータ

g) はかり 1mgまではかれるもの。

5.4

第1段階乾燥操作

a) JIS M 8811で採取調製した大口試料から最大粒度2.8mm以下約0.6kgの試験試料を調製するまでの適

切な段階の試料を,第1段階の乾燥用試料とする。

b) 第1段階の乾燥用試料を,質量 (W4) をはかった乾燥ざら又は同等以上の底面積の金属製のさらに移

し,厚さを最大粒度の1.5倍以下になるように,平らに広げ,全質量 (W5) をはかる。

c) これを室内で自然乾燥又は乾燥装置で40℃以下で乾燥する。試料の乾燥減量が1時間につき0.5%未

満になったら乾燥を中止する。

備考 JIS M 8811では,表2の乾燥時間を推奨している。

表2 乾燥温度と乾燥時間

乾燥温度

℃

乾燥時間

h

20

24以下

30

6以下

40

4以下

d) 乾燥後にその全質量 (W6) をはかる。

5.5

第2段階乾燥操作

a) 最大粒度2.8mm以下に粉砕してある試料約5gをスプーンで質量 (W7) をはかったはかりびんに採取

し,試料の厚さが一定になるように平らにして質量 (W8) をはかる。

b) はかりびんをあらかじめ107℃±2℃に調節されている電気恒温乾燥器に,ふたをとってふたと共に入

れて乾燥する。

c) 乾燥減量が1時間につき0.1%未満となるまで乾燥を続ける。

備考 乾燥には,通常2〜3時間を要する。

d) 乾燥が終了したら,ふたをして,すみやかに金属板上及び/又はデシケータ中で冷却し,乾燥終了後

20分以内に質量 (W9) をはかる。

5.6

算出 第1段階乾燥減量B (%) を次の式によって計算し,JIS Z 8401によって小数第2位に丸める。

100

4

5

6

5

×

W

W

W

W

B

−

−

=

ここに, W4: 第1段階乾燥の乾燥ざらの質量 (g) 。

W5: 第1段階乾燥の乾燥ざらと乾燥用試料との質量 (g) 。

W6: 乾燥後の第1段階乾燥の乾燥ざらと乾燥用試料との質量 (g) 。

6

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第2段階乾燥減量C (%) を次の式によって計算し,JIS Z 8401によって小数第2位に丸める。

100

7

8

9

8

×

W

W

W

W

C

−

−

=

ここに, W7: 第2段階乾燥のはかりびんの質量 (mg) 。

W8: 第2段階乾燥のはかりびんと試料の質量 (mg) 。

W9: 乾燥後の第2段階乾燥のはかりびんと試料との質量 (mg) 。

5.7

測定個数 各大口試料から調製した1個の試験試料から分取した2個の測定試料を,別々に測定す

る。同一試験試料についての2個のC (%) が許容差を超える場合は,その試験試料について第2段階乾燥

減量C (%) の測定をやり直す。

5.8

許容差 1個の試験試料から2個の測定試料を分取測定したときの第2段階乾燥減量C (%) の差は,

表3の範囲内になければならない。

表3 許容差

単位 %

第2段階乾燥減量C

5.0以下

5.1〜10.0

10.1以上

許容差

0.40

0.60

0.80

備考1. 第1段階乾燥減量B (%) については,全量乾燥が原

則であり,許容差は規定できない。

2. 適用方法については,JIS M 8810の10.(許容差適

用方法)による。

5.9

報告値 大口試料の全水分m (%) は,第2段階乾燥減量C (%) ごとに,次の式によって計算し,小

数第2位まで求める。

100

100B

C

B

m

−

+

=

ロットの全水分M (%) は,次の式によって計算し,JIS Z 8401によって小数第1位に丸めて報告値とす

る。

(

)

(

)

(

)

(

)

k

i

k

k

k

i

i

i

h

h

h

m

m

h

m

m

h

m

m

h

M

+

+

+

+

+

+

+

+

+

+

=

Λ

Λ

Λ

Λ

1

2

1

2

1

12

11

1

2

+

ここに,

hi: 第i番目のサブロットの質量 (t) ,

i: 大口試料の番号;1,2,…,k,

mi1及びmi2: 第i番目の大口試料について得られた2個の全水分

m (%) 。

6. 特例処置 ロットがぬれているときは,ロットの全水分測定方法は,当事者間の協議による。

7. 適用例

7.1

一段階乾燥方法−インクリメントごとの場合

コークス用原料炭

ロットの大きさ: 74 320t

最大粒度:

16 mm

灰分:

15%未満

荷揚げ能力:

5 000t/h

荷揚げ所要時間: 約15h

インクリメントの最小必要個数(JIS M 8811 : 2000,表5-1から)

7

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロットの大きさ,灰分→95

インクリメント質量mikgの推定[JIS M 8811 : 2000,式(5-9)から]

→

×

−

7.

115

6.3

103=

=

S

CW

mi

約116 kg

ここに, Cは流量で5 000t/h,

Wはカッタの開口幅で100mm,

Sはカッタ速度で1.2m/s

このサンプリング設備では,オンライン縮分機によって(1次)インクリメントごとに最大粒度11.2mm

以下,約1kgの全水分測定試料を調製することができる。したがって,付図4において,粉砕縮分はオン

ライン縮分機によって自動的に行われ,95個の全水分測定試料についても自動的に全水分が測定される。

7.2

一段階乾燥方法−小口試料ごとの場合

発電用炭

ロットの大きさ: 46 810t

最大粒度:

11.2 mm

灰分:

15%未満

荷揚げ能力:

3 000t/h

荷揚げ所要時間: 46 810/3 000=15.6→約16h

インクリメントの最小必要個数(JIS M 8811 : 2000, 表5-1から)

ロットの大きさ,灰分→80

1時間分のインクリメント5個を集めて小口試料を作る。

インクリメント質量mikgの推定[JIS M 8811 : 2000,式(5-9)から]

83

6.3

103=

=

S

CW

mi

−

×

ここに, Cは流量で3 000t/h,

Wはカッタの開口幅で 150mm,

Sはカッタ速度で 1.5m/s

小口試料質量

83×5=415kg

インクリメント縮分(JIS M 8811 : 2000,表9-4から)

150gのインクリメント×20個=約3kg

かくして,付図5で,粉砕することなく,小口試料ごとに約3kgの試験試料を得,これから約0.6kg

の測定試料を分取し,乾燥減量A1,A2,…,A16を得ることができる。

小口試料を構成するインクリメントの個数は5個ずつなので,算術平均を計算し,ロットの全水分

(%) の報告値を求めることができる。

7.3

一段階乾燥方法−大口試料ごとの場合

コークス用原料炭

a) 荷役開始前の情報

ロットの大きさ(送り状記載の数量):46 610t

ロットの最大粒度(契約スペック):50mm

灰分(契約スペック):9.5%

灰分の品位変動σw:情報なし

8

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全水分(契約スペック):7.0%

荷揚げ能率:3 500〜2 000t/h

サンプリング設備:機械式カッタ形サンプラ

(計量器と連動し,流量t/hに関係なくほぼ一定質量のインクリメントを採取できる。)

b) サンプリング及び試料調製方法の決定

方針1 質量基準系統サンプリングとする。

インクリメントの最小必要個数(JIS M 8811の表5-1)

ロットの大きさと灰分から,80個。

インクリメントの採取間隔[JIS M 8811の6.1.3.2及び式(6-2)]

46 610 t/80=582.6t

小さい方に丸めて,580t

インクリメントの採取質量(JIS M 8811の5.7,5.8及び6.1.3.3)

カッタ速度 (S) の上限は1.5m/s,

カッタの開口幅 (W) の下限は最大粒度の3倍で150mm,及び流量 (C) の上限は3 500t/h

と想定できるから,このロットにおけるインクリメントの採取量は,JIS M 8811の式(5-9)

によって計算される100kgとする。

kg

S

CW

mi

100

5.1

6.3

10

150

3500

6.3

10

3

3

≒

=

=

×

×

×

×

−

−

インクリメントの採取質量が100kgとなるように,カッタの走行速度を荷役開始前に設定

する。この場合は,最小質量及び質量規制は満たしているので特に問題はない。

方針2 全水分のロス対策として,ロットを3分割する。

サブロットの大きさと分割のタイミング。

荷役時間は約1日であることから,シフトに合わせてロット全体を3分割する。実際のサ

ブロットの質量は,サンプラの運転ログから読み取る。

方針3 試料調製は大口試料ごとに全水分用試験試料(約2.5kg)を1個調製する。

各インクリメント(ほぼ100kg)は,自動プラントで1個ずつ最大粒度11.2mmまで粉砕

及び定比縮分を行った後,順番に合わせて共用の大口試料 (25kg〜50kg) とする。

かくして調製した大口試料からインクリメント縮分方法によって全水分用試験試料を採

取する。残りの試料は粉砕及び縮分を繰り返し,一般分析用試験試料を調製する。

全水分用の測定試料(約0.6kg)は全水分用試験試料ごとに2個とする。

方針4 全水分の測定方法は,一段階乾燥方法とする。

c) 測定データ及び全水分の計算シート

9

M

8

8

2

0

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

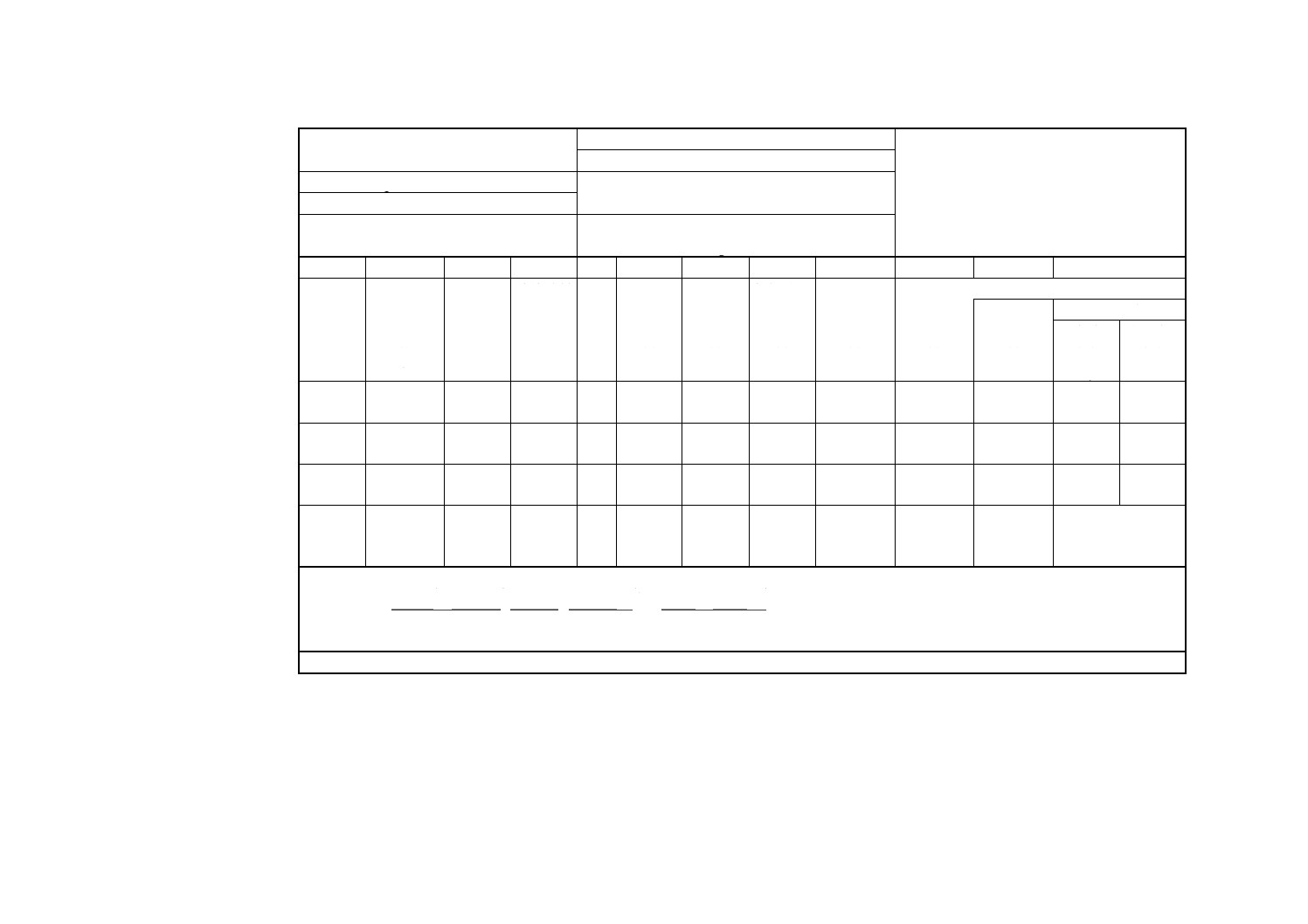

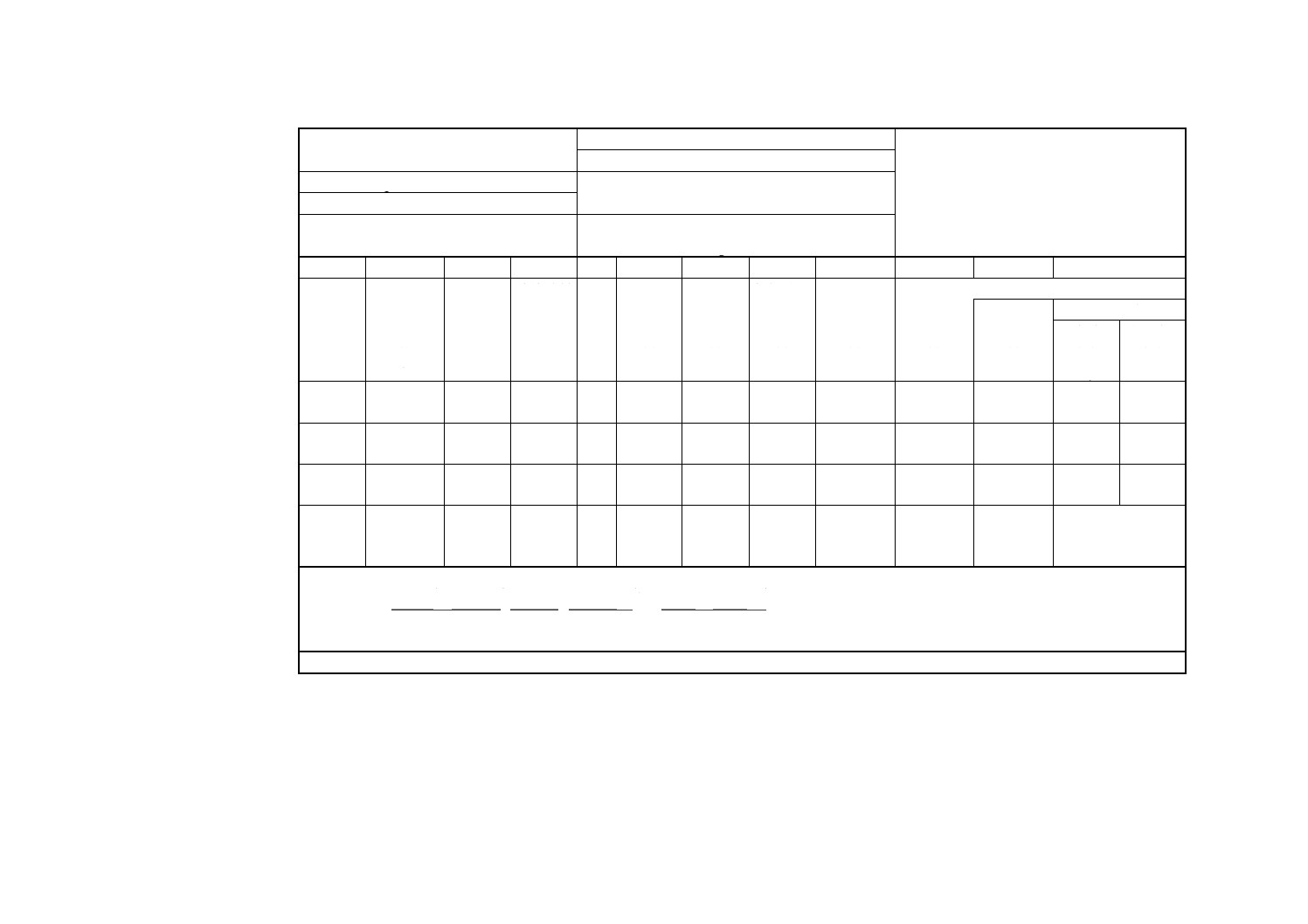

表4 入荷炭の全水分測定記録及び計算の一例(大口試料3個,一段階乾燥方法)

参照番号:98-007

適用規格:JIS M 8820 : 2000

報告日時:1998-02-04

測定者:秋山次郎

測定方法:一段階乾燥方法

銘柄名:Lithgow

試験試料の質量:2.5kg

試験試料の最大粒度:10mm

船名:道策丸

荷役完了日時:1998-02-03

05:17

測定試料の質量:0.6kg

①

②

③

④

⑤

⑥

⑦

⑧=⑤−⑥ ⑨=⑦−⑥ ⑩=⑧−⑨

⑪=⑩/⑧×100

大口試料

番号

サブロット

の質量

インクリ

メント

個数

試験試料

の質量

測定

試料

番号

乾燥前の

全質量

乾燥容器

の質量

乾燥後の

全質量

測定試料の

乾燥前質量

測定試料の

乾燥後質量

乾燥減量

質量

全水分測定結果

測定試料 試験試料

(t)

(kg)

(g)

(g)

(g)

(g)

(g)

(g)

(%)

(%)

hi

n

W2

W1

W3

Bij

Bi

1

14 500

25

2.5

11

1 571.8

950.3

1 527.1

621.5

576.8

44.7

7.19

7.26

12

1 542.0

953.0

1 498.8

589.0

545.8

43.2

7.33

2

20 880

36

2.6

21

1 548.1

946.4

1 505.2

601.7

558.8

42.9

7.13

6.70

22

1 586.4

955.8

1 546.8

630.6

591.0

39.6

6.28

3

12 163

21

2.4

31

1 585.6

948.5

1 543.1

637.1

594.6

42.5

6.67

6.79

32

1 549.5

951.7

1 508.2

597.8

556.5

41.3

6.91

ロット

合計

47 543

82

サブロット質量に

よる加重平均値

6.9

ロットの全水分値 (

)

(

)

(

)

(

)

90

.6

163

12

880

20

500

14

2

91

.6

67

.6

163

12

28

.6

13

.7

800

20

33

.7

19

.7

500

14

=

+

+

+

+

=

+

+

+

M

→6.9

報告値

備考 測定試料番号21と22の測定値差は0.85と大きいが,許容差1.1の範囲内である。

10

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

二段階乾燥方法−大口試料ごとの場合

一般炭

ロットの大きさ: 9 762t

最大粒度:

31.5mm

灰分:

15%以上

荷揚げ能力:

1 000t/h

荷揚げ所要時間:

9 762/1 000=約10 h

インクリメントの最小必要個数(JIS M 8811 : 2000,表5-1から)

ロットの大きさ,灰分→90

インクリメント45個ずつの二つのサブロットに分ける。

サブロットの質量

9 762/2=4 881t

インクリメント質量mikgの推定[JIS M 8811 : 2000,式(5-9)から]

S

CW

mi

6.3

103

−

×

=

=27.7→約28kg

ここに, Cは流量で1 000t/h,

Wはカッタの開口幅で100mm,

Sはカッタ速度で1.0m/s

インクリメントごとに最大粒度11.2mm以下に粉砕し,(JIS M 8811 : 2000表9-4から)150gのインク

リメントスコップでインクリメント縮分し,約3kgの試料を得る。

最大粒度11.2mm以下の大口試料質量

約3kg×45=約135kg

135kgの試料を二段階乾燥方法の第1段階で乾燥することは到底不可能なので,大口試料を,150gの

インクリメントスコップでインクリメント縮分し,約3kgの試料を得る。

試料の厚さが約10mmになるように,約1kgずつ三つの金属ざらに平らに広げて,40℃以下で3h乾

燥し,第1段階乾燥減量B (%) を求めた。

第1段階で乾燥した試料を最大粒度2.8mm以下に粉砕し,二分器に2回通して約0.7kgの試験試料を

得た。これから約5gの測定試料2個を分取し,第2段階乾燥減量C (%) を求めた。付図7との違い

は,インクリメントごとに最大粒度11.2mm以下に粉砕したことである。

発電用炭

ロットの大きさ: 貯炭場から発電設備に200t/hで搬送される1日分の発電用炭

4 800t

最大粒度:

11.2mm

灰分:

15%以上

インクリメントの最小必要個数(JIS M 8811 : 2000,表5-1から)

ロットの大きさ,灰分→60

試料の保管時間を考慮し,4時間分800tをサブロットとする。これに対するインクリメント個数は10

個。

インクリメント質量mikgの推定[JIS M 8811 : 2000,式(5-9)から]

11

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S

CW

mi

6.3

103

−

×

=

=9.2→約10kg

ここに, Cは流量で200t/h,

Wはカッタの開口幅で100mm,

Sはカッタ速度で0.6m/s。

大口試料質量

約10kg×10個=約100kg

二段階乾燥方法の第1段階乾燥設備の能力の関係で,インクリメント縮分方法(JIS M 8811 : 2000,

表9-4)によって約3kgに縮分し,40℃以下で2時間乾燥して,第1段階乾燥減量B (%) を求める。

第1段階で乾燥した試料を全量最大粒度2.8mm以下に粉砕し,約0.75kgの第2段階試験試料を調製

する。約0.75kgの試験試料から2個の約5gの測定試料をはかりびんに分取して,第2段階の乾燥操

作を行い,2個の第2段階乾燥減量C (%) を求める。

同一試験試料についての2個の第2段階乾燥減量C (%) が許容差内にあったので,5.9によってロッ

トの全水分 (%) の報告値を求めた。

備考 乾燥ざらの底部を金網又はスリットとし,別に底部を付け,これを1組として用いる。

付図1 乾燥ざらの一例

12

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 A:外のり寸法 幅1 500×奥行き500×高さ1 600 (mm)

B:乾燥室寸法 幅550×奥行き190×高さ720 (mm)

C:温度調節器 入り口空気温度を調節しうるもの。

D:送風モータ 空気流量を調節しうるもの。

E:ヒータ 第1段階乾燥用では40℃以下に,石炭用では107℃±2℃に,

コークス用では120〜200℃に保持しうるもの。

F: ダンパ 各室の空気流量を調節できるもの。

付図2 乾燥器の一例

備考 内のり寸法 720×1 100×1 060 (mm)

試料ざら寸法 500×250×30 (mm)

乾燥処理質量 25kg

試料回転速度 0.5〜0.6rpm

使用温度 第1段階乾燥用は40℃以下,石炭用は107℃±2℃,

コークス用は120〜200℃

付図3 回転式電気乾燥器の一例

13

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

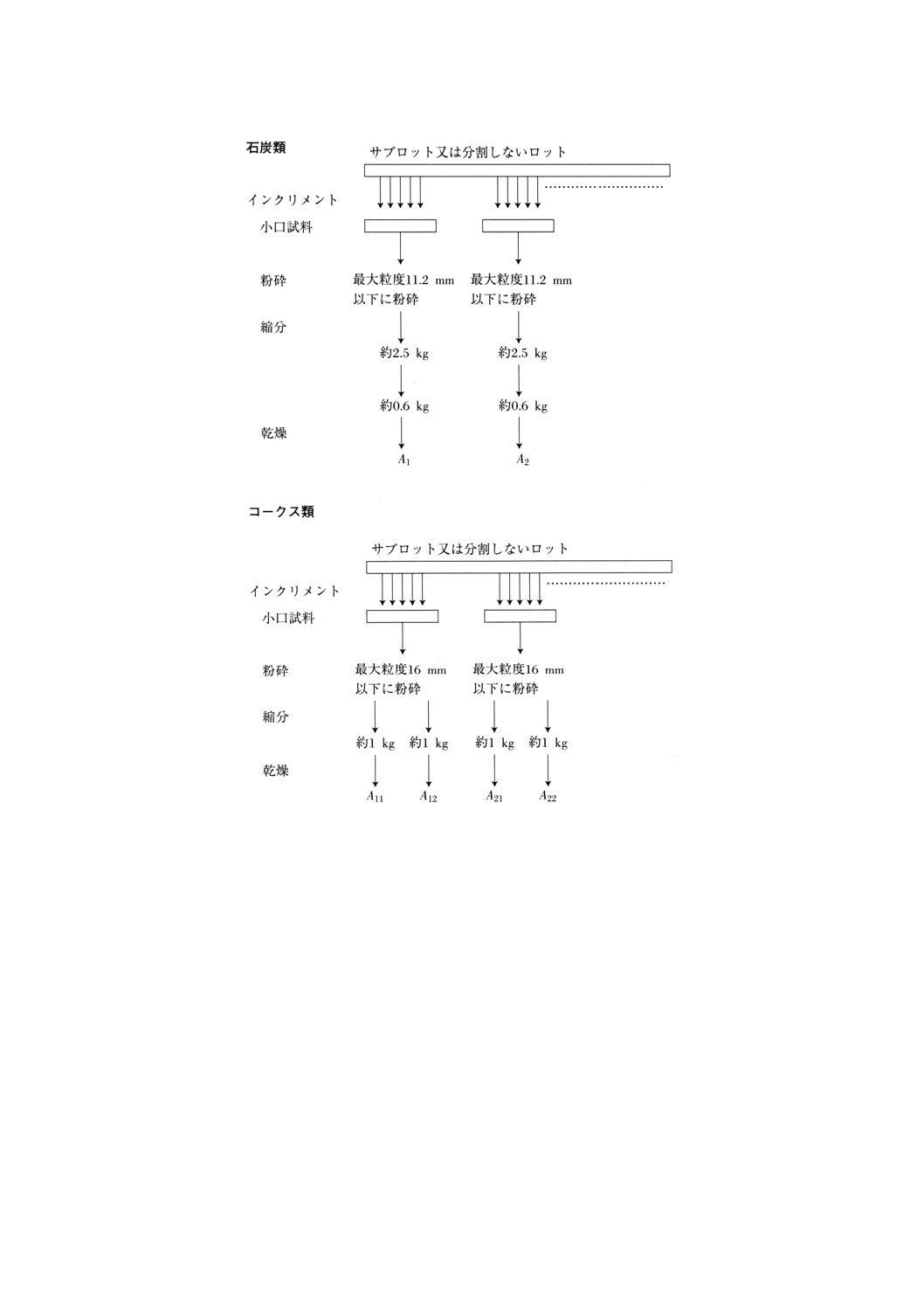

付図4 一段階乾燥方法−インクリメントごとの場合

14

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 一段階乾燥方法−小口試料ごとの場合

15

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図6 一段階乾燥方法−大口試料の場合

16

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図7 二段階乾燥方法−大口試料ごとの場合

サンプリング及び全水分測定の原案作成委員会の構成表

氏名

所属

(委員長)

○ 青 木 茂 雄

財団法人日本科学技術連盟(嘱託)

(委員)

藤 田 芳 夫

出光興産株式会社

○ 中 井 成 行

宇部興産株式会社

平 本 克 房

海外貨物検査株式会社

大 島 弘 信

川崎製鉄株式会社

木 本 博

関西電力株式会社

小 川 奎 三

九州電力株式会社

○ 大 音 清

株式会社栗本鉄工所

○ 小 嶋 誠

工業技術院標準部

○ 堀 江 典 郎

資源環境技術総合研究所

○ 原 口 博

新日鐵化学株式会社

○ 長 野 研 一

新日本製鐵株式会社

○ 片 岡 隆 昭

住金コスモプランズ株式会社

松 井 修

住友金属工業株式会社

槌 屋 美 行

中国電力株式会社

若 原 高 生

中部電力株式会社

○ 春 名 恭 年

電源開発株式会社

○ 鈴 木 敞

株式会社電発環境緑化センター

横 山 隆 壽

財団法人電力中央研究所

窪 田 栄 光

東京ガス株式会社

長 谷 良 悦

東北電力株式会社

山 口 潔

社団法人日本エネルギー学会

○ 鈴 木 勝

社団法人日本海事検定協会

○ 栗 林 秀 治

社団法人日本海事検定協会

17

M 8820 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

熊 谷 研 一

日本鋼管株式会社

北 山 忍

日本石炭協会

石 井 準一郎

日本セメント株式会社

○ 笹 林 和 也

北陸電力株式会社

原 芳 治

三井松島産業株式会社

藤 島 治

三菱化成株式会社

岡 崎 功

三菱商事株式会社

古宇田 忠

三菱長崎機工株式会社

○ 小 島 武

三菱マテリアル株式会社

(事務局)

新 井 紀 弘

財団法人日本科学技術連盟

松 本 治 男

財団法人日本科学技術連盟

備考 ○印は作業部会メンバー

JIS M 8820 : 2000(石炭類及びコークス類−ロットの全水分測定方法)

改正原案作成委員会 構成表

氏名

所属

(委員長)

横 山 隆 寿

財団法人電力中央研究所

(委員)

新 井 紀 弘

財団法人日本科学技術連盟

高 橋 茂

社団法人セメント協会

石 原 武 彦

社団法人日本コークス協会

鈴 木 勝

社団法人日本海事検定協会

二 宮 嘉 和

社団法人日本鉄鋼連盟

板 野 豊

株式会社サンコー環境調査センター

吉 田 満

出光興産株式会社

長 野 研 一

新日本製鉄株式会社

長 谷 良 悦

東北電力株式会社

野 口 嘉 一

電源開発株式会社

斎 藤 陽

日本ベトナム産業技術協力会

大 山 繁

日本製紙株式会社

鈴 木 敞

前株式会社電発環境緑化センター

青 木 茂 雄

前財団法人日本科学技術連盟

(事務局)

泉 谷 文 穂

財団法人石炭利用総合センター

朝 廣 紀 夫

財団法人石炭利用総合センター

(文責 青木 茂雄)