M 8814:2003

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人石炭利用

総合センター(CCUJ)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8814:1993は改正され,この規格に置き換えられる。

今回の改正は,日本工業規格を国際規格に整合させるため,ISO 1928:1995,Solid mineral fuels―

Determination of gross calorific value by the bomb calorimetric method,and calculation of net calorific valueを基

礎として用いた。

なお,JIS M 8814:1993は,計量法 特定計量器検定検査規則の規定と密接に関連しているため,附属

書1(規定)としてこの規格に一体とした。

JIS M 8814には,次に示す附属書がある。

附属書A(規定)断熱ボンブ熱量計

附属書B(規定)等温壁式熱量計及び静的ジャケット式ボンブ熱量計

附属書C(規定)自動ボンブ熱量計

附属書D(参考)燃焼試験の設計及び操作方法のためのチェックリスト

附属書E(参考)計算事例

附属書F(参考)記号のリスト

附属書G(参考)主要な用語の索引

附属書1(規定)JIS M 8814に基づく発熱量測定方法

附属書2(参考)JISと対応する国際規格との対比表

M 8814:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

3.1 定容総発熱量 (gross calorific value at constant volume) ··························································· 2

3.2 定容真発熱量 (net calorific value at constant volume) ····························································· 2

3.3 定圧真発熱量 (net calorific value at constant pressure) ···························································· 2

3.4 基準温度 (reference temperature) ······················································································ 3

3.5 熱量計の有効熱容量 (effective heat capacity of the calorimeter) ················································ 3

3.6 補正温度上昇 (corrected temperature rise) ··········································································· 3

4. 原理 ······························································································································ 3

4.1 総発熱量 ······················································································································ 3

4.2 真発熱量 ······················································································································ 3

5. 試薬 ······························································································································ 3

5.1 酸素 ···························································································································· 3

5.2 ヒュ−ズ ······················································································································ 3

5.3 るつぼのライニング用物質······························································································· 3

5.4 標準溶液及び指示薬 ······································································································· 4

5.5 安息香酸 ······················································································································ 4

5.6 その他 ························································································································· 4

6. 装置 ······························································································································ 4

6.1 概要 ···························································································································· 4

6.2 恒温槽付き熱量計 ·········································································································· 5

6.3 るつぼ ························································································································· 6

6.4 圧力用附属装置 ············································································································· 7

6.5 タイマ ························································································································· 7

6.6 はかり ························································································································· 7

6.7 恒温槽(任意) ············································································································· 7

6.8 その他 ························································································································· 7

7. 試験試料の準備 ··············································································································· 7

8. 発熱量測定手順 ··············································································································· 7

8.1 概要 ···························································································································· 7

8.2 測定のための燃焼ボンブの準備························································································· 9

8.3 熱量計の組立 ················································································································ 9

8.4 燃焼反応及び温度測定 ··································································································· 10

M 8814:2003 目次

(3)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.5 燃焼生成物の分析操作 ··································································································· 10

8.6 温度上昇補正 ··············································································································· 11

8.7 試験の基準温度 ············································································································ 12

8.8 その他 ························································································································ 12

9. 校正 ····························································································································· 12

9.1 原理 ··························································································································· 12

9.2 校正用物質 ·················································································································· 12

9.3 有効熱容量値εの有効範囲 ····························································································· 13

9.4 導火線の燃焼熱及び酸生成熱··························································································· 13

9.5 校正手順 ····················································································································· 14

9.6 個々の試験における有効熱容量εの計算 ············································································ 14

9.7 有効熱容量εの平均値の精度··························································································· 15

9.8 有効熱容量の再測定 ······································································································ 15

10. 燃焼の総発熱量ε ········································································································· 16

10.1 概要 ·························································································································· 16

10.2 石炭の燃焼 ················································································································· 16

10.3 コークスの燃焼 ··········································································································· 16

10.4 総発熱量の計算 ··········································································································· 16

10.5 結果の表示 ················································································································· 18

10.6 他のベースへの換算 ····································································································· 18

11. 精度 ··························································································································· 18

11.1 繰返し精度及び併行許容差 ···························································································· 18

11.2 再現精度 ···················································································································· 18

12. 定圧真発熱量 ··············································································································· 18

12.1 概要 ·························································································································· 18

12.2 算出 ·························································································································· 18

13. 試験報告 ····················································································································· 19

附属書A(規定)断熱ボンブ熱量計 ························································································ 20

附属書B(規定)等温壁式熱量計及び静的ジャケット式ボンブ熱量計 ············································ 23

附属書C(規定)自動ボンブ熱量計 ························································································ 27

附属書D(参考)燃焼試験の設計及び操作方法のためのチェックリスト ········································· 30

附属書E(参考)計算事例 ···································································································· 33

附属書F(参考)記号のリスト ······························································································· 36

附属書G(参考)主要な用語の索引 ························································································ 38

附属書1(規定)JIS M 8814に基づく発熱量測定方法 ································································· 41

附属書2(参考)JISと対応する国際規格との対比表 ·································································· 51

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8814:2003

石炭類及びコ−クス類―

ボンブ熱量計による

総発熱量の測定方法及び真発熱量の計算方法

Coal and coke―Determination of gross calorific value

by the bomb calorimetric method,and calculation of net calorific value

序文 この規格は,1995年に第2版として発行されたISO 1928:1995,Solid mineral fuels―Determination of

gross calorific value by the bomb calorimetric method,and calculation of net calorific valueを翻訳し,技術的内

容を変更して作成した日本工業規格である。また,法令との関係から旧日本工業規格を附属書1(規定)

とした。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項,原国際規格にはな

い事項である。変更の一覧表をその説明を付けて,附属書2(参考)に示す。

[警告事項] ボンブの設計及び構造が適切であり,かつ,良好な状態にあることを前提として,この規格

に規定するすべての箇条は爆発的破壊,又は破裂を避けるために厳しく守らなければならない。

1. 適用範囲 この規格は,熱量計用安息香酸標準試料又は国際熱量標準安息香酸を燃焼して校正を行っ

たボンブ熱量計で,定体積,かつ,基準温度を25 ℃とする固体鉱物燃料の総発熱量を決定する方法を規

定する。

備考 固体鉱物燃料は,主に石炭,コークスをいう。

この方法で得られる結果は,分析試料の定容総発熱量であり,燃焼で生成する水分はすべて液体状態と

する。実際には,燃料は定圧(大気圧)下で燃焼し,水分は凝縮せずに排ガスとともに水蒸気として取り

除かれる。こうした諸条件下で,重要な意味をもつ燃焼熱は燃料の定圧真発熱量である。定容真発熱量も

また用いることができ,その両者の値を計算する式を記載する。

規格本体には,校正及び燃料試験に関する一般原理及び操作を示す。一方,個々の方式の熱量計に関す

る校正と,測定の原理及び操作は,附属書A〜附属書Cに示す。附属書Dは,規定の方式の熱量計を用い

た校正試験及び燃料試験を実施するためのチェックリストである。附属書Eには幾つかの計算事例を示す。

また,附属書1は,石炭類及びコークス類の定容総発熱量の測定方法並びに定容真発熱量への換算につい

て規定する。

備考1. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 1928:1995,Solid mineral fuels―Determination of gross calorific value by the bomb

calorimetric method,and calculation of net calorific value (MOD)

2

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 木炭及びれん(煉)炭類の発熱量測定方法に附属書1を準用することができる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8085 アンモニア水(試薬)

JIS K 8155 塩化バリウム二水和物(試薬)

JIS K 8180 塩酸(試薬)

JIS M 0104 石炭利用技術用語

JIS M 8810 石炭類及びコークス類−サンプリング,分析並びに試験方法の通則

JIS M 8811 石炭類及びコークス類−サンプリング及び試料調製方法

JIS M 8812 石炭類及びコークス類−工業分析方法

JIS M 8813 石炭類及びコークス類−元素分析方法

JIS Z 8401 数値の丸め方

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)―第1部:一般的な原理及び定義

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)―第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

JIS Z 8402-3 測定方法及び測定結果の精確さ(真度及び精度)―第3部:標準測定方法の中間精度

JIS Z 8402-4 測定方法及び測定結果の精確さ(真度及び精度)―第4部:標準測定方法の真度を求

めるための基本的方法

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)―第6部:精確さに関する値の実用的

な使い方

ISO 331 Coal―Determination of moisture in the analysis sample―Direct gravimetric method

ISO 651 Solid-stem calorimeter thermometers

ISO 652 Enclosed-scale calorimeter thermometers

ISO 1770 Solid-stem general purpose thermometers

ISO 1771 Enclosed-scale general purpose thermometers

3. 定義 この規格で用いる主な用語の定義は,JIS M 0104によるほか,次による。

3.1

定容総発熱量 (gross calorific value at constant volume) ボンブ熱量計の規定条件下で,単位質量の

固体燃料を酸素中で燃焼させたときの燃焼の比エネルギーの絶対値。比エネルギーの単位は,単位質量当

たりのジュールで表す。燃焼生成物はすべて基準温度において,気体の酸素,窒素,二酸化炭素,二酸化

硫黄及びこのボンブの反応条件下では,二酸化炭素で飽和している液体の水(飽和蒸気圧とは平衡状態に

ある),並びに固体の灰から成ると仮定する。

3.2

定容真発熱量 (net calorific value at constant volume) 単位質量の固体燃料を定容の条件下で酸素中

で燃焼させ,反応生成物中の水はすべて水蒸気として残留し(0.1 MPa における仮想状態),その他の生成

物は,総発熱量の場合と同じであり,すべて基準温度の状態にあるとしたときの燃焼の比エネルギーの絶

対値。比エネルギーの単位は,単位質量当たりのジュールで表す。

3.3

定圧真発熱量 (net calorific value at constant pressure) 単位質量の固体燃料を定圧酸素中で燃焼さ

せ,反応生成物中の水はすべて水蒸気として残留し(0.1 MPa),その他の生成物は総発熱量の場合と同じで

3

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

あり,すべて基準温度の状態にあるとしたときの燃料の比熱(エンタルピー)の絶対値。ジュール単位で

表す。

3.4

基準温度 (reference temperature) 熱化学の国際基準温度25 ℃。この規格では,発熱量の基準温度

として採用(8.7参照)。

備考1. 石炭又はコークスの発熱量の温度依存性は小さい[約1 J/(k・g)]。

3.5

熱量計の有効熱容量 (effective heat capacity of the calorimeter) 熱量計の単位温度の変化を起こす

のに必要なエネルギー。

3.6

補正温度上昇 (corrected temperature rise) 燃焼ボンブ内の燃焼過程によってだけ生じる熱量計の

温度変化。この温度変化は,熱交換量,かくはんによる熱などを補正して得られた観測温度上昇値の合計

である(8.6参照)。

備考2. 白金又はサーミスター温度計の抵抗,水晶共振型周波計の振動数などの諸量と温度変化との

間に関数関係が成立する場合には,温度変化は別な単位で表してもよい。熱量計の有効熱容

量は,そのような任意単位当たりのエネルギー単位で表現してもよい。校正試験と燃料試験

間との間での諸条件に関して要求される直線性と近似性に対する基準は,9.3に示す。

使用した記号とそれらの定義のリストは,附属書Fに示す。

4. 原理

4.1

総発熱量 固体燃料の分析試料は質量を測定した後,規定条件下でボンブ熱量計内の高圧酸素気中

で燃焼させる。熱量計有効熱容量は,認証証明書に報告されている条件と同じで安息香酸認証標準試料を

燃焼した校正試験で測定する。温度上昇補正は,燃焼前,燃焼中及び燃焼後に温度を観測して求める。温

度測定の間隔と頻度は,使用する熱量計の方式に依存する。燃焼に先立ち,まず最初にボンブ内に水を入

れ,ボンブ内を水蒸気相で飽和する。それによって,試料中の水素と水分とから生成するすべての水は,

液体の水とみなすことが可能となる。

総発熱量は,点火エネルギー,導火線の燃焼の寄与及び硝酸生成のような副反応からの熱的効果を考慮

して,温度上昇補正及び有効熱容量から計算する。さらに,燃焼ボンブ内で生成する液状硫酸とガス状の

二酸化硫黄の燃焼熱の差,すなわち,燃料の硫黄からの反応生成物に必要な補正の計算も行う。

4.2

真発熱量 燃料の定容真発熱量及び定圧真発熱量は,分析試料について測定した定容総発熱量から

計算によって求める。定容真発熱量の計算には,分析試料の水分及び水素含有量の情報が必要である。定

圧真発熱量の計算にも,通常,試料中の酸素及び窒素含有量の情報が必要である。

5. 試薬

5.1

酸素 ボンブを3 MPaまで充てんできる高圧のもの。純度は少なくとも体積分率99.5 %で,可燃性

物質を含まないもの。

備考3. 電解法で製造した酸素は,体積分率4 %までの水素を含む可能性がある。

5.2

ヒュ−ズ

5.2.1

点火線 径0.16〜0.20 mmのニッケルクロム線,径0.05〜0.10 mmの白金線又は燃焼中の熱的挙動

が,十分に特性化されている適切な電導性の線(8.2.1の備考8. 参照)。

5.2.2

綿ヒューズ 白色の繊維性のもの又はそれに相当するもの。

5.3

るつぼのライニング用物質 コークス用だけに使用する。

4

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.1

溶融けい酸アルミナセメントのぺ−スト 63 μm の試験用ふるいを通過し,1 400 ℃までの使用に

適するもの。水で混練する。

5.3.2

溶融酸化アルミナ 分析級試薬で,180 μm 試験用ふるいを通過し,106 μm 試験用ふるい上に残

留するもの。

5.4

標準溶液及び指示薬 ボンブ溶液の分析が要求される場合にだけ使用する。

5.4.1

水酸化バリウム溶液 c[Ba(OH)2]=0.05 mol/L

5.4.2

炭酸ナトリム溶液 c(Na2CO3)=0.05 mol/L

5.4.3

水酸化ナトリウム溶液 c(NaOH)=0.1 mol/L

5.4.4

塩酸溶液 c(HCl)=0.1 mol/L

5.4.5

選別されたメチルオレンジによって調整した指示薬溶液 1 g/Lメチルオレンジ0.25 g とキシレン

シアノールFF 0.15 g とを体積分率95 %エタノール50 mlに溶解して,水で250 mlに薄める。

5.4.6

フェノールフタレン溶液 10 g/L:フェノールフタレイン2.5 gを体積分率95 %エタノール250 ml

に溶解する。

5.5

安息香酸 計量法の認定事業者が供給する熱量計用安息香酸標準試料又は国際熱量標準安息香酸

(国家の標準化機構によって認証された熱量測定用標準品質のもの)。この規格では“安息香酸認証標準試

料”と称する。

備考4. 酸素ボンブ熱量計の校正の目的には,安息香酸が唯一の物質である。発熱量測定の総合的な

信頼度をチェックする目的には,試験物質として,例えば,n-ドデカンを用いる。試験用物

質を用いる目的は,ある試料特性,例えば,燃焼速度又は化学組成が,結果に偏りを生じな

いことを示すことである。このためには試料純度及び燃焼熱を認証されたものでなければな

らない。

安息香酸は錠剤の形状で燃焼させるが,錠剤成形する以外は,乾燥したり又はその他の処理をせずに使

用する。これについては,認証試料の認証書を参照する。安息香酸は相対湿度90 % 未満の雰囲気では,

大気中の水分を吸収しない。

安息香酸はできる限り認証条件と相似した条件下で使用しなければならない。すなわち,規定条件から

のかい離は認証書の指示に従い,補正を行わなければならない。有効熱容量を計算するに際して,安息香

酸の燃焼熱は,認証書に明記されている使用条件で用いなければならない(9.2参照)。

5.6

その他 従来のJISによる方法では,綿フューズ,溶融酸化アルミナなどを使わない。一方ISO規

格にはがん皮紙を使用しないなど若干の差異がある。従来どおりのJISの方法による場合には,附属書1

を参照。

6. 装置

6.1

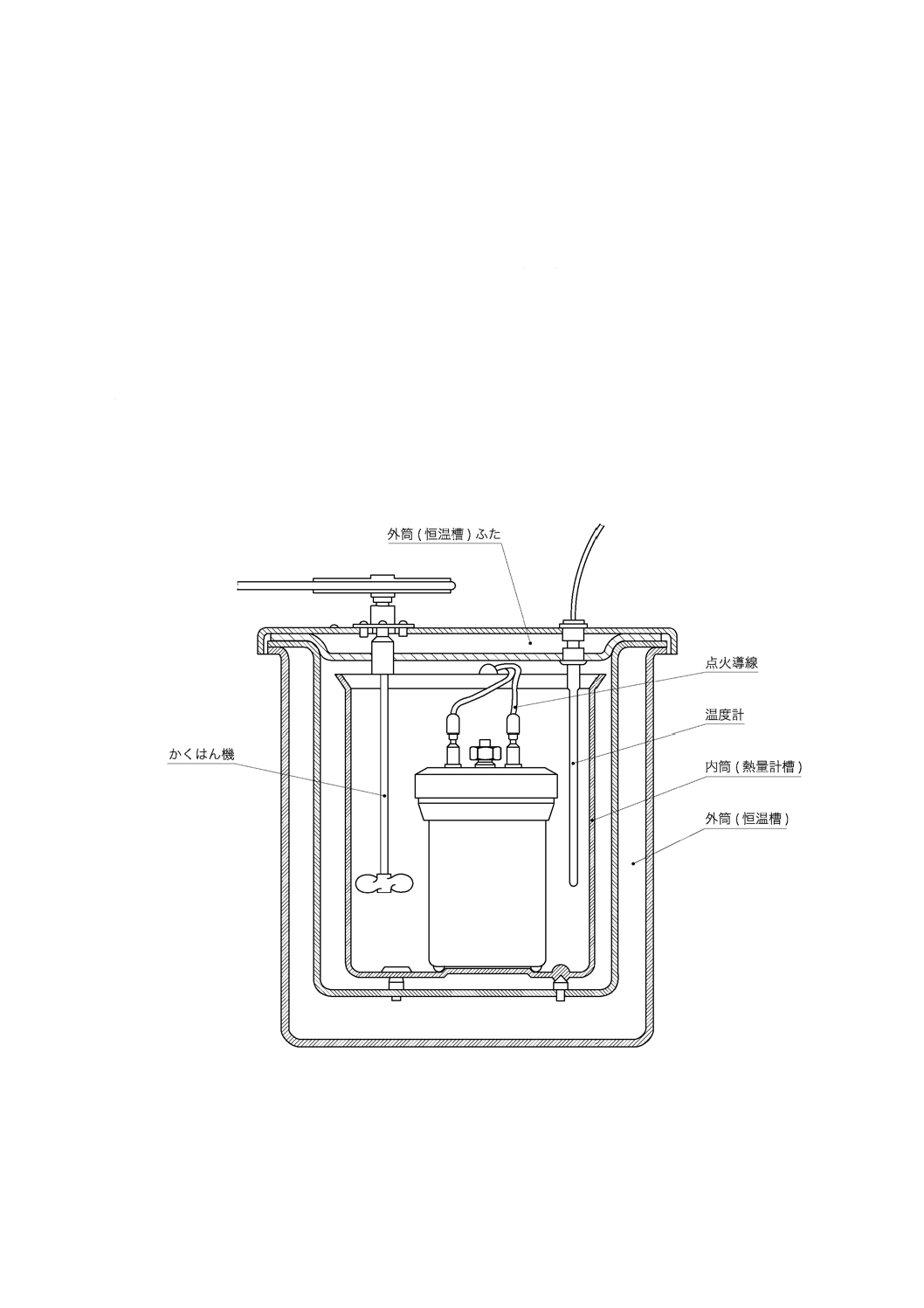

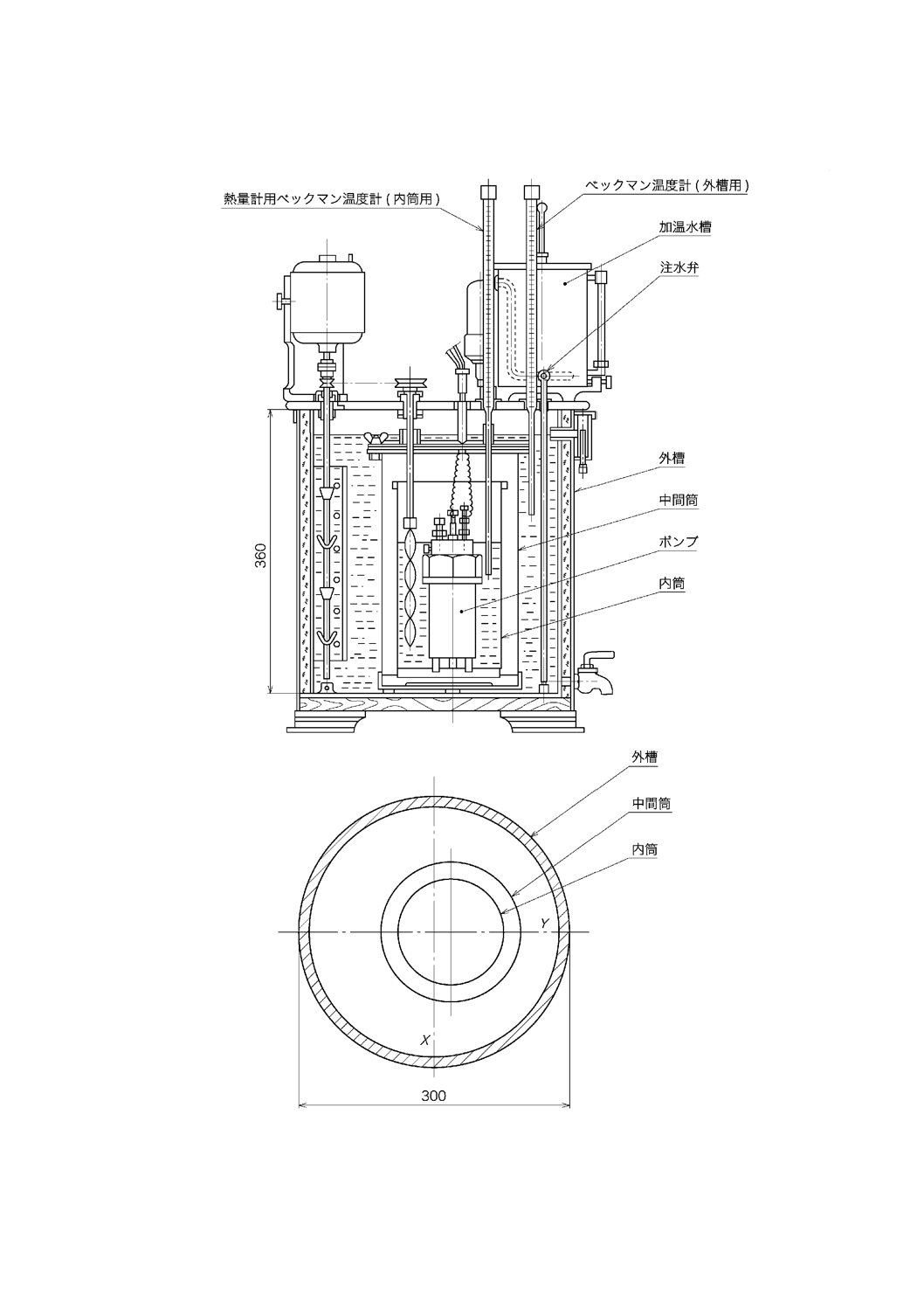

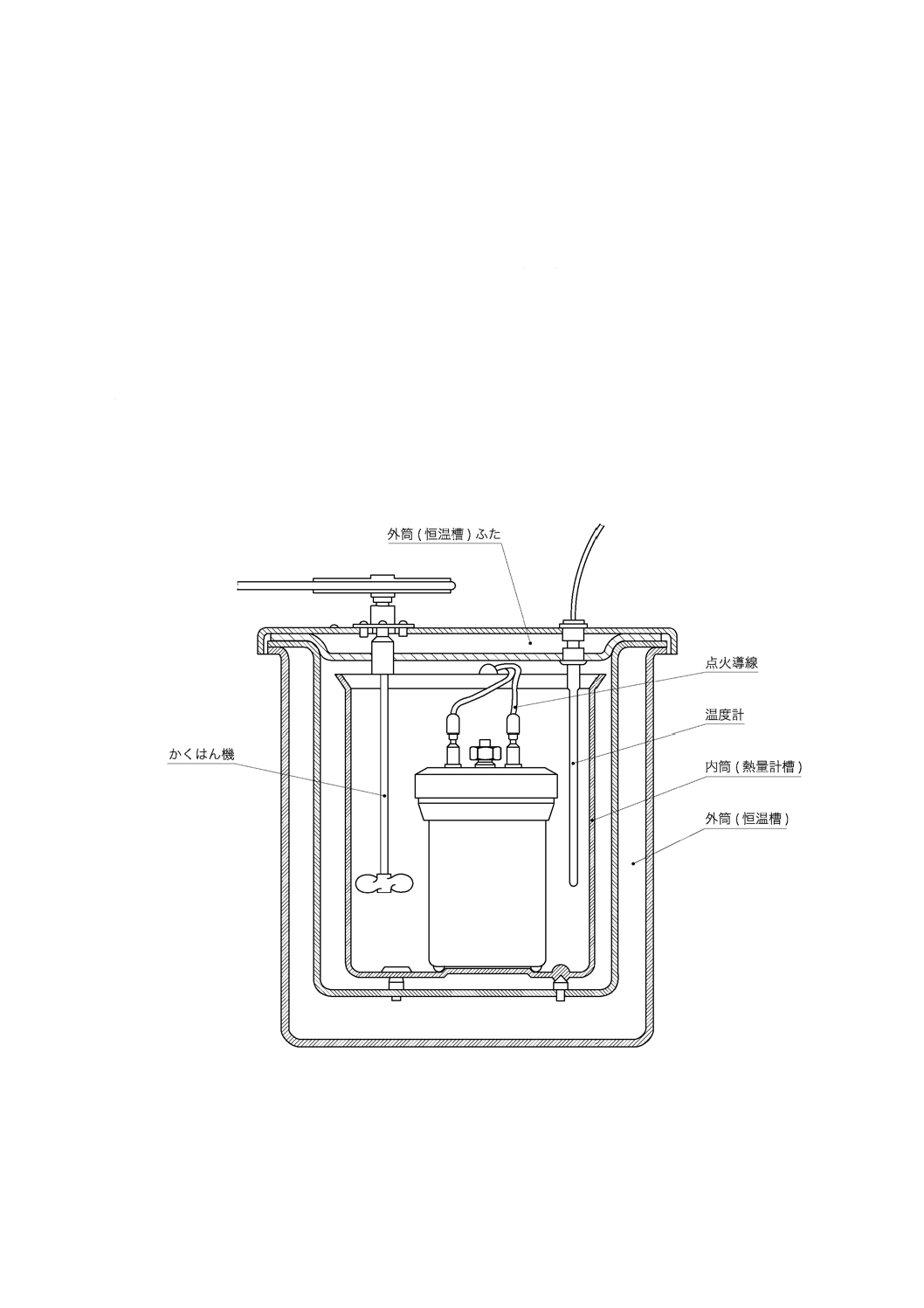

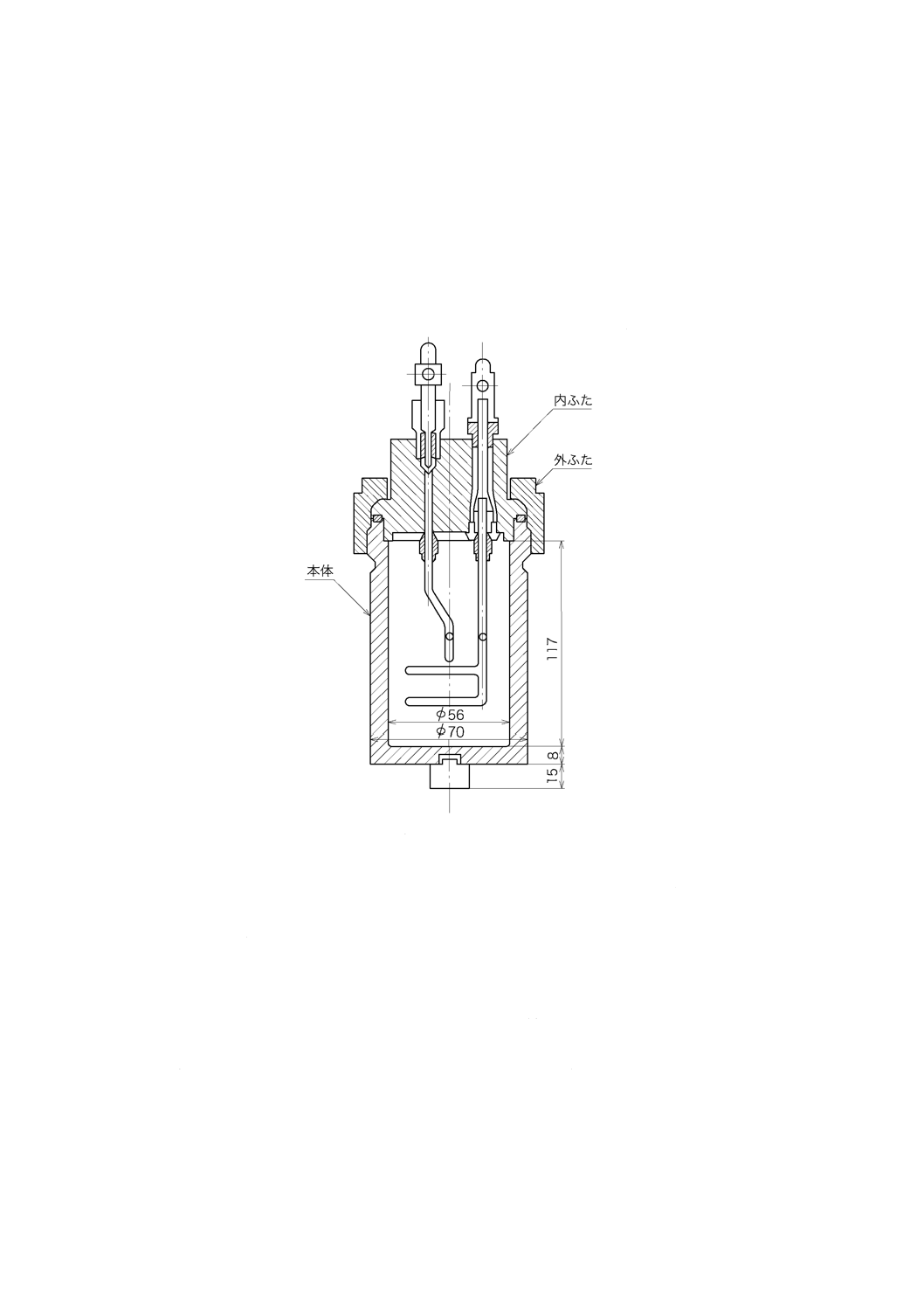

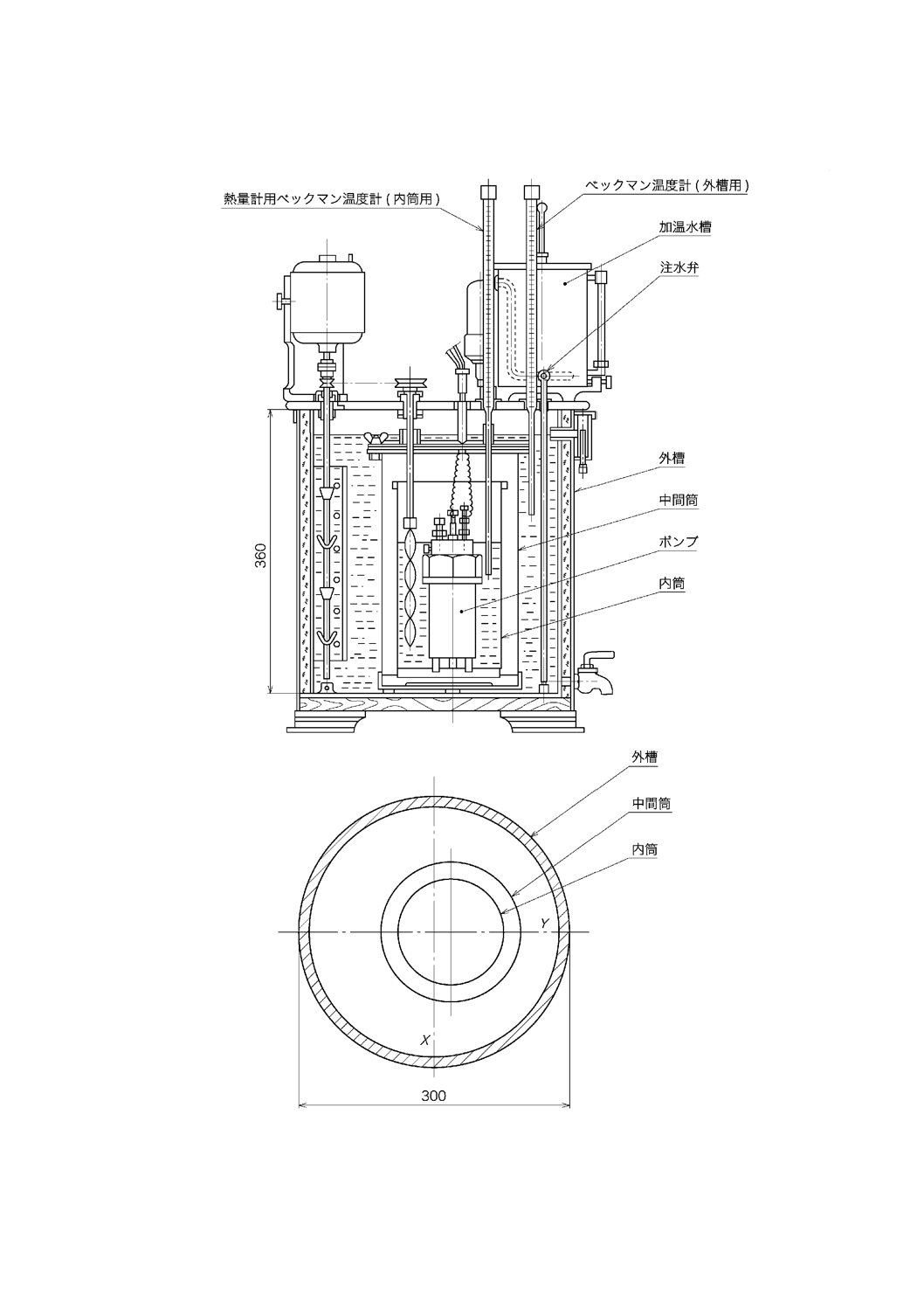

概要 熱量計(図1参照)は,燃焼ボンブ一式,熱量計槽(ふた付き又はふたなし),熱量計用かく

はん機,水,温度センサ,及び導線から構成されている。導線は試料の点火のために,又は温度測定若し

くは温度制御回路の一部として,熱量計内部とコネクタで接続されていることが必要である。

測定中,熱量計は恒温槽に封入されており,恒温槽の温度制御する方法が,熱量測定装置の操作原理を

決め,したがって,温度上昇補正の評価方法を決めるのである。

熱量計槽,かくはん機及び水が金属ブロックに置き換わったものがアネロイド方式熱量計(液体を含ま

ない方式)である。この方式では燃焼用ボンブ自体が熱量計となっているものがある。

特に結果の処理が高度に自動化された燃焼式熱量測定装置の場合には,その方式が従来式の標準的な熱

5

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量計のようには,明確に規定されていないケースが数例見受けられる。ただし,こうした自動熱量計を使

用する場合でも,校正条件,校正試験と燃料試験との間の比較可能性,ボンブ体積に対する試料質量の割

合,酸素圧力,ボンブ用液体,測定の基準温度及び結果の繰返し精度について,基本的要求事項が満たさ

れている限りは,この規格の規定の範ちゅうにある。個々の測定に関する特定のパラメータのプリントア

ウトは,必ず必要であり,詳細は,附属書Cに示す。

次に規定するのは,この規格に従って発熱量を測定する場合に適切な装置である。

6.2

恒温槽付き熱量計

6.2.1

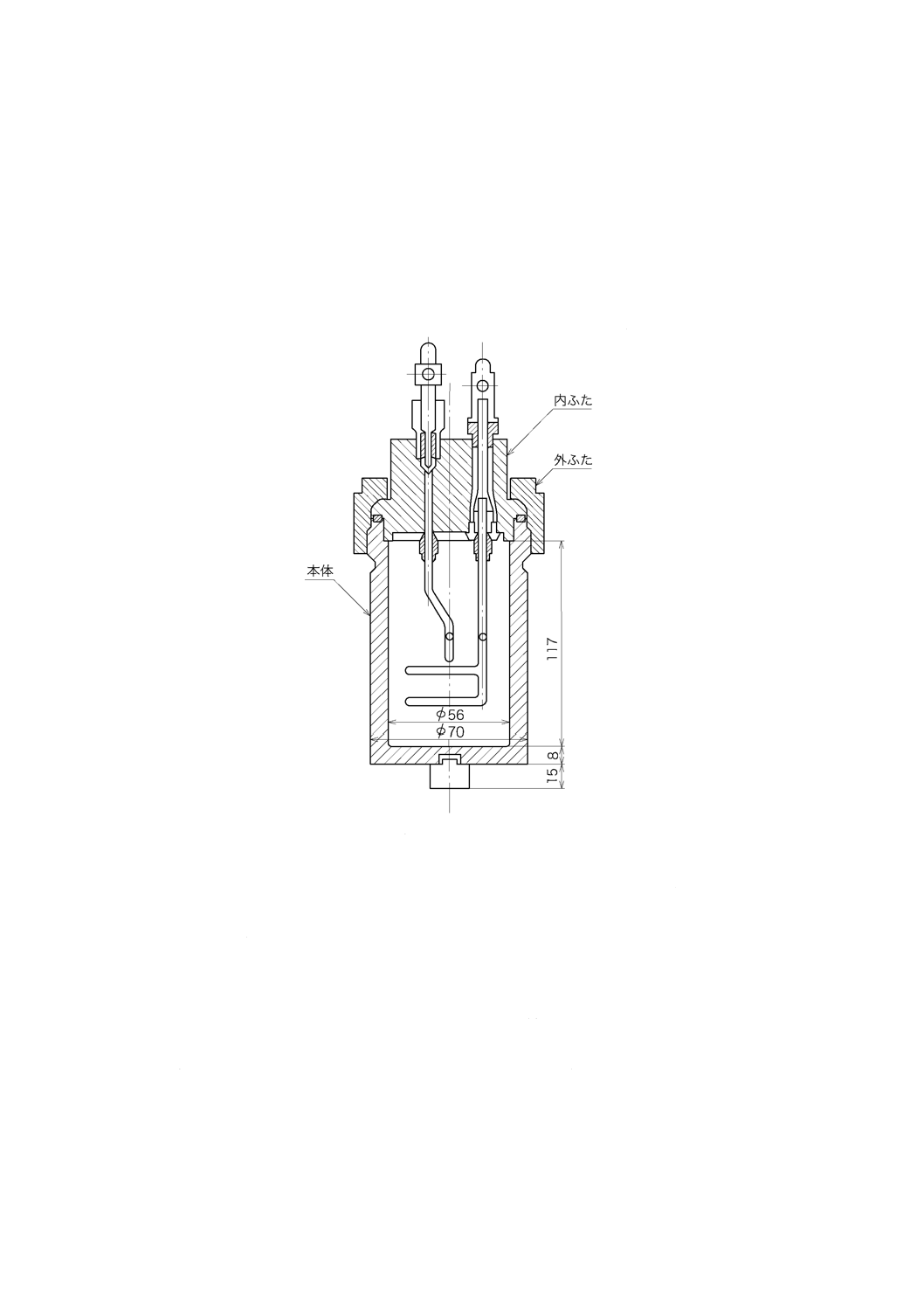

燃焼用ボンブ 燃焼中の圧力上昇に,安全に耐えることができるもの。形状は,すべての液状生成

物の完全に回収することができるものとする。容器の構造材料は,石炭及びコークスの燃焼で生成する酸

による腐食に耐えるものでなければならない。適切なボンブの内容積は,250〜300 mlである。

[警告事項] ボンブ部品の摩耗及び腐食は定期的に検査をし,主要密閉部分からの漏えいには特に注意を

払う。ボンブの安全な取扱い,使用法に関する製造業者の仕様書などは遵守しなければならない。同一仕

様のボンブを複数個使用するときは,それぞれのボンブは一セットのものとして使用しなければならない。

別なセットのボンブ部品を取り替えて使用することで重大な事故を引き起こす可能性がある。

図 1 標準的方式の恒温槽を備えたボンブ燃焼式熱量計

6

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

熱量計槽 外面がよく磨き上げられた金属製で,水をかくはんしてもボンブ上部の平らな表面が余

すところなく水に浸かったままに保持できる量の十分な水を入れられるもの。ふたは,一般に,熱量計の

水の蒸発を抑制する。ただし,槽との熱的接触がよくないときには,燃焼中の温度追従が遅れ,恒温槽と

の熱交換が定量できなかったり,燃焼の主要期間が長引くような事態を引き起こす。

6.2.3

かくはん機 一定速度で操作できるもの。かくはん機のシャフトは熱伝導性が低く,又は恒温槽下

部の設置部位が軽量であり,システム内外の熱移動を最小限にするものが望ましい。すなわち,これはか

くはん機のシャフトがかくはん機用モータに直結している場合に,特に重要である。ふた付きの熱量計の

場合,モータの部分はふたの上部に設置することが望ましい。

備考5. 水かくはん式熱量計のかくはん速度は十分に大きくし,熱量計の温度が急速に変化するとき,

局所的に水温の高い部分が発生しないようにする。通常,燃焼の主要期間の長さが10分間又

はそれ以下になるような,かくはん速度が適切である(附属書A及び附属書B参照)。

6.2.4

恒温槽(水筒) 熱量計を完全に包み囲み,熱量計と恒温槽との壁の間隔が約10 mmのもの。

等温操作を目的とする恒温槽の水の容量は十分に大きく,外部からの熱的じょう乱を相殺するようにし

なければならない。試験中,温度は±0.1 K 以内又は以上の精度で制御するのが望ましい。ほとんど温度

が変化しない(“静的”)恒温槽は,十分に大きな熱容量をもち水の温度変化を制限するのでなければなら

ない。この方式の水ジャケット外筒の特性の許容基準は,附属書Bに示す。

備考6. 断熱式金属静的ジャケット外筒は,通常,少なくとも 12.5 Lの水容量をもつ広い幅の二重円

筒の外筒であれば満足する特性が保証される。

7. 断熱材料で保護することで断熱壁を形成する熱量計は,静的外筒型熱量計とみなす。

恒温槽(水ジャケット,水筒)が熱量計の温度に厳密に追随することが要求される場合には,恒温槽は

軽量で,投げ込みヒータ式のものが望ましい。試験試料が燃焼した後,熱量計水の温度の0.1 K以下の温

度で,恒温槽(温度調節槽,外槽)内の水温が維持されるように熱エネルギーが供給されなければならな

い。25 ℃定常状態にあるものとして計算した熱量計の温度の平均ドリフトは,0.000 5 K/minを超えては

ならない(A 3.2参照)。

6.2.5

温度測定器 2〜3 K の温度差が0.002 K 又はそれよりよい精度で読み取れるように,少なくとも

0.001 K の精度で温度が表示できるもの。絶対温度は,熱量測定の基準温度で,0.1 K の単位まで分かるも

のがよい。温度測定器は適用する温度範囲にわたり,温度変化の応答が線形又は線形化されていなければ

ならない。

従来式の水銀温度計に替わるものとして,白金抵抗温度計,サーミスター,水晶共振型周波数計などは

適切なセンサである。これらは抵抗ブリッジ,ゼロ検出器,振動数計測器又は他の電子機器類と合わせて

適切な精度を与えることができる。このタイプの機器の短時間繰返し精度は,0.001 K 又はそれより優れ

たものでなければならない。長時間ドリフトは,6か月間に対して,0.05 K相当の値を超えてはならない。

発熱量測定において,(温度出力として)線形応答をもつセンサのドリフトは,非線形センサよりも“偏り”

を生じる可能性が少ない。

水銀温度計は,ISO 651,ISO 652,ISO 1770又はISO 1771に適合したものであり,要求精度を満たし

ているもの。要求精度で温度を読み取るには,約 5倍率の拡大レンズが必要である。

水銀のはり付き(8.4)防止には,温度計をはじくのに機械的バイブレータで温度計をはじくと都合がよ

い。これがない場合には,温度を読み取る前に指ではじくようにする。

7

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.6

点火回路 電源は,逓降変圧器を通して6〜12 V の交流又は電池からの直流を供給するのが望ま

しい。パイロットランプを取り付け,通電中には電流が通じていることを示すことが望ましい。

手動点火の場合,点火スイッチは “ばね式”のもので,通常は,オープンタイプのものとし,測定者の

リスクを避けるようにセットされているようにする(8.4の警告事項参照)。

6.3

るつぼ るつぼは,シリカ製,ニッケルクロム製,白金製又はこれと同等の不活性物質の材料で製

作されたもの。

石炭試験用は,径 約25 mm,平底で深さ 20 mm 以下のものがよい。シリカ製るつぼは厚さ約1.5 mm,

金属製るつぼは厚さ約0.5 mmのものとする。高灰分の石炭を測定する場合には,不完全燃焼による誤差

を小さくするために,厚さ約0.25 mm のニッケルクロム製はくの軽量の浅めのるつぼを勧める。

コークス試験用には,前掲石炭試験用ニッケルクロム製るつぼの内面を溶融けい酸アルミナセメント

(5.3.1) のぺーストでコーティングする。これには50〜60 ℃で乾燥した後,約1.5 mm厚さの滑らかな層を

残すように余分のセメントをかき取り,次に1 000 ℃で2時間焼成する。使用前には,このるつぼの底部

に酸化アルミナ (5.3.2) 約0.3 gを広げ,先端の平らな金属棒でつき固める。

安息香酸試験用は,石炭試験用るつぼのいずれを適用してもよい。未燃焼炭素による汚損が起こるとき

には,例えば,厚さ0.25 mm,径 15 mm ,深さ 7 mmの小形軽量の白金製又はニッケルクロム製るつぼ

を使用するのがよい。

6.4

圧力用附属装置

6.4.1

圧力調節器 酸素の充てん量を調節するもの。

6.4.2

圧力計 (例えば,0〜5 MPa)0.05 MPa の精度で,ボンブの圧力を指示し得るもの。

6.4.3

安全弁又は破裂板 動作圧力3.5 MPaで,充てんラインに設置しボンブの過剰充てんを防止するも

の。

[注意] 高圧酸素装置には,オイル及びグリースを用いない。液化炭化水素を用いて,圧力計の試験又は

校正をしてはならない。

6.5

タイマ 分及び秒が指示できるもの。

6.6

はかり

6.6.1

試料及び導線用はかり 最小目盛が少なくとも0.1 mg のもの。試料が0.5 g 程度又はそれ以下の

ときには,最小目盛は0.01 mgが望ましい(8.2.1参照)。

6.6.2

熱量計水用はかり 最小目盛が少なくとも0.5 g のもの(体積を測定して水を熱量計に注入すると

き,十分な精度が得られない場合には)(8.3参照)。

6.7

恒温槽(任意) それぞれ試験の開始前に,熱量計水の温度をあらかじめ設定した初期温度の約±

0.3 K 以内で平衡させるもの。

6.8

その他 ボンブ式断熱熱量計又はそれを自動化したものについては,従来のJISに詳しい仕様が記

述されている。詳細は附属書1を参照。

8

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 試験試料の準備 石炭及びコークス試料は,212 μm のふるい目を通過するまで粉砕したものを用い

る。条件によっては,低石炭化度炭・中石炭化度炭の場合,最大粒径 250 μm まで許されることが分かっ

ている。

試料は十分に混合し,試験室内水分と適切な平衡状態になければならない。試料水分は発熱量測定の数

時間前までに測定するか,又は体積が小さくて密閉性のよい容器中に保存しておいた試料をただちに水分

測定することによって,試験用試料の適切な水分補正を行う。

試験用試料の水分測定は,ISO 331又はJIS M 8812に規定する方法による。

8. 発熱量測定手順

8.1

概要 発熱量の測定は,規定条件下における2種類の試験からなる。一つは規定の条件下における

校正物質(安息香酸)の燃焼試験,もう一つは燃料(石炭及びコークス)燃焼試験である。この2種類の

発熱量測定試験の操作は,全く同じである。実際,同じ操作を行うのは,つまり,温度上昇補正θを推定

する際に考慮できないコントロール不可能な熱的損失によって生じる系統誤差を適切に相殺するための要

求事項である。

試験は,(燃焼ボンブ内の高圧酸素気中で),燃焼反応を行い規定した燃焼生成物を定量的に得ること及

び全試験過程で生じる温度変化を測定することから成る。

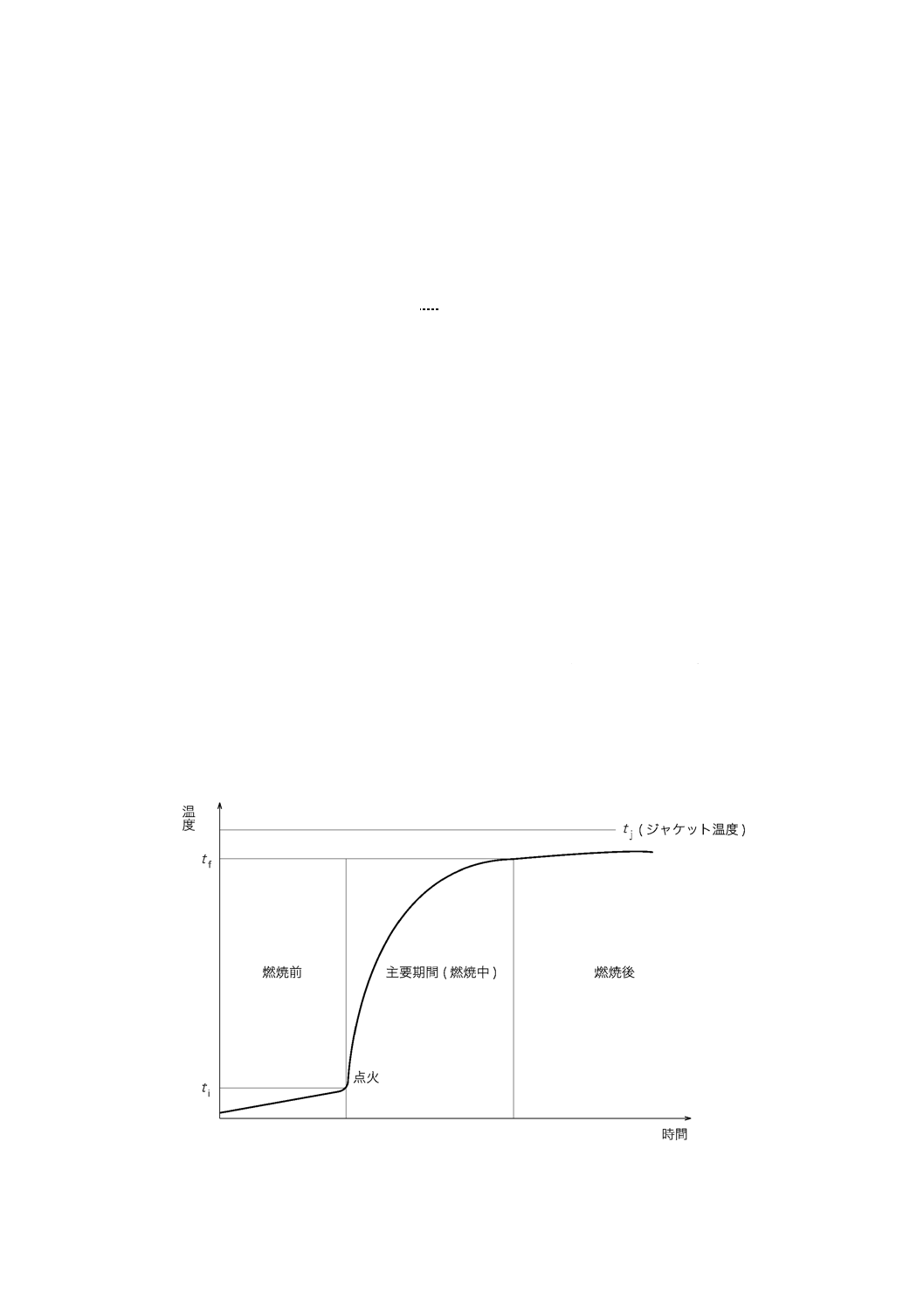

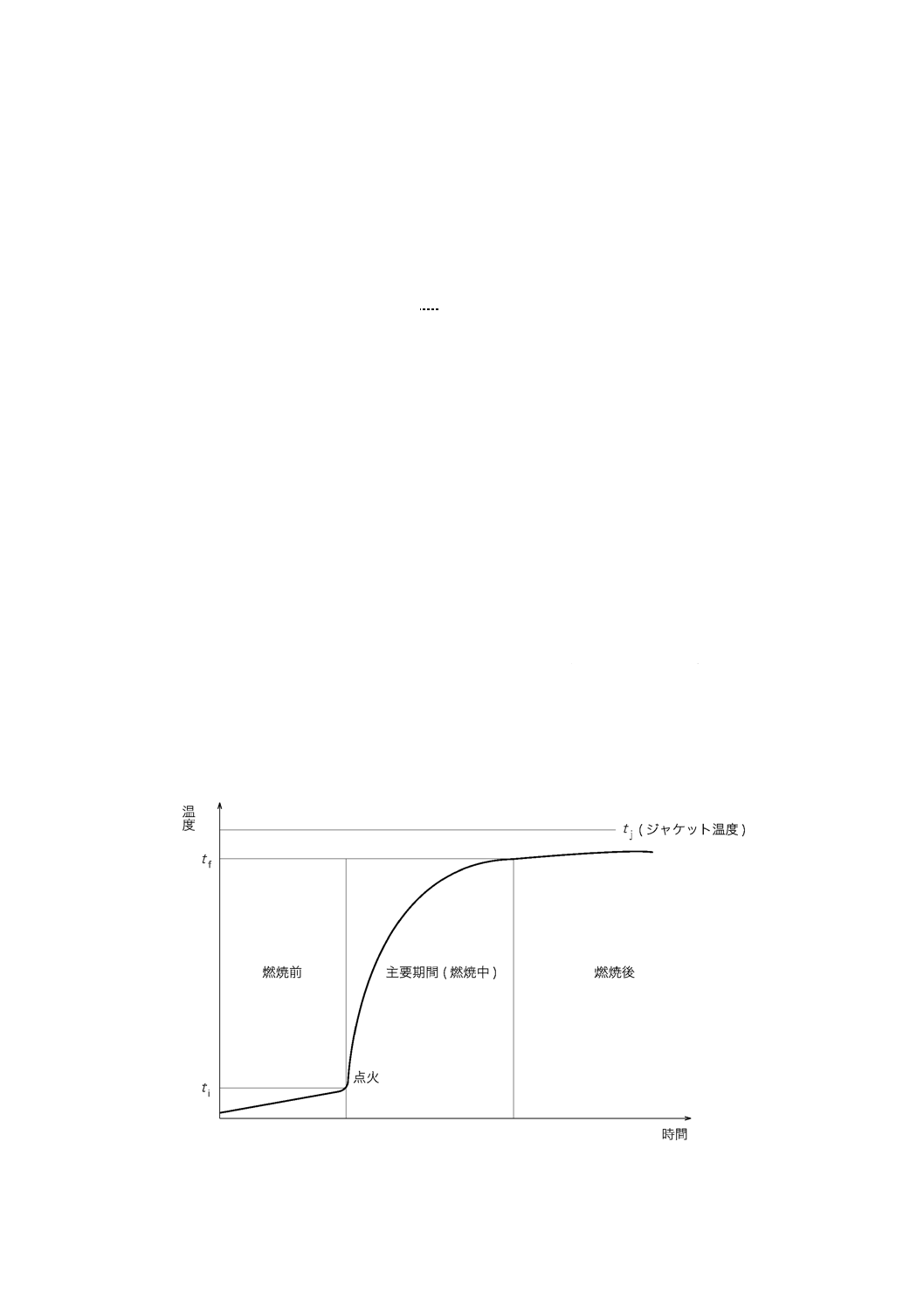

温度上昇補正θを計算するためには,図2に概略を示すように燃焼前,燃焼中(=反応)及び燃焼後に

わたって温度測定を行うことが必要である。断熱熱量計の場合には,通常,燃焼前及び燃焼後は,それぞ

れ初期(点火時)温度及び最終温度を決めるのに必要な長さの時間だけ測定すれば十分である(附属書A

参照)。等温壁型熱量計及び静的外筒形熱量計の場合には,燃焼前及び燃焼後は,熱量計の熱交換特性を明

らかにし,燃焼が進行する燃焼中における熱量計と恒温槽との熱交換に関して適切な補正をする必要があ

る。そのため,燃焼前及び燃焼後は,断熱熱量計の場合より長くしなければならない(附属書B参照)。

試験中はかくはん動力を一定に保持して,かくはん速度を一定にしておく必要がある。かくはん速度が

速すぎると,かくはん動力の好ましくない増加を引き起こし,その結果,かくはん動力を一定に保持する

ことが困難になる。不安定なかくはんは,短時間にかくはん動力の著しい変動を生じやすくする。

図 2 温度上昇―時間曲線(等温壁式熱量計)

9

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

燃焼中,燃焼ボンブ頭部は,他の部分に比べかなり熱くなるので,温度が急激に上昇する間は,熱量計

水の温度上昇の増分が緩やかになるように,燃焼ボンブ頭部の上部の水は十分にかくはんされていること

が大切である。アネロイド方式の場合には,どの程度局所的高温部が発生するかは,特にその設計次第で

ある(附属書C参照)。

反応性の低い燃料の場合には,著しい未燃焼試料又はすすを含む難燃性の残さが残ることがある。こう

した試料は既知量の助燃剤を混合すれば,多くの場合完全燃焼を達成することができる。燃焼助剤を加え,

試料を薄紙か又はライスペーパーに包めば,着火時の試料形態を変えることができる。

助燃剤として使用する物質は,化学的に安定して蒸気圧が低く,かつ,燃焼熱がきちんと確認されたも

のでなければならない。助燃剤の燃焼熱は個々の試験試料の0.1 %以内であることが望ましい。例えば,

n-ドデカン又はパラフィン油は液体であり,容易に分散するとはいえ,安息香酸が理想的な物質である。

その使用量は,試料を完全燃焼するのに必要な最小量にとどめることが望ましく,その発熱量は実験にお

ける全燃焼熱の1/2を超えてはならない。助燃剤に対する試料の最適比率は,燃料試料の特性に依存し,

実験によって決める必要がある。

助燃剤が液体のときは,燃料試料に先立ちるつぼに助燃剤を添加すれば,試料を十分にぬらすことがで

きる。

8.2

測定のための燃焼ボンブの準備

8.2.1

一般操作 試料をるつぼに,百万分の2又はそれ以上の精度ではかりとる。つまり,試料1 gに対

して(9.2及び10.2参照),0.1 mg の単位まではかりとる。燃焼用導火線及び/又は点火線は,いずれも試

料と同等の精度ではかりとる。いいかえれば,すべての試験を通して,その質量は許容精度内で同一に保

持する(9.4及び9.6.1参照)。

点火線は燃焼ボンブの電極間に,緩みなくしっかりと固定する。燃焼ボンブの点火回路の抵抗をチェッ

クする。通常のボンブでは,ボンブ頭部の外部コネクタ間又は絶縁してある電極間コネクタとボンブ頭部

間の抵抗は,5〜10 Ωを超えないことが望ましい。

導火線を点火線に結び付けるか又はしっかり接触させ,支持台にるつぼを載せて,導火線と試料とを接

触させる。必ず,燃焼ボンブ内でのるつぼの位置が,ボンブ壁に対して対称になるように設置する。

備考8. 点火線が電気伝導性であり,かつ,燃焼性であるなら,他の代替操作によってもよい。点火

線の長いほう,オープンループを作るのに十分な長さ側を電極に結び付ける。るつぼを固定

した後,ループを試料に近接させておく。ペレットの場合には,試料に接触するようにする

(点火線と試料との間に若干の距離をおいたほうが,点火操作がうまくコントロールできる

場合がある)。点火線とるつぼは,接触しないように注意しなければならない。特に金属製る

つぼを使用するときは,接触すると点火回路が短絡する原因になる。この条件下では特殊な

導火線は不要である。燃焼ボンブの点火回路の抵抗が,ごくわずか増加するだけである。

燃焼ボンブに規定量の蒸留水を入れる。例えば,試料 1 g に対して,1.0±0.1 mlとする(9.2.2 参照)。

次に燃焼ボンブを組み立てて,酸素を圧力3.0±0.2 MPaまでゆっくりと充てんする。ボンブ内に残留する

空気を置換する必要はない。ボンブ内の酸素充てん圧が不注意にも,3.3 MPaを超えた場合には,試験を

取り止め,最初からやり直す。酸素の充てん中はボンブには触れない。

[警告事項] 燃焼ボンブに酸素充てん中は,ボンブ上部に身体又は身体の一部をかざしてはならない。

以上の準備の後,燃焼ボンブを熱量計にセットする。

10

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.2

助燃剤の使用 軽量るつぼを使用する。助燃剤の質量は,発熱量に対するその寄与分が正しく補正

できるように,できるだけ正確にはかりとる。助燃剤として炭化水素油を用いるときは,燃料試料以上に

燃焼熱が大きいので特に注意する。

例えば,助燃剤としてライスペーパー(薄い上質紙)又は液体を用いるときには,まず燃料試料より先

にはかりとる。安息香酸を助燃剤として使用するときは,最後にはかりとる。固体物質を混合するときに

は,いかなる量もロスすることがないようにする(ひょう量によってチェック)。その混合物をきれいなテ

ーブル上で,るつぼの底をたたきながら,ならし固める。更に試料を押し固めるには,表面を平らに磨い

た棒を使うとよい。

8.3

熱量計の組立 熱量計水の水温が設定した初期温度の±0.3 K 以内になるように温度調節し,その必

要量を熱量計槽に注ぐ。熱量計槽の水量は,すべての試験を通して,0.5 g以内又はそれ以上の精度で等し

くなるようにする(9.6.1参照)。熱量計槽は,恒温槽に入れる前に,その外部表面が乾いていること及び

汚れがないことを確かめる(正確な量の水を含む。)。熱量計槽を恒温槽に取り付けてから,熱量計槽内に

燃焼ボンブを取り付ける。

代替法として,全熱量計の質量が一定のベースで発熱量の測定を行うことも可能である(9.6.2参照)。

その場合は,熱量計槽内にボンブを取り付けてから水とともに質量をはかる。この場合はすべての試験を

通して,燃焼ボンブ,水及び熱量計槽を合わせた全質量が,0.5 g以内又はそれ以上の精度内に収まるよう

にする。

組み立てた熱量計は,十分量の水を含み,燃焼ボンブ頭部及びキャップの平らな表面が,水の中に十分

浸せきされていなければならない。

備考9. 有効熱容量が10 kJ/Kのオーダーの場合には,水は0.5 g以内の精度ではかりとる。

燃焼ボンブの頭部が水に覆われたら,すぐにガス漏れを検査する。ガス弁が完全に水に浸たらないとき

は,空気中に出ている開口部に水滴を付けてガス漏れを調べる。点火回路にリード線を接続し,温度計を

取り付ける。

[警告事項] ガスがボンベから漏れているときは,試験を取りやめ,ガス漏れの原因を取り除いてから,

再び試験を開始する。ガス漏れは,危険であると同時に必ず誤差の原因となる。

冷却水,温度調節器,かくはん機などは,機器の取扱説明書に従って調節・調整する。熱量計のかくは

ん機が適切に動作することを確かめる。熱量計のタイプに関係なく,組み立てた熱量計が恒温槽内又はジ

ャケット内で,定常状態に到達するには約5分間を必要とする。熱量計がいつ定常状態に達したかどうか

の判断基準は,熱量計の操作原理による(附属書A及び附属書B参照)。

8.4

燃焼反応及び温度測定 熱量計が定常状態に到達したならば,0.001 K 又はそれ以上の精度で,温度

読取りを始める。燃焼前のドリフト速度を確認したり,断熱計が適切に機能しているかをチェックするに

はl分間隔で温度を読み取ることが望ましい。水銀温度計を使用するときは,読み取る約10秒前くらいに

温度計を軽く弾いてから読み取り,かつ,視差による誤差を避けるように注意する。

燃焼前の終わりに,初期温度tiが確認されたならば,導線に点火して燃焼を開始する。導線に点火する

まで,スイッチは閉じた状態にしておく。通常,電流は点火線が燃焼又は一部融け始めると自動的に遮断

される。燃焼ボンブの点火回路の抵抗が通常の低い値である限り,反応を開始するのに必要とする電気的

エネルギーは極めて小さいので,その値を改めて測定し計算する必要はない。

[警告事項] 点火時及びそれ以後20秒間は,体のいかなる部分も熱量計の上にかざしてはならない。

1分ごとに温度を読み取る。初期温度tiに相当する時間を,主要燃焼期の開始時間とする。試料点火後,

温度が急激に上昇する最初の2〜3 分間は,0.002 K の単位まで読み取れば十分である。その後可能になり

11

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次第,0.001 K の単位又はそれ以上の精度で温度の読取りを始めるが,これは主燃焼期間がはじまってか

ら,5分間以上経過しないうちに行う。燃焼前,燃焼中及び燃焼後の長さの判断基準並びに温度の読取り

に必要な回数は,それぞれ附属書A及び附属書Bに示す。

8.5

燃焼生成物の分析操作 燃焼後の最終時点で,必要とする温度をすべて読み終わってから,燃焼ボ

ンブを熱量計から取り出し,ゆっくりと圧力を抜き,燃焼ボンブを開ける。ボンブの内部,るつぼ及び固

体残さについて,不完全燃焼の形跡の有無を注意深く検査する。もし,未燃焼試料又は,すす状の沈着物

が認められた場合は,その試験結果は廃棄する。点火線の未燃焼部分を取り外して確認する。

備考10. 不完全燃焼の場合には,燃焼ボンブの生成ガス中に一酸化炭素が存在する結果になる。適切

な検出管を通して生成ガスをゆっくり放出すれば,一酸化炭素の有無及び濃度が分かる。300

ml ボンブ排ガス中の一酸化炭素濃度0.01 %は,約10 Jの誤差に相当する。

ボンブの内容物を,蒸留水でビーカー中に洗いだす。また,ボンブの頭部の裏面,電極及びるつぼの外

壁も必ず洗浄する。

校正試験の場合は,集めた洗浄液を約50 mlに希釈し,硝酸を定量する。すなわち,0.1 molの水酸化ナ

トリウム溶液(5.4.3)で,pH 約5.5 になるまで,又はろ過したメチルオレンジ(5.4.5)を指示薬として,

滴定によって硝酸を定量する。

“硫黄”及び/又は硝酸の補正は,燃焼過程での実際の生成量に基づいて行う。この場合,燃料燃焼から

のボンブ洗浄液は,次に述べる方法又はそれと同等な方法で定量する。燃料中の硫酸含量及び硝酸の補正

値が既知である場合は,燃焼ボンブ内の最終的な液体生成物の定量を省略してもよい(10.1参照)。

集めたボンブ洗浄液を約100 ml に希釈する。洗浄液を煮沸し二酸化炭素を追い出してから,フェノー

ルフタレイン(5.4.6)を指示薬として,まだ熱いうちに水酸化バリウム(5.4.1)で滴定する。炭酸ナトリ

ウム溶液(5.4.2)20.0 ml を加えて,温溶液をろ過し蒸留水でろ過残さを洗浄する。溶液が冷却後,ろ過

したメチルオレンジ溶液(5.4.5)を指示薬として,塩酸溶液(5.4.4)でろ液を滴定する。このときフェノ

ールフタレインの色変化は無視する。

8.6

温度上昇補正

8.6.1

温度上昇の観測 燃焼終了時の温度をtf,点火又は燃焼開始時の温度をtiとすると,観測される温

度上昇はtf−tiと表される。

8.6.2

等温壁式熱量計及び静的ジャケット式熱量計 燃焼ボンブ中の過程で生じた温度上昇に加え,観測

される温度上昇には,熱量計と恒温槽との間の熱交換及びかくはん動力からの寄与が含まれている。熱交

換に関する補正熱は,かくはん動力からの寄与を含め,いわゆる熱漏えい補正値 Δtexで表される。

すなわち, tf−ti=θ+Δtex

であり,

したがって, θ= (tf−ti)−Δtex

となる。

Δtexを求めるには様々な方法があるが,最も一般に用いられている方法は,ルノー―ファウンドラー

(Regnault−Pfaundler)及びディキンソン(Dickinson)外挿法である。

備考11. ルノー―ファウンドラーの方法は異なるタイプの試料について,時間−温度関係の変動を機

械的に計算することができるので,二つの方法のなかでも信頼性が高い。

等温壁型熱量計及び静的外筒型熱量計のΔtex及び温度上昇補正値θを求める詳細な数値計算法は,附属

書Bに示す。Δtexの補正式の用地得は,次のとおりである。

* ルノー―ファウンドラー法(B.5.2参照)

12

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Δtex=(τf−τi)×gf+[(gi−gf)/(tmf−tmi)]×[n×tmf−(ti−tf)/2−Σtk] (k=n〜n−1)

ここに,

gi: 燃焼前(初期読取期間)における温度上昇速度(K/min)

gf: 燃焼後(最終読取期間)における温度上昇速度(K/min)

tmi: 燃焼前における平均温度(℃)

tmf: 燃焼後における平均温度(℃)

ti: (= t0 ) 主要期間(燃焼中)の開始時 (点火時点)における温

度(℃)

tf: (= tn ) 主要期間の終了時における温度(℃)

tk: 主要期間中1分間隔で読み取った温度(℃)( ti は燃焼期間

に入って1分後のものであり,tn= tfである。)

τi: 主要期間の開始時(点火時)の時間(分)

τf: 主要期間の終了時の時間(分)

n: 1分単位で表した燃焼期の分割区間数 (長さ)(n=τf−τi)

* ディキンソン 外挿法(B.5.3参照)

Δtex=gi (τx−τi )+gf (τf−τx)

ここに, τx: 温度変化 (tx ‒ ti) が観測温度上昇 (tf ‒ti) の0.6 倍になった時

間(分)

gi 及び gf は,通常,それぞれτi 及びτfにおける温度上昇速度(K/min)を表す。

備考12. 一貫して統一されていればこの単位ではなく,温度はこれとは異なる別の任意の単位で表し

てもよい(9.6.1参照)。

8.6.3

断熱熱量計 断熱系では熱交換は無視するものと定義する。ただし,通常は,かくはん動力は断熱

制御系の温度で相殺されて,補償が保証されている(附属書A参照)。したがって,温度上昇補正値θは,

次のようになる。

θ= tf−ti

そうでなければ,かくはん動力は試験中一定の温度ドリフトとして現れるので補正は容易であるが,温

度測定にかかる全期間は長引く可能性がある。

温度上昇補正値θの数値計算方法は,附属書Aに示す。

8.6.4

温度計補正 水銀温度計を使用する場合は,温度計の証明書に規定されているように,測定した燃

焼開始温度ti及び燃焼終了温度tfを補正しなければならない。

8.7

試験の基準温度 燃焼期終了時の温度(tf)を,試験の基準温度とする。

8.8

その他 ボンブ式断熱熱量計又はボンブ式断熱自動熱量計については,従来のJISに詳しい操作手

順が記述されている。詳細は附属書1を参照。

9. 校正

13

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

原理 規定の条件下で安息香酸認証標準試料を燃焼させると,ガス状の二酸化炭素と液状の水に変

化し,この過程で熱量計の温度が変化し,これを定義されたエネルギー単位で記述する。標準的な燃焼方

式の熱量計では,その質量(熱容量),構造及び熱交換面積を長時間にわたり不変に維持することができる。

そのため別途一連の測定操作として装置の校正を行い,熱量計の有効熱容量εが決めることができる。

系のわずかな修理又は他の変更が正しく考慮されていれば,この校正定数εは時間が経っても著しく変

化はしない。ただし,完全自動熱量計では物理的に十分規格化されていないものがあり,そのため頻繁に

校正しなければならないものがある。毎日校正を必要とする装置もある。

例を挙げると,反応期間中には,熱量計水の蒸発,様々なパスを通しての制御不能な熱交換,及び/又は

断熱温度制御システムの不具合及び応答遅れから系統誤差が生じる可能性がある。この種の誤差が除外で

きるかは,一般に,熱量計の時間−温度及び熱量計の全温度変化が,校正試験と燃料試料燃焼試験とでど

の程度相似しているかによっている。

特殊な熱量計システムに関する試験の“相似性”の用件を決めるのに適切な方法の一つとしては,校正

試験に使用する安息香酸の質量を系統的に変化させる(9.3 参照)。

9.2

校正用物質

9.2.1

認証条件 安息香酸の燃焼熱の認証値は,試料質量及び初期水量が,それぞれボンブの内容積に対

して3 g/L,酸素の初期充てん圧力が3.0 MPa及び基準温度が25 ℃であるプロセスをいっている。燃焼生

成物はガス状の二酸化炭素, 液状の水及び水溶液に平衡状態で溶解している二酸化炭素であると定義する。

生成した硝酸は,それが分解すると液体の水及びガス状の窒素,酸素となる過程のエネルギーとして補正

する。校正試験を認証値の条件とは異なる条件で行う場合には,認証値を調整しなければならない。こう

した差異の補正に対する数値表現は認証書に示されている。

9.2.2

校正条件 校正条件は,引き続き行う燃料に関する発熱量実験の全体を決定するものである。内容

積が約300 ml の燃焼ボンブでは,通常,1 gの校正物質及び1 ml の水をまず用いる。内容積が200 ml の

燃焼ボンブでは,安息香酸は0.6 gが望ましい。その場合水の量もそれに応じて減らすことが望ましい。

備考13. 認証条件からの変動に関する補正値(安息香酸1 g当たり)は,通常の安息香酸の認証書に

は最初の圧力,試料の質量,水の質量,基準温度について,それぞれ5 J/MPa ,1.1 J/g・l-1 ,

0.8/g・J-1及び−1.2 J/K と記載されている。

14. 酸素圧及び基準温度が,それぞれ3.0±0.3 MPa 及び25±2 ℃以内に保持されている限り,

圧力及び/又は温度によって生じる認証値からのずれは±3 J/g以下であり,補正を考慮する必

要はない。

15. 多量の水,例えば,校正物質1 g当たり 5 mlを使用すると,これは認証条件から大きく外れ

ることになる。300 ml の燃焼ボンブでは,認証値に11 J/g の増加を生じる。安息香酸1.0 g

と水5.0 ml を200 ml のボンブで使用すると,認証値は20 J/g ほど増加するようになる。そ

の変化はほとんどが燃焼ボンブの液体中に溶解する二酸化炭素分率の増加によって引き起こ

される。

16. アネロイド式熱量計のように全熱容量が小さい場合には,試料質量は全温度変化を小さくす

るために,試料の量を減らす必要がある(附属書C参照)。

14

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3

有効熱容量値εの有効範囲 有効熱容量について得た値を大きく変えずに,校正物質の質量を少な

くとも±25 %変えられるはずである。もしそうならないときには,定数εの操作限界を測定された全温度

上昇から決めなければならない。引き続いて行うすべての発熱量の測定は,この限界値内で実施されなけ

ればならない。

有効熱容量ε値を校正物質の質量の函数としてプロットすると,ある特定の熱量計の有効熱容量に有意

な傾向があるかどうかが分かる。この試験では校正物質の質量を0.7〜1.3 g,又は相対量として同様な水準

で変えて,最低 8回の試験を行うことが望ましい。燃焼ボンブ内の初期の水量を変える必要はない。

例えば,試料1 gを燃焼して既に校正されているシステムをチェックするには,安息香酸を未知の物質

として用いると便利である。それぞれ0.7 g及び1.3 gの水準で 3回の繰返し測定を行い,その平均値を認

証値と比較する。有効熱容量が生成熱量の範囲にわたり一定であるかどうかを確かめるのにはこれで十分

である。偏りの傾向としては,試料の量が多くなるほど発熱量は低くなるものと期待される。これは,試

料量が多くなると有効熱容量εが大きくなることに相当する。試験用物質として安息香酸を用いることは,

特に高度に自動化されたシステムの特性をチェックするときに有効である。

ある証明された(妥当性が確認された)有効熱容量ε値の要求範囲は,通常,燃料の発熱量の全変動に

依存している。例えば,観測される温度上昇の±30 %の変動に対して±0.3 %の変動のような,ε値の緩

やかな変動傾向は,ある定義した範囲でεを(tf−ti)の関数として表すことによって補償される。非線形

の温度センサを用いるときは,tf又はti の変化について厳密な許容基準が与えられれば,ε値は,同様に

(tf−ti)の一次関数として表すことができる。

ε値のある一定値からの偏りは,熱量計の構造的設計及び又は装置の温度制御の欠陥から引き起こされ

る。装置を更新したとき,大きな修理を行ったとき,又は別の場所に移動したとき,更に温度制御システ

ムを変更したときには,ε値が与えられた校正条件からどの程度の範囲で適用できるかを検討することが

必要である。断熱システムではよりいっそう頻繁に定期検査することが必要な場合がある(附属書A参照)。

自動式熱量計では,規定されているように試料質量を変えて,校正を必要とすものがある(附属書C参照)。

9.4

導火線の燃焼熱及び酸生成熱 安息香酸の燃焼熱に加えて,導火線の燃焼熱及び(空気中の窒素に

起因する)硝酸生成熱による寄与がある。導火線からの寄与は,用いた質量とその燃焼熱から求められる。

反応しない不活性な導火線の場合も考慮に入れなければならない。すなわち,最初の量から差し引く。

硝酸の生成量は,燃焼ボンブの試験終了時の溶液について定量する。例えば,酸−塩基滴定法による(8.5

参照)。多くの熱量計では,導火線の寄与はすべての試験(燃料及び校正)を通してほとんど等しく維持で

きるので,一定の値を割り当てることができる。燃焼ボンブの構造が決まれば校正試験で生成する硝酸量

は,おおむね燃焼した安息香酸の量に比例する。

9.5

校正手順 通常の校正では,5回安息香酸を完全燃焼しなければならない。試料は錠剤の形にして燃

焼させる(5.5参照)。これは8. に規定している熱量測定操作に従って行う。試料の量及び燃焼ボンブの初

期水量は,9.2.2による。安息香酸は軽量のるつぼを使用して燃焼するのがよい。初期温度は試験の基準温

度(tfとして定義;8.7参照)が,目的とする温度範囲に収まるように設定することが望ましい。

酸素圧力,ボンブの水量,基準温度,燃焼前,主要期間,燃焼後などに関する校正試験計画は,引き続

き行う燃料試験の詳細な操作を明確に決める。

熱量計槽の有効熱容量ε値が要求される操作範囲にわたって一定とはみなせず,(tf−ti)の関数として表

示する必要のあるときは(9.3参照),校正試験の回数は8回又はそれ以上の回数としなければならない。

個々の試験における試料の質量は,目的とする操作範囲にわたる温度変化が得られ,εと(tf−ti)との関

係を決めるこう配の値が決まるように選定する。

15

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6

個々の試験における有効熱容量εの計算

9.6.1

一定質量熱量計水ベースの場合 熱量計水の量が,すべての試験を通して等しく保持されているシ

ステムについては,ε値は次のように求められる。

ε= (mba×qv,ba + Qfuse + Qign + QN ) /θ

ここに,

mba: 安息香酸(5.5)の質量(g)

qv,ba: 安息香酸の定容総発熱量の認証値(9.2.1参照)(J/g)

Qfuse: 導火線の燃焼熱の寄与(J)

Qign: 点火線の酸化熱の寄与(J)

QN: 液体の水,ガス状窒素及びガス状酸素による硝酸生成熱の寄

与(9.2.1参照)(J)

θ: 補正温度上昇,ケルビン又は任意の単位(3.6及び8.6参照)

備考17. 通常ε値はJ/Kで表現される。θが任意単位で表現するときはいうまでもなくε値は,任意

単位当たりのジュールで表す。例えば,J/ohmと表す。

綿導火線の燃焼熱は17 500 J/g であり,また,ニッケルクロム線は6 000 J/gである。白金線は溶融して

固化するので正味発熱量にはなんら寄与しない。

合計値Qfuse+ Qignがすべての試験を通して数ジュール以内でほぼ等しいときは,一定値を割り当てるこ

とができる。

この合計値自体が小さくもなく,また,θの変化が±20 % 以下でない場合には,一般に有効熱容量ε

の値に(Qfuse + Qign)を含めることは勧められない。

液状の水とガス状の窒素,酸素から生成する硝酸の生成熱は60 J/mmolである。つまり,燃焼ボンブ内

の溶液の滴定に使用する水酸化ナリウム溶液[c(NaOH)= 0.1 mol/L]として6.0 J/mlに相当する(8.5参

照)。

9.6.2

全熱量計質量一定ベースの場合 組み立てた燃焼ボンブ及び水を含めた熱量計槽の全質量が常に

等しくなるようにシステムが操作されているときには,槽中の水量は,主としてるつぼの質量次第で,わ

ずかに変化する。したがって,燃焼ボンブ中にるつぼをもたないと仮定した仮想熱量計に対する有効熱容

量として,次の式のようにε0 値を定義すると都合がよい。

ε0=ε★+ mcr×Cp,aq

ここに, ε★: 9.6.1で定義したε値に等しい。

mcr: 校正試験で用いたるつぼの質量(備考18. 参照)。

Cp,aq: 水の比熱 J/K,(εをJ/Kで表すとき),25 ℃では4.18 J/(g・K)

に等しい。

温度について“任意単位”を使用するときは,Cp,aq値はそれに従う。その際に必要なことはケルビン単

位と用いる単位との関係が,この目的に対して10 %以内の精度で分かっておりさえすればよい。

備考18. ε0の式の第2項は,次の式から求められる。

mcr×(Cp,aq−Cp,cr)+msample×(Cp,aq−Cp,sample)

この第2項の部分は,その値が校正試験と燃料試験との間で大きく変わらないので,精度は保持された

ままε0に含めることができる。その場合次のようになる。

mcr×(Cp,aq−Cp,cr)

これは,多くの場合ε0に関する上記の式はmcr×Cp,aqと簡略化できる。ただし様々なるつぼが使用され

るときには,それらるつぼの熱容量を考慮することが必要である。例えば,校正試験に10 g の白金るつぼ

を使用し,燃料燃焼に10 g の石英るつぼを使用した場合,Cp,crを考慮しないと,6 J/Kの誤差が生じるこ

とになる。それは3 Kの温度上昇に対して18 J の誤差に相当する。正しい補正式は,次のとおりである。

16

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ε0 = ε★+ mcr× (Cp,aq−Cp,cr)

白金,石英及びスチールの比熱は,それぞれ0.133 ,0.74,0.45 J/(g・K)である。

9.7

有効熱容量εの平均値の精度

9.7.1

ε値の定数 個々の校正試験の結果のε(9.6.1参照)又はε0(9.6.2参照)から,その算術平均値

ε(n)及び標準偏差をそれぞれ計算する。標準偏差は0.20 % を超えてはならない。一連の校正試験に関す

るすべての結果は計算に含めなければならない。ただし,明らかに不完全燃焼の形跡を示す試験結果だけ

は廃棄してもよい。

要求精度に適合するならば,それぞれ算術平均ε(n) 又はε0 (n)を,熱量計の有効熱容量の値とみなす。

要求精度に適合しない場合には,不満足な結果の原因を明らかにして正しく直さなければならない。そ

れから新規に一連の校正試験を行わなければならない。

9.7.2 εと温度上昇の関係 ε値を一定とみなすことができない場合には,ε(9.6.1参照)又はε0(9.6.2

参照)の個々の値とこれに対応する温度上昇(tf−ti )の観測値,すなわち,Δtの対象リストを作成する。

この結果についてΔt を独立変数する直線回帰によって直線に当てはめる。さらに,

εˆ(hut) = a+b×Δt

における定数 a及びb を計算し,直線に関する分散の推定値s2を計算する。便宜上Δt の代わりにθを

用いてもよい。

sの標準偏差は,0.2 %を超えてはならない。明らかに不完全燃焼の形跡を示す試験結果だけは,廃棄し

てもよい。

要求精度に適合するならば上記に定義したε値を,燃料の発熱量計算に用いる熱量計の有効熱容量の基

準として採用する。観測温度上昇については,有効な操作範囲を明確に規定しなければならない。

要求精度に適合しない場合には,不満足な結果の原因を明らかにして正しく直さなければならない。そ

れから新規に一連の校正試験を行わなければならない。

9.8

有効熱容量の再測定 システムの重要な部分が変更されたときには,平均有効熱容量を再度決めな

ければならない(9.3参照) 。これは6か月を超えない範囲で行うことを推奨する。

備考19. 特に新しいシステムの場合には,安息香酸を試験物質として,数箇月ごとに定期的に試験を

行い校正することを勧める(9.3参照)。

システムに変更がない場合には,ε値の新しい平均値は従来の値との差が0.15 % 以内でなければなら

ない。その差が0.15 % 以上の場合には,試験操作を検討して問題の原因を明らかにして対処しなければ

ならない。

10. 燃焼の総発熱量ε

17

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1 概要 燃料燃焼に対する熱量測定条件は,校正試験(9.2.2及び9.5参照)のそれと矛盾してはなら

ない。十分な管理下にある熱量測定操作を用いて,燃料の完全燃焼を確かめることが最も重要な課題であ

る。

低揮発分含量の燃料,例えば,コークスは,ボンブ中で完全に燃焼することが困難な傾向にあるので,

るつぼ支持台との熱接触の小さい低質量のるつぼ中で燃焼するのが望ましい。コークスにとって特に有効

な別の方法は,助燃剤,例えば,安息香酸又は低揮発性炭化水素油と試料燃料とを混合することである。

安息香酸の有利な点は,燃焼エネルギーの値が正確に把握されていることである(8.1及び8.2.2参照)。

硝酸に対する補正についてその必要性の有無は微妙である。別個に試料について硫黄含量が測定されて

いるならば,硝酸補正は試料のグラム当たりの定数として割り当てることもできる。そのためには同じよ

うな手法が校正試験にも採用しなければならない。硝酸の生成は燃焼温度に大きく依存し,また,試料中

の窒素の含有量によって大きく影響される。硝酸補正は,通常燃料と安息香酸ではそれぞれ違っていて,

また,種々のタイプの燃料に対してもかなり違っている。

硫酸及び硝酸について,ボンブ溶液の分析を必要とする場合には,8.5の方法又はそれに準じる方法を使

用するのがよい。

10.2 石炭の燃焼 繰返し2回の燃焼試験を行わなければならない。前処理を更に必要としない分析試料

から代表的試料を採取するのがよい(7. 参照)。その量は,観測温度上昇が校正試験の範囲内にあるよう

にする。8.2.1〜8.6に規定の熱量測定手順が,校正試験(9.2.2参照)におけるのと同様の熱量測定条件に

従うことが望ましい。

通常は石炭の場合には,適切な試料量としては1 gである。高灰分石炭の場合には,例えば,0.75 gの

試料で浅い低質量のるつぼ(はく)の使用が完全燃焼のために有効である。観測温度上昇がε値の正常な

範囲を超える場合には,更に広い範囲での校正試験によって確認することが必要である(9.3参照)。

10.3 コークスの燃焼 石炭についての規定と同様な一般的条件(10.2参照)が,コークスに対しても適

用される。ペースト処理をしたるつぼ(6.7参照)の使用,又はそれ相当のものを使用するのがよい。コー

クス試料はるつぼ中に平らに入れる。ある種の不活性コークスは,未反応試料又は“すす”のかなりの量

を含む残さを残すことがある。燃焼の最適条件は,試料の量を変えることによって検討される。

備考20. 難燃性のコークスについては試料量を少なくし,ひょう量後試料に蒸留水を1,2滴添加する

ことによって完全燃焼することができる。

よりよい方法は,試料の完全燃焼を促進する助燃剤を用いることである(8.2.2参照)。コークスに対す

る助燃剤の最適割合は,それぞれのコークスの性質に依存し,試験で検討する必要がある。

コークスの場合の硝酸補正は,通常石炭に対するよりも小さい。補助物質が使われる場合は,硝酸に対

する“試験当たりの補正”がコークスだけを燃焼するよりも一般的に大きくなる。

10.4 総発熱量の計算

10.4.1 概要 全ボンブ操作に対するエネルギー変化には,有効熱容量εに補正温度上昇θを乗じることに

よって求められる。燃料試料の燃焼エネルギーを得るために,すべての付随する反応からのエネルギーの

寄与をε×θから差し引かねばならない(9.4参照)。助燃料を用いた場合には,その寄与が付随的な温度上

昇の大部分であるので,正確に求めなければならない。

更に試料中の硫黄は燃料の発熱量を求める場合に必要な状態が,ガス状の二酸化硫黄であるにもかかわ

らず,ボンブ中では定量的に硫酸を生じる(4.1参照)。これは定容において水溶液の硫酸が,ガス状の二

酸化硫黄と酸素及び液状の水に分解する条件から計算できる。

燃料に対して求めた発熱量は,定容総発熱量である。

18

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4.2 熱量計水が一定質量の場合 個々の試験での定容総発熱は,次の式によって算出する。

Qv,gr= (ε(n)×θ−Qfuse−Qign−QN−m2×qv,2)/m1−Qs/m1

ここに, Qv,gr: 分析した燃料の定容総発熱量(J/g)

ε(n): 校正において測定した熱量計の有効熱容量の平均値(9.6.1参

照)[J/K又はJ/任意単位(備考17. 参照)]

Qs: 水溶液の硫酸からガス状の二酸化硫黄になるための補正(J)

m1: 燃料試料の質量(g)

m2: 助燃剤(適切な)の質量(g)

qv,2: 助燃剤の定容総発熱量(J/g)

θ,Qfuse, Qign, 及びQN は9.6.1で規定のとおりである。

備考21. m2に対して浮力補正が用いられていない場合には,qv,2 が“空気中ではかったグラム当たり”

に対して有効であることを確かめる注意がなされなければならない。

ヒューズ,点火線及び硝酸生成からの寄与を算出するために必要なエネルギー量は,9.6.1に示されてい

る。水及び幾つかの通常のるつぼの材質に対する比熱容量は,9.6.2参照。

硫酸が液状の水及びガス状の二酸化硫黄と酸素になる反応を考慮するために,その補正は302 J/mmolで

あり硫黄の9.41 J/mgに相当する。そしてそれは分析試料中の硫黄1 %に対して,試料グラム当たり94.1 J

のQS/ m1値に相当する。

8.5に記述されている分析操作を用いる場合は,硫酸及び硝酸からの寄与はそれぞれ,

QS=−15.1(V1+V2−20.0)

及び

QN= 6.0(20.0−V2)

で与えられる。

ここに,

V1: 水酸化バリウム溶液の容量(ml)

V2: 塩酸の容量(ml)

1 mlの水が最初にボンブに使用されるならば,助燃剤として用いられる安息香酸に対して認証条件値を

用いてよい。水の量がより多い場合には,認証書中の“水の量”の項に従って,グラム当たりの値を計算

することを勧める。繰り返し2回の測定の平均値を,燃料の分析試料に対する総発熱量として採用する。

10.4.3 全熱量計の質量が一定の場合 有効熱容量ε0(n)に対する平均値は,個々のε0の結果(9.6.2参照)

から求めたものである。また,それはるつぼを用いない熱量計を表している。

実際の燃料の試験に有効なεの値は,

ε★=ε0(n)−mcr× Cp,aq

ここに,

mcr: 燃料の燃焼の際に使用したるつぼの質量(g)

その他の記号は,9.6.2に規定のとおりである。

備考22. るつぼの熱容量をε0を計算する際に考慮しているならば(9.6.2備考18. 参照),ε★の計算

において,(Cp,aq−Cp,cr)をCp,aqの代わりに用いてよい。

個々の試験から燃料試験に対する定容総発熱量を計算するために,10.4.1で与えられた式においてε★ が

ε0(n)に取って替わる。繰り返し2回の測定の平均値を,燃料の分析試料に対する測定結果として採用する。

10.4.4 εが測定された上昇温度の関数の場合 熱量計の有効熱容量を温度上昇の関数(9.3及び9.7.2参

照)として表す必要がある場合,10.4.2における式中のε(n)及び10.4.3におけるε0(n)は,次によって置き

換えなければならない。

ε = a+b×Δt

ここで,a及びbは校正試験(9.7.2参照)から求めた定数。

19

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Δtは上昇温度(tr−ti)に等しく実際の燃料試験に対する観測温度上昇(K又は使用した任意単位)である。

便宜上θをΔtの替わりに使用してもよい(9.7.2参照)。

繰り返し2回に測定の平均値を,燃料の分析試料の測定結果として採用する。

10.5 結果の表示 分析試料中の水分含量は,他のベースへの計算に関連して関心がもてるのに過ぎない

ので,無水試料に対する定容総発熱量の値を,次の式によって算出することが望ましい。

qv,gr,d = qv,gr ×[100/(100−M)]

ここに,

qv,gr,d: 乾燥(無水)燃焼の定容総発熱量(J/g)

M: 分析試料の水分,質量分率(%)

qv,gr: 10.4.1で定義したとおり。

特定の(固有の)水分基準に対して必要な定容発熱量,qv,gr,m は,次の式によって求める。

qv,gr,m=qv,gr,d×(1−0.01MT)

ここに,

MT: 水分含量,質量分率(%)

通常発熱量は,サンプリング時燃焼時ベースでの値が必要であるから,

(1−0.01 MT) = (100−MT) /100

結果は次の事項,定容−総(液状の水)−水分ベース(例えば,無水又は全水分)に関して,明確な記

述で10 J/gの倍数の単位まで報告する。

10.6 他のベースへの換算 他のベースへの結果を換算するについては,JIS M 8812による。

11. 精度

11.1 繰返し精度及び併行許容差 同一分析試料について,同一の装置を用いて同一試験室で同一分析者

が,短時間の間に行った繰り返し2回の測定結果は,120 J/g以上違ってはならない。

11.2 再現精度 試料調製の最終段階における同一試料から採取した代表測定試料について,2か所の試験

室がそれぞれ行った繰り返し2回の測定結果の平均値は,300 J/g以上違ってはならない。

12. 定圧真発熱量

12.1 概要 総発熱量と真発熱量との間の主な差は,反応生成物中の水の物理的状態に関連している(3.1

〜3.3の定義参照)。実用的な目的で多く一般に用いられている燃焼の発熱量は,ある規定した水分含量を

もつ燃料に対する定圧真発熱量である。無水試料の全水素含量が試験によって測定できるか,又は特殊な

燃料に対して評価できるならば,定圧真発熱量は無水試料についての定容総発熱量から求められる。更に,

無水試料の酸素含量及び窒素含量が生成物系のガス相に加わることを,原理的には考慮に入れるのが望ま

しい。この目的のためには窒素は酸素の項目に含めてよい。

備考23. ある規定した水分レベル(基準)にある燃料に対する定容総発熱量(3.1)は,一度水素含量

の尺度が入手できれば容易に計算される。この場合酸素及び水素の含量は重要でない。

12.2 算出 定圧真発熱量は,次の式によって算出する。式は要求される水分レベル(基準)におけるど

んな変化も考慮にいれている。他のベースへの換算については,JIS M 8812参照。

qp,net,m=〔qr,gr,d−212w[H]d−0.8(w[O]d+w[N]d)〕×(1−0.01MT)−24.4MT

ここに,

qp,net,m: 水分含量がMTである燃料の定圧真発熱量

qr,gr,d: 無水燃料の定容総発熱量[J/g(10.5参照)]

w[H]d: 無水燃料の水素含量(石炭質中の水素と同様鉱物質中の

水和水からの水素を含む。)[質量分率 (%)]

w[O]d: 無水試料の酸素含量[質量分率 (%)]

w[N]d: 無水試料の窒素含量[質量分率 (%)]

20

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

MT: 計算に必要とする水分含量[質量分率 (%)]

無水ベースについてMT=0,気乾ベースについては,MT

=M(10.5参照);燃焼時ベースについては全水分である。

備考24. [O]d+[N]dは,100から灰分,炭素,水素及び硫黄の質量分率 (%)を差し引くことによって求

める。

25. 定容真発熱量は,次の式によって算出する。

qv,net,m = (qr,gr,d−206[H]d ) ×(1−0.01 MT)−23.0 MT

ここに,

qv,net,m: 水分含量MTの燃料の定容真発熱量(J/g)である。

その他の記号は,上記に示したとおりである。

13. 試験報告 試験報告書には,次の事項を含める。

a) 試料の確認

b) この規格に対する参考文献

c) 発熱量に関する有用な文献

d) 測定中に認められた異常現象

21

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)断熱ボンブ熱量計

A.1 原理 完全に断熱された熱量計では,熱量計とその周囲の恒温槽との間に熱交換は起こらない。そ

れらに温度差があるときには,接触部分を通じて熱交換が起こる。全測定時間の間,熱量計の外表面がす

べて均一の温度になることが理想である。

温度差がなければ,熱量計と恒温槽との間に熱は流れない。ただし,温度計プローブの自己加熱及びか

くはん棒,点火導線,温度計などの熱伝導などの正又は負の作用を受け,特にかくはん力によって熱量計

の温度は徐々に上昇する。

通常“断熱”熱量計は,少し負の熱落差をつけることで,熱量計の温度上昇を打ち消している。

A.2 現実の熱量計の誤差要因 測定時間のうち,特に試料の燃焼によって急激に熱量計の温度が上昇す

る間は,真の断熱条件を達成することはできない。熱量計の温度変化及び制御不可能な熱交換に対する応

答性は,恒温槽(温度調節器)の設計及び操作方法によって決まる。

ふたのない熱量計では,熱量計上部の熱交換の性質は,主に水面から出ているボンブ部品と接触してい

る熱量計水の表面によって決定される。このような“開放式”熱量計の場合には,主要期間(燃焼期間)

中の熱量計水の蒸発を制御できないので熱損失が起こる。この誤差の大きさは,主に燃焼期間中における

恒温槽のふたの温度追従遅れの大きさによって決まる。

熱量計のふた及び熱量計は,熱的接触が劣るので温度追従遅れが起こる。したがって,熱量計の設計及

び据付けに特別な注意を払う必要がある。それは恒温槽からの熱損失,熱量計が熱的平衡又は定常状態に

到達するのに時間を要する原因となる可能性がある。一方,ふたは熱量計水の蒸発による水分を凝縮し,

熱量計に蒸発エネルギーを戻すので,熱量計水の蒸発による熱損失を防止する。凝縮によって,ふたは熱

量計の他の部分と同じ温度に近づく。

制御できない一時的な温度差によって生じる熱交換を最小限にするために,熱量計の表面及び恒温槽の

内面をきれいにして(磨いて)乾燥することが重要である。

校正試験と燃焼試験とにおいて熱交換に差がある場合には,誤差が生じ,最終結果の精度に影響する。

A.3 断熱条件

A.3.1 恒温槽 恒温槽内の水に直接電流を通すことによって加熱する方式の恒温槽では,一定の加熱電流

を維持するために,塩濃度(通常Na2CO3)を一定の水準に保つように注意する。塩濃度の低下によって十

分に加熱できなくなるので,試料の燃焼中,断熱条件に到達することが困難になる。

燃焼期間の前半の断熱制御は,不十分である。恒温槽の加熱方法にかかわらず,燃焼中の熱量計の温度

に対して恒温槽の温度追従遅れが大きくならないことを定期的に確認する。

A.3.2 断熱制御 断熱制御は,装置マニュアルに従って調整する。特に試験の最終温度における熱量計の

温度ドリフトがゼロ又は最小になるようにブリッジ回路を設定する(A.5参照)。

備考26. 温度調節回路には,しばしば非直線性のセンサが用いられる。二つのセンサが完全に釣り合

っていなければ,選定した操作範囲の全域にわたって温度ドリフトがゼロになることはない。

いずれにしても,一つのブリッジの設定で,全範囲にわたって熱落差をゼロにすることはで

きない。センサが釣り合っていなければ,試験の最終温度における許容差変動に影響を及ぼ

す。

22

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

断熱制御が良好な熱量計は,断熱制御の調節はあまり必要とせず,短期調整も必要ではない。ただし,

断熱制御が良好であることを確認するために,試験の最終温度における温度上昇速度(例えば,通常の試

験後5〜10分間)を定期的に測定する。最終温度において0.001 ℃/min以上の温度上昇速度を示す場合,

調整又は補正する(本体の6.2.4及びA.5参照)。

A.4 初期定常状態及び燃焼期間の長さ 平衡期間は,熱量計の各部分の温度を均一にする役割をもつ。

恒温槽及び熱量計の温度がほば同一に制御された後,2〜3 分間経過してから熱量計の温度のl分ごとの読

取りを開始する。

連続した3回の読みが同一の値を得た場合(差が0.001 ℃以下),又は微小な一定値で変化する場合には,

試料に点火する。

備考27. ほとんどの断熱方式では,点火前の待機期間(平衡期間)は 8〜10分程度である。ただし試

験中,熱量計の各部分の温度にばらつきがある場合には,熱量計を熱的平衡にするために待

機時間を長くとる必要がある。

試料の種類にもよるが,ボンブ内での燃焼時間は約10〜25秒である。放出された全熱量が均一に分布す

るのに要する時間,すなわち,熱量計のすべての部品が均一な温度になる時間は,主としてかくはん方式

及びかくはん効率の関数である。燃焼期間の長さは,この温度均一化時間より長くなければならないが,

必要以上に長くしても得るところはない。

燃焼期間の長さは,各試験の点火時から1分間隔で温度を読み取る一連の校正試験で決める。これらの

観測で点火時から,0.001 ℃を超えて違わない三つの連続した読みの二番目に到達するまでの分単位の時

間を記録する。5回の校正試験の中で観測時間の最大値を燃焼期間の長さと定義する。最大値は10分を超

えてはならない。また,5回の観測時間の最大差は2分を超えてはならない。

A.5 最終温度におけるドリフトの補正 断熱制御が,最終温度において温度上昇速度がゼロになるよう

に設定されていれば,補正温度上昇は,θ=tf−tiである(8.6.2参照)。ここに,tiは試料点火時の熱量計温

度,tfは燃焼期間の最終温度である。

試料点火前に限定された温度ドリフトは,計算に考慮する必要はない。ただし,燃焼期間の終了後にお

ける大きなドリフトは考慮しなければならない。燃焼期間の大部分を通じて,ドリフトは一定に寄与する

と考えてよい。合理的な方法は,試料点火の1分後に補正を始めることである。通常,温度上昇速度は,

個々の試験について決めるのが望ましい。ただし,燃焼期間後のドリフトが一定であることが判明してい

れば,補正はそのような一定の率を基準にしてもよい。

備考28. 燃焼期間約10分について,0.001 ℃/minの温度上昇速度は,θに0.01 ℃の誤差を生じる。

ε値が約10 kJ/℃のとき,燃料の発熱量に生じる誤差は,100 J/g程度になるであろう。た

だし,校正試験とすべての燃料試験で,θの変動が±30 %以内で,試験ごとに同じ温度上昇

速度ならば,最終結果に影響はない。

最終温度の上昇速度gfは,補正しようとする期間の少なくとも半分の期間測定して決めるのが望ましい。

9分間の燃焼期間に対しては,4分間の調整期間(rating period)となる。

備考29. gfは,熱量計の全温度変化の1分間当たりの値である(9.6.1参照)。

最終温度におけるドリフトに対して補正を行った温度上昇補正θは,次の式によって計算す

る。

23

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

θ=tf−ti−gf(Δτ−1)

ここに,Δτは燃焼期間の長さ(分)で,gfは次の式から計算する。

gf=(tf+a−ti)/a

ここに,tf+aは,燃焼期間の終わりからa分後の温度である。

gfを求める他の方法として,燃焼期間の終わりから1分間隔に読んだ時間−温度に一次回帰式を適用し

た直線のこう配とする方法がある。

A.6 バイアスチェックの計画 断熱熱量計について,測定上の系統的誤差の主な原因は,熱量計が急激

に温度変化をしている間の断熱条件を維持することの難しさに関係している。これは,試料の質量を増す

につれて有効熱容量εが上昇傾向を示すことからも明らかである。パラフィン油のような燃焼の速い試料

は,通常この問題を更に悪化させる。校正試験と燃料試験とにおいて,これらの熱損失誤差は,完全に取

り除くことができない。

ほとんどの熱量計において,恒温槽の温度追従遅れは,試料の質量及び種類の関数として測定可能であ

る。試料の燃焼による恒温槽の温度変化を3分間測定し,熱量計の時間−温度の値と一緒に温度の関数と

してプロットする。断熱熱量計では,熱量計温度の読みは診断の目的以外には,燃焼期間の初期の部分は

必要ではない。恒温槽の温度追従遅れについてチェックするために,頻繁に時間−温度曲線の特徴を十分

に把握することが要求される。

恒温槽の温度計は,特別な校正は必要ではないが,熱量計の温度計に匹敵する応答時間をもっていなけ

ればならない。試験において二つの温度計の指示をプロットすると,まず初めに試料の点火の時点で一致

する。次に熱量計と恒温槽とが熱的平衡に達する上限で一致する。この二つの曲線に挟まれた面積が,潜

在的な熱損失の程度であり,試料の質量,すなわち,θ又はθの比較値に対する試料の種類の関数として

表される。この面積の増加は,熱量の測定に系統誤差を生じる危険性を表している。そのときには発生す

る熱量の変動を制限するために,安全な水準,範囲について特別な注意が必要である。

A.7 その他 ボンブ式断熱熱量計については,附属書1も参照。

24

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定)等温壁式熱量計及び静的ジャケット式ボンブ熱量計

B.1

原理 等温壁式熱量計の特徴は,等温ジャケットをもつことである。積極的に温度制御することに

よって,熱量計の周囲の恒温槽の温度を試験期間中一定に保つ。静的ジャケット式熱量計の恒温槽は,大

きな熱容量をもっており,積極的に温度制御しなくてもその温度が試験期間中ほとんど変化しない。

両者とも,熱量計自体と恒温槽との間に熱流れがある。断熱材で囲まれた熱量計は,大部分静的ジャケ

ット式熱量計としての挙動をする。

熱量計と恒温槽との間の熱交換は,接触部分を通して起こる。その推進力は熱落差である。ふたを含め

た熱量計の外表面が,熱量計の温度センサの測定温度に等しく均一であることが理想である。恒温槽の内

壁の温度及び熱量計に面しているふたの温度は,試験期間中一定で均一でなければならない。

実際の熱交換を評価して補正するためには,全体として熱量計は“ニュートンの冷却法則”に従って挙

動しなければならない。すなわち,熱量計と恒温槽との間の熱流れは,広範囲にわたって実際の温度差に

直接比例しなければならない。熱量計において,これは次のように表現される。

dq/dτ=κ(tj−t)

ここに,dq/dτは熱量計への熱流れ

tjはジャケット温度

tは熱量計温度

(tj−t)は熱落差

κはニュートンの冷却法則の冷却定数

上の式において,dq(熱変化)はCpdt(熱容量×温度変化)に置き換えられる。

熱量計の熱容量は,試験の温度範囲にわたって一定であるとみなすことができるので,式は次のように

なる。

dt/dτ=G(tj−t)+Pst

ここに,dt/dτは熱流れによって生じる熱量計の温度変化率(ドリフト)

Gは一般に比速度に関する定数

Pstはかくはん力

かくはん力が試験中一定でなければならないとする必要条件(本体の8.1参照)からdt/dτを次のよう

に表現できる。

dt/dτ=G(t∞−t)

ここに,t∞は長時間操作したときに熱量計が最終的に到達する温度

G及びt∞は,燃焼前期と以後のそれぞれの時間と温度の測定から求める(本体

の8.1 図2参照)。

燃焼期間中に観測した温度上昇に対する熱交換からの寄与は,燃焼期間の時間−温度の読み(t,τ)を

用いて積分することによって得られる。

Δtex=∫(dt/dτ)dτ=∫G(t∞−t)dτ(積分範囲τi〜τf)

25

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2

現実の熱量計の誤差要因 恒温槽の水を適切な速度で恒温槽のふたを通して循環して,一定で均一

な温度(本体の6.4参照)で作動する等温壁式熱量計の等温ジャケットを作ることができる。

静的ジャケット式の恒温槽は,熱量計の温度が試料の点火で上昇する場合には,若干異なる特性曲線に

沿って,試験中に温度がわずかに変化する。恒温槽の熱容量は,比速度定数(冷却)Gが0.002 0/minの

場合には,試料点火のときから燃焼後期の終わりまでのジャケット水の温度上昇が0.16 ℃未満になるよう

でなければならない。比速度定数が0.003 0/minの場合には0.11 ℃未満になるようにする。恒温槽の温

度上昇は熱落差に比例する。

熱量計のふたが,熱量計の主要部分との熱的接触が悪い場合には,温度追従遅れが起きる。このとき,

熱量計のふたと恒温槽との間で予測できないほどの熱交換を起こす可能性がある。それはまた,熱量計が

平衡又は定常状態に達するために必要な時間を延長させる原因となる可能性がある。一方,ふたは熱量計

水の蒸発による水分を凝縮し,熱量計に蒸発エネルギーを戻すので,熱量計水の蒸発による熱損失を防止

する。実際,凝縮によって,ふたは熱量計の他の部分と同じ温度に近づく。熱量計にふたがない場合には,

恒温槽の温度選定が蒸発損失に影響する。

熱量計の外面と恒温槽の内面とをきれいにして(磨く),乾燥することによって,熱交換特性の変動は最

小になる。そのとき,比速度定数Gは,一つの試験と他の試験との差が±3 %を超えないようにする。大

きな偏りは,例えば,かくはん機の故障を示しているのかもしれない。校正試験と燃焼試験とにおいて熱

交換に差がある場合には,誤差を生じ,最終結果の精度に影響する。

B.3

ジャケット温度の選定 熱量計の最終温度よりも0.2〜0.4 ℃高い温度で熱量計の恒温槽を運転する

ことが,よい熱量計操作方法である。この方法によって,試験期間中熱量計が最も冷たい部分になり,蒸

発損失が最小になる。熱量計にふたがない場合には,特に重要である。

この内容は,静的ジャケット式熱量計にも適用できる。

B.4

調整期間

B.4.1 初期定常状態及び燃焼前 1分ごとの温度の読取りを始める前に,熱量計の各部分を均一な温度に

到達させるために,5〜6分間かくはんする。初期の調整期間,すなわち,燃焼前は,温度の上昇速度の点

からみて,通常,熱量計が定常状態に達するとすぐ始まる。連続する1分間隔の場合,温度増加分は0.002 ℃

/minを超えてはならない。また,平均が0.001 ℃/minを超えてはならない。初期の温度上昇速度(dt

/dτ)i=giを求めるには,燃焼前は5分間(6回の読み)で十分である。温度が上昇する場合は,giは正の値

(>0)となる。

備考30. 全体として時間による熱量計の温度変化は,t∞に漸近する指数関数に類似している。ただし,

調整期間の10分間又はそれ以下のあいだは,比速度定数が大きく(0.005/min以上),熱落

差が大きい(5 ℃以上)場合を除いては,曲がりは無視できる。

燃焼前の最後の温度を読み取ったら,試料は直ちに点火する(本体の8.4参照)。

B.4.2 燃焼後及び燃焼期間の長さ 最後の調整期間(燃焼後)は,熱量計のすべての部分が,試料燃焼後

均一の温度に達したときに,すなわち,温度上昇速度からみて熱量計が新しい安定な状態になったときに

始まる。放出された全熱量が均一に分布するのに必要な時間は,主としてかくはん方式及びかくはん効率

の関数である。燃焼期間は,この温度の均等化を確実にするように選択しなければならないが,必要以上

に長くしても得るところはない。

燃焼期間は,燃焼前における温度の最後の読みで始まり,そして燃焼後の開始で終わる。燃焼期間の終

26

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

わりは一連の校正試験で決定し,また連続する5分間における,個々の1分間の温度増加分の平均偏差が

0.001 ℃/minを超えないときを時間として採用する。5回の校正試験から求めた燃焼期間の長さの平均を

分単位に丸めたものを,燃焼期間の長さと定義する。それは10分を超えてはならない。また,5回の試験

から求めた時間の最大差は,2分を超えてはならない。

燃焼期間の長さは,校正試験と燃料試験において同一でなければならない。θが広い範囲にわたって変

わるときは,θの値が最大のときに燃焼期間の長さを決めることを推奨する。

熱損失補正Δtexの計算のために,最終の温度上昇速度gfを十分に安定させるには,燃焼後期の持続時間

は5〜7分である。時間とともに温度が上昇するときは,gfは正の値(>0)となる。

B.5

温度上昇補正θの計算

B.5.1 概要 観測される温度上昇tf−tiは,燃焼過程にボンブ中で生じた温度の変化θ及び周囲の恒温槽

との熱交換からの補正熱量(かくはん力も含む。)Δtexの合計である。燃焼前,燃焼中及び燃焼後に観測

された時間−温度の読みは,Δtexを評価するのに必要な情報を含んでいる。したがって,θは次のとおり

である。

θ=tf−ti−Δtex

調整期間から,次が求まる。

gi=(dt/dτ)i=G(t∞−tmi)

gf=(dt/dτ)f=G(t∞−tmf)

ここで用いた比速度定数Gの計算は,次のようになる。

G=(gi−gf)/(tmf−tmi)

ここに,

gi: 燃焼前における温度上昇速度,℃/min

gf: 燃焼後における温度上昇速度,℃/min

tmi: 燃焼前の平均温度,℃

tmf: 燃焼後の平均温度,℃

温度は,すべてある任意の単位で表してもよい(本体の9.6.1参照)。

gi及びgfは,燃焼前及び燃焼後の時間−温度をそれぞれ,最小二乗法で処理して,直線のこう配として

求めることが望ましい。別の方法として,調整期間における1分ごとの温度増加分の平均値をあてはめる

方法がある。

B.5.2 ルノー―ファウンドラー法 すべて等しい時間間隔(例えば,1分)で観測された燃焼期間中の時

間−温度の読みに対して,Δtexは次のように表示してもよい。

Δtex=G∫(t∞−t)dτ=[gf+G(tmf−tm)]×(τf−τi)

tm(積分した平均温度)は,次の式で求める。

tm=(1/n)[(t0+tn)/2+Σtk] (k=1〜n−1)

ここに, t0(=ti)は燃焼期間開始温度

t1,t2………tnは燃焼期間中に取った連続の温度の読み

tn(=tf)は最終温度であり,

τiとτfは燃焼期間の開始と終了の時間

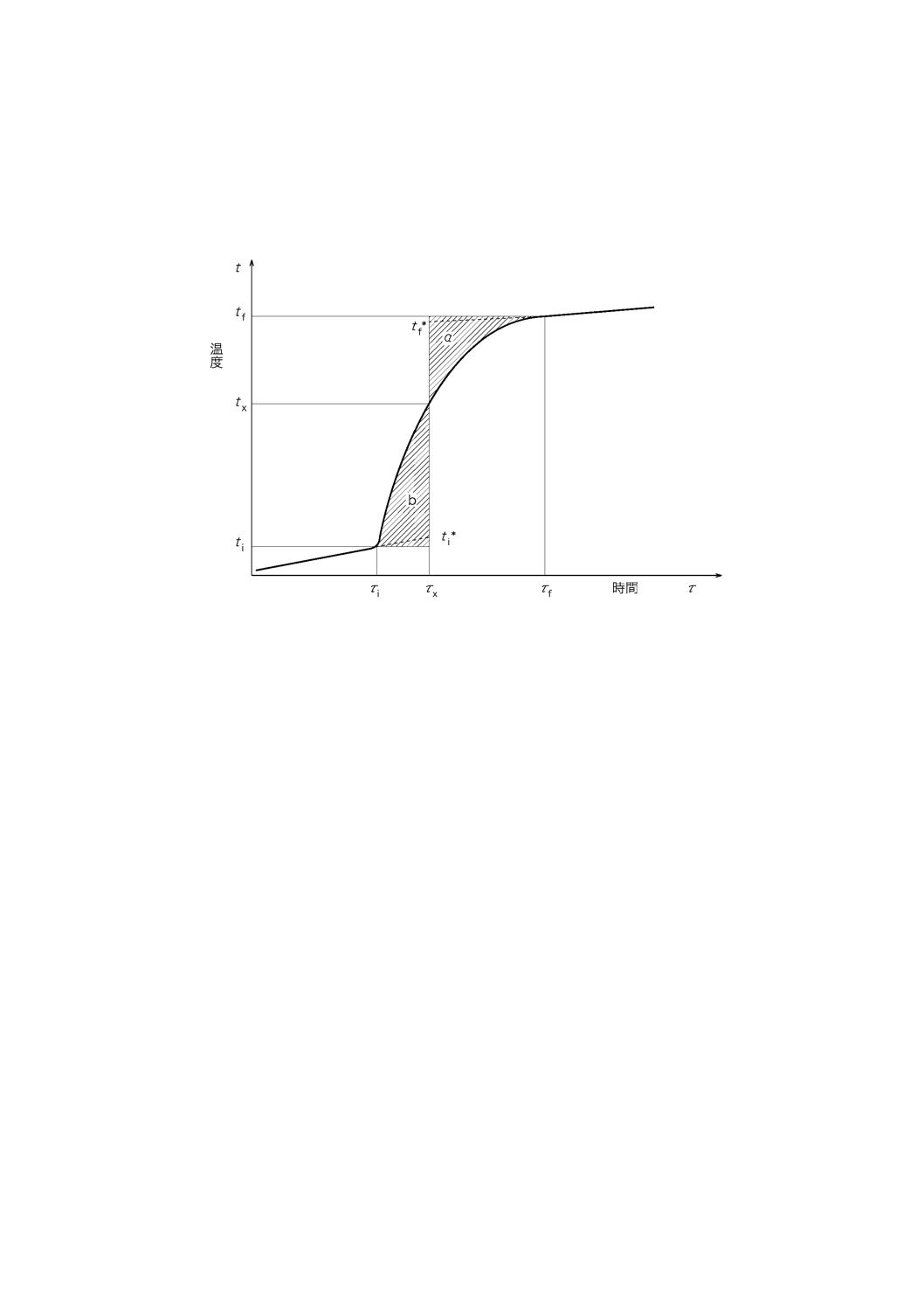

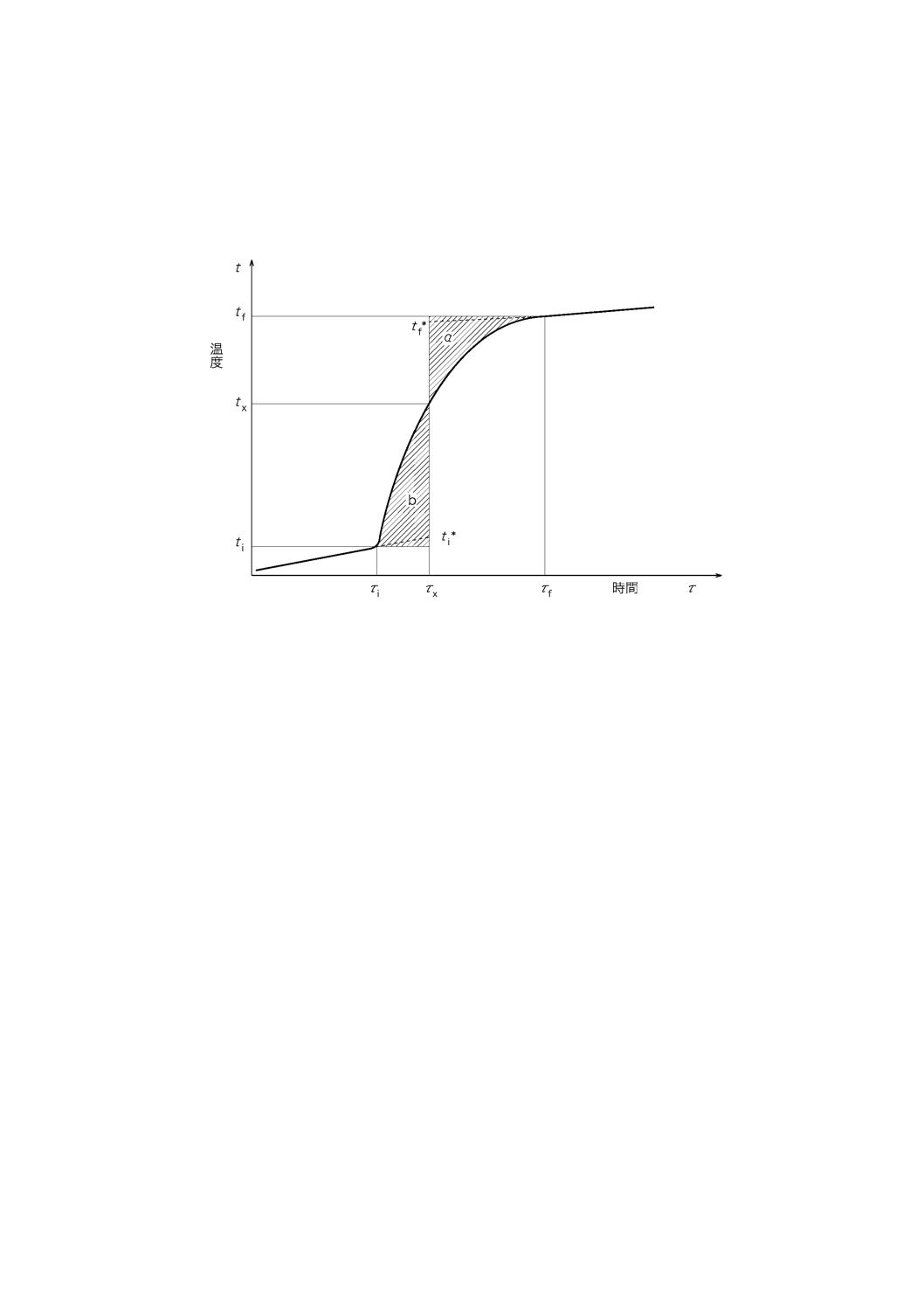

B.5.3 ディキンソンの外挿法 ディキンソン の外挿法では,その目的は次のような時間τxを見い出すこ

とである。

gi(τx−τi)+gf(τf−τx)=G∫(t∞−t)dτ=Δtex

これは図B.1のaとbとの斜線の面積が等しいときに成立する。補正温度上昇θは,次のようになる。

θ=tf−ti−gi(τx−τi)−gf(τf−τx)=tf*−ti*

27

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,gi及びgfは,通常,それぞれτi及びτfにおける温度上昇速度を表している。燃焼反応におい

て時間−温度曲線は指数関数に類似している。それは温度変化(tx−ti)が全温度上昇(tf−ti)の0.6倍の

温度に対応する時間がτxであることを意味している。(τx−τi)の量は,試験する試料の燃焼反応におけ

る動的挙動とともに変化する。

図B.1 ディキンソンの外挿法

28

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(規定)自動ボンブ熱量計

C.1 装置 様々な種類の完全自動ボンブ熱量計の中には,その設計,構造,方式及び動作が物理的に明

確であり,更にその熱的挙動が経験的に示される装置がある。これらの装置では,例えば,校正試験と燃

料試験で放出される熱量の比較について,問題なく信頼できる結果を得ることができる。また,上記の熱

量計の有効熱容量εは,概して長い間一定値を保っている。

物理的に設計,構造,方式及び動作が物理的に明確でない熱量計であっても,使用者が操作条件の選定

の制限を守り注意して測定すれば,ある範囲内で再現性のある熱量値を測定できる。

通常,この種類の熱量計は,頻繁な校正を必要とする。ある場合には,使用する日ごとに必要である。

アネロイド熱量計(6.参照)は水を使用しない。そのため蒸発の誤差が除かれるので,自動化に適して

いる。それらは通常,断熱又は準断熱系で操作され,等温壁式と同様である。特徴は熱容量が小さいので

熱量計の温度変化が大きく,そのため比較的高い分解能でθを測定できることである。一方でθの値が大

きいので,系統誤差を導くおそれがある。アネロイド熱量計では,試料の燃焼期間中熱量計の表面温度を

均一にするのが困難なので一層悪くなる。その場合の対策は試料の量を制限することであるが,試料量が

より少ない場合には,試料の代表性に対して特別な注意を払わなければならない。

設計,構造,方式及び動作が物理的に明確であり,安定な熱量計は,ある場合には,動的方法での操作

が可能である。すなわち,結果の正確さを損なうことなく,燃焼期間の数分間でθについて試験の最終結

果を予測することが可能である。

C.2 校正 有効熱容量εは,通常,9.の規定,特に9.2,9.4及び9.5を参照して求める。

機器の製造業者は,9.2.1に規定する条件から大きく外れたボンブ条件(ボンブ体積に対する試料の質量

比,初期のボンブ水,酸素圧)を指定することがある。これらの実際のボンブ条件によって,校正物質(安

息香酸)の燃焼エネルギーが,±5 J/g(本体の9.2.2参照)以上変化をするならば補正して使用する。

燃焼前にボンブに水を入れることが望ましい(4.1参照)。その量は極く少量に保持し,すべての試験に

おいて同じにする。

試験の基準温度(主要期間の最終温度tfに等しい。)は,すべての試験において同じように±1 ℃以内に

保つことが望ましい。熱量の測定に大きく影響しなければ,25 ℃±10 ℃以内で任意選択してもよい(3.4

参照)。25 ℃±5 ℃の範囲を超える温度を選択した場合には,試験結果に対する影響を算定する。

備考31. 9.6.1,9.6.2及び10.4.2に与えられた補助の数値は,通常,25 ℃における状態と反応につい

て述べたものである。

若干の装置は,質量で約2倍異なる試料による校正を必要とする。正しく実施すれば,これはその後の

燃料の測定に対して大きな柔軟性を提供する。有効熱容量εに対して,妥当な操作範囲を定めることが必

要である(9.3参照)。放出熱量によって操作範囲が狭い場合には,操作範囲内で行うすべての試験におい

て,特別に注意をしなければならない。

頻繁な校正を必要とする装置のために,燃焼エネルギーが明らかな安息香酸の錠剤がある。これらの錠

剤は,校正物質(5.5及び9.2参照)としては認証されていないが,日々の校正に使用するには便利である。

認証安息香酸の錠剤を用いて定期間隔で校正をすることで,日々の校正の代用とすることが可能である。

また,新しいバッチの安息香酸を用いるときは必ず行う。

実際のボンブの条件に合わせて補正した,ほぼ同じ質量の試料による連続した5回の測定の平均値は,

29

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

認証値から±50 J/g以上の差はない。

備考32. 若干の装置は,安定した結果を得るために前もって2〜3回試料を燃焼することで条件を調整

する必要がある。この目的のために安息香酸の錠剤又は燃焼助剤(8.1参照)が使用される。

これらの条件調整の測定結果は棄却する。

一般に熱量計の性能を検討する最も便利な方法は,“未知試料”として認証安息香酸を燃焼することであ

る(9.3参照)。

C.3 校正精度の必要条件 個々の校正試験のεの値は,印刷又は手で記録するなどして表示することが

望ましい(J/℃又はθと同じ任意の単位で)。一般に,εに対する精度の必要条件は9.7に与えられてい

るものを適用する。

若干の装置は,以前の平均値の平均及び有効熱容量の測定における直近の校正試験のεの値を用いるこ

とによって,ドリフトを補償している。そのような場合,個々のεの値は,測定の精度の特性を評価する

のに用いることはできない。その代わりに,認証安息香酸を用いて,1〜2日間にわたり繰り返し測定を行

う。連続した5回の安息香酸の測定で,標準偏差は0.20 %を超えてはならない。また,平均値は,認証値

から50 J/g以上違ってはならない(C.2参照)。

C.4 校正試験と燃料試験との比較 10.1〜10.3で規定された条件の適用は,点火線の燃焼及び/又は硝酸

の生成のような副反応の熱的寄与を,評価の計算に取り入れることが必要となるかどうかを含む(9.6.1参

照)。

自動化された装置の計算手順には,標準条件に比べて大きく異なった材質及び質量のるつぼの使用は考

慮されていない。

アネロイド熱量計又は一定の水―質量基準で操作する熱量計では,個々のるつぼの熱容量の差を無視す

ることによる誤差は,

(θ×ΔC)/m1

ここに,ΔCは,校正に用いたるつぼと燃料の燃焼に用いたるつぼの熱容量(mcr

×Cp,cr)の差,

m1は燃焼した燃料の量である。

一定量の水―質量基準で操作される熱量計の場合,誤差は次の式で推定される。

(θ×Δmcr×Cp,aq)/m1(9.6.2参照)

完全燃焼の達成を第一に優先するのが望ましい。完全燃焼を達成するために全条件を最適化する。

C.5 印字 分析試料に対する定容総発熱量qv,grの評価は,通常,この規格の10.4に従って行う。その

値はJ/g又は他の適切な単位で与えられる。

個々の試験についての印字又はその他の方法で記録された情報は,使用者がθ,ε,試料の質量,点火

線及び燃焼助剤の質量から熱量を求める計算の検証に用いる。使用する式は,この規格本体又は附属書に

示されている。計算に用いられる補助的な量は明確に確認すべきであり,また,操作中に変更を必要とす

るときは,校正物質の燃焼エネルギーに使用する数値を含めてプログラムの変更が可能であることが望ま

しい。点火エネルギー,副反応などに適用した補正は明確に記述することが望ましい。

試験の基準温度は,0.2 ℃の単位まで確認することが望ましい。

30

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6 燃料試験の場合の精度 2回繰返し測定結果における精度の必要条件は,11. に示す。

C.7 その他 ボンブ式自動熱量計については,附属書1も参照。

31

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)燃焼試験の設計及び操作方法のためのチェックリスト

序文 この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

D.1 はじめに この附属書は,ある規定のタイプの熱量計を用いた−機器の校正を含めて−発熱量の測

定を立案し,完遂するための補助となるチェックリストを網羅している。式は本体に示されているものと

同一のものであるが,明確さを期すために,ここで再び繰り返すことにする。

最初のD.2では一般的試験条件を規定し,そちらはあらゆるタイプのボンブ熱量計を利用するに当たっ

て共通するものである。D.3は断熱熱量計の利用,D.4は等温壁型式熱量計の適用及びD.5は高度に自動化

したボンブ熱量計の取扱いに関する情報を示している。静的外筒型式熱量計は等温壁型システムとして取

り扱っても差し支えない。

括弧内の数値は,この規格の本体又は前述の附属書Aから附属書Cまでの中の項目をさしている。熱量

測定の基本的操作は,本体8.の規定とした。校正操作は9.5及び9.6に記述した。燃料燃焼に対する試験

と計算手順は,10.2から10.4にわたって示した。個別のタイプの熱量計に対して,更に必要な情報は次の

項目に示す。

断熱熱量計 ………… 附属書A及びD.3

等温壁型式又は静的外とう型式熱量計 ………… 附属書B及びD.4

その他のタイプの熱量計 ………… 附属書C及びD.5

D.2 一般的パラメータの選定 校正条件,次の燃料試験条件のためのベース(9.2.2及び9.3参照)

ボンブ内容積 Vbomb

L

=

安息香酸の質量 mba

g

=

ボンブ水の質量 map

g

= [Vap(ml)は,map(g)に置き換えてもよい。]

酸素の初圧 P0

MPa

=

標準(基準)温度 tref

℃

=

安息香酸のボンブ条件値の算出 この値は,熱量計の有効熱容量εを求めるのに用いられる(9.6.1及び

9.6.2参照)

安息香酸の認証値

J/g

= (9.2.1)

(mba/Vbomb)

g/L 3.0

=

(Vap/Vbomb)

ml/L 3.0

=

P0

3.0

=

Tref

℃ 25

= (8.7)

認証値に対する調整

J/g

= (認証書中の式による。)

生成熱, qv,ba

/g

=

熱量計水の量(8.1及び8.3参照,アネロイドシステムには関連しない。)

a) 熱量計水質量一定基準にする場合(8.3,9.6.1及び10.4.2)

熱量計水の質量 g

又はそれに代わる場合

32

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 全熱量計質量一定を基準にする場合(8.3,9.6.2及び10.4.3)

[熱量計+水+組立ボンブ]の質量 g

更に考慮すべきパラメータ

点火線(ヒューズ) Iwire=cm又は定数Qign=J (9.4,9.6.1)

ヒューズ

mfuse=g又は定数Qfuse=J (9.4,9.6.1)

硝酸補正値を個々の試料に対する分析によって測定するか,又は単位グラム当たりの一定値(それぞれ

の校正と燃料に対して必ずしも同一ではない。),又は試験当たりの一定値を割り当てるかを決める(9.4,

10.1)。

D.3 断熱熱量計

D.3.1 上昇温度補正θの確定 断熱条件を達成するために必要な調整を行う(A.3.1,A.3.2)。

システムの熱容量を推定しはかりとった試料質量から,期待される温度上昇Δtを予測して,開始温度

(tref−Δt)を決める。

初期の安定状態の条件を決める(A.4)。

燃焼期間の長さを決めるために,一連の試験を行う(A.4:8.2〜8.5及び9.5)。

一組の安息香酸燃焼に対する時間−温度の測定(τk,tk)から,個々の試験に対する補正温度上昇−θ

を算出する(A.5)。

θ=tf−ti

燃焼期間θの終了時の考慮すべき有限の温度上昇速度は,次の式から求められる(A.5)。

θ=tf−ti−gr×(Δτ−1)

D.3.2 有効熱容量εの評価 個々の試験に対する有効熱容量εの計算を行う。

D.2 a) の熱量計水質量一定基準の場合(9.6.1)

ε= (mba×qv,ba+Qfuse+ Qign + QN)/θ

D.2 b) の全熱量計質量一定を基準にする場合(9.6.2)

ε=ε★ + mcr × Caq

ここに,ε★は,上記に定義したεに等しく,また,mcrは個々の校正試験に用いたるつぼの質量である(9.6.2

の備考18.)。

平均値ε(n)又はε0(n)をそれぞれ計算して,精度の必要条件が適合することを確かめる(9.7)。

これでシステムの校正が済み,続いて行う燃料試料の燃焼測定に関する主な熱量計のパラメータが整う。

計算に必要な付随的な数値は9.6.1に示す。

D.3.3 定容総発熱量−qv,gr 10.2〜10.3の方法に従って燃料燃焼を行い,θを校正試験と同様な方法で計算

する。

D.2 a) の一定質量の熱量計水基準の場合(10.4.2)には,発熱量は次の式から計算する。

qv,gr ={(ε(n)×θ−Qfuse−Qign−QN−m2 × Qv,2)}÷m1−Qs /m1

D.2 b) の熱量計が一定質量の全熱量計基準で操作される場合は(10.4.3)は,次の式を適用する。

qv,gr={(ε★×θ−Qfuse−Qign−QN−m2 × Qv,2)}÷m1−Qs /m1

ここに,ε★は ε★ =ε0(n)−mcr × Cp,aqから得られる。

mcrは,個々の試験におけるるつぼの質量である。

試験する個々の試料に対して,最も適したるつぼを常に使用する。

校正に必要な助燃剤の量(auxiliary quantaties)は,9.6.1及び10.4.1に示す。

33

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.4 等温壁式熱量計

D.4.1 上昇温度補正θの確定 ジャケット温度を試験用に選定した値にセットする(B.3)。

システムの熱容量を推定し,はかりとった試料質量から,期待される上昇温度Δtを予測して,開始温

度(tref−Δt)を決める。

初期の安定状態の条件を検討し,燃焼前又は初期の調整期間に長さを決める(B.4.1)。

燃焼期間の長さを決めるために,一連の試験を行う(B.4.2及び8.2〜8.5,9.5)。

一連の安息香酸の燃焼に対する時間−温度の測定(τk,tk)から,Regnault―Pfandler法又はDikinson法

を用いて,個々の試験に対する補正温度上昇を計算する。

ルノー―ファウンドラー法(B.5.1及びB.5.2) 調整期間の温度上昇速度gi及びgr並びにtmi及びtmrを

測定し,比速度定数Gを,次の式によって計算する。

G =(gi−gr)/(tmr−tmi)

次にtm(積分平均温度)及びΔtex(熱交換からの寄与)を計算する。

+

+

∑11k

n

0

m

2

1

−

=

=

n

k

t

t

t

n

t

及び,

(

)

(

)

[

](

)i

f

m

mr

r

ex

dτ

τ

τ−

−

=

−

=

×

+

∫∞

t

t

G

g

t

t

G

Δt

最後に,

ex

i

r

Δt

t

t

−

−

=

θ

からθを計算する。

ディキンソンの外挿法(B.5.1及びB.5.3) 燃焼時間−温度(τx,tk)のグラフを作り,ti+0.6×(tr−ti)

に対する時間を決める。この時間をτxとして採用する。ここでの温度上昇速度,すなわち,調整期間のこ

う配を測定する。

gi =(dt/dτ)及びgr =(dt/dτ)

次に,θ= tr−ti−gi (tk−ti)−gf (tf−ti)として計算する。

備考33. 燃料試験に対する推定時間τxは,校正試験に対するものとは異なる。

D.4.2 有効熱容量εの評価 適切な式[D.2 a)],[D.2 b)]のいずれかによって(D.3.2)にある手法によ

ってそれぞれの試験について有効熱容量εを計算する。

平均値ε(n)又はε0(n)をそれぞれ算出して,要求精度が満たされていることを確かめる(9.7)。これでシ

ステムの校正は済み,以降の燃料測定における主要な熱量測定のパラメータが整う。

D.4.3 定容総発熱量qv,gr 10.2〜10.3における指示に従って燃料の燃焼を行う。校正試験に対するのと同

様な方法でθを計算する。

適切な式[D.2 a)],[D.2 b)]のいずれかによって(D.3.3)にある手法で発熱量の値を計算する。

D.5 自動式熱量計 仕様書に従って熱量計を操作する。補正温度上昇θは通常,システムによって自動

的に得られる。正定数の推定に使用したボンブの条件下(D.1)における校正物質の燃焼熱の補正値が用い

られることを確かめる。要求精度が満たされていることを確かめる。必要ならば,未知物質として安息香

酸を燃焼することによってシステムをチェックする。製造業者によって示された燃焼試料量について制限

は固く守る。以降の測定に対して妥当な操作範囲を決める。ヒューズ線及び硝酸補正に関する計算につい

てチェックする。二酸化硫黄に対する硫酸のための補正(Q/m1)が,すでにシステムに考慮されていない

ときは,本体の10.4.2に挙げられている数値を用いる。

34

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(参考)計算事例

序文 この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

E.1

定容総発熱量の計算

E.1.1 等温壁式熱量計

−校正試験からのパラメータ

τ(min)

t(℃)

τ(min)

t(℃)

mba

=0.937 2 g

0

22.384 5

11

24.879 1

mfuse =0.003 4 g

1

22.390 7

12

24.883 0

2

22.396 7

13

24.884 6

3

22.402 8

14

24.885 5

仕込み量は5.0 minで燃焼した

4

22.409 2

15

24.866 0

5

22.415 1

16

24.886 7

0.100 mol水酸化ナトリウム溶液

5.5

22.828 8

17

24.887 2

0.95 mlが硝酸の測定に使用された 6

23.655 7

18

24.887 8

6.5

24.222 0

19

24.888 3

Qfuse =60 J

7

24.496 2

20

24.889 0

Qign =0 J

8

24.748 8

21

24.889 7

QN =35.7 J

9

24.842 4

22

24.890 4

qv,ba =26 475 J/g

10

24.868 9

23

24.891 1

−補正温度上昇θの計算

燃焼前及び燃焼後は,この場合それぞれ0.5〜5 min及び15〜23 minである。したがって,燃焼期間は5

minで開始し15.0 minで終了する。燃焼前及び燃焼後に最小二乗法を適用すると次のようになる(B.5.1)。

gi = 0.006 16 K/min

tmi = 23.399 8 ℃(2.5 min)

ti = 22.415 2 ℃(5 min)

gf = 0.000 63 K/min

tmf = 24.888 5 ℃(19 min)

tf = 24.886 0 ℃(15 min)

これらの値から比速度定数が計算される(B.5.1)。

G=(gi−g)/(tmf−tmi)= 22.2 × 10−3 min−1

次に,tmをルノー―ファウンドラーの計算のΔtexのために算出する(B.5.1)

tm =[(t0+tn)/2+Σt]/n = 24.579 5 ℃

gf,tmf及びGとともにB.5.1の式にtmを代入すると,熱交換に対する寄与が得られる。

tex = 0.013 2 K

したがって,θは次のようになる。

θ= tr−ti−Δtex=(24.886 0−22.415 2−0.013 2)= 2.457 6 K

代わりにディキンソンの外挿法を用いるならば(B.5.3)温度 [ti+ 0.6×(tr−ti)= 23.898 ℃] に対する

時間が時間−温度のグラフから求められる。したがって,τは6.25 minになる。

Δtexに対する式に挿入すると,

35

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

tex=gi×(τx−τi)+gi×(τf−τx)= 0.013 2 K

となり,ルノー―ファウンドラーの計算からのΔtexに一致する。

―有効熱容量εの計算 有効熱容量は,ボンブ燃焼過程での総括全エネルギー変化(0.937 2×26 465

+60+35.7)をθ(2.457 6)で除して得られる。すなわち,ε= 101 31 J/K

―総発熱量gv,grの計算 石炭試料1 gを燃焼し,先の測定から得た硝酸補正を一定値として用いると,試

験のパラメータは,次のとおりである。

m1

= 1.043 4 g

Qign

= 0

mfuse

= 0.003 2 g

Qfuse

= 56 J

θ

= 2.586 9 g

QN

= 39 J

石炭試料からの“燃焼熱”は[ε(n)×θ]からヒューズと硝酸生成の寄与,すなわち,(59+39) Jを差し引

き,石炭試料の質量m1で除して得られる。

(10 131×2.586 9−56−39)/1.043 4 = 25 027 J/g ここでは,εはε(n)として使

用する。

石炭試料中の硫黄含量は0.34質量分率(%)である。水溶液の硫酸からガス状の二酸化硫黄になる反応

を考慮するための補正は0.34×94.1 = 32 J/gであり,それは 25 027 J/g から差し引かれ,分析試料に対す

る定容総発熱量としては,24 995 J/gになる。

着目している石炭の全水分は9.6質量分率(%)であり,分析試料中の水分含量は1.79質量分率(%)

である。無水試料の場合には,定容発熱量は

gv,gr = (24.995/0.982 1) J/g = 25.415 J/g 又は25.50 MJ/kg

もとの石炭試料(到着ベース)に対して

gv,gr= (25.415×0.904) = 23 007 J/g 又は23.00 MJ/g

E.1.2 断熱熱量計 断熱熱量計の場合,θが単純にtf−tjとして得られるが(A.5),又は燃焼後期の温度上

昇がθ=tf−tj−g×(Δτ−1)と補正される(Δτは分で表される。)。

E.1.3 全熱量計質量一定基準の場合 E.1.1及びE.1.2に示した例は,熱量水量一定基準に適用する。全熱

量計質量一定基の場合を用いるときの唯一の違いは,るつぼの質量の差が考慮に入れられなければならな

いことである。5.34 gの白金るつぼが校正試験に用いられ,また9.86 gのステンレスのるつぼが燃料の燃

焼に用いられるならば,

ε0(n) = 9.86×4.16 J/K = 10 113 J/K;この場合 ε0はε0(n)として用いる。

E.2

定圧総発熱量の計算 ボンブ中の一定体積の代わりに,燃料が定圧で酸素中で燃焼されるならばシ

ステムの体積は変化する。燃料中の水素はガス状の酸素と反応して液状の水となり,システムの体積は変

化する。燃料中の炭素がガス状の酸素と反応するときは,等しい体積のガス状の二酸化炭素が生成される。

したがって,炭素の燃焼においては体積の変化は起こらない。試料中の酸素と窒素,その両者は体積が増

加する。燃焼反応に対するガス相の体積変化は次のように表される。

Δng = 0.01 × [−0.5×w(H)/2.016 + w(O)/31.999 + w(N)/28.013] mol/gr−Sample

ここに,w(H),w(O),w(N)は,定容発熱量から定圧発熱量に換算するために規定した状態における石炭

中の水素,酸素,酸素及び窒素の質量分率(%)(全体)である。

ΔngにはRTを乗じて,温度変化に見合う体積変化を意味する。ここでは,Tは発熱量に対する基準温

度,すなわち,298.15 K (25 ℃)である。

便宜上,無水ベースの値を定圧発熱量と定容発熱量との関係を示すために用いる。

36

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

qp,gr,d =qv,gr,d +{6.15×w(H)d−0.8×[w(O)d + w(N)d]}g/J

ここに,w(H)d ,w(O)d及びw(N)dは,12.2と同じ意味をもっている。ただし,w(H)d ,w(O)d及びw(N)d

には,試料中の鉱物質からの寄与は含んでいない。w(H)d,w(O)d及びw(N)dを置き換えることによって,

生じる“不確かさ”は無視できる。w(N)dに対する係数は厳密には0.9であるが,そのような項は小さいの

で,酸素と同一のものとして差し支えない。

E.3

真発熱量の計算

E.3.1 定容真発熱量 25 ℃における水の蒸発のエネルギー(定容)は,41.53 kJ/molである。これは,燃

料試料中の1質量分率(%)の水素当たり206.0 J/g又は1質量分率(%)の水分当たり23.05 J/gにそれぞ

れ相当する。

定容真発熱量 qv,netは,対応する総発熱量から得られる。

例えば,

Qv,net,d=qv,gr,d−206.0[H]d

ここに,[H]dは,無水試料(12.2参照)中の水素含有量%である。

ある特定の水分含量MTの場合,真発熱量は,次の式から計算する。

Qv,net,m=(qv,gr,d−206.0[H]d)×(1−0.01×MT)−23.05×MT

E.3.2 定容圧真発熱量 25 ℃における水に対する蒸発のエンタルピー(定圧)は,41.01 kJ/molである。

これは燃料試料中の1質量分率(%)の水素当たり218.3 J/g又は1質量分率(%)の水分当たり24.43 J/g

にそれぞれ相当する。

無水試料に対する定圧真発熱量は,定容真発熱量から,次の式によって得られる。

qp,net,d=qv,gr,d+ 6.15 ×w[H]d−0.8 × (w[O]d+w[N]d)−218.3 ×w[H]d

=qv,gr,d−212.2 ×w[H]d−0.8 × (w[O]d+w[N]d)

ある特定の水分含量MTに対しては,定圧真発熱量は,次の式から計算される。

qp,net,m=〔qv,gr,d−212.2 ×w[H]d−0.8 × (w[O]d +w[N]d )〕× (1−0.01 MT)−24.43 MT

E.3.3 水素含量に対する評価値の使用 実験値は好ましいものであるがほとんどのれき青炭に対して,水

素含量は合理的な正確さで推定できる。文献には定式化されたものが様々見出せる。その一つはいわゆる

Seylerの式である(計算した水素含量が3 %又はそれ以上の場合だけ妥当。)。

[H] = 0.07×w(V)+ 0.000 165× qv,gr.,m−0.028 5 ×[100−MT−w(A)]

ここに,

w(H): 水分中に含まれる水素を除いた試料の水素含量 質量

分率(%)

w(V): 水分含量MTを含めた試料の揮発分 質量分率(%)

w(A): 水分含量MTを含めた試料の灰分 質量分率(%)

qv,gr,m: 水分含量MTを含めた定容総発熱量 質量分率(%)

この特定の式は,1989年の国際共同研究(ISO/TC27内)において実験で測定した値によく一致する結果を

得た。無水試料の水素含量は,次の式から計算される。

w(H)d = w[H] × 100/(100−MT)

揮発分及び灰分の測定に対する関連規格は,それぞれJIS M 8813及びJIS M 8812である。

37

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F(参考)記号のリスト

序文 この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

qv,gr

燃料の分析試料の定容総発熱量

qv,gr,d

無水(水分フリー)燃料の定容総発熱量

qv,gr,m

水分含量MTを含んだ燃料の定容総発熱量

qp,gr,d

無水(水分フリー) 燃料の定圧総発熱量

qv,net,m

水分含量MTを含んだ燃料の定容真発熱量

qp,net

定圧真発熱量

qp,net,d

無水(水分フリー)燃料の定圧真発熱量

qp,net,m

水分MTを含めた燃料の定圧真発熱量

qv,ba

安息香酸の認証定容総発熱量

qv,2

助燃剤の定容総発熱量

Qfuse

ヒューズ燃焼からの補正熱量

Qign

点火線の酸化からの補正熱量

QN

硝酸生成(液状の水とガス状の窒素及び酸素から)からの補正熱量

QS

ボンブ中の水溶液の硫酸からの硫黄がガス状の二酸化硫黄になるための補正

M

試料中の水分

MT

燃料中の全水分

mba

安息香酸の質量

m1

燃料試料の質量

m2

助燃剤の質量

mcr

るつぼの質量

ε

熱量計の有効熱容量

ε0

ボンブ中にるつぼをもたない仮想的な熱量計の熱容量

ε★

“全熱量計質量”基準としての熱量計の有効熱容量

ε(n)

n 回測定のεを基準にした熱量計の平均有効熱容量

ε0(n)

n 回測定のε0を基準にした熱量計の平均有効熱容量

εˆ

観測温度上昇 (tf−ti ) の関数としてのεの最小二乗法からのεの最適評価(“平均”値に相当する。)

Cp,cr

るつぼの比熱容量

Cp,aq

比熱容量

θ

補正温度上昇

t

熱量計温度

ti

燃焼期間の初期温度

tf

燃焼期間の最終温度(=基準温度)

tf−ti

観測上昇温度

Δtex

熱損失補正

38

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

tj

恒温槽(ジャケット)温度

tj−t

熱落差 (thermal head)

t∞

等温式 (isoperibol) 熱量計(無限時間)の漸近的温度(終息)

tmi

燃焼前における平均温度

tmf

燃焼後の平均温度

tf+a

燃焼期間終了後a分の温度

tx

時間τxにおける温度

τ

時間を表す (represents time)

τi

燃焼期間開始の時間

τf

燃焼期間終了の時間

τx

ディキンソン (Dickinson) の推定時間

G

比速度定数

g

調整期間における温度上昇速度 (dt/dτ)

gi

燃焼前における温度上昇速度

gf

燃焼後における温度上昇速度

Pst

かくはん力

w(H)d

無水試料の水素含量(石炭物質中の水素と同じように鉱物質の水和水からの水素を含む。)

w(O)d

無水試料の酸素含量

w(N)d

無水試料の窒素含量

39

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G(参考)主要な用語の索引

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

用語 条項

断熱ボンブ熱量計,原理 (adiabatic bomb calorimeter, principle) .. A.1

断熱熱量計,バイアスのチェック (adiabatic c., check of bias) ..... A.6

断熱熱量計,補正,ドリフト (adiabatic c., correction, drift) ........ A.5

断熱熱量計,誤差の原因 (adiabatic c., source of error) ................ A.2

断熱条件,自動温度調節 (adiabatic conditions, thermostat) .......... A.3.1

断熱制御 (adiabatic control) ........................................................ A.3.2

酸化アルミニウム ..................................................................... 5.3.2

分析試料 (analysis sample) ......................................................... 7.

分析手順 (analytical procedure) ................................................... 8.5

自動ボンブ熱量計 (automated bomb calorimeters) ........................ C.1

自動熱量計,校正 (automated calorimeters, calibration) ................ C.2

自動熱量計,精度 (automated calorimeters, precision) .................. C.3,C.6

自動熱量計,印刷 (automated calorimeters, print-out) .................. C.5

天びん,装置 (balances,apparatus) .............................................. 6.6

水酸化バリウム溶液 (bariium hydroxide solution) ........................ 5.4.1

安息香酸 (benzoic acid) ............................................................. 5.5

燃焼皿 (bursting disk) ................................................................ 6.4.3

θの計算,isoperibols 式熱量計 (calculation of θ,isop.c.) ........... B.5

その他のバイアスの計算 (calculation to other biases) .................. 10.6

校正物質 (calibrant) ................................................................... 9.2

校正条件,校正物質 (calibration condition, calibrant) ................... 9.2.2

校正方法 (calibration procedure) ................................................. 9.5

校正,原理 (calibration, principle) .............................................. 9.1

熱量計槽,装置 (calorimeter, can) .............................................. 6.2.2

熱量計,装置 (calorimeter apparatus) .......................................... 6.

熱量測定手法 (calorimetric procedure) ........................................ 8.

認証条件,校正剤 (certification condition, calibrant) .................... 9.2.1

石炭燃焼 ................................................................................... 10.2

コークス燃焼 ............................................................................ 10.3

燃焼助材 (combustion aid) ......................................................... 8.2.2

燃焼ボンブ,装置 (combustion bomb, apparatus) ......................... 6.2.1

温度上昇補正,断熱 (corrected temperature rise, adiabatic) ........... 8.6.3

温度上昇補正,定義 (corrected temperature rise, difinition) .......... 3.6

40

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用語 条項

温度上昇補正,isoperibol (corrected temperature rise, isopribol) ..... 8.6.2

綿フューズ (cotton fuse) ............................................................ 5.2.2

るつぼ,ライニング材 (crucible lining material) ......................... 5.3

るつぼ,器具 (crucible, apparatus) .............................................. 6.3

定義 (definition) ........................................................................ 3.

ディキンソン(Dickson)の外挿法 (Dickson extrapolation method) ..... B.5.3

温度上昇の函数としてのε (ε as a function of temperature rise) .... 9.7.2

有効熱容量,計算 (effective heat capacity, calculation) ................. 9.6

有効熱容量,原理 (effective heat capacity, definition) ................... 3.5

有効熱容量,再測定 (effective heat capacity, redetermination) ....... 9.8

結果の記述 (expression of results) ............................................... 10.5

燃料試料 (fuel sample) ............................................................... 7.

フューズ (fuse) ......................................................................... 5.2

総(高位)発熱量,計算 (gross calorific value, calculation) ......... 10.4

総(高位)発熱量,定義 (gross calorific value, definition) ........... 3.1

総(高位)発熱量,原理 (gross calorific value, principle) ............ 4.1

塩酸 .......................................................................................... 5.4.4

燃焼回路 (ignition circut) ........................................................... 6.2.6

点火線 (ingition wire) ................................................................ 5.2.1

指示薬 ...................................................................................... 5.4

初期安定状態,断熱熱量計 (initial steady state, adiabatic c.) ........ A.4

初期安定状態,isoperibol熱量計 (initial steady state, isop.c.) ....... B.4.1

等温壁型熱量計,θの計算 (isoperibol c., calculation of θ) ......... B.5

等温壁型熱量計,水槽の温度 (isoperibol c., jacket temperature) ... B.3

等温壁型熱量計,誤差の原因 (isoperibol c., sources of error) ....... B.2

等温壁型熱量計,原理 (isoperibol c., princile) ............................ B.1

主要期間,断熱熱量計 (main periode, adiabatic calorimeter) ......... A.4

主要期間,isoperibol熱量計 (main periode, isoperibol calorimeter) ... B.4.2

水銀・ガラス温度計 (mercury-in-glass thermometers) .................. 6.2.5

メチルオレンジ指示薬,screened(methyle orange indicator, screened) 5.4.5

真(低位)発熱量 (net calorific value) ........................................ 3.2,3.3

定圧真(低位)発熱量 (net calorific value at constant pressure) ..... 12.

真(低位)発熱量,計算 (net calorific value, calculation) ............ 12.2

真(低位)発熱量,原理 (net calorific value, principle) ............... 4.2

標準仕様 (normative references) .................................................. 2.

実測温度上昇 (obserbed temperature rise) .................................. 8.6.1

酸素 (oxgen) ............................................................................. 5.1

ペースト (paste) ........................................................................ 5.3.1

フェノールフタレイン指示薬 .................................................... 5.4.6

41

M 8814:2003

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用語 条項

精度 (precision) ......................................................................... 11.

要求精度,校正 (precision requirementrs, calibration) ................... 9.7

圧力計 (pressure gauge) .............................................................. 6.4.2

圧力調整器 (pressure regulator) .................................................. 6.4.1

原理 (princile) ........................................................................... 4.

調整期間 (rating period) , isoperibol熱量計 ................................. B.4

試薬 .......................................................................................... 5.

基準温度 (reference temperature),定義 ...................................... 3.4

基準温度 (reference temperature),試験 ...................................... 8.7

ルノー―ファウンドラー (Regnault―Pfaunder)法 ...................... B.5.2