2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8803 1993

(ISO 1018 : 1975)

ハードコール−包蔵水分測定方法

Hard coal−Determination of moisture-holding capacity

日本工業規格としてのまえがき

この規格は,1975年に発行されたISO 1018 (Hard coal−Determination of moisture-holding capacity) を翻訳し,

技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

0. 序文 包蔵水分は,ハードコールの石炭化度を示すもので,石炭を分類する際に,試料の発熱量を含

水無鉱物質ベースに換算するために用いられる。本来の包蔵水分とは,水蒸気で飽和した雰囲気と平衡に

達している石炭が,保持し得る最大水分量のことである。

このような雰囲気で処理するには,克服できない実験上の難点があるので,測定は,96%相対湿度にお

いて行われる。

1. 適用範囲 この規格は,ハードコールの包蔵水分測定方法について規定する。

2. 引用規格

ISO 1988 Hard coal−Sampling

3. 原理 石炭を30℃において96%相対湿度の雰囲気と平衡させ,次に,105〜110℃で恒量になるまで乾

燥する。石炭の調湿条件は,大気圧又は減圧下のいずれで行ってもよい。包蔵水分は,調湿終了後の石炭

に対する質量百分率として報告される。

4. 試薬 硫酸カリウム過飽和溶液 水に十分な量の硫酸カリウムを加えて,過飽和溶液を調整する。

5. 装置

5.1

大気圧法

5.1.1

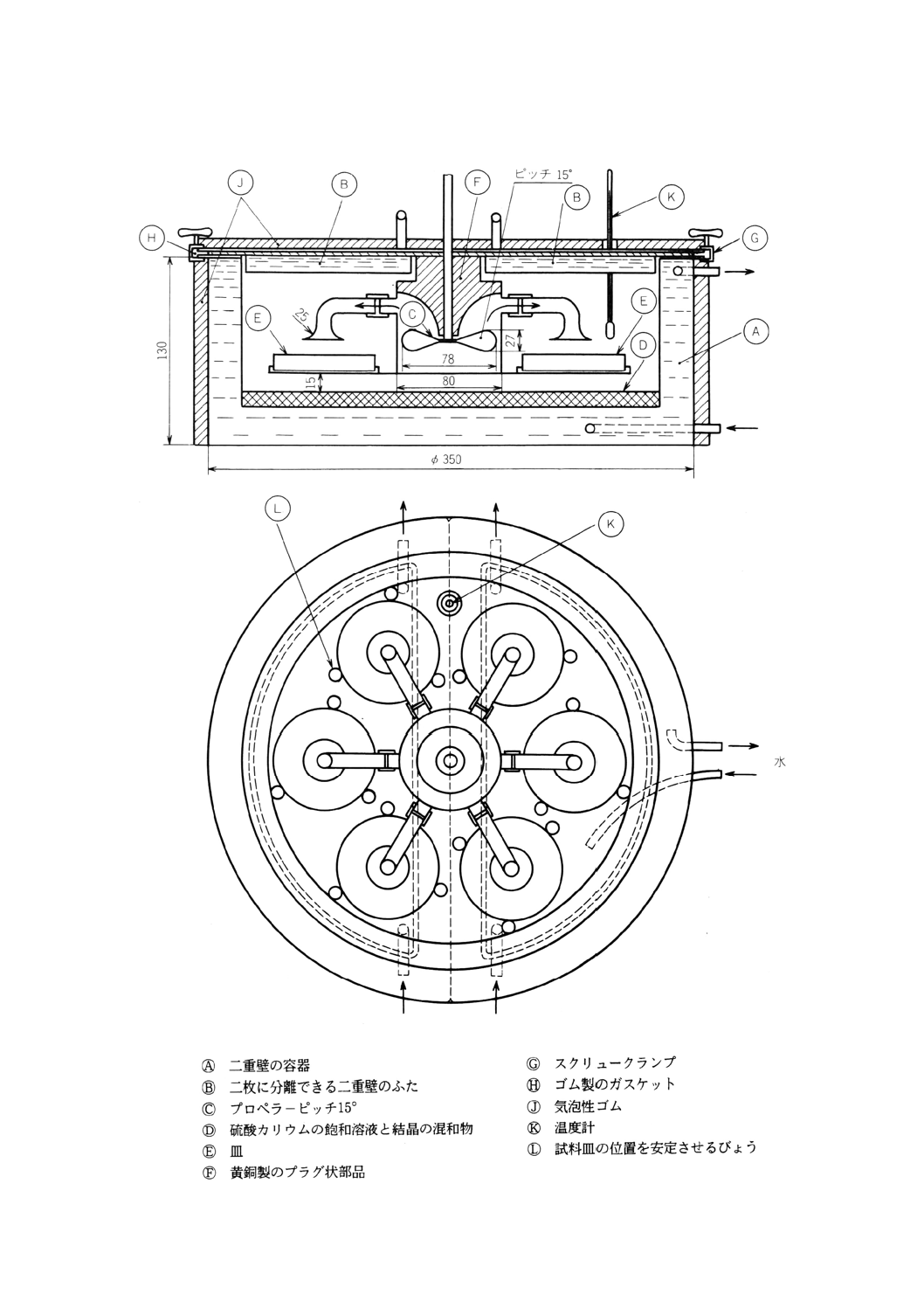

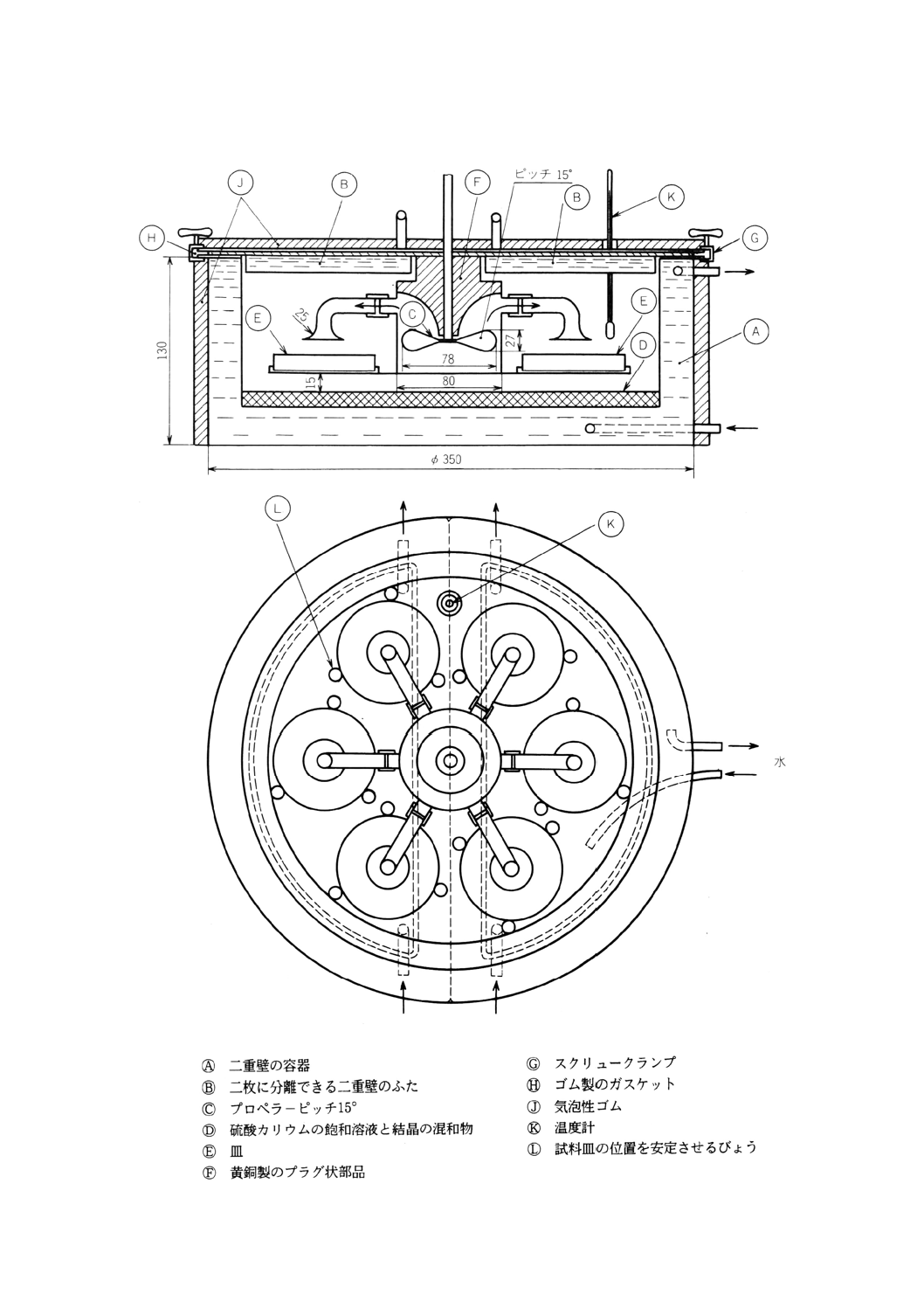

調湿用容器(図1参照) 二つに分離できる二重壁の割りふたをもった銅板製の二重壁の容器。ふ

た及び容器は,スポンジゴムの断熱用被覆によって覆われている。

ふたのそれぞれの半分は,等間隔にある3個の止め金又は2kgのおもりを取り付けることによって,締

め付ける。

5.1.2

電気モータ 毎分約1 500回転で,2枚羽のプロペラを駆動できるもの。

5.1.3

ポンプ 調湿用容器に水を循環して,その温度を30±0.1℃に維持できるもの。

5.1.4

試料皿 径約50mm,深さ約10mmで,よく適合するふたをもつガラス製又は耐食金属製のもの。

2

M 8803 1993 (ISO 1018 : 1975)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

減圧法

5.2.1

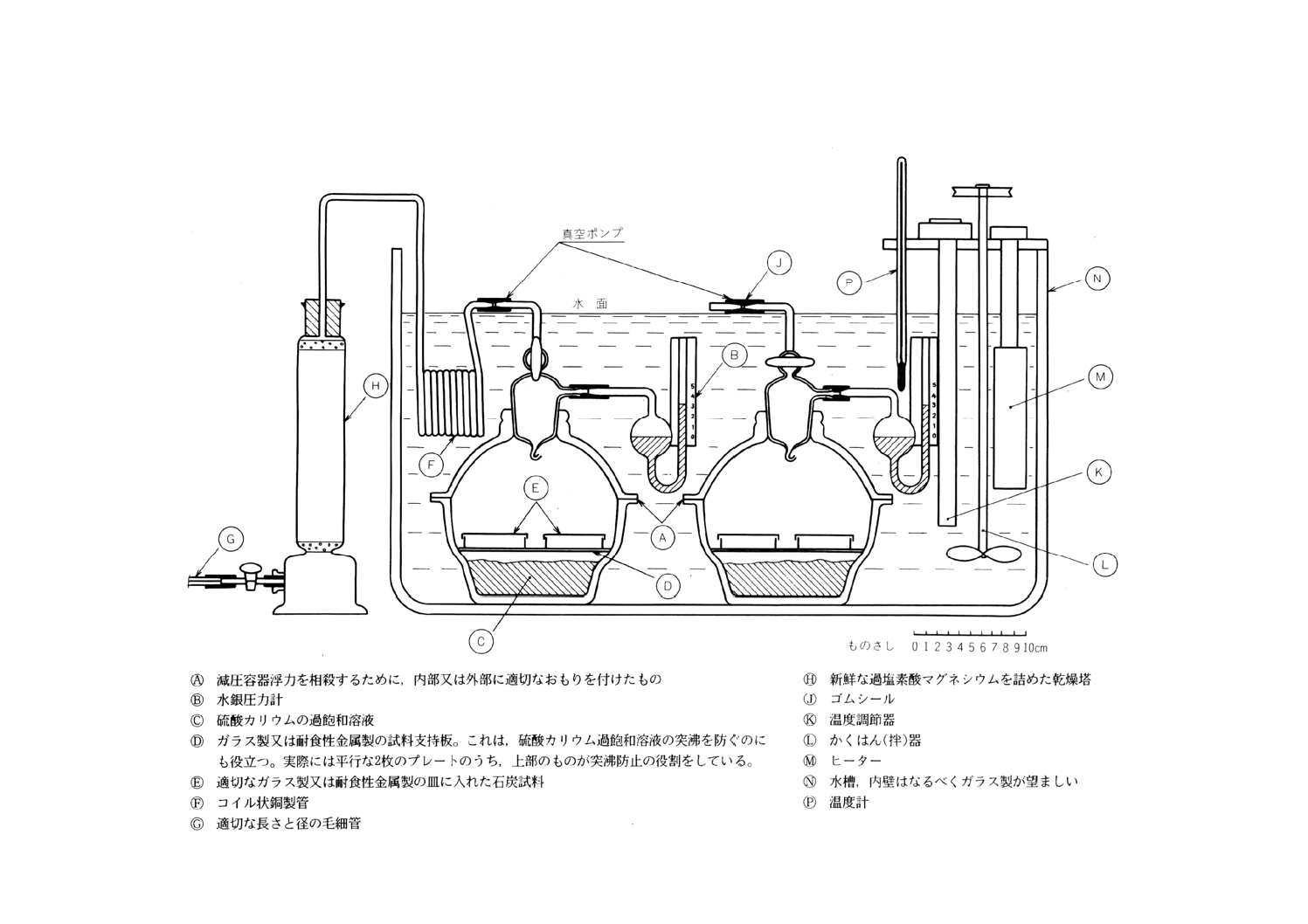

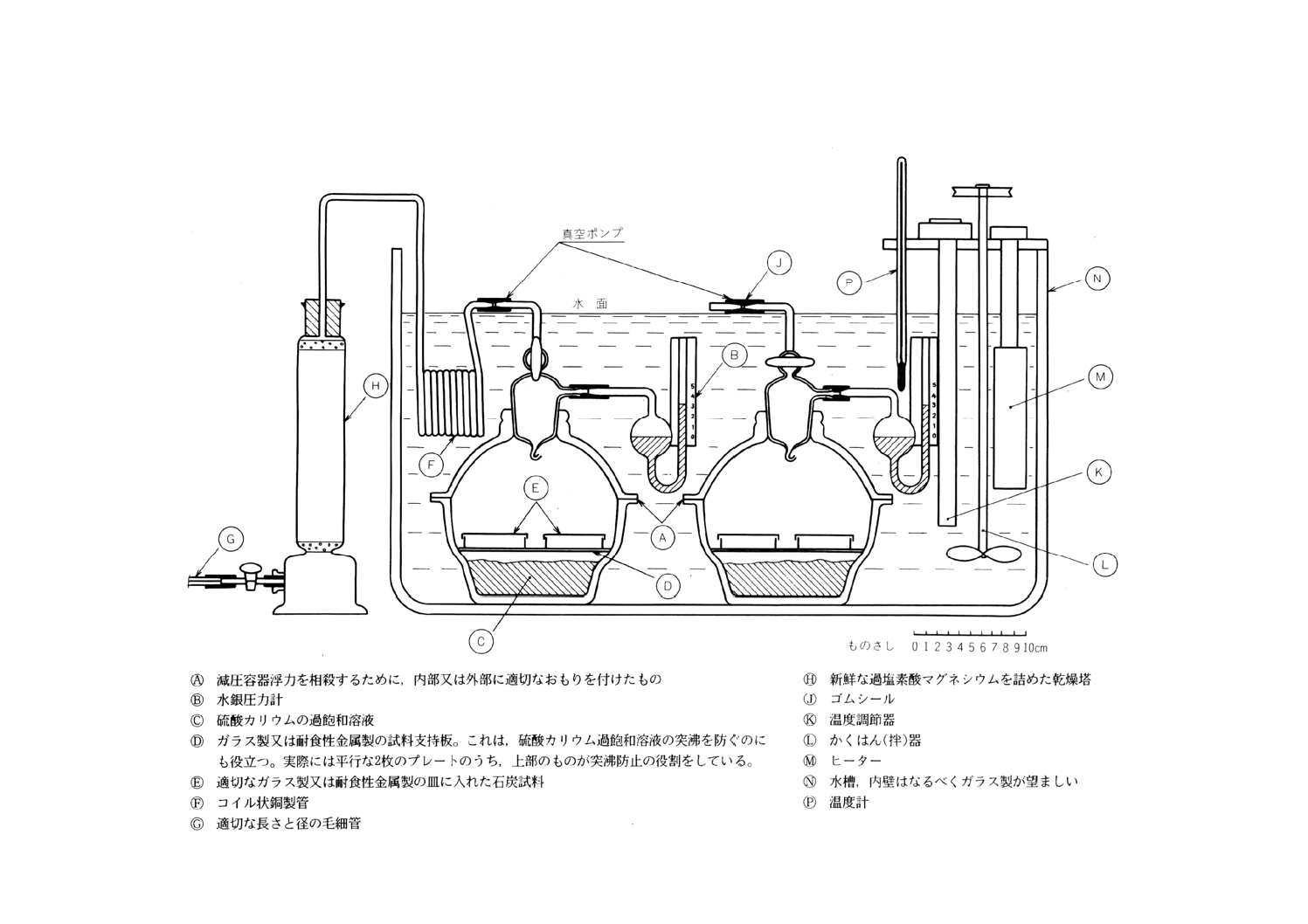

調湿用容器(図2参照) 水に浸せきしたとき,浮き上がらないようにするために,重くしてある

真空デシケータを用いる。デシケータには,水銀真空圧力計が取り付けてあり,また,試料皿を泡立ちに

よる飛まつ(沫)から防ぐようにするために,硫酸カリウム過飽和溶液の水平面の上方に試料皿を保持で

きるガラス製又は耐食金属製の支持板を備えている。適切な設計によって,硫酸カリウム過飽和溶液物質

の容積を増加するか,又は硫酸カリウム過飽和溶液にガラス玉若しくは洗浄した砂のような不活性物質を

加えて,デシケータの自由空間の容積を最小にする。

5.2.2

水槽(図2参照) 温度調節機構によって,30±0.1℃の温度に調節できるもの。

5.2.3

試料皿 径約22mm,深さ約15mmで,ガラス製又は耐食金属製のもの。これらの試料皿のふたは,

スライドして密着する形にするのがよい。

5.3

両方法に共通するもの

5.3.1

真空ポンプ

5.3.2

ろ過るつぼ又は漏斗

5.3.3

ろ過フラスコ

5.3.4

水分測定装置 石炭が酸化されないような方法1)に用いられるもの。

5.3.5

ろ紙 径約200mm。

6. 試料調整 供試石炭は,新鮮で変質していない状態であることが重要である。試料を直ちに測定でき

ない場合には,水中に保存して酸化を防ぐようにしなければならない。試料は,ISO 1988に記載してある

操作を用いて,0.2mm目のふるいを通過するまで粉砕する。過剰量の微粉の生成は避けなければならない。

7. 操作

7.1

装置の準備

7.1.1

両方法に共通事項 図1又は図2に示した調湿用容器のレベルまで,硫酸カリウムパルプを満たす。

7.1.2

大気圧法 調湿用容器をポンプに連結し,十分な量の水を循環して容器内の温度を30±0.1℃に維

持する。

7.1.3

減圧法 泡立ちがおさまるまで,デシケータを数回減圧する。以後の泡立ちを最小限にするために,

デシケータを使用しないときも,減圧状態に保持しておくことが望ましい。

7.2

試料の前処理 0.2mm目のふるいを通過するまで粉砕した試料,約20gをコニカルフラスコに採り,

蒸留水約100mlを加え,数回振とうして,ろ過るつぼ又は漏斗上でろ過する。ろ別した石炭を毎回25ml

の蒸留水で,2〜3回洗う。その際,石炭の表面が過度の吸引によって乾燥しないように注意する。ろ過器

から石炭を取り出し,それぞれ8枚のろ紙から構成される2層のろ紙層の間に広げる。石炭層の厚さは,

4mmを超えないようにすることが望ましい。上部のろ紙層の上に,約10kgのおもりを置く。この圧力に

よって,石炭表面の付着水分のかなりの量が取り除かれる。約10分後おもりを除き,石炭を平型薬さじで

よく混合する。

7.3

調湿

1)

この目的のためには,ISO 589,ハードコール−全水分の測定に記載されている方法Bの装置及

び操作が適当である。その内容は,附属書Aに再録してある。

3

M 8803 1993 (ISO 1018 : 1975)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.1

大気圧法 空の試料皿とふたの重さをはかり,その中に処理炭(7.2参照)約2gを均一に広げる。

30±0.1℃に調節してある調湿用容器内に試料皿を入れ,循環空気吹出口の下に置く。2分割の割りぶたの

両方を取り付け,止め金又はおもりを用いて締め付ける。プロペラのモータを始動して,3〜6時間空気を

流す(7.3.2 注1参照)。モータの電源を切り,試料皿を取り出してふたをする。金属板上の試料皿をはか

りに移し,速やかに0.2mgまではかる。

7.3.2

減圧法 空の試料皿とふたの重さをはかり,その中に処理炭(7.2参照)約1gを均一に広げる。試

料をはかり採った皿に,緩くふたをして,調湿用容器に入れる。調湿用容器にふたを取り付けて,圧力を

2〜2.5kPaまで減圧する。その容器を30±0.1℃の温度に維持してある水槽に入れて,再び減圧する。圧力

は,速やかに30℃における硫酸カリウム飽和容器の蒸気圧である約4kPaまで上昇するはずである。圧力

を4kPaより高くしないように,容器を再び減圧する。

24±2時間後に,容器を水槽に入れたままの状態で,一系列の器具を通して,30℃の乾燥空気を除々に

入れて圧力を大気圧に戻す。一系列の器具とは,毛細管,無水過塩素酸マグネシウム入りの塔(注2参照)

及び水槽に水没しているコイル状銅製管から構成され,容器の入口に連結しているものである(図2参照)。

水分含量の変化を避けるためには,調湿後の試料のすぐ近くに局部的な雰囲気の乱れのないことを,確実

にすることが重要である。そのためには,大気圧に戻す時間を約15分にするように毛細管G(図2参照)

の長さと直径とを調整する。水槽から容器を取り出してふたを外し,ふたをした試料皿を直ちにはかりに

移して,速やかに0.2mgまではかる。

注1. 平衡に到達する所要時間は,石炭化度に依存する。未知の石炭の場合には,数個の同一石炭試

料を容器中に入れ,種々の調湿時間後に包蔵水分を測定するのがよい。

2. 過塩素酸マグネシウムは,爆発のおそれがあるので再生は行ってはならない。失効した過塩素

酸マグネシウムを捨てる場合は,流水で洗い流すのがよい。

7.4

水分の測定 調湿した石炭の入った試料皿を用いて,附属書Aに記載の方法によって調湿後試料の

水分を測定する。

8. 結果の表示 包蔵水分 (MHC) は,次の式によって求め,質量百分率で表示する。

100

MHC

1

2

3

2

×

−

−

=

m

m

m

m

ここに, m1: 空の試料皿とふたの質量 (g)

m2: 調湿後の石炭と試料皿とふたの質量 (g)

m3: 乾燥後の石炭と試料皿とふたの質量 (g)

結果は,望ましくは2回の繰返し測定の平均値(9.参照)を,次のように報告しなければならない。

単位 %

包蔵水分

報告値の単位

5未満

0.1

5以上

0.5

9. 方法の精度

単位 %(絶対値)

包蔵水分

結果間の最大許容差

室内再現精度

室間再現精度

0.5

1.2

4

M 8803 1993 (ISO 1018 : 1975)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

室内再現精度 同一分析試料から取られた代表測定試料について,同一試験室内で同一の分析者が

同一装置で,異なった時間に行った繰返し2回の測定結果は,上記の値を超えてはならない。

9.2

室間再現精度 同一分析試料から取られた代表測定試料について,2か所の異なった試験室で行った

繰返し2回の測定結果の平均値は,上記の値を超えてはならない。

10. 試験報告 試験報告は,次の項目(特記事項)が含まれていなければならない。

a) 採用した方法に関する記述

b) 試験結果と採用した表示の方法

c) 測定中に気が付いた異常な状況

d) この国際規格には含まれないか,又は任意選択とみなされる何らかの操作。

5

M 8803 1993 (ISO 1018 : 1975)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 石炭の包蔵水分測定装置(大気圧法)

6

M

8

8

0

3

1

9

9

3

(I

S

O

1

0

1

8

:

1

9

7

5

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 石炭の包蔵水分測定装置(減圧法)

7

M 8803 1993 (ISO 1018 : 1975)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A 調湿後の石炭の水分の測定

A.1 試薬

A.1.1 窒素 酸素含有量が30ppm以下の,乾きガス(附属書B参照)。

A.1.2 乾燥剤 デシケータ用の新しいか又は新たに再生したシリカゲル若しくは他の乾燥剤。

A.2 器具

A.2.1 窒素送入乾燥器 105〜110℃の範囲内で温度を維持し,乾燥窒素を送入して1時間当たり15回,

雰囲気を十分に置換できるもの。

A.2.2 試料皿 5.1.4又は5.2.3参照

A.3 操作 試料皿からふたを取り,ふたをデシケータに入れる。ふたを取った試料皿は105〜110℃の温

度に保った乾燥器に入れ,質量が一定になるまで加熱する。ふたをして,冷たい板の上で試料皿を速やか

に冷却し,デシケータに移し,10分以内に,0.2mgまではかる。

注 1時間の加熱で通常は十分である。質量の恒量化は,次の30分間の加熱における質量差が1mg

を超えないものとして定義される。

8

M 8803 1993 (ISO 1018 : 1975)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B 窒素精製装置

B.1

市販の窒素中に少量残存している酸素でも,加熱した低石炭化度炭の酸化を起こす。したがって,

乾燥時の質量減少によって求める水分値を低くする結果になるので,乾燥器に用いる窒素は,比較的純度

の高いものであることが必要であ。それゆえ,良好な窒素精製装置が要求される。最低,毎分600ml(数

mPaの圧力下)を処理できるものとして,1.2kgの還元銅線を詰めた長さ500mm,内径37mmの石英管か

ら構成される装置が適当である。ガス供給源としては,窒素ボンベが便利である。精製管は適当な炉で加

熱する。この炉は精製管の長さ380mmまでを包み,気流の温度が低下するように銅線を詰めた一部が,

炉の出口から約80mm突き出すようなものが適当である。還元銅は約500℃に加熱され,残存する酸素は,

この比表面積の大きい銅によって除去される。

B.2

窒素精製装置において生成した酸化銅を還元する必要がある場合には,銅の入っている管に水素を

流して,450〜500℃まで加熱すればよい。還元過程で生成した水は,大気中に放散させる。使用前に,管

は窒素ガスで置換するとよい。還元銅は,管を空にして取り出し,塊状になっている部分は破砕して,管

に再び詰める。これによって偏流を防止できる。

B.3

最後に精製窒素ガスは,残存するかもしれない微量の水分を除去するために,過塩素酸マグネシウ

ムの塔を通す。

B.4

精製装置がない場合には,酸素含有量が30ppm以下であるならば,市販品の窒素を用いてもよい。

9

M 8803 1993 (ISO 1018 : 1975)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

改正原案作成委員会 構成表

氏名

所属

(委員長)

宮 津 隆

日本鋼管株式会社

市 田 正 次

鋼管計測株式会社

石 黒 秀 美

日本鋼管株式会社

井 上 恵 三

住友金属工業株式会社

大 沢 祥 拡

元・財団法人石炭技術研究所

熊 川 誠 一

工業技術院標準部

斎 藤 陽

元・日本鋼管株式会社

鈴 木 敞

電源開発株式会社

野 村 和 夫

東京ガス株式会社

長 谷 良 悦

東北電力株式会社

藤 田 芳 夫

出光興産株式会社

平 本 克 房

新日本製鐵株式会社

本 橋 勝 紀

財団法人化学品検査協会

横 山 隆 壽

財団法人電力中央研究所

(事務局)

新 井 紀 弘

財団法人日本科学技術連盟

松 本 治 男

財団法人日本科学技術連盟

(平成元年原案作成時点)

文責 宮 津 隆

資源エネルギー部会 石炭・コークス及びその分析試験方法専門委員会 構成表

氏名

所属

(委員会長)

木 村 英 雄

元三井鉱山株式会社

井 上 外志雄

東京大学工学部

高 田 勝 行

社団法人日本エネルギー協会

長 澤 敦 夫

財団法人石炭技術研究所第2研究部

新 井 紀 弘

財団法人日本科学技術連盟開発部

奥 村 暁

通商産業省資源エネルギー庁

斉 藤 郁 夫

工業技術院資源環境技術総合研究所

服 部 幹 雄

工業技術院標準部

鈴 木 敞

株式会社電発環境緑化センター化学生物部

横 山 隆 壽

財団法人電力中央研究所狛江研究所

西 岡 邦 彦

住友金属工業株式会社研究開発本部

長 野 研 一

新日本製鐵株式会社鉱石部

鈴 木 喜 夫

日本鋼管株式会社総合材料技術研究所

大 坪 孝 至

社団法人日本鉄鋼連盟標準室

土 橋 幸 二

三菱化成工業株式会社炭素無機事業本部

天 本 和 馬

関西熱化学株式会社研究所

窪 田 栄 光

東京ガス株式会社生産技術センター

小 島 武

三菱マテリアル株式会社セメント研究所

佐々木 象二郎

大阪ガス株式会社基盤研究所

苫米地 富 治

日本石炭協会技術部

(事務局)

宮 本 幸 夫

工業技術院標準部材料規格課

小 嶋 誠

工業技術院標準部材料規格課