M 8801:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人石炭利用

総合センター (CCUJ) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8801:1993は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 335:1974,Hard coal−Determination

of caking power−Roga test,ISO 501:1981,Coal−Determination of the crucible swelling number,ISO 1953:1994,

Hard coal−Size analysis by sieving,ISO 5074:1994,Hard coal−Determination of Hardgrove grindability index ,

ISO 7936:1992,Hard coal−Determination and presentation of float and sink characteristics−General directions for

apparatus and procedures 及びISO 8264:1989,Hard coal−Determination of the swelling properties using a

dilatometerを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS M 8801には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

M 8801:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 一般事項 ························································································································ 2

3.1 はかり ························································································································· 2

3.2 試料の取扱い ················································································································ 2

3.3 数値の丸め方 ················································································································ 2

3.4 報告 ···························································································································· 2

4. 定義 ······························································································································ 2

5. 粒度試験方法 ·················································································································· 2

5.1 試験・測定の原理 ·········································································································· 2

5.2 ふるい ························································································································· 2

5.3 試料の採取・調製・乾燥 ································································································· 2

5.4 操作 ···························································································································· 3

5.5 結果の表示 ··················································································································· 4

5.6 報告書 ························································································································· 4

6. 浮沈試験方法 ·················································································································· 8

6.1 試験・測定の原理 ·········································································································· 8

6.2 試料 ···························································································································· 8

6.3 重液 ···························································································································· 8

6.4 装置 ···························································································································· 9

6.5 操作 ···························································································································· 9

6.6 可選曲線 ····················································································································· 10

7. 粉砕性試験方法(ハードグローブ法) ················································································ 15

7.1 試験・測定の原理 ········································································································· 15

7.2 試料 ··························································································································· 15

7.3 装置 ··························································································································· 15

7.4 操作 ··························································································································· 16

7.5 測定値の算出 ··············································································································· 16

7.6 試験回数 ····················································································································· 16

7.7 繰返し精度限界 ············································································································ 16

7.8 報告値 ························································································································ 17

8. るつぼ膨張試験方法 ········································································································ 18

8.1 試験・測定の原理 ········································································································· 18

8.2 ガス加熱法 ·················································································································· 18

M 8801:2004 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.3 電気加熱法 ·················································································································· 20

9. 膨張性試験方法(ジラトメータ法) ··················································································· 23

9.1 試験・測定の原理 ········································································································· 23

9.2 軟化溶融特性値 ············································································································ 23

9.3 試料 ··························································································································· 23

9.4 装置 ··························································································································· 23

9.5 操作 ··························································································································· 24

9.6 試験回数 ····················································································································· 25

9.7 測定値の算出及びグラフの作成························································································ 25

9.8 繰返し精度 ·················································································································· 26

9.9 報告値 ························································································································ 26

10. 流動性試験方法(ギーセラープラストメータ法) ································································ 36

10.1 試験・測定の原理 ········································································································ 36

10.2 軟化溶融特性値 ··········································································································· 36

10.3 試料 ·························································································································· 36

10.4 装置 ·························································································································· 36

10.5 操作 ·························································································································· 37

10.6 試験回数 ···················································································································· 38

10.7 測定値の算出及びグラフの作成 ······················································································ 38

10.8 許容差 ······················································································································· 38

10.9 測定値の表示 ·············································································································· 38

11. コークス化性試験方法 ···································································································· 46

11.1 方法の区分 ················································································································· 46

11.2 小形レトルト法 ··········································································································· 46

11.3 缶焼法 ······················································································································· 47

11.4 報告値 ······················································································································· 48

12. 灰の溶融性試験方法 ······································································································ 49

12.1 要旨 ·························································································································· 49

12.2 溶融特性温度 ·············································································································· 49

12.3 試料 ·························································································································· 49

12.4 装置 ·························································································································· 49

12.5 操作 ·························································································································· 50

12.6 測定値の算出 ·············································································································· 50

12.7 試験回数 ···················································································································· 50

12.8 許容差 ······················································································································· 50

12.9 報告値 ······················································································································· 51

13. ロガ試験方法 ··············································································································· 54

13.1 試験・測定の原理 ········································································································ 54

13.2 標準無煙炭 ················································································································· 54

M 8801:2004 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

13.3 試料 ·························································································································· 54

13.4 装置 ·························································································································· 54

13.5 操作 ·························································································································· 55

13.6 測定値の算出 ·············································································································· 55

13.7 試験回数 ···················································································································· 56

13.8 繰返し精度 ················································································································· 56

13.9 報告値 ······················································································································· 56

附属書(参考)JISと対応する国際規格との対比表 ···································································· 59

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8801:2004

石炭類−試験方法

Coal-Testing methods

序文 この規格は,ISO 335 : 1974,Hard coal−Determination of caking power−Roga test,ISO 501 : 1981,

Coal−Determination of the crucible swelling number,ISO 1953 : 1994,Hard coal−Size analysis by sieving,ISO

5074 : 1994,Hard coal−Determination of Hardgrove grindability index,ISO 7936 : 1992,Hard coal−

Determination and presentation of float and sink characteristics−General directions for apparatus and procedures,

ISO 8264 : 1989,Hard coal−Determination of the swelling properties using a dilatometerを翻訳し,技術的内容

を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,石炭類の粒度試験方法,浮沈試験方法,粉砕性試験方法,るつぼ膨張試験方

法,膨張性試験方法,流動性試験方法,コークス化性試験方法,灰の溶融性試験方法及びロガ試験方法に

ついて規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 335:1974,Hard coal−Determination of caking power−Roga test (MOD)

ISO 501:1981,Coal−Determination of the crucible swelling number (MOD)

ISO 1953:1994,Hard coal−Size analysis by sieving (MOD)

ISO 5074:1994,Hard coal−Determination of Hardgrove grindability index (MOD)

ISO 7936:1992,Hard coal−Determination and presentation of float and sink characteristics−General

directions for apparatus and procedures (MOD)

ISO 8264:1989,Hard coal−Determination of the swelling properties using a dilatometer (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 2151 コークス類−試験方法

JIS M 0104 石炭利用技術用語

JIS M 8810 石炭類及びコークス類−サンプリング,分析並びに試験方法の通則

JIS M 8811 石炭類及びコークス類−サンプリング及び試料調製方法

JIS M 8812 石炭類及びコークス類−工業分析方法

JIS M 8813 石炭類及びコークス類−元素分析方法

2

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS M 8814 石炭類及びコークス類−ボンブ熱量計による総発熱量の測定方法及び真発熱量の計算方

法

JIS M 8815 石炭灰及びコークス灰の分析方法

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8801-2 試験用ふるい−第2部:金属製板ふるい

3. 一般事項

3.1

はかり はかりの感量は,特に規定がなければ,ひょう量の1/1 000とする。はかりは,試料の量に

応じて,なるべくひょう量に近いものを使用する。

3.2

試料の取扱い JIS M 8810の5.(試料の取扱い)による。

3.3

数値の丸め方 各試験における測定値の算出及び報告値については,JIS Z 8401によって丸める。

3.4

報告 JIS M 8810の12.(報告)による。

4. 定義 この規格で用いる主な用語の定義は,JIS M 0104によるほか,次による。

a) 大口試料 (gross sample) サブロット又は分割しないロットから採取したインクリメント全部を集め

た試料。

b) 小口試料 (partial sample) ロットの全水分測定のために,サブロット又は分割しないロットから採取

した複数のインクリメントを集めた試料。

c) インクリメント (increment) サンプリングの一動作で採取するロットの一部分又はインクリメント

縮分方法によって採取する試料の一部分。

d) 最大粒度 (nominal top size) 試料のふるい上残留率が5 %以下となる試験用ふるい(JIS Z 8801-2,

角孔参照)の最小のふるい目(呼び寸法)の大きさ。

5. 粒度試験方法

5.1

試験・測定の原理 試料を所定のふるいでふるい分け,各ふるい上の残留量及び最小目開きのふる

いの通過量をはかり,試料に対する質量分率 (%) で試料の粒度を表す。

5.2

ふるい 通常,JIS Z 8801-1及びJIS Z 8801-2のふるいのうち必要なものを,受渡当事者間の協定に

よって決定して使用する。

5.3

試料の採取・調製・乾燥

5.3.1

試料の採取 JIS M 8811の表5.4[最大粒度とインクリメントの絶対的最小質量(平均質量)]に規

定する質量の一次インクリメントを,JIS M 8811の表5.1(分割しないロットから採取するインクリメン

トの最小必要個数)に規定する個数(石炭類については,灰分15 %未満の数値を適用する。)以上採取す

る。

備考 精度を確認したい場合は,JIS M 8811の11.(精度チェックの方法)によるとよい。

5.3.2

試料の調製 通常,インクリメントごと,小口試料ごと又は大口試料を縮分することなく,そのま

ま全量を粒度測定試料とする。ただし,粒度測定用試料の質量が表5.1に規定する質量の2倍を超える場

合には,表5.1の質量まで縮分してもよい(一般には精度±2 %の数値を適用してもよい。)。すなわち,大

口試料の場合には,表5.1の質量まで縮分してもよい。小口試料及びインクリメントの場合には,式(1)及

び式(2)から得られるmP及びmIまで縮分してもよい。

3

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G

P

P

m

m

n

=

················································································ (1)

G

I

I

m

m

n

=

················································································ (2)

ここに,

mP: 縮分後の小口試料の質量 (kg)

nP: 小口試料の個数

mG: 表5.1に規定する大口試料の質量 (kg)

mI: 縮分後のインクリメントの質量 (kg)

nI: インクリメントの個数

5.3.3

試料の乾燥 5.3.1及び5.3.2によって採取調製した試料は,ふるい分けに差し支えない程度に40 ℃

以下で乾燥する。

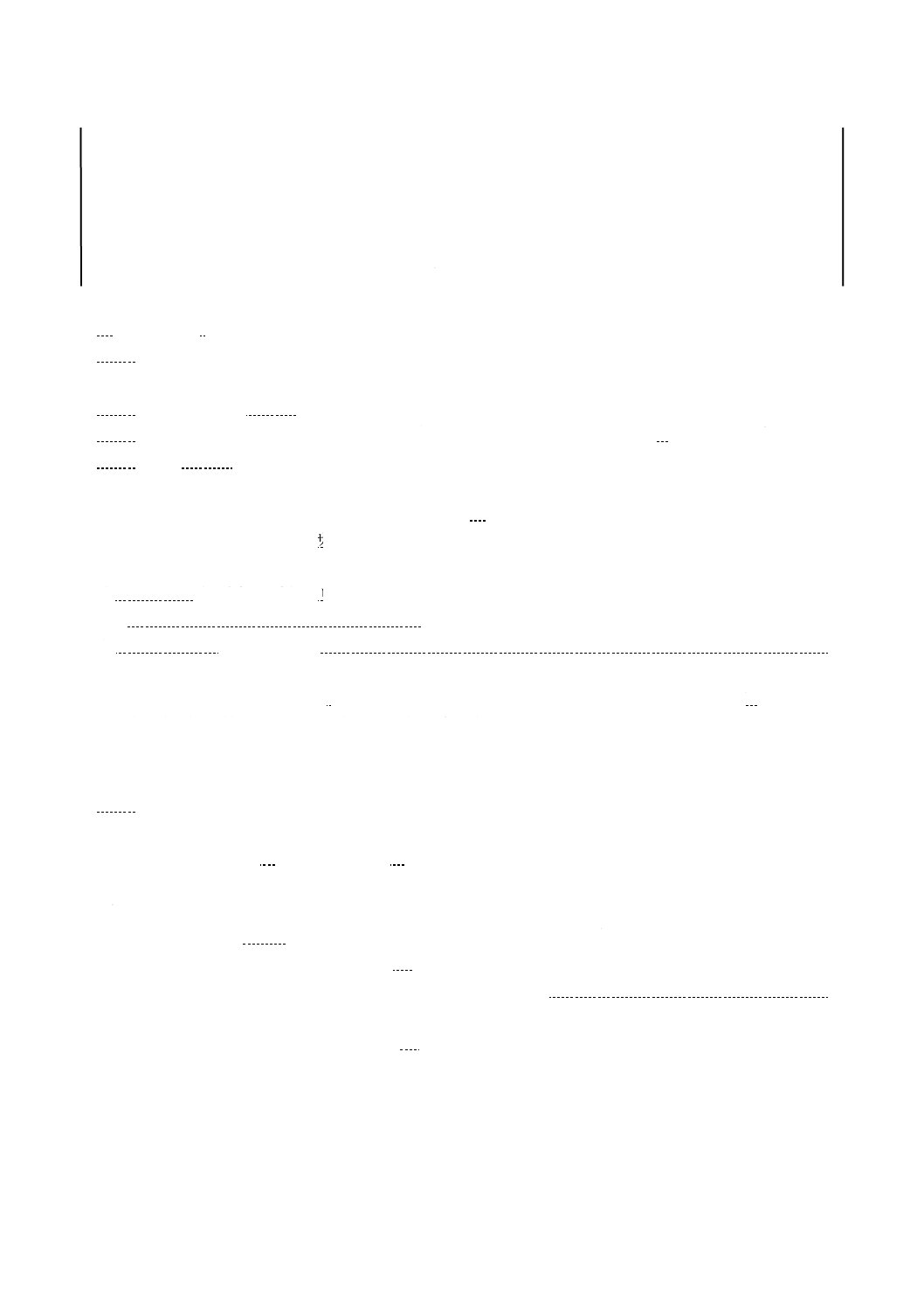

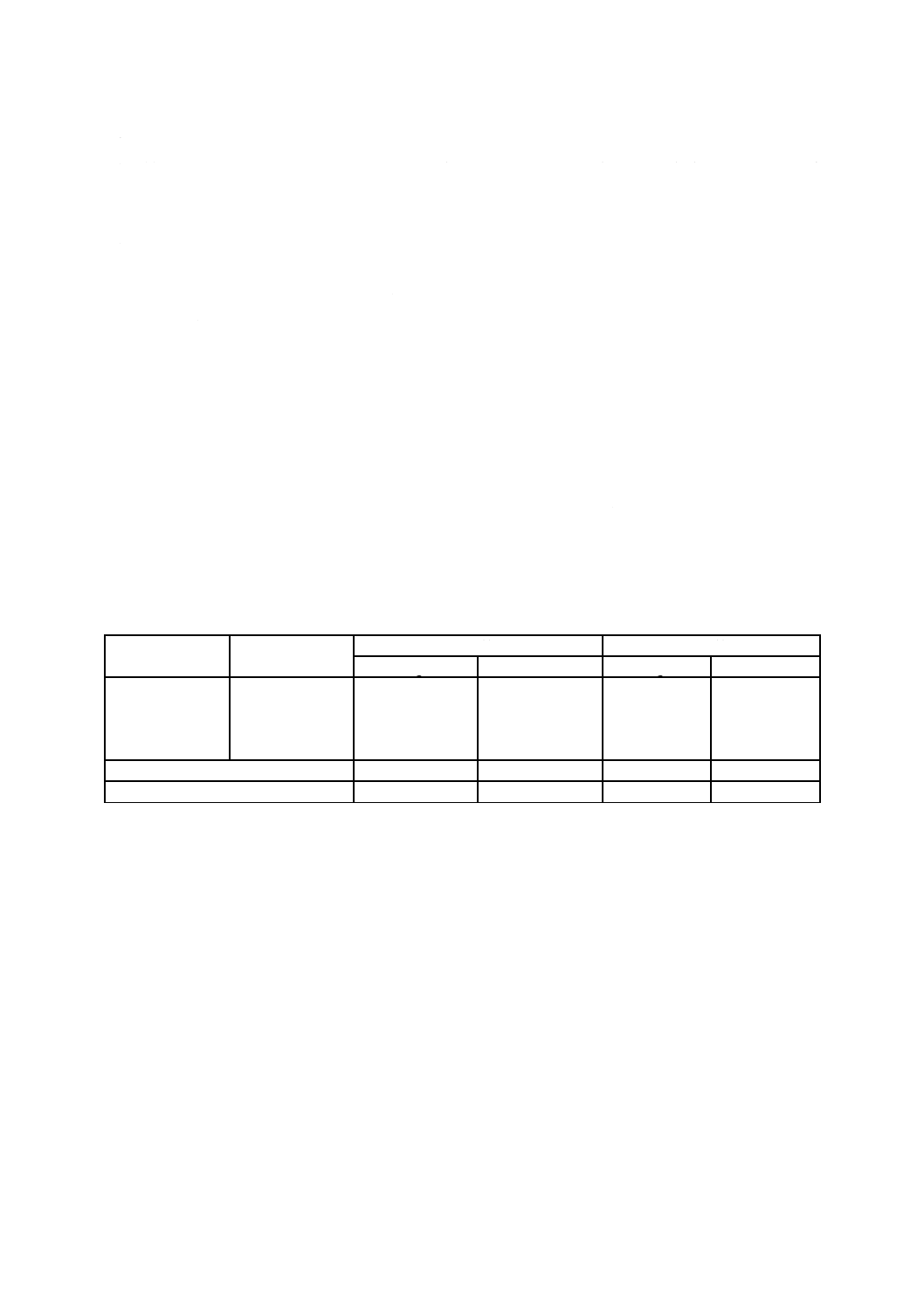

表 5.1 粒度測定用大口試料の最小質量

単位 kg

石炭の最大粒度

mm

縮分精度と試料の最小質量

±1 %

±2 %

125.0

90.0

63.0

45.0

31.5

22.4

16.0

11.2

8.0

5.6

4.0

2.8

4 000.00

1 500.00

500.00

200.00

65.00

25.00

8.00

3.00

1.00

0.50

0.25

0.25

1 000

400

125

50

15

6

2

0.70

0.25

0.25

0.25

0.25

備考 最小質量は,ふるい上,すなわち,最大粒度より大きい石炭の量をはかる精度について計算してあ

る。他の粒度区分に対する精度は,これよりもよいのが普通である。

5.4

操作

5.4.1

手動ふるい分け 操作は,次の手順によって行う。

a) 試料の質量を0.1 gまではかり,所定の最大目開きのふるい上に置く。

この場合,1回の挿入量は,ふるい分け操作を終了した際,各ふるいについて,すべての粒子がふ

るい目に直接接触する程度の量以下とする。

b) ふるい分けは,ふるいを水平に手で振とうする。

1) 目開き45 mm以上のふるいの場合 いずれかの方向で通過するものは通過させ,通過もれのないよ

うにする。

2) 目開き45 mm未満4 mm以上のふるいの場合 ふるい上の粒子が回転運動をするのに必要な速さで,

約100 mmの距離を水平に8回振とうする。

3) 目開き4 mm未満のふるいの場合 試料が飛散しないように,水平振とうを繰り返して行い,5分

間連続してふるい,ふるい上に残ったものの質量をはかる。これを同じふるいに戻し,ふるい分け

操作を繰り返す。質量を再びはかり,ふるい分け前後の差が,初めの質量の0.2 %以下になったら

この操作を中止する。

c) 湿式ふるい分け

4

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 湿式ふるい分けは,固まりやすい石炭に適用する。

2) 最大目開きのふるいを受器の上に保持し,試料約30 gを入れ,水流で洗う。全試料を約30 gずつ加

えて水洗する。ふるい上の載ったふるいを皿に載せ,40 ℃以下で乾燥する。乾燥後,ふるい上をは

かる。

3) 2番目のふるいを受器の上に保持し,第1の洗液をその上に注ぎ,水流で洗う。ふるい上を乾燥後

はかる。

4) 3)の操作を残りのふるいについても繰り返す。

5) 洗液が多量になった場合には,上澄みを捨ててよい。

6) 最終洗液に凝固剤を加え,固形物を定着させてよい。水はできるだけ捨ててからろ過し,ろ紙及び

ろ過物を105〜110 ℃で恒量になるまで乾燥し,最終ふるい下の質量を求める。

5.4.2

機械ふるい分け ふるい分けの操作に機械を用いる場合は5.4.1による。この場合,手動ふるい分

けと同じ結果が得られることを確認しておく。そのためには,載せた試料の量,機械的振とう条件などに

ついて確認実験を行い,適正操作基準を決めておく必要がある。

5.5

結果の表示

5.5.1

計算 各粒度区分の質量を試験試料の全質量に対する質量分率 (%) として求める。各粒度区分ご

と及び累積を0.1 %まで記録する。通常の場合,最大の粒度区分から進めるのが便利であるが,通過量に

特別な関心のある試料については最小粒度区分から始めてもよい。多数の試料について繰返し粒度試験を

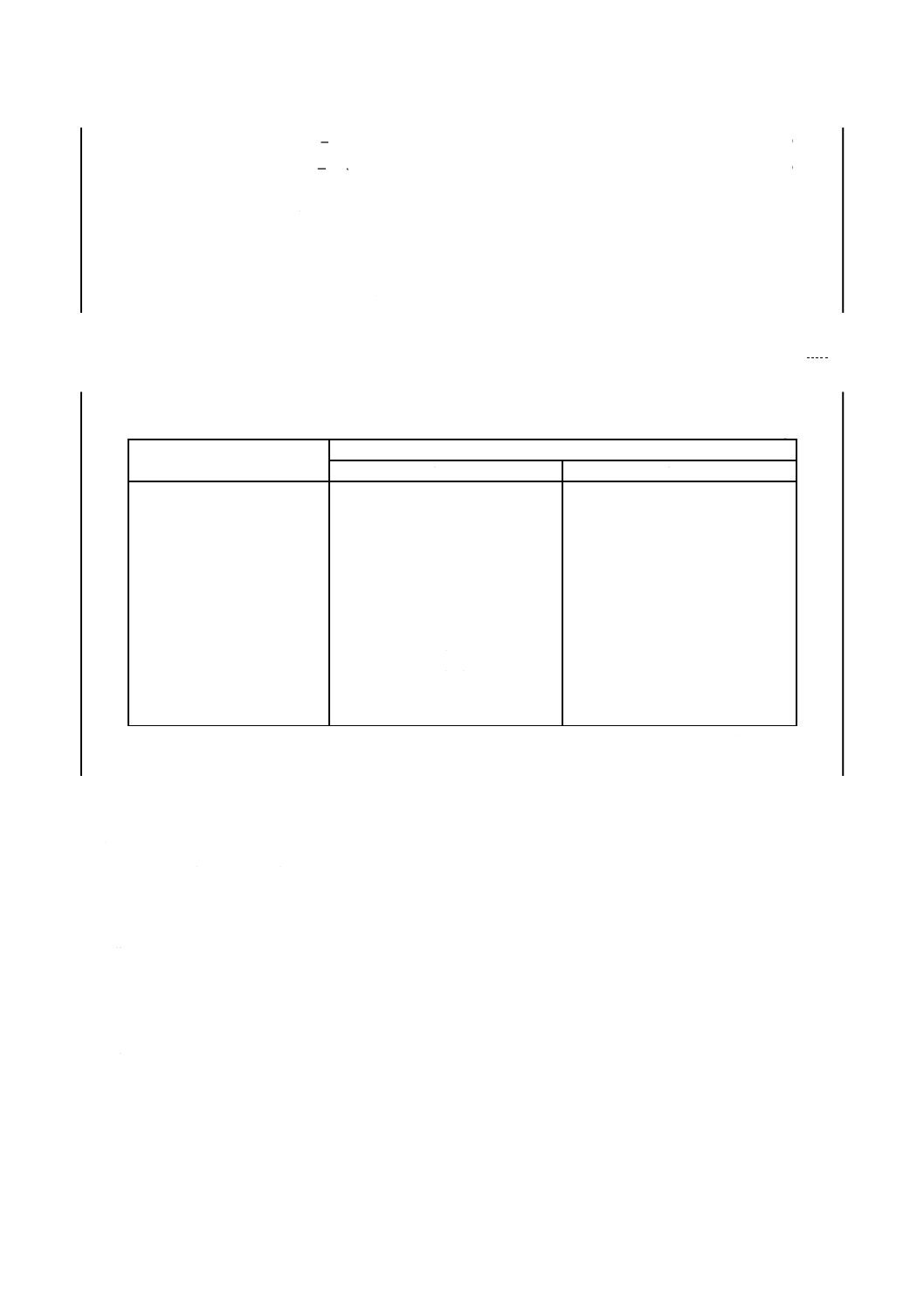

行った場合は,各粒度区分の平均パーセントを計算する。粒度試験結果の表示の様式を表5.2に示す。

表 5.2 粒度試験結果の表示の様式

ふるい目形状

粒度区分

mm

区分質量

累積質量

kg

%

kg

%

+A

−A+B

−B+C

−C

誤差

100.0

合計

100.0

備考 A,B,Cは使用したふるいの目開き。

ふるい分け後,試験試料の全質量の得失を考慮して最小粒度区分の質量を調節する。ただし,得失が試

験試料の全質量の1 %を超えるときは,その試験の結果を捨てる。

粒度試験の工程の途中で縮分によってふるい下の質量を減らした場合には,それぞれの区分の質量を縮

分時のふるい下の全質量に対する質量分率として計算する。縮分を含む粒度試験の計算例を表5.3に,手

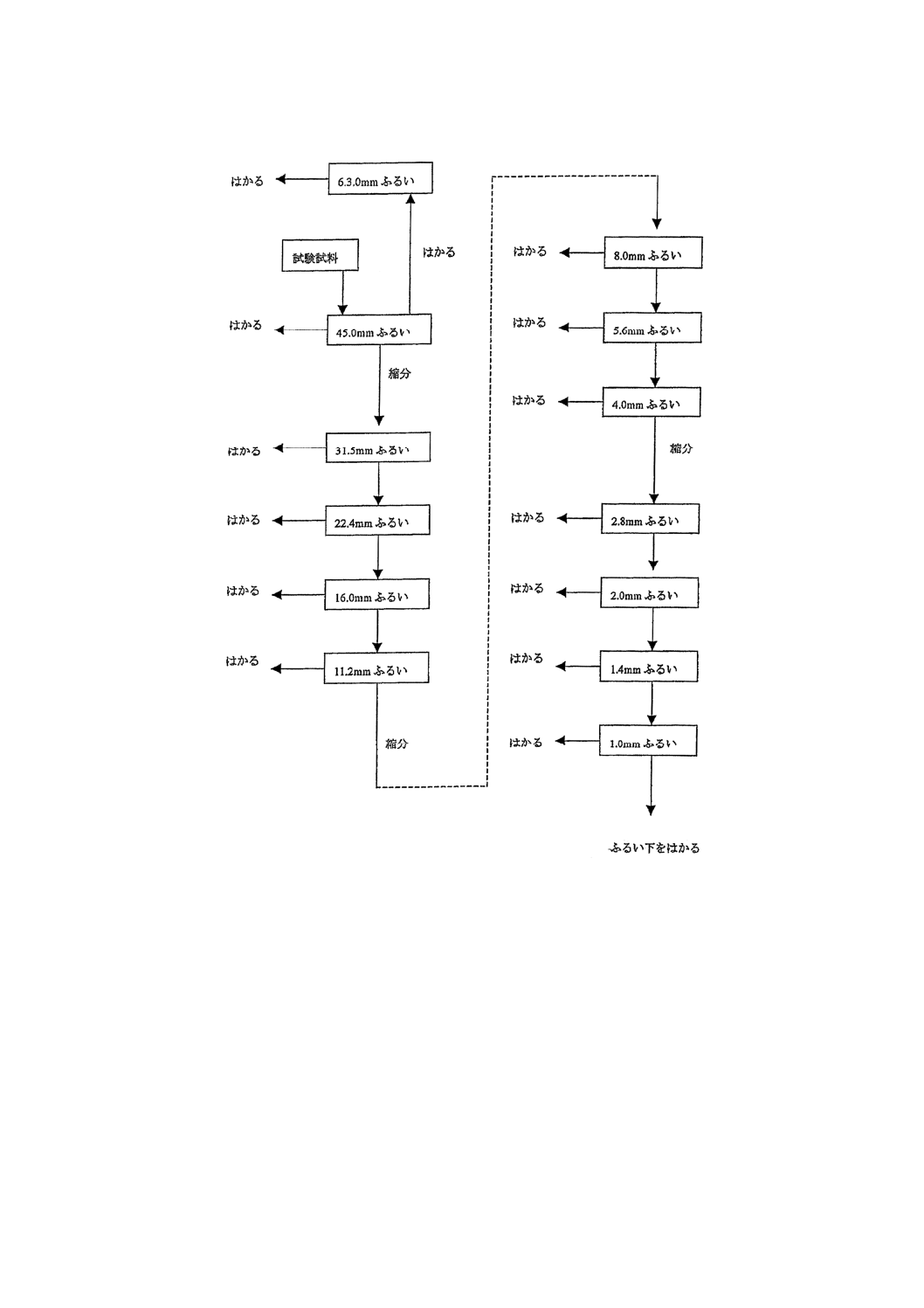

順を図5.1に示す。

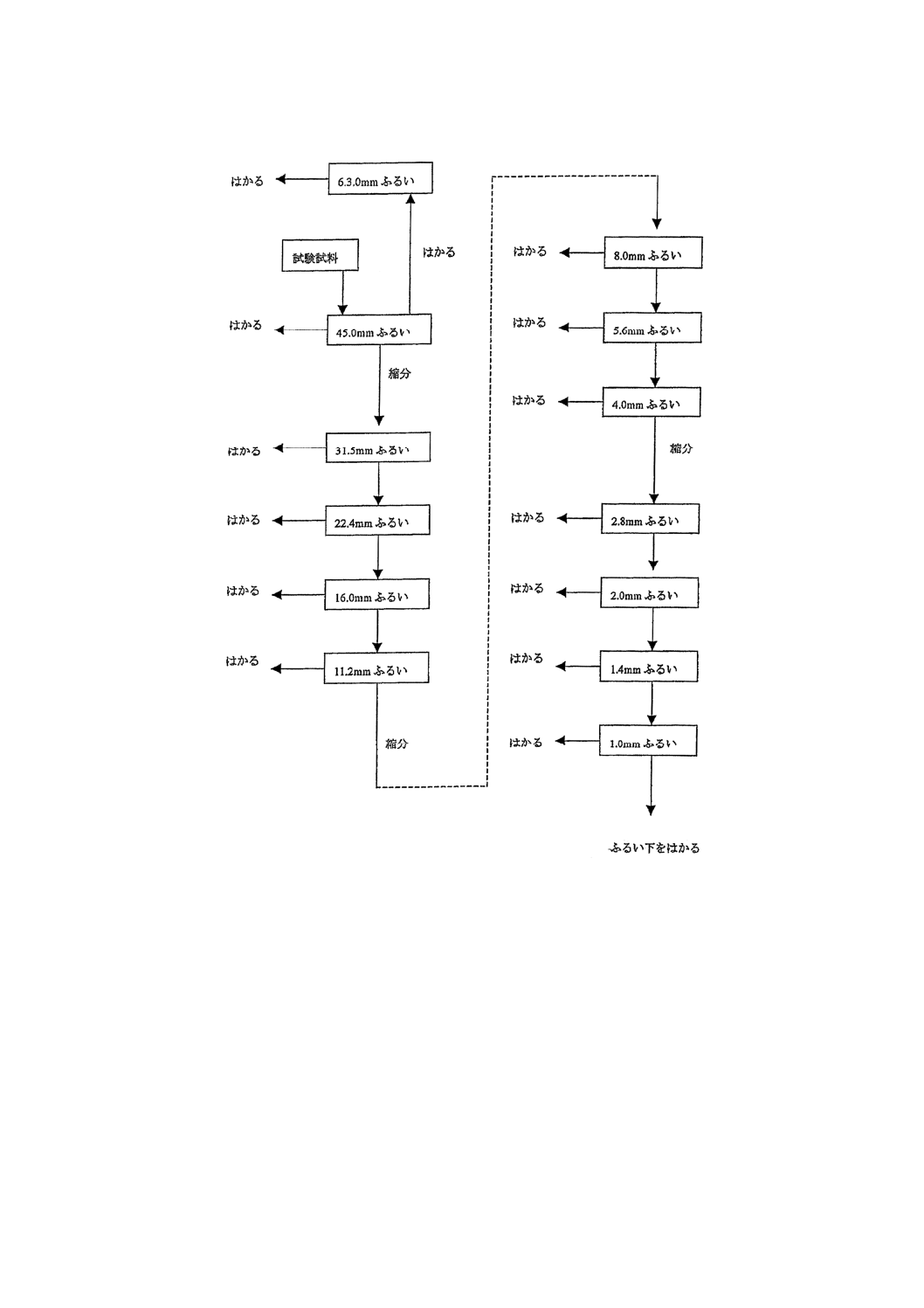

5.5.2

図式表示 各区分の粒度範囲は一様でないので,区分粒度試験の図式表示は解釈が難しい。図式表

示が要求される場合は,横軸にふるいの目開きを,縦軸に各ふるい上の累積パーセントを打点することを

勧める。

粒度範囲が10の2乗より小さい場合以外は,1次スケールは,通常,十分ではない。できるだけ対数横

軸又はロジン−ラムラー表示を用いるのがよい。ロジン−ラムラー表示の縦軸は,1 log (1 log 100−1 log R)

で,Rは各ふるい上の累積パーセントであり,横軸は各ふるいの目開きの常用対数である。グラフは実験

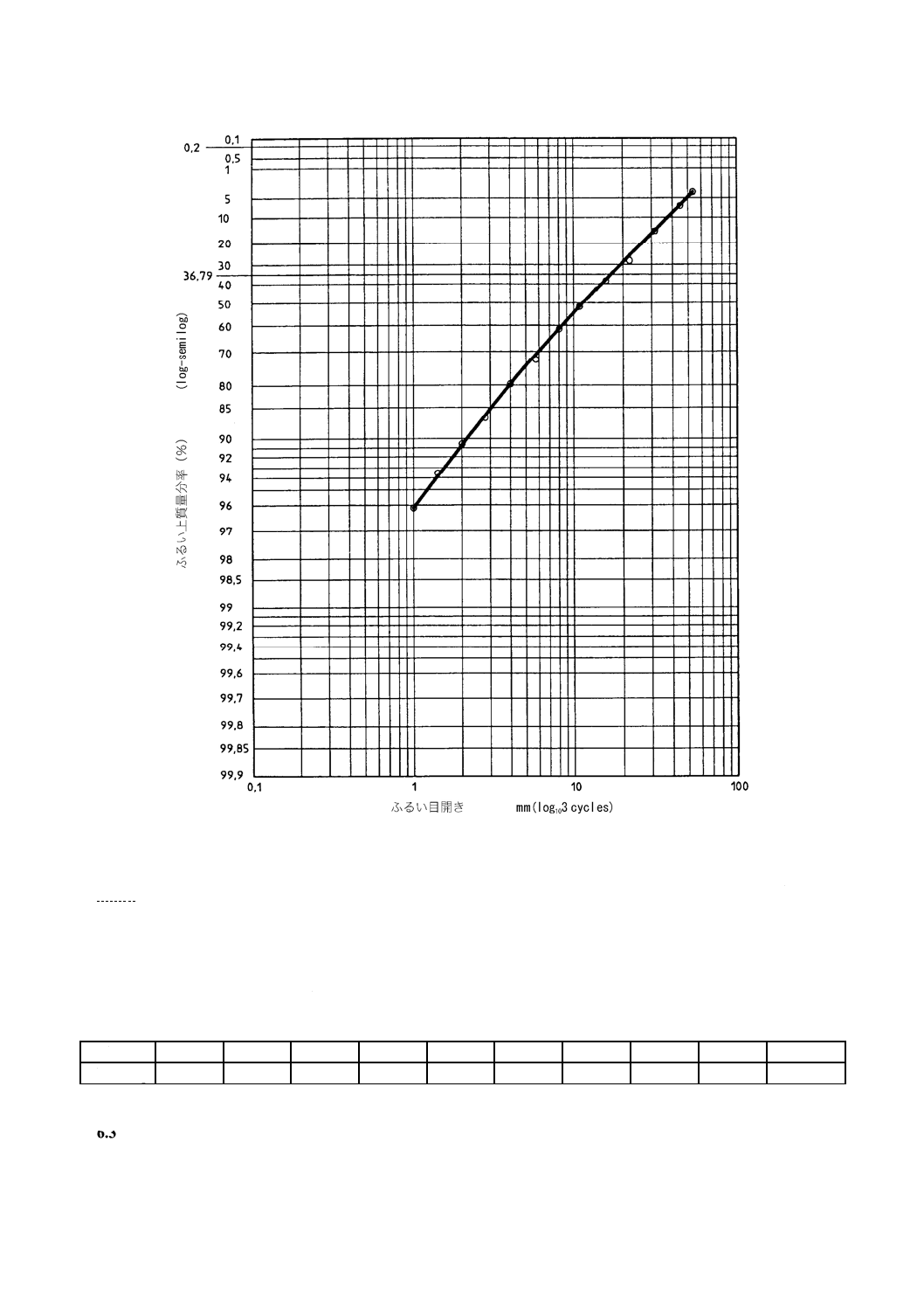

範囲の外挿してはならない。表5.3のデータを用いたロジン−ラムラー表示の例を図5.2に示す。

5.6

報告書 報告書には,次の事項を含まなければならない。

5

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試料の名称及び質量

b) 規格名称

c) 実施した試料調製の詳細

d) 使用した試験ふるいの詳細

e) ふるい分け[手動(乾式,湿式の別),機械の別]

f)

各粒度区分のパーセント又は平均パーセント

g) 繰り返しサンプリングを行った場合は,得られた精度

h) この規格に規定されていない操作又は随意に行った操作

i)

試験年月日

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

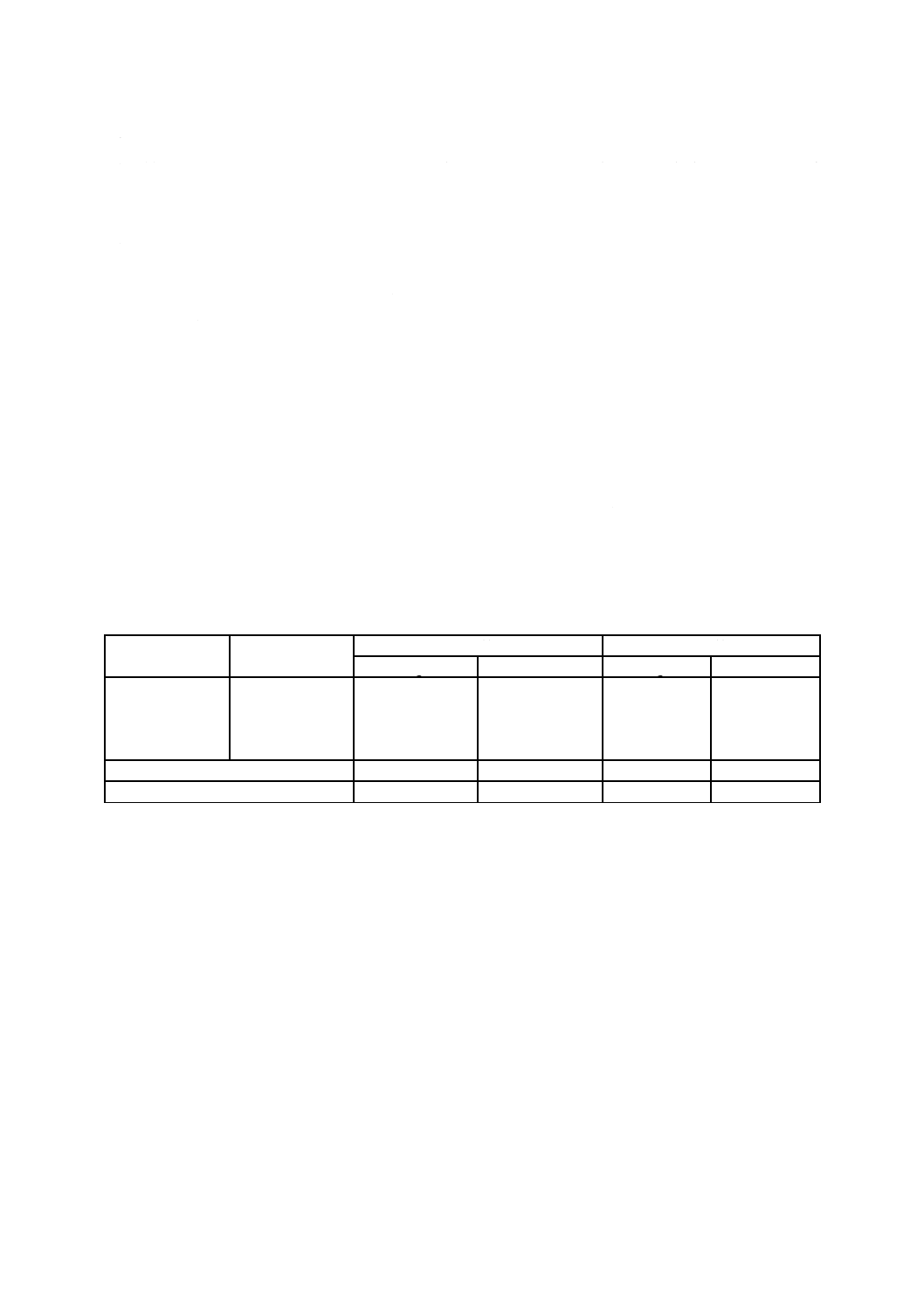

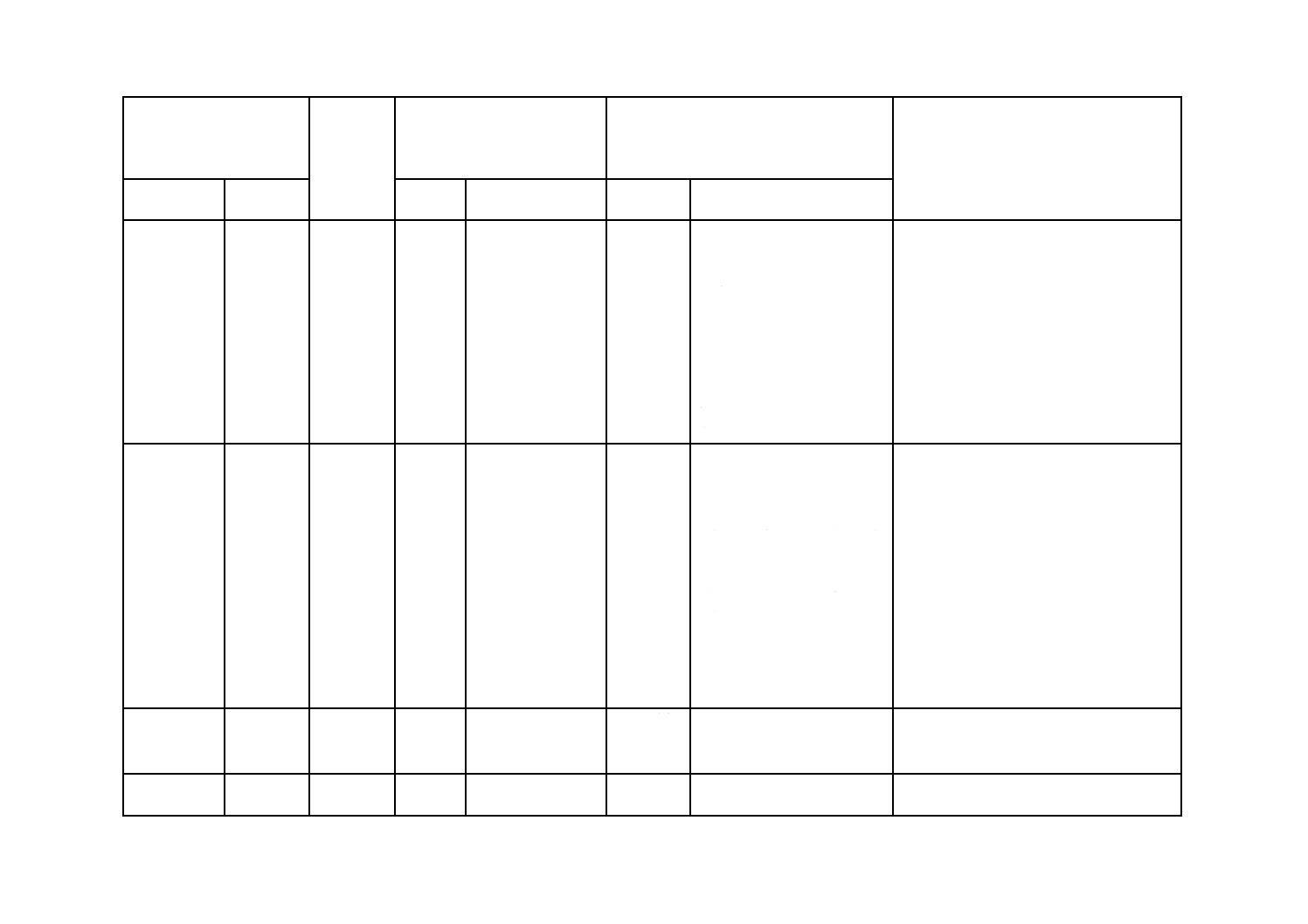

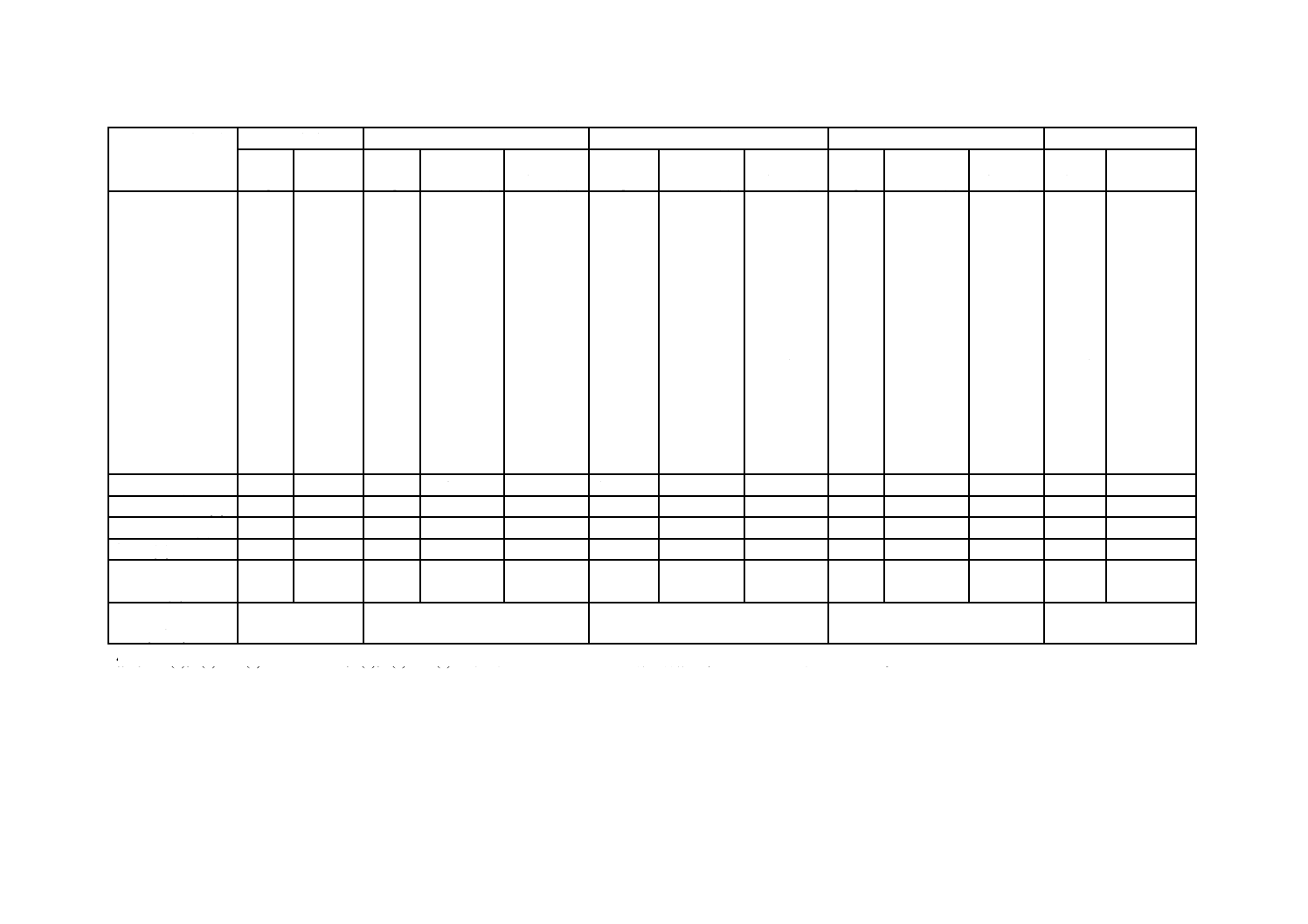

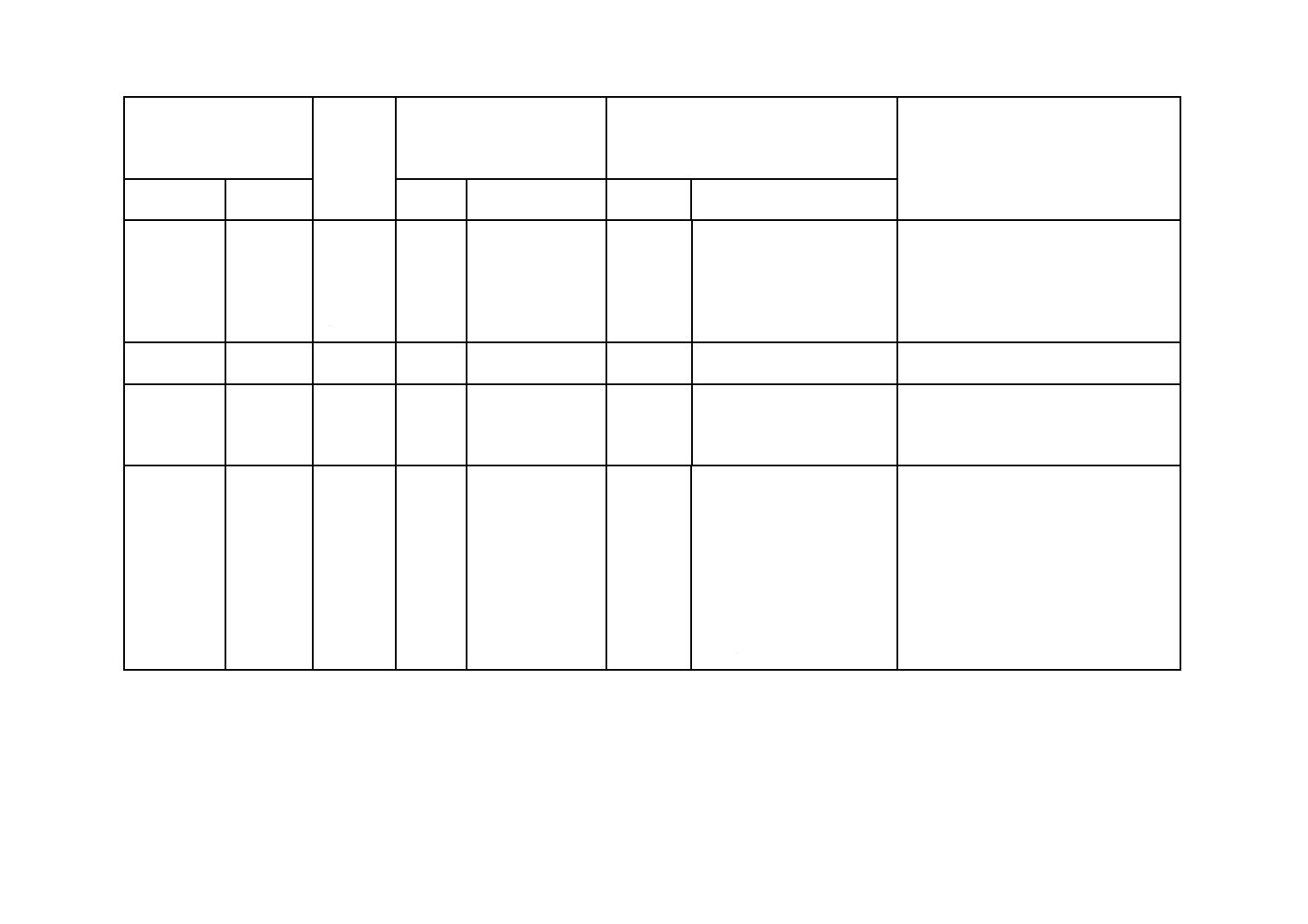

表 5.3 縮分を含む粒度試験の計算例

ふるい目の大きさ

mm

原試料

第1縮分

第2縮分

第3縮分

粒度試験

質量

kg

試験試

料の %

質量

kg

縮分後試

料中 %(1)

試験試料

中 %(2)

質量

g

縮分後試

料中 %(3)

試験試料

中 %(4)

質量

g

縮分後試

料中 %(5)

試験試料

中 %(6)

粒度区

分 %

累積ふるい

上 %

63

45

31.5

22.4

16

11.2

8

5.6

4

2.8

2

1.4

1

<1

19.5

32.1

3.1

5.1

8.0

13.1

10.8

14.0

8.3

13.6

11.2

14.5

7.6

12.5

10.3

13.3

561.7

545.6

379.8

21.8

21.2

14.8

10.5

10.2

7.1

88.7

56.4

41.7

34.9

32.5

20.7

15.3

12.8

6.6

4.2

3.1

2.6

3.1

5.1

7.6

12.5

10.3

13.3

10.5

10.2

7.1

6.6

4.2

3.1

2.6

3.8

3.1

8.2

15.8

28.3

38.6

51.9

62.4

72.6

79.7

86.3

90.5

93.6

96.2

100.0

ふるい上 (A)

51.6

8.2

45.9

47.7

43.8

1 487.1

57.8

27.8

221.7

81.3

16.5

最小ふるい下 (B)

576.4

91.5

50.2

52.1

47.8

1 079.7

42.0

20.2

50.0

18.3

3.7

使用試料量 (C)

629.7

100.0

96.3

100.0

91.8

2 573.0

100.0

48.1

272.8

100.0

20.3

損失 (D)

1.7

0.3

0.2

0.2

0.2

6.2

0.2

0.1

1.1

0.4

0.1

最小ふるい下 (B)

+損失 (D)

91.8

48.1

20.3

3.8

縮小係数

F= (B+D) /100

F1=0.918

F2=0.481

F3=0.203

備考 列(2),(4)及び(6)のデータは列,(1),(3)及び(5)の対応するデータにそれぞれ縮小係数F1,F2及びF3を乗じて求めた。

6

M

8

8

0

1

:

2

0

0

4

7

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5.1 縮分を含むふるい分け手順の模式図

8

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5.2 ロジン−ラムラー表示

6. 浮沈試験方法

6.1

試験・測定の原理 試料を所定の密度に従って配列した重液で順次処理して,それぞれの浮揚物及

び沈下物に分別し,乾燥した後,質量をはかり,かつ,成分を測定して,その結果を可選曲線に表す。

6.2

試料 試料は,JIS M 8811によって採取する。

採取した試料は,ふるい分けて,通常,粒度ごとに試験する。浮沈試験に供する量は,粒度に従い表6.1

に示す量以上を使用しなければならない。

表 6.1 試料の量

粒度mm

250〜125 125〜63

63〜31.5 31.5〜16 16〜8

8〜4

4〜2

2〜1

1〜0.5

0.5〜0.063

試料量kg 1 000

350

180

90

33

7

3

1.5

1.0

0.5

備考 粒度の範囲の表示は,左は“以上”,右は“未満”を示す。

6.3

重液 重液の密度は,通常,次の8種類とする(1)。

1.30,1.40,1.50,1.60,1.70,1.80,1.90,2.0

9

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

重液の一例を,表6.2に示す。

表 6.2 重液の一例

重液名

密度

粘度/20 ℃

mPa・s

蒸気圧/20 ℃

kPa

引火性

有機

ガソリン

0.73

0.548

25.33

有

ケロシン

0.75

1.365

0.11

有

トルエン

0.87

0.588

2.93

有

ベンゼン

0.87

0.65

11.20

有

テトラクロロエチレン

1.62

0.88

1.83

無

1, 1, 2, 2テトラブロモエタン

2.96

12.0

0.01

無

無機

塩化亜鉛水溶液

1.96

(最大)

−

−

無

注(1) 重液は必要に応じて,前記以外に1.25,1.35,1.45,1.55,1.65,1.75などを追加してもよい。

備考1. 有機重液を用いるときは,石炭の溶解に注意しなければならない。

2. 同一試験に有機重液と無機重液とを併用してはならない。

3. 報告の際,使用重液名を付記する。

4. ベンゼン,テトラクロロエチレン及び1, 1, 2, 2テトラブロモエタンは環境上の問題及び毒性が強いため,

でき得る限り使用しないことが望ましい。毒性の強い四塩化炭素(密度1.59)は,例から除外した。

5. 塩化亜鉛水溶液は腐食性があることと試料の気孔に入り込み除去しにくくなることに留意する。

6. 密度の設定は,有機重液の場合は2液の混合割合,無機水溶液の場合は濃度によって調整する。

6.4

装置 装置は,次による。

a) 密度計 0.002の密度差が測定できるもの。

b) 重液容器 重液に侵されにくく,取扱いに便利なもの。

c) すくい網 重液に侵されにくく,取扱いに便利なもの。

6.5

操作

6.5.1

ふるい分け試験 浮沈試験に先立ち,試料を5.に準じてふるい分ける。そのときのふるい目は,表

6.1の規定による。ただし,試験目的に応じてこれを変更することができる。

備考 試料のすべて又は一部をあらかじめ破砕してから供試試料とすることができる。その場合,ふ

るい分け試験結果の備考欄にその旨を記入する。例えば,試料中の+63 mmを−63 mmに破砕

しふるい分ける,到着試料を−250 mmに破砕しふるい分ける,などと記入する。

6.5.2

浮沈試験 浮沈試験は,次による。

a) 重液の操作は,できるだけ連続した密度の順序で行う。

b) 一つの密度における重液の操作は,次の手順によって行う(2)。

1) 試料を重液に入れて静かにかき混ぜ,浮揚物と沈下物とが分離するまで静置する。

2) 浮揚物をすくい上げてから沈下物と重液とを分離する。

3) 次の重液で処理する必要のある浮揚物及び沈下物については,引き続き1)及び2)の操作を繰り返す。

c) b)の操作を終えた浮揚物及び沈下物については,試料に付着した重液を洗い落とし,35 ℃以下で乾燥

してから質量をはかり,JIS M 8812の6.(灰分定量方法)に従って灰分を測定する。

注(2) 重液の操作順序は,低比重物質の多い試料の場合には比重の小さい方から順に,また,高比重

物質の多い試料の場合には比重の大きい方から順に操作すると処理しやすい。

試料の比重分布が分かっていないときには,まず中位比重の重液で処理した後,その浮揚物

を比重の小さい方から,沈下物を比重の大きい方から順に操作すると処理しやすい。

備考1. c)の操作における重液の洗浄は,有機重液の場合にはガソリン又はトルエン,無機重液の場

10

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合には温水が適している。

2. 重液を連続使用していると,比重が変化するので試験ごとに比重計で確認し,所定の比重の

±0.002に維持しなければならない。

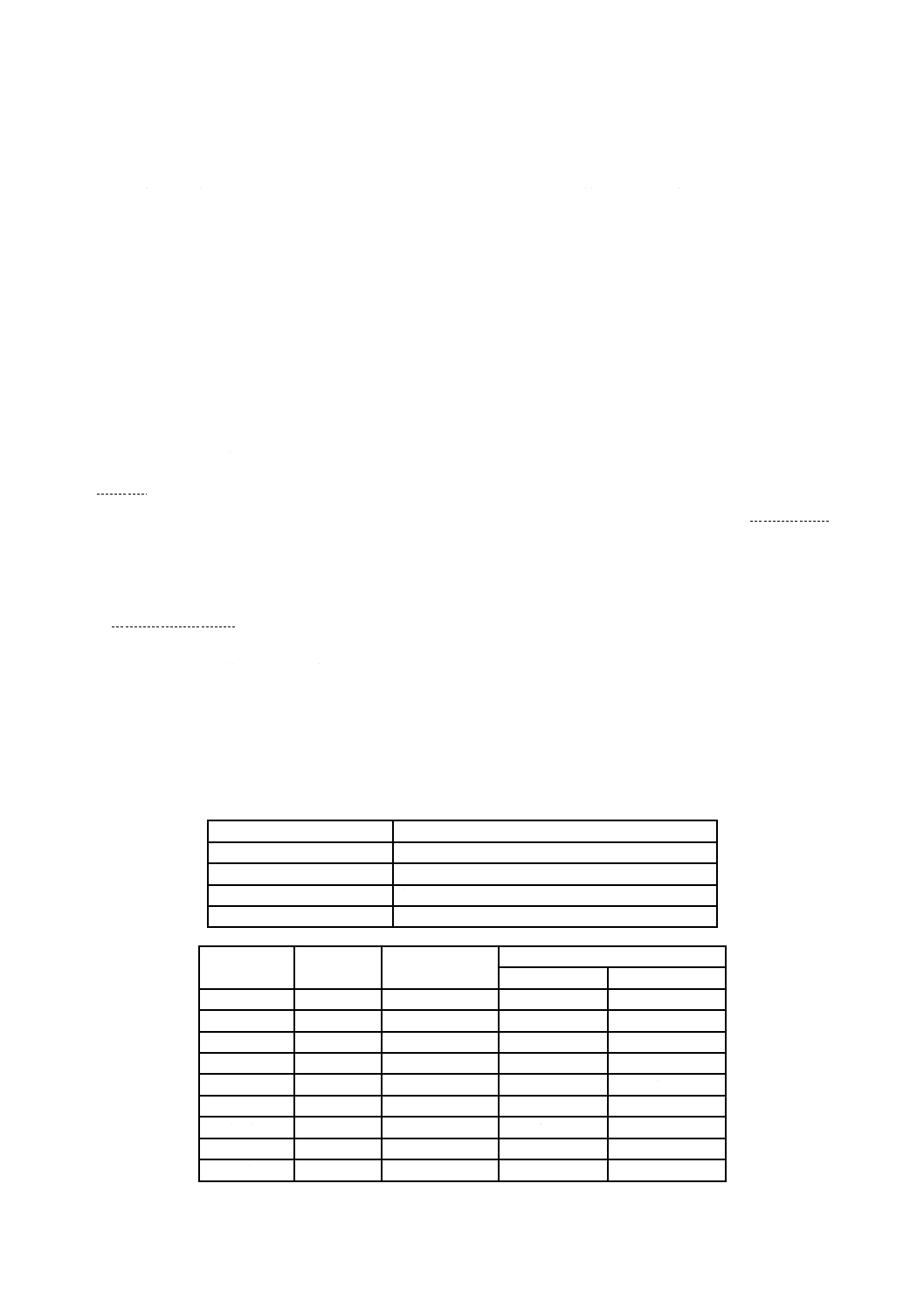

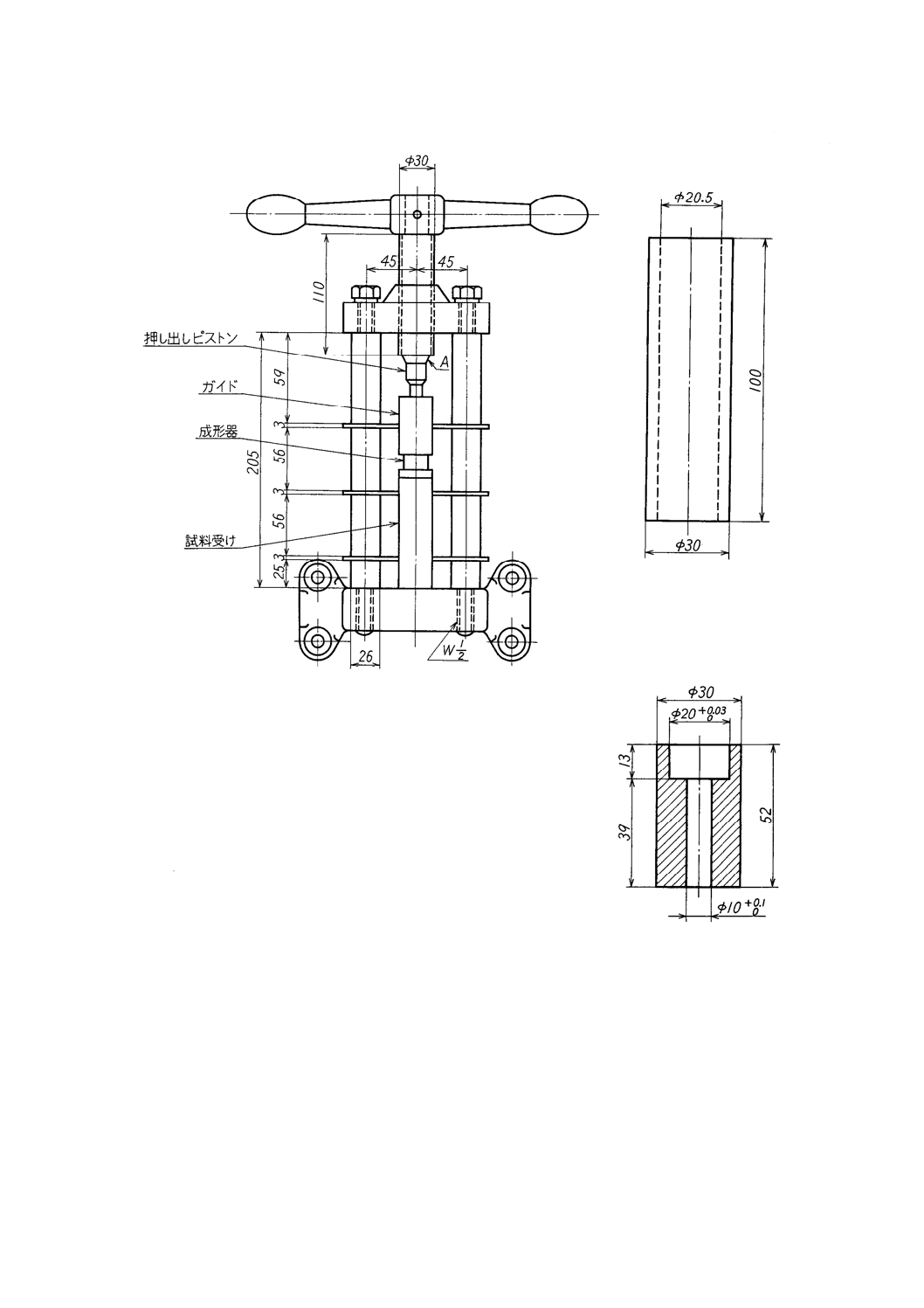

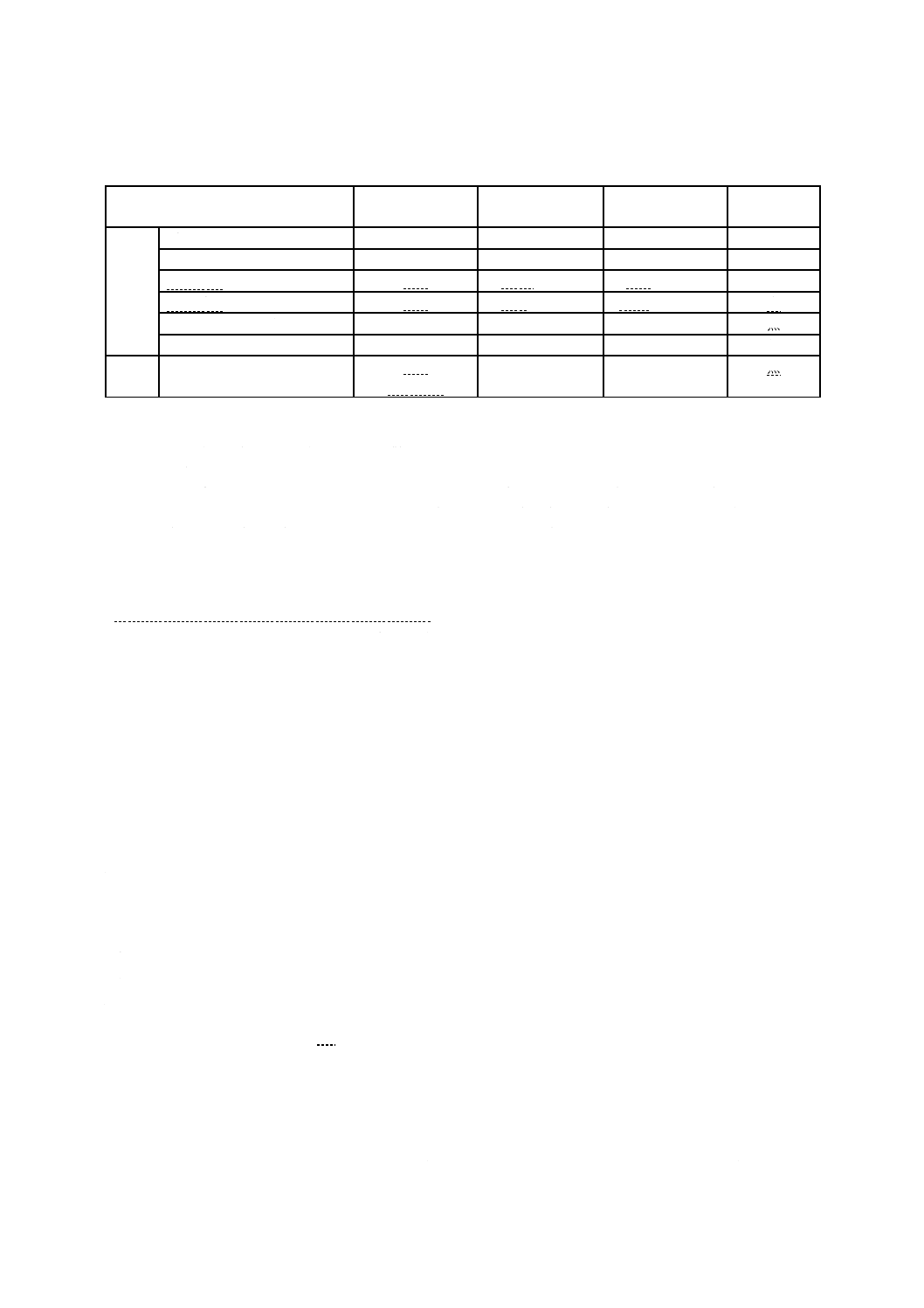

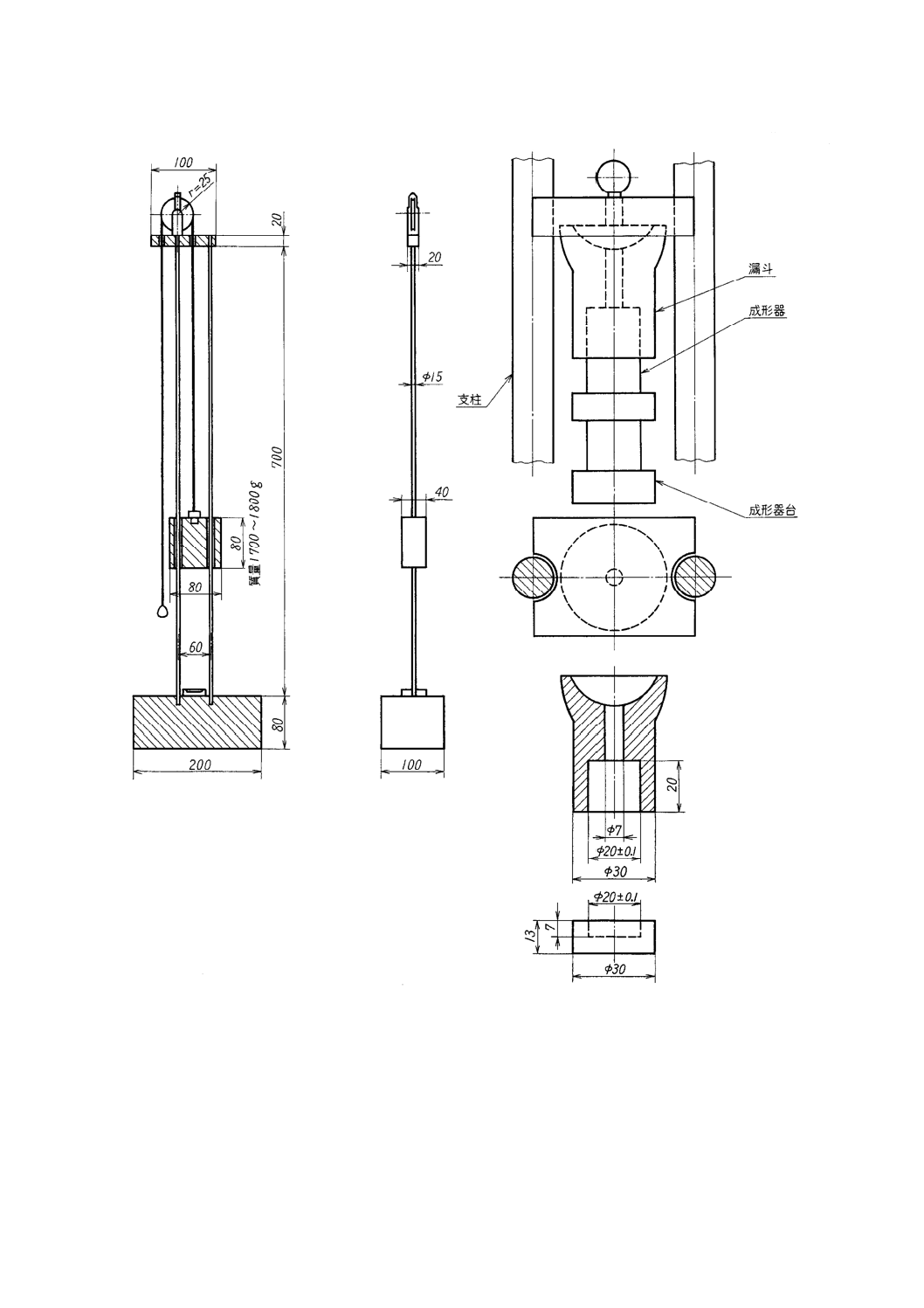

3. 粒度が4 mm以下の試料の場合には,図6.1のような装置を用いると処理しやすい。

4. 特に粒度が0.5 mm以下の試料の場合には,遠心分離器を用いるとよい。

5. 重液の中には,人体に有害なもの,又は環境保全上そのまま廃棄できないものが多いので,

その取扱いには注意が必要である。

6.6

可選曲線

6.6.1

可選曲線の種類 浮沈試験結果を可選曲線で表す。可選曲線には,HR曲線及びM曲線がある。

6.6.2

可選曲線を描くための計算 浮沈試験結果を質量分率(%),灰分分率 (%) 共に同一ベースにして

小数点以下1けたまで求め,表6.3の手順に従って計算する。

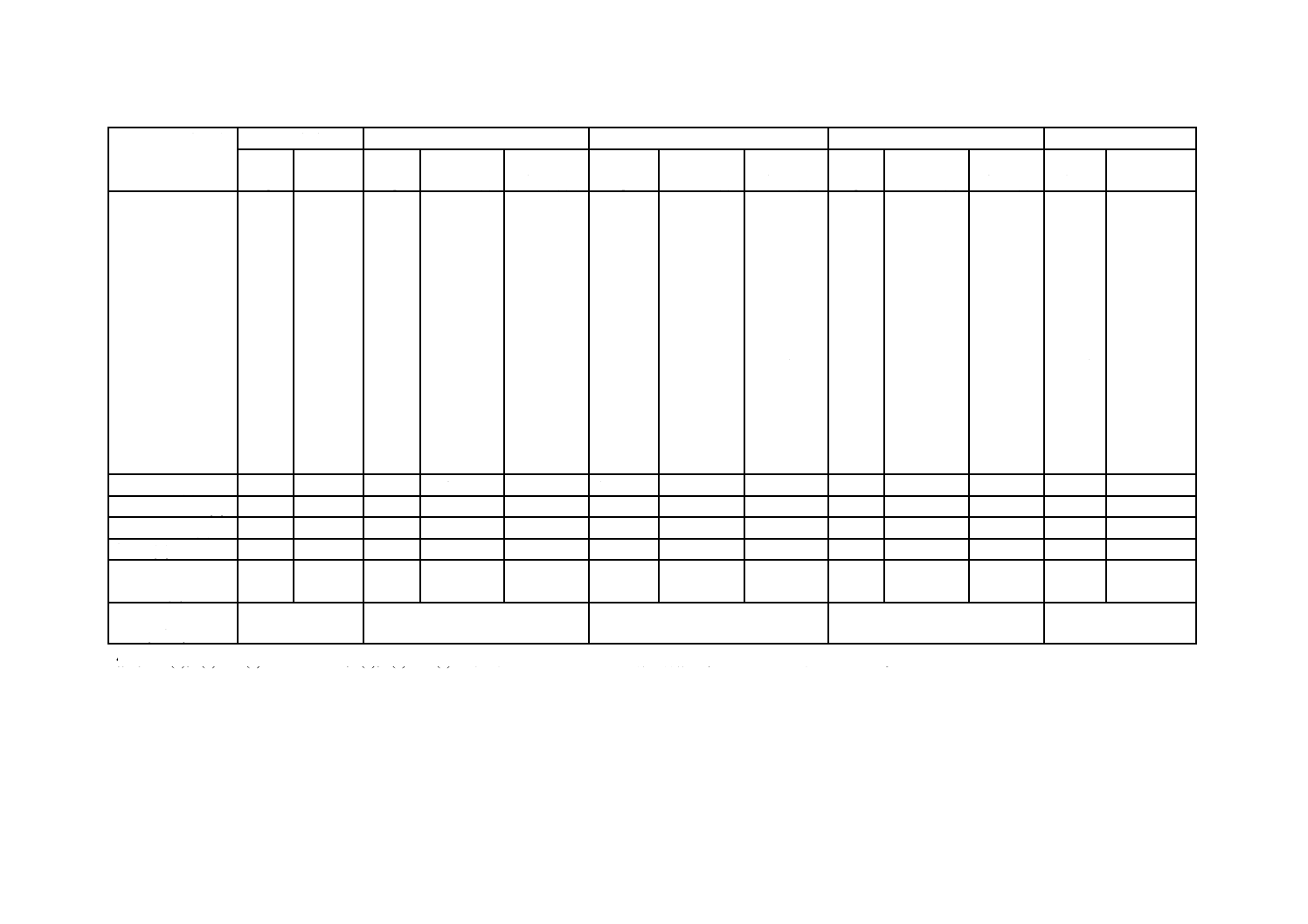

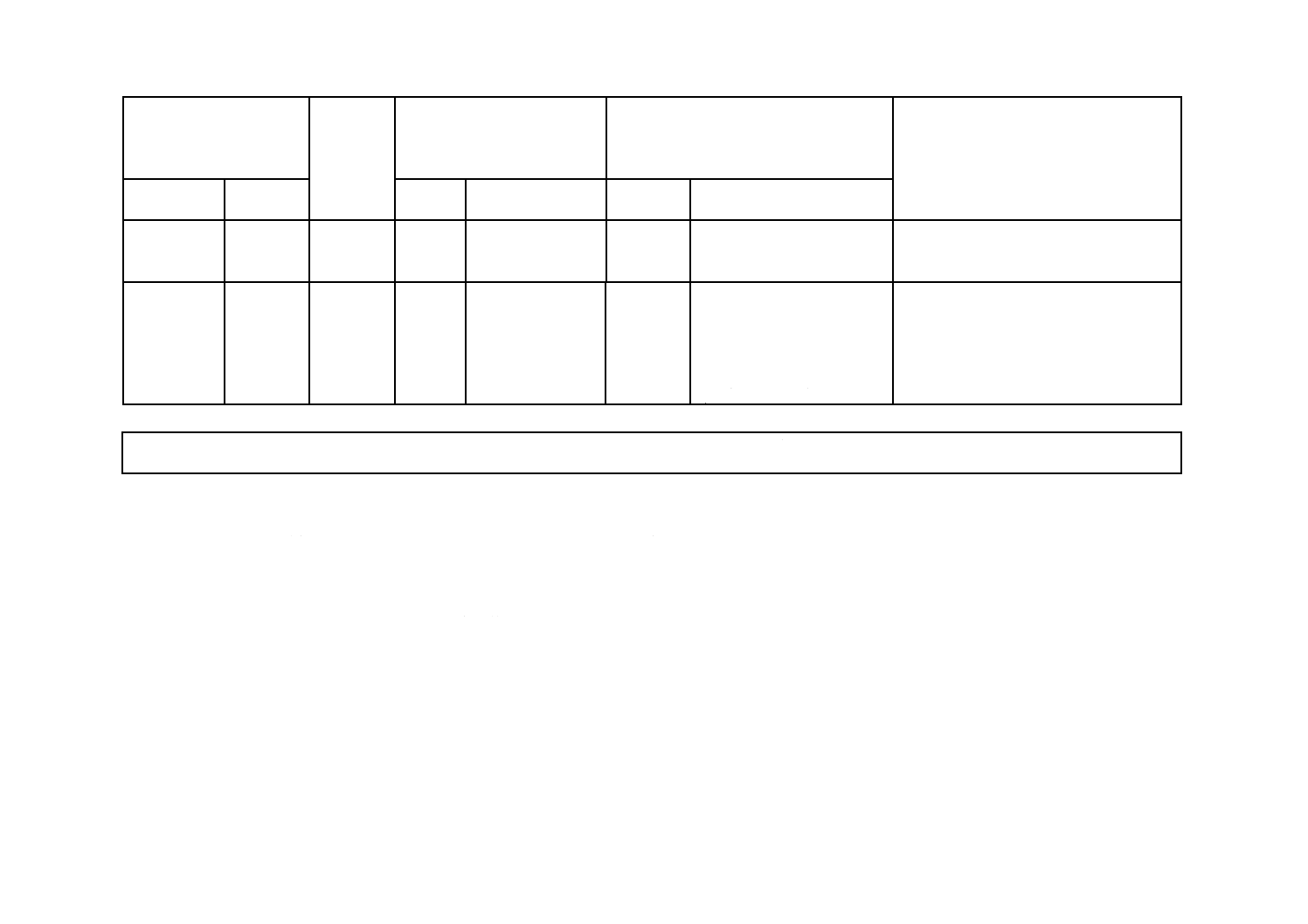

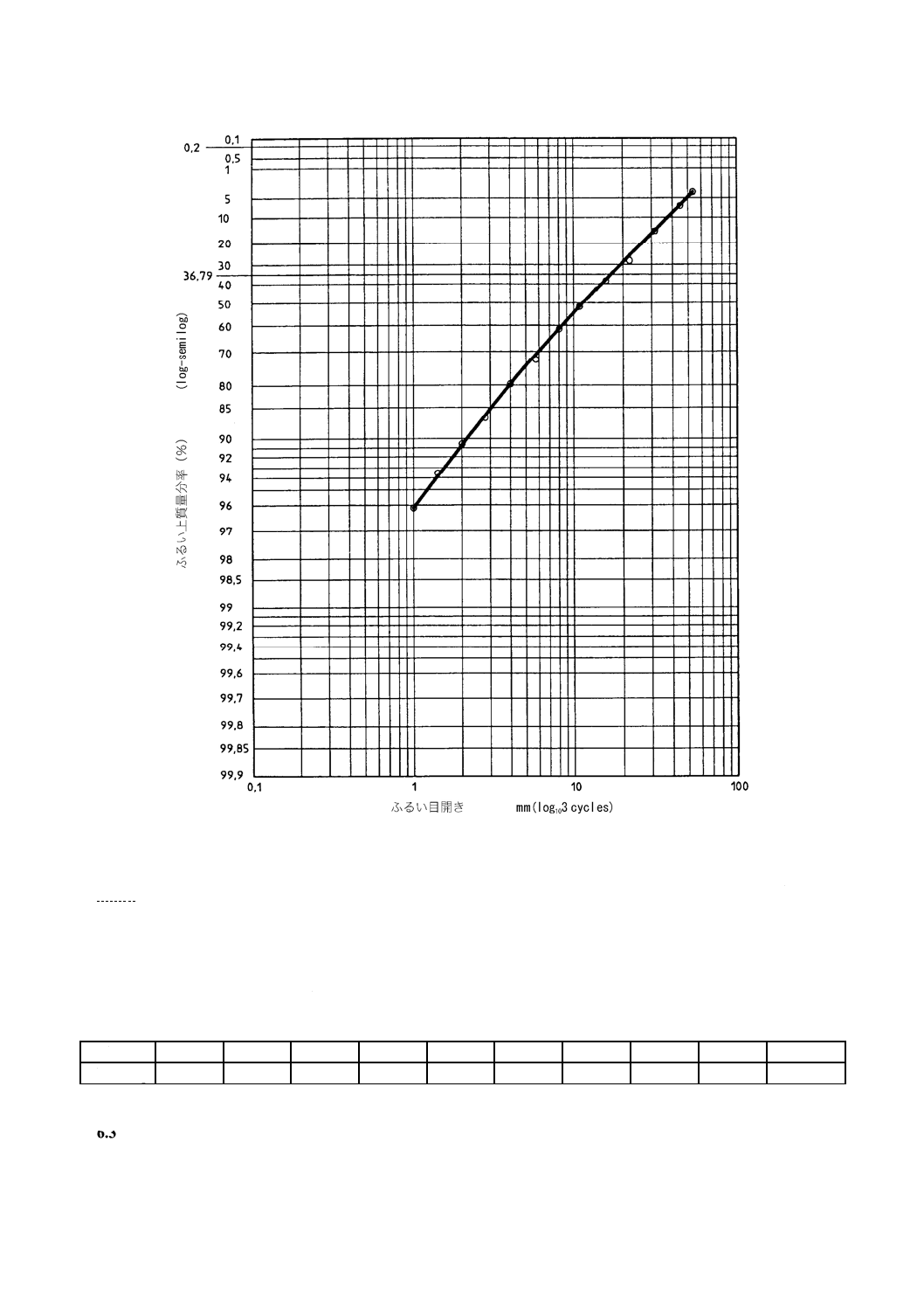

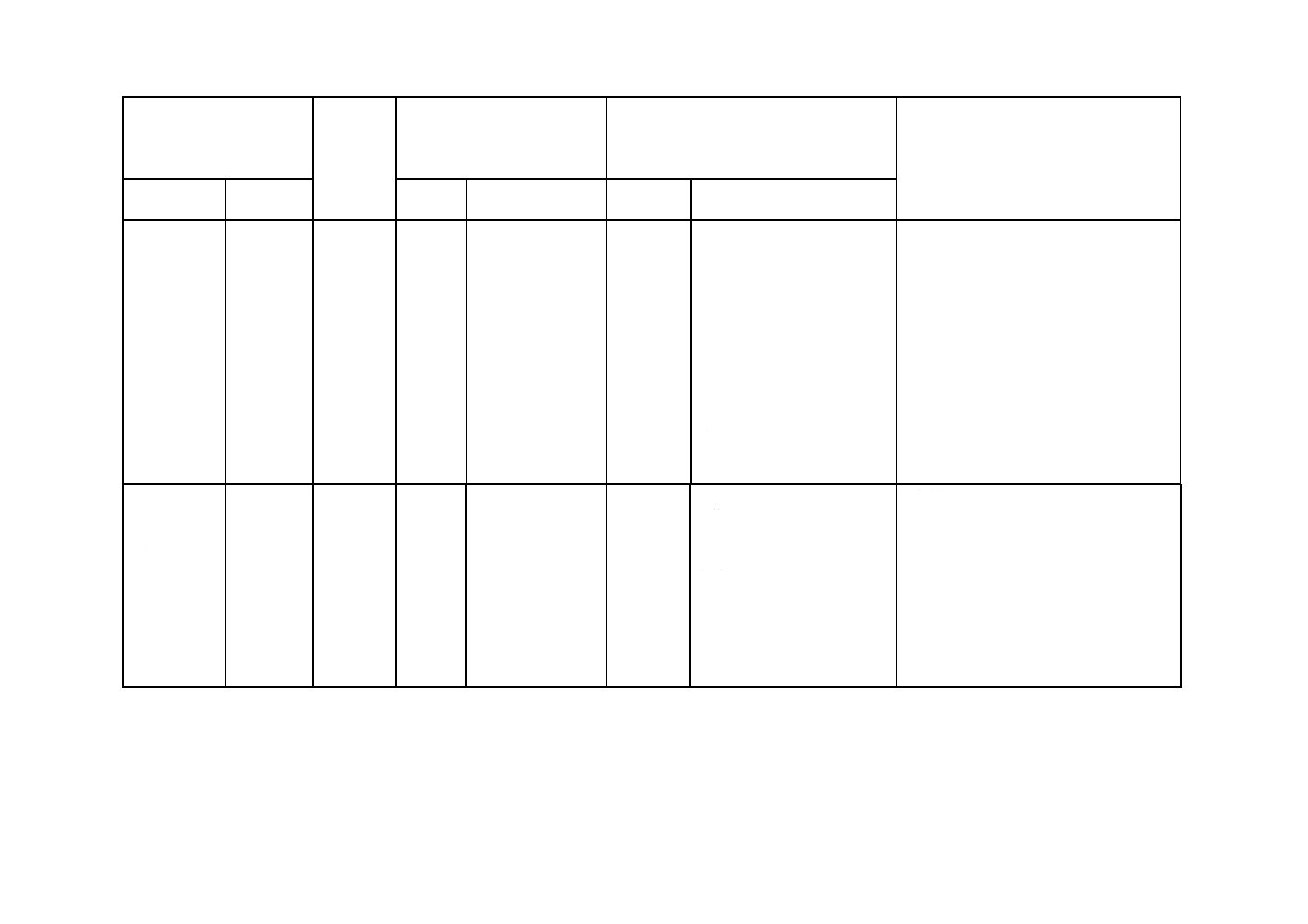

表 6.3 計算表

比重区分

(a)

(b)

(c)

(d)

(e)

(f)

(g)

(h)

(i)

(j)

(k)

(l)

質量

質量

灰分

灰分量

比重

浮揚物

沈下物

比重区分

ごとの質

量の中点

までの積

算質量分

率 (%)

(g)−(b)/2

kg

分率

(%)

分率

(%)

(b)×(c)

灰分量

↓Σ(d)

質量

↓Σ(b)

灰分分

率 (%)

(f)/(g)

灰分量

↑Σ(d)

質量

↑Σ(b)

灰分分

率 (%)

(i)/(j)

1.30未満

1.30〜1.40

1.40〜1.50

1.50〜1.60

1.60〜1.70

1.70〜1.80

1.80以上

1.30

1.40

1.50

1.60

1.70

1.80

計

100.0

備考1. 表中の(a)欄から(l)欄は,次による。

(a) 質量kg…実測値

(b) 質量分率 (%) …(a)の分率 (%)

(c) 灰分分率 (%) …実測値

(d) 灰分量…(b)×(c)

総試料10 000当たり (%×%) の当該比重区分中の灰分量

(e) 比重…設定値

(f) 浮揚物灰分量…↓Σ(d)

当該比重における浮揚物の灰分量(総試料10 000当たり)

(g) 浮揚物質量分率 (%) …↓Σ(b)

当該比重における浮揚物の質量分率 (%)

(h) 浮揚物灰分分率 (%) …(f)/(g)

当該比重における浮揚物の灰分分率 (%)

(i) 沈下物灰分量…↑Σ(d)

当該比重における沈下物の灰分量(総試料10 000当たり)

(j) 沈下物質量…↑Σ(b)

当該比重における沈下物の質量分率 (%)

(k) 沈下物灰分分率 (%) …(i)/(j)

当該比重における沈下物の灰分分率 (%)

(l) 比重区分ごとの質量の中点…(g)−(b)/2

当該比重区分の質量の中央値[浮揚物側からの積算質量分率 (%)]

2. 表中の記号の中で,↓Σは上からの積算,↑Σは下からの積算を意味する。

6.6.3

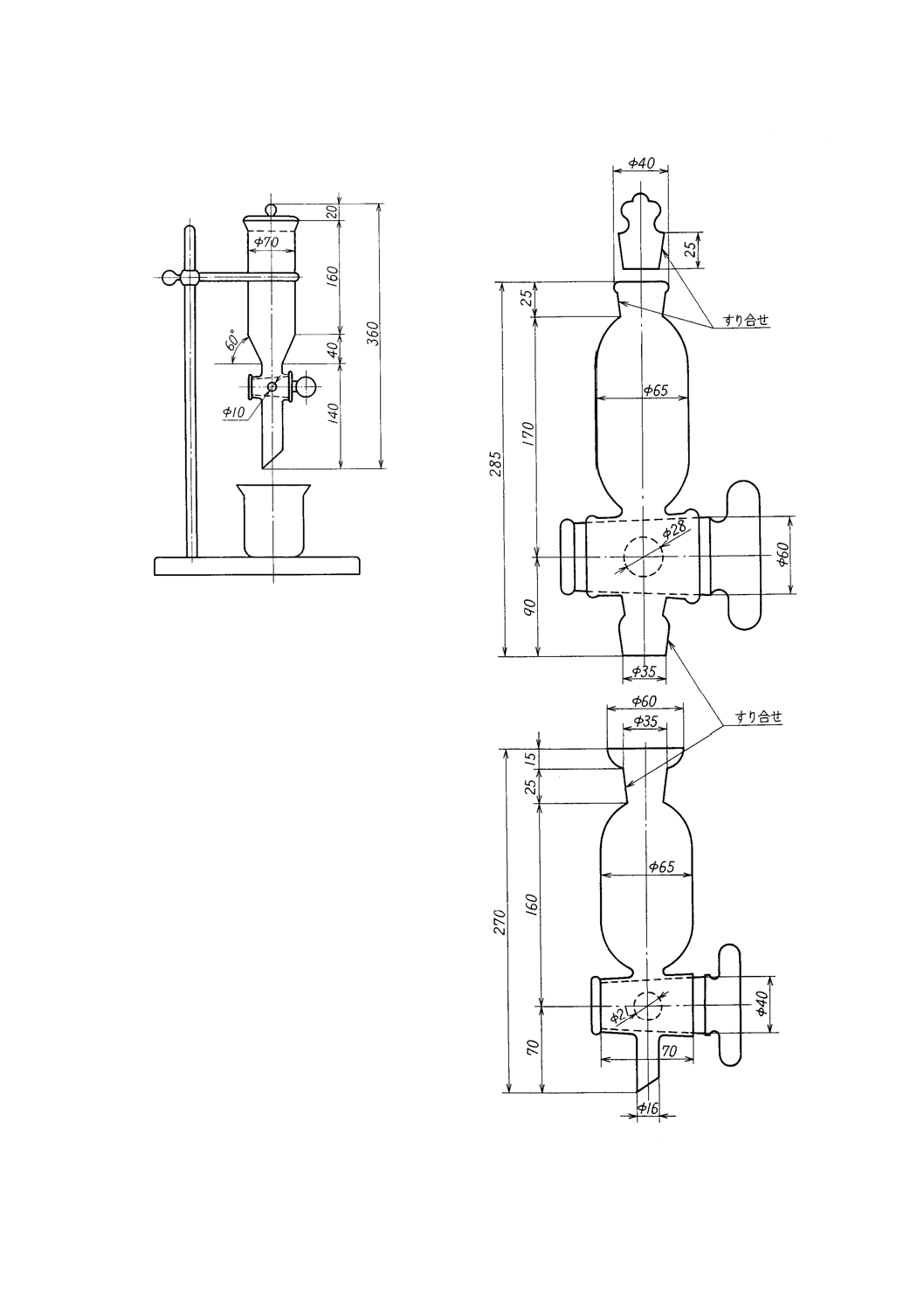

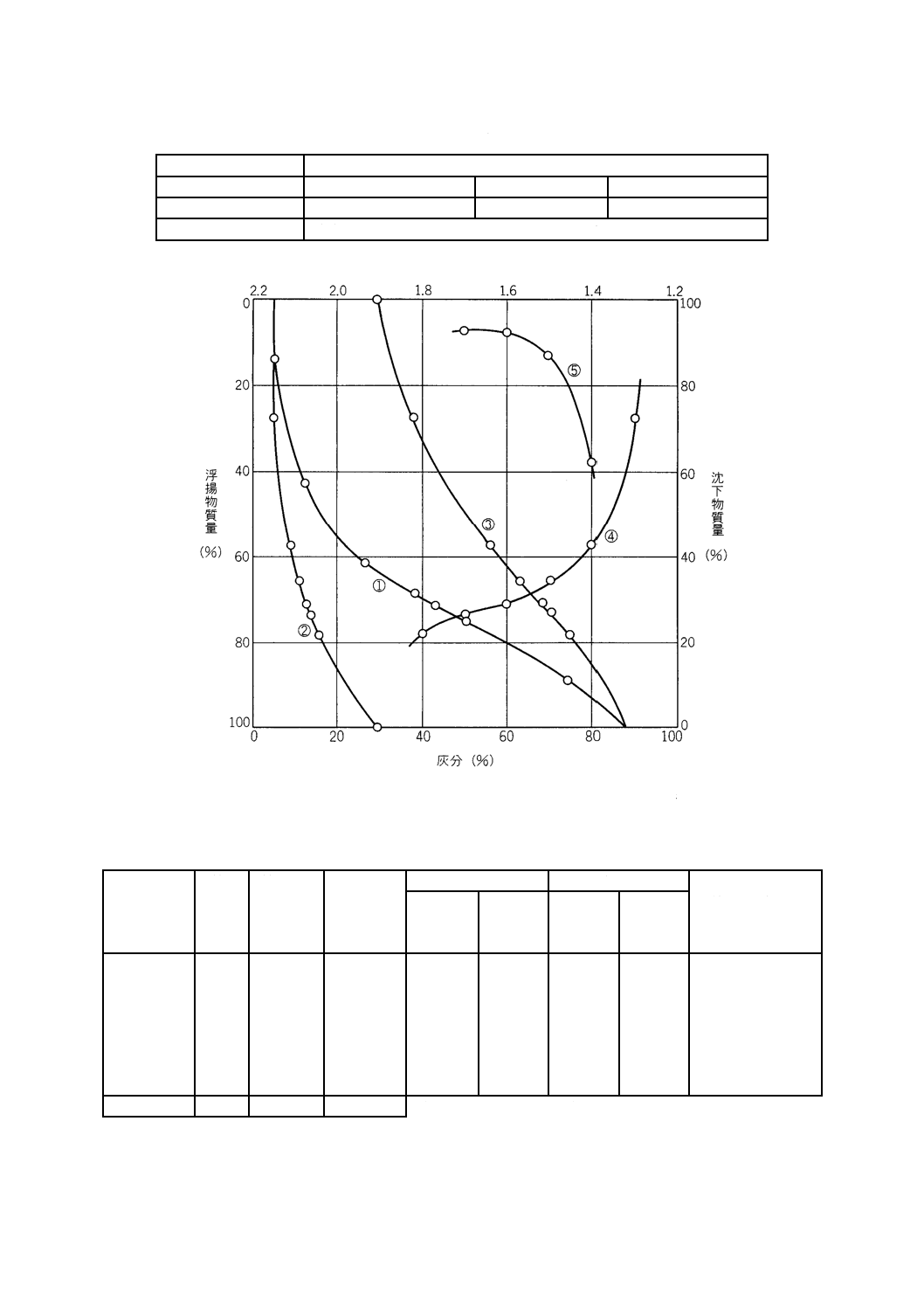

HR曲線の描き方 HR曲線は,示性曲線,浮揚物曲線,沈下物曲線,比重曲線及び±0.1比重分布

曲線の5曲線からなる(図6.2参照)。これらの曲線を表す横座標に灰分分率 (%) をとり,左端を0,右端

を100とし,縦座標の左側は上端を0,下端を100として浮揚物質量分率(%)をとり,右端は上端を100,

下端を0とし沈下物質量分率(%)をとる。

11

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 示性曲線①は,表6.3の(c)と(l)との関係を示す諸点を結んだ曲線であり,浮揚物中に含まれる最高灰

分粒子の灰分分率 (%) を示す。

b) 浮揚物曲線②は,表6.3の(g)と(h)との関係を示す諸点を結んだ曲線であり,浮揚物質量分率(%)に

対する平均灰分分率 (%) を示す。

c) 沈下物曲線③は,表6.3の(j)と(k)との関係を示す諸点を結んだ曲線であり,沈下物質量分率(%)に

対する平均灰分分率 (%) を示す。

d) 比重曲線④は,表6.3の(e)と(g)との関係を示す諸点を結んだ曲線であり,任意比重における浮揚物と

沈下物の質量分率 (%) を示す。

e) ±0.1比重分布曲線⑤は,比重(e)とその比重の±0.1の範囲内に存在する質量分率(%)の関係を示す

諸点を結んだ曲線であり,その質量分率 (%) の多少は,選別の難易度を表す。

備考1. 示性曲線と浮揚物曲線とは,浮揚物質量0において1点に収束し,また,示性曲線と沈下物

曲線とは,沈下物質量0において1点に収束するように曲線を描く。

2. 各曲線上には,計算表によって得た諸点に○印を付ける。

6.6.4

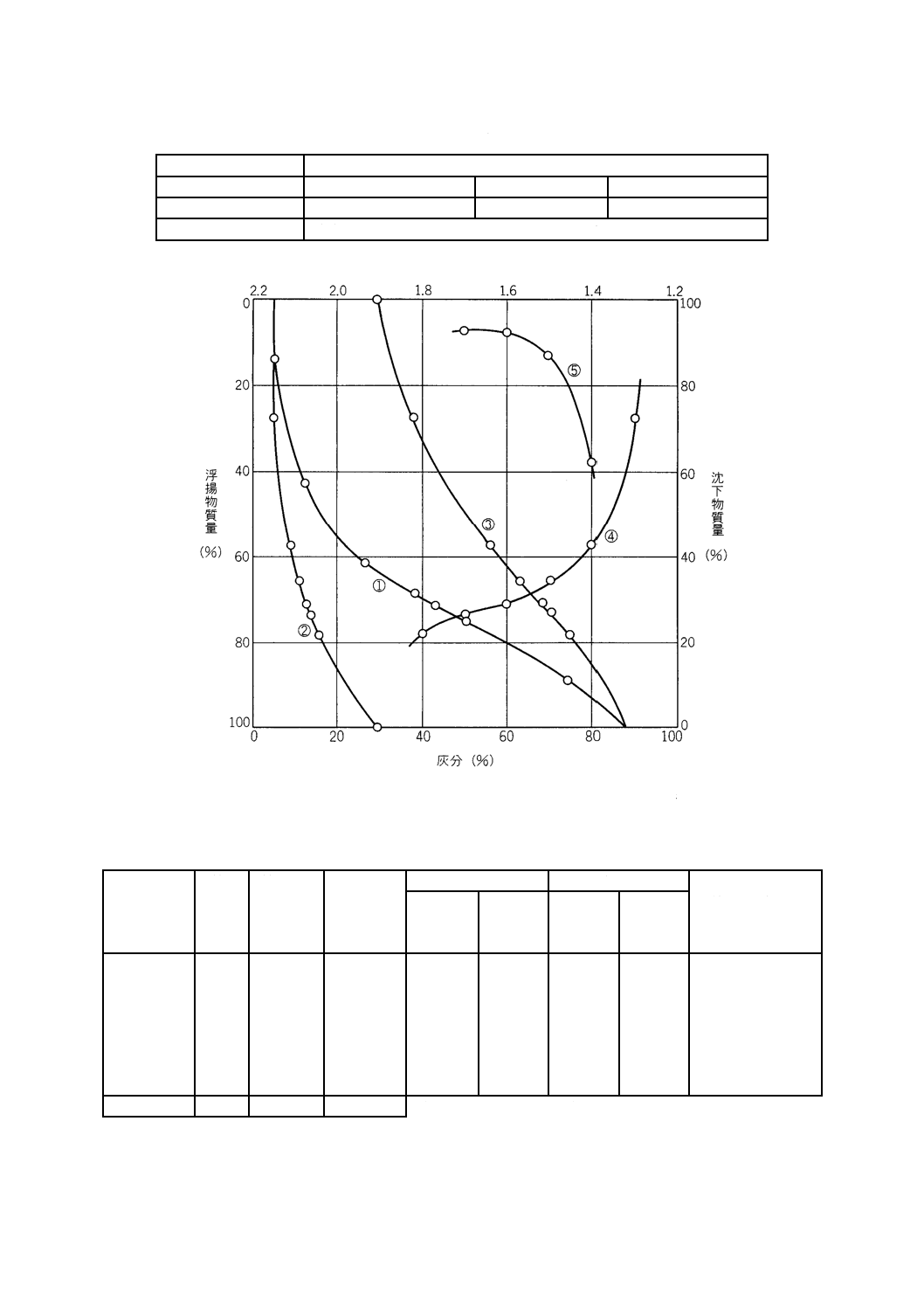

M曲線の描き方(図6.3参照) M曲線は,各比重区分ごとの質量及びその灰分をベクトルで表し

たものである。横座標に灰分分率 (%) をとり,左端を0,右端を100とするが,横座標に100 %まで目盛

るのは取扱い上不便であるため適切な目盛(ただし,試料の平均灰分以上の点)から先は,目盛をグラフ

の上方向に折り曲げる。

縦座標に積算質量をとり,上端を0,下端を100とする。

M曲線は表6.3の (f)[実際は(f)/100]と(g)との関係を示す曲線である。

備考1. M曲線と横軸の交点は,その試料の平均灰分値を表している。

2. M曲線上には,計算表によって得た諸点に○印を付ける。

6.6.5

試験結果の表示 試験結果の表示は,次による。

a) ふるい分け試験結果の表示例を表6.4に示す。

b) 浮沈試験結果の表示例を図6.2及び図6.3に示す。

表 6.4 ふるい分け試験結果の表示の一例

ふるい分け試験結果

試料名

△△選炭工場受け入れ試料

試料採取年月日

昭和62年5月27日 午前9時から午後3時

試験実施年月日

昭和62年5月28日

ベース

気乾

備考

+63 mmを−63 mmに破砕し,ふるい分ける

粒度区分

mm

質量分率

%

灰分分率

%

積算値

質量分率%

灰分分率%

63〜31.5

24.7

45.6

24.7

45.6

31.5〜16

27.5

36.4

53.5

40.8

16〜8

24.2

29.0

76.4

37.0

8〜4

9.4

27.9

85.8

36.0

4〜2

4.3

25.8

90.1

35.5

2〜1

4.3

20.9

94.4

34.9

1〜0.5

3.3

21.2

97.7

34.4

−0.5

2.3

25.7

100.0

34.2

計

100.0

34.2

−

−

12

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

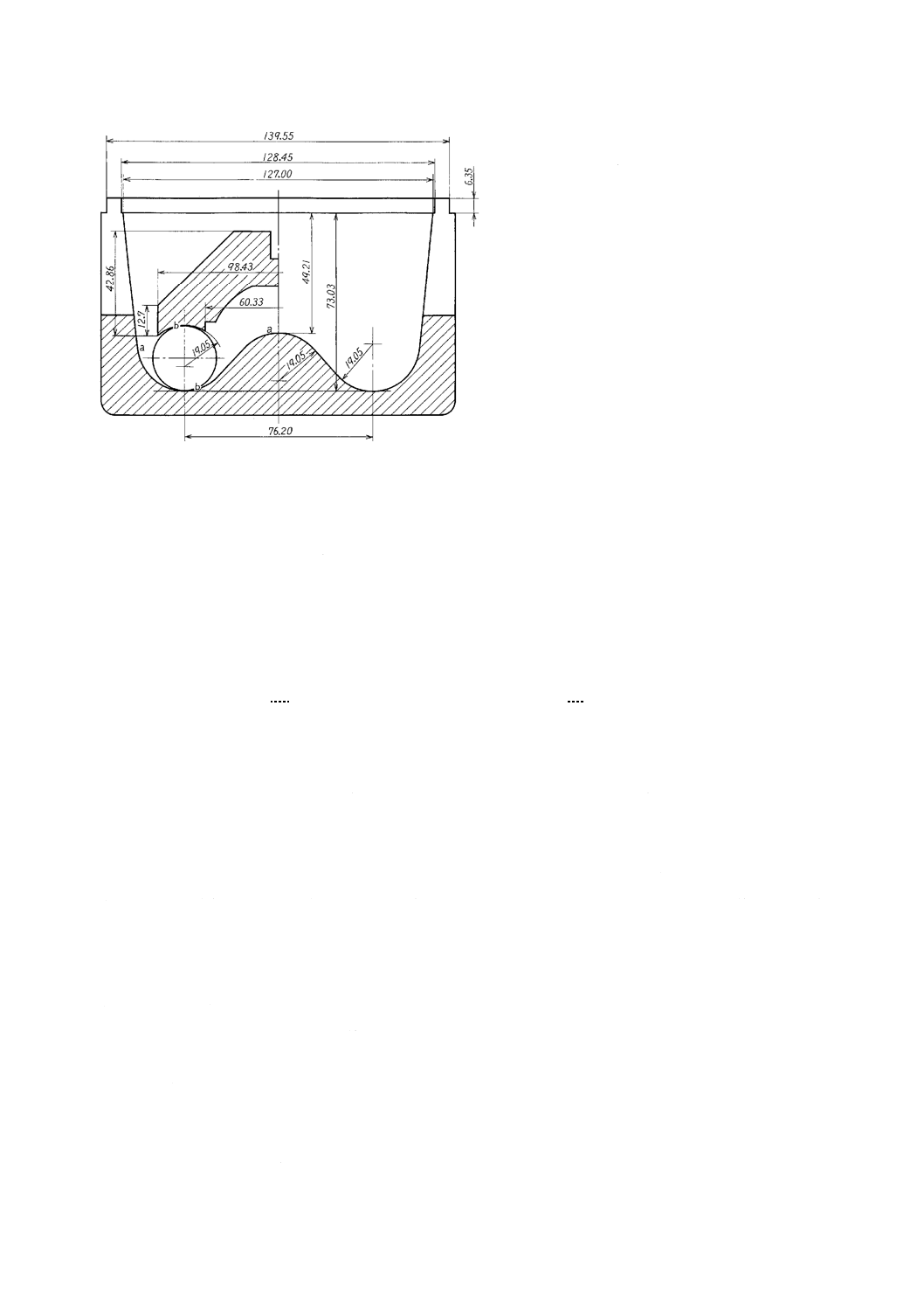

a)

b)

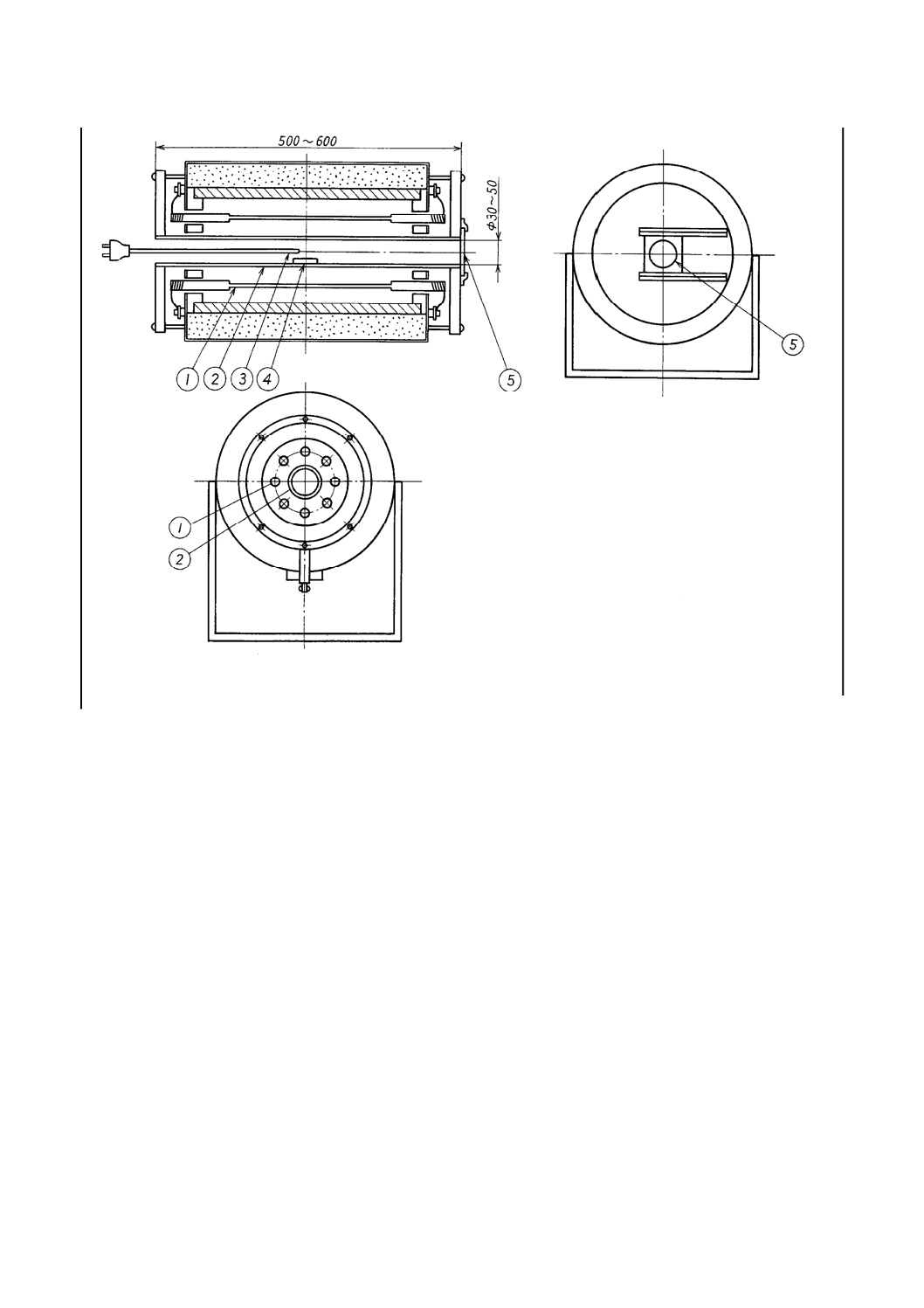

図 6.1 浮沈試験装置(例)

13

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

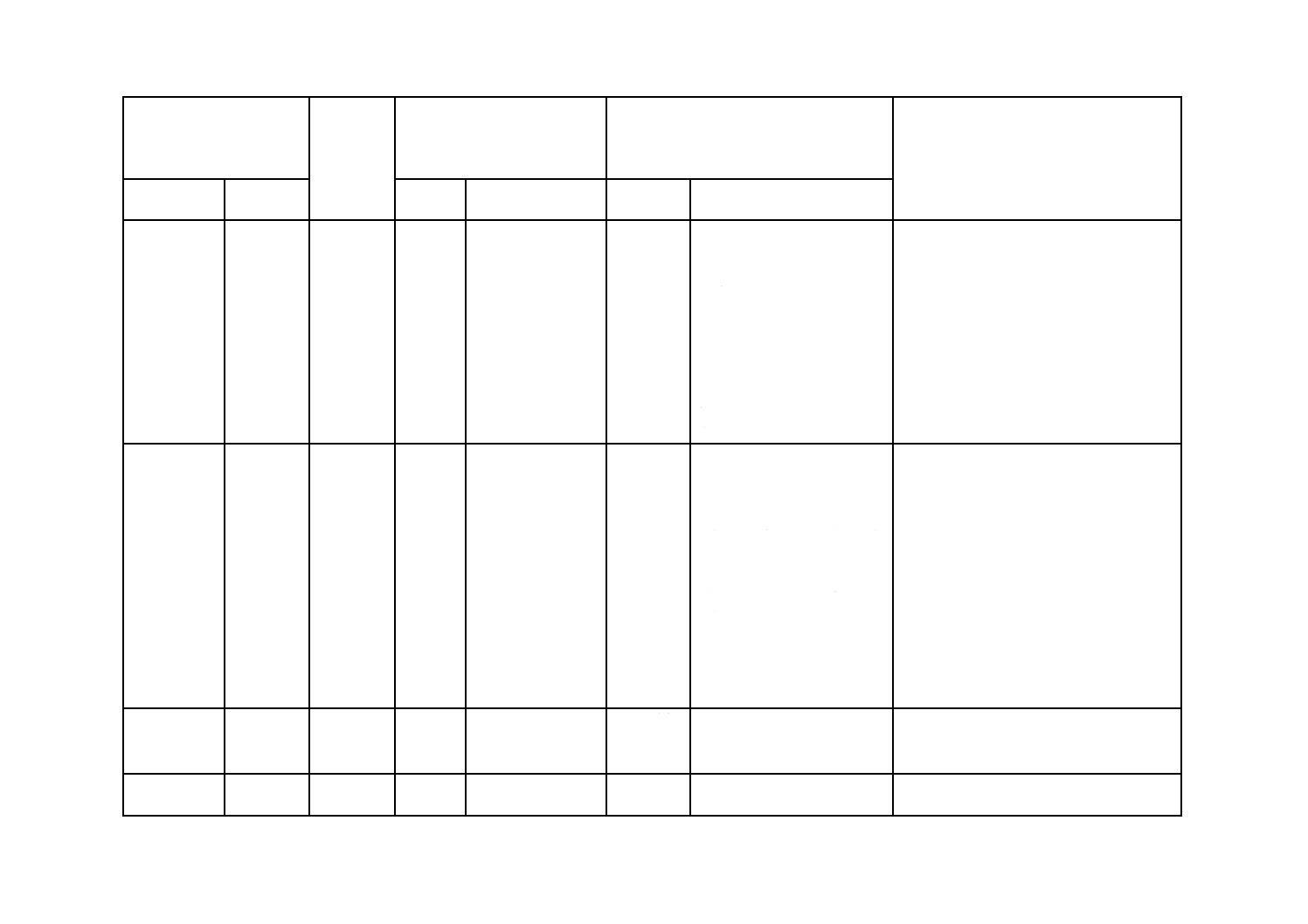

浮沈試験結果

試料名

△△選炭工場受入れ試料

採取日

昭和62年5月27日

試験日

昭和62年6月5日

粒度

16〜8 mm

ベース

気乾

備考

重液:テトラクロロエチレン,ガソリン,1, 1, 2, 2 テトラブロモエタン

① 示性曲線 ② 浮揚物曲線 ③ 沈下物曲線

④ 比重曲線 ⑤ ±0.1比重分布曲線

比重区分

質量

kg

質量分率

%

灰分分率

%

浮揚物

沈下物

比重区分ごとの

質量の中点まで

の積算質量分率%

質量分率

%

灰分分率

%

質量分率

%

灰分分率

%

1.30未満

1.30〜1.40

1.40〜1.50

1.50〜1.60

1.60〜1.70

1.70〜1.80

1.80以上

10.54

11.50

3.02

1.95

0.88

1.80

8.51

27.6

30.1

7.9

5.1

2.3

4.7

22.3

5.1

12.4

26.3

34.1

41.3

50.7

74.8

27.6

57.7

65.6

70.7

73.0

77.7

100.0

5.1

8.9

11.0

12.7

13.6

15.8

29.0

72.4

42.3

狙34.4

29.3

27.0

22.3

−

38.1

56.3

63.2

68.3

70.6

74.8

−

13.8

42.7

61.7

68.2

71.9

75.4

88.9

計

38.20

100.0

29.0

(比重区分は 以上〜未満)

図 6.2 浮沈試験結果の表示例(HR曲線)

14

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

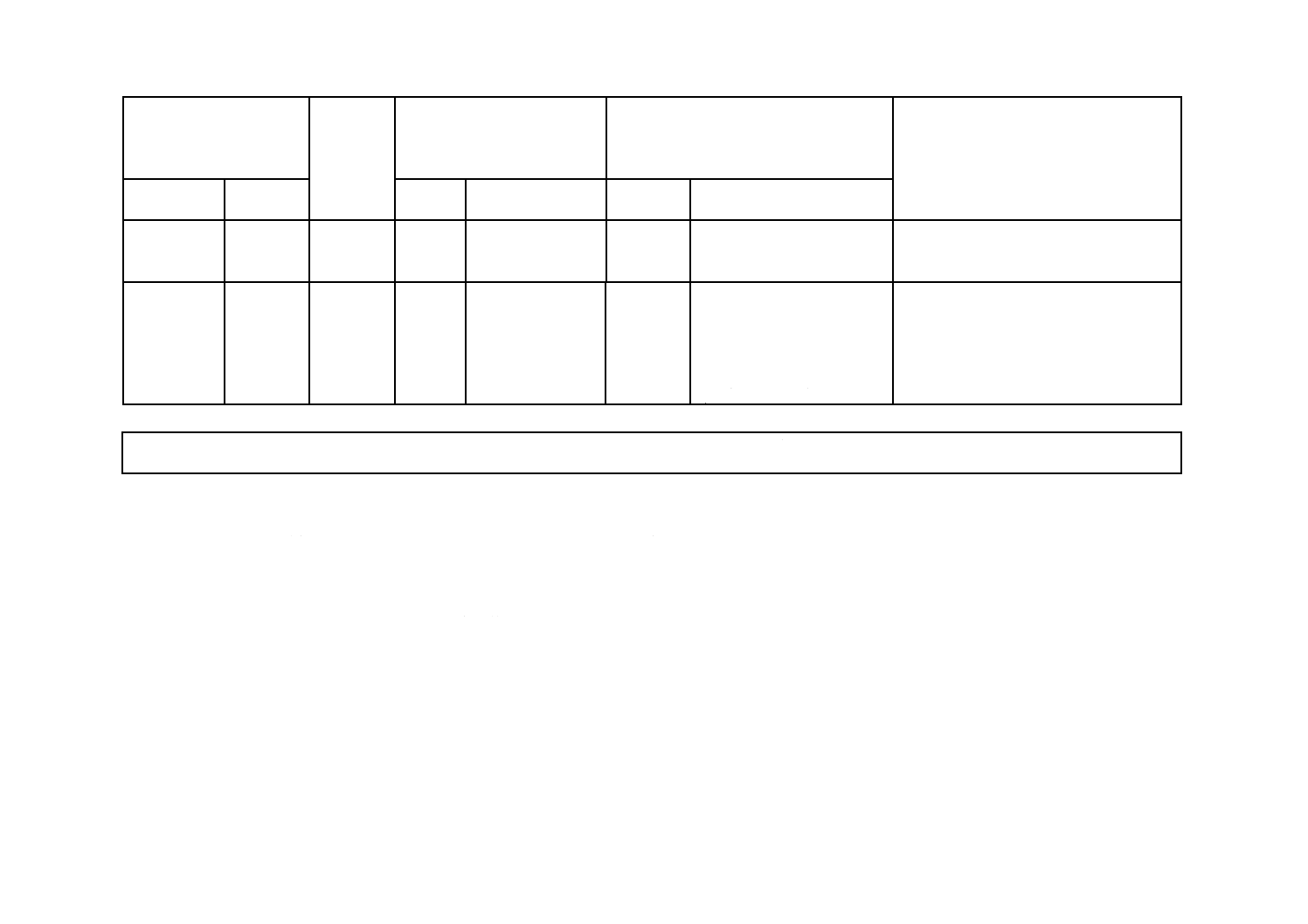

浮沈試験結果

試料名

△△選炭工場受入れ試料

採取日

昭和62年5月27日

試験日

昭和62年6月5日

粒度

16〜8 mm

ベース

気乾

備考

重液:テトラクロロエチレン,ガソリン,1, 1, 2, 2 テトラブロモエタン

比重区分

質量

kg

質量分率

%

灰分分率

%

灰分量

(2)×(3)

浮揚物

灰分量

質量分率

%

灰分分率

%

1.30未満

1.30〜1.40

1.40〜1.50

1.50〜1.60

1.60〜1.70

1.70〜1.80

1.80以上

10.54

11.50

3.02

1.95

0.88

1.80

8.51

27.6

30.1

7.9

5.1

2.3

4.7

22.3

5.1

12.4

26.3

34.1

41.3

50.7

74.8

140.76

373.24

207.77

173.91

94.99

238.29

1 668.04

140.76

514.00

721.77

895.68

990.67

1 228.96

2 697.00

27.6

57.7

65.6

70.7

73.0

77.7

100.0

5.1

8.9

11.0

12.7

13.6

15.8

29.0

計

38.20

100.0

29.0

2 897.00

(比重区分は 以上〜未満)

図 6.3 浮沈試験結果の表示例(M曲線)

15

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 粉砕性試験方法(ハードグローブ法)

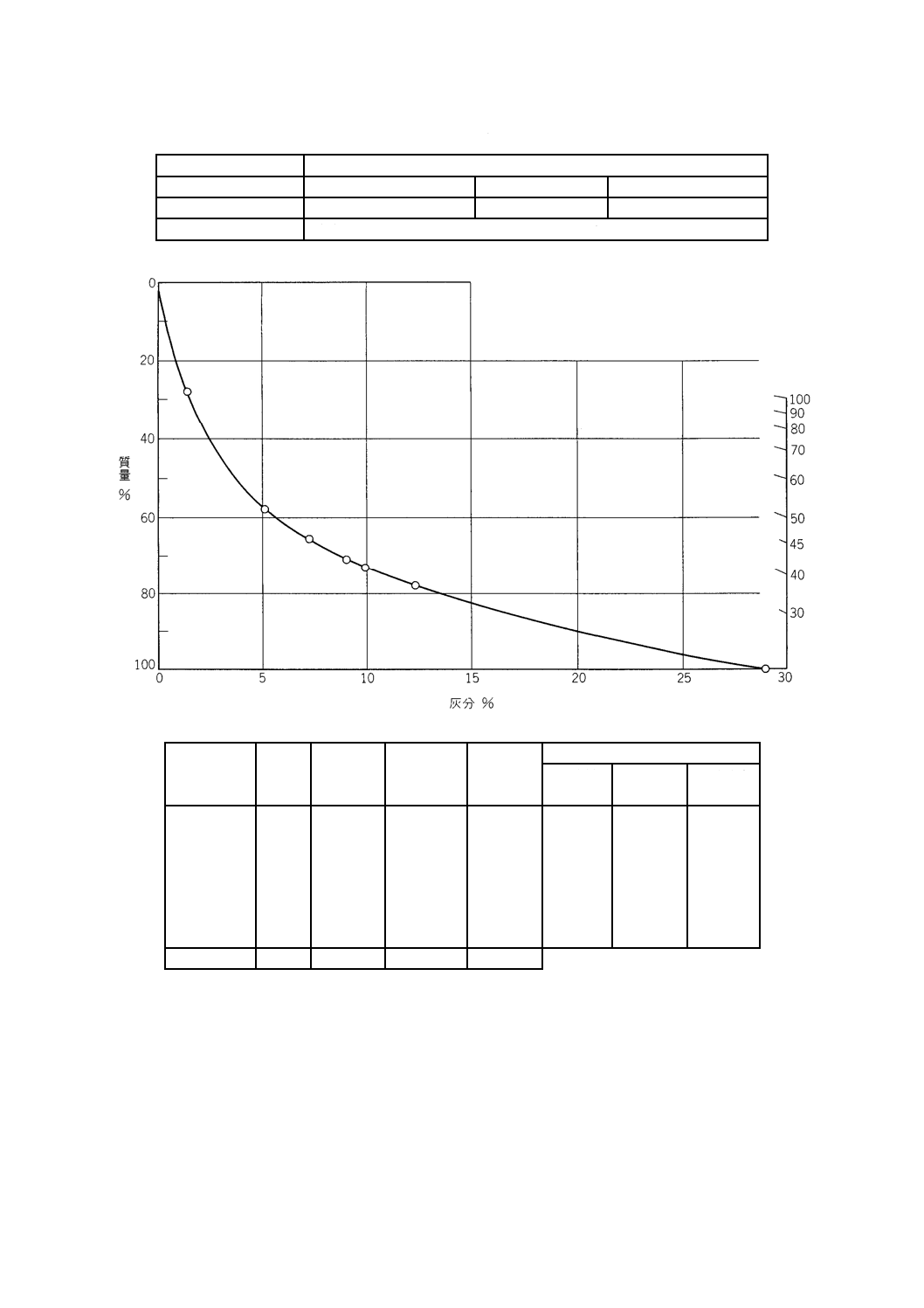

7.1

試験・測定の原理 所定の試料を試験機で粉砕した後,所定のふるいでふるい分け,ふるい下の質

量をはかり,実験式によって求めた値を粉砕性指数(略称:HGI)として表す。

7.2

試料 試料をJIS M 8811によって採取し気乾するか,又は,JIS M 8811によって縮分したものを4.75

mm以下に予備粉砕(3)してから,1.18 mm〜600 μmになるように粉砕,ふるい分け(4)をして調製したもの

を供試試料とする。

注(3) この粉砕は,試料の過粉砕を防止するためのものであって,非衝撃式の粉砕機を使用すること

が望ましい。

(4) 整粒粉砕においても,非衝撃式の粉砕機を使用することが望ましく,その場合,粉砕歯のすき

間が調節可能なもので,粉砕歯のすき間は,2〜3段階(例えば,3 mm,2 mm,1 mm)に調節

して粉砕し,その都度1.18 mmと600 μmとでふるい分けし,1.18 mmのふるい上は繰り返して

次の粉砕を行い,最終段階の粉砕歯のすき間(例えば,1 mm)で全試料が1.18 mmのふるいを

通過するまで繰り返し粉砕,ふるい分けを行い,−1.18 mm+600 μmを供試試料とし,600 μm

ふるい下のものは廃棄する。

また,この際のふるい分けは,機械ふるい分けによる場合,ふるい分け時間は2分間程度と

する。

備考 整粒粉砕において非衝撃式の粉砕機として適切なものは,卓上小形コーヒーミル形粉砕機,ブ

ラウンクラッシャなどである。

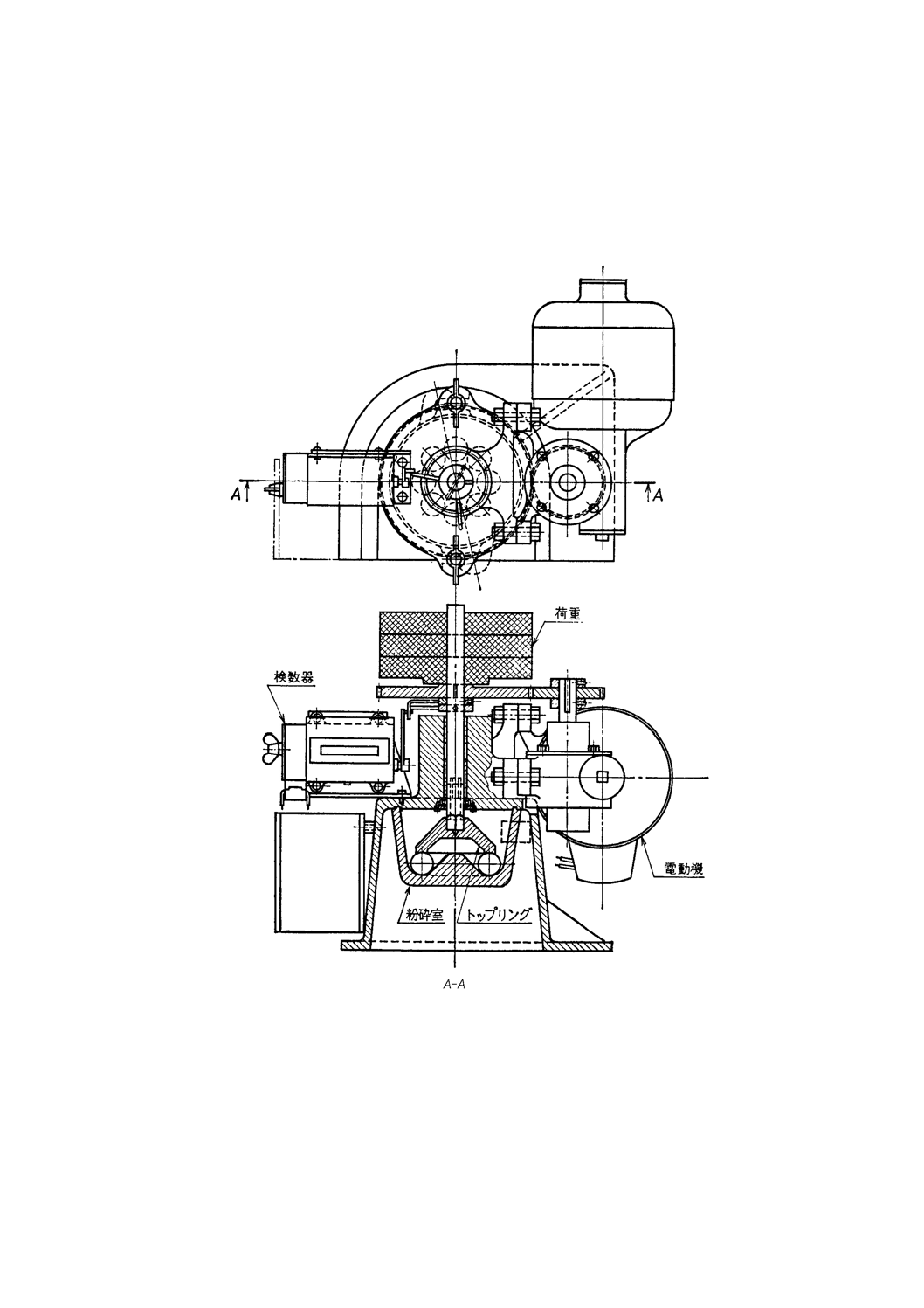

7.3

装置

7.3.1

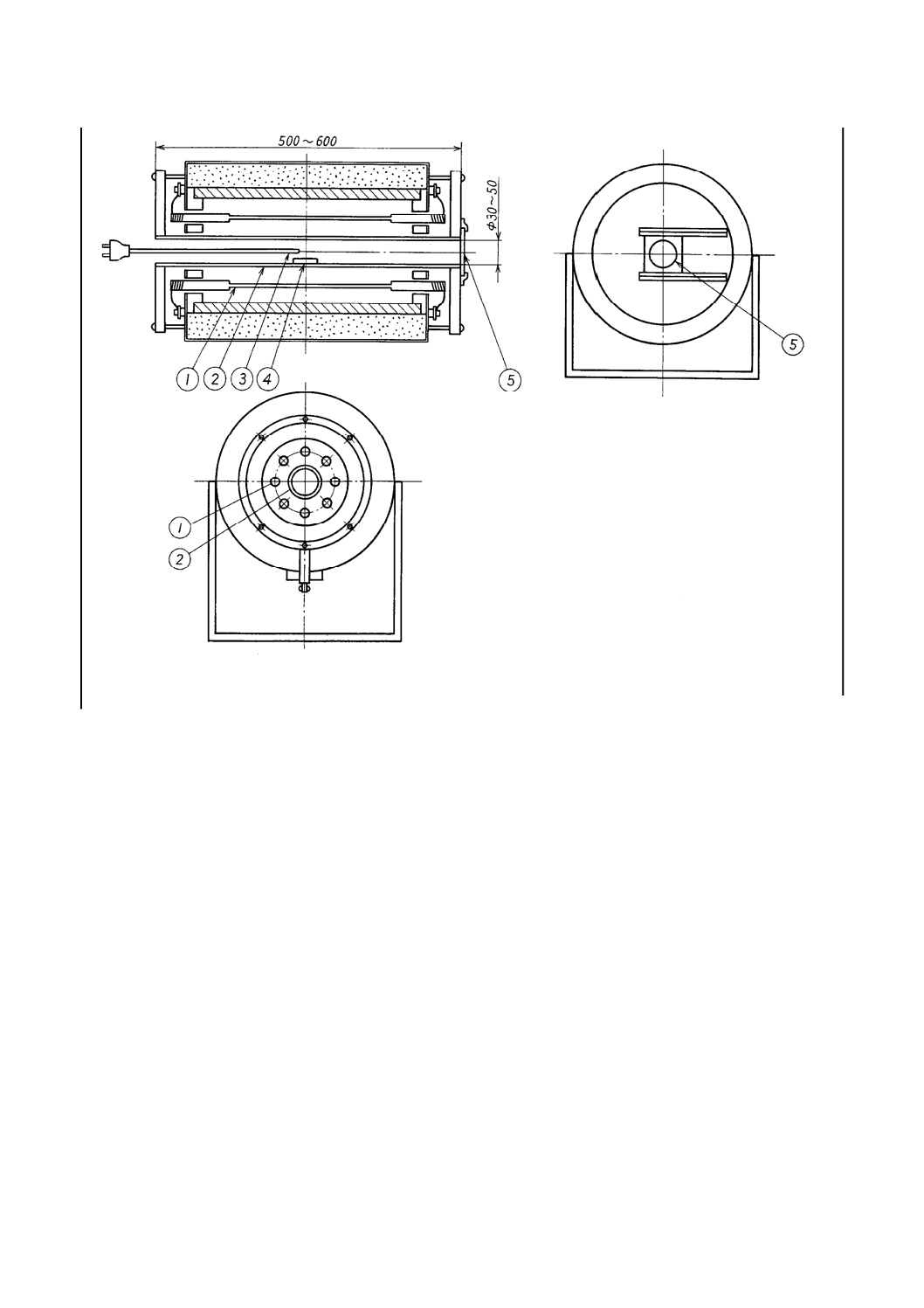

ハードグローブ粉砕性試験機(図7.1参照) 7.3.3参考の標準試料を用いて試験を行い,測定結果

がその試料に示された値になるような機能をもつものを使用する。

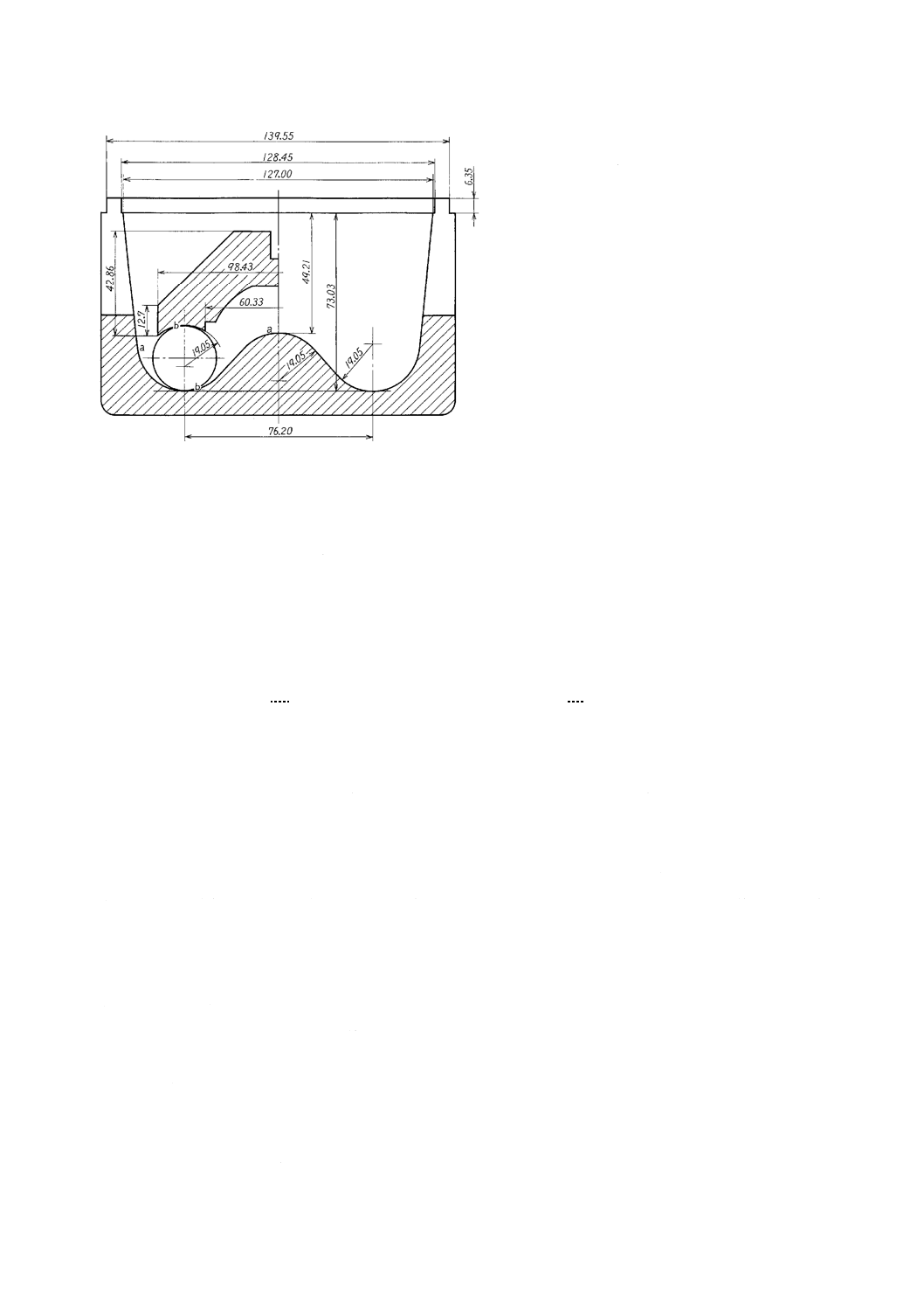

a) 粉砕室及びトップリング(図7.2参照) 粉砕室及びトップリングの図に斜線で示した部分の材料の

硬さは,b)のボールと同程度のものとし,そのおよその寸法及び壁面仕上げは図7.2に示すとおりで

ある。

b) ボール 直径25.4 mmの鋼球。試験には8個を使用する。

c) 荷重 合計284±2 N以上の荷重に相当する各部分の質量は,次のとおりである。

おもり(鉛製又は鉄製のもの)…………………26.0 kg

歯車及び軸…………………………………………2.0 kg

トップリング………………………………………1.0 kg

d) 回転数及び回転速度

回転数………………………………………………60回転(許容回転数:1/4回転)

回転速度……………………………………………毎分15〜20回転

e) 検数器 60回転で自動的に停止できるように作動するもの。

7.3.2

ふるい 4.75 mm,1.18 mm,600 μm及び75 μmの各ふるいで,通常,ふるい面から上の内径は,

JIS Z 8801-1の付表1及び付表2の200 mmのものとし,ふるい面からの枠の高さは,45 mmのものを使

用する。

なお,75 μmのふるいは,ふるい面と枠の間とをはんだ又は適切な合成樹脂接着剤などで充てんしたも

のを使用する。

7.3.3

ふるい分け機械 およそ次のような性能をもつロータップ振とう機を用いる。

水平運動……………………………………………毎分約300回

16

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ストローク幅………………………………………25〜30 mm

打撃回数……………………………………………毎分約150回

ハンマーの質量……………………………………1.9 kg

打撃高さ……………………………………………約28 mm

参考 試験機検査用標準試料にはISO 5074 : 1980に示されているハードグローブ指数80以上の標準

試料を用いる。上記標準試料については,ASTM D-409-71にも示されている。

7.4

操作 操作は,次の手順によって行う。

a) 7.2で調製した試料から50 gをとり,あらかじめ8個のボールを入れた粉砕室に入れ,試料面を平ら

にならす。

b) 次にトップリングをボールの上に載せ,軸の下端をトップリングの十字溝に合わせて,粉砕室を2本

のねじで試験機に固定する。

c) 検数器を60回転で停止するようにセットし,始動スイッチを入れる。

d) 機械が60回転で自動的に停止した後,試料を75 μmのふるい上にあける(5)。

e) 粉砕された試料は,75 μmのふるいで,ふるい分け機械を用いて10分+5分+5分の計20分間ふるい

分けを行う(6)。

f)

ふるい分けした試料は,75 μmのふるい上質量を,0.01 gのけたまではかり(7),50 gからこの値を差

し引いて75 μmのふるい下の質量とし,これをWとする。

注(5) あらかじめ75 μmのふるいの上にふるい目の大きいふるい(試料調製の際に用いた4.75 mm程

度)を上に重ねて,その上にボールと粉砕された試料を直接挿入し,試料とボールを分離させ

ると操作が容易である。

なお,このときはけなどで粉砕室の残試料,ふるい上のボール,重ねたふるいなどに付着し

ている試料を75 μmのふるいの上に移す。

(6) ふるい分けは最初10分間行ってから,75 μmのふるいをはけで掃除し,再び5分間ふるい分け

してふるいを掃除し,もう一度5分間ふるい分けをする。

(7) 特に,分析試料水分の多い石炭は,迅速にはかる。

7.5

測定値の算出 ハードグローブ粉砕性指数 (HGI) は,次の式によって小数点以下まで算出し,JIS Z

8401によって丸めて整数とする。

W

6.93

13

HGI

+

=

7.6

試験回数 試験は,同一試験室において2回繰り返して行い,2個の測定値の差が7.7の許容差 (n

=2) 以内のときは,その2個の測定値をとる。ただし,2個の測定値の差が許容差 (n=2) を超えるとき

は,更に1回の試験を追加する。

7.7

繰返し精度限界(repeatability limit) 同一試験室内の繰返し精度限界は,表7.1による。

表7.1 許容差

ハードグローブ指数(平均値)

n=2

n=3

50未満

1.0

1.2

50以上75未満

1.5

1.8

75以上

2.0

2.4

17

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8

報告値 報告値は,繰り返し試験した2個又は3個の測定値の範囲(最大値−最小値)が7.7の許容

差(n=2又はn=3)以内のときは,その2個又は3個の測定値の平均値を小数点以下1けたに丸めて,

HGIとして表示する。ただし,3個の測定値の範囲(最大値−最小値)が許容差 (n=3) を超えるときは,

その3個の測定値の中央値を,小数点以下1けたのまま上記と同様に表示し,その旨(中央値)を付記す

る。

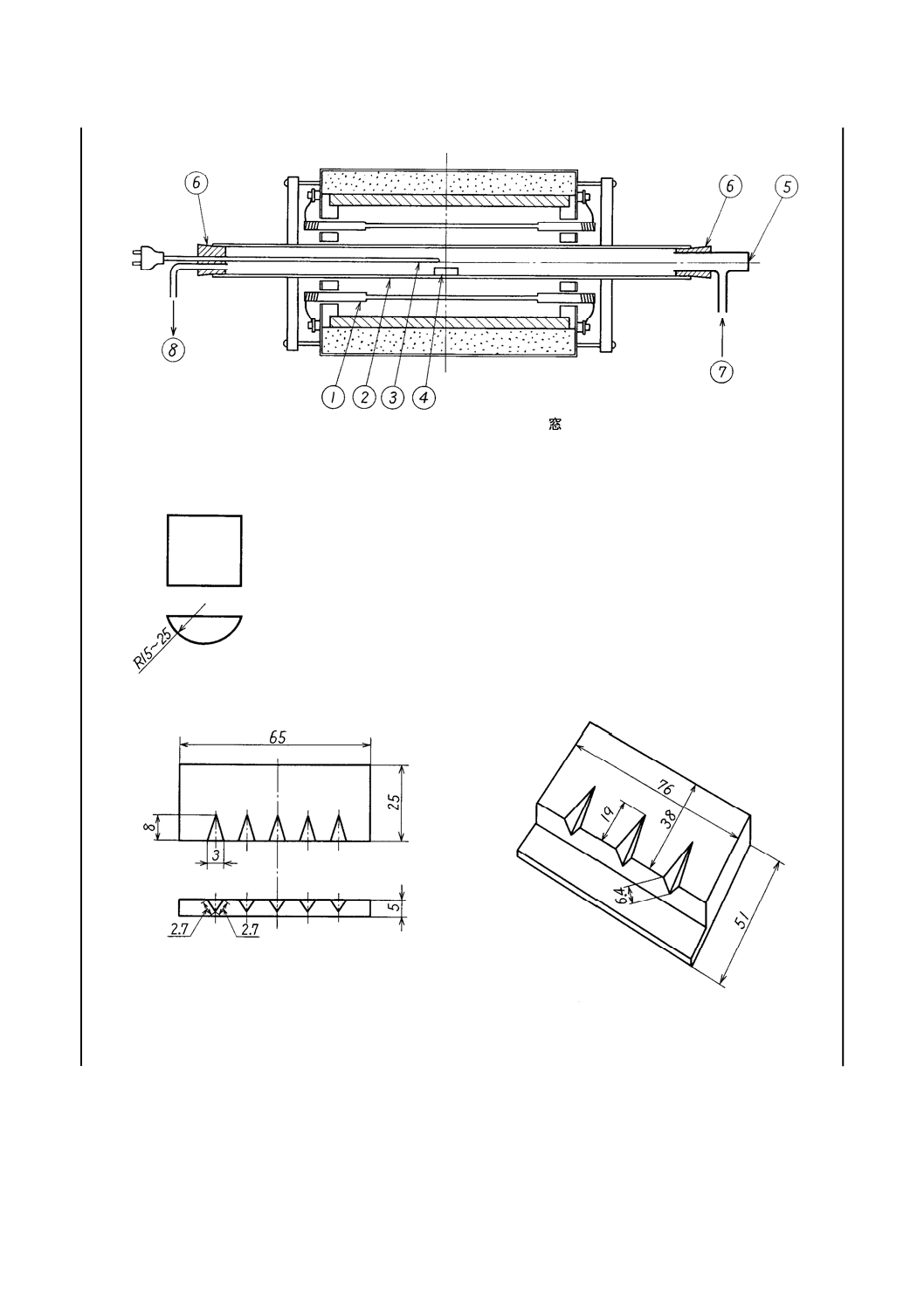

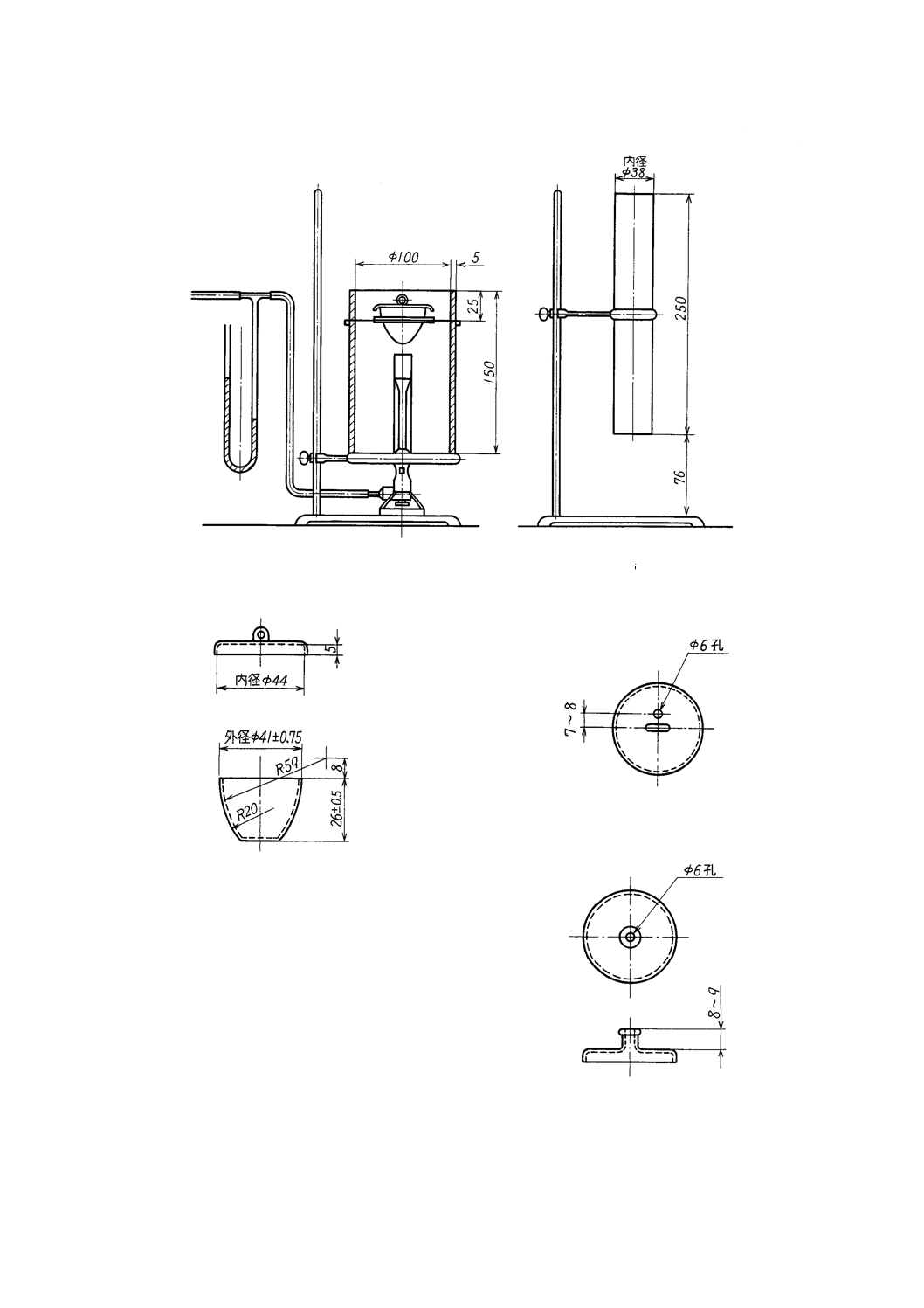

図 7.1 ハードグローブ粉砕性試験機

18

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a:機械仕上げによる滑らかな表面

b:機械仕上げと研磨による滑らかな表面

図 7.2 粉砕室及びトップリング

8. るつぼ膨張試験方法

8.1

試験・測定の原理 るつぼ膨張試験方法は,ガス加熱法,電気加熱法の2種類とする。試料を所定

のるつぼに入れて,規定の条件でガスバーナ又は電気炉によって加熱し,生成した加熱残さを標準輪郭と

比較して,るつぼ膨張指数(略称CSN)として表す。電気加熱法の場合は,ガス加熱法との指数の差は1/2

以内でなければならない。

8.2

ガス加熱法

8.2.1

試料 試料をJIS M 8811によって採取し,気乾した後,JIS M 8811に従って粉砕(8),縮分して,

250 μm以下としたものから,インクリメント縮分方法などで試料20 gを採る。

注(8) この場合,過粉砕しないように,ときどきふるい分けをしながら粉砕する。

備考 試験は,試料調製と同一の日に行う。酸化しやすい試料は,2時間以内に測定することが望ま

しい。それができない場合には,試料を不活性ガスの雰囲気中に保存する。

8.2.2

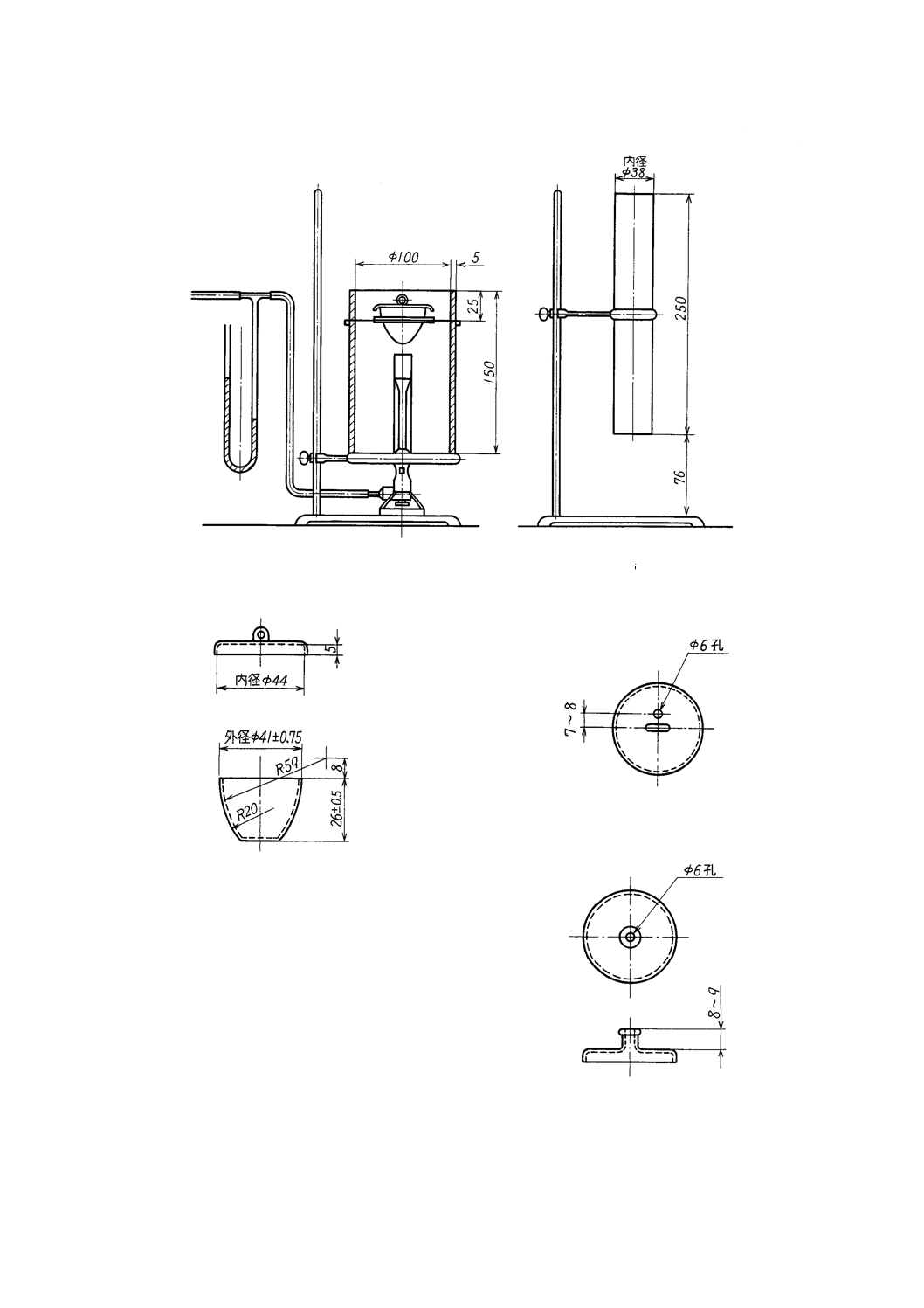

装置 装置は,次による(図8.1参照)。

a) バーナ 発熱量が約20 MJ/m3のガスを使用するときはテクルバーナ(内径約12.5 mm),発熱量が約

40 MJ/m3のガスを使用するときはメッケルバーナ(バーナ格子外径約30 mm)を用いるのがよい。

b) 通風筒 長さ150 mm,円径100 mm,厚さ5 mmの耐熱円筒管で,頂部から25 mm下の位置に,三角

架の針金を通す三つの穴を設ける。

通風筒は,鉄製スタンドに取り付けた支持環の上に載せ,るつぼの底部とバーナとの距離は,支持

環を上下して調節する。

c) 三角架 外径6〜6.5 mmのシリカ製の管にニクロム線を通して組んだもので,一辺の長さ65 mmのも

のを用いる。三角架のニクロム線の先端は,通風筒の外側で針金で縛り,三角架が動かないようにす

る。

d) るつぼ 石英ガラス製で,質量11〜12.75 g,高さ26±0.5 mm,頂部の外径41±0.75 mm,底部の内径

は少なくとも11 mm,容量16〜17.5 mlのもので,ふたは,内面が平らで輪状取っ手の付いた石英ガ

ラス製のものを用いる。

このほかに,るつぼの温度測定用として,上記のふたと同様のものがあるが,熱電対を挿入するた

19

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めの6 mmの孔の空いたふたが必要である。

e) マノメータ ガスの圧力測定用としてバーナの前に取り付ける。

f)

おもり 底の平らな,質量500 gのもの。上皿天びん(秤)用の分銅を用いるとよい。

g) 観測管 長さ250 mm,内径38 mmのガラス又は金属製の管で,支持環によって垂直に支える。その

下端と標準輪郭との距離は75 mmとする。

8.2.3

操作

a) 準備操作 準備操作は,次の手順によって行う。

1) あらかじめ,通風筒を適切な高さに調節する。通常,メッケルバーナの場合には,るつぼの底とバ

ーナ金網との距離を約10 mm,テクルバーナの場合には,るつぼの底が還元炎の先端にくる高さに

するのがよい。

2) 空るつぼを通風筒の中の三角架上に置き,あらかじめ約15分間,通風筒を予熱する。

3) 別の室温のるつぼを三角架上に置き,直ちに孔の空いたふたを載せ,保護管なしの熱電対を差し込

んで,先端と2本の線の一部をるつぼの底のほぼ中心に接触させて温度を測定する。

4) るつぼを載せてから,1分30秒間で800±10 ℃に,2分30秒間で820±5 ℃になるように,ガス流

量及び通風筒の高さを調節する。

b) 本操作 本操作は,次の手順によって行う。

1) 試料をよくかき混ぜ,1.00〜1.01 gをるつぼにはかりとり,るつぼを回しながら,堅い台上で12回

軽くたたいて,試料の表面を水平にする。

2) るつぼを通風筒の中の三角架上に正しく置いて,直ちに孔の空いていない,室温まで冷却したふた

を載せ,揮発成分の燃焼する炎がなくなるまで加熱する。ただし,加熱は,どんな場合でも2分30

秒間以上行う。

3) 加熱が終わったならば,るつぼを放冷し,残さを注意して取り出す。るつぼとふたは,付着した炭

素を焼き取り,きれいな布でぬぐっておく。

備考 るつぼは,3個用意して,続けて試験を行うと便利である。

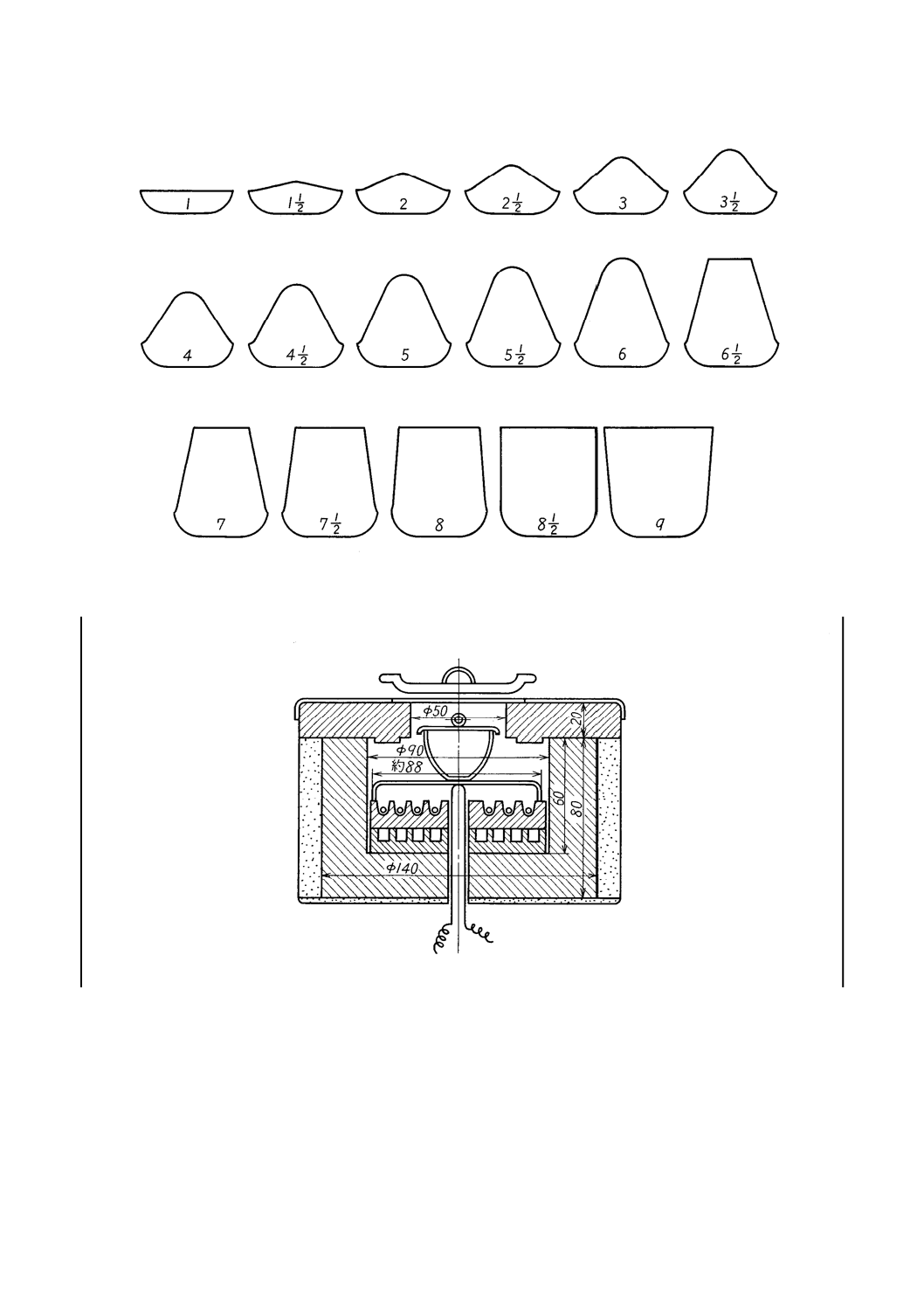

8.2.4

測定値の算出 るつぼ膨張指数 (CSN) は,次によって求める。

a) 残さが粘結していない場合,すなわち,大部分が粉状のころ合いは,るつぼ膨張指数は0とする。

b) 残さが粘結してはいるが,膨張していない場合は,その残さを平らな台に置き,その上に500 gのお

もりを載せる。残さが砕けないか,又は砕けても2〜3個以内の堅い破片に割れる場合は,その指数を

1とする。残さが崩れたり,多数の破片に割れる場合は,指数を1/2とする。

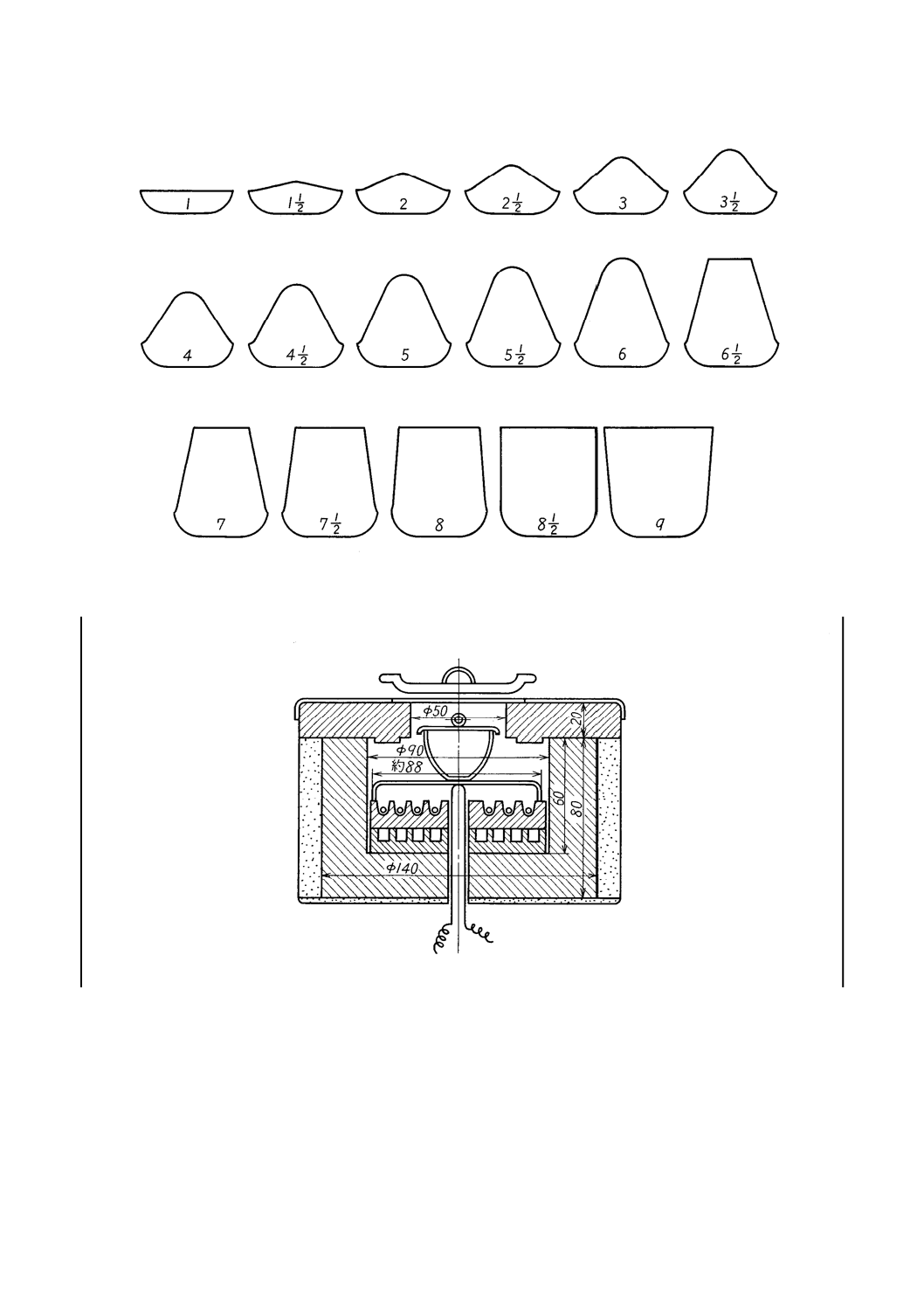

c) 残さが膨張している場合は,観測管を通して標準輪郭(図8.2参照)と比較し,最大横断面積に最も

近似した標準輪郭の指数を1/2単位で求める。この場合標準輪郭は,垂直に支えた観測管の頂部から

見られる視野の中心に正確に置き,残さを標準輪郭の上に載せ,眼を観測管の頂部に接して,最大横

断面積が得られるまで,残さを回して測定するのがよい。

8.2.5

試験回数 試験は,同一試験室において3回繰り返して行い,3個の測定値の範囲(最大値−最小

値)が8.2.6の許容差内の場合は,その3回で試験を終了する。もし,3個の測定値の範囲が許容差を超え

る場合は,初めから操作をやり直す。

8.2.6

繰返し精度(repeatability) 3個の指数の平均値が6未満の場合は,最大値と最小値との差は,指

数で1以内とし,6以上の場合は1 1/2以内とする。

8.2.7

報告値 報告値は,許容差以内の3個の測定値の平均値に最も近い標準輪郭の指数を1/2単位に丸

め,るつぼ膨張指数 (CSN) として表示する。

20

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

電気加熱法

8.3.1

試料 8.2.1による。

8.3.2

装置 装置は,次による(図8.3参照)。

a) 電気炉 外径約140 mm,高さ約80 mmの円筒状耐火物の中に,内径90 mm,深さ60 mmの穴を開け,

直径約88 mm,厚さ約13 mmの溝付きの熱板2枚があるものを用いる。この上方の熱板には,金属抵

抗線をコイル状にした発熱体が取り付けてあり,その上に厚さ約1 mm,高さ10 mm,外径約85 mm

の石英ガラス製のるつぼ台を置く。円筒状耐火物の上は,るつぼの挿入口となる直径50 mmの孔の空

いた厚さ20 mmの耐火物でふたをする。

これらは,厚さ3〜5 mmの耐熱板を底にして,周りを厚さ10 mmの断熱材で囲み,更にアルミニ

ウム製の箱に収める。

るつぼ挿入口には,輪状取っ手の付いた厚さ3〜8 mmの耐火物製のふたを置き,炉の底には,孔を

設け,熱電対が石英ガラス製のるつぼ台の下面に接触できるようにする。

炉には,電圧調整器(1次100 V,2次0〜130 V)及び電流計 (0〜10 A) が必要である。

b) るつぼ 8.2.2 d)による。

8.3.3

操作

a) 準備操作 準備操作は,次の手順によって行う。

1) 電気炉に通電して,石英ガラス製の皿に孔のあいたふた付きのるつぼを載せ,るつぼの底の温度を

約850 ℃に保つことができるように,電圧を調節する。

2) るつぼを取り去って,室温まで冷えた別のるつぼを電気炉に挿入し,直ちに孔のあいたふたを載せ,

保護管なしの熱電対を差し込んで,先端と2本の線の一部をるつぼの底のほぼ中心に接触させて温

度を測定する。

3) るつぼを挿入してから,1分30秒間で800±10 ℃に,2分30秒間で820±5 ℃になるように炉温を

調節する。

備考1. 炉の昇温は,炉にふたを置いて,石英ガラス製の皿の下面の温度を測定しながら昇温しても

よい。このときの炉温は,約950 ℃を目標とする。

2. 一定の電圧で規定の加熱条件が満足されないときは,測定時間中でも電圧を変えて調節して

もよい。

b) 本操作 本操作は,次の手順によって行う。

1) 8.2.3 b)1)によって,試料をるつぼに採る。

2) るつぼに,孔のない室温のふたをして,電気炉の石英ガラス製の皿の中央に置き,揮発成分の発生

が終了するまで加熱し,どんな場合でも2分30秒間以上加熱する。

3) るつぼを炉から取り出して放冷し,残さをるつぼから注意して取り出す。

備考 炉の頂部からの放熱を避けるため,続けて3回の試験を行うようにする。断続する場合は,炉

にふたを置いて炉温を保持するとよい。

8.3.4

測定値の算出 8.2.4に同じ。

8.3.5

試験回数 8.2.5に同じ。

8.3.6

許容差 8.2.6に同じ。

8.3.7

報告値 8.2.7に同じ。ただし,この場合には,その旨(電気加熱法)を付記する。

21

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ガス加熱法装置組立図 観測管

るつぼ及びふた

孔あきふたの例(温度測定用)

図 8.1 るつぼ膨張試験方法試験装置

22

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 8.2 標準輪郭(CSN)

単位 mm

図 8.3 電気加熱法の電気炉

23

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 膨張性試験方法(ジラトメータ法)

9.1

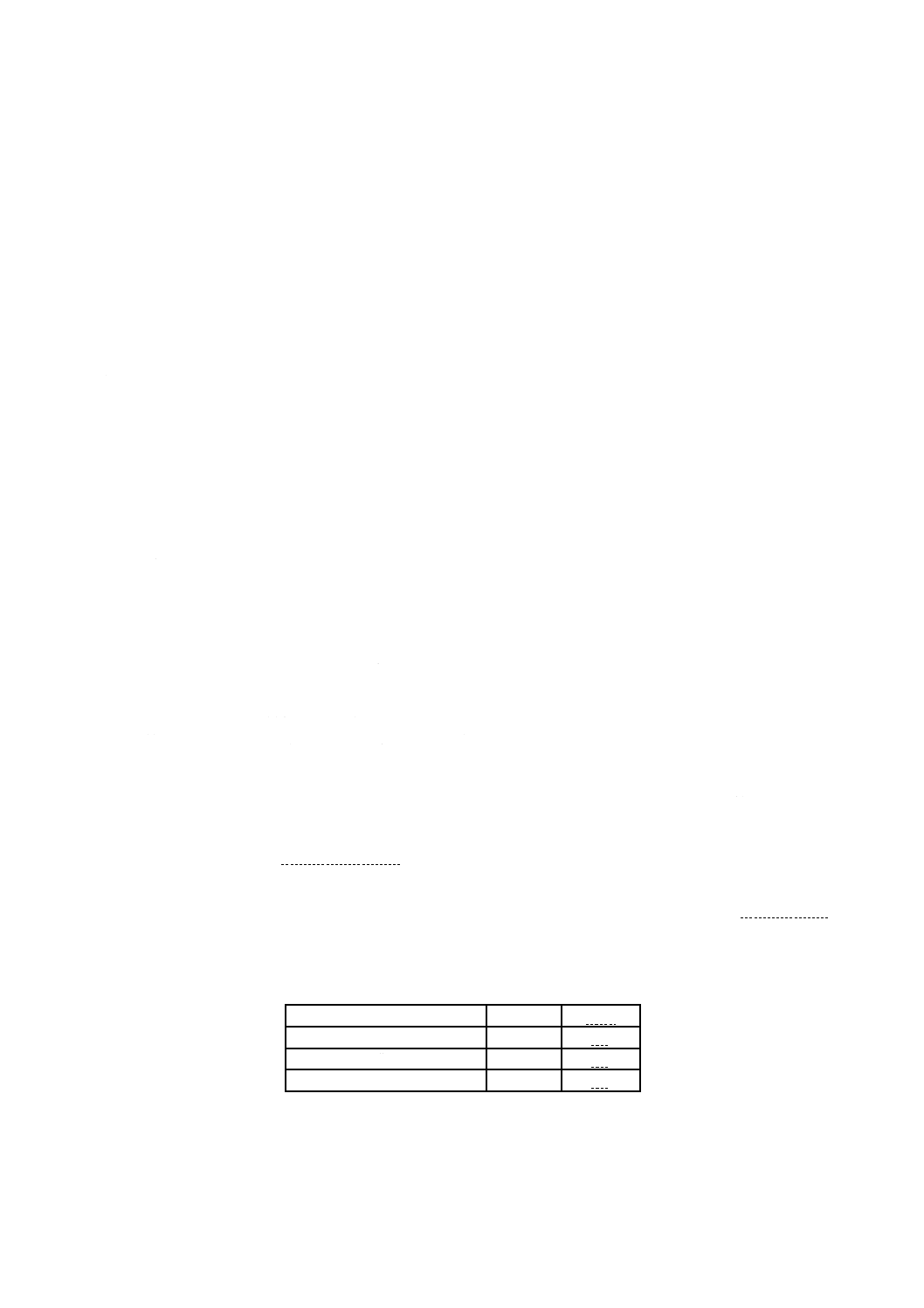

試験・測定の原理 微粉砕した試料を,規定の棒状に加圧成形して所定の細管に挿入し,その上に

ピストンを入れた後,規定の昇温速度で加熱して,ピストンの上下の変位を測定し,棒状に成形した試料

の,最初の長さに対する分率 (%) をもって試料の軟化溶融特性を表す。

9.2

軟化溶融特性値 膨張性試験における軟化溶融特性値は,次による。

a) 軟化開始温度 ピストンが0.5 mm降下したときの温度。

b) 最大収縮温度 ピストンが初めて最低位置に達したときの温度。

c) 最大膨張温度 ピストンが最低位置に達してから後に初めて最高位置に達した温度。

d) 収縮率 ピストンのゼロ点から最低位置までの変位の,棒状に成形した試料の最初の長さに対する分

率 (%)。

e) 膨張率 ピストンのゼロ点から最高位置までの変位の,棒状に成形した試料の最初の長さに対する分

率 (%)。

備考 膨張率における最高位置とは,ピストンが最低位置に到達してから後に到達した最高位置をい

う。そのときの最高位置がゼロ点より上のときは膨張率は正の値,下のときは負の値となる。

f)

全膨張率 収縮率と膨張率との和をいう。

9.3

試料 試料をJIS M 8811によって採取し気乾する。減量が1時間に0.1 %以下になるまで気乾した

後,粉砕(9),縮分して850 μm以下としたものから,JIS M 8811によって約50 gに縮分し,これを150 μm

以下に粉砕(10)し,供試試料とする。試料調製後は,できるだけ速やかに試験する必要がある。

注(9) 粉砕に際しては,なるべく850 μmに近い粒子が多量に残るように,過粉砕しないように注意す

る。このためには,粉砕ごとに850 μmのふるいでふるい分け,残ったものをていねいに再粉砕

する。

(10) 粉砕に際しては,なるべく150 μmに近い粒子が多量に残るように注意する。このためには,粉

砕前に150 μmのふるいでふるい分け,残ったものだけをていねいに再粉砕する。

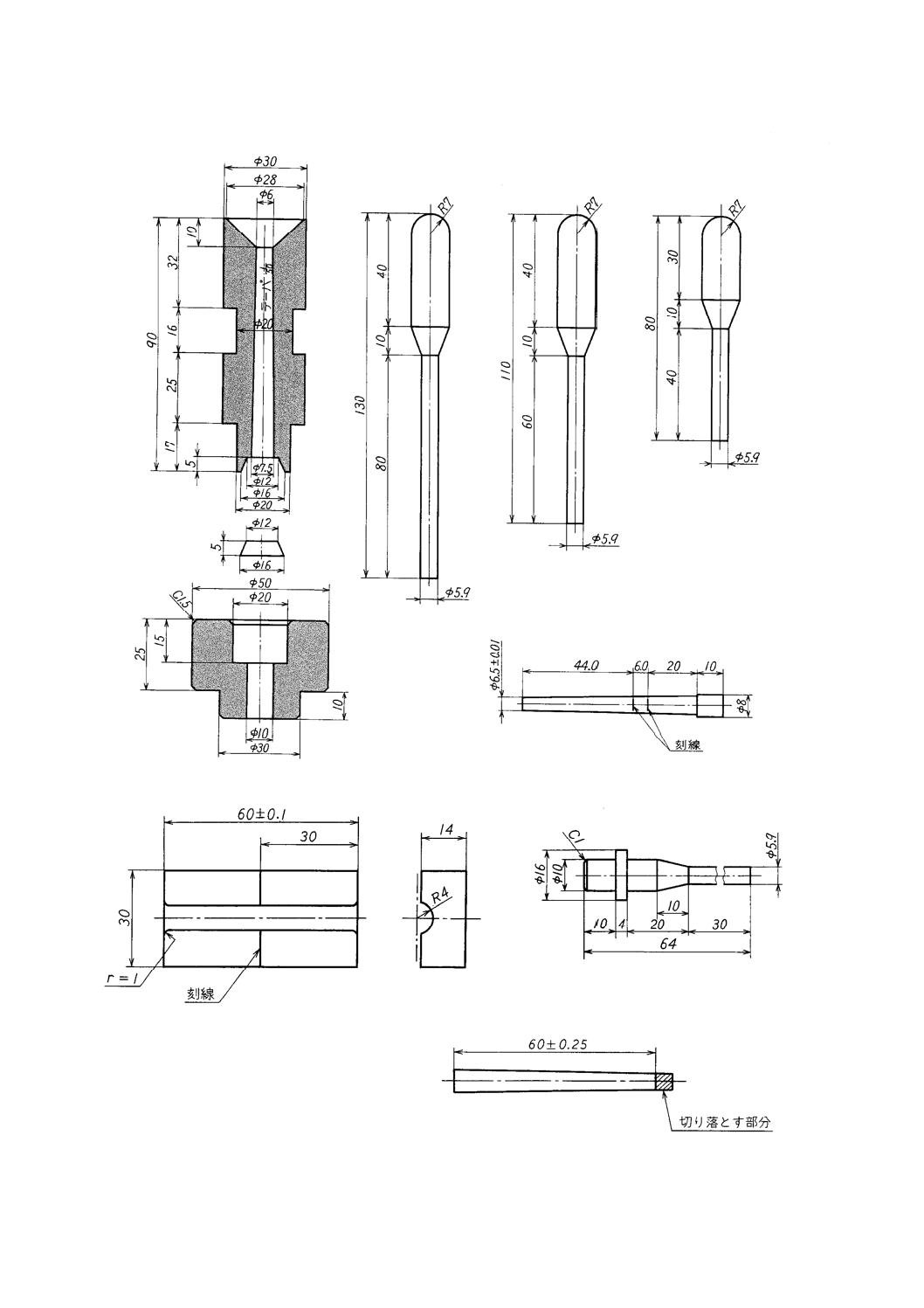

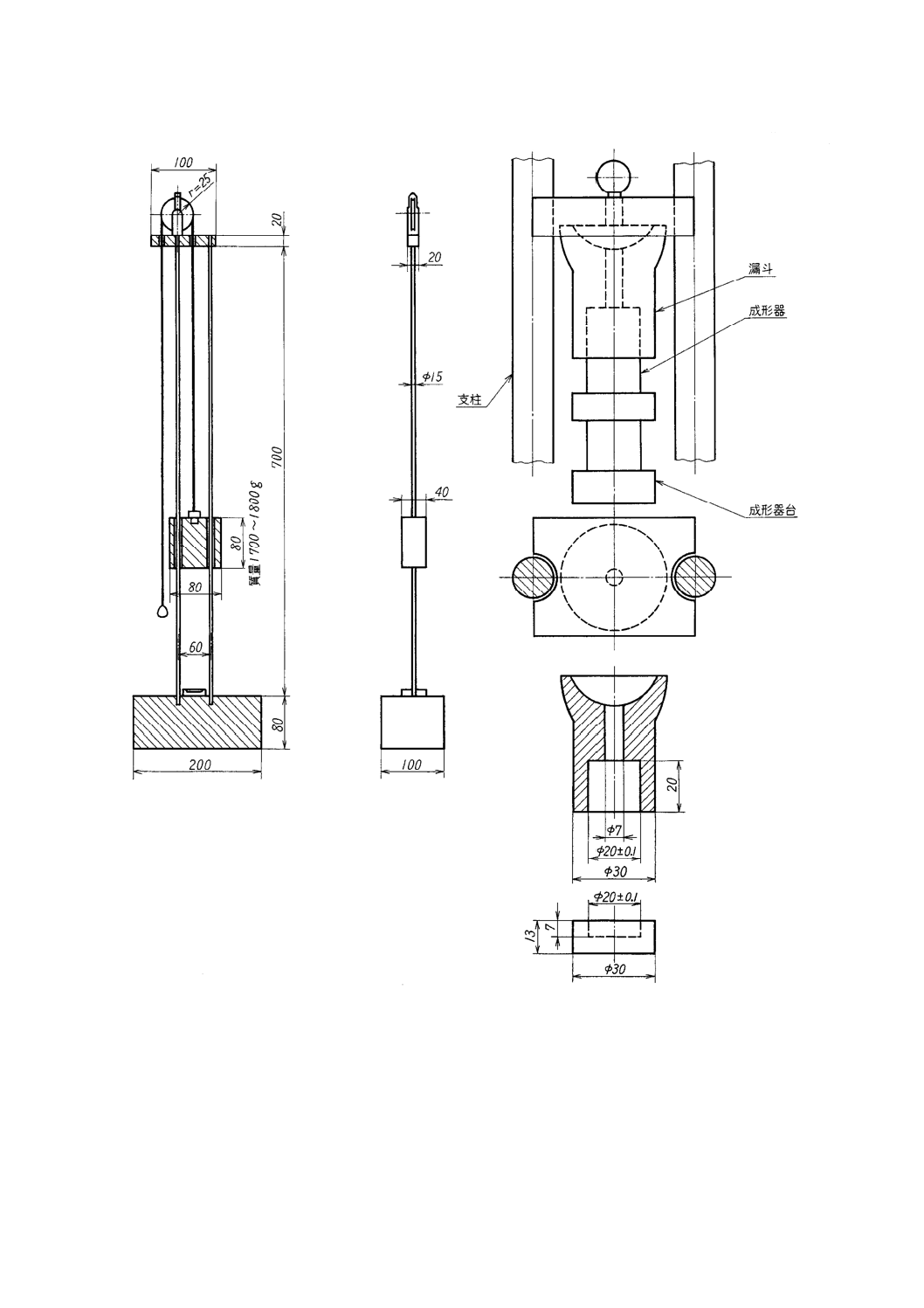

9.4

装置 装置は,次による。

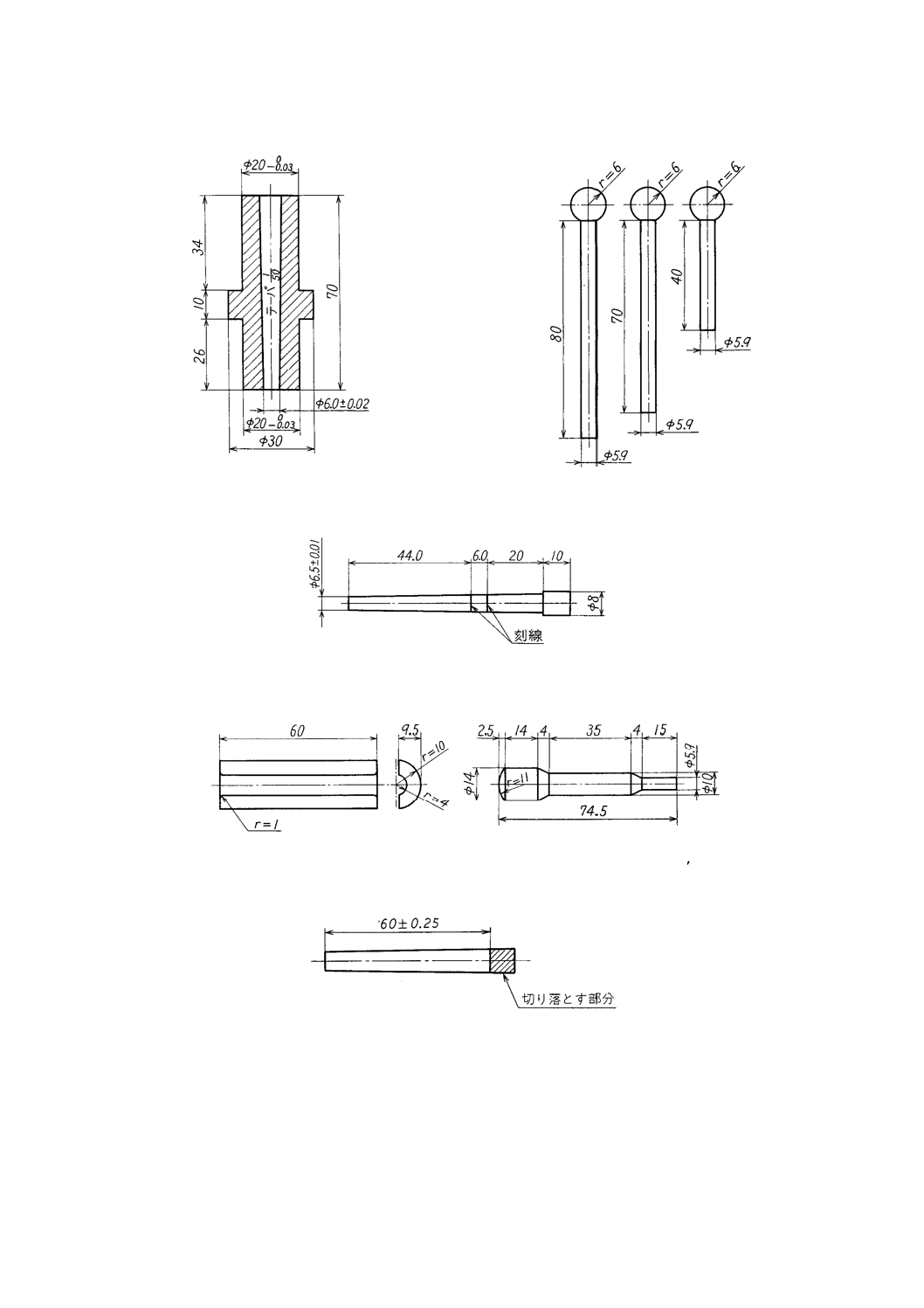

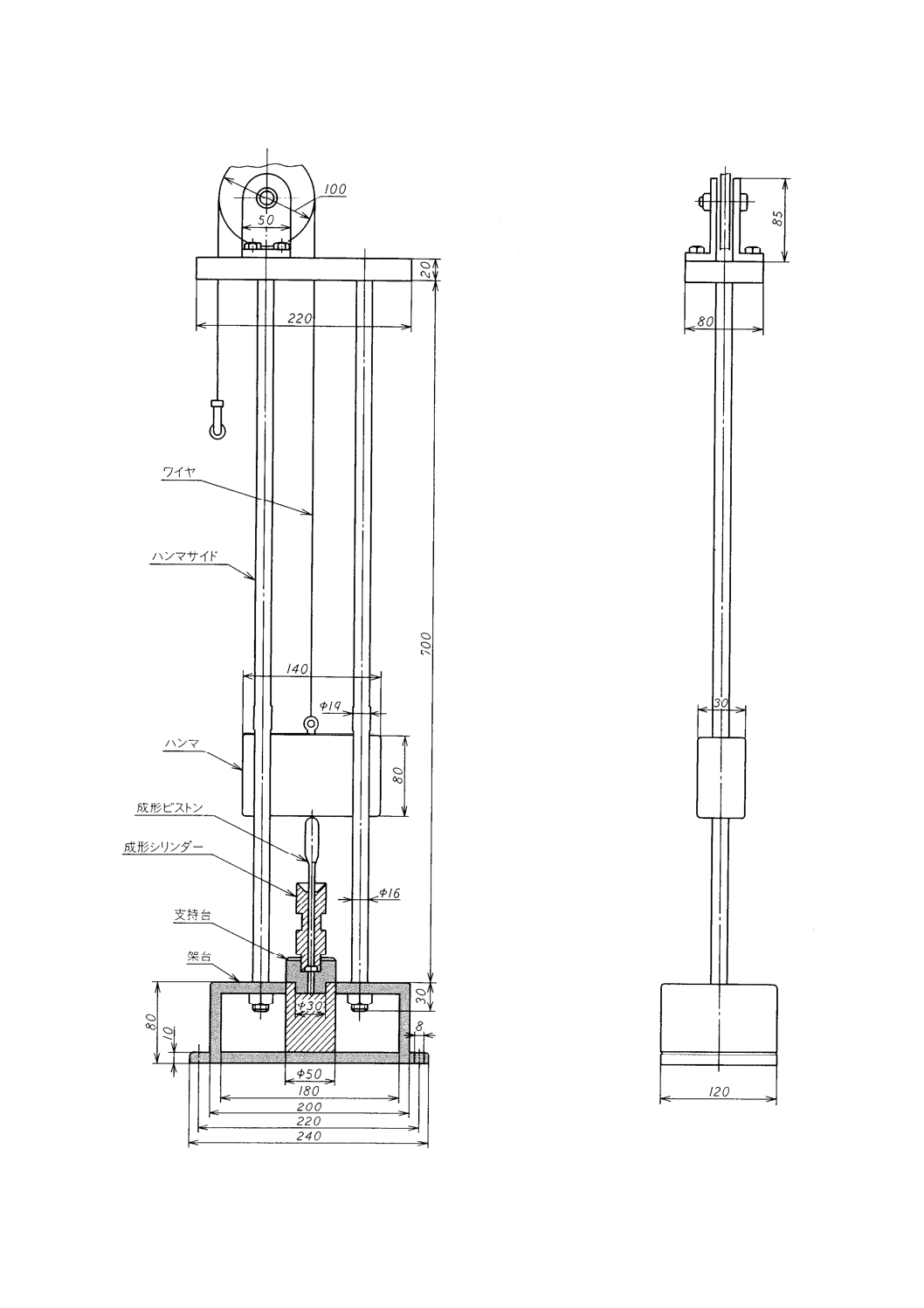

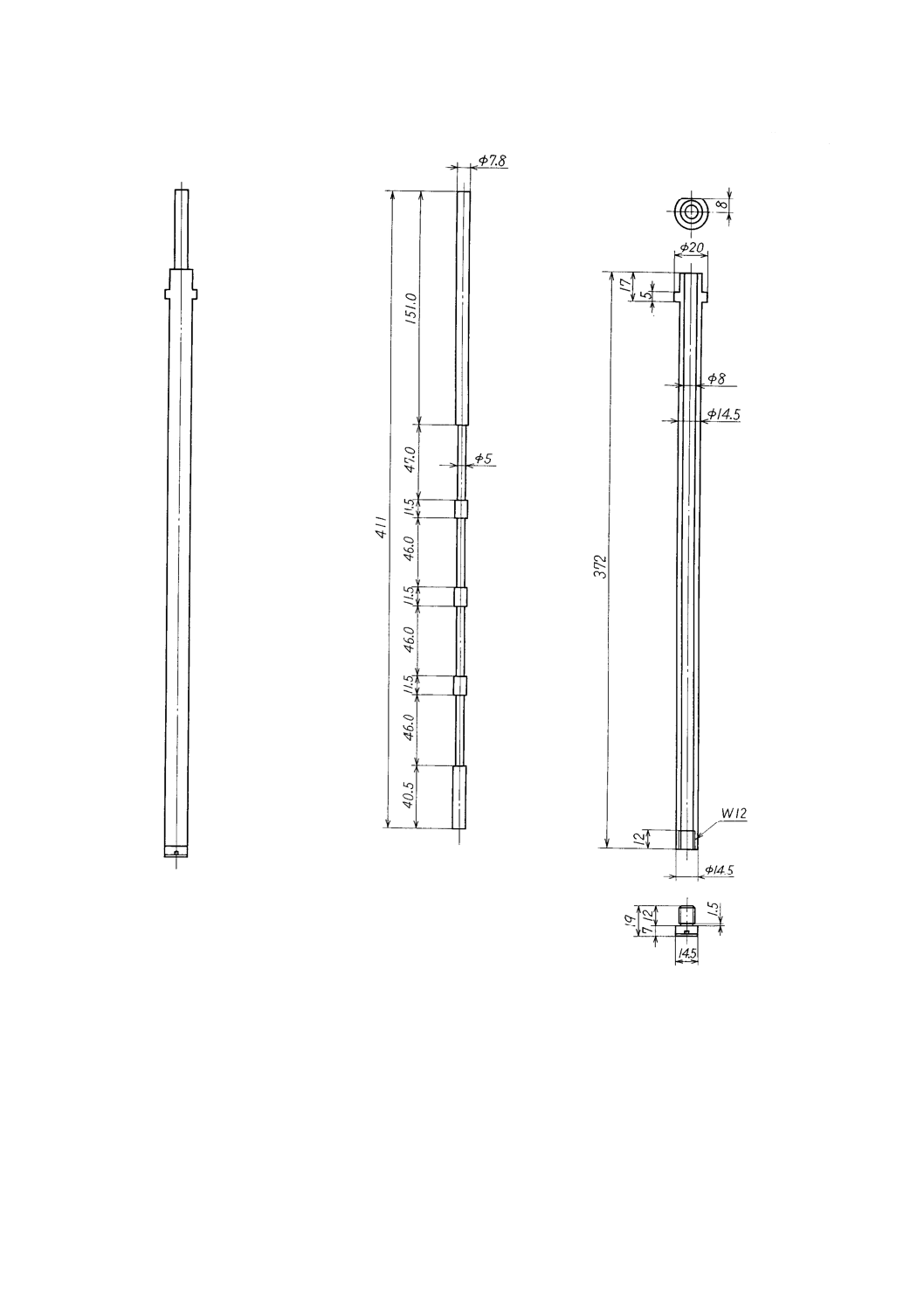

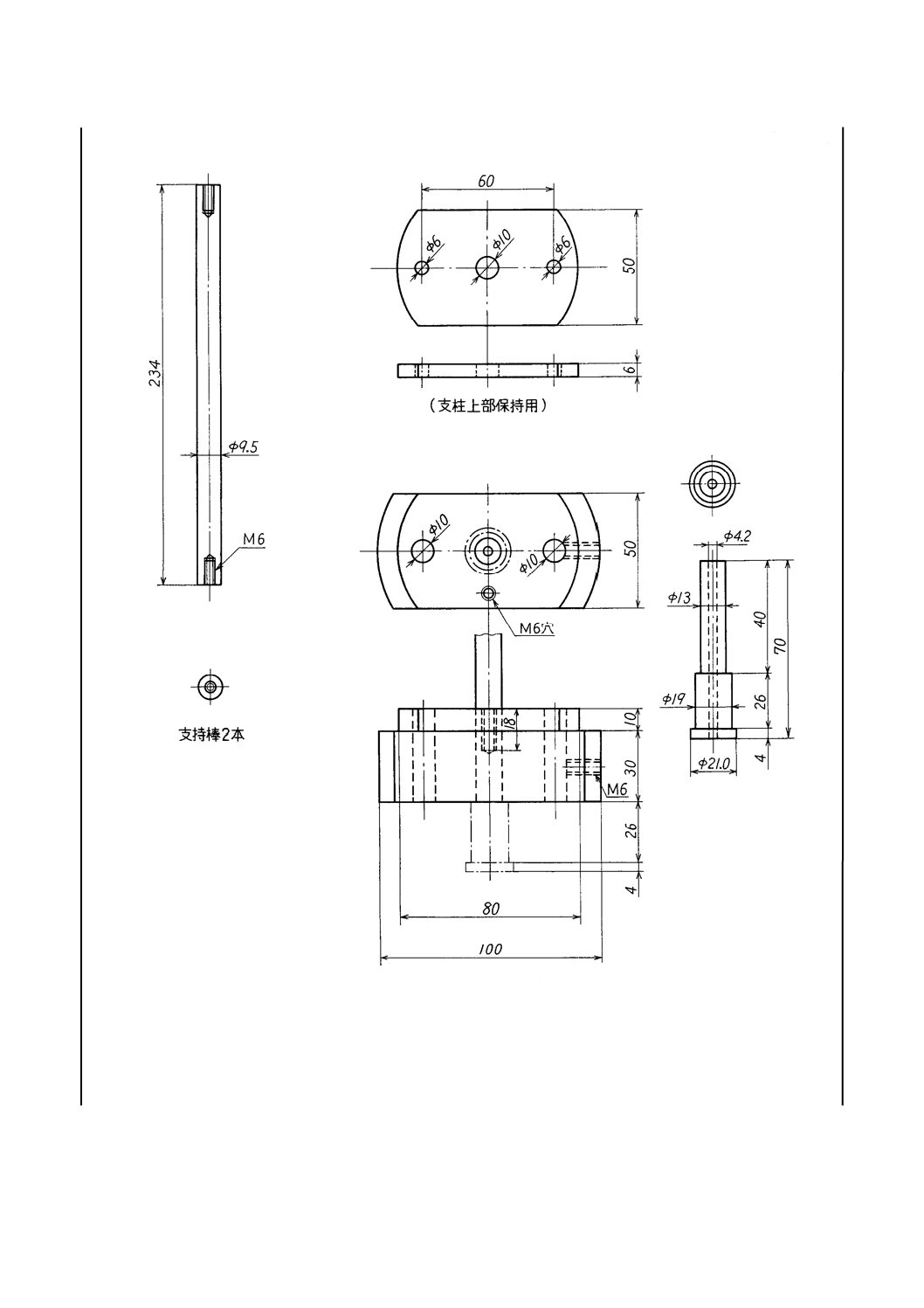

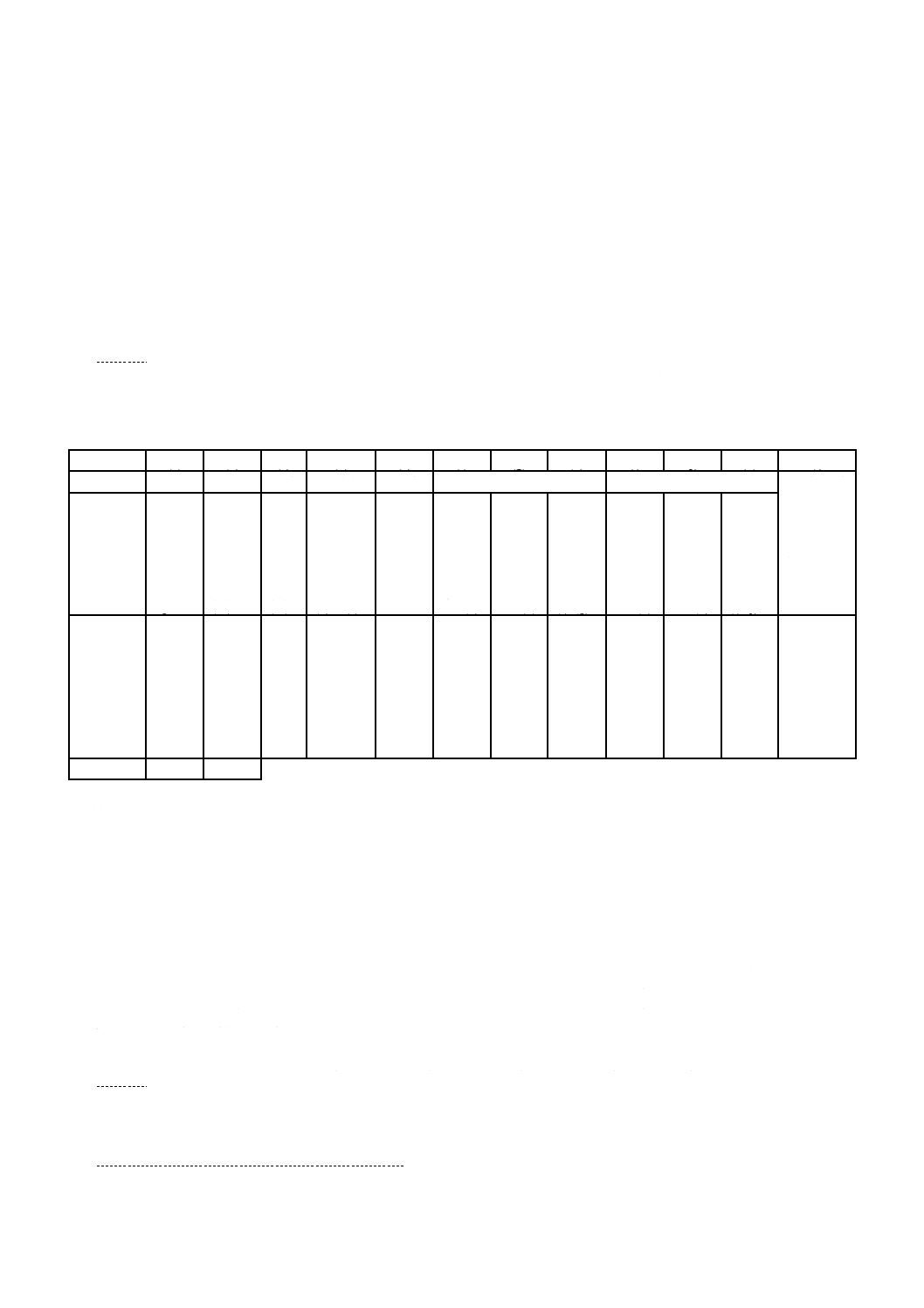

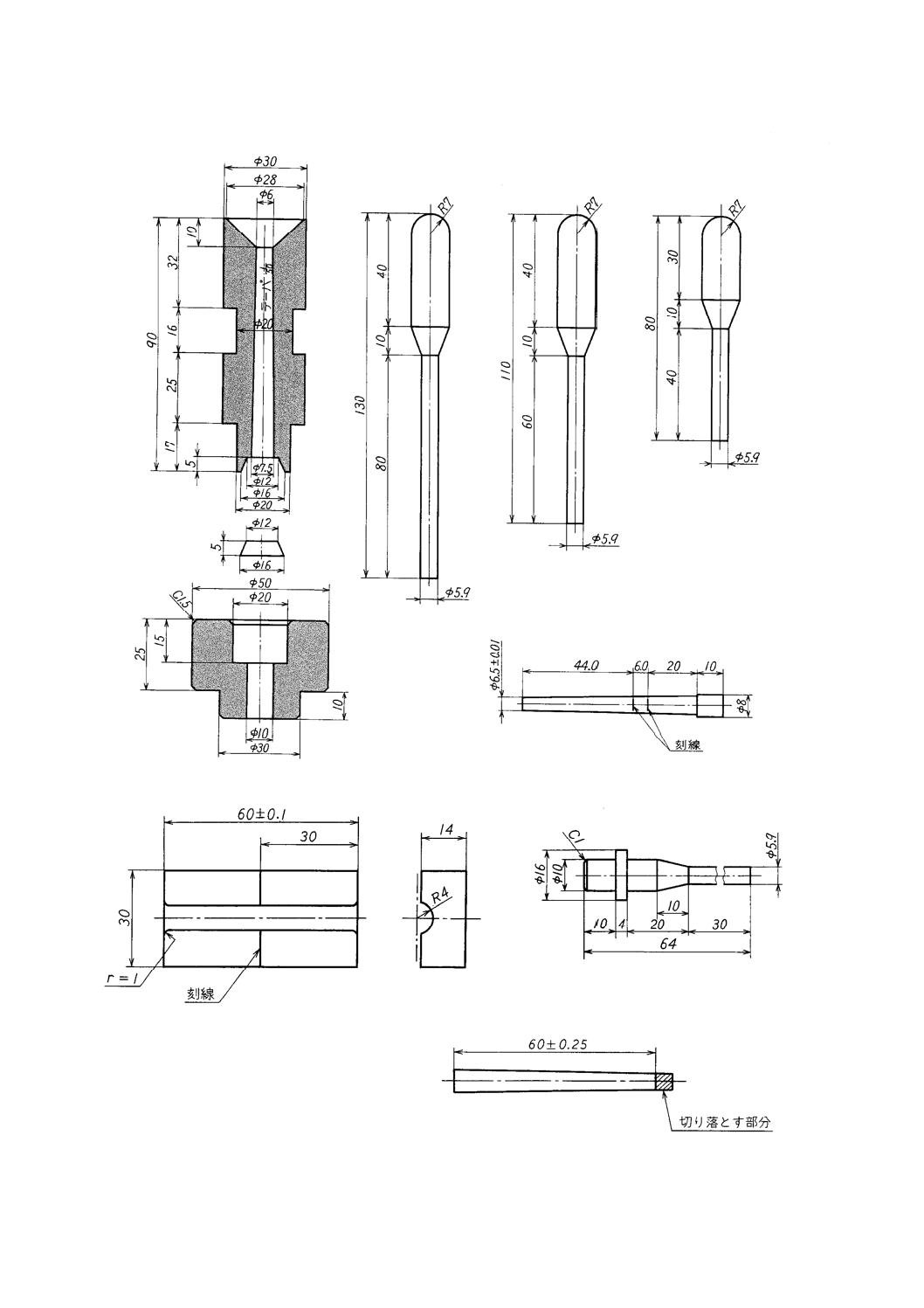

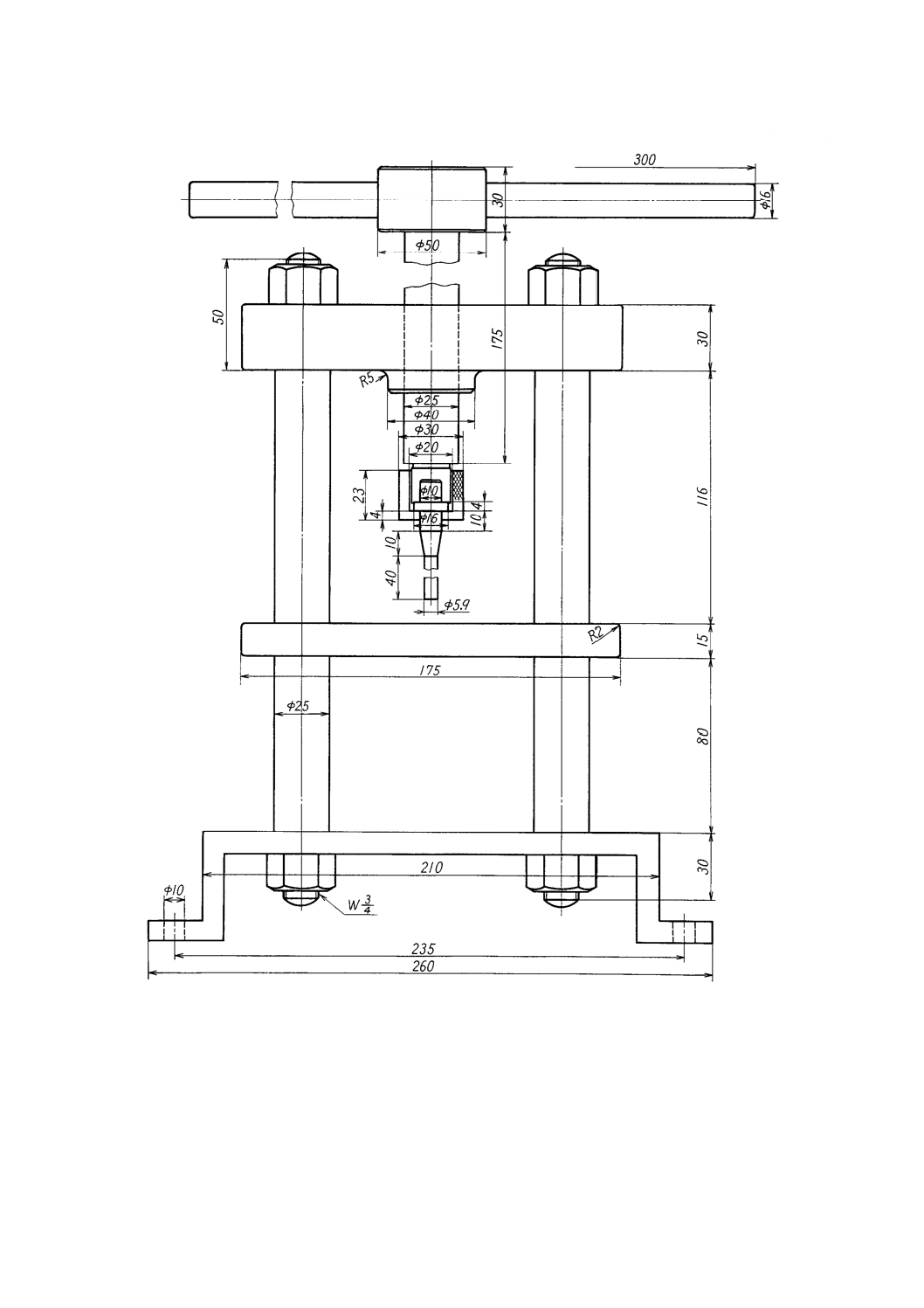

a) 試料成形器具(11) 図9.1〜図9.3に示すような軟鋼製(又はステンレス鋼製)の成形器,落下式ハン

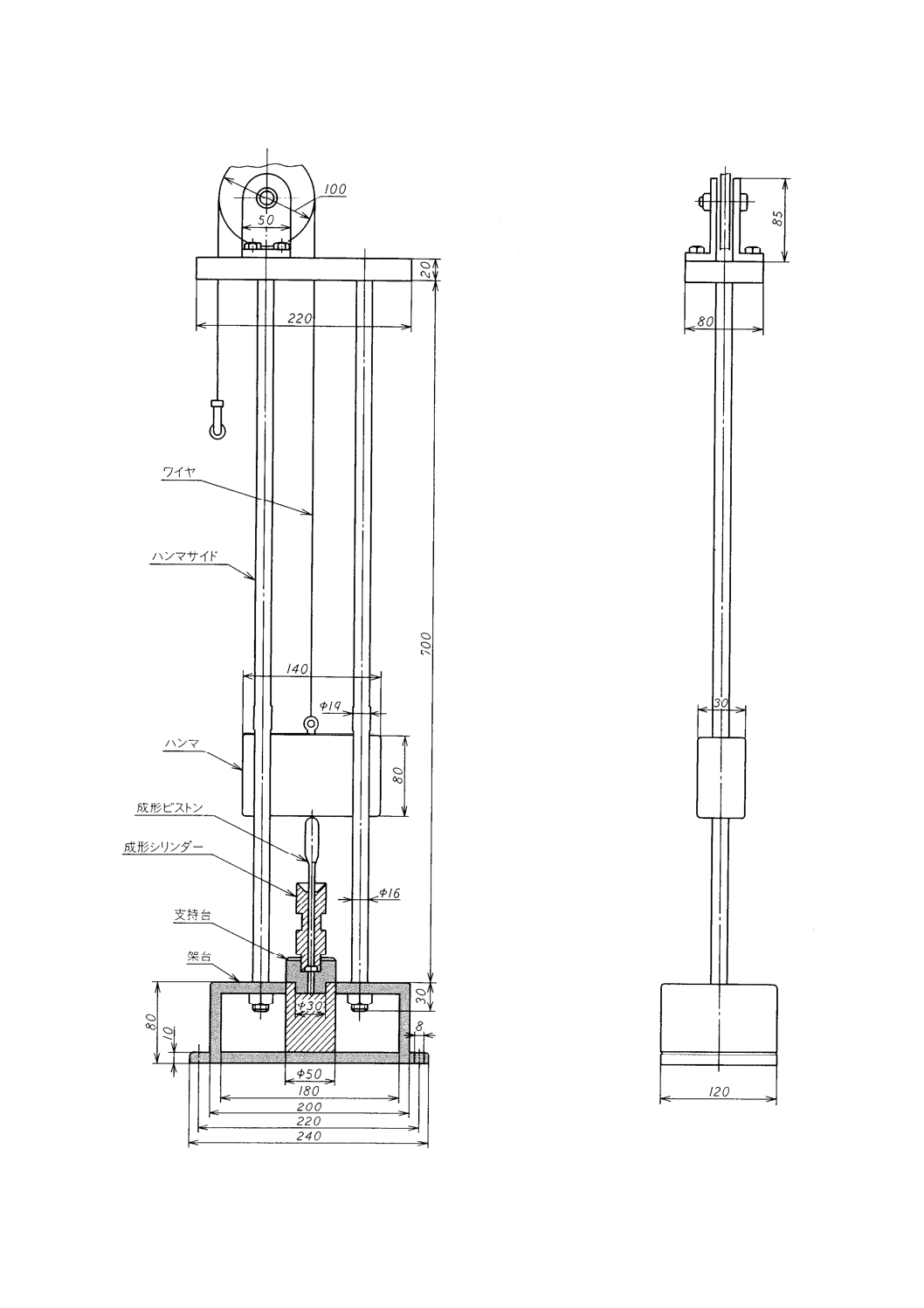

マ,プレスなどからなる。

1) 成形器 図9.1に示す成形器,長さの異なる3本の成形ピストン,成形器検定用ゲージなどからな

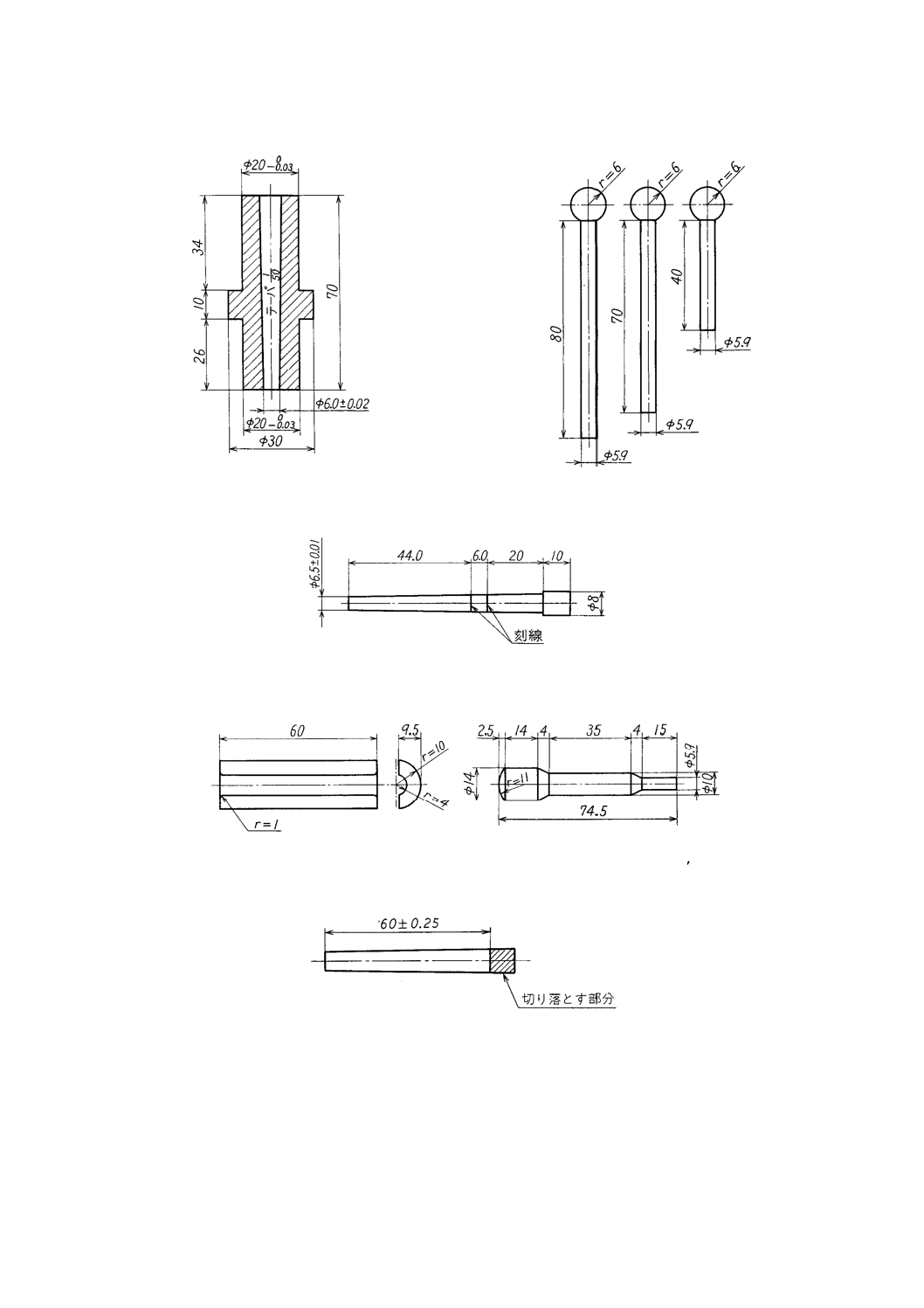

る。

2) 落下式ハンマ 図9.2に示すように,ハンマ,ハンマガイド,ハンマを昇降させるために取り付け

たワイヤ,成形器の支持台全体を支持する架台などからなる。

3) プレス 成形器から成形した試料を押し出す装置(図9.3参照)。

備考 プレスには,成形した試料を押し出す機能のほかに,試料を約690 MPaまで加圧する機能をも

たせてもよい。その場合は,かけた圧力を測定する装置を取り付ける必要がある。

注(11) 図9.1〜図9.4のA,Bは,それぞれ装置の形状,構造は若干異なる。A,Bのいずれを採用し

てもよいが,Aの形式を採用する場合には,図9.1〜図9.4の図においてもAの形式を採用し,

Bの形式を採用する場合には,図9.1〜図9.4の図においてもBの形式を採用しなければならな

い。その報告の際,A,Bいずれかの形式を採用したかを明記する。

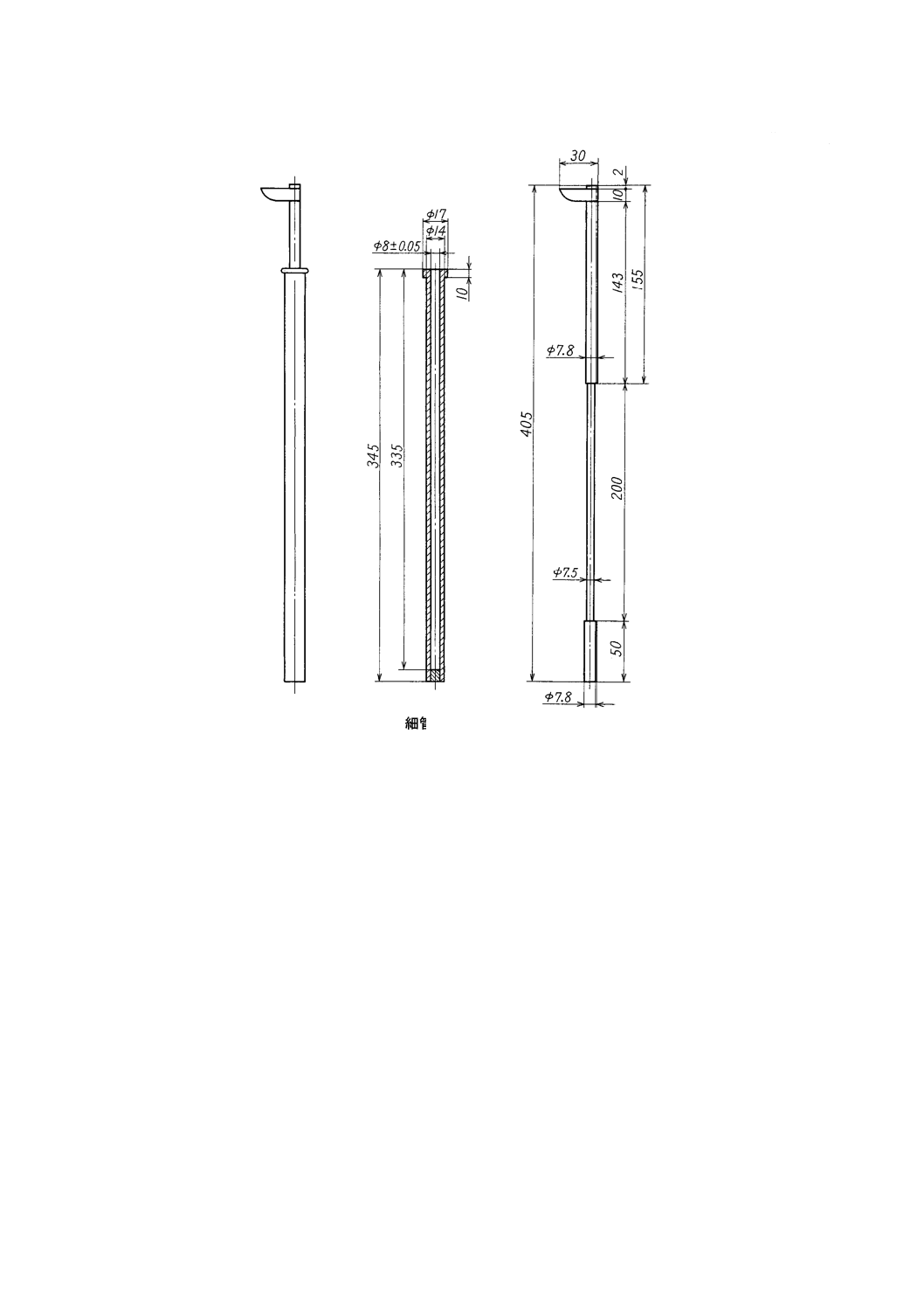

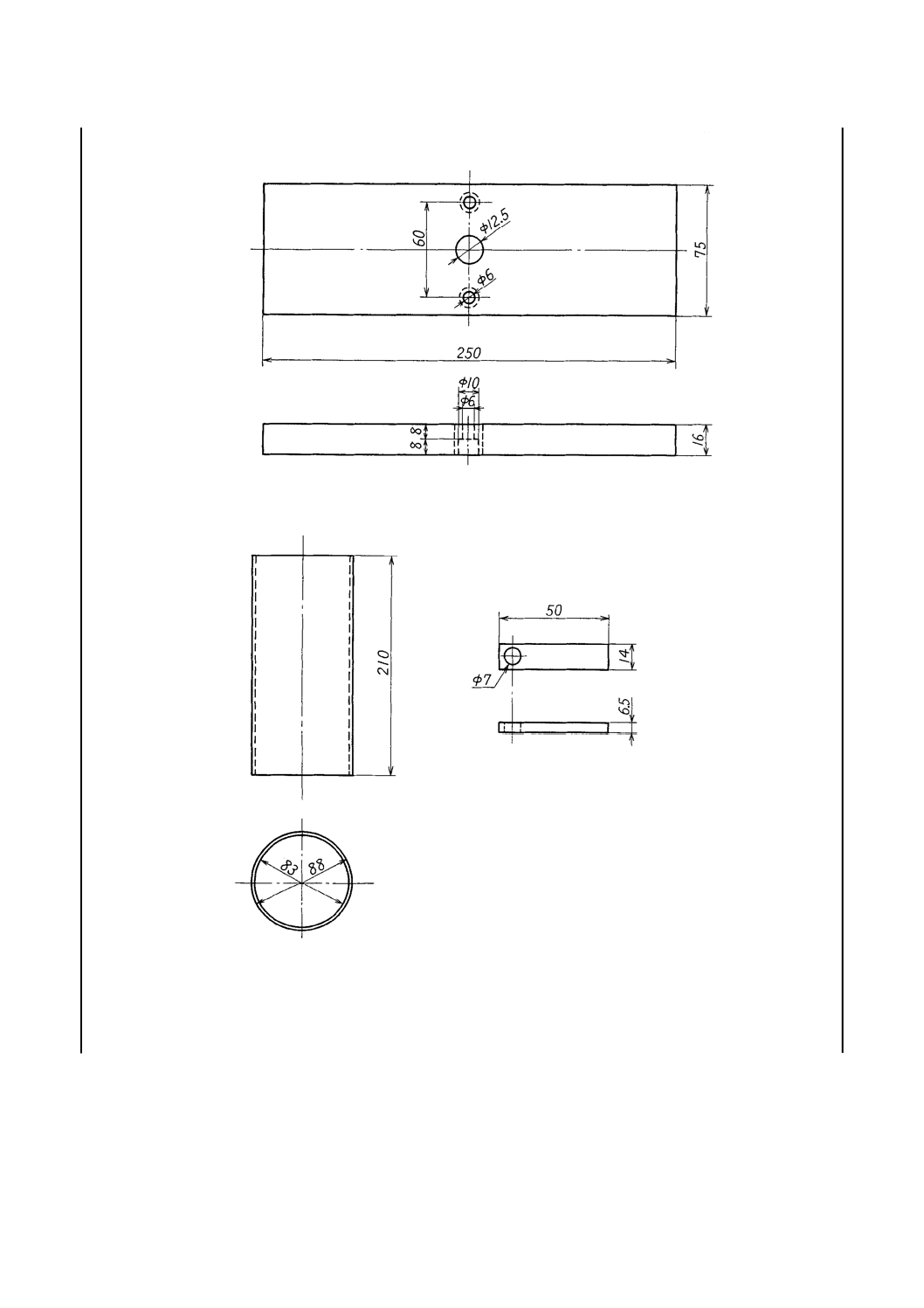

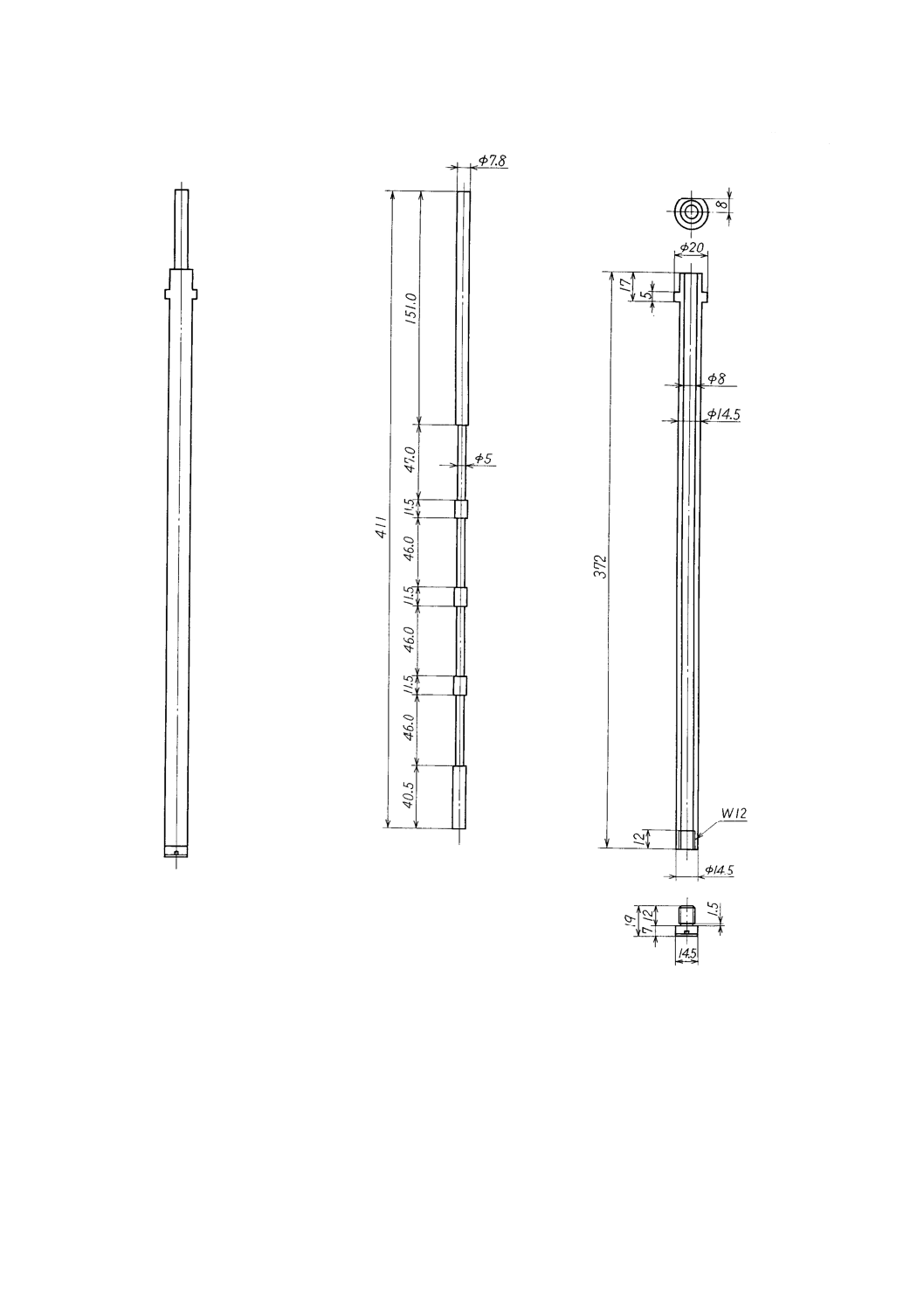

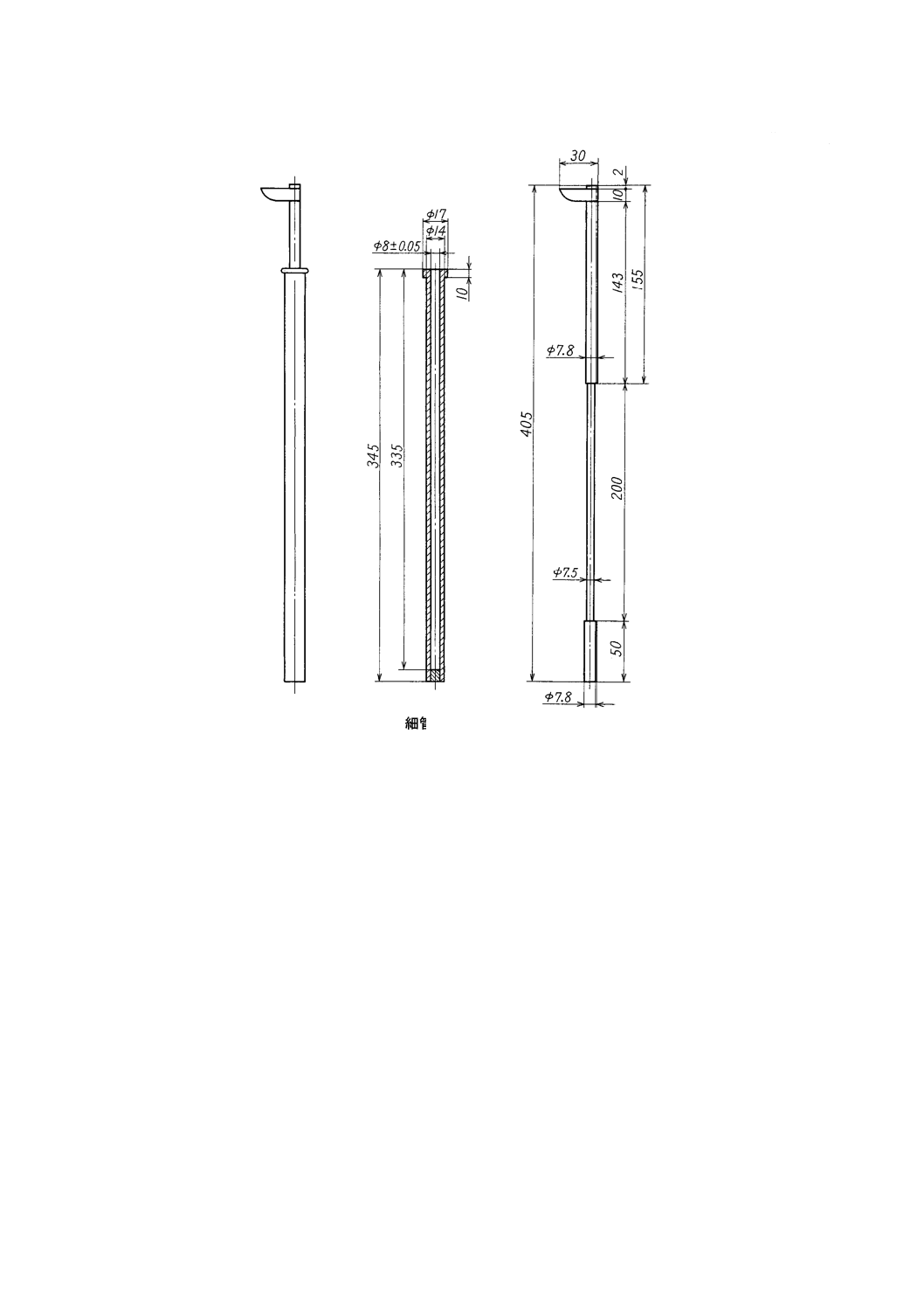

b) 細管 図9.4に示すもので,底部は,脱着が容易なねじ構造とする。

c) ピストン 図9.4に示すもの。

なお,細管とピストンは対で用いなければならない。ほかの対と区別する刻印などを付けるとよい。

24

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

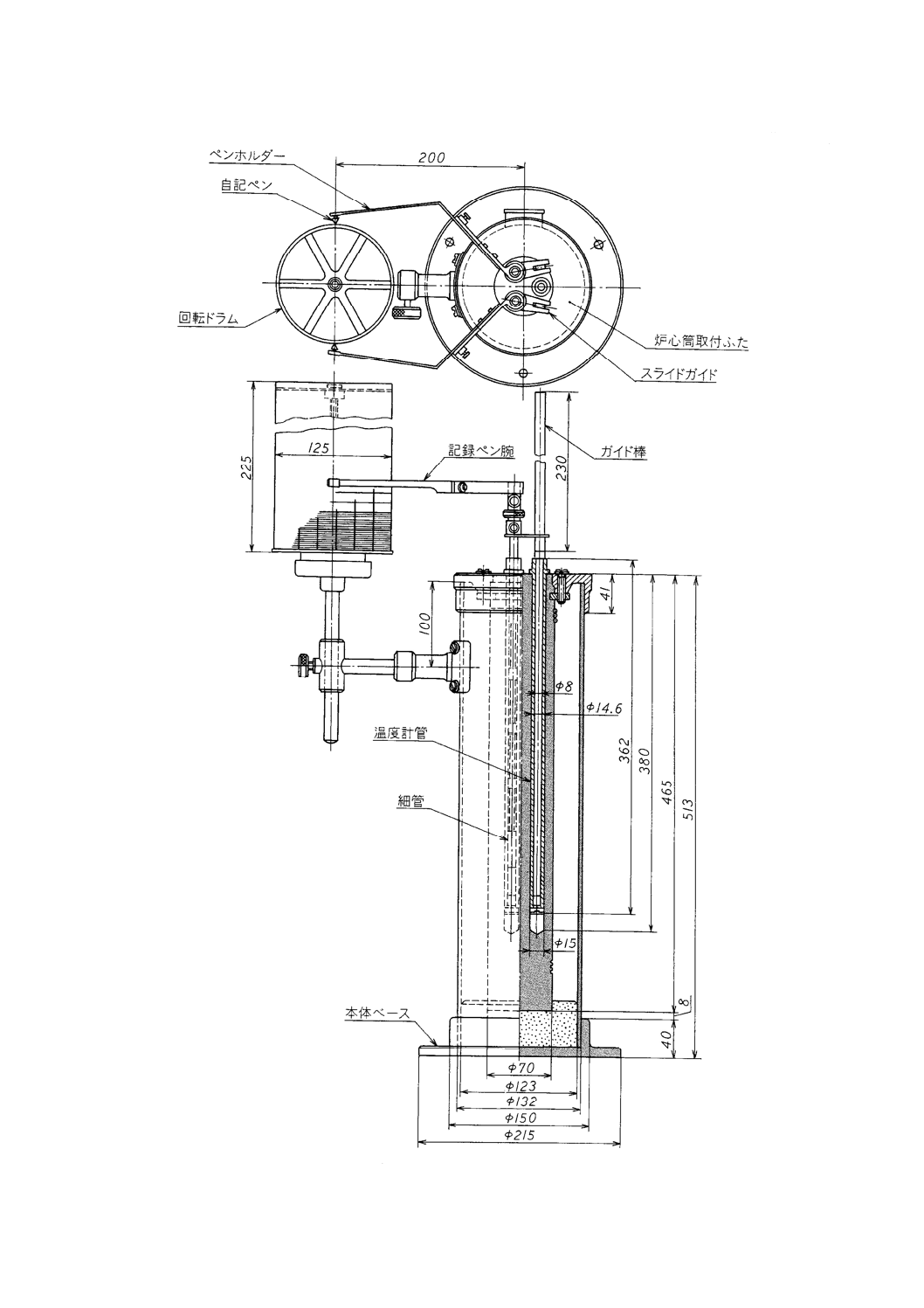

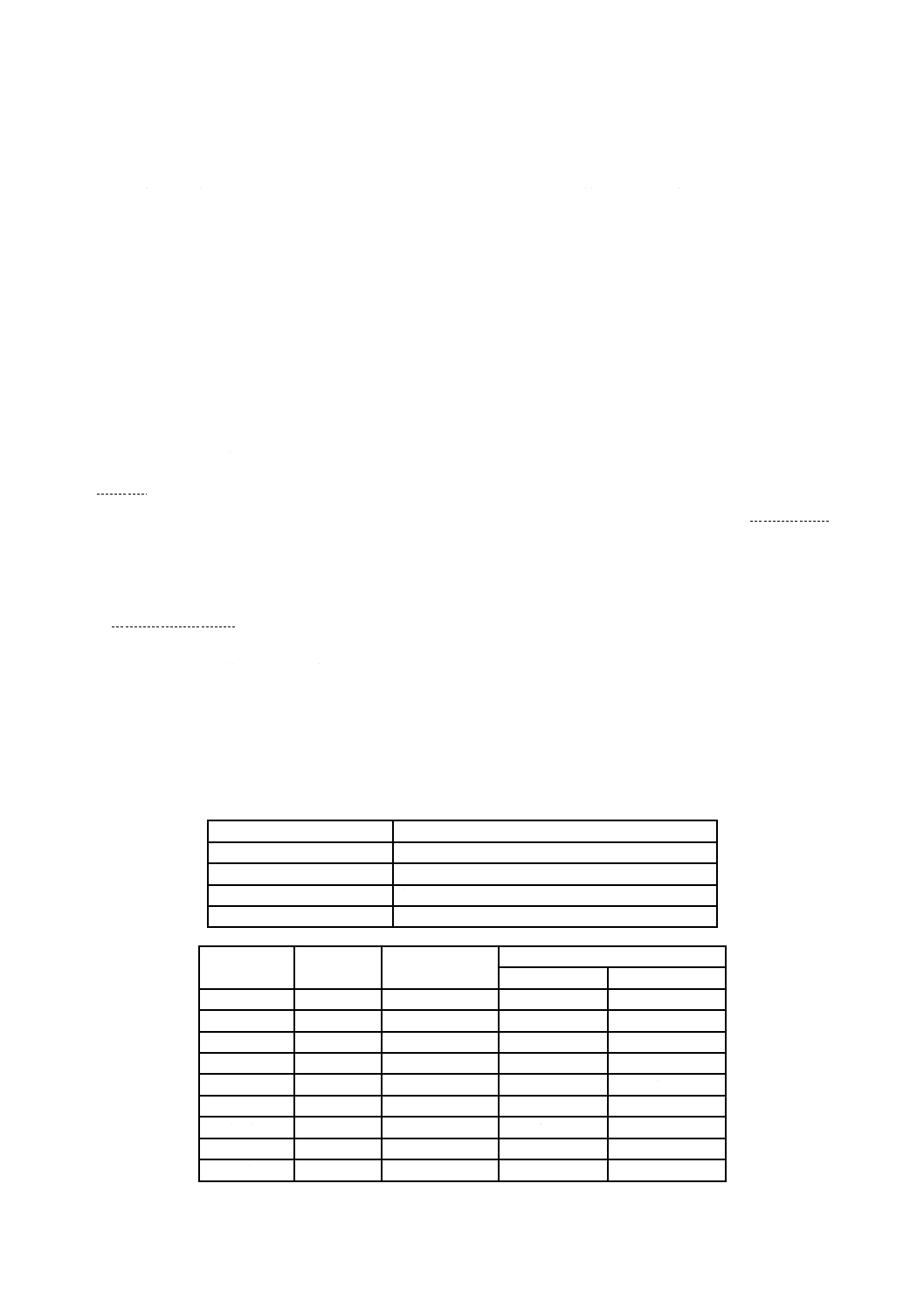

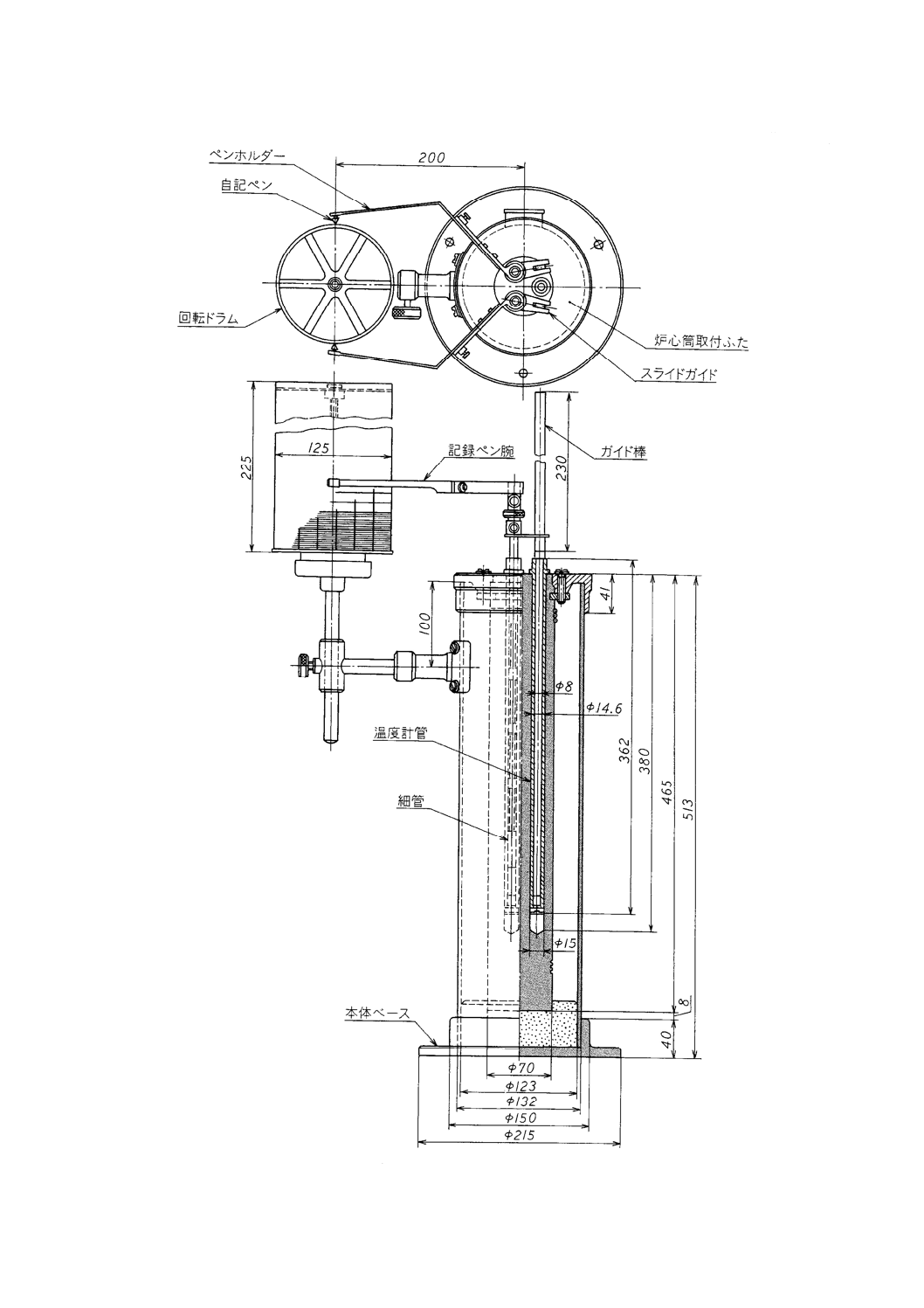

d) 電気炉 図9.5に示すような細管3本(12)を加熱できる電気炉で,30分間で300 ℃に達する能力をも

ち,300〜500 ℃の温度範囲で所定の加熱速度3.0±0.1 ℃/minの昇温ができるものでなければならな

い。

注(12) このうち1本には測温用の熱電対を挿入する。

e) 測定部 ピストンの変位部及び試料挿入部の温度を測定するもの。

1) 変位の測定部 図9.5に示したように,ペンホルダに取り付けた自記ペンと,その支持機構及び回

転ドラムからなる。回転ドラムは,定速で1時間に2.0〜2.5回転するようにモータで駆動する。

備考 上記の機構の代わりにピストンに差動変圧器のコアを連結させ,ピストンの変位をmVに変換

する機構のものでもよい。

2) 温度の測定部 電気炉に細管を挿入し,その細管に外径7.8±.0.1 mmの磁器保護管を入れる。この

保護管には,熱電対を収め,接点が細管の底から3.0 mmの高さになるように取り付ける。

9.5

操作

9.5.1

準備操作 準備操作は,次の手順によって行う。

a) 成形器の検定 図9.1に示した成形器検定用ゲージを成形器の大きい孔の方から差し込む。成形器検

定用ゲージの1本の線だけが見えるときは使用できるが,2本の線が見えるか,2本の線とも見えない

場合は,使用できない。

b) 細管及びピストンの検定 対になった細管とピストンとは,100回の測定を行ったとき,損耗状態を

検定する。すなわち,4種の異なる石炭試料について9.2 b)に従って測定し,9.2 e)に規定する膨張率

を測定する。

一方,新しい細管とピストンとの対を用いて,同一の試料についてそれぞれの膨張率を測定する。

次の式に示すXの値を4種の試料についてそれぞれ算出し,4個の値の平均値を求める。Xの平均値

の絶対値が3.5より大きいときは,古い細管とピストンとの対は廃棄する。3.5以下のときは,更に25

回の測定に使用した後,上記の検定を行う。

100

1

2

2

1DD

D

X

+

−

=

ここに, D1: 古い細管とピストンとの対による膨張率 (%)

D2: 新しい細管とピストンとの対による膨張率 (%)

c) 電気炉の温度を300 ℃に予熱する。低揮発分炭で,9.2 a)に規定する軟化開始温度が400 ℃を超える

ものについては,350 ℃としてもよい。

9.5.2

本操作 本操作は,次の手順によって行う。

a) 試料10 gをはかりとり,水1 mlを加え,迅速に混和する。

b) 成形器を落下式ハンマの支持台に置き,試料を充てんする。試料を成形用ピストンで突き固めた後,

ハンマを最高位置から繰り返し落下させ,試料がそれ以上詰まらなくなるまで突き固める(13)。試料の

充てんと突き固めを,成形器に試料が完全に詰まるまで繰り返す。

注(13) ハンマを自然落下に近い状態で落下させると,落下回数は15〜20回で十分である。成形用ピス

トンは最初は一番長いものを用い,試料の充てんが進むに伴って,順次,短いものを使うとよ

い。

c) 成形器の底ぶたを外し,成形時にはみだした試料を先の平たいスパチュラなどできれいに除去した後,

成形器をプレスに取り付け,徐々にハンドルを回して,棒状に成形した試料を押し出す。

25

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 試料をプレスで加圧した場合,試料にかけた圧力を5.0 MPaの単位で測定し,結果にその旨を

明示する。

d) 棒状に成形した試料は,Aの形式を採用した場合は,太い方の先端を鋭利な刃物で平面に切りそろえ

て図9.1-Aに示すように60±0.25 mmの長さになるように細い方を切り捨てる。Bの形式を採用した

場合は,細い方の先端を鋭利な刃物で平面に切りそろえてから,図9.1-Bに示すように60±0.25 mm

の長さになるように太い方を切り捨てる。

e) 内面をきれいにみがいた細管に,棒状に成形した試料を太い方から入れ,細管内を試料が滑り落ちな

いように細管を傾け,ピストンで押し入れる。

f)

別の細管にもa)〜e)の操作を行って試料を入れ,それぞれを電気炉に挿入する。

g) 細管を電気炉に挿入してから5分間放置する(14)。その後,ピストンに変位測定機構を取り付ける(15)。

変位測定機横の零点を調節(16)してから,3.0±0.1 ℃/minの割合で電気炉を昇温する。

注(14) この間に,電気炉の温度が最初の設定温度に回復するように加熱を調節する。

(15) ピストンにかかる荷重は,1.47±0.1 Nにする。ピストンにかかる荷重が異なる場合は,報告の

際にその荷重を明記しなければならない。

(16) ゼロ点の調節は,細管を挿入してから5分間後に行わなければならない。

h) 回転ドラム上のチャートに変位を自記させる場合には,チャートの時間目盛に,その時間の電気炉の

温度の数字又は目盛を適切な間隔で記入することによって温度記録を正確にする。

備考 上記の方法の代わりに,変位を差動変圧器で検出し,温度と変位をXY記録計に記録させても

よい。結果にはその旨を明記する。

i)

膨張が最大になってから更に5分間経過したとき,又は変位に何らの変化がないまま500 ℃に達した

とき,測定を終了する。

j)

測定が終われば,ピストン及び細管を引き上げる。

k) 細管内及びピストン表面に付着したタール,残留物を完全に除去(17)する。

注(17) 細管内の残留物は,細管底部のねじを外し,きりで突きほぐし,除去した後,黄銅製のワイヤ

ブラシなどを使用して掃除し,ピストン表面は,細かい研磨紙などを使用して掃除する。

9.6

試験回数 試験は,同一試験室において2回繰り返して行う。

なお,繰返し操作は,同一電気炉に同時に挿入して行ってはならない。

同一試験室における2個の測定値の差が9.8の許容差 (n=2) 未満のときは,その2個の測定値の平均値

を9.9に従って処理する。ただし,許容差 (n=2) 以上のときは,更に1回の試験を追加し,その3個の測

定値の範囲(最大値−最小値)が許容差 (n=3) 未満のときは,その3個の測定値の平均値を9.9に従って

処理する。許容差 (n=3) 以上のときは,中央値を9.9に従って処理する。

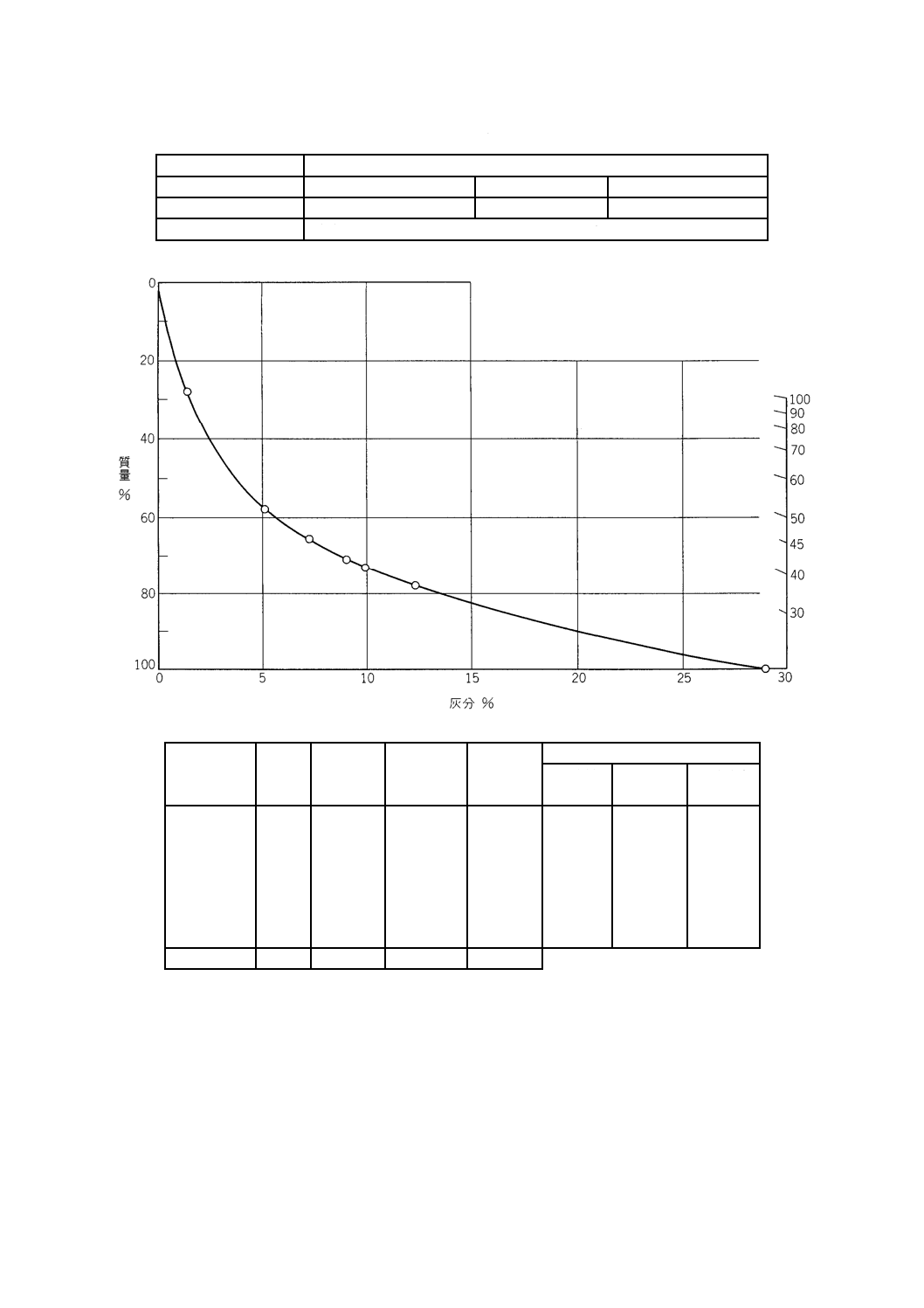

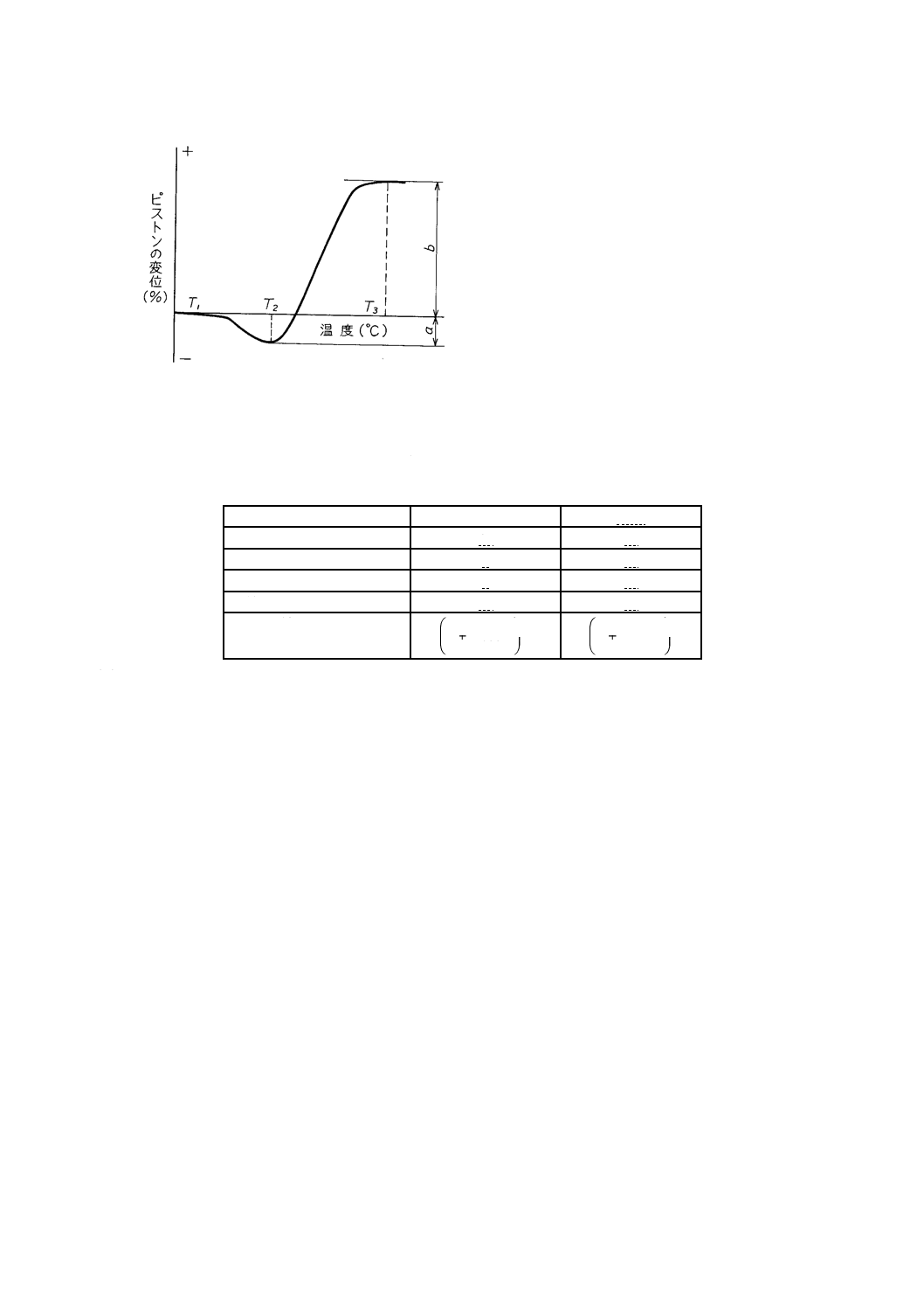

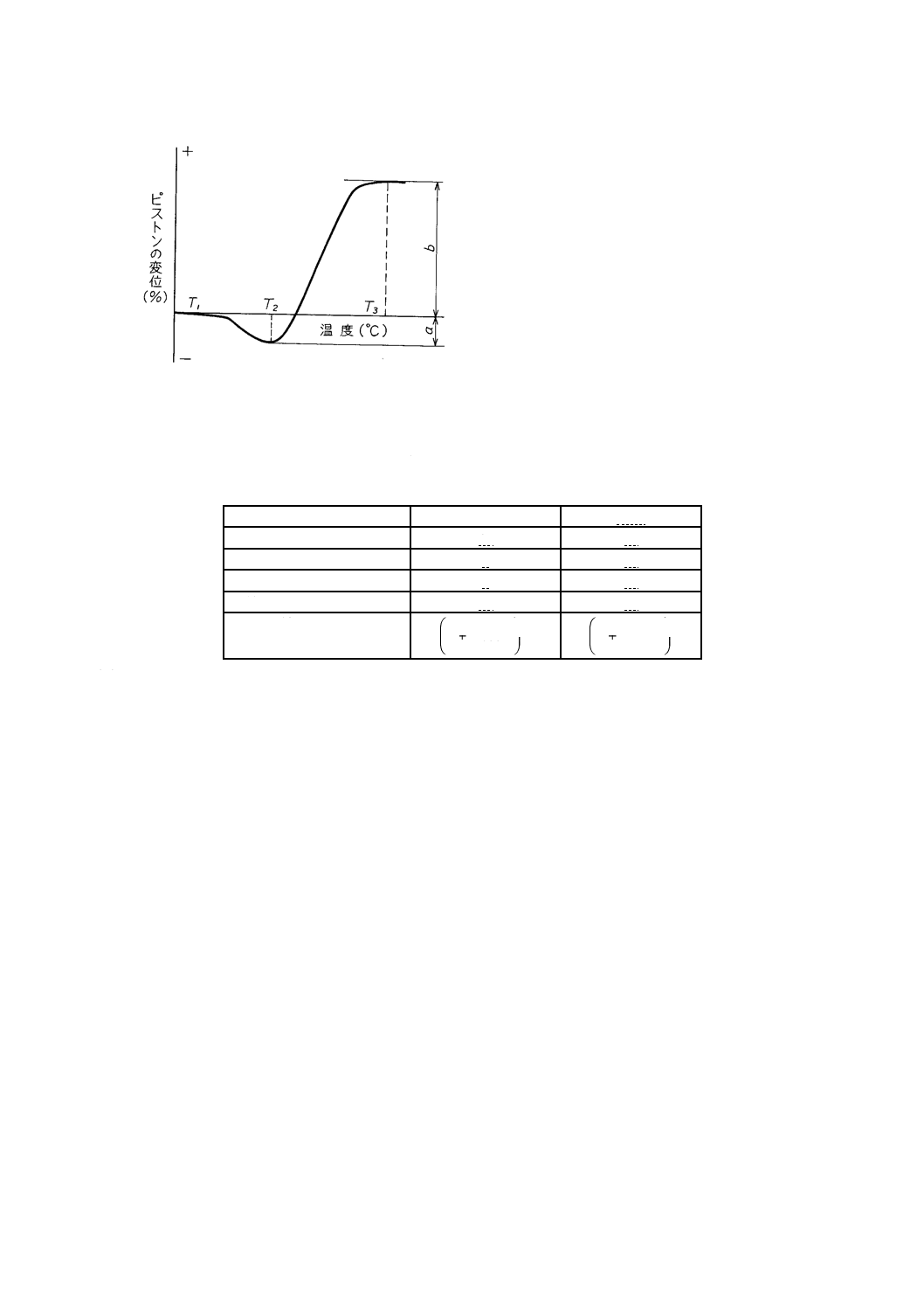

9.7 測定値の算出及びグラフの作成 各測定温度における試料の変位 (%) を整数1けたに丸めて算出し,

温度と変位との関係を,図9.6に示すグラフで表す。

26

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

T1:軟化開始温度

T2:最大収縮温度

T3:最大膨張温度

a :収縮率

b :膨張率

図 9.6 温度と変位の関係

備考 XY記録計のX軸に温度,Y軸に変位を記録したチャートは,上記のグラフに代えることがで

きる。

9.8

繰返し精度 同一試験室内の繰返し精度は,表9.1による。

表 9.1 許容差

軟化溶融特性値

n=2

n=3

軟化開始温度 ℃

15

18

最大収縮温度 ℃

8

10

最大膨張温度 ℃

8

10

収縮率 %

10

12

膨張率 %

+

×

100

1

7

膨張率

+

×

100

1

9

膨張率

9.9

報告値 9.6に示した平均値を整数値に丸めて,各特性値ごとに表示する。

なお,中央値の場合は,整数値で表示し,その旨(中央値)を付記する。

27

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

成形器 成形器検定用ゲージ

試料台 押し出しピストン

図 9.1-A 成形器及び成形試料の寸法調節方法

成形ピストン

成形材料の寸法調節方法

28

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

成形器

成形ピストン

成形器検定用ゲージ

試料台 押し出しピストン

成形材料の寸法調節方法

図 9.1-B 成形器及び成形試料の寸法調節方法

29

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 9.2-A 落下式ハンマ

30

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 9.2-B 落下式ハンマ及び成形器部品

ハンマ

成形器台

漏斗

31

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 9.3-A プレス

32

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ガイド

図 9.3-B プレス

プレス

ガイド管

33

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

細管

図 9.4-A ピストン及び細管

ピストン及び細管

ピストン

34

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ピストン及び細管 細管 ピストン

図 9.4-B ピストン及び細管

35

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 9.5 電気炉及び変位測定部

36

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

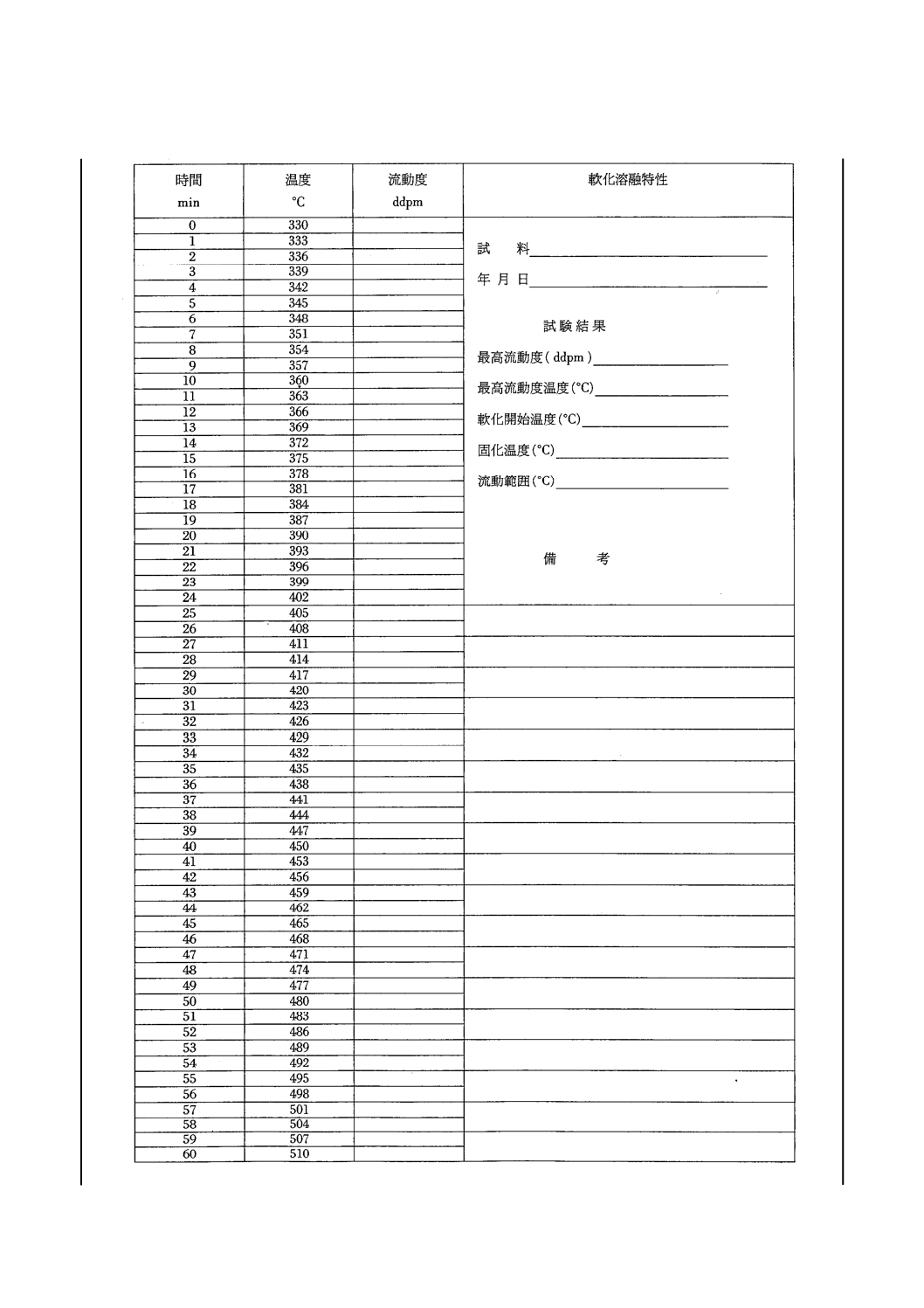

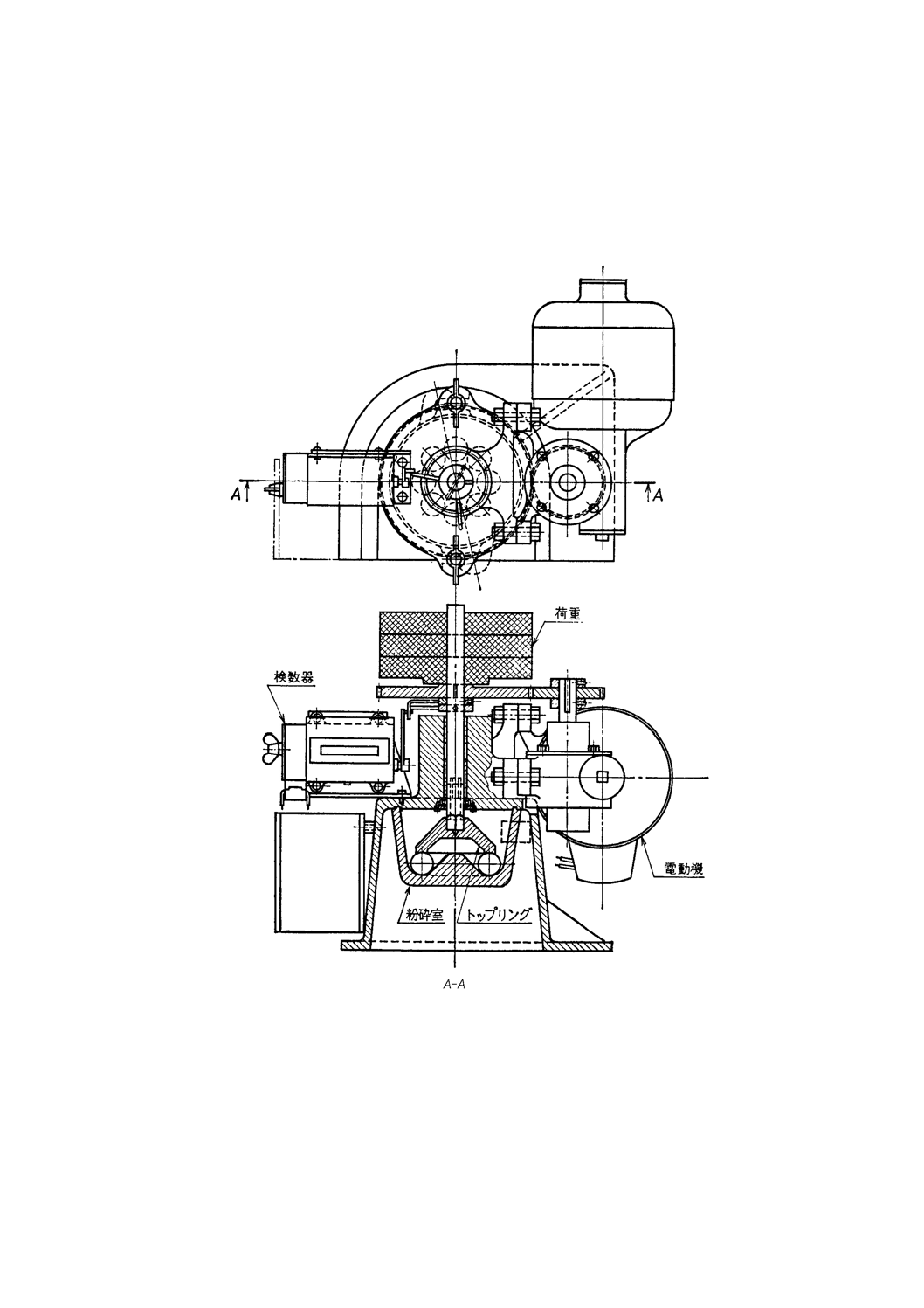

10. 流動性試験方法(ギーセラープラストメータ法)

10.1 試験・測定の原理 流動性試験方法は,試料を所定のるつぼに入れて,金属浴中で規定の昇温速度

で加熱し,規定のトルクをかけたかき混ぜ棒の回転速度を測定し,1分間ごとの目盛分割流動度 (ddpm)

(dial division per minute)をもって試料の軟化溶融特性を表す。

10.2 軟化溶融特性値 流動性試験における軟化溶融特性値は,次による。

a) 軟化開始温度 かき混ぜ棒が連続的に動き始めて,1.0 ddpmに達したときの温度。

b) 最高流動度温度 かき混ぜ棒の動きが,最高に達したときの温度。

c) 固化温度 かき混ぜ棒の動きが遅くなってきて,止まったときの温度。

d) 最高流動度 かき混ぜ棒の動きが,最高に達したときの流動度。

e) 流動範囲 軟化開始温度と固化温度との差。

備考 軟化開始温度は,1.0 ddpm以上の値を連続的に示すときの,最初の1.0 ddpm以上での温度 (℃)

でもよい。

10.3 試料 試料をJIS M 8811によって採取し,気乾する。試料の減量が1時間に0.1 %以下になるまで

気乾した後,JIS M 8811によって粉砕(18),縮分して850 μm以下としたもの約5.0 gをとり,これを全量

425 μm以下に粉砕(19)する。試料調製後は,できるだけ速やかに流動特性を試験する。

注(18) 粉砕に際しては,なるべく850 μmに近い粒子が多量に残り,過粉砕されないように注意する。

そのためには,1回粉砕するごとに850 μmふるいでふるい分け,残ったものをていねに再粉砕

する。

(19) 粉砕に際しては,なるべく425 μmに近い粒子が多量に残るように注意する。そのためには,粉

砕前に425 μmふるいでふるい分け,残ったものだけをていねいに再粉砕する。

10.4 装置 装置は,次による。

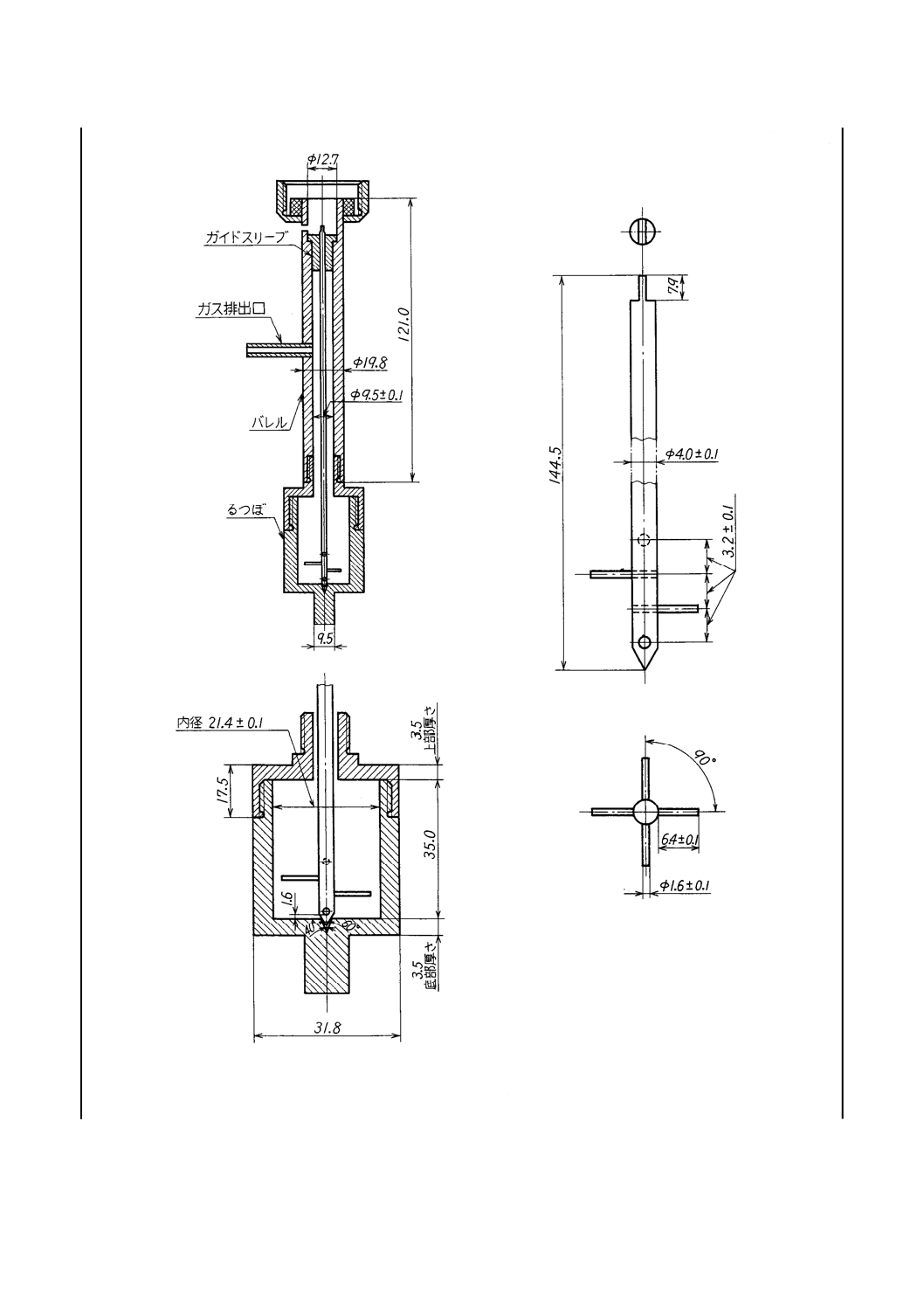

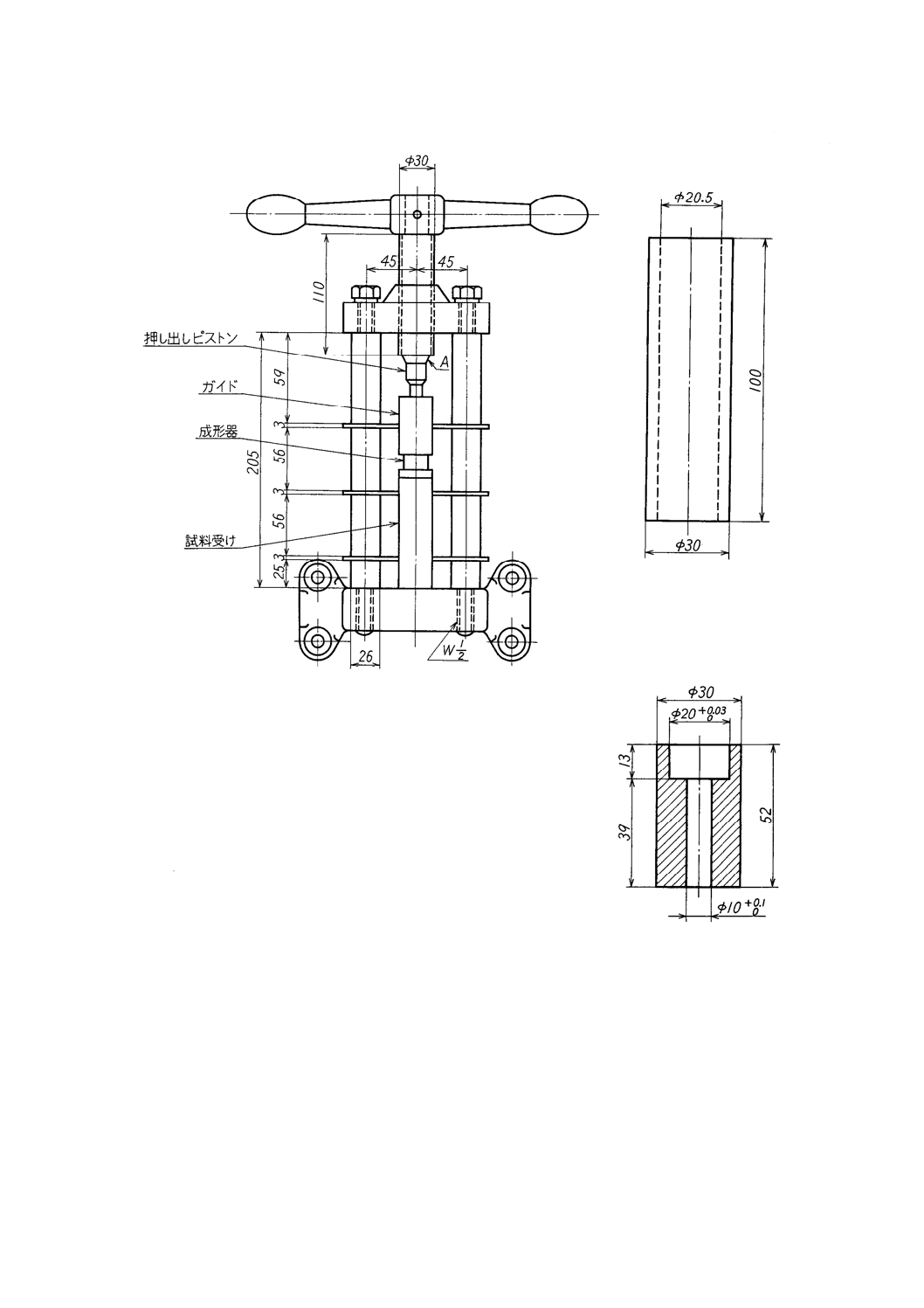

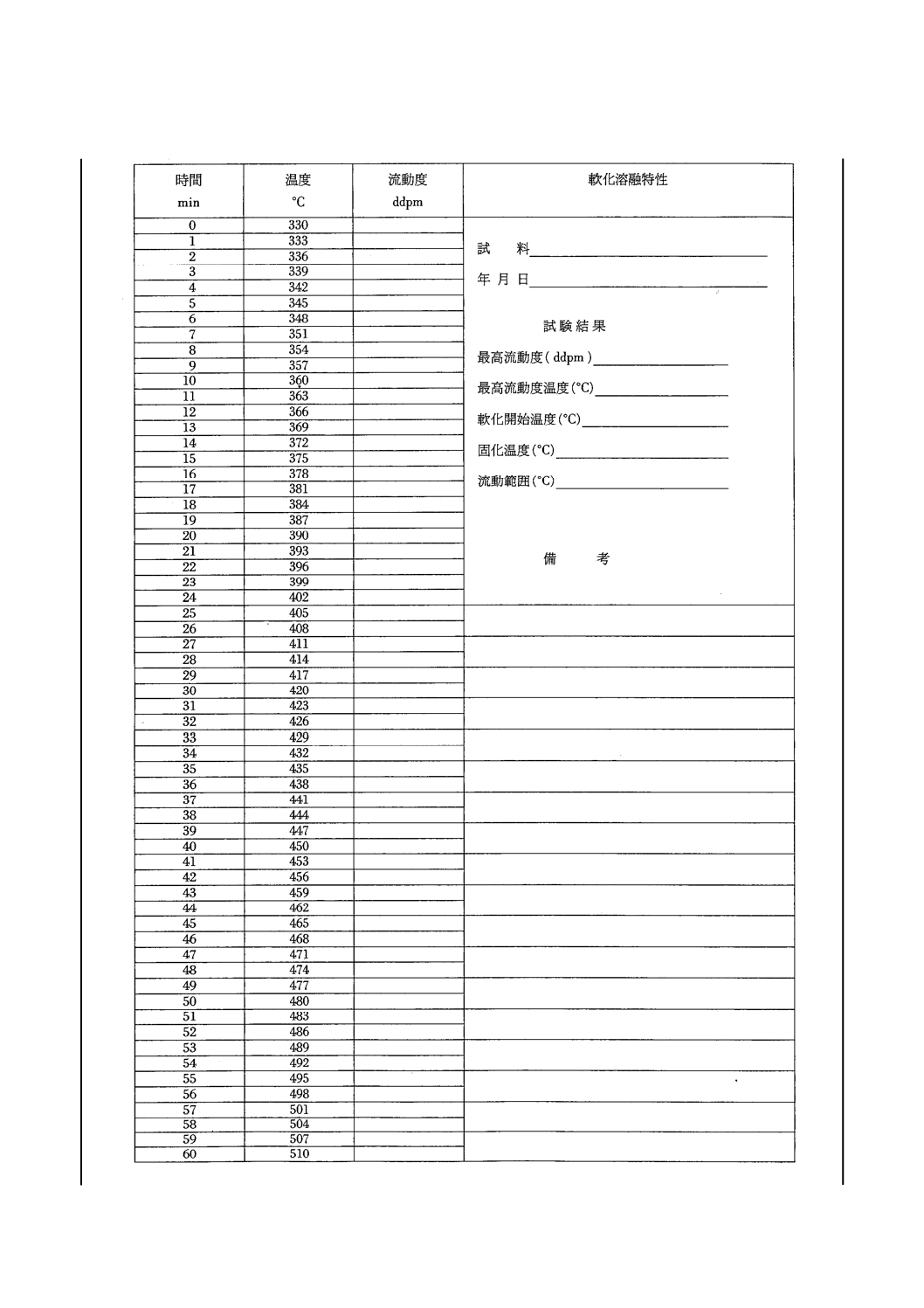

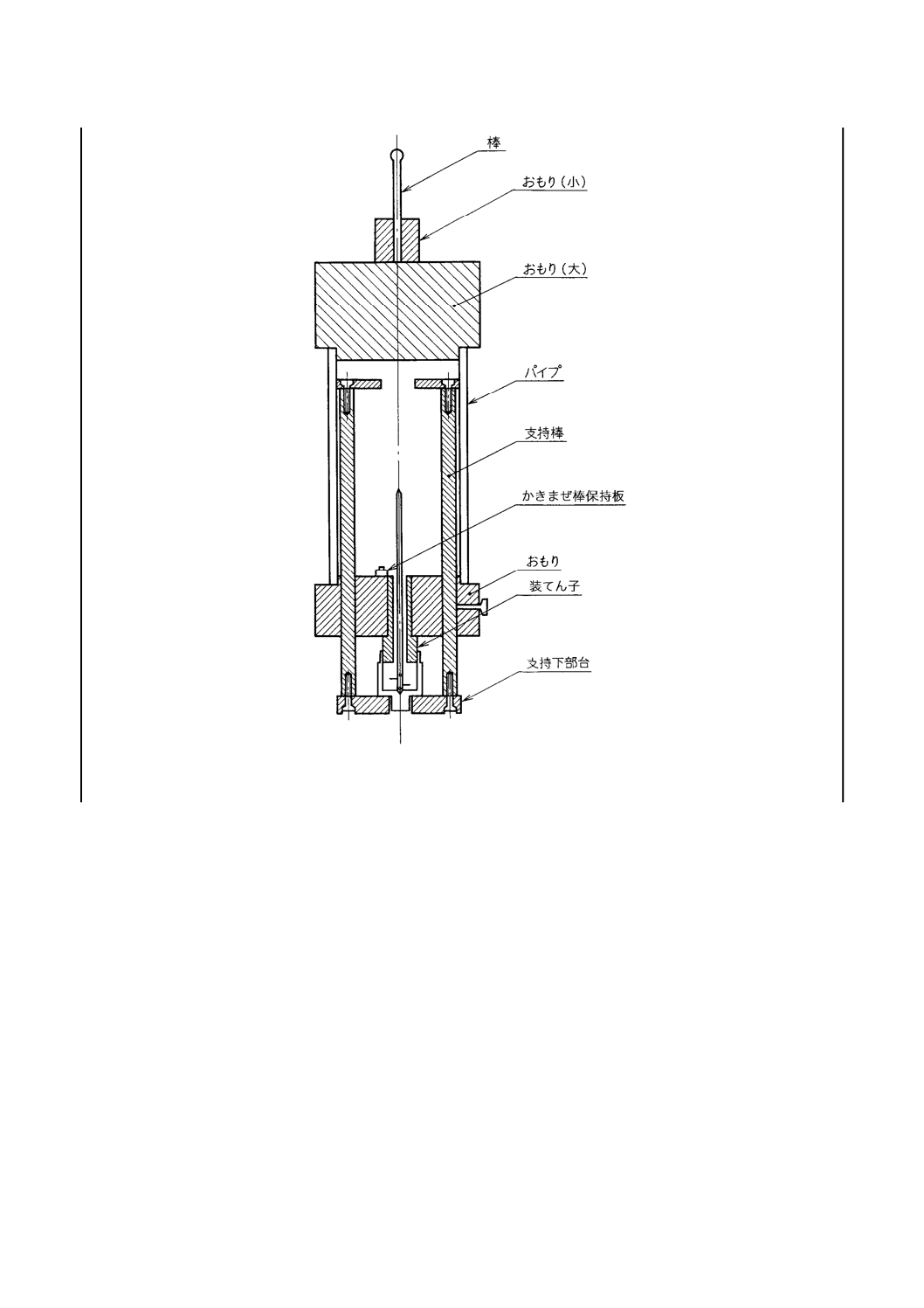

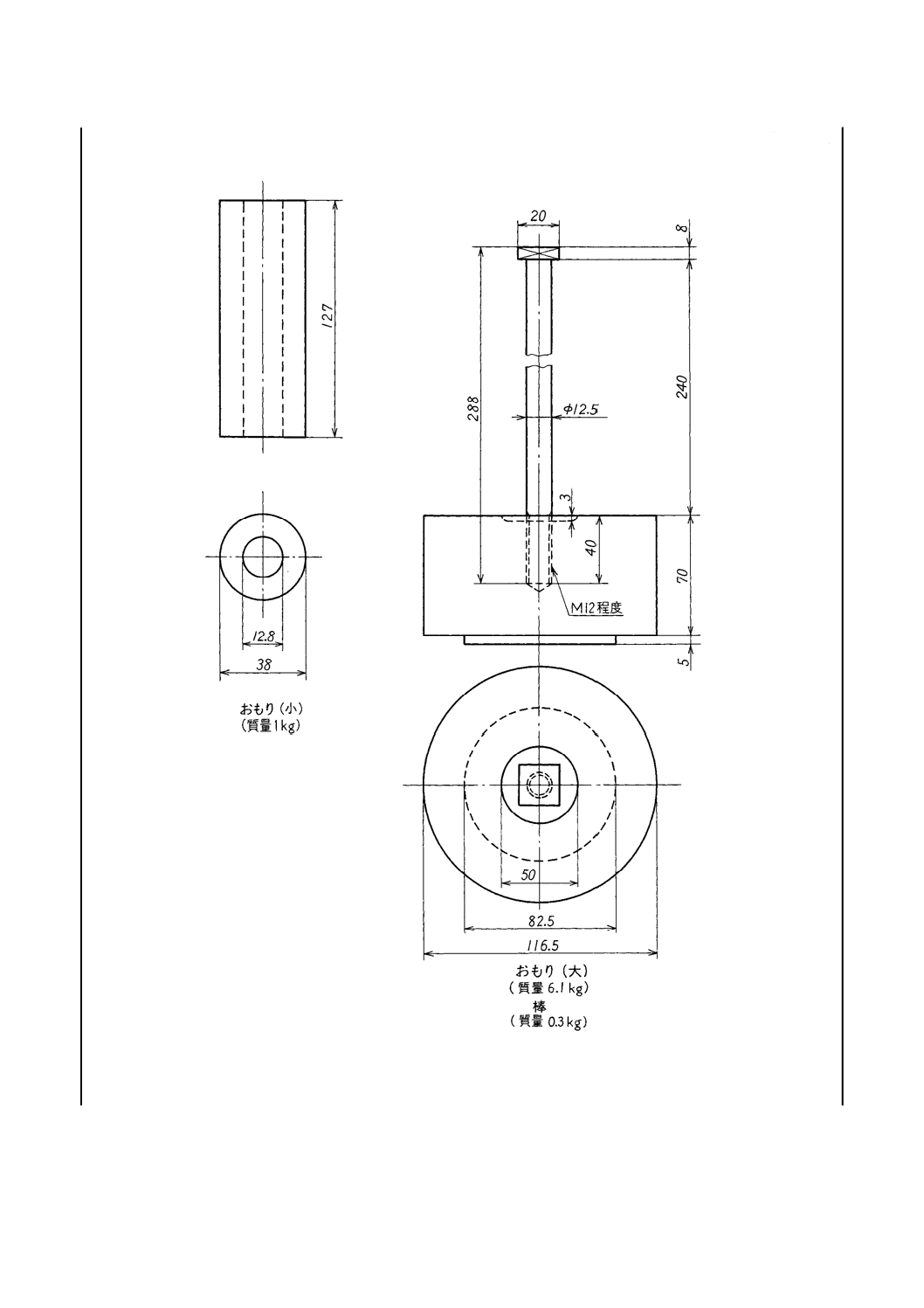

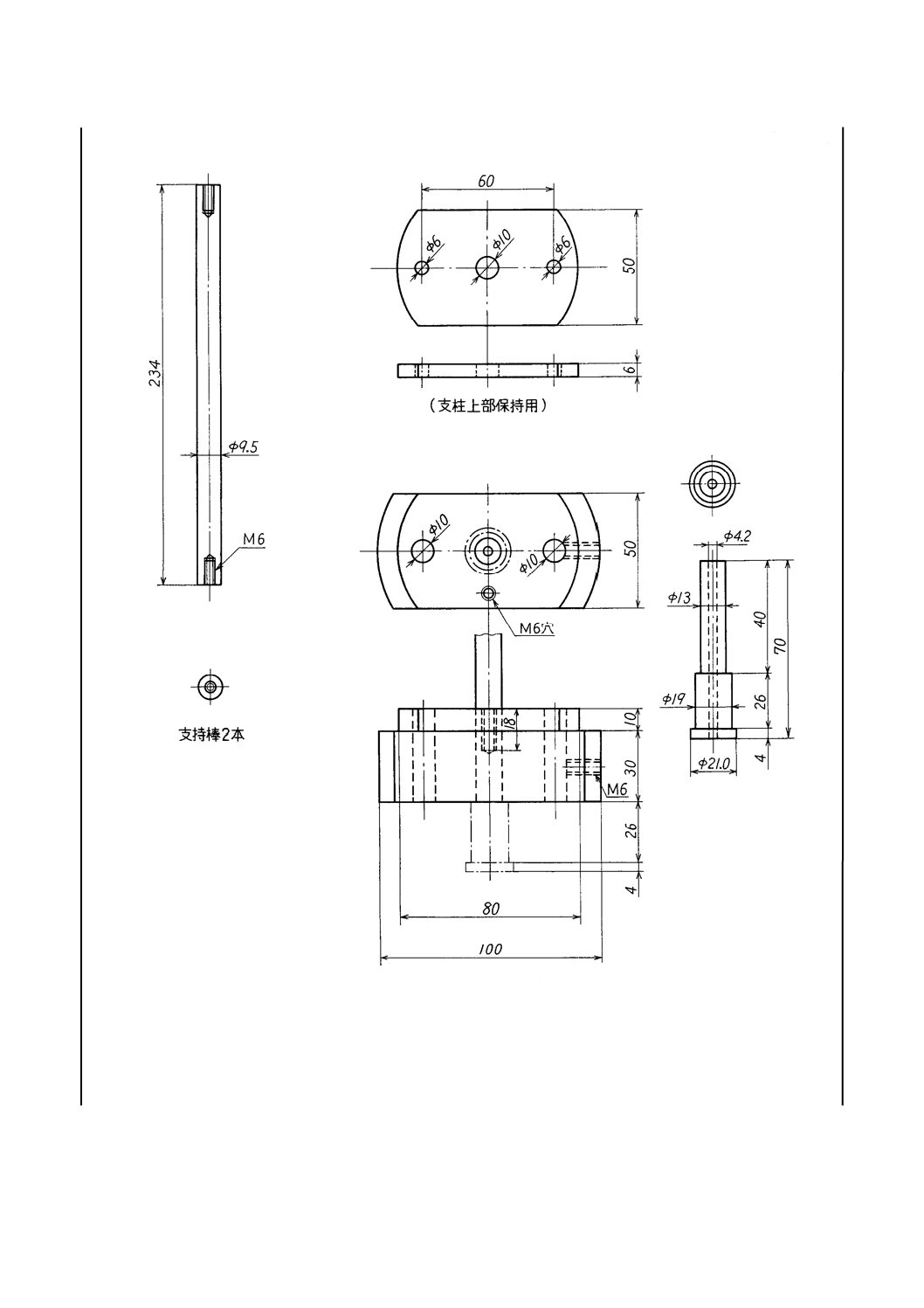

a) レトルト部 図10.1に示すような軟鋼製(又はステンレス鋼製)のるつぼ,バレル,かき混ぜ棒など

からなる。

1) るつぼ 円筒形で,内径21.4±0.1 mm,深さ35.0±0.1 mmで,バレルにつなぐねじをるつぼの外側

に付ける。

2) バレル るつぼと測定部とを連結するもので,長さ121.0±2.5 mm,内径9.5±0.1 mmで,バレルの

中央部に試験の間に発生する揮発性成分などを排出するガス排出口を付ける(図10.1参照)。バレ

ル頂端はプラストメータのドラムプーリの軸に連結するため,内径12.7 mmにする。

3) かき混ぜ棒 図10.1に示すように,直径4.0±0.1 mmの軸の一方に,軸と直角に4本の横棒(直径

1.6±.0.1 mm,長さ6.4±0.1 mm)を取り付けたものとする。かき混ぜ棒の下端は,60°の内角をも

つようにとがらせる。横棒間の距離は,3.2±0.1 mmで,中の2本はお互いに180°の位置にし,残

りの2本も,お互いに180°の位置にする。一番低い横棒は,かき混ぜ棒を固定したときのるつぼ

の底との距離が1.6 mmとなるように取り付ける。かき混ぜ棒上端は,プラストメータの測定部の

軸下端にある溝に固定できるように削る。

4) ガイドスリーブ かき混ぜ棒の上端近くに,バレルの中でかき混ぜ棒を支えるために,内径4.2 mm,

外径9.0 mm,長さ15.0 mmで,一方につばの付いたガイドスリーブを入れる。

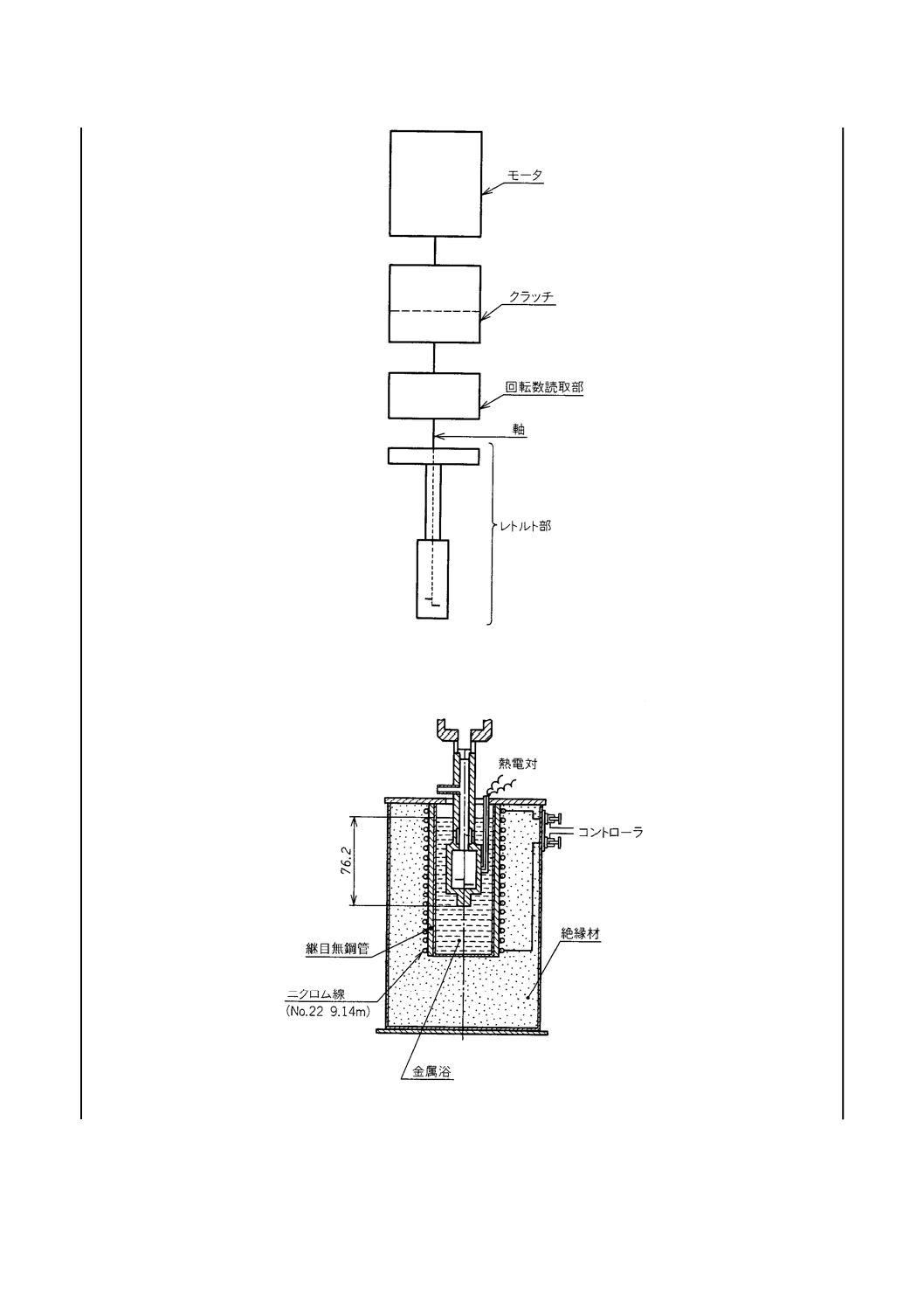

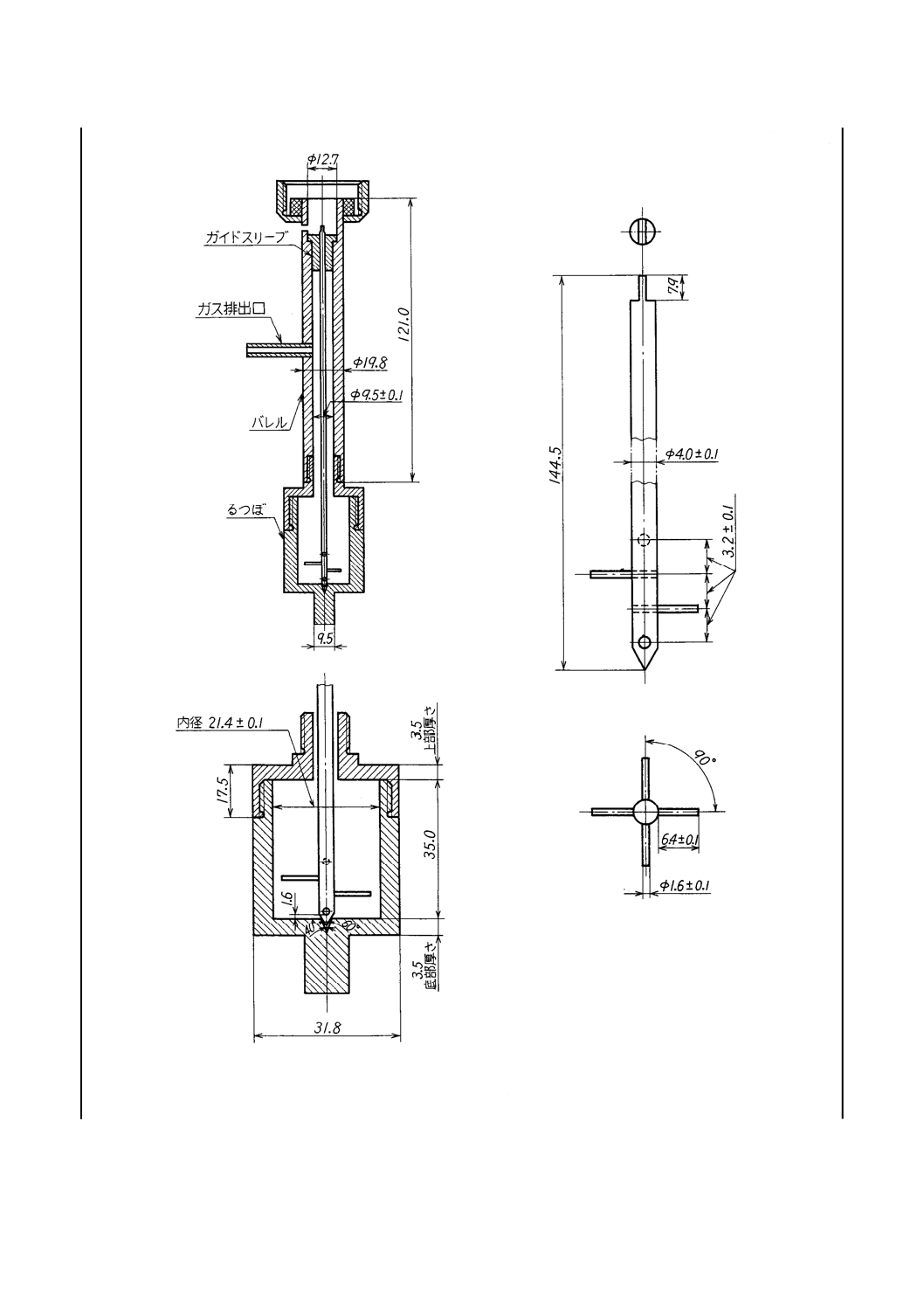

b) 測定部 図10.2に示すようにモータ,クラッチ及び回転数読取り部からなる。

1) モータ 1分間当たり約300回転以上の一定の回転数を維持できるもの。

2) クラッチ 一端(駆動側)はモータに直結し,他端(流動部)はトルク10.0m N・mに調節可能なも

のとする。

37

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

従動部の軸下端は,かき混ぜ棒上端を固定できるように溝を切る。

3) 回転数読取り部 クラッチ(流動部)の回転数を1分間当たり0.01からモータの回転数(約300以

上)まで読み取ることができるものとする。1分間当たり0.01回転を1 ddpmと表す。

備考 読取り・表示は自動,手動いずれでもよい。

参考 自動装置は,クラッチの出力側にダイヤルドラムを取り付け,この回転数を電気的に読み取る

ことが多い。

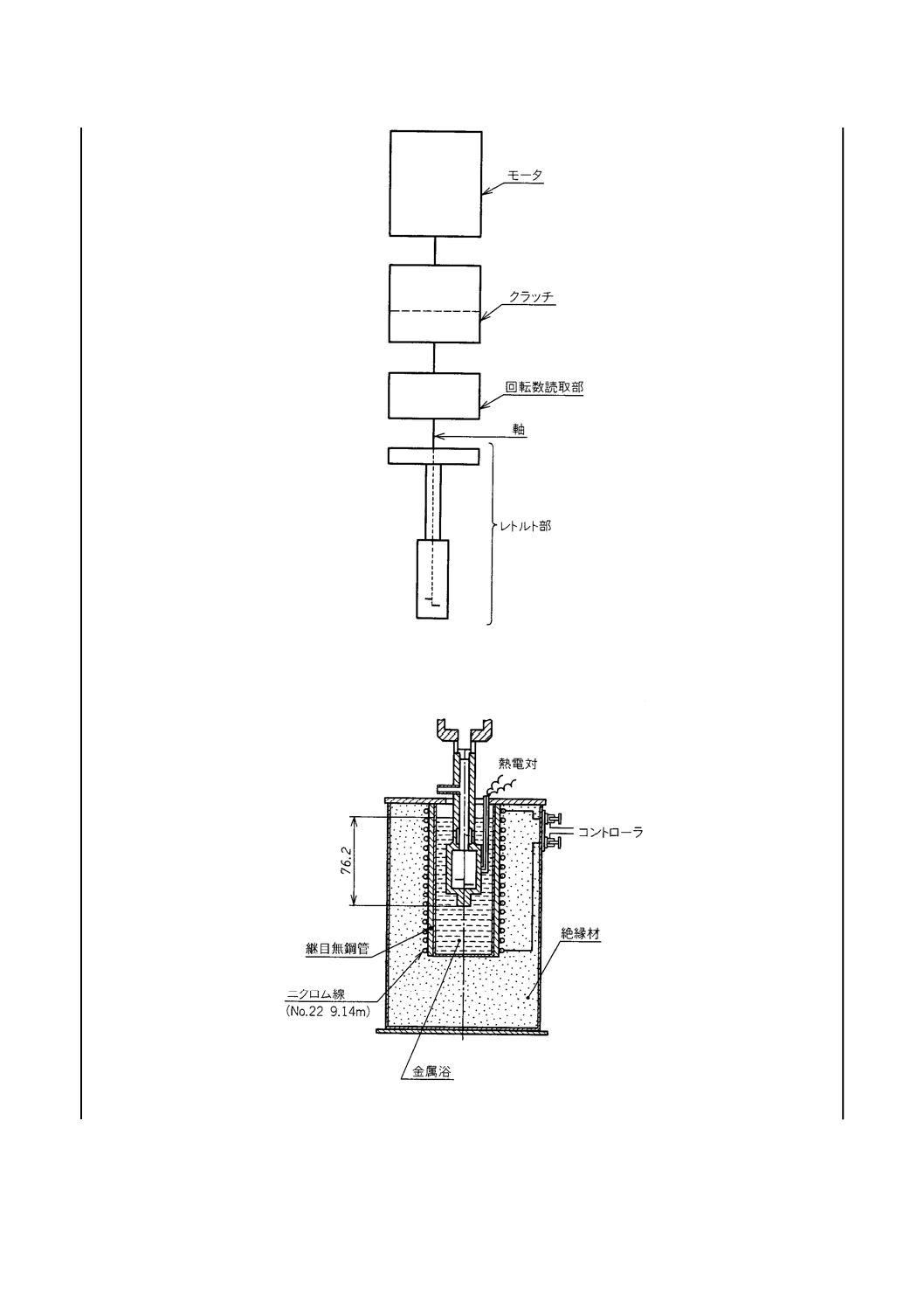

c) 電気炉 電気炉は,中央に金属浴(20)があり,300〜500 ℃の温度範囲で所定の加熱温度3.0±0.1 ℃/min

で昇温ができるものでなければならない(図10.3参照)。

注(20) 金属浴は,直径63.5 mm,深さ160 mmの継目無鋼管のものがよい。

d) 金属浴に使用する合金 鉛50 %,すず50 %の合金を使用する。

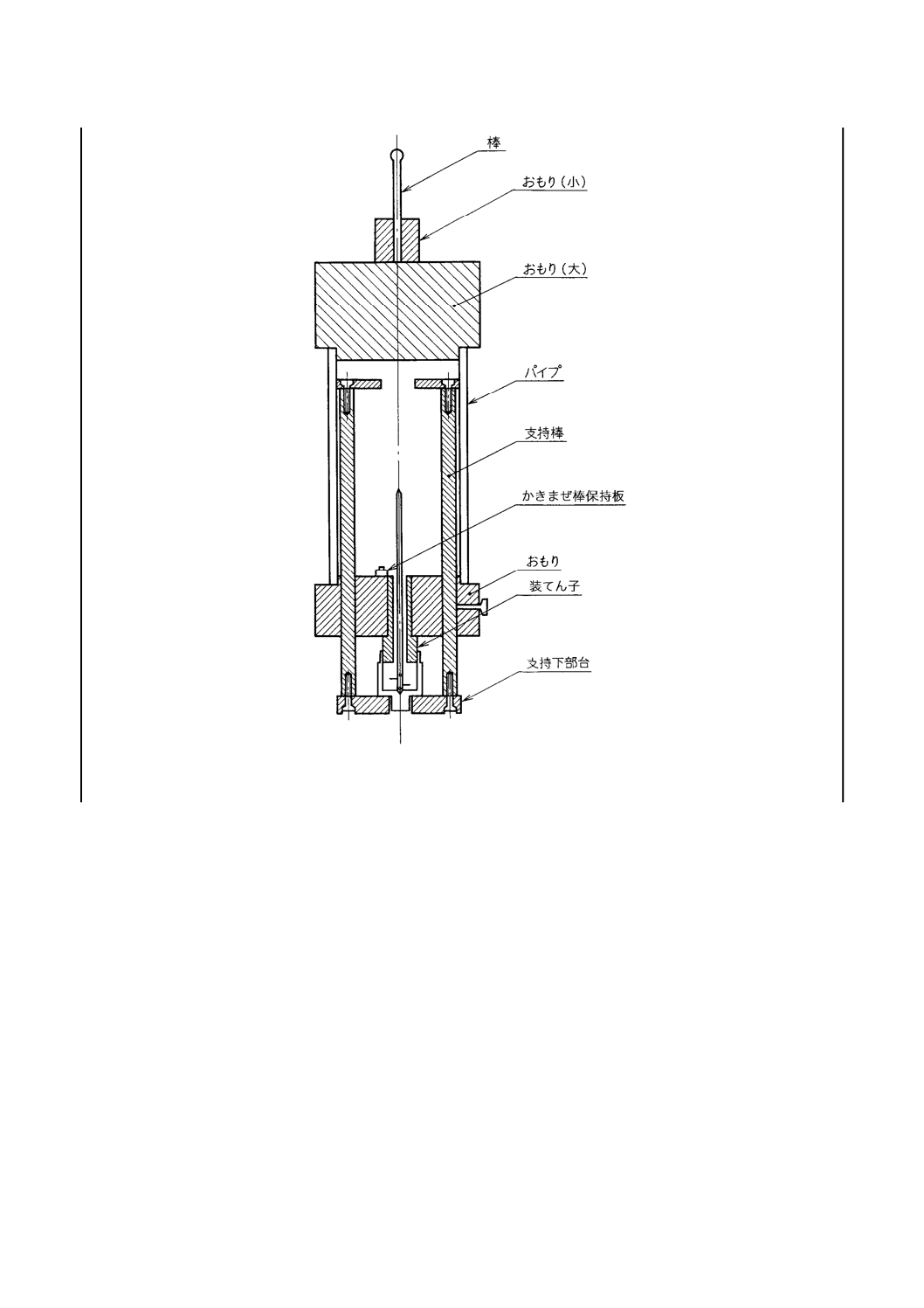

e) 試料装てん台 (図10.4参照) 試料装てん台は,試料がるつぼ内で均一に装てんされるように全荷

重98.1 Nをかけて圧縮するのに用いる。

10.5 操作

10.5.1 準備操作 準備操作は,次の手順によって行う。

a) プラストメータの摩擦負荷は0.5m N・m以下が望ましく,1.0m N・mを超えてはならない。摩擦負荷が

1.0m N・mを超えるときは,装置に油を差すか,調節する必要がある。

b) ボールベアリングは,ときどき少量の溶剤で清浄にする。

c) かき混ぜ棒の4本の横棒が,摩耗(21)していないかどうかを調べる。

注(21) 横棒の寸法は結果に大きな影響を与える。横棒の全表面積は,新しいときは約135 mm2である。

多数回使用した後,10.4 a)3)を満たさなくなったら取り替える。

d) 電気炉の金属浴の温度を300 ℃に予熱する。低揮発分炭で軟化開始温度が400 ℃を超えるものについ

ては350 ℃とする。

e) 最高流動度が測定限界を超えるものについては,添加物(コークス,無煙炭など)を混合して測定し

てもよいが,この場合には,その旨を付記する。

10.5.2 本操作 本操作は,次の手順によって行う。

a) クラッチのトルクを10.0m N・mに調整する。

b) かき混ぜ棒とるつぼを装てん台に設置する。試料5 gをはかりとり,かき混ぜ棒を指で回転させなが

ら試料をるつぼの中に入れた後,試料の上まで装てん子を下げる。質量10 kgのおもりを15分間載せ

て圧縮するか,又は6.1 kgの静止おもりを置いた後,1 kgのおもりを約115 mmの高さから3回落下

させて圧縮する。

c) るつぼをバレルに直結して,プラストメータ測定部に設置する。予熱した電気炉の溶融金属浴中に,

るつぼの底部が浴の表面から76.2 mmの深さになるまで,るつぼを入れる。

備考 熱電対はるつぼに接触し,測温接点が石炭試料の中心と同じ高さになるのが望ましい。

d) 金属浴の温度が10±2分間で30.0 ℃に回復したら,平均で3.0±0.1 ℃/minの割合で加熱する。

e) かき混ぜ棒(クラッチの従動部軸も同様に動く)が連続的な動きを示し始めたら,又は動きが1.0 ddpm

以上になったら,1分間ごとの温度と動きを記録する。

f)

かき混ぜ棒の動きが停止するまで試験を続ける。

g) 試験が終わったら,るつぼを引き上げて急冷する。

h) るつぼの中のコークスを取り除き,清浄にする。

i)

かき混ぜ棒を清浄する。

38

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 上記の方法の代わりに,自動式のプラストメータを使用してもよい。この装置を使用した場合

には,その旨を付記する必要がある。

10.6 試験回数 試験は,同一試験室において2回繰り返して行う。

同一試験室における2個の測定値の差が,10.8の許容差 (n=2) 未満のときは,その2個の測定値の平

均値を10.9に従って処理する。もし,許容差 (n=2) 以上のときは,更に1回試験を追加しその3個の測

定値の範囲(最大値−最小値)が許容差 (n=3) 未満のときは,その3個の測定値の平均値を10.9に従っ

て処理する。許容差 (n=3) 以上のときは,中央値を10.9に従って処理する。

10.7 測定値の算出及びグラフの作成 各特性値ごとに,それぞれの測定値を整数値に丸める。

また,温度とダイヤルの読み (ddpm) との関係(付表1参照)を求め,関係を片対数グラフに示す。

10.8 許容差 同一試験室内の許容差は,表10.1による。

表 10.1 許容差

軟化溶融特性値

n=2

n=3

軟化開始温度 ℃

8

10

最高流動度温度 ℃

15

18

固化温度 ℃

8

10

最高流動度 ddpm

測定値の平均値の20 %

測定値の平均値の24 %

10.9 測定値の表示 10.6に示した平均値を,整数値に丸めて各特性値ごとに表示する。

なお,中央値の場合は,整数1位で表示し,その旨(中央値)を付記する。

備考 最高流動度の測定限界を超える値の場合は,その測定限界値に“以上”を付けて報告する。こ

の場合,最高流動度温度は,最高流動度範囲として報告する。

39

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

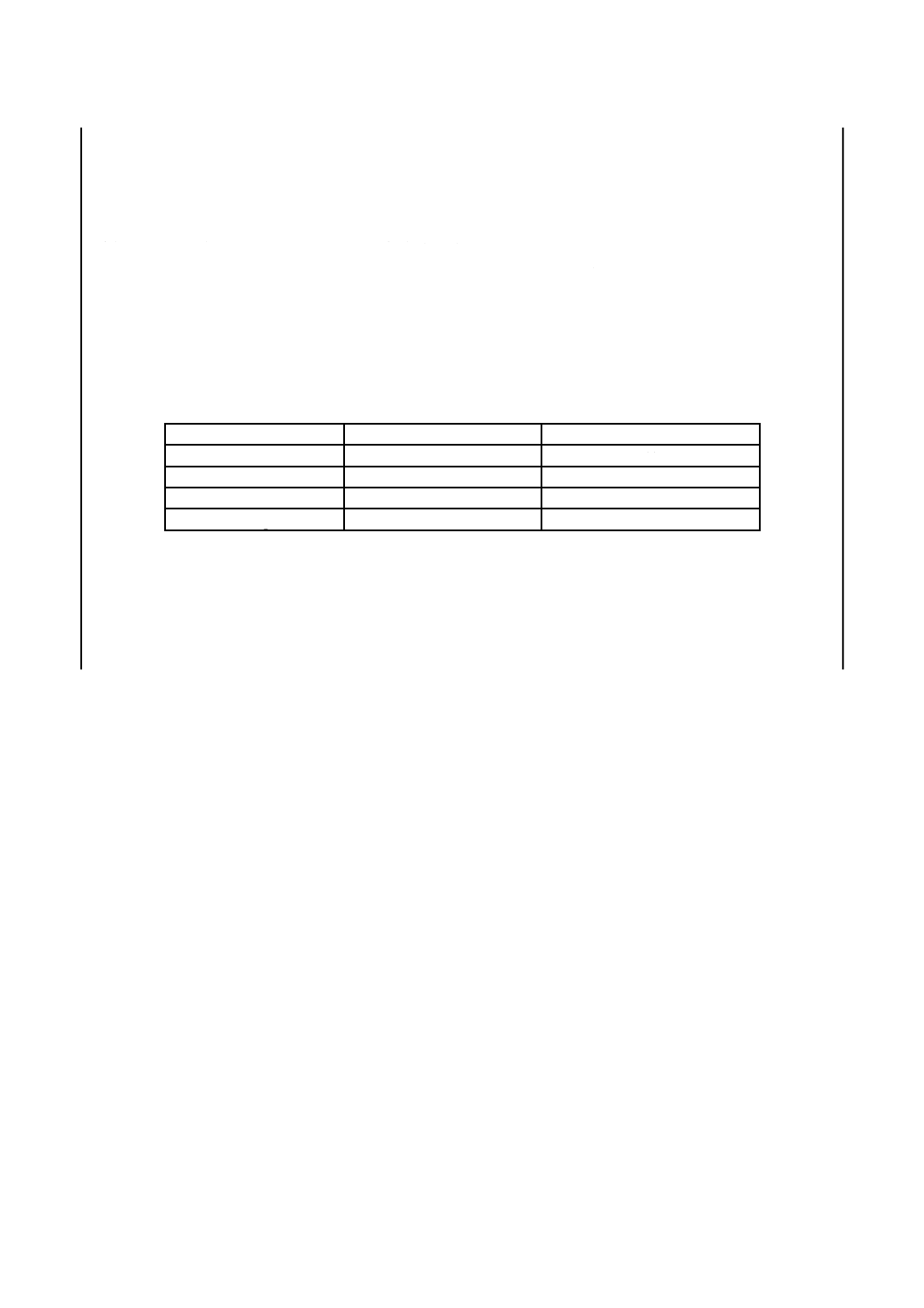

付表 1 流動性試験方法記録紙(例)

40

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

るつぼ

図 10.1 レトルト部,るつぼ及びかくはん棒

かくはん棒

レトルト部

41

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 10.2 ギーセラープラストメータ測定部模式図

単位 mm

図 10.3 電気炉

42

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 10.4-A 試料装てん台

43

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

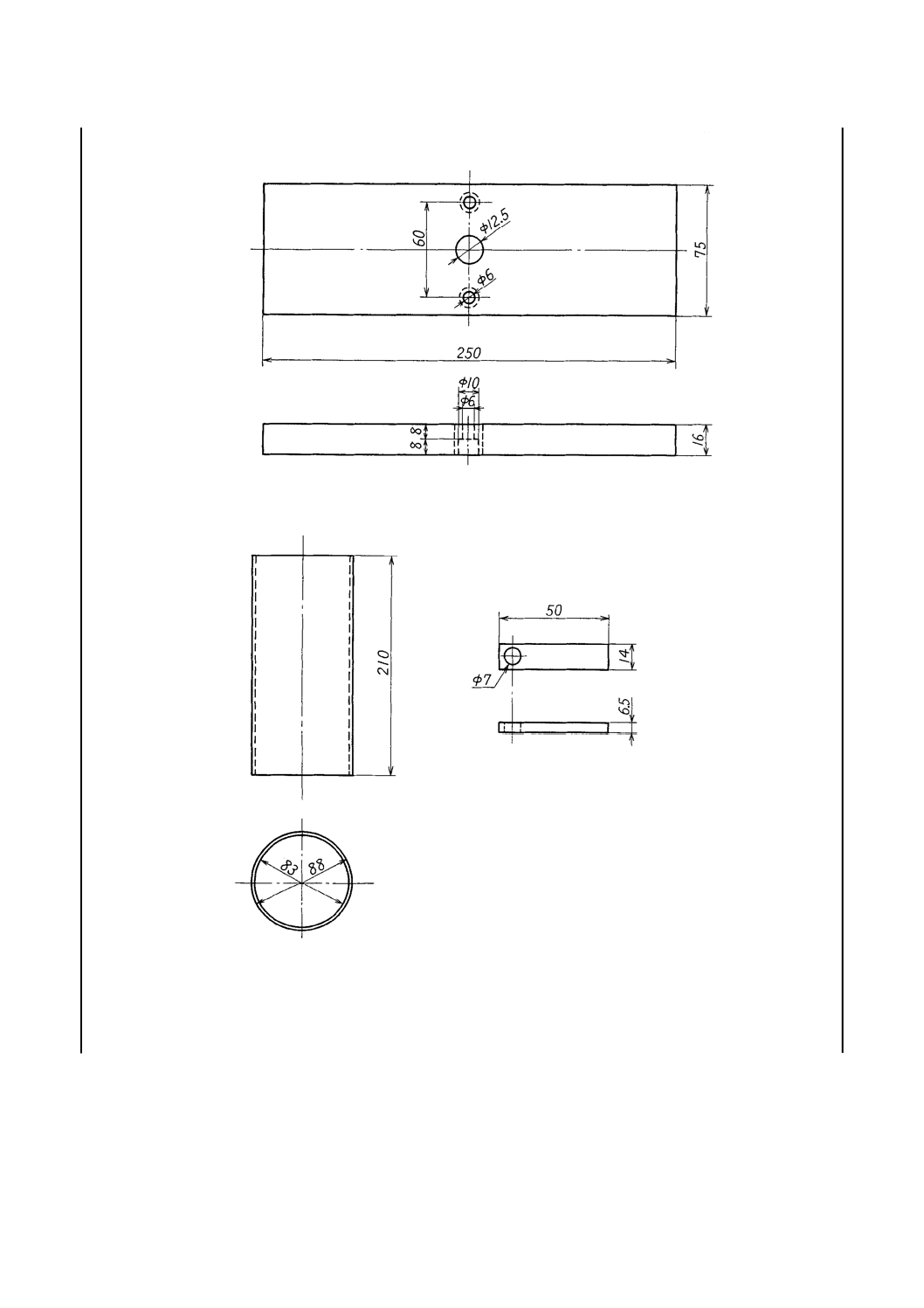

単位 mm

材質 SS 400

図 10.4-B 試料装てん台

44

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

材質 SS 400

かきまぜ棒保持板及びおもり

(質量1.4 kg)

図 10.4-C 試料装てん台

45

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

材質 SS 400

パイプ

(質量1.1 kg)

肉厚2.5 mm

図 10.4-D 試料装てん台(続き)

かきまぜ棒保持板

(質量 約0.05 kg)

支持下部台

46

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. コークス化性試験方法

11.1 方法の区分 コークス化性試験方法は,次の2種類とする。

a) 小形レトルト法

b) 缶焼法

11.2 小形レトルト法

11.2.1 試験・測定の原理 試料を所定のレトルトに入れて規定の温度で乾留し,生成コークスの強度を

JIS K 2151の9.2(ドラム法)によって測定して,その15 mm指数をもって表す。

11.2.2 試料 大口試料をJIS M 8811によって採取する。ただし,大口試料の量が10 kg未満の場合には,

10 kg以上となるようにインクリメントの採取個数を増加する。採取した大口試料を気乾し,その全量を4

mm以下に粉砕(22)する。よく混合したインクリメント縮分方法などで1回の試料15 kgをとる。

注(22) この場合に1.7 mm以下が70〜80 %となるように粉砕する。

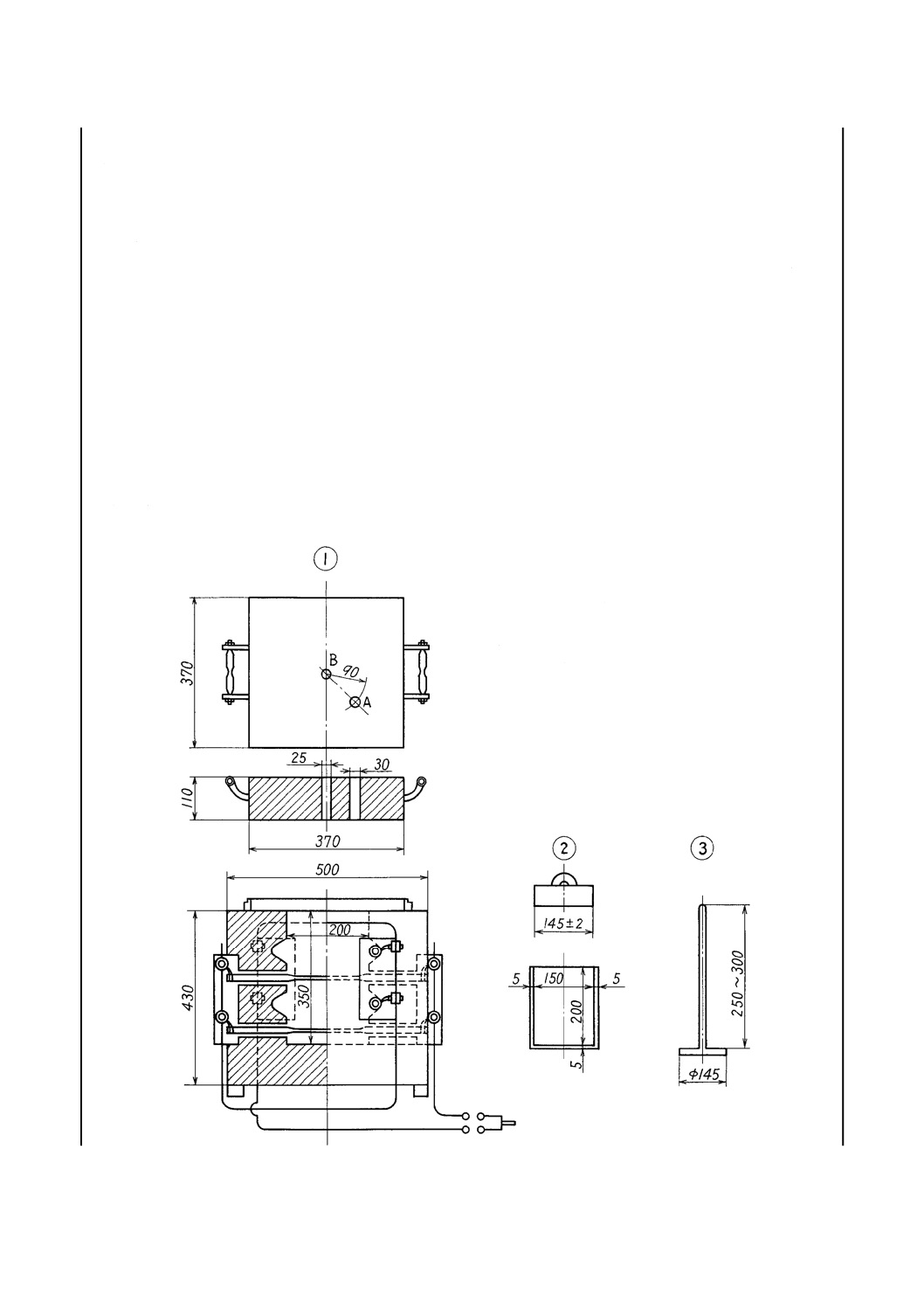

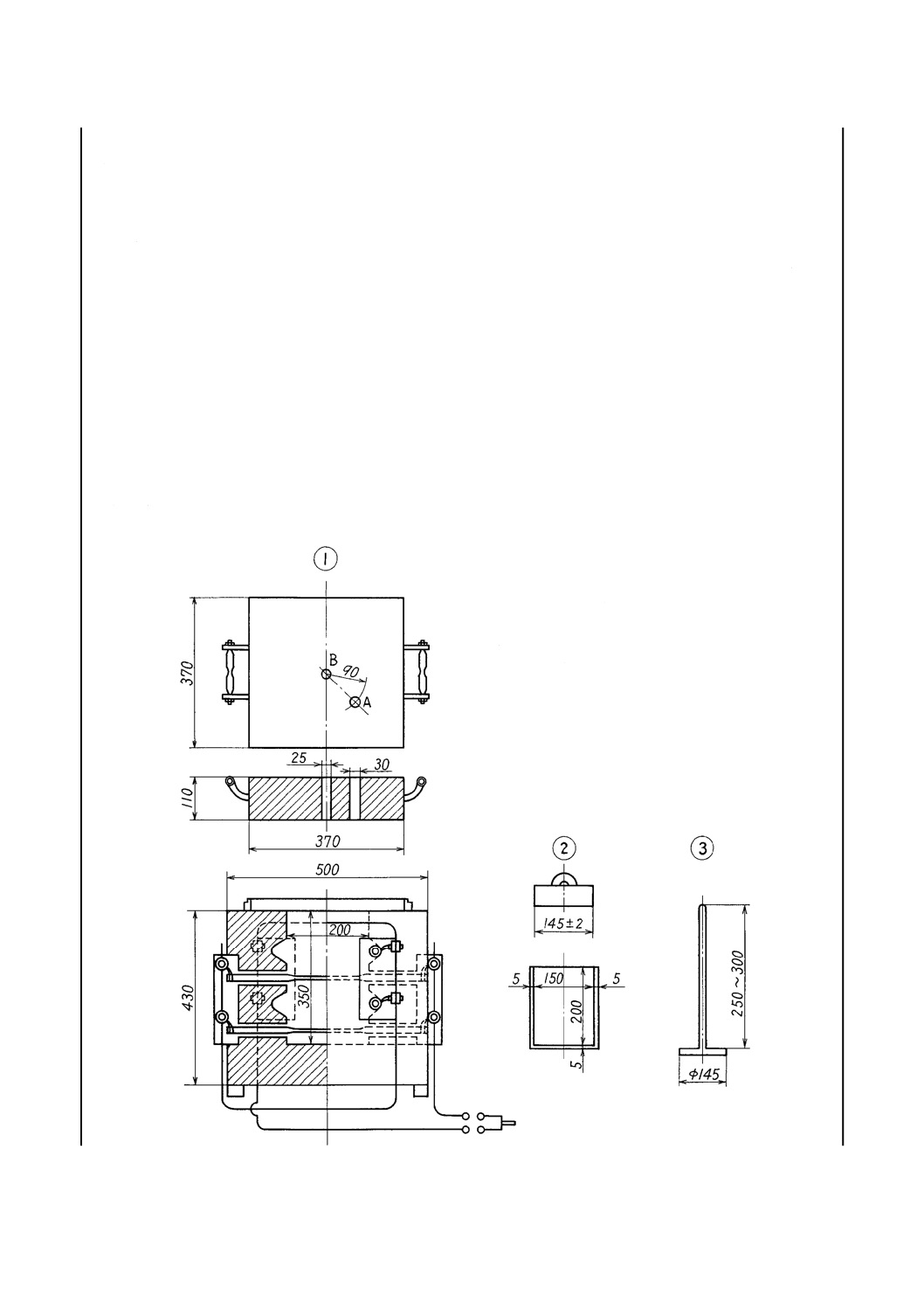

11.2.3 装置 (図11.1参照) 装置は,次による。

a) 電気炉 内のり約200×200×350 mmの角形炉で,炭化けい素発熱体を用いた容量約8 kWで,温度調

節の可能なものとする。

b) レトルト及びおもり いずれも鉄製で,レトルトは厚さ5 mm,内径150±3 mm,深さ200±3 mmの

もので,おもりは径145±2 mm,質量5±0.5 kgのものとする。

備考 レトルト及びおもりを鋳鉄製とするときは,使用する前にそれぞれアルミニウム被覆(コーテ

ィング)を行えば,酸化及び変形を防止することができる。アルミニウム被覆を行わない場合

は,膨張に対する手段として,製作時に規定内でレトルトの径を小さめにし,また,おもりの

質量は多めとして,レトルト径以上に大きくなっても,削って規定内の質量であるようにする

とよい。

c) ならしおもり 鉄製で,柄の長さ250〜300 mm,円盤の径145 mmで,全体の質量3〜4 kgのものと

する。

d) 熱電対 磁器製保護管付熱電対を使用し,熱電対の先端が,保護管先端から40〜50 mm上のところに

あるようにする。

11.2.4 操作 操作は,次の手順によって行う。

a) 試料1.50 kgを適切なバットに採り,水180 mlを添加しよく混合する。

b) 試料をレトルトになるべく均一に入れて表面をならし,更にならしおもりで,その質量以上に荷重を

加えないよう表面を平滑とし,これに厚さ約3〜4 mm,径約140 mmのけい酸カルシウム板を置いて,

静かにおもりを載せる。

c) あらかじめ700〜750 ℃にした電気炉の中央にレトルトを挿入し,炉ぶたの熱電対挿入孔から炉内に

熱電対を差し込んで,熱電対の先端が試料高さの中央にあるように,また,レトルトの壁から約10

mm(23)離れるようにする。

注(23) この際,保護管の熱電対先端の位置に,細いニクロム線を巻いて,結び目の一端を伸ばしてお

き,レトルト壁との位置を決めるとよい。

d) 一時降下した炉温は,電圧を調節して約20〜25分間で700 ℃に戻し,挿入してから2時間,700±10 ℃

に保持する。

e) 2時間後,電圧を上げて90〜100分間で1 050±10 ℃まで上昇させる。

f)

1 050±10 ℃まで上昇した後,電流を断ち,レトルトを取り出して,けい酸カルシウム板のふたを載

せて空冷する。

47

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) レトルトから静かにコークスを取り出し,約15 mm以上の塊の全量を1回の強度試験用の試料とする。

h) 強度試験は,JIS K 2151の9.2(ドラム法)によって行う。ただし,試料はg)を使用する。

備考 強度試験のドラム試験機は,規定された寸法のうち,長さだけを小さく(最小400 mm)した

ドラム試験機を使用してもよい。

11.2.5 測定値の算出 JIS K 2151の9.2.5(測定値の算出)に準じて,15 mm指数を小数点以下1けたに

丸めて算出し,1回の測定値とする。

11.2.6 試験回数 試験は,同一試験室において2回繰り返して行う。

同一試験室における2個の測定値の差が,11.2.7の許容差 (n=2) 未満のときは,その2個の測定値の平

均値を11.2.8に従って処理する。もし,許容差 (n=2) 以上のときは,更に1回試験を追加し,その3個

の測定値の範囲(最大値−最小値)が許容差 (n=3) 未満のときは,その3個の測定値の平均値を11.2.8

に従って処理する。許容差 (n=3) 以上のときは,中央値を11.2.8に従って処理する。

11.2.7 許容差 同一試験室以内の許容差は,表11.1による。

表 11.1 許容差

15mm以上の分率 (%)

n=2

n=3

85.0以上

2.0

2.4

70.0以上85.0未満

3.5

4.2

70.0未満

6.0

7.2

11.2.8 報告値 11.2.6に示した平均値を小数点以下1けたに丸めて,小形レトルト強度指数として表示す

る。

なお,中央値の場合は,小数点以下1けたのまま同様に表示し,その旨(中央値)を付記する。

11.3 缶焼法

11.3.1 試験・測定の原理 試料を容器に入れて乾留炉内で乾留し,容器内に生成したコークスについて強

度試験及びそのほかの品質試験を行い,コークス化性を表す。

11.3.2 試料 大口試料をJIS M 8811によって採取する。大口試料の量が100 kg未満の場合にはインクリ

メント採取個数を増加して,100 kg(24)以上の大口試料をとる。採取した大口試料を10 mm以下に粉砕する。

この場合,5.6 mm,2.8 mm及び1.4 mmの各ふるいを通過する量が,それぞれ約97 %,85 %及び65 %程

度になるように粉砕するのが望ましい。粉砕した大口試料をよく混合し,インクリメント縮分などによっ

て,1回の試料として約41 kg(乾量)をとる。

注(24) 生成コークスについては,JIS K 2151に規定する回転強度試験ならば50 mm上のコークスが30

kg以上,JIS K 2151に規定する落下強度試験ならば60 mm上のコークスが75 kg以上得られる

ように,大口試料の量及び乾留する缶数を増加する。

備考1. 乾燥する場合は,試料の変質を避けるために気乾が望ましい。

2. 2種類以上の石炭を配合する場合には,それぞれをあらかじめ上記の粒度に調製し,これを

十分に均一になるように混合する。

11.3.3 装置 装置は,次による。

a) 乾留炉 容器を挿入できるコークス炉又はこれに準じるもの。

b) 容器 ぶりき板製の石油18 L缶又はこれに準じるもの。

11.3.4 操作 操作は,次の手順によって行う。

a) 試料の全水分を約10 %とするのに必要な水の量を計算によって求め,これを試料に加えてよく混合す

る。

48

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料を3等分して各々を容器に静かに充てんした後,容器を約300 mmの高さから1回落下させる。

c) 容器にふたをした後,その側面に発生ガスの通過を容易にするための穴を適宜にあけ,また,乾留炉

からコークスを取り出すときなどに,容器が崩れないように針金でくくる。

d) 乾留炉に石炭を挿入する直前に,試料の入った容器3個を温度の均一な炉底(コークス炉では押出し

機側炉ぶたから約1.5 m内方の炉底)の中央に並べて入れる。

e) 乾留終了後,コークスを乾留炉から取り出して消火する。取り出したコークスの中から容器を拾い出

し,容器を壊して,中からコークス試料を取り出す。

11.3.5 缶焼コークスの試験 得られたコークスは,強度試験及びそのほかの品質試験の試料として用いる。

a) 強度試験はJIS K 2151の8.(落下強度試験方法)又は9.(回転強度試験方法)による。この場合の試

験回数は,少なくとも2回以上とし,その平均値をとる。

b) 品質試験については,JIS M 8810〜JIS M 8815,JIS K 2151などによる。

11.4 報告値 強度については,平均値を小数点以下1けたに丸めて缶焼コークス強度指数として表し,

そのほかの品質試験は,それぞれの表示方法に従う。

なお,缶焼試験による結果には,試験を行った乾留炉についての条件(炉式,燃焼室温度,乾留時間な

ど)を付記する。

単位 mm

図 11.1 小形レトルト法装置

① 電気炉(一例)

② レトルト及びおもり

③ ならしおもり

A 熱電対挿入孔

B 乾留ガス排出孔

49

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12. 灰の溶融性試験方法

12.1 要旨 試料を灰化して試験すいを製作し,所定の電気炉で規定の条件のもとに連続的に加熱し,試

験すい形状に特定の変化が起こったときの温度をもって,灰の溶融性を表す。

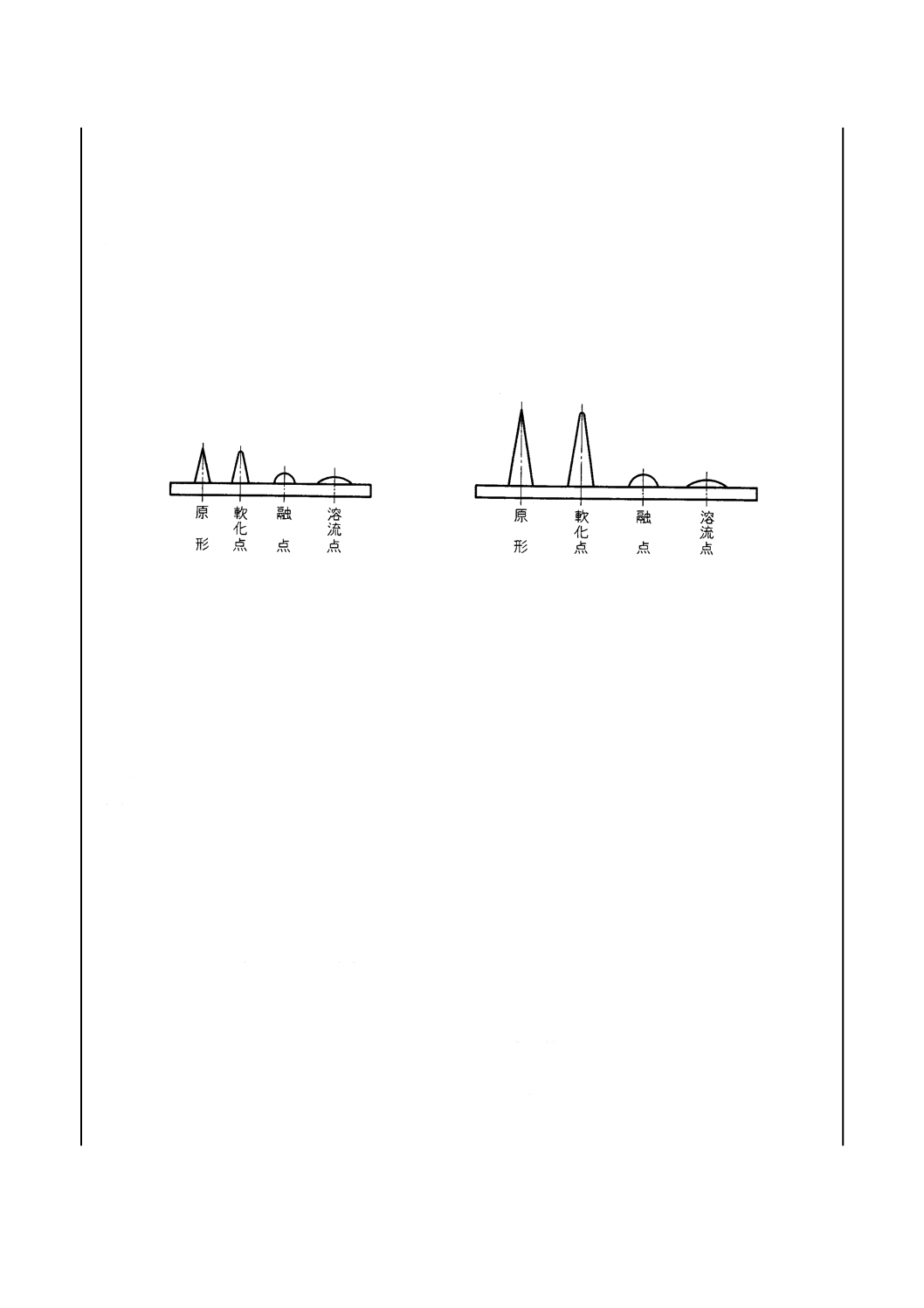

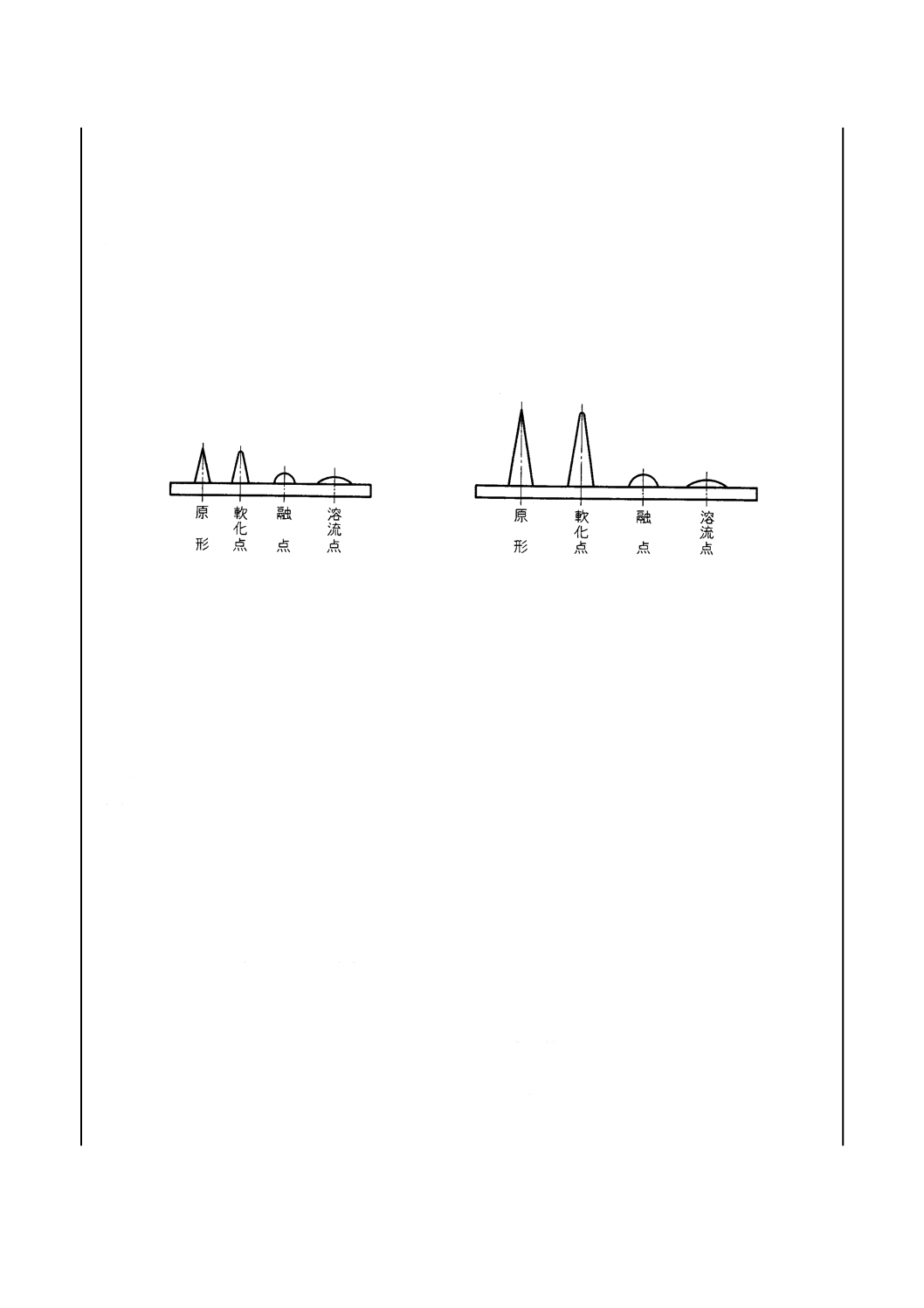

12.2 溶融特性温度 灰の溶融性を示す特性温度は,次の3種類とする(図12.1参照)。

a) 軟化点 試験すいの頂部が溶けて丸くなり始めた温度。

b) 融点 試験すいが溶融して,その高さが底部の見掛け上の幅のほぼ1/2に等しくなったときの温度。

c) 溶流点 溶融物が支持台に流れ,融点のときの高さのほぼ1/3の高さになったときの温度。

備考 灰の溶融性の試験は,通常,酸化性雰囲気のもとで行うが,必要に応じて還元性雰囲気のもと

で行うこともできる。この場合,溶融特性温度は一般に低い値になることが多い。

標準三角すいの場合 大形三角すいの場合

図 12.1 試験すいの変形状況

12.3 試料 JIS M 8811によって調製・縮分した気乾試料を用いる。試料は,20〜30 g(大形試験すいを

用いる場合は,100〜150g)を採取する。

備考 試料の量は,灰分の少ないものほど多く取る必要がある。この場合は,工業分析,元素分析及

び発熱量測定用試料と同時に調製し,分割してもよい。

この試料を用いて12.4.4の試験すい型で,高さ8 mm,底辺の長さは2辺が2.7 mm,他の1辺が3 mm,

りょう面の一つが,3 mmの底辺において底面に直立する三角すいの試験すい試料を作成し,灰の溶融性

試験に用いる。

備考 上記の試験すいの代わりに,大形三角すい型で作成した,高さ19 mm,三つの底辺の長さはい

ずれも6.4 mm,りょう面の一つが底面に直立するものを用いてもよい。

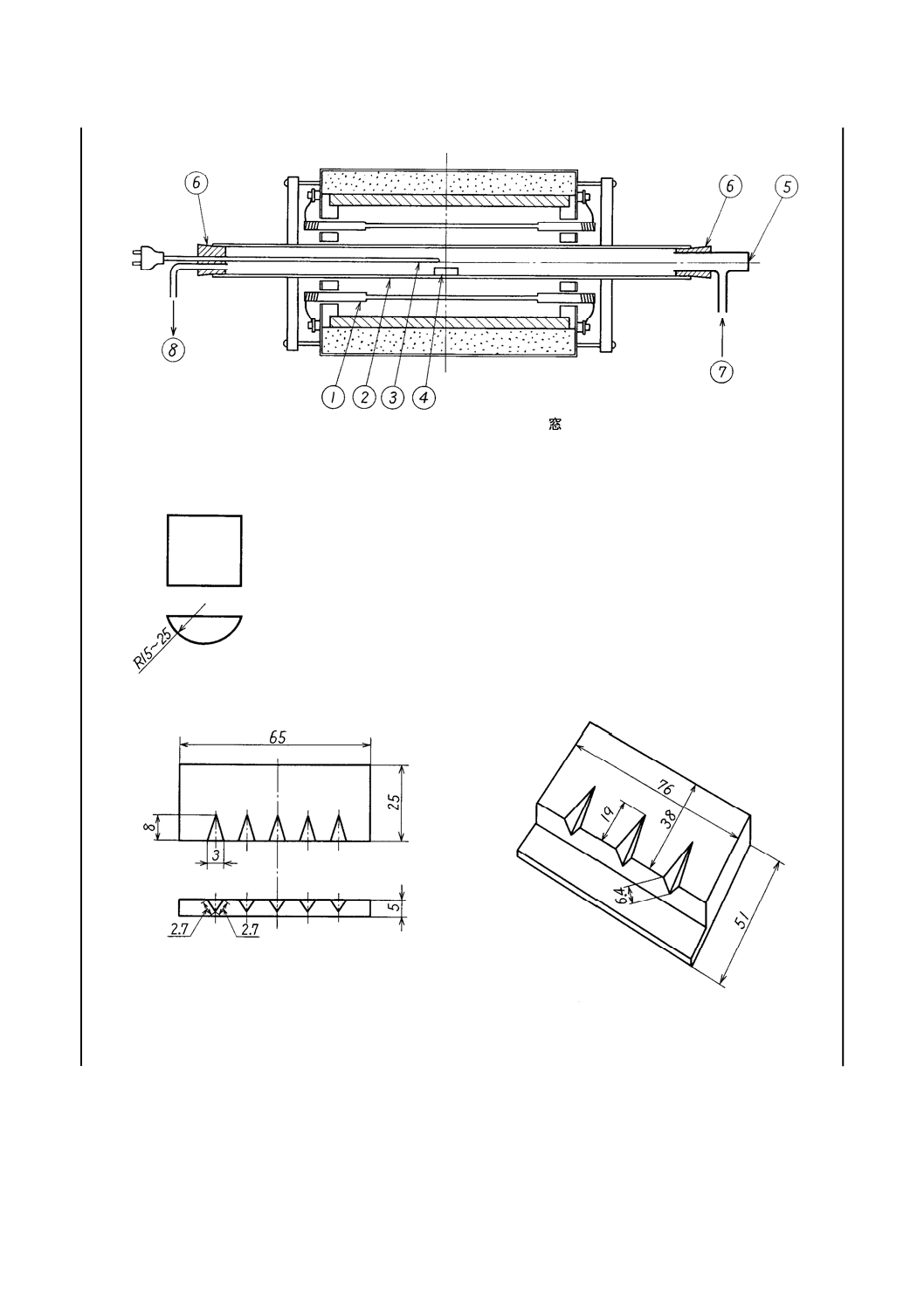

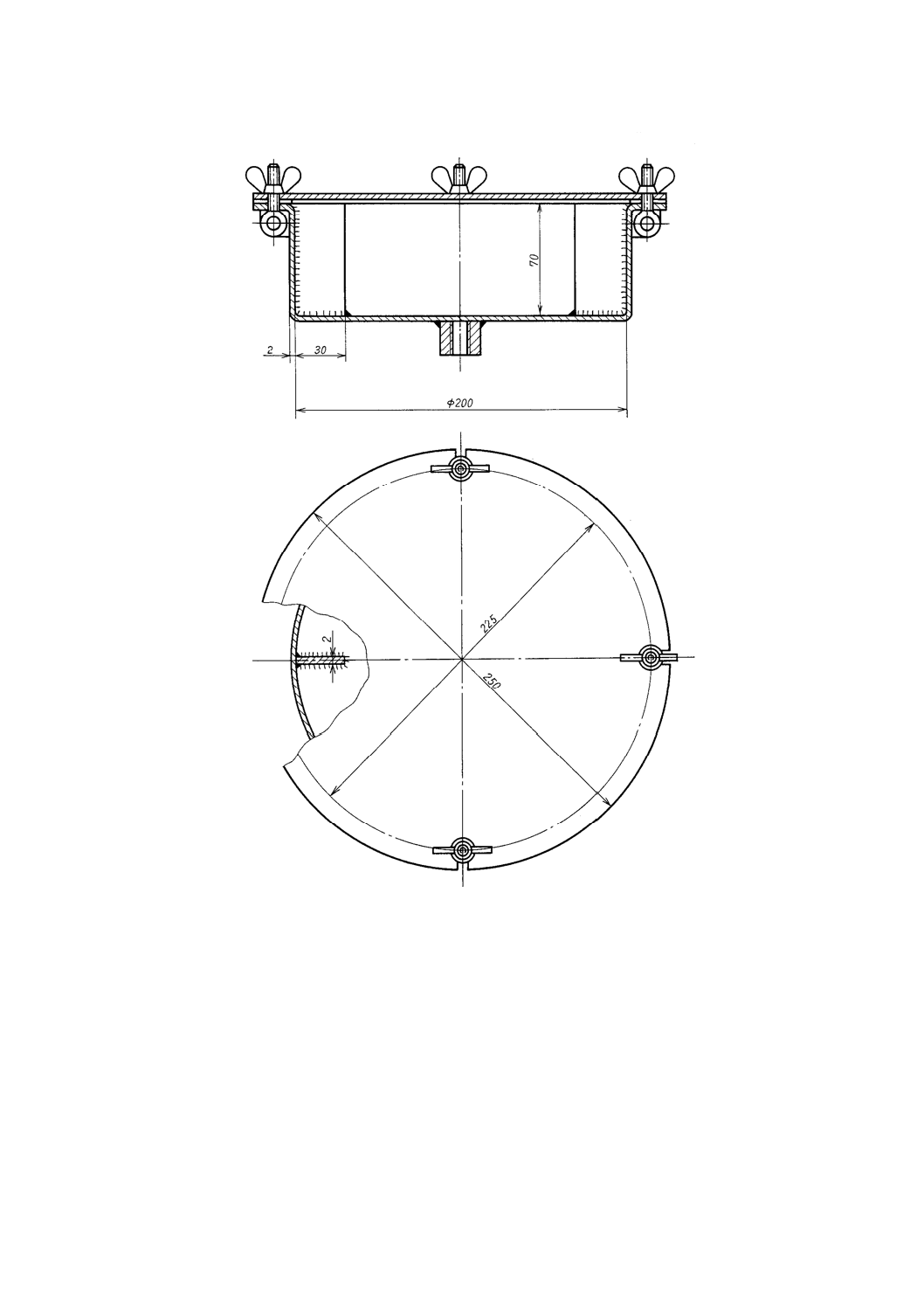

12.4 装置 (図12.2参照)装置は,次による。

12.4.1 水平形管状電気炉 炭化けい素製又は白金製の発熱体によって加熱する形式のもので,挿入した耐

熱管の中央部に長さ5.0 mm以上の均熱帯(炉の最高温度における±10 ℃の部分)をもち,かつ,900 ℃

付近から炉の最高温度まで均一な速度で昇温できるものでなければならない。

備考 炉の最高温度は,少なくとも1 450 ℃以上でなければならないが,1 600 ℃程度まで加熱でき

るものの方が望ましい。

12.4.2 耐熱管 内径30〜50 mm,長さ500〜600 mmの磁器製の管。

12.4.3 高温計及び熱電対 高温計及び熱電対は,ときどき炉の均熱帯の中央部に基準熱電対(基準高温計

などと組み合わせて構成し,器差が明示されているもの)を挿入して比較し,校正しておかなければなら

ない。

50

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.4.4 試験すい型 縦65 mm,横25 mm,厚さ5 mmの黄銅板又はステンレス銅板に,三角すい型を5個

刻んだものを使用する。この型で製作した試験すいは,高さ8 mm,底辺の長さは2辺が2.7 mm,他の1

辺が3 mm,りょう面の一つが,3 mmの底辺において底面に直立する三角すいである。

備考 上記の試験すい型の代わりに,次に示す寸法の大形三角すい型を刻んだものを使用してもよい。

高さ19 mm,三つの底辺の長さはいずれも6.4 mm,りょう面の一つが底面に直立するもの。

12.4.5 支持台 耐火度が炉の最高温度より少なくとも50 ℃以上高く,試験中に変形せず,灰と反応した

り,吸収したりしない耐火材製のものを用いる。

備考 支持台の材質は,焼結アルミナ,ち密質ムライトなどがほぼ満足できる。

12.5 操作

12.5.1 準備操作

a) 試料の灰化 JIS M 8812の6.(灰分定量方法)に準じて試料の適量を灰化し(25),めのう乳鉢で最大粒

径75 μm以下になるまで微粉とし,更に同一条件で加熱し,未燃物を完全に灰化してデシケーター中

に保存する。

b) 試験すいの製作 灰化した試料の適切量を時計皿に移し,水又はデキストリン溶液(10g/L)を少量加

えてもち状に練り合わせ,試験すい型の中に固く押し込んで成形し,気乾してやや湿っているうちに

薄刃を当てて型から抜き取り,変形及び異物の付着を避けるようにして乾燥固化させる。

c) 支持台への取付け 製作した試験すいのうちで形の正しいものを選び,支持台に垂直に立てる(26)。

注(25) 灰の量は,試験すいがほぼ6個製作できる程度必要である。1個の試験すいの乾燥質量は,約

0.025 g(大形三角すいの場合は,約0.3 g)を目安とすればよい。

(26) この際,試験すいを立てる支持台の一部を少量の水で潤すか,デキストリン溶液(10g/L)を少

量つけて,試験すいの底部を軽く載せるように立てると作業しやすい。

12.5.2 本操作 本操作は,次の手順によって行う。

a) 電気炉を昇温し,耐熱管の均熱部の温度を900 ℃以下に調節する。

b) 試験すいを取り付けた支持台をのぞき窓側から耐熱管内に挿入し,試験すいを急熱しないように時間

をかけて,均熱帯中央部までプッシャーで静かに押し込む。

c) 試験すいが規定の位置に達したならば,5±2 ℃/min(27)の加熱速度で昇温を開始し,試験すいの状態

を初めは10 ℃ごとに,軟化点が近づいたならば5 ℃ごとに観測する(28)。

d) 試験すいの形状の変化するありさまを観測し,各溶融特性温度を記録する。

注(27) 加熱温度が速いと特性温度が高めになるから,規定の加熱速度は厳守しなければならない。

(28) 試験すいの変化を観測するときは,コバルトガラス又はコバルトガラス付保護めがねを用いて

眼を保護する。また,正確な観測を行うために,水平望遠鏡を使用するか,又は温度表示付ビ

デオモニタによる連続観測を行ってもよい。

12.6 測定値の算出 各特性温度ごとに,それぞれの測定値を5 ℃単位に丸めて算出する。

12.7 試験回数 試験は,同一試験室において2回繰り返して行う。

なお,繰返し操作は同一電気炉に同時に挿入して行ってはならない。同一試験室における2個の測定値

の差が,12.8の許容差 (n=2) 未満のときは,その2個の測定値の平均値を12.9に従って処理する。ただ

し,2個の測定値の差が許容差 (n=2) 以上のときは,更に1回の測定を追加し,その3個の測定値の範囲

(最大−最小値)が許容差 (n=3) 未満のときは,その3個の測定値の平均値を12.9に従って処理する。

ただし,許容差 (n=3) 以上のときは,その3個の測定値を12.9に従って処理する。

12.8 許容差 同一試験室内の許容差は,表12.1による。

51

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

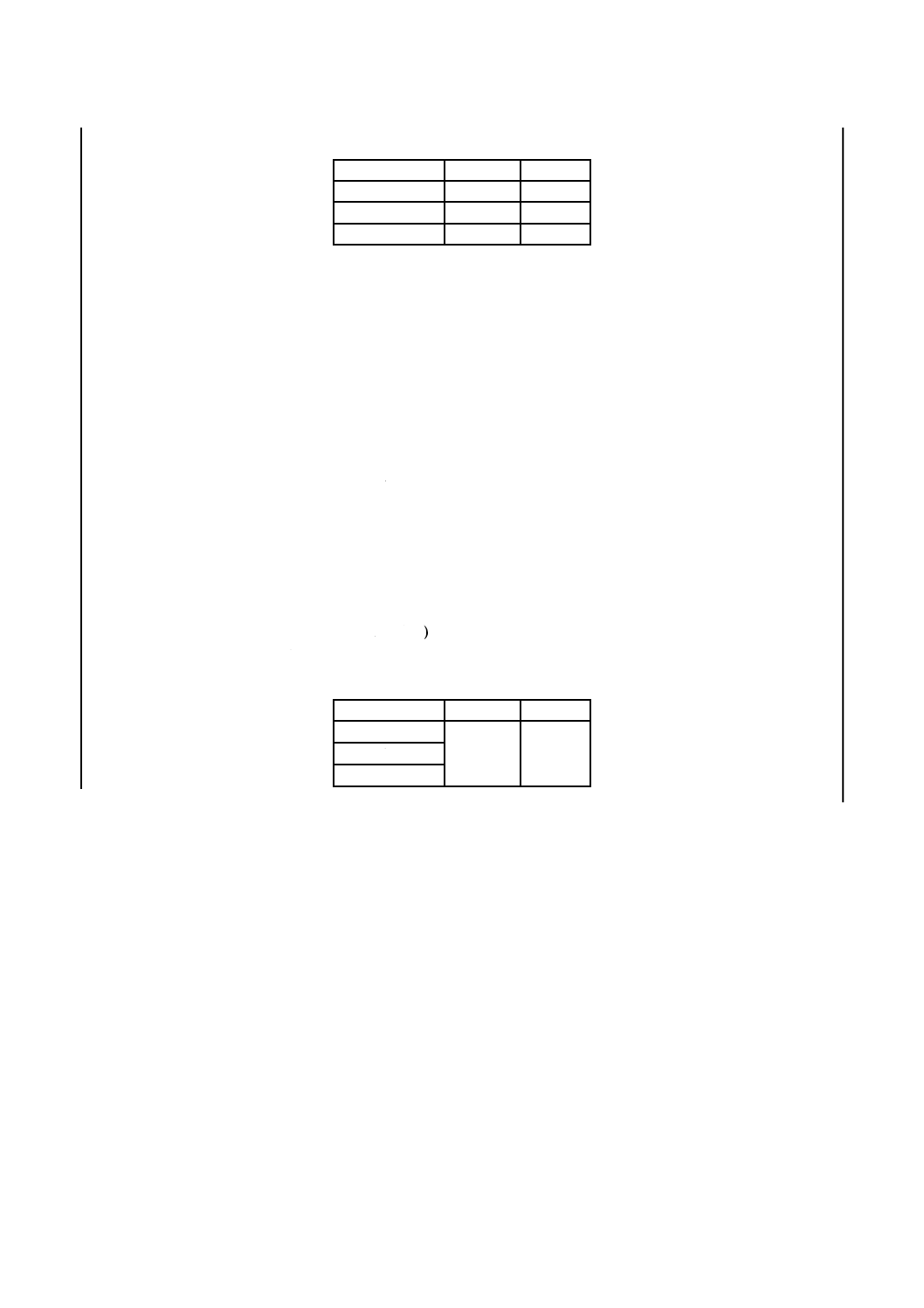

表 12.1 許容差

溶融特性温度

n=2

n=3

軟化点 ℃

35

40

融点 ℃

25

30

溶流点 ℃

35

40

12.9 報告値 繰り返し観測した特性温度の平均値を,5 ℃単位に丸めて表示する。

また,中央値の場合は,5 ℃単位のまま表示し,その旨(中央値)を付記する。

なお,炉の最高温度において特性温度に達しなかった場合には,その温度以上と表示する。

備考 還元性雰囲気のもとで灰の溶融性を試験する場合には,次に示す条件を整える必要がある。

a) 耐熱管は,図12.2のb)に示すように両端を密閉できる構造とし,観測用のぞき窓,還元性ガ

ス導入口と同排出口を備える。

b) 導入する還元性ガスの組成は,一酸化炭素 (60±5 %) 及び二酸化炭素 (40±5 %),又は水素

(50±5 %) 及び二酸化炭素 (50±5 %) のいずれかの混合ガスで,試験すいの周囲を十分に還

元性に保つような流速で導入できるものとする。

c) 支持台に取り付けた試験すいは,使用する電気炉又はほかの適切な炉内であらかじめ加熱し,

有機物を燃焼除去しておく。

d) 還元性雰囲気のもとで観測した溶融特性温度には,次の記載例のように記号 (RT) を付記す

る。

(記載例) 融点 (RT) 1 480 ℃

e) なお,この場合の許容差は,表12.2による。

表 12.2 還元性雰囲気のもとで観測した場合の許容差

溶融特性温度

n=2

n=3

軟化点 ℃

35

40

融点 ℃

溶流点 ℃

52

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 電気炉及び組立図

図 12.2 灰の溶融性試験装置

① 発熱体

② 耐熱管

③ 熱電対

④ 試験すい支持台

⑤ コバルトガラス

53

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 発熱体 ③ 熱電対 ⑤ のぞき窓 ⑦ 雰囲気ガス導入口

② 耐熱管 ④ 試験すい支持台 ⑥ 耐熱性ゴム栓 ⑧ 雰囲気ガス排出口

b) 還元性雰囲気の場合(組立例)

単位 mm

c) 試験すい支持

単位 mm

単位 mm

d) 三角すい型

e) 大形三角すい型

図 12.2 灰の溶融性試験装置(続き)

54

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13. ロガ試験方法

13.1 試験・測定の原理 試料に標準無煙炭を加えて一定条件のもとで乾留し,得られるるつぼコークス

について小形ドラム試験を行い,その機械的強度をロガ指数(略称:RI)として表す。

13.2 標準無煙炭 標準無煙炭は灰分が無水ベースで4.0 %以下,揮発分が無水無灰ベースで5.0〜6.5 %の

ものでなければならない。

なお,使用前に300 μmと400 μmとの角目ふるいを用いてふるい分け,400 μmのふるいを通過し,300

μmのふるいの上に残る部分を試験に用いる。

備考 異なる灰分,揮発分の無煙炭でも,標準無煙炭で得られたロガ指数と比較して許容差内に入る

結果が得られれば,その代わりに使用しても差し支えない。

13.3 試料 試料をJIS M 8811の4.によって採取し,気乾した後,JIS M 8811の5.に従って粉砕(29),縮分

して200 μm以下としたものから,インクリメント縮分方法などによって,約10 gをとる。

注(29) 粉砕は,角目ふるいで100〜200 μmの間の粒子が40 %以上残るように注意深く行う。

また,粉砕後の試料は少なくとも1分間,できればV形混合機などの機械的手段によって十

分に混合する。

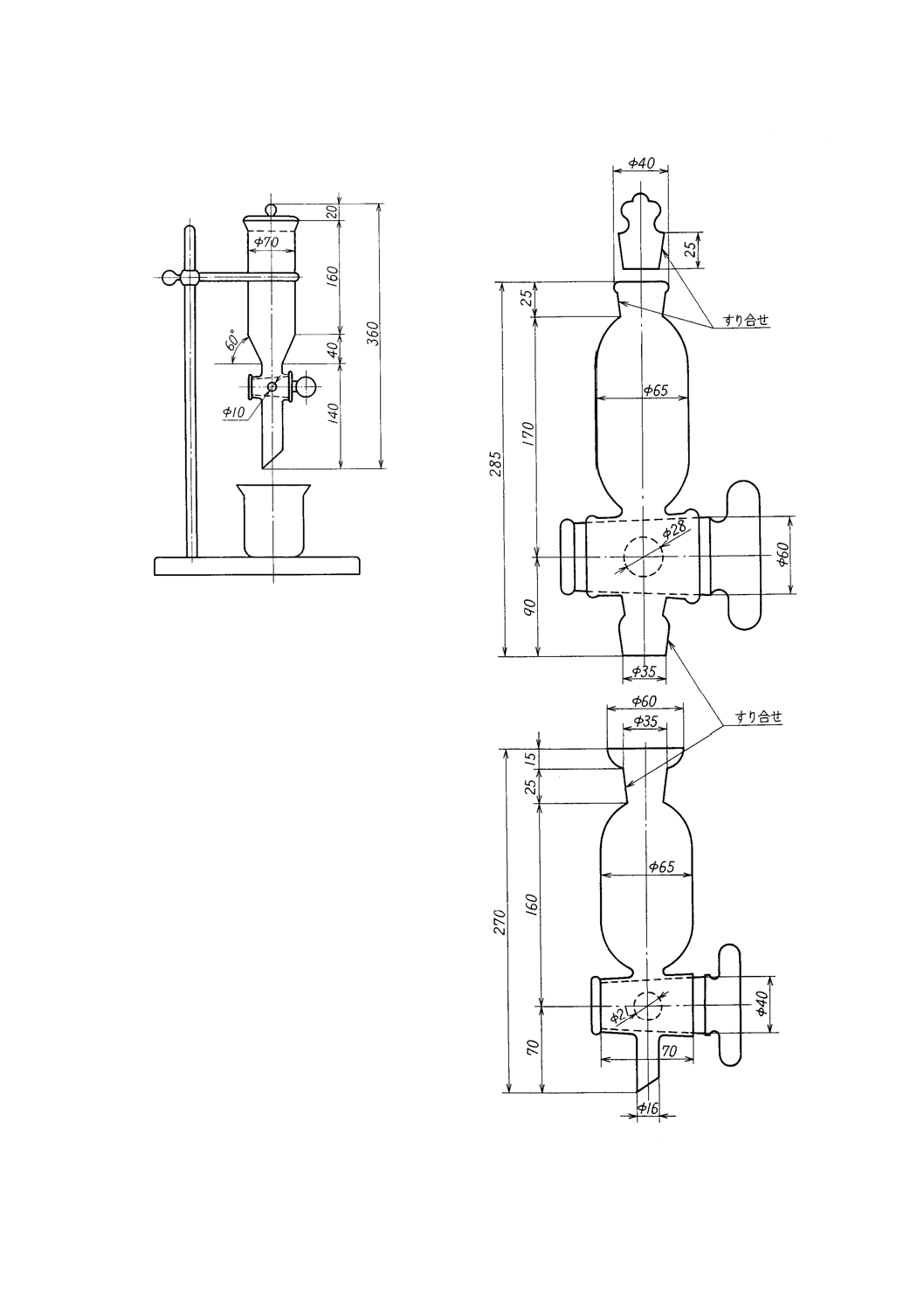

13.4 装置

a) はかり 感量0.01 gのもの。

b) るつぼ 磁器製で次の寸法のもの。

頂部の外径 40±1.5 mm

底部の外径 20±1.5 mm

外側の高さ 40±1.5 mm

壁の厚さ 2 mm以下

備考 石英製のものでも,磁器製で得られたロガ指数と比較して許容差内に入る結果が得られれば,

使用しても差し支えない。

c) ふた 55 mm角,1.5〜2 mmの厚さで,中心に直径2 mmの孔をもつ耐熱鋼板製のもの。

d) かき混ぜ棒 針金製で,一端に8 mmの輪をもつもの。

備考 同等のかき混ぜ効果をもつものであれば,別のものを使用しても差し支えない。

e) 耐熱鋼おもり 質量110〜115 gで,直径31 mm,高さ21 mmの寸法をもち,るつぼからこのおもり

を取り出すときに,取り出し棒をねじ込めるように,中心に直径7 mm,深さ10〜12 mmのねじ穴を

あけたもの。

f)

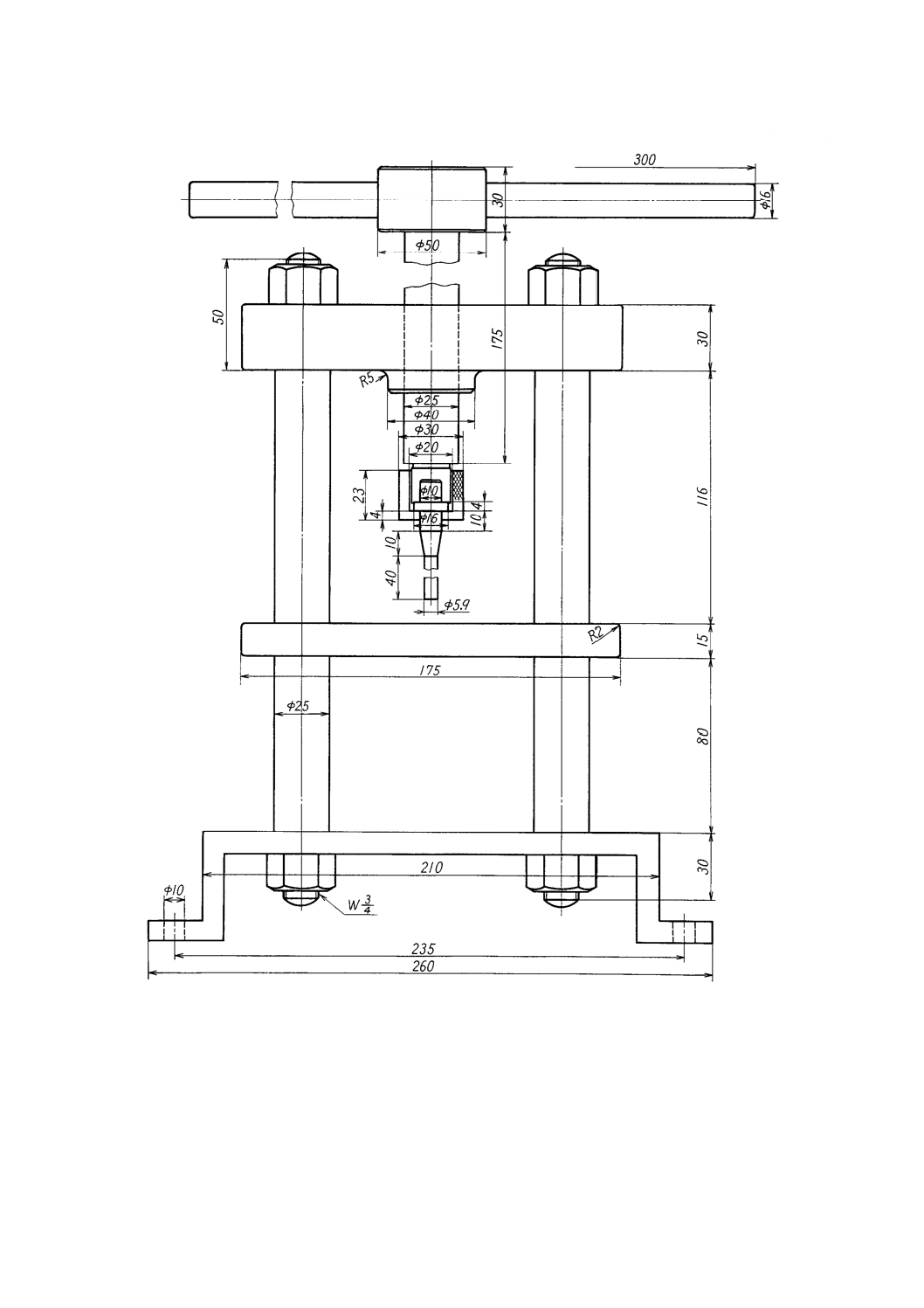

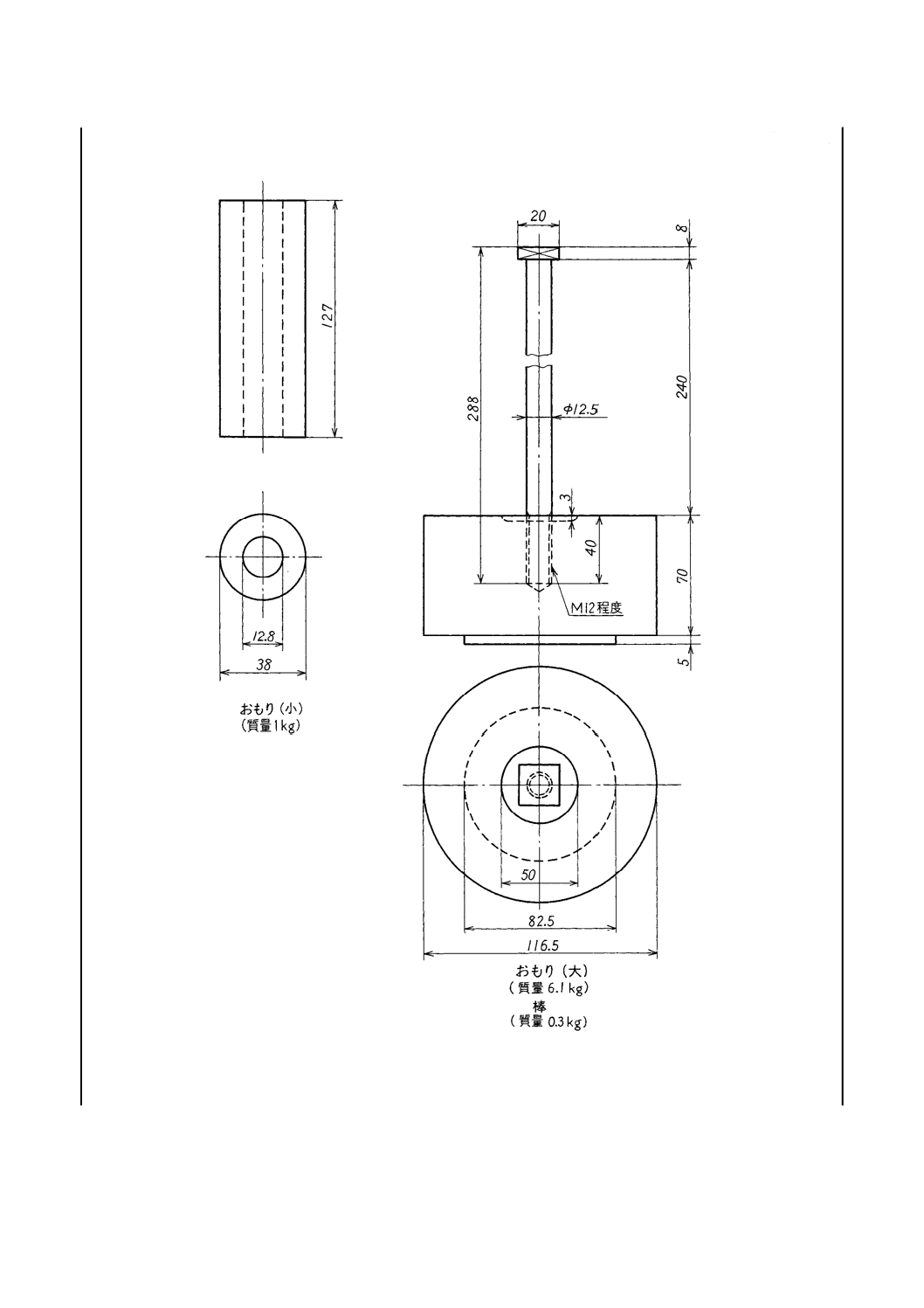

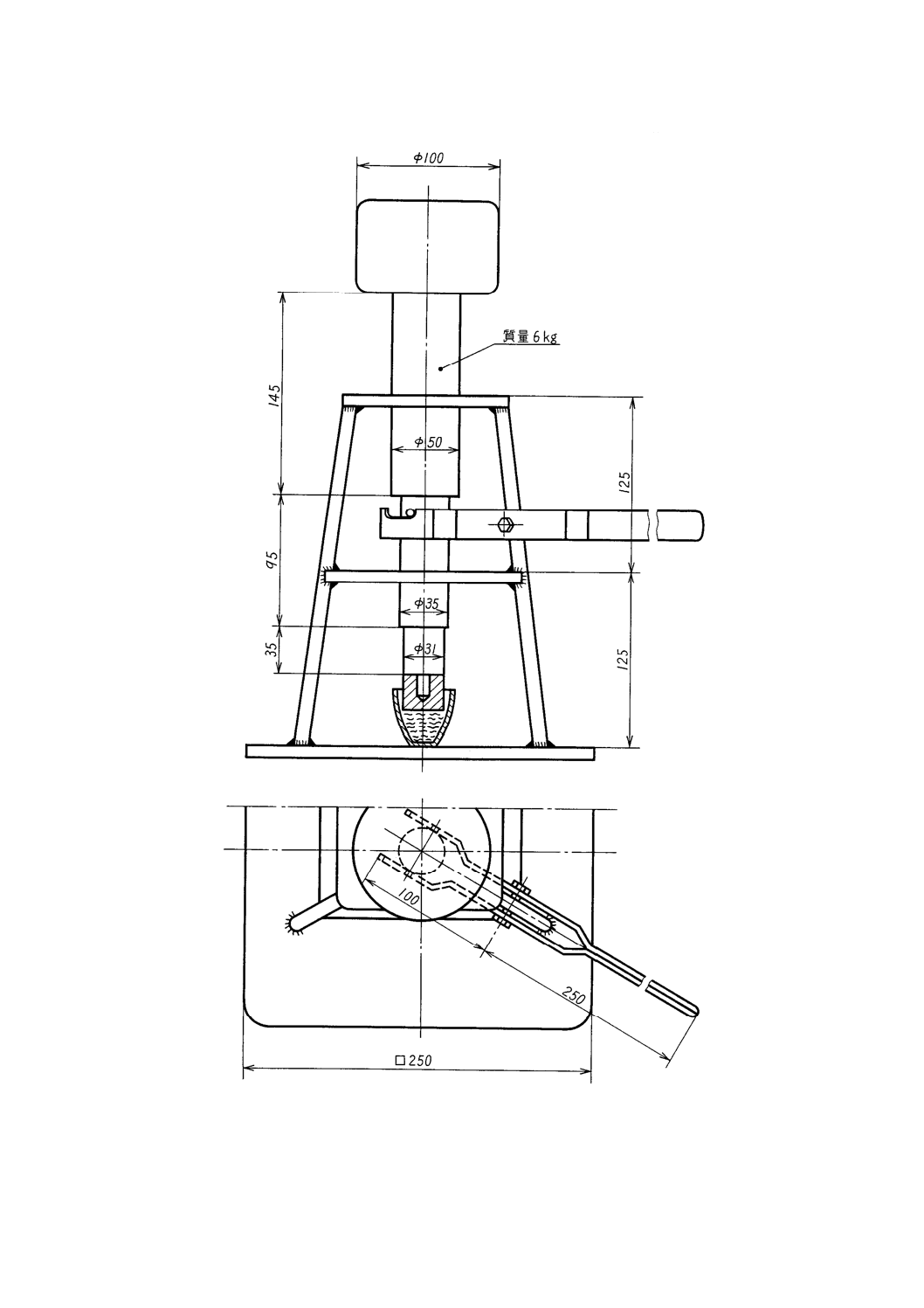

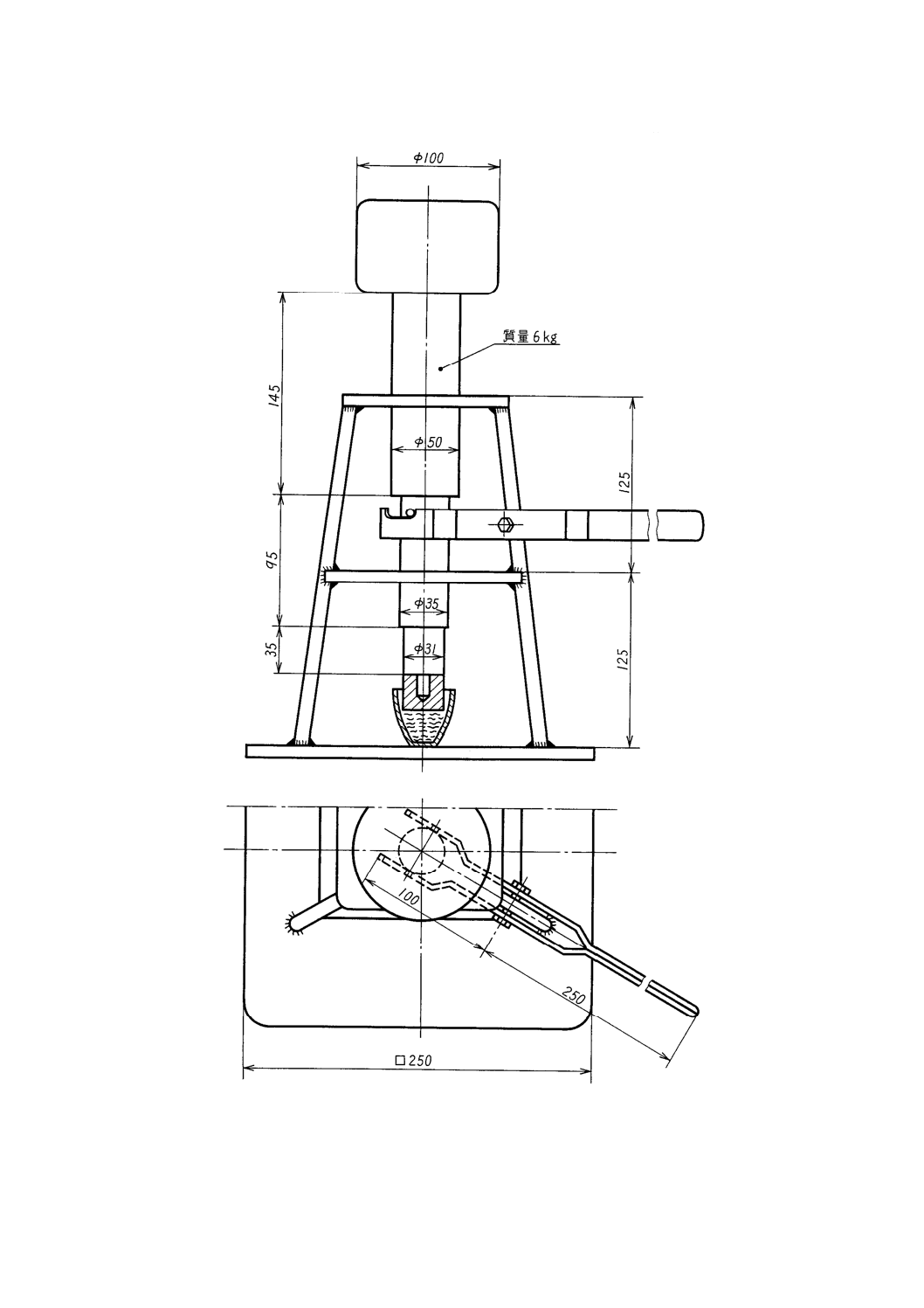

プレス 試料と標準無煙炭の混合物に,質量6 kgのおもりで荷重をかけて圧縮するためのもの(図13.1

参照)。

g) 電気炉 850±10 ℃に維持できる均一温度帯と温度調節機構をもつもの。

h) 小形ドラム試験機 るつぼコークスの機械的強度を測定するために,ふた,回転軸,減速ギア,モー

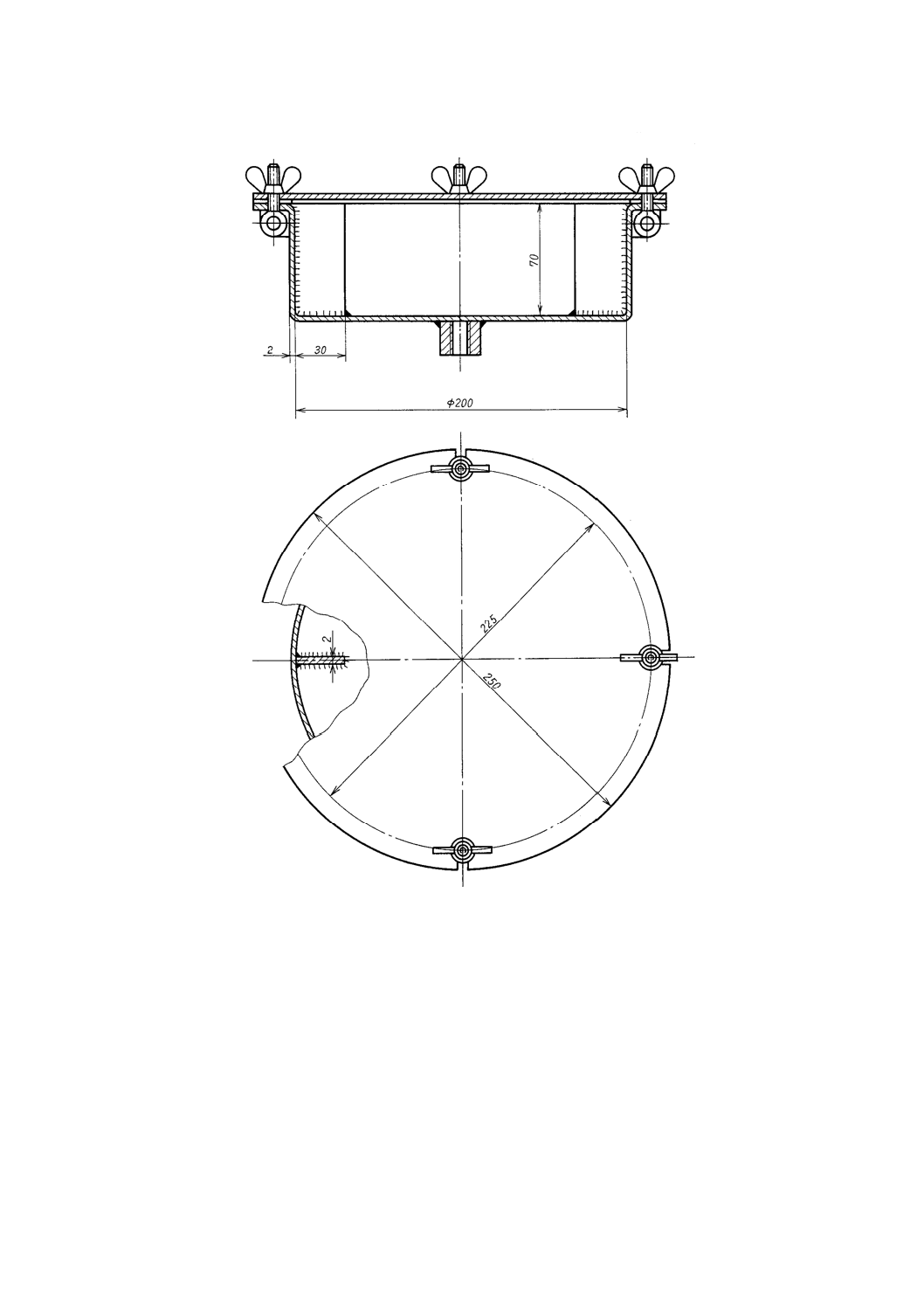

タを備えたもの。小形ドラム(図13.2参照)は,内径200 mm,深さ70 mm,厚さ2 mmの鋼板で製

作し,その内周壁に長さ70 mm,幅30 mm,厚さ2 mmの鋼板製の羽根を2枚対称に溶接する。小形

ドラムのふたは,フェルト又はゴム製のガスケットで挟み,4個のちょう形ナットで締め付ける。小

形ドラムは1本のシャフトに2個をねじ込みによって取り付け,同時に2種の異なった試料の試験を

行えるようにする。

小形ドラムは,軸を水平に毎分50±2回転させる。

i)

試験ふるい 1 mmの円孔板ふるいで,黄銅板製の薄いもの。

55

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 板の材料は,りん青銅又はステンレス鋼でもよいが,JIS Z 8801-2に規定する1 mmの円孔板ふ

るいで黄銅板製のもの。

角目ふるいでも,円孔板ふるいで得られたロガ指数と比較して許容差内に入る結果が得られ

れば,使用しても差し支えない。ただし,必ずしも同じ1 mmのふるい目が相当するとは限ら

ないので注意する必要がある。

13.5 操作 操作は,次の手順によって行う。

a) 清浄な乾燥したるつぼをひょう量し,試料1 gと標準無煙炭5 gをその中にはかりとる。いずれの場合

も0.01 gまで正確にはかる。かき混ぜ棒を用いて2分間注意深く混合し,表面を水平にならした後そ

の上に耐熱鋼おもりを載せる。その全体にプレスで59 Nの荷重を少なくとも30秒間かける。プレス

からるつぼを外し,るつぼ内に耐熱鋼おもりを残したまま,るつぼにふたをかぶせる。

b) 850±10 ℃に予熱した電気炉にるつぼを素早く挿入する(30)。るつぼわき(脇)の炉床の温度を確認し,

5分間以内で850±10 ℃に温度を回復させる。るつぼ挿入後の全加熱時間が15分間になったならば,

るつぼを炉から取り出し,耐熱板上で45分間冷却する。

注(30) 二つのるつぼを同時にその炉内で加熱してもよいが,同一試料について行ってはならない。

備考 るつぼの挿入に際しては,架台などを使用すると便利である。

c) 冷却後,取り出し棒を用いて耐熱鋼おもりをるつぼから取り出し,耐熱鋼おもりに付着しているコー

クスをブラシを用いてるつぼ内に戻し,るつぼと内容物の質量を0.01 gまではかる。

d) るつぼの内容物を極めて注意探く試験ふるいの上に移し,次に,ピンセットを用いて大粒のコークス

をるつぼに注意深く戻す。残りのコークスは,十分に注意を払ってふるい分け(31),ふるい上は,るつ

ぼに戻してるつぼと内容物の質量とを再びひょう量する。

注(31) 試験ふるいを通過するものがほとんど認められなくなるまで,手で水平に振とうする。e)のふ

るい分けについても同様とする。

e) るつぼの内容物を小形ドラムに移し,ふたをして回転軸に取り付け,毎分50回転の速さで5分間回転

させる(破壊処理)(32)。小形ドラムからコークスを試験ふるいの上に取り出してふるい分ける。

ふるい上に残ったコークスをるつぼに移し,再度質量をはかる。コークスをるつぼから小形ドラム

に移し,破壊処理,ふるい分け及びふるい上の再ひょう量を正確に繰り返す。同一条件で3回目の破

壊処理を行い,試験ふるいでふるい分けて,ふるい上の最終ひょう量を行う。この間のすべてのひょ

う量は,0.01 gまではかる。

注(32) 小形ドラムでは一度に2試料の破壊処理ができるが,同一試料について同時に行ってはならな

い。

13.6 測定値の算出 ロガ指数 (RI) の測定値は,次の式によって小数点以下1けたに丸めて算出する。

+

+

+

=

4

3

5

2

1

2

3

100

m

m

m

m

m

RI

ここに, m1: 乾留後のるつぼコークスの全質量 (g)

m2: 最初の破壊処理前に試験ふるいの上に残ったコークスの質量 (g)

m3: 最初の破壊処理後に試験ふるいの上に残ったコークスの質量 (g)

m4: 2回目の破壊処理後に試験ふるいの上に残ったコークスの質量 (g)

m5: 3回目の破壊処理後に試験ふるいの上に残ったコークスの質量 (g)

56

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.7 試験回数 試験は,同一試験室において同一人が異なった時期に2回繰り返して行う。同一試験室

における2個の測定値の差が,13.8の許容差 (n=2) 以内のときは,その2個の測定値の平均値を13.9に

従って処理する。もし,許容差 (n=2) を超えるときは,更に1回試験を追加して,その2個の測定値の

範囲(最大値−最小値)が許容差 (n=3) 以内のときは,その3個の測定値の平均値を,13.9に従って処

理する。許容差 (n=3) を超えるときは,3個の測定値の中央値を13.9に従って処理する。

13.8 繰返し精度 同一試料について,同一試験室内の同一装置を用いて,同一人が異なった時期に行っ

た2回の測定値の差又は3回の測定値の範囲は,表13.1による。

表 13.1 許容差

n=2

n=3

ロガ指数

(RI)

3.0

3.6

13.9 報告値 13.7に示した平均値を小数点以下1けたに丸めて,ロガ指数を (RI) として表示する。

なお,中央値の場合は,小数点以下1けたのまま同様に表示し,その旨(中央値)を付記する。

57

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 13.1 プレス

58

M 8801:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 13.2 小形ドラム試験用の小型ドラム

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

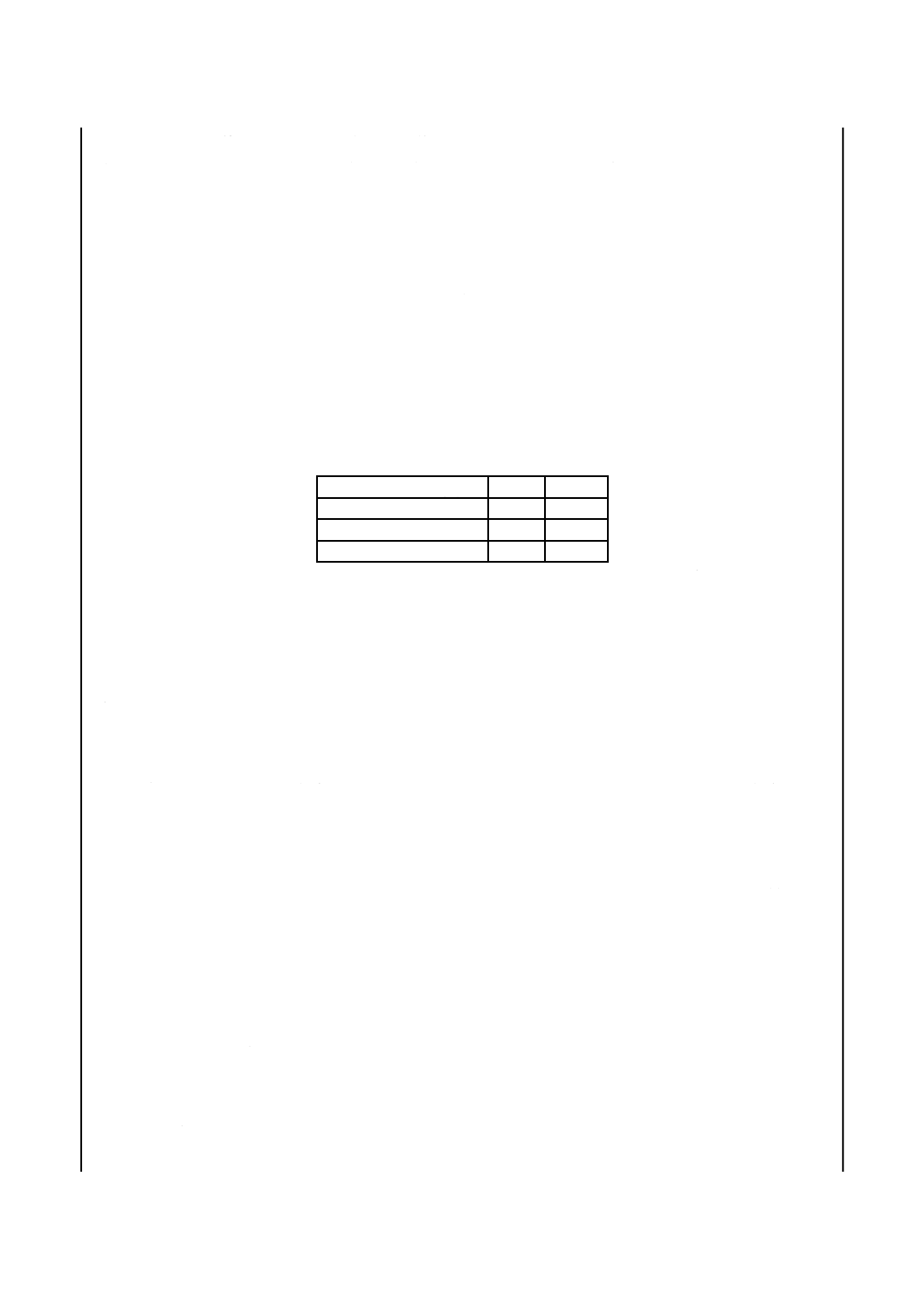

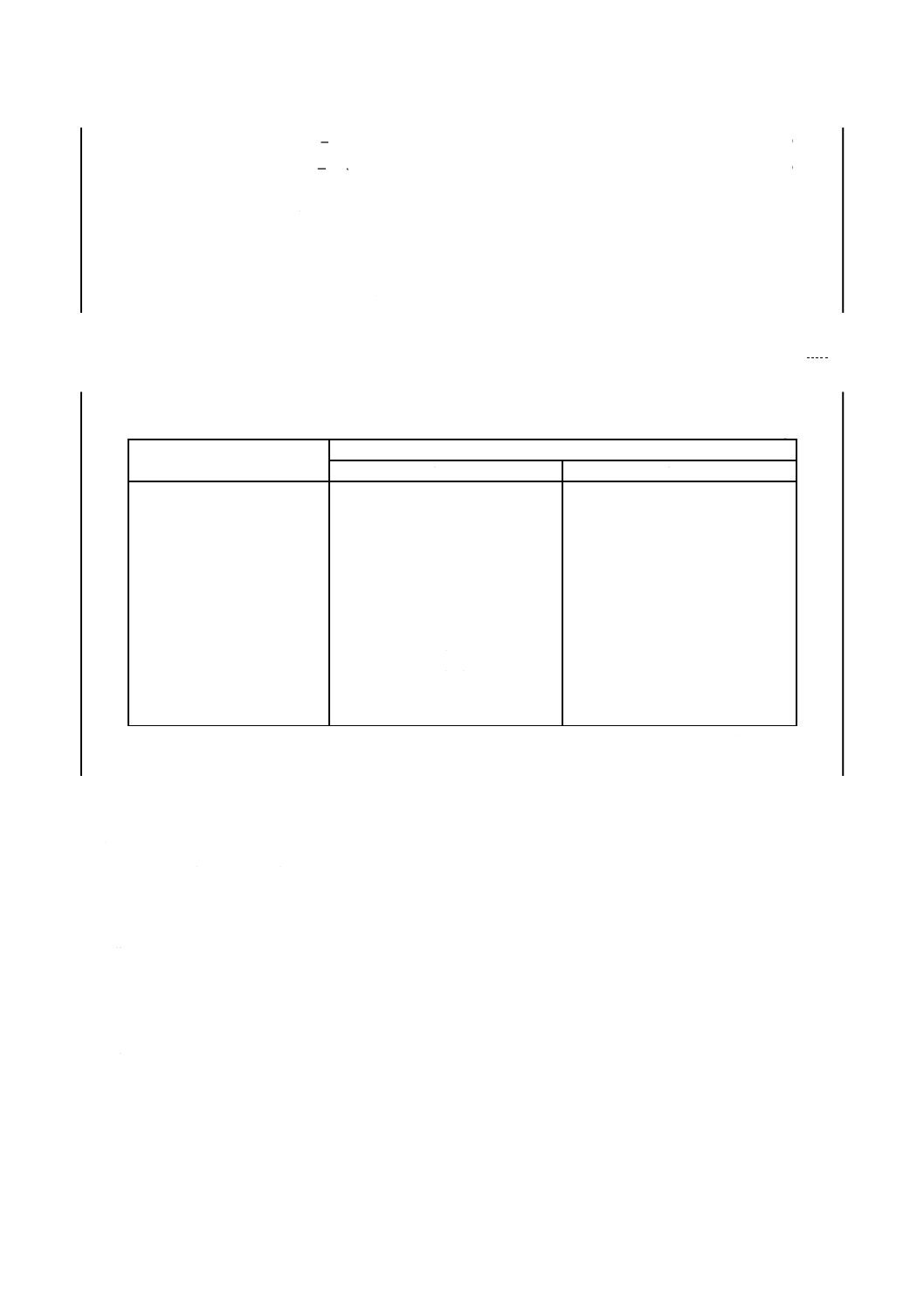

附属書(参考)JISと対応する国際規格との対比表

JIS M 8801 : 2004 石炭類−試験方法

ISO 335 : 1974 石炭−ロガ試験方法

ISO 501 : 1981 石炭−るつぼ膨張試験方法

ISO 1953 : 1994 石炭−ふるいによる粒度試験方法

ISO 5074 : 1994 石炭−ハードグローブ試験方法

ISO 7936 : 1992 石炭−浮沈試験方法

ISO 8264 : 1989 石炭−膨張性試験方法(ジラトメータ)

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(V)JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目番

号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲

石炭類の粒

度試験方

法,浮沈試

験方法,粉

砕性試験方

法,るつぼ

膨張試験方

法,膨張性

試験方法,

流動性試験

方法,コー

クス化性試

験方法,灰

の溶融性試

験方法及び

ロガ試験方

法

ISO 335

ISO 501

ISO 1953

ISO 5074

ISO 7936

ISO 8264

1

1

1

1

1

1

石炭−ロガ試験方

法

石炭−るつぼ膨張

試験方法

石炭−ふるいによ

る粒度試験方法

石炭−ハードグロ

ーブ試験方法

石炭−浮沈試験方

法

石炭−膨張性試験

方法(ジラトメー

タ)

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

対応ISO規格6件に対して流

動性試験方法,コークス化性

試験方法を追加。

規格体系・規格編成上の差異。

理由:今回が,整合化の第一歩である。JIS

は国内で使用実績が多く,過去のデータと

の比較,互換性の確保のため,すぐには完

全な整合ができない。

対策:今後時間をかけて,規格体系の見直

し,JIS改正によるISO規格への整合,国

際提案によるISO規格の制定・改正などに

よって,整合性の向上について検討する。

5

9

M

8

8

0

1

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(V)JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目番

号

内容

項目ごと

の評価

技術的差異の内容

2. 引用規格

11件

ISO 501

ISO 1953

ISO 5074

ISO 7936

ISO 8264

2

2

2

2

2

1件

5件

2件

6件

3件

MOD/削除

MOD/削除

MOD/削除

MOD/削除

MOD/削除

ISO規格の引用をやめ,JISを

引用。

1.と同じ。

3. 一般事項

−

MOD/追加

規格共通の基本事項を規定

JISは試験方法の統合規格,ISO規格は個

別規格による規格体系上の差による。

4. 定義

JIS引用+4

件

ISO 1953

ISO 5074

ISO 7936

ISO 8264

3

3

3

3

ISO規格2件引用

1件

ISO規格2件引用

7件

MOD/削除

MOD/削除

MOD/削除

MOD/変更

ISO規格3件の定義を削除し,

JISとして必要な定義を規定。

ISO 8264の定義は,JIS 9.2で

規定

1.と同じ。

5. 粒度試験

方法

ISO 1953

4〜8,

附属書A

〜C

MOD/変更

1)原理:追加。

2)ふるい:JISを引用。

3)試料採取・調製:採取はJIS

引用。調製は,小口試料の主

区分方法を追加。縮分の最少

質量を,規定に変更(ISO規格

は,附属書A参考)。

4)乾燥:温度を追加。

5)装置:トレー,ろ紙など,12

件削除。

1.と同じ。

6

0

M

8

8

0

1

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(V)JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目番

号

内容

項目ごと

の評価

技術的差異の内容

6. 浮沈試験

方法

ISO 7936

4〜7,

附属書A

〜C

MOD/変更

1)原理:追加。

2)試料:JIS引用。

3)重液:2件追加,o-xyleneな

ど5件削除。

4)装置:密度計追加。The

apparatus for separating the float

fractionなどの装置の規定を削

除。

5)操作:灰分測定はJISを引

用。

6) 可選曲線:種類の規定を追

加。HR曲線の描き方及びM

曲線の描き方を追加。

1.と同じ。

7. 粉砕性試

験方法(ハー

ドグローブ

法)

ISO 5074

4〜16,

附属書A

〜C

MOD/変更

1)試料:JIS引用。

2)装置:ふるいはJISを引用。

crusher, sample devider,

protective sieveなどの規定を

削除。

3)測定値の算出:JISは式から,

ISO規格は図から算出。

4)試験データの処理:試験回

数,繰返し精度限界,報告値

で,n=3の場合を追加規定。

1.と同じ。

6

1

M

8

8

0

1

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(V)JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目番

号

内容

項目ごと

の評価

技術的差異の内容

8. るつぼ膨

張試験方法

ISO 501

3〜10

MOD/変更

1)試料:JISを引用。

2)装置:観測管を追加。熱電

対,おもりなどを削除。

3)データ処理:JISではn=3

を規定(ISO規格ではn=5)。

4)精度は, CSNが6以上の場

合を追加規定(ISO規格では

規定なし)。

5)方法:JISではガス加熱法に

加えて, 電気加熱法を追加規

定。

1.と同じ。

9. 膨張性試

験方法(ジラ

トメータ法)

ISO 8264

4〜10

MOD/変更

1)定義:全膨張率を追加。

repeatability, reproducibilityを

削除。

2)試料:JISを引用。一部変更。

3)装置:プレスの仕様の一部

を変更。

4)材料:規定項目全体を削除

(graphite pencil, metal ballsな

ど)

5)データ処理:JISではn=3

を追加規定。

6)精度:国内協同実験の結果

を採用し規定。

1.と同じ。

10. 流動性試

験方法(ギー

セラープラス

トメータ法)

−

MOD/追加

JISは試験方法の統合規格,ISO規格は個別

規格による規格体系上の差による。

11. コークス

化性試験方法

−

MOD/追加

JISは試験方法の統合規格,ISO規格は個別

規格による規格体系上の差による。

6

2

M

8

8

0

1

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(V)JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目番

号

内容

項目ごと

の評価

技術的差異の内容

12. 灰の溶融

性試験方法

−

MOD/追加

関連規格ISO 540を参考にし

て規定。

JISは試験方法の統合規格,ISO規格は個別

規格による規格体系上の差による。

13. ロガ試験

方法

ISO 335

2〜9

MOD/変更

1)試料:JISを引用。

2)装置:はかりの規定を追加。

stop watchなど削除。

3)データ処理:JISではn=3

を追加規定。

4)精度:n=3を追加規定。

1.と同じ。

JISと国際規格との対応の程度の全体評価:MOD ISO 335 : 1974, MOD ISO 501 : 1981, MOD ISO 1953 : 1994, MOD ISO 5074 : 1994, MOD ISO 7936 : 1992, MOD

ISO 8264 : 1989

備考1.

項目ごとの評価欄の記号の意味は,次のとおりである。

−MOD/削除…………………国際規格の規定項目又は規定内容を削除している。

−MOD/追加…………………国際規格の規定項目又は規定内容を追加している。

−MOD/変更…………………国際規格の規定内容を変更している。

2.

JISと国際規格との対比の程度の全体評価欄の記号の意味は,次のとおりである。

−MOD…………………………国際規格を修正している。

6

3

M

8

8

0

1

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。