M 8706:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理及び計画 ··················································································································· 2

4.1 一般 ···························································································································· 2

4.2 試験目的 ······················································································································ 4

4.3 鉱石類の特性の影響 ······································································································· 4

4.4 試料の状態 ··················································································································· 4

4.5 ふるい分け方法の選択 ···································································································· 4

4.6 装入試料の最大粒度 ······································································································· 5

4.7 ふるい装入量 ················································································································ 5

4.8 ふるい分け時間 ············································································································· 6

5 装置······························································································································· 7

5.1 ふるい面 ······················································································································ 7

5.2 ふるい分け装置 ············································································································· 7

5.3 湿式ふるい分けの附属品 ································································································· 7

5.4 乾燥装置 ······················································································································ 8

5.5 質量測定機器 ················································································································ 8

6 試料······························································································································· 8

6.1 粒度試料の採取及び調製 ································································································· 8

6.2 ふるい分け試験試料 ······································································································· 9

7 測定手順························································································································ 10

7.1 試料の乾燥 ·················································································································· 10

7.2 試料の縮分 ·················································································································· 10

7.3 単一ふるい分け又は段重ねふるい分けに用いるふるいの準備及び保守 ····································· 10

7.4 ふるい分け ·················································································································· 11

7.5 質量の測定 ·················································································································· 15

7.6 ふるい分けの終点の決定 ································································································ 16

8 検証······························································································································ 17

8.1 一般 ··························································································································· 17

8.2 縮分手順の確認 ············································································································ 17

8.3 ふるい面の検証 ············································································································ 17

8.4 ふるい分け装置の検証 ··································································································· 17

8.5 ひょう量器の検証 ········································································································· 17

M 8706:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9 結果······························································································································ 17

9.1 結果の評価 ·················································································································· 17

9.2 結果の表示 ·················································································································· 17

9.3 併行精度及び測定値の採択 ····························································································· 18

10 試験報告書 ··················································································································· 19

11 精度 ···························································································································· 19

11.1 総合精度,βSPM ··········································································································· 19

11.2 調製・測定精度,βPM···································································································· 20

附属書A(参考)ふるい分けによる粒度分布測定の操作条件決定手順 ············································ 21

附属書B(規定)試料調製及びふるい分け手順の構成 ································································· 22

附属書C(規定)非連続式ふるい分けで高ふるい分け効率をもたらすふるい上試料の最大残留質量(m)

········································································································································ 23

附属書D(参考)ふるいの目開き ··························································································· 25

附属書E(参考)非連続式ふるい分け装置の例 ·········································································· 27

附属書F(参考)機械ふるい分け装置の望ましい特徴 ································································· 28

附属書G(規定)ふるい分け試料の最小質量計算手順 ································································ 31

附属書H(規定)測定試料の測定値採択手順 ············································································ 33

附属書I(参考)追加情報 ····································································································· 34

附属書J(参考)平均粒度の算出 ···························································································· 36

附属書JA(規定)計算受入れ時水分基準の粒度試験方法 ···························································· 37

附属書JB(参考)微粉鉱石の粒度試験方法 ·············································································· 39

附属書JC(規定)測定粒度区分の質量分率を契約粒度区分の質量分率にまとめる方法 ····················· 42

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 43

M 8706:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8706:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8706:2015

鉄鉱石及び還元鉄−

ふるい分けによる粒度分布の測定方法

Iron ores and direct reduced iron-

Determination of size distribution by sieving

序文

この規格は,2008年に第3版として発行されたISO 4701を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,目開き38 μm以上のふるいを使用して鉄鉱石及び還元鉄(還元鉄にはブリケットは含まな

い。)をふるい分け,粒度分布を測定する方法について規定する。粒度分布は,選択したふるいのふるい下

又はふるい上の,質量及び質量分率(%)によって表す。この規格は,鉄鉱石及び還元鉄(以下,鉄鉱石

類という。)の各試験規格に規定する粒度測定の基準に適用する。

注記1 この規格を比較の目的で使用する場合は,後々に起こり得る論争を未然に防止するために,

方法の細則について受渡当事者間で合意しておくのがよい。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4701:2008,Iron ores and direct reduced iron−Determination of size distribution by sieving

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS M 8700 鉄鉱石及び還元鉄−用語

注記 対応国際規格:ISO 11323,Iron ore and direct reduced iron−Vocabulary(IDT)

JIS M 8702 鉄鉱石−サンプリング及び試料調製方法

注記 対応国際規格:ISO 3082,Iron ores−Sampling and sample preparation procedures(MOD)

JIS M 8704 鉄鉱石−ロットの質量及び品質特性値の決定方法

JIS M 8705 鉄鉱石−ロットの水分決定方法

注記 対応国際規格:ISO 3087,Iron ores−Determination of the moisture content of a lot(MOD)

2

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS M 8708 鉄鉱石−サンプリング,試料調製及び測定の精度を確認する実験方法

注記 対応国際規格:ISO 3085,Iron ores−Experimental methods for checking the precision of sampling,

sample preparation and measurement(IDT)

JIS M 8709 鉄鉱石−サンプリングの偏りを調査する実験方法

注記 対応国際規格:ISO/DIS 3086:2005,Iron ores−Experimental methods for checking the bias of

sampling(IDT)

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

注記 対応国際規格:ISO 3310-1:2000,Test sieves−Technical requirements and testing−Part 1: Test

sieves of metal wire cloth(MOD)

JIS Z 8801-2 試験用ふるい−第2部:金属製板ふるい

注記 対応国際規格:ISO/DIS 3310-2:1999,Test sieves−Technical requirements and testing−Part 2: Test

sieves of perforated metal plate(MOD)

JIS Z 8815 ふるい分け試験方法通則

注記 対応国際規格:ISO 2591-1,Test sieving−Part 1: Methods using test sieves of woven wire cloth and

perforated metal plate(MOD)

ISO 565,Test sieves−Metal wire cloth, perforated metal plate and electroformed sheet−Nominal sizes of

openings

ISO 3852,Iron ores for blast furnace and direct reduction feedstocks−Determination of bulk density

ISO 10835,Direct reduced iron and hot briquetted iron−Sampling and sample preparation

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS M 8700によるほか,次による。

3.1

計算受入れ時水分基準(calculated natural basis)

測定試料を,受け入れた状態で乾式でふるい分け,得られた粒度区分の一つを乾量基準でより細かい粒

度区分にふるい分け,その質量分率でもとの区分の質量分率をあん(按)分して求める粒度分布の算出基

準。

4

原理及び計画

4.1

一般

鉄鉱石類の粒度分布測定結果は,乾量基準又は受入れ時水分基準で表す。粒度試験を実行する前に,全

体の試験手順を決める必要がある。受入れ時水分基準では,計算受入れ時水分基準の粒度試験方法(附属

書JA)を用いてもよい。

測定の基準及び操作手順は,次の事項を考慮して決める。

a) 粒度試験の目的

b) 評価する鉄鉱石類の特性

c) 受け入れた試料の形態(大口試料,インクリメント又は小口試料がある。)

d) 使用できる機器

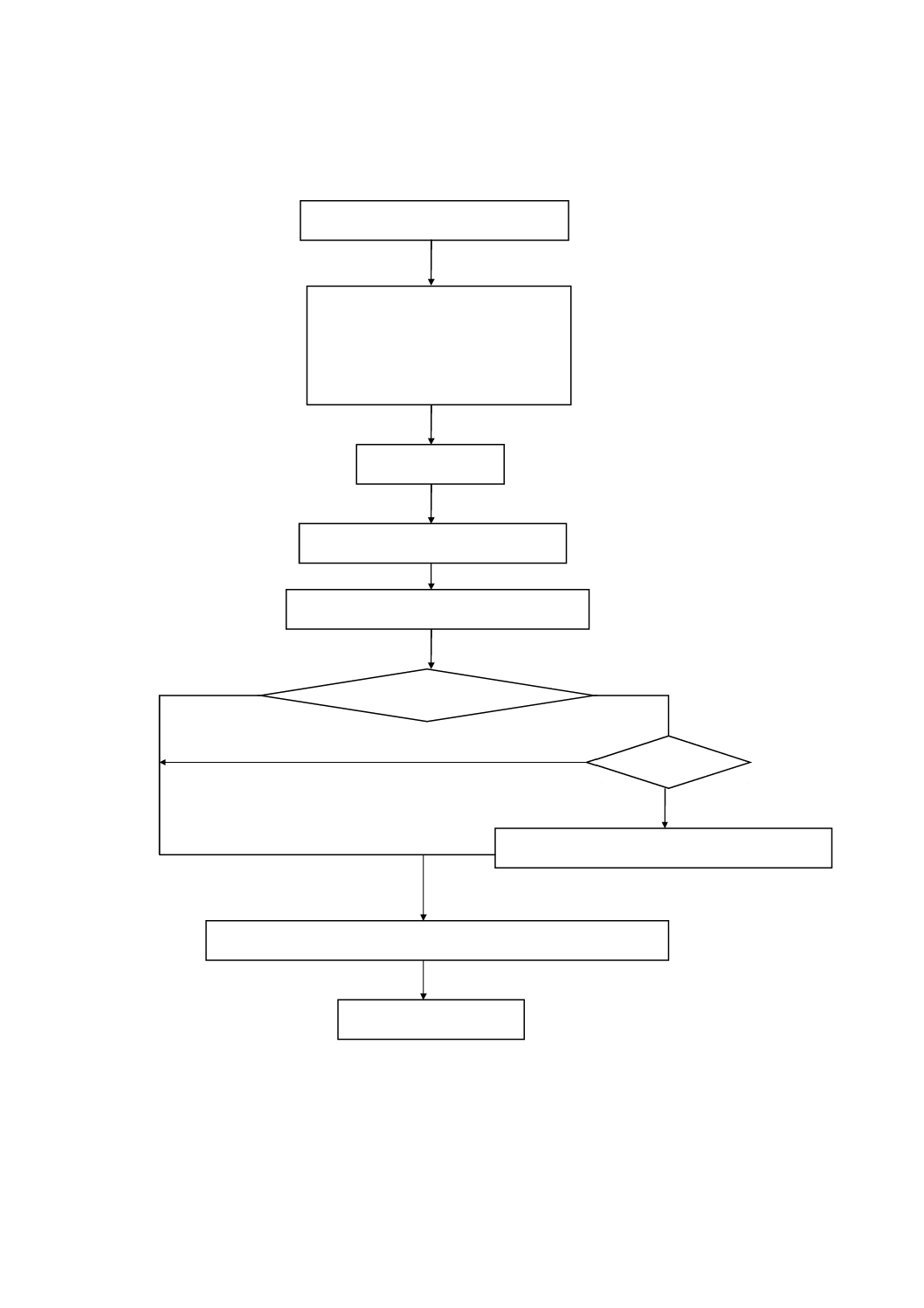

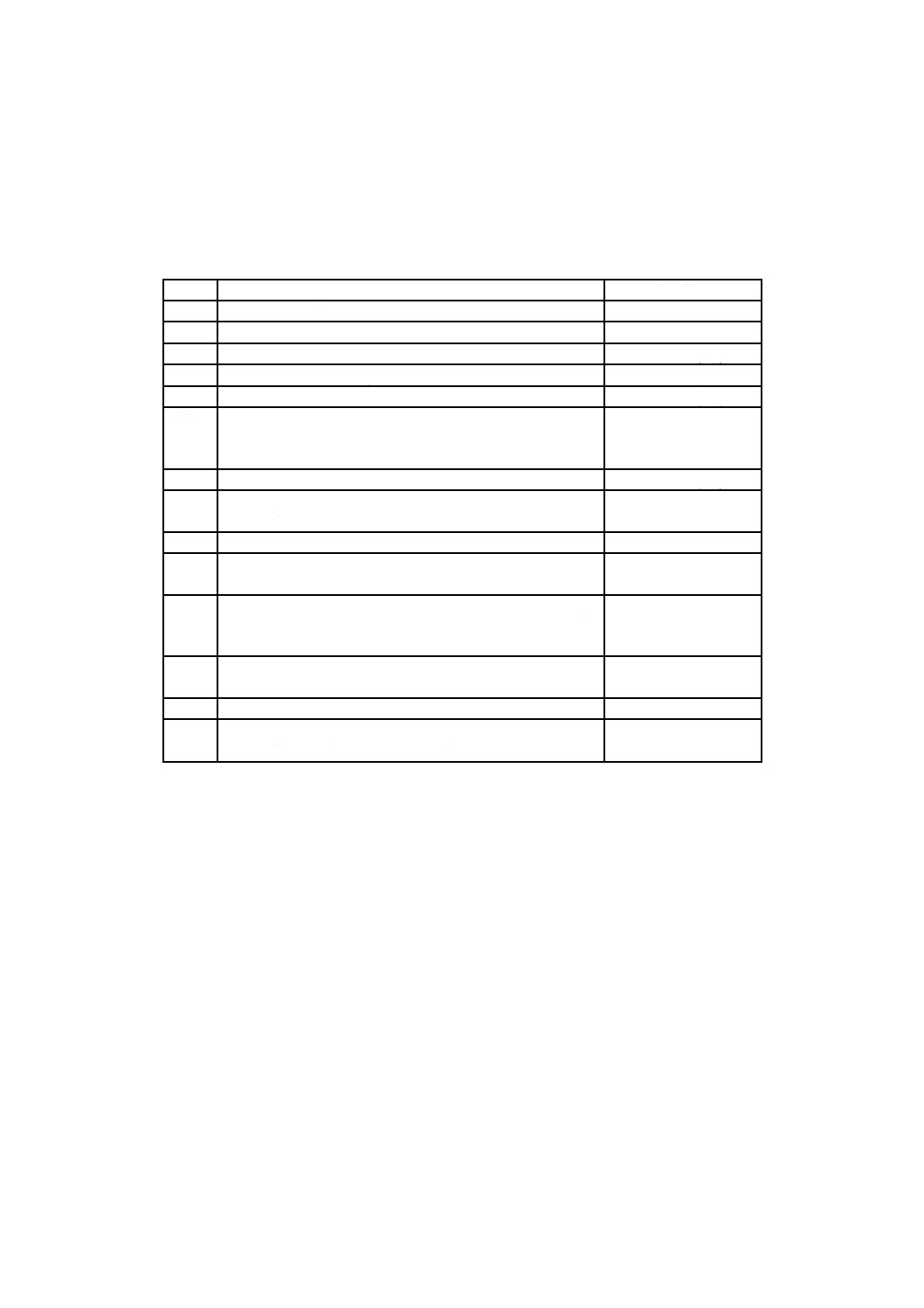

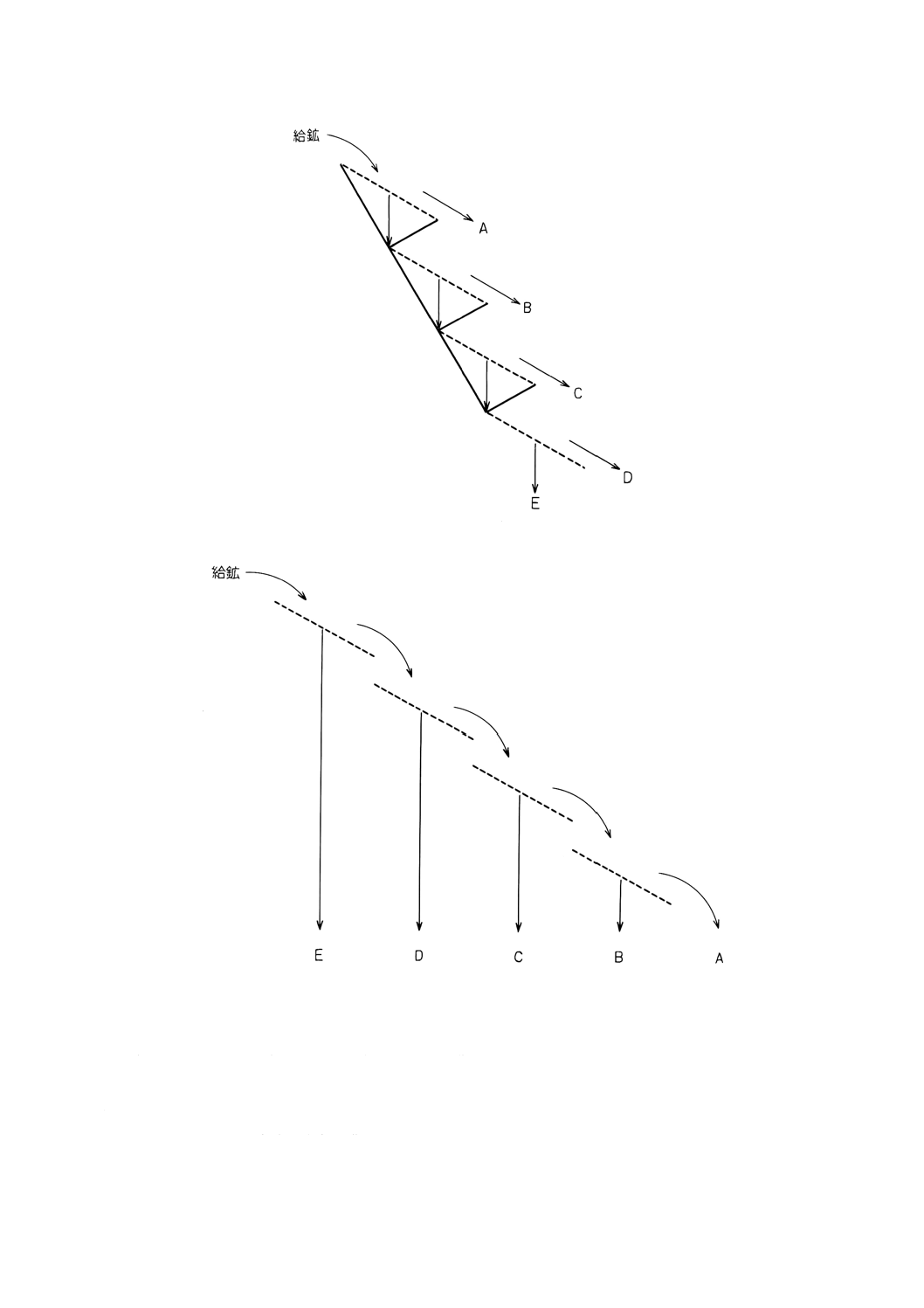

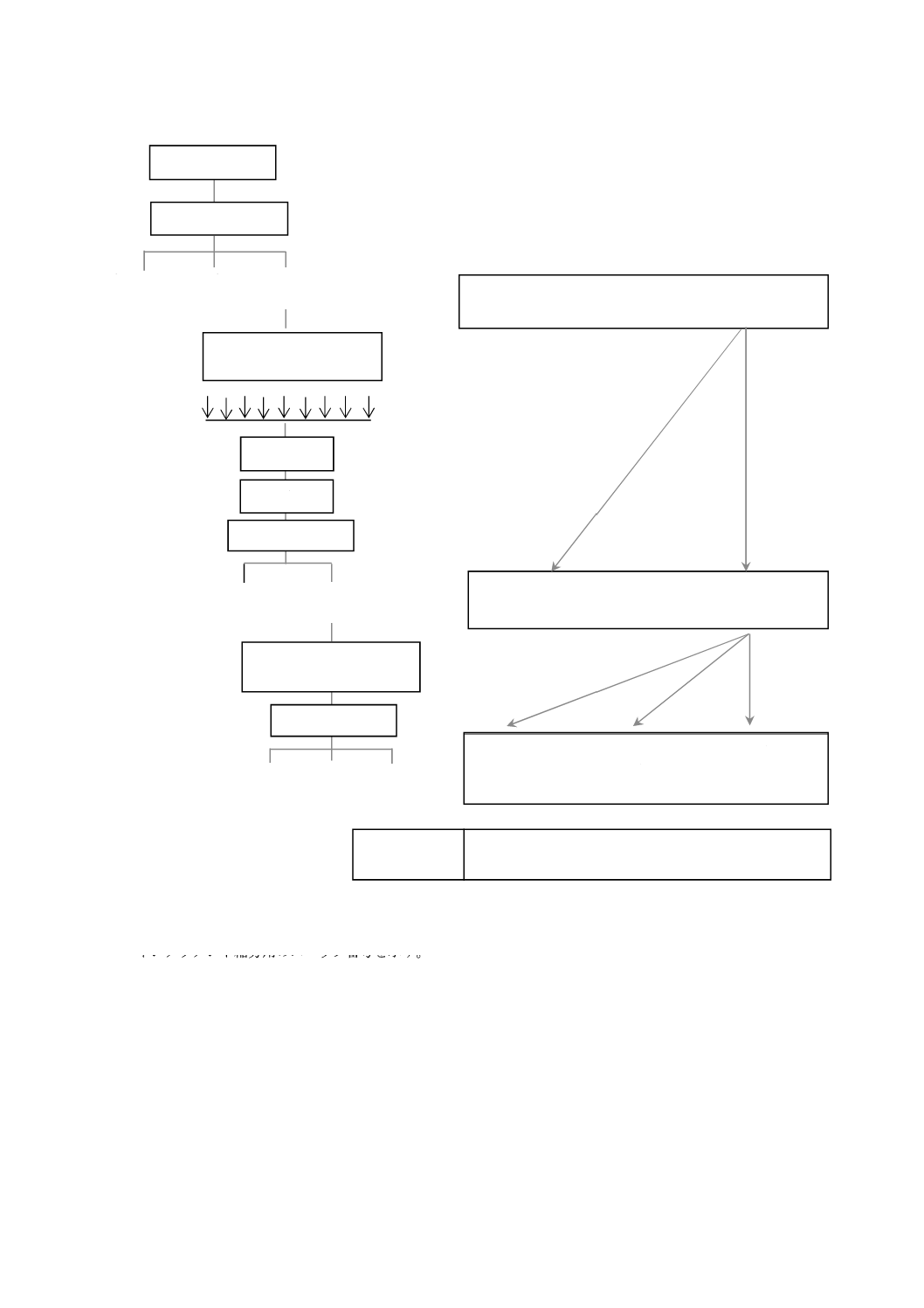

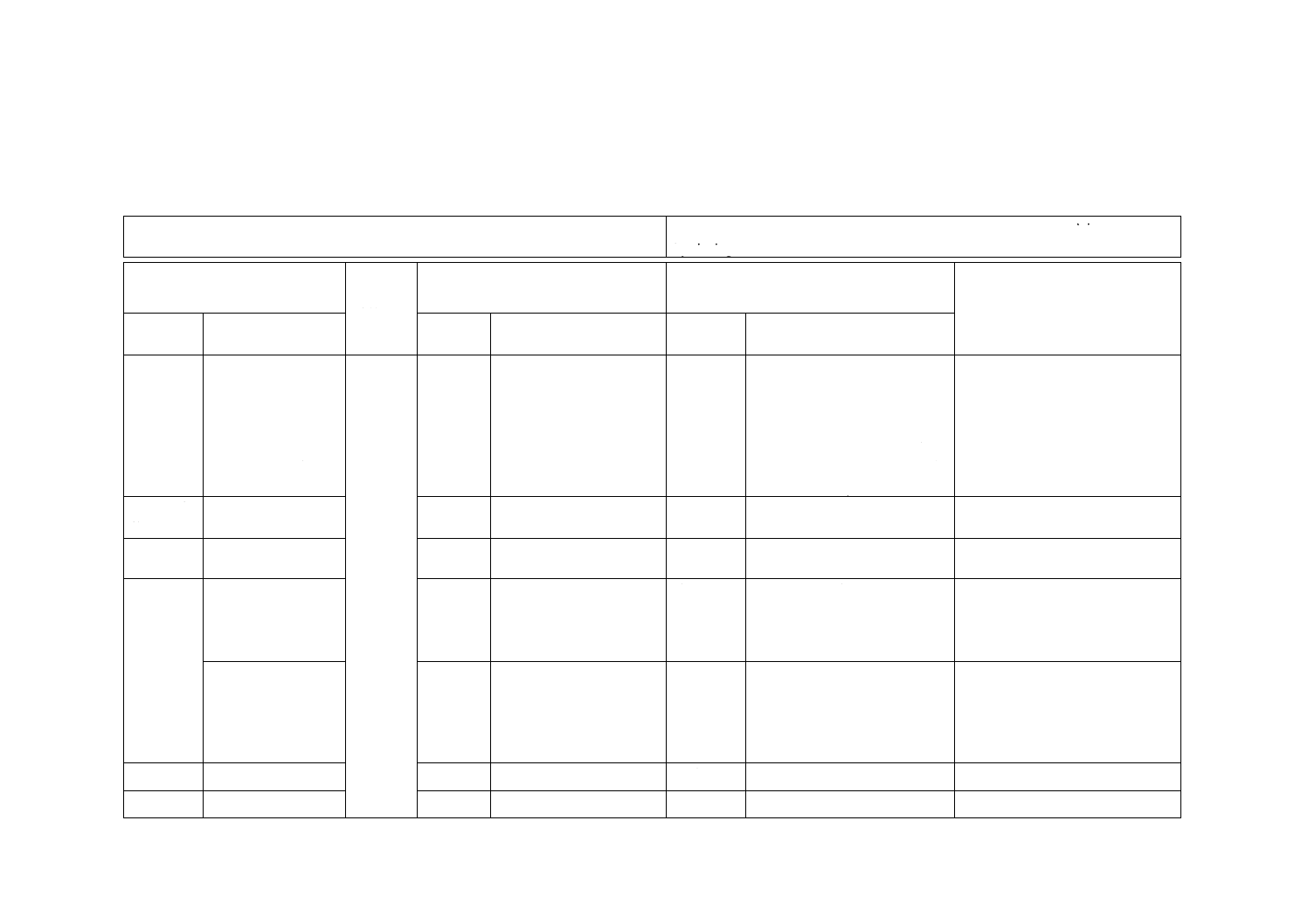

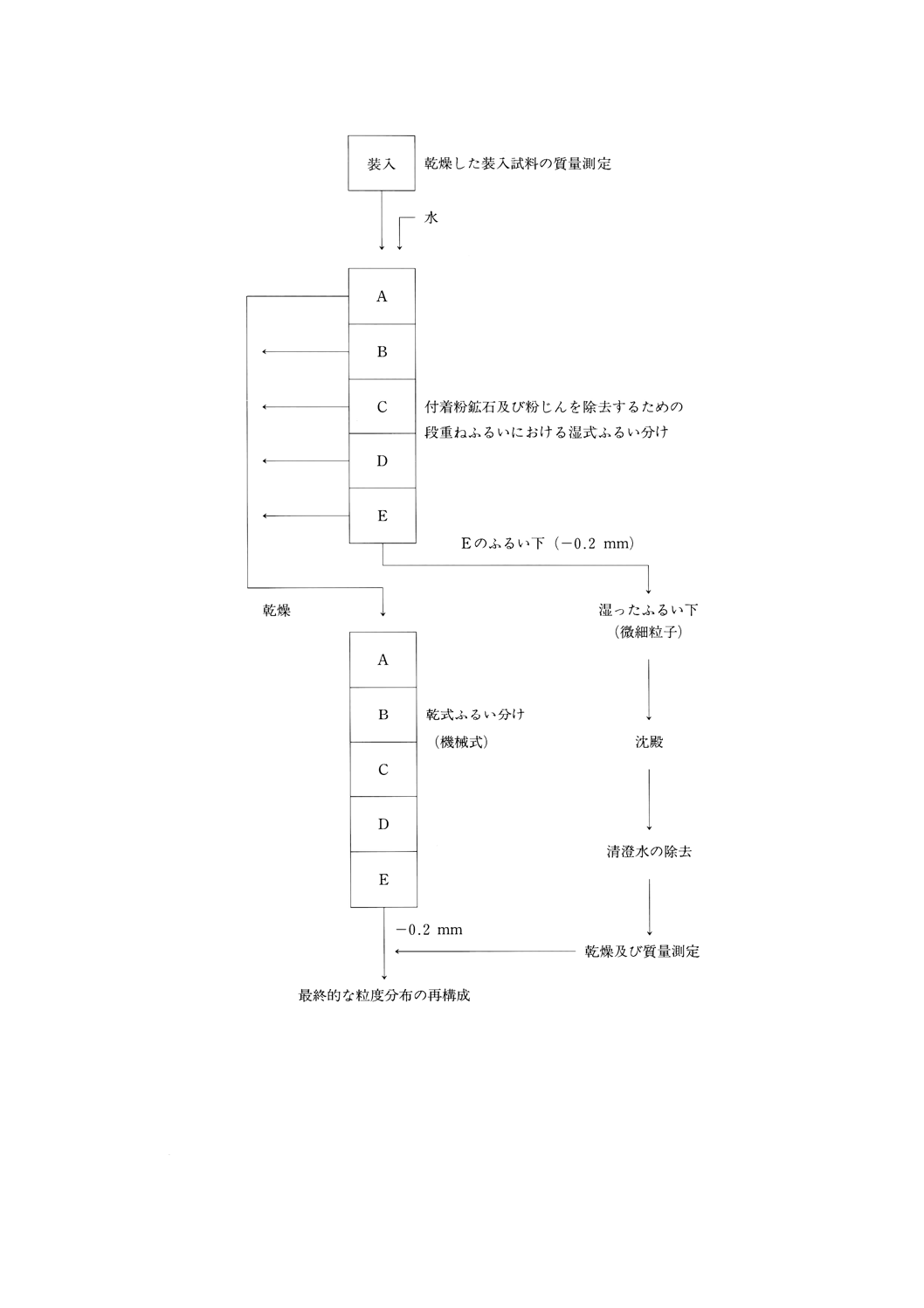

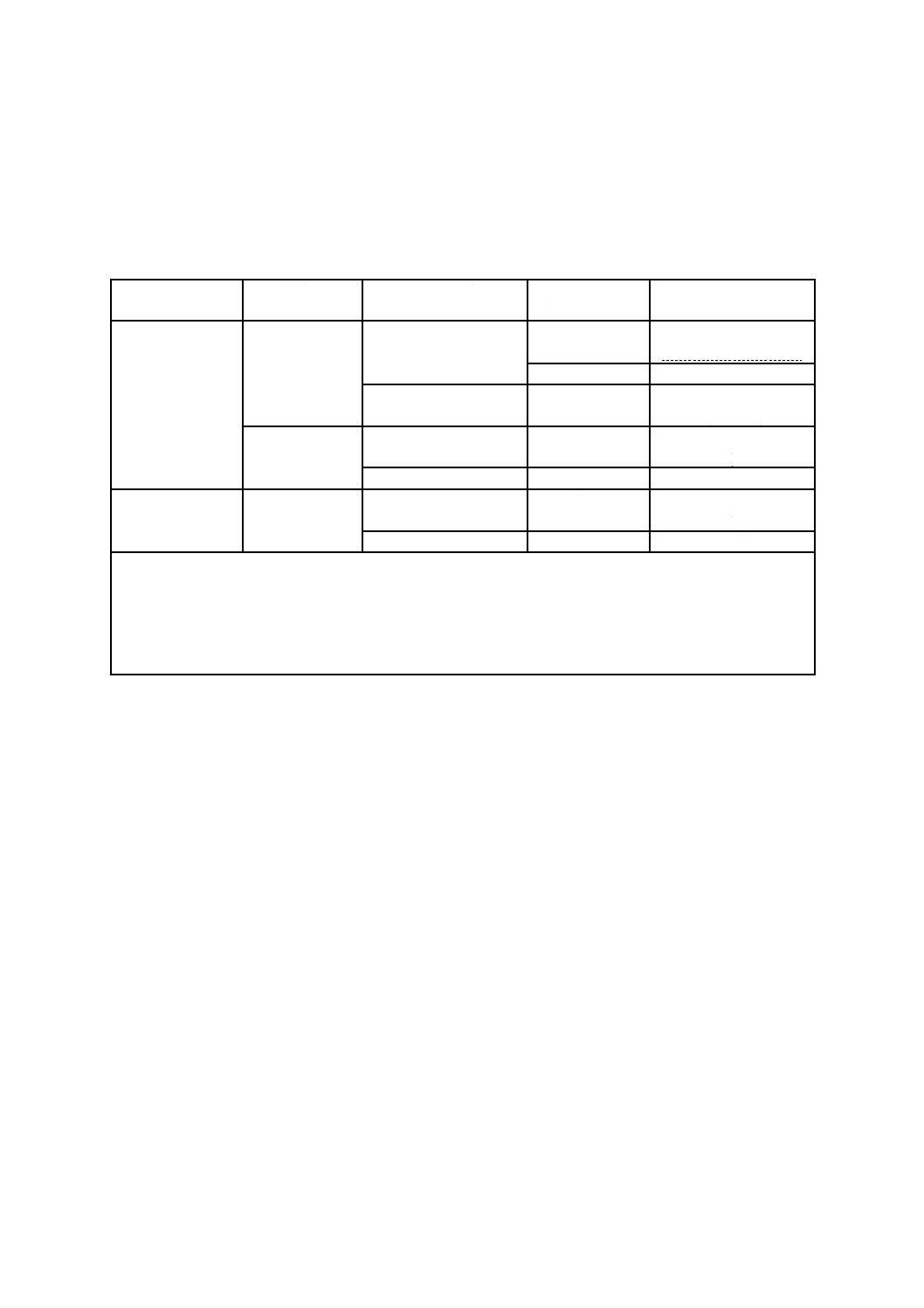

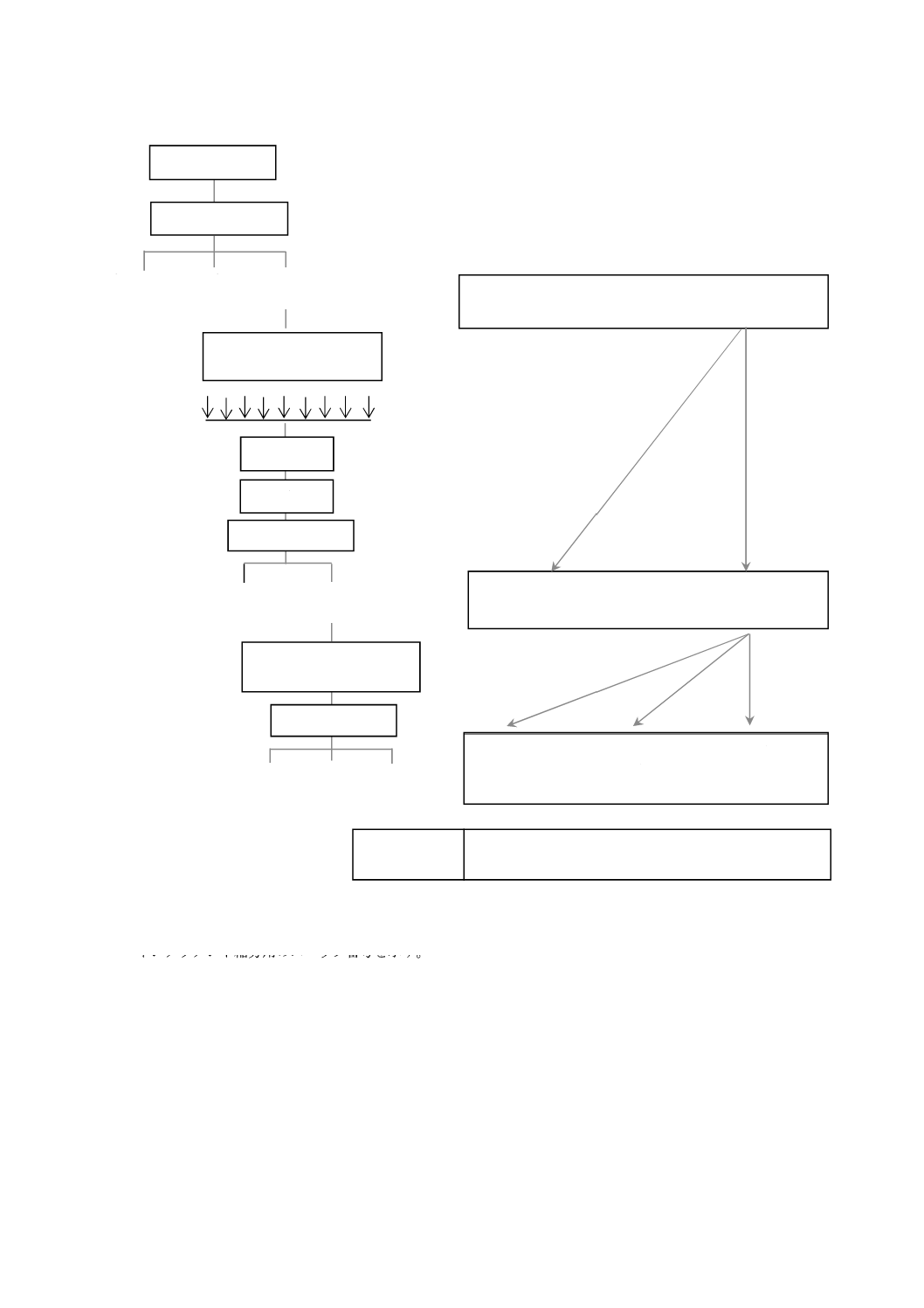

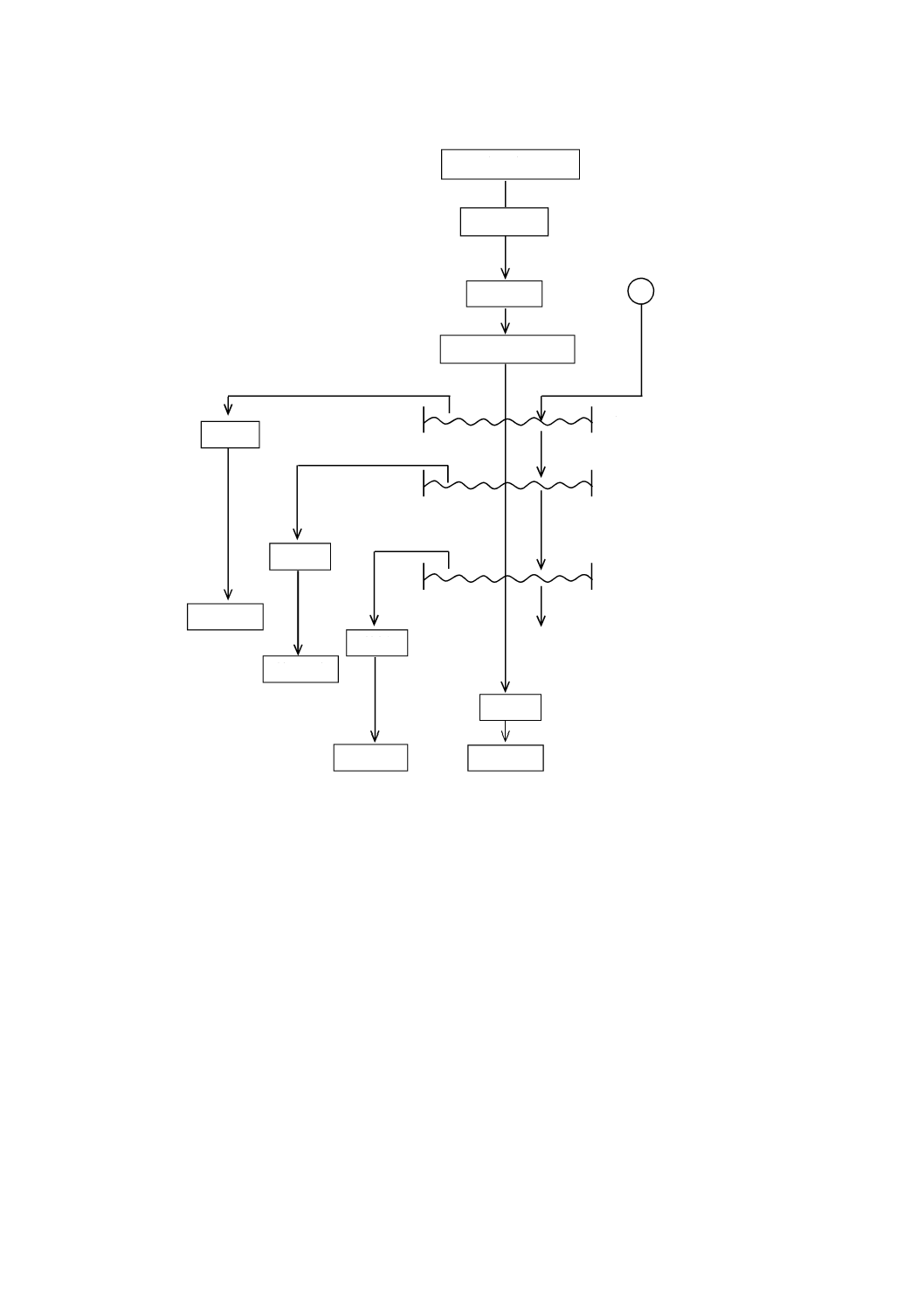

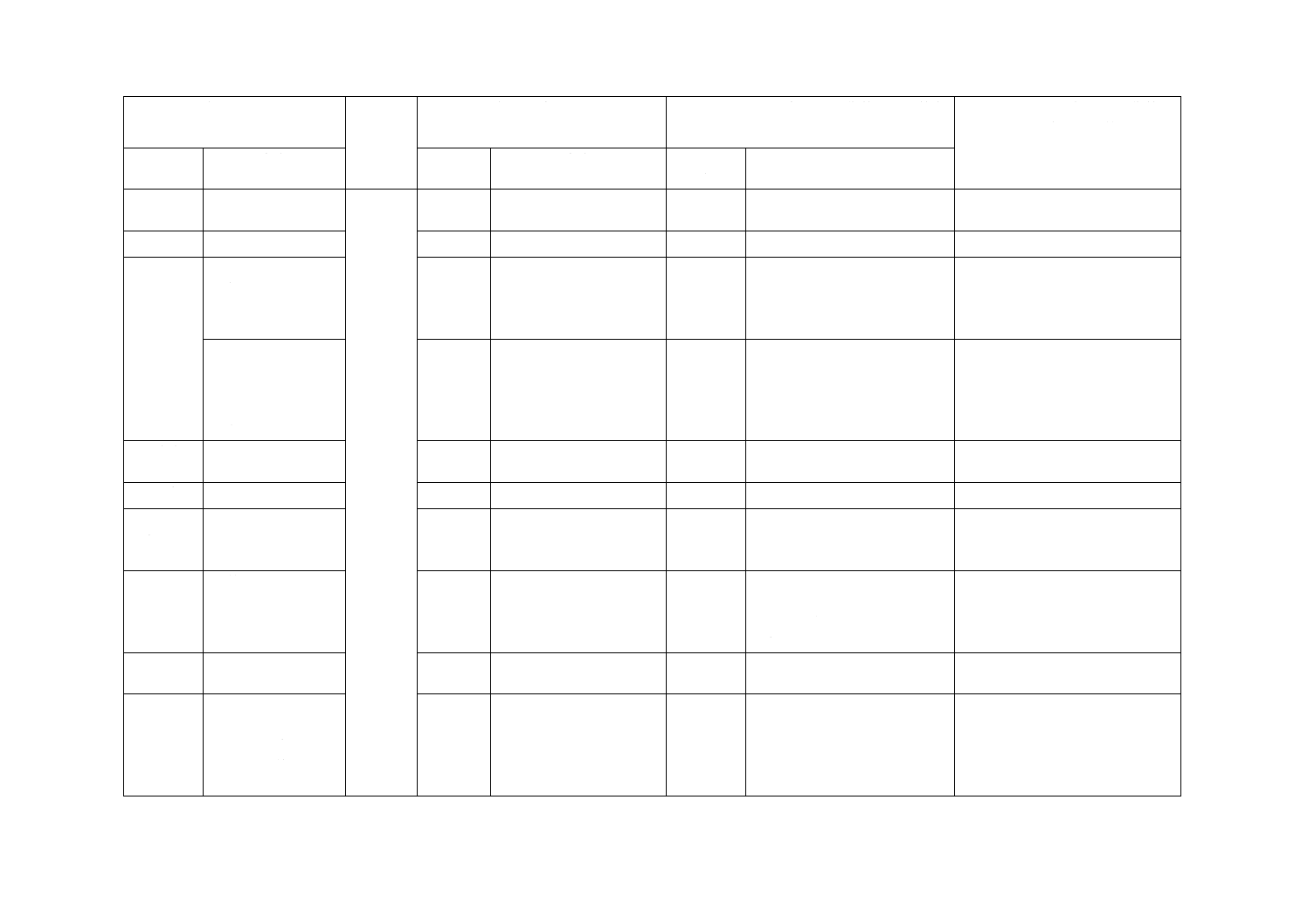

粒度試験を行う場合の粒度測定手順の選択の例を,図1に示す。この規格を使用する場合のガイドライ

ンを附属書Aに示す。

3

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格で規定していないふるい分けの一般通則は,JIS Z 8815による。

図1−粒度測定手順の選択に関する決定の例

受入れ試料の検査及び外観の記録

試料質量の推定

試料を乾燥するか?

ふるい分けは乾式か湿式か?

試料を脱磁するか?

試料は操作過程で粉化するか?

βPM選定(JIS M 8702)

ふるい分け最小質量の計算(6.2.2参照)

併行精度及び測定結果の許容差(9.3参照)

機器,ふるい分け時間及びふるい分け手順の選定(箇条4参照)

粒度測定手順の実行

試料の質量 >>最小質量

縮分するか?

いいえ

はい

不要

要

4

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

試験目的

粒度試験の主な目的は,次の二つとする。

a) 一つ以上の規定粒度を測定するふるい(以下,規定ふるいという。)のふるい下又はふるい上の試料質

量を測定し,質量分率(%)を算出すること。ふるいの目開きの選択は,要求される規定粒度によっ

て決定するが,最大粒度及び装入量の制約を満足するために,中間目開きの必要性も考慮して決定し

なければならない(4.5及び4.6参照)。

b) 全粒度分布曲線を作成すること。ふるいの目開きの選択は,要求される曲線精度及び装入量の制約を

満足する条件を考慮して行う。

4.3

鉱石類の特性の影響

4.3.1

水分含有量の影響

粒度試料の水分含有量が縮分及びふるい分けに及ぼす影響を,粒度測定手順を決める前に検討しておく

のがよい。

試料が粘着性をもつか又は過度の水分を含んでいることによって,縮分又はふるい分けを行うことが困

難な場合は,試料を恒量まで乾燥しなければならない。その乾燥手順は7.1による。

粒度試料を部分乾燥することは,残留水分の影響によって粒度区分ごとに適切にふるい分けることがで

きないおそれがある。したがって,粒度試料の部分乾燥は,受入れ時水分基準の場合を除いて行ってはな

らない。

4.3.2

粉化の影響

一部の鉄鉱石,特に塊鉱石及び還元鉄では,サンプリング及び粒度試験中に著しく粉化するものがある。

粉化の程度はサンプリング及び粒度試験の仕方によって異なり,したがって同一ロットの試験結果に大き

な差異が生じる。ハンドリング,サンプリング及び粒度試験の設備設計を適切にし,試料の粉化を最小に

抑えるとともに,サンプリング設備は,JIS M 8702及びISO 10835に規定するガイドラインに従って設計

するのがよい。

4.3.3

磁性の影響

ハンドリング過程で使用した磁石の影響で,著しい磁性をもつ鉄鉱石類の粒度試料は,脱磁するか又は

非磁性のふるいを使用するのが望ましい。

4.4

試料の状態

試料は大口試料,数個の小口試料又はインクリメントの形で受け入れる。

JIS M 8702及びISO 10835に規定する試料のサンプリングでは,通常,試験に必要な量より多い試料を

採取するため,全量をふるい分けるのが適切でない場合は,次の試料を縮分してもよい。

a) 大口試料

b) 小口試料

c) インクリメント

d) ふるい分けの途中で得られる試料の一部

縮分及びふるい分け試料の質量に関する規定は,箇条6による。

4.5

ふるい分け方法の選択

4.5.1

粒度測定には,次の二つのふるい分け方法を用いる。

a) 乾式ふるい分け:水を使用しないふるい分け(附属書I参照)。

b) 湿式ふるい分け:ふるい目より小さい粒子が,そのふるい目を確実に通過するよう,十分な量の水を

使用するふるい分け。

5

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料調製及びふるい分けの手順のまとめを附属書Bに示す。

4.5.2

乾式ふるい分け及び湿式ふるい分けの結果は,同じにならないことがある。この規格では,この二

つの方法には特に優劣をつけない。還元鉄に対しては,乾式ふるい分けが望ましい。

4.5.3

各粒度区分において,乾式ふるい分け又は湿式ふるい分けを選択する場合(4.5.5参照),規定の試

験精度(11.1参照)を満たすよう決定する。手順の詳細は,作業記録に残さなければならない。

4.5.4

一つの全粒度分布での異なる区分で,乾式ふるい分け及び湿式ふるい分けを組み合わせて採用した

場合は,各区分で採用した方法を報告書に明示しなければならない(箇条10参照)。

4.5.5

乾式ふるい分け又は湿式ふるい分けの選択を行う場合は,次の点を考慮することが望ましい。

a) 受入れ時水分基準用試料の乾式ふるい分けを行う場合は,測定値に著しい誤差が生じないように,装

入試料の水分含有量を十分に低くしなければならない。

b) 湿式ふるい分けは,次の場合に用いるのがよい。

1) かなりの割合の粉が塊に付着する傾向にある又は乾燥すると固まる傾向にある試料。

2) 粉がふるい分け操作中に静電気を帯び,ふるいに強く付着する傾向をもつ試料。

4.6

装入試料の最大粒度

ふるいの破損を避けるため,装入試料の最大粒度は,10×W 0.7を超えてはならない。ここに,Wはふる

いの目開き(mm)である。

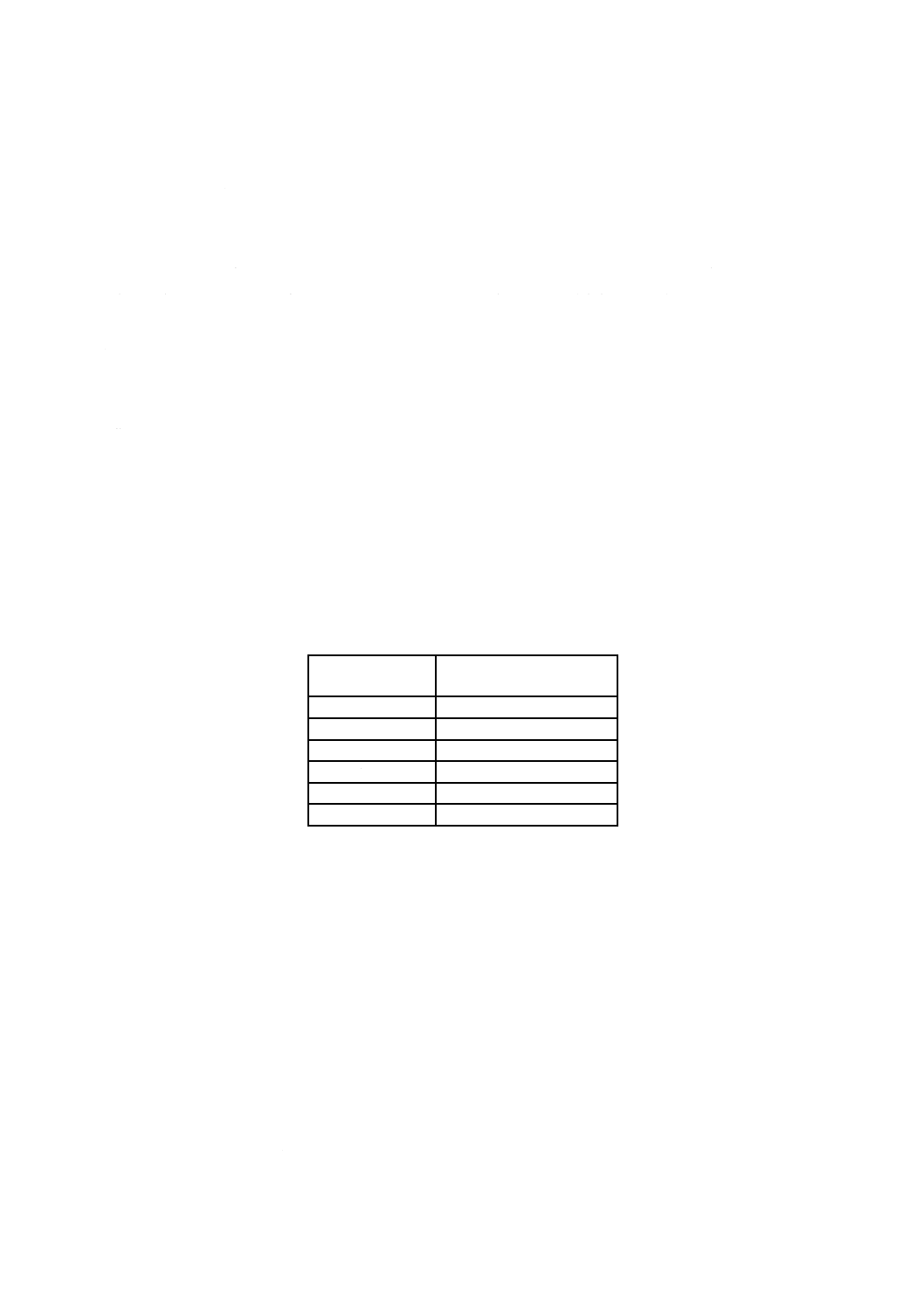

ふるいの目開きと装入試料の最大粒度との関係の例を,表1に示す。

表1−ふるいの目開きと装入試料の最大粒度との関係の例

単位 mm

ふるいの目開き

W

装入試料の最大粒度

25

95

11.2

55

4

26

1

10

0.250

3.8

0.045

1.2

4.7

ふるい装入量

4.7.1

一般

単独のふるい,段重ねふるい又は連続式機械ふるいへの試料の装入量は,4.7.2及び4.7.3に規定する制

限があるので,試験対象の粒度分布について,あらかじめ情報を得ておくのが望ましい。

4.7.2

単独のふるい又は段重ねふるいによる非連続式ふるい分けでの装入量

4.7.2.1

一般

ふるいに装入する試料の質量は,ふるい上の試料質量自体の規制及び粉化防止の点から制約を受ける。

試料を幾つかの部分に分けてふるい分けなければならない場合もあるが,結果は一つにまとめなければな

らない。ふるい上試料の最大残留質量は,附属書Cに規定する値,又は4.7.2.2若しくは4.7.2.3による。

試料の最大装入量は,ふるい上試料の最大残留質量に対応して決まるが,ふるい上試料の最大残留質量

の2倍を超えてはならない。

4.7.2.2

ふるいの目開きが4 mm以上の場合

6

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ふるいへの装入量は,ふるい分け完了時点のふるい上試料の最大残留質量が,次のa) 若しくはb) の式

で求めた値以下か,又はc) の目視基準を満たすものでなければならない。これらの式は,ふるいの開口

率(不完全なふるい目は,ふるい目とみなさない。)が40 %を超える場合にだけ適用する。40 %未満の開

口率の場合は,mの値は開口率に比例させて小さくしなければならない。

a) ふるいの目開きが22.4 mmより大きい場合

m=(0.005+0.000 4W) ρb×A

b) ふるいの目開きが4 mm以上22.4 mm未満の場合

m=0.000 7W×ρb×A

a) 及びb) の式において,

W: ふるいの目開き(mm)

A: ふるいの面積(m2)

ρb: 試料のかさ密度(kg/m3)(ISO 3852によって

求める。)

m: ふるい上試料の最大残留質量(kg)

c) ふるい分けの終了時点で,粒子を単一層にひろ(拡)げたとき,ふるい面の3/4を超える面積が覆わ

れてはならない。

4.7.2.3

ふるいの目開きが4 mm未満の場合

4 mm未満のふるいにおける,ふるい上試料の最大残留質量は,附属書Cによる。

4.7.3

連続式ふるい分け機での装入量

連続式ふるい分け機の場合,装入速度は一定に,かつ,ふるい分け作業を通して試料がふるい面の50 %

を超える面積を覆わないように,調整しなければならない。

4.8

ふるい分け時間

4.8.1

ふるい分け時間の決定

ふるい分け時間は,主に次の要素の影響を受ける。

a) 試料の性状

b) 最初の装入試料の体積

c) ふるい分けの強さ

d) ふるいの公称目開き

e) 精度の許容限界

ふるい分けが終了する時間を正確に決めることはできないが,その決定において,終点基準(4.8.2)の

適用が可能な場合は,その基準に厳密に基づかなければならない。終点基準を厳密に適用することが現実

的でない場合は,経験に基づく一定時間のふるい分けを行ってもよい。

品質が安定した鉄鉱石類に対する乾式非連続ふるい分け時間の一般的な例を,表2に示す。

表2−非連続ふるい分けによる鉄鉱石類の乾式ふるい分け時間の例

ふるいの目開き

mm

ふるい分け時間

min

4以上

3

1以上 4未満

5

1未満

20

7

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8.2

終点基準

ふるい分けの終点基準(ふるい分けの終点を決定する手順)は,7.6による(附属書I参照)。

注記 この手順は,JIS Z 8815に基づく。

4.8.3

連続式ふるい分け機の場合の滞留時間

滞留時間は,試料の装入速度,試料がふるい目を通り抜ける速さ及びふるい面の表面に沿って進む速さ

によって決まる。これらは,装置の種類,ふるい面の傾斜及びふるい分ける試料の特性に依存する。

5.2に規定する要求事項を満足するために,装置の諸設定は,粉化を最小限に抑え,ふるい分け効率が最

大となるよう,最適化しなければならない。

5

装置

5.1

ふるい面

5.1.1

ふるい目の形状

ふるい目の形状は,JIS Z 8801-1及びJIS Z 8801-2に規定する正方目とする。

5.1.2

ふるいの目開き

ふるいの公称目開きは,ISO 565に規定するR 20及びR 40/3の系列から選ぶ(附属書D参照)。

注記 JIS Z 8801-1ではR 20/3及びR 40/3(ただし,一部R 20及びR′ 10を含む。)の系列を,JIS Z 8801-2

ではR 20の系列を規定している。

5.1.3

ふるい面の材料

ふるい面の材料は,JIS Z 8801-1及びJIS Z 8801-2によるものとし,その使用方法の区別は,次による

(附属書I参照)。

a) 4 mm以下の目開きに対しては,金属製織網(以下,織網という。)を用いる。

b) 4 mmを超え16 mm以下の目開きに対しては,織網又は打抜き鋼板のいずれかを用いる[d) 参照]。

c) 16 mmを超える目開きに対しては,打抜き鋼板を用いることが望ましい。織網を用いてもよいが,目

開きの許容誤差が打抜き鋼板より大きいことを考慮に入れておかねばならない。

d) 一つの粒度測定において,織網から打抜き鋼板に1回だけ切り替えてよい。この切替え点は,それぞ

れの粒度測定の操作ごとに定め,その後の全ての測定に適用しなければならない。

5.1.4

手動又は機械段重ねふるい分けのふるいの枠

手動ふるい分け又は機械段重ねふるい分けに使用する試験用ふるいには,JIS Z 8801-1及びJIS Z 8801-2

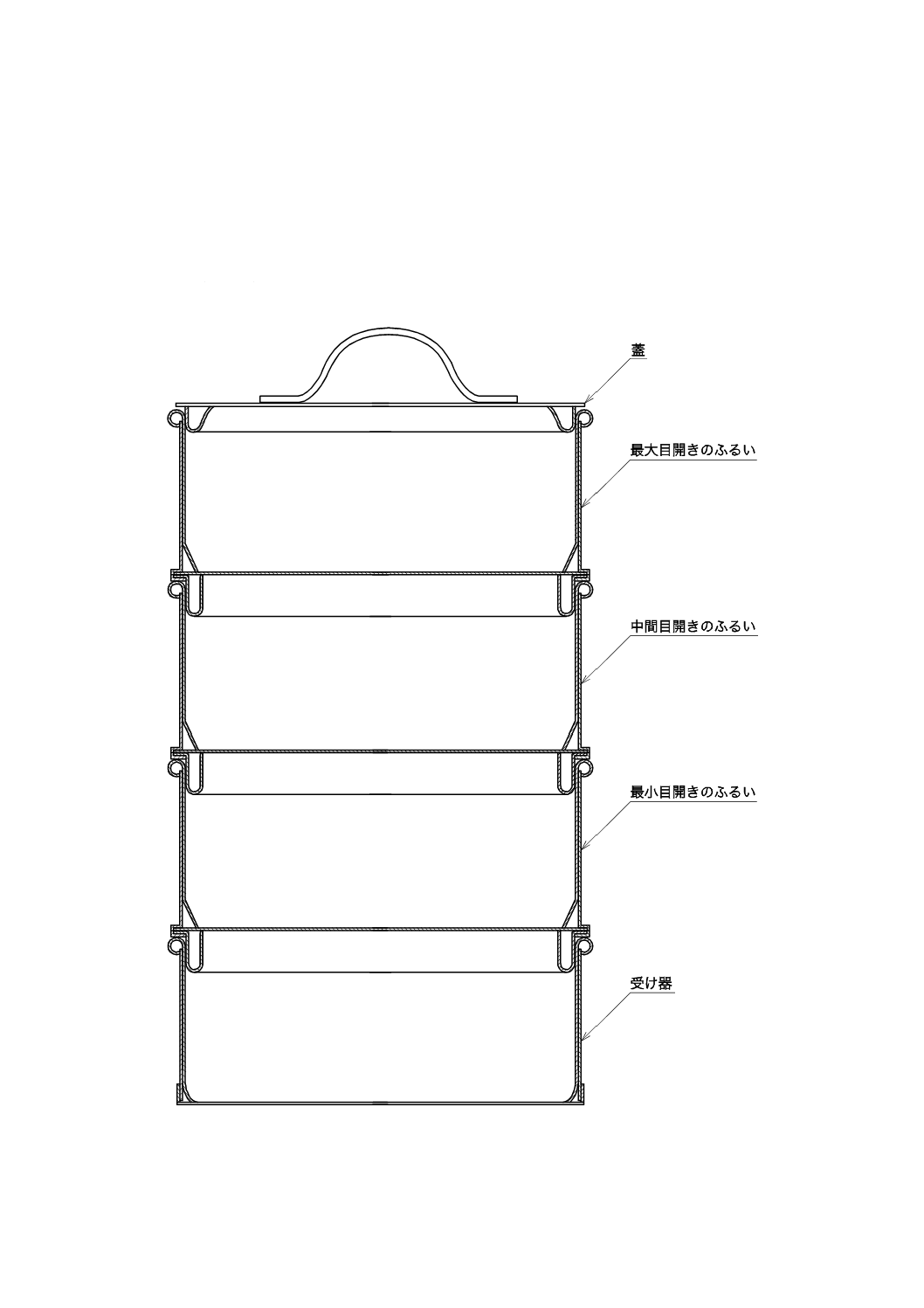

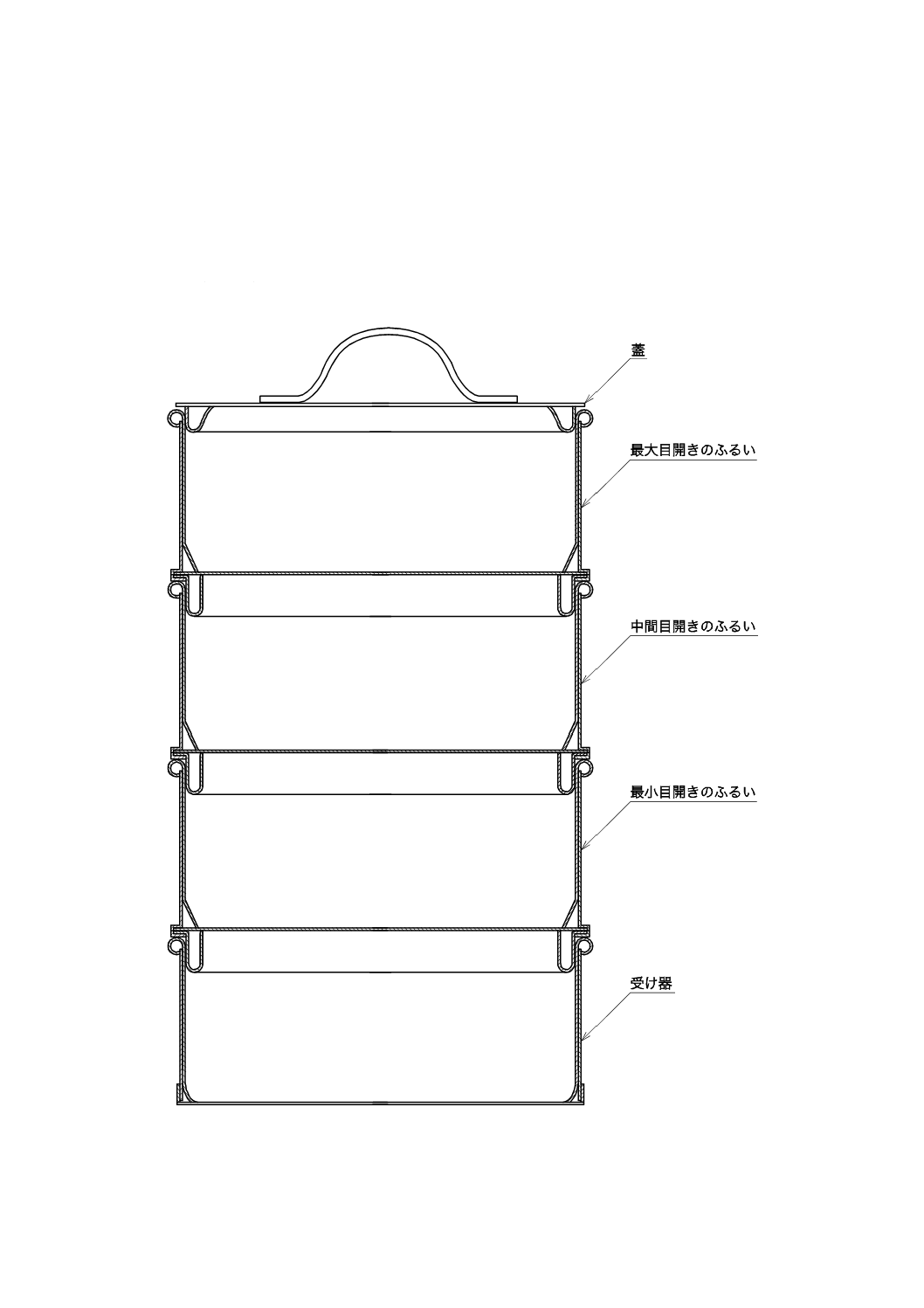

に規定する枠を付ける。枠は円形又は四角とする。代表的な段重ねふるい分け装置を附属書Eに示す。

試験用ふるい以外のふるいは,互いに,また,蓋及び受け器と隙間無く重なるような枠を付けなければ

ならない。枠は滑らかで,粒子の挟まりや粉の損失がないような構造であることが望ましい。

5.2

ふるい分け装置

ふるい分け装置は,対象とする規定粒度又は指定されたふるいの目開きでの測定結果が,7.4.3又は7.4.4

に示す基準方法による測定結果に対し偏りがなければ使用してよい。基準方法に対する偏りの検証は,JIS

M 8709に規定する手順によって行う。ふるい面は目詰まりがないよう管理しなければならない(附属書F

参照)。

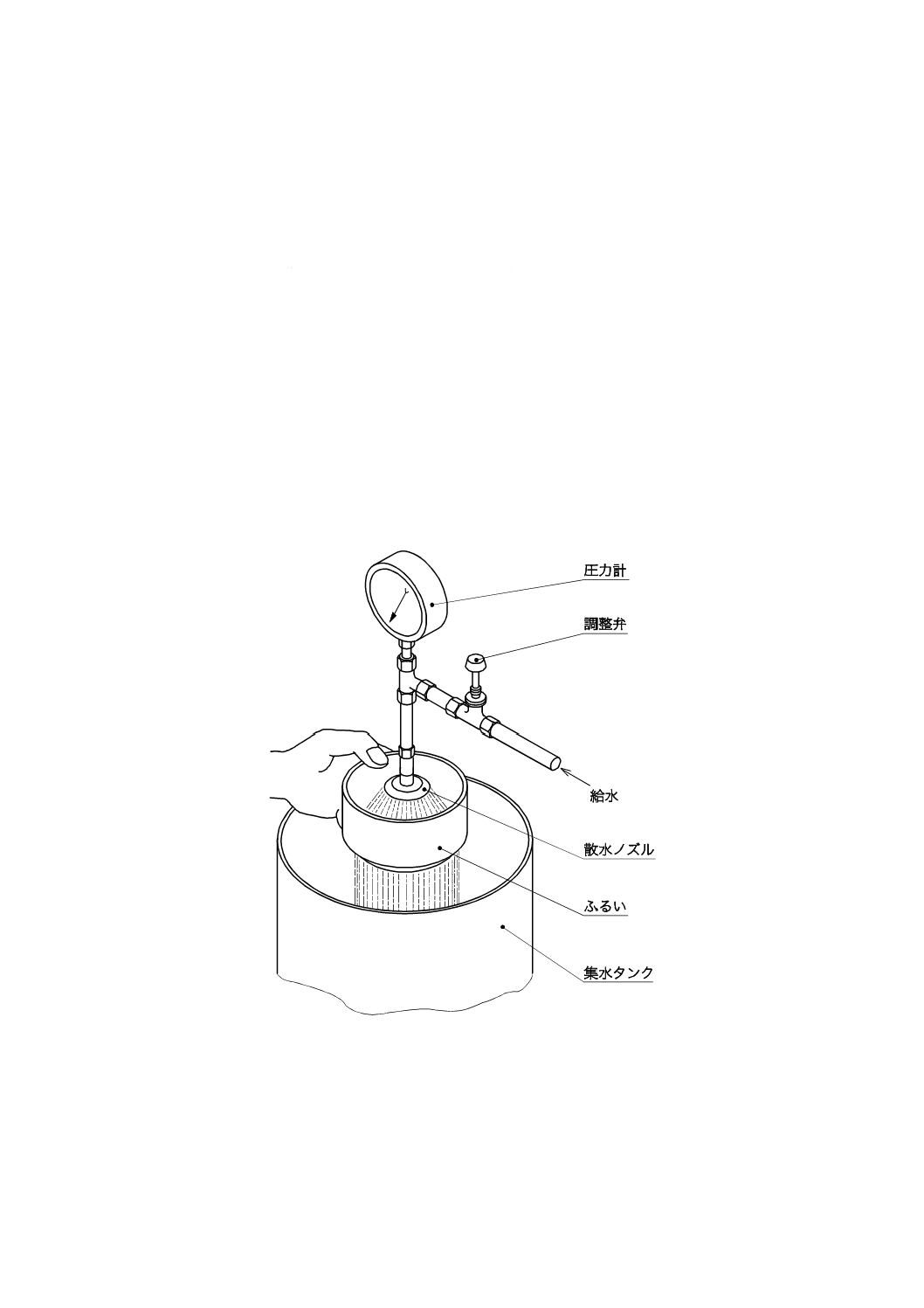

5.3

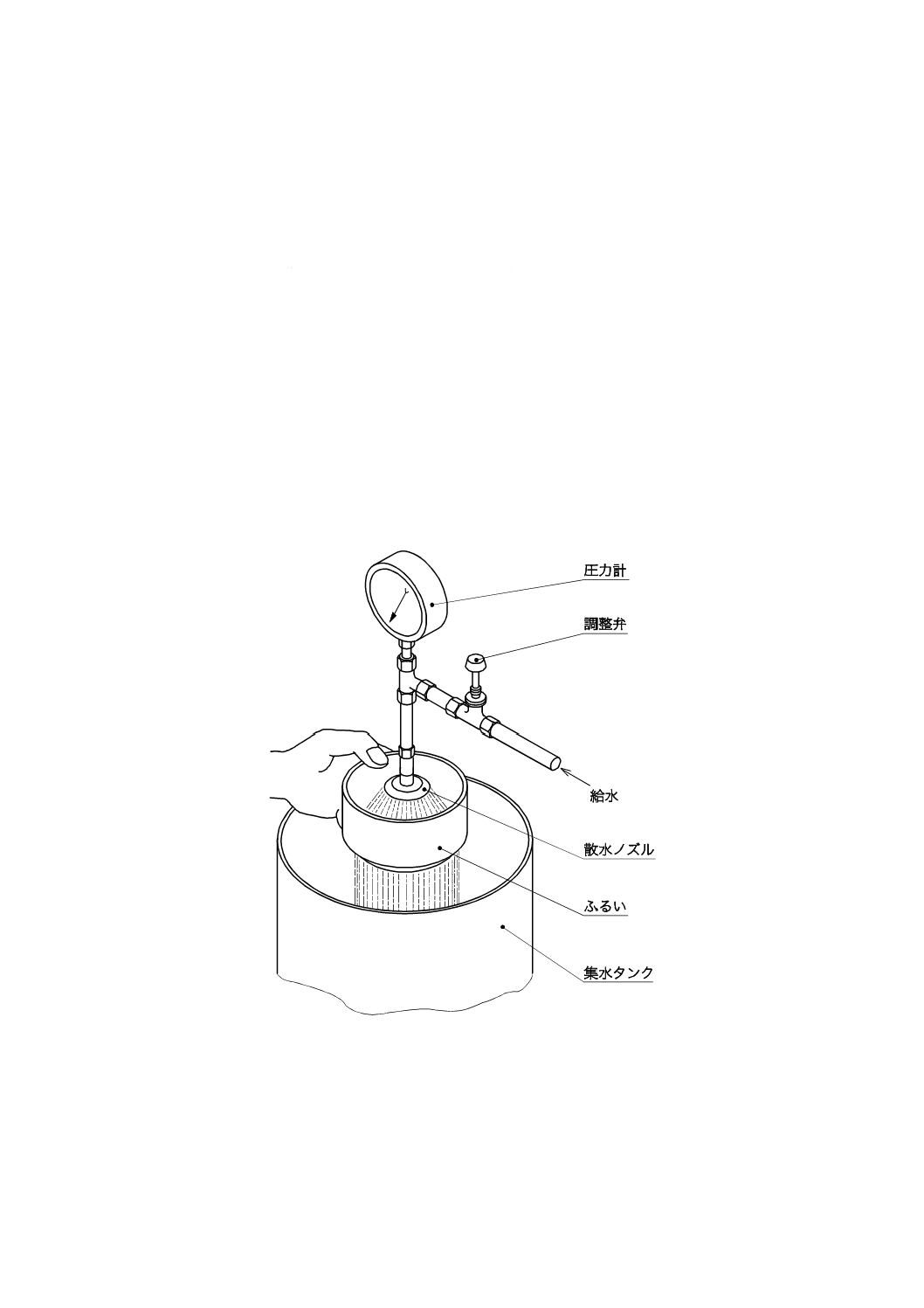

湿式ふるい分けの附属品

湿式ふるい分けを行うときは,5.1及び5.2で規定した装置に加え,附属品として,制御可能な給水装置,

散水ノズル及び適切な場所に設置した集水タンクを準備する。図2にこれら附属品を組み合わせた湿式ふ

るい分け装置の簡単な構成の例を示す。125 μm未満の目開きのふるいで湿式ふるい分けを行う場合は,次

8

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

による。

a) ふるいはステンレス鋼製が望ましい。

b) ふるい面は,水圧によって,たわみやねじれが発生しないように裏打ちする。裏打ちには2 mmの目

開きの角目のふるい面を用いるとよい。

c) 裏打ちは,粒子が二つのふるい面の間に挟まらないように付けるのがよい。

d) 水圧は,ふるい面を損傷しないようできるだけ低く調節するのがよい。

5.4

乾燥装置

空気循環式乾燥装置は,装置内の温度を設定温度の±5 ℃以内に調整可能な温度制御装置をもち,この

温度を維持することができるものを用いる。ただし,粉じんの飛散などによる装置からの試料の損失があ

ってはならない。

鉄鉱石類の受渡当事者は,粒度測定結果に与える影響を同程度とするため,同じ乾燥手順を用いること

が望ましい。

5.5

質量測定機器

質量測定機器は,感量が定格能力の0.1 %以下とし,試験試料及び各粒度区分試料を,その質量の±0.1 %

以内の精度で,精確に測定できるものでなければならない。

図2−湿式ふるい分け装置の簡単な構成の例

6

試料

6.1

粒度試料の採取及び調製

6.1.1

粒度試料は,JIS M 8702の規定に従って採取し,大口試料,小口試料又はインクリメントの形と

する。

9

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.2

粒度試料は,その質量及び粒度分布を変える可能性のある試験又は目的のために使用したものを用

いてはならない。

6.1.3

粒度測定を繰り返す場合は,それに相当する数の粒度試料を採取しなければならない。

6.1.4

インクリメント又は小口試料は,単一の大口試料又は新しい小口試料にまとめてもよい。

6.1.5

粒度試料の全質量をふるい分ける必要がない場合は,各々のインクリメント,小口試料又は大口試

料から,一つ以上の試験試料を縮分によって抜き取らなければならない(6.2参照)。

6.1.6

インクリメント又は小口試料ごとに測定を行う場合は,全てのインクリメント又は小口試料の粒度

分析値を合わせた結果を,ロットの代表値とする。

6.2

ふるい分け試験試料

6.2.1

ふるい分け試験試料の質量

ふるい分け試験試料の質量は,6.2.2に規定する最小質量以上とする。

6.2.2

最小試料質量

調製及び測定の規定精度(箇条11参照)を満たすのに必要なふるい分け試験試料の最小質量は,試験試

料を,大口試料の縮分によって調製する場合でも,インクリメント又は小口試料を縮分し,これらをまと

めて調製する場合でも同一とする。

ふるい分け試験試料の最小質量は,要求される調製・測定精度βPMによって決まり,附属書Gに規定す

る方法によって計算する。附属書Gで適用する精度βPMの水準は,表3に規定する総合精度を満たすよう,

決定しなければならない。

10

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

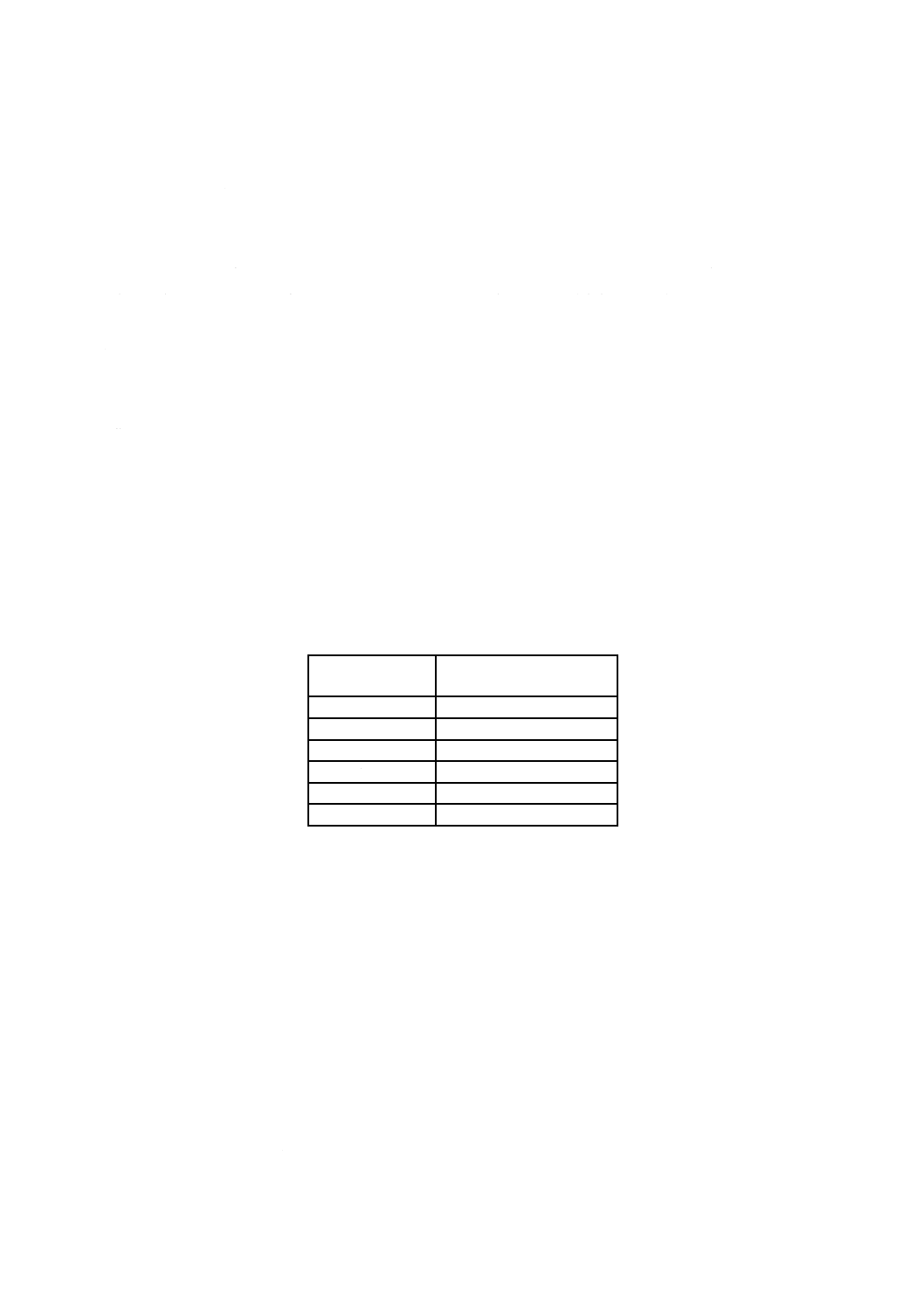

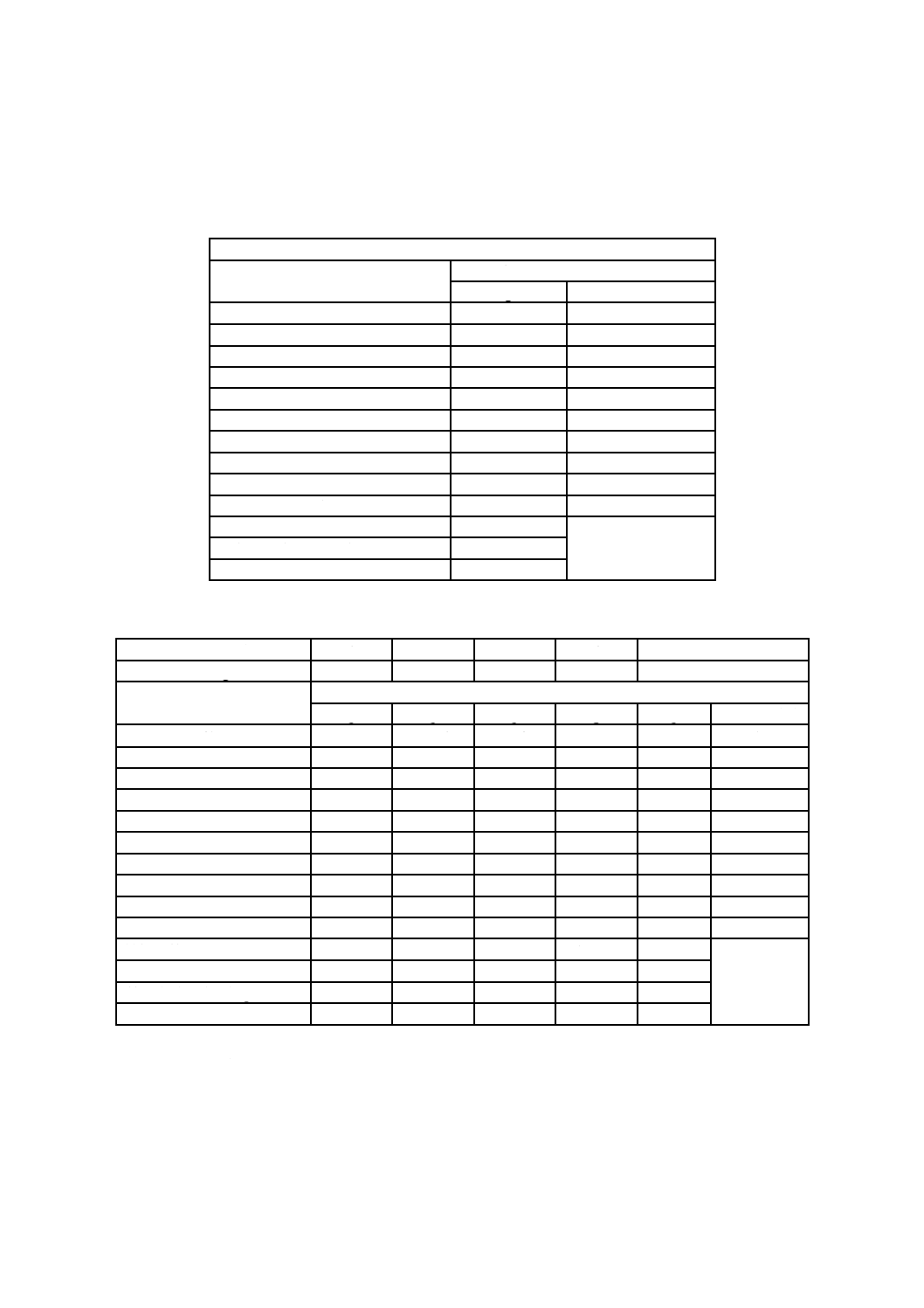

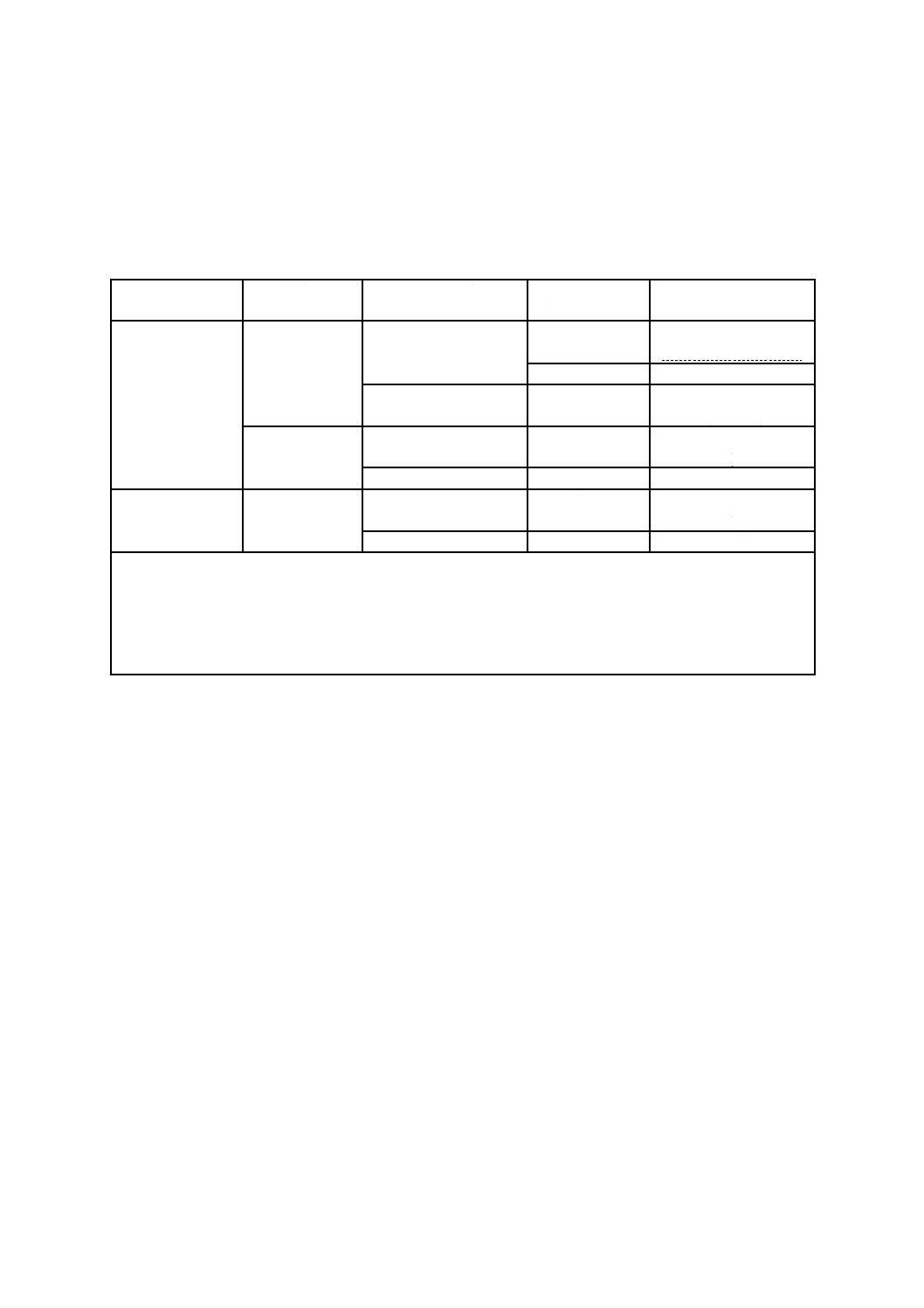

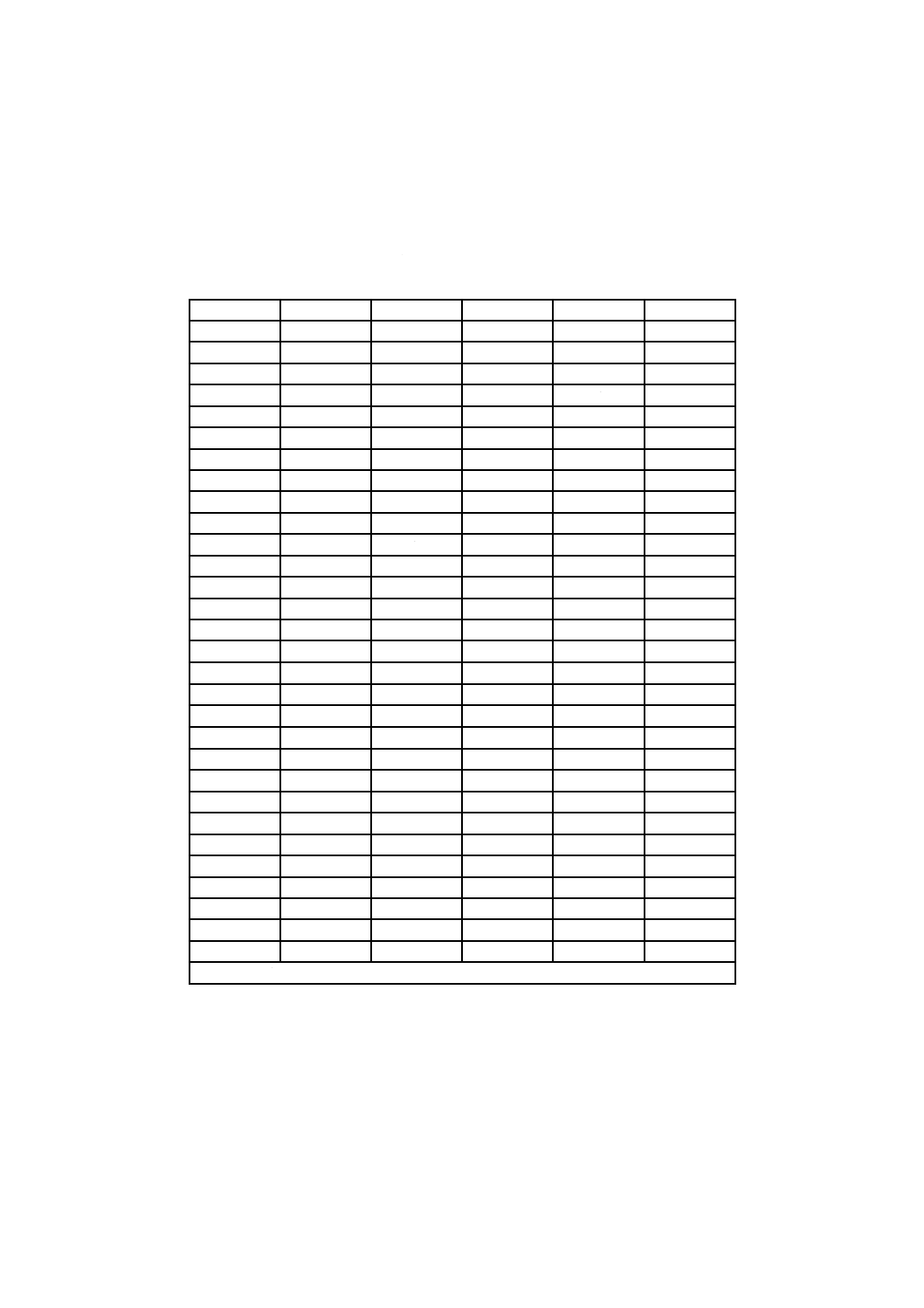

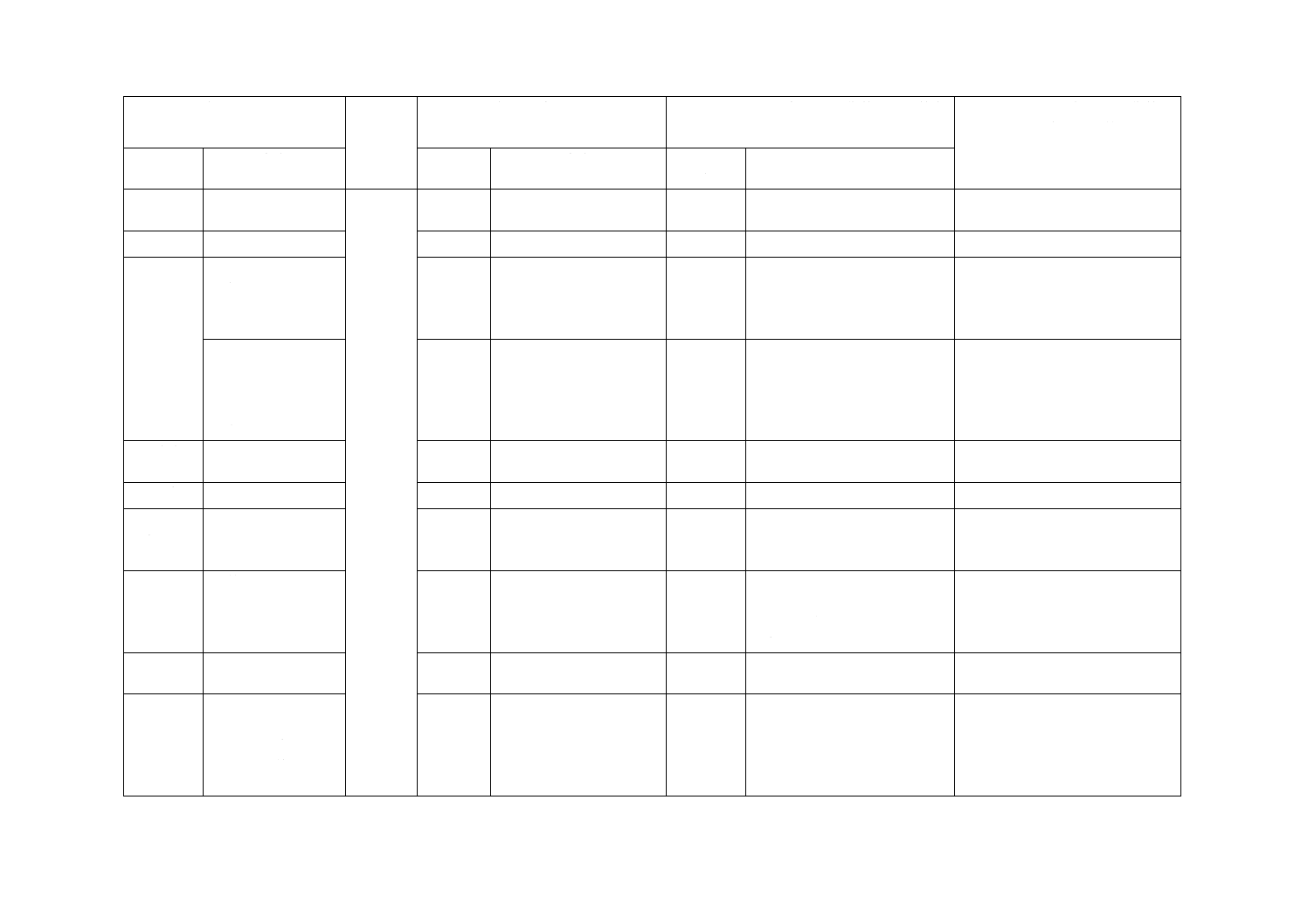

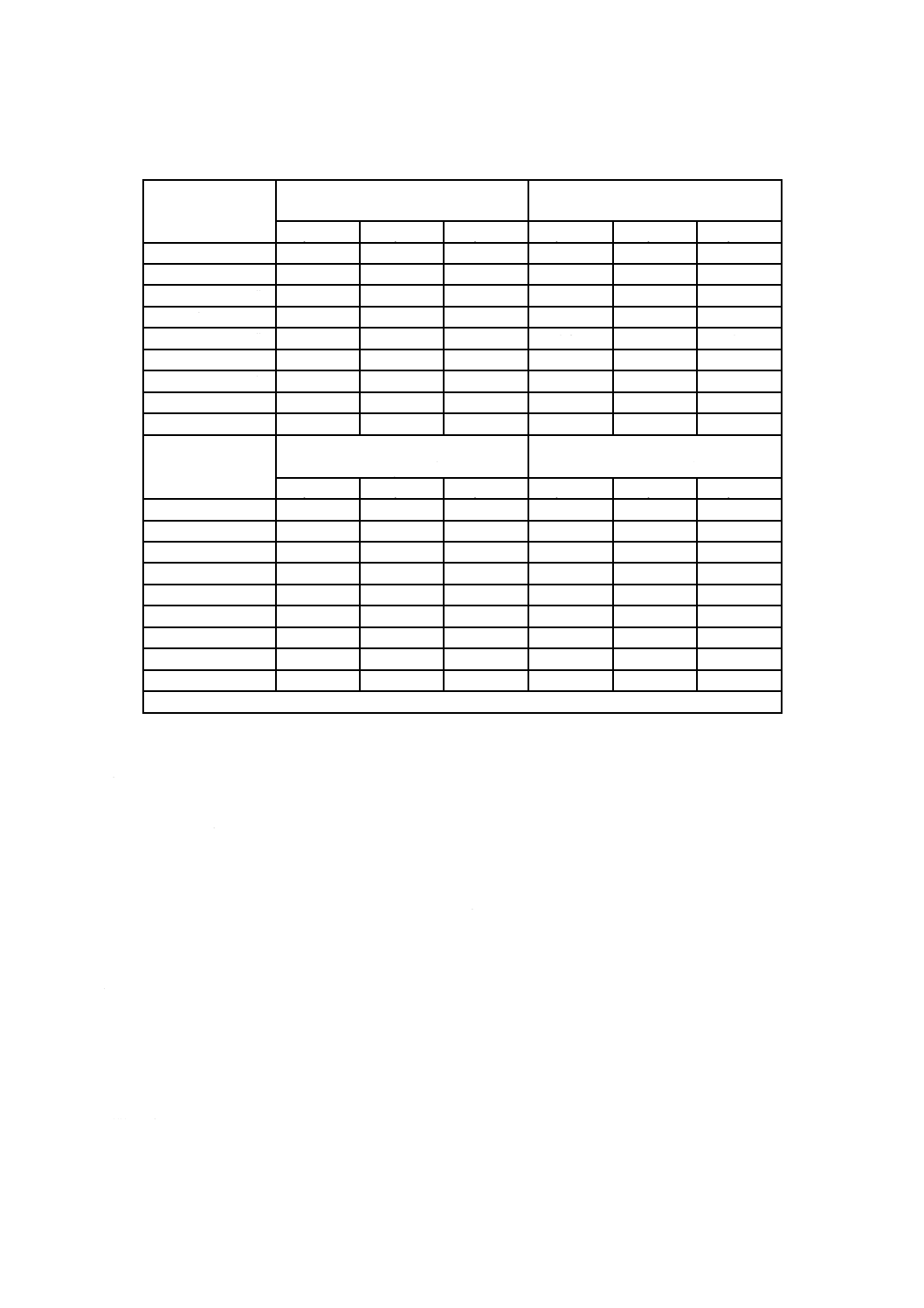

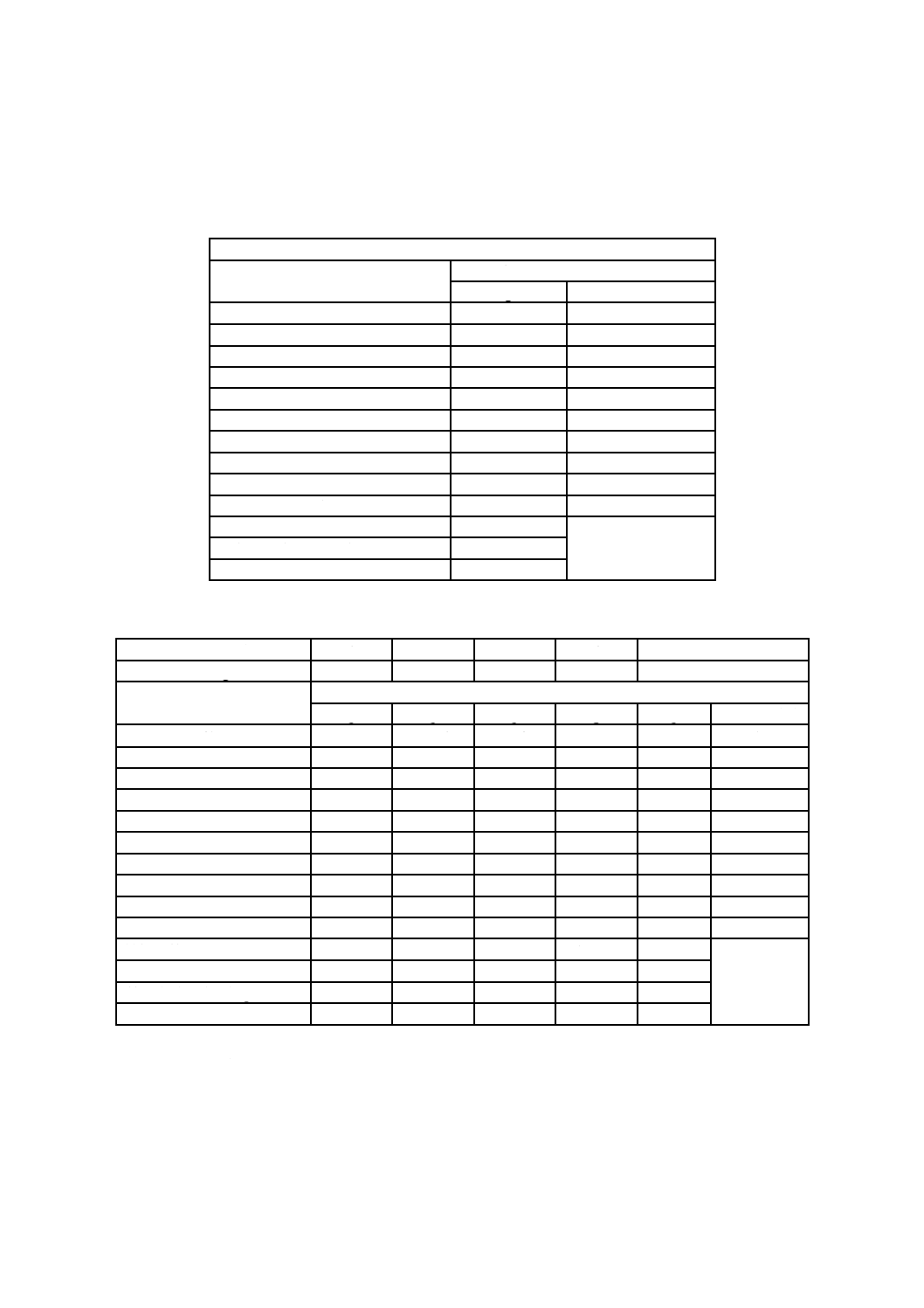

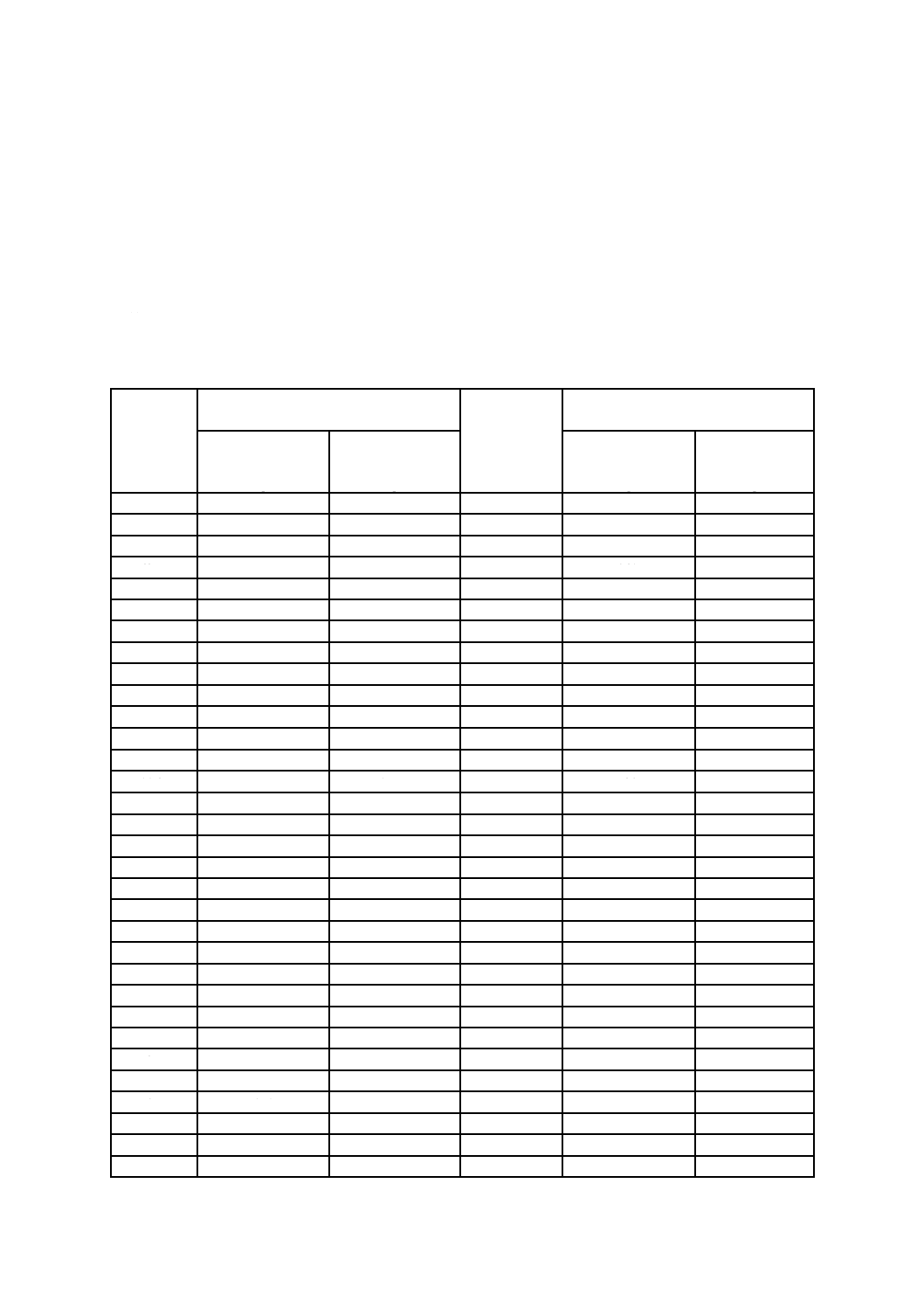

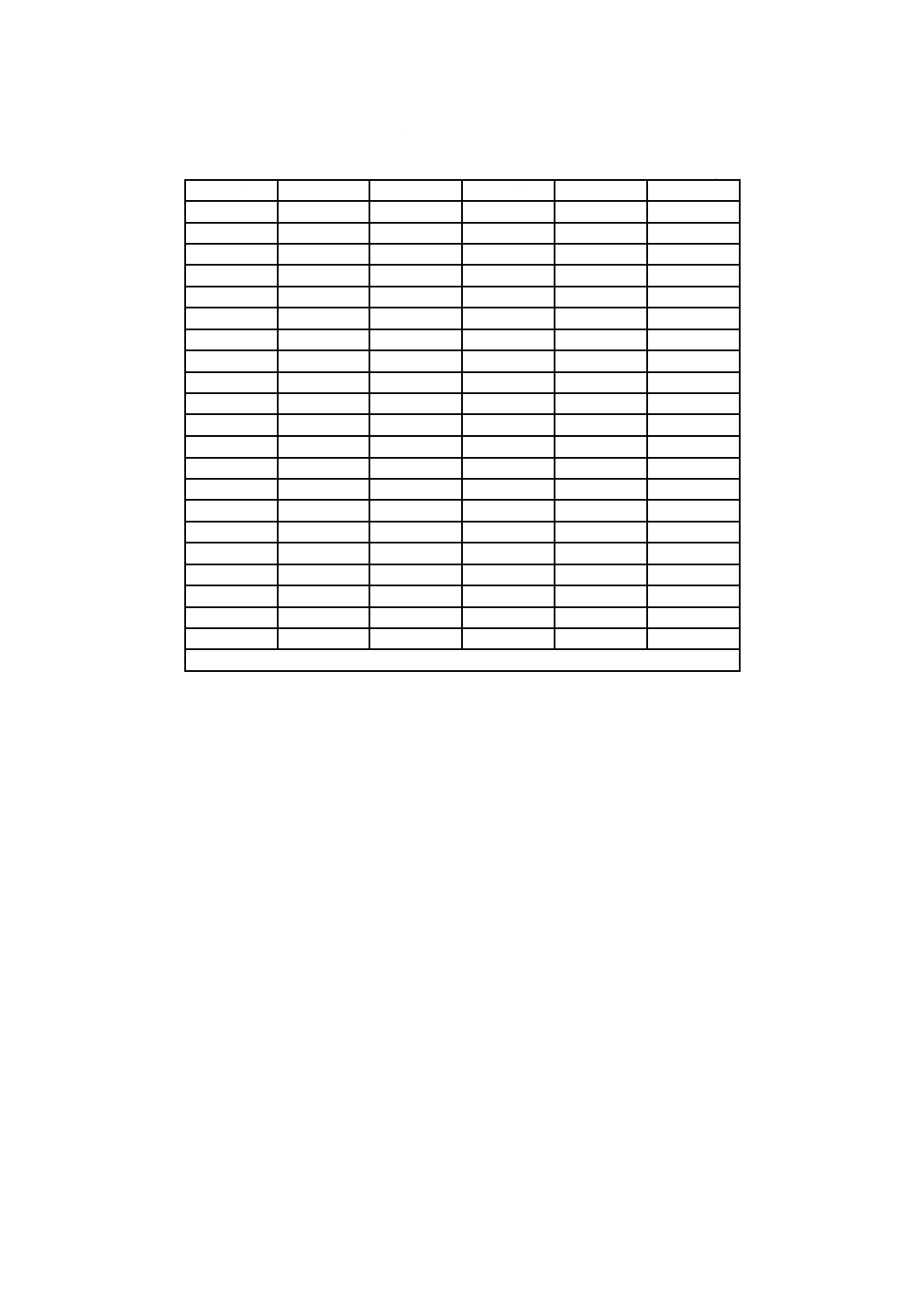

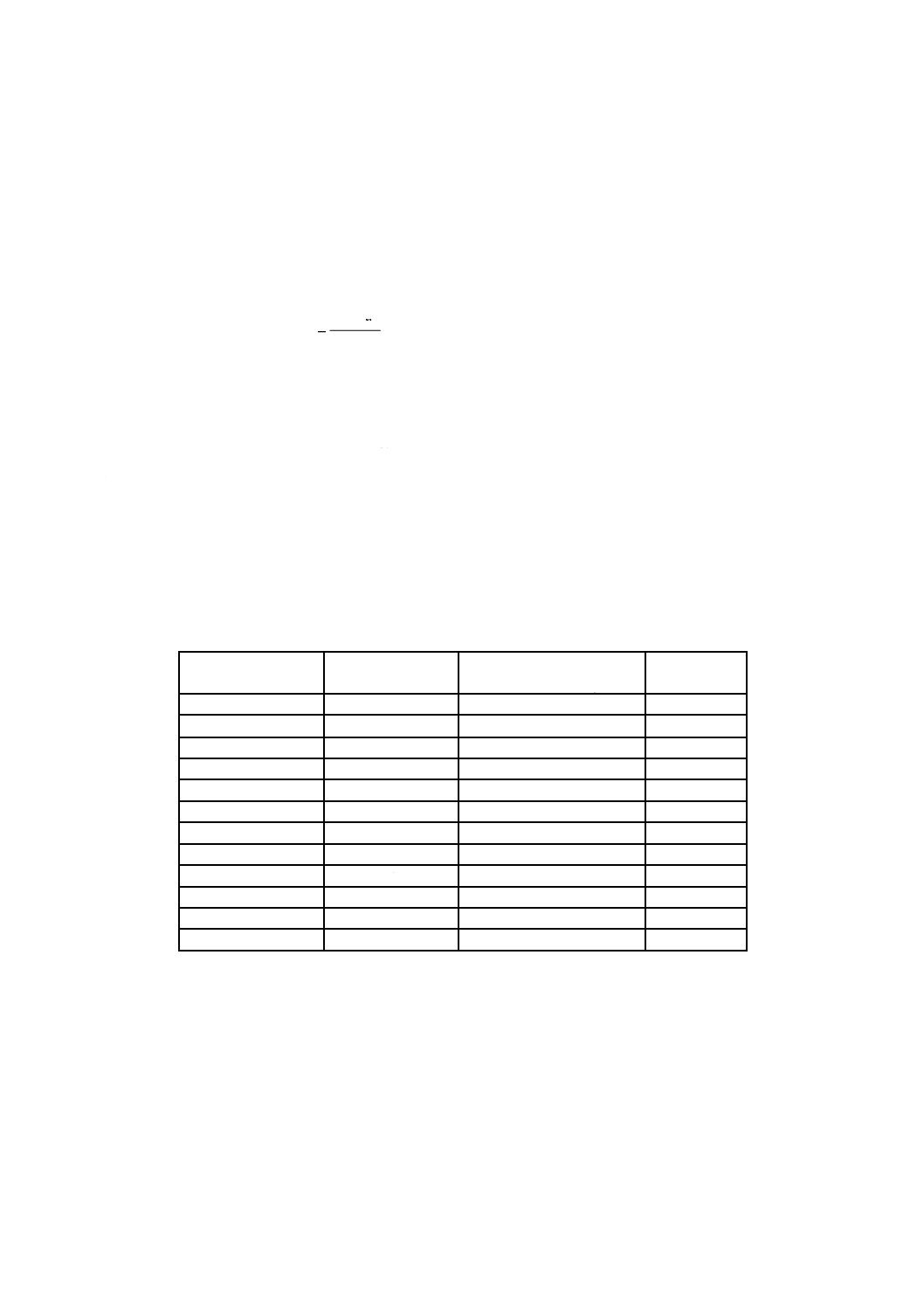

表3−総合精度βSPMとサンプリング精度βS及び調製・測定精度βPMとの対応

単位 質量分率(%)

ロットの質量

×1 000 t

−200 mm及び−50 mm鉱石

−10 mm区分

−31.5+6.3 mm鉱石及び焼結用粉鉱

−6.3 mm及び+6.3 mm区分

βSPM

βS

βPM

βSPM

βS

βPM

270以上

3.4

1.55

3.0

1.7

0.77

1.5

210以上 270未満

3.5

1.61

3.1

1.75

0.80

1.6

150以上 210未満

3.6

1.69

3.2

1.8

0.84

1.6

100以上 150未満

3.7

1.77

3.3

1.85

0.88

1.6

70以上 100未満

3.9

1.86

3.4

1.95

0.92

1.7

45以上 70未満

4.0

1.98

3.5

2.0

0.98

1.7

30以上 45未満

4.2

2.11

3.6

2.1

1.05

1.8

15以上 30未満

4.4

2.28

3.8

2.2

1.13

1.9

15未満

5.0

2.5

4.3

2.5

1.24

2.2

ロットの質量

×1 000 t

ペレット用粉鉱

−45 μm区分

ペレット

−6.3 mm区分

βSPM

βS

βPM

βSPM

βS

βPM

270以上

1.7

0.47

1.6

0.68

0.47

0.50

210以上 270未満

1.75

0.48

1.7

0.70

0.48

0.51

150以上 210未満

1.8

0.51

1.7

0.72

0.51

0.51

100以上 150未満

1.85

0.53

1.8

0.74

0.53

0.52

70以上 100未満

1.95

0.56

1.9

0.78

0.56

0.54

45以上 70未満

2.0

0.59

1.9

0.80

0.59

0.54

30以上 45未満

2.1

0.63

2.0

0.84

0.63

0.55

15以上 30未満

2.2

0.68

2.1

0.88

0.68

0.55

15未満

2.5

0.75

2.4

1.00

0.75

0.66

注記 DRI塊鉱及びDRIペレットについては,ISO/TC 102において今後設定される予定である。

7

測定手順

7.1

試料の乾燥

乾燥処理が必要な場合は,試料を5.4の乾燥装置を用いて乾燥する。乾燥装置の温度は,105 ℃に設定

し,装置内の温度は110 ℃を超えてはならない。試料は恒量になるまで乾燥する。

7.2

試料の縮分

試料の縮分は,次の縮分方法の一つ又は二つ以上を,それぞれ単独か又は組み合わせて用いる。鉄鉱石

類に対する次の各縮分方法の適用については,JIS M 8702及びISO 10835によって決定する。

a) 機械式インクリメント縮分

b) その他の機械式縮分(例えば,機械式二分器による縮分)

c) 手動縮分

7.3

単一ふるい分け又は段重ねふるい分けに用いるふるいの準備及び保守

ふるいは,JIS Z 8815の7.(ふるいの保守と点検整備)の規定に従って準備する。ふるい面及び枠は,

使用前に脱脂及び掃除をする必要がある。ふるいの掃除は,ふるい面を損傷しないように注意して行う。

目開きが500 μm以上のふるいは,軟らかい黄銅製ワイヤブラシを用いて,ふるいの下側を掃除する。

目開きが500 μm未満のふるいは,超音波洗浄が望ましい。洗浄するときに,ふるい面をブラシでこすっ

てはならない。

11

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目詰まりした粒子を除去するには,枠を軽くたたくとよい。細粒ふるいは,ときどき温石けん水で洗浄

する必要がある。ふるいは,洗浄又は超音波洗浄の後,完全に乾燥しなければならない。

7.4

ふるい分け

7.4.1

ふるい分け方法

ふるい分けは,乾式又は湿式で行い,次の方法の一つ又は二つ以上を,それぞれ単独又は組み合わせて

行う。

a) 個々のふるいでの手動単体ふるい分け(最小の目開きは40 mm)

b) 手動ふるい分け及び補機手動ふるい分け

c) 非連続式機械ふるい分け

d) 湿式ふるい分け

e) 連続式機械ふるい分け

上記の方法のうち,b) の方法を,偏り評価及び実験室間差の評価における基準方法とし,その要領は

7.4.3又は7.4.4による。

7.4.2

個々のふるいでの手動単体ふるい分け

このふるい分け方法は,適用する最小の目開きは,40 mmとし,次の手順によって行う。

a) ふるいに装入試料を載せ,ふるいを手で軽く揺り動かし,ふるい分けが完了したとみられるまで続け

る。

b) ふるいの上に残った試料の粒子は,一つずつあらゆる方向に回しながら,力を加えることなくふるい

目にあてがう。ふるい目を通過した粒子は,ふるい下に含める。

c) それぞれの粒度区分の質量を別々に測定する。

注記 手動単体ふるい分けでのふるい下の質量は,手動ふるい分け又は機械式ふるい分けより大きく

なる傾向がある。

7.4.3

−40 mm+1 mm区分の手動ふるい分け

このふるい分け方法は,単独のふるいを使用するか,又は目開きの異なる一組のふるいを一つずつ単独

に使用し,次の手順によって行う。

a) 受け器付きの単独ふるいを使用する。摩擦による抵抗を抑えるため,ふるいを滑らかな台の上に置く。

なお,目開きの異なる一組のふるいを一つずつ単独に使用する場合は,最大の目開きのふるいから

スタートする。

b) ふるいに装入試料を載せる。

c) 両手でふるいを持ち,1分間に約120往復の割合,かつ,約120 mmの振幅で,水平に揺り動かす。

ふるい分けが困難な試料の場合,特に−4+1 mmの粒度区分においては,往復運動の間に1分間に3

回の割合で,円形ふるいでは円運動の操作を,角ふるいでは両端を傾ける操作を加える。円形ふるい

では,周期的に垂直運動を入れてもよい。

d) ふるい分けは,終点基準に従って又はある一定のふるい分け時間が経過した時点で終了する(4.8及び

7.6参照)。

e) ふるい下は,次のより小さな目開きのふるいの装入試料とし,c) 及びd) の手順を繰り返す。

f)

それぞれの粒度区分の試料の質量を別々に測定する。

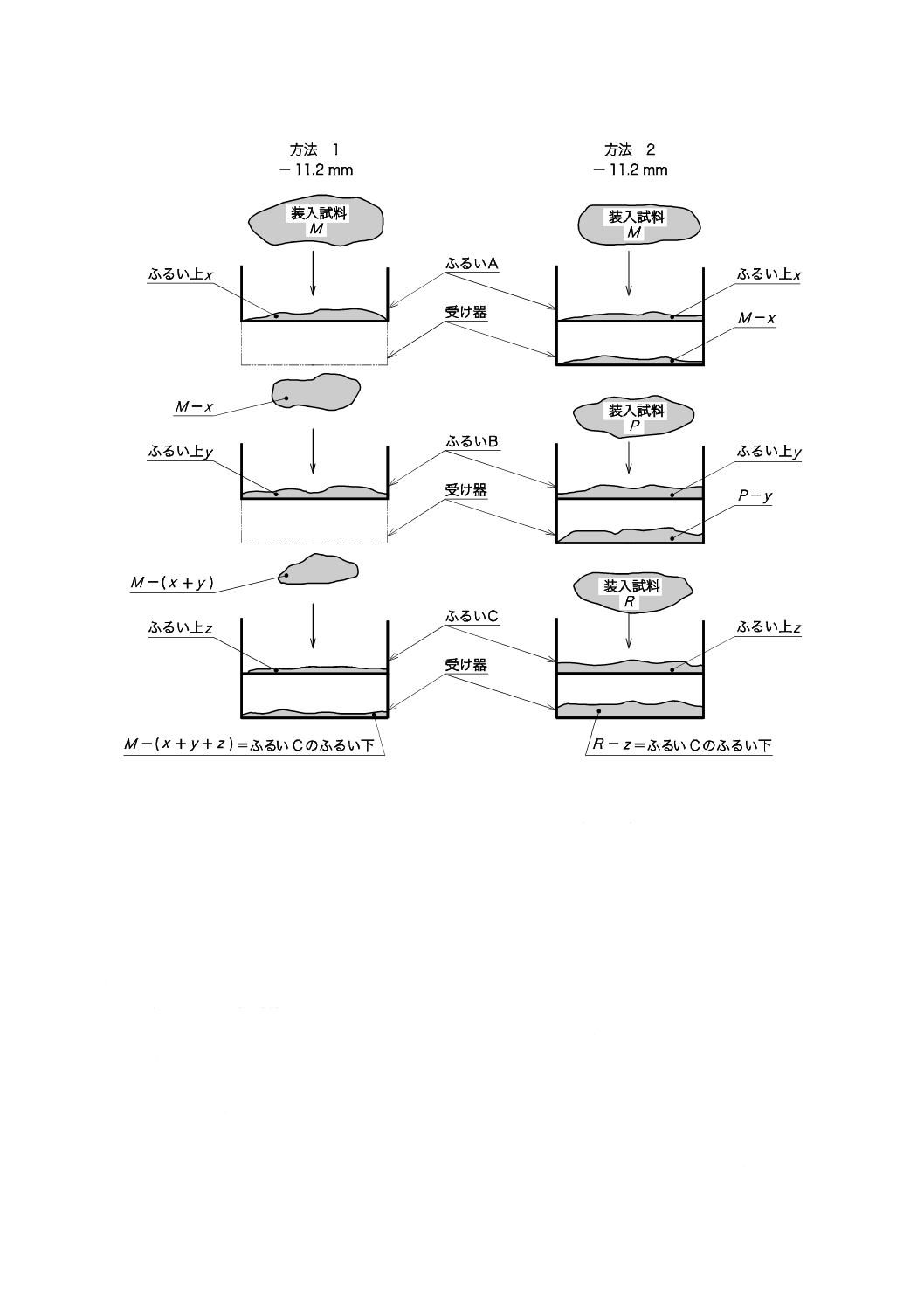

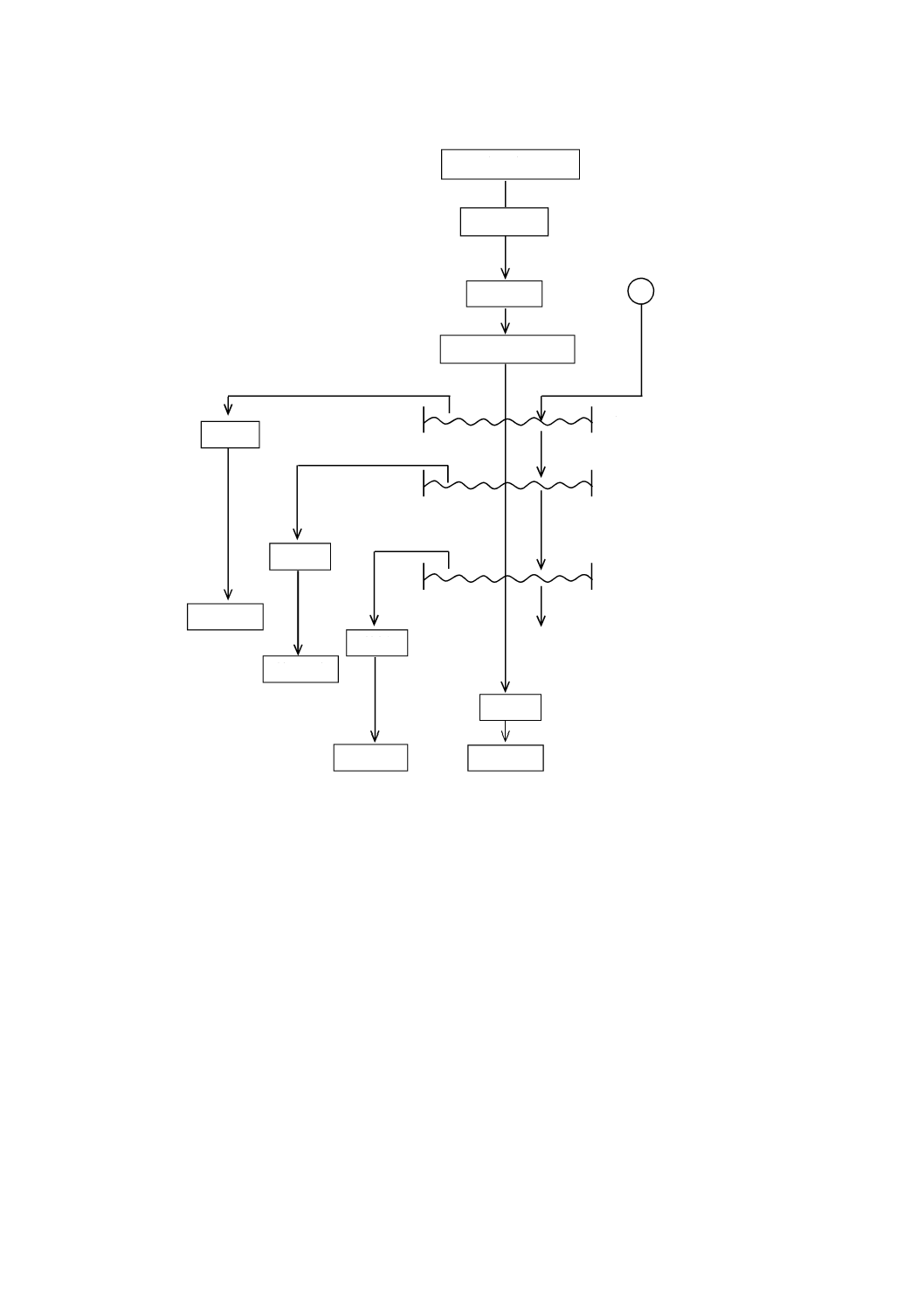

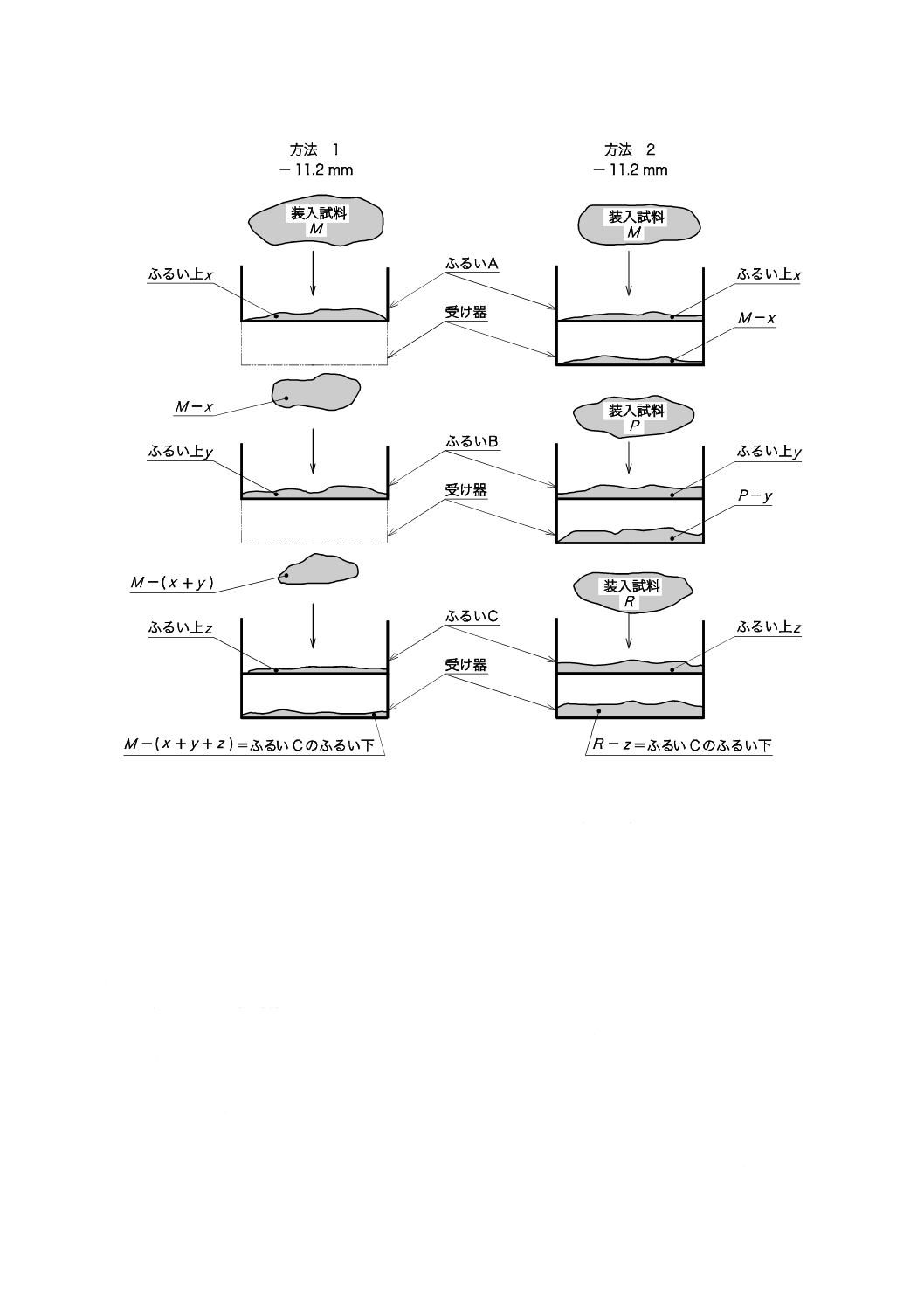

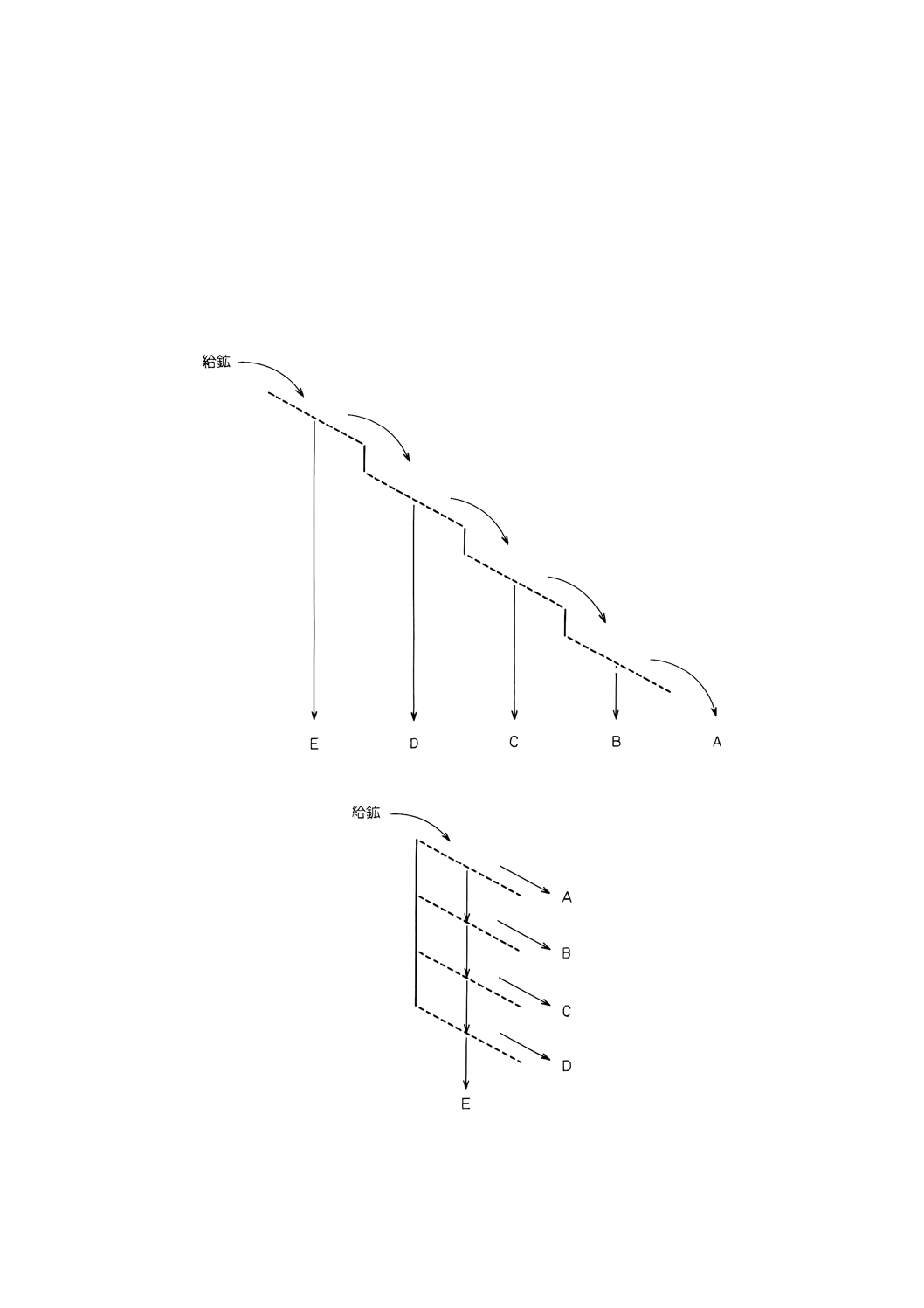

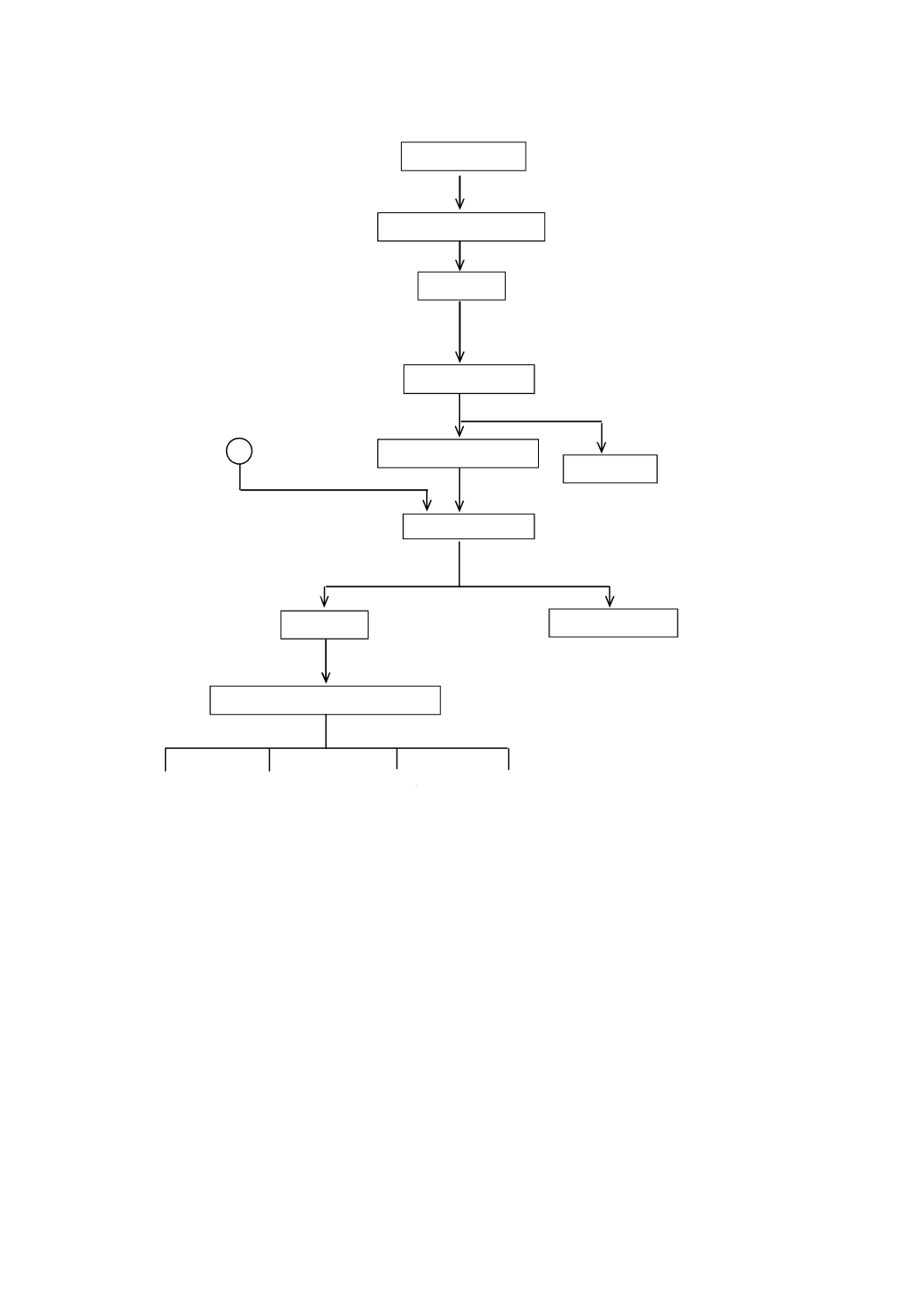

単独のふるいの使い方について,上記手順を図3の方法1に,その他の使用の例を図3の方法2に示す。

7.4.4

−1 mm区分の手動ふるい分け

このふるい分け方法は,単独のふるいを使用するか,又は目開きの異なる一組のふるいを一つずつ単独

12

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に使用し,次の手順によって行う。使用するふるいは,径が200 mm及び300 mmの円形ふるいとし,蓋

及び受け器を付けて使用する。

a) 受け器のついた単独ふるいを使用する。

なお,目開きの異なる一組のふるいを一つずつ単独に使用する場合は,最大の目開きのふるいから

スタートする。

b) ふるいに装入試料を載せ,蓋を付ける。

c) ふるいを10〜20˚傾け,ふるい枠の下側を片手で持ち,他方の手に当て1分間に約120回の割合でた

たく。約30回たたいた後,水平にして90˚回し,ふるいの枠を強くたたく。周期的に垂直方向に揺

らすとよい。ふるい分けが困難な場合又は細かい目開きのふるいの場合には,ふるい目に詰まった粒

子を除去するため,軟らかいブラシでふるいの下面を丁寧に掃除する。発生した粉じん及びふるいの

下にこぼれた粒子は,ふるい下の区分に加える。

d) ふるい分けは,終点基準に従って又はある一定のふるい分け時間が経過した時点で終了する(4.8及び

7.6参照)。

e) それぞれの粒度区分の試料の質量を別々に測定する。

13

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 ふるいAは最大の目開き。

注記2 方法2における繰返し装入試料M,P及びRは,試料を注意深く縮分して準備する。

図3−手動ふるい分けの手順(−11.2+1 mm鉱石の例)

7.4.5

非連続式機械ふるい分け

このふるい分け方法は,全ての粒度の鉄鉱石類のふるい分けに適用し,単独のふるい又は段重ねふるい

を使用して次の手順によって行う。ふるい分け装置は,5.2に示す基準を満足しなければならない。

a) 最上部に最大の目開きのふるいを,底に受け器を置いて,段重ねふるいを組み立てる。

b) 最上部のふるいに装入試料を載せ,蓋を付ける。

c) 段重ねふるいを振動機に設置する。

d) ふるい分けは,終点基準に従って又はある一定のふるい分け時間が経過した時点で終了する(4.8及び

7.6参照)。

e) それぞれの粒度区分の試料の質量を別々に測定する。

7.4.6

塊鉱石及び粉鉱石の湿式ふるい分け

このふるい分け方法は,乾式ふるい分けの規定(7.4.2〜7.4.5参照)を適用する。

ふるい分け装置は,装入試料の全量に十分な清浄水がかかるように組み立てる。水流は低速,かつ,低

14

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

圧とし,ふるいの側面から水があふれないようにする。過剰な水圧をかけることで,ふるい面を損傷した

り,粉化の原因となることのないよう注意しなければならない。湿式ふるい分けの前に試料が乾燥してい

る場合は,粉じんによる減損を減らすため,ふるいを駆動する前に少量の水を混合して試料を湿らせる。

単独のふるいを用いる手動湿式ふるい分けには,水流を用いる代わりに,水中で装入試料を入れたふる

いを動かすという方法を用いてもよい。この方法を用いる場合は,ふるいの側面から水があふれないよう

にする。

試料の量が限られている場合は,図3の方法1による。底に最小の目開きのふるいを置いた段重ねふる

いで,試料を連続して洗う。大きい目開きのふるいを通過した懸濁液は,次のふるいの上に直接載る。試

料の量が多い場合は,図3の方法2に従って,多数の装入試料を別々にふるい分けてもよい。終了の時点

で,残留したふるい上の試料とともにふるいを7.1によって乾燥する。

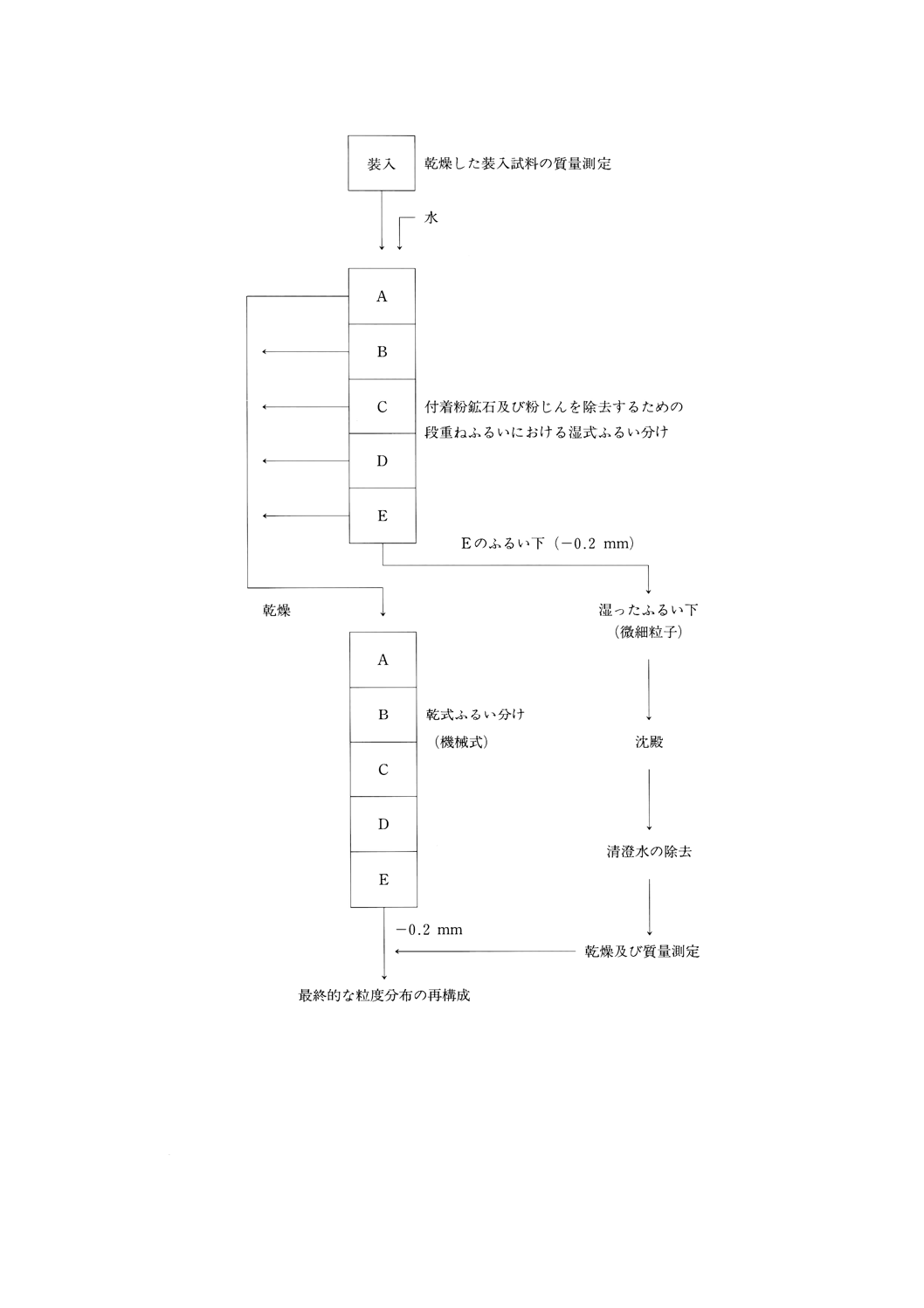

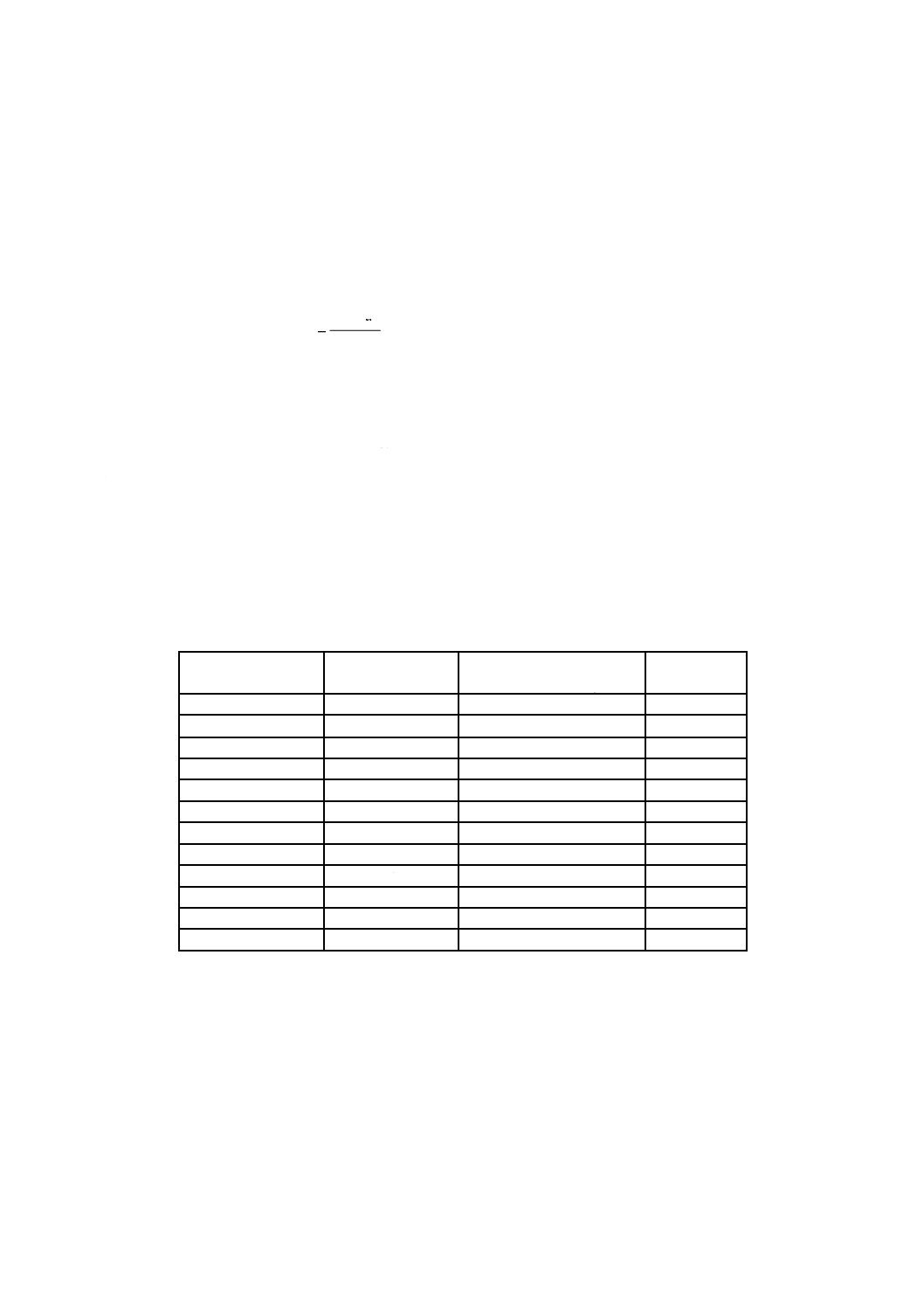

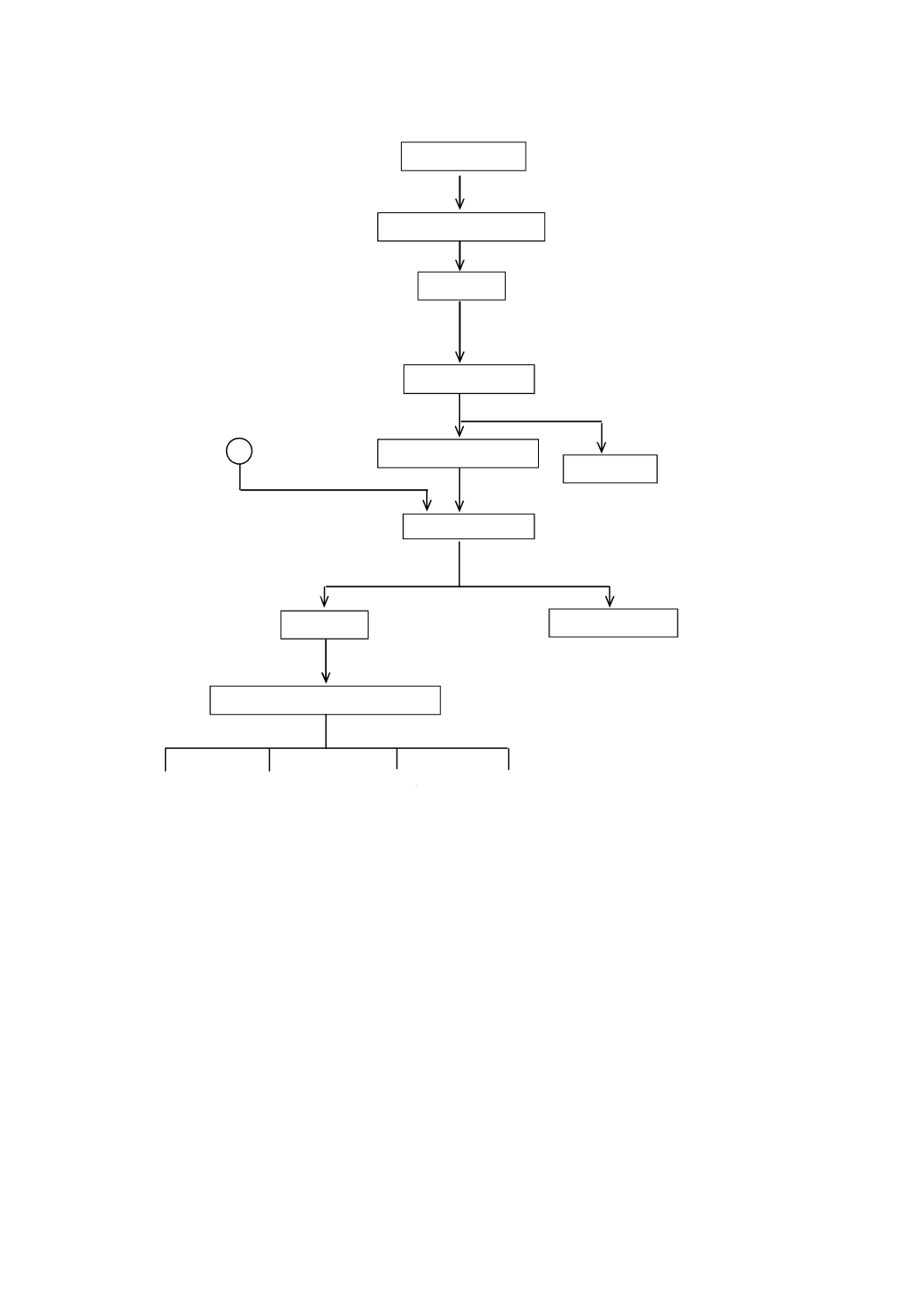

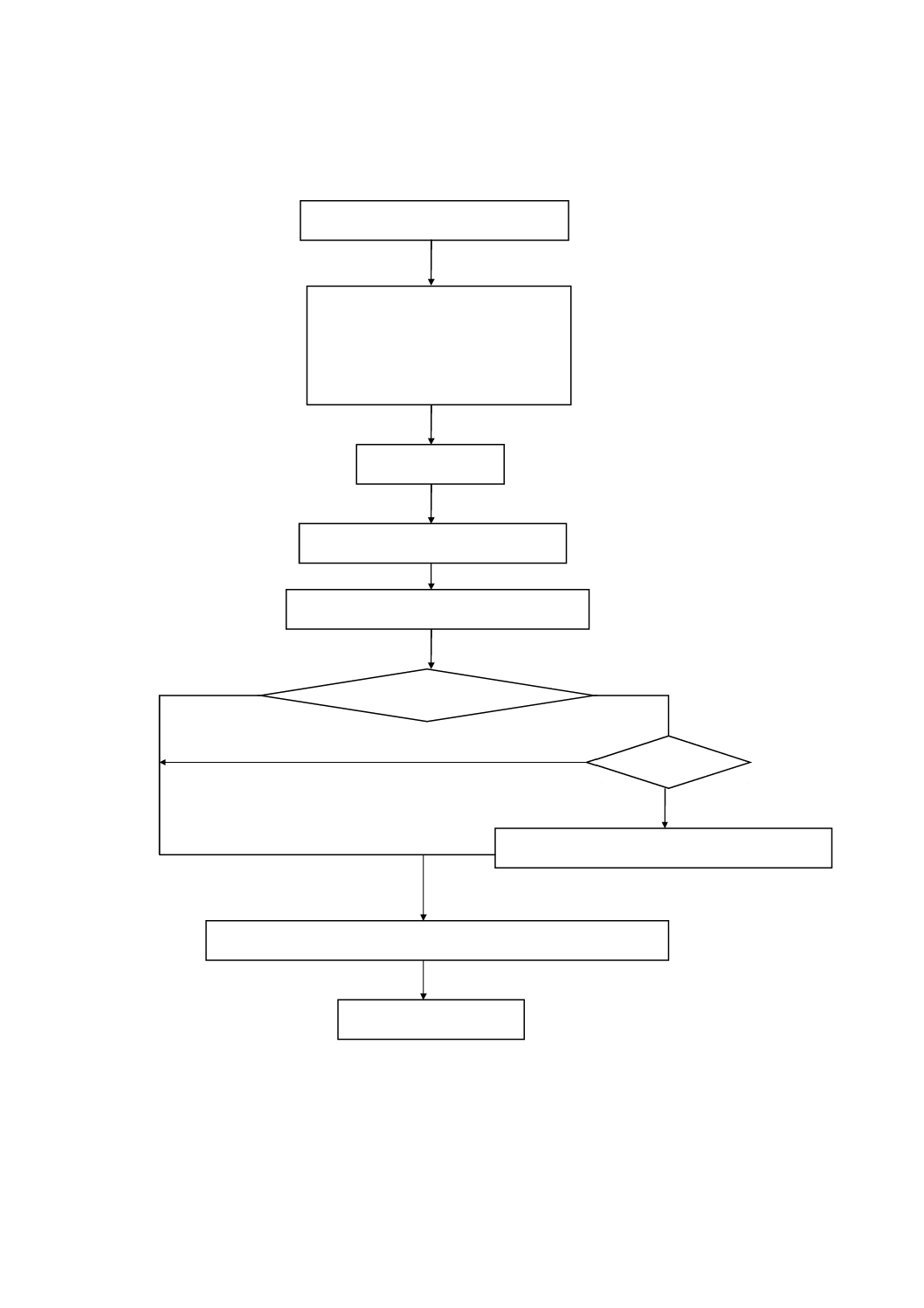

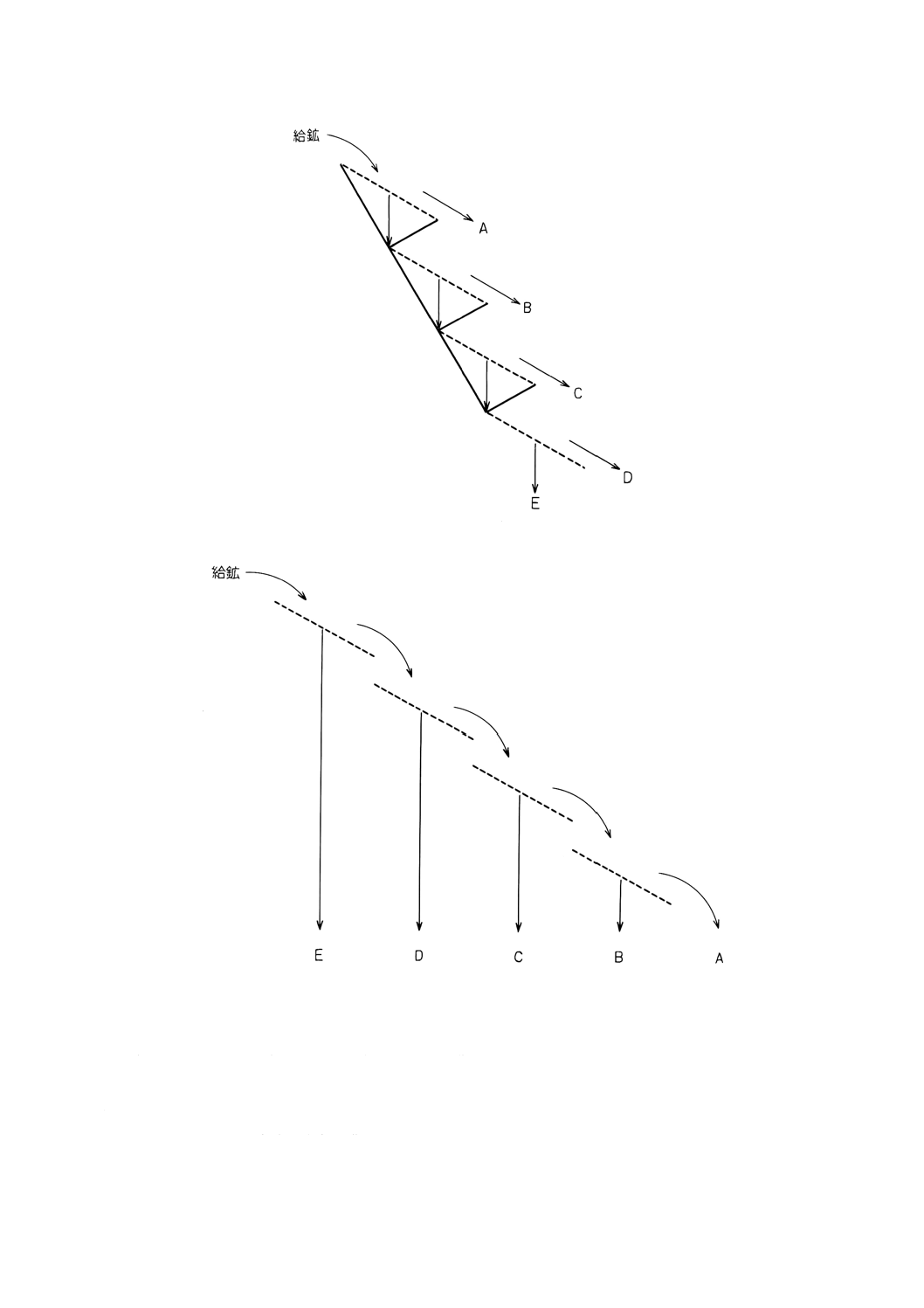

粉鉱石の湿式ふるい分けの確実な手順の例を,図4に示す。また,ペレット用などの微粉鉱石の一般的

な要領を附属書JBに示す。

7.4.7

連続式機械ふるい分け

連続式ふるい分け装置の形式及び構成が多様であることから,このふるい分け方法についての手順は,

規定しない。連続式ふるい分け装置の使用には,製造業者の手引を厳格に守ることが望ましく,また5.2

によって偏りの検証をしなければならない。

15

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 更に詳細なふるい下(微細粒子)の粒度分布が必要な場合は,ふるい下を湿式ふるい分けし,底部のふるいか

ら発生する水が,肉眼で完全に清澄になるまでふるい分けを続けるのがよい。

図4−粉鉱石(−11.2 mm)の湿式ふるい分けの例

7.5

質量の測定

7.5.1

一般

16

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

操作の全ての段階において,5.5の機器を用い,供給した試料及び操作後の試料の質量を測定し,記録し

なければならない。これらの操作には,乾燥,ふるい分け及び縮分を含む。

7.5.2

湿式ふるい分けにおける分別水の中の固形物の質量の測定

湿式ふるい分けにおける分別水(ふるい分けに使用した水)中の固形物の質量の測定は次による。

a) 分別水(集める必要はない。)の中の試料の減損を,湿式ふるい分け前後の試料の質量差から求める。

湿式ふるい分け前後の装入試料を乾燥し,各質量を測定する。

b) 試料を受け入れたときの状態でふるい分け,分別水を集める。ろ過又はほかの有効な方法によって固

形物を分離し,乾燥した後,その質量を測定する。

c) 装入試料を受け入れたときの状態でふるい分け,分別水は集めない。ふるい分け前の試料の水分を,

JIS M 8705に規定する方法によって求め,ふるい分け前試料の乾燥質量を求める。分別水中の試料の

減損を,手順a) と同様に質量差から求める。

7.6

ふるい分けの終点の決定

7.6.1

乾式ふるい分け終点の決定

7.6.1.1

段重ねふるいを使用する場合

a) 受け器のすぐ上に規定ふるいを置き,必要に応じ,より大きな目開きのふるいを重ねる。規定ふるい

がない場合は,最小の目開きのふるいに対して,終点基準を適用する。

b) 段重ね試験ふるいの最上部のふるいに装入試料を置き,蓋を付けて1分間ふるい分ける。

c) 受け器に落ちた試料を取り出し,その質量を測定する。

d) 空の受け器を入れ換え,更に1分間ふるい分け操作を続ける。

e) d) の操作で1分間に受け器に落ちた試料の質量を測定する。

f)

この一連の1分間のふるい分けを繰り返し,ふるい下の質量を測定する。この操作を,いずれかの1

分間で,規定ふるいのふるい下の質量が最初の装入試料量の0.1 %未満となるか,又はふるい分け時

間の合計が30分に達するまで続ける。

g) f) によって得たふるい分け時間を,試験した試料のふるい分け粒度区分全体に対するふるい分け時間

(ふるい分け終点)とする。30分以内に終点に達しない場合は,受渡当事者間の取決めによってふる

い分け時間を定める。

7.6.1.2

一組のふるいを1個ずつ順に使用する場合

段重ねふるいの場合と同様の操作を行う。

a) 個々のふるいは,受け器及び蓋とともに用いる。

b) 最大の目開きのふるいの上に装入試料を置き,1分間ふるい分ける。ふるい下の試料は,次に小さい

目開きのふるいの装入試料とする。規定ふるいまで順次小さな目開きのふるいを用いて,1分間のふ

るい分けを行う。

c) b) の操作で受け器に落ちた試料の質量を測定する。

d) この一連のふるい分け操作を,規定ふるいでの1分間のふるい下の質量が,最初の装入試料の0.1 %

未満となるか,又はふるい分け時間の合計が30分に達するまで続ける。

e) d) によって得たふるい分け時間を,試験した試料のふるい分け粒度区分全体に対するふるい分け時間

(ふるい分け終点)とする。30分以内に終点に達しない場合は,受渡当事者間の取決めによってふる

い分け時間を定める。

7.6.2

湿式ふるい分け終点の決定

湿式ふるい分けの終点は,個々の湿式ふるいの操作で,ふるいを通過した液が透明になった時点とする。

17

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

検証

8.1

一般

試験結果を検証するため,装置及び手順を定期的に検査する。検査は,装置設置時に行うとともに,そ

の後は定期的に実施しなければならない。検査の頻度は,各試験所が決定する事項である。全ての検証作

業の詳細な記録を保存し,いずれの試験報告にも同一の記録を参照しなければならない。

8.2

縮分手順の確認

ふるい分け粒度分析に採用する縮分方法の精度は,JIS M 8708に従って決定し,評価しなければならな

い。採用した縮分方法における重要な因子に対しては,より高い頻度で点検を実施する。

8.3

ふるい面の検証

ふるい面の正確さは,購入時に検証し,その後は定期的に検証を実施する。記録は,ふるいごとに保管

しなければならない。検証は,JIS Z 8801-1又はJIS Z 8801-2に規定する手順で行うのがよい。ふるい面

がJIS Z 8801-1又はJIS Z 8801-2に規定する許容差を満たさない場合は,銘板の表示を抹消し,ふるいを

破棄しなければならない。このほか,試験試料に類似した試料を用い,対象のふるいで測定した結果と基

準ふるいで測定した結果とを比較する方法もある。

8.4

ふるい分け装置の検証

ふるい分け装置の操作については,まず,5.2に従い検証を行い,定期的に点検をしなければならない。

振動数,振幅及び振動方向などの機械操作の諸元に関しては,より高い頻度で点検を行う。

8.5

ひょう量器の検証

全てのひょう量器は,定期的に,装置に適した手順に従って点検しなければならない。

9

結果

9.1

結果の評価

それぞれの操作における粒度区分ごとの試料の質量の合計は,装入試料の質量と比べ,乾式ふるい分け

の場合1 %,湿式ふるい分けの場合3 %を超える差があってはならない。質量の増減は全て記録しなけれ

ばならない。ただし,7.5.2によって分別水中への試料の減損量を測定する場合は,これらの規定は適用し

ない。

9.2

結果の表示

9.2.1

ロットの各粒度区分における質量分率(%)の算出は,9.2.2及び9.2.3による。

9.2.2

粒度試験が大口試料又は大口試料から調製した測定試料のふるい分けに基づく場合,各粒度区分の

質量分率(%)は,次の式に従って小数第2位まで算出し,JIS M 8704によって小数第1位に丸める。

100

×

=Mm

F

ここに,

F: 各粒度区分の質量分率(%)

m: 各粒度区分の質量

M: 各粒度区分の質量の合計

9.2.3

粒度試験が幾つかの小口試料又はインクリメントのふるい分けに基づく場合,各粒度区分における

試料の質量分率(%)は,各小口試料又は各インクリメントの質量を合計し,その合計質量を,各粒度区

分における試料の質量とし9.2.2に従って計算する。

9.2.4

特定の粒度区分(例えば,契約粒度区分)を,より細分した区分で粒度測定を行い,それらの質量

分率(%)の和で算出してよい。その方法は,附属書JCによる。

18

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

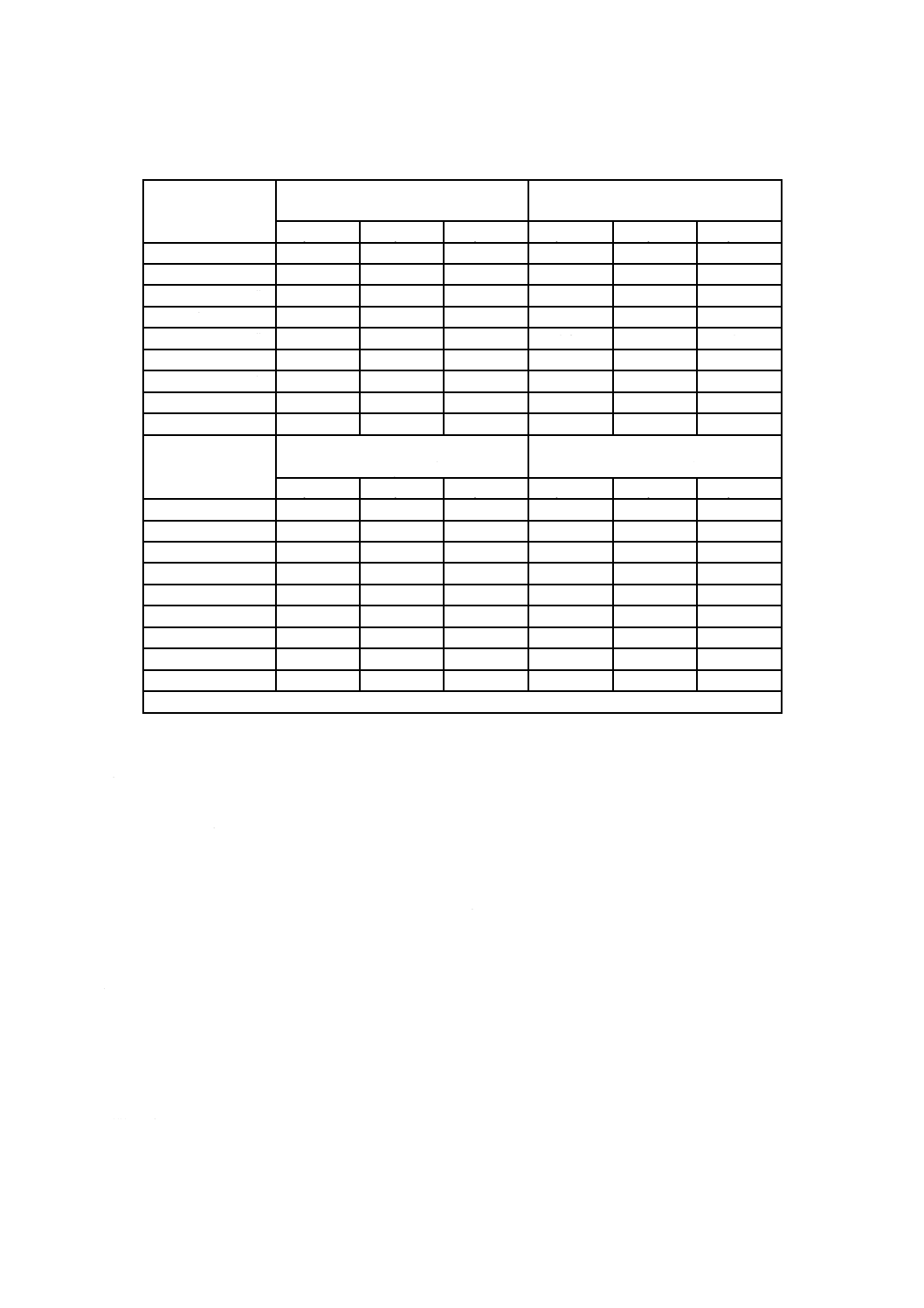

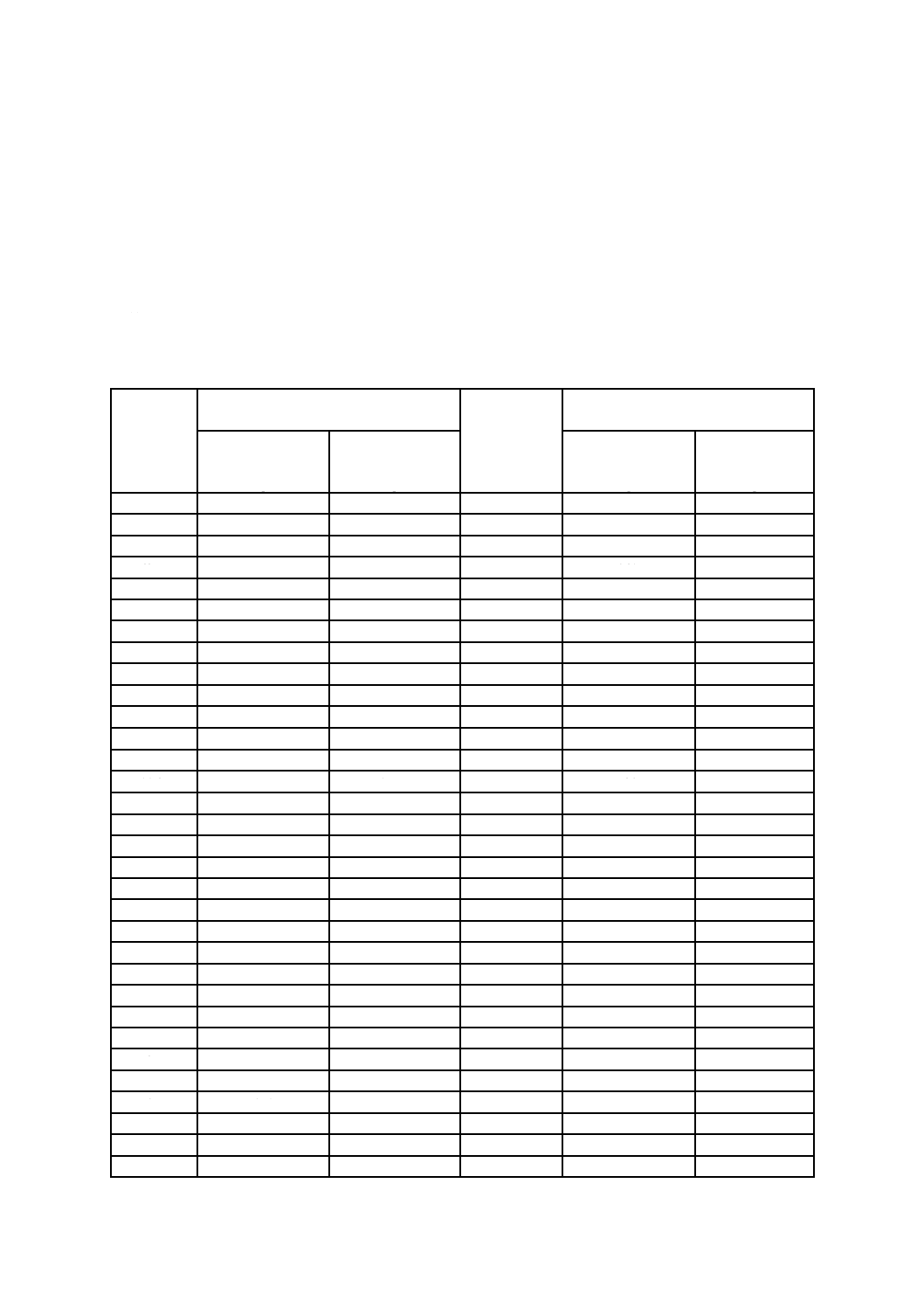

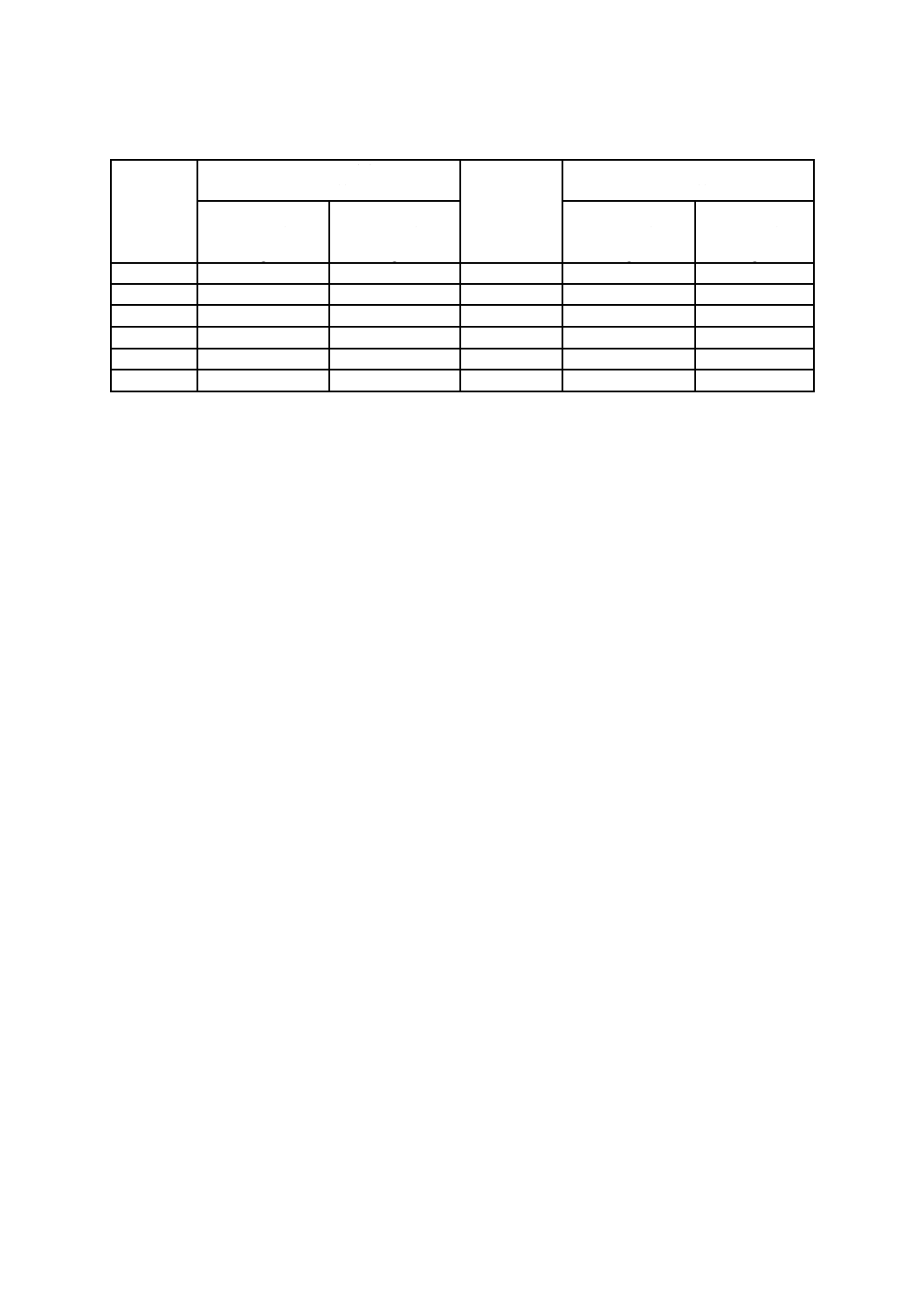

表4及び表5に,それぞれ9.2.2及び9.2.3の適用例を示す。

注記 平均粒度(APS)が必要な場合は,附属書Jによって計算する。

表4−大口試料又は大口試料からの測定試料をふるった場合の計算,評価の例(9.2.2参照)

測定試料質量 14 528 g

ふるい目開き

mm

各粒度区分の試料質量及び質量分率

g

質量分率(%)

40

83

0.6

31.5

507

3.5

25

1 228

8.5

20

2 188

15.2

12.5

4 615

32.0

9.5

2 693

18.7

8

1 440

10.0

6.3

990

6.9

−6.3

682

4.7

合計

14 426

100.0

最初の質量

14 528

102÷14 528=0.7 %

粒度区分ごと質量の合計

14 426

質量差(9.1参照)

102

表5−小口試料から又はインクリメントからの測定試料をふるった場合の計算,評価の例(9.2.3参照)

インクリメント番号

1

2

3

4

合計

測定試料質量 g

14 528

14 400

14 220

15 201

58 349

ふるい目開き

mm

各粒度区分の試料質量及び質量分率

g

g

g

g

g

質量分率(%)

40

83

70

65

70

288

0.5

31.5

507

465

444

452

1 868

3.2

25

1 228

1 201

1 185

1 986

5 600

9.6

20

2 188

2 189

2 150

2 199

8 726

15.0

12.5

4 615

4 598

4 430

4 603

18 246

31.4

9.5

2 693

2 700

2 852

2 698

10 943

18.8

8

1 440

1 439

1 429

1 426

5 734

9.9

6.3

990

998

982

1 002

3 972

6.8

−6.3

682

678

700

650

2 710

4.7

合計

14 426

14 338

14 237

15 086

58 087

100.0

最初の質量

14 528

14 400

14 220

15 201

58 349

粒度区分ごと質量の合計

14 426

14 338

14 237

15 086

58 087

質量差(9.1参照)g

102

62

17

115

262

質量差(9.1参照)%

0.7

0.4

0.1

0.8

0.4

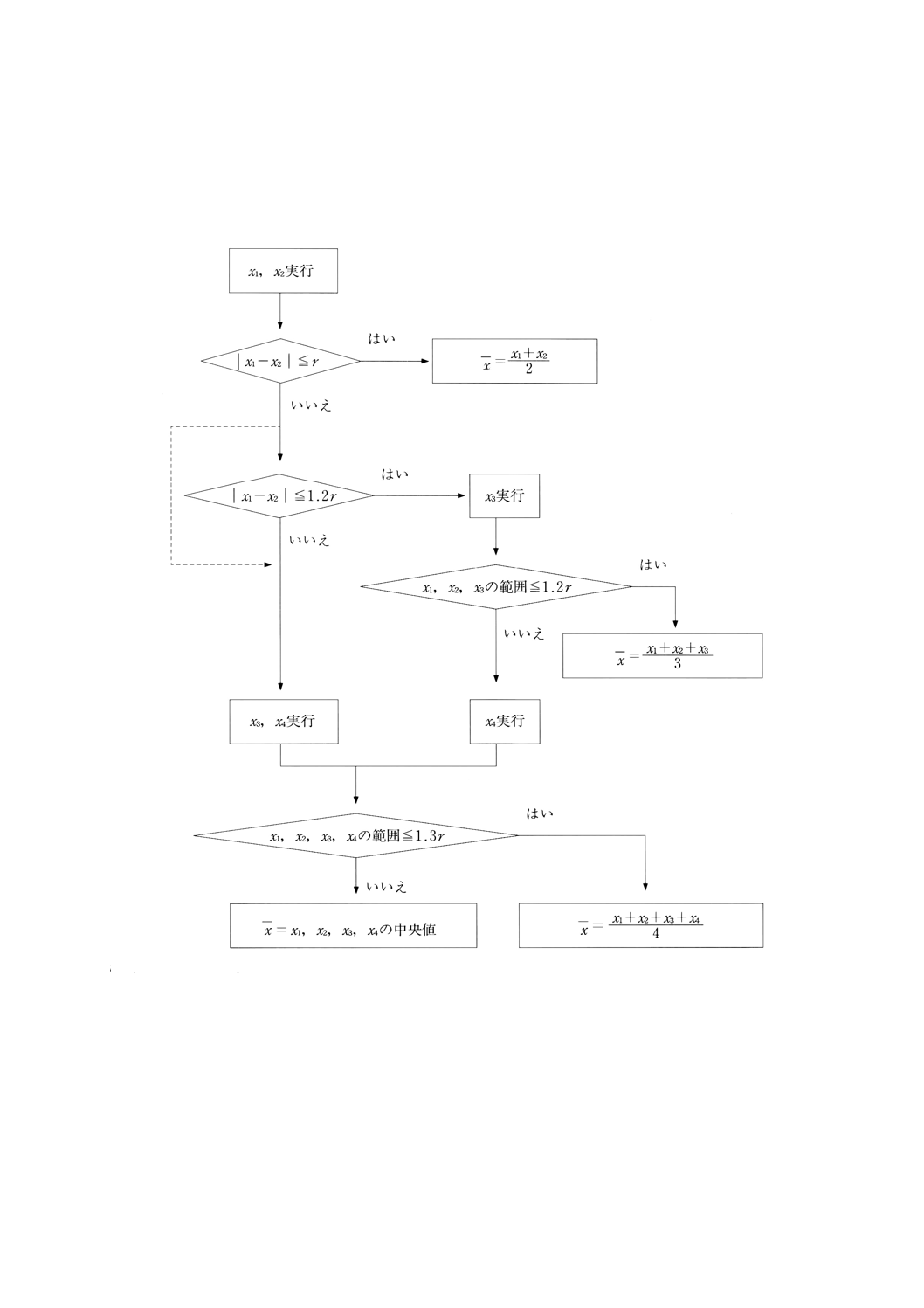

9.3

併行精度及び測定値の採択

9.3.1

測定試料を,大口試料,小口試料及びインクリメントから採取する場合,縮分は粒度測定手順の一

部である。したがって,測定値の採択は,調製・測定精度から求めた許容差を基準とした次の手順(附属

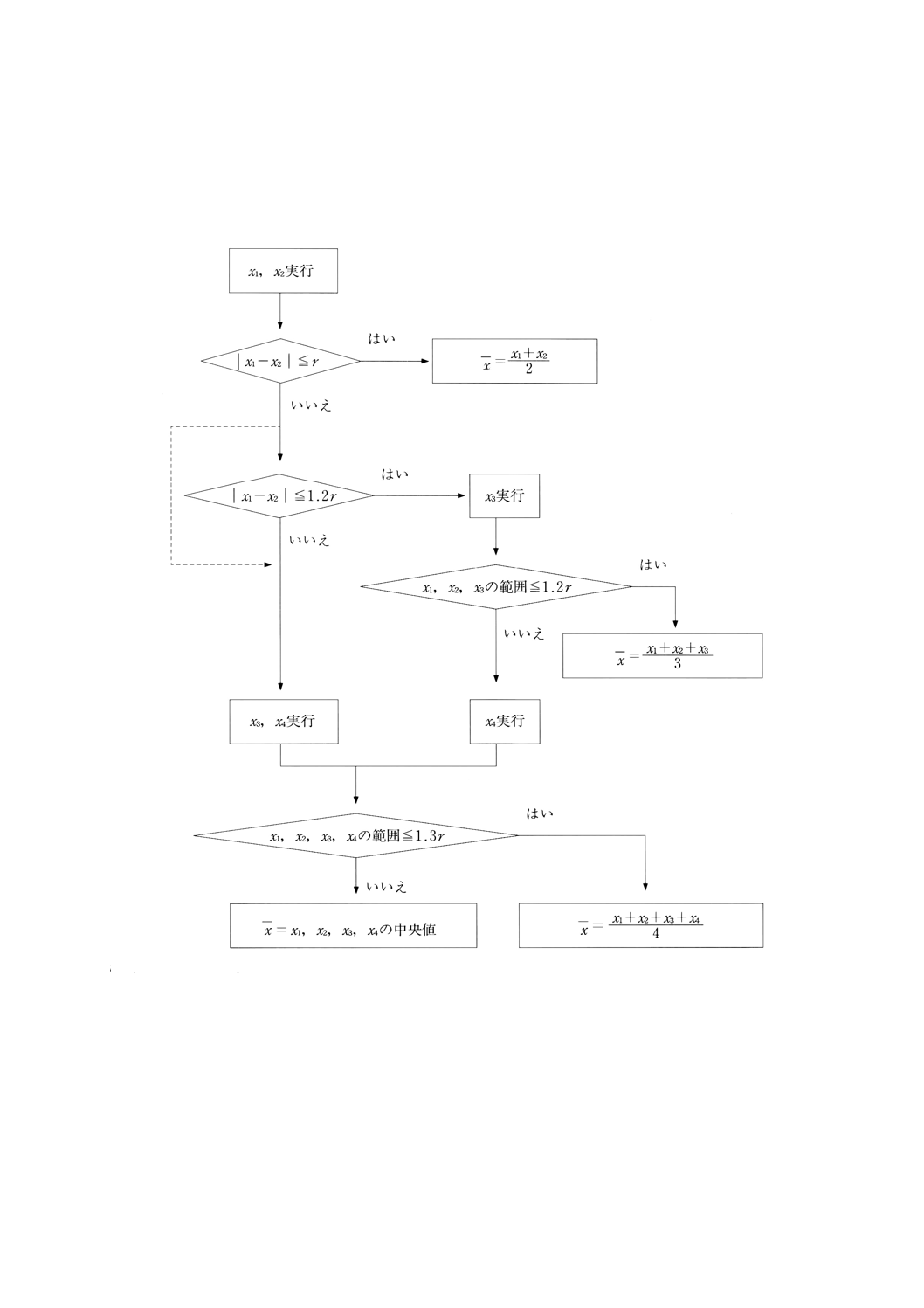

書H)によって行う。

9.3.2

採用した縮分方法に従って4個の測定試料を用意する。一つの規定量の試料を,例えば機械縮分で

19

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

採取した場合,次に4個の測定試料を得るための縮分は,同様の縮分方法をとるのがよい。

9.3.3

4個の試料のうち,最初に2個の試料を試験する。2個の測定値の範囲が9.3.8に示す許容差r以下

の場合,2個の測定値の平均をもってロットの代表値とする。

9.3.4

2個の測定値の範囲が許容差r以上で,許容差1.2 r以下の場合,3個目の試料を測定する。3個の

測定値の範囲が許容差1.2 r以下の場合,3個の測定値の平均をもってロットの代表値とする。

なお,2個の測定値の範囲が許容差r以上の場合,9.3.5の手順に進み,3及び4個目の試料を測定して

もよい。

9.3.5

3個の測定値の範囲が許容差1.2 rを超える場合,4個目の試料を測定する。また,9.3.3で最初の2

個の測定値の範囲が1.2 rを超える場合,3及び4個目の試料を測定する。

9.3.6

4個の測定値の範囲が許容差1.3 r以下の場合,4個の測定値の平均をもってロットの代表値とする。

9.3.7

4個の測定値の範囲が許容差1.3 rを超える場合,4個の測定値の中央値をもってロットの代表値と

する。4個の測定値の中央値は,中央の二つの測定値の平均とする。

9.3.8

rは規定粒度又は指定されたふるい目開きでのβPMの2倍とする。βPMは調製・測定精度で,表3

の値を超えてはならない。

10

試験報告書

試験報告書には,測定手順及び計算根拠を明確に記載するとともに,次の内容を含まなければならない。

・ 試験機関名及び所在地

・ 試験担当者名

・ 試験の日付

・ 試料の内容,状態及び形態

・ 試料調製の詳細

・ 手順の詳細(ふるい分けの方法及びふるい分け機器を含む。)

・ 重要な観察結果を付記した試験結果

11

精度

11.1

総合精度,βSPM

ふるい分けの総合精度は,JIS M 8702に規定する総合精度の必要条件を満たさなければならない。ふる

い分けの総合精度は表6による。総合精度は,JIS M 8708によって定期的に求め確認するのがよい。

20

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

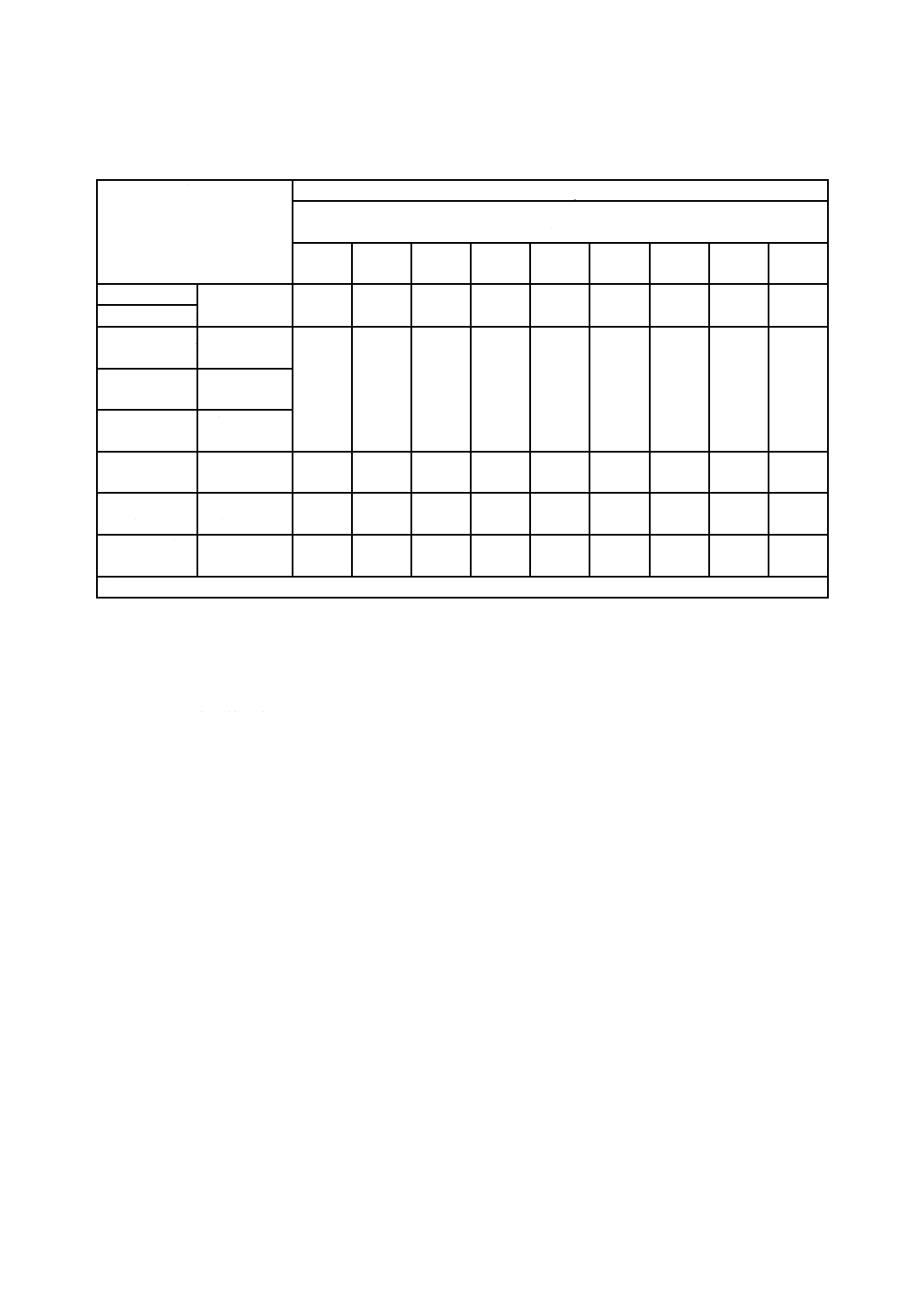

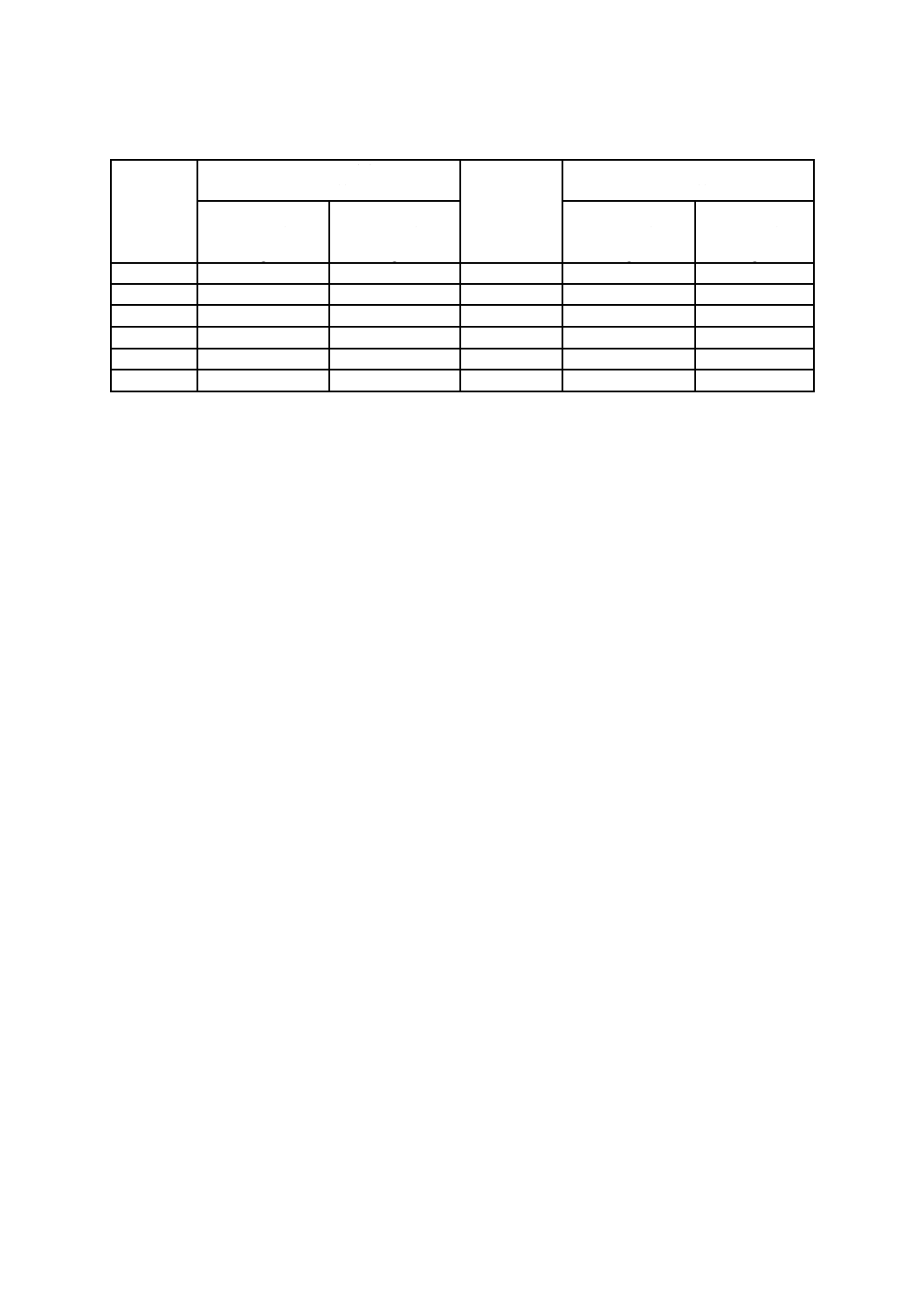

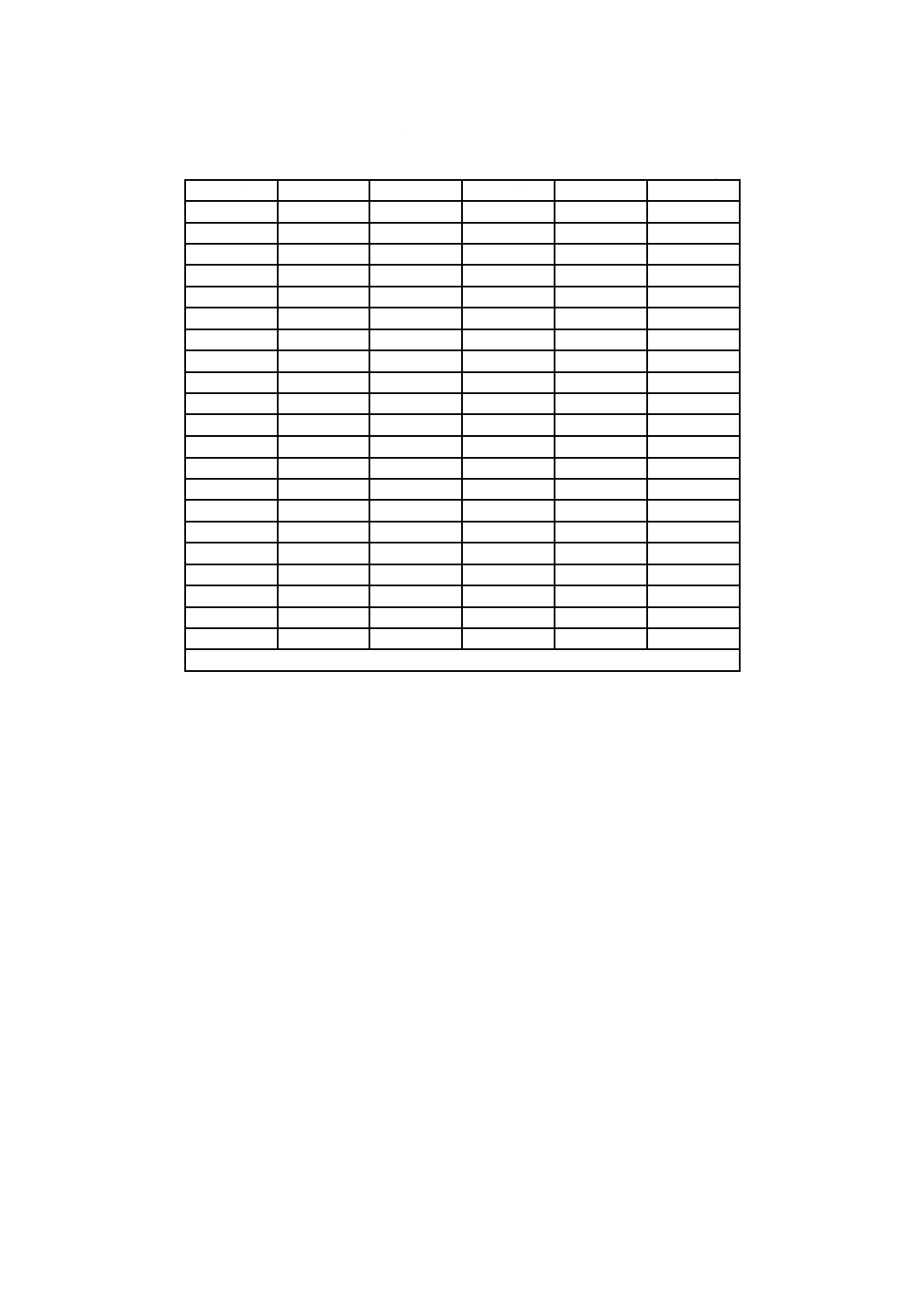

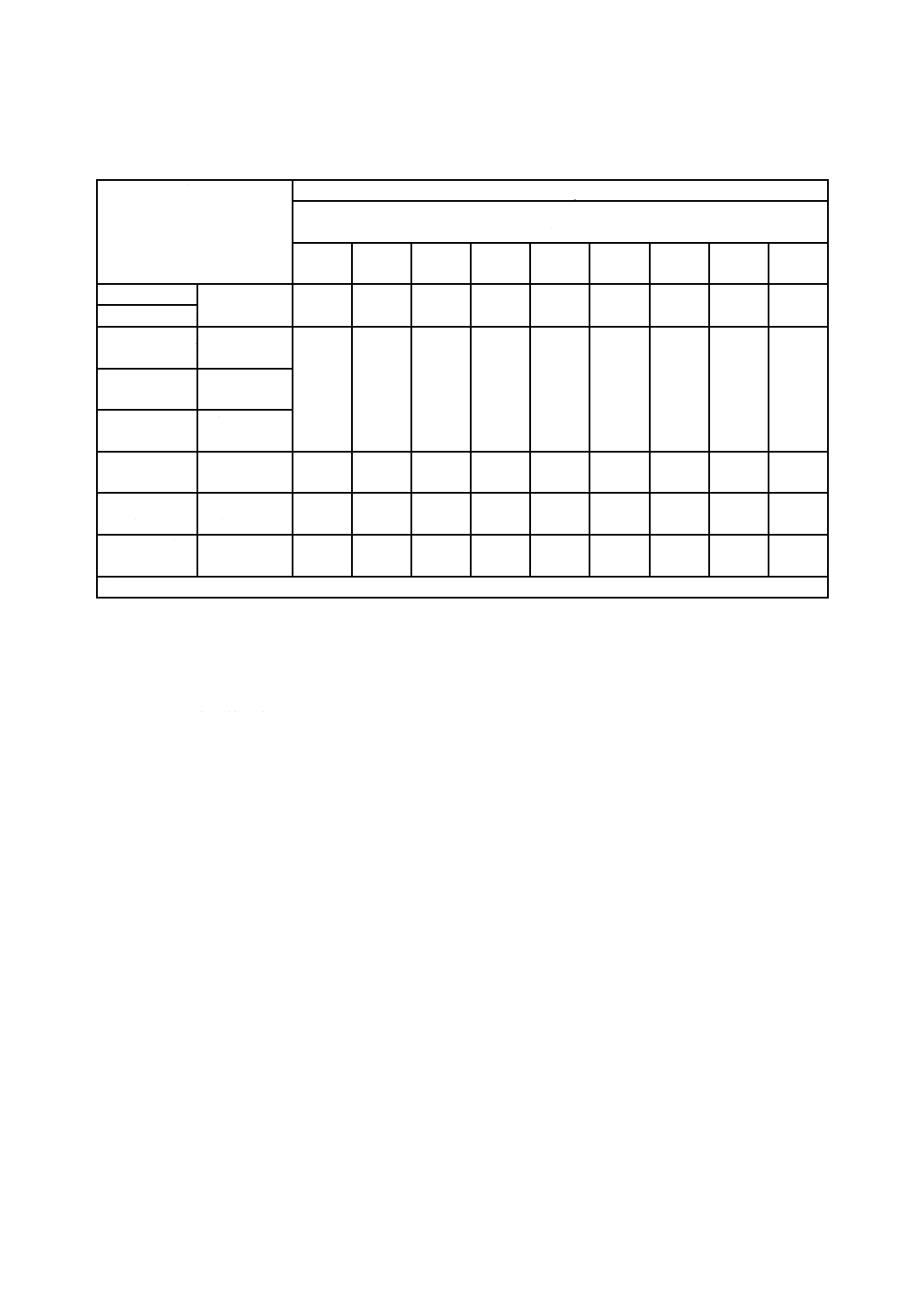

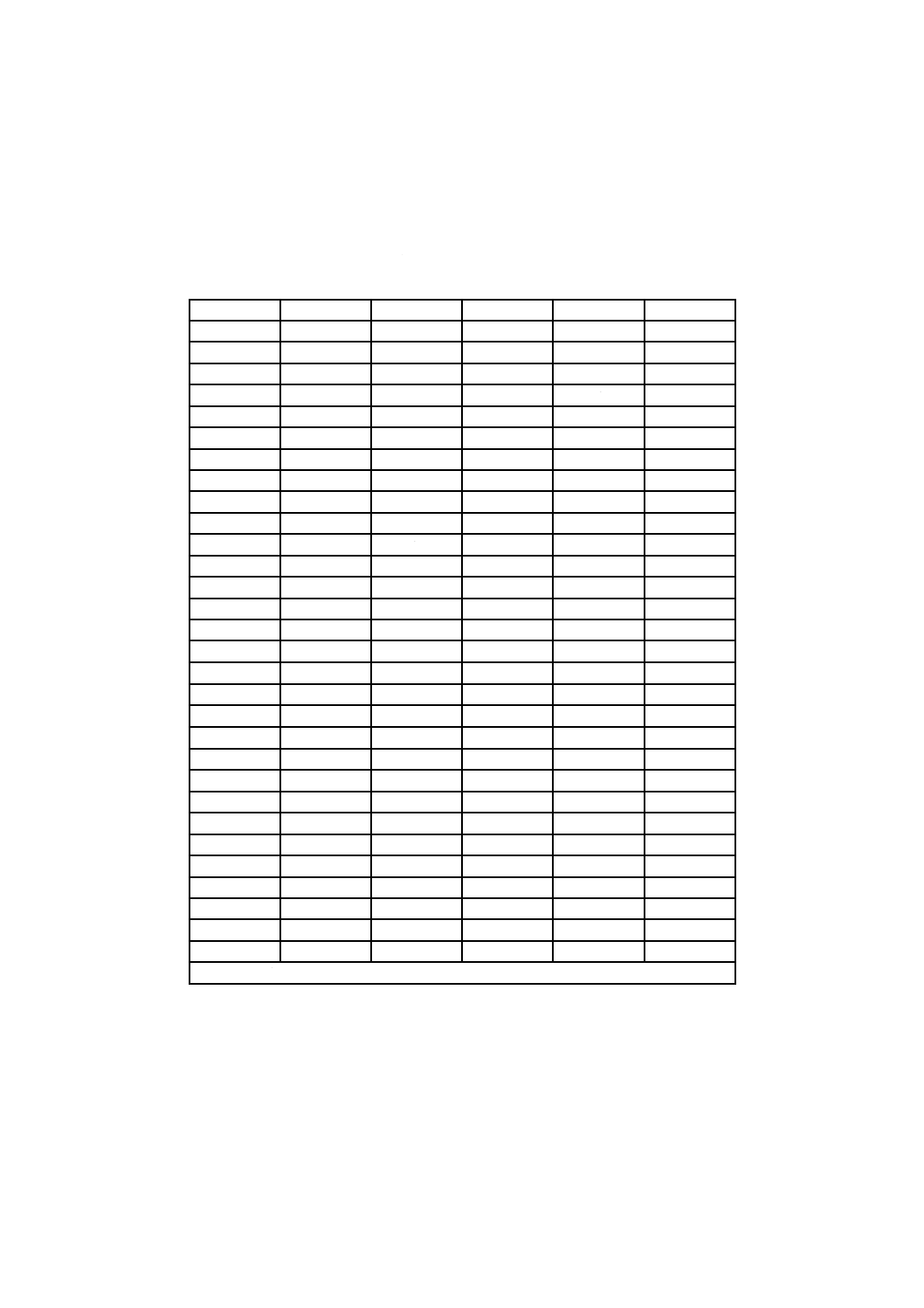

表6−ふるい分けの総合精度βSPM

単位 質量分率(%)

粒度特性

総合精度(βSPM)

ロットの質量

×1 000 t

270以上 210以上

270未満

150以上

210未満

100以上

150未満

70以上

100未満

45以上

70未満

30以上

45未満

15以上

30未満

15未満

−200 mm鉱石 −10 mm区分

平均20 %

3.4

3.5

3.6

3.7

3.9

4.0

4.2

4.4

5.0

−50 mm鉱石

−31.5+6.3 mm

鉱石

−6.3 mm区分

平均10 %

1.7

1.75

1.8

1.85

1.95

2.0

2.1

2.2

2.5

焼結用粉鉱

−6.3 mm区分

平均10 %

ペレット用

粉鉱

−45 μm区分

平均70 %

ペレット

−6.3 mm区分

平均5 %

0.68

0.70

0.72

0.74

0.78

0.80

0.84

0.88

1.00

−31.5+6.3 mm

DRI塊鉱

−6.3 mm区分

平均10 %

−

−

−

−

−

2.0

2.2

2.2

2.5

DRIペレット −6.3 mm区分

平均5 %

−

−

−

−

−

0.8

0.9

0.9

1.0

注記 データは,JIS M 8702の表1及びISO 10835の表1から抜粋。

11.2

調製・測定精度,βPM

JIS M 8702に規定する総合精度βSPMに対応するサンプリング精度βS及び調製・測定精度βPMは,表3

による。調製及び測定の精度を分離して評価することは,実際上は難しい。調製・測定精度βPMは,JIS M

8708によって定期的に求め確認するのがよい。

21

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ふるい分けによる粒度分布測定の操作条件決定手順

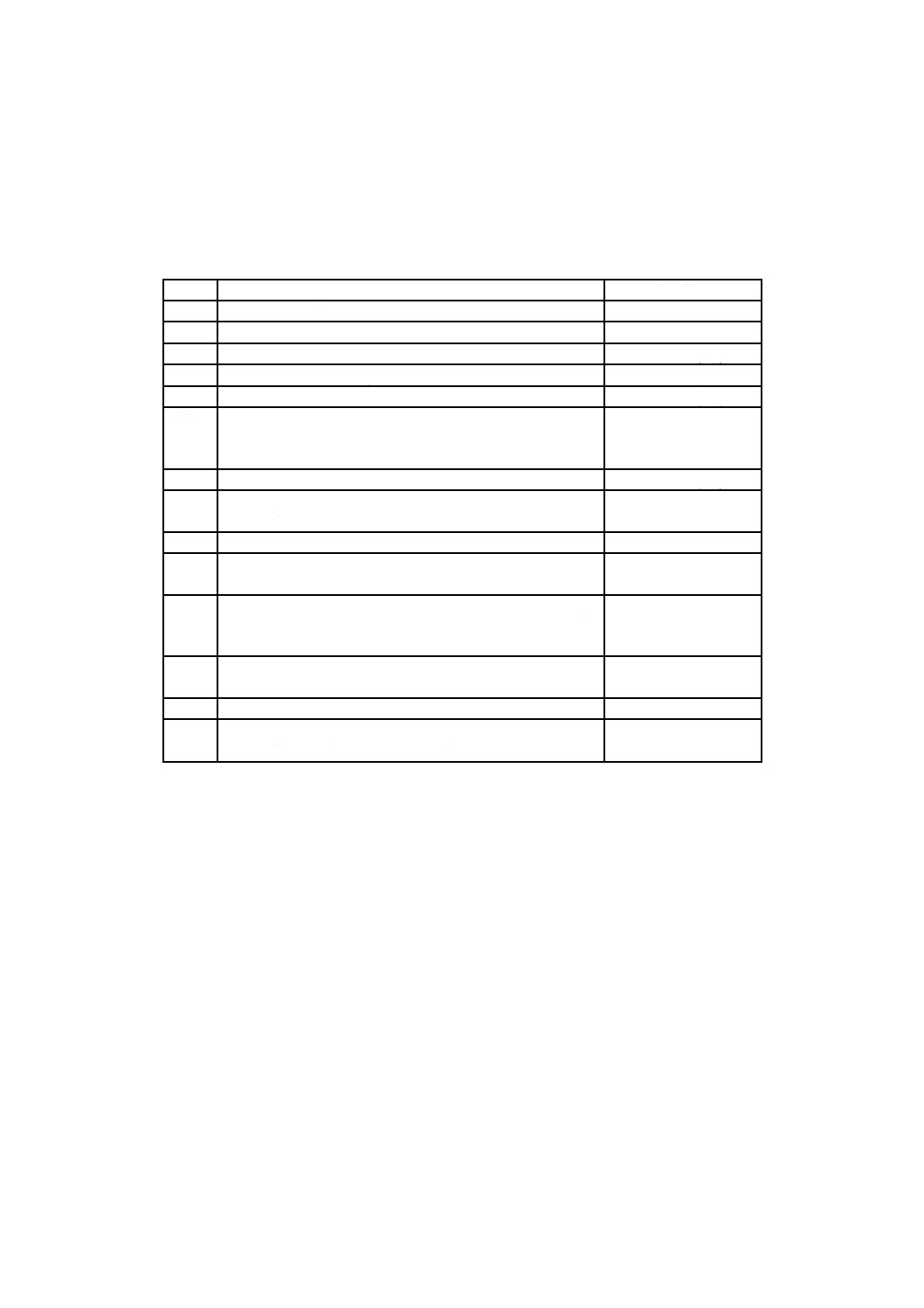

表A.1−粒度分布測定の操作条件決定手順

手順

内容

参照箇所

A.1

ふるい分け対象の特性値確認

A.1.1

ふるい分け対象のかさ密度を確認する。

4.7.2

A.1.2

ふるい分け対象の見掛け密度を確認する。

附属書G[式(G.1)]

A.1.3

ふるい分け対象の要求βPMを確認する。

附属書G[式(G.1)]

A.1.4

ふるい分け対象の最大粒度を確認する。

附属書G[式(G.2)]

A.1.5

ふるい分け対象の規定粒度及び試料中の割合を確認する。

注記 規定粒度がない場合は,要求される最小のふるい目

開きに適用する。

附属書G[式(G.2)]

A.2

ふるい分け試料の最小質量の算出

附属書G[式(G.1)]

A.3

ふるいの損傷を防止するため,単一ふるい又は段重ねふる

いのいずれかを選択する。

4.6

A.4

ふるい分け回数の決定

A.4.1

A.3の単一ふるい又は段重ねふるいに対応して,試験試料の

大体の粒度分布を把握する。

A.4.2

単一ふるい又は段重ねふるいに対するふるい上試料の残留

質量を,A.2の最小質量及びA.4.1の粒度分布によって計算

する。

A.4.3

A.4.2で求めたふるい上試料の残留質量と4.7.2で求めた試

料の最大装入量とを比較し,ふるい分け回数を決定する。

4.7.2

A.5

ふるい分け時間を決定する。

4.8

A.6

手動ふるい分けを基準方法として,ふるい装置をJIS M

8709に基づいて偏りがないことを確認する。

5.2

22

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

試料調製及びふるい分け手順の構成

表B.1−試料調製及びふるい分け手順の構成

試料の状態

測定試料の

事前調製

ふるい分け方法

粒度区分ごとの

試料の乾燥処理

結果の表示

受け入れたまま

受け入れたまま

乾式

なし

受入れ時水分基準a)

計算受入れ時水分基準

あり

乾量基準

湿式

あり

乾量基準

[7.5.2 b) 及びc) 参照]

乾燥処理

湿式

あり

乾量基準

[7.5.2 a) 参照]

乾式

なし

乾量基準

乾燥試料

乾燥処理

湿式

あり

乾量基準

[7.5.2 a) 参照]

乾式

なし

乾量基準

注記1 “受け入れたまま”は,自然乾燥処理を含む。

注記2 乾燥処理の用語で言う乾燥は,恒量乾燥を意味する。

注記3 一つの測定方法で一つの粒度分布測定を行うことが困難な場合,複数の方法による試験結果が比較で

きるよう,複数の方法間で粒度区分を重複して測定するのがよい(JIS Z 8815参照)。

注記4 試験の途中でふるい分け方法を変更した場合,その旨を報告書に明記するのがよい。

注a) 4 mm以下のふるい分けには推奨しない。

23

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

非連続式ふるい分けで高ふるい分け効率をもたらす

ふるい上試料の最大残留質量(m)

かさ密度2 300 kg/m3の代表的な鉄鉱石類に対する値を示す。密度が異なる場合は,ふるい上の質量は比

例換算をして求める。

表C.1−ふるい上試料の最大残留質量

目開き

mm

ふるい分け終了時点での

ふるい上試料の最大残留質量

目開き

μm

ふるい分け終了時点での

ふるい上試料の最大残留質量

円形ふるい

200 mm径

g

円形ふるい

300 mm径

g

円形ふるい

200 mm径

g

円形ふるい

300 mm径

g

100

900

140

300

90

850

140

300

80

800

140

300

63

710

140

300

50

630

125

270

45

600

120

260

40

560

110

250

31.5

2 900

500

110

250

25

2 400

450

100

230

22.4

2 300

425

95

220

20

2 300

400

90

200

16

1 800

355

90

200

12.5

1 400

315

80

180

11.2

600

1 300

300

80

180

10

500

1 100

280

80

180

8

400

900

250

80

180

6.3

350

700

224

70

160

5.6

300

650

212

70

160

4

200

450

200

70

160

3.55

180

400

180

70

160

3.35

180

400

160

60

145

3.15

180

400

150

60

135

2.8

180

400

140

60

130

2.5

180

400

125

60

130

2.36

180

400

112

60

120

2.24

180

400

106

50

115

2

180

400

100

50

110

1.8

160

360

90

45

100

1.7

150

340

80

40

90

1.6

145

320

75

40

90

1.4

140

300

71

40

90

1.25

140

300

63

40

90

24

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.1−ふるい上試料の最大残留質量(続き)

目開き

mm

ふるい分け終了時点での

ふるい上試料の最大残留質量

目開き

μm

ふるい分け終了時点での

ふるい上試料の最大残留質量

円形ふるい

200 mm径

g

円形ふるい

300 mm径

g

円形ふるい

200 mm径

g

円形ふるい

300 mm径

g

1.18

140

300

56

35

80

1.12

140

300

53

35

80

1

140

300

50

35

80

−

−

−

45

35

80

−

−

−

40

30

70

−

−

−

38

30

70

25

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

ふるいの目開き

表D.1−R 20/3,R 20及びR 40/3シリーズのふるい目開き(その1)

単位 mm

R 20/3

R 20

R 40/3

R 20/3

R 20

R 40/3

125

125

125

9.5

112

9

106

8

8

8

100

7.1

90

90

90

6.7

80

6.3

75

5.6

5.6

5.6

71

5

63

63

63

4.75

56

4.5

53

4

4

4

50

3.55

45

45

45

3.35

40

3.15

37.5

2.8

2.8

2.8

35.5

2.5

31.5

31.5

31.5

2.36

28

2.24

26.5

2

2

2

25

1.8

22.4

22.4

22.4

1.7

20

1.6

19

1.4

1.4

1.4

18

1.25

16

16

16

1.18

14

1.12

13.2

1

1

1

12.5

11.2

11.2

11.2

10

注記 この表は,ISO 565:1990の表1に相当する。

26

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.2−R 20/3,R 20及びR 40/3シリーズのふるい目開き(その2)

単位 μm

R 20/3

R 20

R 40/3

R 20/3

R 20

R 40/3

900

150

850

140

800

125

125

125

710

710

710

112

630

106

600

100

560

90

90

90

500

500

500

80

450

75

425

71

400

63

63

63

355

355

355

56

315

53

300

50

280

45

45

45

250

250

250

40

224

38

212

36

200

180

180

180

160

注記 この表は,ISO 565:1990の表2に相当する。

27

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

非連続式ふるい分け装置の例

単独のふるい又は段重ねふるいに対しては,しばしば非連続式ふるい分けが行われる。非連続式ふるい

分け装置の例(断面図)を,次に示す。

28

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

機械ふるい分け装置の望ましい特徴

F.1

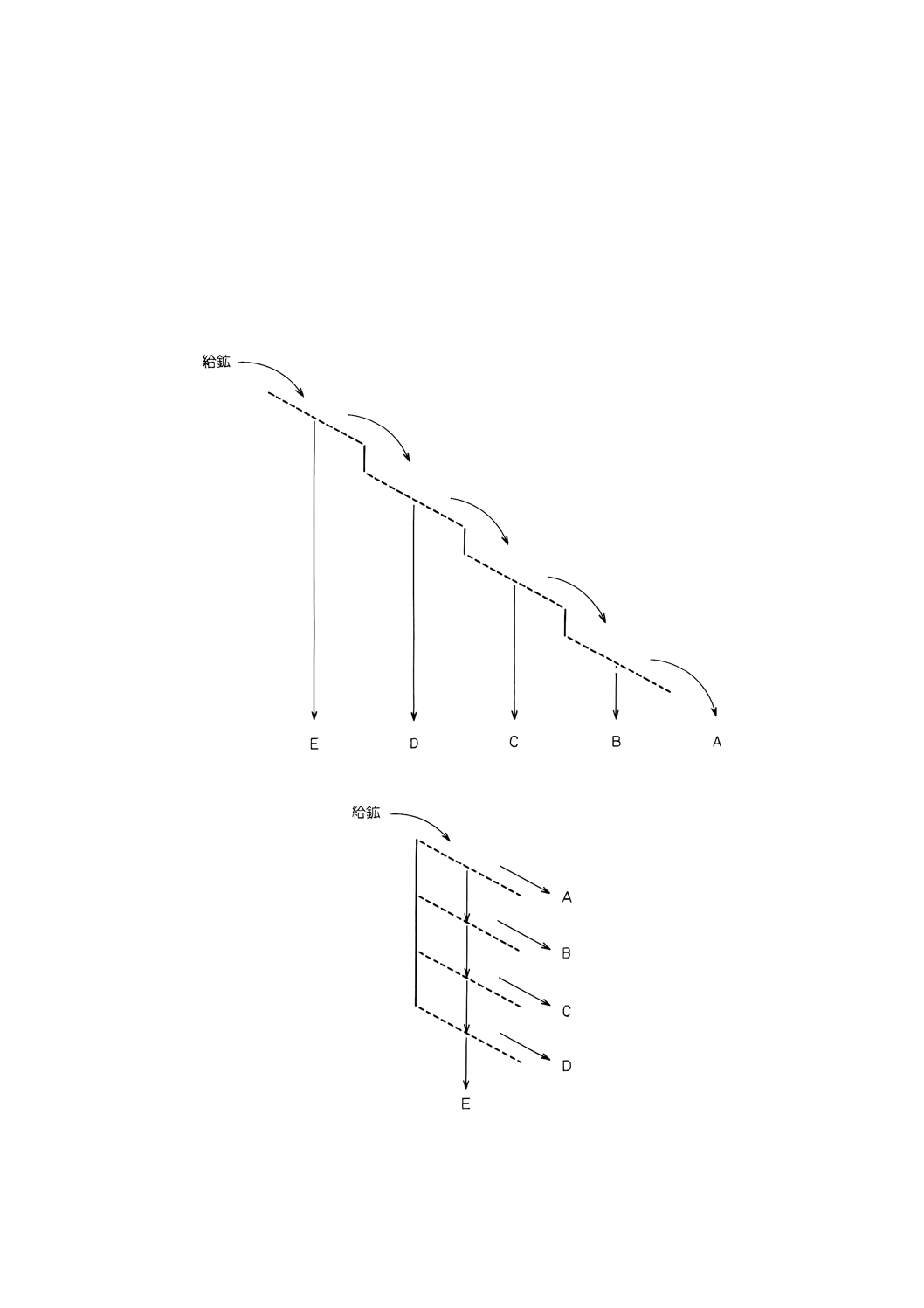

連続式ふるい分け装置

ふるいの配置例(断面図)を図F.1〜図F.4に示す。粒度区分は,A(粗)からB→C→D→E(細)の順

に小さくなる。

図F.1−1段1駆動の例(細粒から粗粒に順次ふるい分け)

図F.2−多段1駆動の例(粗粒から細粒に順次ふるい分け)

29

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図F.3−多段多駆動の例(粗粒から細粒に順次ふるい分け)

図F.4−多段多駆動の例(細粒から粗粒に順次ふるい分け)

ふるい面に与える動きは,次の条件を満足させることが望ましい。

a) 試料が層状になり,粗粒が上部,細粒が下部に集まるようにする。

b) ふるい目を粒子が通過しやすいようにする。

c) 粒子が反転しながら,あらゆる方向でふるい目に接するようにする。

d) ふるい面に沿って試料が確実に進むようにする。

e) ふるいの目詰まりを防止する。

30

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

通常用いられる連続式ふるい分け装置は振動式である。垂直面の運動は,円形又は直線(場合によって

はだ円形)である。いずれの動きが優れているのかを示す事実はないが,直線運動(前方向への投げ出し)

には,ふるい面を傾けなくてもよいため,上方の空間が節約できるという利点があり,滞留時間も長くで

きる。

実際の経験では,ふるい目が目詰まりしやすい場合及びふるい分け粒度が大きめ(例えば,+22.4 mm)

の場合,振動数より振幅を大きくするほうがよい。

実操業のふるい分けと異なり,円運動のふるい分け及び試験ふるい分けにおいては,ふるい面を前方に

10〜15°傾斜させ,後ろ方向に動かすことで自由に試料を流しながら,合理的な処理速度が達成できる。

自然流動が期待できない試料に対しては,ふるい面の傾斜を大きくして,前方向の運動とすることが求め

られる。

F.2

段重ねふるい分け装置

連続式ふるい分け装置に関する詳細の多くは,段重ねふるい分け装置にも応用できる。主な違いは,往

復運動の場合も円運動の場合も,試料粒子が全てのふるい面の上を通過するという点である。粒子がふる

いの枠の片側に積み上がるような振動は,好ましくない。目的に合わせるためには,次の二つの方法があ

る。

a) 段重ねふるいをくさび形の回転板に載せることで,ふるいを周期的に傾け,粒子を片側から反対側に

動かす。

b) 段重ねふるいに渦巻き運動を与え,手動ふるい分け操作に似た動きを作る。

これらの運動を,本来の上下運動のふるい分け操作に追加することができる。

−4 mmの範囲でふるい分ける場合は,単純な上下運動だけがよい。粉鉱石の粒子を不規則にふるい表

面に広げるには,運動に僅かの不規則性を与えれば十分である。

ふるいの目詰まり除去や掃除を頻繁に行うことを考慮すると,ふるいの動きは目詰まり防止より粒度選

別の効率を重視して決めることができる。したがって,振幅が小さく(例えば,3 mm以下),振動数の大

きな運動を採用することとなろう。これは粒度選別の効率化に加え,壊れやすい試料粒子の粉化防止にも

なる。

F.3

可変駆動

駆動の振動数及び振幅を可変式にできれば,特に連続式ふるい分け装置において,操作の柔軟性を増す

ことができる。駆動が回転装置である場合,振動数を変化させるのは容易である。電磁振動機が付いてい

れば(振幅が小さければなおさら)振幅の変更は通常の操作で可能であり,不釣合い形振動機の場合,よ

り簡単である。後者では,ふるい装置の停止後に機械的な調整を行うことで,変化がつけられる。段重ね

ふるい分け装置では,単純にふるい分け時間を延長するだけで粒度選別の効率が向上することが多く,可

変駆動の重要性は低い。

注記 電磁振動機は,異なった試験において同じ振動強度を保証することは難しく,試験結果を厳密

に比較する場合又は要求があった場合は使用しないほうがよい。

31

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

ふるい分け試料の最小質量計算手順

G.1

計算式

大口試料(又は構成するインクリメント若しくは小口試料)を縮分するときは,最終的にふるい分ける

試料の最小質量を,式(G.1)によって求める。

000

5

a

2

PM

3

ρ

β

κ

m

×

=

··································································· (G.1)

ここに,

m3: 縮分後大口試料の最小質量(kg)

βPM: 調製・測定精度[質量分率(%)]

ρa: 試料粒子の見掛け密度(kg/m3)

定数κは,試料の種類,規定粒度及び規定粒度の質量分率の特性値であり,式(G.2)で求められる。

5.0

3

5

)

100

(

10

5.2

−

×

=

−

d

l

d

P

P

κ

················································· (G.2)

ここに,

P: 規定粒度の質量分率(%)(表G.1参照)

d: 粒度試料の最大粒径(mm)

l: 規定ふるいの目開き(mm)

実際に式(G.2)で計算を行う場合は,表G.1のP値を用いる。

表G.1−Pの値(規定粒度に対する質量分率)

規定粒度の

質量分率(%)

P

P (100−P)

0〜4.9

5

475

5.0〜9.9

10

900

10.0〜14.9

15

1 275

15.0〜19.9

20

1 600

20.0〜24.9

25

1 875

25.0〜29.9

30

2 100

30.0〜34.9

35

2 275

35.0〜40.0

40

2 400

ここに,規定粒度が“未満”又は“を超える”で表す累積%の基準値の場合,この値を式(G.2)のlとし

て用いる。規定粒度が2種類の目開きによって定義されている場合には,次のとおり取り扱う。

a) 規定粒度が大きい粒度区分にあるときは,2種類の目開きのうち,小さいものを式(G.2)のlとする。

b) 規定粒度が小さい粒度区分にあるときは,2種類の目開きのうち,大きいものを式(G.2)のlとする。

粉鉱石(−6.3 mm)の場合,実際の経験から,ふるい分け試料の最小質量は50 g以上が適切である。し

たがって,上式によって計算した質量が50 gより小さいときは,50 gとする。

各インクリメント又は小口試料を縮分する場合は,縮分後の試料の最小質量(m5)は,式(G.3)による。

32

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

3

5

n

m

m=

··············································································· (G.3)

ここに,

m3: 式(G.1)で求めた縮分後大口試料の最小質量(kg)

n1: 縮分するインクリメント又は小口試料の数

G.2

ふるい分け試料の最小質量の計算例

例1 以下の条件のときの最小質量を求める。

試料の種類

焼結用粉鉱石−10 mm

規定粒度

+6.3 mm

試料の規定粒度の概算質量分率(%)

8 %

試料粒子の見掛け密度

4 800 kg/m3

目標β PM

2 %

1) lを求める。規定粒度は6.3 mmであり,G.1によってlの値は6.3 mmとなる。

2) P及び (100−P) を求める。

Pの概算値は8 %であるから,表G.1に従いPは10 %,P (100−P) は900となる。

3) 式(G.2)からκを求める。

86

.

17

10

3.6

10

900

10

5.2

5.0

3

5

=

×

×

×

×

=

−

κ

4) 式(G.1)から最小質量を求める。

kg

3.4

000

5

800

4

2

86

.

17

2

3

=

×

=

m

例2 以下の条件のときの最小質量を求める。

試料の種類

整粒鉱石−31.5+6.3 mm

規定粒度

−10+6.3 mm

試料の規定粒度の概算質量分率(%)

12 %

試料粒子の見掛け密度

4 500 kg/m3

目標βPM

2.5 %

1) lを求める。規定粒度は−10+6.3 mmでありG.1によってlの値は10 mmとなる。

2) P及び (100−P) を求める。

Pの概算値は12 %であるから,表G.1によってPは15 %,P (100−P) は1 275となる。

3) 式(G.2)からκを求める。

34

.

561

5.

31

10

5.

31

275

1

10

5.2

5.0

3

5

=

×

×

×

×

=

−

κ

4) 式(G.1)から最小質量を求める。

kg

8.

80

000

5

500

4

5.2

34

.

561

2

3

=

×

=

m

33

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

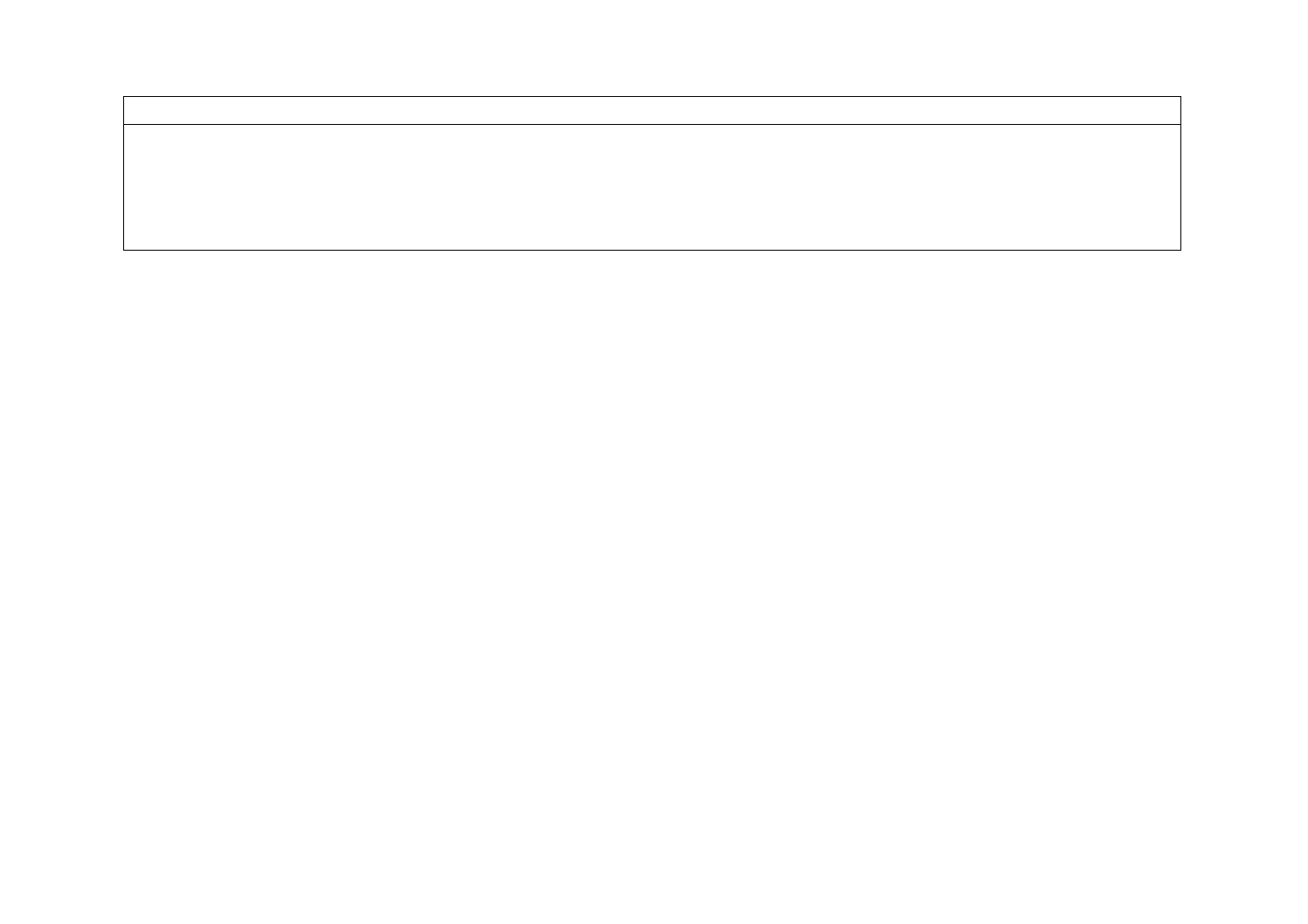

附属書H

(規定)

測定試料の測定値採択手順

rは,9.3.8で求めた値とする。

34

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I

(参考)

追加情報

この附属書は,この規格本体の条項に関する追加情報及び解説を示す。

I.1

ふるい分け方法の選択(本体の4.5)

乾式ふるい分けの効率は,次の要素によって決まる。

a) ふるい分け時間

b) ふるいをたたく力

c) ふるいをたたく1分間当たりの回数(頻度)

d) たたく方向

e) 振動の強さ

f)

ふるい面の傾き

g) ふるい分ける試料の乾燥状態

注記 水分は,ふるい面上又はふるいを通過する装入物の流量だけでなく,個々の粒子の分離,質

量及び粒度に影響を及ぼす。

I.2

終点基準(本体の4.8.2)

粉化する疑いのある試料に対し,終点基準を適用することは適当でない。この場合,実用的な範囲で,

合意された時間制約に従う一定のふるい分け時間において,手動単体ふるい分けを行うことが望ましい。

粉化の少ない試料に対しても,終点基準を厳密に適用することは実用的でなく,経験に基づく一定のふる

い分け時間が利用に便利なこともある。

また,湿式ふるい分けに対し終点基準を厳密に適用することも,しばしば不都合を生じる。一定のふる

い分け時間の適用が可能であり,また,ふるいの下側から出る水洗水が適当に澄んだと目視した時点で,

ふるい分けが完了したとみなすこともできる。

粉鉱石の乾式ふるい分けは,ふるい目が目詰まりしやすい傾向から,問題を起こすことがある。ふるい

分け操作を通じて注意が必要で,水分の変化を測定しながら配慮する。正確な乾式粒度分析,又は1 mm

未満の鉄鉱石類の粒度分析においては,試料は自然に流動させることが必要である。多くの鉄鉱石類の場

合,表面の水分がこの性質に逆の影響を及ぼす。試料は適度に乾燥し,必要によっては水分ゼロとするこ

とが望ましい。

I.3

ふるい面の材料(本体の5.1.3)

鉄鉱石類の密度が高いことから,4 mmを超える目開きのふるい面としては打抜き鋼板が望ましい。4 mm

以下の目開きに対しては,織網を用いなければならない。打抜き鋼板と織網とを不必要に混在させること

は,結果の連続性を保証するために避けることが望ましい。

織網を,特に+4 mmの範囲で用いる場合は,次の点を留意しておくのがよい。

a) 円筒形の枠のふるいでは,部分的な目詰まりが避けられない。このため,ふるい下粒子が部分的に目

詰まりしたふるい目に挟まれ,偶然にふるい上粒子とみなされる確率が増大する。

35

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 目開きの許容誤差は,打抜き鋼板のほうが大きく,これが結果に影響する可能性がある。

c) この種のふるい面はゆがみやすい。

打抜き鋼板をふるい面に用いる場合,全ての不完全な目開きは目を詰めることが望ましい。部分的な目

詰まりに挟まれた粒子を,計量する前に砕かず正確に粒度測定するときは,目を詰める操作は省略しても

よい。

36

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書J

(参考)

平均粒度の算出

試料の粒度分布が%表示されている場合,平均粒度は次の式で求める。

100

∑

=

i

id

f

APS

ここに,

APS: 平均粒度(mm)

fi: 粒度区分ごとの質量分率(%)

di: 粒度区分の中間ふるい目(mm)

粒度区分の中間ふるい目diは,次の計算によって求める。

a) 最大の粒度区分については,当該ふるい目及びR 20又はR 40/3のシリーズでの一つ上のふるい目と

の算術平均値を適用する。

b) 中間の粒度区分については,構成する二つのふるい目の算術平均値を適用する。

c) 最小のふるい区分では,当該ふるい目の1/2を適用する。

計算例

ふるい目サイズ

mm

中間ふるい目di

mm

粒度区分の

質量分率(%)fi

di×fi

20.0

18.0

19.0

0.7

13.30

16.0

17.0

4.5

76.50

14.0

15.0

11.8

177.00

12.5

13.25

27.2

360.40

11.2

11.85

49.3

584.205

9.0

10.10

3.8

38.38

8.0

8.50

1.7

14.45

6.3

7.15

0.4

2.86

5.0

5.65

0.3

1.695

−5.0

2.50

0.3

0.75

合計

100

1 269.54

APS=1 269.54/100=12.7 mm

37

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

計算受入れ時水分基準の粒度試験方法

JA.1 適用

この附属書は,契約粒度が受入れ時水分基準(natural basis)で,微粉を含んだ鉄鉱石を計算受入れ時水

分基準で表す場合の粒度試験の要領を規定する。

JA.2 内容

次の手順に従って粒度試験を行い,計算受入れ時水分基準のロットの粒度とする。

a) 受入れ時水分基準(natural basis)でふるい分け可能な粒度1) で,例えば,契約の上限粒度又は契約の

上限粒度と下限粒度との間の適切な目開きのふるいを用い,乾式でふるい分ける。

注1) 2.8 mm以上,できれば4 mm以上が望ましい。

b) ふるい下を恒量になるまで乾燥する。

c) 乾燥したふるい下は,その全量又は縮分基準に従って縮分した試料を,必要な目開きのふるいでふる

い分ける。

d) c) で得た結果(乾量基準)を,粒度区分ごとの水分値の差異は考慮せずに,a) の第1次ふるいの結

果の比率(受入れ時水分基準)を用いて換算する。

契約粒度が10 mm及び150 μmでの処理例を,図JA.1に示す。

38

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 小口試料のインクリメント数が異なる場合は,インクリメント数での加重平均をもって1次ふるいの粒度分布

値としなければならない。

b) インクリメント縮分用のスコップ番号を示す。

図JA.1−計算受入れ時水分基準での処理の例

−10+5 mm

4.84 %

−5 mm

95.16 %

粒度用小口試料

1次ふるい分けa)

インクリメント縮分

5Db) x 12インクリメント

大口試料

2次ふるい分け

乾燥

インクリメント縮分

3Db) x 20インクリメント

+10 mm

0.00 %

+2.8 mm

9.68 %

−2.8 mm

90.32 %

−1 mm+150 μm

63.52 %

−150 μm

24.15 %

+1 mm

12.33 %

+10 mm

−10+5 mm

−5 mm

0 %

4.84 %

95.16 %

−5+2.8 mm

−2.8 mm

9.68 % x 0.951 6=9.21 %

90.32 % x 0.951 6=85.94 %

−2.8+1 mm

−1 mm+150 μm

−150 μm

12.33 % x 0.859 4 63.52 % x 0.859 4 24.15 % x 0.859 4

=10.60 %

=54.59 %

=20.75 %

+10 mm

−10 mm+150 μm

−150 μm

0 %

4.84+9.21+10.60+54.59=79.2 %

20.8 %

ロットの粒度

3次ふるい分け

39

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

微粉鉱石の粒度試験方法

ペレット用などの微粉鉱石に適した粒度試験方法の例を示す。縮分基準は,インクリメント又は小口試

料の場合は,100 gとし,大口試料の場合は,500 gとする。

JB.1 全量湿式ふるいによる方法(図JB.1参照)

a) 粒度試験試料の全量を恒量になるまで乾燥し,その質量をはかる。

b) 乾燥した試料全量を,所定のふるいを用いて水中で又は散水しながらふるい分ける。

c) 各粒度区分の試料を恒量になるまで乾燥し,質量を測定した後,乾燥試料の合計質量に対する各粒度

区分の試料の質量分率を求める。これらをロットの粒度とする。

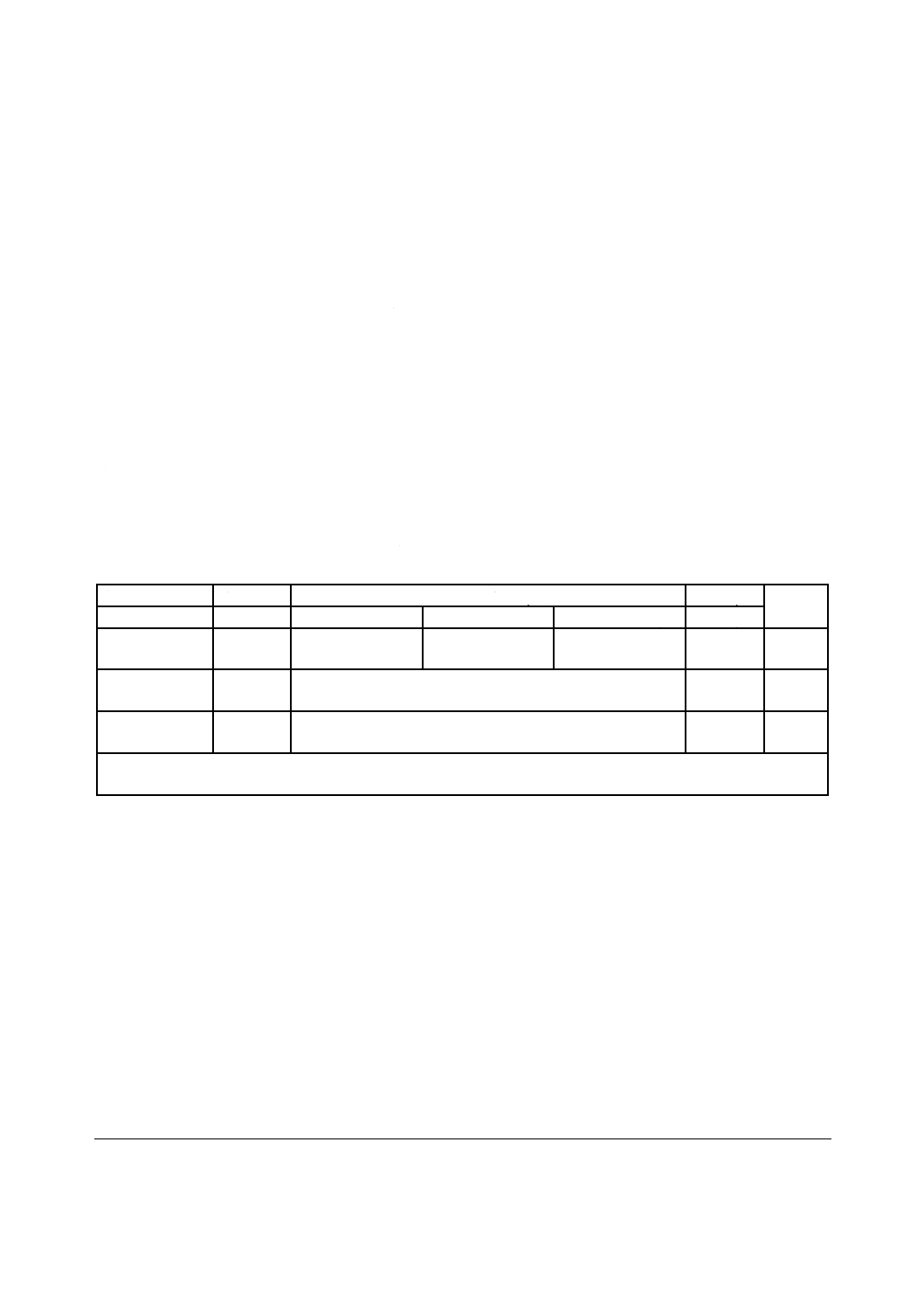

JB.2 湿式ふるい分けと乾式ふるい分けとを併用する方法(図JB.2参照)

a) 粒度試験用試料の全量を恒量になるまで乾燥し,その質量をはかる。

b) 乾燥した試料は,必要があれば所定の目開きのふるい(例えば,1 mm,500 μmなど)でふるい分け

る。ふるい上試料の質量をはかる。

c) b) のふるい下試料を上記縮分基準に従って縮分する。

d) 縮分した試料を最小の目開きのふるい(例えば,45 μm)を用いて,水中で又は散水しながらふるい

分ける。

e) d) のふるい上試料全量を恒量になるまで乾燥後,所定の目開きのふるい(例えば,150 μm,75 μm,

45 μmなど)でふるい分ける。ふるい下試料を恒量になるまで乾燥後,質量をはかる。

f)

各粒度区分の合計質量に対する各粒度区分の試料の質量分率を求める。

これらをロットの粒度とする。

40

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.1−ペレット用粉鉱石の粒度測定方法の一例

(全量湿式ふるい分け)

粒度測定試料

湿式ふるい分け

乾燥

質量測定

乾燥

乾燥

水

1 mm

150 μm

45 μm

−45 μm

乾燥

質量測定

質量測定

質量測定

質量測定

乾燥

41

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.2−ペレット用粉鉱石の粒度測定方法の一例

(湿式ふるい分けと乾式ふるい分けとの併用)

小口試料

乾燥

乾式ふるい分け

水

+150 μm −150+75 μm −75+45 μm −45 μm

−45 μm

インクリメント縮分

湿式ふるい分け

インクリメント縮分

+45 μm

乾燥

乾式ふるい分け・質量測定

(例えば,+1 mm,+500 μm)

乾燥試料のひょう量

乾燥・質量測定

質量測定

42

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(規定)

測定粒度区分の質量分率を契約粒度区分の質量分率にまとめる方法

JC.1 適用

この附属書は,ある契約粒度区分の質量分率(%)を求めるときに,その区分をより細分した粒度区分

で粒度試験を行い,各質量分率(%)から契約粒度区分の質量分率(%)にまとめる手順を規定する。

JC.2 内容

契約粒度区分の質量分率(%)の算出手順は,次による。

a) 各測定粒度区分の質量分率(%)を算出し,小数第2位までの値で表示する(小数第3位以下を切り

捨てる。)。

b) 契約粒度区分ごとにそれらの値を加算してまとめる。

c) 各契約粒度区分の値を,小数第1位に丸めて,その契約粒度区分の質量分率(%)とする。

例 JIS Z 8401の規則Bを使用した場合

単位 質量分率(%)

契約粒度区分

+6.3 mm

−6.3 mm+150 μm

−150 μm

計

測定粒度区分

+6.3 mm

−6.3 mm+2.8 mm −2.8 mm+1.0 mm −1.0 mm+150 μm

−150 μm

測定粒度区分の

計算値

5.05

9.69

9.42

54.67

21.15

99.98

契約粒度区分の

計算値

5.05

73.78

21.15

99.98

契約粒度区分の

決定値

5.1

73.8

21.2

100.1

注記 各契約粒度区分の質量分率(%)の決定値の合計は,必ずしも100 %にならない。その場合,100 %への補正

は行わない。

参考文献 JIS Z 8401 数値の丸め方

43

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

JISと対応国際規格との対比表

JIS M 8706:2015 鉄鉱石及び還元鉄−ふるい分けによる粒度分布の測定方法

ISO 4701:2008,Iron ores and direct reduced iron−Determination of size distribution

by sieving

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

目開き38 μm以上の

ふるいを使用して

鉄鉱石及び還元鉄

をふるい分け,粒度

分布を測定する方

法について規定。

1

目開き36 μm以上

変更

このJISでは目開き4 mm以下

は金属製網ふるいの使用を規

定している。金属製網ふるい

(JIS Z 8801-1)の目開きは,下

限域で45,38,32,25,20 μm

であり,36 μm以上で選択可能

な目開きは38 μmとなる。

対応ISO規格では金属製網ふる

いとして36 μmが選択可能であ

る。

実務上問題ないレベルで,統一は

しない。

2 引用規

格

3 用語及

び定義

計算受入れ時水分

基準の定義を規定。

3

追加

附属書JAの追加に伴う処置。

4 原理及

び計画

4.1 受入れ時水分基

準において,計算受

入れ時水分基準の

採用を認めた。

4.1

追加

附属書JAの追加に伴う処置。

4.3.1 部分乾燥の禁

止規定において受

入れ時水分基準の

場合を除くという

条件を追加。

4.3.1

追加

過度の水分を含み受入れ時水

分基準の適用が困難な場合は,

適用可能な程度まで自然乾燥

(部分乾燥)するのを認めた。

ISOへの提案を検討する。

5 装置

5

一致

−

6 試料

6

一致

−

6

M

8

7

0

6

:

2

0

1

5

44

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 測定手

順

7

一致

−

8 検証

8

一致

−

9 結果

9.2.2 小数第2位ま

で算出し,JIS M

8704によって小数

第1位に丸める。

9.2.2

小数第1位で表す。

追加

第1位への丸め方を明確に規

定した。

手順をより明確にしたもので,

ISOへの提案はしない。

9.2.4 複数の粒度区

分の粒度を合計し

て統合した粒度区

分の粒度を計算す

る方法を認めた。

−

−

追加

附属書JBの追加に伴う処置。

10 試験報

告書

10

一致

−

11 精度

11

一致

−

附属書A

から

附属書J

一致

−

附属書JA

計算受入れ時水分

基準の採用

−

−

追加

焼結用粉鉱石において,受入れ

時水分基準と乾量基準とを混

合した計算受入れ時水分基準

の採用を認めた。

実際の契約でも採用されている

基準で問題ない。

附属書JB

(参考)

附属書JC

複数の粒度区分の

粒度を合計して統

合した粒度区分の

粒度を計算する方

法を認めた。

−

−

追加

ISO規格では各粒度区分の試

料の質量を合計し,統合した粒

度区分の粒度を算出するとし

ている。

これまで実務面で採用されてい

ること,また算出には1桁下の数

値を使用しており差異は丸めの

範囲内で小さく問題ない。

6

M

8

7

0

6

:

2

0

1

5

45

M 8706:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 4701:2008,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

6

M

8

7

0

6

:

2

0

1

5