M 8511:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 水分の分析方法 ················································································································ 1

3.1 試料 ···························································································································· 1

3.2 試料の調製方法 ············································································································· 1

3.3 水分の定量方法 ············································································································· 2

4 分析方法························································································································· 2

4.1 試料 ···························································································································· 2

4.2 試料の調製方法 ············································································································· 2

4.3 揮発分の定量方法 ·········································································································· 2

4.4 灰分の定量方法 ············································································································· 4

4.5 固定炭素の定量方法 ······································································································· 5

5 試験方法························································································································· 5

5.1 酸化消耗試験方法 ·········································································································· 5

5.2 pH試験方法 ·················································································································· 6

5.3 粒度試験方法 ················································································································ 6

5.4 比表面積試験方法 ·········································································································· 7

5.5 格子定数及び結晶子の大きさの試験方法············································································· 7

6 一般······························································································································· 7

6.1 精度 ···························································································································· 7

6.2 有効数字 ······················································································································ 7

6.3 採録表示 ······················································································································ 7

6.4 その他 ························································································································· 8

附属書A(参考)空気透過法による比表面積試験方法 ································································· 9

M 8511:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,炭素協会(JCA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8511:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8511:2014

天然黒鉛の工業分析及び試験方法

Methods for industrial analysis and testing of natural graphite

1

適用範囲

この規格は,天然黒鉛の工業分析及び試験方法について規定する。また,この規格は,黒鉛類似品の分

析及び試験にも準用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0129 熱分析通則

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS M 8813 石炭類及びコークス類−元素分析方法

JIS R 1301 化学分析用磁器るつぼ

JIS R 1306 化学分析用磁器燃焼ボート

JIS R 1307 化学分析用磁器燃焼管

JIS R 1629 ファインセラミックス原料のレーザ回折・散乱法による粒子径分布測定方法

JIS R 2212-1 耐火物製品の化学分析方法−第1部:粘土質耐火物

JIS R 2212-2 耐火物製品の化学分析方法−第2部:けい石質耐火物

JIS R 2212-3 耐火物製品の化学分析方法−第3部:高アルミナ質耐火物

JIS R 2216 耐火物製品の蛍光X線分析方法

JIS R 3503 化学分析用ガラス器具

JIS R 7651 炭素材料の格子定数及び結晶子の大きさ測定方法

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8802 pH測定方法

JIS Z 8805 pH測定用ガラス電極

JIS Z 8830 ガス吸着による粉体(固体)の比表面積測定方法

3

水分の分析方法

3.1

試料

試料は,JIS M 8100の水分用試料のサンプリング方法によって採取したものを用いる。

3.2

試料の調製方法

試料は,よく混合した後,JIS M 8100のインクリメント縮分方法などによって縮分を繰り返し,最終縮

2

M 8511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分試料の約100 gを約4 mm以下に粉砕し,分析試料として試料瓶に封ろう保存する。試料を粉砕する場

合は,湿分の変動を極力防止するよう注意する。

なお,この操作は手早く行うものとする。

3.3

水分の定量方法

水分の定量方法は,次による。

a) 試料瓶から取り出した試料約10 gを,手早く質量既知のJIS R 3503に規定する平形はかり瓶(呼び寸

法40×20 mm)に入れ,1 mgまでひょう(秤)量する。

b) 栓を外して105〜110 ℃に保持した電気恒温器中で2時間加熱後取り出し,密栓し,塩化カルシウム

又はシリカゲルを入れたデシケータ中で常温(20±15 ℃)になるまで放冷し,その試料の質量を1 mg

までひょう量する。

c) さらに,約30分間加熱し,デシケータ中で常温(20±15 ℃)になるまで放冷後1 mgまでひょう量

し,恒量になるまでこの操作を繰り返す。

d) 水分の含有率は,式(1)によって算出する。

100

1

2

1

×

−

=

m

m

m

M

······································································ (1)

ここに,

M: 水分(質量分率%)

m1: 3.3 a)で得た質量(g)

m2: 3.3 c)で得た質量(g)

e) この操作は,2回繰り返して行い,その平均値をとる。2回の測定値の差が表1の許容差を超える場合

は,改めて初めから操作をやり直す。

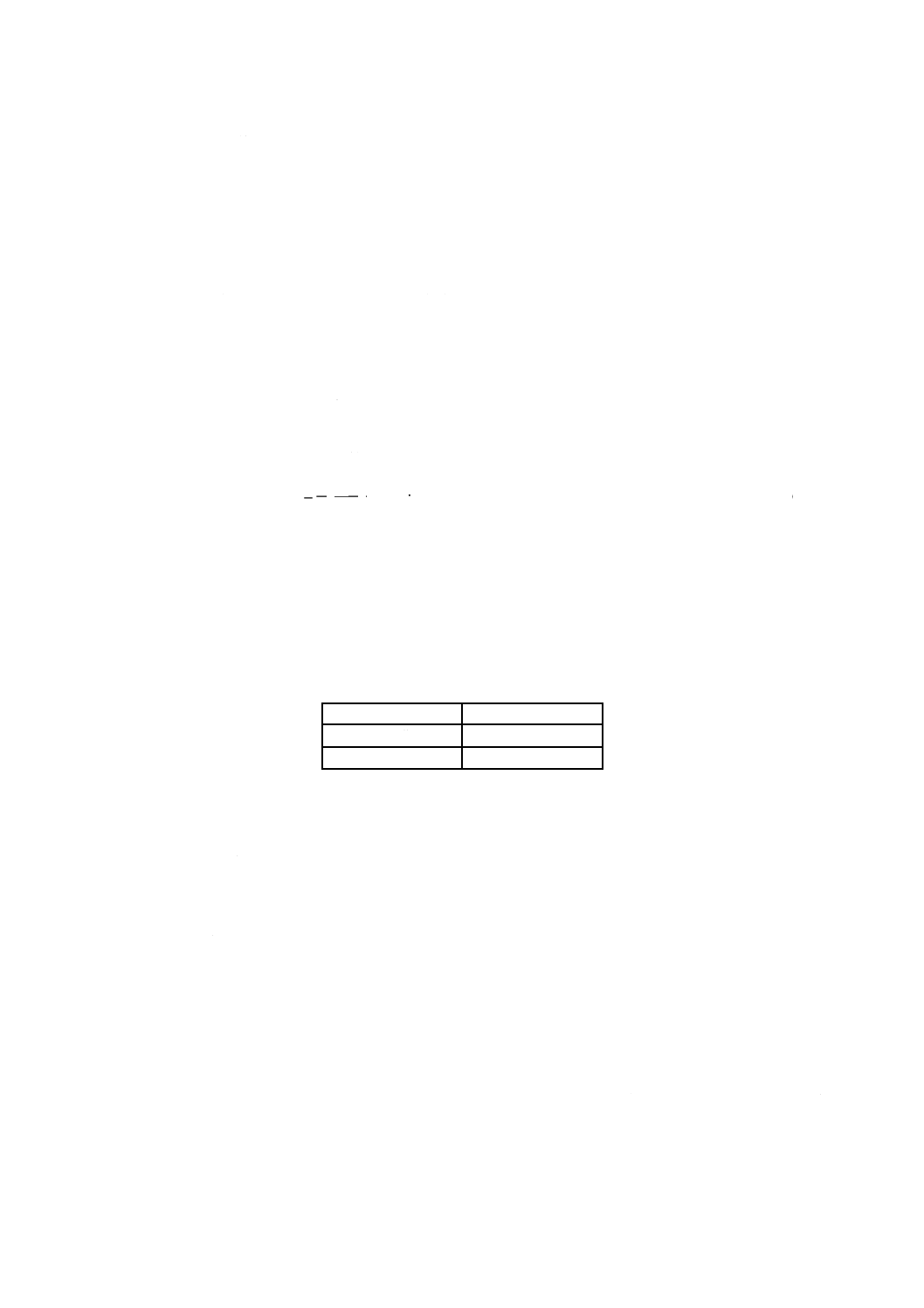

表1−水分の許容差

単位 %(質量分率)

水分

許容差

5未満

0.2

5以上

0.3

4

分析方法

4.1

試料

JIS M 8100の粒度用試料のサンプリング方法によって採取した試料を用いる。ただし,4.2において,

微粉砕が困難な試料の場合,JIS M 8100を適用しないで採取してもよい。

4.2

試料の調製方法

試料はよく混合した後,JIS M 8100のインクリメント縮分方法,二分器による方法などによって縮分を

繰り返し,最終縮分試料約30 gを湿潤を感じない程度に乾燥し,1 mm以下に全て粉砕して混合し,分析

の試料とする。この調製に用いるふるいは,JIS Z 8801-1に規定する公称目開き1 mmを使用する。

4.3

揮発分の定量方法

揮発分の定量方法は,次による。

a) 分析試料を105〜110 ℃で完全に脱水し,塩化カルシウム又はシリカゲルを入れたデシケータ中で常

温(20±15 ℃)になるまで放冷したものを質量既知の規定の磁器るつぼ中に1〜2 g入れ,0.1 mgま

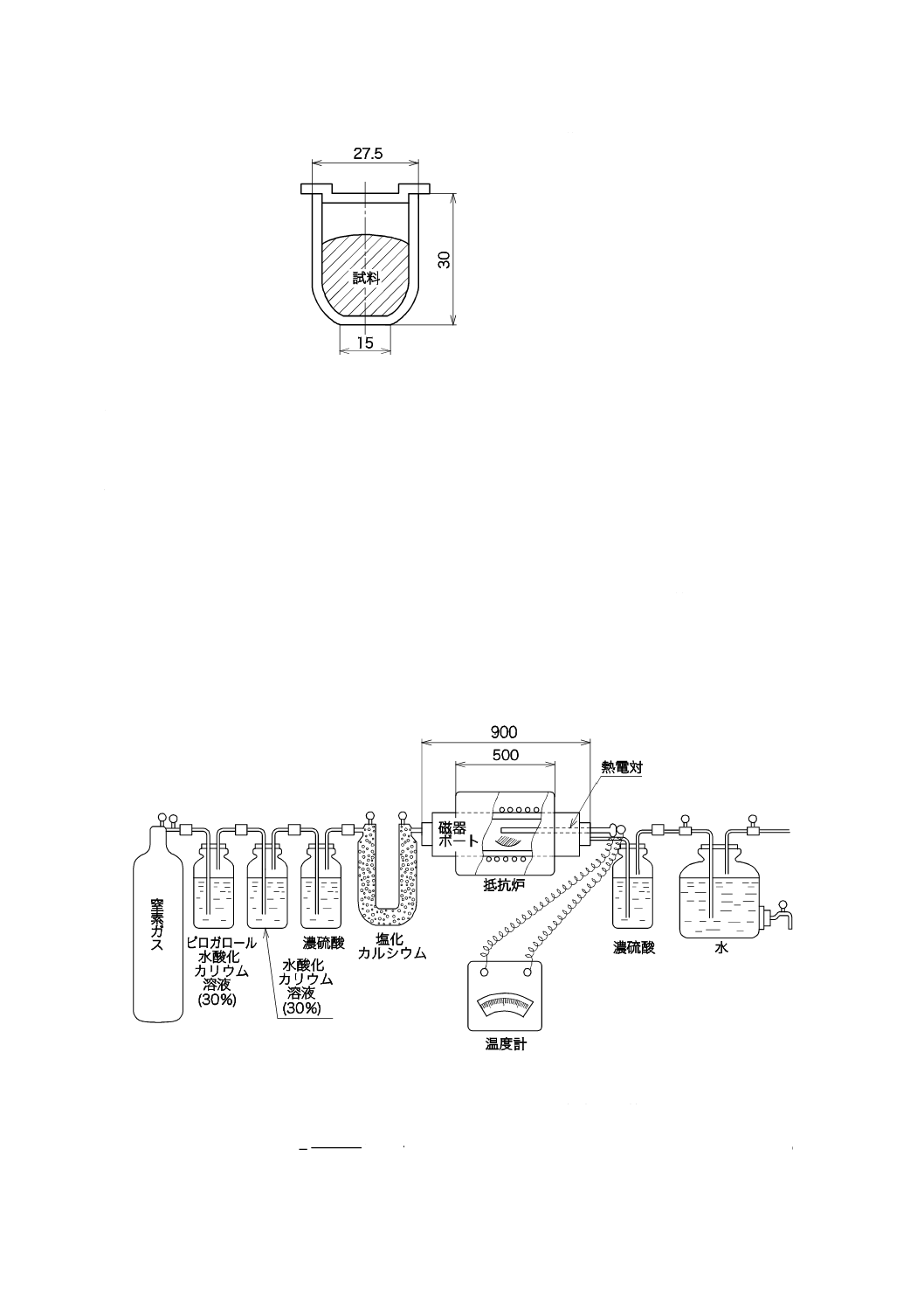

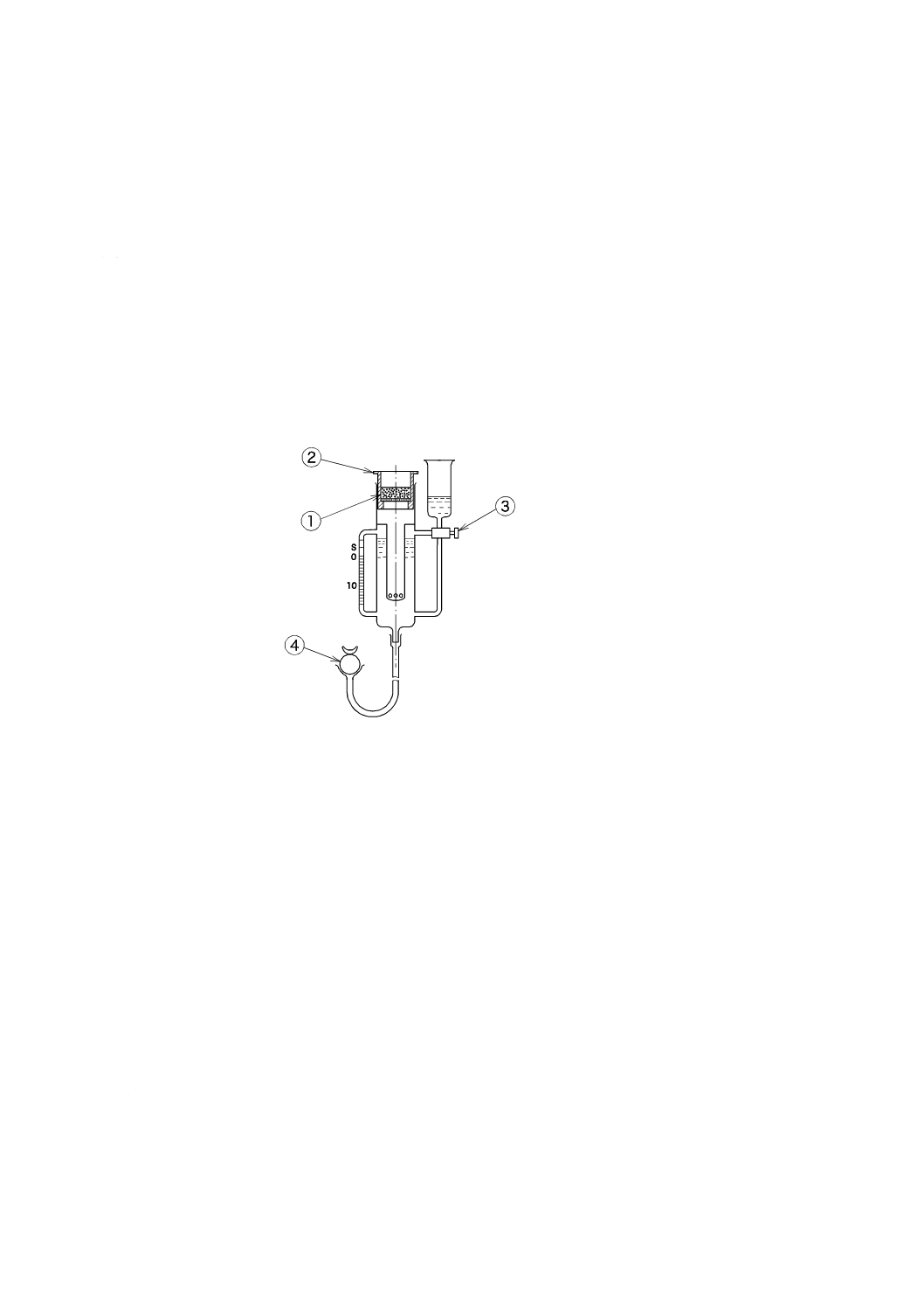

でひょう量する。磁器るつぼは,通常,図1のものを使用する。

3

M 8511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

質量(蓋を除く。)約10 g

図1−揮発分測定用磁器るつぼ(落とし蓋付)

b) 磁器るつぼに蓋をして950±20 ℃に保持した電気炉中に入れ,なるべく試料を酸化させないように注

意しながら7分間保持した後,取り出して塩化カルシウム又はシリカゲルを入れたデシケータ中で常

温(20±15 ℃)になるまで放冷した後,その試料の質量を0.1 mgまでひょう量する。

c) 試料の入ったるつぼは,蓋を細いニクロム線でしばり,あらかじめ加熱した大形蓋付磁器るつぼの中

に入れて蓋をし,二重にして加熱すれば,試料の酸化を相当防止することができる。ただし,そのと

き炉内の温度と二重るつぼ内の温度とに差のあるときは注意し,その差だけ補正しなければならない。

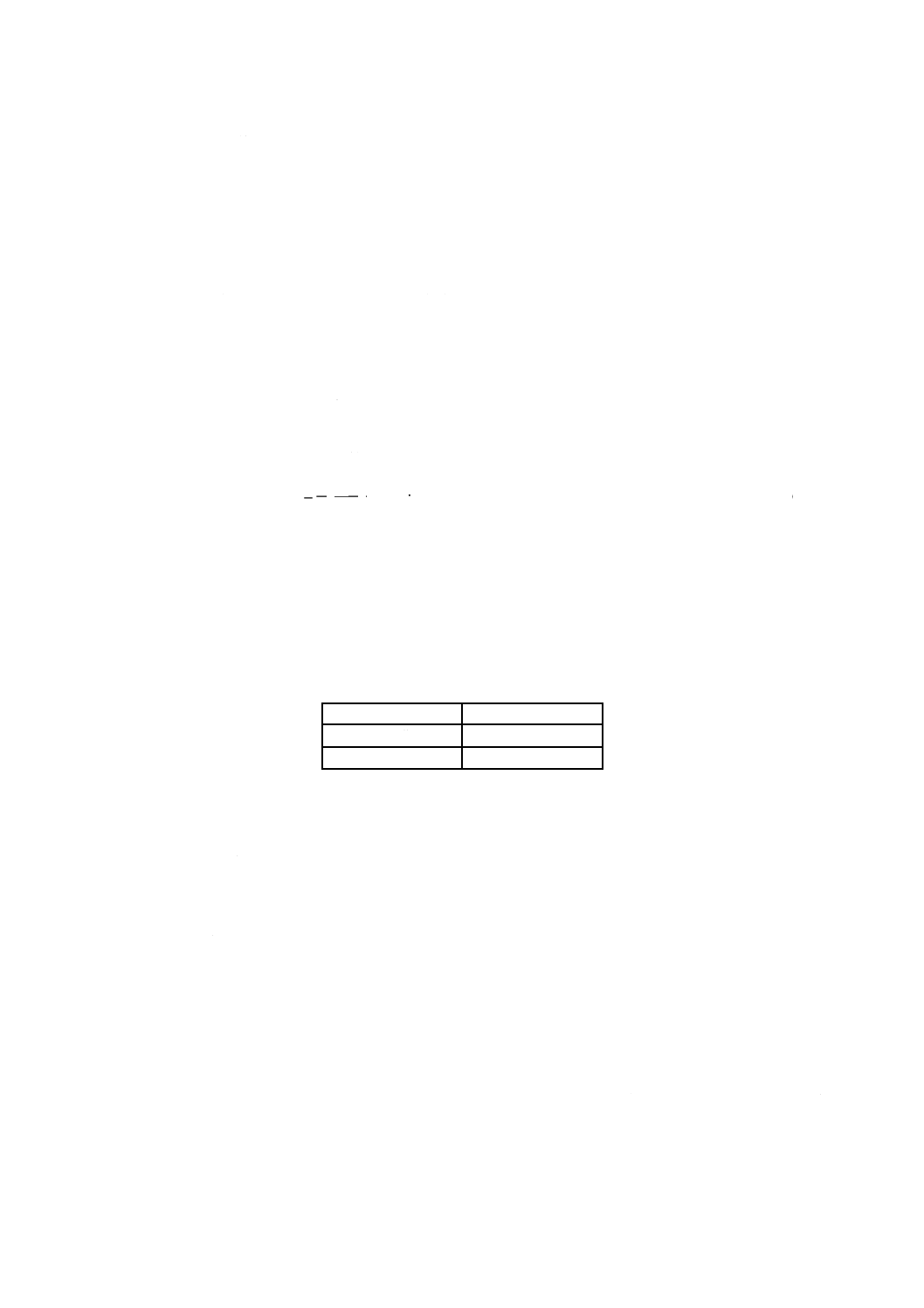

d) 精密定量の必要がある場合,窒素気流中における揮発分の定量方法は,4.3 a)の試料約1 gを磁器ボー

ト(通常,図3を用いる。)に入れ,0.1 mgまでひょう量し,窒素気流を通した管状電気炉中に入れ,

950 ℃±20 ℃で15〜20分間加熱し,その気流中で300 ℃まで冷却したものを取り出す。塩化カルシ

ウム又はシリカゲルを入れたデシケータ中で常温(20±15 ℃)になるまで放冷してその試料の質量を

0.1 mgまでひょう量し,式(2)によって揮発分を算出する。定量装置は,図2による。

単位 mm

図2−揮発分定量装置の一例

e) 揮発分の百分率は式(2)によって算出し,JIS Z 8401によって小数点以下第2位に丸める。

100

1

2

1

×

−

=

m

m

m

V

······································································· (2)

4

M 8511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

V: 揮発分(質量分率%)

m1: 4.3 a)で得た質量(g)

m2: 4.3 b)で得た質量(g)

f)

この操作は2回繰り返して行い,その平均値をとる。2回の測定値の差が0.3 %を超える場合は,改め

て初めから操作をやり直す。

4.4

灰分の定量方法

灰分の定量方法は,次による。

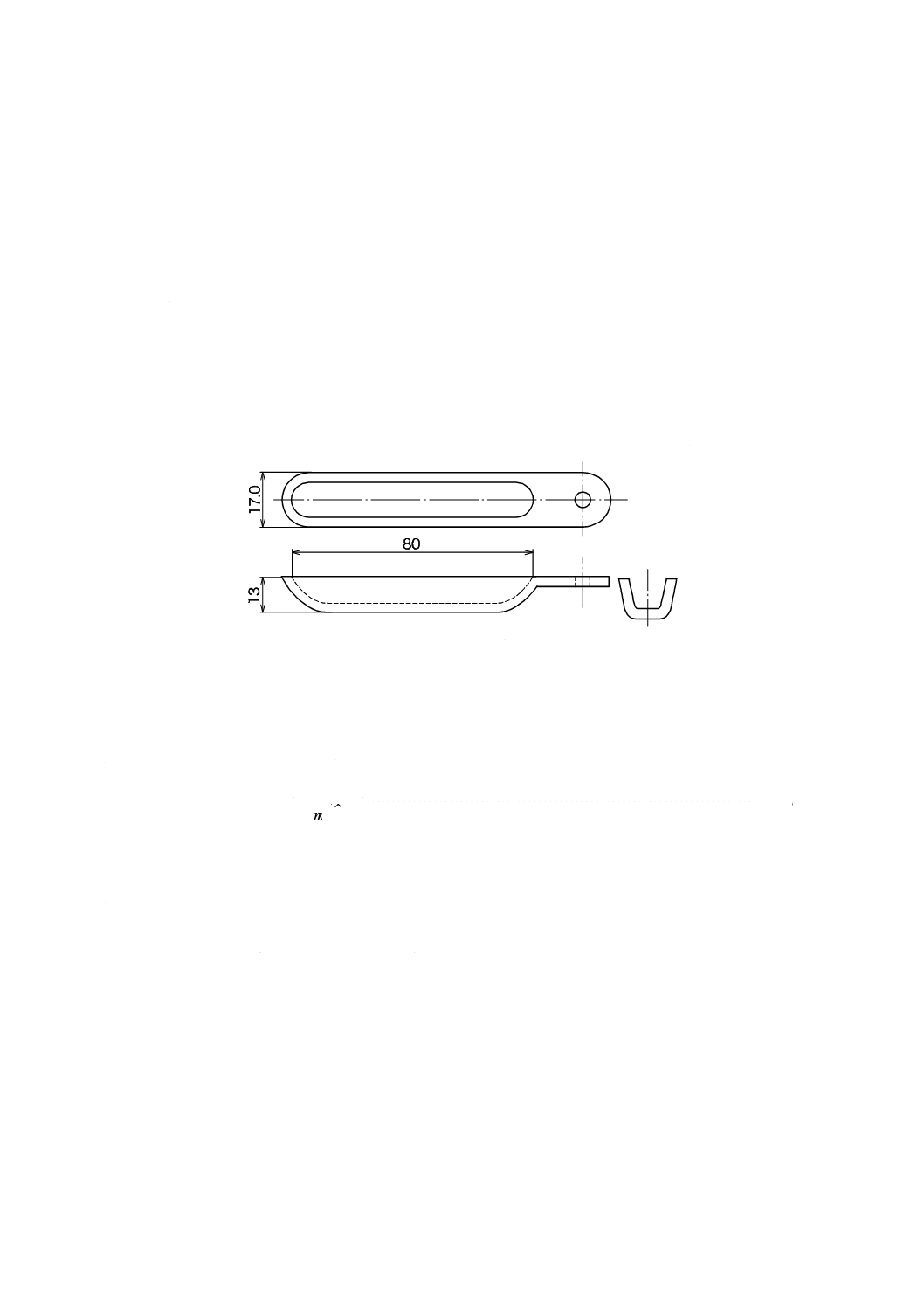

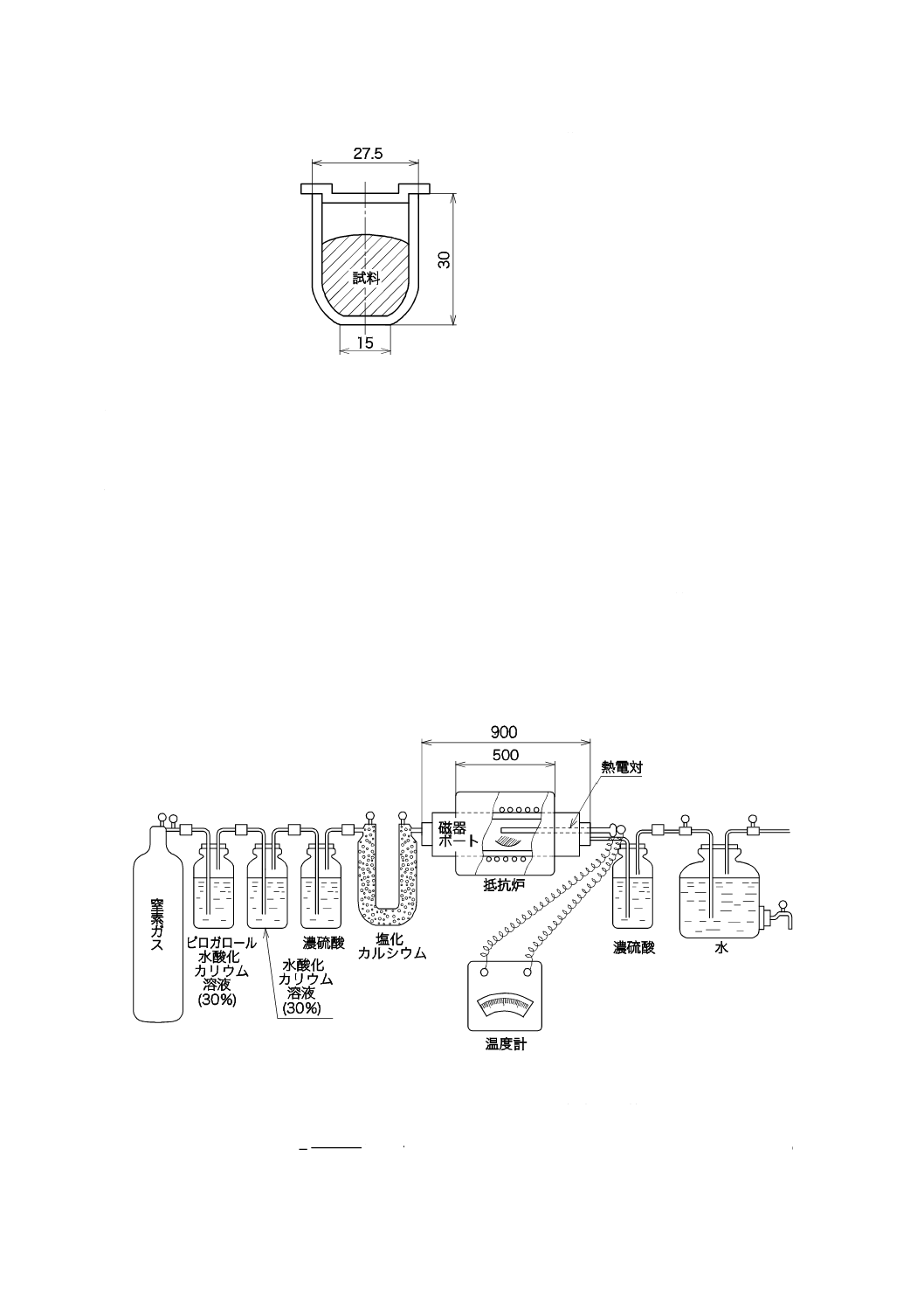

a) 分析試料を105〜110 ℃で完全に脱水し,塩化カルシウム又はシリカゲルを入れたデシケータ中で常

温(20±15 ℃)まで放冷したものを質量既知の規定の磁器ボートの中に約1 g入れ,0.1 mgまでひょ

う量する。磁器ボートは,通常,図3に示すJIS R 1306に規定する磁器燃焼ボート3種を使用する。

なお,灰分が0.1 %以下の場合には,JIS R 1301に規定する化学分析用磁器るつぼを用いて,分析試

料約10 gをひょう量して定量を行ってもよい。

単位 mm

図3−磁器燃焼ボート

b) 磁器ボートを850〜900 ℃に保持した電気炉中に入れ,酸素又は空気を流通させながら恒量となるま

で燃焼させた後,塩化カルシウム又はシリカゲルを入れたデシケータ中で常温(20±15 ℃)になるま

で放冷し,その試料の質量を0.1 mgまでひょう量する。

c) 灰分の百分率は式(3)によって算出し,JIS Z 8401によって小数点以下第2位に丸める。

100

1

2×

=m

m

A

············································································· (3)

ここに,

A: 灰分(質量分率%)

m1: 4.4 a)で得た質量(g)

m2: 4.4 b)で得た質量(g)

d) この操作は,2回繰り返して行い,その平均値をとる。2回の測定値の差が表2の許容差を超える場合

は,改めて初めから操作をやり直す。

なお,灰分の組成を知る必要がある場合は,JIS R 2216又はJIS R 2212-1,JIS R 2212-2及びJIS R

2212-3によって測定する。

5

M 8511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

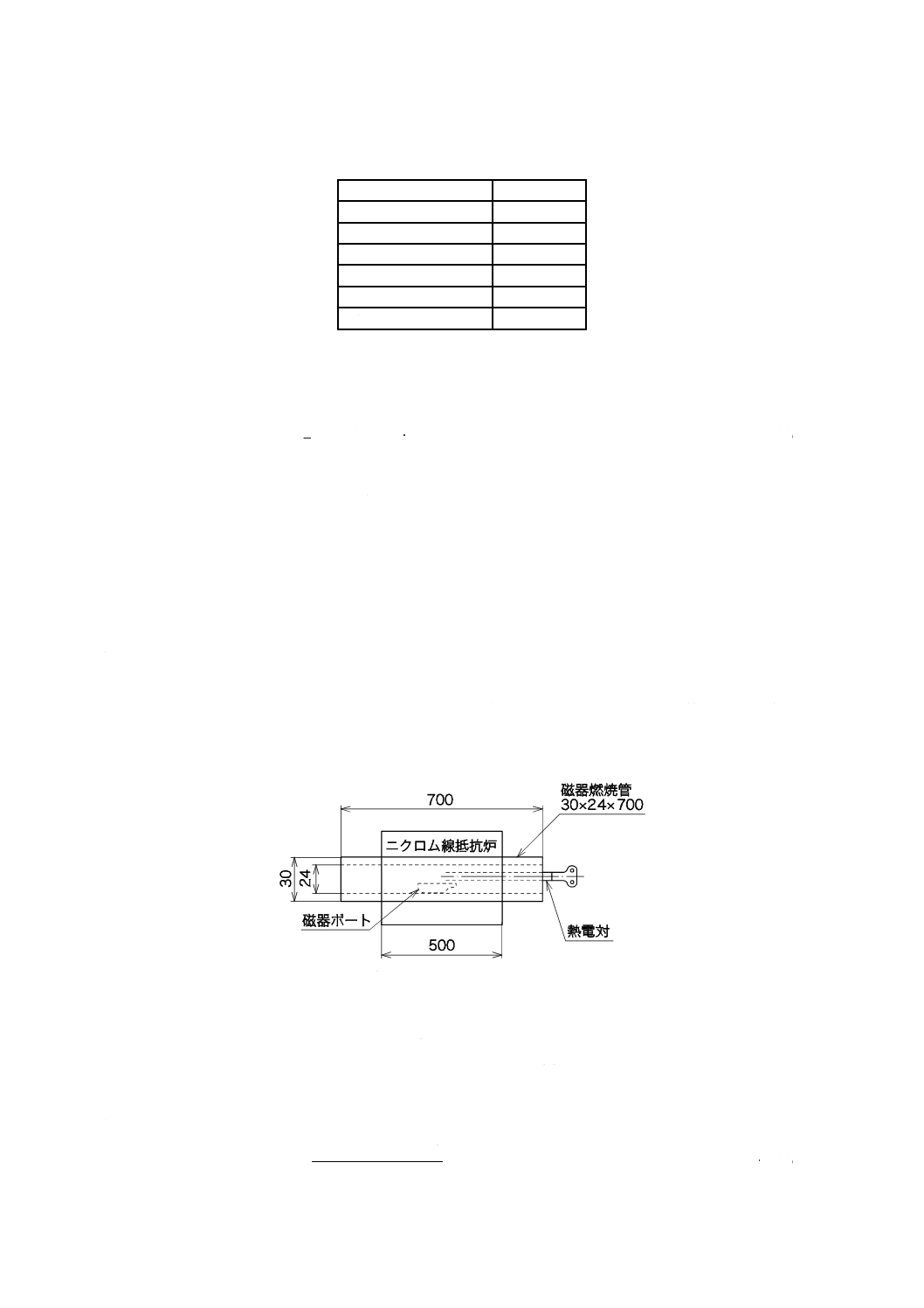

表2−灰分の許容差

単位 %(質量分率)

灰分

許容差

0.1 未満

0.02

0.1以上 1 未満

0.05

1 以上

5 未満

0.10

5 以上 10 未満

0.20

10 以上 15 未満

0.30

15 以上

0.50

注記 灰分の色調は,記録しておく方がよい。

4.5

固定炭素の定量方法

固定炭素分の試料に対する百分率は,式(4)によって算出し,小数点以下第2位まで表示する。

)

(

100

c

A

V

F

+

−

=

······································································· (4)

ここに,

Fc: 固定炭素(質量分率%)

V: 式(2)で求めた揮発分(質量分率%)

A: 式(3)で求めた灰分(質量分率%)

5

試験方法

5.1

酸化消耗試験方法

酸化消耗試験は,次による。

なお,酸化消耗試験は,JIS K 0129を用いて試験してもよい。

a) 4.3によって,あらかじめ揮発分を除いた試料約1 gを質量既知の規定の磁器ボート内に均一にならし

て入れ,0.1 mgまでひょう量する。磁器ボートは,通常,図3のものを使用する。

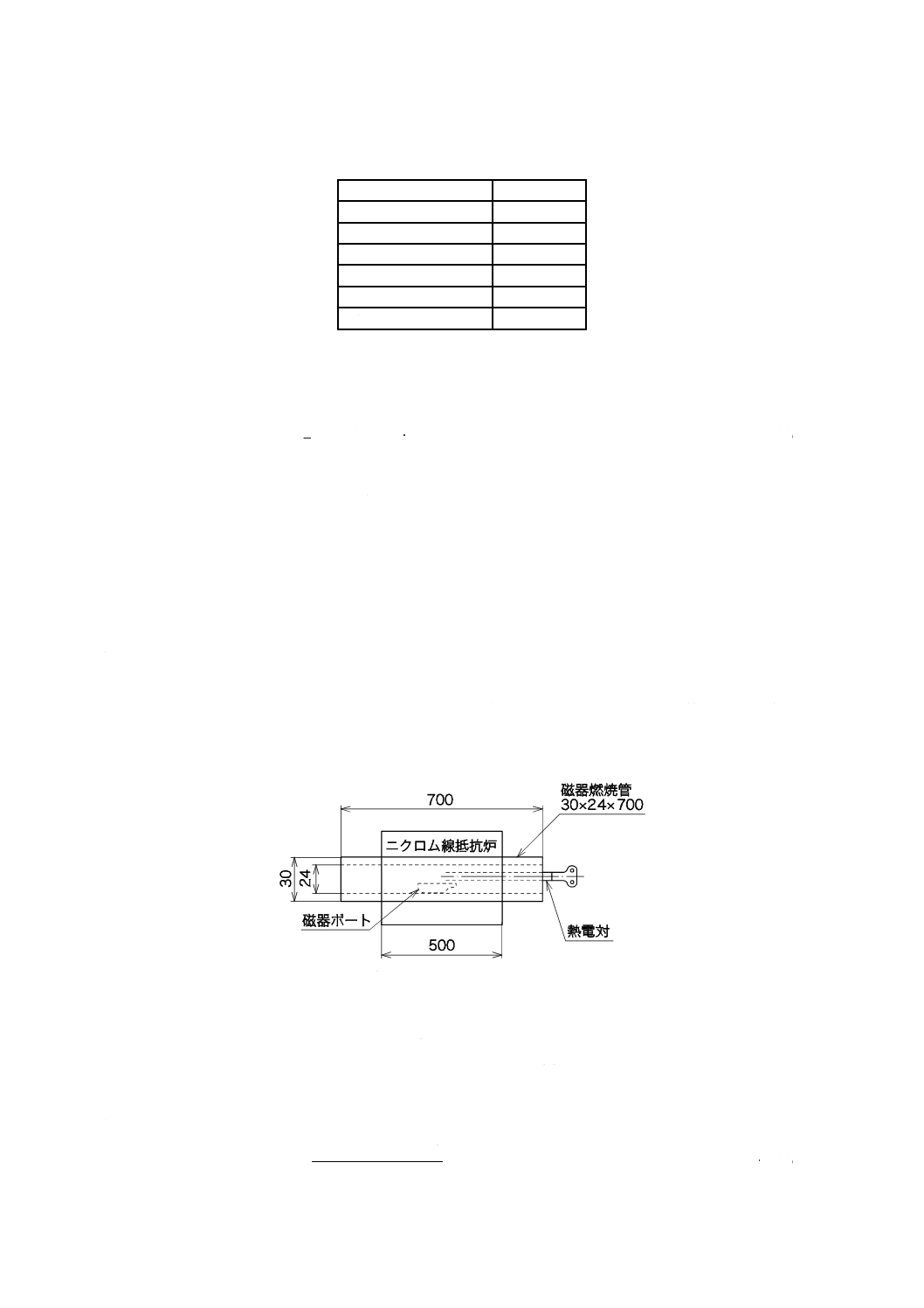

b) 酸化消耗試験に使用する炉は,図4のものを用い,静止空気中に置く。磁器燃焼管は,例えば,JIS R

1307に規定するCT2 30×24×700 mmを用い,水平に保持し設置する。

単位 mm

図4−酸化消耗試験に使用する炉の一例

c) 磁器ボートを600±5 ℃に保持した管状電気炉の中央に入れ,1時間30分間保持した後取り出して,

塩化カルシウム又はシリカゲルを入れたデシケータ中で常温(20±15 ℃)になるまで放冷した後,そ

の試料の質量を0.1 mgまでひょう量する。ただし,鉛筆用精製黒鉛及び土状黒鉛については,加熱温

度を500±5 ℃とする。

d) 酸化消耗率は,式(5)によって算出し,JIS Z 8401によって小数点以下第2位に丸める。

100

)

100

(

)

(

c

1

2

1

×

×

−

×

−

=

F

m

V

m

m

O

······················································· (5)

6

M 8511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

O: 酸化消耗率(質量分率%)

V: 式(2)で求めた揮発分(質量分率%)

Fc: 式(4)で求めた固定炭素(質量分率%)

m1: 5.1 a) で得た質量(g)

m2: 5.1 c) で得た質量(g)

注記 式(5)は,次の式から導いたものである。

100

×

=固定炭素分質量

減量

O

100

c

c

1

2

1

×

×

−

=

A

F

F

m

m

m

O

+

5.2

pH試験方法

pHの試験方法は,次による。

なお,pHは,天然黒鉛の水懸濁液のpHのことをいい,試料に蒸留水を加えpH値を測定する。

a) 装置及び器具

1) pH計 JIS Z 8802に規定する形式0,I及びIIのものを用いる。

2) pH標準液 JIS Z 8802に規定するものを用いる。

3) 常温用電極 JIS Z 8805に規定するものを用いる。常温用電極はJIS Z 8802によって校正する。

4) 温度計 ±0.5 ℃以上の精度で温度を測定できるもの。

5) ひょう量 0.1 gまではかれる化学天びん又は電子天びん。

b) 試験方法

1) 試料5 gをビーカにはかり取り,蒸留水100 mLを加え,30秒以上かくはんする。

2) JIS Z 8802によって,pH値を測定する。

5.3

粒度試験方法

5.3.1

試験方法の区分

粒度試験方法は,次のいずれかによる。

a) ふるい分け法

b) レーザ回折・散乱法

5.3.2

ふるい分け法の場合

ふるい分け法の場合は,次による。

a) 試料の採取 試料は,JIS M 8100の粒度用試料のサンプリング方法によって採取した試料を用い,よ

く混合した後,その縮分約50 gを湿潤を感じさせない程度に乾燥して,再度105〜110 ℃で1時間乾

燥し,デシケータ中で常温(20±15 ℃)まで放冷した後,十分に混合し,その20〜50 gを試験試料

とする。

b) 試験方法

1) a) で採取した試料を試験しようとする標準ふるいを細目から順に積み重ねた最上部のふるいの中

に入れ,蓋をし,微粉が発散しないよう注意しながら,十分にふるい分けを行う。ふるい分け作業

は,1分間140〜150の割合(サイクル)で,ふるいに上下動及び水平動を与えて試料を揺り動かし,

試料が絶えずふるい面を運動するように10分間継続する。ふるい分け試験に用いるふるいは,JIS Z

8801-1による。

2) ふるい分け作業が終わったふるいを約5分間静置し,微粉の落ち着いた後蓋を取り,各ふるい目に

7

M 8511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

残った試料の質量を化学天びん又は電子天びんではかり取り,式(6)によって歩留まり(質量分率%)

を算出する。ただし,75 μm以下の微細なものについては,適切な液中でふるい分けをしてもよい。

なお,ふるい分け作業の時間は,試料の量及び粒度によって10分間以上実施してもよいが,この

場合ふるい分け作業の時間及び試料の量を記載する。

3) 各ふるい目の歩留まりは,式(6)によって算出する。

100

×

=∑mii

i

m

Y

········································································ (6)

ここに,

Yi: i番目のふるい上の歩留まり(質量分率%)

mi: i番目のふるい上に残った試料の質量(g)

Σmi: ふるい分け前又はふるい分け後の試料の質量の総量(g)

注記1 ふるいの表示は,ふるい目の開きをもって表し,ふるい目に残った物を(+),通過したもの

を(−)の符号をもって表し,ふるい目表示の頭に付ける。

注記2 75 μm以下の微細なものについての適切な液は,水で希釈した界面活性剤又はアルコールを

用いることが望ましい。

5.3.3

レーザ回折・散乱法の場合

レーザ回折・散乱法の場合は,次による。

a) 試料の採取 試料は,JIS M 8100の粒度用試料のサンプリング方法によって採取した試料を用いる。

b) 試験方法 レーザ回折・散乱法による粒度試験は,JIS R 1629による。

5.4

比表面積試験方法

比表面積試験は,次による。

a) 試料の採取 試料は,JIS M 8100の粒度用試料のサンプリング方法によって採取した試料を用いる。

b) 試験方法 比表面積試験は,JIS Z 8830による。

注記 簡易的な試験方法として空気透過法を用いることがあり,空気透過法による比表面積試験方

法を附属書Aに示す。

5.5

格子定数及び結晶子の大きさの試験方法

天然黒鉛の結晶構造パラメータである格子定数及び結晶子の大きさを測定する場合は,JIS R 7651によ

る。

6

一般

6.1

精度

この規格におけるひょう量の精度は,規定するもののほかは0.1 mgまではかれる化学天びん又は電子天

びんの精度とする。

6.2

有効数字

この規格による分析結果は,規定するもののほかはJIS Z 8401によって小数点以下第1位に丸める。

6.3

採録表示

分析及び試験結果を採録表示するに当たっては,必要に応じ,次の項目を記載する。

a) 試料

− 産地名,鉱山名,銘柄など

− りん状,土状,塊,粉などの別

− 到着時の状況,荷姿など

8

M 8511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料採取方法

c) 試料採取時の天候

d) 試料調製方法

e) 分析及び試験結果

f)

灰分の色調,灰分の組成,その他の性状

g) 試験実施年月日

h) 試験実施場所

i)

分析及び試験責任者

6.4

その他

黒鉛に含有している各元素の含有量を知る必要がある場合は,JIS R 2212-1,JIS R 2212-2及びJIS R

2212-3又はJIS M 8813によって測定する。

9

M 8511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

空気透過法による比表面積試験方法

A.1 空気透過法による比表面積試験方法

A.1.1 一般

この試験方法は,45 μm以下の微細な試料について行う。

なお,試料の粒子の形状が球形でないとき又は粒度が微細なときは,同一原料,同一工程の比較として

用いる。

A.1.2 装置

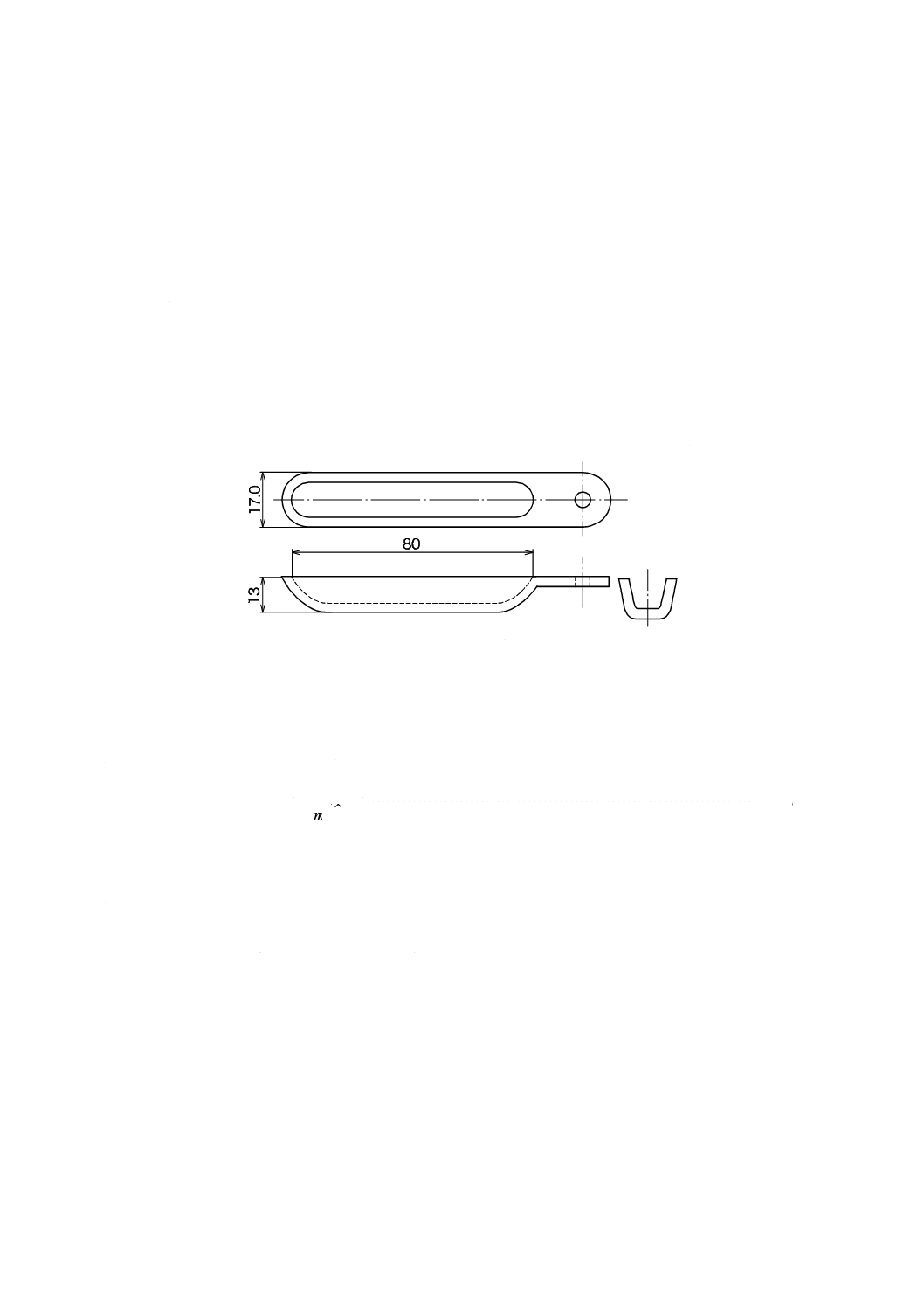

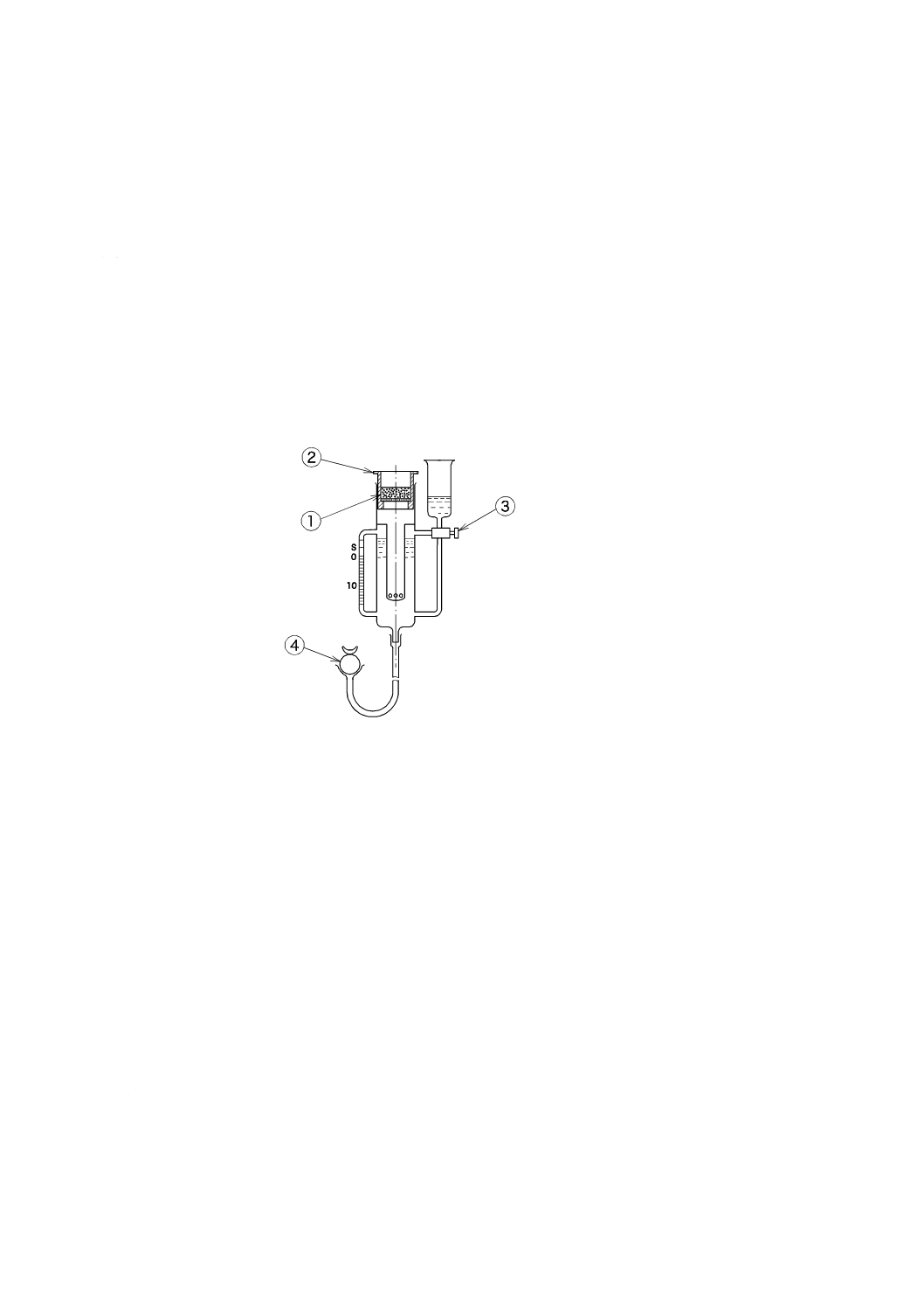

装置は,図A.1の水渡・荒川式恒圧通気力粉体比表面積測定装置を使用する。

① 試験試料

② セル

③ 給水コック

④ 流出口球弁

図A.1−恒圧通気力粉体比表面積測定装置

A.1.3 試料の採取

試料は,JIS M 8100の粒度用試料のサンプリング方法によって採取した試料を用い,よく混合した後,

その縮分約50 gを再度縮分し,その約10 gを105〜110 ℃で1時間乾燥し,デシケータ中で常温(20±15 ℃)

まで放冷した後よく混合し,その1 gをひょう量し,試験試料とする。

A.1.4 試験方法

試験方法は,次による。

a) 二重管内管の空気孔と下部流出口との高さの差を50 cmに保持する。

b) 次にセルをマノメータから取り外し,その底部に有孔金属板及びろ紙を正しく置き,その上に試料を

入れ,セル側面を軽くたたいて試料をならす。さらに,別のろ紙を試料の上に置き,試料充塡層の厚

みが7±0.1 mmになるようにプランジャで静かに圧した後,プランジャを抜き取る。

c) 次にセルをマノメータに密着させ,下部流出口の球弁を閉じて,給水コックを通じて測定管の標線S

より上まで水を満たして給水コックを閉じ,下部流出口の球弁を開き,液頭が標線0から標線10まで

降下する時間を測定し,秒で表示する。この試験は2回行い,その平均値をもって所要の値とする。

d) 比表面積S(cm2/g)は,一般に次の式によって算出する。

10

M 8511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

3

)

1(

14

ε

ε

η

ρ

−

∆

=

LQ

PAt

S

AL

W

ρ

ε

−

=1

ここに,

S: 試料の比表面積(cm2/g)

ρ: 試料の真密度(g/cm3)

W: 試料の質量(g)

A: 試料充塡層の断面積(cm2)

L: 試料充塡層の厚さ(cm)

ε: 試料充塡層の空隙率

η: 空気の粘性係数(Pa・s)

ΔP: 試料充塡層両端の圧力差(Pa)

Q: 試料充塡層を通過した空気量(cm3)

t: Q cm3の空気が透過するのに要する時間(s)