M 8237:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 1

4 定量方法の区分 ················································································································ 1

5 硫酸バリウム重量法 ·········································································································· 2

5.1 要旨 ···························································································································· 2

5.2 試薬 ···························································································································· 2

5.3 試料はかりとり量 ·········································································································· 2

5.4 操作 ···························································································································· 3

5.5 空試験 ························································································································· 4

5.6 計算 ···························································································································· 4

5.7 許容差 ························································································································· 5

6 熱分解−よう素酸カリウム滴定法 ························································································ 5

6.1 要旨 ···························································································································· 5

6.2 試薬 ···························································································································· 5

6.3 装置 ···························································································································· 5

6.4 器具及び材料 ················································································································ 5

6.5 試料のはかりとり量及び分解助剤の添加量 ·········································································· 6

6.6 操作 ···························································································································· 6

6.7 空試験 ························································································································· 7

6.8 計算 ···························································································································· 8

6.9 許容差 ························································································································· 8

7 熱分解−赤外線吸収法 ······································································································· 8

7.1 要旨 ···························································································································· 8

7.2 試薬及び標準物質 ·········································································································· 8

7.3 装置,器具及び材料 ······································································································· 9

7.4 試料のはかりとり量 ······································································································· 9

7.5 操作 ···························································································································· 9

7.6 空試験 ························································································································· 9

7.7 検量線の作成 ················································································································ 9

7.8 計算 ··························································································································· 10

7.9 許容差 ························································································································ 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 12

M 8237:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本フェロアロイ

協会(JFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8237:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8237:2016

マンガン鉱石−硫黄定量方法

Manganese ores-Methods for determination of sulphur content

序文

この規格は,1981年に第2版として発行されたISO 320を基とし,国内の実情に合わせるため,技術的

内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,マンガン鉱石中の硫黄の定量方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 320:1981,Manganese ores−Determination of sulphur content−Barium sulphate gravimetric

methods and sulphur dioxide titrimetric method after combustion(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0970 ピストン式ピペット

JIS K 8001 試薬試験方法通則

JIS M 8203 マンガン鉱石−化学分析方法−通則

JIS Z 2616 金属材料の硫黄定量方法通則

3

一般事項

定量方法に共通な一般事項は,JIS M 8203による。

4

定量方法の区分

硫黄の定量方法は,次のいずれかによる。

a) 硫酸バリウム重量法 この方法は,硫黄含有率0.01 %(質量分率)以上2.0 %(質量分率)以下の試

料に適用する。

b) 熱分解−よう素酸カリウム滴定法 この方法は,硫黄含有率0.003 %(質量分率)以上2.0 %(質量分

率)以下の試料に適用する。ただし,塩素含有率0.1 %(質量分率)以上の試料には適用できない。

2

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 熱分解−赤外線吸収法 この方法は,硫黄含有率0.01 %(質量分率)以上2.0 %(質量分率)以下の

試料に適用する。ただし,化合水含有率が5.0 %(質量分率)以上の試料には適用できない。

5

硫酸バリウム重量法

5.1

要旨

a) バリウム及びチタンを含まない場合 試料を塩素酸カリウム,硝酸及び塩酸で分解して乾固し,塩酸

に溶解してろ過し,ろ液を保存する。不溶解残さを硝酸カリウム共存で灰化し,硝酸及びふっ化水素

酸で処理した後,炭酸ナトリウムで融解して水に抽出し,ろ過してろ液を塩酸溶液とした後,保存し

たろ液に合わせ,亜鉛で鉄を還元して過剰の亜鉛を分離する。

b) バリウム及び/又はチタンを含む場合 試料を適切な融解合剤で融解し,水で抽出してろ過する。ろ

液を塩酸溶液として乾固し,塩酸で硫酸塩を溶解して二酸化けい素を除く。

c) a) 又はb) の溶液中の硫酸イオンを塩化バリウムで硫酸バリウムとし,沈殿をこし分け,沈殿は保存

する。ろ液及び洗液から硫酸バリウムを回収して保存した沈殿と合わせ,強熱して,その質量をはか

る。

5.2

試薬

試薬は,次による。

5.2.1 塩酸

5.2.2

塩酸(1+1,1+50,1+100)

5.2.3

硝酸

5.2.4

ふっ化水素酸

5.2.5

亜鉛 2〜3 mmの粒状で硫黄含有率0.001 %(質量分率)以下のものを用いる。

5.2.6

塩素酸カリウム

5.2.7

炭酸ナトリウム

5.2.8

融解合剤A(炭酸ナトリウム10,硝酸ナトリウム1)

5.2.9

融解合剤B(過酸化ナトリウム1,炭酸ナトリウム1)

5.2.10 硝酸カリウム溶液(100 g/L)

5.2.11 炭酸ナトリウム溶液(100 g/L)

5.2.12 塩化バリウム溶液 塩化バリウム二水和物(BaCl2・2H2O)100 gを水に溶解して1 000 mLにうすめ,

使用の都度,ろ紙(5種C)でろ過をして使用する。

5.2.13 塩化バリウム塩酸溶液 塩化バリウム二水和物(BaCl2・2H2O)1 gを塩酸(1+50)1 000 mLに溶

解して1夜間放置した後,ろ紙(5種C)でろ過をして使用する。

5.2.14 エタノール(95)

5.2.15 メチルオレンジ溶液(0.1 g/100 mL) 溶液の調製及び保存は,JIS K 8001の表JA.6[指示薬(中

和滴定用)の調製]による。

5.2.16 硝酸銀溶液(20 g/L)

5.3

試料はかりとり量

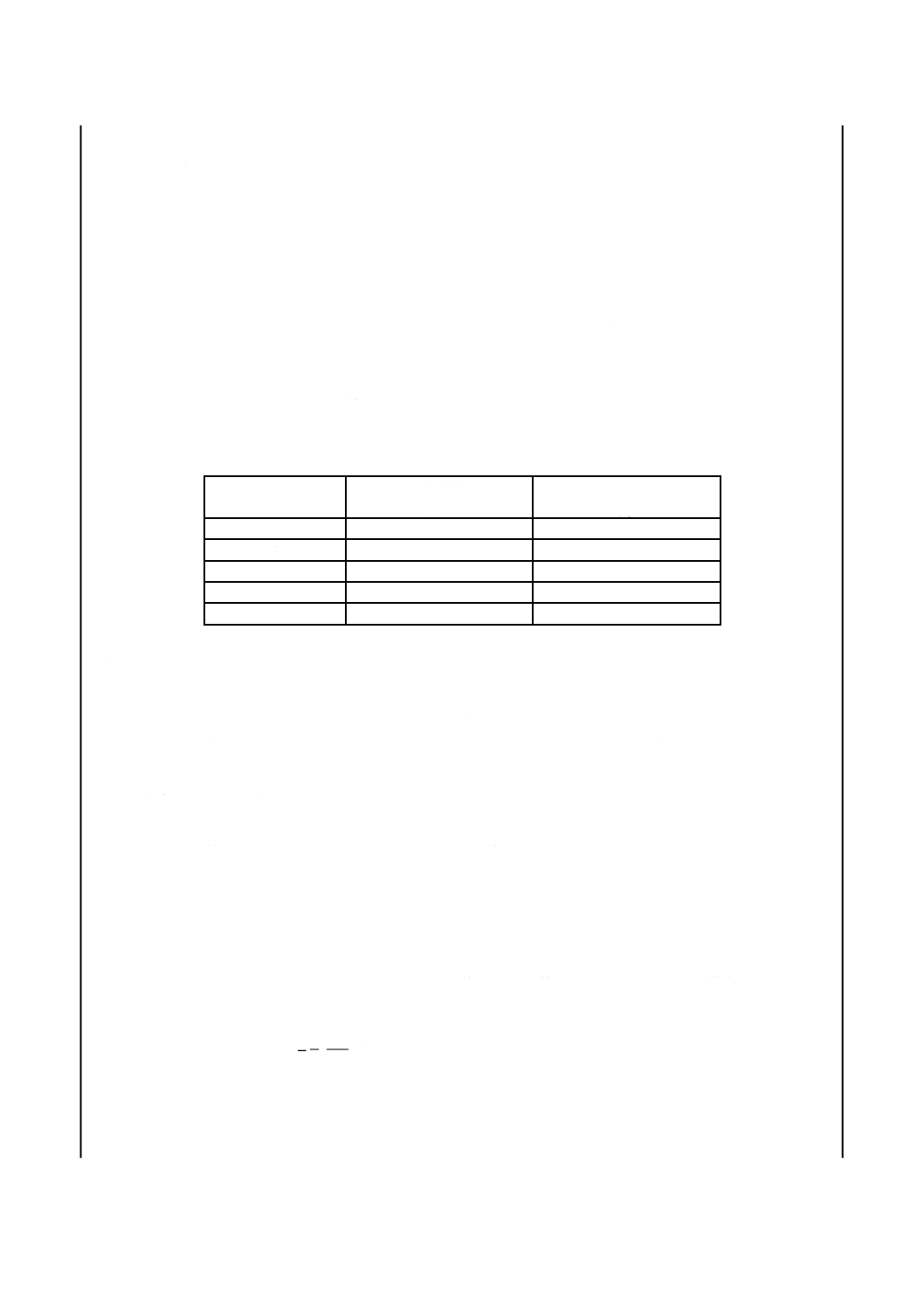

試料はかりとり量は,硫黄含有率に応じ,表1に従って,0.1 mgの桁まではかる。

3

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

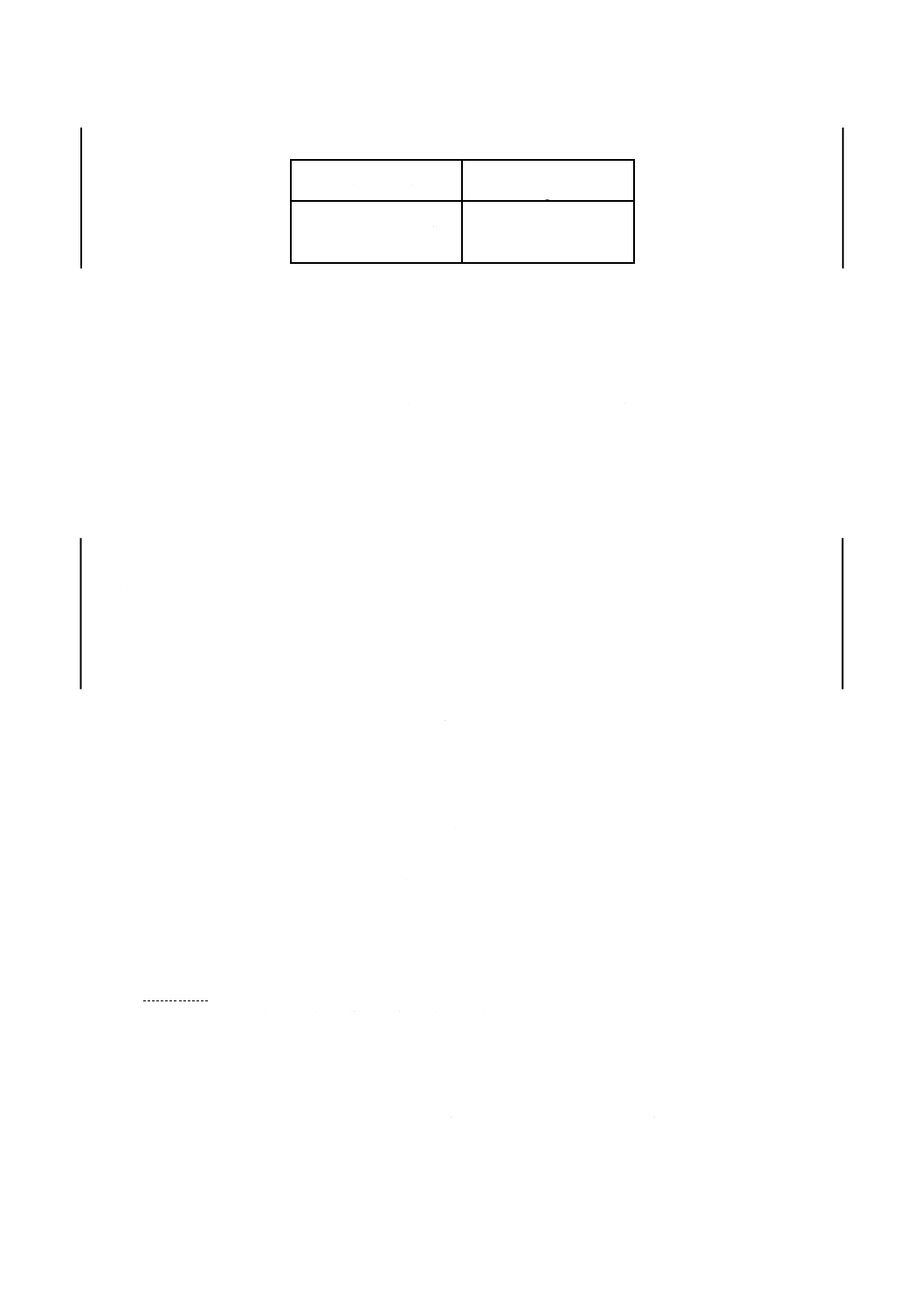

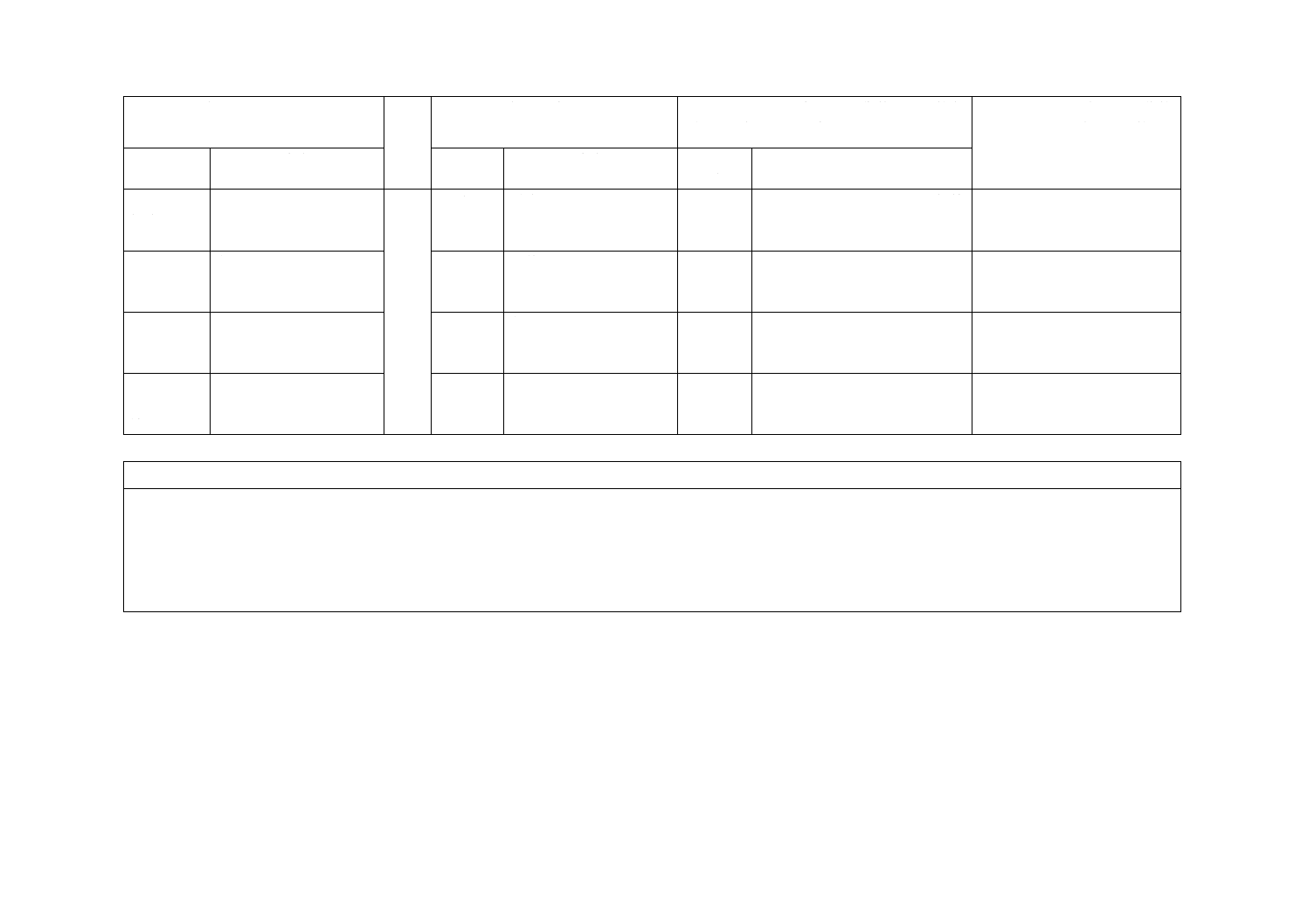

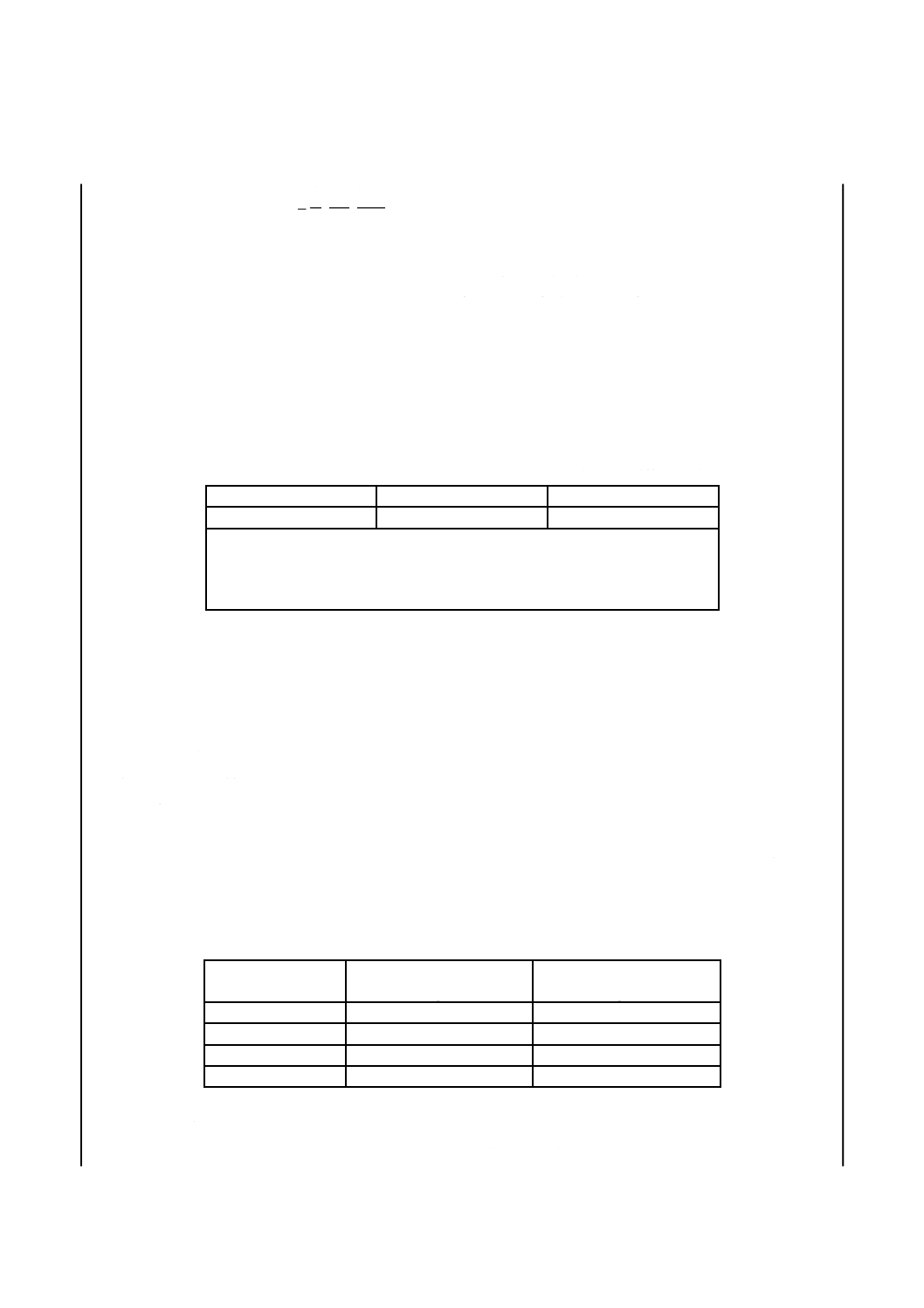

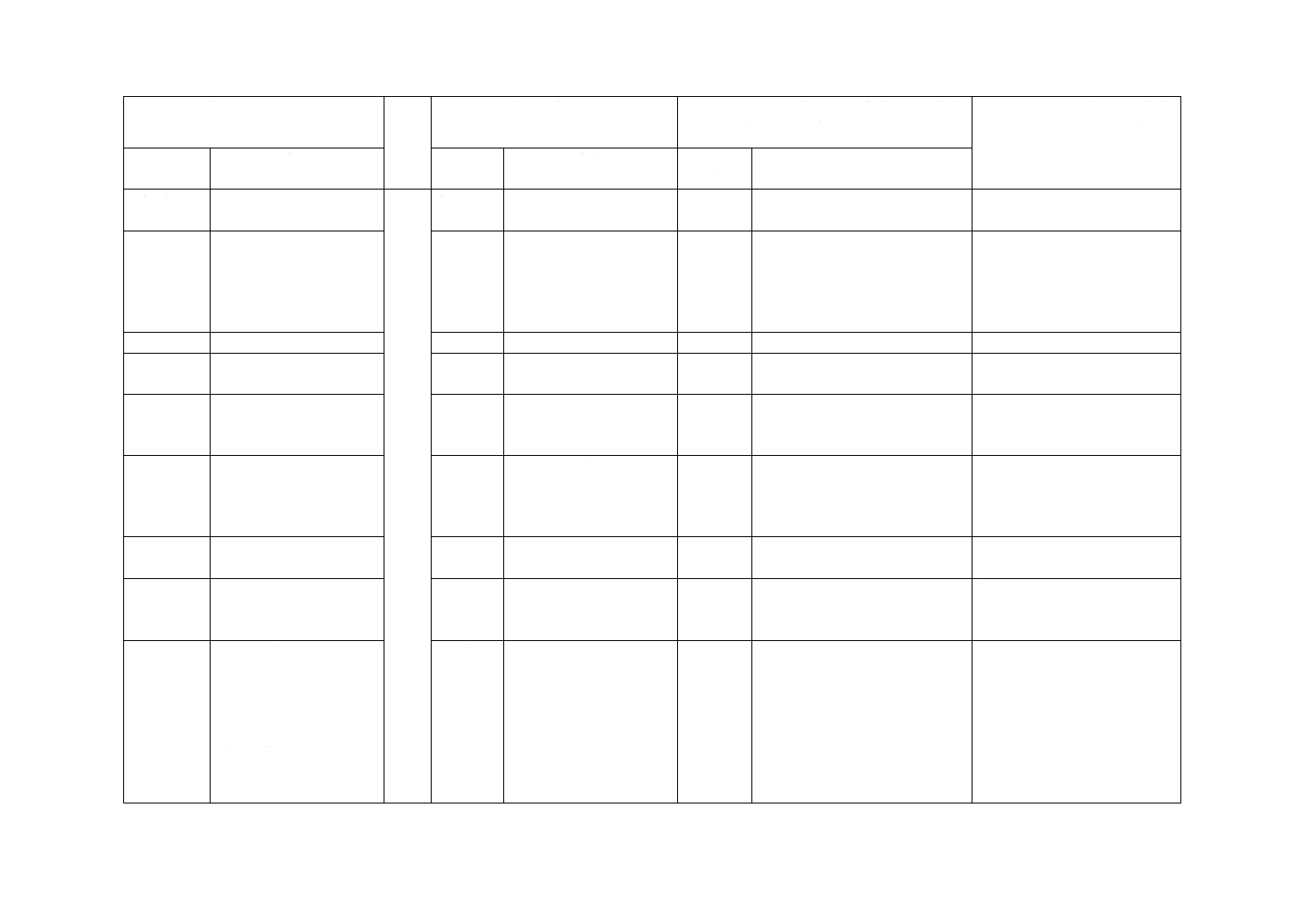

表1−試料はかりとり量

硫黄含有率

%(質量分率)

試料はかりとり量

g

0.01以上 0.10未満

5.0

0.10以上 0.50未満

2.0

0.50以上 2.0以下

1.0

5.4

操作

5.4.1

試料溶液の調製

試料溶液の調製は,次のいずれかの手順によって行う。

a) バリウム及びチタンを含まない場合

1) 試料をはかりとってビーカー(500 mL)に移し入れ,水約5 mL及び塩素酸カリウム1 gを加え,よ

く混ぜ合わせて時計皿で覆う。

2) 硝酸50 mL及び塩酸30 mLを加え,穏やかに加熱して液面に被膜が生じるまで蒸発する。塩酸30 mL

を加えて引き続き加熱して蒸発し,時計皿の下面を水で洗って時計皿を外し,約150 ℃に加熱して

乾固する。

3) 放冷した後,更に塩酸30 mLを加え,加熱して蒸発し,約150 ℃で乾固する。さらに,約30分間

150 ℃で加熱を続ける。

4) 放冷した後,塩酸(1+1)30 mLを加え,時計皿で覆い,加熱して可溶性塩類を溶解し,温水約30

mLを加えて2〜3分間沸騰させる。時計皿の下面を水で洗って時計皿を外し,ろ紙(5種B)を用

いてろ過し,40〜60 ℃に加熱した塩酸(1+100)で3回洗浄し,次に温水で5回洗浄してろ液及び

洗液をビーカー(300 mL)に集め,約50 mLに加熱して濃縮し,主液として保存する。

5) 残さはろ紙と共に白金るつぼ(30番)に移し入れて乾燥した後,硝酸カリウム溶液(100 g/L)5,6

滴を滴加して湿し,徐々に加熱して約700 ℃で灰化する。

6) 放冷した後,残さに硝酸5,6滴を滴加して湿し,ふっ化水素酸約5 mLを加え,穏やかに加熱して

二酸化けい素及び硝酸を揮散させる。

7) 放冷した後,炭酸ナトリウム2〜3 gを加え,900〜1 000 ℃で融解する。

8) 放冷した後,白金るつぼをビーカー(200 mL)に移して温水約50 mLを加え,穏やかに加熱して融

成物を溶解し,白金るつぼを温水で洗って取り出し,ろ紙(5種B)を用いてろ過し,温水で5,6

回洗浄してろ液及び洗液はビーカー(300 mL)に集める。メチルオレンジ溶液(5.2.15)0.5 mLを

指示薬として加え,かき混ぜながら塩酸(1+1)に,溶液の色が黄から赤味を帯びるまで加えた後,

4) で保存した主液に合わせる。不溶解残さは捨てる。

9) この溶液を加熱して液面に被膜が生じるまで蒸発し,塩酸10 mL及び水25 mLを加え,更に亜鉛

(5.2.5)5 gを加え,60〜70 ℃に加熱1)して鉄を還元する。直ちにろ紙(5種C)を用いてろ過し,

ろ液をビーカー(300 mL)に集め,塩酸(1+100)でろ液及び洗液が100〜120 mLになるまで洗浄

する。不溶解残さは捨てる。

注1) 反応が激しい場合は水浴中で冷却するとよい。

b) バリウム及び/又はチタンを含む場合

1) あらかじめ融解した炭酸ナトリウムでるつぼの内壁を被覆した白金るつぼ(50番)に試料をはかり

とって移し入れる。

4

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) るつぼに融解合剤A約10 gを加えて十分にかき混ぜ,初めは徐々に加熱して次第に温度を高めて約

1 000 ℃で融解する。

なお,白金るつぼの代わりにニッケルるつぼを用いてもよい。この場合は,るつぼに融解合剤B

約10 gを加えて十分にかき混ぜ,初めは徐々に加熱して次第に温度を高めて約700 ℃で融解する。

3) 放冷した後,るつぼをビーカー(500 mL)に移して時計皿で覆い,水約100 mLとエタノール(95)

5 mLを加え,加熱して融成物を溶解した後,2〜3分間穏やかに沸騰させる。時計皿の下面を水で

洗って時計皿を取り除き,るつぼを水で洗って取り出し,ろ紙(5種B)を用いてろ過し,炭酸ナ

トリウム溶液(100 g/L)で十分に洗浄し,ろ液及び洗液はビーカー(300 mL)に集める。不溶解残

さは捨てる。溶液に塩酸を加えて中和し,更に塩酸約10 mLを加え,加熱して蒸発し約150 ℃で乾

固した後,引き続き150 ℃で約30分間加熱する。

4) 放冷した後,塩酸(1+1)10 mL及び温水約50 mLを加え,加熱して可溶性塩類を溶解し,ろ紙(5

種B)を用いてろ過し,塩酸(1+50)でろ液及び洗液が100〜120 mLになるまで洗浄する。不溶

解残さは捨てる。

5.4.2

沈殿の分離

a) 5.4.1のa) 9) 又はb) 4) で得た溶液を60〜70 ℃に加熱し,かき混ぜながら塩化バリウム溶液(5.2.12)

10 mLを滴加して約5分間十分にかき混ぜ,60〜70 ℃で約2時間加熱した後,室温で1夜間放置する。

b) この沈殿をろ紙(5種C)を用いてろ過し,塩化バリウム塩酸溶液(5.2.13)をビーカー内壁に1回吹

き付けてろ紙上に移す。これまでのろ液及び洗液を捨て,次からの洗液をビーカー(300 mL)に集め

る。ビーカー内壁に付着した沈殿を,ポリスマンを用いてこすり落とし,塩化バリウム塩酸溶液(5.2.13)

でろ紙上に洗い移し,更に沈殿を2,3回塩化バリウム塩酸溶液(5.2.13)で洗浄した後,硝酸銀溶液

(20 g/L)で試験して洗液中に塩化物イオンが検出されなくなるまでろ紙上の沈殿を温水で洗浄する。

沈殿は,保存する。

c) 洗液に塩化バリウム溶液(5.2.12)2 mLを加え,乾固直前まで加熱蒸発し,引き続き穏やかに加熱し

て乾固する。放冷した後,塩酸(1+1)2 mL及び温水25 mLを加え,60〜70 ℃で約2時間加熱した

後,ろ紙(5種C)を用いてろ過する。次に,硝酸銀溶液(20 g/L)で試験して洗液中に塩化物イオン

が検出されなくなるまでろ紙上の沈殿を温水で洗浄する。沈殿は保存し,ろ液及び洗液は捨てる。

5.4.3

沈殿の処理

a) 5.4.2のb) 及びc) で保存した2個の沈殿を質量既知の白金るつぼ(30番)にろ紙と共に移して乾燥

した後,徐々に加熱してろ紙を灰化する。初めに約500 ℃で約20分間,更に約800 ℃で約20分間加

熱する。るつぼはデシケーター中で室温まで放冷してその質量をはかる。

b) 次に,るつぼを約800 ℃で約20分間強熱した後,デシケーター中で室温まで放冷して,その質量を

はかるまでの操作を,恒量(繰り返してはかった質量差が0.3 mg以下)となるまで繰り返す。

5.5

空試験

試料の代わりに試薬だけを用いて5.4.1〜5.4.3の手順に従って,試料と同じ操作を試料と併行して行い空

試験値を求める。

5.6

計算

試料中の硫黄含有率を次の式によって算出する。

(

)(

)

[

]

100

4

137

.0

4

3

2

1

×

×

−

−

−

=

m

m

m

m

m

S

ここに,

S: 試料中の硫黄含有率[%(質量分率)]

5

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m1: 5.4.3 b) で得た内容物及び白金るつぼの質量(g)

m2: 試料に用いた白金るつぼの質量(g)

m3: 5.5で得た内容物及び白金るつぼの質量(g)

m4: 空試験に用いた白金るつぼの質量(g)

m: 試料はかりとり量(g)

5.7

許容差

許容差は規定しない。

6

熱分解−よう素酸カリウム滴定法

6.1

要旨

試料を窒素又は酸素気流中で加熱し,硫黄を二酸化硫黄などとし,キャリヤーガスと共に塩酸に通じ,

二酸化硫黄などを吸収させ,よう化カリウムを含むでんぷん溶液を指示薬として,よう素酸カリウム溶液

で滴定する。

6.2

試薬

試薬は,次による。

6.2.1

吸収液 塩酸(3+197)60 mLにでんぷん溶液2 mL及びよう素酸カリウム溶液(6.2.2)2,3滴を

加えて微青色を呈させておく。この吸収液は使用の都度2本調製し,1本は吸収用,他は滴定終点の対照

液として使用する。

なお,でんぷん溶液は,次によって調製する。

でんぷん(溶性)1.0 gをはかりとってビーカー(300 mL)に移し入れ,水約5 mLを加えて練り,熱水

約50 mLを加え,約1分間沸騰して冷却する。別によう化カリウム1.5 gを水10 mLに溶解してこれに加

え,水で100 mLにうすめる。

6.2.2

よう素酸カリウム溶液 よう素酸カリウム0.222 5 g,よう化カリウム1.0 g及び水酸化カリウム0.1

gをはかりとって,ビーカー(100 mL)に移し入れ,少量の水で溶解する。常温まで冷却した後,1 000 mL

の全量フラスコに水を用いて移し入れ,水で標線までうすめる。この溶液1 mLは,硫黄0.000 1 mgに相

当する。

6.3

装置

装置は,管状電気抵抗加熱炉を用いる場合は,JIS Z 2616の9.2.3(装置の組立て)による。また,高周

波誘導加熱炉を用いる場合は,JIS Z 2616の9.5.2(装置の組立て)の9.5.2.1,9.5.2.2及び9.2.3の9.2.3.3

による。

6.4

器具及び材料

器具及び材料は,JIS Z 2616の箇条8(器具及び材料)による。ただし,酸素の代わりに窒素を用いて

もよい。

a) 分解助剤 分解助剤は,キャリヤーガス中で試料を加熱分解させ,試料中の硫黄を二酸化硫黄として

発生しやすくするため,はかりとった試料と混合するか,又は試料の上に載せて使用するもので,次

の1)〜4) の材料を単独又は2,3種類組み合わせて用いる。いずれも硫黄含有率ができるだけ低いも

のが望ましい。

1) 鉄 硫黄含有率が0.000 5 %(質量分率)以下で,例えば,粒状 149〜1 000 μmのもの。

2) すず 例えば,粒状 250〜1 000 μmのもの。

3) タングステン 例えば,粒状 250〜1 000 μmのもの。

4) 酸化タングステン(WO3) 粉末状のもの。

6

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

試料のはかりとり量及び分解助剤の添加量

試料のはかりとり量及び分解助剤の添加量は,次のいずれかによる。

a) 管状電気抵抗加熱炉を用いる場合 試料のはかりとり量は硫黄含有率に応じ,表2に従って0.1 mgの

桁まではかる。キャリヤーガスに窒素を用いる場合は,表2に従って,酸化タングステン(WO3)[6.4

a) 4)]を分解助剤として試料とよく混ぜ合わせて使用する。

キャリヤーガスに酸素を用いる場合は,通常,分解助剤を用いない。

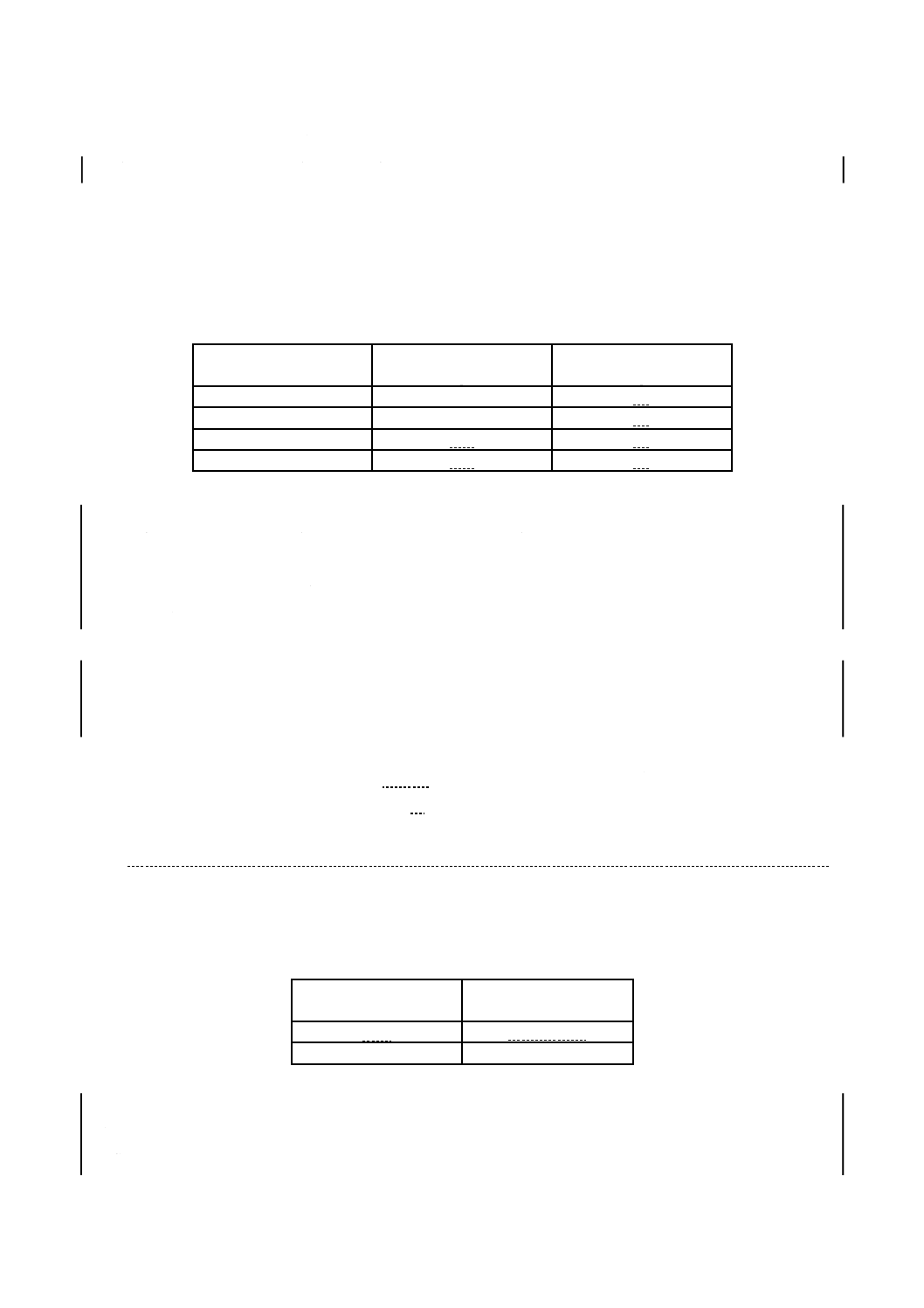

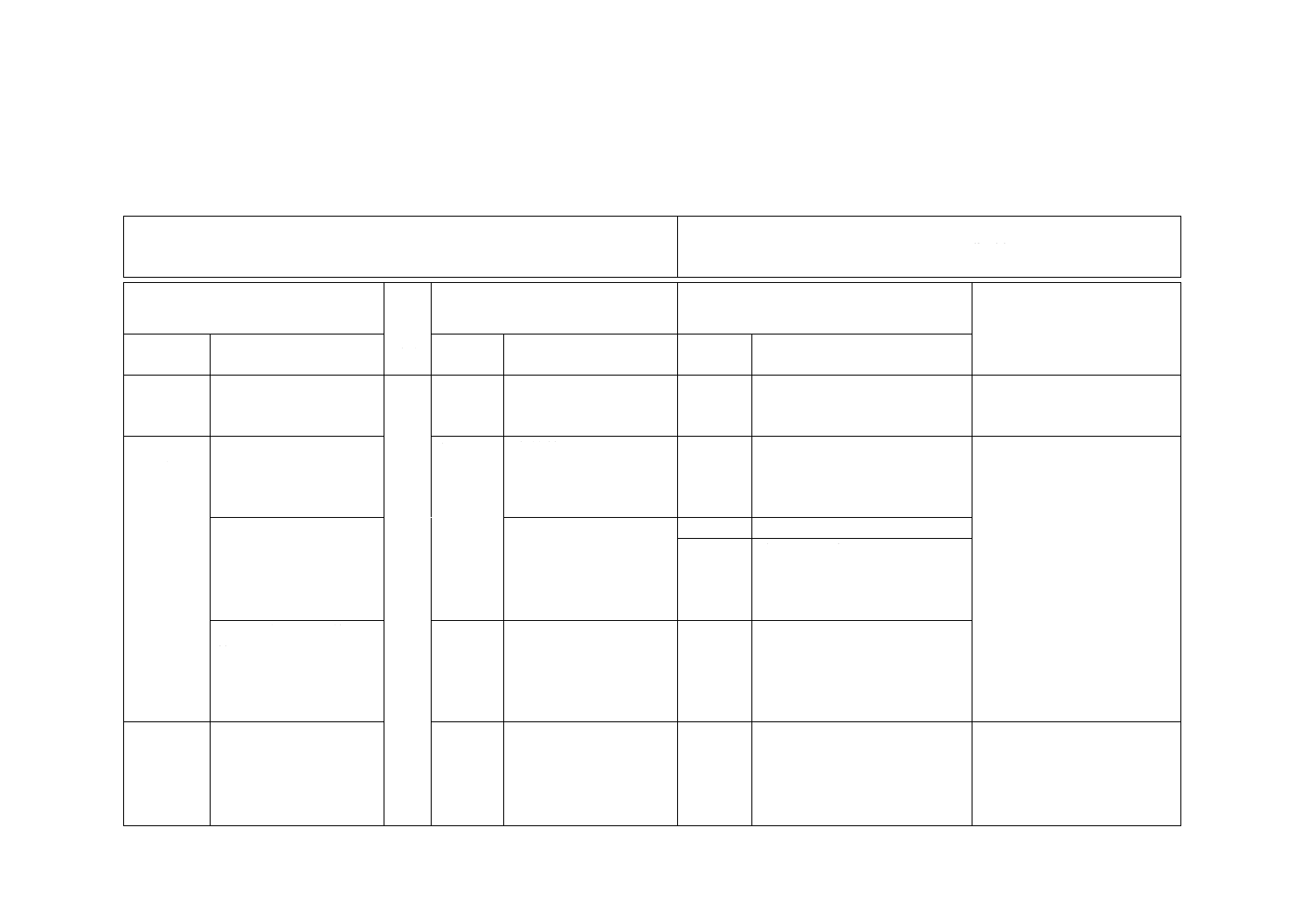

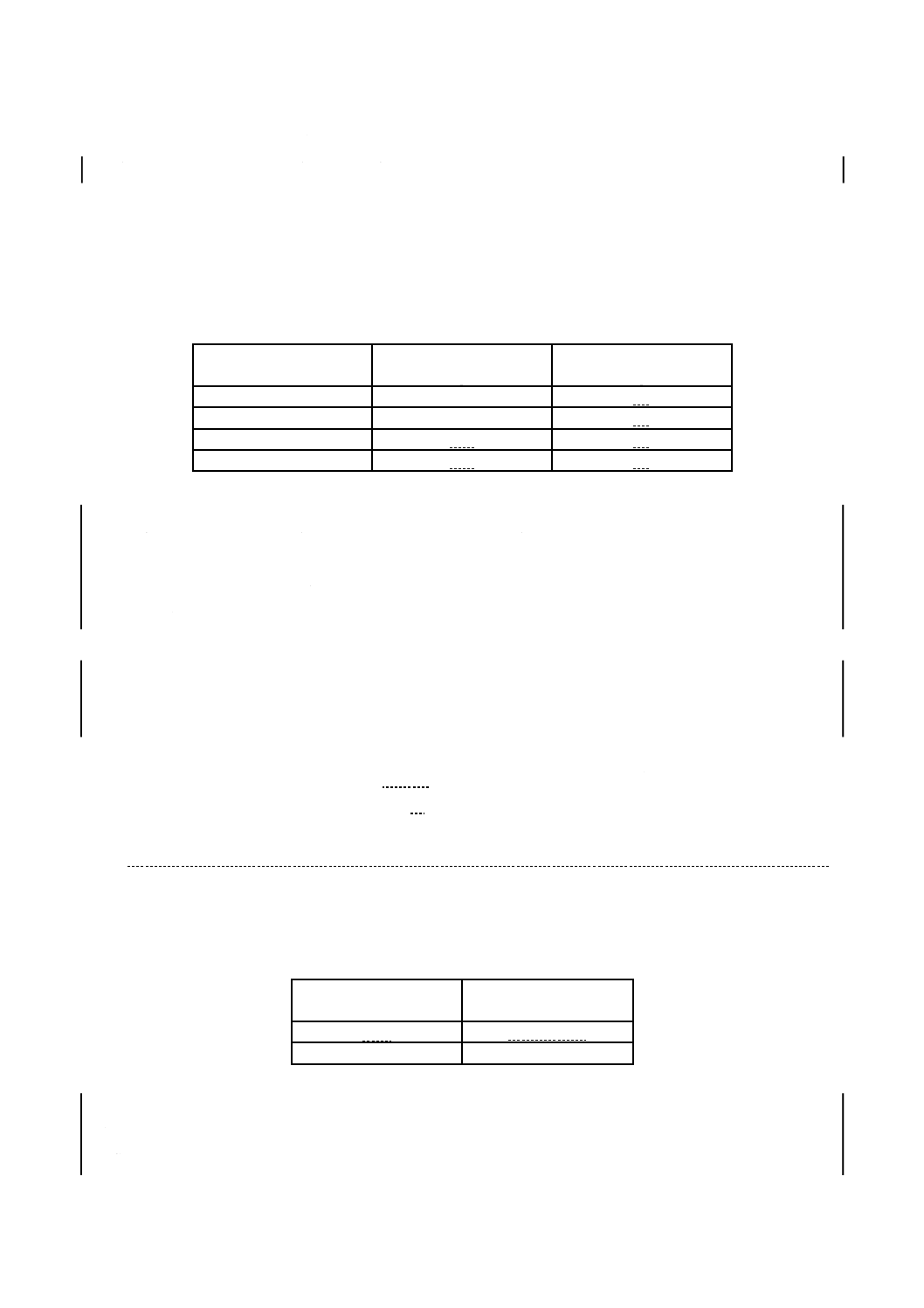

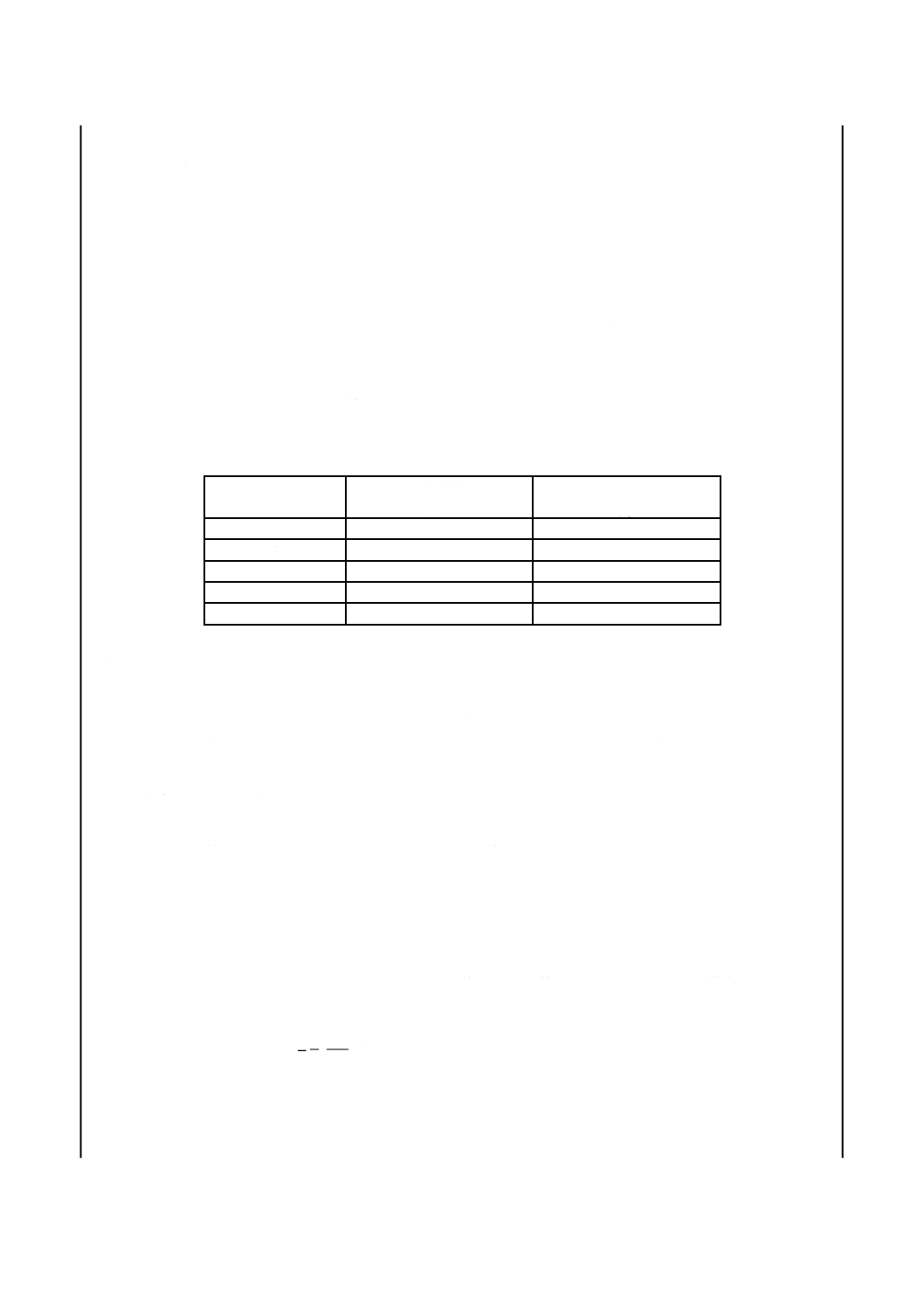

表2−試料のはかりとり量及び分解助剤の添加量

硫黄含有率

%(質量分率)

試料のはかりとり量

g

分解助剤(WO3)の添加量

g

0.003以上 0.05未満

1.00

1.0

0.05以上 0.30未満

0.50

0.5

0.30以上 1.0未満

0.20

0.5

1.0以上

2.0以下

0.10

0.5

b) 高周波誘導加熱炉を用いる場合 試料のはかりとり量は,硫黄含有率に応じ,表2に従って,0.1 mg

の桁まではかりとり,分解助剤[6.4 a)]を添加する。分解助剤は,試料のはかりとり量及び燃焼装置

に最も適した量を,添加してよく混合するか,又は試料の上に覆う。分解助剤の種類,量及び添加方

法は,例えば試料0.5 gと鉄1.0 gとをよく混合し,その上をタングステン1.0 gとすず0.5 gとの混合

物で覆うなどがある。

6.6

操作

安全上の警告 燃焼操作においては,高温に加熱されたボート,カバー及び燃焼るつぼの取扱いには

必ず燃焼るつぼ挟みなどを使用し,やけどをしないように注意しなければならない。

また,過剰の酸素排気の取扱いに留意して火災発生の防止に努めなければならない。

6.6.1

予備操作

a) 管状電気抵抗加熱炉を用いる場合 JIS Z 2616の9.2.4(予備操作)のa) 及びb) による。よう素酸カ

リウム溶液(6.2.2)のファクターは,JIS Z 2616の9.2.4のc) によって求める。この場合,試料と同

種の金属の標準物質をマンガン鉱石の標準物質と読み替え,マンガン鉱石の標準物質がない場合には,

硫酸バリウム重量法で硫黄含有率を決定したマンガン鉱石又は鉄鉱石の認証標準物質,鉄鋼の認証標

準物質などを用いてもよい2)。

管状電気抵抗加熱炉の燃焼管内温度をキャリヤーガスに応じて表3の一定温度に保つ。

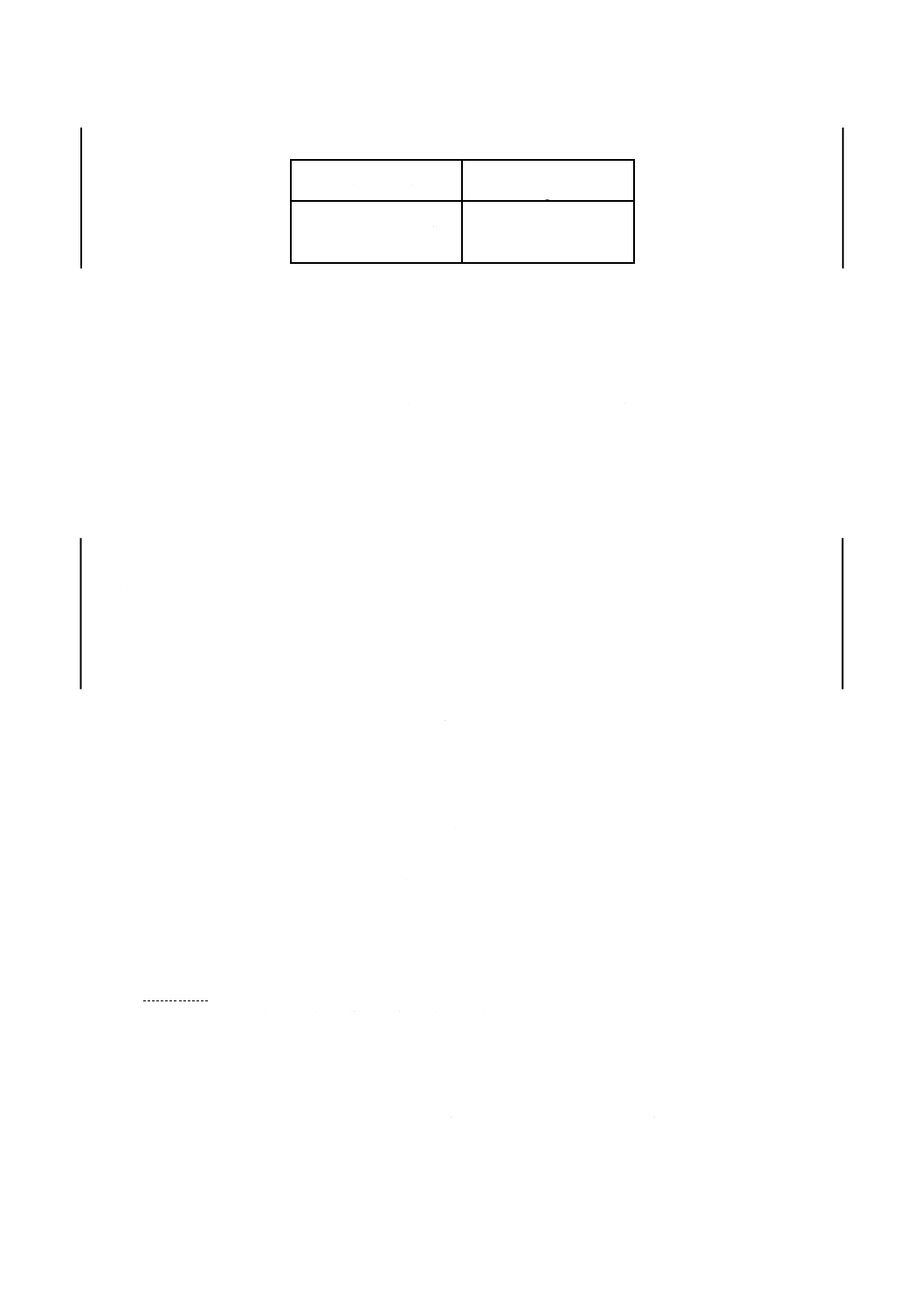

表3−燃焼管内温度

キャリヤーガス

燃焼管内温度

℃

窒素

1 200〜1 250

酸素

1 350〜1 450

注2) 硫黄含有率が試料となるべく類似するものが望ましい。

b) 高周波誘導加熱炉を用いる場合 次の手順によって行う。

1) 装置の電源を入れて各部が十分に安定した後,酸素を通気して装置の気密性を確認する。

7

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 分析試料又は分析試料と同種の試料を用いて,6.6.2のb) 1)〜3) の手順に従って操作し,あらかじ

め試料熱分解時の加熱時間,分解助剤の種類・使用量など,使用する装置に適切な条件(以下,予

備試験条件という。)を決めておく。

3) 試料と同量のマンガン鉱石の標準物質を用いて,予備試験条件で6.6.2のb) 1)〜3) の手順に従って

操作し,よう素酸カリウム溶液(6.2.2)の使用量から,JIS Z 2616の9.2.4(予備操作)のc) の計

算式によって,よう素酸カリウム溶液(6.2.2)1 mLに相当する硫黄の質量を求める。マンガン鉱石

の標準物質がない場合には,硫酸バリウム重量法で硫黄含有率を決定したマンガン鉱石を用いても

よい2)。

6.6.2

定量操作

a) 管状電気抵抗加熱炉を用いる場合 次の手順によって行う。

1) 乾燥したガラス製キャップを燃焼管の出口部にはめ,吸収液(6.2.1)を入れた吸収瓶を連結する。

2) はかりとった試料及び分解助剤[6.4 a) 4)]をボートに移し入れ,ボートの中央部にカバーをかぶせ,

燃焼管の加熱部の中央に挿入して直ちにキャリヤーガス精製部と気密に連結する。

3) 吸収液が逆流しない程度にキャリヤーガスを僅かに送りながら3〜5分間予熱する。

4) キャリヤーガスを毎分700〜900 mLの割合で送入して試料を分解させ,発生した二酸化硫黄などを

キャリヤーガスと共に吸収液に導いて二酸化硫黄などを吸収させ,初めの色調を保つように対照用

吸収液と比較しながら,よう素酸カリウム溶液を絶えず滴加して3),退色しなくなる点を終点とす

る(V1 mL)。

ボートを管外に引き出してカバーを外し,試料の分解状態が完全であるかどうかを調べる。分解

不完全な場合は,再度分析を行う。

b) 高周波誘導加熱炉を用いる場合 次の手順によって行う。

1) 吸収液(6.2.1)を入れた吸収瓶に,燃焼管の出口部に取り付けられたガラス管を送入する。

2) はかりとった試料及び分解助剤[6.4 a)]を高周波磁器燃焼るつぼ(以下,るつぼという。)に移し

入れ,蓋をして燃焼管の加熱コイルの中心部に挿入し,酸素精製部と気密に連結する。

3) 酸素を毎分1 500 mLの割合で送入し,高周波スイッチを入れて試料を分解させ,発生した二酸化硫

黄などを酸素と共に吸収液に導いて吸収させ,初めの色調を保つように対照用吸収液と比較しなが

ら,よう素酸カリウム溶液を絶えず滴加して3),退色しなくなる点を終点とする(V1 mL)。

なお,るつぼを管外に取り出して蓋を外し,試料の分解状態が完全であるかどうかを調べる。分

解不完全な場合は,再度分析を行う。

注3) よう素酸カリウム溶液を一度に過剰に加えると,よう素でんぷんの退色が著しく遅くなって誤

差を生じる原因となるので,注意するとよい。

6.7

空試験

空試験は,次のいずれかの手順によって行う。

a) 管状電気抵抗加熱炉を用いる場合 管状電気抵抗加熱炉を用いる場合は,試料を除いて6.6.2 a) の手

順に従って操作し,よう素酸カリウム溶液の滴定量を求め,空試験値(V2 mL)とする。

b) 高周波誘導加熱炉を用いる場合 高周波誘導加熱炉を用いる場合は,試料の代わりに硫黄含有率がで

きるだけ低く,硫黄含有率既知の物質,又は適切な物質がない場合は,硫黄含有率0.000 5 %(質量分

率)以下で純度の高い鉄を用い,6.6.2 b) の手順に従って操作してよう素酸カリウム溶液の滴定量を

求め,既知の硫黄量に相当するよう素酸カリウム溶液の滴定量を差し引いて空試験値(V2 mL)とす

る。

8

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8

計算

試料中の硫黄含有率は,次の式によって算出する。

(

)

100

2

1

×

×

−

=

m

f

V

V

S

ここに,

S: 試料中の硫黄含有率[%(質量分率)]

V1: 6.6.2で得たよう素酸カリウム溶液の使用量(mL)

V2: 6.7で得た空試験値(mL)

f: 6.6.1で求めたよう素酸カリウム溶液1 mLに相当する硫黄の

質量を示す換算係数(g/mL)

m: 試料のはかりとり量(g)

6.9

許容差

許容差は,表4による。

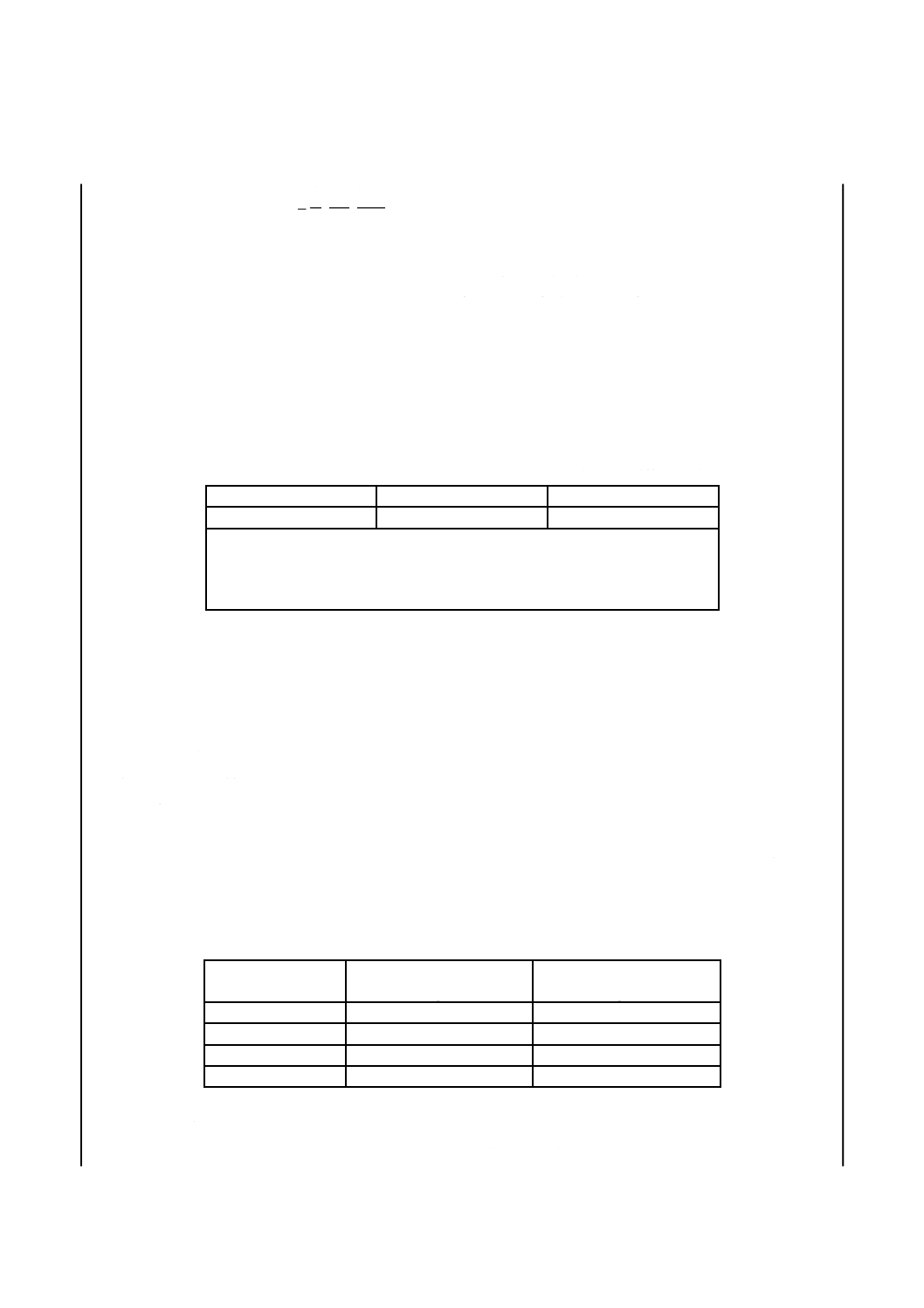

表4−許容差

単位 %(質量分率)

硫黄含有率範囲

室内再現許容差

室間再現許容差

0.004〜0.114

0.032 8×(S)+0.000 6

0.062 1×(S)+0.001 3

注記1 (S)は,硫黄含有率[%(質量分率)]とする。

注記2 この表の硫黄含有率範囲は,JIS Z 8402-1〜-4,-6に従って行った許容

差を求めるための共同実験に用いた試料中の硫黄含有率[%(質量分

率)]である。

7

熱分解−赤外線吸収法

7.1

要旨

試料を分解助剤と共に酸素気流中で熱分解し,発生した硫黄酸化物を酸素と共に赤外線吸収検出器の測

定セルに送り,二酸化硫黄の赤外線吸収量を測定する。

7.2

試薬及び標準物質

試薬及び標準物質は,次による。

7.2.1

酸素 99.5[%(体積分率)]以上のもの。

7.2.2

硫黄標準液 事前に105〜110 ℃で約1時間乾燥してデシケーター中で放冷した硫酸カリウム

[99.9 %(質量分率)以上]を,表5に従ってはかりとり,それぞれ水で溶解してから100 mLの全量フラ

スコに水を用いて移し入れ,水で標線までうすめて硫黄標準液とする。

表5−硫黄標準液

硫黄標準液

硫酸カリウムはかりとり量

g

硫黄の濃度

mg/mL

A

0.543 5

1.00

B

1.087 0

2.00

C

1.902 2

3.50

D

2.717 4

5.00

7.2.3

マンガン鉱石認証標準物質 硫黄認証値が0.01〜2.0 %(質量分率)の範囲で,化学組成が分析試

料と類似しているもの。ただし,化合水含有率は5.0 %(質量分率)未満のものを用いる。

9

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.4

校正試料 硫黄含有率が定量範囲内の上限及び下限近傍でかつ既知で,測定値の再現性のよいもの

を用いる。

例えば,マンガン鉱石試料の認証標準物質又は他の分析方法で値付けたマンガン鉱石でよく,これらの

物質がない場合には,鉄鉱石の認証標準物質,鉄鋼の認証標準物質などでもよい。この試料は装置の校正

に用いる。ただし,化合水含有率は5.0 %(質量分率)未満のものを用いる。

7.3

装置,器具及び材料

装置,器具及び材料は,通常,次のものを用いる。

7.3.1

装置

装置は,JIS Z 2616の9.5.2(装置の組立て)による。

7.3.2

器具及び材料

器具及び材料は,JIS Z 2616の箇条8(器具及び材料)によるほか,次による。ただし,助燃剤を分解

助剤に読み替える。

a) すずカプセル 直径約6 mm,高さ約18 mm,質量約0.3 gで容量約0.4 mLのもの。

b) ピストン式ピペット JIS K 0970に規定されたもの。

7.4

試料のはかりとり量

試料のはかりとり量は,0.1〜0.3 gとし,1 mgの桁まではかる。

7.5

操作

7.5.1

予備操作

予備操作は,JIS Z 2616の9.5.3(予備操作)による。

7.5.2

定量操作

a) 高周波誘導加熱炉を用いる場合

1) 試料をはかりとって,高周波磁器燃焼るつぼ(以下,るつぼという。)に移し入れ,その上に分解助

剤の鉄0.5 g,すず0.3 g〜0.5 g及びタングステン1 gを順に覆う。すず及びタングステンの代わりに,

市販のタングステンとすずの混合物1.5 gを用いてもよい。

2) るつぼを燃焼管の加熱コイルの中心部に挿入する。

3) 酸素精製部と気密に連結し,酸素を送入して空気と置換した後,燃焼管内を規定の圧力にし,高周

波スイッチを入れて試料を分解させる。赤外線吸収検出器の指示値が次第に増加して一定になった

とき,高周波誘導加熱をやめ4),指示値を読み取る。

なお,るつぼを管外に取り出して,試料の分解状態が完全であるかどうかを調べる。分解不完全

な場合は,分析をやり直す。

注4) 燃焼タイマ付きの装置の場合は,自動的に停止する。

b) 管状電気抵抗加熱炉を用いる場合

JIS Z 2616の9.5.4(定量操作)のb) による。

7.6

空試験

試料の代わりに試料に用いた同量の分解助剤だけを用いて,7.5.2 a) 又は7.5.2 b) の手順に従って,試料

と同じ操作を試料に引き続いて行う。ただし,分解助剤を用いない場合には,るつぼだけを用いる。

7.7

検量線の作成

検量線の作成は,次のいずれかによる。

a) 硫黄標準液による場合

硫黄標準液を用いる場合の試料の硫黄含有率は,検量線の硫黄添加量の最大値を超えないように試

10

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

料はかりとり量を調整する。試料はかりとり量が0.1 gの場合には,硫黄含有率が0.5 %(質量分率)

以下の試料に用いる。

1) ピストン式ピペット[7.3.2 b)]を用いて,水及び硫黄標準液A〜D(7.2.2)を表6に示すように分

取して5個の別々のすずカプセル[7.3.2 a)]中に移し入れる。次に,90 ℃で完全に乾燥するまで

穏やかに水を蒸発し,デシケーター中で室温まで放冷する。

2) 1) で得たすずカプセルをるつぼに入れ,カプセルをるつぼの底部へ軽く押し付ける。鉄0.5 g,す

ず0.3 g〜0.5 g及びタングステン1 gを順に覆う。すず及びタングステンの代わりに,市販のタング

ステンとすずの混合物1.5 gを用いてもよい。以下,7.5.2のa) 2) 及びa) 3) 又は7.5.2 b) の手順に

従って,操作して指示値を読み取る。

3) 1) で分取した硫黄標準液中の硫黄量と2) で得た指示値との関係線を作成し,その関係線を原点を

通るように平行移動して検量線とする。

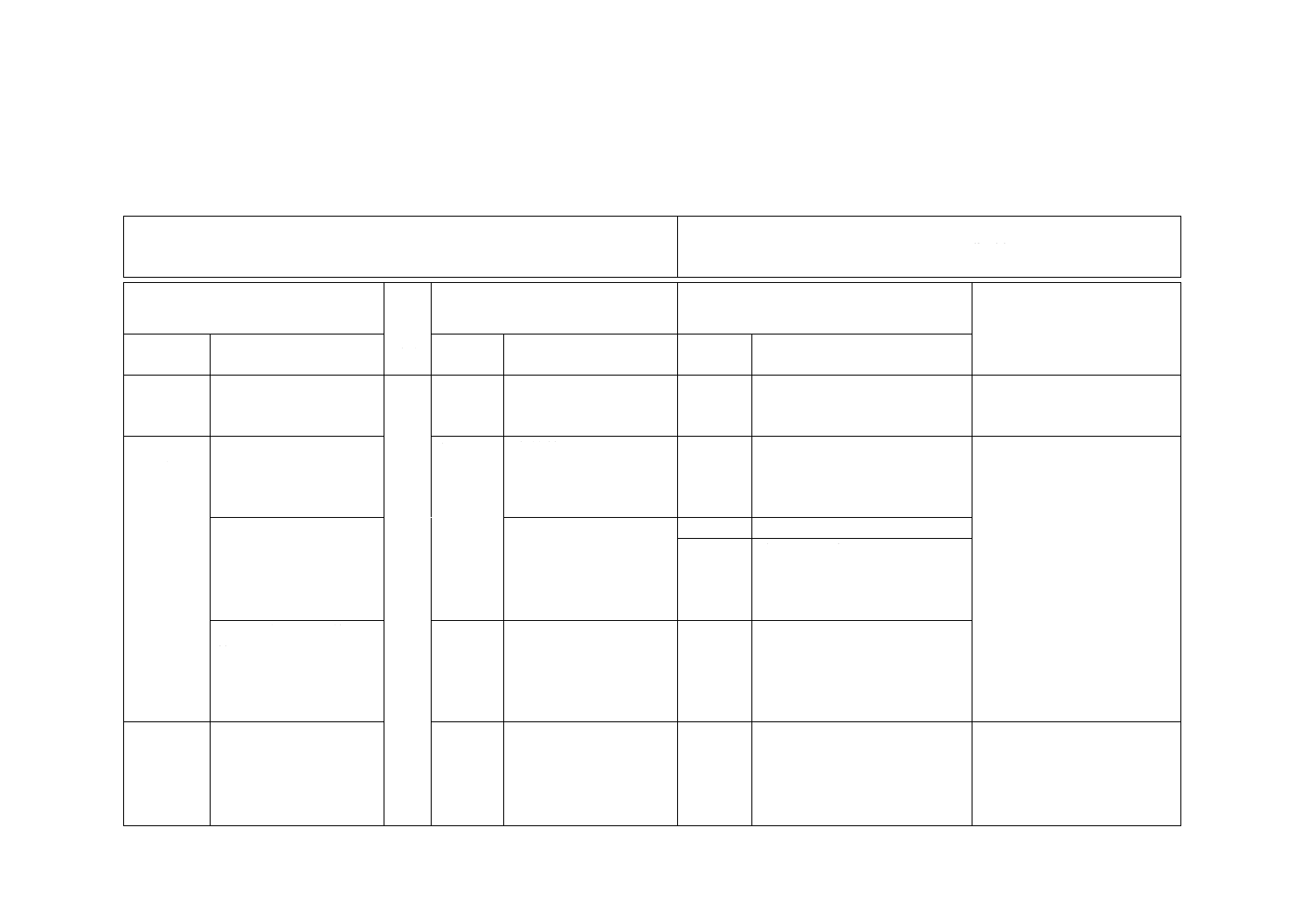

表6−硫黄標準液分取量

硫黄標準液

分取量

μL

分取した溶液中の硫黄量

μg

水

100

0

A

100

100

B

100

200

C

100

350

D

100

500

b) マンガン鉱石認証標準物質による場合

1) 硫黄の定量範囲をほぼ均等に分割するように化合水含有率5.0 %(質量分率)未満のマンガン鉱石

認証標準物質5)(7.2.3)を用意し,0.1〜0.3 gを1 mgの桁まではかりとってるつぼに移し入れ,そ

の上に分解助剤の鉄0.5 g,すず0.3 g〜0.5 g及びタングステン1 gを順に覆う。すず及びタングステ

ンの代わりに,市販のタングステンとすずの混合物1.5 gを用いてもよい。以下,7.5.2のa) 2) 及び

a) 3) 又は7.5.2 b) の手順に従って操作して指示値を読み取る。

2) 1) ではかりとったマンガン鉱石認証標準物質中の硫黄量と1) で得た指示値との関係線を作成し,

その関係線を原点が通るように平行移動して検量線とする。

注5) マンガン鉱石認証標準物質がない場合には,他の分析方法で硫黄含有率を決定した化学組成

が分析試料と類似しているマンガン鉱石でもよい。ただし,化合水含有率が5.0 %(質量分率)

未満のものを用いる。

7.8

計算

7.5.2及び7.6で得た指示値と,7.7で作成した検量線とから硫黄量を求め,試料中の硫黄含有率を,次の

式によって算出する。

100

2

1

×

−

=

m

A

A

S

ここに,

S: 試料中の硫黄含有率[%(質量分率)]

A1: 7.5.2で得た硫黄量(g)

A2: 空試験で得た硫黄量(g)

m: 試料のはかりとり量(g)

11

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.9

許容差

許容差は,規定しない。

参考文献 JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定

義

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行

精度及び再現精度を求めるための基本的方法

JIS Z 8402-3 測定方法及び測定結果の精確さ(真度及び精度)−第3部:標準測定方法の中間

精度

JIS Z 8402-4 測定方法及び測定結果の精確さ(真度及び精度)−第4部:標準測定方法の真度

を求めるための基本的方法

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の

実用的な使い方

12

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

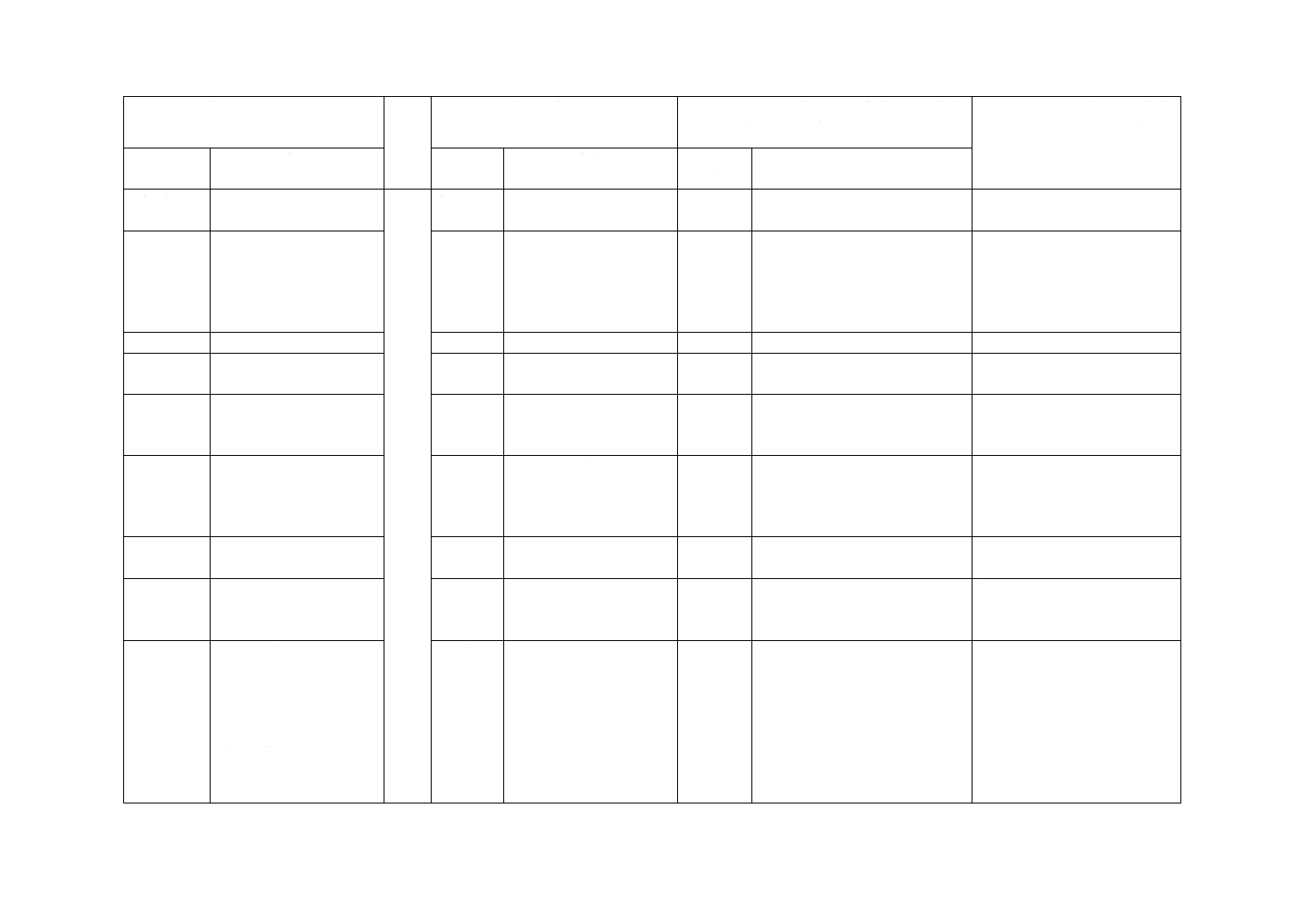

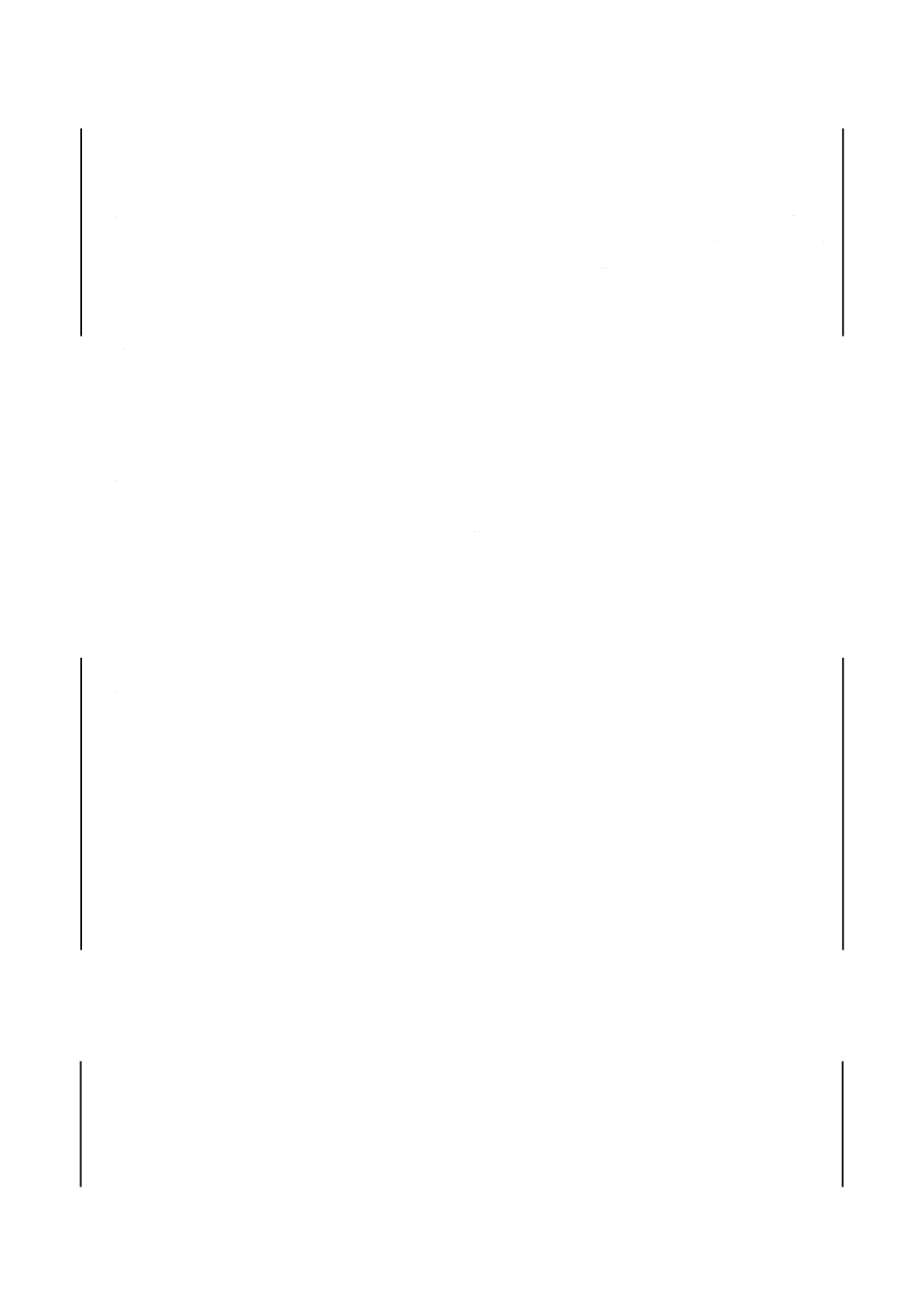

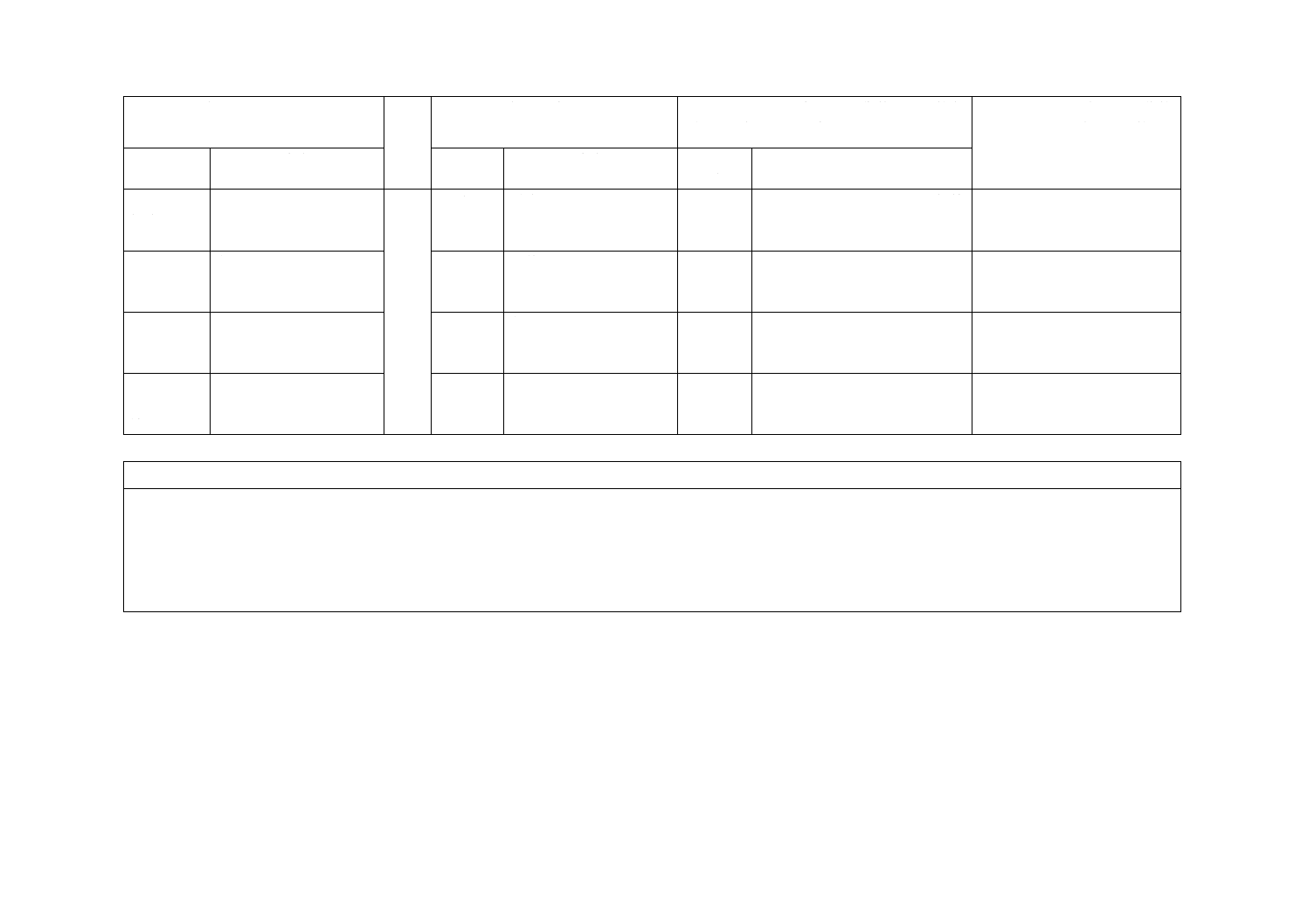

附属書JA

(参考)

JISと対応国際規格との対比表

JIS M 8237:2016 マンガン鉱石−硫黄定量方法

ISO 320:1981,Manganese ores−Determination of sulphur content−Barium

sulphate gravimetric methods and sulphur dioxide titrimetric method after

combustion

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 一般事項 JIS M 8203を引用

2

ISO 4297を引用

変更

JIS M 8203の対応国際規格は

ISO 4297であり,技術的差異は

ない。

−

4 定量方法

の区分

a) 硫酸バリウム重量法

硫黄含有率0.01 %(質量

分率)以上2.0 %(質量分

率)以下の試料に適用

1

重量法 硫黄含有率

0.01 %(質量分率)以上

追加

適用範囲の上限を追加

ISOに提案する。

b) 熱分解−よう素酸カ

リウム滴定法 硫黄含有

率0.003 %(質量分率)以

上2.0 %(質量分率)以下

の試料に適用

燃焼−よう素酸カリウム

滴定法

変更

燃焼を熱分解に変更

追加

適用範囲を追加

c) 熱分解−赤外線吸収

法 硫黄含有率0.01 %

(質量分率)以上2.0 %

(質量分率)以下の試料

に適用

−

−

追加

熱分解−赤外線吸収法を追加

5.2 試薬

指示薬としてメチルオレ

ンジを規定し,調製方法

などはJISを引用

3.2

4.2

メチルレッドを規定

変更

酸性の判別には,メチルオレン

ジが適切であるため変更した。

ISOに提案する。

鉄の還元剤として亜鉛を

規定

鉄の還元を行わない。

追加

硫酸バリウムへの鉄の混入を防

ぐため追加した。

2

M

8

2

3

7

:

2

0

1

6

13

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.3 試料は

かりとり量

硫黄含有率に従って1.0

〜5.0 g

3.5.1

4.5.1

方法1(3〜5 g),方法2

(2〜5 g)

変更

硫黄含有率による試料はかりと

り量を規定

ISOに提案する。

5.4 操作

バリウム及びチタンを含

まない場合及びバリウム

及び/又はチタンを含む

場合に分けて操作

3.5

4.5

バリウム及びチタンを含

まない場合及びバリウム

及び/又はチタンを含む

場合に分けて2方法とし

て記載

変更

記載方法が異なる。

技術的内容は同等

5.5 空試験

記載

−

規定なし

追加

ISOに提案する。

5.6 計算

湿分補正なし

4.6.1

湿分補正あり

変更

JISは,通則(JIS M 8203)に記

載の計算方法に変更

技術的内容は同等

5.7 許容差

規定しない。

3.6.2

4.6.2

併行許容差を規定

削除

ISO規格は,併行測定の値

国際共同実験に基づいた許容

差を決定するようISOに提案

を検討する。

6 熱分解−

よう素酸カ

リウム滴定

法

−

5

燃焼−よう素酸カリウム

滴定法

変更

燃焼を熱分解に変更

マンガン鉱石は酸化物で,燃焼

はふさわしくない。ISOに提案

する。

6.3 装置

管状電気抵抗加熱炉及び

高周波誘導加熱炉を規定

5.3

管状電気抵抗加熱炉を記

載

追加

高周波誘導加熱炉を追加

ISOに提案する。

6.4 器具及

び材料

キャリヤーガスとして,

酸素及び窒素を採用

5.3

キャリヤーガスとして,

酸素及び二酸化炭素を使

用

変更

二酸化炭素を窒素に変更

管状電気抵抗加熱炉の場合に

有効な窒素を採用

6.5 試料の

はかりとり

量及び分解

助剤の添加

量

0.003以上0.05 %(質量分

率)未満:1.00 g

0.05以上0.30 %(質量分

率)未満:0.50 g

0.30以上1.0 %(質量分

率)未満:0.20 g

1.0以上 2.0 %(質量分

率)以下:0.10 g

5.5.1

0.02 %(質量分率)未満:

1.00 g

0.02 %(質量分率)以上:

0.50 g

変更

硫黄含有率による試料はかりと

り量を変更

ISOに提案する。

2

M

8

2

3

7

:

2

0

1

6

14

M 8237:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.6.1 予備

操作

窒素:1 200〜1 250 ℃

酸素:1 350〜1 450 ℃

5.5.1

酸素:1 350〜1 400 ℃

二酸化炭素:1 200〜

1 250 ℃

変更

キャリヤーガスの種類及び加熱

温度を変更

ISOに提案する。

6.7 空試験

管状電気抵抗加熱炉及び

高周波誘導加熱炉を用い

る場合の手順を規定

5.6.1

計算式に記載

追加

ISOに提案する。

6.9 許容差

室内及び室間再現許容差

を回帰式で記載

5.6.2

併行許容差を段階的に記

載

変更

JISは,実用的な室内及び室間再

現許容差を回帰式で記載した。

国際共同実験に基づく許容差

決定のISOへの提案を検討す

る。

7 熱分解−

赤外線吸収

法

−

−

追加

熱分解−赤外線吸収法を追加

日本国内で使用されているた

め追加した。ISOに提案する。

JISと国際規格との対応の程度の全体評価:ISO 320:1981,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

M

8

2

3

7

:

2

0

1

6