M 8229 : 1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS M 8229-1983は改正され,この規格によって置き換えられる。

今回の改正では,国際規格との整合化を図るため,ISO規格を翻訳して規定している。

JIS M 8229には,次に示す附属書がある。

附属書(規定) 原子吸光法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8229 : 1997

鉄鉱石−鉛定量方法

Iron ores−Method for determination of lead content

序文 この規格は附属書に1987年に発行されたISO 8753, Iron ores−Determination of lead and/or zinc

content−Flame atomic absorption spectrometric methodの鉛の部分を翻訳し,技術的内容及び規格票の様式を

変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,鉄鉱石中の鉛定量方法について規定する。

2. 定量方法の区分 鉛定量方法は,次による。

原子吸光法[国際一致規格 (ISO 8753)] この方法は,鉛含有率0.001% (m/m) 以上0.5% (m/m) 以下の試

料に適用するもので,附属書による。

2

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 原子吸光法

序文 この附属書は,1987年第一版として発行されたISO 8753 (Iron ores−Determination of lead and/or zinc

content−Flame atomic absorption spectrometric method) の鉛の部分を翻訳し,技術的内容及び規格票の様式

を変更することなく作成したものである。

なお,この附属書で下線(点線)を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

この附属書は,鉄鉱石中の鉛をフレーム原子吸光法によって定量する方法について規定する。

この方法は,天然鉄鉱石,鉄鉱石の精鉱及び焼結鉱を含む塊成鉱の鉛含有率0.001% (m/m) 以上0.5%

(m/m) 以下の範囲のものに適用する。

参考 この方法は,硫化鉄焼鉱,スケール及びダスト又はこれらの粉粒状のものを加工した団鉱など

の鉄原料にも適用できる。

2. 引用規格

ISO 648 : 1977 Laboratory glassware−One-mark pipettes

ISO 1042 : 1983 Laboratory glassware−One-mark volumetric flasks

ISO 3081 : 1986 Iron ores−Increment sampling−Manual method

ISO 3082 : 1987 Iron ores−Increment sampling and sample preparation−Mechanical method

ISO 3083 : 1986 Iron ores−Preparation of samples−Manual method

ISO 7764 : 1985 Iron ores−Preparation of predried test samples for chemical analysis

3. 原理

試料を分解し,塩酸とふっ化水素酸による処理で二酸化けい素を除去する。硝酸で酸化する。

蒸発乾固した後,希釈してろ過する。残さを灰化して炭酸ナトリウムで融解する。冷却した融成物を塩

酸で溶解する。溶液を保存する。

ろ液中の鉄を4-メチル-2-ペンタノンで抽出する。抽出された鉛を回収する。4-メチル-2-ペンタノンを硝

酸で分解する。蒸発乾固した後,保存溶液と塩酸で塩類を溶解する。

原子吸光光度計の空気・アセチレンバーナーのフレームに溶液を噴霧する。

鉛の吸光度を検量線溶液の吸光度と比較する。

4. 試薬

分析の際は,分析用保証試薬 (recognized analytical grade),蒸留水又はこれと同等の純度の水を使用する。

4.1

無水炭酸ナトリウム

4.2

4-メチル-2-ペンタノン 高純度のもの

4.3

塩酸(密度1.16〜1.19g/ml)

4.4

塩酸(密度1.16〜1.19g/ml)の希釈液10+6

4.5

塩酸(密度1.16〜1.19g/ml)の希釈液1+1

4.6

塩酸(密度1.16〜1.19g/ml)の希釈液2+98

3

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

硝酸(密度1.4g/ml)

4.8

ふっ化水素酸40% (m/m) (密度1.13g/ml)

4.9

標準鉛溶液

4.9.1

標準鉛原液

高純度金属鉛(鉄を含まないこと。)1.000gを硝酸(密度1.4g/mlの希釈液1+1)40mlに溶解する。冷

却した後,全量フラスコ中で1 000mlに水で希釈して混合する。

この原液1mlは鉛1 000μgを含有する。

参考 高純度金属鉛は,純度が99.9% (m/m) 以上のものを使用する。

4.9.2

標準鉛溶液A

標準鉛原液 (4.9.1) 10.0mlを分取して100mlの全量フラスコに移し入れ,水で標線まで薄めて混合する。

この標準溶液1mlは鉛100μgを含有する。

4.9.3

標準鉛溶液B

標準鉛溶液A (4.9.2) 10.0mlを分取して100mlの全量フラスコに移し入れ,水で標線まで薄めて混合する。

この標準溶液1mlは鉛10μgを含有する。

5. 装置

注 ピペット及びフラスコは,ISO 648とISO 1042に規定されている1標線付きピペット及び1標線

付き容量フラスコでなければならない。

通常の分析用器具及び次のものを使用する。

5.1

ポリテトラフロロエチレン (PTFE) 製ビーカー PTFE製ふた付きの容量250mlのもの。

5.2

原子吸光光度計 空気・アセチレンバーナーを備えているもの。この方法で使用する原子吸光光度

計は,次の装置基準を満足しなければならない。

a) 最小感度−検量線最高濃度(7.4.4参照)の溶液の吸光度は,少なくとも0.25。

b) 検量線の直線性−検量線の上部20%範囲のこう配(吸光度の変化で表す。)と,同じやり方で算出し

た下部20%範囲のこう配の比が,0.7以上。

c) 最小安定性 (minimum stability) −検量線最高濃度溶液とゼロ検量線溶液をそれぞれ十分な回数の繰

り返し測定をして,得た標準偏差がそれぞれ最高濃度溶液の平均吸光度の1.5%,0.5%以下。

参考 最小安定性の求め方

最高濃度の検量線溶液をn回噴霧し,個々の吸光度の読みAAi求めて,平均値AAを計算する。

最低濃度の検量線溶液(ゼロ検量線溶液を除く。)をn回噴霧し,個々の吸光度の読みABiを

求めて,平均値ABを計算する(nは10回以上)。

最高及び最低濃度の検量線溶液の各々の標準偏差sA及びsBを次の式で計算する。

(

)

(

)

1

1

2

2

2

A

A

A

−

−

=

−

−

=

n

n

Ai

Ai

n

A

A

s

i

Σ

Σ

Σ

(

)

(

)

1

1

2

2

2

B

B

B

−

−

=

−

−

=

n

n

Bi

Bi

n

A

A

s

i

Σ

Σ

Σ

最高濃度及び最低濃度の検量線溶液の各々の最小安定性はsA×100/AA及びsB×100/AAの式

で求める。

4

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1. 基準a),b)及びc)の評価及び引き続き行われるすべての測定に対しては,チャート式記録装置

及び/又はデジタル表示装置の使用を推奨する。

2. 測定条件は装置ごとに変わる。次に示す測定条件は,数箇所の分析室で支障なく用いられた条

件であり,操作の指針として用いることができる。

鉛中空陰極ランプの電流,mA

6

波長,nm

283.3

空気の流量,l/min

14

アセチレンの流量,l/min

3

上に示したガス流量が適当でない装置においても,空気とアセチレンのガス流量の比率は操作の指針と

なる。

参考 装置基準については,JIS M 8202(鉄鉱石−分析方法通則)の解説に記載されている。

6. サンプリング及び試料

6.1

分析用試料 (laboratory sample)

分析には,ISO 3081又はISO 3082に従って採取され,ISO 3082又はISO 3083に従って調製された粒度

−100μmの分析用試料を用いる。化合水又は酸化しやすい化合物の含有率が著しく高い鉱石の場合には,

粒度−160μmの試料を用いる。

注 化合水及び酸化しやすい化合物の著しく高い含有率についてのガイドラインは,ISO 7764に記載

されている。

参考 化合水及び酸化しやすい化合物の含有率についてはJIS M 8202に記載されている。

6.2

事前乾燥試験試料 (predried test samples) の調製

分析用試料を十分に混合し,容器の全量を代表するように数インクリメントで分析試料を採取する。分

析試料をISO 7764に従って105±2℃で乾燥する(これを事前乾燥試料という。)。

7. 操作

7.1

分析回数

分析は,事前乾燥試料1個について,附属書Aに従って少なくとも独立に2回の分析を行う。

注 “独立に”という表現は,2度目又は続いて行った分析結果が以前の結果によって影響を受けな

いことを意味する。特にこの方法では,この条件は操作の繰り返しが同一人が異なった時間に,

又は異なった人によって,いずれの場合も適切な再校正を含めて行われなければならないことを

意味する。

7.2

空試験及びチェック試験

一連の定量ごとに,1回の空試験と,同一種類の鉄鉱石認証標準物質の1個を,1分析試料(1個又は数

個)と併行して同一条件で分析しなければならない。認証標準物質の事前乾燥試料は,6.2に従って調製し

なければならない。

注 認証標準物質は分析試料と同一種類で,両者の性質が分析操作に重大な変更を必要としない程度

によく類似したものであるべきである。

参考 空試験は,はかり採り試料と同量の純酸化鉄[鉛含有率0.000 1% (m/m) 以下のもの]をはかり

採って加えなければならない。

同時に数試料を分析する場合,操作が同じで同一の試薬瓶からの試薬を使用するのであれば,1個の空

5

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験値で代表することができる。

同時に同一種類の鉱石の数試料を分析する場合は,1個の認証標準物質の分析値を使用することができ

る。

7.3

はかり採り試料 (test portion)

6.2に従って得られた事前乾燥試料から数インクリメントを採って,約2gを0.000 2gのけたまではかる。

注 はかり採り試料は,水分の再吸収を避けるため迅速にはかり採るべきである。

7.4

定量

7.4.1

試料の分解

はかり採り試料 (7.3) を250mlのPTFE製ビーカー (5.1) に移す。水数mlで湿し,塩酸 (4.3) 40mlとふ

っ化水素酸 (4.8) 10mlを加え,PTFE製のふたで覆う。100℃の熱板で加熱し,次に200℃で加熱する。蒸

発乾固する。硝酸 (4.7) 5mlを加え,溶液が約1mlになるまで加熱蒸発する。塩酸 (4.3) 10mlを加え,塩類

を溶解した後,再び蒸発乾固する。

塩類を塩酸 (4.3) 5mlで溶解する。水10mlを加え,ち密なろ紙を用いて250mlのビーカーにろ過する。

ビーカーに付着している粒子はすべてゴム帽付きガラス棒でこすりおとし,ろ紙に鉄イオンの色が認めら

れなくなるまで塩酸 (4.6) で洗い,更に熱水でろ紙を3回洗浄する。残さ,ろ液及び洗液を保存する。

参考 “ち密なろ紙”には,5種Cが相当する。

7.4.2

残さ処理

残さとろ紙を白金るつぼに入れ,低温でろ紙を乾燥して炭化し,次に550℃のマッフル炉中で灰化する。

無水炭酸ナトリウム (4.1) 0.5gを加え,ブンゼンバーナー(約900〜1 000℃)上で透明な融成物ができる

まで融解する。冷却した融成物を塩酸 (4.5) 5mlで溶解した後,加熱して二酸化炭素を追い出し,溶液を保

存する。

7.4.3

ろ液及び洗液の処理

ろ液及び洗液 (7.4.1) をほとんど乾固するまで蒸発する。塩類を塩酸 (4.4) 20mlで溶解し,200mlの分液

漏斗に移す。塩酸 (4.4) 20mlでビーカーを洗い,この洗液を主液に合わせる。4-メチル-2-ペンタノン (4.2)

50mlを加え,1分間激しく振り混ぜる。放置して二層に分離したら,下層の水溶液を250mlのビーカーに

流出させる。有機相を塩酸 (4.4) 10mlで抽出することによって洗浄し,洗液は先のビーカーに移す。

この溶液を穏やかに加熱し,溶液中のほとんど全部の4-メチル-2-ペンタノンを揮散させた後,硝酸 (4.7)

5mlを加え,蒸発乾固する。塩類は塩酸 (4.5) 15mlで溶解した後,7.4.2で保存した溶液に合わせる。

溶液を50mlの全量フラスコに移し,水で標線まで薄めて混合する。吸光度測定のため,この溶液中の

鉛の含有率に応じて希釈しないか又は規定されたように希釈する(附属書表1参照)。希釈する場合は適当

量を分液して250mlのビーカーに移し,附属書表1に示す量の無水炭酸ナトリウム (4.1) と塩酸 (4.5) を

加えた後,加熱して二酸化炭素を追い出す。冷却した後,100mlの全量フラスコに移し,水で標線まで薄

めて混合する(附属書表2の注を参照)(この溶液を最終試料溶液という。)。

参考 “附属書表2の注は,附属書表1の注*の誤り。

空試験溶液の相当量を250mlのビーカーに移し,試料溶液に用いたのと同じ量の無水炭酸ナトリウム

(4.1) と塩酸 (4.5) を加えた後,加熱して二酸化炭素を追い出す。冷却した後,100mlの全量フラスコに移

し,水で標線まで薄めて混合する(この溶液を希釈空試験溶液という。)。

参考 この節は,試料溶液を希釈する(附属書表1参照)場合にだけ適用する。

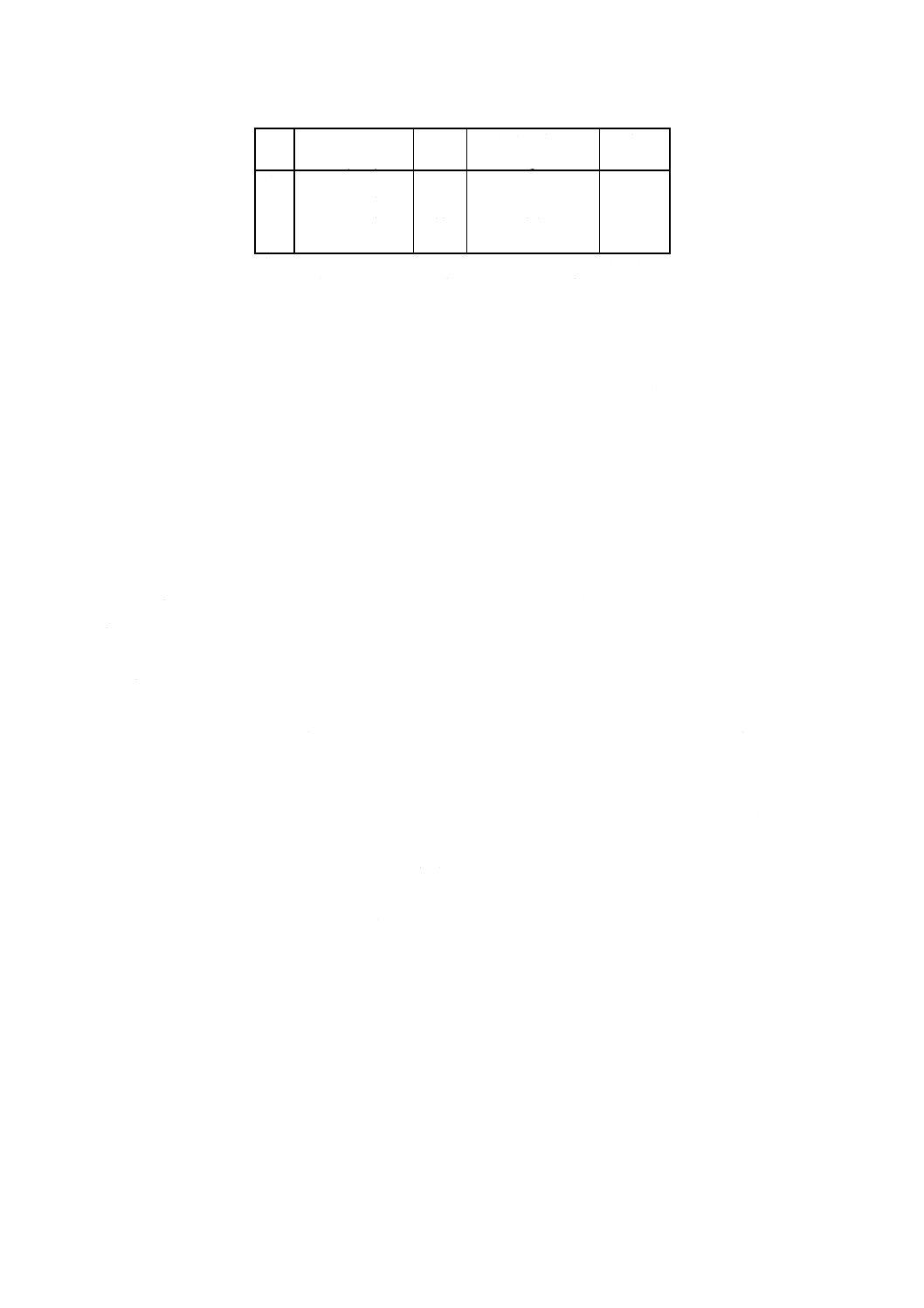

附属書表1 試料溶液の希釈指針*

元素 試料中予想含有率 分取量 無水炭酸ナトリウム 塩酸 (4.5)

6

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

% (m/m)

ml

(4.1) 添加量

g

添加量

ml

鉛 0.001<wPb≦0.05

−

−

−

0.0 <wPb≦0.2

20

0.8

32

0.2 <wPb≦0.25

10

0.9

36

0.25 <wPb≦0.5

5

0.95

38

注*

表に示した希釈に従えば鉛の濃度が検量線溶液 (7.4.4) の

濃度範囲に入る。高感度の装置では,試料溶液を少量分取

することが好ましい。1ml又は2mlの分取については,希

釈誤差を避けるためにあらかじめ希釈しておく。空試験溶

液についても同様に取り扱う。

7.4.4

鉛検量線溶液の調製

6個の250mlのビーカーの各々に無水炭酸ナトリウム (4.1) 1.0gを入れる。塩酸 (4.3) 20mlと標準鉛溶液

A又はBを附属書表2に従って加える。加熱して二酸化炭素を追い出す。冷却した後,100mlの全量フラ

スコに移し,水で標線まで薄めて混合する。

注 適用できる鉛の濃度範囲は原子吸光光度計によって異なる。5.2で示す最小基準に注意すべきであ

る。高感度の装置では標準溶液の分取量を減じて使用することができる。

7.4.5

原子吸光光度計の調整

鉛の波長 (283.3nm) に合わせ,吸光度が最小になるようにセットする。バーナーを合わせ,装置の取扱

書に従って,適正なフレームを点火する。バーナーを2分間予備加熱した後,最高濃度検量線溶液(7.4.4

参照)を噴霧しながら吸光度が最大になるように燃料とバーナーを調節し,5.2に定める装置基準を確認す

る。

水と検量線溶液を噴霧して吸光度の読取り値が変動していないことを確認した後,水に対する読み値を

吸光度ゼロに合わせる。

7.4.6

吸光度の測定

希釈空試験溶液とゼロ検量線溶液から始めて,最終試験溶液が一連の測定の適切な時点で噴霧できるよ

うに,検量線溶液及び最終試料溶液を吸光度が増加していくような順序で噴霧する。安定した応答が得ら

れたら,その読取り値を記録し,各溶液の噴霧の間には水を噴霧する。

測定は,少なくとも2回以上繰り返す。必要ならば,各溶液の読取り値の平均を吸光度に変換する。ゼ

ロ検量線溶液の吸光度を差し引いて,各検量線溶液の真 (net) の吸光度を求める。同様に,希釈空試験溶

液の吸光度を差し引いて,最終試料溶液の真 (net) の吸光度を求める。

鉛の濃度μg/mlに対して,検量線溶液の真 (net) の吸光度をプロットして,検量線を作成する。

検量線を用いて最終試料溶液の真 (net) の吸光度をml当たりの鉛のμgに変換する。

7

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

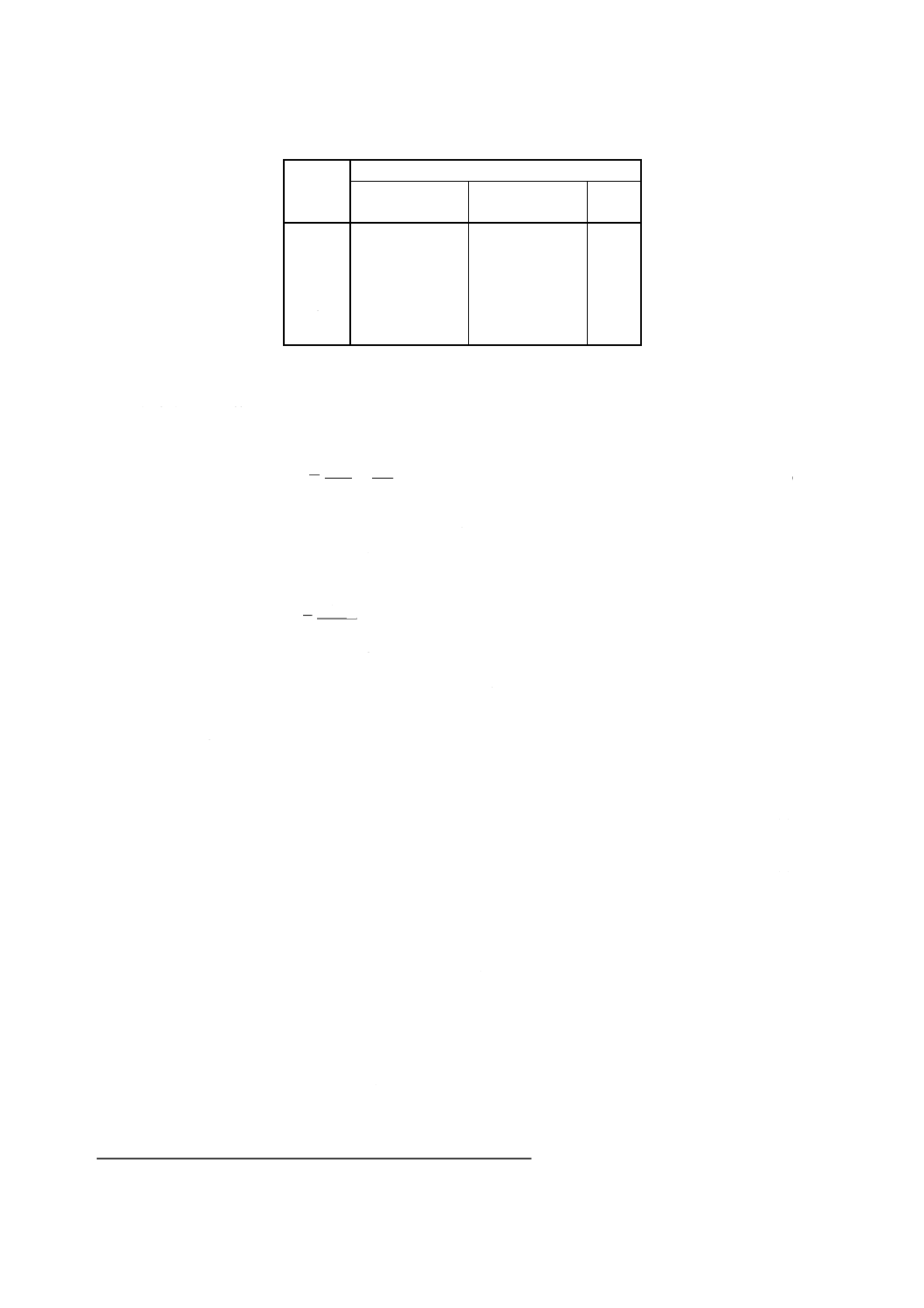

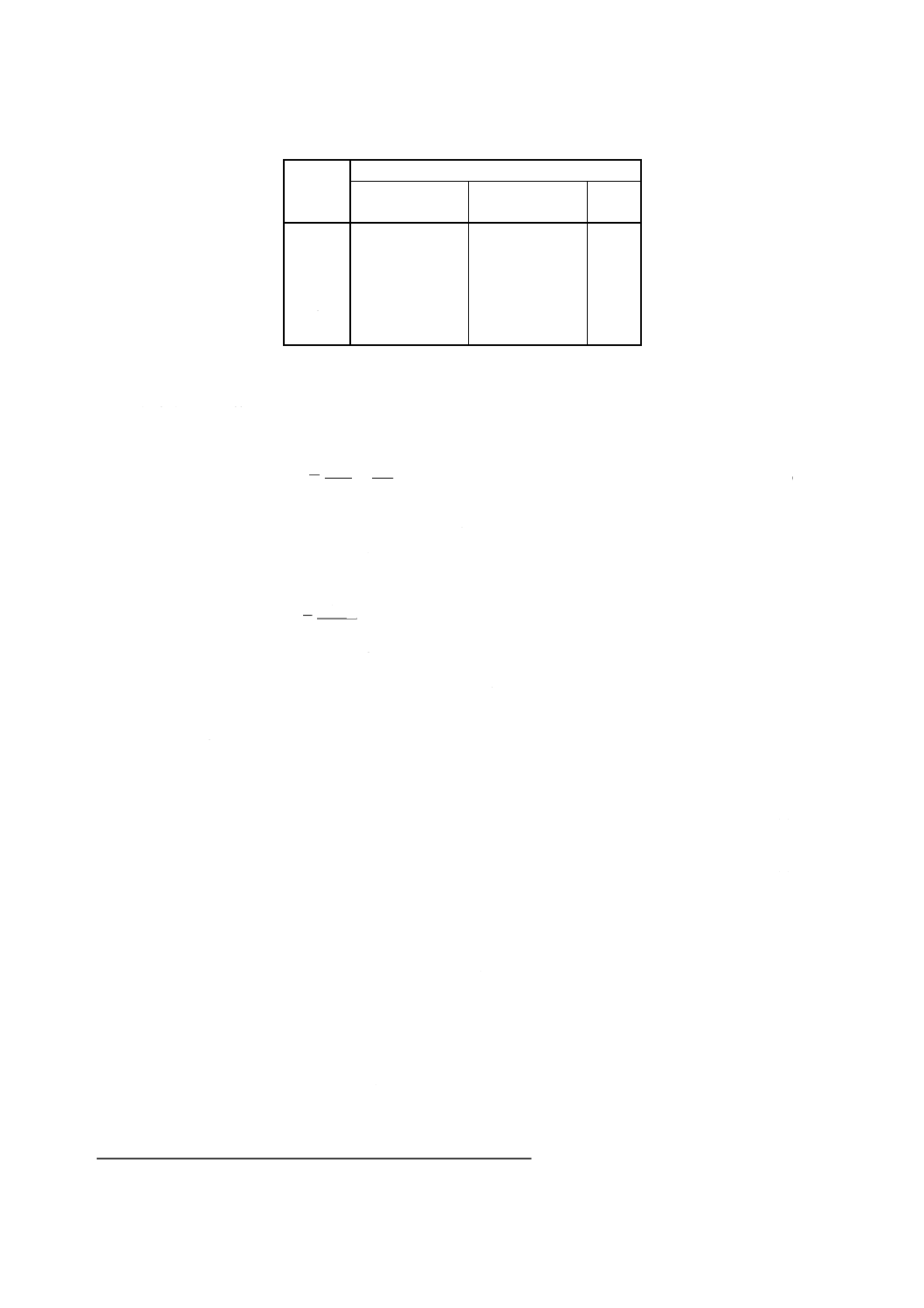

附属書表2 検量線溶液

溶液番号

鉛

標準溶液A (4.9.2)

ml

標準溶液B (4.9.3)

ml

濃度

μg/ml

0

0

0

0

1

0

20

2

2

5

0

5

3

10

0

10

4

15

0

15

5

20

0

20

8. 結果の表示

8.1

鉛含有率の計算

鉛含有率(質量百分率)wPbは,次の式を用いて小数点以下5けたまで計算する。

10000

1

Pb

×

m

V

w

ρ

=

········································································ (1)

ここに,

ρ: 最終試料溶液中の鉛の濃度 (μg/ml)

V: 最終試料溶液の量 (ml)

m1: 希釈率を計算に入れた最終試料溶液中の試料の質量 (g)

50

1

1

V

m

m

×

=

ここに,

m: はかり採り試料の質量 (g)

V1: 7.4.3に従って分取した量 (ml) (表1参照)

希釈なしの場合は,V1=50

8.2

結果の一般的処理

8.2.1

精度及び許容差

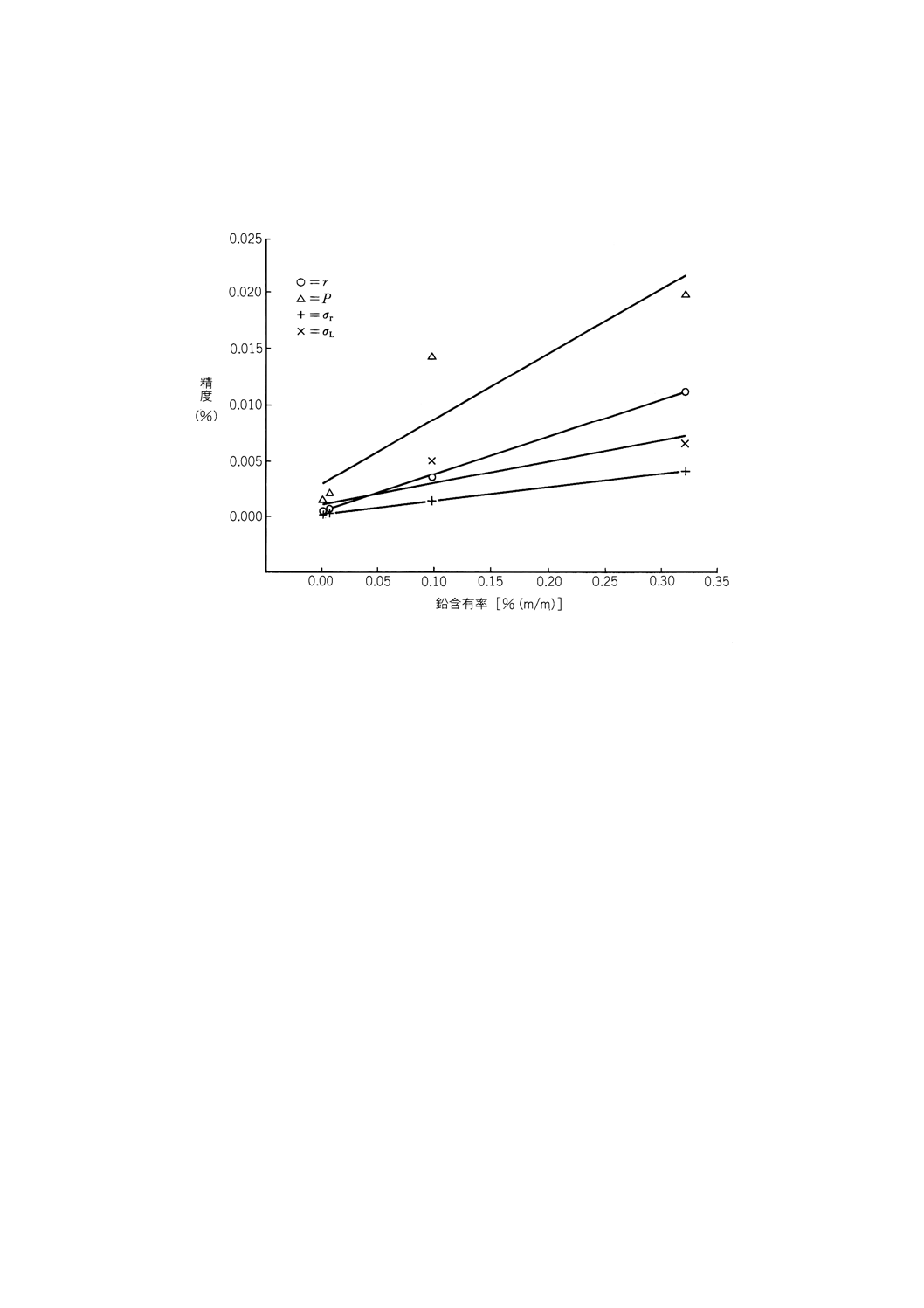

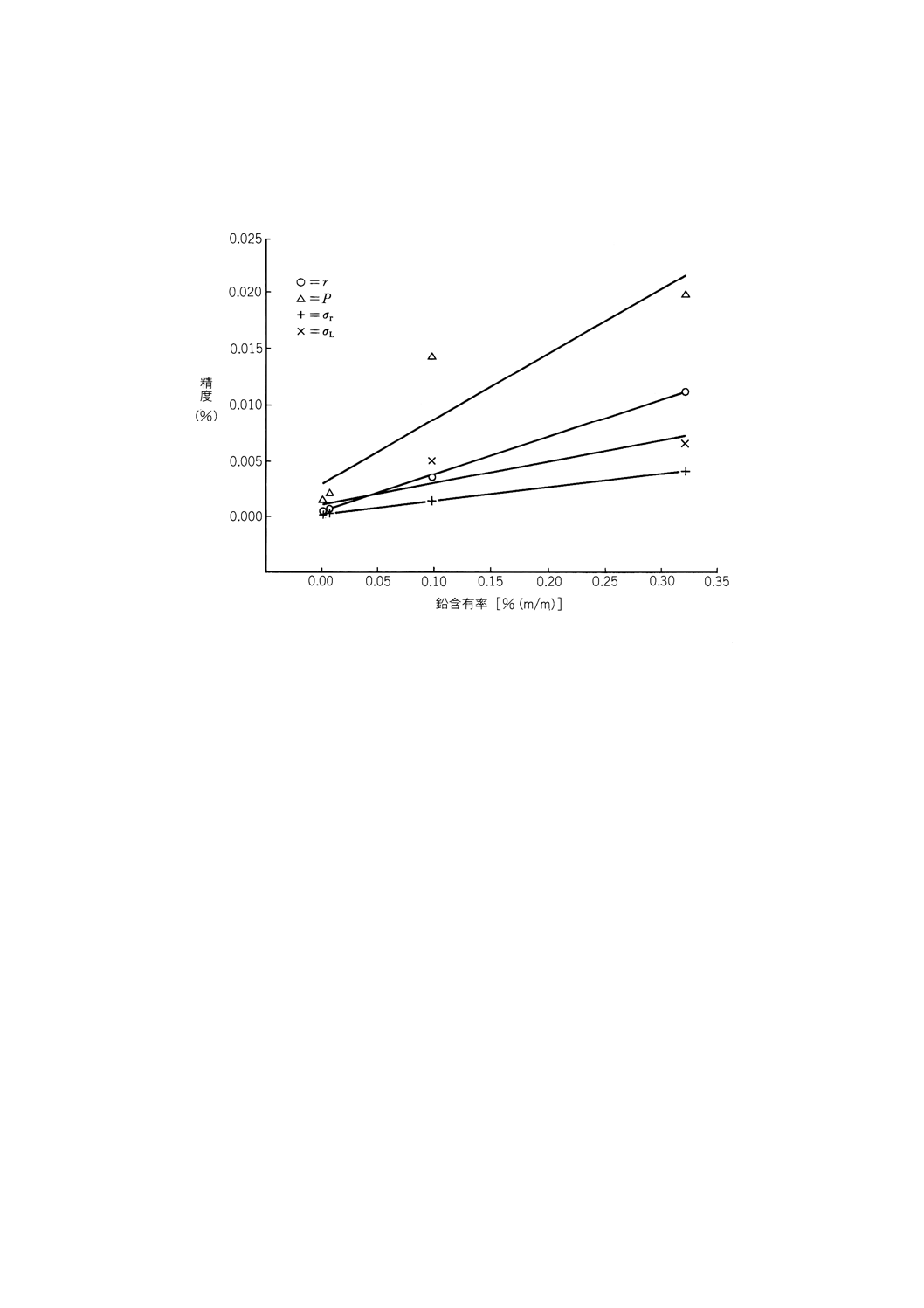

この分析方法の精度は,次の回帰式で表される1)。

r=0.033 2X+0.000 4 ··································································· (2)

P=0.058 7X+0.002 8 ·································································· (3)

σr=0.011 7X+0.000 1 ·································································· (4)

σL=0.019 0X+0.001 0 ································································· (5)

ここに,

X: 分析試料の鉛含有率を質量百分率で表したもの

− 室内計算式[式(2)及び式(4)の場合]:2回の

分析値の算術平均

− 室間計算式[式(3)及び式(5)の場合]:2か所

の分析室の最終結果 (8.2.3) の算術平均

r: 室内の許容差

P: 室間の許容差

σr: 室内の標準偏差

σL: 室間の標準偏差

注1) 追加の情報は,附属書B及び附属書Cに記されている。

8

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 PはRに,σLはσRに改正されている (ISO 5725 : 1994)。

8.2.2

分析値の採択

認証標準物質で求めた結果において,この分析結果と標準物質の認証値との間に統計的に有意差が認め

られてはならない。真度及び精度ともにこの方法に相当する分析方法を用いて,少なくとも10か所の分析

室で分析した標準物質に対しては,有意差の検定には次の式を用いる。

n

N

n

s

s

A

A

2r

2L

C

WC

2WC

2LC

C

2

σ

σ+

+

+

−≤

················································· (6)

ここに,

Ac: 認証値

A: 認証標準物質を分析して得られた結果又はその平均値

sLc: 認証値を決定した分析室の室間標準偏差

sWc: 認証値を決定した分析室の室内標準偏差

nWc: 認証値を決定した分析室の分析回数の平均

Nc: 認証値を決定した分析室の数

n: 認証標準物質の分析回数(ほとんどの場合n=1)

σL及びσr: 8.2.1に定義してあるとおり。

もし,式(6)の左辺が右辺より小さいか又は等しければ,差|Ac−A|は統計的に有意ではなく,逆の場合は

統計的に有意である。

差が有意であるときは,試料の分析と同時に認証標準試料の分析を繰り返す。もし,差が再び有意であ

るならば同じ種類で別の認証標準物質を用いて同じ操作を繰り返さなければならない。

分析試料の二つの分析値の範囲が8.2.1の式(2)に従って計算されたrの限界を超えるときは,附属書A

のフローシートに従って,更にもう一度同じ種類の認証標準物質と共に分析試料の分析を行わなければな

らない。

分析試料の結果の採択の可否は,いつの場合も認証標準物質の結果の採択の可否に従わなければならな

い。

注 認証標準物質の情報が不十分なときには,次の手順を用いる。

a) 室間標準偏差を推定するのに十分なデータがあれば,s2Wc/nWcを削除して,sLcを室平均値の標

準偏差とみなす。

b) もし,認証標準物質の認証が1分析室だけで行われている場合,又は室間の分析結果がない

場合には,この認証標準物質はこの規格には適用しないのがよい。その使用が避けられない

場合は,次の式を用いる。

n

A

A

2r

2L

C

2

2

σ

σ+

−

≤

································································ (7)

8.2.3

最終結果の計算

最終結果は,分析試料の採択し得る値の算術平均か,又は附属書Aに規定した手順によって求めた値で,

小数点以下5けたまで計算した採択し得る分析値の算術平均は,次のようにして小数点以下3けたに丸め

なければならない。

a) 小数点以下4けた目の数値が5より小さいときにはそれを切り捨て,小数点以下3けた目の数値はそ

のままとする。

b) 小数点以下4けた目の数値が5で,小数点以下5けた目に0以外の数値があるとき,又は小数点以下

4けた目の数値が5より大きいときには,小数点以下3けた目の数値を一つだけ増加させる。

9

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 小数点以下4けた目の数値が5で,小数点以下5けた目が0のときは,小数点以下4けた目の5を切

り捨て,小数点以下3けた目の数値が0,2,4,6又は8であれば,小数点以下3けた目の数値はその

ままとし,1,3,5,7又は9であれば小数点以下3けた目の数値は切り上げて数を一つだけ増加させ

る。

8.3

酸化物換算係数

wPbO (%) =1.077 2×wPb (%)

9. 試験結果の報告

試験結果の報告には,次の情報を記載する。

a) この附属書の引用

b) 試料の識別に必要な詳細事項

c) 分析結果

d) 試験結果の参照番号

e) 定量時に気がついた特記事項及びこの附属書に規定がない操作で,分析試料又は認証標準物質の分析

結果に影響を与えているおそれのある操作

10

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

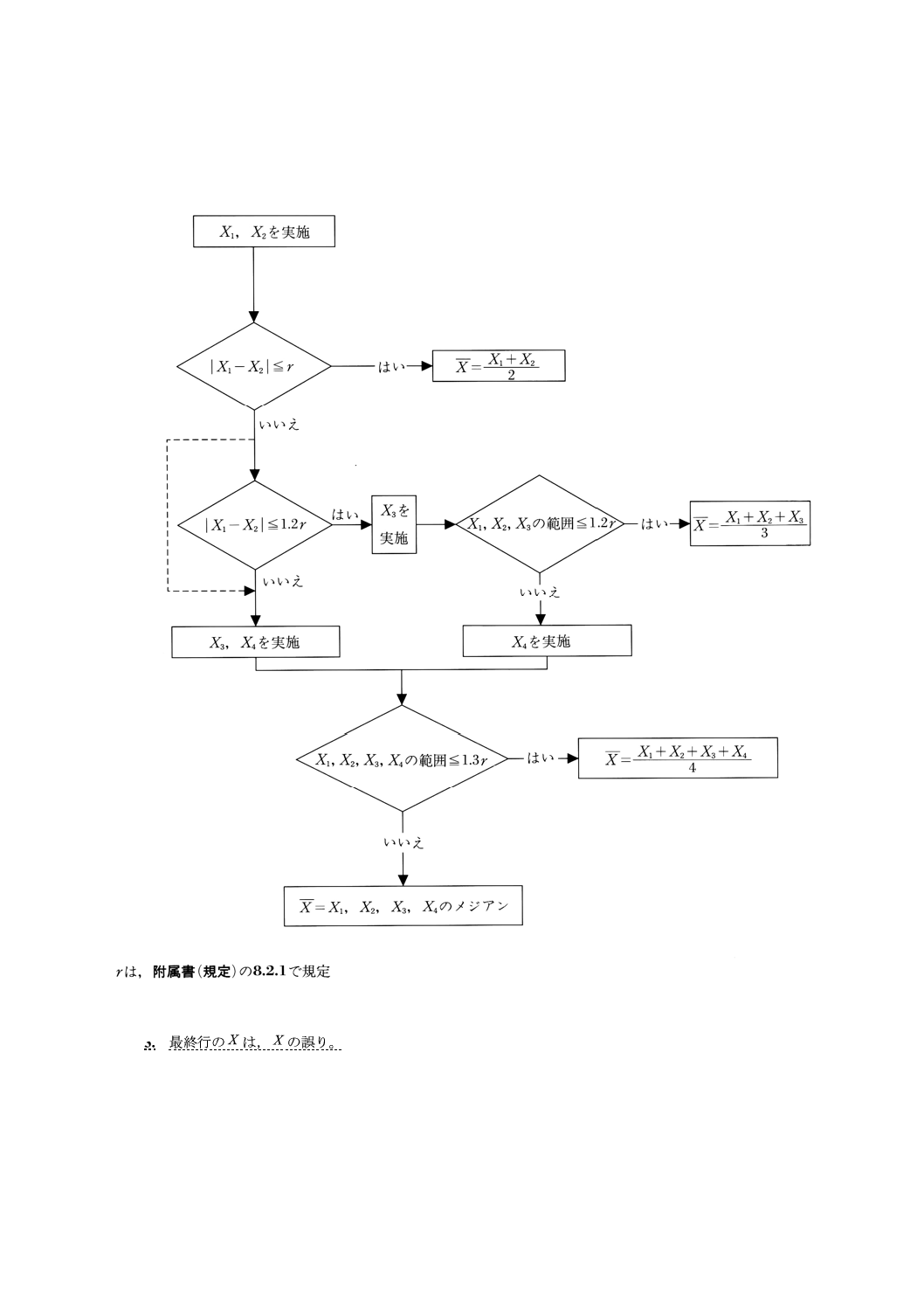

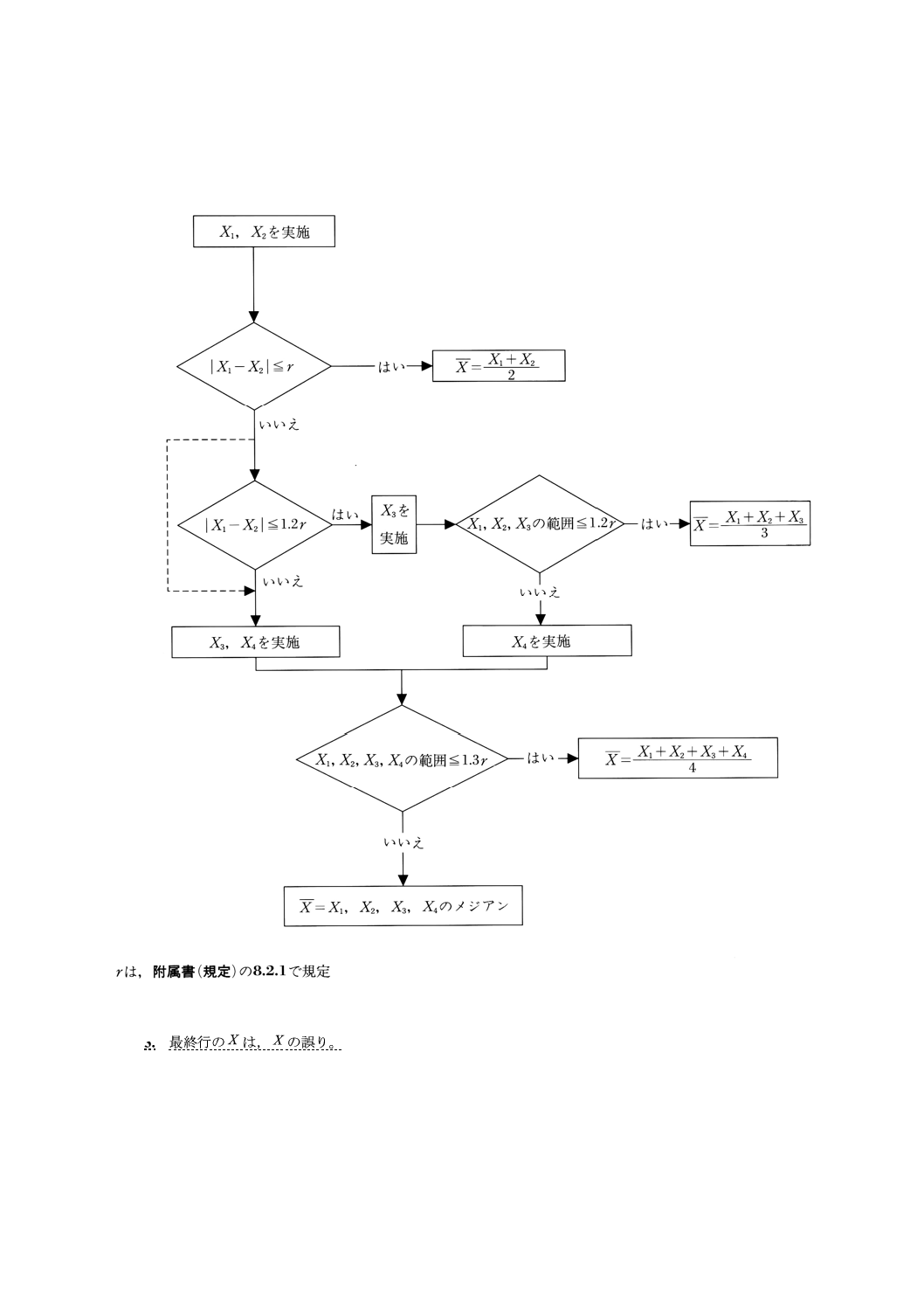

附属書A(規定) 分析値の採択手順のフローシート

参考1. 偶数個に対するメジアンは,数値を大きさの順に並べたときの中央2個の平均値。

2. 1.2rで検定せずに,直ちにX3,X4を実施してもよい(破線部)。

3. 最終行のXは,X~の誤り。

11

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 精度及び許容差回帰式の典拠

附属書(規定)の8.2.1の回帰式は,9か国の22分析室で5種類の鉄鉱石試料を用い,1981年/82年に

実施した国際共同分析実験の結果から求めたものである。

精度データは,附属書C図1に図示してある。

分析試料には,次のものを使用した。

試料

鉛含有率

[% (m/m)]

Sishen iron ore (76-16)

0.001 5

Robe River (76-21)

0.001 4

Stollberg (79-1)

0.097 5

Whyalla Ore (79-13)

0.006 6

Purpur Ore (80-1)

0.319 5

注1. この国際共同分析実験及び統計的解析の結果報告書(文書ISO/TC 102/SC 2N702E及び2N740E)

は,ISO/TC 102/SC 2事務局又はISO/TC 102事務局で入手できる。

2. 統計的解析はISO 5725で規定している原則に従って行った。

参考 ISO 5725 : 1986は,次の改訂版が発行済みである。

ISO 5725-1 : 1994

Accuracy (trueness and precision) of measurement methods and results−Part 1:

General principles and definitions

ISO 5725-2 : 1994

Accuracy (trueness and precision) of measurement methods and results−Part 2:

Basic method for the determination of repeatability and reproducibility of a

standard measurement method

ISO 5725-3 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 3:

Intermediate measures of the precision of a standard measurement method

ISO 5725-4 : 1994

Accuracy (trueness and precision) of measurement methods and results−Part 4:

Basic methods for the determination of the trueness of a standard measurement

method

ISO 5725-6 : 1994

Accuracy (trueness and precision) of measurement methods and results−Part 6:

Use in practice of accuracy values

12

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 国際共同分析実験で得られた精度データ

注 図は,附属書(規定)の8.2.1の式をグラフ表示したものである。

附属書C図1 鉛含有率X [% (m/m) ] に対する精度の最小二乗法による回帰線

13

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄鉱石JIS改正WG原案作成委員会 構成表

氏名

所属

(鉄鋼分析部会部会長)

佐 伯 正 夫

新日本製鐵株式会社

(化学分析分科会主査)

岩 田 英 夫

日本鋼管株式会社

(鉄鉱石JIS改正WGリーダー)

岩 田 英 夫

日本鋼管株式会社

(直属幹事)

石 橋 耀 一

日本鋼管株式会社

(委員)

岡 野 輝 雄

川崎製鉄株式会社

杉 原 孝 志

川鉄テクノリサーチ株式会社

中 川 孝

川鉄テクノリサーチ株式会社

秋 窪 英 敏

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研

稲 本 勇

新日本製鐵株式会社

大 水 勝

新日本製鐵株式会社

笠 井 茂 夫

新日本製鐵株式会社

鈴 木 興 三

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社(鉛担当)

土 屋 武 久

新日本製鐵株式会社

蔵 保 浩 文

住友金属工業株式会社

中 里 福 和

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

平 松 茂 人

住友金属工業株式会社

菅 野 清

株式会社中山製鋼所

西 田 宏

日新製鋼株式会社

小 倉 正 之

日本鋼管株式会社

船 曵 佳 弘

日本鋼管株式会社

大 槻 孝

社団法人日本鉄鋼協会

増 喜 浩 二

社団法人日本鉄鋼協会

14

M 8229 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本鉄鋼連盟 原料標準委員会JM2分科会

氏名

所属

(原料標準委員会委員長)

安 達 良 英

新日本製鐵株式会社

(JM2分科会主査)

松 村 泰 治

川鉄テクノリサーチ株式会社

(委員)

中 林 賢 司

通商産業省工業技術院

藤 本 京 子

川崎製鉄株式会社

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

岡 山 和 生

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

今 北 毅

株式会社コベルコ科研

西 埜 誠

株式会社島津製作所

笠 井 茂 夫

新日本製鐵株式会社

菊 池 統 一

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

松 本 義 朗

住友金属工業株式会社

西 野 和 美

住友金属テクノロジー株式会社

原 田 幹 雄

株式会社中山製鋼所

槌 尾 武 久

日新製鋼株式会社

林 三 男

社団法人日本海事検定協会

石 橋 耀 一

日本鋼管株式会社

吉 岡 豊

日本鋼管株式会社

河 野 久 征

理学電機工業株式会社

大 槻 孝

社団法人日本鉄鋼連盟

脊 戸 雄 功

社団法人日本鉄鋼連盟