M 8205 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項に基づき,社団法人日本鉄鋼連盟

(JISF) /財団法人日本規格協会 (JSA) から工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,通商産業大臣が改正した日本工業規格である。これによってJIS

M 8205 : 1983は改正され,この規格によって置き換えられる。

JIS M 8205には,次に示す附属書がある。

附属書(規定) 蛍光X線分析方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8205 : 2000

鉄鉱石−蛍光X線分析方法

Iron ores−X-ray fluorescence spectrometric analysis

序文 この規格は従来のJIS M 8205 : 1983を最新の技術及び実態を踏まえた内容に見直したものである。

この規格に対応する国際規格ISO 9516 : 1992に規定されている内容は日本の実情に合わないため採用して

いない。

1. 適用範囲 この規格は,鉄鉱石の蛍光X線分析方法について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 9516 : 1992 Iron ores−Determination of silicon, calcium, manganese, aluminium, titanium,

magnesium, phosphorus, sulfur and potassium−Wavelength dispersive X-ray fluorescence

spectrometric method

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS K 0119 蛍光X線分析方法通則

JIS M 8202 鉄鉱石−分析方法通則

3. 一般事項 分析方法に共通な一般事項は,JIS K 0119及びJIS M 8202による。

4. 定量方法の区分 蛍光X線分析方法は,次による。

この方法は,鉄鉱石中の表1に示す11成分の定量範囲に適用するもので附属書による。ただし,ここで

いう鉄鉱石とは,赤鉄鉱,磁鉄鉱,褐鉄鉱,焼結鉱,砂鉄及びペレットをいう。

2

M 8205 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 適用定量成分及び定量範囲

適用定量成分

定量範囲

% (m/m)

けい素

0.50 以上 10.0

以下

マンガン

0.03 以上 3.0

以下

りん

0.010 以上 0.600 以下

硫黄

0.010 以上 0.500 以下

銅

0.010 以上 0.070 以下

チタン

0.04 以上 6.0

以下

アルミニウム

0.15 以上 4.0

以下

カルシウム

0.01 以上 14.0

以下

マグネシウム

0.06 以上 1.5

以下

クロム

0.01 以上 0.030 以下

バナジウム

0.010 以上 0.60

以下

3

M 8205 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 蛍光X線分析方法

1. 要旨 試料を融解剤で融解してガラスビードを作製した後,蛍光X線分析装置の試料室に装入し,分

析面に励起X線を照射して,試料中から発生する蛍光X線の強度を測定する。

2. 定義 この規格で用いる主な用語の定義は,JIS K 0119によるほか,次による。

a) 鉄鉱石標準物質 認証値の付いた鉄鉱石の認証標準物質又は定量成分の標準値が,日本工業規格など

公的な化学分析方法を用いて決定(1)された均質なもの。

注(1) 化学分析方法で標準値を決定する場合には,鉄鉱石認証標準物質を併行分析し,その定量値が

各分析方法の対標準物質許容差を満足することを確認する必要がある。許容差の判定方法の詳

細は,JIS M 8202による。

3. 装置及び器具

3.1

蛍光X線分析装置 JIS K 0119の4.(装置)による。装置の調整は,JIS K 0119の7.(測定操作)

及び11.(装置の点検)による。

使用する装置は,本体の表1に示す定量範囲の定量下限域でも十分な感度をもつものとする。

3.2

ガラスビード作製装置 ガラスビード作製装置は,加熱方法として電気炉,ガスバーナ,高周波誘

導炉などをもつものとする。いずれの加熱方法も温度が1 000〜1 150℃の範囲で可能な限り一定にできる

ことが必要である。また,成分偏析及び気泡のないガラスビードを得るため,融成物の振り混ぜが容易に

できるような装置であることが必要である。

3.3

融解器具 融解器具は,通常,次の2種類を用いる。

a) 融解鋳込み兼用型 加熱融解操作によって変質変形しにくい材質で,しかも融解が完了した後,ガラ

スビードが容易にはく離する容器(2)を用いる。

注(2) 容器の材質には,白金−金 (5〜20%) ,白金−金 (5〜20%) −ロジウム (3〜5%) などを用いる。

また,容器の大きさは,融成物量,加熱方法,X線照射面積などによって異なるが,一例を次

に示す。

底面内径30〜60mm,高さ12〜22mm,上面内径33〜63mm

b) 融解鋳込み分離型 融解用の容器(3)は加熱融解操作によって変質せず,融成物を容易に鋳込み用容器

に流し込めるものを使用する。鋳込み用の容器は融成物の鋳込みの後,ガラスビードが容易にはく離

するものを使用する。

注(3) 白金又は白金−金製容器を用いる。

4. 試薬 試薬は,次による。

a) 融解剤(4) 四ほう酸ナトリウム(無水)又は四ほう酸リチウム(無水)。

注(4) 融解剤には,空試験値のできるだけ低い試薬を用いる。空試験値が低くてもロット番号が変わ

ると空試験値が変動し,定量値に影響を与えることがあるので,ロットを変えた場合は,含有

率既知の試料を定量し,定量値が対標準物質許容差を超える場合には,新しい融解剤に変えた

検量線を作成しなければならない。

4

M 8205 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) はく離促進剤 容器からのガラスビードのはく離性をよくするもので,臭化ナトリウム,臭化カリウ

ム,臭素酸ナトリウム,硝酸ナトリウム,よう化ナトリウムなどを用いる。

5. ガラスビードの検定 あらかじめ,次の方法によって融解方法及び容器の適否を検定する。

a) 鉄鉱石標準物質のうち,鉄及びカルシウム含有率の多い試料(例えば,焼結鉱)1種類を選び出し,

6.1に従ってガラスビードを5個作製する。

b) 3.1に従って調整した装置を用いて,JIS K 0119の7.(測定操作)によって,鉄及びカルシウムの蛍光

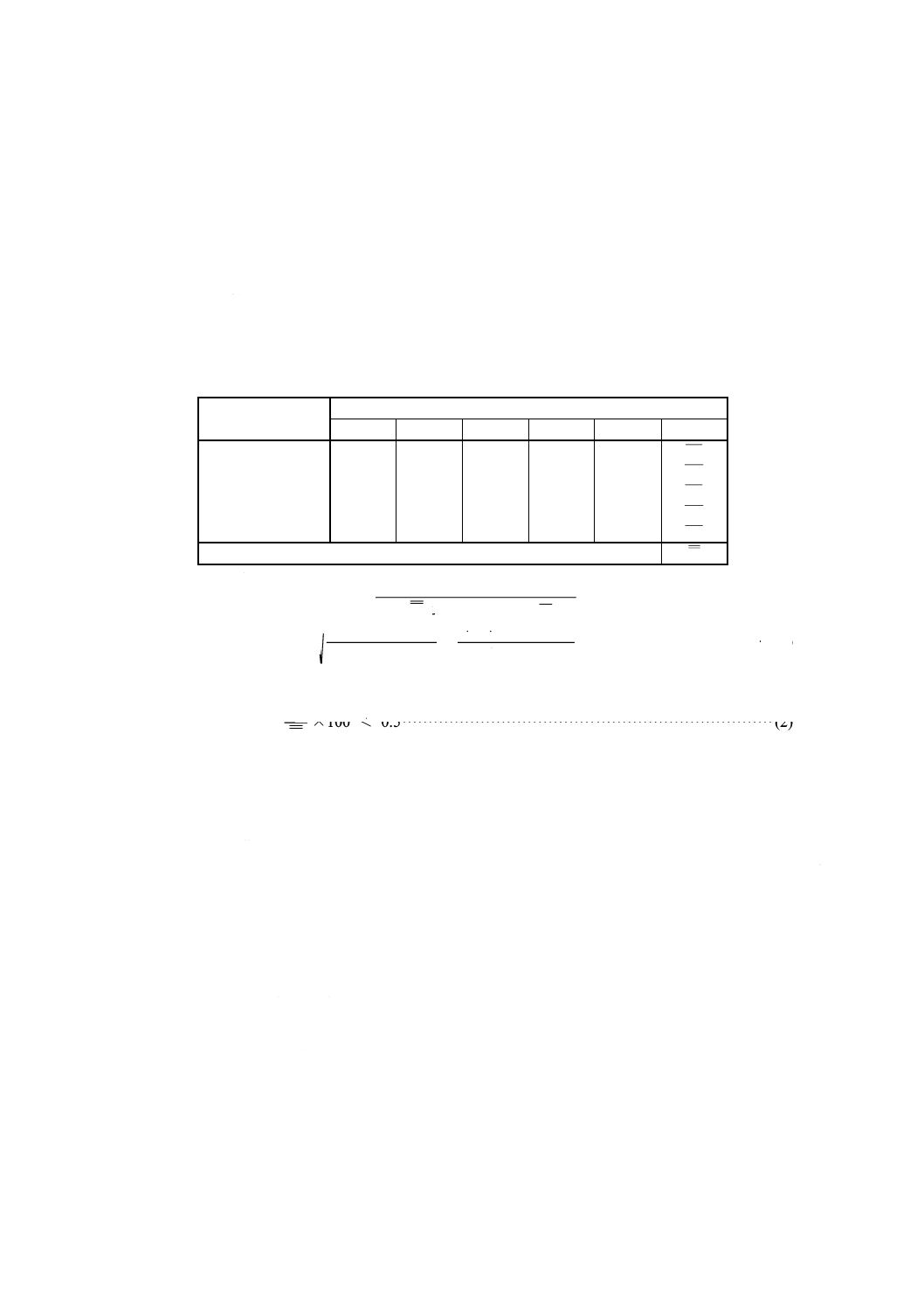

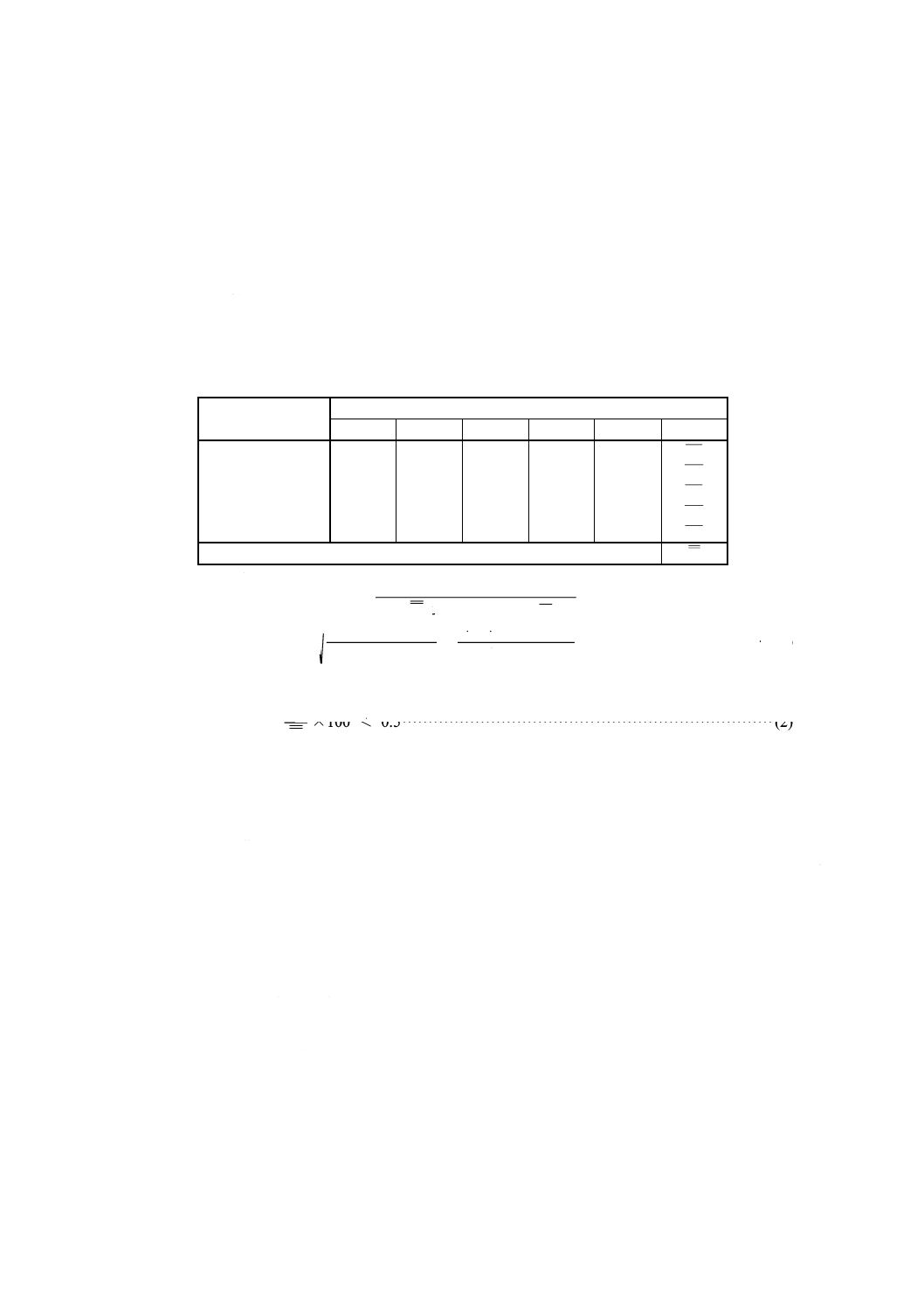

X線強度(5)を,各ビードごとに連続5回測定し,測定結果を附属書表1に従って整理する。

注(5) 鉄のスペクトル線は,FeKα又はFeKβを用いる。

附属書表1 測定値の整理

ビード (i)

測定 (j)

1

2

3

4

5

平均

1

X11

X12

X13

X14

X15

1

X

2

X21

X22

X23

X24

X25

2

X

3

X31

X32

X33

X34

X35

3

X

4

X41

X42

X43

X44

X45

4

X

5

X51

X52

X53

X54

X55

5

X

全平均

X

c) 式(1)によって作製したガラスビードの再現精度 (σp) を算出する。

5

)1

5(

)

(

1

5)

5(

)

(

2

2

×

×

∑∑

∑∑

−

−

−

−

−

=

i

j

i

ij

i

j

ij

p

X

X

X

X

σ

···································· (1)

d) 式(2)によって検定する。不合格の場合は,合格するまで融解条件を検討する。

X

p

σ×100 < 0.5 ······································································· (2)

6. 操作

6.1

ガラスビード作製方法

6.1.1

分析試料 JIS M 8202の5.(試料の採り方及び取扱い方法)による。

6.1.2

分析試料,融解剤及びはく離促進剤のはかり採り 質量比で分析試料1:融解剤 [4.a)] 7〜10一定

量をはかり採る(6)。また,はく離促進剤 [4.b)] を使用する場合は,その最適量をはかり採る(7)。

注(6) 融解に用いる容器の容積で異なるが,分析試料のはかり採り量は,通常,0.3〜1gを±2mg以内

の精度ではかり採る。また,融解剤は,±5mg以内の精度ではかり採る。

(7) 事前にはく離性を検討して決め,±1mg以内にはかり採る。

6.1.3

融解及び成型 融解及び成型は,次のいずれかの手順によって行う。

a) 融解鋳込み兼用方法

1) はかり採った試料,融解剤 [4.a)] 及びはく離促進剤 [4.b)] を3.3a)の容器に移し入れ,穏やかにか

き混ぜる。

2) ガラスビード作製装置の電気炉,ガスバーナ,高周波炉などで融解する。融解の標準的な加熱温度

は,次による。温度はできるだけ一定に保つ。

融解剤に四ほう酸ナトリウム(無水)を使用した場合 1 000〜1 050℃

5

M 8205 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

融解剤に四ほう酸リチウム(無水)を使用した場合 1 050〜1 150℃

融解中は,融成物の均質化と気泡抜きのために融成物を振り混ぜながら,およそ次の時間加熱する。

電気炉

8〜50分

ガスバーナ

20〜25分

高周波誘導加熱炉

3〜 5分

3) 融解が完了した後,室温まで放冷し,成型したガラスビードを容器から取り出す。

b) 融解鋳込み分離方法

1) はかり採った試料,融解剤 [4.a)] 及びはく離促進剤 [4.b)] を3.3b)の融解用の容器に移し入れ,穏

やかにかき混ぜる。

2) a)の2)の操作を行う。

3) 融成物をあらかじめ250〜400℃に加熱してある鋳込み用の容器に移し入れ,室温まで放冷し,成型

したガラスビードを鋳込み用の容器から取り出す。

6.2

蛍光X線強度の測定

6.2.1

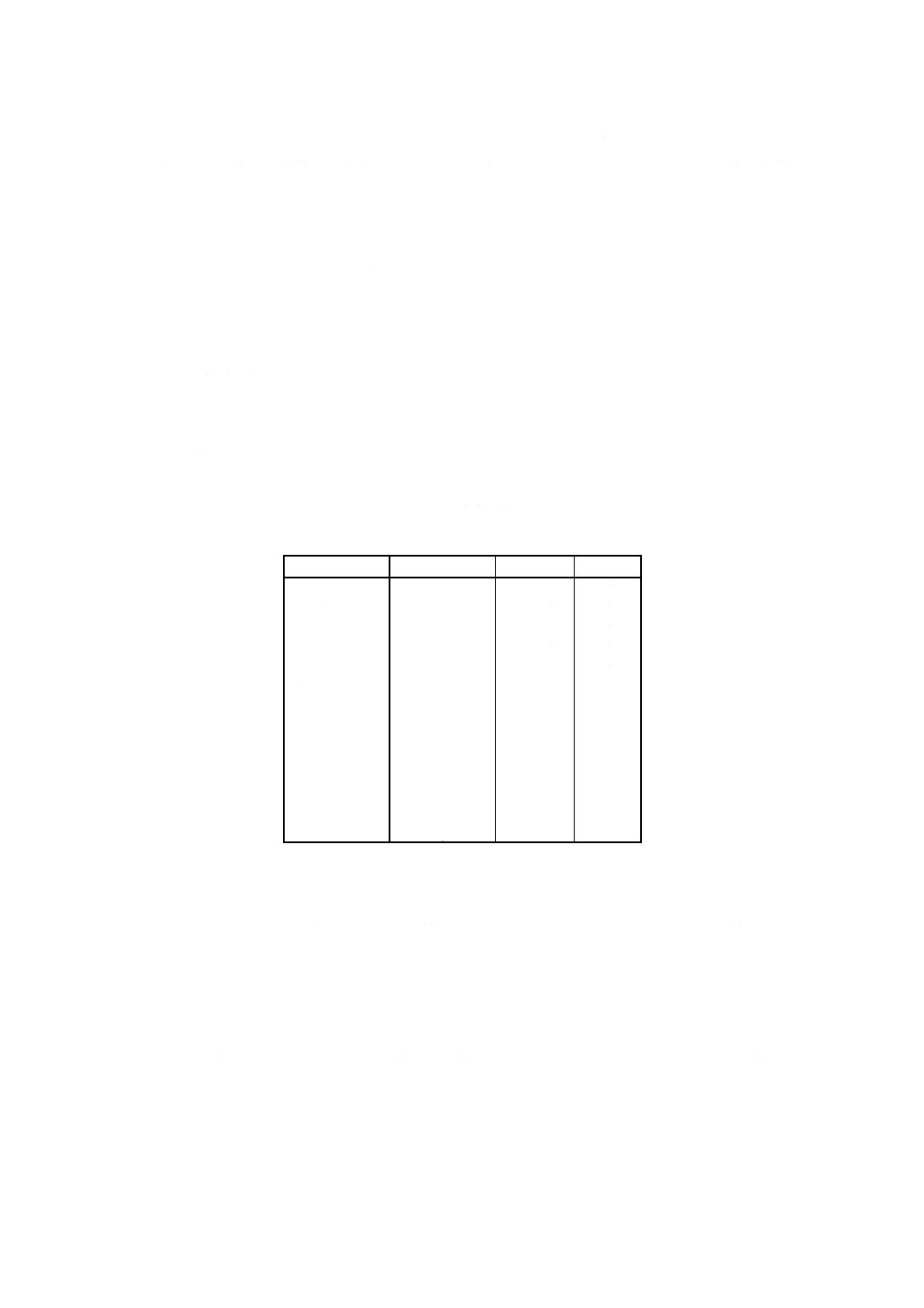

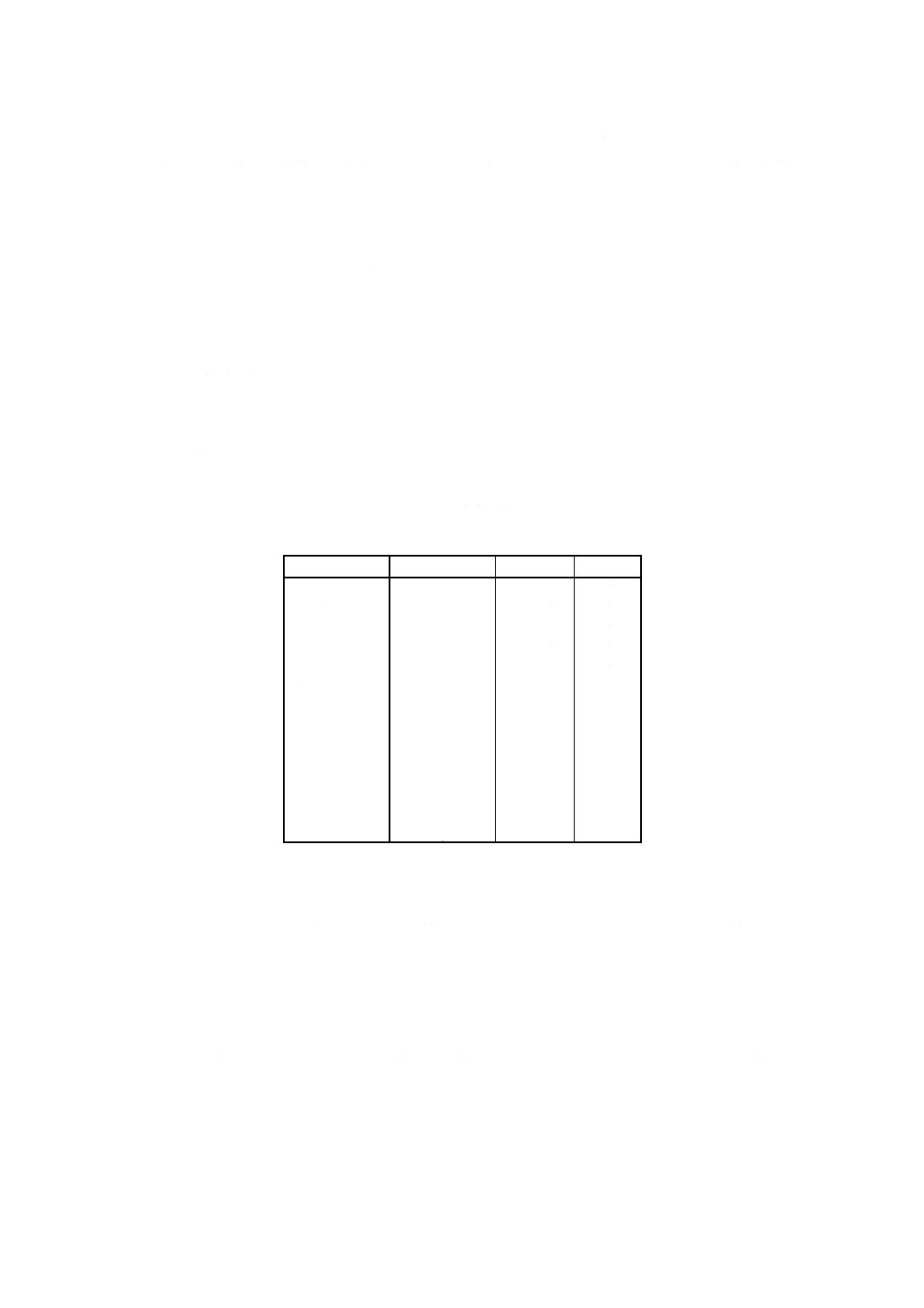

スペクトル線 試料の分析に用いるスペクトル線は,附属書表2による。

6.2.2

測定操作 測定操作は,JIS K 0119の7.(測定操作)による。

附属書表2 スペクトル線

成分

スペクトル線

波長nm

次数

けい素

SiKα

0.712 6

1

マンガン

MnKα

0.210 3

1

りん

PKα

0.615 5

1

硫黄

SKα

0.537 3

1

銅

CuKα

0.154 2

1

チタン

TiKα

0.275 0

1

アルミニウム

AlKα

0.834 0

1

カルシウム

CaKα

0.335 9

1

マグネシウム

MgKα

0.989 0

1

クロム

CrKα

0.229 1

1

バナジウム

VKα

0.250 5

1

鉄(8)

FeKα

0.193 7

1

FeKβ

0.175 7

1

注(8) ガラスビードの検定の際に用いる。

7. 検量線の作成 含有率既知の鉄鉱石標準物質を用いて,6.1に従ってそれぞれ2個のガラスビードを作

製し,6.2に従って測定する対象元素の蛍光X線強度を測定し,鉄鉱石標準物質中の元素の含有率と2個

のガラスビードの平均強度との関係線を作成し,その関係線を検量線とする。

検量線は通常,二次回帰曲線を用いる。

8. 定量 分析試料及び含有率既知試料(9)のガラスビードを作製し,7.と同一条件で蛍光X線強度を測定

し,得た蛍光X線強度と7.で作成した検量線とから含有率既知試料各元素の定量値を求める。含有率既知

試料の定量値が対標準物質許容差内にある場合は,分析試料の定量を行う。含有率既知試料の定量値が対

標準物質許容差を超えている場合は,5.ガラスビードの検定を行うか,検量線を作成し直す。

注(9) 分析試料にできるだけ組成の類似した試料が望ましい。

6

M 8205 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

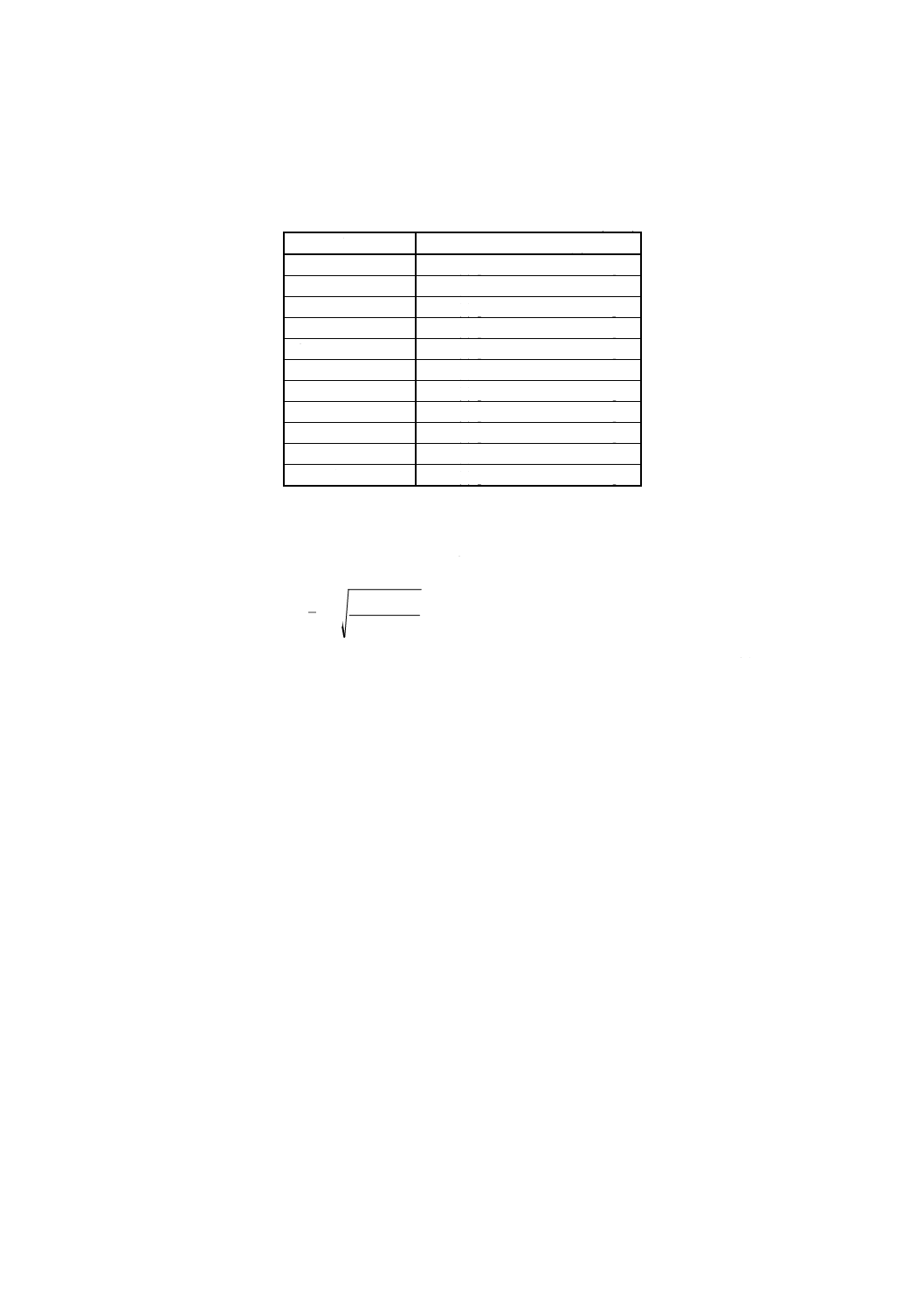

9. 許容差

9.1

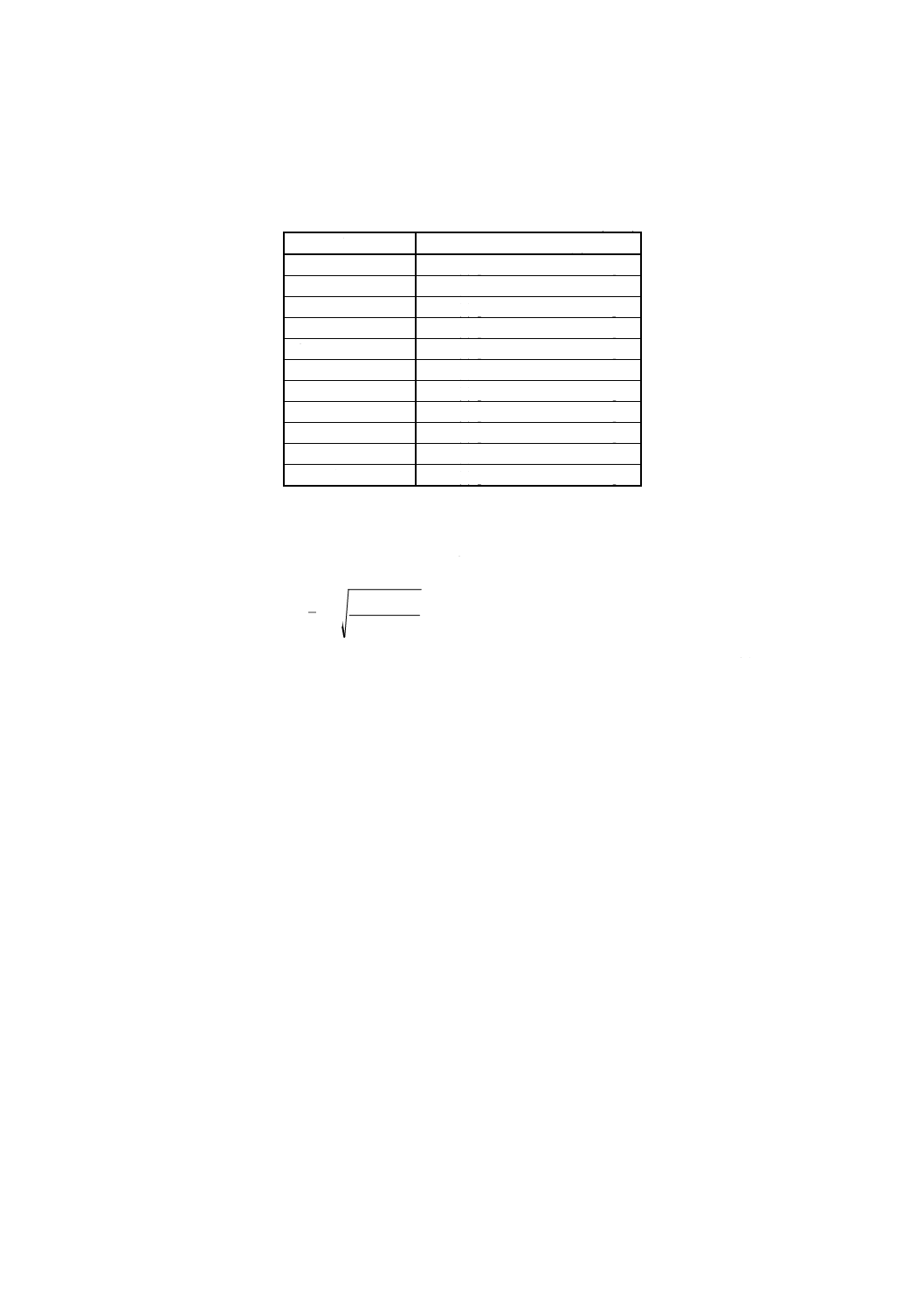

室内再現許容差 室内再現許容差は,附属書表3による。

附属書表3 室内再現許容差

単位 % (m/m)

成分

室内再現許容差(10)

けい素

D (n) [0.003 19×W+0.012 5]

マンガン

D (n) [0.001 78×W+0.005 3]

りん

D (n) [0.003 18×W+0.011 9]

硫黄

D (n) [0.005 78×W+0.002 2]

銅

D (n) [0.072 60×W+0.001 2]

チタン

D (n) [0.001 40×W+0.007 9]

アルミニウム

D (n) [0.002 56×W+0.012 6]

カルシウム

D (n) [0.001 80×W+0.010 6]

マグネシウム

D (n) [0.006 29×W+0.021 8]

クロム

D (n) [0.073 42×W+0.001 8]

バナジウム

D (n) [0.004 73×W+0.004 0]

備考 n=2のとき,D (n) =2.8

注(10) 式中のWは,その成分の定量値 [% (m/m)] を示

す。

9.2

対標準物質許容差 対標準物質許容差 (CB) は,次の式によって算出する。

2

chem

2

RW

2.0

CB

σ

σ

+

=

n

ここに,

σRW: 附属書表3に示す室内再現許容差算出式からD (n) を省い

た式で算出した室内再現標準偏差

σchem: 鉄鉱石標準物質の認証値又は標準値を決定したときの室内

再現標準偏差

n: 分析回数

7

M 8205 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

a) 原料標準専門委員会鉄鉱石分析分科会

氏名

所属

(主査)

松 村 泰 治

川鉄テクノリサーチ株式会社

(委員)

満 尾 勝

川鉄テクノリサーチ株式会社

高 橋 弘 幸

川鉄テクノリサーチ株式会社

金 築 宏 治

株式会社コベルコ科研

河 村 恒 夫

株式会社コベルコ科研

蔵 保 浩 文

住友金属工業株式会社

西 野 和 美

住友金属テクノロジー株式会社

松 本 謙 一

日新製鋼株式会社

稲 本 勇

株式会社日鐵テクノリサーチ

吉 川 裕 泰

日本鋼管株式会社

吉 岡 豊

日本鋼管株式会社

橋 本 進

財団法人日本規格協会

(事務局)

畑 中 恵

社団法人日本鉄鋼連盟

b) 原料規格三者委員会

氏名

所属

(委員長)

大 森 康 男

東北大学(名誉教授)

(委員)

尾 島 善 一

東京理科大学(助教授)

大河内 春 乃

東京理科大学(講師)

平 本 克 房

海外貨物検査株式会社

橋 本 進

財団法人日本規格協会

小 野 正 稔

伊藤忠商事株式会社

松 村 泰 治

川鉄テクノリサーチ株式会社

稲 葉 晉 一

株式会社神戸製鋼所

上 川 清 太

新日本製鐵株式会社

太 田 和 男

住友商事株式会社

大和田 良 男

株式会社トーメン

山 田 浩次郎

日商岩井株式会社

谷 中 秀 臣

日本鋼管株式会社

眞 嶋 紀 明

丸紅株式会社

松 平 憲 明

三井物産株式会社

嶋 村 登志男

三菱商事株式会社

(事務局)

前 原 郷 治

社団法人日本鉄鋼連盟

二 宮 嘉 和

社団法人日本鉄鋼連盟

畑 中 恵

社団法人日本鉄鋼連盟