2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 7102-1993

ビニル加工布風管

Vinyl coated-cloth tubes for ventilation

1. 適用範囲 この規格は,鉱山,土木,建設,工場,造船所などの事業場において通風のために使用す

るビニル加工布風管(以下,風管という。)について規定する。

備考1. この規格の引用規格を,次に示す。

JIS C 1302 絶縁抵抗計(電池式)

JIS G 3521 硬鋼線

JIS G 3522 ピアノ線

JIS K 3371 衣料用合成洗剤

JIS K 6741 硬質塩化ビニル管

JIS L 1091 繊維製品の燃焼性試験方法

JIS L 1096 一般織物試験方法

JIS T 8118 静電気帯電防止作業服

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考である。

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) ビニル加工布 合成繊維製織物にポリ塩化ビニルを塗布した布。

(2) 導電性繊維 金属,カーボンなどの導電性物質で出来た繊維,又はこれらを一部に使用して出来た繊

維で,帯電防止性能をもつもの。

(3) 帯電防止加工布 導電性物質若しくは帯電防止剤を表面若しくは内部に塗布又は混入したビニル加工

布,及び導電性繊維を織り込んだビニル加工布。

(4) 帯電防止風管 帯電防止加工布を縫合又は溶着して製作した,帯電防止性能をもつ風管。

3. 種類 風管の種類は,帯電防止性能の有無によって,普通風管及び帯電防止風管に分け,さらに,ビ

ニル加工布の強さ及び中間枠の構造によって,表1のとおりとする。

2

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

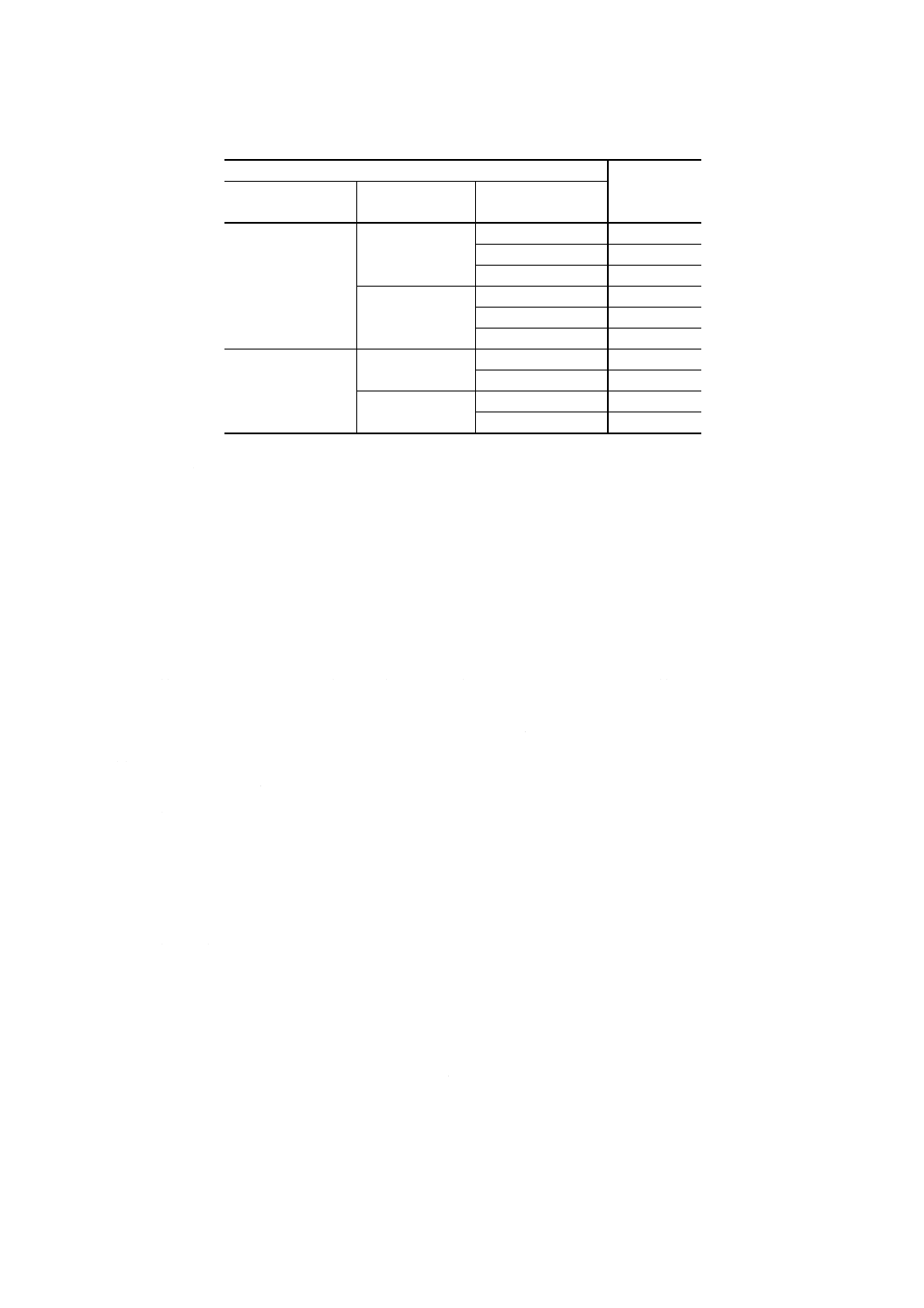

表1 風管の種類

種類

記号

帯電防止性能の

有無による区分

ビニル加工布の

強さによる区分

中間枠の構造に

よる区分

普通風管

1種

リング形

1RN

スパイラル形

1SN

枠なし形

1NN

2種

リング形

2RN

スパイラル形

2SN

枠なし形

2NN

帯電防止風管

1種

リング形

1RE

スパイラル形

1SE

2種

リング形

2RE

スパイラル形

2SE

4. 性能 風管の性能は,次のとおりとする。

(1) 普通風管 普通風管の性能は,7.3.1の試験方法によって試験したとき,縫合部又は溶着部をもつ試験

片の測定値が,縫合部又は溶着部なしの試験片の測定値の60%以上であること。

(2) 帯電防止風管 帯電防止風管の性能は,(1)に規定する普通風管の性能をもつとともに,7.3.2に規定す

る方法によって試験したとき,漏えい抵抗が,1.0×108Ω未満であること。

5. 構造 風管の構造は,次の各号に適合しなければならない。

(1) 一般構造

(1.1) 風管は,ビニル加工布を円筒形に縫合又は溶着したもので,両端は他の風管と互いに接合できる構

造であって,中間枠の種類及び有無によって,次の各項に適合するものであること。

(a) リング形 円筒形の内部又は外部に,適当な間隔に鋼線をリング状に枠入れしたもの。

(b) スパイラル形 円筒形の内部又は外部に,鋼線をスパイラル状に枠入れしたもの。

(c) 枠なし形 中間枠のないもの。

(1.2) 風管は軽量であって,折り畳むことができ,かつ,運搬,取付けなどが容易であること。

(1.3) 風管を縫合によって製作する場合は,漏風が少ないような縫合加工とすること。

(1.4) 風管に鋼線を枠入れする場合は,通気抵抗が著しく増大しないような構造であること。

(1.5) 風管には風管を水平につるか,又は垂直に垂らすのに便利なように,6.5に規定するつり具を適当数

取り付けてあること。

(1.6) 風管と風管の接合は,容易かつ確実で,その接合箇所から極力漏風を防止し,かつ,通気抵抗を少

なくするような構造であるだけでよい。

(2) 帯電防止風管の構造

(2.1) 帯電防止風管は,帯電防止加工布から製作されており,その両端に近い部分(鋼線をもつものは風

管の両端に近い鋼線部分)に,帯電防止風管を接地するため,又は他の帯電防止風管と電気的に結

合するための接続端子若しくは接続用の電線が取り付けてあること。ただし,帯電防止風管を他の

帯電防止風管に接続することによって,帯電防止風管が自動的に結合される構造の場合は,一端に

接続端子又は接続用の電線が取り付けてあるだけでよい。

(2.2) 金属つり環は,金属リングと電気的に確実な接続状態となる構造であること。

3

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

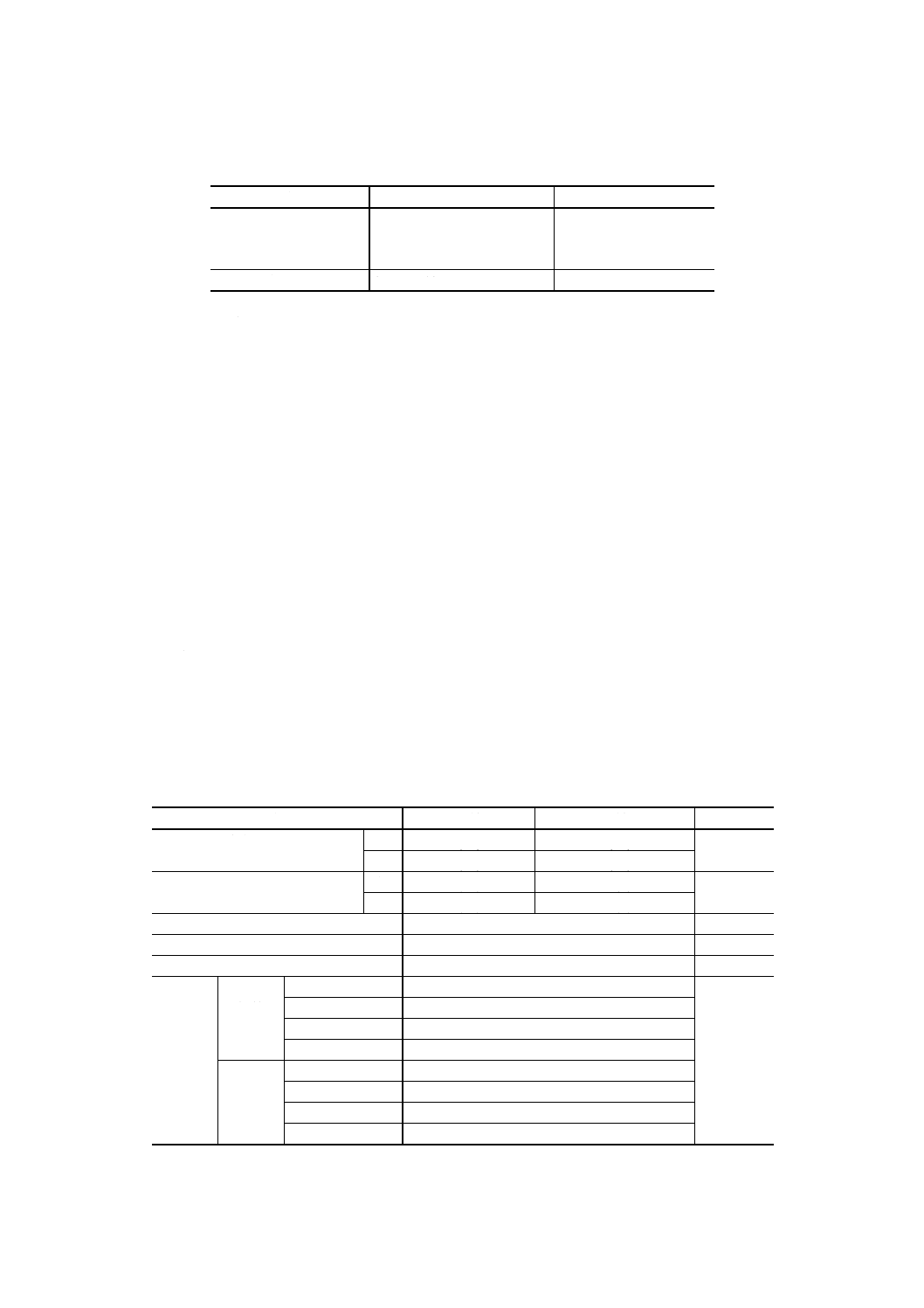

(3) 寸法 風管の寸法は,原則として表2のとおりとする。

表2 風管の寸法(1)

項目

寸法

許容差

内径(2) mm

200, 300, 400, 500,

600,

800, 1 000, 1 500, 2 000

±1%

長さ m

3, 5, 10, 20

±3%

注(1) 表2以外の風管の寸法については,受渡当事者間の協定による。

(2) 内径とは,めす側接合部のリングの内径をいう。

備考 枠なしについては,受渡当事者間の協定による。

6. 品質

6.1

ビニル加工布 7.1に規定する方法によって試験し,表3の規定に適合しなければならない。

6.2

帯電防止加工布 6.1の規定に適合するビニル加工布に帯電防止処理を施したものであって,7.2に

規定する方法によって試験したとき,絶縁抵抗が1×1010Ω以下,又は帯電電荷密度が4×10−6C/m2以下で

あること。ただし,帯電電荷密度については,帯電防止処理方法によって,その性能に方向性のあるもの

は,いずれの方向も帯電電荷密度が7×10−6C/m2以下であり,かつ,いずれか一方の方向の摩擦による帯

電電荷密度が4×10−6C/m2以下でなければならない。

6.3

枠 風管の接合枠及び中間枠に使用するリング又はスパイラルは,JIS G 3521の2.(種類,記号及

び適用線径)に規定するA種,B種若しくはC種又はJIS G 3522の2.(種類,記号及び適用線径)に規定

するA種若しくはB種の鋼線,又はこれと同等以上のものとする。

なお,鋼線は,さび止め処理を施したものを用いるものとする。

6.4

附属品 つり具その他の附属品は,耐食性のもの,又は防食処理を施したものを用いるものとする。

なお,7.4の試験の結果,著しい腐食を生じてはならない。

6.5

接続端子及び接続用の電線 接続端子は,直径6mm以上のものを用いるものとし,接続用の電線は

1.6mm2以上で,腐食・断線しにくいものを用いるものとする。

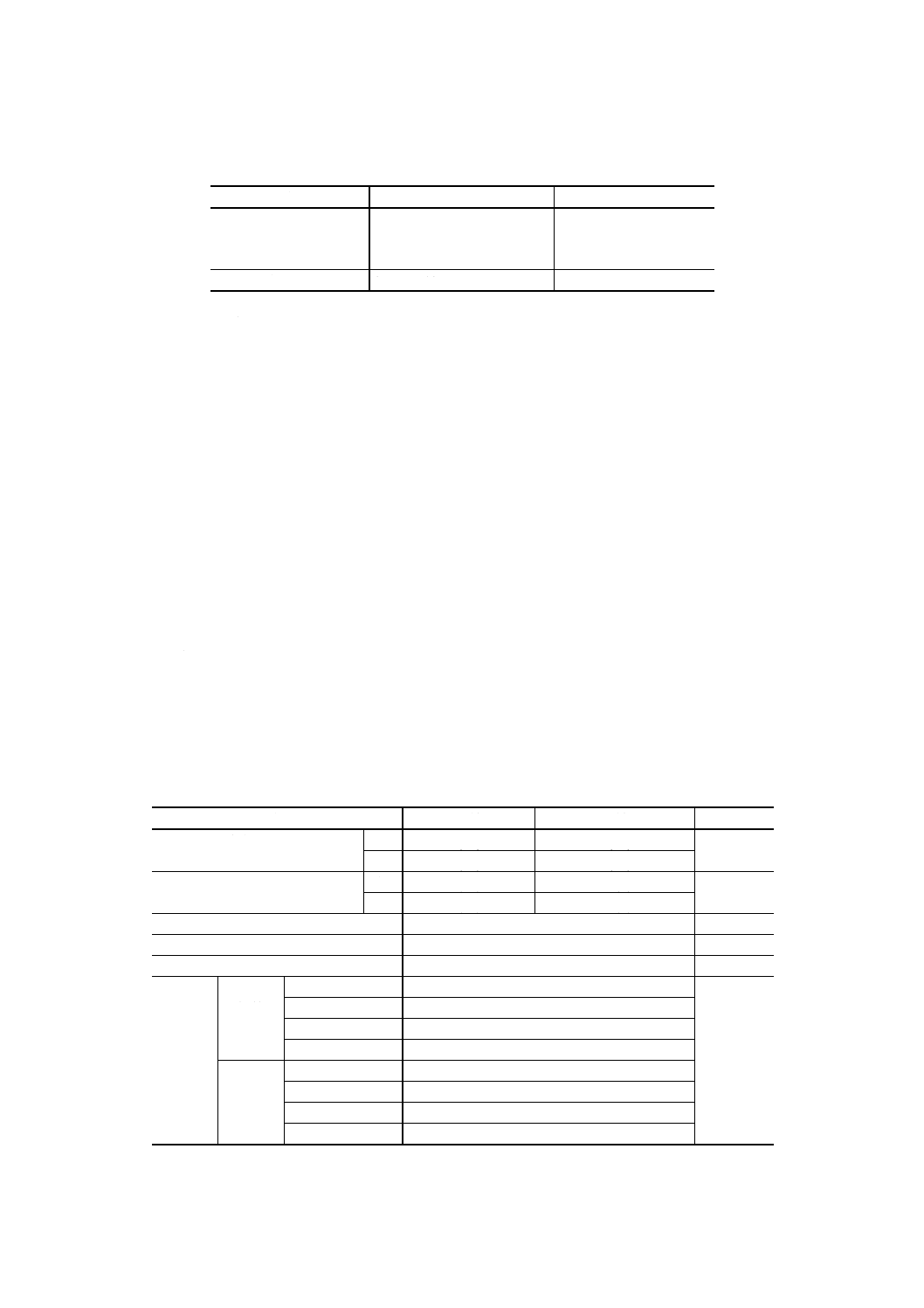

表3 ビニル加工布の品質

項目

1種

2種

試験方法

引張強さ(3)

N {kgf}

縦

637.4 {65} 以上

294.2 {30} 以上

7.1.2

横

637.4 {65} 以上

294.2 {30} 以上

引裂強さ

N {kgf}

縦

98.1 {10} 以上

49.0 {5} 以上

7.1.3

横

98.1 {10} 以上

49.0 {5} 以上

耐熱性

粘着,き裂,その他の異常がないこと

7.1.4

耐寒性

折損,ひび,割れ,その他の異常がないこと

7.1.5

耐もみ性

き裂,その他の異常がないこと

7.1.6

難燃性

2分

加熱

炭化面積

cm2

40 以下

7.1.7

残炎時間

秒

5 以下

残じん時間

秒

20 以下

炭化距離

cm

20 以下

着炎

6秒後

炭化面積

cm2

40 以下

残炎時間

秒

5 以下

残じん時間

秒

20 以下

炭化距離

cm

20 以下

注(3) 引張強さにおいては,縦,横いずれも切断荷重時の伸び率が40%以下であること。

4

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 試験方法

7.1

ビニル加工布の試験

7.1.1

試験の一般条件

(1) 試験室の標準状態 試験室の状態は,原則としてJIS Z 8703に規定する温度20±2℃,相対湿度 (65

±5) %を基準とする。ただし,試験室が標準状態に保てない場合は,試験時の温度及び湿度を付記す

る。

(2) 試料の標準状態 試験片は,試験前1時間以上,標準状態の室温中に置いた試料から採取する。

(3) 試験結果の表示 引張強さ及び引裂強さは,破断時の強度及び引裂抵抗の値を小数点以下1けたまで

読み,5個の平均値を整数位に丸めたときの値を調べる。

なお,数値の丸め方は,JIS Z 8401による。

7.1.2

引張強さ及び伸び率試験(ストリップ法) 幅30mm,長さ300mmの試験片を試料の縦及び横方

向から,縦糸及び横糸に平行にそれぞれ5個ずつ採取し,これらの中央部に100mm間隔の標線を付け,

その標線の外側各約25mmの位置を引張試験機のつかみ具に取り付け,引張速さ約200mm/minで試験片が

切断するまで引っ張り,切断に至るまでの最大荷重及び伸び率を測定する。縦,横両方向それぞれ5個の

試験片の平均値で表す。

7.1.3

引裂強さ試験 幅100mm,長さ200mmの試験片を試料の縦及び横方向から,それぞれ5個ずつ採

取し,各試験片の短辺の中央から長辺に平行に,内部へ長さ約75mmの切込みを入れる。各50mm幅の二

つの端を,それぞれ引張試験機の上下のチャックに取り付け,引張速さ約200mm/minで引裂試験を行い,

そのとき示す最大荷重を測定し,縦,横それぞれ5個の試験片の平均値で表す。ただし,縦(横)糸に切

込みを入れたとき,縦(横)糸の値とする。

7.1.4

耐熱性試験 幅20mm,長さ30mmの試験片2個を採取し,表面を重ねてその全面に9.8N {1kgf} の

荷重を加え,温度80±2℃の恒温槽の中に1時間放置した後取り出し,直ちに2個の試験片を引きはがし,

表面の粘着,き裂,その他の異常の有無を調べる。

7.1.5

耐寒性試験 幅20mm,長さ100mmの試験片を,試料の縦及び横方向からそれぞれ3個ずつ採取

し,これを−25℃の恒温槽に入れ,2時間後恒温槽の中で試験片を長さ方向に180°折り曲げて,折損,ひ

び,割れ,その他の異常の有無を調べる。

7.1.6

耐もみ性試験 幅30mm,長さ90mmの試験片を試料の縦及び横方向から,それぞれ2個ずつ採取

し,JIS L 1096の6.17.2[B法(スコット形法)]によるスコット形もみ試験機を用いて,表4に示す条件

でもみ試験を行い,表面のき裂,損傷,基布と塩ビ被膜とのはく離,その他の異常の有無を調べる。

なお,試料にはタルクを塗布してもよい。

表4 もみ試験の条件

項目

試験条件

つかみ間隔

25mm

押圧荷重

9.8N/cm2 {1kgf/cm2}

つかみ移動距離

50mm

もみ速さ

120回/min

もみ回数

1 000回

7.1.7

難燃性試験 JIS L 1091に規定するA-2法(45°メッケルバーナ法)によるものとする。

7.2

帯電防止加工布の試験

7.2.1

絶縁抵抗の試験

5

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試料の採り方 試料は,大きさ7×5cmのもの3個とする。

(2) 試料の前処理 試料をJIS K 3371の5.8.4(2)(洗浄力判定用指標洗剤の調製)に規定する中性洗剤溶

液で洗剤濃度は1g/l,温度は40℃中に24時間以上浸せきした後,流水で20分間すすぎ,これを60

±2℃の熱風で60分間乾燥し,温度20±2℃,相対湿度 (50±5) %の雰囲気中に24時間以上放置する。

(3) 試験条件 測定時の環境条件は,温度20±2℃,相対湿度 (50±5) %とする。

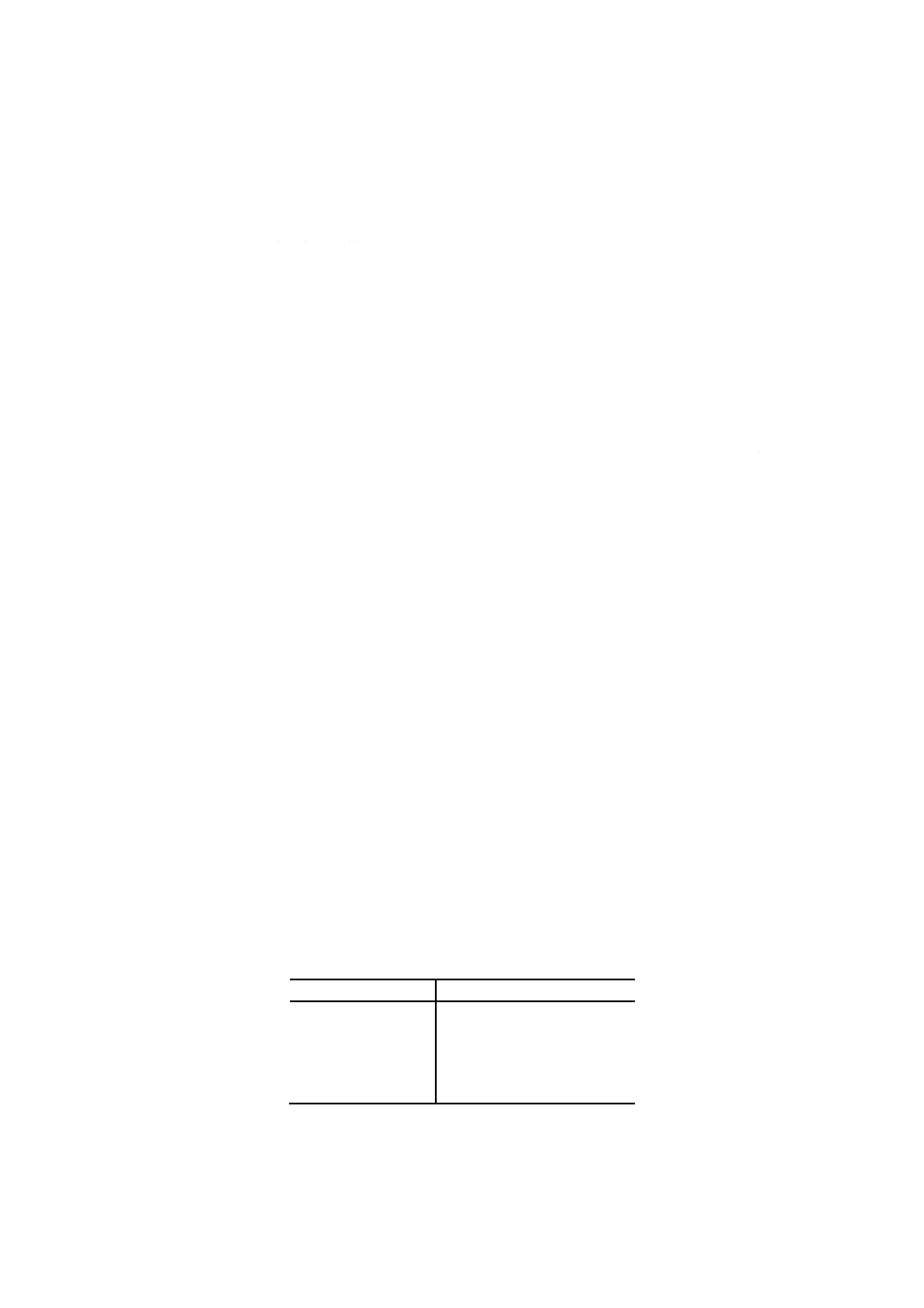

(4) 絶縁抵抗の測定

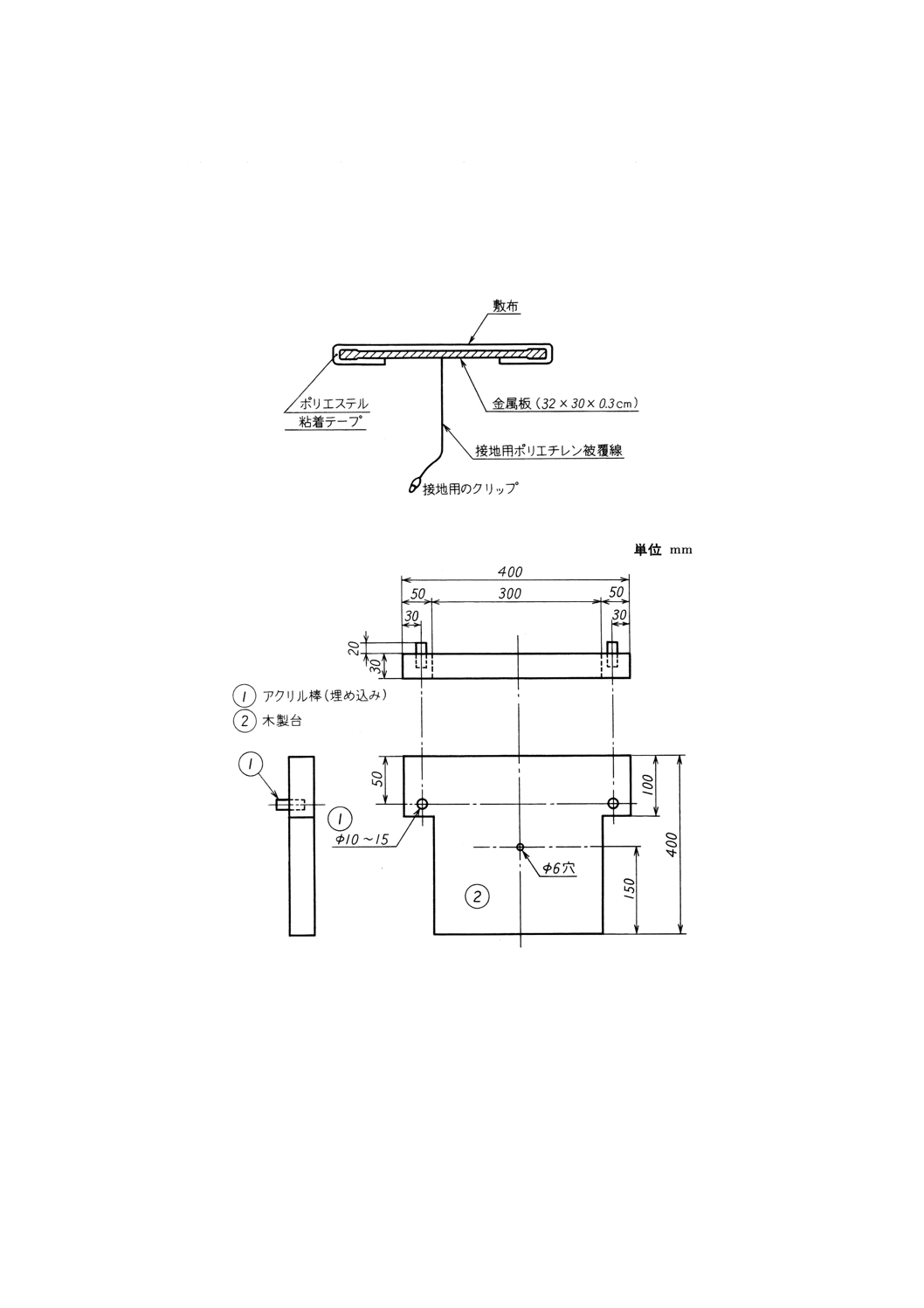

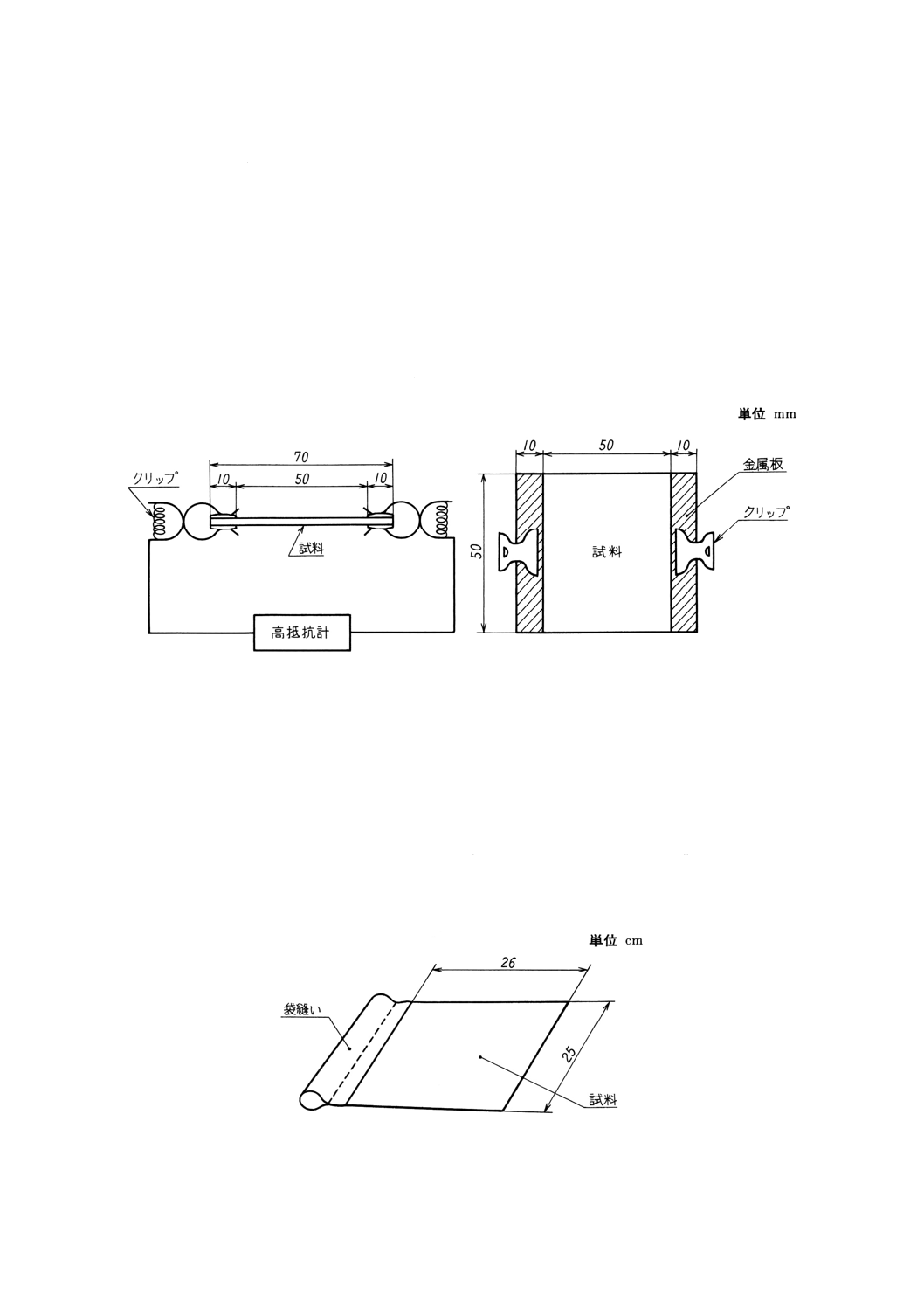

(a) 絶縁抵抗の測定は,図1に示す方法によって行う。

(b) 試料は,図1のように10×50mm(厚さ1mm以上)の金属板4枚で両端の電極を構成し,電極をク

リップで挟む。

図1 絶縁抵抗の測定原理図

(c) 試料と金属板の接着は,導電性ペーストを使用する。

(d) 高抵抗計は,JIS C 1302に規定する1 000V絶縁抵抗計又はこれと同等以上の性能のものを使用する。

(e) 測定電圧は,1 000Vとする。ただし,絶縁抵抗が1MΩ以下のときは測定に適した電圧とし,その

電圧を明記する。

(f) 測定値は,測定を開始して1分後の値をとる。

(g) 測定結果は,試料3個の平均値をとる。

7.2.2

帯電電荷密度の試験

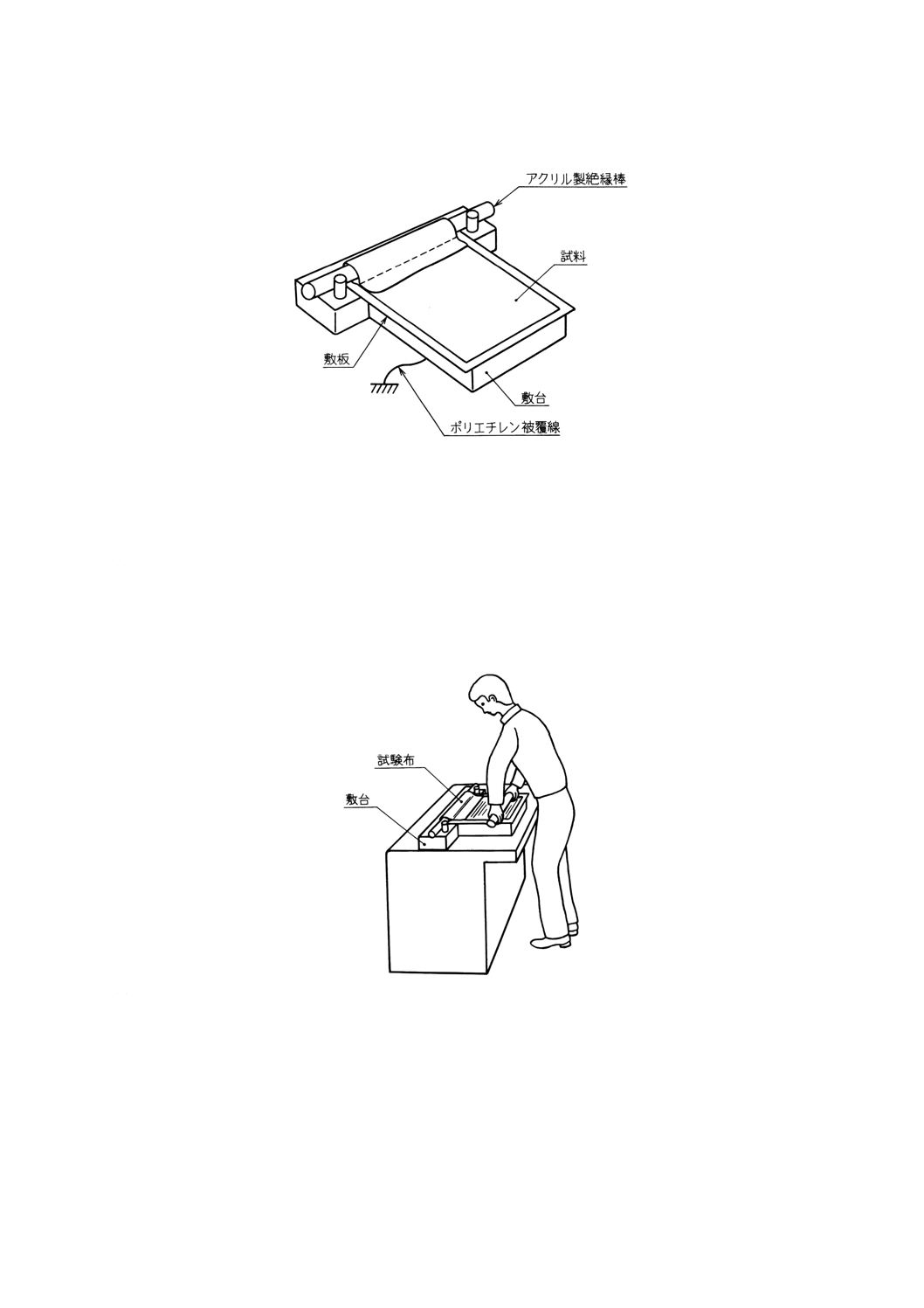

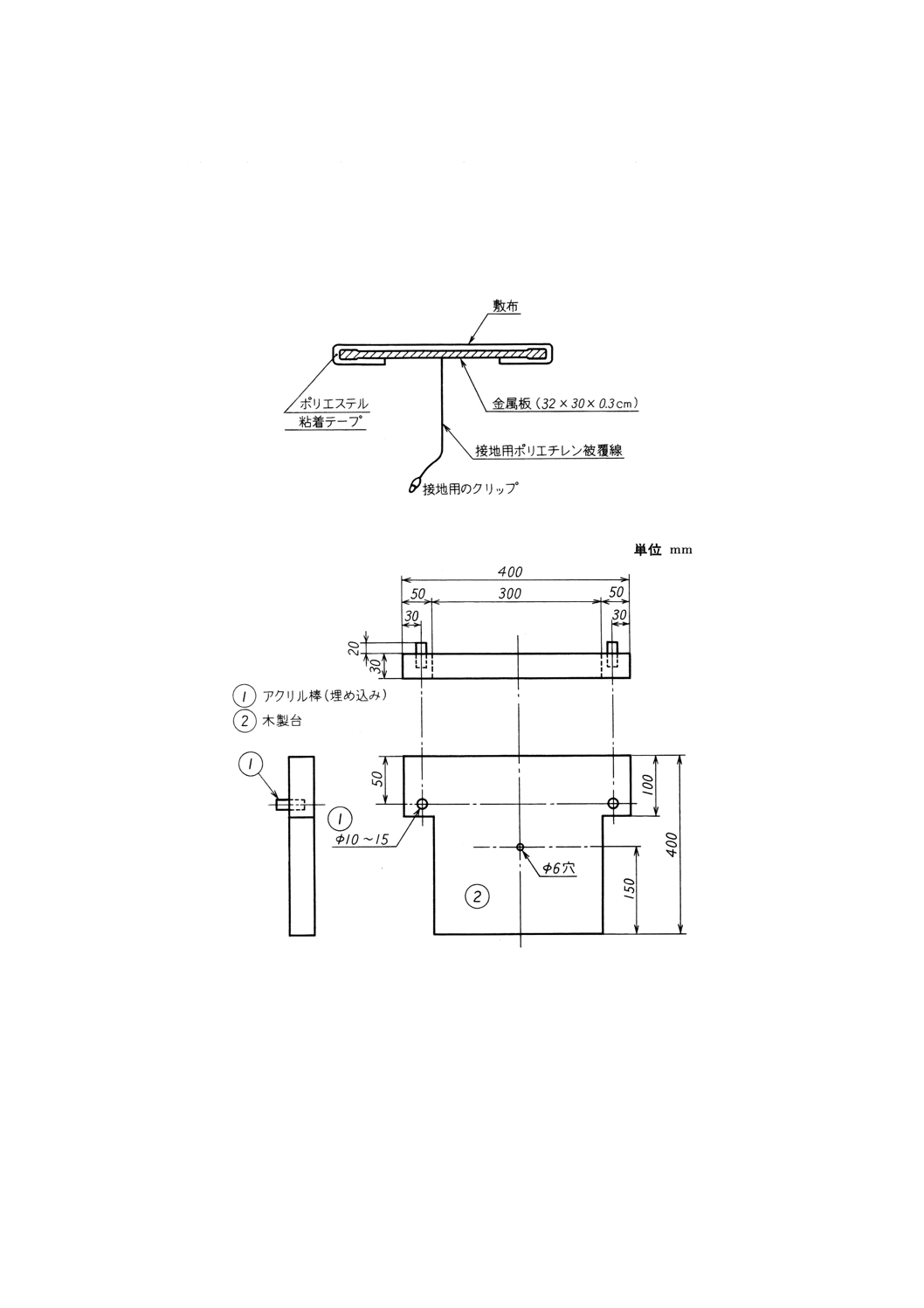

(1) 試料の採り方 試料は,幅25cm,長さ35cmの長方形のものを7.1.2に準じて縦横に平行にそれぞれ3

個採取し,図2に示すように長手方向の一端26cmを残して他端は袋縫いを行う。

図2 試料の袋縫い

(2) 試料の前処理 試料の前処理は,7.2.1と同じとする。

(3) 試験条件 試験条件は,7.2.1と同じとする。

6

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 帯電電荷密度の測定

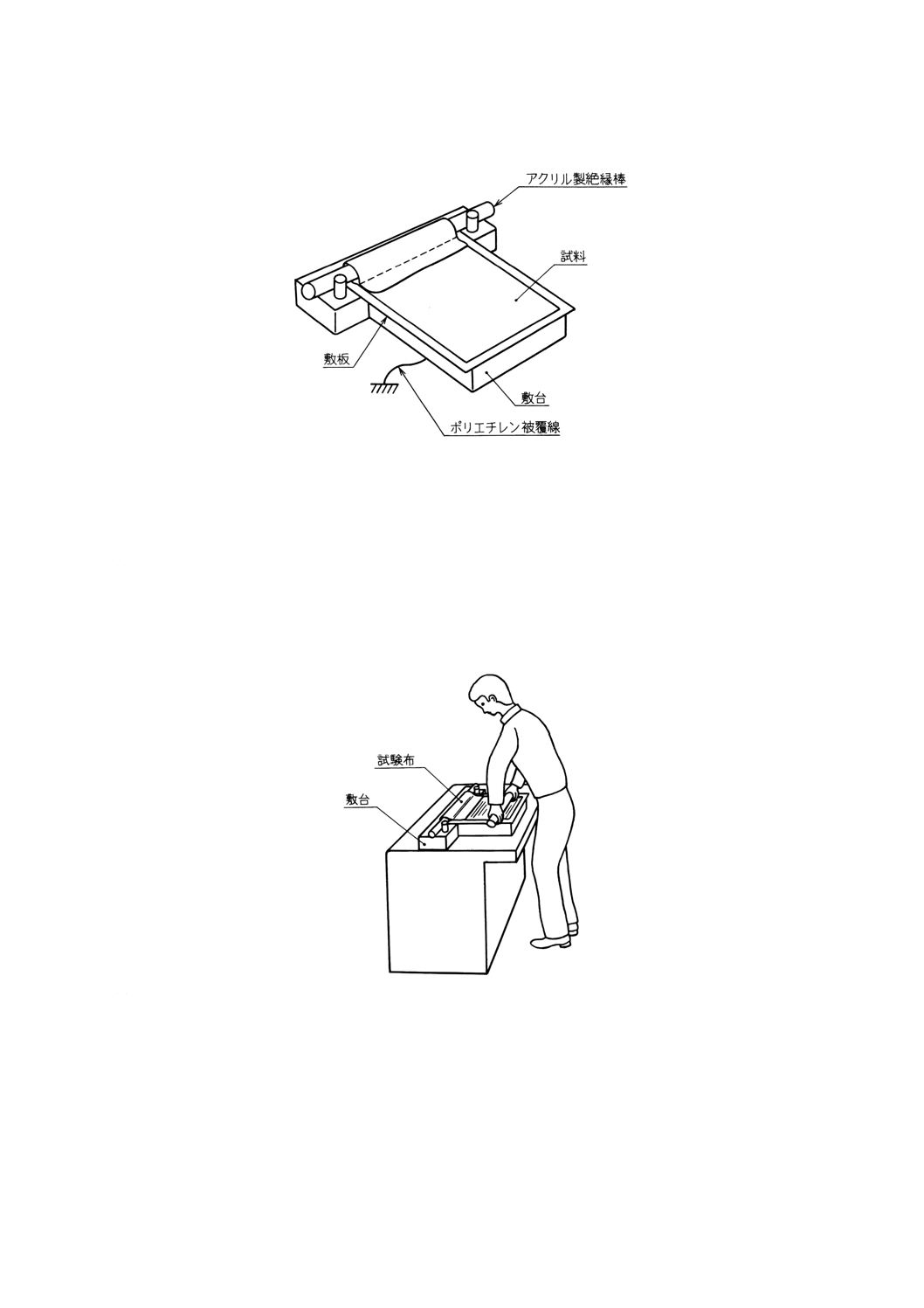

(a) 敷布(試料を試験するとき試料の下に敷く測定用標準布で,その長手方向を長辺として45×40cm

の大きさに裁断したナイロン製及びアクリル製の編布をいう。)を取り付けた金属製の敷板(図3

に示すもので,試料の下に敷く32×30×0.3cmの金属板)及び敷台(図4に示すもので,試料を摩

擦するときに使用する木製の台)を用いて図5に示すように試料を取り付ける。

図3 敷板

図4 敷台

7

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 試料の取付け

(b) 試料を摩擦するために使用する摩擦布と摩擦棒を準備する。摩擦布とは,長手方向を長辺として50

×45cmの大きさに裁断したナイロン製及びアクリル製の編布をいう。摩擦棒とは,JIS K 6741に規

定する硬質塩化ビニル製の管のVP25,長さ400mmに摩擦布を5回(5周)巻き付け,摩擦布の両

端を管の内側に折り返して管に装着させた摩擦布付きの棒をいう。

(c) 試料の取付けが終わったら,摩擦棒の両端を両手で持ち,図6に示すように体重の一部が荷重とし

て摩擦棒に均一にかかるようにして,先方から手前に引く形で摩擦棒を回転させずに試料を摩擦す

る。摩擦は,1回の摩擦を1秒で行い,これを10回繰り返す。

図6 試料の摩擦

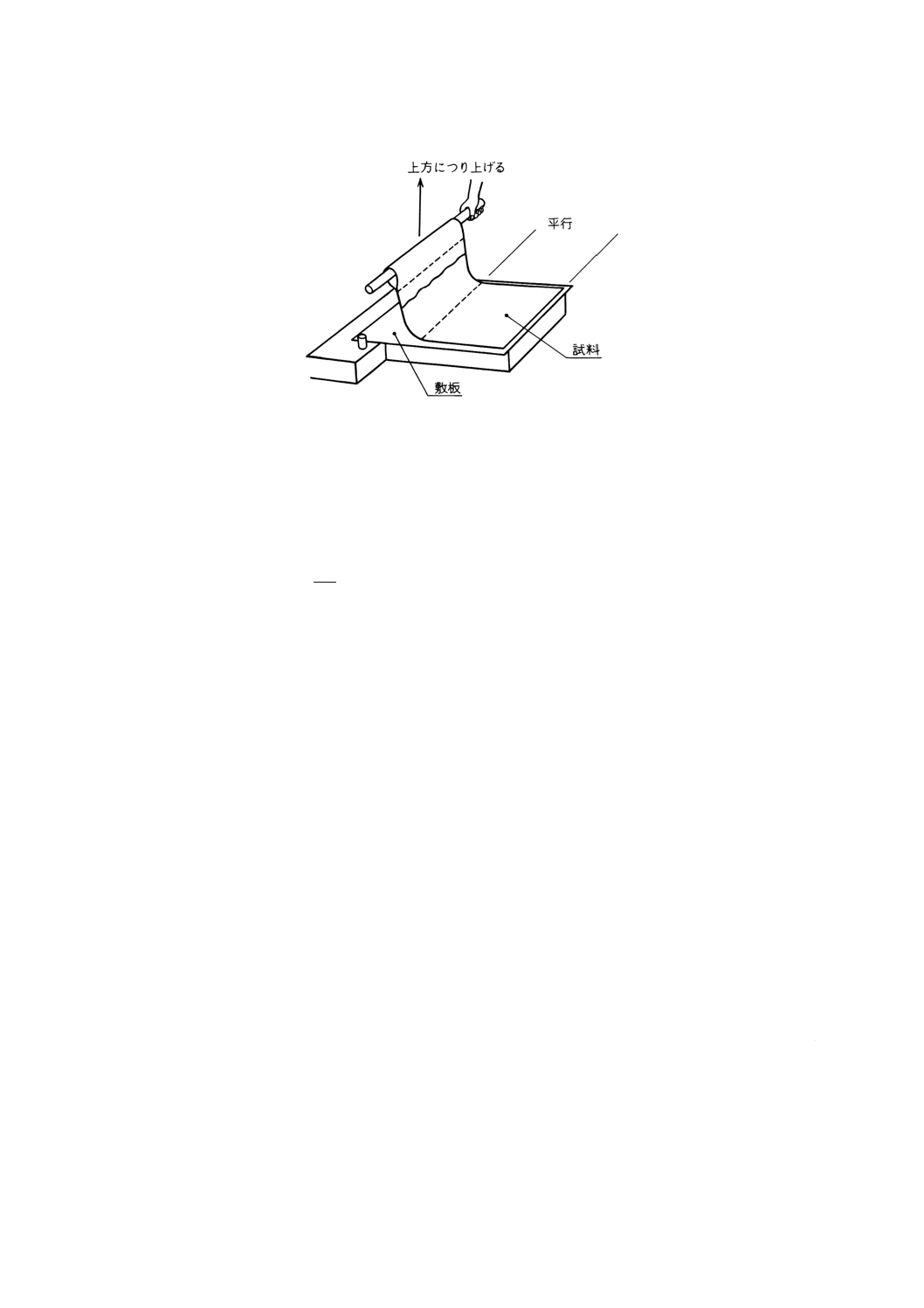

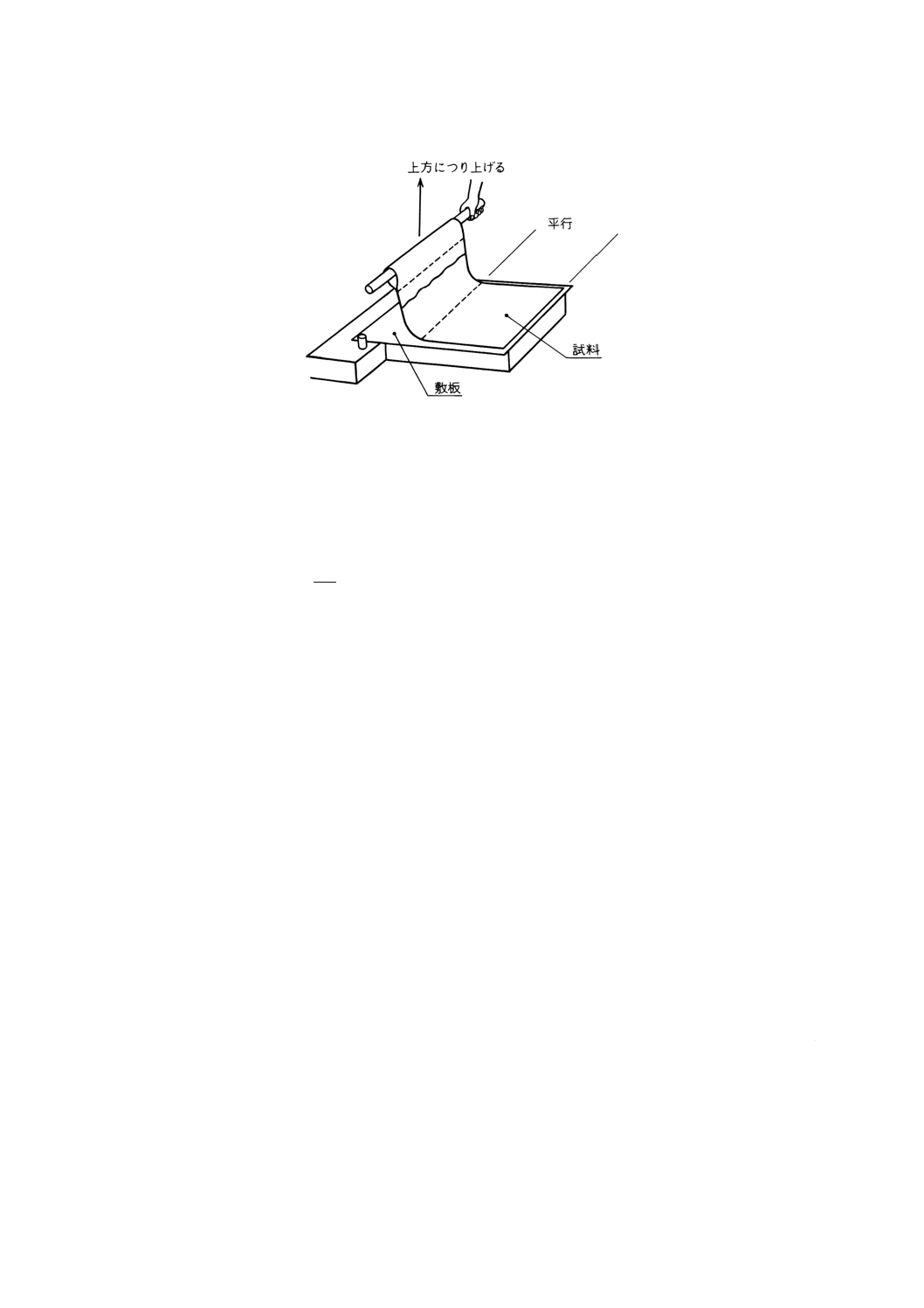

(d) 摩擦が終了すると直ちにアクリル製絶縁棒の一端をもち,図7に示すように試料を敷板と平行に,

かつ,試料を上方につり上げるようにして約1秒ではく離する。

8

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 試料のはく離

(e) 敷板からはく離した試料は,直ちにJIS T 8118の5.3(2)(帯電電荷量測定装置)に規定する帯電電

荷量測定装置で帯電量を測定する。

なお,試料のはく離からファラディケージへ投入するまでは,試料を人体や他の機械,装置,物

体などに30cm以上近づけないよう注意する。

(f) 試料の帯電量は,試料をファラディケージに投入したときの振動容量型微小電位電流計の指示電位

から,次の式によって算出する。

A

CV

Q=

ここに, Q: 試料の帯電電荷密度 (C/m2)

C: 測定用キャパシタの静電容量 (F)

V: 振動容量型微小電位電流計の指示電位 (V)

A: 試料の摩擦面積 (m2)

(g) 試料の摩擦面積 (A) は,試料を摩擦棒によって摩擦したときの面積を実測して求める。

(h) 測定は試料1点につき5回行う。ただし,1回の測定ごとに試料,摩擦棒及び敷布に帯電している

静電気を自己放電式除電器によって除電する。

(i) 測定結果は,5回の測定結果の中から最大値と最小値を除いた3回の平均を出し,これを試料1点

の帯電電荷密度とする。帯電電荷密度は,有効数字上位3けた目をJIS Z 8401によって丸めて2け

たまで求める。

(j) 試験は,6個の試料について(a)〜(i)に示す測定をナイロン製編布とアクリル製編布の2種類につい

てそれぞれ実施し,12個の測定結果の中で最も大きい測定値を試験結果として採用する。

7.3

風管の試験

7.3.1

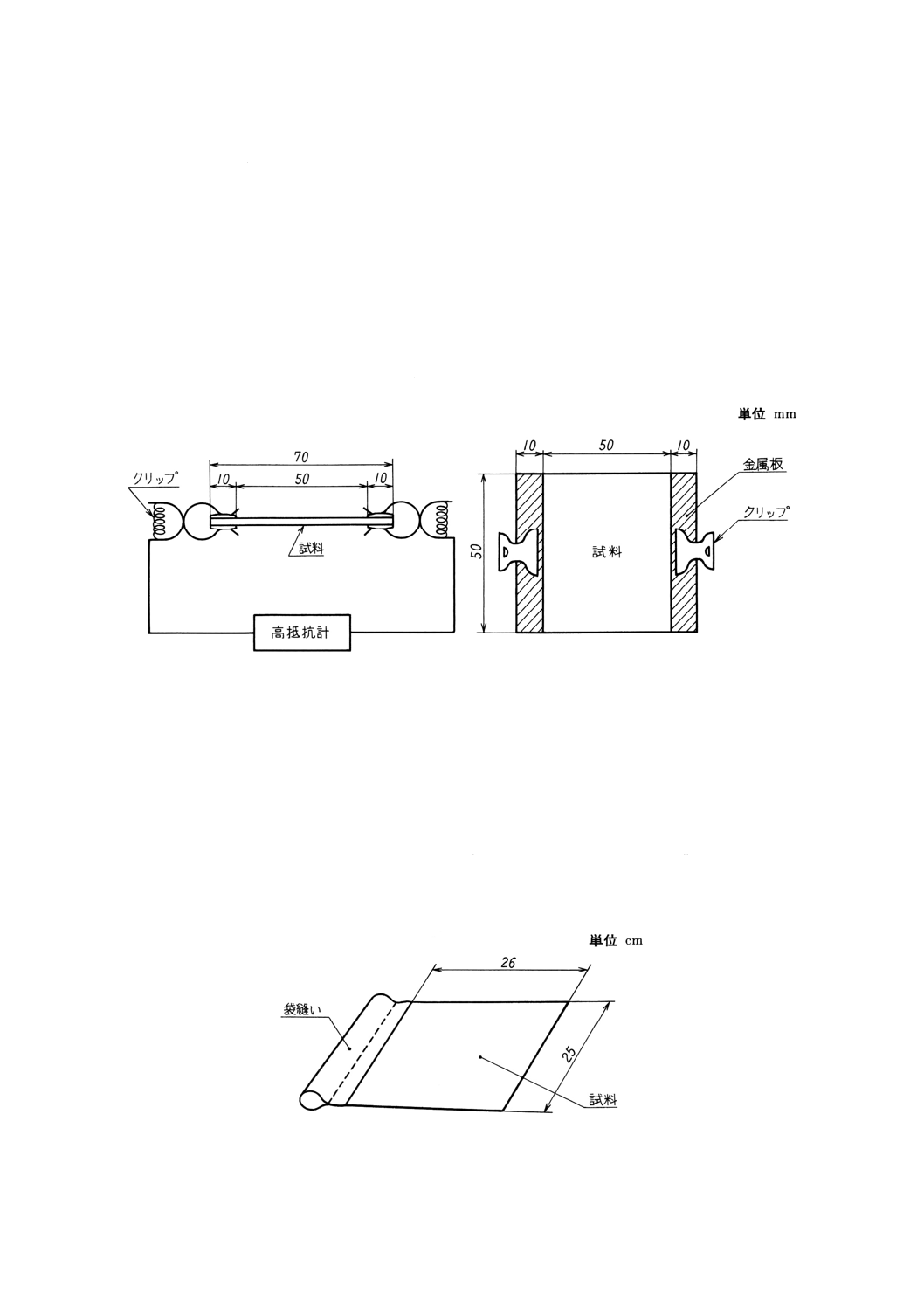

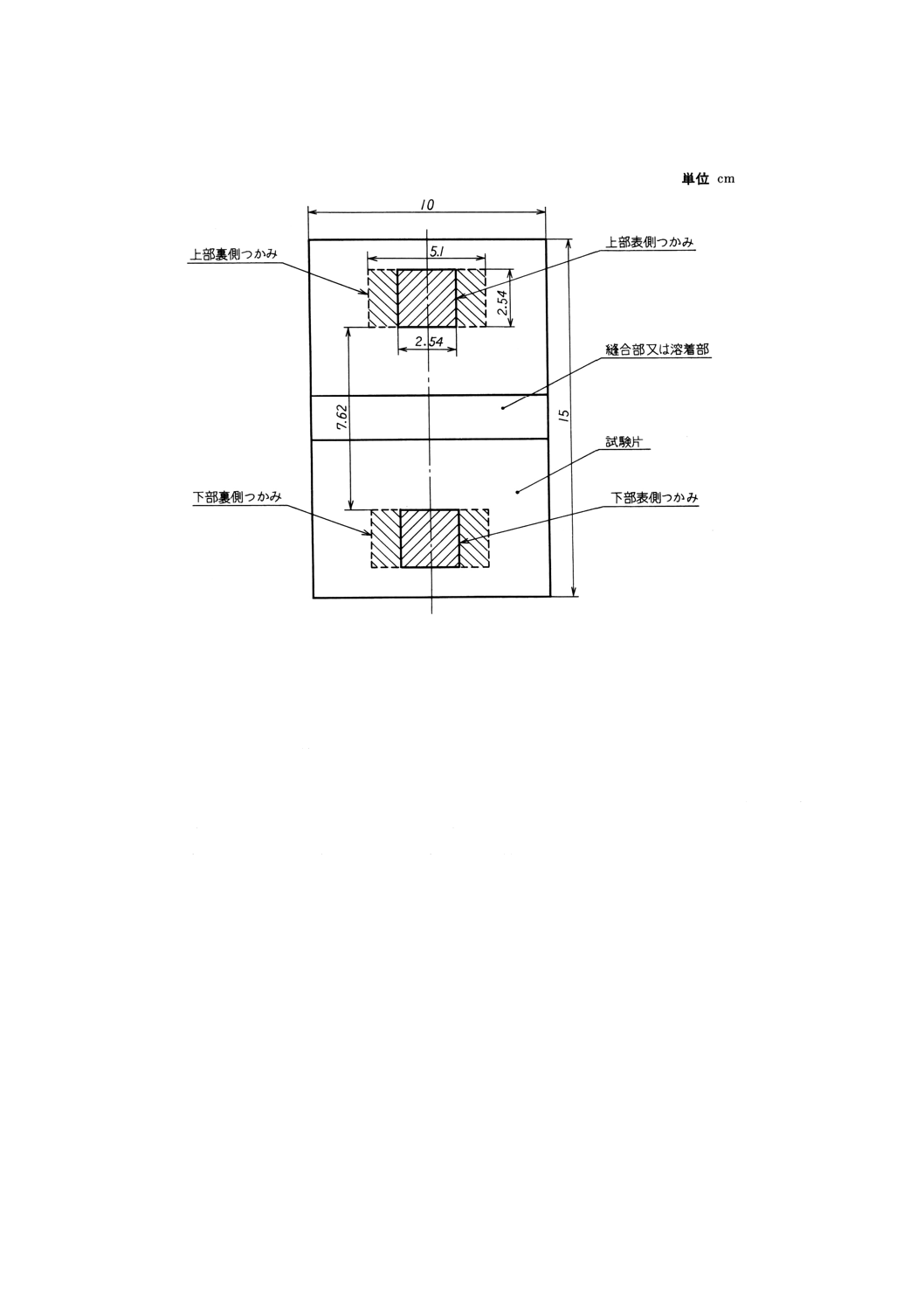

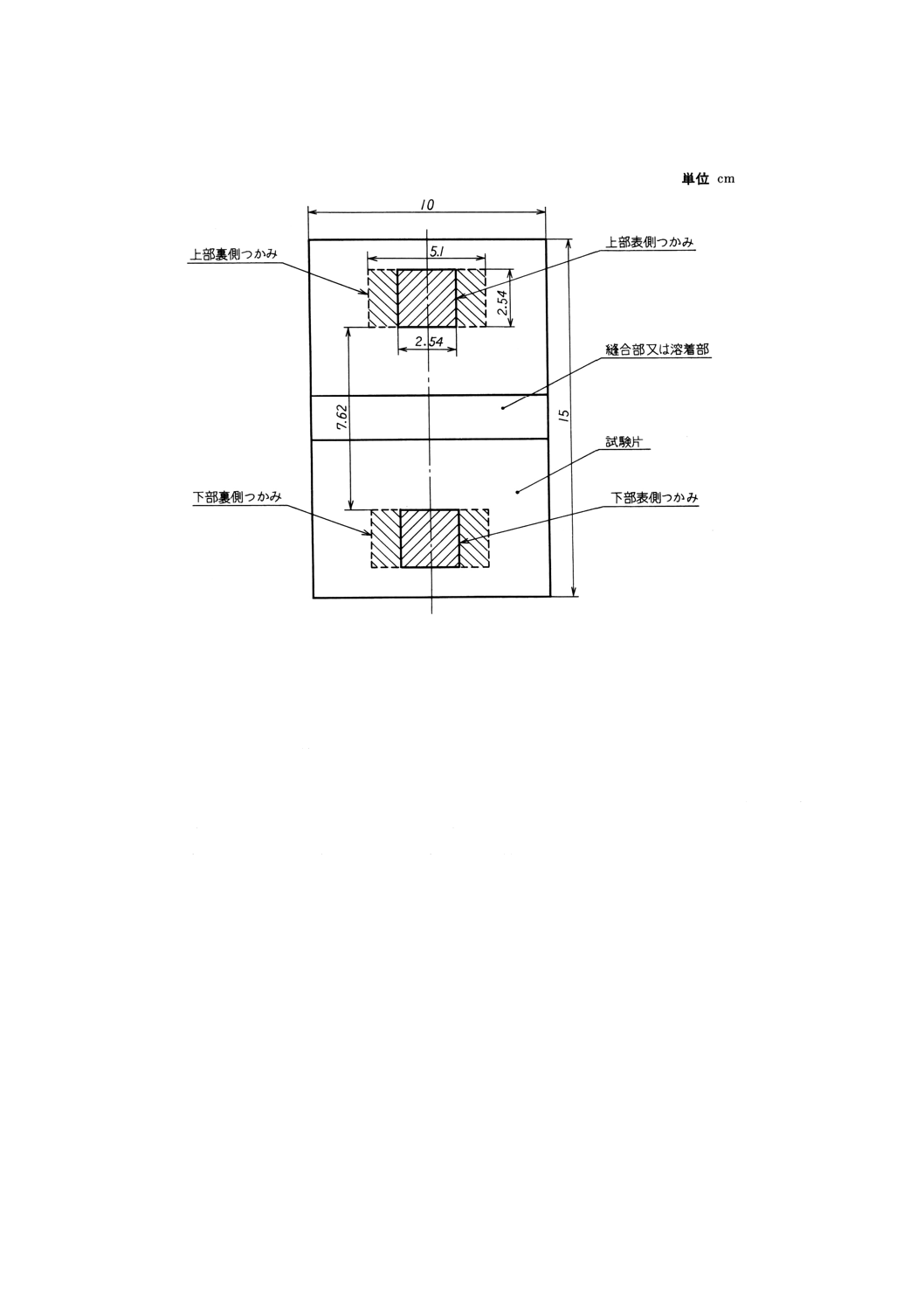

風管の縫合部又は溶着部の強さ試験 完成品と同じ状態の縫合部又は溶着部を中央にもつ,幅

10cmの試料(図8)を4個採り,織物引張試験機に取り付け,つかみ間隔7.62cmつかみの大きさは上下

ともに表側は2.54×2.54cm,裏側は5.1×2.54cm以上とし,引張速さ30±2cm/minの条件で引張試験を行

い,切断時の強さ (N) {kgf} を測定する。測定値は小数点以下1位まで読み,4個の平均値を整数位に丸

める。このときの値の縫合部又は溶着部なしの試験片を同様の方法で測定して求めた値に対する割合を算

出するものとする。

なお,数値の丸め方は,JIS Z 8401によるものとする。

9

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 風管の縫合部又は溶着部の強さ試験用試料

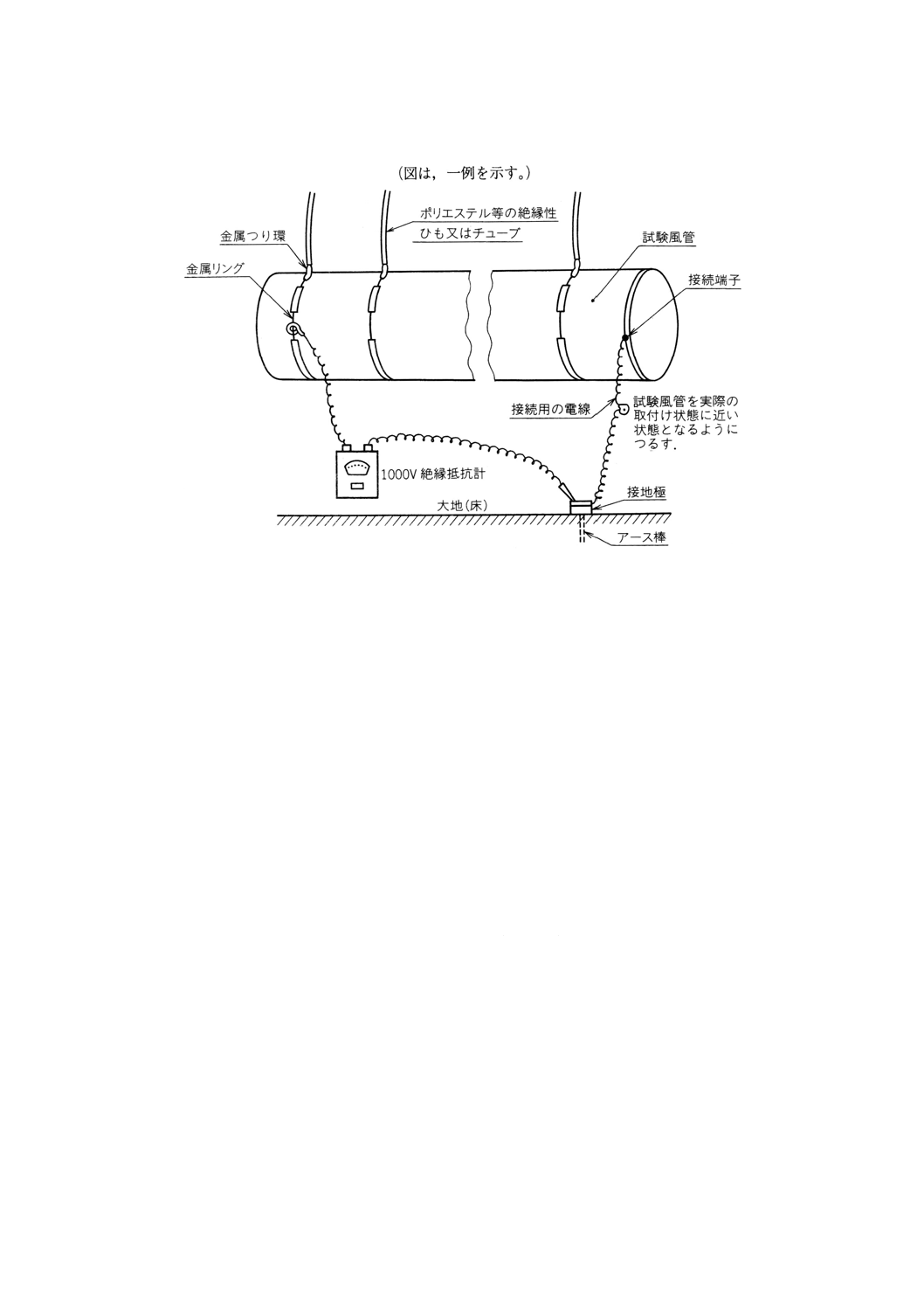

7.3.2

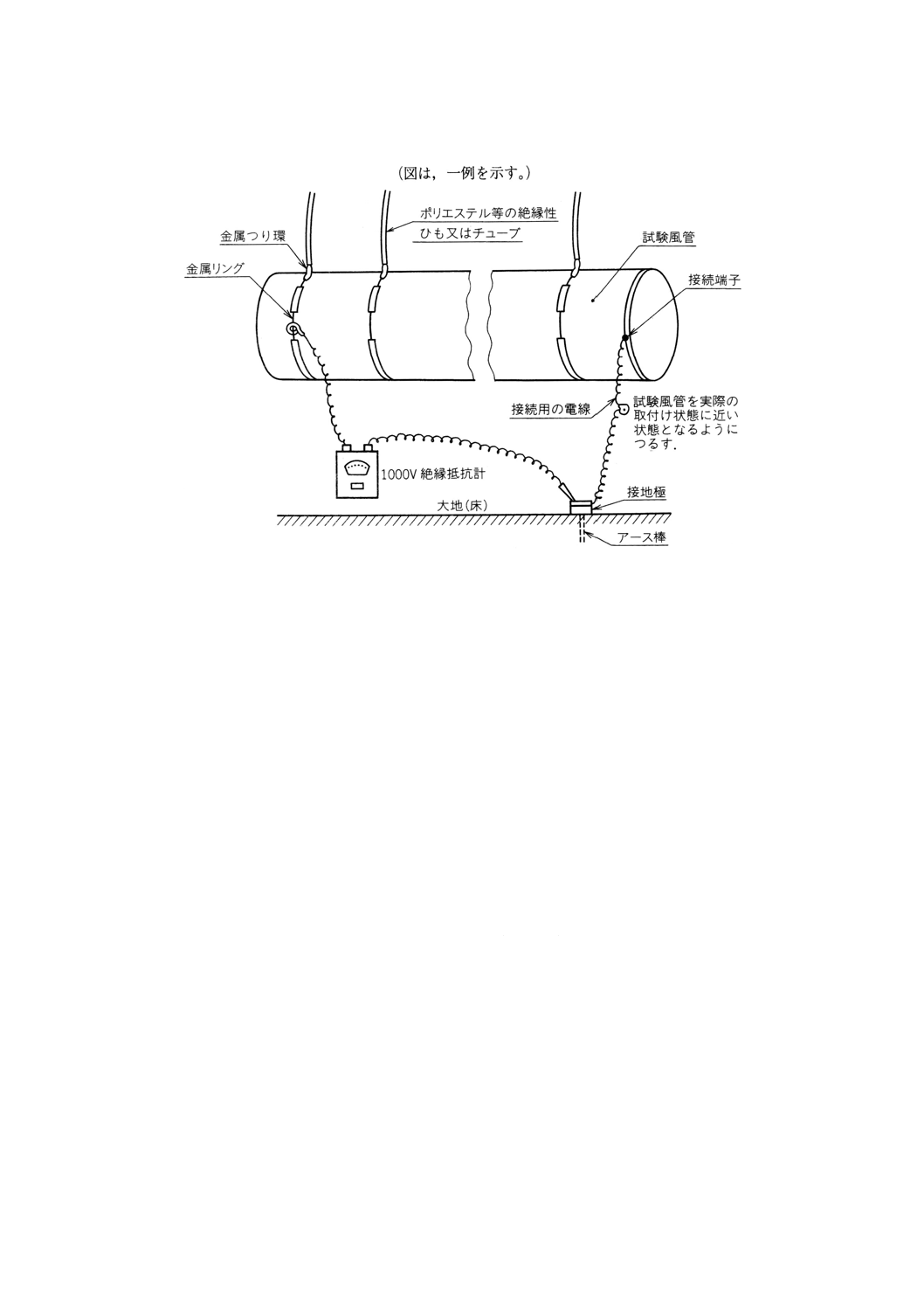

帯電防止風管の試験 帯電防止風管の漏えい抵抗の試験は,次のように行う。

(1) 試験する帯電防止風管を,温度25±10℃,相対湿度50%以下の環境の中に48時間以上,図9に例示

するように大地と電気的に絶縁した状態でつるす。

(2) 接続端子又は接続用の電線を接地極に接続して試験風管を接地する。

(3) 接続端子又は接続用の電線からできるだけ離れた位置にある金属リングに図9に示すように,JIS C

1302に規定する絶縁抵抗計 (1 000V),又はこれと同等以上の性能の抵抗計の端子の一方を接続する。

端子の他方を接地極に接続して,漏えい抵抗を測定する。ただし,測定電極に1 000Vの電圧が印加で

きない場合は1 000V以下の電圧とし,その場合は測定電圧を明記する。

(4) 漏えい抵抗は,金属リング全数について測定し,その最大値とする。

10

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 試験風管の設置

7.4

金具類の試験

7.4.1

耐食性試験 沸騰している10%食塩水(質量%)に15分間浸した後,直ちに常温の前記成分の食

塩水に10分間浸し,付着した食塩水を洗浄することなく,24時間常温で乾燥し,続いて微温湯で洗浄し,

48時間放置した後腐食こんの有無を調べる。

7.4.2

耐酸試験 0.05%の塩酸溶液(質量%)に24時間浸した後,微温湯で洗浄し,乾燥後腐食こんの有

無を調べる。

8. 検査

8.1

構造検査 検査は全数について行い,検査の結果が5.の規定に合格しなければならない。

8.2

性能・品質検査 検査は抜取り検査によって行い,検査の結果が4.及び6.の規定に合格しなければ

ならない。

9. 製品の呼び方 製品の呼び方は,名称,加工布名,種類の記号及び寸法(内径mm×長さm)による。

例1. 普通ビニル加工布風管 ナイロン製 1RN (300×20)

例2. 帯電防止ビニル加工布風管 ビニロン製 2SE (500×10)

11

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10. 表示 風管には,適切な箇所に,容易に消えない方法で,次の事項を表示する。

(1) 名称又は種類の記号

(2) 加工布の名称

(3) 寸法

(4) 製造年月又はその略号

(5) 製造業者名又はその略号

(6) 帯電防止風管にあっては“要接地”の字句

関連規格 JIS Z 1651 フレキシブルコンテナ

12

M 7102-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS M 7102 ビニル加工布風管原案作成委員会 構成表

氏名

所属

(委員長)

房 村 信 雄

早稲田大学

吉 田 裕

通商産業省立地公害局

荷 福 正 治

資源環境技術総合研究所安全工学部

○ 服 部 幹 雄

工業技術院標準部

田 畠 泰 幸

労働省産業安全研究所

湯 村 崇 男

日本化学繊維協会

酒 井 高 明

財団法人石炭技術研究所

苫米地 富 治

日本石炭協会技術部

涌 井 直 正

鉱業労働災害防止協会

狩 野 祐 忠

建設業労働災害防止協会

○ 三 上 圭 二

社団法人日本保安用品協会

○ 前 川 稔

株式会社クラレ

○ 増 田 泰 男

ユニチカ株式会社

○ 林 勝

東レ株式会社

○ 雑 賀 勇

帝人株式会社

○ 谷 沢 悦

株式会社谷沢製作所

○ 田 中 純 司

株式会社ナショナルマリンプラスチック

○ 藤 崎 仁

三晃化学株式会社

○ 新 宅 忠

株式会社ダイニック

備考 ○印は,小委員会委員を示す。