L 1913:2010

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験項目························································································································· 2

5 共通的な条件 ··················································································································· 3

5.1 試験場所 ······················································································································ 3

5.2 温度及び湿度 ················································································································ 3

5.3 試料又は試験片 ············································································································· 3

5.4 試料及び試験片の採取及び準備 ························································································ 3

6 試験方法························································································································· 3

6.1 厚さ(ISO法) ············································································································· 3

6.2 単位面積当たりの質量(ISO法) ······················································································ 6

6.3 引張強さ及び伸び率(ISO法) ························································································· 7

6.4 引裂強さ(JIS法及びISO法) ························································································· 7

6.5 破裂強さ(JIS法) ········································································································ 9

6.6 摩耗強さ(JIS法) ······································································································· 10

6.7 剛軟度(JIS法及びISO法) ··························································································· 10

6.8 通気性(JIS法) ·········································································································· 13

6.9 吸水性(JIS法) ·········································································································· 15

6.10 寸法変化率(JIS法) ··································································································· 16

6.11 燃焼性(JIS法) ········································································································· 17

6.12 遮光性及び透光性(JIS法) ·························································································· 17

6.13 耐光堅ろう度(JIS法) ································································································ 18

6.14 圧縮率及び圧縮弾性率(JIS法) ···················································································· 18

7 試験報告書 ····················································································································· 19

附属書JA(参考)耐光性,耐候性及び透水率の試験方法 ···························································· 22

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 24

L 1913:2010

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本不織布協会

(ANNA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS L 1913:1998は改正されこの規格に置き換えられ,また,JIS L 1906:2000は廃止され,

この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

日本産業規格 JIS

L 1913:2010

一般不織布試験方法

Test methods for nonwovens

序文

この規格は,1989年に第1版として発行されたISO 9073-1,1995年に第2版として発行されたISO 9073-2,

1989年に第1版として発行されたISO 9073-3,1997年に第2版として発行されたISO 9073-4,1995年に

第1版として発行されたISO 9073-7及び1988年に第1版として発行されたISO 9092を基に,対応する部

分については,技術的内容を変更することなく作成した日本産業規格である。

なお,この規格で6.4(引裂強さ),6.5(破裂強さ),6.6(摩耗強さ),6.7(剛軟度),6.8(通気性),6.9

(吸水性),6.10(寸法変化率),6.11(燃焼性),6.12(遮光性及び透光性),6.13(耐光堅ろう度)及び6.14

(圧縮率及び圧縮弾性率)のJIS法,並びに附属書JAの耐光性,耐候性及び透水率の試験方法は,対応

国際規格にない事項である。変更の一覧表にその説明を付けて附属書JBに示す。

1

適用範囲

この規格は,天然繊維,化学繊維などを使用して作られる不織布の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9073-1:1989,Textiles−Test methods for nonwovens−Part 1: Determination of mass per unit area

ISO 9073-2:1995,Textiles−Test methods for nonwovens−Part 2: Determination of thickness

ISO 9073-3:1989,Textiles−Test methods for nonwovens−Part 3: Determination of tensile strength and

elongation

ISO 9073-4:1997,Textiles−Test methods for nonwovens−Part 4: Determination of tear resistance

ISO 9073-7:1995,Textiles−Test methods for nonwovens−Part 7: Determination of bending length

ISO 9092:1988,Textiles−Nonwovens−Definition(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS C 1609-1 照度計 第1部:一般計量器

JIS C 7527 ハロゲン電球(自動車用を除く)−性能規定

JIS H 4170 高純度アルミニウムはく

JIS K 0050 化学分析方法通則

2

L 1913:2010

JIS L 0105 繊維製品の物理試験方法通則

注記 対応国際規格:ISO 139,Textile−Standard atmospheres for conditioning and testing(MOD)

JIS L 0208 繊維用語−試験部門

JIS L 0222 不織布用語

JIS L 0842 紫外線カーボンアーク灯光に対する染色堅ろう度試験方法

JIS L 0843 キセノンアーク灯光に対する染色堅ろう度試験方法

JIS L 0860 ドライクリーニングに対する染色堅ろう度試験方法

JIS L 1055 カーテンの遮光性試験方法

JIS L 1091 繊維製品の燃焼性試験方法

JIS L 1096 織物及び編物の生地試験方法

注記 対応国際規格:ISO 13934-1,Textiles−Tensile properties of fabrics−Part 1: Determination of

maximum force and elongation at maximum force using the strip method(MOD)

JIS L 1907 繊維製品の吸水性試験方法

JIS Z 8401 数値の丸め方

JIS Z 8721 色の表示方法−三属性による表示

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0105,JIS L 0208及びJIS L 0222によるほか,次による。

3.1

かさ高な不織布

圧力を0.1〜0.5 kPaまで変化させたとき,厚さが20 %又はこれ以上圧縮するもの。

4

試験項目

試験項目は,次による。

なお,括弧の数字は,本文の箇条番号を示す。

a) 厚さ(6.1)

b) 単位面積当たりの質量(6.2)

c) 引張強さ及び伸び率(6.3)

d) 引裂強さ(6.4)

e) 破裂強さ(6.5)

f)

摩耗強さ(6.6)

g) 剛軟度(6.7)

h) 通気性(6.8)

i)

吸水性(6.9)

j)

寸法変化率(6.10)

k) 燃焼性(6.11)

l)

遮光性及び透光性(6.12)

m) 耐光堅ろう度(6.13)

n) 圧縮率及び圧縮弾性率(6.14)

3

L 1913:2010

5

共通的な条件

5.1

試験場所

試験場所は,JIS L 0105の5.1(試験場所)の規定による。

5.2

温度及び湿度

温度及び湿度の測定は,JIS L 0105の5.2(温度及び湿度の測定)の規定による。

5.3

試料又は試験片

試料又は試験片は,試験の目的によって,JIS L 0105の5.3(試料又は試験片の調製)の規定する標準状

態又は絶乾状態とする。

5.4

試料及び試験片の採取及び準備

試料及び試験片の採取及び準備は,JIS L 0105の6.3(布状の試料及びその試験片)の規定による。ただ

し,個々の試験回数は,実際の試料の幅(0.1 mまで測定した値)に各試験で規定する幅1 m当たりの試

験回数を乗じ,JIS Z 8401の規則B(四捨五入法)によって整数に丸めた値とする。長さ方向の試験回数

は,受渡当事者間の協定による。

なお,たて方向は,不織布の製造方向(機械方向)をいい,よこ方向は,たて方向に対して直角の方向

(幅方向)をいう。

6

試験方法

6.1

厚さ(ISO法)

厚さの試験には,次のa) の三つ方法があり,b) の予備試験によって試験の種類を決定し,決定した方

法で試験を行い用いた方法を試験報告書に付記する。

注記 この方法は,ISO 9073-2を基に作成している。

a) 試験の種類

1) A法 一般的な不織布に適用する。

2) B法 かさ高な不織布のうち,厚さが20 mm以下のものに適用する。

3) C法 かさ高な不織布のうち,厚さが20 mmを超えるものに適用する。

b) 予備試験

1) 厚さ測定器 厚さ測定器は,厚さを0.01 mmまで測定できるもので,二つの円形水平板(上側円形

水平板をプレッサーフートといい,下側円形水平板をレファレンスプレートという。)をスタンドに

取り付けた構造とし,二つの円形水平板は,次のとおりとする。

1.1) プレッサーフートは,上側円形水平板の水平面に対して垂直に動かすことができ,面積が約2 500

mm2とする。

1.2) レファレンスプレートは,プレッサーフートより50 mm以上大きい直径で,表面を平滑とする。

2) 手順 手順は,次による。

2.1) 試料から2 500 mm2以上の大きさの予備試験片を,10枚採取する。

2.2) 0.1 kPaの圧力がかかるように,厚さ測定器の上側円形水平板の荷重を調整し,0点をセットする。

2.3) 厚さ測定器を用いて,標準状態で予備試験片に0.1 kPaの圧力を10秒間かけて,厚さを測定する。

2.4) 残りの予備試験片についても,同様に測定する。

2.5) 0.5 kPaの圧力がかかるように,厚さ測定器の上側円形水平板の荷重を調整し,0点をセットする。

2.6) 厚さ測定器を用いて,標準状態で予備試験片に0.5 kPaの圧力を10秒間かけて,厚さを測定する。

2.7) 残りの予備試験片についても,同様に測定する。

4

L 1913:2010

2.8) 各々の予備試験片について,0.1 kPaの圧力及び0.5 kPaの圧力での厚さの差を計算し,その平均値

を求める。

2.9) 厚さが20 %より小さく圧縮される場合はA法で試験し,その他の場合は,厚さが20 mmより小

さいか大きいかによって,B法又はC法で試験をする。厚さが20 mm近傍の試料の厚さを比較す

る場合は,同じ試験方法で測定する。

6.1.1

A法

A法は,次による。

a) 厚さ測定器 厚さ測定器は,6.1 b) の1) で規定するものを使用する。

b) 手順

1) 試料から2 500 mm2以上の大きさの試験片を10枚採取する。

2) 厚さ測定器の上側円形水平板に0.5 kPaの圧力をかけ,0点を調整する。

3) 厚さ測定器を用いて,標準状態で試験片に0.5 kPaの圧力を10秒間かけて,厚さを0.01 mmまで測

定する。

4) 試験片10枚の平均値を求め,JIS Z 8401の規則B(四捨五入法)によって有効数字2けたに丸める。

ただし,有効数字2けたが小数点以下2けたを超えるときは,小数点以下2けたに丸める。

6.1.2

B法

B法は,次による。

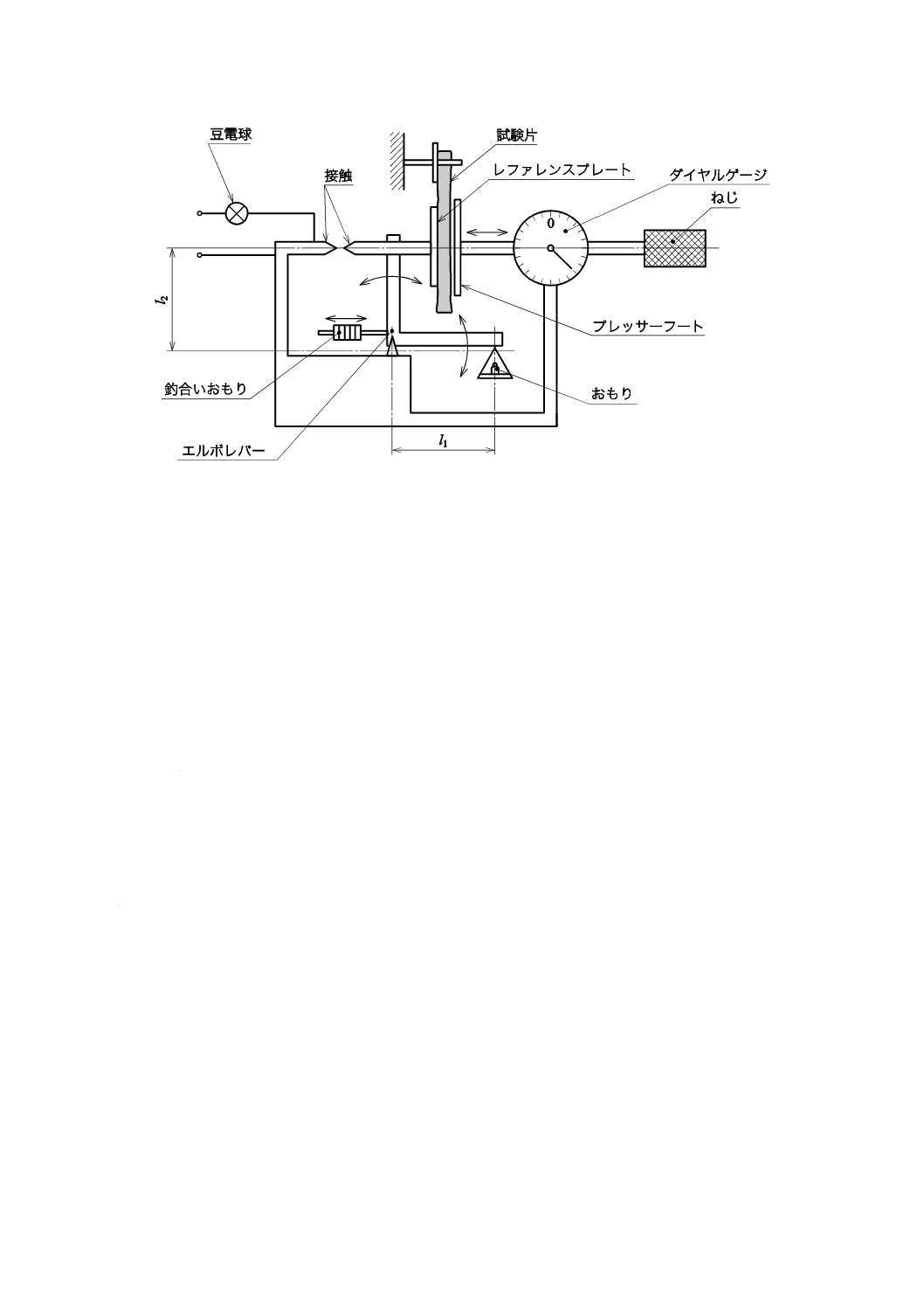

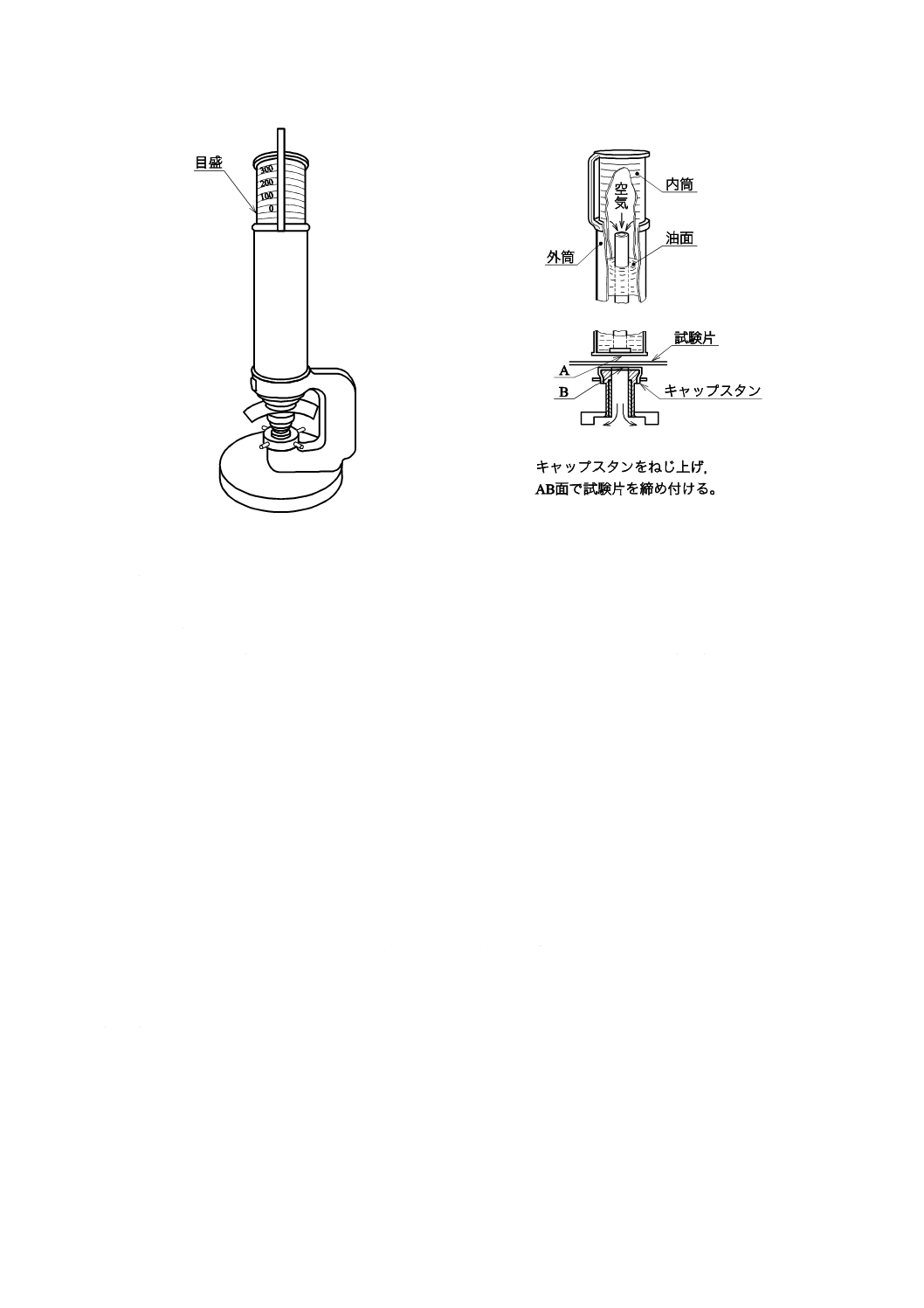

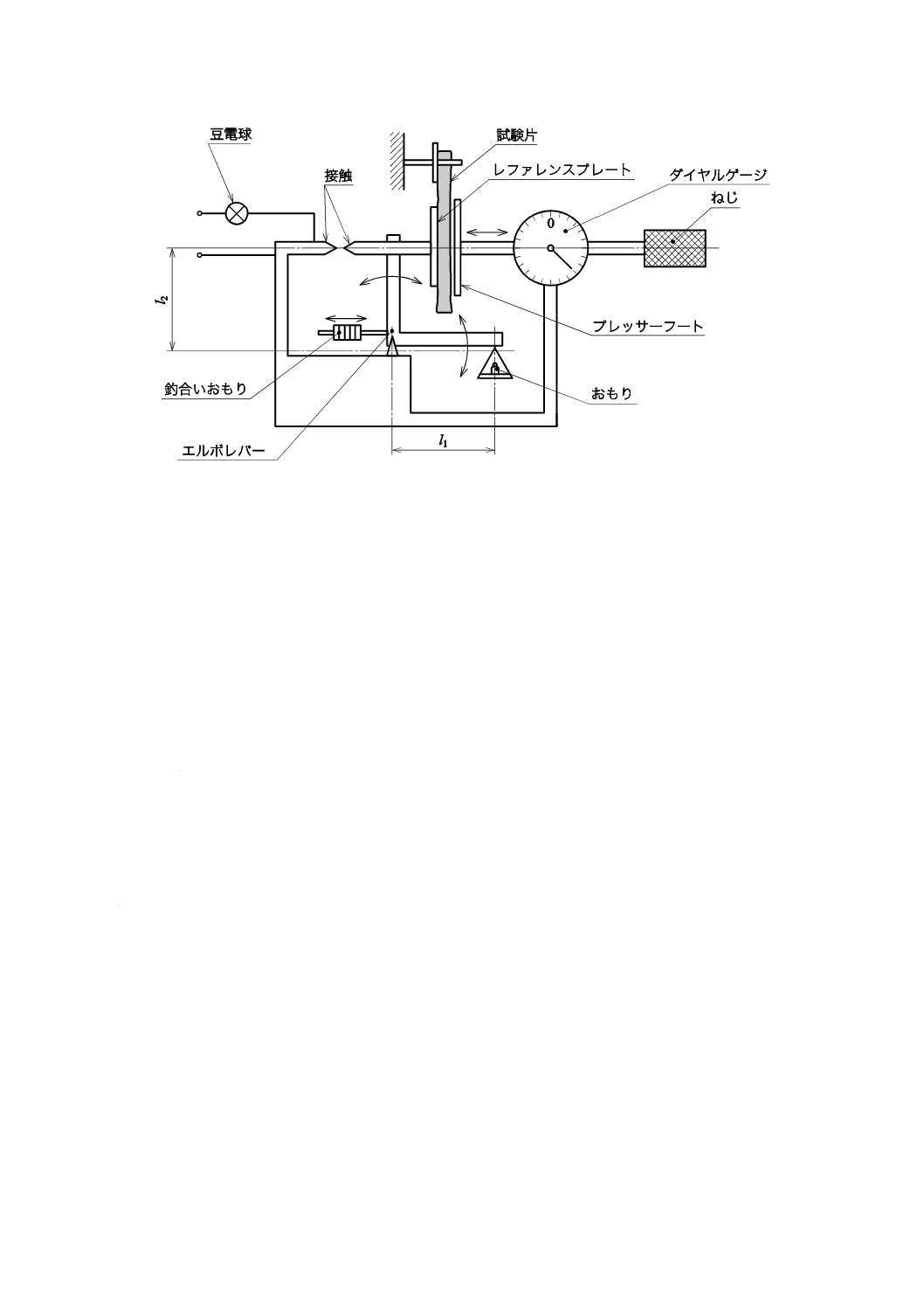

a) 厚さ測定器 厚さ測定器は,図1の構造とする。ただし,この図は適切な測定器の一例である。

1) 面積が1 000 mm2の鉛直なレファレンスプレートと左右に動かせる面積が2 500 mm2のプレッサー

フートがあり,これらの間に試験片を鉛直につり下げることができる構造とする。

2) エルボレバーがレファレンスプレートに図1の状態で取り付けられており,エルボレバーは,おも

りが所定の場所にないとき,非常に弱い力で左に移動するので,釣合いおもりで調整ができる構造

とする。

3) 図1に示す箇所が接触したとき,電気的に接続し,豆電球が点灯する。

4) 質量が2.05±0.05 gのおもりを所定の場所に載せたとき,図1に示す箇所の接触が離れ,豆電球が

消えなければならない。これは,0.02 kPaの測定圧力をかけたことになる。

5) ねじを回すことによってプレッサーフートを左に移動させ,おもりの力に対抗し,豆電球が再び点

灯するまでレファレンスプレートへの圧力を増加させることができ,これによって試験片に圧力を

かけることができる構造とする。

6) ダイヤルゲージは,規定の圧力における試験片の厚さに相当するプレッサーフート及びレファレン

スプレートの距離を指示できる構造とする。

5

L 1913:2010

図1−B法の厚さ測定器の一例

b) 手順

1) 試料から長さ130±5 mm,幅80±5 mmの大きさの試験片を,10枚採取する。

2) 質量が2.05±0.05 gのおもりを厚さ測定器の所定の場所に載せ,感度を確認し,0点を調整する。

3) プレッサーフートを右に移動させ,レファレンスプレートとプレッサーフートとの間に試験片をつ

るす。

4) ねじを回して,豆電球が点灯するまでゆっくりとプレッサーフートを左に移動させる。

5) 10秒後,ダイヤルゲージの目盛から厚さを0.1 mmまで読み取る。試験片が10秒間に,更に圧縮さ

れたときは,ダイヤルゲージから厚さを読み取る前に,豆電球が再び点灯するようにプレッサーフ

ートを調整する。

6) 試験片10枚の測定値の平均値を求め,JIS Z 8401の規則B(四捨五入法)によって小数点以下1け

たに丸める。

6.1.3

C法

C法は,次による。

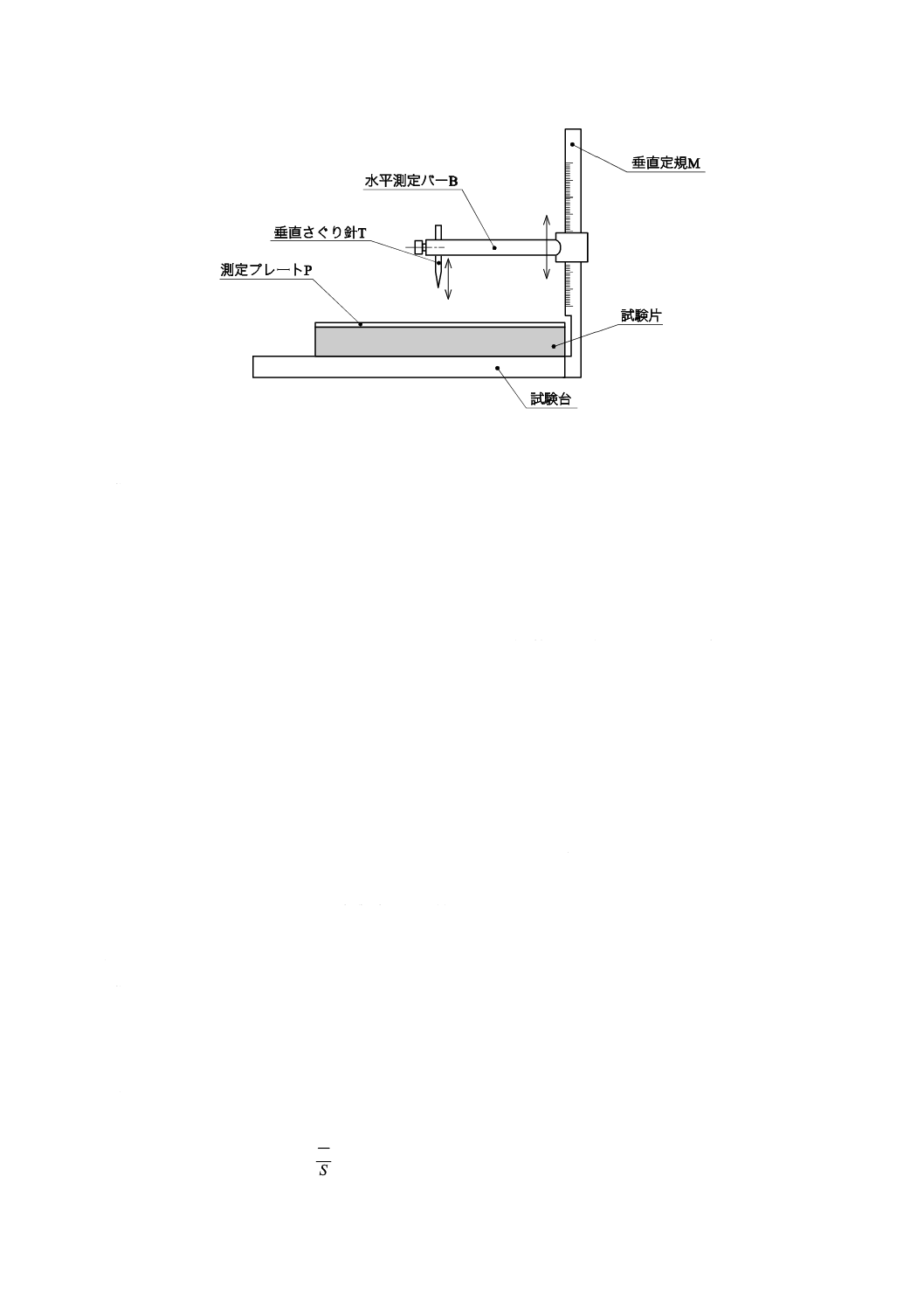

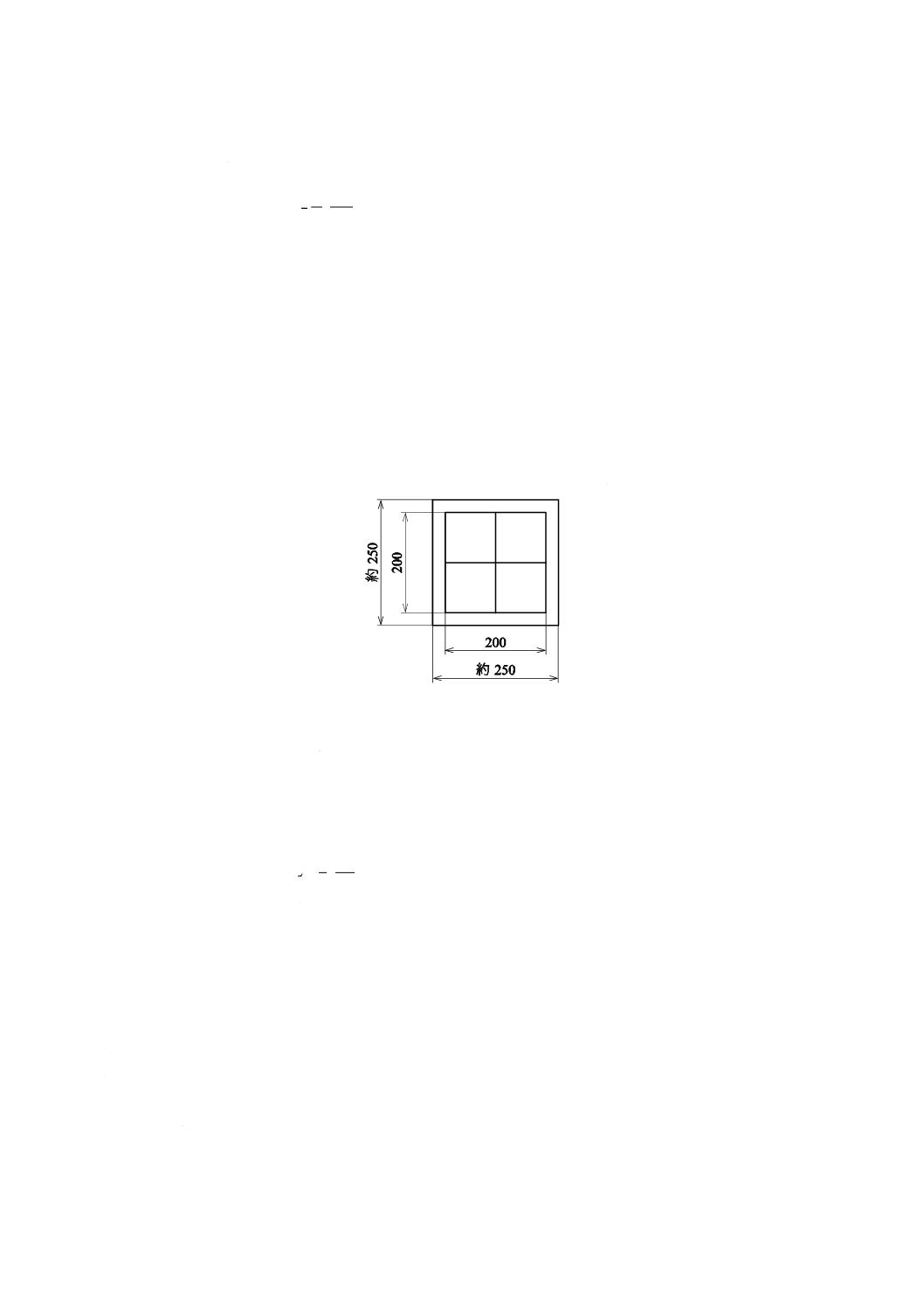

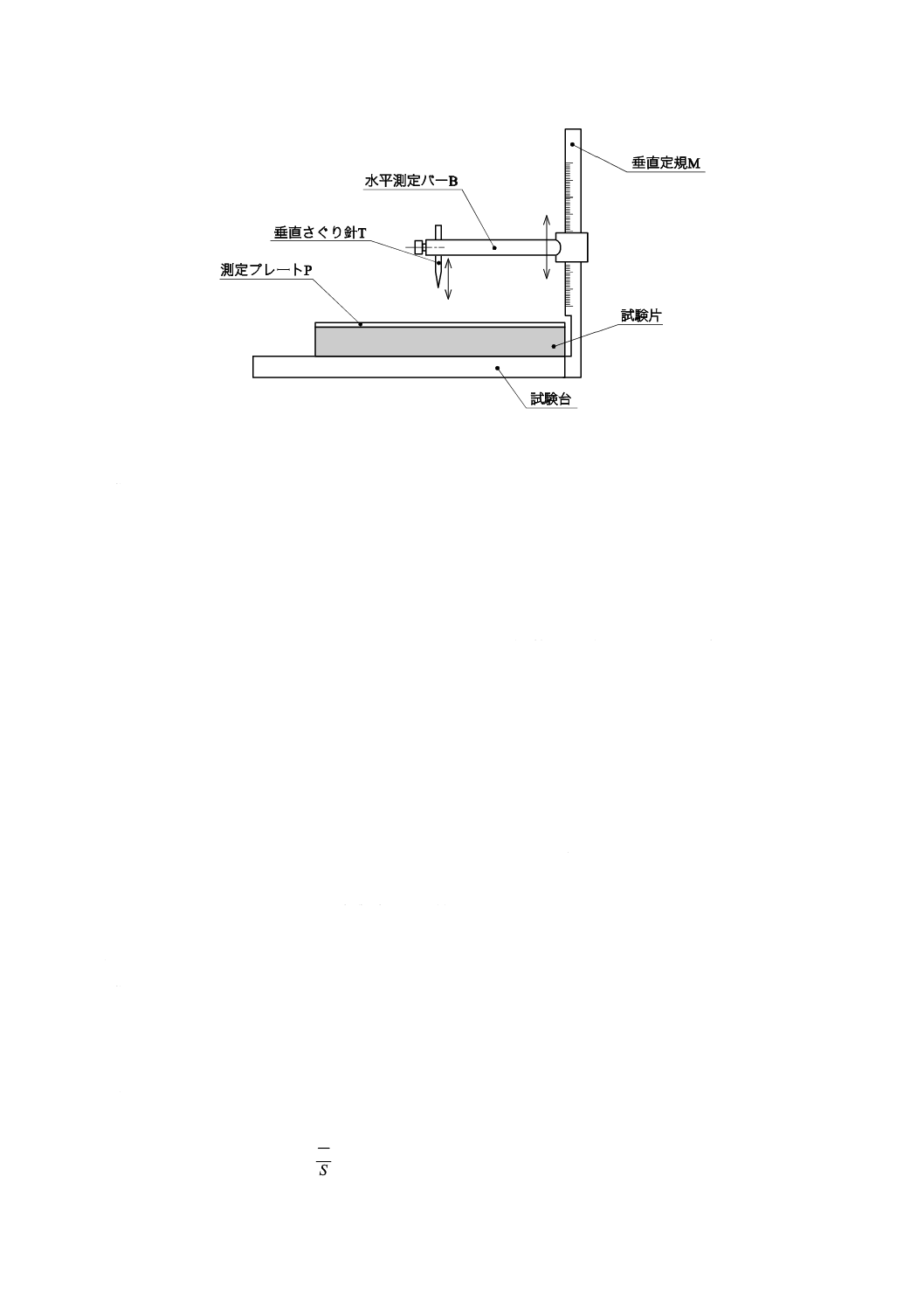

a) 厚さ測定器 厚さ測定器は,図2に示す試験台及び測定プレートPからなる。

なお,図2に適切な測定器の一例を示す。

1) 試験台 一辺の長さが300 mmの正方形で,かつ,表面が平滑な水平台で,一つの側面の中央に最

小目盛が1 mmの垂直定規Mがあり,垂直定規Mに鉛直に動かすことのできる水平測定バーBが付

いているもの。

なお,水平測定バーBは,垂直定規Mから100 mmの距離に垂直さぐり針Tを支えている。

2) 測定プレートP 一辺の長さが200±2 mmの正方形で,質量が82±2 gで,かつ,0.7 mmの厚さが

あるガラス板。測定プレートPにおもりを追加することによって,必要な荷重を加えることができ

る。この測定プレートPは,0.02 kPaに相当する。測定プレートPにおもりを追加する必要がある

ときは,このプレート全体に均一に圧力がかかるように,おもりを均等に分散する。

6

L 1913:2010

図2−C法の厚さ測定器の一例

b) 手順

1) 試料から(200±0.2)mm×(200±0.2)mmの大きさの試験片を10枚採取する。

2) 厚さ測定器の試験台に測定プレートPを載せ,水平測定バーBの位置が垂直定規Mの0点になるよ

うに水平測定バーB及び垂直さぐり針Tの高さを調整する。

3) 試験片を試験台の上に置き,試験片の上に測定プレートPを余分な力が加わらないように載せる。

4) 10秒後,水平測定バーBを動かし,垂直さぐり針Tを測定プレートPに接触させ,厚さを0.1 mm

まで読み取る。

5) 10個の測定値の平均値を求め,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸

める。

6.2

単位面積当たりの質量(ISO法)

単位面積当たりの質量の試験は,次による。

注記 この方法は,ISO 9073-1を基に作成している。

a) 器具

1) 試験片作製器具 次のいずれかの器具を用いる。

1.1) 打抜き形 試験片を50 000 mm2以上の面積に切断できるもの。

1.2) テンプレート及びかみそり刃 テンプレートは,形の部分が50 000 mm2以上の面積(例えば,250

mm×200 mm)をもつもの。

1.3) 鋼製定規及びかみそり刃 鋼製定規は,最小目盛が1 mmのもの。

2) はかり 試験片の質量を0.1 %の精度で測定できるもの。

b) 手順

1) 試料から50 000 mm2以上の大きさの試験片を,打抜き形又はテンプレートとかみそり刃とを用いて

3枚以上採取する。ただし,試料から必要な大きさの試験片が採取できないときは,可能な大きさ

の長方形に切断し,鋼製定規で寸法を測定して面積を求める。

2) 標準状態における試験片の質量を測定する。

3) 単位面積当たりの質量を次の式によって算出し平均値を求め,JIS Z 8401の規則B(四捨五入法)

によって有効数字3けたに丸める。

Sm

m=

s

7

L 1913:2010

ここに,

ms: 単位面積当たりの質量(g/m2)

m: 試験片の質量の平均値(g)

S: 試験片の面積(m2)

6.3

引張強さ及び伸び率(ISO法)

注記 この方法は,ISO 9073-3を基に作成している。

6.3.1

標準時

標準時の引張強さ及び伸び率の試験は,次による。

a) 装置 荷重及びつかみ間隔を自動記録できる装置の付いた定速伸長形引張試験機で,JIS B 7721に規

定する精度があるもの。

b) 手順

1) 試料から幅が50±0.5 mmで,つかみ間隔を200 mmにできる長さ(例えば300 mm)の試験片を,

試料の端から100 mm以上離れた位置で,かつ,均等に離れた位置から,たて方向及びよこ方向に

それぞれ5枚採取する。

なお,受渡当事者間の協定によって,試料の幅が50 mm以下,又はつかみ間隔を200 mm以下に

してもよい。この場合,試験報告書にその旨を付記する。

2) 試験片を初荷重で引張試験機につかみ間隔を200±1 mmで取り付ける。ただし,初荷重は,試験片

を手でたるみが生じない程度に引っ張った状態とする。

3) 100±10 mm/minの引張速度で,試験片が切断するまで荷重を加える。

なお,受渡当事者間の協定によって100 mm/min以外の引張速度にしてもよい。この場合,試験

報告書にその旨を付記する。

4) 試験片の最大荷重時の強さを0.1 Nまで測定するとともに,最大荷重時の伸びを1 mmまで測定し,

この伸びから伸び率を求める。

5) 引張強さ及び伸び率の平均値を,たて方向及びよこ方向のそれぞれについて求め,引張強さは,JIS

Z 8401の規則B(四捨五入法)によって小数点以下1けたに丸め,伸び率は0.5 %の単位に丸める。

6.3.2

湿潤時

湿潤時の引張強さ及び伸び率の試験は,次による。

a) 装置 6.3.1 a) と同じ。

b) 水 JIS K 0050のA1〜A4に規定するもの又はこれと同等以上の質の水とし,その温度は20±2 ℃と

する。

c) 手順

1) 試験片を6.3.1 b) 1 ) によって採取する。

2) 試験片を水中にそれが自重で沈下するまでおくか,又は1時間以上水中に沈めておく。ぬれにくい

不織布の場合には,水1 L当たり1 gのJIS L 0860に規定する非イオン界面活性剤を含む溶液に1

時間以上浸せきする。この場合,試験前に十分水洗しなければならない。

3) 浸せき液から取り出したら速やかに6.3.1 b) の2)〜5) によって引張強さ及び伸び率を求める。

6.4

引裂強さ(JIS法及びISO法)

注記 ISOの方法は,ISO 9073-4を基に作成している。

6.4.1

試験の種類

引裂強さの試験は,次の三つ方法があり,これらの中から適切な方法を選び,用いた方法を試験報告書

に付記する。

8

L 1913:2010

a) トラペゾイド法(ISO法) 主に方向性のある不織布の試験に適用する。

b) シングルタング法(JIS法) 主に方向性のない不織布の試験に適用する。

c) ペンジュラム法(JIS法) 簡易法で,試験に要する時間が短いという特徴がある。

なお,長さ方向に引き裂かれない場合など,引き裂かれた状態が異常な場合は,その旨を試験報告書に

付記する。

注記 引裂強さにおいて,“たて方向の引裂強さ”は不織布のたて方向に引き裂くことをいい,“よこ

方向の引裂強さ”は不織布のよこ方向に引き裂く場合をいう。

6.4.2

トラペゾイド法

トラペゾイド法は,次による。

a) 装置

1) 引張試験機 荷重及びつかみ間隔を自動記録できる装置の付いた定速伸長形引張試験機又は定速緊

張形引張試験機で,JIS B 7721に規定する精度があるもの。

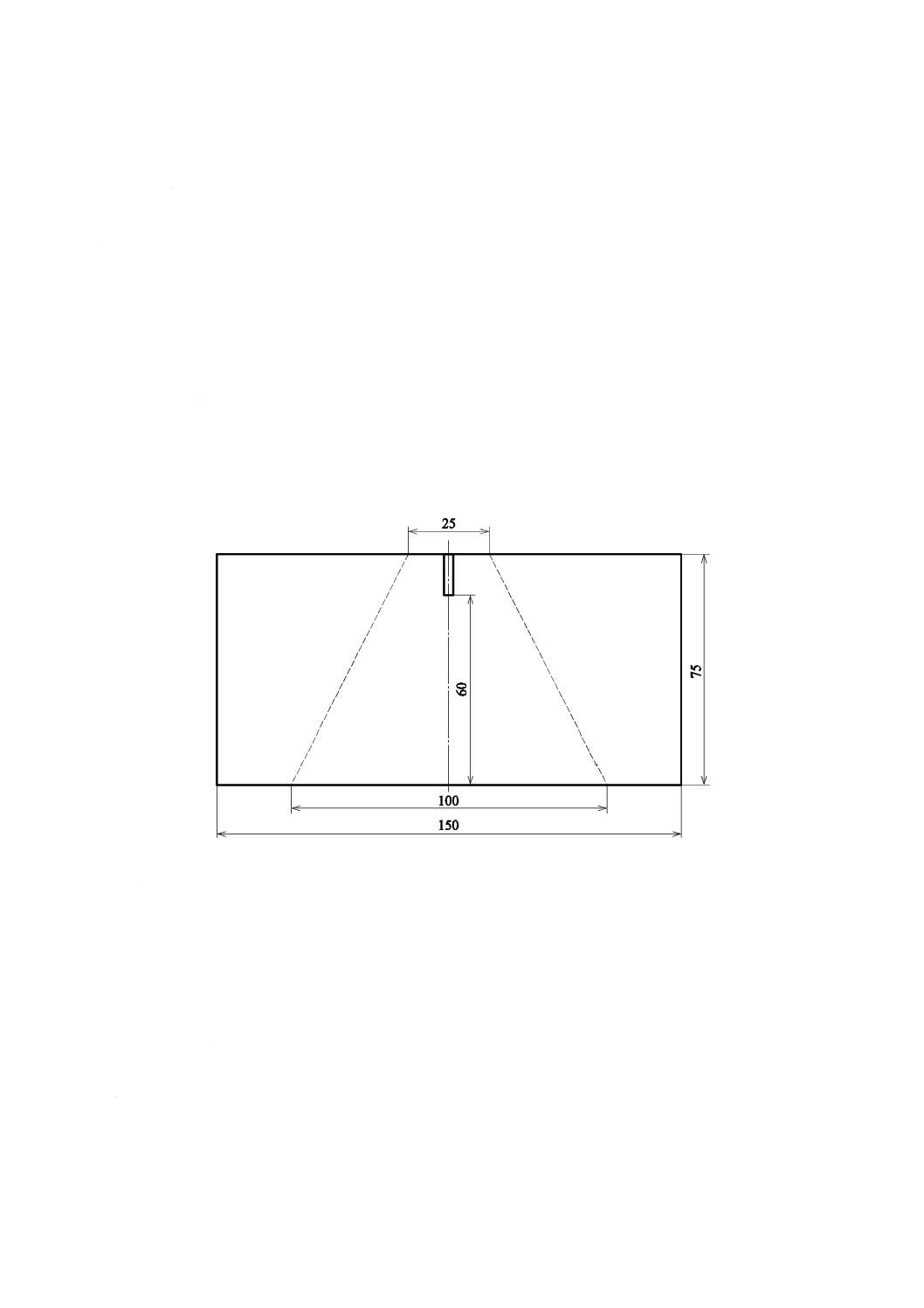

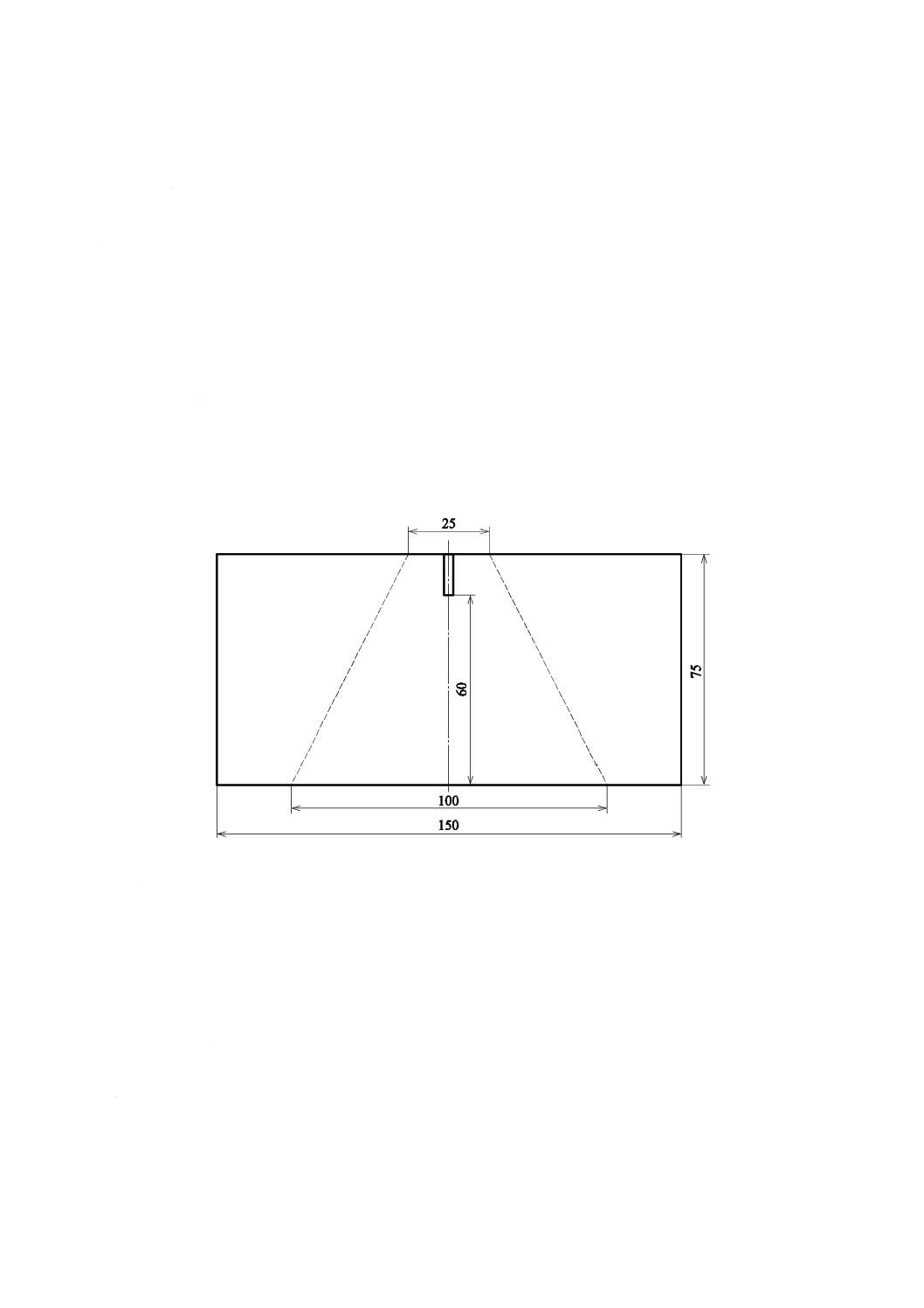

2) テンプレート 図3に示すような形状とする。

単位 mm

図3−テンプレート

b) 手順

1) 試料からテンプレートを用い,75 mm×150 mmの試験片を,たて方向及びよこ方向にそれぞれ5枚

採取し,試験片上に図3に示す位置に等脚台形の印を付け,この印の短辺の中央に短辺と直角に15

mmの切れ目を入れる。

なお,試験片は,受渡当事者間の協定によって,この規定以外の寸法でもよい。この場合,試験

報告書にその旨を付記する。

2) 試験片の全幅を十分つかめるつかみ具をもつ引張試験機を用い,試験片のつかみ間隔を25±1 mm

として,台形の短片は張り,長片は緩めて印に沿ってつかみ具に取り付ける。

3) 引き裂くときに示す最大荷重が引張試験機の最大目盛の10〜90 %の範囲に入るように引張試験機

の最大目盛を選択する。

4) 引張速度は100±10 mm/minとし,引き裂くときに示す最大荷重を0.1 Nまで測定し,これを引裂強

9

L 1913:2010

さとし,たて方向の引裂強さ及びよこ方向の引裂強さの平均値をそれぞれ求め,JIS Z 8401の規則

B(四捨五入法)によって小数点以下1けたに丸める。

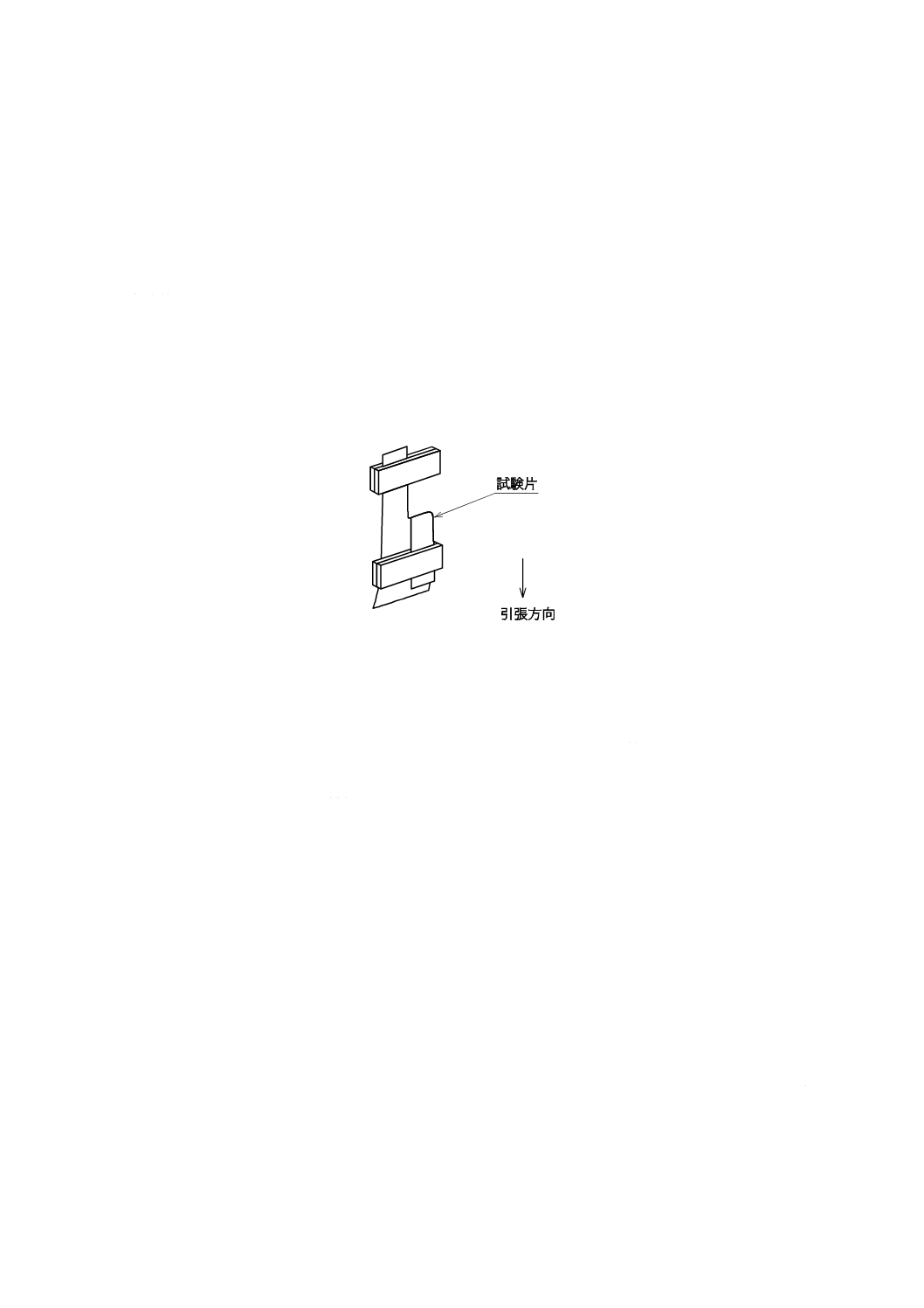

6.4.3

シングルタング法

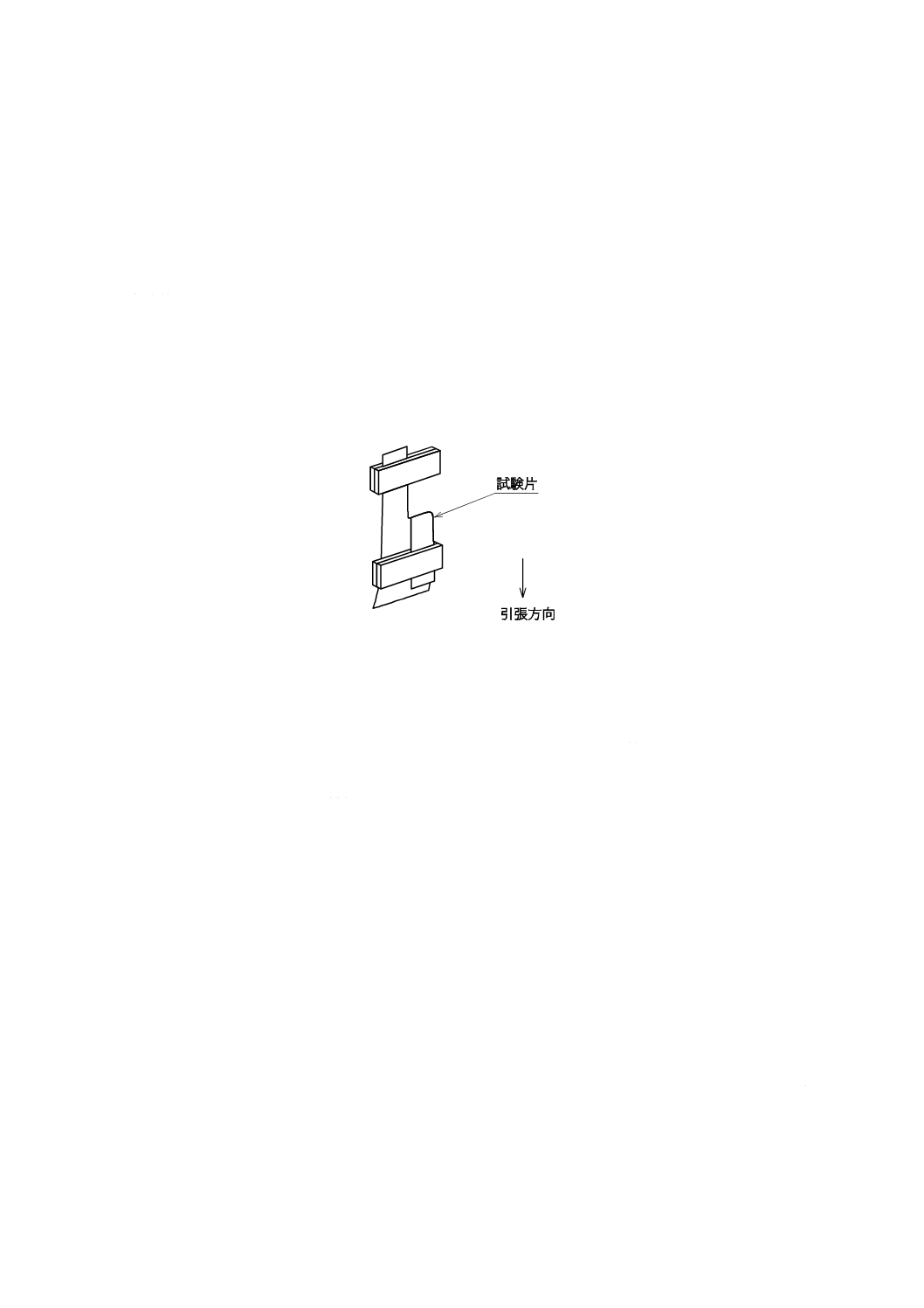

シングルタング法は,次による。

a) 試料から50 mm×250 mmの試験片を,たて方向及びよこ方向にそれぞれ5枚採取する。

b) 次に,試験片の短辺の中央に短辺と直角に100 mmの切れ目を入れ,幅50 mm以上のつかみ具をもつ

定速伸長形引張試験機を用い,試験片のつかみ間隔を100 mmとして切れ目を入れたほうの両端を図

4のように舌片を上下のクランプと直角に挟む。

c) 引張速度は,200±20 mm/minとし,引き裂くときに示す最大荷重(極大値の中の最大値)を0.1 Nま

でを測定し,たて方向の引裂強さ及びよこ方向の引裂強さの平均値をそれぞれ求め,JIS Z 8401の規

則B(四捨五入法)によって小数点以下1けたに丸める。

図4−装置のつかみ部に装着模式図

6.4.4

ペンジュラム法

ペンジュラム法は,次による。

a) JIS L 1096の8.17.4[D法(ペンジュラム法)]の規定によって,たて方向の引裂強さ及びよこ方向の

引裂強さを測定し,それぞれの平均値を求め,JIS Z 8401の規則B(四捨五入法)によって小数点以

下1けたに丸める。

b) この場合,試験片は65 mm×100 mmの大きさとし,たて方向及びよこ方向にそれぞれ5枚採取する。

6.5

破裂強さ(JIS法)

6.5.1

試験の種類

破裂強さの試験は,次の2方法があり,これらの中から適切な方法を選び用いた方法を試験報告書に付

記する。

a) ミューレン形法 一般に広く採用されている方法である。

b) 定速伸長形法 主としてミューレン形法によって試験できない厚地の試料に適用する。

6.5.2

ミューレン形法

JIS L 1096の8.18.1[A法(ミューレン形法)]の規定による。ただし,試料及び試験機の検証は,次の

とおりとする。

a) 試験片は,3枚採取する。

b) 試験機の検証は,標準アルミニウムを用いて補正を行う。標準アルミニウムは,JIS H 4170に規定す

るはくの標準寸法が0.1 mmのもので,かつ,破裂強さが1 000 MPa以上で破裂強さ既知のもの。

6.5.3

定速伸長形法

JIS L 1096の8.18.2[B法(定速伸長形法)]の規定による。ただし,試験片は3枚採取する。

10

L 1913:2010

6.6

摩耗強さ(JIS法)

6.6.1

試験の種類

摩耗強さの試験は,次の二つ方法があり,これらの中から適切な方法を選び用いた方法を試験報告書に

付記する。

a) テーバ形法(摩耗による外観変化を見る方法) 不織布の表面が硬くても柔らかくてもよく,一般に

広く採用されている方法である。

b) ユニバーサル形法(摩耗による擦り切れを測定する方法) 一般に広く使用されていないが,主とし

て不織布の表面が比較的硬い試料に適用し,毛羽の発生が多い試料には適さない。

6.6.2

テーバ形法(摩耗による外観変化を見る方法)

JIS L 1096の8.19.3[C法(テーバ形法)]の規定による。この場合,試験片,摩耗輪,摩耗回数及び判

定は,次による。

a) 試験片 試験片は3枚採取する。

b) 摩耗輪 摩耗輪はNo. CS-10を用いる。

c) 摩耗回数 摩耗回数は100回とする。

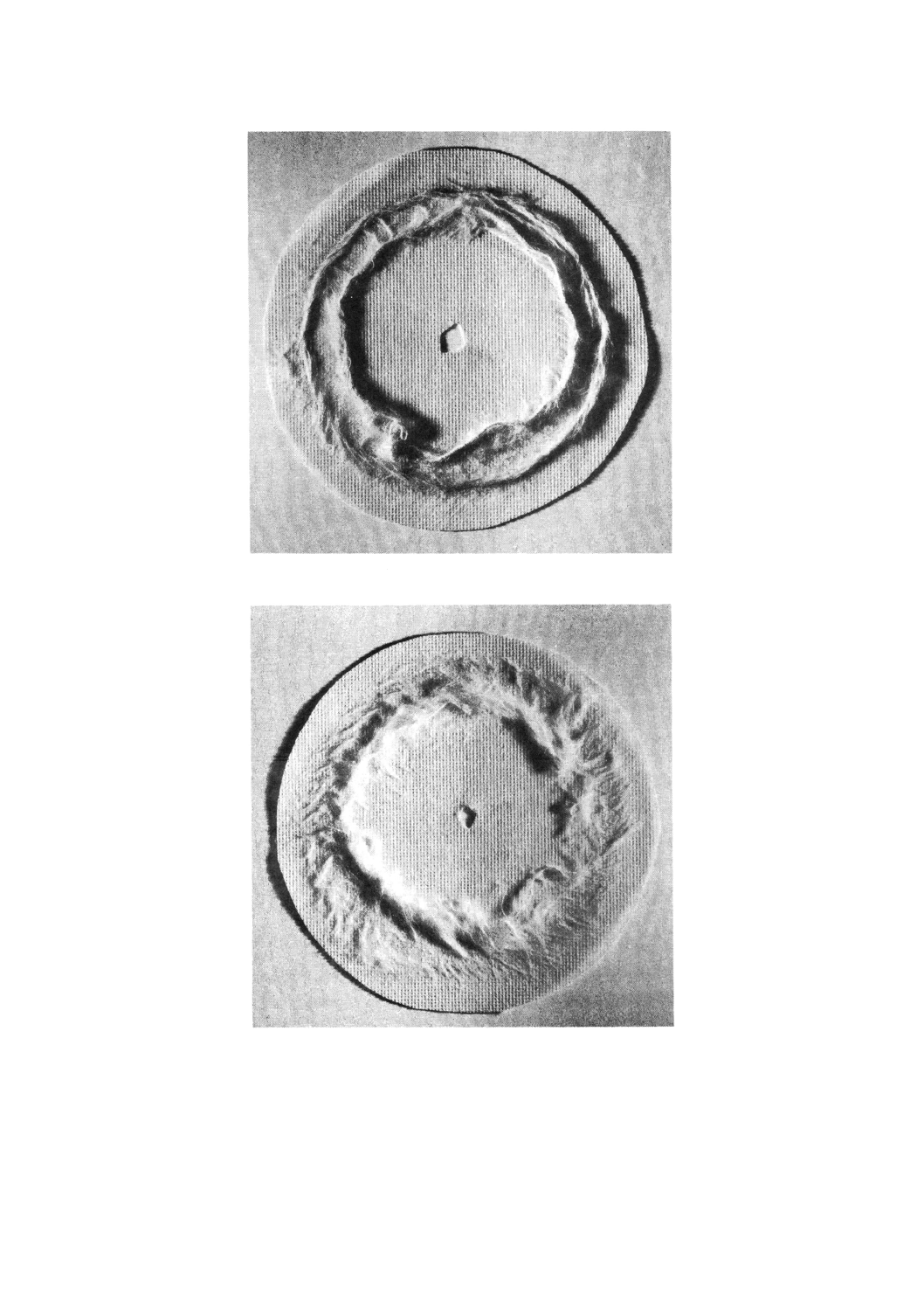

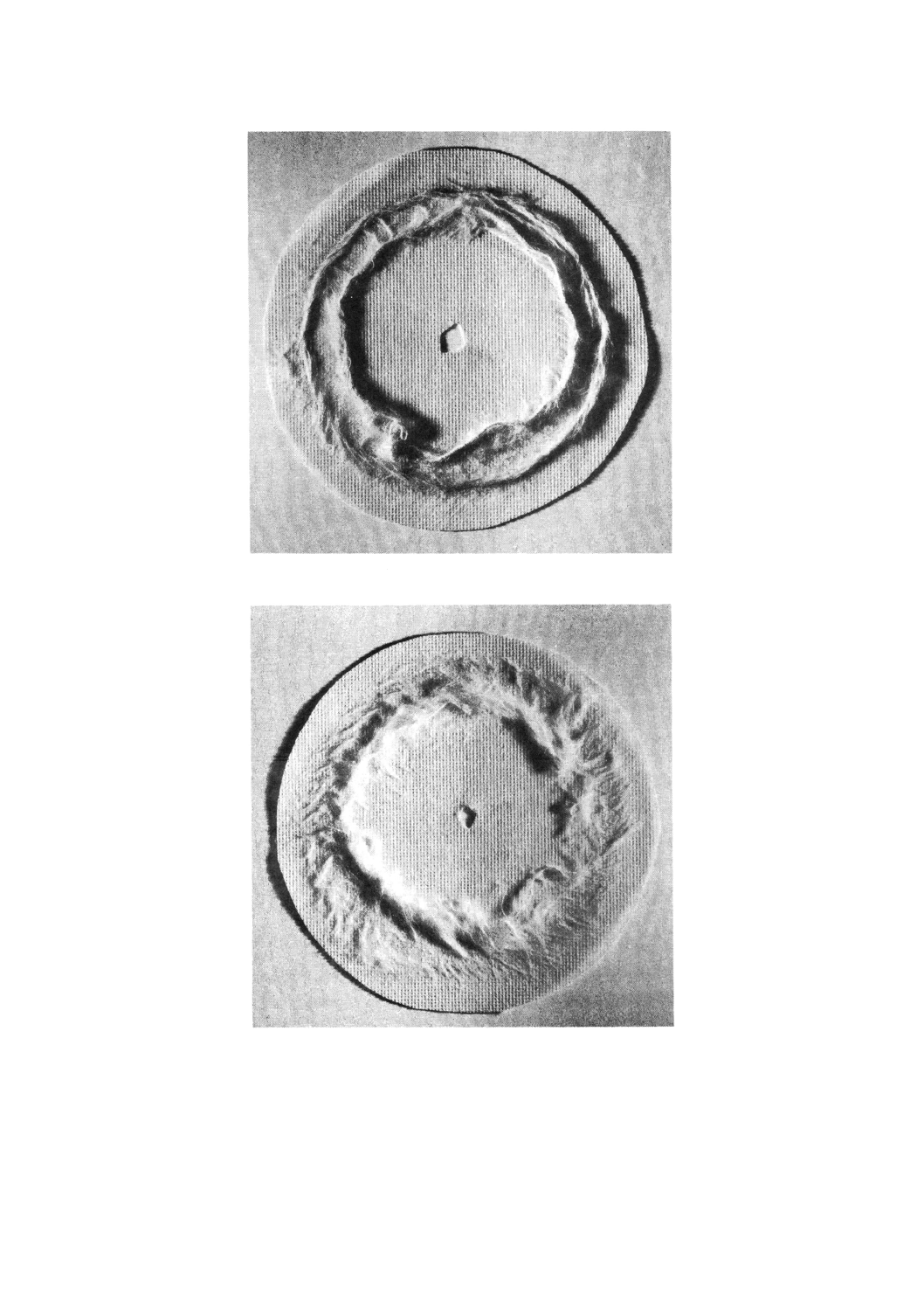

d) 判定 判定は,図14の限度写真と比較して等級付けを行って,その平均値を0.5級単位に丸めて表す。

外観変化の等級は,試験後の試験片と図14の各級の写真とを比較し,限度以内にある最高等級で表す。

ただし,2級の限度写真を超えて外観変化を生じた試験片の判定は,1級とする。

6.6.3

ユニバーサル形法(摩耗による擦り切れを測る方法)

JIS L 1096の8.19.1 a)[A-1法(平面法)]の規定による。この場合の試験片は,3枚採取する。

6.7

剛軟度(JIS法及びISO法)

注記 ISO法は,ISO 9073-7を基に作成している。

6.7.1

試験の種類

剛軟度は,次の三つ方法があり,これらの中から適切な方法を選び,用いた方法を試験報告書に付記す

る。

a) 41.5°カンチレバー法(ISO法) 一般的な不織布の試験に適用する。

b) ガーレ法(JIS法) 主にカンチレバー法で測定できない不織布又は硬い不織布の試験に適用する。

c) ハンドルオメータ法(JIS法) 主に薄くて柔らかい不織布の試験に適用する。

6.7.2

試料の調整

カールしたり,ねじれたりしやすい試料は,試験片を採取する前に調整を行う必要がある。また,試験

片がカールしたり,ねじれたりしている場合には,数時間軽く押さえて,試験を行うのに支障がないよう

に十分平たん(坦)にしなければならない。

6.7.3

41.5°カンチレバー法

41.5°カンチレバー法は,次による。

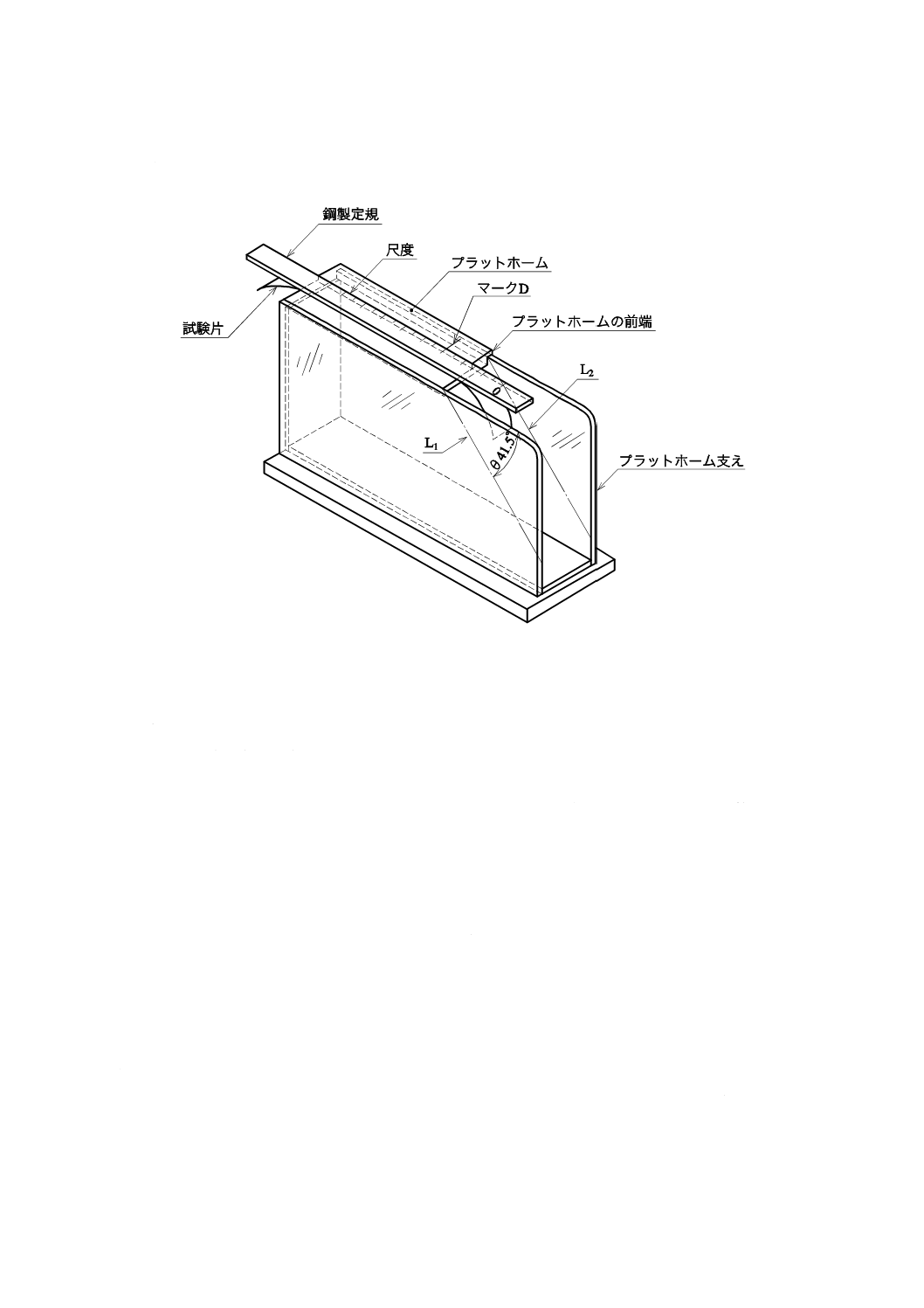

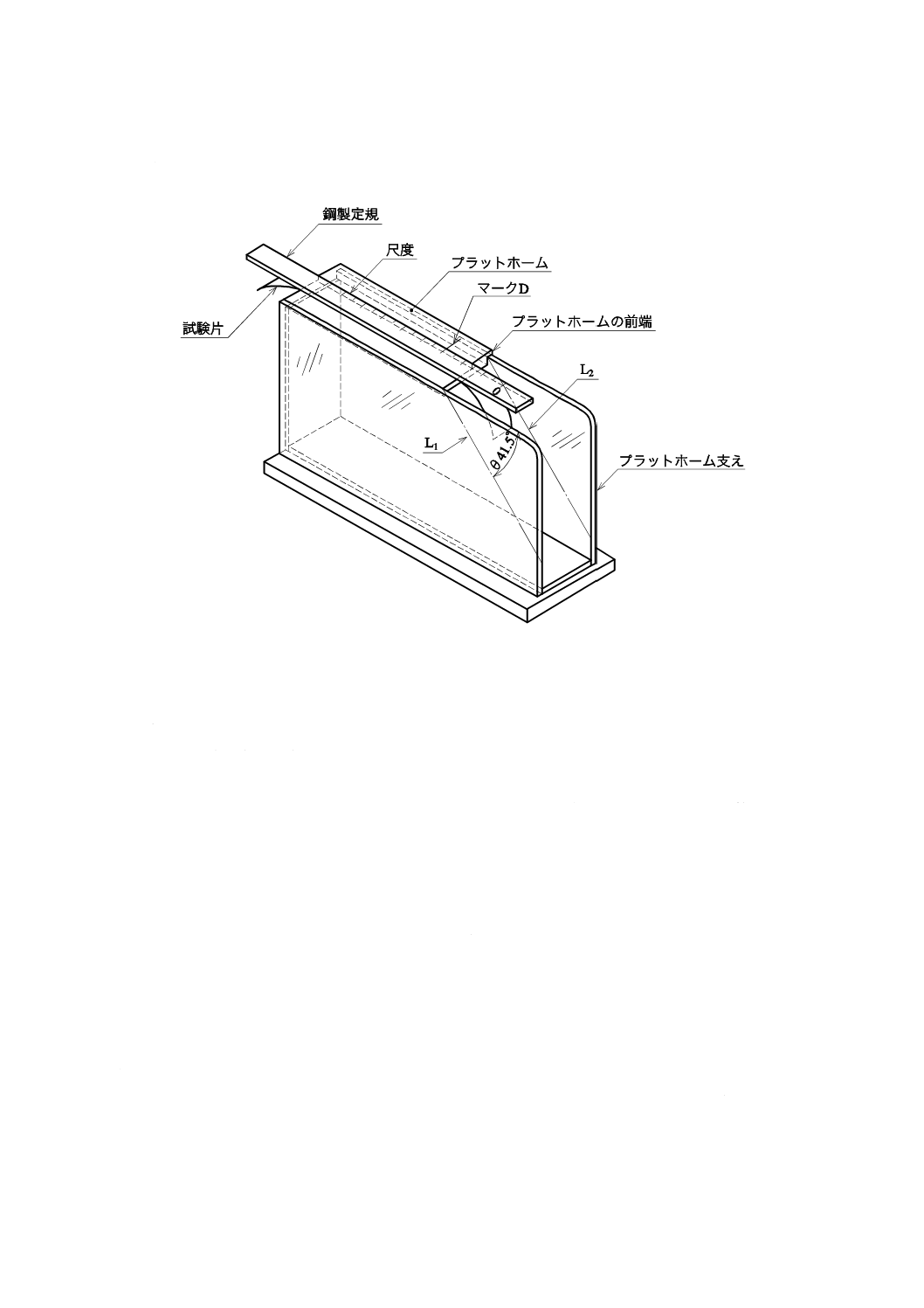

a) 41.5°カンチレバー形試験機 41.5°カンチレバー形試験機は,図5に示す構造とする。

1) プラットホームは,幅40±2 mm,長さ200±2 mm,水平台からの高さ150 mm以上とする。

2) プラットホームの両側にあるプラットホーム支えは,プラットホームの端の位置から水平面に対し

て41.5°の角度で直線の印(L1とL2)を付ける。

3) プラットホーム又はガイドの前面の端から10±1 mmの位置にマークDを付ける。

4) 試験片の粘着を避けるために,プラットホームの表面はポリテトラフロオロエチレン(PTFE)のよ

うな滑りやすい材料のコーティング又は被覆がされていなければならない。

11

L 1913:2010

5) 鋼製定規は,幅25±1 mm,長さ350±1 mm,厚さ3.5 mm,質量250±10 gのもので,目盛がmm

単位で正確に付けられ滑らないように下側にゴムが付いているもの。

図5−41.5°カンチレバー形試験機

b) 手順

1) 試料から(25±1)mm×(250±1)mmの試験片をたて方向及びよこ方向からそれぞれ6枚採取す

る。

なお,試験片は,試料の端から50 mm以上離れた位置で採取し,たて方向に45°の角度で採取

してもよい。

2) 標準状態における試験片の質量を測定し,6.2 b) 3) によって単位面積当たりの質量を算出する。

3) 41.5°カンチレバー形試験機を水平に置き,試験片の一端をプラットホームの前端に合わせて置き,

鋼製定規の0点をマークDに合わせた状態で鋼製定規を試験片の上に載せる。

4) 適切な方法によって鋼製定規と試験片とを一緒に斜面の方向に緩やかに一定速度で押し出す。

注記 モータによって一定速度にできる装置を使用してもよい。

5) 試験片がL1とL2とを通る面に接触するまで鋼製定規を移動し,8±2秒間放置した後,試験片の突

き出た長さを1 mmまで鋼製定規から読み取る。

なお,試験機の片側に鏡を置き,この鏡でL1とL2とを通る面に試験片の端が接触したかどうか

を確認する。

6) 裏面及びもう一端についても3) 〜 5) の操作を繰り返し,試験片の突き出た長さを測定する。

7) 突き出た長さの半分の長さを曲げ長さとし,表裏及び両端の四つの測定値の平均値を算出する。さ

らに,たて方向及びよこ方向それぞれ6枚の試験片の曲げ長さの平均値を求め,JIS Z 8401の規則

B(四捨五入法)によって整数に丸める。

c) 計算 次の式によって,たて方向及びよこ方向それぞれの剛軟度を計算する。

12

L 1913:2010

G=m×C3×10−3

ここに,

G: 剛軟度(mN・cm)

m: 試験片の単位面積当たりの質量(g/m2)

C: 全平均の曲げ長さ(cm)

なお,この式において,9.81 m/s2の自由落下の加速度は,10 m/s2に丸めている。

6.7.4

ガーレ法

ガーレ法は,次による。

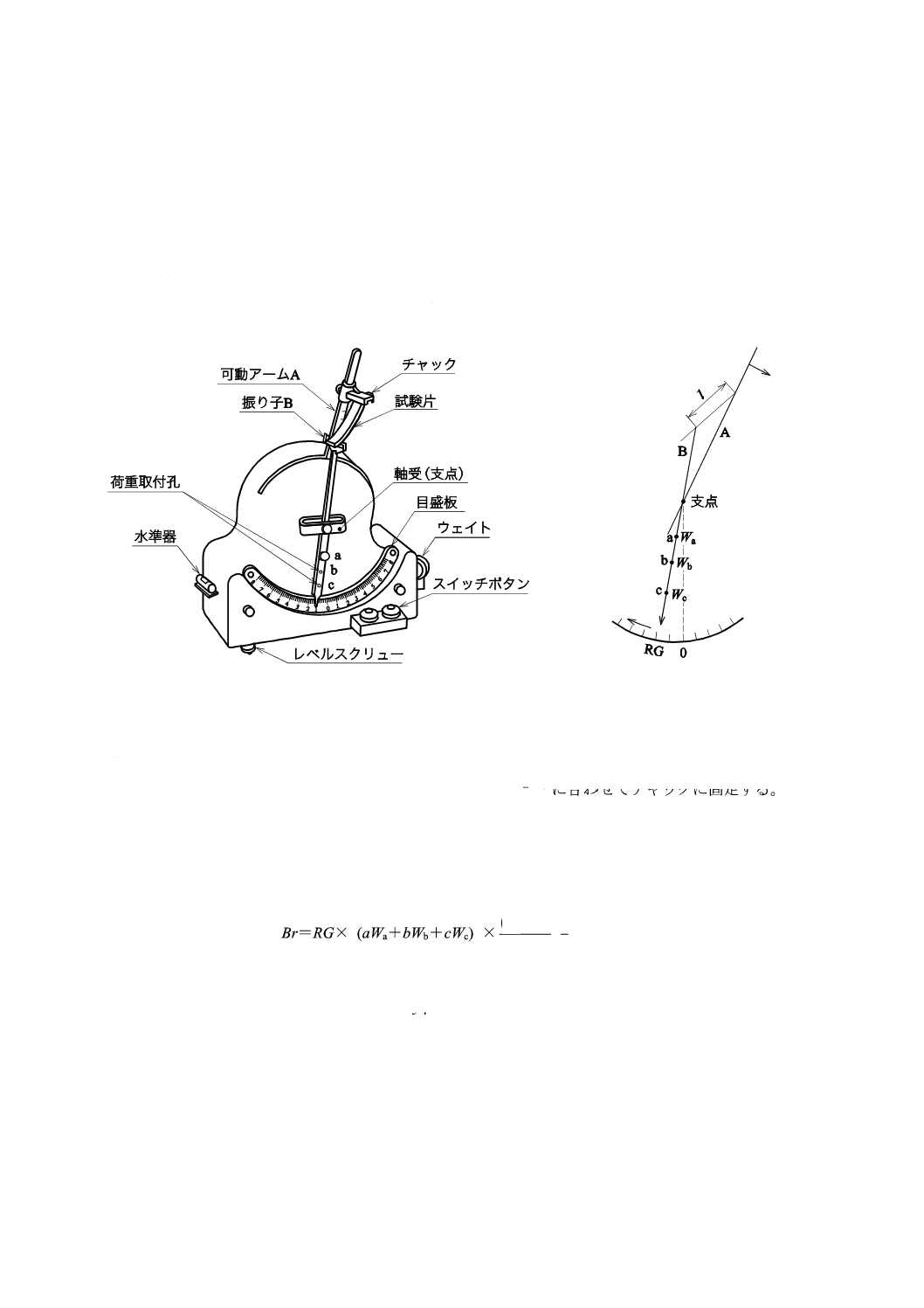

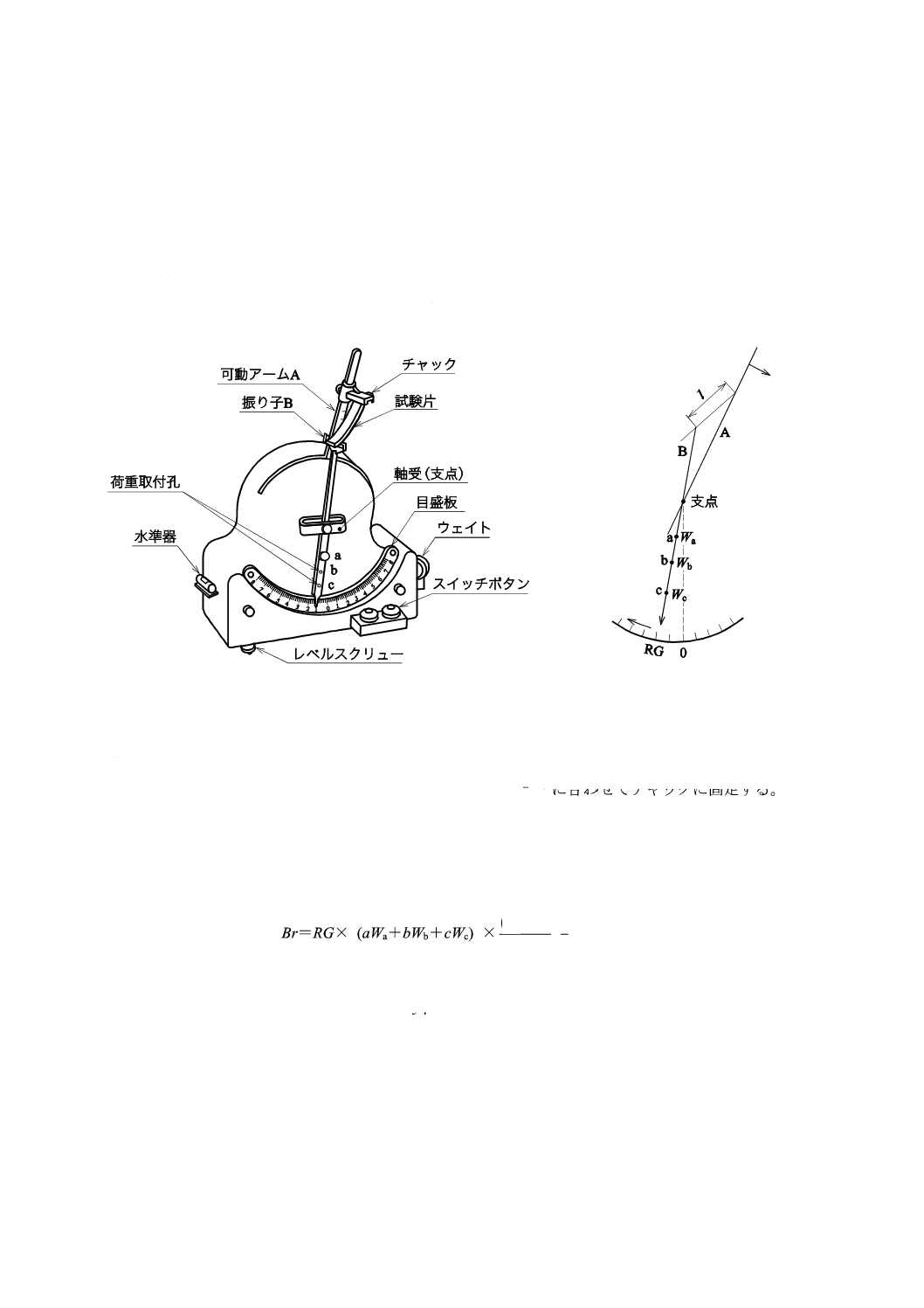

a) 試験機 図6及び図7に示すようなガーレ式試験機とする。

図6−ガーレ式試験機

図7−ガーレ式試験機の主要部

b) 手順

1) 試料から長さL mm,幅d mmの大きさの試験片をたて方向及びよこ方向にそれぞれ5枚採取する。

2) 試験片をチャックに取り付け,可動アームA上の目盛

54

.2

Lに合わせてチャックに固定する。

3) 次に,振り子Bの支点から下部の荷重取付孔a,b,cに適切なおもりWa,Wb及びWcを取り付けて

可動アームを定速回転させ,試験片が振り子Bから離れるときの目盛を読む。

4) 次の式によって剛軟度を算出し,たて方向及びよこ方向それぞれの平均値を求め,JIS Z 8401の規

則B(四捨五入法)によって小数点以下1けたに丸める。

Br=RG× (aWa+bWb+cWc) ×(

)

d

L

2

7.

12

−

×3.375×10−5

ここに,

Br: 剛軟度(mN)

RG: 試料が振り子Bから離れるときの目盛

a, b, c: 荷重取付孔と支点との距離(mm)

Wa, Wb, Wc: 荷重取付孔に取り付けたおもりの質量(g)

L: 試料の長さ(mm)

d: 試料の幅(mm)

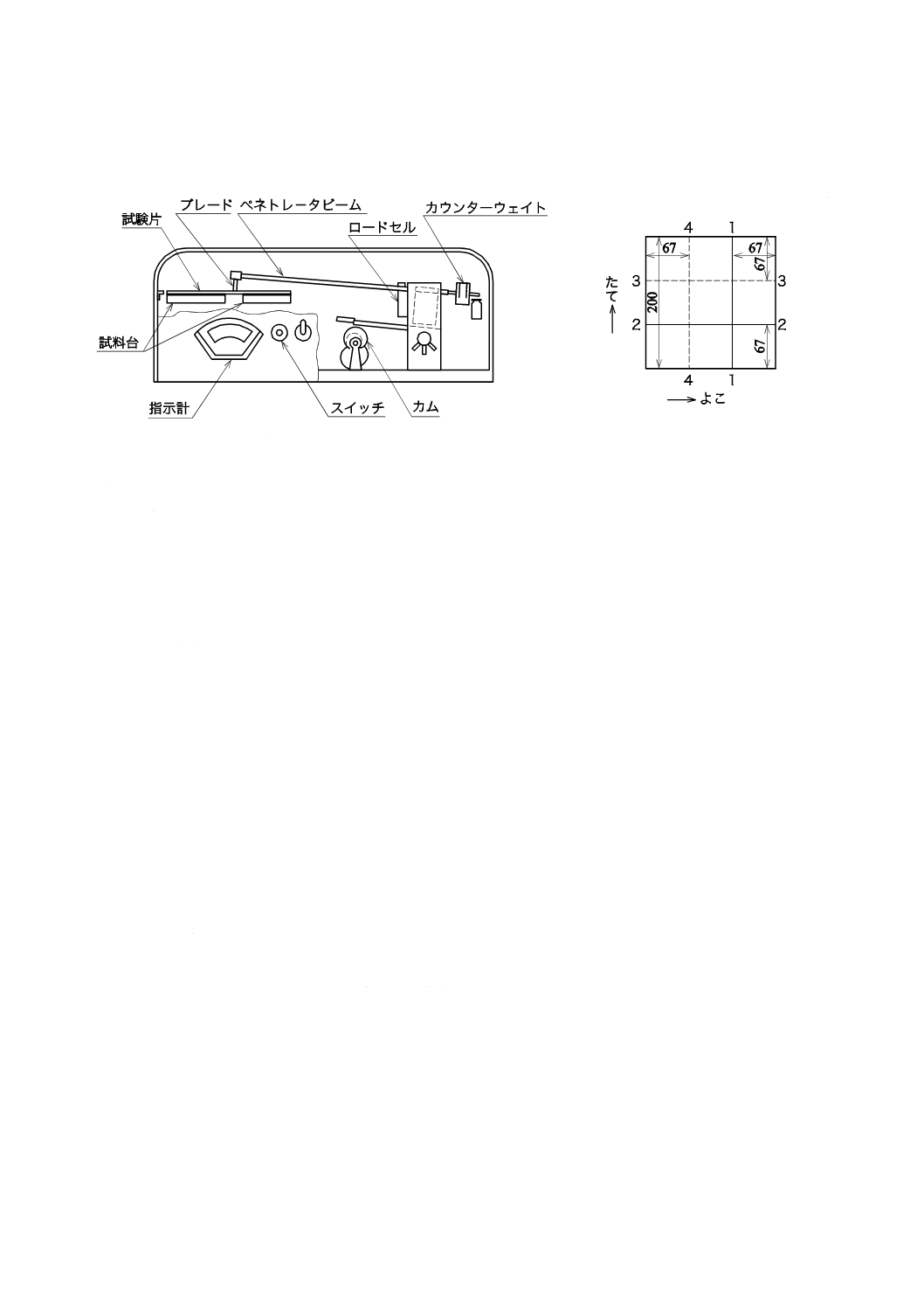

6.7.5

ハンドルオメータ法

ハンドルオメータ法は,次による。

13

L 1913:2010

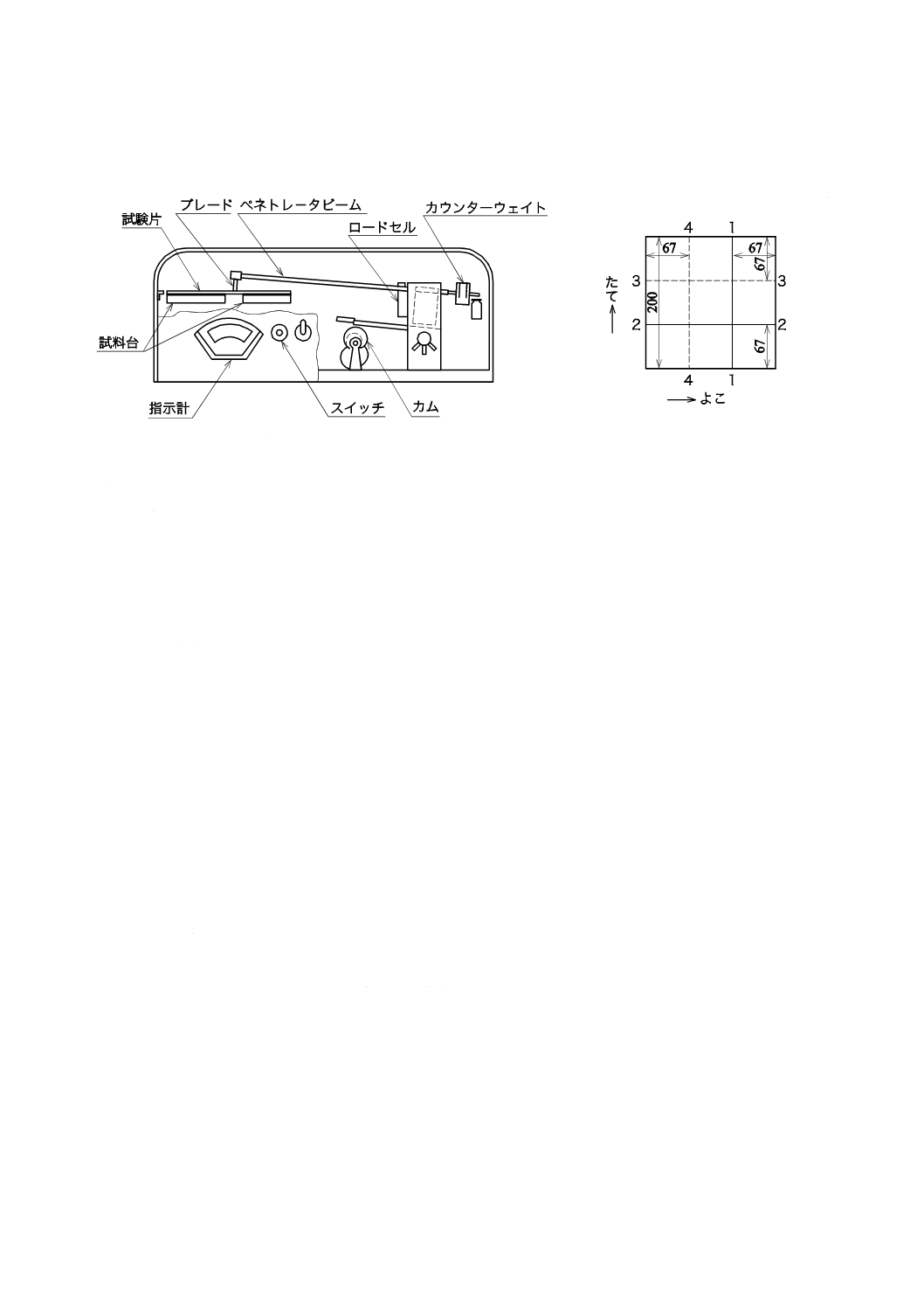

a) 試験機 図8に示すようなハンドルオメータ形試験機とする。

単位 mm

図8−ハンドルオメータ形試験機の一例

図9−測定方法

b) 手順

1) 試料から200 mm×200 mmの試験片を3枚採取する。

2) 図8に示す試料台の上に試験片の測定方向がスロット(20 mm)と直角になるように置く。

3) 次に,試料台表面から8 mmまで下がるように調節したブレードを下降させ,試験片を押圧する。

なお,試料の性質によって200 mm×200 mm以下の試験片(25 mm×25 mm以上)を用いてもよ

い。また,スロット幅を5 mm又は10 mmとして測定することができる。この場合,試験条件を試

験報告書に付記する。

4) 測定は,いずれか一方の辺から67 mm(試験幅の1/3)の位置で,たて方向及びよこ方向それぞれ

表裏異なる箇所について図9に示す番号順に行い,記録計又は指示計の示す最高値(N)を読み取

る。

5) 4辺の最高値の合計値を求めて3回の平均値を算出し,JIS Z 8401の規則B(四捨五入法)によって

小数点以下1けたに丸める。

6.8

通気性(JIS法)

通気性には,次の2方法があり,これらの中から適切な方法を選び,用いた方法を試験報告書に付記す

る。

なお,フラジール形法は,通気性の低い高密度の不織布を除き,一般に広く採用されている方法である。

ガーレ形法は,通気性の低い高密度の不織布の試験に適用する。

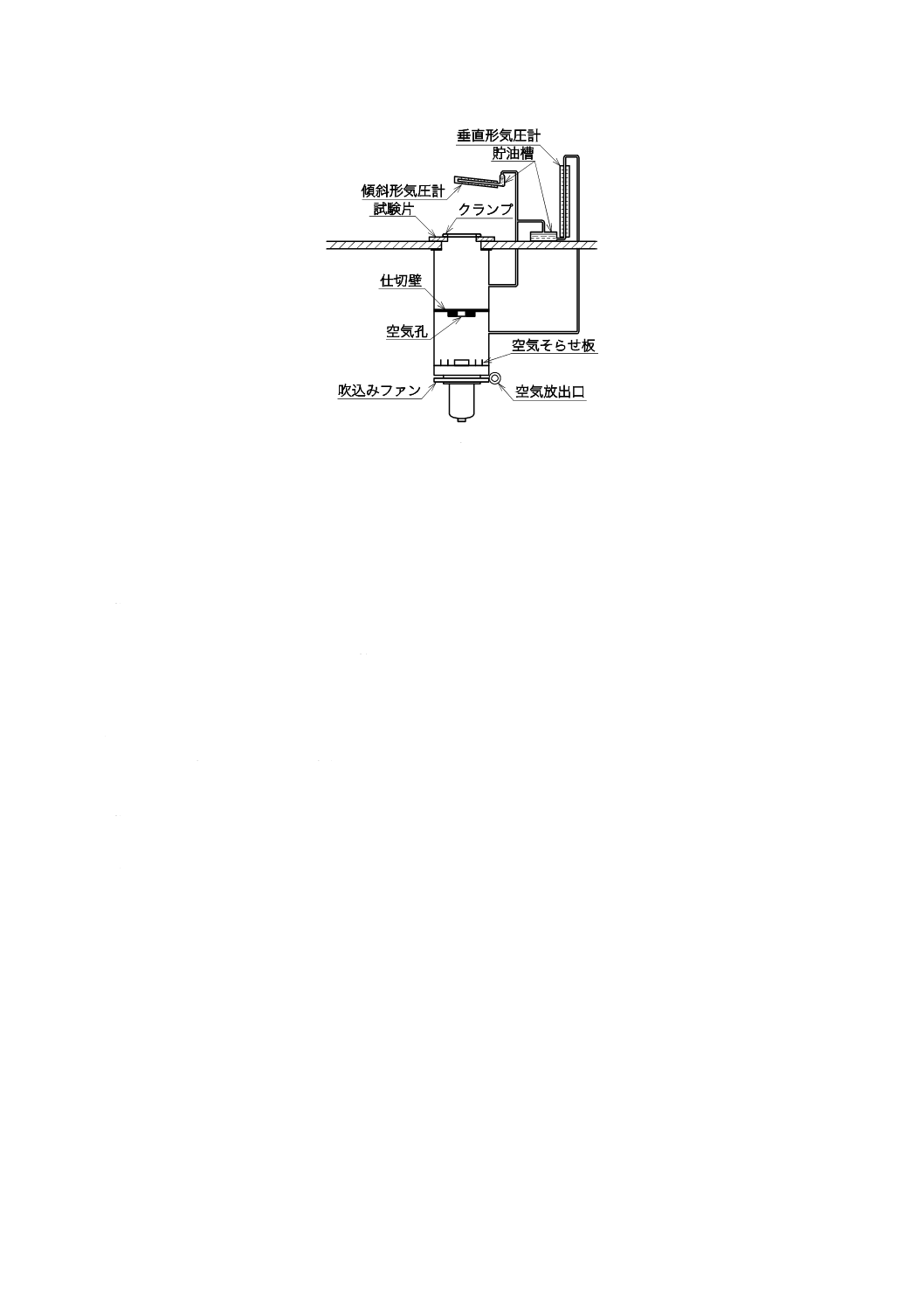

6.8.1

フラジール形法

フラジール形法は,次による。

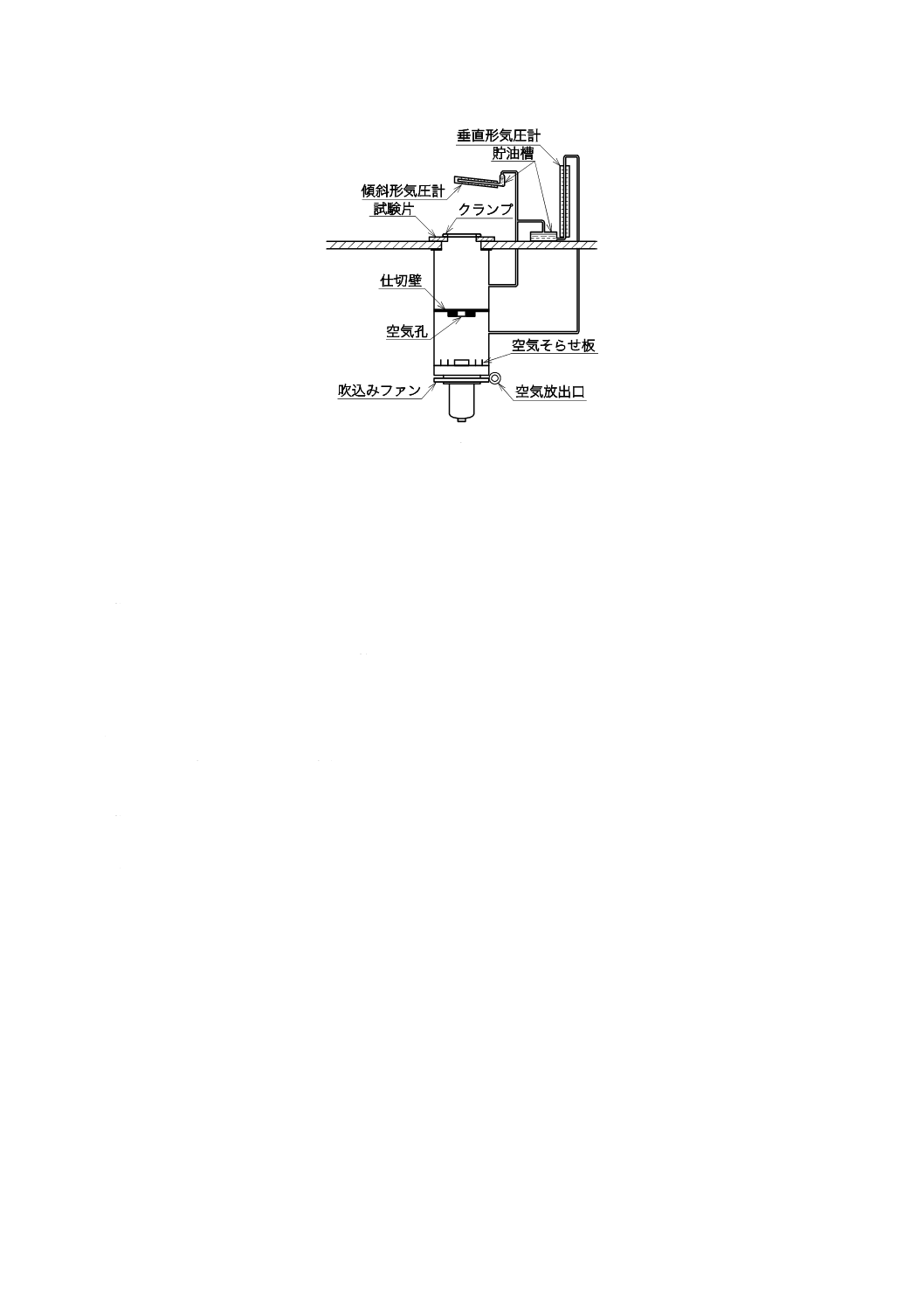

a) 試験機 図10に示すようなフラジール形試験機とする。

14

L 1913:2010

図10−フラジール形試験機

b) 手順

1) 試料から150 mm×150 mmの試験片を3枚採取する。

2) 試験機の円筒の一端に試験片を取り付けた後,加減抵抗器によって傾斜形気圧計が125 Paの圧力を

示すように吸込みファン及び空気孔を調整し,そのときの垂直形気圧計の示す圧力を測る。

3) 測定した圧力と使用した空気孔の種類とから,試験機に附属の換算表によって試験片を通過する空

気量(cm3/cm2・s)を求める。

c) 計算 3回の試験結果の平均値を算出し,JIS Z 8401の規則B(四捨五入法)によって整数に丸める。

6.8.2

ガーレ形法

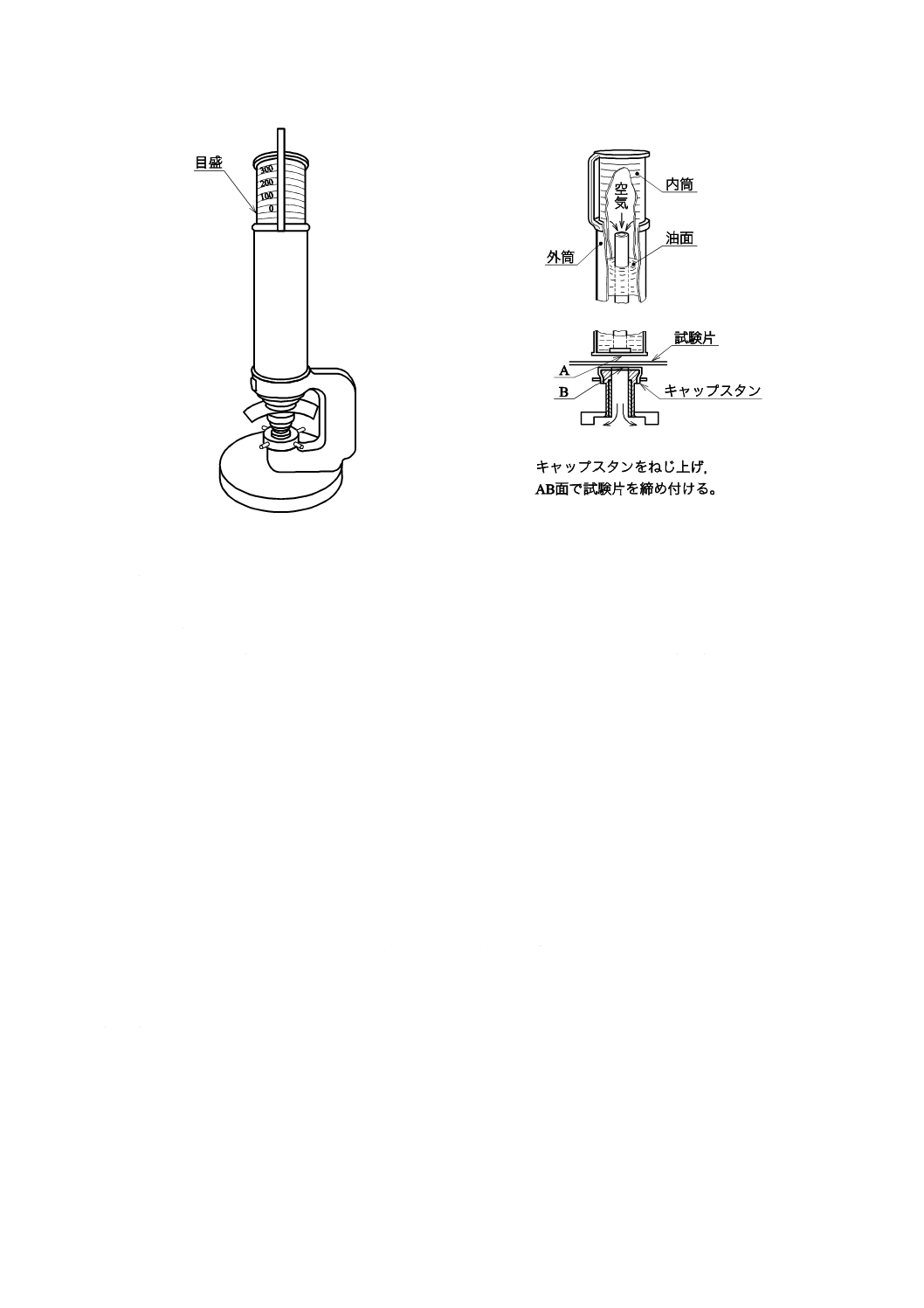

ガーレ形法は,次による。

a) 試験機 次の条件を備えたガーレ形通気性試験機(図11)とする。

1) 外筒 高さ254 mm及び内径82.6 mmとする。

2) 内筒 高さ254 mm,外径76.2 mm及び内径74.0 mmとする。

3) 内筒質量 567.0±1.0 gとする。

4) 目盛 0〜100 mLは1目25 mLとし,100〜350 mLは1目50 mLとする。

5) 試料締付盤有効面積 642 mm2(口径28.6 mm)とする。

15

L 1913:2010

図11−ガーレ形通気性試験機

b) 手順

1) 試料から50 mm×130 mmの試験片を3枚採取する。

2) 空気噴出口に試験片を差し込んで締め付け,内筒の質量によって生じた荷重で100 mLの空気が試

験片を通して噴出されるのに要する時間を1秒まで測定し,この時間を空気透過度とする。ただし,

特に空気抵抗の大きい試料では,50 mLの空気が通過する時間を読み取り,その値を2倍して,空

気透過度とすることができる。また,空気抵抗の比較的小さい試料では,100 mL以上の空気が通過

する時間を読み取り,その値を100 mLに換算してもよい。

3) 一つの試験片の異なる3か所について測定し,3回の試験結果の平均値を求め,JIS Z 8401の規則B

(四捨五入法)によって整数に丸める。

6.9

吸水性(JIS法)

6.9.1

吸水速度

a) 試験の種類 吸水速度の試験は,次の二つ方法があり,これらの中から適切な方法を選び,用いた方

法を試験報告書に付記する。

1) 滴下法 JIS L 1907の7.1.1(滴下法)の規定による。

2) バイレック法 JIS L 1907の7.1.2(バイレック法)の規定による。

6.9.2

保水率

保水率の試験は,次による。

a) 水 JIS K 0050のA1〜A4に規定するもの又はこれと同等以上の質の水とし,その温度は20±2 ℃と

する。

b) 手順

1) 試料から100 mm×100 mmの試験片を3枚採取し,その質量を1 mgまで測定する。

2) 適切な大きさの容器に水を入れ,試験片を15分間以上浸せきし,ピンセットで試験片を水中から取

り出して1分間以上水をしたたり落とした後,その質量を1 mgまで測定する。

16

L 1913:2010

3) 次の式によって保水率を算出し,さらにその平均値を求め,JIS Z 8401の規則B(四捨五入法)に

よって小数点以下1けたに丸める。

100

1

1

2

×

−

=

m

m

m

m

ここに,

m: 保水率(%)

m1: 試験片の標準状態での質量(mg)

m2: 試験片を湿潤し,水をしたたり落とした後の質量(mg)

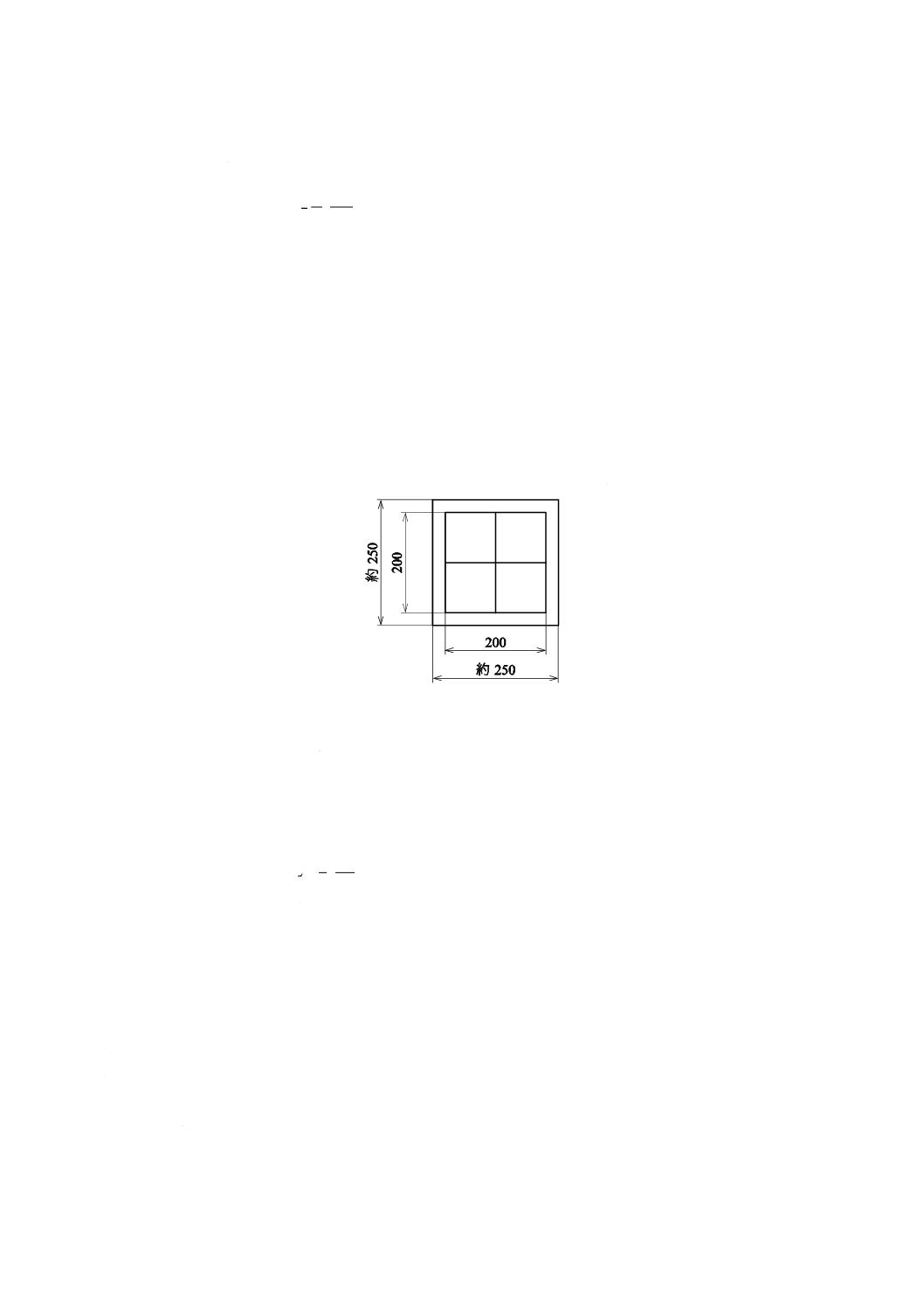

6.10 寸法変化率(JIS法)

6.10.1 常温水浸せき寸法変化率

常温水浸せき寸法変化率の試験は,次による。

a) 試験片の採取及び準備 試料から約250 mm×250 mmの試験片を3枚採取する。

この試験片を図12に示すように,たて方向及びよこ方向それぞれ3か所に正確に200 mmの長さを

表す印を付ける(以下,測長区間という。)。

単位 mm

図12−測長区間の印の付け方

b) 手順 JIS L 1096の8.39.5 a) 1)[A法(常温水浸せき法)]の規定による。

c) 計算 次の式によって常温水浸せき寸法変化率を算出し,さらに,たて方向及びよこ方向のそれぞれ

三つの区間の長さの平均値を求め,JIS Z 8401の規則B(四捨五入法)によって小数点以下1けたに

丸める。

100

Δ

1

1

2

×

−

=

L

L

L

L

ここに,

∆L: 常温水浸せき寸法変化率(%)

L1: 処理前の試験片の3線の長さの合計(mm)

L2: 処理後の試験片の3線の長さの合計(mm)

6.10.2 沸騰水浸せき寸法変化率

沸騰水浸せき寸法変化率は,次による。

a) 試験片の採取及び準備 6.10.1 a) による。

b) 手順 JIS L 1096の8.39.5 a) 2)[B法(沸騰水浸せき法)]の規定による。

c) 計算 6.10.1 c) と同様に求める。

6.10.3 乾熱寸法変化率

乾熱寸法変化率の試験は,次による。

a) 試験片の採取及び準備 6.10.1 a) による。

17

L 1913:2010

b) 手順 恒温乾燥機などを用い,この装置中に試験片をたて方向に鉛直になるように隅をつかんでつり

さげ,装置の指示目盛を試験に用いる繊維の熱特性及び用途を考慮して適切な温度に設定し,設定温

度を試験報告書に付記する。設定した温度になった後,3分間器内に放置し取り出して室温まで冷却

する。

c) 初めに印を付けたたて方向,よこ方向それぞれ3か所の長さを0.1 mmまで測定する。

d) 計算 6.10.1 c) と同様に求める。

6.11 燃焼性(JIS法)

燃焼性の試験は,JIS L 1091の5. a) [A法(燃焼試験)]又は5. b) [B法(表面燃焼試験)]の規定に

よる。ただし,試験片の調整としての洗濯などの処理は行わない。試験片に何らかの処理を行う場合は,

その処理条件を試験報告書に付記する。

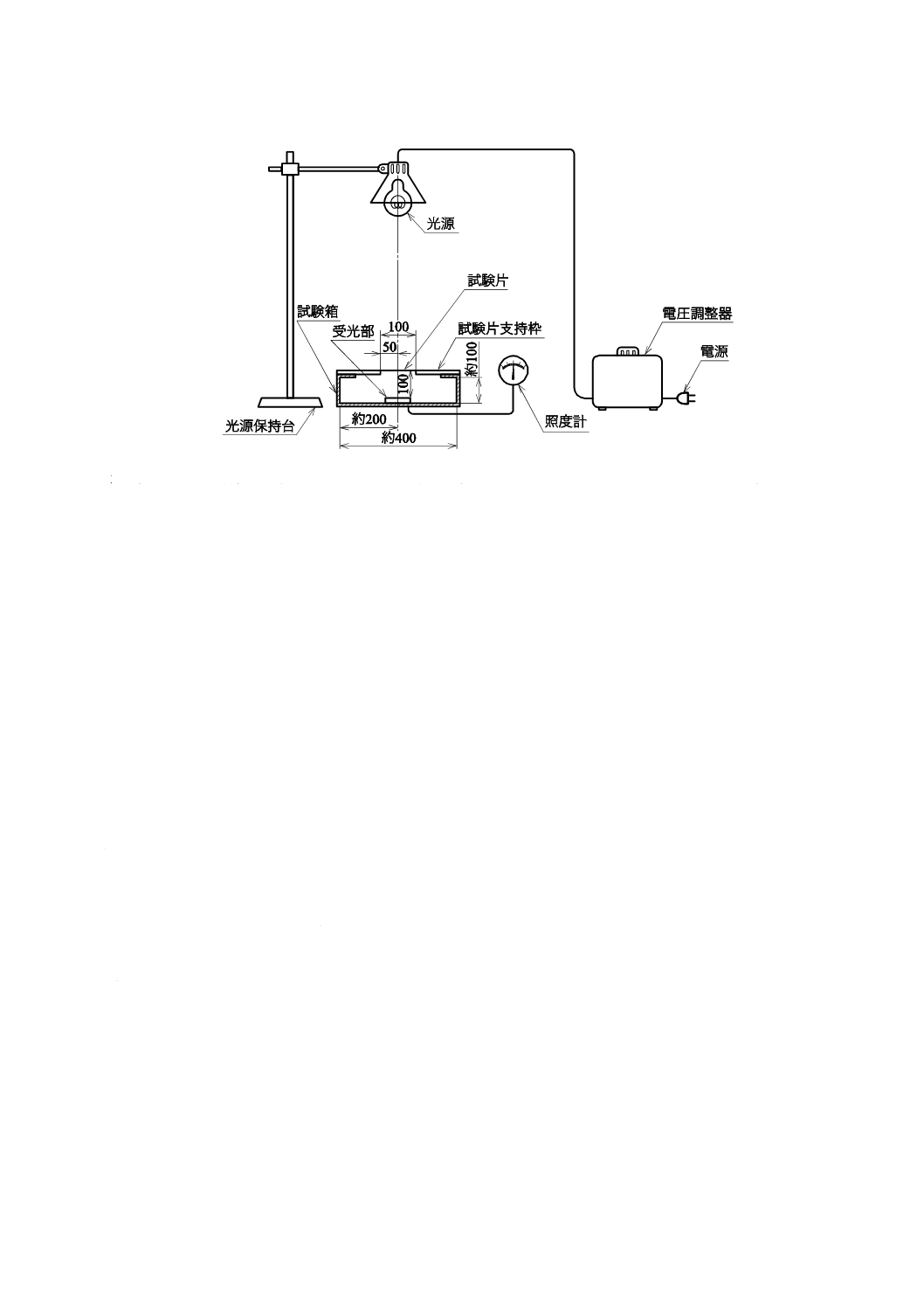

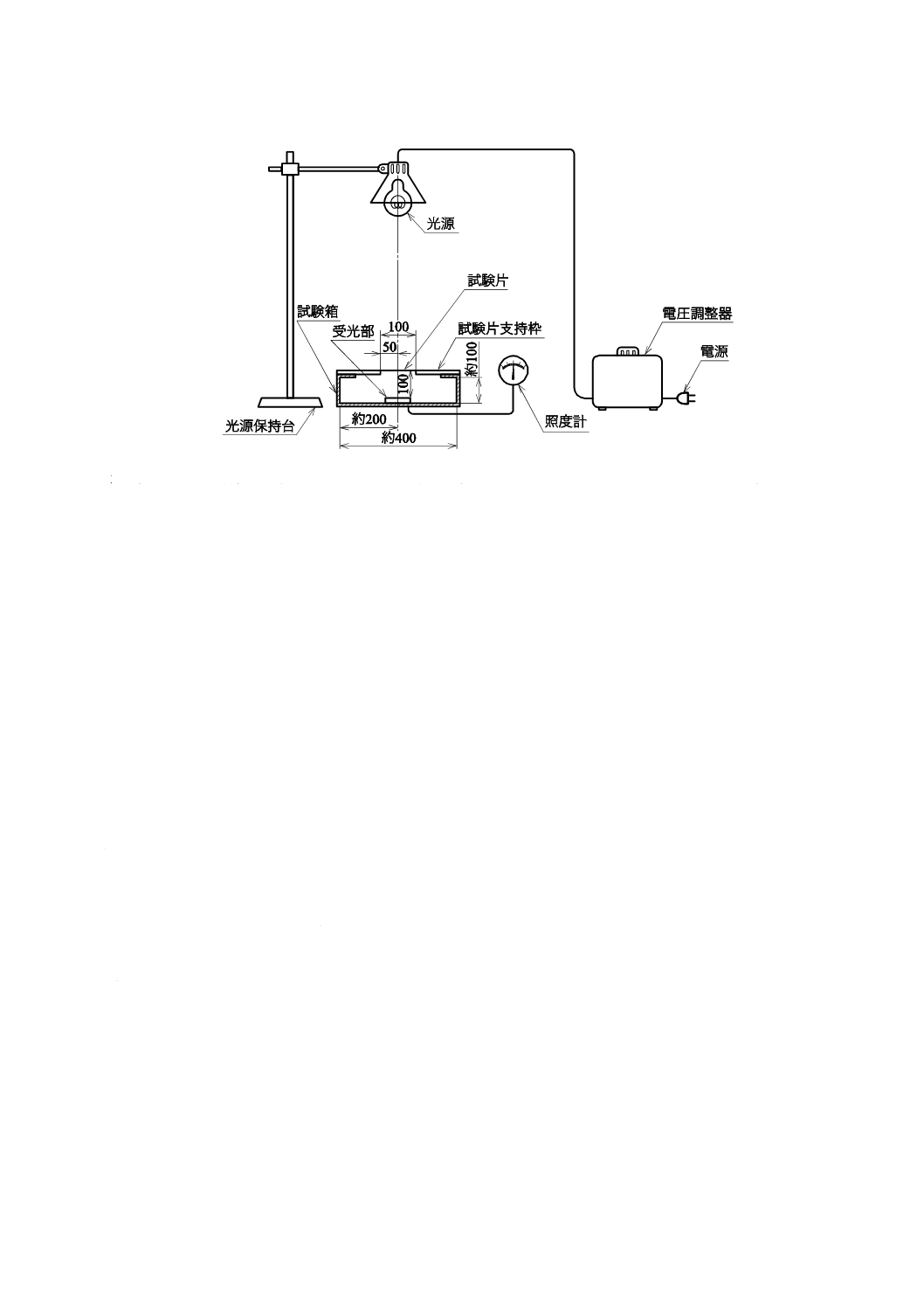

6.12 遮光性及び透光性(JIS法)

遮光性及び透光性の試験は,JIS L 1055に規定する方法で,次による。

a) 装置

1) 光源 JIS C 7527に規定するJD100 V 500 W又はJD110 V 500 Wのもの。

2) 照度計 JIS C 1609-1に規定する一般形AA級照度計で,測定範囲0.01〜199 900 lxのもの。

3) 光源保持台 光源を上下に移動できるもの。

4) 試験箱 約400 mm×400 mm×100 mmとし,JIS Z 8721に規定する無彩色のN 1.5〜N 2のつや消し

黒色塗料を内部の全面に塗布した内面反射の影響の少ない構造のもので,上部が開いているもの。

5) 試験片支持枠 大きさは,約400 mm×400 mmとし,JIS Z 8721に規定する無彩色のN 1.5〜N 2の

つや消し黒色塗料を全面に塗布したもので,中央部に直径100 mmの孔をあけたもの。

6) 電圧調整器 一次電圧100 V及び二次電圧0〜130 Vのもの。

b) 手順 試料から大きさ約200 mm×200 mmの試験片を3枚採取する。光源を点灯し,光源の電圧を電

圧調整器によって定格電圧にした後,照度計の受光部全面に光を当て,光源保持台の光源を上又は下

に移動し,使用目的に応じて選択した照度(lx)に調整する。次に,電圧調整器によって所定の照度

に微調整した後,試験片を裏面が光源側になるようにして,光の当たる部分がたるまないように試験

片支持枠に装着し,図13に示すように受光部から100 mmの位置の試験箱上に載せる。その状態で試

験片を透過した光を測定し,次の式によって遮光率及び透光率を求める。試験結果は,3枚の試験片

をそれぞれ測定し,その平均値を,JIS Z 8401の規則B(四捨五入法)によって小数点以下2けたに

丸める。

なお,通常は照度10 000±500 lxを,特に遮光性能の高いものを測定するときは,100 000±5 000 lx

を用い,用いた照度を試験報告書に付記する。

注記 電圧変動による照度の変動を少なくするためには,自動電圧安定器を用いるとよい。

100

1

×

′

−

=

E

E

α

100

×′

=EE

τ

ここに,

α: 遮光率(%)

τ: 透光率(%)

E: 試験片を装着しないときの照度(lx)

E': 試験片を装着したときの照度(lx)

18

L 1913:2010

単位 mm

光源,試験片支持枠,試験箱の孔及び照度計の受光部は,それぞれの中心が一致するように据え付ける。

図13−照度計を用いる方法の装置の一例

6.13 耐光堅ろう度(JIS法)

6.13.1 試験の種類

耐光堅ろう度の試験には,次の2方法があり,これらの中から適切な方法を選び,用いた方法を試験報

告書に付記する。

a) 紫外線カーボンアーク灯光に対する染色堅ろう度

b) キセノンアーク灯光に対する染色堅ろう度

6.13.2 紫外線カーボンアーク灯光に対する染色堅ろう度

紫外線カーボンアーク灯光に対する染色堅ろう度の試験は,JIS L 0842の規定による。

6.13.3 キセノンアーク灯光に対する染色堅ろう度

キセノンアーク灯光に対する染色堅ろう度の試験は,JIS L 0843の規定による。

6.14 圧縮率及び圧縮弾性率(JIS法)

圧縮率及び圧縮弾性率の試験は,次による。

a) 圧縮弾性試験機 圧縮弾性試験機は,試料に初荷重を加えたときの厚さ,一定荷重を一定時間加えた

ときの厚さ,及び荷重を除き一定時間放置後に初荷重を加えたときの厚さを0.01 mmまで測定できる

マイクロメータ並びにスタンドに取り付けた二つの円形水平板及び荷重計で構成されたもの。荷重計

は,JIS B 7721によって規定されたもの。

b) 手順

1) 試料から約50 mm×50 mmの試験片を5枚採取する。

なお,試験片は,受渡当事者間の協定によって5枚以外の枚数にしてもよい。この場合,その旨

を試験報告書に付記する。

2) 圧縮弾性試験機を用い,一般的な不織布の場合には0.5 kPaの初荷重で,かさ高な不織布の場合には

0.02 kPaの初荷重で,試験片の厚さを0.1 mmまで測定する。次に,30 kPaの荷重を1分間かけた後,

荷重をかけた状態で試験片の厚さを0.1 mmまで測定する。

なお,荷重は,受渡当事者間の協定によって30 kPa以外の荷重を用いてもよい。この場合,その

旨を試験報告書に付記する。

19

L 1913:2010

3) 荷重を除き1分間放置した後,再び一般的な不織布の場合には0.5 kPaの初荷重で,かさ高な不織布

の場合には0.02 kPaの初荷重で,試験片の厚さを0.1 mmまで測定する。

4) 次の式によって圧縮率及び圧縮弾性率を算出し,5枚の平均値を求め,JIS Z 8401の規則B(四捨五

入法)によって整数に丸める。

P=

0

1

0

T

T

T−

×100

Pe=

1

0

1

0T

T

T

T

−

−′

×100

ここに,

P: 圧縮率(%)

Pe: 圧縮弾性率(%)

T0: 初荷重を加えたときの厚さ(mm)

T1: 30 kPaの荷重を加えたときの厚さ(mm)

T0': 初荷重に戻したときの厚さ(mm)

7

試験報告書

試験報告書には,次の事項を記載する。

a) 試験年月日

b) 規格番号

c) 試験方法

d) 試験条件

e) 試験結果

20

L 1913:2010

a) 2級として判定する写真

b) 3級として判定する写真

図14−テーバ形法の外観変化判定用限度写真

21

L 1913:2010

c) 4級として判定する写真

d) 5級として判定する写真

図14−テーバ形法の外観変化判定用限度写真(続き)

22

L 1913:2010

附属書JA

(参考)

耐光性,耐候性及び透水率の試験方法

JA.1 耐光性

耐光性の試験は,次による。

a) JIS L 1096の8.28(耐光性)の規定に準じて,試験片に一定時間光を照射した後,6.3によって引張強

さ又は6.4によって引裂強さを求める。

注記 照射時間は,250時間,500時間,1 000時間,2 000時間など適切な時間を選び,試験報告書

に付記する。

b) 次の式によって引張強さ保持率又は引裂強さ保持率を算出し,さらにそれらの平均値を求め,JIS Z

8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

100

2

3

1

×

=FF

F

ここに,

F1: 引張強さ保持率又は引裂強さ保持率(%)

F2: 事前に6.3又は6.4によって求めた引張強さ又は

引裂強さ(N)

F3: JA.1 a)によって求めた引張強さ又は引裂強さ(N)

JA.2 耐候性

耐候性の試験は,次による。

a) JIS L 1096の8.29(耐候性)の規格に準じて,試験片に適切な時間(又は適切な期間)暴露した後,

6.3によって引張強さ又は6.4によって引裂強さを求める。

注記 照射時間は,適切な時間を選び,試験報告書に付記する。

b) 次の式によって引張強さ保持率又は引裂強さ保持率を算出し,さらにそれらの平均値を求め,JIS Z

8401の規則B(四捨五入法)によって小数点以下1けたに丸める。

100

5

6

4

×

=FF

F

ここに,

F4: 引張強さ保持率又は引裂強さ保持率(%)

F5: 事前に6.3によって求めた引張強さ又は6.4によ

って求めた引裂強さ(N)

F6: JA.2 a)によって求めた引張強さ又は引裂強さ(N)

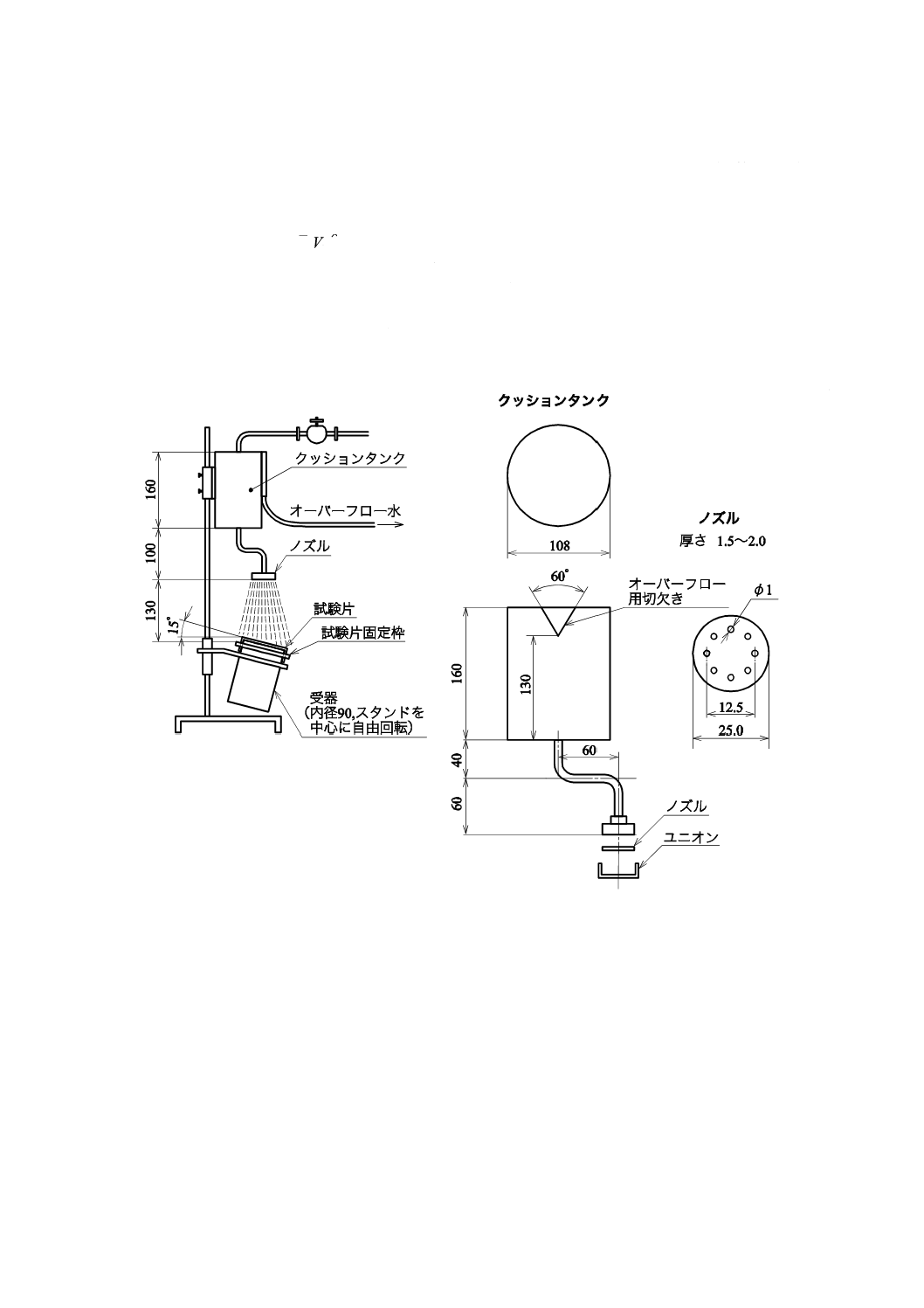

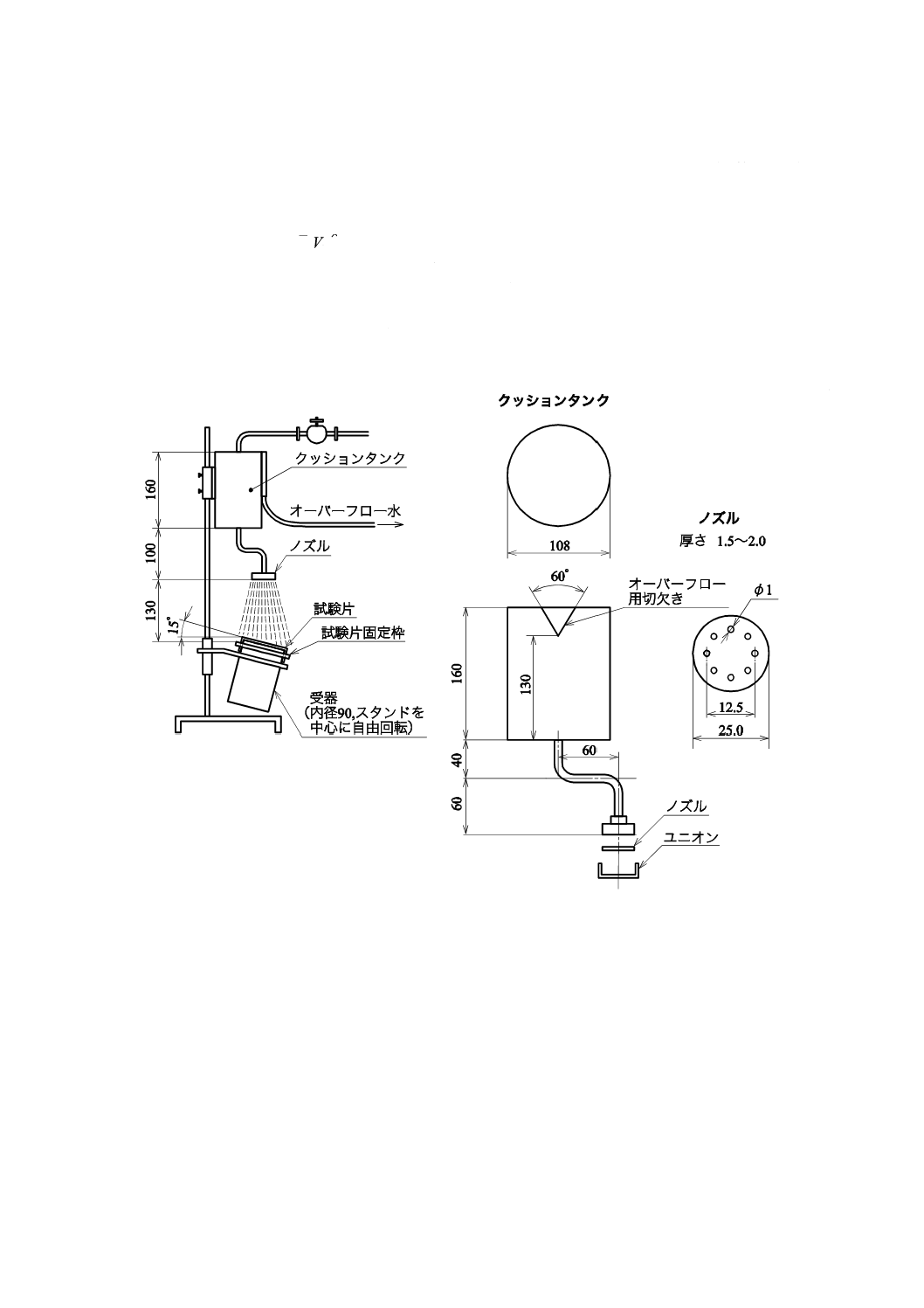

JA.3 透水率

透水率の試験は,次による。

a) 標準時 直径約130 mmの試験片を5枚採取する。

次に,図JA.1に示すような透水率試験装置を用い,始めにシャワーノズルから水が吹き出している

状態で,受器を素早くノズルの真下にくるように移動させ,30秒間受水する。30秒後に受器をシャワ

ー下から回転させシャワー水から離し,受器にたまった水の量をメスシリンダーを用いて1 mLまで

測定する。

さらに,受器に試験片を取り付けた状態で,同様の操作を行い,受器にたまった水の量を1 mLま

23

L 1913:2010

で測定する。

次の式によって透水率を算出し,さらにその平均値を求め,JIS Z 8401の規則B(四捨五入法)に

よって小数点以下1けたに丸める。

100

1

2×

=VV

V

ここに,

V: 透水率(%)

V1: 試験片を装着しないときに受器にたまった水の量(mL)

V2: 試験片を装着したときに受器にたまった水の量(mL)

注記 この方法は,通常の雨水の透水性を調べるのに適している。

単位 mm

図JA.1−透水率試験装置

b) 湿潤時 JA.3 a) と同様に採取した試験片を別に設けた容器に入れ,水(20±2 ℃)の中に15分間以

上浸せきする。次に,試験片を水から取り出し,JA.3 a) と同様な方法によって,湿潤時の透水率を

求める。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS L 1913:2010 一般不織布試験方法

国際規格の番号,年号及び名称は,注記3に示す。

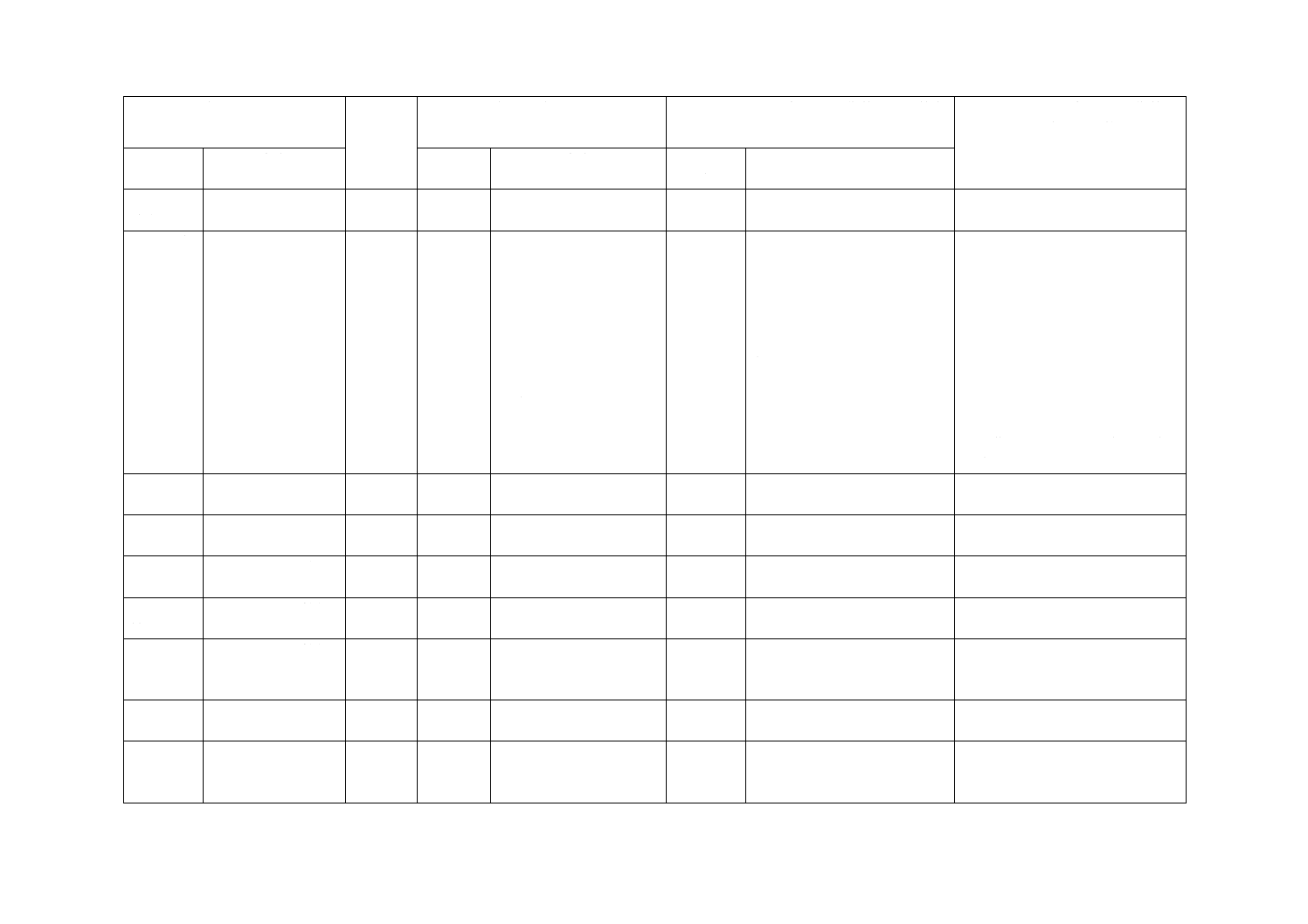

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.1 厚さ

ISO 9073-2を引用

ISO

9073-2

全体

A法:一般的な不織布

・プレッサーフート:上

下移動,約2 500 mm2

・測定箇所:10か所

・測定:0.5 kPa,10秒間

B法:かさ高な不織布で

厚さ20 mm以下

・プレッサーフート:水

平移動,2 500 mm2

・試料:130×80 mm,10

枚

・測定:0.02 kPa,10秒間

C法:かさ高な不織布で

厚さ20 mm以上

・測定プレート:上下移

動,ガラス板 200×200

mm,厚み0.7 mm,重

さ82 g

・試料:200×200 mm,

10枚

・測定:0.02 kPa,10秒間

一致

ISO規格に同じ

−

2

4

L

1

9

1

3

:

2

0

1

0

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.2 単位

面積当た

りの質量

ISO 9073-1を引用

ISO

9073-1

全体

・試料:50 000 mm2以上,

3枚以上

・測定:平均値及び必要

に応じてCV %

一致

・試料:50 000 mm2以上,3枚

以上

・測定:平均値だけ

−

6.3 引張

強さ及び

伸び率

ISO 9073-3を引用

ISO

9073-3

全体

・試料:50×約300 mm

たて,よこ各5枚

・つかみ間隔:200 mm

・引張速度:100 mm/min

・測定:強さ0.1 NとCV

%,伸び率0.5 %の単位

湿潤時

水1 L当たり1 gの非イオ

ン界面活性剤を含む溶液

に1時間以上浸せきする。

一致

・測定:強さ0.1 Nだけ

伸び率0.5 %の単位

湿潤時だけ下記に変更

水中に1時間以上沈めておく。

ぬれにくい不織布の場合には,

水1 L当たり1 gのJIS L 0860

に規定する非イオン界面活性

剤を含む溶液に1時間以上浸

せきする。

−

6.4 引裂

強さ

トラペゾイド法

(ISO 9073-4を引

用)

シングルタング法

ペンジュラム法

ISO

9073-4

全体

トラペゾイド法

・試料:75×150 mm

たてよこ 各5枚

・測定:平均値及びCV%

追加

トラペゾイド法

ISO規格に同じ。ただし,測定

でCV%は実施しない。

シングルタング法

ISO規格にはないが,JISで追

加している。

ペンジュラム法

ISO規格にはないが,JISで追

加している。

トラペゾイド法

主に方向性のある不織布の試験に

適用する。

シングルタング法

主に方向性のない不織布の試験に

適用する。

ペンジュラム法

簡易法。

6.5 破裂

強さ

JIS L 1096を引用

−

−

−

追加

−

次回の改正時に提案予定。

2

5

L

1

9

1

3

:

2

0

1

0

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.6 磨耗

強さ

JIS L 1096を引用

−

−

−

追加

−

次回の改正時に提案予定。

6.7 剛軟

度

41.5°カンチレバー

法(ISO 9073-7を引

用)

ガーレ法

ハンドルオメータ

法

ISO

9073-7

全体

41.5°カンチレバー法

・試験器:41.5°の斜面

をもつ

・試料:25×250 mm

たて,よこ各6枚

・測定:試料の裏表の平

均値より,たてよこ曲

げ長さ及びCV%

式により,たてよこ剛

軟度算出

追加

41.5°カンチレバー法

ISO規格に同じ。

ガーレ法

ISO規格にはないが,JISで追

加している。

ハンドルオメータ法

ISO規格にはないが,JISで追

加している。

41.5°カンチレバー法

一般的な不織布の試験に適用す

る。

ガーレ法

主にカンチレバー法で測定できな

い不織布や硬い不織布の試験に適

用する。

ハンドルオメータ法

主に薄くて柔らかい不織布の試験

に適用する。

6.8 通気

性

JIS法による

−

−

−

追加

JISに通気性を追加した。

次回の改正時に提案予定。

6.9 吸水

性

JIS L 1907を引用

−

−

−

追加

JISに吸水性を追加した。

次回の改正時に提案予定。

6.10 寸法

変化率

JIS L 1096を引用

−

−

−

追加

JISに寸法変化率を追加した。 次回の改正時に提案予定。

6.11 燃焼

性

JIS L 1091を引用

−

−

−

追加

JISに燃焼性を追加した。

次回の改正時に提案予定。

6.12 遮光

性及び透

光性

JIS L 1055を引用

−

−

−

追加

JISに遮光性及び透光性を追加

した。

次回の改正時に提案予定。

6.13 耐光

堅ろう度

JIS L 0842及びJIS

L 0843を引用

−

−

−

追加

JISに耐光堅ろう度を追加し

た。

次回の改正時に提案予定。

6.14 圧縮

率及び圧

縮弾性率

JIS法による

−

−

−

追加

JISに圧縮率及び圧縮弾性率を

追加した。

次回の改正時に提案予定。

2

6

L

1

9

1

3

:

2

0

1

0

JISと国際規格との対応の程度の全体評価:(ISO 9073-1:1989,ISO 9073-2:1995,ISO 9073-3:1989,ISO 9073-4:1997,ISO 9073-7:1995,ISO 9092:1988,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

注記3 この規格の対応国際規格は,次による。

ISO 9073-1:1989,Textiles−Test methods for nonwovens−Part 1: Determination of mass per unit area

ISO 9073-2:1995,Textiles−Test methods for nonwovens−Part 2: Determination of thickness

ISO 9073-3:1989,Textiles−Test methods for nonwovens−Part 3: Determination of tensile strength and elongation

ISO 9073-4:1997,Textiles−Test methods for nonwovens−Part 4: Determination of tear resistance

ISO 9073-7:1995,Textiles−Test methods for nonwovens−Part 7: Determination of bending length

ISO 9092:1988,Textiles−Nonwovens−Definition

2

7

L

1

9

1

3

:

2

0

1

0