L 1086:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試料・試験片の採取及び準備並びに複合試験片の作製 ····························································· 2

4.1 試料・試験片の採取及び準備 ··························································································· 2

4.2 複合試験片の作製 ·········································································································· 2

5 試験場所························································································································· 2

6 試験の種類 ······················································································································ 2

7 試験方法························································································································· 3

7.1 幅 ······························································································································· 3

7.2 長さ ···························································································································· 3

7.3 単位面積当たりの質量 ···································································································· 3

7.4 厚さ ···························································································································· 3

7.5 密度 ···························································································································· 3

7.6 ドット密度 ··················································································································· 3

7.7 防しわ性(モンサント法) ······························································································ 3

7.8 遊離ホルムアルデヒド量 ································································································· 5

7.9 寸法変化 ······················································································································ 5

7.10 剝離強さ ····················································································································· 5

7.11 水洗い又はドライクリーニング後の外観変化 ····································································· 6

8 試験報告書 ······················································································································ 7

附属書A(参考)接着時のアイロン処理又はプレス処理による寸法変化率の求め方 ··························· 8

附属書B(参考)塩素漂白及びスコーチングに対する変色度 ························································· 9

L 1086:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人繊維

評価技術協議会(JTETC),日本不織布協会(ANNA)及び一般財団法人日本規格協会(JSA)から,工業

標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が改正した日本工業規格である。

これによって,JIS L 1086:2007は改正され,この規格に置き換えられ,また,JIS L 1089:2007は廃止さ

れ,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

L 1086:2013

接着芯地及び接着布試験方法

Testing methods for fusible interlining fabrics and laminated fabrics

序文

この規格は,1983年に制定され,その後3回の改正を経て今日に至っている。前回の改正は2007年に

行われたが,その後の我が国の使用実態及び関連規格の改正に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,接着芯地,複合布及び接着布の試験方法について規定する。

この規格で,接着時のアイロン処理又はプレス処理による寸法変化率の求め方を附属書Aに,塩素漂白

及びスコーチングに対する変色度を附属書Bに,参考として示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 3302 固形洗濯石けん

JIS K 8625 炭酸ナトリウム(試薬)

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0208 繊維用語−試験部門

JIS L 0217 繊維製品の取扱いに関する表示記号及びその表示方法

JIS L 0860 ドライクリーニングに対する染色堅ろう度試験方法

JIS L 1041 樹脂加工織物及び編物の試験方法

JIS L 1057 織物及び編物のアイロン寸法変化率試験方法

JIS L 1096 織物及び編物の生地試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0208によるほか,次による。

3.1

接着芯地

熱可塑性の接着剤をあらかじめ付着させた織物,編物及び不織布製の芯地。

3.2

複合布

接着芯地を織物,編物及び不織布に接着して作られた衣料用接着布。

2

L 1086:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

接着布

織物,編物,レース,不織布,ウレタンフォームなどを接着して作られた,複合布以外の衣料用接着布。

4

試料・試験片の採取及び準備並びに複合試験片の作製

4.1

試料・試験片の採取及び準備

試料及び試験片の採取及び準備は,JIS L 0105の6.3(布状の試料及びその試験片)による。

なお,不織布の場合,たて方向は,不織布の製造方向(機械方向),よこ方向は,たて方向に対し直角方

向とする。また,接着芯地の場合,接着剤が付着していない面を表,接着剤が付着している面を裏とする。

4.2

複合試験片の作製

適切な性能をもつ接着用機器1)を用いてあらかじめ設定した接着条件2)の下で試料と4.1に準じて採取,

準備した被接着布とを接着した後,標準状態の試験室又は装置内に少なくとも24時間以上放置した複合布

から,個々の試験方法に規定する寸法及び枚数の複合試験片を採取する。この場合,接着用機器1)及び接

着条件2)を試験報告書に記載する。

なお,複合試験片は,主にプレス寸法変化,アイロン寸法変化,剝離強さ,水洗い又はドライクリーニ

ング後の外観変化の試験に用いる。

注1) フラットベットプレス機,ローラプレス機,連続式プレス機,アイロンなど。

2) 接着用機器の熱が接着剤表面に十分に伝わり,軟化した接着剤が被接着布に均等に浸透し,均

一な接着力を得るのに適した温度(℃),圧力(kPa),時間(s),スチーミングの時間(s)な

ど。

5

試験場所

試験場所は,JIS L 0105の5.1(試験場所)による。

6

試験の種類

試験の種類は,次による。

なお,括弧内の数字は,本体の細分箇条を示す。

a) 幅(7.1)

b) 長さ(7.2)

c) 単位面積当たりの質量(7.3)

d) 厚さ(7.4)

e) 密度(7.5) この試験方法は,不織布を除く接着芯地及び接着布に適用する。

f)

ドット密度(7.6) この試験方法は,接着芯地に適用する。

g) 防しわ性(モンサント法)(7.7)

h) 遊離ホルムアルデヒド量(7.8)

i)

寸法変化(7.9)

j)

剝離強さ(7.10) この試験方法は,接着芯地には適用しない。

k) 水洗い又はドライクリーニング後の外観変化(7.11) この試験方法は,接着芯地には適用しない。

3

L 1086:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

幅

箇条4の試料を平らな台の上に置き,不自然なしわ又は張力を除いて,異なる5か所以上について,両

端にある不完全な部分を除いた幅(cm)を測定し,その平均値をJIS Z 8401の規則B(四捨五入法)によ

って小数点以下1桁まで求める。

なお,全幅を測定した場合は,その旨を試験報告書に記載する。

7.2

長さ

箇条4の試料を平らな台の上に置き,不自然なしわ又は張力を除いて測長器で両端末にある不完全な部

分を除いた長さ(m)を,小数点以下1桁まで測定する。検尺装置を用いる場合は,置尺を基準とする。

なお,全長を測定した場合は,その旨を試験報告書に記載する。

注記 ロール巻きの場合は,検尺装置を用いて全長を測定してもよい。

7.3

単位面積当たりの質量

箇条4の試料から,約200 mm×200 mmの試験片3枚以上を採取し,それぞれの標準状態における質量

(g)を量り,その平均値を1 m2当たりの質量(g/m2)で表し,その平均値をJIS Z 8401の規則B(四捨五入

法)によって小数点以下1桁まで求める。この場合,試験片の寸法を試験報告書に記載する。

7.4

厚さ

箇条4の試料の5か所以上を,一定の時間及び一定圧力の下で厚さ測定器によって厚さ(mm)を測定

し,その平均値をJIS Z 8401の規則B(四捨五入法)によって小数点以下2桁まで求める。

一定時間及び一定圧力は,次のとおりとし,規定の条件以外によって試験を行った場合は,その旨を試

験報告書に記載する。

a) 一定時間 加圧下の厚さが落ち着くまでの時間をいい,通常は10秒間とする。

b) 一定圧力 芯地及び接着布の状態によって,織物は23.5 kPa,有毛織物は0.7 kPa,普通の編物は0.7 kPa,

有毛編物は0.3 kPa,不織布は2.0 kPa及びウレタンフォームは0.3 kPaとする。

7.5

密度

箇条4の試料を平らな台の上に置き,不自然なしわ及び張力を除いて,異なる5か所以上について適切

な区間3)のたて糸数及びよこ糸数又はウェール数及びコース数を数え,それぞれの平均値を単位長さにつ

いて算出し,JIS Z 8401の規則B(四捨五入法)によって小数点以下1桁まで求める。

注3) 12.7 mm,25.4 mm,50 mm,100 mmなどをいう。

7.6

ドット密度

箇条4の試料を平らな台の上に置き,不自然なしわ及び張力を除いて,異なる5か所以上について適切

な区域4)のドット数5)を数え,その平均値を単位面積について算出し,JIS Z 8401の規則B(四捨五入法)

によって整数位まで求める。

注4) 10 mm×10 mm,25.4 mm×25.4 mmなどをいう。

5) ドットとは,接着剤の一定量が点状に付着したもの。

7.7

防しわ性(モンサント法)

7.7.1

標準状態時試験

7.7.1.1

前処理をしない方法

a) 箇条4の試料から15 mm×40 mmの試験片をたて方向及びよこ方向,又はウェール方向及びコース方

向にそれぞれ10枚採取する。

4

L 1086:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

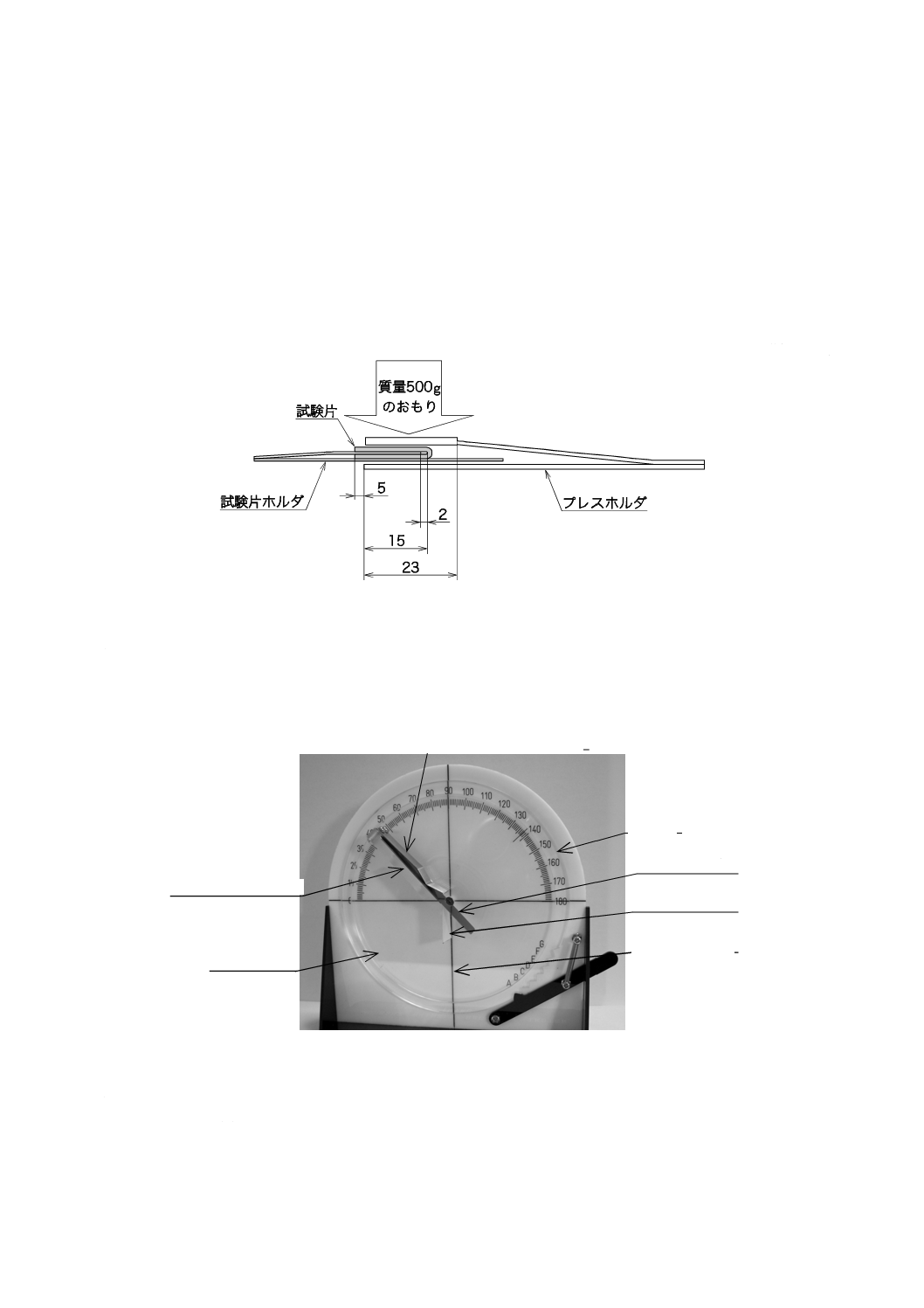

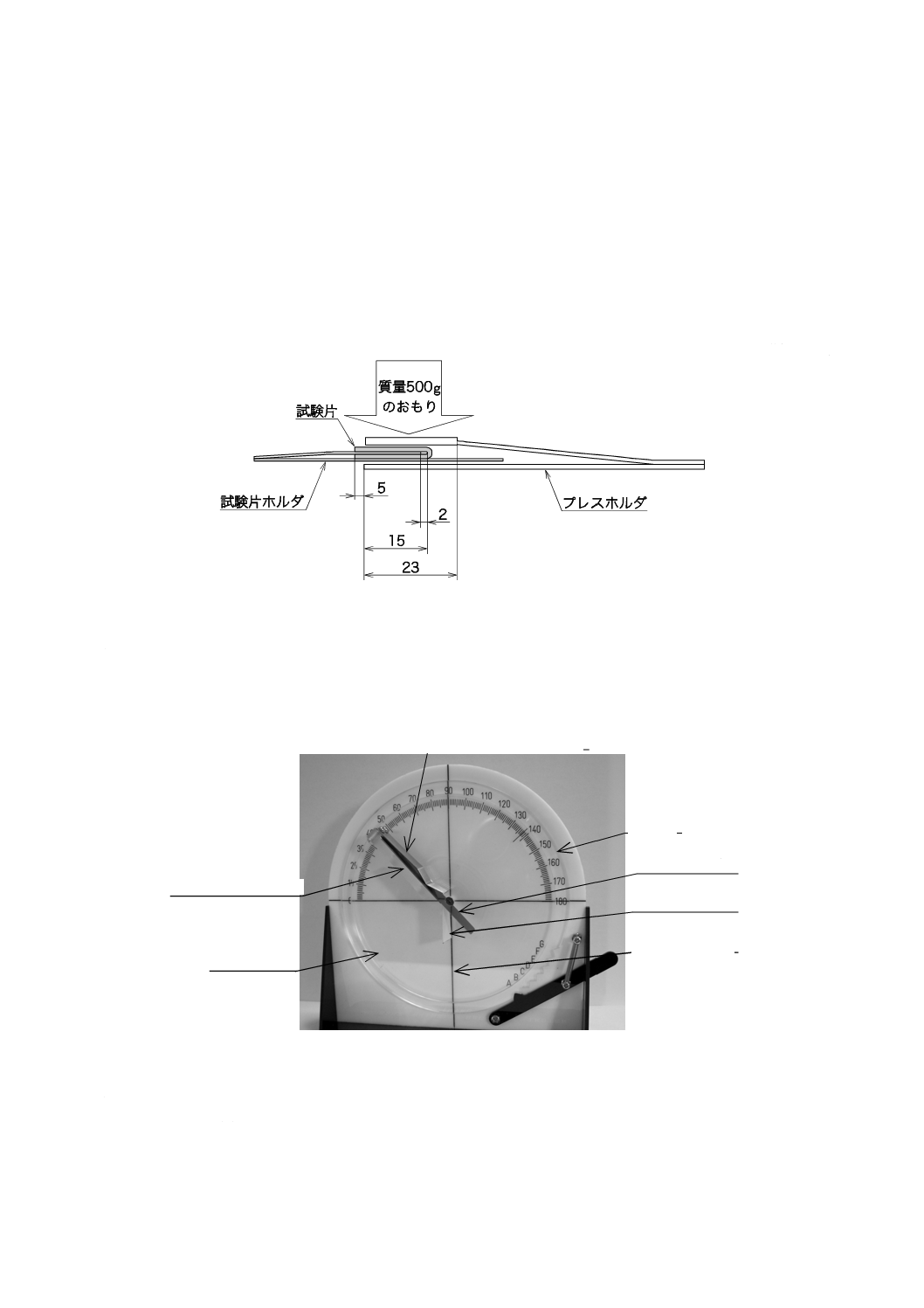

b) この試験片をモンサント形試験機の試験片ホルダに差し込み,出ている試験片の長さが22 mmになる

ようセットする。試験片ホルダの上側の短いプレートから出ている部分を折り返し,試験片のたて方

向及びよこ方向,又はウェール方向及びコース方向とも5枚は表と表とが,残り5枚は裏と裏とが接

するようにする(図1参照)。

c) 試験片を挟んだプレスホルダに質量500 gのおもりを載せて5分間放置した後,おもりを取り除き,

試験片ホルダを注意しながら試験機の試験片ホルダ押さえ金具と試験片ホルダ支持台からなる試験片

ホルダ支持架に試験片ホルダの上側の短いプレートが下になるように差し込む(図1及び図2参照)。

単位 mm

図1−試験片ホルダをプレスホルダに装着し荷重を加えた状態の例

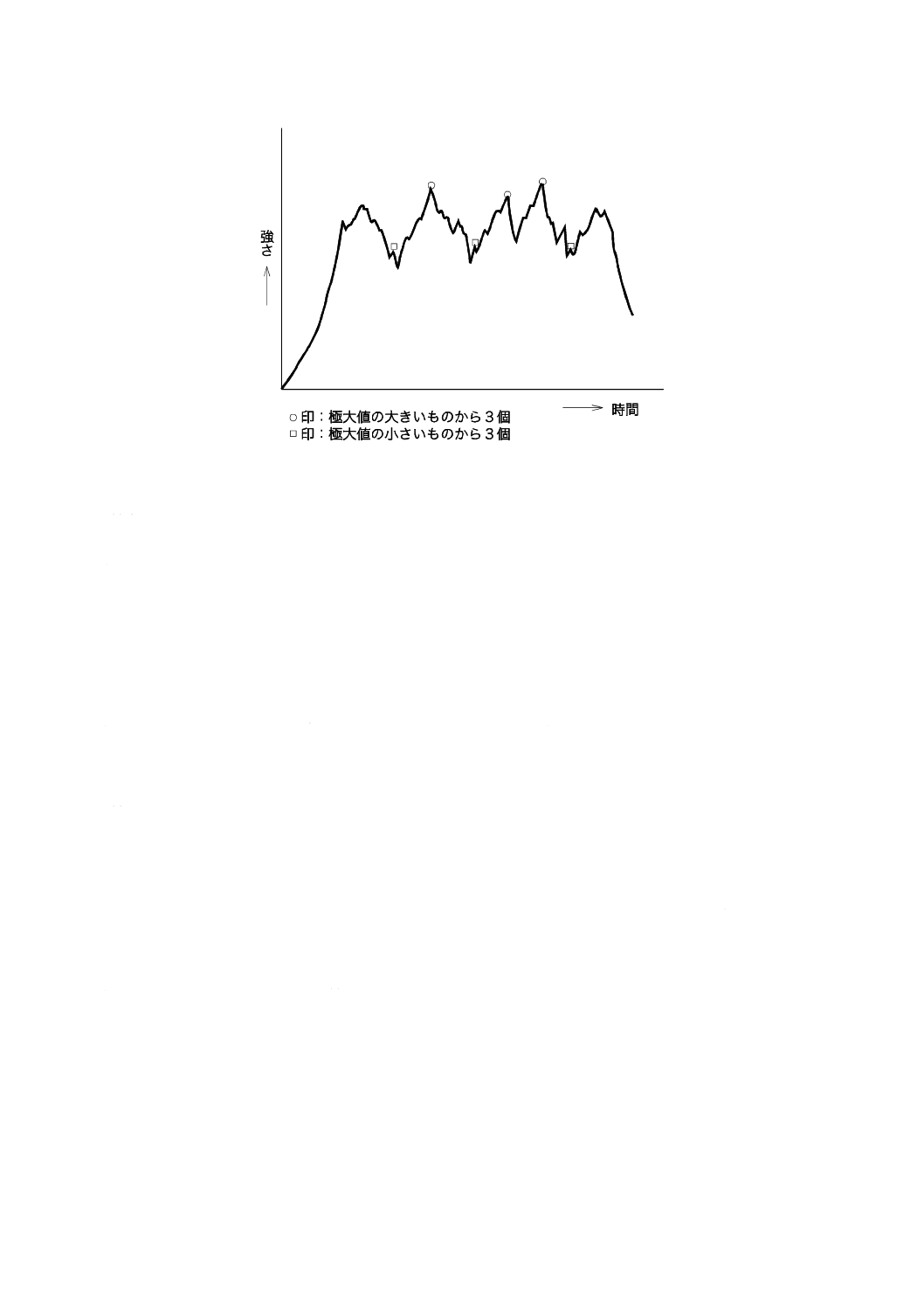

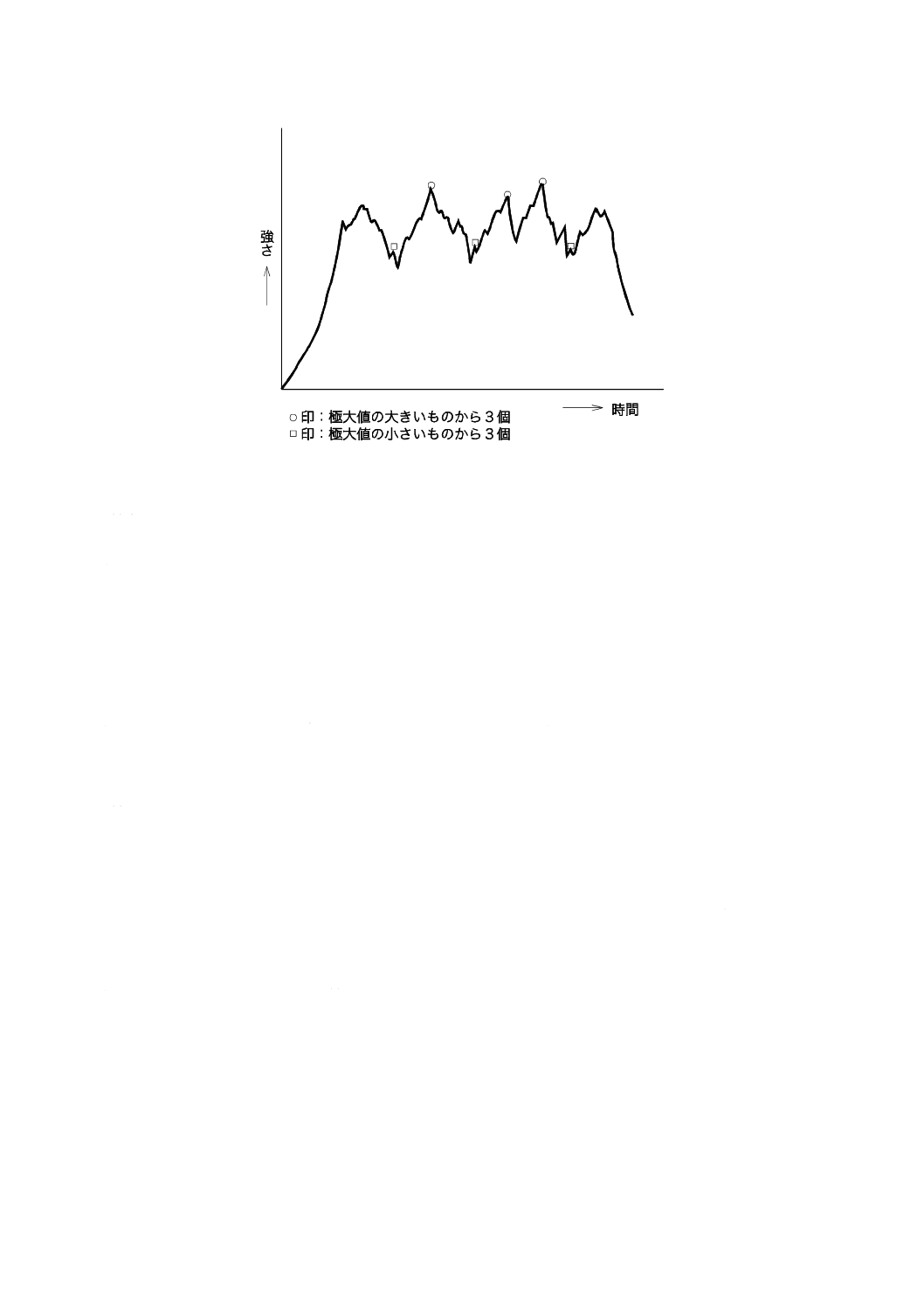

d) 試験片の懸垂している部分を,絶えず試験機の中心の垂線に一致するように試験機の回転板を回転し,

5分後に試験片の開角度を測定する(図2参照)。

図2−モンサント形試験機の例

e) 次の式によって防しわ率を算出し,たて方向及びよこ方向,又はウェール方向及びコース方向それぞ

れ10回の平均値を,JIS Z 8401の規則B(四捨五入法)によって整数位まで求める。

試験片ホルダ押さえ金具

垂直確認指示線

試験片ホルダ

試験片ホルダ支持台

分度器

回復角測定板

試験片の懸垂側

5

L 1086:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

180×

α

=

R

ここに,

R: 防しわ率(%)

α: 開角度(°)

7.7.1.2

洗剤液に浸せきする方法

7.7.1.1 a)と同様の試験片をJIS K 3302の無添剤(又は1種)の石けん0.5 %を含む50 ℃±2 ℃の溶液(浴

比1:50)中で20分間浸せきした後,50 ℃±2 ℃の温水で20分間すすぎ,脱水・風乾し,標準状態の試

験室又は装置内で4時間以上放置したものについて,7.7.1.1と同様の方法によって防しわ率を求める。

7.7.2

湿潤状態時試験

7.7.2.1

過剰水分を除去する方法

7.7.1.1 a)と同様の試験片を,JIS L 0860に規定する非イオン界面活性剤の0.2 %溶液及びJIS K 8625に規

定する無水炭酸ナトリウムの0.2 %溶液を含む40 ℃±2 ℃の溶液に15分間浸せきする。

その後,水洗し,ろ紙で過剰の水分を取り除き,直ちに湿潤したまま7.7.1.1と同様の方法によって防し

わ率を求める。

7.7.2.2

過剰水分を除去しない方法

7.7.1.1 a)と同様の試験片を,JIS L 0860に規定する非イオン界面活性剤の0.2 %溶液及びJIS K 8625に規

定する無水炭酸ナトリウムの0.2 %溶液を含む40 ℃±2 ℃の溶液に15分間浸せきする。

その後,水洗し,試験片を直角に二つ折りとし,水を入れたバットの中で7.7.1.1の測定方法に準じてお

もりを加える。試験片を取り出し,ぬれた状態で7.7.1.1と同様の方法によって防しわ率を求める。

7.8

遊離ホルムアルデヒド量

遊離ホルムアルデヒド量の試験は,JIS L 1041の箇条8(遊離ホルムアルデヒド試験)のいずれかの試

験方法による。この場合,使用した試験方法を試験報告書に記載する。

7.9

寸法変化

寸法変化の試験は,JIS L 1096の8.39(寸法変化)又はJIS L 1057による。ただし,プレス処理による

寸法変化及びアイロン寸法変化は,4.2の複合試験片に適用し,接着芯地単独状態の寸法変化試験は,接着

剤のこて面融着があるので適用しない。

なお,接着時のアイロン処理及びプレス処理による寸法変化率の求め方は,附属書Aを参照する。

7.10 剝離強さ

7.10.1 前処理をしない方法

箇条4の試料から,幅25 mm×長さ150 mmの試験片を被接着布のたて方向及びよこ方向,又はウェー

ル方向及びコース方向にそれぞれ5枚以上採取し,長辺の方向に,辺から約50 mmを剝離し,自記記録装

置付引張試験機を用い,試験片のつかみ間隔を50 mmとして,クランプに挟む。

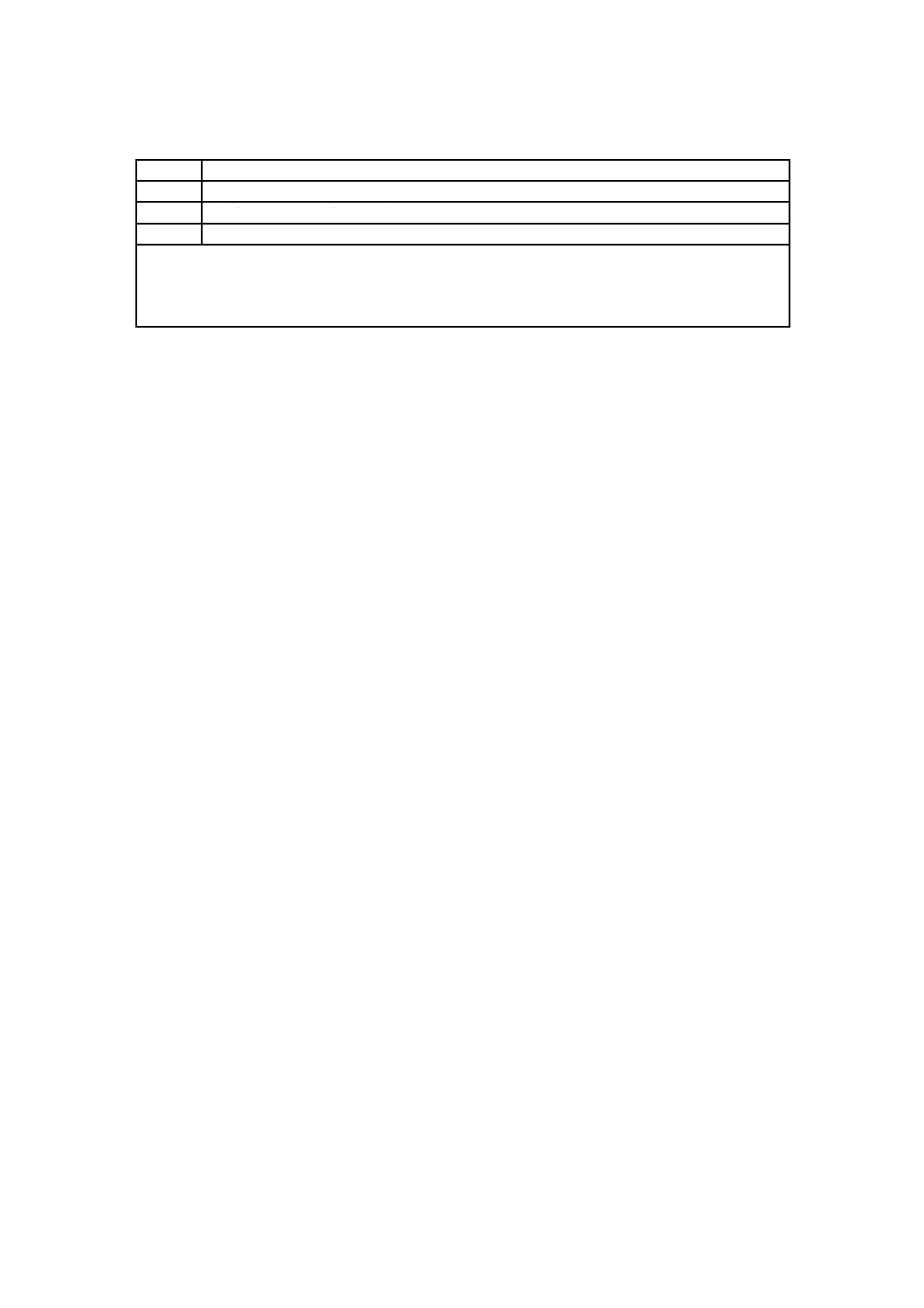

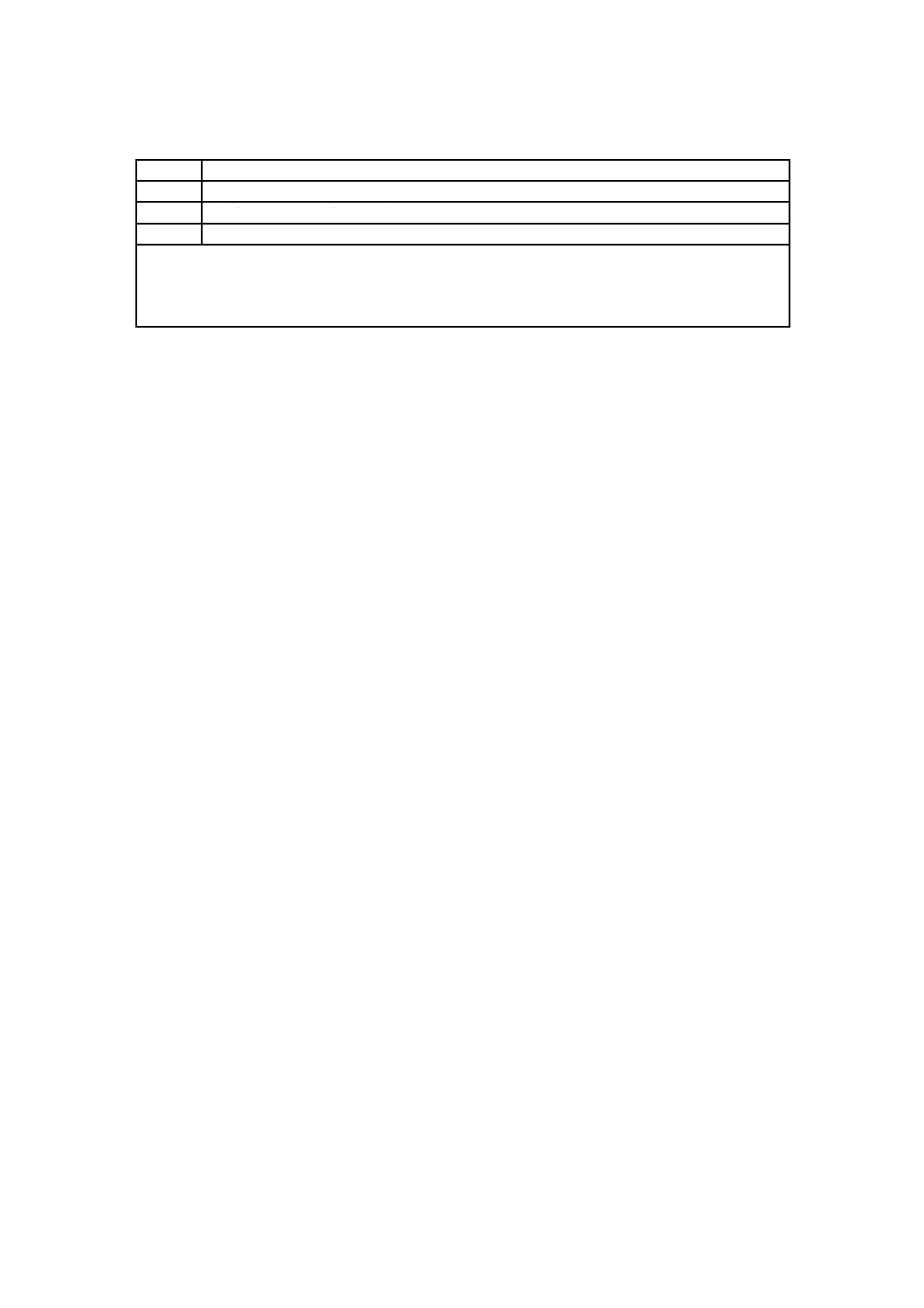

引張速度は,100 mm/minとし,50 mm間を剝離して,図3に示すように剝離するときに示す極大値(cN)

の大きいものから順次3個,小さいものから順次3個をとり,計6個の平均値を算出し,たて方向及びよ

こ方向,又はウェール方向及びコース方向それぞれ5回以上の平均値をJIS Z 8401の規則B(四捨五入法)

によって整数位まで求める。極大値の大きいものと小さいものとの差が著しく,平均値を求めることが適

切でない場合は,その旨を試験報告書に記載する。

なお,他の引張速度を用いた場合又は試験片幅を30 mm又は50 mmとした場合にはその旨を,また,

不完全な剝離又は生地の切断が認められたものはその旨を,試験報告書に記載する。

6

L 1086:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−剝離強さのチャートの例

7.10.2 前処理をする方法

箇条4の試料から,A法は,約450 mm×450 mmの前処理用試験片を,B法は,約250 mm×250 mmの

前処理用試験片をそれぞれ必要枚数採取し,処理中に布端からほつれ又は剝がれのないよう布端をオーバ

ーロック縫いする。縫糸は,被接着布及び接着芯地の種類に合わせて選ぶ。ただし,縫製上周囲を縫わな

い部分に用いる接着芯地の場合は,縁縫いを省略してもよい。

次のいずれかの方法によって前処理したものについて,7.10.1と同様の方法によって剝離強さを求める。

a) A法(水洗い洗濯機法)A法は,JIS L 0217の付表1[記号別の試験方法−洗い方(水洗い)]に規定

するいずれかの方法による。

b) B法(ウォッシュシリンダ法)B法は,JIS L 1096の8.39.5 d) 2.1) [J-1法(パークロロエチレン法)]

又は2.2) [J-2法(石油系法)]による。

なお,乾燥方法は,JIS L 1096の8.39.6(乾燥方法)による。

7.11 水洗い又はドライクリーニング後の外観変化

A法は,約450 mm×450 mmの試験片を,B法は,約250 mm×250 mmの試験片を2枚採取し,7.10.2

と同様に周囲を縫い合わせ,次のいずれかの方法によって処理した後アイロン仕上げを行う。外観変化

は,表1に従って区分し,欠点事項を試験報告書に記載する。

水洗い及びドライクリーニング処理の繰返し回数は,通常,5回とする。アイロン仕上げは,JIS L 0217

の付表3(記号別の試験方法−アイロンの掛け方)に規定する方法のいずれかによる。アイロン仕上げを

行わなかった場合及び他の繰返し回数とした場合には,その旨を試験報告書に記載する。

a) A法(水洗い洗濯機法) A法は,JIS L 0217の付表1に規定するいずれかの方法による。

b) B法(ウォッシュシリンダ法) B法は,JIS L 1096の8.39.5 d) 2.1) 又は2.2) による。

なお,乾燥方法は,JIS L 1096の8.39.6による。

7

L 1086:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−試験片の外観変化

区分

欠点事項

1

全面剝離及び部分剝離のあるもの又は外観変化a),風合変化が著しく目立つもの。

2

外観変化a)及び風合変化がやや目立つもの。

3

外観変化a)及び風合変化が目立たないもの。

注記 仮どめタイプの接着芯地において全面剝離は,必然的なものであり,評価の対象から除く。ただし,

部分剝離は,波打ち現象などを生じるおそれがあるので評価する。

注a) しみ出し,わん曲(試験片周辺のわん曲),接着剤うつり(被接着布面から接着剤が透けて見える

もの),あたり(被接着布面への接着剤のあたり)などの状態。

8

試験報告書

試験報告書には,次の事項を記載する。

a) 試験年月日

b) 規格番号

c) 試験の種類

d) 試験条件(試験場所の温度及び湿度)

e) 試験結果

8

L 1086:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

接着時のアイロン処理又はプレス処理による寸法変化率の求め方

A.1 A法

4.1の試料を用いてJIS L 1096の8.39.5 c) に規定するプレス処理方法又はJIS L 1057に規定する方法の

いずれかによって,接着芯地の裏面1)に接着剤のこて面融着を防止し,寸法変化性能に影響の少ない紙な

ど2)を重ね合わせた状態で行う。

なお,所定の温度,圧力及び時間は,接着に適した条件とする。この場合,接着条件,紙など2)の種類

を試験報告書に記載する。

注1) 接着剤が付着する面。

2) シリコン離形紙,シリコン離形剤を塗布した紙などをいう。

A.2 B法

4.1の試料を用いて,A.1と同様の方法によって,接着芯地の裏面1)に4.1に準じて採取及び準備した被

接着布を重ね合わせた状態で行う。

なお,所定の温度,圧力及び時間は,接着に適した条件とする。この場合,接着条件及び被接着布の種

類を試験報告書に記載する。

9

L 1086:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

塩素漂白及びスコーチングに対する変色度

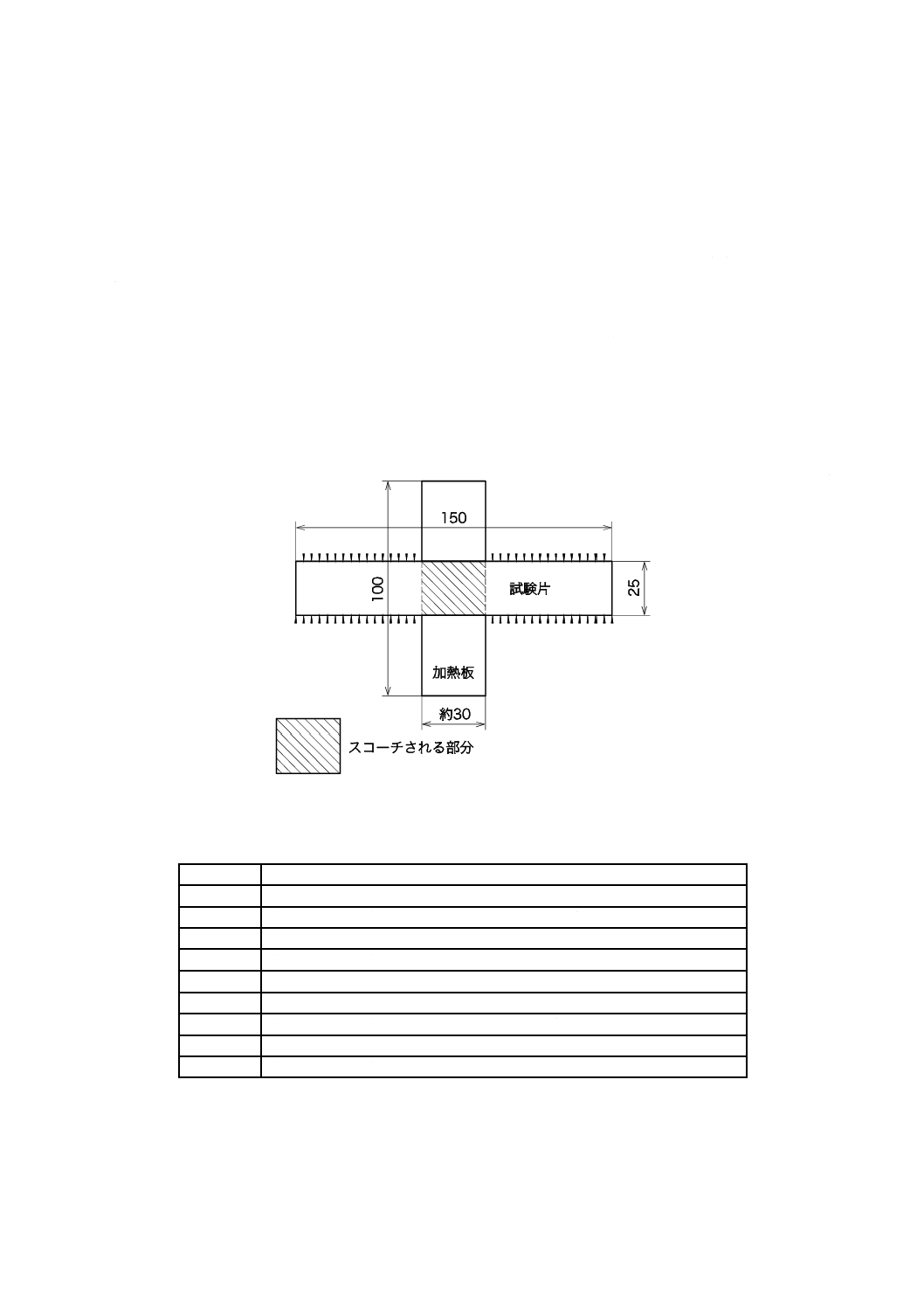

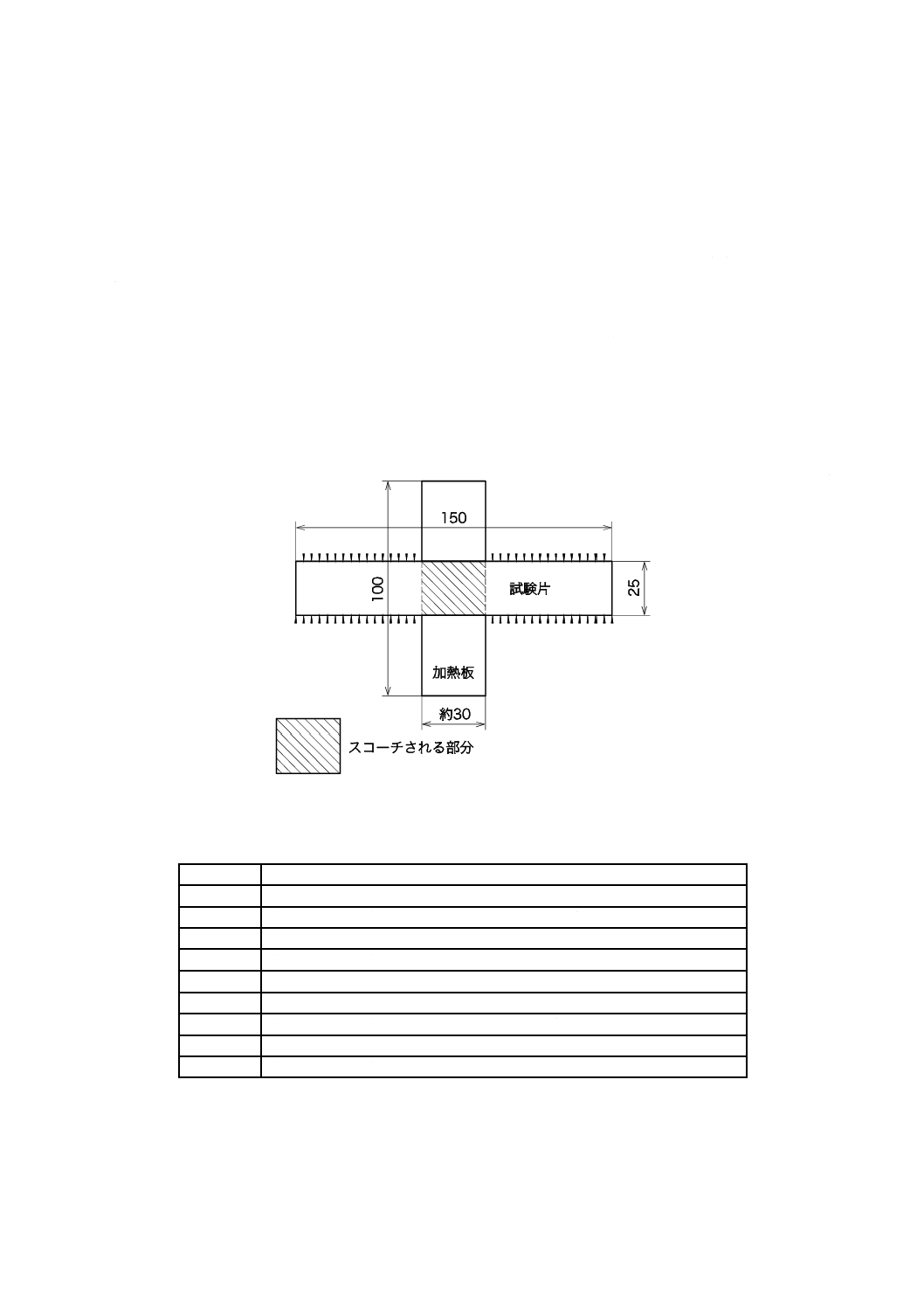

塩素漂白及びスコーチングに対する変色度の試験方法は,箇条4の試料から25 mm×150 mmの試験片

を採取し,JIS L 0856の7.2 b)(次亜塩素酸ナトリウム溶液B)の試験液を用いてJIS L 0856の箇条8(操

作)の操作を行う。

次に,あらかじめ185 ℃±1 ℃に加熱調整された,JIS L 0879の箇条5 a) に規定する乾熱試験機を用い

て図B.1のように中央部全幅がスコーチされるように加熱板と直角に試験片を置き30秒間プレスする。た

だし,白生地の場合でスコーチをかけた部分の判定は,JIS L 0801の箇条10(染色堅ろう度の判定)に準

じて表B.1の判定基準によって行う。

単位 mm

図B.1−加熱板及び試験片

表B.1−変色度の判定基準

等級(級)

判定基準

5

色の変化が変退色用グレースケールの5号程度のもの。

4−5

色の変化が変退色用グレースケールの4−5号程度のもの。

4

色の変化が変退色用グレースケールの4号程度のもの。

3−4

色の変化が変退色用グレースケールの3−4号程度のもの。

3

色の変化が変退色用グレースケールの3号程度のもの。

2−3

色の変化が変退色用グレースケールの2−3号程度のもの。

2

色の変化が変退色用グレースケールの2号程度のもの。

1−2

色の変化が変退色用グレースケールの1−2号程度のもの。

1

色の変化が変退色用グレースケールの1号又はその程度を超えるもの。

10

L 1086:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

1

染色堅ろう度試験

a) JIS L 0801 染色堅ろう度試験方法通則

b) JIS L 0841 日光に対する染色堅ろう度試験方法

c) JIS L 0842 紫外線カーボンアーク灯光に対する染色堅ろう度試験方法

d) JIS L 0843 キセノンアーク灯光に対する染色堅ろう度試験方法

e) JIS L 0844 洗濯に対する染色堅ろう度試験方法

f)

JIS L 0845 熱湯に対する染色堅ろう度試験方法

g) JIS L 0848 汗に対する染色堅ろう度試験方法

h) JIS L 0849 摩擦に対する染色堅ろう度試験方法

i)

JIS L 0850 ホットプレッシングに対する染色堅ろう度試験方法

j)

JIS L 0856 塩素漂白に対する染色堅ろう度試験方法

k) JIS L 0860 ドライクリーニングに対する染色堅ろう度試験方法

l)

JIS L 0879 乾熱処理に対する染色堅ろう度試験方法

2

物性試験方法

a) JIS L 1059-1 繊維製品の防しわ性試験方法−第1部:水平折り畳みじわの回復性の測定

(モンサント法)

b) JIS L 1059-2 繊維製品の防しわ性試験方法−第2部:しわ付け後の外観評価(リンクル法)

c) JIS L 1096 織物及び編物の生地試験方法の8.10(水分率及び含水率)

d) JIS L 1096 織物及び編物の生地試験方法の8.12(布目曲がり)

e) JIS L 1096 織物及び編物の生地試験方法の8.14(引張強さ及び伸び率)

f)

JIS L 1096 織物及び編物の生地試験方法の8.17(引裂強さ)

g) JIS L 1096 織物及び編物の生地試験方法の8.18(破裂強さ)

h) JIS L 1096 織物及び編物の生地試験方法の8.21(剛軟度)

i)

JIS L 1096 織物及び編物の生地試験方法の8.22(曲げ反発性)