L 1085 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS L 1085 : 1992は改正され,この規格に置き換えられる。

今回の改正では,ドット密度,破裂強さ,摩耗強さ,はく離強さ,水洗い又はドライクリーニング後の

外観変化,遊離ホルムアルデヒド量を追加し,乾燥速度,耐光堅ろう度,アイロンの許容温度を削除する

とともに,序文に示す関連国際規格を基礎として用いた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1085 : 1998

不織布しん地試験方法

Testing methods for nonwoven interlining fabrics

序文 この規格は,1969年に制定され,その後数回の確認又は改正を経て,1992年に主に国際単位系 (SI)

の導入のために改正された。今回の改正は,関連するISOとの整合を図り,かつ不織布しん地において接

着しん地が主体となっている現状に適合させるために行われた改正である。

ここでは,1989年に第1版として発行されたISO 9073-1, Textiles−Test methods for nonwovens−Part 1 :

Determination of mass per unit area, 1995年に第2版として発行されたISO 9073-2, Textiles−Test methods for

nonwovens−Part 2 : Determination of thickness, 1989年に第1版として発行されたISO 9073-3, Textiles−Test

methods for nonwovens−Part 3 : Determination of tensile strength and elongation, 1997年に第2版として発行さ

れたISO 9073-4, Textiles−Test methods for nonwovens−Part 4 : Determination of tear resistance, 1995年に第1

版として発行されたISO 9073-7, Textiles−Test methods for nonwovens−Part 7 : Determination of bending

length, 1995年に第1版として発行されたISO 9073-9, Textiles−Test methods for nonwovens−Part 9 :

Determination of drape coefficient, 1988年に第1版として発行されたISO 9092, Textiles−Nonwovens :

Definitionを元に,対応する部分については技術的内容を変更することなく採用し,関連国際規格には規定

されていない規定内容(引裂強さ及び剛軟度)及び規定項目(ドット密度,破裂強さ,摩耗強さ,染色堅

ろう度,はく離強さ,水洗い又はドライクリーニング後の外観変化,遊離ホルムアルデヒド量)を追加し,

また,規定項目(乾燥速度,アイロンの許容温度)を削除している。

1. 適用範囲 この規格は,不織布しん地(1)の試験方法について規定する。

注(1) 不織布の接着しん地を含む。

2. 引用規格 この規格の引用規格を,次に示す。

JIS B 7721 引張試験機−力の検証方法

JIS H 4170 高純度アルミニウムはく

JIS K 0557 用水・排水の試験に用いる水

JIS K 1521 パークロロエチレン(テトラクロルエチレン)

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0208 繊維用語−試験部門

JIS L 0217 繊維製品の取扱いに関する表示記号及びその表示方法

JIS L 0801 染色堅ろう度試験方法通則

JIS L 0841 日光に対する染色堅ろう度試験方法

JIS L 0842 紫外線カーボンアーク灯光に対する染色堅ろう度試験方法

JIS L 0843 キセノンアーク灯光に対する染色堅ろう度試験方法

2

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS L 0844 洗濯に対する染色堅ろう度試験方法

JIS L 0845 熱湯に対する染色堅ろう度試験方法

JIS L 0848 汗に対する染色堅ろう度試験方法

JIS L 0849 摩擦に対する染色堅ろう度試験方法

JIS L 0850 ホットプレッシングに対する染色堅ろう度試験方法

JIS L 0856 塩素漂白に対する染色堅ろう度試験方法

JIS L 0860 ドライクリーニングに対する染色堅ろう度試験方法

JIS L 1018 メリヤス生地試験方法

JIS L 1030-2 繊維製品混用率試験方法 第2部:繊維混用率

JIS L 1041 樹脂加工織物及び編物の試験方法

JIS L 1042 織物の収縮率試験方法

JIS L 1057 織物及び編物のアイロン収縮率試験方法

JIS L 1086 接着しん地試験方法

JIS L 1096 一般織物試験方法

JIS L 1906 一般長繊維不織布試験方法

JIS Z 8401 数値の丸め方

3. 用語の定義 この規格で用いる主な用語の定義は,JIS L 0105及びJIS L 0208によるほか,次のとお

りとする。

a) 不織布しん地 しん地として使用される不織布単体のもの,又はウェブの補強のためにたて糸及び/

又はよこ糸をあらかじめ挿入した不織布主体のもの。

b) 不織布接着しん地 不織布単体又は不織布を主体とした基布に熱可塑性の接着剤をあらかじめ付与し

たもの。

4. 項目 試験の項目は,次のとおりとする。

a) 厚さ

b) 単位面積当たりの質量

c) ドット密度

d) 水分率

e) 引張強さ及び伸び率

f)

引裂強さ

g) 破裂強さ

h) 摩耗強さ

i)

防しわ率

j)

剛軟度

k) 収縮率

l)

染色堅ろう度

m) はく離強さ

n) 水洗い又はドライクリーニング後の外観変化

o) ドライクリーニング強さ

3

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

p) 遊離ホルムアルデヒド量

q) 繊維混用率

5. 共通的な条件

5.1

試験場所 試験場所は,JIS L 0105の4.1(試験場所)による。

5.2

温度及び湿度 温度及び湿度の測定は,JIS L 0105の4.2(温度及び湿度)による。

5.3

試料又は試験片 試料又は試験片は,試験の目的によって,JIS L 0105の4.3(試料及び試験片)に

規定する標準状態又は絶乾状態とする。

5.4

試料及び試験片の採取及び準備 試料及び試験片の採取及び準備は,JIS L 0105の5.3(布状の試料

及びその試験片)による。ただし,個々の試験回数は,実際の試料の幅(0.1mまで測定した値)に各試験

で規定する幅1m当たりの試験回数を乗じ,JIS Z 8401によって整数に丸めた値とする。長さ方向の試験

回数は,受渡当事者間の協定による。

なお,たて方向は,不織布の製造方向(機械方向)をいい,よこ方向は,たて方向に対して直角の方向

(幅方向)をいう。

5.5

複合試験片の作り方 複合試験片の作り方は,適当な性能をもつ接着用機器(2)を用いてあらかじめ

設定した接着条件(3)の下で試料と被接着布(4)とを接着した後,標準状態の試験室に少なくとも24時間以上

放置したものから,個々の試験方法に規定する大きさのものを,規定する枚数採取する。この場合,接着

用機器(2)及び接着条件(3)を付記する。

注(2) フラットベッドプレス機,ローラプレス機,連続式プレス機など。

(3) 接着用機器の熱が接着剤表面に十分伝わり,軟化した接着剤が被接着布に均等に浸透し,均一

な接着力を得るのに適した温度 (℃) ,圧力 (kPa) ,時間 (s) ,スチーミングの時間 (s) など。

(4) 5.4に準じて採取,準備したもの。

備考 複合試験片は,主にプレス収縮率,アイロン収縮率,はく離強さ,水洗い又はドライクリ

ーニング後の外観変化の試験に用いる。

6. 方法

6.1

厚さ

6.1.1

厚さの試験には,a)の3方法があり,b)の予備試験に従って試験の種類を決定し,決定した方法に

従って試験を行い,用いた方法を記録に付記する。

a) 試験の種類

1) A法 一般的な不織布に適用する。

2) B法 かさ高な不織布のうち,厚さが20mm以下のものに適用する。

3) C法 かさ高な不織布のうち,厚さが20mmを超えるものに適用する。

b) 予備試験 予備試験は次のとおりとする。

1) 厚さ測定器 厚さ測定器は,厚さを0.01mmまで測定できるもので,二つの円形水平板(上側円形

水平板をプレッサーフートといい,下側円形水平板をレファレンスプレートという。)をスタンドに

取り付けた構造のもので,二つの円形水平板は,次のとおりとする。

1.1)

プレッサーフートは,上側円形水平板の水平面に対して垂直に動かすことができ,面積が約2

500mm2の面積であること。

1.2)

レファレンスプレートは,プレッサーフートより50mm以上大きい直径で,表面が平滑なものであ

4

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ること。

2) 手順 手順は,次のとおりとする。

2.1)

試料から2 500mm2以上の大きさの予備試験片を,10枚採取する。

2.2)

0.1kPaの圧力がかかるように,厚さ測定器の上側円形水平板の荷重を調整し,0点をセットする。

2.3)

厚さ測定器を用いて,標準状態で試験片に0.1kPaの圧力を10秒間かけた直後,厚さを測定する。

2.4)

残りの予備試験片についても,同様に測定する。

2.5)

0.5kPaの圧力がかかるように,厚さ測定器の上側円形水平板の荷重を調整し,0点をセットする。

2.6)

厚さ測定器を用いて,標準状態で試験片に0.5kPaの圧力を10秒間かけた直後,厚さを測定する。

2.7)

残りの予備試験片についても,同様に測定する。

2.8)

各々の予備試験片について,0.1kPaの圧力と0.5kPaの圧力での厚さの差を計算し,その平均値を求

める。

2.9)

厚さが20%より小さく圧縮される場合はA法で試験し,その他の場合は,厚さが20mmより小さい

か大きいかによって(5),B法又はC法で試験を行う。

注(5) 厚さが20mm近傍の試料の厚さを比較する場合は,同じ試験方法で測定する。

6.1.2

A法

a) 厚さ測定器 厚さ測定器は,6.1.1 b)の1)で規定するものを使用する。

b) 手順 手順は,次のとおりとする。

1) 試料から2 500mm2以上の大きさの試験片を,10枚採取する。

2) 厚さ測定器の上側円形水平板に0.5kPaの圧力をかけ,0点を調整する。

3) 厚さ測定器を用いて,標準状態で試験片に0.5kPaの圧力を10秒間かけて,厚さを0.01mmまで測

定する。

4) 試験片10枚の平均値を求め,JIS Z 8401によって有効数字二けたに丸める。ただし,有効数字二け

たが小数点以下二けたを超えるときは,小数点以下二けたに丸める。

6.1.3

B法

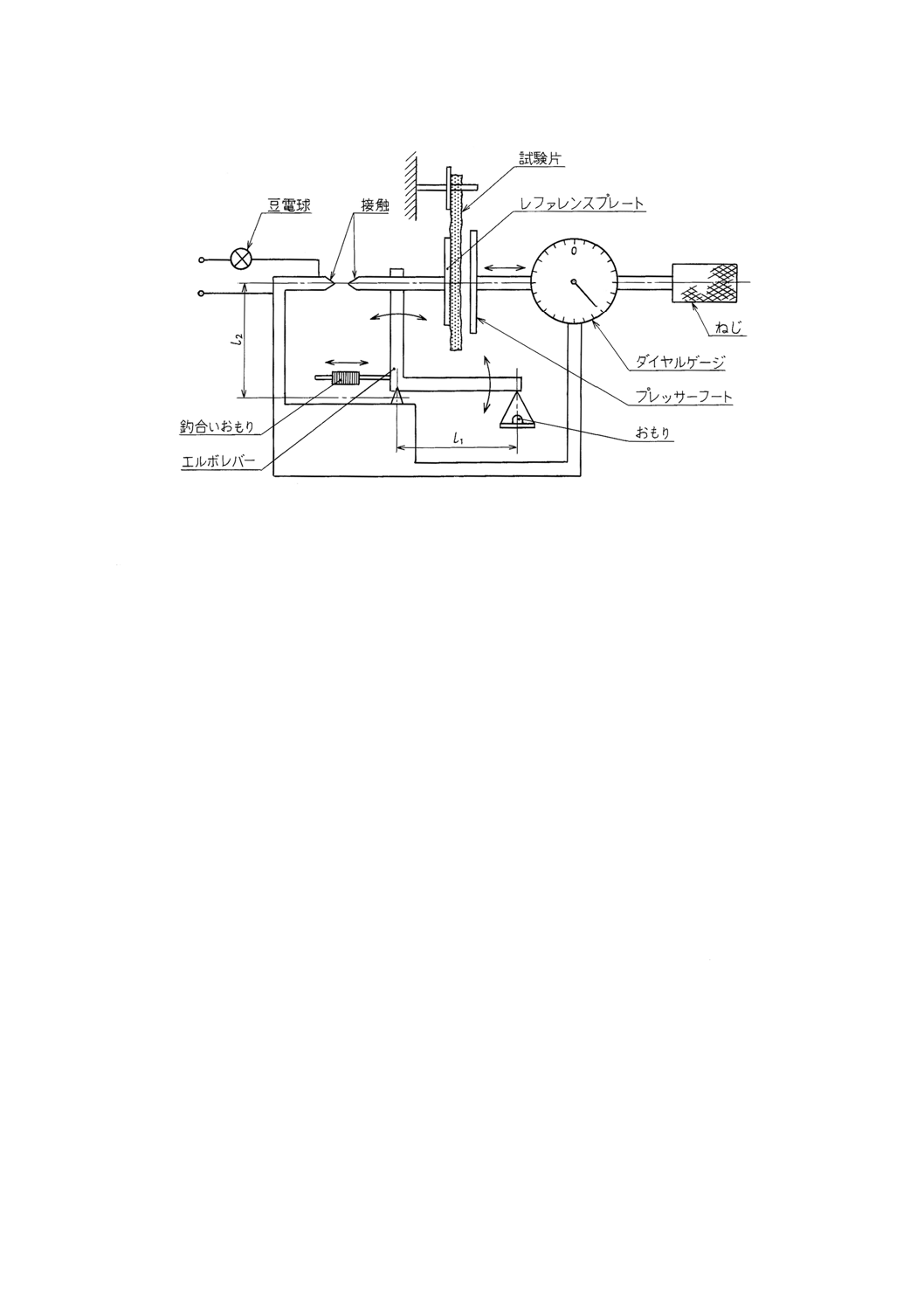

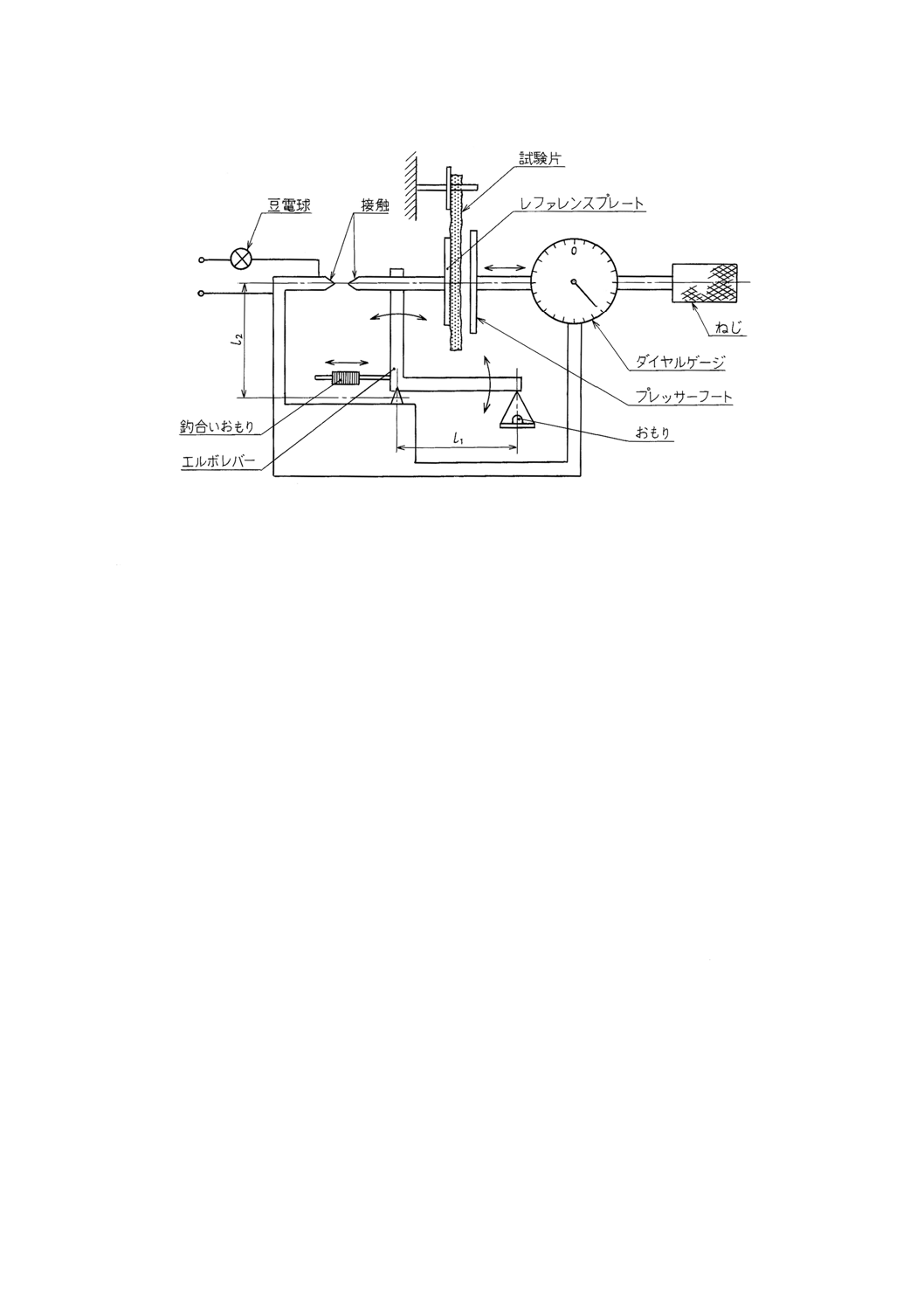

a) 厚さ測定器 厚さ測定器は,図1の構造で,次のとおりとする。ただし,この図は適切な測定器の一

例とする。

1) 面積が1 000mm2の鉛直なレファレンスプレートと左右に動かせる面積が2 500mm2のプレッサーフ

ートがあり,これらの間に試験片を鉛直につり下げることができる構造であること。

2) エルボレバーがレファレンスプレートに図1の状態で取り付けられており,エルボレバーは,おも

りが所定の場所にないとき,非常に弱い力で左に移動するので,釣合いおもりで調整できる構造で

あること。

3) 図1に示す箇所が接触したとき,電気的に接続し,豆電球が点灯すること。

4) 質量が2.05±0.05gのおもりを所定の場所に載せたとき,図1に示す箇所の接触が離れ,豆電球が消

えること。これは,0.02kPaの測定圧力をかけたことになる。

5) ねじを回すことによってプレッサーフートを左に移動させ,おもりの力に対抗し,豆電球が再び点

灯するまでレファレンスプレートへの圧力を増加させることができ,これによって試験片に圧力を

かけることができる構造であること。

6) ダイヤルゲージは,規定の圧力における試験片の厚さに相当するプレッサーフートとレファレンス

プレートの距離を指示できる構造であること。

5

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 B法の厚さ測定器の一例

b) 手順 手順は,次のとおりとする。

1) 試料から長さ130±5mm,幅80±5mmの大きさの試験片を,10枚採取する。

2) 質量が2.05±0.05gのおもりを厚さ測定器の所定の場所に載せ,感度を確認し,0点を調整する。

3) プレッサーフートを右に移動させ,レファレンスプレートとプレッサーフートの間に試験片をつる

す。

4) ねじを回して,豆電球が点灯するまでゆっくりとプレッサーフートを左に移動させる。

5) 10秒後,ダイヤルゲージの目盛から厚さを0.1mmまで読み取る。

備考 試験片が10秒間に更に圧縮されたときは,ダイヤルゲージから厚さを読み取る前に,豆電球が

再び点灯するようにプレッサーフートを調整する。

6) 試験片10枚の測定値の平均値を求め,JIS Z 8401によって小数点以下一けたに丸める。

6.1.4

C法

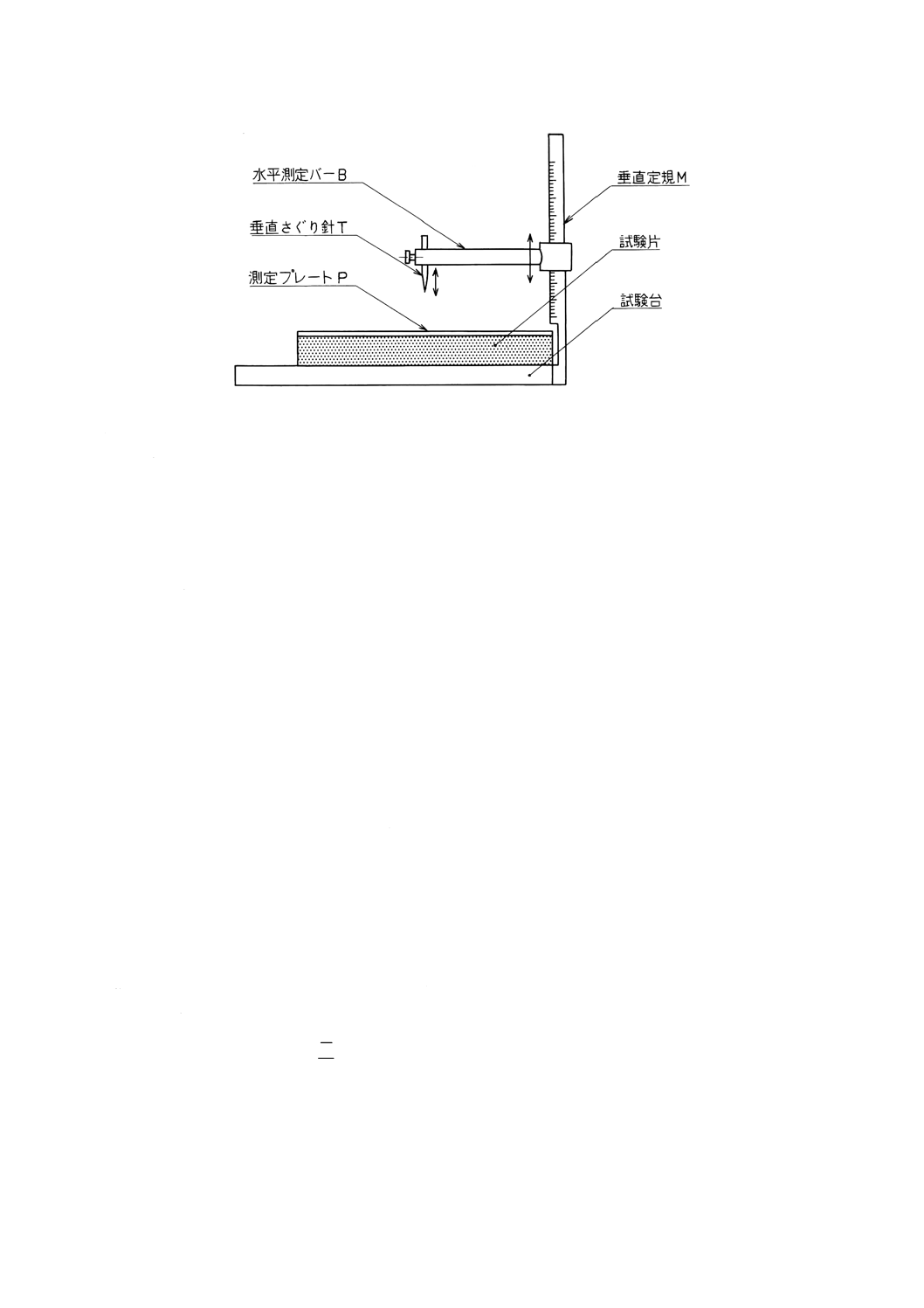

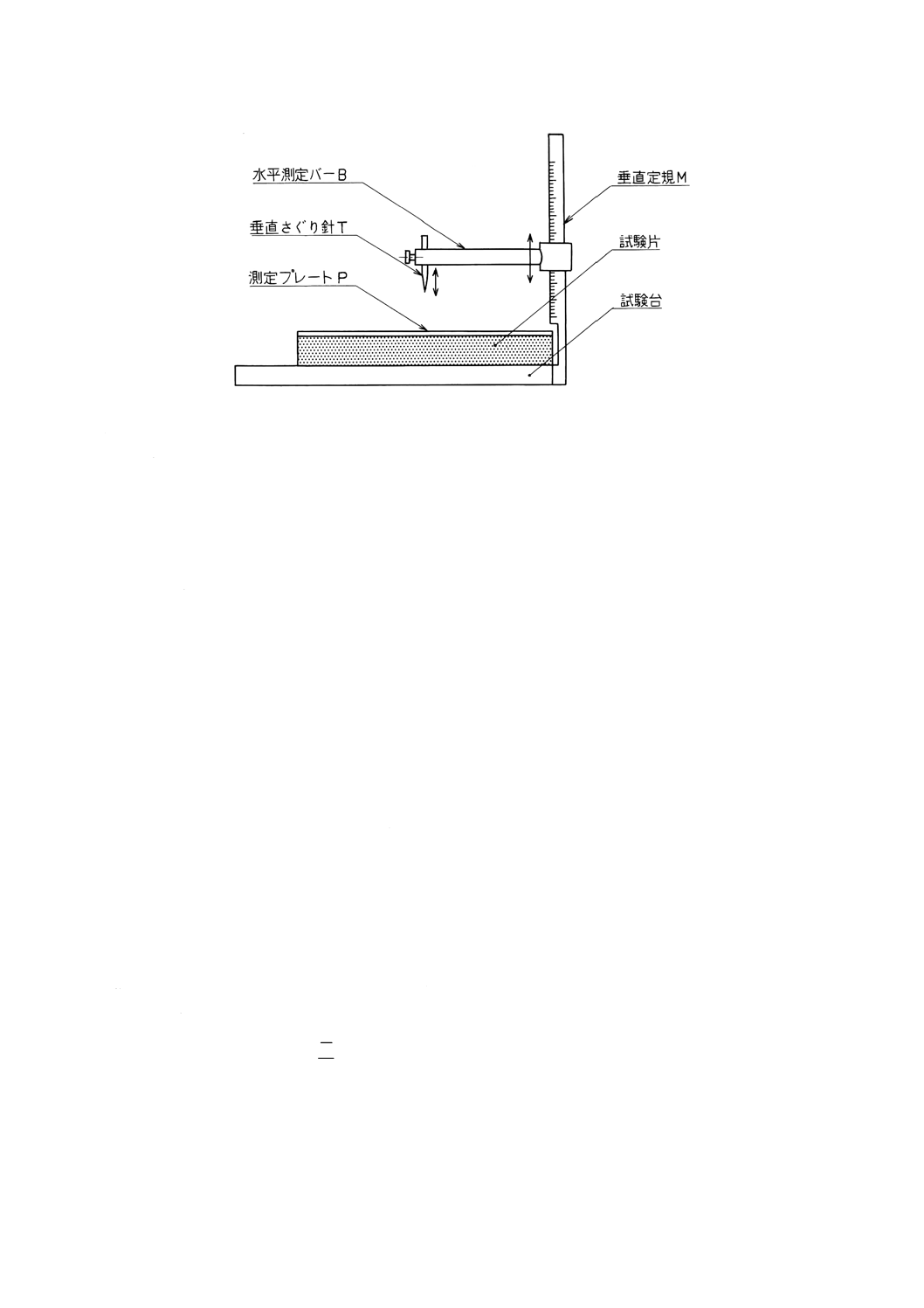

a) 厚さ測定器 厚さ測定器は,図2に示す試験台と測定プレートPからなり,試験台と測定プレートP

は,次のとおりとする。ただし,この図は適切な測定器の一例を示す。

1) 試験台 一辺の長さが300mmの正方形で,かつ,表面が平滑な水平台で,一つの側面の中央に最

小目盛が1mmの垂直定規Mがあり,垂直定規Mに鉛直に動かすことのできる水平測定バーBが付

いているもの。

なお,水平測定バーBは,垂直定規Mから100mmの距離に垂直さぐり針Tを支えている。

2) 測定プレートP 一辺の長さが200±2mmの正方形で,質量が82±2g,かつ,0.7mmの厚さがある

ガラス板。測定プレートPにおもりを追加することによって,必要な荷重を加えることができるも

のとする。この測定プレートPは,0.02kPaに相当する。

備考 測定プレートPにおもりを追加する必要があるときは,このプレート全体に均一に圧力がかか

るように,おもりを均等に分散する。

6

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 C法の厚さ測定器の一例

b) 手順 手順は次のとおりとする。

1) 試料から (200±0.2) × (200±0.2) mmの大きさの試験片を,10枚採取する。

2) 厚さ測定器の試験台に測定プレートPを載せ,水平測定バーBの位置が垂直定規Mの0点になるよ

うに水平測定バーBと垂直さぐり針Tの高さを調整する。

3) 試験片を試験台の上に置き,試験片の上に測定プレートPを余分な力が加わらないように載せる。

4) 10秒後,水平測定バーBを動かし,垂直さぐり針Tを測定プレートPに接触させ,厚さを0.1mm

まで読み取る。

5) 10個の測定値の平均値を求め,JIS Z 8401によって小数点以下一けたに丸める。

6.2

単位面積当たりの質量 単位面積当たりの質量の試験は,次のとおり行う。

a) 器具 器具は次のとおりとする。

1) 試験片作製器具 次のいずれかの器具を用いる。

1.1)

打抜き型 試験片を50 000mm2以上の面積に切断できるもの。

1.2)

テンプレートとかみそり刃 テンプレートは,型の部分が50 000mm2以上の面積(例えば250×

200mm)をもつもの。

1.3)

鋼製定規とかみそり刃 鋼製定規は,最小目盛が1mmのもの。

2) はかり 試験片の質量を0.1%の精度で測定できるもの。

b) 手順

1) 試料から50 000mm2以上の大きさの試験片を,打抜き型又はテンプレートとかみそり刃を用いて3

枚以上採取する。ただし,試料から必要な大きさの試験片が採取できないときは,可能な大きさの

長方形に切断し,鋼製定規で寸法を測定して面積を求める。

2) 標準状態における試験片の質量を測定する。

3) 単位面積当たりの質量を次の式によって算出し,平均値を求め,JIS Z 8401によって有効数字三け

たに丸める。

S

m

ms=

ここに, ms: 単位面積当たりの質量 (g/m2)

m: 試験片の質量の平均値 (g)

S: 試験片の面積 (m2)

7

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

ドット密度 ドット密度の試験は,JIS L 1086の6.6(ドット密度)による。ただし,試験片は,5.4

によって調整した試料から採取する。

6.4

水分率 水分率の試験は,次のとおり行う。

5.4の試料につき,250×200mmの試験片を2枚採取し,乾燥前の質量 (g) と絶乾質量 (g) を量り,次

の式によって水分率 (%) を算出し,その平均値を小数点以下一けたまで表す。

100

(%)

×

′

′

−

=

W

W

W

水分率

ここに,

W: 乾燥前の質量 (g)

W': 絶乾質量 (g)

参考

100

(%)

×

′

′

−

=

W

W

W

水分率

6.5

引張強さ及び伸び率

6.5.1

標準時 標準時の引張強さ及び伸び率の試験は,次のとおり行う。

a) 装置 荷重とつかみ間隔を自動記録できる装置の付いた定速伸長形引張試験機で,JIS B 7721に規定

する精度があるもの。

備考 定速伸長形引張試験機は,当分の間,引張強さが従来単位で表示されたものを使用してもよい。

b) 手順 手順は次のとおりとする。

1) 試料から幅が50±0.5mm(6)で,つかみ間隔を200mmにできる長さ(例えば,300mm)(6)の試験片

を,試料の耳から100mm以上離れた位置で,かつ,均等に離れた位置から,たて方向及びよこ方

向にそれぞれ5枚採取する。

注(6) 受渡当事者間の協定によって,試料の幅が50mm以下でも,つかみ間隔を200mm以下にしても

よい。この場合,記録にその旨を記載する。

2) 試験片を初荷重(7)で引張試験機につかみ間隔を200±1mmで取り付ける。

注(7) 初荷重は,試験片を手でたるみが生じない程度に引っ張った状態とする。

3) 100±10mm/min(8)の引張速度で,試験片が切断するまで荷重を加える。

注(8) 受渡当事者間の協定によって100mm/min以外の引張速度にしてもよい。この場合,記録にその

旨を記載する。

4) 試験片の最大荷重時の強さを0.1Nまで測定するとともに,最大荷重時の伸びを1mmまで測定し,

この伸びから伸び率を求める。

備考 引張強さが従来単位で表示された引張試験機を用いた場合,引張強さは,1kgf=9.806 65Nで

SI単位に換算し,JIS Z 8401によって小数点以下一けたに丸める。

5) 引張強さ及び伸び率の平均値を,たて方向及びよこ方向のそれぞれについて求め,引張強さはJIS Z

8401によって小数点以下一けたに丸め,伸び率は0.5%の単位に丸める。

6.5.2

湿潤時

a) 装置 6.5.1a)と同じ。

b) 手順 手順は,次のとおりとする。

1) 試験片を6.5.1b) 1)に従って採取する。

2) 試験片を水 (20±2℃) 中にそれが自重で沈下するまで放置するか,又は1時間以上水中に沈めてお

く。ぬれにくい不織布の場合には,水(9)1l当たり1gの非イオン界面活性剤を含む溶液に1時間以上

8

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

浸せきする。この場合,試験前に十分水洗しなければならない。

注(9) JIS K 0557に規定する水を用いる。

3) 浸せき液から取り出したら速やかに6.5.1 b)の2)〜5)に従って引張強さ及び伸び率を求める。

6.6

引裂強さ

6.6.1

試験の種類 引裂強さの試験は,次の3方法とし,これらの中から適切な方法を選び,用いた方法

を記録に付記する。

a) トラペゾイド法 主に方向性のある不織布に適用する。

b) シングルタング法 主に方向性のない不織布に適用する。

c) ペンジュラム法 簡易法で,試験に要する時間が短いという特徴がある。

備考1. 引裂強さにおいて,“たて方向の引裂強さ”は不織布のたて方向に引き裂くことをいい,“よ

こ方向の引裂強さ”は不織布のよこ方向に引き裂く場合をいう。

2. 長さ方向に引き裂かれない場合など,引き裂かれた状態が異常な場合は,その旨を記録に付

記する。

3. 引張試験機は,当分の間,引裂強さが従来単位によって表示されたものを使用してもよい。

この場合,引裂強さは,1kgf=9.806 65NでSI単位に換算し,JIS Z 8401によって小数点以

下一けたに丸める。

6.6.2

トラベゾイド法

a) 装置 装置は次のとおりとする。

1) 引張試験機 荷重とつかみ間隔を自動記録できる装置の付いた定速伸長形引張試験機又は定速緊張

形引張試験機で,JIS B 7721に規定する精度があるもの。

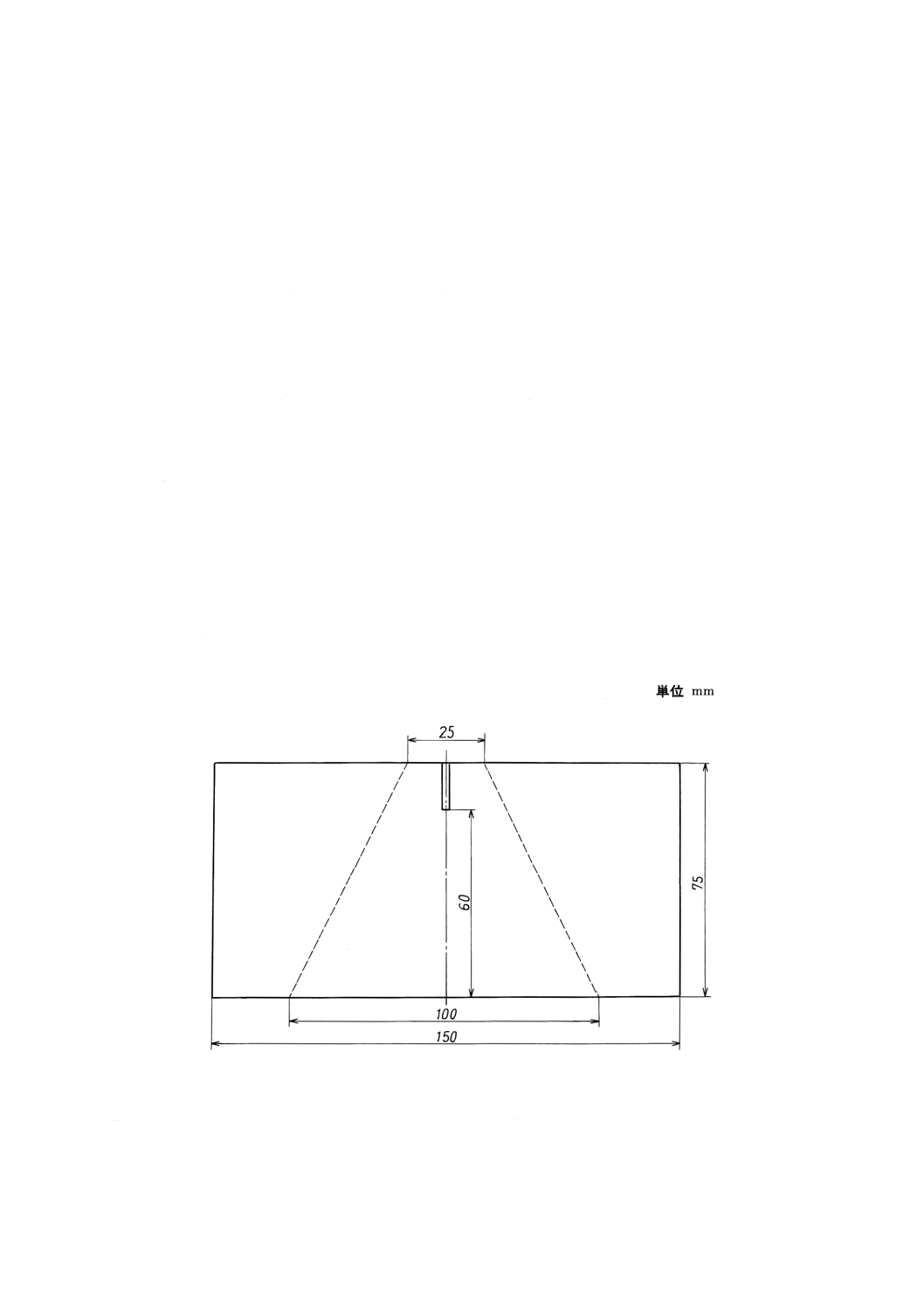

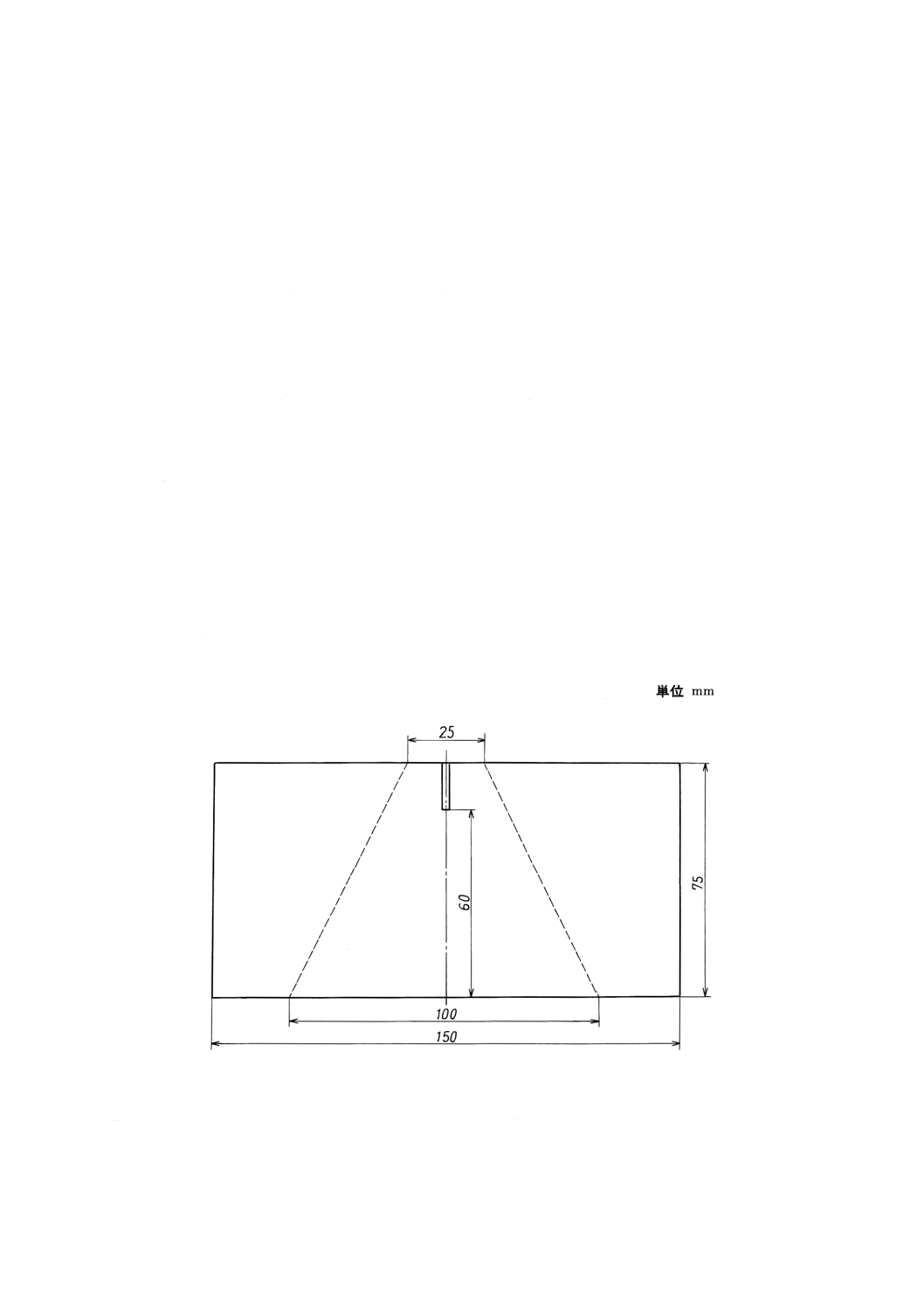

2) テンプレート 図3に示すもの。

図3 テンプレート

b) 手順 手順は次のとおりとする。

1) 試料からテンプレートを用い,75×150mmの試験片(10)を,たて方向及びよこ方向にそれぞれ5枚

採取し,試験片上に図3に示す位置に等脚台形の印を付け,この印の短辺の中央に短辺と直角に

9

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15mmの切れ目を入れる。

注(10) 試験片は,受渡当事者間の協定によって,この規定以外の寸法でもよい。この場合,記録にそ

の旨を記載する。

2) 試験片の全幅を十分つかめるつかみ具をもつ引張試験機を用い,試験片のつかみ間隔を25±1mと

して,台形の短辺は張り,長辺は緩めて印に沿ってつかみ具に取り付ける。

3) 引き裂くときに示す最大荷重が引張試験機の最大目盛の10〜90%の範囲に入るように引張試験機の

最大目盛を選択する。

4) 引張速度は100±10mm/minとし,引き裂くときに示す最大荷重を0.1Nまでを測定し,これを引裂

強さとし,たて方向の引裂強さ及びよこ方向の引裂強さの平均値をそれぞれ求め,JIS Z 8401によ

って小数点以下一けたに丸める。

6.6.3

シングルタング法 シングルタング法は,JIS L 1906の4.4(引裂強さ)の(2)(シングルタング法)

による。ただし,試験片は,5.4によって調整した試料からたて方向及びよこ方向にそれぞれ5枚採取する。

6.6.4

ペンジュラム法 ペンジュラム法は,JIS L 1906の4.4(引裂強さ)の(3)(ペンジュラム法)によ

る。ただし,試験片は,5.4によって調整した試料からたて方向及びよこ方向にそれぞれ5枚採取する。

6.7

破裂強さ

6.7.1

試験の種類 破裂強さの試験には,次の2方法があり,これらの中から適切な方法を選び,用いた

方法を付記する。

a) ミューレン形法 一般に広く採用されている方法である。

b) 定速伸長形法 主としてミューレン形法によって試験できない厚地の試料に適用する。

6.7.2

ミューレン形法 JIS L 1096の6.16.1[A法(ミューレン形法)]による。この場合,試料及び試験

機の検定は,次のとおりとする。

a) 試験片は,3枚採取する。

b) 試験機の検定は,標準アルミニウムを用いて補正を行う。標準アルミニウムは,JIS H 4170に規定す

るはくの標準寸法が0.1mmのもので,かつ,破裂強さが1.000MPa以上で破裂強さ既知のもの。

備考 圧力を確認する計器は,当分の間,圧力が従来単位によって表示されたものを使用してもよい。

この場合,圧力は,1kgf/cm2=98.066 5kPaの換算率でSI単位に換算し,JIS Z 8401によって小

数点以下一けたに丸める。さらに,試験機の検定には,破裂強さが10.20kgf/cm2以上で破裂強

さ既知のものを用いる。

6.7.3

定速伸長形法 JIS L 1096の6.16.2[B法(定速伸長形法)]による。この場合,試験片は,3枚採

取する。

備考 定速伸長形試験機は,当分の間,破裂強さが従来単位によって表示されたものを使用してもよ

い。この場合,破裂強さは,1kgf=9.806 65Nの換算率でSI単位に換算し,JIS Z 8401によっ

て小数点以下一けたに丸める。

6.8

摩耗強さ

6.8.1

試験の種類 摩耗強さの試験には,次の2方法があり,これらの中から適切な方法を選び,用いた

方法を記録に付記する。

備考 不織布接着しん地の場合は,複合試験片を用いて行う。

a) テーバ形法(摩耗による外観変化を見る方法) 不織布の表面が硬くても柔らかくてもよく,一般に

広く採用されている方法である。

10

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ユニバーサル形法(摩耗による擦り切れを測定する方法) 一般に広く使用されていないが,主とし

て不織布の表面が比較的硬い試料に適用し,毛羽の発生が多い試料には適さない。

6.8.2

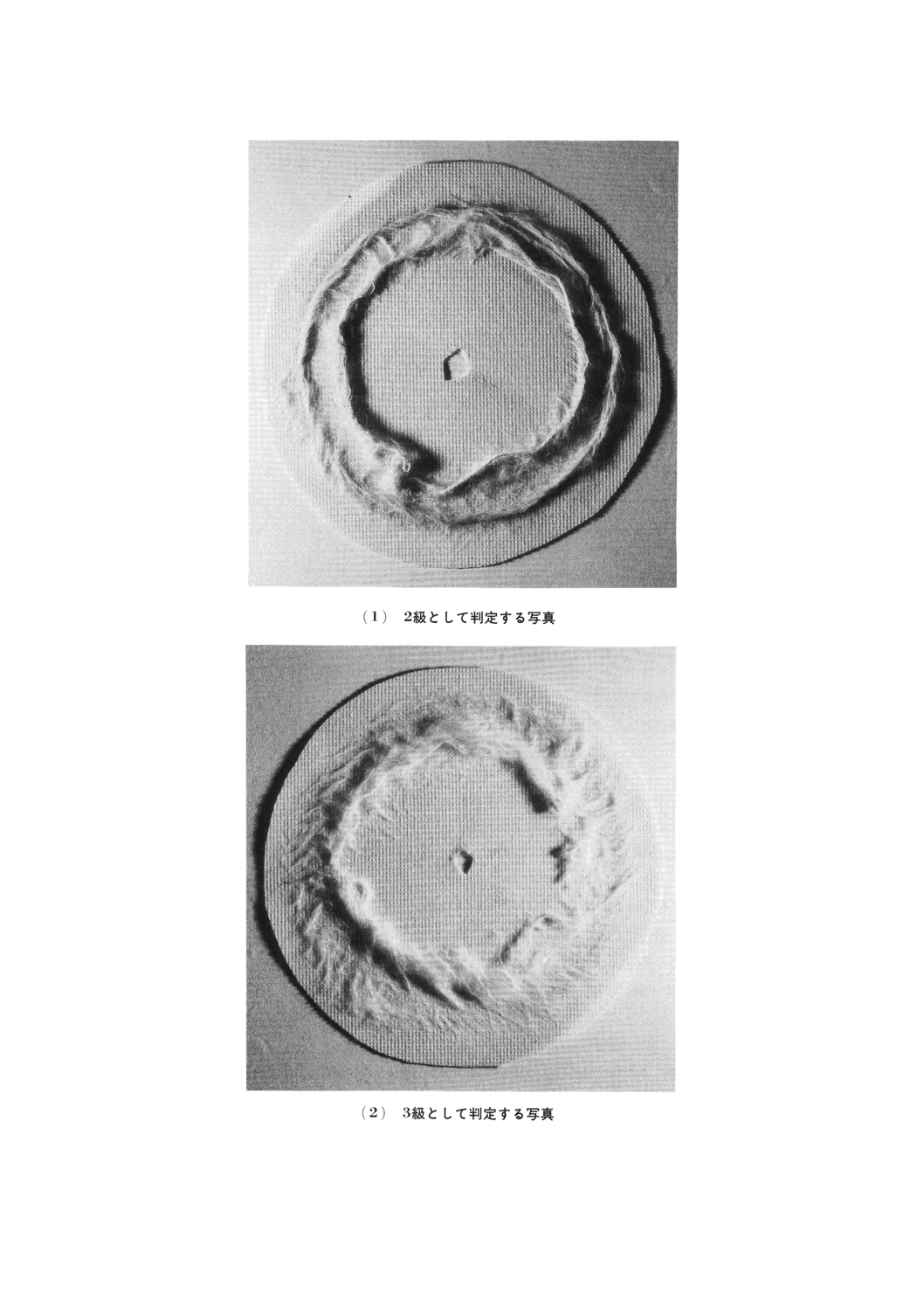

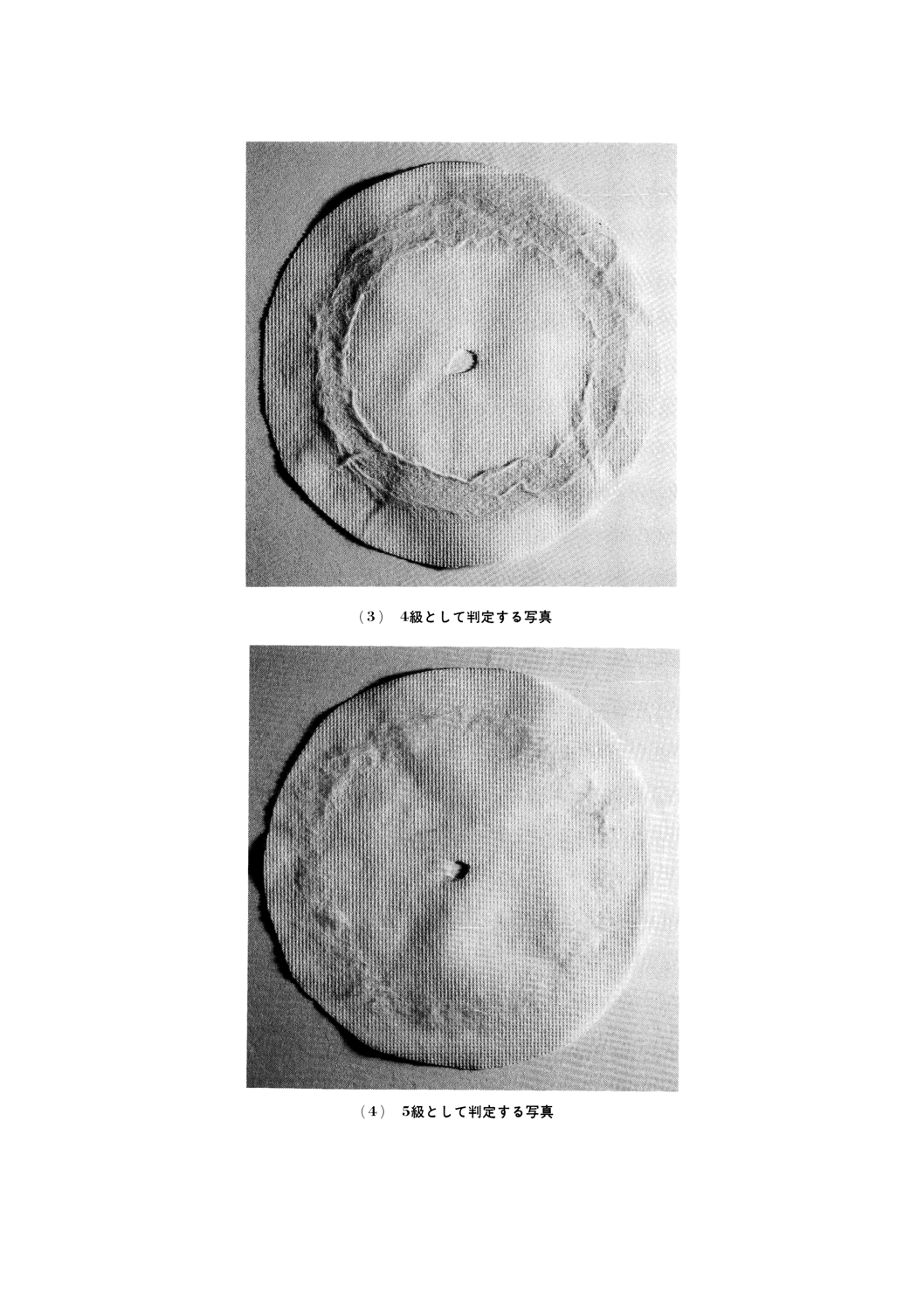

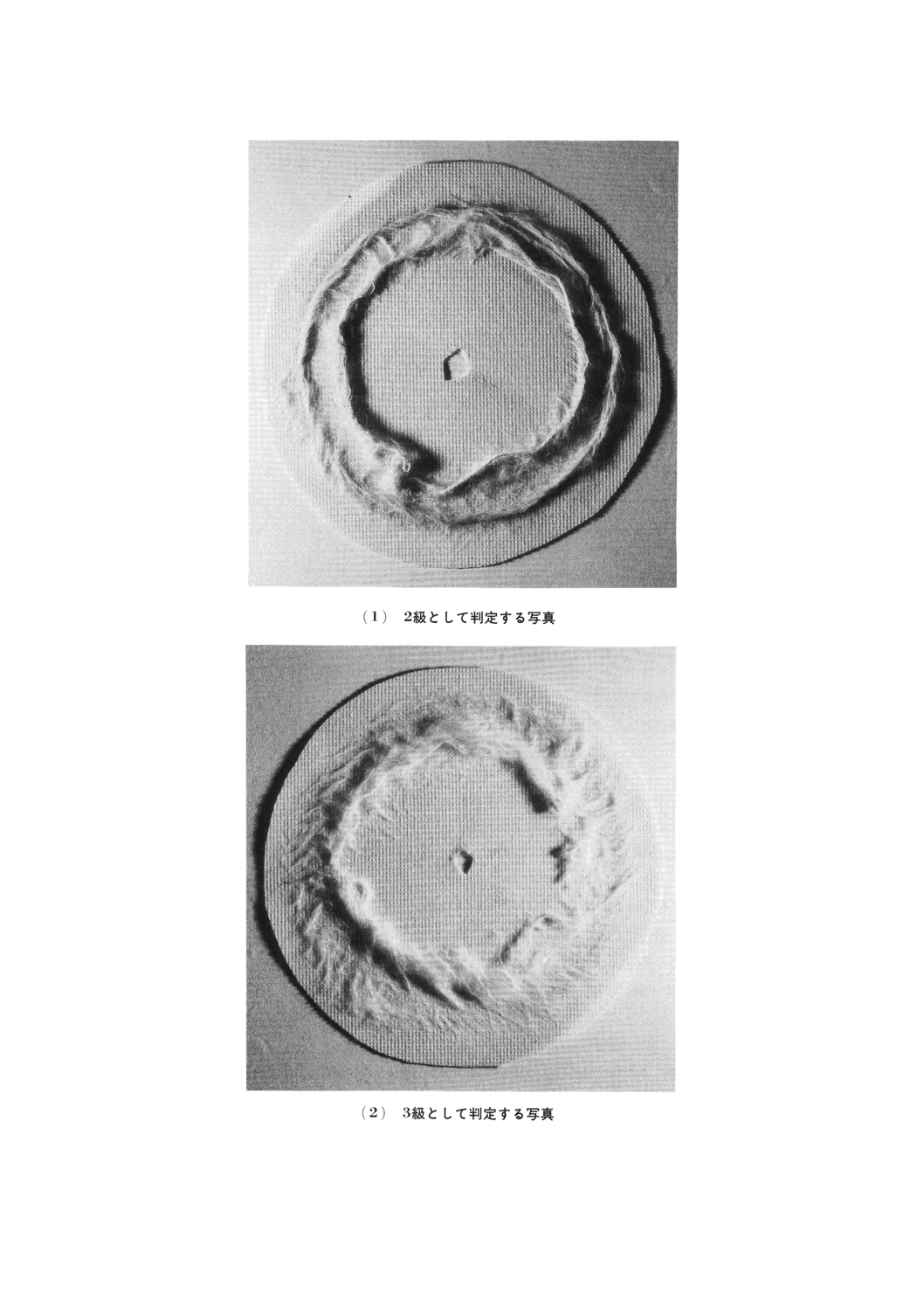

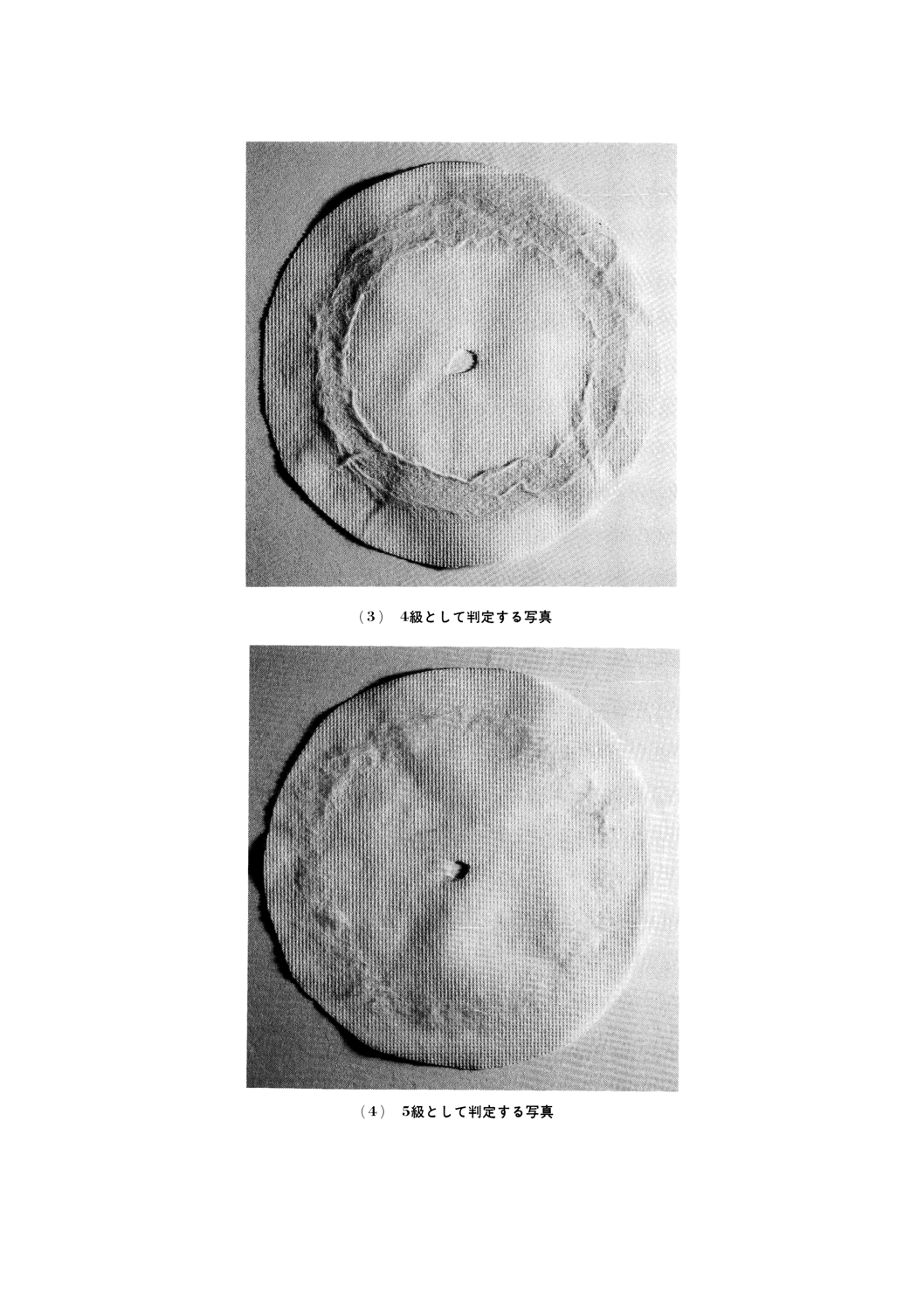

テーバ形法(摩耗による外観変化を見る方法) JIS L 1096の6.17.3[C法(テーバ形法)]による。

この場合,試験片,摩耗輪,摩耗回数及び判定は,次のとおりとする。

1) 試験片 3枚採取する。

2) 摩耗輪 No.CS-10を用いる。

3) 摩耗回数 100回

4) 判定 付図1の限度写真と比較して等級付けを行って,その平均値を0.5級単位に丸めて表す。

備考 外観変化の等級は,試験後の試験片と付図1の各級の写真とを比較し,限度以内にある最高等

級で表す。ただし,2級の限度写真を超えて外観変化を生じた試験片の判定は1級とする。

6.8.3

ユニバーサル形法(摩耗による擦り切れを測る方法) JIS L 1096の6.17.1(1)[A-1法(平面法)]

による。この場合,試験片は,3枚採取する。

備考 押圧荷重及び空気圧を確認する計器は,当分の間,押圧荷重又は空気圧が従来単位によって表

示されたものを使用してもよい。この場合,押圧荷重は,0.454kgfとし,空気圧は,1kgf/cm2

=98.066 5kPaの換算率でSI単位に換算し,JIS Z 8401によって小数点以下一けたに丸める。

6.9

防しわ率

6.9.1

試験の種類 防しわ率の試験は,次の2方法とし,これらの中から適切な方法を選び,用いた方法

を記録に付記する。

a) 針金法

b) モンサント法

6.9.2

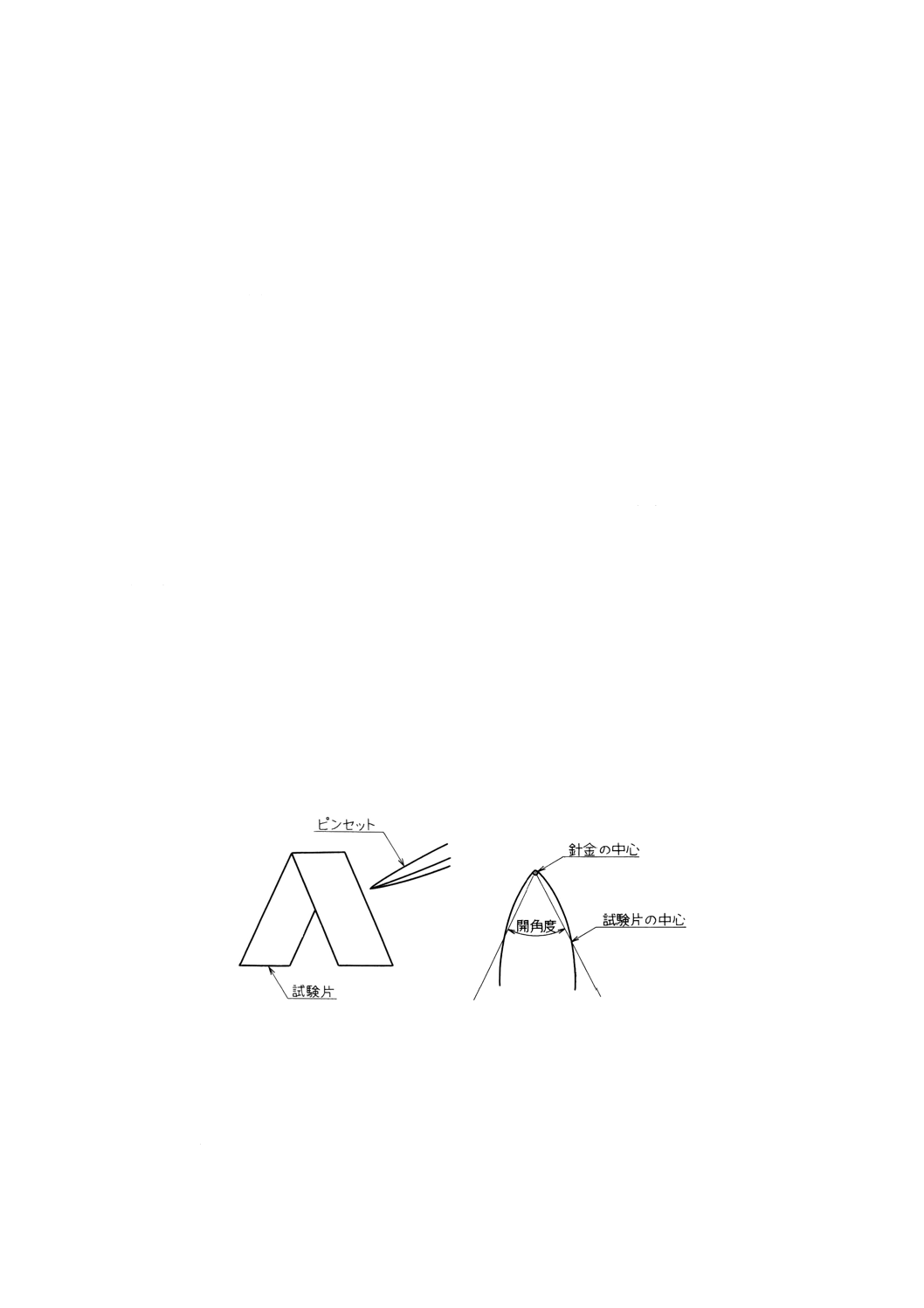

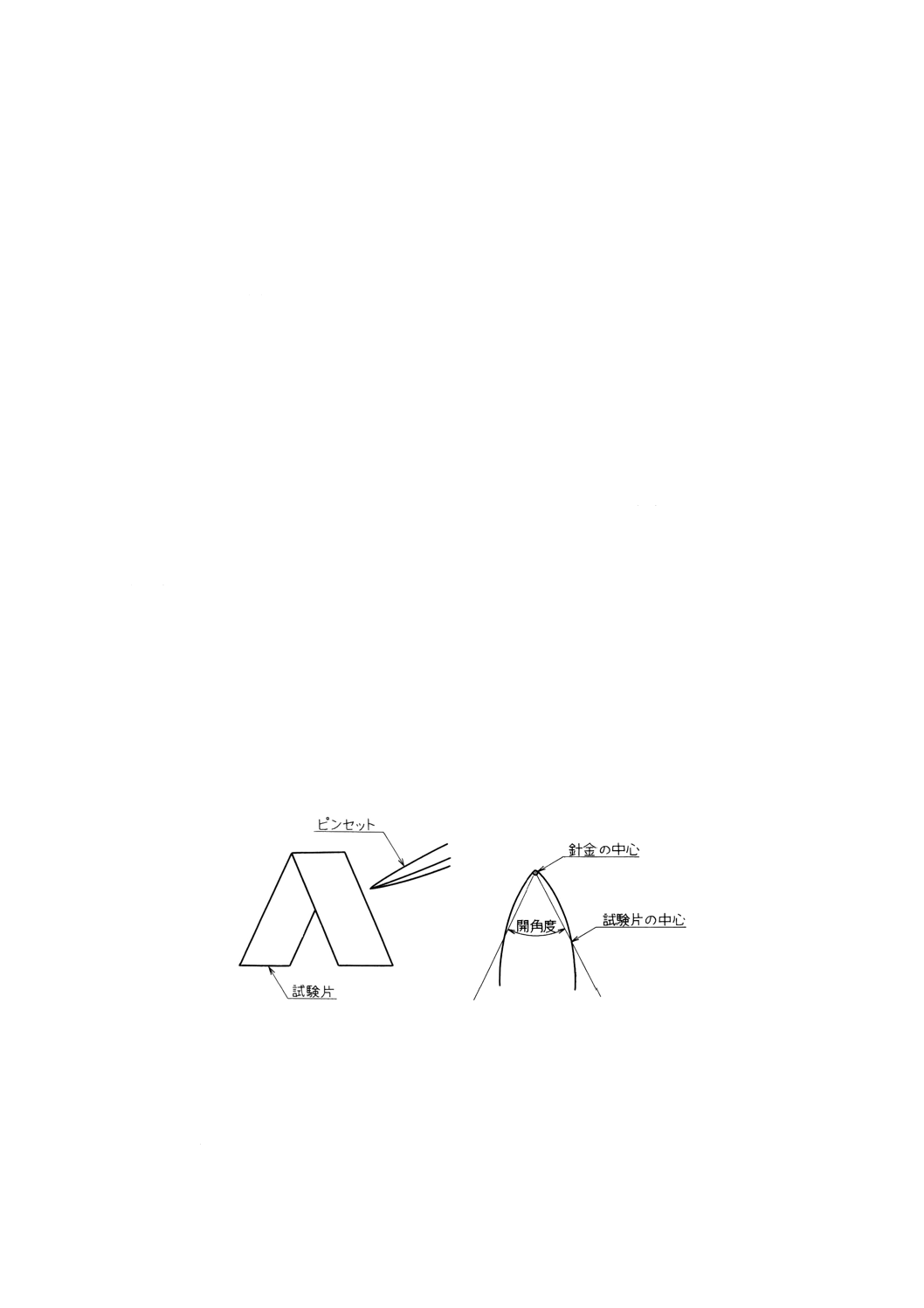

針金法 5.4の試料につき10×40mmの試験片をたて方向及びよこ方向にそれぞれ5枚採取し,た

て方向及びよこ方向ともに10×20mmの大きさになるように長片を直角に二つ折りとする。これをガラス

板の間に挟み,5.0Nの荷重を加えて5分間放置した後除荷し,図4のように試験片の一片の中央を注意深

くピンセットで挟み,直ちに,緊張した径0.51mmの針金(SWG No.25に相当)上に折り目の部分をかけ

るか,又はこれと同等の性能をもつ試験機にかけて5分間放置後,布の開角度を図5の位置で測る。

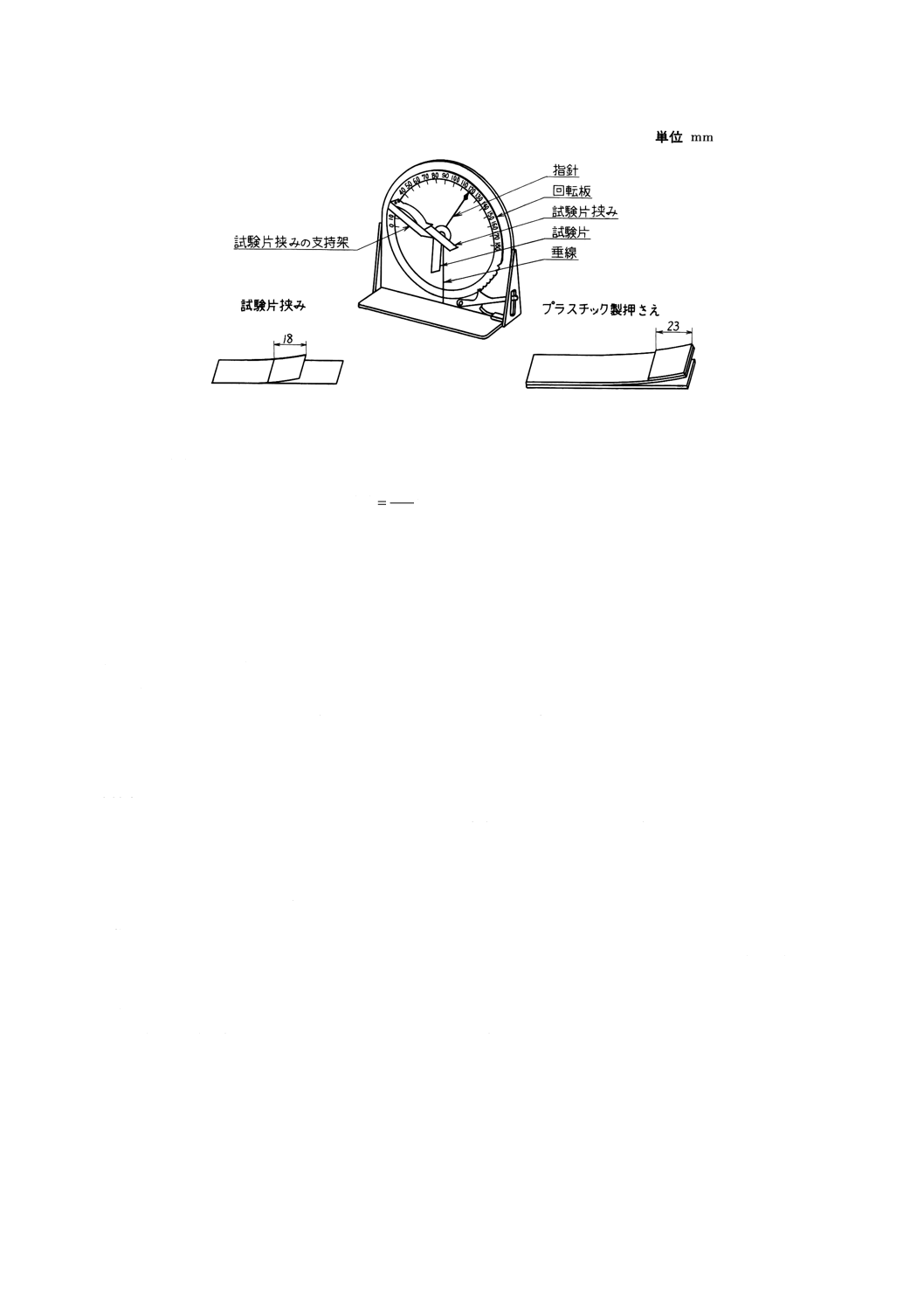

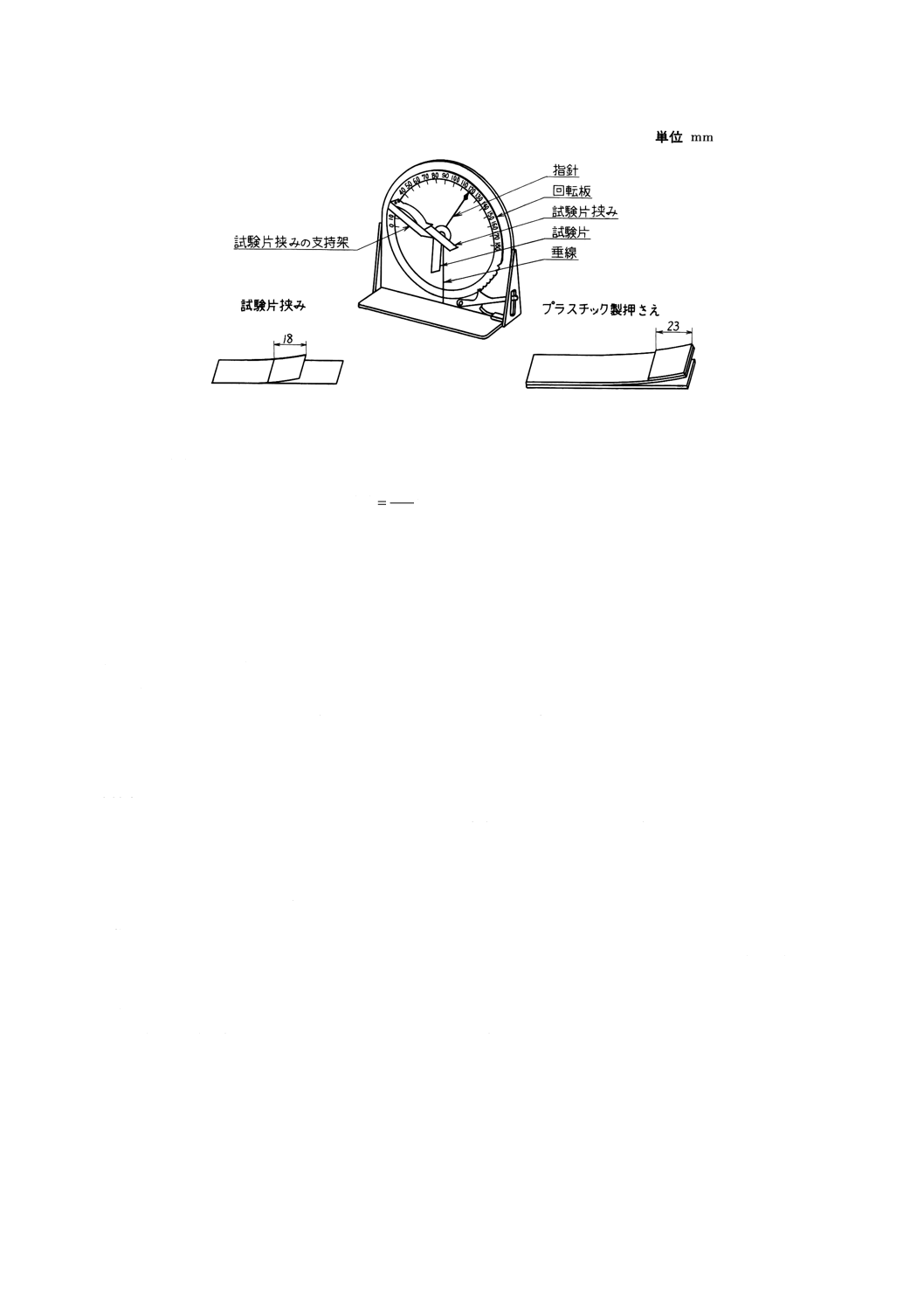

図4

図5

6.9.3

モンサント法 5.4の試料につき10×40mmの試験片を,たて方向及びよこ方向にそれぞれ5枚採

取し,図6に示すモンサント形試験機の試験片挟みに挟み,上側の短いプレートから出ている部分を折り

返し,これをプラスチック製押さえで挟み,5.0Nの荷重を加えて5分間放置した後除荷し,試験片挟みを

注意しながら試験機の試験片挟み支持架にそのまま差し込む。試験片の懸垂している部分は,絶えず試験

機の中心の垂線に一致させるように試験機の回転板を回転し,5分後に試験片の開角度を測る。

11

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 モンサント形試験機

6.9.4

防しわ率算出方法 6.9.1の試験方法のいずれかによって試験片の開角度を測り,次の式によって

防しわ率 (%) を算出し,たて方向及びよこ方向それぞれの平均値を整数位までで表す。

100

180

(%)

×

=α

防しわ率

ここに,

α: 開角度

6.10 剛軟度

6.10.1 試験の種類 剛軟度の試験には,次の4方法があり,これらの中から適切な方法を選び,用いた方

法を記録に付記する。

a) 41.5゜カンチレバー法 ISO規格で規定する方法で,一般的な不織布の試験に適用する。

b) ガーレ法 主にカンチレバー法で測定できない不織布や硬い不織布の試験に適用する。

c) ハンドルオメータ法 主に薄くて柔らかい不織布の試験に適用する。

d) ドレープ係数法 ISO規格で規定する方法で,不織布のドレープ(円形の試料がある条件下で懸垂さ

れたときの変形に対する能力)を測定する方法とする。

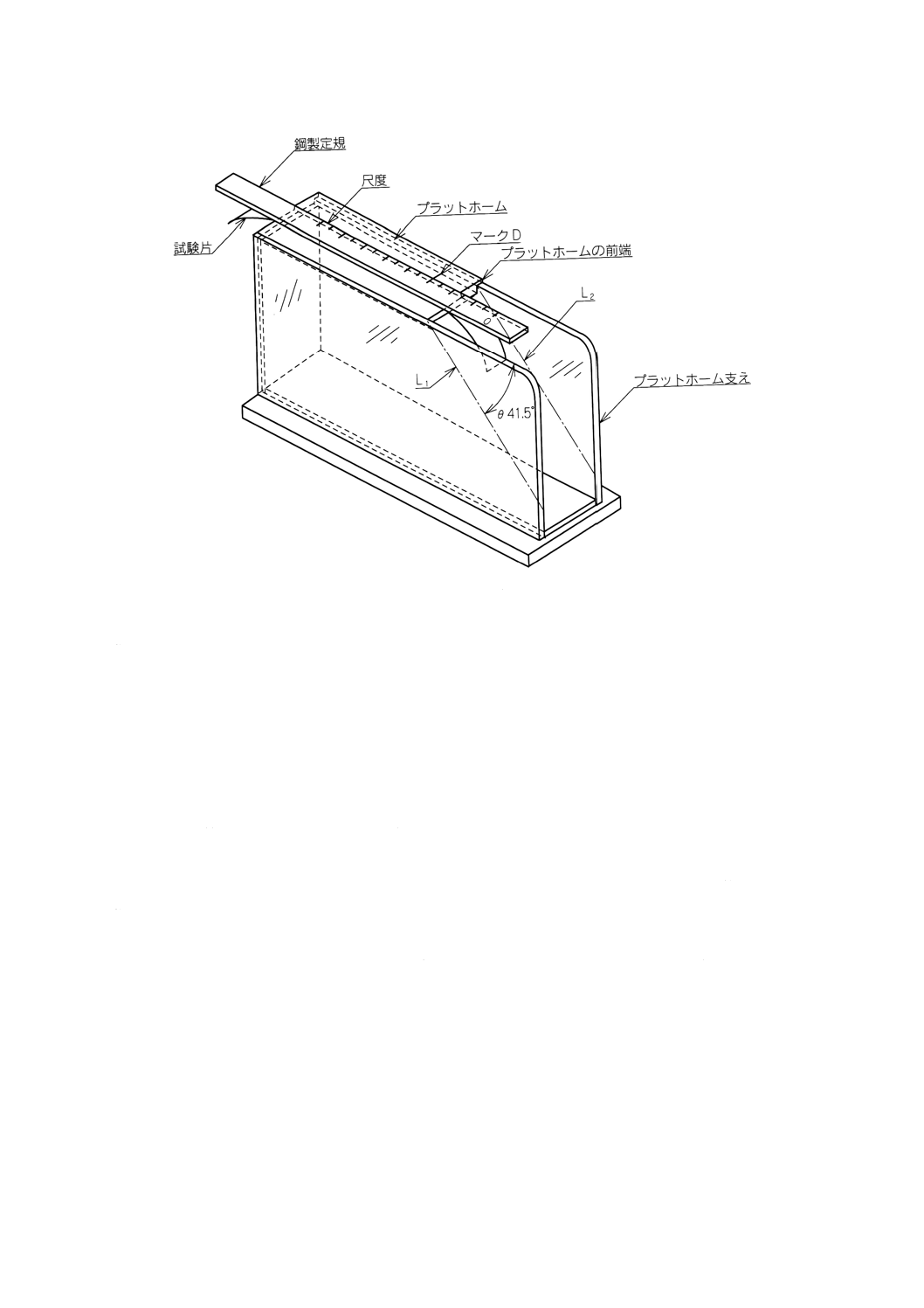

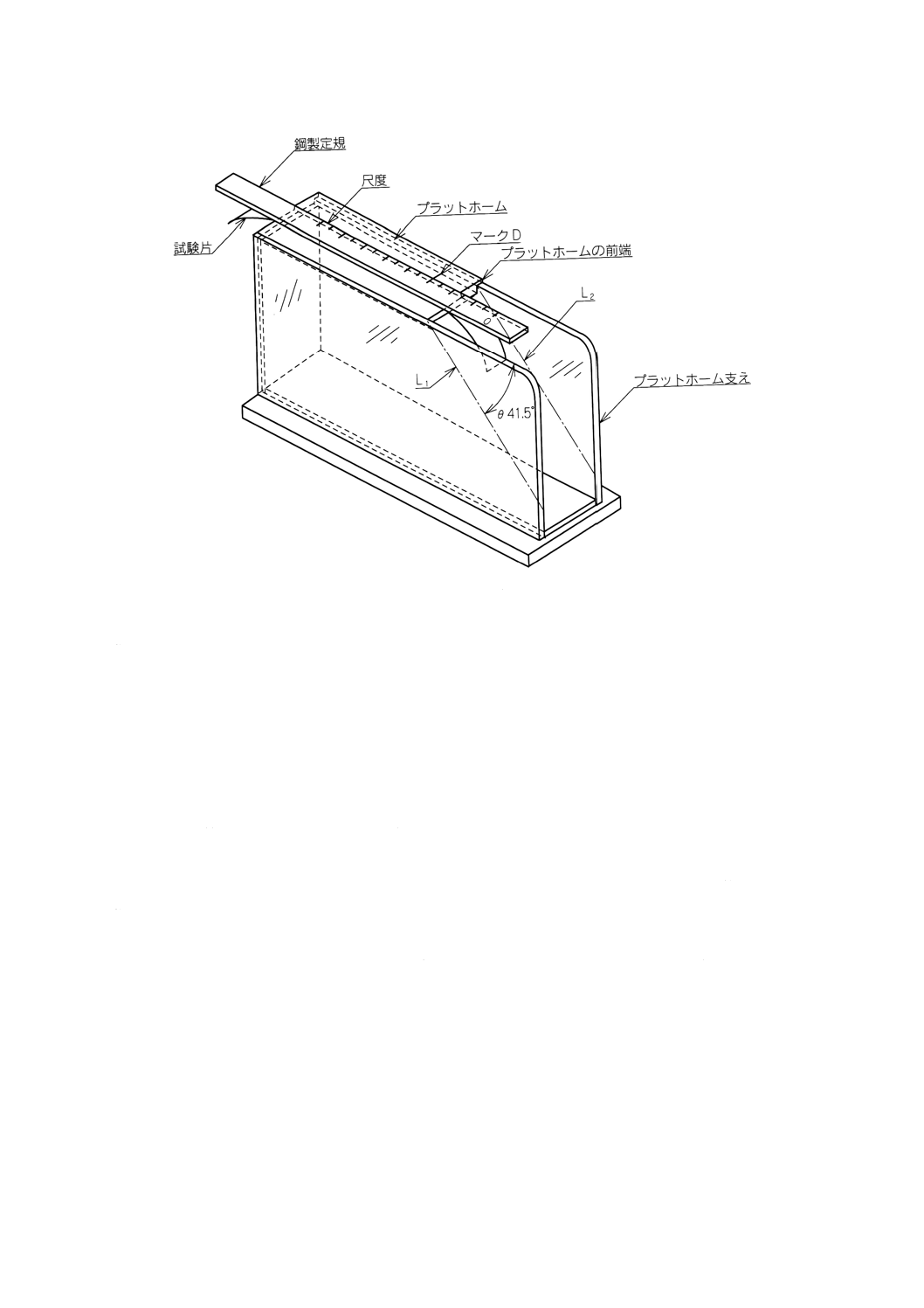

6.10.2 41.5゜カンチレバー法

a) 41.5゜カンチレバー試験機 41.5゜カンチレバー試験機は,図7に示す構造で,次のとおりとする。

1) プラットホームは,幅40±2mm,長さ200±2 mm,水平台からの高さ150mm以上とする。

2) プラットホームの両側にあるプラットホーム支えは,プラットホームの端の位置から水平面に対し

て41.5゜の角度で直線の印(L1とL2)があること。

3) プラットホーム又はガイドの前面の端から10±1mmの位置にマークDがあること。

4) 試験片の粘着を避けるために,プラットホームの表面にはポリテトラフロロエチレン (PTFE) のよ

うな滑りやすい材料をコーティング又は被覆していること。

5) 鋼製定規は,幅25±1mm,長さ350±1mm,厚さ3.5mm,質量250±10gのもので,目盛がmm単

位で正確に付けられ滑らないように下側にゴムを付けてあるもの。

12

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 41.5°カンチレバー形試験機

b) 手順 手順は,次のとおりとする。

1) 試料から (25±1) × (250±1) mmの試験片をたて方向及びよこ方向からそれぞれ6枚採取する

(11)(12)。

なお,試験片は,試料の端から50mm以上離れた位置から採取すること。また,試験片は,たて

方向に45゜の角度で採取してもよい。

注(11) カールしたり,ねじれたりしやすい試料は,試験片を採取する前に調整を行う。また,試験片

がカールしたり,ねじれている場合には,数時間軽く押さえて,試験を行うのに支障がないよ

うに十分平たん(坦)にしなければならない。

(12) 生産管理を目的とした試験の場合,試験片の採取枚数は,たて方向及びよこ方向からそれぞれ

3枚でもよい。

2) 標準状態における試験片の質量を測定し,6.2 b)3)によって単位面積当たりの質量を算出する。

3) 41.5゜カンチレバー形試験機を水平に置き,試験片の一端をプラットホームの前端に合わせて置き,

鋼製定規の0点をマークDに合わせた状態で,鋼製定規を試験片の上に載せる。

備考 41.5゜カンチレバー形試験機は,鋼製定規の目盛を見やすくするために,鋼製定規の0点が測

定者の目の前にくるようにする。

4) 適当な方法によって鋼製定規と試験片を一緒に斜面の方向に緩やかに一定速度(13)で押し出す。

注(13) モータによって一定速度にできる装置を使用してもよい。

参考 この操作によって試験片は,自重によって曲がり落ちてくる。

5) 試験片がL1とL2を通る面に接触する(14)まで鋼製定規を移動し,8±2秒間放置した後,試験片の突

き出た長さを1mmまで鋼製定規から読み取る。

注(14) 試験機の片側に鏡を置き,この鏡でL1とL2を通る面に試験片の端が接触したかどうかを確認す

13

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

6) 裏面についても3)〜5)の操作を繰り返し,試験片が突き出た長さを測定する。

7) 突き出た長さの半分の長さを曲げ長さとし,四つの測定値の平均値を算出する。さらに,たて方向

及びよこ方向それぞれ6枚の試験片の曲げ長さの平均値を求め,JIS Z 8401によって整数に丸める。

c) 計数 次の式によって,たて方向及びよこ方向それぞれの曲げ硬さを計算する。

G=g×C3×10−3

ここに,

G: 曲げ硬さ (mN・cm)

g: 試験片の単位面積当たりの質量 (g/m2)

C: 全平均の曲げ長さ (cm)

参考 この式において,9.81m/s2の加速度は,10m/s2に丸めている。

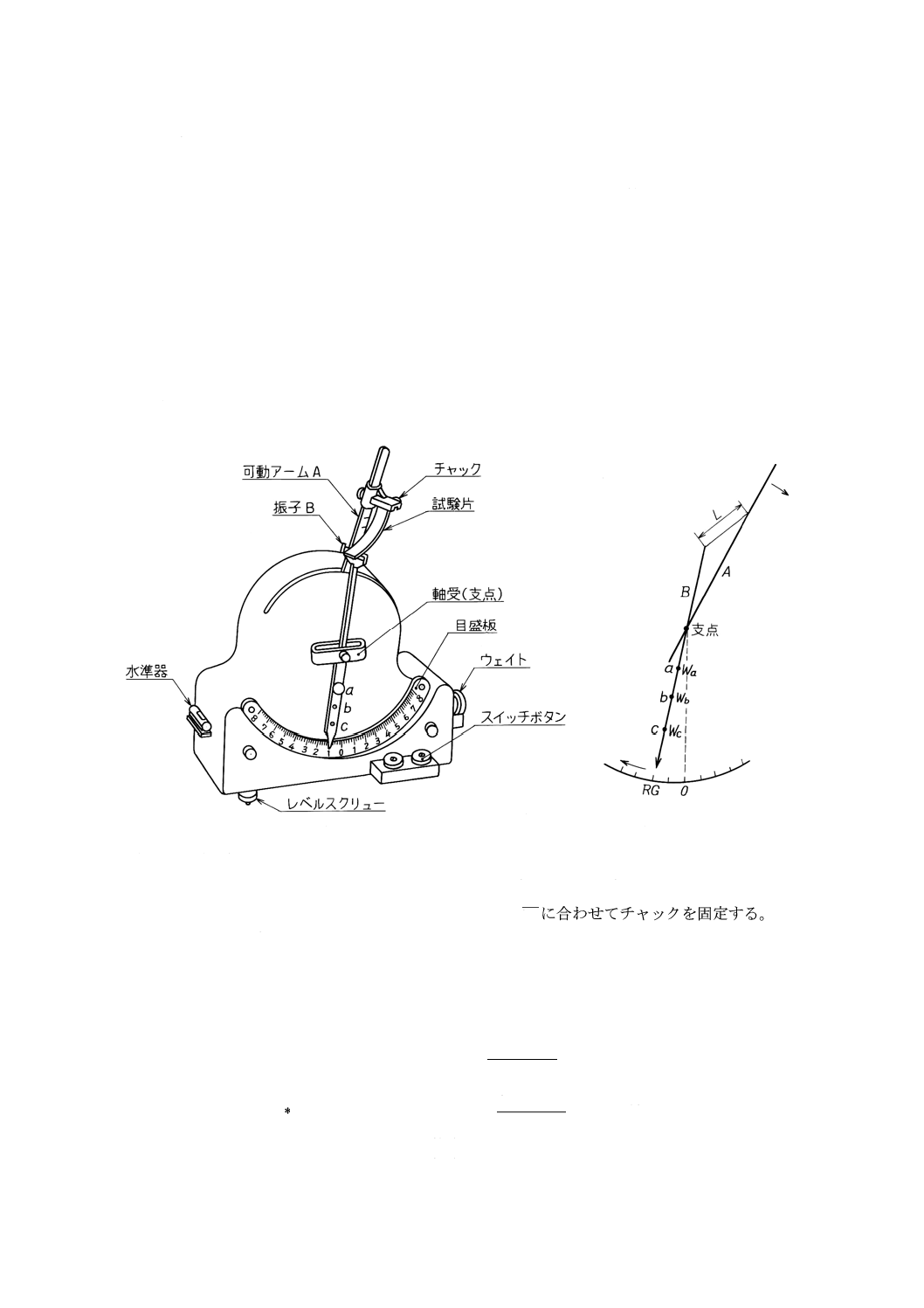

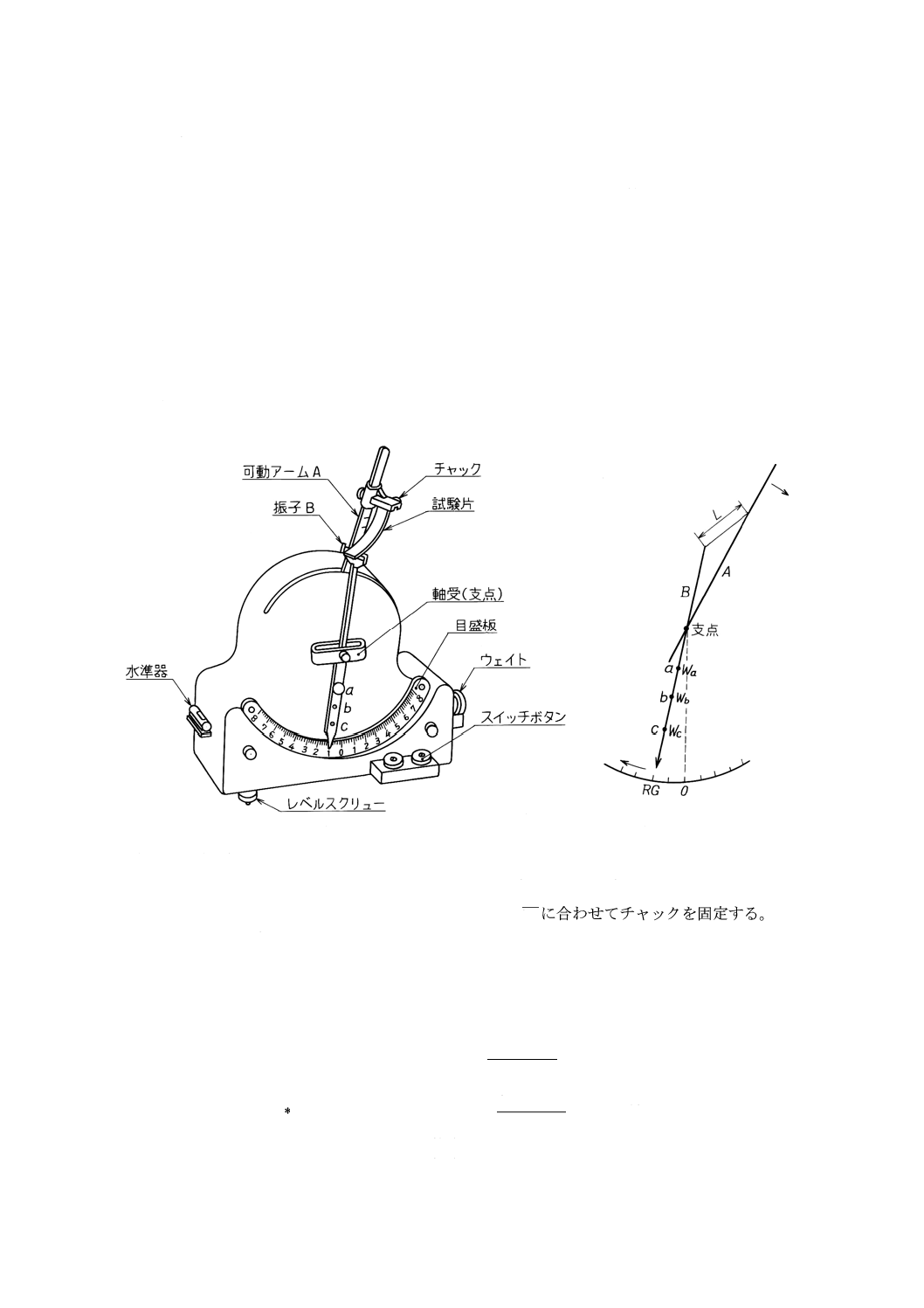

6.10.3 ガーレ法

a) 試験機 図8及び図9に示すようなガーレ式試験機とする。

図8 ガーレ式試験機

図9 ガーレ式試験機の主要部

b) 手順 手順は次のとおりとする。

1) 試料から長さLmm,幅dmmの大きさの試験片をたて方向及びよこ方向にそれぞれ5枚採取する。

2) 試験片をチャックに取り付け,可動アームA上の目盛

54

.2

Lに合わせてチャックを固定する。

3) 次に,振子Bの支点から下部のおもり取付孔a,b,cに適当なおもりWa,Wb及びWcを取り付けて

可動アームを定速回転させ,試験片が振子Bから離れるときの目盛RGを読む。

4) 次の式によって剛軟度を算出し,たて方向及びよこ方向それぞれの平均値を求め,JIS Z 8401によ

って小数点以下一けたに丸める。

5

2

10

375

.3

)7.

12

(

)

(

−

×

×

−

×

+

+

×

=

d

L

cW

bW

aW

RG

Br

c

b

a

3

2

10

444

.3

)7.

12

(

)

(

−

×

×

−

×

+

+

×

=

d

L

cW

bW

aW

RG

Br

c

b

a

ここに,

Br: 剛軟度 (mN)

*Br: 剛軟度 (mgf)

14

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

RG: 試料が振子Bから離れるときの目盛 (mgf)

a,b,c: 支点とそれぞれの重り取付孔までの距離 (mm)

Wa,Wb,Wc: 重りの質量 (g)

L: 試料の長さ (mm)

d: 試料の幅 (mm)

6.10.4 ハンドルオメータ法 ハンドルオメータ法は,JIS L 1096の6.19.5E法(ハンドルオメータ法)に

よる。

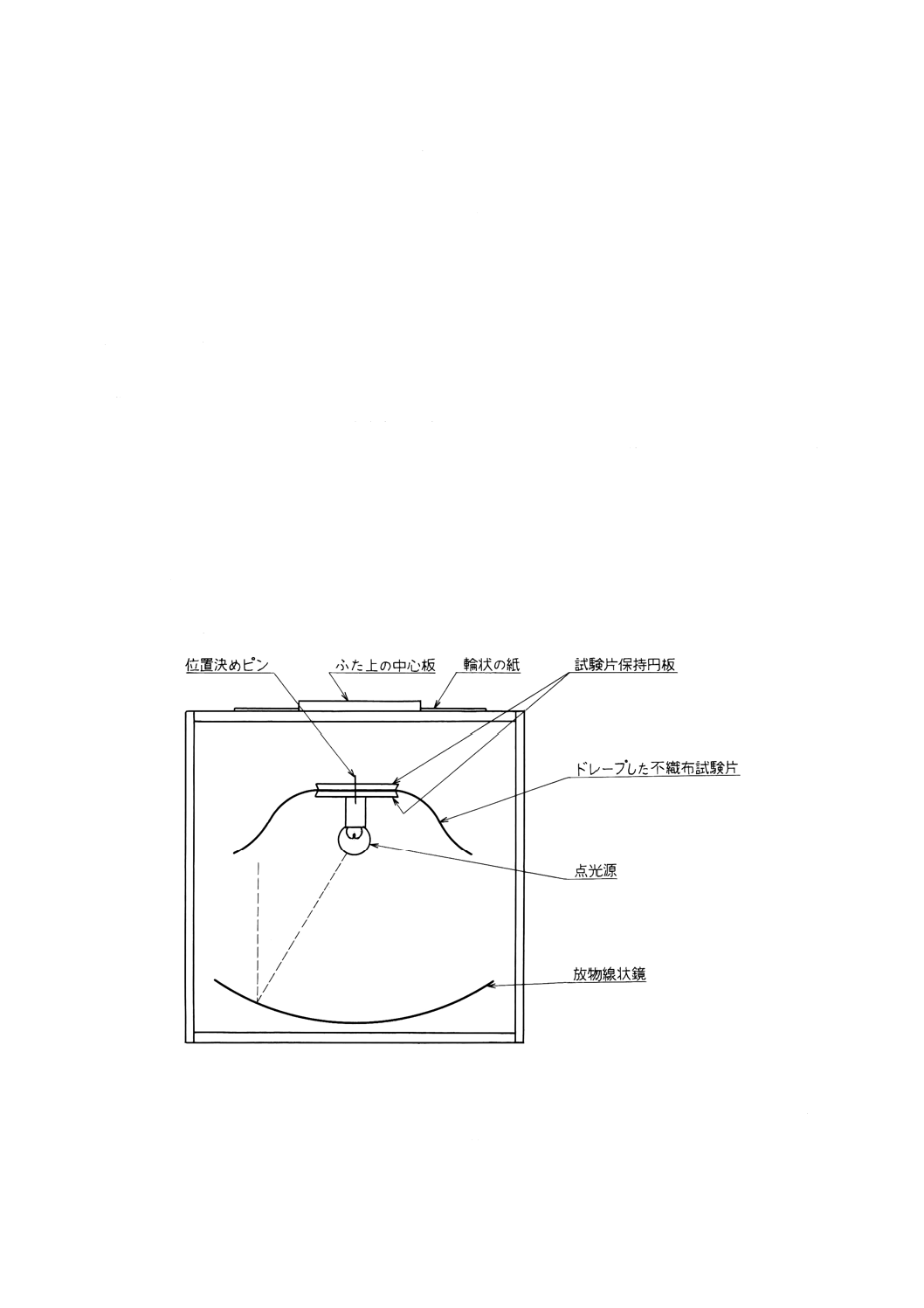

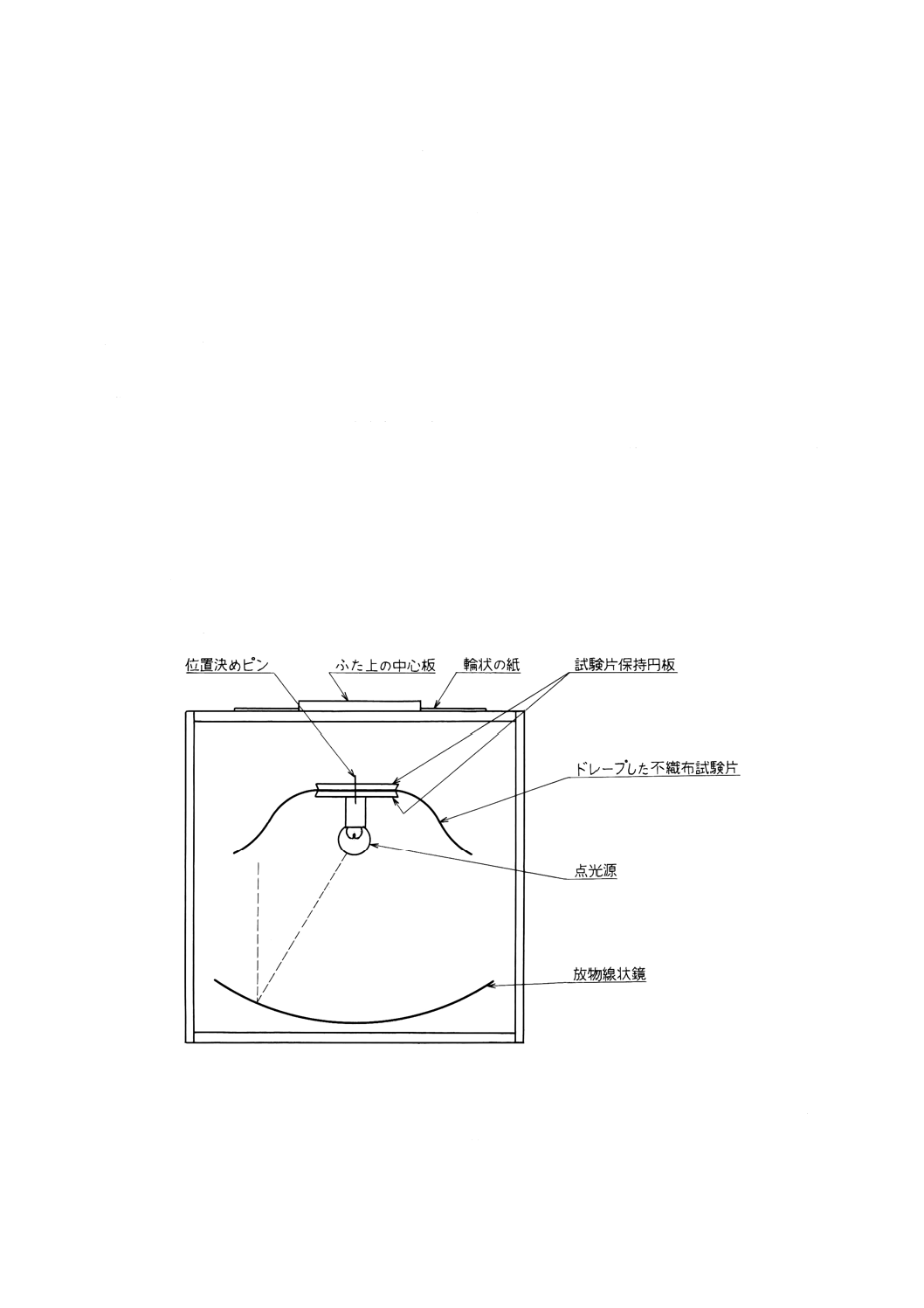

6.10.5 ドレープ係数法

a) 測定器及び器具 ドレープ係数の測定器は,半透明のふた(蓋)と次の内容物とからなり,構造の断

面を図10に示す。ただし,この図は適切な測定器の一例である。

1) 試験片保持円板は,直径180mmの2枚の水平板からなり,下部の円板には中央位置を指示する位

置決めピンがあり,その間に試験片を保持する。

2) 点光源は,円板の真下の中心部において円板を垂直に通過した平行光線が,装置のふたの上に反射

する凹形状の放物線状鏡の焦点に位置する。

3) 中心板は,装置のふたの上にあり,輪状の紙の位置を示す。

4) 円形テンプレートは,直径がそれぞれ240mm,300mm及び360mmの3種類で,試料の中心に印を

付けるのに容易なもの。

5) 半透明の輪状の紙は,内径が180mm,外径がそれぞれ240mm,300mm及び360mmをもつもの。

6) 天びん(秤)は,0.001gの精度で質量を測定できるもの。

7) ストップウオッチ

図10 ドレープ測定器の断面図(一例)

b) 試料の採取 試料の採取は,5.4による。

c) 試験片の直径の選択 試験片の直径の選択は,直径300mmの試験片を用いて,6.10.5 e)2)の予備試験

を行い,この直径 (D30) におけるドレープ係数を算出する。ドレープ係数が30%から85%の範囲内の

場合には,すべての試験に直径300mmの試験片を用い,ドレープ係数が30%から85%の範囲外の場

15

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合には直径300mmの試験片を用いた試験に加え,下記いずれか該当する試験を行う。

1) D30においてドレープ係数が30%未満の柔らかい不織布には,直径240mmの試験片を用いる。

2) D30においてドレープ係数が85%を超える硬い不織布には,直径360mmの試験片を用いる。

備考 異なる直径の試験片で得た試験結果は直接比較せず,ドレープ係数のいかんを問わず,すべて

の場合において,直径300mmの試験片で試験を行う。

d) 試験片の準備 試験片の準備は,次のとおりとする。

1) 試験を行う不織布は標準状態に少なくとも24時間放置すること。

2) 平滑な水平板の上に,しわ(皺)が生じないように不織布試料を置き,テンプレートを用いて2枚

の試験片を作成し,各々の試験片の中心に印を付ける。

3) 各々の試験片の両面にAとBの印を付ける。

e) 予備作業手順 予備作業は,次のとおり行う。

1) 測定器の点検

1.1)

装置台の中に水平はかりを用いるか,又は他の適切な方法で調整を行い,ふたの上の中心板が水平

であることを確かめる。

1.2)

点灯し,直径300mmのテンプレートを測定器の下部支持円板の中心に置くことによって点光源の

線条が放物線状鏡の焦点にあることを確かめる。中央に位置する直径300mmの影は,装置の下ふ

たに置かれた直径300mmの輪状の紙に投影されなければならない。

2) 予備試験 不織布試験片を,測定器の下部水平円板の上に,A面を下向きにして置く。試験片が,

円板の外周に沿って一定間隔でひだ(襞)ができるように垂れ下がれば,測定を行うことができる。

試験片が,試験片保持円板の片側にある2枚の板に沿って曲がる傾向にある場合には測定はできな

い。ただし,その旨を記録に付記する。

f)

試験手順 試験手順は,次のとおりとする。

1) 装置のふたの上に,試験片と同じ外側直径の輪状の紙を置く。

2) 位置決めピンが試験片の中心を通るように試験片を装置の下部水平円板の上に置く。

次に,ピンが上部円板の孔に合うように,試験片の上に上部円板を置く。

3) 装置のふたを下げ,ストップウオッチを押す。

4) 30秒後,点光源のスイッチを入れ,遅滞なく,輪状の紙に写る影の外周に沿って線を引く。

5) 輪状の紙を取り除き,天秤に合わせて折りたたみ,輪状の紙の質量,mpr,を0.01gまで測定する。

6) 輪状の紙に引いた影の外周線に沿って切り取り,影を写していない部分を捨て,輪状の紙の残余部

分の質量msa,を0.01gまで測定する。

7) 同じ試験片の反対面にも,新しい輪状の紙を用いて,1),2)の試験手順を繰り返して行う。

8) 残った試験片にも同じ手順を繰り返して行う。

9) 各試験片について合計6回(表裏各3回)の測定値を得るために,試験片ごとに2回以上この手順

を繰り返して行う。

g) 試験結果 試験結果は,用いた試験片の直径ごとに,次のとおり算出する。

1) 各試験片について6回の測定値を読み取り,次の計算式を用いて,百分率で表示されるドレープ係

数Dを算出する。

100

×

=

pr

sa

m

m

D

ここに,

D: ドレープ係数

16

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

mpr: 輪状の紙の初期(切断前)質量 (g)

msa: 輪状の紙の影を写す部分の質量 (g)

2) A面のドレープ係数平均値 (%) とB面のドレープ係数平均値 (%) を算出する。

3) 全体ドレープ係数平均値 (%) を算出する。

h) 試験結果の報告書 試験結果の報告書は,次のものを含むものとする。

1) 試料の同一性を証明するのに必要なあらゆる詳細事項

2) 試験片の枚数

3) テンプレートの直径(すなわち,300mm及び適切であれば240mm又は360mm)

4) 試験片が試験条件下で懸垂したかどうかの有無

5) 直径300mmの試験片及び適切であれば直径240mm又は360mmの試験片での次のような試験結果

5.1)

試験片ごとの両面のそれぞれのドレープ係数

5.2)

A面及びB面それぞれのドレープ係数平均値

5.3)

全体のドレープ係数平均値

5.4)

試験ごとの試験片のひだの数

6) 試験の過程で生じた異常な事柄,又はこの試験手順と異なる事柄

6.11 収縮率 収縮率の試験は,JIS L 1042の6.3のC法(浸透浸せき法),6.4のD法(石けん液浸せき

法),6.8のH法(プレス法)及びJIS L 1057による。ただし,プレス収縮率及びアイロン収縮率は,5.5

の複合試験片にだけ(15)適用する。

注(15) プレス収縮率及びアイロン収縮率は,製品仕上げ時の収縮率を目的にしたもので,しん地単独

状態の収縮率試験には接着剤のこて面融着があるので適用できない。

参考 接着時のプレス収縮率又はアイロン収縮率

A法 JIS L 1042の6.8のプレス収縮率又はJIS L 1057に規定する方法のいずれかによって,

しん地の裏面(1)に接着剤のこて融着を防止し,収縮性能に影響の少ない紙(2)を重ね合わせた状

態で行う。

なお,所定の温度,圧力及び時間は,接着に適した条件とする。この場合,接着条件,紙な

ど(2)の種類を付記する。

注(1) 接着剤を付与している面

(2) シリコン離形紙又はシリコン離形剤を塗布した紙など

B法 JIS L 1042の6.8のプレス収縮率又はJIS L 1057に規定する方法のいずれかによって,

しん地の裏面どうしをはり合わせた状態で行う。

なお,所定の温度,圧力及び時間は,接着に適した条件とする。この場合,接着条件を付記

する。

C法 JIS L 1042の6.8のプレス収縮率又はJIS L 1057に規定する方法のいずれかによって,

しん地の裏面(1)に被接着布(3)を重ね合わせた状態で行う。

なお,所定の温度,圧力及び時間は,接着に適した条件とする。この場合,接着条件,被接

着布(3)の種類を付記する。

注(3) 5.5に準じて採取・準備したもの。

6.12 染色堅ろう度

6.12.1 試験の種類 染色堅ろう度の試験には,次の8方法があり,これらの中から適切な方法を選び,用

いた方法を付記する。

17

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 耐光堅ろう度

b) 洗濯堅ろう度

c) 熱湯堅ろう度

d) 汗堅ろう度

e) 摩擦堅ろう度

f)

ホットプレッシング堅ろう度

g) 塩素漂白堅ろう度

h) ドライクリーニング堅ろう度

6.12.2 耐光竪ろう度 耐光堅ろう度の試験は,JIS L 0841,JIS L 0842又はJIS L 0843による。

6.12.3 洗濯竪ろう度 洗濯堅ろう度の試験は,JIS L 0844による。

6.12.4 熱湯竪ろう度 熱湯堅ろう度の試験は,JIS L 0845による。

6.12.5 汗堅ろう度 汗堅ろう度の試験は,JIS L 0848による。

6.12.6 摩擦堅ろう度 摩擦堅ろう度の試験は,JIS L 0849による。

6.12.7 ホットプレッシング竪ろう度 ホットプレッシング堅ろう度の試験は,JIS L 0850による。

6.12.8 塩素漂白堅ろう度 塩素漂白堅ろう度の試験は,JIS L 0856による。

6.12.9 ドライクリーニング竪ろう度 ドライクリーニング堅ろう度の試験は,JIS L 0860による。

6.13 はく離強さ

a) 標準状態時 標準状態時の試験は,次のとおり行う。

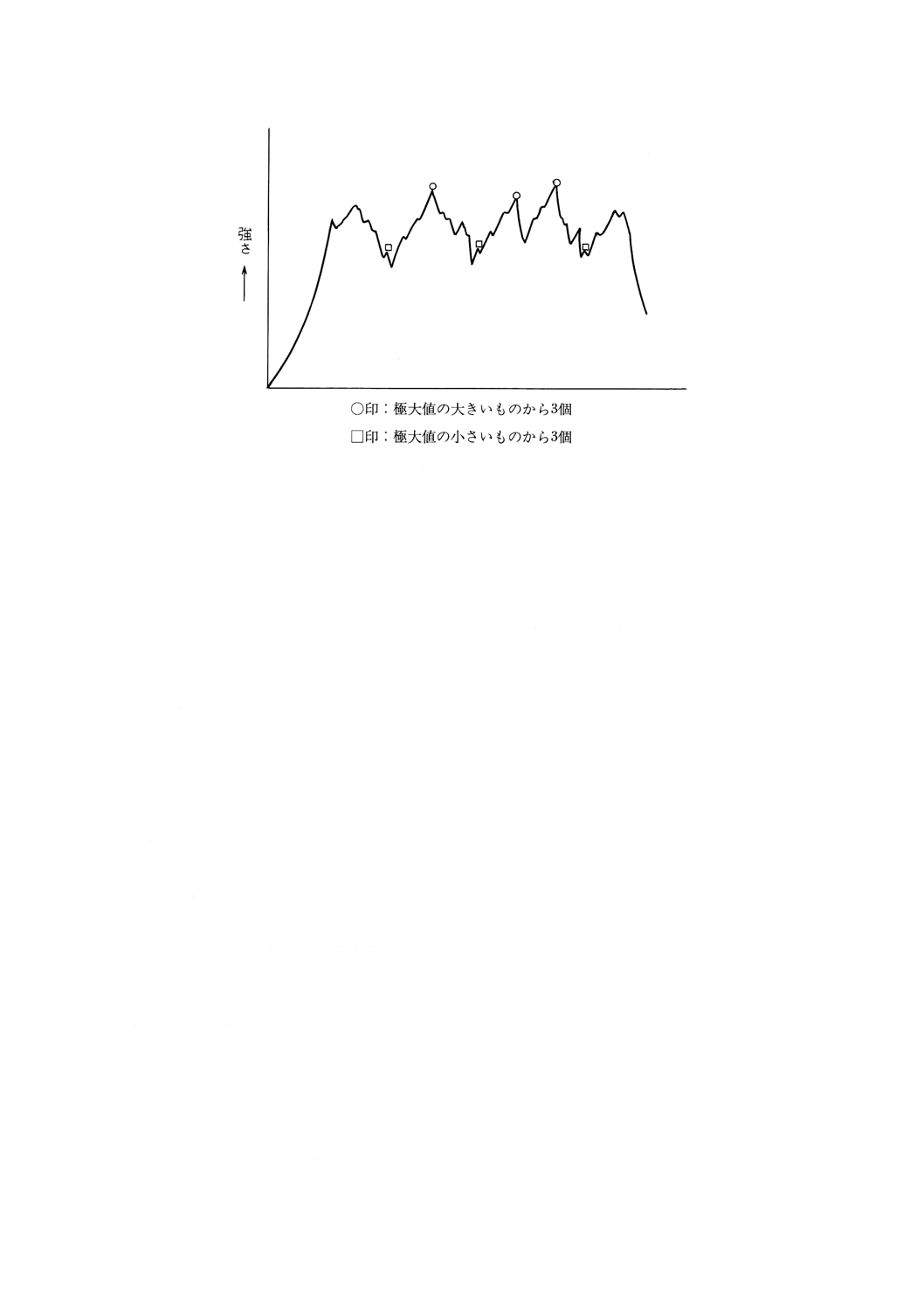

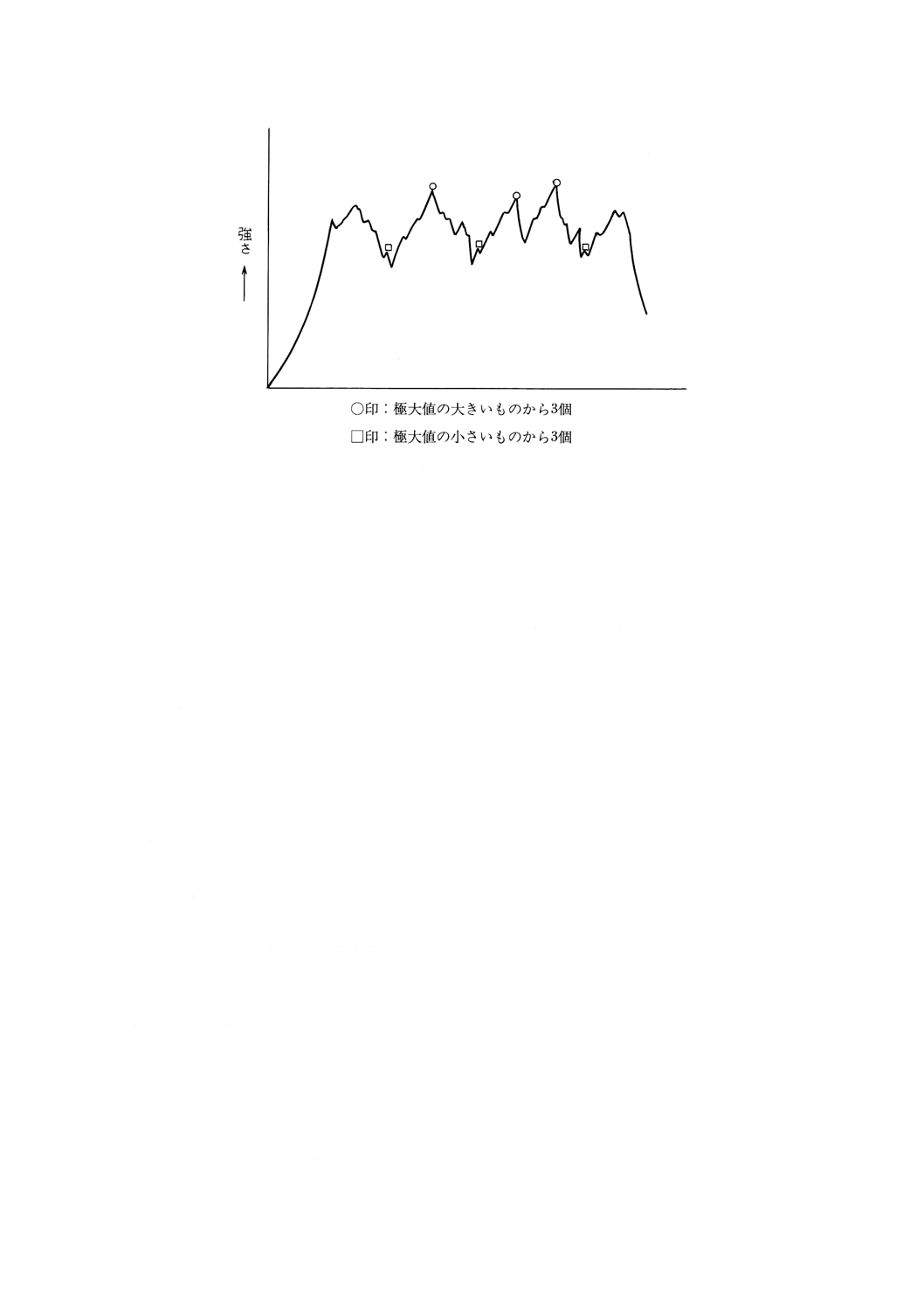

1) 前処理をしない状態 5.5の複合試験片の作り方によって25×150mmの試験片を被接着布のたて方

向及びよこ方向にそれぞれ5枚以上採取し,長辺の方向に,辺から約50mmをはく離し,自記装置

付引張試験機を用い,試験片のつかみ間隔を50mmとして,クランプに挟む。引張速度は,1分間

当たり100mmとし,50mm間をはく離して,図11のようにはく離するときに示す極大値 (N) の大

きいものから順次3個,小さいものから順次3個をとり,計6個の平均値を算出し,たて方向及び

よこ方向にそれぞれ5回以上の平均値を整数位まで求める。

備考1. 他の引張速度を用いた場合,試験片幅を30mm又は50mmとした場合は,その旨を付記する。

2. 不完全なはく離や生地の切断を示したものは除き,その旨を付記する。

3. はく離強さが従来単位で表示された引張試験機を用いた場合は,はく離強さは,1kgf=9.806

65NでSI単位に換算し,JIS Z 8401によって小数点以下一けたに丸める。

18

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 極大値の大きいものと小さいものとの差が甚だしく,平均値を求

めることができない場合は,その旨を付記する。

図11

2) 前処理をした状態 5.5の複合試験片の作り方によってA法では約450×450mmの前処理試験片を,

B法では約250×250mmの前処理試験片をそれぞれ必要枚数採取し,周囲を縫い合わせ(16),次のい

ずれかの方法によって前処理したものにつき,1)と同様の方法によってはく離強さを求める。

注(16) 処理中に布端からほつれやはがれのないように布端をオーバーロック縫いする。縫糸は,被接

着布及びしん地の種類に合わせて選ぶ。ただし,縫製上周囲を縫わない部分に用いるしん地に

あっては,縁縫いを省略してもよい。

2.1)

A法(水洗い洗濯機法) A法は,JIS L 0217の付表1記号別の試験方法の洗い方(水洗い)に規定

する方法のいずれかによる。

2.2)

B法(ウォッシュシリンダ法) B法は,JIS L 1018の6.30.2のE−2法によって処理し,JIS L 1018

の6.30.3によって脱液及び乾燥する。

なお,処理液は,パークロロエチレン(17)1lに対し陰イオン界面活性剤(18)10g及び非イオン界面活

性剤(18)10gを溶かし,水1mlを加えて均一透明にした液とする。他の溶剤を処理液として用いた場

合は,その旨を付記する。

注(17) JIS K 1521のパークロロエチレン(テトラクロロエチレン)を用いる。

(18) JIS L 0860に規定するものを用いる。

b) 有機溶剤湿潤時 有機溶剤湿潤時の試験は,次のとおり行う。

6.13のa)と同様に採取した試験片を20±2℃のパークロロエチレンに15分間以上浸せきした後,取

り出し,そのまま(ぬれた状態)で直ちに6.13 a)の1)と同様の方法によってはく離強さを求める。

6.14 水洗い又はドライクリーニング後の外観変化 水洗い又はドライクリーニング後の外観変化の測定

は,次のとおり行う。

5.5の複合試験片の作り方によってA法では約450×450mmの試験片を,B法では約250×250mmの試

験片をそれぞれ2枚採取し,周囲を縫い合わせ,次のいずれかの方法によって処理した後,アイロン仕上

げ(19)を行ったものについて,表1に従って区分し,欠点事項を付記する。繰り返し回数は,原則として5

回とする。

a) A法(水洗い洗濯法) A法は,6.13 a)の2.1)のA法と同様の方法による。

19

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) B法(ウォッシュシリンダ法) B法は,6.13 a)の2.2)のB法と同様の方法による。

注(19) JIS L 0217の付表3 記号別試験方法のアイロンの掛け方に規定する方法のいずれかによる。

備考 アイロン仕上げを行わない場合及び他の繰返し回数とした場合には,その旨を付記する。

表1

区分

試験片の状態

1

全面はく離,部分はく離のあるもの,又は外観変化(20),風合変化が甚だしく目立つもの

2

外観変化(20),風合変化がやや目立つもの

3

外観変化(20),風合変化が目立たないもの

注(20) しみ出し,わん曲(試験片周辺のわん曲),接着剤うつり(被接着布面から接着剤が透

けて見えるもの),あたり(被接着面への接着剤のあたり)などの状態

備考 仮どめタイプのしん地では,全面はく離は必然的なものであり,評価の対象から除く。

ただし,部分はく離は波打ち現象などを生じるおそれがあるので評価する。

参考 接着時のプレス収縮率又はアイロン収縮率は,6.11に参考として記載。

6.15 ドライクリーニング強さ ドライクリーニング強さの試験は,次のとおり行う。

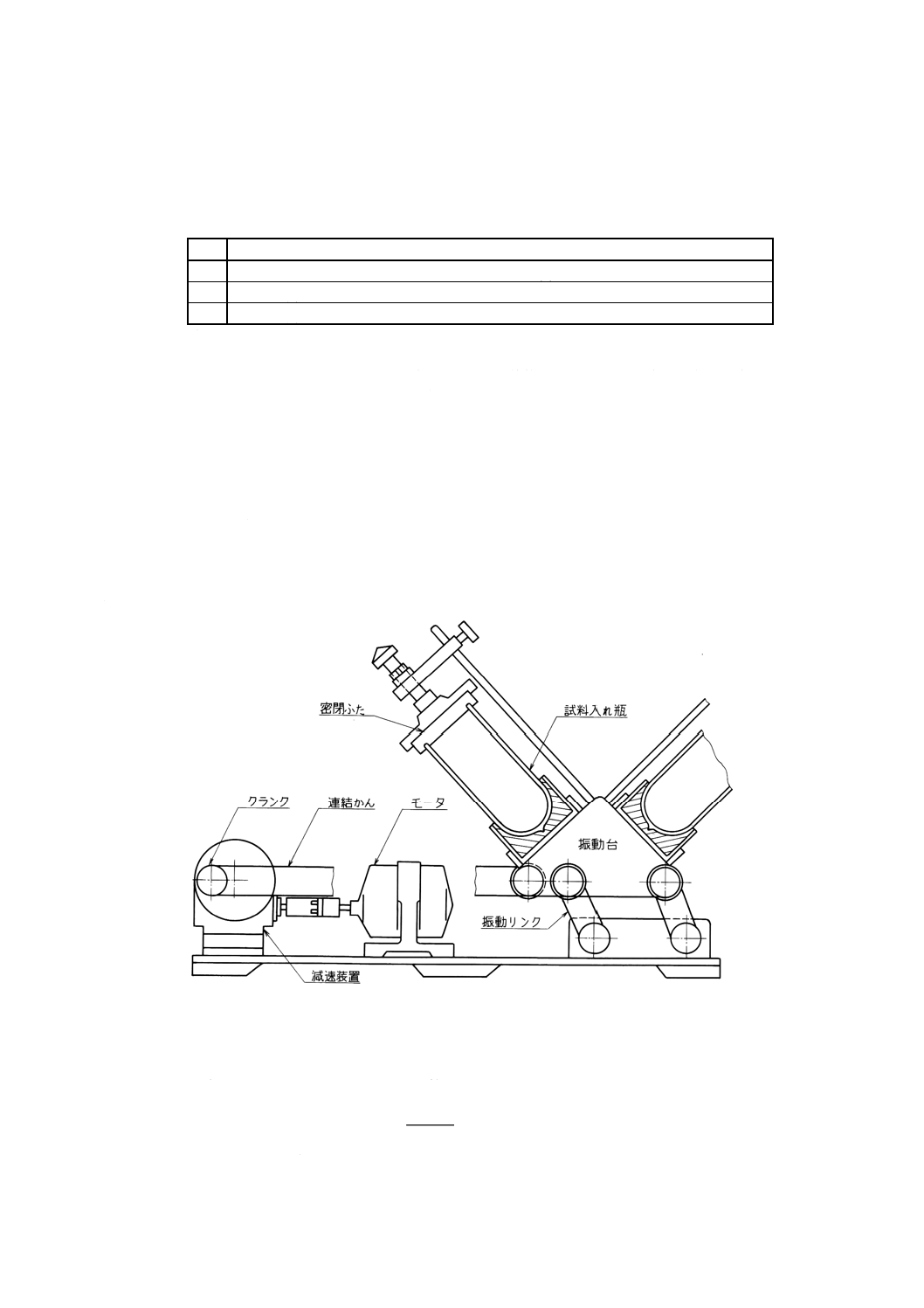

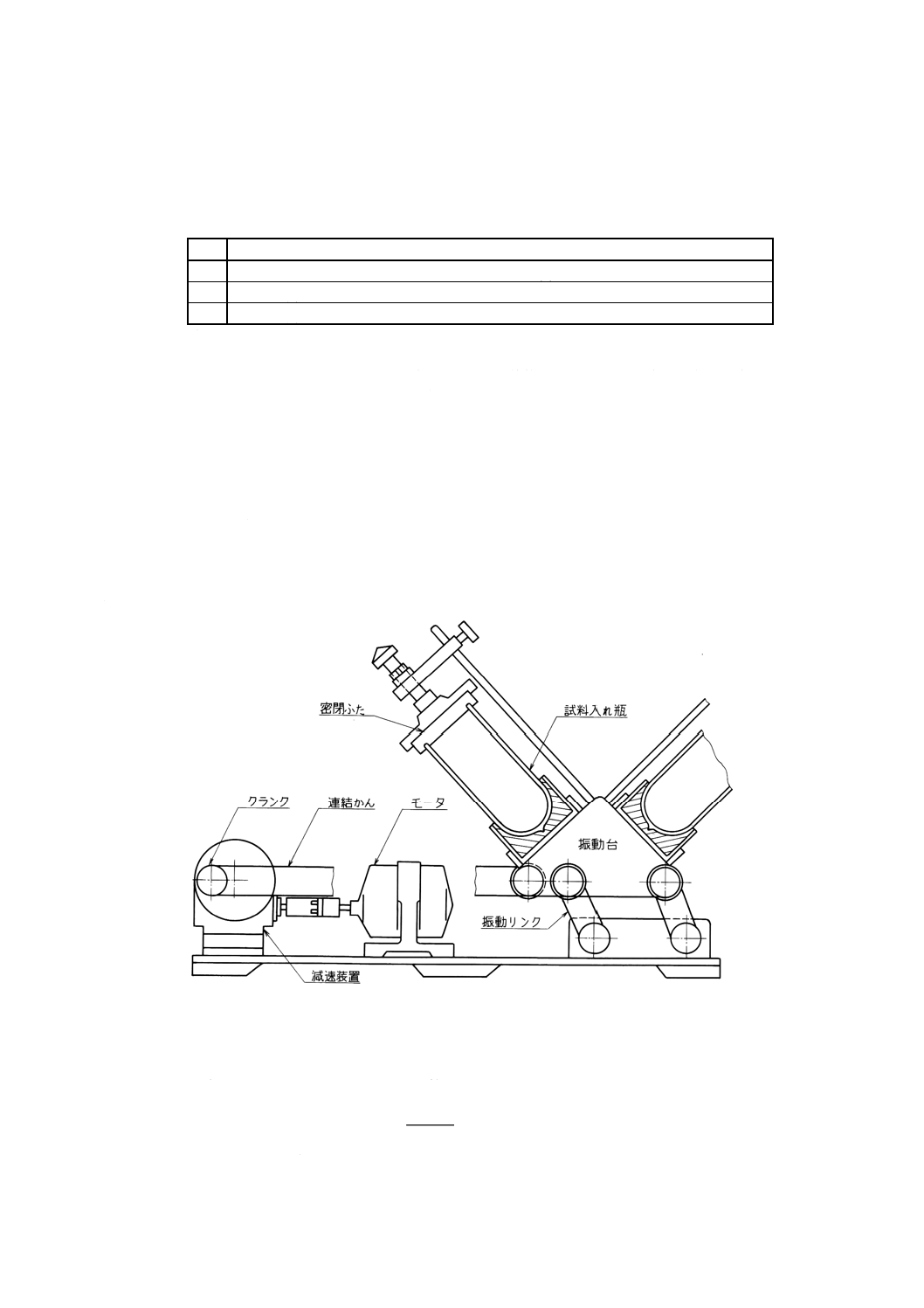

5.4の試料につき100×100mmの試験片を2枚採取し,図12に示すような振とう式試験機(21)を用い,1l

の容器にトリクレン400mlを入れ,次に試験片を入れて10分間操作した後脱液し,常温で乾燥する。乾

燥した試験片を試験前と比較して,次の評価を行う。

a) 質量変化率(22)

b) 形態の変化(23)

c) 色相の変化(24)

図12 振とう式試験機

注(21) 振とう式試験機は,70mmの距離を毎分約60回の速度で往復運動するものをいう。この形式で

ない場合には,その性質を付記する。

(22) 質量変化率 (%) は,次の式によって算出し,2枚の平均値を小数点以下一けたまで表す。

100

(%)

×

′

−

=

W

W

W

質量変化率

ここに,

W: 試験前の質量 (g)

20

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W': 試験後の質量 (g)

(23) 形態の変化(毛羽立ち,形くずれなど)の度合いは,次の判定基準によって評価を行う。

A級:変化なし

B級:変化の目立つもの

C級:変化の著しいもの

(24) 色相の変化の度合いは,JIS L 0801の9.(染色堅ろう度の判定)による。

6.16 遊離ホルムアルデヒド量 遊離ホルムアルデヒド量の試験は,JIS L 1041の5.3.1の(2)2,4−ペンタ

ンジオン法による。

6.17 繊維混用率 繊維混用率の試験は,次のとおり行う。

a) 試験片の採取及び準備 5.4の試料につき約100×100mm又は約1gの試験片を5枚採取し,有機溶剤

(25)で十分処理(26)して,接着剤を溶解又は膨潤させた後,試験片をできるだけ繊維状に解体する。

次に,これを更に溶剤(25)で還流抽出を行った後105±2℃の乾燥機中で乾燥する。

注(25) 有機溶剤は,例えば,塩化メチレン,ジエチルエーテル,酢酸エチルなどを用いる。

(26) 処理温度は,常温とする。

b) 試験方法 試験方法は,前項の試料について,JIS L 1030-2による。

21

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 テーパ形法の外観変化判定用限度写真

22

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 テーパ形法の外観変化判定用限度写真(続き)

23

L 1085 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS L 1913 一般短繊維不織布試験方法

JIS Z 8203 国際単位系 (SI) 及びその使い方

ISO 9073-1 : 1989 Textiles−Test methods for nonwovens−Part 1 : Determination of mass per unit

area

ISO 9073-2 : 1995 Textiles−Test methods for nonwovens−Part 2 : Determination of thickness

ISO 9073-3 : 1989 Textiles−Test methods for nonwovens−Part 3 : Determination of tensile strength

and elongation

ISO 9073-4 : 1997 Textiles−Test methods for nonwovens−Part 4 : Determination of tear resistance

ISO 9073-7 : 1995 Textiles−Test methods for nonwovens−Part 7 : Determination of bending length

ISO 9073-9 : 1995 Textiles−Test methods for nonwovens−Part 9 : Determination of drape

coefficient

ISO 9092 : 1988 Textiles−Nonwovens−Definition

JIS L 1085(不織布しん地試験方法)原案作成委員会 構成表

氏名

所属

(委員長)

矢井田 修

京都女子大学

高 橋 和 夫

通商産業省生活産業局繊維課

西 出 徹 雄

工業技術院標準部

高 橋 孝 一

通商産業省製品評価技術センター検査部

竹 内 謙 二

財団法人日本繊維製品品質技術センター

佐 藤 倭 敏

財団法人日本化学繊維検査協会

井 口 耕 一

財団法人日本紡績検査協会

森 数 馬

財団法人毛製品検査協会

湯 村 崇 男

日本化学繊維協会

小 宮 敏 夫

株式会社レナウン・アパレル科学研究所

北 山 通 夫

日本バイリーン株式会社

三 浦 実

倉敷繊維加工株式会社

杉 山 勇 介

ダイニック株式会社

元 木 孝 彦

金井重要工業株式会社

棚 瀬 勉

東海サーモ株式会社

西 川 文子良

日本不織布振興会(現日本不織布協会)

(事務局)

吉 村 輝 夫

日本不織布連合会(現日本不織布協会)