L 1058:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験の種類 ······················································································································ 1

5 試験条件························································································································· 2

6 試料及び試験片の採取及び準備 ··························································································· 2

7 試験方法························································································································· 2

7.1 A法(ICI形メース試験機法) ························································································· 2

7.2 C法(針布ローラ形試験機法) ························································································· 5

7.3 D法(ICI形ピリング試験機法) ······················································································ 7

8 試験報告書 ····················································································································· 11

附属書A(参考)B法(ビーンバッグ形試験機法) ···································································· 16

L 1058:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人繊維評価

技術協議会(JTETC)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS L 1058:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1058:2011

織物及び編物のスナッグ試験方法

Test methods for snag of woven fabrics and knitted fabrics

序文

この規格は,1983年に制定され,その後3回の改正を経て今日に至っている。前回の改正は2005年に

行われたが,その後の引用規格の改正及び判定基準の表記方法の変更に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,織物及び編物のスナッグ試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 4751-1 ハクソー 第1部:ハンドハクソーの寸法

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3506 硬鋼線材

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0208 繊維用語−試験部門

JIS L 1076 織物及び編物のピリング試験方法

JIS R 6251 研磨布

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語の定義は,JIS L 0105及びJIS L 0208による。

4

試験の種類

試験の種類は,次による。

a) A法(ICI形メース試験機法) 主に薄地及び密度の粗い生地を除く織物・編物に適用できる。

b) B法(ビーンバッグ形試験機法) 主に密度の粗い生地を除く織物・編物に適用できる(附属書A参

照)。

c) C法(針布ローラ形試験機法) 主に柔軟な生地を除く織物・編物に適用できる。

d) D法(ICI形ピリング試験機法)

1) D-1法(ダメージ棒を回転箱に取り付ける方法) 主に織物・編物に適用できる。

2

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) D-2法(ピンを回転箱各面に取り付ける方法) 主にかさ高加工糸を用いた織物に適用できる。

3) D-3法(金のこを回転箱内の2面に取り付ける方法) 主に厳しい着用条件の下で使用される織物・

編物に適用できる。

4) D-4法(研磨布を回転箱の2面に取り付ける方法) 主にかさ高加工糸使いの編物に適用できる。

5

試験条件

試験条件は,JIS L 0105の5.1(試験場所)に規定する試験場所による。

6

試料及び試験片の採取及び準備

試料及び試験片の採取及び準備は,JIS L 0105の6.3(布状の試料及びその試験片)による。また,試験

片は,試験前に標準状態の試験室に4時間以上放置し調整する。

7

試験方法

7.1

A法(ICI形メース試験機法)

7.1.1

装置及び材料

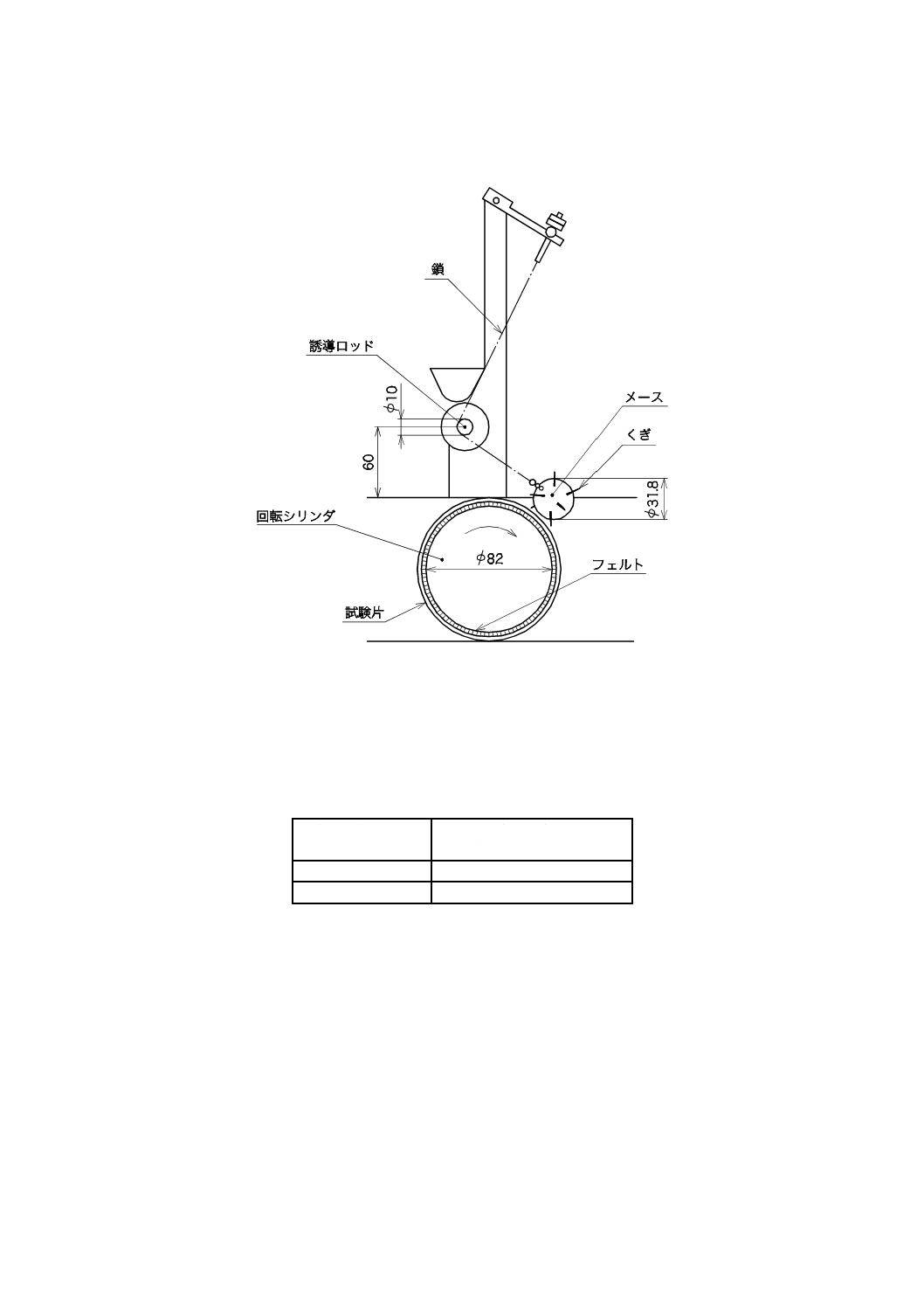

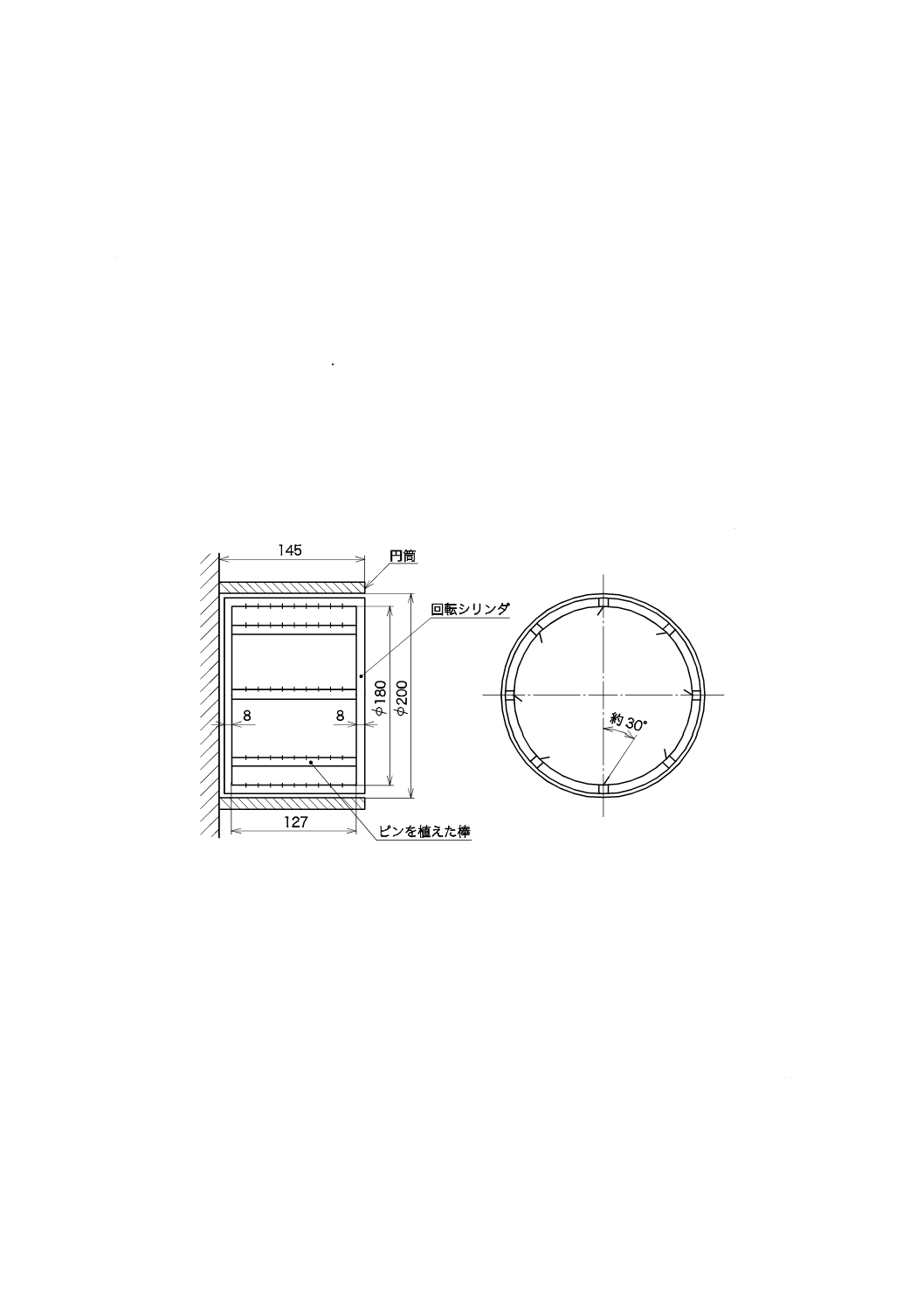

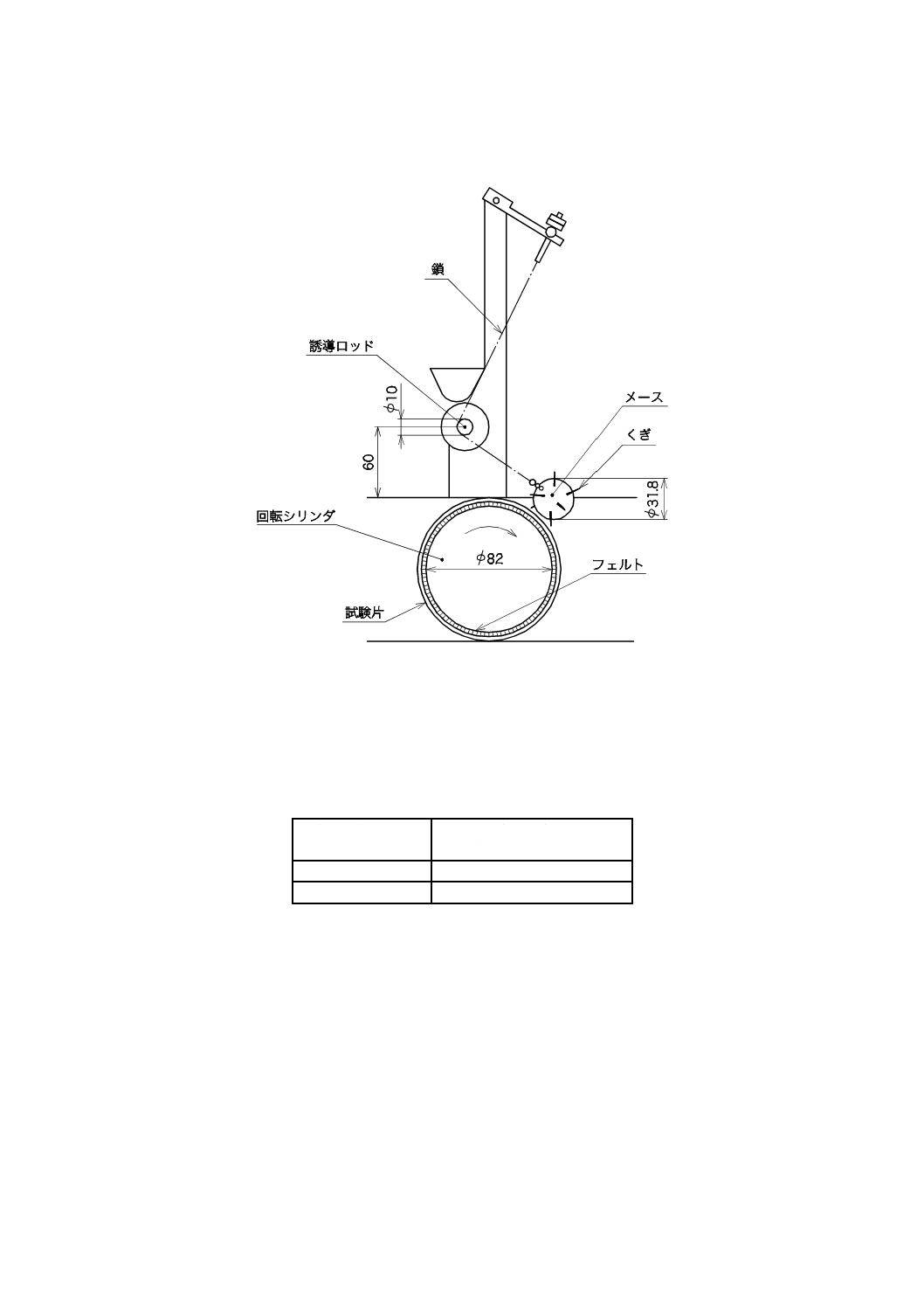

ICI形メース試験機は,図1に示すように,一端を固定した鎖に取り付けられたタングステンカーバイ

ト製くぎをりん青銅球に等間隔に植えたメース(スパイクボール)及び誘導ロッド並びにフェルトを巻い

た回転シリンダからなり,次の条件を備えたものとする。ただし,メースのくぎに損傷が生じたり,フェ

ルトが摩耗した場合には,その都度取り替える。

a) メース 直径31.8 mm,くぎ先端半径0.127 mm,くぎ突出部長さ9.5 mm,質量(くぎを含む)160 g

b) 回転シリンダ 外径82 mm,幅210 mm,被覆ゴムの厚さ3 mm,回転数60 min−1

c) フェルト 厚さ 3 mm,幅約165 mm

d) 誘導ロッド 外径10 mm,幅122 mm

e) シリンダ上部から誘導ロッド中心までの寸法 60 mm

3

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

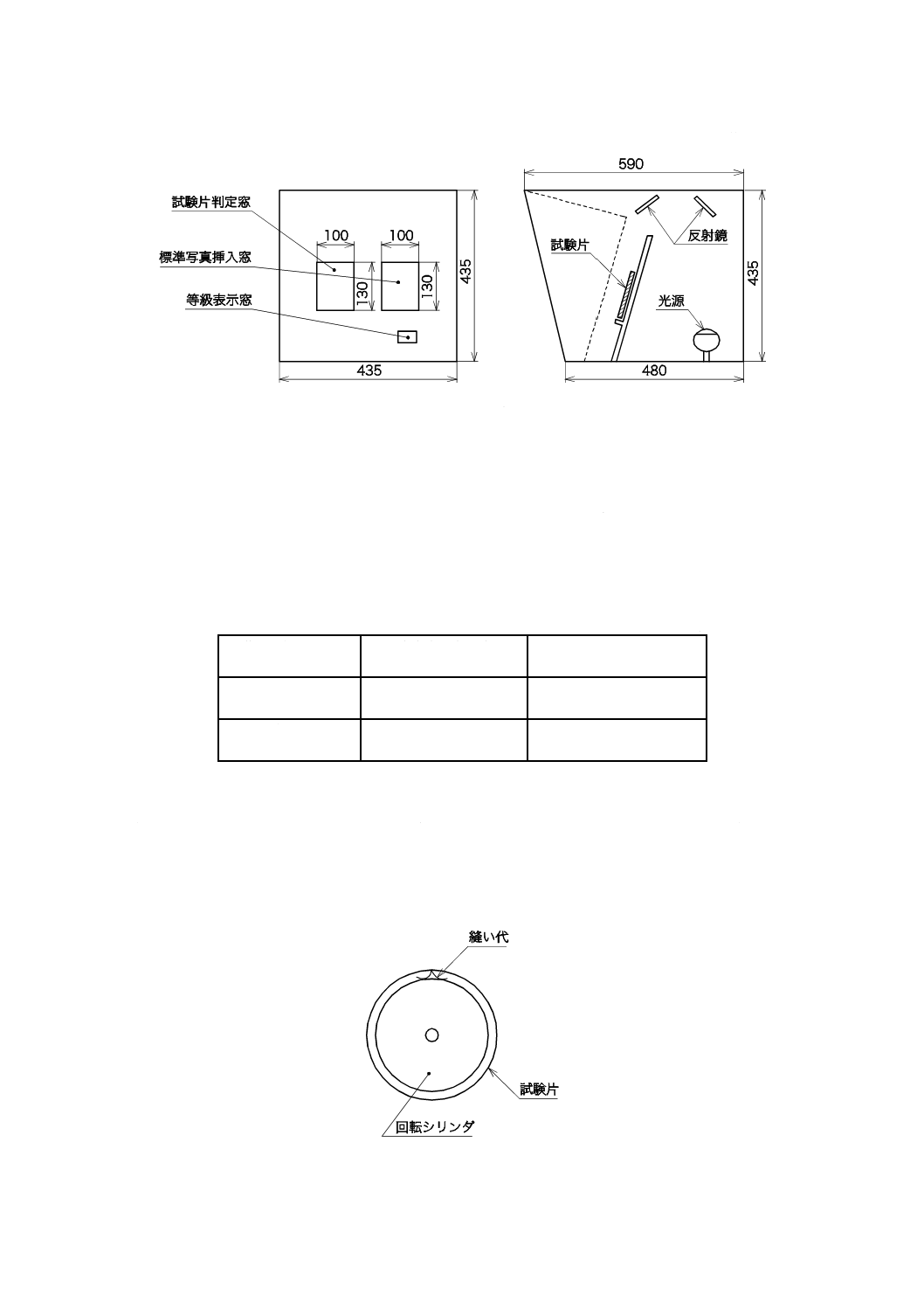

単位 mm

図1−ICI形メース試験機主要部

f)

判定板 判定板は,表1による。

表1−判定板の仕様

単位 mm

織物・編物の別

判定板の大きさ

(幅×長さ×厚さ)

織物

140×277×3

編物

143×277×3

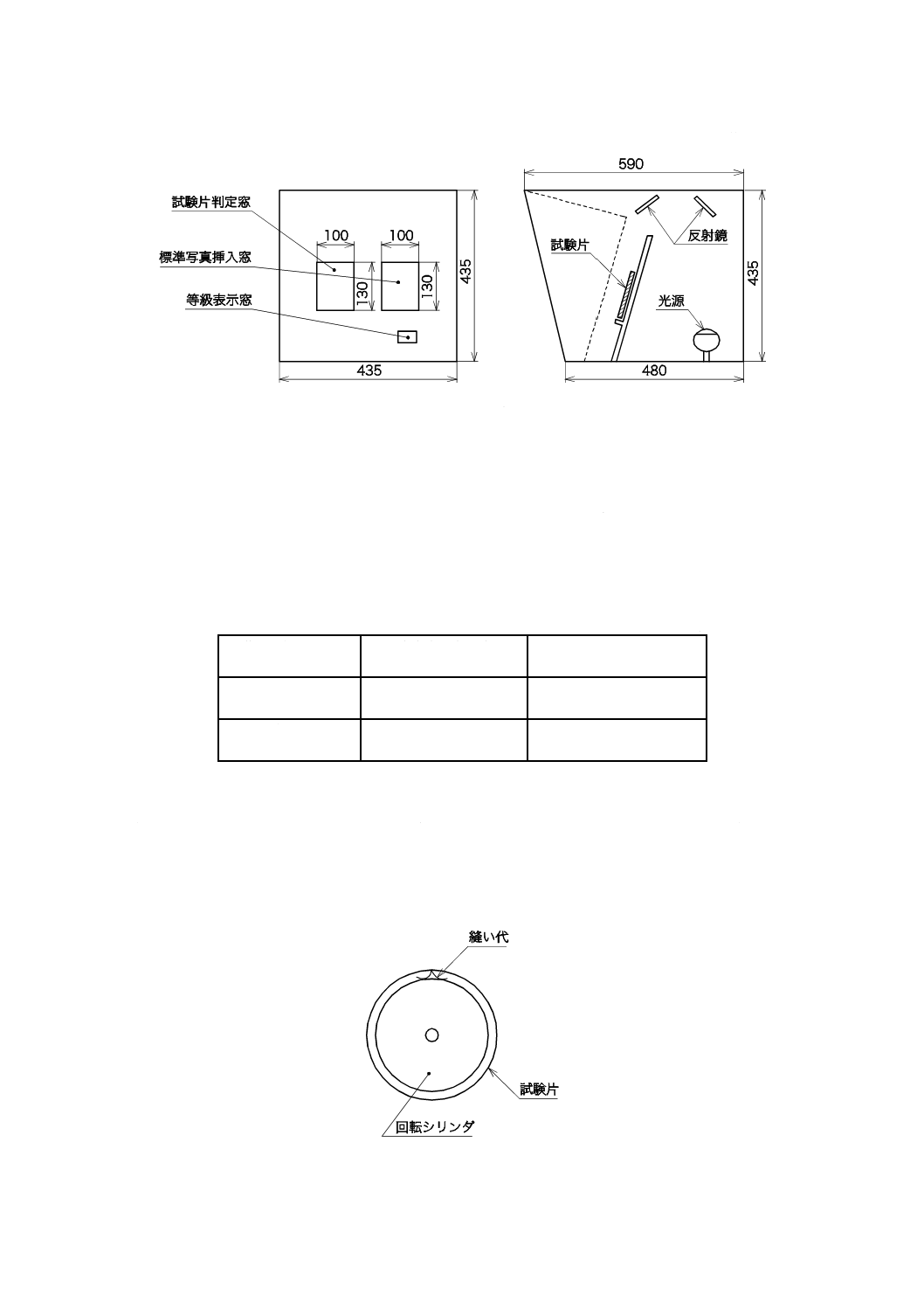

g) 判定用キャビネット 判定用キャビネットは,図2による。ただし,光源は,12 V,55 Wの石英ハロ

ゲン灯1個を用いるものとし,照射光は,反射鏡によって試験片判定窓及び標準写真挿入窓に試験片

又は標準写真を置いたとき,均一に照射するようになっているものでなければならない。

4

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−判定用キャビネット

7.1.2

操作

A法(ICI形メース試験機法)の操作は,次による。

a) 試料から200 mm×330 mmの試験片を,織物ではたて糸及びよこ糸方向に,編物ではウェール及びコ

ース方向にそれぞれ2枚採取し,表2に基づいて試験片の表を内側にして円筒状に縫糸で本縫いする。

表2−試験片の大きさ

単位 mm

織物・編物の別

試験片の大きさ

(両側の縫い代)

円筒にした状態の

試験片の幅×円周

織物

200×330

(25)

200×280

編物

200×330

(30)

200×270

b) 円筒状に縫った試験片をひっくり返し,表を外側にして図3に示すように,縫目を平滑にするために

縫い代を両側に開いた状態で回転シリンダにはめ,試験片がぴったり合うようにしわを伸ばしながら

試験片の両側を太さ7 mm,内径74 mmのゴムリングなどで固定する。ただし,編物のコース方向の

試験片を回転シリンダに取り付ける場合,1枚は試験機の右方向にループの頭が向くようにし,他の1

枚は左方向を向くようにする。

図3−回転シリンダに取り付けた試験片

5

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 次に,メースを試験片上に注意深く置く。このときメースと誘導ロッドとの距離が46 mmであること

を確認した後,100回転操作する。

d) たて方向2枚及びよこ方向2枚の試験結果を,7.1.3によって判定する。さらに,それぞれの平均値を

算出し,それぞれの平均値について,小数点以下2桁までの値が,0.00以上0.24以下の場合は,小数

点以下1桁を0に丸め,0.25以上0.74以下の場合は,5に丸める。また,0.75以上0.99以下の場合は

平均値の整数位に1を加え,小数点以下1桁を0に丸める。

注記 たて方向とは,たて糸又はウェールを回転シリンダの軸方向に平行に,また,よこ方向とは,

よこ糸又はコースを回転シリンダの軸方向に固定した場合をいう。

7.1.3

判定及び照明条件

判定は,試験後円筒状に縫った状態の試験片を,7.1.1 f) の判定板に縫目が後面中央にくるようにはめ,

7.1.1 g) の判定用キャビネットに挿入して行う。

7.1.4

スナッグの等級判定

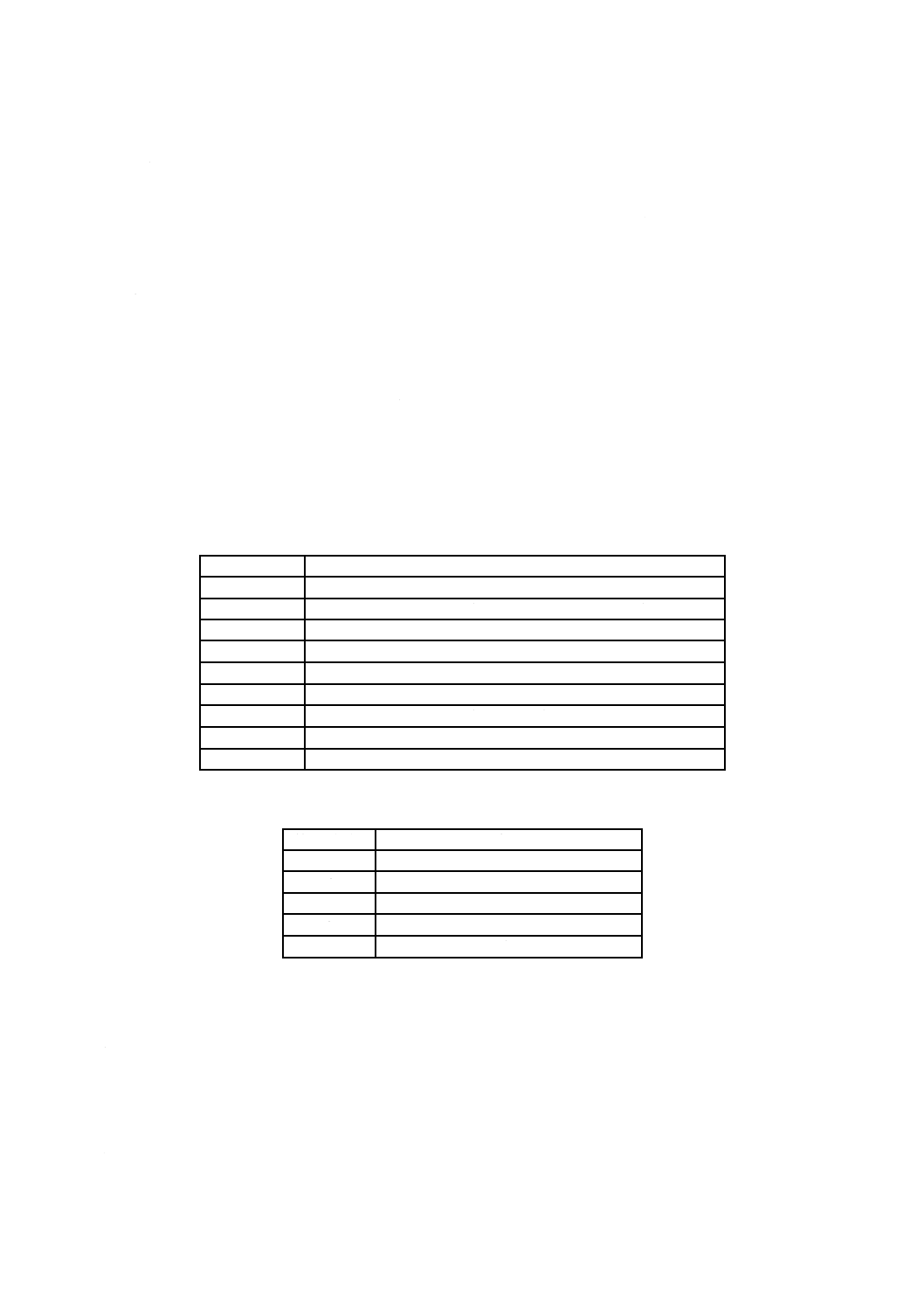

等級判定は,図18のスナッグ判定標準写真1と比較し,表3の判定基準によって等級を判定する。

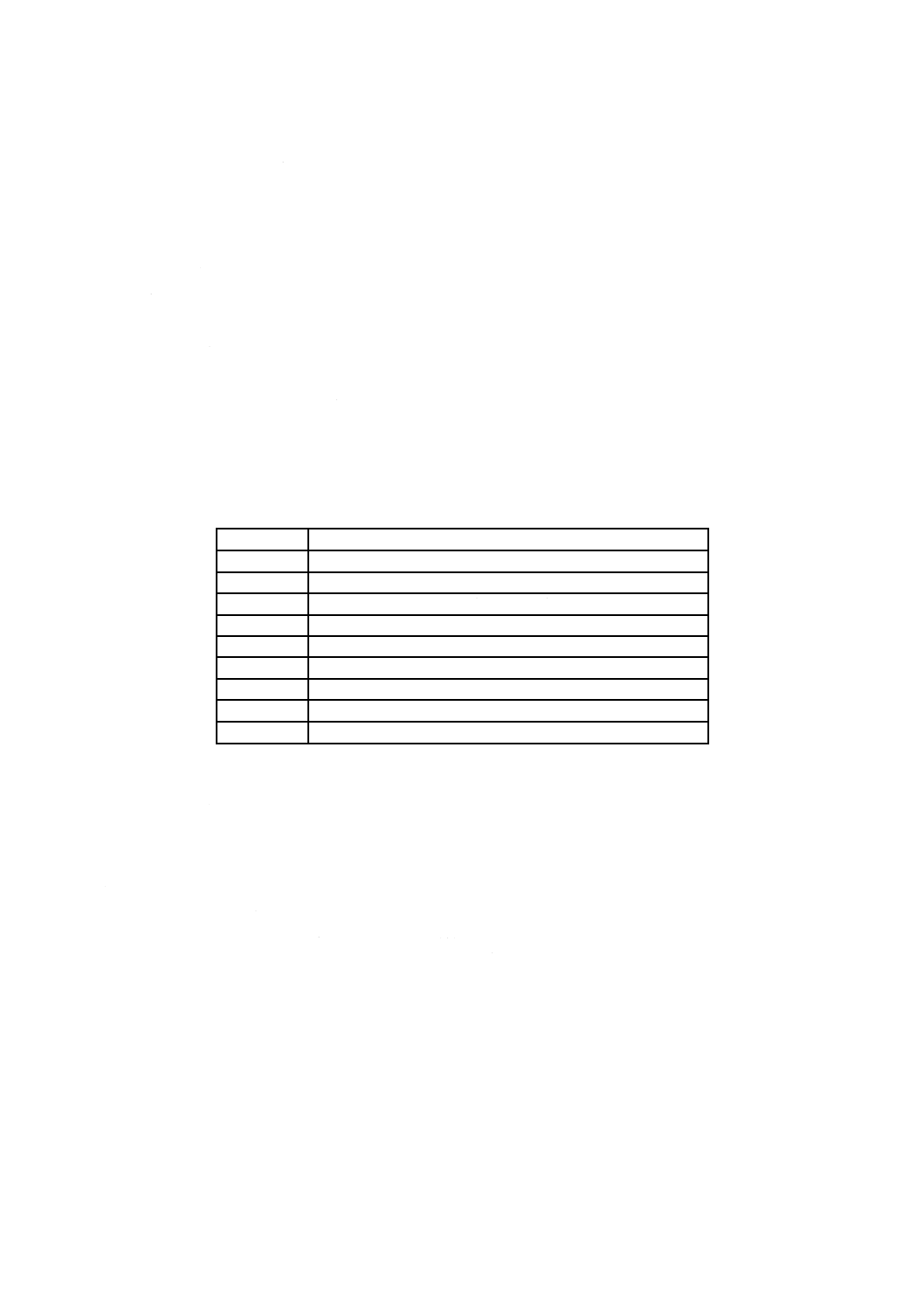

表3−判定基準表[A法(ICI形メース試験機法)に適用]

等級(級)

判定基準

5

スナッグの発生が標準写真の5号程度のもの。

4.5

スナッグの発生が標準写真の4−5号程度のもの。

4

スナッグの発生が標準写真の4号程度のもの。

3.5

スナッグの発生が標準写真の3−4号程度のもの。

3

スナッグの発生が標準写真の3号程度のもの。

2.5

スナッグの発生が標準写真の2−3号程度のもの。

2

スナッグの発生が標準写真の2号程度のもの。

1.5

スナッグの発生が標準写真の1−2号程度のもの。

1

スナッグの発生が標準写真の1号又はその程度を超えるもの。

7.2

C法(針布ローラ形試験機法)

7.2.1

装置及び材料

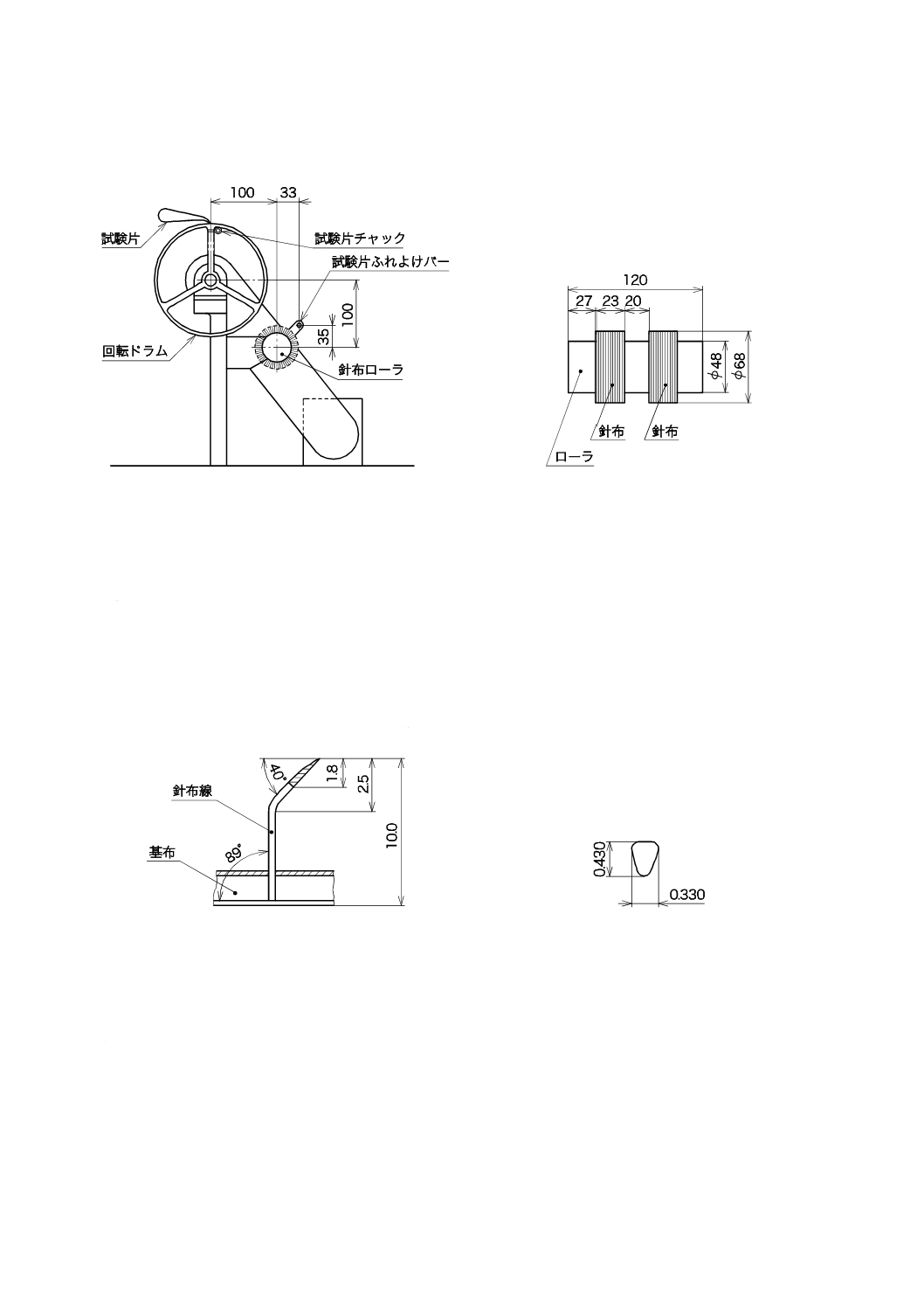

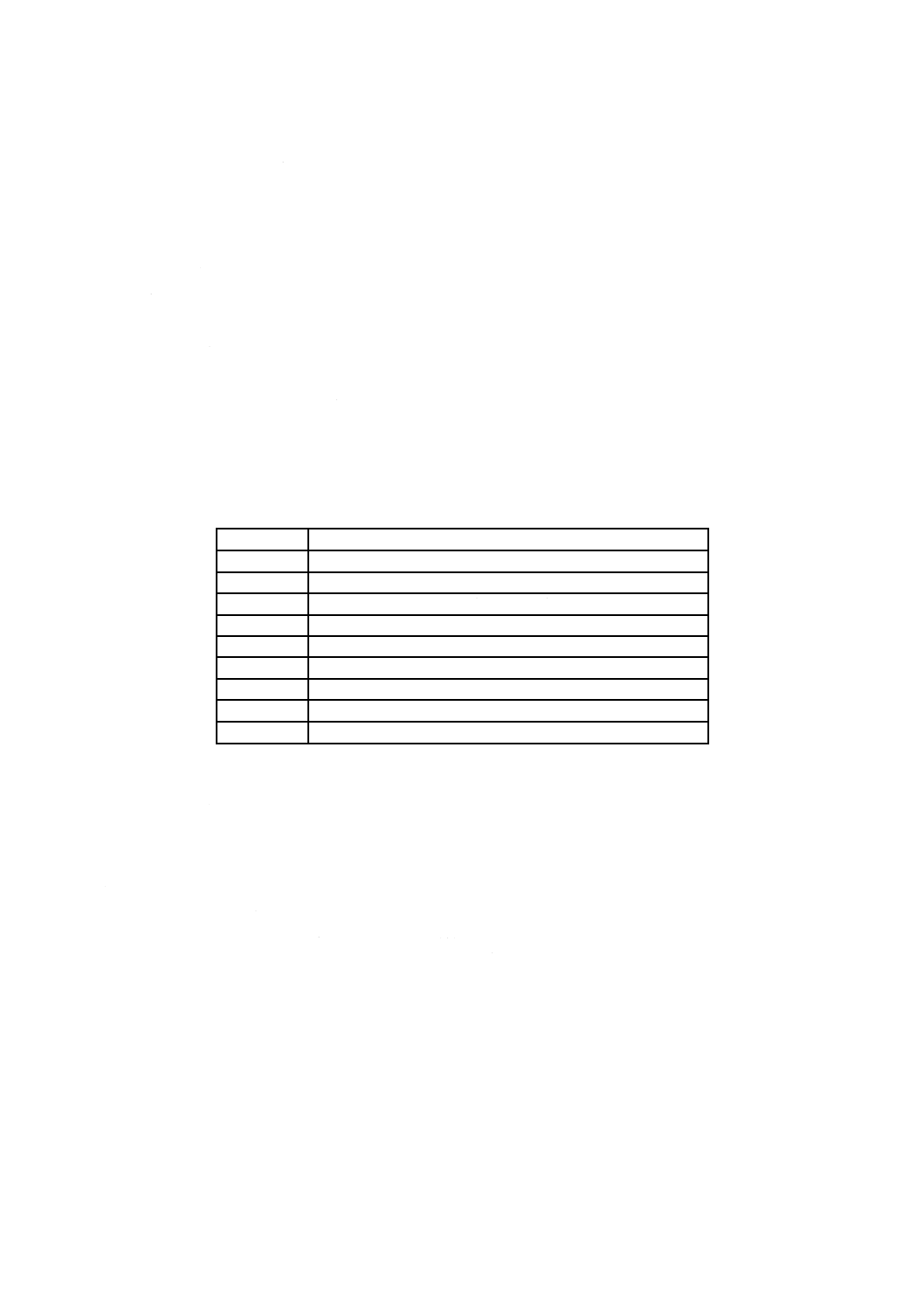

針布ローラ形試験機は,図4に示すように試験片を取り付けるチャックを備えた回転ドラム及び図5に

示す針布ローラ部分とからなり,次の条件を備えたものとする。

a) 回転ドラム 外径165 mm,幅120 mm,回転数 45 min−1

b) 試験片チャック 幅120 mm

c) 針布ローラ 外径48 mm,幅120 mmのローラに,d) に規定する針布を2個取り付けたもの。

6

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図4−針布ローラ形試験機主要部

図5−針布ローラ

d) 針布ローラ形試験機用針布 針布ローラ形試験機用針布は,図6及び図7に示すような起毛用針布で,

次の条件を備えたものとする。

1) 針布線の材質 JIS G 3506に規定するSWRH57A又はSWRH57Bとする。

2) 針頭密度 25.4 mm×25.4 mm当たり310本

3) 植針組織 うね×列を3×3とする。

4) 基布幅 23 mm

単位 mm

単位 mm

図6−針布の形状及び寸法

図7−針布線の径

7.2.2

操作

C法(針布ローラ形試験機法)の操作は,次による。

a) 試料から100 mm×240 mmの試験片を,織物ではたて糸及びよこ糸方向に,編物ではウェール及びコ

ース方向にそれぞれ2枚採取し,試験片の表を外側に長辺を二つ折りし,図8に示すように長さ80 mm

の帯状ループとなるように回転ドラムの試験片チャック部分を固定する。

7

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−針布ローラ形試験機法用試験片

b) 次に,質量150 gの分銅を用いて針布ローラに荷重を加え,回転抵抗を調整した後分銅を外し,回転

ドラムを5回転させて試験片の片面を針布に接触させる。

c) さらに,同試験片を外し,長辺方向を180°回転させて逆方向にした後,針布ローラに接触していな

い片面についてb) の操作を行う。

d) たて方向2枚及びよこ方向2枚の試験結果を,7.2.3によって判定する。さらに,それぞれの平均値を

算出し,JIS Z 8401の規則B(四捨五入法)によって整数に丸める。

注記 たて方向とは,たて糸又はウェールを回転ドラムの軸方向にし,また,よこ方向とは,よこ

糸又はコースを回転ドラムの軸方向に平行に取り付けた場合をいう。

7.2.3

判定及び照明条件

判定は,試験後の試験片の表を外側に二つ折りし,目から約200 mm離した位置でスライドさせてスナ

ッグの大きさ別に個数を数えて行う。照明は直射日光を避け,北窓光線又はこれに相当する400 lx以上の

光源を用いる。光源は約45°の角度で試験片の表面に当て,見る方向は,試験片の表面に対してほぼ直角

になるようにする。

7.2.4

スナッグの等級判定

スナッグの等級判定は,表4の判定基準によって等級を判定する。

表4−判定基準表[C法(針布ローラ形試験機法)に適用]

等級(級)

判定基準

スナッグの大きさ及び個数

1 mm以下

1 mmを超え2 mm以下

2 mmを超えるもの

5

0

0

0

4

5個以下

0

0

3

10個以下

2個以下

0

2

20個以下

7個以下

0

1

20個を超えるもの

7個を超えるもの

1個以上

7.3

D法(ICI形ピリング試験機法)

7.3.1

装置及び材料

ICI形ピリング試験機法の装置及び材料は,JIS L 1076の7.1(ICI形試験機)の規定によるほか,次によ

る。

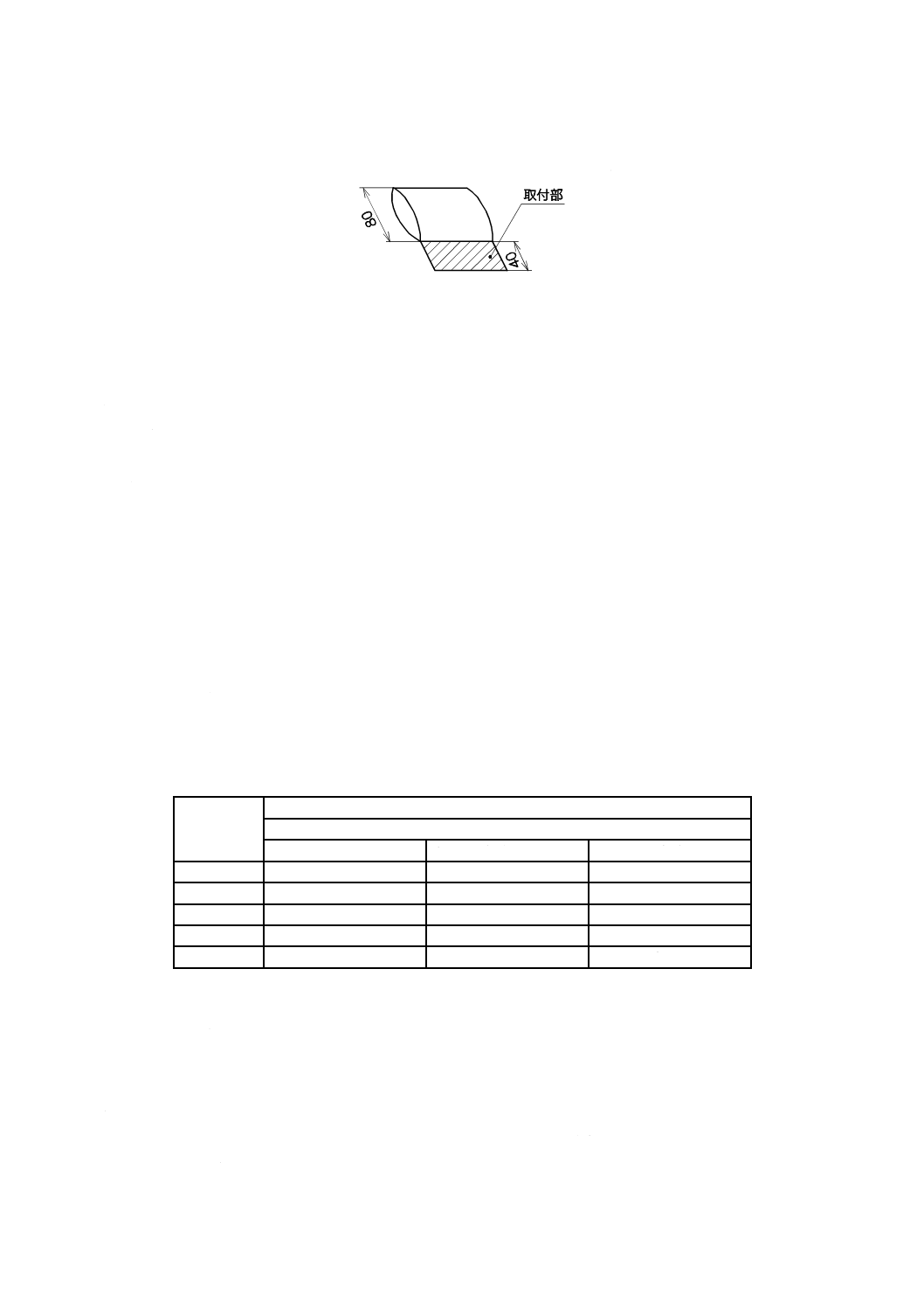

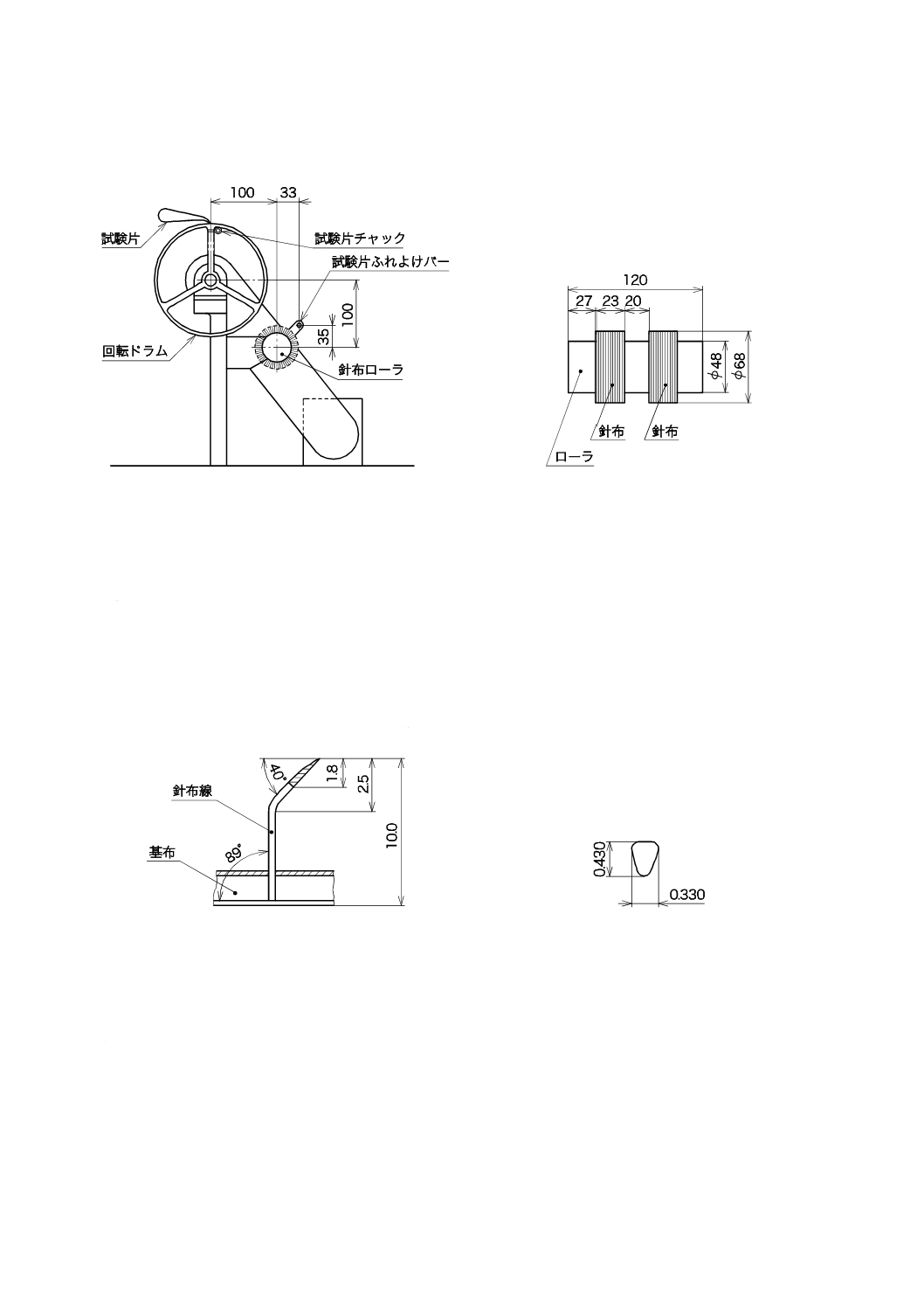

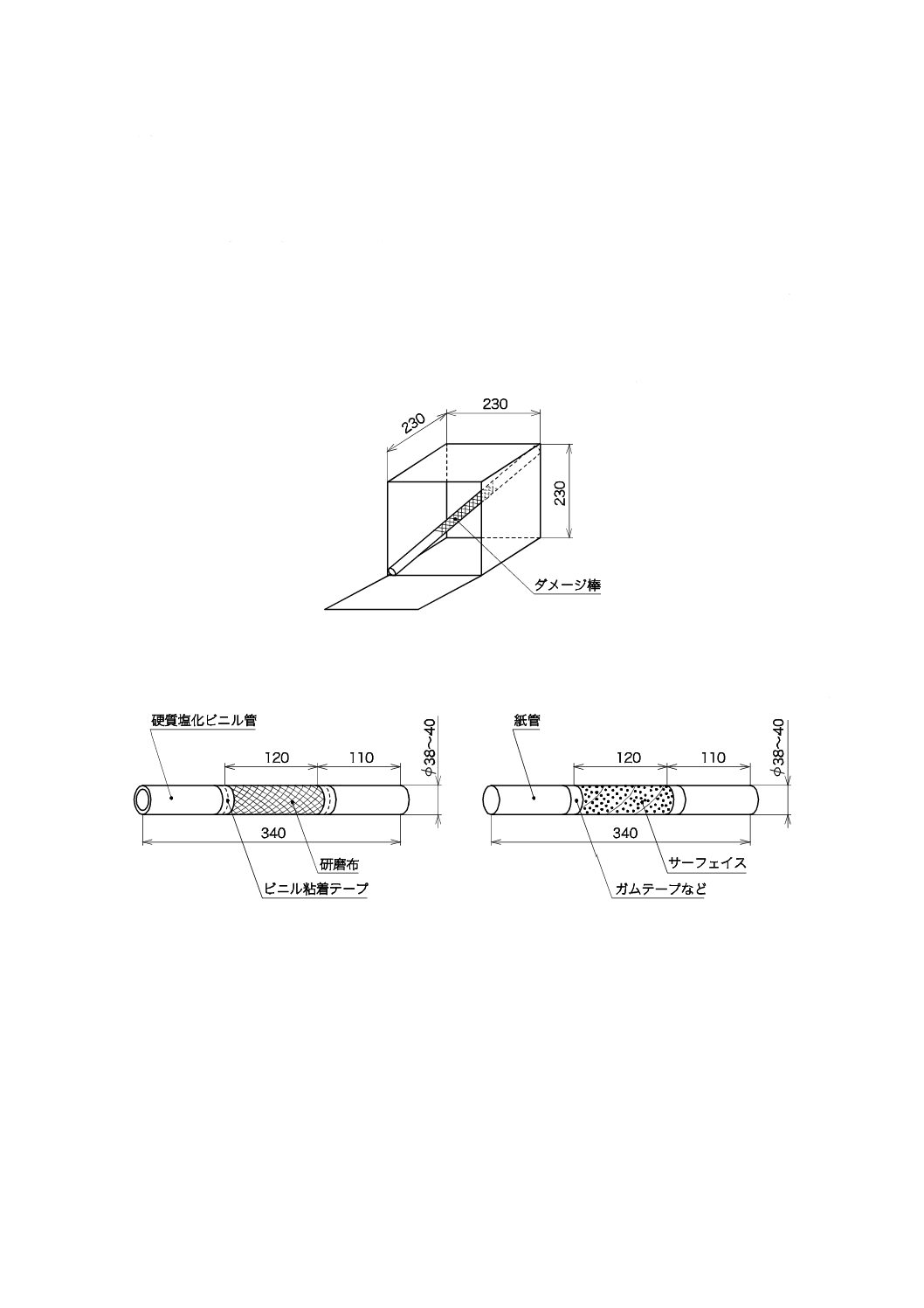

a) ダメージ棒を取り付けた回転箱 回転箱は,図9に示すようにダメージ棒を斜めに差し渡したものと

する。ダメージ棒は,図10に示すように外径38 mm〜40 mm,長さ340 mmの硬質塩化ビニル管の中

央部120 mmに,JIS R 6251に規定する研磨布A-P40番を巻き付けたもの,及び外径38 mm〜40 mm,

8

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

長さ340 mmの紙管の中央部120 mmに,サーフェイスを巻き付けたものの2種類とする。研磨布の

使用限度は,15時間とするが,研磨材の脱落が認められたときは,その都度取り替えるものとする。

1) サーフェイスは,織機のサーフェイスローラ用ステンレスストリップで,次の条件を備えたものと

する。

1.1) ストリップ板は,幅38 mm,厚さ0.13 mmの表面を,JIS G 3141に規定するブライト仕上げした

ものとする。

1.2) せん(穿)孔の孔の内径0.7 mm±0.1 mm,せん孔後の厚さ0.7 mm〜0.8 mm,孔の数は幅方向に

18個及び19個の孔が交互に開いたものとする。

単位 mm

図9−回転箱

単位 mm

図10−ダメージ棒

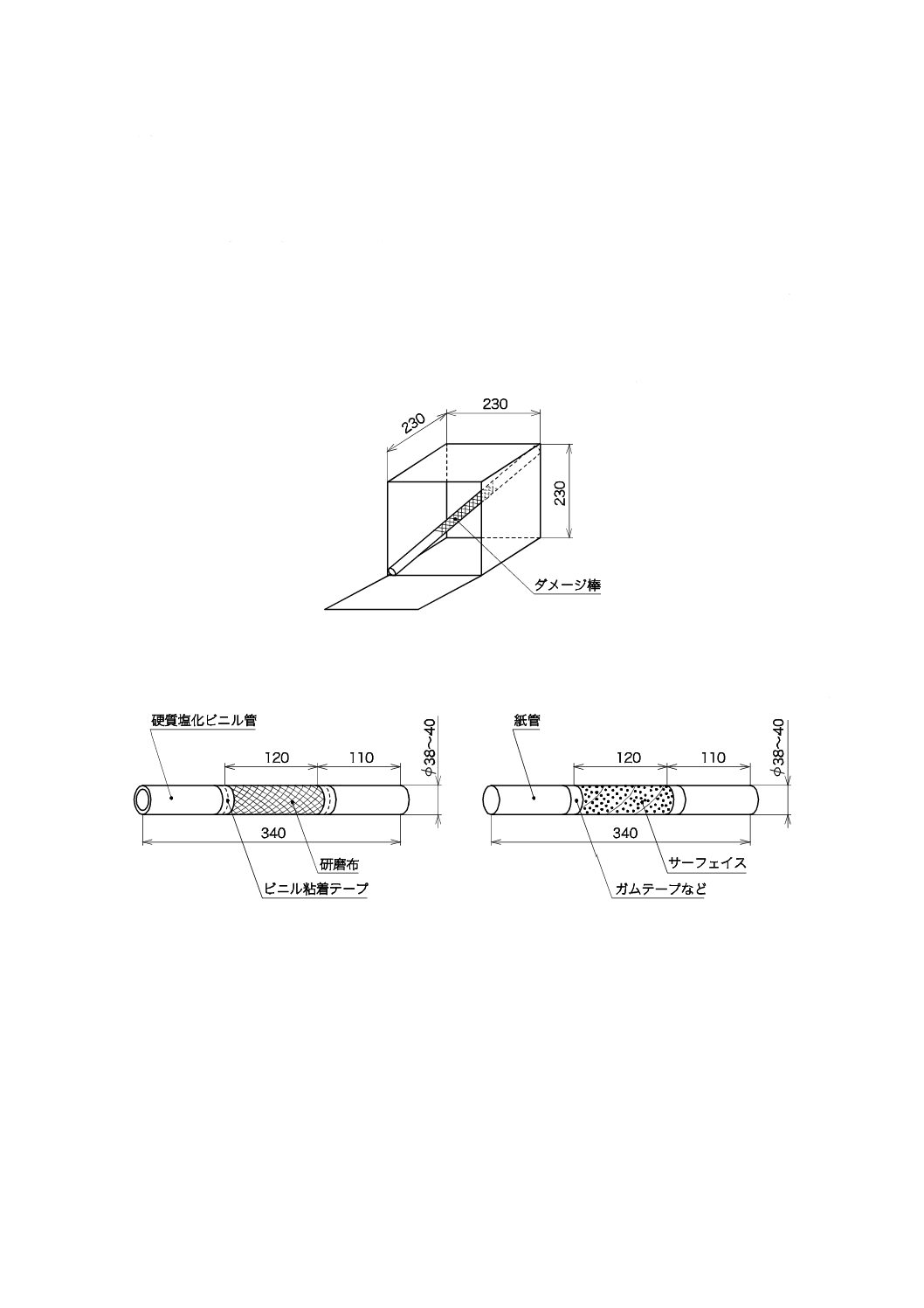

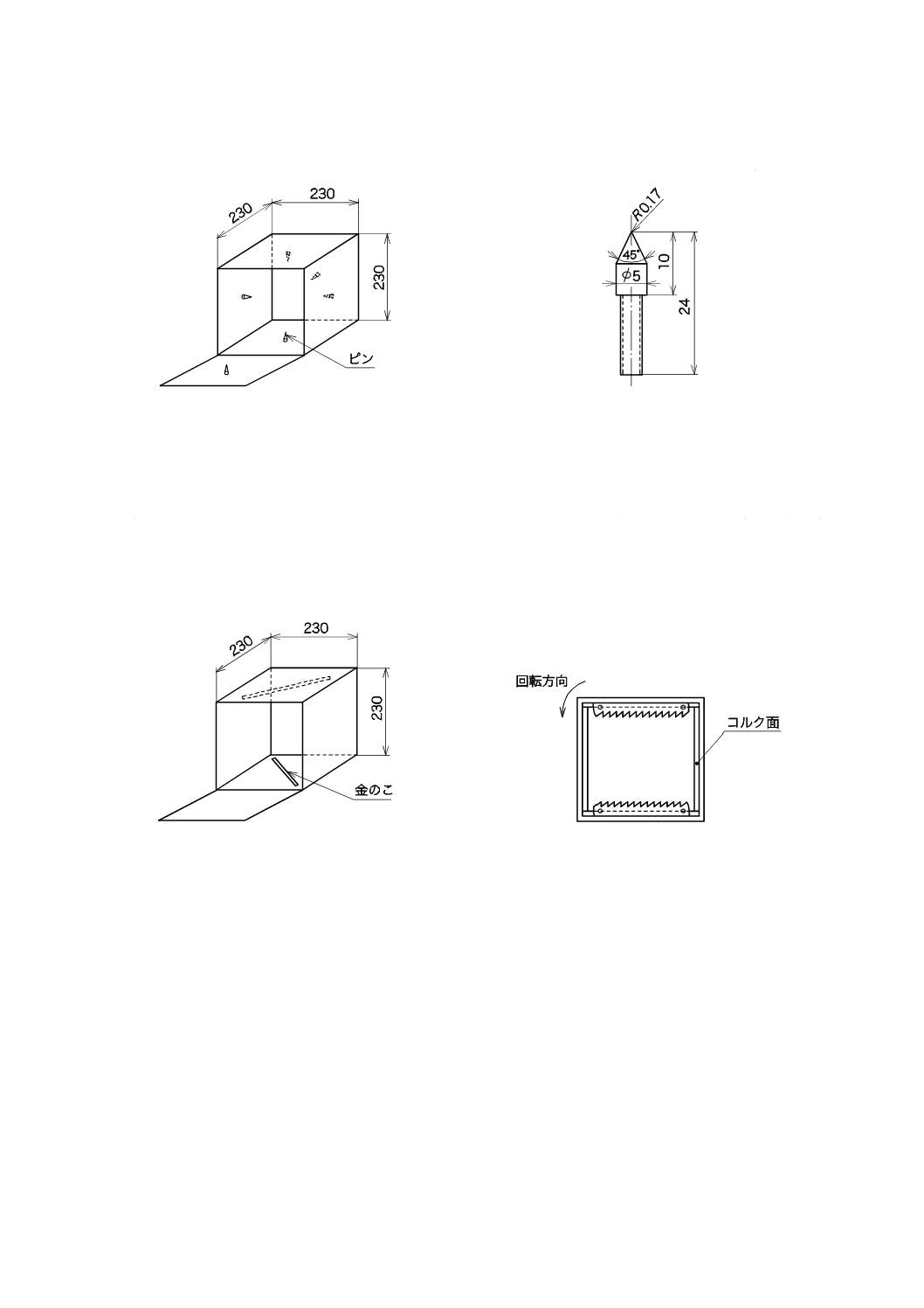

b) ピン6本を取り付けた回転箱 回転箱は,図11に示すようにスチール製のピンを各面中央部に取り付

けたものとする。また,ピンは,図12に示すように先端が鋭角になったもので,ピン脚部にねじ山加

工を施し,回転箱の外からナットで固定できるものとする。

9

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図11−回転箱

図12−ピン

c) 金のこ2枚を取り付けた回転箱 回転箱は,図13及び図14に示すように金のこを上面及び下面に1

枚ずつ対角線上に,刃の向きを回転方向として取り付けたものとする。金のこは,JIS B 4751-1に規

定する呼び寸法250 mm×12 mm×0.64 mm,刃数が25.4 mmにつき24個のものとし,通常,回転箱内

のコルク面に溝を切り,接着剤で直接取り付けたものとする。

単位 mm

図13−回転箱

図14−金のこ刃の向き

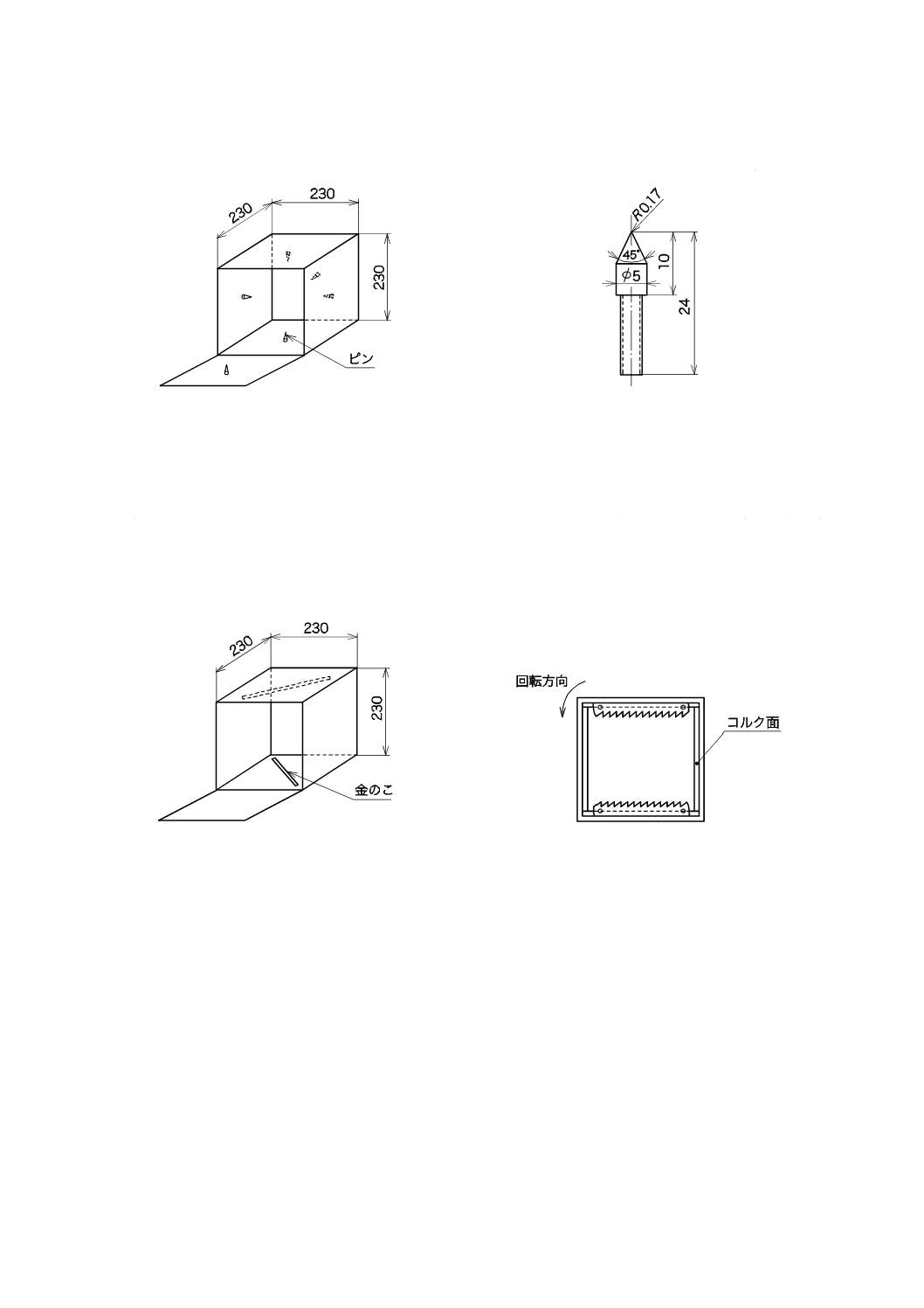

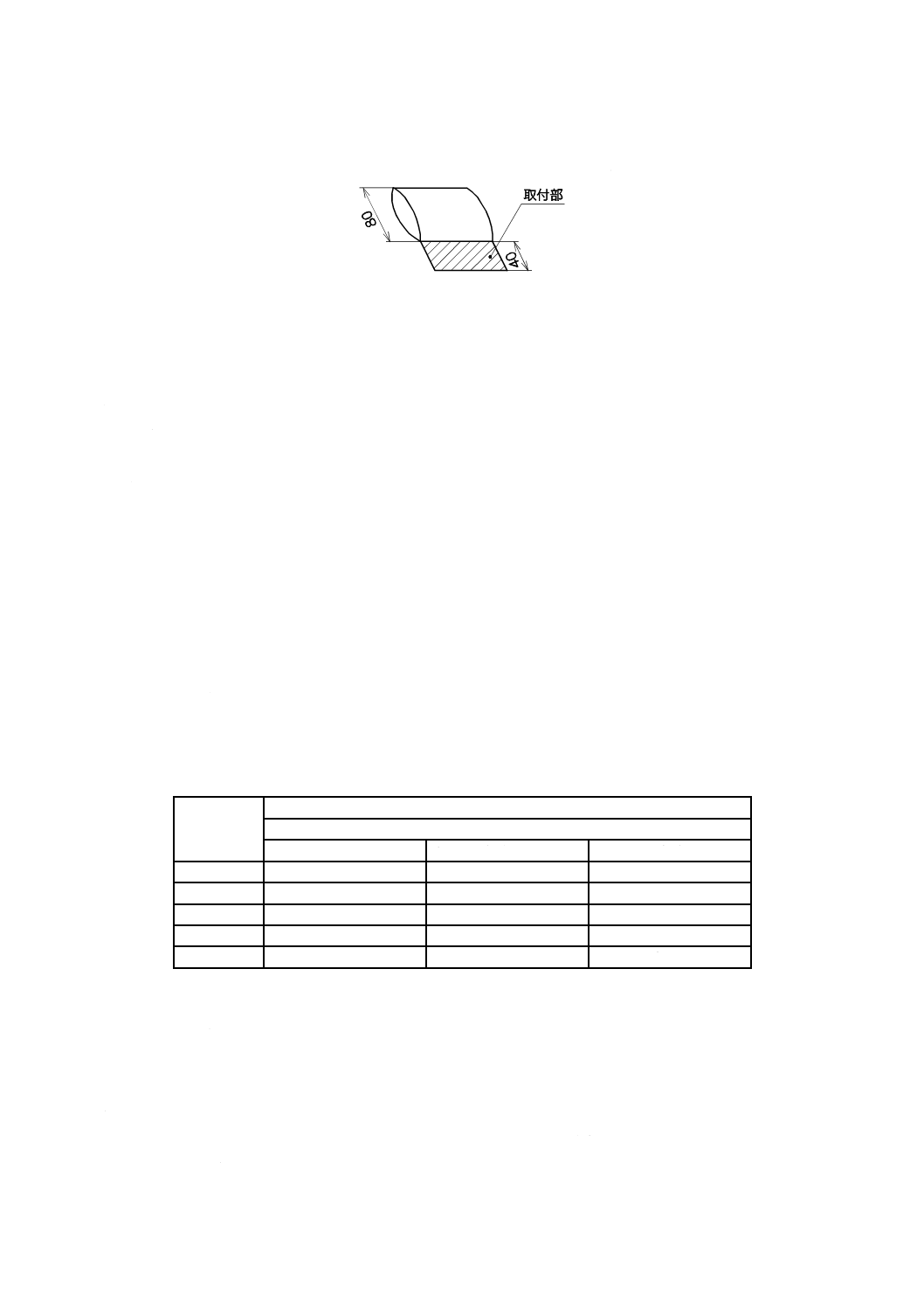

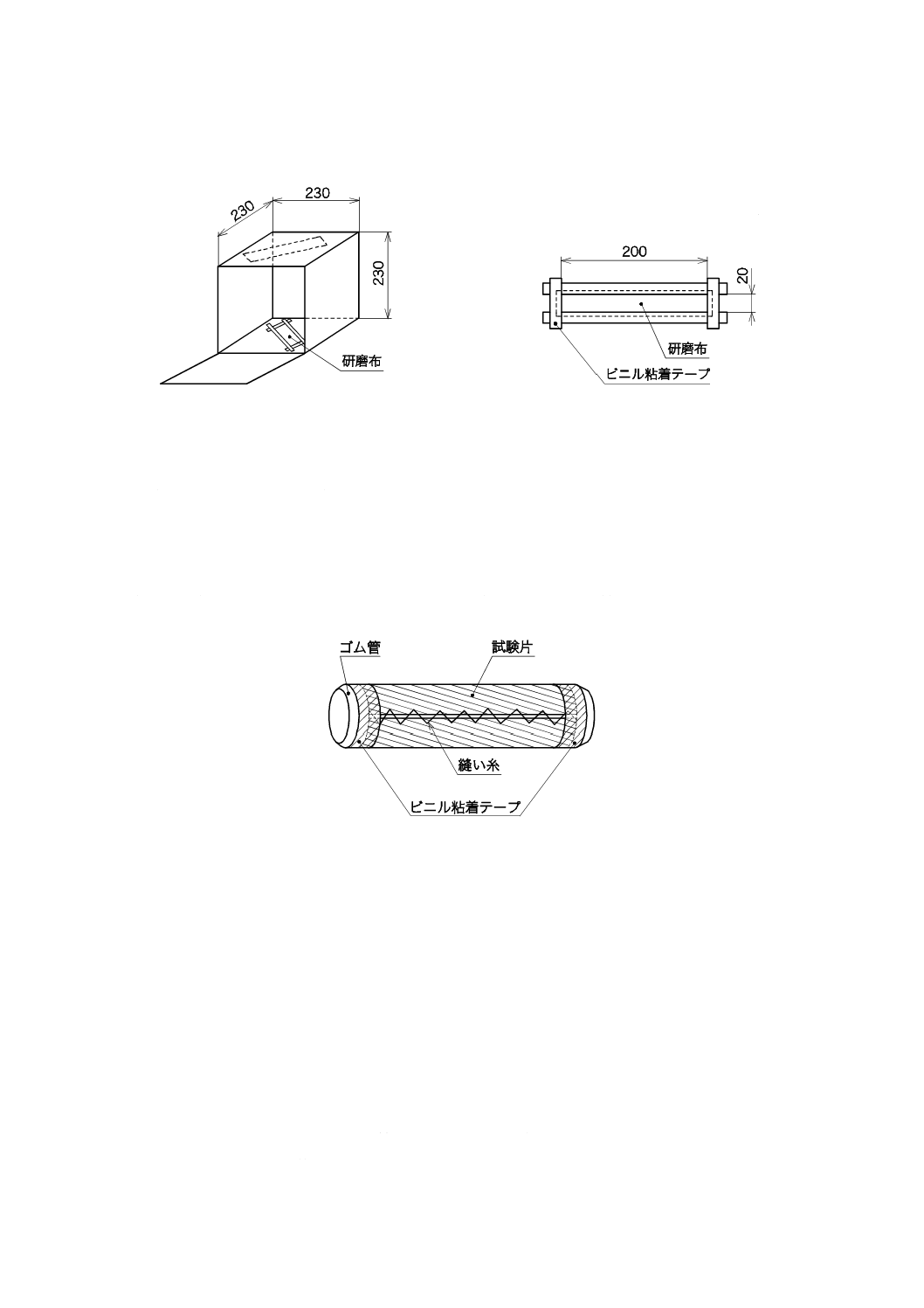

d) 研磨布2枚を取り付けた回転箱 回転箱は,図15に示すように研磨布を上面及び下面に1枚ずつ対角

線上に取り付けたものとする。研磨布は,JIS R 6251に規定する研磨布A-P40番を用い,30 mm×210

mmにとり,図16に示すように露出面が20 mm×200 mmになるように四辺を幅18 mmのビニル粘着

テープで止めて用いる。ただし,研磨布の使用限度は,通常15時間とするが,研磨材の脱落が認めら

れたときは,その都度取り替えるものとする。

10

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図15−回転箱

図16−研磨布

7.3.2

操作

D法(ICI形ピリング試験機法)の操作は,次による。

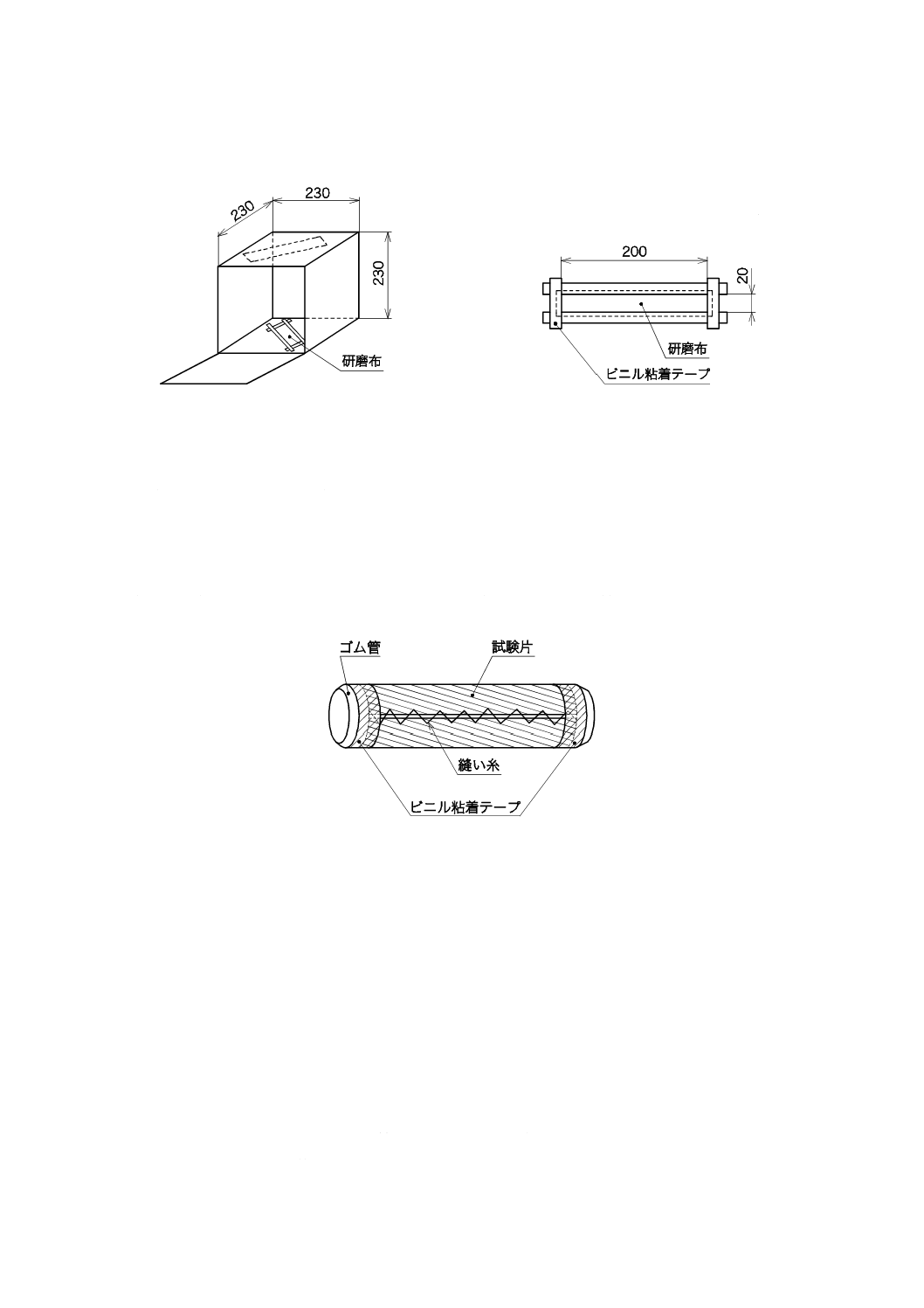

a) 試料から,100 mm×120 mmの試験片を,織物ではたて糸及びよこ糸方向に,編物ではウェール及び

コース方向にそれぞれ2枚採取し,短辺方向に張力を与えないように自然な状態で,JIS L 1076の7.1

に規定するゴム管に巻き付け,図17に示すように試験片が重ならないように余分な試料を切り取って

縫い糸で縫い付け,両端を幅約18 mmのビニル粘着テープで,ゴム管の端が隠れないように止める。

図17−試料を巻いたゴム管

b) ゴム管に巻いた試験片を4本一組として回転箱に入れ,回転数60 min−1±2 min−1によって,次のいず

れかの方法で操作する。

1) D-1法(ダメージ棒を回転箱に取り付ける方法) 7.3.1 a) の装置を用い,研磨布を用いる場合は1

時間,サーフェイスを用いる場合は30分間操作する。4枚の試験結果を7.3.3によって判定する。

さらに,平均値を算出し7.1.2 d) の方法によって,小数点以下を0又は5に丸める。

2) D-2法(ピンを回転箱各面に取り付ける方法) 7.3.1 b) の装置を用い,5時間操作する。たて方向

2枚及びよこ方向2枚の試験結果を7.3.4によって判定する。さらに,それぞれの平均値を算出し,

JIS Z 8401の規則B(四捨五入法)によって整数に丸める。

注記 たて方向とは,たて糸又はウェールをゴム管の軸方向に平行にし,また,よこ方向とは,

よこ糸又はコースをゴム管の軸方向に平行に縫い付けた場合をいう。

3) D-3法(金のこを回転箱内の2面に取り付ける方法) 7.3.1 c) の装置を用い,5時間操作する。4

11

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

枚の試験結果を7.3.3によって判定する。さらに,平均値を算出し,7.1.2 d) の方法によって,小数

点以下を0又は5に丸める。

4) D-4法(研磨布を回転箱の2面に取り付ける方法) 7.3.1 d) の装置を用い,3時間操作する。4枚

の試験結果を7.3.3によって判定する。さらに,平均値を算出し,7.1.2 d) の方法によって,小数点

以下を0又は5に丸める。

7.3.3

判定及び照明条件

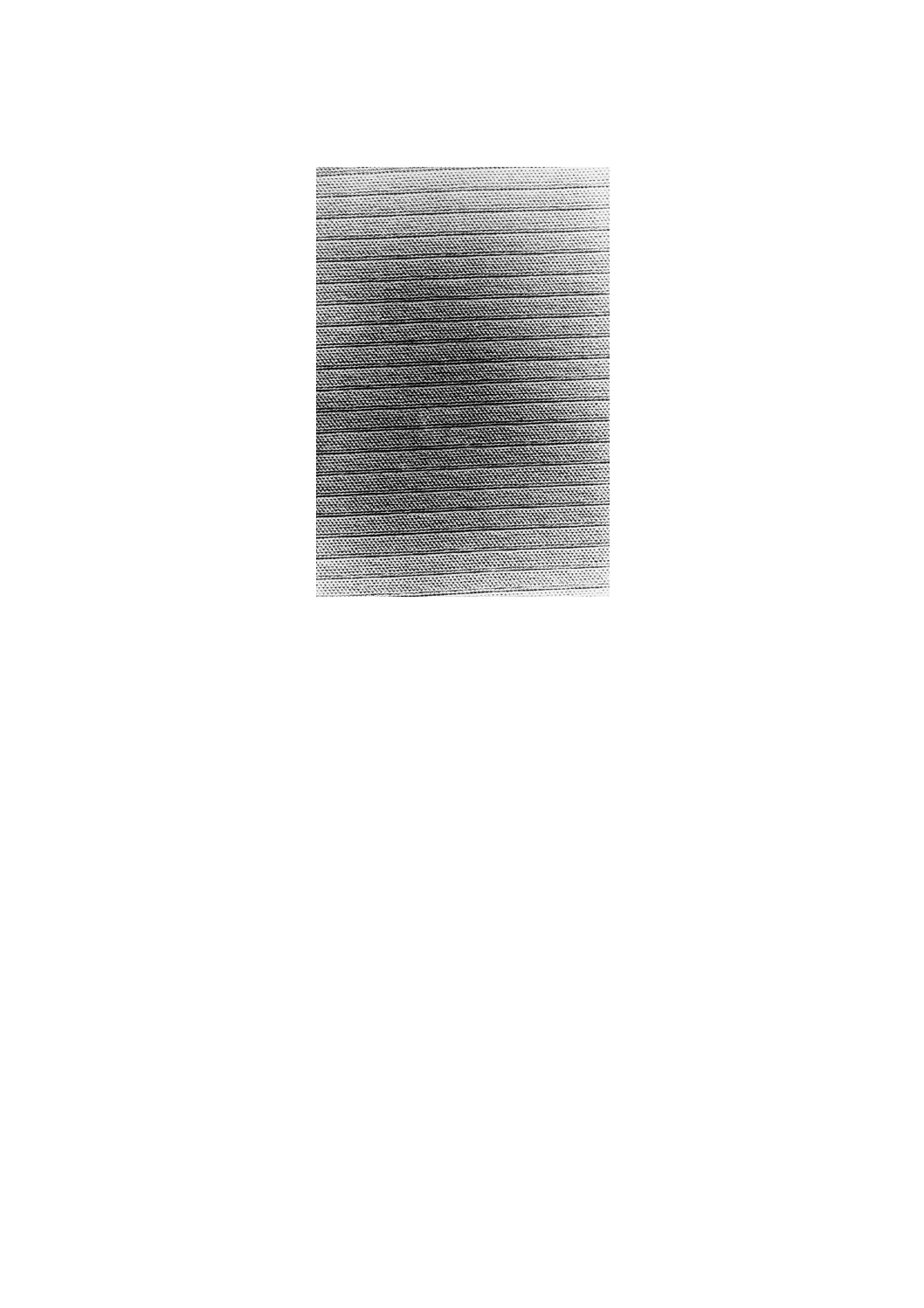

判定は,JIS L 1076の9.1(判定条件)に規定する判定ボックスを使用し,試験後の試験片と図19のス

ナッグ判定標準写真2とを並べて比較して行う。

なお,判定ボックスを使用せず,試験片とスナッグ判定標準写真とを並べて比較する方法でもよい。こ

のとき,照明は7.2.3と同じとする。ただし,D-2法(ピンを回転箱各面に取り付ける方法)の判定は,試

験後の試験片に発生したスナッグの個数を肉眼で数えて行う。照明は,7.2.3と同じとする。

7.3.4

スナッグの等級判定

等級判定は,図19のスナッグ判定標準写真2と比較し,表5の判定基準によって等級を判定する。ただ

し,D-2法(ピンを回転箱各面に取り付ける方法)は,表6の判定基準によって等級を判定する。

表5−判定基準表[D-2法(ピンを回転箱各面に取り付ける方法)を除く]

等級(級)

判定基準

5

スナッグの発生が標準写真の5号程度のもの。

4.5

スナッグの発生が標準写真の4号と5号との中間程度のもの。

4

スナッグの発生が標準写真の4号程度のもの。

3.5

スナッグの発生が標準写真の3号と4号との中間程度のもの。

3

スナッグの発生が標準写真の3号程度のもの。

2.5

スナッグの発生が標準写真の2号と3号との中間程度のもの。

2

スナッグの発生が標準写真の2号程度のもの。

1.5

スナッグの発生が標準写真の1号と2号との中間程度のもの。

1

スナッグの発生が標準写真の1号又はその程度を超えるもの。

表6−判定基準表[D-2法(ピンを回転箱各面に取り付ける方法)に適用]

等級(級)

判定基準

5

スナッグの発生が認められないもの。

4

スナッグの数が5個以下のもの。

3

スナッグの数が10個以下のもの。

2

スナッグの数が20個以下のもの。

1

スナッグの数が20個を超えるもの。

8

試験報告書

試験報告書には,次の事項を記載する。

a) 試験年月日

b) 規格番号

c) 試験の種類

d) 試験条件

e) 試験結果

12

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

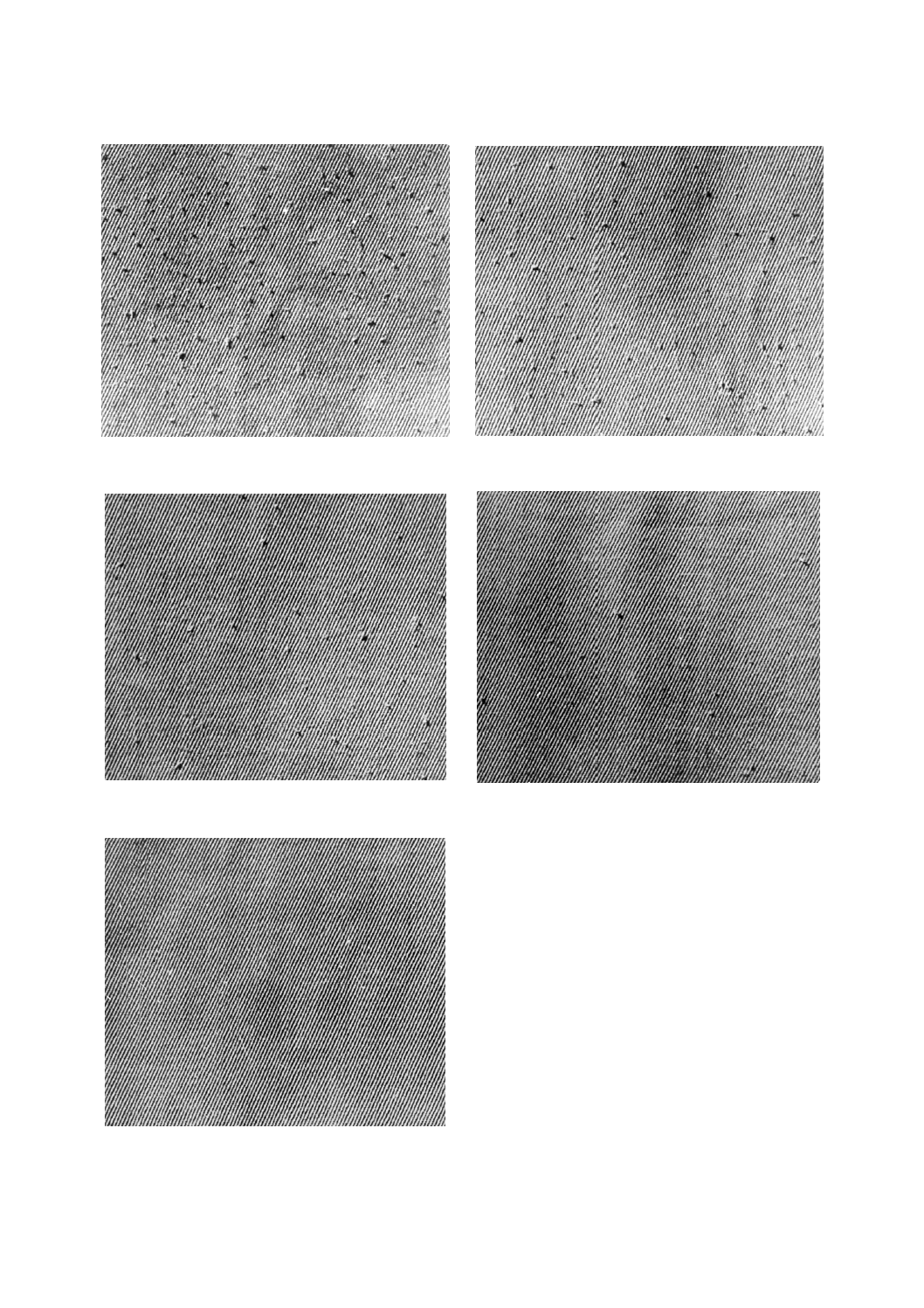

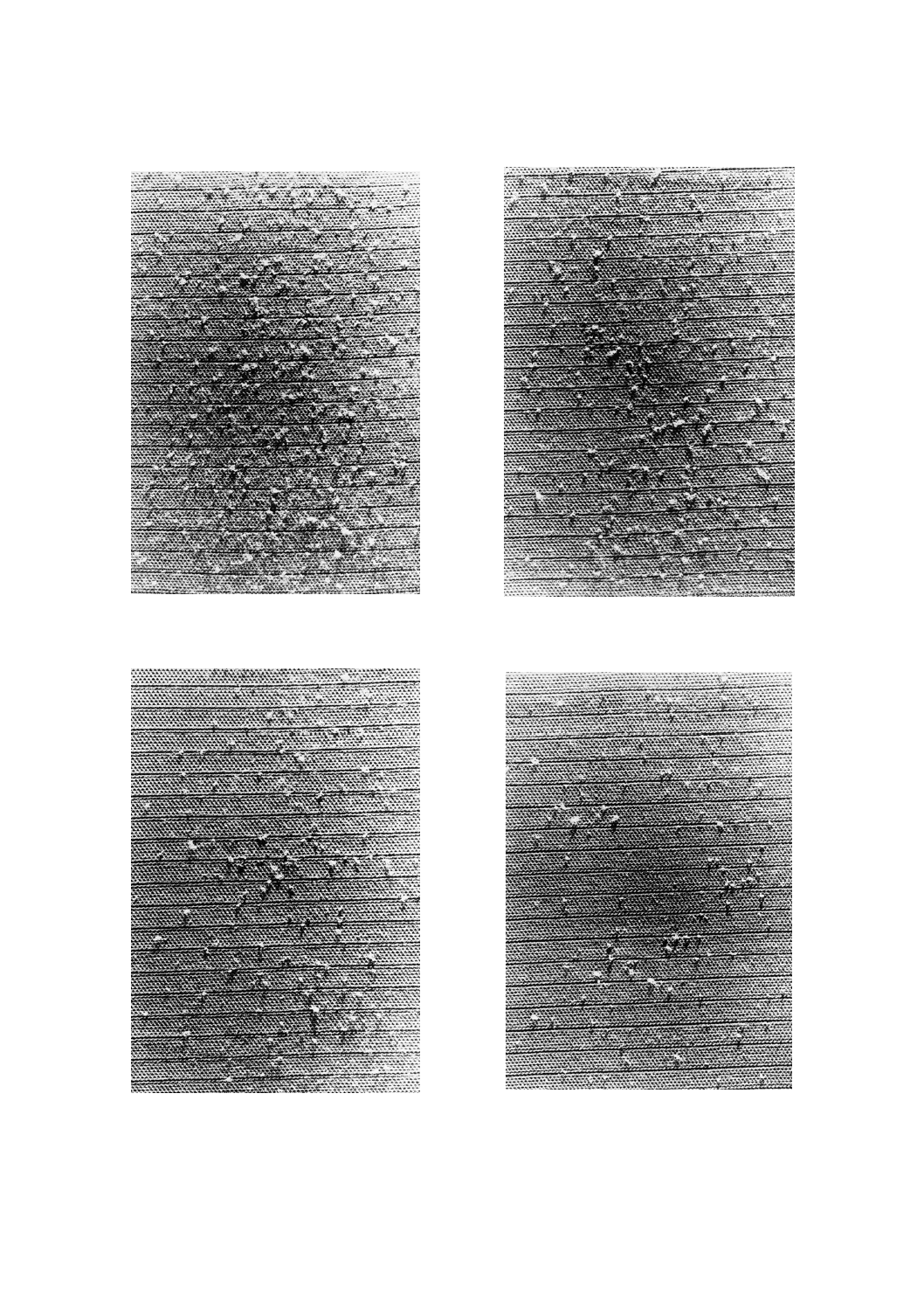

1号

1−2号

2号

2−3号

図18−スナッグ判定標準写真1

13

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

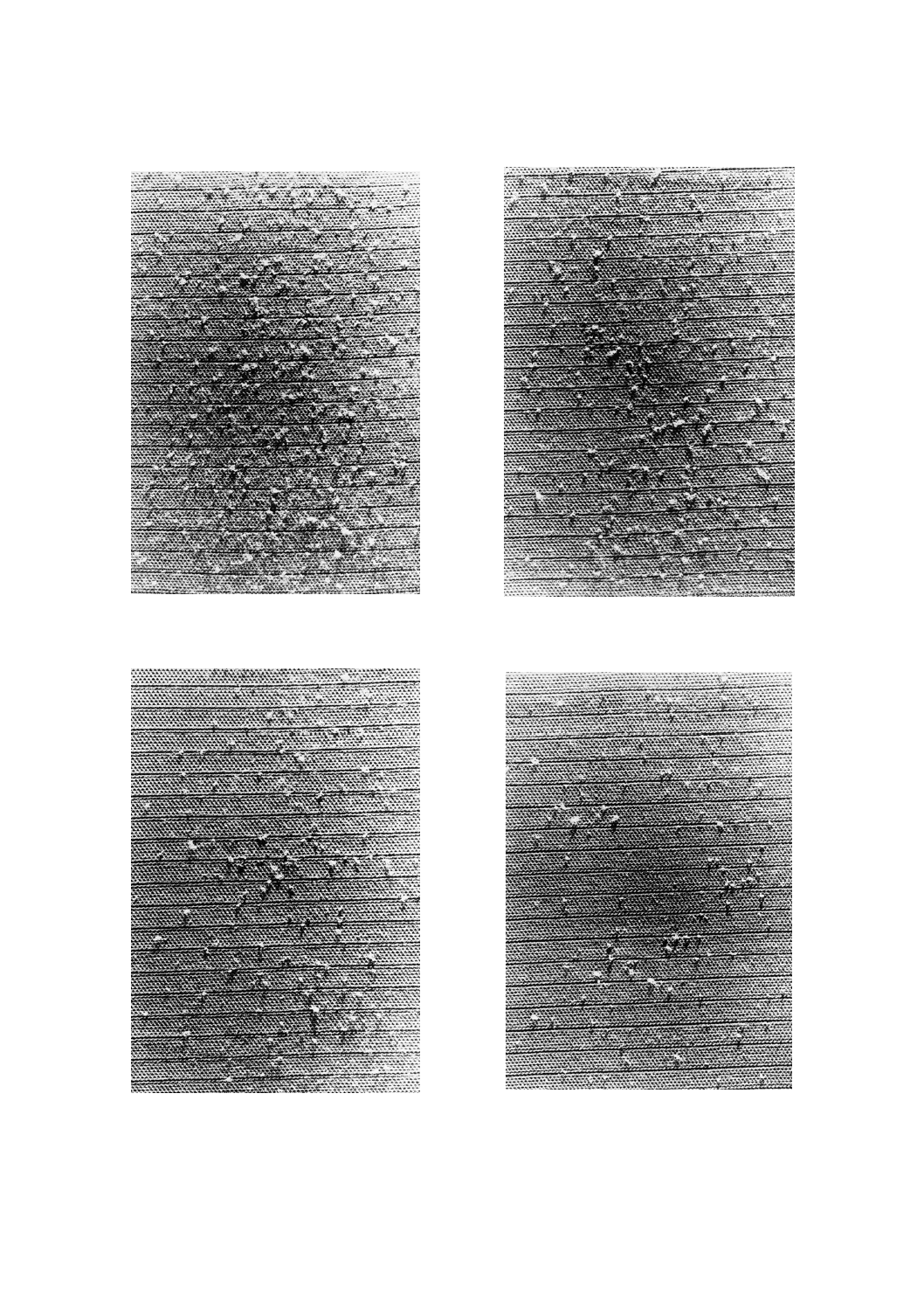

3号

3−4号

4号

4−5号

図18−スナッグ判定標準写真1(続き)

14

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

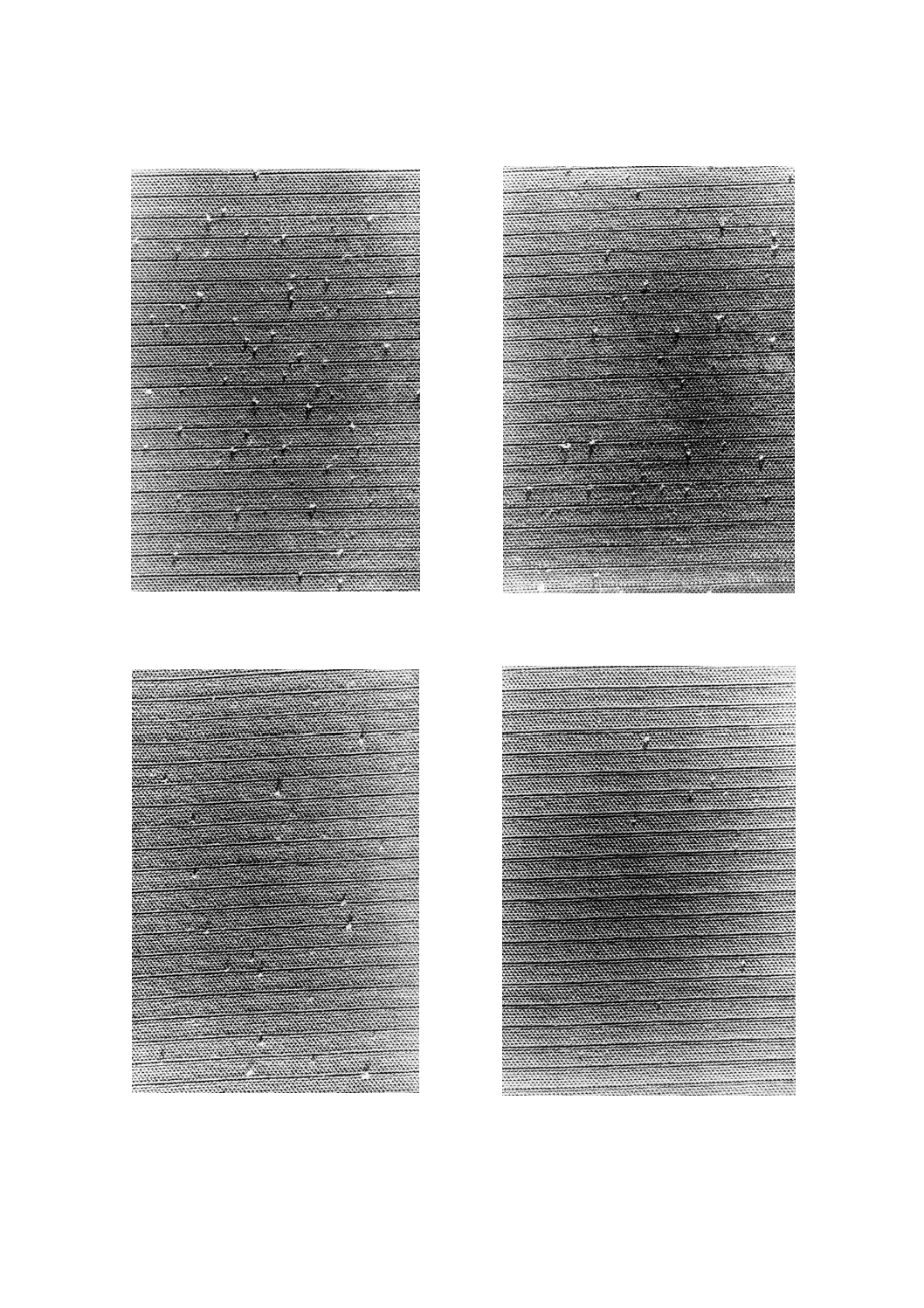

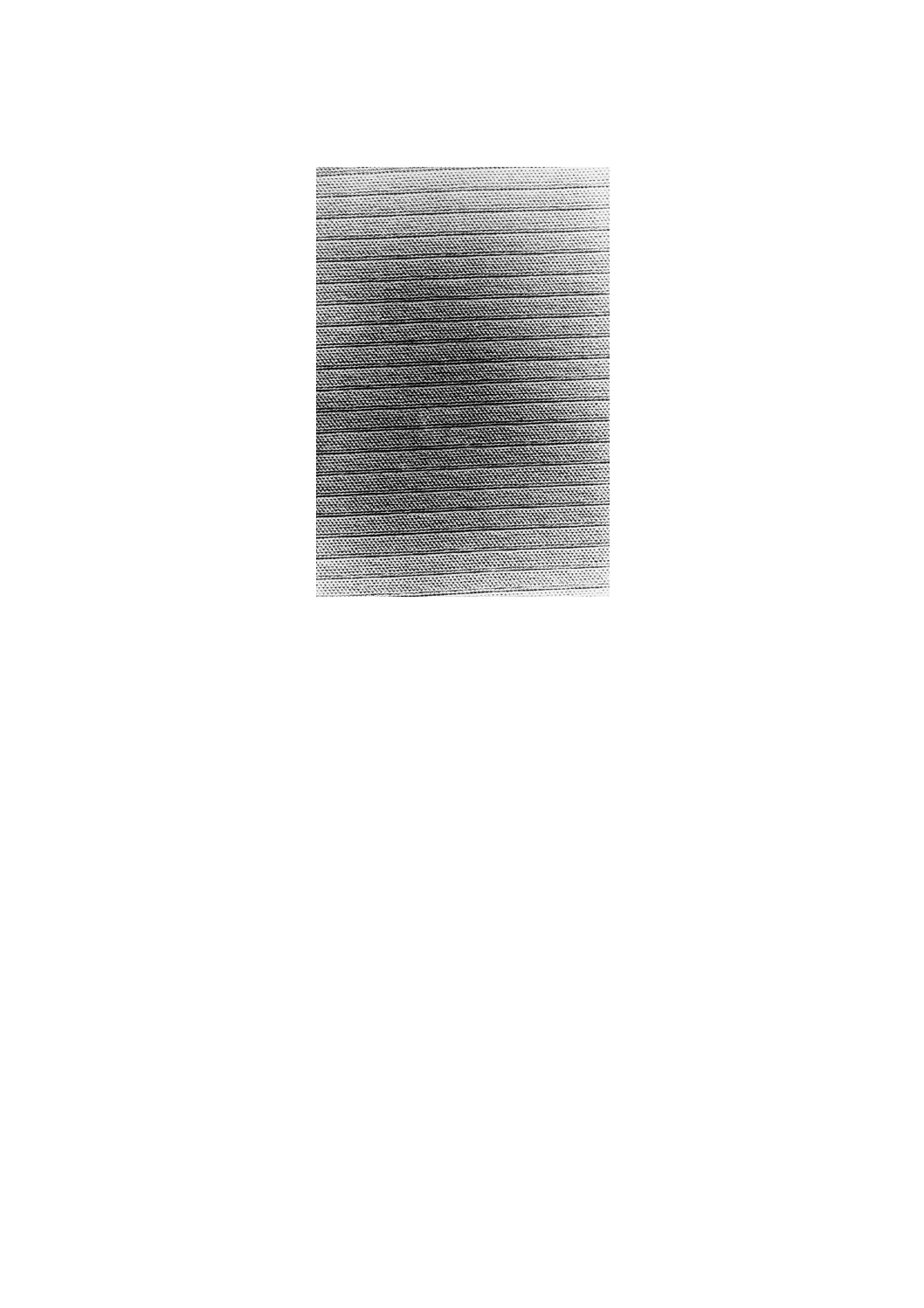

5号

図18−スナッグ判定標準写真1(続き)

15

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

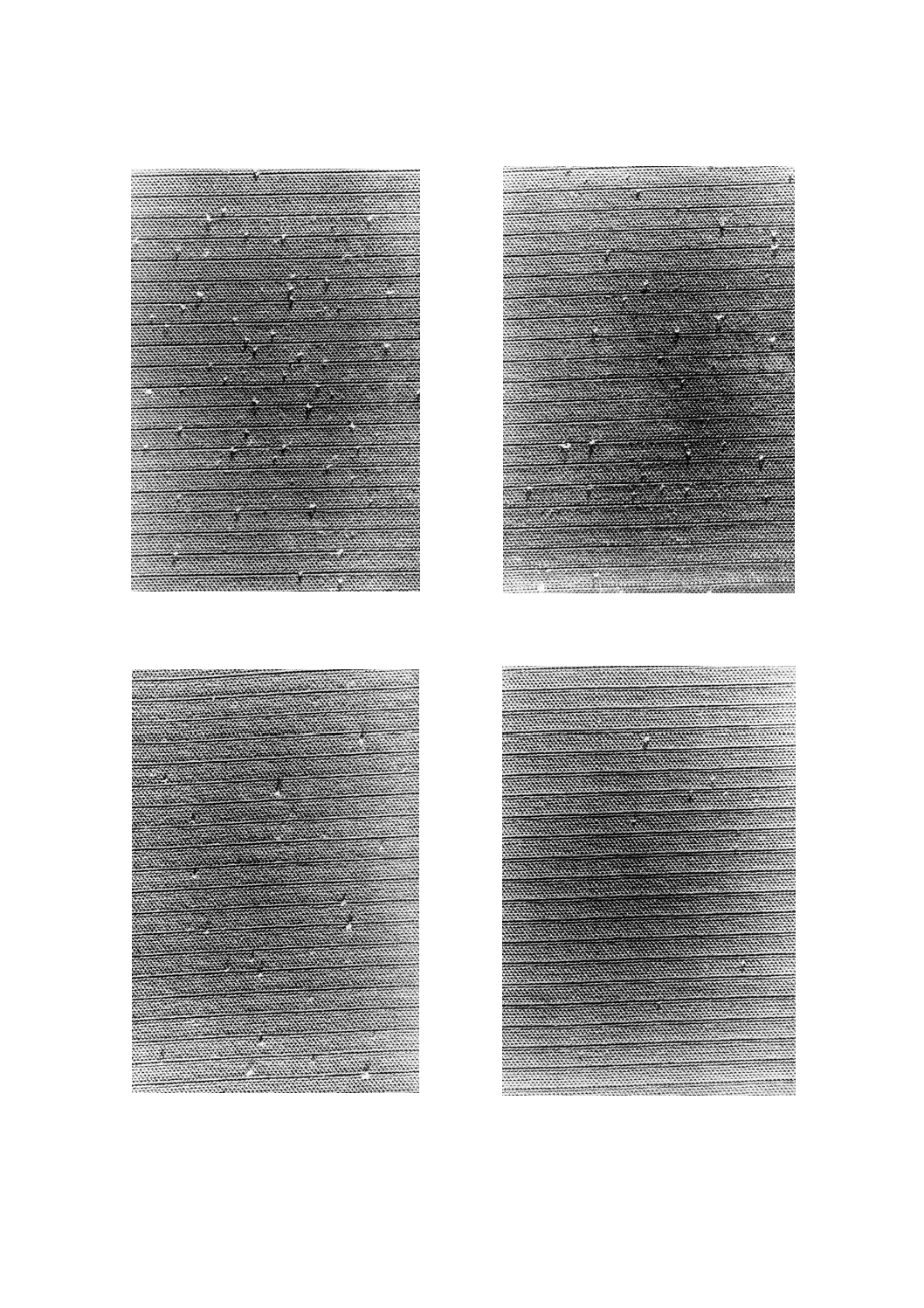

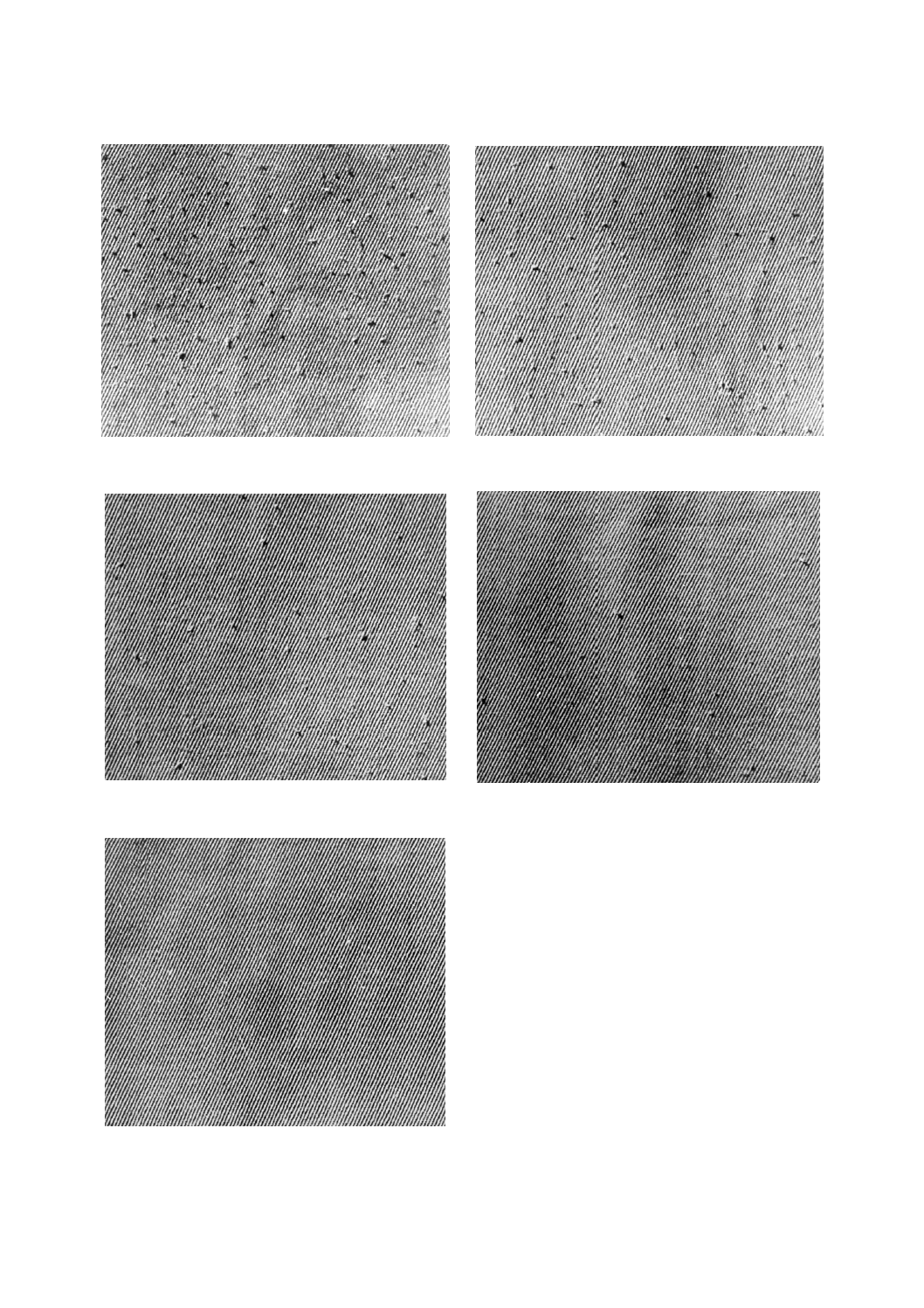

1号

2号

3号

4号

5号

図19−スナッグ判定標準写真2

16

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

B法(ビーンバッグ形試験機法)

A.1 装置及び材料

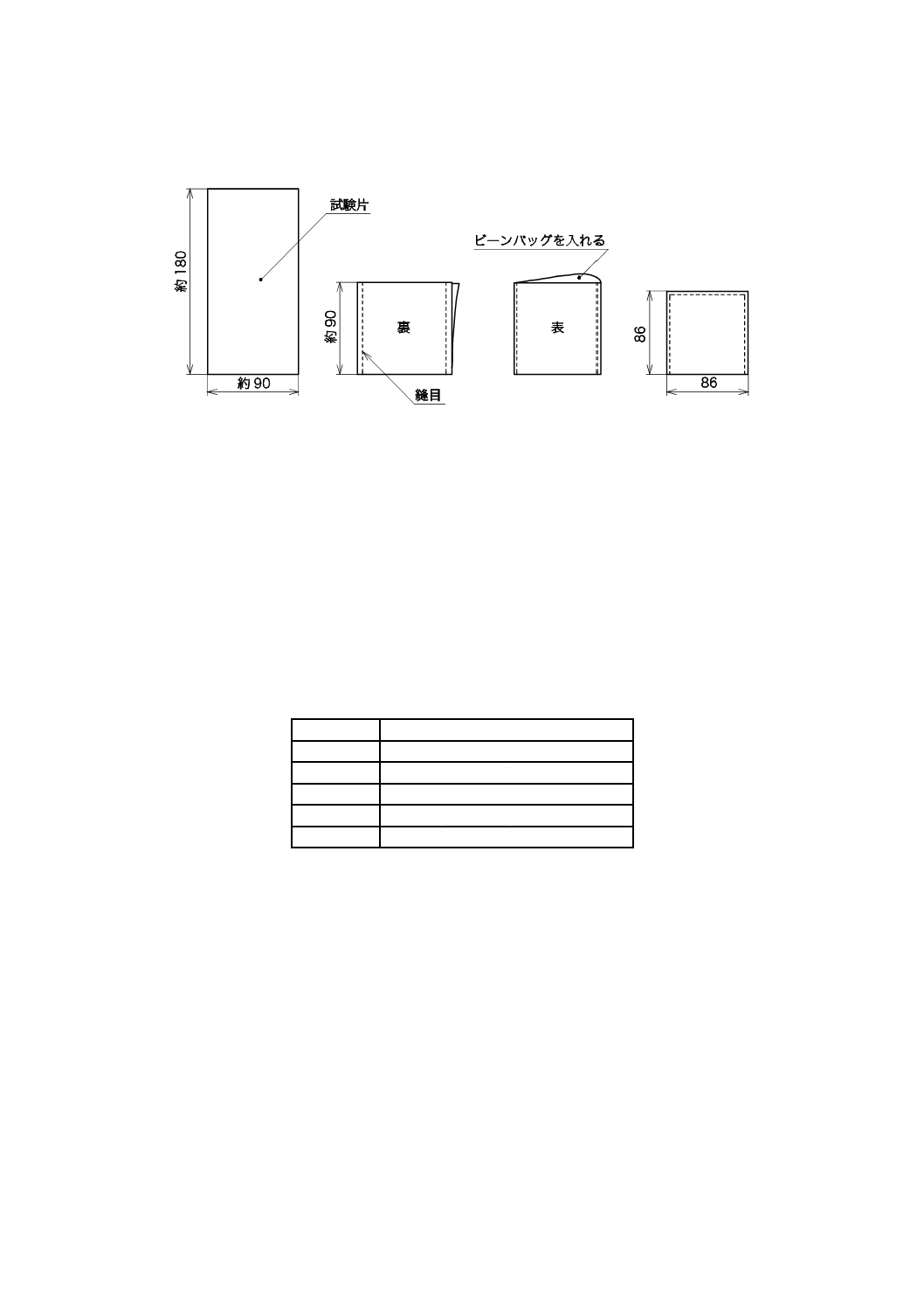

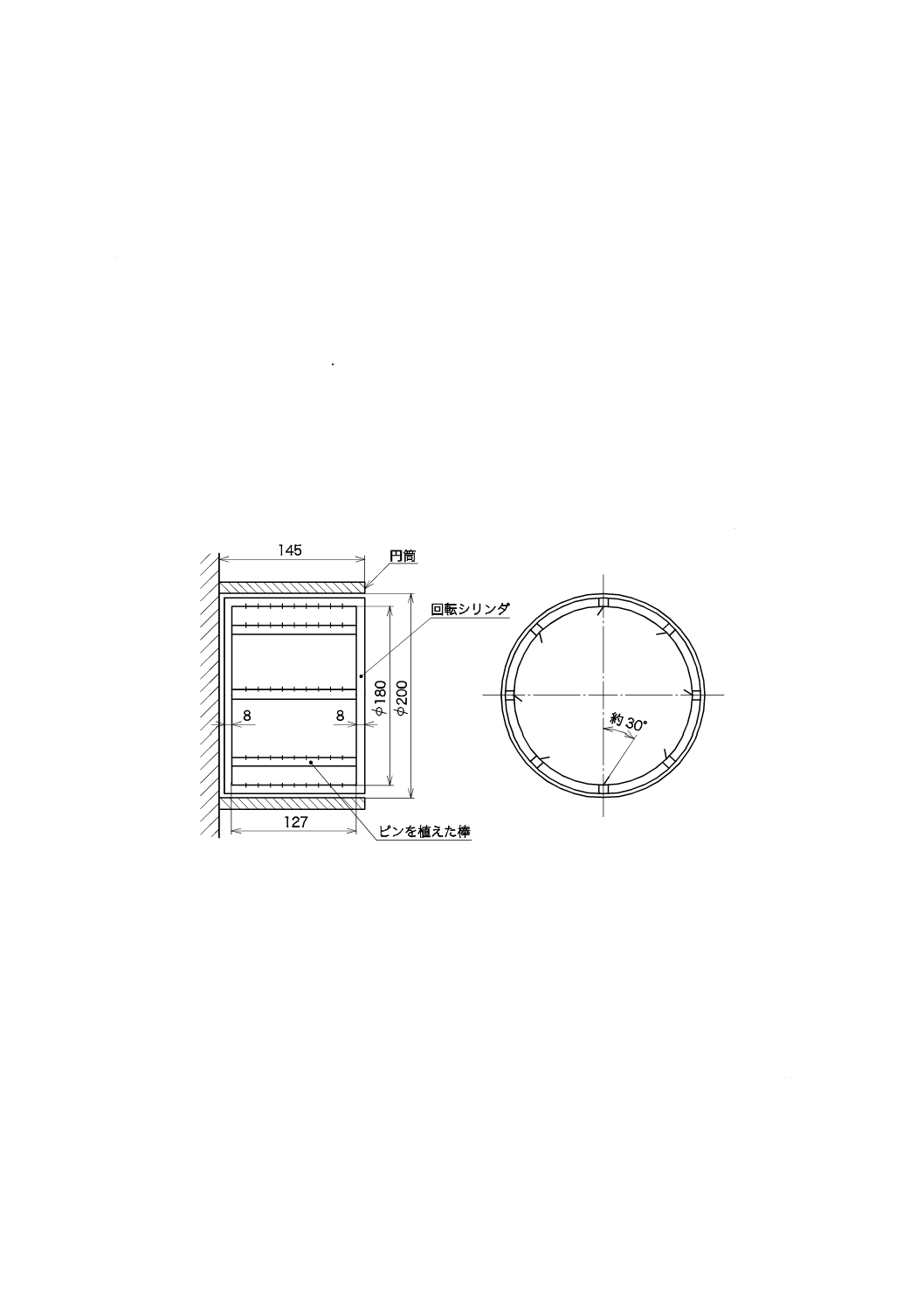

ビーンバッグ形試験機は,図A.1に示すように円筒内にプラスチック製の回転シリンダを組み込んだも

のと,これに入れるビーンバッグからなっている。回転シリンダ内には,30°の角度で9本のピンを植え

た棒が等間隔に8本取り付けられており,次の条件を備えたものとする。

a) 円筒 内径200 mm,奥行145 mm

b) 回転シリンダ 内径180 mm,奥行127 mm,回転数20 min−1

c) ピンを植えた棒 外径8 mm

d) ピン 突出部分10 mm,間隔12 mm

e) ビーンバッグ 布製の袋に散弾を450 g詰めたもの。

単位 mm

図A.1−ビーンバッグ形試験機主要部

A.2 操作

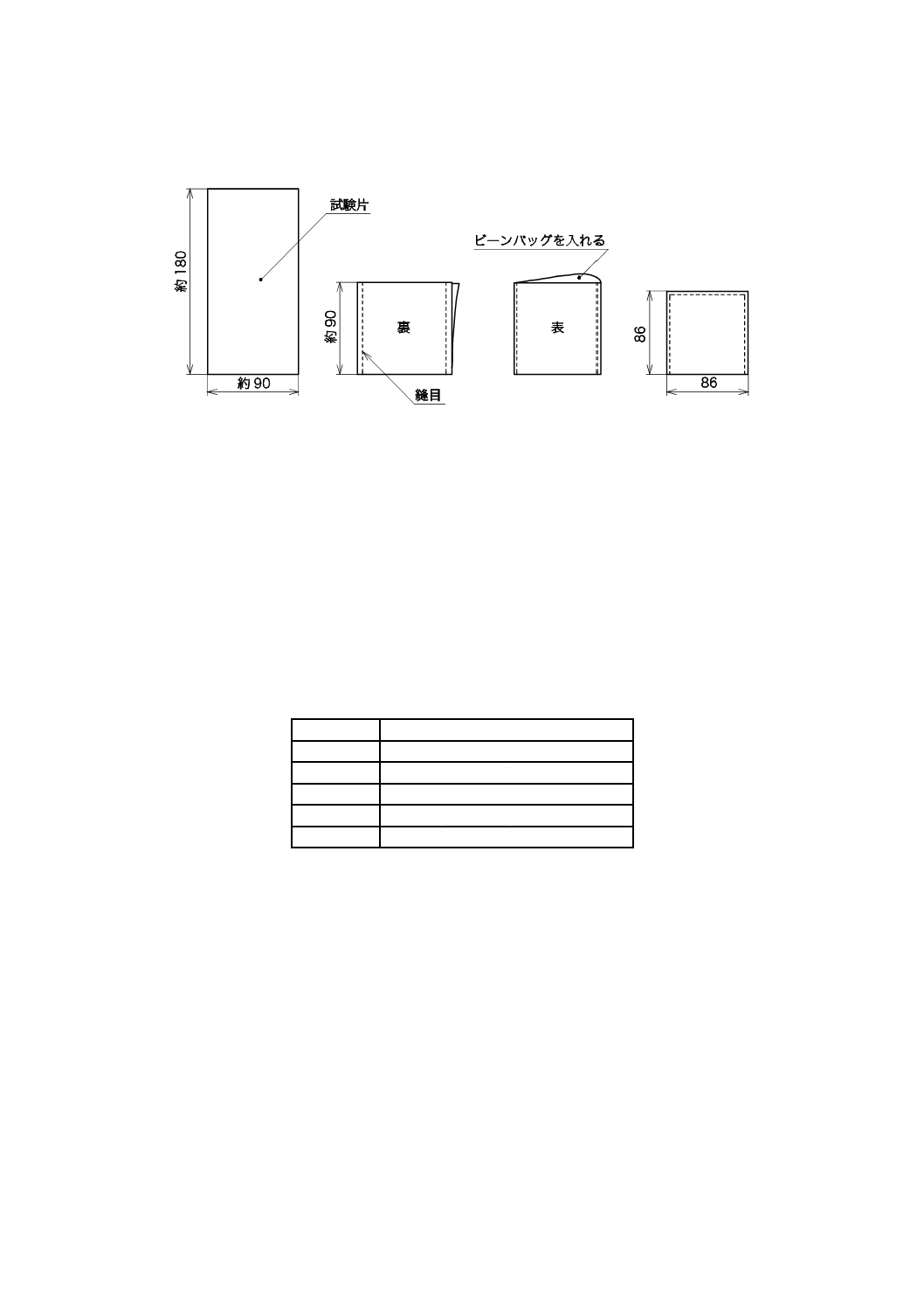

a) 試料から約90 mm×180 mmの試験片を,織物はたて糸及びよこ糸方向に,編物はウェール及びコー

ス方向にそれぞれ2枚採取し,図A.2に示すように試験片の表を内側にして折り,2辺を縫った後,

試験片を裏返し,表を外側に出す。

b) この袋状の試験片にビーンバッグを入れた後,1辺が86 mmとなるように縫い代を内側に入れて縫い

上げる。この試験片を回転シリンダに1点ずつ入れ,100回転操作する。

c) 4枚の試験結果を7.2.3によって判定する。さらに,平均値を算出し,JIS Z 8401の規則B(四捨五入

法)によって整数に丸める。

17

L 1058:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.2−ビーンバッグ形試験機法用試験片

A.3 判定及び照明条件

判定は,試験後の試験片に発生したスナッグの個数を肉眼で数えて行う。

照明は直射日光を避け,北窓光線又はこれに相当する400 lx以上の光源を用いる。光源は約45°の角度

で試験片の表面に当て,見る方向は,試験片の表面に対してほぼ直角になるようにする。

A.4 スナッグの等級判定

スナッグの等級判定は,表A.1の判定基準によって等級を判定する。

表A.1−判定基準表

等級(級)

判定基準

5

スナッグの数が10個以下のもの。

4

スナッグの数が20個以下のもの。

3

スナッグの数が40個以下のもの。

2

スナッグの数が80個以下のもの。

1

スナッグの数が80個を超えるもの。