L 1030-2:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 3

3 用語及び定義 ··················································································································· 3

4 試験の種類 ······················································································································ 5

5 解じょ法························································································································· 6

5.1 適用 ···························································································································· 6

5.2 一般 ···························································································································· 6

5.3 試験場所 ······················································································································ 6

5.4 装置及び器具 ················································································································ 6

5.5 試薬 ···························································································································· 7

5.6 試料の採取 ··················································································································· 7

5.7 試料の前処理 ················································································································ 7

5.8 操作 ···························································································································· 8

5.9 計算 ···························································································································· 8

5.10 確認 ·························································································································· 10

6 溶解法··························································································································· 10

6.1 共通事項 ····················································································································· 10

6.2 操作方法 ····················································································································· 16

7 顕微鏡法························································································································ 50

7.1 適用 ··························································································································· 50

7.2 試験条件 ····················································································································· 50

7.3 装置 ··························································································································· 50

7.4 試薬 ··························································································································· 52

7.5 試料の採取 ·················································································································· 52

7.6 試料の前処理 ··············································································································· 52

7.7 試験方法 ····················································································································· 52

7.8 計算 ··························································································································· 54

7.9 確認 ··························································································································· 55

8 試験報告書 ····················································································································· 55

附属書A(規定)窒素成分分析法 ··························································································· 61

附属書B(規定)加熱法 ······································································································· 64

附属書C(規定)3種類の繊維混用率(個別溶解法) ································································· 66

附属書CA(参考)3種類の繊維混用品の組成百分率計算の例(C.2.8.1の方式1) ··························· 73

附属書CB(参考)2種類の繊維混用品の溶解法を用いて分析できる代表的な3種類の繊維混用品 ······· 75

L 1030-2:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書D(参考)非繊維物質の除去方法 ················································································· 109

附属書E(参考)熱抽出装置 ································································································ 115

附属書F(参考)試料の採取及び準備の手順 ············································································ 116

附属書JA(参考)JISと対応国際規格との対比表 ····································································· 118

L 1030-2:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人繊維評価

技術協議会(JTETC)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS L 1030-2:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS L 1030の規格群には,次に示す部編成がある。

JIS L 1030-1 第1部:繊維鑑別

JIS L 1030-2 第2部:繊維混用率

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1030-2:2012

繊維製品の混用率試験方法−第2部:繊維混用率

Testing methods for quantitative analysis of fibre mixtures of textiles-

Part 2: Testing methods for quantitative analysis of fibre mixtures

序文

この規格は,2006年に第1版として発行されたISO 1833-1,ISO 1833-2,ISO 1833-3,ISO 1833-4,ISO

1833-5,ISO 1833-7,ISO 1833-8,ISO 1833-9,ISO 1833-10,ISO 1833-11,ISO 1833-12,ISO 1833-13,ISO

1833-14,ISO 1833-15,ISO 1833-16,ISO 1833-17,ISO 1833-18,ISO 1833-19及びISO 1833-21,2007年

に第1版として発行されたISO 1833-6及びISO 17751,2009年に第1版として発行されたISO 1833-20並

びに2010年に第1版として発行されたISO 1833-24を基とし,技術的内容を変更して作成した日本工業規

格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,繊維製品中に混用されている繊維の混用率を求める試験方法として,解じょ法,溶解法及

び顕微鏡法の3種類の試験方法について規定する。この規格はこれらの試験方法を適用する前に繊維製品

中に混用されている繊維の全てを鑑別する必要がある。繊維鑑別は,JIS L 1030-1に規定している。

解じょ法が適用できる繊維製品については,通常,解じょ法を用いる。解じょ法が適用できない繊維製

品には溶解法を用いる。解じょ法及び溶解法のいずれの試験方法も適用できない繊維製品には,顕微鏡法

を用いる。

警告 この規格は,事前に適切な注意が払われない場合,健康を害するおそれのある物質1) 及び/又

は方法を規定しており,技術的に適切・妥当であることだけに言及するものである。この規格

を使用する者は,いかなる場合でも,健康及び安全に関する法的な義務を免れない。この規格

は,薬品の取り扱いの資格及び/又は知識・経験のある者が操作することを想定している。

注1) 健康を害するおそれのある物質については,化学物質などの安全データシート(SDS)

に詳しい情報が記載されている。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1833-1:2006,Textiles−Quantitative chemical analysis−Part 1: General principles of testing

ISO 1833-2:2006,Textiles−Quantitative chemical analysis−Part 2: Ternary fibre mixtures

ISO 1833-3:2006,Textiles−Quantitative chemical analysis−Part 3: Mixtures of acetate and certain

other fibres (method using acetone)

ISO 1833-4:2006,Textiles−Quantitative chemical analysis−Part 4: Mixtures of certain protein and

certain other fibres (method using hypochlorite)

2

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 1833-5:2006,Textiles−Quantitative chemical analysis−Part 5: Mixtures of viscose, cupro or

modal and cotton fibres (method using sodium zincate)

ISO 1833-6:2007,Textiles−Quantitative chemical analysis−Part 6: Mixtures of viscose or certain

types of cupro or modal or lyocell and cotton fibres (method using formic acid and zinc chloride)

ISO 1833-7:2006,Textiles−Quantitative chemical analysis−Part 7: Mixtures of polyamide and certain

other fibres (method using formic acid)

ISO 1833-8:2006,Textiles−Quantitative chemical analysis−Part 8: Mixtures of acetate and triacetate

fibres (method using acetone)

ISO 1833-9:2006,Textiles−Quantitative chemical analysis−Part 9: Mixtures of acetate and triacetate

fibres (method using benzyl alcohol)

ISO 1833-10:2006,Textiles−Quantitative chemical analysis−Part 10: Mixtures of triacetate or

polylactide and certain other fibres (method using dichloromethane)

ISO 1833-11:2006,Textiles−Quantitative chemical analysis−Part 11: Mixtures of cellulose and

polyester fibres (method using sulfuric acid)

ISO 1833-12:2006,Textiles−Quantitative chemical analysis−Part 12: Mixtures of acrylic, certain

modacrylics, certain chlorofibres, certain elastanes and certain other fibres (method using

dimethylformamide)

ISO 1833-13:2006,Textiles−Quantitative chemical analysis−Part 13: Mixtures of certain chlorofibres

and certain other fibres (method using carbon disulfide/acetone)

ISO 1833-14:2006,Textiles−Quantitative chemical analysis−Part 14: Mixtures of acetate and certain

chlorofibres (method using acetic acid)

ISO 1833-15:2006,Textiles−Quantitative chemical analysis−Part 15: Mixtures of jute and certain

animal fibres (method by determining nitrogen content)

ISO 1833-16:2006,Textiles−Quantitative chemical analysis−Part 16: Mixtures of polypropylene

fibres and certain other fibres (method using xylene)

ISO 1833-17:2006,Textiles−Quantitative chemical analysis−Part 17: Mixtures of chlorofibres

(homopolymers of vinyl chloride) and certain other fibres (method using sulfuric acid)

ISO 1833-18:2006,Textiles−Quantitative chemical analysis−Part 18: Mixtures of silk and wool or

hair (method using sulfuric acid)

ISO 1833-19:2006,Textiles−Quantitative chemical analysis−Part 19: Mixtures of cellulose fibres and

asbestos (method by heating)

ISO 1833-20:2009,Textiles−Quantitative chemical analysis−Part 20: Mixtures of elastane and certain

other fibres (method using dimethylacetamide)

ISO 1833-21:2006,Textiles−Quantitative chemical analysis−Part 21: Mixtures of chlorofibres, certain

modacrylics, certain elastanes, acetates, triacetates and certain other fibres (method using

cyclohexanone)

ISO 1833-24:2010,Textiles−Quantitative chemical analysis−Part 24: Mixtures of polyester and

certain other fibres (method using phenol and tetrachloroethane)

ISO 17751:2007,Textiles−Quantitative analysis of animal fibres by microscopy−Cashmere, wool,

speciality fibres and their blends(全体評価:MOD)

3

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 8085 アンモニア水(試薬)

JIS K 8102 エタノール (95)(試薬)

JIS K 8111 塩化亜鉛(試薬)

JIS K 8161 ジクロロメタン(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8264 ぎ酸(試薬)

JIS K 8305 m-クレゾール(試薬)

JIS K 8322 クロロホルム(試薬)

JIS K 8361 酢酸エチル(試薬)

JIS K 8500 N,N-ジメチルホルムアミド(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8863 ほう酸(試薬)

JIS K 8891 メタノール(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8962 硫酸カリウム(試薬)

JIS K 9001 チオシアン酸カリウム(試薬)

JIS K 9003 流動パラフィン(試薬)

JIS L 0105 繊維製品の物理試験方法通則

注記 対応国際規格:ISO 139,Textiles−Standard atmospheres for conditioning and testing(MOD)

JIS L 1013 化学繊維フィラメント糸試験方法

JIS L 1030-1 繊維製品の混用率試験方法−第1部:繊維鑑別

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

混用率

組成繊維中における繊維の種類が2種類以上の繊維製品について,それぞれの種類の組成繊維の全組成

繊維に対する割合を質量百分率で表したもの。

3.2

絶乾質量

4

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片を温度105 ℃±2 ℃の熱風乾燥機中に放置して恒量となったときの質量をいう。ここに恒量とは,

15分間以上の間隔で質量を量り,その前後の質量差が後の質量の0.1 %以内になった状態をいう。ただし,

公定水分率0.0 %の繊維については,試料の標準状態の質量を絶乾質量とみなす。

3.3

絶乾混用率

絶乾質量から求めた混用率。

3.4

正量混用率

混用されている繊維の絶乾質量に,それぞれ表1に示す公定水分率に相当する水分を含ませたときの質

量から求めた混用率。

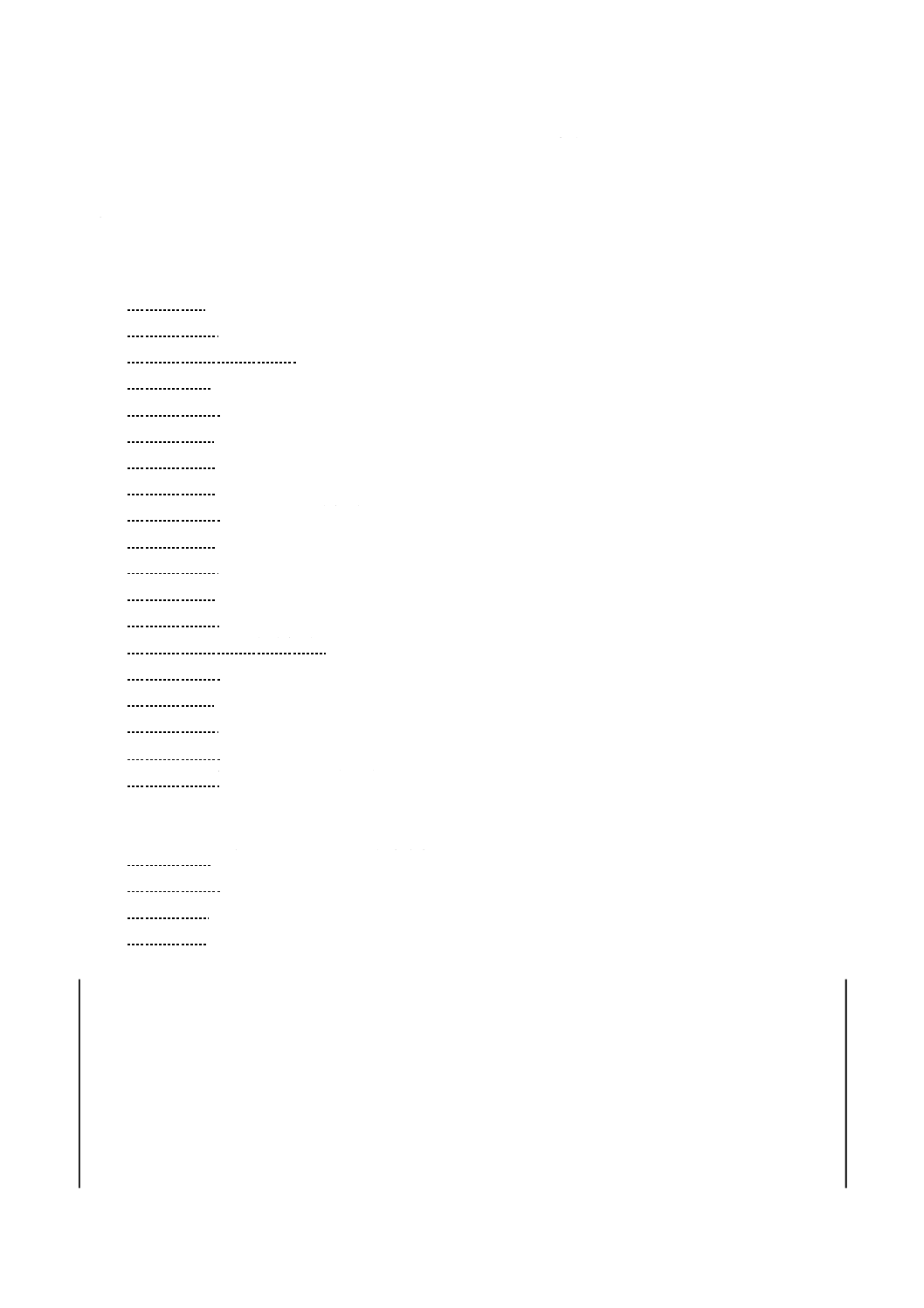

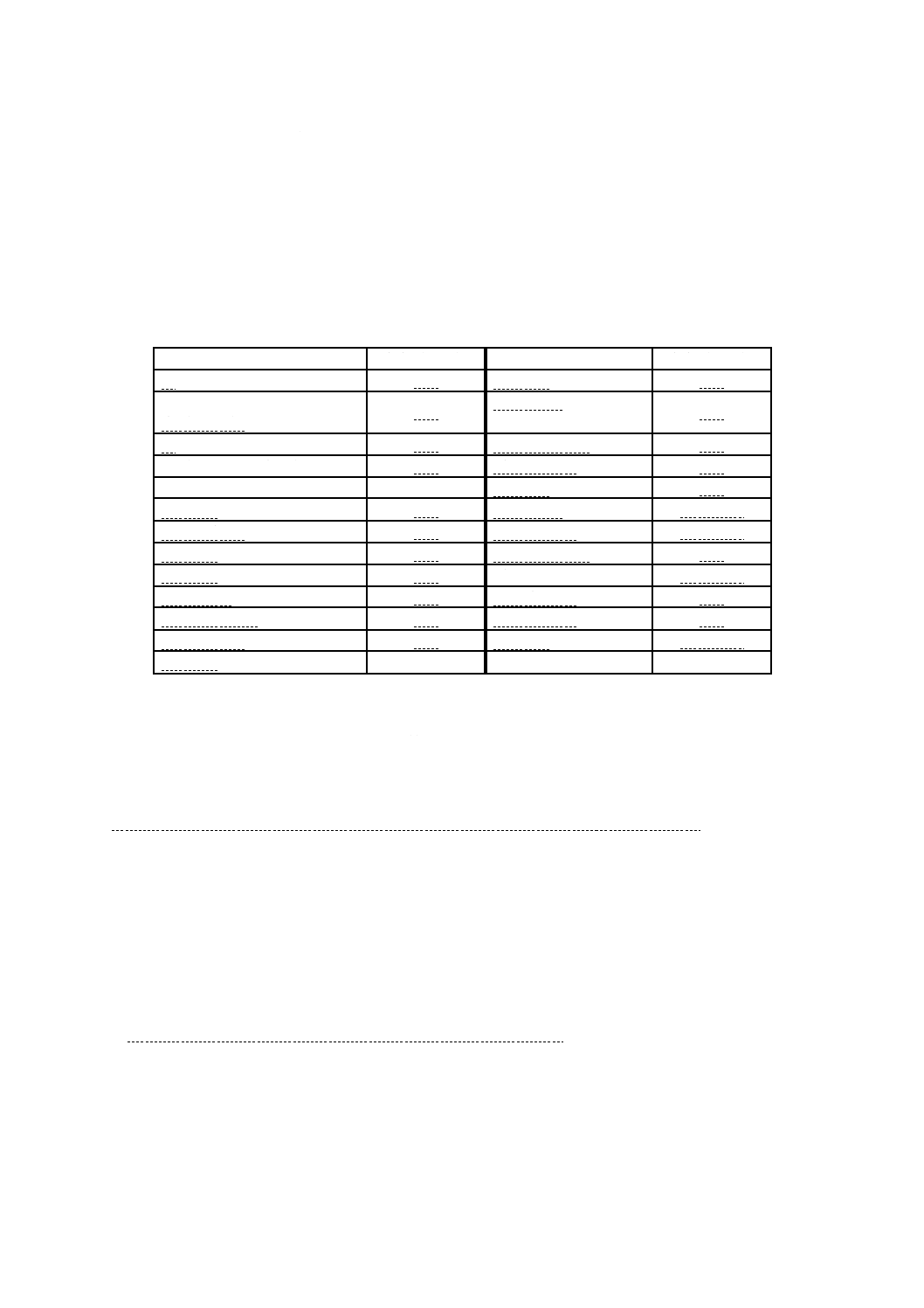

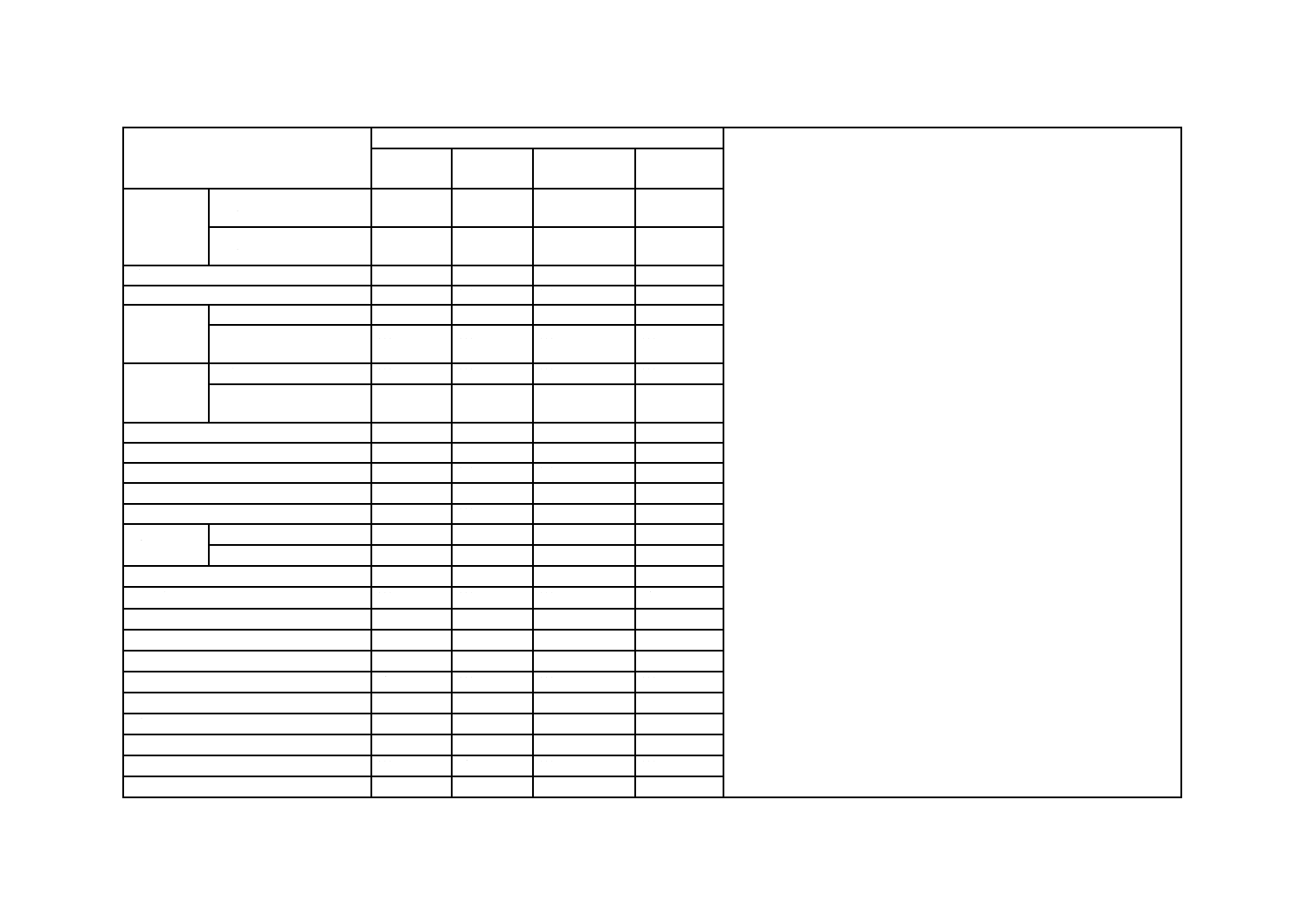

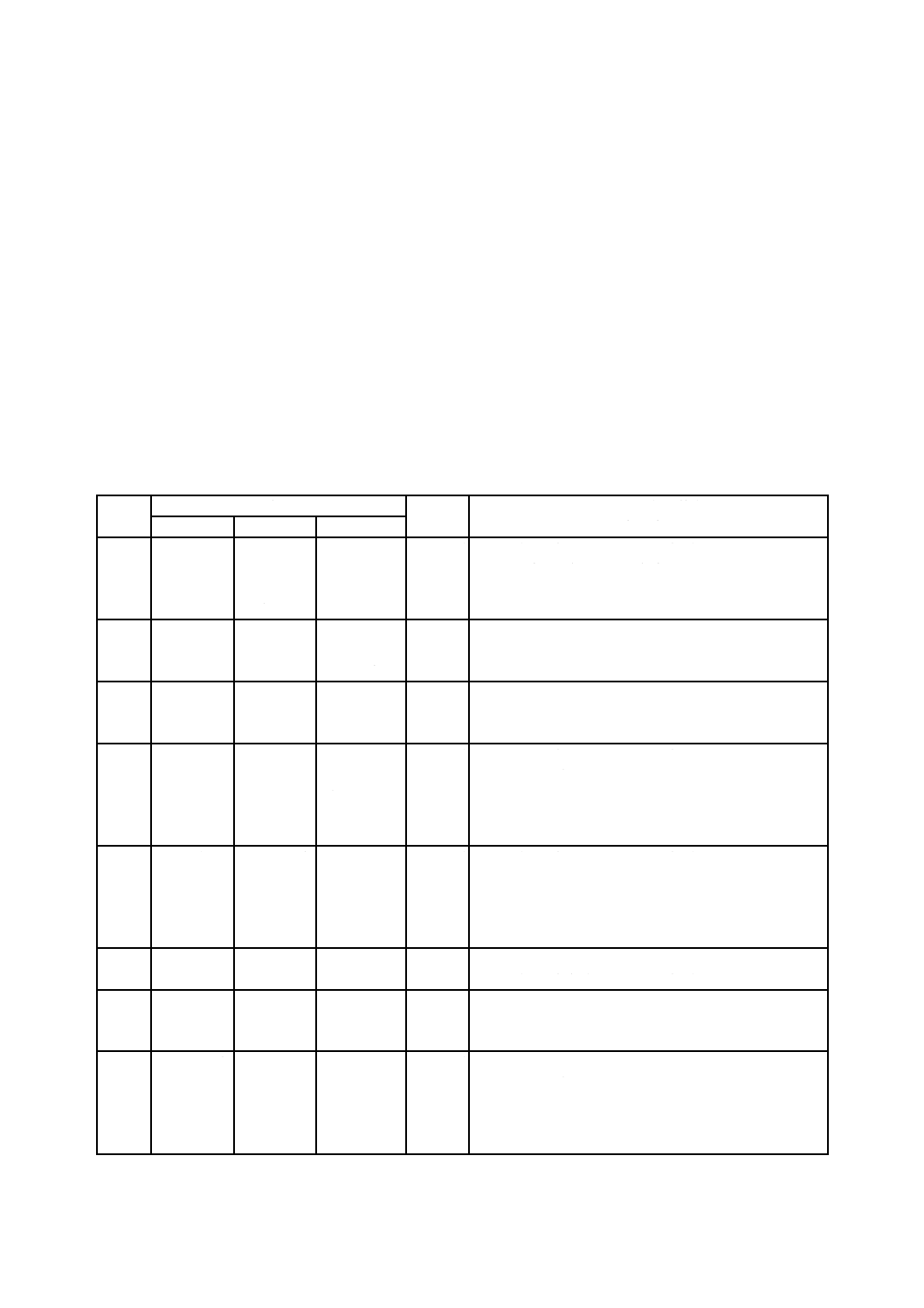

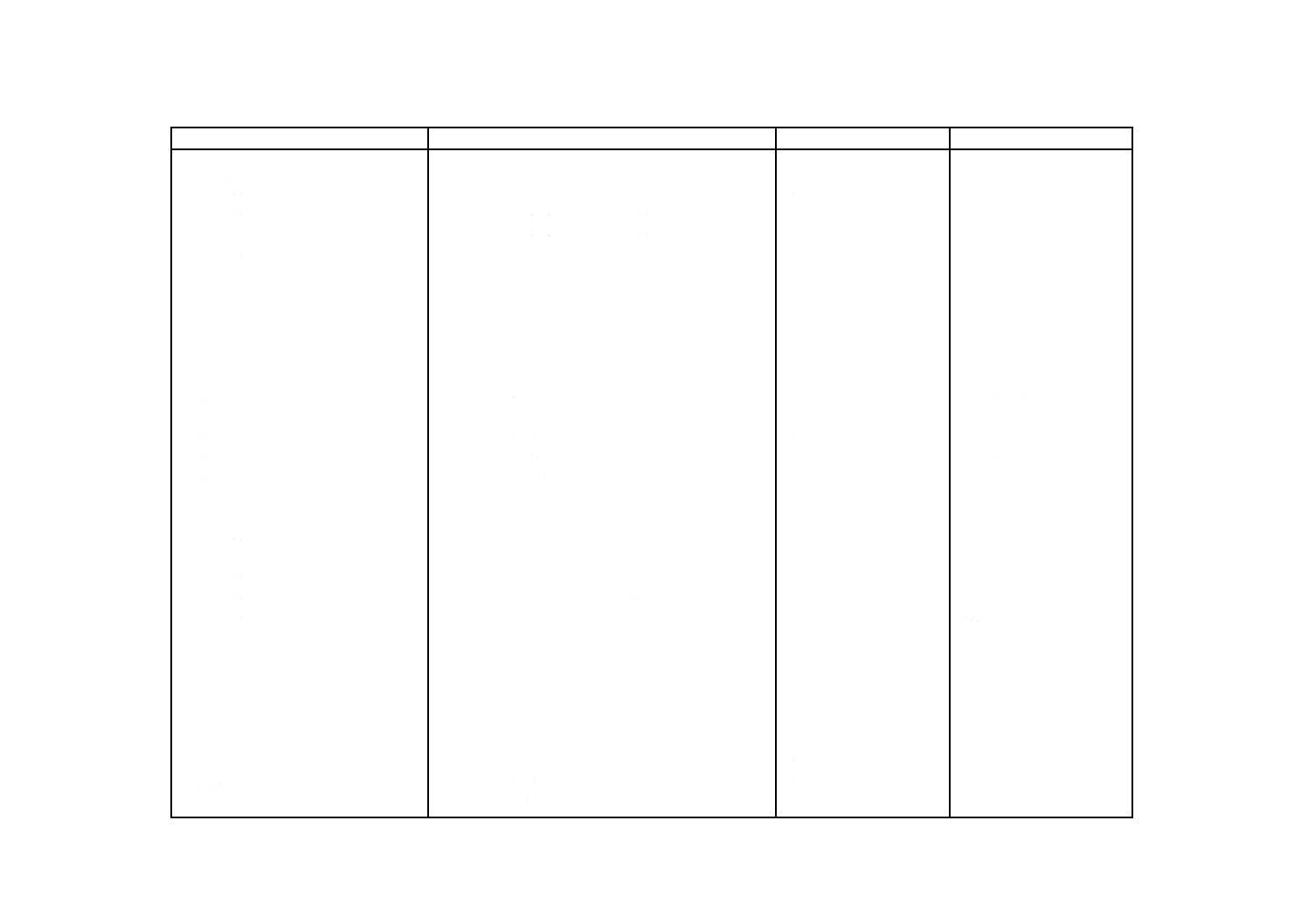

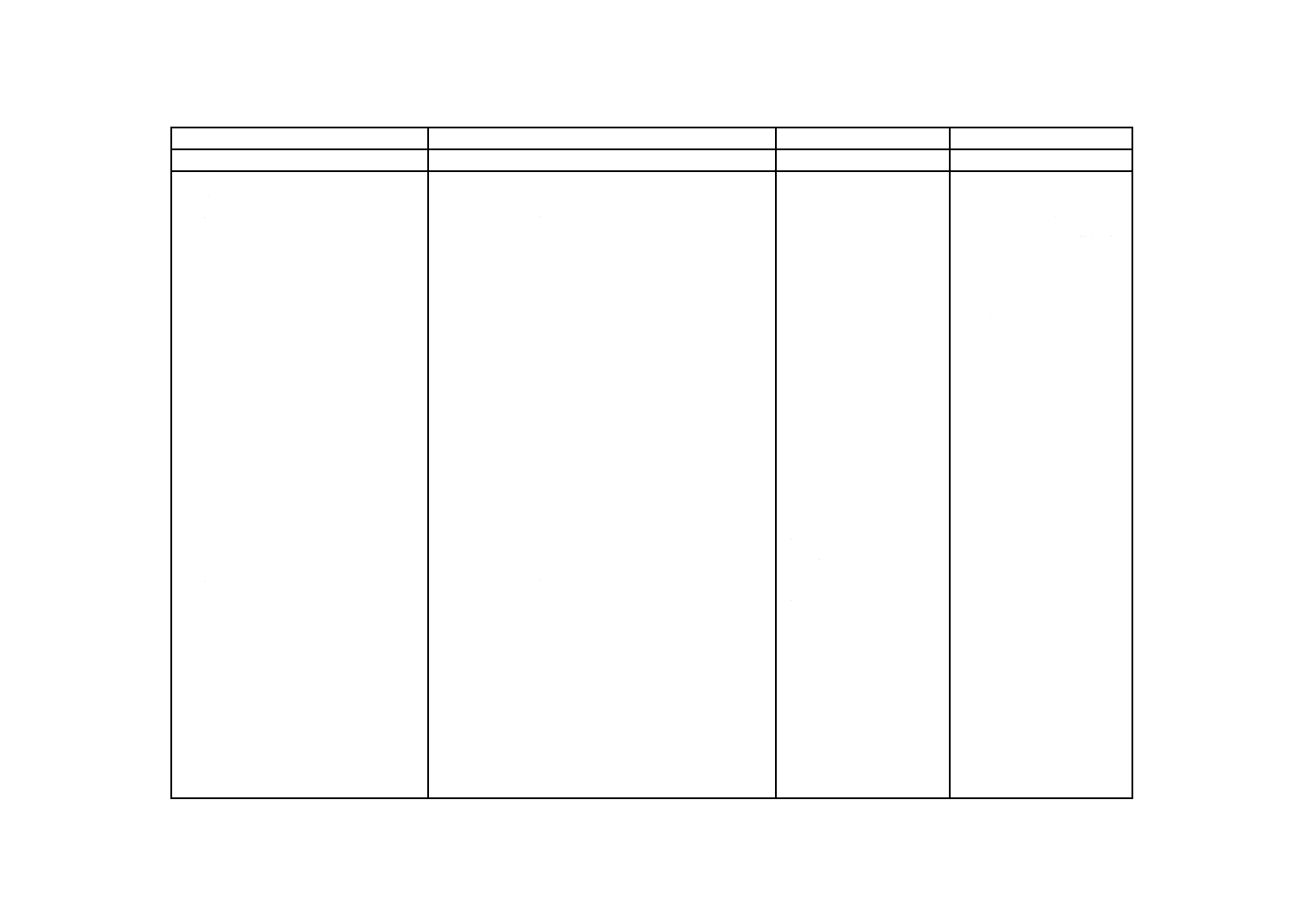

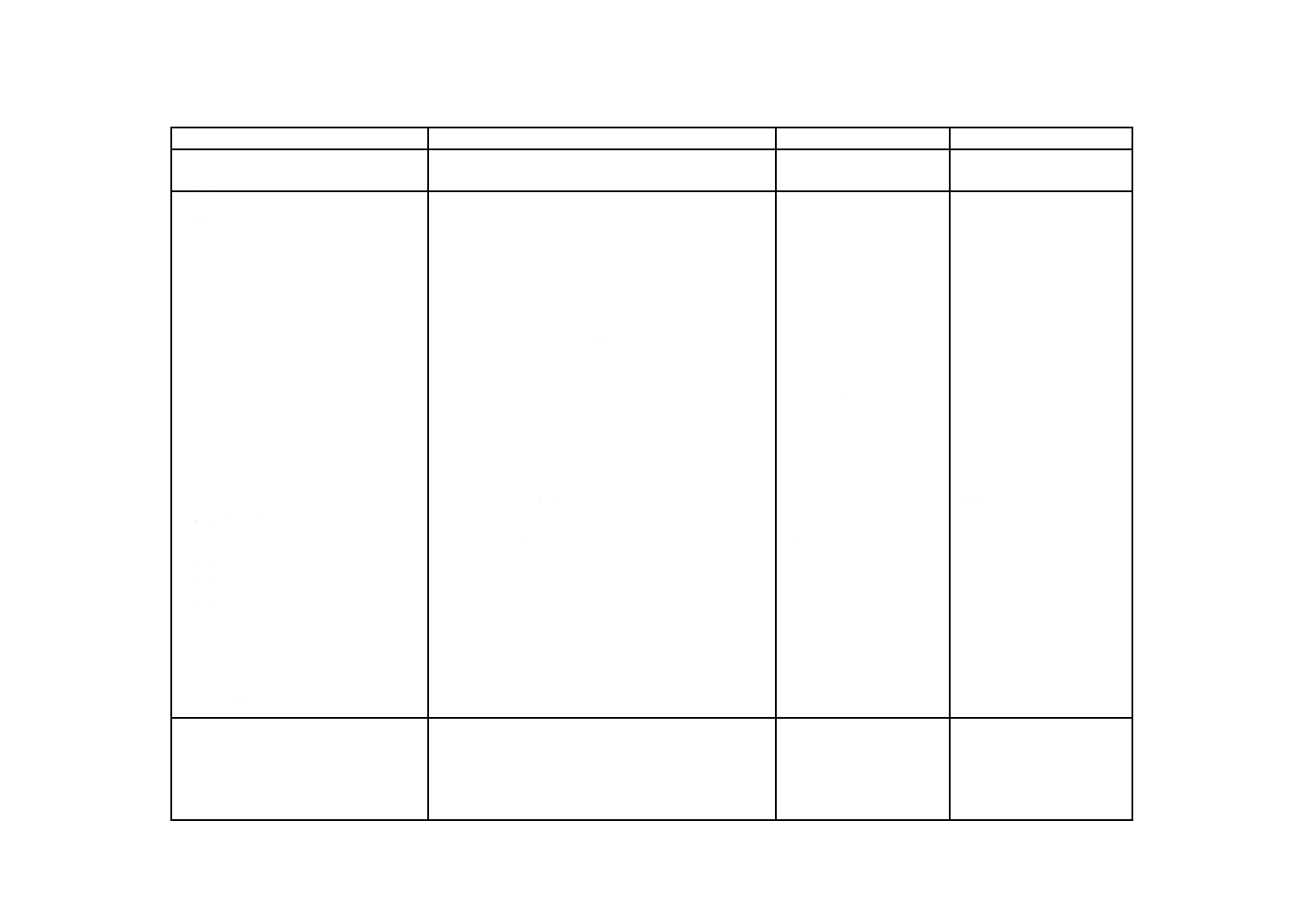

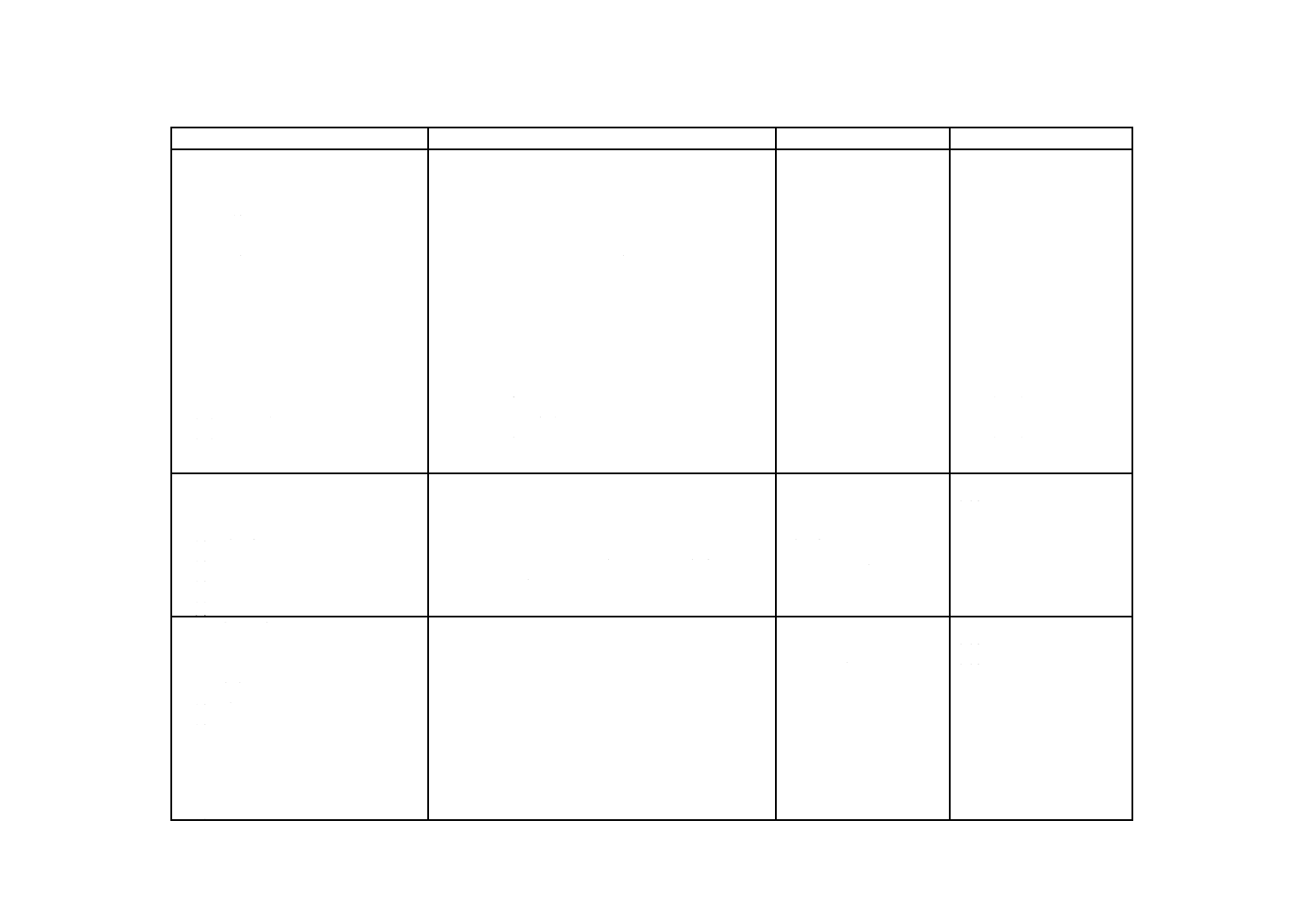

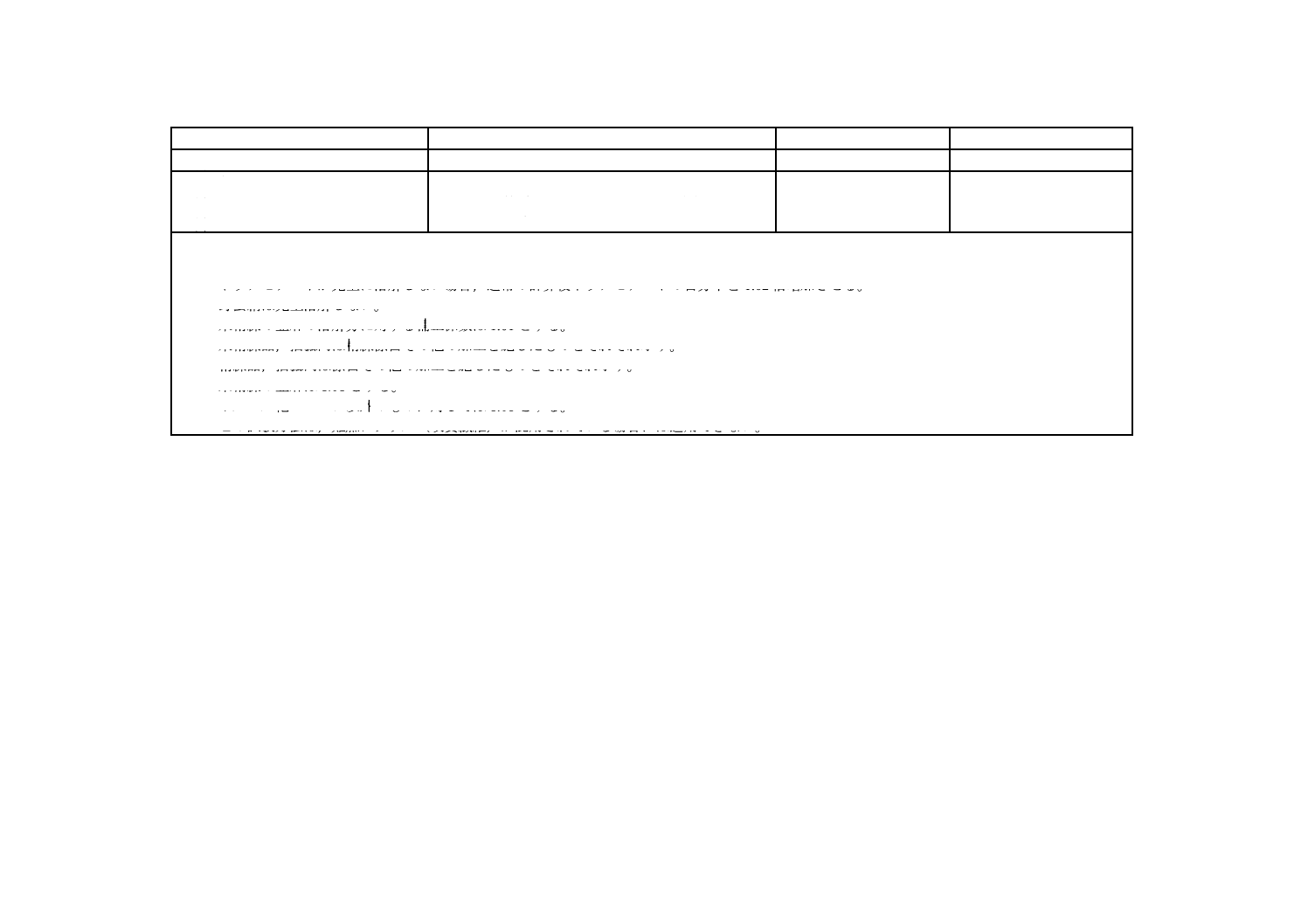

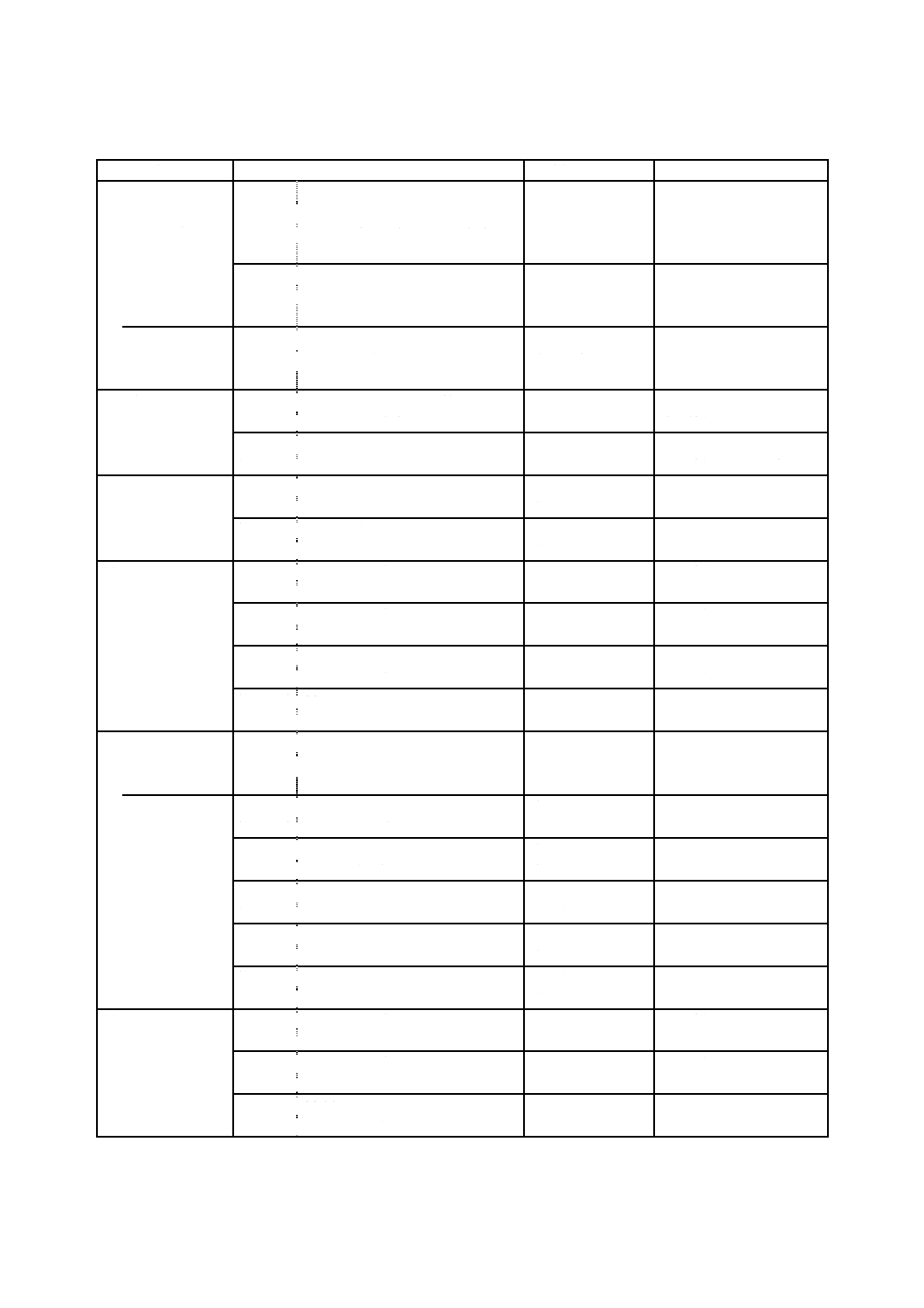

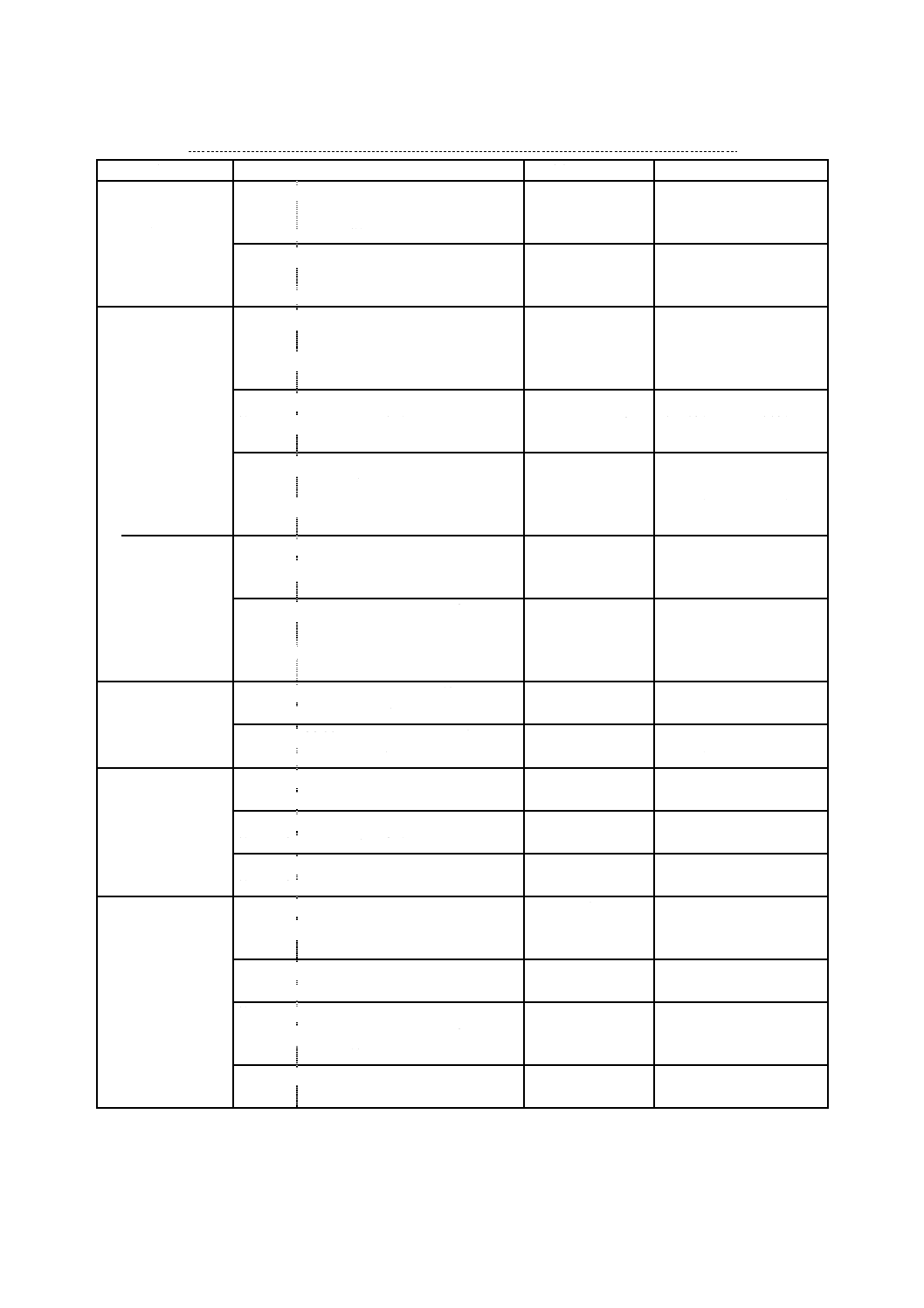

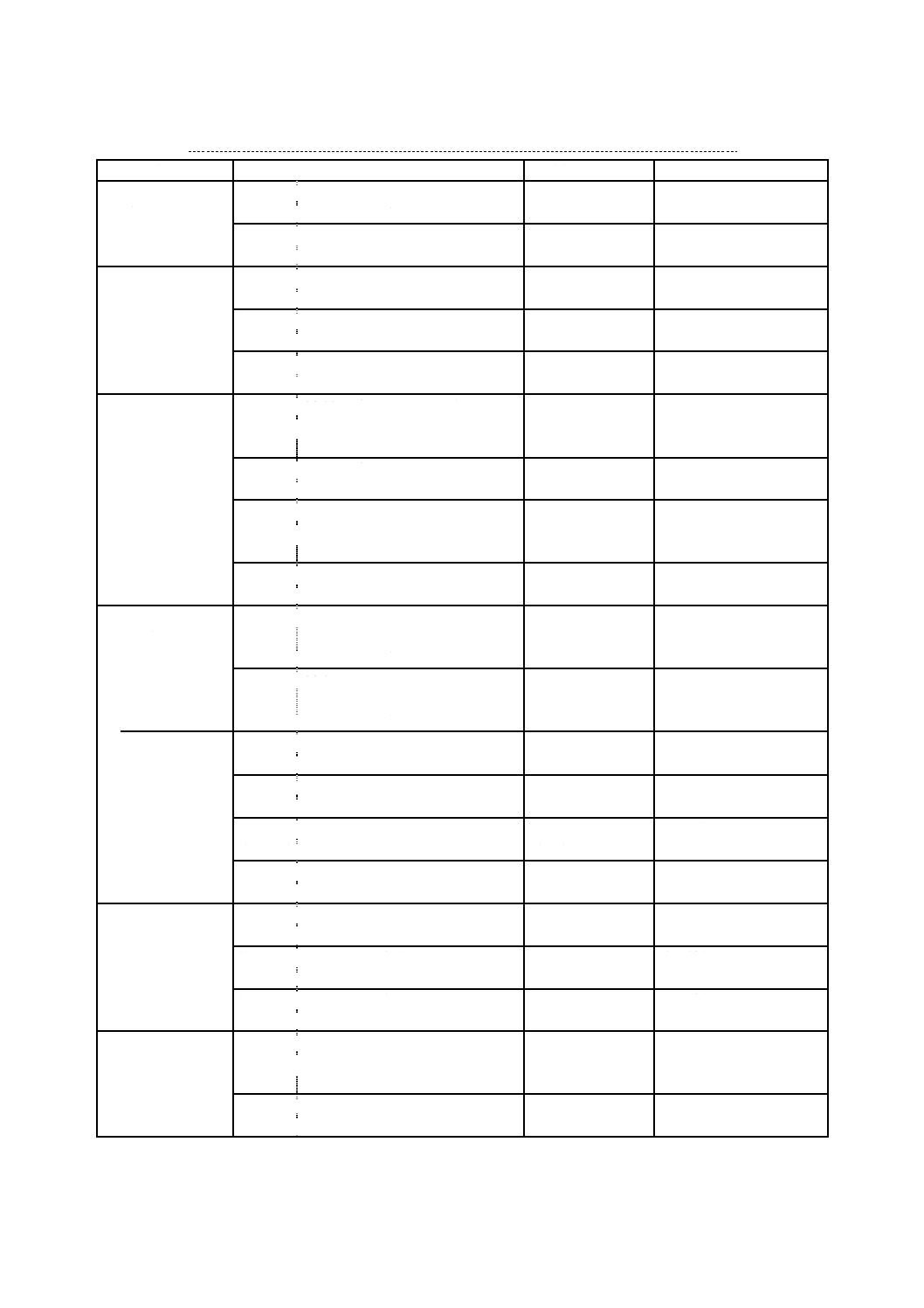

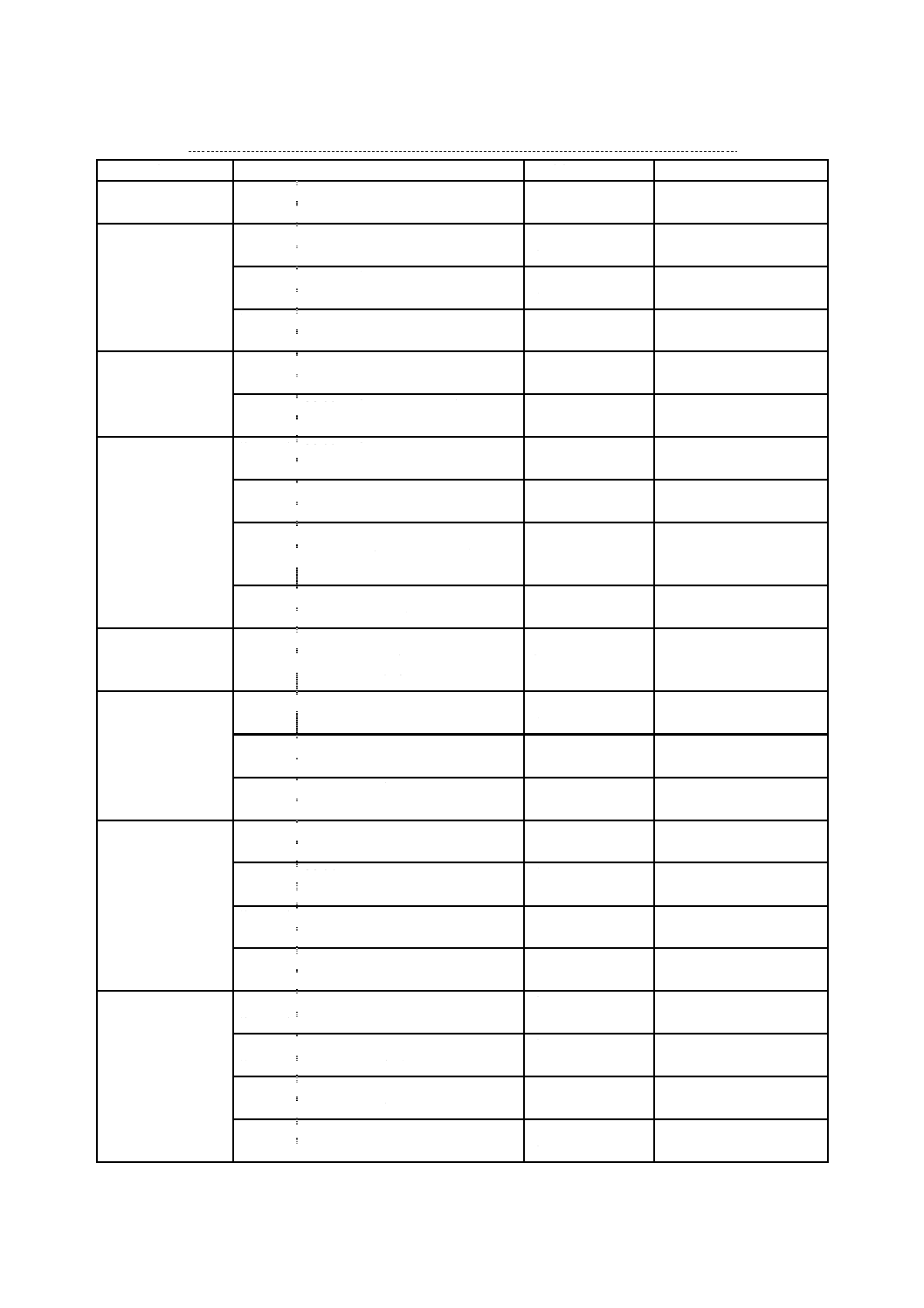

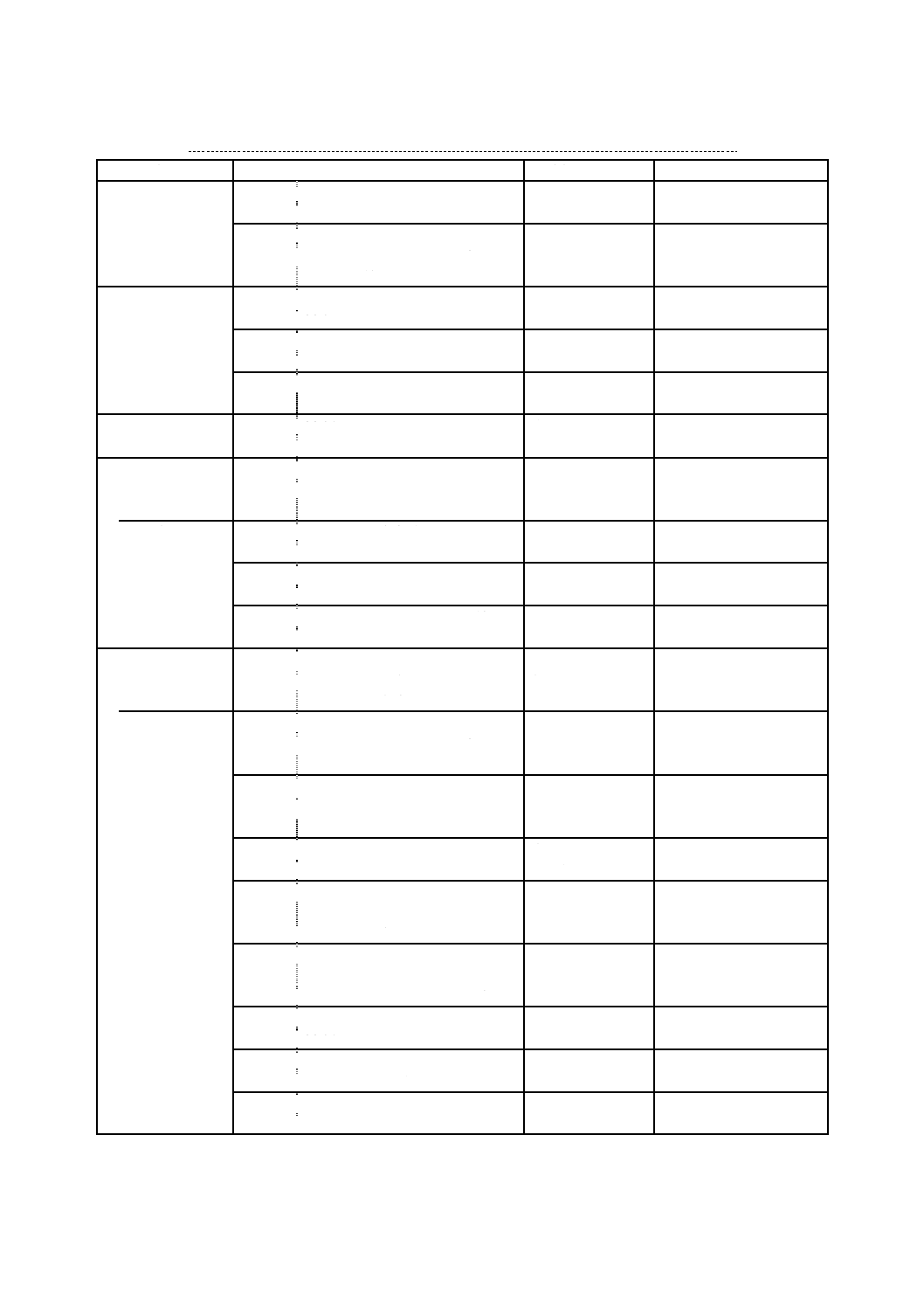

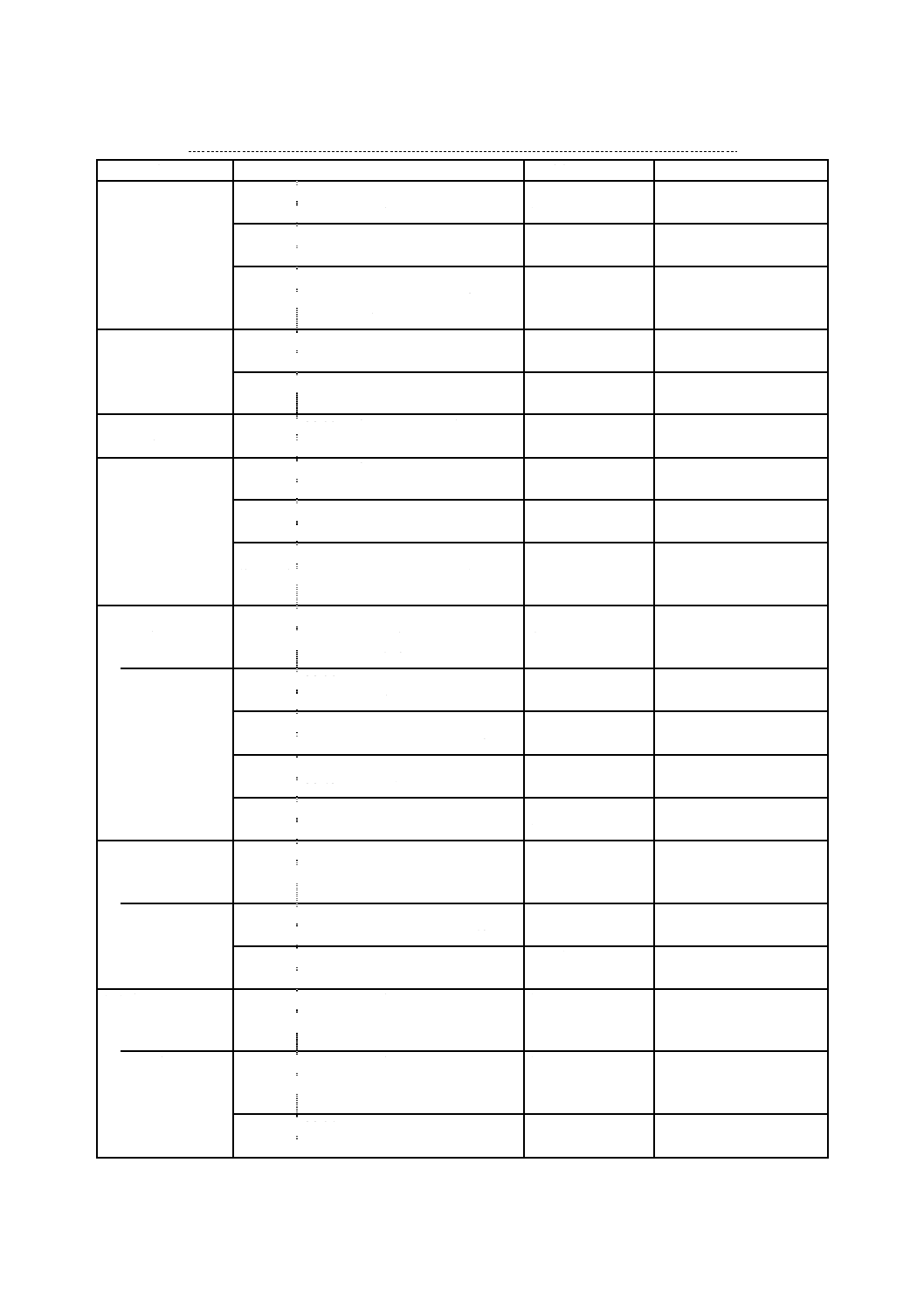

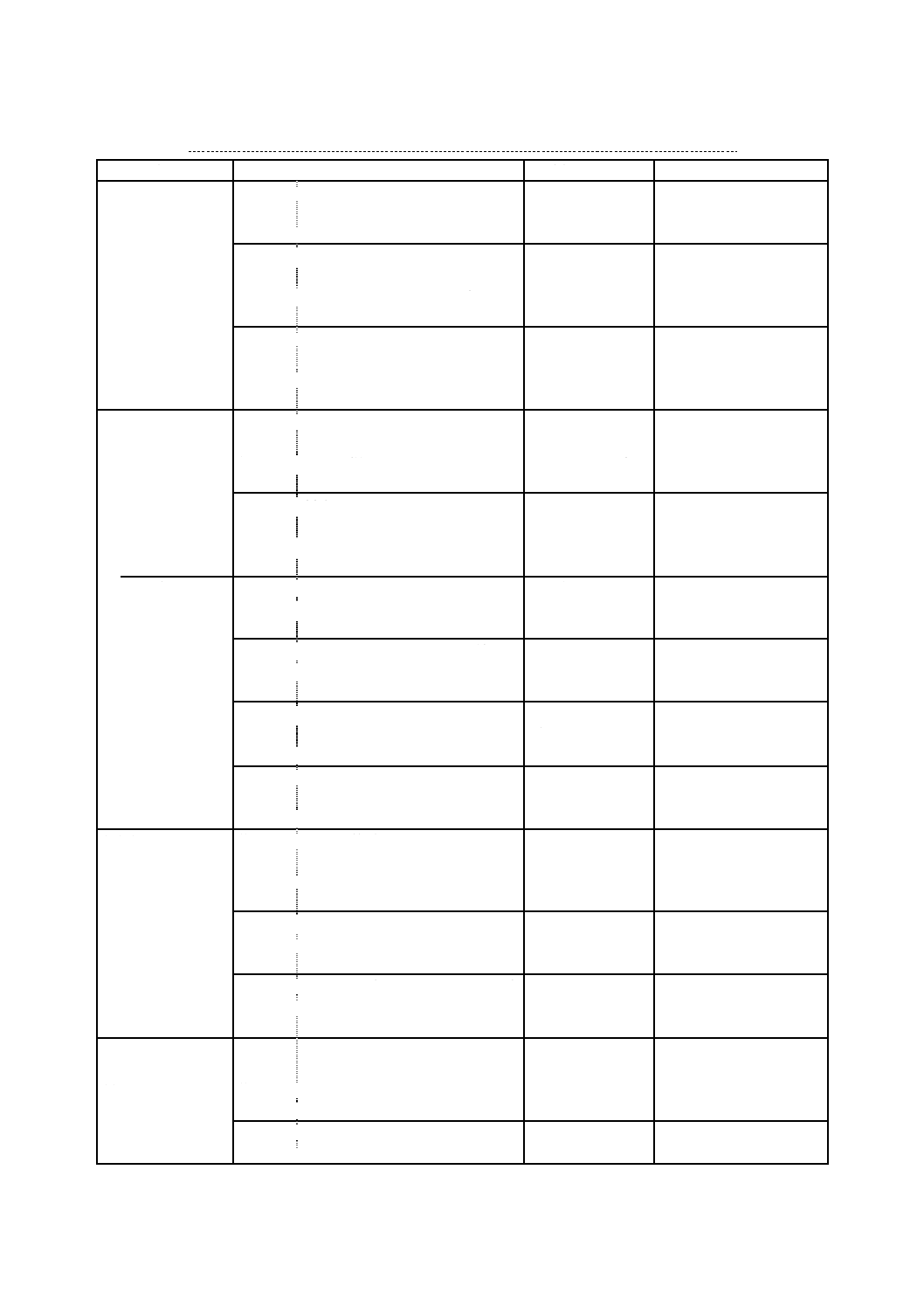

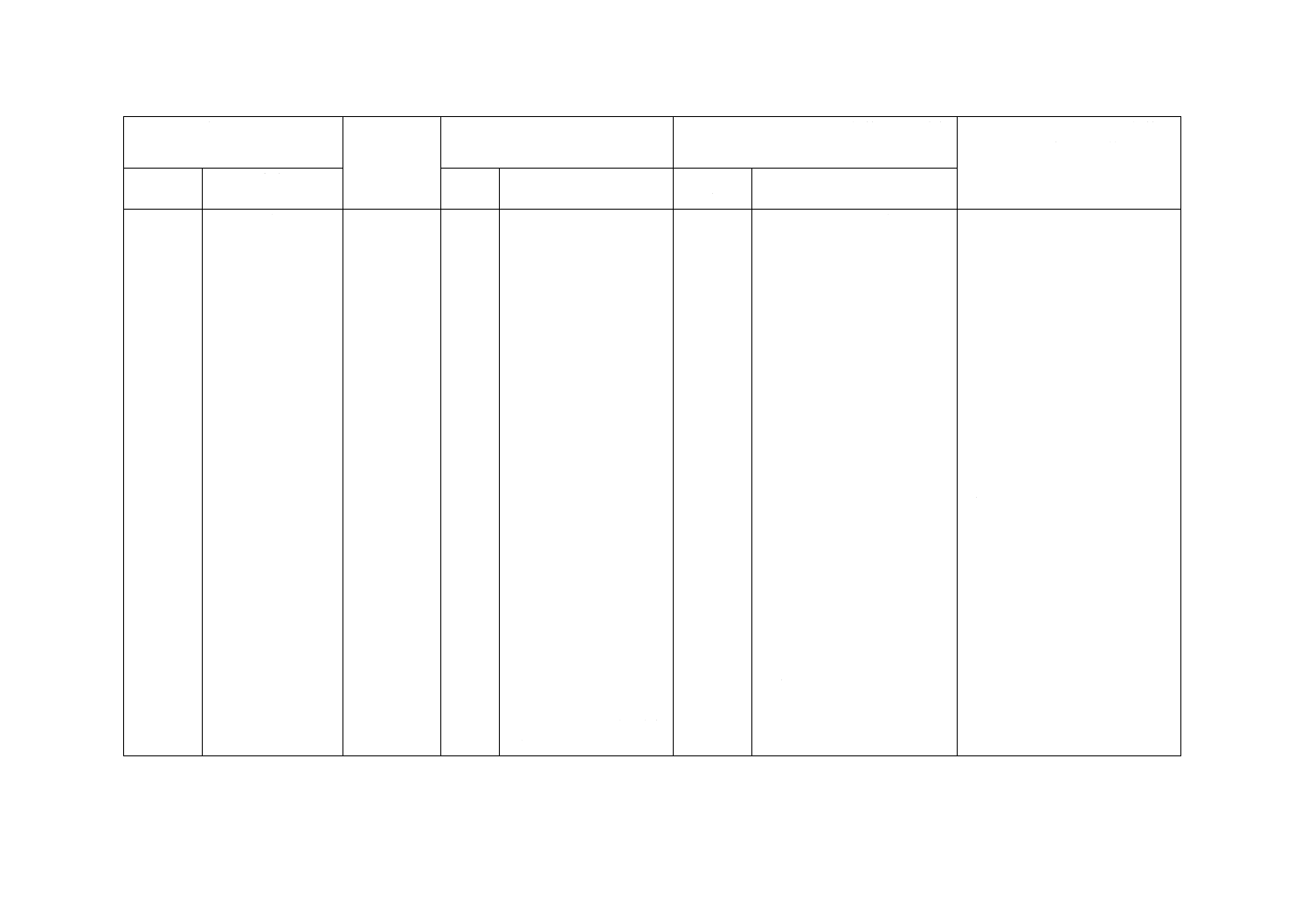

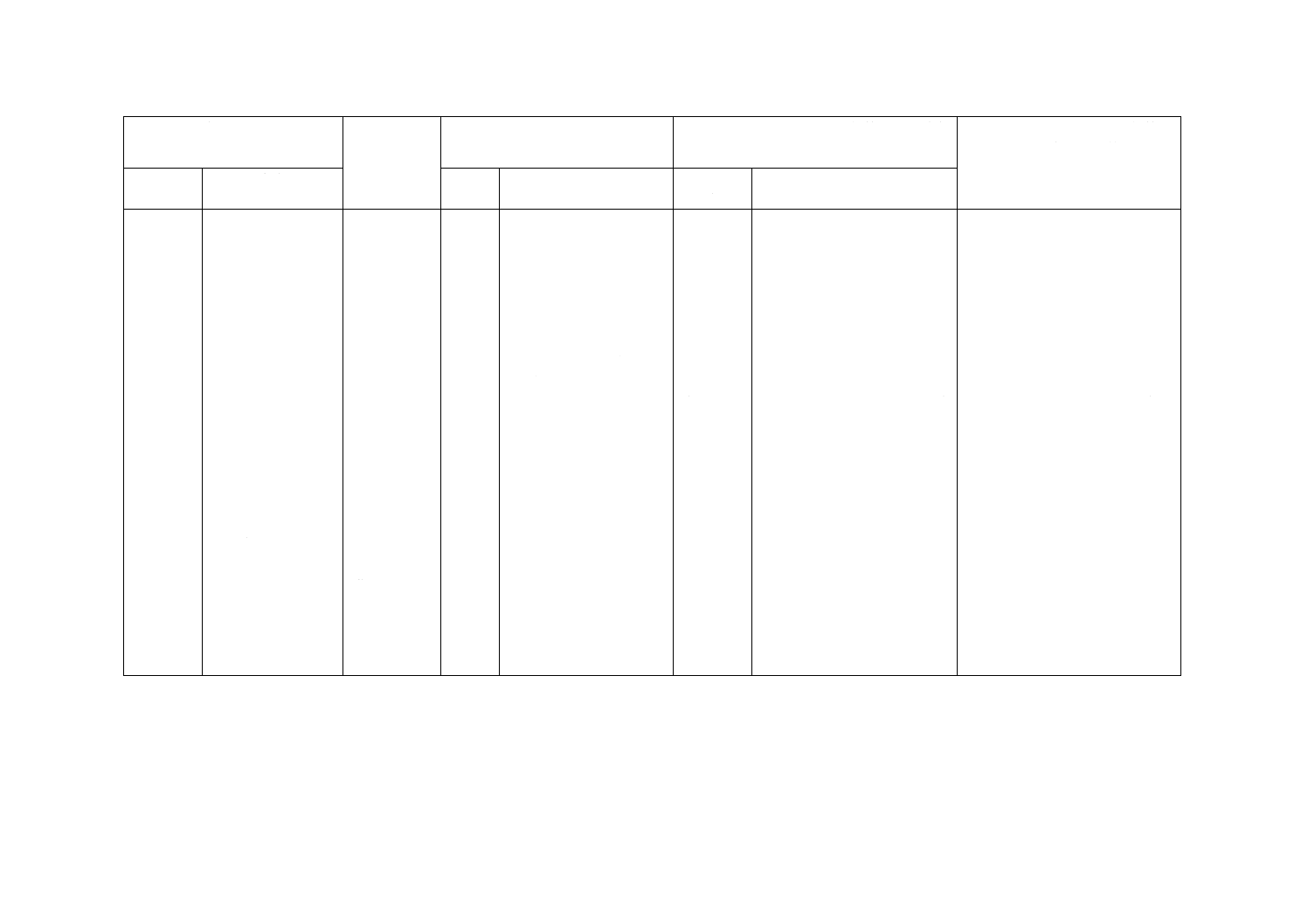

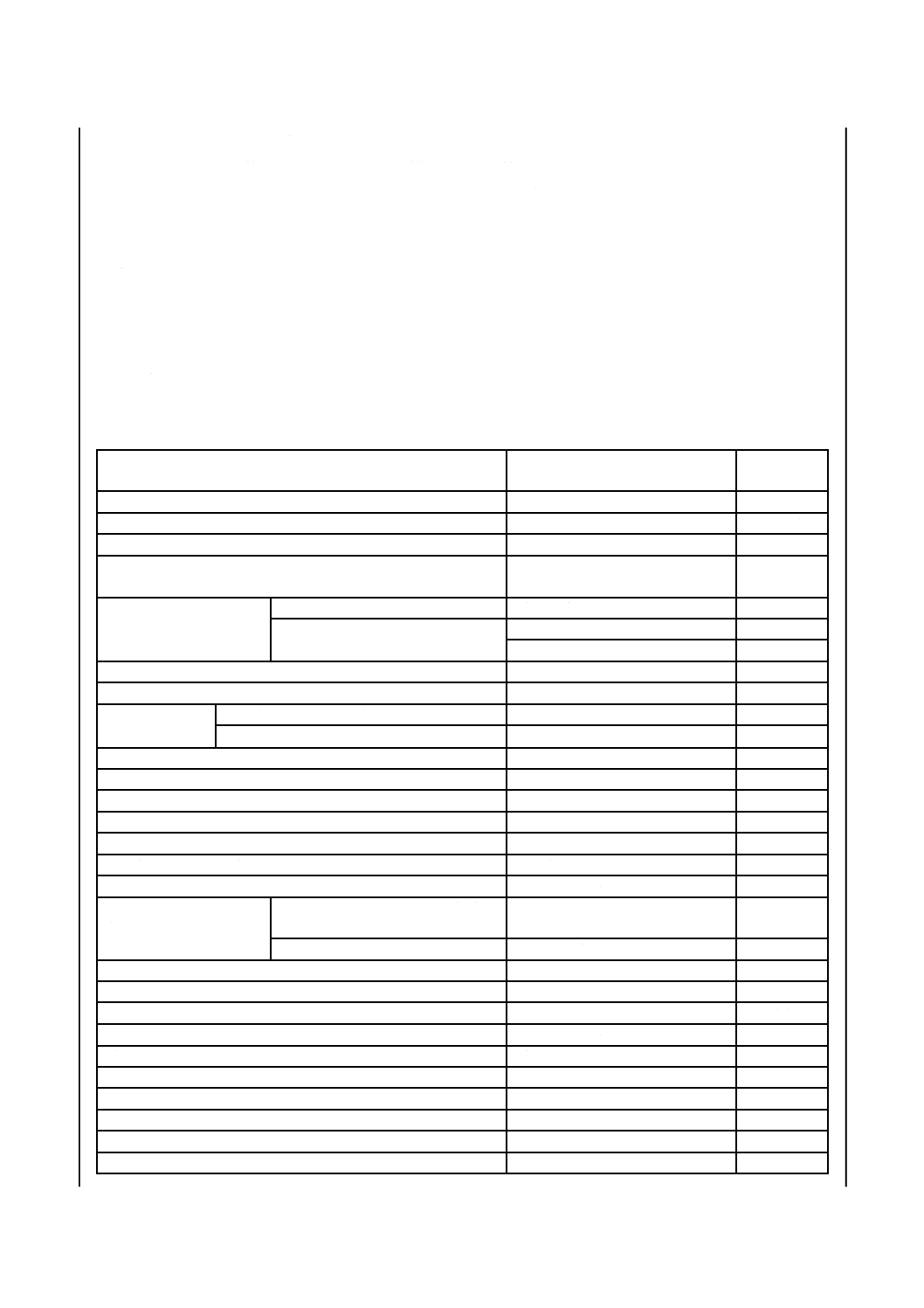

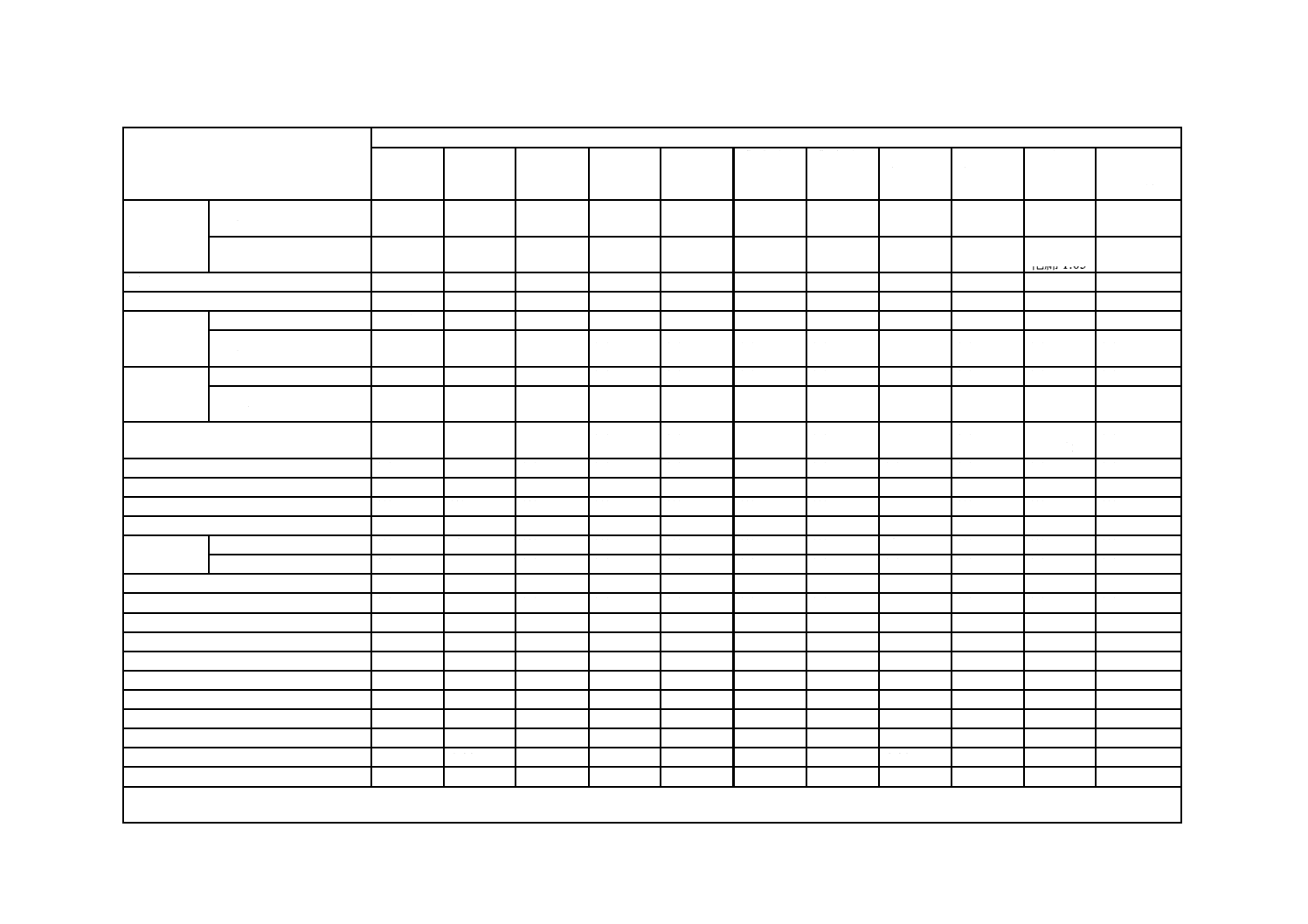

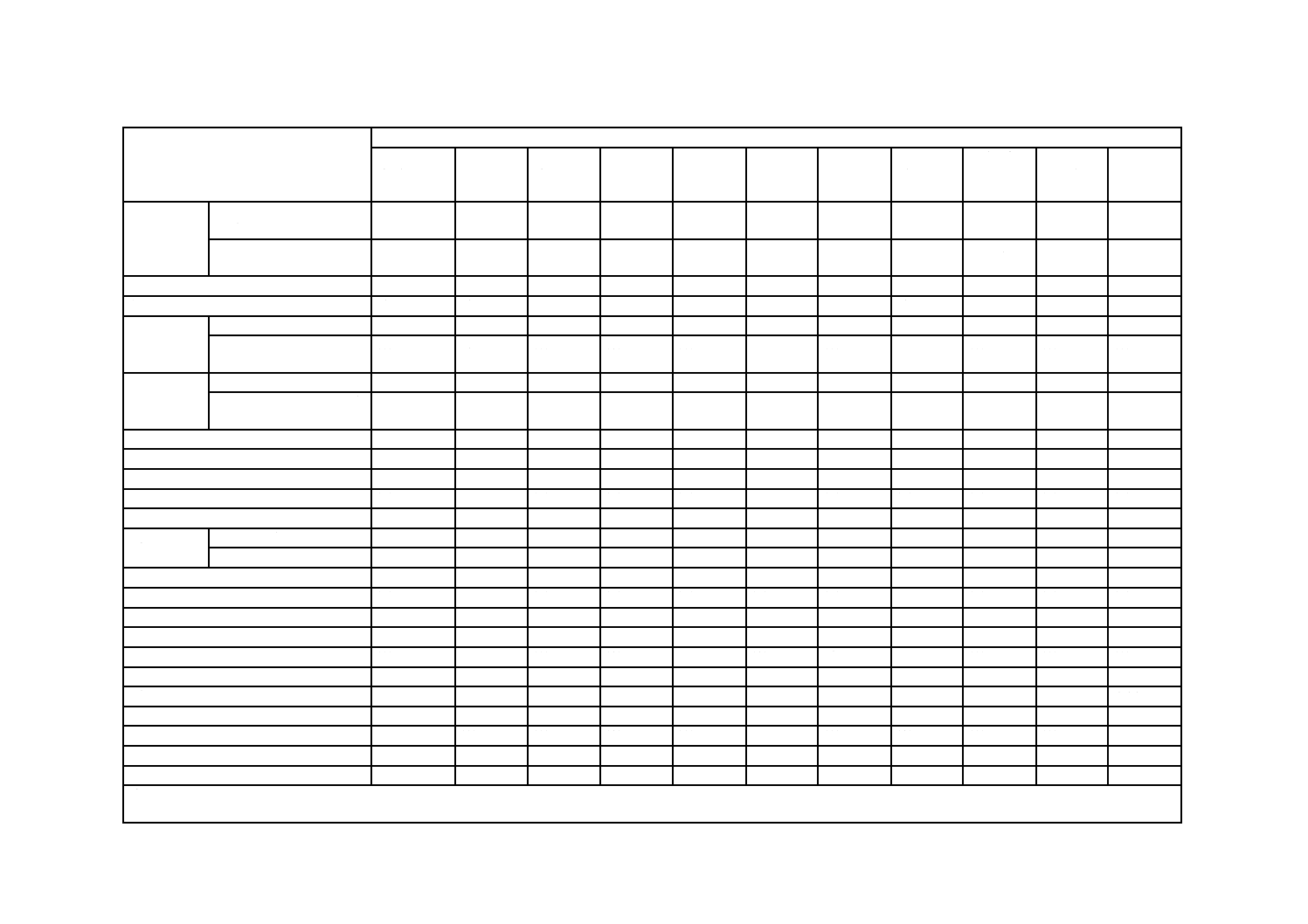

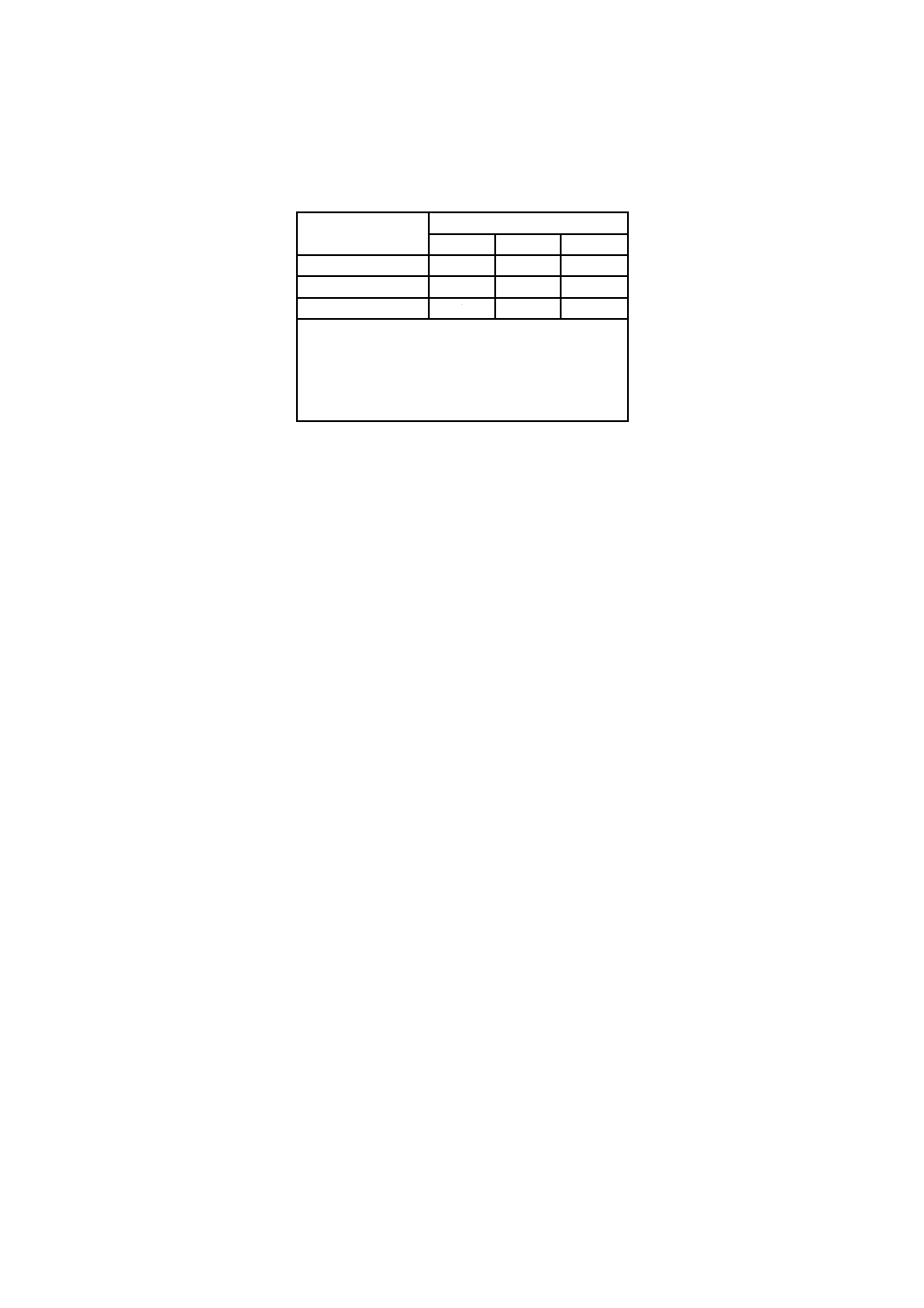

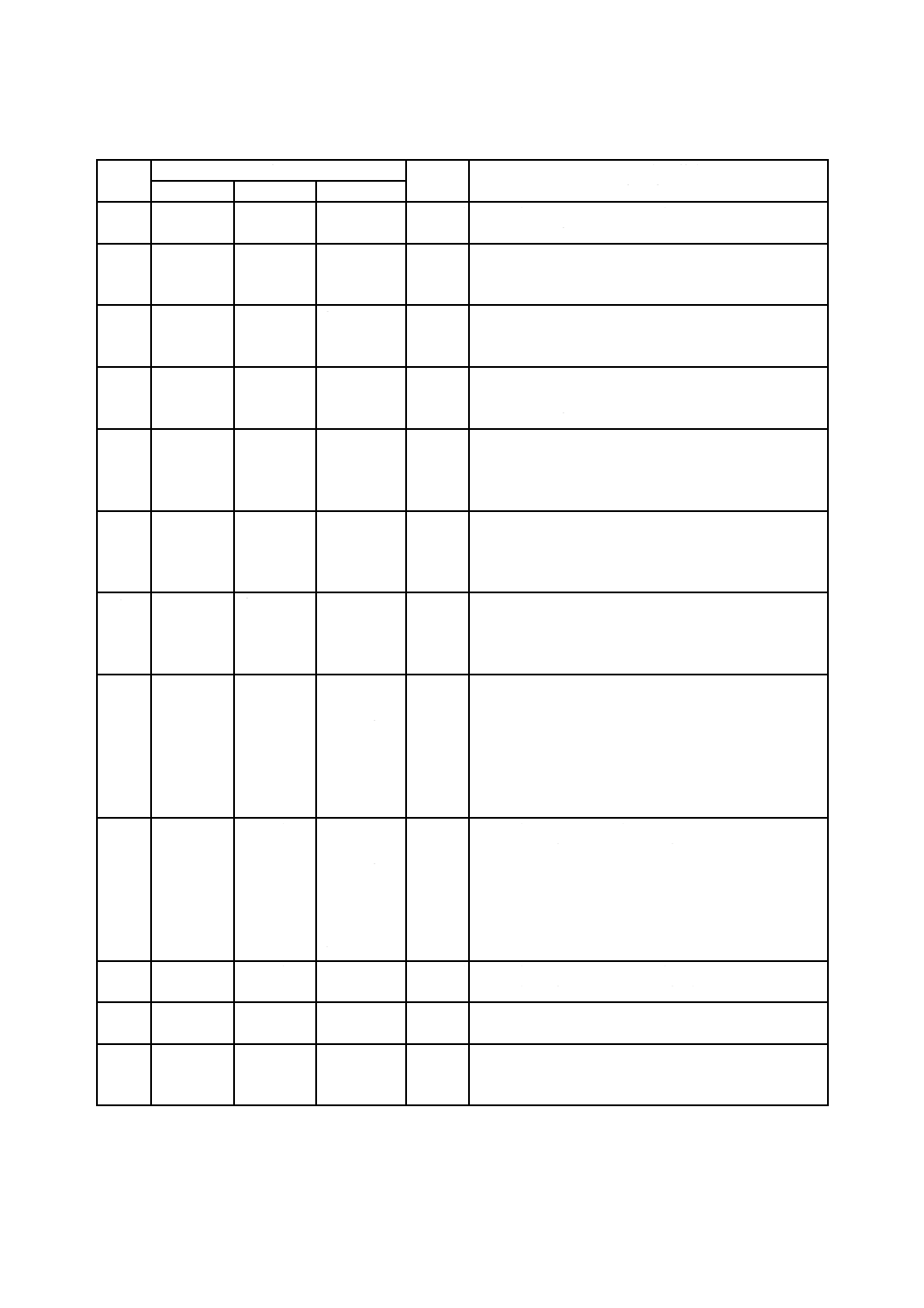

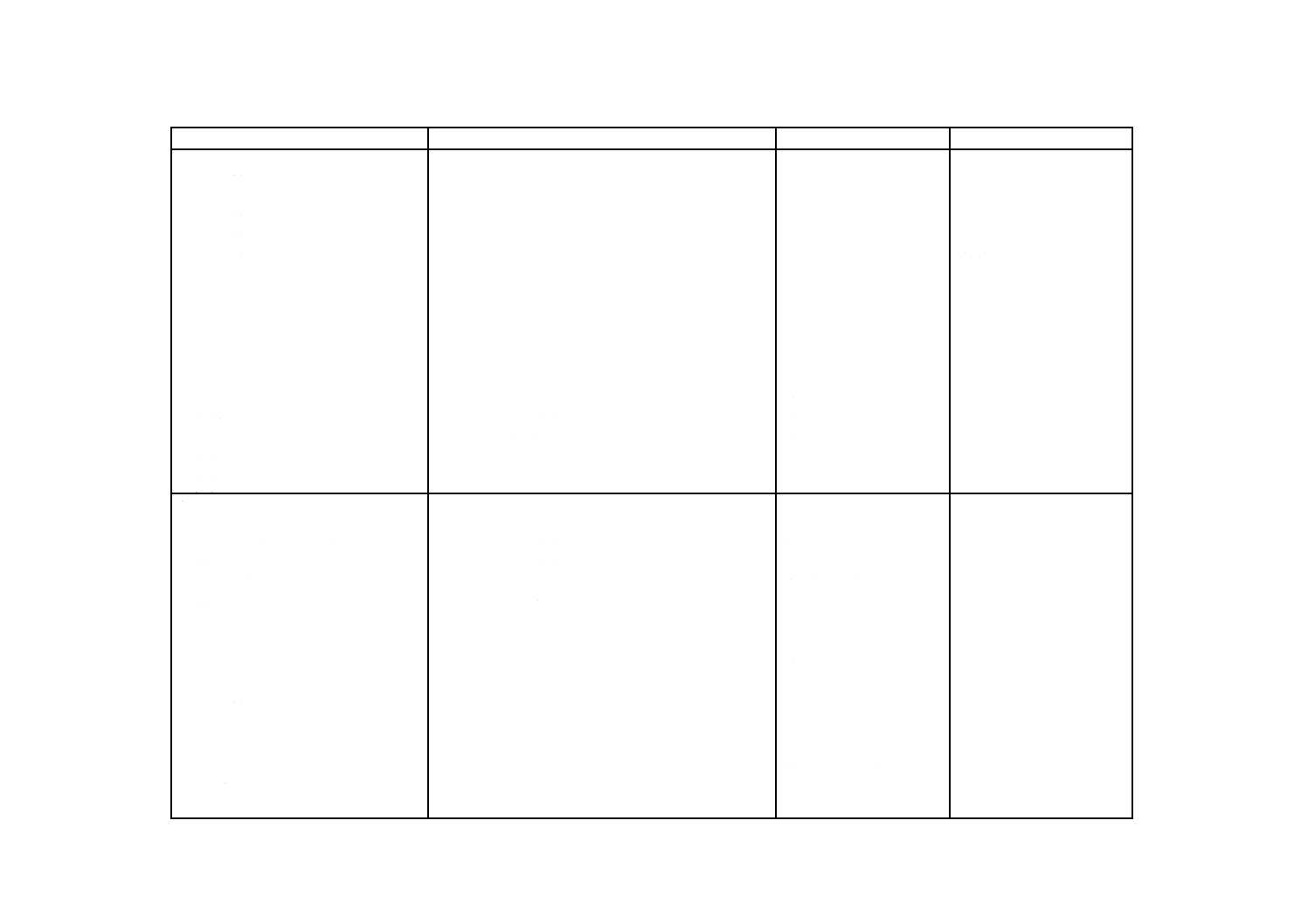

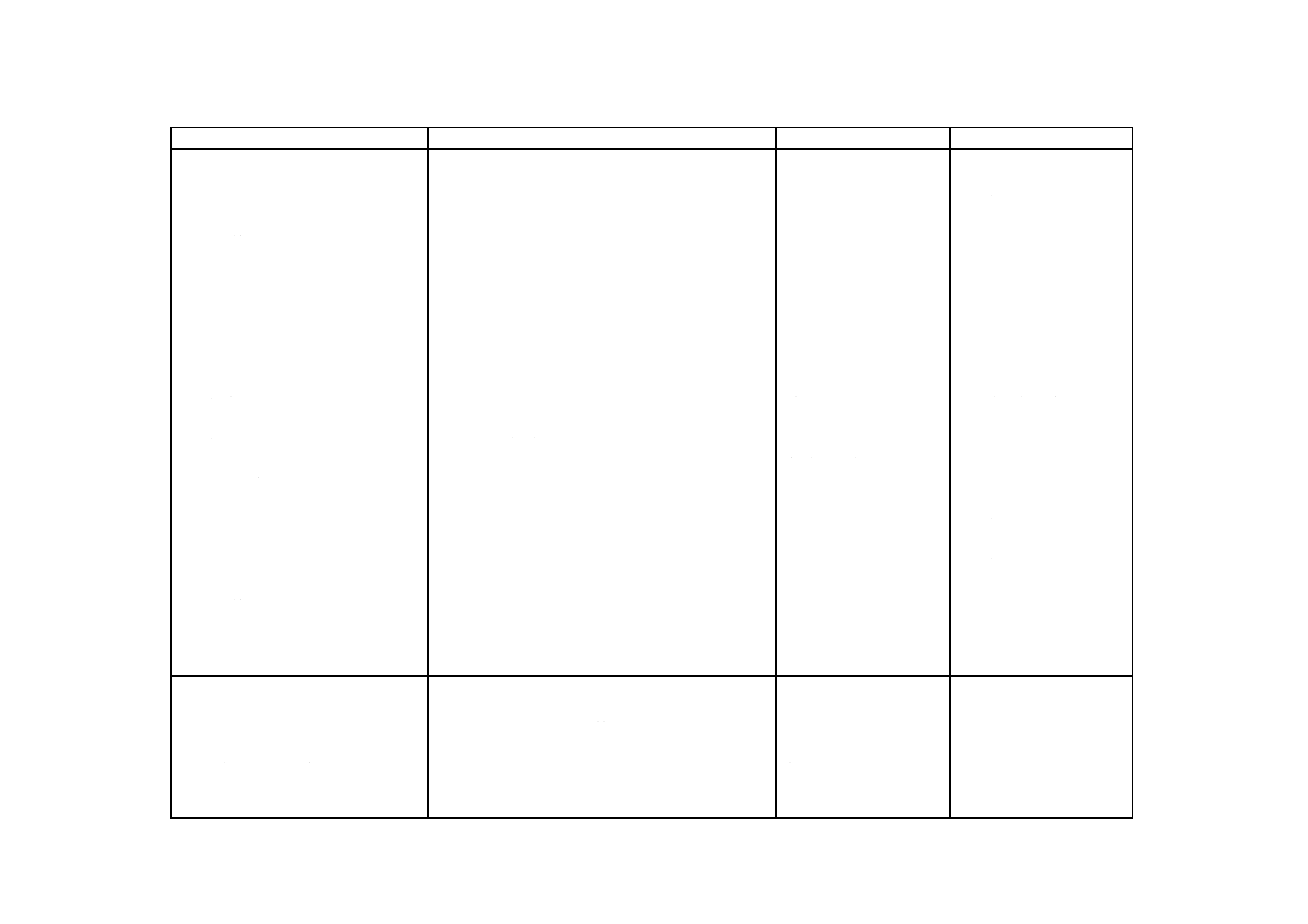

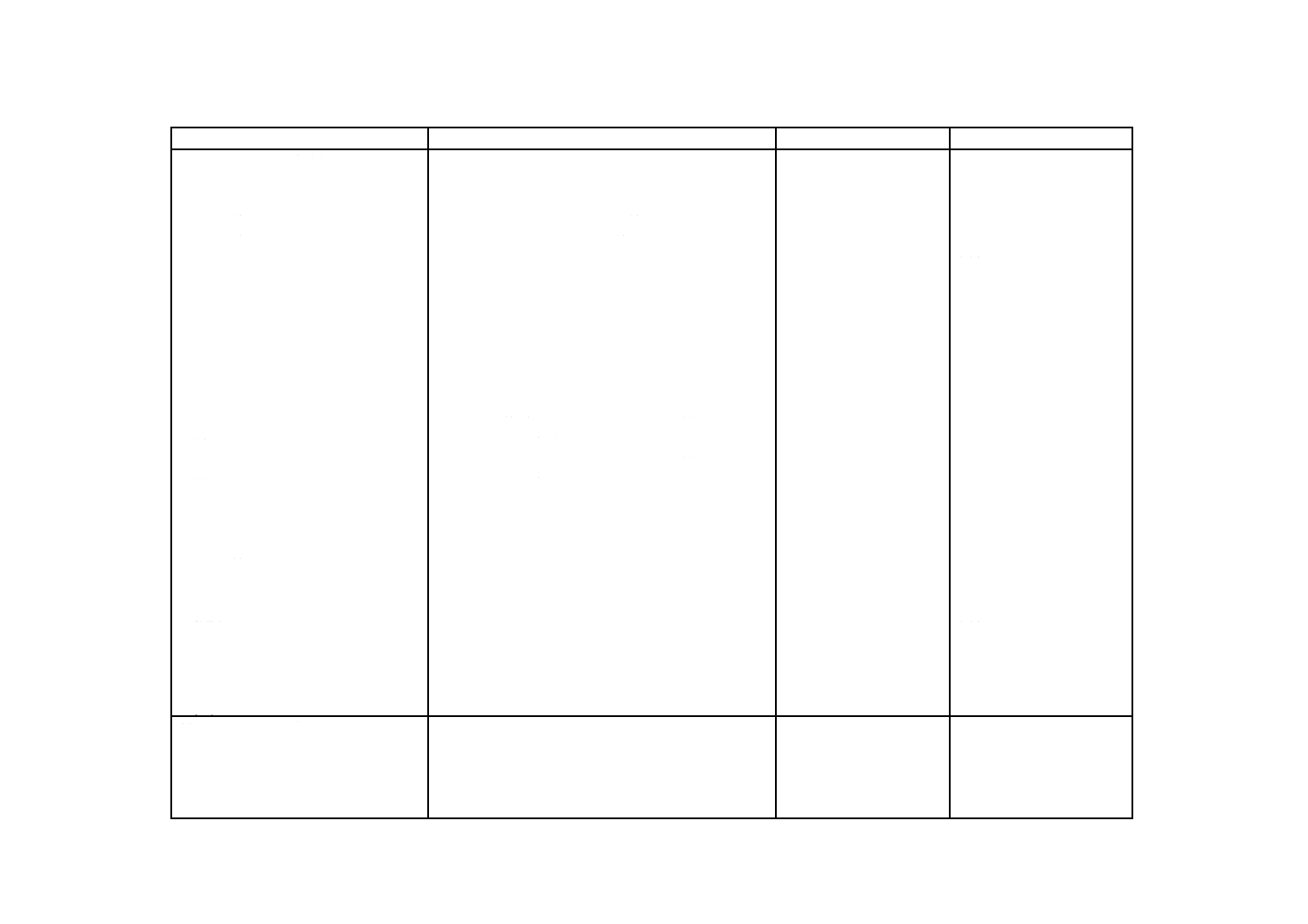

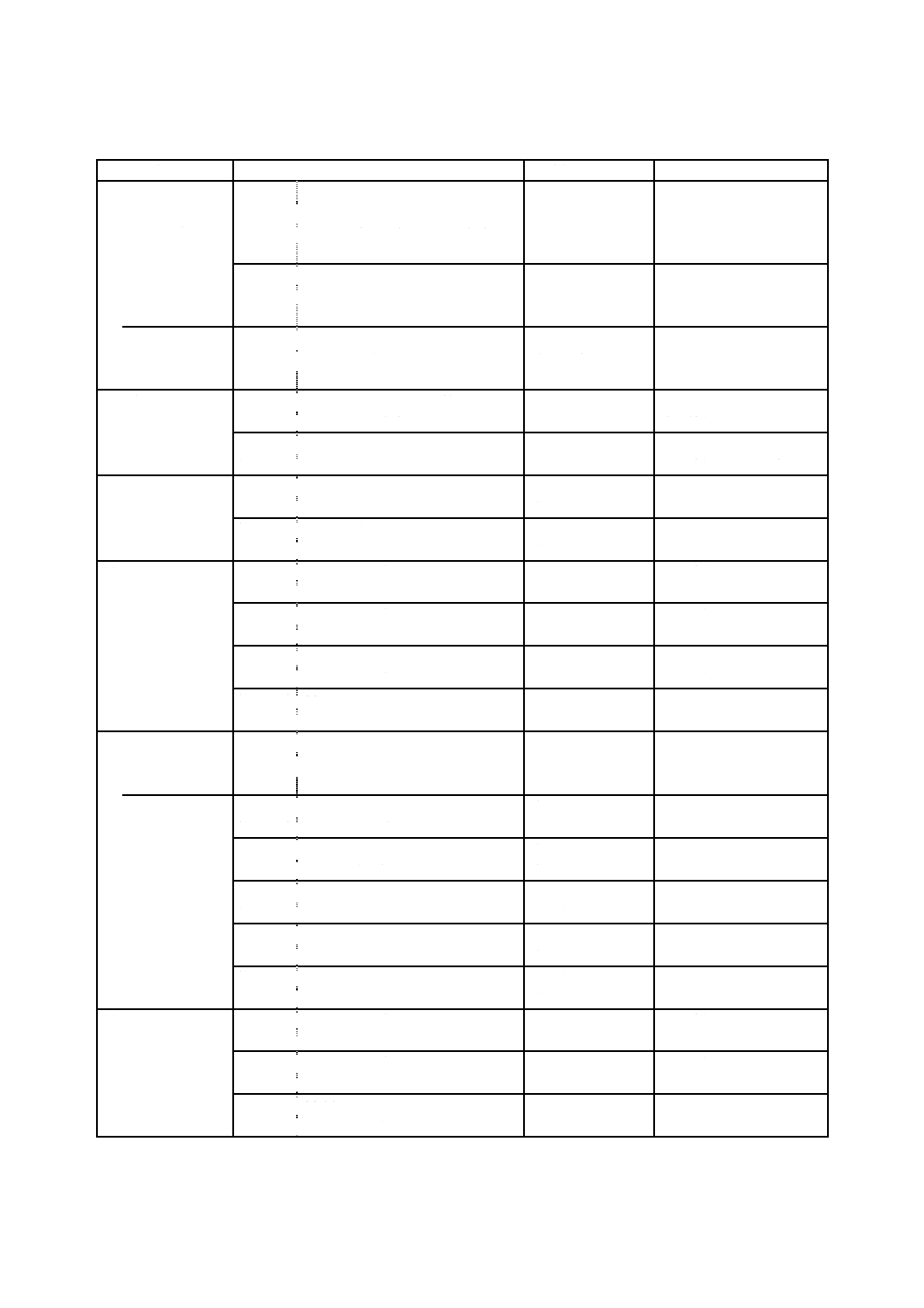

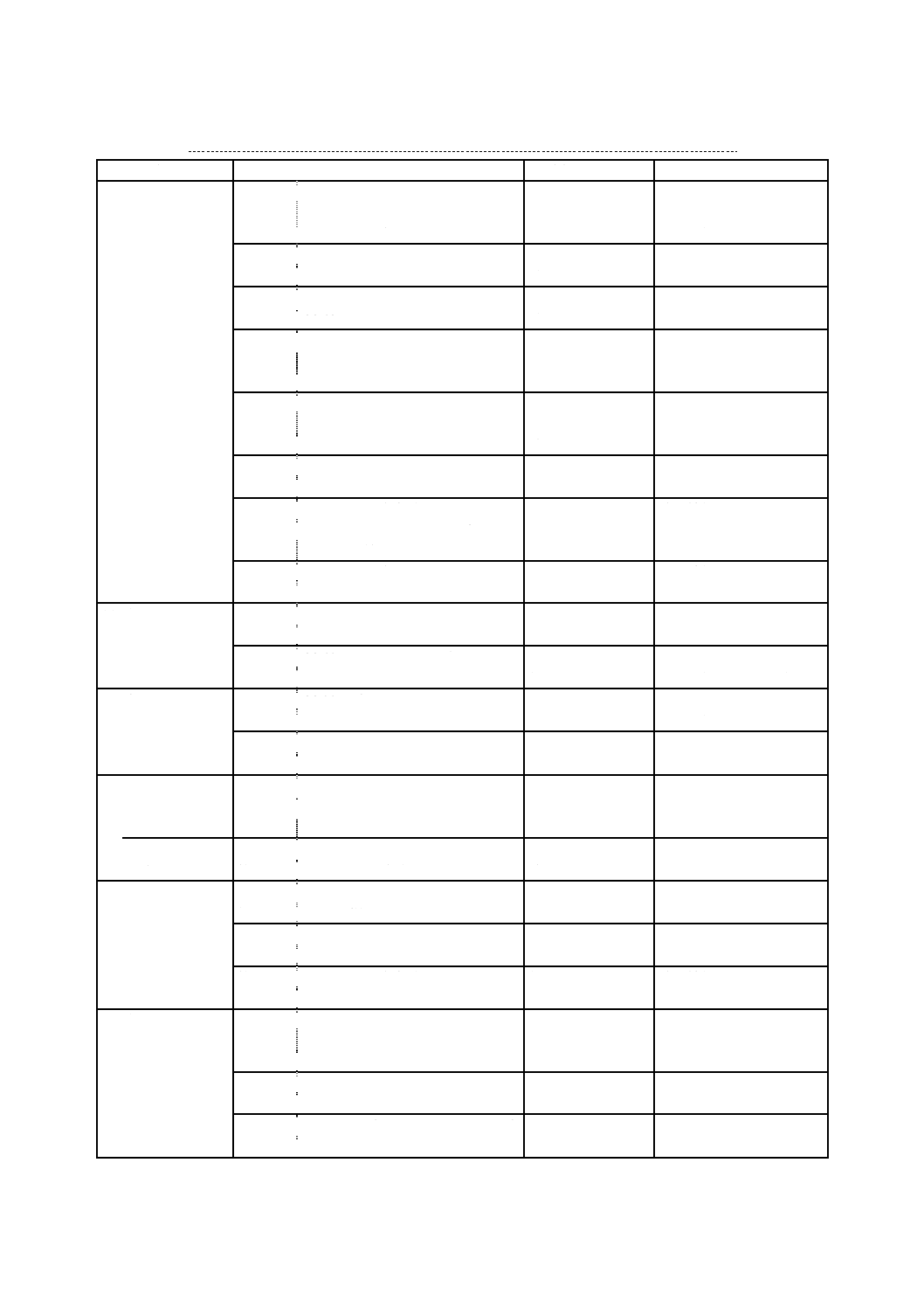

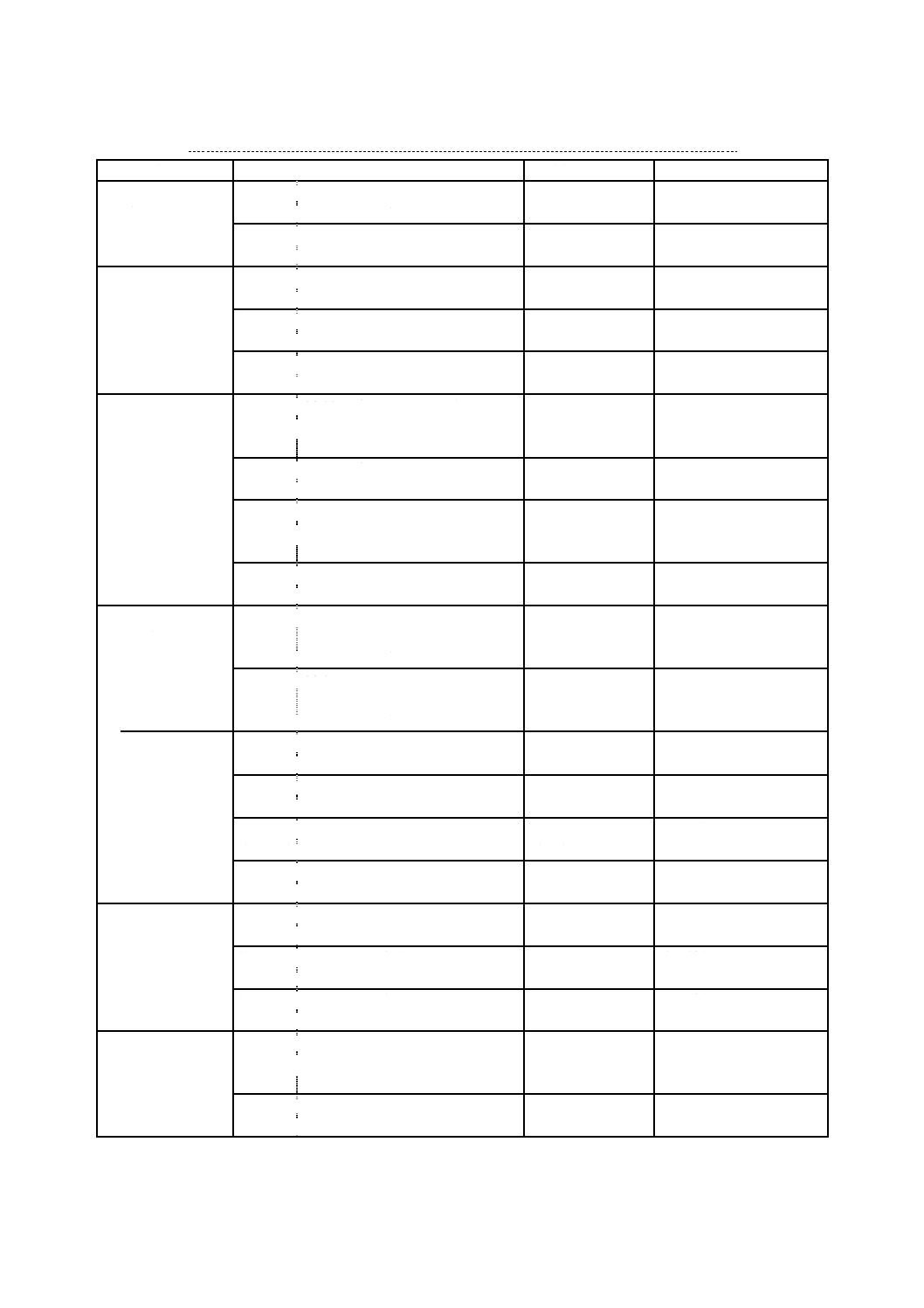

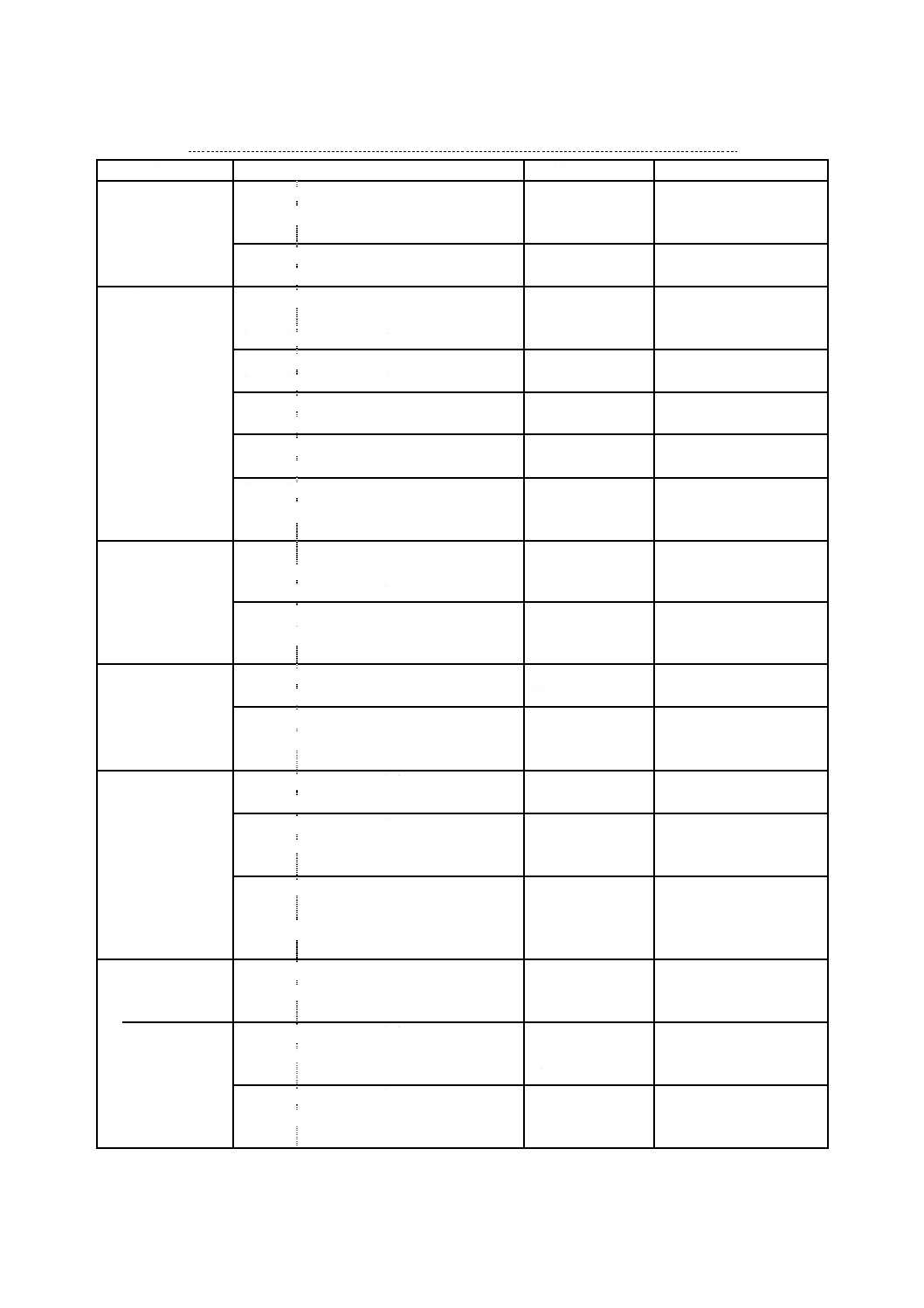

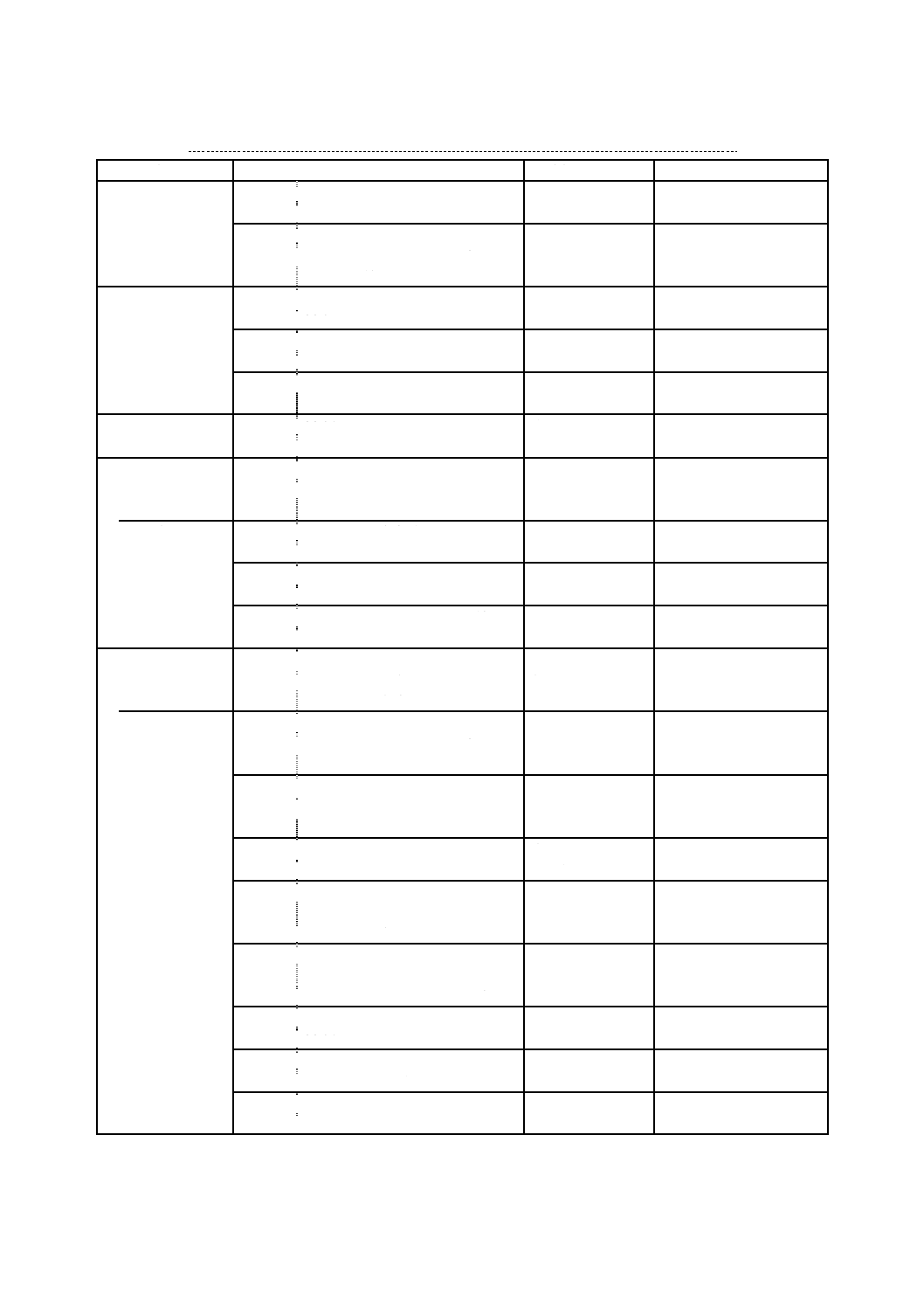

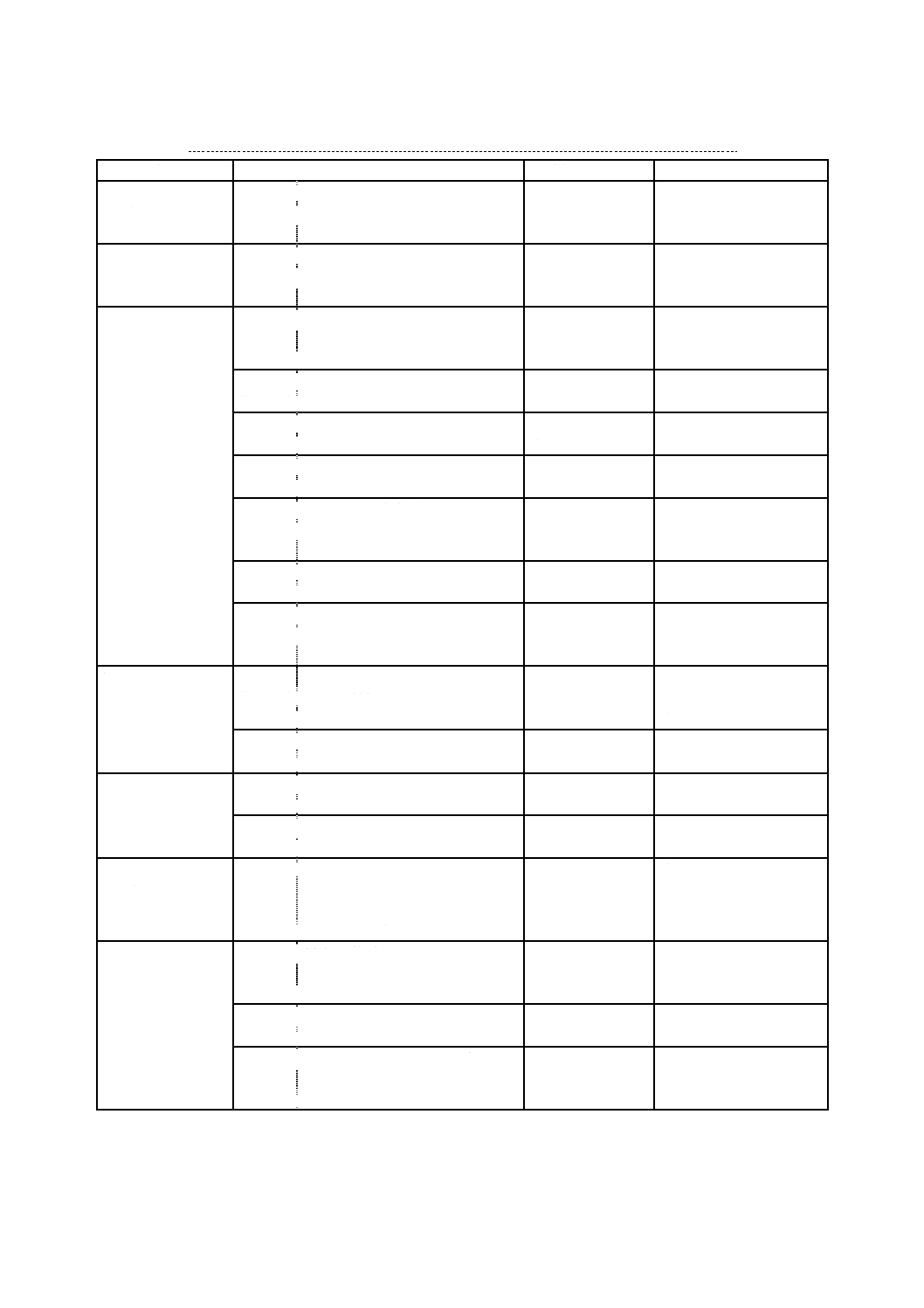

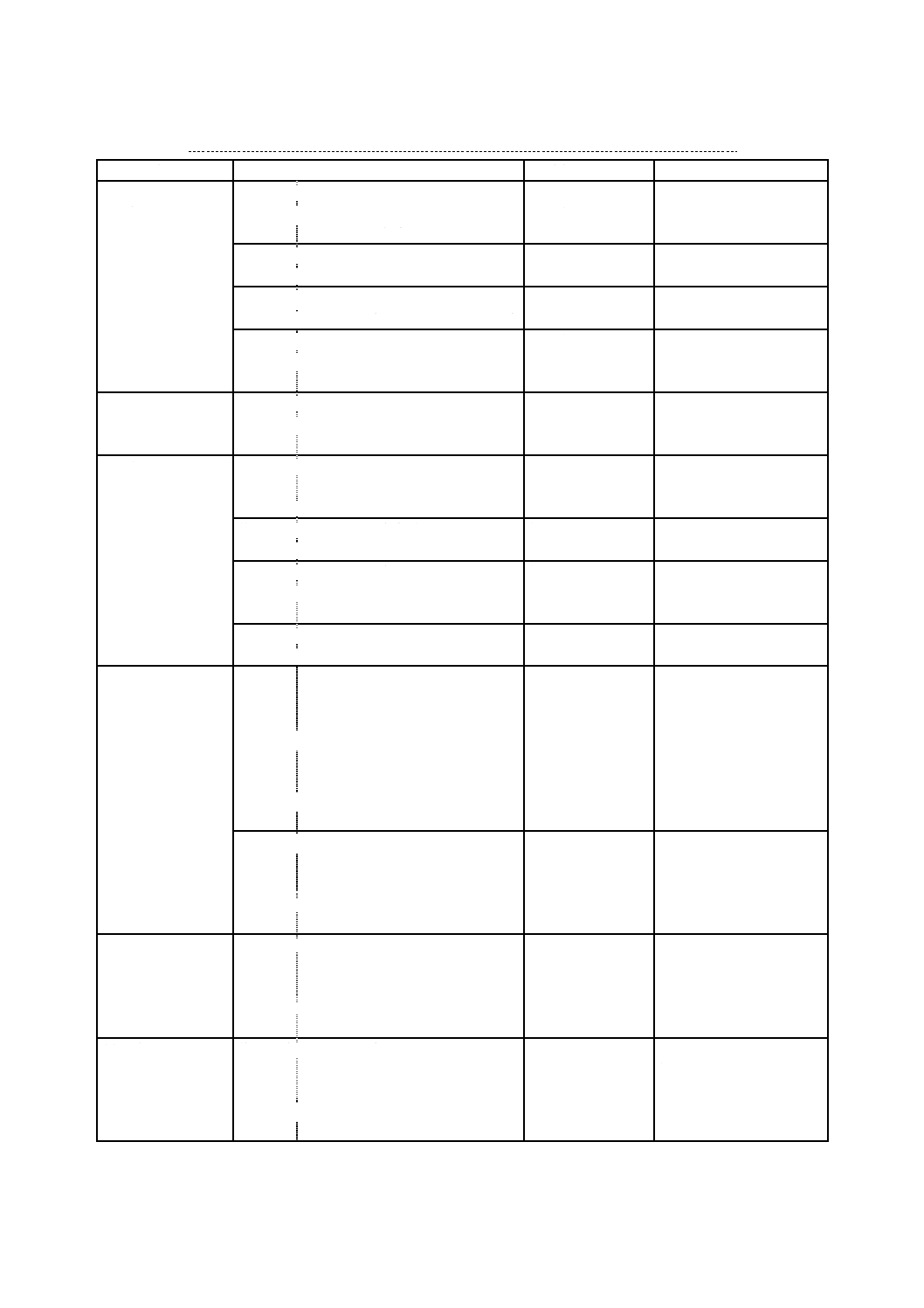

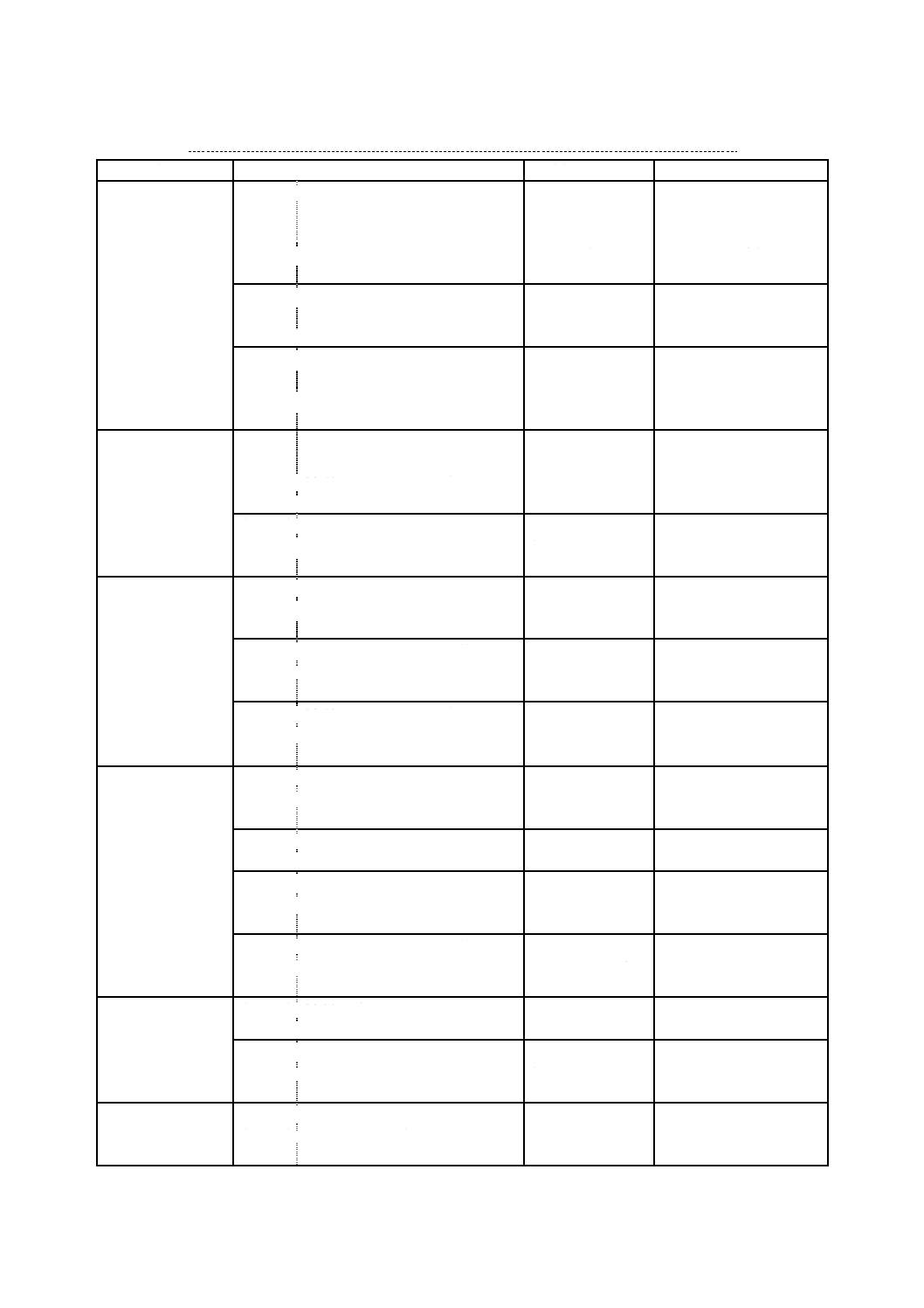

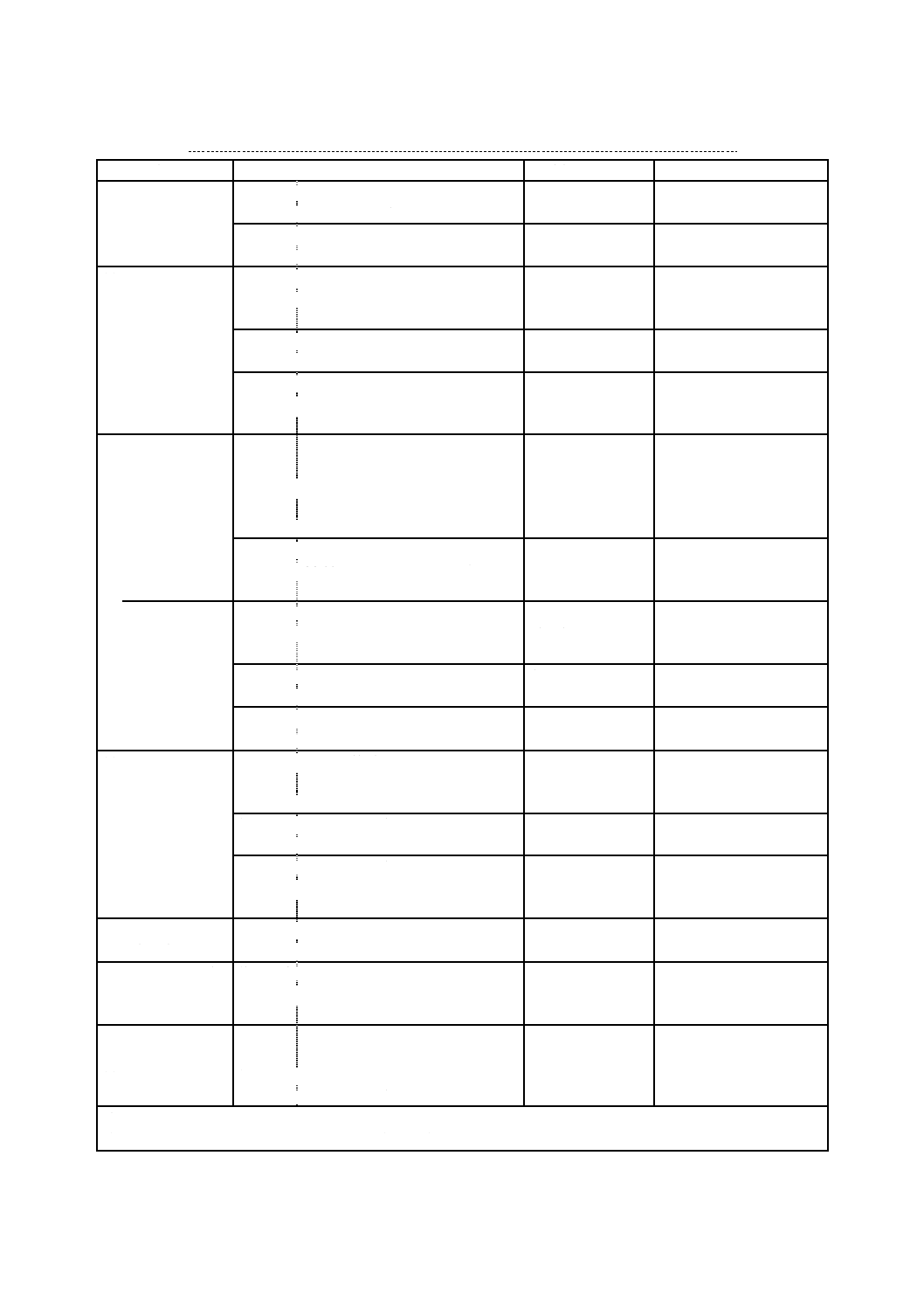

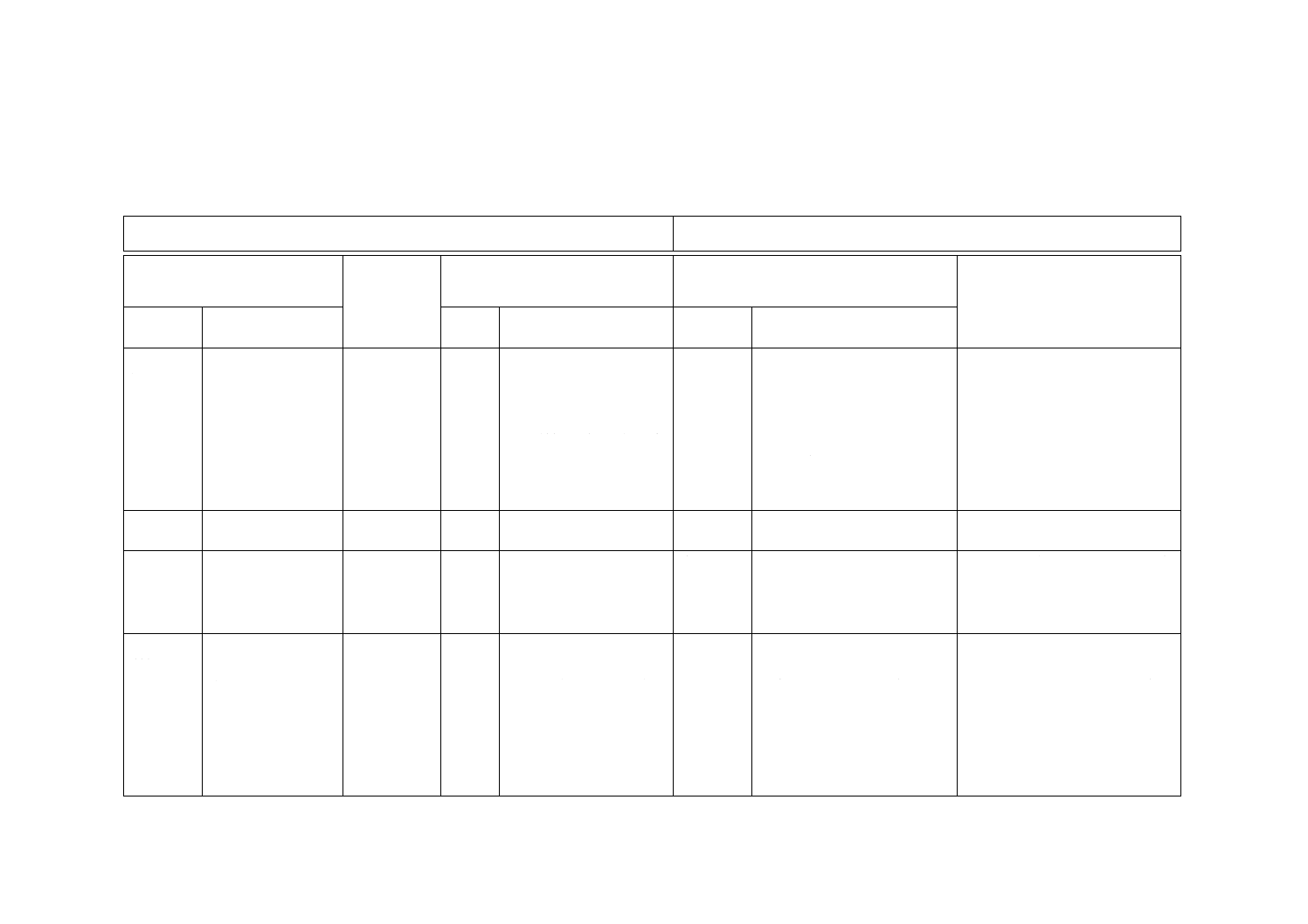

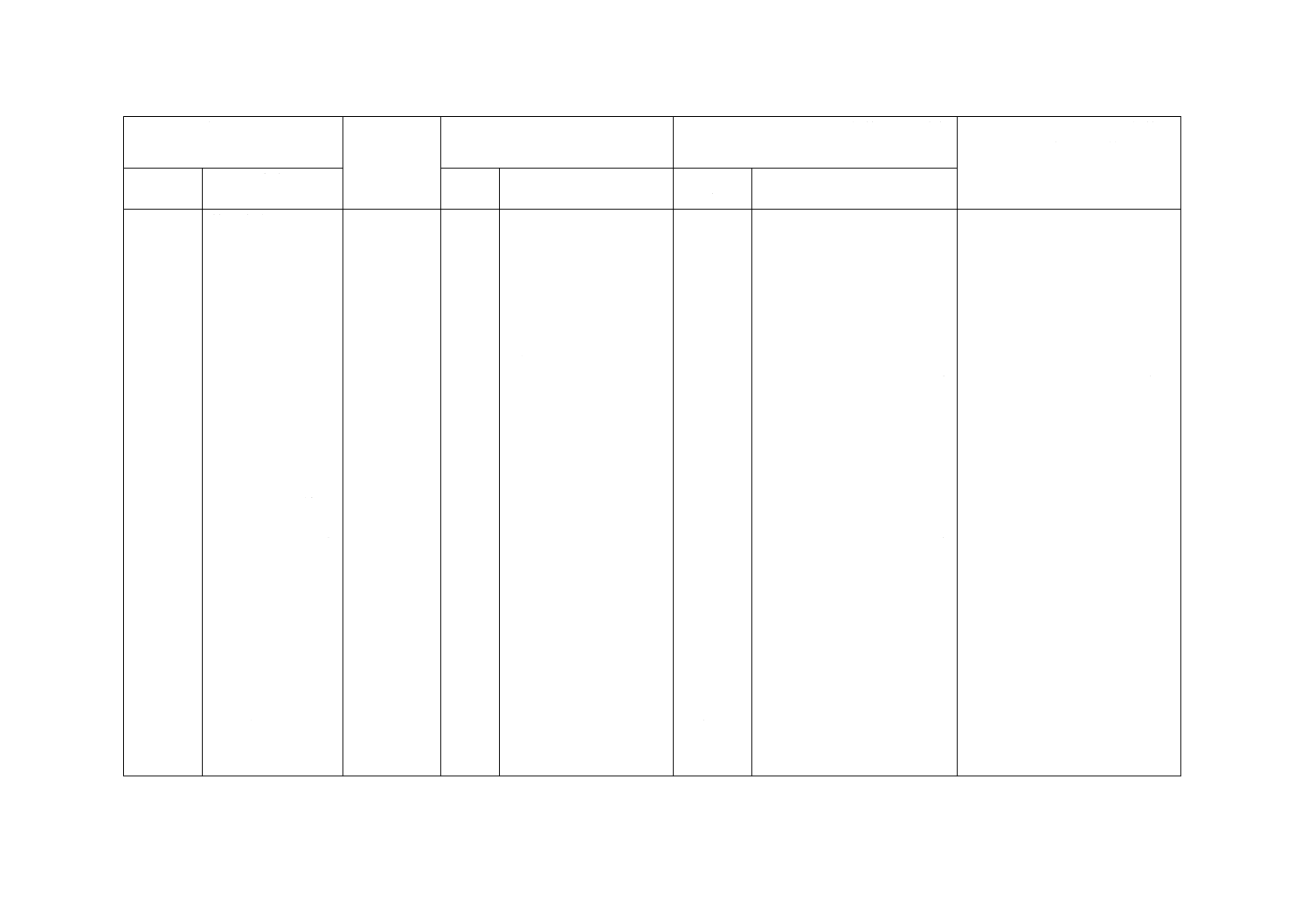

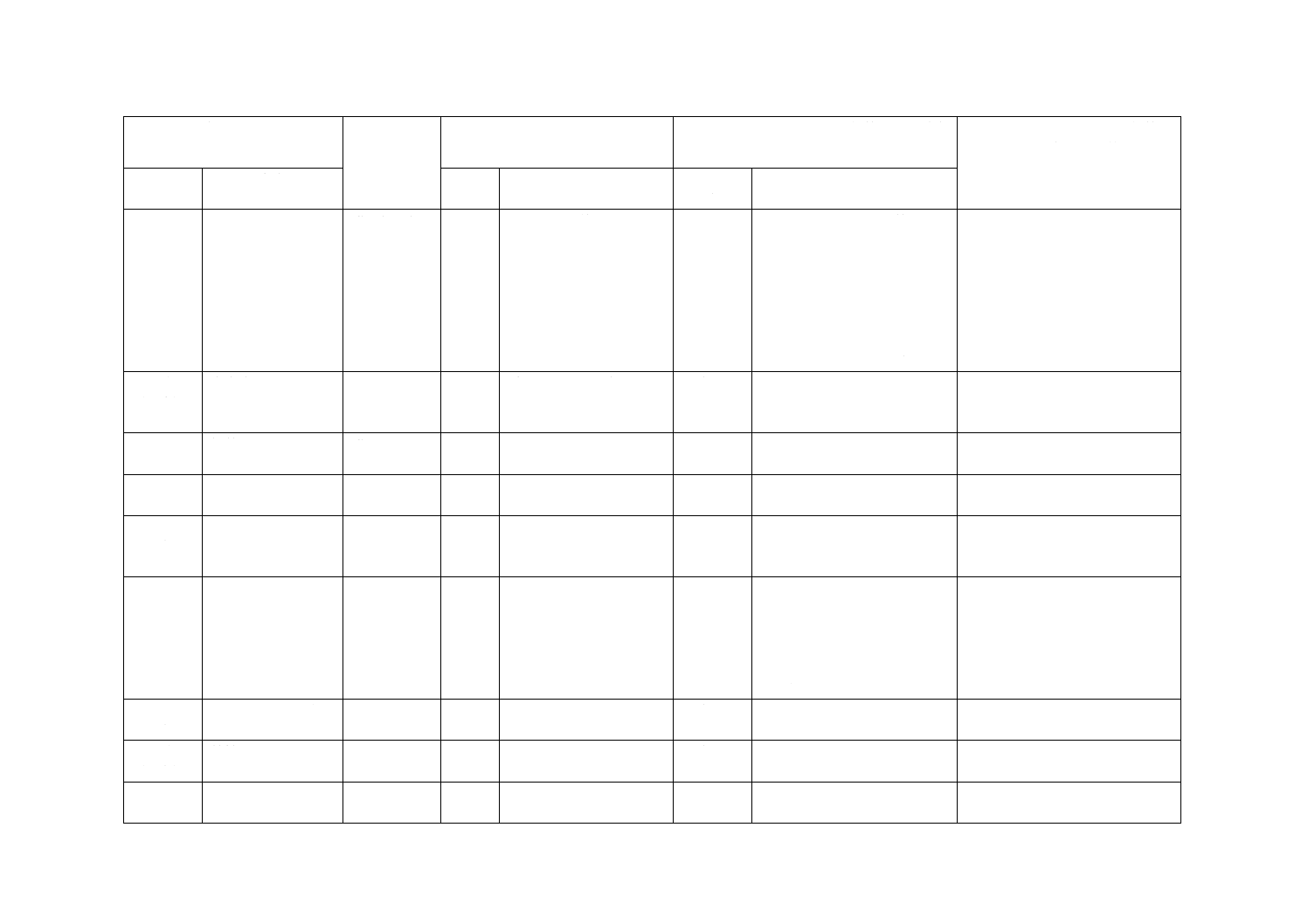

表1−繊維の公定水分率

繊維の種類

繊維名

公定水分率

(%)

綿

綿

8.5

毛

毛

15.0 a)

絹

絹

12.0 b)

麻

亜麻(リネン)及びちょ(苧)麻

(ラミー)

12.0

ビスコース繊維

平均重合度が450以上のもの

ポリノジック

11.0

その他のもの

レーヨン

11.0

モダル(モダール)

11.0

銅アンモニア繊維

キュプラ

11.0

精製セルロース繊維

リヨセル

11.0

アセテート繊維

水酸基の92 %以上が酢酸化されているもの

トリアセテート

3.5

溶解法によって製造したもの

アセテート

6.5

プロミックス繊維

プロミックス

5.0

ナイロン繊維

ナイロン

4.5

アラミド繊維

アラミド

7.0

ビニロン繊維

ビニロン

5.0

ポリ塩化ビニリデン系合成繊維

ビニリデン

0.0

ポリ塩化ビニル系合成繊維

ポリ塩化ビニル

0.0

ポリエステル系合成繊維

ポリエステル

0.4

ポリアクリルニトリル系

合成繊維

アクリルニトリルの質量割合が

85 %以上のもの

アクリル

2.0

その他のもの

アクリル系

2.0

ポリエチレン系合成繊維

ポリエチレン

0.0

ポリプロピレン系合成繊維

ポリプロピレン

0.0

ポリウレタン系合成繊維

ポリウレタン

1.0

ポリクラール繊維

ポリクラール

3.0

ポリ乳酸繊維

ポリ乳酸

0.5

ポリアルキレンパラオキシベンゾエート系合成繊維

ベンゾエート

0.4

ガラス繊維

ガラス繊維

0.0

炭素繊維

炭素繊維

0.0

金属繊維

金属繊維

0.0

羽毛

羽毛

13.0

5

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

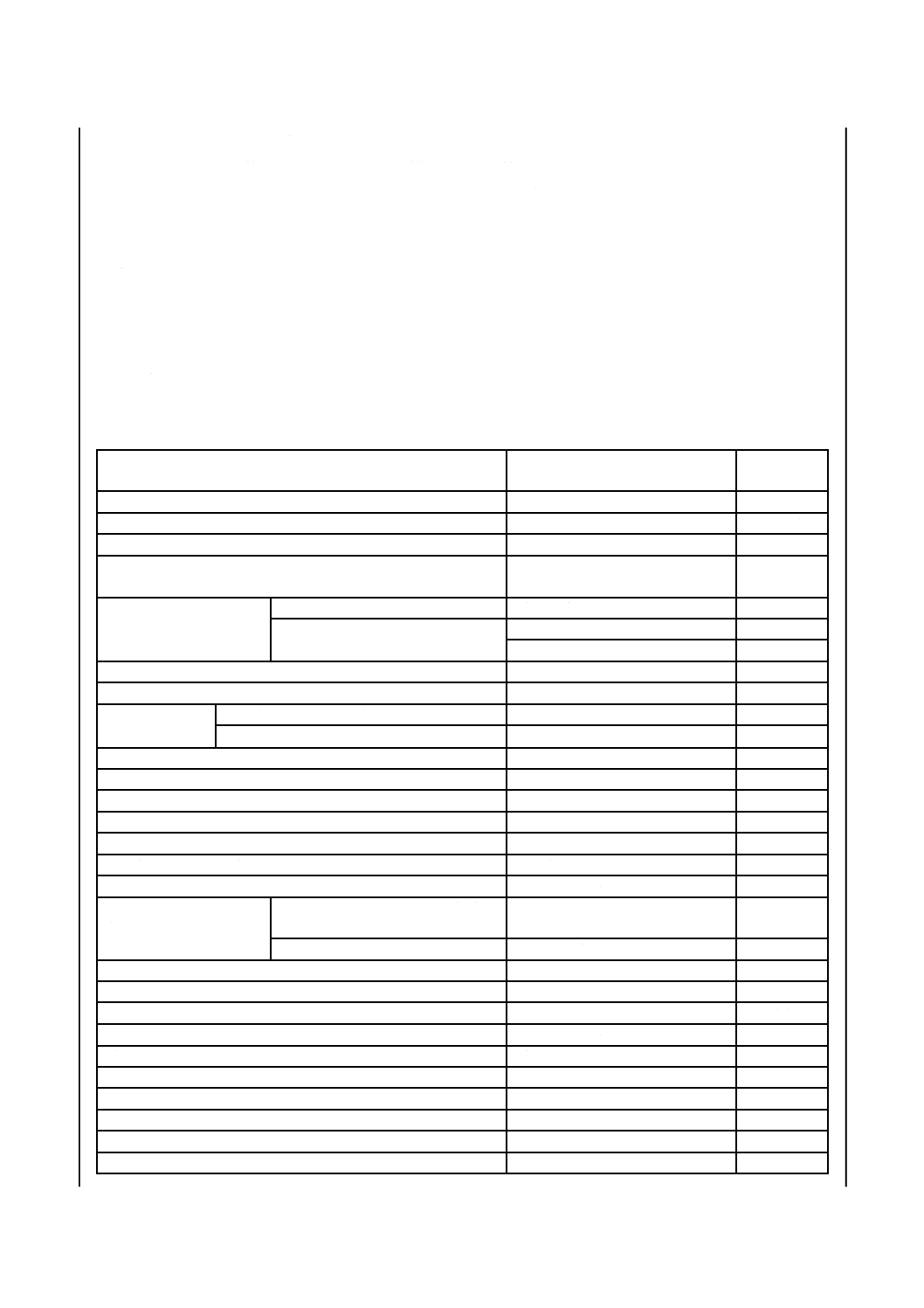

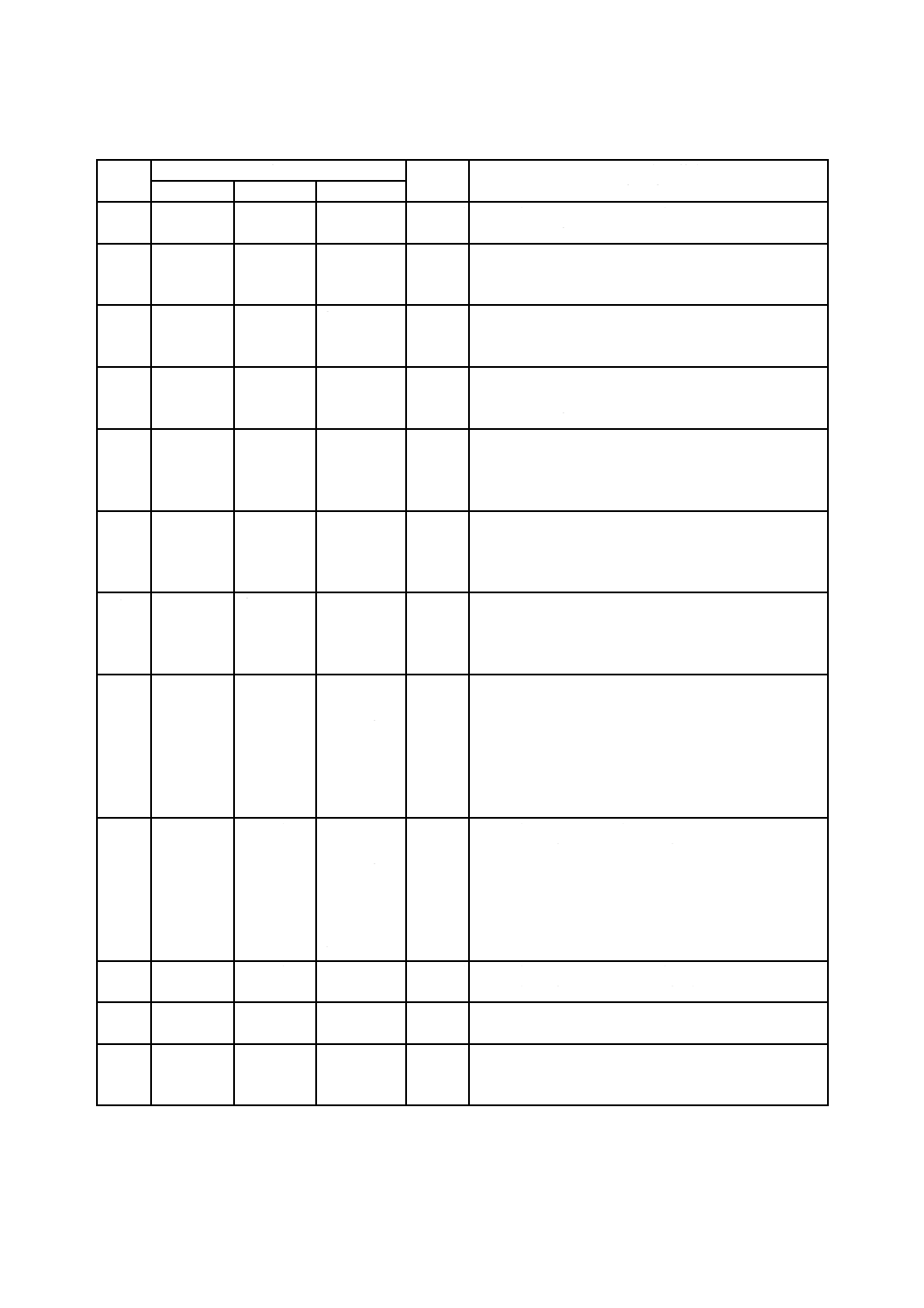

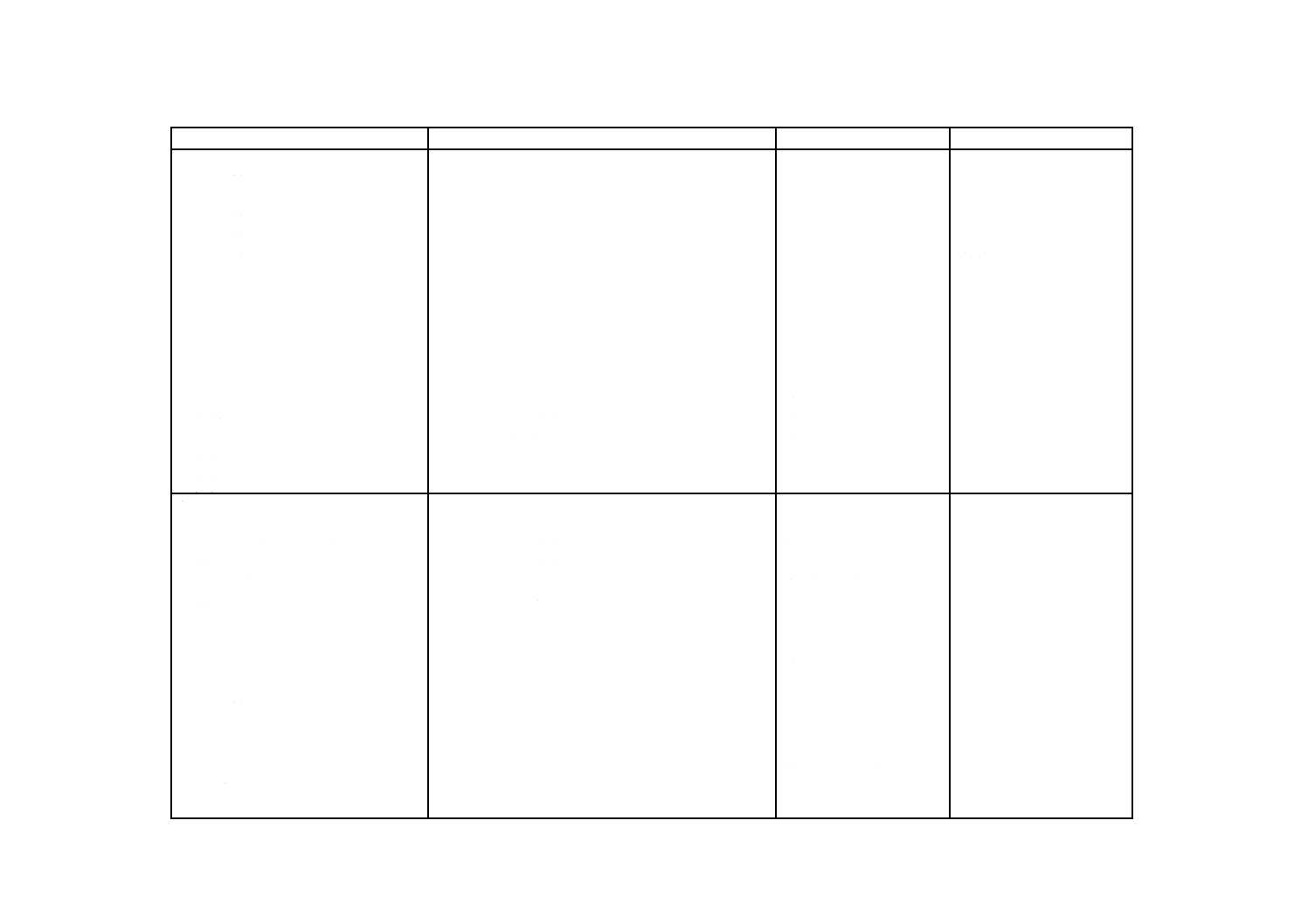

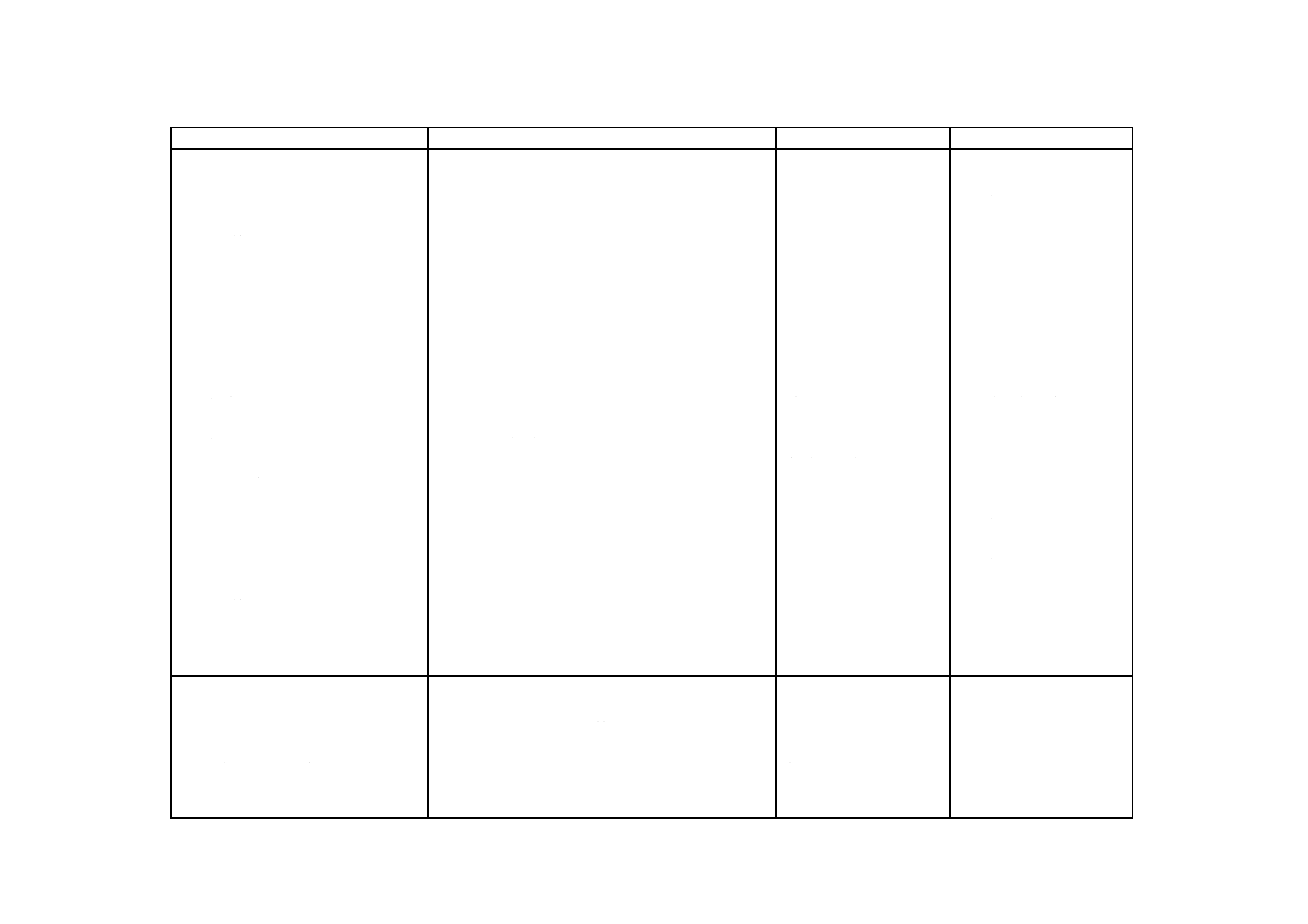

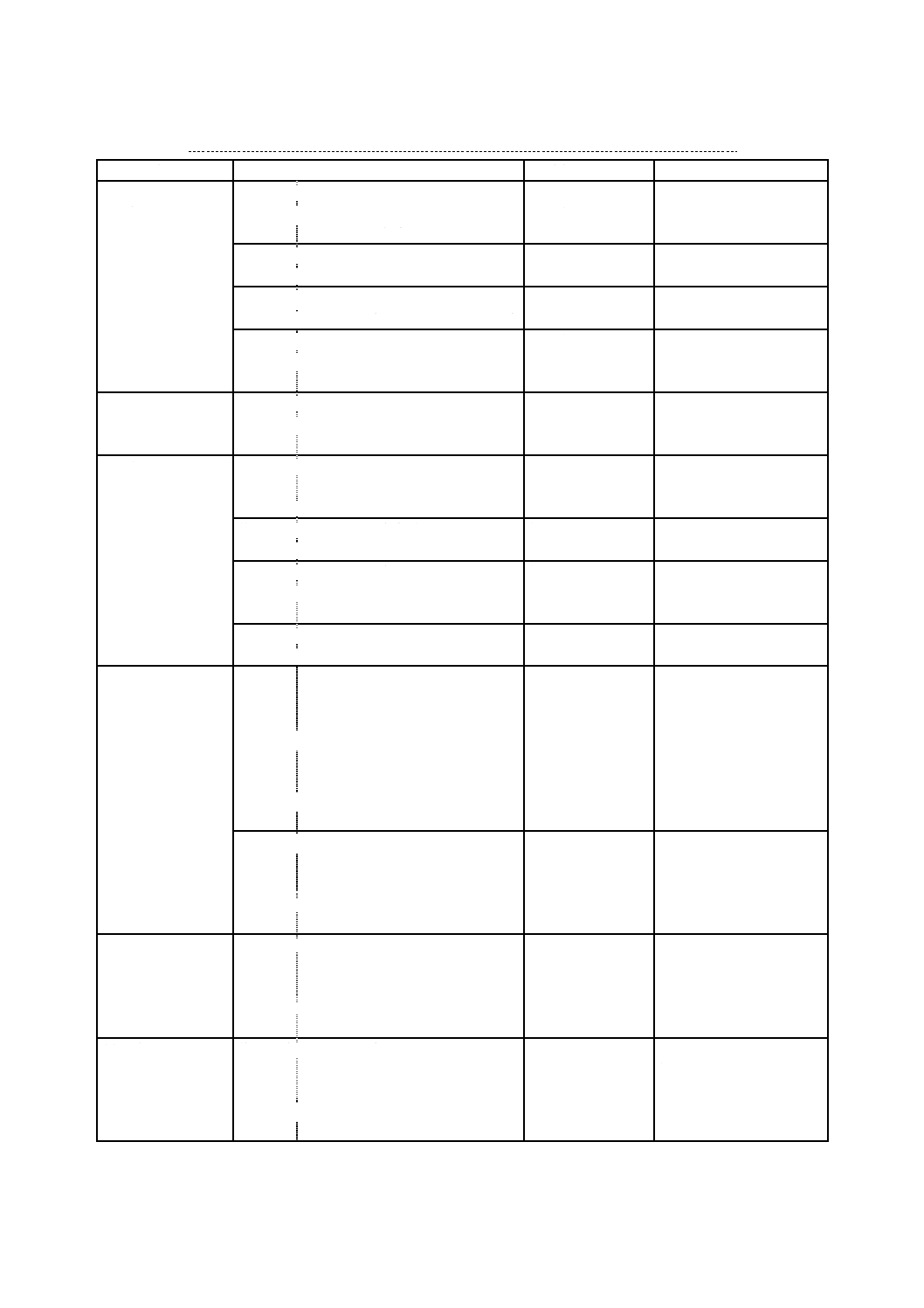

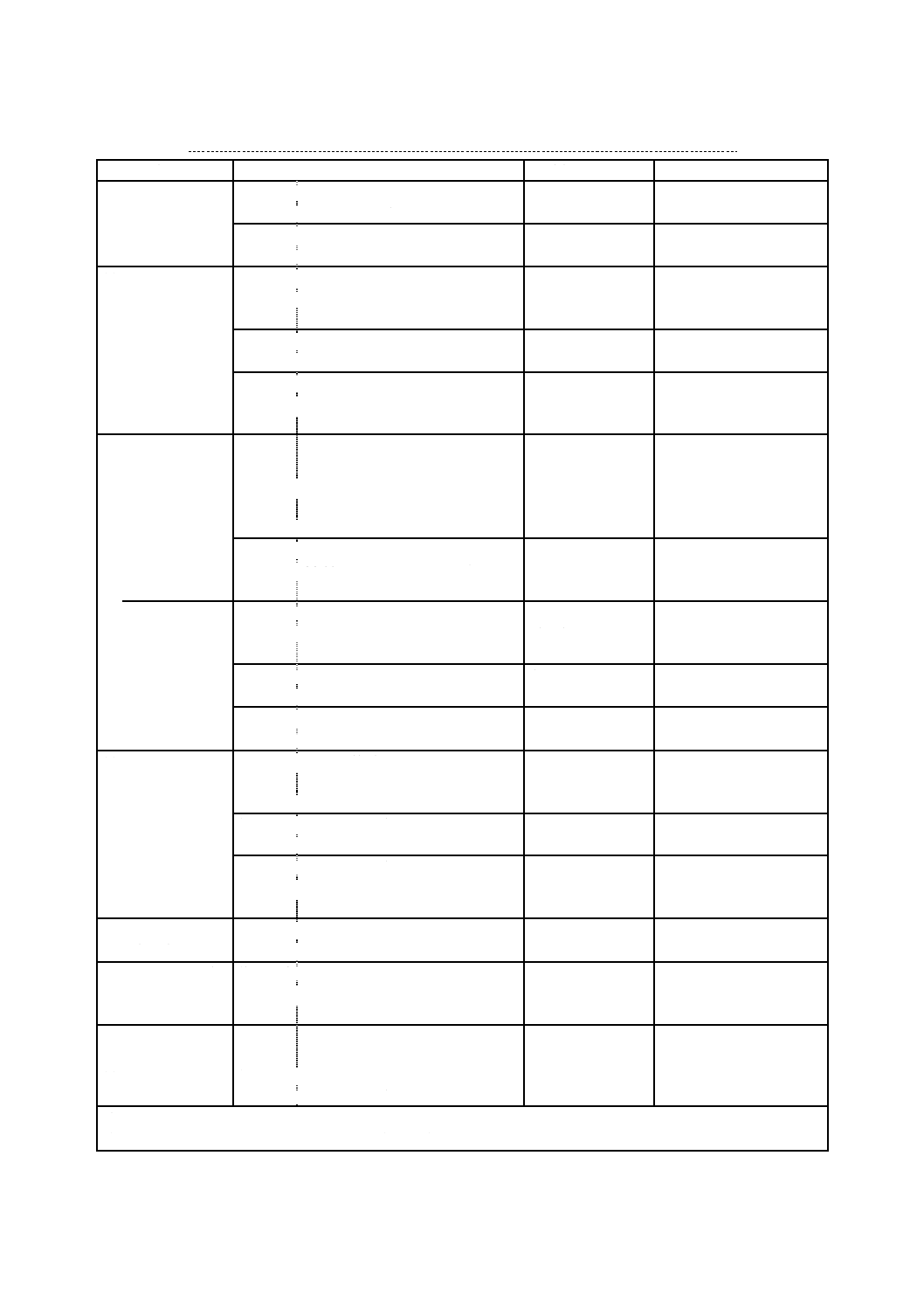

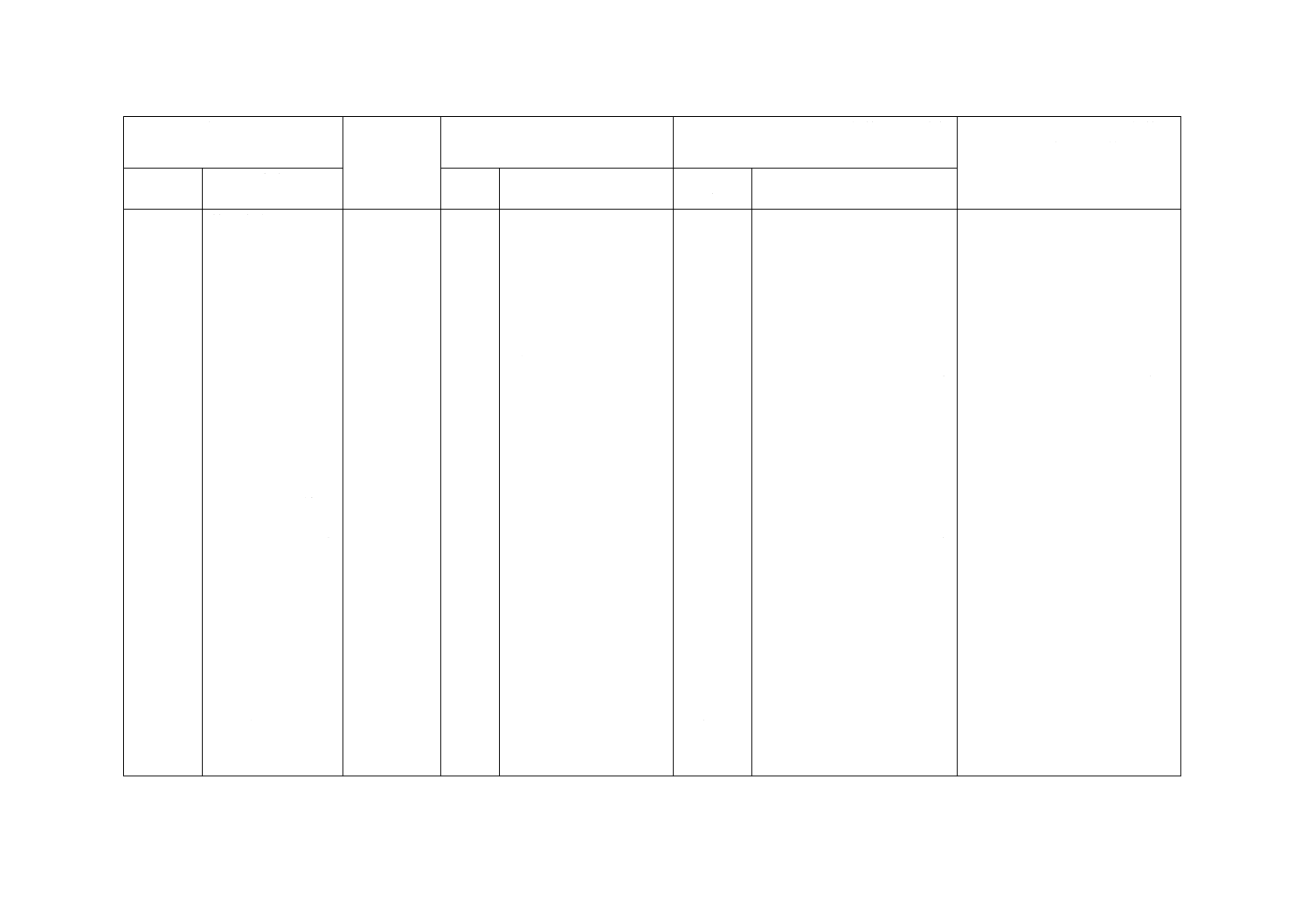

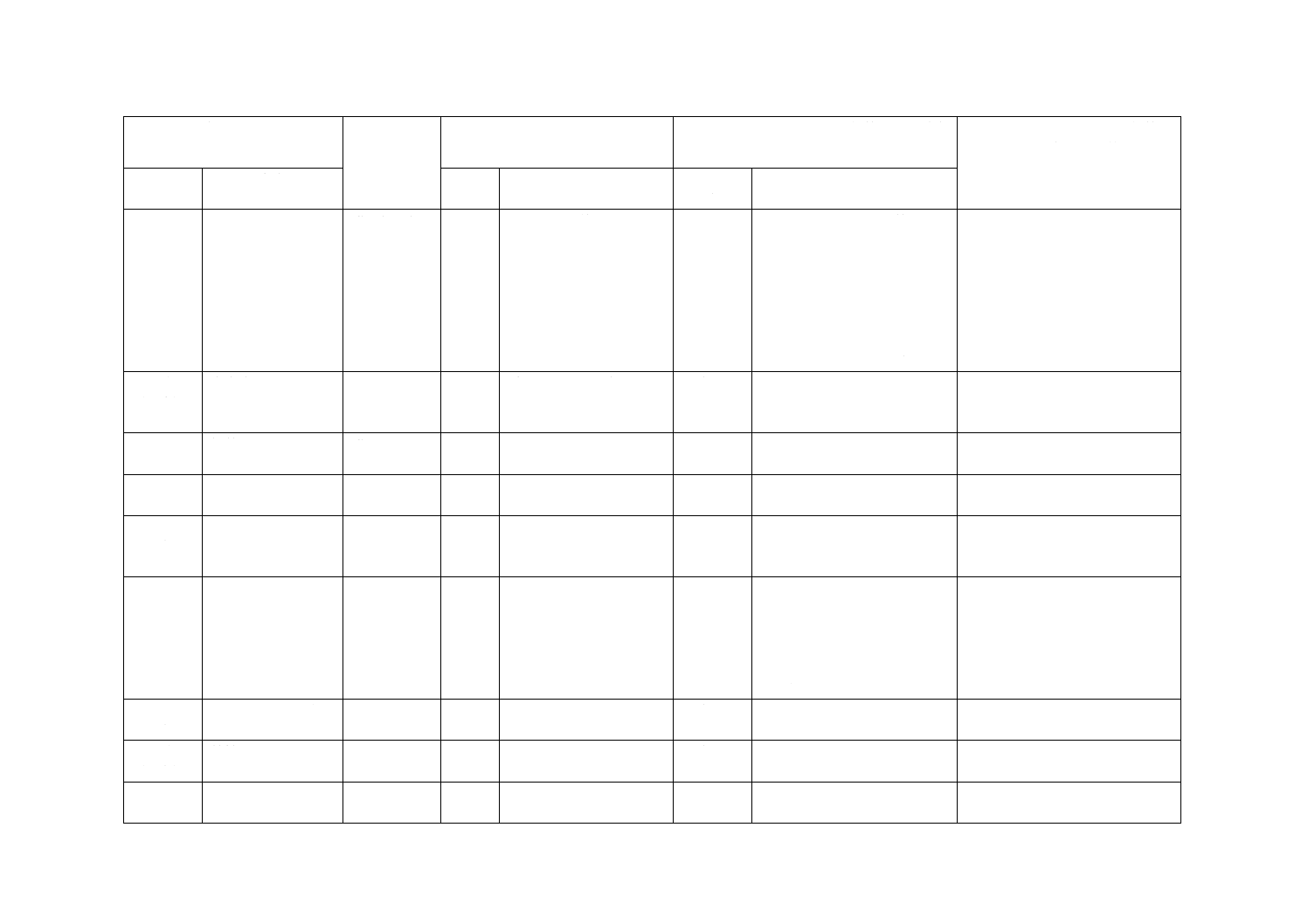

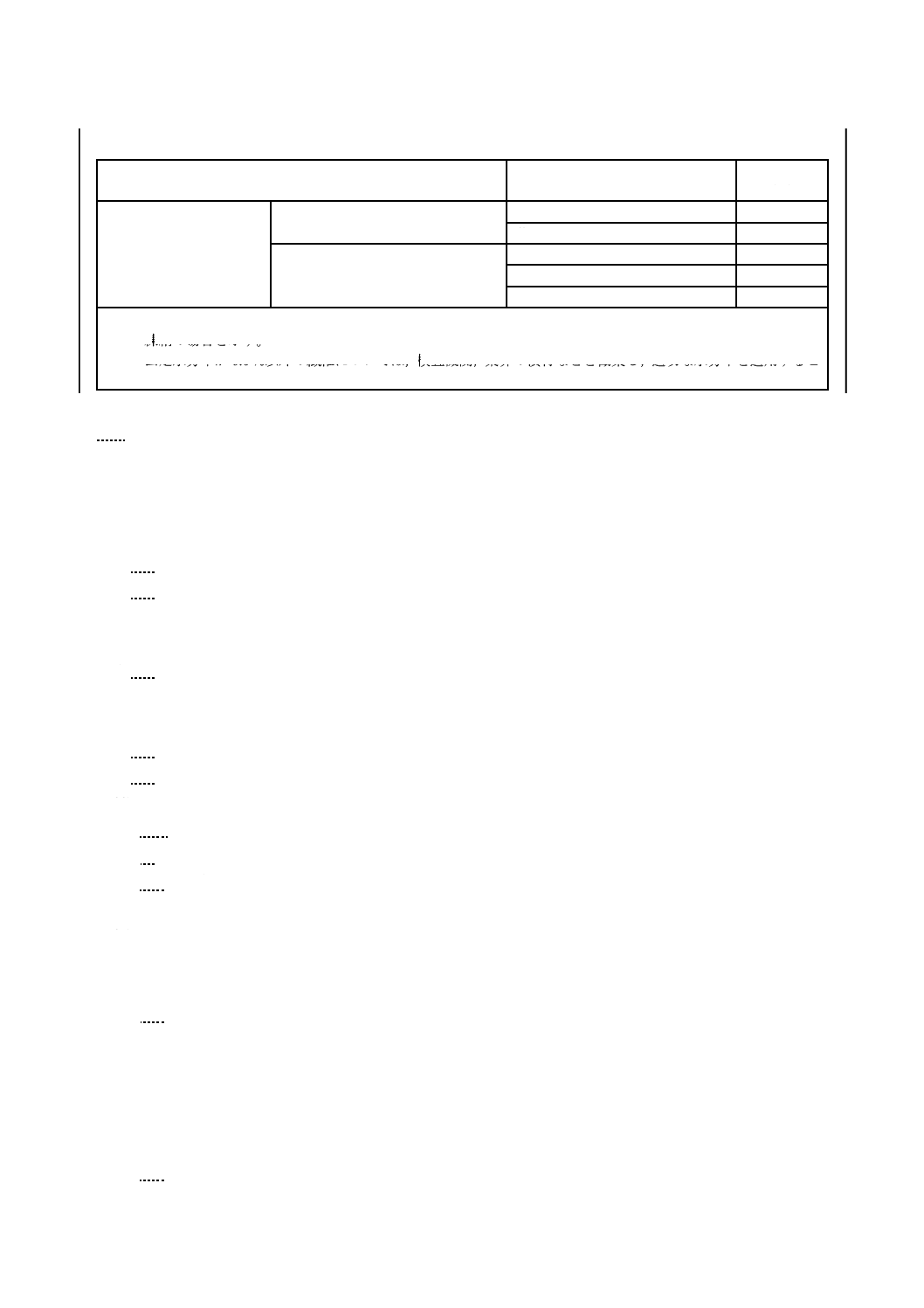

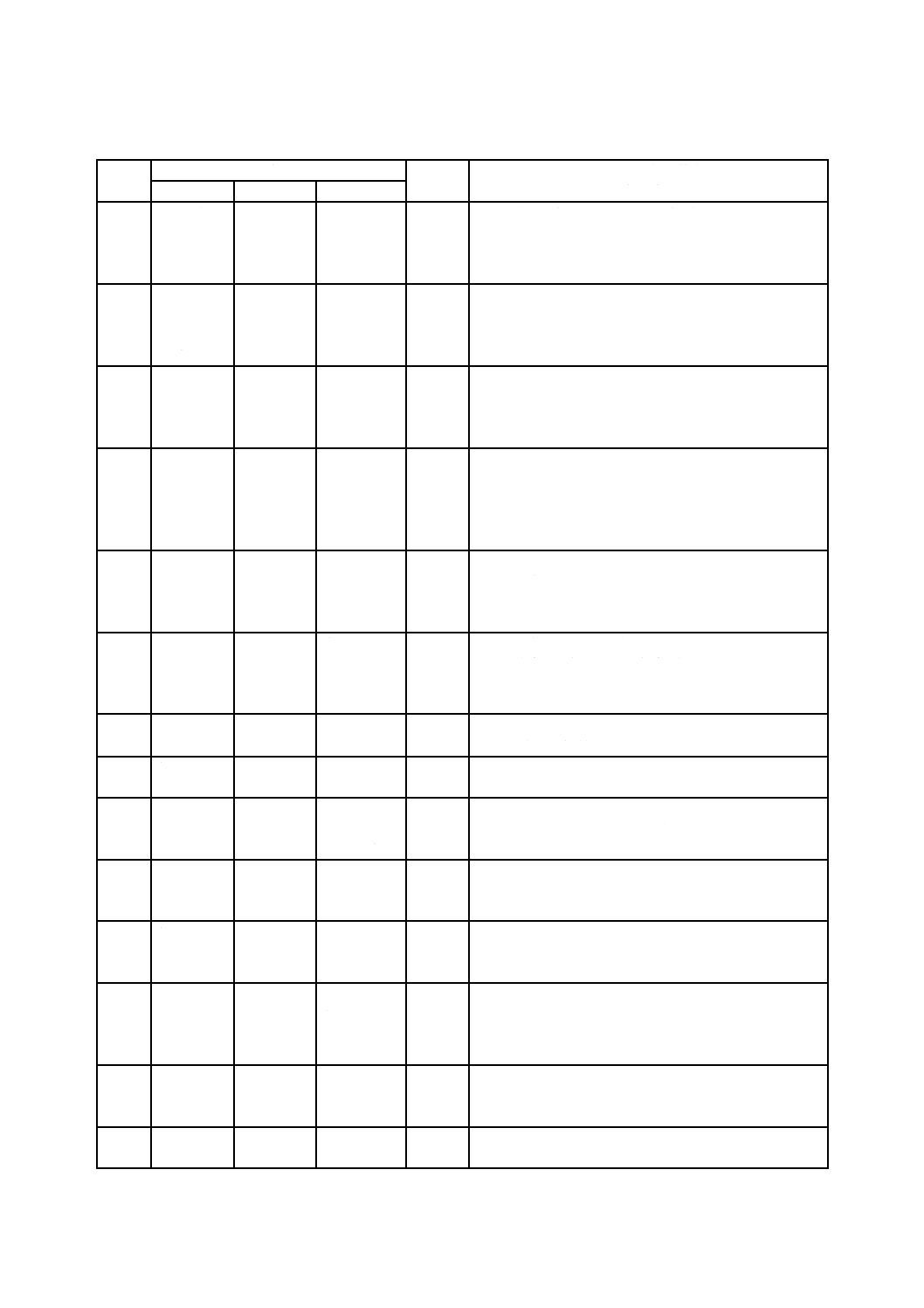

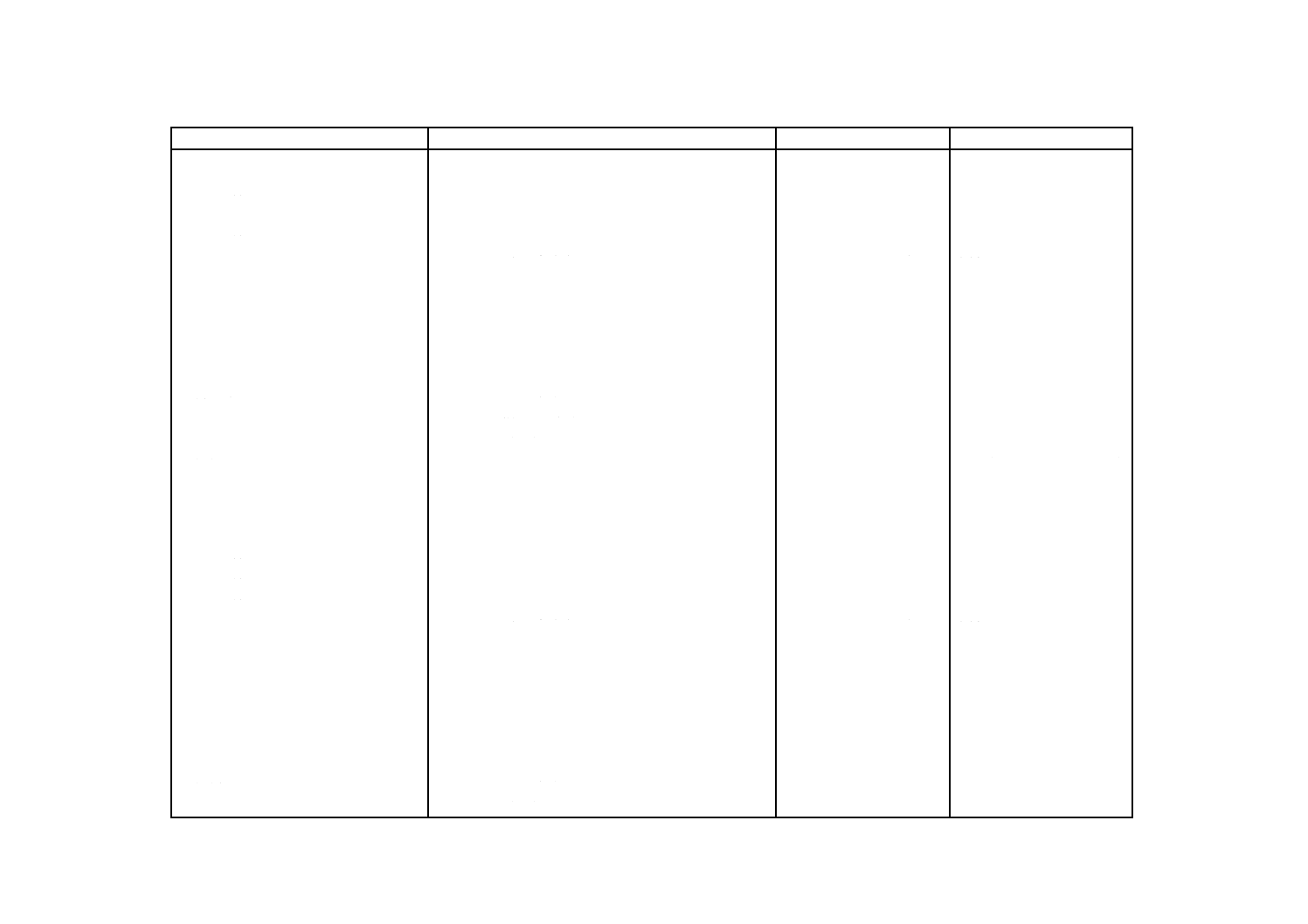

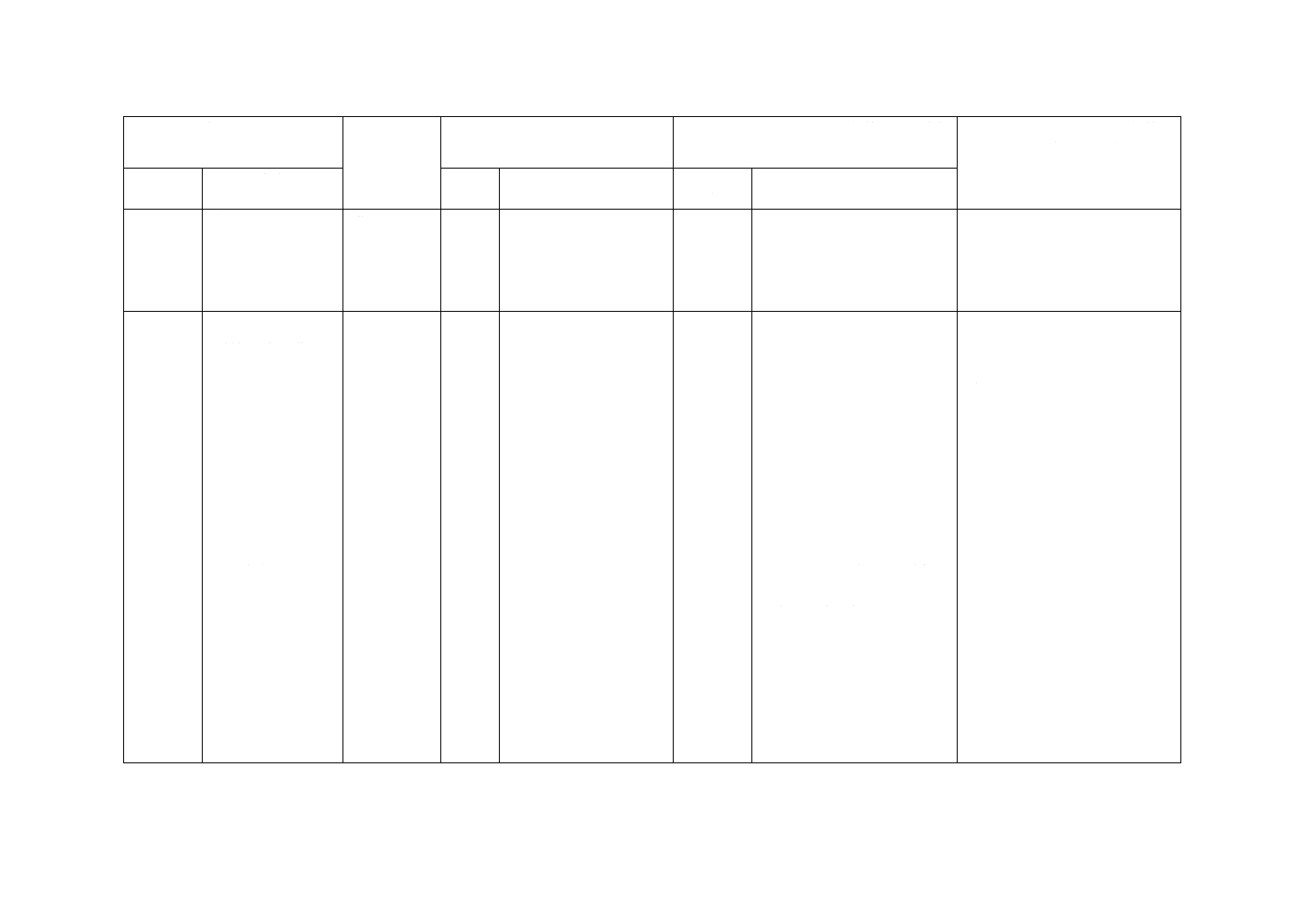

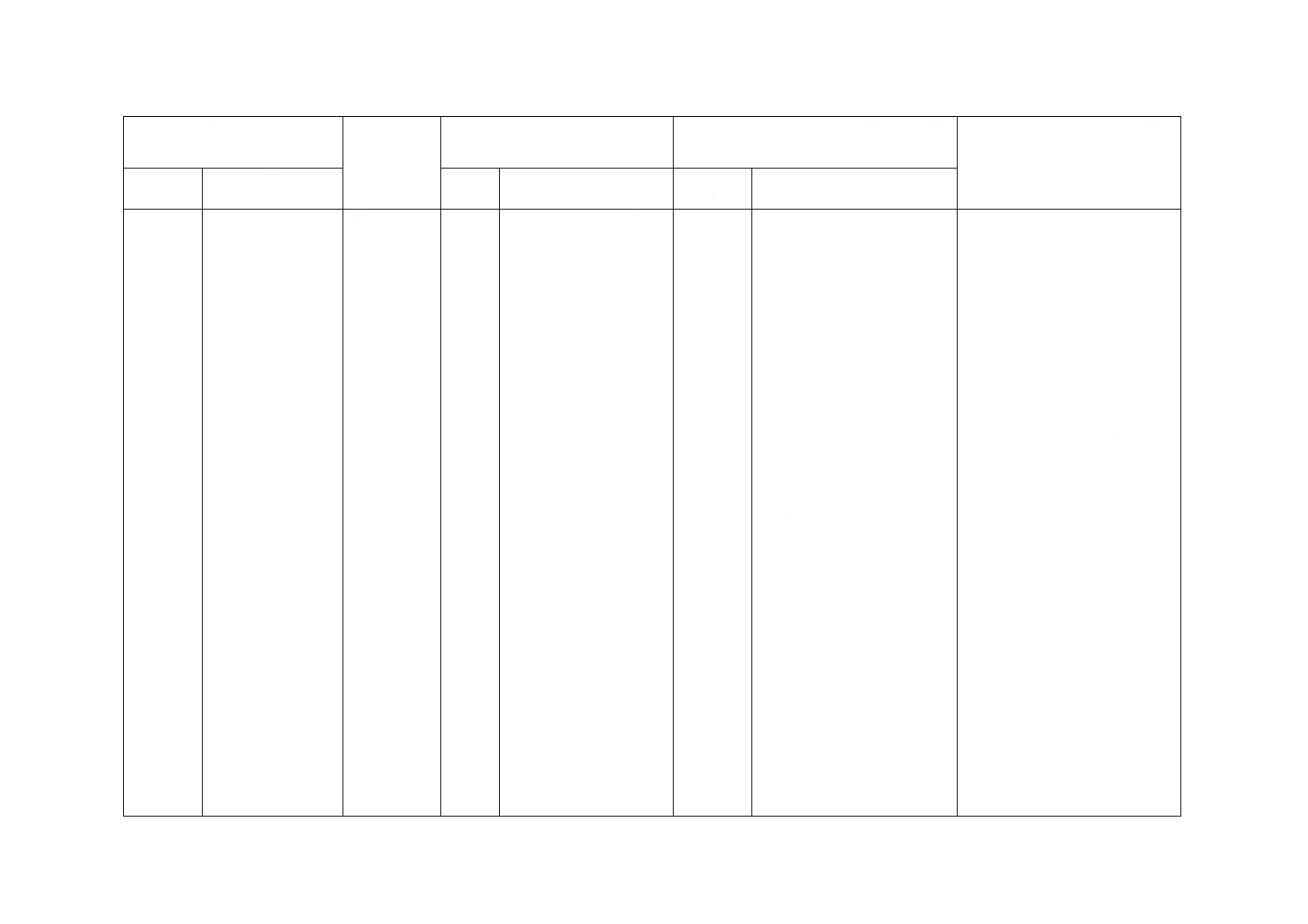

表1−繊維の公定水分率(続き)

繊維の種類

繊維名

公定水分率

(%)

その他の繊維

天然繊維

天然繊維

12.0

黄麻(ジュート)

13.75

人造繊維

セルロース系繊維

11.0

その他のものc)

0.0

その他のものc)

0.0

注a) 通常,この値を適用する。

b) 練絹の場合を示す。

c) 公定水分率が0.0 %以外の繊維については,検査機関,業界の慣行などを勘案し,適切な水分率を適用するこ

とができる。この場合は,水分率を試験報告書に記載する。

4

試験の種類

試験の種類は,次による。

a) 解じょ法 解じょ法が適用できる繊維混用繊維製品については,通常,この方法とする。

b) 溶解法 解じょ法が適用できない繊維混用繊維製品には溶解法とする。

なお,括弧内の数字は,この規格の細分箇条を示す。

1) 60 %硫酸法(6.2.1)

2) 70 %硫酸法(6.2.2)

3) 温75 %硫酸法(6.2.3)

4) 75 %硫酸法(6.2.4)

5) 80 %硫酸法(6.2.5)

6) 濃硫酸法I(6.2.6)

7) 濃硫酸法II(6.2.7)

8) 20 %塩酸法(6.2.8)

9) 35 %塩酸法(6.2.9)

10) 混酸法(6.2.10)

11) 2.5 %水酸化ナトリウム法(6.2.11)

12) 5 %水酸化ナトリウム法(6.2.12)

13) 30 %水酸化ナトリウム法(6.2.13)

14) 酸化銅アンモニア法(6.2.14)

15) 氷酢酸法(6.2.15)

16) 熱氷酢酸法(6.2.16)

17) 70 %アセトン法(6.2.17)

18) 80 %アセトン法(6.2.18)

19) 100 %アセトン法(6.2.19)

20) 温100 %アセトン法(6.2.20)

21) 次亜塩素酸ナトリウム法(6.2.21)

22) 亜鉛酸ナトリウム法(6.2.22)

23) ぎ酸・塩化亜鉛混合溶液法(6.2.23)

24) 75 %ぎ酸法(6.2.24)

6

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25) 80 %ぎ酸法(6.2.25)

26) 温ジメチルホルムアミド法(6.2.26)

27) 熱ジメチルホルムアミド法I(6.2.27)

28) 熱ジメチルホルムアミド法II(6.2.28)

29) ジクロロメタン法(6.2.29)

30) 65 %チオシアン酸カリウム法(6.2.30)

31) ベンジルアルコール法(6.2.31)

32) テトラヒドロフラン法(6.2.32)

33) フェノール・四塩化エタン混合溶液法(6.2.33)

34) m-クレゾール法(6.2.34)

35) 二硫化炭素・アセトン共沸点混合溶液法(6.2.35)

36) ベンゼン・シクロヘキサノン混合溶液法(6.2.36)

37) 沸騰キシレン法(6.2.37)

38) クロロホルム法(6.2.38)

39) ジメチルアセトアミド法(6.2.39)

40) シクロヘキサノン法(6.2.40)

c) 顕微鏡法 解じょ法及び溶解法のいずれの試験方法も適用できない繊維混用繊維製品には,顕微鏡法

を用いる。

d) 窒素成分分析法(附属書A)

e) 加熱法(附属書B)

f)

3種類の繊維混用率(個別溶解法)(附属書C)

5

解じょ法

5.1

適用

この試験方法は,繊維種類の異なる糸で組織し,編成し又は構成している繊維製品であって,糸にほぐ

すことによって繊維種類別に分類できるものを混用率の算定に適用する。

5.2

一般

繊維種類の異なる糸で組織し,編成し又は構成している繊維製品から,意匠の1単位を構成する全ての

糸を含むように試料を採取し,これをほぐすことによって繊維種類別の糸に分離する。それぞれの糸の質

量を求め,百分率で表す。

5.3

試験場所

試験場所は,通常の試験室内で行う。

5.4

装置及び器具

装置及び器具は,次による。

a) デシケータ JIS R 3503に規定するもので,乾燥状態を示すシリカゲルの入っているもの。

b) 熱風乾燥機 105 ℃±2 ℃で試験片を乾燥できるもの。

c) 分析用質量計 0.000 2 gまでひょう量できるもの。

d) ソックスレー抽出装置 試料のグラム量の20倍の容量のもの,又はこれと同等の装置。

e) 三角フラスコ JIS R 3503に規定する容量200 mL以上で,ガラス共栓付きのもの。

f)

ひょう量瓶 るつぼ形フィルタを入れるのに十分な大きさのひょう量瓶又はこれと同等のもの。

7

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

試薬

石油エーテル 30 ℃〜60 ℃の留分で精製したもの。

5.6

試料の採取

繊維種類の異なる糸で組織し,編成し又は構成している繊維製品から,意匠の1単位を構成する全ての

糸を含み,かつ,1 g以上の試料を採取する。その他の条件については,JIS L 0105の箇条6(試料及び試

験片の採取及び準備)による。

5.7

試料の前処理

5.7.1

ソックスレー抽出法

ソックスレー抽出装置[5.4 d)]中に風乾した試料及び石油エーテル(5.5)を入れ,1時間に6回以上循

環するようにして1時間抽出する。石油エーテルが蒸発するよう試料を放置し,次に常温の水に1時間浸

せきし,更に65 ℃±5 ℃の温水に1時間以上浸せきする。浸せき時の浴比は100:1とし,時々液をかき

混ぜる。絞って試料から余分な水を除去し,試料を静置し自然乾燥する。

注記 未漂白の植物繊維[例えば,黄麻(ジュート)及びやしの実繊維]については,水及び石油エ

ーテルを用いた通常の前処理によって,全ての天然の非繊維物質が除去されるわけではない。

5.7.2

その他の抽出法

非繊維物質が石油エーテル又は水で抽出できない場合は,全ての繊維組織を全く変化させない次の方法

で除去することができる。

a) 絹,毛,アセテート,プロミックス,ポリ塩化ビニル及びビニリデンを除く他の繊維の場合には,次

の方法による。

1) 試料を100倍量の0.5 %無水炭酸ナトリウム溶液中に入れ,沸騰水浴中で15分間処理する。

2) この試料を60 ℃〜70 ℃の温水中で10分間の洗浄を2回行い,更に水で洗浄乾燥する。

b) 毛又はポリエステルが混用されているものについては,次の方法による。

1) 試料を100倍量の約0.3 %非イオン界面活性剤水溶液中に入れ,60 ℃〜70 ℃でかき混ぜながら15

分間処理する。

2) 処理後の試料を水で十分に洗浄乾燥する。

c) ポリウレタンが混用されているものについては,次の方法による。

1) 50倍量の石油エーテルとともに共栓付き三角フラスコ[5.4 e)]内で10分間激しく振とうした後,

同量の新しい石油エーテルを用いて同じ操作を繰り返す。

2) この試料を乾燥して石油エーテルを除いた後,更に試料を熱水中に投じ5分間処理した後,水洗,

乾燥して,試料中に含まれる繊維中の天然非繊維物質及び製造工程中に加えられた物質を除去する。

d) のり付け若しくは樹脂加工の施されていないビニリデン,ポリ塩化ビニル又はポリプロピレンが混用

されているものは,次の方法による。

1) 試料を100倍量の約1 %非イオン界面活性剤水溶液中に入れ,23 ℃〜25 ℃で時々かき混ぜながら

15分間浸せきする。

2) 試料を引き上げて水で十分に洗浄し,乾燥して試料に含まれる繊維中の天然非繊維物質及び製造工

程中に加えられた物質を除去する。

e) のり付け又は樹脂加工を施したc) の繊維が混用されているものについては,次の方法による。

1) c) 又はd) の処理に加えて100倍量の0.25 %塩酸溶液中に入れ沸騰水浴中で15分間処理する。

2) これを熱水,0.2 %アンモニア溶液及び水で順次洗浄し,乾燥する。ただし,ホルマル化ビニロン以

外のビニロンの場合には,0.25 %塩酸処理の代わりにb) の操作を行うが,ホルマル化ビニロンは前

8

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

処理を行わない。

なお,5.7.1及び5.7.2の前処理以外で,5.8の操作の障害とならない脱色を行うか又はその他の溶剤によ

って,適切な前処理を行ってもよい。

5.8

操作

5.8.1

糸の分離

前処理した試料から意匠の1単位を構成する全ての糸を含み,かつ,1 g以上の量を採取する。これをほ

ぐし,繊維種類別の糸に分離する。これを試験片とする。

5.8.2

乾燥

試験片ごとにひょう量瓶[5.4 f)]に入れ,熱風乾燥機[5.4 b)]で温度105 ℃±2 ℃で恒量になるまで

乾燥する。

5.8.3

冷却

ひょう量瓶をデシケータ[5.4 a)]中に移し,常温になるまで放置する。

5.8.4

ひょう量

冷却したひょう量瓶をデシケータから取り出し,分析用質量計[5.4 c)]で2分以内にひょう量する。ひ

ょう量後試験片をひょう量瓶から取り出し,直ちにひょう量瓶を再度ひょう量して,そのひょう量値の差

から試験片の絶乾質量を求める。いずれのひょう量時にも0.000 2 gの精度までひょう量する。

5.9

計算

5.9.1

絶乾混用率

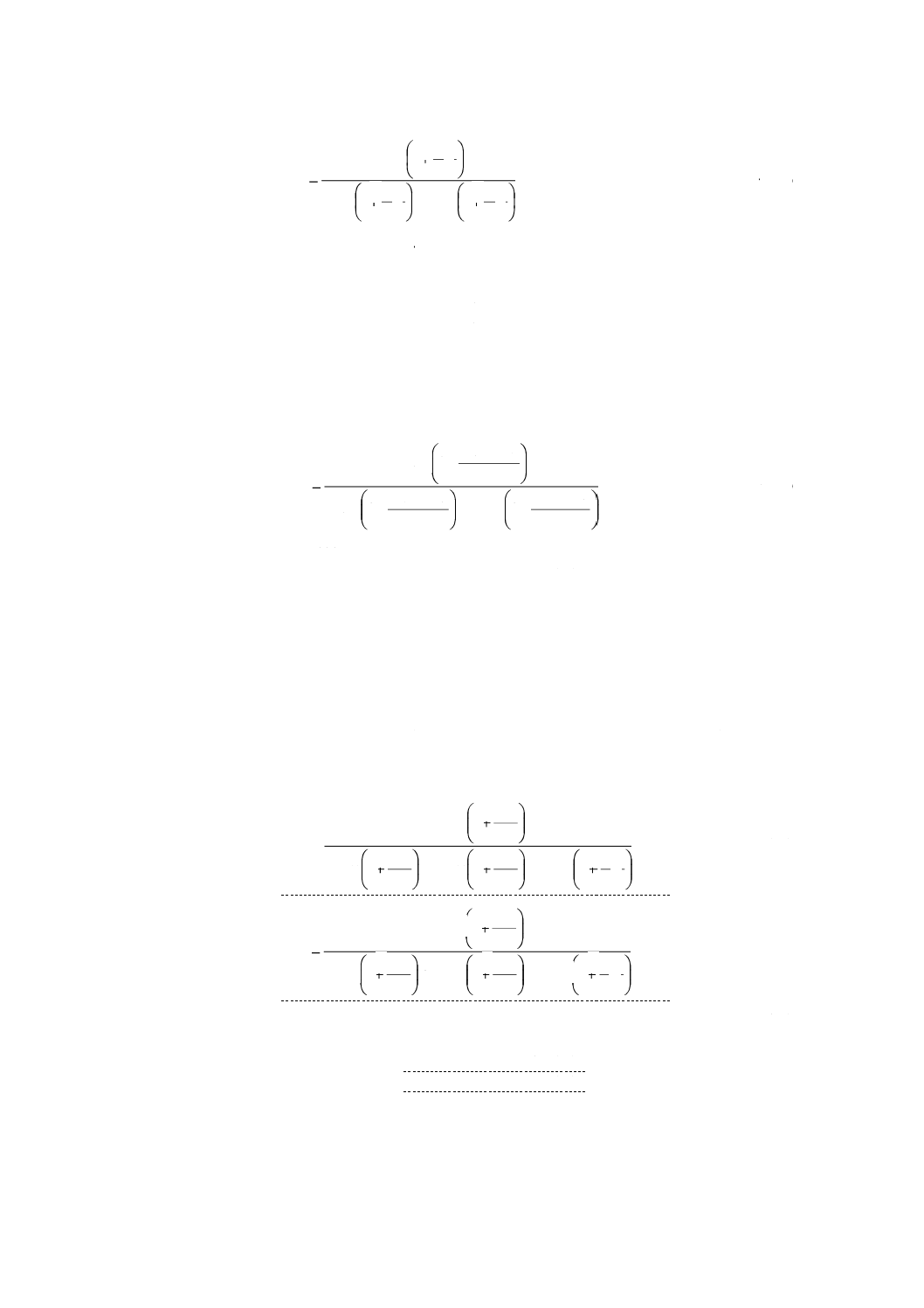

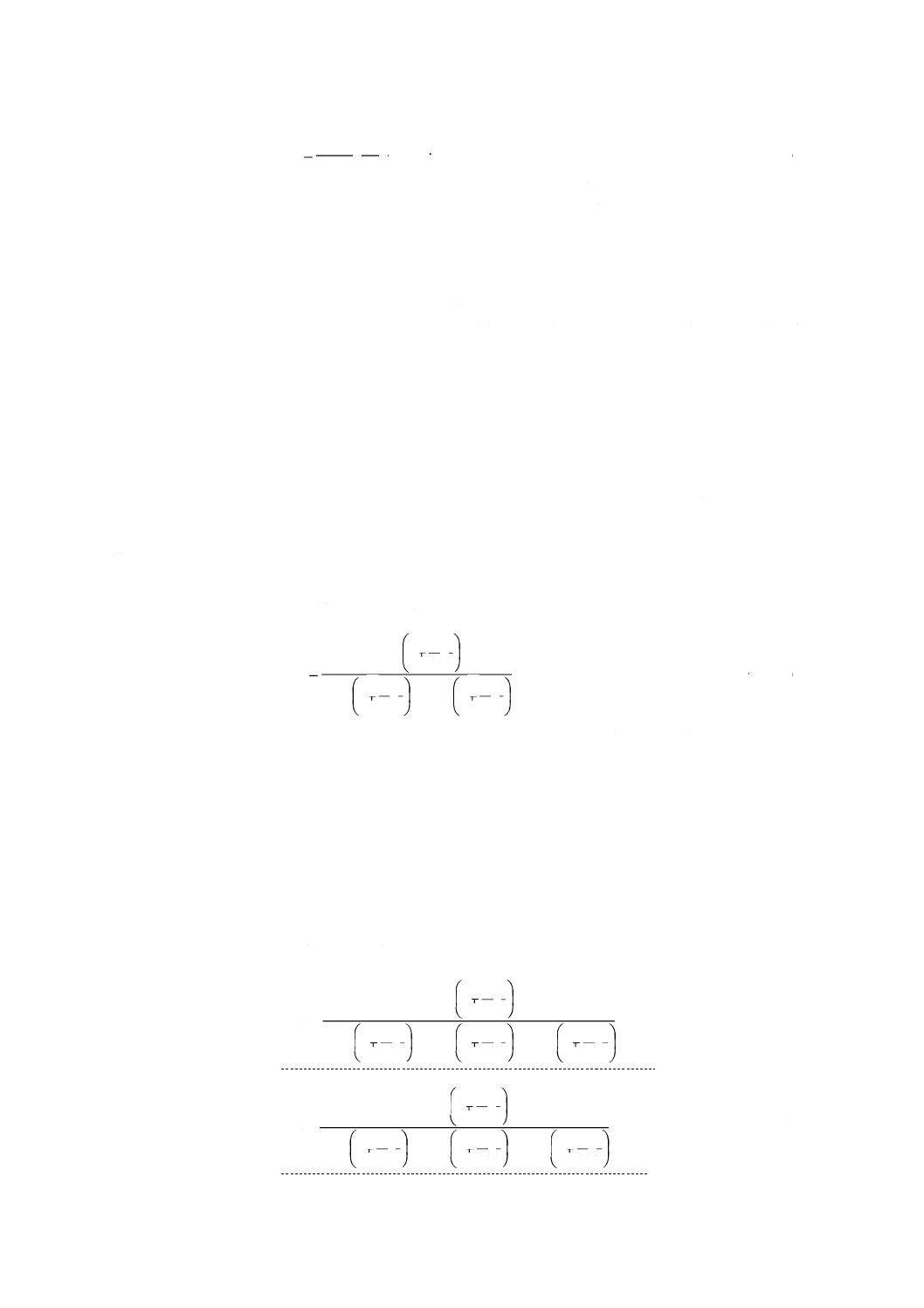

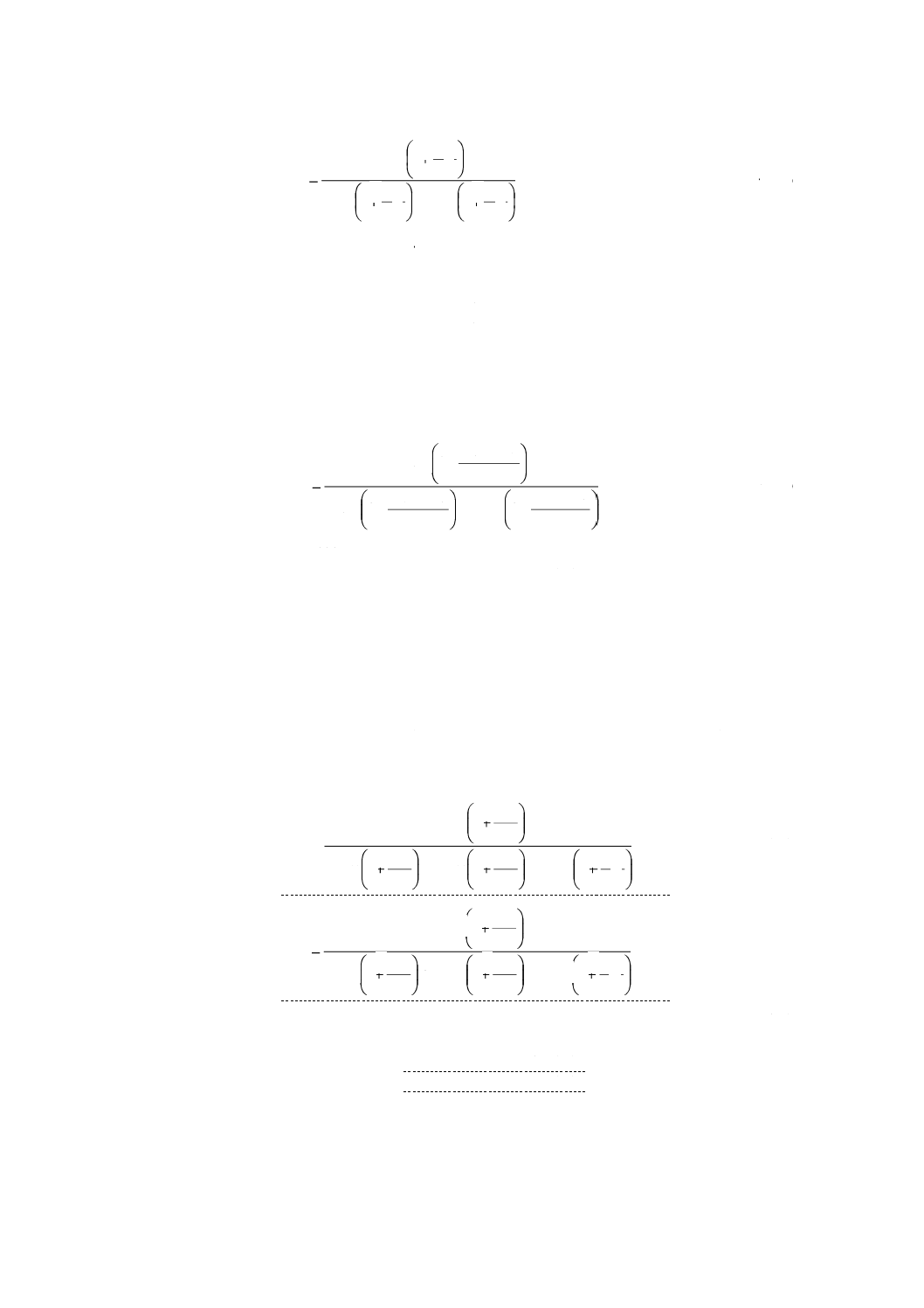

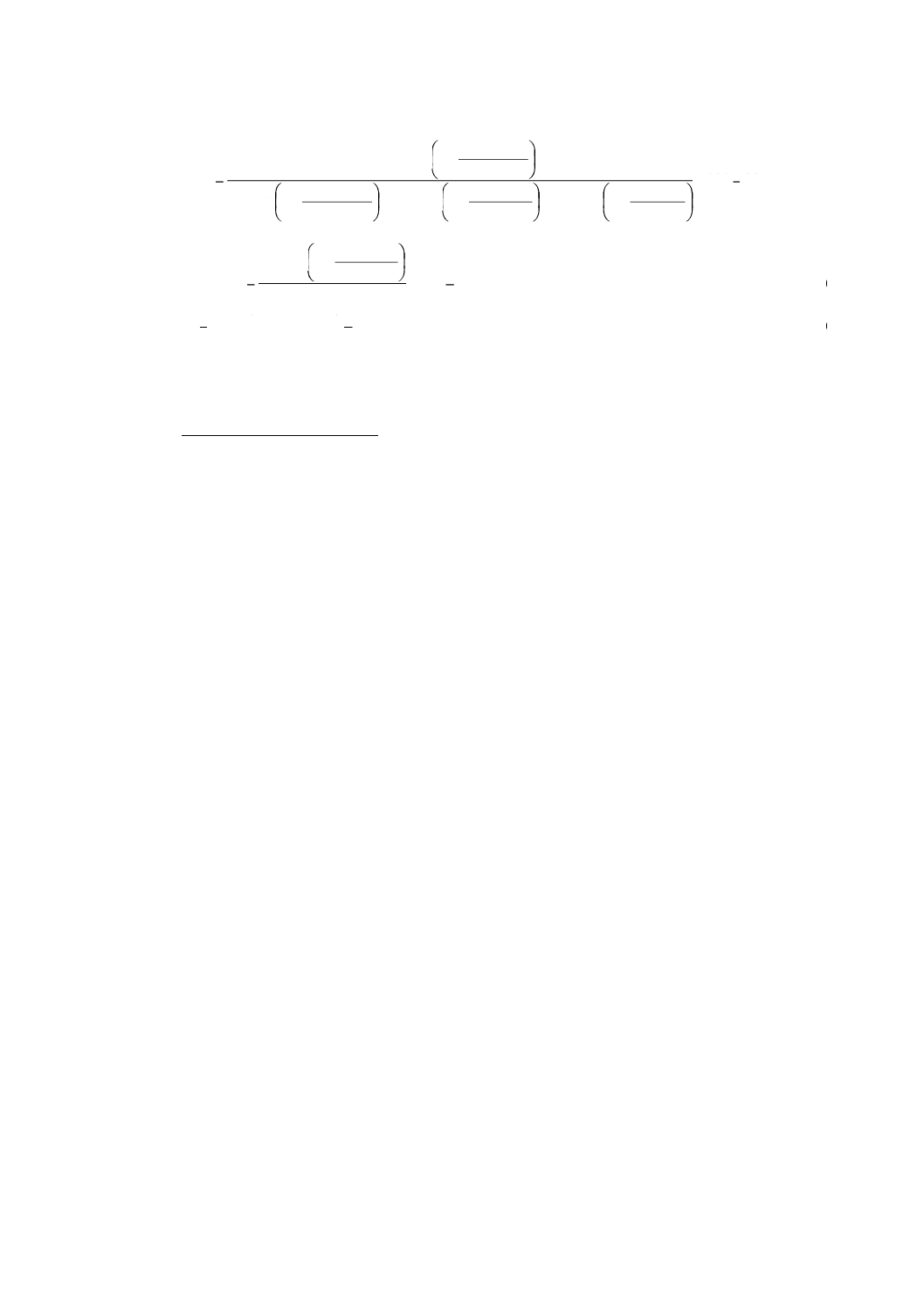

絶乾混用率は,式(1)〜式(5)によって求める。

a) 2種類の繊維混用の場合

100

B

A

A

A

×

+

=

W

W

W

x

···································································· (1)

xB=100−xA ············································································· (2)

ここに,

xA: A繊維の絶乾混用率(%)

xB: B繊維の絶乾混用率(%)

WA: A繊維の絶乾質量(g)

WB: B繊維の絶乾質量(g)

b) 3種類の繊維混用の場合

100

C

B

A

A

A

×

+

+

=

W

W

W

W

x

····························································· (3)

100

C

B

A

B

B

×

+

+

=

W

W

W

W

x

····························································· (4)

xC=100−(xA+xB) ····································································· (5)

ここに,

xA: A繊維の絶乾混用率(%)

xB: B繊維の絶乾混用率(%)

xC: C繊維の絶乾混用率(%)

WA: A繊維の絶乾質量(g)

WB: B繊維の絶乾質量(g)

WC: C繊維の絶乾質量(g)

5.9.2

正量混用率

正量混用率は,式(6)〜式(12)によって求める。

a) 2種類の繊維混用の場合

9

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

1

100

1

100

1

B

B

A

A

A

A

A

×

+

×

+

+

×

+

×

=

R

W

R

W

R

W

X

········································· (6)

XB=100−XA ············································································· (7)

ここに,

XA: A繊維の正量混用率(%)

XB: B繊維の正量混用率(%)

WA: A繊維の絶乾質量(g)

WB: B繊維の絶乾質量(g)

RA: 表1に示すA繊維の公定水分率(%)

RB: 表1に示すB繊維の公定水分率(%)

ただし,前処理で除去された繊維物質及び非繊維物質を加えた乾燥質量を基にした正量混用率は,

次の式によって求める。

100

100

1

100

1

100

1

B

B

B

A

A

A

A

A

A

A

×

+

+

×

+

+

+

×

+

+

×

=

N

R

W

N

R

W

N

R

W

X

························· (8)

XB=100−XA ············································································ (9)

ここに,

XA: A繊維の正量混用率(%)

XB: B繊維の正量混用率(%)

WA: A繊維の絶乾質量(g)

WB: B繊維の絶乾質量(g)

RA: 表1に示すA繊維の公定水分率(%)

RB: 表1に示すB繊維の公定水分率(%)

NA: 前処理によって生じたA繊維の減少率及び/又は加え

るべき非繊維物質の百分率(%)

NB: 前処理によって生じたB繊維の減少率及び/又は加え

るべき非繊維物質の百分率(%)

b) 3種類の繊維混用の場合

100

100

1

100

1

100

1

100

1

C

C

B

B

A

A

A

A

A

×

+

×

+

+

×

+

+

×

+

×

=

R

W

R

W

R

W

R

W

X

················· (10)

100

100

1

100

1

100

1

100

1

C

C

B

B

A

A

B

B

B

×

+

×

+

+

×

+

+

×

+

×

=

R

W

R

W

R

W

R

W

X

··················(11)

XC=100−(XA+XB) ··································································· (12)

ここに,

XA: A繊維の正量混用率(%)

XB: B繊維の正量混用率(%)

XC: C繊維の正量混用率(%)

WA: A繊維の絶乾質量(g)

WB: B繊維の絶乾質量(g)

WC: C繊維の絶乾質量(g)

RA: 表1に示すA繊維の公定水分率(%)

10

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

RB: 表1に示すB繊維の公定水分率(%)

RC: 表1に示すC繊維の公定水分率(%)

ただし,前処理で除去された繊維物質及び非繊維物質を加えた乾燥質量を基にした正量混用率は,

a) の式(8)及び式(9)に準じて求める。

5.10 確認

測定は2回行い,その平均値を求める。ただし,5.9の計算方法によって絶乾混用率の値に1.5以上の差

があるときは,更に2回以上の測定を行い,この2回以上の平均値を求める。このとき,初めの2回のデ

ータは使用しない。平均値はJIS Z 8401の規則B(四捨五入法)によって小数点以下1桁まで求める。

6

溶解法

6.1

共通事項

2種類以上の繊維混用品の混用率試験方法に共通する事項を,次に示す。

6.1.1

適用

この規格は,2種類以上の繊維を含んだ繊維混用品の混用率試験方法に適用する。

この方法は,全ての繊維製品を構成する繊維に適用できるように規定している。ある種の繊維製品が適

用除外の場合,それらについては個々の細目箇条の“適用”の項で規定する。

6.1.2

一般

混用品の組成を鑑別後,選択した溶液で一方の組成を溶解除去し,残分をひょう量する。溶解した組成

の割合は,減量分から計算する。通常,組成の割合が大きい方の繊維又はできるだけ残留繊維の損傷が少

ない繊維を順次溶解除去する。

6.1.3

試験条件

試験片は絶乾質量を測定するため,調整を行わない。また,分析は通常の室温で行う。

6.1.4

装置及び器具

装置及び器具は,次による。

a) るつぼ形ガラスフィルタ 容量30 mL〜40 mL及び90 μm〜150 μmの気孔をもつ焼結した円盤フィル

タが取り付けてあるもの。このフィルタには,時計皿又はすり合わせガラス共栓が付いていることが

望ましい。るつぼ形ガラスフィルタの代わりに,同一の結果が得られる同等な他の装置又は器具を使

用してもよい(以下,フィルタという)。

b) ひょう量瓶 フィルタを入れるのに十分な大きさのひょう量瓶又はこれと同等なもの。

c) デシケータ JIS R 3503に規定するもので,乾燥状態を示すシリカゲルが入っているもの。

d) 熱風乾燥機 105 ℃±2 ℃で試験片を乾燥できるもの。

e) 分析用質量計 0.000 2 gまでひょう量できるもの。

f)

ソックスレー抽出装置 試料のグラム量の20倍の容量のもの,又はこれと同等の装置。

g) 追加する装置 この規格の適用する各箇条で規定する。

6.1.5

試薬

試薬は,次による。

a) 石油エーテル 30 ℃〜60 ℃の留分で,精製したもの。

b) 水 日本薬局方の精製水又はJIS K 0050に規定するA2以上の水とする。

c) 追加する試薬 この規格の適用する各箇条で規定する。

6.1.6

試料の採取

11

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料本体を代表し,必要とされる少なくとも各々1 g以上の全ての試験片を採取するのに十分な試料を採

取する。生地には異なった組成の糸が含まれていることがあるので,生地の試料採取には,これらのこと

を考慮しなければならない。

6.1.7

試料の前処理

試料の前処理は,5.7と同様の方法で行う。ただし,水及び石油エーテル[6.1.5 a)]の両方に不溶な仕

上げ加工剤を含む試料に限り,前処理の追加実施を行う。また,特殊な染色又は加工を施したもので,6.2

の操作方法に支障があるものについては,更に適切な方法で脱色又はその他の処理を行う。

なお,非繊維物質が既知である場合の非繊維物質の除去方法の例は,附属書Dを参照する。

6.1.8

試験の手順

試験の手順は,次による。

a) 2種類の繊維混用の場合 6.1.7の試料の前処理を行った試料を適切な大きさに切断してよくかき混

ぜ,その中から約1 gを採り,その絶乾質量を求める。次に,6.2の操作方法から試料の組成に対応す

る操作方法を選択する。組成の割合が大きい方の繊維又はできるだけ残留繊維の損傷が少ない繊維を

順次溶解除去する。その後,選択した操作方法に規定する処理を行い溶解分繊維を取り除き,残分の

絶乾質量を求める。さらに,6.1.10から試料の組成を求める。組成繊維の組合せに対応する試験方法

は,表CB.2を参照する。

b) 3種類の繊維混用の場合 3種類の繊維混用の場合は,通常,6.2の操作方法から2種類の溶解法を選

択し,選択した2種類の溶解法を組み合わせる順次溶解法とする。その際通常,試料の繊維組成の中

で組成が大きい二つの繊維をそれぞれ溶解する操作方法又はできるだけ残留繊維の損傷が少ない操作

方法を二つ選択する。すなわち,裁断した1個の試験片を用い,第1段階の試験で第1溶解分繊維を

取り除き,残留している2種類の繊維の合計絶乾質量を求める。次に,第2段階の試験で第2溶解分

繊維を取り除き,残留している第3の繊維の絶乾質量を求める。さらに,6.1.10から試料の組成を計

算する。組成繊維の組合せに対応する試験方法は,表CB.3を参照する。4種類以上の繊維混用のもの

については,これを準用して試験を行う。

なお,3種類の繊維混用の場合において2個以上の試験片を用い,それぞれ別々の溶解法で処理し

て各繊維の絶乾質量を求める個別溶解法については,附属書Cに規定する。

6.1.9

操作

操作は,次による。

a) 共通事項

1) 乾燥 試験片ごとにひょう量瓶[6.1.4 b)]に入れ,熱風乾燥機[6.1.4 d)]で温度105 ℃±2 ℃で

恒量になるまで全ての乾燥操作を行う。

2) 乾燥及び試験片 蓋をひょう量瓶の傍らに置いて,ひょう量瓶の中の試験片を乾燥する。乾燥後,

乾燥機から取り出す前にひょう量瓶に蓋をして,ひょう量瓶を速やかにデシケータ[6.1.4 c)]中に

移す。フィルタ[6.1.4 a)]に代わる同様な装置を用いた場合も同様とする。

3) るつぼ形フィルタ及び残分の乾燥 乾燥機内では,フィルタの蓋又はカバーを,フィルタの傍らに

置いて,フィルタを乾燥する。乾燥後フィルタに蓋をして,これを速やかにデシケータ中に移す。

4) 冷却 常温になるまで,分析用質量計[6.1.4 e)]の近くにデシケータを置いて全ての冷却操作を行

う。

5) ひょう量 ひょう量瓶又はフィルタは,冷却した後デシケータから取り出して2分間以内に0.000 2

gの精度でひょう量する。このとき,フィルタはあらかじめひょう量しておく。

12

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,乾燥,冷却及びひょう量中,素手でフィルタ,試験片又は残分に触れてはならない。

b) 試験操作 前処理した試料から,約1 gの試験片を採取する。通常,糸又は生地をほぐして適切な長

さに裁断する。この裁断した試験片をひょう量瓶に入れて乾燥し,デシケータ中で冷却し,ひょう量

する。この規格で,適用する箇条で規定するガラス容器中に試験片を移して直ちにひょう量瓶だけを

再ひょう量し,その差から試験片の絶乾質量を求める。

この規格で,適用する試験操作を完全に行った後,顕微鏡又はその他の方法を用いて残分を観察し,

その試験操作によって溶解分繊維を完全に除去したことを確認する。

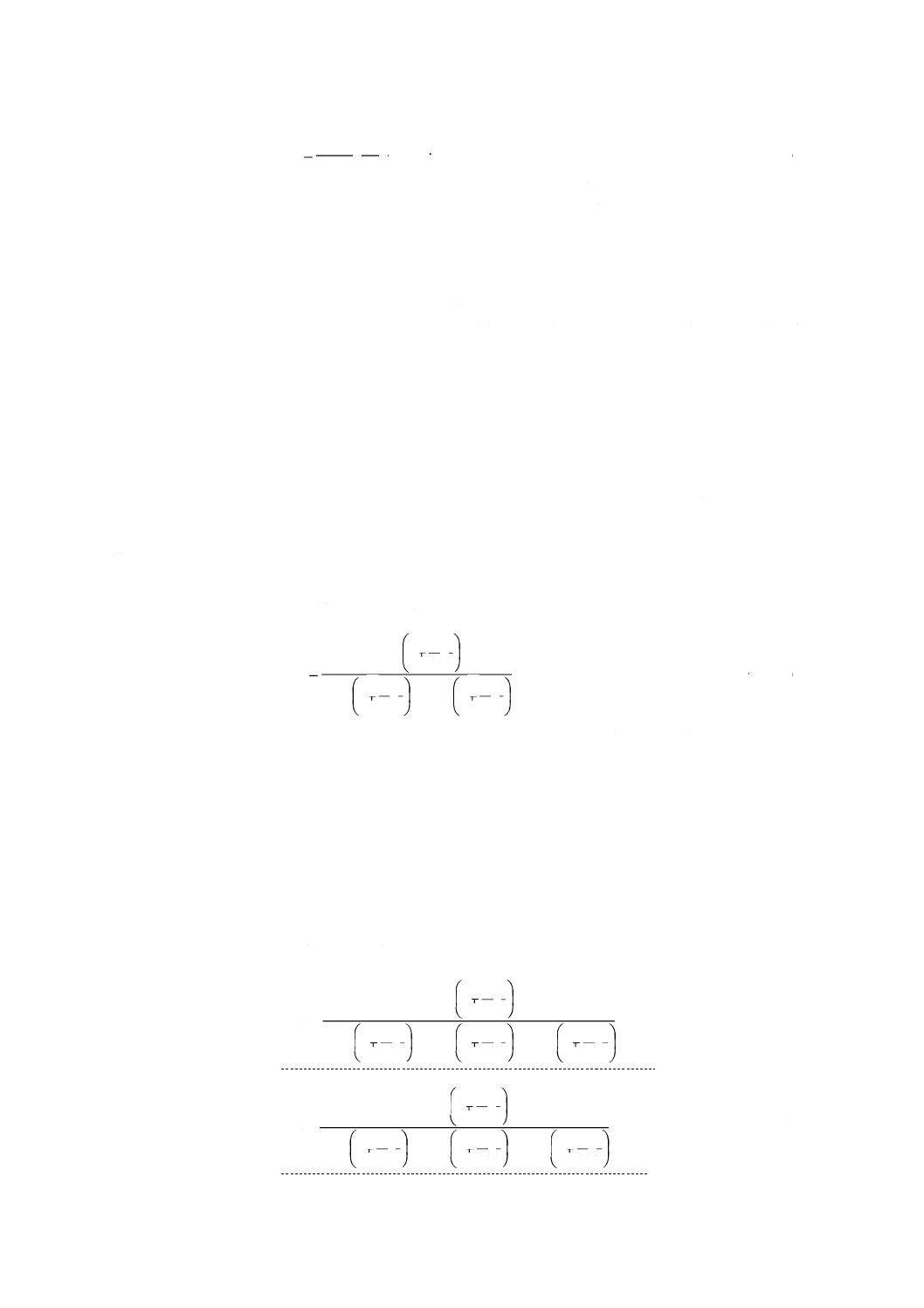

6.1.10 計算

混用品中の繊維の総質量に対する残分の質量を百分率で表す。a) に基づく絶乾質量は,b) のように,

表1の公定水分率に相当する水分を絶乾質量に含ませたときの質量(正量)又はc) のように表1の公定

水分率に相当する水分,前処理で除去された繊維物質及び非繊維物質に相当する質量を絶乾質量に含ませ

たときの質量を基準にして,結果を計算する。

溶解分繊維の百分率は差し引いて求める。ただし,溶解分繊維に対する補正が必要な場合にはa) 1.1) に

よって計算する。使用する計算方法を表示するが,次のb) 及びc) の方法の場合は,含ませた百分率に相

当する質量の値も表示する。

a) 絶乾質量に基づく方法(絶乾混用率)

1) 2種類の繊維混用の場合

1.1) 溶解分繊維に対する補正を行う場合は,式(13)及び式(14)による。

100

)

(

G

A

×

×

′

−

=

W

f

W

W

x

···························································· (13)

xB=100−xA ············································································ (14)

ここに,

xA: 溶解分繊維Aの絶乾混用率(%)

xB: 残留繊維Bの絶乾混用率(%)

W: 試験片の絶乾質量(g)

W': 残留繊維Bの補正前絶乾質量(g)

fG: 溶解分繊維Aに対する補正係数

fGの値は,表3に示す。

1.2) 残分に対する補正を行う場合は,式(15)及び式(16)による。

xA=100−xB ············································································ (15)

100

B

×

×′

=

W

f

W

x

····································································· (16)

ここに,

xA: 溶解分繊維Aの絶乾混用率(%)

xB: 残留繊維Bの絶乾混用率(%)

W: 試験片の絶乾質量(g)

W': W' 残留繊維Bの補正前絶乾質量(g)

f: 残留繊維Bの試薬による質量変化に対する補正係数

fの値は,表3に示す。

2) 3種類の繊維混用の場合(順次溶解法)

2.1) 残分に対する補正を行う場合は,式(17)〜式(19)による。

xA=100−(xC+xB) ···································································· (17)

100

)

(

3

2

1

BC

B

×

×

×

×′

−

=

W

f

f

f

W

W

x

················································ (18)

13

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

2

1

C

×

×

×′

=

W

f

f

W

x

································································ (19)

ここに,

xA: 最初に溶解した繊維Aの絶乾混用率(%)

xB: 2番目に溶解した繊維Bの絶乾混用率(%)

xC: 残留繊維Cの絶乾混用率(%)

W: 試験片の絶乾質量(g)

W': 残分Cの補正前絶乾質量(g)

WBC: A繊維を溶解した後の残留繊維Bと残留繊維Cの絶乾質量

の和(g)

f1: A繊維を溶解する場合の残留繊維Cの試薬による質量変化

に対する補正係数

f2: B繊維を溶解する場合の残留繊維Cの試薬による質量変化に

対する補正係数

f3: A繊維を溶解する場合の残留繊維Bの試薬による質量変化

に対する補正係数

f1,f2,f3の値は,表3に示す。

また,この順次溶解法による3種類の繊維混用の場合の例は,表CB.3を参照する。

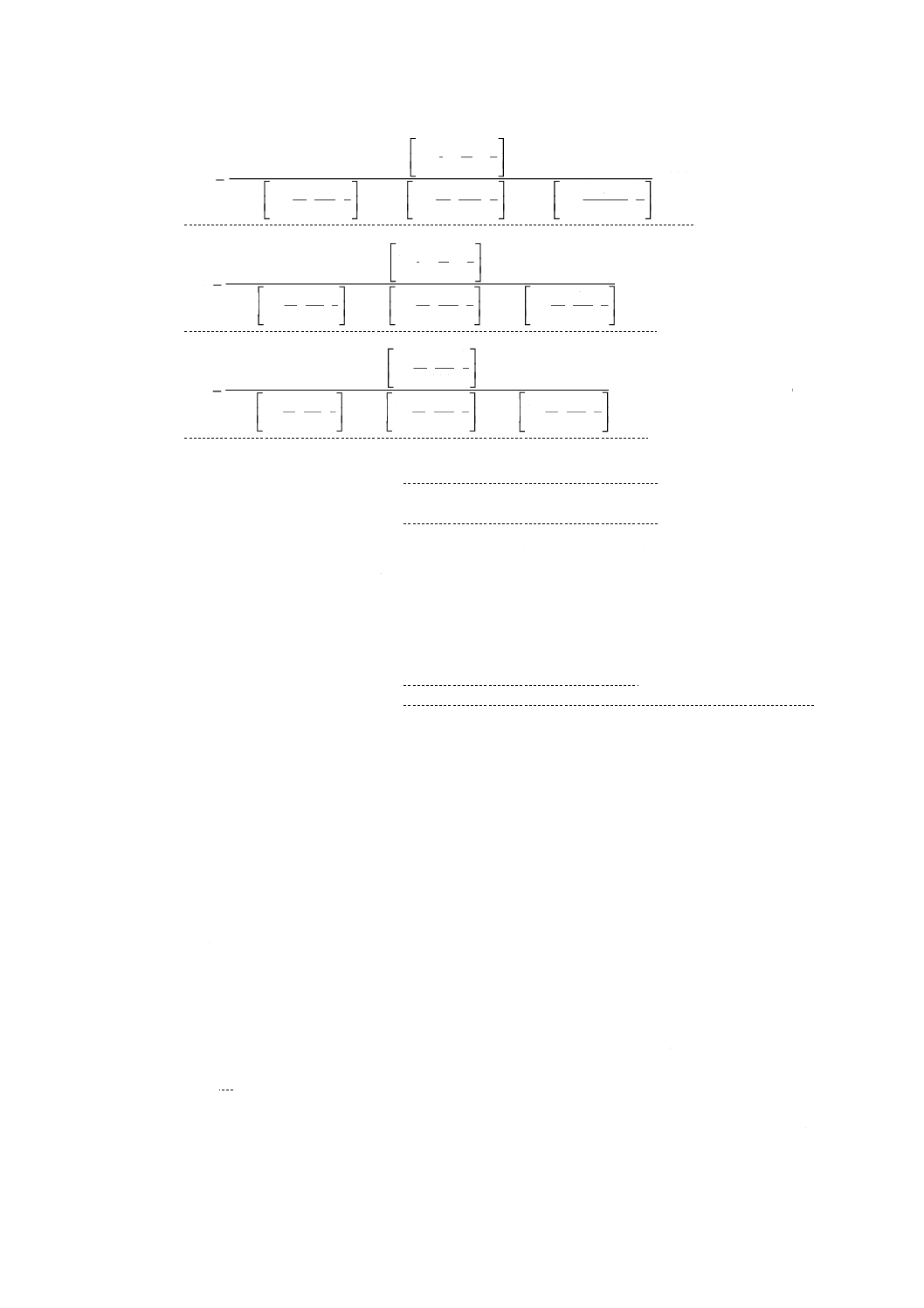

b) 正量(表1の公定水分率に相当する水分を絶乾質量に含ませたときの質量)に基づく方法(正量混用

率)

1) 2種類の繊維混用の場合 正量(表1の公定水分率に相当する水分を絶乾質量に含ませたときの質

量)に基づく混用率は,式(20)及び式(21)による。

XA=100−XB ··········································································· (20)

100

100

1

100

1

100

1

2

B

1

A

2

B

B

×

+

×

+

+

×

+

×

=

a

x

a

x

a

x

X

········································ (21)

ここに,

XA: 公定水分率に相当する水分を含ませた溶解分繊維Aの百分

率(正量混用率)(%)

XB: 公定水分率に相当する水分を含ませた残留繊維Bの百分率

(正量混用率)(%)

xA: 溶解分繊維Aの絶乾混用率(%)

xB: 残留繊維Bの絶乾混用率(%)

a1: 溶解分繊維Aに加える公定水分率(%)

a2: 残留繊維Bに加える公定水分率(%)

a1,a2の各値は表1に示す。

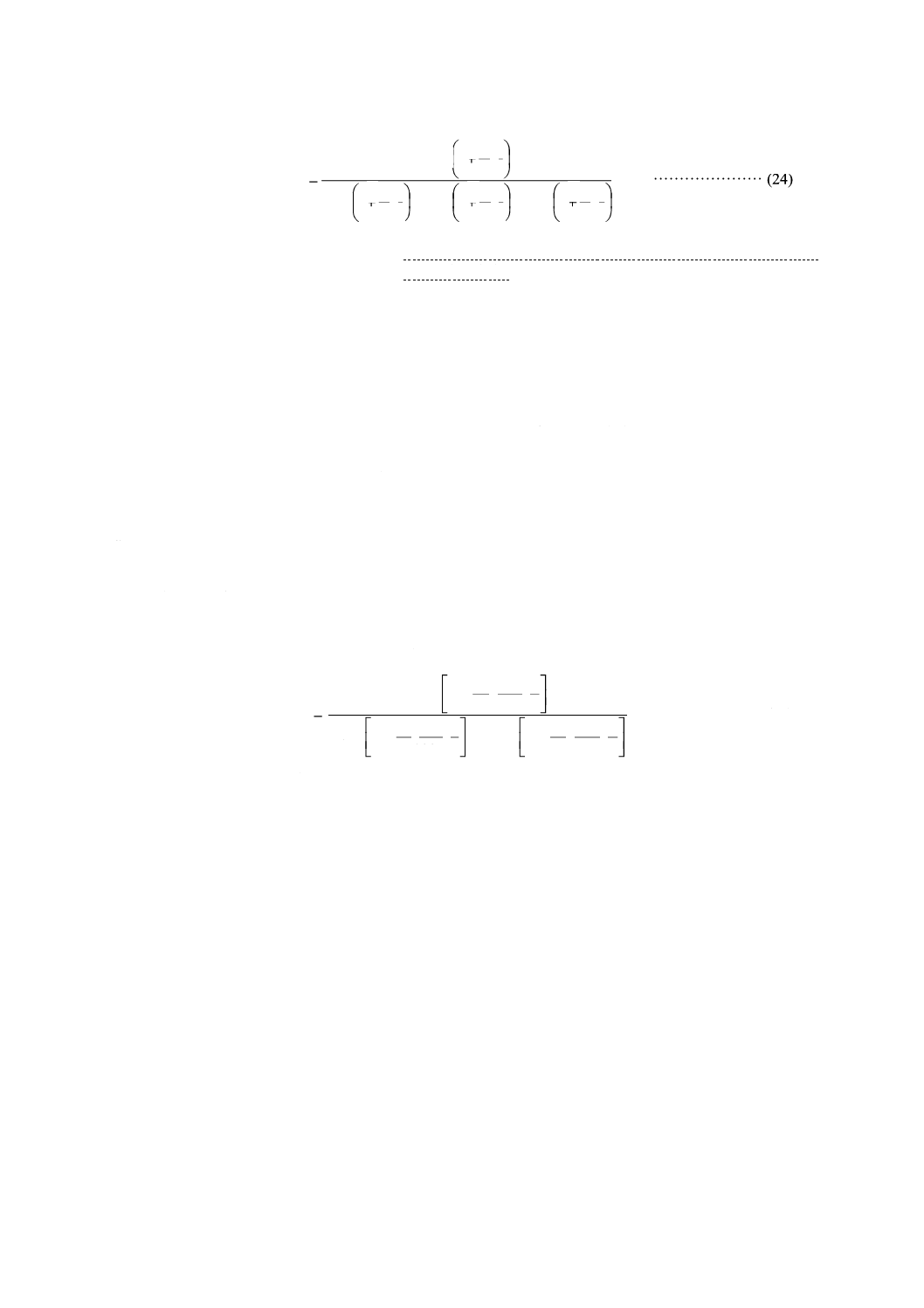

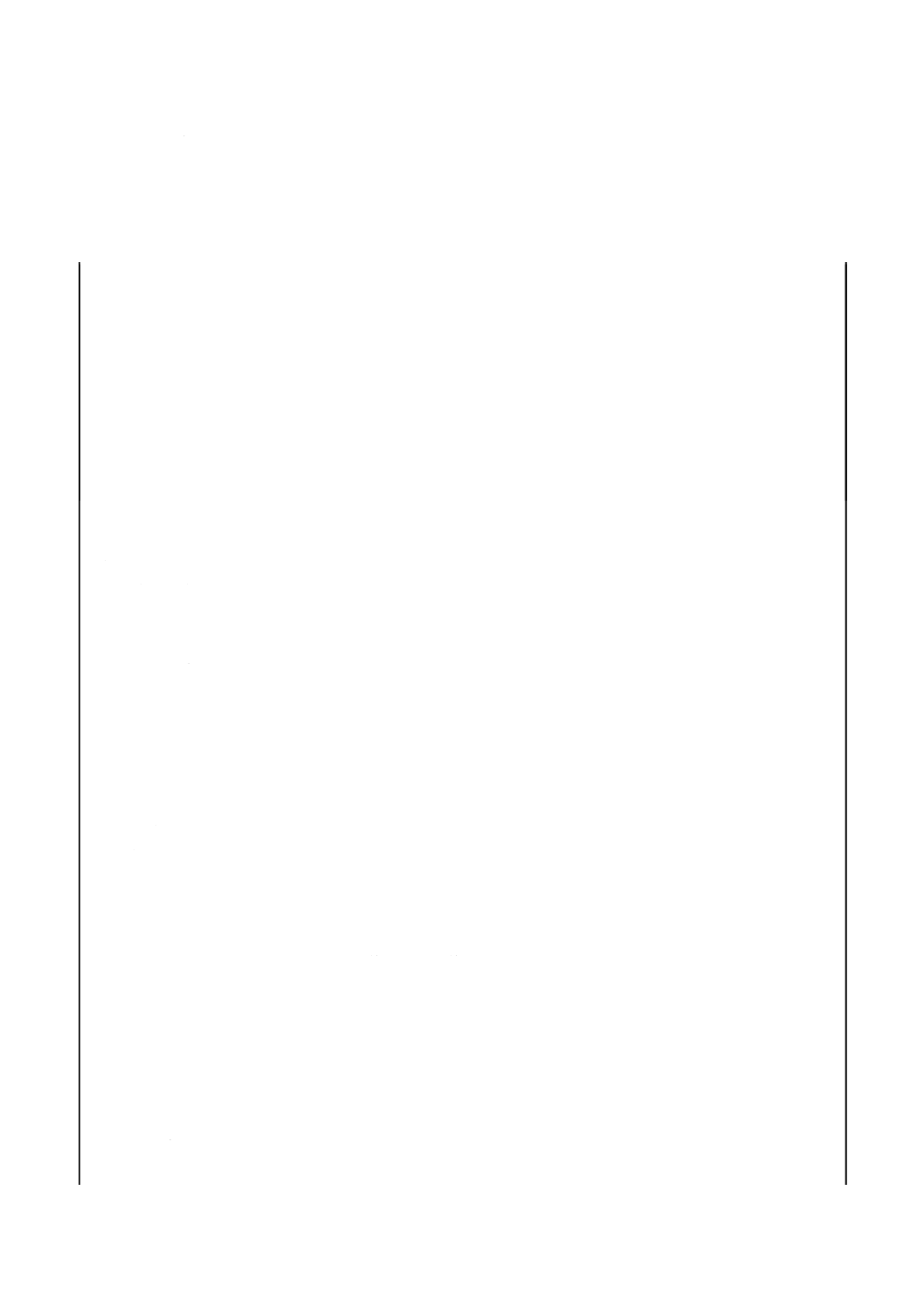

2) 3種類の繊維混用の場合(順次溶解法及び個別溶解法の両方に適用できる。) 正量(表1の公定水

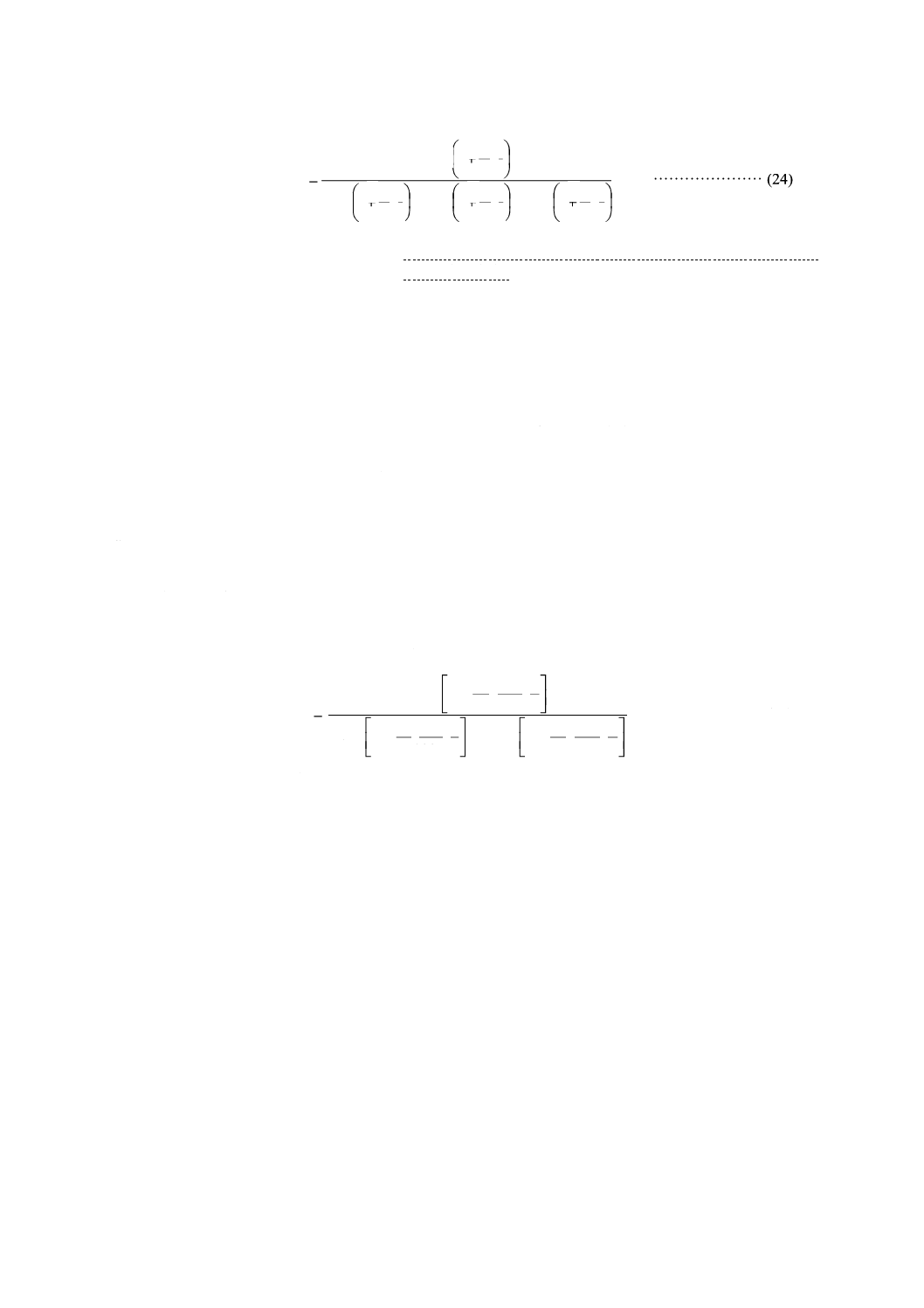

分率に相当する水分を絶乾質量に含ませたときの質量)に基づく混用率は,式(22)〜式(24)による。

100

100

1

100

1

100

1

100

1

3

C

2

B

1

A

1

A

A

×

+

×

+

+

×

+

+

×

+

×

=

a

x

a

x

a

x

a

x

X

···················· (22)

100

100

1

100

1

100

1

100

1

3

C

2

B

1

A

2

B

B

×

+

×

+

+

×

+

+

×

+

×

=

a

x

a

x

a

x

a

x

X

····················· (23)

14

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

1

100

1

100

1

100

1

3

C

2

B

1

A

3

C

C

×

+

×

+

+

×

+

+

×

+

×

=

a

x

a

x

a

x

a

x

X

····················· (24)

ここに,

XA: 公定水分率に相当する水分を含ませた繊維Aの百分率(正量

混用率)(%)

XB: 公定水分率に相当する水分を含ませた繊維Bの百分率(正量

混用率)(%)

XC: 公定水分率に相当する水分を含ませた繊維Cの百分率(正量

混用率)(%)

xA: 繊維Aの絶乾混用率(%)

xB: 繊維Bの絶乾混用率(%)

xC: 繊維Cの絶乾混用率(%)

a1: 繊維Aに加える公定水分率(%)

a2: 繊維Bに加える公定水分率(%)

a3: 繊維Cに加える公定水分率(%)

a1,a2,a3の各値は表1に示す。

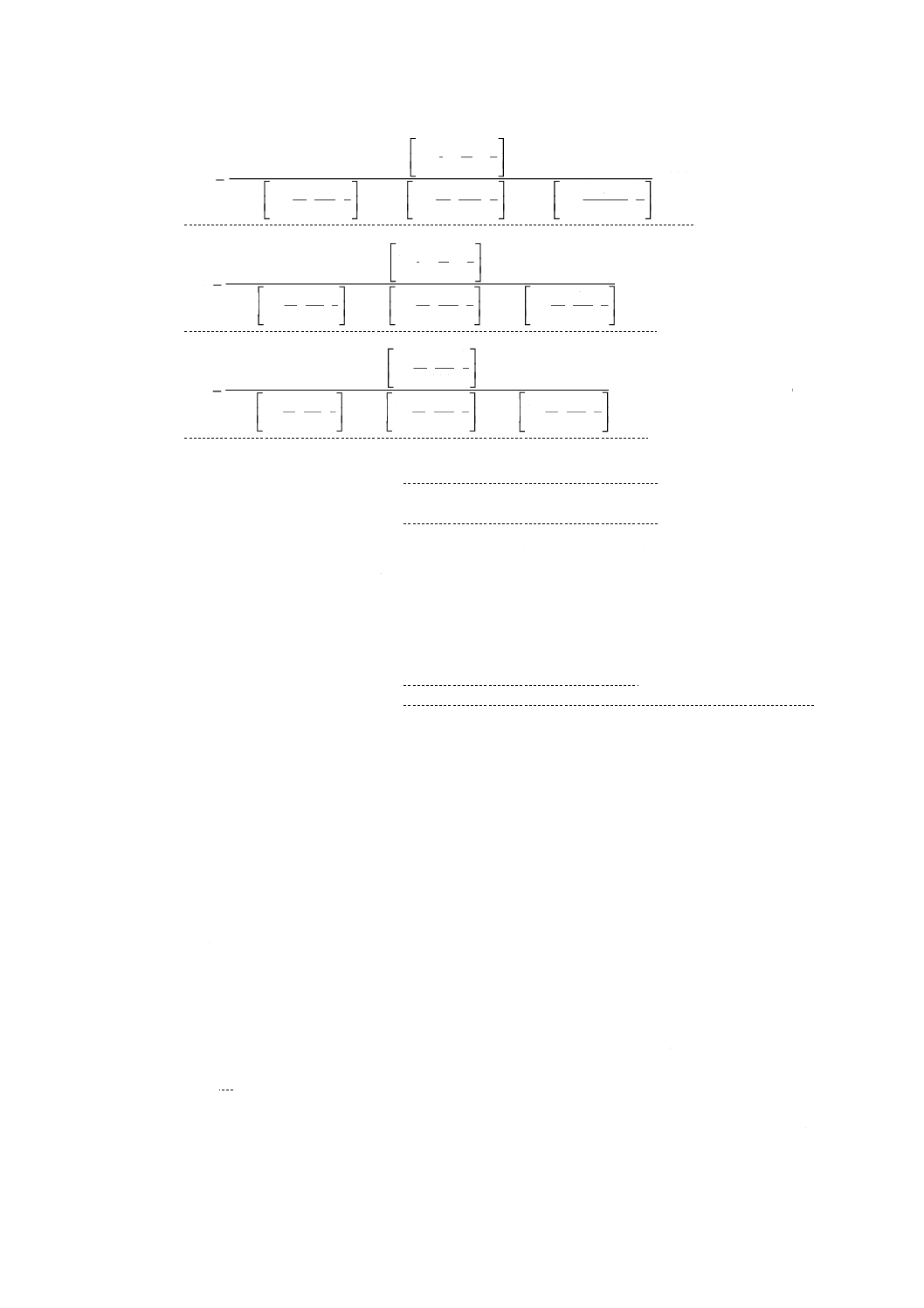

c) 水分及び次の項目の百分率を含ませた絶乾質量に基づく方法(処理前正量混用率)

1) 2種類の繊維混用の場合 水分及び次の項目の百分率を含ませた絶乾質量に基づく混用率(処理前

正量混用率)は,式(25)及び式(26)による。

1.1) 前処理で除去された繊維物質

1.2) 非繊維物質

XA=100−XB ··········································································· (25)

100

100

)

(

1

100

)

(

1

100

)

(

1

2

2

B

1

1

A

2

2

B

B

×

+

+

×

+

+

+

×

+

+

×

=

b

a

x

b

a

x

b

a

x

X

················· (26)

ここに,

XA: 水分及び非繊維物質の百分率を含ませた混用品中の溶解分

繊維Aの百分率(処理前正量混用率)(%)

XB: 水分及び非繊維物質の百分率を含ませた混用品中の残留繊

維Bの百分率(処理前正量混用率)(%)

xA: 溶解分繊維Aの絶乾混用率(%)

xB: 残留繊維Bの絶乾混用率(%)

a1: 溶解分繊維Aに加える公定水分率(%)

a2: 残留繊維Bに加える公定水分率(%)

b1: 前処理によって生じた溶解分繊維Aの減少率及び/又は溶

解分繊維Aに加える非繊維物質の百分率(%)

b2: 前処理によって生じた残留繊維Bの減少率及び/又は残留

繊維Bに加える非繊維物質の百分率(%)

a1,a2の各値は表1に示す。

2) 3種類の繊維混用の場合(順次溶解法及び個別溶解法の両方に適用できる。) 水分及び次の項目の

百分率を含ませた絶乾質量に基づく混用率(処理前正量混用率)は,式(27)〜式(29)による。

2.1) 前処理で除去された繊維物質

2.2) 非繊維物質

15

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

)

(

1

100

)

(

1

100

)

(

1

100

)

(

1

3

3

C

2

2

B

1

1

A

1

1

A

A

×

+

+

×

+

+

+

×

+

+

+

×

+

+

×

=

b

a

x

b

a

x

b

a

x

b

a

x

X

············ (27)

100

100

)

(

1

100

)

(

1

100

)

(

1

100

)

(

1

3

3

C

2

2

B

1

1

A

2

2

B

B

×

+

+

×

+

+

+

×

+

+

+

×

+

+

×

=

b

a

x

b

a

x

b

a

x

b

a

x

X

···················· (28)

100

100

)

(

1

100

)

(

1

100

)

(

1

100

)

(

1

3

3

C

2

2

B

1

1

A

3

3

C

C

×

+

+

×

+

+

+

×

+

+

+

×

+

+

×

=

b

a

x

b

a

x

b

a

x

b

a

x

X

······················ (29)

ここに,

XA: 水分及び非繊維物質の百分率を含ませた混用品中の繊維A

の百分率(処理前正量混用率)(%)

XB: 水分及び非繊維物質の百分率を含ませた混用品中の繊維B

の百分率(処理前正量混用率)(%)

XC: 水分及び非繊維物質の百分率を含ませた混用品中の繊維C

の百分率(処理前正量混用率)(%)

xA: 繊維Aの絶乾混用率(%)

xB: 繊維Bの絶乾混用率(%)

xC: 繊維Cの絶乾混用率(%)

a1: 繊維Aに加える公定水分率(%)

a2: 繊維Bに加える公定水分率(%)

a3: 繊維Cに加える公定水分率(%)

b1: 前処理によって生じた繊維Aの減少率及び/又は繊維Aに

加える非繊維物質の百分率(%)

b2: 前処理によって生じた繊維Bの減少率及び/又は繊維Bに

加える非繊維物質の百分率(%)

b3: 前処理によって生じた繊維Cの減少率及び/又は繊維Cに

加える非繊維物質の百分率(%)

a1,a2,a3の各値は表1に示す。

c) において特別な前処理を行った場合,用いた前処理を個々の純繊維分に対して行い,b1,b2及び

b3の値を求める。純繊維分とは,分析対象物に見受けられる(未漂白,漂白済みの)状態で(天然又

は加工過程中のいずれかにおいて)繊維に通常含まれているもの以外の非繊維物質を除去した繊維分

を指す。

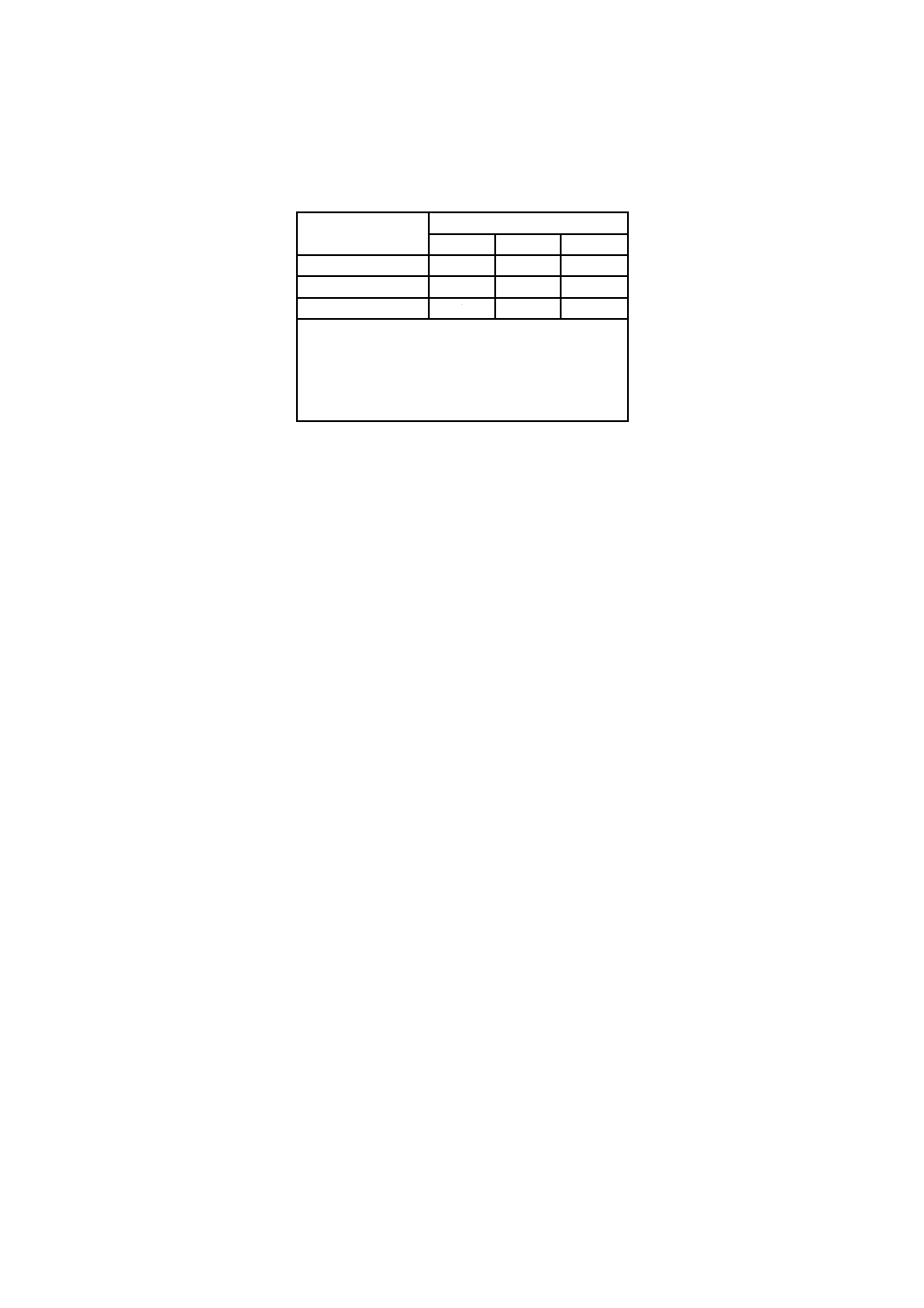

6.1.11 確認及び精度

確認及び精度は,次による。

a) 試験結果の確認 測定は2回行い,その平均値を求める。ただし,6.1.10 a) の計算方法によって絶乾

混用率の値に1.5 %以上の差がないことを確認する。もし,1.5 %以上の差があるときは,更に2回以

上の測定を行い,この2回以上の平均値を求める。このとき,初めの2回のデータは使用しない。平

均値は,JIS Z 8401の規則B(四捨五入法)によって小数点以下1桁まで求める。

b) 試験方法の精度 個々の方法の中で示す精度は,再現性に関係する。これは信頼性,すなわち,組成

が同一で均質な混用品の試験片を用い,同じ方法を使用し,時間を変えて得た測定値間の一致の度合

い又は異なった複数の試験室から得た測定値間の一致の度合いとする。

16

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

再現性は95 %の信頼水準に対する結果の信頼限界によって表す。

これによると,規定の方法を組成が同一で均質な混用品に適用した場合,異なる二つの試験室間で

行った一連の分析から得た二つの結果の間で,100回中僅かに5回その差が信頼限界を超過すること

を意味している。

6.2

操作方法

6.2.1

60 %硫酸法

6.2.1.1

適用

この方法は,非繊維物質を除去した後のレーヨン又はキュプラと綿,亜麻(リネン)又はちょ(苧)麻

(ラミー)繊維との2種混用品に適用する。

6.2.1.2

一般

レーヨン又はキュプラは,60 %硫酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・

乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。レーヨ

ン又はキュプラの百分率は差し引いて求める。

6.2.1.3

追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上で,ガラス共栓付きのもの。

b) 振とう機 振幅40 mm〜70 mmで毎分200往復振とうするもの。

c) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.1.4

追加する試薬

追加する試薬は,次による。

a) 60 %硫酸 水約368 mLにJIS K 8951に規定する密度約1.84 g/mLの濃硫酸343 mLを冷却してかき混

ぜながら徐々に注入し,密度1.498 g/mL(20 ℃)又は密度1.494 g/mL(25 ℃)となるようにする。

注記 濃硫酸に水を加えるのは非常に危険であるので,水に濃硫酸を加えるようにする。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.1.5

試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ[6.2.1.3 a)]に入れた試験片に,試験片1 gにつき100 mLの割合で23 ℃〜25 ℃の60 %

硫酸[6.2.1.4 a)]を加え,栓をして振とう機[6.2.1.3 b)]で10分間激しく振とうした後,5分間静置し,5

分間振とうして,レーヨン又はキュプラを溶解する。これをひょう量したフィルタに通して吸引ろ過した

後,漏斗上の残分を前と同量・同温の60 %硫酸及び水で順次洗浄する。次に,これを別のガラスビーカー

[6.2.1.3 c)]に移し,試験片1 gにつき約50 mLの約1 %アンモニア希釈液[6.2.1.4 b)]で中和し,再びこ

れをフィルタに通して吸引ろ過した後,漏斗上の残分を水で洗浄する。フィルタ及び残分を乾燥,冷却,

ひょう量の順で処理する。

注記 硫酸に水を加えるのは非常に危険であるので,吸引ろ過後水で洗浄する場合は,空の吸引瓶と

取り替えるか,又は内容物を一度捨ててから行うように注意する必要がある。

6.2.1.6

計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.1.7

確認

確認は,6.1.11 a) による。

17

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

70 %硫酸法

6.2.2.1

適用

この方法は,非繊維物質を除去した後の綿,亜麻(リネン),ちょ(苧)麻(ラミー),レーヨン,キュ

プラ又はトリアセテートと毛,ポリ塩化ビニル,ポリエステル,アクリル系,ポリプロピレン,ベンゾエ

ート,アラミド又はポリ乳酸との2種混用品,ビニロンとポリエステル,ポリプロピレン,ベンゾエート,

アラミド又はポリ乳酸との2種混用品,及びアセテートとポリ塩化ビニル,アクリル系又はポリ乳酸との

2種混用品に適用する。

6.2.2.2

一般

綿,亜麻(リネン),ちょ(苧)麻(ラミー),レーヨン,キュプラ,アセテート,トリアセテート又は

ビニロンは,70 %硫酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひょう

量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。綿,亜麻(リネン),

ちょ(苧)麻(ラミー),レーヨン,キュプラ,アセテート,トリアセテート又はビニロンの百分率は差し

引いて求める。

6.2.2.3

追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上,ガラス共栓付きのもの。

b) 振とう機 振幅40 mm〜70 mmで毎分200回往復振とうするもの。

c) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.2.4

追加する試薬

追加する試薬は,次による。

a) 70 %硫酸 水約267 mLにJIS K 8951に規定する密度約1.84 g/mLの濃硫酸400 mLを冷却してかき混

ぜながら徐々に加え,密度1.610 g/mL(20 ℃)又は密度1.606 g/mL(25 ℃)となるようにする。

注記 濃硫酸に水を加えるのは非常に危険であるので,水に濃硫酸を加えるようにする。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.2.5

試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ[6.2.2.3 a)]に入れた試験片に,試験片1 gにつき100 mLの割合で23 ℃〜25 ℃の70 %

硫酸[6.2.2.4 a)]を加え,栓をして少なくとも10分間振とう機[6.2.2.3 b)]で振とうして,綿,亜麻(リ

ネン),ちょ(苧)麻(ラミー),レーヨン,キュプラ,アセテート,トリアセテート又はビニロンを溶解

する。これをひょう量したフィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温の70 %硫酸

及び水で順次洗浄する。次に,これを別のガラスビーカー[6.2.2.3 c)]に移し,試験片の1 gにつき約50 mL

の約1 %アンモニア希釈液[6.2.2.4 b)]で中和し,再びこれをフィルタに通して吸引ろ過した後,漏斗上

の残分を水で洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

注記 硫酸に水を加えるのは非常に危険であるので,吸引ろ過後水で洗浄する場合は,空の吸引瓶と

取り替えるか,又は内容物を一度捨ててから行うように注意する必要がある。

6.2.2.6

計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.2.7

確認

確認は,6.1.11 a) による。

18

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3

温75 %硫酸法

6.2.3.1

適用

この方法は,非繊維物質を除去した後の天然又は再生セルロース繊維とポリエステルとの2種混用品に

適用する。

6.2.3.2

一般

セルロース繊維は,75 %硫酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・

ひょう量する。その質量を補正し,混用品の絶乾質量に対する百分率で表す。セルロース繊維の百分率は

差し引いて求める。

6.2.3.3

追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上で,ガラス共栓付きのもの。

b) 加熱装置 フラスコの溶液温度を50 ℃±5 ℃に維持できる適切なもの(例えば,サーモスタット付

きウォーターバス)。

6.2.3.4

追加する試薬

追加する試薬は,次による。

a) 75 %硫酸 水350 mLにJIS K 8951に規定する密度約1.84 g/mLの濃硫酸700 mLを冷却しながら注意

深く加え調製する。この溶液を室温にて冷却後,水で希釈し1 Lとする。濃度は73 %〜77 %硫酸の範

囲内とする。

注記 濃硫酸に水を加えるのは非常に危険であるので,水に濃硫酸を加えるようにする。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.3.5

試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ[6.2.3.3 a)]中に入れた試験片に,試験片1 gにつき200 mLの割合で75 %硫酸[6.2.3.4 a)]

を加える。栓をして試験片を湿潤させるために,注意して三角フラスコを振とうさせる。三角フラスコを

50 ℃±5 ℃の温度で1時間保持し,この間約10分間隔で緩やかに三角フラスコと内容物とを振とうさせ

る。吸引しながら三角フラスコの内容物をひょう量したフィルタに通してろ過する。少量の75 %硫酸で三

角フラスコをすすぎ洗いし,フィルタに全ての残分を移し替える。フィルタを吸引ろ過した後,新しい75 %

硫酸をフィルタに満たし,残分を洗浄する。フィルタの落滴がなくなるか,又は1分間経過する前に吸引

してはならない。残分を冷水で数回連続して洗浄し,アンモニア希釈液[6.2.3.4 b)]で2回洗い,更に水

で完全に洗う。また,各過程ごとにフィルタを吸引,ろ過して洗浄する。ただし,個々の洗浄液の落滴が

なくなる前に吸引してはならない。最後にフィルタを吸引ろ過した後,フィルタ及び残分を乾燥,冷却,

ひょう量の順で処理する。

注記 硫酸に水を加えるのは非常に危険であるので,吸引ろ過後水で洗浄する場合は,空の吸引瓶と

取り替えるか,又は内容物を一度捨ててから行うように注意する必要がある。

6.2.3.6

計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.3.7

確認

確認は,6.1.11 a) による。

6.2.3.8

精度

19

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

繊維材料の均質な混用品について,この方法で得られた結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下である。

6.2.4

75 %硫酸法(室温)

6.2.4.1

適用

この方法は,非繊維物質を除去した後の絹と毛との2種混用品に適用する。

6.2.4.2

一般

絹は,75 %硫酸2) で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひょう量

する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。絹の百分率は差し引い

て求める。

注2) タッサシルクのような野蚕絹は,75 %硫酸では完溶しない。

6.2.4.3

追加する装置

三角フラスコ JIS R 3503に規定する容量200 mL以上で,ガラス共栓付きのもの。

6.2.4.4

追加する試薬

追加する試薬は,次による。

a) 75 %硫酸 水350 mLにJIS K 8951に規定する密度約1.84 g/mLの濃硫酸700 mLを冷却しながら注意

深く加えて試薬を調製する。この溶液を室温に冷却後,水で希釈し1 Lとする。濃度は73 %〜77 %硫

酸の範囲の場合は差し支えない。

注記 濃硫酸に水を加えるのは非常に危険であるので,水に濃硫酸を加えるようにする。

b) 硫酸希釈液 水1 900 mLにJIS K 8951に規定する密度約1.84 g/mLの濃硫酸100 mLをゆっくりと加

える。

c) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.4.5

試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ(6.2.4.3)に入れた試験片に,試験片1 gにつき100 mLの割合で75 %硫酸[6.2.4.4 a)]を

加え,栓をして激しく振とう(振とう機で行うのが望ましい。)し,室温で30分間立てて静置する。再び

振とうし,30分間静置する。最後に振とうし,三角フラスコ中の内容物をひょう量したフィルタに流し込

み,ろ過する。三角フラスコに残っている繊維を少量の75 %硫酸ですすぎ洗いする。フィルタを吸引ろ過

し,フィルタ上の残分を50 mLの硫酸希釈液[6.2.4.4 b)],50 mLの水[6.1.5 b)],50 mLのアンモニア希

釈液[6.2.4.4 c)]で連続的に洗浄する。各過程ごとに,吸引を行う前に約10分間残分が溶液に浸るように

静置する。最後にすすぎ洗いを行い,残分を30分間水に浸す。フィルタを吸引ろ過した後,フィルタ及び

残分を乾燥,冷却,ひょう量の順で処理する。

注記 硫酸に水を加えるのは非常に危険であるので,吸引ろ過後水で洗浄する場合は,空の吸引瓶と

取り替えるか,又は内容物を一度捨ててから行うように注意する必要がある。

6.2.4.6

計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.4.7

確認

確認は,6.1.11 a) による。

6.2.4.8

精度

繊維材料の均質な混用品について,この方法で得られる結果の信頼限界は,95 %の信頼水準に対して,

20

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

±1 %以下とする。

6.2.5

80 %硫酸法

6.2.5.1

適用

この方法は,非繊維物質を除去した後のポリウレタンとポリエステル又はポリ乳酸との2種混用品に適

用する。

6.2.5.2

一般

ポリウレタンは,80 %硫酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・

ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。ポリウレタン

の百分率は差し引いて求める。

注記 ポリウレタンはタイプによって溶解性が異なる。

6.2.5.3

追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上で,ガラス共栓付きのもの。

b) 振とう機 振幅40 mm〜70 mmで毎分200回往復振とうするもの。

c) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.5.4

追加する試薬

追加する試薬は,次による。

a) 80 %硫酸 水約185 mLにJIS K 8951に規定する密度約1.84 g/mLの濃硫酸460 mLを冷却してかき混

ぜながら徐々に注入し,密度1.727 g/mL(20 ℃)又は密度1.722 g/mL(25 ℃)となるようにする。

注記 濃硫酸に水を加えるのは非常に危険であるので,水に濃硫酸を加えるようにする。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.5.5

試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ[6.2.5.3 a)]に入れた試験片に,試験片1 gにつき100 mLの割合で23 ℃〜25 ℃の80 %

硫酸[6.2.5.4 a)]を加え,栓をして少なくとも10分間振とう機[6.2.5.3 b)]で振とうして,ポリウレタン

を溶解する。これをひょう量したフィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温の80 %

硫酸及び水で順次洗浄する。次に,これを別のガラスビーカー[6.2.5.3 c)]に移し,試験片の1 gにつき

約50 mLの約1 %アンモニア希釈液[6.2.5.4 b)]で中和し,再びこれをフィルタに通して吸引ろ過した後,

漏斗上の残分を水で洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

注記 硫酸に水を加えるのは非常に危険であるので,吸引ろ過後水で洗浄する場合は,空の吸引瓶と

取り替えるか,又は内容物を一度捨ててから行うように注意する必要がある。

6.2.5.6

計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.5.7

確認

確認は,6.1.11 a) による。

6.2.6

濃硫酸法I

6.2.6.1

適用

この方法は,非繊維物質を除去した後の綿,レーヨン,キュプラ,アセテート,トリアセテート,ナイ

ロン,ポリエステル,ある種のアクリル又はある種のアクリル系と塩化ビニルの単一重合に基づく塩素化

21

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

処理品又は未処理品の塩素系繊維との2種混用品に適用する。

注記 ある種のアクリル系とは,密度1.84 g/mLの濃硫酸中に浸せきしたとき溶解するものをいう。

この方法は,塩素系繊維が予備試験で熱ジメチルホルムアミド液又は二硫化炭素・アセトン共沸点混合

溶液に完全には溶解しないと判明した場合に,6.2.27及び6.2.35で規定した方法の代わりに用いる。

6.2.6.2

一般

塩素系繊維以外の構成繊維は,密度約1.84 g/mLの濃硫酸で絶乾質量既知の混用品から溶解除去する。

塩素系繊維から成る残分をかき集め,洗浄・乾燥・ひょう量する。必要によってその質量を補正し,混用

品の絶乾質量の百分率で表す。塩素系繊維以外の構成繊維に対する百分率は,差し引いて求める。

6.2.6.3

追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上で,ガラス共栓付きのもの。

b) ガラス棒 先が平らなもの。

6.2.6.4

追加する試薬

追加する試薬は,次による。

a) 濃硫酸 JIS K 8951に規定する密度約1.84 g/mLの濃硫酸を希釈せずにそのまま用いる。

b) 50 %希硫酸

c) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.6.5

試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ[6.2.6.3 a)]に入れた試験片に,試験片1 gにつき100 mLの割合で濃硫酸[6.2.6.4 a)]を

加える。三角フラスコの内容物を室温で10分間静置,この間ガラス棒[6.2.6.3 b)]で時々試験片をかき混

ぜる。織物又は編物生地を処理している場合,三角フラスコの内壁とガラス棒との間に試験片を挟みつけ

るようにして軽く押し込み,濃硫酸で溶解するものを分離する。

三角フラスコの液をひょう量したフィルタに流し込む。さらに,新しい濃硫酸を三角フラスコに入れ,

同じ処理を繰り返す。三角フラスコ中の内容物をフィルタに移し,ガラス棒で三角フラスコ中の繊維状の

残分をフィルタに移し替える。必要によって少量の濃硫酸を加え,三角フラスコの内壁に張り付いている

繊維を除去する。三角フラスコが空になったら吸引して残分を50 %希硫酸[6.2.6.4 b)],水,アンモニア

希釈液[6.2.6.4 c)]で順次十分に洗浄する。最後に吸引した後,水を添加してフィルタを通過した水がリ

トマス試験紙で中性となるまで洗浄する。ただし,洗浄過程中はフィルタの落滴がなくなる前に吸引して

はならない。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

注記 濃硫酸に水を加えるのは非常に危険であるので,吸引ろ過後水で洗浄する場合は,空の吸引瓶

と取り替えるか,又は内容物を一度捨ててから行うように注意する必要がある。

6.2.6.6

計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.6.7

確認

確認は,6.1.11 a) による。

6.2.6.8

精度

繊維材料の均質な混用品について,この方法で得られる結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下とする。

22

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.7

濃硫酸法II

6.2.7.1

適用

この方法は,非繊維物質を除去した後のポリエステルとポリプロピレンとの2種混用品に適用する。

6.2.7.2

一般

ポリエステルは,濃硫酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひ

ょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。ポリエステルの

百分率は差し引いて求める。

6.2.7.3

追加する装置

ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.7.4

追加する試薬

追加する試薬は,次による。

a) 濃硫酸 JIS K 8951に規定する密度約1.84 g/mLの濃硫酸を希釈せずにそのまま用いる。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

c) 70 %硫酸 6.2.2.4 a) による。

6.2.7.5

試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー(6.2.7.3)に採り,これに試験片の1 gにつき100 mLの割合で23 ℃〜25 ℃の

濃硫酸[6.2.7.4 a)]を加え,10分間時々かき混ぜて,ポリエステルを溶解する。これをひょう量したるつ

ぼ形フィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温の濃硫酸,70 %硫酸[6.2.7.4 c)]

及び水で順次洗浄する。次に,これを別のガラスビーカーに移し,試験片の1 gにつき約50 mLの約1 %

アンモニア希釈液[6.2.7.4 b)]で中和し,再びこれをフィルタに通して吸引ろ過した後,漏斗上の残分を

水で洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

注記 濃硫酸に水を加えるのは非常に危険であるので,吸引ろ過後水で洗浄する場合は,空の吸引瓶

と取り替えるか,又は内容物を一度捨ててから行うように注意する必要がある。

6.2.7.6

計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.7.7

確認

確認は,6.1.11 a) による。

6.2.8

20 %塩酸法

6.2.8.1

適用

この方法は,非繊維物質を除去した後のナイロン又はホルマル化ビニロンと綿,毛,亜麻(リネン),ち

ょ(苧)麻(ラミー),レーヨン,キュプラ,プロミックス,ポリ塩化ビニル,ポリエステル,アクリル,

アクリル系,ポリプロピレン,ポリウレタン,ベンゾエート,アラミド又はポリ乳酸との2種混用品に適

用する。ただし,ホルマル化ビニロンに適用する場合は,ホルマル化ビニロンが完全に溶解することが確

認された場合に限り適用する。

6.2.8.2

一般

ナイロン又はホルマル化ビニロンは,20 %塩酸で絶乾質量既知の混用品から溶解除去する。残分をかき

集め,洗浄・乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で

表す。ナイロン又はホルマル化ビニロンの百分率は差し引いて求める。

23

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.8.3

追加する装置

ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.8.4

追加する試薬

追加する試薬は,次による。

a) 20 %塩酸 JIS K 8180に規定する塩酸をほぼ同量の水で希釈し,密度1.102 g/mL(20 ℃)となるよ

うにする。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.8.5

試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー(6.2.8.3)に採り,これに試験片の1 gにつき100 mLの割合で室温の20 %塩酸

[6.2.8.4 a)]を加え,15分間時々かき混ぜて,ビニロン又はナイロンを溶解する。これをひょう量したフ

ィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温の20 %塩酸及び水で順次洗浄する。次に,

これを別のガラスビーカーに移し,試験片の1 gにつき約50 mLの約1 %アンモニア希釈液[6.2.8.4 b)]

で中和し,再びこれをフィルタに通して吸引ろ過した後,漏斗上の残分を水で洗浄する。フィルタ及び残

分を乾燥,冷却,ひょう量の順で処理する。

6.2.8.6

計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.8.7

確認

確認は,6.1.11 a) による。

6.2.9

35 %塩酸法

6.2.9.1

適用

この方法は,非繊維物質を除去した後の絹と毛,アラミド又はポリ乳酸との2種混用品に適用する。

6.2.9.2

一般

絹は,35 %塩酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひょう量す

る。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。絹の百分率は差し引いて

求める。

6.2.9.3

追加する装置

ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.9.4

追加する試薬

追加する試薬は,次による。

a) 35 %塩酸 塩酸を水で希釈し,密度1.177 g/mL(20 ℃)とする。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.9.5

試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー(6.2.9.3)に採り,これに試験片の1 gにつき100 mLの割合で室温の35 %塩酸

[6.2.9.4 a)]を加え,15分間時々かき混ぜて,絹を溶解する。これをひょう量しフィルタに通して吸引ろ

過した後,漏斗上の残分を前と同量・同温の35 %塩酸及び水で順次洗浄する。次に,これを別のガラスビ

ーカーに移し,試験片の1 gにつき約50 mLの約1 %アンモニア希釈液[6.2.9.4 b)]で中和し,再びこれ

24

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

をフィルタに通して吸引ろ過した後,漏斗上の残分を水で洗浄する。フィルタ及び残分を乾燥,冷却,ひ

ょう量の順で処理する。

6.2.9.6

計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.9.7

確認

確認は,6.1.11 a) による。

6.2.10 混酸法

6.2.10.1 適用

この方法は,非繊維物質を除去した後のポリノジックとマーセル化された綿との2種混用品に適用する。

6.2.10.2 一般

ポリノジックは,混酸液で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひ

ょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。ポリノジックの

百分率は差し引いて求める。

6.2.10.3 追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上で,ガラス共栓付きのもの。

b) 振とう機 振幅40 mm〜70 mmで毎分200回往復振とうするもの。

c) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.10.4 追加する試薬

追加する試薬は,次による。

a) 混酸液 約15 ℃のJIS K 8180に規定する35 %塩酸800 mLを正確にビーカーに量り採り,かき混ぜ

ながら徐々に同温の70 %硫酸200 mLを加えて調製する。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.10.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。ただし,このとき試験片は糸状にほぐし,長さ

1 cmくらいに切断する。必要以上に小さく切断すると綿の損傷率が増大する傾向がある。ガラス共栓付き

三角フラスコ[6.2.10.3 a)]に入れた試験片に,試験片1 gにつき100 mLの割合で約23 ℃〜25 ℃の液温

の混酸液[6.2.10.4 a)]を加え,10分間振とう機[6.2.10.3 b)]で振とうしてポリノジックを溶解する。こ

れをひょう量したフィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温の混酸液及び水で順

次洗浄する。次に,これを別のガラスビーカー[6.2.10.3 c)]に移し,試験片の1 gにつき約50 mLの約1 %

アンモニア希釈液[6.2.10.4 b)]で中和し,再びこれをフィルタに通して吸引ろ過した後,漏斗上の残分を

水で洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.10.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.10.7 確認

確認は,6.1.11 a) による。

6.2.11 2.5 %水酸化ナトリウム法

6.2.11.1 適用

この方法は,非繊維物質を除去した後の毛とポリエステル又はアクリルとの2種混用品に適用する。

25

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.11.2 一般

毛は,2.5 %水酸化ナトリウムで絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・

ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。毛の百分率は

差し引いて求める。

6.2.11.3 追加する装置

追加する装置は,次による。

a) 加熱装置 ガラスビーカーの溶液温度を95 ℃〜100 ℃の範囲で維持できるもの(例えば,サーモス

タット付きウォーターバス)。

b) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.11.4 追加する試薬

追加する試薬は,次による。

a) 2.5 %水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム25.7 gを量り採り,水に溶解し

て約1 Lとし,その密度が密度1.026 g/mL(20 ℃)となるようにする。

b) 塩酸希釈液 JIS K 8180に規定する約35 %の塩酸を水で希釈し,約2 %の希塩酸とする。

6.2.11.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー[6.2.11.3 b)]に採り,これに試験片の1 gにつき50 mLの割合で2.5 %水酸化

ナトリウム溶液[6.2.11.4 a)]を加え,沸騰水浴中で20分間時々かき混ぜて毛を溶解する。これをひょう

量したフィルタに通して吸引ろ過した後,漏斗上の残分を温水で洗浄する。次に,これを別のガラスビー

カーに移し,試験片の1 gにつき約25 mLの約2 %希塩酸[6.2.11.4 b)]で処理し,再びこれをフィルタに

通して吸引ろ過した後,漏斗上の残分を水で洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で

処理する。

6.2.11.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.11.7 確認

確認は,6.1.11 a) による。

6.2.12 5 %水酸化ナトリウム法

6.2.12.1 適用

この方法は,非繊維物質を除去した後の毛又は絹と,綿,レーヨン,キュプラ,ナイロン,ビニロン,

ポリプロピレン,ポリクラール又はアラミドとの2種混用品に適用する。

6.2.12.2 一般

毛又は絹は,5 %水酸化ナトリウムで絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・

乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。毛又は

絹の百分率は差し引いて求める。

6.2.12.3 追加する装置

追加する装置は,次による。

a) 加熱装置 ガラスビーカーの溶液温度を95 ℃〜100 ℃の範囲で維持できるもの(例えば,サーモス

タット付きウォーターバス)。

b) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.12.4 追加する試薬

26

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

追加する試薬は,次による。

a) 5 %水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム52.8 gを量り採り,水に溶解し

て約1 Lとし,その密度が1.054 g/mL(20 ℃)となるようにする。

b) 塩酸希釈液 JIS K 8180に規定する約35 %の塩酸を水で希釈し,約2 %の希塩酸とする。

6.2.12.5 試験操作

6.1.9 b) で規定した操作を行った後,次のような操作に移る。

試験片をガラスビーカー[6.2.12.3 b)]に採り,これに試験片の1 gにつき50 mLの割合で5 %水酸化ナ

トリウム溶液[6.2.12.4 a)]を加え,沸騰水浴中で15分間時々かき混ぜて毛又は絹を溶解する。これをひ

ょう量したるつぼ形フィルタに通して吸引ろ過した後,漏斗上の残分を温水で洗浄する。次に,これを別

のガラスビーカーに移し,試験片の1 gにつき約25 mLの約2 %の希塩酸[6.2.12.4 b)]で処理し,再びこ

れをフィルタに通して吸引ろ過した後,漏斗上の残分を水で洗浄する。フィルタ及び残分を乾燥,冷却,

ひょう量の順で処理する。

6.2.12.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.12.7 確認

確認は,6.1.11 a) による。

6.2.13 30 %水酸化ナトリウム法

6.2.13.1 適用

この方法は,非繊維物質を除去した後のポリエステルとベンゾエートとの2種混用品に適用する。

6.2.13.2 一般

ポリエステルは,30 %水酸化ナトリウムで絶乾質量既知の混用品から溶解除去する。残分をかき集め,

洗浄・乾燥・ひょう量する。必要によってその質量を補正し,混用品に対する絶乾質量の百分率で表す。

ポリエステルの百分率は差し引いて求める。

6.2.13.3 追加する装置

追加する装置は,次による。

a) 加熱装置 ガラスビーカーの溶液温度を95 ℃〜100 ℃の範囲で維持できるもの(例えば,サーモス

タット付きウォーターバス)。

b) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.13.4 追加する試薬

追加する試薬は,次による。

a) 30 %水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム400 gを量り採り,水に溶解し

て約1 Lとし,その密度が1.328 g/mL(20 ℃)となるようにする。

b) 塩酸希釈液 JIS K 8180に規定する約35 %の塩酸を水で希釈し,約2 %の希塩酸とする。

6.2.13.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー[6.2.13.3 b)]に採り,これに試験片の1 gにつき200 mLの割合で30 %水酸化

ナトリウム溶液[6.2.13.4 a)]を加え,沸騰水浴中で30分間時々かき混ぜてポリエステルを加水分解した

後,試験片の1 gにつき600 mLの沸騰水を加えてかき混ぜ,溶解する。これをひょう量したフィルタに通

して吸引ろ過した後,漏斗上の残分を熱水で洗浄する。次に,これを別のガラスビーカーに移し,試験片

の1 gにつき約25 mLの約2 %の希塩酸[6.2.13.4 b)]で処理し,再びこれをフィルタに通して吸引ろ過し

27

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た後,漏斗上の残分を水で洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.13.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,1.07とする。

6.2.13.7 確認

確認は,6.1.11 a) による。

6.2.14 酸化銅アンモニア法

6.2.14.1 適用

この方法は,非繊維物質を除去した後の綿,亜麻(リネン),ちょ(苧)麻(ラミー),レーヨン又はキ

ュプラとプロミックス,ビニロン,ポリ塩化ビニル,ポリエステル,アクリル,アクリル系,ポリプロピ

レン,ポリクラール,ベンゾエート又はアラミドとの2種混用品,及び絹とプロミックスとの2種混用品

に適用する。

6.2.14.2 一般

綿,絹,亜麻(リネン),ちょ(苧)麻(ラミー),レーヨン又はキュプラは,酸化銅アンモニア溶液で

絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひょう量する。必要によってそ

の質量を補正し,混用品の絶乾質量に対する百分率で表す。綿,絹,亜麻(リネン),ちょ(苧)麻(ラミ

ー),レーヨン又はキュプラの百分率は差し引いて求める。

6.2.14.3 追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上で,ガラス共栓付きのもの。

b) 振とう機 振幅40 mm〜70 mmで毎分200回往復振とうするもの。

c) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

d) ガラスろ過板 JIS R 3503に規定する細孔記号1のもの。

6.2.14.4 追加する試薬

追加する試薬は,次による。

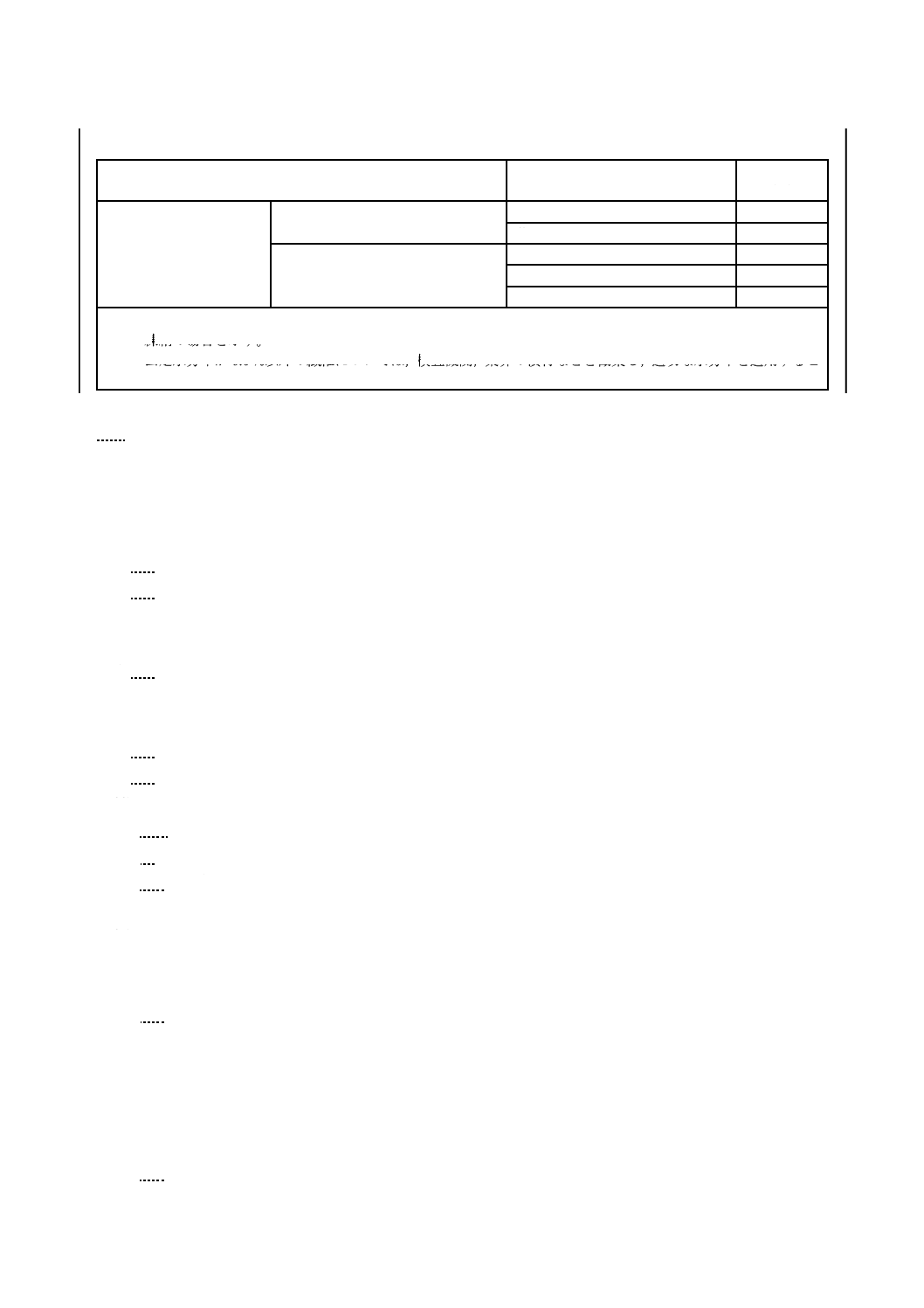

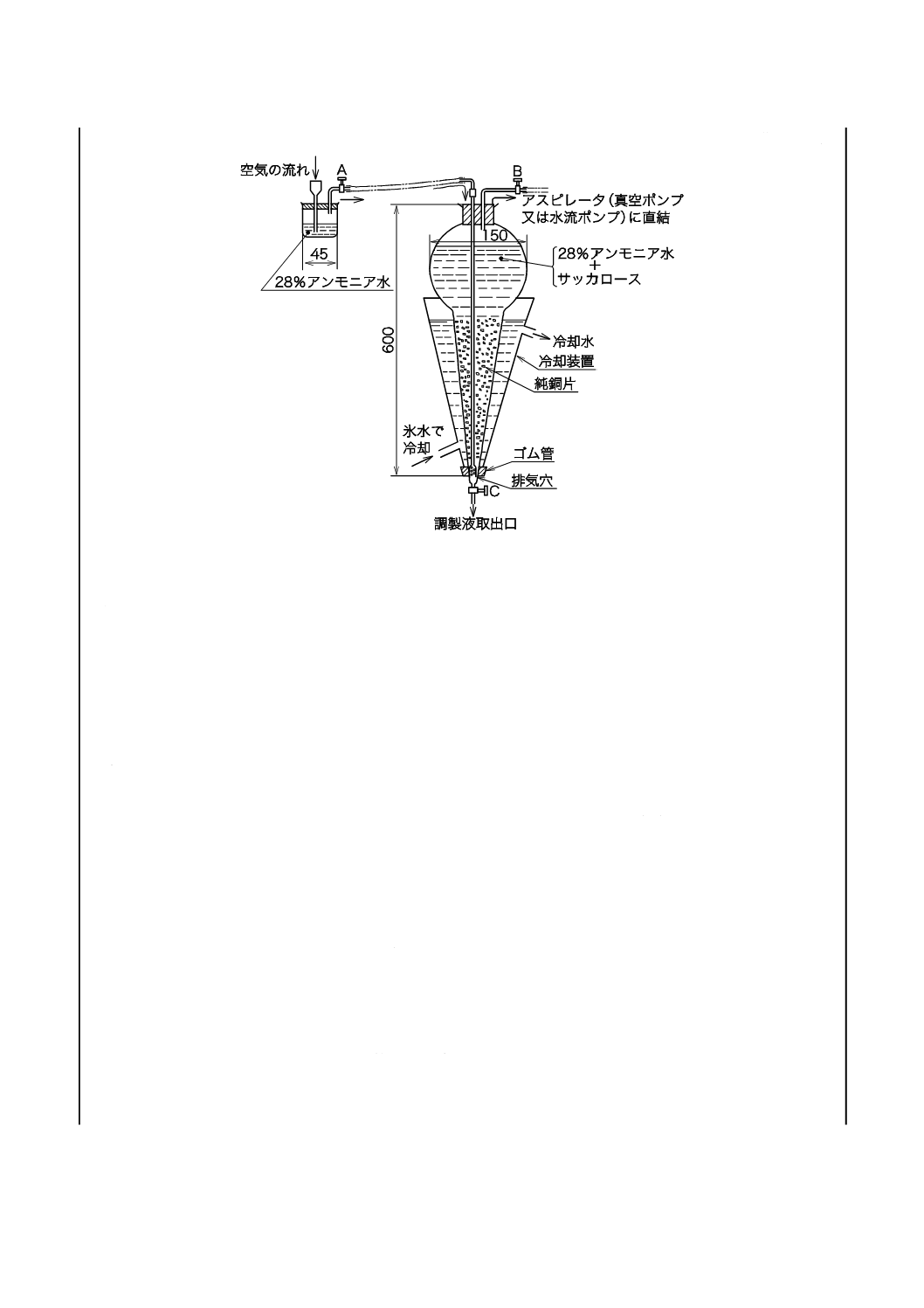

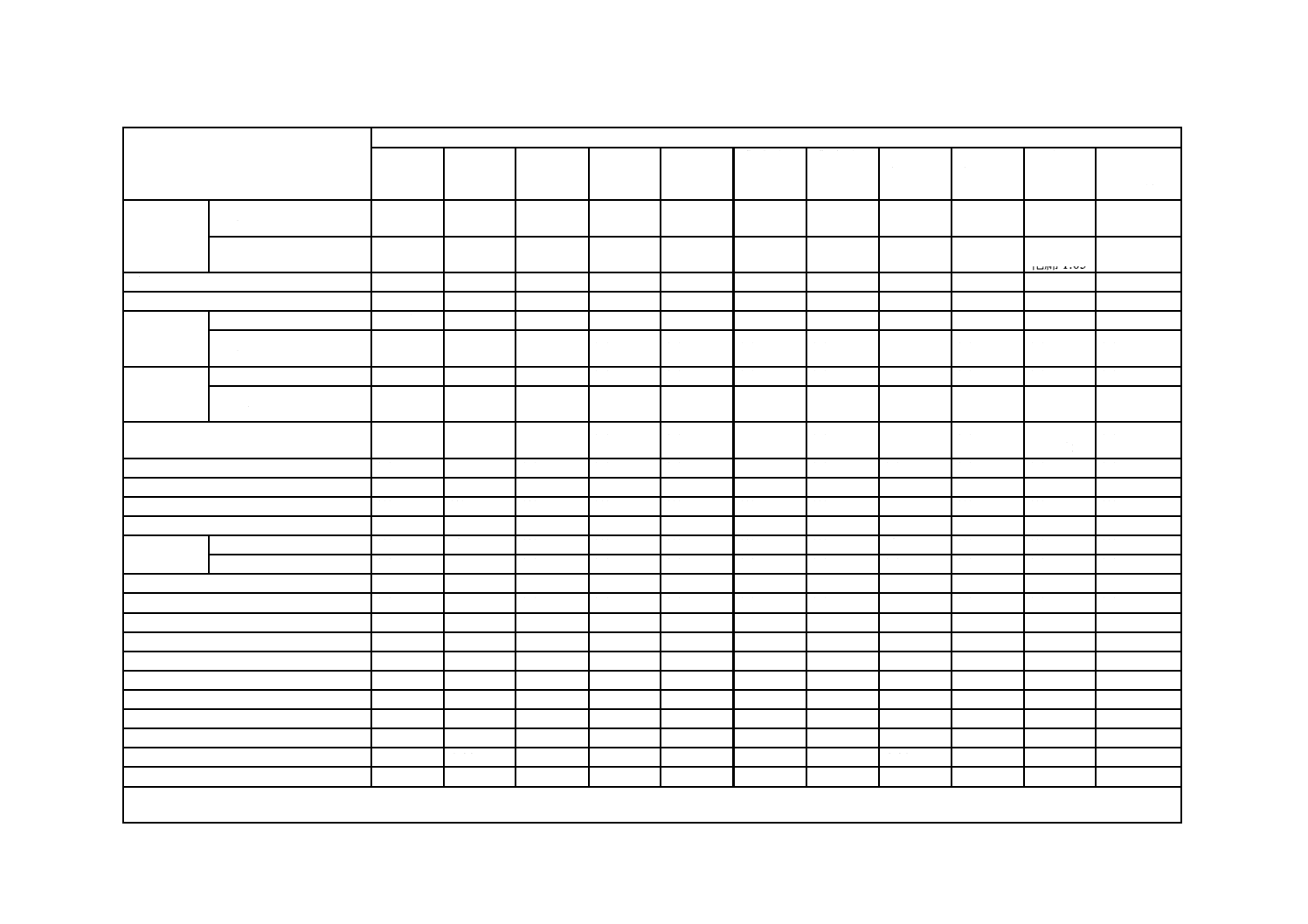

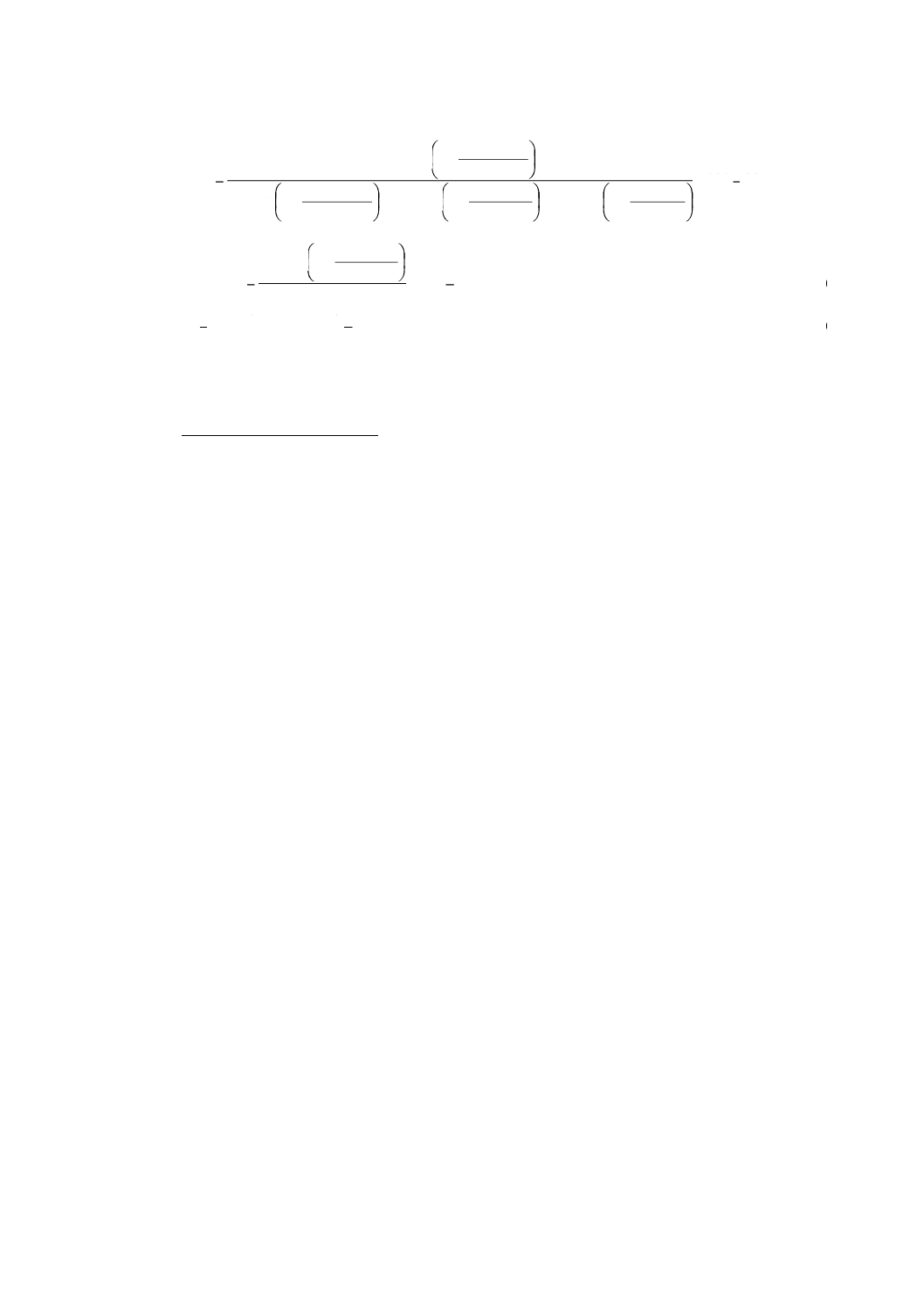

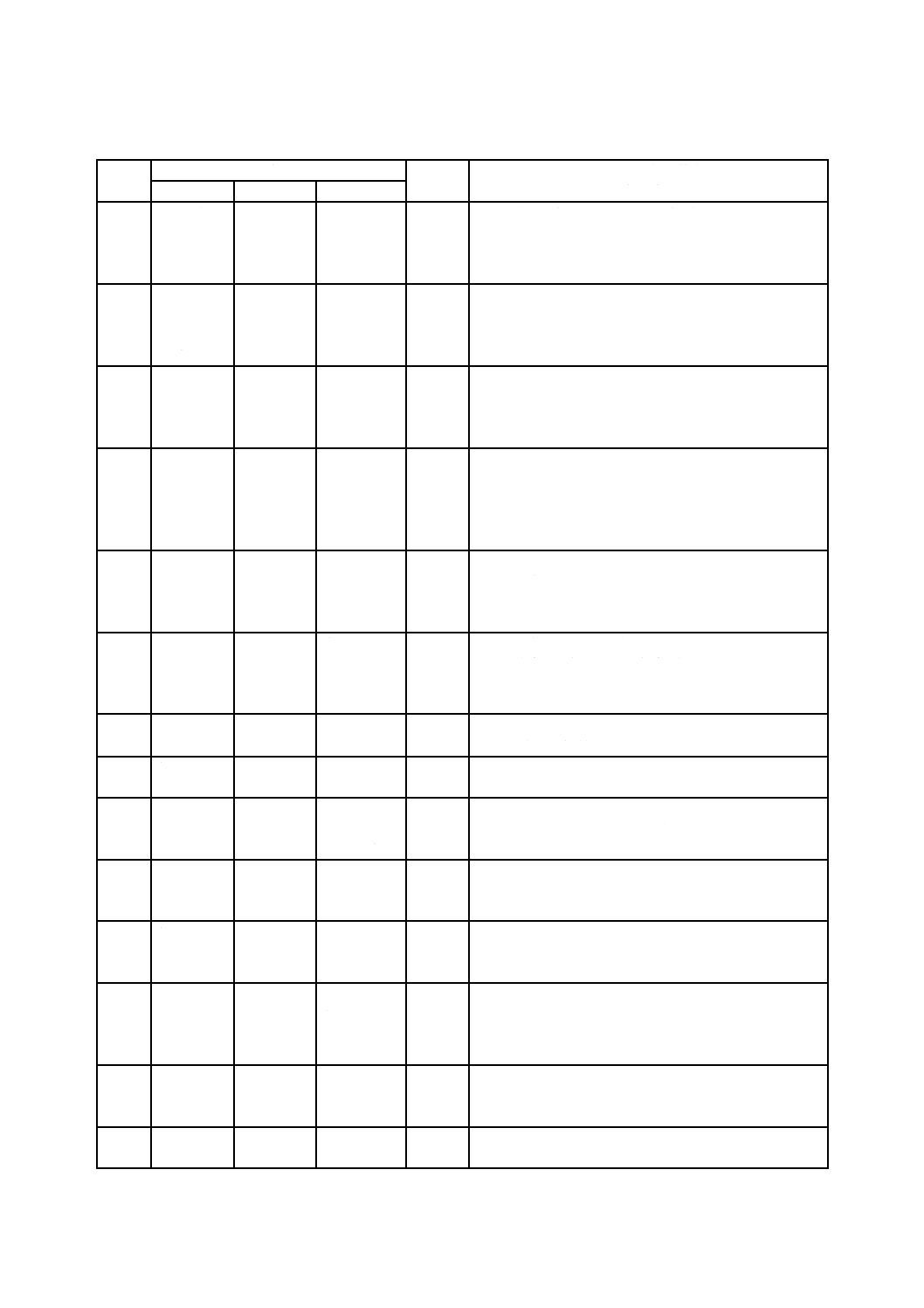

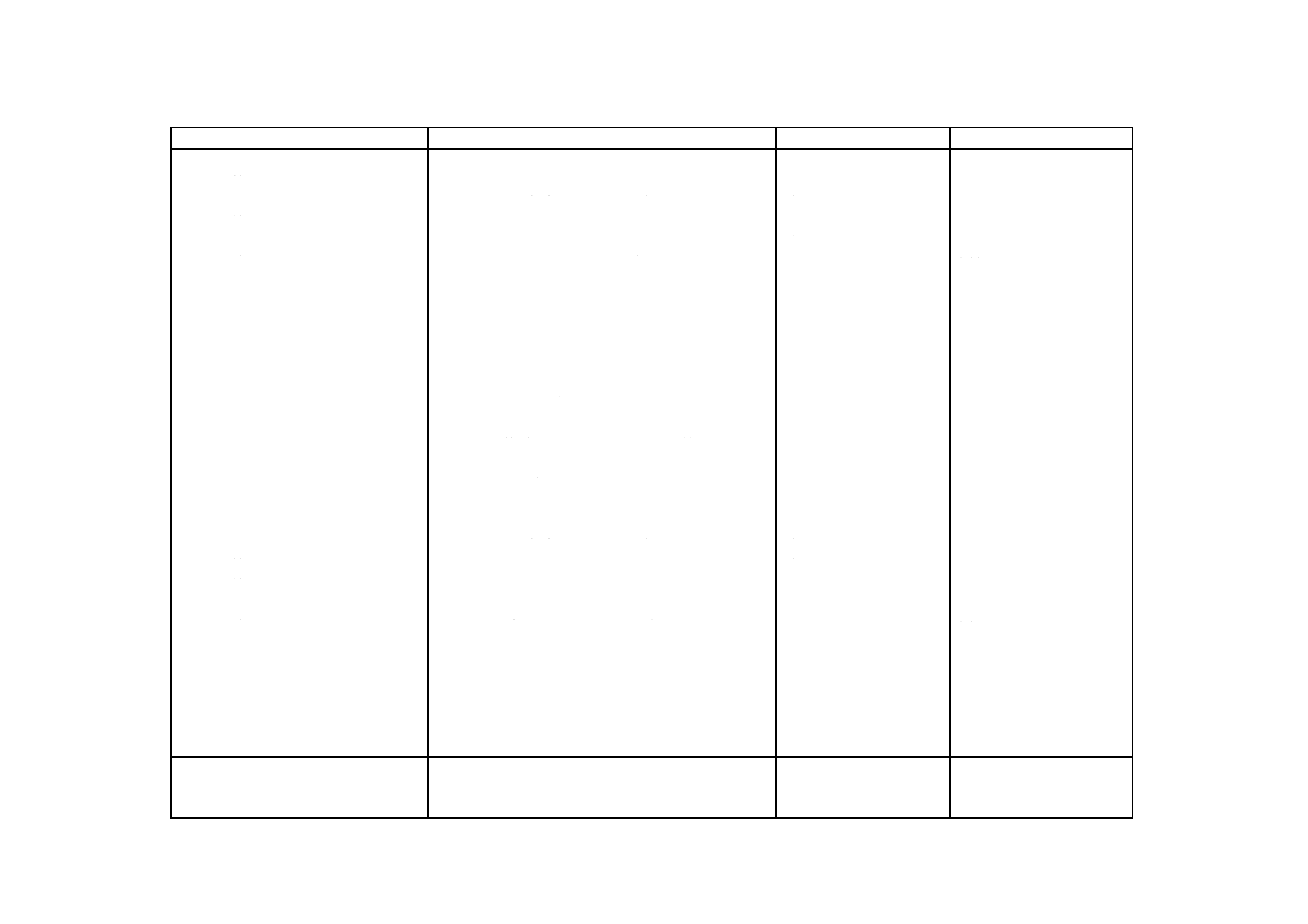

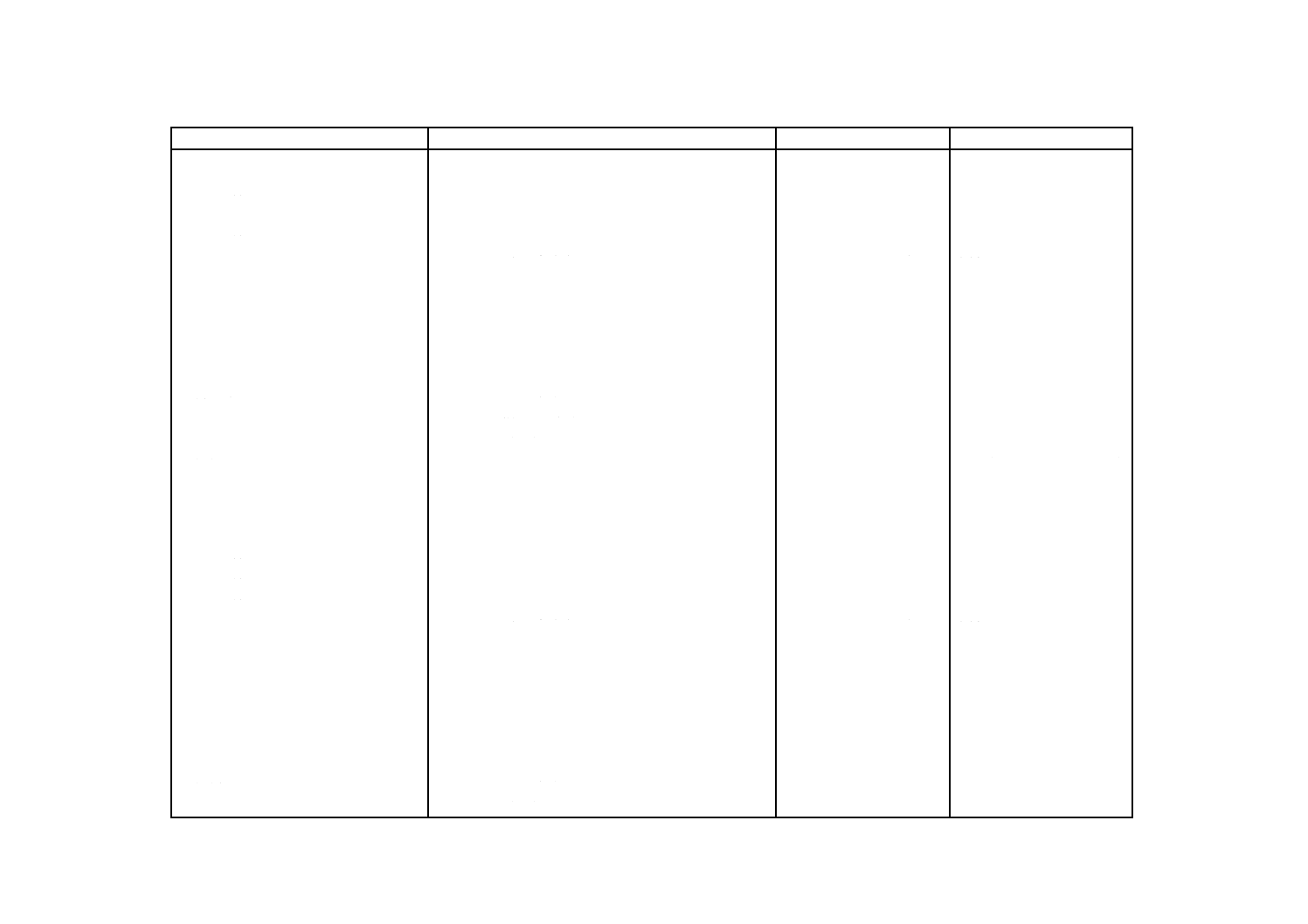

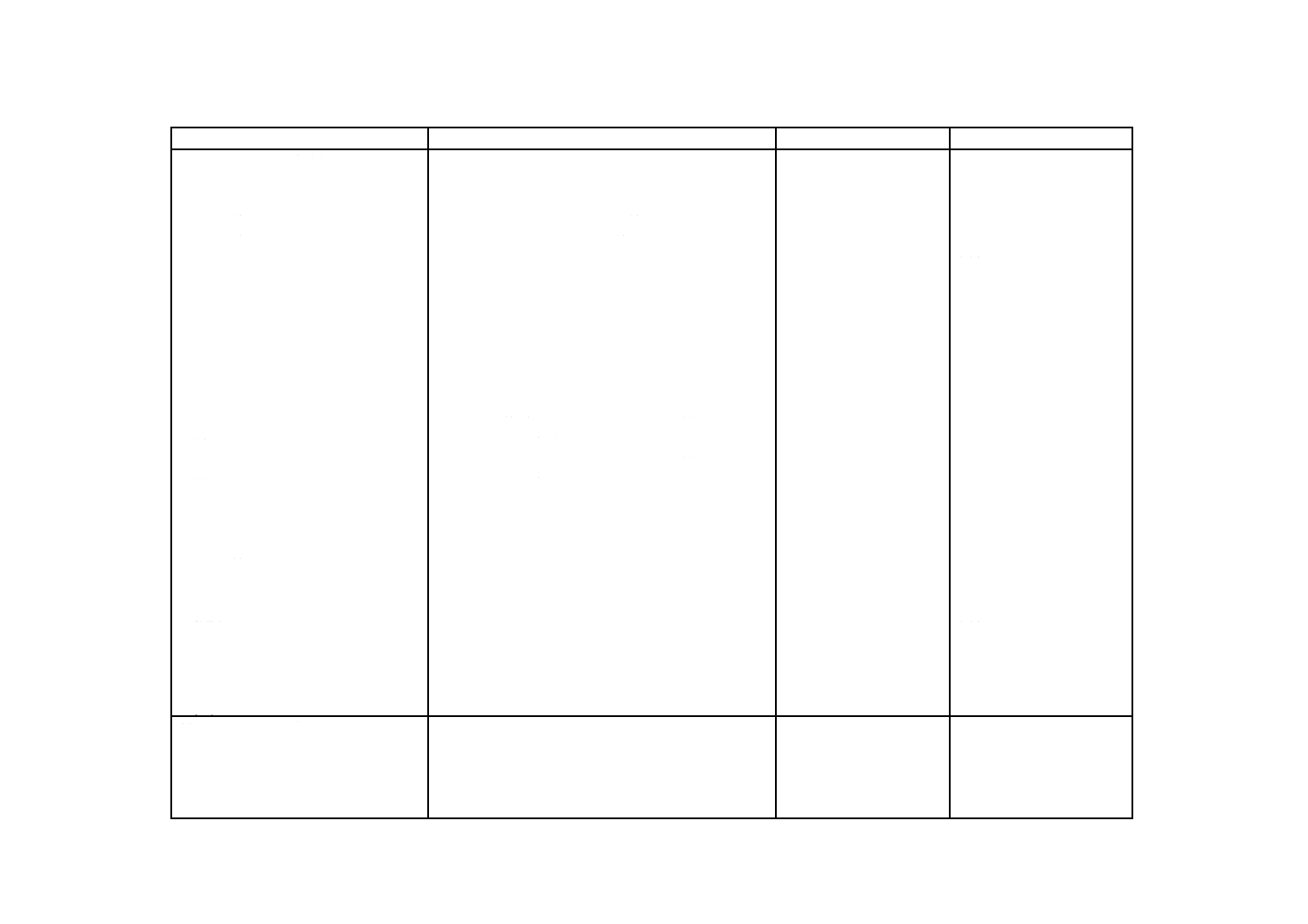

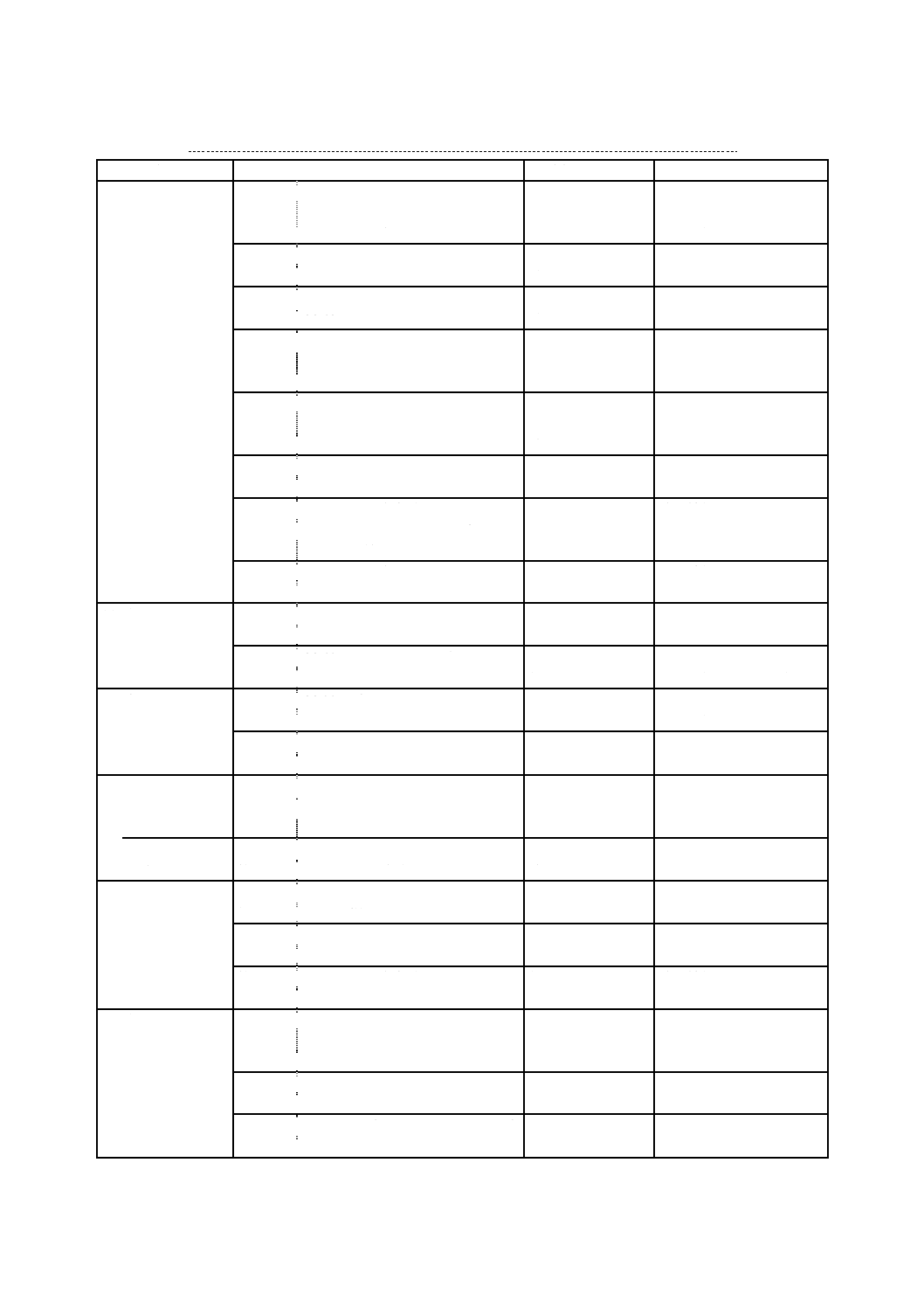

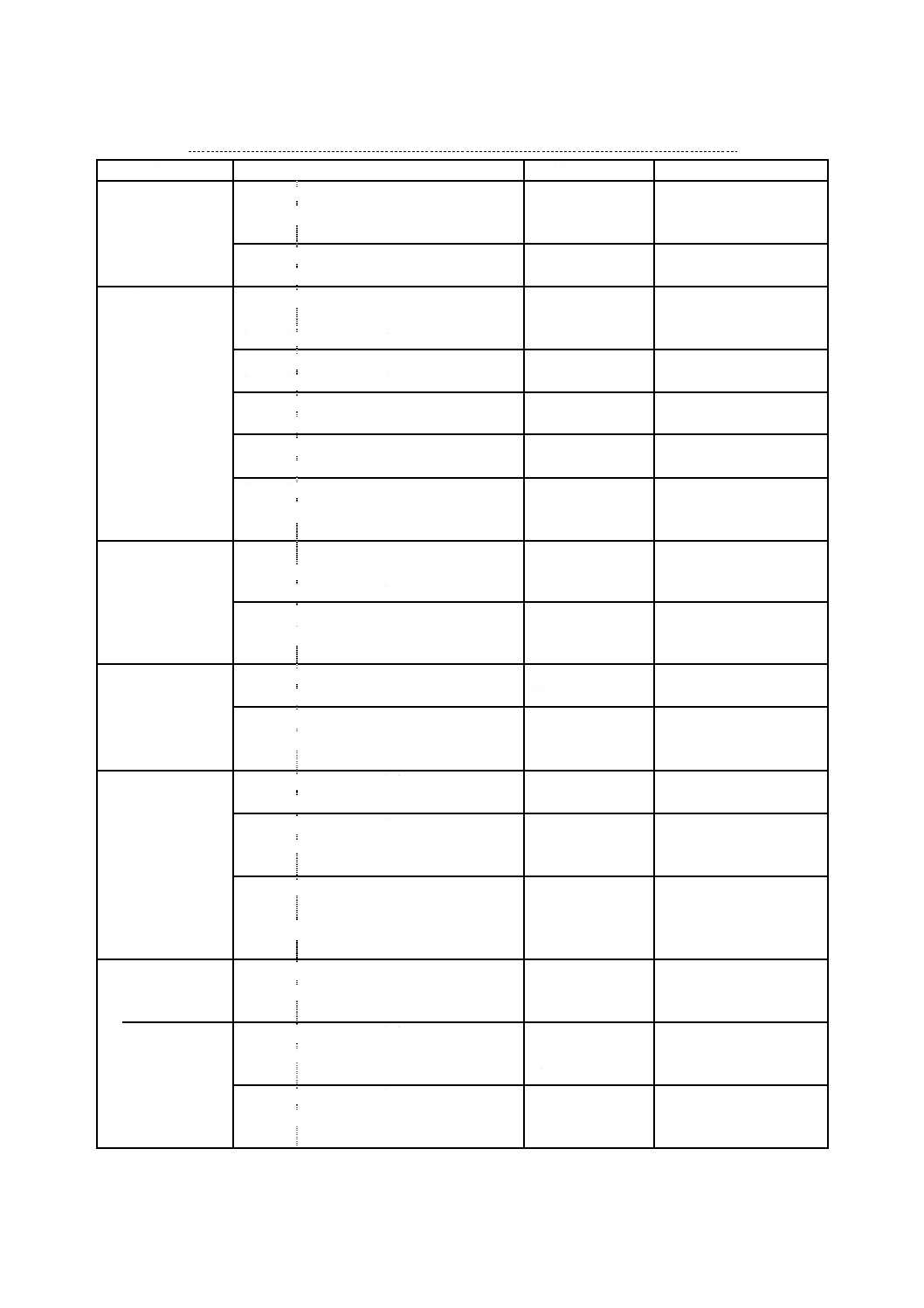

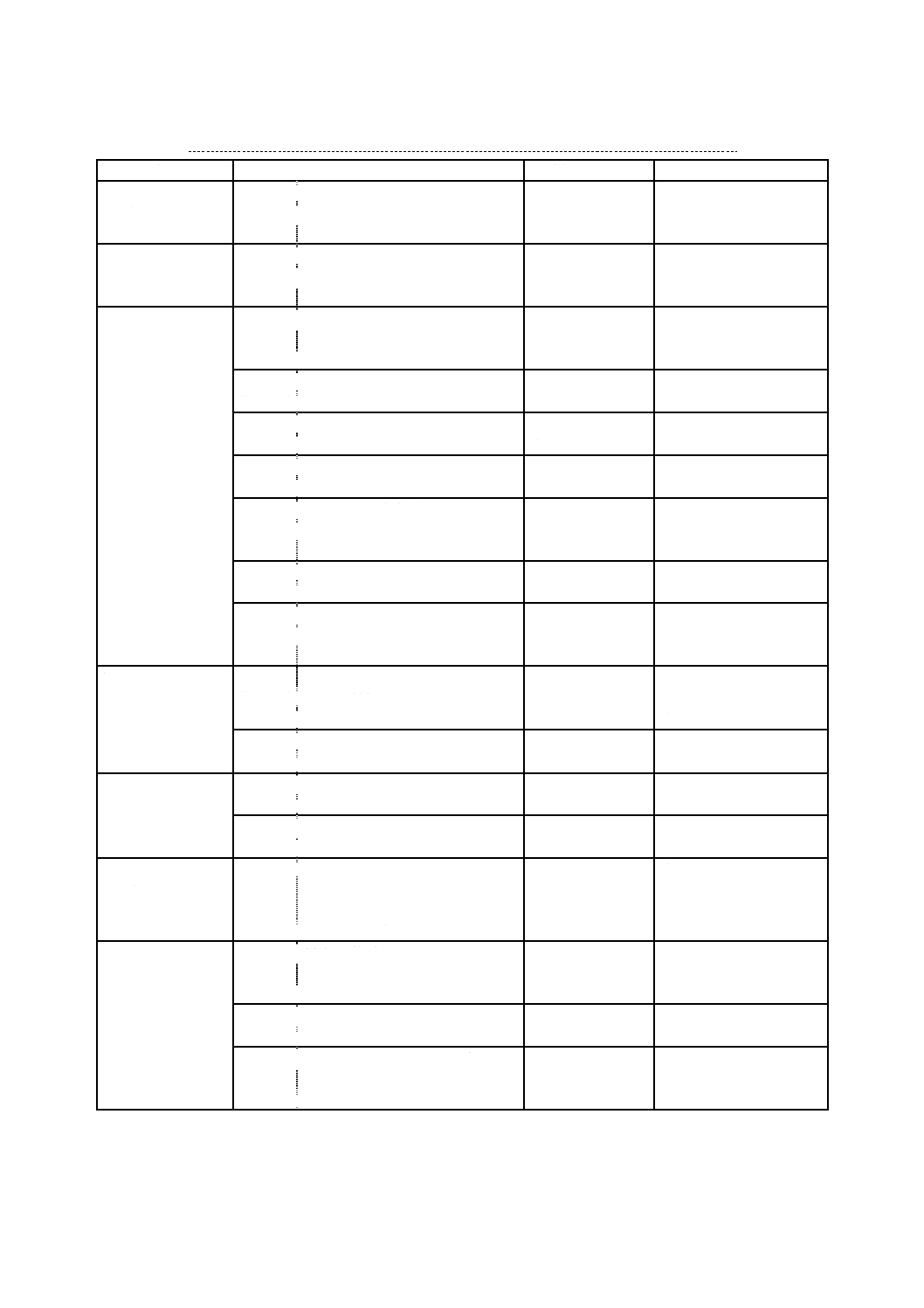

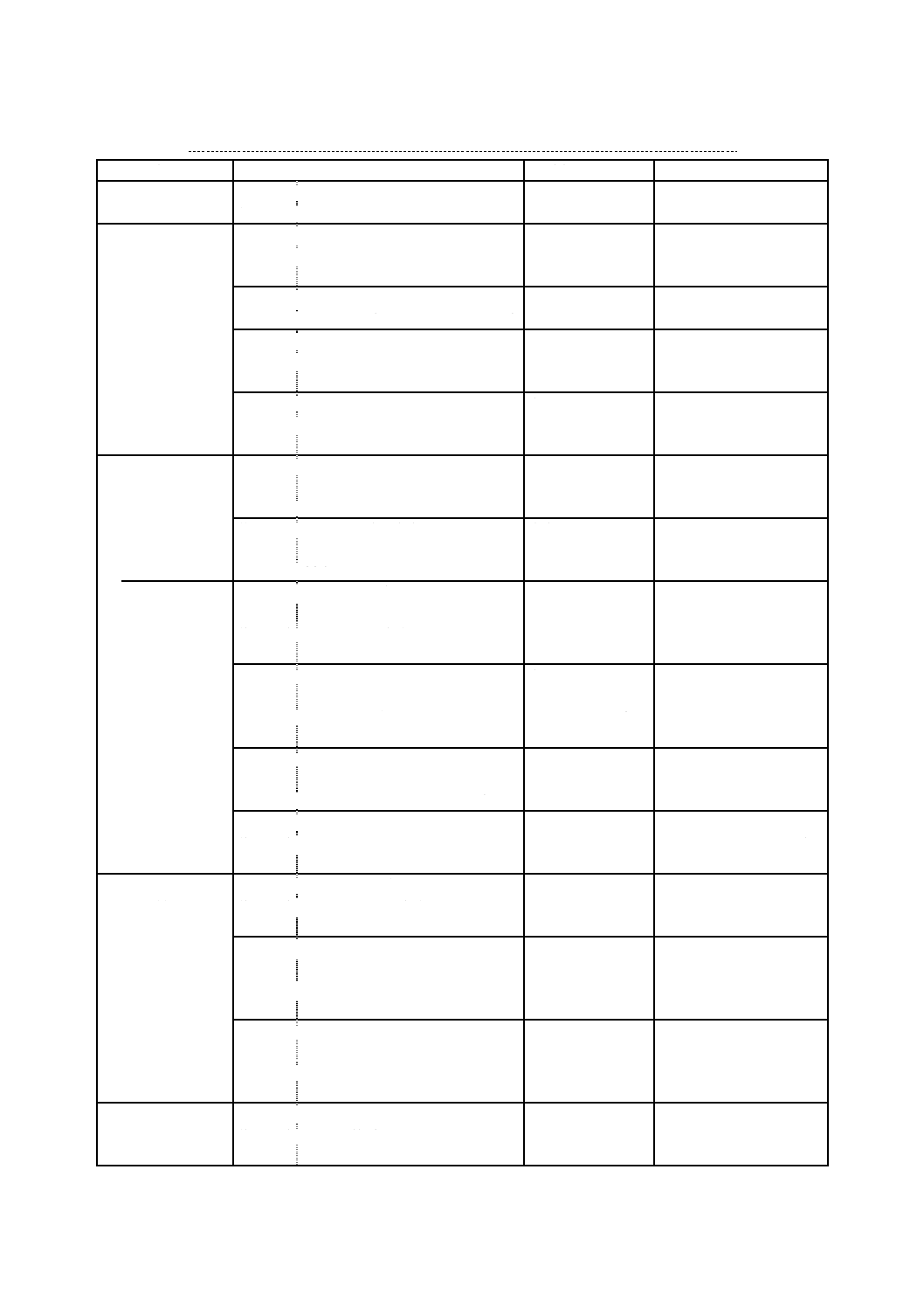

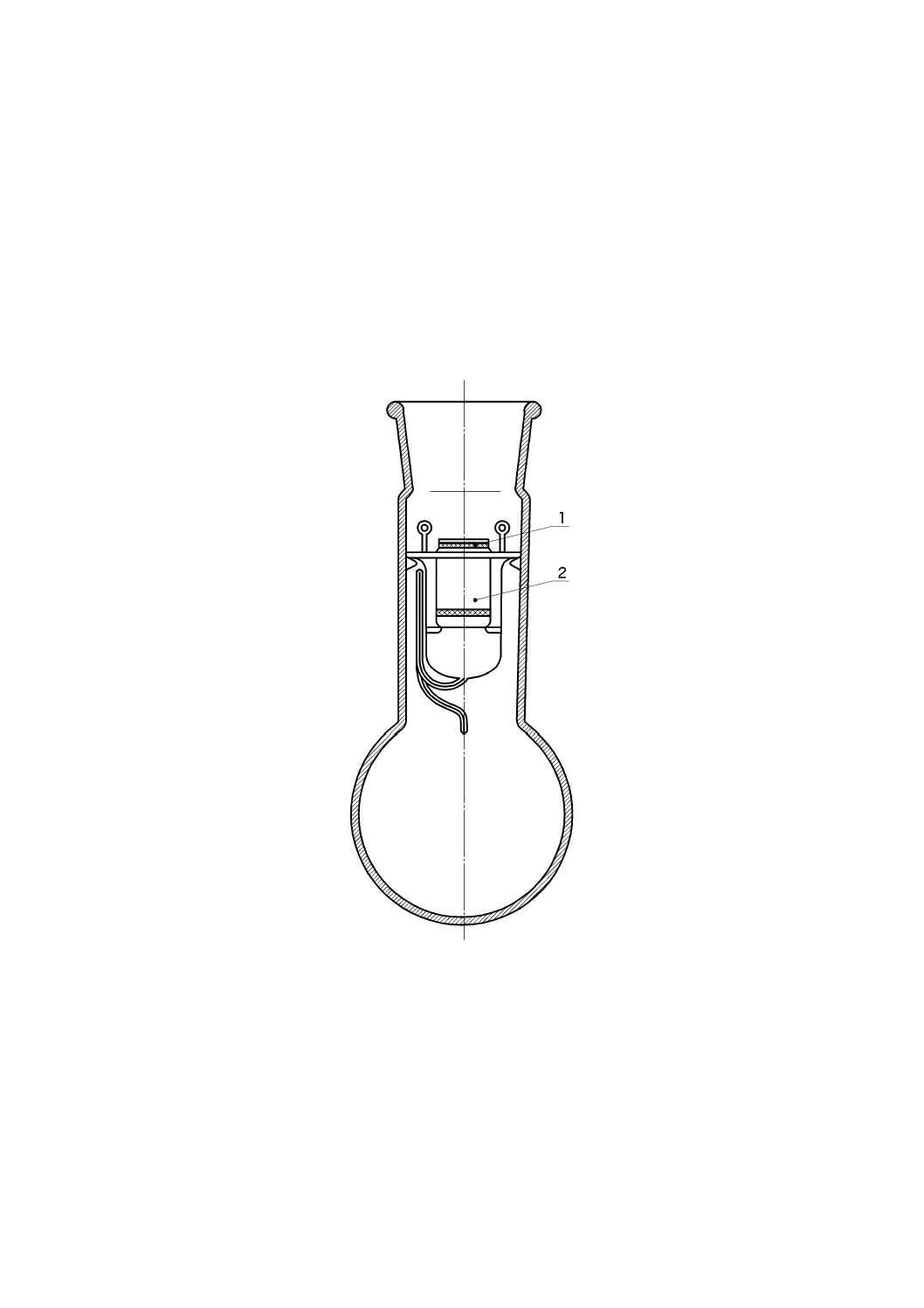

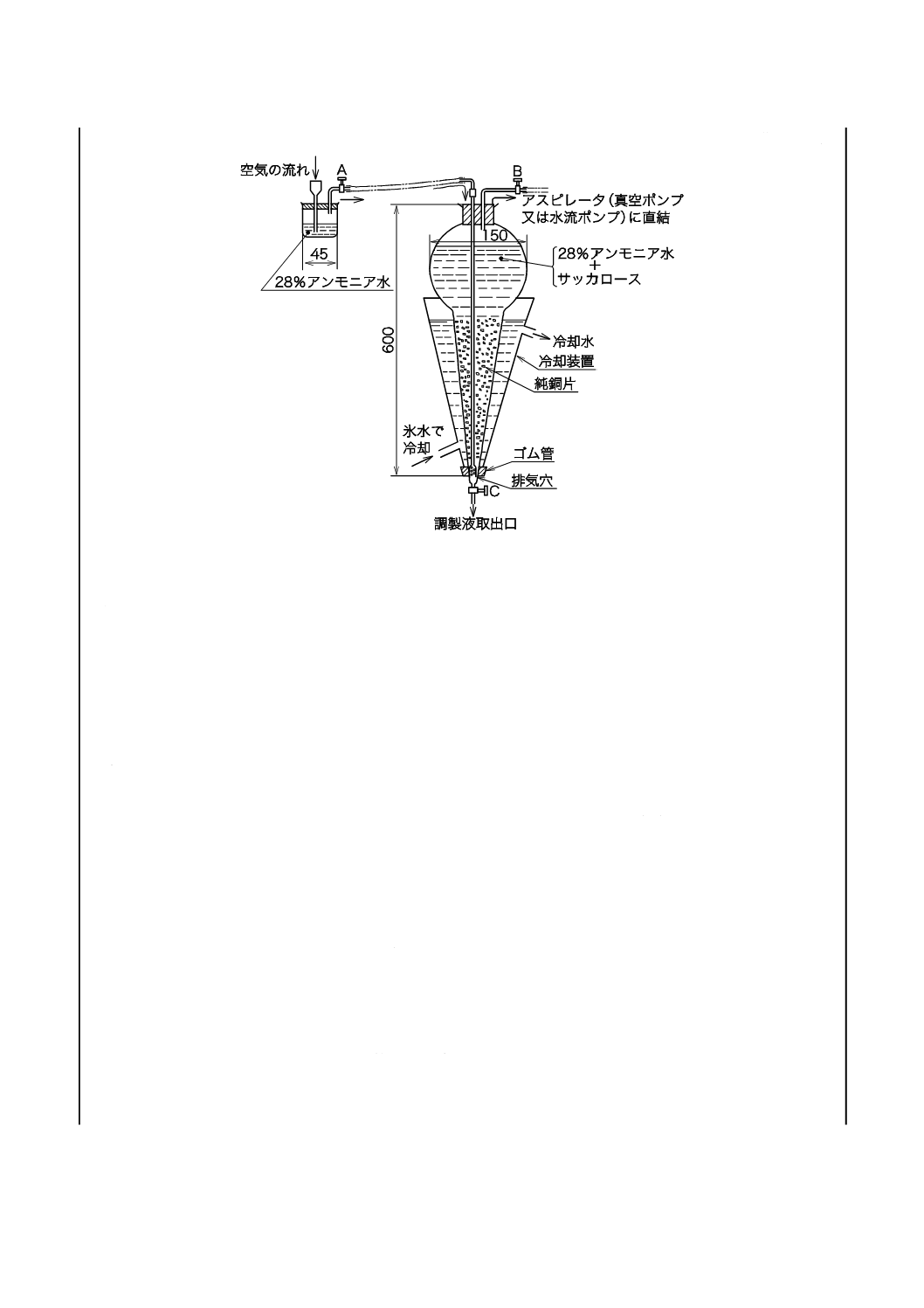

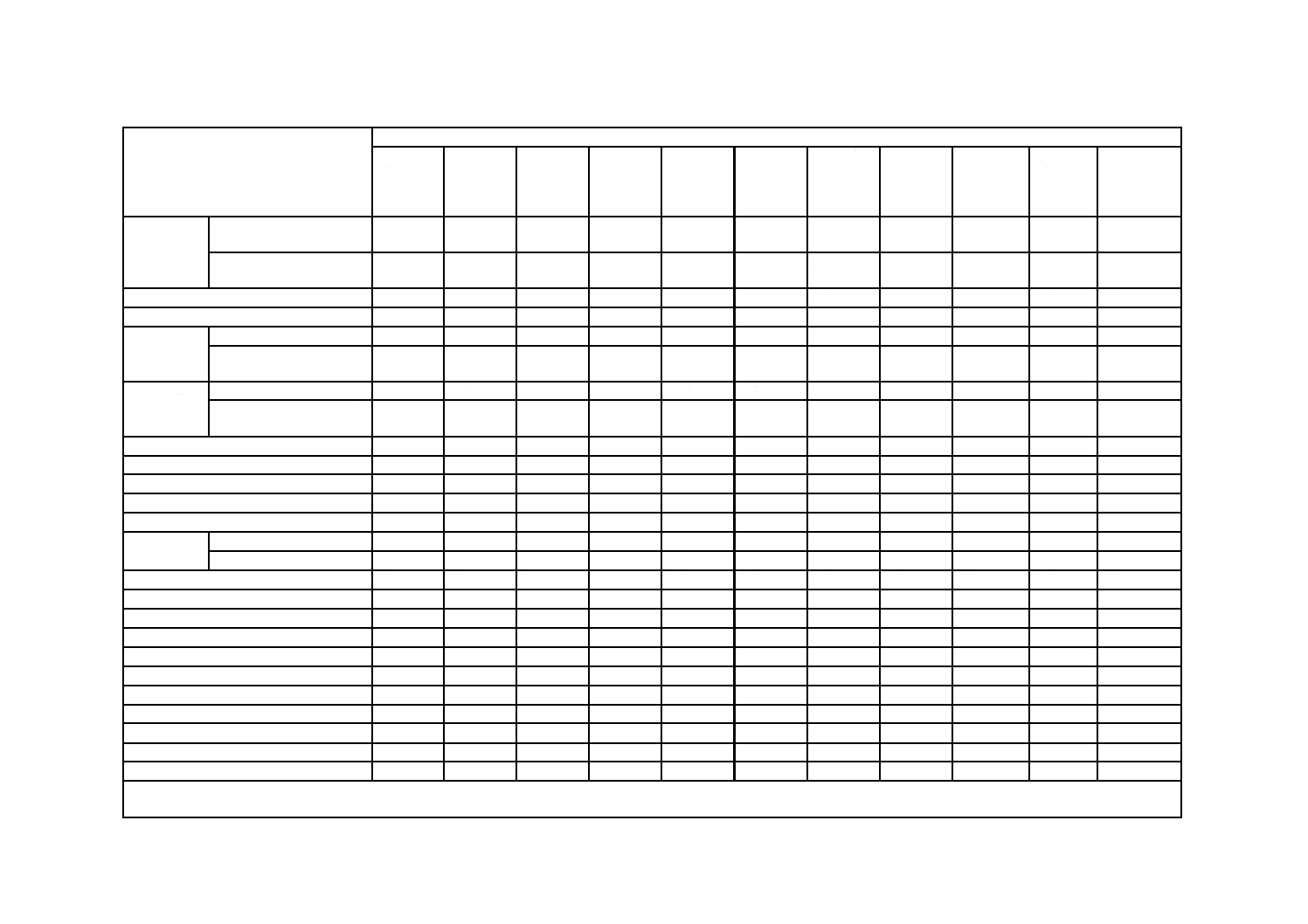

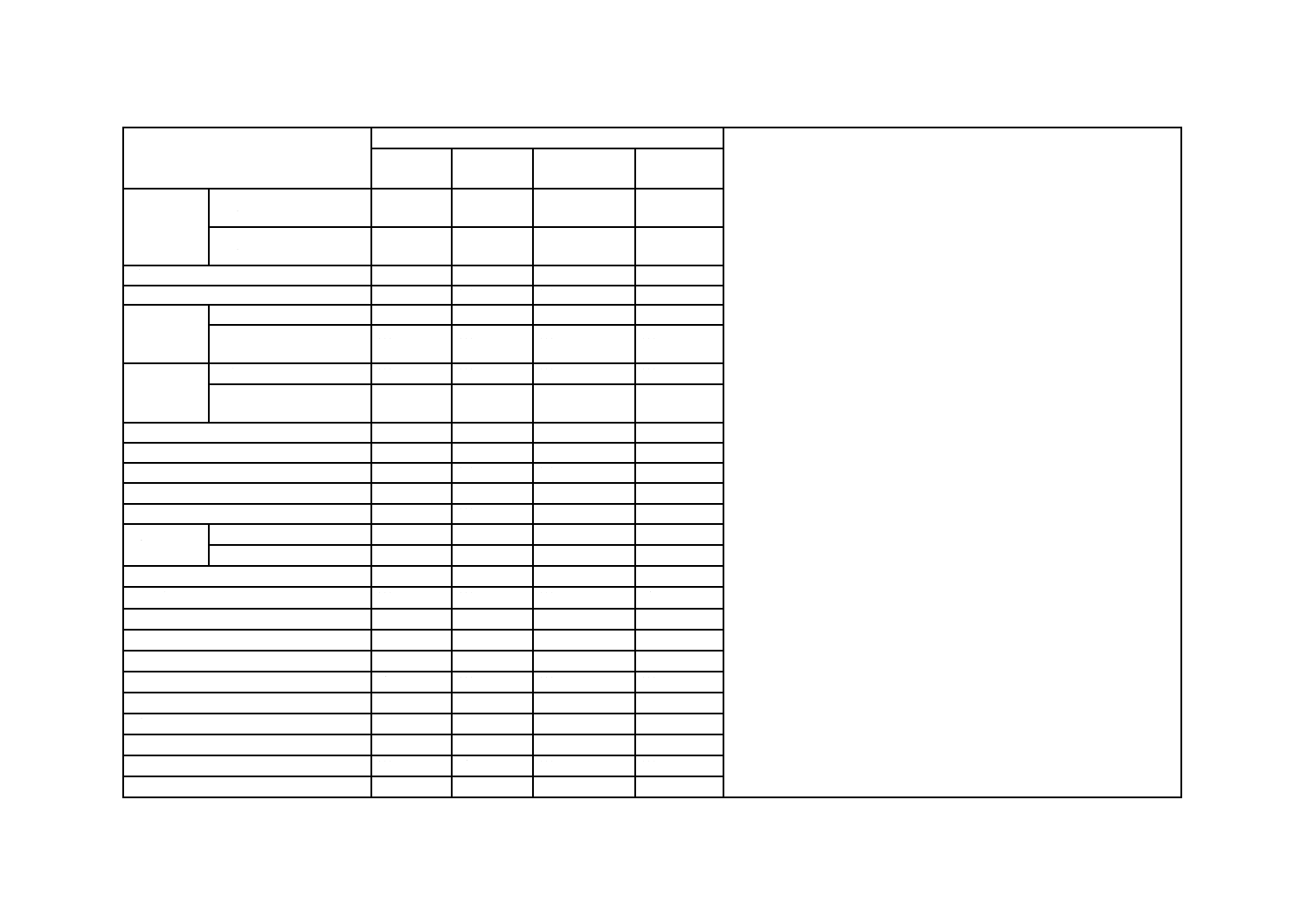

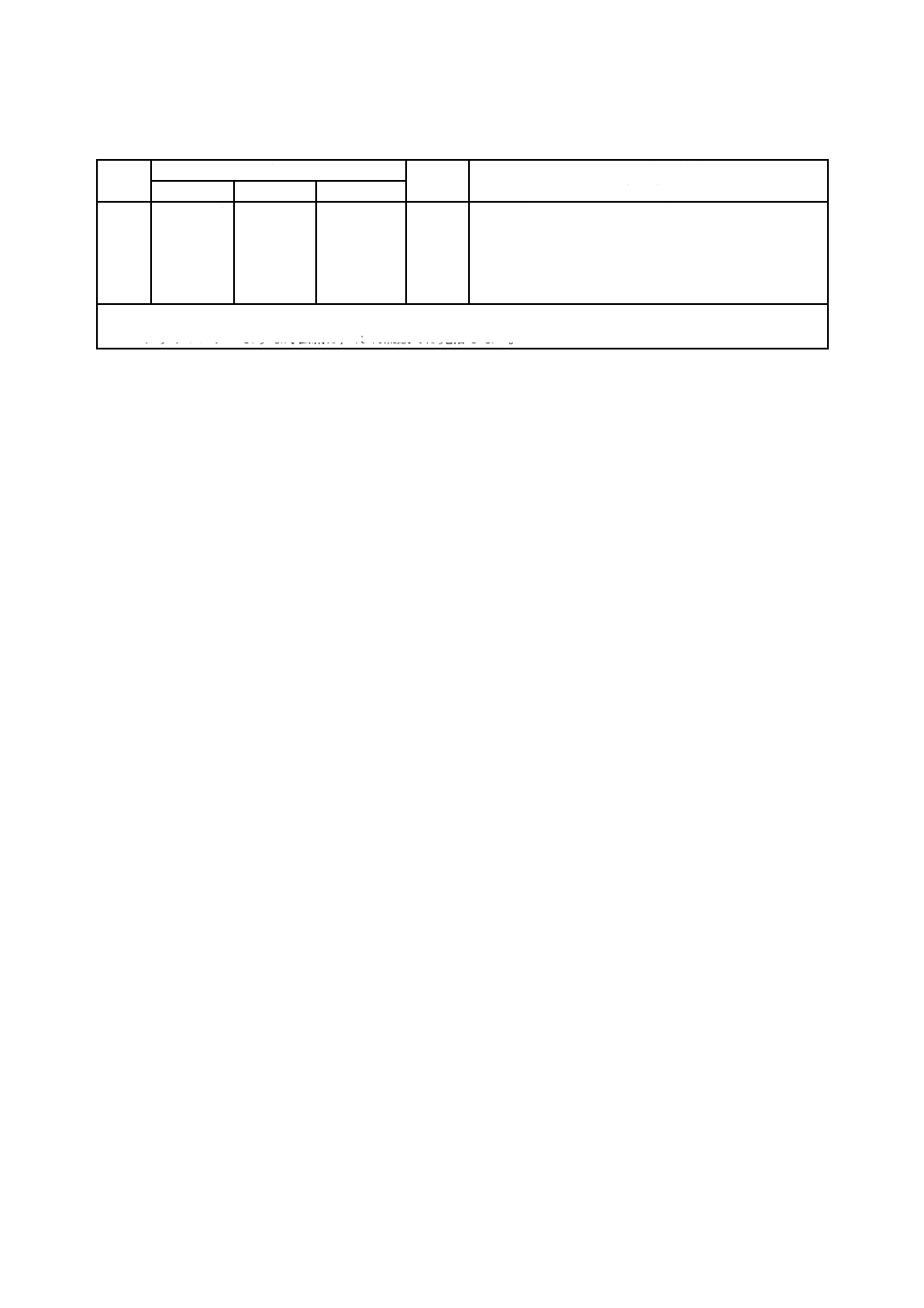

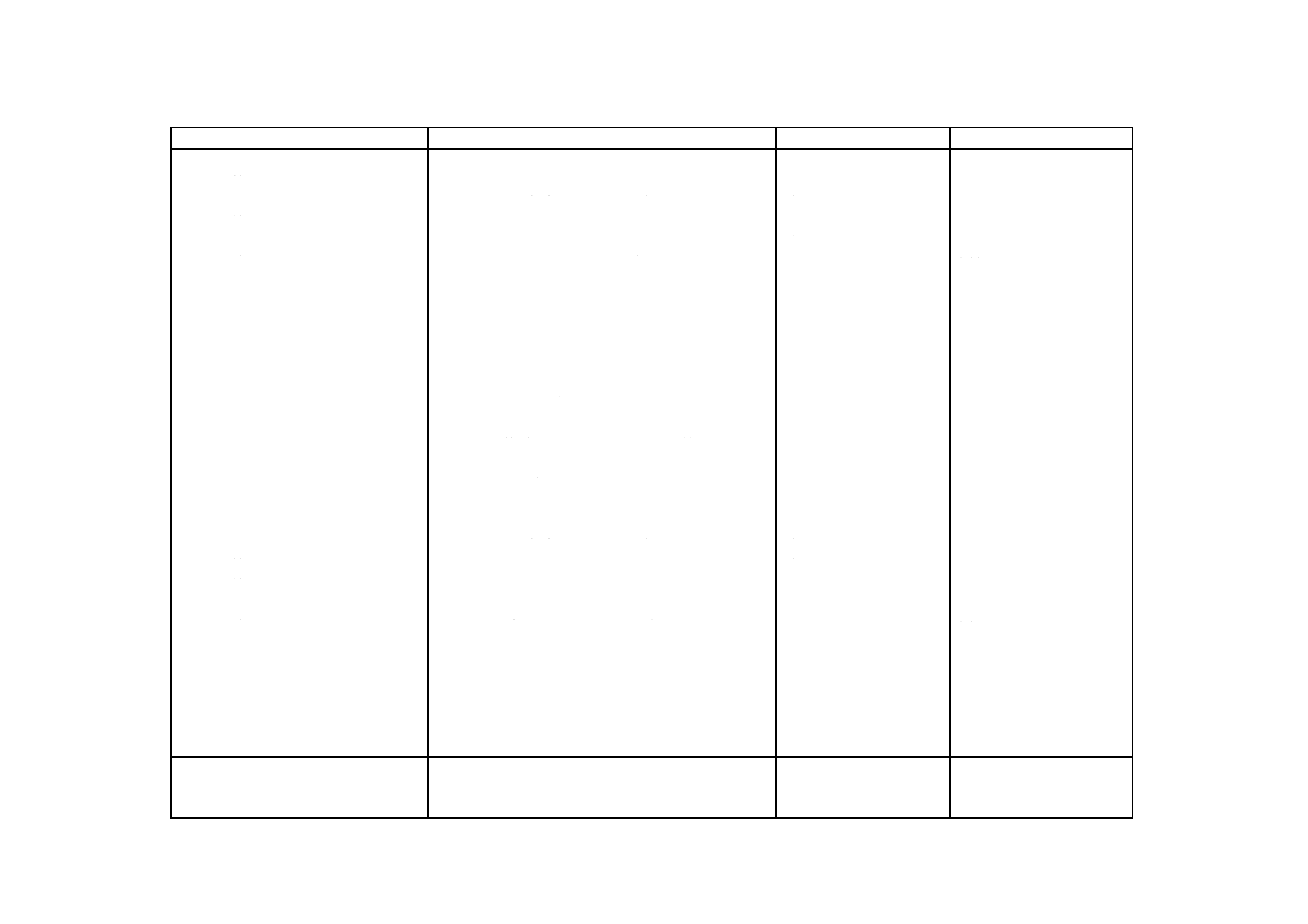

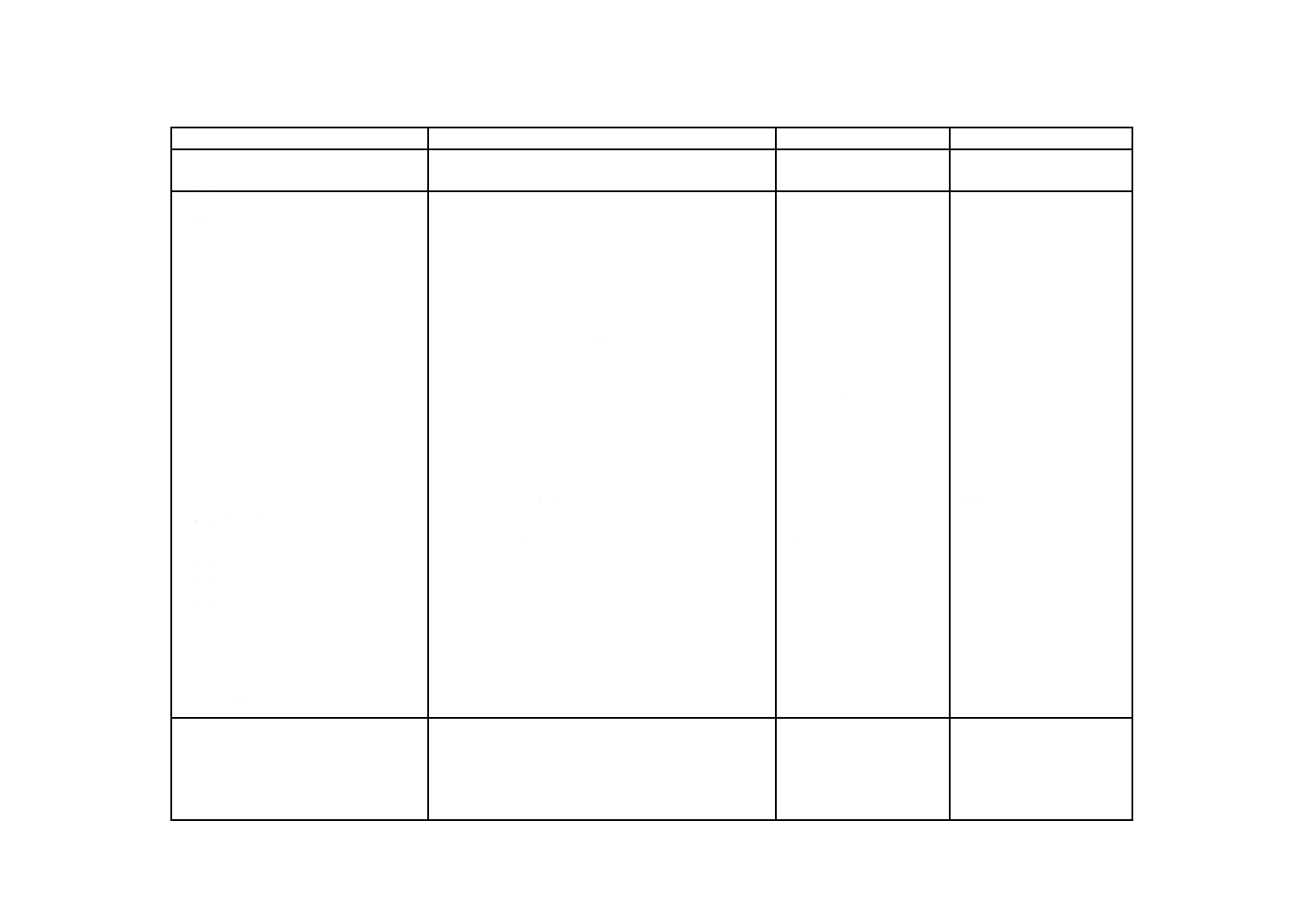

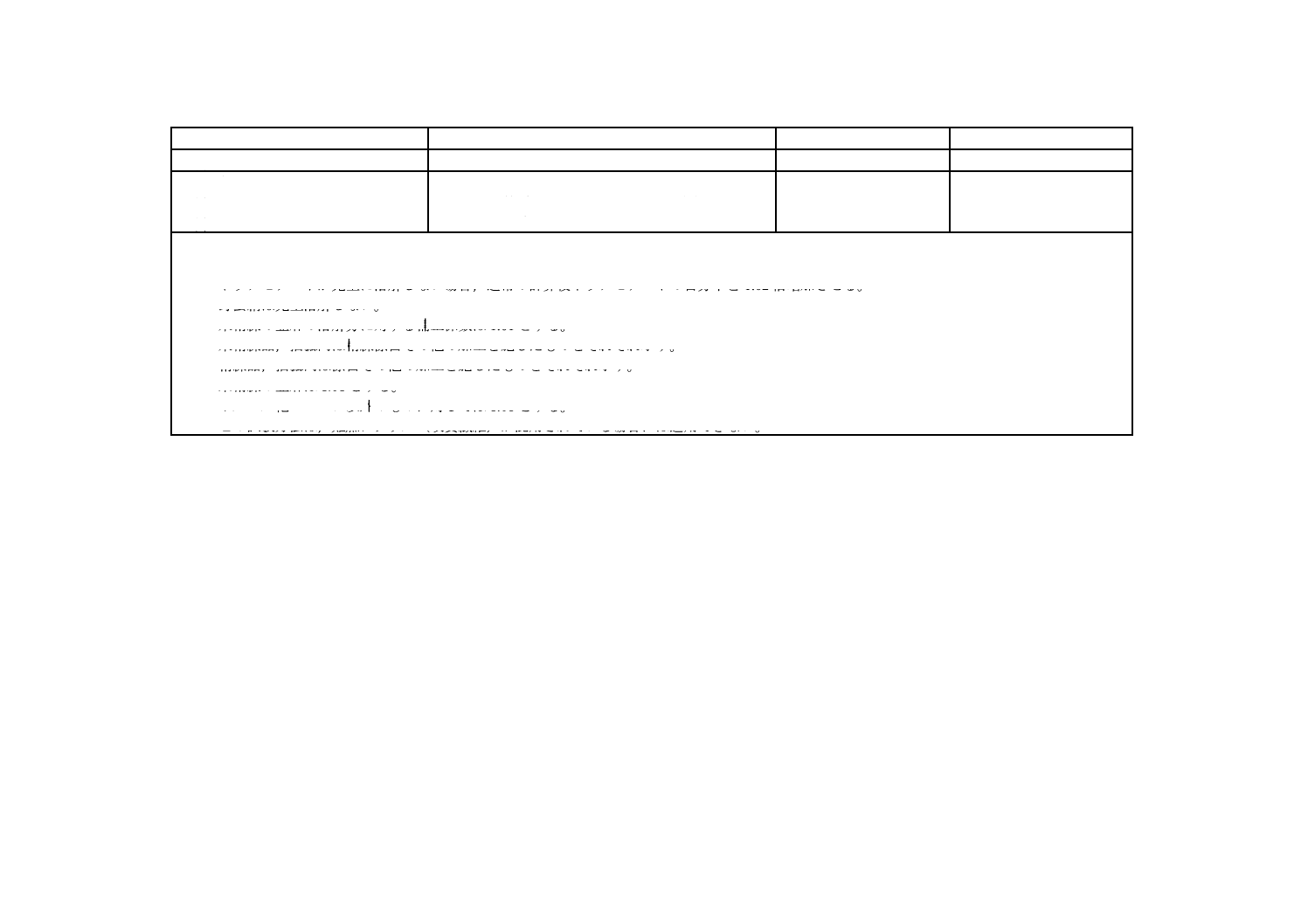

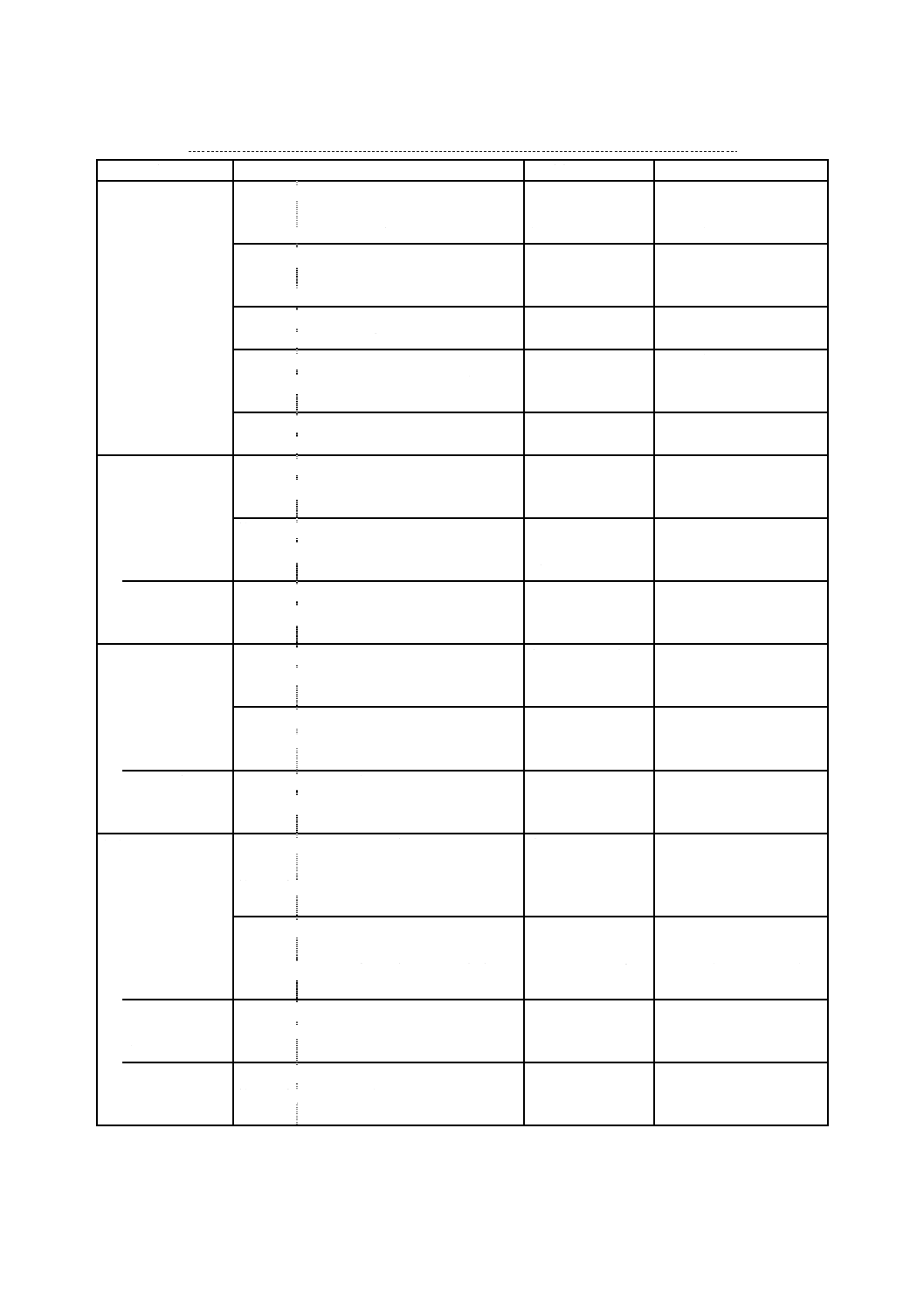

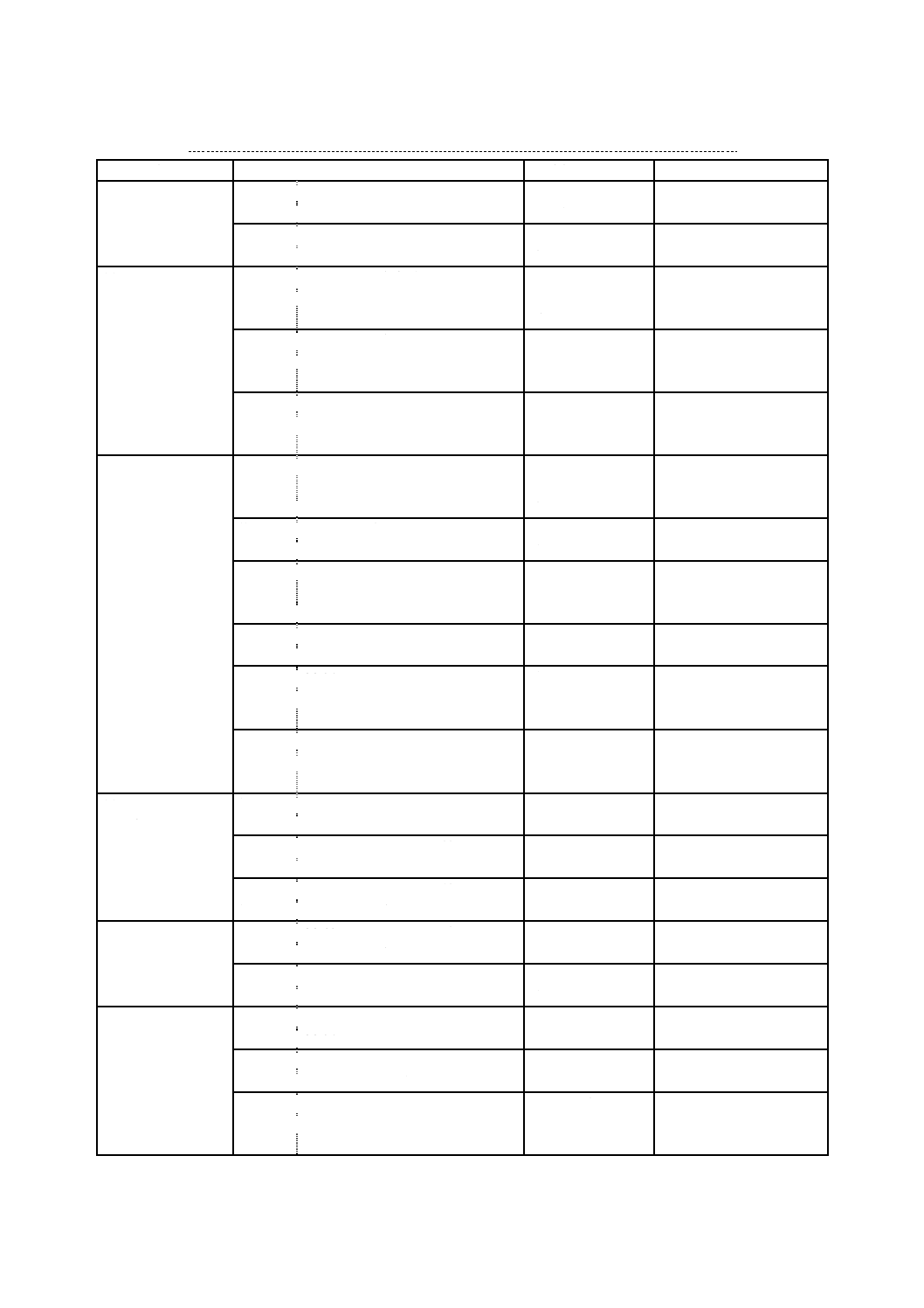

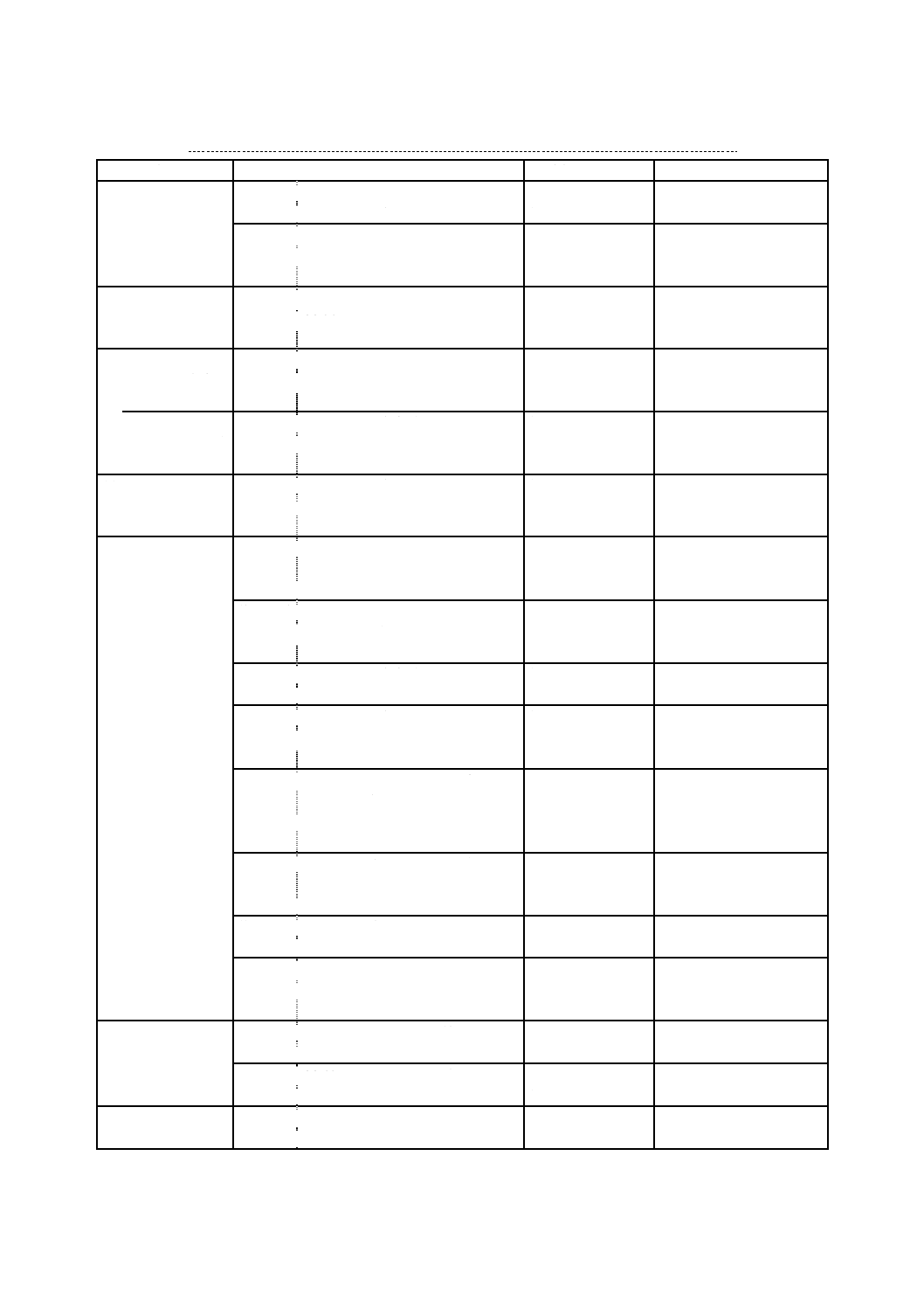

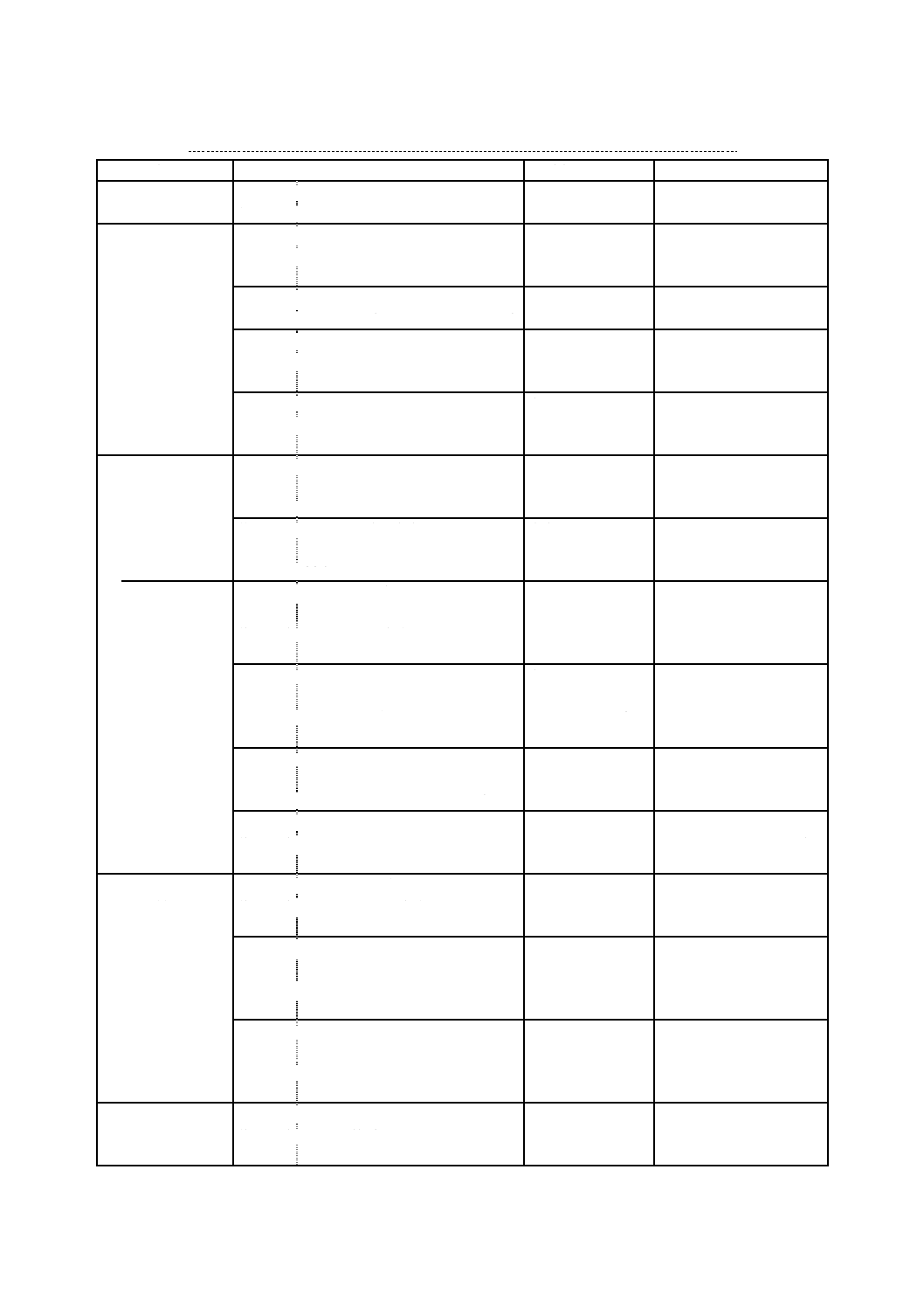

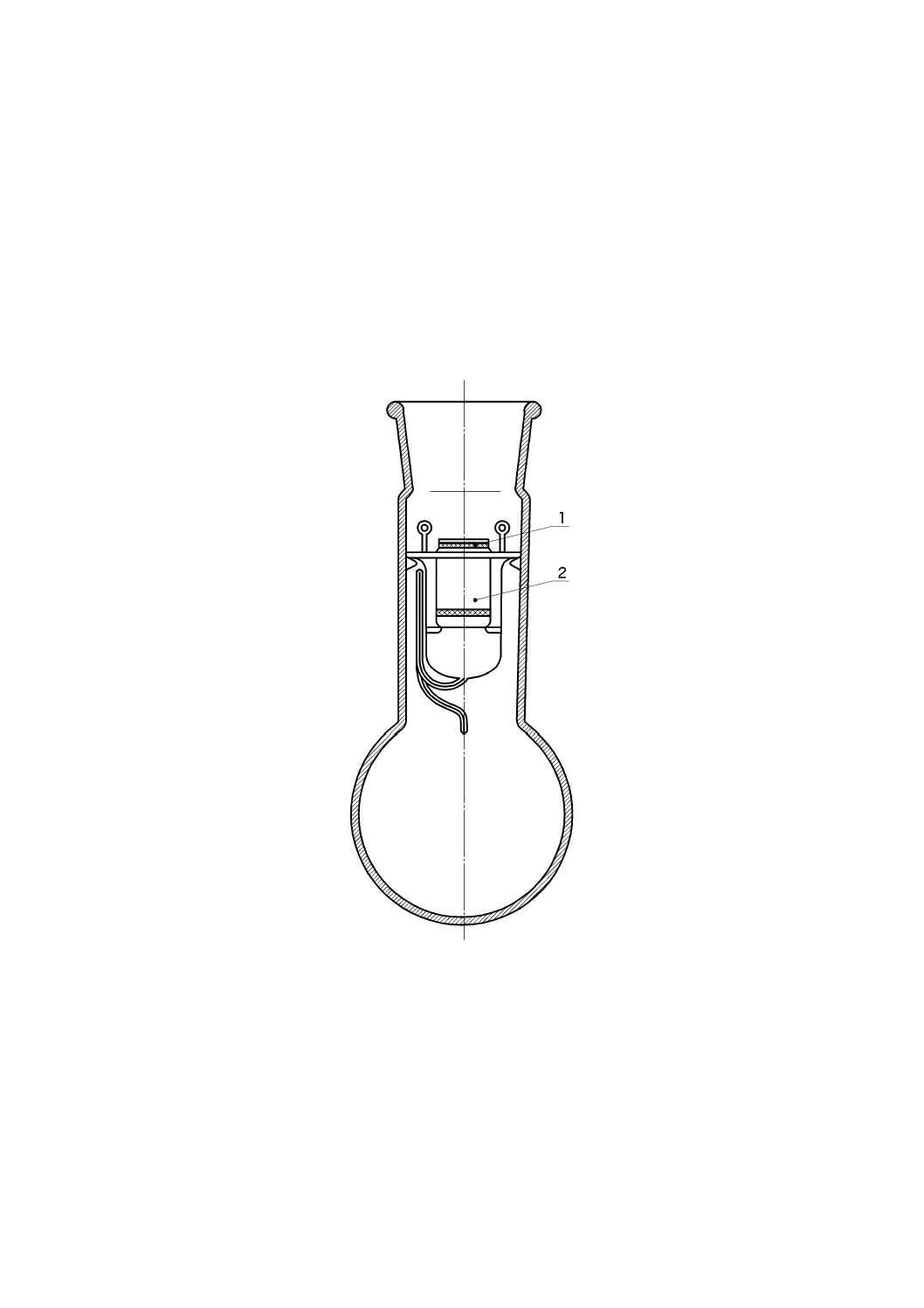

a) 酸化銅アンモニア溶液の調製

1) 酸化銅アンモニア溶液調製器(図1)に純銅片,冷却したJIS K 8085に規定する約28 %のアンモニ

ア水及びこのアンモニア水1 L当たり10 gのサッカロースを入れ,軽く吸引しつつ空気を送入し数

時間で調製し,冷暗所に保存する。その後少なくとも10時間以上静置した後,上澄み液を採取する。

なお,この溶液には,銅13 g/L±2 g/L,アンモニア200 g/L以上を含んでいる。

2) 別の調整方法として,水酸化銅25 gを容量1 Lの細口ガラス瓶に入れ,25 %のアンモニア水1 Lを

加えてゴム栓で密栓し,緩やかに振とうして溶解し,冷所に暫時静置する。上澄み液をガラスろ過

板[6.2.14.3 d)]を用いて吸引せずにろ過し,採取する。

なお,この溶液には,銅7.5 g/L±0.5 g/L,アンモニア200 g/L以上を含んでいる。

3) 酸化銅アンモニア溶液中の銅及びアンモニアの定量法

3.1) 銅の定量方法(酸化銅として定量する方法) 試験液10 mLを蒸発皿に採り,沸騰水浴上でアン

モニアを蒸発させ,砂皿上又は乾燥機中で水分を除いた後3〜5時間しゃく(灼)熱し,酸化銅と

して銅を定量する。このとき酸化銅0.001 gは,銅0.000 8 gに相当する。

3.2) アンモニアの定量法 試験液1 mLに水約50 mLを加え,メチルレッドの0.02 %溶液を指示薬と

して0.5 mol/L硫酸で滴定する。このとき0.5 mol/Lの硫酸1 mLは,アンモニア0.017 gに相当す

る。

28

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

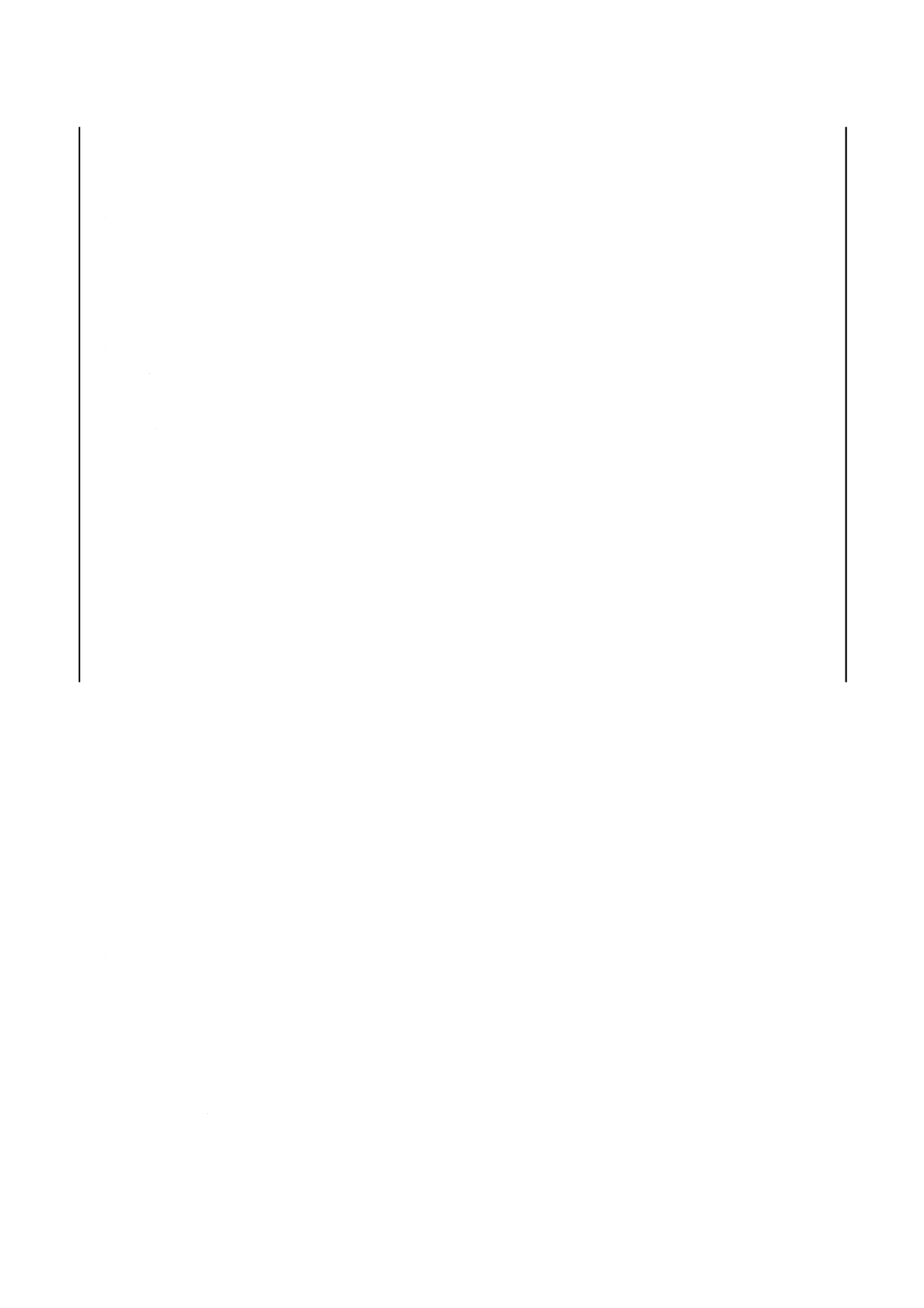

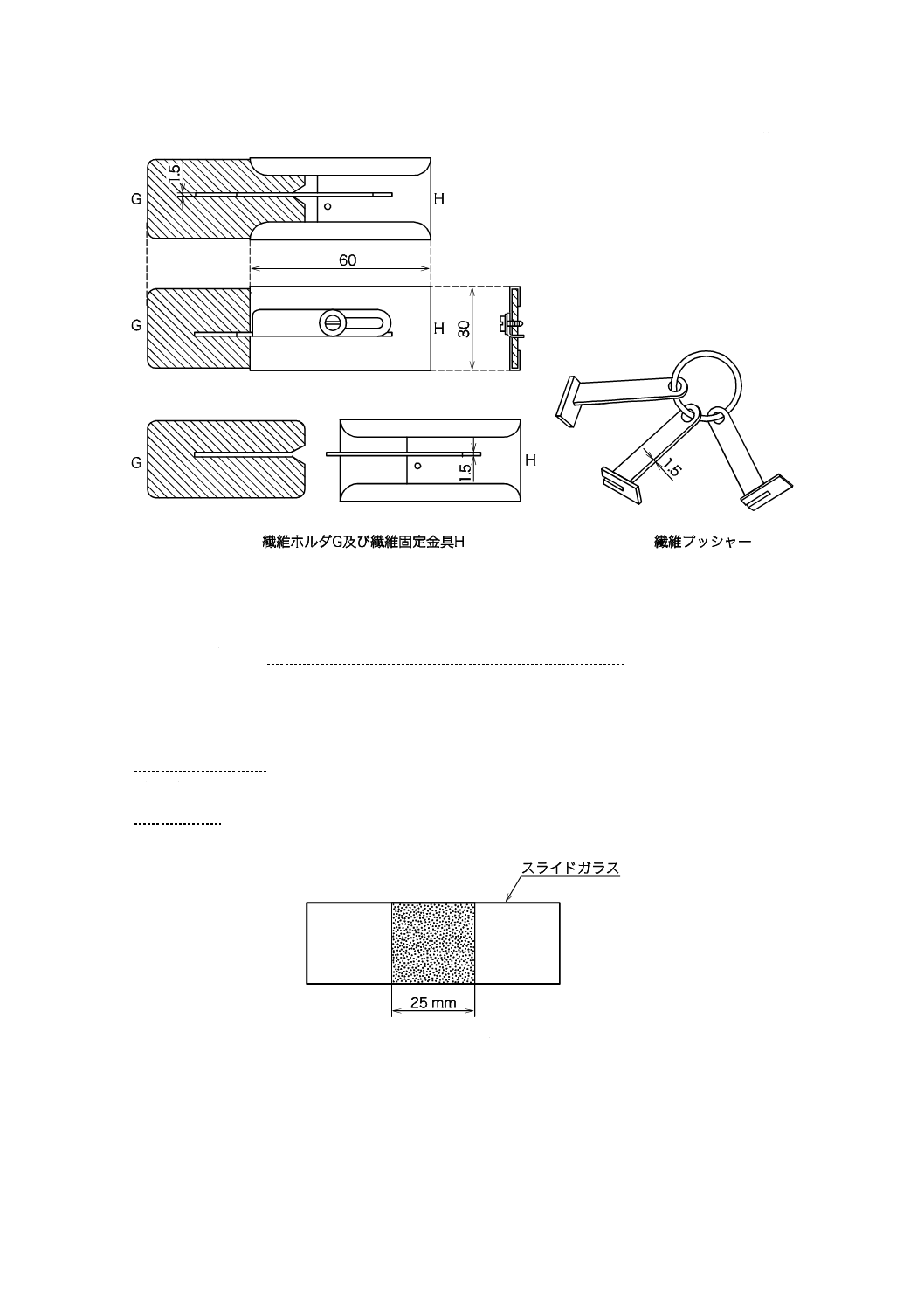

図1−酸化銅アンモニア溶液調製器

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

c) 塩酸希釈液 JIS K 8180に規定する約35 %の塩酸を水で希釈し,約2 %の希塩酸とする。

6.2.14.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

酸化銅アンモニア溶液[6.2.14.4 a)]で溶解しにくいものについては,あらかじめ試験片を1 gにつき50

mlの5 %水酸化ナトリウム溶液で沸騰水浴中で15分間処理後水洗,脱水する。ただし,この処理は絹混

用品には適用できない。

三角フラスコ[6.2.14.3 a)]に入れた試験片に,試験片1 gにつき100 mLの割合で約18 ℃〜22 ℃の酸

化銅アンモニア溶液を加え,30分間振とう機[6.2.14.3 b)]で激しく振とうして綿,亜麻(リネン),ちょ

(苧)麻(ラミー),キュプラ,レーヨン又は絹を溶解する。これをひょう量したフィルタに通して吸引ろ

過した後,漏斗上の残分を前と同量・同温・同質の酸化銅アンモニア溶液,試験片1 gにつき50 mLの約

1 %アンモニア希釈液[6.2.14.4 b)]及び十分な水で順次洗浄する。次に,これを別のガラスビーカー[6.2.14.3

c)]に移し,試験片1 gにつき約2 %の希塩酸約25 mL[6.2.14.4 c)]で処理し,再びこれをフィルタに通

して吸引ろ過した後,漏斗上の残分を水で洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処

理する。

6.2.14.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.14.7 確認

確認は,6.1.11 a) による。

6.2.15 氷酢酸法

6.2.15.1 適用

29

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この方法は,非繊維物質を除去した後のアセテートとある種の塩素系繊維又は塩素処理後の塩素系繊維

との2種混用品に適用する。

6.2.15.2 一般

アセテートは,氷酢酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひょ

う量する。混用品の絶乾質量に対する百分率で表す。アセテートの百分率は差し引いて求める。

6.2.15.3 追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上,ガラス共栓付きのもの。

b) 振とう機 振幅40 mm〜70 mmで毎分200回往復振とうするもの。

6.2.15.4 追加する試薬

氷酢酸 117 ℃〜119 ℃の留分。

注記 この試薬は中毒するおそれがあるので,使用に対しては十分に注意する必要がある。

6.2.15.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ[6.2.15.3 a)]に入れた試験片に,試験片1 gにつき100 mLの割合で氷酢酸(6.2.15.4)を

加え,栓をして20分間振とう機[6.2.15.3 b)]で三角フラスコを振とうする。三角フラスコの上澄み液を

ひょう量したフィルタに流し込む。さらに,毎回100 mLの新しい氷酢酸を用いてこの操作を2回繰り返

し全部で3回行う。次に,フィルタに残分を移し替え,吸引する。100 mLの氷酢酸で残分及びフィルタを

すすぎ,更に水で3回すすぐ。各すすぎの後で吸引する前に,液がフィルタを通して落滴するのを2分間

静置する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.15.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,1.00とする。

6.2.15.7 確認

確認は,6.1.11 a) による。

6.2.15.8 精度

繊維材料の均質な混用品について,この方法で得られる結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下である。

6.2.16 熱氷酢酸法

6.2.16.1 適用

この方法は,非繊維物質を除去した後のナイロンとホルマル化ビニロン又はアラミドとの2種混用品に

適用する。

6.2.16.2 一般

ナイロンは,熱氷酢酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひょ

う量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。ナイロンの百分率

は差し引いて求める。

6.2.16.3 追加する装置

追加する装置は,次による。

a) 加熱装置 ガラスビーカーの溶液温度を95 ℃〜100 ℃の範囲で維持できるもの(例えば,サーモス

タット付きウォーターバス)。

b) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

30

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.16.4 追加する試薬

追加する試薬は,次による。

a) 氷酢酸 氷酢酸117 ℃〜119 ℃の留分。

注記 この試薬は中毒するおそれがあるので,使用に対しては十分に注意する。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.16.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー[6.2.16.3 b)]に採り,これに試験片の1 gにつき100 mLの割合で氷酢酸[6.2.16.4

a)]を加え,加熱装置[6.2.16.3 a)]中で30分間時々かき混ぜてナイロンを溶解する。これをひょう量し

たフィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温の氷酢酸,温水で順次洗浄する。次

に,これを別のガラスビーカーに移し,水,試験片1 gにつき50 mLの約1 %アンモニア希釈液[6.2.16.4 b)]

で中和し,再びこれをフィルタに通して吸引ろ過した後,漏斗上の残分を水で洗浄する。フィルタ及び残

分を乾燥,冷却,ひょう量の順で処理する。

6.2.16.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.16.7 確認

確認は,6.1.11 a) による。

6.2.17 70 %アセトン法

6.2.17.1 適用

この方法は,非繊維物質を除去した後のアセテートとトリアセテートとの2種混用品に適用する。

6.2.17.2 一般

アセテートは,70 %アセトン水溶液で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・

乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。アセテ

ートの百分率は差し引いて求める。

6.2.17.3 追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上,ガラス共栓付きのもの。

b) 振とう機 振幅40 mm〜70 mmで毎分200回往復振とうするもの。

6.2.17.4 追加する試薬

70 %アセトン水溶液 アセトン700 mLを水で希釈して1 Lとする。

6.2.17.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ[6.2.17.3 a)]に入れた試験片に,試験片1 gにつき80 mLの割合で70 %アセトン水溶液

(6.2.17.4)を加え,振とう機[6.2.17.3 b)]で三角フラスコを1時間振とうする。次に,三角フラスコの

液をひょう量したフィルタに通してろ過する。三角フラスコの残分に60 mLの70 %アセトン水溶液を加え,

手で振とうして三角フラスコの液をフィルタに通してろ過する。この操作を,更に2回繰り返し,最後の

操作でフィルタに残分を移し替える。70 %アセトン水溶液でフィルタを再び一杯とし,洗浄液が落滴しな

くなるまで静置する。最後にフィルタを吸引ろ過した後,フィルタ及び残分を乾燥,冷却,ひょう量の順

で処理する。

31

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.17.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.17.7 確認

確認は,6.1.11 a) による。

6.2.17.8 精度

繊維材料の均質な混用品について,この方法で得られた結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下とする。

6.2.18 80 %アセトン法

6.2.18.1 適用

この方法は,非繊維物質を除去した後のアセテートとアクリル系又はポリクラールとの2種混用品に適

用する。

6.2.18.2 一般

アセテートは,80 %アセトン水溶液で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・

乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。アセテ

ートの百分率は差し引いて求める。

6.2.18.3 追加する装置

ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.18.4 追加する試薬

80 %アセトン水溶液 アセトン800 mLを水で希釈して1 Lとする。

6.2.18.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー(6.2.18.3)に採り,これに試験片の1 gにつき100 mLの割合で23 ℃〜25 ℃

の80 %アセトン水溶液(6.2.18.4)を加え,30分間時々かき混ぜて,アセテートを溶解する。これをひょ

う量したフィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温の80 %アセトン水溶液及び水

で順次洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.18.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.18.7 確認

確認は,6.1.11 a) による。

6.2.19 100 %アセトン法

6.2.19.1 適用

この方法は,非繊維物質を除去した後のアセテートと綿(精練又は漂白したもの),毛,絹,亜麻(リネ

ン),ちょ(苧)麻(ラミー),レーヨン,キュプラ,プロミックス,再生たん(蛋)白繊維,ナイロン,

ビニロン,ポリエステル,アクリル,ポリプロピレン,ベンゾエート,アラミド又はガラス繊維との2種

混用品に適用する。ただし,アクリル系及び表面を脱アセチル化したアセテートには適用できない。

6.2.19.2 一般

アセテートは,100 %アセトンで絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾

燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。アセテー

トの百分率は,差し引いて求める。

6.2.19.3 追加する装置

32

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

三角フラスコ JIS R 3503に規定する容量200 mL以上,ガラス共栓付きのもの。

6.2.19.4 追加する試薬

100 %アセトン アセトン55 ℃〜57 ℃の留分。

6.2.19.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ(6.2.19.3)中に入れた試験片に,試験片1 gにつき100 mLの100 %アセトン(6.2.19.4)

を加え,三角フラスコを振とうし,室温で30分間静置する。次に,三角フラスコの液をひょう量したフィ

ルタに流し込む。100 %アセトンの総処理時間が1時間になるように,更に2回(全体で3回)の抽出を

行う。15分間ずつ繰り返し行う。100 %アセトンでフィルタの残分を洗い,吸引ろ過する。100 %アセトン

をフィルタに満たし,落滴がなくなるまで室温で30分間静置する。最後にフィルタを吸引ろ過した後,フ

ィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.19.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.19.7 確認

確認は,6.1.11 a) による。

6.2.19.8 精度

繊維材料の均質な混用品について,この方法で得られた結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下とする。

6.2.20 温100 %アセトン法

6.2.20.1 適用

この方法は,非繊維物質を除去した後のアクリル系とアクリルとの2種混用品に適用する。

6.2.20.2 一般

アクリル系は,温100 %アセトンで絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・

乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。アクリ

ル系の百分率は差し引いて求める。

6.2.20.3 追加する装置

追加する装置は,次による。

a) 加熱装置 ガラスビーカーの溶液温度を45 ℃〜50 ℃で維持できるもの(例えば,サーモスタット付

きウォーターバス)。

b) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.20.4 追加する試薬

100 %アセトン アセトン55 ℃〜57 ℃の留分。

6.2.20.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー[6.2.20.3 b)]に採り,これに試験片の1 gにつき100 mLの割合で100 %アセ

トン(6.2.20.4)を加え,温度45 ℃〜50 ℃で30分間時々かき混ぜて,アクリル系を溶解する。これをひ

ょう量したフィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温の100 %アセトンで順次洗

浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.20.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

33

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.20.7 確認

確認は,6.1.11 a) による。

6.2.21 次亜塩素酸ナトリウム法

6.2.21.1 適用

この方法は,非繊維物質を除去した後の次のような一つのたん白繊維と非たん白繊維との2種混用品に

適用する。

− たん白繊維 :毛,化学的に処理した毛及び絹(生絹,精練絹,生野蚕絹及び漂白野蚕絹)

− 非たん白繊維 :綿,亜麻(リネン),ちょ(苧)麻(ラミー),レーヨン,キュプラ,ナイロン,ポリ

塩化ビニル,塩素系繊維,ポリエステル,アクリル,アクリル系,ポリプロピレン,

ベンゾエート,ポリウレタン及びガラス繊維

注記 数種のたん白繊維が入っている場合は,この方法では,その総量は得られるが個々の定量はで

きない。

6.2.21.2 一般

たん白繊維は,アルカリ性の次亜塩素酸ナトリウムで絶乾質量既知の混用品から溶解除去する。残分を

かき集め,水洗・乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分

率で表す。たん白繊維の百分率は差し引いて求める。

6.2.21.3 追加する装置

ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.21.4 追加する試薬

追加する試薬は,次による。

a) 次亜塩素酸ナトリウム溶液 1 L当たり5 gの水酸化ナトリウム濃度となるようにJIS K 8576に規定

する水酸化ナトリウムの十分な量を加えた1 mol(モル濃度)の次亜塩素酸ナトリウム溶液。この溶

液はヨード定量法で標定してもよいが,この溶液の濃度は0.9 mol〜1.1 molの範囲内とする。

b) 酢酸希釈液 酢酸5 mLを水で希釈し1 Lとする。

6.2.21.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

ガラスビーカー(6.2.21.3)に入れた試験片に,試験片1 gにつき100 mLの割合で次亜塩素酸ナトリウ

ム溶液[6.2.21.4 a)]を加え,試験片が湿潤するように激しくかき混ぜた後,30分間静置する。この間時々

激しくかき混ぜる。ガラスビーカーの内容物をひょう量したフィルタに通してろ過した後,少量の次亜塩

素酸ナトリウム溶液でガラスビーカーをすすぎ,全ての残分をフィルタに移し替える。フィルタを吸引ろ

過し,試験片1 gにつき50 mLの酢酸希釈液[6.2.21.4 b)]で処理し,次に,水で十分に残分を洗浄し,各

過程ごとに吸引ろ過する。ただし,個々の洗浄液が落滴しなくなる前に吸引はしない。最後に吸引ろ過し

た後,フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.21.6 計算

6.1.10で規定したようにして結果を計算する。各非たん白繊維に対する補正係数fの値は,表3による。

6.2.21.7 確認

確認は,6.1.11 a) による。

6.2.21.8 精度

繊維材料の均質な混用品について,この方法で得られた結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下とする。

34

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.22 亜鉛酸ナトリウム法

6.2.22.1 適用

この方法は,非繊維物質を除去した後のレーヨン又はキュプラと綿(生綿,キアー精練,酸洗い又は漂

白した綿)との2種混用品に適用する。ただし,レーヨン又はキュプラが存在する場合は,予備試験で試

薬に溶解するかどうかを観察する。この方法は,広範囲にわたって化学的に減成した綿,レーヨン又はキ

ュプラに対し,完全に除去することができない反応染料,又はパーマネント仕上げが施されているために,

試薬に完全には溶解しない混用品には適用しない。

6.2.22.2 一般

レーヨン又はキュプラは,亜鉛酸ナトリウムで絶乾質量既知の混用品から溶解除去する。残分をかき集

め,洗浄・乾燥・ひょう量する。その質量を補正し,混用品の絶乾質量に対する百分率で表す。レーヨン

又はキュプラの百分率は差し引いて求める。

6.2.22.3 追加する装置

追加する装置は,次による。

a) 振とう機 振幅40 mm〜70 mmで毎分200回往復振とうするもの。

b) 三角フラスコ JIS R 3503に規定する容量200 mL以上,ガラス共栓付きのもの。

c) 目安目盛付き三角フラスコ JIS R 3503に規定する容量500 mL以上のもの。

d) 焼結ガラスフィルタ 40 μm〜90 μmの大きさの気孔の付いたもの。

6.2.22.4 追加する試薬

追加する試薬は,次による。

a) 亜鉛酸ナトリウム(貯蔵液) 固体の水酸化ナトリウムの純度を測定し,固体の純水酸化ナトリウム

180 gに相当する量をひょう量し,180 mL〜200 mLの水に溶解する。振とう機[6.2.22.3 a)]で連続し

て溶液をかき混ぜ,分析試薬級の酸化亜鉛80 gをゆっくりと加える。これと同時に溶液をゆっくりと

加熱する。酸化亜鉛を全て入れた後,緩やかに沸騰するまで加熱する。透明になるか,僅かに濁る状

態になるまで煮沸し続けた後,冷却し,20 mLの水を加えてかき混ぜ,室温で冷却する。これを目安

目盛付き三角フラスコ[6.2.22.3 b)]に入れ,水を加えて500 mLに調整する。使用前に焼結ガラスフ

ィルタ[6.2.22.3 d)]に通してろ過する。

b) 亜鉛酸ナトリウム希釈液(使用液) 亜鉛酸ナトリウム貯蔵液及び水を1:2の割合で混合したものを

かき混ぜながら加える。混合したものは24時間以内に使用する。

c) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

d) 酢酸希釈液 水で酢酸50 mLを希釈し1 Lとする。

6.2.22.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ[6.2.22.3 b)]中に入れた試験片に,試験片1 gにつき150 mLの割合で新しく用意した亜

鉛酸ナトリウム希釈液[6.2.22.4 b)]を加える。栓をして振とう機にかけ,20分間,激しく三角フラスコ

を振とうする。三角フラスコの液をひょう量したフィルタに流し込む。吸引して余分な液を除去した後,

残分をピンセットでつかみ三角フラスコに戻す。これにアンモニア希釈液[6.2.22.4 c)]100 mLを加え,

振とう機で5分間三角フラスコを振とうする。三角フラスコの内容物を前と同じフィルタに通してろ過す

る。水で三角フラスコの全ての残分をフィルタに流し込む。試験片1 gにつき50 mLの酢酸希釈液[6.2.22.4

d)]100 mLでフィルタ及び残分を洗い,更に水で洗浄する。ただし,個々の洗浄液が落滴しなくなる前に

35

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

吸引してはならない。最後にフィルタを吸引ろ過した後,フィルタ及び残分を乾燥,冷却,ひょう量の順

で処理する。

6.2.22.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.22.7 確認

確認は,6.1.11 a) による。

6.2.23 ぎ酸・塩化亜鉛混合溶液法

6.2.23.1 適用

この方法は,非繊維物質を除去した後の綿(生綿,キアー精練,酸洗い又は漂白した綿)とレーヨン又

はキュプラとの2種混用品に適用する。ただし,レーヨン又はキュプラが存在する場合は,予備試験で試

薬に溶解するかどうかを観察する。この方法は,広範囲にわたって化学的に減成した綿,レーヨン又はキ

ュプラに対し完全に除去することができない反応染料,又はパーマネント仕上げが施されているために,

試薬に完全には溶解しない混用品には適用しない。

注記 この操作は,マーセル化綿を含む混用品に対して常に適用できるとは限らない。

6.2.23.2 一般

レーヨン又はキュプラは,ぎ酸・塩化亜鉛混合溶液で絶乾質量既知の混用品から溶解除去する。残分を

かき集め,洗浄・乾燥・ひょう量する。その質量を補正し,混用品の絶乾質量に対する百分率で表す。レ

ーヨン又はキュプラの百分率は差し引いて求める。

6.2.23.3 追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上,ガラス共栓付きのもの。

b) 加熱装置 溶液の温度を40 ℃±2 ℃又は高温で用いる場合70 ℃±2 ℃に維持できるもの(例えば,

サーモスタット付きウォーターバス)。

6.2.23.4 追加する試薬

追加する試薬は,次による。

a) ぎ酸・塩化亜鉛混合溶液 JIS K 8111に規定する塩化亜鉛20 g及びJIS K 8264に規定する98.0 %以上

のぎ酸68 g又はJIS K 8264に規定する88.0 %〜92.0 %のぎ酸の相当量を水に溶かし全量100 gとした

水溶液を調製する。

注記 この試薬は有毒であるので,使用に際しては十分に注意する必要がある。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.23.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

あらかじめ余熱して40 ℃に維持した三角フラスコ[6.2.23.3 a)]に素早く試験片を入れる。試験片1 g

につき100 mLの割合であらかじめ40 ℃に余熱していたぎ酸・塩化亜鉛混合溶液[6.2.23.4 a)]を加える。

三角フラスコに栓をして振とうする。三角フラスコと内容物を40 ℃で150分間保持し,この間45分間隔

で2回振とうする。三角フラスコの内容物をひょう量したフィルタに通してろ過し,ぎ酸・塩化亜鉛混合

溶液で三角フラスコからフィルタの中へ全ての繊維を移し替える。20 mLのぎ酸・塩化亜鉛混合溶液です

すいだ後,40 ℃の温水でフィルタ及び残分を十分に洗浄する。次に,アンモニア希釈液[6.2.23.4 b)]100

mLで残分をすすぎ,この残分を10分間アンモニア希釈液に浸せきしたことを確認した後,冷水で洗浄す

36

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。ただし,個々の洗浄液が落滴しなくなる前に吸引してはならない。最後にフィルタを吸引ろ過した後,

フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.23.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.23.7 確認

確認は,6.1.11 a) による。

6.2.23.8 精度

繊維材料の均質な混用品について,この方法で得られた結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下とする。

6.2.24 75 %ぎ酸法

6.2.24.1 適用

この方法は,非繊維物質を除去した後のアセテートとポリウレタン又はアラミドとの2種混用品に適用

する。

6.2.24.2 一般

アセテートは,75 %ぎ酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひ

ょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。アセテートの百

分率は差し引いて求める。

6.2.24.3 追加する装置

ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.24.4 追加する試薬

追加する試薬は,次による。

a) 75 %ぎ酸 JIS K 8264に規定するぎ酸150 mLに水10 mLを加えて希釈し,密度1.177 g/mL(20 ℃)

となるようにする。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.24.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー(6.2.24.3)に採り,これに試験片の1 gにつき50 mLの割合で室温の75 %ぎ酸

[6.2.24.4 a)]を加え,20分間時々かき混ぜてアセテートを溶解する。これをひょう量したフィルタに通

して吸引ろ過した後,漏斗上の残分を前と同量・同温の75 %ぎ酸及び水で順次洗浄する。次に,これを別

のガラスビーカーに移し,水,試験片1 gにつき50 mLの約1 %のアンモニア希釈液[6.2.24.4 b)]で中和

し,再びこれをフィルタに通して吸引ろ過した後,漏斗上の残分を水で洗浄する。フィルタ及び残分を乾

燥,冷却,ひょう量の順で処理する。

注記 ポリウレタンのタイプによって試験片が膨潤する場合があるので,試験片の溶解状況と残分の

状態に十分な注意が必要である。

6.2.24.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.24.7 確認

確認は,6.1.11 a) による。

6.2.25 80 %ぎ酸法

37

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.25.1 適用

この方法は,非繊維物質を除去した後のナイロンと綿,レーヨン,キュプラ,塩素系繊維,ポリエステ

ル,アクリル,ポリプロピレン又はガラス繊維との2種混用品に適用する。また,毛との混用品にも適用

するが,毛の混用率が25 %を超えるときには,次亜塩素酸ナトリウム法(6.2.21)を適用する。

6.2.25.2 一般

ナイロンは,80 %ぎ酸で絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・乾燥・ひょ

う量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。ナイロンの百分率

は差し引いて求める。

6.2.25.3 追加する装置

三角フラスコ JIS R 3503に規定する容量200 mL以上で,ガラス共栓付きのもの。

6.2.25.4 追加する試薬

追加する試薬は,次による。

a) 80 %ぎ酸

1) 88.0 %〜92.0 %で密度約1.20 g/mLのぎ酸880 mLを水に希釈して1 Lとし,その密度が1.186 g/mL

であることを確認する。

2) 別の試験方法として,98.0 %以上で密度約1.21 g/mLのぎ酸780 mLを水で希釈して1 Lとする。こ

の場合,ぎ酸の濃度が77 %〜83 %の範囲でならば差し支えない。

b) アンモニア希釈液 JIS K 8085に規定する約28 %のアンモニア水を水で希釈し,約1 %のアンモニア

希釈液とする。

6.2.25.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ(6.2.25.3)中に入れた試験片に,試験片1 gにつき100 mLの割合で80 %ぎ酸[6.2.25.4 a)]

を加え,栓をして試験片が湿潤するよう振とうした後,15分間立てた状態で静置して時々振とうする。三

角フラスコの内容物をひょう量したフィルタに通してろ過し,少量の80 %ぎ酸で三角フラスコを洗い,残

分をフィルタに移し替える。フィルタを吸引ろ過してフィルタ内の残分を80 %ぎ酸,試験片1 gにつき50

mLのアンモニア希釈液[6.2.25.4 b)]で連続して洗い,最後に水で洗浄する。

個々の過程の終わりに吸引ろ過する。ただし,洗浄液が落滴しなくなる前に吸引しない。最後にフィル

タを吸引ろ過した後,フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.25.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は表3による。

6.2.25.7 確認

確認は,6.1.11 a) による。

6.2.25.8 精度

繊維材料の均質な混用品について,この方法で得られた結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下とする。

6.2.26 温ジメチルホルムアミド法

6.2.26.1 適用

この方法は,非繊維物質を除去した後のアクリル又はアクリル系と綿,毛,絹,亜麻(リネン),ちょ(苧)

麻(ラミー),レーヨン,キュプラ,プロミックス,ビニロン,ポリエステル,ポリプロピレン又はベンゾ

エートとの2種混用品に適用する。

38

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.26.2 一般

アクリル又はアクリル系は,温ジメチルホルムアミドで絶乾質量既知の混用品から溶解除去する。残分

をかき集め,洗浄・乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百

分率で表す。アクリル又はアクリル系の百分率は差し引いて求める。

6.2.26.3 追加する装置

追加する装置は,次による。

a) 加熱装置 ガラスビーカーの溶液温度を,40 ℃〜50 ℃の範囲で維持できるもの(例えば,サーモス

タット付きウォーターバス)。

b) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.26.4 追加する試薬

ジメチルホルムアミド JIS K 8500に規定するもの。

注記 この試薬は中毒するおそれがあるので,使用に際しては十分に注意する必要がある。

6.2.26.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー[6.2.26.3 b)]に採り,これに試験片の1 gにつき100 mLの割合で40 ℃〜50 ℃

のジメチルホルムアミド(6.2.26.4)を加え,20分間時々かき混ぜて,アクリル又はアクリル系を溶解す

る。これをひょう量したフィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温のジメチルホ

ルムアミド及び温水で順次洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量する。

6.2.26.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.26.7 確認

確認は,6.1.11 a) による。

6.2.27 熱ジメチルホルムアミド法I

6.2.27.1 適用

この方法は,非繊維物質を除去した後のある種の塩素系繊維,アクリル又はアクリル系と綿(酸洗い,

キアー精練又は漂白した綿),毛,絹,レーヨン,キュプラ,ナイロン,ポリエステル又はガラス繊維との

2種混用品に適用する。この方法は,クロム後処理用染料で染色したアクリルを除いて,プレメタライズ

染料3) で染色したアクリルに適用できる。

注3) プレメタライズ染料(Premetallized dyes)は,あらかじめ金属処理してある染料である。

6.2.27.2 一般

アクリル,アクリル系又は塩素系繊維は,90 ℃〜95 ℃のジメチルホルムアミドで絶乾質量既知の混用

品から溶解除去する。残分をかき集め,洗浄・乾燥・ひょう量する。必要によってその質量を補正し,混

用品の絶乾質量に対する百分率で表す。アクリル,アクリル系又は塩素系繊維の百分率は,差し引いて求

める。

6.2.27.3 追加する装置

追加する装置は,次による。

a) 三角フラスコ JIS R 3503に規定する容量200 mL以上のもので,ガラス共栓付きのもの。

b) 加熱装置 三角フラスコの溶液温度を90 ℃〜95 ℃の範囲で維持できる適切なもの(例えば,サーモ

スタット付きウォーターバス)。

6.2.27.4 追加する試薬

39

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ジメチルホルムアミド JIS K 8500に規定するもので,沸点152 ℃〜154 ℃のもの。

注記 この試薬は中毒するおそれがあるので,使用に際しては十分に注意する必要がある。

6.2.27.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ[6.2.27.3 a)]に入れた試験片に,試験片1 gにつき150 mLの割合でジメチルホルムアミ

ド(6.2.27.4)を加え,共栓で蓋をして,試験片を十分に湿潤させるよう振とうし,90 ℃〜95 ℃で1時間

加熱する。この間に5回,手で緩やかに三角フラスコ及び内容物を振とうする。三角フラスコ中に繊維を

残しながら,三角フラスコの液をひょう量したフィルタに流し込む。三角フラスコに60 mLのジメチルホ

ルムアミドを加え,90 ℃〜95 ℃で30分間加熱する。この間に2回,手で軽く三角フラスコ及び内容物を

振とうする。吸引しながら内容物をフィルタに通してろ過する。水で三角フラスコを洗いながら,フィル

タに全ての繊維を移し替える。フィルタを吸引ろ過する。フィルタを水で2回満杯とし,残分を洗浄する。

落滴がなくなるまで静置した後,吸引ろ過する。残分にナイロン又はポリエステルがある場合,残分をフ

ィルタごと乾燥,冷却し,ひょう量の順で処理する。残分に毛,絹,綿,レーヨン又はキュプラがある場

合は,残分をピンセットでつかみ三角フラスコに移し替え,水160 mLを加え,室温で5分間三角フラス

コを立てて静置して,時々三角フラスコと内容物を激しく振とうする。三角フラスコの水をフィルタに流

し込む。この洗浄操作を,更に3回繰り返す。最後に水洗した後,吸引しながら三角フラスコの内容物を

フィルタに流し込む。水で三角フラスコをすすぎ洗いしながら,全ての残分をフィルタに移し替える。吸

引ろ過した後,フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.27.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.27.7 確認

確認は,6.1.11 a) による。

6.2.27.8 精度

繊維材料の均質な混用品について,この方法で得られる結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下とする。

6.2.28 熱ジメチルホルムアミド法II

6.2.28.1 適用

この方法は,非繊維物質を除去した後のポリウレタンと綿,毛,絹,亜麻(リネン),ちょ(苧)麻(ラ

ミー),レーヨン,キュプラ又はポリプロピレンとの2種混用品,及びビニリデンとガラス繊維との2種混

用品に適用する。

6.2.28.2 一般

ポリウレタン又はビニリデンは,熱ジメチルホルムアミドで絶乾質量既知の混用品から溶解除去する。

残分をかき集め,洗浄・乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対す

る百分率で表す。ポリウレタン又はビニリデンの百分率は差し引いて求める。

6.2.28.3 追加する装置

追加する装置は,次による。

a) 加熱装置 ガラスビーカーの溶液温度を95 ℃〜100 ℃の範囲で維持できるもの(例えば,サーモス

タット付きウォーターバス)。

b) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.28.4 追加する試薬

40

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ジメチルホルムアミド JIS K 8500に規定するもの。

注記 この試薬は中毒するおそれがあるので,使用に際しては十分に注意する必要がある。

6.2.28.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー[6.2.28.3 b)]に採り,これに試験片の1 gにつき100 mLの割合でジメチルホ

ルムアミド(6.2.28.4)を加え,沸騰水浴中で20分間時々かき混ぜて,ポリウレタン又はビニリデンを溶

解する。これをひょう量したフィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温のジメチ

ルホルムアミド及び温水で順次洗浄する。フィルタ及び残分を乾燥,冷却し,ひょう量する。

6.2.28.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.28.7 確認

確認は,6.1.11 a) による。

6.2.29 ジクロロメタン法

6.2.29.1 適用

この方法は,非繊維物質を除去した後のトリアセテート又はポリ乳酸と綿(酸洗い,キアー精練又は漂

白した綿),毛,絹,亜麻(リネン),ちょ(苧)麻(ラミー),レーヨン,キュプラ,プロミックス,再生

たん白繊維,ナイロン,ビニロン,ポリエステル,アクリル,アクリル系,アラミド又はガラス繊維との

2種混用品に適用する。仕上げ剤によって部分的に加水分解したトリアセテートは,ジクロロメタンに完

全には溶けきらない。このような場合は,適切な補正係数を追加することによって,この方法が適用でき

る。

6.2.29.2 一般

トリアセテートは,ジクロロメタンで絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・

乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で表す。トリア

セテート又はポリ乳酸の百分率は差し引いて求める。

6.2.29.3 追加する装置

三角フラスコ JIS R 3503に規定する容量200 mL以上,ガラス共栓付きのもの。

6.2.29.4 追加する試薬

ジクロロメタン JIS K 8161に規定するもの。

注記 この試薬は中毒するおそれがあるので,使用に際しては十分に注意する。

6.2.29.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

三角フラスコ(6.2.29.3)中に入れた試験片に,試験片1 gにつき100 mLの割合でジクロロメタン(6.2.29.4)

を加え,栓をして試験片が湿潤するように振とうし,30分間立てた状態で静置する。この間10分間隔で

振とうする。三角フラスコの溶液をひょう量したフィルタに流し込む。三角フラスコの残分に60 mLのジ

クロロメタンを加え,手で振とうし,三角フラスコの内容物をフィルタに通してろ過する。少量のジクロ

ロメタンで三角フラスコをすすぎ洗いし,全ての残分をフィルタに移す。フィルタを吸引ろ過し,再びジ

クロロメタンでフィルタを満たし,落滴しなくなるまで静置する。最後にフィルタを吸引ろ過した後,フ

ィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.29.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

41

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ただし,この試薬で完全に溶解されないトリアセテートの場合,通常の方法で計算後,トリアセテート

の百分率は,1.02倍する。このようにして計算したトリアセテートの百分率を100から差し引いて,その

他の繊維の百分率とする。

6.2.29.7 確認

確認は,6.1.11 a) による。

6.2.29.8 精度

繊維材料の均質な混用品について,この方法で得られた結果の信頼限界は,95 %の信頼水準に対して,

±1 %以下とする。

6.2.30 65 %チオシアン酸カリウム法

6.2.30.1 適用

この方法は,非繊維物質を除去した後のアクリルと綿,毛,絹,亜麻(リネン),ちょ(苧)麻(ラミー),

レーヨン,キュプラ,ポリ塩化ビニル,アクリル系,ポリウレタン,ポリクラール又はアラミドとの2種

混用品に適用する。

6.2.30.2 一般

アクリルは,65 %チオシアン酸カリウム水溶液で絶乾質量既知の混用品から溶解除去する。残分をかき

集め,洗浄・乾燥・ひょう量する。必要によってその質量を補正し,混用品の絶乾質量に対する百分率で

表す。アクリルの百分率は差し引いて求める。

6.2.30.3 追加する装置

追加する装置は,次による。

a) 加熱装置 ガラスビーカーの溶液温度を70 ℃〜75 ℃の範囲で維持できるもの。

b) ガラスビーカー JIS R 3503に規定する容量100 mL以上のもの。

6.2.30.4 追加する試薬

65 %チオシアン酸カリウム水溶液 水にJIS K 9001に規定するチオシアン酸カリウムを溶解し,密度

1.391 3 g/mLとなるようにする。

6.2.30.5 試験操作

6.1.9 b) で規定した操作を行った後,次の操作に移る。

試験片をガラスビーカー[6.2.30.3 b)]に採り,これに試験片の1 gにつき100 mLの割合で65 %チオシ

アン酸カリウム溶液(6.2.30.4)を加え,温度70 ℃〜75 ℃で10分間時々かき混ぜて,アクリルを溶解す

る。これをひょう量したフィルタに通して吸引ろ過した後,漏斗上の残分を前と同量・同温の65 %チオシ

アン酸カリウム溶液及び温水で順次洗浄する。フィルタ及び残分を乾燥,冷却,ひょう量の順で処理する。

6.2.30.6 計算

6.1.10で規定したようにして結果を計算する。補正係数fの値は,表3による。

6.2.30.7 確認

確認は,6.1.11 a) による。

6.2.31 ベンジルアルコール法

6.2.31.1 適用

この方法は,非繊維物質を除去した後のアセテートとトリアセテートとの2種混用品に適用する。

6.2.31.2 一般

アセテートは,ベンジルアルコールで絶乾質量既知の混用品から溶解除去する。残分をかき集め,洗浄・

乾燥・ひょう量する。その補正した質量は混用品の絶乾質量に対する百分率で表す。アセテートの百分率

42

L 1030-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。