L 1021-15:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本カーペット工業組合(JCMA)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによってJIS L 1021:1999,JIS L 1022:1992及びJIS L 1023:1992は廃止され,JIS L 1021-1〜JIS L

1021-19に置き換えられた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS L 1021の規格群には,次に示す部編成がある。

JIS L 1021-1 第1部:物理試験のための試験片の採取方法

JIS L 1021-2 第2部:く(矩)形の繊維製床敷物の寸法測定方法

JIS L 1021-3 第3部:厚さの測定方法

JIS L 1021-4 第4部:質量の測定方法

JIS L 1021-5 第5部:単位長さ及び単位面積当たりのパイル数測定方法

JIS L 1021-6 第6部:静的荷重による厚さ減少試験方法

JIS L 1021-7 第7部:動的荷重による厚さ減少試験方法

JIS L 1021-8 第8部:パイル糸の引抜き強さ試験方法

JIS L 1021-9 第9部:はく離強さ試験方法

JIS L 1021-10 第10部:水及び熱の影響による寸法変化の試験方法

JIS L 1021-11 第11部:摩耗強さ試験方法

JIS L 1021-12 第12部:ベッターマンドラム試験機及びヘキサポッドタンブラー試験機による外観変

化の作製方法

JIS L 1021-13 第13部:外観変化の評価方法

JIS L 1021-14 第14部:改良形ベッターマンドラム試験機によるカットエッジの機械的損傷試験方法

JIS L 1021-15 第15部:ファイバーバインド試験方法

JIS L 1021-16 第16部:帯電性−歩行試験方法

JIS L 1021-17 第17部:電気抵抗測定方法

JIS L 1021-18 第18部:汚れ試験方法

JIS L 1021-19 第19部:クリーニング試験方法

L 1021-15:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 原理 ······························································································································ 1

5. 調整及び試験条件 ············································································································ 1

6. 装置 ······························································································································ 1

6.1 ファイバーバインド試験機······························································································· 1

6.2 判定用の照明 ················································································································ 2

6.3 精密天びん ··················································································································· 2

6.4 定規 ···························································································································· 2

6.5 電気掃除機 ··················································································································· 2

7. 試験片の採取及び準備 ······································································································ 3

8. 手順 ······························································································································ 3

8.1 ループパイル試料の場合 ································································································· 3

8.2 カットパイル試料の場合 ································································································· 3

8.3 カット/ループパイル試料の場合······················································································ 4

9. 試験報告書 ····················································································································· 4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1021-15:2007

繊維製床敷物試験方法−

第15部:ファイバーバインド試験方法

Textile floor coverings−Determination of fibre bind

1. 適用範囲 この規格は,パイルのある繊維製床敷物のパイルを構成している繊維の一部が,摩耗など

の外力によって抜け出し,敷物の表面に毛羽状となって現れる現象を再現し,これを評価する試験方法及

び毛抜け(遊び毛)の試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS L 0105 繊維製品の物理試験方法通則

JIS L 0212-1 繊維製品用語(衣料を除く繊維製品)−第1部:繊維製床敷物

JIS L 1021-1 繊維製床敷物試験方法−第1部:物理試験のための試験片の採取方法

3. 定義 この規格で用いる主な用語の定義は,JIS L 0212-1による。

4. 原理 一定速度で,正転及び反転を繰り返す試験台に固定した試験片を,一定の荷重をかけた金属製

の摩擦子で擦り,毛羽立ちの程度を観察するか,又はパイル糸から脱落した繊維の量を測定する。

5. 調整及び試験条件 調整及び試験条件は,JIS L 0105の5.1.1(標準状態)による。

6. 装置

6.1

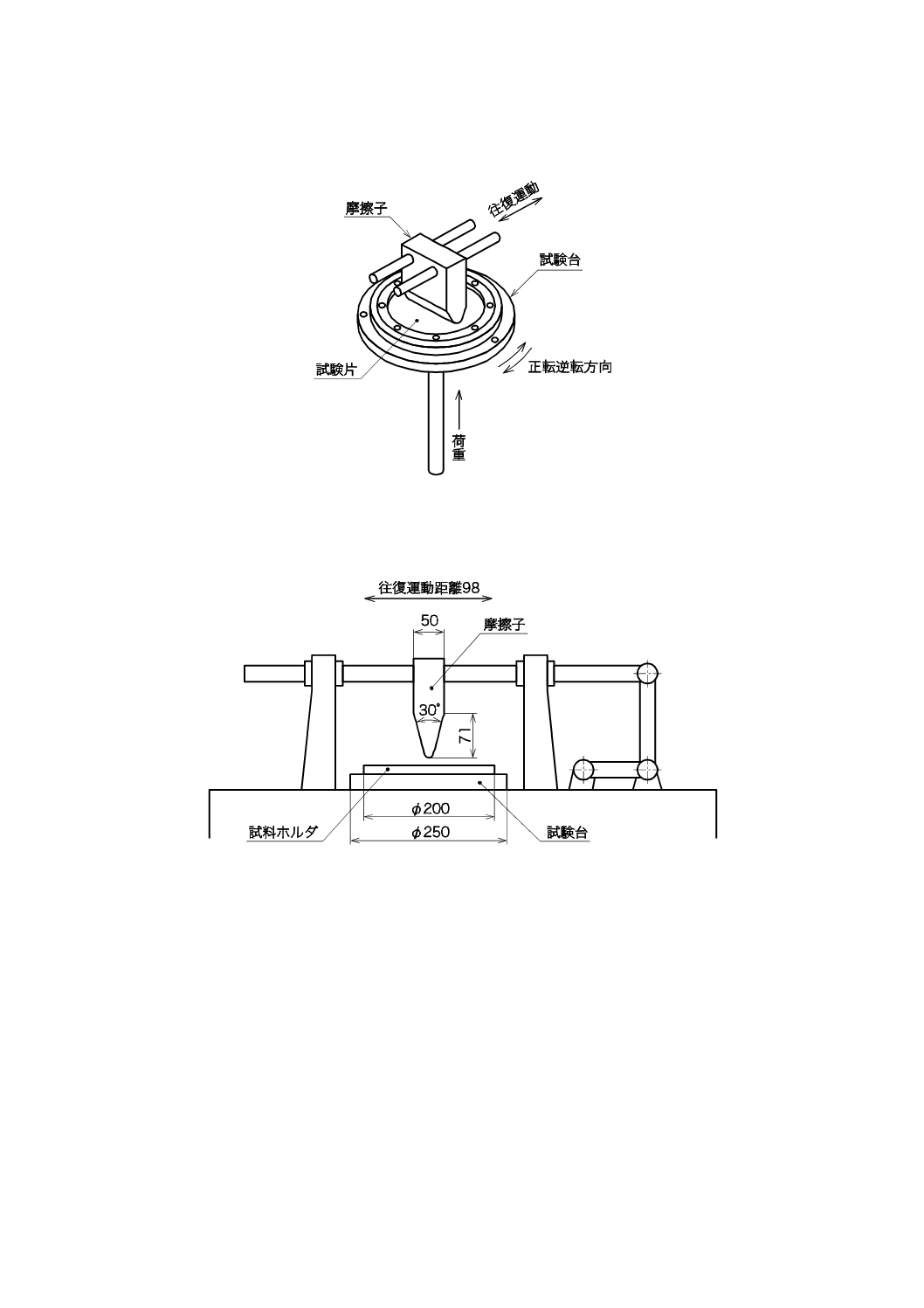

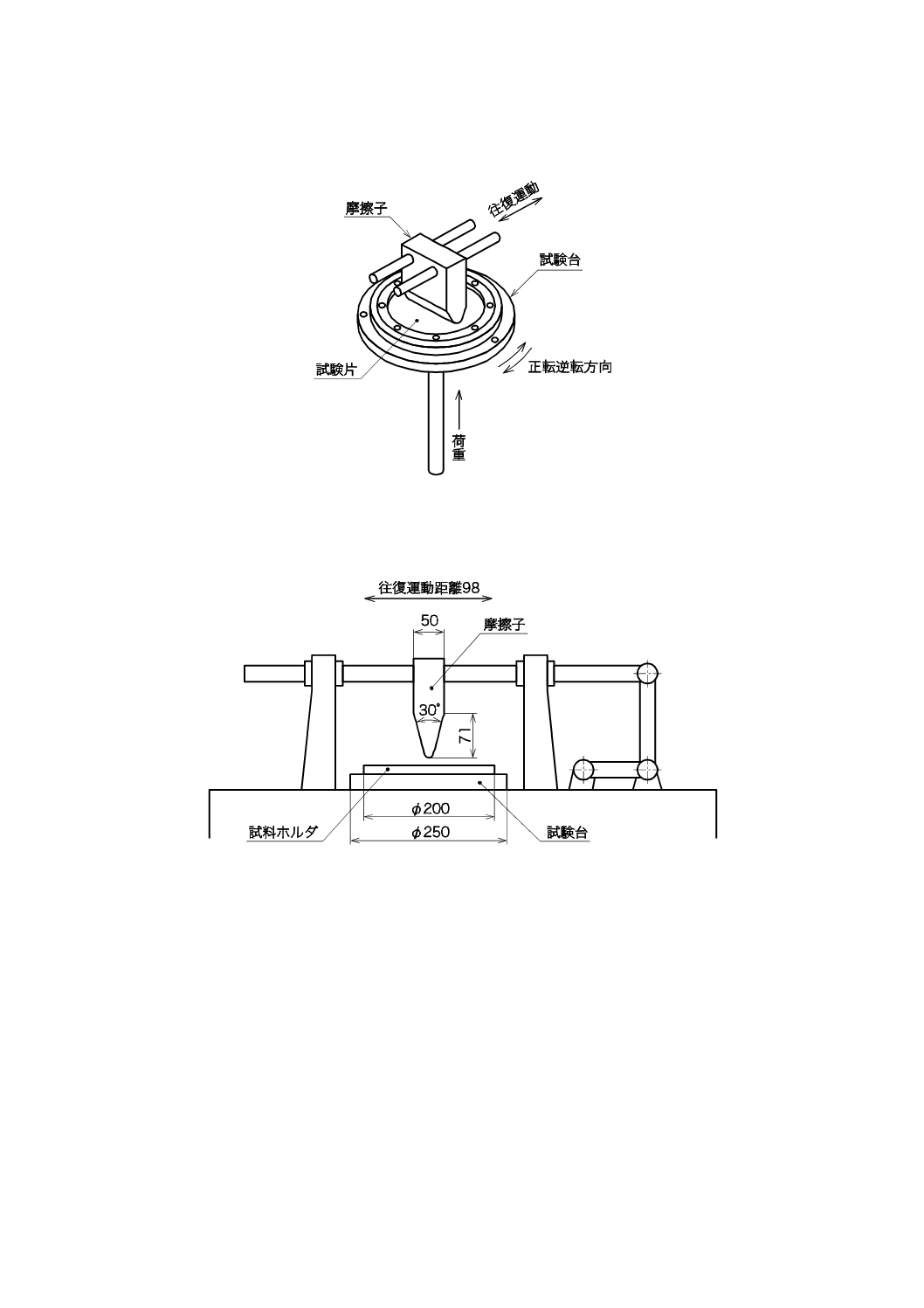

ファイバーバインド試験機 図1に示すような摩擦子及び試験台からなる試験機を用いる。ファイ

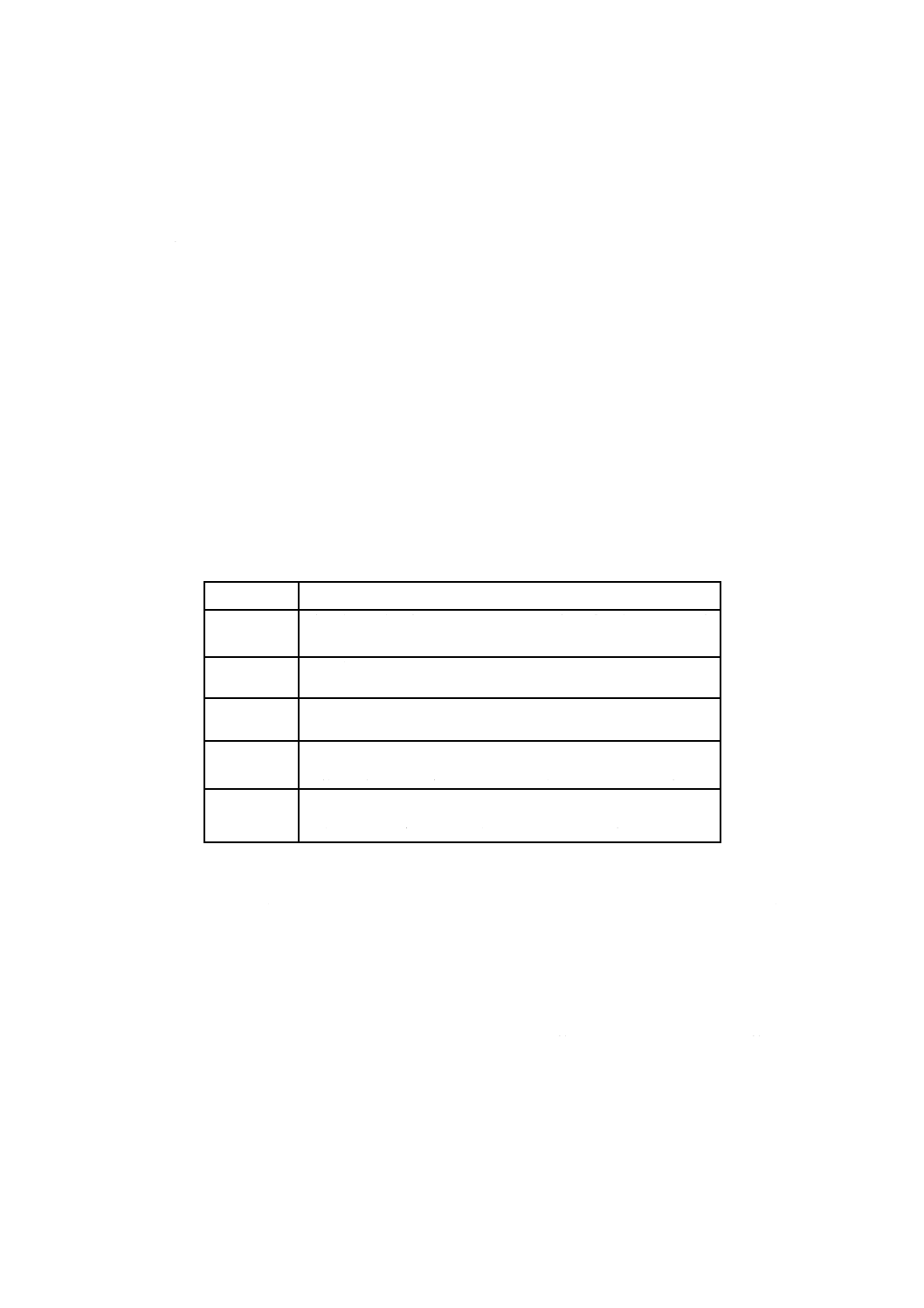

バーバインド試験機の主要部の寸法を,図2に示す。

摩擦子,試験台,試料ホルダ及び試験荷重は,次による。

a) 摩擦子の断面形状は,図2による。ただし,高さは155 mm±2 mm,長さは120 mm±2 mm,幅は50 mm

±2 mmとする。

なお,摩擦子の先端は半径7.5 mm±0.5 mmの半円状に,長さ方向の両端は半径15 mm±0.5 mmの

1/4円状にする。

b) 摩擦子は,左右に92.8 mm/s±0.2 mm/sの速度で往復運動を繰り返し,移動距離は98 mm±2 mmとす

る。

c) 摩擦子は,鉄に硬質クロムめっきを施したものとする(1)。

d) 試験台は,直径250 mm±2 mmの円形とする。試験台は,回転速度14 min−1で回転し,5分ごとに正

転逆転運動を繰り返すものとする(1)。

2

L 1021-15:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) これらによらないときは,その条件を試験報告書に付記する。

図 1 ファイバーバインド試験機

単位 mm

図 2 ファイバーバインド試験機主要部断面図

e) 試料ホルダは,試験片をねじ止めなど,適切な方法によって試験台に固定できるリング状のもので,

外径200 mm±2 mm,内径170 mm±2 mmの大きさとする。

f)

試験時に摩擦子に加わる荷重は,235 N,157 N,78.5 Nなどとし,試験の目的又は試料の種類に応じ

て適切に選定し,用いた荷重を試験報告書に記載する。

6.2

判定用の照明 必要に応じ,400 lx以上の光源を用いる。

6.3

精密天びん 必要に応じ,1 mg単位まで測定可能なはかりを用いる。

6.4

定規 必要に応じ,0.1 mm単位まで測定可能な定規を用いる。

6.5

電気掃除機 吸引圧約4.9 kPaの家庭用電気掃除機で,吸込口の形状は,平面とする。

3

L 1021-15:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 試験片の採取及び準備 JIS L 1021-1によって,直径200 mm±2 mmの試験片を4枚採取する。

8. 手順

8.1

ループパイル試料の場合

8.1.1

試験手順 試験片を試験台上に置き,試料ホルダによって固定する。次に,所定の荷重をかけ,試

験台を回転させつつ摩擦子によって摩擦作用を加え,試験を行う。試験台は,5分間ごとに正転逆転運動

を繰り返し,合計20分間運転する。

8.1.2

試験結果 試験前の試験片と試験後の試験片との間にみられる毛羽立ちの状態を,目視によって比

較し,判定を行う。判定のための照明条件は,照明が自然光によるときは,直射日光を避け,北窓光線と

する。自然光によらないときは,自然光に相当する400 lx以上の光源を使用する。

この照明条件のもとで,光源に対して試験片の表面を約45度傾け,試験片の表面に対してほぼ直角の方

向から試験片表面の毛羽立ちの状態を観察する。判定は,表1に示す判定基準によって行い,該当する等

級を与える。各試験片ごとに判定を行い,中央値を試験結果とする。判定が同数になった場合は,悪い方

の結果を試験結果とする。

備考 判定が二つの等級値の中間にあるときは,例えば,4-5級のように小さい値を前に出し,かつ,

二つの等級値をハイフンでつなぐ。

表 1 判定基準

等級(級)

判定基準

5

試験前後の試験片を比較して,パイル形態が試験前とほとんど変

化がないもの。

4

試験前後の試験片を比較して,試験後,試験片の表面に毛羽立ち

がわずかに認められるもの。

3

試験前後の試験片を比較して,試験後,試験片の表面の同一周上

に毛羽立ちが認められるもの。

2

試験前後の試験片を比較して,試験後,試験片の表面に毛羽立ち

が繊維束状に発生し,パイル形態の変化が認められるもの。

1

試験前後の試験片を比較して,試験後,試験片の表面に毛羽立ち

が著しく発生し,パイルの原形をとどめないもの。

8.2

カットパイル試料の場合

8.2.1

試験手順 試験前に,電気掃除機によって試験片を清掃する。次に,精密天びんで,試験前の試験

片の質量(m0)を測定する(mg単位まで)。試験片を試験台上に置き,試料ホルダによって固定する。次に,

所定の荷重をかけ,試験台を回転させつつ摩擦子によって摩擦作用を加え,試験を行う。試験台は,5分

間ごとに正転逆転運動を繰り返し,合計20分間運転する。試験後,試験片を試験ホルダから取り外し,電

気掃除機によって試験片を清掃し,パイル糸から離脱した繊維を完全に取り除く。試験後の試験片の摩耗

のこん(痕)跡の直径を0.1 mm単位まで測定し,作用面積A(計算上は,約13 900 mm2)を算出する。

最後に,試験後の試験片の質量(m1)を測定する(mg単位まで)。

8.2.2

試験結果 次の式によって,各試験片の単位面積当たりの質量減少量(g/m2)を求め,その平均値で

表す(小数点以下1けたまで)。

4

L 1021-15:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

1

0

10

)

(

×

−

=

A

m

m

Δm

ここに,

Δm: 各試験片の単位面積当たりの質量減少量(g/m2)

A: 作用面積(mm2)

m0: 試験前の試験片の質量(g)

m1: 試験後の試験片の質量(g)

8.3

カット/ループパイル試料の場合 8.1及び/又は8.2の方法による。

9. 試験報告書 試験報告書には,次の事項を記入する。

a) 試験は,この規格に従った旨

b) 試験に用いた荷重(N)

c) 毛羽立ちの等級値又は単位面積当たりの質量減少量の平均値

d) 規定以外の条件で試験を行った場合は,その条件