K9797:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,塩化ビニル管・継手協会(JPPFA)/日本プラ

スチック工業連盟(JPIF)/財団法人日本規格協会(JSA) から,工業標準原案を具して日本工業規格を制定す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

K 9797:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 材料 ······························································································································ 2

4.1 外層及び内層 ················································································································ 2

4.2 中間層 ························································································································· 2

5. 管 ································································································································· 2

5.1 種類及び記号 ················································································································ 2

5.2 外観,形状及び構造 ······································································································· 2

5.3 寸法及び許容差 ············································································································· 2

5.4 性能 ···························································································································· 2

6. 試験方法 ························································································································ 3

6.1 性能試験 ······················································································································ 3

6.2 外観及び形状 ················································································································ 4

6.3 寸法 ···························································································································· 4

6.4 試験結果の数値の表し方 ································································································· 4

7. 検査 ······························································································································ 4

8. 表示 ······························································································································ 5

8.1 管の色 ························································································································· 5

8.2 管への表示 ··················································································································· 5

9. 取扱い上の注意事項 ········································································································· 5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 9797:2006

リサイクル硬質ポリ塩化ビニル三層管

Unplasticized poly(vinyl chloride)(PVC-U)three layer pipes

with recycled solid core

1. 適用範囲 この規格は,埋設部で無圧の一般流体輸送配管に用いるリサイクル硬質ポリ塩化ビニル三

層管(以下,管という。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメ−タ

JIS B 7507 ノギス

JIS K 6815-1 熱可塑性プラスチック管−引張特性の求め方−第1部:一般試験方法

JIS K 6815-2 熱可塑性プラスチック管−引張特性の求め方−第2部:硬質塩化ビニル(PVC-U)管,耐

熱性硬質塩化ビニル(PVC-C)管及び耐衝撃性硬質塩化ビニル(PVC-HI)管

JIS K 6900 プラスチック−用語

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

ISO 2507-1 Thermoplastics pipes and fittings−Vicat softening temperature−Part 1:General test method

ISO 2507-2 Thermoplastics pipes and fittings−Vicat softening temperature−Part 2 : Test conditions for

unplasticized poly (vinyl chloride) (PVC-U) or chlorinated poly (vinyl chloride) (PVC-C) pipes and

fittings and for high impact resistance poly (vinyl chloride) (PVC-HI) pipes

3. 定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次による。

a) 材料の定義

1) ポリ塩化ビニル 塩化ビニルの単量体の重合によって製造される樹脂。

2) 未使用ポリ塩化ビニル 使用されていないか又はその最初の製造に必要な工程以外の工程を受けて

いないペレット,粉末などの形状のポリ塩化ビニル。

3) 再生ポリ塩化ビニル 管の製造業者の工場において,未使用ポリ塩化ビニルを使用してあらかじめ

成形,押出しなどによって加工された後に,その同じ工場内で再加工されている裁ち落とし又は不

合格となった成形品のリサイクルに良好な部分から調整したポリ塩化ビニル。

備考 この再生ポリ塩化ビニルは,未使用ポリ塩化ビニルに対して特定された要求事項を満たし,未

使用ポリ塩化ビニルだけによって製造した製品と本質的に同等の品質の製品を生じる良好なも

のに限る。

4) 再利用ポリ塩化ビニル 清浄にして,かつ,粉砕した廃棄物品から調製したポリ塩化ビニル。

2

K9797:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 管の定義

1) 三層管 外層,中間層及び内層の三層によって形成される管。

c) 検査の定義

1) 形式検査 管の品質が,設計過程で示すすべての性能に適合しているかどうかを判定する検査。

2) 受渡検査 管の受渡しのとき,必要と認められる性能に適合しているかどうかを判定する検査。

d) その他の定義

1) 常温 JIS Z 8703に規定する標準状態の温度を20 ℃とし,その許容差をJIS Z 8703の3.1(標準状

態の温度の許容差)の温度15級(±15 ℃)とした温度状態で,20 ℃±15 ℃。

2) 呼び径 管の口径を特定する呼称。

4. 材料

4.1

外層及び内層

a) 管の外層及び内層の材料は,未使用ポリ塩化ビニルを主体とし,管の性能に悪影響を及ぼさない良質

な安定剤,顔料などを加える。ただし,再生ポリ塩化ビニルを用いることもできる。

なお,可塑剤は添加しない。また,可塑剤を含む再生ポリ塩化ビニルを用いてはならない。

b) 管の外層及び内層の材料の性能は,6.1.1及び6.1.2によって試験したとき,表1に示す性能項目の規

定に適合しなければならない。

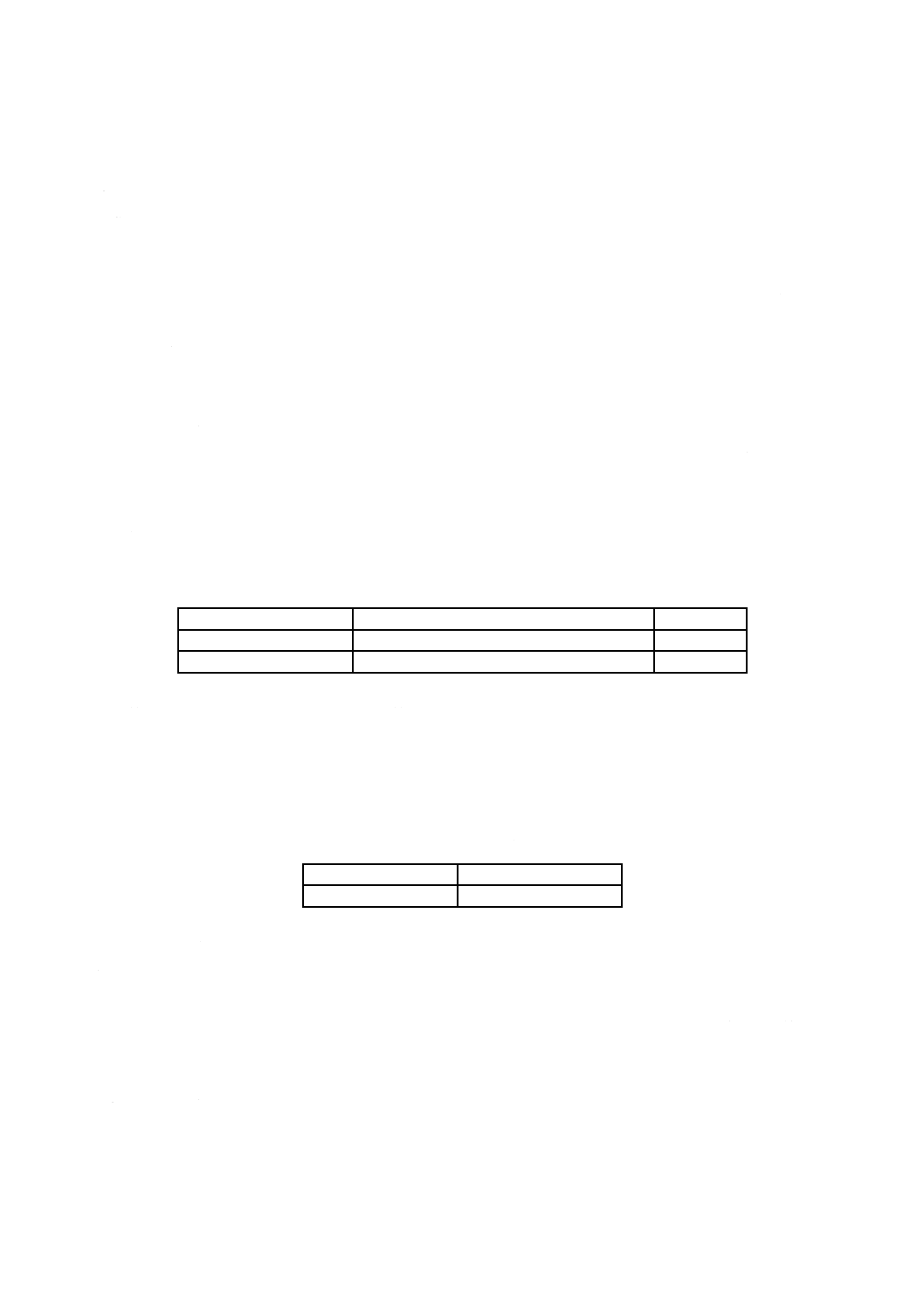

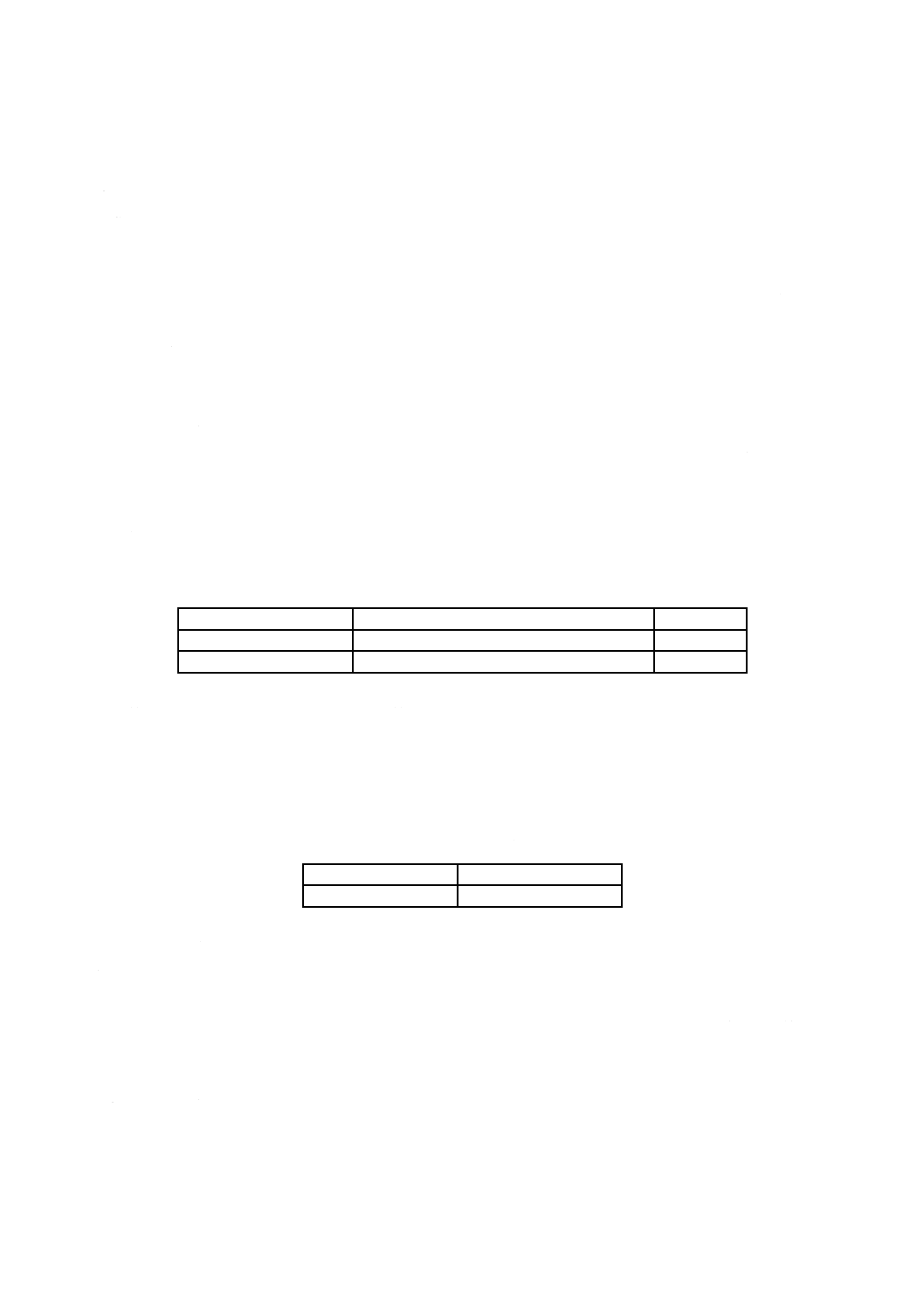

表 1 外層及び内層材料の性能

性能項目

性能

適用箇条

引張降伏強さ MPa 23 ℃における引張降伏強さが45以上

6.1.1

ビカット軟化温度 ℃

76以上

6.1.2

4.2

中間層

a) 管の中間層の材料は,硬質塩化ビニル管・継手類から作られた再利用ポリ塩化ビニルを主体とする。

この場合,可塑剤は添加しない。また,可塑剤を含む再利用ポリ塩化ビニルを用いてはならない。

5. 管

5.1

種類及び記号 管の種類及び記号は,表2による。

表 2 管の種類及び記号

種類

記号

三層管

RS-VU

5.2

外観,形状及び構造

5.2.1

外観 管の外観は,内外面が滑らかで,使用上支障となるきず,割れなどの欠点があってはならな

い。

5.2.2

形状 管の形状は,実用的に真っすぐで,かつ,正円とみなすことができ,その両端面は管軸に対

して直角でなければならない。ただし, 管端部については,受渡当事者間の協定によって, 受口及び差口に

加工してあってもよい。

5.2.3

構造 管の断面構造は,付図1による。

5.3

寸法及び許容差 管の外径,厚さ及びその許容差は,付表1による。

5.4

性能 管の性能は,6.1.1及び6.1.3〜6.1.6によって試験したとき,表3に示す性能項目の規定に適合

しなければならない。

3

K 9797:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

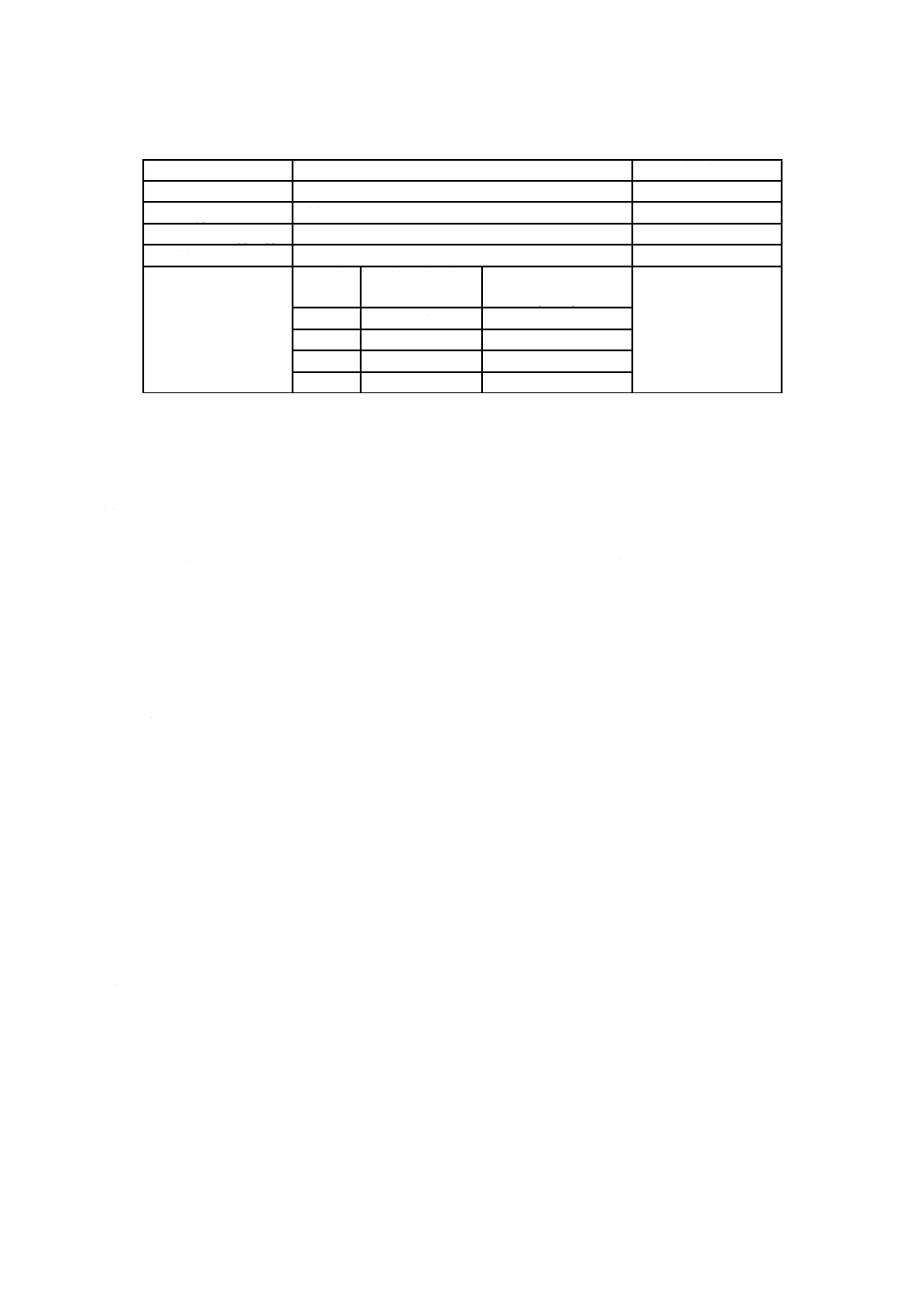

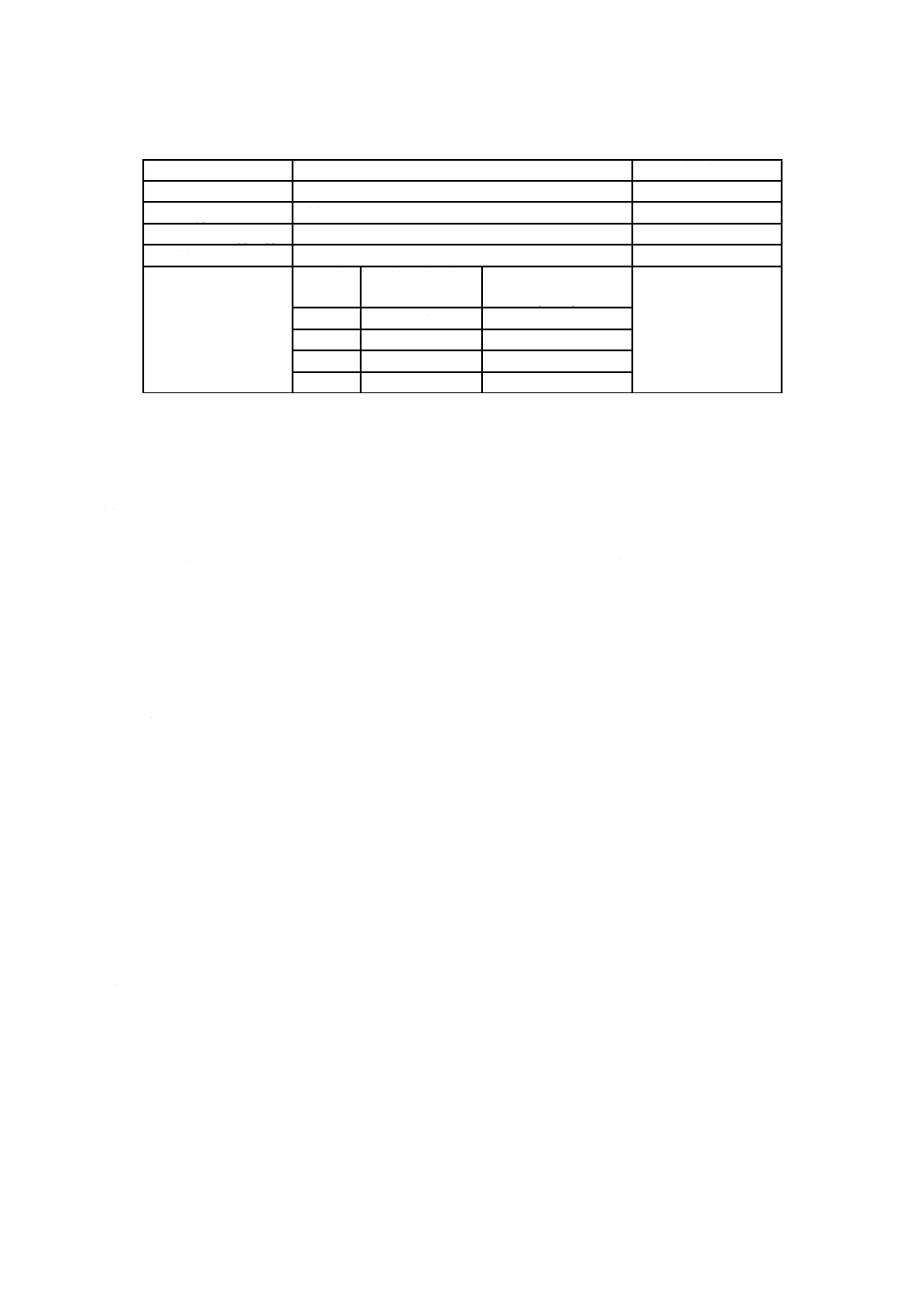

表 3 管の性能

性能項目

性能

適用箇条

引張破断伸び %

80以上

6.1.1

耐圧性(1)

破損があってはならない。

6.1.3

接合部耐圧性(1),(2)

漏れがあってはならない。

6.1.4

偏平性

割れ及びひびがあってはならない。

6.1.5

円周方向曲げ強さ

呼び径

圧縮量(mm)

1 m当たりの力

(kN/m)

6.1.6

100

6

1.70以上

150

8

3.38以上

200

11

4.28以上

300

16

5.52以上

注(1) 試験温度は,常温とする。

(2) 管端部に,受口及び差口を加工した管に適用する。

6. 試験方法

6.1

性能試験

6.1.1

引張試験 管の外層及び内層の材料の引張降伏強さの試験並びに管の引張破断伸びの試験は,JIS

K 6815-1及びJIS K 6815-2による。ただし,管の外層及び内層材料の引張降伏強さの試験は,同一材料で

成形した管(1)又は同一材料で成形した板(2)から試験片を作製して行う。

なお,管の外層及び内層の材料の引張降伏強さの試験を,同一材料で成形した管(1)から試験片を作製し

て行う場合,並びに管の引張破断伸びの試験を行う場合は,JIS K 6815-1の5.(試験片)及び6.(状態調

節)については,次の6.1.1.1(試験片)及び6.1.1.2(状態調節)によっても良い。

注(1) 同一材料で成形した管とは,管の外層及び内層の材料と同一材料で成形した単層の管をいう。

注(2) 同一材料で成形した板とは,管の外層及び内層の材料と同一材料で成形した単層の板をいう。

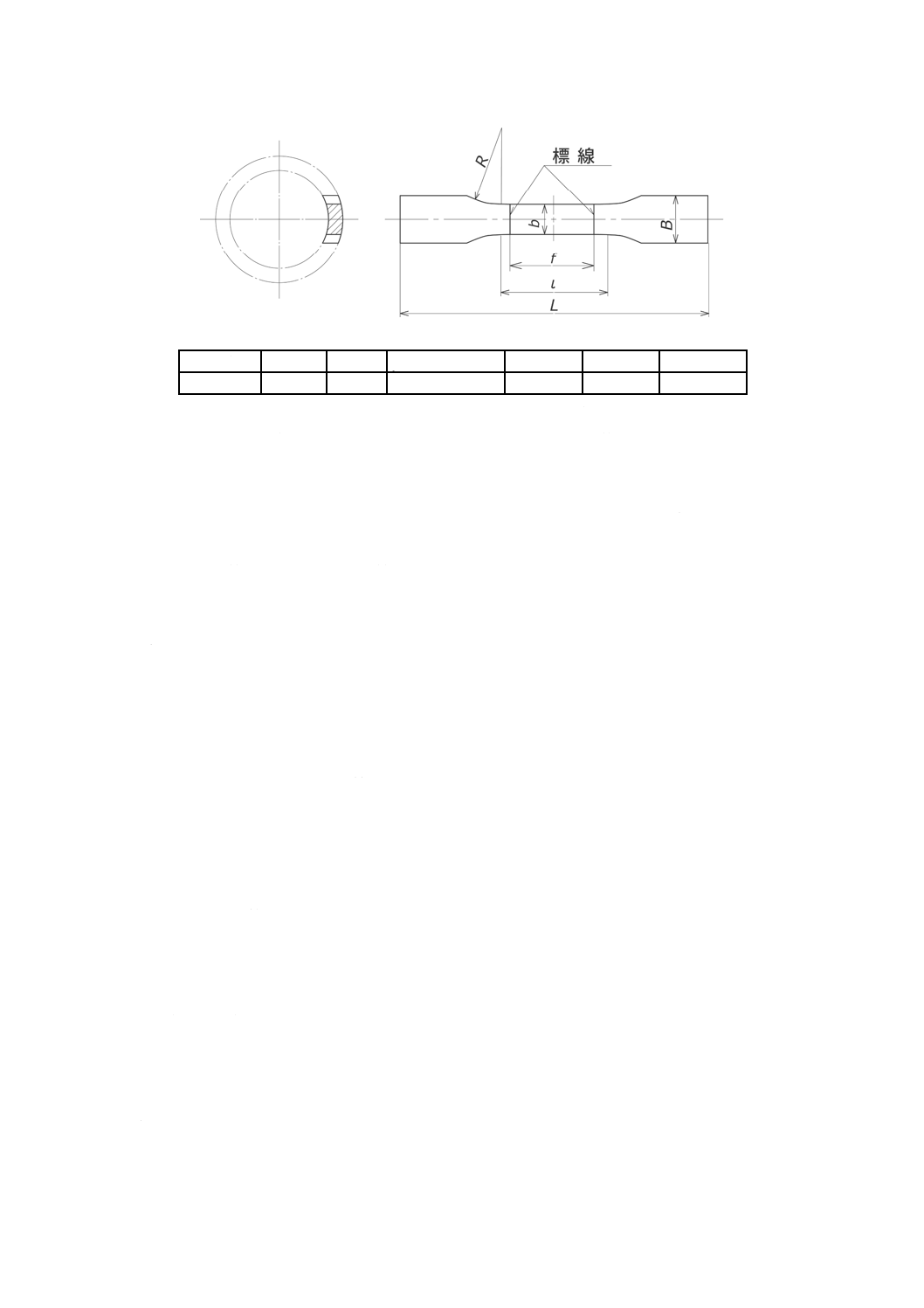

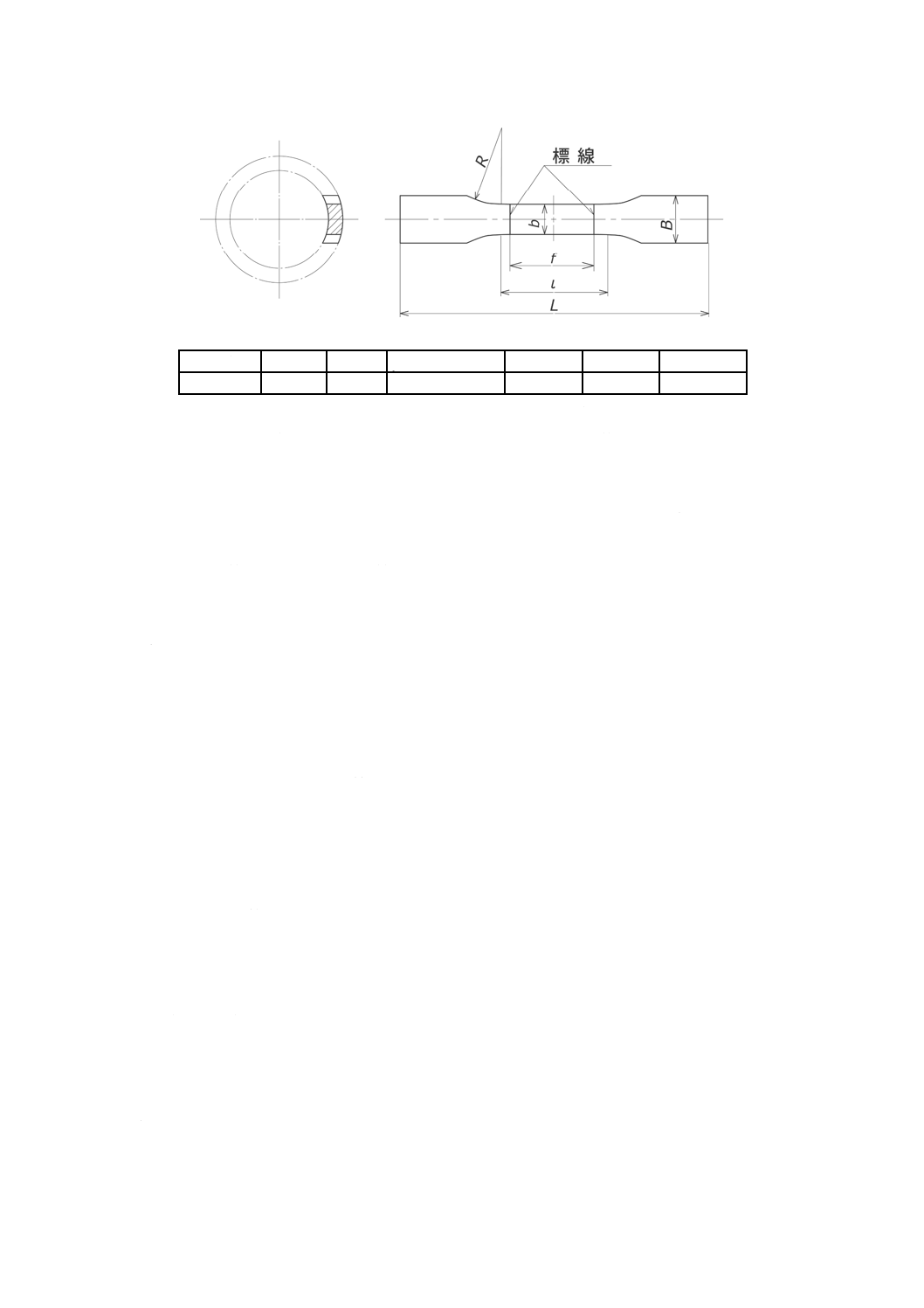

6.1.1.1

試験片

a) 引張り降伏強さの試験

1) 同一材料で成形した管(1)からの短冊の採取は,JIS K 6815-1の5.2.1(管からの短冊採取)によって

行い,試験片の数は2個以上とする。ただし,同一材料で成形した管(1)の色は灰色でも良い。

2) 試験片は図1に示す寸法に機械加工により作製する。

b) 引張破断伸びの試験

1) 管からの短冊の採取は,JIS K 6815-1の5.2.1(管からの短冊採取)によって行い,試験片の数は2

個以上とする。

2) 試験片は図1に示す寸法に機械加工により作製する。

3) 標線は試験片の中心点からほぼ等距離の位置に,図1の寸法で記入する。

4

K9797:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

呼び径

L

l

f (標線間距離)

B

b

R

100〜300

100

35

25±1

15

10±0.5

25

図1 機械加工による試験片の形状及び寸法

6.1.1.2

状態調節 試験前に試験片を23 ℃±2 ℃で60分間以上状態調節する。

6.1.2

ビカット軟化温度試験 管の外層及び内層の材料のビカット軟化温度試験は,同一材料で成形した

管又は板から試験片を作成し,ISO 2507-1及びISO 2507-2によって行う。ただし,試験片は,供試体から

長さ10 mm〜50 mm,幅10 mm以上の試験片を切り取り,厚さが6 mmを超える場合は,外側を切削し,

約3 mmに仕上げる。

6.1.3

耐圧試験 管の耐圧試験は,供試管から長さ1 000 mm以上を切り取った試験片に,常温の水で0.35

MPaの水圧を加え,そのまま1分間保持し,破損の有無を目視によって調べる。

6.1.4

接合部耐圧試験 管接合部耐圧試験は,管の受口に差口を接合し,全長1 000 mm以上とした試験

片に,常温の水で0.35 MPaの水圧を加え,そのまま1分間保持し,漏れの有無を目視によって調べる。

6.1.5

偏平試験 管の偏平試験は,供試管から長さ50 mmの環状試験片を切り取り,23 ℃±2 ℃で60

分間以上状態調節後,これを2枚の平板管に挟み,管軸に直角の方向に10 mm /min±2 mm /minの速さで,

管の外径が1/2になるまで圧縮し,割れ及びひびの有無を目視によって調べる。

なお,試験温度は23 ℃±2 ℃とする。

6.1.6

円周方向曲げ強さ試験 供試管から長さ300 mm以上の環状試験片を切り取り,23 ℃±2 ℃で60

分間以上状態調節後,試験片より大きい2枚の平板間に試験片を挟み,管軸に直角の方向に10 mm/min±2

mm /minの速さで表3の圧縮量まで試験片を圧し,そのときの力を調べ,試験片の長さ1 mに換算した力

を算出する。

なお,試験温度は,23 ℃± 2 ℃とする

6.2

外観及び形状 管の外観及び形状は,目視によって調べる。

6.3

寸法 管の寸法は,JIS B 7502に規定するマイクロメ−タ,JIS B 7507に規定するノギス,又はこ

れらと同等以上の精度をもつものを用いて測定する。

なお,内層及び外層の厚さは,目盛付きマイクロスコ−プ(拡大鏡)を用いて測定する。

6.4

試験結果の数値の表し方 6.1.1,6.1.2及び6.1.6の測定結果は,規定数値の1けた下の位まで求め,

JIS Z 8401によって規定の数値に丸める。

7. 検査 管の検査は,形式検査と受渡検査とに区分し,6.によって試験を行い,4.,5.及び8.に適合しな

ければならない。

なお,検査時の試料の採取方法は,受渡当事者間の協定による。

5

K 9797:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 形式検査 形式検査は,次の項目について行う。

1) 外観

2) 形状

3) 寸法

4) 引張降伏強さ

5) ビカット軟化温度

6) 引張破断伸び

7) 耐圧性

8) 接合部耐圧性(3)

9) 偏平性

10) 円周方向曲げ強さ

注(3) 管端部に,受口及び差口を加工した管に適用する。

b) 受渡検査 受渡検査は,受渡当事者間の協定によって,次の項目の中から選択することができる。

1) 外観

2) 形状

3) 寸法

4) 偏平性

8. 表示

8.1

管の色 管の内外層の色は灰青色とする。ただし,受渡当事者間の協定によって他の色を用いても

差し支えない。

8.2

管の表示 管の外側には,容易に消えない方法で,次の事項を表示しなければならない。

a) 種類又は記号

b) 呼び径

c) 製造年月又はその略号

d) 製造業者名又はその略号

9. 取扱い上の注意事項 次の使用上の注意事項を,取扱い説明書などに記載することが望ましい。

a) 管を屋外で保管する場合は,直射日光を避け,熱気のこもらない方法でシート掛けをするなどの対策

を行う。

b) 管には,直接ねじを切ってはならない。

c) 管には,ある種の有機化合物,例えば,アセトン,シンナー,クレオソート,殺虫剤,白アリ駆除剤

など,管の材質に悪影響を及ぼす物質を吹き付けたり,塗ったりしてはならない。また,軟質塩化ビ

ニル製品及び可塑剤を含む止水滑剤などの可塑剤入り製品と管とが接触すると,可塑剤の移行によっ

て管が破損する場合があるので,避けなければならない。

なお,上記物質が直接管に接触しない場合であっても, 例えば, 管が浅く埋設されている場合, 上記

物質を地面にこぼすと, 地中に浸透することによって, 管が侵される場合があるので注意しなければ

ならない。

d) 不等沈下や,温度変化などによる曲がり及び伸縮に対応するため,必要に応じて適切な場所に可とう

性又は伸縮性のある継手を設置するなどの対策を講じなければならない。

6

K9797:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 接着接合の場合は,接着剤を必ず,清掃した管と継手との接合面の両面に薄く均一に塗布し,速やか

に接合し,規定の時間,挿入力を保持し,接合後は,はみ出した接着剤をふき取る。冬季の施工に当

たっては,管内に充満する接着剤の溶媒蒸気を追い出すために,換気などの対策を行う。

なお,接着剤は,継手の種類に応じた適正なものを使用しなければならない。

f)

ゴム輪接合の場合は,管の差口,受口及びゴム輪を清掃し,滑剤を受口のゴム輪表面と差口の先端か

ら挿入標線まで均一に塗布し,人力,てこ棒,挿入機などを使用して標線まで引き入れる。

切断した管を接合する場合は,管の先端を面取り加工し,標線を記入してから接合を行う。

接合後は,チェックゲージなどによって,ゴム輪が正常な位置にあるかどうかを確認し,異常があ

る場合は差口を抜き,受け口内面及びゴム輪を布などで清掃した後,改めて滑剤を塗布して接合する。

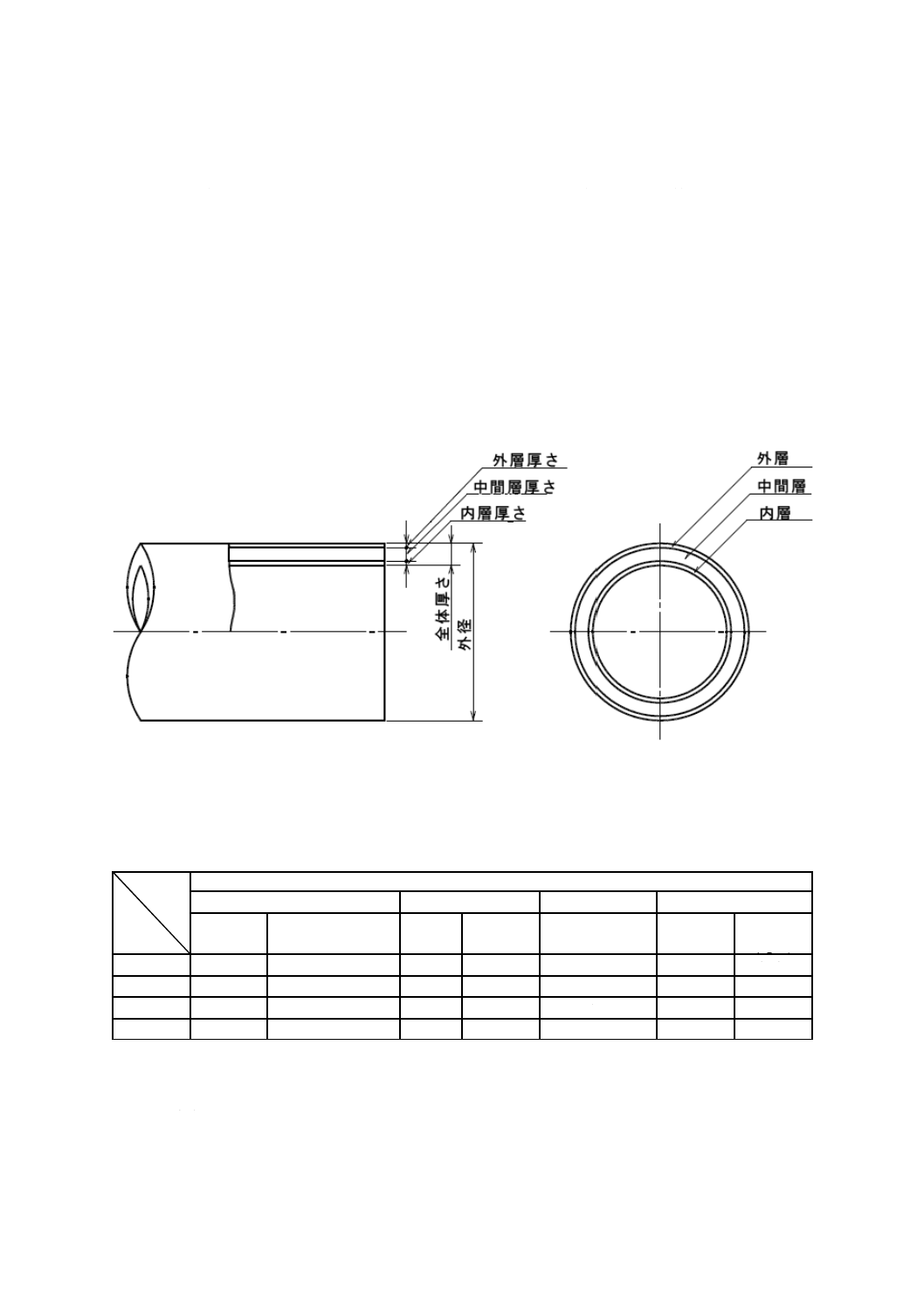

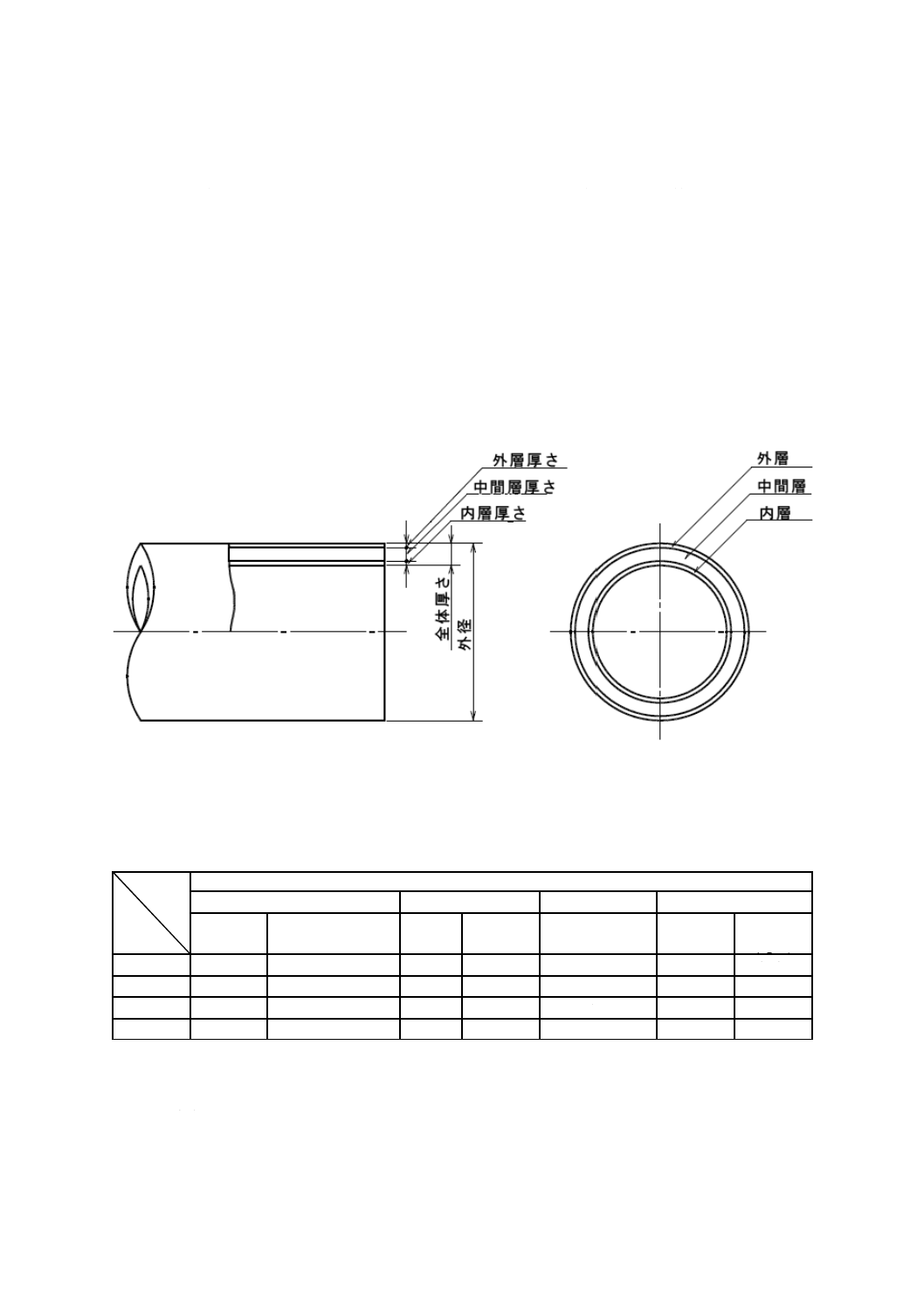

付図 1 管の構造(RS-VU)

付表 1 管の寸法

単位 mm

種類

区分

呼び径

RS-VU

外径

全体厚さ

内層・外層厚さ

参考

基準寸法

平均外径の許容差

最小

許容差

最小

概略内径

質量

(kg/m)

100

114.0

±0.4

3.1

+0.8

0.5

107

1.737

150

165.0

±0.5

5.1

+0.8

0.6

154

3.941

200

216.0

±0.7

6.5

+1.0

0.7

202

6.572

300

318.0

±1.0

9.2

+1.4

1.0

298

13.701

備考1. 平均外径の許容差とは,任意断面における相互に等間隔な二方向の外径の測定値の平均値(平均外径)

と基準寸法との差をいう。

2. 内層・外層厚さとは,管の任意断面における相互に等間隔な4か所の測定値の平均値をいう。

3. 表中の1 m当たりの質量とは,中心外径・中心厚さで,密度1.43 g/cm3で計算したものである。

4. 管の長さは,受渡当事者間の協定による。