K 7384:2002 (ISO 4612:1999)

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,塩ビ工業・環境協会(VEC) / 財団法人日本規

格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4612:1999,Plastics―Preparation of

PVC pastes for test purposes―Planetary-mixer methodを基礎として用いた。

このファイルは、MS-Word Version2000で作成されています。

K 7384:2002 (ISO 4612:1999)

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

3.1 ペースト,プラスチゾル(paste,plastisol) ········································································· 1

3.2 プラネタリミキサ(planetary mixer) ·················································································· 2

4. 原理 ······························································································································ 2

5. 装置及び試料 ·················································································································· 2

5.1 プラネタリミキサ ·········································································································· 2

5.2 恒温器又は恒温室 ·········································································································· 2

5.3 天びん ························································································································· 2

5.4 ストップウォッチ ·········································································································· 2

5.5 ビーカ ························································································································· 2

5.6 真空ポンプ,デシケータなど ···························································································· 2

5.7 パレットナイフ ············································································································· 2

5.8 可塑剤 ························································································································· 2

6. 樹脂及びその状態調整 ······································································································ 2

7. ペースト調製 ·················································································································· 2

7.1 A法(1段法) ·············································································································· 2

7.2 B法(2段法) ·············································································································· 3

8. ペースト調製の報告書 ······································································································ 4

解 説 ································································································································ 7

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7384:2002

(ISO 4612:1999)

プラスチック―

試験に供するポリ塩化ビニルペーストの調製方法―

プラネタリミキサ法

Plastics―Preparation of PVC pastes for test purposes―

Planetary-mixer method

序文 この規格は,1999年に第2版として発行されたISO 4612:1999,Plastics―Preparation of PVC pastes

for test purposes―Planetary-mixer methodを翻訳し,技術的内容及び規格票の様式を変更することなく作成し

た日本工業規格である。

1. 適用範囲 この規格は,ペースト加工用樹脂,可塑剤,その他の配合剤からプラネタリミキサを用い

てペースト(又はプラスチゾル)を調製するため,A及びBの二つの方法について規定する。

A法及びB法ともに,あらゆる配合のペースト調製方法として適用することができる。特に,A法(1

段法)は,ペースト調製時の熱による融着物が発生しやすい樹脂に対し適切であり,B法(2段法)は,

その調製時間が短いことから,例えば,樹脂製造における工程管理のためのペースト調製方法として好ま

しい方法である。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4612:1999 Plastics―Preparation of PVC pastes for test purposes―Planetary-mixer method

(IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで発行年を付記してあるものは,記載の年の版だけが,この規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 7100 プラスチック─状態調節及び試験のための標準雰囲気

備考 ISO 291:1997,Plastics─Standard atmospheres for conditioning and testingからの引用事項は,こ

の規格の該当事項と同等である。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

ペースト,プラスチゾル(paste,plastisol) 有機液体を媒体とするPVC樹脂粒子の均質分散液。

2

K 7384:2002 (ISO 4612:1999)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

プラネタリミキサ(planetary mixer) 回転主軸が容器内を周回運動しながら自転する,特殊な形状

のかくはん翼をもつミキサ。

4. 原理 液状可塑剤,PVC樹脂粉末及びその他の液状,ペースト状又は粉末状の配合成分が,粉末成分

を液体成分中に分散できるせん断能力をもつミキサ中において混練される。

ペースト化の過程では,樹脂粒子は可塑剤によって部分的に溶媒和されており,これによってペースト

は,樹脂粒子が沈降することなく,長期にわたり液体状態を維持することができる。

5. 装置及び試料

5.1

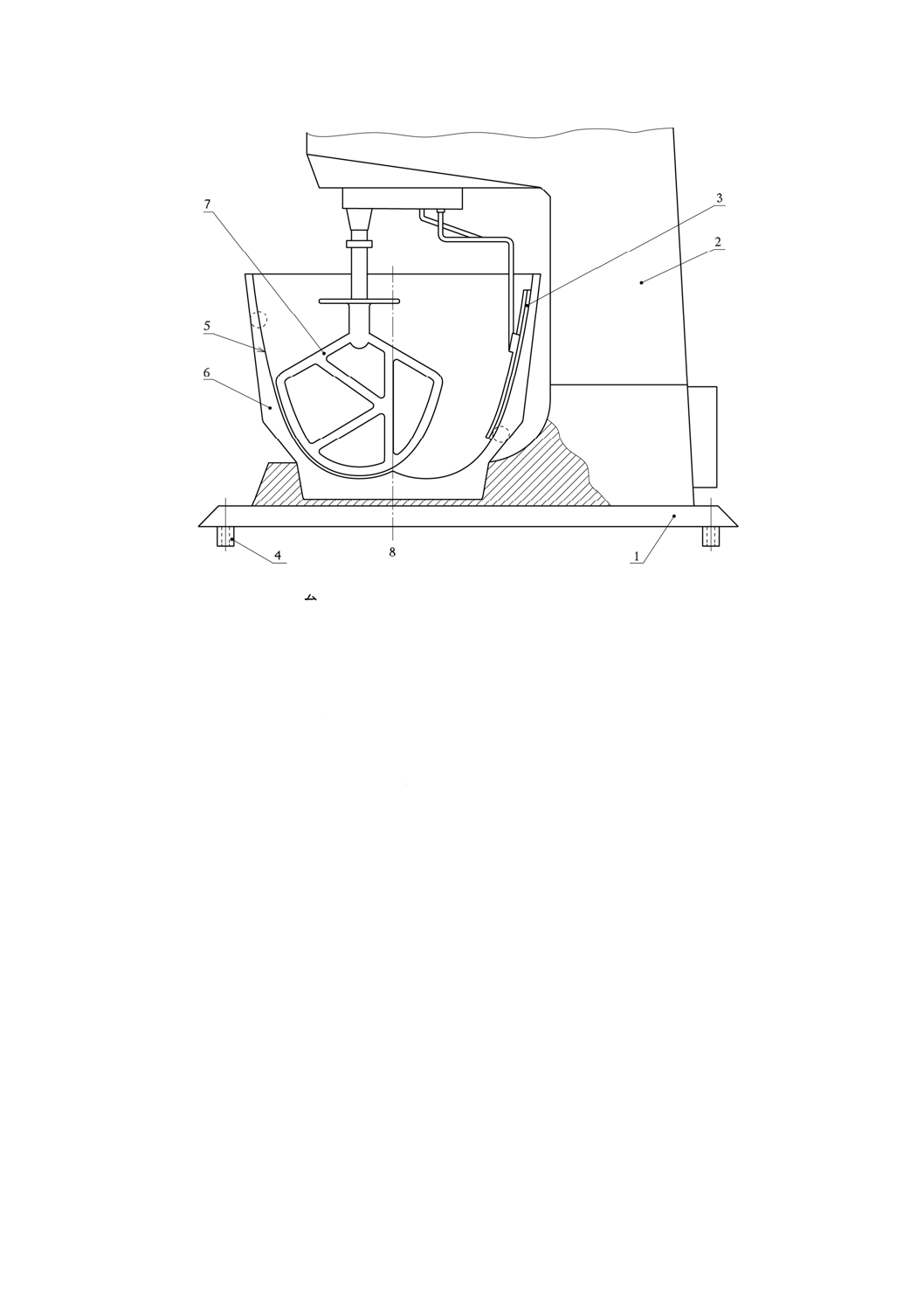

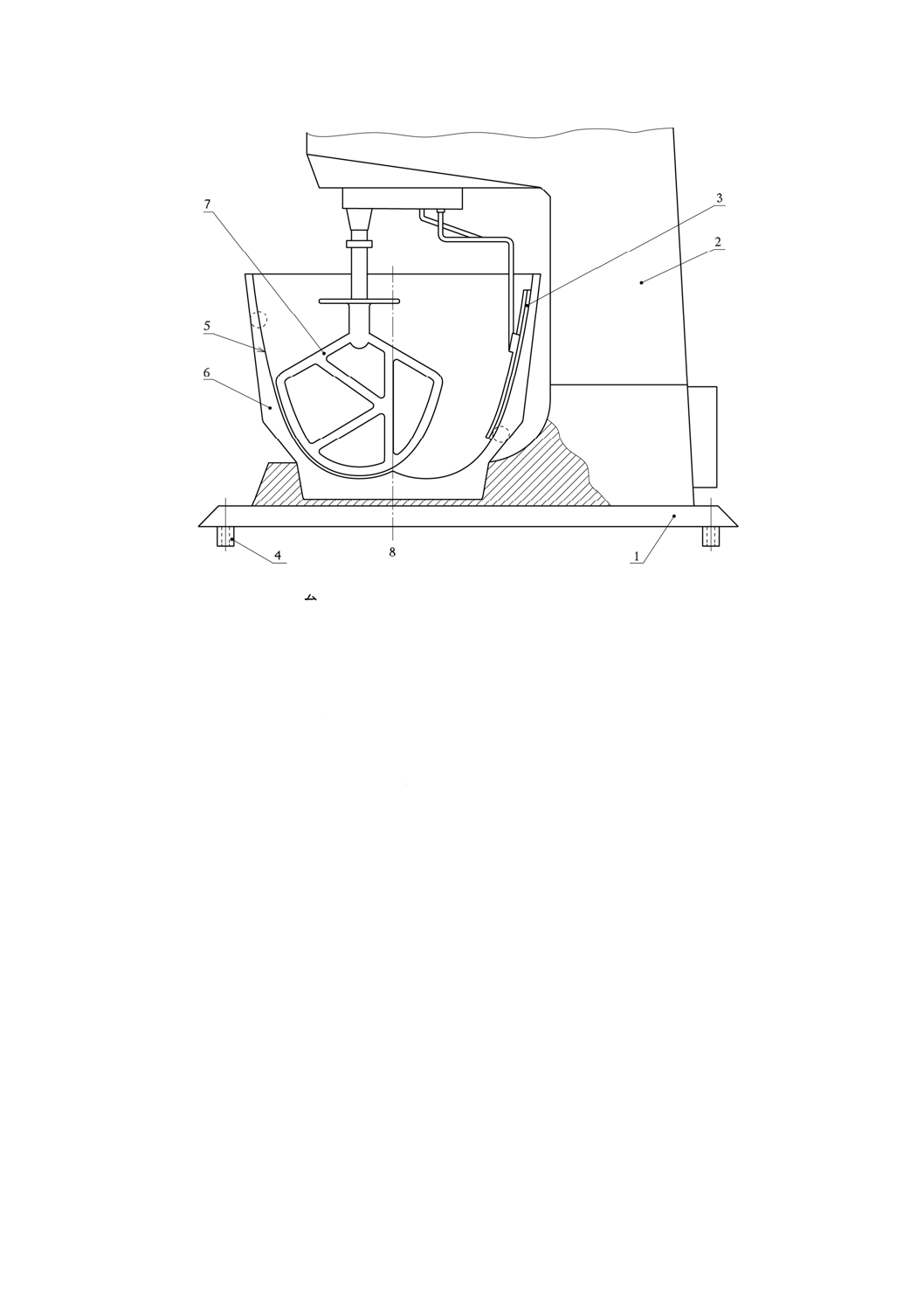

プラネタリミキサ 装置の概略を,図1に示す。また,ミキサの容器及びかくはん羽根の形状の例

を,図2に示す。

混練機容器はステンレス製であり,冷却水を循環するためのジャケットを備えていてもよい。容器は,

各ミキサによって適切な試料投入量が異なるが,この場合,樹脂,可塑剤,その他の配合剤からなる700 g

〜1 200 gの配合物を,効率的に混練できる能力のものでなければならない。

モータは,かくはん軸の周回速度が60 min−1±5 min−1の速度を維持するのに十分な動力をもつ必要があ

る。B法の場合は,更に120 min−1±10 min−1の速度を維持するのに十分な動力を確保しなければならない。

かくはん軸の周回速度とかくはん翼自身との回転速度比率は,ミキサによって設定が異なるものの,そ

の比率は約3:7とする。例えば,かくはん軸の周回速度が60 min−1の場合には,かくはん翼自身の回転

数は,140 min−1となる。

ミキサには,必要に応じてボウル内部をかき取るための回転式スクレイパを装着することができる。ま

た,混練中又は混練後に内部を容易に真空引きできる設計としてもよい。

5.2

恒温器又は恒温室 温度23 ℃±2 ℃,相対湿度(50±5)%に維持できるもの。

5.3

天びん 0.5 gの精度をもつもの。

5.4

ストップウォッチ 秒単位で測定可能なもの。

5.5

ビーカ ビーカの容量は真空脱気中にふきこぼれない程度の大きさのもの。

5.6

真空ポンプ,デシケータなど 約2×103 Paまで減圧できるもの。

5.7

パレットナイフ

5.8

可塑剤

6. 樹脂及びその状態調整 ペースト調製に使用する樹脂は塊状物のないものを使用する。また,JIS K

7100に従い温度 23 ℃±2 ℃,相対湿度(50±5)%の条件で24時間状態調整しなければならない。

7. ペースト調製

7.1

A法(1段法) ミキサボウルに可塑剤の全量を計量し,続いて樹脂の全量を計量する。可塑剤の量

は,ペーストの配合比及びその容器にとって効率的な混練が可能である配合物全体の質量(5.1参照)によ

って決定する。樹脂及び可塑剤以外の配合剤の計量は,粉末状の成分については樹脂とともに,液状成分

については可塑剤とともに計量することを推奨する。ペースト状の成分については,その配合量にもよる

が,粉又は液状成分とともに計量する。

パレットナイフを用い,遊離の可塑剤が観察されなくなるまで手で混練操作を行う。パレットナイフに

付着したペーストは,かくはん翼でかき落とし散逸しないようにする。容器をミキサに固定し,かくはん

翼を装着した後,容器を上げるか,かくはん翼を降ろすことによって操作状態にセットする。

3

K 7384:2002 (ISO 4612:1999)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

タイマをスタートさせると同時に,かくはん翼を60 min−1±5 min−1で容器内を回転させ混練を開始する。

1分±10秒後,ミキサとタイマを停止した後,容器を取り外し,容器壁及びかくはん翼の付着物をパレッ

トナイフによって下方にかき落とす。ナイフの付着物をかくはん翼でかき落とし,容器を元に戻した後,

タイマと混練を再開する。5分±15秒後,再度混練を中断し,先程と同様に容器及びかくはん翼の付着物

をかき落とす。容器及びかくはん翼を再セットして,全体の混練時間が,30分±30秒になるまで混練を継

続する。

もし,使用するプラネタリミキサに回転式のスクレイパが装着されていれば,途中,混練を中断しての

付着物のかき落とし作業は必要ない。中断せずに30分±30秒かくはんを継続してよい。しかし,付着物

の粘着性が強い場合には,前述の回転式スクレイパのないミキサの場合に述べた工程に従って作業する。

混練が終了したら,直ちに混練したペーストの温度を測定する。もし,ペーストの温度が,35 ℃以上で

あれば,配合する可塑剤量を増やすか,ミキサに水冷ジャケットが備えてあれば,これに冷水を通して,

新しくペーストを調製し直す。

調製されたペーストはビーカに移す。ここで,もし固まりが観察されるときは,最初からペースト調製

をやり直す。問題がなければ,調製したペーストを破泡後,2×103 Paで5分間脱泡する。もしミキサが直

接減圧できれば,脱泡操作をミキサ容器内で完結させてよい。

調製したペーストは,外部からの異物の混入を防ぐためビーカにふたをして,温度23 ℃±2 ℃,相対

湿度 (50±5)%の条件で保存する。

操作全般を通じて,内容物の取りこぼし及び飛散に注意する。

7.2

B法(2段法) ミキサボウルに可塑剤の全量を計量し,続いて樹脂の全量を計量する。可塑剤の量

は,ペーストの配合比と,その容器にとって効率的な混練が可能である配合物全体の質量(5.1参照)によ

って決定する。樹脂及び可塑剤以外の配合剤の計量は,粉末状の成分については樹脂とともに,液状成分

については可塑剤とともに計量することを推奨する。ペースト状の成分については,その配合量にもよる

が,粉又は液状成分とともに計量する。

パレットナイフを用い,遊離の可塑剤が観察されなくなるまで手で混練操作を行う。パレットナイフに

付着したペーストは,かくはん翼でかき落とし散逸のないようにする。容器をミキサに固定し,かくはん

翼を装着した後,容器を上げるか,かくはん翼を降ろすことによって操作状態にセットする。

タイマをスタートさせると同時に,かくはん翼を60 min−1±5 min−1で容器内を周回させ混練を開始する。

2分±10秒後,ミキサとタイマを停止し容器を取り出し,容器壁及びかくはん翼の付着物を,パレットナ

イフで下方にかき落とす。ナイフの付着物をかくはん羽根でかき落とし,容器を元に戻した後,かくはん

翼の周回速度を120 min−1±10 min−1に設定する。タイマと混練を再開し,全体の混練時間が20分±30秒

になるまで混練を継続する。

もし,使用するプラネタリミキサに回転式のスクレイパが装着されていれば,途中,混練を中断しての

付着物のかき落とし作業は必要ない。中断せずに20分±30秒かくはんを継続してよい。ただし,2分±10

秒後に回転速度を60 min−1±5 min−1から120 min−1±10 min−1へ上げるため,短い停止時間が必要となる。

付着物の粘着性が強い場合には,前述の回転式スクレイパのない混練機の場合に述べた工程に従って作業

する。

混練が終了したら,直ちに混練したペーストの温度を測定する。もし,ペーストの温度が,35℃以上で

あれば,配合する可塑剤量を増やすか,ミキサに水冷ジャケットが備えてあるならば,これに冷水を通し

て,新しくペーストを調製し直す。また,A法はペースト温度上昇が抑えられるので,状況に応じて方法

を切り替えてみる。

4

K 7384:2002 (ISO 4612:1999)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

調製されたペーストは,ビーカに移す。ここで,もし固まりが観察されるときは,最初からペースト調

製をやり直す。問題がなければ,調製したペーストを破泡後,2×103 Paで5分間脱泡する。もしミキサが

直接減圧できるのであれば,脱泡操作をミキサ容器内で完結させてよい。

調製したペーストは,外部からの異物の混入を防ぐためビーカにふたをして,温度23 ℃±2 ℃,相対

湿度(50±5) %の条件で保存する。

操作全般を通じて,内容物の取りこぼし及び飛散に注意する。

8. ペースト調製の報告書 ペースト調製の報告書には,次の事項を記載する。

a) この規格の名称及び番号

b) 使用したペースト配合

c) 混練終了時のペースト湿度

d) ペースト調製年月日

e) この規格との相違点

5

K 7384:2002 (ISO 4612:1999)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1: 台

2: ミキサ

3: ワイパ又はスクレイパ(回転することによってボウル内壁を掃除)

4: 足

5: ステンレス製ボウル

6: 水冷式ジャケット

7: かくはん翼

8: 回転主軸

図 1 プラネタリミキサの概観図

6

K 7384:2002 (ISO 4612:1999)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

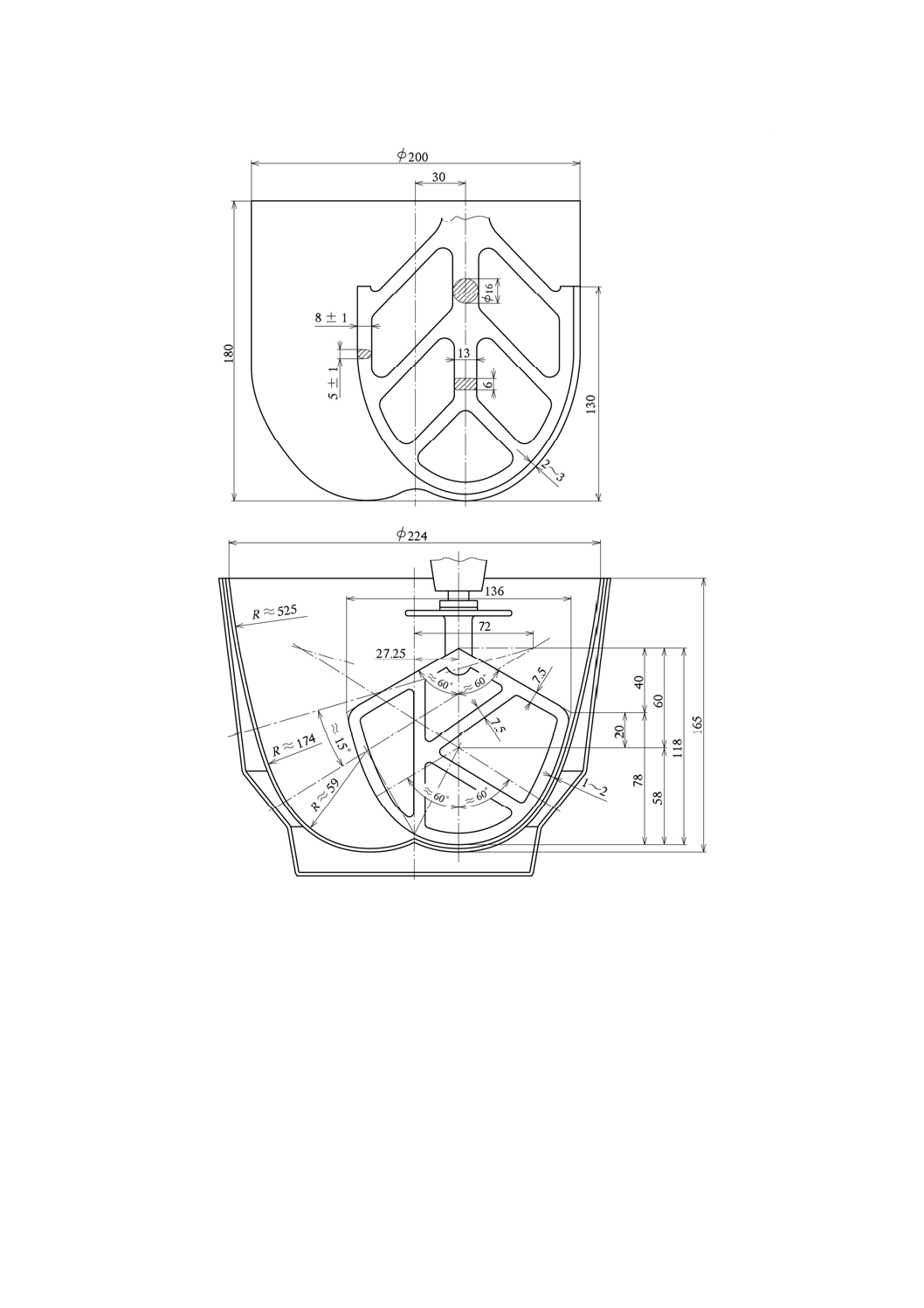

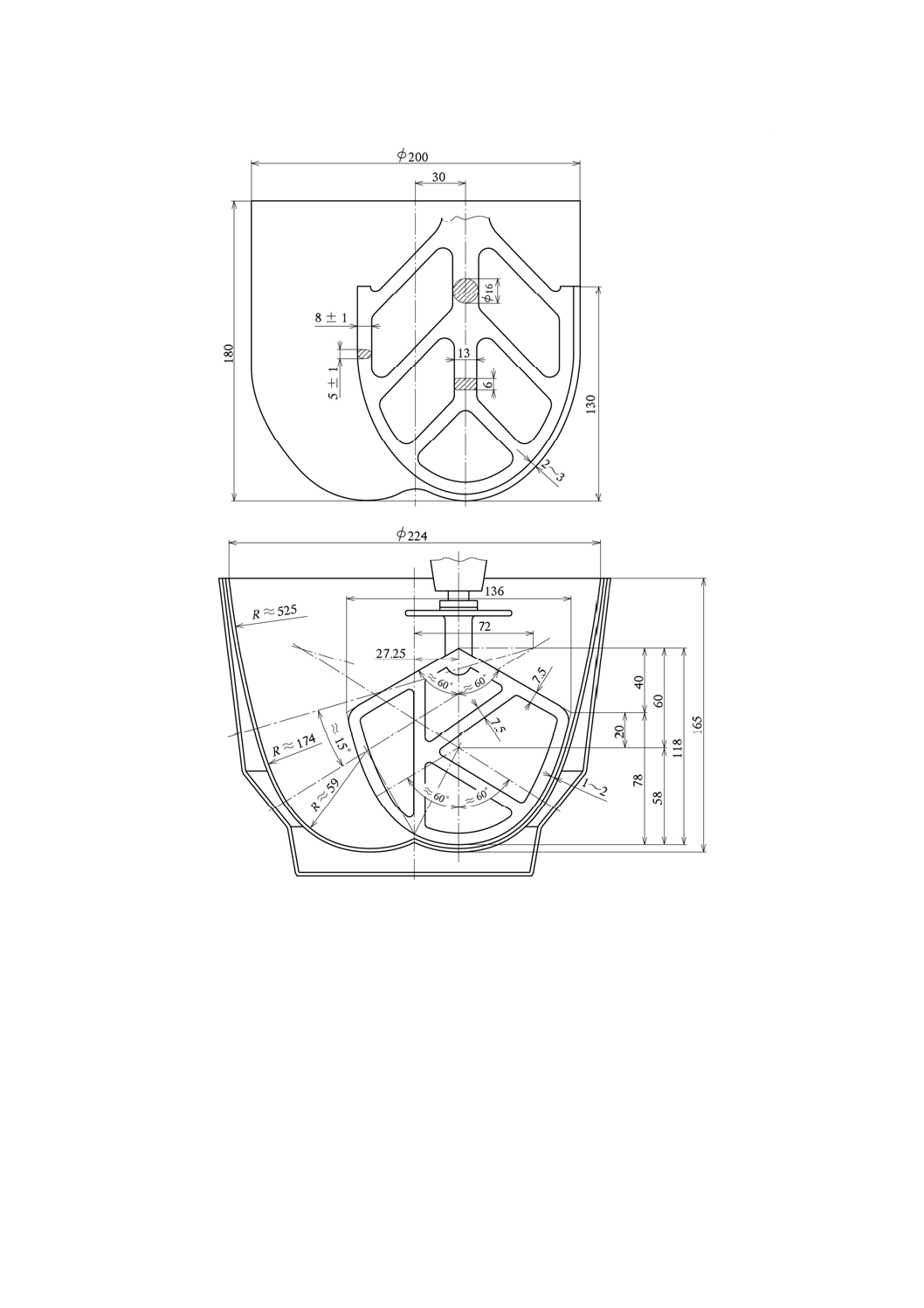

単位 mm

図 2 プラネタリミキサのボウル及びかくはん翼の例

7

K 7384:2002 (ISO 4612:1999)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業標準調査会標準部会 化学製品技術専門委員会 構成表

氏名

所属

(委員会長) 宮 入 裕 夫

東京医科歯科大学生体材料工学研究所

(委員)

大 久 泰 照

昭和シェル石油株式会社中央研究所

堀 友 繁

財団法人バイオインダストリー協会

奥 山 通 夫

社団法人日本ゴム協会

笠 野 英 秋

拓殖大学工学部機械システム工学科

加 茂 徹

独立行政法人産業技術総合研究所

木 原 幸 弘

社団法人日本化学工業協会

桐 村 勝 也

社団法人日本塗料工業会

髙 野 忠 夫

財団法人化学技術戦略推進機構

高 橋 信 弘

東京農工大学農学部

西 川 輝 彦

石油連盟

西 本 右 子

神奈川大学理学部

古 川 哲 夫

財団法人日本消費者協会

槇 宏

日本プラスチック工業連盟