K 7250-4:2002 (ISO 3451-4:1998)

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 3451-4:1998,Plastics―

Determination of ash―Part 4:Polyamidesを基礎として用いた。

JIS K 7250の規格群には,次に示す部編成がある。

JIS K 7250-1 第1部:通則(予定)

JIS K 7250-2 第2部:ポリアルキレンテレフタレート

JIS K 7250-3 第3部:無可塑セルロースアセテート(予定)

JIS K 7250-4 第4部:ポリアミド

JIS K 7250-5 第5部:ポリ塩化ビニル(予定)

K 7250-4:2002 (ISO 3451-4:1998)

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 概要 ······························································································································ 1

3.1 非充てん材料 ················································································································ 1

3.2 充てん材料及びガラス繊維強化材料 ··················································································· 1

3.3 ガラス繊維強化難燃材料 ································································································· 2

4. 試薬(DBB存在下でのC法又はA法) ··············································································· 2

4.1 炭酸アンモニウム ·········································································································· 2

4.2 硝酸アンモニウム ·········································································································· 2

4.3 硫酸 ···························································································································· 2

4.4 デカブロモビフェニル(DBB) ························································································ 2

5. 試験装置 ························································································································ 2

5.1 シリカ製,磁器製又は白金製るつぼ ··················································································· 2

5.2 マッフル炉 ··················································································································· 2

5.3 排煙装置 ······················································································································ 2

6. 手順 ······························································································································ 2

6.1 測定試料 ······················································································································ 2

6.2 非充てん材料 ················································································································ 3

6.3 充てん材料及びガラス繊維強化材料 ··················································································· 3

6.4 難燃剤(三酸化アンチモン)及び/又は他の揮発性添加剤を含むガラス繊維強化材料··················· 3

7. 結果の表示 ····················································································································· 3

8. 精度 ······························································································································ 3

9. 試験報告 ························································································································ 4

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7250-4:2002

(ISO 3451-4:1998)

プラスチック─灰分の求め方─

第4部:ポリアミド

Plastics─Determination of ash─

Part 4:Polyamides

序文 この規格は,1998年に第2版として発行されたISO 3451-4,Plastics―Determination of ash―Part 4:

Polyamidesを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

警告 この規格には,有害な化学品,材料及びその操作を含むおそれがある。この規格は,規格を使う場

合の安全問題には言及しない。規格利用者は,この規格を利用する前に,適切な安全,健康規定を設け,

また,どの規定を適用すべきか決める責任がある。

1. 適用範囲 この規格は,ポリアミドの充てん及び非充てん材料の灰分の測定方法について規定する。

この規格の一般的手順は,ISO 3451-1による。非充てん材料はISO 3451-1のA法又はC法を,充てん及

びガラス繊維強化材料はISO 3451-1のA法を用いる。

難燃剤(三酸化アンチモン)及び/又は他の揮発性の添加剤,例えば,硫化亜鉛顔料などを含んだガラス

繊維強化材料の場合は,これらを揮発性の臭素化合物として除去するように規格の修正が必要である。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 3451-4:1998,Plastics─Determination of ash─Part 4:Polyamides(IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この規格は,記載の年の版だけがこの規格の規定を構成するものであって,その後の改正版・追補に

は適用しない。

ISO 3451-1:1997 Plastics─Determination of ash─Part 1:General methods

3. 概要

3.1

非充てん材料 有機質を燃焼させ,一定質量になるまで高温で残さを処理して,直接焼成する方法

(ISO 3451-1のA法)。

燃焼時に揮発しやすいハロゲン化金属及び/又は金属(特にハロゲン化物の存在下で)を含む材料の場合

は,材料を硫酸塩化させた後に灰化を行う(ISO 3451-1のC法)。この方法では,材料を濃硫酸とともに

加熱し,有機物を発煙させ,次いで燃焼させる。さらに,残さが一定質量になるまで高温で処理を続ける。

3.2

充てん材料及びガラス繊維強化材料 充てん材料及びガラス繊維強化材料を燃焼し,残さが一定質

量になるまで高温で処理し,直接焼成する方法(ISO 3451-1のA法)(3.3の備考1.参照)。

2

K 7250-4:2002 (ISO 3451-4:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

ガラス繊維強化難燃材料 ガラス繊維強化難燃材料をデカブロモビフェニル(DBB)とともに燃焼

し,残さが一定質量になるまで高温で処理する方法(ISO 3451-1のA法)。

備考1. 特定の添加物,例えば,硫化亜鉛は,デカブロモビフェニル(DBB)とともに燃焼すると,

臭化物として完全に揮発する。材料中の添加物についての情報及びその添加物がDBBとと

もに燃焼したとき揮発するか否かの情報は,材料供給者から得るか又は純化学的試験によっ

て確かめる。

2. 高臭素含有量の難燃剤,例えば,エチレン−ビス(テトラブロモフタルイミド)又は臭素化

ポリスチレンを使用してもよい。その使用の妥当性及び使用量は,6.4に従って難燃剤の量を

順次増やして灰分の測定を行い,灰分量が一定値に達することによって決定できる。難燃剤

は,粉状で添加する。

4. 試薬(DBB存在下でのC法又はA法) 試薬は分析用グレード又は特別のグレードだけを使用し,水

は蒸留水又は同等純度のものだけを使用する。

4.1

炭酸アンモニウム 無水物

4.2

硝酸アンモニウム 約10 %(m/m)溶液

4.3

硫酸 ρ 1.84 g/ml

4.4

デカブロモビフェニル(DBB) 粉状,工業用グレード又はそれ以上の純度のもの。

警告 デカブロモビフェニルを使用すると,ダイオキシンが発生する可能性がある。600 ℃から800 ℃の

温度は,一般的にダイオキシンの発生しやすい温度として知られている。

5. 試験装置 試験装置は,ISO 3451-1の4.及び次による。

5.1

シリカ製,磁器製又は白金製るつぼ 試験材料に不活性で,上部の直径50〜60 mm,高さが直径と

同じもの(3.3の備考2.参照)。

5.2

マッフル炉 (600±25)℃,(850±50)℃又は最低850 ℃の温度に保持可能なもの。

5.3

排煙装置

6. 手順 材料の大きさは,1 cm×0.5 cm×0.2 cm以下の小片,粒状物又は粉末とする。充てん材料又は

強化材料は,焼成の前に一定質量になるまで100 ℃で加熱して乾燥する。

6.1

測定試料 灰分が,5 mgから200 mgになるにように試料を採取する(表1参照)。強化材料の場合

は,2 g又はそれ以上の測定試料量を採取する(表1参照)。灰分量が未知の場合は,予備試験を行う。お

およその灰分量が判明すれば,測定試料の量を表1から選ぶ。

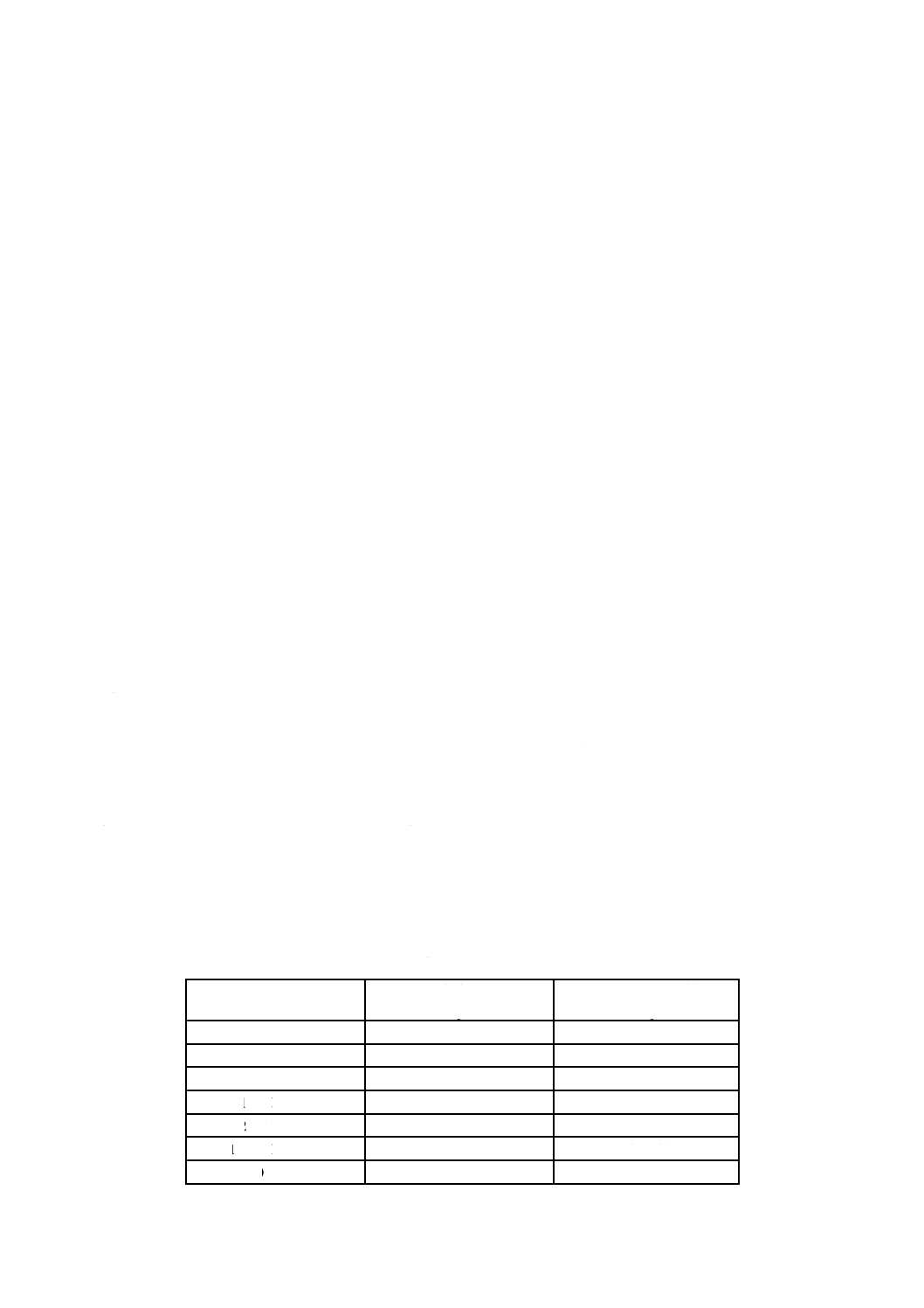

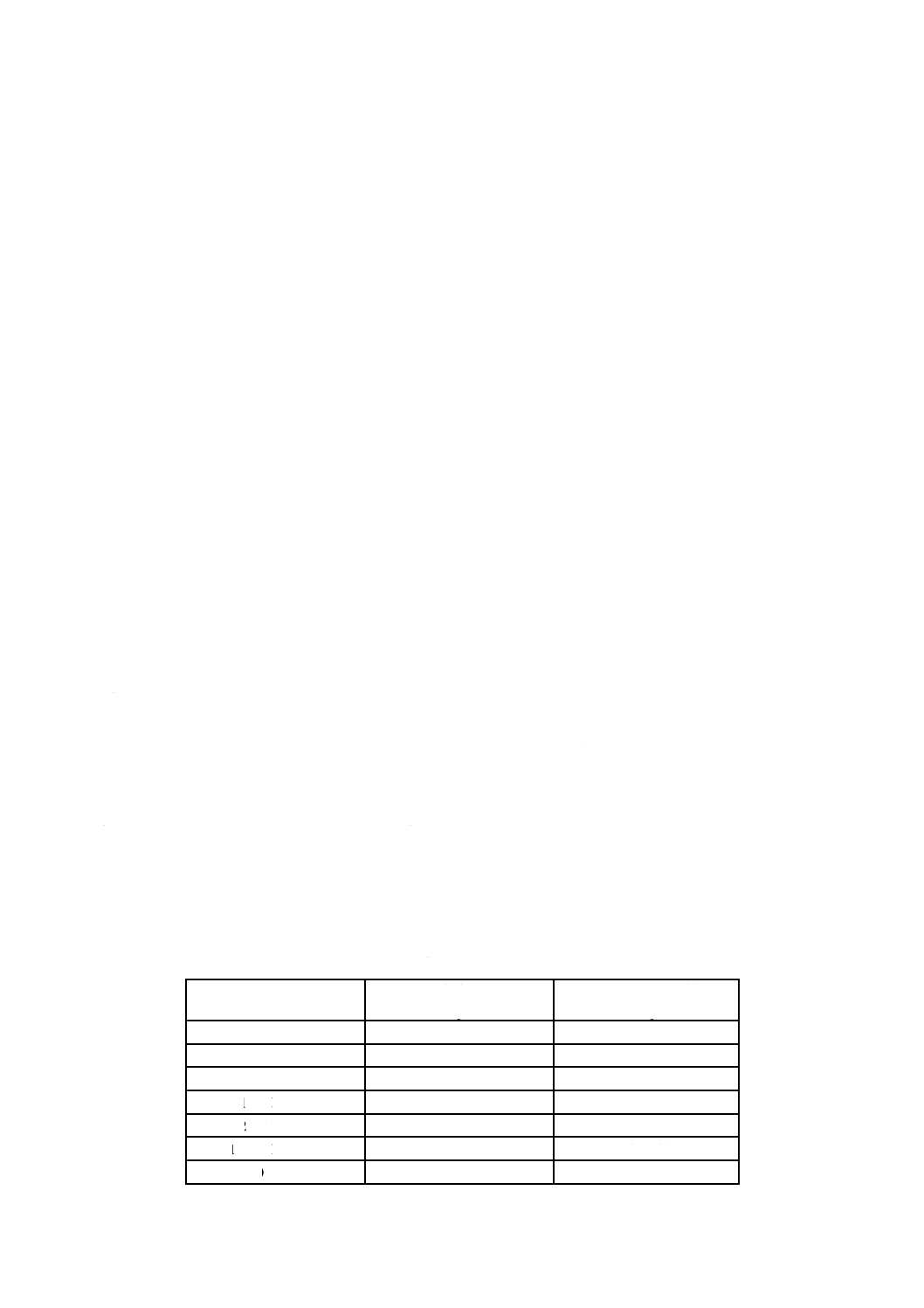

表 1 測定試料量

灰分量

%

測定試料量

g

得られる灰分の質量

mg

≦ 0.01

200 ≦

5〜10

0.01 < 〜 0.05

100

10〜50

0.05 < 〜 0.1

50

25〜50

0.1 < 〜 0.2

25

25〜50

0.2 < 〜 1

10

20〜100

1 < 〜 10

5

50〜500

10 <

2

200

3

K 7250-4:2002 (ISO 3451-4:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

非充てん材料

試験手順は,ISO 3451-1のA法に従って,灰化温度(850±50)℃で行う。

材料が,灰化中に揮発しやすい,金属ハロゲン化物又はハロゲン化物の存在下で金属を含んでいる場合,

若しくは“硫酸塩化灰分”が必要な場合は,C法を適用する(ISO 3451-1のC法)。

6.3

充てん材料及びガラス繊維強化材料 手順は,ISO 3451-1のA法に従って,灰化温度(850±50)℃

で行う。この温度でガラス繊維が溶融し,ポリマーの灰化を妨げる場合には,灰化温度を(600±25)℃に

下げ,新たな試験試料で試験を行う。

6.4

難燃剤(三酸化アンチモン)及び/又は他の揮発性添加剤を含むガラス繊維強化材料 サンプルは粉

砕又は切断して,1 cm×0.5 cm×0.2 cm以下の大きさにする。ISO 3451-1の5.3.1及び5.3.2のA法に従う。

サンプルに,試料質量の二分の一のDBB(4.4)を加え,るつぼ中でよく混合する。るつぼを最低温度

850 ℃のマッフル炉内で焼成させる。マッフル炉は,排煙装置内に置く。次に,ISO 3451-1のA法の5.3.4

から続けて行う。

マッフル炉に直接るつぼを入れることが望ましい。例えば,灰分を含む材料の損失によって直接灰化法

が試験間で大きな差を生じる場合は,るつぼを穏やかな炎で発煙がなくなるまで静かに加熱する。このと

き,揮発成分が排煙装置で取り除かれるのを確認する。次に,るつぼをマッフル炉内に入れ,最低850 ℃

の温度で灰化を行う。ISO 3451-1のA法の5.3.4から続けて行う。2枚のガラス繊維製円盤が付いたガラ

ス繊維製るつぼを使ってもよい。るつぼは,あらかじめマッフル炉で一定質量になるまで試験温度で加熱

し,デシケータ中で冷却しておく。次に,サンプルをガラス繊維製円盤に挟んでるつぼに入れる。るつぼ

をマッフル炉に30分間入れる。その後,デシケータ中で20分間放冷する。

未粉砕の材料の場合,るつぼ中の残さを6.4の手順に従って2回目の灰化を行う。このとき,残さに加

えるDBBの添加量は1 gとする。

7. 結果の表示 灰分又は硫酸塩化灰分は,質量百分率で表示し,次の式で求める。

100

0

1×

m

m

ここに,m0:測定試料の質量(g)

m1:得られた灰分の質量(g)

二つの試験結果を平均し,0.1 %まで求める。

8. 精度

灰分測定の精度に関するデータは,ISO 3451-1の8.による。ただし,6.4のDBB法は除く。精度試験デ

ータは,8実験室で8種の材料について採取された。

ガラス繊維強化ポリアミド(PA/GF)の精度データは,表2による。

4

K 7250-4:2002 (ISO 3451-4:1998)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

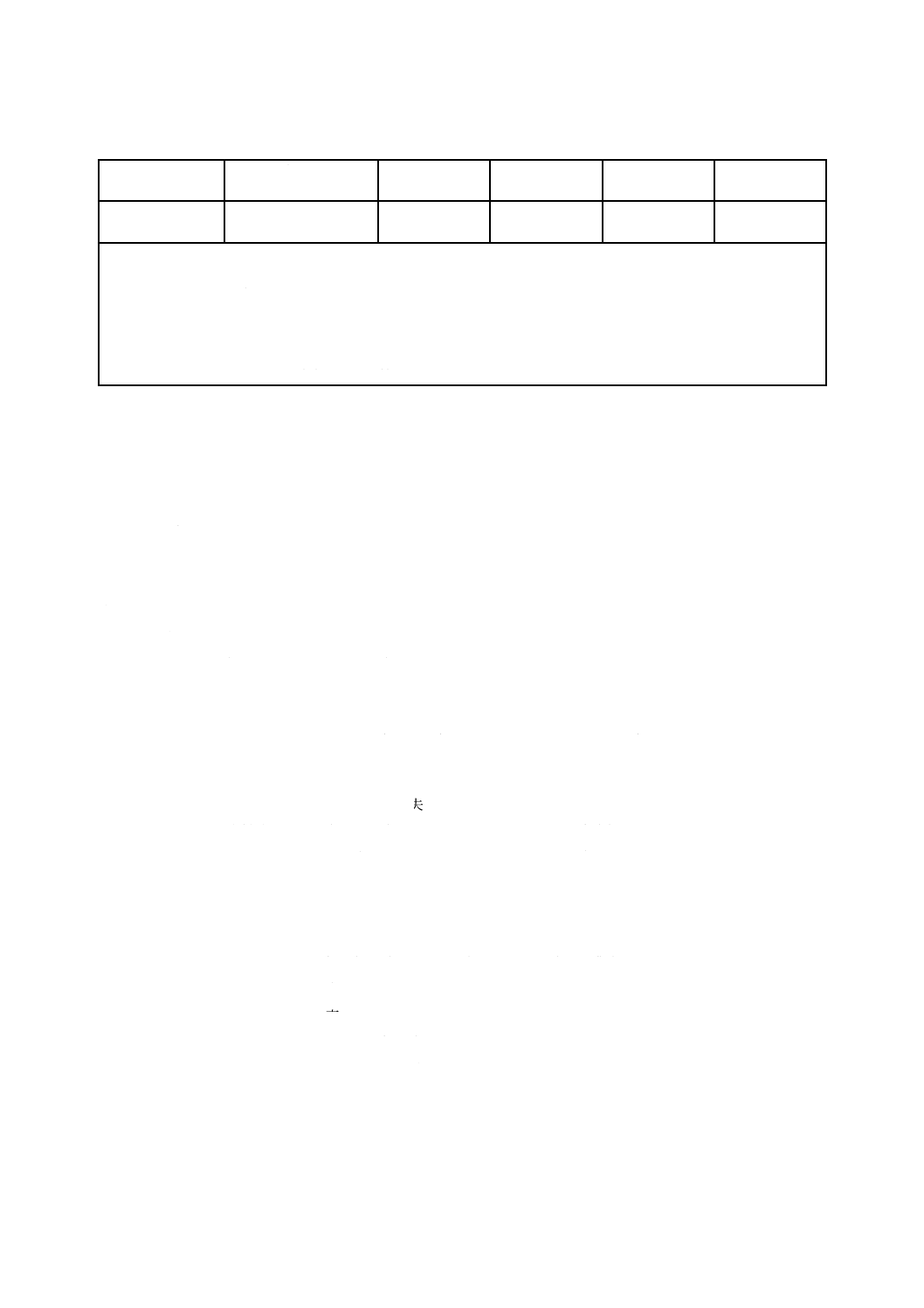

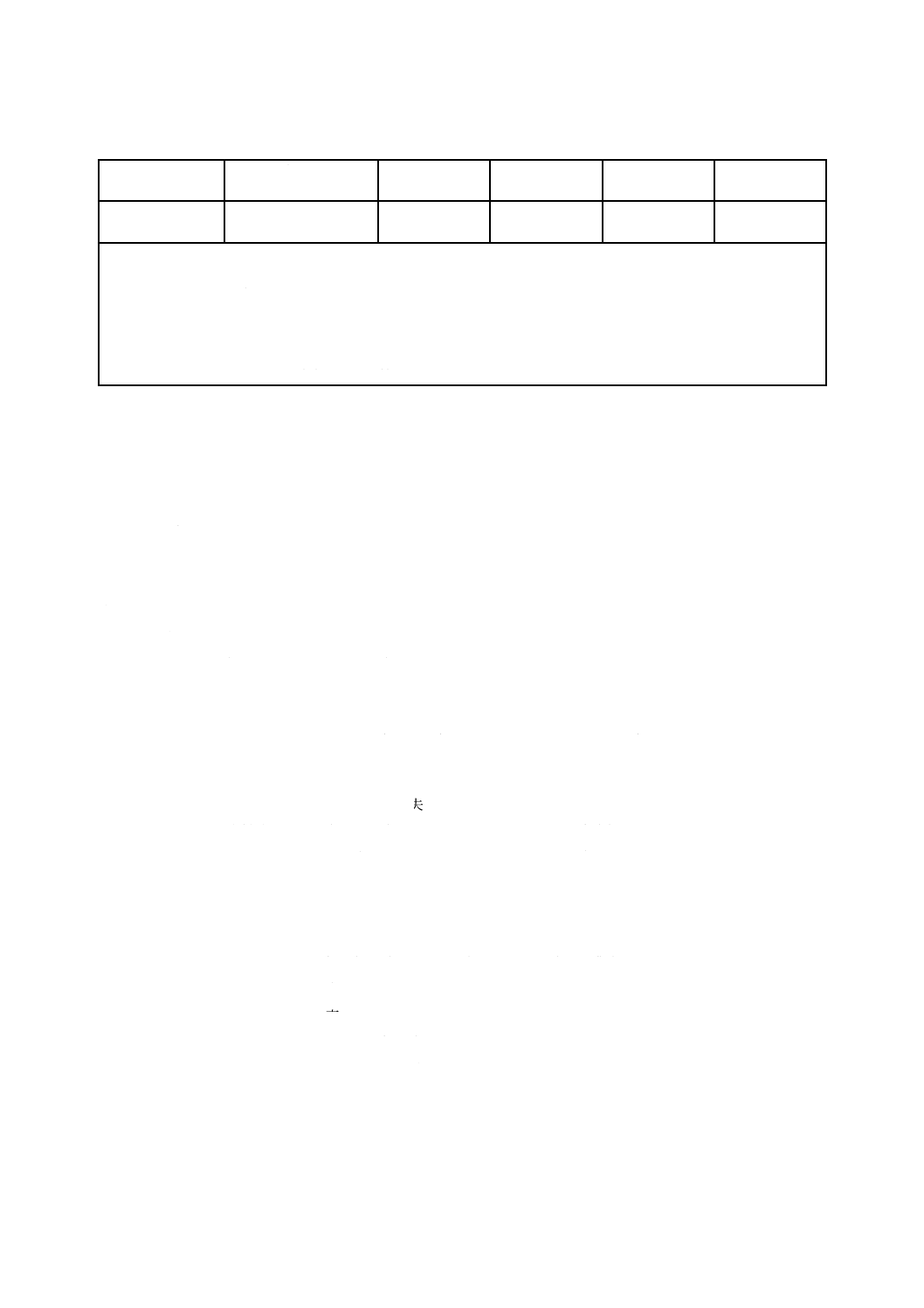

表 2 ポリアミド/ガラス繊維の灰分の精度データ

材料/充てん材

平均灰分率

%

Sr

SR

r

R

ポリアミド/

ガラス繊維

33.16

0.272

0.282

0.760

0.790

ここに,

− Sr:併行精度の標準偏差値

− SR:室間再現精度の標準偏差値

− r:併行精度値。繰返しが可能な条件下(同じ測定者,同じ装置,同じ実験室及び短期間内での測定)で得ら

れた二つの試験結果の差が95 %の確率で,この値以下となる。

− R:室間再現精度値。再現が可能な条件下(異なる測定者,異なる装置,異なる実験室)で得られた二つの試

験結果の差が95 %の確率で,この値以下となる。

ガラス繊維強化材料の直接灰化法の精度及びDBB法の精度は,実験室間のデータがないので分からな

い。しかし,これらの方法の精度は,既知の精度データと大きくは違わないと思われる。次の改正時には,

実験室間のデータを収集し,精度データを記載する予定である。

9. 試験報告 試験報告には,次の事項を記載する。

a) この規格番号:JIS K 7250-4

b) 試料の特性:タイプ,製造業者のコード番号,入手先,商品名など

c) 灰化法

d) 灰化温度

e) 試験前の処理(もし,あれば)

f) 灰分又は硫酸塩化灰分の2回の試験結果の値とその平均値

g) 測定試料の質量

日本工業標準調査会標準部会 化学製品技術専門委員会 構成表

氏名

所属

(委員会長) 宮 入 裕 夫 東京医科歯科大学

(委員)

大 久 泰 照

昭和シェル石油株式会社

奥 山 通 夫

社団法人日本ゴム協会

笠 野 英 秋

拓殖大学

加 茂 徹

独立行政法人産業技術総合研究所

木 原 幸 弘

社団法人日本化学工業協会

桐 村 勝 也

社団法人日本塗料工業会

髙 野 忠 夫

財団法人化学技術戦略推進機構

高 橋 信 弘

東京農工大学

西 川 輝 彦

石油連盟

西 本 右 子

神奈川大学

古 川 哲 夫

財団法人日本消費者協会

堀 友 繁

財団法人バイオインダストリー協会

槇 宏

日本プラスチック工業連盟