4

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

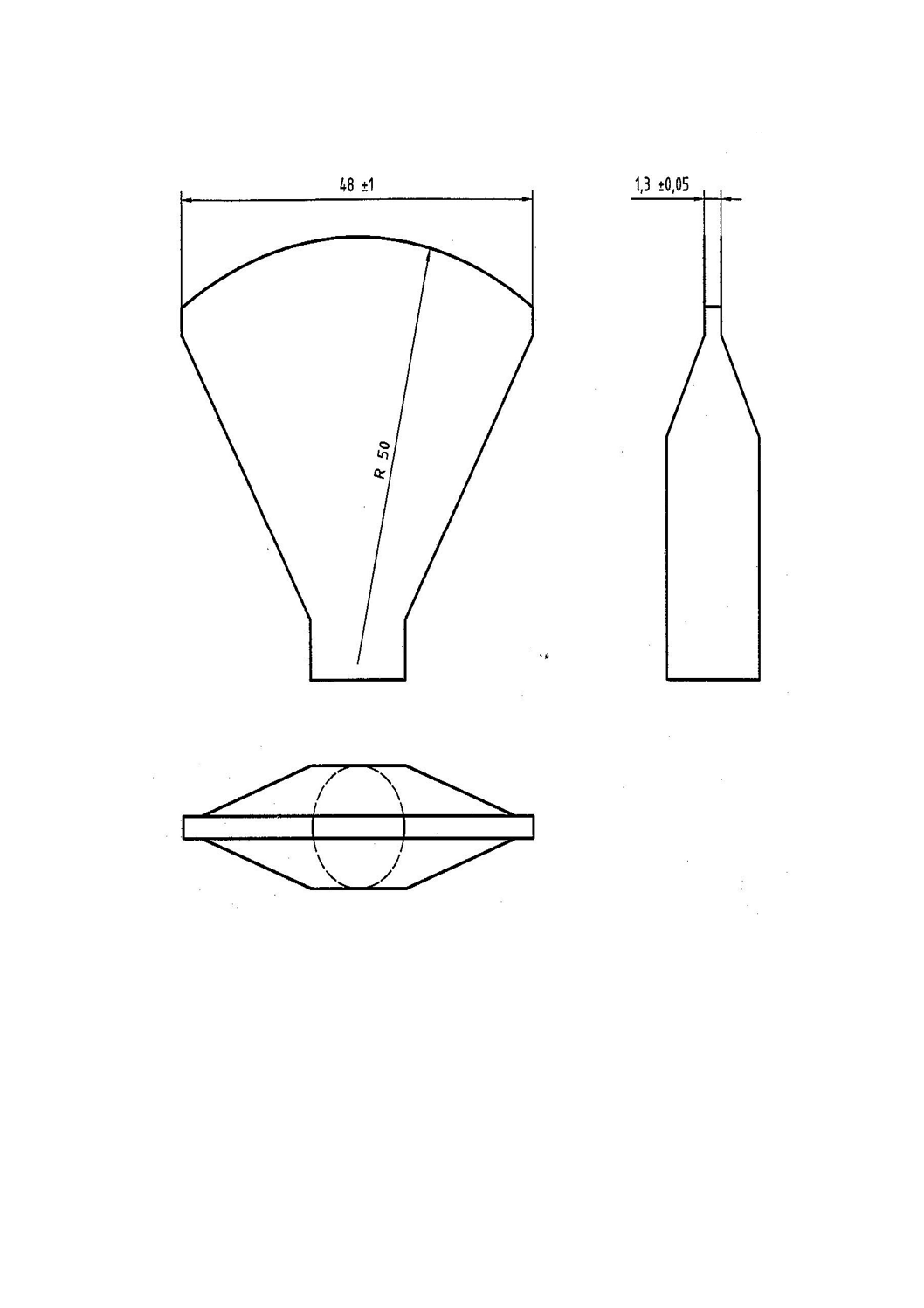

単位 mm

材料:銅又はステンレス鋼

図 1 バーナのウィングトップ

K7241:2005(ISO 9772:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成,及び

日本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 9772:2001,Cellular plastics−

Determination of horizontal burning characteristics of small specimens subjected to a small flameを基礎として用

いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 7241には,次に示す附属書がある。

附属書A(参考)分類システム

K7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験の意義 ····················································································································· 2

5. 試験装置 ························································································································ 2

6. 試験片 ··························································································································· 6

7. 状態調節 ························································································································ 7

8. 試験手順 ························································································································ 7

9. 計算 ····························································································································· 10

10. 精度 ··························································································································· 10

11. 試験報告書··················································································································· 11

附属書A(参考)分類システム ······························································································ 12

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7241:2005

(ISO 9772:2001)

発泡プラスチック−小火炎による小試験片の

水平燃焼特性の求め方

Cellular plastics-Determination of horizontal burning characteristics of small

specimens subjected to a small flame

序文 この規格は,2001年に第2版として発行されたISO 9772:2001,Cellular plastics−Determination of

horizontal burning characteristics of small specimens subjected to a small flame,及びDraft Amendment 1(2002)

を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲

1.1

この規格は,JIS K 7222の規定によって測定した密度が250 kg/m3未満の発泡プラスチックの小試験

片を着火源にさらしたときの,相対的な水平燃焼特性を比較するための小形の試験室内試験方法を規定す

る。

備考 軟質発泡プラスチック及び発泡ゴムの燃焼試験法の規格は,ほかにある。すなわち,ISO

3582:2000, Flexible cellular polymeric materials−Laboratory assessment of horizontal burning

characteristics of small specimens subjected to a small flame

1.2

この試験方法は,管理された試験室における発泡プラスチックの品質保証及び特定の製品評価のた

めのもので,例えば,建材又は家具の実際の火災での燃焼性を評価するためのものではない。

1.3

附属書(参考)に記載した分類システムは,製品に用いる発泡プラスチック材料を選択するための

ものである。

1.4

発泡プラスチックの燃焼挙動は,試験片の向き(垂直及び水平)に依存する。この試験方法は,試

験片が水平方向の場合の評価である。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 9772:2001,Cellular plastics−Determination of horizontal burning characteristics of small

specimens subjected to a small flame (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 6899-1 プラスチック−記号及び略語−第1部:基本重合体(ポリマー)及びその特性

2

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 1043-1:1997 Plastics−Symbols and abbreviated terms−Part 1:Basic polymers and their

special characteristicsが,この規格と一致している。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291:1997 Plastics−Standard atmospheres for conditioning and testingからの引用事項は,こ

の規格の該当事項と同等である。

JIS K 7222 発泡プラスチック及びゴム−見掛け密度の測定

備考 ISO 845:1998 Cellular plastics and rubbers−Determination of apparent(bulk) densityからの引用

事項は,この規格の該当事項と同等である。

ISO 1923:1981 Cellular plastics and rubbers−Determination of linear dimensions

ISO 10093:1998 Plastics−Fire tests−Standard ignition sources

ISO/IEC 13943:2000 Fire safety−Vocabulary

3. 定義 この規格で用いる主な用語の定義は,ISO/IEC 13943によるほか,次による。

3.1

残炎時間(afterflame time) 規定の試験条件のもとで,着火源を取除いた後にも材料が火炎をあげ

続ける時間

3.2

残じん時間(afterglow time) 規定の試験条件のもとで,着火源を取除いた後,試験片の炎が消滅

した後又は炎が発生しなかった場合の試験片が赤熱燃焼を持続する時間

4. 試験の意義

4.1

規定の条件下で行う材料の試験は,異なる材料の水平燃焼性の比較,製造工程の制御,又は配合若

しくは前処理による変化の評価に有用である。

4.2

火災の危険性の評価には,着火源の大きさ,着火源にさらされる材料の配置,換気状態などの環境

要因を含め,燃料が寄与する度合い,燃焼の激しさ(熱放出速度の大きさ),燃焼生成物などの要因を考慮

する必要がある。

4.3

この試験方法によって測定した水平燃焼性は,発泡プラスチック材料の密度,異方性,溶融特性,

色,厚さなどの要因の影響を受ける。

4.4

材料によっては,着火せずに収縮して炎から外れるものがある。この場合には試験結果は無効であ

り,有効な10点の試験結果を得るために追加の試験片が必要である。もし,この結果,すべての試験片が

着火しないために判定できない場合は,この試験方法は当該の材料には適さない。

4.5

発泡プラスチック材料によっては,時間とともに水平燃焼性が変化する場合がある。その場合は,

熱エージングの前後で試験を行う。

5. 試験装置

5.1

試験室の換気フード 内容積が0.5m3以上のものとする。チャンバは,試験の経過が観察でき,燃焼

中に試験片の周囲で起こる空気の通常の熱循環は別として,通風の影響がない状態でなければならない。

チャンバの内側の表面は暗い色にする。照度計をチャンバの背面に向けて試験片の位置に置いたとき,測

定照度が20ルクス未満でなければならない。

安全性及び利便性のために,(完全密閉可能な)チャンバには,有害な燃焼生成物を排気する換気扇など

の排気装置を取り付ける。排気装置は試験中には止めておき,試験終了後直ちに始動して燃焼放出物を排

気する。通常時閉鎖型のダンパーが必要である。

3

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 燃焼を維持するために利用できる酸素量は,当然この燃焼試験の実施に当たり重要である。こ

の試験方法によって実施する試験で燃焼時間が長引く場合は,再現性のある結果を得るために

はチャンバの大きさが0.5 m3より大きいことが必要である。

5.2

P/PF2試験用バーナ 試験用バーナはISO 10093に規定するもので,円筒部の長さが(100±10)mm,

内径が(9.5±0.3)mmのものを使用する。円筒部には安定装置のような附属端末を付けてはならない。

5.3

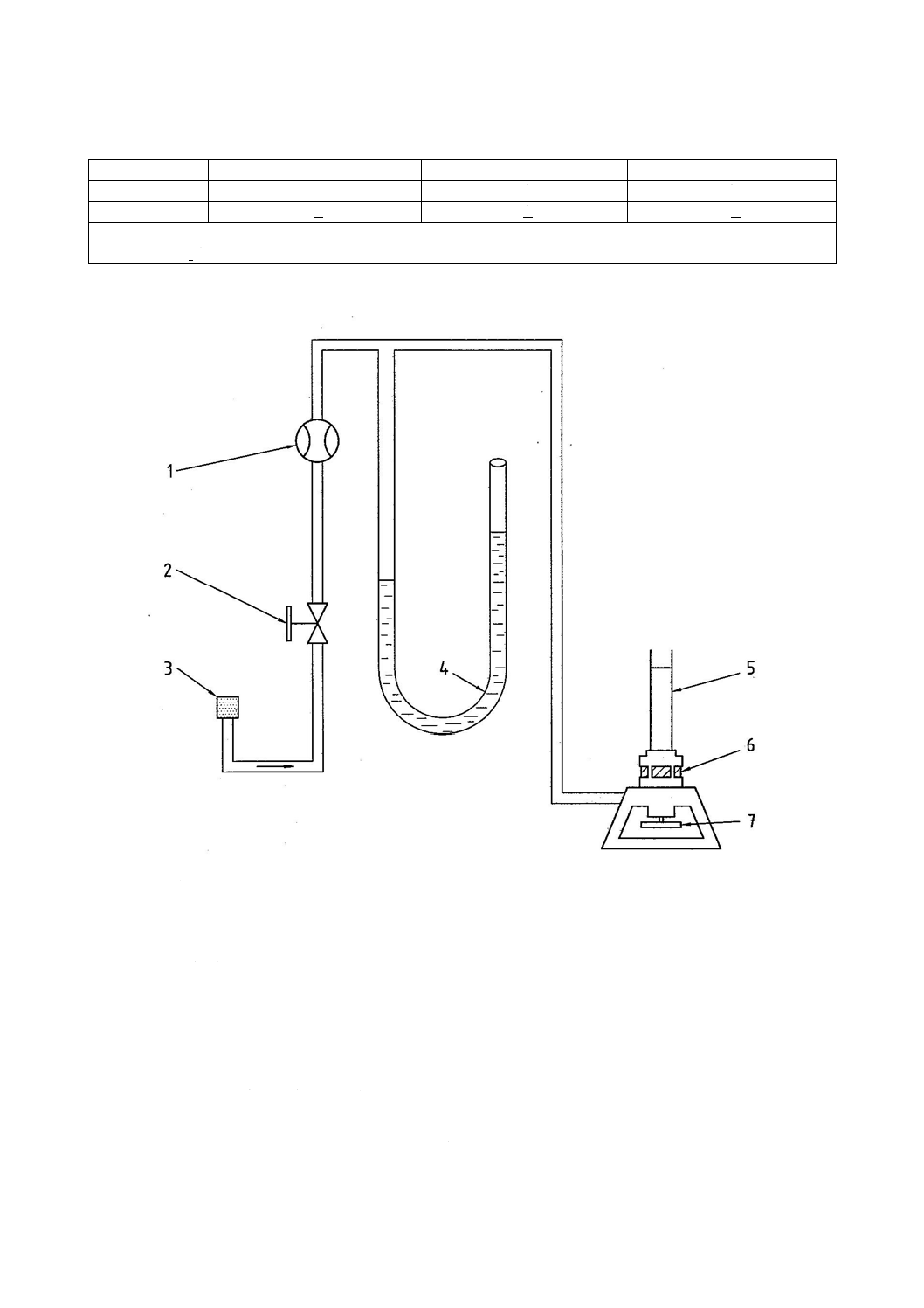

バーナのウィングトップ 開口部内側の長さが(48±1)mmで,内側の幅が(1.3±0.05)mmのも

のとする(図1参照)。

参考 (1.3±0.05)mmの鋼線又はスペーサーを開口部の長さ方向にスライドさせることによって,

ウィングトップの開口部の幅が均一であることを確認できる。

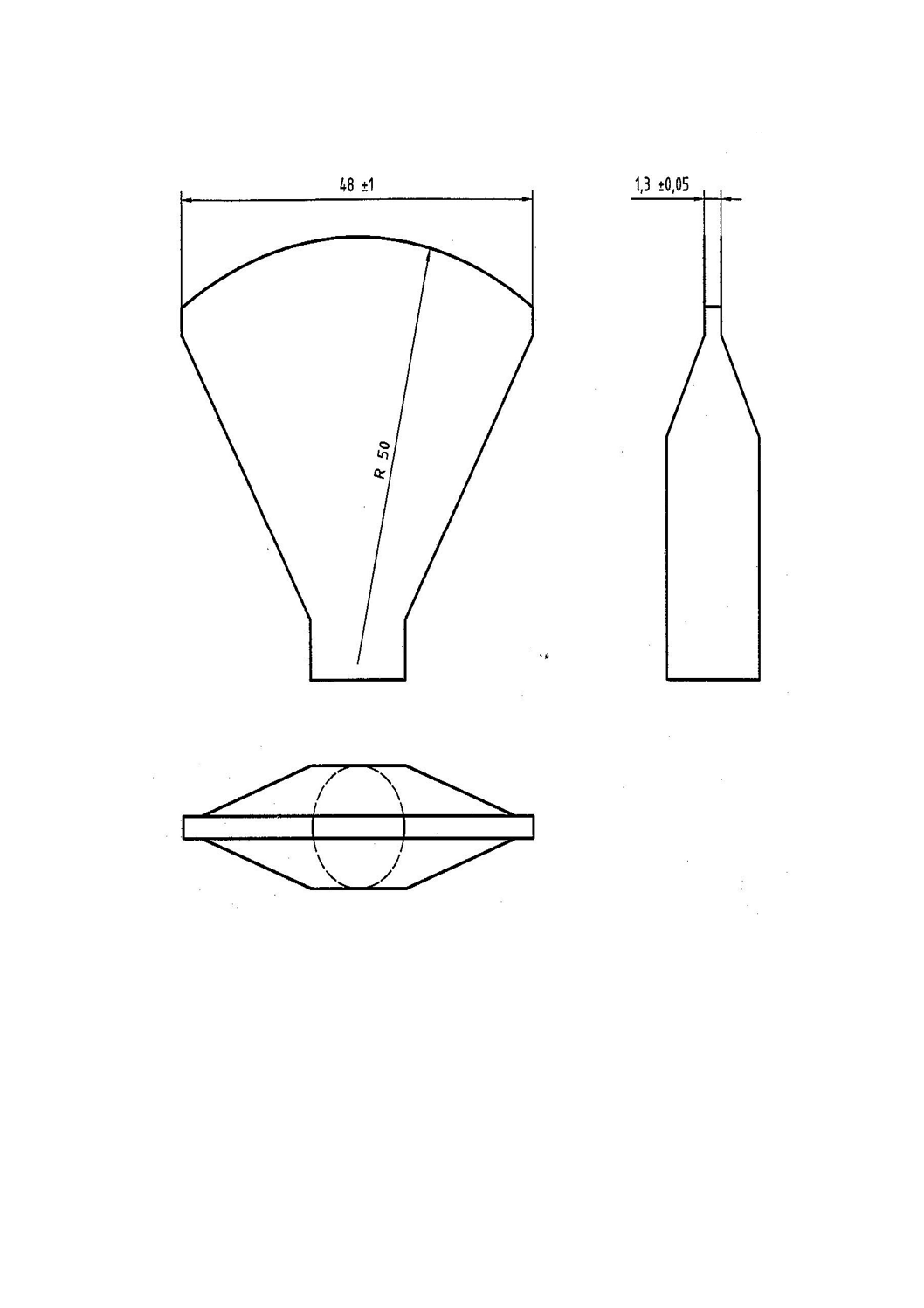

5.4

支持用金網 図2に示すように,長さが約215 mm,幅が約75 mmで,長さ方向の一端から13 mm

のところを直角に曲げたものとする。この支持用金網は,線径 (0.90±0.05) mmで網目寸法 6.4 mmのス

テンレス鋼線又は低炭素鋼線製でなければならない。 前回の試験で付着した残さを焼却除去する方法がな

ければ,別の支持用金網を使う必要がある。

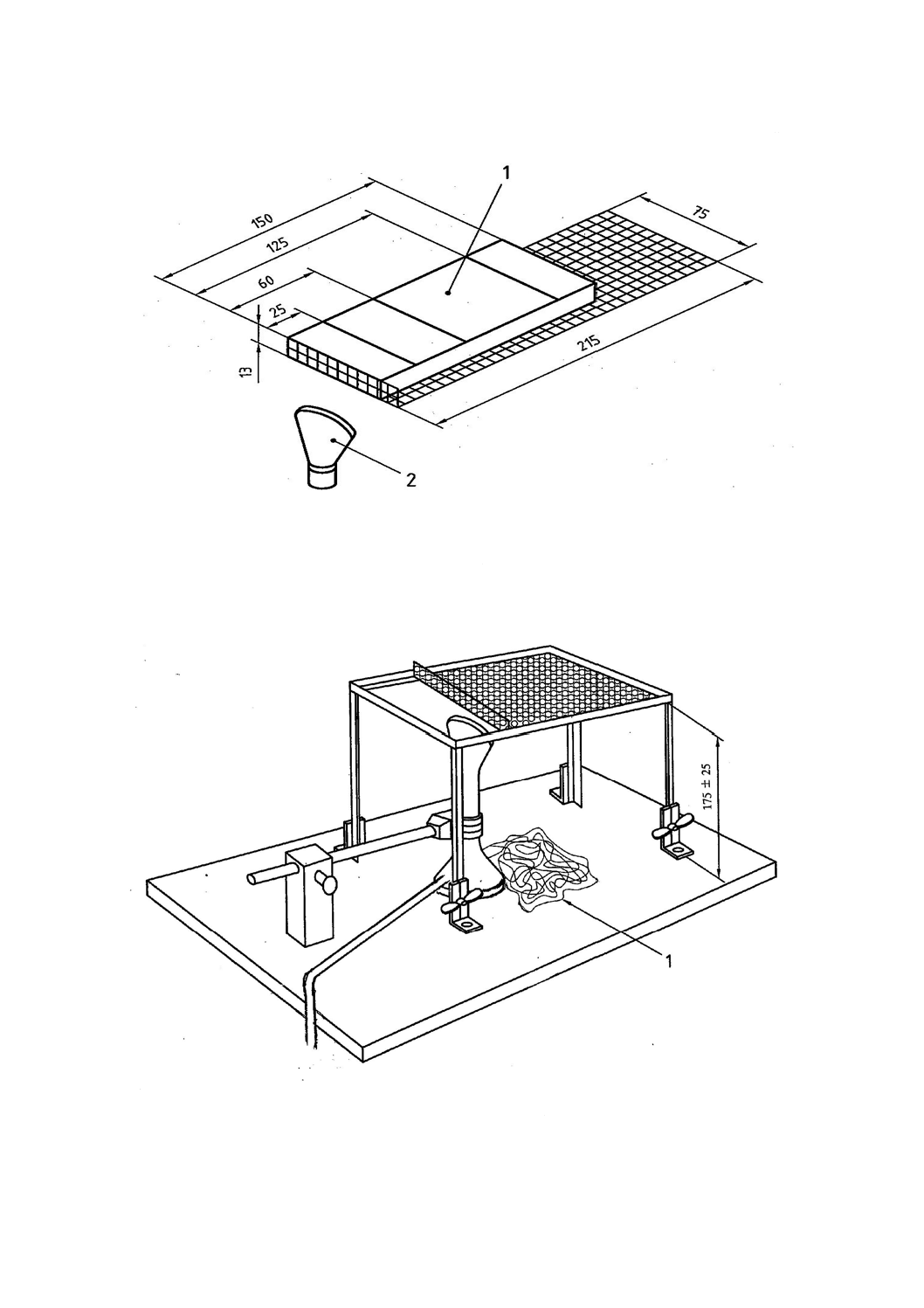

5.5

支持用金網ホルダ 希望する角度及び高さの調節ができるクランプ付リングスタンド2本からなる

もの,若しくは図3に示すようなアルミニウム又は鋼製で,いずれの場合も次の条件を満たすものとする。

− 金網の長さ方向の角度が水平から1°以内に保持できる。

− 図4に示すように,試験片の最先端部がバーナのウィングトップから(13±1)mm上にある。

− 試験片の上下のスペースを遮るものがない。

− 何らかの方法によって試験片に対するバーナの位置を修正することが可能である。スライド機能や固

定により試験片にバーナの炎を素早く近づけたり離したりできることが望ましい。

− 金網はチャンバの前面,後面,及び両側面から同距離の位置にある。また,チャンバの標識用綿を置

く基板から(175±25)mm上にある。

5.6

二つの計時装置 精度は,1秒のものとする。

5.7

物差し 試験片の長さ及び幅を計るためのもので,ミリメートル目盛のものとする。

5.8

ガス供給 均一なガス流量を得るための調節器及び流量計をもち,純度98 %以上で発熱量が(37

±1)MJ/m3の工業用グレードのメタンガスを供給できるものとする。発熱量が(37±1)MJ/m3の他のガ

ス混合物,又は発熱量が(94±2)MJ/m3のプロパンガスも8.の手順に従って使用すれば,同様の結果が得

られる。しかし,疑義のある場合は,工業用グレードのメタンガスを使用する。

5.9

マノメータ及びガス流量計 使用するガスで校正したもので,表1に示す値が読み取れるものとす

る。

5.10 標識用綿 乾燥した脱脂100 %の綿で,最大質量が0.08 gの大きさとする。

5.11 デシケータ JIS K 7100に従って,無水塩化カルシウム又は他の乾燥剤を入れ,温度(23±2)℃で

相対湿度20 %未満の状態を維持できるものとする。

5.12 状態調節室又はチャンバ JIS K 7100に従って,温度(23±2)℃で相対湿度(50±5)%が維持で

きるものとする。

5.13 空気循環式オーブン 換気回数が1時間に5回以上で,(70±2)℃又は他の合意された温度に維持

できるものとする。

5.14 ダイヤルゲージ式マイクロメータ 試験片の厚さを測るためのもので,(0.175±0.035)kPaの圧力を

かける650 mm2の圧子部をもつものとする。

単位 mm

4

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

材料:銅又はステンレス鋼

図 1 バーナのウィングトップ

5

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 試験片

2 バーナのウィングトップ

図 2 試験片及び支持用金網

単位 mm

1 標識用綿

図 3 支持用金網ホルダ

6

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

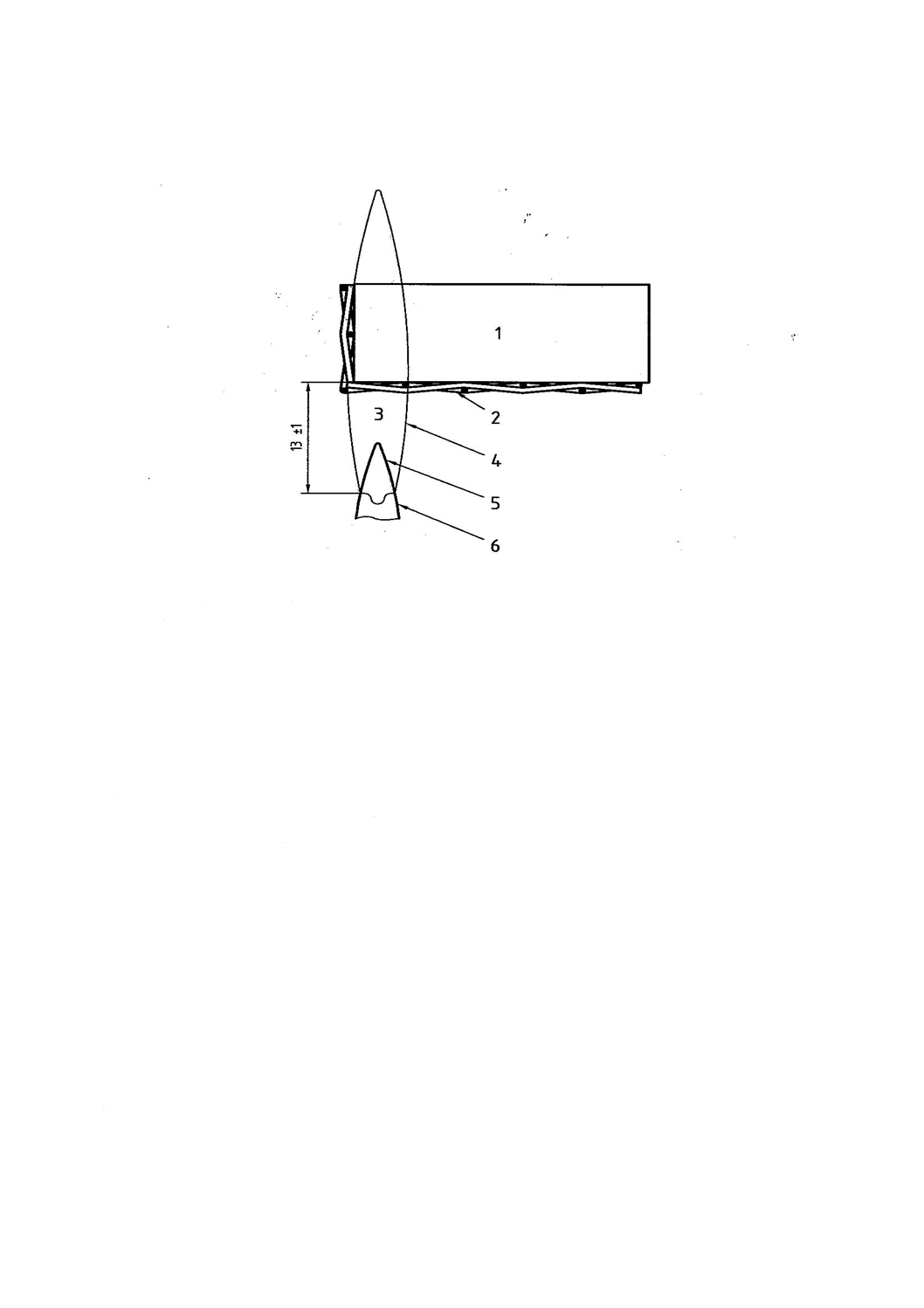

単位 mm

1 試験片,最大厚さ 13 mm

2 試験片支持用金網,線径 (0.90±0.05) mm,網目寸法 6.4 mm

3 青色炎

4 可視炎の外形,高さ 38 mm

5 インナーコア (内炎)

6 バーナのウィングトップ

図 4 火炎の詳細並びにバーナのウィングトップ,試験片,及び支持用金網の相対的な位置

6. 試験片

6.1

色,厚さ,及び密度の範囲を考慮すべき材料に関しては,試験片は試験すべき色,厚さ,及び密度

について代表する範囲のものでなければならない。

6.1.1

最大及び最小の密度の試験片の試験結果が同じ燃焼試験の分類を示す場合は,それらを代表的試験

片とみなすことができる。もし,その範囲を代表するすべての試験片について,燃焼特性が実質的に同一

でなければ,その試験結果は試験を行った密度の材料だけに限定するか,又はその範囲を決めるために,

中間の密度をもった追加の試験片で試験しなければならない。

6.1.2

無着色の試験片,並びに質量で最高レベルの有機顔料を含有している試験片及び無機顔料を含有し

ている試験片が,もし,試験結果で同じ燃焼試験の分類を示す場合,それらを,色範囲の代表試験片とみ

なす。ある種の顔料が燃焼特性に影響を及ぼすことが分かっている場合は,それらの顔料もまた試験の対

象となる。試験の対象とすべき試験片は,次のものである。

a) 着色剤を含まないもの。

b) 最高レベルの有機顔料を含むもの。

c) 最高レベルの無機顔料を含むもの。

d) 燃焼特性に不利な影響を及ぼすことが分かっている着色剤を含むもの。

7

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

すべての試験片は,材料の代表的な試料から切り取る。表面から,すべてのほこり及び微粒子を取

り除くよう注意を払う。

6.3

標準試験片は,長さ (150±10) mm,幅 (50 ±1) mmとする。提供された材料の厚さが13 mm以上

のものは,何らかの高密度外面(スキン)(発泡材料の表面で比較的密度の高い層)を片面に残し切削し,

(13±1) mmとする。提供された材料の厚さが13 mm 以下の場合には,スキンを切削せずに,そのままの

厚さで試験を行う(6.5 参照)。接着剤を塗布した材料の試験を行う場合は,試験片の片面だけに接着剤を

塗布したものを使用する(6.5 参照)。

備考 厚さの異なる試験片,又は異方性材料で方向の異なる試験片での試験は,同等とはみなせない。

6.4

試験に当たっては,最少 20 個の試験片を準備する。この中には4.4,4.5又は附属書A.3 に述べた

状況に直面した場合のために追加の10 個の試験片を含んでいる。

6.5

各試験片の一方の終端から,それぞれ 25 mm,60 mm,及び125 mm の所に幅を横切って線を入れ,

マ−クを付ける。以下,このマークを標線と呼ぶ (図 2 参照)。

6.6

片面にスキンをもつ試験片は,その面を下方に向けて試験を行う。片面に接着剤の付いた試験片は,

その面を上方に向けて試験を行う。

7. 状態調節

7.1

試験片

7.1.1

成形加工後少なくとも24時間は,試験片の状態調節を行ってはならない。

7.1.2

5個の試験片 2セットをJIS K 7100に従って(23±2) ℃及び相対湿度(50±5)%で48時間状態調

節を行う。1セットは4.4,4.5,又は附属書A.3に述べる再試験に備える。

7.1.3

5個の試験片 2 セットを(70±2)℃で(168±2)時間熱エージングを行い,次にデシケータ(5.11)

に少なくとも4時間入れて室温まで冷却する。1セットは4.4,4.5,又は附属書A.3に述べる再試験に備え

る。

備考 すべての関係者が合意すれば,別の熱エージング時間及び温度を使用してよい。

7.1.4

すべての試験は温度15 ℃ から35 ℃,相対湿度45 %から75 %の試験室環境で行う。

7.2

標識用綿 試験に十分な量の標識用綿(5.10)を,使用前に48時間以上デシケータ(5.11)の中で

状態調節を行う。

8. 試験手順

8.1

火炎の調整

8.1.1

換気フードの換気扇が停止していることを確認する。

8.1.2

図5に示した装置によって,5.8のガス供給からのガス流量及び圧力を,表1に示した値に調整す

る。バーナを試験片支持台から離した状態で,バーナに5.3のウィングトップを取り付け,周囲が暗い状

態で炎の青い部分の長さが(38+2)mmとなるようにバーナを調節する。この火炎は,黄色の先端をもつ

青色の火炎が(38+2)mmとなるようにガス流量及び圧力を調節し,その後空気の供給を増やして黄色の

火炎がなくなるようにすることで得られる。その後,火炎の長さを測定し,必要な場合には再調整する。

プロパンを使用する場合には,ガス流量及び圧力を表1に示した値に調整する。火炎は黄色の部分を含む。

備考 ウィングトップの開口が適切でないと(5.3の参考参照),均一でなく高い部分のある火炎を生

じる。

8

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

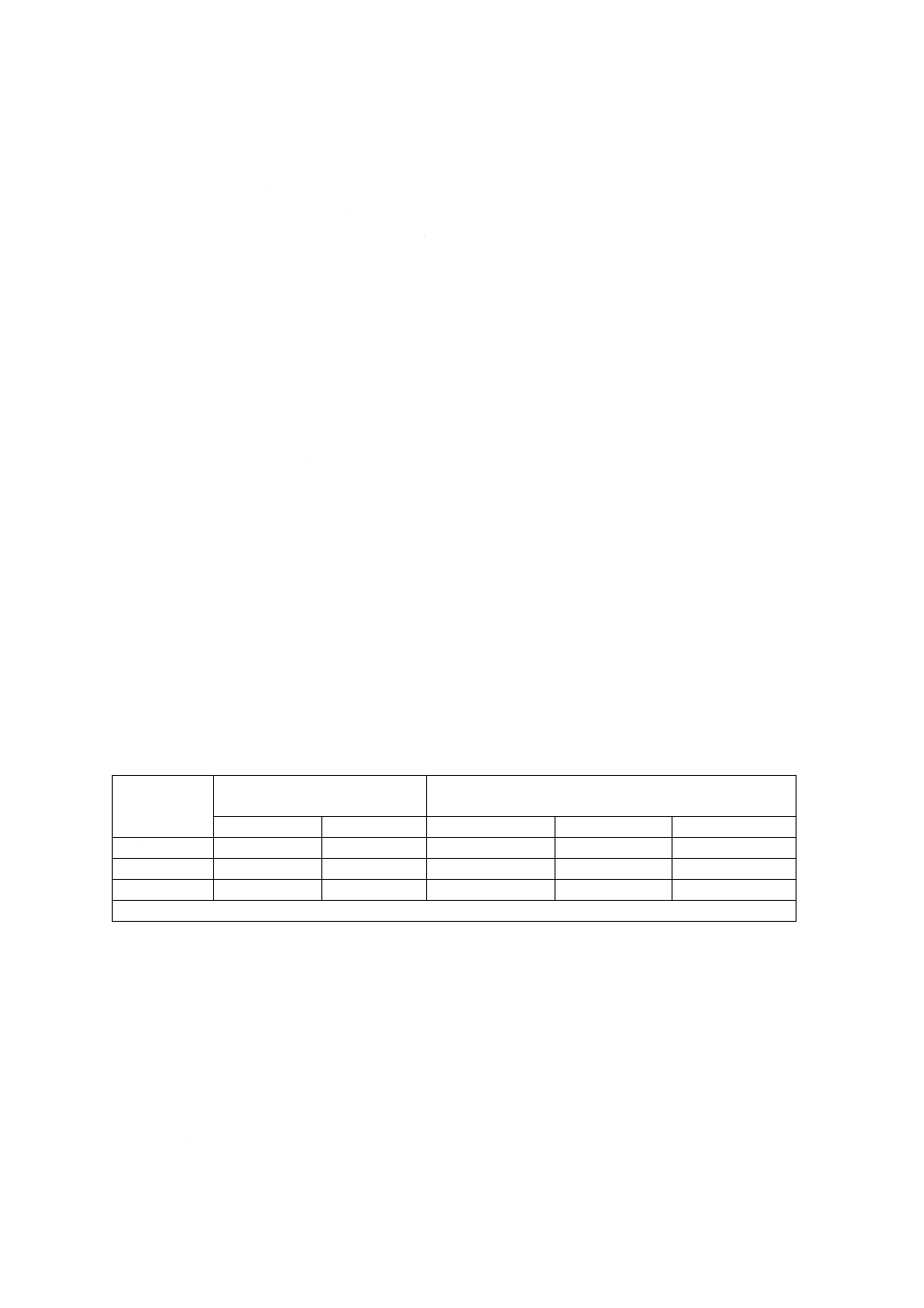

表 1 ガス供給

ガス

概略の発熱量 (MJ/m3)

流量 (ml/min)

管内圧力 (mm H2O) a

メタン b

37 + 1

965 + 30

50 + 10

プロパン

94 + 2

380 + 15

25 + 5

a バーナのニードル弁を調節して,規定の管内圧力を得る。

b 発熱量(37 + 1) MJ/m3の天然ガスが同様の結果を得ることが分かっている。

1 流量計

2 調節弁

3 燃料ガス源

4 マノメータ

5 バーナ

6 可調整空気取入れ口

7 ニードル弁調節器

図 5 バーナ供給機構

8.2

試験片支持機構の調節 図4に示すように,清浄な試験片支持金網を支持台に搭載し,試験片の下

端がバーナのウィングトップ上(13 + 1) mmとなるように調節する。試験片を置いたときに,図4に示すよ

うに火炎の一端が試験片の一端に一致するように,バーナ及び支持台の位置関係を調節する。バーナのウ

ィングトップの中心は,試験片の長さ方向の中心線の直下となるように調節する。

9

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

標識用綿の置き方 デシケータ(5.11)から0.08 gの標識用綿(5.10)を取り出し,およそ75 mmx75 mm

の面積となるように,また,押え付けないで厚さが6 mm以下となるように薄く手で広げる。

図3に示すように,支持用金網を上向きに折り返した箇所の下に標識用綿を置く。

8.4

試験片の置き方 次のように支持用金網の上に試験片を置く。

− 表面の標線が真上を向くように置く。

− 60 mmを示す標線に近い方の端が,支持用金網を上向きに13 mm折り返した箇所に接している。

− 試験片の長手方向の軸は支持用金網の長手方向の軸と平行である。

8.5

燃焼手順

8.5.1

支持用金網を上向きに折り返した端の下にバーナを素早く置くと同時に,第1の計時装置を始動す

る。

8.5.2

換気フードの前面パネルをまだ閉めていない場合は,直ちに閉める。パネルの下辺に沿って空気が

流れるわずかなすき間[例えば,(50±10)mmの高さ]を設けておく。

8.5.3

60秒間炎を当てた後,バーナを試験片から100 mm以上遠ざける。

8.5.4

試験片の下側,上側又は側面で燃えており,試験片上の炎が25 mmの標線に到達したとき,第2

の計時装置を始動する。

8.5.5

有炎又は赤熱燃焼の先端が60 mmの標線に到達したとき,又は60 mmの標線に到達する前に試験

片の燃焼が止まったとき,第1の計時装置を停止する。

8.5.6

有炎又は赤熱燃焼の先端が125 mmの標線に到達したとき,又は125 mmの標線に到達する前に試

験片の燃焼が止まったとき,第2の計時装置を停止する。

8.5.7

燃えている落下滴によって標識用綿が着火したかどうか観察する。

8.5.8

落下滴がバーナの中に落ちても,炎が明白に変化しない限り,これを無視する。炎に明白な変化が

ある場合には,その試験片についての試験を中止し,バーナ及びウイングトップを掃除した後,新しい試

験片に置き換える。

8.5.9

換気フードの換気扇を起動し,すすをすべて排気した後,試験片及び支持用金網を取り出す。

8.6

測定

8.6.1

燃焼距離(Ld):25 mmの標線と有炎又は赤熱燃焼の先端が停止した位置との間の距離で,mmで

表す。もし,炎の先端が25 mmの標線に到達する前に消えた場合はLd=0と記録する。

8.6.2

燃焼時間(t b):有炎又は赤熱燃焼の先端が25 mmの標線を通過した後,炎の先端が125 mmの標

線を通過するか又は燃焼が中止するまでの,第2の計時装置で測定した秒単位の記録時間とする。

8.6.3

経過時間(te):60秒間の接炎に続いて試験片が継続して有炎又は赤熱燃焼した後,有炎又は赤熱燃

焼の先端が60 mmの標線を通過しなかった場合,第1の計時装置で測定した秒単位の記録時間とする。こ

れは,残炎時間と残じん時間との合計である。

備考 附属書Aに記載した分類システムを使用する場合,残炎時間及び残じん時間をそれぞれ第1の

計時装置で記録しておくことが必要である。

8.7

次の試験の準備

8.7.1

支持用金網を再使用する場合には,金網に残っている残留物を燃やして清掃し,室温まで冷却する。

8.7.2

バーナ及びウィングトップが清浄であることを確認し,必要な場合には清掃する。

8.7.3

少なくとも5回の試験について1回は,火炎の状態を確認する(8.1.2参照)。

8.7.4

換気フードの換気扇を停止し,8.2から8.5の試験を繰り返す。

10

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 計算

9.1

有炎又は赤熱燃焼の先端が125 mmの標線を越えた場合には,毎分当たりのmmで表現する燃焼速

度vを次の式によって計算する。

v = 6 000 / tb

ここに, tb: 燃焼時間(秒)

9.2

有炎又は赤熱燃焼が60 mmの標線を越えたが125 mmの標線を越えない場合には,毎分当たりのmm

で表現する燃焼速度vを,次の式によって計算する。

v = 60 Ld / tb

ここに, Ld: 燃焼距離(mm)

tb: 燃焼時間(秒)

9.3

各状態調節ごとに,5個の試験片についての平均値を計算する。

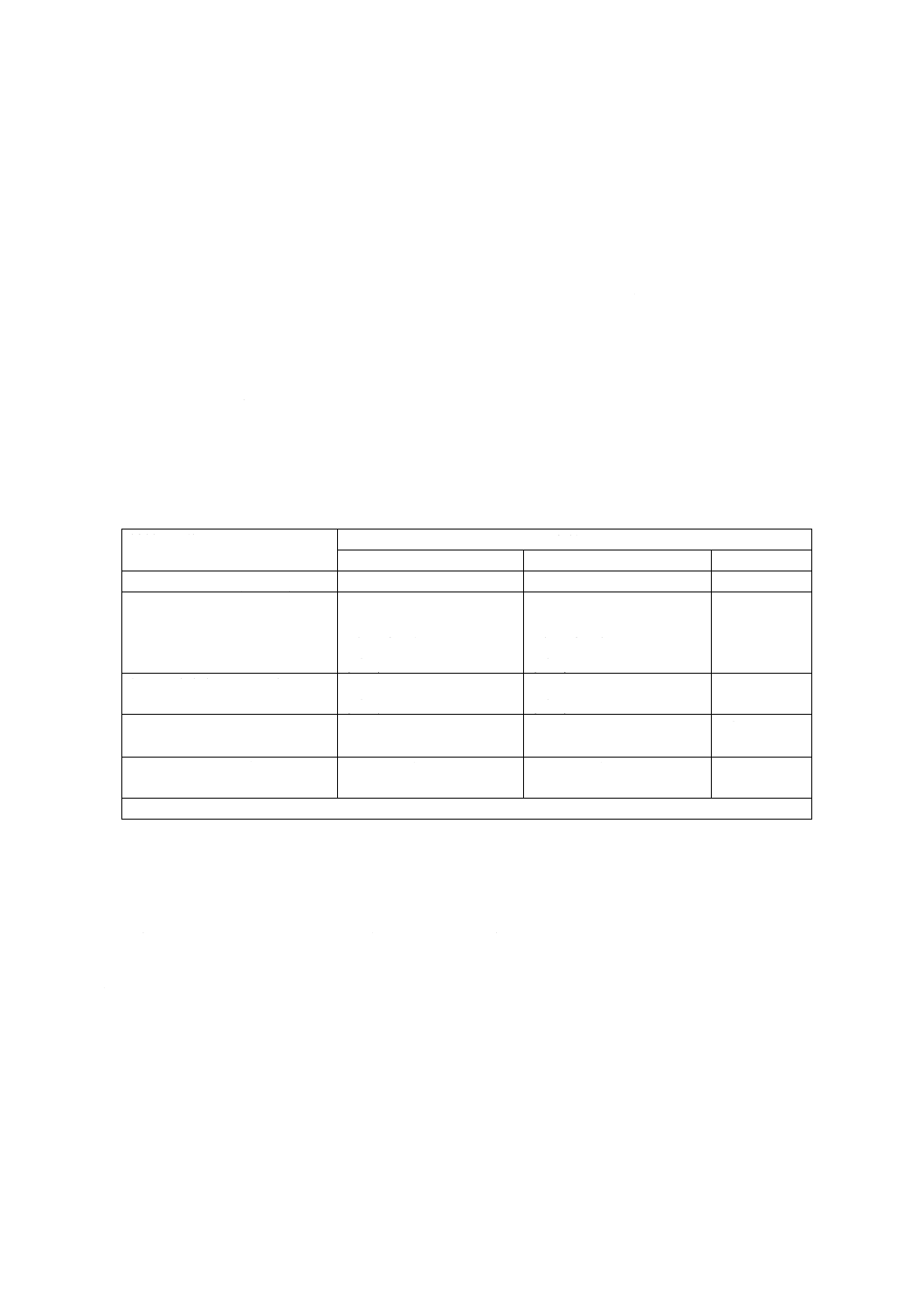

10. 精度

10.1 データ 精度に関するデータは,1986年に7か所の試験所において5種類の材料(レベル)につい

てそれぞれ5回の試験から求めた二つの平均値から算出された。試験結果は,ISO 5725:1986 試験方法の

精度−試験室間試験による試験方法の併行精度と再現精度の求め方(現在は,廃止されている。)に従って

解析された。

10.2 併行精度 通常の正しい試験の実施によって,同一の試験材料及び試験装置によって同一の試験実

施者が短い期間に実施して得た(それぞれ5点の試験片から得られる)二つの平均値の差異は,表2に示

す併行精度の値を,平均して20回に1回を超えることがない。

10.3 再現精度 通常の正しい試験の実施によって,同一の試験材料に関して異なった試験所の二人の試

験実施者が異なった試験装置によって実施して得た(それぞれ5点の試験片から得られる)二つの独立し

た平均値の差異は,表2に示す再現精度の値を,平均して20回に1回を超えることがない。

表 2 精度

ファクター

経過時間

s

燃焼速度

mm/min

難燃PUR

PIR

軟質発泡PUR

PSビーズ板

押出しPS

平均

22.2

0.1

105.2

257.7

97.4

併行精度

16.4

0.7

15.3

53.3

28.3

再現精度

24.2

0.8

31.9

59.9

28.3

備考 物質名の略語については,JIS K 6899-1を参照。

10.4 平均 5個の試験片から求める二つの平均値が,表2に示す併行精度と再現精度以上に異なっている

場合には,結果は疑わしく,同等でないとみなす。

10.2又は10.3に関する判定は,およそ95 %の信頼性で正しいと考えられる。

備考 表2は,一連の物質に対するこの試験方法のおよその精度を予測する有効な方法を提供するこ

とを意図しているだけである。こうしたデータは,それらが試験室間試験に限定されており,

ロット,状態調節,厚さ,又は材料が異なる場合,それを代表するものではないおそれがある

ので,材料の採用又は拒否に厳密に適用すべきではない。

この試験室間試験は,ガス流量及び管内圧力を測定せず,(38±2) mmの炎の高さを用いて実施した。ガ

ス流量及び管内圧力は,正確さを改善する観点から,その後に規定した。しかしながら,その効果はまだ

11

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定量化されていない。

11. 試験報告書 試験報告書は次の事項を含んでいなければならない。

a) この規格を参照している旨。

b) 製造業者の名称,番号又はコードを含む試験した試験片を識別するためのすべての情報。

c) 公称見掛け密度

d) ISO 1923によって測定した試験片の厚さ(四捨五入してmmで表示する。)

e) スキン(表皮)の有無

f)

接着剤の有無

g) 異方性材料では,試験片での異方性の方向

h) 実施した状態調節処理(7.1.2及び7.1.3を参照)

i)

切断,角取り,及び状態調節以外の試験前に行われた何らかの前処理

j)

次の項目を含む個々の試験値

− 燃焼距離(Ld)

− 燃焼時間(tb)

− 経過時間(te)

− 残炎時間(附属書で使用するため)

− 残じん時間(附属書で使用するため)

− 燃焼速度(v)(附属書のHBFの分類のため)

− 標識用綿の着火の有無

− 使用ガスがメタンと異なる場合,使用したガス

− 異常燃焼挙動に関する詳細

12

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)分類システム

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 概説 この附属書は,水平位置で試験される密度が250 kg/m3未満の発泡プラスチック材料の水平燃

焼挙動の特徴を表現する分類システムについて述べている。

この分類システムの使用は任意であり,試験材料の該当クラスはこの規格に規定する方法による試験結

果を詳しく調べることによって決められる。

各クラスは,材料の命名又は仕様の記述を簡略にし,認定機関が適用要求事項に適合していることを決め

る助けとなる,一連の性能レベルを表す。

A.2 分類 表A.1の要求事項に従って,その材料の性能と最もよく一致する一つのクラスを選ぶ。試験報

告書に分類を記録してもよい。

附属書A表 A.1 クラス指定

材料の性能

クラス

HF-1

HF-2

HBF

直線燃焼速度,v (mm/min)

NA

NA

40以下

個々の試験片の残炎時間, s

5個の内4個が2秒以下

(≦2)

5個の内1個が10秒以下

(≦10)

5個の内4個が2秒以下

(≦2)

5個の内1個が10秒以下

(≦10)

NA

個々の試験片の残じん時間, s

30秒以下

(≦30)

30秒以下

(≦30)

NA

発炎した粒子又は滴による標識

用綿の着火

なし

あり

NA

個々の試験片の損傷を受けた長

さ(Ld+25mm)

60 mm以下

(≦60)

60 mm以下

(≦60)

60 mm以上

(≧60)

NA;適用外

A.3 クラスHF-1及びHF-2の材料 もし,次のいずれかの状況のために,一組5個の試験片が表A.1中の

クラスHF-1又はHF-2の要求事項に適合しない場合は,同じ状態調節をすることを条件として,もう一組

5個の試験片を試験する。

a) 1個の試験片だけが10秒を超えて有炎燃焼をした場合,又は

b) 2個の試験片が2秒を超え,10秒以下の有炎燃焼をした場合,又は

c) 1個の試験片が2秒を超え,10秒以下であり,今1個の試験片が10秒を超えて有炎燃焼をした場合,

又は

d) 1個の試験片が表A.1中の上記以外の規定条項に適合しない場合

もし,今一組のすべての試験片が表A.1中の該当クラスの要求事項に適合した場合に限り,当該材料を

その厚さ及び密度についてHF-1又はHF-2と分類する。

13

K 7241:2005 (ISO 9772:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 クラスHBFの材料 もし,5個一組の試験片が,表A.1中のクラスHBFの要求事項に適合しない場

合は,同じ状態調節をすることを条件として,今一組5個の試験片を試験する。

もし,今一組のすべての試験片が,表A.1中の該当クラスの要求事項に適合した場合に限り,当該材料

をその厚さ及び密度についてHBFと分類する。