K 7152-3:2005 (ISO 294-3:2002)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 7152-3:1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 294-3:2002,Plastics−Injection

moulding of test specimens of thermoplastic materials−Part 3:Small plates及びDraft Amendment 1:2002を基礎と

して用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 7152-3には,次に示す附属書がある。

附属書A(参考)ウェルドライン

JIS K 7152の規格群には,次に示す部編成がある。

JIS K 7152-1 第1部:通則並びに多目的試験片及び短冊形試験片の成形

JIS K 7152-2 第2部:小形引張試験片

JIS K 7152-3 第3部:小形角板

JIS K 7152-4 第4部:成形収縮率の求め方

JIS K 7152-5 第5部:異方性評価のための標準試験片の作製(予定)

K 7152-3:2005 (ISO 294-3:2002)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 装置 ······························································································································ 2

4.1 JIS金型 タイプD1及びD2 ····························································································· 2

4.2 射出成形機 ··················································································································· 5

5. 操作 ······························································································································ 5

5.1 材料の状態調節 ············································································································· 5

5.2 射出成形 ······················································································································ 5

6. 試験片作製の報告 ············································································································ 6

附属書A(参考)ウェルドライン ···························································································· 7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7152-3:2005

(ISO 294-3:2002)

プラスチック−熱可塑性プラスチック材料の

射出成形試験片−

第3部:小形角板

Plastics-Injection moulding of test specimens of thermoplastic

materials-Part 3:Small plates

序文 この規格は,2002年に第2版として発行されたISO 294-3,Plastics−Injection moulding of test

specimens of thermoplastic materials−Part 3:Small plates及び Draft Amendment 1 (2002) を翻訳し,技術的内

容及び規格票の様式を変更することなく作成した日本工業規格である。ただし,追補 (Draft Amendment) に

ついては,編集し,一体とした。

1. 適用範囲 この規格は,各種の試験に用いる1 mm(タイプD1)及び2 mm(タイプD2)の厚さをも

つ60 mm×60 mmの小形角板及びこれらを射出成形する際に使用する2個取り金型のJIS金型 タイプD1

及びタイプD2について規定する。機械特性に及ぼすウェルドラインの効果を調べるために,この金型に

追加のインサートを取り付けてもよい(附属書A参照)。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 294-3:2002,Plastics−Injection moulding of test specimens of thermoplastic materials−Part

3:Small plates 及び Draft Amendment 1 (2002) (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多目

的試験片及び短冊形試験片の成形

備考 ISO 294-1:1996 Plastics−Injection moulding of test specimens of thermoplastic materials−Part 1:

General principles, and moulding of multipurpose and bar test specimensが,この規格と一致し

ている。

JIS K 7152-4 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第4部:成形収縮率の求

め方

備考 ISO 294-4:2001 Plastics−Injection moulding of test specimens of thermoplastic materials−Part 4:

2

K 7152-3:2005 (ISO 294-3:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Determination of moulding shrinkageが,この規格と一致している。

ISO 6603-1:2000 Plastics−Determination of puncture impact behaviour of rigid plastics−Part 1:

Non-instrumented impact testing

参考 対応するJIS K 7211-1 プラスチック−硬質プラスチックのパンクチャー衝撃試験−第1

部:非計装化衝撃試験は,今後発行の予定である。

ISO 6603-2:2000 Plastics−Determination of puncture impact behaviour of rigid plastics−Part 2:

Instrumented impact testing

3. 定義 この規格で用いる主な用語の定義は,JIS K 7152-1の3.(定義)による。

4. 装置

4.1

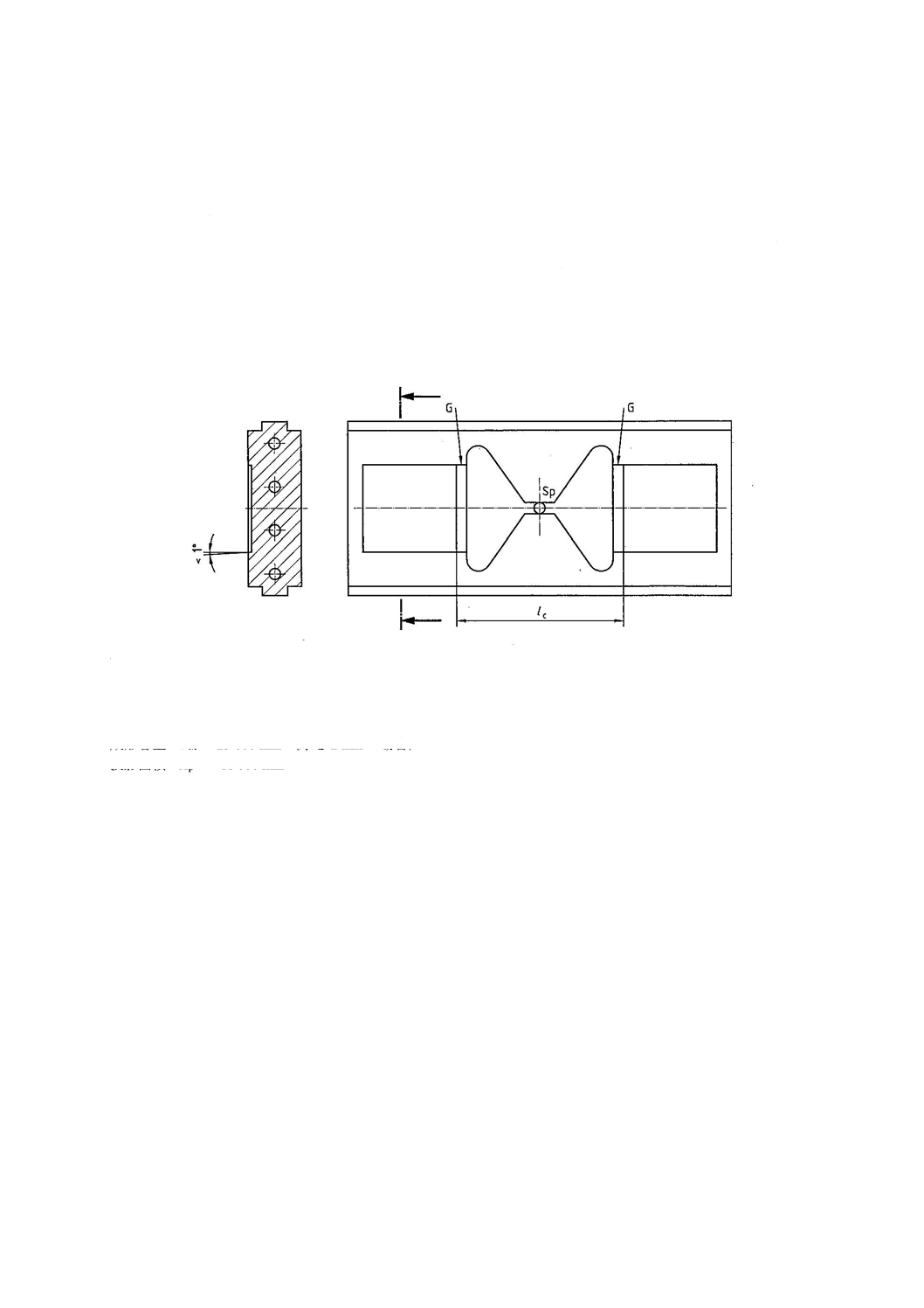

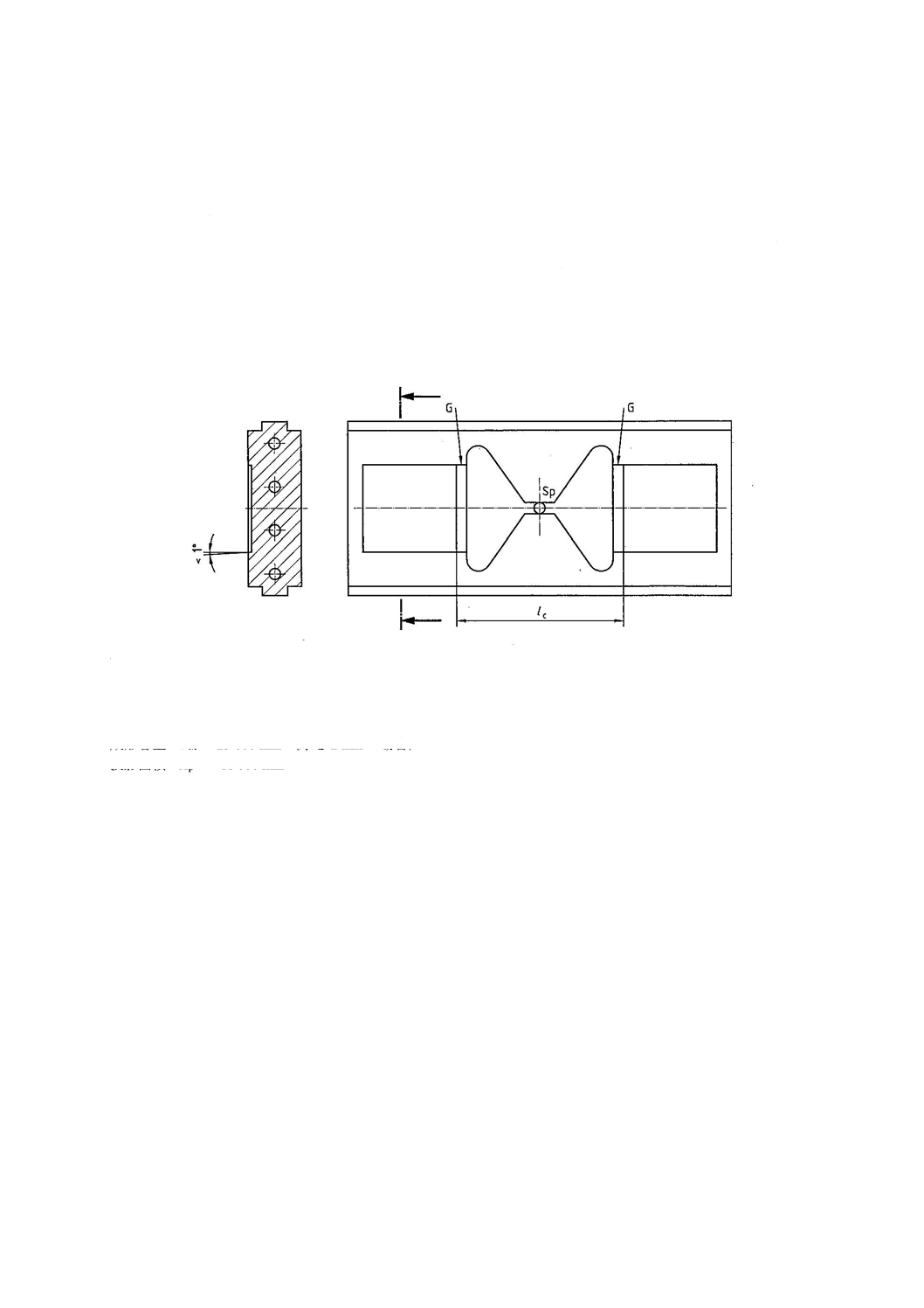

JIS金型 タイプD1及びタイプD2 JIS金型 タイプD1及びタイプD2は,60 mm×60 mmの角板

を作るための2個取り金型である(図1参照)。この金型によって成形した小形角板は,図2に示すとおり

とし,表1に規定する寸法とする。

JIS金型 タイプD1及びタイプD2の詳細は,図1及び図2のとおりとし,次の要求事項に適合しなけ

ればならない。

a) JIS K 7152-1,4.1.1.4のa)による。

b) JIS K 7152-1,4.1.1.4のb)は適用しない。

c) JIS K 7152-1,4.1.1.4のc)による。

d)〜e) JIS K 7152-1,4.1.1.4のd)〜e)は適用しない。

f) JIS K 7152-1,4.1.1.4のf) による。

g) JIS K 7152-1,4.1.1.4のg)及びISO 6603の関係項目による。

キャビティの基本寸法は,次のとおりとする(図2参照)。

長さ 60 mm〜 62 mm

幅 60 mm〜 62 mm

深さ,タイプD2 2.0 mm〜 2.1 mm

深さ,タイプD1 1.0 mm〜 1.1 mm

h) キャビティ内に突き出しピンを用いる場合には,試験に用いる範囲の外側に配置しなければならない。

すなわち,小形角板の場合は試験片の外周から5 mmの範囲に突き出しピンを設ける。

i)〜j) JIS K 7152-1,4.1.1.4のi)〜j) による。

k) 図2にキャビティ内の圧力センサPの位置を示す。成形収縮率を測定するときには,圧力センサ

を必ず用いなければならない(JIS K 7152-4参照)。しかし,圧力センサは,どのJIS金型[JIS K

7152-1, 4.1.1.4のk)参照]にとっても射出時間をコントロールするのに有用である。圧力センサの

先端は,溶融樹脂の流れを妨げないように,キャビティ表面と同一平面内になければならない。

l)〜n) JIS K 7152-1,4.1.1.4のl)〜n) による。

備考1. 厚さを厳しく制限したゲートは,ゲートからかなり遠い距離においても,キャビティ内の材

料の配向に大きな影響を及ぼす。したがって,ゲートの厚さは,成形収縮の測定がしやすい

値を選んだ(JIS K 7152-4参照)。

2. ゲートの厚さ及び長さは,キャビティに流入する溶融樹脂が固化していく過程に強い影響を

与え,その成形収縮にも強い影響を与える(JIS K 7152-4参照)。したがって,ゲートの寸法

3

K 7152-3:2005 (ISO 294-3:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,許容差を厳しく規定する。

3. ゲートの長さlGを規定したのは,ある材料から他の材料に換えたことによって成形収縮が異

なったときでも,二つの試験片を決まった距離lCでランナーから切断できるようにしたため

である。

4. 試験片がランナーから切り離される線の間の距離lC(図1参照)は,lC=2 (lG+lR+l*) (図2

参照)で与えられる。この距離を80 mmにとると,多目的試験片(JIS K 7152-1参照)の中

央から80 mm×10 mm×4 mmの短冊形試験片を切り取るときに使用する切断機が使用できる

ため,好都合である。

記号

Sp スプルー

G ゲート

lc 試験片をランナーから切り離す線の間の距離(4.1の備考3.及び備考4.参照)

成形容量 VM ≈23 000 mm3(厚さ2 mmの場合)

投影面積 Ap ≈ 11 000 mm2

図 1 JIS金型 タイプD1及びタイプD2のキャビティプレート

4

K 7152-3:2005 (ISO 294-3:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

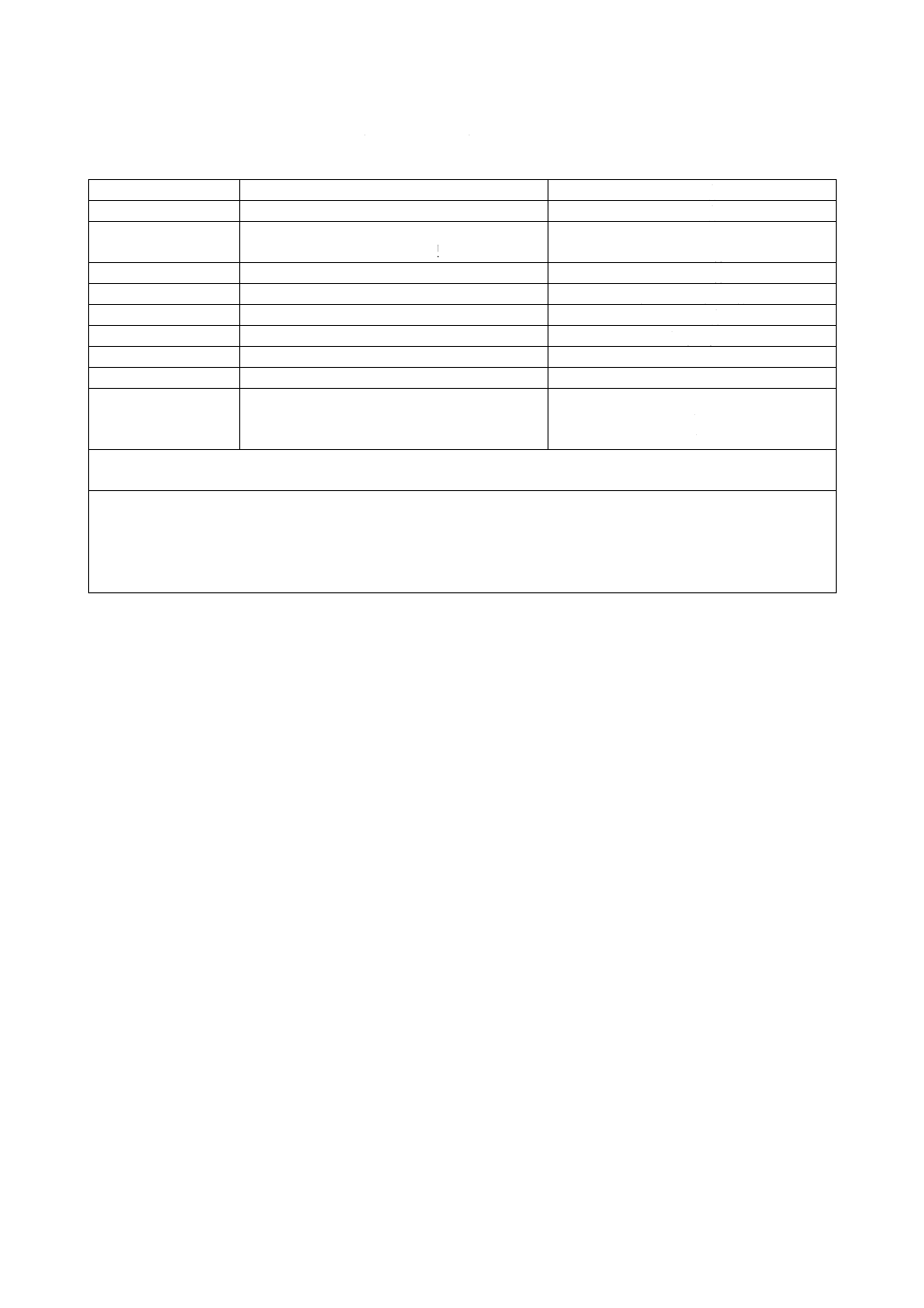

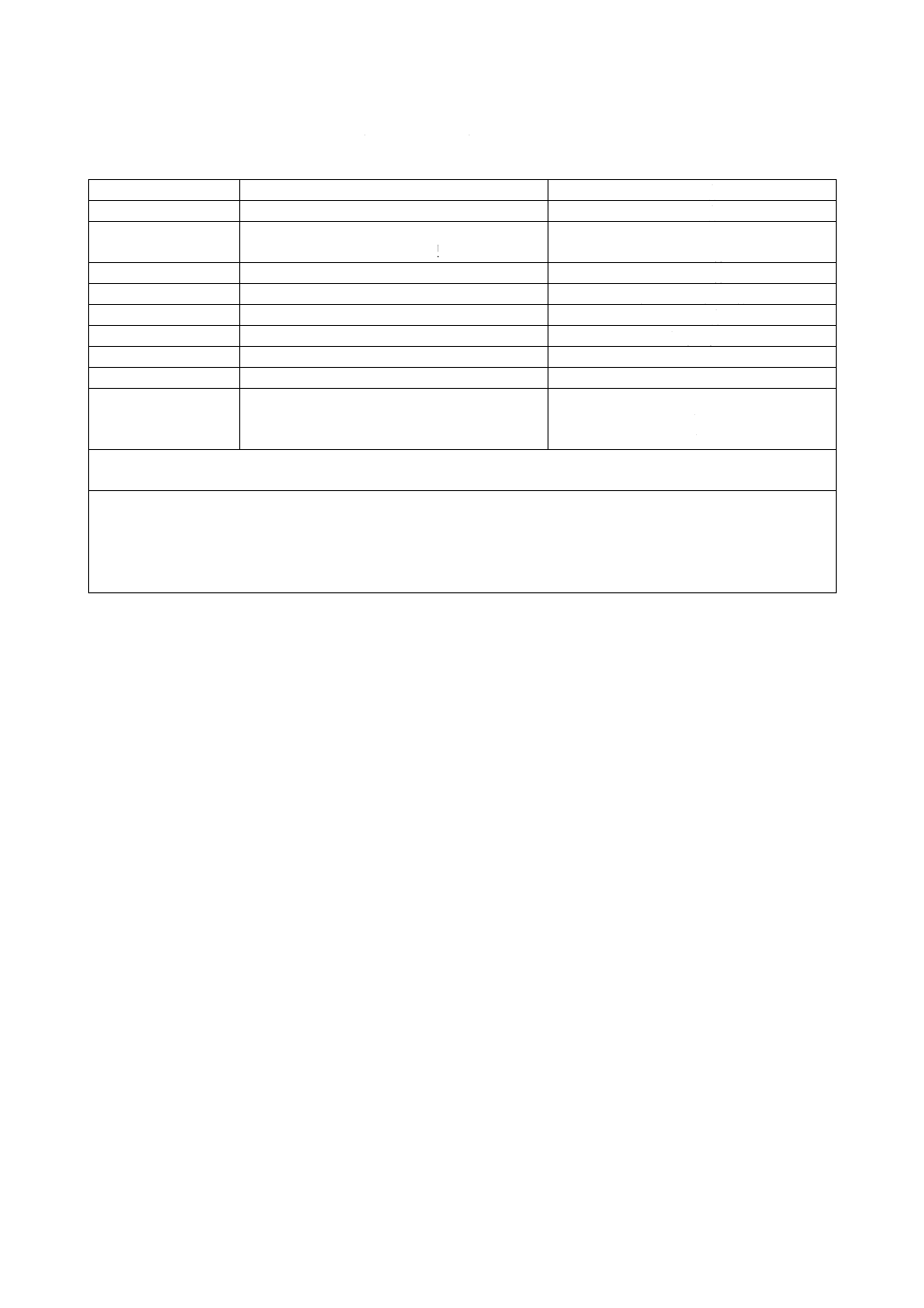

表 1 JIS金型 タイプD1及びタイプD2によって作製される角板の寸法

単位 mm

l

角板の長さ

60±2 (1)

b

角板の幅

60±2 (1)

h

角板の厚さ タイプD1金型

タイプD2金型

1.0±0.1

2.0±0.1 (1)

lG

ゲートの長さ

4.0±0.1 (2)

hG

ゲートの高さ

(0.75±0.05)×h (3)

lR

ランナーの長さ

25〜30 (4)

bR

ゲート位置でのランナーの幅

≧(b+6)

hR

ランナーの厚さ

h

l*

スプルーからランナーまでの距離

長さを規定しない。

lP

ゲートからの圧力センサの位置

5±2

lP+rP≦10 (5)

lP-rP≧0

備考 この表に規定する角板の寸法は,4.1のg)に規定するキャビティ寸法と異なる。最終製品の寸法よりも大きな金

型寸法は,成形収縮を考慮したためである。

注(1) これらの寸法は,JIS K 7211-1及びISO 6603-2に規定する推奨試験片のものである。

(2) 4.1の備考2.及び備考3.参照。

(3) 4.1の備考1.及び備考2.参照。

(4) 4.1の備考4.参照。

(5) rPはセンサの半径。

5

K 7152-3:2005 (ISO 294-3:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

Sp スプルー

G ゲート

R ランナー

P 圧力センサ

その他の記号については,表1参照

図 2 JIS金型 タイプD1及びタイプD2の詳細

4.2

射出成形機 JIS K 7152-1の4.2による。ただし,その4.2.4の型締力は,次による。

JIS金型 タイプD1及びタイプD2の最小の型締力FMは,次の式によって求める。

3

max

M

10

000

11

−

×

×

≥

p

F

ここに,

FM: 型締力(kN)

pmax: 最大溶融樹脂圧力(MPa)

すなわち,最大溶融樹脂圧力pmax=80 MPaのとき,FMは880 kNとなる。

5. 操作

5.1

材料の状態調節 JIS K 7152-1の5.1による。

5.2

射出成形 JIS K 7152-1の5.2による。ただし,その5.2.2については,次のように変更する。

JIS金型 タイプD1及びタイプD2においては,選択した射出速度νIは,JIS金型 タイプAに用いる射

出速度と同等であることが望ましい。

6. 試験片作製の報告 報告書には,次の項目を記録する。

6

K 7152-3:2005 (ISO 294-3:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 規格番号:JIS K 7152-3(ISO 294-3)

b)〜h) JIS K 7152-1,6.のb)〜h)による。

7

K 7152-3:2005 (ISO 294-3:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)ウェルドライン

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

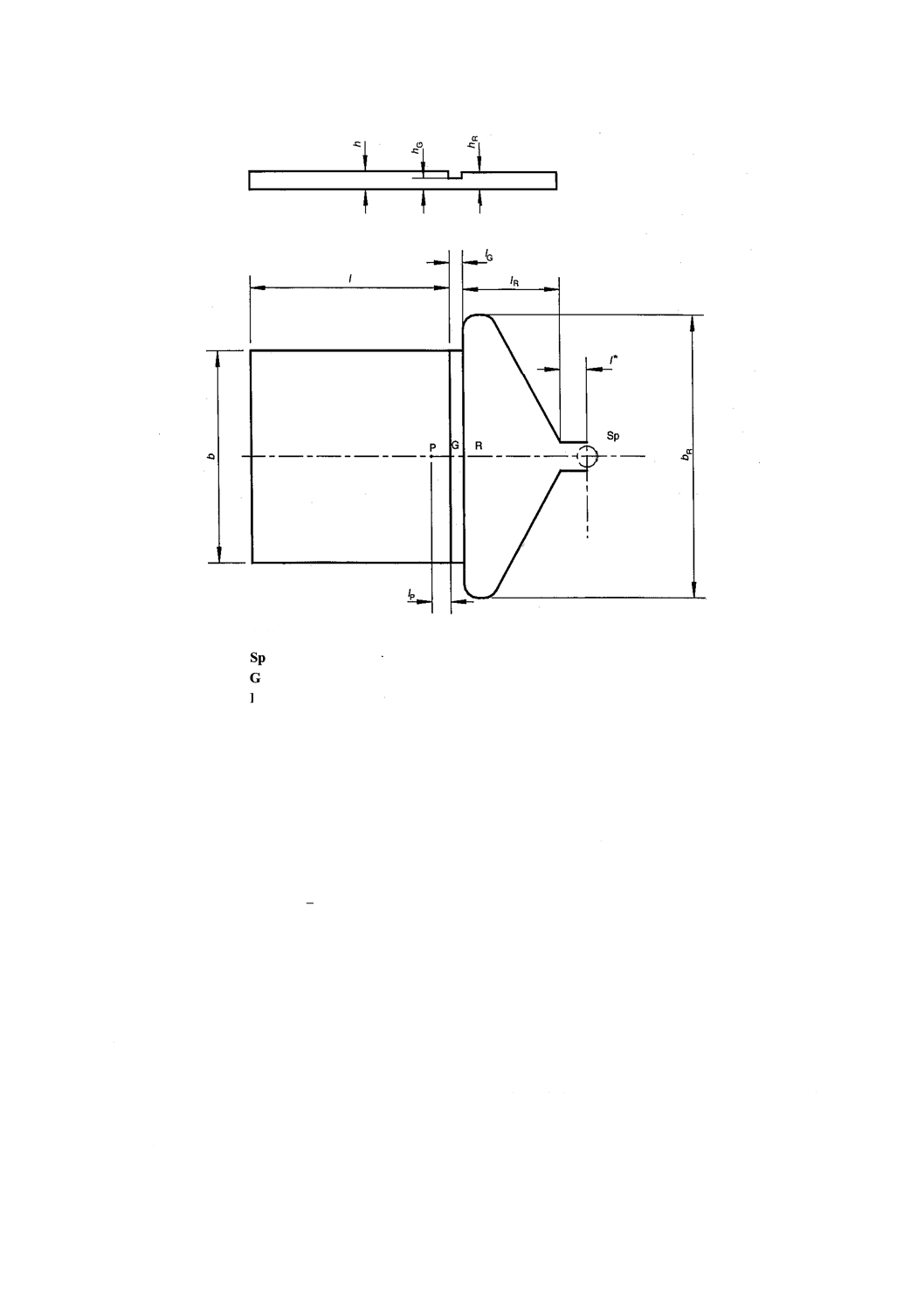

キャビティ内に適切なインサートを装着することによって,機械特性に及ぼすウェルドラインの効果が

調べられる(附属書A図1及び附属書A図2参照)。

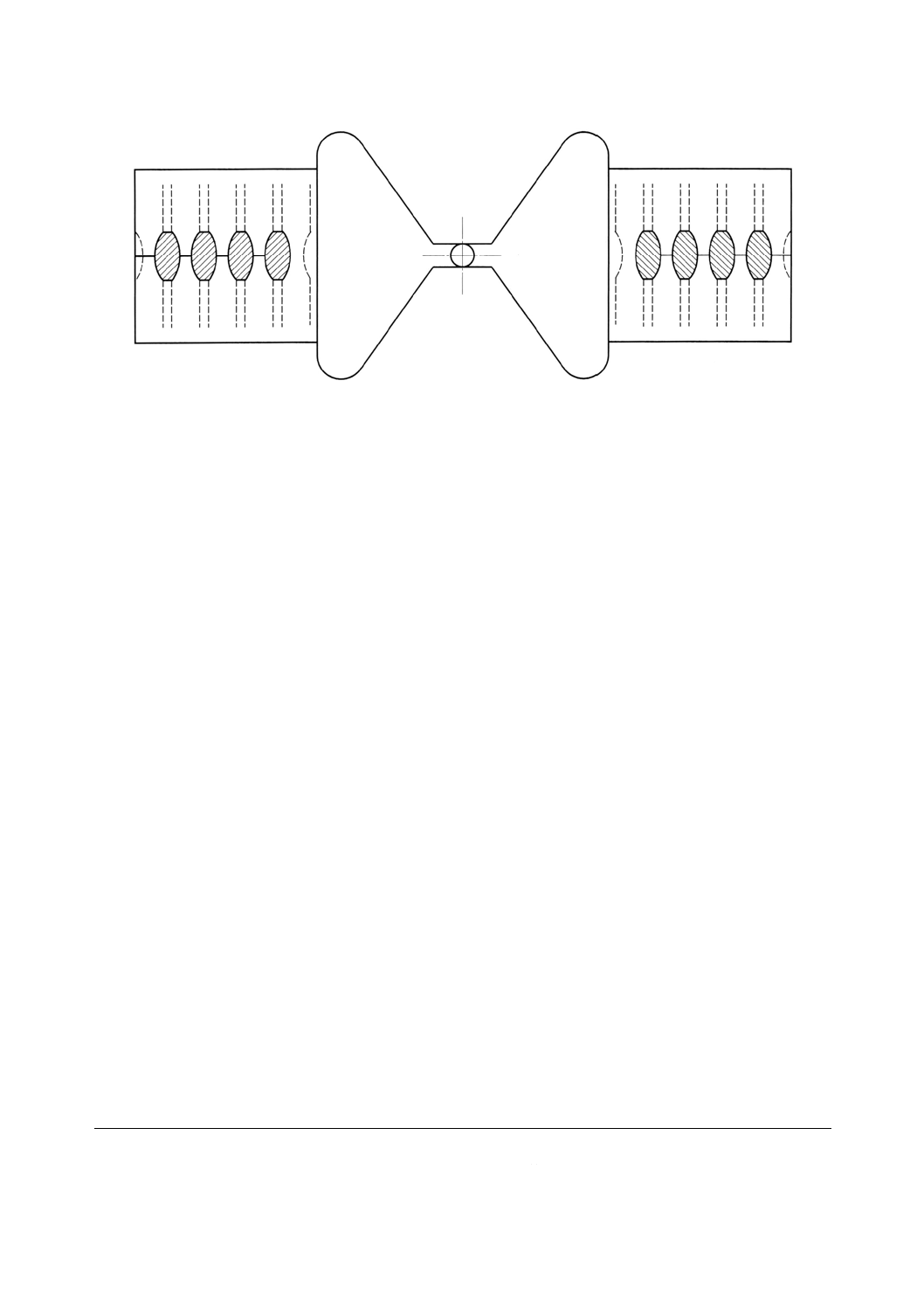

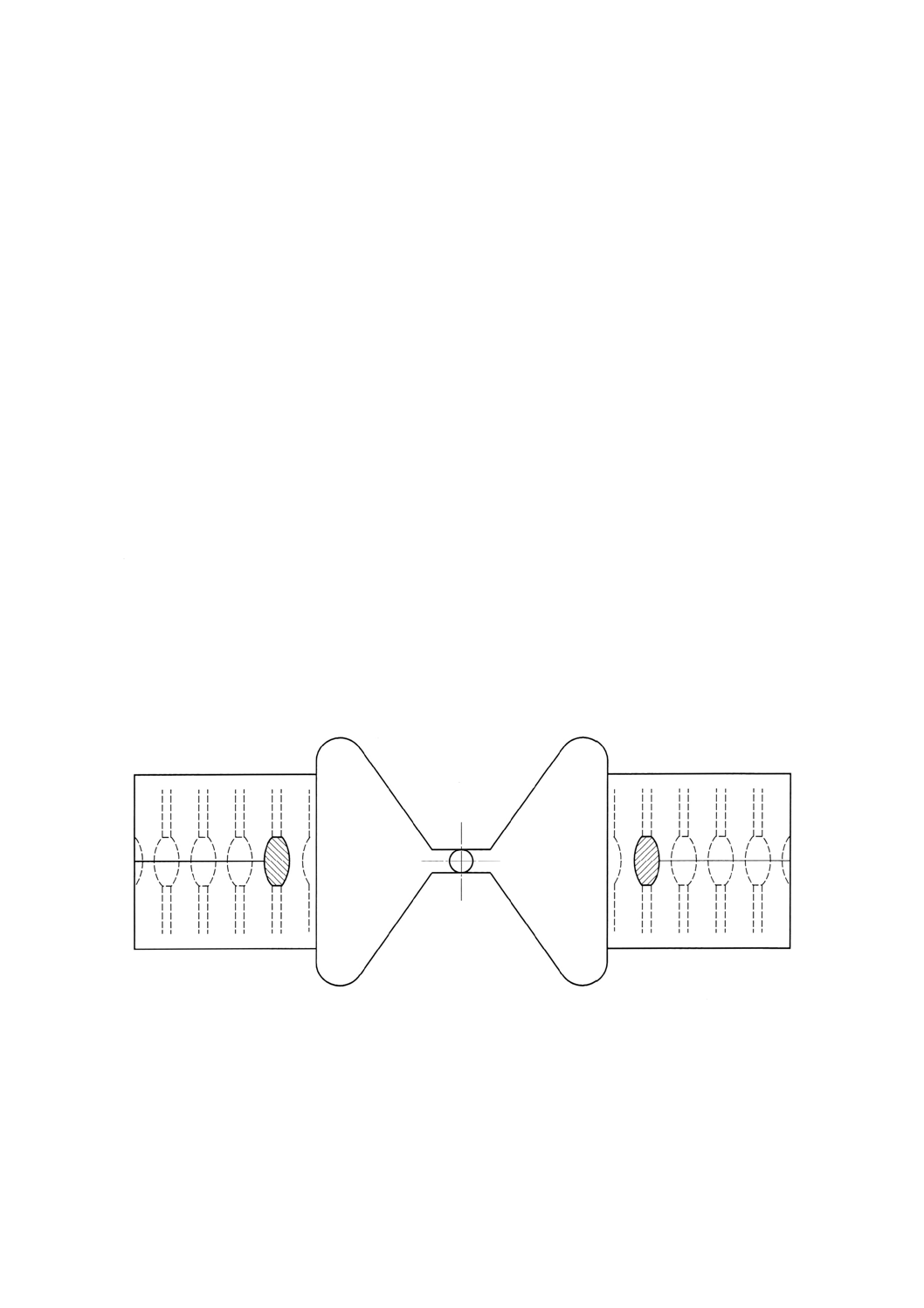

附属書A図1は,ゲートの近くに1個のインサート(斜線)を挿入した場合を示す。インサートによっ

て生じた二つの平行な溶融樹脂の流れからウェルドライン(実線)が形成される。

JIS K 7160に規定する4形の小形引張試験片は,成形品から切削によって得ることができ,これを用い

てJIS K 7161の引張試験及びJIS K 7160の引張衝撃試験を行い,インサートからの距離によるウェルドラ

インの影響を測定できる。

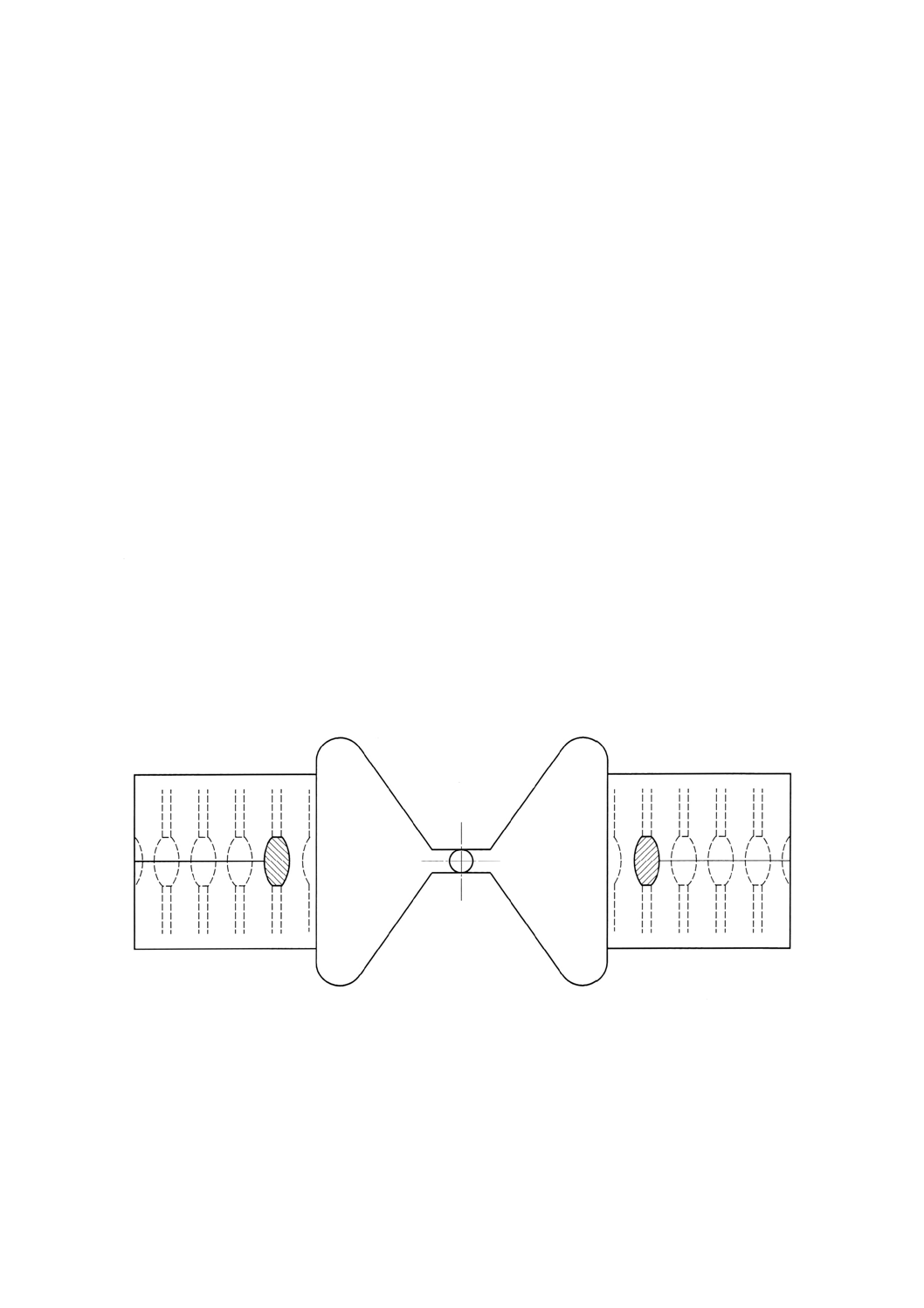

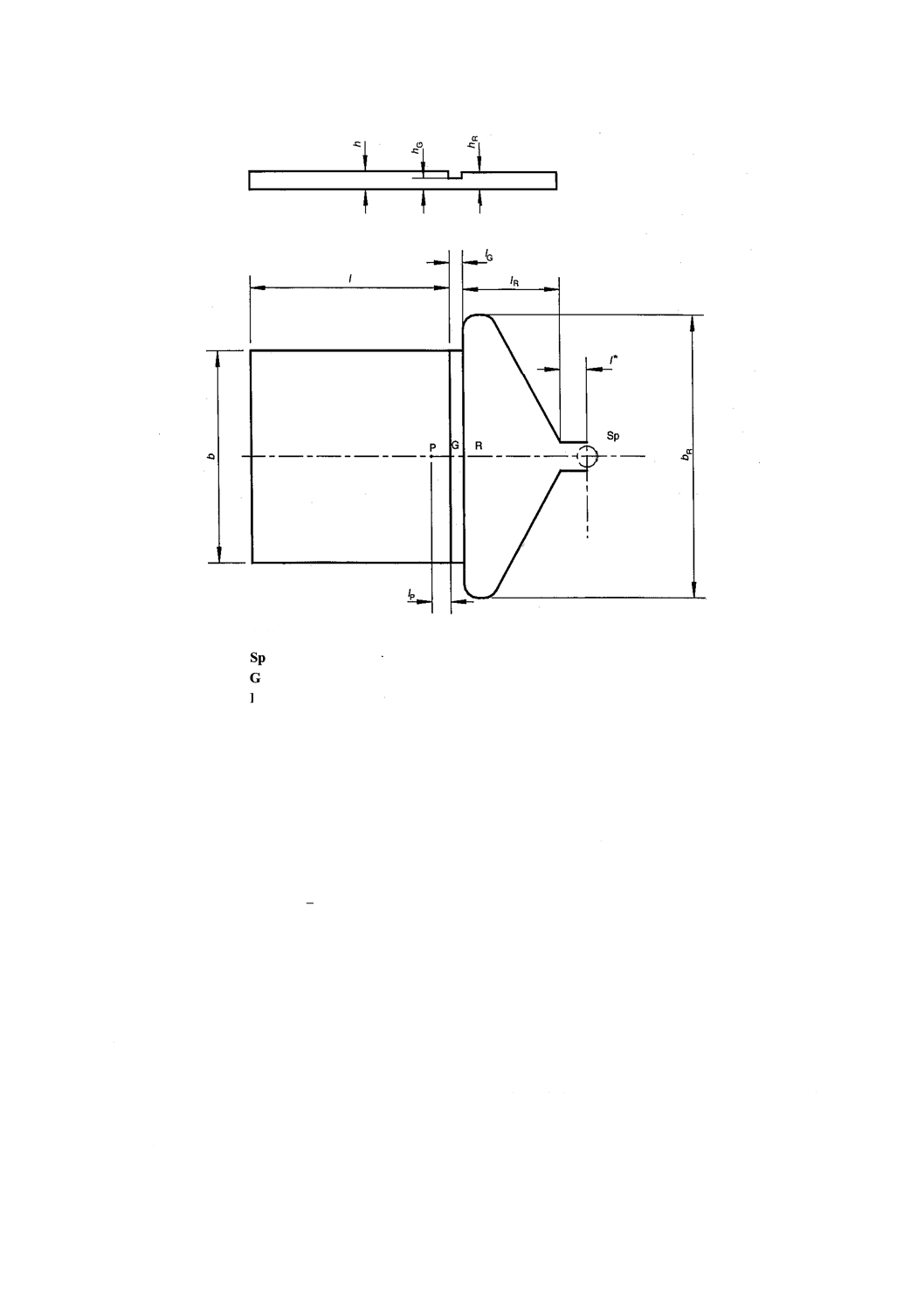

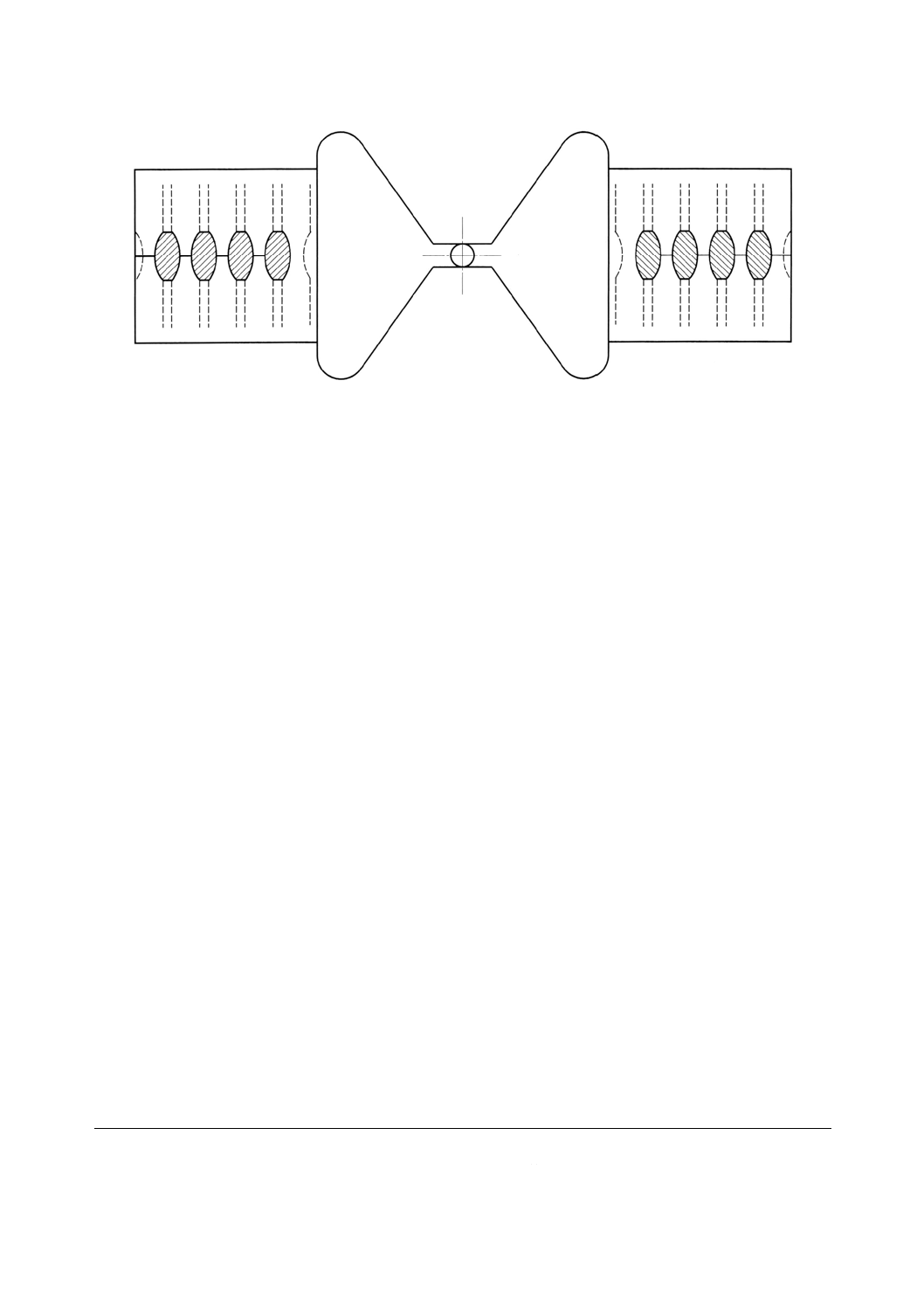

附属書A図2は,複数個のインサート(斜線)を用いた場合を示す。溶融樹脂の対向流れによってウェ

ルドライン(実線)が形成され,それぞれ,流路の長さの異なるウェルドラインとなる。

附属書A図1に示した溶融樹脂の平行流れと,附属書A図2に示した対向流れが,ウェルドライン形成

の基本的なタイプである。いずれの場合も,インサートは,左右二つのキャビティの対称位置に装着する

のがよい。

備考 幾つかの材料は,流れる距離と結果に因果関係がある場合,すなわち,ゲートからの距離が増

加するに従って溶融樹脂の圧力が低下する場合に限り,附属書A図1に示した配置と附属書A

図2に示した配置とから得られる結果は有効である。充てんの均一性,結晶性材料の結晶化速

度など,他の要因もまた,結果に影響する。その結果,ウェルドラインの強さはゲートからの

距離によって変化する。

附属書A図1 インサート(斜線)1個を装着して作製した成形品及び

切り出される引張試験片(点線)の位置

8

K 7152-3:2005 (ISO 294-3:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A図2 インサート(斜線)複数個を装着して作製した成形品及び

切り出される引張試験片(点線)の位置

関連規格 JIS K 7160 プラスチック−引張衝撃強さの試験方法

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則