3

K 7133 : 1999 (ISO 11501 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験に用いた材料の完全な特定に必要なすべての事項

c) 試験温度

d) 加熱時間

e) 標線間距離の平均の百分率変化

f)

寸法変化の方向(縦又は横)

g) 試験年月日

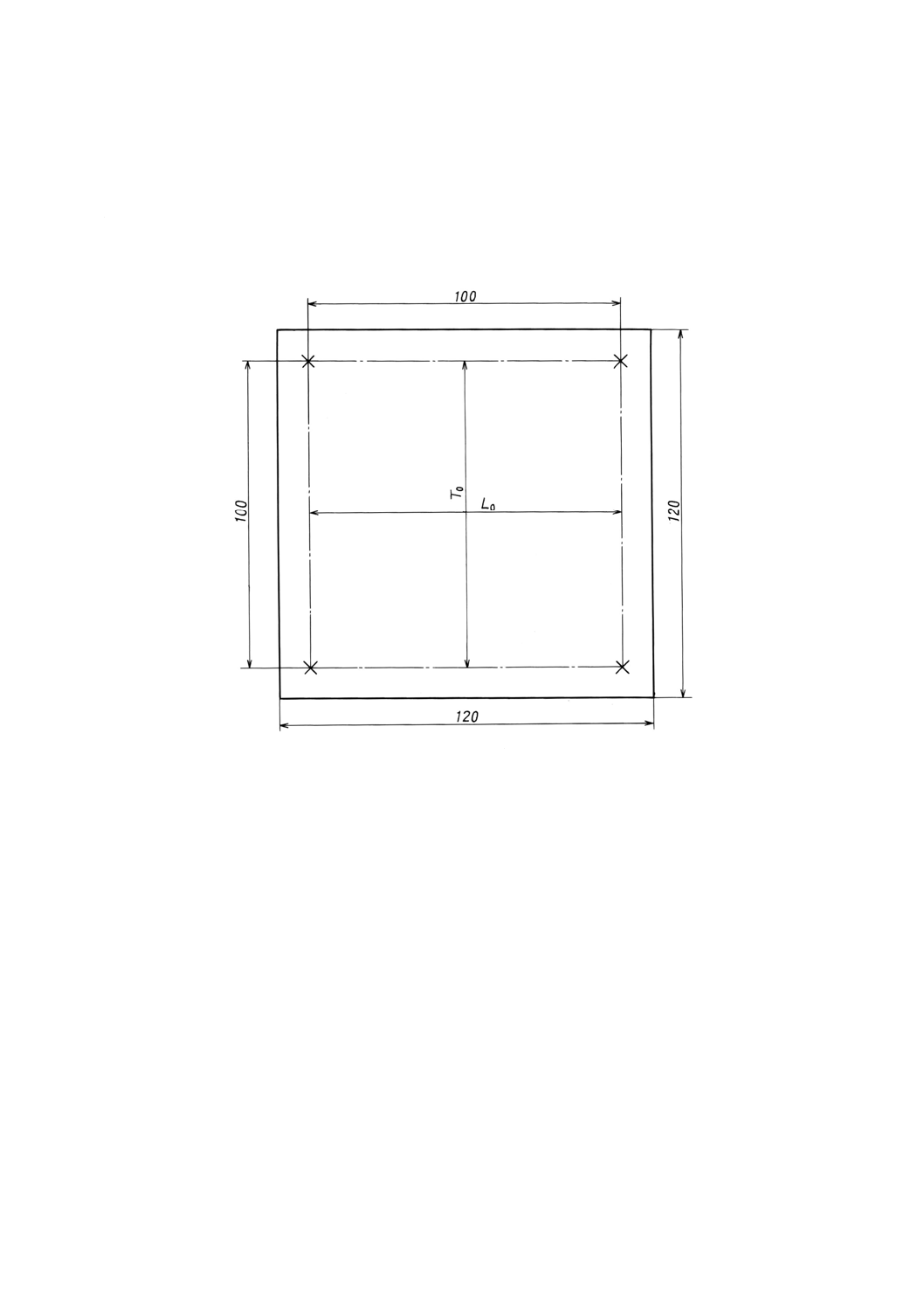

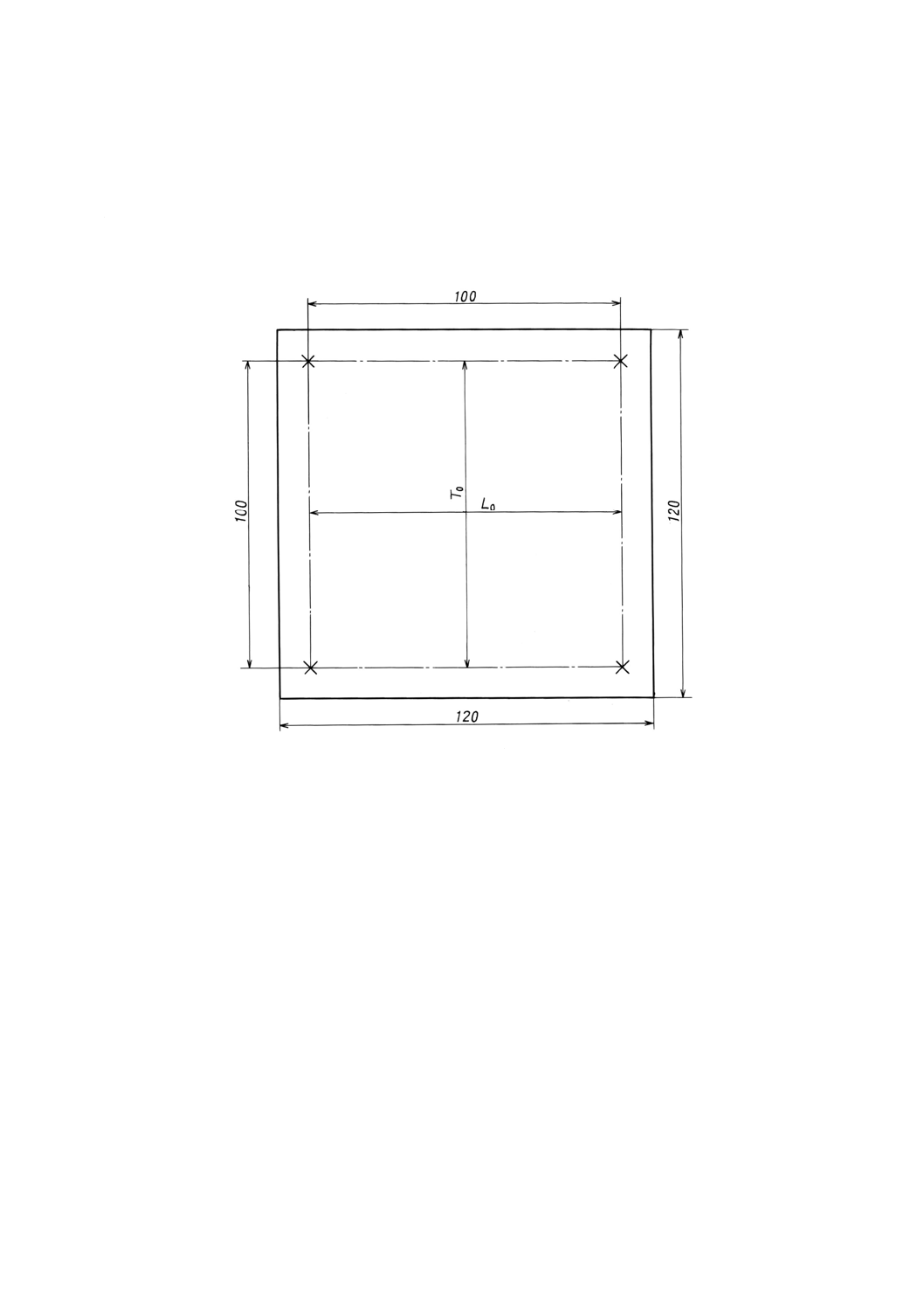

図1 試験片の寸法及び標線間距離

K 7133 : 1999 (ISO 11501 : 1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の設定は,国際規格に整合させるためにISO 11501 : 1995を基礎として用いた。

JIS K 7133には,次に示す附属書がある。

附属書A(参考) 温度及び加熱時間の例

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7133 : 1999

(ISO 11501 : 1995)

プラスチック−フィルム及び

シート−加熱寸法変化測定方法

Plastics−Film and sheeting−Determination of dimensional change on

heating

序文 この規格は,1995年に第1版として発行されたISO 11501, Plastics−Film and sheeting−Determination

of dimensional change on heatingを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本

工業規格である。

なお,この規格の3.(原理)のうち点線の下線を施してある参考は,原国際規格にはない事項である。

1. 適用範囲 この規格は,プラスチックフィルム及びシートの縦方向と横方向の加熱による寸法変化の

測定方法について規定する。この方法は,熱収縮の有無にかかわらず,厚さ1mmまでのプラスチックシ

ートに適用する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

備考 ISO 291 : 1997, Plastics−Standard atmospheres for conditioning and testingが,この規格と一致し

ている。

3. 原理 試験は,次の項目からなる。

a) 各試験片に縦方向及び横方向に印した二つの標線の試験前の標線間距離を測定する。

b) 乾燥器の中のカオリン床の上に試験片を置き,規定の温度で所定の時間加熱する。

c) 冷却後,再度縦方向及び横方向の標線間距離を測定し,標線間の寸法変化を求める。

参考 カオリン床とは,その中に乾燥陶土(カオリン)粉末を敷いた容器。

4. 装置

4.1

空気循環乾燥器 試験部(カオリン床及び試験片)の全体積が,乾燥器の空間容積の10%を超えて

はならない。

試験部は互いに,また乾燥器の側面から50mm以下に近接しないように棚の上に設置する。

乾燥器は少なくとも1時間当たり6回の空気循環ができるもの。

乾燥器の温度は,試験部が規定温度±2℃以内に(規定温度が100℃以下では±1℃以内に)保つように

自動温度調節器で制御できなければならない。

2

K 7133 : 1999 (ISO 11501 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

金属製容器 深さ約20mmのカオリン床が入るもの。他の寸法としては,試験片の変形がなく,平

らに置くことができて,乾燥器の中に入る大きさのもの。

4.3

温度測定器具 先端を,カオリン床の中に埋め込むことができるもの。

4.4

目盛定規 最小0.5mmまで測定できる目盛定規。

4.5

ストップウオッチ

5. 試験片 フィルム及びシートの試料は,試験片を切り出して測定する前に,JIS K 7100に規定する標

準状態の一つの条件下に,少なくとも2時間の状態調節をしなければならない。三つの試験片は,約120

×120mmの寸法に,フィルム又はシートの中央部と両端部から切り出す。両端部の試験片は,フィルム又

はシートの端から少なくとも50mm離して切り取らなければならない。

6. 手順 カオリン床を入れた金属製容器(4.2)を乾燥器(4.1)に入れ,そのカオリン床が所定の温度範囲に

なるように乾燥器の温度調節を行う。

図1に示すように,試験片にシートの縦方向(又は機械方向)及び横方向の印を付ける。

図1に示すように,試験片の中央部で標線間距離(L0及びT0)を測るための印を付け,最小0.5mmまで

測定できる目盛定規(4.4)で測定する。

試験片にカオリンを振りかけ,それをカオリン床に平らに置く。カオリン床は,試験を行っている材質

に,決められた時間,規定の温度に保つ。

付属書A(参考)に各種フィルム及びシート材料に対する温度及び加熱時間の例を示す。加熱時間終了

後,カオリン床から試験片を取り出して,試験前と同じ標準状態に,少なくとも30分間状態調節する。縦

方向及び横方向の標線間距離(L及びT)を再度測定する。

7. 試験結果の表し方 各試験片について縦方向及び横方向の標線間距離の変化(∆L及び∆T)を算出し,

最初の標線間距離に対する百分率で表す。

100

0

0×

−

=

∆

L

L

L

L

100

0

0×

−

=

∆

T

T

T

T

ここに, L0及びT0: 試験前の標線間距離 (mm)

L及びT: 加熱後の標線間距離 (mm)

備考1

∆L及び∆Tは正にも負にもなる。負の値は,フィルム又はシートの収縮,正の値は,伸びに

相当する。

各方向(縦及び横)に対し三つの試験片の平均値を算出し,数字を丸めて小数第1位まで

を表す。

8. 精度 この試験方法の精度は,試験室間の比較データがないため知られていない。試験室間の比較デ

ータが得られれば,次回改正時に精度が追加されるであろう。

9. 試験報告 試験報告には,次の事項を含めなければならない。

a) この規格の番号

3

K 7133 : 1999 (ISO 11501 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験に用いた材料の完全な特定に必要なすべての事項

c) 試験温度

d) 加熱時間

e) 標線間距離の平均の百分率変化

f)

寸法変化の方向(縦又は横)

g) 試験年月日

図1 試験片の寸法及び標線間距離

4

K 7133 : 1999 (ISO 11501 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

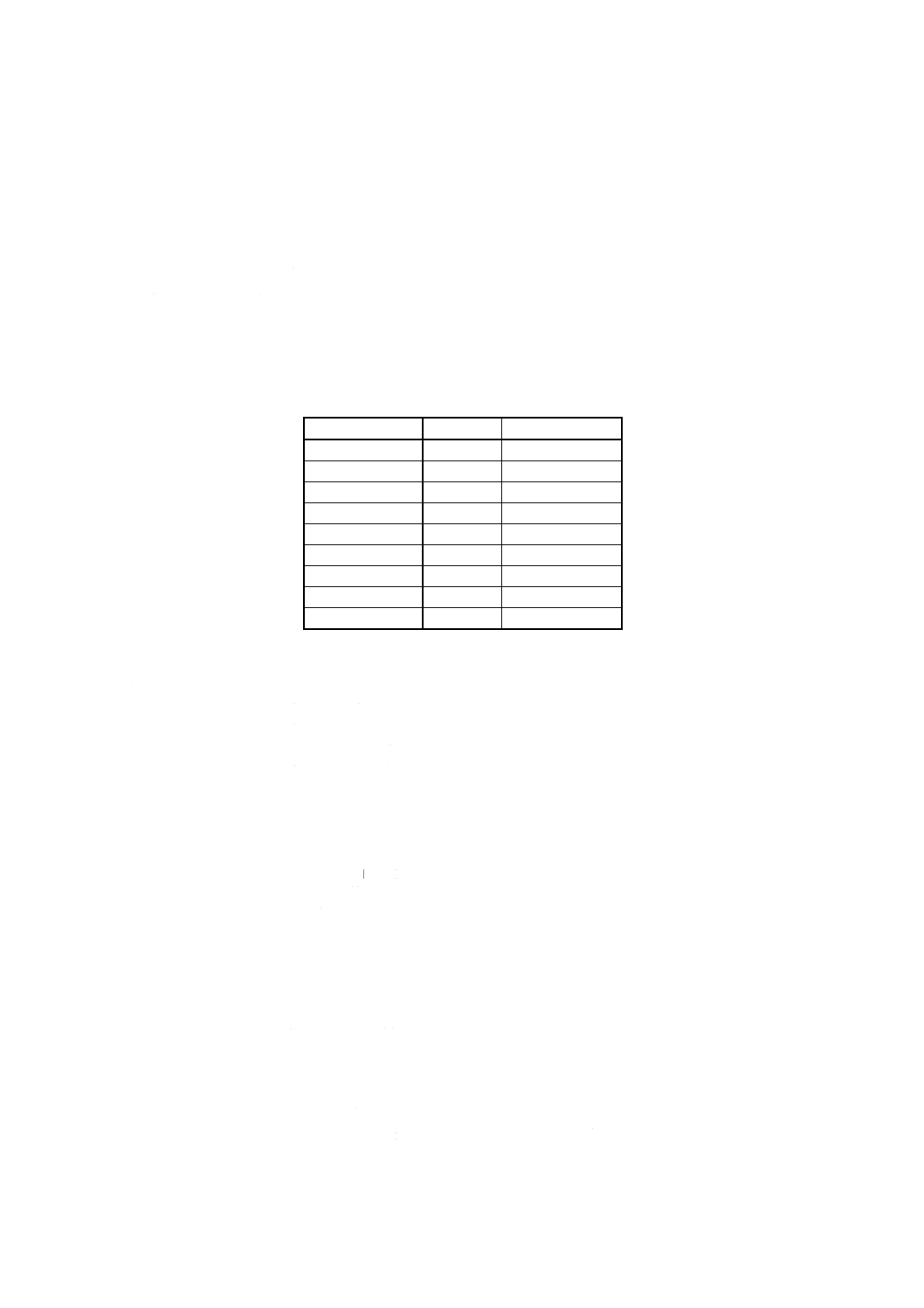

附属書A(参考) 温度及び加熱時間の例

A.1 加熱時間 試験には次の加熱時間を推奨する。

高温の加工をしない非収縮用フィルム及びシートに対しては5分間

熱収縮させる又は熱成形をするフィルム及びシートに対しては30分間

A.2 温度 表A.1は,この試験の指針として使用できる。

表A.1 推奨温度

単位℃

材料

非収縮用 熱収縮/熱成形用

無可塑PVC

85

125

可塑化PVC

70

125

塩素化PVC

100

150

ABS

−

125

高密度PE

125

150

PP

125

175

酢酸セルローズ

125

150

PMMA

160

160

低密度PE

100

150

JIS原案作成委員会 構成表

氏名

所属

(委員長)

仲 川 勤

明治大学理学部工業化学科

大 嶋 清 二

通商産業省工業技術院標準部

増 田 優

通商産業省基礎産業局

橋 本 繁 晴

財団法人日本規格協会

小 野 昌 孝

実践女子大学生活科学部生活環境学科

小松原 恒 雄

硬質塩化ビニール板協会

高 野 忠 夫

財団法人高分子素材センター

越 山 了 一

社団法人日本包装技術協会包装技術研究所

葛 良 忠 彦

東洋製罐グループ総合研究所調査企画室

平 和 雄

東洋製罐株式会社技術本部鶴見分室

土 屋 博 隆

大日本印刷株式会社包装研究所

池 田 弘 治

日本合成ゴム株式会社筑波研究所

各 務 孝

凸版印刷株式会社生産技術開発部

石 井 恒

住友ベークライト株式会社フィルムシート営業本部

岩 本 威 生

三菱化学株式会社樹脂カンパニー・ポリオレフィン業務

米 田 昌 夫

三菱樹脂株式会社長浜研究所試験グループ

尾 崎 樹 男

三井石油化学工業株式会社MDC/PEグループ

足 立 卓 雄

藤森工業株式会社研究部

下 川 正 明

森永製菓株式会社研究所分析・包装研究室

世 代 文 彦

花王株式会社包装技術研究所

猪 狩 恭一郎

東京製紙株式会社技術部

真 弓 高 明

株式会社島津製作所試験計測事業部

(事務局)

吉 木 健

日本プラスチック工業連盟