2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7118-1995

硬質プラスチック材料の

疲れ試験方法通則

General rules for testing fatigue of rigid plastics

1. 適用範囲 この規格は,硬質プラスチック(1)(以下,プラスチックという。)の疲れ試験方法の通則に

ついて規定する。

注(1) 硬質プラスチックとは,この規格で規定する条件で試験が可能なプラスチックをいう。

備考1. この規格の引用規格を,次に示す。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS K 6900 プラスチック−用語

JIS Z 8401 数値の丸め方

2. この規格の中で { } を付けて示してある単位は,従来単位によるものであって,参考とし

て併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほかは,次のとおりとする。

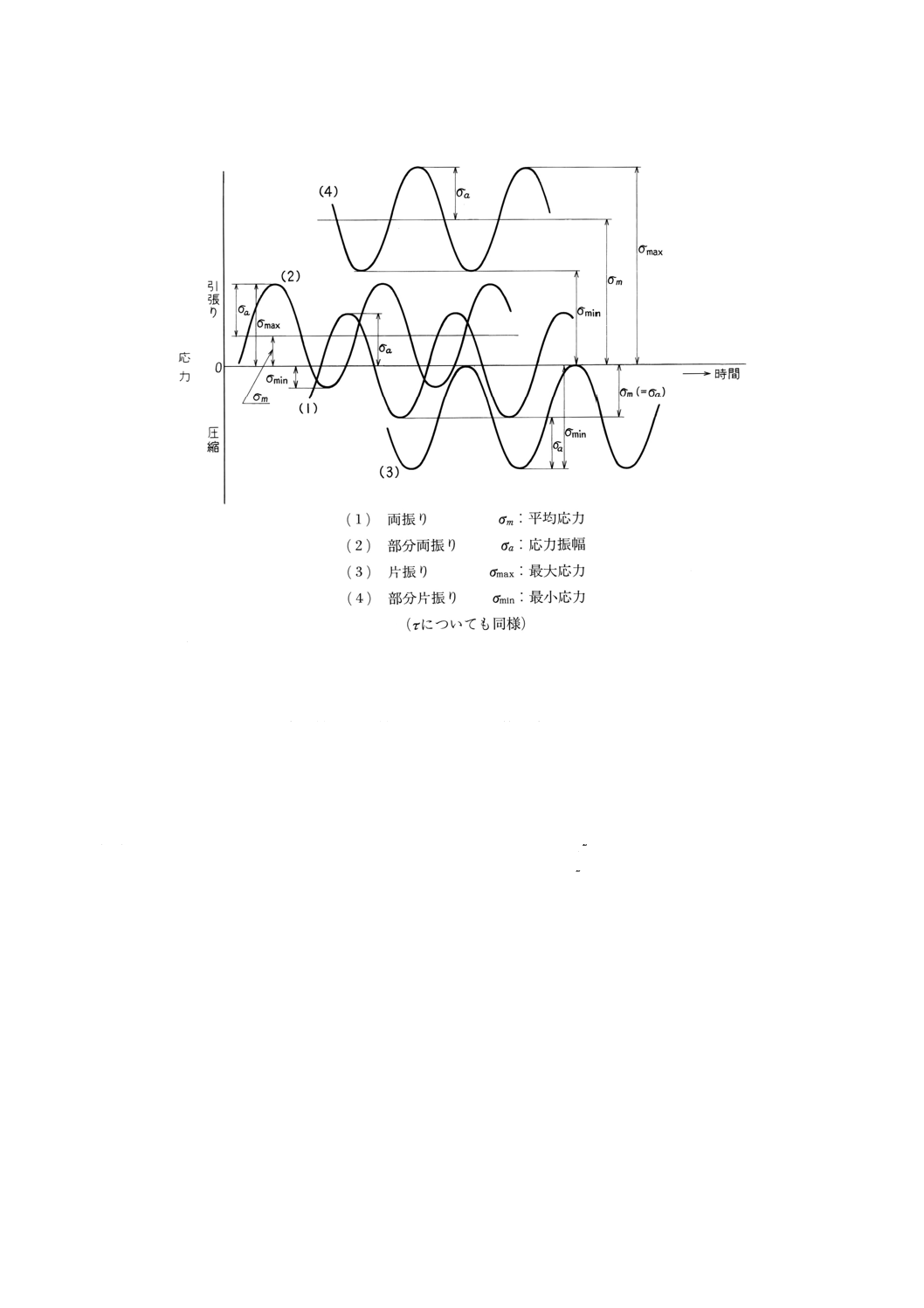

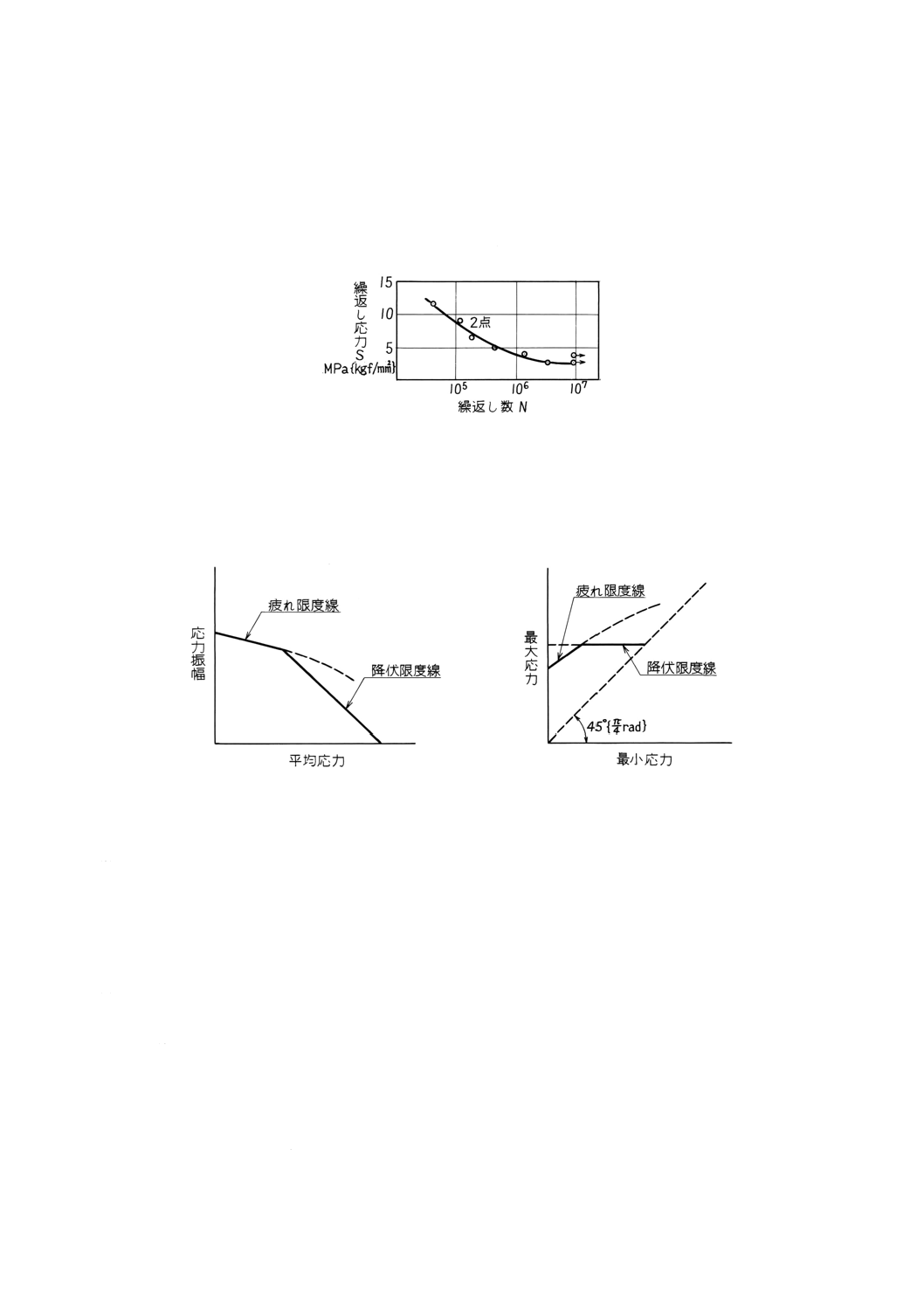

なお,記号については図1に示すとおりとする。

2

K 7118-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1

(1) 応力及び繰返し数に関する用語

(1.1) 応力(呼び応力) 切欠きなどによる応力集中を考えないで,単純に弾性理論に基づいて計算され

た応力 (MPa) {kgf/mm2}。垂直応力をσ,せん断応力をτで表す。

(1.2) 繰返し応力 ある一定の最大値と最小値の間を周期的に変動する応力。

(1.3) 最大応力,最小応力σmax,τmax,σmin,τmin 正負の符号(2)を考慮に入れた繰返し応力の最大値及び

最小値。

注(2) 引張り,圧縮の場合は,引張応力を正,圧縮応力を負にとる。

(1.4) 平均応力σm,τm 繰返し応力の最大応力と最小応力の代数和の21。

(1.5) 応力振幅σa,τa 繰返し応力の最大応力と最小応力の代数差の21。

(1.6) 両振り応力 等しい正負の値の間を繰り返す応力(すなわち,σm=0,τm=0;σmax=σa,τmax=τaの

場合)。

(1.7) 部分両振り応力 σ=0,τ=0を含む繰返し応力で,σm≠0,τm≠0のもの。

(1.8) 片振り応力 最大値又は最小値が0となる繰返し応力(すなわち,|σm|=σa,τm=τa)。

(1.9) 部分片振り応力 同じ正負の符号の最大値と最小値の間を繰り返す応力(すなわち,|σm|>σa,τm

>τa)。

(1.10) 繰返し数 疲れ試験で試験片に一定の振幅で繰返し応力を加えたときの応力の繰返しの回数。N又

はnで表し,Nは疲れ破壊までの繰返し数,nは疲れ試験中の応力の繰返し数をいう。

(2) 疲れ強さに関する用語

(2.1) 疲れ限度 無限回の繰返しに耐える応力の上限値。プラスチック材料の場合には,107回までに疲れ

限度(S−N線図でそれ以上は横軸に水平となる繰返し応力)を示さない場合が多く,一般に107回

3

K 7118-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

までに破壊しない応力の上限値を疲れ限度として用いる。ただし,この場合は107で破壊しない応

力の上限値であることを明記しておく[(2.12) 時間強さの項を参照]。

(2.2) 両振り引張圧縮疲れ限度σw 両振り引張圧縮応力が作用するときの疲れ限度。応力振幅をもって表

す。

(2.3) 片振り引張疲れ限度σu 片振り引張応力が作用するときの疲れ限度。応力振幅の2倍をもって表す。

(2.4) 片振り圧縮疲れ限度σ−u 片振り圧縮応力が作用するときの疲れ限度。応力振幅の2倍をもって表

す。

(2.5) 回転曲げ疲れ限度σwb 回転曲げ応力が作用するときの疲れ限度。応力振幅をもって表す。

(2.6) 両振り平面曲げ疲れ限度σwp 両振り平面曲げ応力が作用するときの疲れ限度。応力振幅をもって表

す。

(2.7) 片振り平面曲げ疲れ限度σup 片振り平面曲げ応力が作用するときの疲れ限度。応力振幅の2倍をも

って表す。

(2.8) 両振りねじり疲れ限度τw 両振りねじり応力が作用するときの疲れ限度。応力振幅をもって表す。

(2.9) 片振りねじり疲れ限度τu 片振りねじり応力が作用するときの疲れ限度。応力振幅の2倍をもって

表す。

(2.10) 部分両振り疲れ限度σD,σDP,τD 部分両振り応力が作用するときの疲れ限度。(平均応力)±(応

力振幅)をもって表す。

(2.11) 部分片振り疲れ限度σD,σDP,τD 部分片振り応力が作用するときの疲れ限度。(平均応力)±(応

力振幅)をもって表す。

(2.12) 時間強さ(3) 普通疲れ限度よりも高い繰返し応力で,指定された回数の繰返しに耐える応力の上限

値[時間強さについても(2.2)〜(2.11)を準用する。]。

注(3) 時間強さには,必ず繰返し数を付けて表す。例 σw (105)

(2.13) 疲れ強さ 疲れ限度及び時間強さの総称[疲れ強さについても(2.2)〜(2.11)を準用する。]。

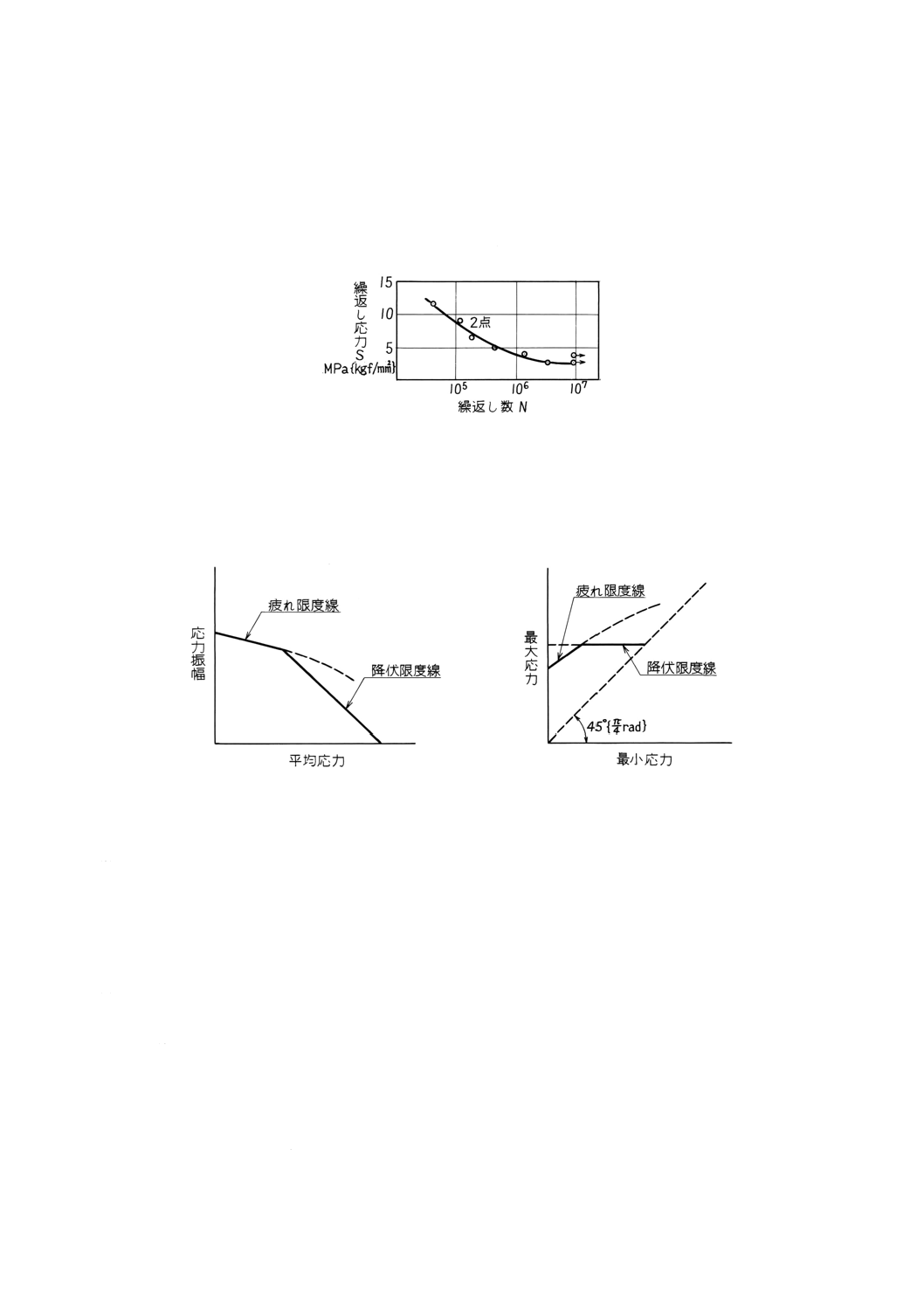

(2.14) 応力−繰返し数線図(S−N線図) 普通疲れ試験結果は縦軸に応力,横軸に破壊までの繰返し数

をとって表したグラフ。繰返し数は,対数目盛として片対数方眼紙を用いることが多い。

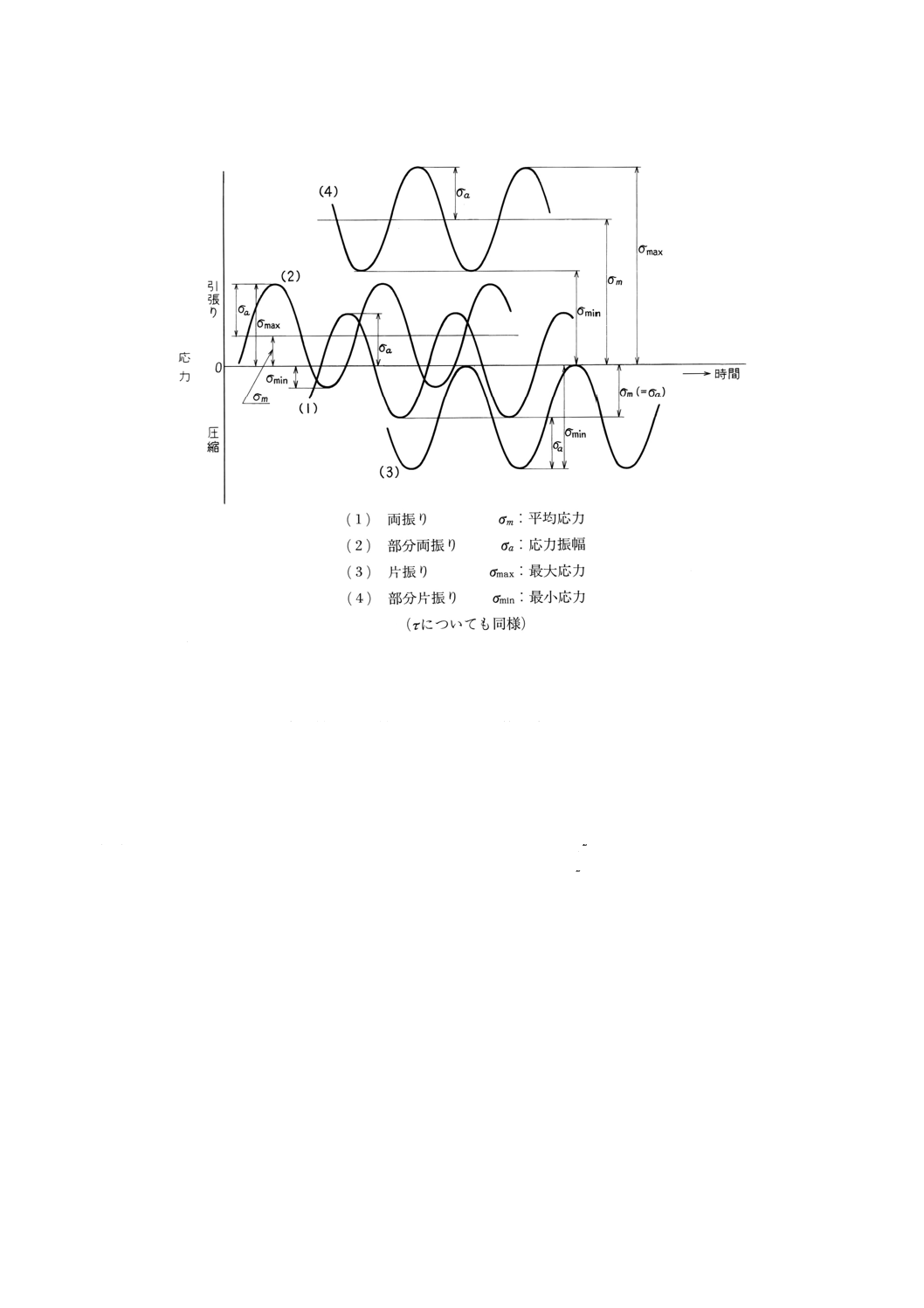

(2.15) 疲れ強さ線図 疲れ強さが繰返し応力の変動範囲の相違によって変化する状態を示した図。

(2.16) 疲れ強さ比 疲れ強さを静的強さで除した値。

(2.17) 比疲れ強さ 疲れ強さを比重で除した値。

(2.18) 切欠き試験片の疲れ強さ 切欠き部のある試験片の呼び応力で表した疲れ強さ。

(2.19) 切欠き係数β 切欠きのない試験片の疲れ強さを,切欠きのある試験片の疲れ強さで除した値。

(3) その他の用語

(3.1) 剛性 物体の荷重に対する変形抵抗。物体の形状・構造などによっていろいろの表し方があるが,

均一断面の真直棒の場合,引張剛性はEA,曲げ剛性はEI,ねじり剛性はGIp[E:縦(引張)弾性

率,A:断面積,G:横(せん断)弾性率,I:断面2次モーメント,IP:断面2次極モーメント]で

表される。

(3.2) 剛性低下 材料の剛性が低下してくる現象。プラスチックの場合,繰返し数の増加とともに剛性が

低下してくるものが多い。

(3.3) 剛性低下率 剛性低下量を初期剛性で除した値の百分率。

(3.4) 剛性保持率 最終剛性を初期剛性で除した値の百分率。

(3.5) 定荷重疲れ試験(定応力疲れ試験) 一定の応力振幅で行う疲れ試験。

4

K 7118-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3.6) 定たわみ疲れ試験(定ひずみ疲れ試験) 一定のひずみ振幅で行う疲れ試験。

3. 試験片の状態調節と試験温度及び湿度

3.1

試験片の状態調節は,特に規定がなければ,試験前に温度23±2℃及び相対湿度 (50±5) %において

48時間以上行う。

3.2

試験は3.1と同じ温湿度状態の室内で行う。

3.3

3.2と異なる温度及び湿度で試験する場合は,その試験条件下で,試験片を48時間以上状態調節し

た後に行う。この場合,その試験条件を報告しなければならない。

4. 試験機 試験目的に応じて適当な疲れ試験機を用いる。

試験機には応力振幅一定形又はひずみ振幅一定形試験機があり,作用する応力の種類によって,引張圧

縮疲れ試験機,回転曲げ疲れ試験機,平面曲げ疲れ試験機,ねじり疲れ試験機などがある。

5. 試験片

5.1

試験片は,関連規格又は当事者間の協定で定められた寸法・形状のものを用いる。

5.2

試験片は,関連規格又は当事者間の協定による方法に従って射出若しくは圧縮成形して作るか,又

は成形した板,丸棒などから機械加工によって切り取る。

5.3

方向性のある材料の場合には,その材料が実際に使用されるときに受ける応力の方向と,試験片が

受ける応力の方向とが同じになるように試験片を切り取らなければならない。

5.4

試験片の表面及び裏面は,原則として仕上げを行わないこととするが,厚い板から機械加工によっ

て試験片を採取する場合は,板の両面又は片面を削って板厚を小さくしてもよい。

5.5

射出又は圧縮などの成形方法によって試験片を成形する場合は,原則として後加工は行わない。た

だし,この場合,金型のゲート位置や合わせ目は試験片の疲れ強さに影響を与えないように,適当な位置

に選ばなければならない。

なお,成形条件は特別の場合を除き,その材料に対して最も適したものを選び,試験結果にそれらを明

記しなければならない。

5.6

試験片を切削,研削などによって機械加工する場合は,不適当な工具又は切れ味の悪い工具を使用

したりして,加工ひずみやきずを残したり,強く摩擦して加熱しないように注意しなければならない。加

工面の条こんは,研磨紙又は研磨布などを用いて研磨する。条こんに敏感なものは更にバフ加工によって

研磨し,条こんを十分に除去しなければならない。ただし,通常これらの加工きずに敏感でない積層板な

どの場合は,上記研磨工程を省略してもよい。

5.7

板状試験片の縁は,試験片の異常な早期破壊を防ぐため,0.2mm程度の丸みをつけるとよい。ただ

し,積層板の場合はこの必要がない。

5.8

試験片の数は,原則としてS-N線図を作図するのに必要な測定値が得られるだけ用意することとす

るが,通常10本程度を用いる。

6. 試験片の寸法測定

6.1

試験片の各寸法は,JIS B 7507で規定するノギス,JIS B 7502で規定する外側マイクロメータ,JIS B

7503で規定する目量0.01mmのダイヤルゲージなどを用いて,測定寸法に対して少なくとも0.5%以上の精

度(ただし,寸法が2mm以下の場合は0.01mm)で測定しなければならない。

5

K 7118-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

試験片の厚さは,試験片中央断面(最小断面)部分の数箇所で測定し,その結果を平均して厚さと

する。

また,平行部をもち,かつ,その部分が均一応力を受ける試験片(応力が均一でない場合は最大応力部

分)では,平行部分の数箇所で測定し,最小値をもって厚さとする。

なお,試験片の幅の測定も,これに準じて行う。

6.3

円形断面の直径は,最小断面部分の互いに直交する2方向の直径を測定し,その結果を平均して直

径とする。

7. 操作

7.1

試験片は偏心のないよう,かつ,試験中緩まないように試験機に取り付けなければならない。

また,この際,試験片の試験部分に大きな応力を与えたり,きずをつけたりしないように注意しなけれ

ばならない。

7.2

試験の開始に当たっては,試験片に衝撃を与えないよう,かつ,速やかに所定の試験条件に達する

ようにしなければならない。

7.3

試験応力の段階は試験目的によって異なるが,疲れ限度を求める場合には,なるべく小さいほうが

よい。普通S−N線図で相隣る点の応力の比が1.02以上1.5以下となるように選ぶとよい。

7.4

プラスチックの疲れ強さは,試験速度に大きく影響されるので,一連の試験は同じ速度で行うのが

よい。

7.5

試験を打ち切る時期として,通常次の三つがある。

(1) 繰返し数107回未満で破壊したとき

(2) 繰返し数107回未満で剛性保持率が一定値まで低下したとき

(3) 繰返し数107回までに(1),(2)の条件を満たさなかった場合は107回。

ただし,107回以上の繰返し数までの試験を行う場合は上記(1),(2),(3)に準じて,その繰返し数ま

で行う。

7.6

一度ある応力で試験して破壊しなかった試験片は,その後他の応力で試験すると,初めから後者の

応力で試験した場合の結果と異なるので,破壊しなかった試験片は再使用してはならない。

7.7

試験片がつかみ部において破壊するのを避けるため,つかみ具の角を丸めたり,つかみ具と試験片

の間にフィルムなどを挟むとよい。

7.8

試験機の運転休止は試験結果に影響があるので,規定の試験条件で連続運転させなければならない。

やむを得ず運転を休止した場合は,試験結果に記録しておく。

7.9

特に積層プラスチックでは,ひずみ振幅一定形試験機と応力振幅一定形試験機とでは,試験結果に

差が生じる場合があるので,使用した試験機の種類を報告しなければならない。

8. 試験結果の取扱い

8.1

応力は最大応力を生じる面について計算し,呼び応力で表す。呼び応力は算出方法を明示しておく

のがよい。

8.2

応力はMpa {kgf/mm2} の単位で示し,JIS Z 8401によって小数点以下1けた又は有効数字3けたに

丸める。

8.3

破壊までの繰返し数は,7.5(1)又は(2)の条件が成立するまでの繰返し数とする。7.5(2)の条件による

場合は,破壊の時期とみなした剛性保持率の値を明示しなければならない。

6

K 7118-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

繰返し数は,10nの倍数で表す。例えば,2.34×106のように有効数字3けたに丸める。

8.5

普通S-N線図は横軸に繰返し数を対数目盛で,縦軸に応力振幅又は最大応力を等間隔目盛又は対数

目盛で描く。点が重なった場合は,重なった点の数を付記する(図2参照)。

8.6

S−N線図において破壊しなかった試験片に示す点には,右向き矢印をつける(図2参照)。

図2 S−N線図

8.7

プラスチックは,繰返し数107回までに疲れ限度に達しないことが多いので,疲れ限度の代わりに,

通常107回の時間強さを求める。

8.8

疲れ限度線図(時間強さ線図)は,縦軸に応力振幅,横軸に平均応力をとって表すか,又は縦軸に

最大応力,横軸に最小応力をとって表す(図3参照)。

図3 疲れ限度線図

9. 報告 報告には,必要に応じて次の事項を記入する。

(1) 試験した材料の種類,等級及び製造業者のコード番号

(2) 試験片の調製方法(成形又は加工方法及びその条件)

(3) 試験片の形状・寸法

(4) 試験機の名称,形式及び容量

(5) 試験環境(温度及び湿度)

(6) 応力の種類及び試験速度

(7) 呼び応力の算出方法

(8) 破壊時期判定の剛性保持率

(9) S-N線図及び107回時間強さ

(10) 疲れ限度線図(時間強さ線図)

(11) 試験結果の一覧表

(12) 試験年月日及び試験場所

(13) その他必要と思われる事項

7

K 7118-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS Z 8203 国際単位系 (SI) 及びその使い方