3

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

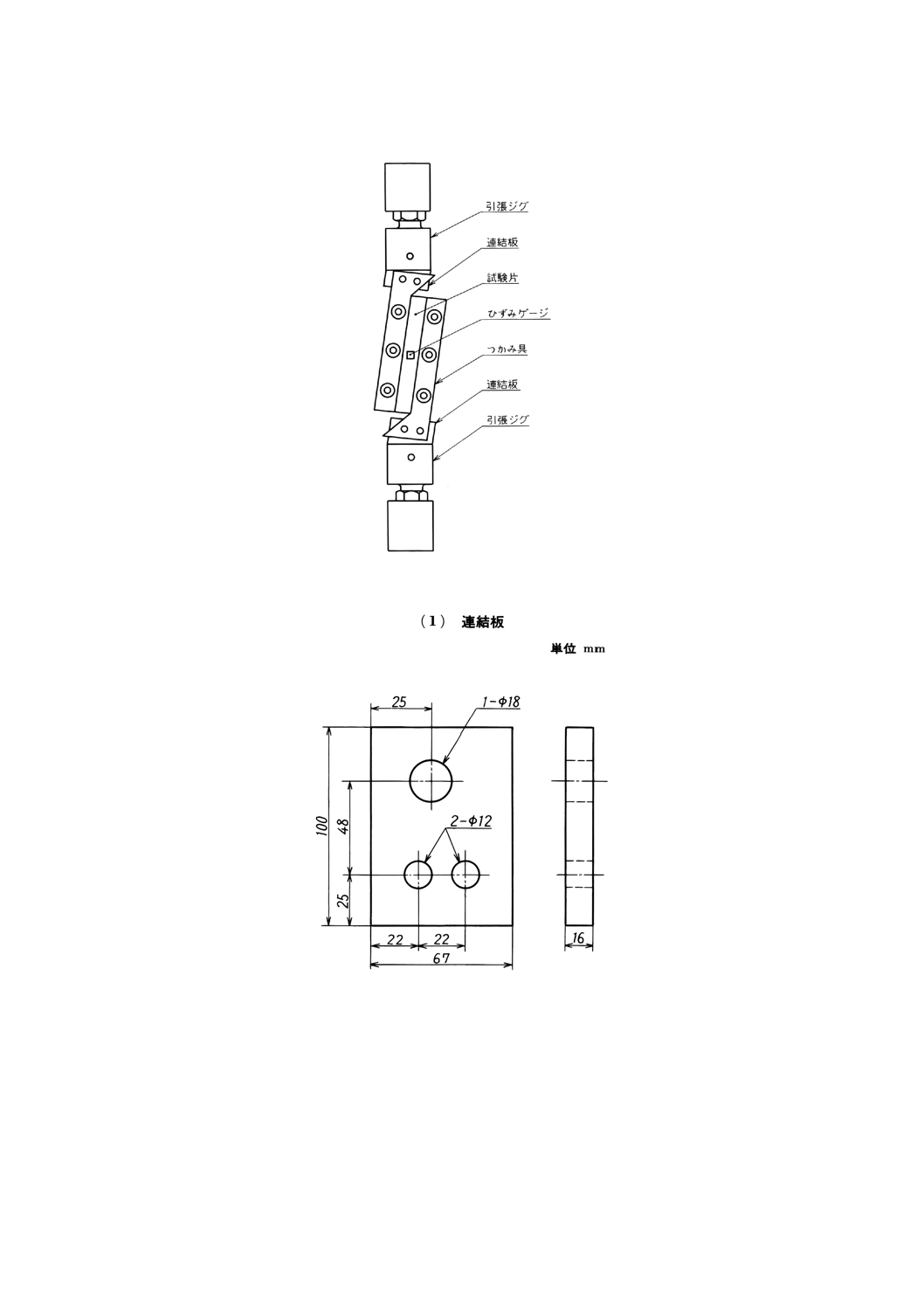

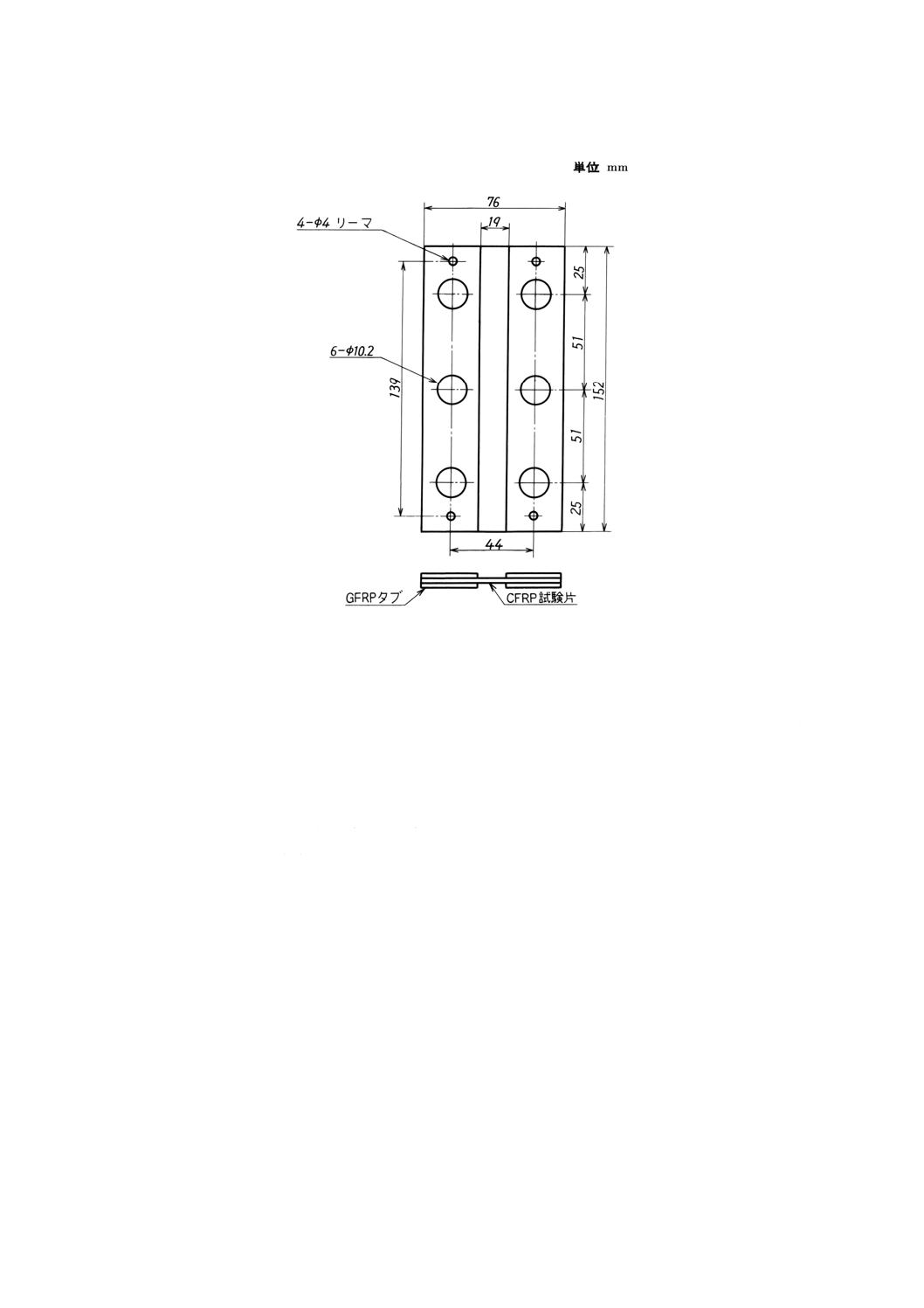

図1 面内せん断試験B法の力の伝達装置の一例

備考 試験片の形状及び寸法は,図4参照

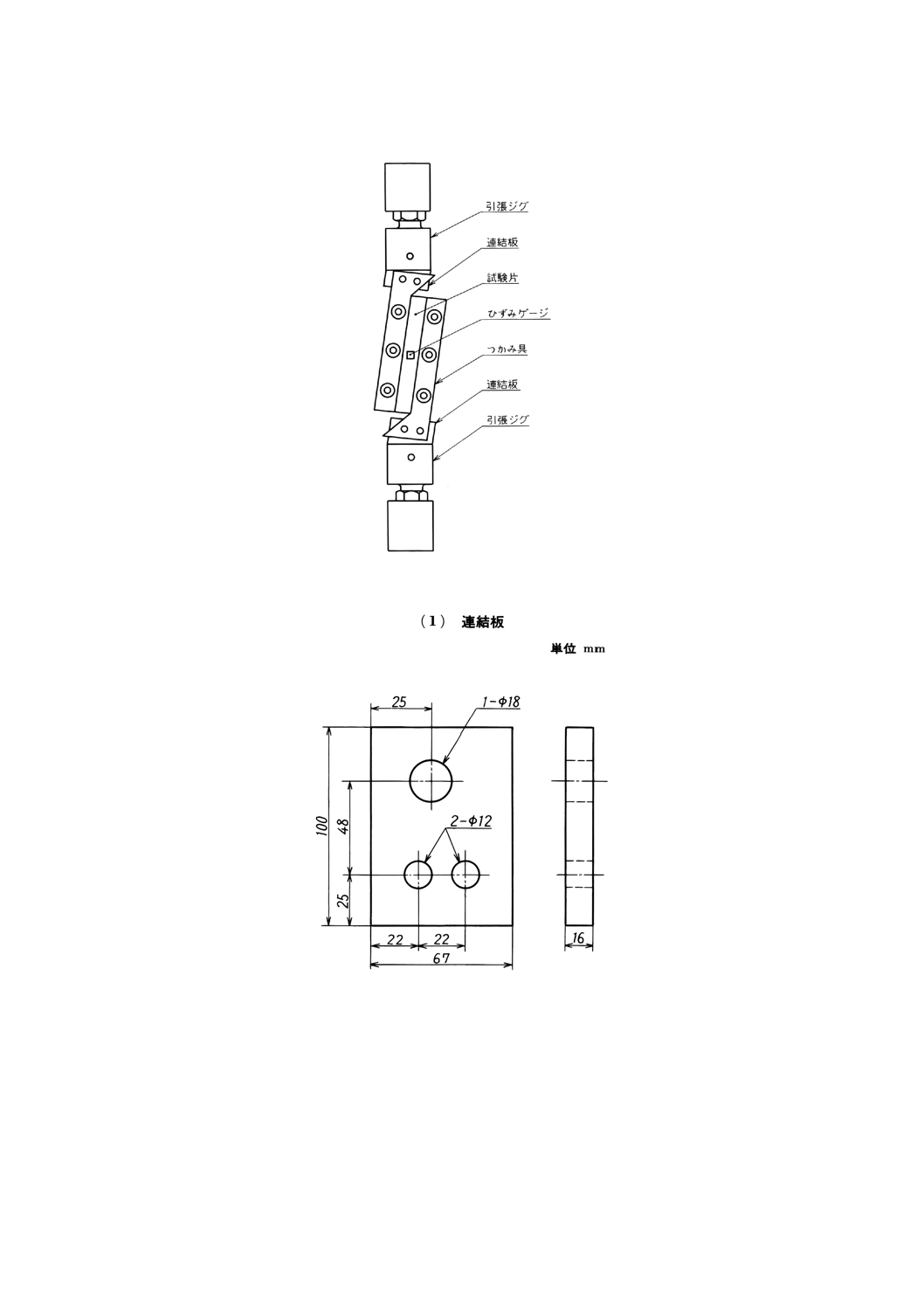

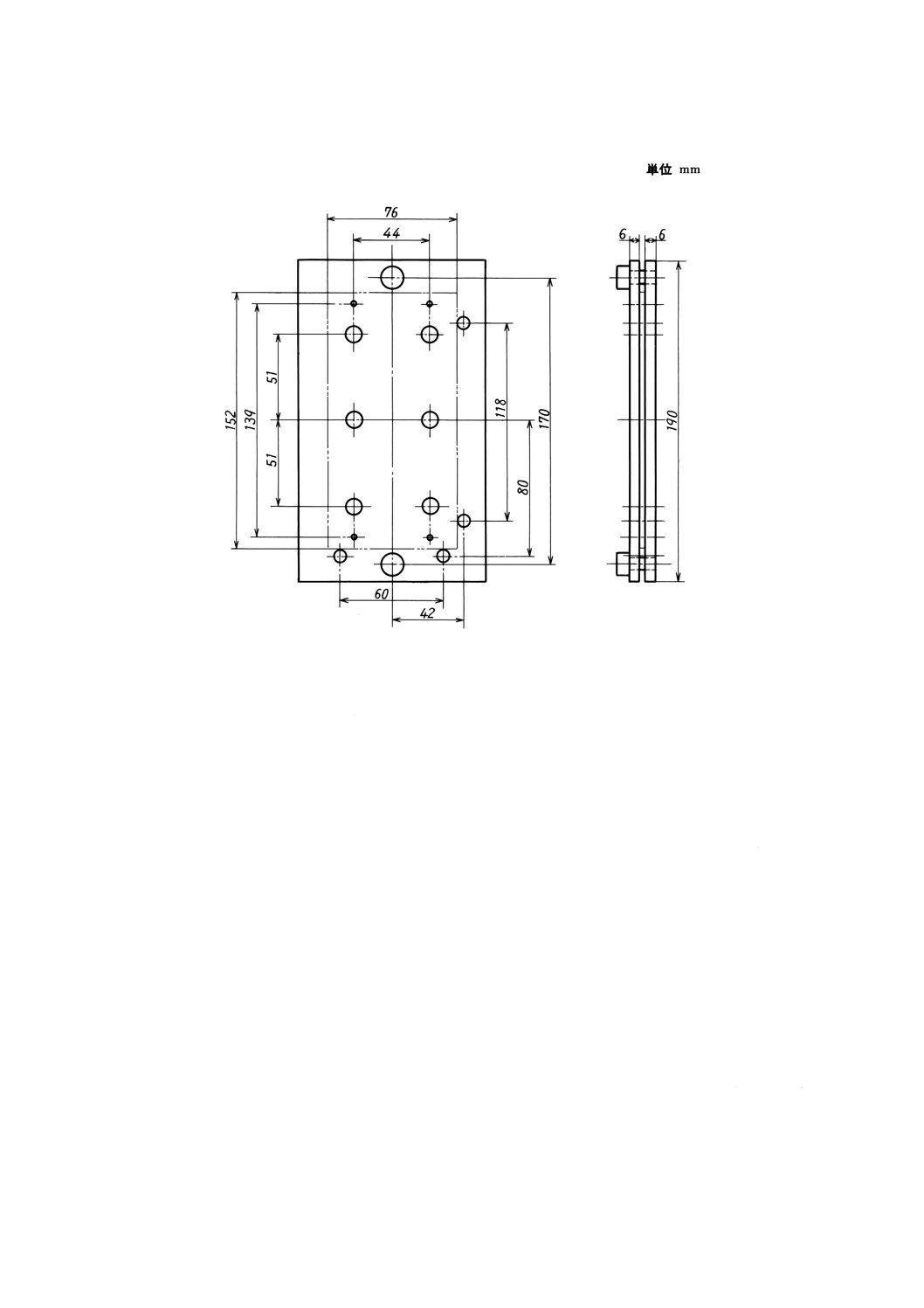

図2 面内せん断試験B法の連結板及びつかみ具の一例

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7079-1991

炭素繊維強化プラスチックの

面内せん断試験方法

Testing methods for in-plane shear properties of

carbon fiber reinforced plastics by ±45°tension method

and two pairs of rails method

1. 適用範囲 この規格は,炭素繊維強化プラスチック(以下,CFRPという。)の±45°引張法及びレー

ル法による,面内せん断試験方法について規定する。

備考1. この規格の面内せん断試験方法は,面内せん断強さ,面内せん断破壊ひずみ,面内せん断弾

性率及び面内せん断応力−面内せん断ひずみ曲線を求める方法について規定する。

2. この規格の中で{ }を付けて示してある単位は,従来単位によるものであって,参考とし

て併記したものである。

3. この規格の引用規格を,次に示す。

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS K 6900 プラスチック用語

JIS K 7072 炭素繊維強化プラスチックの試料の作製方法

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格に用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

(1) 面内せん断強さ 面内せん断強さは,面内せん断応力の最大値のことである。面内せん断応力は,A

法では,試験片に加えられた面内せん断力を試験片の元の断面積で除した値のことであり,B法では

試験片に加えられた面内せん断力を試験片側面の断面積で除した値のことである。

(2) 面内せん断ひずみ 試験片に加えられた面内せん断応力によって生じたひずみ。

(3) 面内せん断破壊ひずみ 最大面内せん断力に対応する面内せん断ひずみ。

(4) 面内せん断弾性率 面内せん断応力と面内せん断ひずみが比例する領域における応力増分とひずみ増

分の比。応力とひずみが比例関係にない場合は,変形初期の接線こう(勾)配から求める。

(5) 面内せん断 面内せん断応力の作用する面が板面又は積層平面内で,弾性主軸方向が常に直交するよ

うな面内せん断。

3. 試験方法の種類

3.1

A法 直交異方性のあるCFRP積層板に対して適用され,±45°法と呼ばれている方法である。

2

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 操作が簡便であるため,広く用いられている方法である。この方法を一方向強化積層材又はそ

れぞれの構成層が一方向強化材からなる積層板などに適用する場合,繊維と直角方向の引張破

壊が先行する可能性があるので注意しなければならない。

3.2

B法 直交異方性のあるCFRP積層板のほか,巨視的に面内等方性とみなされるCFRP積層板に対

して適用できる方法で,通常レール法と呼ばれている。

参考 特殊な試験片つかみ具を用いて試験を行うため,試験片の作製及び操作方法が煩雑になる反面,

容易に面内せん断を生じるため,安定した試験結果が得られる方法である。

4. 試験片の状態調節並びに試験温度及び湿度

4.1

試験片の状態調節 試験片の状態調節は,原則として,試験前にJIS K 7100の標準温度状態2級及

び標準湿度状態2級[温度23±2℃及び相対湿度 (50±5) %]において,48時間以上行う。

4.2

試験温度及び湿度 試験は原則として,4.1と同じ温湿度[温度23±2℃及び相対湿度 (50±5) %]

の室内で行う。

5. 装置及び器具

5.1

試験機 試験機は,試験中にクロスヘッドの移動速度を一定に保つことが可能なもので,次のもの

で構成される。

(1) つかみ具 つかみ具は,次のとおりとする。

(1.1) A法 つかみ具は,試験片を試験機の可動部及び固定部に確実に保持できる二つの金属製のものと

する。

この場合,自動調心形(ユニバーサルジョイント方式)が望ましい。つかみ面は,試験片の滑り

を防止するため,試験片に対して一定の締付圧を保持するものか,又は引張る力の増加に従って締

付圧が増加するものが望ましい。

(1.2) B法 試験片を保持し,測定部にせん断変形を起こすための力の伝達装置を用いる。力の伝達装置

への試験片の固定は一対の金属製つかみ具二組で行う。力の伝達装置の一例を図1に,連結板及び

つかみ具の一例を図2に示す。

備考 B法では,45°直交積層材,織物材のように強度の高いCFRP積層板の試験を行う場合は,試

験片の板厚を薄くする。板厚を薄くできない場合は,力の伝達装置を構成する各部の強度を吟

味し,必要な強度が保持できるようにする。

3

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 面内せん断試験B法の力の伝達装置の一例

備考 試験片の形状及び寸法は,図4参照

図2 面内せん断試験B法の連結板及びつかみ具の一例

4

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

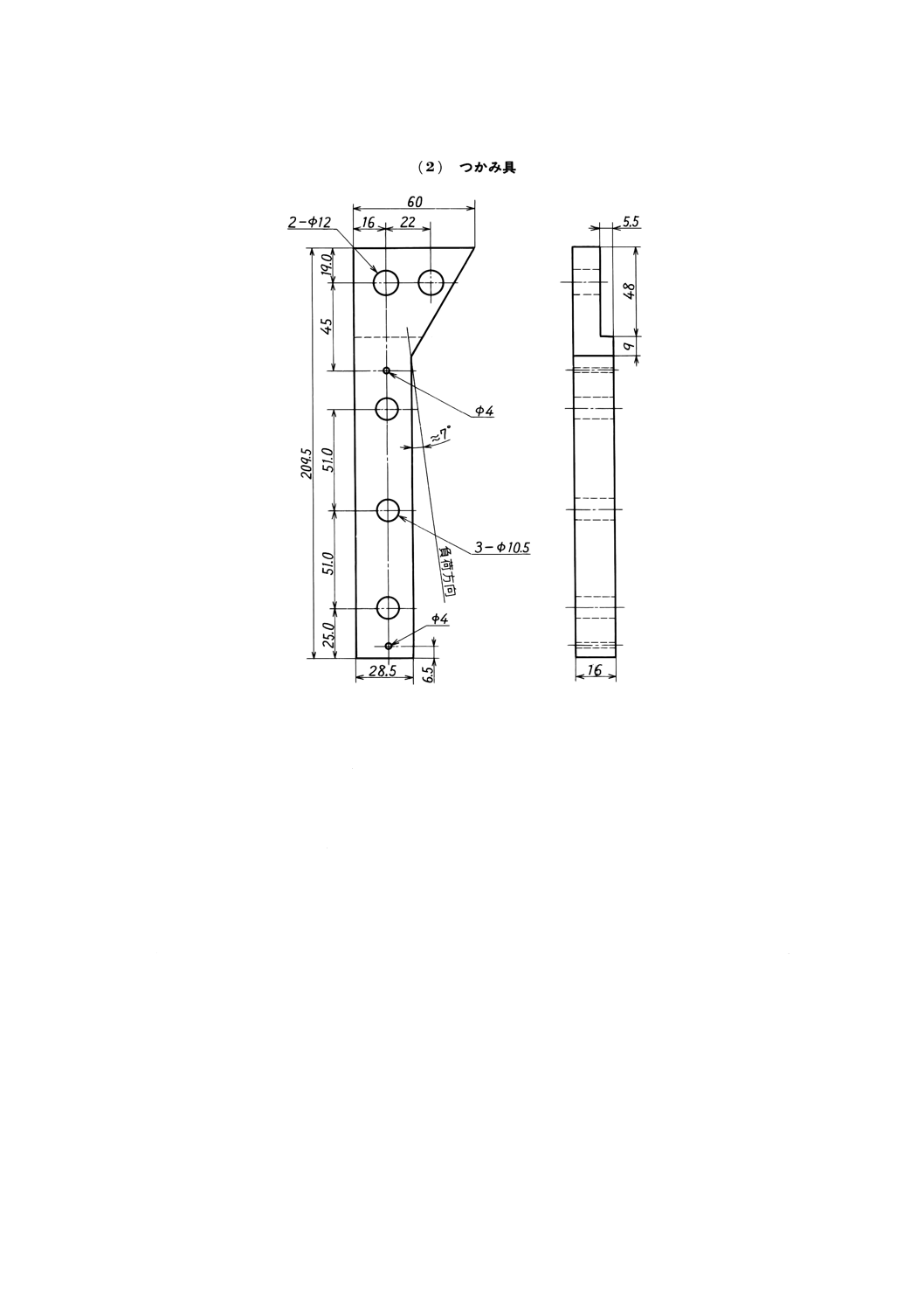

図2 (続き)

備考 連結板は2枚1組,つかみ具は2枚2組使用する。

(2) 力の指示計 力の指示計は,試験中に試験片に加えられた引張る力を連続的に記録することができる

もので,指示値の±1%又はそれ以上の精度で指示できる機構のものとする。

(3) 伸び計 伸び計は,試験中の標線間距離の変化を連続的に記録できるものとし,指示値の±1%又はそ

れ以上の精度で指示できる機構のものとする。

(4) ひずみゲージ ひずみゲージは,試験中のひずみ量をひずみ計,記録計などに接続して連続的に指示

値の±1%又はそれ以上の精度で測定できるものとする。

5.2

寸法測定器 寸法測定器は,次による。

(1) マイクロメータ マイクロメータは,試験片の幅及び厚さを測定するためのもので,JIS B 7502に規

定する外側マイクロメータの測定範囲0〜25mmのもの又はこれと同等以上の精度のものとする。

(2) ノギス ノギスは,試験片の長さ及びタブ間の距離を測定するためのもので,JIS B 7507に規定する

最大測定長300mm,最小読取値0.05mmのもの又はこれと同等以上の精度のものとする。

6. A法による面内せん断試験

6.1

試験片

6.1.1

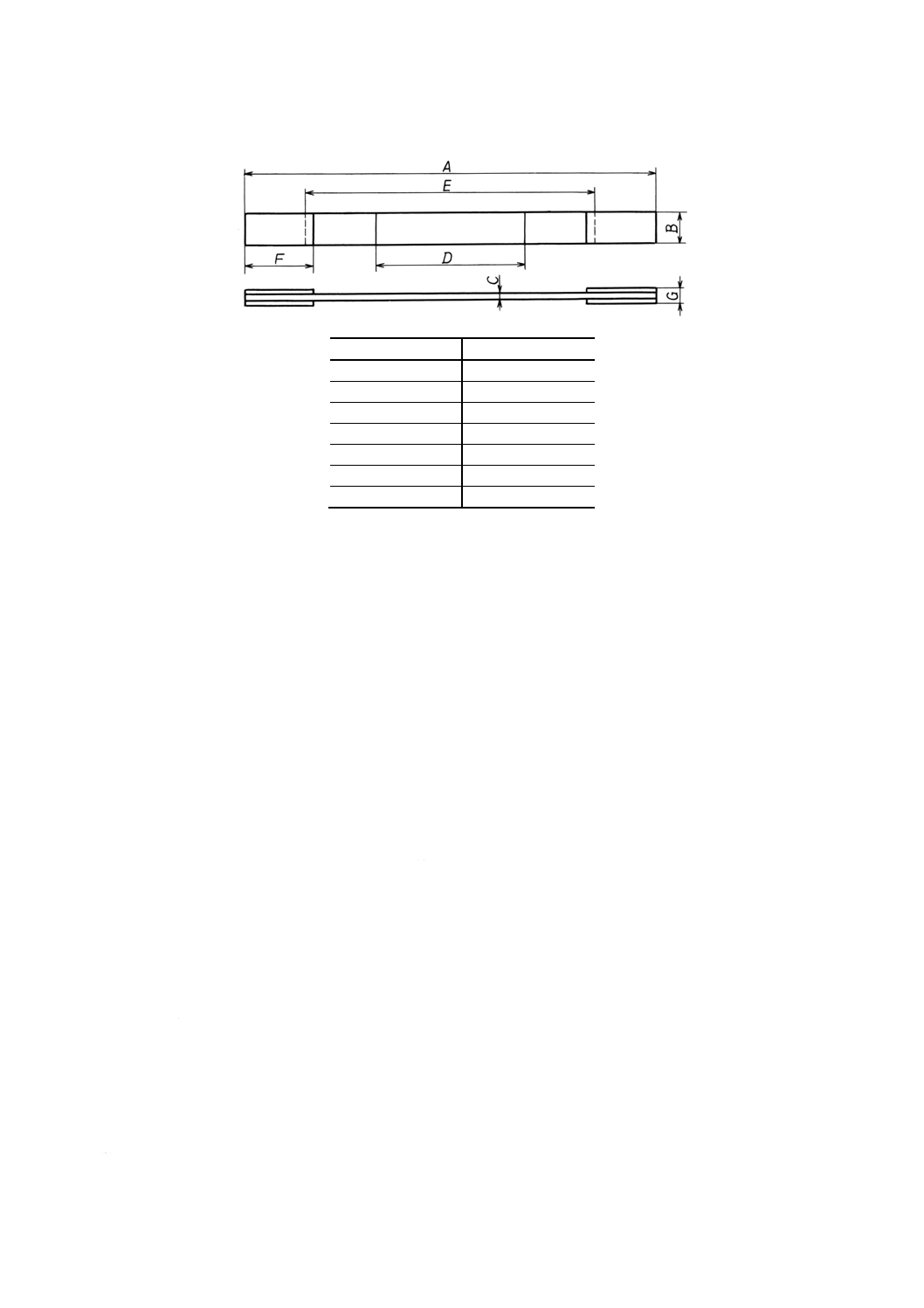

試験片の形状及び寸法 試験片の形状及び寸法は,図3のとおりとする。

5

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 面内せん断試験A法試験片の形状及び寸法

単位 mm

試験片の部位

寸法

A 全長

250

B 幅

25又は50±0.5

C 標線間の厚さ

2〜10

D 標線間距離

100±0.5

E つかみ具間距離

170±5

F 補強部の長さ

50

G つかみ部の厚さ

Cの3倍

6.1.2

試験片の作製 試験片は,JIS K 7072に規定する圧縮成形又はオートクレーブ成形によって作製し

た積層板から機械加工によって作製する。このとき,試験片の長軸方向が直交異方性CFRP積層板の弾性

主軸方向と45°の角度をなす方向に採取しなければならない。試験片を切削加工によって作製するときは,

過度に熱が発生しないように注意する。補強部には,アルミニウム合金製又はガラス繊維強化プラスチッ

ク (GFRP) 製のタブを,CFRPを構成する樹脂又は接着剤を用いて適切な圧力でタブ部の厚さが均一にな

るように固着することが望ましい。

6.1.3

試験片の数 試験片は,5個以上とする。異常な結果を示した試験片の値は捨て,この分の試験片

を追加する。

備考 チャック切れ試験片のデータについても採用することとする。この場合,チャック切れが発生

した旨を記録する。

6.2

操作

6.2.1

試験片の寸法測定 試験片の標線間の幅及び厚さを,中心を含む3か所で,それぞれ0.01mmまで

測定し,平均値を求める。

6.2.2

ひずみゲージのはり付け 試験片の標線間中央の表裏面に2枚ずつひずみゲージ(単軸ひずみゲー

ジ)を試験片の弾性主軸方向及びそれと直角方向にはり付けるか,又は0°/90°ひずみゲージ(二軸ひずみ

ゲージ)を表裏面に1枚ずつはり付けてもよい。

6.2.3

試験片のつかみ具及び試験機への装着 試験片のつかみ部を試験機のつかみ具に取り付ける。この

とき引張る力の軸と,試験片の長軸とが一直線上になるよう注意して,試験片が試験中につかみ具の中で

滑らないようにしっかり取り付ける。この場合,過大な締め付けにならないように注意する。

6.2.4

伸び計の使用 必要に応じて伸び計を試験片の標線上に取り付ける。

6.2.5

試験速度の設定及び試験機の始動 試験速度は,毎分1〜5mmに設定し,試験機を始動する。

6.2.6

測定項目 試験の目的に応じ,次の測定を行う。

(1) 試験中の引張る力 試験片の弾性主軸方向ひずみ(縦ひずみ)及びそれと直角方向のひずみ(横ひず

み)を一定のひずみ間隔で連続的に記録することが望ましい。

(2) 破壊時の引張る力 破壊時又は破壊直前の縦ひずみ及び横ひずみを記録する。

6

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

計算 計算は,次による。

6.3.1

面内せん断応力及び面内せん断強さ 面内せん断応力及び面内せん断強さは,式 (1) 及び式 (2)

によって算出する。

bh

F

e

2

=

τ

·················································································· (1)

bh

FB

eB

2

=

τ

················································································ (2)

ここに,

τe: 面内せん断応力 (MPa) {kgf/mm2}

τeB: 面内せん断強さ (MPa) {kgf/mm2}

F: 引張る力(N) {kgf}

FB: 破壊時の引張る力 (N) {kgf}

b: 試験片の平行部の幅 (mm)

h: 試験片の厚さ (mm)

備考 アスペクト比(試験片の補強部を除いた部分の長さと試験片幅との比)が大きいとき(10以上),

面内せん断強さは若干低くなる傾向がある。

6.3.2

面内せん断ひずみ及び面内せん断破壊ひずみ 面内せん断ひずみ及び面内せん断破壊ひずみは,式

(3) 及び式 (4) によって算出する。

γ=ε1−ε2 ·················································································· (3)

γB=ε1B−ε2B ·············································································· (4)

ここに,

γ: 面内せん断ひずみ

γB: 面内せん断破壊ひずみ

ε1: 試験片中央部の縦ひずみ

ε2: 試験片中央部の横ひずみ

ε1B: 破壊時の引張る力に対応する試験片中央部の縦ひずみ

ε2B: 破壊時の引張る力に対応する試験片中央部の横ひずみ

備考 必要ならポアソン比(−ε2/ε1)を求める。

6.3.3

面内せん断弾性率 面内せん断弾性率は,式 (5) によって算出する。

γ

∆

τ

∆e

G=

·················································································· (5)

ここに,

G: 面内せん断弾性率 (MPa) {kgf/mm2}

γ

∆

τ

∆e: τe−γ曲線の直線部のこう(勾)配又は変形初期の接線こ

う(勾)配

備考 τe−γ曲線は,試験中に連続的に記録された引張る力F,縦及び横ひずみε1,ε2によって,式 (1)

及び式 (3) の計算式によってτe,γを算出して描くか,又はτe−ε1及びτe−ε2曲線として2本の

曲線を描く。

参考 面内せん断弾性率を表す場合の単位としてGPaが一般的に用いられる。

7. B法による面内せん断試験

7.1

試験片

7.1.1

試験片の形状及び寸法 試験片の形状及び寸法は,図4に示すとおりで,原則として,板厚hは約

2mmとする。

7

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 面内せん断試験B法試験片の形状及び寸法

7.1.2

面内せん断試験B法試験片の製作 試験片の製作は,次による。

(1) 加工及びタブ接着 試験片は,JIS K 7072に規定する方法(圧縮成形,オートクレーブ成形など)に

よって作製した所定の厚さのCFRP積層板から機械加工によって製作する。機械加工するとき,試験

片の加熱防止及び工具寿命を考慮して,ダイヤモンド工具又は超硬工具を用いることが望ましい。

補強部には試験片と同じ厚さの,アルミニウム合金製又はガラス繊維強化プラスチック (GFRP) 製

のタブを,CFRPを構成する樹脂又は接着剤によって適切な圧力で試験片のタブ部の厚さが均一にな

るように固着することが望ましい。

(2) 試験片のあな(孔)あけ加工 試験片のタブ部には,あなあけジグ(1)を用いて試験片の締付ボルトあ

な6個,セットピンあな4個を適切な硬度をもつドリルであなあけを行う。

注(1) あなあけジグは鋼製で,一例を図5に示す。

8

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 面内せん断試験B法のあなあけジグの一例

備考 二点鎖線内は,試験片を示す。

7.1.3

試験片の数 試験片は,5個以上とする。直交異方性材料の場合は,直交異方性主軸の各方向につ

いてそれぞれ5個以上採取する。異常な結果を示した試験片又はつかみ具内部で破壊した場合は,この試

験片の値は捨て,この分の試験片を追加する。

7.2

操作

7.2.1

試験片の寸法測定 試験片の長さは,0.1mmまで最低2か所,厚さは0.01mmまで両端部2か所測

定する。

また,試験片のタブ間の距離は,0.1mmまで最低3か所測定し,それぞれ平均値を求める。

7.2.2

ひずみゲージのはり付け 試験片中央部の表裏面に試験片の長軸方向に対し45°の角度で単軸ひ

ずみゲージの場合には各2枚をはり付ける。又は,二軸ひずみゲージを使用する場合には一枚を表裏面に

はり付けてもよい。

7.2.3

試験片のつかみ具及び試験機への装着 試験片のつかみ具及び試験機への装着は,次による。

(1) 試験片のつかみ具への装着は,4か所のピンを用いて正しく位置決めをする。

(2) 試験片は,6本のボルトを用いて均一に締め付ける。この場合,過大な締付けにならないように注意

する。

(3) 試験片を装着した力の伝達装置は,負荷方向が試験機の中心線と一致するように試験機に取り付ける。

(4) 予備荷重を加え,除いた後,所定の締付力(2)で均一に締め付け直す。

注(2) 締付力は,積層構成及び材料主軸方向にもよるが,締付トルクとして20〜30N・m {200〜300kgf・

cm} 程度がよい。

備考 一方向積層材で0°方向の試験片は,つかみ具及び試験機への装着が完了するまで試験片を損

傷しないように当て板を用いるとよい。

9

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.4

試験速度の設定及び試験機の始動 試験速度は,毎分1〜2mmに設定し,試験機を始動する。

7.2.5

測定項目 試験の目的に応じ,次の測定を行う。

(1) 試験中の引張る力 両方向のひずみを一定のひずみ間隔で連続的に記録することが望ましい。

(2) 破壊時の引張る力 破壊時又は破壊直前の両方向のひずみを記録する。

7.3

計算

7.3.1

面内せん断応力及び面内せん断強さ B法の面内せん断応力及び面内せん断強さは,式 (6) 及び式

(7) によって算出する。

lh

F

e=

τ

···················································································· (6)

lh

FB

eB=

τ

·················································································· (7)

ここに,

τe: 面内せん断応力 (MPa) {kgf/mm2}

τeB: 面内せん断強さ (MPa) {kgf/mm2}

F: 引張る力 (N) {kgf}

FB: 破壊時の引張る力 (N) {kgf}

b: 試験片の平行部の幅 (mm)

h: 試験片の厚さ (mm)

l: 試験片の長さ (mm)

7.3.2

面内せん断ひずみ及び面内せん断破壊ひずみ B法の面内せん断ひずみ及び面内せん断破壊ひず

みは,式 (8) 及び式 (9) によって算出する。

2

1

2

1

1

ε

ε

ε

ε

γ

+

+

−

=

············································································ (8)

B

B

B

B

B

2

1

2

1

1

ε

ε

ε

ε

γ

+

+

−

=

······································································· (9)

ここに,

γ: 面内せん断ひずみ

γB: 面内せん断破壊ひずみ

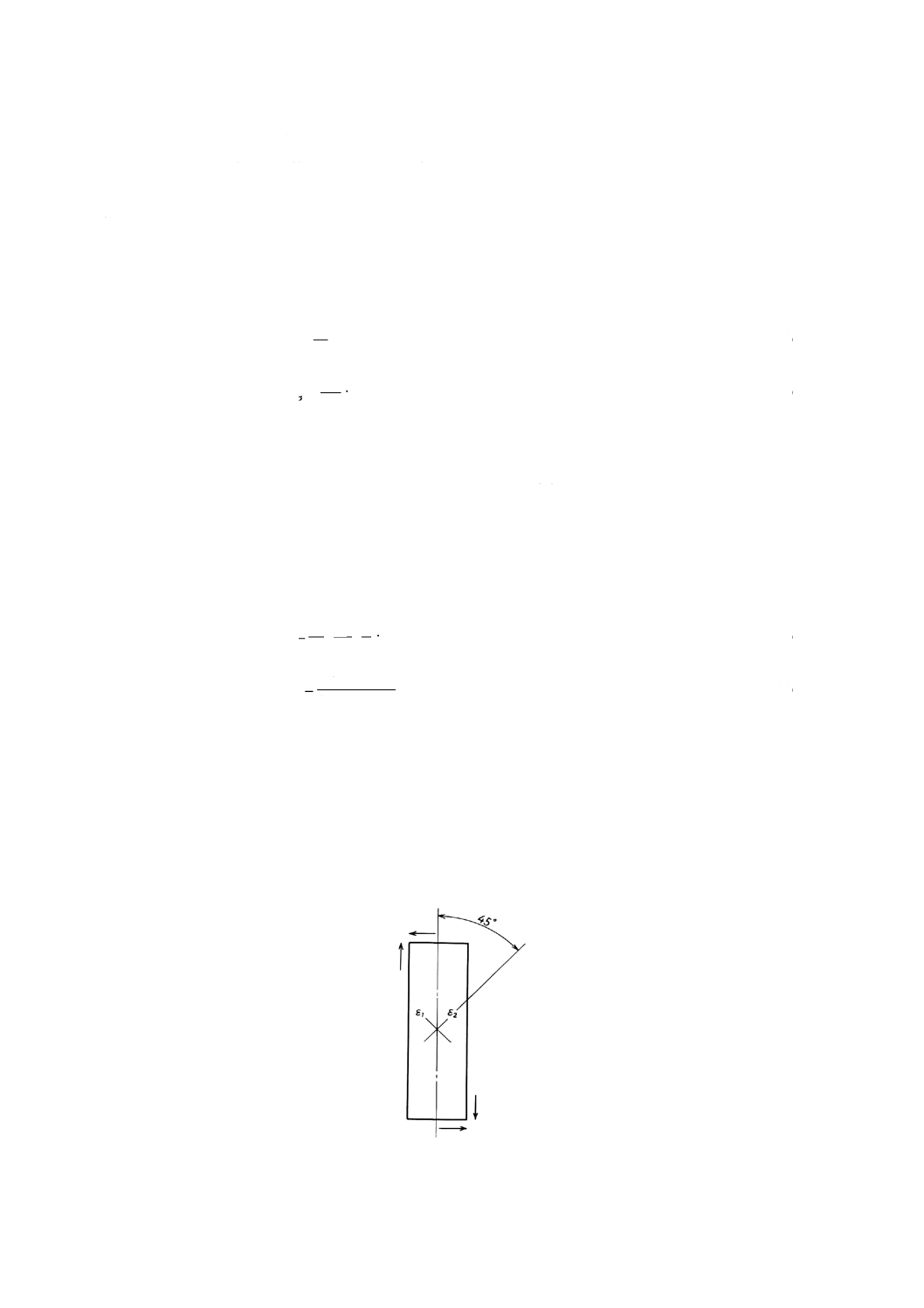

ε1, ε2: 試験片中央部での伸びひずみ(図6参照)

ε1B, ε2B: 破壊時の引張る力に対応する試験片中央部での

伸びひずみ

なお,等方性材料又は正方晶系型直交異方性材料では,ε1=−ε2,ε1B=−ε2Bであるので,γB=2ε1Bとな

る。

図6 試験片中央部での伸びひずみ

7.3.3

面内せん断弾性率 面内せん断弾性率は,式 (10) によって算出する。

10

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

γ

∆

τ

∆e

G=

················································································ (10)

ここに,

G: 面内せん断弾性率 (MPa) {kgf/mm2}

γ

∆

τ

∆e: τe−γ曲線の直線部のこう(勾)配又は変形初期の接線こ

う(勾)配

備考 τe−γ曲線は,試験中に連続的に記録された引張る力F,縦及び横ひずみε1,ε2並びに,式 (6) 及

び式 (8) によってτe及びγを算出して描くか,又はτe−ε1及びτe−ε2曲線として2本の曲線を描

く。

参考 面内せん断弾性率を表す場合の単位としてGPaが一般的に用いられる。

8. 試験結果の表し方 試験結果は個々に算出し,5個以上の試験片の結果を平均してJIS Z 8401によっ

て有効数字3けたに丸める。標準偏差及び変動係数は,式 (11) 及び式 (12) によって算出し,JIS Z 8401

によって有効数字2けたに丸める。

(

)

1

2

−

−

∑

=

n

x

x

s

········································································ (11)

100

×

=xs

CV

··········································································· (12)

ここに,

s: 標準偏差

CV: 変動係数 (%)

x: 個々の測定値

x: 測定値の平均値

n: 測定値の数

9. 報告 試験報告には,必要に応じて,次の事項を記録する。

(1) 試験した材料の種類,等級及び製造業者名

(2) 試験片の構成,炭素繊維の体積又は質量含有率

(3) 試験片の採取方法

(4) 試験片の作製方法

(5) 試験片の形状及び寸法

(6) 試験片の状態調節の温度,湿度及び時間

(7) 試験室の温度及び湿度

(8) 試験した試験片の数

(9) 試験機の名称

(10) 試験速度

(11) 試験結果(A法及びB法の区別,面内せん断強さ,面内せん断破壊ひずみ及び面内せん断弾性率の値

並びにそれらの平均値,標準偏差及び変動係数,面内せん断応力−面内せん断ひずみ曲線,試験片の

破壊様相など)

(12) 試験年月日

(13) その他特記すべき事項

関連規格 JIS K 7073 炭素繊維強化プラスチックの引張試験方法

JIS K 7113 プラスチックの引張試験方法

11

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ASTM D 3518 Standard Recommended Practice for In-Plane Shear Stress-Strain Response of

Unidirectional Reinforced Plastics

ASTM D 4255 Standard Guide for Testing Inplane Shear Properties of Composites Laminates

炭素繊維複合材料本委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

阿 部 己喜雄

通商産業省基礎産業局

岩 井 篤

通商産業省基礎産業局

和 田 正 武

通商産業省生活産業局

細 川 幹 夫

工業技術院標準部

金 原 勲

東京大学工学部

影 山 和 郎

工業技術院機械技術研究所

野 口 義 男

科学技術庁航空宇宙技術研究所

劔 持 潔

工業技術院製品科学研究所

渡 辺 寧

工業技術院繊維高分子材料研究所

近 藤 春 樹

工業技術院大阪工業技術試験所

(植 村 幸 生)

工業技術院大阪工業技術試験所

則 竹 佑 治

防衛庁技術本部第3研究所

代 田 忠

代田技術事務所

犬 竹 紀 弘

石川島播磨重工業株式会社

井 出 正

富士重工業株式会社

酒 谷 芳 秋

三菱重工業株式会社

三 好 一 雄

三菱電機株式会社

(木名瀬 武 男)

三菱電機株式会社

村 島 善 樹

トヨタ自動車株式会社

星 郁 夫 日立化成工業株式会社

棚 橋 良 次

ヤマハ株式会社

笹 島 洋 一

住友電気工業株式会社

松 井 醇 一

東レ株式会社

山 内 啓 司

東邦レーヨン株式会社

奥 田 謙 介

呉羽化学工業株式会社

松 本 嘉 生

旭化成工業株式会社

山 口 金 哉

昭和高分子株式会社

藤 田 利 仁

日東紡績株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター

12

K 7079-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

面内せん断強さ小委員会及び面内せん断試験方法分科会 構成表

氏名

所属

(分科会長)

金 原 勲

東京大学工学部

西 村 正 美

工業技術院標準部

近 藤 春 樹

工業技術院大阪工業技術試験所

大 沢 勇

東京大学工学部

井 出 向 史

東京大学先端科学技術研究センター

吉 田 均

工業技術院製品科学研究所

青 木 秀 哉

三井石油化学工業株式会社

(石 綿 修 一)

三井石油化学工業株式会社

(末 吉 秀 夫)

三井石油化学工業株式会社

児 玉 斎

三菱レイヨン株式会社

(近 西 邦 夫)

三菱レイヨン株式会社

平 野 正 己

株式会社ブリヂストン

佐 藤 健

日本カーボン株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター