K 7015:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原材料···························································································································· 3

4.1 樹脂 ···························································································································· 3

4.2 繊維強化材 ··················································································································· 3

5 形状・寸法及び許容差 ······································································································· 3

5.1 形状 ···························································································································· 3

5.2 形状記号及び寸法 ·········································································································· 4

5.3 許容差 ························································································································· 4

6 寸法測定方法 ··················································································································· 8

6.1 断面の寸法(外形及び板厚) ··························································································· 8

6.2 全長及び長さ ················································································································ 8

6.3 直角度合い ··················································································································· 8

6.4 平面度合い ··················································································································· 9

6.5 曲り度合い ··················································································································· 9

6.6 ねじれ度合い ··············································································································· 10

7 品質······························································································································ 10

7.1 外観 ··························································································································· 10

7.2 性能 ··························································································································· 10

8 試験方法························································································································ 11

8.1 引張試験 ····················································································································· 11

8.2 曲げ試験 ····················································································································· 13

8.3 耐薬品性試験 ··············································································································· 13

8.4 結果の表し方 ··············································································································· 14

9 包装及び表示 ·················································································································· 14

K 7015:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人強化プラ

スチック協会(JRPS)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。これによって,JIS K 7015:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 7015:2013

繊維強化プラスチック引抜材

Pultruded fibre-reinforced plastics

序文

この規格は,1998年に制定され,その後2回の改正を経て今日に至っている。前回の改正は,2009年に

行われた。今回の改正では形状記号及び特性値を見直した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,各種繊維強化材と熱硬化性樹脂とを複合した繊維強化プラスチック(以下,FRPという。)

の引抜材について規定する。

ただし,この規格は,熱可塑性樹脂と複合したもの並びにサンドイッチ構造材及び金属などの繊維強化

材を複合したものには適用しない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7514 直定規

JIS B 7518 デプスゲージ

JIS B 7524 すきまゲージ

JIS B 7526 直角定規

JIS K 6900 プラスチック−用語

JIS K 6919 繊維強化プラスチック用液状不飽和ポリエステル樹脂

JIS K 7010 繊維強化プラスチック用語

JIS K 7017 繊維強化プラスチック−曲げ特性の求め方

JIS K 7051 ガラス繊維強化プラスチックの試験方法通則

JIS K 7070 繊維強化プラスチックの耐薬品性試験方法

JIS K 7165 プラスチック−引張特性の求め方−第5部:一方向繊維強化プラスチック複合材料の試

験条件

JIS R 3411 ガラスチョップドストランドマット

JIS R 3412 ガラスロービング

JIS R 3413 ガラス糸

2

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 3414 ガラスクロス

JIS R 3415 ガラステープ

JIS R 3416 処理ガラスクロス

JIS R 3417 ガラスロービングクロス

JIS R 3419 ガラスチョップドストランド

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900及びJIS K 7010によるほか,次による。

3.1

引抜材

引抜成形法によって成形したFRP。形材及び棒材に分類される。

3.2

棒材

丸形断面でかつ中空部分のない引抜材。

3.3

形材

棒材を除く引抜材。その断面に開放空間をもつものを中空品といい,もたないものを一般品という。

3.4

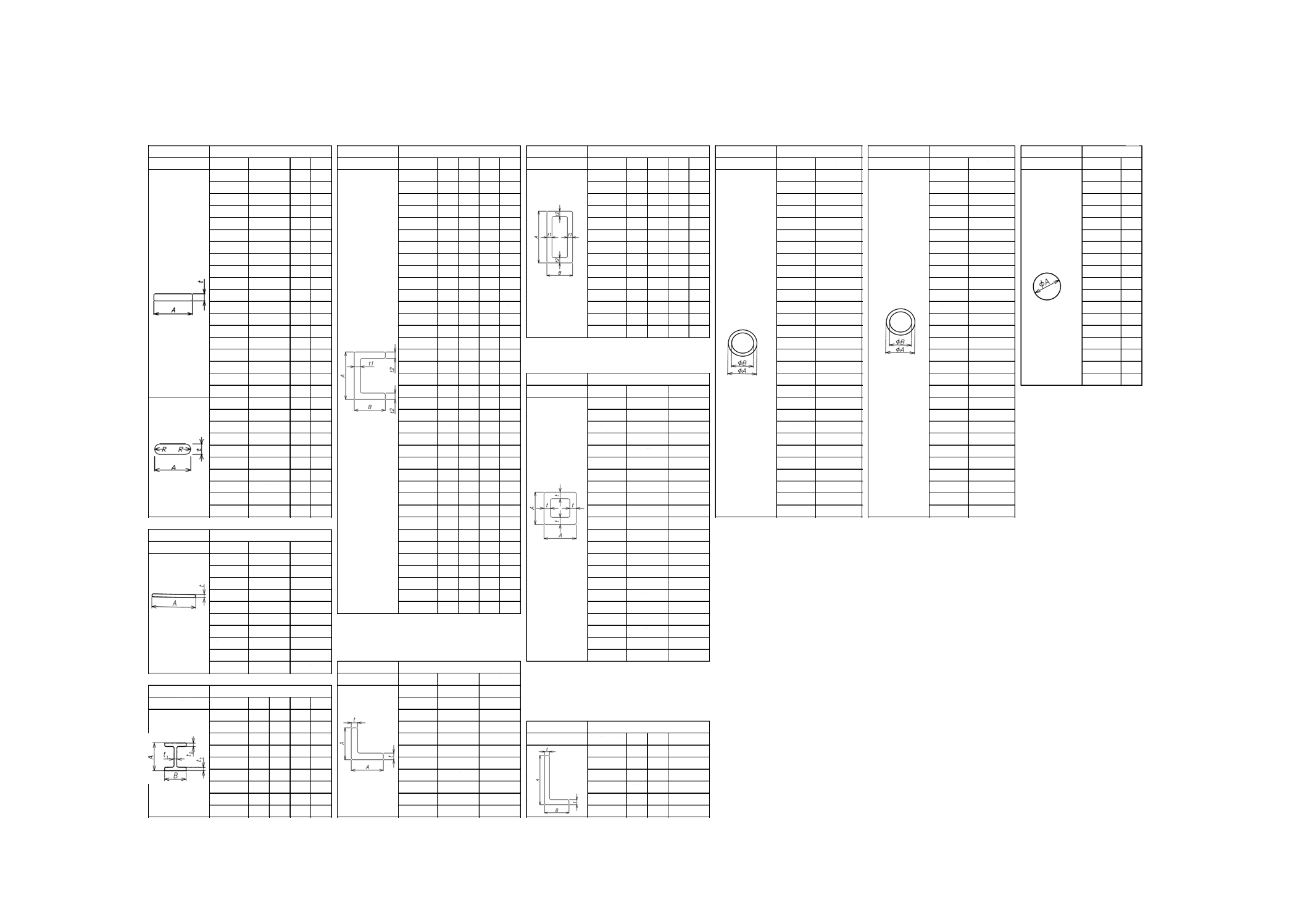

直角度合い

形材の横断面において,幅方向の面とその垂直方向の面とが成す角度の量(表8参照)。直角を基準とす

る角度の変化量。

3.5

平面度合い

引抜材の幅方向の曲率の変化を示す量で,幅方向の両端面を結ぶ直線上からの最大変化量(表9参照)。

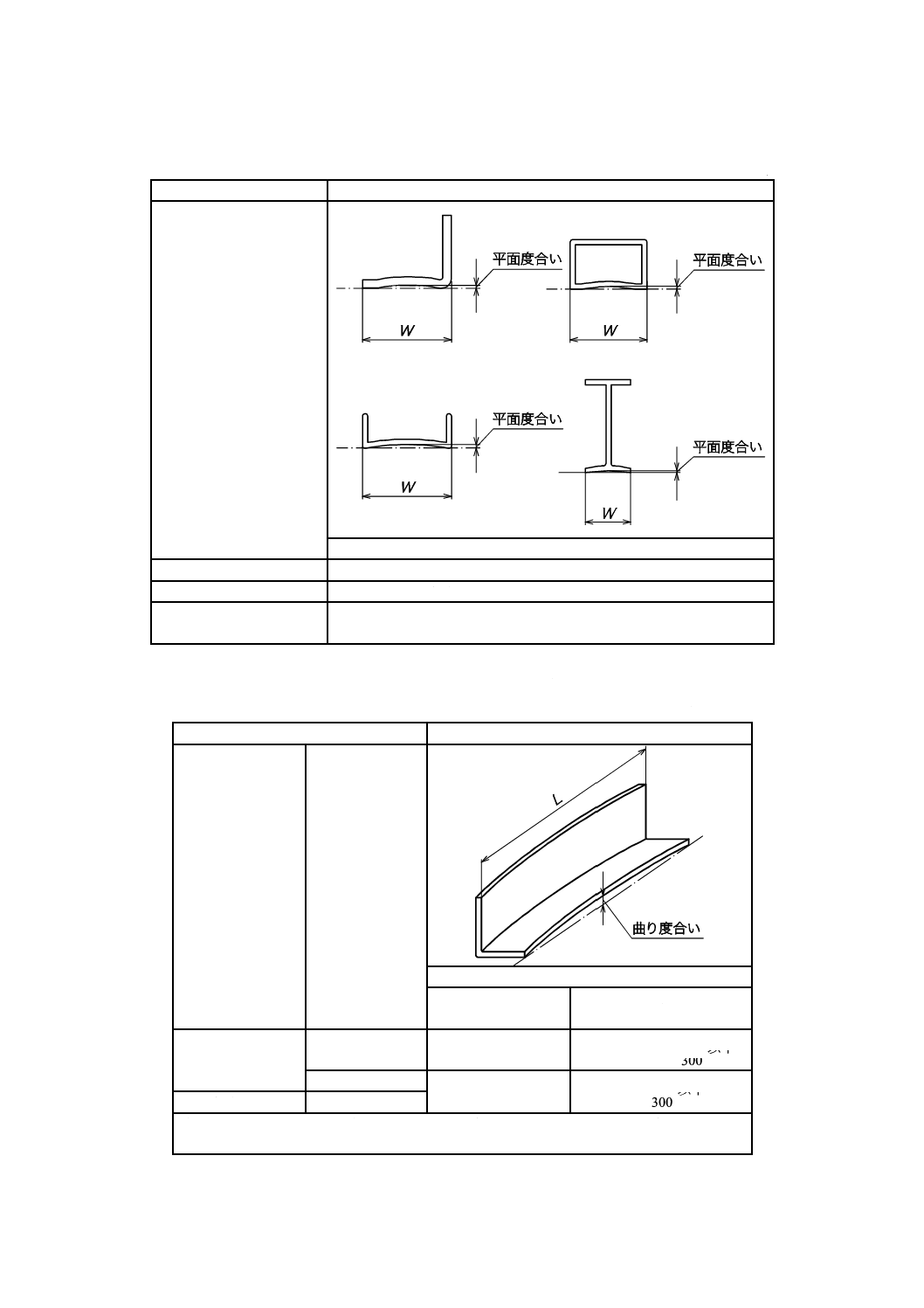

3.6

曲り度合い

引抜材の長さ方向の曲率の変化を示す量で,引抜材の両端面を結ぶ直線上からの最大変化量(表10参照)。

3.7

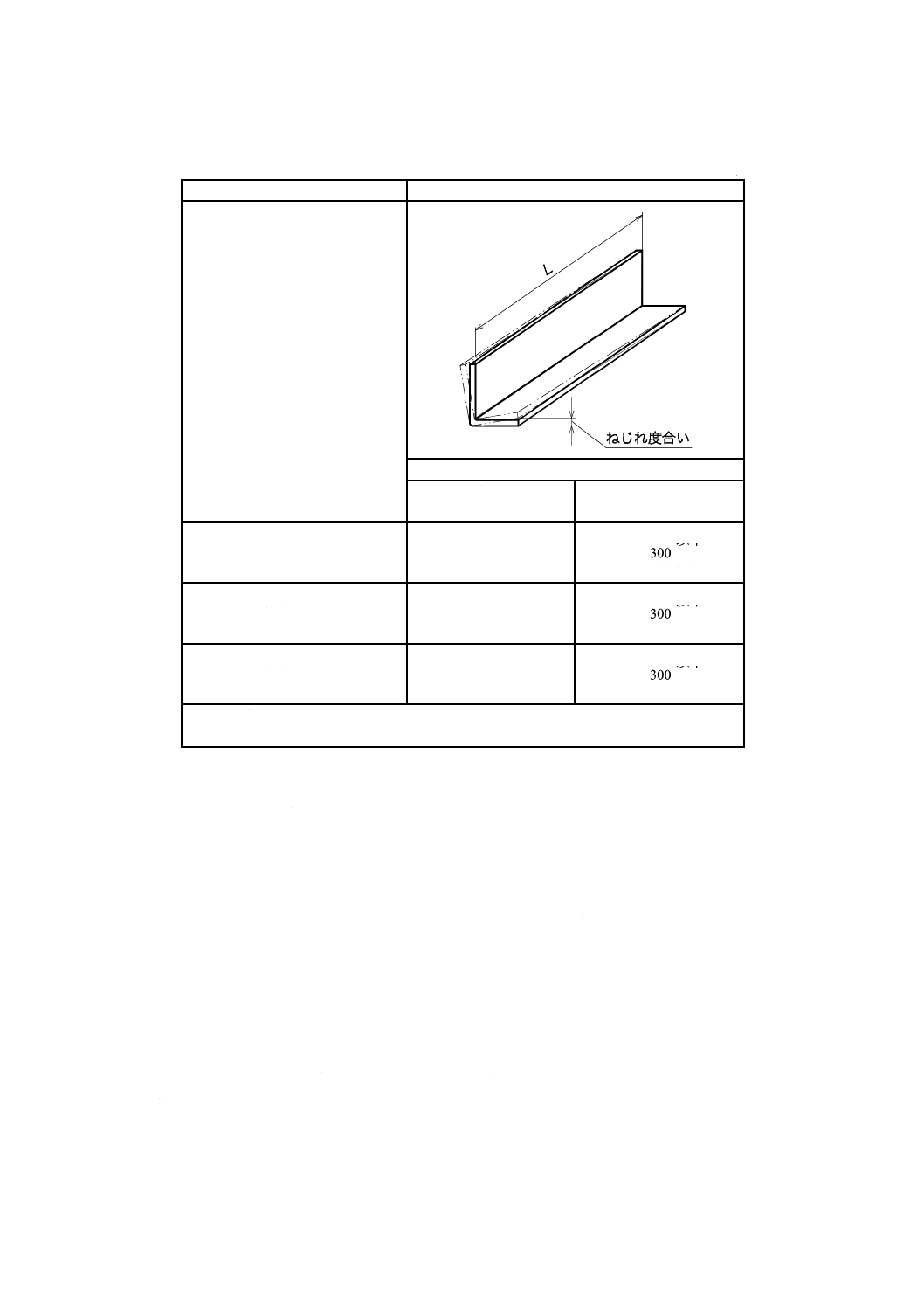

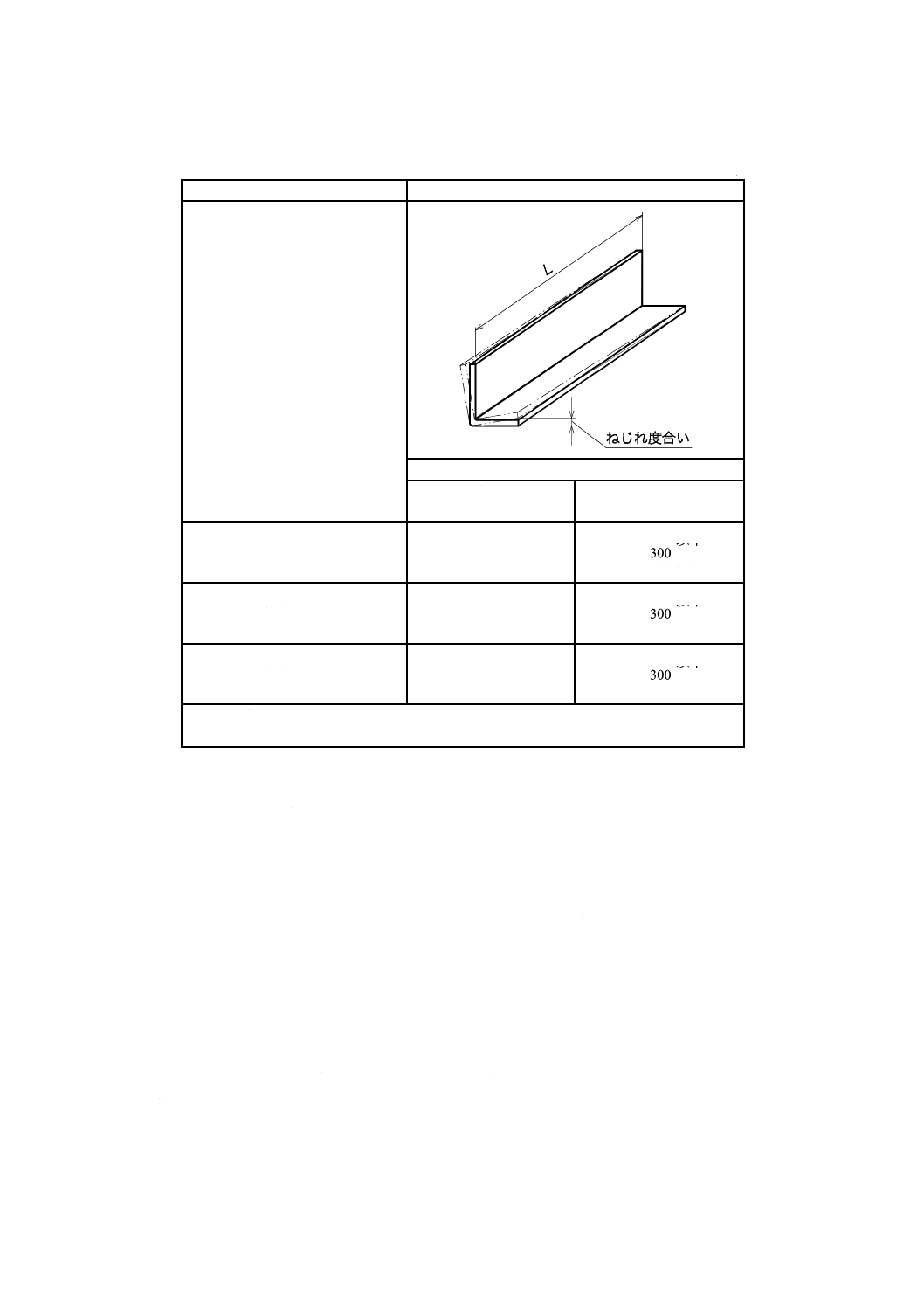

ねじれ度合い

引抜材の長さ方向のねじれを示す量で,長さ方向に沿った断面のねじれ量(表11参照)。

3.8

膨れ

硬化不良,含侵不良などによって表層に生じる水泡状の欠陥。

3.9

剝離

繊維強化材又は樹脂の層間の剝がれ。

3.10

パーティングライン跡

表面に生じる金型の合わせ部分のすじ跡。

3

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

原材料

4.1

樹脂

樹脂は,不飽和ポリエステル樹脂,エポキシ樹脂,ビニルエステル樹脂,フェノール樹脂などの熱硬化

性樹脂とする。不飽和ポリエステル樹脂については,JIS K 6919に規定するものとする。樹脂の種類及び

材料記号は,表1のとおりとする。また,樹脂に,充塡材として炭酸カルシウム,タルク,クレーなどを

及び添加剤として難燃剤,低収縮剤,顔料などを加えてもよい。

表1−樹脂の種類及び材料記号

樹脂の種類

材料記号

不飽和ポリエステル樹脂

UP

エポキシ樹脂

EP

ビニルエステル樹脂

VE

フェノール樹脂

PF

その他の熱硬化性樹脂

OR

4.2

繊維強化材

繊維強化材は,ガラス繊維,炭素繊維,アラミド繊維などの繊維とする。繊維強化材の種類及び材料記

号は,表2のとおりとする。

なお,ガラス繊維基材については,JIS R 3411,JIS R 3412,JIS R 3413,JIS R 3414,JIS R 3415,JIS R

3416,JIS R 3417及びJIS R 3419に規定するものとする。

表2−繊維強化材の種類及び材料記号

繊維強化材の種類

材料記号

ガラス繊維

G

炭素繊維

C

アラミド繊維

A

その他の繊維

O

5

形状・寸法及び許容差

5.1

形状

引抜材の形状は,形材及び棒材に分類し,形材を一般品と中空品とに区分し,表3による。

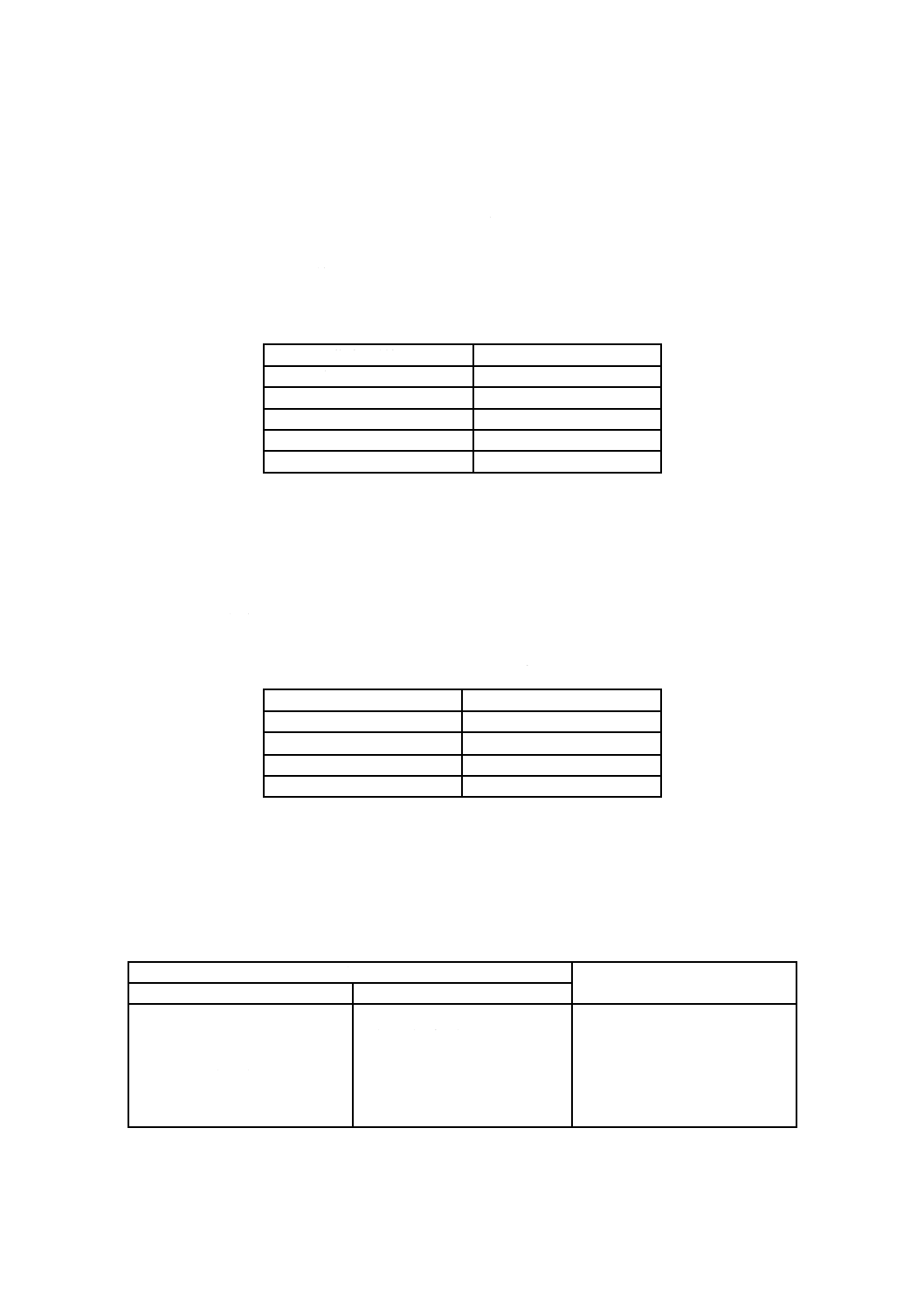

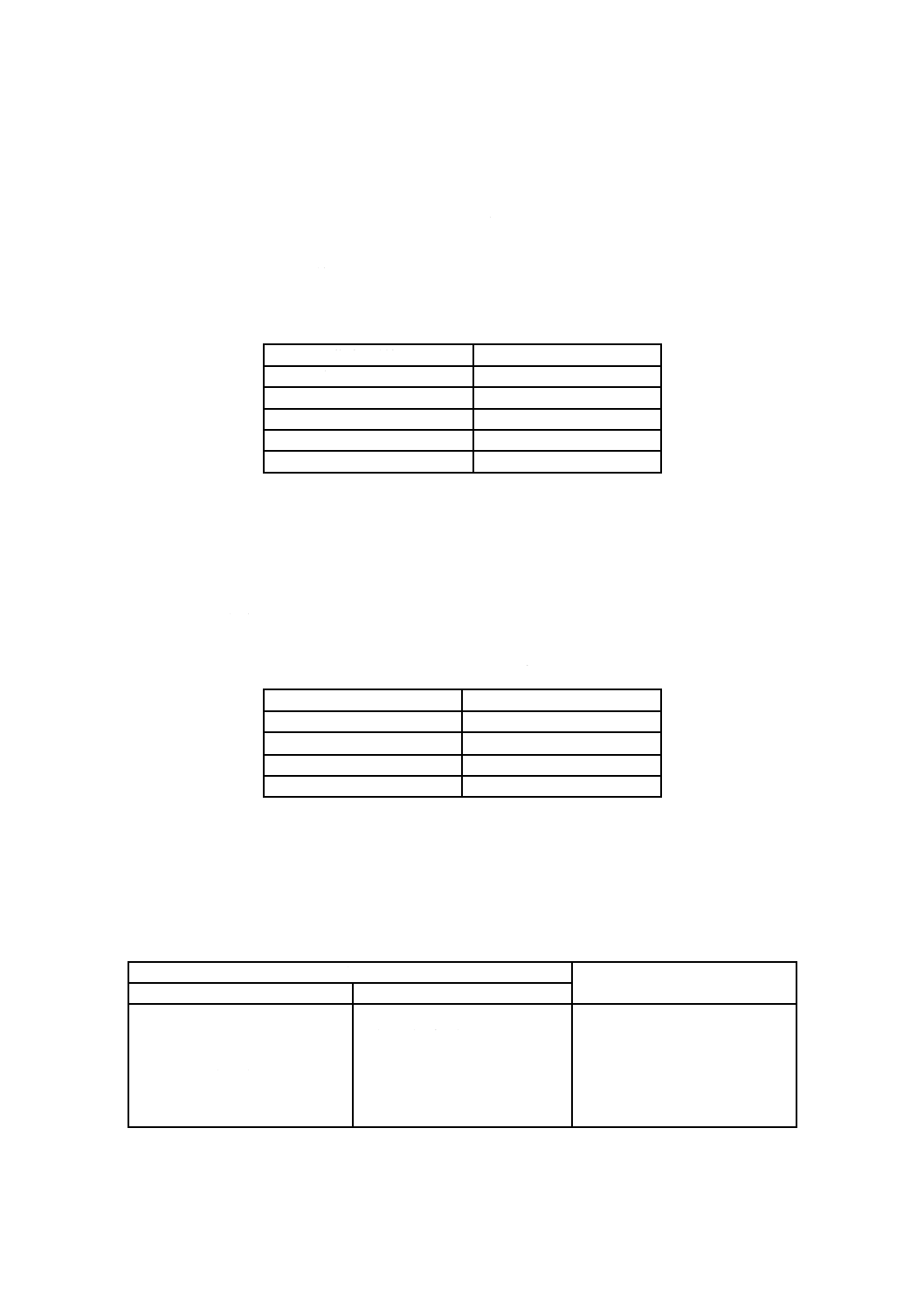

表3−形状

形材

棒材

一般品

中空品

フラットバー

シート

C形材

アングル(等辺)

アングル(不等辺)

H形材

角形(長方形)

角形(正方形)

丸形

丸形

4

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

形状記号及び寸法

5.2.1

断面の寸法

形材及び棒材の形状記号並びに標準寸法は,表4による。

5.2.2

全長

引抜材の全長は,4 000 mmとする。ただし,出荷時に切断してもよい。

5.3

許容差

5.3.1

断面寸法の許容差

形材及び棒材の断面寸法の許容差並びに許容値は,寸法の大きさによって,外形寸法を表5及び表6に,

形材の板厚寸法は表7による。

なお,外形寸法及び形材の板厚寸法の許容差は,公差と最大値とのいずれか小さい方を優先する。また,

許容差を“+”又は“−”だけで規定する場合は,表5,表6及び表7の許容差を2倍にとってよい。

また,直角度合いの許容差は,表8に,平面度合いの許容差は,表9による。

5.3.2

長さの許容差

長さの許容差は,全長4 000 mmに対して0 mm〜20 mmとする。出荷時の全長の許容差は,受渡当事者

間の協定による。

5.3.3

曲りの許容差

曲り度合いの許容差は,表10による。

5.3.4

ねじれ度合いの許容差

ねじれ度合いの許容差は,表11による。

5

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−引抜材の形状記号及び標準寸法

単位 mm

a) 形材

b) 棒材

mm

一般品

一般品

中空品

中空品

中空品

ロッド

フラットバー

形状記号

t

R

C形材

形状記号

A

B

t1

t2

角形(長方形)

形状記号

A

B

t1

t2

丸形

形状記号

A×B

丸形

形状記号

A×B

丸形

形状記号

A

F0704

4

-

C3024

30

24

4.2

4.2

KP3214

32

14

3

3

AT16

16×13

AT79

79×74

R2

2

F1606

6

-

C3030

30

30

4

4

KP4025

40

25

3

3

AT18-1

18×13

AT80

80×70

R3

3

F2005

5

-

C4020

40

20

3

3

KP5025

50

25

3

3

AT18-2

18×12

AT83

83×75

R3.5

3.5

F2505

5

-

C4024

40

24

3

3.5

KP5232-1

52

32

3.5

3.5

AT21

21×14

AT89-1

88.8×69.8

R4

4

F3206

6

-

C4528

45

28

4

6.3

KP5232-2

52

32

5

5

AT25

25×20

AT89-2

89×80

R5

5

F4006

6

-

C5025-1

50

24.5

3.3

3.4

KP6030

60

30

4

4

AT26

26×20

AT89-3

89×75

R6

6

F4010

10

-

C5025-2

50

25

4

4

KP6032

60

32

4

4

AT27-1

27×23

AT109

109×102

R7

7

F4516

16

-

C6028

60

28

3.4

3.8

KP6530

65

30

3.1

3.1

AT27-2

27×21

AT114

114×104

R8

8

F5004

4.5

-

C6625

65.4

25

3.6

4.2

KP8036

80

36

5

8

AT27-3

27×20

AT133

133×126

R9

9

F6504

4

-

C6827

68

26

4

4

KP10022

100

22

5.5

5

AT28

28×21

AT139-1

139×130

R10

10

F7504

4.5

-

C7030-1

70

30

4

4.5

KP15075

150

75

4.75

4.75

AT30-1

30×24

AT139-2

139×120

R12

12

F9004

4

-

C7030-2

70

30

4.5

4.5

KP18070

180

70

5.5

5.5

AT30-2

30×23

AT157

156.8×152

R13

13

F10005

5

-

C7510

75

10

5

5

KP210110

210

110

5

5

AT33

33×26

AT159-1

159×151

R14

14

F10006

6

-

C7520

75

20

5

5

KP250150

250

150

6

6

AT34-1

34×28

AT159-2

159×150

R15

15

F18008

8

-

C7535-1

75

35

5

5

AT34-2

34×26

AT165-1

165×152

R16

16

F64505

5

-

C7535-2

75

35

5

6

AT35

35×28

AT165-2

165×135

R18

18

F76003

3.2

-

C7540

75

40

5

5

AT40

40×33

AT185

185×175

R20

20

F100004

4

-

C7622

76

22

6.4

6.4

中空品

AT42

42×35

AT186

186×167

R22

22

F100005

5

-

C7632

76

32

6.4

6.4

角形(正方形)

形状記号

AT49-1

49×43

AT187

187×152

F5009R

9

4.5

C8550

85

50

5

5

SP40

AT49-2

49×39

AT199

199×185

F6509R

9

4.5

C10017

100

17

5

5

SP48

AT50-1

50×44

AT212

212×200

F6512R

12

6

C10020-1

100

20

5

5

SP50

AT50-2

50×42

AT213-1

213×202

F7509R

9

4.5

C10020-2

100

22

5

5

SP60-1

AT52

52×44

AT213-2

213×183

F7512R

12

6

C10030

100

30

5

5

SP60-2

AT56

56×50

AT214

214×200

F10009R

9

4.5

C10036

100

36

5

5

SP60-3

AT60

60×55

AT216

216×201

F10012R

12

6

C10048

100

48

6.3

6.3

SP62

AT61-1

60.5×54

AT260

260×250

F10014R

14

7

C10050-1

100

50

5

5

SP75-1

AT61-2

60.8×56.2

AT267

267×251

F12514R

14

7

C10050-2

100

50

5

6

SP75-2

AT63

63×54

AT310

309.5×300.5

F16516R

16

8

C11118

111

18

3

3

SP75-3

AT76

76.3×60.5

AT319

318.5×300.5

C12060

120

60

5

5

SP76

一般品

C12565

125

65

7.5

7.5

SP90-1

シート

形状記号

C13065

130

65

10

10

SP90-2

FS5001

C15050

150

50

4.8

5.3

SP100-1

FS5002

C15075

150

75

6

8

SP100-2

FS5003

C20070-1

200

70

9

7

SP100-3

FS7502

C20070-2

200

70

8

8

SP100-4

FS7503

C33650

336

50

3

3

SP103-1

FS4003

SP103-2

FS4203

SP125

FS4303

SP136

FS5703

SP250

FS6003

一般品

アングル(等辺)形状記号

一般品

L303

H形材

形状記号

A

B

t1

t2

L304

H100050

100

50

5

5

L404

H100100

100

100

8

8

L503-1

一般品

H125125-1

125

125

8

11

L503-2

アングル(不等辺)

形状記号

A

B

H125125-2

125

125

10

10

L504

IL6030

60

30

H300150

300

150

14

10

L505

IL6045

60

45

H200140

200

140

14

10

L506

IL160155-1

160

155

H250150

250

150

8

10

L754

IL160155-2

160

155

H250160

250

160

9

14

L755

IL17040

170

40

H600300

600

300

12

18

L756

IL280155

280

155

t

3

2

3

2

A

3

1

3

8

8.5

5

8

3

規格

t

3

9.3

規格

規格

65

3

3

4

A

30

30

規格

165

50

規格

75

75

4

2.5

3

4

規格

136

4

100

5.5

規格

250

11

103

6.3

103

76

6.4

100

100

62

2.5

75

7.5

75

5

125

3

90

2.5

90

4

2.5

100

8

6.5

t

5

75

2.5

48

4

50

4

60

3.7

A

t

40

6

規格

規格

60

4

60

4.5

40

50

75

75

50

50

50

50

75

100

180

45

規格

A

7

16

20

50

32

40

40

65

90

100

65

100

125

50

規格

645

760

1000

1000

25

12

50

50

75

75

100

100

5

6

420

430

570

600

75

400

6

4

5

6

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

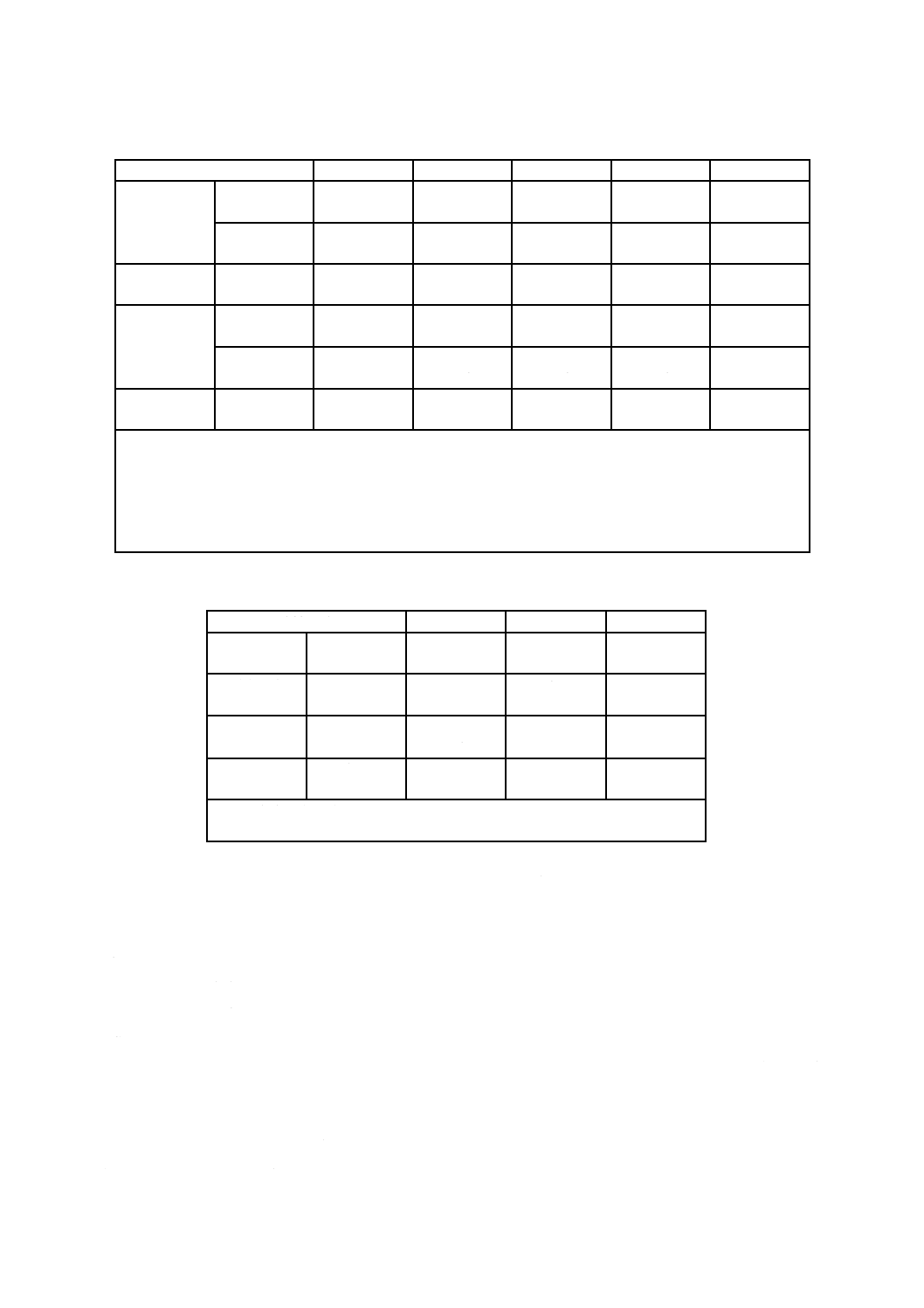

表5−形材の外形寸法の許容差

単位 mm

外形寸法a)

一般品

中空品

許容差

公差

最大値

公差

最大値

10未満

±6 %

±0.4

±6 %

±0.4

10以上 50未満

±4 %

±1.5

±4 %

±1.5

50以上 200未満

±3 %

±2.5

±3 %

±2.5

200以上

±1.5 %

±3.0

±1.5 %

±3.0

注a) 形材の外形寸法は,表4のA及びBを示す。

表6−棒材の外形寸法の許容差

単位 mm

外形寸法a)

許容差

公差

最大値

3未満

±6 %

±0.15

3以上

5未満

±6 %

±0.30

5以上 10未満

±6 %

±0.40

10以上 50未満

±4 %

±1.50

注a) 棒材の外形寸法は,表4のAを示す。

表7−形材の板厚寸法の許容差

単位 mm

外形寸法a)

一般品

中空品

許容差

公差

最大値

公差

最大値

3未満

±10 %

±0.3

±20 %

±0.6

3以上

5未満

±10 %

±0.4

±20 %

±1.0

5以上 10未満

±8 %

±0.6

±20 %

±1.5

10以上 20未満

±6 %

±1.5

±15 %

±3.0

注a) 形材の板厚寸法は,表4のt1及びt2を示す。

表8−直角度合いの許容差

単位 度

許容差

±2

7

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

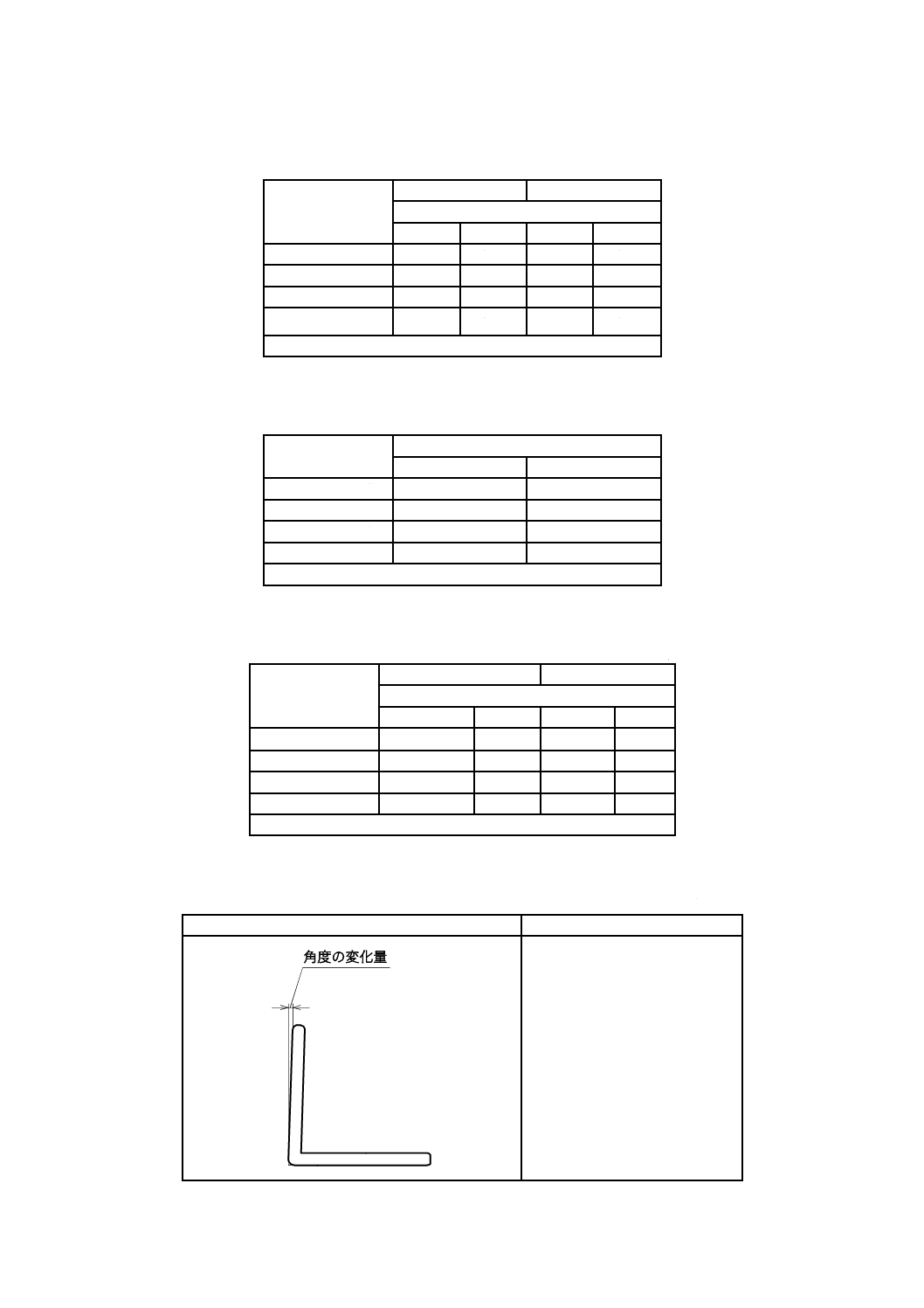

表9−平面度合いの許容差

単位 mm

許容差

幅(W)

形材

25以下

±0.20以下

25を超えるもの

±0.008×W以下

任意の箇所の幅25につい

て

±0.20以下

表10−曲り度合いの許容差

単位 mm

許容差

表4の

寸法A

最小肉厚 t

長さ

任意の箇所の長さ

300につき

長さL a)につき

50以下

3以下

(2.75−0.75t)以下

(2.75−0.75t)×300

L以下

3を超えるもの

0.5以下

0.5×300

L以下

50を超えるもの

規定しない

注a) 長さLが300 mmの整数倍にならない場合は,300 mmごとに切り上げて許容差を決

定する。

8

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−ねじれ度合いの許容差

単位 mm

許容差

表4の

寸法A

長さ

任意の箇所の長さ

300につき

長さL a)につき

50以下

1.5以下

1.5×300

L以下

ただし 最大値10

50を超え 100以下

1.0以下

1.0×300

L以下

ただし 最大値7

100を超えるもの

0.5以下

0.5×300

L以下

ただし 最大値4

注a) 長さLが300 mmの整数倍にならない場合は,300 mmごとに切り上げて許容差を

決定する。

6

寸法測定方法

6.1

断面の寸法(外形及び板厚)

6.1.1

測定機器

ノギス JIS B 7507に規定するM形若しくはCM形のノギス又はこれと同等以上の精度をもつもの。

6.1.2

方法

引抜材を水平又は垂直に保持し,測定部位をノギスで0.05 mmまで測る。

6.2

全長及び長さ

6.2.1

測定機器

鋼製巻尺 JIS B 7512に規定する1級(1 mm目盛のもの)の鋼製巻尺又はこれと同等以上の精度をもつも

の。

6.2.2

測定方法

引抜材を水平面に置き,長さ方向の辺又は面に平行に巻尺を当て,長さを1 mmまで測る。

6.3

直角度合い

6.3.1

測定機器

測定機器は,次による。

9

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 角度計 鋼製で,ブレードを測定物に当てて直接角度を読み取ることのできる角度計で,最小読取値

が0.5度又はこれと同等以上の精度をもつもの。

b) すきまゲージ JIS B 7524に規定するA形若しくはB形のすきまゲージ又はこれと同等以上の精度を

もつもの。

c) 直角定規 JIS B 7526に規定する平形直角定規2級又はこれと同等以上の精度をもつもの。

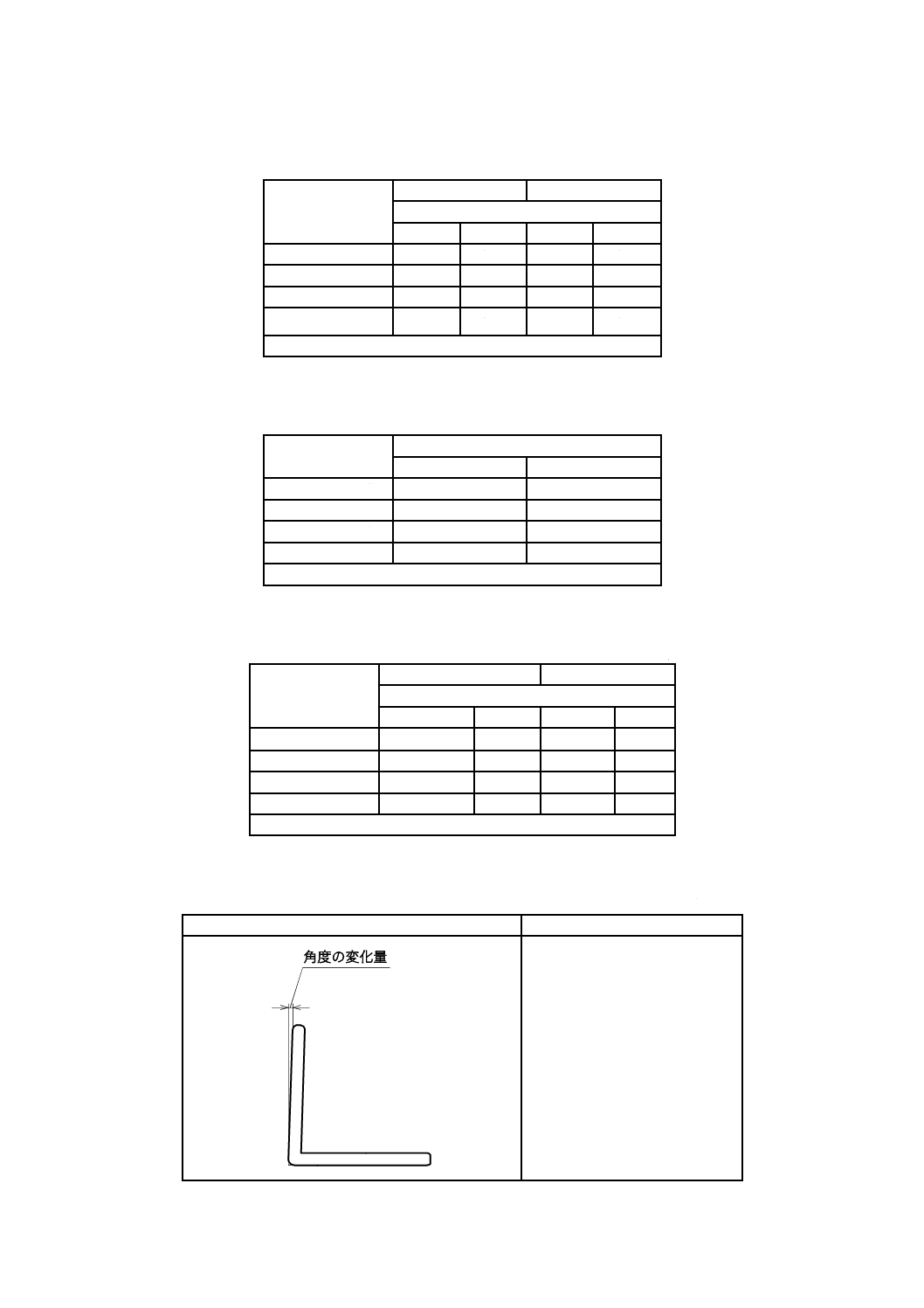

6.3.2

測定方法

引抜材を水平又は垂直に保持し,測定部位を角度計で0.5度まで測る。又は引抜材を平面上に置き,直

角定規の一辺をその平面に他の辺を引抜材の測定面に当てるか,若しくは直接引抜材の測定部位に直角定

規を当て,直角定規と測定面端部の隔たりをすきまゲージで0.05 mmまで測り,次の式によって角度の変

化量を算出してもよい(表8参照)。

bδ

θ

1

sin−

=

ここに,

θ: 角度の変化量(度)

δ: 直角定規と測定面端部の隔たり(mm)

b: 測定面の寸法(mm)

6.4

平面度合い

6.4.1

測定機器

測定機器は,次による。

a) ノギス JIS B 7507に規定するM形若しくはCM形のノギス又はこれと同等以上の精度をもつもの。

b) 直定規 JIS B 7514に規定するB級(断面が長方形のもの)の直定規又はこれと同等以上の精度をも

つもの。

c) デプスゲージ JIS B 7518に規定する最小読取値0.02 mmのデプスゲージ又はこれと同等以上の精度

をもつもの。

d) すきまゲージ JIS B 7524に規定するA形若しくはB形のすきまゲージ又はこれと同等以上の精度を

もつもの。

6.4.2

測定方法

引抜材を水平又は垂直に保持し,測定面の凹面に幅方向に直定規を当て,直定規と測定面との隔たりを

ノギス又はすきまゲージで0.05 mmまで測る。測定面の幅寸法が100 mm未満の場合は,デプスゲージを

用いて測ってもよい(表9参照)。

6.5

曲り度合い

6.5.1

測定機器

測定機器は,次による。

a) ノギス JIS B 7507に規定するM形若しくはCM形のノギス又はこれと同等以上の精度をもつもの。

b) 直定規 JIS B 7514に規定するB級(断面が長方形のもの)の直定規又はこれと同等以上の精度をも

つもの。

c) すきまゲージ JIS B 7524に規定するA形若しくはB形のすきまゲージ又はこれと同等以上の精度を

もつもの。

10

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

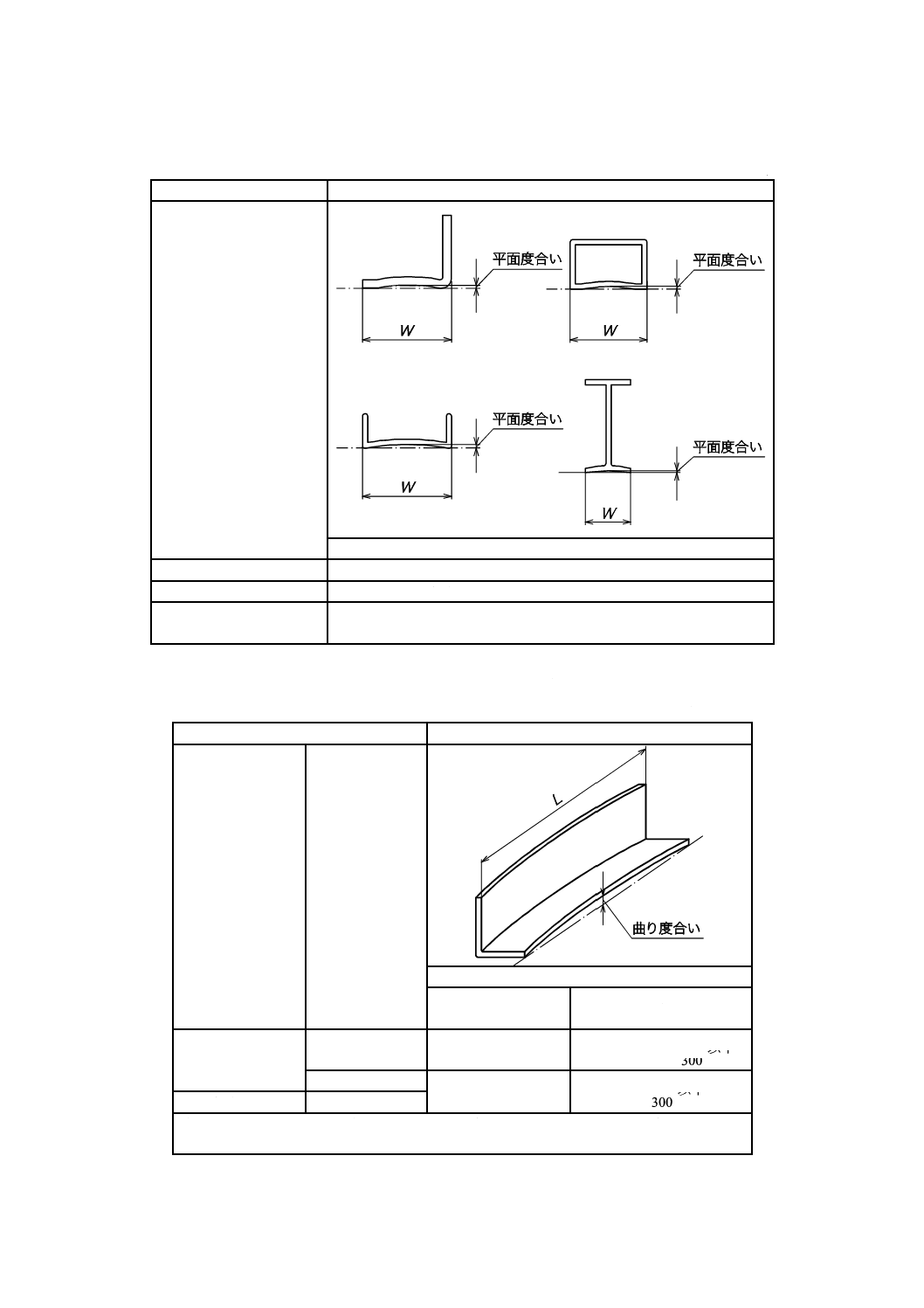

6.5.2

測定方法

全長の曲り度合いの測定は,引抜材を水平又は垂直に保持し,長さ方向の辺又は面の凹面に,直定規を

当て又は水糸を張り,直定規と引抜材との隙間をノギス若しくはすきまゲージで0.05 mmまで測る。任意

の箇所の長さ300 mmの曲り度合いの測定は,直定規を用いて全長の曲り度合いと同じ方法で測る(表10

参照)。

6.6

ねじれ度合い

6.6.1

測定機器

測定機器は,次による。

a) ノギス JIS B 7507に規定するM形若しくはCM形のノギス又はこれと同等以上の精度をもつもの。

b) 直定規 JIS B 7514に規定するB級(断面が長方形のもの)の直定規又はこれと同等以上の精度をも

つもの。

c) すきまゲージ JIS B 7524に規定するA形若しくはB形のすきまゲージ又はこれと同等以上の精度を

もつもの。

6.6.2

測定方法

全長のねじれ度合いの測定は,引抜材を平面上に置き,測定面の対角に水糸を張り,中央部の面と水糸

の隔たりをノギス又はすきまゲージで0.05 mmまで測る。この測定値と,測定面の長さ方向の辺に水糸を

張って測った中央部の面と水糸との隔たりの測定値との差を2倍する。任意の箇所の300 mmのねじれ度

合いの測定は,直定規を用いて全長のねじれ度合いと同じ方法で測る(表11参照)。

7

品質

7.1

外観

引抜材の外観には,ひび割れ,膨れ,欠け,きず,剝離などの使用上問題となる欠陥があってはならな

い。

なお,機械的な性能に影響しないとみなせる繊維強化材の配向むら,色むら,パーティングライン跡,

汚れなどがある場合の取扱いは受渡当事者間の協定による。

7.2

性能

a) 機械的性能 引抜材の性能は,引張強さ,引張弾性率,曲げ強さ及び曲げ弾性率の特性値によって,

表12及び表13のとおり区分する。

特性値は,8.1及び8.2によって試験を行い,表12及び表13の記号で表示する。ただし,ガラス繊

維以外の繊維強化材による引抜材の特性値は,受渡当事者間の協定による。

なお,引張及び曲げ以外のせん断,圧縮,衝撃などの機械的特性値並びに表12及び表13の特性値

であっても温度依存に関わる場合の特性値は,受渡当事者間の協定によるとよい。

11

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

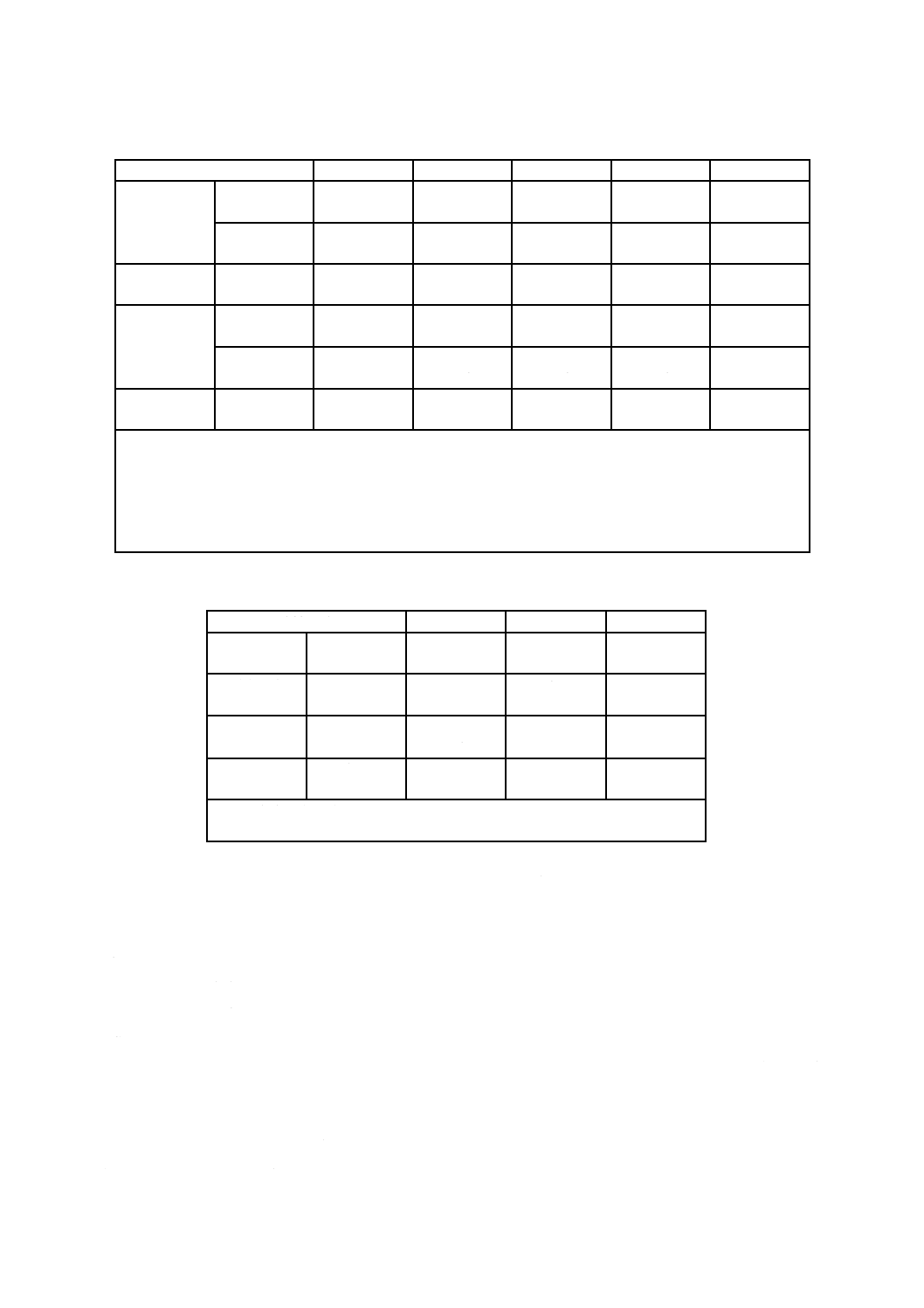

表12−引抜材形材の特性区分

特性区分

G1

G2

G3

G1S

G2S

引張強さ

長さ方向

MPa

230

以上

250

以上

350

以上

230

以上

300

以上

幅方向

MPa

60

以上

30

以上

20

以上

110

以上

90

以上

引張弾性率

長さ方向

GPa

17

以上

20

以上

24

以上

18

以上

25

以上

曲げ強さ

長さ方向

MPa

180

以上

250

以上

300

以上

180

以上

250

以上

幅方向

MPa

150

以上

100

以上

70

以上

200

以上

150

以上

曲げ弾性率

長さ方向

GPa

9

以上

10

以上

12

以上

9

以上

12

以上

注記 特性区分の説明

G1 :長さ方向主体で長さ方向を強化する強化材が比較的割合が少ないもの。

G2 :G1とG3との中間的な機械的特性のもの。

G3 :長さ方向主体で長さ方向を強化する強化材が比較的割合が多いもの。

G1S:幅方向強化材を最大限に配した繊維構成のもの。

G2S:幅方向強化材が比較的多いもの。

表13−引抜材棒材の特性区分

特性区分

G4

G5

G6

引張強さ

長さ方向

MPa

500

以上

750

以上

1000

以上

引張弾性率

長さ方向

GPa

30

以上

37

以上

44

以上

曲げ強さ

長さ方向

MPa

500

以上

850

以上

1200

以上

曲げ弾性率

長さ方向

GPa

26

以上

32

以上

39

以上

注記 特性区分の説明

G4〜G6:ガラスロービングを主体とした繊維構成のもの。

b) 耐薬品性 引抜材の耐薬品性については,受渡当事者間の協定による。

8

試験方法

8.1

引張試験

引抜材の引張試験は,次による。

a) 形材の引張試験

1) 形材の一般品及び丸形以外の中空品の長さ方向の引張試験は,JIS K 7165による。試験片は,形材

の一部から原厚のまま切り取ったものとする。ただし,標準寸法の肉厚が12 mm以上の形材の一般

品及び丸形の中空品の長さ方向の試験方法は,受渡当事者間の協定による。

2) 形材の幅方向の引張試験方法は,JIS K 7165の箇条6(試験片)に規定する試験片を採取できない

場合は,受渡当事者間の協定による。

b) 棒材の引張試験 JIS K 7165によるが,試験速度,試験片の形状及び作製は,次による。

12

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

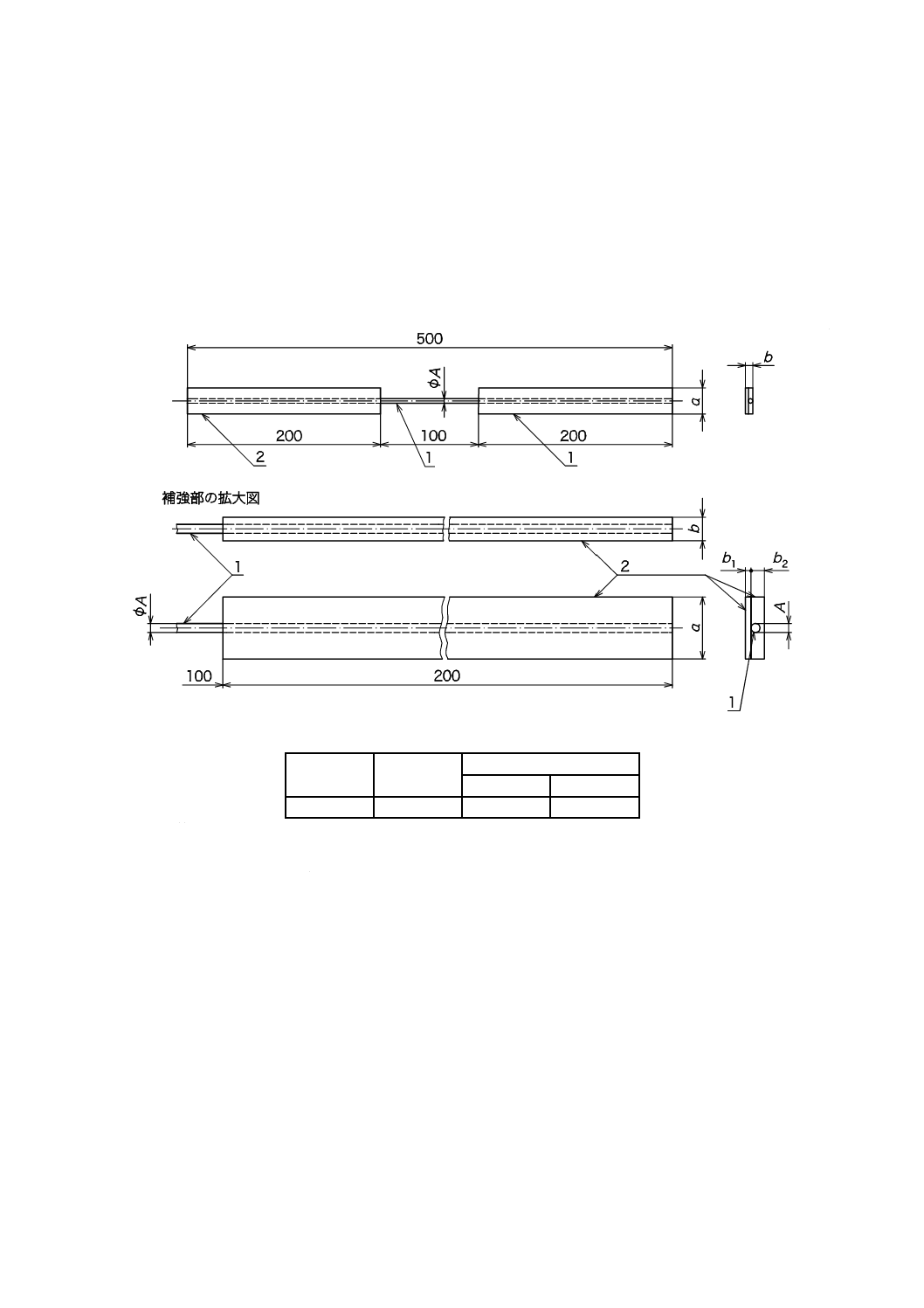

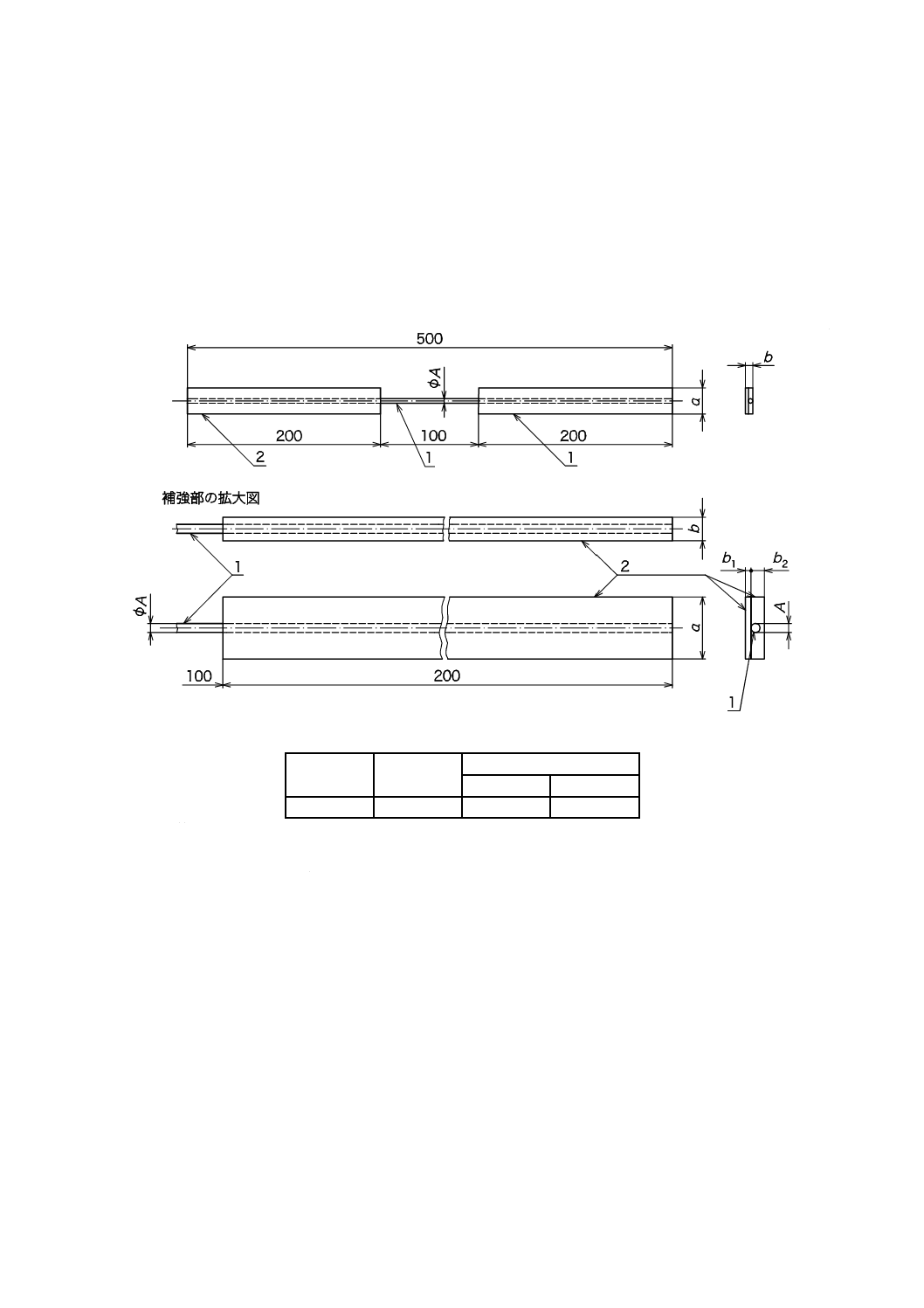

1) 外径Aが1.0 mm〜3.5 mmの場合

試験速度

:A mm/min

試験片の標準形状

:図1による。

試験片の作製

:試験片の両端に補強部をマットイン接合などによって接着する。ただし,

試験の結果,補強部からの抜けが生じた場合は,補強長さを延長して再度

試験を行う。

単位 mm

補強部の寸法

単位 mm

A

a

b

b1

b2

1.0〜3.5

25

1.0〜2.0

5.0

1 棒材(試験片)

2 補強部

図1−外径1.0〜3.5 mmの棒材引張試験片の標準形状及び寸法

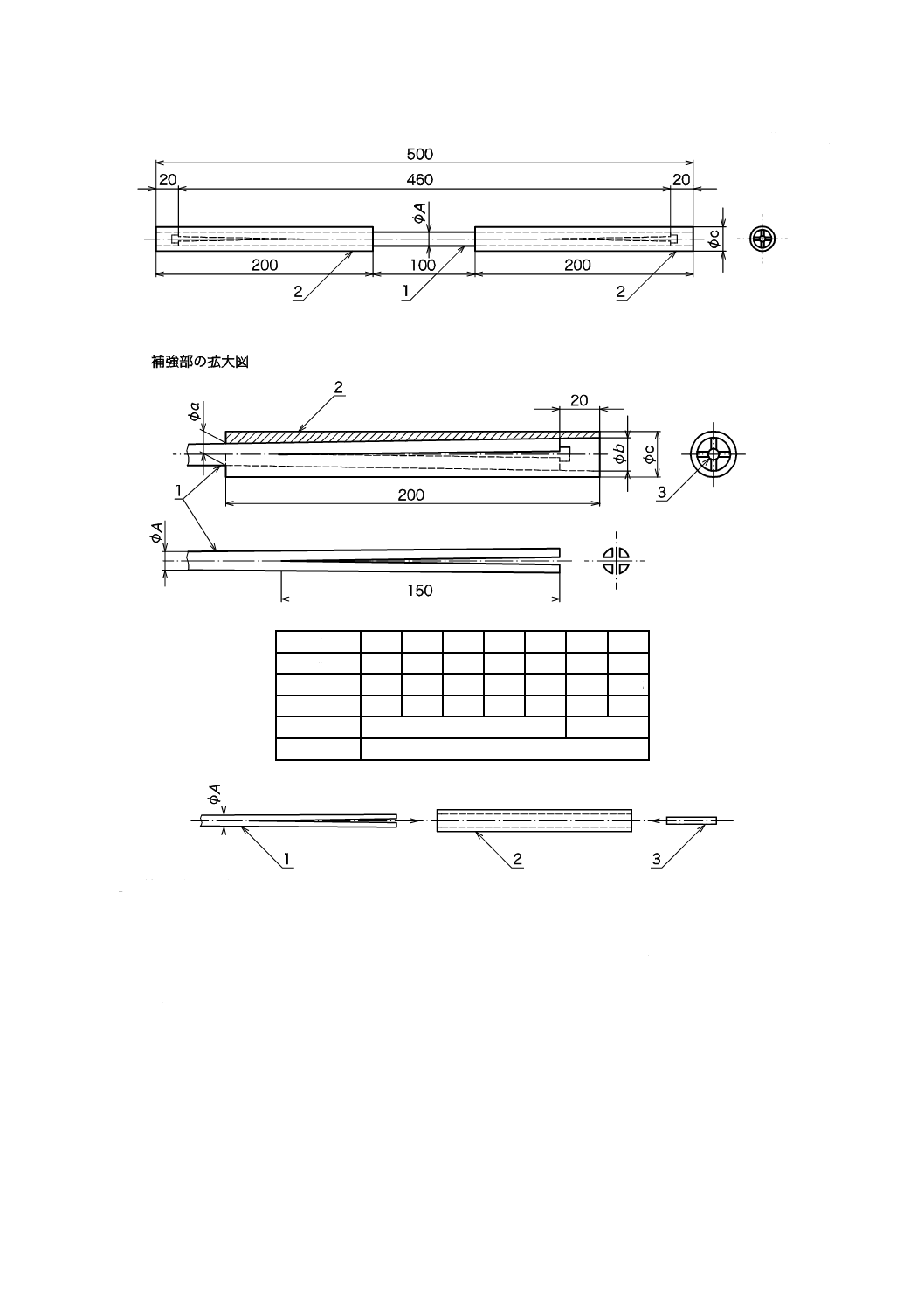

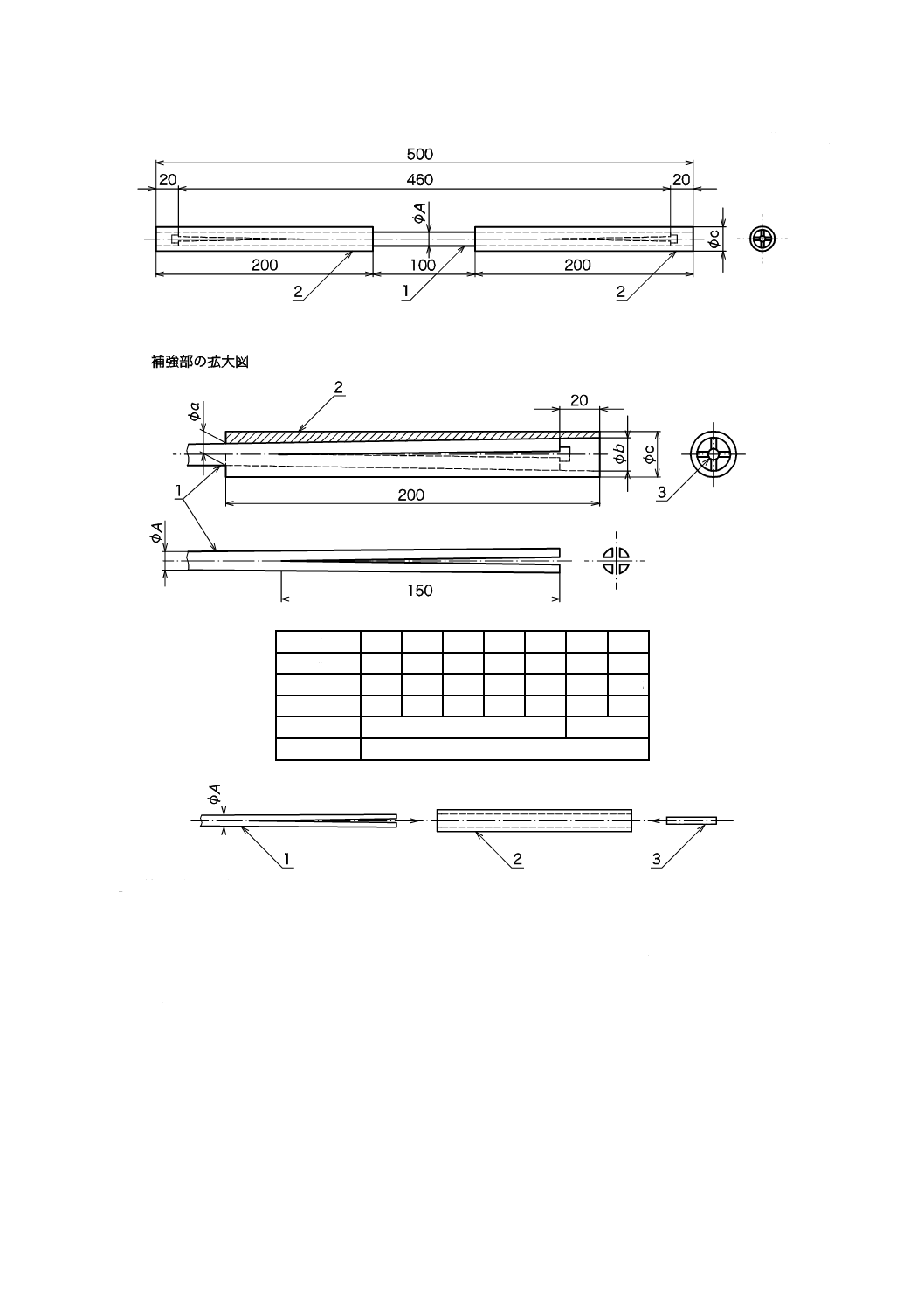

2) 外径Aが4.0 mm〜10.0 mmの場合

試験速度

:5 mm/min

試験片の標準形状 :図2による。

試験片の作製

:あらかじめ規定の長さ(図2参照)に切り出した試験片の両端の断面を四つ

割りにしておく。試験片を,機械加工によって製作したスチールグリップに

挿入し,四つ割り部にピンを打ち込んで密着する。さらに,エポキシ樹脂を

流し込んで硬化し,試験片とする。

13

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

詳細寸法

A

4.0

4.5

5.0

5.5

6.0

8.0 10.0

a

4.5

5.0

5.5

6.0

6.5

8.5 10.5

b

7.6

8.1

8.6

9.1

9.6 11.6 13.6

c

15

15

18

18

20

20

22

ピン径

φ1.5

φ2.5

ピン長さ

50

1

棒材(試験片)

2

補強部(スチールグリップ)

3

ピン

図2−外径4.0〜10.0 mmの棒材引張試験片の標準形状及び寸法

3) 外径が10.0 mmを超える棒材について試験条件は,受渡当事者間の協定による。

8.2

曲げ試験

形材の長さ方向及び幅方向並びに棒材の曲げ試験は,JIS K 7017によって行い,曲げ強さ及び曲げ弾性

率を求める。試験片は,形材の一部から原厚のまま切り取ったものとするが,JIS K 7017の6.(試験片)

に規定する試験片を採取できない場合の試験方法は,受渡当事者間の協定による。

8.3

耐薬品性試験

耐薬品性試験は,JIS K 7070による。

14

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

結果の表し方

8.1,8.2及び8.3で求めた試験結果は,JIS K 7051の6.(試験結果の表し方)によって平均値で表示する。

9

包装及び表示

引抜材は,損傷のおそれがないように包装する。包装への表示については受渡当事者間の協議による。

協議する内容は,通常,次のa)〜e)とする。表示例を示す。

a) 5.2(形状記号及び寸法),7.2(性能)及び箇条4(原材料)の各記号

表示例

F4006 − G3 − UP − G

なお,複数の繊維強化材を使用した場合は,その全てを記載する。表示する順序は,含有量の多い

繊維強化材から順に表示するものとする。例えば,ガラス繊維強化材及び炭素繊維強化材の両方を使

用し,ガラス繊維強化材の含有量が多い場合には,F4006‐G3‐UP‐GCと表示する。また,樹脂が

表1のOR又は繊維強化材が表2のOの場合は,包装にその具体的な種類を表示する。

b) 製造年月日又はその略号

c) 製造業者名又はその略号

d) 長さ

e) 数量

ガラス繊維強化材(4.2 表2参照)

不飽和ポリエステル樹脂(4.1 表1参照)

形材の特性区分(7.2 表12参照)

フラットバーの幅40 mm肉厚6 mm(5.2 表4参照)

15

K 7015:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS K 6911 熱硬化性プラスチック一般試験方法

JIS K 7052 ガラス長繊維強化プラスチック−プリプレグ,成形材料及び成形品−ガラス長繊

維及び無機充てん材含有率の求め方−焼成法

JIS K 7053 ガラス長繊維強化プラスチック−空洞率の求め方−強熱減量による方法,気泡を

破壊する方法及び気泡を数える方法

JIS K 7074 炭素繊維強化プラスチックの曲げ試験方法

JIS R 3410 ガラス繊維用語

JIS R 3420 ガラス繊維一般試験方法

JIS R 7603 炭素繊維−密度の試験方法

JIS R 7604 炭素繊維−サイジング剤付着率の試験方法

JIS R 7605 炭素繊維−線密度の試験方法

JIS R 7606 炭素繊維−単繊維の引張特性の試験方法

JIS R 7607 炭素繊維−単繊維の直径及び断面積の試験方法

JIS R 7608 炭素繊維−樹脂含浸ヤーン試料を用いた引張特性試験方法

JIS R 7609 炭素繊維−体積抵抗率の求め方

ASTM D3647-84,Practice for Classifying Re inforced Plastic Pultruded Shapes According to

Composition

ASTM D3916-84,Test Method for Tensile Properties of Pultruded Glass-Fiber-Reinforced Plastic Rod

ASTM D3917-84,Specification for Dimensional Tolerance of Thermosetting Glass-Fiber-Reinforced

Plastic Pultruded Shapes

ASTM D4385-84a,Practice for Classifying Visual Defects in Thermosetting Reinforced Plastic

Pultruded Products

ASTM D4476-85,Test Method for Flexural Properties of Fiber Reinforced Pultruded Plastic Rods