K 6922-2:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験片の作製 ··················································································································· 4

3.1 一般 ···························································································································· 4

3.2 材料の成形前処理 ·········································································································· 4

3.3 射出成形 ······················································································································ 4

3.4 圧縮成形 ······················································································································ 5

4 試験片の状態調節 ············································································································· 5

5 特性の求め方 ··················································································································· 5

附属書A(参考)密度の試験機関間精度:ISO 1183-1(浸せき法) ················································ 9

附属書JA(規定)クロスヘッド変位量でたわみ量を読み取る曲げ弾性率試験方法 ··························· 10

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 17

K 6922-2:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF),石油化学工業協会(JPCA)及び一般財団法人日本規格協会(JSA)から,工業標準原案

を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が

改正した日本工業規格である。

これによって,JIS K 6922-2:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6922の規格群には,次に示す部編成がある。

JIS K 6922-1 第1部:呼び方のシステム及び仕様表記の基礎

JIS K 6922-2 第2部:試験片の作製方法及び特性の求め方

日本工業規格 JIS

K 6922-2:2018

プラスチック−ポリエチレン(PE)

成形用及び押出用材料−

第2部:試験片の作製方法及び特性の求め方

Plastics-Polyethylene (PE) moulding and extrusion materials-

Part 2: Preparation of test specimens and determination of properties

序文

この規格は,2016年に第1版として発行されたISO 17855-2を基とし,国内の実情を反映させるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,ポリエチレン(PE)成形用及び押出用材料の試験片の作製方法及び特性の求め方について

規定する。

注記1 この規格は,成形前の材料の取扱い方及び試験片の状態調節についての要求事項を規定して

いる。また,この規格は,試験片を作製する手順及び条件,並びに成形した試験片を用いて

PEの特性を求める手順を規定している。

この規格に示す特性は,JIS K 7140-1に規定している一般的試験方法から選定している。

これ以外にも,これらの成形用及び押出用材料について,広範囲に用いる試験方法又は特に

重要なその他の試験方法も,この規格は含んでいる。JIS K 6922-1に規定している表示特性

[密度及びメルトマスフローレイト(MFR)]もこの規格に含まれる。

再現性があり,ほかと比較できる試験結果を得るためには,この規格で規定している試験

片の作製方法,状態調節方法,試験片寸法及び試験手順を採用する。寸法の異なる試験片又

は異なった手順で得られた試験結果は,必ずしも一致するとは限らない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17855-2:2016,Plastics−Polyethylene (PE) moulding and extrusion materials−Part 2:

Preparation of test specimens and determination of properties(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

2

K 6922-2:2018

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS C 2110-1 固体電気絶縁材料−絶縁破壊の強さの試験方法−第1部:商用周波数交流電圧印加によ

る試験

注記 対応国際規格:IEC 60243-1,Electric strength of insulating materials−Test methods−Part 1: Tests

at power frequencies

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112,Method for the determination of the proof and the comparative tracking

indices of solid insulating materials

JIS C 2138 電気絶縁材料−比誘電率及び誘電正接の測定方法

注記 対応国際規格:IEC 60250,Recommended methods for the determination of the permittivity and

dielectric dissipation factor of electrical insulating materials at power, audio and radio frequencies

including metre wavelengths

JIS C 2139-3-1 固体電気絶縁材料の誘電特性及び抵抗特性−第3-1部:直流電圧印加による抵抗特性

の測定−体積抵抗及び体積抵抗率

JIS C 2139-3-2 固体電気絶縁材料の誘電特性及び抵抗特性−第3-2部:直流電圧印加による抵抗特性

の測定−表面抵抗及び表面抵抗率

注記 対応国際規格が引用しているのはIEC 60093であるが,当該IEC規格は廃止されてIEC

62631-3-1及びIEC 62631-3-2に置き換えられ,JIS C 2139-3-1及びJIS C 2139-3-2が国内規

格として制定された。

JIS C 60695-11-10 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び垂直

燃焼試験方法

注記 対応国際規格:IEC 60695-11-10,Fire hazard testing−Part 11-10: Test flames−50 W horizontal

and vertical flame test methods

JIS K 6922-1 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第1部:呼び方のシステ

ム及び仕様表記の基礎

注記 対応国際規格:ISO 17855-1,Plastics−Polyethylene (PE) moulding and extrusion materials−Part

1: Designation system and basis for specifications

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

注記 対応国際規格:ISO 179-1,Plastics−Determination of Charpy impact properties−Part 1: Non-

instrumented impact test

JIS K 7111-2 プラスチック−シャルピー衝撃特性の求め方−第2部:計装化衝撃試験

注記 対応国際規格:ISO 179-2,Plastics−Determination of Charpy impact properties−Part 2:

Instrumented impact test

JIS K 7115 プラスチック−クリープ特性の試験方法−第1部:引張クリープ

注記 対応国際規格:ISO 899-1,Plastics−Determination of creep behaviour−Part 1: Tensile creep

JIS K 7139 プラスチック−試験片

注記 対応国際規格:ISO 20753,Plastics−Test specimens

JIS K 7140-1 プラスチック−比較可能なシングルポイントデータの取得及び提示−第1部:成形材

料

3

K 6922-2:2018

注記 対応国際規格:ISO 10350-1,Plastics−Acquisition and presentation of comparable single-point data

−Part 1: Moulding materials

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818,Plastics−Preparation of test specimens by machining

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

注記 対応国際規格:ISO 293,Plastics−Compression moulding of test specimens of thermoplastic

materials

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 1: General principles, and moulding of multipurpose and bar test specimens

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

注記 対応国際規格:ISO 294-3,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 3: Small plates

JIS K 7152-4 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第4部:成形収縮率の

求め方

注記 対応国際規格:ISO 294-4,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 4: Determination of moulding shrinkage

JIS K 7160 プラスチック−引張衝撃強さの試験方法

注記 対応国際規格:ISO 8256,Plastics−Determination of tensile-impact strength

JIS K 7161-2 プラスチック−引張特性の求め方−第2部:型成形,押出成形及び注型プラスチック

の試験条件

注記 対応国際規格:ISO 527-2,Plastics−Determination of tensile properties−Part 2: Test conditions for

moulding and extrusion plastics

JIS K 7171 プラスチック−曲げ特性の求め方

注記 対応国際規格:ISO 178,Plastics−Determination of flexural properties

JIS K 7191-2 プラスチック−荷重たわみ温度の求め方−第2部:プラスチック及びエボナイト

注記 対応国際規格:ISO 75-2,Plastics−Determination of temperature of deflection under load−Part 2:

Plastics and ebonite

JIS K 7201-2 プラスチック−酸素指数による燃焼性の試験方法−第2部:室温における試験

注記 対応国際規格:ISO 4589-2,Plastics−Determination of burning behaviour by oxygen index−Part 2:

Ambient-temperature test

JIS K 7209 プラスチック−吸水率の求め方

注記 対応国際規格:ISO 62,Plastics−Determination of water absorption

JIS K 7210-1 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルト

ボリュームフローレイト(MVR)の求め方−第1部:標準的試験方法

注記 対応国際規格:ISO 1133-1,Plastics−Determination of the melt mass-flow rate (MFR) and melt

volume-flow rate (MVR) of thermoplastics−Part 1: Standard method

JIS K 7211-2 プラスチック−硬質プラスチックのパンクチャー衝撃試験方法−第2部:計装化衝撃試

験

4

K 6922-2:2018

注記 対応国際規格:ISO 6603-2,Plastics−Determination of puncture impact behaviour of rigid plastics

−Part 2: Instrumented impact testing

ISO 1183-1,Plastics−Methods for determining the density of non-cellular plastics−Part 1: Immersion method,

liquid pyknometer method and titration method

ISO 1183-2,Plastics−Methods for determining the density of non-cellular plastics−Part 2: Density gradient

column method

ISO 1183-3,Plastics−Methods for determining the density of non-cellular plastics−Part 3: Gas pyknometer

method

ISO 1628-3,Plastics−Determination of the viscosity of polymers in dilute solution using capillary viscometers

−Part 3: Polyethylenes and polypropylenes

ISO 11357-2,Plastics−Differential scanning calorimetry (DSC)−Part 2: Determination of glass transition

temperature and glass transition step height

ISO 11357-3,Plastics−Differential scanning calorimetry (DSC)−Part 3: Determination of temperature and

enthalpy of melting and crystallization

ISO 11359-2,Plastics−Thermomechanical analysis (TMA)−Part 2: Determination of coefficient of linear

thermal expansion and glass transition temperature

ISO 16770,Plastics−Determination of environmental stress cracking (ESC) of polyethylene−Full-notch creep

test (FNCT)

IEC 60296,Fluids for electrotechnical applications−Unused mineral insulating oils for transformers and

switchgear

ASTM D638,Standard test method for tensile properties of plastics

ASTM D1693,Standard test method for environmental stress-cracking of ethylene plastics

3

試験片の作製

3.1

一般

試験片は,常に同じ成形条件を用い,同じ成形方法(射出成形又は圧縮成形)で作製する。

各試験に用いる成形方法は,次の記号によって表3及び表4に示す。

− M:射出成形

− Q:圧縮成形

3.2

材料の成形前処理

材料の成形前処理は,通常,必要ない。

3.3

射出成形

JIS K 7210-1に規定するメルトマスフローレイト(MFR)が1 g/10 min以上のPEは,射出成形で試験片

を作製する。このMFRの測定条件は,JIS K 6922-1に規定された条件D(温度190 ℃,荷重2.16 kg)と

する。

射出成形試験片は,JIS K 7152-1又はJIS K 7152-3の規定によって,表1に示す成形条件を用いて作製

する。短冊試験片は,射出成形によって直接作製するタイプB1試験片に比較して,タイプA1試験片の中

央部から切り出して作製するタイプB2試験片の方が得られる結果の精度が良く,タイプB2試験片を用い

ることが望ましい。タイプA1試験片,タイプB1試験片及びタイプB2試験片は,JIS K 7139による。

保圧は,成形品にひけ,ボイドなどの外観不良がなくなるように設定する。

5

K 6922-2:2018

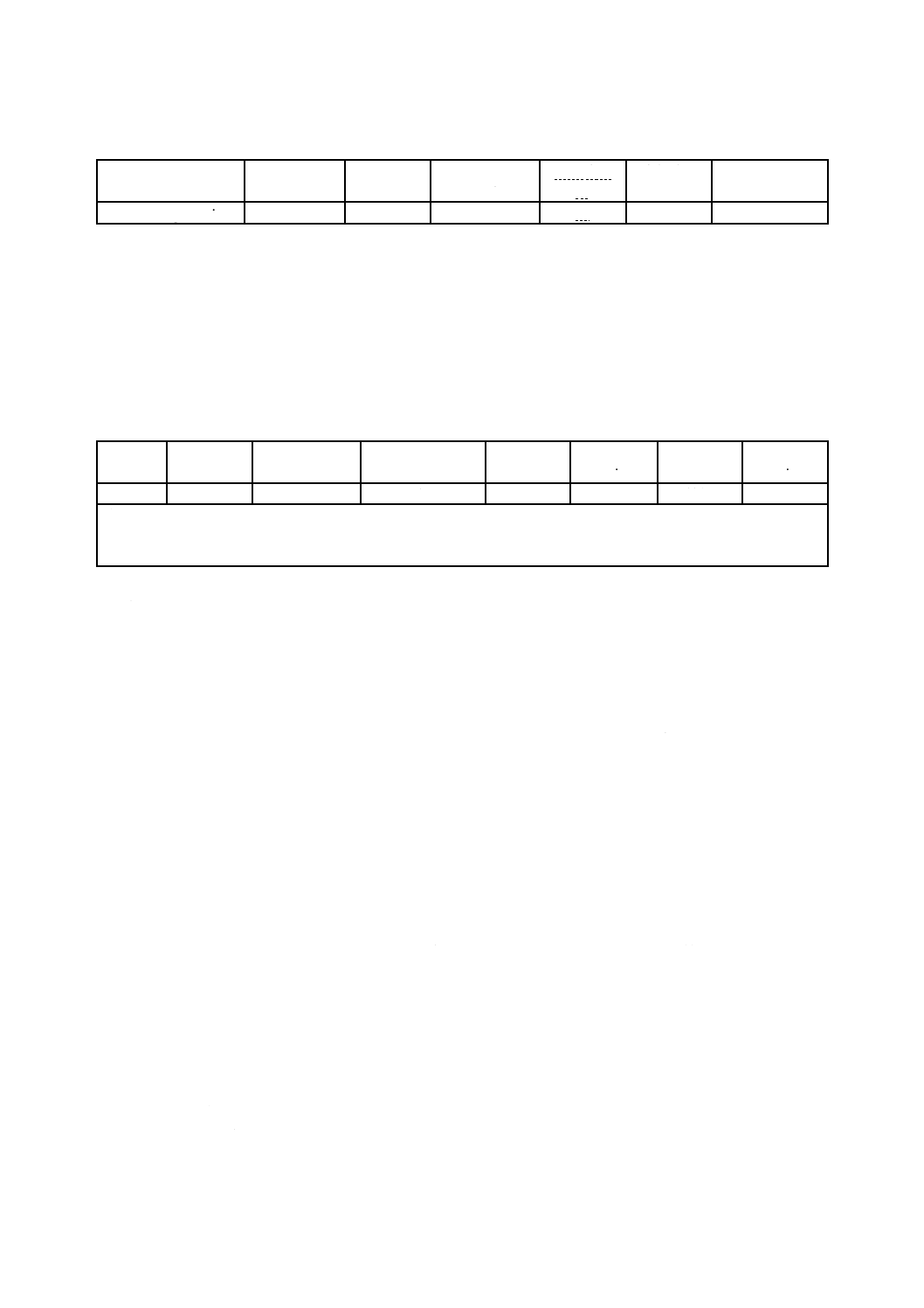

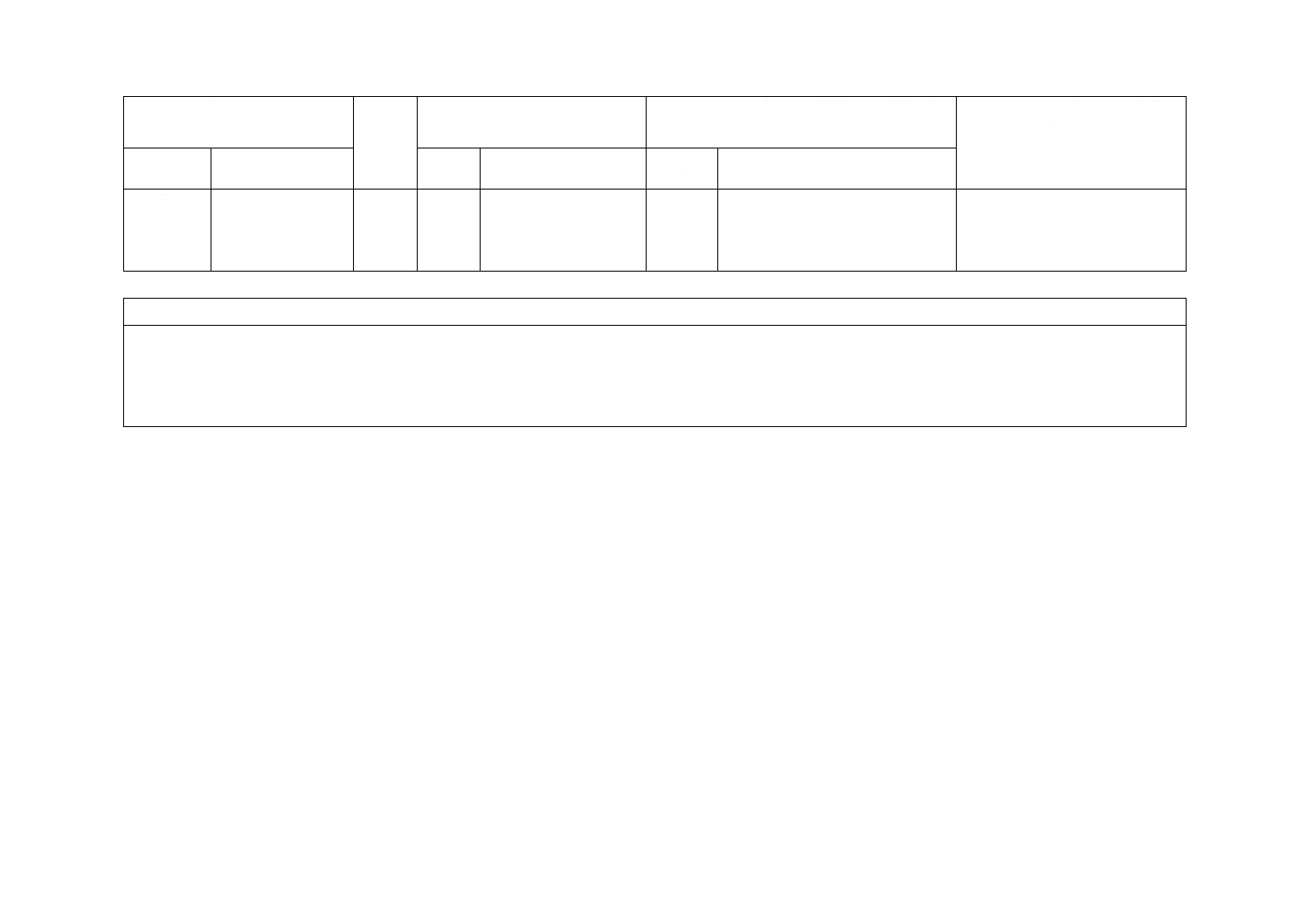

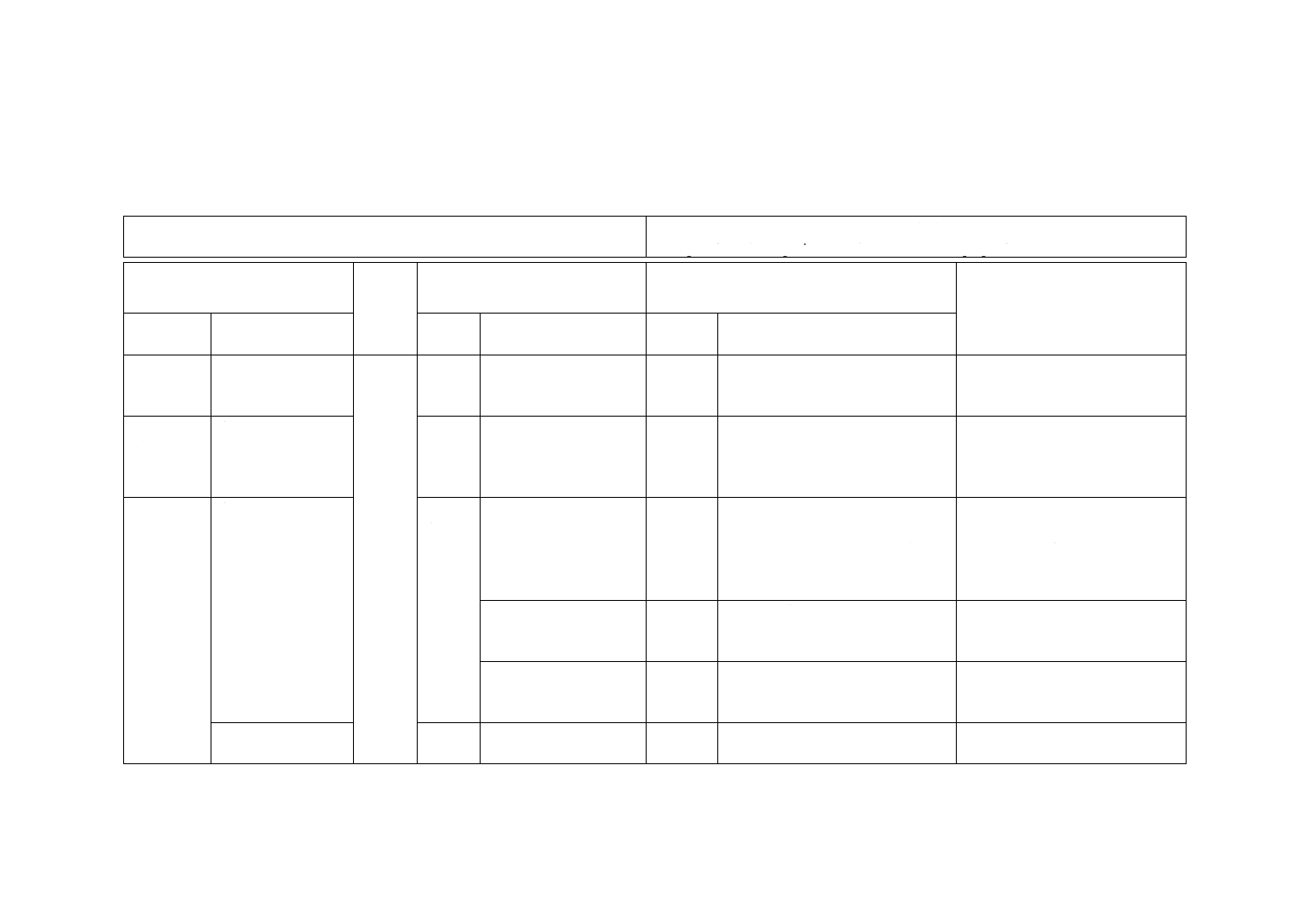

表1−試験片の射出成形条件

材料

溶融樹脂温度

℃

金型温度

℃

平均射出速度

mm/s

保圧時間

s

冷却時間

s

全サイクル時間

s

MFR≧1 g/10 min

210

40

100±20

25

35±5

40±5

3.4

圧縮成形

JIS K 6922-1に規定する条件D(温度190 ℃,荷重2.16 kg)でのMFRが1 g/10 min未満のPEは,圧縮

成形で試験片を作製する。厚さが2 mm以下の試験片並びに表3及び表4に明記してある場合は,MFRの

値にかかわらず圧縮成形によって試験片を作製する。

圧縮成形シートは,JIS K 7151の規定によって,表2に示す成形条件を用いて作製する。

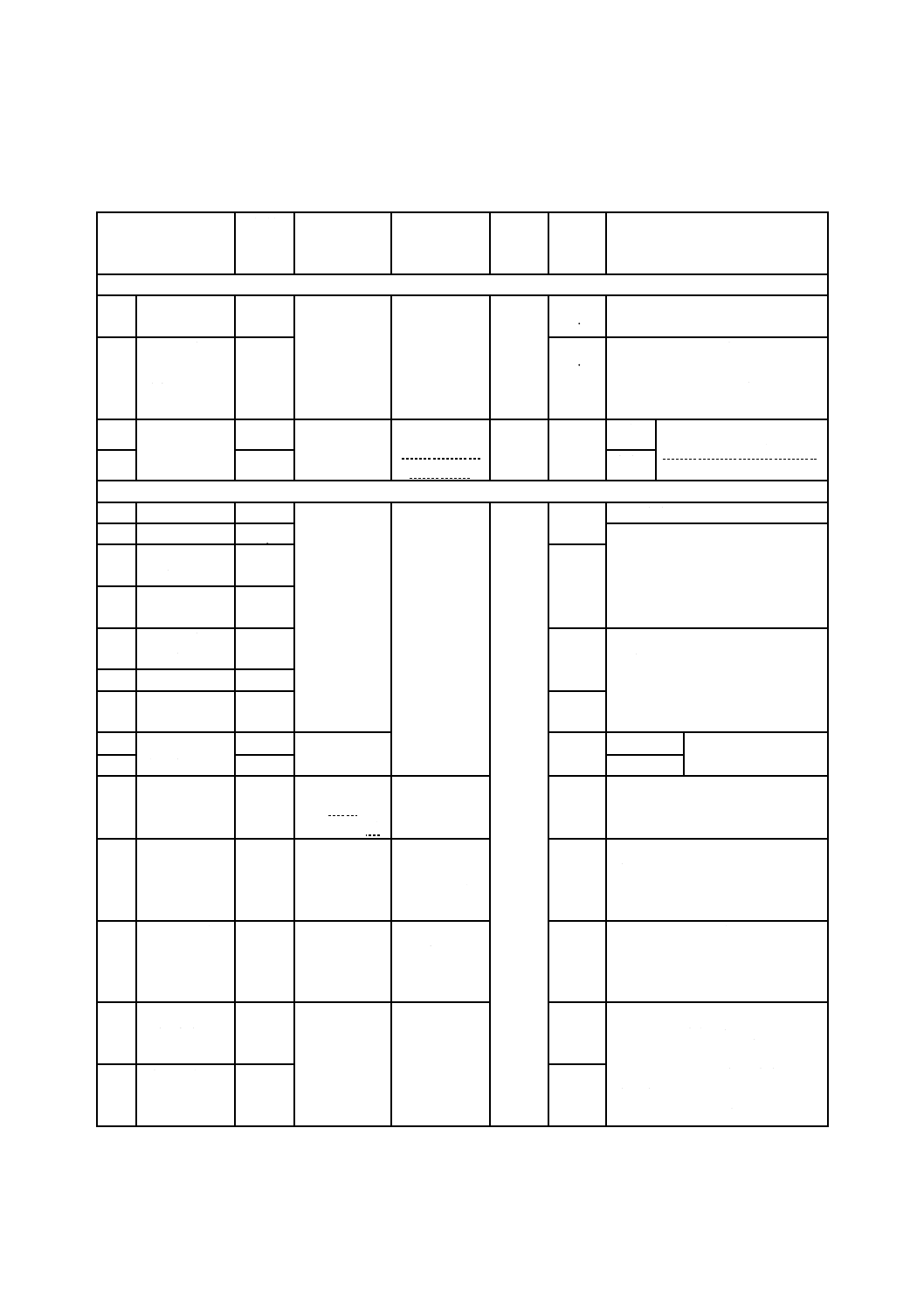

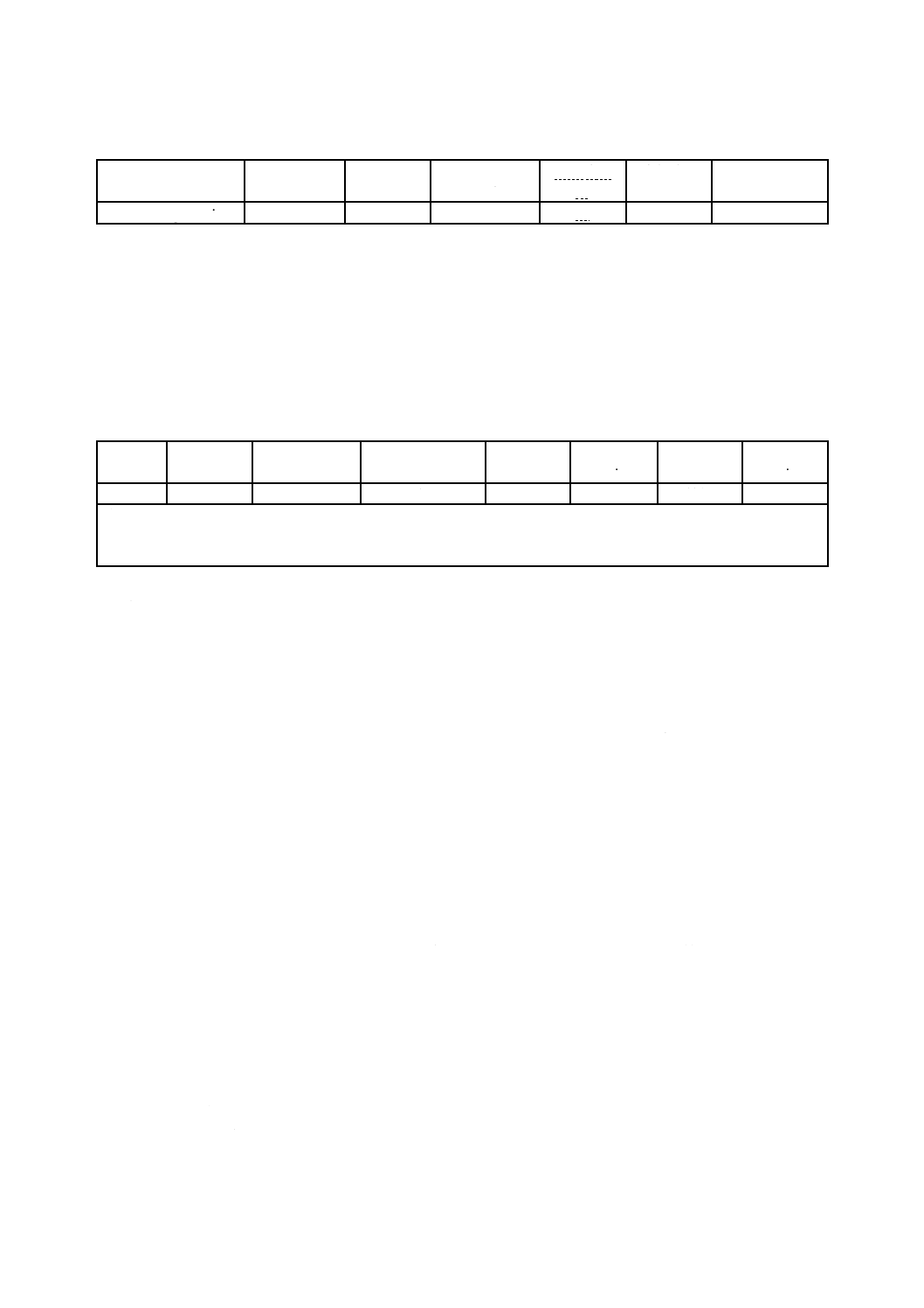

表2−試験片用圧縮成形シートの成形条件

材料

成形温度

℃

平均冷却速度

℃/min

成形品取出温度

℃

全圧力a)

MPa

加圧時間

min

予熱圧力

予熱時間

min

全銘柄

180

15

≦40

5又は10

5±1

接触

5〜15

注記 冷却速度の変動は,試験片の結晶化度及び測定する特性を変化させる。したがって,一定の冷却速度をもつ

成形機を用いている。

注a) 平押し金型では5 MPa,押込み金型では10 MPaを用いる。

平押し金型を用いる場合は,樹脂の金型からのはみ出し及びひけを防止するために,全圧力を付加した

状態で冷却を開始する。ただし,圧力が金型の枠全体にかかるため,材料の十分な均一性が得られず,各

ペレット間の境界が残存することがある。

厚さ4 mm程度の厚いシートの場合は,押込み金型を用いるとよい。予熱時間は,金型の種類及び熱源

(蒸気又は電気)による。平押し金型では,通常,5分で十分であるが,押込み金型では,その体積が大

きいので,より長い予熱時間が必要で,特に熱源に電気を用いる場合は,15分程度の予熱時間が必要とな

る。

特性を求める試験片は,圧縮成形シートからJIS K 7144による機械加工又は打抜きで作製する。

注記 打抜きによって作製する厚さ4 mm以下の試験片は,フライス盤,帯のこ盤などの,のこぎり

刃による切断で作製した試験片と比較し,残留応力及び変形が少ない。

4

試験片の状態調節

試験片は,温度23 ℃±2 ℃で16時間以上状態調節する。充塡材又は吸湿性の添加剤を添加したPEによ

る試験片の場合は,温度23 ℃±2 ℃及び相対湿度(50±10)%で16時間以上状態調節をする。

5

特性の求め方

特性の求め方及びデータの表示方法は,JIS K 7140-1による。試験は,表3及び表4に明記がなければ,

温度23 ℃±2 ℃の標準雰囲気で,充塡材又は吸湿性の添加剤を添加したPEによる試験片の場合は,温度

23 ℃±2 ℃及び相対湿度(50±10)%の標準雰囲気で行う。

表3には,JIS K 7140-1に規定する特性のうちPEに適切な特性を示している。これらの特性は,他の熱

可塑性樹脂の特性データと比較するのに有用なものである。

表4には,表3に規定していない特性で,PEを特徴付けるために重要な特性又は一般に広く用いられて

6

K 6922-2:2018

いる特性を示す。

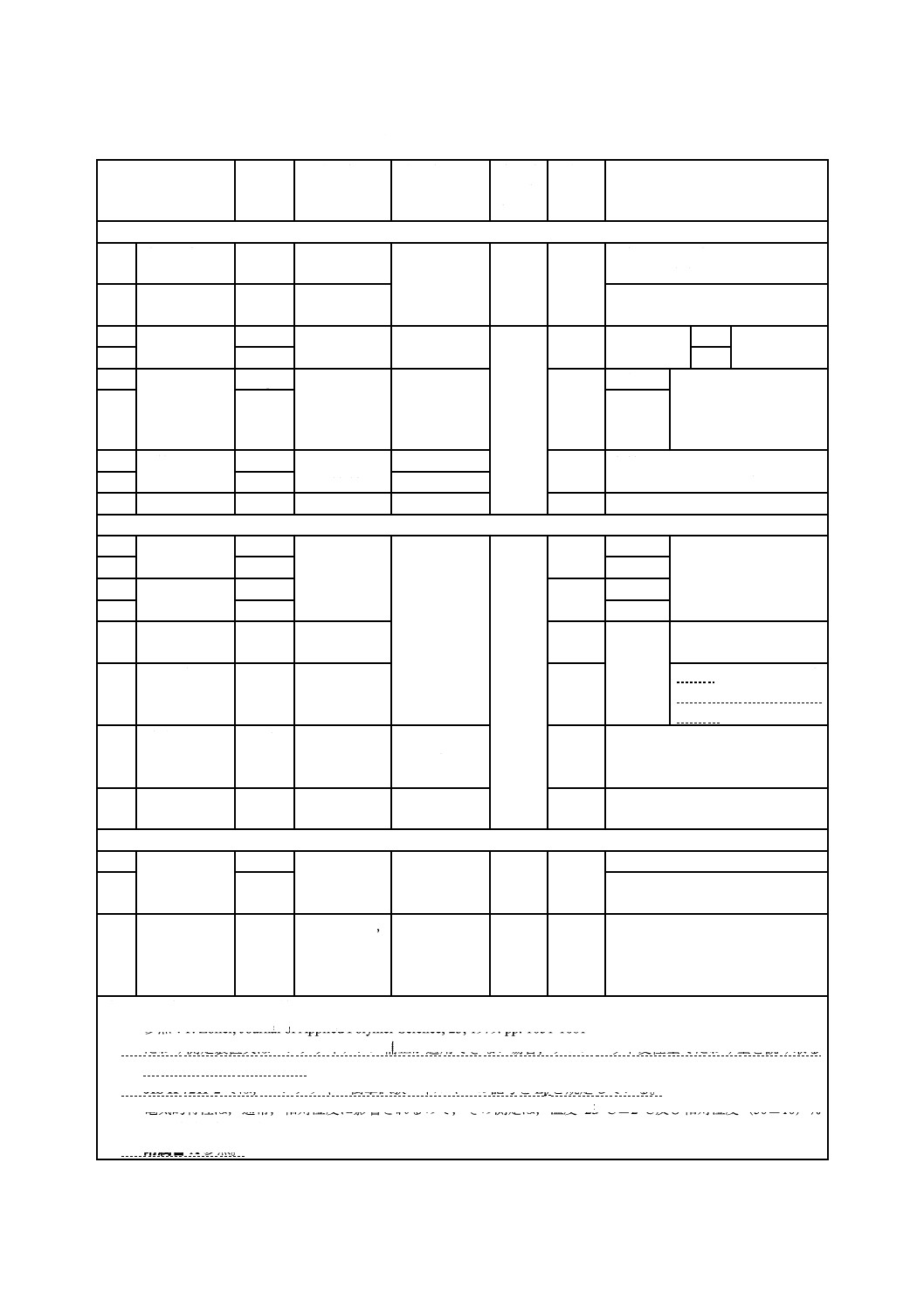

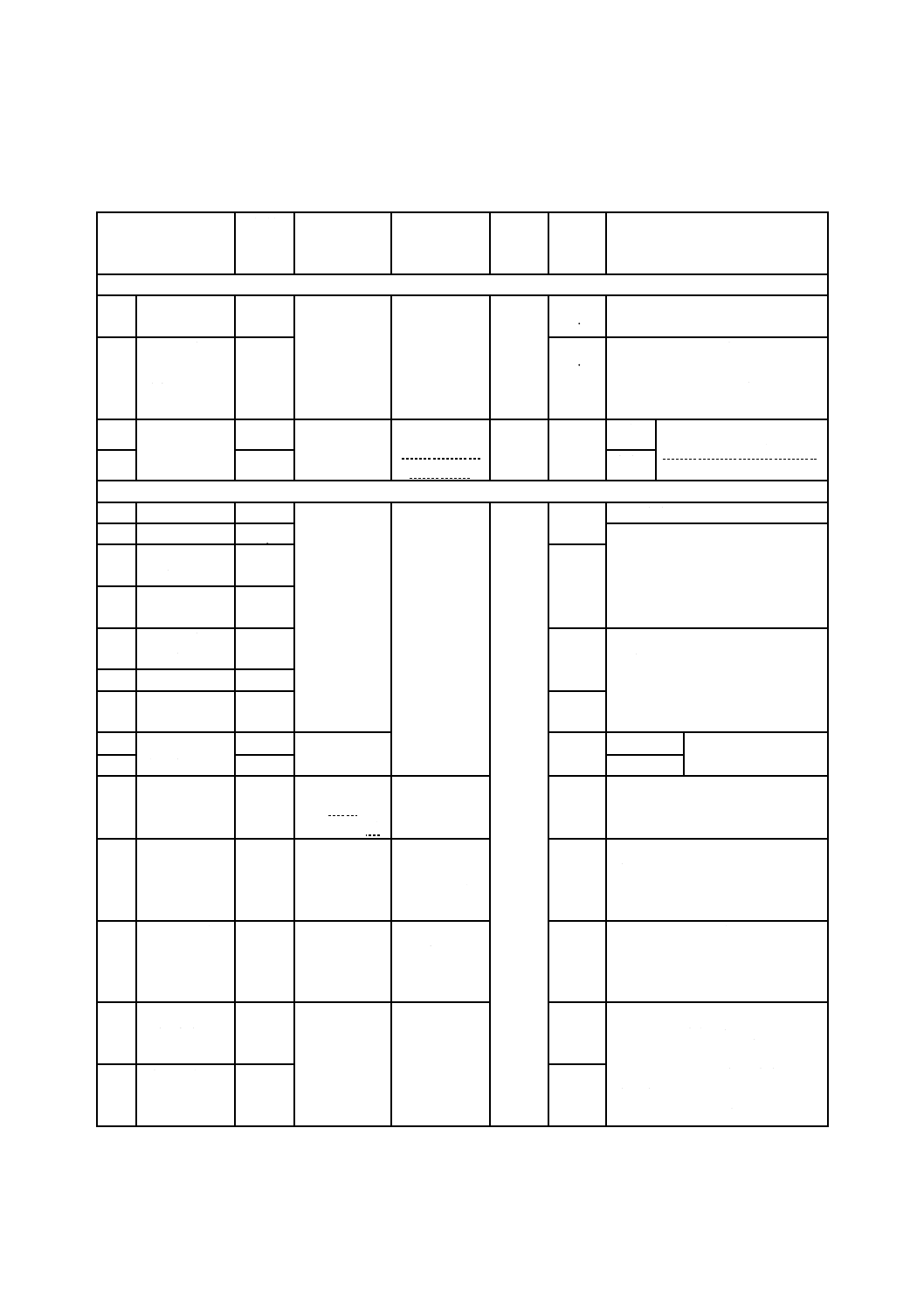

表3−一般的特性及び試験条件(JIS K 7140-1から選択)

特性

記号

試験方法

規格

試験片のタイ

プ及び寸法

mm

試験片

の作製

方法a)

単位

試験条件及び補足説明

1 レオロジー的特性

1.1

メルトマス

フローレイト

MFR

JIS K 7210-1 成形に用いる

材料

−

g/10

min

JIS K 6922-1の規定による。

1.2

メルトボリュ

ームフローレ

イト

MVR

cm3/10

min

JIS K 6922-1の規定による。

非充塡材料のMFRを算出すると

きに用いる溶融密度は,763.6

kg/m3とするb)。

1.3

成形収縮率

SMp

JIS K 7152-4

60×60×2

JIS K 7152-3

タイプD2

M

%

平行

射出成形金型内の流動方

向に平行及び直角の数値

1.4

SMn

直角

2 機械的特性

2.1

引張弾性率

Et

JIS K 7161-2

JIS K 7139

タイプA1又

はA2

M又は

Q

MPa

試験速度1 mm/min

2.2

引張降伏応力

σy

降伏を伴う破壊:

試験速度50 mm/min

2.3

引張降伏

ひずみ

εy

%

2.4

引張破壊

呼びひずみ

εtB

2.5

50 %ひずみ

引張応力

σ50

MPa

降伏を伴わない破壊:

εB≦10 %:試験速度5 mm/min

εB>10 %:試験速度50 mm/min

2.6

引張破壊応力

σB

2.7

引張破壊

ひずみ

εB

%

2.8

引張クリープ

弾性率

Etc1

JIS K 7115

MPa

1 h

ひずみ≦0.5 %

2.9

Etc103

1 000 h

2.10 曲げ弾性率

Ef

JIS K 7171

又は

附属書JA c)

80×10×4

MPa

試験速度2 mm/min

2.11 シャルピー

衝撃強さ

ノッチ付き

acA

JIS K 7111-1

又は

JIS K 7111-2

80×10×4

機械加工によ

るV-ノッチ,

r=0.25

kJ/m2

エッジワイズ衝撃,1eA法

破壊のタイプを記録する。

2.12 引張衝撃強さ

ノッチ付き

atl

JIS K 7160

80×10×4

機械加工によ

るダブルV-

ノッチ,r=1

kJ/m2

シャルピー衝撃強さノッチ付き

試験で破壊しなかった場合だけ

行う。

2.13 パンクチャー

衝撃試験

エネルギー

WP d)

JIS K 7211-2

60×60×2

J

ストライカ速度4.4 m/s

ストライカ直径20 mm

支持リング径40 mm

ストライカに潤滑剤を塗布する。

試験片が外側にずれないように,

クランプで十分固定する。

2.14 パンクチャー

衝撃試験

最大応力

FM

N

7

K 6922-2:2018

表3−一般的特性及び試験条件(JIS K 7140-1から選択)(続き)

特性

記号

試験方法

規格

試験片のタイ

プ及び寸法

mm

試験片

の作製

方法a)

単位

試験条件及び補足説明

3 熱的特性

3.1

溶融温度

Tm

ISO 11357-3

成形に用いる

材料

−

℃

融解ピーク温度を記録

加熱冷却速度10 ℃/min

3.2

ガラス転移

温度

Tg

ISO 11357-2

中間点温度を記録,加熱冷却速度

10 ℃/min

3.3

荷重たわみ

温度

Tf1.8

JIS K 7191-2

80×10×4

M又は

Q

℃

最大表面

応力(MPa)

1.8

フラットワイ

ズ

3.4

Tf0.45

0.45

3.5

線膨張係数

αp

ISO 11359-2

JIS K 7139の

タイプA1又

はA3から作

製

℃−1

平行

温度範囲23 ℃〜55 ℃

のセカント値を記録す

る。

3.6

αn

直角

3.7

燃焼性

B50/1.5

JIS C 60695

-11-10

125×13×1.5

−

クラスV-0,V-1,V-2,HB,HB40

又はHB75の一つを記録する。

3.8

B50/h

厚さ:h>1.5

3.9

酸素指数

−

JIS K 7201-2

80×10×4

%

手順A(上面着火)を用いる。

4 電気的特性e)

4.1

比誘電率

εr100

JIS C 2138

≧60×≧60×

2

Q

−

100 Hz

電極のエッジの影響を

補正する。

4.2

εr1M

1 MHz

4.3

誘電正接

tanδ100

−

100 Hz

4.4

tanδ1M

1 MHz

4.5

体積抵抗率

ρe

JIS C

2139-3-1

Ω・m

電圧500

V

1分後の値

4.6

表面抵抗率

σe

JIS C

2139-3-2

Ω

JIS C 2139-3-2に規定

の電極から選択して用

いる。

4.7

耐電圧

EB1

JIS C 2110-1

≧60×≧60×

1

kV/mm 直径20 mmの球形電極を用いる。

IEC 60296の変圧器油に浸せきす

る。電圧印加速度2 kV/sを用いる。

4.8

耐トラッキン

グ性

CTI-A

JIS C 2134

≧20×≧20×

4

−

溶液Aを用いる。

5 その他の特性

5.1

吸水率

Ww

JIS K 7209

60×60×1

M又は

Q

%

23 ℃水中での飽和値

5.2

WH

23 ℃,相対湿度50 %における平

衡時の値

5.3

密度

ρ

ISO 1183-1 f),

ISO 1183-2

又は

ISO 1183-3

−

Q

kg/m3

材料間の比較に用いる。JIS K

6922-1の3.5.2(密度)には適用し

ない。

注a) M:射出成形,Q:圧縮成形

b) 参照:P. Zoller, Journal of Applied Polymer Science, 23, 1979. pp. 1051-1061

c) たわみ測定装置又はコンプライアンス補正が適用できない場合,クロスヘッド変位量でたわみ量を読み取る

附属書JAの方法に従う。

d) JIS K 7211-2では,パンクチャー衝撃試験エネルギーの記号をEpと規定している。

e) 電気的特性は,通常,相対湿度に影響されるので,その測定は,温度23 ℃±2 ℃及び相対湿度(50±10)%

の標準雰囲気下で行う。

f) 附属書A参照。

8

K 6922-2:2018

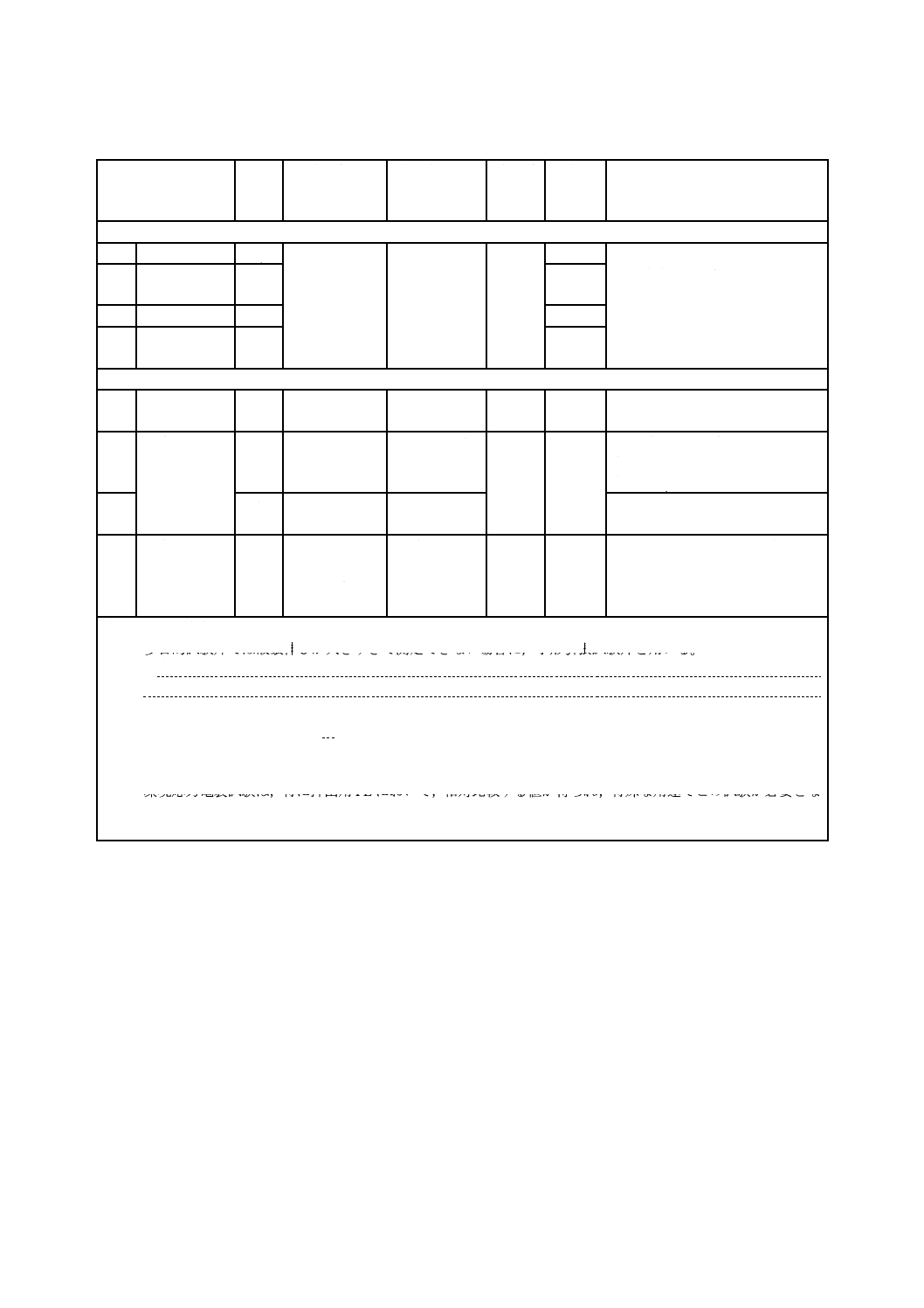

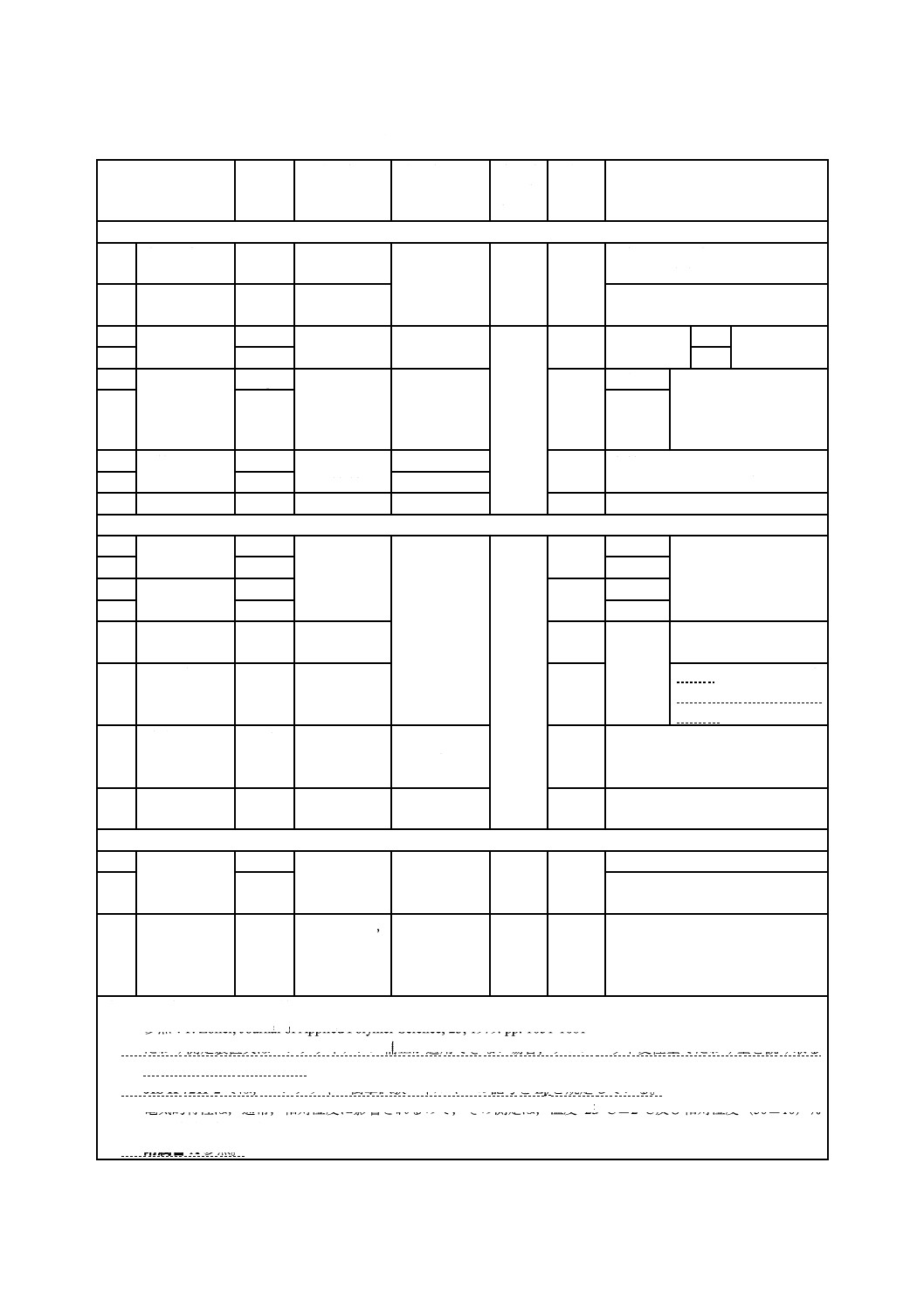

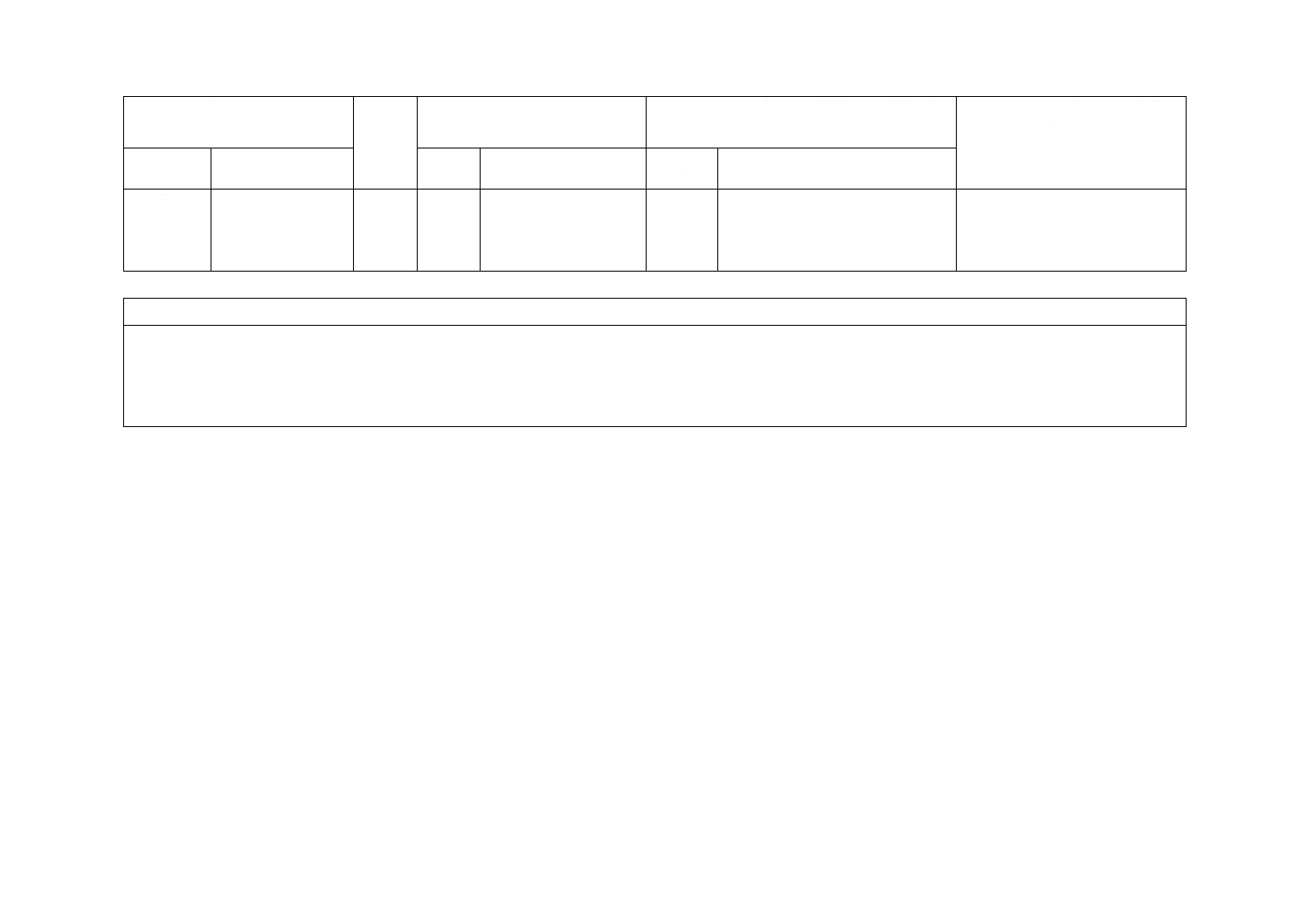

表4−成形用及び押出用PE材料に特有な特性及び試験条件

特性

記号

試験方法

規格

試験片のタイ

プ及び寸法

mm

試験片

の作製

方法a)

単位

試験条件及び補足説明

1 機械的特性

1.1

引張降伏応力

σy

ASTM D638 b)

タイプIV

Q

MPa

厚さ1 mm又は2 mm

試験速度50 mm/min

1.2

引張降伏

ひずみ

εy

%

1.3

引張破壊応力

σB

MPa

1.4

引張破壊

ひずみ

εB

%

2 その他の特性

2.1

還元粘度

I

ISO 1628-3

成形に用いる

材料

−

mL/g

2.2

環境応力

亀裂c)

F50

ASTM D1693

38×13×h

Q

h

50 %破壊確率を求める。

条件A,ρ≦0.925(h:3.00〜3.30)

条件B,ρ>0.925(h:1.84〜1.97)

2.3

tf

ISO 16770

ISO 16770

から選定

条件は,材料の用途によってISO

16770から選定する。

2.4

密度

ρ

ISO 1183-1,

ISO 1183-2

又は

ISO 1183-3

押出物

JIS K

7210-1

の規定

による

kg/m3

JIS K 6922-1の3.5.2(密度)表示

用の値とする。

注a) Q:圧縮成形

b) 多目的試験片では破壊伸びが大きすぎて測定できない場合に,小形引張試験片を用いる。

多目的試験片(JIS K 7139のタイプA1又はA3)を用いた場合,通常の引張試験機ではストロークが短く,

破断するまでに至らず,引張破壊応力及び引張破壊(呼び)ひずみが測定できない場合がある。小形試験片

(多目的試験片の1/2)を用いることで破断しない問題は解決できるが,ひずみが肩の部分まで影響し,測定

値として採用できない。JIS K 7127に規定されている試験片タイプ5を用いれば,破壊(呼び)ひずみは得

られるが,同規格の適用範囲に“厚さ1 mm以下”との規定があるため成形材料・押出材料には適用できない。

したがって,試験片タイプ5とほぼ同じ形状のASTM試験片による引張試験を追加している。

c) 環境応力亀裂試験は,特に押出用PEにおいて,相対比較する値が得られ,特殊な用途でこの試験が必要とな

る。ある用途において,この試験は,良い指標とはなるが,材料の用途に対する適正判断は,その材料の性

能試験における全評価において行う必要がある。

9

K 6922-2:2018

附属書A

(参考)

密度の試験機関間精度:ISO 1183-1(浸せき法)

フィンランドは,密度のラウンドロビンテストを行った。その結果,試験機関間での再現精度に大きな

ばらつきが見られた。2005年にフィンランドは,この不良因子を探るべく小規模での試験を行った。この

試験では,各試験機関は,はかりの製造業者によって推奨を受けた修正ファクタを用いた。その結果は,

良好で許容レベルであった。このときに注目した事項を,次に示す。

a) 試験片は,圧縮成形によって作製し,金型内又は沸騰水中で100 ℃×30分間放置する。

b) 23 ℃で1時間状態調節した後,測定する。

c) 試験片の切断には,切れ味の良い切断具を用い,表面にくぼみがないことを確認する(少なくとも高

密度PEには重要である。)。

d) 浸せき液には,灯油を基にした液体又はエタノールを用いる。

e) 浸せき浴の温度は,23 ℃±2 ℃に保つ。

f)

液体密度の測定は,密度の測定前にガラスフロートで行う(浸せき液にエタノールを用いる場合には

重要である。)。

g) 質量の測定は,浸せき2分後に行う。

10

K 6922-2:2018

附属書JA

(規定)

クロスヘッド変位量でたわみ量を読み取る曲げ弾性率試験方法

JA.1 一般

この附属書は,この規格に属するPEを対象とした,クロスヘッド変位量でたわみ量を読み取る曲げ弾

性率試験方法について規定する。

JA.2 用語及び定義

この附属書で用いる主な用語及び定義は,次による。

JA.2.1

試験速度,ν(test speed)

支持台と圧子との間の相対移動速度。

注記 単位は,mm/minで表す。

JA.2.2

曲げ応力,σf(flexural stress)

試験片の支点間中央部における外周表面上の呼び応力。

注記 JA.8.1の式(JA.3)によって算出し,単位は,MPaで表す。

JA.2.3

たわみ,s(deflection)

曲げ変形によって,支点間中央における試験片の上面又は下面が,初期位置から移動する距離。

注記 単位は,mmで表す。

JA.2.4

曲げひずみ,εf(flexural strain)

試験片の支点間中央部における外周表面上の微小要素の長さの呼び変化率。

注記1 単位は,無次元数又は%で表す。

注記2 JA.8.2の式(JA.4)又は式(JA.5)によって求められる。

JA.2.5

曲げ弾性率,Ef(modulus of elasticity in flexure; flexural modulus)

規定された2点のひずみεf1=0.000 5及びεf2=0.002 5に対応する応力をそれぞれσf1及びσf2とするとき,

応力の差(σf2−σf1)をひずみの差(εf2−εf1)で除した値[JA.8.3の式(JA.7)参照]。

注記1 単位は,MPaで表す。

注記2 曲げ弾性率は,ヤング率の近似値にすぎない。

JA.2.6

硬質プラスチック(rigid plastic)

曲げ弾性率が,700 MPaを超えるプラスチック。

注記 曲げ弾性率が,70 MPa〜700 MPaの間にあるプラスチックを半硬質プラスチックとして区別し

ている。

11

K 6922-2:2018

JA.2.7

支点間距離,L(span between specimen supports)

試験片と支持台とが,接する二点間距離。

注記 単位は,mmで表す。

JA.3 原理

断面が長方形の試験片を二つの支持台に載せ,中央部分に圧子で力を加え,たわませる。この方法によ

って,試験片の最大ひずみが5 %に達するか,外表面が破壊するかのいずれかが起こるまで,支点間中央

部を一定速度でたわませる。試験中,試験片に加えた力及びたわみを測定する。

なお,たわみを測定するときは,JIS K 7171で規定するたわみ測定装置を用いて読み取る代わりに,ク

ロスヘッド変位量をたわみ量として読み取る。

JA.4 装置

JA.4.1 一般

試験機は,JA.4.2〜JA.4.4に適合するものとする。

JA.4.2 試験速度

試験機は,試験速度2 mm/minで許容範囲±20 %を維持できるものとする。

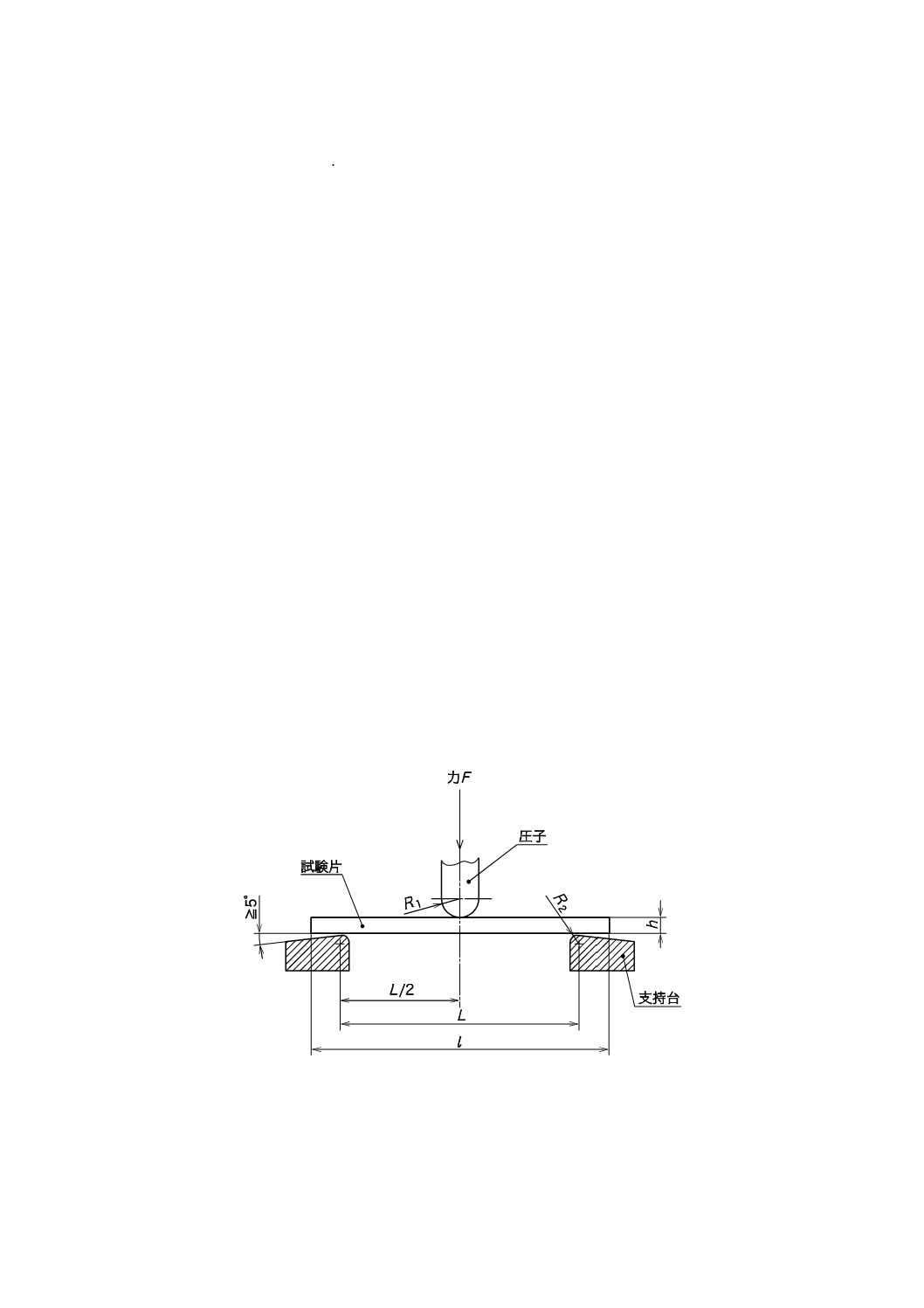

JA.4.3 支持台及び圧子

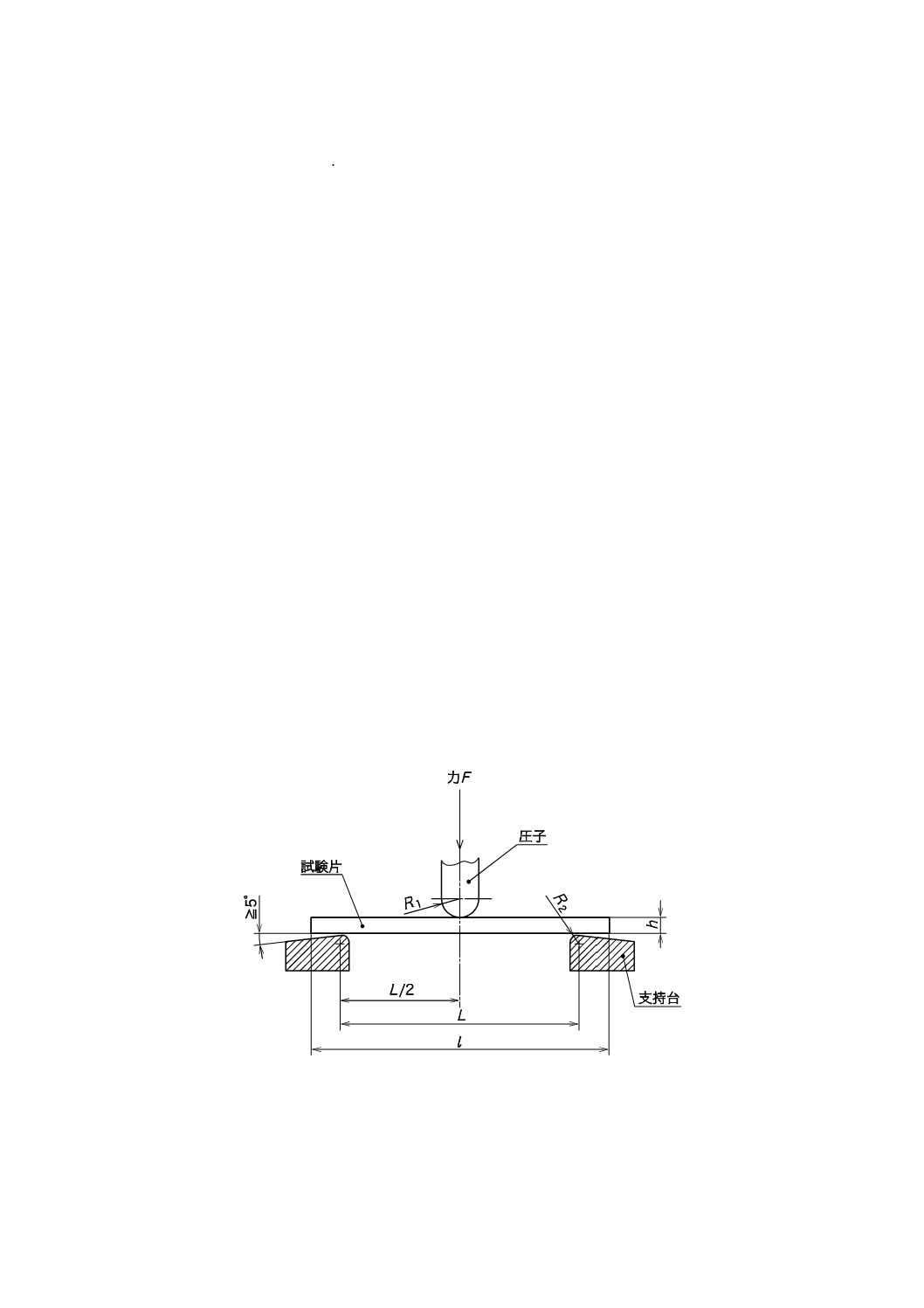

支持台及び中央の圧子は,図JA.1のように置く。支持台及び圧子の幅は,試験片の幅より大きく,±0.2

mm以内の平行度とする。圧子の半径R1及び支持台の半径R2は,次による。

R1=5.0 mm±0.2 mm

R2=5.0 mm±0.2 mm

支点間距離Lは,調節可能なものとする。

R1 圧子の先端半径

R2 支持台コーナーの半径

h

試験片の厚さ

l

試験片の長さ

L

支点間距離

図JA.1−試験開始時の試験片の位置

12

K 6922-2:2018

JA.4.4 力測定装置

力測定装置は,JIS B 7721の1級とする。

JA.4.5 試験片の幅及び厚さ測定装置

試験片の寸法測定は,±0.01 mmの精確さをもつマイクロメータを使用する。

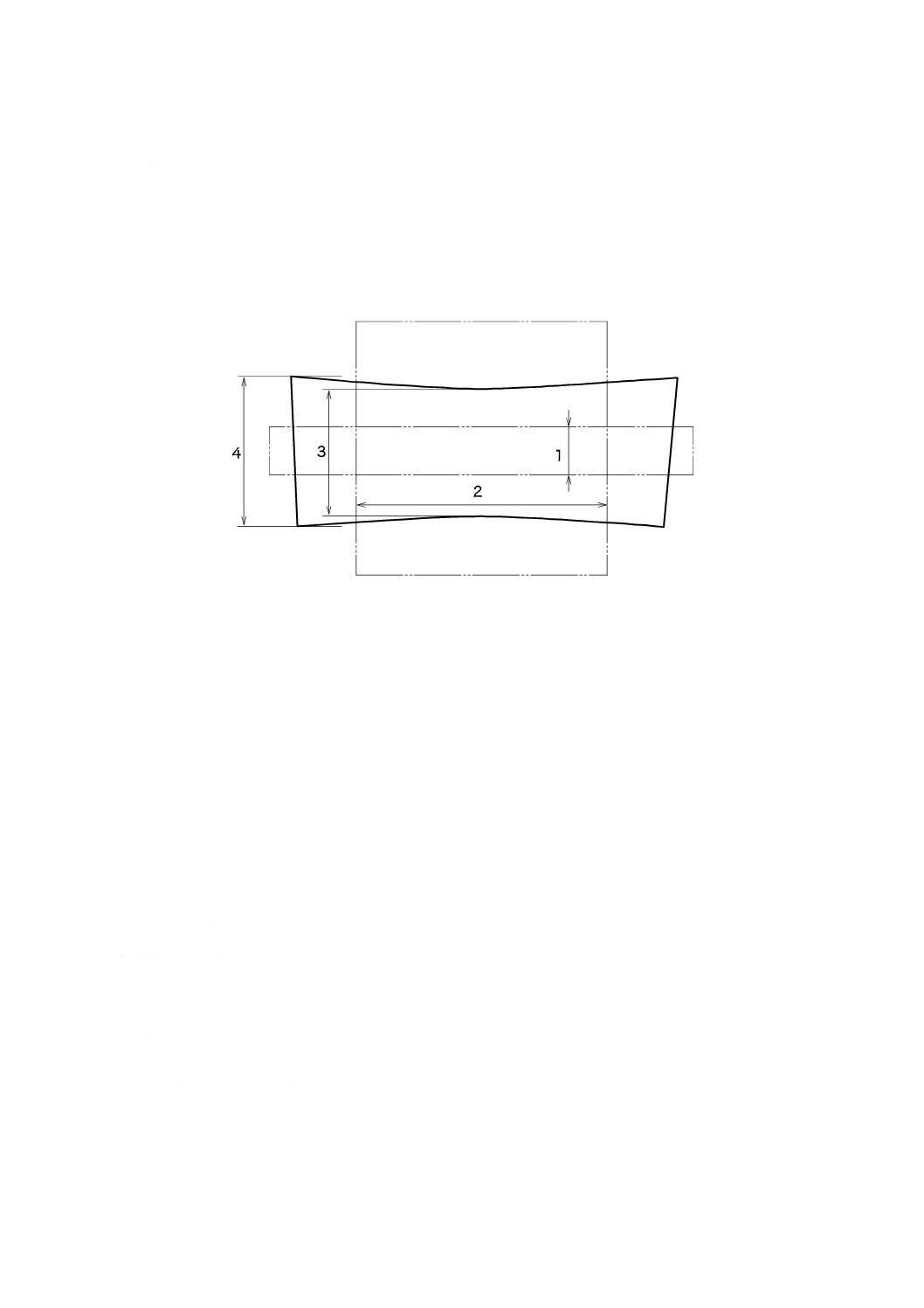

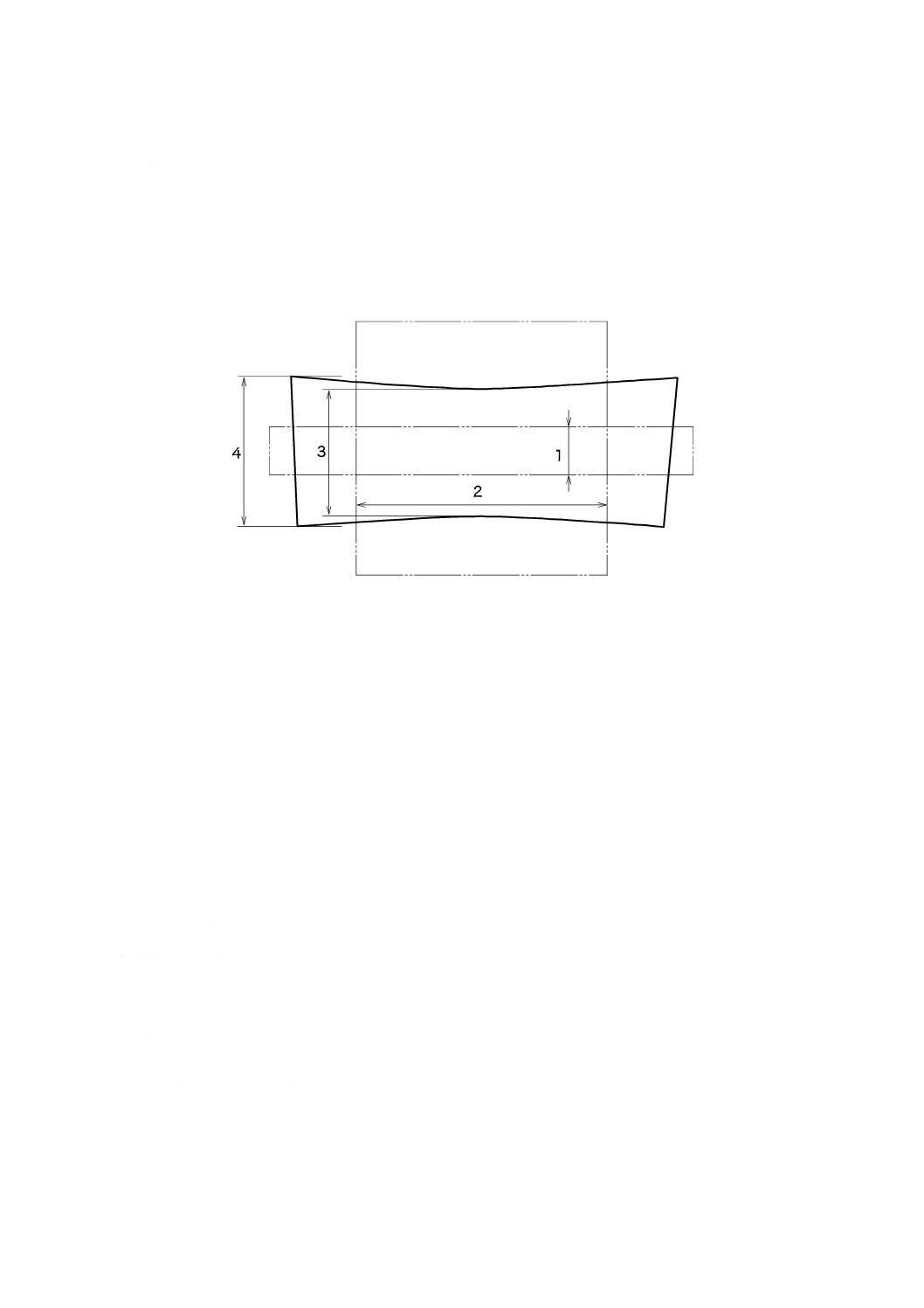

測定範囲内の中央部で厚さを求めることができ,かつ,高さの半分の位置で幅を求めることのできる測

定子を使用する(図JA.2参照)。

1

幅測定の測定範囲は,±0.5 mm

2

厚さ測定の測定範囲は,±3.25 mm

3

最小厚さ hmin

4

最大厚さ hmax

図JA.2−射出成形試験片の断面(ひけ及び抜き勾配)の例,及び寸法測定範囲

マイクロメータの測定子の接触面の形状は,球形,円柱,直方体,ナイフエッジなど異なってもよいが,

接触面が平たん(坦)な測定子が望ましい。接触面が球形の測定子の場合は,半径50 mm以内とする。ま

た,接触面が円柱の測定子の直径は,1.5 mm〜6.4 mmとし,接触面が直方体の測定子の長辺は,4 mm〜

6.4 mmとする。

なお,幅の測定及び厚さの測定は,同じ機器及び手順で行うことが望ましい。

JA.5 試験片

JA.5.1 形状及び寸法

試験片の寸法(mm)は,次による。

長さ,l:80±2

幅,b:10.0±0.2

厚さ,h:4.0±0.2

どの試験片においても,長さ方向の中央部分の厚さは,平均からの偏差が2 %を超えてはならない。ま

た,同様の箇所の幅は,平均からの偏差が3 %を超えてはならない。試験片の断面は,長方形で,縁は丸

くないことが望ましい(JA.5.3参照)。

13

K 6922-2:2018

JA.5.2 試験片の作製

試験片の作製は,箇条3による。

JA.5.3 試験片の検査

試験片は,ねじれがなく,表面及び辺縁部にきず,穴,ひけ又はばりがあってはならない。相互に垂直

な表面をもつことが望ましい(ただし,注記参照)。

試験片は,直線定規,直角定規若しくは定盤を用いた目視又はマイクロメータによって,これらの要求

事項に適合するかを検査する。

これらの要求事項の一つでも適合しない試験片は,採用しない。

注記 射出成形による試験片は,一般に離型のために1°〜2°の角度が付いているため,試験片の側

面は完全には平行でない。また,射出成形試験片は,ひけを完全には避けられない。さらに,

冷却履歴の違いによって,試験片の中心部の厚さは端部より一般的に小さくなる。

JA.5.4 試験片の数

JA.5.4.1 少なくとも,5個を試験する。試験片は,同じ向きで試験することが望ましい。すなわち,成形

工程で生じる非対称の影響を除くために,支持台に接する試験片の面は,キャビティ板側又は固定板側(適

用する場合,JIS K 7152-1参照)のいずれかの向きに統一する。

JA.5.4.2 支点間を3等分した中央部以外で破壊した場合は,その結果は採用せず,新たに試験を行う。

JA.6 状態調節及び試験雰囲気

試験片の状態調節及び試験雰囲気は,箇条4による。

JA.7 手順

手順は,次による。

a) 試験片の幅を0.1 mmまで,かつ,試験片中央の厚さを0.01 mmまで,図JA.2で示した測定範囲で測

定する。一組の試験片の平均厚さh及び平均幅bを計算する。

厚さを,試験片の端及び中心で直接測定することは避ける(注記1参照)。直方体又はナイフエッジ

をもつマイクロメータを用いる場合には,先端の長い側を,厚さ測定時は幅方向に平行に,幅測定時

は長さ方向に平行にする。

なお,厚さが平均値の±2 %の許容差を超える場合,その試験片を捨てて,任意に選んだ別の試験

片に差し替える。

注記1 通常,試験片の厚さ測定は,射出成形試験片で,端と中心とで通常見られる最大厚さ及び

最小厚さを除いている。JIS K 7152-1によって作製した射出成形試験片では,一般にΔh=

hmax−hmin≦0.1 mmのひけによる厚さの違いがある(図JA.2参照)。厚さ測定の際の測定位

置によって,寸法の差がでてくる。図JA.2は,試験片の幅(横方向)及び厚さ(縦方向)

の断面図であり,この寸法の差を最小にするために,測寸ジグを使用する範囲を示してい

る。

b) 支点間距離Lは,次の式(JA.1)に従って,調整する。

L=(16±1) h ········································································· (JA.1)

支点間距離Lは,0.5 %まで測定する。通常は支点間距離64 mmだが,曲げ弾性率が700 MPa未満

の半硬質プラスチックについては,支持台の食い込みを防ぐために,必要ならば,L/hが,より大き

い値を用いる。

14

K 6922-2:2018

注記2 L/h=32の値が,必要な場合がある。

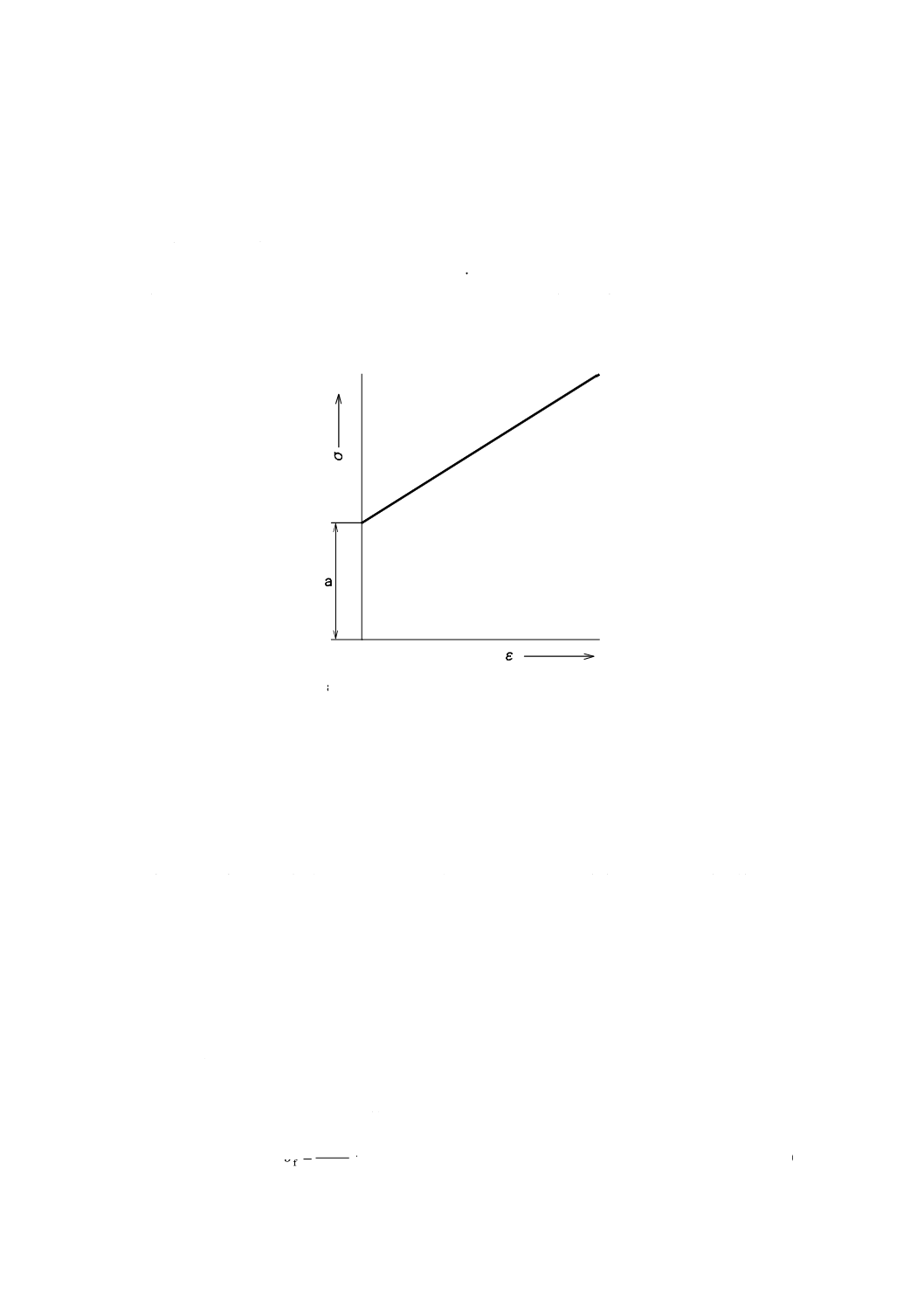

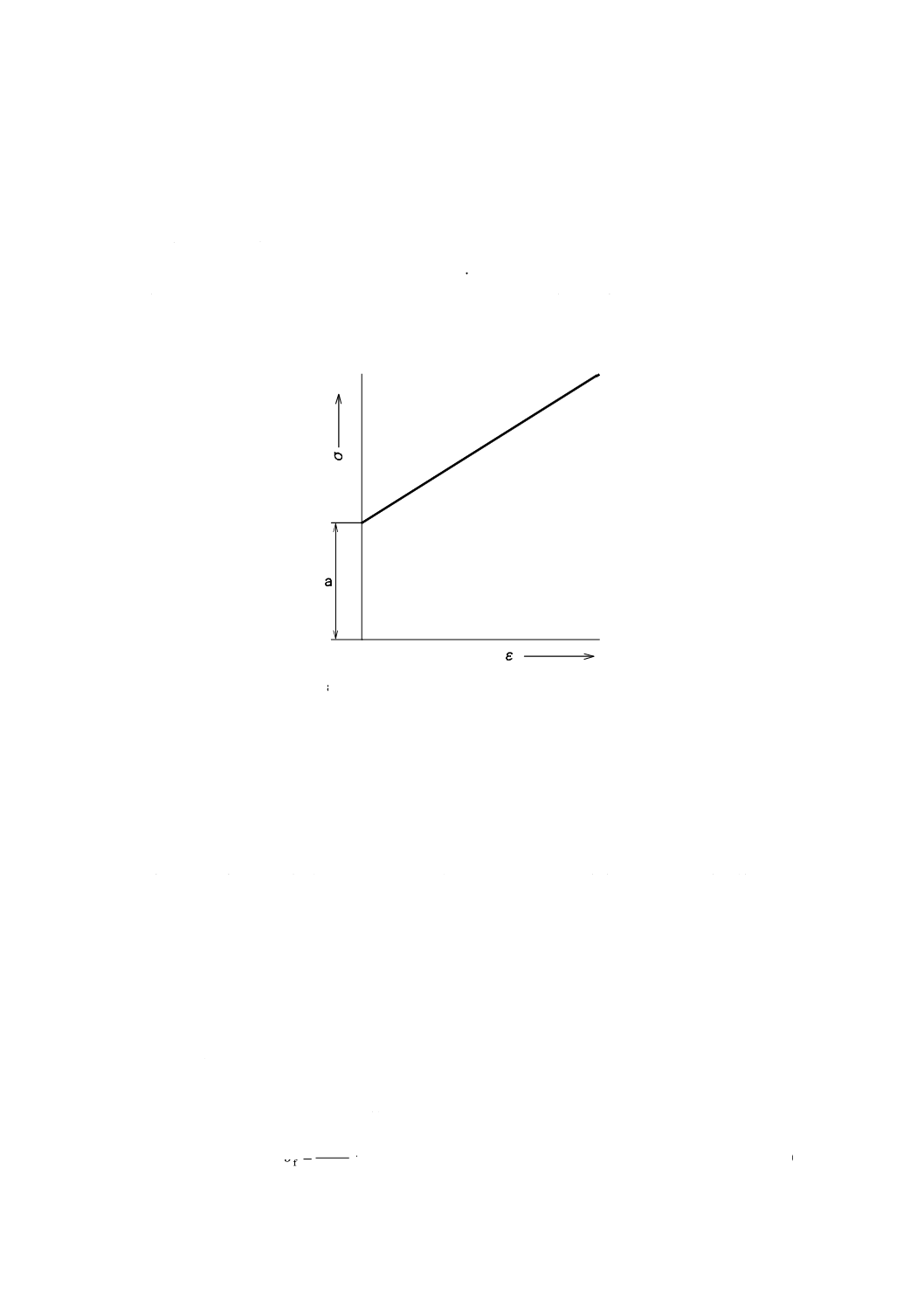

c) 試験前には,試験片に過大な力をかけない。ただし,応力−ひずみ曲線の初期曲線部の発生を避ける

ためには,小さい力(予備力)を負荷する。弾性率の測定では,この試験開始曲げ応力σf0(図JA.3

参照)は,正であり,かつ,次の式(JA.2)の範囲でなければならない。この式は,試験開始時のひず

みεf0≦0.05 %に対応する。

0<σf0≦5×10−4Ef ·································································· (JA.2)

注記3 PEのような,粘性が大きく,延性のある材料の場合,曲げ弾性率は,予備力の影響を顕著

に受ける。

a: ≦5×10−4Ef 又は ≦10−2σf

図JA.3−予備力負荷後の応力−ひずみ曲線の例

d) 圧子及び支持台に直角になるように,二つの支持台に対して左右対称に試験片を置き,図JA.1に示す

とおり支点間中央に予備力[c) 参照]をかける。予備力時のクロスヘッド速度は,1 mm/minが望ま

しい。予備力に達したところで,たわみの読みをゼロにする。

e) 曲げ弾性率を求めるために,規定の試験速度を用いて,予備力に到達後,1分以内に試験を開始する。

曲げ弾性率を求める領域(0.05 %≦ε≦0.25 %)を超えた後,試験速度2 mm/minで連続的に力及び試

験片のたわみを記録する。ここで,クロスヘッド変位量を読み取り,その値を試験片のたわみ量とす

る。

f)

試験中の力及びこれに対応する試験片のたわみを記録する場合,曲げ応力−たわみ曲線を全て得るこ

とができる自動記録装置を使用することが望ましい。力−たわみ曲線,応力−たわみ曲線又は同等の

データから,応力,たわみ及びひずみを求める。

JA.8 計算及び試験結果の表現

JA.8.1 曲げ応力

次の式(JA.3)を使用して,曲げ応力を算出する。

2

2

3

bh

FL

=

fσ

············································································ (JA.3)

15

K 6922-2:2018

ここに,

σf: 曲げ応力(MPa)

F: 力(N)

L: 支点間距離(mm)

b: 試験片の平均幅(mm)

h: 試験片の平均厚さ(mm)

JA.8.2 曲げひずみ

次の式(JA.4)又は式(JA.5)のいずれかを使用して,曲げひずみを算出する。

2

6

L

sh

=

fε

·············································································· (JA.4)

%

600

2L

sh

=

fε

········································································ (JA.5)

ここに,

εf: 曲げひずみ(無次元数又は%)

s: たわみ(mm)

h: 試験片の平均厚さ(mm)

L: 支点間距離(mm)

JA.8.3 曲げ弾性率

曲げ弾性率を求めるために,次の式(JA.6)によって,曲げひずみεf1=0.000 5及びεf2=0.002 5に相当する

たわみs1及びs2を算出する。

(

)2

1

6

2

fi

又は

=

=

i

i

h

L

s

ε

··························································· (JA.6)

ここに,

si: たわみ(mm)

εfi: 上記に挙げたεf1及びεf2に相当する曲げひずみ

L: 支点間距離(mm)

h: 試験片の平均厚さ(mm)

曲げ弾性率(Ef)は,次の式(JA.7)によって算出し,MPaで表す。

1f

2

f

1f

2

f

f

ε

ε

σ

σ

−

−

=

E

······································································· (JA.7)

ここに,

σf1: たわみs1で測定した曲げ応力(MPa)

σf2: たわみs2で測定した曲げ応力(MPa)

曲げ特性に関係する全ての式は,厳密には線形の応力−ひずみ挙動にだけ適用できる。

したがって,ほとんどのプラスチック材料については,微小たわみに対してだけこれらの式は有効であ

る。比較を目的とした場合は,これらの式を用いることができる。

コンピュータ付装置の場合は,規定された二点間の代わりにこれら二点間の曲線データから直線回帰法

によって,曲げ弾性率(Ef)を求めてもよい。

JA.8.4 統計処理

JIS K 7171に従って,試験結果の算術平均値を計算する。

JA.8.5 有効数字

曲げ弾性率は,有効数字3桁まで計算する。

JA.9 試験報告書

試験報告書に,次の事項を記載する。

16

K 6922-2:2018

a) この規格及び附属書の番号(JIS K 6922-2附属書JA)

b) 試験材料の特定に必要な全ての事項。分かる範囲で,樹脂の種類,供給者,製造番号及び履歴を含む。

c) 試験片の形,幅,厚さ及び長さ,可能であれば,測寸に使用した測定子の形状寸法

d) 試験片の作製方法

e) 試験の温度,湿度などの条件,及び状態調節の温度,湿度,時間などの条件

f)

試験片の数

g) 支点間距離

h) 試験速度

i)

試験機(力測定装置)の等級分類(JA.4.4参照)

j)

力を負荷した試験片面

k) 要求がある場合は,個々の試験結果

l)

測定値の平均値

m) 必要に応じ,平均値の標準偏差及び95 %信頼区間

n) 試験年月日

参考文献

[1] JIS K 7127 プラスチック−引張特性の試験方法−第3部:フィルム及びシートの試験条件

17

K 6922-2:2018

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 6922-2:2018 プラスチック−ポリエチレン(PE)成形用及び押出用材料−

第2部:試験片の作製方法及び特性の求め方

ISO 17855-2:2016,Plastics−Polyethylene (PE) moulding and extrusion materials−Part

2: Preparation of test specimens and determination of properties

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

変更

適用範囲の一部を,この規格では注

記とした。

内容的には参考情報であるため。

表現形式の違いだけであり,実質

的な差異はない。

3.3 射出成

形

表1

−

追加

保圧時間の規定を追加した。

国内では,保圧時間を明確にして

おり,これを追加した。ISOには,

提案済みであるが,業界動向の違

いによって否認された。

5 特性の求

め方

表3

5

表3

−

追加

1.3及び1.4(成形収縮率)の試験片

のタイプをJIS K 7152-3のタイプ

D2と規定した。また,“試験条件及

び補足説明”の欄に補足説明を追加

した。

対応国際規格の記載では,平行及

び直角の意味が不明確なため使用

者の利便性を考慮して追加した。

ISO 178を引用。

変更

2.10(曲げ弾性率)の試験方法規格

をJIS K 7171又は附属書JAによる

とした。

PEでは,必ずしも1 %の精度要求

を必要としない場合があるため。

ライン電極を用いると

規定。

変更

4.6(表面抵抗率)の測定に用いる

電極を,JIS C 2139-3-2に規定する

ものから選択することに変更した。

対応国際規格に規定の電極は,国

内ではほとんど用いられていない

ため,規定を変更した。

表4

5

表4

−

追加

ASTM法を採用した理由を,注とし

て追加した。

使用者の利便性を考慮して追加し

た。

5

K

6

9

2

2

-2

:

2

0

1

8

18

K 6922-2:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(規定)

クロスヘッド変位

量でたわみ量を読

み取る曲げ弾性率

試験方法

−

追加

クロスヘッド変位量でたわみ量を

読み取る試験方法を附属書として

追加規定した。

JIS K 7171を基に,この規格の規

定として追加した。

JISと国際規格との対応の程度の全体評価:ISO 17855-2:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

K

6

9

2

2

-2

:

2

0

1

8