K 6768 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 6768-1995は改正され,この規格に置き換えられる。

今回の改正は,国際規格に整合させるために,ISO 8296-1987を基礎として用いた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6768 : 1999

プラスチック−フィルム及び

シート−ぬれ張力試験方法

Plastics−Film and sheeting−Determination of wetting tension

序文 この規格は,1987年に第1版として発行されたISO 8296, Plastics−Film and sheeting−Determination

of wetting tension及び1998年に発行されたTECHNICAL CORRIGENDUM 1を元に作成した日本工業規格

である。ただし,TECHNICAL CORRIGENDUMについては,編集し,一体とした。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,特定の試験溶液の液滴を接触させて,プラスチックフィルム(以下,フィルムという。)

及びシート表面のぬれ張力を測定する方法について規定する。

1.2

プラスチックフィルムがインキ,コーティング,接着剤などを保持する能力は,主としてそれらフ

ィルムの表面特性に依存しており,改質が可能な表面処理技術が幾つかある。これらの表面処理技術によ

って処理を行った場合,プラスチックフィルム表面に混合溶剤を接触させたときのぬれ張力は増加するこ

とが知られている。したがって,プラスチックフィルム表面のぬれ張力とインキ,コーティング,接着剤

などを保持する能力と関係づけることが可能である。しかし,ぬれ張力は,本来,インキ,コーティング,

又は接着剤の接着性を測定する尺度ではないが,各々のフィルム表面のぬれ張力測定値とインキ,コーテ

ィング,あるいは接着剤などの保持能力との関係は経験的に知られている。

1.3

ぬれ張力は,フィルム表面のわずかな汚染又は試薬中の微量な表面活性な不純物によって影響され

る。したがって,フィルム表面の試験する部分に触れたり,こすったりしてはならず,すべての用具は慎

重に清浄にし,また試薬の純度を注意深く管理することが重要である。特にガラス器具の場合,洗剤によ

る汚染によってぬれ張力は著しく低下するので,例えば,ペルオキシ2硫酸アンモニウム−硫酸混合液な

どの酸化剤によって清浄にし,蒸留水ですすぐなどの特別の配慮が必要である。

1.4

この試験方法は,試験材料の表面が試験溶液と化学反応する場合には適用しない。

1.5

フィルム及びシートの表面特性は経時的に変化することがあるので,注意する必要がある。そのた

めに,測定値はフィルムの経時期間と関係づけておく必要がある。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

備考 ISO 291 : 1997, Plastics−Standard atmospheres for conditioning and testingが,この規格と一致し

ている。

2

K 6768 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8873 ホルムアミド(試薬)

JIS K 8891 メタノール(試薬)

3. 原理 プラスチックフィルム表面をぬらすまで,段階的に増加する表面張力をもつ一連の混合液をフ

ィルム表面に滴下する。試験表面のぬれ張力は,この混合液の表面張力で近似できる。

4. 試験器具 通常の実験器具及び次のものを用いる。

4.1

ハンドコータ 12μmの膜厚が塗布できるNo. 2のワイヤバーをもつもの。同じ結果が得られるなら

ば,代替として綿棒又はブラシを使用してもよい。

4.2

滴下用褐色瓶

5. 試験用混合液 段階的に増加するぬれ張力を示す試験用混合液は,表に従ってエチレングリコールモ

ノエチルエーテル(エチルセロソルブ),ホルムアミド(JIS K 8873の特級以上),メタノール(JIS K 8891

による)及び水を段階的に混合して調製する。試験用混合液は,滴下用褐色瓶(4.2)に貯蔵する。保管管理

が十分であれば,混合液の経時変化は非常に少ない。頻繁に使用する場合は,3か月で新しいものと取り

替える。

安全対策−溶剤を取り扱う場合,試験室における適切な安全対策をとらなければならない。

6. 試験片の採取方法 フィルムは,ロール又は積み重ねシートのいずれの場合も,二つの面は接触して

いる(一般に,表と裏が接触。)。試験片を採取する場合,試験される面が他のいかなる材料にも接触しな

いように注意しなければならない。ロールの場合,外側の巻きの部分は廃棄し,試験を行う表面に手を触

れないように巻き戻して試験片を採取する。積み重ねシートの場合,何枚かを重ねて取り,試験を行う前

に外側のシートは廃棄する。

実際に測定を行う試験片は,試験を行う直前にこれらの試料から切り出す。通常,試験片の大きさは,

10cm×10cmとする。

7. 手順

7.1

測定は,温度23℃,相対湿度50%の標準試験室雰囲気(JIS K 7100参照)で行う。

7.2

試験片をハンドコータ(4.1)の基板の上に置き,試験片の上に試験用混合液を数滴滴下して,直ちに

ワイヤバーを引いて広げる。

綿棒又はブラシを使用して試験用混合液を広げる場合は,液体は少なくとも6cm2以上の面積に速やかに

広げる。液体の量は,たまりを作らないで,薄層を形成する程度にする。

ぬれ張力の判定は,試験用混合液の液膜を明るいところで観察し,2秒後の液膜の状態で行う。液膜が

破れを生じないで,2秒以上,塗布されたときの状態を保っているのは,ぬれていることになる。ぬれが2

秒以上保つ場合は,さらに,次に表面張力の高い混合液に進み,また逆に,2秒以下で液膜が破れる場合

は,次の表面張力の低い混合液に進む。

この操作を繰り返し,試験片の表面を正確に2秒間でぬらすことができる混合液を選ぶ。

7.3

各々の試験には,新しい綿棒を使用する。ブラシ又はワイヤバーは,残留する液体が蒸発によって

組成及び表面張力を変化させるので,使用ごとにメタノールで洗浄し,乾燥させる。

3

K 6768 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

試験片の表面を2秒間でぬらすことができる混合液を選ぶ操作を少なくとも3回行う。このように

して選ばれた混合液の表面張力をフィルムのぬれ張力として報告する。

8. 報告 試験結果の報告には,次の事項を含むものとする。

a) この規格の番号。

b) フィルム試料を特定するのに必要なすべての情報。分かっている場合は,フィルムの経時時間。

c) 試験を行ったフィルム面及び場所。

d) フィルムのぬれ張力。

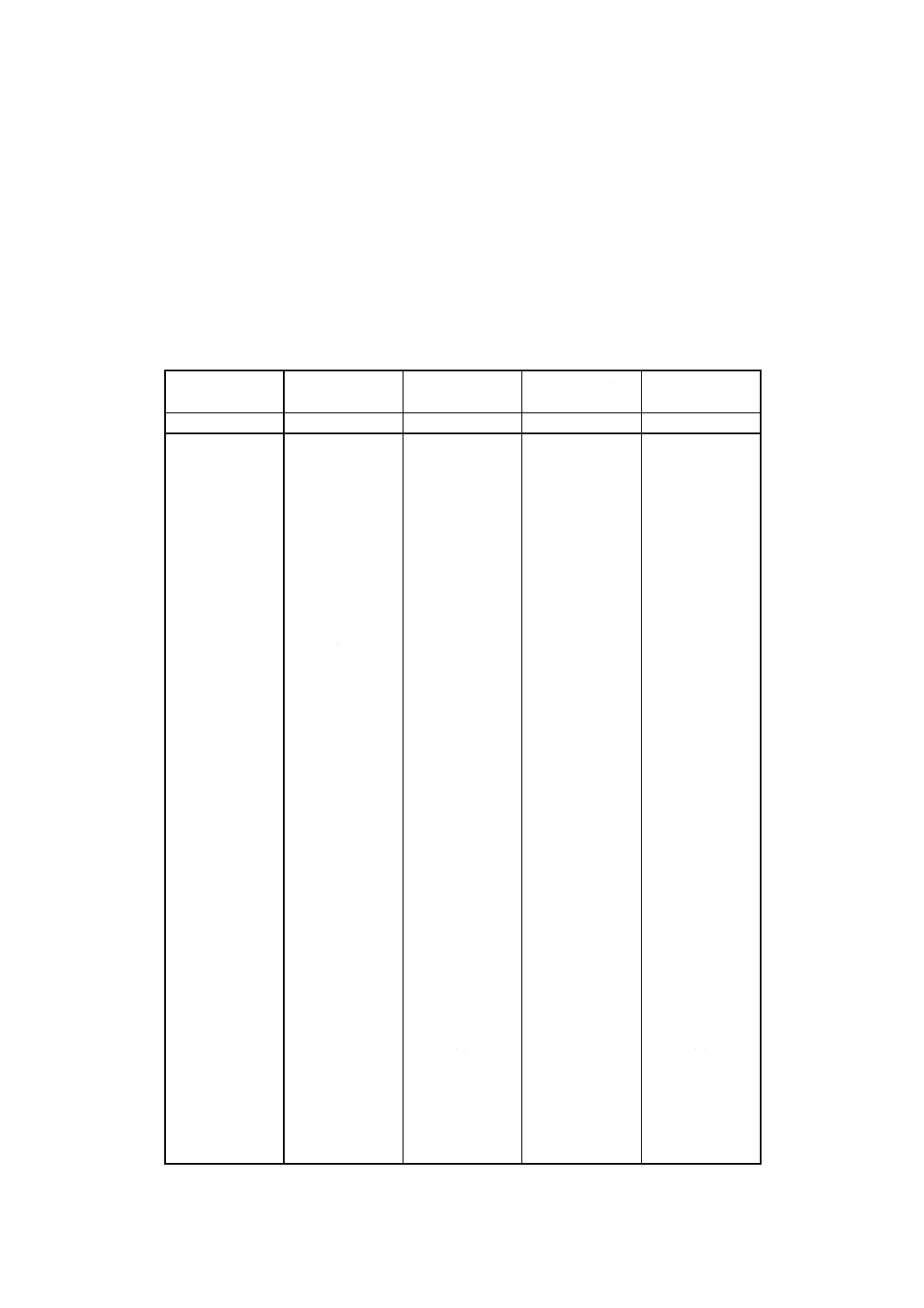

表 プラスチックフィルム・シートのぬれ張力測定のための試験用混合液

ぬれ張力

エチレングリコール

モノエチルエーテル

ホルムアミド

メタノール

水

mN/m

ml

ml

ml

ml

22.6

100.0

0

25.4

90.0

10.0

27.3

80.0

20.0

30.0

100.0

31.0

97.5

2.5

32.0

89.5

10.5

33.0

81.0

19.0

34.0

73.5

26.5

35.0

65.0

35.0

36.0

57.5

42.5

37.0

51.5

48.5

38.0

46.0

54.0

39.0

41.0

59.0

40.0

36.5

63.5

41.0

32.5

67.5

42.0

28.5

71.5

43.0

25.3

74.7

44.0

22.0

78.0

45.0

19.7

80.3

46.0

17.0

83.0

48.0

13.0

87.0

50.0

9.3

90.7

52.0

6.3

93.7

54.0

3.5

96.5

56.0

1.0

99.0

58.0

100.0

59.0

95.0

5.0

60.0

80.0

20.0

61.0

70.0

30.0

62.0

64.0

36.0

63.0

50.0

50.0

64.0

46.0

54.0

65.0

30.0

70.0

67.0

20.0

80.0

70.0

10.0

90.0

73.0

100.0

4

K 6768 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

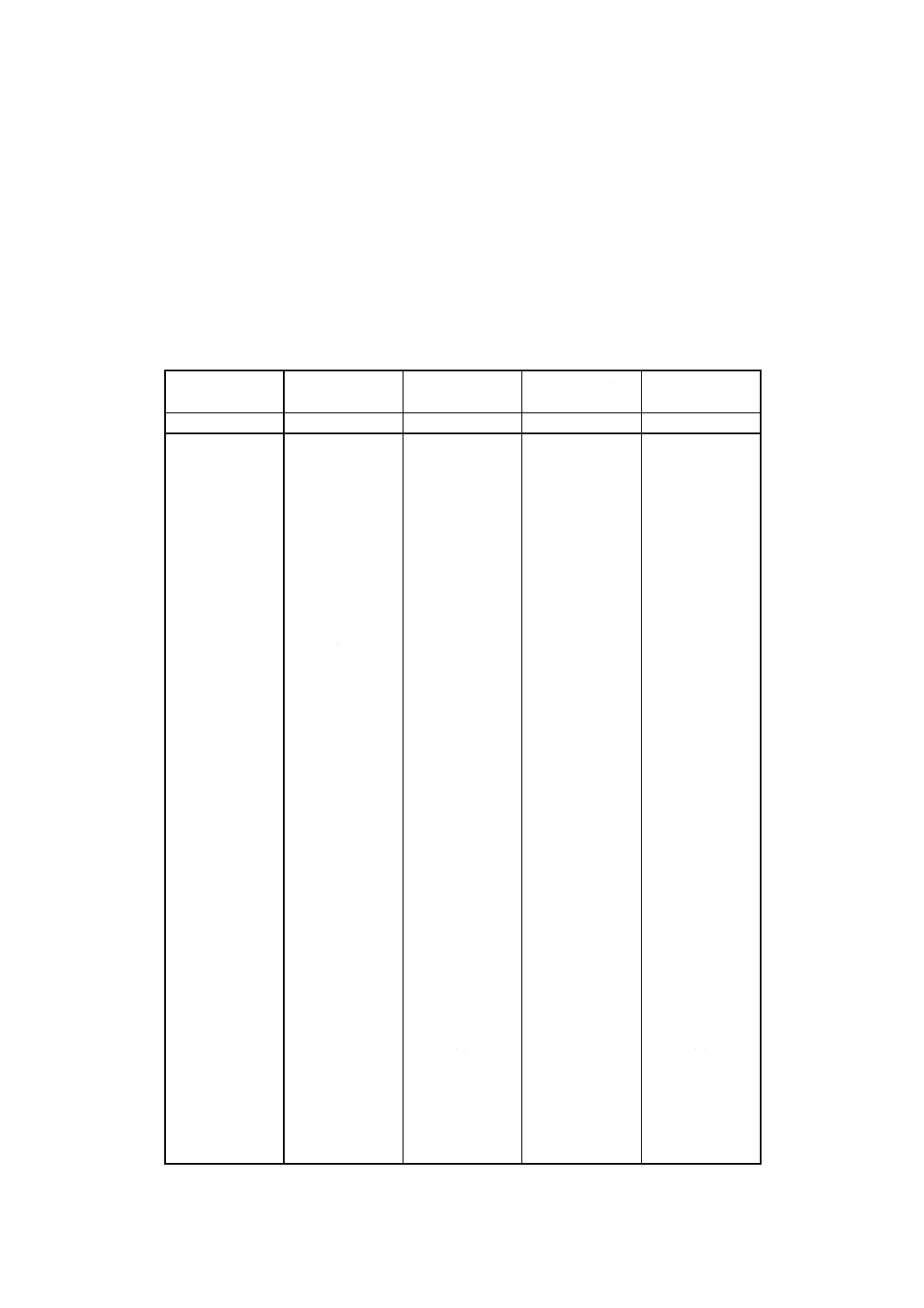

JIS原案作成委員会 構成表

氏名

所属

(委員長)

仲 川 勤

明治大学理学部工業化学科

大 嶋 清 二

通商産業省工業技術院標準部材料規格課

増 田 優

通商産業省基礎産業局化学製品課

橋 本 繁 晴

財団法人日本規格協会技術部

小 野 昌 孝

実践女子大学生活科学部生活環境学科

小松原 恒 雄

硬質塩化ビニール板協会

高 野 忠 夫

財団法人高分子素材センター試験・検査事業部

越 山 了 一

社団法人日本包装技術協会包装技術研究所

葛 良 忠 彦

東洋製罐グループ総合研究所調査企画室

平 和 雄

東洋製罐株式会社技術本部鶴見分室

土 屋 博 隆

大日本印刷株式会社包装研究所

池 田 弘 治

日本合成ゴム株式会社筑波研究所

各 務 孝

凸版印刷株式会社生産技術開発部

石 井 恒

住友ベークライト株式会社フィルムシート営業本部

岩 本 威 生

三菱化学株式会社樹脂カンパニー・ポリオレフィン業務

米 田 昌 夫

三菱樹脂株式会社長浜研究所試験グループ

尾 崎 樹 男

三井石油化学工業株式会社MDC/PEグループ

足 立 卓 雄

藤森工業株式会社研究部

下 川 正 明

森永製菓株式会社研究所分析・包装研究室

世 代 文 彦

花王株式会社包装技術研究所

猪 狩 恭一郎

東京製紙株式会社技術部

真 弓 高 明

株式会社島津製作所試験計測事業部技術部

(事務局)

吉 木 健

日本プラスチック工業連盟