K 6388 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによってJIS K 6388 : 1995は改正され,この規格に置き換えられる。

今回の改正は,日本工業規格を国際規格に整合させるため,ISO 2475 : 1999 [Chloroprene rubber (CR) −

General-purpose types−Evaluation procedure] を基礎として用いた。

JIS K 6388には,次に示す附属書がある。

附属書1(規定) 配合Bによる精度

附属書2(参考) 配合Dによる精度

附属書3(参考) JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6388 : 2001

合成ゴム−CR−試験方法

Chloroprene rubber (CR) −General-purpose types−Evaluation procedure

序文 この規格は,1999年に第4版として発行されたISO 2475 [Chloroprene rubber (CR) −General-purpose

types−Evaluation procedure] を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧表

をその説明を付けて,附属書3に示す。

警告 この規格の利用者は,通常の実験室の作業に精通している者とする。この規格は,この使用に関連

して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責任に

おいて安全及び健康に対する適切な措置を確立しなければならない。

1. 適用範囲 この規格は,合成ゴムCR(クロロプレン系合成ゴム,以下,CRという。)のうち,一般

用CRの試験方法について規定する。ただし,特殊用CR及びラテックスの試験方法は除く。

一般用CRとは,次の3品種に分類される。

a) 硫黄変性タイプ

b) メルカプタン変性タイプ

c) その他の変性タイプ

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 2475 : 1999 Chloroprene rubber (CR) −General-purpose types−Evaluation procedure (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む)を適用する。

JIS K 1410 酸化亜鉛

JIS K 3331 工業用硬化油・脂肪酸

JIS K 6222-2 ゴム用粉末硫黄

JIS K 6228 ゴム−灰分の定量

備考 ISO 247 : 1990 Rubber−Determination of ashからの引用事項は,この規格の該当項目と同等

である。

JIS K 6238 原料ゴム−揮発分の求め方(定量)

2

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 248 : 1991 Rubbers, raw−Determination of volatile-matter contentからの引用事項は,この

規格の該当項目と同等である。

JIS K 6250 加硫ゴム及び熱可塑性ゴムの物理試験方法通則

備考 ISO 471 : 1995 Rubber−Temperatures, humidities and times for conditioning and testingからの

引用事項は,この規格の該当項目と同等である。

JIS K 6251 加硫ゴムの引張試験方法

備考 ISO 37 : 1994 Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

propertiesからの引用事項は,この規格の該当項目と同等である。

JIS K 6299 ゴム−試験用試料の作製方法

備考 ISO 2393 : 1994 Rubber test mixes−Preparation, mixing and vulcanization−Equipment and

proceduresからの引用事項は,この規格の該当項目と同等である。

JIS K 6300-1 未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイムの求

め方

備考 ISO 289-1 : 1994 Rubber, unvulcanized−Determinations using a shearing-disc viscometer−Part

1 : Determination of Mooney viscosityからの引用事項は,この規格の該当項目と同等であ

る。

JIS K 6300-2 未加硫ゴム−物理特性−第2部:振動式加硫試験機による加硫特性の求め方

備考 ISO 6502 : 1999 Rubber−Guide to the use of curemetersからの引用事項は,この規格の該当項

目と同等である。

ISO 3417 : 1991 Rubber−Measurement of vulcanization characteristics with the oscillating disc

cur-emeterからの引用事項は,この規格の該当項目と同等である。

ISO 1795 : 1992 Rubber, raw, natural and synthetic−Sampling and further preparative procedures

ISO/TR 9272 : 1986 Rubber and rubber product−Determination of precision for test method standards

3. 試料及び試験片の調製 試料及び試験片の調製は,次による。

3.1

試料の調製 試料は,ISO 1795の5(試料の調製)によって調製する。試料は,品質が同一とみな

すことのできるロット及びその端数ごとに約1.5kgを採取し,表面に付着した異物を除去し,気密を保て

る容器に保管して試験に用いる。この場合,試料を採取するための供試品のロットの決め方及び採取数は,

受渡当事者間の協定による。

3.2

試験片の調製 試験片は,ISO 1795の8(試験片の調製)によって調製する。

4. 原料ゴムの物理及び化学試験

4.1

ムーニー粘度

4.1.1

試験片の作製 ムーニー粘度試験片の作製には,ロール通し法と直接法(採取したチップを直接測

定に供試する。)がある。試験報告書には,適用した方法を記録する。

a) ロール通し法 JIS K 6300-1の5.5.2(試験片の採取・作製)のa)の2)に規定する方法による。試験片

は,厚さ約6mm,直径約50mmのもの2個を1組とする。この2個のうち1個の試験片には中心にロ

ータのシャフトを通す直径約11mmの孔をあける。試験片は,できる限り内部に空気を含まないよう

に作り,また,ダイ及びロータの表面に空気を残すようなポケットがないものでなければならない。

b) 直接法 品質が同一とみなせる袋から600〜1 500gのチップをランダムに採り出し,これをよく混ぜ

3

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て均質化した後,ムーニー粘度測定用試験片として30〜40gを採り出し,ロールを通さずに直接ロー

タの上側と下側にチップを均等に挿入してムーニー粘度を測定する。この場合,試験片内部に空気が

入りやすいので,注意しなければならない。

4.1.2

測定 ムーニー粘度は,JIS K 6300-1の5.6(試験方法)に規定する方法によって測定する。試験

温度は100℃,ロータはL形ロータを標準とし,ML (1+4) 100℃として記録する。

これ以外の条件で行う場合は,受渡当事者間の協定による。試験報告書には,用いた方法を記録する。

4.2

揮発分 揮発分は,JIS K 6238に規定する方法によって測定する。

4.3

灰分 灰分は,JIS K 6228に規定する方法によって測定する。

5. 硫黄変性タイプの混練方法

5.1

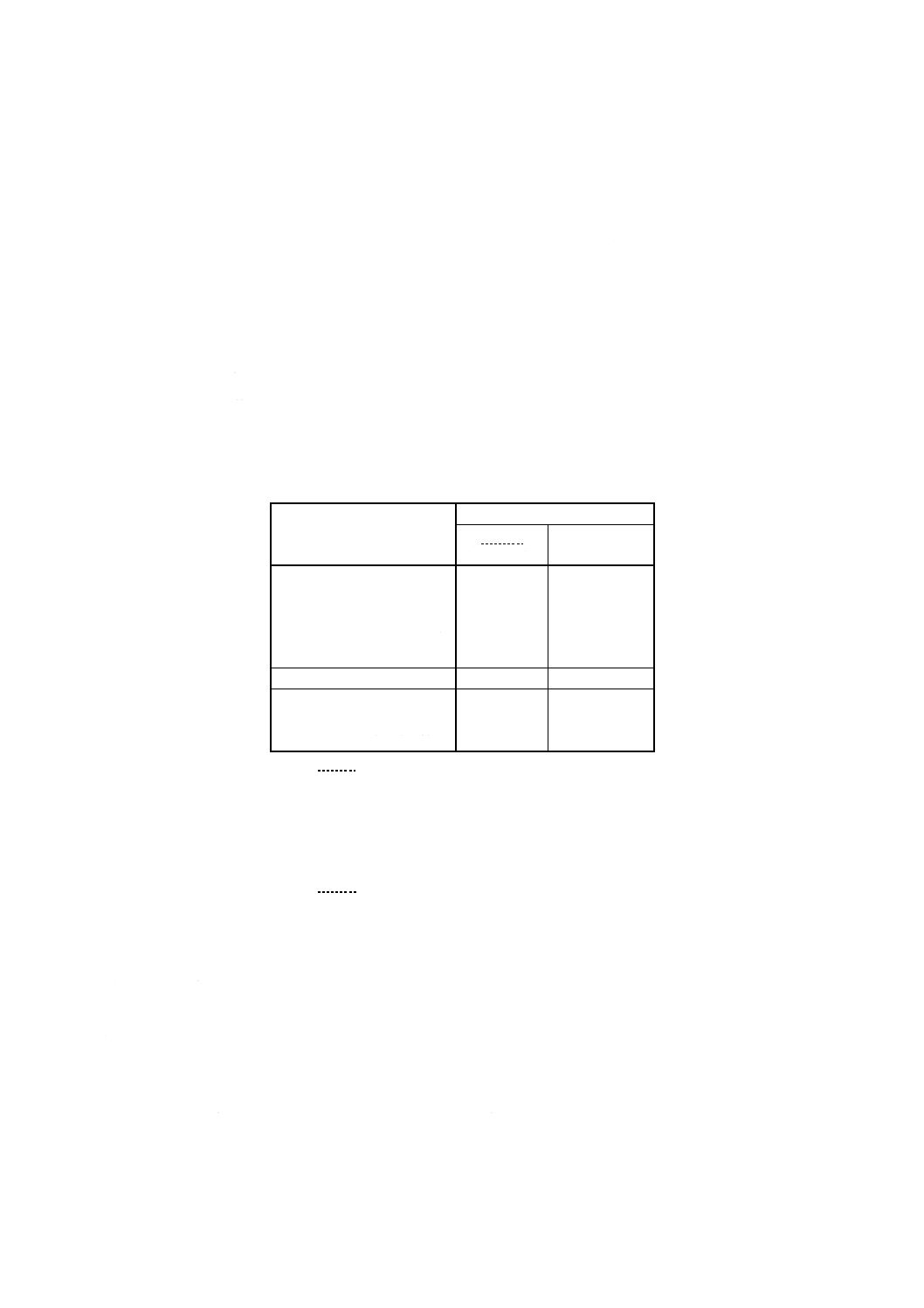

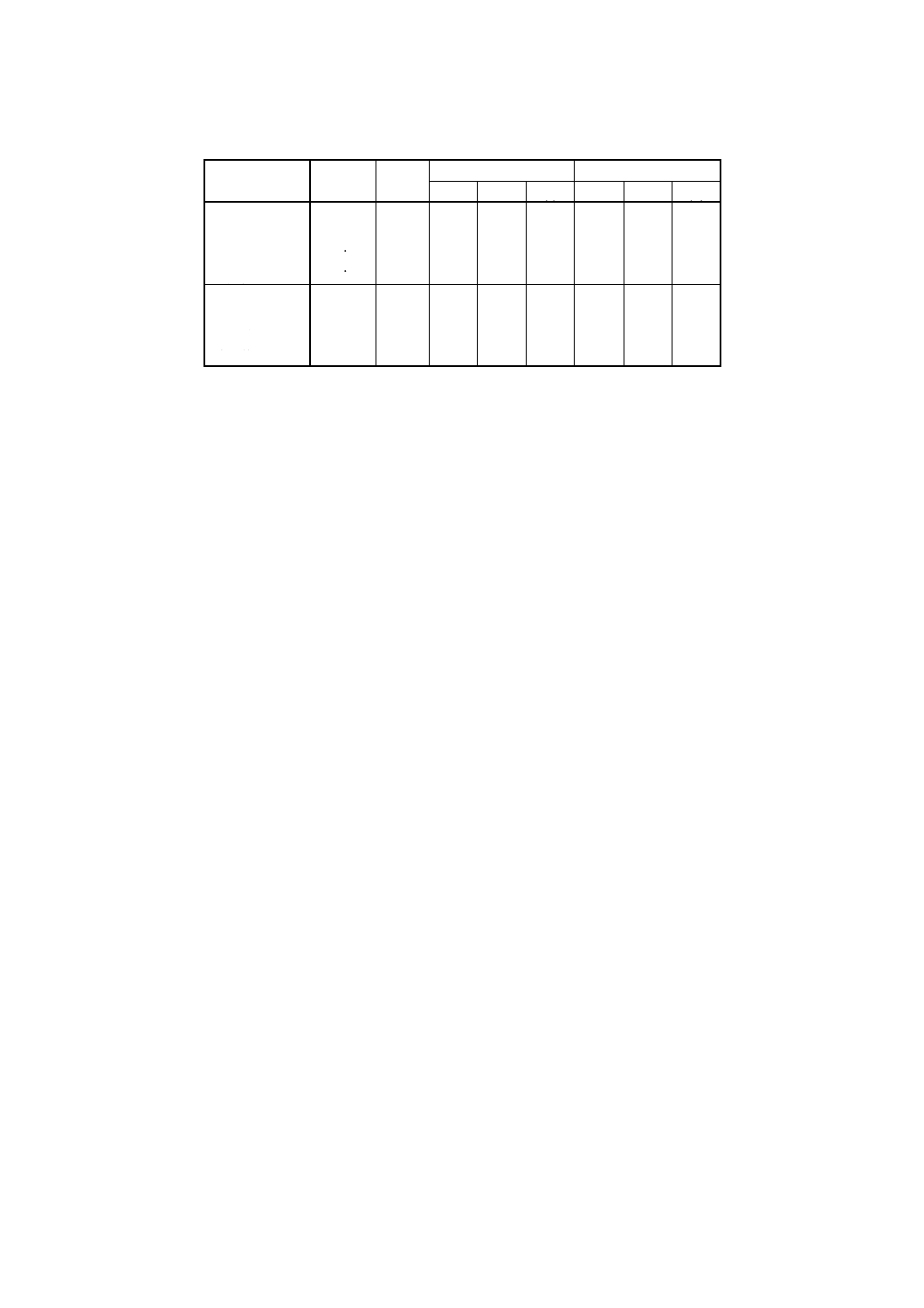

標準配合 硫黄変性タイプの標準配合は,表1による。配合剤は,表1に定める材料を使用する。

それが入手できない場合は,受渡当事者間の協定によって定められたものを用いる。

なお,使用する配合については記録しなければならない。

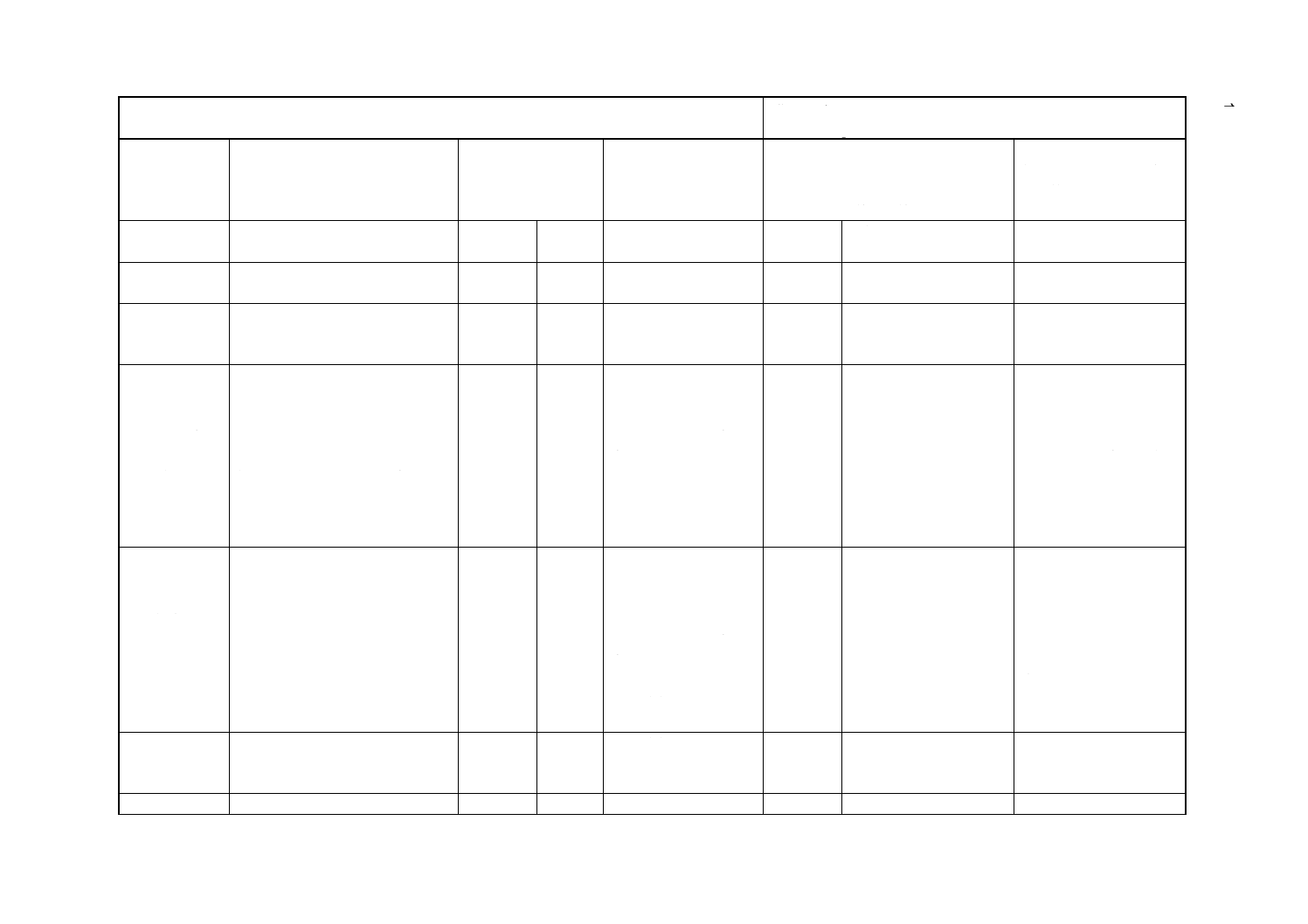

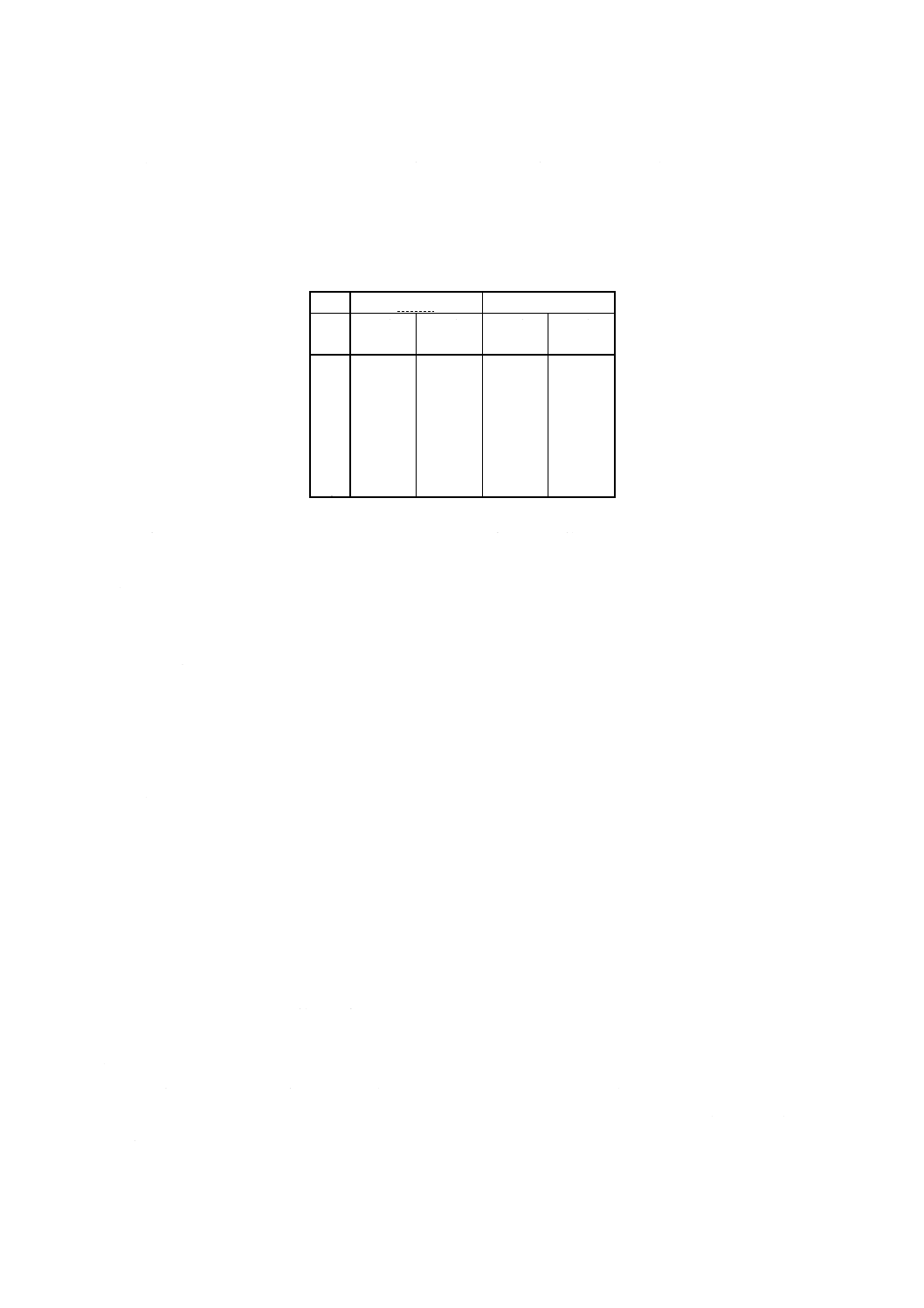

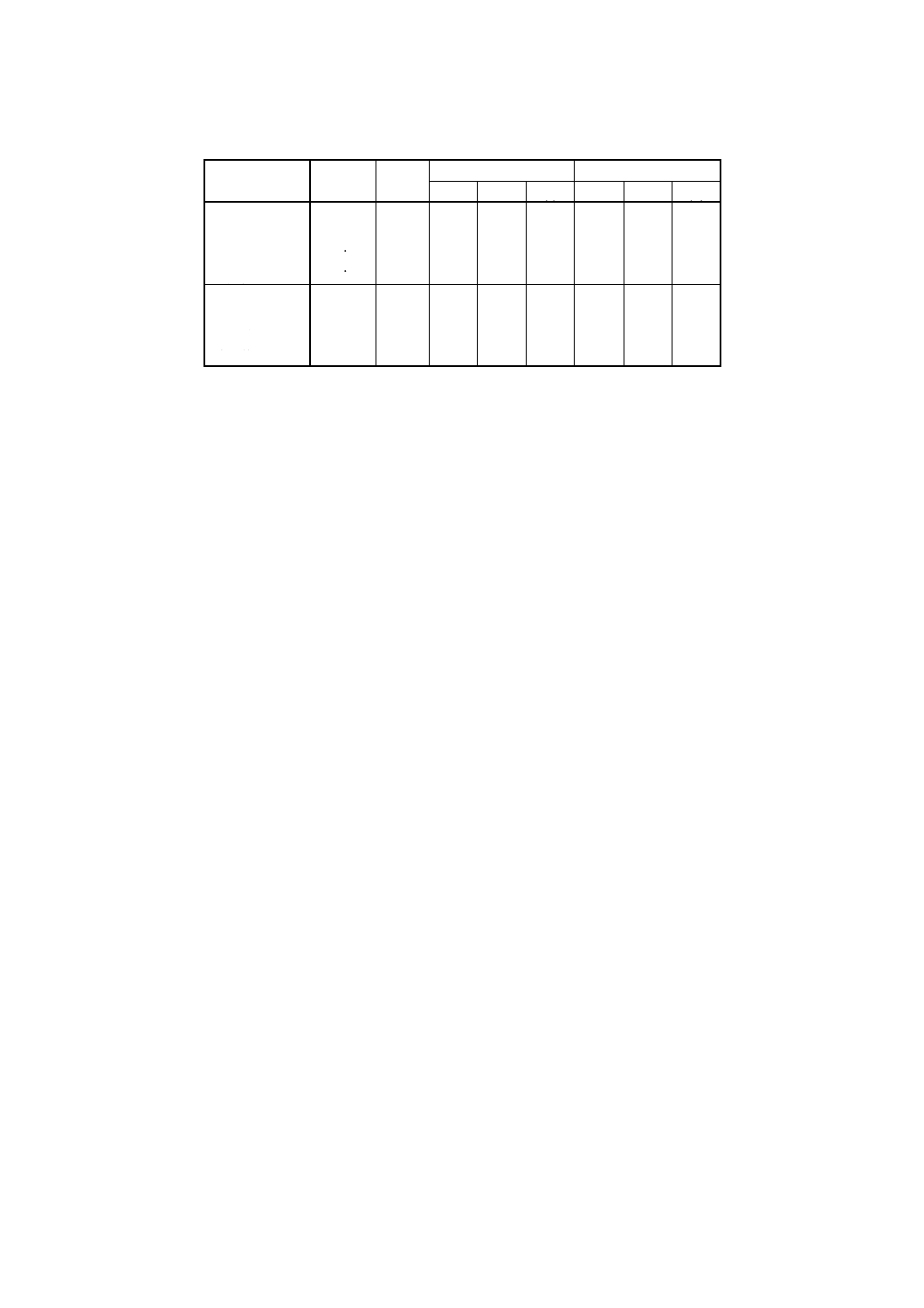

表1 硫黄変性タイプ用標準配合

ゴム及び配合剤

配合割合(質量部)

配合A

(純ゴム配合)

配合B

(カーボン配合)

硫黄変性クロロプレンゴム

100.00

100.00

ステアリン酸(1)

0.50

0.50

酸化マグネシウム(2)

4.00

4.00

カーボンブラック (IRB) (3) −

25.00

酸化亜鉛(4)

5.00

5.00

総質量部

109.50

134.50

配合倍率

・練りロール機

4倍

4倍

・ミニチュア密閉式混練機

−

0.65倍

注(1) JIS K 3331に定めるものを使用する。

(2) BET法による比表面積が125m2/g以上のものを使用

する。

(3) IRB又はこれに対応するものを,105±5℃の乾燥機中

で2時間乾燥後,密閉容器に貯蔵したものを使用す

る。

(4) JIS K 1410に定めるものを使用する。

5.2

混練手順

5.2.1

混練装置 5.2.2のA法で使用する練りロール機は,JIS K 6299の5.1(練りロール機)に規定する

ものを用いる。5.2.2のB法で使用するミニチュア密閉式混練機は,JIS K 6299の5.3(ミニチュア密閉式

混練機)に規定するものを用いる。

5.2.2

混練操作 混練方法は,配合AはA法,配合BはA法又はB法のいずれかの方法による。

a) 前素練り操作

1) 均質化した試料から500gを量り採る。

2) ロールの表面温度を50±5℃に調整する。

3) ロール間げきを1.5mmに調整し,試料をロールに巻き付ける。この際,ロール上のバンクが約12mm

になり,ゴムがロール上によく密着するよう必要に応じてロール間げきの調整及びカット操作を入

れながら,6分間素練りを行う。

4

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 6分間素練りしたゴムをロールから切り出し,室温まで冷却後,混練り用に使用する。

b) A法 練りロール機を使用する方法 配合倍率は,標準配合の4倍で行う(すなわち,4×109.50g=

438.00g又は4×134.50g=538.900g)。規定されたロール間げきで,良い巻付けが得られなければ,ロ

ール間げきの微調整を行ってよい。

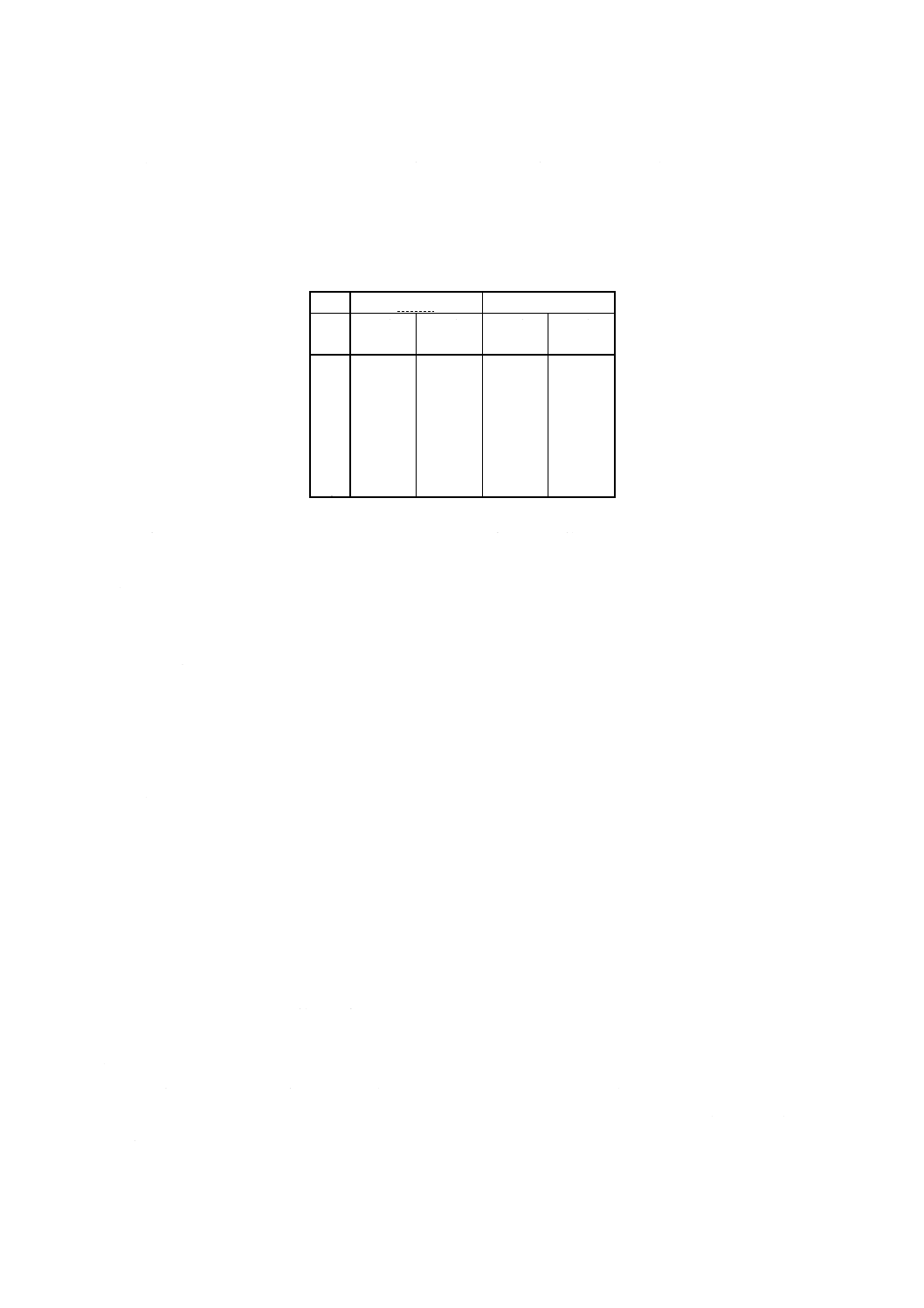

操作方法(操作時間は,表2による。)

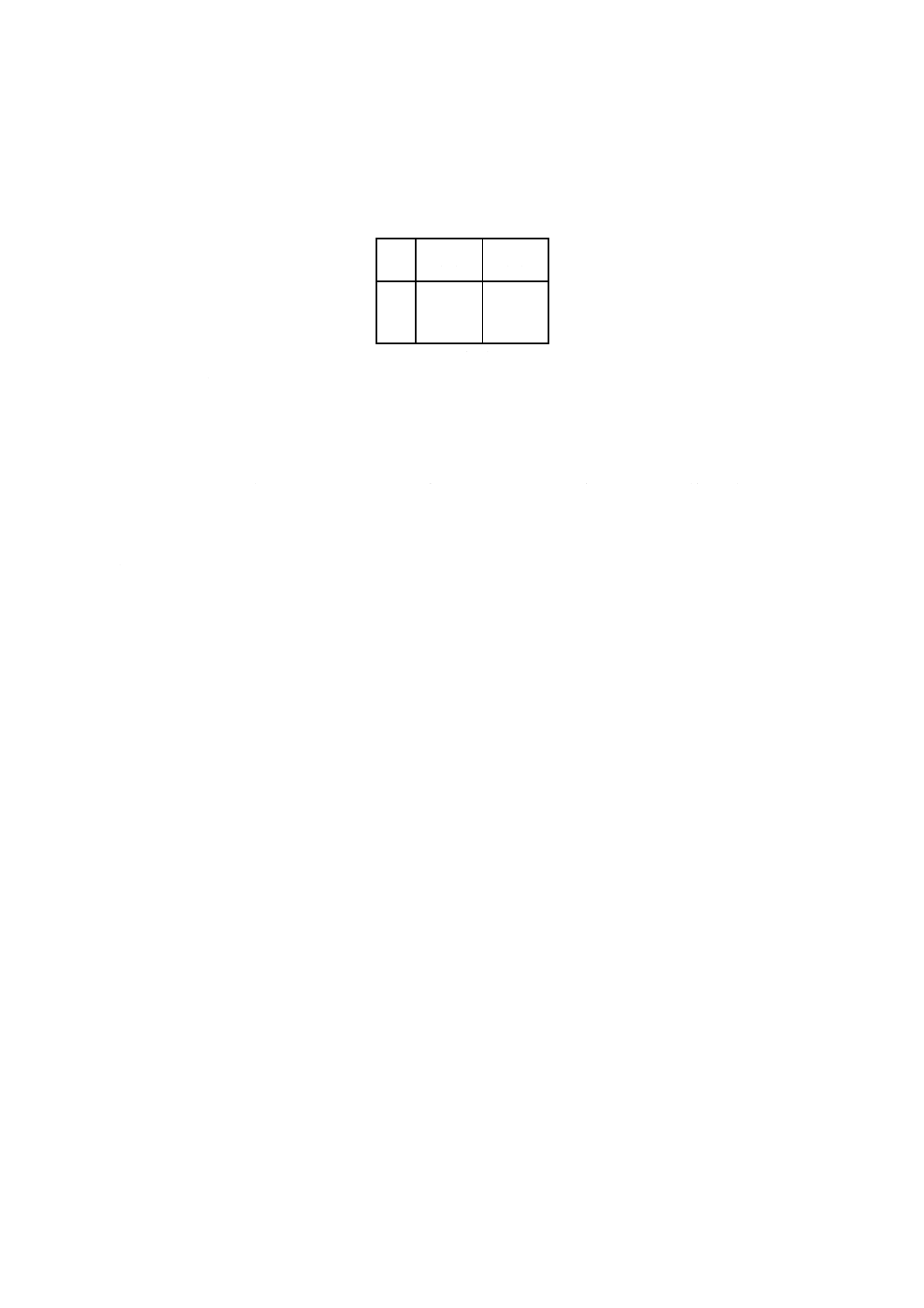

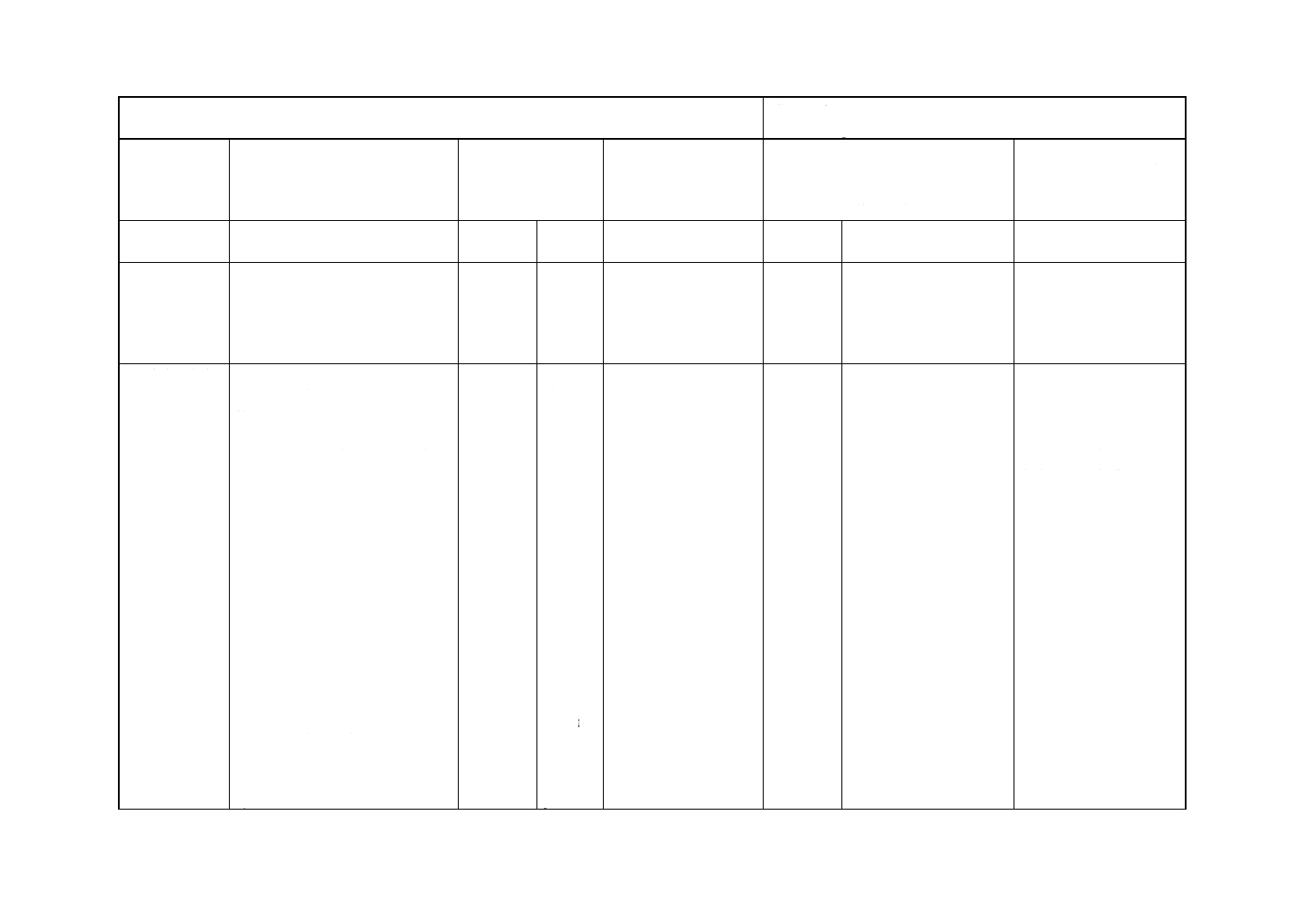

表2 操作時間

配合A

配合B

操作

操作時間

(分)

累積時間

(分)

操作時間

(分)

累積時間

(分)

1)

1.0

1.0

1.0

1.0

2)

1.0

2.0

1.0

2.0

3)

2.0

4.0

2.0

4.0

4)

5.0

9.0

5)

2.0

6.0

2.0

11.0

6)

2.0

8.0

2.0

13.0

7)

2.0

10.0

2.0

15.0

1) ロール間げき1.5mm,ロール温度50±5℃に調整したロールに素練りゴムを巻き付ける。この際,

適切なロール上のバンクができるようにロール間げきの微調整を行う。

2) ステアリン酸を添加する。

3) 酸化マグネシウムをゆっくりと加え,ゴムに均一に分散させる。

4) 配合Bだけ,カーボンブラックを添加する。この際,ロール上のバンクが適切に保てるようロール

間げきを微調整する。また,ロールの下の受け皿にこぼれたカーボンブラック及びその他の薬品を

はき集めて,ゴムに加える。

5) 酸化亜鉛を加える。

6) 左右両サイドから3/4切返し(5)を各3回ずつ行う。

7) 練りゴムをロールから切り出す。ロール間げきを0.8mmにして丸め通し(6)を6回行う。

8) 練りゴムの厚さが約6mmになるようにロール間げきを調整し,シートをロールから切り出す。

9) 練りゴムの質量を量り,記録する。質量の変化が,総質量部の−1.5〜+0.5%を外れた場合は,その

バッチを廃棄し,練り直さなければならない。加硫特性用に十分な試料を取り出す。

10) 厚さ約2.2mmとなるように引張試験用のシートを作製する。引張試験片が,リング状試験片の場合

は,これに適する厚さにシートを作製する。

11) 混練後,2〜24時間,望ましくは温度23±2℃,湿度 (50±5) %において保存する。

注(5) 3/4切返しとは,ロール幅の3/4だけ切り込み,バンクが見えなくなるまでナイフを入れ,ロール

からはがれたゴムをナイフを持たない手で円筒状に巻き取り,バンクがなくなったとき,円筒

状のゴムを左右逆転させ,ロールに巻き付ける操作をいう。

(6) 丸め通しとは,円筒状に巻き取ったゴムの端をロールにかみ込ませ,ロール間を通過したゴム

の先端から再び円筒状に巻き取る操作をいう。

c) B法 ミニチュア密閉式混練機を使用する方法 この方法は配合B(カーボン配合)に適用する。

配合倍率は,標準配合の0.65倍(すなわち,0.65×134.50g=87.425g)で行う。

ミニチュア密閉式混練機は,チャンバ温度60±3℃,ロータ回転速度6.3〜6.6rad/s (60〜63rpm) で混

合する。

5

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原料ゴムは,ロール温度を50±5℃,ロール間げきを0.5mmに調節した練りロール機に1回通して

シート化し,25mm幅に切って帯状の投入用ゴムを作製しておく。

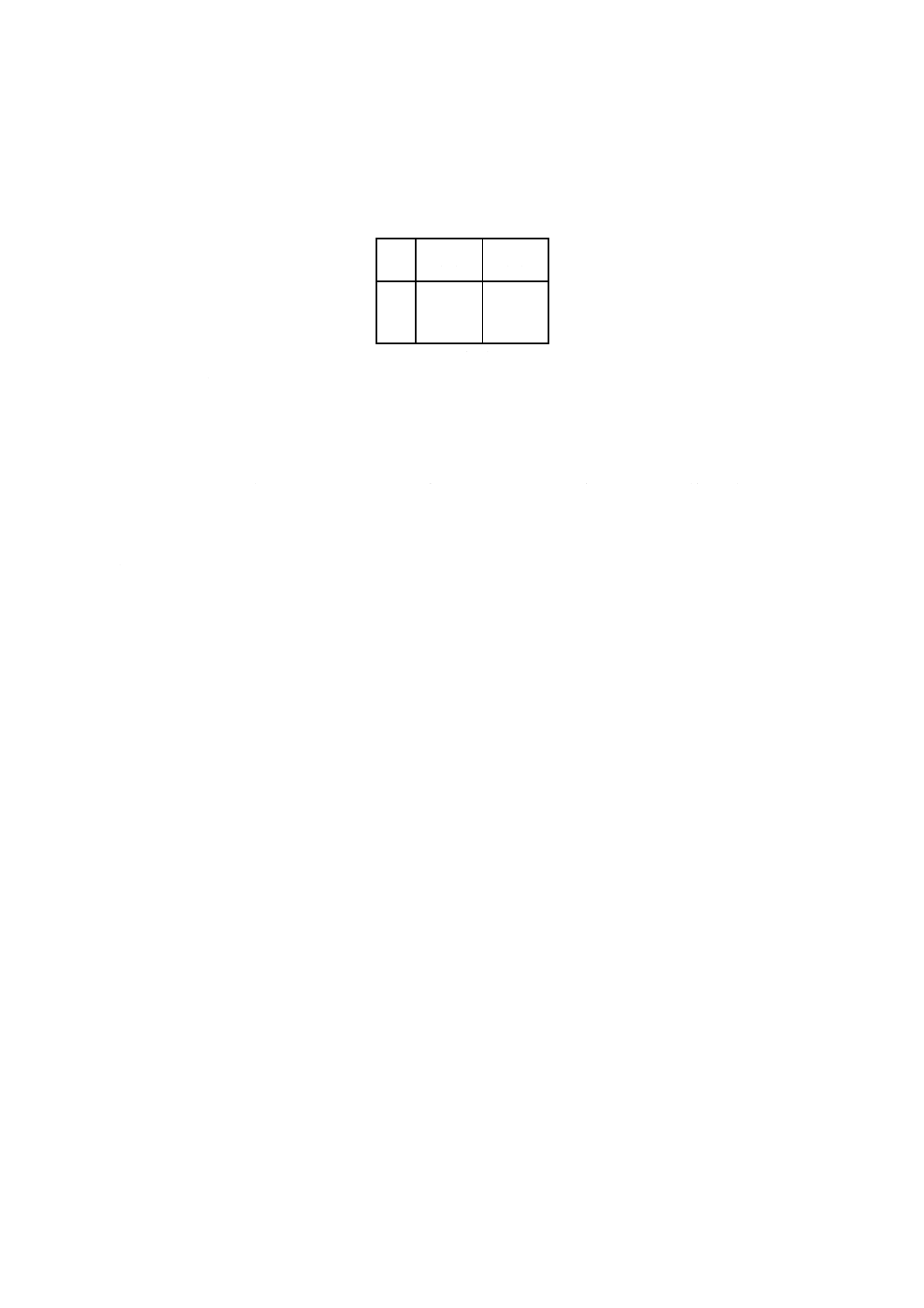

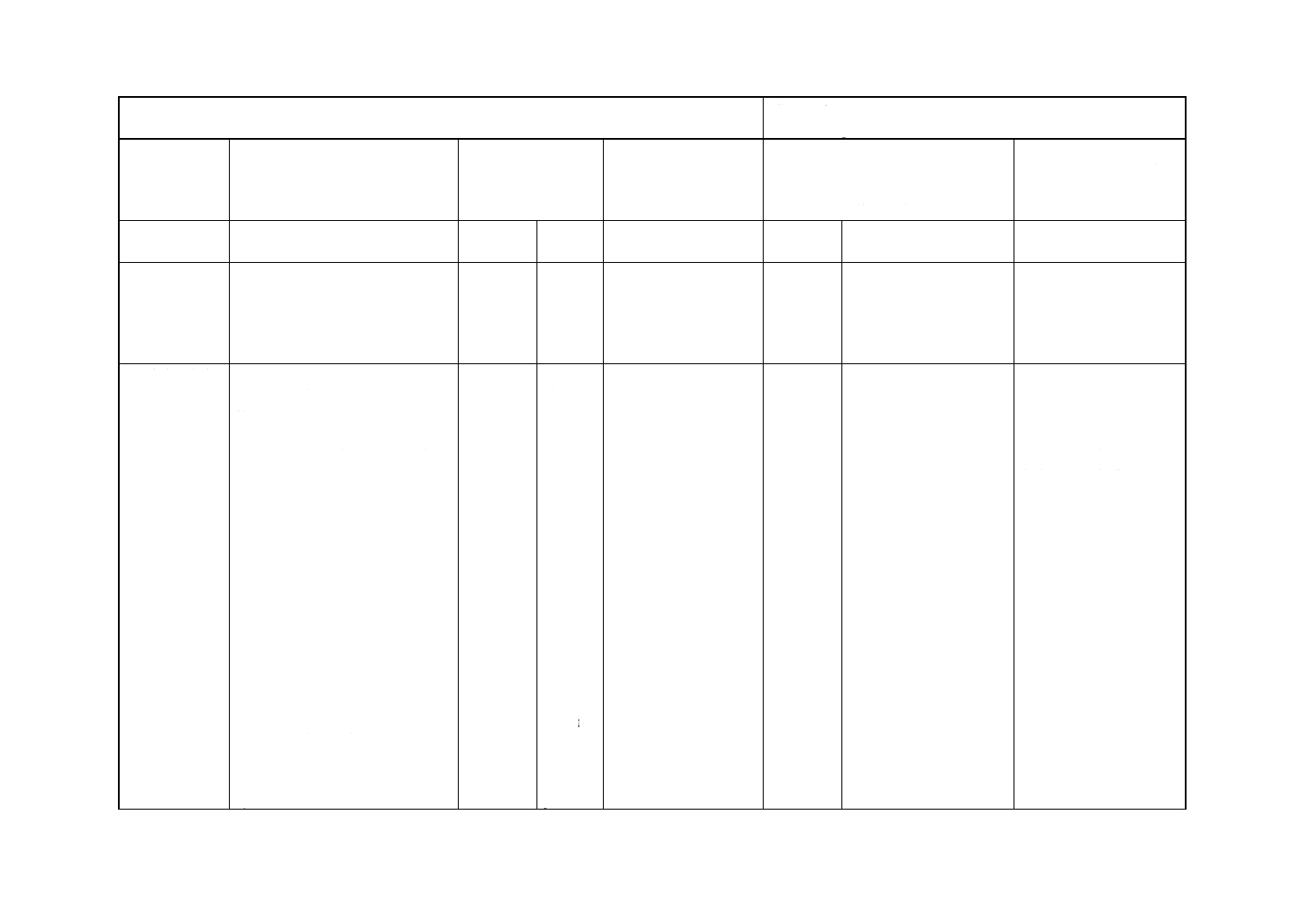

操作方法(操作時間は,表3による。)

表3 操作時間

操作

操作時間

(分)

累積時間

(分)

1)

0.0

0.0

2)

2.0

2.0

3)

7.0

9.0

1) ゴムを投入してチャンバに満たし,ラムを下げて練りを開始する。

2) ゴムを素練りする。

3) ラムを上げ,事前にカーボンブラックに混ぜておいたステアリン酸,酸化マグネシウム,酸化亜鉛

をロスのないように注意しながら加えて,混練する。

4) ロータの回転を止め,ラムを上げて混練チャンバを外し,練りゴムを取り出す。

5) 排出後,直ちに練りゴムをロール表面温度50±5℃,ロール間げき0.8mmに調節した練りロール機

に1回通す。

6) 次いで,丸め通しを6回行う。

7) 練りゴムの厚さが約6mmになるようロール間げきを調整し,シートをロールから切り出す。

8) 練りゴムの質量を量り,記録する。質量の変化が,総質量部の−0.5〜+0.5%を外れた場合は,その

バッチは廃棄し,練り直さなければならない。加硫特性用に十分な試料を取り出す。

9) 厚さ約2.2mmとなるように,引張試験用のシートを作製する。引張試験片が,リング状試験片の場

合は,これに適する厚さにシートを作製する。

10) 混練後,2〜24時間,望ましくは温度23±2℃,湿度 (50±5) %において保存する。

備考 高粘度品種においては配合物の排出の際,問題(クラム状になる)が出ることもある。

6. メルカプタン及びその他の変性タイプの混練方法

6.1

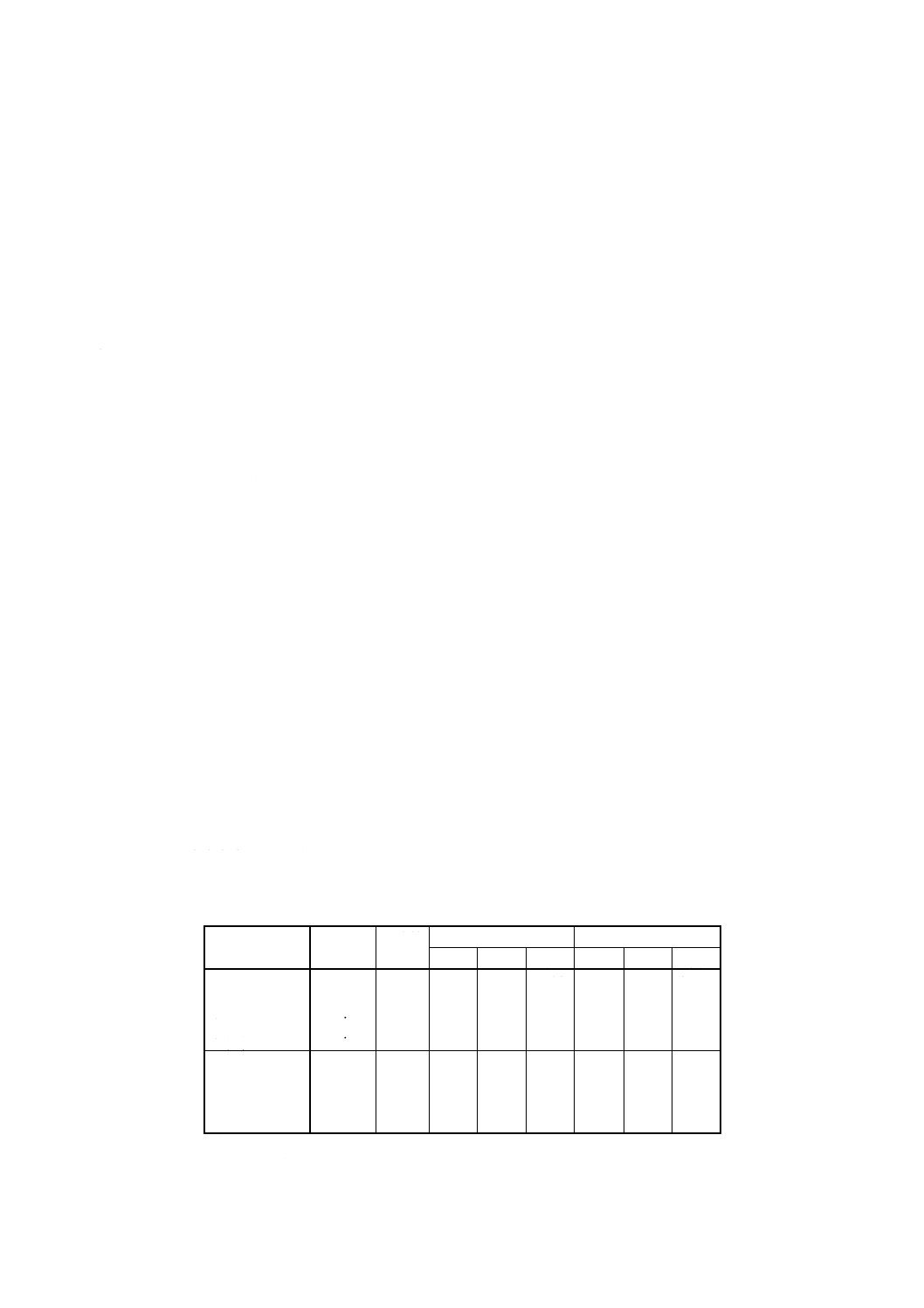

標準配合 メルカプタン変性及びその他の変性タイプ(非硫黄変性クロロプレンタイプ)の標準配

合は,表4による。配合剤は,表4に定めるものを使用する。それが入手できない場合は,受渡当事者間

の協定によって定められたものを用いる。

なお,使用する配合については記録しなければならない。

6

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

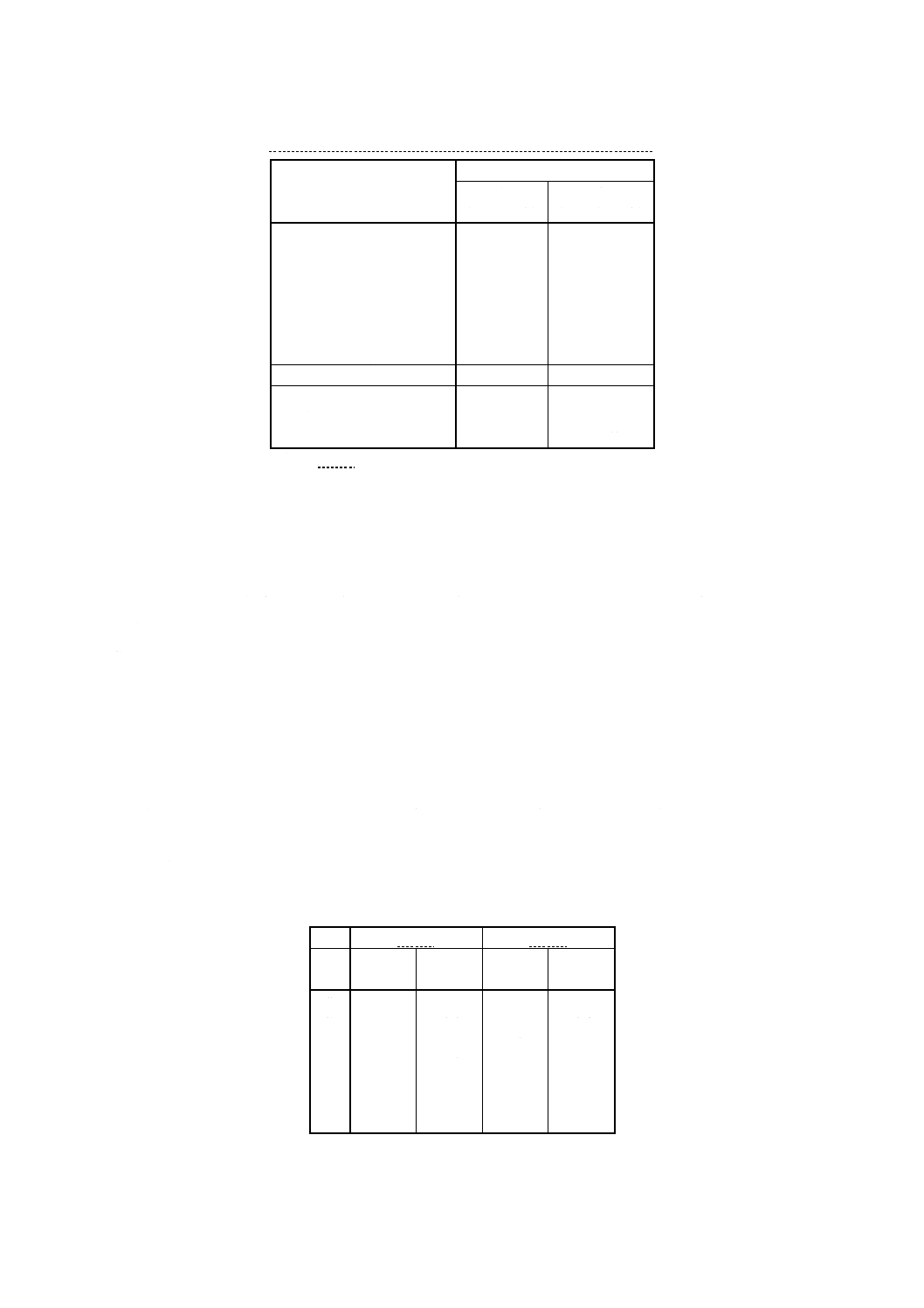

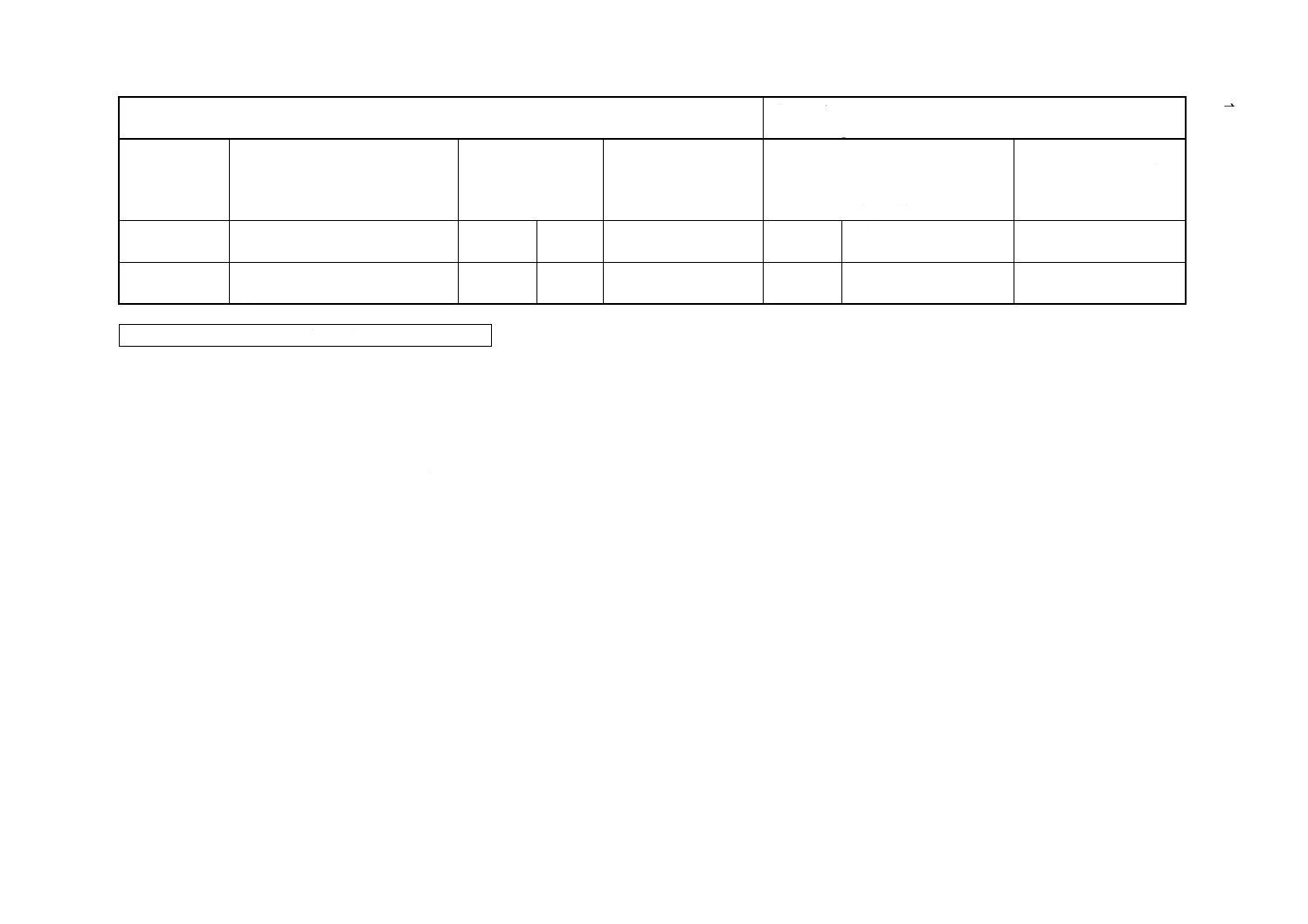

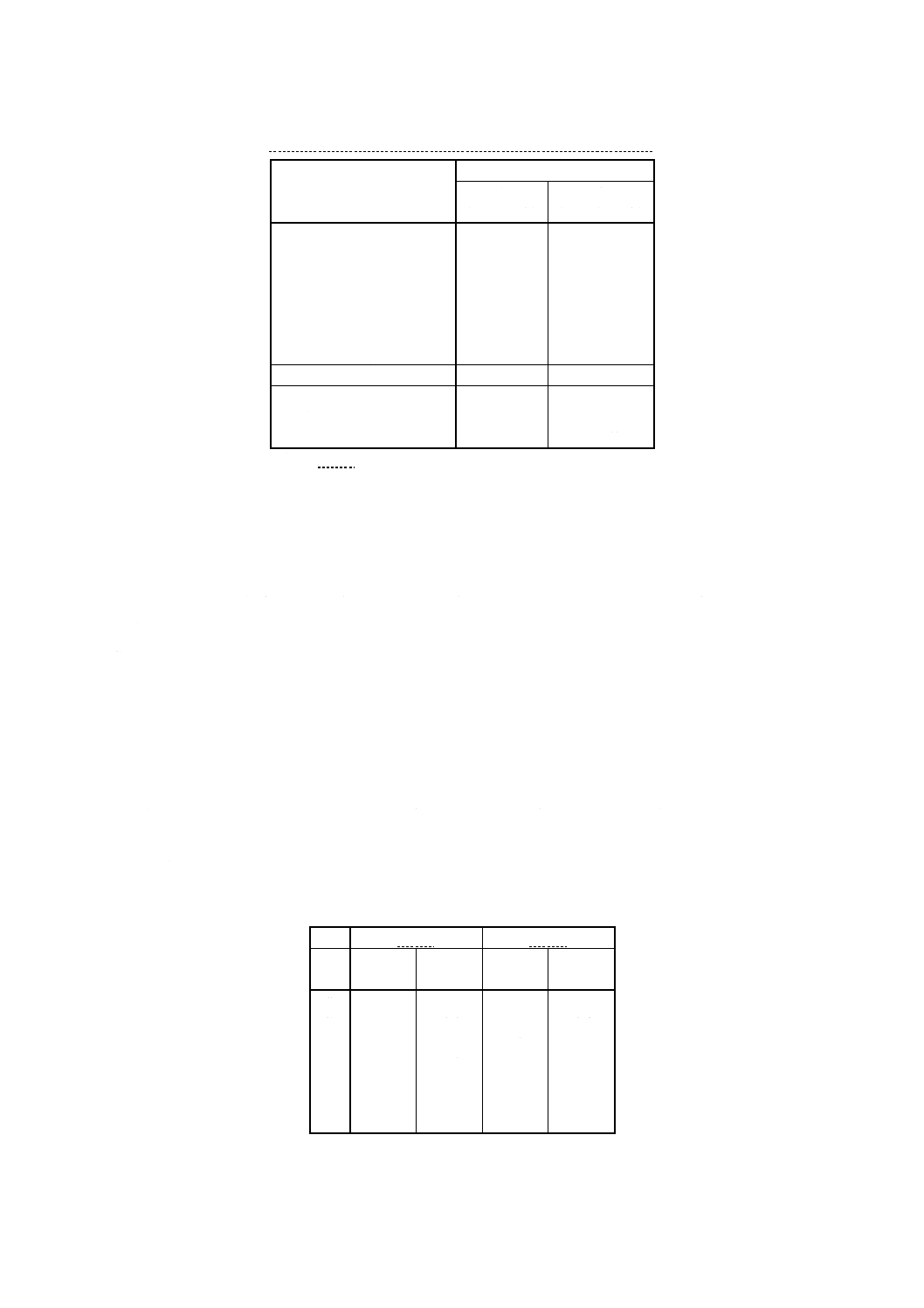

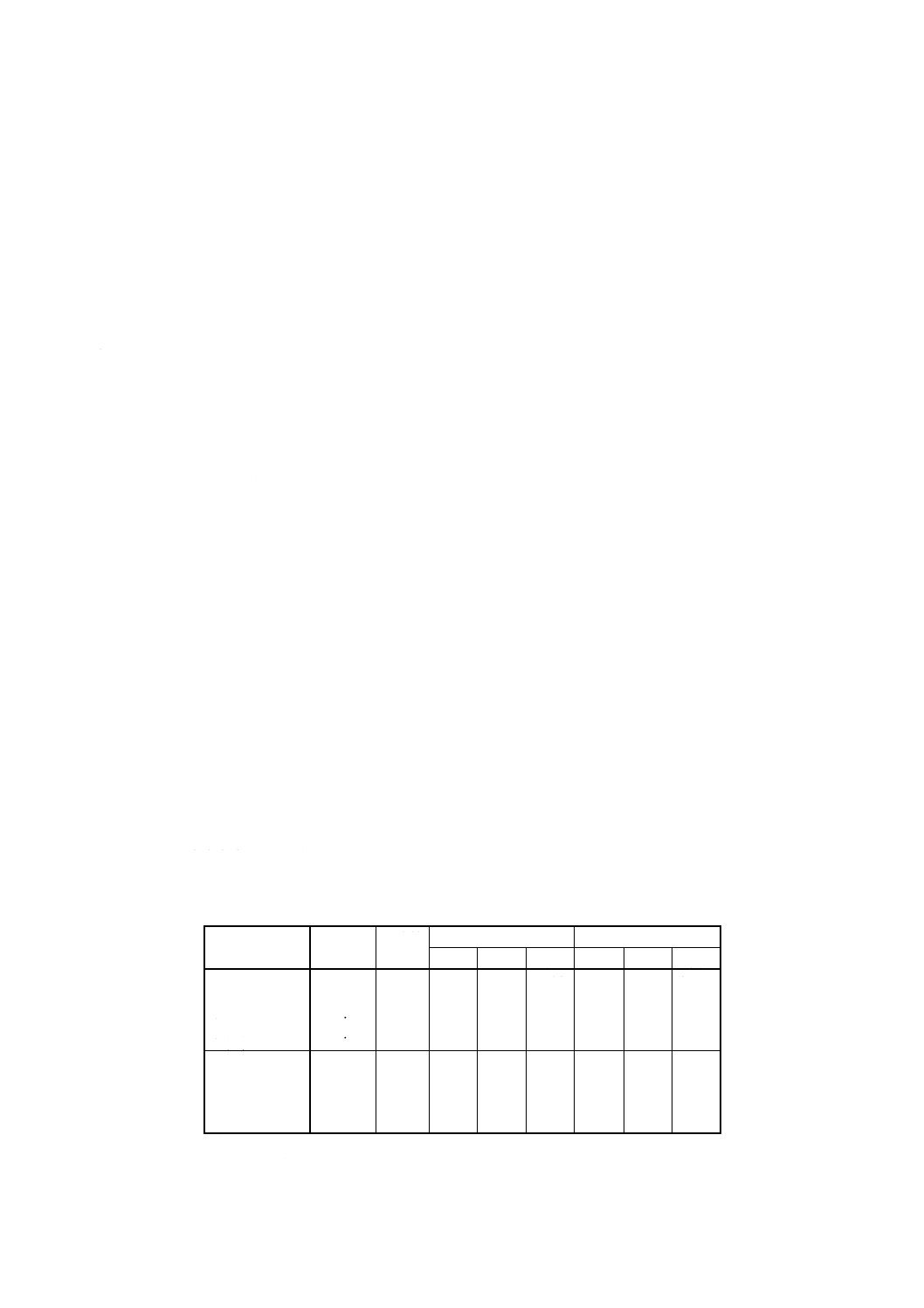

表4 メルカプタン及びその他の変性タイプ用標準配合

ゴム及び配合剤

配合割合(質量部)

配合C

(純ゴム配合)

配合D

(カーボン配合)

非硫黄変性クロロプレンゴム

100.00

100.00

酸化マグネシウム(2)

4.00

4.00

カーボンブラック (IRB) (3)

−

25.00

酸化亜鉛(4)

5.00

5.00

粉末硫黄(7)

1.00

1.00

加硫促進剤DOTG(8)

1.00

1.00

加硫促進剤CBS(9)

1.00

1.00

総質量部

112.00

137.00

配合倍率

・練りロール機

4倍

4倍

・ミニチュア密閉式混練機

−

0.65倍

注(7) JIS K 6222-2に定めるものを使用する。

(8) di-o-tolylguanidine

(9) N-cyclohexyl-2-benzothiazyl sulphenamide

6.2

混練手順

6.2.1

混練装置 6.2.2のA法で使用する練りロール機は,JIS K 6299の5.1に規定するものを用いる。

6.2.2のB法で使用するミニチュア密閉式混練機は,JIS K 6299の5.3に規定するものを用いる。

6.2.2

混練操作 混練方法は,配合CはA法,配合DはA法又はB法のいずれかの方法による。

a) 前素練り操作

1) 均質化した試料から500gを量り採る。

2) ロールの表面温度を50±5℃に調整する。

3) ロール間げきを1.5mmに調整し,試料をロールに巻き付ける。この際,ロール上のバンクが約12mm

になり,ゴムがロール上によく密着するよう必要に応じてロール間げきの調整及びカット操作を入

れながら,6分間素練りを行う。

4) 6分間素練りしたゴムをロールから切り出し,室温まで冷却後,混練用に使用する。

b) A法 練りロール機を使用する方法 配合倍率は,標準配合の4倍で行う(すなわち,4×112.00g=

440.00g,4×137.00g=548.00g)。規定された間げきで,良い巻付が得られなければ,ロール間げきの

微調整を行ってよい。

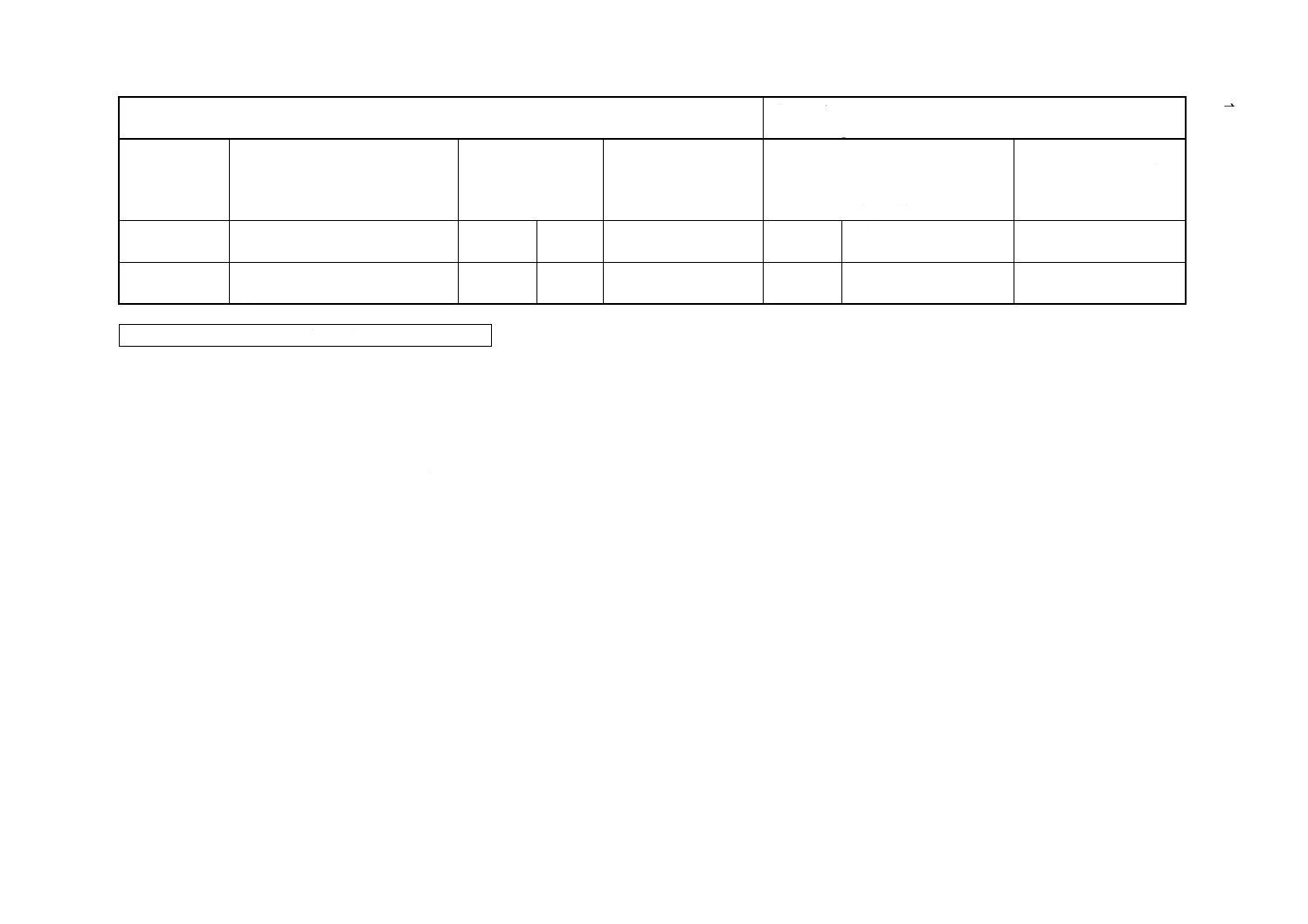

操作方法(操作時間は,表5による。)

表5 操作時間

配合C

配合D

操作

操作時間

(分)

累積時間

(分)

操作時間

(分)

累積時間

(分)

1)

1.0

1.0

1.0

1.0

2)

2.0

3.0

2.0

3.0

3)

5.0

8.0

4)

2.0

5.0

2.0

10.0

5)

2.0

7.0

2.0

12.0

6)

2.0

9.0

2.0

14.0

7)

2.0

11.0

2.0

16.0

1) ロール間げき1.5mm,ロール温度50±5℃に調整したロールに素練りゴムを巻き付ける。この際,

7

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適切なロール上のバンクができるように,ロール間げきの微調整を行う。

2) 酸化マグネシウムをゆっくりと加え,ゴムに均一に分散させる。

3) 配合Dだけ,カーボンブラックを添加する。この際,ロール上のバンクが適切に保てるようロール

間げきを微調整する。また,ロールの下の受け皿にこぼれたカーボンブラック及びその他の薬品を

はき集めてゴムに加える。

4) 酸化亜鉛を加える。

5) 加硫促進剤を加える。

6) 左右両サイドから3/4切返しを各3回ずつ行う。

7) 練りゴムをロールから切り出す。ロール間げきを0.8mmにして丸め通しを6回行う。

8) 練りゴムの厚さが約6mmになるようにロール間げきを調整し,シートをロールから切り出す。

9) 練りゴムの質量を量り,記録する。質量の変化が,総質量部の−1.5〜+0.5%を外れた場合は,その

バッチを廃棄し,練り直さなければならない。加硫特性用に十分な試料を取り出す。

10) 厚さ約2.2mmとなるように引張試験用のシートを作製する。引張試験片が,リング状試験片の場合

は,これに適する厚さにシートを作製する。

11) 混練後,2〜24時間,望ましくは温度23±2℃,湿度 (50±5) %において保存する。

c) B法 ミニチュア密閉式混練機を使用する方法 この方法は配合D(カーボン配合)に適用する。配

合倍率は,標準配合の0.65倍で行う(すなわち,0.65×137.00g=89.05g)。ミニチュア密閉式混練機は,

チャンバ温度60±3℃,ロータ回転速度6.3〜6.6rad/s (60〜63rpm) で混練する。

原料ゴムは,ロール温度を50±5℃,ロール間げきを0.5mmに調節した練りロール機に1回通して

シート化し,25mm幅に切って帯状の投入用ゴムを作製しておく。

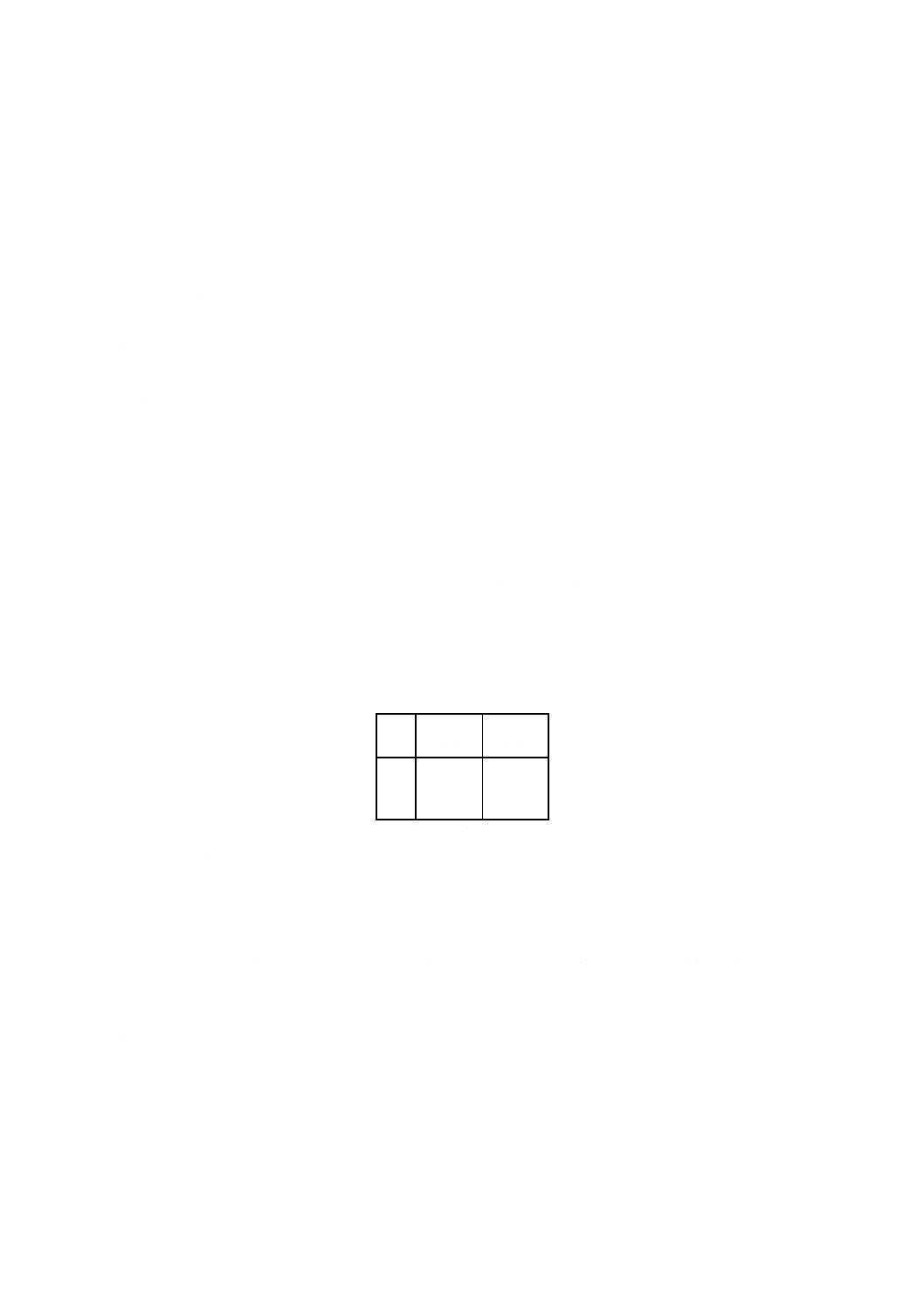

操作方法(操作時間は,表6による。)

表6 操作時間

操作

操作時間

(分)

累積時間

(分)

1)

0.0

0.0

2)

2.0

2.0

3)

7.0

9.0

1) ゴムを投入してチャンバに満たし,ラムを下げて練りを開始する。

2) ゴムを素練りする。

3) ラムを上げ,事前にカーボンブラックに混ぜておいた酸化マグネシウム,酸化亜鉛,加硫促進剤を

ロスのないように注意しながら加えて,混練する。

4) ロータの回転を止め,ラムを上げて混練チャンバを外し,練りゴムを取り出す。

5) 排出後,直ちに練りゴムをロール表面温度50±5℃,ロール間げき0.8mmに調節した練りロール機

に1回通す。

6) 次いで,丸め通しを6回行う。

7) 練りゴムの厚さが約6mmになるようロール間げきを調整し,シートをロールから切り出す。

8) 練りゴムの質量を量り,記録する。質量の変化が,総質量部の−0.5〜+0.5%を外れた場合は,その

バッチは廃棄し,練り直さなければならない。加硫特性用に十分な試料を取り出す。

9) 厚さ約2.2mmとなるように引張試験用のシートを作製する。引張試験片が,リング状試験片の場合

は,これに適する厚さにシートを作製する。

8

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10) 混練後,2〜24時間,望ましくは温度23±2℃,湿度 (50±5) %において保存する。

備考 高粘度品種においては配合物の排出の際,問題(クラム状になる)が出ることもある。

7. 加硫試験機による加硫特性の評価方法 加硫特性の評価には,用いる試験機の仕様によって,次の二

つの方法がある。

7.1

ディスク加硫試験機による加硫試験 JIS K 6300-2の8.(ディスク加硫試験)に規定する方法によ

って行う。得られた加硫曲線の解析を行い,次の項目を測定する。

評価項目:ML,MH,ts1,tc(50),tc(90)

次の条件で測定を行う。

1) 振動数:1.7Hz(100回/分)

2) 振幅角度:1°

3) 選択感度:MHの値が,フルスケールの少なくとも75%を与えるように選択する。

備考 ゴムの種類によっては,75%に達しない場合がある。

4) ダイ温度:160.0±0.3℃

5) 予備加熱:なし

7.2

ダイ加硫試験機による加硫試験 JIS K 6300-2の9.〜13.(ダイ加硫試験)に規定する方法によって

行う。得られた加硫曲線の解析を行い,次の項目を測定する。

評価項目:ML,MH,ts1,tc(50),tc(90)

次の条件で測定を行う。

1) 振動数:1.7Hz(100回/分)

2) 振幅角度:0.5°

3) 選択感度:MHの値が,フルスケールの少なくとも75%を与えるように選択する。

備考 ゴムの種類によっては,75%に達しない場合がある。

4) ダイ温度:160.0±0.3℃

5) 予備加熱:なし

8. 引張試験 引張試験は,JIS K 6251に規定する方法によって行う。加硫は,150℃の加硫温度で,10

分間,20分間,30分間,40分間及び60分間の条件の中から,最適加硫及びその前後の加硫状態となる3

点の加硫時間を選択する。また,この代わりに160℃の加硫温度で,最適加硫及びその前後の加硫状態と

なる3点の加硫時間を選択してもよい。しかし,これらの条件は,標準加硫条件で得られた結果とは異な

る結果になる。試験報告書には選んだ加硫条件を記録する。

試験片は,標準温度で,また可能であればJIS K 6250に規定される標準湿度で,16〜96時間,状態調節

した後,引張試験に用いる。

9. 精度 硫黄変性タイプの配合Bを使用した場合の精度に関する評価結果は,附属書表1(規定)に,

またメルカプタン変性タイプの配合Dを用い,混線方法のA法を使用した場合の精度に関する評価結果は,

附属書2(参考)に示した。

10. 試験報告書 試験報告書には,次の事項が含まれていなければならない。

a) この規格を使用したこと

9

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料を特定するための必要事項

c) ムーニー粘度試験片の作製方法

d) 揮発分に用いた試験方法

e) 標準配合処方

f)

標準配合に用いた原材料名

g) 混練方法

h) 加硫特性評価に用いた試験方法,MHに達した時間

i)

加硫温度及び時間

j)

特記事項

k) 規格にない付帯事項

l)

結果とそれに使用した単位

m) 試験年月日

10

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 配合Bによる精度

序文 この附属書は,1999年に第4版として発行されたISO 2475 [Chloroprene rubber (CR) −

General-purpose types−Evaluation procedure] の10.の硫黄変性タイプに関する精度の記述を翻訳し,内容を

変更することなく引用したものである。

1. 一般 室内再現精度及び室間再現精度の算出は,ISO/TR 9272に従ったものである。

2. 精度の詳細 この精度の算出は,ロール練り法によって8か所の試験室で,連続する2日間,1日2

回の混練りを行って実施された。

3. 精度の評価結果 室内再現精度及び室間再現精度の評価結果を附属書1表1に示す。附属書1表1に

用いた記号の定義は,次による。

r=室内再現精度 (repeatability) 測定単位で表示

同一試験室内での二つの試験結果の絶対的な差異が,指定の信頼限界で,この値以下に収まることが期

待される。

(r)=室内再現精度 %(百分率)で表示

二つの試験結果は,同一とみなすことができる試験材料について,同一の方法を用い,同一の条件(同

一測定者,同一機器及び同一試験室)の下に指定の期間内に得られたものである。特に断らない限り,信

頼限界は95%である。

R=室間再現精度 (reproducibility) 測定単位で表示

試験室間での二つの試験結果の絶対的差異が,指定の信頼限界で,この値以下に収まることが期待され

る。

(R)=室間再現精度 %(百分率)で表示

二つの試験結果は,同一とみなすことができる試験材料について,同一の方法を用い,異なる条件(異

なる測定者,異なる機器及び異なる試験室)の下に指定の期間内に得られたものである。特に断らない限

り,信頼限界は95%である。

なお,sr=試験室内標準偏差 測定単位で表示

sR=試験室間標準偏差 測定単位で表示 である。

11

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

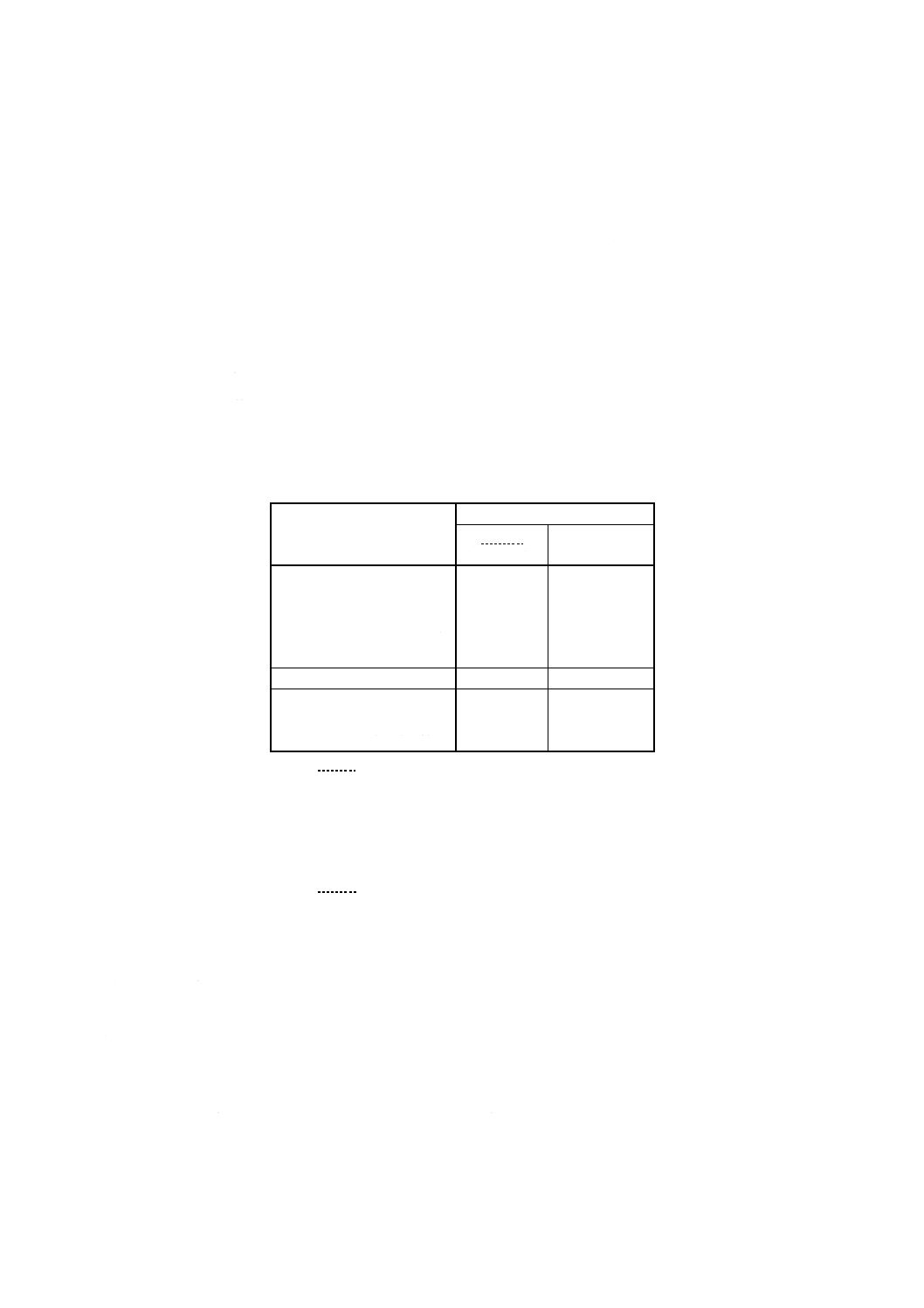

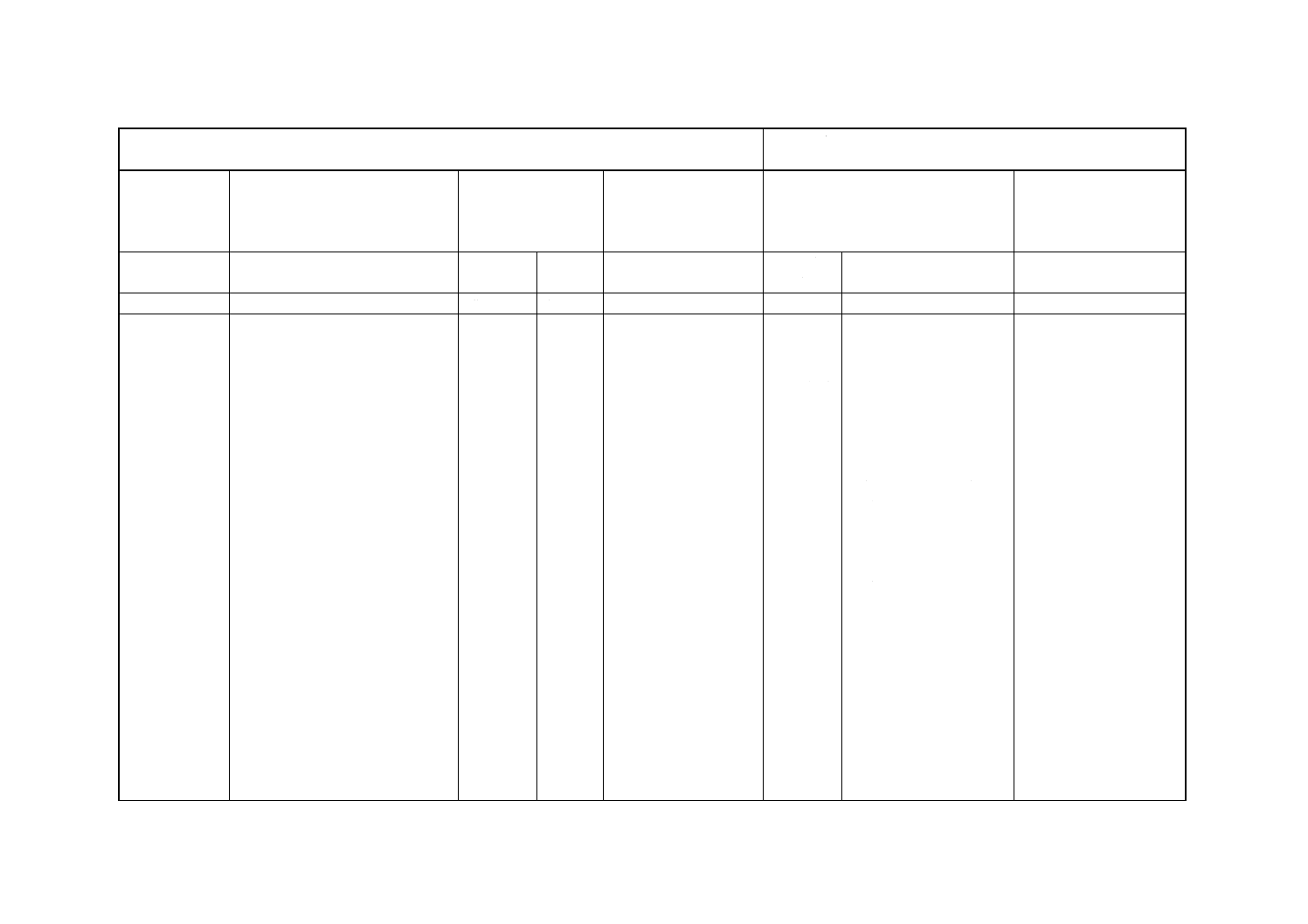

附属書1表1 硫黄変性タイプの加硫特性(1)及び引張特性(2)に関する精度

特性

単位

平均値

試験室内

試験室間

sr

r

(r)

sR

R

(R)

ML

dN・m

5.7

0.28

0.80

14.0

1.16

3.24

56.7

MH

dN・m

53.9

1.03

2.87

5.3

2.97

8.32

15.4

ts1

min

2.1

0.22

0.61

28.6

0.51

1.43

66.7

tc (90)

min

8.6

0.52

1.45

16.8

1.36

3.81

44.1

100%引張応力

MPa

3.0

0.10

0.27

9.0

0.17

0.48

16.1

300%引張応力

MPa

11.8

0.41

1.15

9.8

0.60

1.67

14.2

引張強さ

MPa

26.1

0.77

2.15

8.3

1.66

41.65

17.8

破断伸び

%

597.0

16.65 46.62

7.8

32.00 89.60

15.0

注(1) ディスク加硫試験機を使用

(2) 加硫条件:160℃,15分

12

K 6388 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) 配合Dによる精度

序文 この附属書は,日本からISOに提案した配合Dの精度について記述したもので,規定の一部ではな

い。試験結果の取扱いに際し,参考として活用する。

1. 一般 室内再現精度及び室間再現精度の算出は,ISO/TR 9272に従った。

2. 精度の詳細 この精度の算出は,ロール練り法によって,3か所の試験室で,連続する3日間,1日1

回の配合を行って実施された。これは,各々試験の日間差の再現精度を表している。

3. 精度の評価結果 室内再現精度及び室間再現精度の評価結果を附属書2表1に示す。附属書2表1に

用いた記号の定義は,次による。

r=室内再現精度 (repeatability) 測定単位で表示

同一試験室内での二つの試験結果の絶対的な差異が,指定の信頼限界で,この値以下に収まることが期

待される。

(r)=室内再現精度 %(百分率)で表示

二つの試験結果は,同一とみなすことができる試験材料について,同一の方法を用い,同一の条件(同

一測定者,同一機器及び同一試験室)の下に指定の期間内に得られたものである。特に断らない限り,信

頼限界は95%である。

R=室間再現精度 (reproducibility) 測定単位で表示

試験室間での二つの試験結果の絶対的差異が,指定の信頼限界で,この値以下に収まることが期待され

る。

(R)=室間再現精度 %(百分率)で表示

二つの試験結果は,同一とみなすことができる試験材料について,同一の方法を用い,異なる条件(異

なる測定者,異なる機器及び異なる試験室)の下に指定の期間内に得られたものである。特に断らない限

り,信頼限界は95%である。

なお,sr=試験室内標準偏差 測定単位で表示

sR=試験室間標準偏差 測定単位で表示 である。

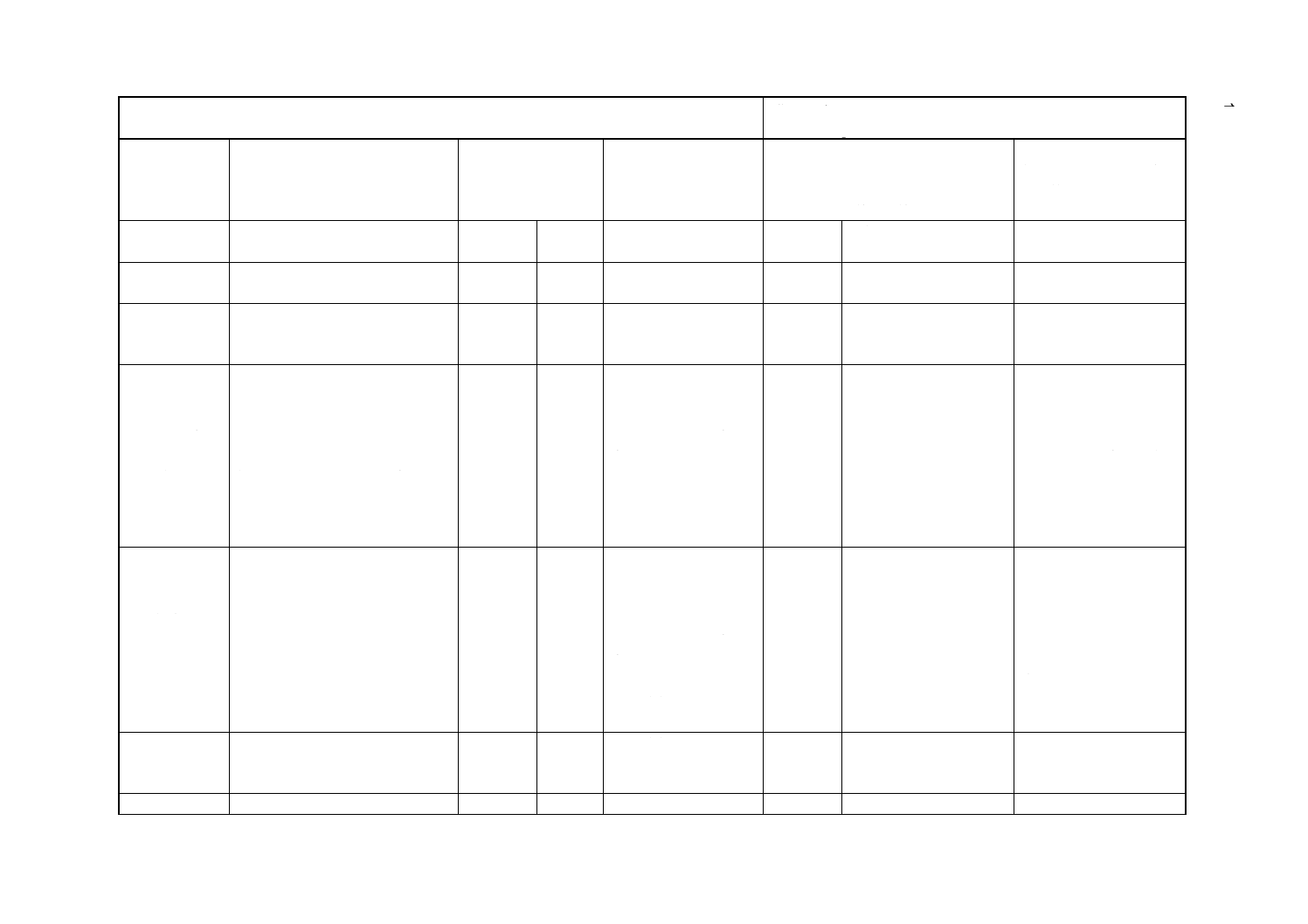

附属書2表1 メルカプタン変性タイプの加硫特性(1)及び引張特性(2)に関する精度

特性

単位

平均値

試験室内

試験室間

sr

r

(r)

sR

R

(R)

ML

dN・m

1.8

0.03

0.09

5.01

0.24

0.68 37.57

MH

dN・m

26.5

0.79

2.23

8.39

2.07

5.87 22.11

ts1

min

2.3

0.06

0.16

7.24

0.16

0.45 19.92

tc (90)

min

30.4

0.28

0.78

2.58

0.38

1.08

3.55

100%引張応力

MPa

3.3

0.12

0.33

9.80

0.34

0.96 28.69

300%引張応力

MPa

15.0

0.24

0.69

4.61

1.02

2.89 19.23

引張強さ

MPa

24.4

0.48

1.36

5.55

1.32

3.73 15.24

破断伸び

%

452.8

6.59 18.65

4.12

43.84 124.06 27.40

注(1) ダイ加硫試験機を使用

(2) 加硫条件:160℃,20分

1

3

K

6

3

8

8

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

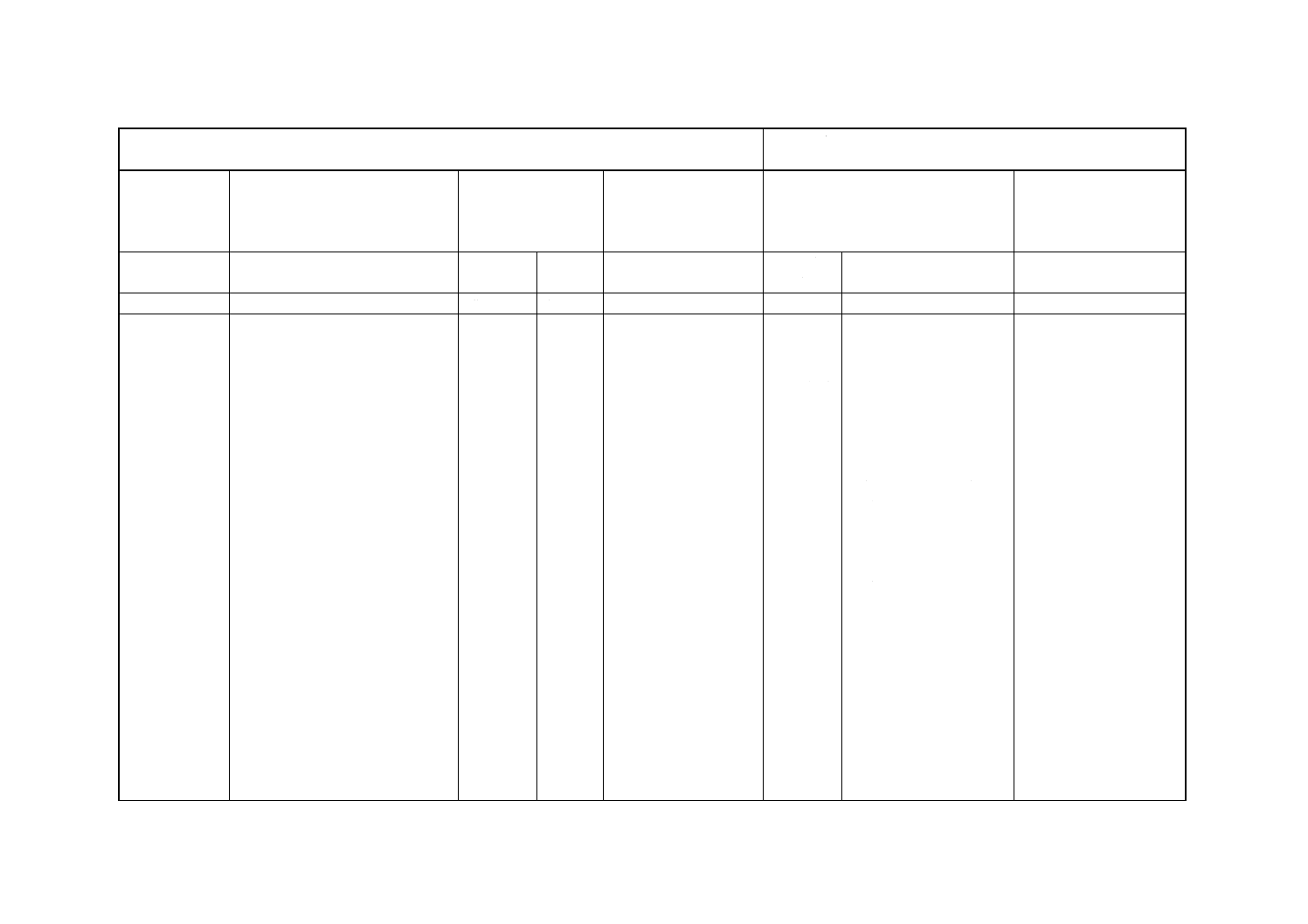

附属書3(参考) JISと対応する国際規格との対比表

JIS K 6388 : 2001 合成ゴム−CR−試験方法

ISO 2475 : 1999 Chloroprene rubber (CR) −General-purpose types−

Evaluation procedure

(I)JISの規定

(II)国際規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(V)JISと国際規格との技

術的差異の理由及び今後

の対策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範囲

CRの評価方法

ISO 2475

1.

JISに同じ

IDT

2.引用規格

ISO 2475

2.

JIS K 1410

MOD/追加

①物質を規定したJISを

採用

①国内規格との差は軽微

である。

ISO 9298

MOD/削除

②物質を規定していな

い。

物質を規定したJISを採

用したために削除(本体

に国内規格又は国際規格

を採用するとの記述があ

る。)

②同①

JIS K 3331

MOD/追加

③同①

③同①

ISO 8312,

MOD/削除

④同②

④同①

JIS K 6222-2

MOD/追加

⑤同①。配合変更によっ

て追加した。

⑤ISOに提案する。

JIS K 6228

ISO 247

IDT

JIS K 6238

ISO 248

IDT

JIS K 6250

ISO 471

IDT

JIS K 6251

ISO 37

IDT

JIS K 6299

ISO 2393

IDT

JIS K 6300-1

ISO 289-1

IDT

JIS K 6300-2

ISO 6502, ISO 3417

IDT

ISO 1795

ISO 2475

2.

ISO 1795

IDT

ISO/TR 9272

ISO/TR 9272

IDT

1

4

K

6

3

8

8

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6388 : 2001 合成ゴム−CR−試験方法

ISO 2475 : 1999 Chloroprene rubber (CR) −General-purpose types−

Evaluation procedure

(I)JISの規定

(II)国際規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(V)JISと国際規格との技

術的差異の理由及び今後

の対策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

3.試料及び試

験片の調製

ISO 2475

3.

JISに同じ

IDT

4.原料ゴムの

物理及び化学

試験

ISO 2475

4.

JISに同じ

IDT

5.硫黄変性タ

イプの混練方

法

ISO 2475

5.

5.1標準配合

純ゴム配合及びカーボン配合

5.1

ISO 2475はカーボン配

合だけ

MOD/追加

純ゴム配合を追加

純ゴム配合は,標準配合

として日本国内及び海外

でも広く使用されてお

り,また,ASTM D 3190

でも採用されている。

ISOへ提案する。

5.2混練手順

練りロール機を使用する方法及び

ミニチュア密閉式混練機を使用す

る方法

5.2

JISに同じ

IDT

7.

JISに同じ

IDT

6.メルカプタ

ン及びその他

の変性タイプ

の混練方法

ISO 2475

6.

①ISO 2475の加硫促進剤

MTT-80を硫黄/DOTG

/CBSに変更した。この加

硫系は,ISOに提案済み。

②5.1①に同じ。ISOに提

案する。

6.1標準配合

純ゴム配合及びカーボン配合

6.1

ISO 2475はカーボン配

合だけ

MOD/変更

MOD/追加

加硫促進剤を変更

純ゴム配合を追加

6.2混練手順

練りロール機を使用する方法及び

ミニチュア密閉式混練機を使用す

る方法

6.2

7.

JISに同じ

JISに同じ

IDT

IDT

7.加硫試験機

による加硫特

性の評価方法

ISO 2475

8.

JISに同じ

IDT

8.引張試験

ISO 2475

9.

JISに同じ

IDT

1

5

K

6

3

8

8

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6388 : 2001 合成ゴム−CR−試験方法

ISO 2475 : 1999 Chloroprene rubber (CR) −General-purpose types−

Evaluation procedure

(I)JISの規定

(II)国際規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(V)JISと国際規格との技

術的差異の理由及び今後

の対策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

9.精度

附属書1(規定)

ISO 2475

10.

MOD/変更

標準配合に加硫促進剤

MTT-80を採用しなかっ

たので,メルカプタン変

性タイプの精度のデータ

を削除

新JISで採用した加硫系

で,ラウンドロビンテス

ト実施中。そこで得られ

た精度の結果を,ISOに

提案する。

10試験報告書

ISO 2475

11.

JISに同じ

a) この規格を使用したこと

a)

IDT

b) 試料を特定するための必要事

項

b)

IDT

c) ムーニー粘度試験片の作製方

法

MOD/追加

ISOにないので,項目を

追加

ムーニー粘度試験片の作

製条件が粘度データに影

響することから必要と判

断し,追加した。ISOに

提案する。

d) 揮発分に用いた試験方法

e)

IDT

e) 標準配合処方

MOD/追加

純ゴム配合の項目を追加 標準配合処方として純ゴ

ム配合を追加したことに

伴い,記録項目として必

要となり,追加した。ISO

に提案する。

f) 標準配合に用いた原材料名

d)

IDT

g) 混練方法

c)

IDT

h) 加硫特性評価に用いた試験方

法,MHに達した時間

f), g)

IDT

i) 加硫温度及び時間

h)

IDT

j) 特記事項

i)

IDT

k) 規格にない付帯事項

j)

IDT

1

6

K

6

3

8

8

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6388 : 2001 合成ゴム−CR−試験方法

ISO 2475 : 1999 Chloroprene rubber (CR) −General-purpose types−

Evaluation procedure

(I)JISの規定

(II)国際規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(V)JISと国際規格との技

術的差異の理由及び今後

の対策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

l) 結果とそれに使用した単位

k)

IDT

m) 試験年月日

l)

IDT

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT………………技術的差異がない。

− MOD/削除……国際規格の規定項目又は規定内容を削除している。

− MOD/追加……国際規格にない規定項目又は規定内容を追加している。

− MOD/変更……国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD……………国際規格を修正している。

17

K 6388 : 2001

JIS K 6388改正原案作成委員会 構成表

氏名

所属

(委員長)

本 間 輝 武

神奈川工科大学

(委員)

西 出 徹 雄

経済産業省基礎産業局化学課

橋 本 進

財団法人日本規格協会

當 間 満 義

社団法人日本ゴム協会

三 橋 健 八

横浜ゴム株式会社

池 上 幹 彦

株式会社ブリヂストン

松 丸 徹

社団法人日本ゴム協会

片 桐 和 良

合成ゴム工業会

河 原 成 元

長岡技術科学大学

西 本 右 子

神奈川大学

植 田 新 二

財団法人化学物質評価研究機構

鳥 居 信 吾

ジェイエスアール株式会社

沢 田 宏 之

日本ゼオン株式会社

奥 津 修 一

デュポンダウエラストマージャパン

亀 澤 光 博

東ソー株式会社

浅 田 泰 司

電気化学工業株式会社

(オブザーバー)

八 田 勲

経済産業省工業技術院標準部標準業務課

(事務局)

長 田 浩

日本ゴム工業会