1

K 6375 : 1999 (ISO 3949 : 1991) 解説

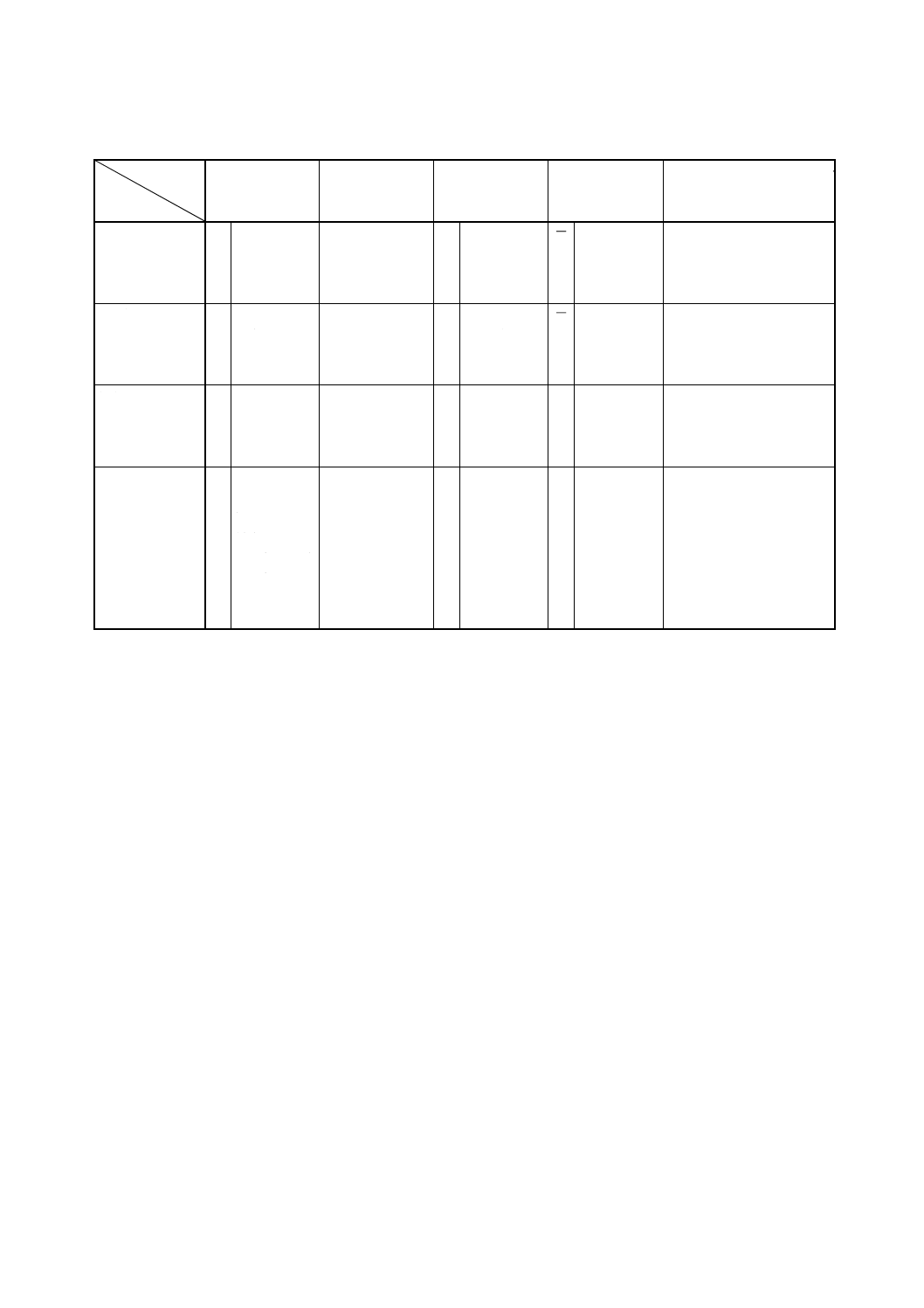

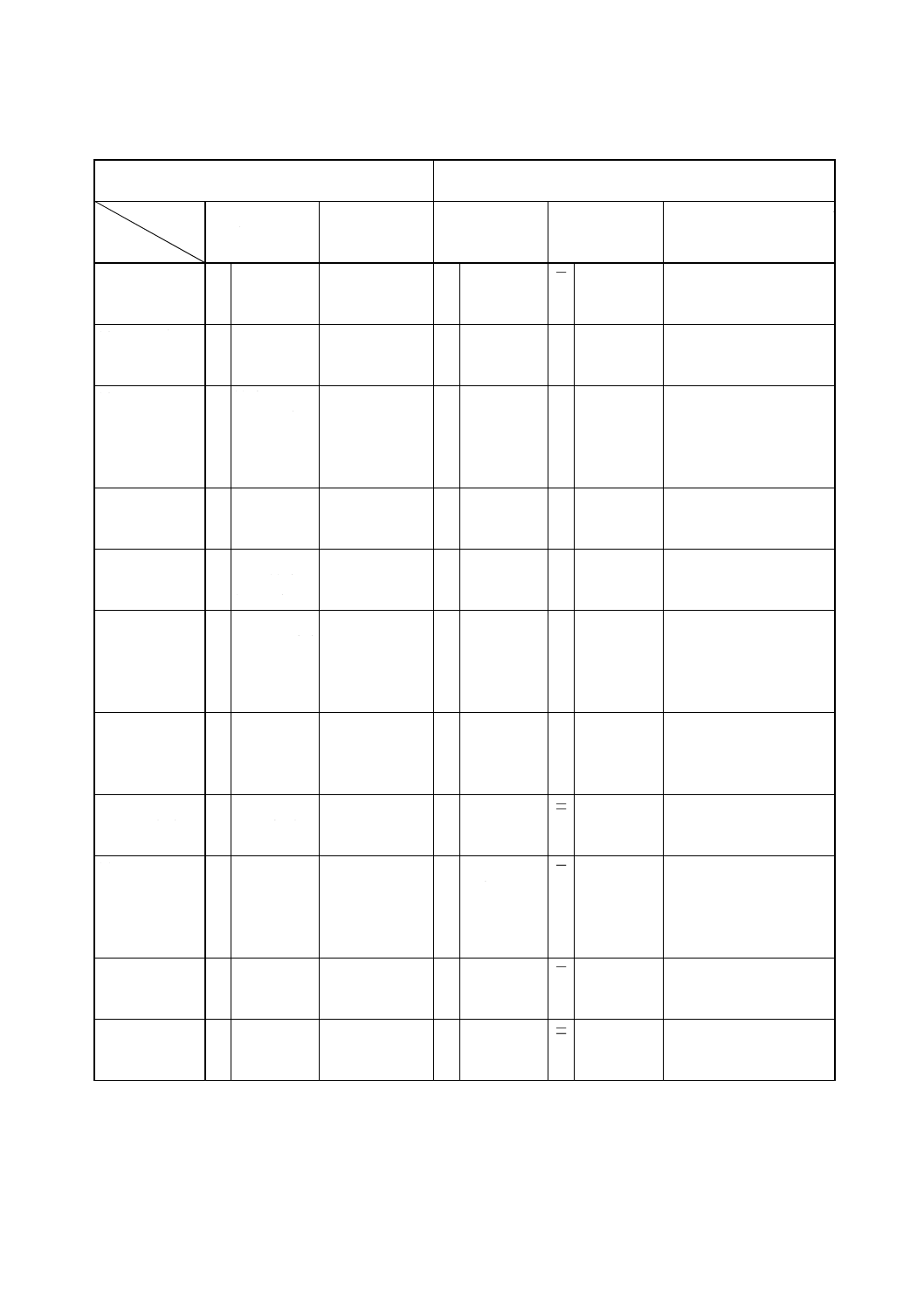

解説表1 JISと対応する国際規格との対比表

JIS K 6375 : 1999 液圧用繊維補強樹脂ホース

ISO 3949 : 1991

液圧用繊維補強樹脂ホース及びホースアセンブリ

対比項目

規定項目

(I) JISの規定内

容

(II) 国際規格番

号

(III) 国際規格の

規定内容

(IV) JISと国際規

格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後

の対策

(1) 適用範囲

○ 樹脂ホース

及びホース

アセンブリ

ISO 3949

○ JISと同じ

≡

(2) 引用規格

○ JIS 6種類,

ISO 2種類を

引用

同上

○ ISO 8種類を

引用

≡

(3) 種類

○ 最高使用圧

力で規定さ

れた,タイプ

1及びタイプ

2

同上

○ JISと同じ

≡

(4) 材料及び構

成

○ ホースの構

成と偏肉を

規定

同上

○ JISと同じ

≡

(5) 寸法

○ ホース内径

及び最大外

径を規定

同上

○ JISと同じ

≡

(6) 耐圧性

○ 最高使用圧

力,耐圧試験

圧力及び最

小破裂試験

圧力を規定

同上

○ JISと同じ

≡

(7) 最小曲げ半

径及び長さ

変化率

○ ホースの最

小曲げ半径

及び長さ変

化率を規定

同上

○ JISと同じ

≡

(8) ホース長さ

の許容差

○ ホース長さ

の許容差を

規定

同上

○ JISと同じ

≡

(9) 衝撃圧力試

験

○ 試験方法,試

験温度,試験

圧力及び衝

撃回数を規

定

同上

○ JISと同じ

参考は記載

なし

≡

(10) 漏れ試験

○ 試験圧力,時

間及び加圧

回数を規定

同上

○ JISと同じ

≡

(11) 低温曲げ試

験

○ 温度及び試

験方法を規

定

同上

○ JISと同じ

≡