K 6330-10 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定は,対応する国際規格に整合させるために,ISO 8308 : 1993を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS K 6330は,一般名称を“ゴム及び樹脂ホース試験方法”として,次の各部によって構成する。

第1部:寸法測定

第2部:耐圧性試験

第3部:負圧試験

第4部:低温試験

第5部:電気試験

第6部:接着試験

第7部:静的オゾン劣化試験

第8部:衝撃圧力試験

第9部:曲げ試験

第10部:液体透過性試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6330-10 : 1998

ゴム及び樹脂ホース試験方法−

第10部:液体透過性試験

Testing methods for rubber and plastics hoses−

Part 10 : Determination of transmission of liquids through hose walls

序文 この規格は,1993年に第2版として発行されたISO 8308, Rubber and plastics hoses and tubing−

Determination of transmission of liquids through hose and tubing wallsを翻訳し,技術的内容及び規格票の様式

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ゴム及び樹脂ホース類(以下,ホースという。)の2種類の液体透過性試験に

ついて規定する。

A法−すべての寸法及び構造のホースについて,使用条件を想定する実用比較試験に適用する。

B法−内径16mm以下のホースに適用する。

備考 この規格の対応国際規格を,次に示す。

ISO 8308 : 1993, Rubber and plastic hoses and tubing−Determination of transmission of liquids

through hose and tubing walls

参考 “plastic hose”の和訳は,“プラスチックホース”が適当と思われるが,我が国の慣習によって

“樹脂ホース”とする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記していない引用規格は,その最新版(追補

を含む)を適用する。

JIS K 6250 加硫ゴム及び熱可塑性ゴムの物理試験方法通則

備考 ISO 471 : 1983, Rubber−Standard temperatures, humidities and times for the conditioning and

testing of test piecesからの引用事項は,この規格の該当事項と同等である。

JIS K 6330-1 ゴム及び樹脂ホース試験方法−第1部:寸法測定

備考 ISO 4671 : 1984, Rubber and plastics hose and hose assemblies−Methods of measurement of

dimensionsからの引用事項は,この規格の該当事項と同等である。

JIS R 3505 ガラス製体積計

備考 ISO 4788 : 1980, Laboratory glassware−Graduated measuring cylindersからの引用事項は,この

規格の該当事項と同等である。

2

K 6330-10 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 原理

3.1

A法 この方法は,揮発性の液体を充てん(填)し,その容積を測定するための器具を備えた試験

装置に接続したホースで行う。この方法では,ホースを接続した試験装置に圧力をかけ,圧力による容積

変化が時間の経過とともに一定になるまで,すなわち平衡状態に達するまで容積を24時間ごとに測定する。

試験結果は,この平衡状態の透過速度であり,ホースの内表面積当たりの単位時間内に失われる液体の容

積量として表される。

3.2

B法 この方法には,無加圧のリザーバタンクを使用する。1本のホースの片端をリザーバタンクに

接続し,他端は密栓をする。リザーバタンクには半分ほど試験液を満たして密栓をする。ホースを装着状

態のまま,その質量をまず試験開始時に測定し,続いて24時間ごとに8日間測定する。試験結果は,ホー

スの内表面積当たりの24時間で失われる液体の最大質量として表される。

備考 この方法は,試験液体の透過による質量減量を明らかにすることができ,試験液を容積測定後

にかくはんすることによって,燃料混合液中の成分が選択的に透過するのを最小限に抑制でき

る。

4. 試験液 試験液は,当該製品規格で規定されたものを用いる。

5. A法

警告 危険な蒸発ガスが発生する可能性があるので,この試験は換気の効いた場所で実施しなければな

らない。

5.1

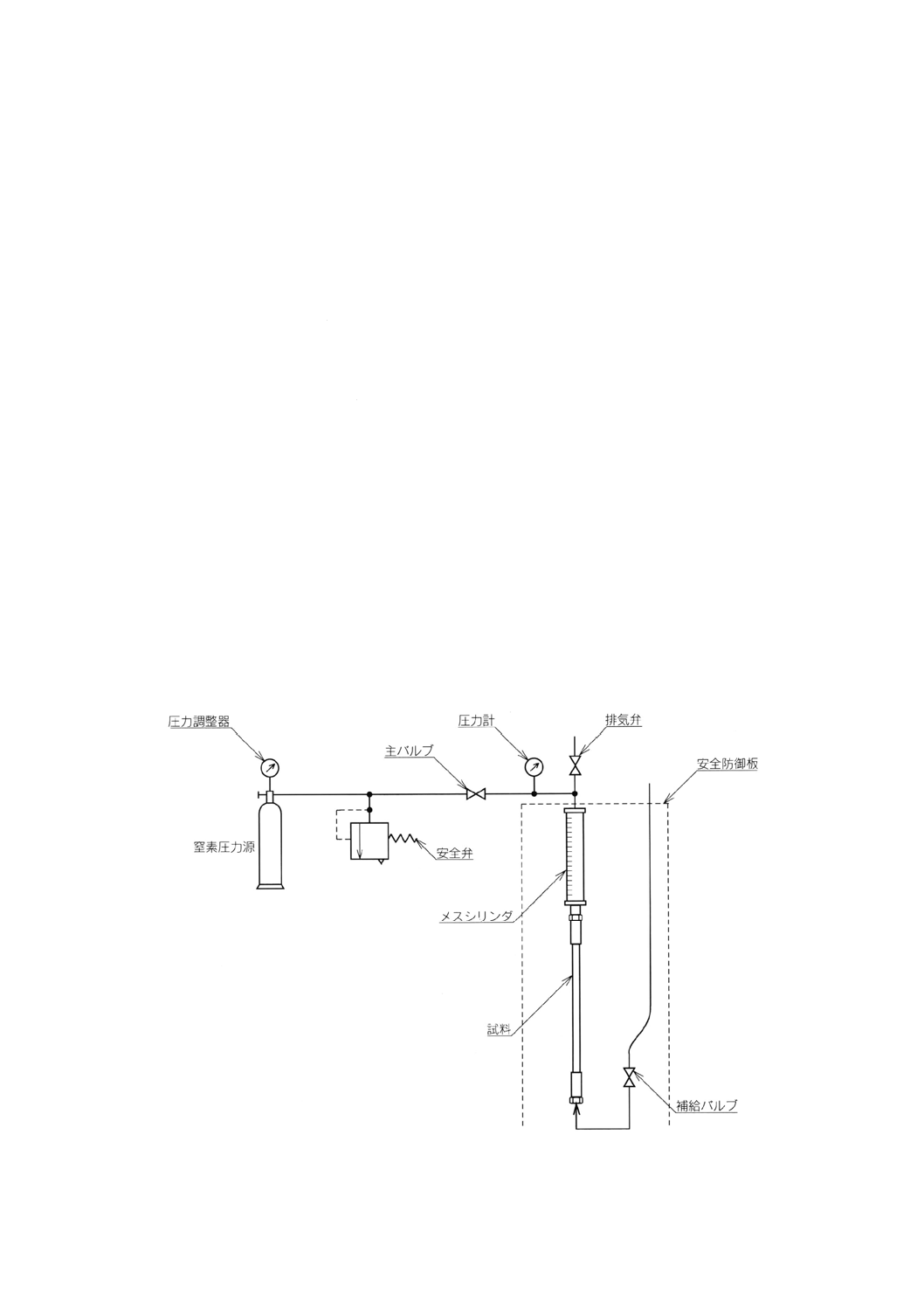

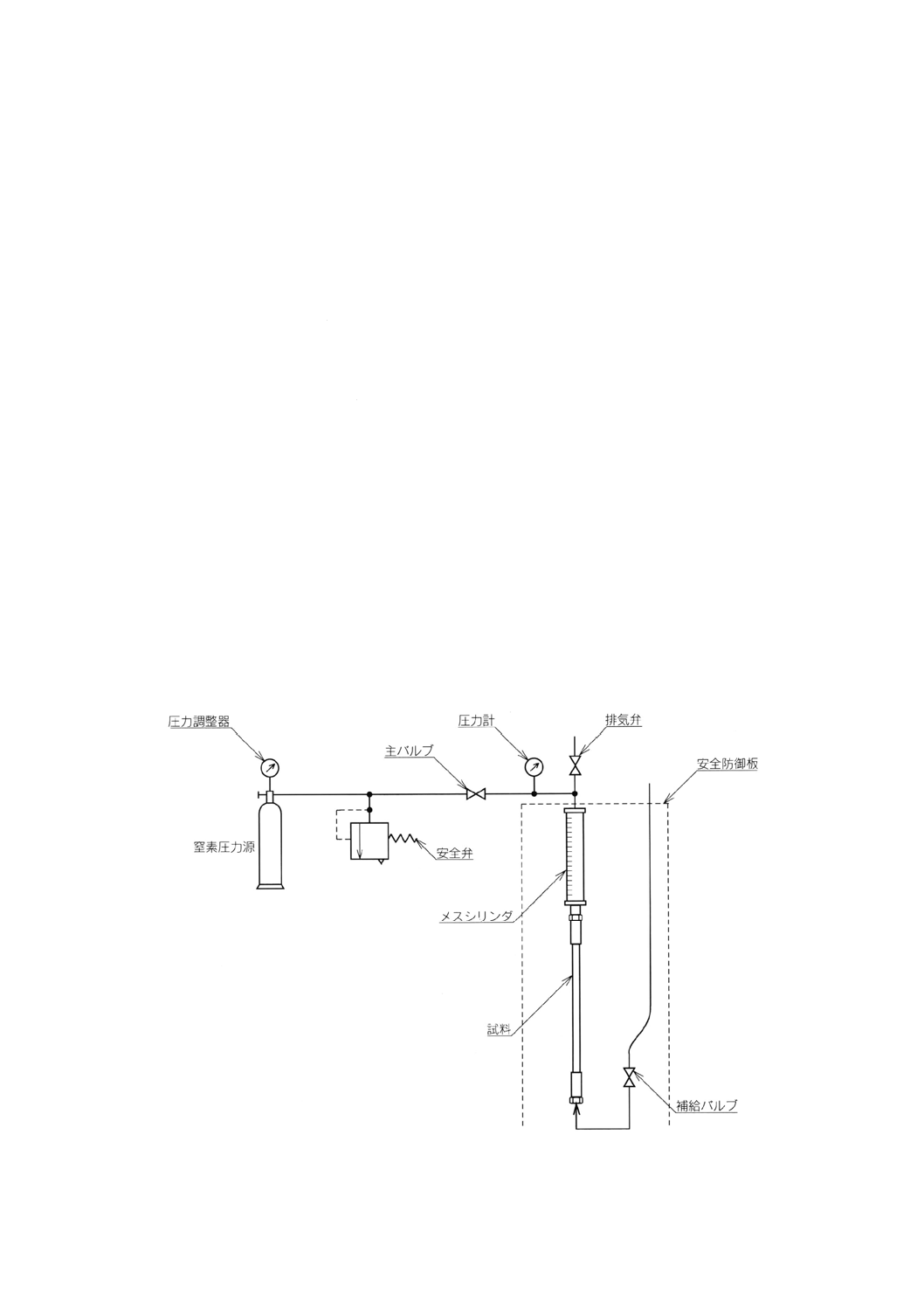

装置 この装置は,窒素ガスの圧力源が接続され,そのガス圧は調節器及び圧力計によって制御さ

れる。この試験装置には安全弁の装着を欠かすことはできない。試料は垂直状態にし,試料の上部はJIS R

3505に規定するメスシリンダと,試料の下部は補給管と接続する(図1参照)。

図1 A法の試験装置

3

K 6330-10 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

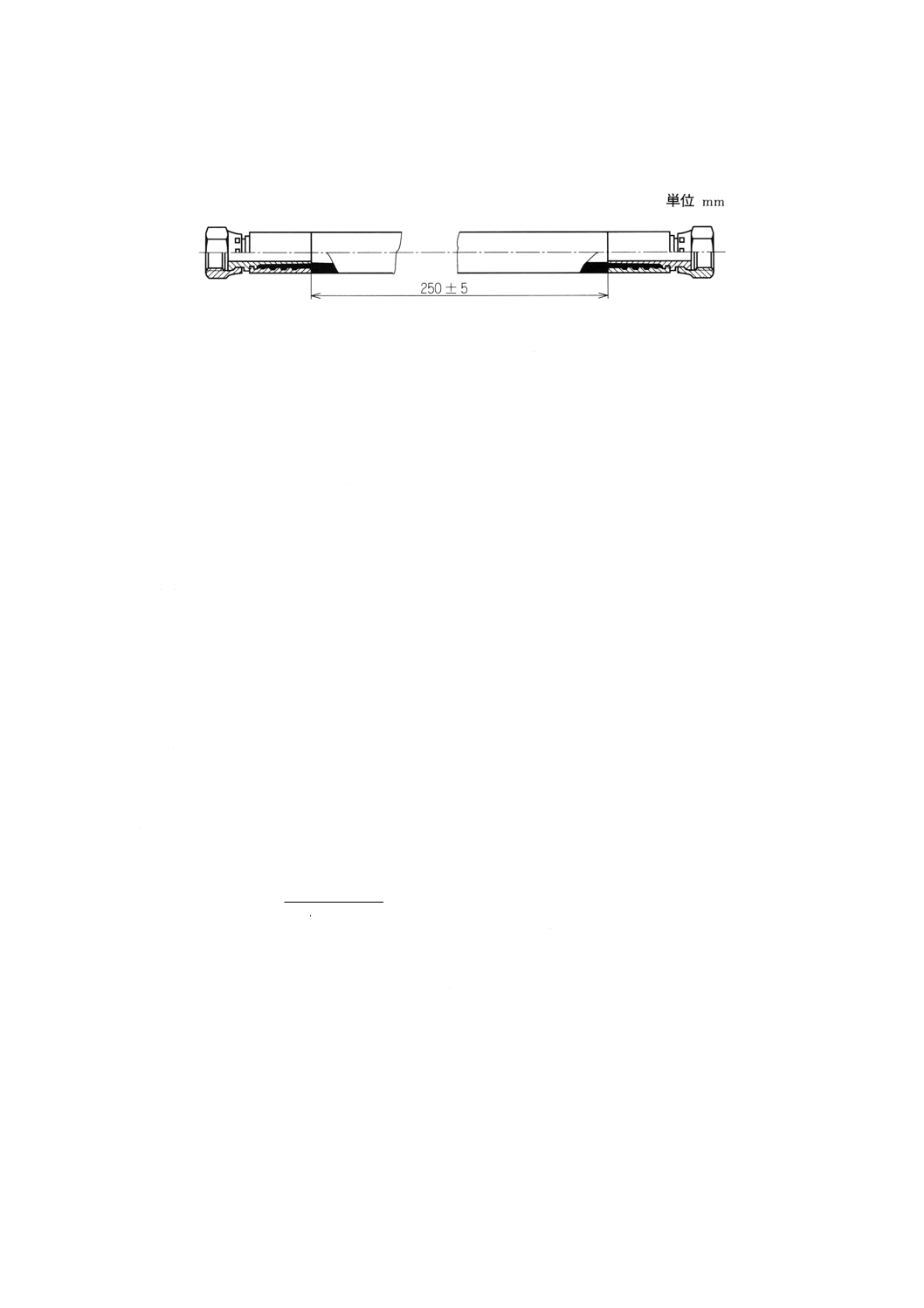

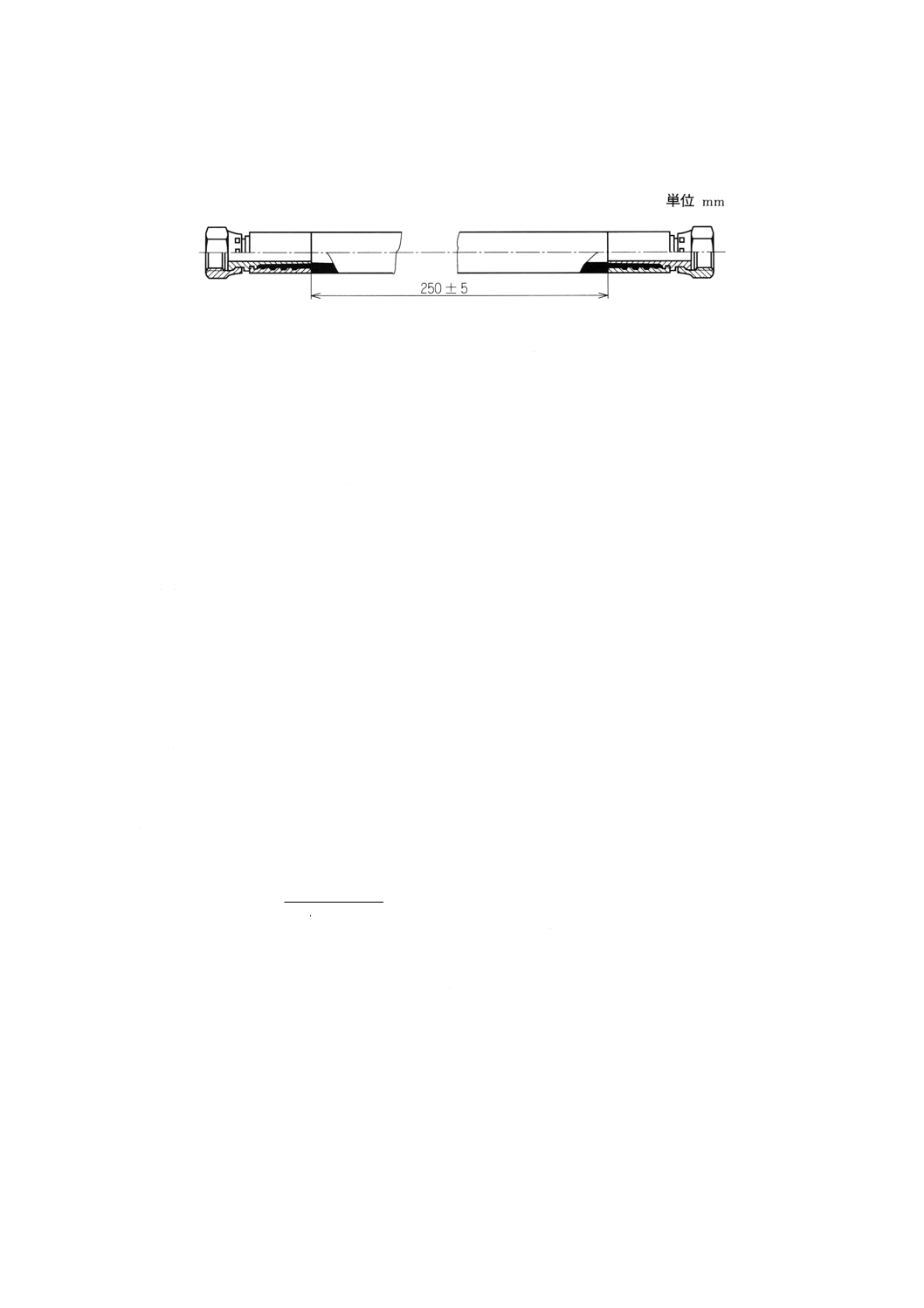

試料 試料は,適当な継手金具やアダプタを接続し,図2に示すように,250mmの自由長さをもつ

ホースアセンブリとする。試料数は3とする。

図2 試料の中間自由長さ及び公差

5.3

試験温度 試験温度は,JIS K 6250に規定された標準温度から選択する。

5.4

試験圧力 試験圧力は,ゲージ圧で50kPa±5kPa (0.5bar±0.05bar) とする。

5.5

手順

5.5.1

図2に示すように,JIS K 6330-1に準じて,試料の自由長さLと内径dを測定する。

5.5.2

試料を,試験装置に接続する(図1参照)。

5.5.3

試験液を試料とメスシリンダに注入し,メスシリンダの目盛の一番上まで満たす。

5.5.4

試験圧力のもとで,試料が膨張することを考慮し,試料に5分間試験圧力をかける。次に,窒素ガ

スの加圧を解除し,5分間以上溶解しているガスを抜いた後,メスシリンダの読取り値を初期値V1として

記録する。

5.5.5

試験圧力をかける。

5.5.6

次の方法を用いて,24時間,48時間,72時間及び96時間後に測定を行う。

主バルブを閉じてから試験圧力を解除し,5分間経過後に新しい読取り値Vtを記録する。排気弁を閉じ,

主バルブを開けて再び試験圧力をかける。

もし,5.6の方法で計算した96時間後の容積減量が安定していない場合には,120時間後に,もう一度

試験を行う(必要なら,144時間後にも行う。)。

5.6

試験結果のまとめ方

5.6.1

24時間ごとの容積減量を計算して,容積減量が一定になるポイントを求める。

このポイントを過ぎると,試料(ホース)内壁への液体拡散は,容積減量には寄与せず,測定される減

量は透過だけを示している。

5.6.2

72時間より前に平衡状態に達する場合は,次の式を用いてcm3/m2/h単位の透過速度を算出する。

(

)

24

106

96

72

×

×

×

×

−

L

d

V

V

π

ここに, V72: 72時間後における容積 (cm3)

V96: 96時間後における容積 (cm3)

d: 試料の内径 (mm)

L: 試料の自由長さ (mm)

もし,96時間を超える期間で測定された場合には,上式のV72及びV96を,最後から2番目及び一番最

後の容積測定値に置き換える。

5.7

試験報告書 試験報告書には,次の事項を記載する。

a) ホースの名称・種類・呼び径

b) 適用規格番号

c) 試験方法(A法)

4

K 6330-10 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験液

e) 定常状態における透過速度 (cm3/m2/h)

f)

試験温度

g) 試験日

6. B法

6.1

装置

6.1.1

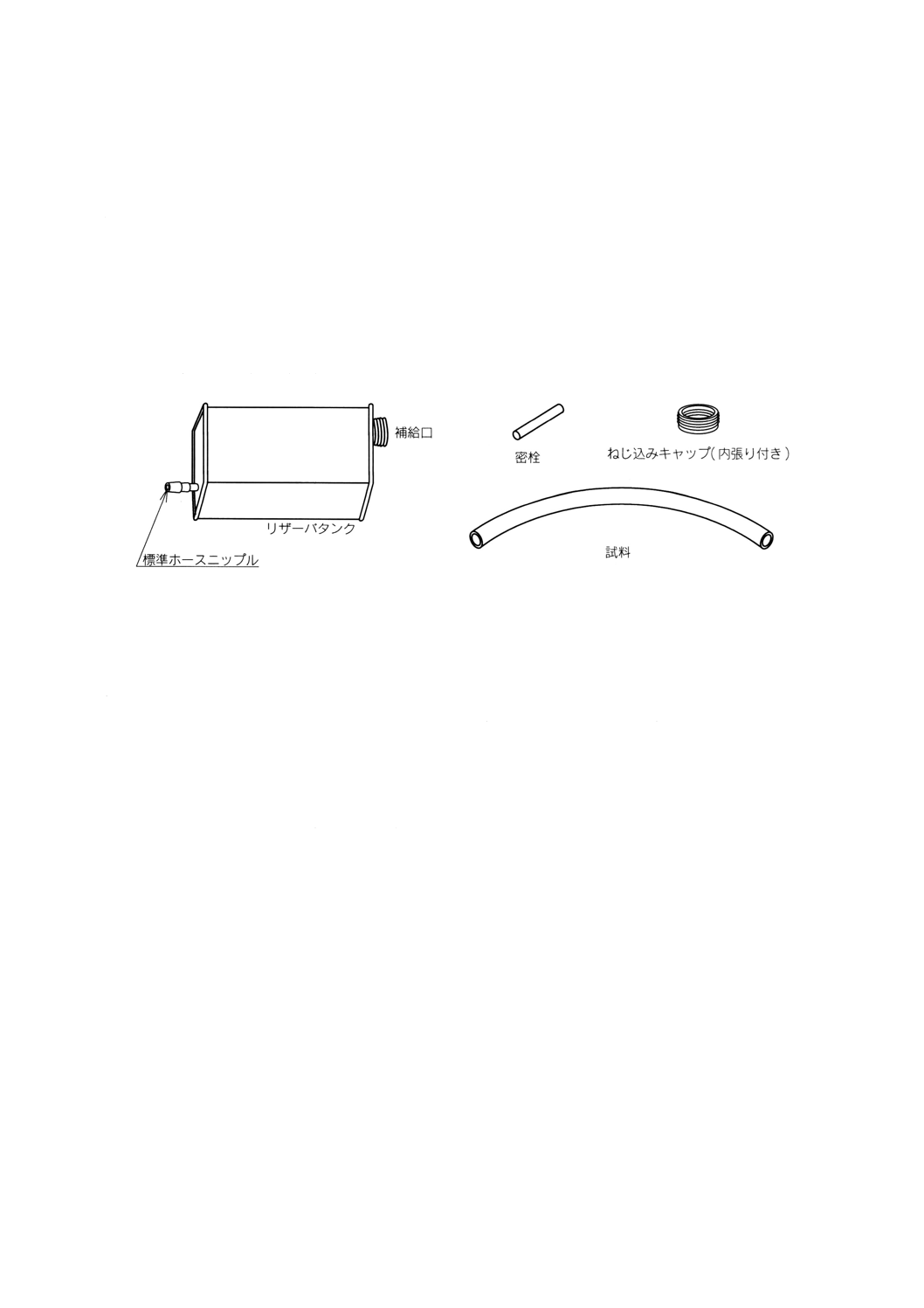

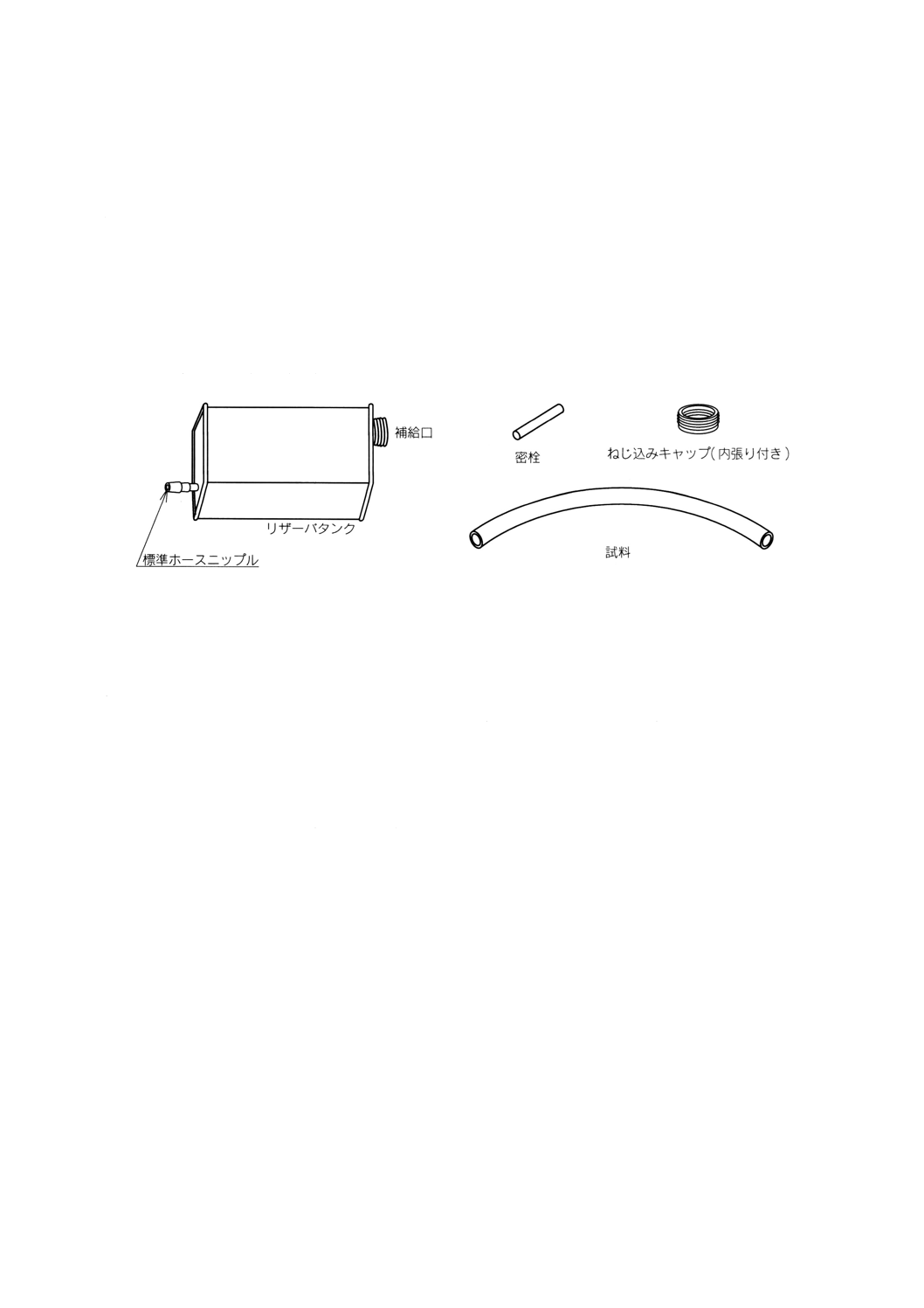

リザーバタンク リザーバタンクは,0.5lの容積をもつ缶で,金属はく又はふっ素エラストマーで

内張りしたねじ込みキャップと,補給口と反対側のコーナーの缶底にはんだ付けした標準のホースニップ

ルとから構成される(図3参照)。

図3 B法の試験装置

6.1.2

天びん又ははかり 天びん又ははかりは,最低400gまで測定でき,0.01gまで読取りができるもの

とする。

6.1.3

密栓 密栓は,ホースの片端を12.5mm以上の深さまで十分密封できる寸法の不透過性のものとす

る。

6.1.4

標準ホースクランプ 標準ホースクランプは,試験するホースに対して適切な寸法のものとする。

6.2

試料 試料は,長さ300mmに切断したホースとする。

6.3

試験温度 試験温度は,JIS K 6250で規定された標準温度から選択する。

6.4

手順

6.4.1

試料の内径を測定し,結果をmm単位で記録する。

6.4.2

試料の片端を12.5mm以上の深さまで密栓(6.1.3)で封をする。もし必要なら,ホースクランプ(6.1.4)

を併用する。

6.4.3

試料の他端は,リザーバタンク(6.1.1)に取り付けてあるニップルに12.5mm以上の深さまで接続す

る。もし必要なら,ホースクランプ(6.1.4)を併用する。

6.4.4

規定の試験液300mlをリザーバタンクに満たす。

備考 試料の内面には試験期間中,常に試験液が充満するように,試験液の充てん量を調整すること

が望ましい。場合によっては試験期間中に試験液の補給も行う。

6.4.5

ねじ込みキャップ(6.1.1参照)でリザーバタンクを密封する。

6.4.6

リザーバタンクに試料を装着したままで,その質量を0.01gの精度まで測定し,結果を記録する。

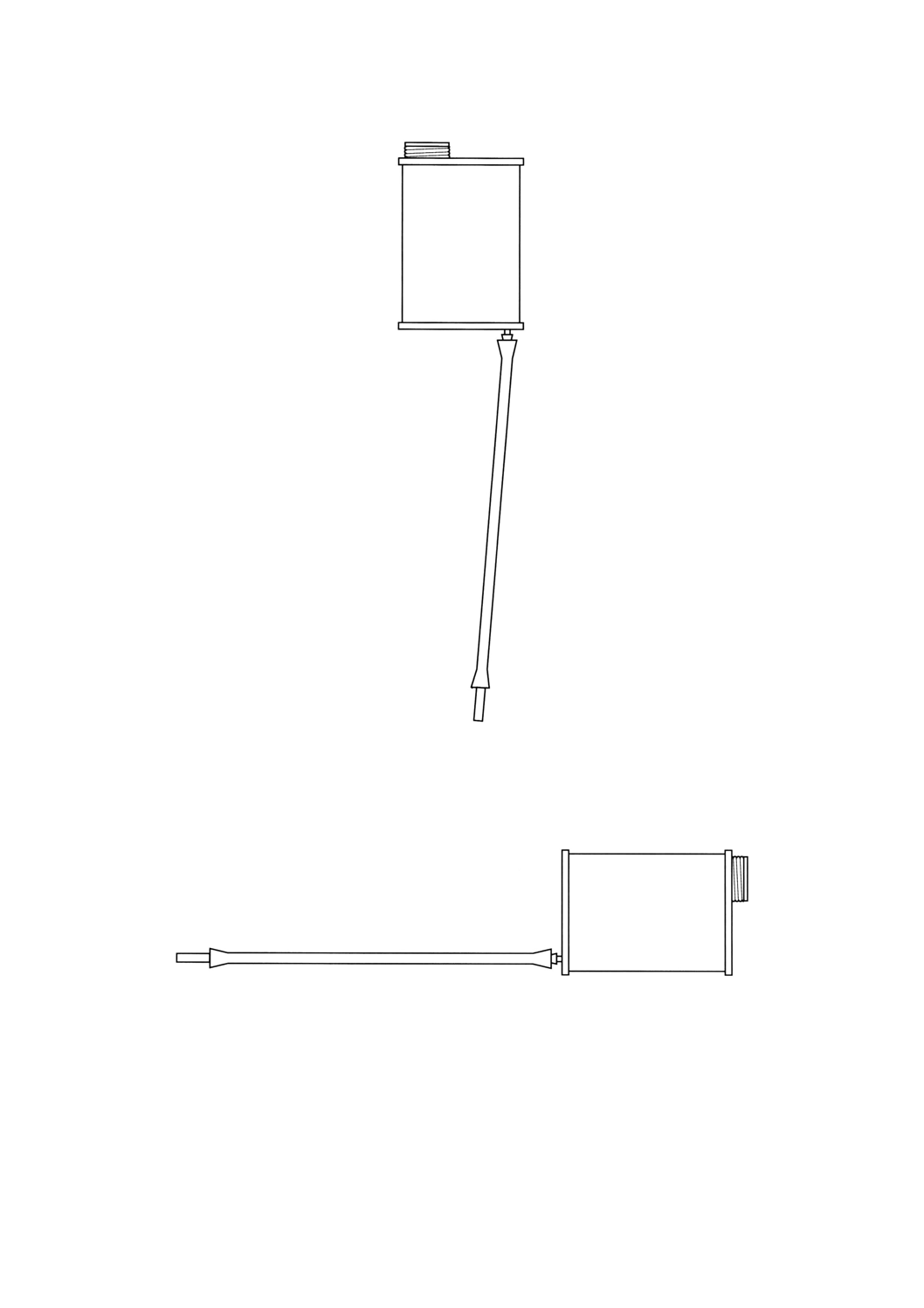

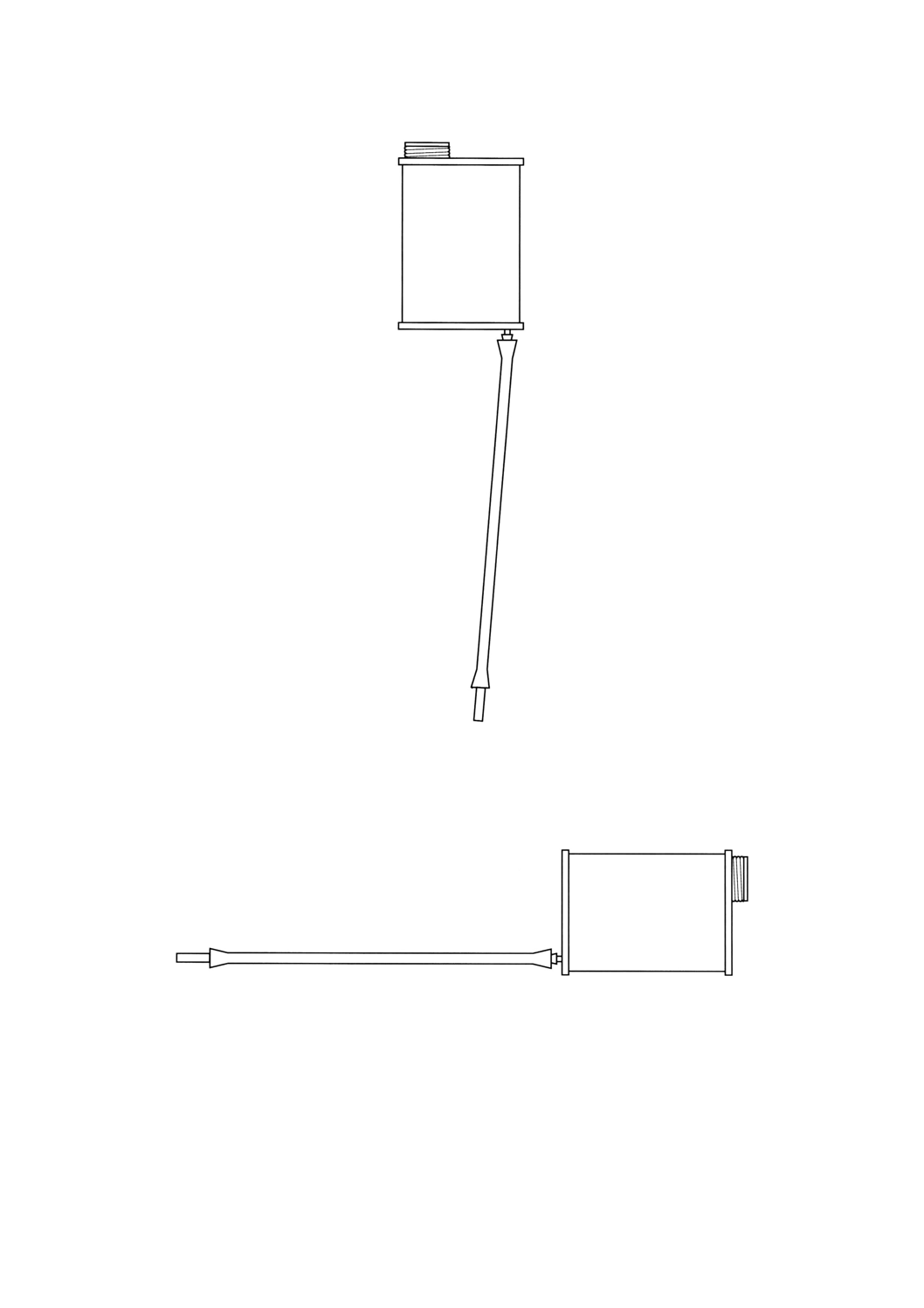

6.4.7

試料の中に試験液を確実に満たすために,装着試料を垂直に立てて軽くたたき,試料の内部に残さ

れた空気を除去する(図4参照)。

5

K 6330-10 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 空気・気泡除去姿勢(B法)

6.4.8

装着試料を水平状態の保持姿勢で放置する。この場合,リザーバタンクはニップルが最も近い,幅

の狭い面を下にし,試料も水平状態になる(図5参照)。放置する場所は,温度管理を行って標準温度(6.3

参照)に保ち,空気を自由に流通させて蒸発ガスが溜まらないようにする。

図5 試験保持姿勢(B法)

6.4.9

装着試料の質量を (24±0.5) 時間ごとに8日間測定し,結果を記録する。もし,週末の測定を省略

し,週末の質量減量として平均値を採用するのであれば,測定は月曜日に開始する。

6.4.10 質量測定が終了すると,装着試料を逆さにして試料から液体を排出させ,ゆっくりと液体を混合し

た後,6.4.7に規定した方法で再び試料の内部を試験液で満たし,保持姿勢に戻して放置する。

備考 6.5の方法で計算した8日後の質量減量が安定していない場合には,9日後にもう一度試験を行

う(もし必要であれば,10日後にも行う。)。また,必要に応じて前処理を行い,平衡状態に早

6

K 6330-10 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

く到達させることによって,本試験期間を短縮することも当事者間の協定によって認められる。

6.5

試験結果のまとめ方

6.5.1

24時間当たりの質量減量⊿m24について,8日間における最大値を求める。ただし,g単位とする。

備考 質量減量に液体透過以外の要素が含まれると予測される場合は,空試験(ブランクテスト)を

行い,空試験の質量減量を差し引いた値で計算した質量減量を測定値としてもよい。

6.5.2

試験液と接触していたホース内表面積Aを,次の式によってm2単位で算出する。

A=π×d×L×10−6

ここで,d及びLは5.6.2の定義による。

6.5.3

液体の透過速度を,次の式によって計算して24時間当たりのg/m2単位として求める。

A

m24

⊿

ここで,⊿m24は6.5.1の定義によって,Aは6.5.2の定義による。

備考 試験期間中に質量変化が極大値を示す場合には、期間中の最大値及び平衡状態における透過速

度を算出する。

6.6

試験報告書 試験報告書には,次の事項を記載する。

a) ホースの名称・種類・呼び径

b) 適用規格番号

c) 試験方法(B法)

d) 試験液

e) 透過速度 (g/m2/24h)

f)

試験温度

g) 試験日

備考 試験期間中に質量変化が極大値を示す場合には,期間中の最大値及び平衡状態における透過速

度も記録する。

7

K 6330-10 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゴムホース試験方法原案作成委員会 構成表

氏名

所属

(委員長)

山 口 惇

横浜国立大学工学部

増 田 優

通商産業省基礎産業局化学製品課

大 嶋 清 治

通商産業省工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会

廣 庭 正

財団法人化学品検査協会

鈴 木 守

社団法人日本ゴム協会

照 山 勝

社団法人自動車技術会

神 代 啓

社団法人日本化学工業協会

原 正 雄

マツダ株式会社

川 合 雄 二

社団法人日本建設機械化協会

田 仁 哲

社団法人日本工作機械工業会

三 浦 吉 成

社団法人日本油空圧工業会

有 光 幸 郎

社団法人日本農業機械工業会

林 武 彦

社団法人日本溶接協会

岩 橋 俊 彦

社団法人日本産業車両協会

小笠原 茂 之

日本ゴムホース工業会

兼 子 孝 泰

株式会社明治ゴム化成

青 柳 奈須雄

横浜ゴム株式会社

服 部 和 洋

東海ゴム工業株式会社

松 田 武 幸

株式会社ブリヂストン

鈴 木 広 志

帝都ゴム株式会社

加 藤 善 久

豊田合成株式会社

加 藤 雄 二

山下ゴム株式会社

渋 谷 政 典

株式会社十川ゴム

庭 田 正 久

日本ゴムホース工業会

(事務局)

三 須 武

社団法人日本化学工業協会

濱 島 俊 行

社団法人日本化学工業協会