K 5906 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 5906-1991は改正され,この規格に置き換えられる。

JIS K 5906には,次に示す附属書がある。

附属書1(規定) 有機溶剤可溶物

附属書2(規定) リーフィングテスト液の調整

附属書3(参考) 塗膜の外観

K 5906 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

2.1 引用規格 ······················································································································ 1

2.2 対応国際規格 ················································································································ 1

3. 用語の定義 ····················································································································· 1

4. 種類及び等級 ·················································································································· 1

4.1 種類 ···························································································································· 1

4.2 等級 ···························································································································· 1

5. 必要な物性及びその許容範囲 ····························································································· 2

6. 包装 ······························································································································ 2

7. 試料採取方法 ·················································································································· 2

7.1 要旨 ···························································································································· 2

7.2 ロットの形成 ················································································································ 2

7.3 器具及び容器 ················································································································ 2

7.4 操作 ···························································································································· 3

8. 試験方法 ························································································································ 3

8.1 試験の場所 ··················································································································· 3

8.2 加熱残分 ······················································································································ 3

8.3 アセトン可溶分 ············································································································· 4

8.4 塗膜の外観 ··················································································································· 6

8.5. ふるい残分 ··················································································································· 6

8.6 水面拡散面積 ················································································································ 7

8.7 リーフィング価 ············································································································ 10

8.8 水分 ··························································································································· 12

8.9 乾燥顔料中の他の金属···································································································· 12

9. 検査 ····························································································································· 13

10. 表示 ··························································································································· 13

付表1 引用規格 ··········································································································· 14

付表2 対応国際規格 ····································································································· 14

附属書1(規定) 有機溶剤可溶分 ························································································· 15

附属書2(規定) リーフィングテスト液の調整 ······································································· 16

K 5906 : 1998 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書3(参考) 塗膜の外観 ······························································································· 17

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5906 : 1998

塗料用アルミニウム顔料

Aluminium pigments for paints

序文 この規格は,1974年に第1版として発行され,その後,1982年に一部改正されたISO 1247 :

1974/A1-1982, Aluminium pigments for paintsを元に,技術的内容を変更することなく作成した日本工業規格

であるが,対応国際規格には規定されていない規定内容を日本工業規格として追加している。

1. 適用範囲 この規格は,塗料用のアルミニウム顔料(以下,アルミニウム顔料という。)について規定

する。

2. 引用規格

2.1

引用規格 付表1に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を

構成する。これらの引用規格は,その最新版を適用する。

2.2

対応国際規格 付表2に示す。

3. 用語の定義 この規格で用いる主な用語の定義は,JIS K 5500によるほか,次による。

a) アルミニウム顔料 アルミニウムのはく片又は粒状粉末などを原料として,ステアリン酸又はオレイ

ン酸などの潤滑剤を用いて機械的粉砕加工によって,りん片状の粒子としたもの。

b) リーフィング アルミニウム顔料をビヒクルを用いて塗料とし,塗膜を作製したとき,塗膜表面にア

ルミニウム顔料粒子が浮上配列する現象。

c) ノンリーフィング リーフィングとは逆にアルミニウム顔料粒子が,塗膜表面に浮上配列しない現象。

d) 水面拡散面積 リーフィング現象を利用し,乾燥アルミニウム粒子を水面上に均一に拡散し,すきま

のない状態に被覆したとき,単位質量当たりの乾燥アルミニウム顔料粒子が占める面積。

4. 種類及び等級

4.1

種類 アルミニウム顔料の種類は,その性質及び状態によって,次の4種類とする。

a) 1種 アルミニウム粉,リーフィング

b) 2種 アルミニウムペースト,リーフイング

c) 3種 アルミニウム粉,ノンリーフィング

d) 4種 アルミニウムペースト,ノンリーフイング

4.2

等級 1種及び2種の顔料は,表1に示すとおりその水面拡散面積によって更に等級に分ける。

2

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

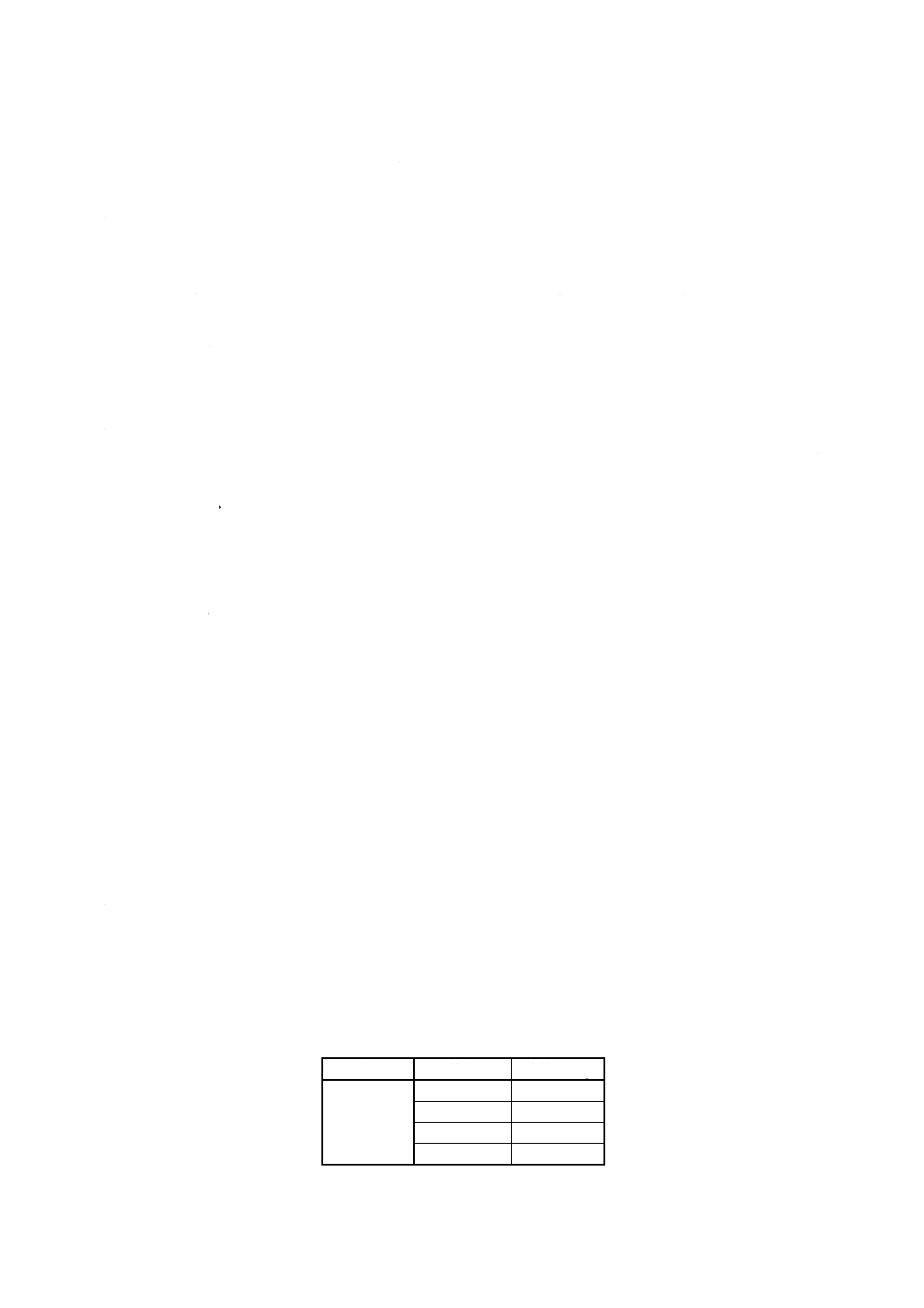

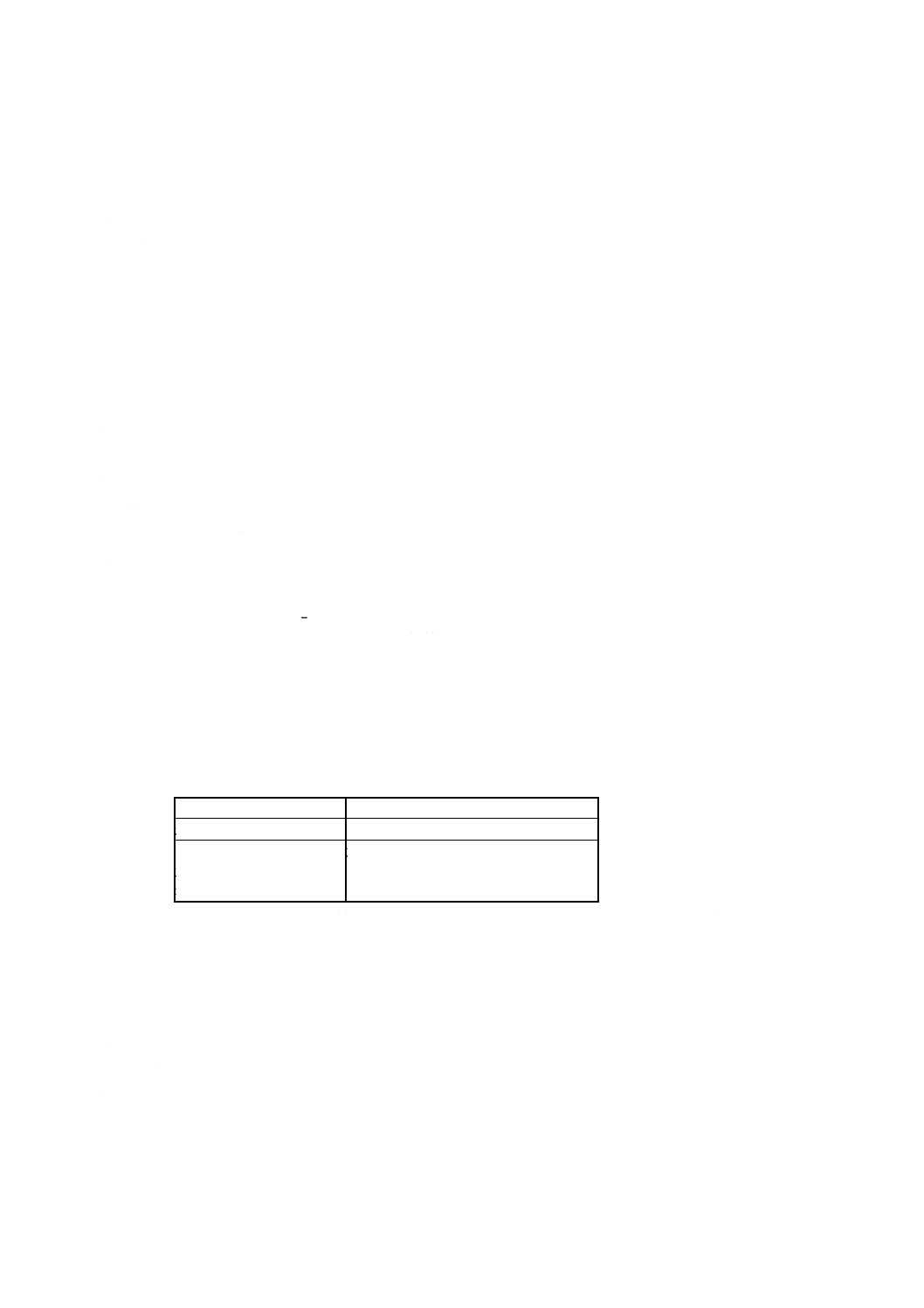

表1 種類及び等級

種類 等級

水面拡散面積m2/g

1種

a

0.8以下

b

0.8を超え1.5以下

c

1.5を超え2.2以下

d

2.2を超えるもの

2種

p

1.7以下

q

1.7を超え2.4以下

r

2.4を超えるもの

5. 必要な物性及びその許容範囲 アルミニウム顔料の物性は,8.によって試験したとき表2に適合しな

ければならない。ペースト顔料に含まれる液体は,JIS K 2201に規定する4号のミネラルスピリットか,

当事者間で合意した他の適当な液体でなければならない。

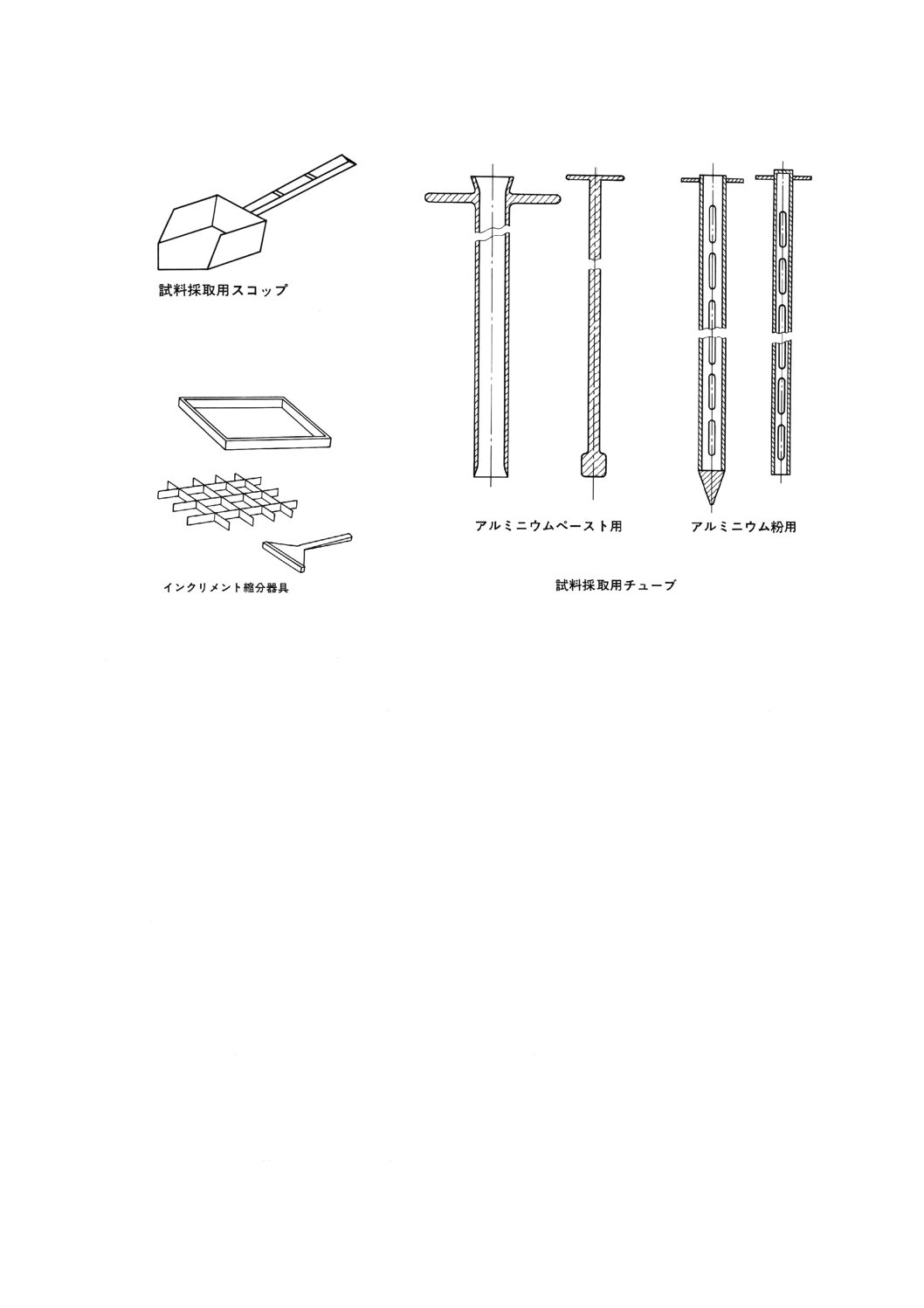

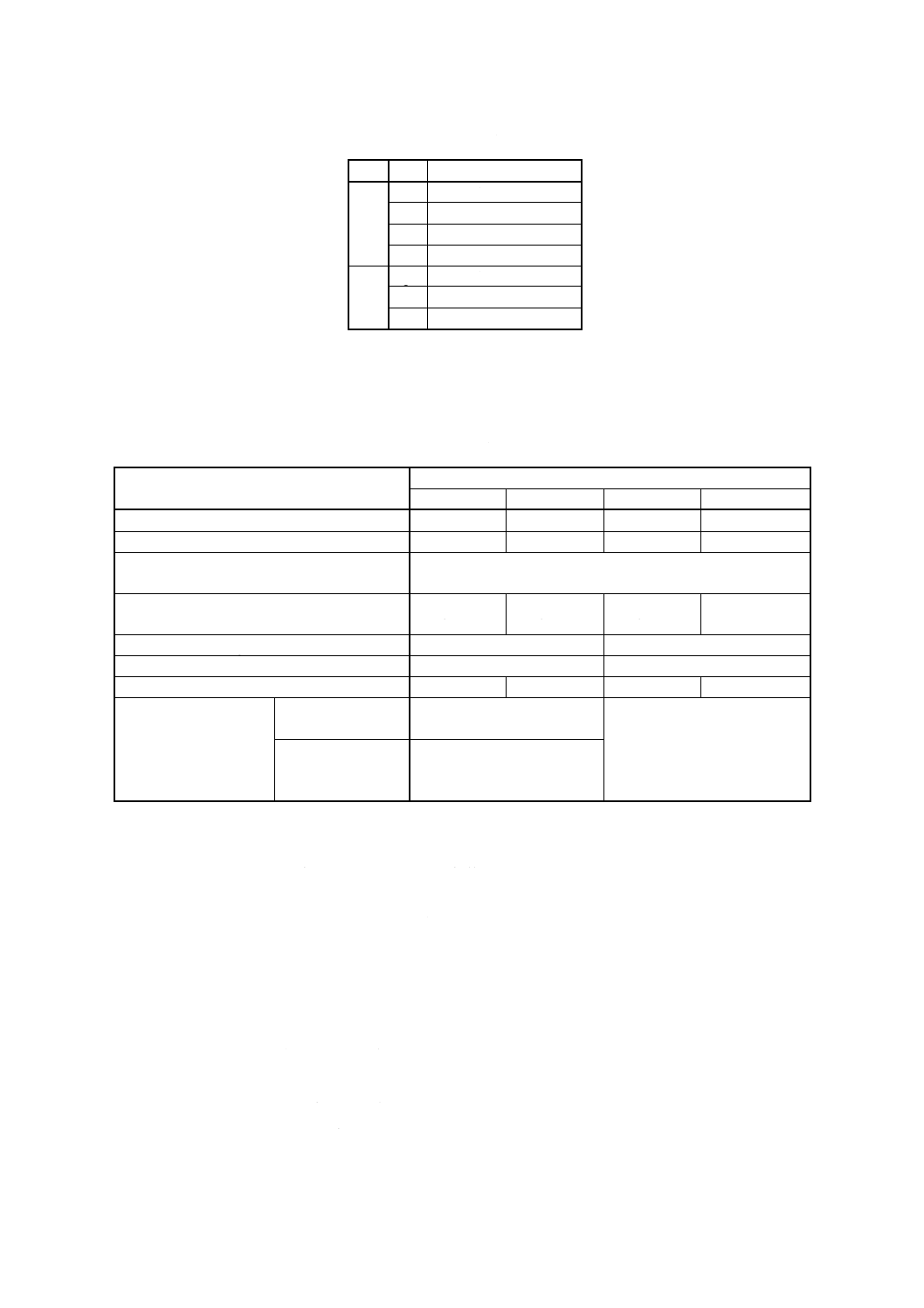

表2 必要な物性及びその許容範囲

物性

種類

1種

2種

3種

4種

加熱残分 %

99.0以上

65.0以上

99.0以上

65.0以上

アセトン可溶分 %

6.0以下

4.0以下

1.5以下

6.0以下

塗膜の外観

合意されたサンプルから,同様に作られた塗膜の外観に合致す

ること。

ふるい残分 %

250μm

上で0

180μm

上で0

250μm

上で0

180μm

上で0

水面拡散面積 m2/g

表1に示す範囲にあること。

−

リーフイング価 %

65以上

リーフィングが認められないこと。

水分 %

0.20以下

0.15以下

0.20以下

0.15以下

乾燥顔料中

の他の金属

銅+鉄+鉛+けい

素+亜鉛 %

1.0以下

限界値については,受渡当事者

間の合意による。

鉛 %

0.03以下

鉛以外の金属については,当

事者間の合意による。

備考1. ペーストの加熱残分の表2の許容範囲に替わる限界値については,受渡当事者間の合意による。

2. ふるい残分の表2の許容範囲に代わる限界値については,受渡当事者間の合意による。

3. アセトン可溶分は,有機溶剤可溶分と読み替えることができる。

4. ISO 1247 : 1974で規定する揮発分は100から加熱残分を差し引いたものである。

6. 包装 アルミニウム顔料は気密性の容器に包装すること。

7. 試料採取方法

7.1

要旨 アルミニウム顔料のロットごとに製品容器を選び,試料採取器具を用いてそれぞれの製品容

器から試料を採取した後,よくかき混ぜて縮分する。

7.2

ロットの形成 同じ条件のもとで製造されたもので,同一品質とみなされる量のアルミニウム顔料

とする。

7.3

器具及び容器 器具及び容器は,次のとおりとする。

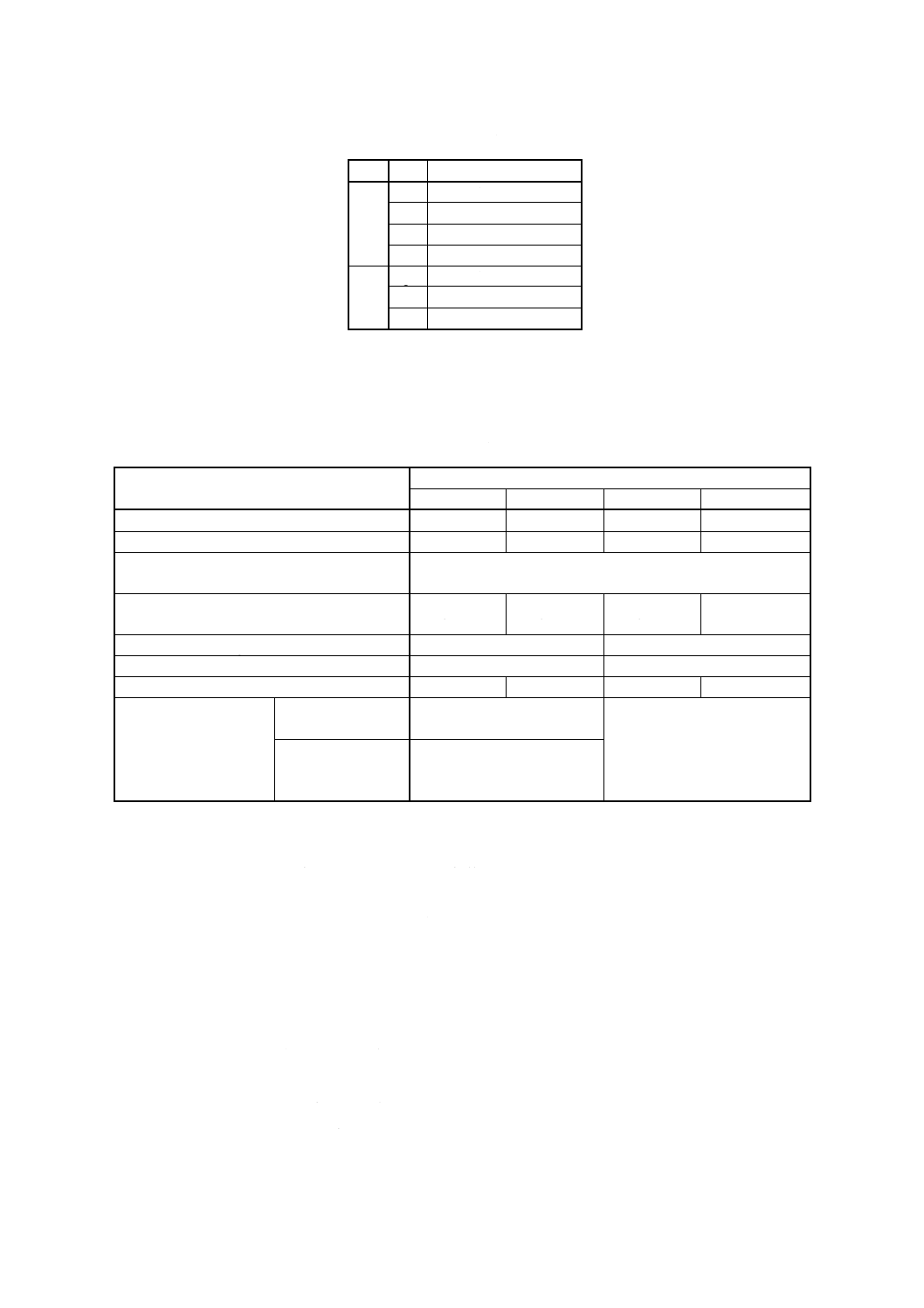

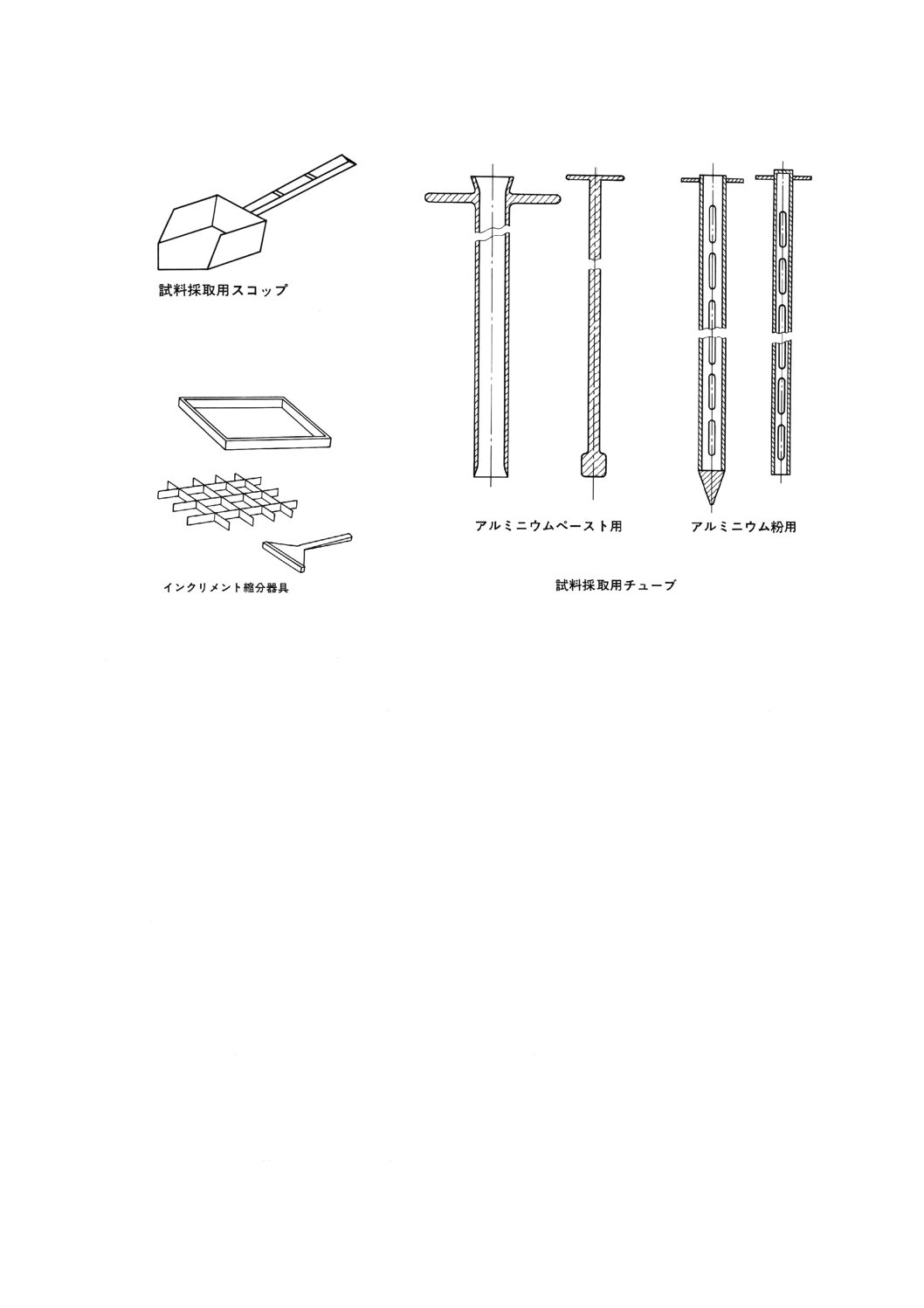

a) 採取器具 形状及び寸法は,適宜のもの。形状の一例を図1及び図2に示す。

b) 縮分器 適宜のもの。一例を図3に示す。

3

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試料容器 光,湿気等を防ぎ,密閉できるブリキ缶で適宜の容積のもの。

図1 採取器具の一例

図2 採取器具の一例

図3 縮分器の一例

7.4

操作 操作は,次のとおり行う。

a) ロットごとにランダムに2個(1)以上の製品容器を選ぶ。

b) 製品容器の中身の量が少なく容易にかき混ぜることができる場合には,アルミニウム顔料をよくかき

混ぜ,試料採取用スコップを用いて,製品容器のできるだけ中心部から約250gをそれぞれの製品容器

から採取する。

また,製品容器の中身の量が多く容易にかき混ぜることができない場合には,製品容器の中の製品

表面の中央部から試料採取用チューブを差し込み,アルミニウム顔料を製品容器の上部,中部及び下

部から均等に採取する。それぞれの製品容器からの採取量は,約250gとする。

c) 採取した試料を,よくかき混ぜインクリメント縮分器などによって,約250g(1)まで縮分し,試料容器

に入れる。

d) 試料容器には,品名、採取年月日,製造番号又はロット番号,その他必要事項を記載する。

注(1) 抜取製品容器の個数,試料の保存量及び保存期間は,当事者間の合意によって定めることがで

きる。

8. 試験方法

8.1

試験の場所 試験を行う場所の条件は,次のとおりとするか又は受渡当事者間の合意による。

a) 8.4及び8.7の試験の場所は,JIS K 5400の3.1(1)(標準状態)とする。

b) 他の試験項目についての試験の場所は,JIS K 5400の3.1(2)(一般状態)とする。

8.2

加熱残分

8.2.1

要旨 温度105℃におけるアルミニウム顔料の加熱残量を求める。

8.2.2

装置及び器具 装置及び器具は,次のとおりとする。

4

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 乾燥器 105±2℃の温度に保てるもの。

b) 化学はかり 1mgのけたまで量れるもの。

c) デシケーター JIS R 3503に規定するもので,乾燥剤としてシリカゲルを用いる。

d) 平形はかり瓶 JIS R 3503に規定する呼び寸法40×20mm。

e) ガラス棒 直径約3mm,長さ約60mmのもので,ほぼ中央を折り曲げてL形にし,平形はかり瓶に入

れられる大きさのもの。

8.2.3

操作 操作は,次のとおり行う。

a) 平形はかり瓶の栓を外したまま,栓及びガラス棒と共に105±2℃の温度に保った乾燥器中で約2時間

加熱する。

b) デシケーター中で室温まで放冷し,平形はかり瓶に栓をしてガラス棒と共に1mgのけたまで質量を量

る。

c) 試料約2gを,手早くとって平形はかり瓶に入れ,栓をしてガラス棒と共に1mgのけたまで量る。

d) ガラス棒を用いて,平形はかり瓶の底面になるべく均等な厚さに試料を広げる。

e) 平形はかり瓶の栓を外したまま栓及びガラス棒と共に,105±2℃の温度に保った乾燥器中で3時間加

熱する。

f) 平形はかり瓶をデシケーターに入れて室温まで放冷後,栓をしてガラス棒と共に1mgのけたまで量る。

g) a)〜f)の操作を繰り返し行う。

8.2.4

計算 加熱残分は,次の式によって算出し,2回の測定値を平均して,小数点以下1けたに丸める。

100

×

=

S

B

A

ここに,

A: 加熱残分 (%)

S: 試料の質量 (g)

B: 平形はかり瓶中の残量 (g)

備考 揮発分は100より加熱残分を差し引いたものである。

8.3

アセトン可溶分 アセトン可溶分の測定方法には,アセトン抽出法,塩酸溶解法及び附属書1に規

定する(トルエン:ジエチルエーテル=3 : 1)溶剤混合物法とがある。

備考

アセトン抽出法

1種,2種,3種,4種に適用する。

塩酸溶解法

1種,2種に適用する。

トルエン:ジエチルエーテル=

3 : 1

溶剤混合物法

3種,4種に適用する。

8.3.1

アセトン抽出法 アセトン抽出法は,すべての種類のアルミニウム顔料について適用する。

8.3.1.1

要旨 アルミニウム顔料中の揮散する溶剤を除いたアセトン可溶分を求める。

8.3.1.2

試薬

アセトン JIS K 8034に規定するもの。

8.3.1.3

装置及び器具 装置及び器具は,次のとおりとする。

a) 乾燥器 105±2℃の温度に保てるもの。

b) 化学はかり 1mgのけたまで量れるもの。

c) 水浴 50〜60℃の温度に保持できるもの。

d) 吸引装置 ろ過に必要な吸引力をもつもの。

e) デシケーター 8.2.2 c)による。

5

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

るつぼ形ガラスろ過器 JIS R 3503に規定する1G4。

g) 三角フラスコ JIS R 3503に規定する呼び容量300ml。

h) ビーカー JIS R 3503に規定する呼び容量100ml,200ml及び300ml。

8.3.1.4

操作 操作は,次のとおり行う。

a) 試料約2gを,ビーカー200mlに1mgのけたまで量り取る。

b) 約20mlのアセトンをビーカーに加え,内容物をかき混ぜ,十分に試料が分散した後,更に約10mlの

アセトンを添加し,かき混ぜる。

c) 1時間放置して,アルミニウム顔料を沈降させる。

d) 上層の液をるつぼ形ガラスろ過器内に注ぎ,吸引したろ液を三角フラスコ300mlに入れる。

e) すべての液をろ過した後,ビーカー200ml内の残さに更に約30mlのアセトンを加え,アルミニウム顔

料を再分散し,るつぼ形ガラスろ過器に移してろ過する。

f)

アセトン約50mlでビーカー200mlを洗浄し,るつぼ形ろ過器を通してろ過する。

g) 三角フラスコ300mlからビーカー300mlへろ液を移し,更に三角フラスコをアセトン約50mlで洗浄し,

洗浄液をビーカー300mlに移す。

h) ビーカー300mlを温度50〜60℃に保った水浴上で加熱し,容積が約50mlになるまで濃縮する。

i)

ビーカー300ml内の濃縮したろ液を,あらかじめ質量を1mgのけたまで量ったビーカー100mlに移す。

j)

アセトン約30mlでビーカー300mlを洗浄し,洗浄液は,ビーカー100mlへ移す。

k) ビーカー100mlを,その内容物が乾燥するまで温度50〜60℃に保った水浴上に置き,その後,105±2℃

の温度に保った乾燥器に移し,1時間加熱する。

l)

これをデシケーター中で室温まで放冷した後,質量を1mgのけたまで量り,ビーカーの増量を求める。

8.3.1.5

計算 アセトン可溶分は,次の式によって算出する。

100

×

=

S

R

D

ここに,

D: アセトン可溶分 (%)

R: ビーカーの増量 (g)

S: 試料の質量 (g)

8.3.2

塩酸溶解法 塩酸溶解法は,1種及び2種のアルミニウム顔料について適用する。

8.3.2.1

要旨 アルミニウム顔料を塩酸に溶解し,その不溶解物中の揮散する溶剤を除いたアセトン可溶

物の量を求める。

8.3.2.2

試薬 試薬は,次のとおりとする。

a) 塩酸 (1+1) JIS K 8180に規定する特級を用いて調製したもの。

b) アセトン JIS K 8034に規定するもの。

8.3.2.3

装置及び器具 装置及び器具は,次のとおりとする。

a) 乾燥器 105±2℃の温度に保持できるもの。

b) 化学はかり 1mgのけたまで量れるもの。

c) 水浴 50〜60℃の温度に保持できるもの。

d) デシケーター 8.2.2 c)による。

e) 漏斗 JIS R 3503に規定するもの。

f)

ビーカー JIS R 3503に規定する呼び容量100ml及び500ml。

g) 時計皿 直径約120mmのもの。

h) ろ紙 JIS P 3801に規定する5種C。

6

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.2.4

操作 操作は次のとおり行う。

a) 試料約2gを,ビーカー500mlに1mgのけたまで量り取る。

b) 熱水約100mlをビーカーに加え,時計皿で覆う。

c) 塩酸を少量ずつ加え,アルミニウムを溶解する。このとき,アルミニウムが塩酸と十分に反応するよ

うに,50〜60℃の温度に保持した水浴上で穏やかに加熱する。

d) 反応が終了した後,ビーカー500mlの内容物を室温まで冷却する。

e) 漏斗及びろ紙を用いて,ビーカー500mlの内容物をろ過する。ビーカー及び時計皿を水を用いて洗浄

し,ろ紙を用いてろ過する。

f)

漏斗の下にあらかじめ1mgのけたまで量ったビーカー100mlを置き,約30℃に加熱したアセトン約

50mlをろ紙上に注ぐ。

g) ビーカー500ml及び時計皿を約30℃に加熱したアセトン約30mlで洗い,ろ紙を通してろ過する。

h) ビーカー100mlを,その内容物が乾燥するまで50〜60℃の温度に保持した水浴上に置き,その後,105

±2℃の温度に保持した乾燥器に移し,1時間加熱する。

i)

これをデシケーター中で室温まで冷却した後,ビーカー100mlの質量を1mgのけたまで量り,ビーカ

ーの増量を求める。

8.3.2.5

計算 アセトン可溶分は,次の式によって算出する。

100

×

=

S

R

D

ここに,

D: アセトン可溶分 (%)

R: ビーカーの増量 (g)

S: 試料の質量 (g)

8.4

塗膜の外観

8.4.1

要旨 試料と見本品を,それぞれビヒクルに分散し,得られた分散体を滑らかで清浄な非吸収性の

板の上に展色して,その色,不透明度,光沢及び仕上がりを目視によって比べる。

8.4.2

材料,装置及び器具,試験片の作製,判定 材料,装置及び器具,試験片の作製,判定は,次のと

おりとする。

受渡当事者間の合意によって定められた材料,装置及び器具,試験片の作製及び判定を行う。

受渡当事者間で合意したビヒクル(2)の中に,合意したサンプル量を,合意された比率で分散する。合意

した期間例えば24時間,合意した温度例えば20℃でふたをした容器の中に保管する。この期間の後,表

面に皮膜があれば取り除き,振動やかくはん(攪拌)又はその両方でよく分散し,合意した方法で,滑ら

かで清浄な非吸収性の板にその分散物を展色し,清浄な雰囲気の下で完全に乾燥させる。合意した見本品

も,同様な方法で同じ日に処理する。乾燥後,このようにして作られた二枚の板を合意した方法例えば目

視によって比較し,合意した内容例えば色,不透明度,光沢及び仕上がり等によって判定する。

注(2) 1種及び2種のアルミニウム顔料の場合は,ビヒクルはグラム当たり7.5mgKOH以下の酸価をも

つものとし,鉛系ドライヤー(酸化促進剤)を含まないものとする。

参考 旧JIS 5906 : 1991の塗膜の外観は,附属書3(参考)に記載している。

8.5. ふるい残分

8.5.1

要旨 ミネラルスピリット及びアセトンを用いて湿式法によって,試料のふるい残分を求める。

8.5.2

材料 材料は,次のとおりとする。

a) ミネラルスピリット JIS K 2201に規定する4号。

b) アセトン JIS K 8034に規定するもの。

7

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5.3

装置及び器具 装置及び器具は,次のとおりとする。

a) 乾燥器 105±2℃の温度に保持できるもの。

b) 化学はかり 1mgのけたまで量れるもの。

c) 吸引装置 ろ過に必要な吸引力をもつもの。

d) ふるい JIS K 8034に規定する呼び寸法180μm,及び250μmの標準ふるいで,枠の寸法は,ふるい面

から上の内径が75mmのもの。

備考 受渡当事者間の合意した,別の呼び寸法のふるいを使用することができる。

e) デシケーター 8.2.2c)による。

f)

るつぼ形ガラスろ過器 JIS R 3503に規定する1G4。

g) 容器 ふるいを収容するのに適当なサイズのものを3個。

h) ビーカー JIS R 3503に規定する呼び容量400ml。

8.5.4

試料の量 ふるい残分の測定に使用する試料の量は,10g。

備考 受渡当事者間の合意によって,別の試料の量を使用することができる。

8.5.5

操作 操作は,次のとおり行う。

a) ビーカー400mlに試料を,0.1gのけたまで量り取る。

b) ミネラルスピリット100mlを少量ずつ試料に加えてかき混ぜながら分散させ,更にミネラルスピリッ

ト50mlを加え,十分かき混ぜて分散液を作る。

c) ふるいを,ミネラルスピリットを約1/2量まで入れた容器の液面に置き,分散液をふるい上に注ぎ,

ふるいを上下し,分散液の大部分を通過させる。

d) ビーカーの残留物に,更にミネラルスピリットを少量ずつ加えて,残留物をすべてふるいに移す。

e) ふるいのふるい面を液面で振動させながらふるい残分を洗浄する。この操作を3分間続ける。

f)

次に,改めて別の容器にミネラルスピリットを約1/2量入れて,e)の操作を行う。

g) さらに,別の容器にアセトンを約1/2量入れて,e)の操作を行う。

h) 標準ふるいの両面を若干量のアセトンで洗い流し,ふるい残分をふるいの網面の1か所に集める。

i)

るつぼ形ガラスろ過器の質量を1mgのけたまで量る。

j)

h)のふるい残分を,るつぼ形ガラスろ過器の中にアセトンで流し入れ,吸引ろ過する。

k) るつぼ形ガラスろ過器を,温度105±2℃の乾燥機に1時間入れて乾燥する。

l)

るつぼ形ガラスろ過器を,デシケーターに入れ室温まで放冷し,質量を1mgのけたまで量り,るつぼ

形ガラスろ過器の増量を求める。

8.5.6

計算 ふるい残分は,次の式によって算出する。

100

)

(

×

=

S

R

E

ここに,

E: ふるい残分 (%)

R: ガラスろ過器の増量 (g)

S: 試料の質量 (g)

8.6

水面拡散面積

8.6.1

要旨 試料を石油系スピリット又はアセトンで洗浄・乾燥して粉末化し,その粉末を水面上に散布

し,水面上を一様にアルミニウム粉末が被覆したときの面積を求める。

8.6.2

試薬 試薬は,次のとおりとする。

a) 石油系スピリット 沸点範囲80〜100℃のもの。

b) アセトン JIS K 8034に規定するもの。

8

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 2-ブタノール JIS K 8812に規定するもの。

d) パラフィンワックス JIS K 2235に規定する120P。

8.6.3

装置及び器具 装置及び器具は,次のとおりとする。

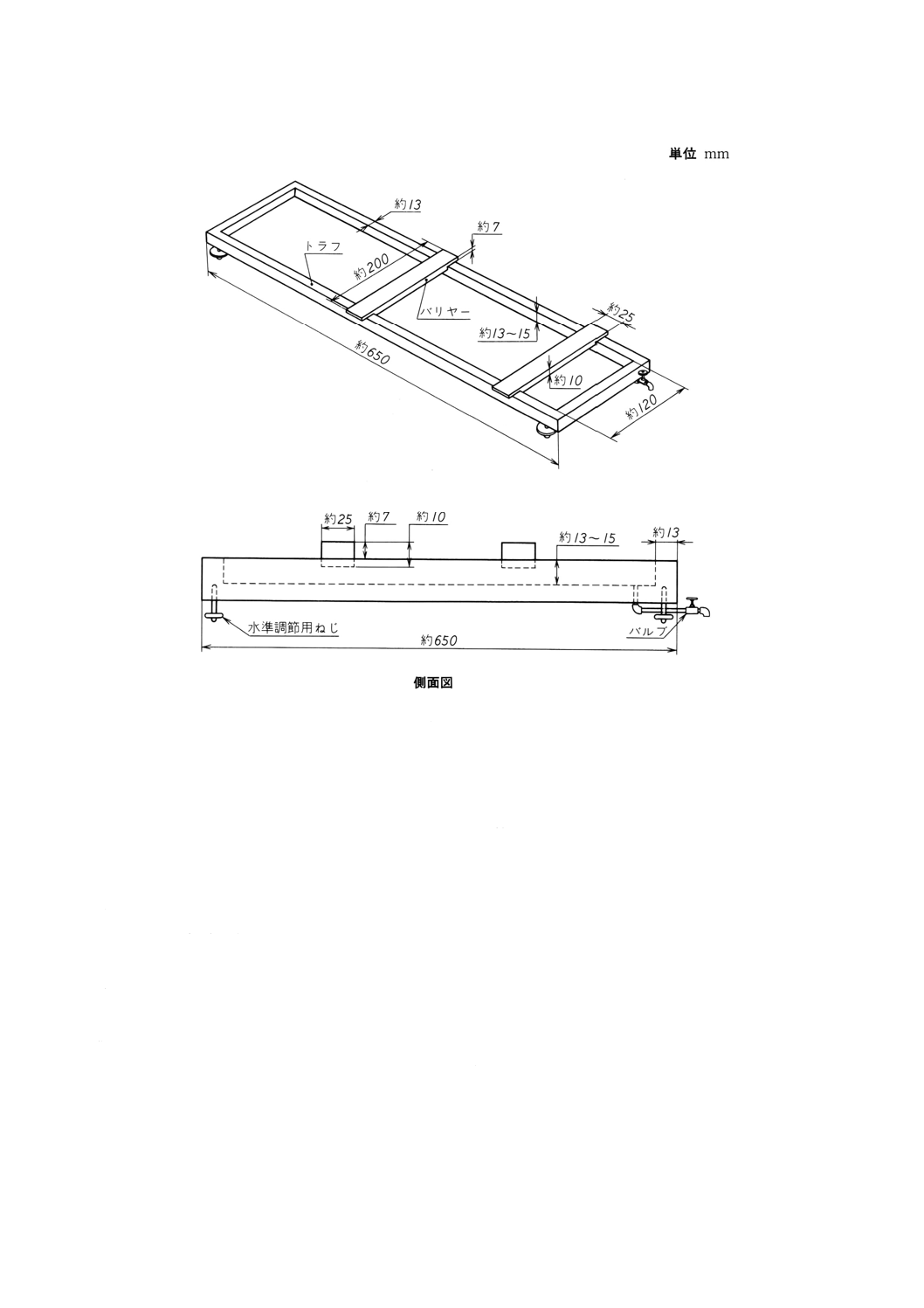

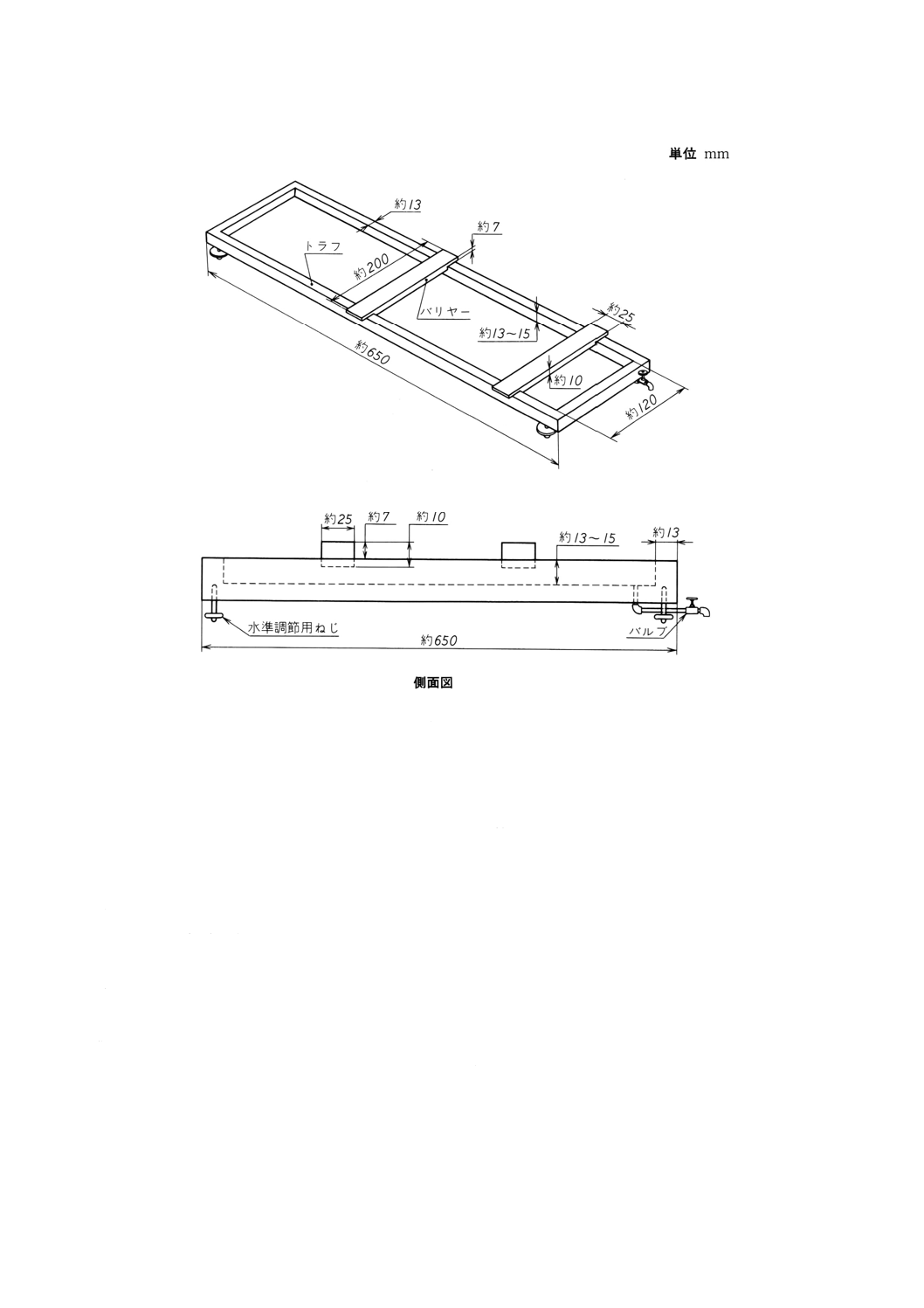

a) 水面拡散面積測定用装置 トラフとバリヤーの組立図を図4に示す。

1) トラフ アルミニウム又はプラスチックのブロックから削り出されたもの。寸法は,長さ約650mm,

内幅約120mm,深さ約13〜15mm,側板の厚さ約13mmのもので,その側板の上部は滑らかに機械

加工仕上げを行う。トラフの下面には,水準調節用ねじを各隅に取り付け,トラフ内の水量の調節

のためにトラフ下部に,小さなバルブを取り付ける。

2) バリヤー トラフ内に広がったアルミニウム粉末を一様に拡散させるもので,長さ約200mm,幅約

25mm,厚さは中央部が約10mmで両端部が約7mmのガラス又はプラスチック材料(例えば透明な

ポリアクリレート樹脂)で表面が滑らかに加工されたもの2枚を用いる。

b) 乾燥機 40〜50℃の温度に保持できるもので,トラフを収容できる大きさのもの。

c) 化学はかり 0.1mgのけたまで量れるもの。

d) 吸引装置 ろ過に必要な吸引力をもつもの。

e) るつぼ形ガラスろ過器 JIS R 3503に規定する1G4。

f)

デシケーター 8.2.2c)による。

g) 平底蒸発皿 JIS R 3503に規定する呼び寸法90×45mm。

h) 時計皿 直径50mmのもの。

i)

ものさし 1mmのけたまで読みとれるもの。

j)

ガラス棒 直径約6mm,長さ約150mm。

9

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 水面拡散面積測定用装置の一例

8.6.4

操作 操作は,次のとおり行う。

8.6.4.1

試料の前処理 試料の前処理は,次のとおり行う。

a) 平底蒸発皿に試料約1gを採取する。

b) 石油系スピリット又はアセトン50mlを加え,ガラス棒を用いて十分に分散する。

c) 約10分間放置して,この分散液をるつぼ形ガラスろ過器で吸引ろ過する。ろ過が終了してからも30

分間以上吸引を続けながら粉末状態にする。

d) 乾燥粉末をa)の平底蒸発皿に移す。

e) b)〜d)の操作を行う。

f)

さらに,b)及びc)の操作を行い,アルミニウム粉末を時計皿に移す。

g) ガラス棒でかき混ぜ,デシケーターの中で保存する。これを3回洗浄品とする。

h) a)〜g)の操作を別の試料についても行い,4回洗浄品,5回洗浄品及び6回洗浄品を作り,保存する。

i)

これらの試料は,デシケーターの中で乾燥したガラス棒でときどきかき混ぜ,2時間以上乾燥する。

8.6.4.2

トラフの準備 トラフの準備は,次のとおり行う。

a) トラフを清浄にし,45〜50℃に加熱する。トラフの側板上部をパラフィンワックスでこすり,柔らか

い布で研磨することによって水をはじくようにする。

b) 水の表面張力によって,水面のレベルがトラフの側板上部より約2mm程度上になるように水を入れ,

10

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

必要に応じて水準調節ねじでレベルを調節する。

c) 第1のバリヤーをトラフに載せ,水面上異物がなくなるまでバリヤーを端から端までスライドさせる。

d) 第2のバリヤーを,第1のバリヤーの隣に置き,トラフの他端の方向にスライドさせ,2枚のバリヤ

ーの間は,試料フィルムが十分に広がることのできる距離にする。

e) トラフ内の水を少し出し,水面レベルがトラフの上端よりも約1mm程度下で,バリヤーの下端より

も上になるように調節する。

8.6.4.3

本操作 本操作は,次のとおり行う。

a) 予備試験(3)で算出した量の試料を,時計皿に0.1mgのけたまで量り取る。

b) 2-ブタノール約2mlを滴下し,ガラス棒で滑らかな分散液になるようにかき混ぜる。

c) トラフ上の2枚のバリヤーの間の水中に時計皿の半分程度を沈めて,分散液を水面上に広げ,次に時

計皿を完全に沈めて,ほとんどすべての分散液を拡散させる。

d) 時計皿の縁を水中から出し,残存する分散液を水を用いてトラフ内に洗い流す。

e) トラフ内に水を入れ,水のレベルがトラフの側板よりも約2mm高くなるようにする。

f)

ガラス棒で水の表面をかき混ぜて,試料を水面に完全に拡散させる。ただし,この操作は短時間に終

わらせなければならない。

g) 1枚のバリヤーを他のバリヤーの方向に対して前後にスライドさせ,フィルムにしわが発生しない場

所で留める。

h) 他のバリヤーも前後に動かしスライドさせ,しわが出なくなった場所でバリヤーを留める。

i)

2本のバリヤー間の距離をミリメートルの単位で読み取る。

j)

この測定が終わった後,バリヤー,ガラス棒及びトラフの側板などにアルミニウム粉末の付着してい

ないことを確かめる。付着量の多いときはやり直す。

k) 4回洗浄品,5回洗浄品及び6回洗浄品についても,a)〜j)の操作を行う。

l)

3回洗浄品,4回洗浄品,5回洗浄品及び6回洗浄品で測定したそれぞれの水面拡散面積を8.6.5によ

って計算する。

m) l)での計算によって最大の水面拡散面積が得られる洗浄回数の試料を選ぶ。

n) m)で選んだ試料を用いてa)〜j)の操作を3回以上行い,それぞれの水面拡散面積を求める。ただし,

そのときは測定値の平均値を求め,それぞれの測定値がその平均値から±0.05m2/gの範囲にあるよう

な測定値を3個選び,その平均値を求め,水面拡散面積とする。

注(3) 本操作を行う前に,あらかじめ予備試験を行い,バリヤー間の距離が150〜300mmになる試料

の量を求めておく。

8.6.5

計算 水面拡散面積は,次の式によってそれぞれ算出し,平均値を小数点以下2けたに丸める。

])

10

(

[

]2

)

([

6

2

1

×

×

+

=

S

B

B

L

L

W

ここに,

W: 水面拡散面積 (m2/g)

L1: 2枚のバリヤー間の一方の距離 (mm)

L2: 2枚のバリヤー間の他方の距離 (mm)

B: トラフの幅 (mm)

S: 試料の質量 (g)

8.7

リーフィング価

8.7.1

要旨 試料をクマロン樹脂で作製したリーフィングテスト液に分散し,鋼製スパチュラ上に一定条

件で塗布してリーフィングさせ,その試料のリーフィング能力を測定する。

11

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.7.2

材料 材料は,次のとおりとする。

a) ミネラルスピリット JIS K 2201に規定する4号。

b) キシレン JIS K 8271に規定するもの。

c) クマロン樹脂 酸価0.5以下,密度1.12〜1.16g/cm3で,リーフィングテスト液を作ったとき,温度23

±2℃,24時間静置後,完全に溶解するもの。

参考 クマロン樹脂には,新日鐵化学株式会社製のG,T及びVグレードなどがある。この規格の使

用者の便宜のために,一般に入手できるものとして掲げたが,これを推奨するわけではない。

同じ効果を得られることを証明することができれば,これと同等の他のものを用いてもよい。

8.7.3

装置及び器具 装置及び器具は,次のとおりとする。

a) 化学はかり 10mgのけたまで量れるもの。

b) 浮きばかり JIS B 7525に規定するもの。

c) 鋼製スパチュラ 長さ140mm以上,幅13.0±0.5mm,厚さ1.0mm以上で,スパチュラの端が直角で

ある長方形の鋼板。その表面及び角の部分は,滑らかに研磨した後,硬質クロムめっき (MFCrIII-al) を

行ったもので,ミネラルスピリットで容易にぬれること。

d) メスシリンダー JIS R 3505に規定する呼び容量25ml。

e) ガラスシリンダー 高さ約200mm,内径約40〜50mm,注ぎ口がなく,転倒防止のため,台を付けた

もの。

f)

試験管 長さ約150mm,内径約19〜20mmのもの。転倒防止のため,台を付けたもの。

g) ビーカー JIS R 3503に規定する呼び容量50ml及び300ml。

h) コルク栓 ガラスシリンダーに付けるものを2個。そのうちの一つは,鋼製スパチュラをガラスシリ

ンダー中に垂直に保持し,つり下げられるように孔を開けたもの。

i)

ものさし 1mmのけたまで測れるもの。

j)

ガラス棒 直径約6mm,長さ約150mmのもの。

8.7.4

リーフィングテスト液の調整 リーフィングテスト液の調整は,次によるか又は附属書2(規定)

によって行う。

a) ミネラルスピリットの密度 (d20) が,JIS K 5400の4.6.1(浮きばかり法)を用いて,0.800〜0.810g/cm3

の範囲になるようにキシレンによって調整する。

b) クマロン樹脂50gを,ビーカー300mlに量り取り,a)のミネラルスピリット100mlを加えて全質量を

はかっておく。

c) 溶解は,50℃以下の温度で行い,もし溶剤が蒸発したときは,その質量減分をa)のミネラルスピリッ

トで補充する。液の密度 (d20) は,浮きばかりを用いて,0.895〜0.915g/cm3の範囲になるように調整

して,これをリーフィングテスト液とする。

備考 リーフィングテスト液は,密閉できるガラス瓶に入れて,温度20±1℃で保存する。

8.7.5

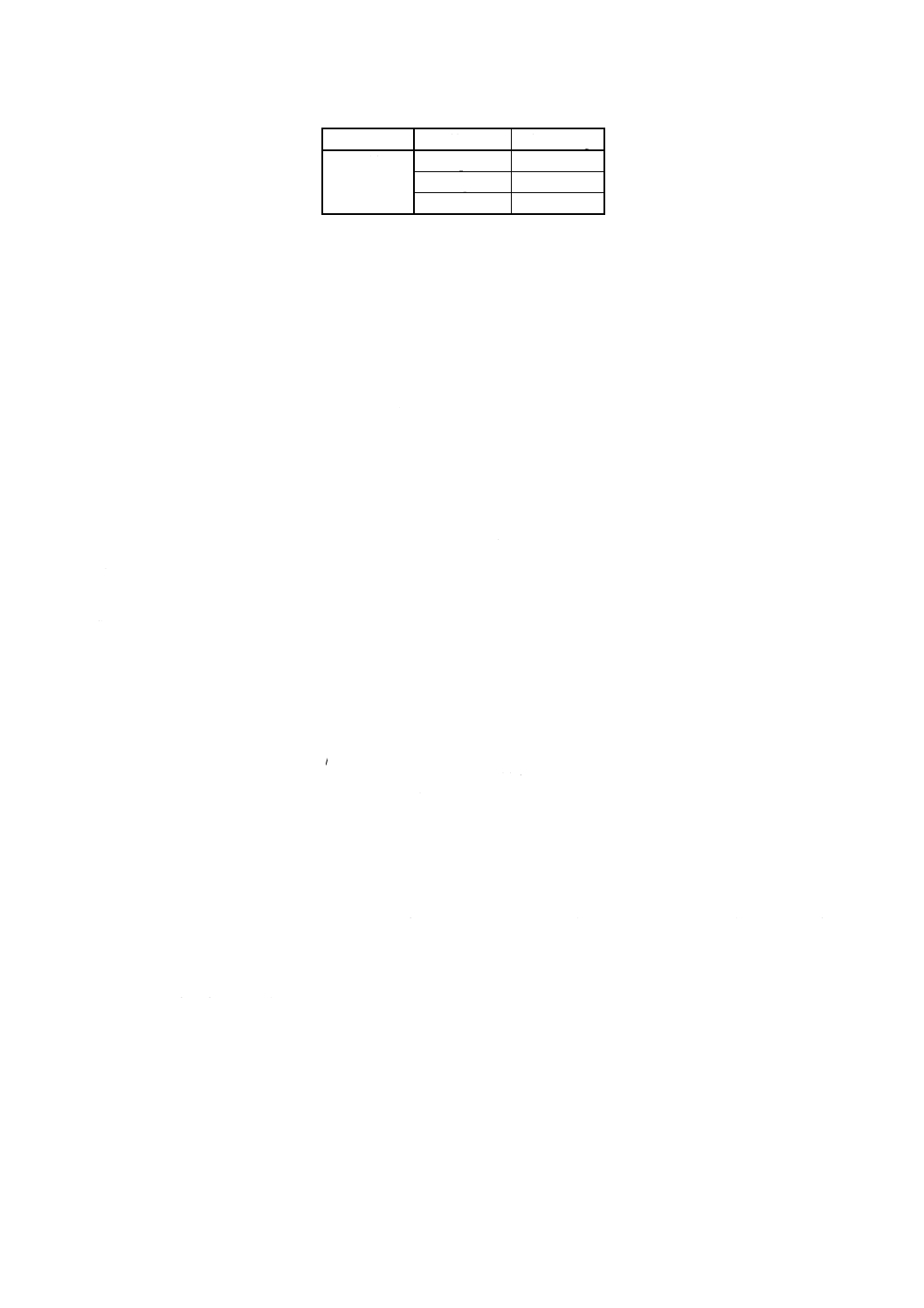

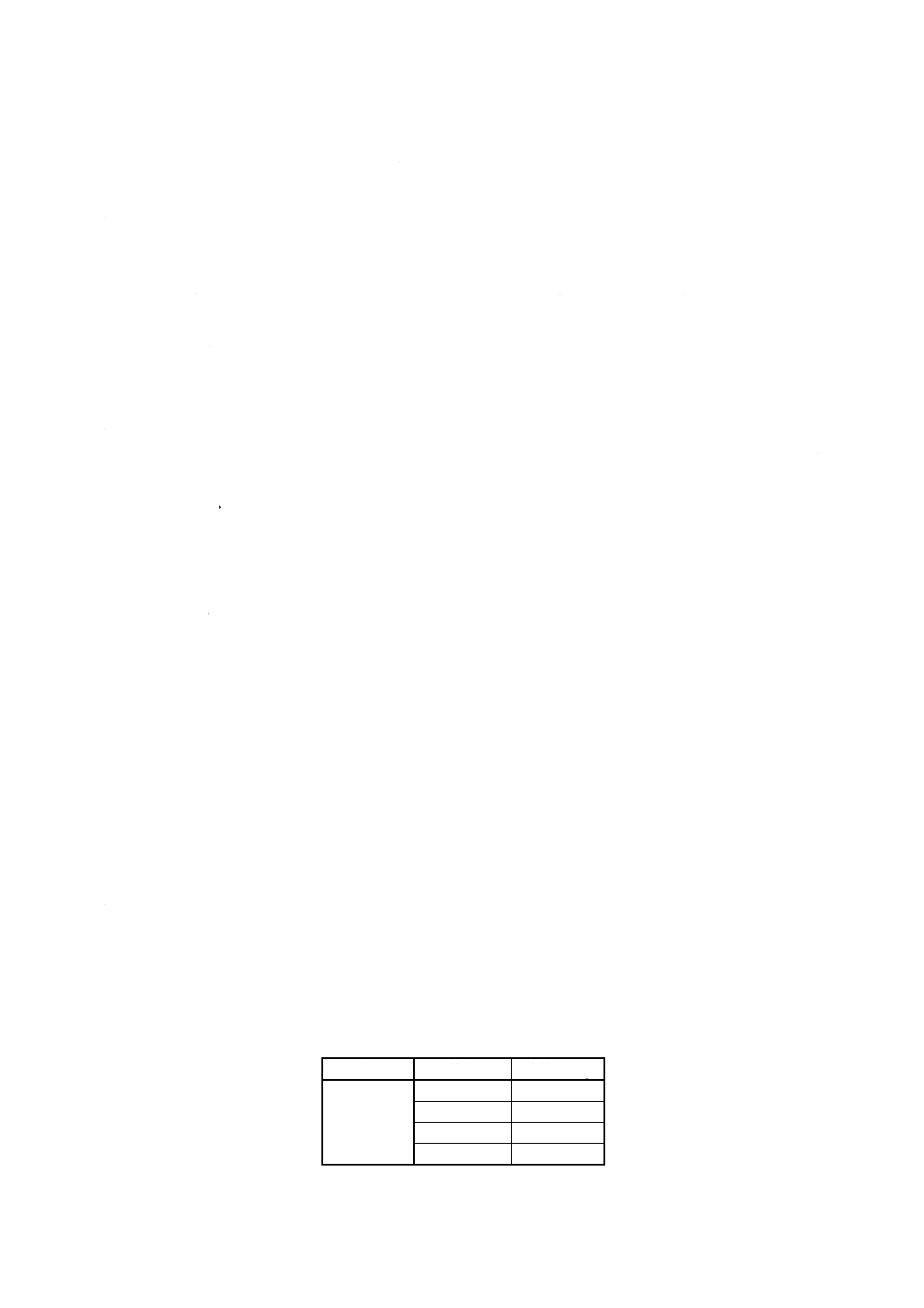

試料の量 リーフィング価の測定に使用する試料の量は,表3に示す。

表3 試料の量

種類

等級

試料の量g

1種

a

3.0

b

2.5

c

2.0

d

1.5

12

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

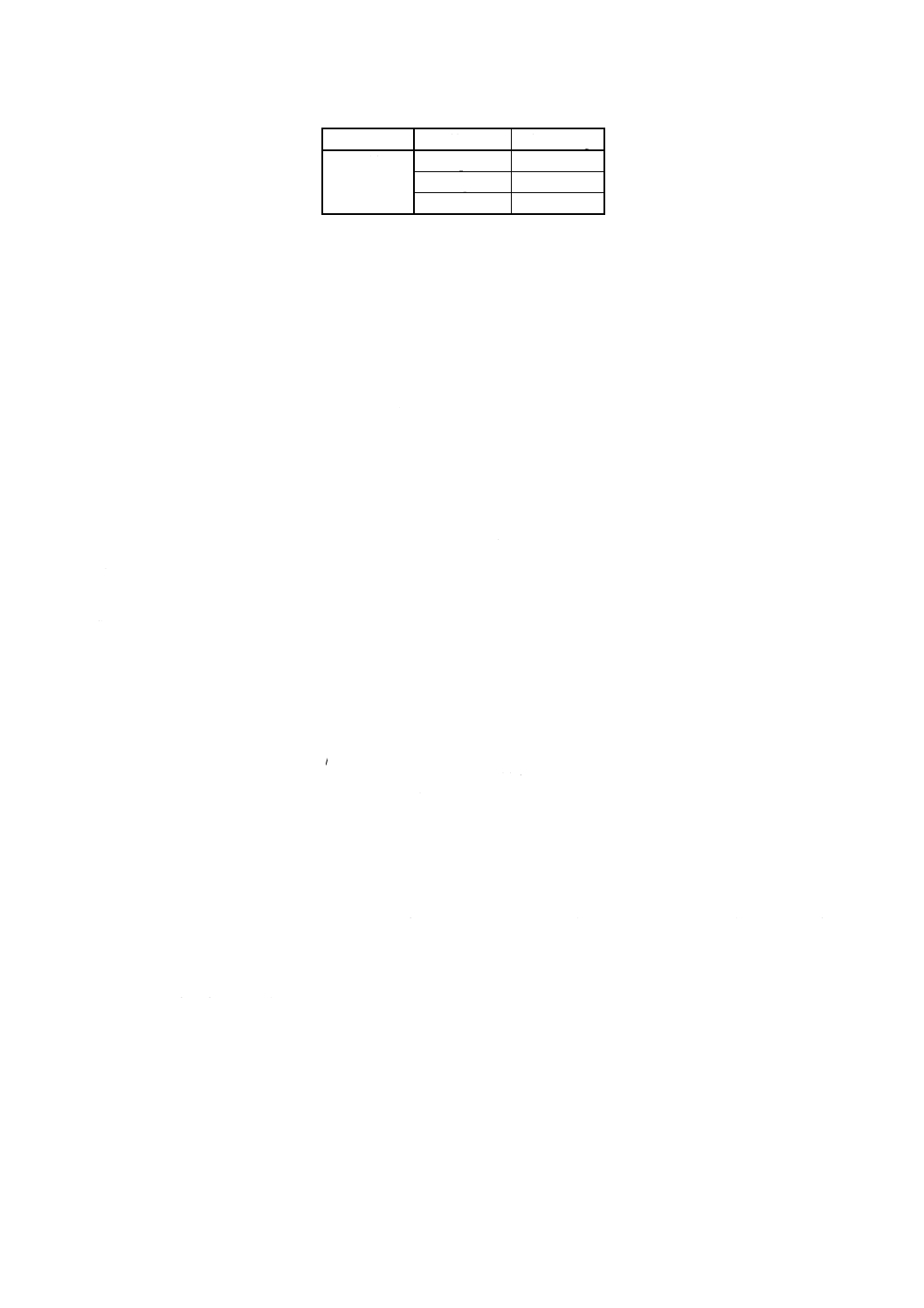

種類

等級

試料の量g

2種

p

3.0

q

2.5

r

2.0

8.7.6

操作 操作は,次のとおり行う。

a) ガラスシリンダー中にリーフィングテスト液5mlを入れ,加工されていないコルク栓でふたをし,24

時間以上静置する。

b) 試料の種類及び等級に応じて,表3に示した試料の量(4)をビーカー50mlに10mgのけたまで量り取る。

c) リーフィングテスト液25mlをメスシリンダーを用いて量り,そのうち約1mlをビーカー50ml内の試

料の上に入れ,均一な分散液が得られるまで,ガラス棒でかき混ぜる。

d) さらに,リーフィングテスト液約1mlを加えてかき混ぜる。25mlの残部のリーフィングテスト液を加

えてかき混ぜを続ける。このとき,気泡が分散液の中に入らないように注意する。

e) 直ちに,気泡が入らないように注意しながら分散液を,試験管に移す。

f)

直ちに試験管中に鋼製スパチュラを入れる。1秒間に90度の角度で回転し,1秒ごとに方向を逆転す

る操作を10秒間続ける。

g) 試験管の壁に接触しないように,鋼製スパチュラを6±1秒かけて一定の速さで引き上げ,あなを開け

たコルク栓にスパチュラを差し込み,ガラスシリンダーの中に壁に接触しないように垂直につるす。

h) 6分間静置した後,スパチュラの両面の全浸せき長さ及びき裂や破れのない,完全にリーフィングし

た領域の長さをミリメートルのけたまで測る。

i)

b)〜h)の操作を繰り返し行う。

注(4) 試料の水面拡散面積が,二つの等級の境界線の近くにあるときは,両等級のそれぞれに示され

た量を用いて,リーフィング価を測定し,両等級の試験結果を報告する。

8.7.7

計算 リーフィング価は,次の式によって算出し,2回の測定結果を平均して,小数点以下1けた

に丸める。

100

)

(

0

1

×

=

l

l

L

ここに,

L: リーフィング価 (%)

l0: 全浸せき長さ (mm)

l1: 完全にリーフィングした領域の長さ (mm)

8.7.8

リーフィング価のない場合のテスト 適切な容器の中で,50mlのキシレンに5gの試料を加え,激

しいかきまぜによって完全に分散する。5分間静置し,キシレンの表面にアルミニウム粉の有無を観察す

る。表面にアルミニウム粉がない場合は,リーフィング価がないものとする。

8.8

水分 アルミニウム顔料中の水分の測定は,JIS K 0068の2.1(カールフィッシャー法)による。試

料の量は,約2gとする。

備考 アルミニウム顔料と共に塩素系炭化水素溶剤を使用する場合,加熱などによって急激な発熱反

応を起こす可能性がある。

8.9

乾燥顔料中の他の金属

8.9.1

要旨 試料を乾燥粉末として,銅,鉄,けい素,亜鉛及び鉛を分析する。

8.9.2

試料の準備 乾燥顔料中の他の金属の定量に用いる試料は,8.3及び8.7によって得た,溶剤可溶

物を除いたアルミニウム顔料の乾燥粉末を使用する。

8.9.3

銅 乾燥顔料中の銅の定量は,JIS H 1306又はJIS H 1354による。

13

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.9.4

鉄 乾燥顔料中の鉄の定量は,JIS H 1306又はJIS H 1353の6.(o-フェナントロリン吸光光度法)

による。

8.9.5

けい素 乾燥顔料中のけい素の定量は,JII H 1352の5.1(モリブデン黄法)による。

8.9.6

亜鉛 乾燥顔料中の亜鉛の定量は,JIS H 1356による。

8.9.7

鉛 乾燥顔料中の鉛の定量は,JIS H 1306による。

8.9.8

計算 乾燥顔料中の他の金属の定量値は,次の式によって算出する。ただし,鉛については,別途

その定量値を報告する。

Z

Y

X

W

V

I

+

+

+

+

=

ここに,

I: 乾燥顔料中の他の金属 (%)

V: 乾燥顔料中の銅の定量値 (%)

W: 乾燥顔料中の鉄の定量値 (%)

X: 乾燥顔料中のけい素の定量値 (%)

Y: 乾燥顔料中の亜鉛の定量値 (%)

Z: 乾燥顔料中の鉛の定量値 (%)

9. 検査 検査は,8.によって試験したとき,表1及び表2に適合しなければならない。

10. 表示 アルミニウム顔料の容器の見やすい箇所に,次の事項を表示しなければならない。

a) 規格名称

b) 種類及び等級

c) 正味の質量

d) 製造業者名又はその略号

e) 製造年月又はその略号

f)

製造番号又はロット番号

関連規格 JIS H 1364 アルミニウム合金中のビスマス及び鉛定量方法

JIS K 5101 顔料試験方法

JIS K 5410 塗料用試験板

JIS K 5421 ボイル油及び煮あまに油

JIS K 5492 アルミニウムペイント

JIS K 5531 ニトロセルロースラッカー

JIS K 5538 ラッカー系シンナー

14

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS B 7525 比重浮ひょう

JIS H 1306 アルミニウム及びアルミニウム合金の原子吸光分析方法

JIS H 1352 アルミニウム及びアルミニウム合金中のけい素定量方法

JIS H 1353 アルミニウム及びアルミニウム合金中の鉄定量方法

JIS H 1354 アルミニウム及びアルミニウム合金中の銅定量方法

JIS H 1356 アルミニウム及びアルミニウム合金中の亜鉛定量方法

JIS K 0068 化学製品の水分測定方法

JIS K 2201 工業ガソリン

JIS K 2235 石油ワックス

JIS K 5400 塗料一般試験方法

JIS K 5500 塗料用語

JIS K 8034 アセトン(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8271 キシレン(試薬)

JSI K 8812 2-ブタノール(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS Z 8801 試験用ふるい

付表2 対応国際規格

ISO 760 : 1978 Determination of water−Karl Fisher method (General method)

ISO 787/2 : 1981 General methods of test for pigments and extenders−Part 2 : Determination of

matter volantile at 105 degrees C

ISO 793 : 1973 Aluminium and aluminium alloys−Determination of iron−Orthophenanthroline

photometric method

ISO 795 : 1976 Aluminium and aluminium alloys−Determination of copper content−

Oxalydihydrazide photometric method

ISO 808 : 1973 Aluminium and aluminium alloys−Determination of silicon−Spectrophotometric

method with the reduced silicomolybdic complex

ISO 1247 : 1974 Aluminium pigments for paints

ISO 1784 : 1976 Aluminium alloys−Determination of zinc−EDTA titrimetric method

ISO 3980 : 1977 Aluminium and aluminium alloys−Determination of copper−Atomic absorption

Spectrophotometric method

ISO 5194-1981 Aluminium and aluminium alloys−Determination of zinc content−Flame atomic

absorption Spectrometric method

ISO 842-1984 Raw materials for paints and vanishes−Sampling

15

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 有機溶剤可溶分

1. 適用範囲 この附属書は,本体のアセトン可溶分に関するもので,(国際規格に規定)アセトンに代わ

って混合溶剤を使用する有機溶剤可溶分の定量方法について規定する。

2. 有機溶剤可溶分の定量 ノンリーフィング顔料である3種及び4種に適用する。

2.1

原理 サンプルは溶剤に分散され,溶剤で抽出可能なものはろ過し,乾燥後質量を量る。

2.2

試薬

2.2.1

溶剤混合物,容量で3部のトルエンと1部のジエチルエーテルとを混合して得られ,密度は

0.720g/ml。

2.2.2

軽質石油スピリット,沸点範囲は40℃〜60℃。

備考 石油ベンジンも使用することができる。

2.3

装置

るつぼガラスろ過器 空げき率グレードp16(孔サイズ,インデックス16μm)の焼結されたガラスフィル

ターるつぼ。

2.4

操作方法

2.4.1

予備処理 約2gの材料を1mgのけたまでひょう(秤)量し,250mlのビーカーに入れ,20mlの溶

剤混合物(2.2.1)中に分散させ,ビーカーを振とうしてかき混ぜる。

2.4.2

定量 十分に分散したならば,更に10mlの溶剤混合物を添加し,ビーカーを振とうして,十分に

かき混ぜ,それから金属のフレークが沈降するように1時間放置する。

表面に浮いている液体を静かに焼結ガラスフィルターるつぼ(2.3)に注ぎ,吸引ろ過し清浄なフラスコへ

入れる。

すべての液体をろ過したあとで,ビーカー中の残さに更に30mlの溶剤混合物を加え,アルミニウム顔

料が再分散するように振とうを繰り返す。焼結ガラスフィルターるつぼによってこの分散液をろ過し,ミ

ネラルスピリット(2.2.2)によってビーカーを洗浄する。フラスコから250mlのビーカーへろ液を移し,最

小の容積約50mlになるまで蒸発させる。

濃縮したろ液を質量既知の100mlのビーカーに移し,ミネラルスピリットで250mlのビーカーを洗浄し,

洗浄液は100mlビーカーへ移す。100mlのビーカーの内容物が乾燥するまで蒸発させ,105±2℃の温度で

1時間オーブンの中で加熱し,冷却後質量を量る。

2.5

結果の表示 有機溶剤可溶分を次式によって算出し質量として計算する。

(%)

100

0

1×

=mm

E

ここに,

m0: テスト部分の質量 (g)

m1: 残さの質量 (g)

16

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) リーフィングテスト液の調整

1. 適用範囲 この附属書は,本体のリーフィング価の規定に関連するもので,特にリーフィングテスト

液の調整方法について規定する。

備考 本体の規定においては,リーフィングテスト液の調整に使用する材料などは,日本国内で一般

的に入手可能な材料などを用いた場合で規定している。この附属書では,国際規格で規定され

ている材料などを使用したリーフィングテスト液の調整方法を規定した。

2. リーフィングテスト液の調整

2.1

材料

a) ホワイトスピリット キシレンを添加することによって,芳香族含有量が20% (V/V) に調整されたも

ので,比重 (d20) が0.780〜0.790の範囲にあること。

参考 ホワイトスピリットの代替溶剤を,JIS K 2201に規定する4号ミネラルスピリットから選択す

ることができる。

b) クマロン−インディン又は炭化水素樹脂(1) 0.5以下の酸価を有し,リーフィングテスト液を作ったと

き,温度23±2℃,24時間放置後,完全に溶解するもの。

注(1) 国際規格を作るために行われた実験室のテストでは,B2-TN/75と命名されたクマロン−インデ

ン樹脂(Verkaufsvereinigung fur Teerverwertung,エッセン,ドイツから入手可能)が用いられ,

満足すべきものであった。

2.2

リーフィングテスト液 2.1 b)の樹脂50gを2.1 a)のホワイトスピリット100gに溶解することによっ

て得られる,テスト液の比重 (d20) が0.877〜0.883の範囲にあること。溶解は50℃以下の温度で徐々に行

い,溶剤の蒸発による損失分をホワイトスピリットで補充する。

17

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 塗膜の外観

序文 この附属書は,本体及び附属書の規定に関連するもので,規定の一部ではない。

塗膜の外観については,国際規格との整合性の観点から,受渡者間で合意された方法によると改訂して

いる。しかしながら,試験方法を当事者間で話し合う際に,参考とされ得る具体的な方法に関する情報が

少ないため,この参考を一つの試験方法例として提供する。

1. 塗膜の外観 1種及び2種並びに3種及び4種のアルミニウム顔料より作製した塗膜は,その性質が

異なるため,それぞれ別の方法で試験を行う。

1.1

1種及び2種のアルミニウム顔料

1.1.1

要旨 試料と見本品を,それぞれビヒクルに分散し,得られた分散体をガラス板の上に展色して,

その色,平滑度,つや,むら,つぶ,はじき及び光透過性を目視によって比べる。

1.1.2

材料 材料は,次のとおりとする。

a) ビヒクル(1)(2) ビヒクルは,次のいずれかを用いる。

1) 油ワニス JIS K 5492に規定する油性のワニス。

2) ボイル油 JIS K 5421に規定するボイル油。

3) 煮あまに油 JIS K 5421に規定する煮あまに油。

注(1) ビヒクルは,JIS K 2201に規定する4号で薄めて,粘度(温度20±1℃)が,0.8〜1.2Pa・sの範囲

になるように調整したものを使用する。

(2) 当事者間の合意によって,別に定めたビヒクルを用いることができる。

b) 試験板(3) JIS K 5410に規定するガラス板 (200×150×5mm)。

注(3) 受渡当事者間の合意によって,他の試験板を用いることができる。

1.1.3

装置及び器具 装置及び器具は,次のとおりとする。

a) 化学はかり 10mgのけたまで量れるもの。

b) フィルムアプリケーター すきま100±3μmのもの。

c) ビーカー JIS R 3503に規定する呼び用量100ml。

d) ガラス棒 直径約6mm,長さ約150mmのもの。

1.1.4

試験片の作製 試験片の作製は,次のとおり行う。

a) 試料10.00g(4)を,ガラス棒と共にビーカー100mlに量り取る。

b) a)の試料にビヒクル40.0g(4)を少量ずつ加えながらガラス棒で均等に分散して分散体を作る。

c) 見本品についてもa)〜b)の操作を行う。

d) 試料で作った分散体を,水平に置いたガラス試験板の上に置き,すきま100±3μmフィルムアプリケ

ーターを用いて引き伸ばし展色する。

e) 見本品についてもd)の操作を行う。

f)

展色したものを水平にして,温度20±1℃,湿度 (65±5) %の状態で,48時間以上乾燥する。

注(4) 配合量は,当事者間の合意によって別に取り決めることができる。

1.1.5

操作 操作は次のとおり行う。

a) 拡散昼光のもとで,試料と見本品の試験片を並べて置き,塗膜の色,平滑度,つや,むら,つぶ及び

はじきの程度を目視によって比べる。

18

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料と見本品の試験片を並べて,裏面から蛍光灯の光を透かして見て,光の透過性を目視によって比

べる。

参考 当事者間の合意によって,60度鏡面光沢度について取り決めることができる。この場合,60

度鏡面光沢度の測定は,JIS K 5400の7.6(鏡面光沢度)に従って測定する。

1.1.6

判定 塗膜に“はじぎ”がなく,“色”,“平滑度”,“つや”,“むら”及び“つぶ”が見本品と同等

のときで,また,裏面から蛍光灯の光を透かして見て,見本品と同等で光を透過しないときは,“見本品と

比べて差異が少ない”とする。

1.2

3種及び4種のアルミニウム顔料

1.2.1 要旨 試料と見本品を,それぞれペイントコンディショナー形振とう機を用いてビヒクルに分散し,

得られた分散体を試験板の上に並べて展色し,その“色”,“つや”,“むら”,“つぶ”,“はじぎ”及び“光

透過性”を目視によって比べる。

1.2.2

材料 材料は,次のとおりとする。

a) ビヒクル(5)(6) JIS K 5531に規定する仕上用クリヤーラッカー。

注(5) ビヒクルは,シンナーで薄めて粘度(温度20±1℃)が,2.8〜3.2Pa・sの範囲になるように調整

したものを使用する。

(6) 当事者間の合意によって,他のビヒクルを用いることができる。

b) シンナー(7) JIS K 5538に規定するもの。

注(7) ビヒクルを当事者間で取り決めたときには,それに適した他のシンナーを用いる。

c) 試験板(8) 試験板は,次のいずれかを用いる。

1) アート紙 耐溶剤性の透明塗料を平滑に塗布したもの。

2) ポリエステルフィルム 厚さ30〜100μmの無色透明なもの。

3) ガラス板 JIS K 5410に規定するガラス板 (200×150×5mm)。

注(8) 当事者間の合意によって,他の試験板を用いることができる。

1.2.3

装置及び器具 装置及び器具は,次のとおりとする。

a) ペイントコンディショナー形振とう機 JIS K 5101の5.2(1.1)(ペイントコンディショナー形振とう

機)に規定するもの。

b) 化学はかり 10mgのけたまで量れるもの。

c) フィルムアプリケーター すきま200±4μmのもの。

d) ガラス瓶 容量約140ml,高さ約90mmで,ねじ込みの外ぶたとプラスチック製の内ぶたをもつ広口

瓶。

e) ガラス板又は吸引板 アート紙,ポリエステルフィルムなどの試験板を水平に保持できるもの。

f)

ガラス棒 直径約6mm,長さ約150mmのもの。

1.2.4

試験片の作製 試験片の作製は,次のとおり行う。

a) 試料4.00g(9)及びシンナー10.0g(9)をガラス瓶に量り採る。

b) ガラス瓶にふたをして,ペイントコンディショナー形振とう機のホルダーに取り付け,5分間(9)振と

うし,アルミニウム顔料の予備分散を行う。

c) ガラス瓶のふたを取り,ビヒクル76.0g(9)を,ガラス瓶に量り採る。

d) 見本品についても,a)〜c)の操作を行う。

e) 試料を入れたガラス瓶及び見本品を入れたガラス瓶を,ペイントコンディショナー形振とう機のホル

ダーに取り付け,20分間(9)振とうし,アルミニウム顔料の分散体を作る。

19

K 5906 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

分散体を入れたガラス瓶を30分間静置して,気泡を除く。

g) ガラス瓶のふたを取り,ガラス棒で分散体をかき混ぜる。

h) 試験板を,水平に置いた平らなガラス板又は吸引盤上に置く。

i)

試料と見本品の分散体の少量を,試験板上に並べて置き,すきま200±4μmのフィルムアプリケータ

ー(9)を用いて接するように展色する。

j)

展色したものを,水平にして標準状態で24時間又は温度50±1℃で30分間以上(9)乾燥する。

注(9) 試料,ビヒクル及びシンナーの配合割合,振とう時間,フィルムアプリケーターのすきま及び

乾燥時間は,当事者間の合意によって別に取り決めることができる。

1.2.5

操作 操作は,次のとおり行う。

a) 拡散昼光のもとで,試料及び見本品を展色した試験片の色,平滑度,つや,むら,つぶ及びはじきの

程度を目視によって比べる。

b) 試料及び見本品を展色した試験片の裏面から蛍光灯の光を透かして見て,光の透過性を目視によって

比べる。

参考 当事者間の合意によって,色差について取り決めることができる。この場合,色差の測定はJIS

K 5400の7.4.2(計測法)に従って測定する。

1.2.6

判定 塗膜にはじきがなく,色,平滑度,つや,むら及びつぶが見本品と同等のときで,また,光

の透過性についても見本品と同等のときは,見本品と比べて差異が少ない”とする。

JIS K 5906(塗料用アルミニウム顔料)改正原案作成委員会 構成表

氏名

所属

(委員長)

金 子 純 一

日本大学生産工学部

後 藤 敬 一

通商産業省基礎産業局

増 田 優

通商産業省基礎産業局

大 嶋 清 治

工業技術院標準部

相 川 光 夫

工業技術院物資工学工業技術研究所

冬 木 亨

社団法人日本塗料検査協会

小 沢 都美男

日本ペイント株式会社

稲 村 恵 三

関西ペイント株式会社

小 川 進

大日本塗料株式会社

西 島 幹 男

株式会社トウペ

山 崎 不二雄

社団法人日本塗料工業会

池 田 眞 和

東洋アルミニウム株式会社

石 川 忠 敬

旭化成メタルズ株式会社

井 上 時 夫

昭和アルミパウダー株式会社

古 川 淳 二

大和金属粉工業株式会社

蠏 庄 作

社団法人軽金属協会

(事務局)

佐々木 侑 慥

社団法人軽金属協会