K 5660:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 ホルムアルデヒド放散等級区分 ··························································································· 2

5 品質······························································································································· 2

6 見本品···························································································································· 3

7 試験方法 ························································································································· 3

7.1 サンプリング ················································································································ 3

7.2 試験用試料の検分及び調整······························································································· 3

7.3 試験の一般条件 ············································································································· 3

7.4 容器の中の状態 ············································································································· 4

7.5 塗装作業性 ··················································································································· 4

7.6 塗膜の外観 ··················································································································· 5

7.7 低温安定性 ··················································································································· 5

7.8 表面乾燥性 ··················································································································· 5

7.9 隠ぺい率 ······················································································································ 5

7.10 鏡面光沢度 ·················································································································· 6

7.11 耐水性 ························································································································ 6

7.12 耐アルカリ性 ··············································································································· 7

7.13 耐洗浄性 ····················································································································· 8

7.14 耐湿潤冷熱繰返し性 ····································································································· 10

7.15 促進耐候性 ················································································································· 10

7.16 屋外暴露耐候性 ··········································································································· 11

8 検査······························································································································ 11

9 表示······························································································································ 12

附属書A(規定)フィルムアプリケータ塗装 ············································································ 13

附属書B(参考)試験手順 ···································································································· 15

K 5660:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本塗料

工業会(JPMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よって,JIS K 5660:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5660:2008

つや有合成樹脂エマルションペイント

Glossy synthetic resin emulsion paint

1

適用範囲

この規格は,建築物及び構造物の,内外部のコンクリート,セメントモルタル面などの塗装に用いる,

つや有合成樹脂エマルションペイント(以下,塗料という。)について規定する。ただし,塗料には,ユリ

ア樹脂,メラミン樹脂,ユリア・メラミン共縮合樹脂,フェノール樹脂,レゾルシノール樹脂及びホルム

アルデヒド系防腐剤のいずれをも含まないものとする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5430 繊維強化セメント板

JIS K 3302 固形洗濯石けん

JIS K 5500 塗料用語

JIS K 5582 塩化ビニル樹脂エナメル

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-1-5 塗料一般試験方法−第1部:通則−第5節:試験板の塗装(はけ塗り)

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

JIS K 5600-1-8 塗料一般試験方法−第1部:通則−第8節:見本品

JIS K 5600-2-7 塗料一般試験方法−第2部:塗料の性状・安定性−第7節:貯蔵安定性

JIS K 5600-3-2 塗料一般試験方法−第3部:塗膜の形成機能−第2節:表面乾燥性(バロチニ法)

JIS K 5600-4-1 塗料一般試験方法−第4部:塗膜の視覚特性−第1節:隠ぺい力(淡彩色塗料用)

JIS K 5600-4-3 塗料一般試験方法−第4部:塗膜の視覚特性−第3節:色の目視比較

JIS K 5600-4-6 塗料一般試験方法−第4部:塗膜の視覚特性−第6節:測色(色差の計算)

JIS K 5600-4-7 塗料一般試験方法−第4部:塗膜の視覚特性−第7節:鏡面光沢度

JIS K 5600-5-11 塗料一般試験方法−第5部:塗膜の機械的性質−第11節:耐洗浄性

JIS K 5600-6-1 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:耐液体性(一般的方法)

JIS K 5600-7-4 塗料一般試験方法−第7部:塗膜の長期耐久性−第4節:耐湿潤冷熱繰返し性

JIS K 5600-7-6 塗料一般試験方法−第7部:塗膜の長期耐久性−第6節:屋外暴露耐候性

2

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5600-7-7 塗料一般試験方法−第7部:塗膜の長期耐久性−第7節:促進耐候性及び促進耐光性

(キセノンランプ法)

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

JIS K 5600-8-4 塗料一般試験方法−第8部:塗膜劣化の評価−第4節:割れの等級

JIS K 5600-8-5 塗料一般試験方法−第8部:塗膜劣化の評価−第5節:はがれの等級

JIS K 5600-8-6 塗料一般試験方法−第8部:塗膜劣化の評価−第6節:白亜化の等級

JIS K 5663 合成樹脂エマルションペイント及びシーラー

JIS K 6734 プラスチック−硬質ポリ塩化ビニルシート−タイプ,寸法及び特性−第2部:厚さ1 mm

未満のシート

JIS K 8575 水酸化カルシウム(試薬)

JIS Z 1524 包装用布粘着テープ

JIS Z 1525 包装用ポリ塩化ビニル粘着テープ

JIS Z 8401 数値の丸め方

JIS Z 8721 色の表示方法−三属性による表示

JIS Z 8722 色の測定方法−反射及び透過物体色

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 5500による。

4

ホルムアルデヒド放散等級区分

塗料のホルムアルデヒド放散等級区分は,F☆☆☆☆とする。

注記1 ホルムアルデヒド放散等級区分は,建築基準法による。

注記2 F☆☆☆☆は,7.3 b) 4) による塗装から7日後におけるJIS K 5601-4-1の3.(デシケータ法)

による放散量が,0.12 mg/L以下であることを示す。

5

品質

品質は,箇条7によって試験をしたとき,表1に適合しなければならない。

注記 表1に示した項目の試験に必要な試験板の材質,寸法及び枚数並びに試験日数を,附属書Bに

示す。また,この試験には,試料が約1 600 mL必要である。

3

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

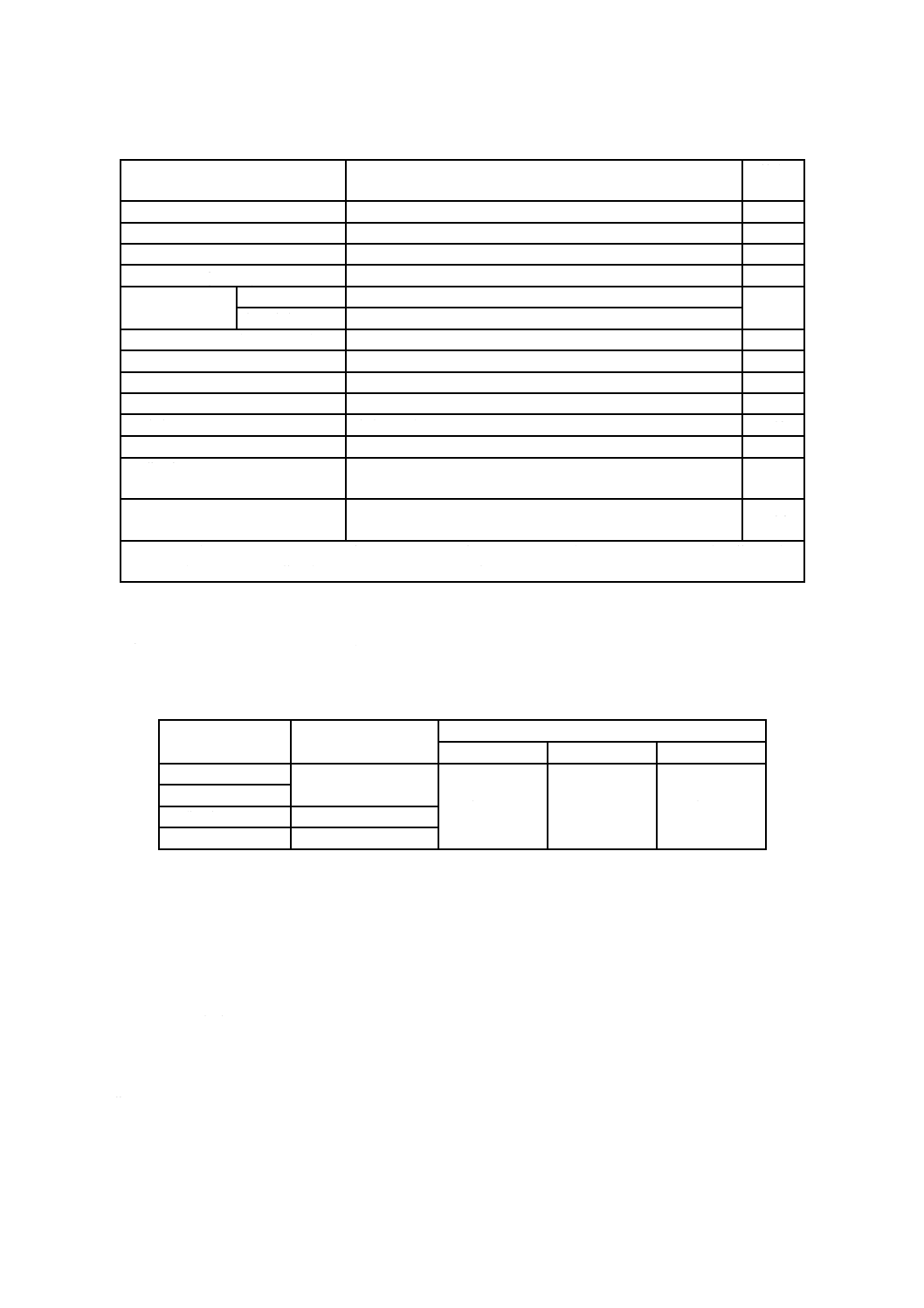

表1−品質

項目

品質

箇条

番号

容器の中の状態

硬い塊がなくて一様になる。

7.4

塗装作業性

支障がない。

7.5

塗膜の外観

正常である。

7.6

低温安定性 (−5 ℃)

変質しない。

7.7

表面乾燥性

常温乾燥

2時間以内で表面乾燥する。

7.8

低温乾燥

4時間以内で表面乾燥する。

隠ぺい率 %[白色及び淡彩色a)] 95以上

7.9

鏡面光沢度(60度)

70以上

7.10

耐水性

異常がない。

7.11

耐アルカリ性

異常がない。

7.12

耐洗浄性

洗浄に耐える。

7.13

耐湿潤冷熱繰返し性

湿潤冷熱繰返しに耐える。

7.14

促進耐候性

光沢保持率が60 %以上,白亜化の等級は1又は0で,色の変

化の程度が見本品に比べて差がない。

7.15

屋外暴露耐候性

白亜化の等級は2,1又は0で,割れ,はがれ,膨れ及び穴が

なく,色とつやとの変化の程度が見本品に比べて差がない。

7.16

注a) 淡彩色とは,白エナメルを主成分として作った塗膜に現れる,灰色,ピンク,クリーム色,薄い緑色,

水色などのような薄い色で,JIS Z 8721による明度Vが6以上9未満のものをいう。

6

見本品

見本品は,JIS K 5600-1-8の4.1.2 a)(見本品の区分)によって,表2とする。

表2−見本品

試験項目

観察項目

見本品の区分

形態

設定方式

品質水準

低温安定性

はけ目及び色の変化

塗料見本

社内見本品

限度見本品

塗膜の外観

促進耐候性

色の変化

屋外暴露耐候性

色及びつやの変化

7

試験方法

7.1

サンプリング

サンプリングは,JIS K 5600-1-2による。

7.2

試験用試料の検分及び調整

試験用試料の検分及び調整は,JIS K 5600-1-3による。

7.3

試験の一般条件

試験の一般条件は,次による。

a) 試験の場所 試験の場所は,次による。

1) 養生及び試験を行う場所は,JIS K 5600-1-6の4.1(標準条件)に規定する標準条件[温度23±2 ℃,

相対湿度 (50±5) %]で,直射日光を受けず,養生及び試験に影響を与えるガス,蒸気,ほこりな

どがなく,通風が少ない室内とする。ただし,低温安定性 (7.7),表面乾燥性 (7.8),耐湿潤冷熱繰

4

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

返し性 (7.14),促進耐候性 (7.15) 及び屋外暴露耐候性 (7.16) の試験では,試験の場所が他の条件

の場所を使用する場合があるため,この規格に従う。

2) 観察のときの光源は,JIS K 5600-4-3の5.2(自然昼光照明)の拡散昼光とする。ただし,JIS K 5600-4-3

の5.3(色観察ブースの人工照明)に規定する色観察ブースを用いてもよい。

b) 試験片の作製 試験板に,塗料を塗って乾燥したものを試験片とする。試験片の作製は,次による。

1) 試験板 試験板は,表面調整を行ったJIS A 5430に規定するフレキシブル板とする。ただし,表面

乾燥性 (7.8),隠ぺい率 (7.9),鏡面光沢度 (7.10) 及び耐洗浄性 (7.13) の場合,他の材質の試験板

を用いるため,この規格に従う。フレキシブル板の表面調整は,周辺をやすりで削って平らにし,

次に角を丸め,全面を流水で洗ってから互いに重なり合わないように立て掛けて,7日間以上乾燥

する。乾燥した試験板は,乾いたガーゼで表面をふく。

2) シーラーの塗装 耐水性 (7.11),耐アルカリ性 (7.12),耐湿潤冷熱繰返し性 (7.14),促進耐候性

(7.15) 及び屋外暴露耐候性 (7.16) では,試料を試験板に塗装する前に,試料の製造業者の指定する

JIS K 5663の附属書に規定する合成樹脂エマルションシーラーを1回塗装する。シーラーの塗付け

量は,100 cm2当たり1.2±0.2 mLとする。

3) 試料の薄め方 試料は,製造業者が指定する質量割合で水を加えてよくかき混ぜ,2時間放置して

から用いる。

なお,薄める割合を範囲で定めてあるときは,その範囲の中央の値をとる。ただし,容器の中の

状態 (7.4),表面乾燥性 (7.8),隠ぺい率 (7.9) 及び耐洗浄性 (7.13) の場合は,薄めずに用いる。

4) 試料の塗り方 試料の塗り方は,はけ塗りとし,JIS K 5600-1-5によって,1回ごとの塗付け量は,

100 cm2当たり0.9±0.1 mLで,間隔を24時間とり,2回塗りとする。はけ塗りに用いるはけの種類

及び塗り方は,JIS K 5600-1-5の附属書Aによる。ただし,塗装作業性 (7.5),低温安定性 (7.7),

表面乾燥性 (7.8),隠ぺい率 (7.9),鏡面光沢度 (7.10) 及び耐洗浄性 (7.13) は,それぞれ異なる塗

装方法を用いるため,この規格に従う。

5) 乾燥方法 乾燥方法は,自然乾燥とする。ただし,表面乾燥性 (7.8) の場合,他の条件の乾燥を用

いる場合があるので,この規格に従う。

なお,塗り終わってからの試験片の保持は,JIS K 5600-1-1の表1による。

6) 試験片周辺の塗り包み 耐水性 (7.11),促進耐候性 (7.15) 及び屋外暴露耐候性 (7.16) の試験では,

試験片の裏面及び周辺を,塗装及び乾燥後,同種の塗料で2〜3回塗り包んでおく。ただし,耐アル

カリ性 (7.12) の試験片の周辺の塗り包みは7.12 b)による。また,耐湿潤冷熱繰返し性 (7.14) の場

合は7.14 b)による。

7.4

容器の中の状態

容器の中の状態の試験は,JIS K 5600-1-1の4.1.2 a)(液状塗料の場合)による。

7.5

塗装作業性

塗装作業性の試験は,JIS K 5600-1-1の4.2.3 b)(2回塗りの場合)による。ただし,試験板,操作及び

判定は,次による。

a) 試験板 試験板は,寸法500 mm×200 mm×4 mmのフレキシブル板とする。

b) 操作 試験板の平滑な片面を上向きにして水平に置き,試料をはけで塗る。試験板1枚当たりの塗付

け量は,1回目は10±1 mLの範囲で,はけの運びが容易になる量とし,2回目は9±1 mLの範囲とす

る。1回目が塗り終わってから2回目を塗るまでの乾燥方法は,試験板の長辺を水平に,短辺を水平

面に対し約85度の角度で立て掛け,7.3 a) 1) に示す場所で24時間とする。

5

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,試験片の作製時に7.6に用いる見本品を同時に作製しておく。見本品は,箇条6による。

c) 判定 2回目のはけ塗りで,はけの運びが困難でないとき,“支障がない。”とする。

7.6

塗膜の外観

塗膜の外観の試験は,次による。

a) 試験片 試験片は,7.5の試験に適合した試験片を用いる。見本品は,7.5 b) によって作製したものを

用いる。

b) 試験方法 試験方法は,JIS K 5600-1-1の4.4(塗膜の外観)による。7.5で試料及び見本品を塗り付

けた後,7.3 a) 1)に示す場所で24時間乾燥する。

c) 判定 塗面を目視によって観察する。穴,たるみ,つやむら及び色むらがなく一様な塗膜で,見本品

に比べて,はけ目の程度が大きくなく,かつ,見本品と比べて色の変化に差異がないとき,“正常であ

る。”とする。

7.7

低温安定性

低温安定性の試験は,次による。

a) 試験板 試験板は,寸法500 mm×200 mm×4 mmのフレキシブル板とする。試料用及び見本品用に各

1枚を用いる。見本品は,箇条6による。

b) 試験片の作製 容器に入れた試料及び見本品を低温恒温器に入れる前に,試験板2枚に7.3 b) 4) によ

って,それぞれ1回目の塗付けだけを行い,7.3 a) 1) に示す場所で静置する。

c) 試験方法 試験方法は,JIS K 5600-2-7の4.(低温安定性)による。

温度−5±1℃の保持を3回繰り返した試料及び見本品を,7.3 a) 1) に示す場所で6時間静置した後,

容器の中の状態をかき混ぜて観察する。試料及び見本品が一様になった後,7.7 b) で塗った試験片に

7.3 b) 4) によって2回目の塗付けを行う。7.3 a) 1) に示す場所で24時間乾燥する。

d) 判定 低温試験後の容器の中の試料に硬い塊がなく,かき混ぜたとき容易に一様になり,2回目の塗

付けで塗装作業性に支障がなく,乾燥後の塗膜の外観を,目視によって観察し,穴,たるみ,つやむ

ら及び色むらがなく,一様で,見本品に比べて,はけ目の程度に差がなく,かつ,見本品と比べて色

の変化に差異がないとき,“変質しない。”とする。

7.8

表面乾燥性

表面乾燥性の試験は,次による。

a) 試験板 試験板は,寸法200 mm×100 mm×2 mmのJIS K 5600-1-4の5.5(ガラス板)に規定するガ

ラス板を,JIS K 5600-1-4の5.5.2(溶剤洗浄による調整)によって調整して用いる。

b) 試験片の作製 試験板の片面に,附属書Aに規定するすき間150 μmのフィルムアプリケータを用い

て,試料を薄めずに塗る。

c) 試験方法 試験方法は,JIS K 5600-3-2による。ただし,試験をする前の乾燥は,JIS K 5600-1-1の

4.3.4 a)(常温乾燥)及びJIS K 5600-1-1の4.3.4 b)(低温乾燥)とし,常温乾燥では7.3 a) 1) に示す

場所で2時間後に,低温乾燥の場合は5±1 ℃に設定した恒温器に4時間放置後,恒温器から取り出

して,7.3 a) 1) に示す場所で20分間放置した後,それぞれ試験を行う。

d) 判定 試験を目視によって観察し,常温乾燥では2時間以内,低温乾燥の場合は4時間以内に試験を

行い,いずれの場合にも,塗膜表面に損傷を与えず,すべてのバロチニをはけで除去できたとき,常

温乾燥では“2時間以内で表面乾燥する。”とし,低温乾燥では“4時間以内で表面乾燥する。”とする。

7.9

隠ぺい率

隠ぺい率の試験には,白色又は淡彩色の塗料を用いる。隠ぺい率の試験は,次による。

6

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験紙 試験紙は,JIS K 5600-4-1の4.1.2[方法B(隠ぺい率試験紙)]による。

b) 試験片の作製 隠ぺい率試験紙を平らなガラス板の上に水平に固定し,その上に附属書Aに規定する,

すき間150 μmのフィルムアプリケータを用いて,試料を薄めずに塗る。試料は白色又は淡彩色を用

いる。塗装後,塗面を上向きに水平にして,7.3 a) 1)に示す場所で48時間乾燥したものを試験片とす

る。試験片は1枚作製する。

c) 操作 試験片の白地上及び黒地上の塗膜の各4か所以上について,JIS Z 8722に規定する,色の測定

方法によって,三刺激値のうちY値を算出し,白地上及び黒地上それぞれの平均値YW(白地上)及び

YB(黒地上)を求める。

d) 計算 YW及びYBから試験片の隠ぺい率を求める。YB/YWを百分率で計算し,JIS Z 8401によって整数

2けたに丸める。

e) 判定 白色及び淡彩色の隠ぺい率は,95 %以上を合格とする。

7.10 鏡面光沢度

鏡面光沢度の試験は,JIS K 5600-4-7による。ただし,試験板,試験片の作製及び幾何条件は,次によ

る。

a) 試験板 試験板は,寸法200 mm×100 mm×2 mmの平らなガラス板を,JIS K 5600-1-4の5.5.2(溶剤

洗浄による調整)によって調整して用いる。

b) 試験片の作製 試験板の片面に,附属書Aに規定する,すき間150 μmのフィルムアプリケータを用

いて試料を塗り,塗面を水平に置いて7.3 a) 1) に示す場所で,48時間乾燥する。

c) 幾何条件 幾何条件の測定角度は,60度とする。

d) 試験方法 試験方法は,JIS K 5600-4-7の9.(鏡面光沢計の校正)及び10.(手順)による。

e) 判定 幾何角度60度の鏡面光沢度の平均が70以上を合格とする。

7.11 耐水性

耐水性の試験は,次による。

a) 試験板 試験板は,寸法150 mm×70 mm×4 mmのフレキシブル板4枚とする。

b) 試験片の作製 7.3 b) 2) によって,試験板の片面にシーラーを塗り付け,7.3 a) 1) に示す場所で5時

間乾燥した後,7.3 b) 4) によって,シーラー面の上に試料を塗り付ける。7.3 a) 1) に示す場所で24時

間乾燥する。試料を,同様に更に1回塗付けて,24時間7.3 a) 1)に示す場所で乾燥する。次に 3枚の

裏面及び周辺を7.3 b) 6) によって2〜3回塗り包み,7.3 a) 1)に示す場所で,試料を試験面に塗り付け

てから14日間乾燥し試験片とする。裏面及び周辺を塗り包んだ3枚を試験用試験片とし,残りの1

枚は,原状試験片とする。

c) 試験方法 試験方法は,JIS K 5600-6-1の7.4[手順A(単一の液相を使用)]とする。ただし,浸せ

き液及び操作は,次による。

1) 容器に,約150 mmの深さまで脱イオン水を入れて,液温を23±1 ℃に保つ。

2) 脱イオン水の中に,試験片を長辺が垂直になるよう糸でつるし,約120 mmの深さまで浸す。浸せ

き時間は,96時間とする。

d) 測定 規定時間終了後に引き上げて,7.3 a) 1) に示す場所で2時間放置した後,JIS K 5600-4-7によ

って鏡面光沢度(60度)の測定を行う。測定は,原状試験片1枚について塗面の3か所を測定し,3

か所の平均値をその1枚の鏡面光沢度とする。ただし,水に浸した3枚の試験片では,それぞれの浸

した部分の塗面の3か所の平均値とする。

e) 計算 光沢保持率は,次の式によって算出し,整数に丸める。

7

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

1×

=GG

R

ここに,

R: 光沢保持率 (%)

G 1: 耐水性試験後の鏡面光沢度

G 0: 原状試験片の鏡面光沢度

f)

判定 試験片を取り出した直後の目視による観察によって,試験片3枚のうち2枚以上について,塗

面にしわ,膨れ,割れ及びはがれがなく,かつ,2時間放置後の測定によって,試験片3枚の光沢保

持率が,いずれも80 %以上であるとき,“異常がない。”とする。

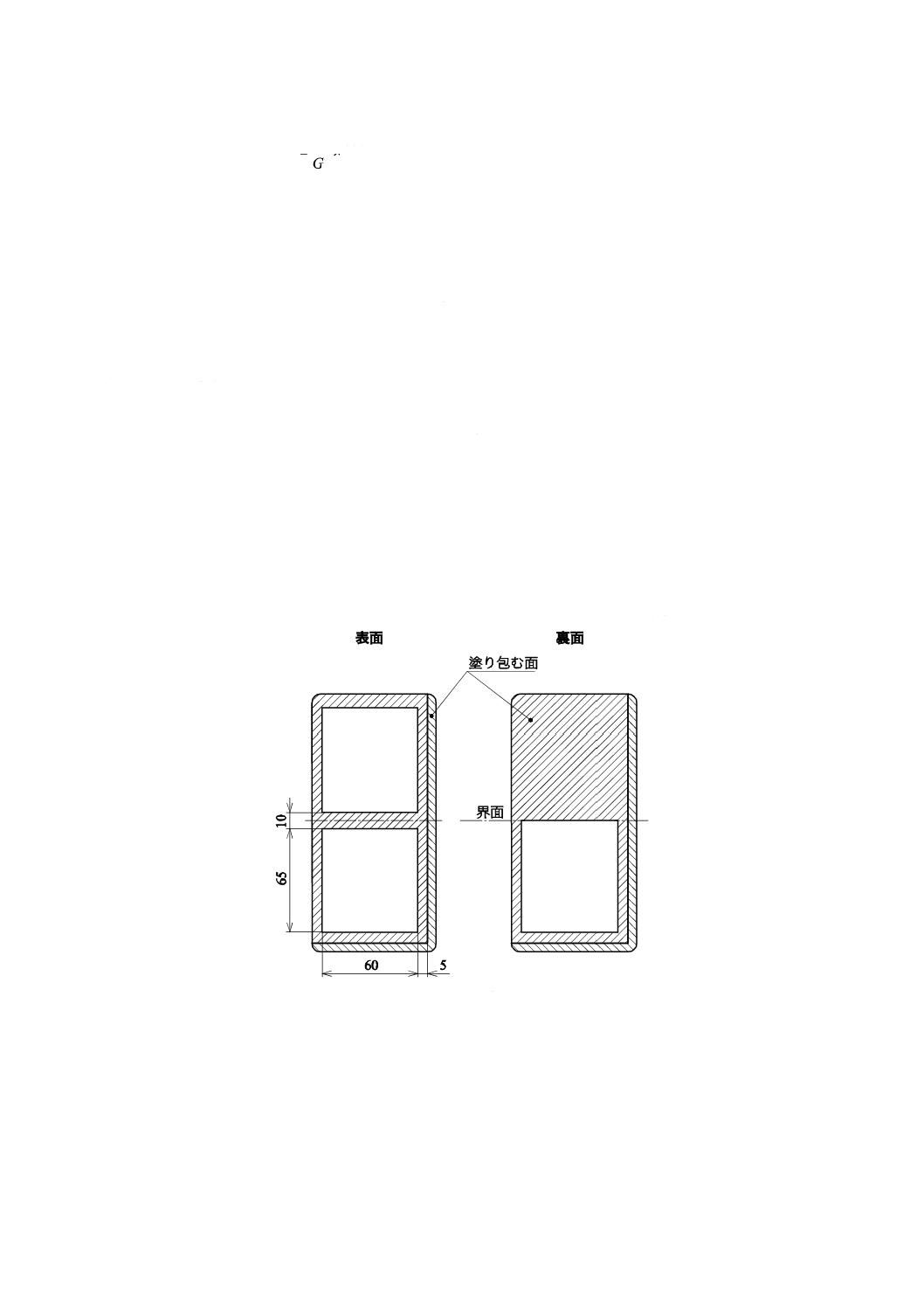

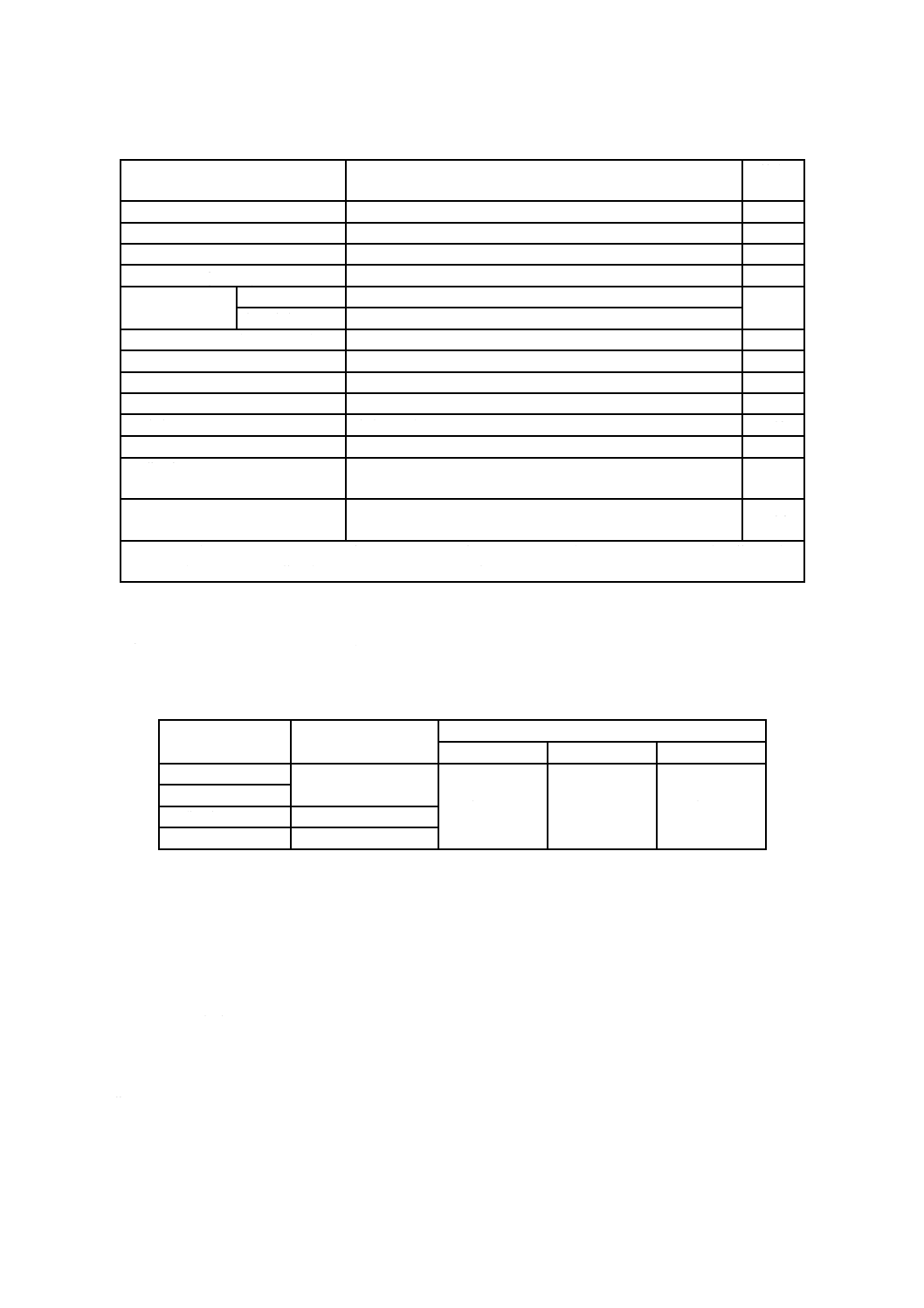

7.12 耐アルカリ性

耐アルカリ性の試験は,次による。

a) 試験板 試験板は,寸法150 mm×70 mm×4 mmのフレキシブル板4枚とする。

b) 試験片の作製 7.3 b) 2)によって,試験板にシーラーを塗り付け,7.3 a) 1)に示す場所で5時間乾燥し

た後7.3 b) 4)によって,その片面に一様に試料を塗り付け,7.3 a) 1)に示す場所で24時間乾燥する。

更に試料を7.3 b) 4)によって塗り重ね,7.3 a) 1)に示す場所で24時間乾燥する。試験片3枚の裏面及

び周辺の塗り包みは,図1に示すように試験片の裏面上半分及び周辺とアルカリ溶液の界面に相当す

る部分とを,同一塗料で2〜3回塗り包む。周辺を塗り包むときの塗り重ね幅は約5 mmとし,界面を

塗る幅は約10 mmとする。塗り包み後,7.3 a) 1)に示す場所で14日間乾燥し試験片とする。残りの1

枚は原状試験片とする。

単位 mm

図1−試験片の塗り包み

c) 試験方法 試験方法は,JIS K 5600-6-1の7.[方法1(浸せき法)]による。ただし,試験液,浸せき

条件及び評価方法は,次による。

1) 試験液は,JIS K 8575に規定する水酸化カルシウムを用いて調製した水酸化カルシウム飽和水溶液

とする。

2) 試験片を長辺が垂直になるようにして,図1に示す界面まで試験液に浸し,24時間後に引き上げて,

8

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流水で塗膜表面を軽く洗い流す。2時間放置した後,7.11d) によって鏡面光沢度(60度)を測定す

る。再び試験液に浸して,浸す時間が合計7日間となるまで浸せきする。浸せき温度は,23±1 ℃

とする。

d) 光沢保持率 7.11 e)によって光沢保持率を求める。ただし,試験液に浸した試験片では,表面の浸し

た部分の試料塗面の3か所の鏡面光沢度の平均値とする。

e) 判定 浸せき時間24時間後の,試験片3枚の光沢保持率が65 %以上で,かつ,7日間浸せきした後

に流水で軽く流した直後及び2時間後の塗膜の観察で,3枚の試験片のうち2枚以上に,JIS K 5600-8-2

による膨れの等級,JIS K 5600-8-4による割れの等級及びJIS K 5600-8-5によるはがれの等級が,そ

れぞれ0で,穴及び軟化を認めないとき,“異常がない。”とする。

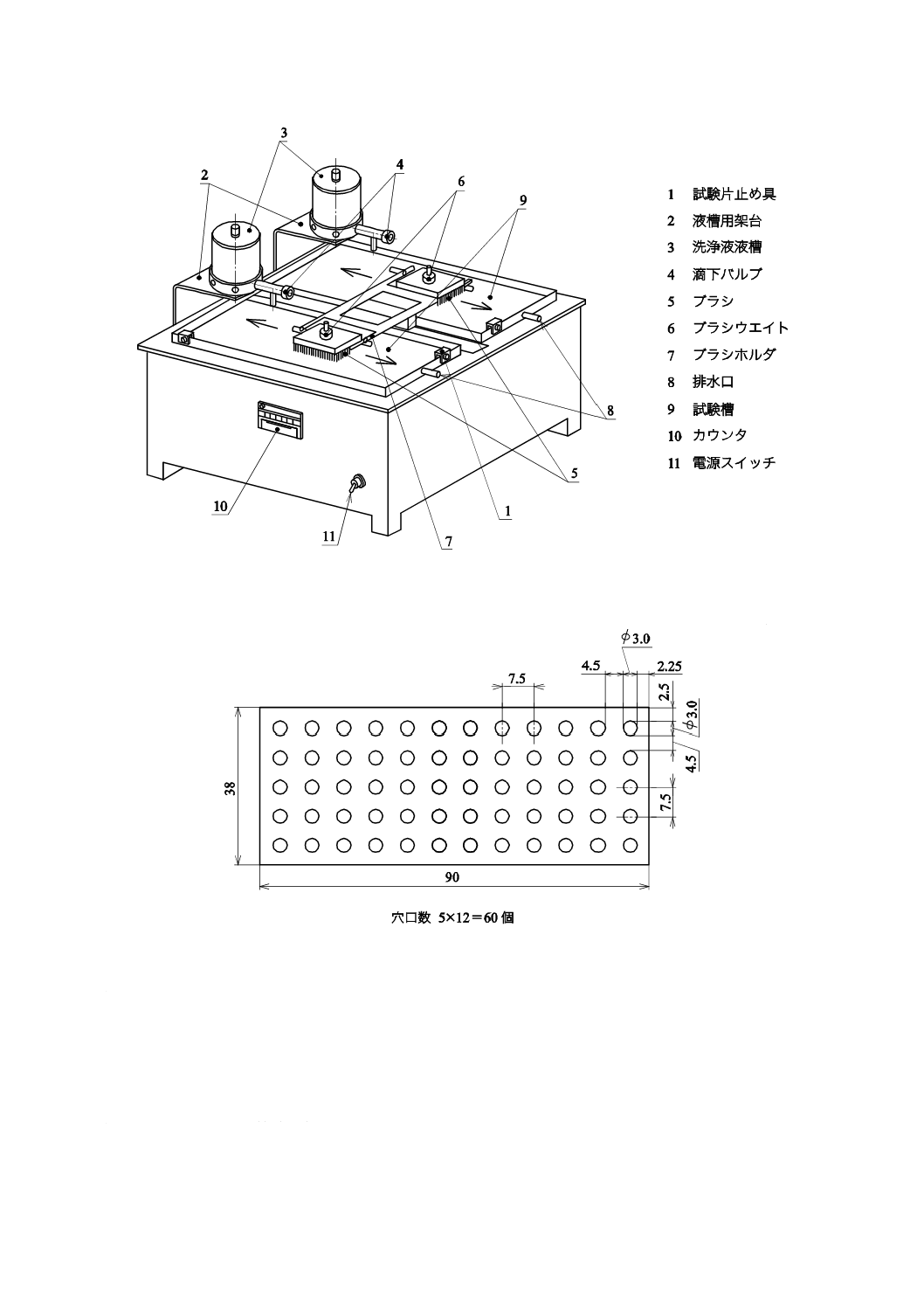

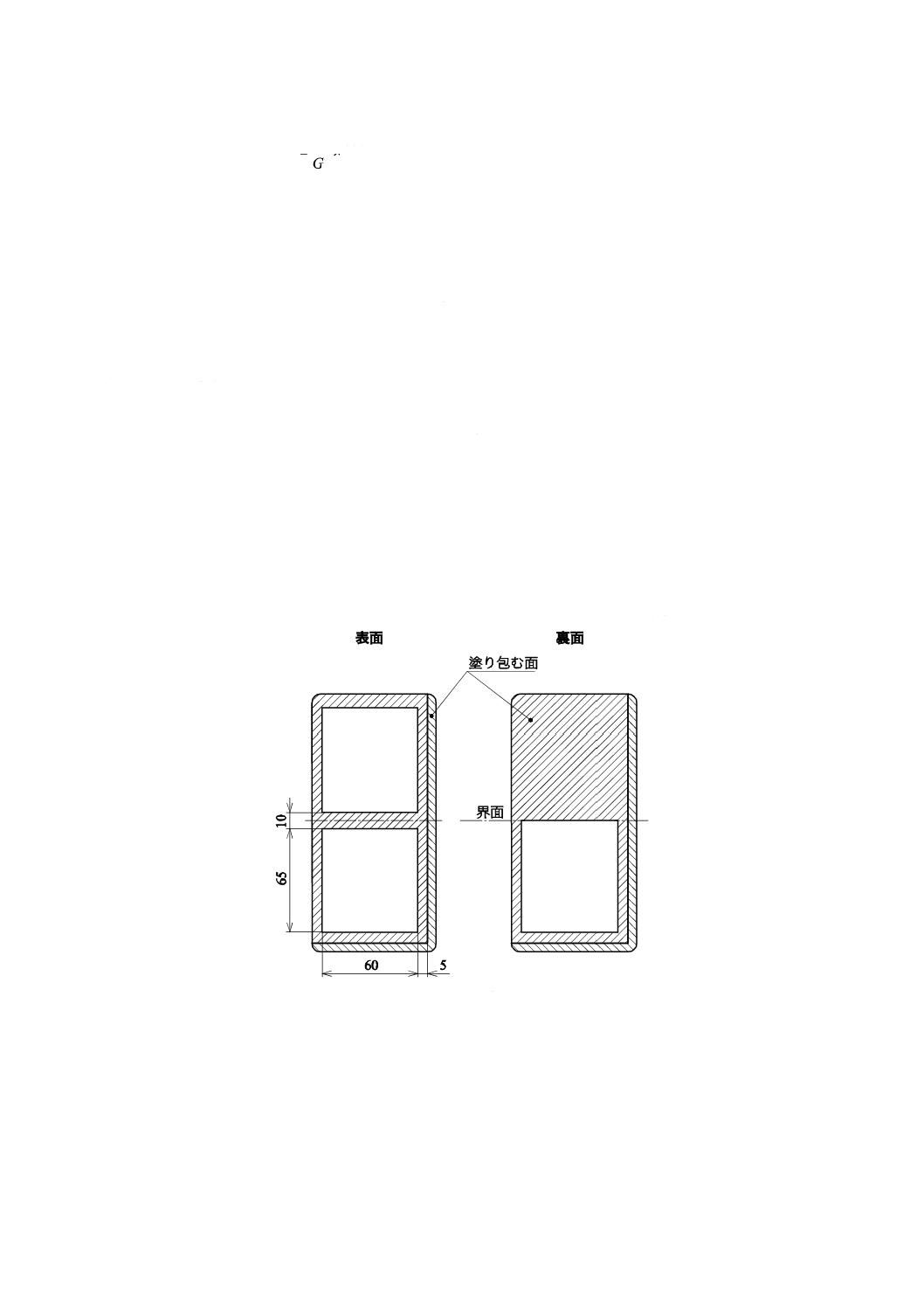

7.13 耐洗浄性

耐洗浄性の試験は,次による。

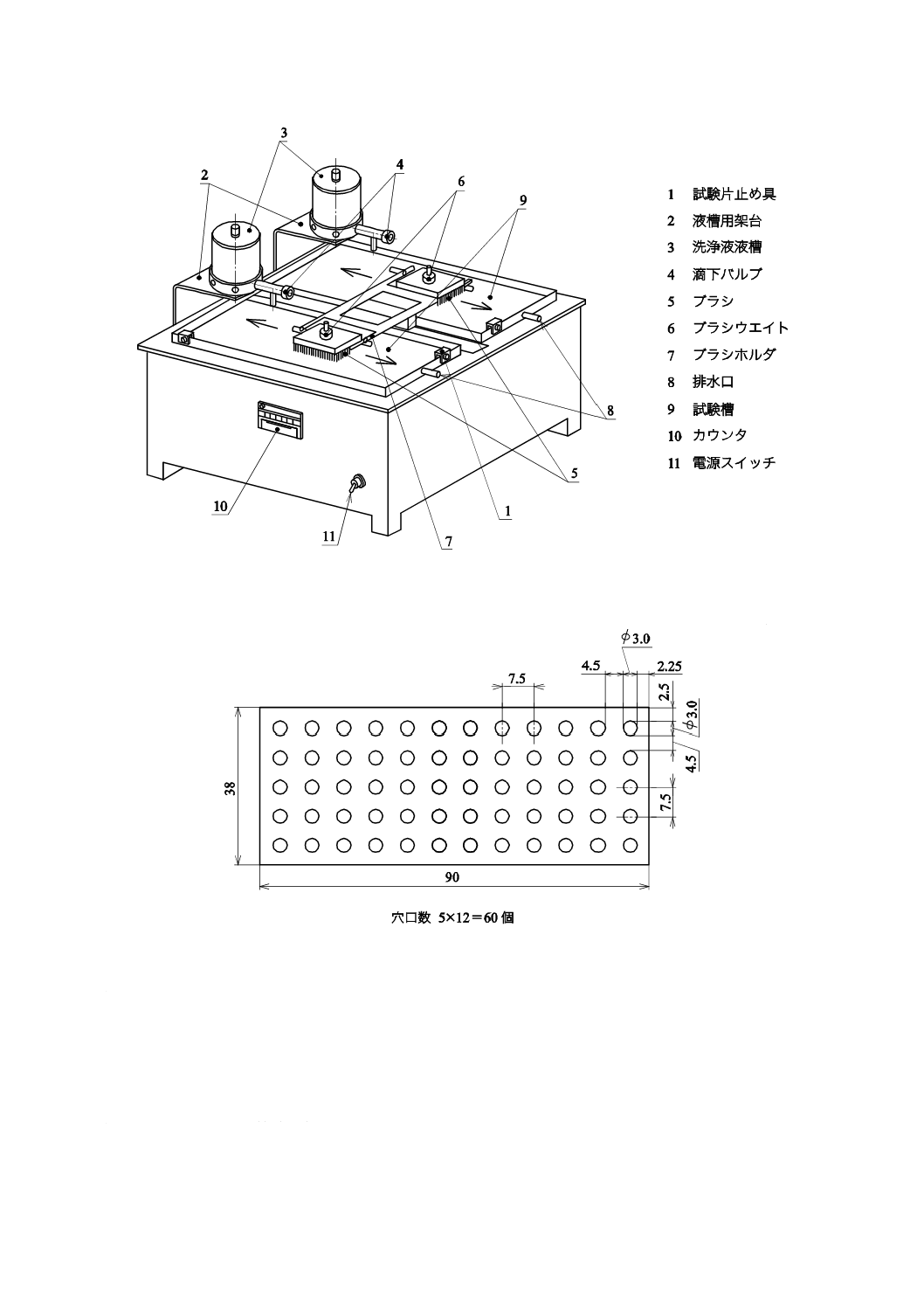

a) 装置・器具 装置は,JIS K 5600-5-11の6.3(湿潤摩耗試験装置)の湿潤摩耗試験装置で,試験槽,

洗浄液液槽,ブラシ,架台,モータ,駆動装置,しゅう(摺)動アーム,カウンタなどから構成し,

試験片の塗膜上をブラシが往復するものとし,次による。装置例を,図2に示す。ブラシ植毛平面図

の例は,図3に示す。

1) 試験槽は,SUS-27又は黄銅クロムめっき製とする。寸法430 mm×170 mm×15 mm以上の大きさで

排水口が付き,試験片を固定できるものとする。

2) 洗浄液液槽は,SUS-27又は黄銅クロムめっき製で,液ろ過用金網と滴下バルブが付き,試験片の上

に洗浄液を滴下できるものとする。

3) ブラシは,寸法90 mm×38 mmの台に,直径3 mmの穴を均等に開け,それぞれの穴に黒豚のかた

い毛を均等に植え,長さ19 mmの毛先を直角に平らに切りそろえたものとする(図3参照)。台は,

厚さ25 mmのきめ細かい堅い木又は厚さ13 mmのアルミニウム製のものとする。乾燥したブラシ

の総質量は,450±1 gとする。

4) カウンタは,4けた以上あるものとする。

9

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−洗浄試験装置(2連)の例

単位 mm

図3−ブラシ植毛平面図の例

b) 洗浄液 洗浄液は,JIS K 3302に規定する“無添剤”の石けん又は相当品を脱イオン水に溶かし,質

量分率0.5 %に調整したものを用いる。

c) 試験板 試験板は,JIS K 6734に規定する,寸法430 mm×170 mm×0.4 mmの硬質ポリ塩化ビニルシ

ート又はフィルムを用いる。試料の色が明るいときは黒色のシート又はフィルムを,暗い色のときは,

白色のシート又はフィルムを用いる。

d) 試験片の作製 硬質ポリ塩化ビニルシート又はフィルムを寸法430 mm×170 mm×3 mmの平らなガ

ラス板などの上に,JIS Z 1524又はJIS Z 1525に規定する耐水性のある粘着テープを用いて,空気及

10

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び異物が間に入らないようにして,水平に固定する。その上に附属書Aに規定する,すき間150 μm,

すき間の幅60 mm以上のフィルムアプリケータによって,試料を塗る。塗面を上向きに水平にして,

7.3 a) 1)に示す場所で14日間乾燥する。試験片は,2枚作製する。固定したガラス板を付けたまま試

験に用いる。

e) 試験方法 試験方法は,次による。

1) 試験片を,洗浄試験装置の試験槽の試験台に,塗面を上向きにして水平に固定する。

2) 洗浄液を十分に浸み込ませたブラシを塗面に載せ,こする面に洗浄液を滴下し,常にぬれた状態に

保ちながら塗面をこする。ブラシを1 000回往復した後,試験片を取り外し,水で洗い乾燥する。

f)

判定 ブラシでこすった跡の中央にあたる長さ100 mmの部分の塗膜を目視によって調べ,試験片2

枚のうち1枚以上について,塗膜の破れ,摩滅による素地の露出がないとき,“洗浄に耐える。”とす

る。

7.14 耐湿潤冷熱繰返し性

耐湿潤冷熱繰返し性の試験は,次による。

a) 試験板 試験板は,寸法150 mm×150 mm×4 mmのフレキシブル板4枚とする。

b) 試験片の作製 試験板の平滑な片面を上向きにして水平に置き,7.3 b) 2) によって試験板にシーラー

を塗り付け,7.3 a) 1)に示す場所で5時間乾燥した後,7.3 b) 4) によって試料を塗り付け,7.3 a) 1) に

示す場所で24時間乾燥する。試料を更に1回塗り付けて,7.3 a) 1)に示す場所で14日間乾燥する。

なお,4枚のうちの3枚には,試料を塗り付けて7日間後,裏面及び周辺をJIS K 5582に規定する

塩化ビニル樹脂エナメル2種で塗り包み,試料面以外からの透水がないようにする。残りの1枚は,

原状試験片とする。

c) 試験方法 試験方法は,JIS K 5600-7-4による。ただし,湿潤状態の装置及びサイクル数は,次によ

る。

1) 試験の操作は,JIS K 5600-7-4の表1の条件2を用いる。試験は,浸せき容器に水を入れ,試験片

を23±2 ℃の水中に浸せきし,開始する。

2) サイクル数は,7回とする。ただし,サイクル試験の途中で中断する場合は,50±3 ℃で3時間加

温後とし,試験期間は,3週間を超えてはならない。

d) 測定及び計算 7.11 d) によって鏡面光沢度を測定し,7.11 e) によって光沢保持率を求める。

e) 判定 試験片3枚の光沢保持率が80 %以上で,かつ,目視による観察によって,試験片3枚のうち2

枚以上に,割れ,膨れ及びはがれがないとき,“湿潤冷熱繰返しに耐える。”とする。

7.15 促進耐候性

促進耐候性の試験は,次による。

a) 試験板 試験板は,寸法150 mm×70 mm×4 mmの表面調整をしたフレキシブル板4枚を用いる。

b) 試験片の作製 試験片の作製は,7.14 b) による。ただし,塗り包みは次による。

試験片は,試料,見本品とも2枚ずつとする。2枚のうち1枚は,7.3 b) 6) によって裏面及び周辺

を塗り包む。残りの1枚は,原状試験片とする。見本品は,箇条6による。

c) 試験方法 試験方法は,JIS K 5600-7-7による。ただし,試験条件,乾燥期間の相対湿度及び照射時

間は,次による。

1) 促進耐候試験機の試験条件は,JIS K 5600-7-7の6.2(光源及びフィルタ)表1[デイライトフィル

タを通したキセノンアークランプに要求される分光放射照度分布(方法1 促進耐候性)]を用い,

9.5(試験片のぬれ及び試験槽内の相対湿度)の表3のサイクルAによる。

11

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 照射は,480時間とする。

d) 操作 サイクル試験終了後,取り出して室内に1時間放置し,JIS K 5600-8-6によって白亜化の等級

を調べる。水に浸してから十分に柔らかくしたビスコーススポンジ,ポリ塩化ビニルスポンジなどで,

試験片の全面をこすって清浄にする。こするときは,常に水を流しかけて付着物などで試験片にきず

がつかないようにし,付着物を除く。洗い終わった試験片を乾かした後,7.11 d) によって鏡面光沢度

を測定し,光沢保持率を求める。

e) 判定 480時間の試験で,白亜化の等級が1又は0で,光沢保持率60 %以上,色の変化の程度の差が

見本品に比べてないとき,“光沢保持率が60 %以上,白亜化の等級は1又は0で,色の変化の程度が

見本品に比べて差がない。”とする。

7.16 屋外暴露耐候性

屋外暴露耐候性の試験は,次による。

a) 試験板 試験板は,寸法300 mm×150 mm×4 mmのフレキシブル板8枚とする。ただし,厚さ3 mm

の試験板を用いてもよい。

b) 試験片の作製 試験片の作製は,7.14 b) による。ただし,塗り包みは,次による。

試験片は,試料及び見本品についてそれぞれ3枚ずつとする。3枚のうち2枚は,7.3 b) 6)によって

裏面及び周辺を塗り包む。残りの1枚は,原状試験片とする。見本品は,箇条6による。

c) 試験方法 試験方法は,JIS K 5600-7-6による。ただし,試験の開始,試験の期間及び観察の時期は,

次による。

1) 試験の開始時期は,4月又は10月とする。ただし,ほかの月に試験を開始する必要のあるときは,

4月又は10月以外の月に開始してもよい。

2) 試験の期間は,12か月とする。

3) 観察の時期は,開始後6か月及び12か月とする。

d) 操作 JIS K 5600-8-6によって白亜化の等級を調べる。その後,水に浸してから十分に柔らかくした

ビスコーススポンジ,ポリ塩化ビニルスポンジなどで試験片の全面をこすって清浄にする。こすると

きは,常に水を流しかけて付着物などで試験片にきずがつかないようにし,付着物を除く。洗い終わ

った試験片を,室内の清浄な場所に立て掛けて乾かした後,目視による観察によって,割れ,はがれ,

膨れ及び穴の有無を観察する。さらに,試料と見本品の色及びつやの変化の差を比べる。

e) 判定 12か月の試験で,白亜化の等級が2,1又は0で,割れ,はがれ,膨れ及び穴がなく,色とつ

やとの変化の程度が,見本品に比べて差がないとき,“白亜化の等級は2,1又は0で,割れ,はがれ,

膨れ及び穴がなく,色とつやとの変化の程度が見本品に比べて差がない。”とする。

f)

判定を終了した試験片の色差測定及び記録 e) の判定が終了した試料耐候試験片及び試料原状試験

片について,JIS K 5600-4-6によって色差を測定する。測定値の記録は,屋外暴露耐候性の判定に用

いない。ただし,記録の保存期間は,5年間とする。

8

検査

検査は,箇条7によって試験し,表1に適合しなければならない。形式検査は,表1の全項目とし,受

渡検査の項目は,受渡当事者間の協定とする。ただし,屋外暴露耐候性試験は,過去に生産された製品に

ついて,JIS K 5600-7-6の附属書1によって品質の長期管理が行われ,その屋外暴露耐候性試験の成績が

合格であるときは,現在の製品が適合するものとする。

12

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

表示

塗料の容器には,容易に消えない方法で,次の事項を表示しなければならない。

a) この規格の番号及び名称

b) 正味質量又は正味容量

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 製造番号又はロット番号

f)

薄め方(水及び塗料の割合)

g) ホルムアルデヒド放散等級分類記号(F☆☆☆☆)

参考文献 JIS K 5601-4-1 塗料成分試験方法−第4部:塗膜からの放散成分分析−第1節:ホルムアルデ

ヒド

13

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

フィルムアプリケータ塗装

序文

この附属書は,フィルムアプリケータによる塗り方について規定する。

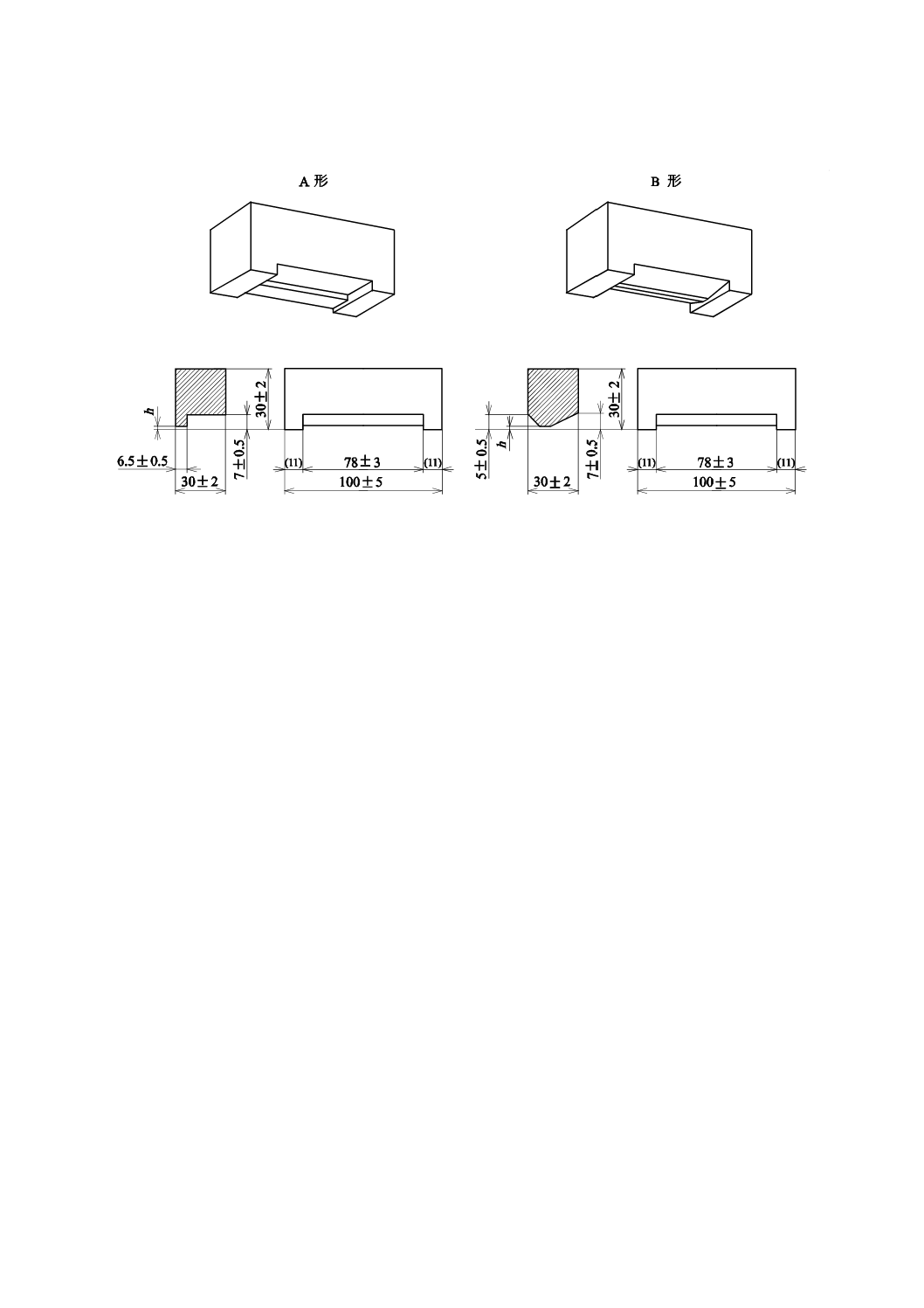

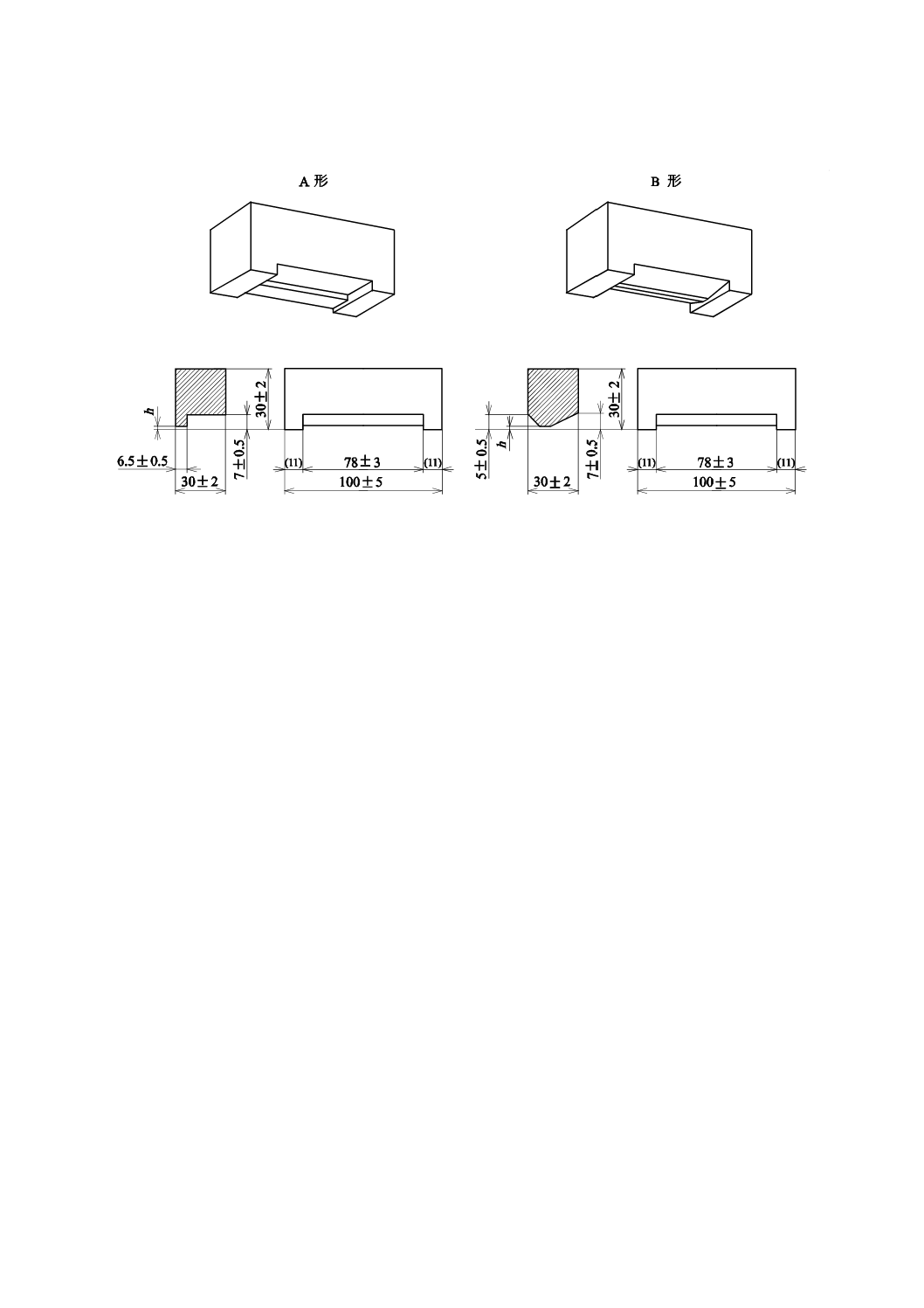

A.1 器具 フィルムアプリケータの形状は,図A.1による。フィルムアプリケータのすき間の寸法は,

表A.1による。

A.2 厚さの測定

塗料層及び塗膜の厚さの測定は,JIS K 5600-1-7による。

A.3 フィルムアプリケータの選択

フィルムアプリケータは,各箇条に規定したものを用いる。

A.4 試料の塗り方

試料の塗り方は,試験板の長辺を縦に,短辺を横にして水平面に固定する。試験板の先方の短辺付近の

位置に,短辺に平行にフィルムアプリケータを置き,そのすぐ手前の試験板の上に試料をひろげる。フィ

ルムアプリケータの両端を両手の指でつまみ,試験板にフィルムアプリケータを押し付けながら,150 mm

を約1秒間の速さで手前に一気に引く。試料を塗り終わった後,試験板の塗面を上向きにして水平に置く。

表A.1−フィルムアプリケータのすき間の寸法

単位 μm

すき間h

75

100

125

150

200

250

500

許容差

±2

±3

±3

±4

±4

±5

±5

14

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

h:すき間 (mm)

注記 カッコ内の寸法は,外寸から内寸を差し引き二分したおよその寸法で,規定ではない。

図A.1−フィルムアプリケータの形状

15

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

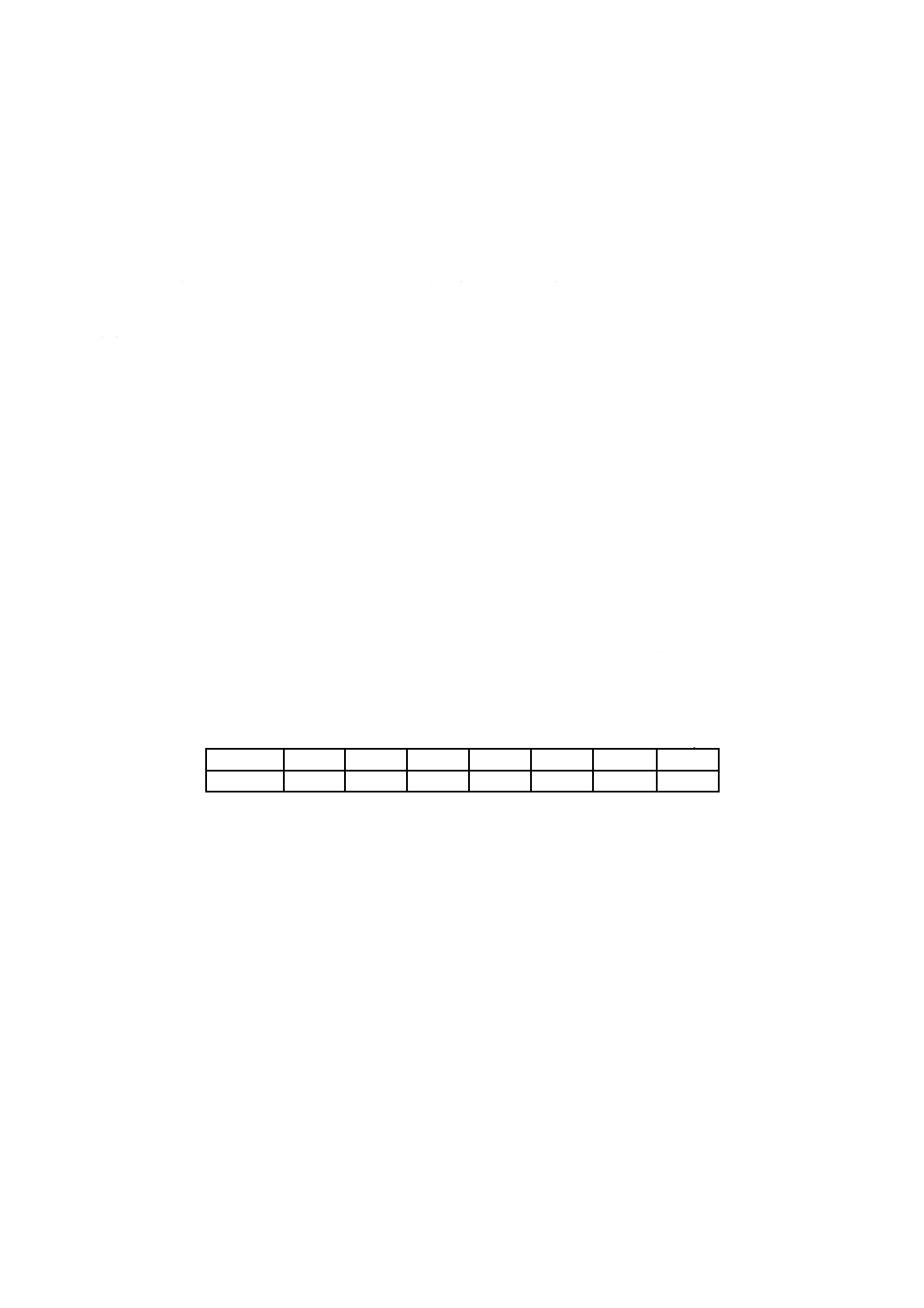

附属書B

(参考)

試験手順

序文

この附属書は,つや有合成樹脂エマルションペイントの試験手順を参考として記載したものであって,規定の一部ではない。

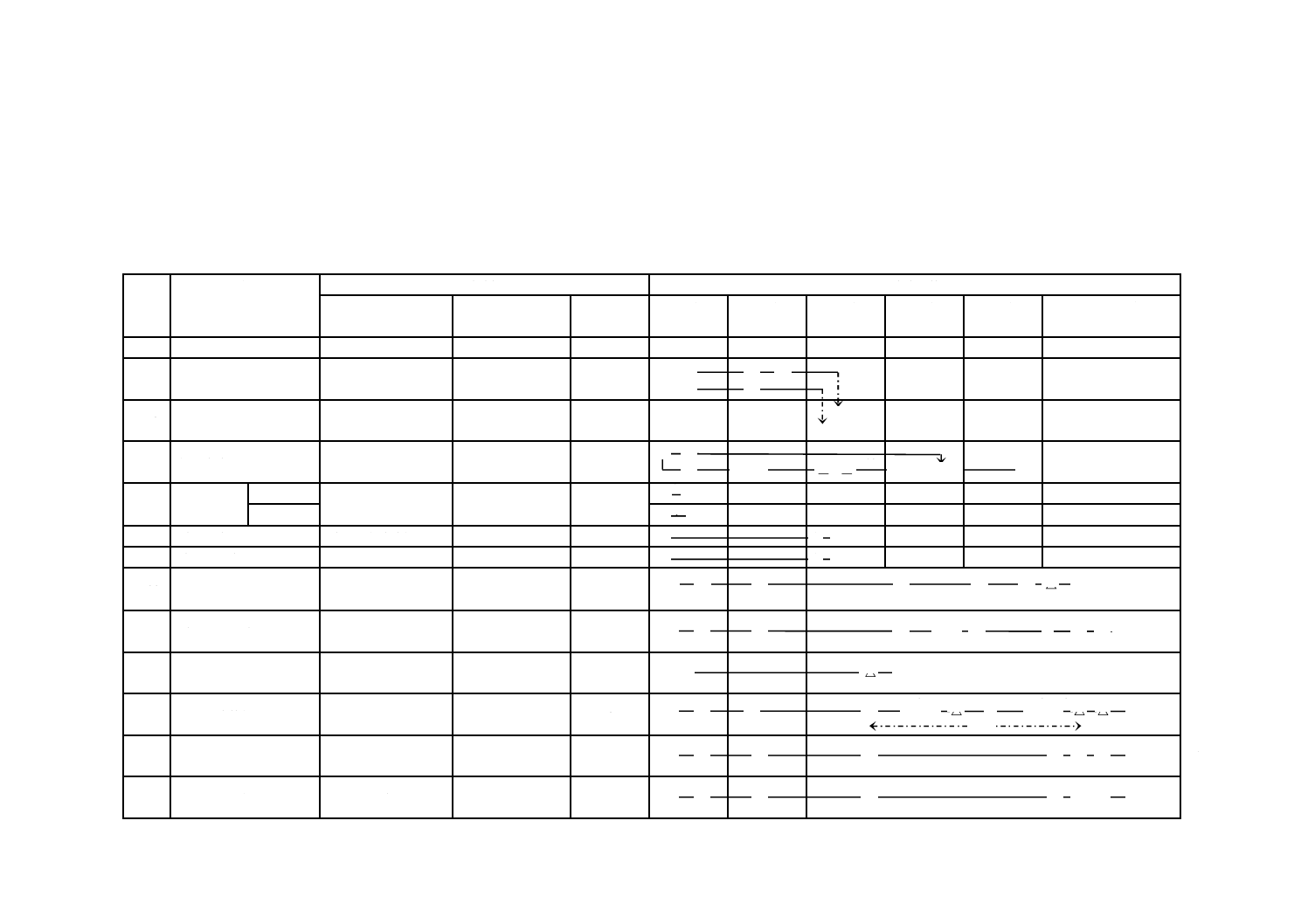

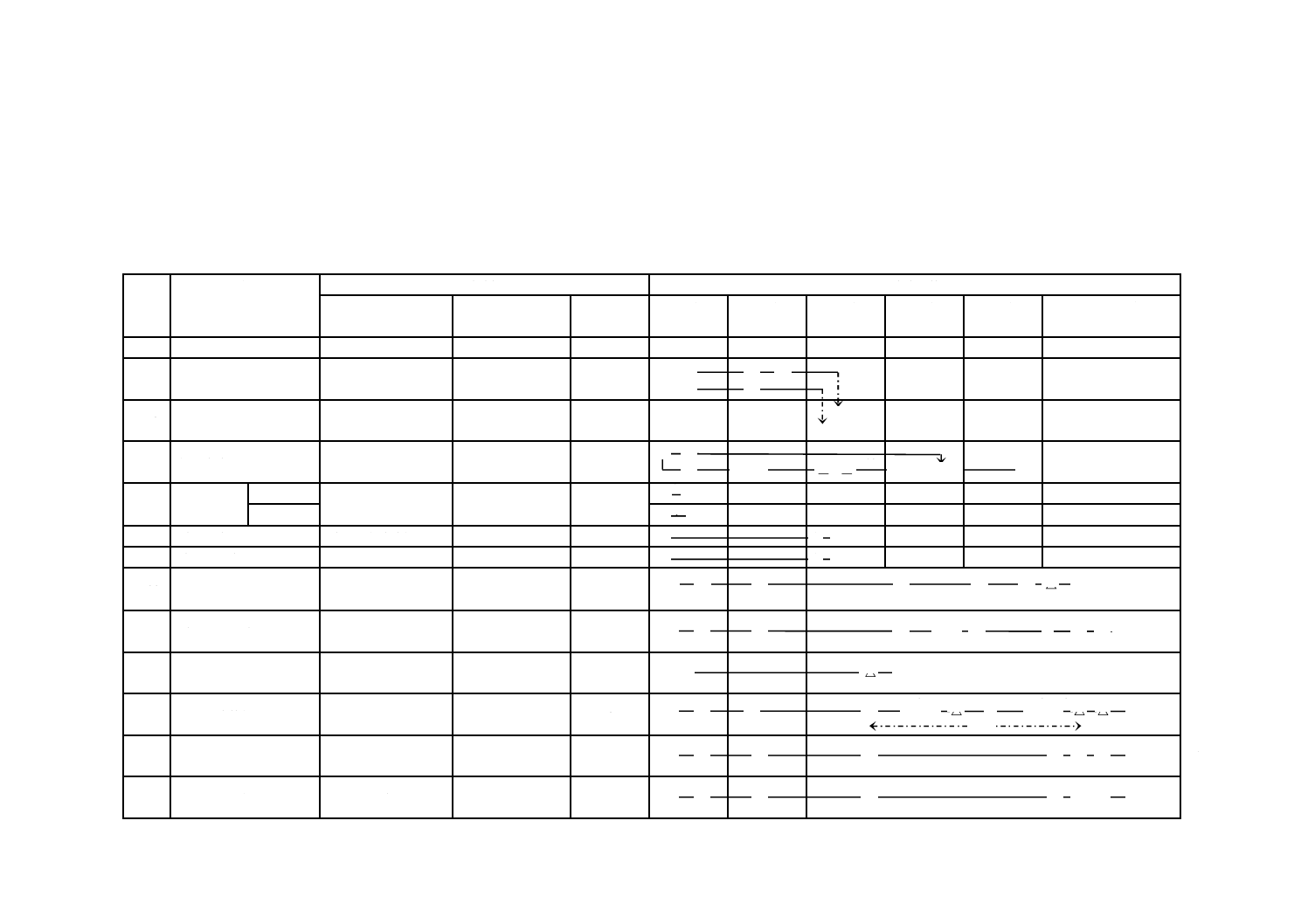

表B.1−つや有合成樹脂エマルションペイントの試験手順

箇条

番号

項目

試験板

試験日数

材質

寸法

mm

枚数

枚

1日目

2日目

3日目

4日目

5日目

6日目以降

7.4

容器の中の状態

−

−

−

◎

7.5

塗装作業性

フレキシブル板

500×200×4又は

500×200×3

試料

1

見本品

1

7.6

塗膜の外観

−

−

−

7.7

低温安定性

フレキシブル板

500×200×4又は

500×200×3

試料

1

見本品

1

7.8

表面乾燥性

標準状態

ガラス板

200×100×2

2

5 ℃

7.9

隠ぺい率

隠ぺい率試験紙

170×144

1

7.10

鏡面光沢度

ガラス板

200×100×2

1

7.11

耐水性

フレキシブル板

150×70×4又は

150×70×3

4

7.12

耐アルカリ性

フレキシブル板

150×70×4又は

150×70×3

4

7.13

耐洗浄性

硬質ポリ塩化ビニル

シート又はフィルム

430×170×0.4

2

7.14

耐湿潤冷熱繰返し性

フレキシブル板

150×150×4又は

150×150×3

4

7.15

促進耐候性

フレキシブル板

150×70×4又は

150×70×3

試料

2

見本品

2

7.16

屋外暴露耐候性

フレキシブル板

300×150×4又は

300×150×3

試料

4

見本品

4

○

○

○

○

◎

◎

◎

24

24

○

△

△ △

◎

◎ ◎

18

18

6

×

○

△ △ 18

6

△ △

6

24

○

◎

2

○

◎

4

○

◎

48

△

○

◎

48

△

○

◎

24

△

○

5

○

336

96

△

2 △

◎

2

○

◎

24

△

○

5

○

336

24

△

2

△

◎

△ ◎

144

//

○

◎

336 △

○

△

○

5

○

336

18

2 △

◎

△ △

18

//

24

3

3 △

△ △

3

3 △

7日

○

24

△

○

5

○

336

△

2

△

◎

△

480

○

24

△

○

5

○

336

△ ◎

△

△

12か月

1

2

K

5

6

6

0

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16

K 5660:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−つや有合成樹脂エマルションペイントの試験手順(続き)

注記1 記号の説明 ×:試料のサンプリング,○:塗付け,◎:判定,―:放置, :試験片の共用,△:その他の操作,

注記2 試験日数欄の数字は,時間(h)を示す。

1

2

K

5

6

6

0

:

2

0

0

8