K 5601-1-2:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 2

4 装置及び器具 ··················································································································· 2

4.1 塗料,ワニス,バインダ及びポリマーディスパージョン用平底皿 ············································ 2

4.2 液状架橋形樹脂(フェノール樹脂)用平底皿 ······································································· 3

4.3 乾燥器 ························································································································· 3

4.4 化学はかり ··················································································································· 3

4.5 デシケータ ··················································································································· 3

5 サンプリング ··················································································································· 3

6 測定の手順 ······················································································································ 3

7 試験条件 ························································································································· 4

8 結果の表し方 ··················································································································· 5

9 精度······························································································································· 6

9.1 繰返し精度 (r) ··············································································································· 6

9.2 再現精度 (R) ················································································································· 6

10 試験報告書 ···················································································································· 6

附属書JA(参考)JISと対応する国際規格との対比表 ································································· 7

K 5601-1-2:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本塗料

工業会(JPMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 5601-1-2:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 5601の規格群には,次に示す部編成がある。

JIS K 5601-1 第1部:通則

JIS K 5601-2 第2部:溶剤可溶物中の成分分析

JIS K 5601-3 第3部:溶剤不溶物中の成分分析

JIS K 5601-4 第4部:塗膜からの放散成分分析

JIS K 5601-5 第5部:塗料中の揮発性有機化合物 (VOC) の測定

JIS K 5601-1 塗料成分試験方法−通則は,次に示す各節によって構成する。

JIS K 5601-1-1 第1節:試験一般(条件及び方法)

JIS K 5601-1-2 第2節:加熱残分

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5601-1-2:2008

塗料成分試験方法−

第1部:通則−

第2節:加熱残分

Testing methods for paint components−Part 1: General rule−

Section 2: Determination of non-volatile matter content

序文

この規格は,2003年に第3版として発行されたISO 3251を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使

用に関連して起こるすべての安全性の問題を取り扱おうとするものではない。この規格の利用

者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

1

適用範囲

この規格は,塗料,ワニス,塗料用バインダ(以下,バインダという。),ポリマーディスパージョン及

び液状フェノール樹脂の加熱残分を,質量の変化から求める方法について規定する。

この方法は,フィラー,顔料及び添加剤(増粘剤,増膜剤など)を含むディスパージョンにも適用でき

る。非可塑性ポリマーディスパージョン及びゴムラテックスにもこの方法が適用できるが,不揮発残さ

(渣)が,試験条件下で化学的に不安定なものは適用できない。不揮発残さ(渣)には,高分子物質及び

少量の添加剤,例えば,乳化剤,保護コロイド,安定剤,増膜助剤としての溶剤,特に,濃縮ゴムラテッ

クス用の保存剤などが含まれる。可塑性材料の場合,不揮発残さ(渣)には,一般的に可塑剤が含まれて

いる。

注記1 加熱残分は,絶対的な値ではなく,試験温度及び加熱時間によって決まる。また,この方法

を適用する場合の加熱残分は,溶剤の残留,熱分解及び低分子量成分の蒸発のために,真の

値でなく単に相対的なものとして得られる。したがって,この方法は,同一タイプの製品の,

異なったバッチの試験を意図したものである。

注記2 この方法は,決められた時間加熱処理する合成ゴムラテックスに適用できる。(JIS K 6387-2

では,2 gの試料に対し加熱処理後,継続加熱をしてもその後の減量が0.5 mg以下となる加

熱条件を規定している。)。

注記3 実験室では,赤外線又は電磁波による乾燥によって加熱残分を測定することがあるが一般的

ではない。ポリマー成分によっては,このような乾燥方法では分解する傾向にあり,不正確

2

K 5601-1-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

な結果を与えるからである。

注記4 ISO 3233:1998,Paints and varnishes−Determination of percentage volume of non-volatile matter by

measuring the density of a dried coating[塗料及びワニス−一定容量の液状塗料から得られる乾

燥塗膜(不揮発分)の体積の測定]では,塗料,ワニス及び関連製品の加熱残分の体積を測

定する試験方法を規定している。

注記5 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3251:2003,Paints,varnishes and plastics−Determination of non-volatile-matter content (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

注記 対応国際規格:ISO 15528:2000,Paints, varnishes and raw materials for paints and varnishes−

Sampling (IDT)

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

注記 対応国際規格:ISO 1513:1992,Paints and varnishes−Examination and preparation of samples for

testing (IDT)

JIS K 5600-2-2 塗料一般試験方法−第2部:塗料の性状・安定性−第2節:粘度

注記 対応国際規格:ISO 2431:1993,Paints and varnishes−Determination of flow time by use of flow

cups (MOD)

JIS K 6387-1 ゴムラテックス−第1部:サンプリング

注記 対応国際規格:ISO 123:2001,Rubber latex−Sampling (IDT)

JIS K 6387-2 ゴムラテックス−第2部:全固形分の求め方

注記 対応国際規格:ISO 124:1997,Latex,rubber−Determination of total solids content (MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

加熱残分 (non-volatile matter content)

規定条件下で,蒸発によって得られる残さ(渣)の質量分率。

3.2

不揮発残さ(渣)(non-volatile residue)

蒸発によって得られる残さ(渣)。

4

装置及び器具

装置及び器具は,次による。

4.1

塗料,ワニス,バインダ及びポリマーディスパージョン用平底皿 直径 (75±5) mm,縁の高さ5 mm

以上の金属製又はガラス製のもの。受渡当事者間で合意したときは異なる直径の皿を用いてもよい。

3

K 5601-1-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,受渡当事者間で合意した皿の直径の許容差は±5 %の範囲とする。

注記1 ゴムラテックスについては,注ぎ口のないふた付きの皿(lipless dishes with covers)を推奨す

る。

注記2 非常に粘性の高い高分子ディスパージョン又はラテックスについては,寸法が (70±10) mm

×(120±10) mmで厚みが約0.1 mmの,半分に折ることが可能なアルミホイルの使用を推奨

する。これは,半折りにして,高粘度の液体をゆっくりと押し広げるためである。

4.2

液状架橋形樹脂(フェノール樹脂)用平底皿 直径 (75±1) mm,縁の高さ5 mm以上の,金属製又

はガラス製のもの。ただし,前記と異なる直径の皿を用いることもできるが,この場合,試料の質量は,

次の式によって算出した値とする。

2

75

3×

=

d

m

ここに,

m: 測定試料の質量 (g)

d: 皿の底辺の直径 (mm)

3: 測定試料の標準の質量 (g)

75: 標準の皿の直径 (mm)

4.3

乾燥器 安全に試験することができ(例えば,防爆形スイッチを用いる。),規定又は協定による温

度(箇条7参照)を保つ能力のある(150 ℃未満のときは±2 ℃以内であり,150 ℃以上200 ℃未満のと

きは,±3.5 ℃以内に維持することができる。),乾燥器。

乾燥器は,強制排気装置を備えていなければならない。ただし,フェノール樹脂の場合は,乾燥器の1/3

の高さに,孔の開いた棚(例えば,パンチメタル)が付いた自然対流式の乾燥器を使ってもよい。

警告 爆発又は火災防止のために,可燃性揮発物質を含む製品は注意して取り扱わなければならない。

国の規則に従う。

特に別の規定がある場合には,真空乾燥器も適用できる。この場合,条件は受渡当事者間の協定による

か,又はJIS K 6387-2に規定する方法による。判定試験 (referee tests) の場合,全当事者は同等の構造の

乾燥器を用いなければならない。

4.4

化学はかり 0.1 mgのけたまで正確にはかることができるもの。

4.5

デシケータ 例えば,塩化コバルト含浸の乾燥シリカゲルなど,適切な乾燥剤を入れたもの。

5

サンプリング

JIS K 5600-1-2に従って,塗料,ワニス及びバインダの試料を採取する。ポリマーラテックス及びゴム

ラテックスの場合,JIS K 6387-1によって試料を採取する。その後,JIS K 5600-1-3に規定する試験方法に

よって,塗料及びワニスを検分し,調整する。

6

測定の手順

測定は,2回繰り返して行う。測定の手順は,次による。

a) 皿の調整及びひょう量 皿(4.1又は4.2参照)を脱脂し清浄にする。測定精度を保つため,乾燥器(4.3

参照)中で,規定又は受渡当事者間で合意した温度及び時間(箇条7参照)で皿を乾燥し,乾燥後,

使用直前までデシケータ(4.5参照)中に保管することが望ましい。清浄な乾燥した皿 (m0) を1 mg

のけたまではかる。

4

K 5601-1-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料のひょう量 皿に,試料(箇条7参照)を1 mgのけたまではかりとり(m1),均一に広げる。高粘

度(100 s−1のせん断速度で500 mPa・s以上の粘度,又はJIS K 5600-2-2に合致する6 mmフローカッ

プでフロー時間が74 s以上)の,又は皮膜を形成する製品の場合,試料の材料に応じた適切な溶剤2 ml

を加えた後,皿に針金(例えば,塗装していない,曲がったペーパークリップ)を使って均一に広げ

る。

なお,針金を使用する場合,皿のひょう量を行うときに,針金を入れてはかる。

塗料,ワニス及び他の通常の用途(例えば,研磨剤,摩擦用ライニング,鋳物用バインダ,鋳型流

し込み材など)に用いる縮合樹脂は,多量の試料量を必要とする。その理由は,それらの用途に使わ

れる縮合樹脂のモノマーの反応が,架橋中に進むように厚い層でテストする必要があるためである。

比較テストの場合,皿の試料層の厚さは一定でなければならない。そのため,4.1又は4.2に規定した

皿を用いる。

注記 加熱残分の測定では,皿に試料が短時間で均一に広げられるかどうかで,大きく影響を受け

る。高粘度の場合などに,広げ方が悪いと見かけの加熱残分は高くなる。測定精度を上げる

ために,塗料,ワニス及びバインダを試験するときに,適切な高揮発性溶剤2 mlを加えるこ

とを推奨する。

サンプリングした試料は,測定直前まで皿にカバーしておくことが望ましい。

揮発性の高い製品の場合には,完全に混合した試料を,栓付き瓶,ひょう量ピペット又は10 ml針

なしシリンジの中にとる。ここから試料 (1±0.1) gを,1 mgのけたまではかりとり,皿の底に均一に

広げる。

溶剤を加えた場合,試料を入れた皿は10分〜15分間室温で静置する。

ポリマーディスパージョン,ゴムラテックスのような水系システムの場合,加熱時にはねる現象は,

温度に影響される皮張り,乾燥器中の空気の流れ,相対湿度などによる。このような場合,皿の内容

物の層の厚さを,できるだけ薄く保って,はねないようにしなければならない。

c) 乾燥 質量を測定して,溶剤を加えた後,規定の温度,又は受渡当事者間で協定した温度(箇条7参

照)に保持した乾燥器へ入れる。

規定の時間,又は受渡当事者間で協定した時間,乾燥器に皿を静置する。

d) 乾燥後のひょう量 規定,又は受渡当事者間で協定した加熱時間が終了後,皿をデシケータに移す。

室温まで冷却するか,又はほこりのない雰囲気の場所に置き冷却する。

皿及び残さ(渣)(m2) を1 mgのけたまではかる。

注記 デシケータを使わない場合,測定精度はデシケータを使わないことによって影響を受ける可

能性がある。

7

試験条件

この規格に規定した方法を個別の製品に適用するために,箇条6の項目に加えて,より詳細な条件を必

要とする。

詳細な条件として次の条件を規定する。

a) 試験温度(表1及び表2参照)

b) 加熱時間(表1及び表2参照)

c) 試料量(表1及び表2参照)

5

K 5601-1-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

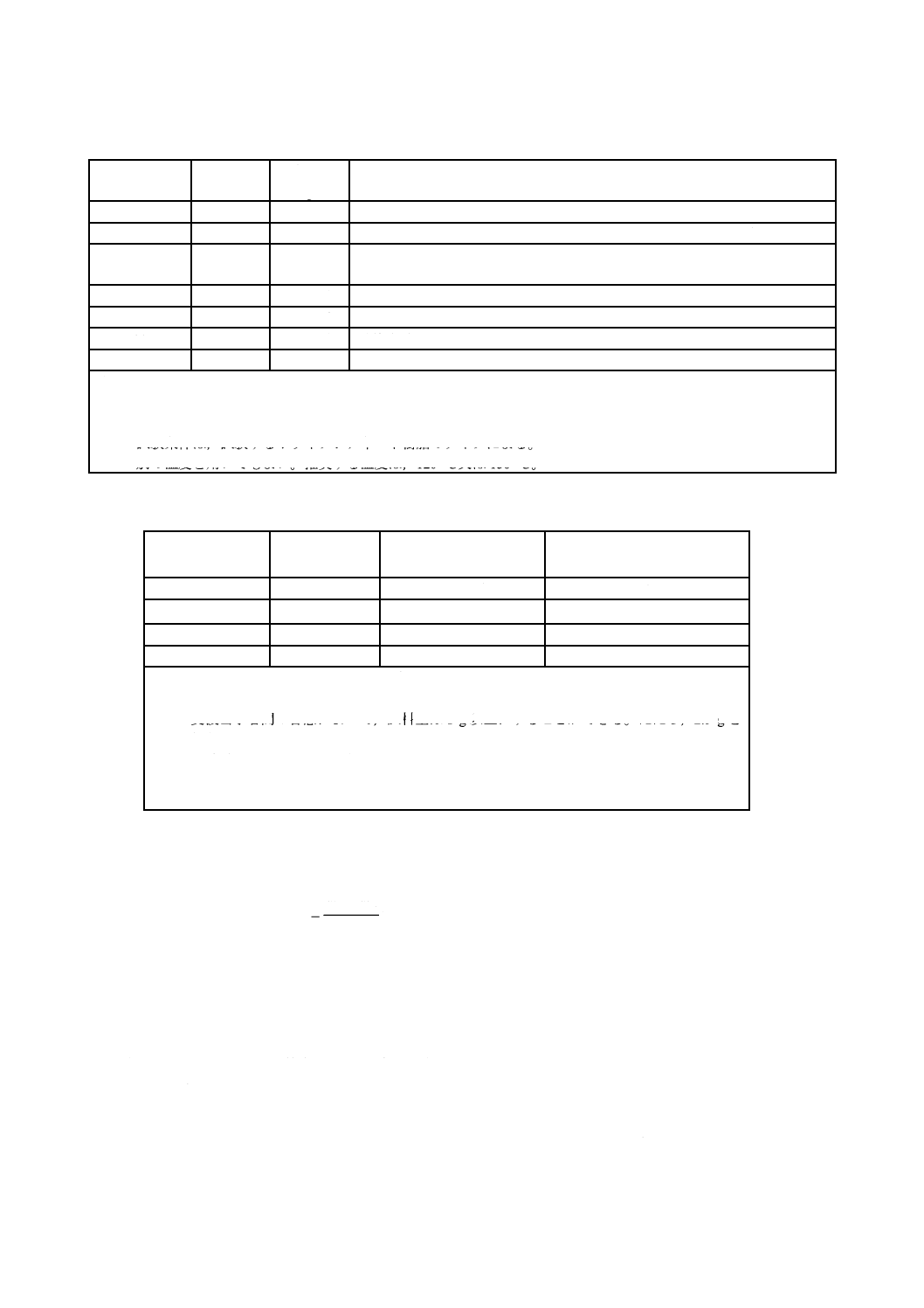

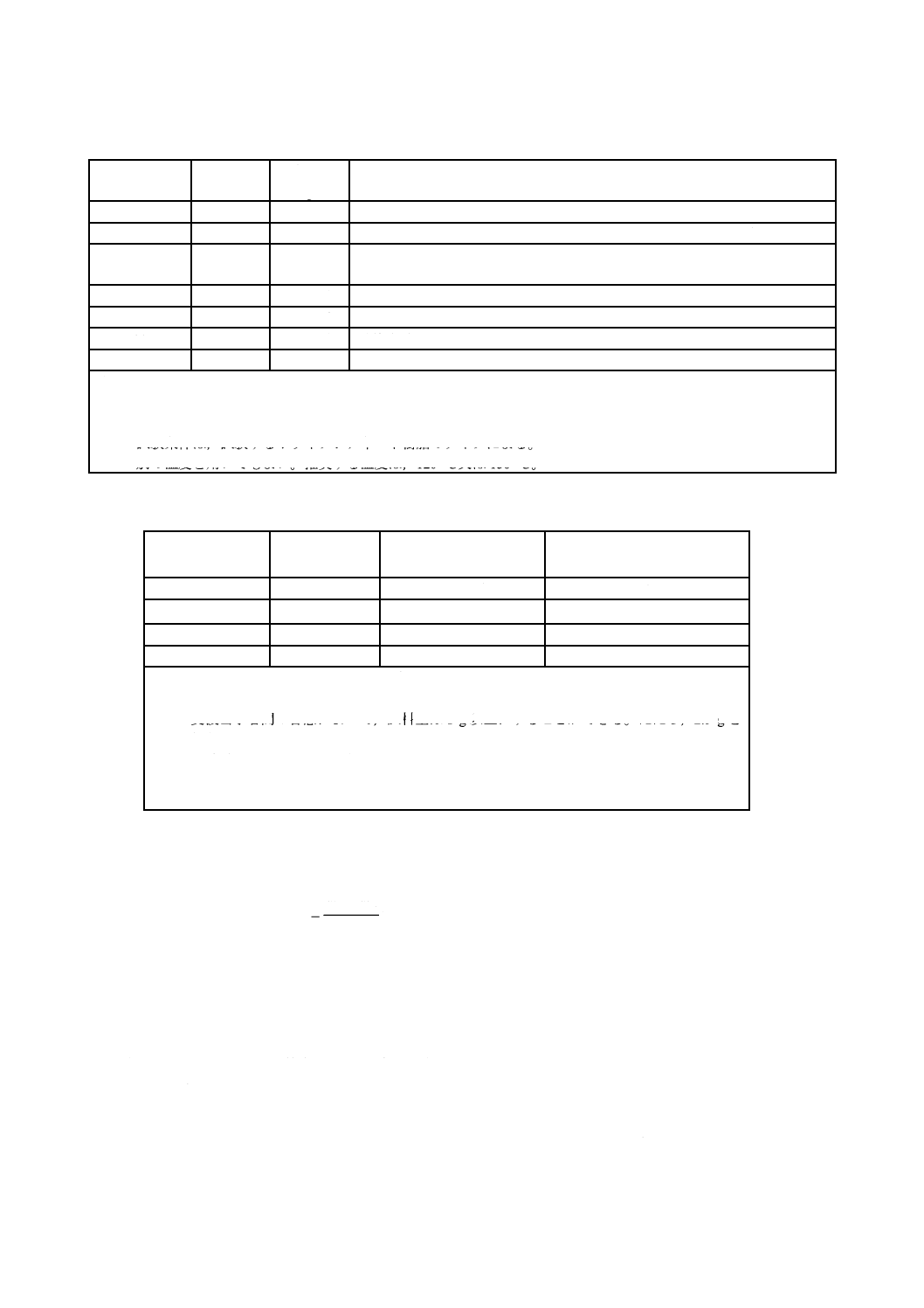

表1−塗料,ワニス,バインダ及び液状フェノール樹脂の試験条件

加熱時間

分

温度

℃

試料量

g

製品種類の例

20

200

1±0.1a)

粉末樹脂

60

80

1±0.1a)

ニトロセルロース,ニトロセルロースラッカー,ポリイソシアネート樹脂b)

60

105

1±0.1a)

セルロース誘導体,セルロースペイント及びラッカー,自然乾燥塗料,ポリ

イソシアネート樹脂b)

60

125

1±0.1a)

合成樹脂[ポリイソシアネート樹脂b)を含む。]焼付塗料,アクリル樹脂

60

150

1±0.1a)

焼付けプライマー,アクリル樹脂

30

180

1±0.1a)

電着塗料

60

135c)

3±0.5

液状フェノール樹脂

注a) 受渡当事者間での合意によって,試料量は1 gでなくてもよい。この場合,(2±0.2) gを超えてはならない。160 ℃

〜200 ℃の沸点の溶剤を含む樹脂の場合,乾燥器温度は160 ℃が望ましい。ただし,沸点の高い溶剤がある場

合,その条件は受渡当事者間の合意で選ぶことができる。

b) 試験条件は,試験するポリイソシアネート樹脂のタイプによる。

c) 別の温度を用いてもよい。推奨する温度は,120 ℃又は150 ℃。

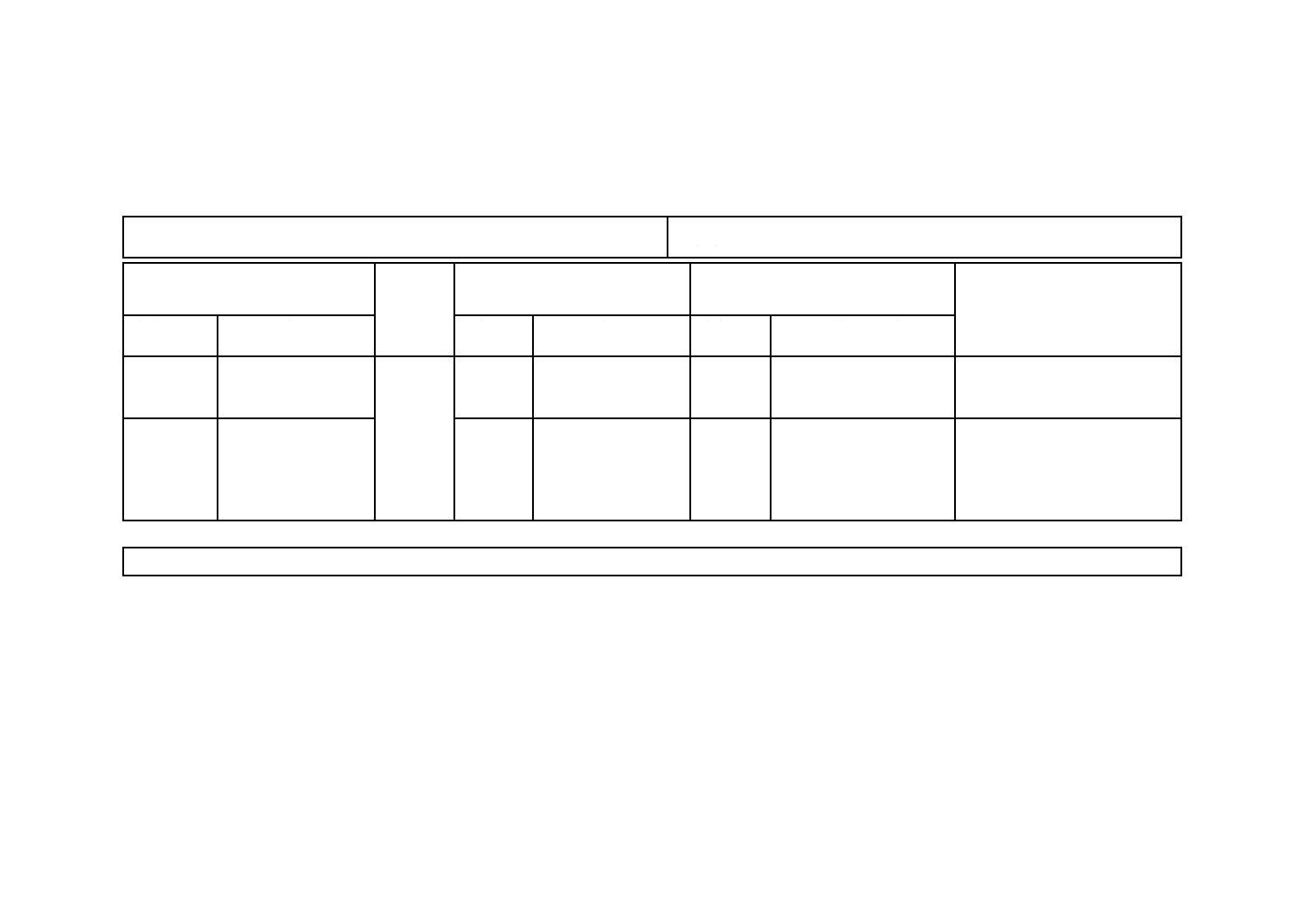

表2−ポリマーディスパージョンの試験条件

加熱時間

分

温度

℃

試料量

g

方法a)

120

80

1±0.2b)

A

60

105

1±0.2b)

B

60

125

1±0.2b)

C

30

140

1±0.2b)

D

注a) 試験条件は,試験するポリマーディスパージョン又はラテックスのタイプによる。これ

らは受渡当事者間での合意によって選ぶことができる。

b) 受渡当事者間の合意によって,試料量は1 g以上にすることができる。ただし,2.5 gを

超えてはならない。

試料量0.2 g〜0.4 gで(0.1 mgのけたまで)測定することもある。この場合,この表に

掲げた条件下で同じ結果を得ることが確立されているならば,加熱時間は規定より縮め

ることができる(試験するディスパージョンのタイプによる。)。

8

結果の表し方

加熱残分NV(質量分率)は,次の式によって算出する。

%

100

0

1

0

2

×

−

−

=

m

m

m

m

NV

ここに, NV: 加熱残分 (%)

m0: 空の皿の質量 (g)

m1: 試料及び皿の質量 (g)

m2: 残さ(渣)及び皿の質量 (g)

塗料,ワニス及びバインダの場合,二つの結果(繰返し測定)の差が,質量分率2 %(平均値に対する

比率)より大きいときは,箇条6に示す方法を繰り返す。

ポリマーディスパージョンの場合,二つの結果(繰返し測定)の差が質量分率0.5 %以上(例えば,質

量分率53.7 %及び質量分率53.1 %)のときは,箇条6の手順を繰り返す。

二つの結果(繰返し測定)の平均値を計算し,質量分率0.1 %のけたまで報告する。

9

精度

6

K 5601-1-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

繰返し精度 (r)

標準化した試験方法を用いて,同一試験室の同一試験者によって,短時間の間隔で,同一試料について,

別々に得られた二つの試験結果の差は,95 %の確率で,塗料,ワニス及びバインダの場合,繰返し精度 (r)

は質量分率2 %(二つの試験結果の平均に対する比率)以内,ポリマーディスパージョンの場合,質量分

率0.6 %(二つの試験結果の平均に対する比率)以内である。

9.2

再現精度 (R)

標準化した試験方法を用いて,異なった試験室の異なった試験者によって,同一試料について,別々に

得られた二つの試験結果の平均値間の差の絶対値は,95 %の確率で,塗料,ワニス及びバインダでは質量

分率4 %(二つの試験結果の平均に対する比率)以内,ポリマーディスパージョンは質量分率1 %(二つ

の試験結果の平均に対する比率)以内である。

10 試験報告書

試験報告書には,次の事項を含んでいなければならない。

a) 規格番号

b) 試験した製品の種類及びその詳細

c) 使用した皿のタイプ

d) 使用した乾燥器のタイプ

e) 試験温度及び加熱時間

f)

溶剤を加えた場合,使用した溶剤の種類

g) 箇条8に示す試験結果

h) 規定の方法と異なる場合は,その内容

i)

試験年月日

7

K 5601-1-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

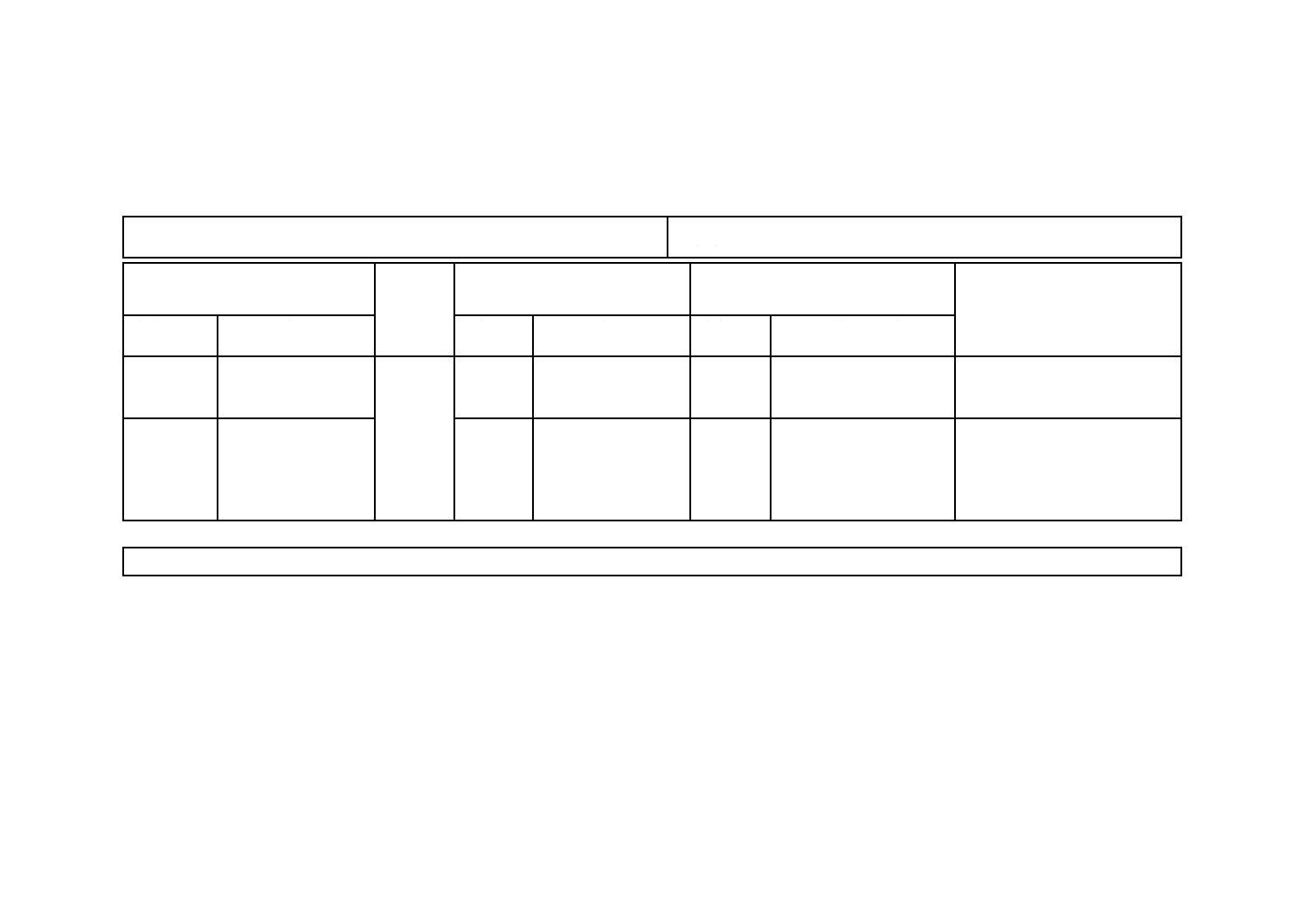

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS K 5601-1-2:2008 塗料成分試験方法−第1部:通則−第2節:加熱残分

ISO 3251:2003 Paints, varnishes and plastics−Determination of non-volatile-matter

content

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3用語及び

定義

加熱残分

−

3

3.1加熱残分

追加

不揮発残さ(渣)を追加し

た。

日本語では紛らわしいため,加熱

残分の定義と異なることを明示

した。

6測定の手

順

6

内容はJISに同じ

変更

箇条の中を,手順の推移に

従い,4細分化した。

対応国際規格は,箇条6に細分箇

条を設けていないが,日本語訳に

すると分かりにくいため,手順の

推移ごとに細別を作成した。次回

ISO規格改正時に提案する。

JISと国際規格との対応の程度の全体評価:ISO 3251:2003:MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD………………国際規格を修正している。

2

K

5

6

0

1

-1

-2

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。