K 5600-1-7:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 ぬれ膜厚の測定 ················································································································ 3

4.1 共通事項 ······················································································································ 3

4.2 機械式測定方法 ············································································································· 4

4.3 質量法 ························································································································· 6

5 乾燥膜厚の測定 ················································································································ 7

5.1 共通事項 ······················································································································ 7

5.2 機械式測定方法 ············································································································· 7

5.3 質量法 ························································································································ 12

5.4 光学的方法 ·················································································································· 13

5.5 磁気法 ························································································································ 15

5.6 放射線法 ····················································································································· 17

5.7 音響法 ························································································································ 18

6 未硬化の粉体塗料層の厚さの測定 ······················································································· 19

6.1 共通事項 ····················································································································· 19

6.2 質量法 ························································································································ 19

6.3 磁気法 ························································································································ 20

7 粗面上の膜厚の測定 ········································································································· 21

7.1 共通事項 ····················································································································· 21

7.2 機器及び材料 ··············································································································· 22

7.3 手順 ··························································································································· 22

8 試験報告························································································································ 22

附属書A(参考)試験方法一覧 ······························································································ 24

附属書B(参考)ダイヤルゲージ ··························································································· 27

附属書C(参考)熱的性質を利用する方法 ··············································································· 28

附属書D(参考)磁束膜厚計 ································································································· 30

参考文献 ···························································································································· 31

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 32

K 5600-1-7:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

塗料工業会(JPMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 5600-1-7:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願又は実

用新案権に関わる確認について,責任はもたない。

JIS K 5600の規格群には,次に示す部編成がある。

JIS K 5600-1 第1部:通則

JIS K 5600-2 第2部:塗料の性状・安定性

JIS K 5600-3 第3部:塗膜の形成機能

JIS K 5600-4 第4部:塗膜の視覚特性

JIS K 5600-5 第5部:塗膜の機械的性質

JIS K 5600-6 第6部:塗膜の化学的性質

JIS K 5600-7 第7部:塗膜の長期耐久性

JIS K 5600-8 第8部:塗膜劣化の評価−欠陥の量,大きさ及び外観の変化に関する表示

JIS K 5600-9 第9部:粉体塗料

JIS K 5600-1は,塗料一般試験方法−第1部:通則に関する試験方法として,次の各節によって構成す

る。

JIS K 5600-1-1 第1節:試験一般(条件及び方法)

JIS K 5600-1-2 第2節:サンプリング

JIS K 5600-1-3 第3節:試験用試料の検分及び調整

JIS K 5600-1-4 第4節:試験用標準試験板

JIS K 5600-1-5 第5節:試験板の塗装(はけ塗り)

JIS K 5600-1-6 第6節:養生並びに試験の温度及び湿度

JIS K 5600-1-7 第7節:膜厚

JIS K 5600-1-8 第8節:見本品

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5600-1-7:2014

塗料一般試験方法−第1部:通則−第7節:膜厚

Testing methods for paints-Part 1: General rule-

Section 7: Determination of film thickness

序文

この規格は,2007年に第4版として発行されたISO 2808を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,塗料の一般試験方法の通則として,素地に塗装した塗料のぬれ膜厚,乾燥膜厚及び未硬化

の粉体塗料層の厚さの求め方について規定する。

注記1 附属書Aに,この規格に規定する測定方法に関する一覧を示す。概説は,附属書Aに示され

ており,その中でそれぞれの方法について適用分野,既存の規格及び精度が特定されている。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2808:2007,Paints and varnishes−Determination of film thickness(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 5500 塗料用語

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

ISO 2811-1,Paints and varnishes−Determination of density−Part 1: Pyknometer method

ISO 2811-2,Paints and varnishes−Determination of density−Part 2: Immersed body (plummet) method

ISO 2811-3,Paints and varnishes−Determination of density−Part 3: Oscillation method

ISO 2811-4,Paints and varnishes−Determination of density−Part 4: Pressure cup method

ISO 8130-2,Coating powders−Part 2: Determination of density by gas comparison pyknometer (referee

2

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

method)

ISO 8130-3,Coating powders−Part 3: Determination of density by liquid displacement pyknometer

ISO 8503-1,Preparation of steel substrates before application of paints and related products−Surface

roughness characteristics of blast-cleaned steel substrates−Part 1: Specifications and definitions for ISO

surface profile comparators for the assessment of abrasive blast-cleaned surfaces

ISO 19840,Paints and varnishes−Corrosion protection of steel structures by protective paint systems−

Measurement of, and acceptance criteria for, the thickness of dry films on rough surfaces

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 5500によるほか,次による。

3.1

素地(substrate)

塗装に供する材料及び材料表面。

3.2

試験板(test panel)

素地に対して塗装前の表面調製をしたもの。

3.3

試験片(test piece)

素地に塗装後,試験に供するために適度の大きさに調製したもの。

3.4

塗膜(coating)

塗料を素地に1回又は複数回塗装することによって形成する連続した塗料層。

3.5

膜厚(film thickness)

塗膜の厚さ。塗膜の表面と素地の表面との間の距離。

3.6

ぬれ膜厚(wet-film thickness)

塗装直後の未乾燥状態での膜厚。

3.7

乾燥膜厚(dry-film thickness)

塗料乾燥後の膜厚。

3.8

未硬化の粉体塗料層の厚さ(thickness of uncured powder layer)

粉末状態塗料の塗装直後で焼き付け前の膜厚。

3.9

当該表面領域(relevant surface area)

塗装した又は塗装する成形品の表面で,塗装が成型品の有用性及び/又は外観の必須な要素を果たして

いる表面領域。

3.10

試験領域(test area)

3

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

受渡当事者間で合意した回数の単一測定が,抜取検査として,実施される当該表面領域の代表的領域。

3.11

測定領域(measurement area)

単一測定が行われる塗膜の領域。

3.12

最小局部膜厚(minimum local film thickness)

試験片の当該表面領域の上で測定した局部膜厚の最小値。

3.13

最大局部膜厚(maximum local film thickness)

試験片の当該表面領域の上で測定した局部膜厚の最大値。

3.14

平均膜厚(mean film thickness)

試験領域の中の個々の乾燥膜の厚さ測定値の算術平均又は厚さの重量測定の結果の算術平均。

3.15

校正(calibration)

たどることができる校正標準で測定機器で測定し,その精度が公称値の範囲内にあることを証明するた

めの,管理され,文書化されたプロセス。

注記1 校正標準は,測定結果の不確かさが測定器具の公称精度より小さいものである。

注記2 初期校正は,器械の製造業者又は資格のある試験所が行う。

3.16

確認(verification)

参照標準を使用し,使用者が行う測定器具精度の点検。

3.17

参照標準(reference standard)

使用者が,測定器具の精度を確認するための既知の厚さをもつ板。

注記1 受渡当事者間の合意によって,試験板の一部を特定の仕事のための厚さの標準としてもよい。

注記2 参照標準は,上塗を施してある既知の膜厚の塗板又は既知の厚さの金属板が用いられる。

3.18

調整(adjustment)

測定器具の読取値を参照標準の厚さに一致させるため,膜厚既知の金属板の値に変更する行為。

3.19

精度(accuracy)

測定器具を参照標準を使用して測定した測定値と,参照標準の厚さとの差。

4

ぬれ膜厚の測定

4.1

共通事項

ぬれ膜厚の測定に用いる方法の一覧を示す(附属書A参照)。

この規格では,機械式測定方法(くし形ゲージ及びロータリ形ゲージ)及び質量法(質量の差による方

法)を規定する。

4

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

機械式測定方法

4.2.1

原理

機械式測定方法では,素地の表面は塗膜を貫通した測定器具の測定部と接触し,塗膜の表面は,同時に

(図1参照)又は継続的に(図2及び図3参照)測定器具の別の部位と接触する。

ぬれ膜厚は,これら二つの接触しているポイント間の高さの差であり,直接読むことができる。

4.2.2

適用分野

機械式測定方法は,全ての塗膜と素地との組合せに適用できるが,次の素地及び塗膜の性質によって表

A.1の中の方法から選択する必要がある。素地の測定を行う部分の形状は,平面でなければならず,球体

などには,用いることができない。ただし,管の内部又は外部の表面のように一方向でも平滑部があれば

よい。

4.2.3

共通事項

膜厚測定において,破壊試験法又は非破壊試験法のいずれを用いるかについては,次の条件による。

a) 塗膜材料の粘弾性特性

b) 測定器械の接触面と,塗膜材料の間の濡れ接触の性質

c) 厚さの測定をすることで,対象の塗膜が不適切な状態になるようなことがないか。

測定機器の接触面と素地との間に顔料の粒子が残存する可能性を除くことができないので,全ての機械

式測定方法は測定方法に起因する誤差を含んでいる。すなわち,表示されるフィルム厚さは,顔料の粒子

の少なくとも平均直径だけ実際のぬれ膜厚より小さい。

ロータリ形ゲージ(測定法1B,4.2.5参照)の場合には,輪は塗膜材料によってぬれなければならない。

ぬれていなければ,この測定方法に起因する一層の誤差要因となり,過大な膜厚の読みとなり得る。この

ようなことを制御する要因として,次のものが挙げられる。

− 塗膜材料の表面張力と粘弾性特性

− ロータリ形ゲージの材質料

− 測定時の輪が回る速度

4.2.4

測定法1A くし形ゲージ

4.2.4.1

くし形ゲージ

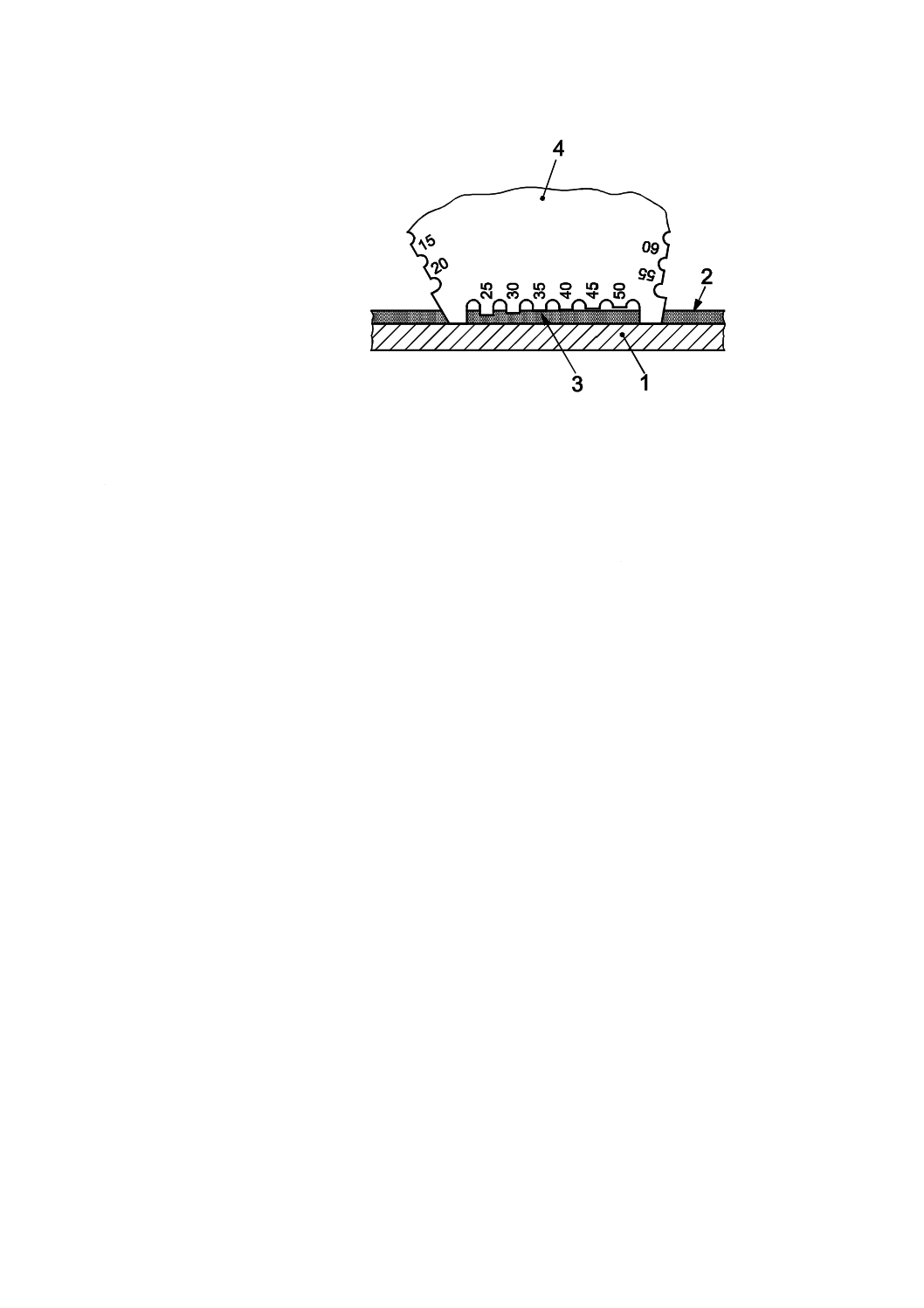

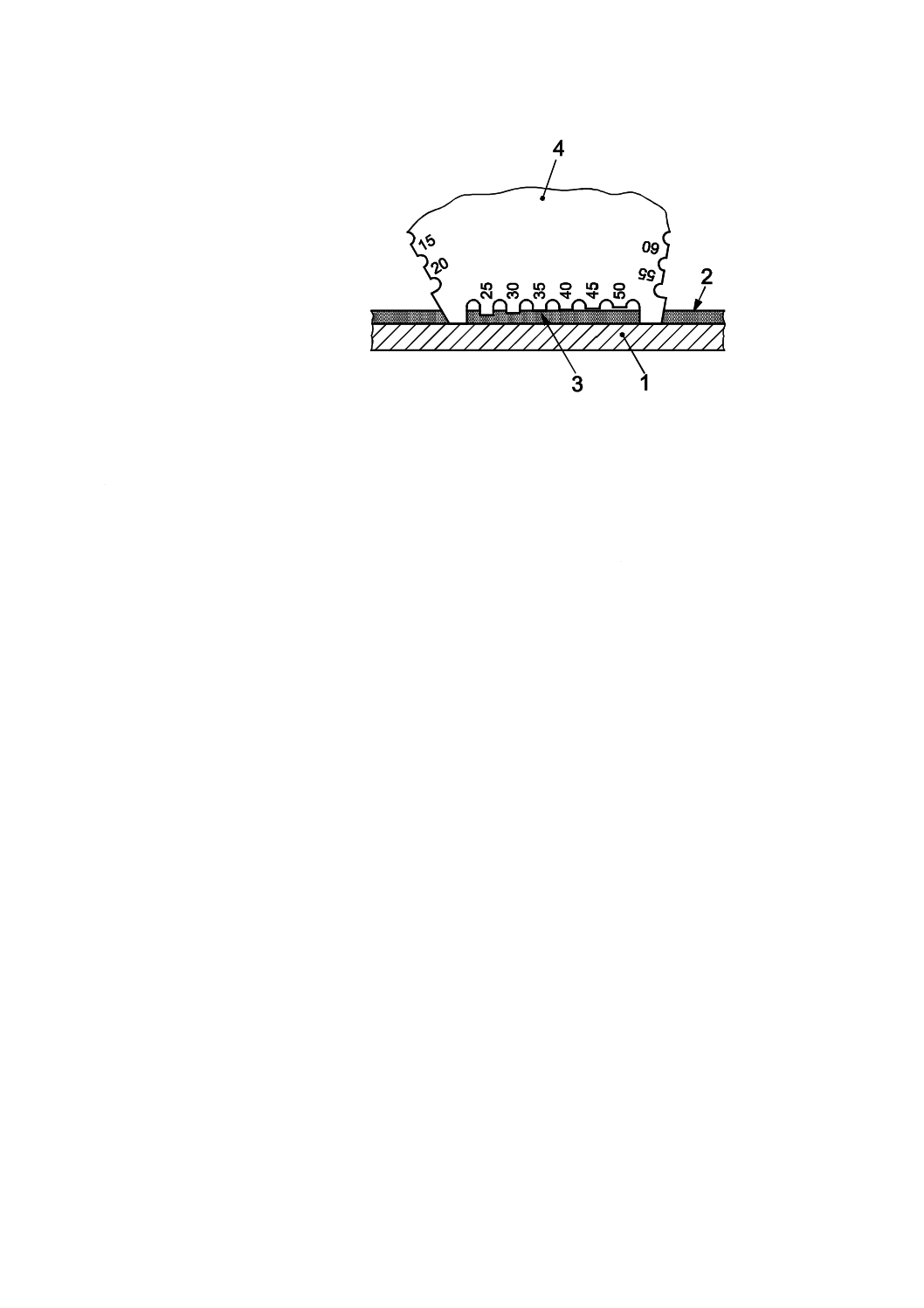

くし形ゲージは,両端部に沿って歯をもつ耐食性材料で作られた平らな板である(図1参照)。

板の両端の一対の歯の内側に隙間の異なる歯列があり,両端の歯は間隙の基準線となっている。各歯に

は,割り当てられた隙間と基準線との距離が,刻印されている。

市販のくし形ゲージによって測定することができる最大の膜厚は,一般的に2 000 μmであり,最小の間

隙増分は,一般的に5 μmである。

5

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

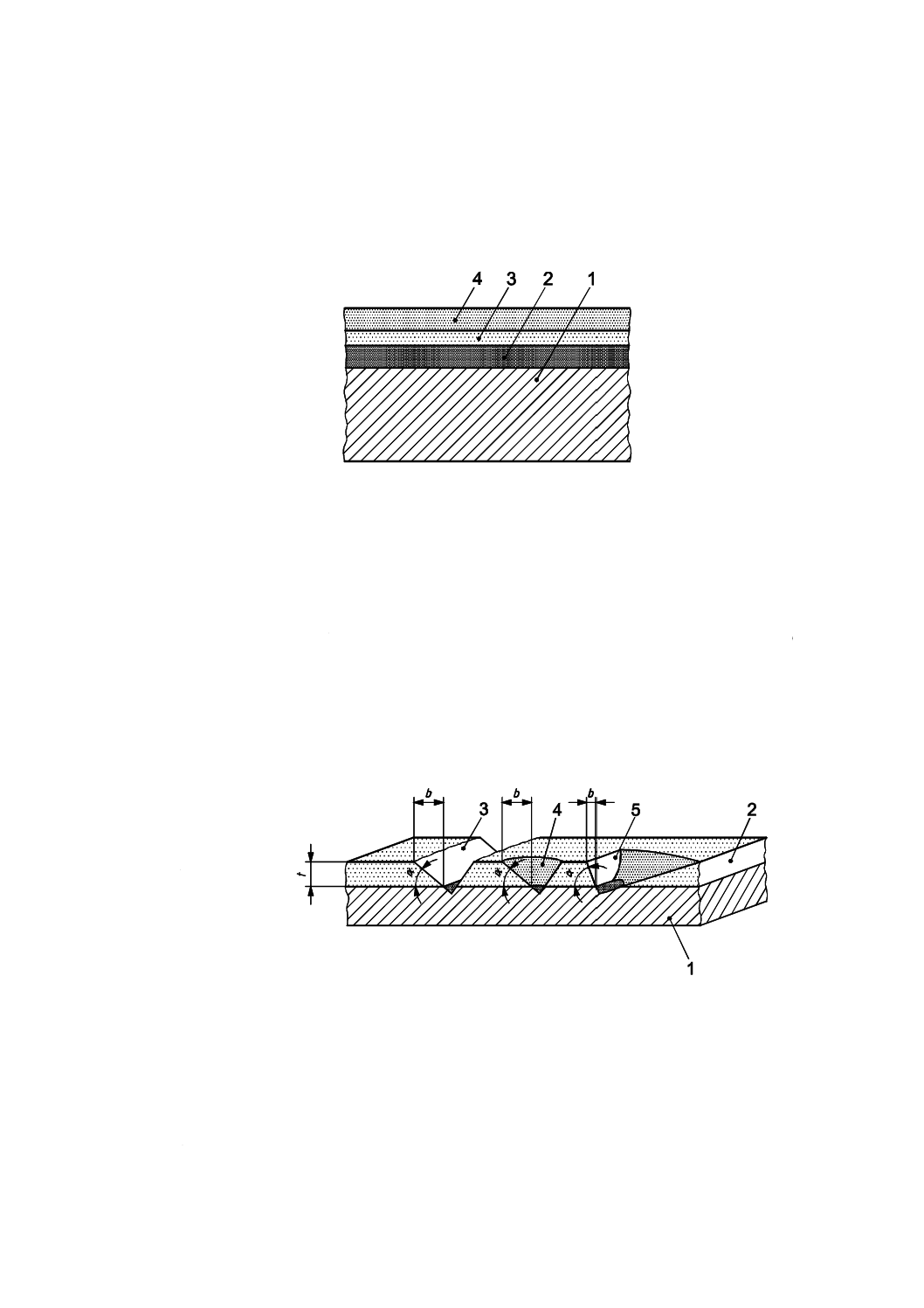

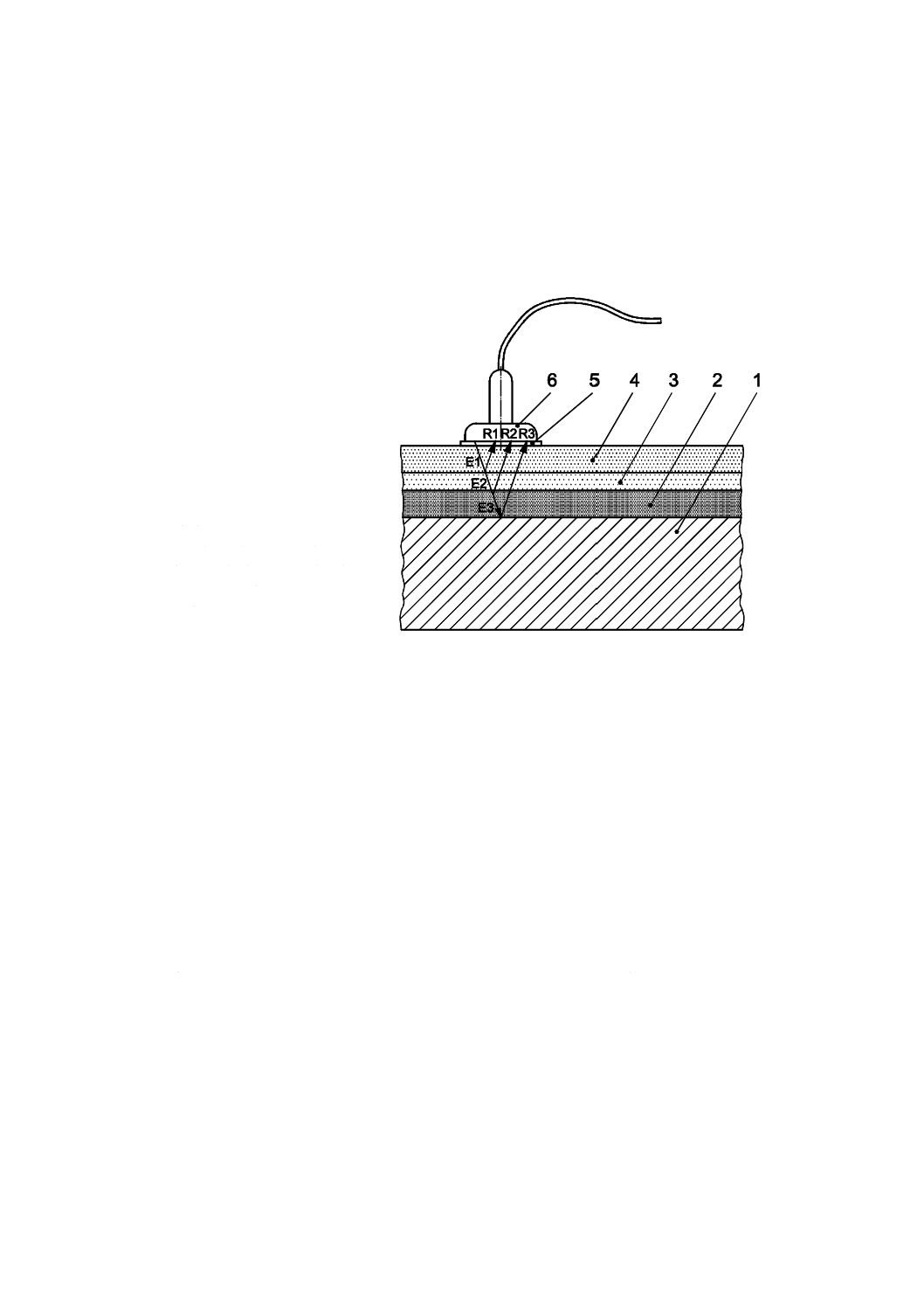

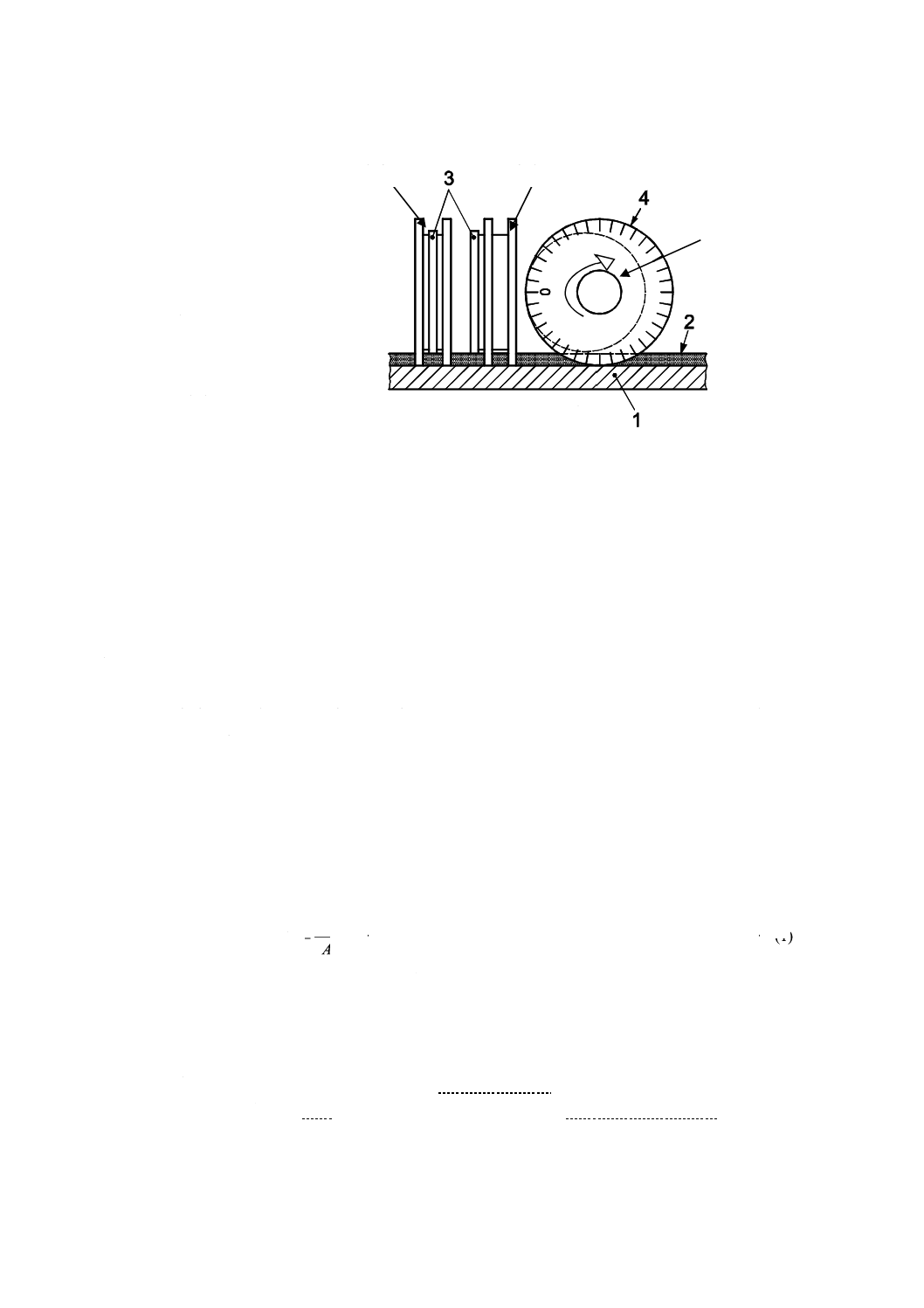

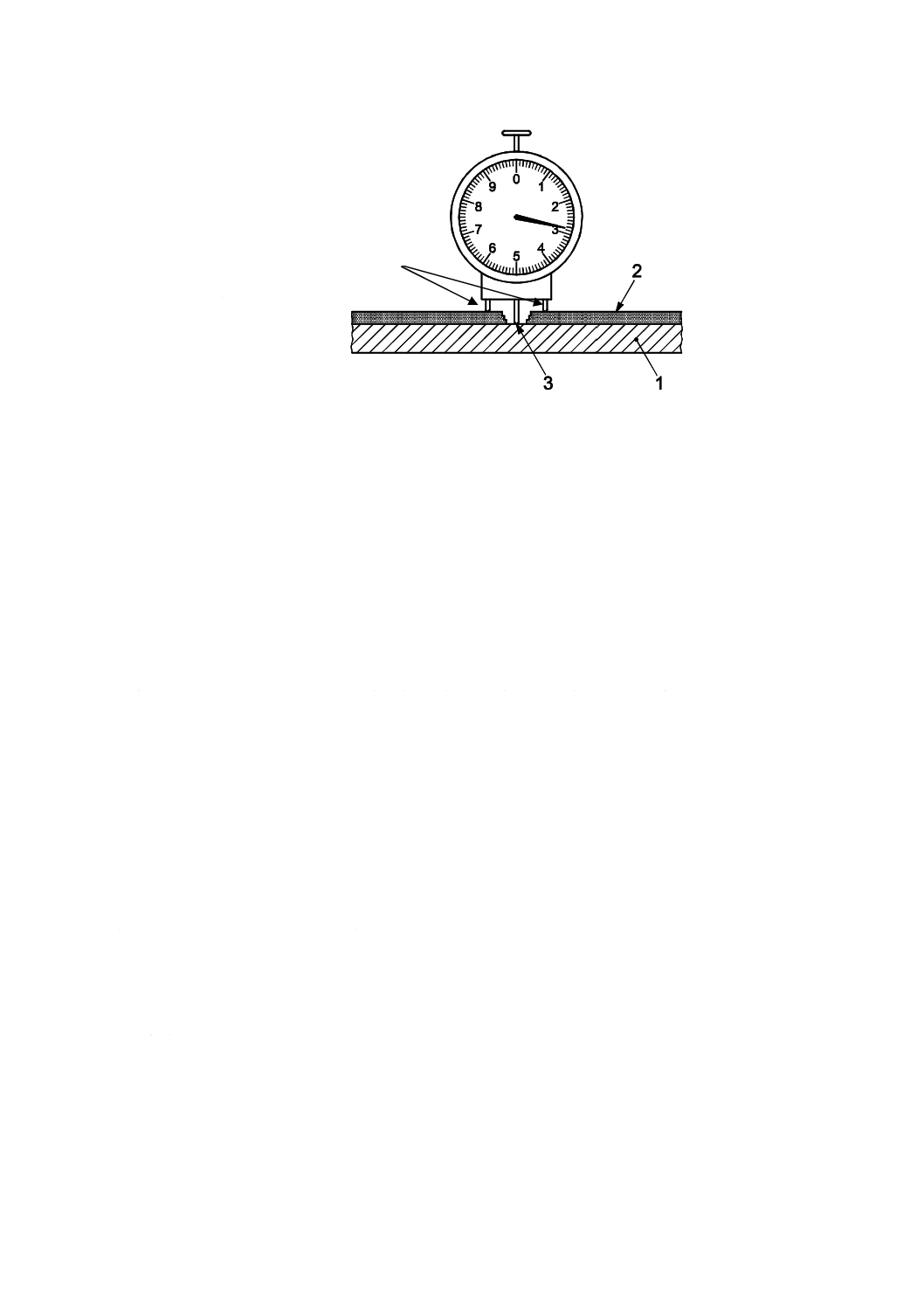

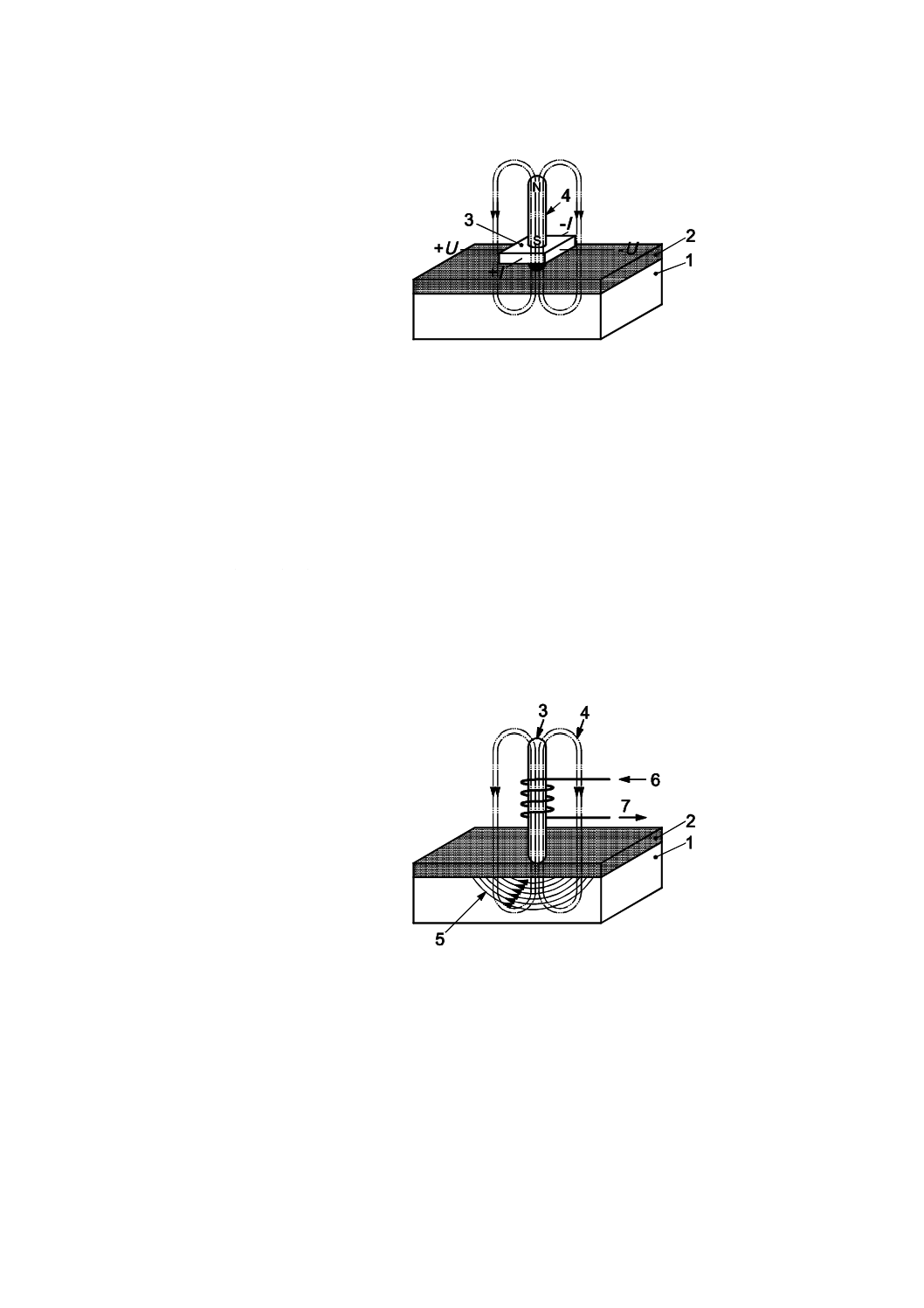

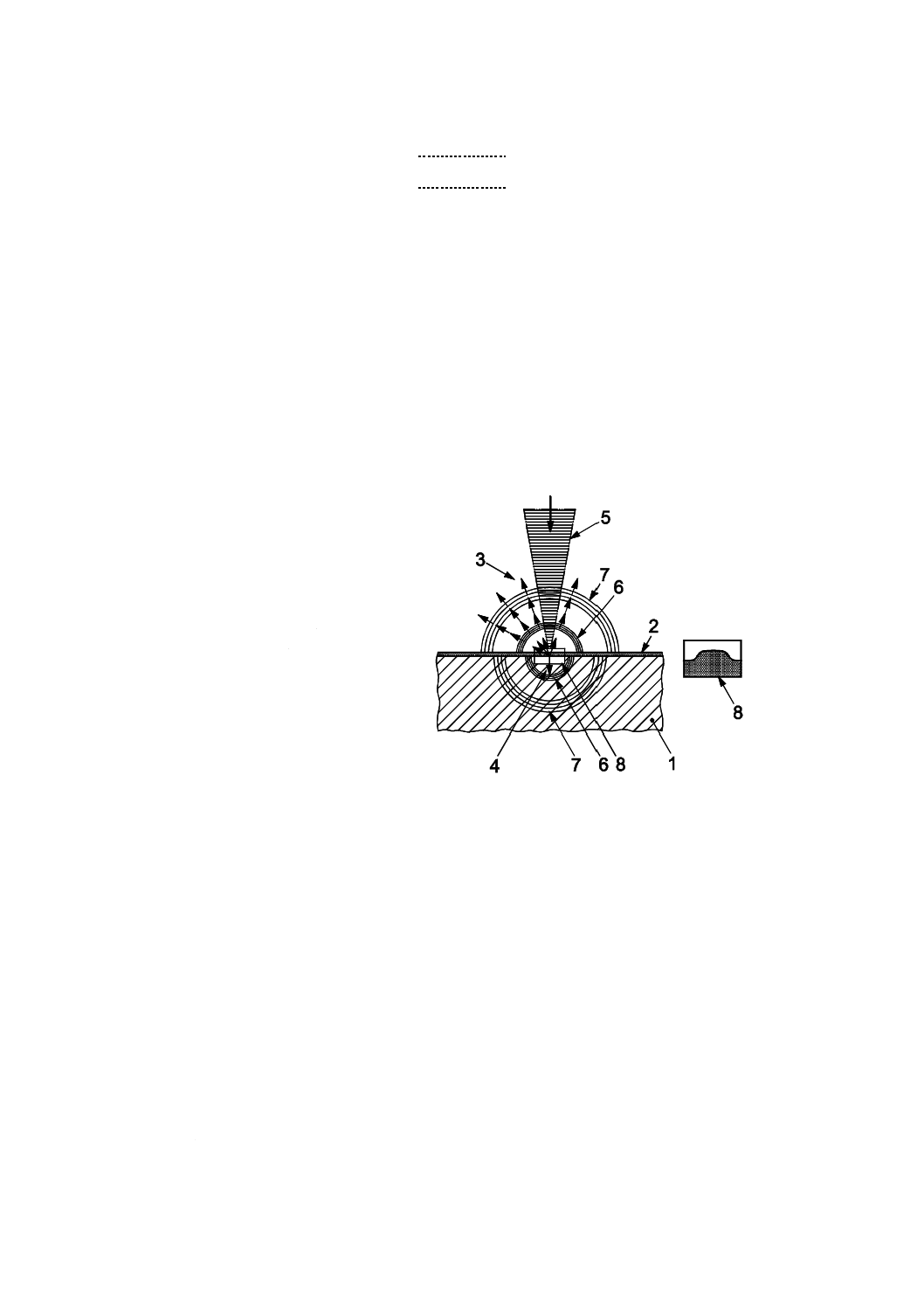

1 素地

2 塗膜

3 ぬれ接触点

4 くし形ゲージ

図1−くし形ゲージの例

4.2.4.2

手順

a) くし形ゲージの歯に汚れがなく,摩耗及びきずがないことを確認する。

b) ぬれた塗膜面に,歯が垂直になるように,くし形ゲージを置く。

c) ゲージを取り除くまでに,ぬれた塗膜が歯をぬらすだけの十分な時間をとる。

d) 一つの平面で湾曲した試験片の場合には,くし形ゲージは,湾曲の軸線に対して平行に当てる。厚さ

の測定の結果は,塗装後,測定までの時間の影響を受ける。したがって,厚さは,塗装の後できるだ

け早く測定する。ぬれ膜厚は,塗料によってぬれる歯の最も大きいギャップの読みとする。

4.2.5

測定法1B ロータリ形ゲージ

4.2.5.1

ロータリ形ゲージ

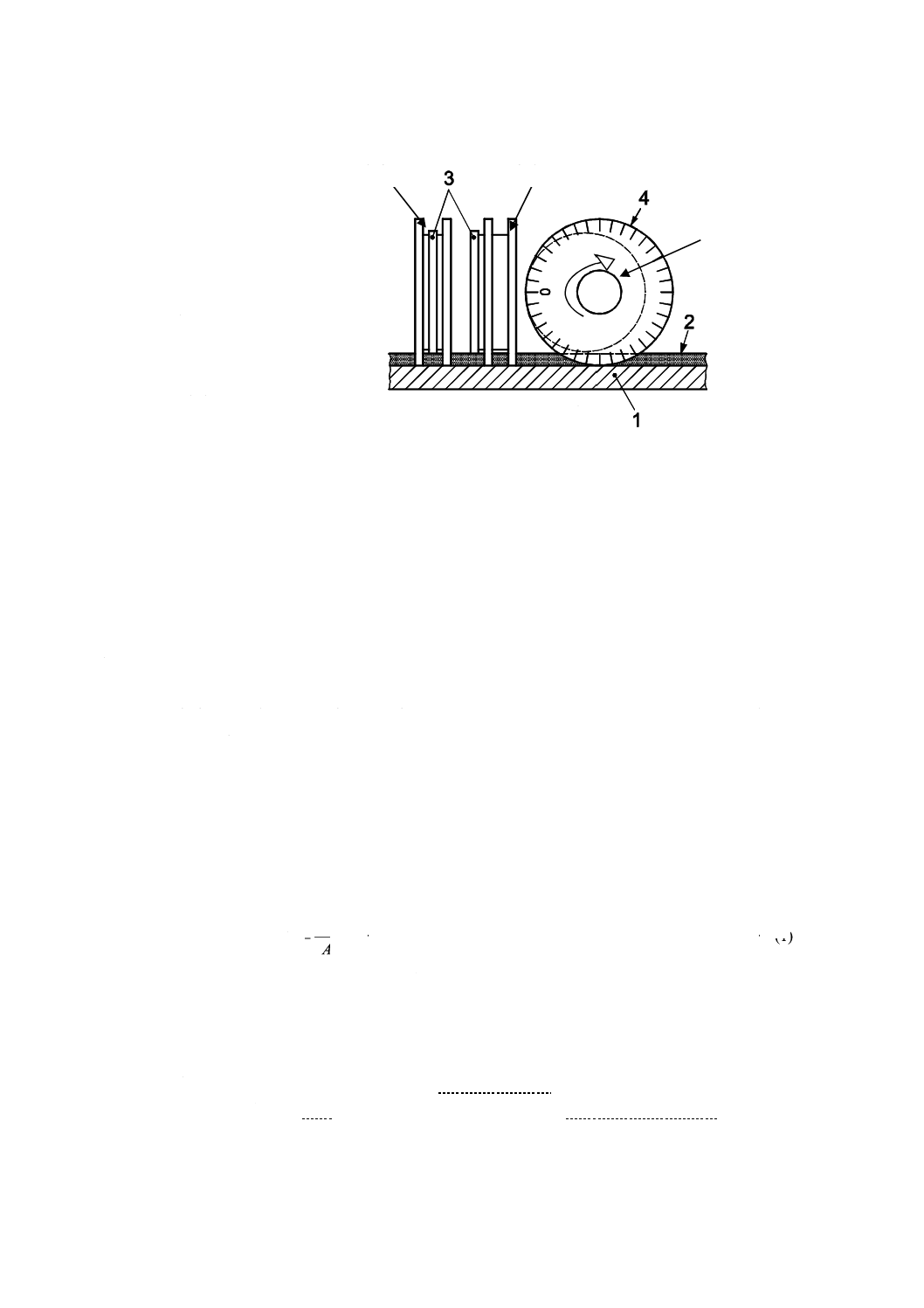

ロータリ形ゲージは,強化防しょく(蝕)性鋼鉄で作られており,円筒から3組の枠(リム)が出てい

る構造となっている(図2参照)。二つの枠は,丸く同じ直径であり,同軸となるように形状が決められ

ている。第3の枠は,直径が小さく偏心している。外側の枠の一方には,目盛が刻まれており,偏心枠の

数値は,同心枠の目盛と対比して読み取ることができる。

次の2種類の方式のゲージがある。

− 方式1では,同心の枠の間に偏心した枠がある。

− 方式2では,偏心した枠は,同心の二つの枠の外側にあり,そのうちの一つに隣接している。

方式2は,方式1より,視差の少ないぬれ膜厚の読取りができる。

市販のロータリ形ゲージによって測定することができる最大の膜厚は,一般的に1 500 μm,最小の膜厚

測定間隔は,一般的に2 μmである。

ロータリ形ゲージの場合には,枠は,塗膜材料によってぬれなければならない。ぬれていなければ,こ

の測定方法に起因する一層の誤差要因となり,過大な膜厚の読みとなり得る。このようなことを制御する

要因として,次のものが挙げられる。

− 塗膜材料の表面張力及び粘弾性特性

− ロータリ形ゲージの材質料

− 測定時の枠が回る速度

6

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

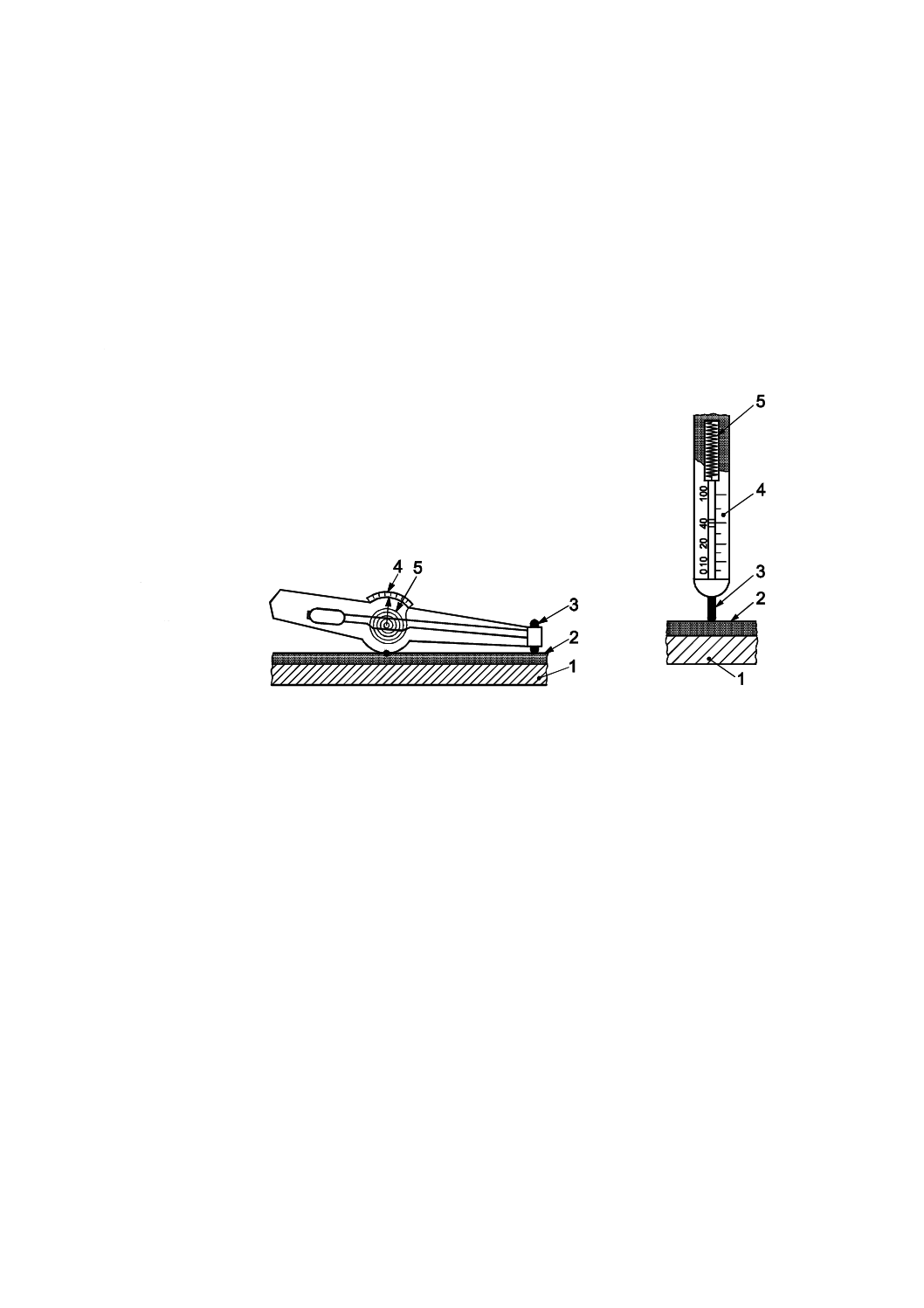

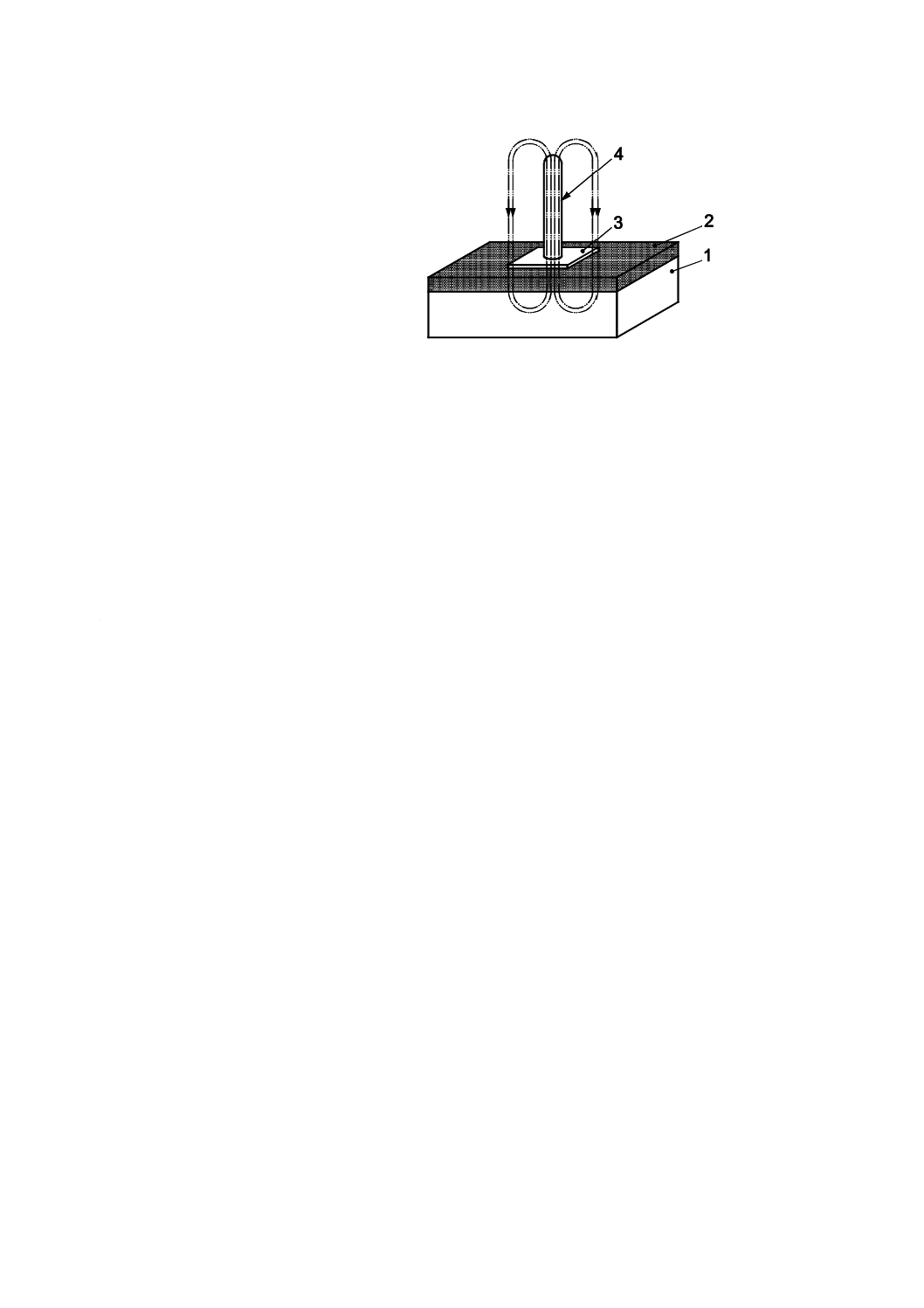

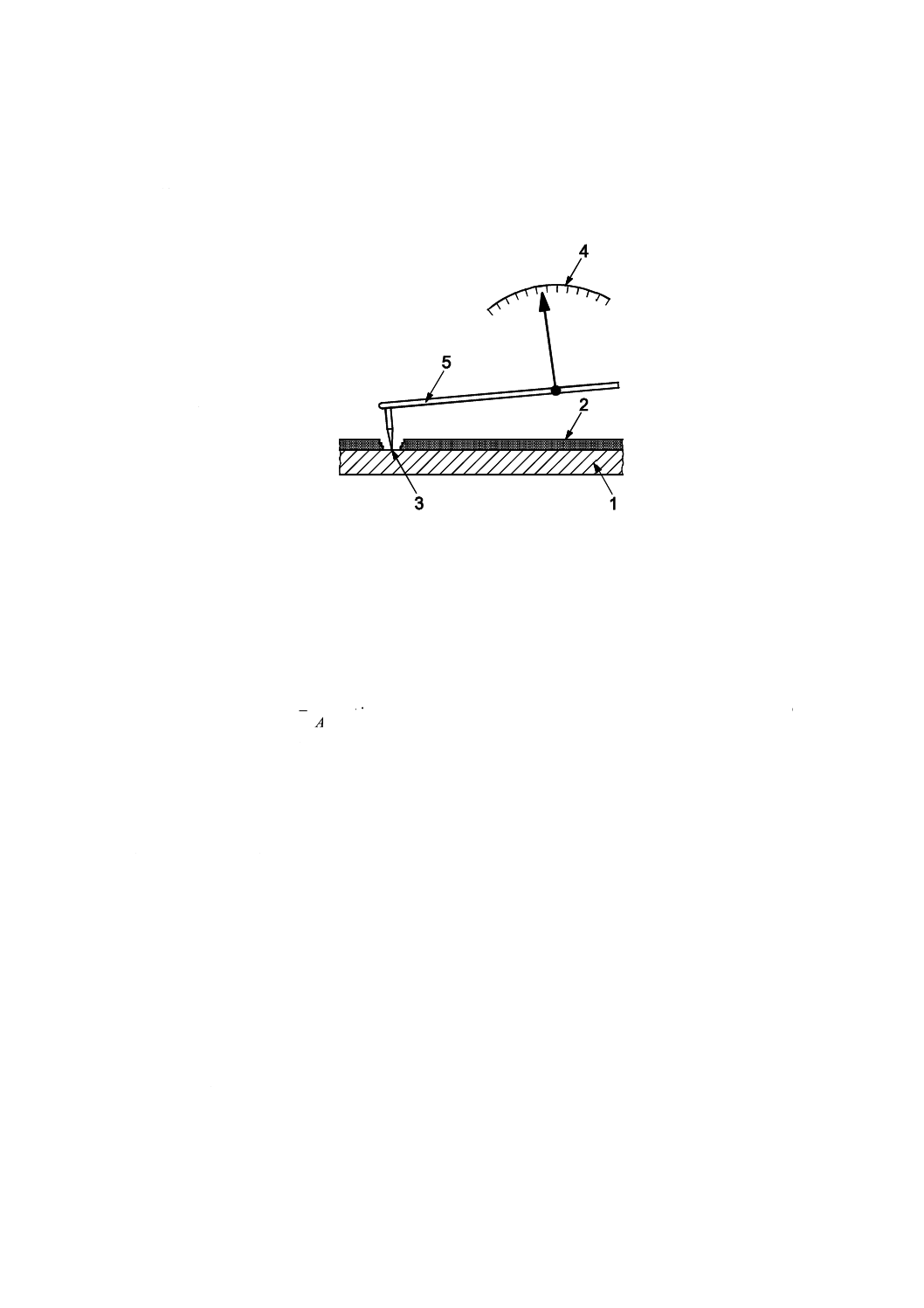

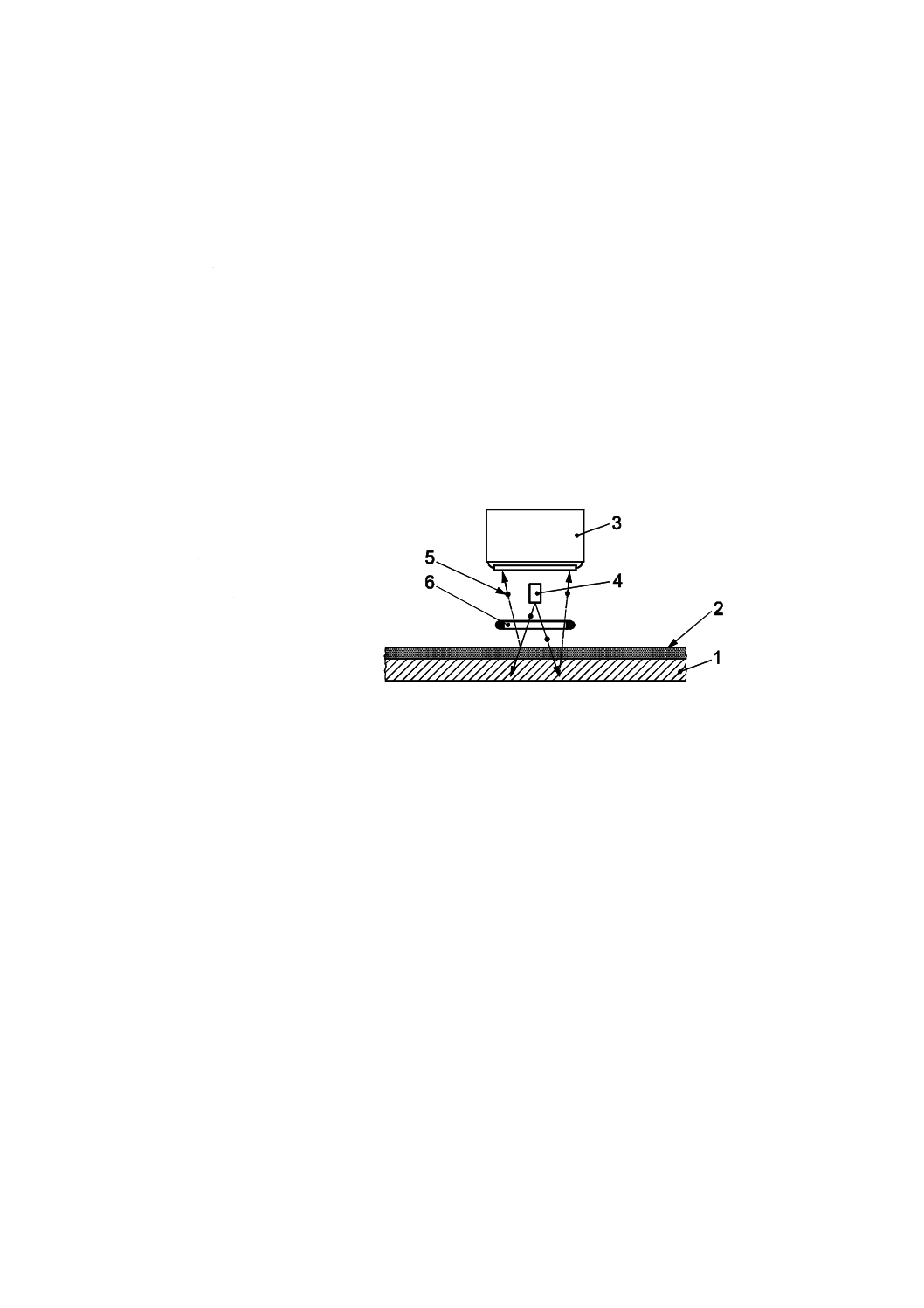

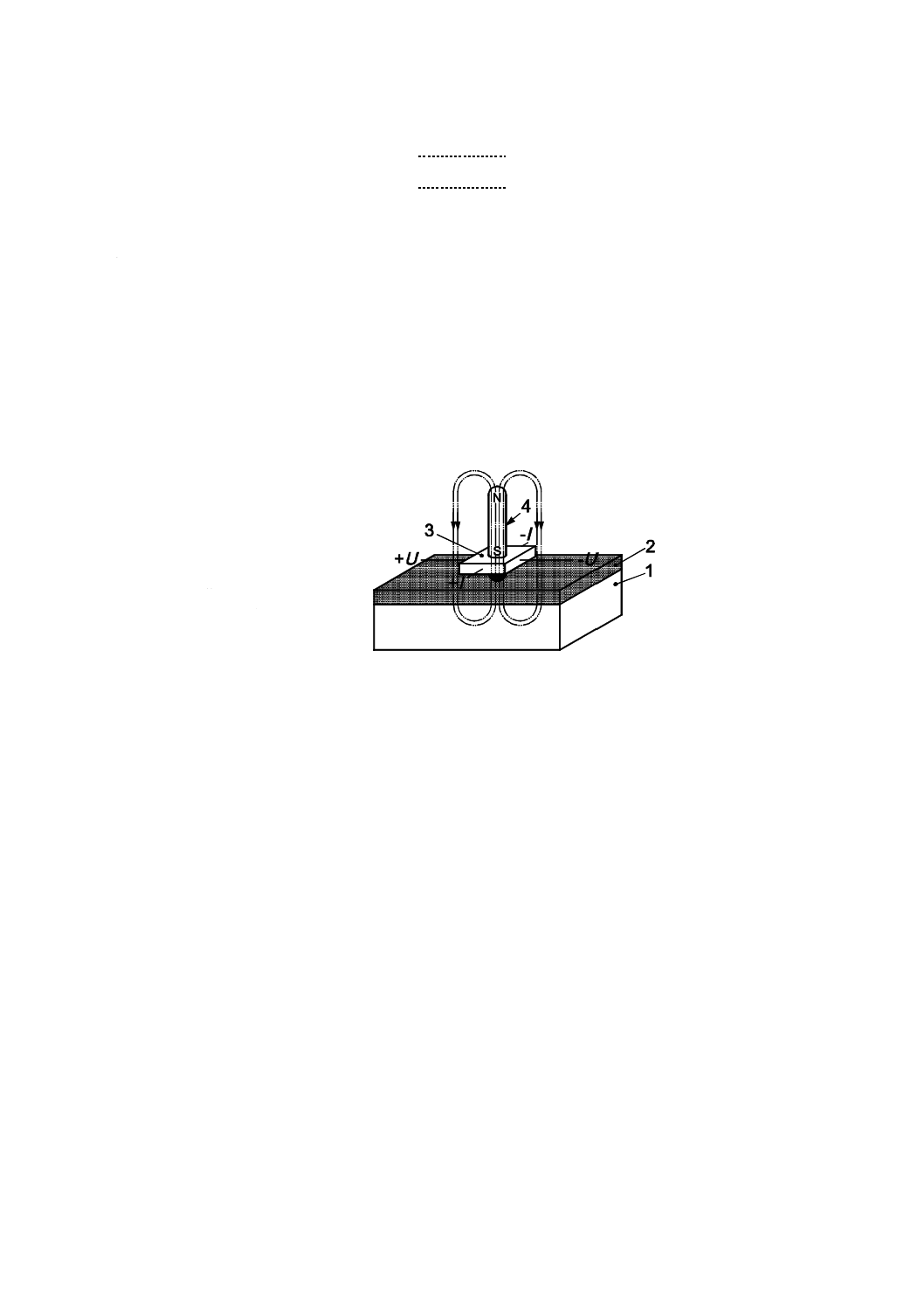

1 素地

2 塗膜

3 偏心した枠

4 ロータリ形ゲージ

5 回転軸

図2−ロータリ形ゲージの例

4.2.5.2

手順

a) 親指及び人差し指で,ロータリ形ゲージの回転軸をつかみ,目盛の最も大きい読み点で接するように

同心の枠をぬれた塗膜面に押し付ける。一つの平面で曲がった試験片の場合には,湾曲の軸線とゲー

ジの枠とは平行にする。

b) 軸を中心として一方向にロータリ形ゲージの枠を転がし,ぬれた塗膜面から持ち上げ,偏心した枠が

まだ塗料材料によってぬれている最も高い目盛の値を読み取る。

c) ゲージをきれいにし,他の方向で繰り返す。

d) これらの読みを算術平均して,ぬれ膜厚を計算する。

厚さの測定結果は,塗装から測定までの時間によって影響を受ける。したがって,厚さは,塗装の後,

できるだけ早く測定する。

結果に対する表面張力の影響を最小にするために,偏心した枠が塗料でどのようにぬれるかを観察し,

最初の接触点の目盛を記録する。この記録の方法は,ロータリ形ゲージの方式2にだけ可能である。

4.3

質量法

4.3.1

原理

ぬれ膜厚tw(μm)は,塗膜材料の質量を,密度及び塗装された面積で除すことにより,次の式(1)によ

って計算される。

ρ

×

−

=Am

m

tw

0 ·············································································· (1)

ここに,

m0: 未塗装の試験板の質量(g)

m: 塗装した試験片の質量(g)

A: 塗装した表面領域の面積(m2)

ρ: 塗料の密度(g/ml)

塗料の密度は,ISO 2811-1,ISO 2811-2,ISO 2811-3又はISO 2811-4によって決定する。

注記 膜厚単位換算 mL/M 2=1 μm(mL=1×10−6M 3,1×10−6 M 3/M 2=10−6 M =1 μm)

側面

5

正面

方式1

方式2

7

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.2

適用分野

質量法は,一般的に液状塗料中の高揮発性物質の量が少ないものに用いる。

4.3.3

共通事項

質量法の測定では,全塗装表面領域を通してのぬれ膜厚の平均値が得られる。

スプレー塗装においては,試料の裏面は,部分的なオーバースプレーによる測定誤差を防ぐために覆う

必要がある。裏面に覆いを施した場合は,試験片の質量を測定する前に,覆いを取り除く。

4.3.4

測定法2 質量の差による方法

4.3.4.1

機器

最小桁1 mgで,500 gまで質量を量ることができるはかり。

4.3.4.2

手順及び結果のまとめ方

未塗装の試験板の質量を測定し,次に塗装した試験板の質量を測定し,式(1)によってぬれ膜厚を算出す

る。

5

乾燥膜厚の測定

5.1

共通事項

乾燥膜厚の測定に使用する方法の一覧を示す(附属書A参照)。

この規格では,機械式測定方法,質量法,光学的方法,磁気法,放射線法及び音響法を規定する。

5.2

機械式測定方法

5.2.1

原理

マイクロメータ又はダイヤルゲージ(5.2.4参照)を用いて,全体の厚さ(素地+塗膜)と素地の厚さと

の差として膜厚を測定する。膜厚の測定には,次の二つの方法がある。

a) 塗膜除去法(破壊的試験法) 最初に一定の測定領域で全体の厚さを測定し,その後測定領域の塗膜

を取り除いて素地の厚さを測定する。

b) 塗装法(非破壊的試験法) 最初に素地の厚さを測定し,塗装後に同じ測定範囲の全体の厚さを測定

する。

乾燥膜厚は,塗装有無での二つの厚さの差として算出する。

マイクロメータ又はダイヤルゲージは,塗装法で用いる。デプスゲージ(5.2.5参照)又はプロフィロメ

ータ(5.2.6参照)は,塗膜除去法で用いる。

なお,塗膜の除去は,試験片の塗膜の一部をナイフ又は切削工具によって,素地に達するまで削り,段

差を生じさせる。素地が柔らかい場合には,溶剤によって塗膜を取り除かなければならない。

5.2.2

適用分野

機械的方法は,基本的に全ての塗膜と素地との組合せに適用できる。機械的方法を実施する場合は,測

定端子がへこ(凹)みを作ることによって誤った結果の読みとなることを避けるため,素地と塗膜とは十

分に硬くなければならない。マイクロメータ又はダイヤルゲージ(5.2.4)は,円形断面をもつ円筒形試料

の乾燥膜厚測定にも適用できる(例えば,ワイヤ及びパイプ)。また,プロフィロメータ(5.2.6)は,問題

があったときの判定方法として認められている。

5.2.3

共通事項

“塗装法”による測定では,素地の厚さと全体の厚さとの測定が,正確に同じ点で確実に実行できるよ

うに,ラベルを付けた穴をもつテンプレートを用いる。

8

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 ほとんどのプラスチック素地の場合,素地にきずを付けずに除去することができないので“塗

装法”による測定を適用する。

“塗膜除去”による測定では,測定領域を丸く囲み,区別しなければならない。塗膜は,素地を機械的

又は化学的に損傷することなく,測定領域の中で,注意深く完全に取り除かれなければならない。

塗装の各段階を明確にするために,次の層を塗装する前に,素地を粘着テープで部分的にマスキングす

ることがある。デプスゲージ及びプロフィロメータ(5.2.5及び5.2.6)の場合,測定領域の中で取り除か

ない塗膜は,損傷のないようにしなければならない。プロフィロメータ(5.2.6)の場合,素地と塗膜表面

との間の肩の部分は,十分に明確になっていなければならない。

硬い素地(例えば,ガラス)に塗った塗膜は,機械的に取り除くことができるが,少し硬度の低い素地

(例えば,鉄)に塗った塗膜は,溶剤又は塗料剝離剤を用いて化学的に取り除かなければならない。

注記2 鉄のような多少柔らかい素地の場合,塗膜は直径10 mmのコアドリルを用いて素地ごと切り

離すことができる。切り離した円盤状の試験片から塗膜は,溶剤又は塗料剝離剤で取り除く

ことができる。

接触又は測定する全ての表面(塗膜,素地及び標本の裏面)は,清浄に保ち,塗膜の残留物がないよう

にしなければならない。

5.2.4

測定法4A 厚さの差による方法

5.2.4.1

機器

5.2.4.1.1

マイクロメータ

マイクロメータは,JIS B 7502に規定するものを用いる。

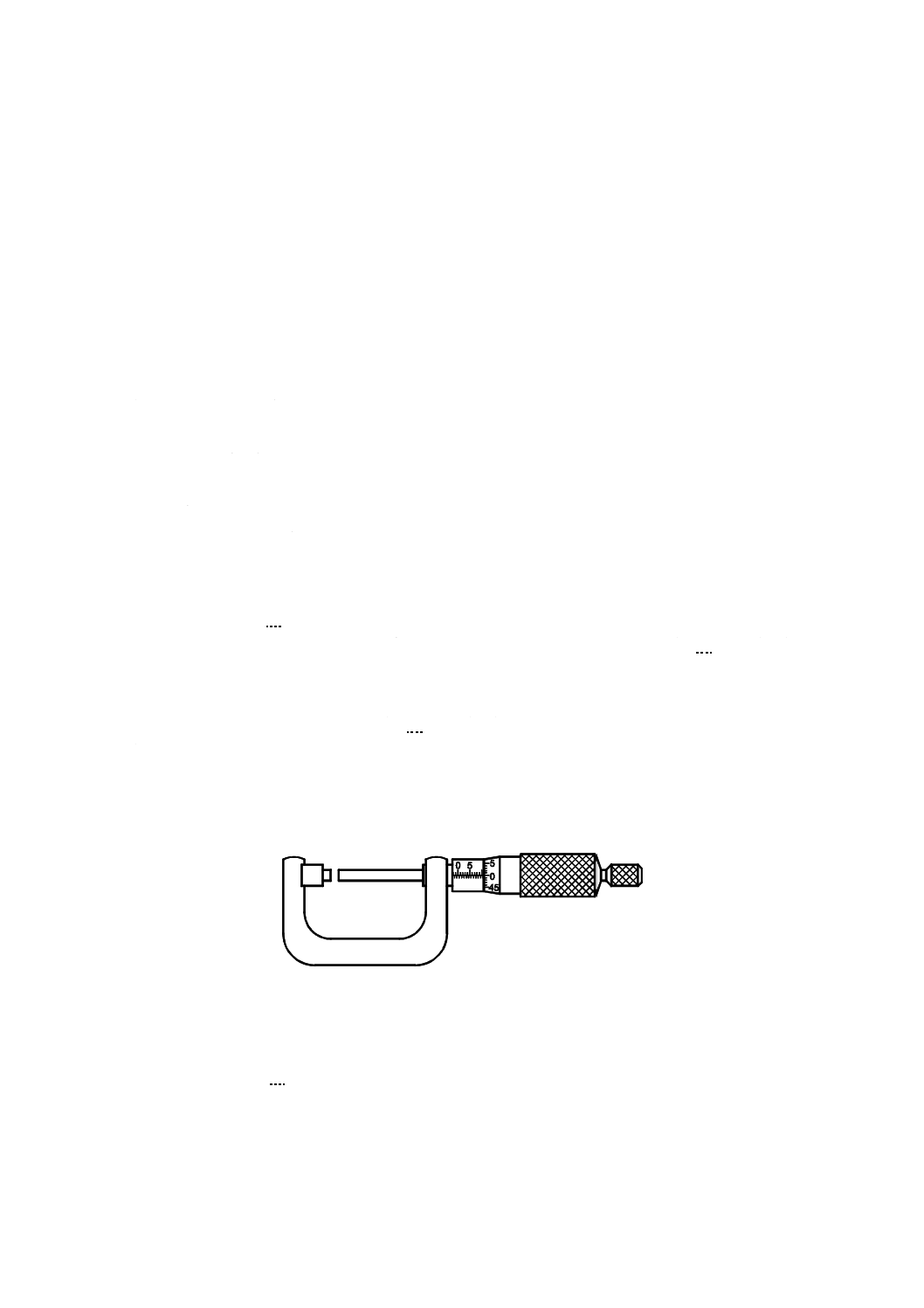

方式1−スタンド固定 スピンドルの測定面が,平らなマイクロメータのヘッド(JIS B 7502参照)を,

高さ調整ができる平らな支持台をもった堅固なスタンドに固定する。測定面は,支持台の天面に対し平行

に調整する。

方式2−手持ち 外側マイクロメータ(JIS B 7502参照)を用いる。

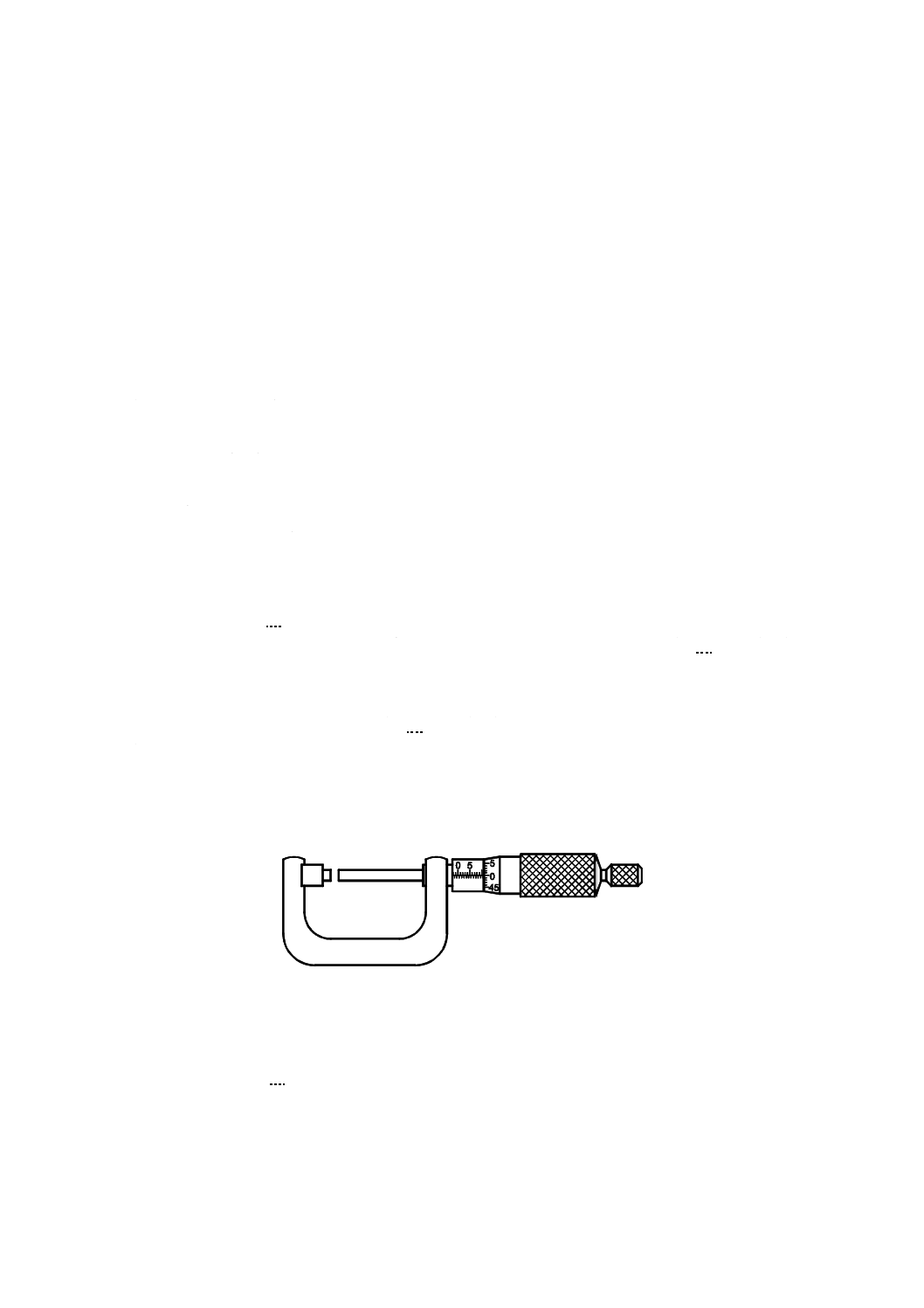

注記 外側マイクロメータはキャリパとしても知られているが,この種の器具の一般用語は,外側マ

イクロメータである(図3参照)。スピンドルとアンビルの測定面は,平滑でお互いに平行なも

のを用いる。

図3−外側マイクロメータ

5.2.4.1.2

ダイヤルゲージ

ダイヤルゲージは,JIS B 7503に規定するものを用いる。測定子の形状は,厚さを測定する塗膜の硬さ

の程度によって選択する(硬い物質用には測定面が球状,柔らかい物質用には測定面が平面状の測定子を

用いる。)。

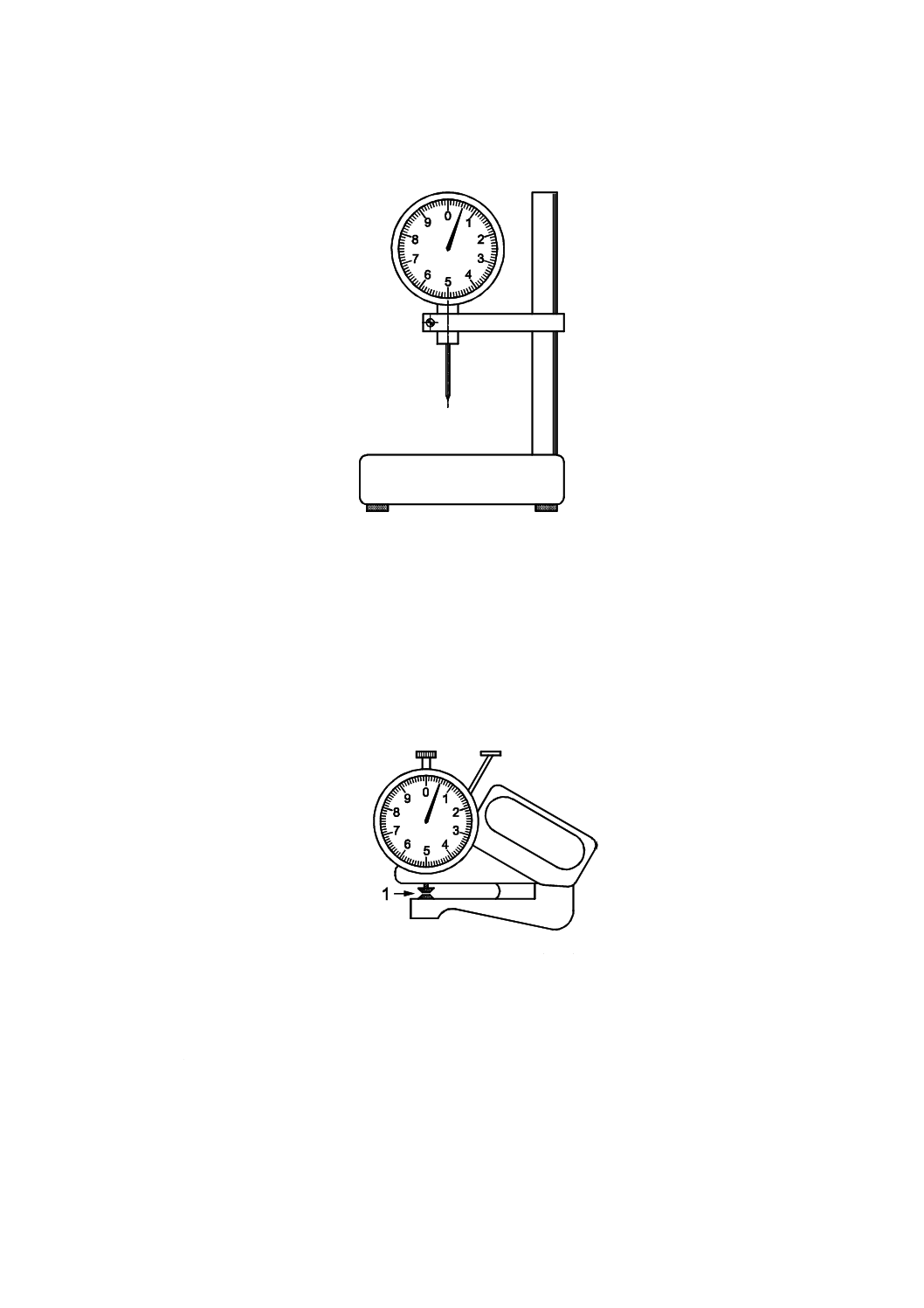

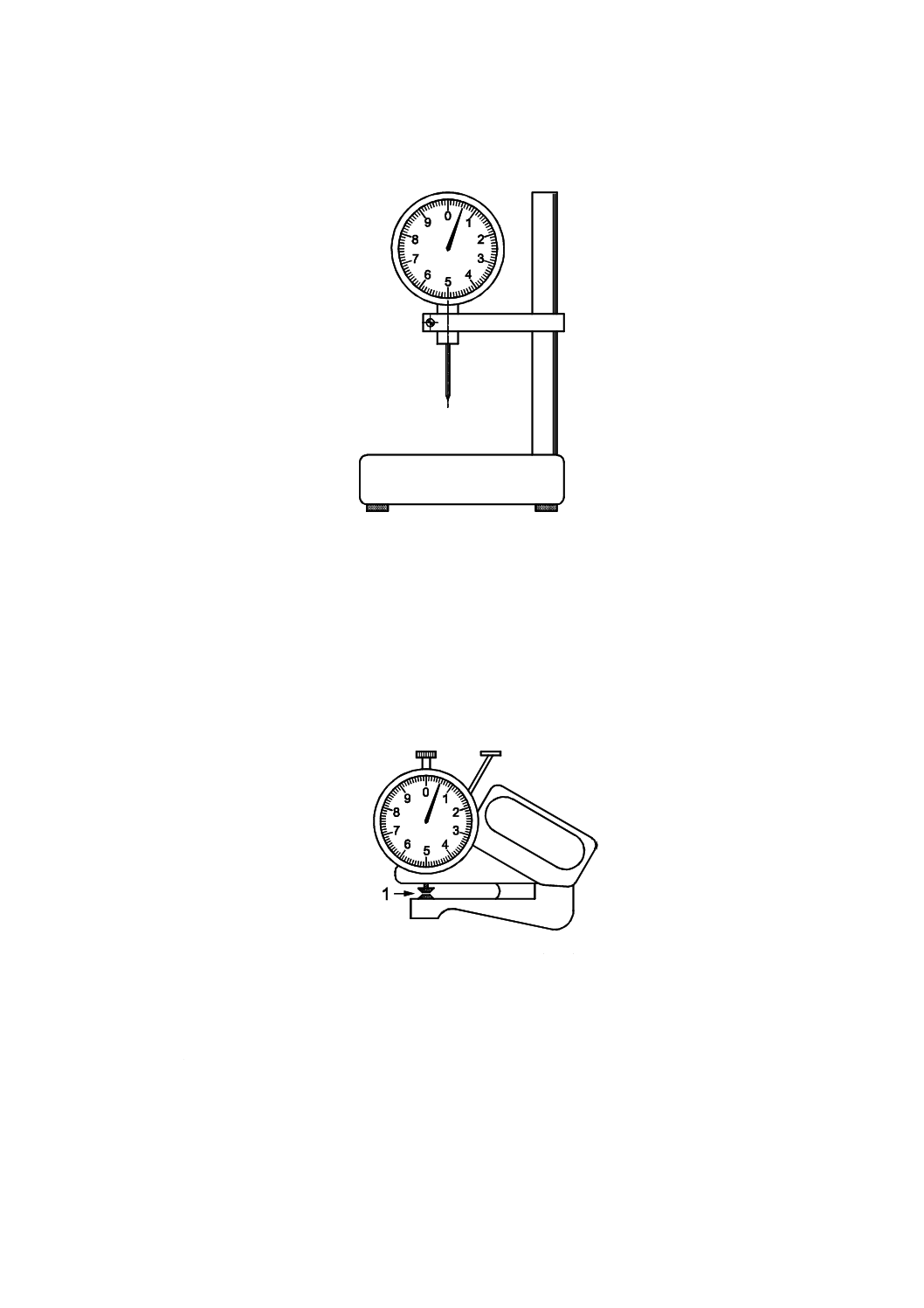

方式1−スタンド固定 ダイヤルゲージは,図4に示すようなスタンドに固定する。平面状の測定子を

9

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用いる場合は,測定面は,支持台と平行に配置しなければならない。

図4−スタンドに固定したダイヤルゲージ

方式2−手持ち 手持ちのためのグリップがついているダイヤルゲージの例を,図5に示す。プランジ

ャを持ち上げるための装置は,シックネスゲージが,片手で操作できる構造になっている。交換可能なア

ンビルの端子は,可動測定子の反対側に位置する。測定子の形状は,試験体の硬さによって選択する(硬

い物質用には測定面が球状,柔らかい物質用には測定面が平面状の測定子を用いる。)。図5のフォイルシ

ックネスゲージのように,測定子とアンビルが平面状の場合,測定面は互いに平行でなければならない。

1 ゲージの隙間

図5−フォイルシックネスゲージ

5.2.4.2

手順

a) “塗膜除去法”及び“塗装法”による測定のため,測定試料を準備する(5.2.1参照)。

b) “塗膜除去法”及び“塗装法”による測定においては,試験片の塗装面又は未塗装面がスピンドル(マ

イクロメータ,5.2.4.1.1参照)又は接触端子(ダイヤルゲージ,5.2.4.1.2参照)に向き合うように器具

を操作する。スタンドに固定した器具(5.2.4.1.1及び5.2.4.1.2それぞれの方式1)を使用するときは,

試験片を支持台の上に置く。手持ちタイプ(5.2.4.1.1及び5.2.4.1.2それぞれの方式2)を使用するとき

は,固定した測定子に向けて試験片を保持する。

10

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 5.2.4.1.1及び5.2.4.1.2それぞれの方式2に規定する器具のグリップは,操作を容易にするた

めスタンドに固定することができる。

c) 塗膜除去後又は塗装後に,2回目の測定のため手順を繰り返す。

d) それぞれの測定は次のように実施する。

− 5.2.4.1.1で規定するマイクロメータを使用するときは,ラチェットが機能するまでスピンドルを

テスト面に向かって動かす。

− 5.2.4.1.2で規定するダイヤルゲージを使用するときは,ばねで荷重をかけた接触端子を注意深く

表面に接触させる。

e) 膜厚は,全体の厚さとして得られた読みと素地の厚さとして得られた読みとの差である。

5.2.5

測定法4B デプスゲージ法

5.2.5.1

機器及び参照標準

5.2.5.1.1

方式1−マイクロメータデプスゲージ

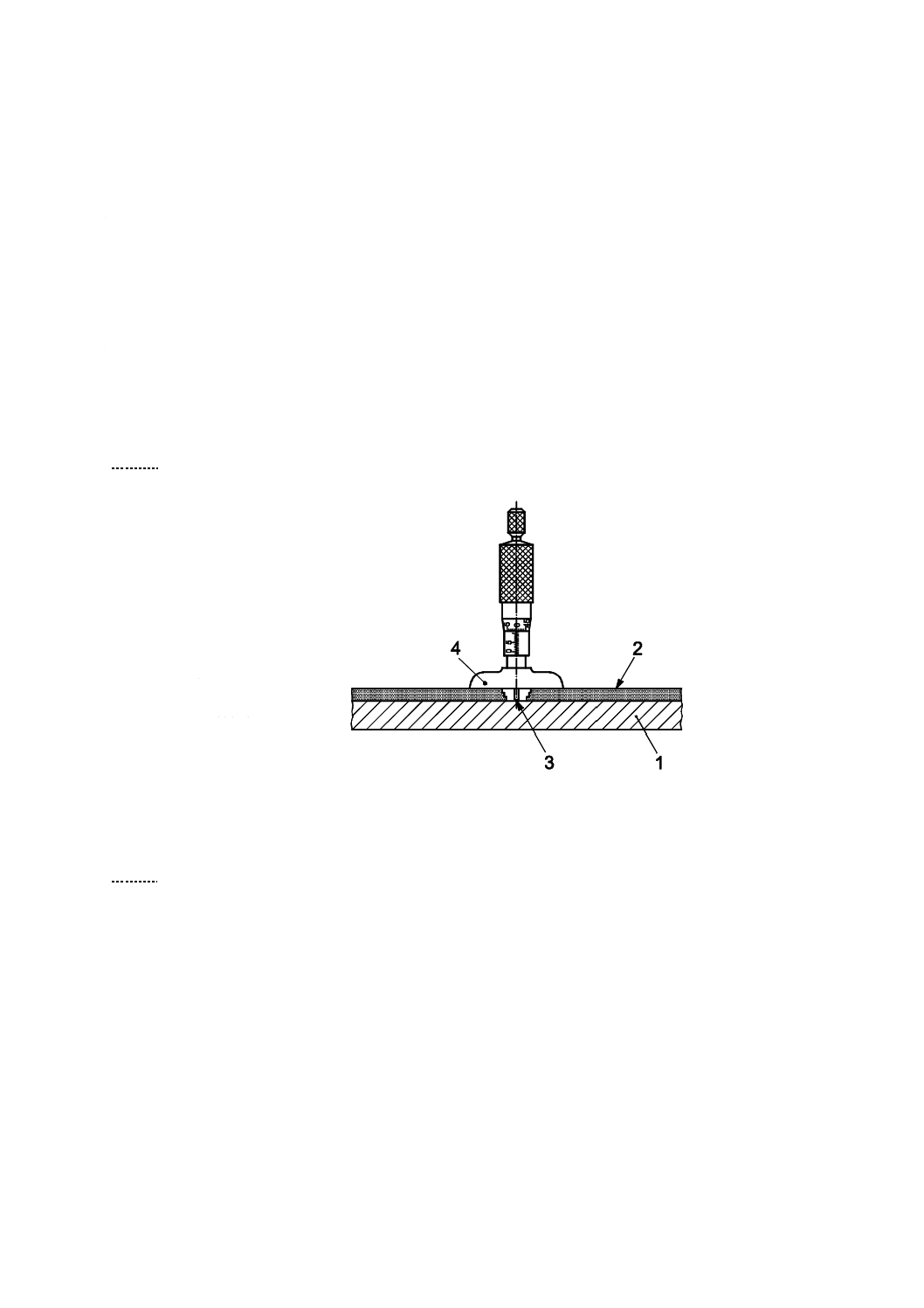

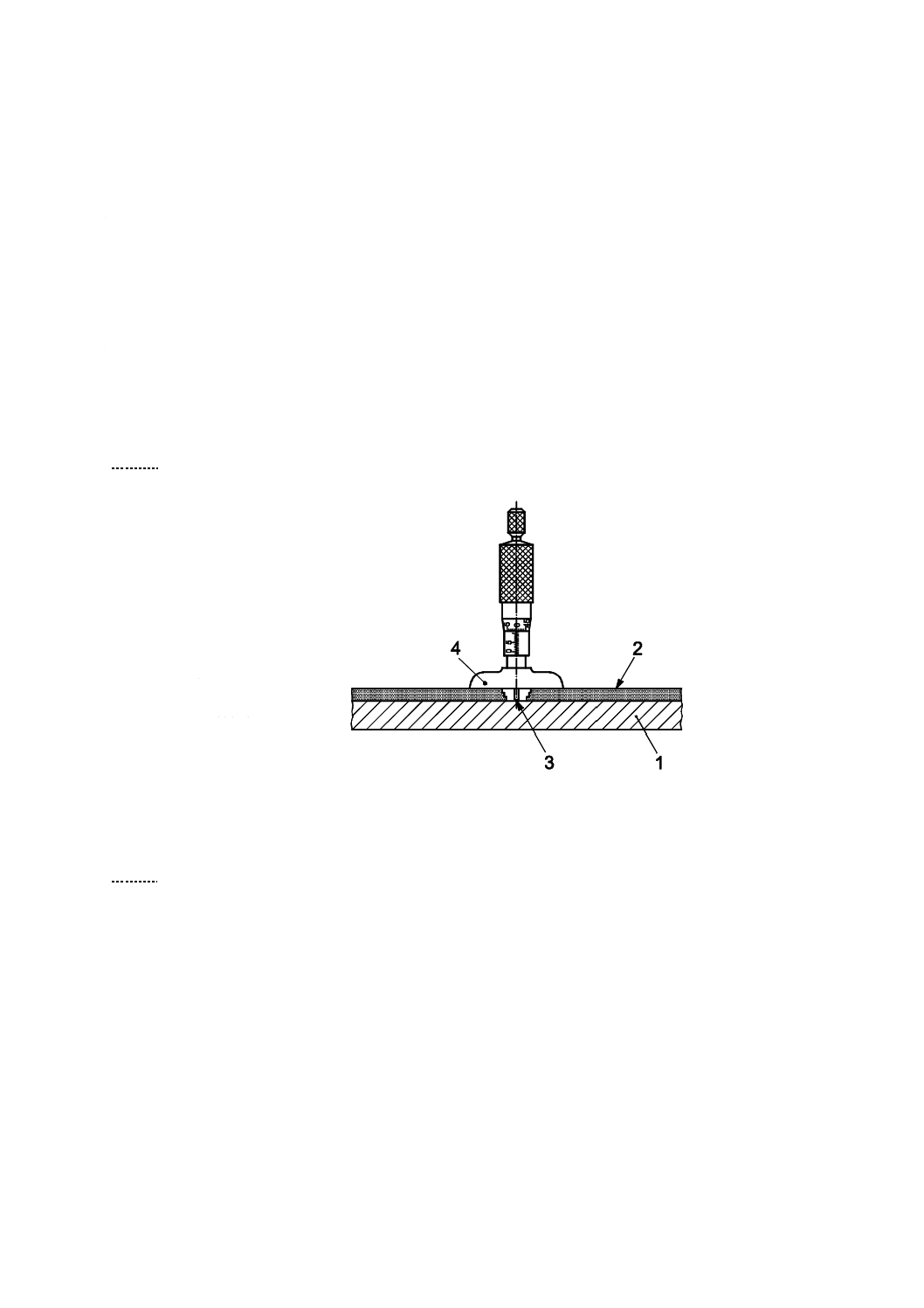

JIS B 7502に規定するマイクロメータで,図6の4のような平滑な台又は脚を備えているものを用いる。

1 素地

2 塗膜

3 接触部

4 平滑な台又は脚

図6−マイクロメータデプスゲージ

5.2.5.1.2

方式2−ダイヤルデプスゲージ

JIS B 7503に規定するダイヤルゲージで,塗膜表面に置く平らな台又は脚をもつものを用いる(図7参

照)。

11

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 素地

2 塗膜

3 接触部

4 脚

図7−ダイヤルデプスゲージ

5.2.5.1.3

ゲージゼロ点調整用参照標準

ゲージのゼロ点調整には平らな参照板が必要である。参照板は平らなガラス板でできており,平滑度の

公差は,1 μmを超えてはならない(ISO 1101参照)。

5.2.5.2

手順

a) 測定領域から塗膜を取り除く(5.2.3参照)。

b) 参照板(5.2.5.1.3)を用いてゼロ点を確認し,機器のゼロ点調整を行う。

c) マイクロメータデプスゲージを用いるときは,スピンドルが,露出領域の上にくるように脚を塗膜表

面に置き,端子が素地に触れてラチェットが機能するまでねじを回してスピンドルを下げる。

d) ダイヤルデプスゲージを用いるときは,接触部を露出した素地の上に置き,脚(又は接触ピン)を塗

膜の上に置く(接触ピンタイプのゲージの場合は,接触ピンが試料表面と確実に垂直になるように注

意する。)。

e) 膜厚は,深さ(depth)の読みとして直接読み取る(必要に応じ,いかなるゼロ点エラーもないように

補正する。)。

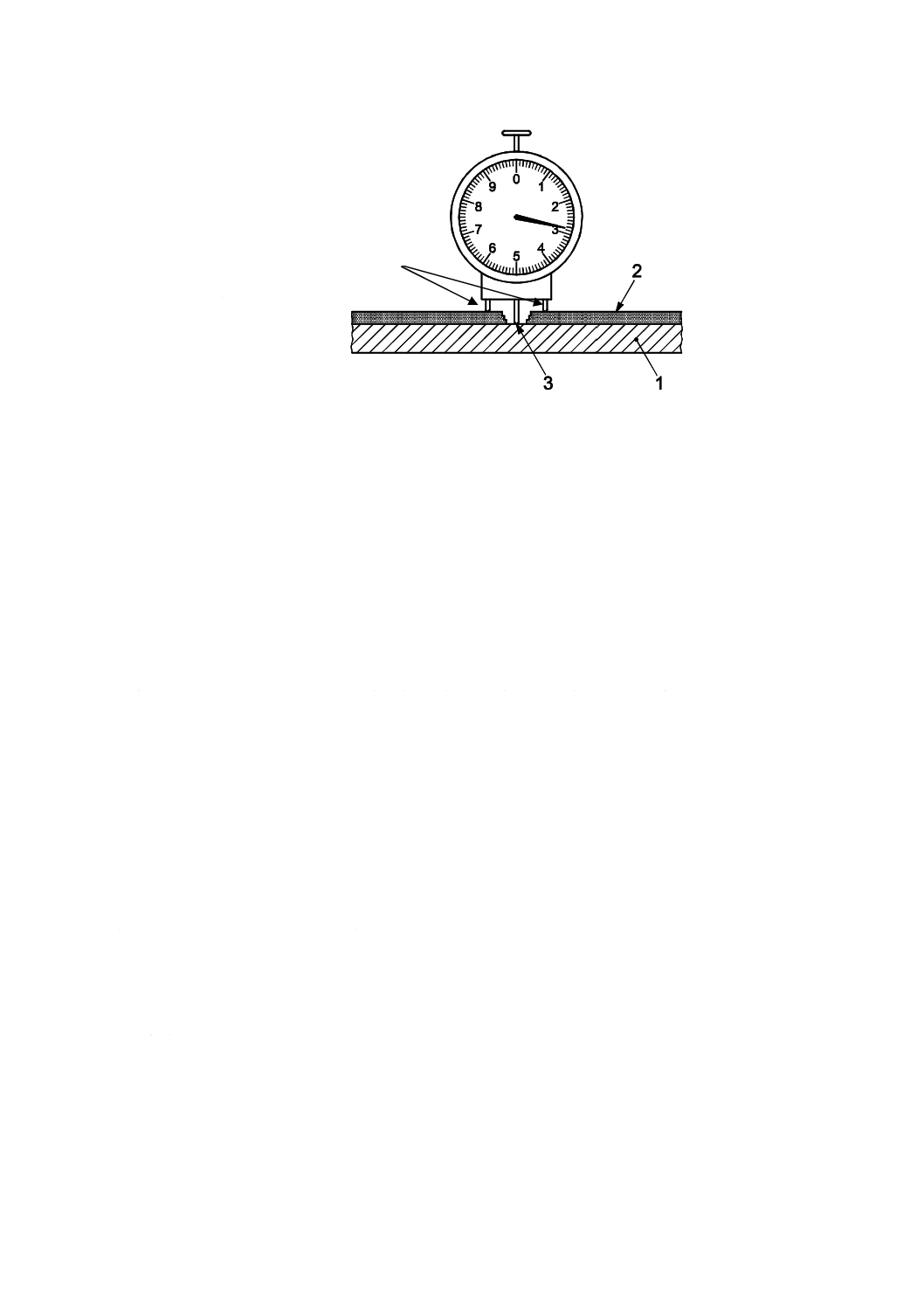

5.2.6

測定法4C 表面輪郭の走査(サーフェスプロファイルスキャナ)

5.2.6.1

機器

この機器は,増幅及び記録装置を適切に接続したトラバース針を含む。膜厚測定の目的で,この機器は

塗膜の一部分を取り除いてできる素地表面の輪郭及び,素地表面と塗膜との間の肩の輪郭とを記録するた

めに使用される(図8参照)。その先端部の半径が,素地及び塗膜表面の粗さに適合するように選択され

た自由に動く触針を備えた粗さ計,輪郭計などが最も適している。

注記 測定は,光学的又は音響的方法でも可能である(すなわち,試料との接触なしに測定が可能で

ある。)。

5.2.6.2

手順

a) 測定試料を準備する。

b) サーフェスプロファイルスキャナに適切なモニタとプロッタを接続し,測定領域の塗膜表面から素地

部分を横断する直線の表面輪郭を走査し,記録する。次の要因は読みに悪影響を与える。

− 洗浄が不充分な面

− 測定装置の振動

− 不適切な触針の使用

4

12

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 塗膜表面として記録された線の平均高さ(上方線)と素地として記録された線の平均高さ(下方線)

との参照線を引く。

d) 参照線の間の距離として膜厚を測定する。

1 素地

2 塗膜

3 触針

4 目盛

5 レバー

図8−サーフェスプロファイルスキャナ

5.3

質量法

5.3.1

原理

質量法は,未塗装試験片と塗装試験片との質量の差を,密度及び塗装された面積で除すことにより,乾

燥膜厚td(μm)を求める[式(2)]。

0

0

d

ρ

×

−

=Am

m

t

··············································································· (2)

ここに,

m0: 未塗装試料の質量(g)

m: 塗装試料の質量(g)

A: 塗装された表面領域の面積(m2)

ρ0: 塗膜の乾燥密度(g/mL)

注記1 塗料の乾燥塗膜密度は,ISO 3233に従って決定する。

注記2 膜厚単位換算 mL/M 2=1 μm(mL=1×10−6M 3,1×10−6 M 3/M 2=10−6 M =1 μm)

5.3.2

適用分野

質量法は,一般的に適用可能である。

5.3.3

共通事項

スプレー塗装においては,試料の裏面は,部分的なオーバースプレーによる測定誤差を防ぐために覆う

必要がある。裏面に覆いを施した場合は,未塗装試料の質量を測定する前に,覆いを取り除く。

5.3.4

測定法5 質量の差による方法

5.3.4.1

機器

最小桁1 mgで,500 gまで質量を量ることができるはかり。

5.3.4.2

手順及び結果の求め方

清浄な未塗装試料の質量をはかり,塗装し,乾燥して再度質量をはかる。乾燥膜厚tdは,式(2)によって

計算する。乾燥条件は,受渡当事者間の取り決めによる。

13

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

光学的方法

5.4.1

原理

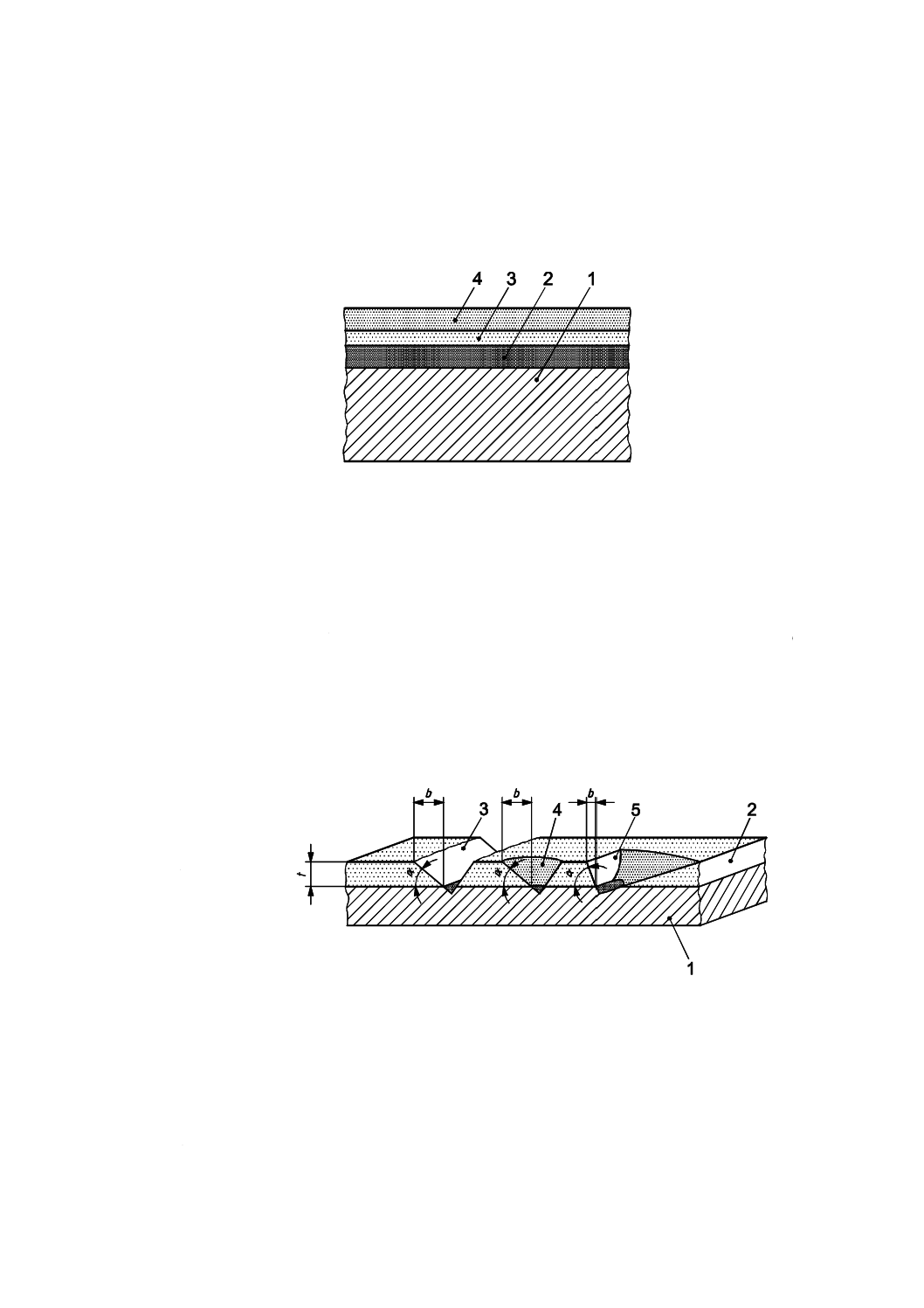

断面法(5.4.4参照)では,顕微鏡を使って直接膜厚を測定できるように,試験片を塗膜に対し垂直な面

に沿って切削する(図9参照)。

1 素地

2 塗膜1

3 塗膜2

4 塗膜3

図9−断面図

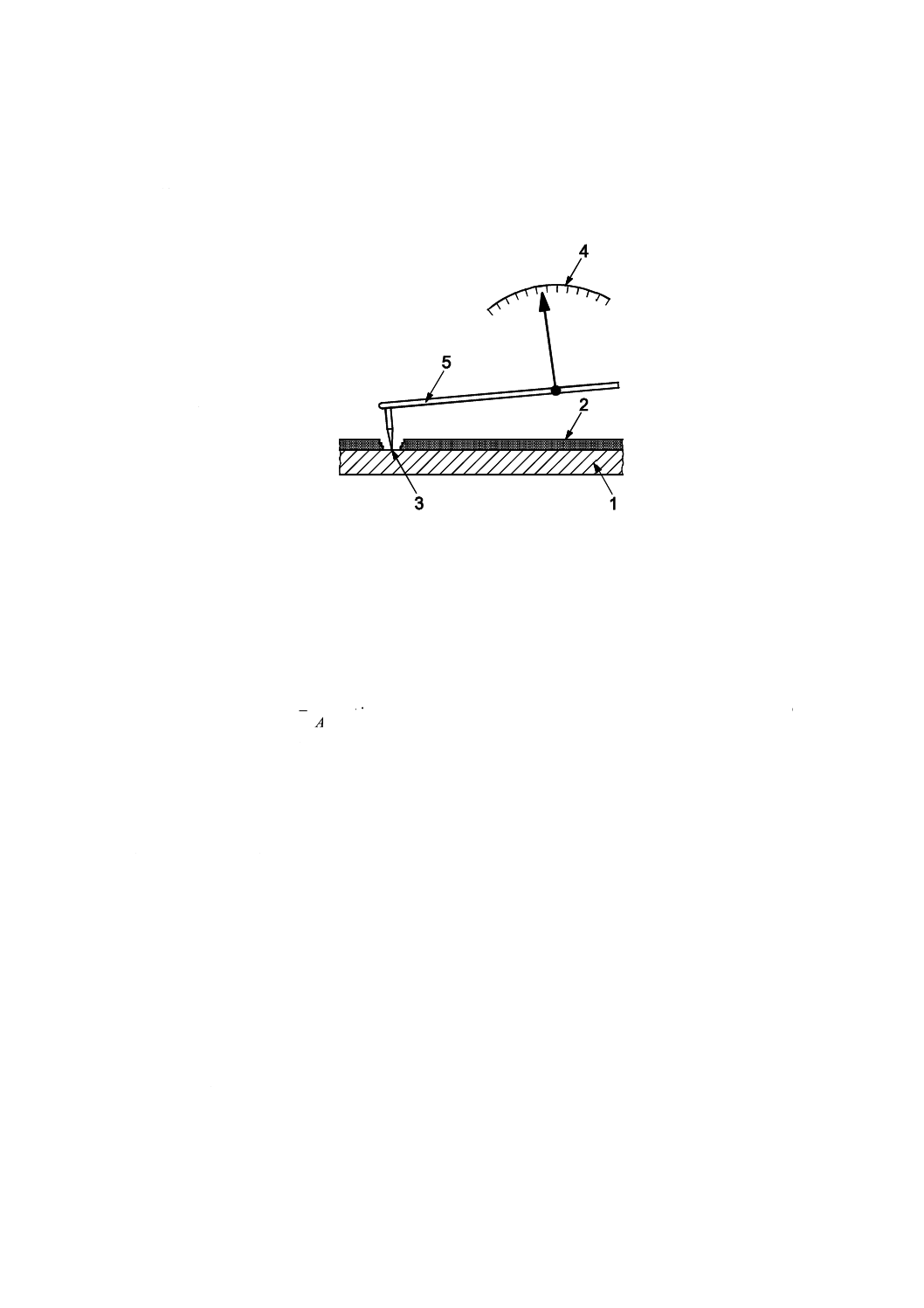

くさび形切削法(測定法6B,5.4.5参照)では,塗膜断面の輪郭をはっきりさせるため,切削具を用い,

表面に,指定された角度で塗膜に切り込みを入れる。

膜厚t(μm)は,式(3)によって算出する。

α

tan

×

=b

t

·············································································· (3)

ここに,

b: 切削部(端から素地まで)の投影幅の半分

であり,顕微鏡を使用して測定する。

α: 切削角度

顕微鏡を用いて膜厚t(μm)を測定する(図10参照)。

1 素地

2 塗膜

3 対称切削

4 円すい掘削

5 傾斜切削

注記 対称切削(図10の3)は,特別な刃で,円すい掘削(図10の4)は,特別なせん孔具で,傾斜切

削(図10の5)は,平削り道具で塗膜中に作ることができる。

図10−対称切削,円すい掘削,傾斜切削

5.4.2

適用分野

光学的方法は,基本的に,全ての乾燥塗膜と素地との組合せに適用できる。個々の層が十分に区別され

ていれば,多層膜中の各層の厚さも測定できる。断面法又はくさび形切削法を用いる場合,素地には,薄

14

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

片に切ったり,せん孔したり,切断したりできる特性をもつものを用いる。

この方法によって膜厚の判定がしづらい場合には,断面法(5.4.4参照)が,判定法として認められる。

5.4.3

共通事項

くさび形切削法のための試験片は,平滑なものを用いる(5.4.5.2参照)。

塗膜が,弾性をもつ場合,断面法及びくさび形切削法では変形するので,測定結果は無効となる。この

影響は,切削前に試験片を冷却することで低減できる場合がある。

塗膜がもろい場合及び/又は不十分な付着の塗膜の場合,塗膜の剝離は,塗膜と素地との真の界面の決

定を困難にする。したがって,目盛を読み間違える場合がある。

5.4.4

測定法6A 断面法

5.4.4.1

方式1−研削によるもの

5.4.4.1.1

機器及び材料

5.4.4.1.1.1

研削機及び研磨機

金属顕微鏡の組織標本を作るために用いる装置が適している。

5.4.4.1.1.2

充塡剤

塗膜に有害な影響を及ぼさず,隙間なく埋め込める低温硬化樹脂を用いる。

5.4.4.1.1.3

研削材及び研磨材

耐水研磨紙を用いる場合は,JIS R 6252又はJIS R 6253で規定する番手のもの(例えば,280番,400

番又は600番手)を用いる。研磨材を用いる場合は,適切な等級のダイヤモンドペースト又は類似のペー

ストを用いる。

5.4.4.1.1.4

測定用顕微鏡

最適な像のコントラストを与えるのに適切な照明システムを備えた顕微鏡であることが必要である。

倍率は,膜厚の1.5〜3倍に相当する程度の視野となるように選ぶ。

接眼レンズ又は光電式測定装置は,少なくとも1 μmの精度の測定が可能なものを用いる。

5.4.4.1.2

手順

a) 試験片を低温硬化樹脂中に埋め込む(5.4.4.1.1.2)。

b) 研削機又は研磨機(5.4.4.1.1.1)を用いて,試験片を塗膜表面に垂直な面に沿って湿潤研摩する。

c) この工程をより細かい番手の研削材及び研磨剤で繰り返し行う。

d) 顕微鏡を使用して露出した層の厚さを計測する。

5.4.4.2

方式2−切削によるもの

5.4.4.2.1

機器

5.4.4.2.1.1

切削工具

適切な構造のカーバイド製の刃を備えた横断又は回転式のミクロトロームと,試験片を適所に固定でき

る固定具が必要である。

5.4.4.2.1.2

測定用顕微鏡

最適な像のコントラストを与えるのに適切な照明システムを備えた顕微鏡であることが必要である。

倍率は,膜厚の1.5〜3倍に相当する程度の視野となるように選ぶ。

接眼レンズ又は光電式測定装置は,少なくとも1 μmの精度の測定が可能なものを用いる。

5.4.4.2.2

手順

試験片から得られた代表的なサンプルをミクロトロームの試料ホルダの中に固定し,塗膜表面に対し垂

直な面に沿って素材層が見えるまで塗膜層を切断する。

15

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

顕微鏡を使用して露出した層の厚さを測定する。

5.4.5

測定法6B くさび形切削法

5.4.5.1

機器

5.4.5.1.1

共通事項

くさび形切削法には,切削具及び測定用顕微鏡が必要である。これらは両方とも一つの器具に組み入れ

ることができる。

5.4.5.1.2

切削具

指定された角度での正確な切断を行うための,取替可能な切断具を備えた特別の器具。

切削工具(切削刃,特殊塗料せん孔具又は平削り道具)は,次の機能をもつ。

− カーバイド製

− 正確に削られた切削具側面

− 確実に精密なくさびを切るのに適した構造

標準切削角は,α=5.7°(tan α=0.1)〜α=45°(tan α=1)の範囲である。

5.4.5.1.3

測定用顕微鏡

約50倍の拡大顕微鏡と照明装置を必要とする。

接眼レンズは20 μmまで判別が可能でなければならない。

5.4.5.2

手順

測定領域の中で,例えば,対照的な色のフェルトペンで印を付ける。この印に沿って切削又はせん孔を

行う。切削,せん孔は素地にまで深く入り込むように行う。

膜厚t(μm)は,式(3)によって算出する(図10参照)。

5.5

磁気法

5.5.1

共通事項

大部分の磁気タイプ乾燥膜厚計では,読取りに先立って確認が必須である。

製造業者の指示に従った検定は,その塗膜に予想される厚さの範囲内で実行する。

5.5.2

原理

膜厚は,磁場と金属素地との間での相互作用によって決定する。より具体的には,塗膜から永久磁石を

取り除くのに必要な力(5.5.5参照),又は磁場の変化によって決定する(5.5.6及び5.5.7並びに附属書D

参照)。

5.5.3

適用分野

磁気法は,金属素地上の塗膜に適している。

測定法7A(5.5.5)及び測定法7C(5.5.6)では,素地は強磁性体でなければならず,測定法7D(5.5.7)

では非強磁性体でなければならない。

塗膜の特性は,機器が塗膜表面に触れる場合に,読取りが無効とされないような状態であるものとする。

5.5.4

共通事項

機器によって作る磁場は,次の要因によって影響を受ける場合がある。

− 素地の構造(大きさ,湾曲及び厚さ)

− 素地材料の特性(例えば,透磁性,伝導性及び何らかの前処理によって生じる特性)

− 素地の粗さ

− 他の磁場(素地に残る磁場,外部の磁場など)

5.5.5

測定法7A 磁気プルオフ膜厚計

16

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.5.1

原理

この器具は,塗膜の存在によって変化する永久磁石と素地との間の磁気吸引力を測定する(図11参照)

(ISO 2178参照)。

注記 図11の方式1で示した器具は,どんな位置でも用いることができるように設計している。図

11の方式2で示した器具は,重力の影響によるため単一の方向で用いるように設計している。

5.5.5.2

手順

a) 塗膜に磁石付き器具を押しつける。

b) 磁石を塗膜表面に対して垂直方向へ持ち上げる。

c) 膜厚は,試料から磁石を取り除く力に由来し,膜厚計の目盛を読み取る。

1 素地

2 塗膜

3 磁石

4 目盛

5 ばね

方式1

方式2

図11−磁気プルオフ膜厚計

5.5.6

測定法7C 磁気誘導膜厚計

5.5.6.1

原理

磁気誘導膜厚計は,強磁性の素地に電磁石が接近するときに磁場中で起こる電流の変化を測定してから

膜厚を決定するものである(図12参照)。

低周波(LF,例えば,60 Hz〜400 Hz)の交流電磁場は,電磁石によって発生する(ISO 2178参照)。

17

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

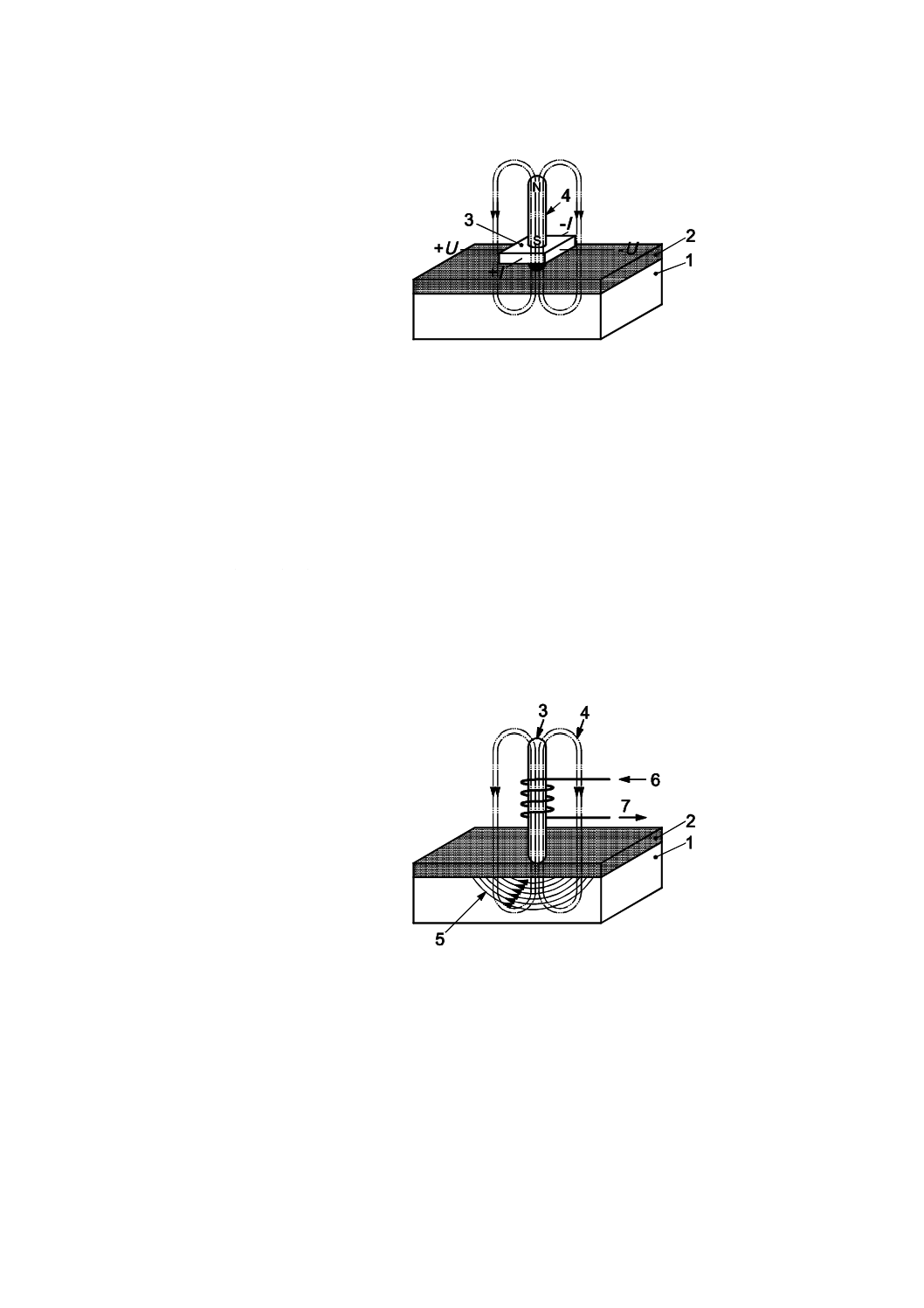

1 素地

2 塗膜

3 強磁性芯

4 交流磁場(低周波)

5 測定信号

6 電流

図12−磁気誘導電磁膜厚計の原理

5.5.6.2

手順

a) 塗膜に垂直になるように図12で示す電磁石をもつ探触子を置く。

b) 表示から直接厚さを読むか,又は製造業者の取扱説明書に従って膜厚を計算する。

5.5.7

測定法7D 渦電流膜厚計

5.5.7.1

原理

渦電流膜厚計は,導電性素地中の渦電流によって生じた磁場の変化から膜厚を決定するものであり,電

磁石を備えている(図13参照)。

高周波(HF,例えば,0.1 MHz〜30 MHz)の交流電磁場は,電磁石で発生する(ISO 2360参照)。

5.5.7.2

手順

塗膜に垂直になるように探触子を置く(図13参照)。

1 素地

2 塗膜

3 フェライト芯

4 交流磁場(高周波)

5 渦電流

6 電流

7 測定信号

図13−渦電流膜厚計の原理

5.6

放射線法

5.6.1

原理

膜厚は,電離放射線と塗膜との相互作用から得られる。放射線源としては,放射性同位元素が用いられ

る。

5.6.2

適用分野

塗膜材料の原子番号と素地材料との原子番号の差が5以上あれば,放射線法の原理はどのような塗膜と

18

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

素地との組合せにも適用できる(ISO 3543参照)。

5.6.3

共通事項

膜厚測定は,次の項目に影響を受ける。

− 素地の構造(寸法,湾曲)

− 塗膜表面の不純物

− 塗膜密度の変動

5.6.4

測定法8 β線後方散乱法

5.6.4.1

機器

β線後方散乱装置は,次に示す部位で構成する(図14参照)。

− 測定する膜厚に適したエネルギーをもつ,β線を主に発生する放射線源(放射性同位元素)

− 開口部領域の後方散乱β線の数を計測するβ線探知器を含む探測機又は測定システム(例えば,計数

機)

− 情報処理及び表示システム

1 素地

2 塗膜

3 計数器

4 放射性同位元素

5 後方散乱β線

6 開口部

図14−β線後方散乱装置

5.6.4.2

検定

測定する試験片に可能な限り同じ構成の塗膜と素地とからなる標準板で装置を検定し,必要に応じて調

節する。

5.6.4.3

手順

機器は,製造業者の取扱説明書に従って操作する。

5.7

音響法

5.7.1

原理

音響法では,膜厚は,塗膜を通過する超音波パルスの伝ぱ(播)時間から測定する。

5.7.2

適用分野

音響原理は,どのような塗膜と素地との組合せにも適用できる。

音の速さは,個々の層の中で均一だが,隣接した塗膜層の中と素地の中での音速とは著しく異なる。

5.7.3

共通事項

塗膜中の不均一性(例えば,アルミニウムフレークの存在)又は素地中の不均一性(例えば,木の木目)

は,結果に影響を与える。

機器によって作られる音場は,次の要因によって影響を受けることがある。

− 素地の構造(湾曲及び厚さ)

19

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 素地の粗さ

5.7.4

測定法10 超音波膜厚計

5.7.4.1

機器

機器は,超音波膜厚計を用いる。この機器は,音の伝ぱ(播)時間から膜厚を測定するために,超音波

発信機及び受信機(レシーバ)を備えている(図15参照)。

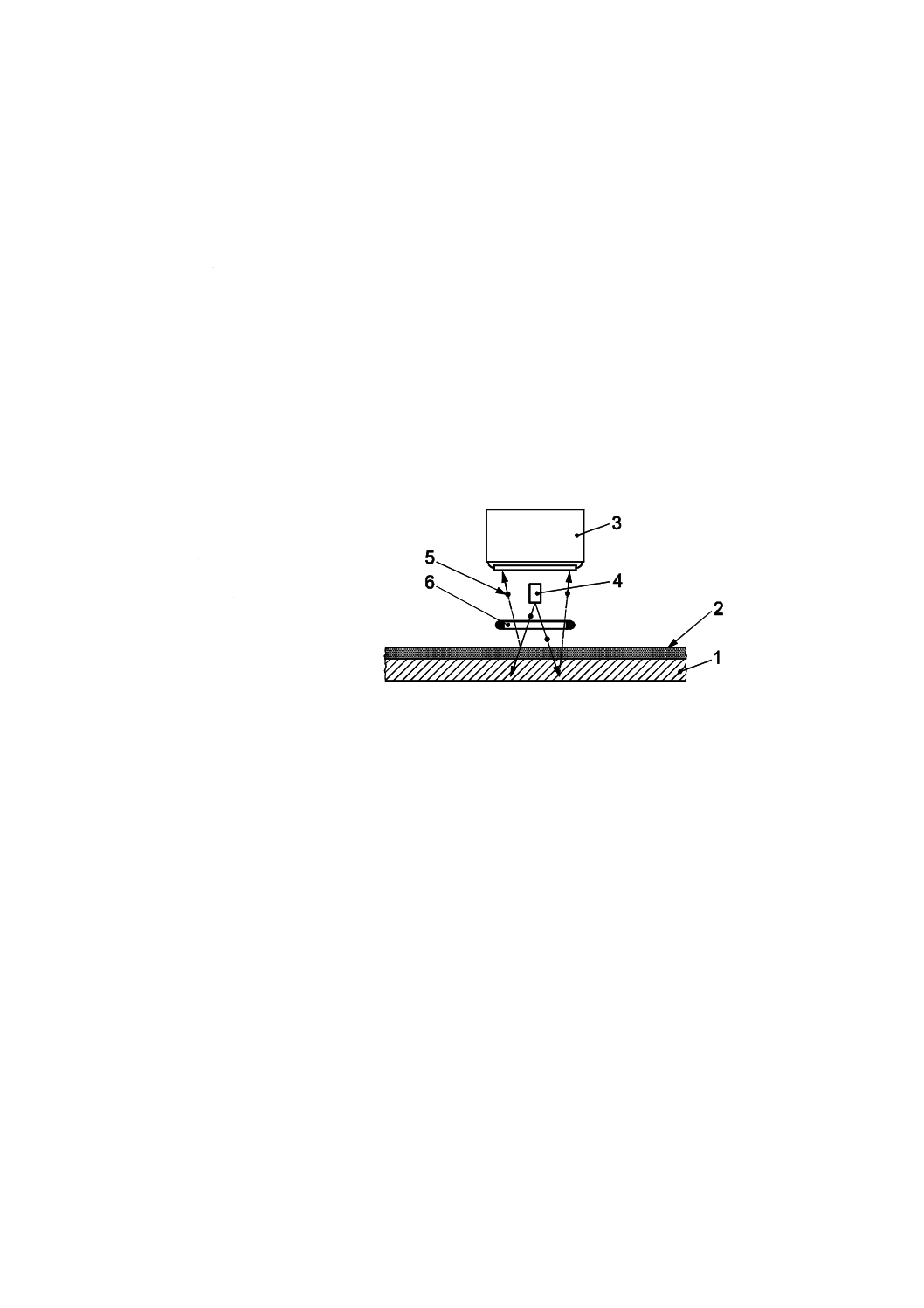

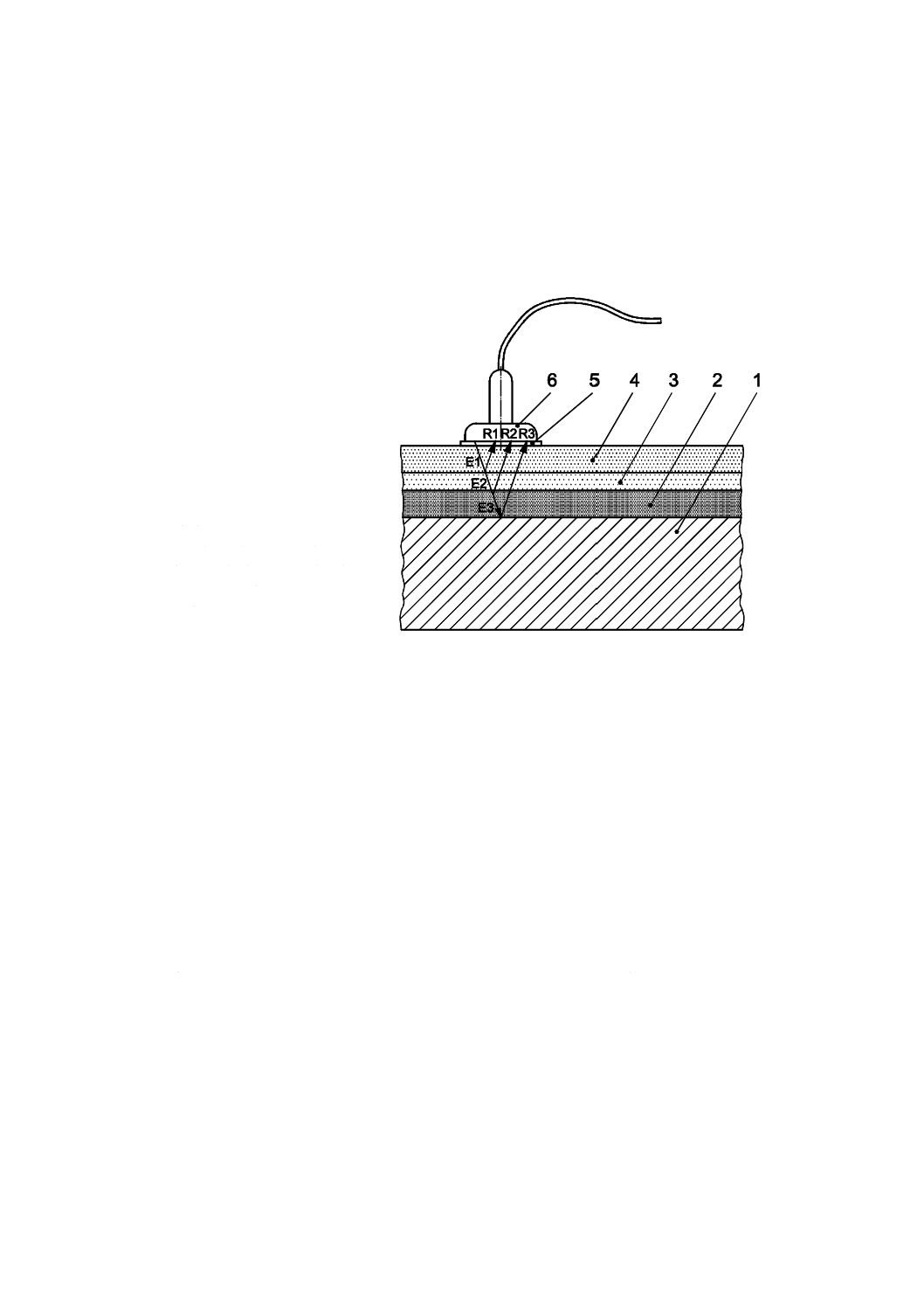

1 素地

2 塗膜1

3 塗膜2

4 塗膜3

5 接触媒質(カプラント)

6 探触子(発信機及び受信機)

E 塗膜への浸透波

R 反射波

図15−超音波膜厚計

5.7.4.2

手順

膜厚を測定する塗膜に接触媒質(カプラント)を塗る。塗膜上に探触子を水平に置く。探触子を操作し,

製造業者の取扱説明書に従って膜厚を測定する。

6

未硬化の粉体塗料層の厚さの測定

6.1

共通事項

未硬化の粉体塗料層厚さの測定に使用する方法の一覧を示す(附属書A参照)。

この規格では,質量法及び磁気法を規定する。

6.2

質量法

6.2.1

原理

未硬化の粉体層の膜厚tpは,未塗装試験片と塗装試験片との質量の差から算出する。

6.2.2

適用分野

質量法は,一般的に適用できる。

6.2.3

共通事項

質量法は,全ての塗装した表面領域についての膜厚の平均値を測定する方法である。

粉体を塗装するときは,裏面の部分的塗装(オーバースプレー)によって生じる測定誤差を防ぐため,

試験板の裏側は,覆い隠さなければならない。裏面に覆いを施した場合は,試験片の質量を測定する前に,

覆いを取り除く。

20

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4

測定法11 質量の差による方法

6.2.4.1

装置

最小桁1 mgで,500 gまで質量をはかることができるはかり。

6.2.4.2

手順

清浄な試験板の質量をはかり,それを塗装し,もう一度質量を量る。式(4)によって未硬化の粉体層の膜

厚tp(μm)を計算する2回目の質量測定は,粉体塗装後ただちに実施する。

p

0

p

ρ

×

−

=Am

m

t

·············································································· (4)

ここに,

m0: 未塗装試験片の質量(g)

m: 塗装試験片の質量(g)

A: 塗装された表面領域の面積(m2)

ρp: 塗布された未硬化の粉体塗膜材料の密度(g/mL)

塗装された未硬化の粉体塗膜材料の密度は,ISO 8130-2又はISO 8130-3によって決定する。

注記 膜厚単位換算 mL/M 2=1 μm(mL=1×10−6M 3,1×10−6 M 3/M 2=10−6 M =1 μm)

6.3

磁気法

6.3.1

原理

膜厚は,磁場と金属素地の間の相互作用による磁場の変化から得られる。

6.3.2

適用分野

磁気法は,塗装された金属素地に適している。

測定法12A(6.3.4参照)では,素地は強磁性体でなければならず,測定法12Bでは素地は非強磁性体で

なければならない。

6.3.3

共通事項

装置によって作る磁場は,次の要因に影響を受ける。

− 素地の構造(寸法及び厚さ)

− 素地材料の特性(例えば,透過性,伝導率及び前処理に起因する特性)

− 素地の表面粗さ

− 他の磁場(素地の残留磁気及び外部磁場)

磁気法は,平らな金属素地平面上の測定にだけ用いる。

6.3.4

測定法12A 磁気誘導膜厚計

6.3.4.1

機器

この機器は,強磁性素地に接近するときに起こる磁場の変化から,膜厚を測定するための電磁石を備え

ている(図16参照)。低周波(LF,例えば,60 Hz〜400 Hz)の交流磁界は,電磁石で発生させる(ISO 2178

参照)。

探触子を置くとき,探触子の未硬化粉体塗料層の膜厚への影響が最小となるよう注意する。

6.3.4.2

手順

塗膜に対して垂直に探触子を置く。表示から直接厚さを読むか,又は製造業者の取扱説明書に従って計

算する。

21

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 素地

2 塗膜

3 底板

4 磁石又は渦電流探触子

図16−粉体塗料膜厚測定用磁気誘導膜厚計の探触子

6.3.5

測定法12B 渦電流膜厚計

6.3.5.1

機器

この装置は,電気伝導素地の渦電流によって発生する磁場の変化から膜厚を測定するための電磁石を備

えている(図13参照)。高周波(HF,例えば,0.1 MHz〜30 MHz)の交流磁界は,電磁石で発生させる(ISO

2360参照)。

探触子を置くとき,探触子の未硬化粉体塗料層の膜厚への影響が最小となるよう注意する。

6.3.5.2

手順

塗膜に対して垂直に探触子を置く。表示から直接厚さを読むか,又は製造業者の取扱説明書に従って計

算する。

7

粗面上の膜厚の測定

7.1

共通事項

素地の表面粗さは,膜厚の測定の結果に影響を及ぼす。したがって,ブラスト処理された鋼鉄素地上の

膜厚測定には特別な配慮を要する。塗料がブラスト処理された鋼鉄素地に塗装されると,その厚さの測定

は,滑らかな表面のときよりも,更に複雑となる。

測定結果は,場所ごとに変化する素地の特性又は測定装置の設計によって影響される。

ブラスト処理された素地の上に装置を置くときに用いる手順によっても,乾燥塗膜の読取りは,大きく

影響を受ける。

用いる装置の種類による測定結果のばらつきに加えて,ブラスト処理した素地の上でのゼロ点調整は,

次に示す問題を引き起こす。

− 低い繰返し精度

− ブラスト処理鋼板表面上に置かれた標準板の測定膜厚のばらつき(標準板が厚いほど厚さの見かけの

増分は大きくなる。)

− 表面粗さが,未知の鋼板による,測定結果の不確かさ

この規格では,ブラスト処理された鋼鉄表面上の塗膜の厚さを測定するときに,ばらつきを最小にし,

操作の統一性を得る手順について規定する。

この膜厚測定方法では,事前に滑らかな鋼鉄表面でゼロ点調整された磁気誘導タイプの機器が必要である。

この方法は,ISO 8503-1で“fine”と定義される表面特性等級まで処理された表面を除いて,素地の粗

22

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

面の頂点と谷との間に位置する仮想平面(通常は頂点から25 μm下にある。)からの塗膜の厚さを測定す

る(仮想平面は,ブラスト処理した表面の頂点における,底から先端までの高さで表現される表面粗度の

およそ半分に位置する。)。

この手順は,ブラスト処理された鋼鉄素地上に塗装された乾燥膜厚に関する変数の測定について規定す

る。参照標準との比較によって測定された実際の膜厚が有意な結果であるためには,少なくとも25 μm以

上で,むしろ50 μm以上が望ましい。

粗面上の塗膜の厚さを定めるための他の方法は,ISO 19840に規定する。

7.2

機器及び材料

7.2.1

磁気誘導膜厚計

測定法7Cで使用する,磁気誘導型の膜厚測定装置(5.5.6参照)。測定値の平均標準偏差,他の統計値な

どを計算する機能をもつ装置を用いる場合は,統計的技術の訓練を受けた者によってだけに用いることが

できる。

7.2.2

確認用の標準板

確認用の標準板は,フォイル状で,国家認証標準に繋がる保証膜厚値に近い値をもった標準板。未認証

標準板は,受渡当事者間の協定によって,現地で検定されるならば,用いることができる。

7.2.3

滑らかな鋼板

装置の確認に使用するための,ミルスケール及びさびがなく,塗装された鋼板に類似の磁気的性質をも

ち,厚さが少なくとも1.2 mmのJIS G 3141に規定する冷間圧延鋼板。

7.3

手順

7.3.1

確認

使用の前に,鋼板について,製造業者による処理状態を確認し,必要ならば次の手順の作業を行う。

前もって全ての汚れ及び腐食生成物を取り除くために,400番研磨紙で研磨した滑らかな鋼板を使用す

る。確認用標準板は,測定用端子と滑らかな鋼板との間に置く。予想される膜厚の上下の厚さの検定用標

準板を使用する。

7.3.2

測定

乾燥膜厚の測定は,装置の製造業者のJIS G 3141に規定する冷間圧延鋼板に対する測定の取扱説明書に

よる。 読取り回数については,7.3.3を参照する。

7.3.3

読取りの回数

各試験領域で均等に広がって少なくとも3か所の読取りをすることが望ましい。

目安としては,平らな板の場合,各平方メートルごとに2か所,ウェブの場合,長さ1 mごとに4か所,

フランジの場合,長さ1 mごとに2か所,管の場合,長さ1 mごとに2か所又はそれ以上(管の直径によ

る。)の試験領域とすることが推奨される。

一般に,海洋構造物及び船舶の場合には,より頻度の高い読取り測定を行うことが望ましい。

8

試験報告

試験報告書には,次の事項を記載する。

a) 試験した製品についての必要な情報(製造業者,プロダクトの呼称,バッチ番号など)

b) この規格番号(JIS K 5600-1-7)

c) 使用された方法及び機器

d) 個々の測定値及びそれらの平均値を含む試験の結果

23

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 規定の手順からの変更事項

f)

その他特記すべき事項

g) 試験年月日

上記試験報告事項以外に,必要ならば,次の追加の情報を含むことがある。

h) 素地の詳細(材料,厚さ,前処理)

i)

素地への塗装に用いた方法及び塗りの回数(1回塗り又は複数回塗り)

j)

塗料の乾燥/硬化(焼付けを含む。)のための時間の長さ及び条件。必要ならば,厚さの測定を行う前

に行った養生の詳細

k) 受渡当事者間の協定がある場合は,試験領域ごとの,関連した表面領域,試験領域及び測定領域の数

l)

受渡当事者間の協定がある場合は,平均の膜厚及びそれの標準偏差,局所的膜厚及びそれの標準偏差

並びに局所的膜厚の最小値及び最大値

24

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

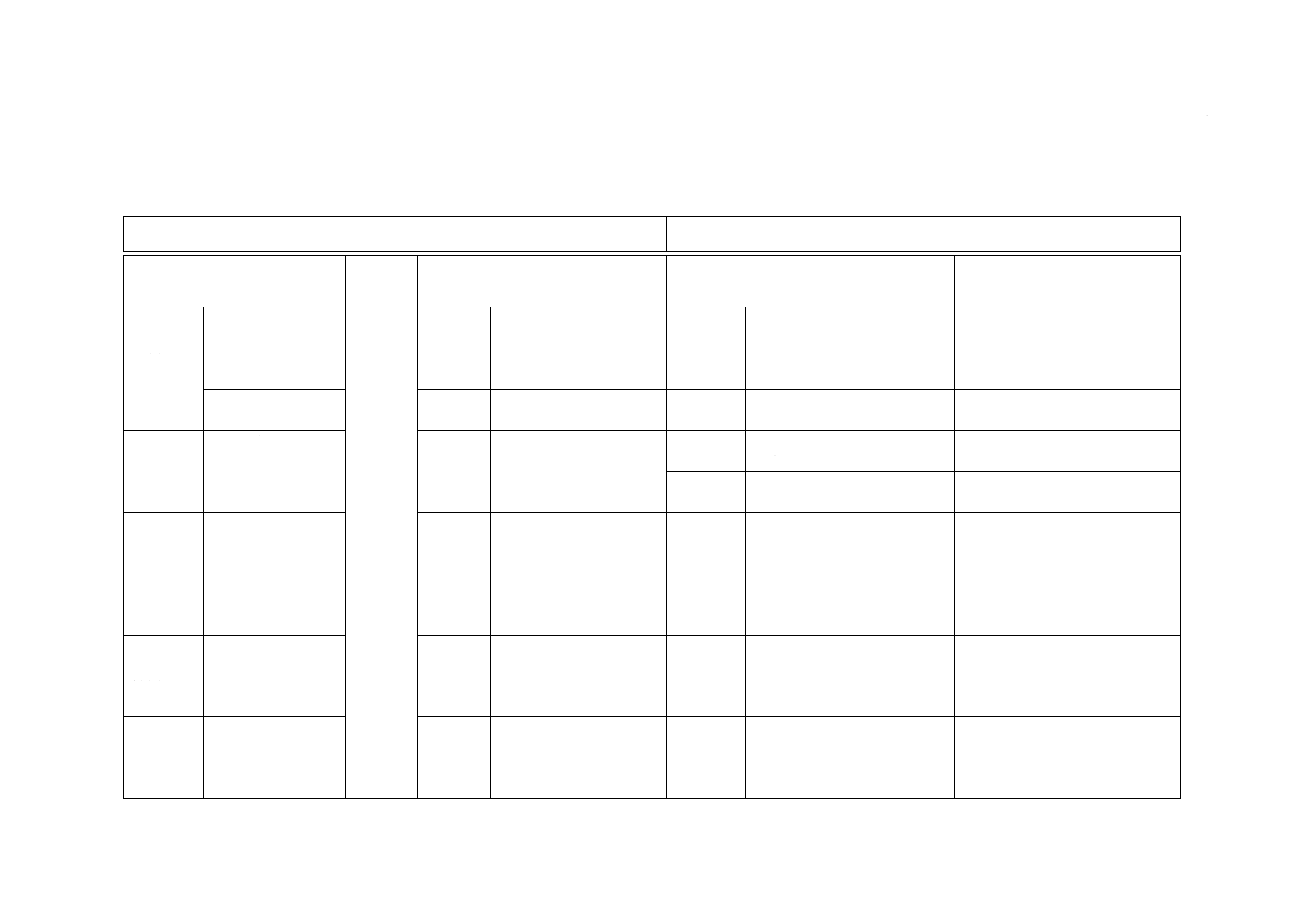

附属書A

(参考)

試験方法一覧

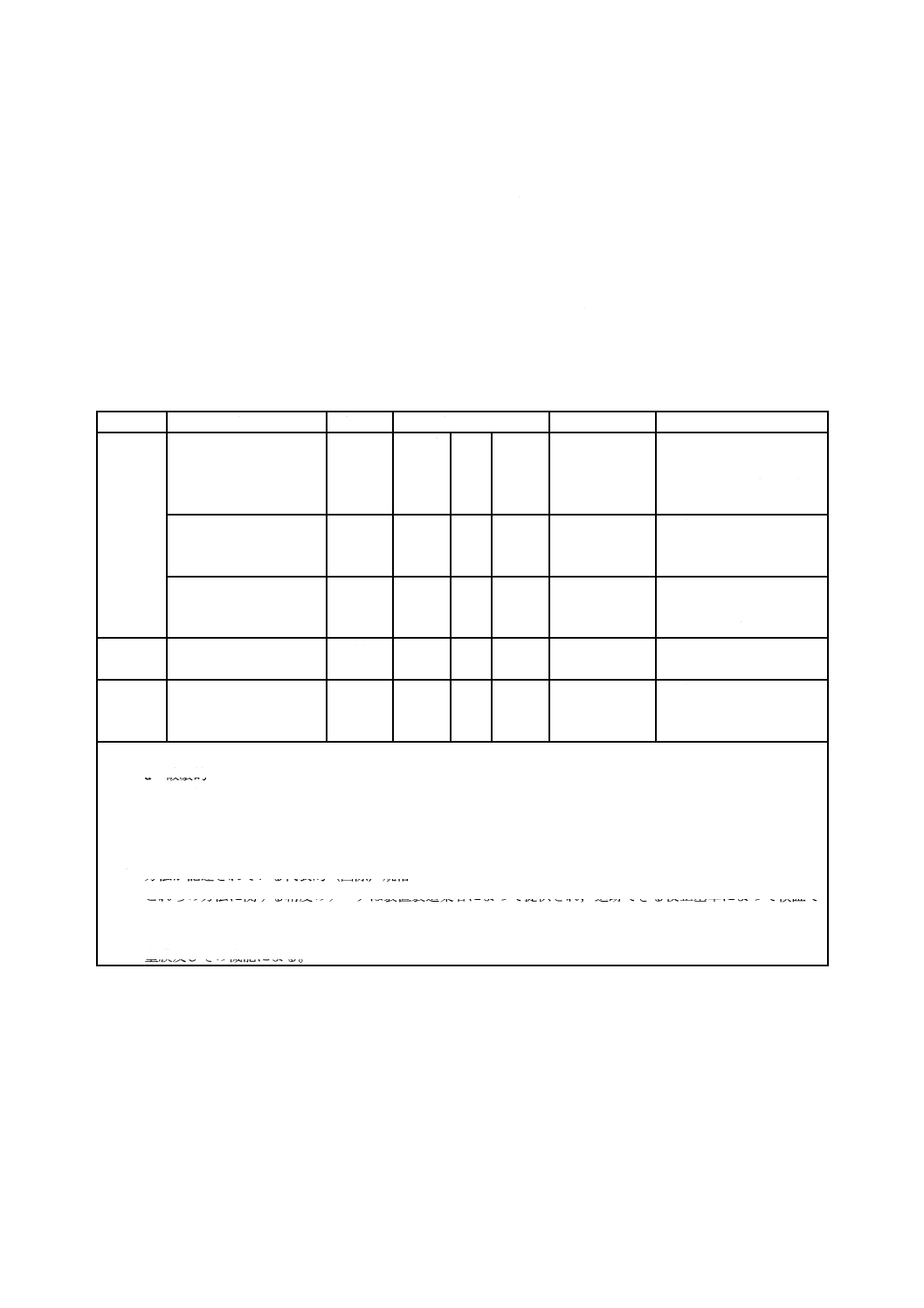

この規格及び附属書で記述されている試験方法の一覧を表A.1〜表A.3に示す。各表にはそれぞれの方

法の適用分野,既存の標準及び精度が表示されている。

また,それぞれの試験方法について,この規格以外に他の規格が存在するものについては,それらの関

連規格番号を参考として示している。

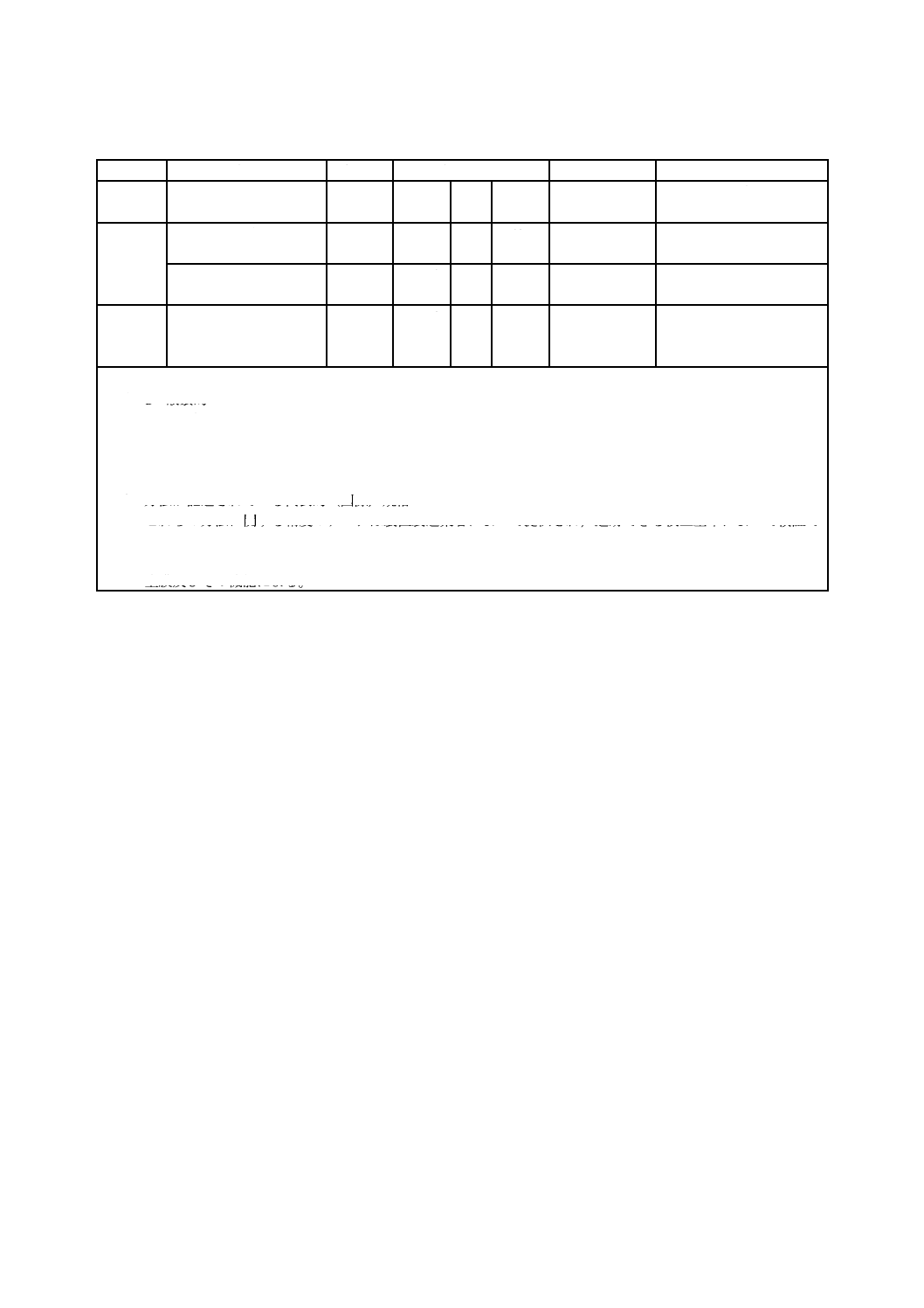

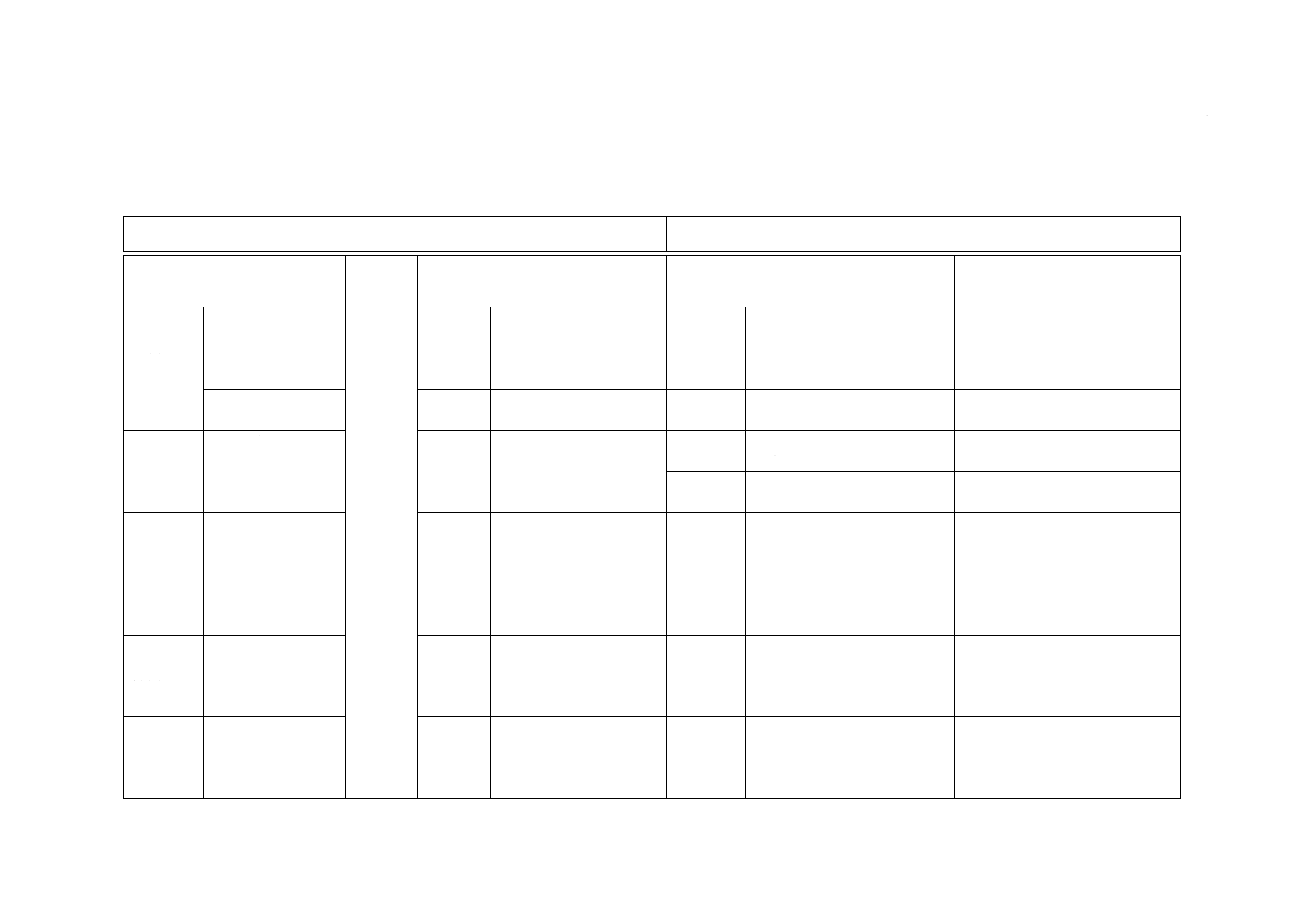

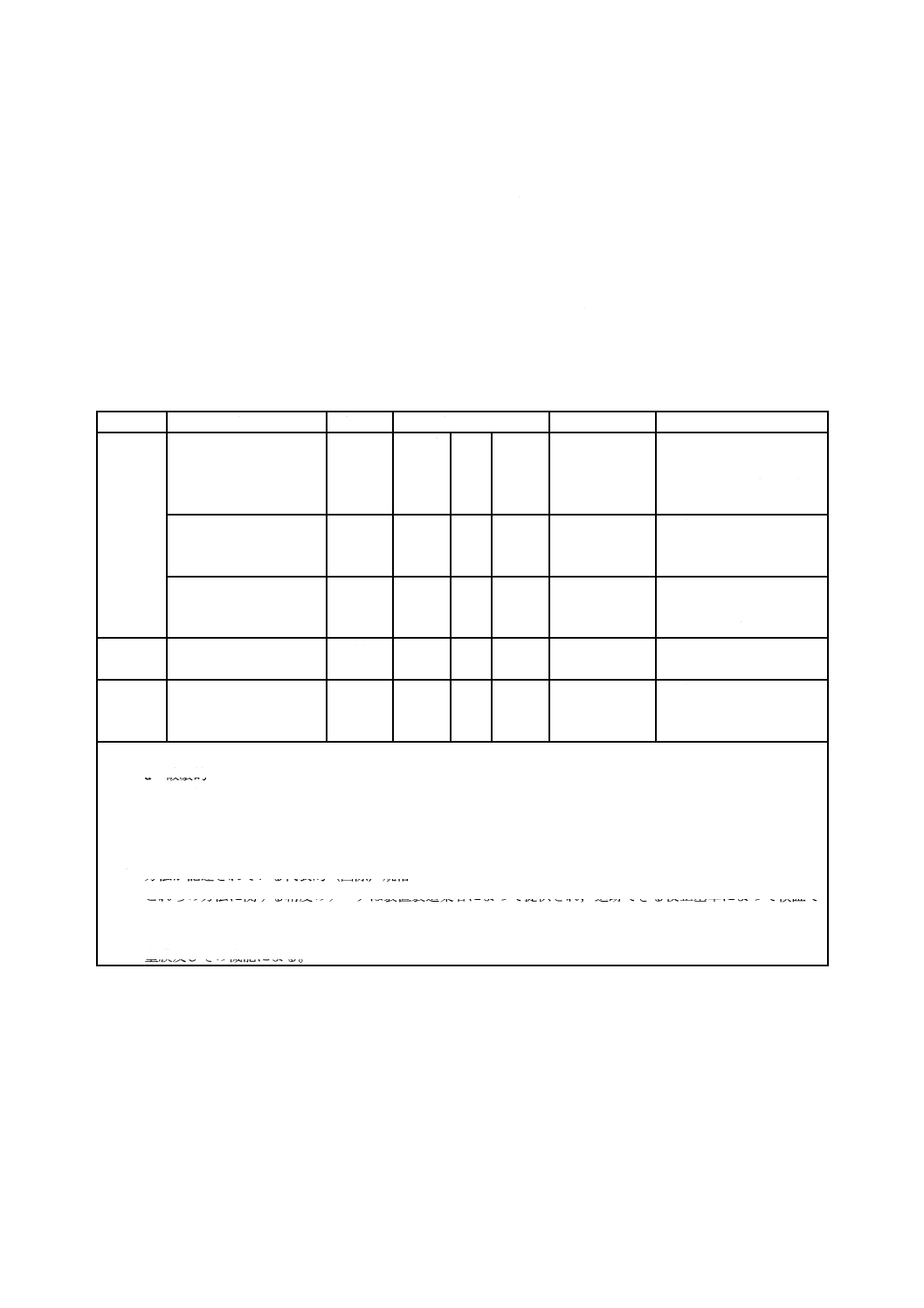

表A.1−ぬれ膜厚の測定

原理

方法

素地a)

適用分野b)

標準c)

正確さ/精度d)

機械式

(4.2)

1A くし形ゲージ

(4.2.4)

×

nd/d e)

c

l/p/f

ASTM D 4414

精度のシステム誤差

くし形ゲージ±10 %又は

±5 μmのいずれか大き

い方

1B ロータリ形ゲージ

(4.2.5)

×

nd/d e)

c

l/p/f

ASTM D 1212

精度のシステム誤差

±5 %又は±5 μmのいず

れか大きい方

ダイヤルゲージ

附属書B

×

nd/d e)

c

l/p/f

精度のシステム誤差

±5 %又は±3 μmのいず

れか大きい方

質量法

(4.3)

2 質量の差による

(4.3.4)

×

nd

nc

l

利用可能なデータなし

光熱法

3 熱特性

附属書C

×

nd

nc

l/p

EN 15042-2

精度のシステム誤差

±2 %又は±3 μmのいず

れか大きい方

注a) ×=全ての素地

b) d=破壊的

nd=非破壊的

c=接触式

nc=非接触式

l/p/f=実験室/生産現場/現場 で使用できる。

c) 方法が記述されている代表的(国際)規格

d) これらの方法に関する精度のデータは装置製造業者によって提供され,追跡できる校正基準によって検証で

きる。与えられた数値は,器具製造業者及び使用者によって提供された経験的な値に基づいている。

変更は可能である。

e) 塗膜及びその機能による。

25

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

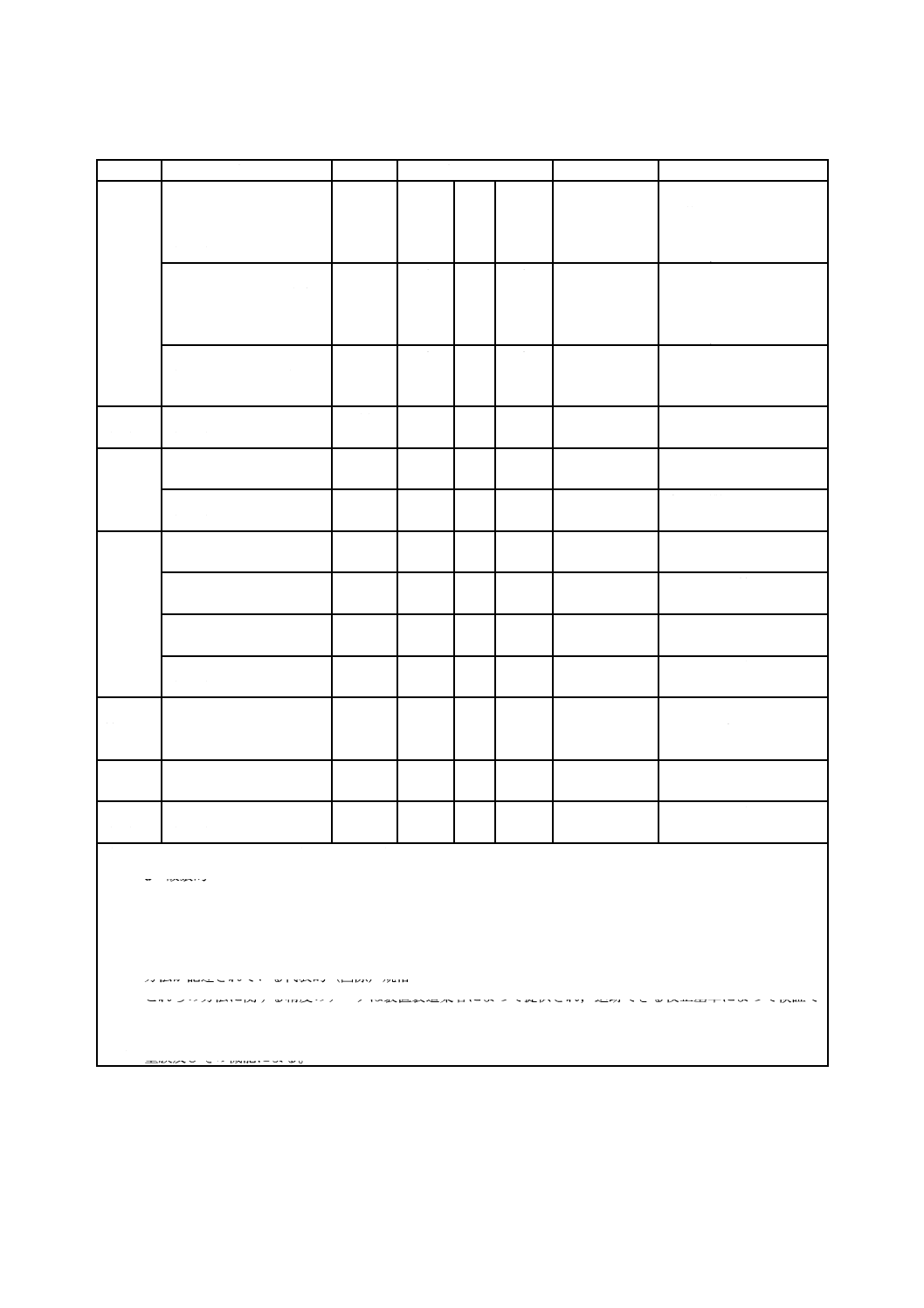

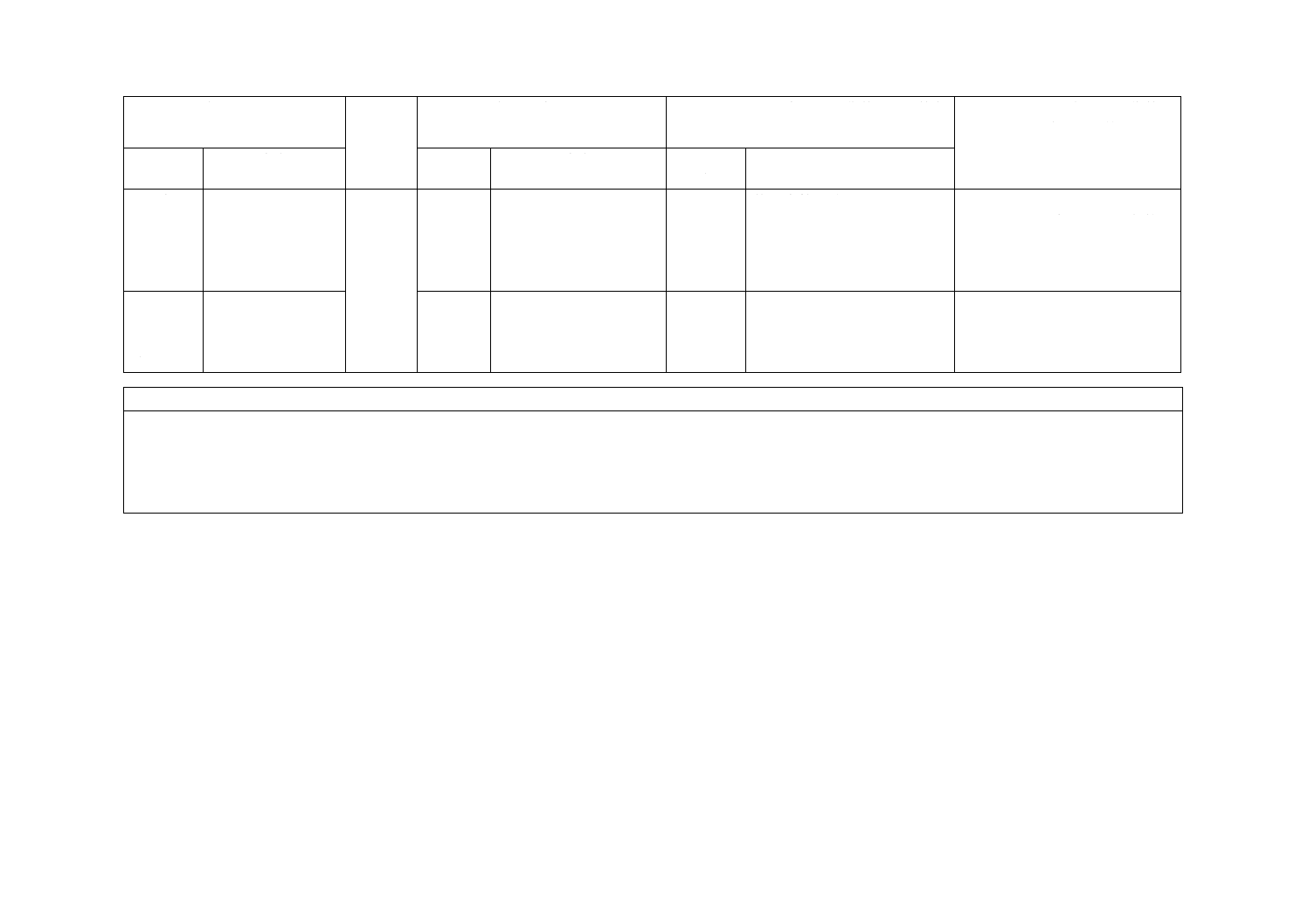

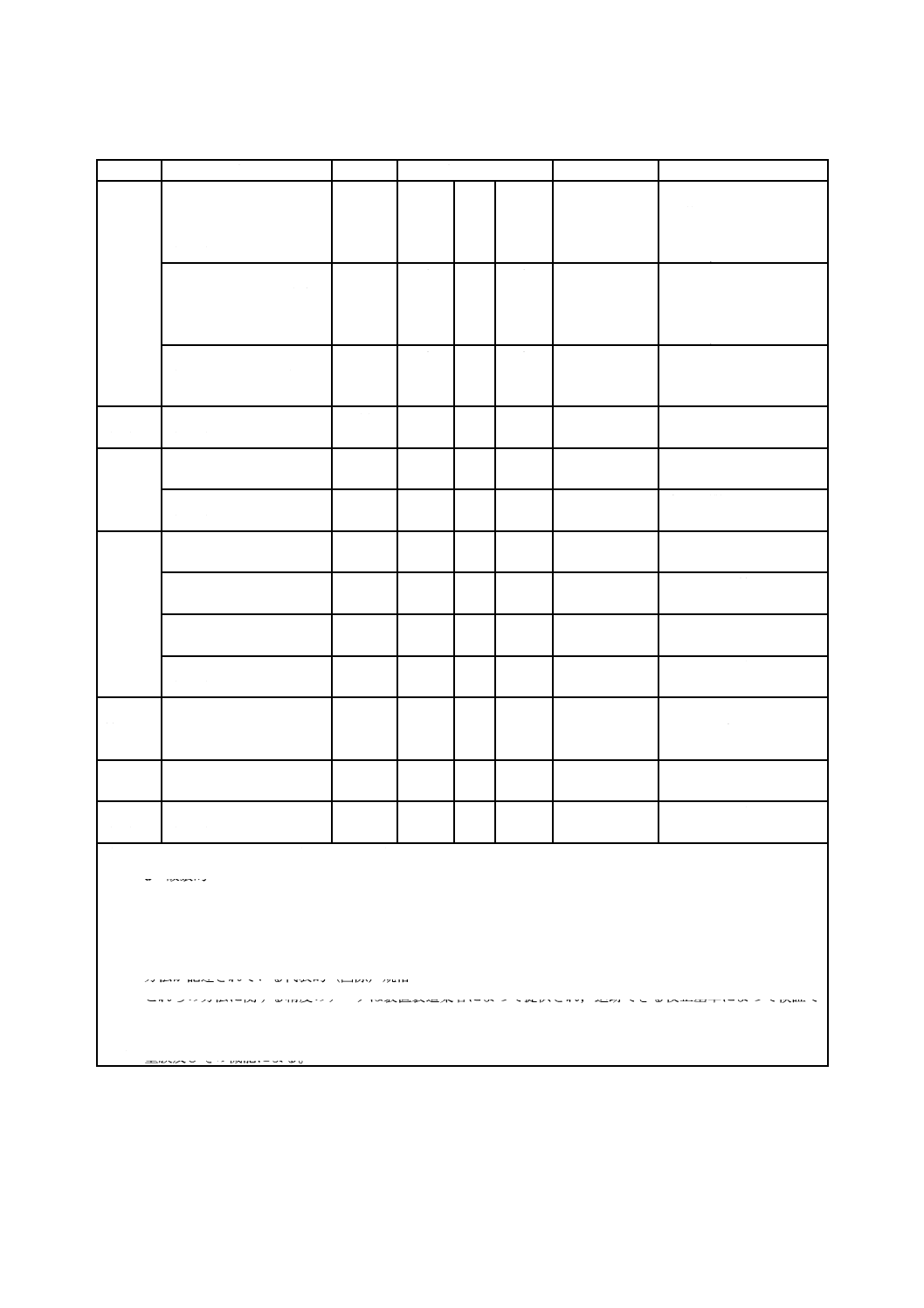

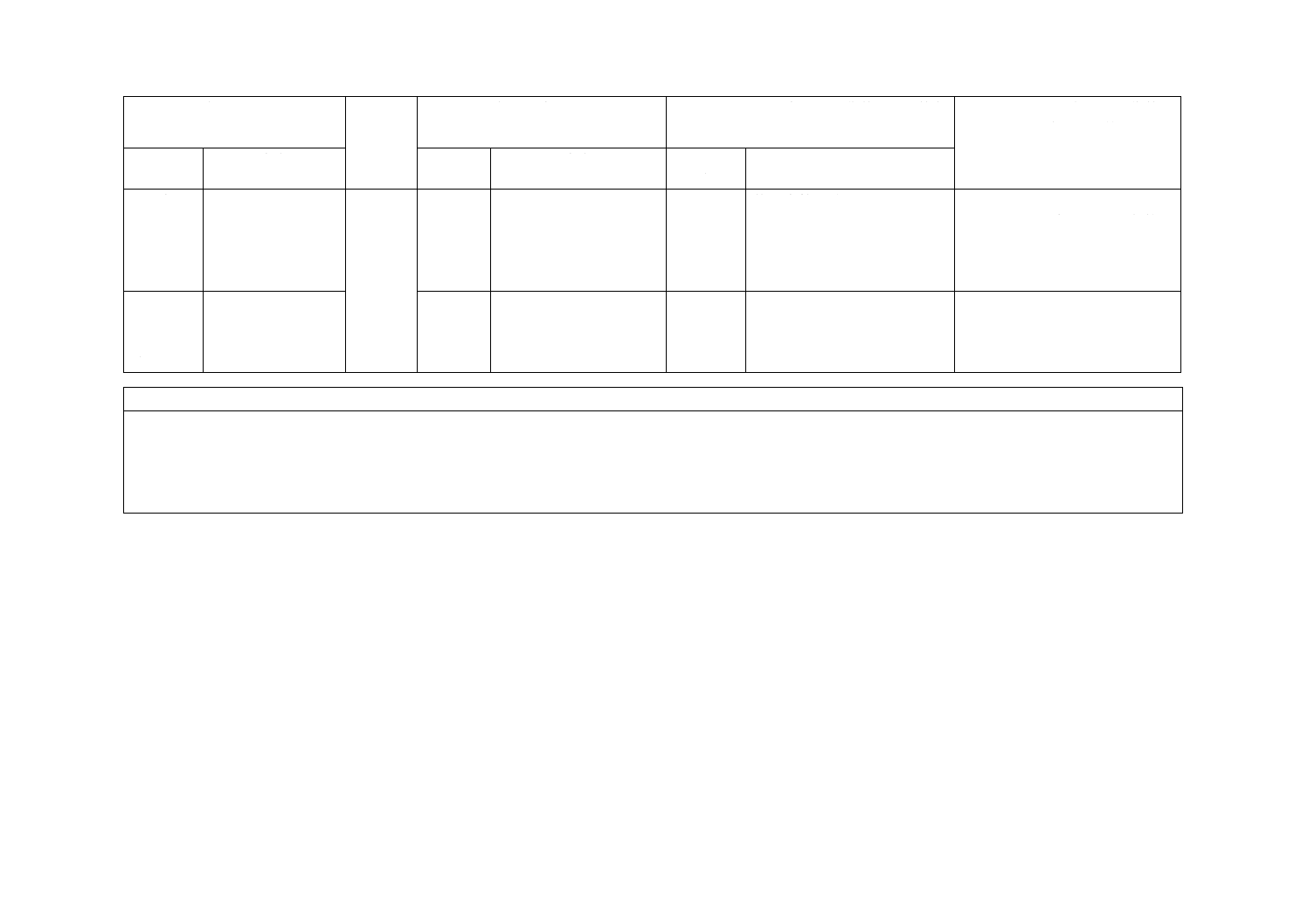

表A.2−乾燥膜厚の測定

原理

方法

素地a)

適用分野b)

標準c)

正確さ/精度d)

機械式

(5.2)

4A 厚さの差

(マイクロメータ/ダイ

ヤルゲージ)

(5.2.4)

×

nd/d e)

c

l

ASTM D 1005

DIN 50933

機械式:

下限5 μm

電子式:

下限3 μm

4B デプスゲージ

(マイクロメータ/ダイ

ヤルゲージ)

(5.2.5)

×

d

c

l

機械式:

下限3 μm

電子式:

下限2 μm

4C 表面輪郭の走査法

(プロフィロメータ)

(5.2.6)

×

d

nc

l

ISO 4518

下限2 μm

質量法

(5.3)

5 質量の差による

(5.3.4)

×

d

c

l/p/f

利用可能なデータなし

光学式

(5.4)

6A 断面法

(5.4.4)

×

d

c

l

ISO 1463

システム誤差±2 μm

再現性±5 %

6B くさび形切削法

(5.4.5)

×

d

c

l/p/f

DIN 50986

上限に関して2 μm

再現性 ±10 %

磁気法

(5.5)

7A 磁気プルオフ膜厚計

(5.5.5)

Fe

nd

c

l/p/f

ISO 2178

システム誤差±5 μm

再現性±6 %

7B 磁束膜厚計

附属書D

Fe

nd

c

l/p/f

システム誤差±3 μm

再現性±5 %

7C 磁気誘導膜厚計

(5.5.6)

Fe

nd

c

l/p/f

ISO 2178

システム誤差±3 μm

再現性±3 %

7D 渦電流膜厚計

(5.5.7)

NFe

nd

c

l/p/f

ISO 2360

システム誤差±3 μm

再現性±3 %

放射線

法

(5.6)

8 β線後方散乱法

(5.6.4)

×

nd

nc

l/p

ISO 3543

システム誤差

±2 %又は±0.5 μmのい

ずれか大きい方

光熱法

熱特性

附属書C

×

nd

nc

l/p

EN 15042-2

利用できるデータなし

音響法

(5.7)

10 超音波膜厚計

(5.7.4)

×

nd

c

l/p/f

システム誤差±2 μm

再現性±5 %

注a) ×/Fe/NFe=全ての素地/強磁性金属/非強磁性金属

b) d=破壊的

nd=非破壊的

c=接触式

nc=非接触式

l/p/f=実験室/生産現場/現場 で使用できる。

c) 方法が記述されている代表的(国際)規格

d) これらの方法に関する精度のデータは装置製造業者によって提供され,追跡できる校正基準によって検証で

きる。与えられた数値は,器具製造業者及び使用者によって提供された経験的な値に基づいている。

変更は可能である。

e) 塗膜及びその機能による。

26

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

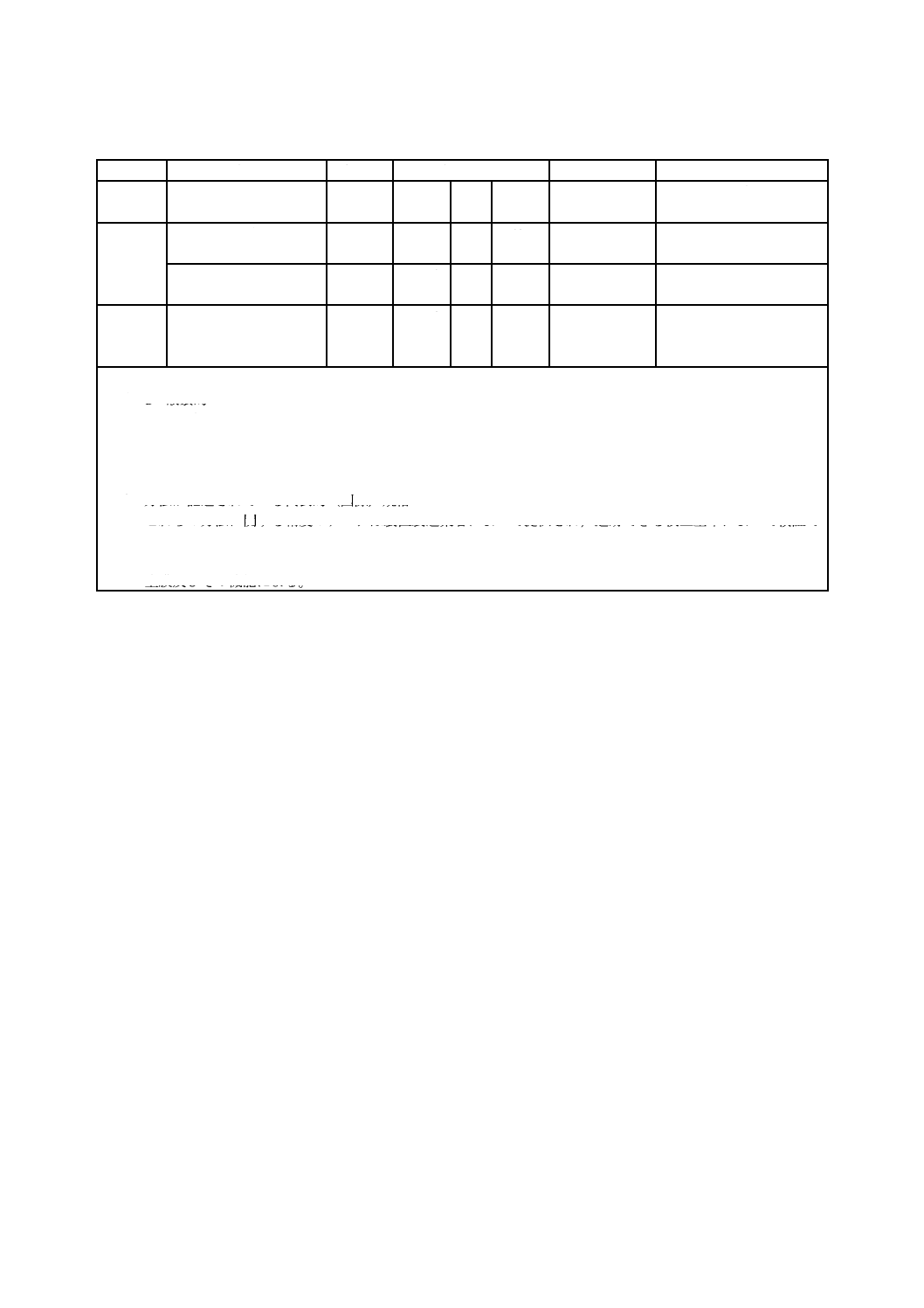

表A.3−未架橋粉体塗料の膜厚の測定

原理

方法

素地a)

適用分野b)

標準c)

正確さ/精度d)

質量法

(6.2)

11 質量の差による

(6.2.4)

×

nd

nc

l

利用可能なデータなし

磁気法

(6.3)

12A 磁気誘導膜厚計

(6.3.4)

Fe

nd/d e)

c

l/p

ISO 2178

システム誤差±2 μm

再現性±3 %

12B 渦電流膜厚計

(6.3.5)

NFe

nd/d e)

c

l/p

ISO 2360

システム誤差±2 μm

再現性±3 %

光熱法

熱特性

附属書C

×

nd/d e)

nc

l/p

EN 15042-2

システム誤差

±2 %又は±3 μmのいず

れか大きいほう

注a) ×/Fe/NFe=全ての素地/強磁性金属/非強磁性金属

b) d=破壊的

nd=非破壊的

c=接触式

nc=非接触式

l/p=実験室/生産現場 で使用できる。

c) 方法が記述されている代表的(国際)規格

d) これらの方法に関する精度のデータは装置製造業者によって提供され,追跡できる校正基準によって検証で

きる。与えられた数値は,器具製造業者及び使用者によって提供された経験的な値に基づいている。

変更は可能である。

e) 塗膜及びその機能による。

27

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

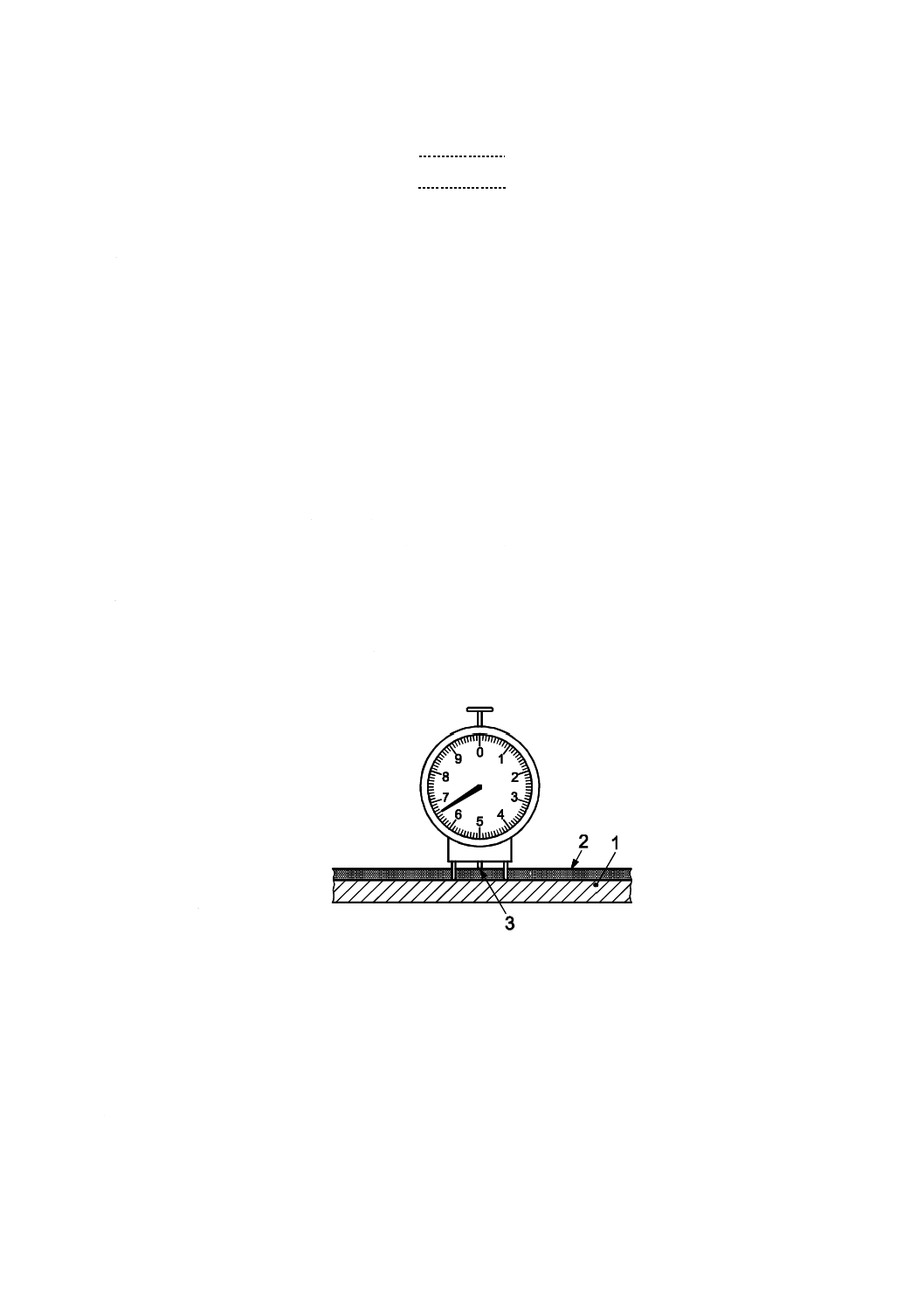

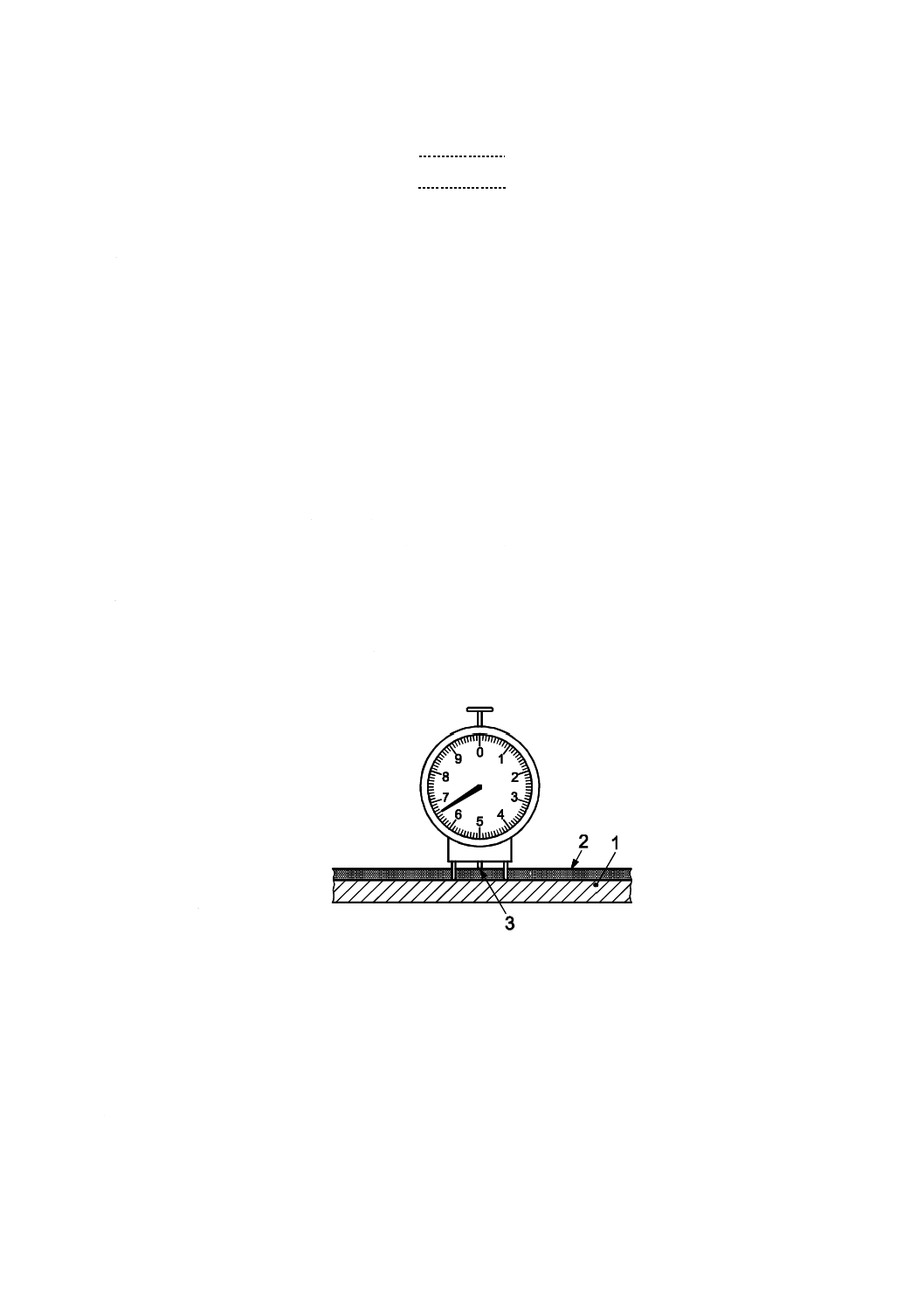

附属書B

(参考)

ダイヤルゲージ

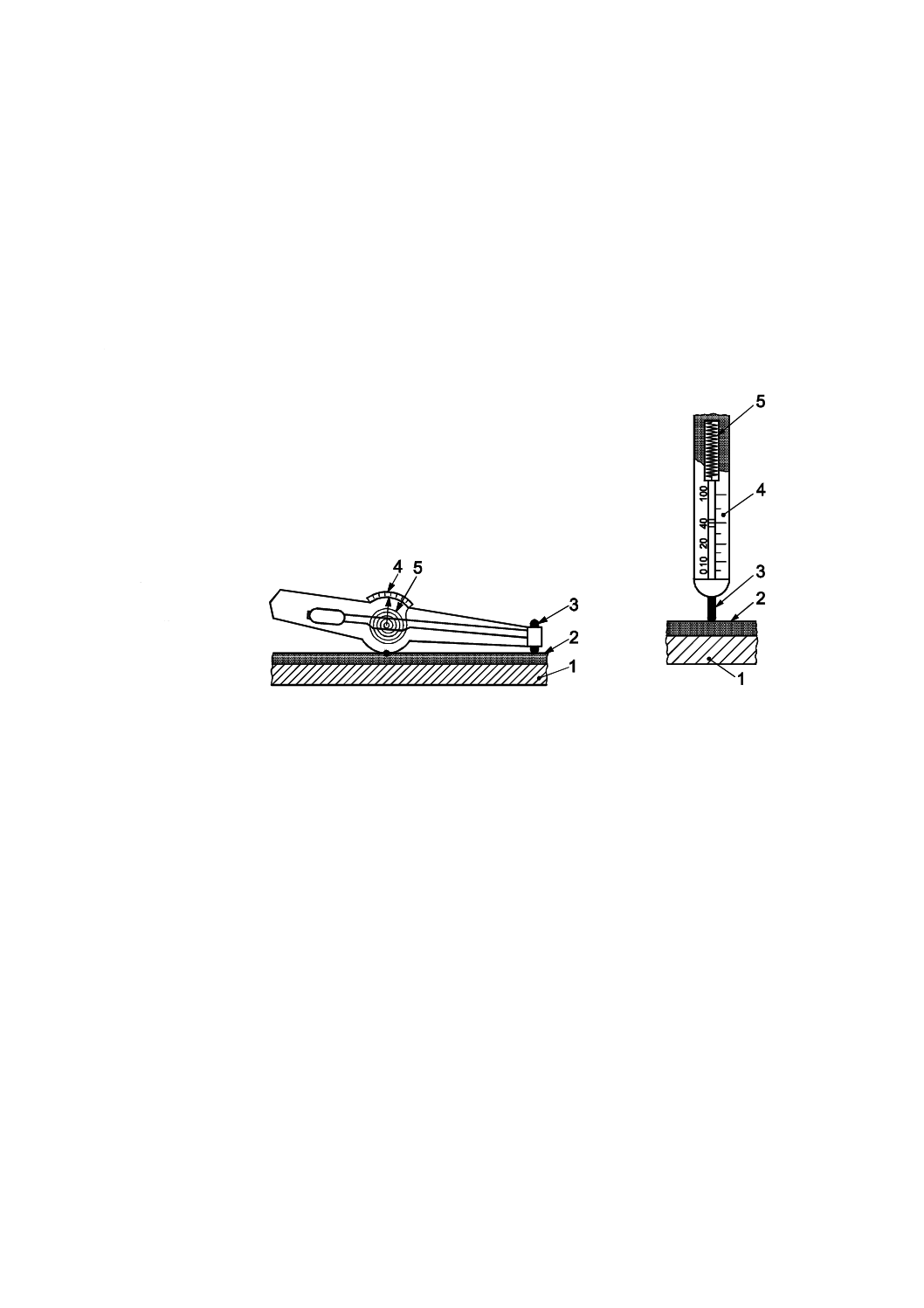

B.1 目的 ダイヤルゲージは,ぬれ塗膜の膜厚測定に用いる。

B.2 機器及び参照標準

B.2.1 ダイヤルゲージ(図B.1参照)

ISO 463の要求に対応した,機械式ダイヤルゲージ及び電子式ダイヤルゲージの測定精度は,機械式ダ

イヤルゲージでは普通5 μm,電子式ダイヤルゲージでは1 μm又はそれ以上の精度がある。ゲージはアナ

ログ式及びデジタル式表示装置が市販品として入手可能である。

ダイヤルゲージの下側に一列に並んで可動式のプランジャと,それから等距離の位置に同じ長さの二つ

の接触ピンがある。滑り溝の中でプランジャの位置を微調整するために,調節用のねじを用いる。

B.2.2 ゲージのゼロ点調整のための参照標準

平らな参照板は,ゲージをゼロ点調整するために必要である。 参照板は,平たんさの許容誤差が1 μm

を超過しない平らなガラス板でできている(ISO 1101参照)。

B.3 手順

a) 参照板の上で,測定端子がちょうど板に触れているようにして,ダイヤルゲージをゼロ点調整する。

b) ゼロ点から,プランジャを引き上げてねじで締める。

1 素地

2 塗膜

3 プランジャ

図B.1−ダイヤルゲージの例

c) 素地の表面に対して,垂直となるようダイヤルゲージの接触ピンを試験板に塗装した物の上に置き,

測定端子が塗膜表面に接するまで注意して,プランジャのねじを緩めて移動させる。

d) 厚さの測定の結果は,塗装から測定までの時間によって影響を受ける。したがって,厚さは,塗装の

後でできるだけ早く測定する。

e) ゲージから直接にぬれ膜厚を読み取る。

28

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

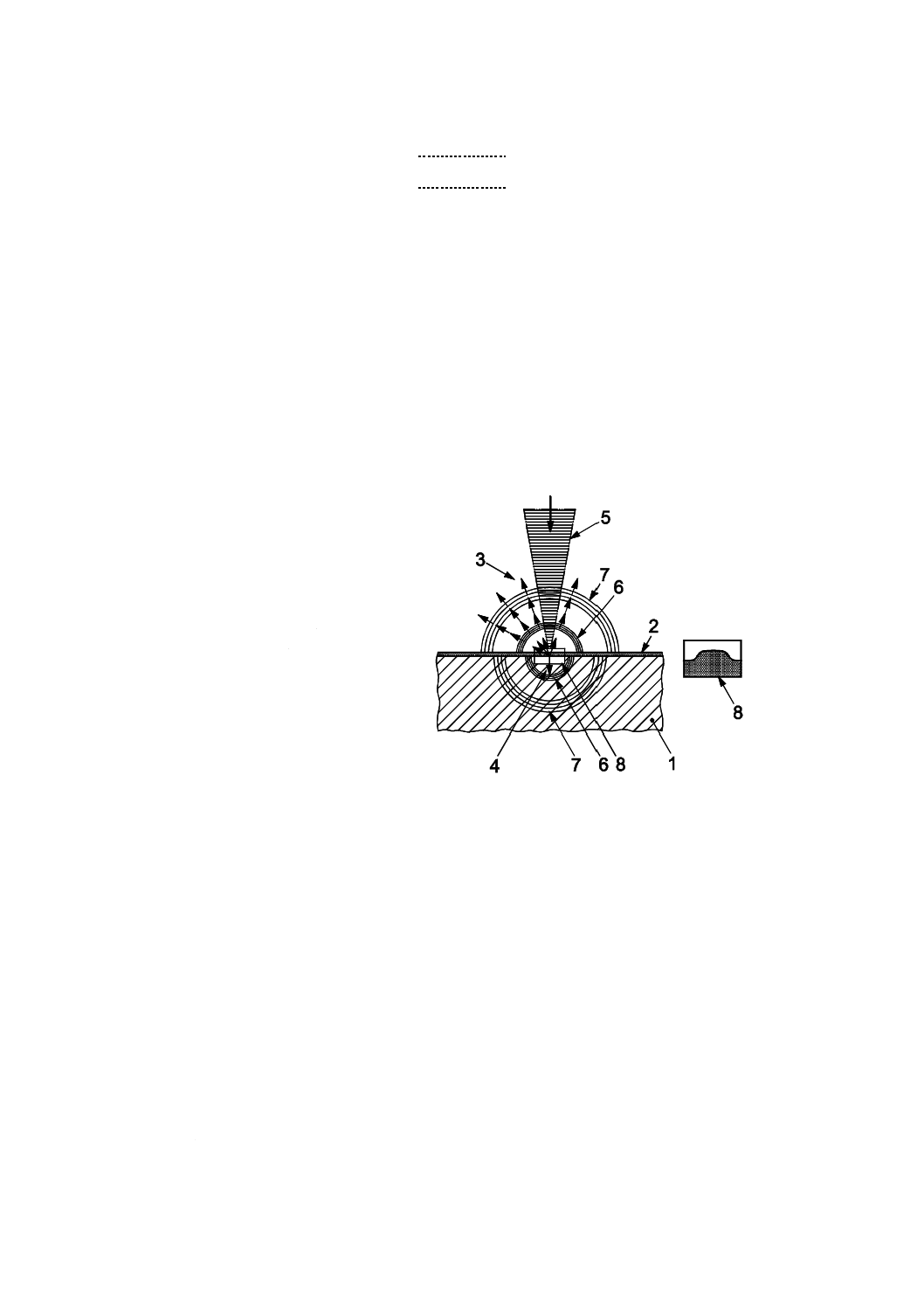

附属書C

(参考)

熱的性質を利用する方法

C.1 原理

膜厚は,熱波が塗膜に向かって放射された時間と,再放射された波(熱又は超音波)を検出した時間と

の差から決定する(図C.1参照)。

励起の方式又は検出の方法にかかわらず,全ての光熱的方法に対して,“試料の中への熱の形態を取った

エネルギーを周期的に又は脈動的に導入し,それによって起こる局所的温度の上昇を検出する。”という原

理を共通に用いる。

測定した時間差は,一定の条件(励起エネルギー,脈動の長さ,励起周波数など)の下で既知の厚さの

塗膜に対して,測定した値と比較する。

1 素地

2 塗膜

3 再放出された熱放射

4 塗膜による放射の吸収

(塗膜の厚さ及び材質による。)

5 熱放射

6 熱波

7 超音波

8 表面の変形

図C.1−光熱的厚さ測定における試験片と放射との相互関係(表面の変形を示す。)

C.2 適用分野

光熱的原理は,全ての塗膜と素地との組合せに対して,基本的に適用できる。各層が,熱伝導性及び反

射の特性に関して十分に互いを区別できる場合は,多層塗膜の個々の層の厚さを決定するのにも用いるこ

とができる。

測定に必要な最小の素地の厚さは,用いる測定装置並びに塗膜と素地との組合せに関係する。

C.3 共通事項

破壊試験又は非破壊試験としてどちらを選ぶかは,塗膜の用途によって異なる。塗膜によって吸収され

た熱エネルギーが引き起こす局所的な熱影響のために,塗膜に衝撃を及ぼすことがある(図C.1の参照記

号及び説明内容を参照)。

C.4 機器及び参照標準

C.4.1 測定システム

29

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塗膜材料の中に熱波を作り出したり,試験片の加熱された部位に引き起こされる熱効果を検出したりす

るための様々な方法がある(EN 15042-2参照)。

熱放射源(例 レーザー光源,発光ダイオード,白熱光源)は,主として塗料塗膜の励起システムとし

て用いる。

次の検出方法が使用される。

− 再放出された熱放射又は超音波(光熱的放射測定)の検出

− 屈折率の変化の検出(測定区域の上の熱せられた空気中で)

− 焦電検出(熱流の測定)

C.4.2 参照標準

異なった吸収特性をもった参照標準板及び一連の厚さの塗膜が校正目的のために必要である(EN

15042-2参照)。

C.5 検定

塗膜と素地との組合せごとに(主として膜の構成成分),参照標準板で測定システムを検定する。

C.6 手順

器具を操作し,製造業者の取扱説明書に従って,塗膜の厚さを測定する。

30

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

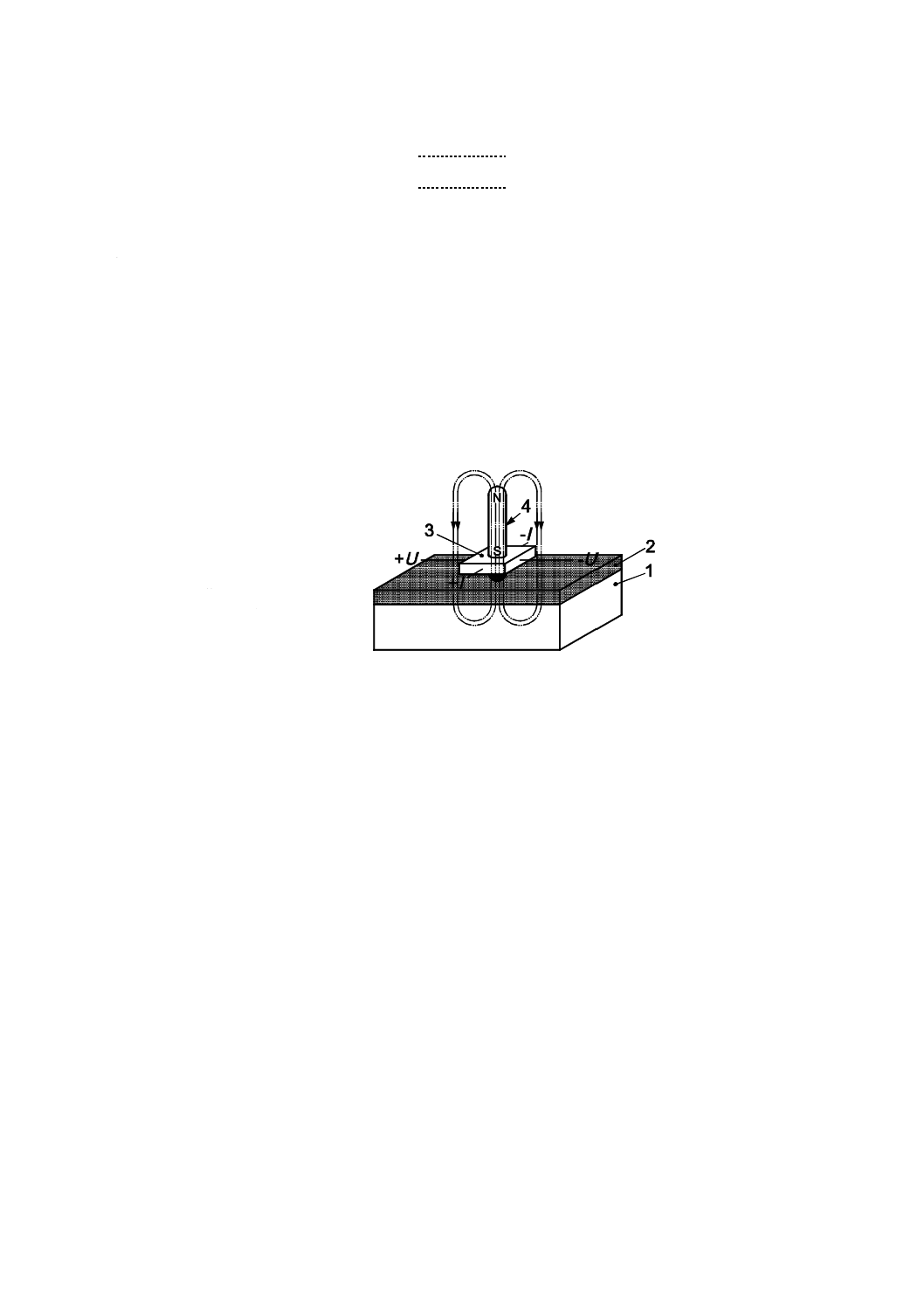

附属書D

(参考)

磁束膜厚計

D.1 機器

機器は,磁石の磁場中の基板に起因する変化から膜厚を決定するための磁石を備えている。

磁場は,ホール探触子(プローブ)で測定する(図D.1参照)。

D.2 手順

a) 塗膜に垂直になるように機器を置く。

b) ダイヤルから直接読み取るか,製造業者の取扱説明書に従い計算する。

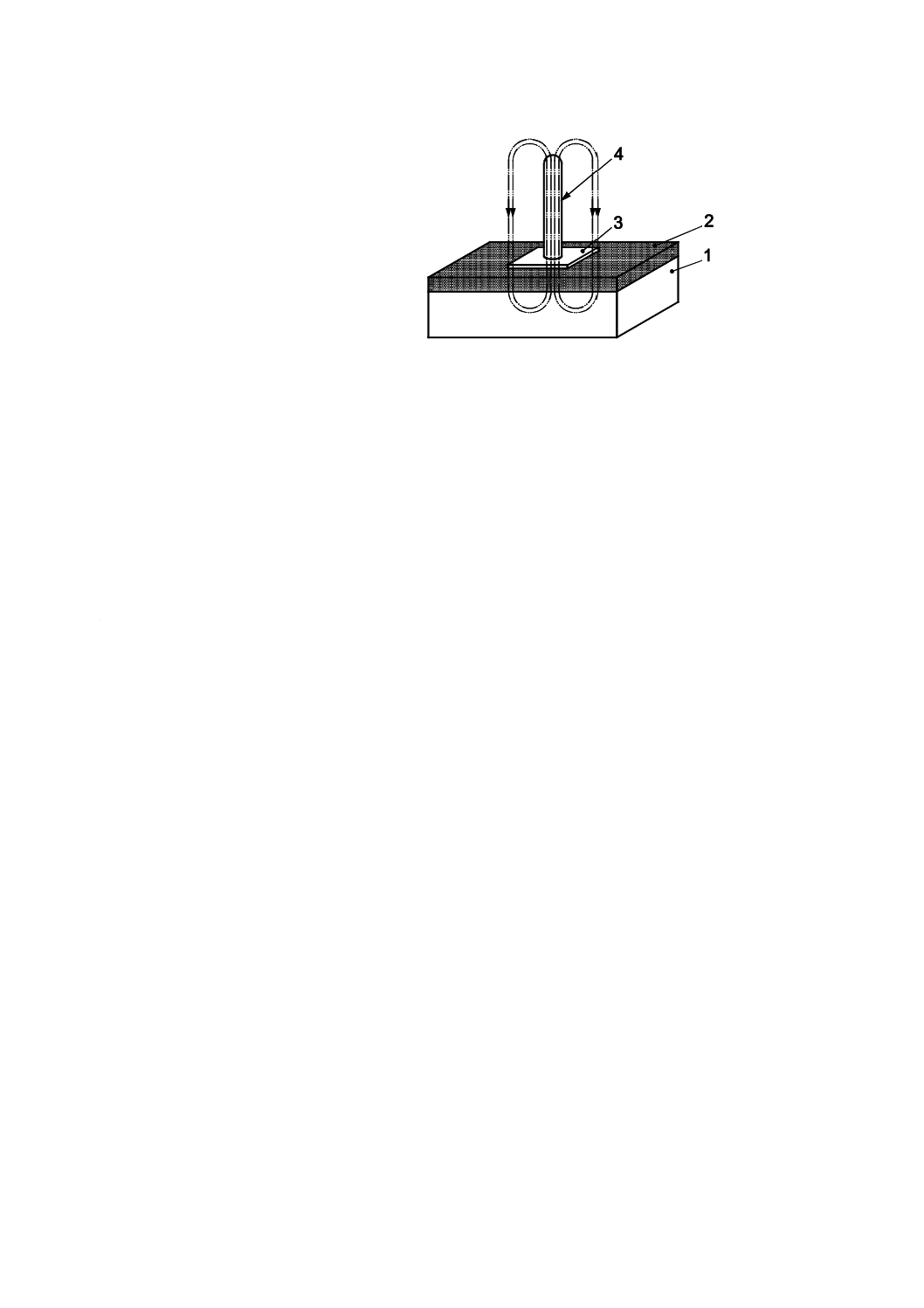

1 素地

2 塗膜

3 ホール電極

4 磁石

U ホール電圧

I 制御電流

図D.1−ホール探触子

31

K 5600-1-7:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 7503 ダイヤルゲージ

注記 対応国際規格:ISO 463,Geometrical Product Specifications (GPS)−Dimensional measuring

equipment−Design and metrological characteristics of mechanical dial gauges(MOD)

[2] ISO 1101,Geometrical Product Specifications (GPS)−Geometrical tolerancing−Tolerances of form,

orientation, location and run-out

[3] ISO 2178,Non-magnetic coatings on magnetic substrates−Measurement of coating thickness−Magnetic

method

[4] ISO 2360,Non-conductive coatings on non-magnetic electrically conductive basis materials−Measurement of

coating thickness−Amplitude-sensitive eddy-current method

[5] ISO 3233,Paints and varnishes−Determination of percentage volume of non-volatile matter by measuring the

density of a dried coating

[6] ISO 3453,Non-destructive testing−Liquid penetrant inspection−Means of verification

[7] ISO 1463,Metallic and oxide coatings−Measurement of coating thickness−Microscopical method

[8] ISO 3543,Metallic and non-metallic coatings−Measurement of thickness−Beta backscatter method

[9] ISO 4518,Metallic coatings−Measurement of coating thickness−Profilometric method

[10] ASTM D 1005,Standard Test Method for Measurement of Dry-film Thickness of Organic Coatings Using

Micrometers

[11] ASTM D 1212,Measurement of Wet Film Thickness of Organic Coatings

[12] ASTM D 4414,Measurement of Wet Film Thickness by Notch Gages

[13] EN 15042-2,Thickness measurement of coatings and characterization of surfaces with surface waves−Part 2:

Guide to the thickness measurement of coatings by photothermic method

[14] DIN 50933,Measurement of coating thickness by differential measurement using a stylus instrument

[15] DIN 50986,Measurement of coating thickness−Wedge cut method for measuring the thickness of paints and

related coatings

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 5600-1-7:2014 塗料一般試験方法−第1部:通則−第7節:膜厚

ISO 2808:2007 Paints and varnishes−Determinaton of film thickness

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

JIS K 5500 塗料用

語

−

−

追加

主な用語及び定義は,JIS K

5500によることとした。

3.2 試験板,3.3 試

験片を追加

3

追加

JISでは試験板関係の用語をISO

規格より厳密に定義する。

4 ぬれ膜

厚の測定

4.3.1 原理

4.3.1

変更

JISでは,塗料の密度の決定を

規定とした。

技術的差異はない。

追加

膜厚単位換算に関する注記を

追加した。

技術的差異はない。

5 乾燥膜

厚の測定

塗膜除去について

説明を追加

5

追加

塗膜の除去は,試験片の塗膜の

一部をナイフ又は切削工具に

よって,素地に達するまで削

り,段差を生じさせる。素地が

柔らかい場合には,溶剤によっ

て塗膜を除去してもよい。

6 未硬化

の粉体塗

料層の厚

さの測定

6.2.4.2 手順

4.3.1

追加

未硬化の粉体塗料層の単位を

追加した。

技術的差異はない。

附属書B

(参考)

ダイヤル

ゲージ

4.2.6

Method 1C−Dial gauge

変更

使用実績の確認が取れないた

め,附属書B(参考)に移した。

各国の使用状況を確認し,使用さ

れていなければ,次回ISO規格の

定期見直し時に提案する。

2

K

5

6

0

0

-1

-7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書C

(参考)

熱的性質

を利用す

る方法

4.4

5.7

Photothermal method

Photothermal method

変更

使用実績の確認が取れないた

め,附属書C(参考)に移した。

各国の使用状況を確認し,使用さ

れていなければ,次回ISO規格の

定期見直し時に提案する。

附属書D

(参考)

磁束膜厚

計

5.5.6

Method 7B−Magnetic-flux

gauge

変更

使用実績の確認が取れないた

め,附属書D(参考)に移した。

各国の使用状況を確認し,使用さ

れていなければ,次回ISO規格の

定期見直し時に提案する。

JISと国際規格との対応の程度の全体評価:ISO 2808:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

5

6

0

0

-1

-7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。