K 5591:2003

(1)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本塗料

工業会 (JPMA) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によってJIS K 5591 : 2002は,改正され,この規格に置き換えられる。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

K 5591:2003

(2)

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 種類 ······························································································································ 2

5. 品質 ······························································································································ 2

5.1 品質 ···························································································································· 2

5.2 ホルムアルデヒド放散等級······························································································· 3

6. 見本品 ··························································································································· 3

7. 試験方法 ························································································································ 3

7.1 サンプリング ················································································································ 3

7.2 試験用試料の検分及び調整······························································································· 4

7.3 試験の一般条件 ············································································································· 4

7.4 容器の中での状態 ·········································································································· 5

7.5 皮張り性 ······················································································································ 5

7.6 塗装作業性 ··················································································································· 5

7.7 乾燥時間 ······················································································································ 5

7.8 塗膜の外観 ··················································································································· 5

7.9 研磨容易性 ··················································································································· 5

7.10 上塗り適合性 ··············································································································· 6

7.11 にじみ ························································································································ 6

7.12 耐衝撃性 ····················································································································· 6

7.13 耐屈曲性 ····················································································································· 7

7.14 耐塩水性 ····················································································································· 7

7.15 加熱残分 ····················································································································· 7

7.16 加温貯蔵安定性 ············································································································ 8

7.17 塗膜からのホルムアルデヒド放散等級 ·············································································· 8

8. 検査 ······························································································································ 8

9. 表示 ······························································································································ 8

日本産業規格 JIS

K 5591:2003

油性系下地塗料

Oleoresinous undercoats

1. 適用範囲 この規格は,エナメル塗装の際の下塗り又は中塗りに用いる油性系下地塗料について規定

する。

参考 油性系下地塗料は,油ワニスに顔料を分散させた不透明・酸化乾燥性の液状又はペースト状の

塗料で,自然乾燥で塗膜を形成するものである。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3101 一般構造用圧延鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 5500 塗料用語

JIS K 5531 ニトロセルロースラッカー

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

JIS K 5600-1-8 塗料一般試験方法−第1部:通則−第8節:見本品

JIS K 5600-2-2 塗料一般試験方法−第2部:塗料の性状・安定性−第2節:粘度

JIS K 5600-2-7 塗料一般試験方法−第2部:塗料の性状・安定性−第7節:貯蔵安定性

JIS K 5600-3-3 塗料一般試験方法−第3部:塗膜の形成機能−第3節:硬化乾燥性

JIS K 5600-3-4 塗料一般試験方法−第3部:塗膜の形成機能−第4節:製品と被塗装面との適合性

JIS K 5600-4-3 塗料一般試験方法−第4部:塗膜の視覚特性−第3節:色の目視比較

JIS K 5600-5-1 塗料一般試験方法−第5部:塗膜の機械的性質−第1節:耐屈曲性(円筒形マンドレ

ル法)

JIS K 5600-5-3 塗料一般試験方法−第5部:塗膜の機械的性質−第3節:耐おもり落下性

JIS K 5600-6-1 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:耐液体性(一般的方法)

JIS K 5601-1-1 塗料成分試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

JIS K 5601-4-1 塗料成分試験方法−第4部:塗膜からの放散成分分析−第1節:ホルムアルデヒド

JIS K 8150 塩化ナトリウム(試薬)

2

K 5591:2003

JIS R 6253 耐水研磨紙

3. 定義 この規格で用いる主な用語の定義は,JIS K 5500による。

4. 種類 種類は,次とする。

a) オイルプライマー(1)

b) オイルパテ(2)

c) オイルサーフェーサー(3)

d) オイルプライマーサーフェーサー(4)

注(1) 主として金属の地肌塗り用

(2) 主として下地修正塗り用

(3) 主として中塗り用

(4) 主として中塗りを兼ねた下塗り用

5. 品質

5.1

品質 品質は,7.によって試験を行い,表1を満足しなければならない。

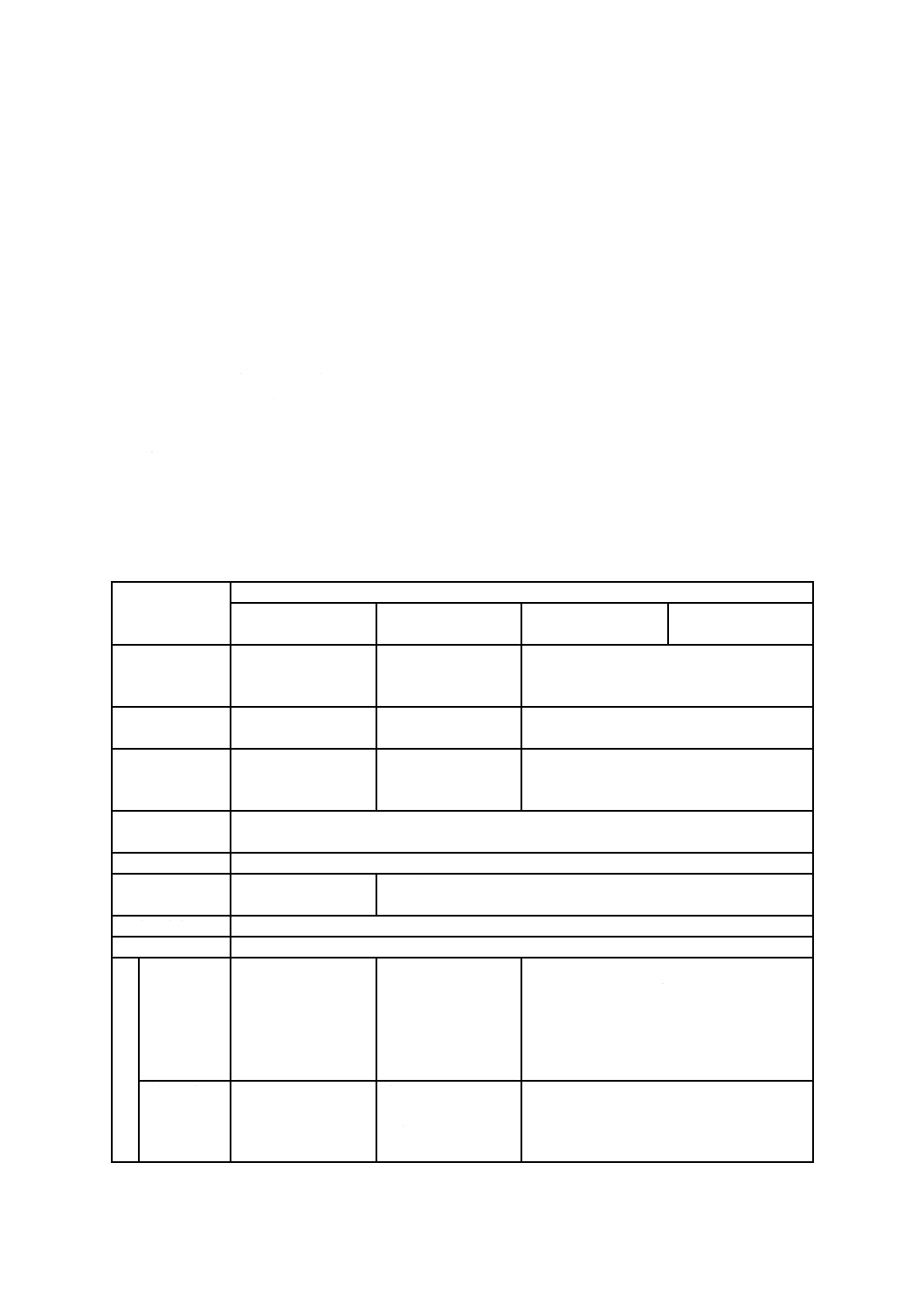

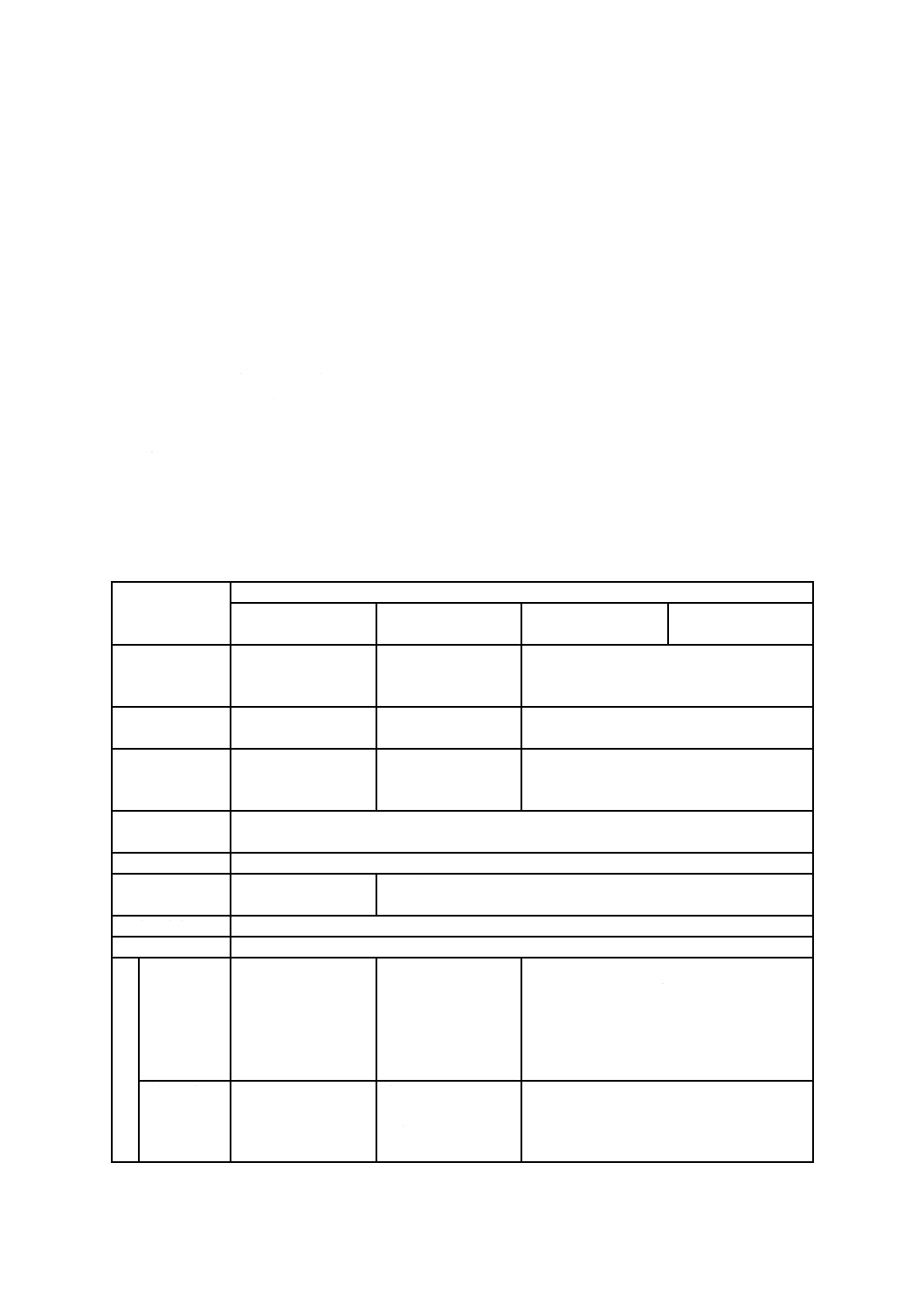

表 1 品質

項目

種類

オイルプライマー

オイルパテ

オイルサーフェーサー

オイルプライマーサー

フェーサー

容器の中での状

態

かき混ぜたとき,堅

い塊がなくて一様に

なるものとする。

塊がなくて一様であ

るものとする。

かき混ぜたとき,堅い塊がなくて一様になる

ものとする。

皮張り性

皮が張らないものと

する。

−

皮が張らないものとする。

塗装作業性

吹付け塗りで塗装作

業に支障があっては

ならない。

へら付けで塗装作業

に支障があってはな

らない。

吹付け塗りで塗装作業に支障があってはな

らない。

乾燥時間

(硬化乾燥性)

8時間以内

塗膜の外観

塗膜の外観が正常であるものとする。

研磨容易性

(水研ぎ容易性)

−

水研ぎのときに研磨が容易であるものとする。

上塗り適合性

上塗りに支障があってはならない。

にじみ

にじみがないものとする。

耐

衝

撃

性

(デュポン式) 質量300gのおもりを

高さ300mmから落

としたときの衝撃に

よる変形で,割れ・

はがれができないも

のとする。

−

質量300gのおもりを高さ300mmから落とし

たときの衝撃による変形で,割れ・はがれが

できないものとする。

(落球式)

−

高さ500mmから落

としたおもりの衝撃

で割れ・はがれがで

きないものとする。

−

3

K 5591:2003

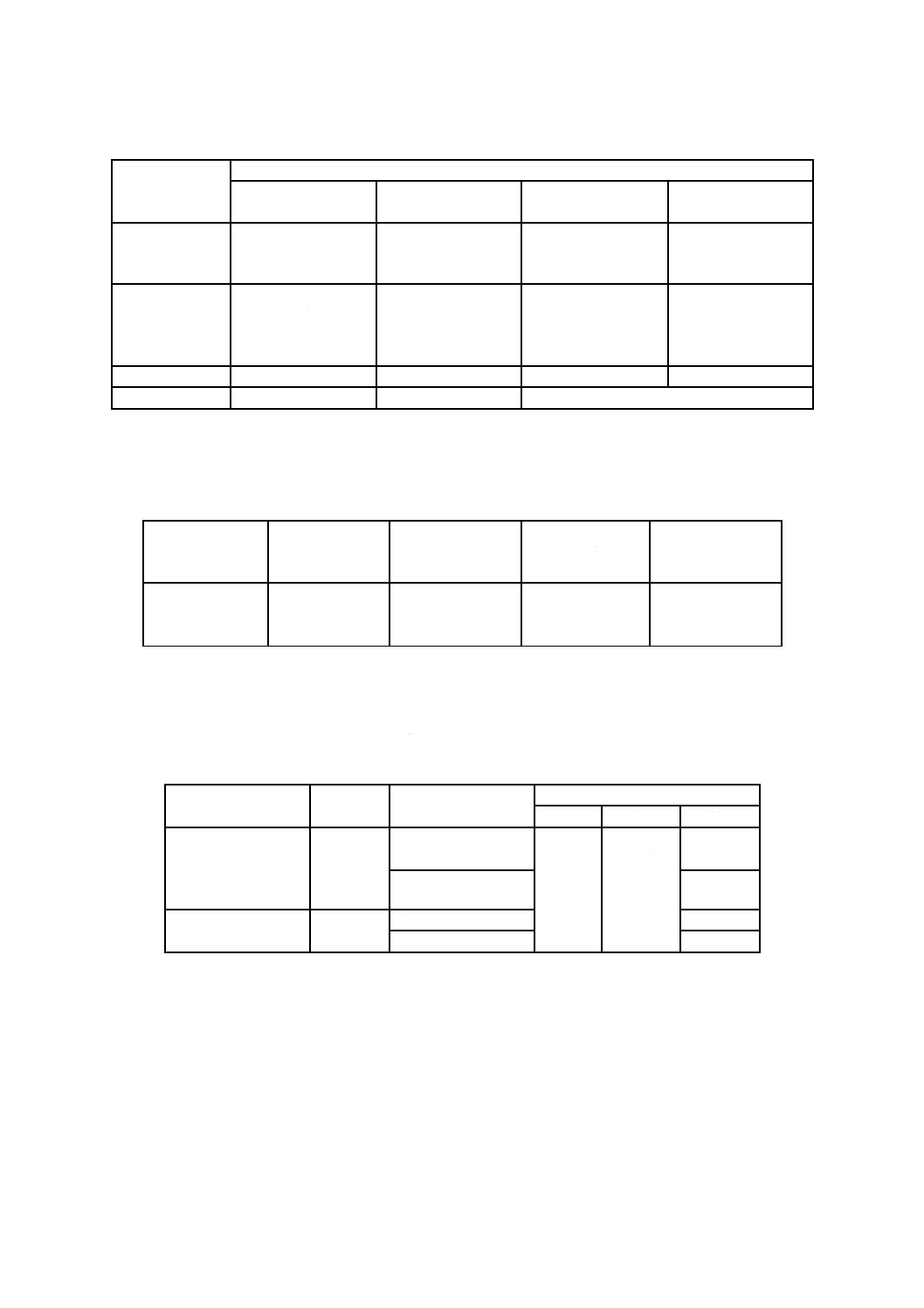

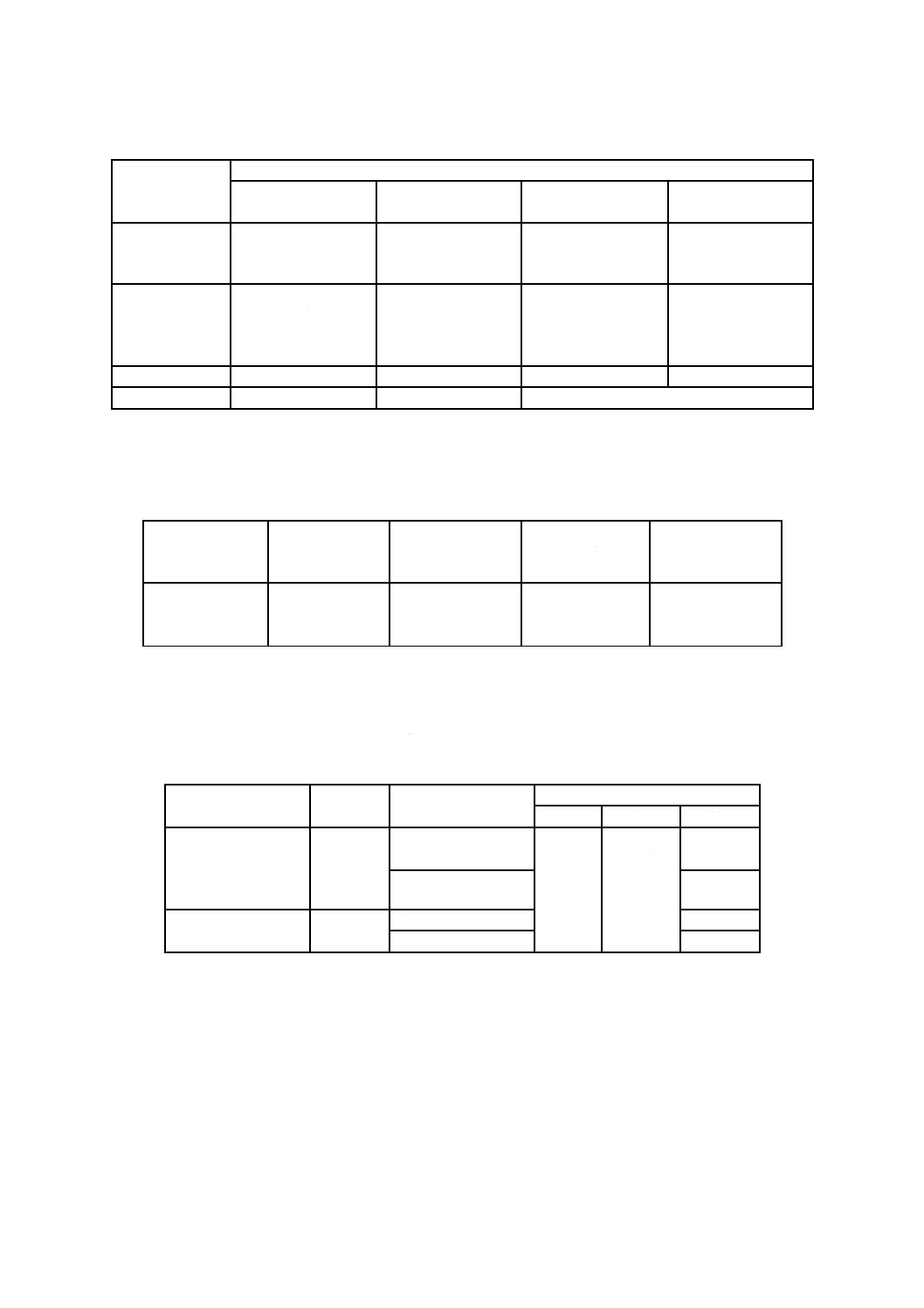

表 1 表1 品質(続き)

項目

種類

オイルプライマー

オイルパテ

オイルサーフェーサー

オイルプライマーサー

フェーサー

耐屈曲性

直径10mmの折り曲

げに耐えるものとす

る。

−

直径10mmの折り曲

げに耐えるものとす

る。

−

耐塩水性

塩化ナトリウム溶液

(30g/L) に浸したと

き異常がないものと

する。

−

−

塩化ナトリウム溶液

(30g/L) に浸したと

き異常がないものと

する。

加熱残分 %

65以上

75以上

70以上

65以上

加温貯蔵安定性

安定であるものとする。

−

安定であるものとする。

5.2

ホルムアルデヒド放散等級 ホルムアルデヒド放散等級は,7.17によって試験し,表2のとおり区

分する。

表 2 ホルムアルデヒド放散等級

ホルムアルデヒ

ド放散等級分類

記号

F☆☆☆☆

F☆☆☆

F☆☆

−(5)

放散量

0.12mg/L以下

0.35mg/L以下

1.8mg/L以下

1.8mg/Lを超え

注(5) 表2中のハイフン(−)は,ホルムアルデヒド放散等級を規定しないことを示す。また,7.17

の試験を行わないものは,これと同じとみなす。

6. 見本品 見本品は,JIS K 5600-1-8に規定する区分によって,表3とする。

表 3 見本品

種類

試験項目

観察項目

見本品の区分

形態

設定区分

品質水準

オイルプライマー,

オイルサーフェーサー

及びオイルプライマー

サーフェーサー

塗膜の外観 色・つや・レベリング

塗料見本 協定見本品

又は

社内見本品

中心見本品

色むら・つぶ・穴

限度見本品

オイルパテ

塗膜の外観 色

中心見本品

穴

限度見本品

7. 試験方法

参考 この規格の品質の規定に示した項目の試験に必要な試験板の材質,寸法及び枚数並びに試験日

数は,参考表1のとおりである。また,この試験に必要な試料の量は,オイルプライマー,オ

イルサーフェーサー及びオイルプライマーサーフェーサーでは約1 000ml,オイルパテでは約

500gである。

7.1

サンプリング サンプリングは,JIS K 5600-1-2による。

4

K 5591:2003

7.2

試験用試料の検分及び調整 試験用試料の検分及び調整は,JIS K 5600-1-3による。ただし,オイル

プライマー,オイルサーフェーサー及びオイルプライマーサーフェーサーの場合,検分は5.(ペイントの

ような流体製品の予備手順)とし,調整は8.2(液体製品)とする。オイルパテの場合,検分は6.(パテ,

マスチックなどの粘ちゅう製品の予備手順)とし,調整は8.3(粘ちゅう製品)とする。

7.3

試験の一般条件 試験の一般条件は,JIS K 5600-1-1,JIS K 5600-1-6及びJIS K 5601-1-1によるほ

か,次のとおりとする。

7.3.1

試験の場所

a) 養生及び試験を行う場所は,ほかに規定がない場合は,標準状態とし,JIS K 5600-1-6の4.1(標準条

件)で,直射日光を受けず,養生及び試験に影響を与えるガス,蒸気,ほこりなどがなく,通風の少

ない室内とする。

b) 一般状態の養生及び試験を行う場所は,JIS K 5600-1-1の3.1.1(一般状態)による。

c) 吹付け塗りの場所は,JIS K 5600-1-1の3.1.2(吹付け塗りの場所)による。

d) 拡散昼光は,JIS K 5600-4-3の5.2(自然昼光照明)による。ただし,JIS K 56004-3の5.3(色観察ブ

ースの人工照明)に規定する色観察ブースを用いても差し支えない。

7.3.2

試験片の作製

7.3.2.1

試験板 試験板は,JIS K 5600-1-4による。

備考 ほかに規定がない場合は,塗膜形成機能に関する試験及び塗膜の視覚特性に関する試験では,

溶剤洗浄による調整を行った鋼板を用い,塗膜の抵抗性に関する試験及び塗膜の長期性能に関

する試験では,研磨による調整を行った鋼板を用いる。大きさは,200×100×0.8mmとする。

鋼板は,JIS G 3141に規定するSPCC-SBとし,研磨には,JIS R 6253に規定するP280の耐水

研磨紙を用いる。

7.3.2.2

試料の薄め方 試料の薄め方は,塗料の製造業者が指定する薄め液を用いて,オイルプライマー,

オイルサーフェーサー及びオイルプライマーサーフェーサーについては,JIS K 5600-2-2の3.(フローカ

ップ法)によって流下時間を測定し,製造業者の指定する秒数になるように薄める。ここで得られた試料

と薄め液の割合は,質量比で記録しておく。

なお,7.4, 7.5, 7.15及び7.16の試験では試料をそのまま用いる。

7.3.2.3

試料の塗り方 試料の塗り方は,次のとおりとする。

a) オイルプライマー,オイルサーフェーサー及びオイルプライマーサーフェーサーの場合の試料の塗り

方は,ほかに規定がない場合は,JIS K 5600-1-1の3.3.7(吹付け塗り)による。ただし,7.3.2.2によ

って薄めた試料を試験片の片面に,乾燥して得られる塗膜の厚さが,オイルプライマーでは20〜30μm,

オイルサーフェーサー及びオイルプライマーサーフェーサーでは25〜35μmの範囲となるようにスプ

レーガンで吹き付けて塗る。

b) オイルパテの場合の試料の塗り方は,ほかに規定がない場合は,へら付けとし,次のとおりとする。

1) 器具は,へらとし,ひのき,金属製又はプラスチック製で,へらの先はしなやかで幅約60mmのも

のを用いる。新しいひのき製のへらは,溶剤を吸収するので試験には使い慣らしたへらを用いると

よい。

2) へら付けの方法は,試験板を水平に置き,へらを試験板に対して約45度傾けて,板の短辺に平行に

動かしながら,試料を均等な厚さに塗り付ける。次に,へらをやや立てて,板の長辺に平行に動か

しながら,試料の面を平らにしごいてならす。このとき,へらは同じ早さで動かし,一方の短辺か

ら他の短辺まで通して運び,次の行をならすときには前の行との重ね合わせが約10mmになるよう

5

K 5591:2003

にする。塗付け量は,乾燥して得られる塗膜の厚さが100〜200μmの範囲になるようにへら付けし

て塗る。

7.3.2.4

塗膜の厚さ 塗膜の厚さの測定は,JIS K 5600-1-7に規定する方法のいずれかによる。

7.3.2.5

乾燥方法 乾燥方法は,ほかに規定がない場合は,自然乾燥の場合とする。

7.4

容器の中での状態 容器の中での状態の試験は,オイルプライマー,オイルサーフェーサー及びオ

イルプライマーサーフェーサーについてはJIS K 5600-1-1の4.1.2a)(液状塗料の場合),オイルパテについ

てはJIS K 5600-1-1の4.1.2b)(ペースト状塗料の場合)による。

7.5

皮張り性 皮張り性の試験は,次のとおりとする。

7.5.1

器具 容器は,容量が約300mlで内径が70〜80mmの金属製の缶,又はガラス瓶で密封できるも

のとする。ただし,ガラス瓶のときは周囲を黒い紙で包むか,又は黒い塗料で塗り包み,光が入らないよ

うにする。

7.5.2

操作 容器に試料を約250ml入れ,直ちにふたをして室内に静置する。24時間後に容器のふたを

取り,容器を傾けガラス棒で試料の表面に触れて表層の流動性を調べる。

7.5.3

判定 表層が液状を保っていると認められたときは,“皮が張らない”とする。

7.6

塗装作業性 塗装作業性の試験は,JIS K 5600-1-1の4.2.3a)(1回塗りの場合)による。ただし,判

定は,試料を吹付け塗り又はへら付けしたとき,塗装作業に特に困難を感じないときは,“吹付け塗りで塗

装作業に支障がない。”又は“へら付けで塗装作業に支障がない。”とする。この塗装作業性の試験に使用

した試験片は,48時間乾燥した後“塗膜の外観”の試験に用いる。

7.7

乾燥時間 乾燥時間の試験は,JIS K 5600-3-3による。ただし,試験板は溶剤洗浄によって調整した

鋼板を用い,試料を7.3.2.3によってそれぞれ塗装し,乾燥条件は標準状態で8時間,判定は硬化乾燥状態

の評価による。

7.8

塗膜の外観 塗膜の外観の試験は,JIS K 5600-1-1の4.4(塗膜の外観)による。ただし,7.6の方法

で試料と見本品とを塗装し,標準状態に48時間おいたものを試験片とする。判定は,オイルプライマー,

オイルサーフェーサー及びオイルプライマーサーフェーサーについては,試料と見本品とを比べて,塗膜

の色・つや・レベリングの差異が少なく,色むら・つぶ・穴の程度が大きくなく,しわ・割れ・膨れを認

めないとき,また,オイルパテについては,見本品と比べて塗膜の色の差異が少なく,穴の程度が大きく

なく,膨れ・割れを認めないとき,“塗膜の外観が正常である”とする。

7.9

研磨容易性 研磨容易性(水研ぎ容易性)の試験は,次のとおりとする。

7.9.1

用具

a) 研磨紙は,JIS R 6253に規定する耐水研磨紙で,種類はP320とする。

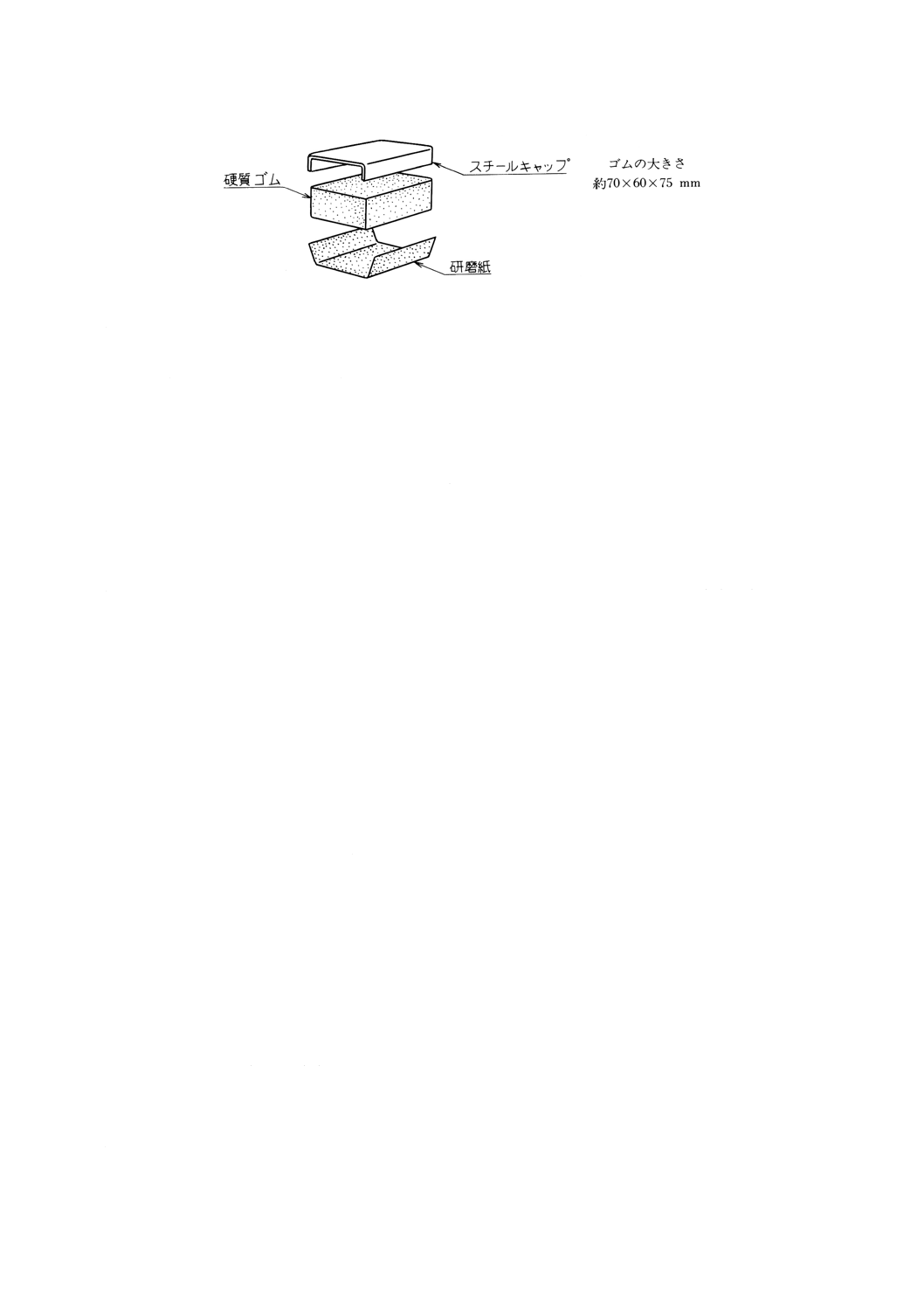

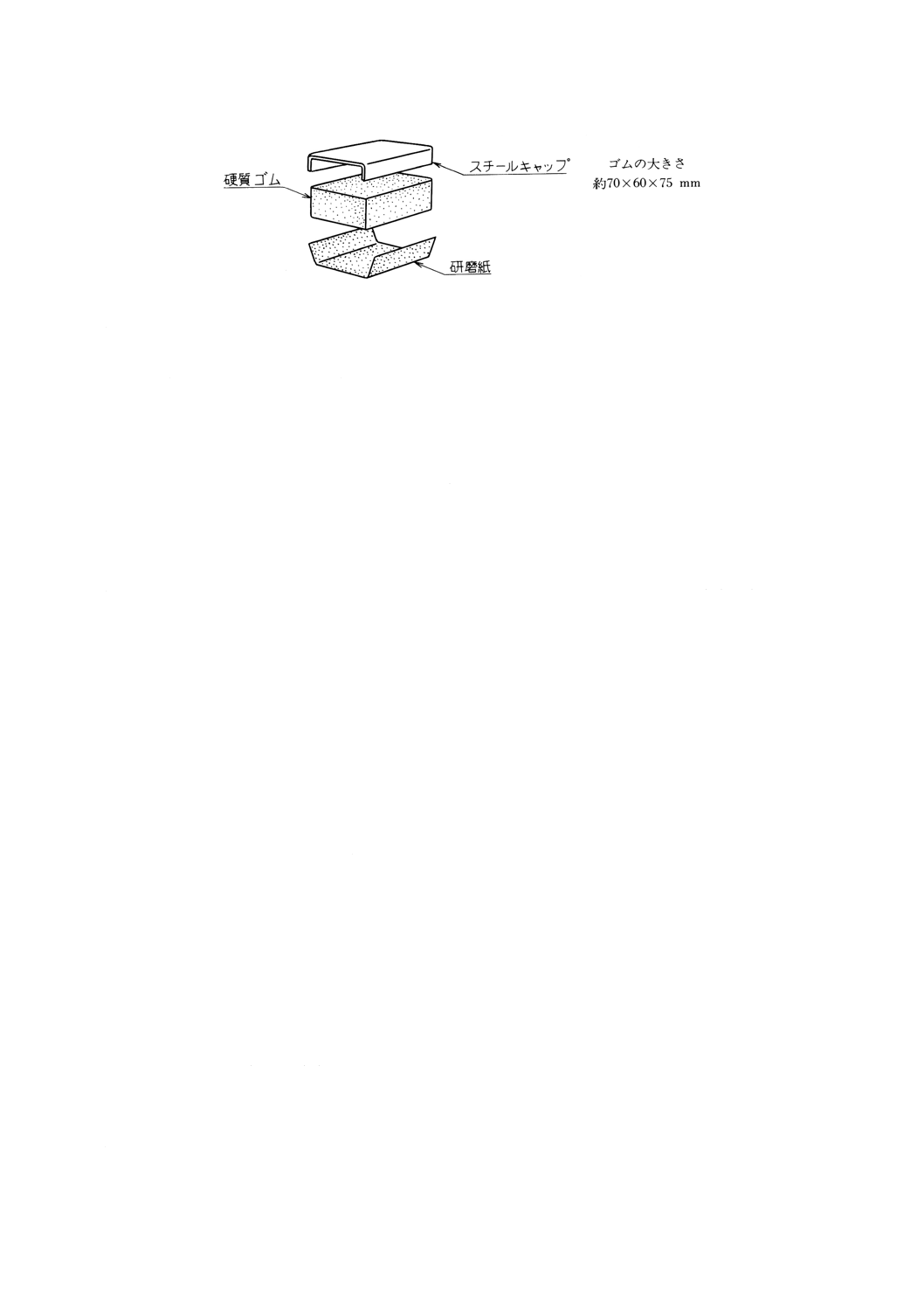

b) 研磨具は,研磨紙が研磨する面に対して均等な力が加わる構造のものとし,一例を図1に示す。

7.9.2

試験片の作製 試験板は溶剤洗浄によって調整した鋼板を用い,7.3.2.3によって,試験板の片面に

規定の塗付け量を塗り,標準状態で18時間乾燥させたものを試験片とする。

7.9.3

操作 操作は、次のとおりとする。

a) 試験片の長辺を台(6)の縦方向に置いて指で保持し,研磨具を使って研ぐ。この操作は,一般状態で試

験してもよい。

注(6) 長辺を水平面に対して約30度の傾斜のある台が,研磨作業がしやすい。

6

K 5591:2003

図 1 研磨具の一例

b) 塗面に水を少し流しかけながら,研磨具を用いて研磨紙を塗面に押し付けて前後に動かして,塗面の

約3/4以上を研ぐ。

c) この前後に研ぐ動作を約10回繰り返す。

7.9.4

判定 研ぐ操作が容易で,研磨紙に目詰まり・からみが著しくなく,研いだ面が平らであるときは,

“水研ぎのときに研磨が容易である”とする。

7.10 上塗り適合性 上塗り適合性の試験は,JIS K 5600-3-4によるほか,次のとおりとする。

7.10.1 試験片の作製 試験片及び原状試験片の作製は,次のとおりとする。ただし,試験板は,溶剤洗浄

によって調整した鋼板 (200×100×0.8mm) とする。

a) オイルプライマーは,試料を試験板の片面に7.3.2.3によって塗った後,標準状態で18時間乾燥した

ものを試験片とする。

b) オイルパテ,オイルサーフェーサー及びオイルプライマーサーフェーサーは,7.9の試験が終わった後,

JIS K 5600-1-1の3.3.9b)(試験片の保持)によって,試験片を立て掛けて,標準状態で2時間水切り

乾燥したものを試験片とする。

c) 次の操作で上塗りするときに,同時に別の試験板1枚の片面に同じ上塗り塗料を同じ方法で塗装した

後,乾燥したものを原状試験片とする。

7.10.2 操作 操作は,次のとおりとする。

a) 7.10.1で作製したそれぞれの試験片の塗面に,JIS K 5531に規定するラッカーエナメル白を,JIS K

5531の7.3.2.3(試料の塗り方)によって約30分間隔で2回吹き付けて塗り,塗り作業に支障がない

かどうかを調べる。

b) 更に,一般状態で1時間乾燥した後,拡散昼光の下ではじき・割れ・穴・膨れ・はがれを調べる。

c) 次に,原状試験片と比べて,つや及びしわの差異を調べる。

7.10.3 判定 塗り作業に支障がなく,上塗り塗膜に,はじき・割れ・穴・膨れ・はがれを認めず,原状試

験片に比べて,つやの差異及びしわの程度が大きくないときは,“上塗りに支障がない”とする。

7.11 にじみ にじみの試験は,次のとおりとする。

a) 試験片は,7.10の試験を終了した試験片及び原状試験片を用いる。

b) 操作は,試験片と原状試験片とを,拡散昼光の下で目視によって観察する。

c) 判定は,試験片の白塗料を塗り重ねた部分に,にじみによる変色が認められないときは,“にじみがな

い”とする。

7.12 耐衝撃性 耐衝撃性の試験は,次のとおりとする。

7.12.1 オイルプライマー,オイルサーフェーサー,オイルプライマーサーフェーサー これらの試験は,

JIS K 5600-5-3の6.(デュポン式)によるほか,次のとおりとする。

a) 試験板は,研磨によって調整した鋼板 (150×70×0.8mm) とする。

7

K 5591:2003

b) 試験片の作製は,試料を試験板2枚の片面に,7.3.2.3によって塗ってから塗面を上向き水平に置いて

18時間乾燥し,50±2℃に保った恒温器で2時間加熱し,一般状態に1時間おいたものを試験片とす

る。

c) おもりの質量と高さは,300±1g,300mmとする。

d) 判定は,試験片2枚について,試験板の衝撃的変形による塗膜の割れ・はがれを認めないときは,表

1の耐衝撃性の規定に適合するものとする。

7.12.2 オイルパテ オイルパテの試験は,JIS K 5600-5-3の5.(落球式)によるほか,次のとおりとする。

a) 試験板は,研磨によって調整した鋼板 (200×100×4.5mm) とする。

備考 鋼板は,JIS G 3101に規定するSS400の鋼板とする。

b) 試験片の作製は,試料を試験板3枚の片面に,7.3.2.3によってへらを用いて,乾燥した塗膜の厚さが

約200μmになるように塗り付けた後,7.12.1のb)と同じ方法で処理したものを試験片とする。

c) おもりを落とす高さは,500mmとする。

d) 判定は,3枚の試験片のうち2枚以上について,おもりの先端の衝撃による塗膜の割れ・はがれを認

めないときは,表1の耐衝撃性の規定に適合するものとする。

7.13 耐屈曲性 耐屈曲性の試験は,JIS K 5600-5-1によるほか,次のとおりとする。

7.13.1 試験片の作製 試験板は,研磨によって調整した鋼板 (150×50×0.3mm) とし,試験板3枚の片面

に7.3.2.3によって試料を塗って,塗面を上向き水平に置いて18時間乾燥し,50±2℃に保った恒温器で2

時間加熱し,一般状態に1時間おいたものを試験片とする。

7.13.2 操作 タイプIの試験装置を用い,試験片を直径10mmのマンドレルの周りに沿って折り曲げ,塗

膜の割れ及び素地からのはがれを目視によって調べる。

7.13.3 判定 判定は,試験片3枚について,塗膜に割れ・はがれを認めないとき,“直径10mmの折り曲

げに耐える。”とする。

7.14 耐塩水性 耐塩水性の試験は,JIS K 5600-6-1の7.[方法1(浸せき法)]によるほか,次のとおり

とする。

7.14.1 試験片の作製 試験板は,研磨によって調整した鋼板 (150×100×0.8mm) を用い,7.3.2.3によっ

て試料を試験板の片面に,乾燥して得られる塗膜の厚さが50〜60μmになるように2回塗る。塗り重ねの

間隔は24時間とする。塗装後,一般状態に120時間おき,試験片の周辺約5mmと裏面とを,JIS K 5531

に規定するラッカーエナメル白を用いて2回塗り包み,2時間おいたものを試験片とする。

7.14.2 操作 操作は,JIS K 5600-6-1の7.4[手順A(単一の液相を使用)]によるほか,次のとおりとす

る。

a) 容器を用意し,約150mmの深さまで塩化ナトリウム溶液(7) (30g/L) を入れて,温度を23±1℃に保つ。

注(7) 塩化ナトりウムは,JIS K 8150に規定するもの。

b) 塩化ナトリウム溶液の中に試験片を糸でつるして約120mmの深さまで浸す。

c) 24時間浸せきした後,試験片を取り出し,流水で洗い,立て掛けて一般状態で2時間放置した後,目

視によって塗膜を調べる。ただし,試験片の周辺及び液面から約10mm以内の塗膜は,観察の対象外

とする。

7.14.3 判定 試験片2枚の塗膜に,膨れ・さび・割れ・はがれを認めないときは,“塩化ナトリウム溶液

(30g/L) に浸したとき異常がない”とする。

7.15 加熱残分 加熱残分の試験は,JIS K 5601-1-2による。ただし,試験条件は,加熱温度105±2℃,

加熱時間1時間とする。

8

K 5591:2003

7.16 加温貯蔵安定性 加温貯蔵安定性の試験は,JIS K 5600-2-7の7.(加温安定性)によるほか,次のと

おりとする。

a) 容器の材質は,金属製とする。

b) 貯蔵温度は,50±2℃とする。

c) 貯蔵時間は,72時間とする。

d) 粘度計は,JIS K 5600-2-2の3.に規定する4mmのフローカップとする。

7.17 塗膜からのホルムアルデヒド放散等級 塗膜からのホルムアルデヒドの放散等級は,JIS K 5601-4-1

の3.(デシケータ法)による。所定養生時間は,7日間とする。

8. 検査 検査は,7.によって試験し,表1及び表2に適合しなければならない。

9. 表示 油性系下地塗料の容器には,容易に消えない方法で,次の事項を表示しなければならない。

a) 名称

b) 正味質量又は正味容量

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 製造番号又はロット番号

f)

ホルムアルデヒド放散等級分類記号(8)

注(8) 表2のF☆☆☆☆〜F☆☆に該当するものに適用する。

9

K 5591:2003

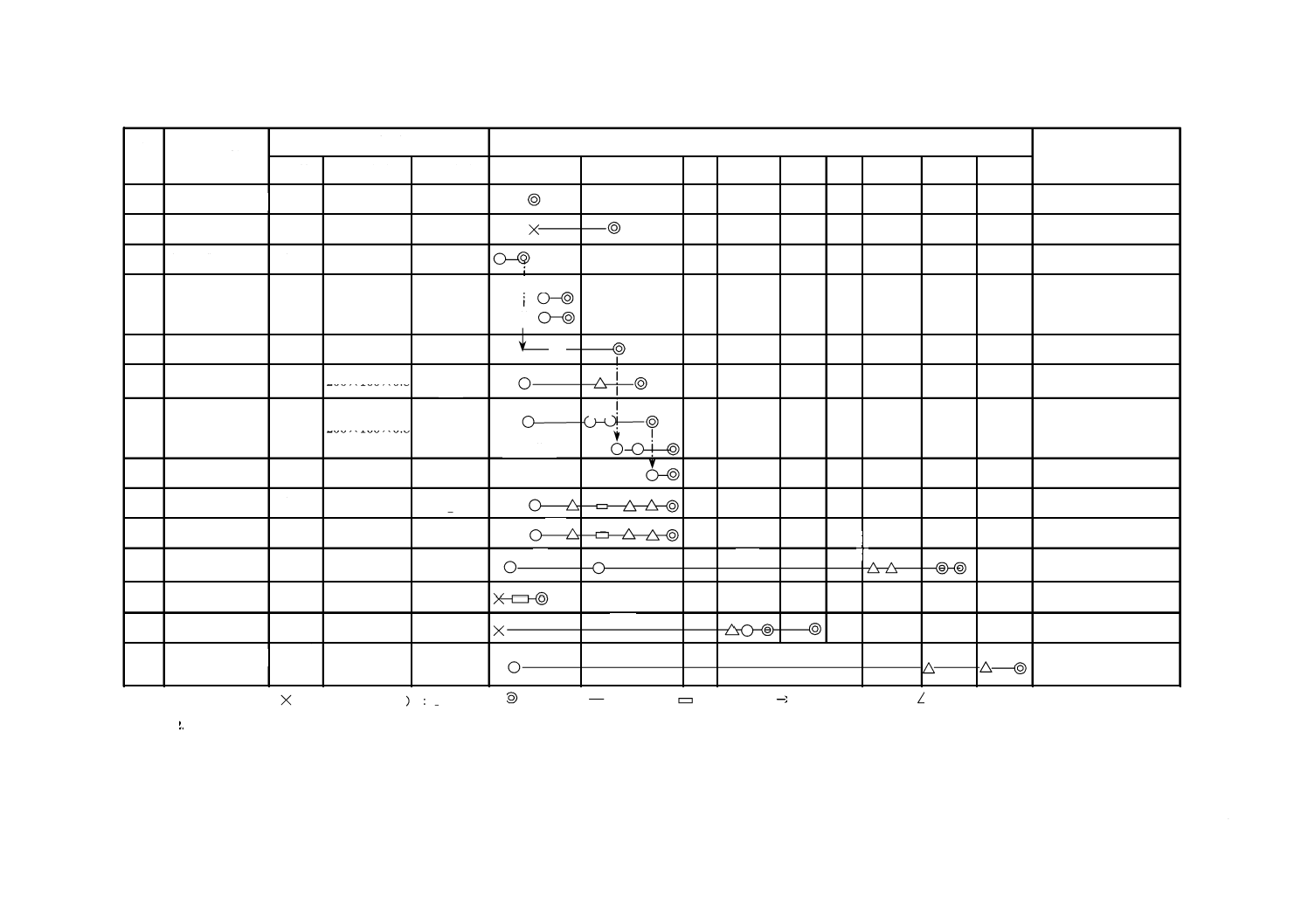

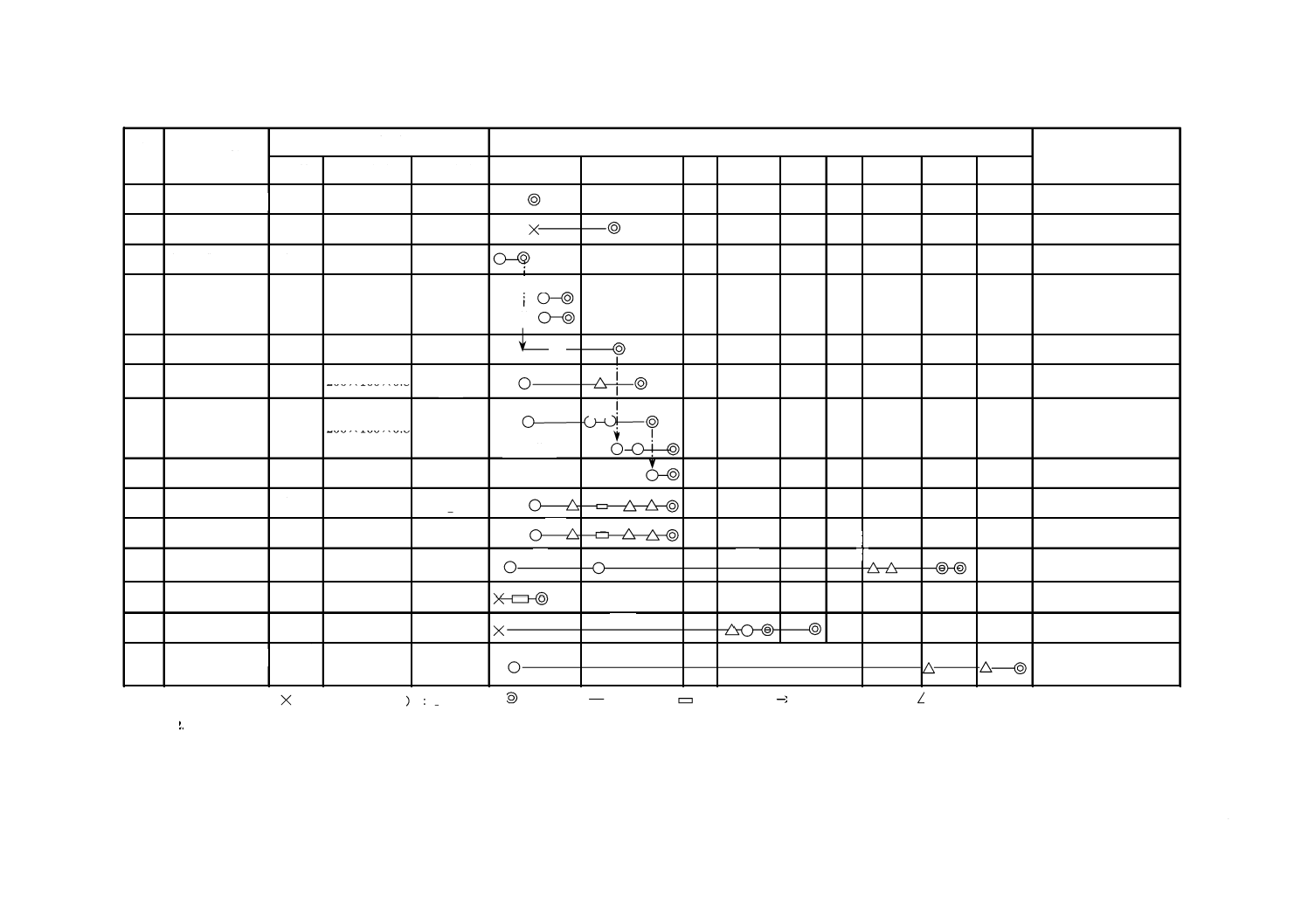

参考表 1 油性下地塗料

材質

寸法(㎜)

枚数(枚)

1

2

3

4

5

6

7

8

9

7.4

容器の中での状態

−

−

−

7.5

皮張り性

−

−

−

7.6

塗装作業性

鋼板

200×100×0.8

1

7.7

乾燥時間

鋼板

200×100×0.8

1

7.8

塗膜の外観

−

−

−

7.9

研磨容易性

鋼板

200×100×0.8試料・見本品

各1

7.10上塗り適合性

鋼板

200×100×0.8試料・見本品

各1

7.11にじみ

−

−

−

7.12耐衝撃性

鋼板

200×100×4.5

3

7.13耐屈曲性

鋼板

150×50×0.3

3

7.14耐塩水性

鋼板

150×70×1

4

7.15加熱残分

−

−

−

7.16加温貯蔵安定性

鋼板

200×100×0.8

1

備考1. 記号の説明 : 試料の採取、 : 塗り付け、 : 判定、 : 放置、 : 加熱、 : 試験片の共用、 : その他の操作

2. 試験日数欄の数字は、時間(h)を示す。

ガラス板

又は

アルミ板

150×150

2×2

7.17

オイルパテ,オイルサー

フェーサーを除く。

オイルパテを除く。

オイルプライマーを除

く。

ホルムアルデヒド

放散量

項目

番号

項 目

オイルパテを除く。

試 験 板

オイルパテを除く。

オイルパテを除く。

備考

試験日数(日)

1

24

24

1

1

120

24

1

2

18

24

0.5

18

1

18

1

1

2

1

18

24

2

72

プライマー

その他

その他

プライマー

24

0.5

48

1

2 2

150×70×0.8

200×100×4.5

2

150×100×0.8

サンプリング,

,

,

,

,

,

,

2

K

5

5

9

1

:

2

0

0

3

2

K

5

5

9

1

:

2

0

0

3