まえがき

この追補は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,工業標準原案を具

して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正

したもので,これによって,JIS K 5552:2002は改正され,一部が置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

日本産業規格 JIS

K 5552:2010

ジンクリッチプライマー

(追補1)

Zinc rich primer

(Amendment 1)

JIS K 5552:2002を,次のように改正する。

2.(引用規格)のJIS K 5551 エポキシ樹脂塗料及びJIS K 5622 鉛丹さび止めペイントを,削除する。

2.(引用規格)にJIS K 5600-1-8 塗料一般試験方法−第1部:通則−第8節:見本品,JIS K 8034 アセ

トン(試薬)及びJIS K 8903 4-メチル-2-ペンタノン(試薬)を,追加する。

2.(引用規格)のJIS K 9005 リン酸(試薬)を,JIS K 9005 りん酸(試薬)に置き換える。

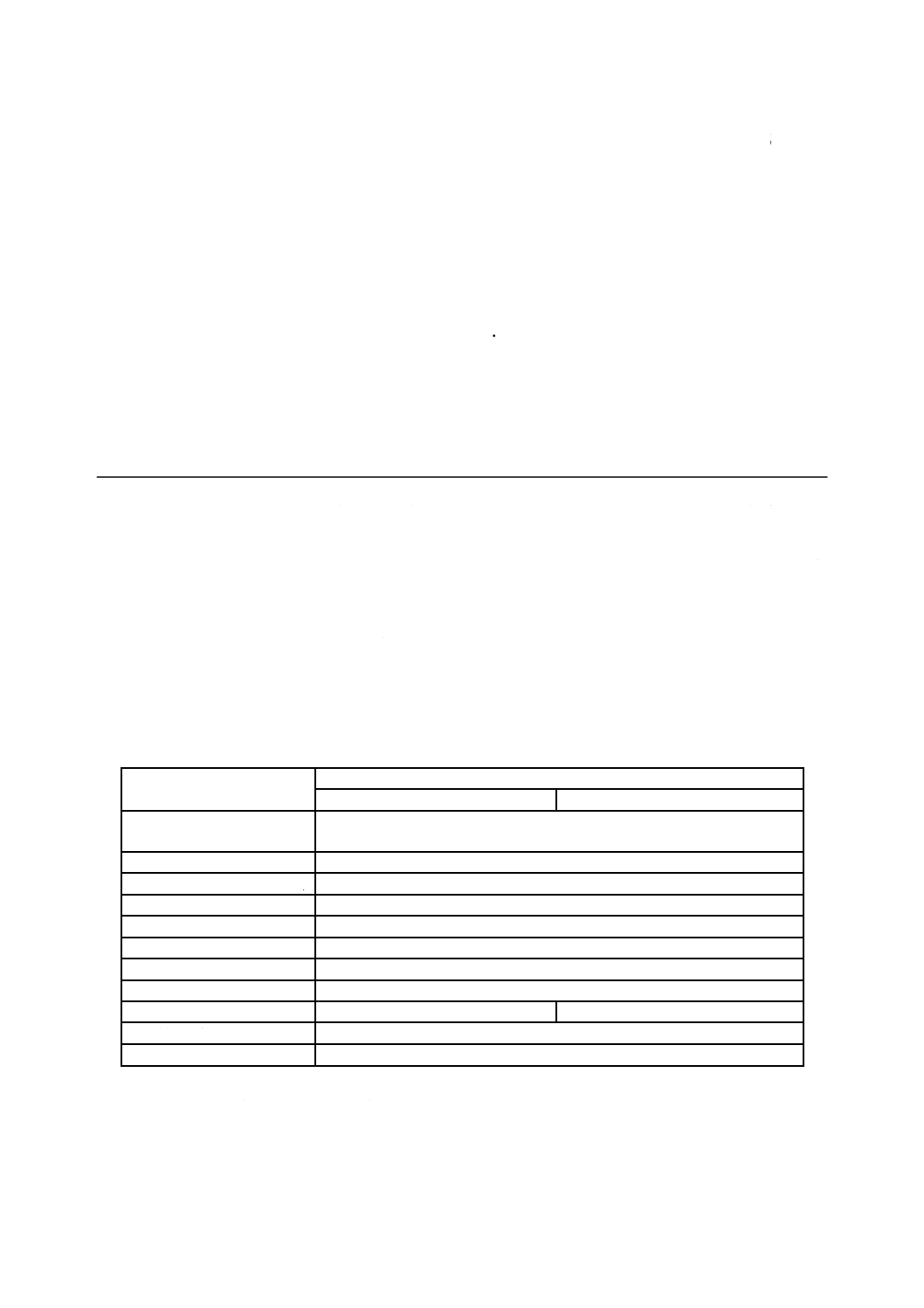

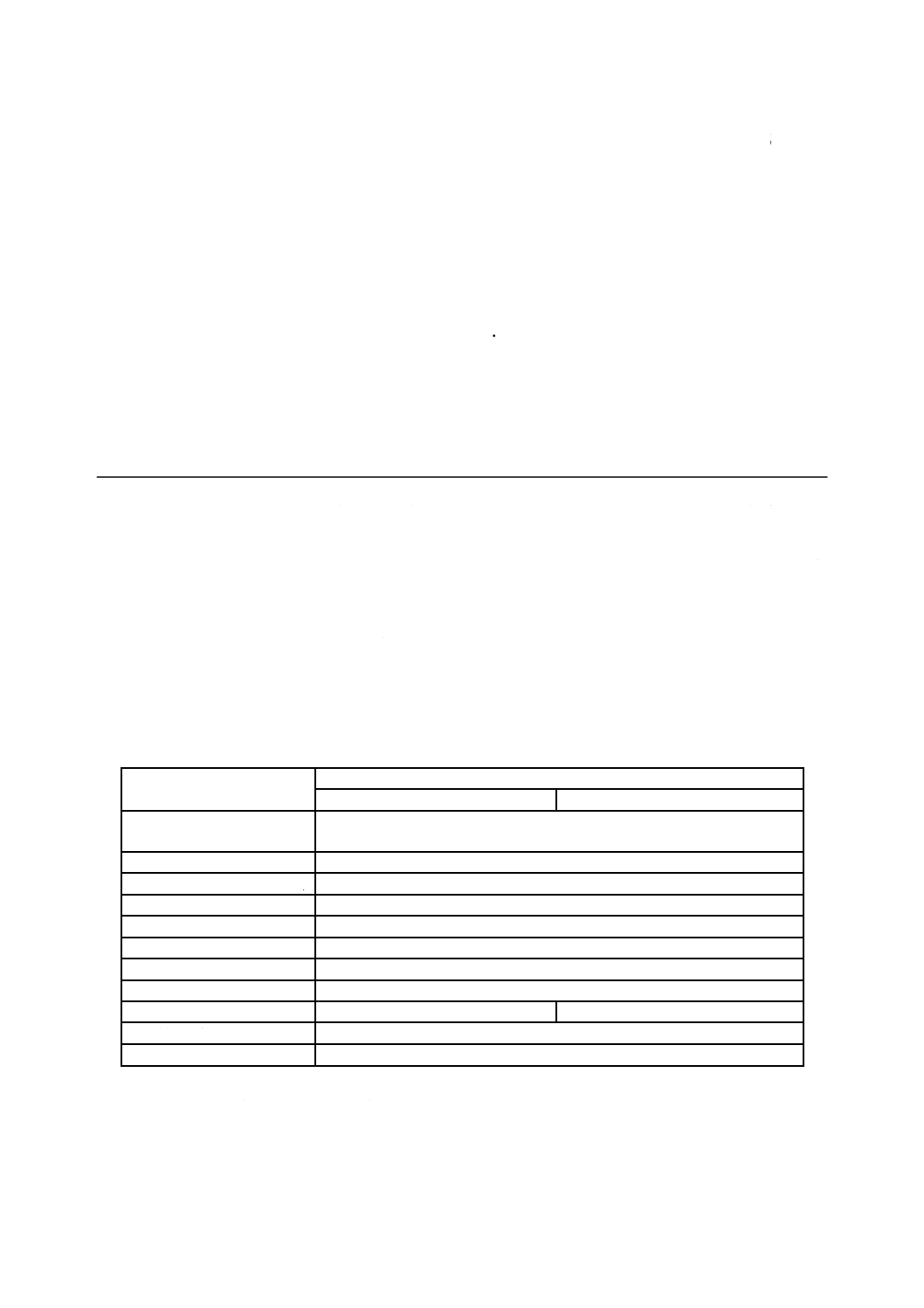

5.(品質)の表1(品質)を,次の表に置き換える。

表1 品質

項目

種類

1種

2種

容器の中での状態

粉は微小で一様な粉末であるものとする。

液はかき混ぜたとき硬い塊がなくて一様になるものとする。

塗装作業性

塗装作業に支障があってはならない。

乾燥時間 h

1以下

塗膜の外観

塗膜の外観が正常であるものとする。

ポットライフ

5時間で使用できるものとする。

耐衝撃性

衝撃によって割れ及びはがれが生じてはならない。

耐塩水噴霧性

塩水噴霧に耐えるものとする。

混合塗料中の加熱残分 %

70以上

加熱残分中の金属亜鉛 %

80以上

70以上

屋外暴露耐候性

6か月間の試験でさび,割れ,はがれ及び膨れがあってはならない。

エポキシ樹脂の定性

− [附属書3(参考)参照]

6.8.2 (試験板)の全文を,次に置き換える。

試験板は,6.3.2.1に規定するブラスト処理をした鋼板で,寸法は200 mm×100 mm×3.2 mmとする。

2

K 5552:2010

6.10 (耐塩水噴霧性)の全文を,次に置き換える。

耐塩水噴霧性の試験は,JIS K 5600-7-1 による。試験板は,6.3.2.1に規定するブラスト処理をした鋼板

を,試料1個について3枚ずつ用意し,6.3.2.3の方法で乾燥膜厚が20 μm〜25 μmになるように混合した

試料を1回塗り,直ちに周辺をはけで1回塗り増し,1種は48時間,2種は168時間置いて試験片とする。

1種は168時間,2種は72時間試験を行った後,試験片を取り出して流水で洗い,室内に2時間置いて,

目視によって塗膜を調べる。このとき試験片の周辺約10 mm以内及び塗膜に付けたきずの両側それぞれ

3 mm以内の塗膜は,評価の対象としない。試験片2枚以上について塗膜に赤さびを認めないときは,“塩

水噴霧に耐える”とする。

6.12(加熱残分中の金属亜鉛)の全文を,次に置き換える。

加熱残分中の金属亜鉛の定量は,附属書1(規定)(溶剤不溶物中の金属亜鉛の定量)による。ただし,

亜鉛粉末のこん(梱)包形態によって,次の2種類の試験方法を適用する。

a) 1液1粉末形,又は2液1粉末形の試料 粉末中の金属亜鉛の量を求め,加熱残分中の金属亜鉛は,

粉末の混合比及び加熱残分から,次の式によって算出する。

D

C

B

A

×

=

ここに,

A: 加熱残分中の金属亜鉛(%)

B: 混合物中の粉末の割合(%)

C: 粉末中の金属亜鉛(%)

D: 混合物の加熱残分(%)

b) 2液形の試料 亜鉛粉末の入っている液から,附属書2(規定)(溶剤不溶物の定量)によって溶剤不

溶物を分取し,溶剤不溶物中の金属亜鉛の量を求め,溶剤不溶物及び加熱残分から金属亜鉛を,次の

式によって算出する。

なお,溶剤不溶物を分取するときに用いる溶剤は,JIS K 8903に規定する4-メチル-2-ペンタノン及

びJIS K 8034に規定するアセトンを容量比1:1で混合する。

D

C

B

A

×

=

ここに,

A: 加熱残分中の金属亜鉛(%)

B: 混合物中の溶剤不溶物(%)

C: 溶剤不溶物中の金属亜鉛(%)

D: 混合物の加熱残分(%)

6.13(エポキシ樹脂の定性)の全文を,削除する。

6.14.1(試験片の作製)の全文を,次に置き換える。

6.3.2によってブラストで処理した鋼板(300 mm×150 mm×3.2 mm)の片面に乾燥塗膜の厚さが15 μm

〜20 μmになるように1回吹付け塗り(エアスプレー塗り)し,7日間置いて試験片とする。この場合,

試験片の周辺及び裏面は試料と同じ塗料を用い,1時間ごとに2回以上塗って試験に影響がないように塗

り包んでおく。見本品はJIS K 5600-1-8による塗料見本とし,試料と同じ方法で試験片を作製する。

なお,試験片の枚数は,試料及び見本品それぞれ3枚とする。

3

K 5552:2010

6.14.4(判定)の全文を,次に置き換える。

判定は,試料試験片3枚のうち2枚について,見本品と比較して差がないとき,“6か月間の試験でさび,

割れ,はがれ及び膨れがない”とする。ただし,亜鉛の腐食生成物は判定の対象外とする。

附属書(規定)(溶剤不溶物中の金属亜鉛の定量)を,附属書1(規定)(溶剤不溶物中の金属亜鉛の定量)

に置き換える。

附属書2(規定)(溶剤不溶物の定量)及び附属書3(参考)(樹脂分の赤外分光法による定性)を,附属書

1(規定)の次に追加する。

4

K 5552:2010

附属書1(規定) 溶剤不溶物中の金属亜鉛の定量

1. 要旨 溶剤不溶物中の金属亜鉛を塩化鉄(III)溶液に溶解し,還元によって生成した第1鉄イオンを

過マンガン酸カリウム溶液で滴定して,対応する金属亜鉛の量を溶剤不溶物中の質量分率として求める。

2. 試薬 試薬は,次による。

a) 塩化鉄(III)溶液 JIS K 8142に規定する塩化鉄(III)20 gと,JIS K 8371に規定する酢酸ナトリウ

ム5 gとを水に溶かして100 mlとする。この溶液は,使用の都度調製する。

b) 硫酸マンガン(II)溶液 JIS K 8997に規定する硫酸マンガン(II)67 gをはかりとって,水500 ml

に溶かし,次に,JIS K 8951に規定する硫酸130 mlとJIS K 9005に規定するりん酸138 mlとを加え,

更に水を加えて1 000 mlとする。

c) 0.02 mol/l 過マンガン酸カリウム溶液 JIS K 8247に規定する過マンガン酸カリウムを使って調製す

る。

d) エタノール(99.5) JIS K 8101に規定するもの。

3. 操作 操作は,次による。

a) 試料は,附属書2の方法で得た溶剤不溶物を用いる。共通すり合わせ三角フラスコ500 mlに,金属亜

鉛として約0.09 gを含むように試料を正確にはかりとり,少量のエタノール(99.5)で潤した後,塩

化鉄(III)溶液25 mlを静かに加える。

b) 密栓して約15分間静かに振り動かし,金属亜鉛を完全に溶かす。

c) 硫酸マンガン(II)溶液25 mlと水150 mlとを加え,0.02 mol/l 過マンガン酸カリウム溶液で滴定し,

30秒間うすい紅色を保つときを終点とする。別に,空試験を行う。

4. 計算 溶剤不溶物中の金属亜鉛は,次の式によって算出する。

100

270

003

.0

)

(

2

1

×

×

×

−

=

m

F

V

V

A

ここに,

A: 溶剤不溶物中の金属亜鉛(%)

V1: 滴定に要した0.02 mol/l 過マンガン酸カリウム溶液の

量(ml)

V2: 空滴定に要した0.02 mol/l 過マンガン酸カリウム溶液

の量(ml)

F: 0.02 mol/l 過マンガン酸カリウム溶液のファクタ

0.003 270: 0.02 mol/l 過マンガン酸カリウム溶液1 mlに相当する

金属亜鉛の質量(g)

m: 試料の質量(g)

5

K 5552:2010

附属書2(規定) 溶剤不溶物の定量

1. 要旨 試料に溶剤を加えて溶剤可溶物を溶かし,遠心分離して得た固形物を溶剤不溶物として,これ

を試料中の質量分率として求める。

2. 装置及び器具 装置及び器具は,次による。

a) 遠心分離機は,3 000 min−1〜15 000 min−1の性能をもつもの。

b) 沈殿管は,ガラス製又はステンレス鋼製で底が丸く,容量が約50 mlのもの。

3. 操作 操作は,次による。

a) あらかじめ質量をはかった沈殿管に試料10 gを正確にはかりとる。

b) 製品規格に規定する溶剤を,約20 ml加えて,ガラス棒でよく混合する。ガラス棒に付着した固形物

は,希釈用溶剤で沈殿管の中に洗い落とし(1),液量が沈殿管の約4/5になるまで溶剤を加える。

注(1) ガラス棒に固形物が付着する場合には,ガラス棒と沈殿管とは,常に一緒にして質量をはか

る。

c) 沈殿管は,溶剤の蒸発を防ぐためにふたをした後,遠心分離機にかけ,3 000 min−1〜4 000 min−1で20

分〜30分間運転して分離する。ただし,カーボンブラック,クロム酸塩,有機顔料など分離しにくい

顔料を含む場合は,8 000 min−1〜15 000 min−1で30分間遠心分離機にかけ分離する。

d) さらに,溶剤を毎回30 mlずつ用いて,b)及びc)によって,混合・沈殿・流出の操作を3回繰り返す。

e) 沈殿管の底を熱水の中に浸した後,木片に綿布を5〜6枚重ねた上に底を数回軽く打ち当て,この操作

を繰り返して沈殿物を内壁から離す。

f)

沈殿管を温度105±2 ℃の乾燥器中で2時間乾燥し,デシケータ中で放冷した後,その質量をはかっ

て沈殿物の質量を求める。ただし,酸化銅(I)を含む場合は,溶剤不溶物を,温度55±2 ℃の乾燥

器中で30分間乾燥し,デシケータ中で24時間放置して沈殿物の質量を求める。

g) 次に,得られた沈殿物を,めのう製乳鉢でよくすりつぶして均一にした後,はかり瓶に移し,温度105

±2 ℃の乾燥器中で約30分間乾燥した後,溶剤不溶物の分析に用いる。

4. 計算 試料中の溶剤不溶物は,次の式によって算出する。

100

1

2×

=m

m

A

ここに,

A: 溶剤不溶物(%)

m2: 沈殿物の質量(g)

m1: 試料の質量(g)

6

K 5552:2010

附属書3(参考) 樹脂分の赤外分光法による定性

1. 要旨 溶剤可溶物を赤外分光法によって得られた赤外吸収スペクトルについて,成分既知の赤外吸収

スペクトルとの類似性及び特性吸収の一致性によって樹脂成分の定性を行う。

2. 引用規格 JIS K 0117 赤外分光分析方法通則

3. 装置・器具及び材料 装置・器具及び材料は,次による。

a) 赤外分光光度計は,JIS K 0117に規定する分散形赤外分光光度計,又はフーリエ変換形赤外分光光度

計で波数域として4 000 cm−1〜650 cm−1(2.5 μm〜15.4 μm)が測定できるもの。

b) 試料ホルダは,試料を塗付した塩化ナトリウムの窓板の中央に赤外線ビームが通るようにセルを保持

できるホルダ。赤外分光光度計に附属しているもの。

c) セルは,厚さ約2 mm〜4 mm,大きさ20 mm×20 mm以上の透明で両面を平滑に磨いた塩化ナトリウ

ムの結晶板。塩化ナトリウムのほか,臭化カリウムなど測定波数域内に吸収のないものであれば用い

ることができる。

4. 操作 操作は,次による。

a) ワニスではそのまま,エナメル(1)では,溶剤不溶物を分離する操作によって得られる上澄み液を,塩

化ナトリウムのセルに均一に塗付する。このとき,膜厚は得られる赤外吸収スペクトルの最大吸収帯

の透過率が10 %〜20 %に入るように調整する。

注(1) 試料が,エマルション塗料など水を含む塗料の場合は,ガラス板などに塗付乾燥した塗膜を,

アセトン,テトラヒドロフランなど塗膜を十分に溶解する溶剤に溶かし,エナメルと同様に

して分離した上澄み液を用いる。溶剤に不溶の場合は,塗膜を錠剤法・ATR法など,JIS K 0117

の5.(試料調製方法)に従って行う。

b) 温度105±2 ℃に保持した乾燥器中で15分間乾燥して溶剤分を除去し,デシケータ中で放冷する。塗

膜に汚れ・泡・濁りなどの欠陥が認められたときは塗付からやり直す。ただし,温度105±2 ℃で酸

化などによって変質するときは,真空恒温乾燥器を用いて低温で減圧乾燥する。

c) 赤外分光光度計の調整及び赤外吸収スペクトルの測定は,装置の取扱説明書に従って行う。

d) 波数4 000 cm−1〜650 cm−1(2.5 μm〜15.4 μm)の赤外吸収スペクトルを測定する。

e) 試料又は装置の調整不備による異常な吸収(2)が認められる場合には,再度調整を行い,赤外吸収スペ

クトルを測定する。

注(2) 異常な吸収とは,空気中の二酸化炭素・水蒸気による吸収又は塗膜の干渉によるものなど。

5. 定性 定性は,次による。

a) 測定して得られた赤外吸収スペクトル中に,該当する樹脂のもつ原子団の特性吸収があり,そのスペ

クトルパターンが,該当する樹脂のスペクトルパターン(3)と類似しているとき“試料中に該当する樹

脂が存在する”という。

注(3) 該当する樹脂の特性吸収及び赤外吸収スペクトルは,あらかじめ該当するもの,又は該当す

る樹脂からなることが既知である塗料の赤外吸収スペクトルを測定することによって得られ

7

K 5552:2010

る。

なお,市販の赤外吸収スペクトル集(参考文献参照)に,該当する樹脂の赤外吸収スペク

トルがある場合には,これを利用することもできる。

試料の赤外吸収スペクトルは,それぞれの樹脂の赤外吸収スペクトルが重なっていること

がある。赤外吸収スペクトルが重なることによって定性が困難な場合は,試料の樹脂成分を

それぞれの樹脂成分に分離して,赤外吸収スペクトルを測定して定性する。

b) 試料に2成分以上の樹脂を含む場合には,該当するそれぞれの樹脂についてa)と同様に定性を行う。

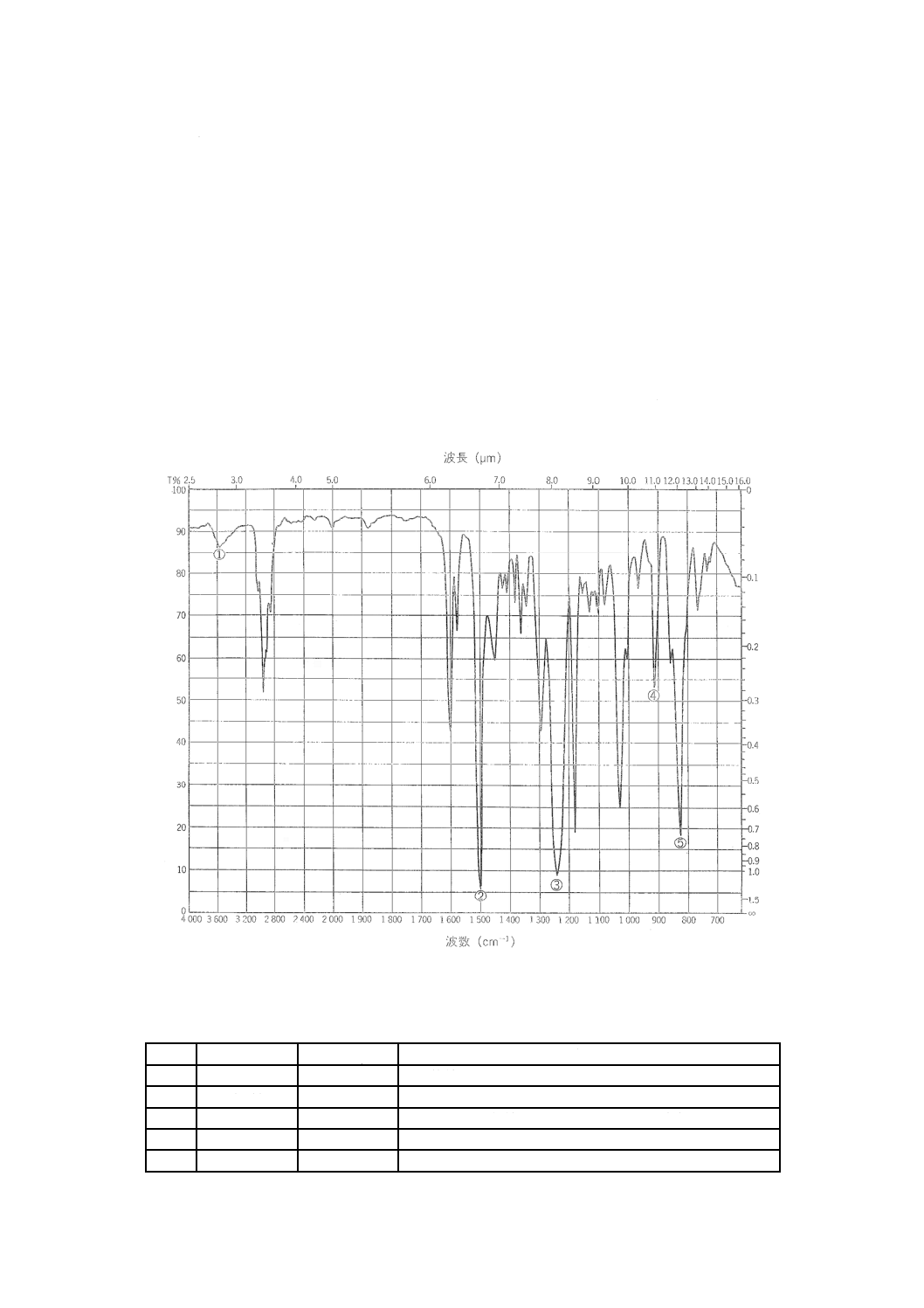

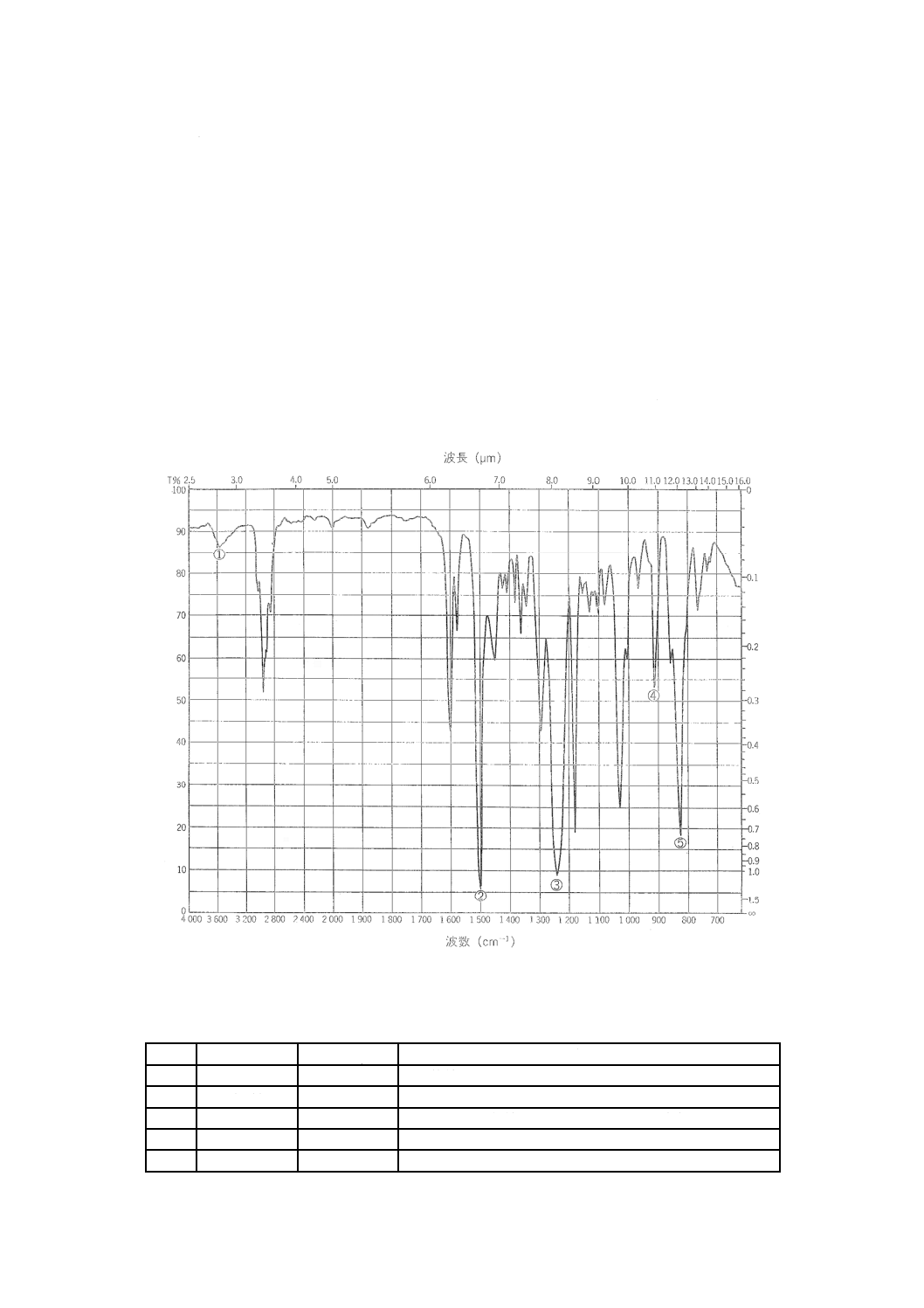

樹脂の例として,エポキシ樹脂の場合,附属書3図1のエポキシ樹脂の赤外吸収スペクトルと比べ,

次に附属書3表1のエポキシ樹脂の特性吸収を調べる。試料の赤外吸収スペクトルパターンが,附属

書3図1のエポキシ樹脂の赤外吸収スペクトルパターンと類似し,試料のスペクトルに附属書3表1

に示す①〜⑤すべての特性吸収を認めたときは,“試料中にエポキシ樹脂を含む。”とする。

附属書3図1 エポキシ樹脂(ビスフェノールA形)の赤外吸収スペクトルの例

附属書3表1 エポキシ樹脂の特性吸収

No.

波数 cm−1

波長 μm

帰属

①

3 460

2.89

OH伸縮振動

②

1 510

6.62

ベンゼン核のC=C伸縮振動

③

1 250

8.00

フェニル−O伸縮振動(芳香族エーテル結合)

④

918

10.89

エポキシ環の対称伸縮振動

⑤

825

12.12

ベンゼン核の隣接水素2個(パラ置換)の面外変角振動

8

K 5552:2010

6. 記録 測定した試料の赤外吸収スペクトルには,次の事項を記録する。

a) 分光光度計の種類

b) 測定条件 スリット幅又はスリットプログラム,走査速度,ゲイン,ペン速度など。

c) 試料の調製 試料を塗付したセルの種類,溶剤に不溶の試料の調製方法(ATR法,錠剤法など)など。

参考文献 JIS K 0117 赤外分光分析方法通則

“塗料用樹脂の赤外吸収スペクトル集”(財団法人日本塗料検査協会刊行)