5

K 5101-14-2:2004 (ISO 787-18:1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

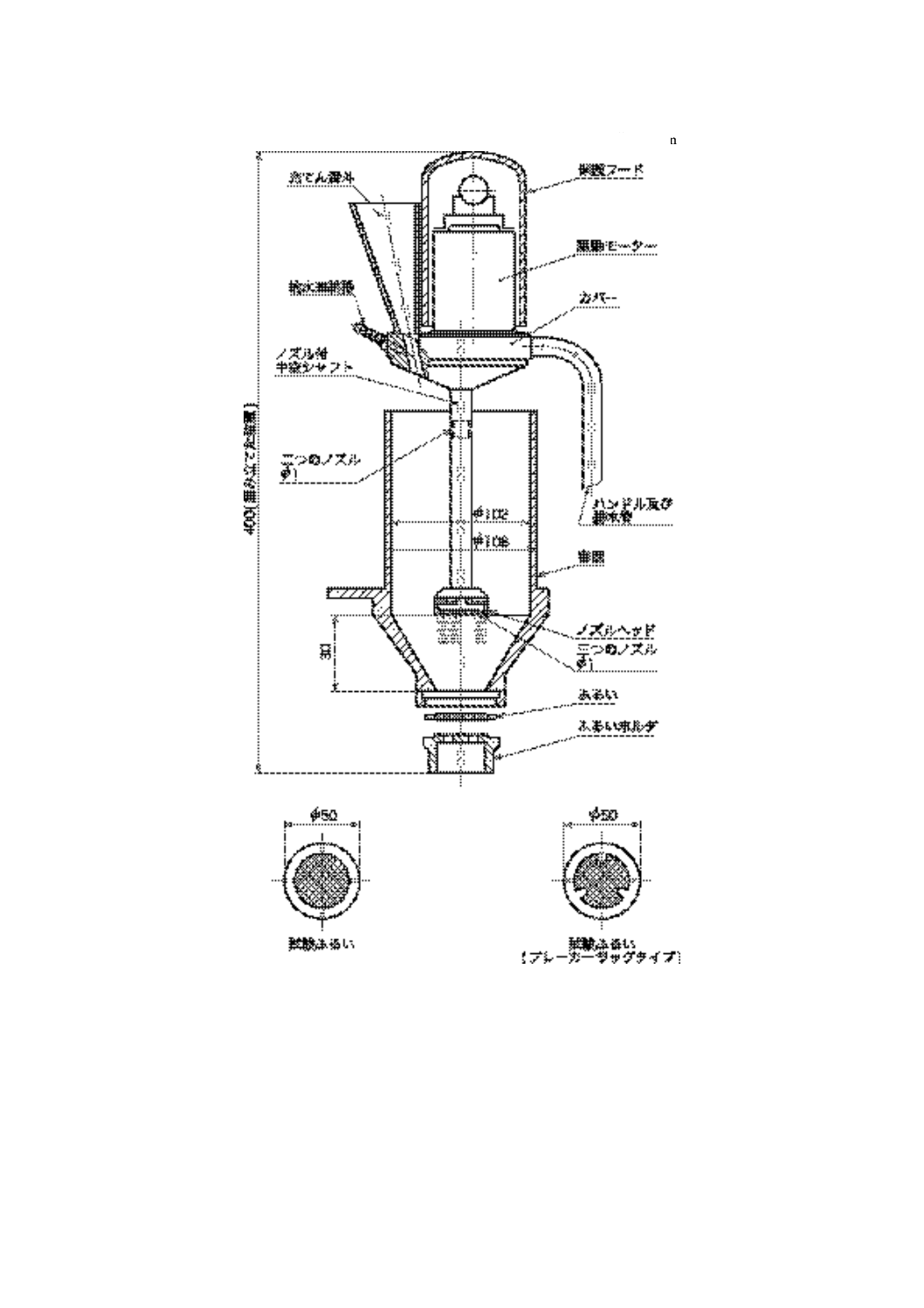

単位 mm

図 1 メカニカルフラッシング装置

K 5101-14-2:2004 (ISO 787-18:1983)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本無機薬品協会(JICIA)/財団法人日本規

格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 787-18:1983,General methods of test

for pigments and extenders―Part 18:Determination of residue on sieve―Mechanical flushing procedureを基礎と

して用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 5101の規格群には,次に示す部編成がある。

JIS K 5101-1-1 第1部:分散性評価のための分散方法―第1節:通則

JIS K 5101-1-2 第1部:分散性評価のための分散方法―第2節:ペイントコンディショナ形振とう機

JIS K 5101-1-3 第1部:分散性評価のための分散方法―第3節:高速インペラミル

JIS K 5101-1-4 第1部:分散性評価のための分散方法―第4節:ビーズミル

JIS K 5101-1-5 第1部:分散性評価のための分散方法―第5節:フーバーマラー

JIS K 5101-1-6 第1部:分散性評価のための分散方法―第6節:3本ロールミル

JIS K 5101-2-1 第2部:色の比較―第1節:目視法

JIS K 5101-2-2 第2部:色の比較―第2節:測色計法

JIS K 5101-3-1 第3部:着色力―第1節:有色顔料の相対着色力及び淡色の測定(目視比較法)

JIS K 5101-3-2 第3部:着色力―第2節:白色顔料の相対着色力(目視比較法)

JIS K 5101-3-3 第3部:着色力―第3節:有色顔料の相対着色力及び白色顔料の相対散乱能の測定(光

度計法)

JIS K 5101-3-4 第3部:着色力―第4節:着色剤の相対着色力及び残留色差の測定(重み付きK/S値

法)

JIS K 5101-4 第4部:隠ぺい力―隠ぺい率試験紙法

JIS K 5101-5-1 第5部:分散性の評価方法―第1節:有色顔料の着色力の変化による評価

JIS K 5101-5-2 第5部:分散性の評価方法―第2節:分散度の変化による評価

JIS K 5101-5-3 第5部:分散性の評価方法―第3節:光沢の変化による評価

JIS K 5101-6-1 第6部:流動性―第1節:スプレッドメータ法

JIS K 5101-6-2 第6部:流動性―第2節:回転粘度計法

JIS K 5101-7 第7部:耐ブリード性

JIS K 5101-8 第8部:耐薬品性

JIS K 5101-9 第9部:耐光性

JIS K 5101-10 第10部:焼付塗装用バインダーによる熱安定性

K 5101-14-2:2004 (ISO 787-18:1983)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5101-11-1 第11部:密度―第1節:ピクノメータ法

JIS K 5101-11-2 第11部:密度―第2節:遠心脱気法

JIS K 5101-12-1 第12部:見掛け密度又は見掛け比容―第1節:静置法

JIS K 5101-12-2 第12部:見掛け密度又は見掛け比容―第2節:タンプ法

JIS K 5101-13-1 第13部:吸油量―第1節:精製あまに油法

JIS K 5101-13-2 第13部:吸油量―第2節:煮あまに油法

JIS K 5101-14-1 第14部:ふるい残分―第1節:湿式法(手動法)

JIS K 5101-14-2 第14部:ふるい残分―第2節:湿式法(メカニカルフラッシング法)

JIS K 5101-15-1 第15部:加熱減量―第1節:105 ℃揮発性物質

JIS K 5101-15-2 第15部:加熱減量―第2節:強熱残分

JIS K 5101-16-1 第16部:水溶分―第1節:煮沸抽出法

JIS K 5101-16-2 第16部:水溶分―第2節:常温抽出法

JIS K 5101-17-1 第17部:pH値―第1節:煮沸抽出法

JIS K 5101-17-2 第17部:pH値―第2節:常温抽出法

JIS K 5101-18 第18部:電気抵抗率

K 5101-14-2:2004 (ISO 787-18:1983)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 原理 ······························································································································ 2

5. 使用材料 ························································································································ 2

5.1 ろ過用水道水 ················································································································ 2

5.2 湿潤剤 ························································································································· 2

6. 装置及び器具 ·················································································································· 2

6.1 メカニカルフラッシング装置···························································································· 2

6.2 乾燥器 ························································································································· 3

6.3 化学はかり ··················································································································· 3

6.4 デシケーター ················································································································ 3

7. サンプリング ·················································································································· 3

8. 手順 ······························································································································ 3

8.1 試料 ···························································································································· 3

8.2 分散体の調製 ················································································································ 3

8.3 定量 ···························································································································· 3

8.4 残さの検査 ··················································································································· 3

9. 結果の表し方 ·················································································································· 4

10. 試験報告書 ··················································································································· 4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5101-14-2:2004

(ISO 787-18:1983)

顔料試験方法−第14部:ふるい残分−

第2節:湿式法(メカニカルフラッシング法)

Test methods for pigments―Part 14:Determination of residue on sieve―

Section 2:Water method―Mechanical flushing procedure

序文 この規格は,1983年に第1版として発行されたISO 787-18,General methods of test for pigments and

extenders―Part 18:Determination of residue on sieve―Mechanical flushing procedureを翻訳し,技術的内容及

び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,顔料及び体質顔料をメカニカルフラッシング法によって水中に分散させてふるい残分

を測定する試験方法について規定する。この方法は,同様に水に不溶の他の粉体又はか粒物の検査に適用

してもよい。疎水性又はペレット化した顔料及び体質顔料には適用しない。

1.2

JIS K 5101-14-1は,手動法によって顔料のふるい残分を測定する試験方法について規定する。

1.3

通常,顔料に対して,1.1又は1.2の方法では,異なった結果になるので,試験に際してはいずれか

の方法を採用するのかをあらかじめ決めておき,試験報告書には,どの方法を用いたかを明記する。

備考1. この試験方法をある顔料に適用するとき,その顔料の個別規格にこの規格を引用すればよい。

当該顔料の特別な性質によってこの試験方法を修正した場合はその詳細を示す。この規格で

規定している試験方法が適用できない特殊な顔料の場合は,ふるい残分を測定するために別

の方法を規定してもよい。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 787-18:1983,General methods of test for pigments and extenders―Part 18:Determination of

residue on sieve―Mechanical flushing procedure (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 5101-14-1 顔料試験方法―第14部:ふるい残分―第1節:湿式法(手動法)

備考 ISO/DIS 787-7:1999,General methods of test for pigments and extenders―Part 7:Determination

of residue on sieve―Water method―Manual procedureからの引用事項は,この規格の該当事項

2

K 5101-14-2:2004 (ISO 787-18:1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と同等である。

JIS K 5600-1-2 塗料一般試験方法―第1部:通則―第2節:サンプリング

備考 ISO 15528:2000,Paints,varnishes and raw materials for paints and varnishes―Samplingが,こ

の規格と一致している。

参考 この規格の原国際規格であるISO 787-18ではISO 842を引用しているが,ISO 842はISO

15528:2000に統合され廃止されているため,ISO 15528:2000と一致しているJIS K 5600-1-2

を引用した。

ISO 565:1990 Test sieves―Metal wire cloth, perforated metal plate and electroformed sheet―Nominal

sizes of openings

3. 定義 この規格で用いる主な用語の定義は,次による。

a) ふるい残分(R:Residue on sieve) この規格に基づいて試験を行ったときに,特定の目開きのふる

いの上に残る粗い粒子。

4. 原理 この試験装置においては,試験する顔料で水に分散されたものは,回転するジェットウォータ

系によって遠心作用を受ける。その水によって微細粒子はふるいを通して押し流され,粗い粒子はふるい

の上に残る。ふるいの上の残さを乾燥し,ひょう量する。

5. 使用材料

5.1

ろ過用水道水 ろ過用の水道水は,大気圧よりも300±20 kPa高いように調整できるようにする。

5.2

湿潤剤 水にぬれ難い顔料の湿潤剤としてエタノール95 %(体積/体積),スルホン酸塩類などの

適切な湿潤剤を受渡当事者間の協定によって選択し,使用した湿潤剤を試験報告書に記載する。

6. 装置及び器具

6.1

メカニカルフラッシング装置 次の部品からなるもの(図1参照)。

6.1.1

容器

6.1.2

ふた(蓋) 保護フード,駆動モーター,内径1±0.2 mmの二つのノズルのついた中空のシャフト,

直径1±0.2 mmの三つのノズルのついたヘッド,給水連結器,充てん(填)ロート,ハンドル及び排水管

の付いたもの。

備考 規定した圧力とノズル内径で水量は約5 l/minとする。ノズルの内径は定期的に検査し,石灰質

の沈着物をノズルの材質を侵さないもので溶解除去する。洗浄を機械的手段では行わない。

6.1.3 ふるい 金網はりん青銅又はステンレス製,フレームは金属製又はプラスチック製のものを用いる。

なお,目開きは,ISO 565に規定する主なサイズから選択し,試験報告書に記載する。

備考1. 凝集物の分散のために三つのブレーカーラッグが,ふるいの面に突き出しているふるいも同

様に使用してもよい(図1参照)。

2. 一般的には,目開き径45 µmのふるいを用いる。ふるいの目開きを,例えば,ジェットウォ

ーター又は熱で,損傷していないか,定期的に検査し確認する。網目径が損傷した場合には

廃棄する。

3. プラスチックフレームのふるいを用いる場合は,プラスチック材質の軟化点が残さの乾燥温

度より十分に高いものを用いる。プラスチックフレームのふるいは,使用する前に105 ℃に

3

K 5101-14-2:2004 (ISO 787-18:1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加熱して恒量にする。

6.1.4

ふるいフォルダー

6.2

乾燥器 105±2 ℃に維持できるもの。

6.3

化学はかり 精度0.1 mgまではかれるもの。

6.4

デシケーター 有効な乾燥剤の入っているもの。

7. サンプリング 試験する製品からJIS K 5600-1-2に従って,代表サンプルを採取する。

8. 手順 測定は,2回繰返して行う。

8.1

試料 十分なふるい残分が得られるよう,精度0.1 %で適量のサンプルm0をひょう量し,適正なビ

ーカーに入れる。一般的には5〜50 gの試料が必要であるが,ふるい残分の非常に少ない製品の場合,最

大300 g以内で増量してもよい。

8.2

分散体の調製 ビーカー中で試料を適量の水にガラス棒でかくはんをして分散し,低粘度の懸濁液

とする。試料が水に容易にぬれない場合は,湿潤剤(5.2)を用いる。

備考 ゆっくり回転するかい状のスターラーを用いてもよいが,ハイパワーのスターラーは,顔料粒

子の凝集を壊す可能性があるので用いない。

8.3

定量

8.3.1

メカニカルフラッシング装置(6.1)の水流を調整して,水圧を大気圧より300±20kPa高くし,モ

ーターのスイッチを入れる。懸濁液の全量をロートを通して装置に移し,ビーカーとロートとを水で洗い

流す。微細粒子がほとんど完全にふるいを通過してしまう時間を記録する。ふるいの通過の判定は,ノズ

ルを通る水の音が大きくなり,次に定常になるときとする。また,ふるいを通り抜ける水が透明になるこ

とから判定してもよい。

次に,かなり激しいジェットウォーターで凝集を崩すために,更に10分間フラッシングを続ける。最後

に残った微細粒子を水で流して,ふるいを通す。

備考1. 顔料によっては,10分間のフラッシング時間は必要としない。そのような顔料では事前の実

験で,必要な時間を測定しておき,そのフラッシング時間を試験報告書に記載する。

2. フラッシング水が硬水の場合は,乾燥によってふるいにカルシウムの沈殿が残ることを防ぐ

ため,器具を最後に蒸留水で洗浄する。

8.3.2

モーターの電源を切り,水流を止める。メカニカルフラッシング装置からふるいを取り外し,乾燥

器に入れ105±2 ℃で1時間乾燥する。ふるい及び残さをデシケーターに入れて冷却し,精度0.1 mgでひ

ょう量する(m1)。細いブラシを使用してふるいから残さを取り除き,空のふるいを精度0.1 mgでひょう

量する(m2)。

備考 ふるい残分の融点が110 ℃より低い場合は,より適切な乾燥温度によって乾燥を行い,その旨

を試験報告書に記載する。

8.3.3

繰返した定量が,絶対値で0.1 %以上異なる場合は,定量操作をやり直す。さらに,行った2回の

定量がそれでも絶対値で0.1 %以上異なる場合は,四つの結果のすべての値を試験報告書に記載し,その

製品の不均一性があるか確認する。

8.4

残さの検査 残さ中に完全に分散していない顔料が確認された場合,受渡当事者間で協定した別の

分散剤を用いて,全手順をやり直す。

残さに異物が混入していた場合,その存在及び性質を報告する。

4

K 5101-14-2:2004 (ISO 787-18:1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 結果の表し方 質量分率(%)で表されるふるい残分Rは,次の式による。

100

)

(

0

2

1

×

−

=

m

m

m

R

ここに,

R : ふるい残分(%)

m0: 試料の質量(g)

m1: 残さとふるいの質量(g)

m2: 空のふるいの質量(g)

繰返しの測定が絶対値で0.1 %以内で一致していれば,その平均値を報告する。もし一致していない場

合は,8.3.3による。試料100 gを使用した結果が0.01 %以下の場合は,試験報告書に“0.01 %以下”と

表記する。

10. 試験報告書 試験報告書には,少なくとも次の事項を記載する。

a) 試験した顔料の種類及びその詳細

b) この規格の引用

c) 9.の試験結果

d) 使用したふるいの目開き及び直径

e) 測定した各試料の質量

f)

湿潤剤を使用した場合は,その種類及び量

g) ふるい残分の種類及び状態(例えば,異物)

h) この規格で規定する試験手順との相違点

i)

試験年月日

5

K 5101-14-2:2004 (ISO 787-18:1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

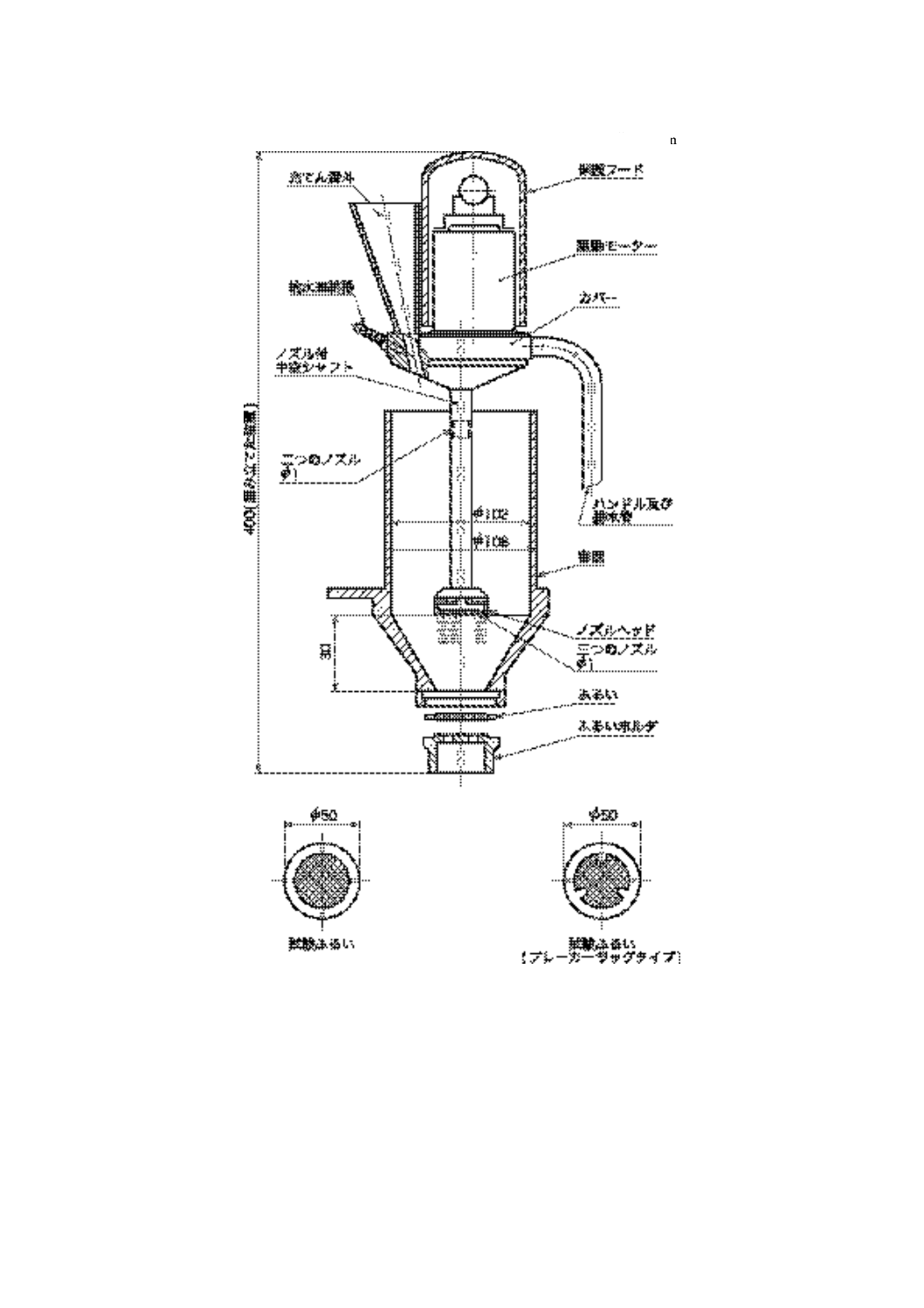

単位 mm

図 1 メカニカルフラッシング装置

7

K 5101-14-2:2004 (ISO 787-18:1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。