K 5101-1-2:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本無機薬品協会(JICIA)/財団法人日本規

格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 8780-2:1990,Pigments and extenders

−Methods of dispersion for assessment of dispersion characteristics−Part 2:Dispersion using an oscillatory shaking

machineを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 5101-1-2には,次に示す附属書がある。

附属書A(規定)必要な補足情報

附属書1(参考)JISと対応する国際規格との対比表

JIS K 5101の規格群には,次に示す部編成がある。

JIS K 5101-1-1 第1部:分散性評価のための分散方法−第1節:通則

JIS K 5101-1-2 第1部:分散性評価のための分散方法−第2節:ペイントコンディショナ形振とう機

JIS K 5101-1-3 第1部:分散性評価のための分散方法−第3節:高速インペラミル

JIS K 5101-1-4 第1部:分散性評価のための分散方法−第4節:ビーズミル

JIS K 5101-1-5 第1部:分散性評価のための分散方法−第5節:フーバーマラー

JIS K 5101-1-6 第1部:分散性評価のための分散方法−第6節:3本ロールミル

JIS K 5101-2-1 第2部:色の比較−第1節:目視法

JIS K 5101-2-2 第2部:色の比較−第2節:測色計法

JIS K 5101-3-1 第3部:着色力−第1節:有色顔料の相対着色力及び淡色の測定(目視比較法)

JIS K 5101-3-2 第3部:着色力−第2節:白色顔料の相対着色力(目視比較法)

JIS K 5101-3-3 第3部:着色力−第3節:有色顔料の相対着色力及び白色顔料の相対散乱能の測定

(光度計法)

JIS K 5101-3-4 第3部:着色力−第4節:着色剤の相対着色力及び残留色差の測定(重み付きK/S値

法)

JIS K 5101-4 第4部:隠ぺい力−隠ぺい率試験紙法

JIS K 5101-5-1 第5部:分散性の評価方法−第1節:有色顔料の着色力の変化による評価

JIS K 5101-5-2 第5部:分散性の評価方法−第2節:分散度の変化による評価

JIS K 5101-5-3 第5部:分散性の評価方法−第3節:光沢の変化による評価

JIS K 5101-6-1 第6部:流動性−第1節:スプレッドメータ法

JIS K 5101-6-2 第6部:流動性−第2節:回転粘度計法

JIS K 5101-7 第7部:耐ブリード性

K 5101-1-2:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5101-8 第8部:耐薬品性

JIS K 5101-9 第9部:耐光性

JIS K 5101-10 第10部:焼付塗装用バインダーによる熱安定性

JIS K 5101-11-1 第11部:密度−第1節:ピクノメータ法

JIS K 5101-11-2 第11部:密度−第2節:遠心脱気法

JIS K 5101-12-1 第12部:見掛け密度又は見掛け比容−第1節:静置法

JIS K 5101-12-2 第12部:見掛け密度又は見掛け比容−第2節:タンプ法

JIS K 5101-13-1 第13部:吸油量−第1節:精製あまに油法

JIS K 5101-13-2 第13部:吸油量−第2節:煮あまに油法

JIS K 5101-14-1 第14部:ふるい残分−第1節:湿式法(手動法)

JIS K 5101-14-2 第14部:ふるい残分−第2節:湿式法(メカニカルフラッシング法)

JIS K 5101-15-1 第15部:加熱減量−第1節:105 ℃揮発性物質

JIS K 5101-15-2 第15部:加熱減量−第2節:強熱残分

JIS K 5101-16-1 第16部:水溶分−第1節:煮沸抽出法

JIS K 5101-16-2 第16部:水溶分−第2節:常温抽出法

JIS K 5101-17-1 第17部:pH値−第1節:煮沸抽出法

JIS K 5101-17-2 第17部:pH値−第2節:常温抽出法

JIS K 5101-18 第18部:電気抵抗率

K 5101-1-2:2004

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 必要な補足情報 ··············································································································· 2

4. 装置及び器具 ·················································································································· 2

4.1 ペイントコンディショナ ································································································· 2

4.2 ホルダ ························································································································· 3

4.3 容器 ···························································································································· 5

4.4 摩砕用ビーズ ················································································································ 5

5. バインダー系 ·················································································································· 6

6. サンプリング ·················································································································· 6

7. ミルベース ····················································································································· 6

7.1 組成 ···························································································································· 6

7.2 容量 ···························································································································· 6

8. 摩砕ビーズの容積 ············································································································ 6

9. 手順 ······························································································································ 6

9.1 容器への充てん ············································································································· 6

9.2 分散 ···························································································································· 7

9.3 安定化 ························································································································· 7

9.4 脱泡 ···························································································································· 7

10. 試験報告書 ··················································································································· 7

附属書A(規定)必要な補足情報 ···························································································· 8

附属書1(参考)JISと対応する国際規格との対比表 ··································································· 9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5101-1-2:2004

顔料試験方法−

第1部:分散性評価のための分散方法−

第2節:ペイントコンディショナ形振とう機

Test methods for pigments−

Part 1:Methods of dispersion for assessment of dispersion characteristics−

Section 2:An oscillatory shaking machine

序文 この規格は,1990年に第1版として発行されたISO 8780-2, Pigments and extenders−Methods of

dispersion for assessment of dispersion characteristics−Part 2: Dispersion using an oscillatory shaking machineを

翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線及び点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,ペイントコンディショナ形振とう機による顔料及び体質顔料の分散方法につ

いて規定する。この方法は,顔料の品質管理において幾つかのサンプルの分散体を作成するのに適してお

り,この規格は,受渡当事者間で協定した低粘度のバインダー系を使用するJIS K 5101-5-1〜JIS K 5101-5-3

に規定の評価方法と関連して使用するためのものとする。JIS K 5101-1-1も参照する。

備考1. ペイントコンディショナの有利な点は,少量のミルベースの幾つかのバッチを溶剤のロスが

最低になる密閉系で同時に試験できることである。

この方法は,摩砕ビーズが自由に動ける低粘度のミルベースに限定する(7.1参照)。他の

分散方法に対するミルベース処方の最適化には適さない。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 8780-2:1990,Pigments and extenders−Methods of dispersion for assessment of dispersion

characteristics−Part 2: Dispersion using an oscillatory shaking machine(MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 5101-1-1 顔料試験方法−第1部:分散性評価のための分散方法−第1節:通則

備考 ISO 8708-1:1990,Pigments and extenders−Methods of dispersion for assessment of dispersion

2

K 5101-1-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

characteristics−Part 1:Introduction が,この規格と一致している。

JIS K 5101-5-1 顔料試験方法−第5部:分散性の評価方法−第1節:有色顔料の着色力の変化による

評価

備考 ISO 8781-1:1990,Pigments and extenders−Methods of assessment of dispersion characteristics−

Part 1: Assessment from the change in tinting strength of coloured pigmentsが,この規格と一致し

ている。

JIS K 5101-5-2 顔料試験方法−第5部:分散性の評価方法−第2節:分散度の変化による評価

備考 ISO 8781-2:1990,Pigments and extenders−Methods of assessment of dispersion characteristics−

Part 2: Assessment from the change in fineness of grindが,この規格と一致している。

JIS K 5101-5-3 顔料試験方法−第5部:分散性の評価方法−第3節:光沢の変化による評価

備考 ISO 8781-3:1990,Pigments and extenders−Methods of assessment of dispersion characteristics−

Part 3: Assessment from the change in glossが,この規格と一致している。

JIS K 5101-11-1 顔料試験方法−第11部:密度−第1節:ピクノメータ法

備考 ISO 787-10:1993,General methods of test for pigments and extenders−Part 10: Determination of

density−Pyknometer methodが,この規格と一致している。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

備考 ISO 15528:2000,Paints,varnishes and raw materials for paints and varnishes−Samplingが,この

規格と一致している。

参考 この規格の原国際規格であるISO 8780-2ではISO 842を引用しているが,ISO 842はISO

15528:2000に統合され廃止されているため,ISO 15528:2000と一致しているJIS K 5600-1-2

を引用した。

JIS K 5600-2-2 塗料一般試験方法−第2部:塗料の性状・安定性−第2節:粘度

備考 ISO 2431:1984,Paints and varnishes−Determination of flow time by use of flow cupsからの引用

規格は,この規格の該当項目と同等である。

3. 必要な補足情報 個々の適用に対しては,この規格で規定する試験方法を補足する必要がある。補足

情報を附属書Aに示す。

4. 装置及び器具 装置及び器具は,通常の実験用器具及びガラス器具のほかに,次のものを用いる。

4.1

ペイントコンディショナ ペイントコンディショナは,次のいずれかによる。装置の種類は,受渡

当事者間で協定しておく。

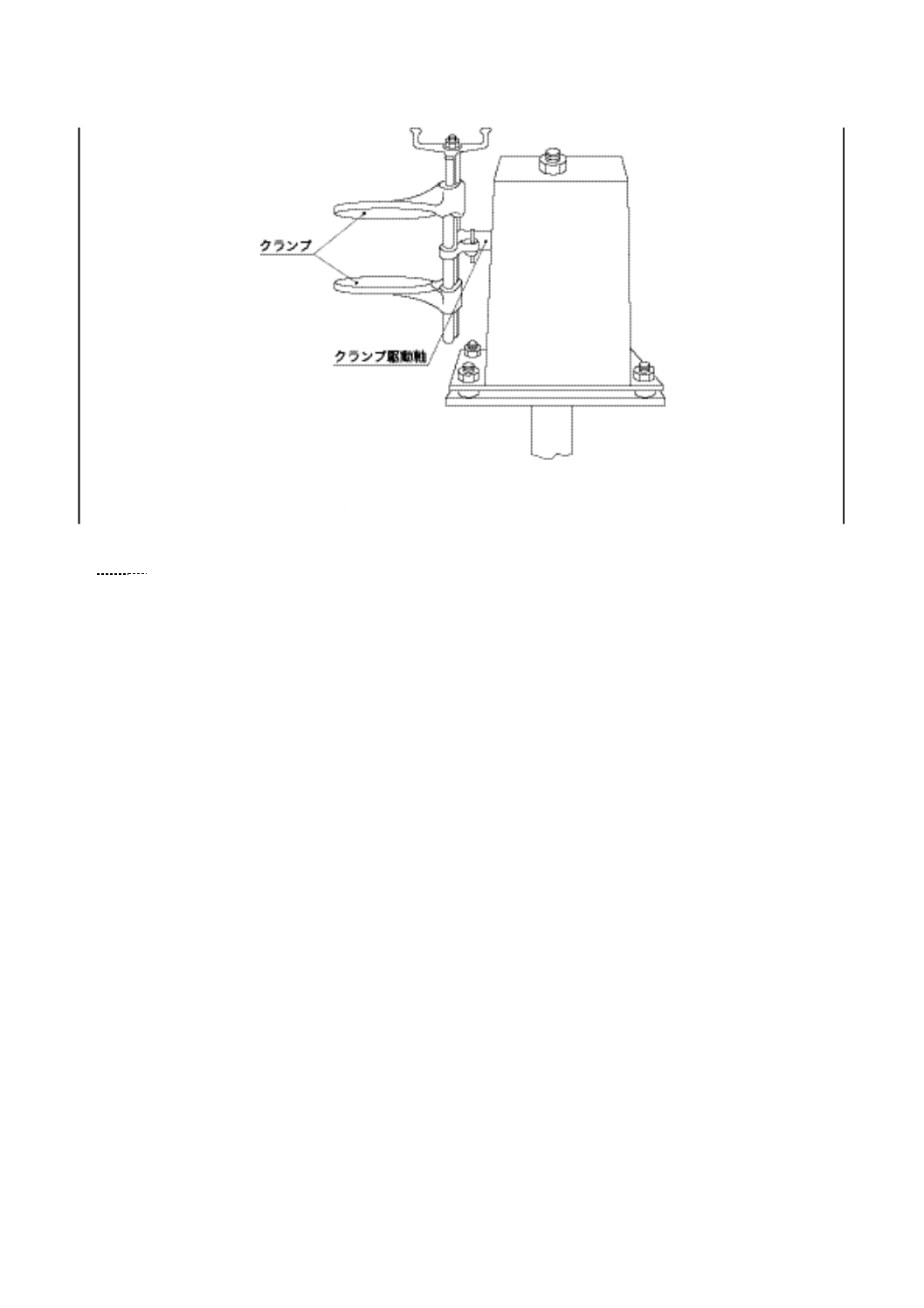

4.1.1

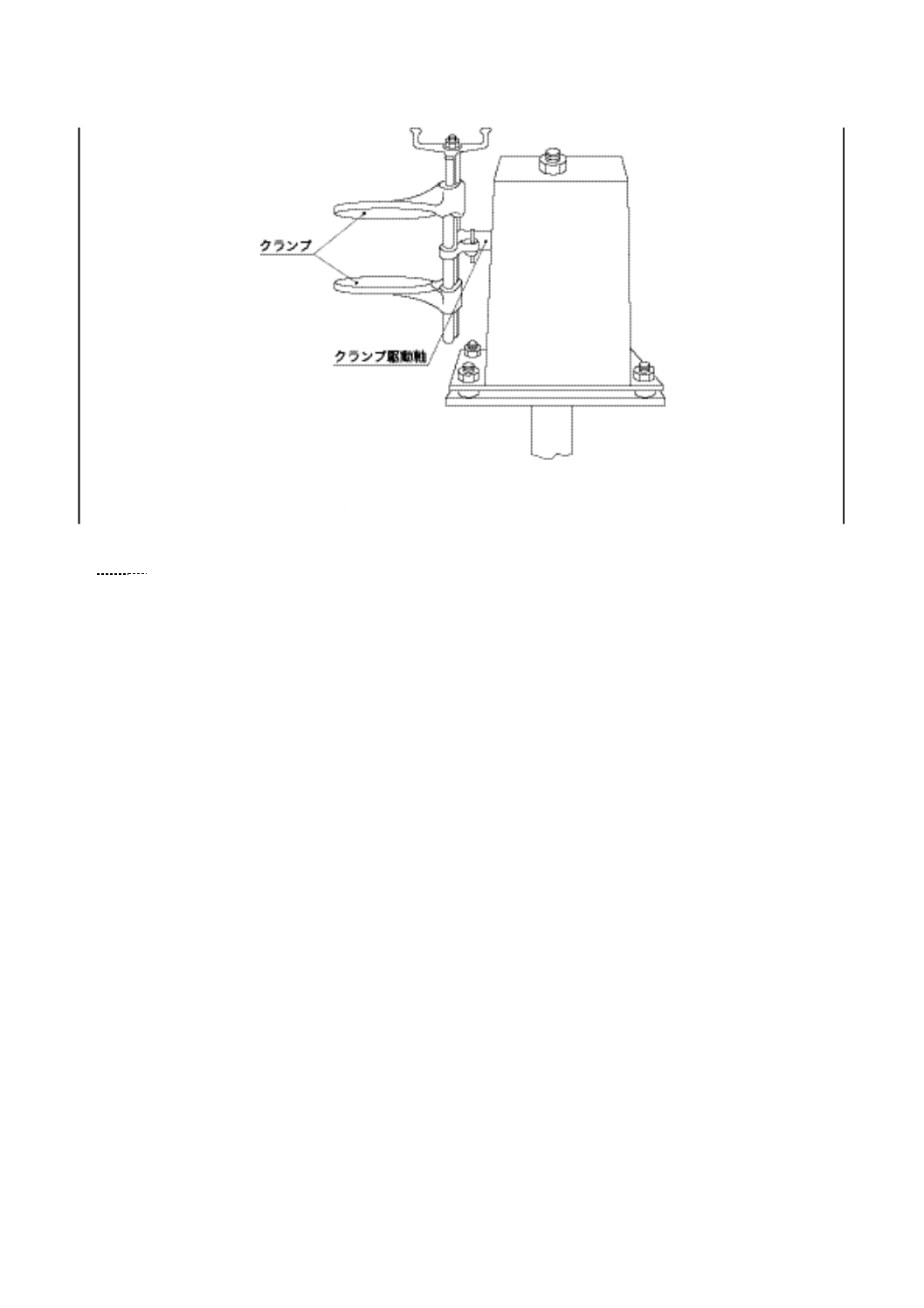

ペイントコンディショナA 容器が,16 mmの距離を毎分650〜750回の往復運動と,25〜30°の

角度で振動する装置。一例を図1に示す。

3

K 5101-1-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 ペイントコンディショナAの一例

4.1.2

ペイントコンディショナB 容器が,16 mmの距離を毎分680〜690回の往復運動と±15°の角度

で振動する装置。

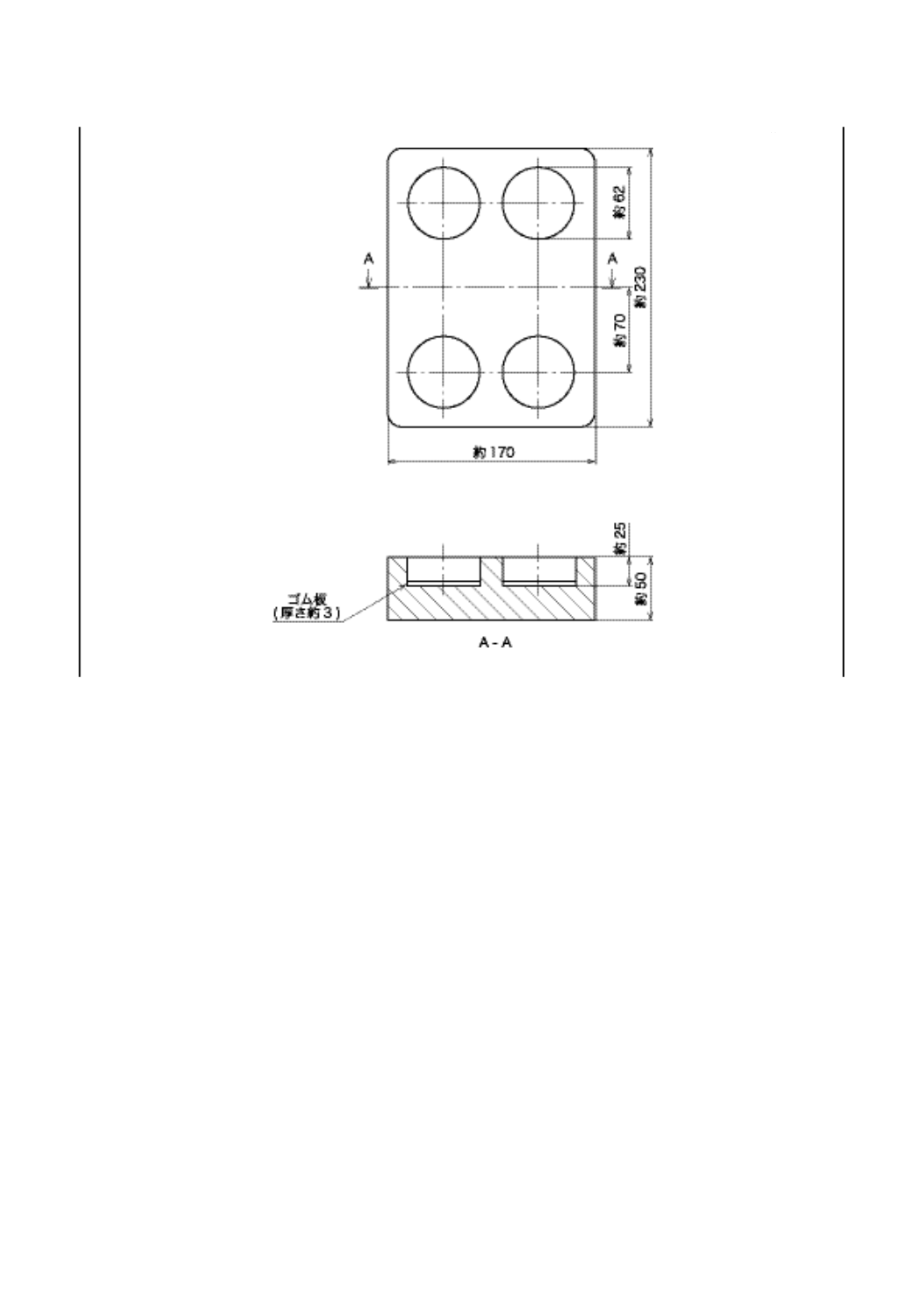

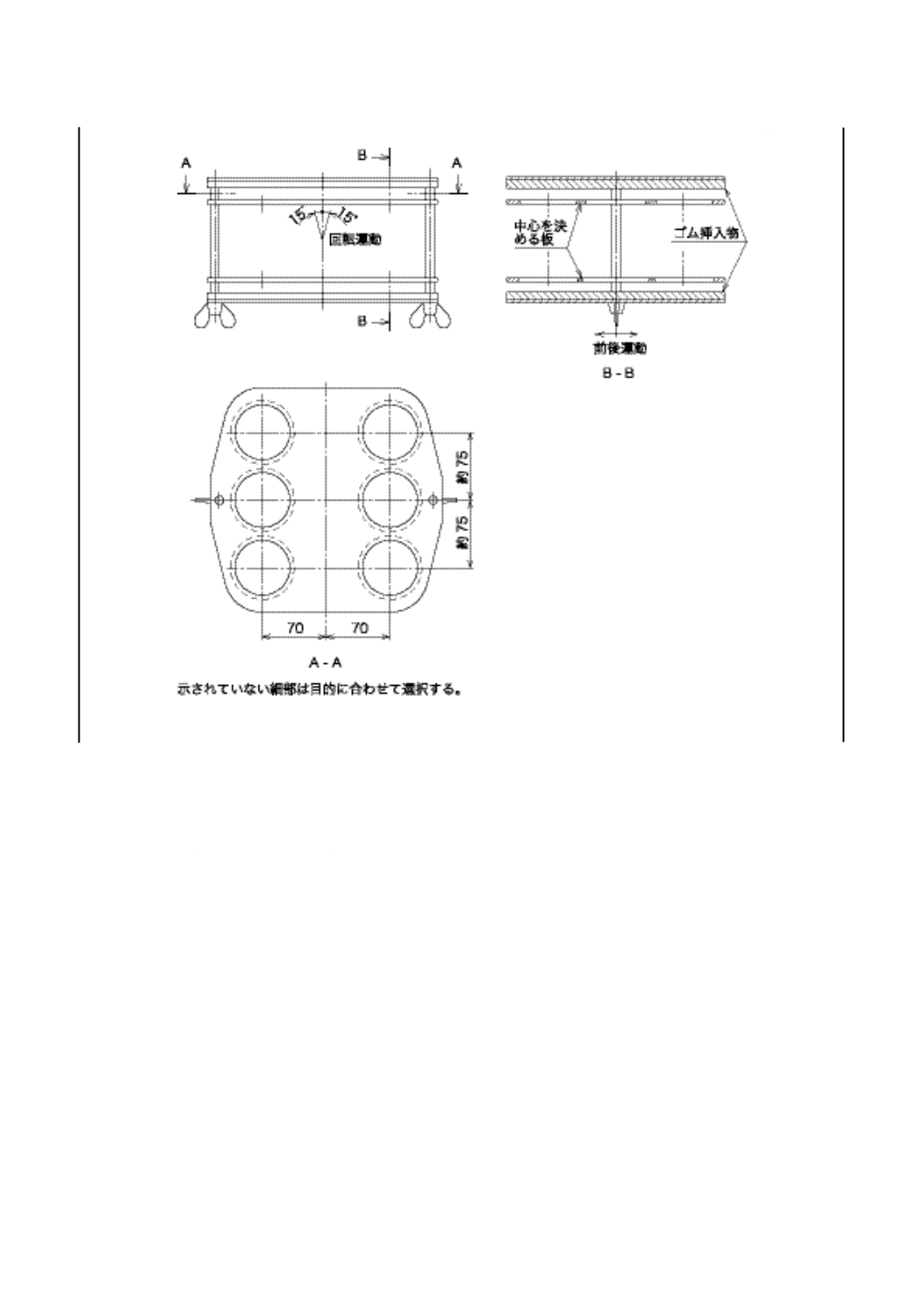

4.2

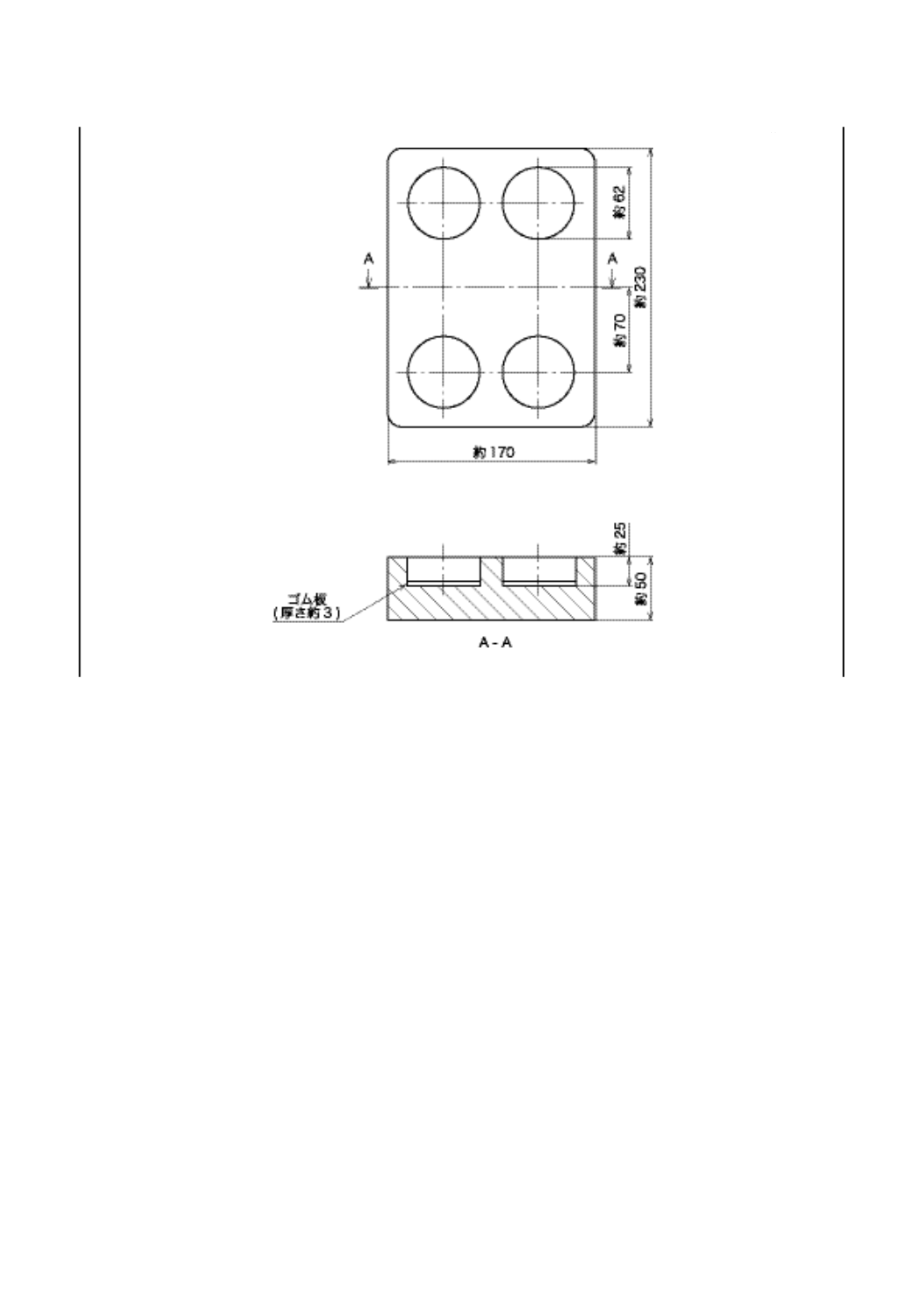

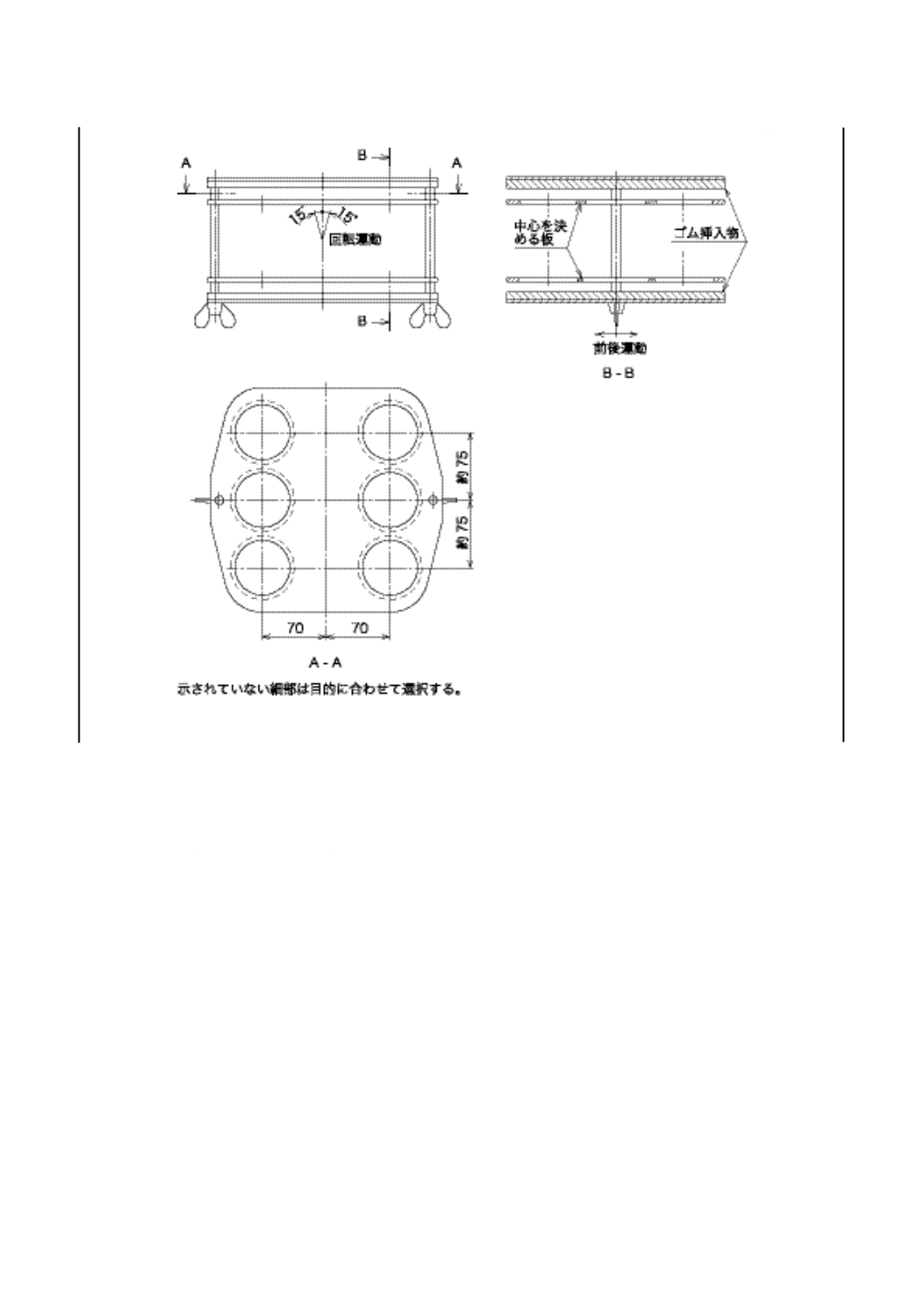

ホルダ ペイントコンディショナの中心軸に固定し,幾つかのミルベース容器を固定するように設

計された器具。図2及び図3に例を示す。

− 各ミルベース容器の中心点は,振とう機の中心軸から約70 mmとする。

− 各ミルベース容器の上部及び下部は,振とう機の中心軸を通る水平面から同じ距離とする。

− 容器の平均時間荷重位置は垂直とする。

4

K 5101-1-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 2 ホルダの一例

5

K 5101-1-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 3 ホルダの一例

4.3

容器 ミルベース用容器は,受渡当事者間で協定した比較顔料に使用する容器と同じ大きさ及び種

類のものを用いる。

参考 適切な例としては,ポリエチレン製の内ぶたのあるねじぶた付きの250 ml又は140 mlのガラ

ス製又はポリエチレン製の瓶がある。

容器の大きさ及び形式は,受渡当事者間で協定し,試験報告書に記載する。

4.4

摩砕用ビーズ 同時に試験するすべてのミルベースに対して,同じ大きさ及び仕様のビーズを使用

する。ビーズの仕様,平均直径及び密度は,受渡当事者間で協定し,試験報告書に記録する。

未使用のビーズを使用する場合には,それらを適切なミルベース(7.1参照)中で,例えば,60分間,

振とうして調整し,洗浄する。

備考 摩砕ビーズの直径,密度及び全質量は,得られる分散体に大きく影響する。平均直径3 mm±

0.5 mm,密度2.6±0.2 g/cm3のガラスビーズが適切である。

6

K 5101-1-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. バインダー系 バインダー系の選定は,受渡当事者間の協定による。試験報告書には,バインダー,

溶剤及び溶剤中のバインダーの濃度を記載し,更にそのバインダー系の流動性(例えば,粘度又は流下時

間)に関する情報も記載する。同じシリーズのすべての試験に対して,同じバッチのバインダー系を使用

する。

6. サンプリング 試験する製品からJIS K 5600-1-2に従って代表サンプルを採取する。

7. ミルベース

7.1

組成 ミルベースの粘度は,顔料のバインダー要求量及び特定のバインダー系における顔料濃度に

依存する。したがって,事前に実験を行って適切な粘度となるミルベース組成を確認する。分散中のミル

ベースの粘度は,摩砕ビーズが自由に動ける程度にする(1. 参照)。これは,容器を手で振ってみて確認

する。

JIS K 5600-2-2に規定するフローカップで測定して,流下時間が20〜40秒のバインダー系に対しては,

次の顔料濃度が出発点として望ましい。

a) バインダー要求量が低い顔料−顔料濃度40 %(質量分率)以上

b) バインダー要求量が中程度の顔料−顔料濃度10〜40 %(質量分率)

c) バインダー要求量が高い顔料−顔料濃度10 %(質量分率)以下

7.2

容量 ミルベースは,容器 (4.3) の容積の約30 %を占める。顔料及びバインダー系の質量は,次の

式によって求める。

顔料の質量(グラム),mp

PC

ρ

PC

ρ

V

m

×

−

+

×

=

M

p

p

100

1

0.3

バインダー系の質量(グラム),mM

(

)

PC

PC

m

m

−

×

=

100

P

M

ここに, PC: ミルベース中の顔料濃度(質量分率%)

V: 容器(4.3)の容積 (ml)

M

ρ: バインダー系の密度 ( g/cm3 )

p

ρ: JIS K 5101-11-1で測定した顔料の密度 ( g/cm3 )

8. 摩砕ビーズの容積 摩砕ビーズ(4.4備考参照)の見掛け容積は,容器容積の約50 %とする。同じシ

リーズのすべての試験で同じ容積の摩砕ビーズを使用する。

9. 手順

9.1

容器への充てん 他の取り決め又は知見がなければ(備考参照),摩砕ビーズ(4.4)をひょう量して容

器に入れる。7.2で求めた必要量のバインダー系 (mM) を添加する。容器を傾けて摩砕ビーズをバインダー

系でぬらす。次に7.2で求めた必要量の顔料 (mp) を加えて容器にふたをする。容器を注意して傾け,顔料

をぬらす。

備考 顔料のぬれが困難な場合は,異なった操作をしてもよい。もし必要ならば,ミルベースを最初

7

K 5101-1-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に容器に入れ,摩砕ビーズの添加前にスパチュラでかき混ぜる。

サンプル間でかくはん又はぬれの差を避けるために,できるだけ早くすべてのミルベースの準備を終え

る。

分散性の評価基準が,着色力の変化による評価である場合は(JIS K 5101-5-1参照),顔料及びバインダ

ー系の質量の許容範囲を0.5 %以内でひょう量する。他の評価方法(例えば,分散度の変化による評価:

JIS K 5101-5-2参照,光沢の変化による評価:JIS K 5101-5-3参照)に対しては,より広いひょう量の許容

範囲を取り決めてもよい。

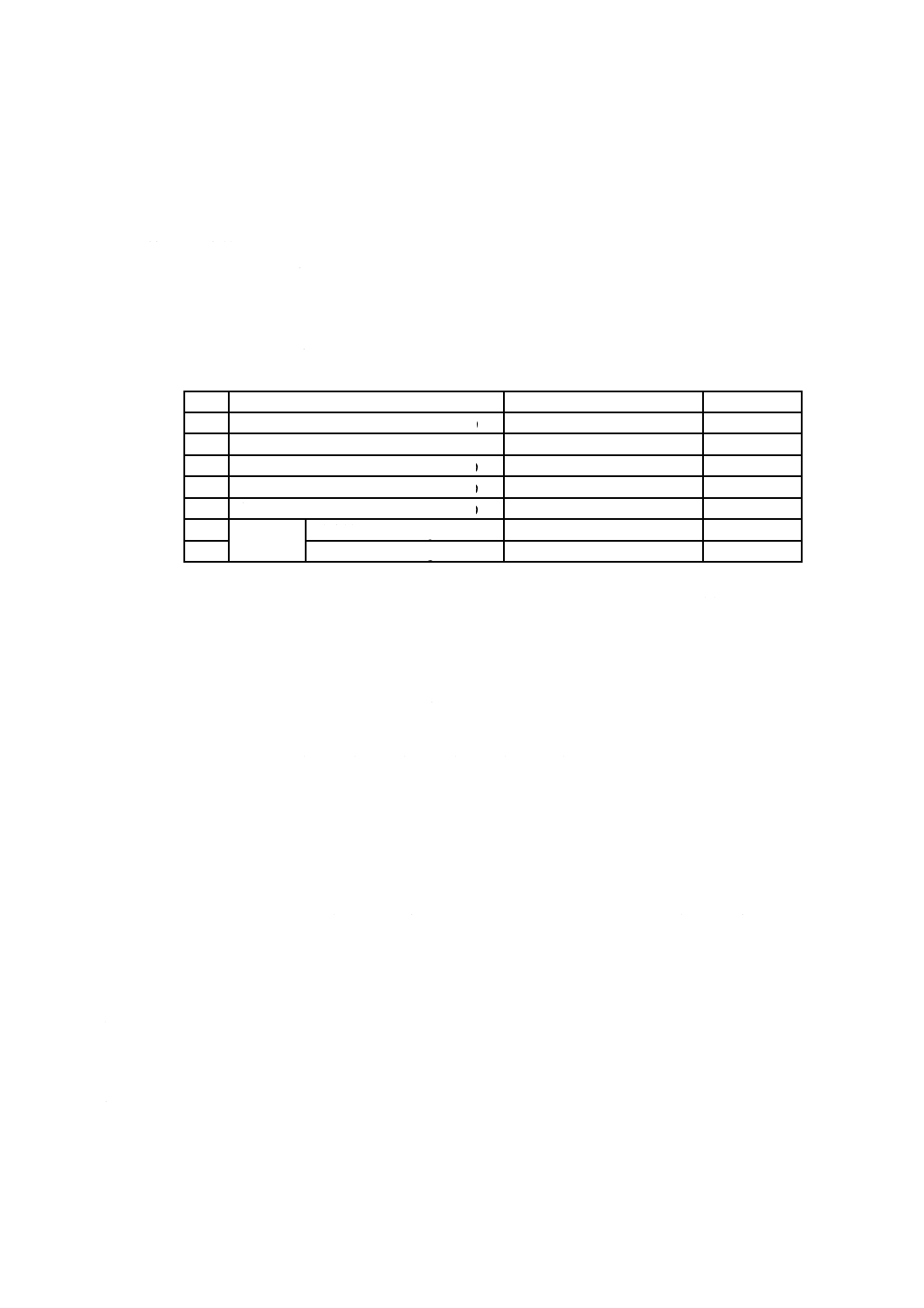

参考 例を参考表1に示す。

参考表 1 主な顔料をアミノアルキド樹脂ワニスに分散する例

単位 g

例

顔料

アミノアルキド樹脂ワニス

希釈溶剤

1

二酸化チタン 20.0

15.0

5.0

2

黄鉛,モリブデートオレンジ 15.0

10.0

5.0

3

酸化鉄 10.0

16.0

6.0

4

紺青,群青 4.0

16.0

10.0

5

有機顔料 4.0

16.0

10.0

6

カーボン

ブラック

吸油量100 ml/100 g未満3.0

16.0

10.0

7

吸油量100 ml/100 g以上2.0

16.0

10.0

9.2

分散 最後のミルベースの調製が完了した後,直ちに,容器をホルダ (4.2) に設置し,ペイントコ

ンディショナ (4.1) にその一式を固定する。

備考 振とうの強さは,ホルダの荷重に依存する。再現性のある分散結果を得るためには,特に二つ

の腕のついた振とう機の場合には,ホルダの荷重を等しくする。

それぞれ数回の振とう時間(受渡当事者間で協定)の後,分散体の試験試料を採取する。少なくとも4

回の振とう時間を次から選択する。

− 分散性の悪い顔料 5分,10分,20分,40分,80分,160分

− 分散性の良い顔料 1分,2分,4分,8分,16分,32分

採取する試験試料の全質量は,ミルベースの最初の質量の15 %を超えないようにする。

9.3

安定化 例えば,ミルベースが十分に安定でない場合は,ミルベースを採取した後に,必要に応じ

てバインダーの追加及び/又は特殊な添加剤を加えるなどして安定化させる。その手順は,受渡当事者間

の協定による。

9.4

脱泡 試験試料の内部に気泡がある場合は,必要に応じて,分散を評価する前に取り除く。その方

法(例えば,試験試料を数分間静置する。)は,受渡当事者間の協定による。

10. 試験報告書 試験報告書には,少なくとも次の事項を記載する。

a) 試験した顔料の種類及びその詳細

b) この規格の引用

c) 附属書Aの補足情報の項目

d) この規格で規定する試験手順との相違点

e) 試験年月日

8

K 5101-1-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)必要な補足情報

この附属書に示す補足情報の項目は,この試験方法が実施できるように,適切に提供されなければなら

ない。

必要な情報は,受渡当事者間で協定しておくことが望ましく,顔料及び体質顔料に関連する国際規格又

は日本工業規格又はその他の文献から一部又は全部引用してもよい。

a) 機械の形式(4.1参照)

b) ホルダの形式(4.2参照)

c) 容器の形式及び大きさ(4.3参照)

d) 摩砕ビーズの仕様,平均直径,密度及び全質量(4.4参照)

e) バインダー系(5.参照)

f)

ミルベースの組成(7.1参照)

g) 振とう時間(9.2参照)

h) 安定化の手順(9.3参照)

i)

脱泡の手順(9.4参照)

9

K 5101-1-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

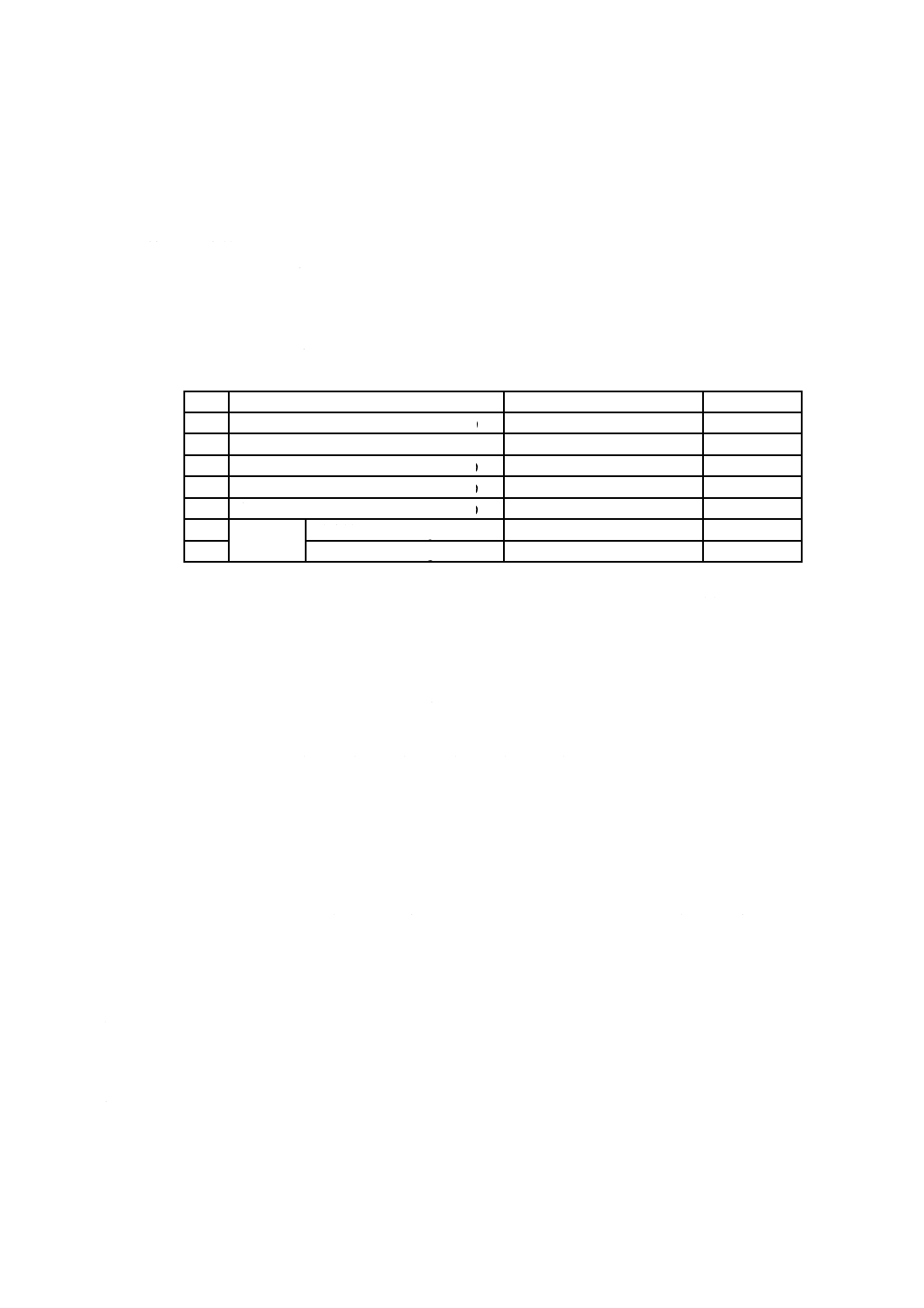

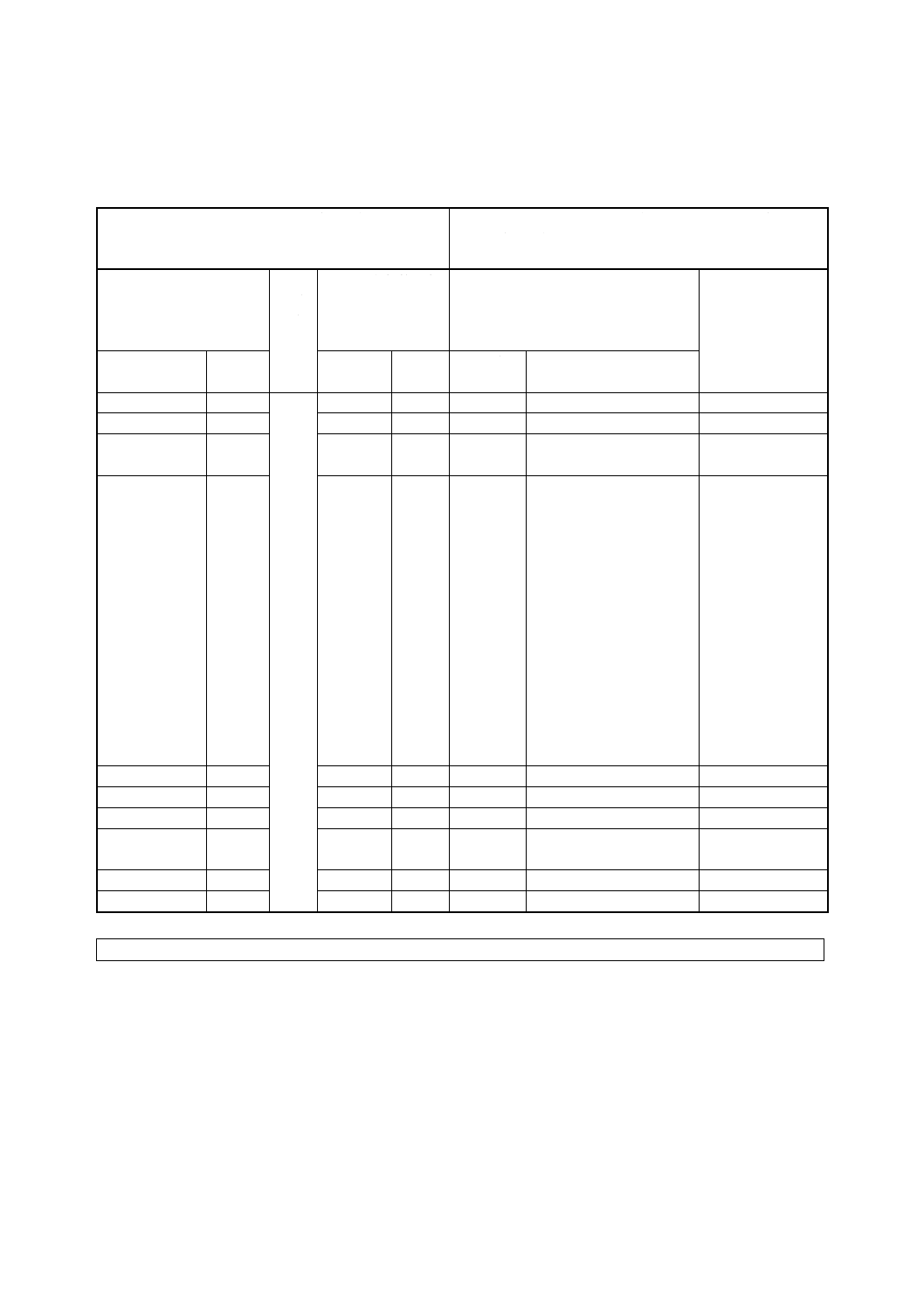

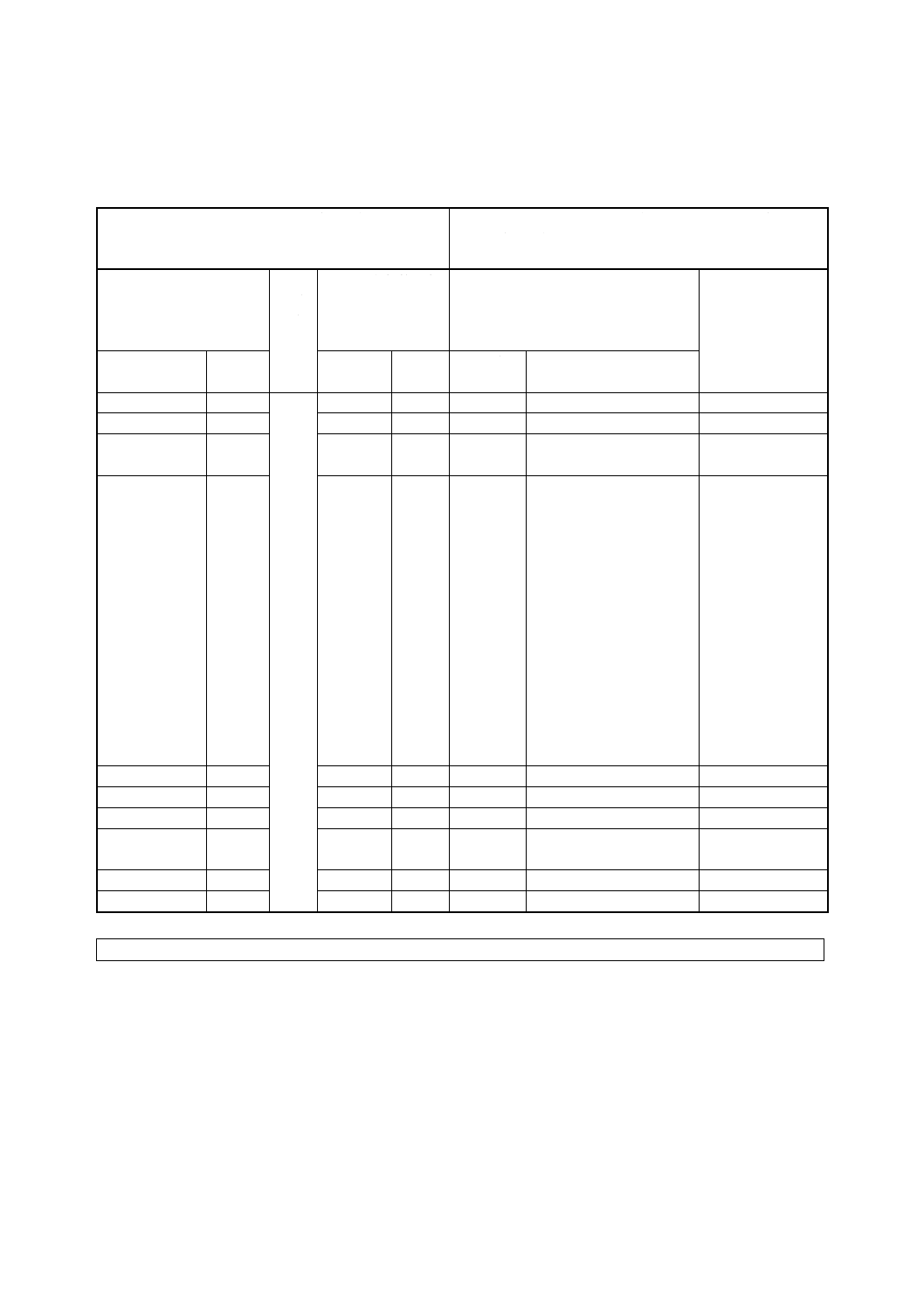

附属書1(参考)JISと対応する国際規格との対比表

JIS K 5101-1-2:2004 顔料試験方法−第1部:分散

性評価のための分散方法−第2節:ペイントコンディ

ショナ形振とう機

ISO 8780-2:1990 顔料及び体質顔料−分散性評価のため

の分散方法−第2部:振とう機を使用する分散

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規

定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格

との技術的差異の

理由及び今後の対

策

項目番号

内容

項目番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲

ISO

8780-2

1.

IDT

2. 引用規格

2.

IDT

3. 必要な補足

情報

3.

IDT

4. 装置及び器

具

4.

MOD/

追加

ペオントコンディショナ

Aを追加。

旧JIS K 5101:

1991で規定する装

置が国内に広く普

及しているため。

国際規格の見直し

の際に提案の予

定。

5.バインダー系

5.

IDT

6.サンプリング

6.

IDT

7.ミルベース

7.

IDT

8.摩砕ビーズの

容積

8.

IDT

9.手順

9.

IDT

10.試験報告書

10.

IDT

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

−IDT………………技術的差異がない。

−MOD/追加…… 国際規格にない規定項目又は規定内容を追加している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

−MOD…………… 国際規格を修正している。