K 4828-4:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 4828-4には,次に示す附属書がある。

附属書(規定)タイプ8(d):通気管試験

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験コード及び試験名称 ··································································································· 1

5. 試験条件 ························································································································ 2

6. 試験方法 ························································································································ 2

7. 判定基準 ························································································································ 8

附属書(規定)タイプ8(d):通気管試験 ·················································································· 12

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 4828-4:2004

火薬類危険区分判定試験方法−

第4部:試験シリーズ8

Test methods for the hazard classification of explosives−

Part 4: Test series 8

序文 この規格は,2003年に国際連合から発行された“危険物の輸送に関する国連勧告・モデル規則,第

13改訂版”(Recommendation on the Transport of Dangerous Goods, Model Regulation, Thirteenth revised

edition)の附属書“試験方法及び判定基準のマニュアル,第3改訂版”(Manual of Tests and Criteria, Third

revised edition)を元に作成した日本工業規格である。

1. 適用範囲 この規格は,含水爆薬中間体(硝酸アンモニウムエマルション,サスペンション又はゲル)

(以下,ANEsという。)が火薬類(危険物の輸送に関する国連勧告でクラス1に指定されたもの)以外の

ものであるかどうかを判定するための試験方法について規定する。

なお,ANEsをポータブルタンク(450 Lを超えるもの。)で輸送することができるかどうかを判定する

ための試験方法を附属書に規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 4800 火薬用語

JIS K 4806 工業雷管及び電気雷管

JIS K 4827 含水爆薬

JIS K 4828-1 火薬類危険区分判定試験方法−第1部:試験シリーズ5

JIS K 4828-2 火薬類危険区分判定試験方法−第2部:試験シリーズ6

JIS K 4828-3 火薬類危険区分判定試験方法−第3部:試験シリーズ7

3. 定義 この規格で用いる主な用語の定義は,JIS K 4800,JIS K 4827,JIS K 4828-1,JIS K 4828-2及

びJIS K 4828-3によるほか,次による。

a) ポータブルタンク 国連勧告に基づくクラス1からクラス9の危険物の輸送を目的とする輸送用容器

であって,同勧告の規定に適合するもの。

4. 試験コード及び試験名称 試験コード及び試験名称は,表1による。

2

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

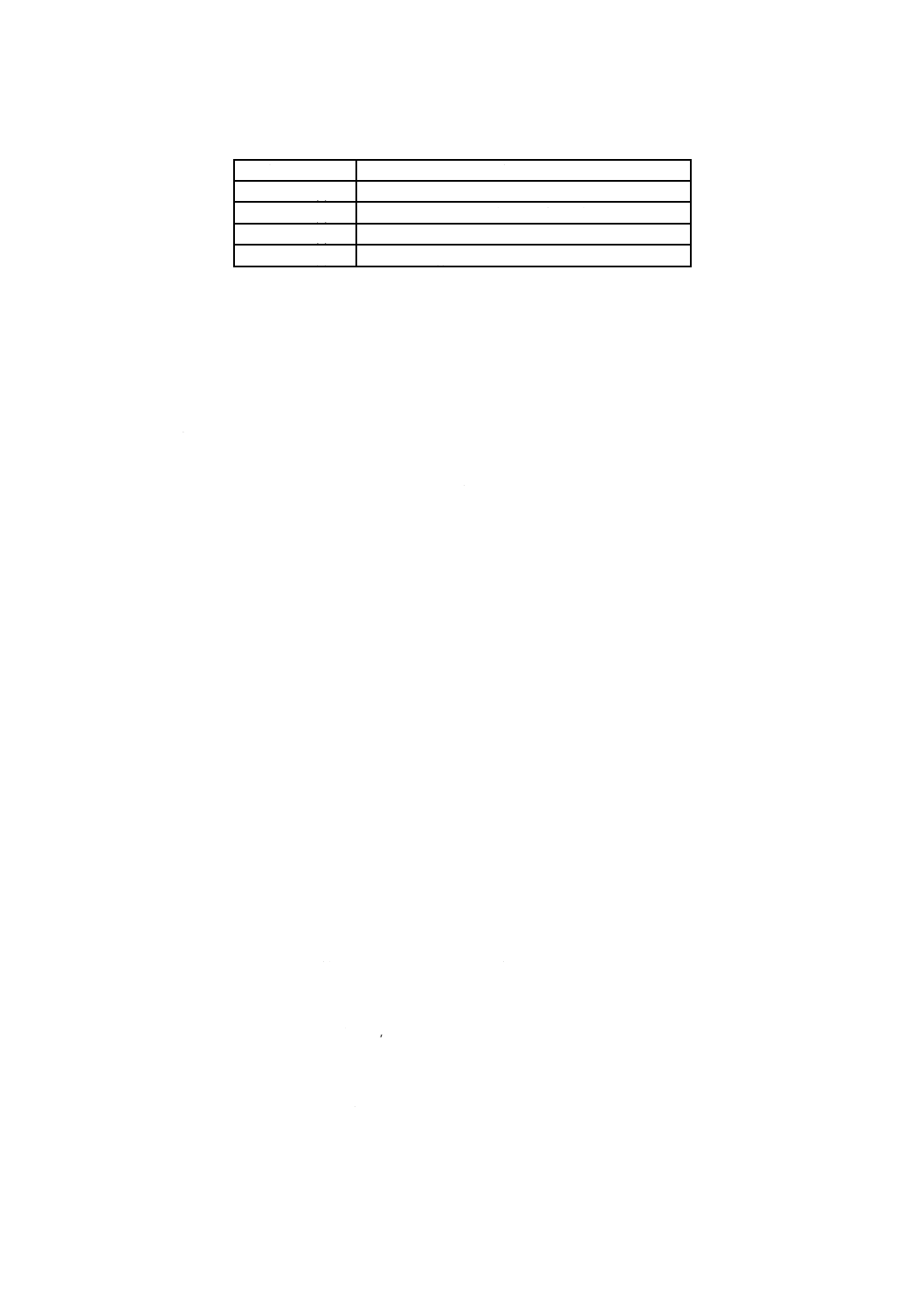

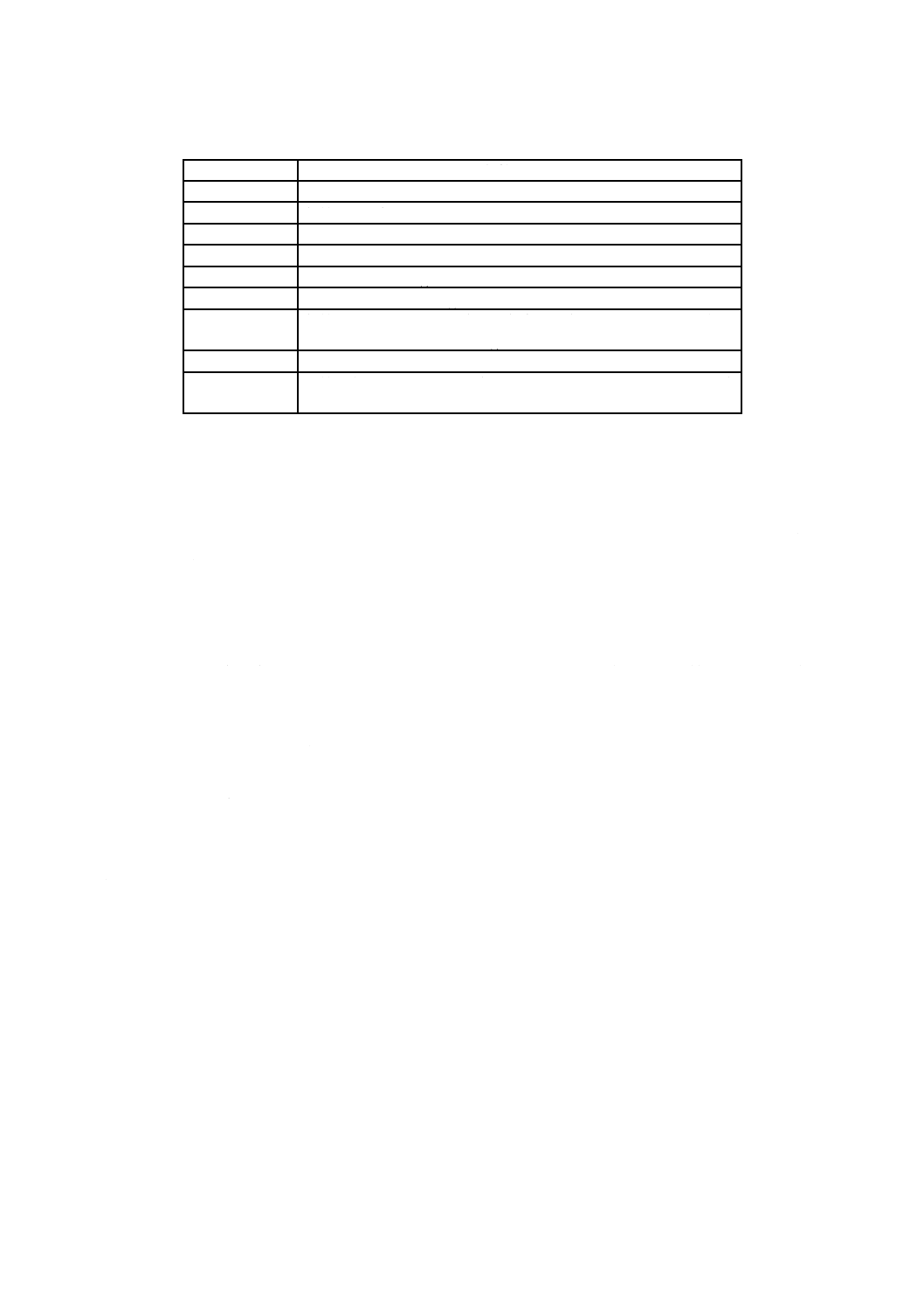

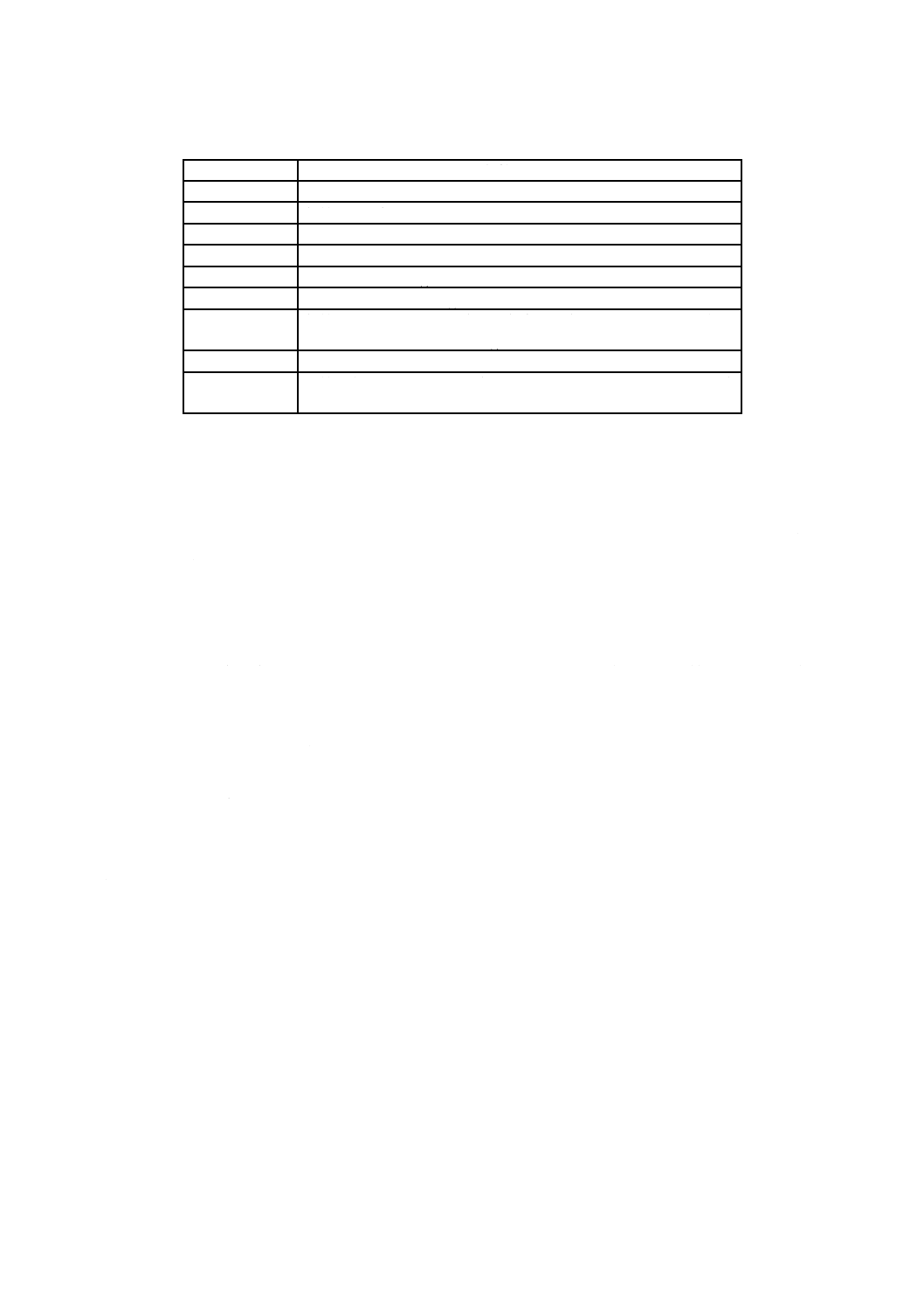

表 1 試験コード及び試験名称

試験コード

試験名称

タイプ8(a)

ANEs熱安定性試験

タイプ8(b)

ANEsギャップ試験(衝撃感度試験)

タイプ8(c)

ケーネン試験(熱感度試験)

タイプ8(d)

通気管試験(1)

注(1) この試験は,ポータブルタンクによる輸送の適性を評価するもの

である。試験方法は,附属書による。

5. 試験条件 タイプ8(a),タイプ8(b)及びタイプ8(c)の順に試験を実施する。

6. 試験方法

6.1

タイプ8(a):ANEs熱安定性試験

6.1.1

要旨 この試験は,ANEsが高温状態にさらされたときの熱安定性を測定し,輸送するには危険過

ぎるかどうかを評価するものである。この試験は,輸送に用いる容器及びポータブルタンク(450 L以下

のもの。)の模擬として,500 mLデュワー瓶試験を用いて熱安定性を評価する。

6.1.2

装置 装置は,次による。

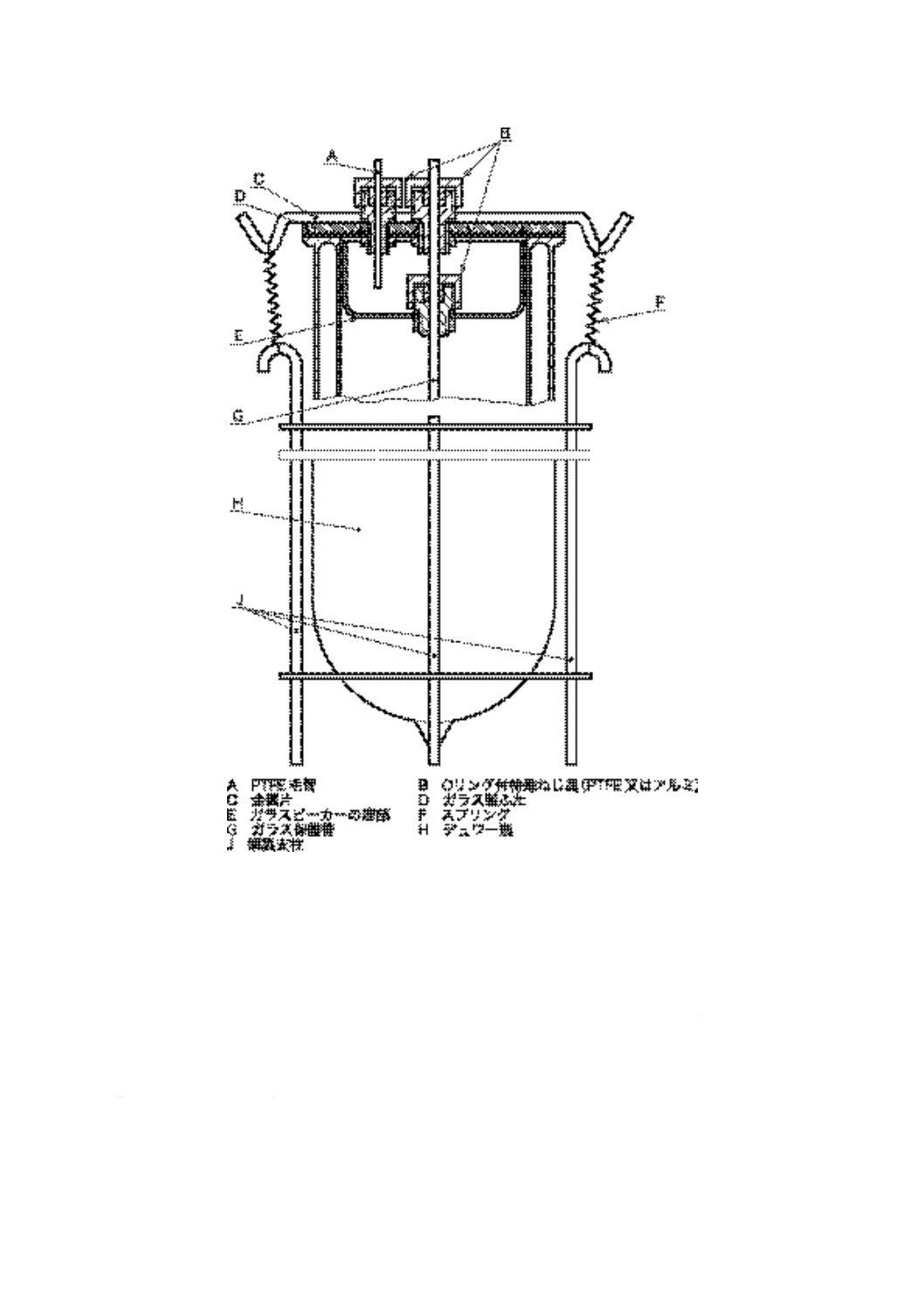

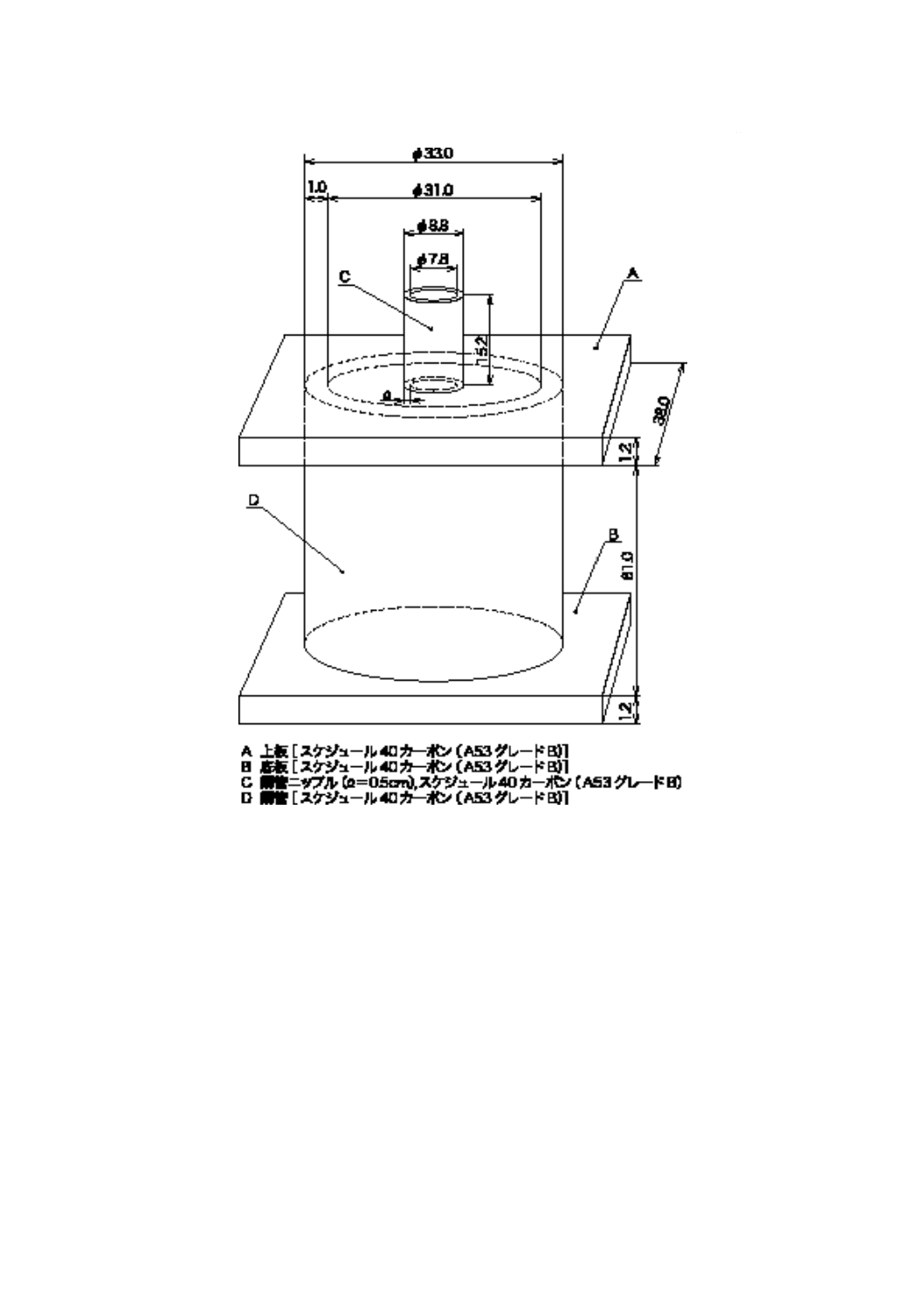

a) デュワー瓶 デュワー瓶は,温度測定装置及び閉鎖具付きで体積500 mLのもの。閉鎖具は,不活性

なものとする。デュワー瓶は金網で覆ってもよい。例を図1に示す。

b) 試験チャンバ 試験チャンバは,空気循環可能なもので,十分な大きさの自動調温制御乾燥炉(ファ

ンが付いていてもよい。)で,火炎及び過圧に耐えるもの。さらに,火炎及び過圧に耐えるよう適切な

鋼製の内張りで保護してもよい。また,破裂板のような圧力開放システムが備わっていることが望ま

しい。乾燥炉の扉は,内圧が加わった場合,すぐに開放できるよう磁石式又は断熱カバーで覆うのが

望ましい。

c) 自動調温制御装置 自動調温制御装置は,デュワー瓶内に不活性液体試料を入れたとき,指定の温度

で10日間±1 ℃以下の温度変動で制御できるもの。

d) 温度測定装置 温度測定装置は,試料の温度及び乾燥炉内の温度を測定し記録できるものとし,記録

装置は,別の区域におくことが望ましい。

6.1.3

装置の調整 デュワー瓶と閉鎖具とからなるシステムの熱損失は,試験実施前に確認しておかなけ

ればならない。閉鎖具が熱損失に大きな影響を与えるので,閉鎖具を変更することによってある程度調整

することができる。熱損失特性は,類似の物理的性質をもつ不活性物質を満たした容器の冷却半減期を測

定することによって決めることができる。単位質量当たりの熱損失Lは,用いる物質の冷却半減期t及び

比熱Cpを用いて,次式によって算出することができる。デュワー瓶の熱損失は,物質400 mLを入れた状

態で80〜100 mW/kg・Kになるよう調節することが適切である。

2

/1

p/

2

ln

t

C

L

×

=

ここに,

L: 熱損失(W/kg・K)

Cp: 比熱(J/K)

t1/2: 冷却半減期(s)

3

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.4

試料の調整 試料は,デュワー瓶容積の約80 %を満たさなければならない。高い粘度の試料で,

流動性が乏しい場合は,デュワー瓶の形状に合うように試料を成形して調整する。成形する場合の直径は,

デュワー瓶の内径よりも少し小さくし,円筒状試料を入れやすくするために,前もってデュワー瓶の底に

不活性物質を入れておいてもよい。

6.1.5

操作 操作は,次による。

a) 試験チャンバを,輸送中に起こりうる最高温度(タンクへの装てん時の温度も含む。)よりも20 ℃高

い温度に設定する。

b) デュワー瓶に試料を入れ,試料の質量を記録する。試料がデュワー瓶の高さの約80 %まで満たされ

ていることを確認する。

c) 温度センサを試料の中心に挿入する。

d) デュワー瓶のふた(蓋)が定位置にあることを確認し,デュワー瓶を試験チャンバに入れる。

e) 温度記録装置を接続して試験チャンバを閉じる。

f)

試料を加熱し,試料温度と試験チャンバの温度を連続して監視する。

g) 試料の温度が,試験チャンバの温度より2 ℃低くなった時刻を記録し,測定を開始する。

h) 試験は,その後7日間又は試料の温度が試験チャンバの温度よりも6 ℃以上高くなるときまで継続す

る。

i)

試験開始から最高温度に到達した時間を記録する。

j)

試料が分解しないで残った場合は,冷却し試験チャンバから取り出し,できるだけ早く処分する。

k) 質量損失パーセント及び成分の変化を求めることができる。

6.1.6

評価 評価は,次による。

a) 試料温度が,試験チャンバの温度より6 ℃以上高くならない場合は,“−”と評価する。

4

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 ふた付きデュワー瓶

6.2

タイプ8(b):ANEsギャップ試験(衝撃感度試験)

6.2.1

要旨 この試験は,励爆薬とPMMAギャップとによって特定の衝撃レベルに対するANEsの衝撃

感度を測定する。

6.2.2

装置及び器具 装置及び器具は,次による。

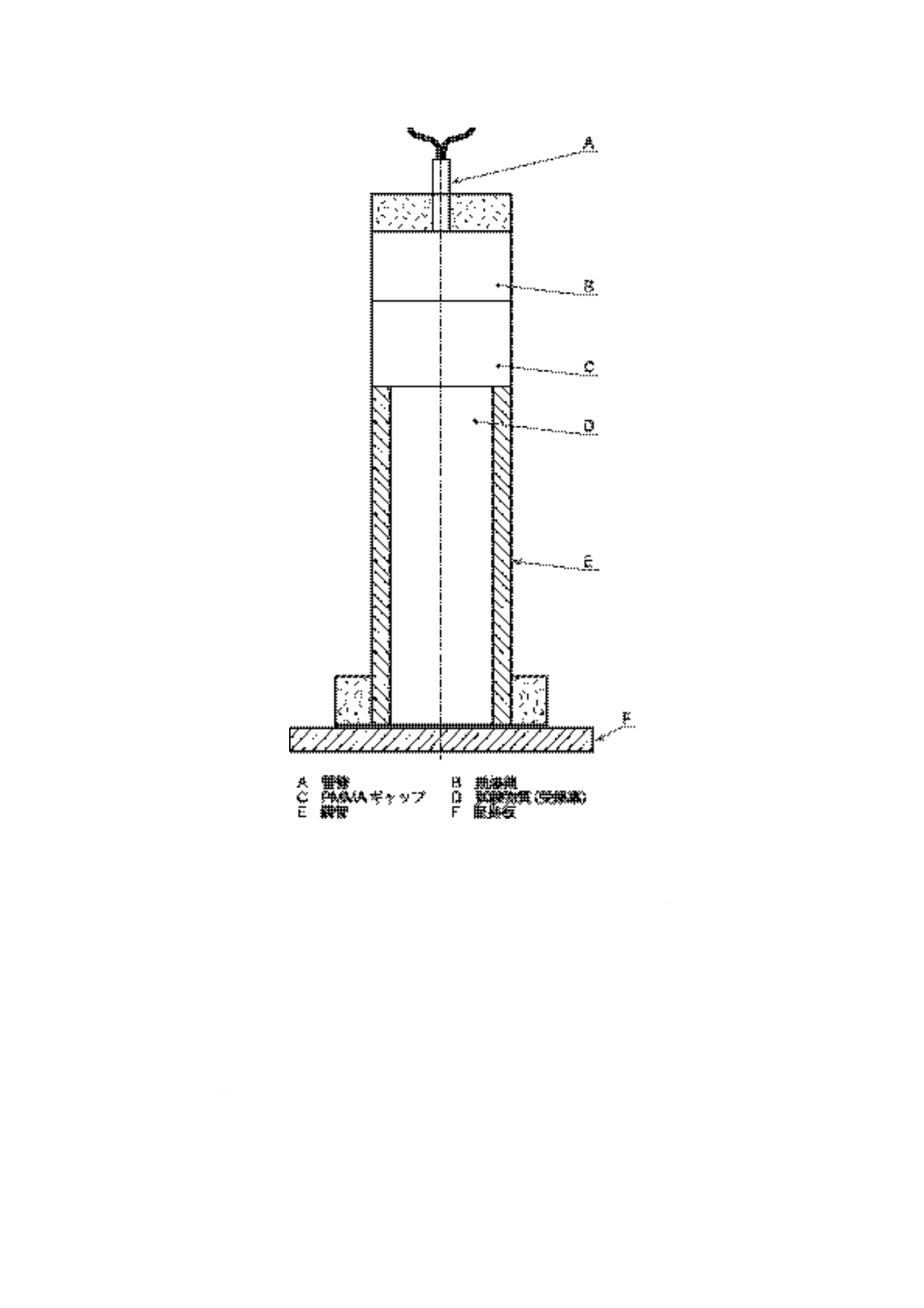

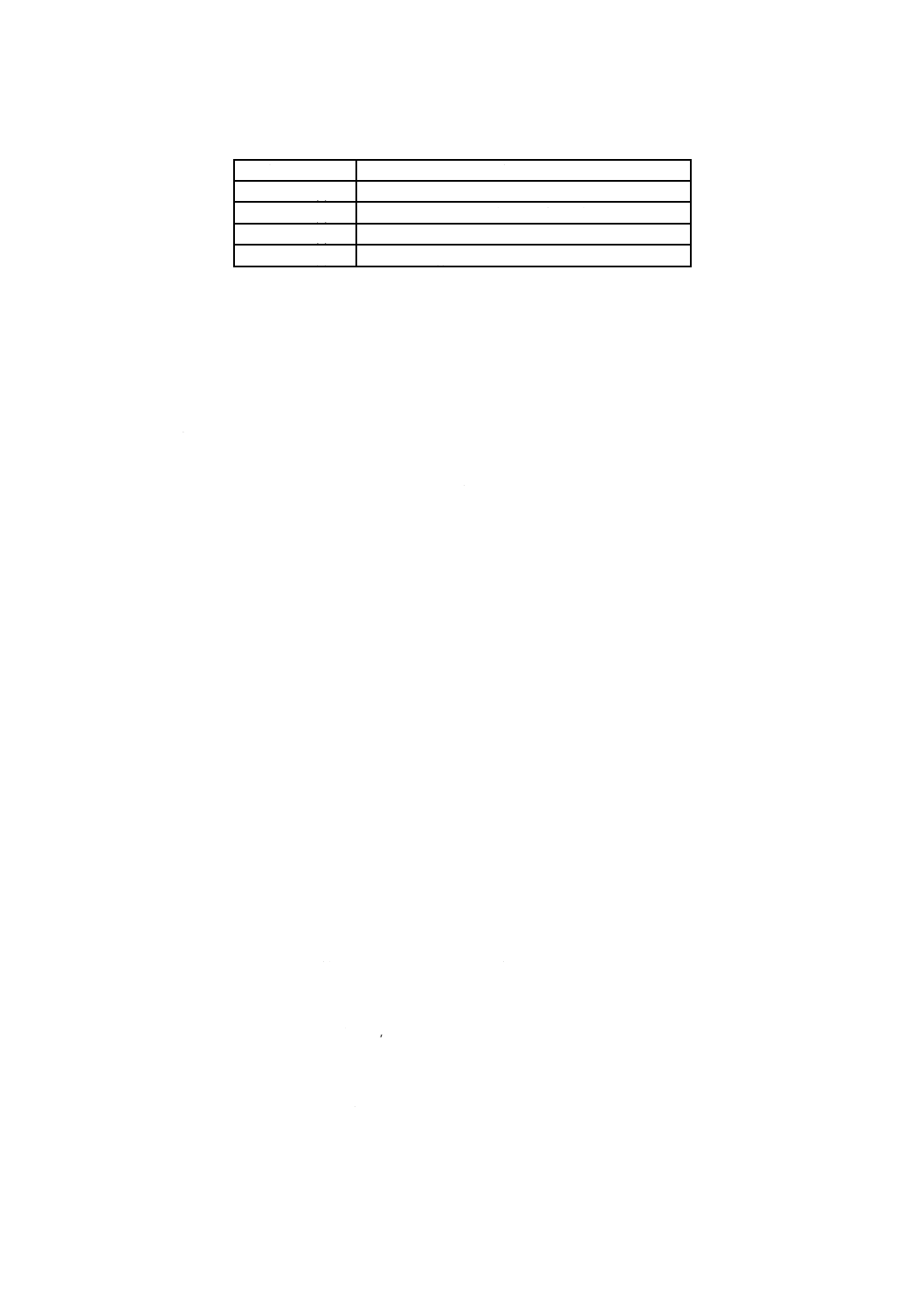

a) 装置 装置は,励爆薬,PMMAギャップ,試料(受爆薬)を収納する鋼管及び鋼製証拠板からなる。

装置を,図2に示す。

b) 器具 器具は,次による。

1) 雷管 雷管は,JIS K 4806に規定するものを用いる。

2) 励爆薬 励爆薬は,直径95 mm,長さ95 mm,密度1 600±50 kg/m3の50/50ペントライト又は

95/5RDX/Waxを用いる。

5

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 鋼管 鋼管は,継ぎ目のない冷間引き抜きの鋼鉄製とし,外径95 mm,肉厚11.1±1.11 mm,長さ

280 mmで,次の機械的特性をもつものを用いる。

抗張力 420±84 MPa

伸び 22±4.4 %

ブリネル硬さ 125±25 HBW

4) 試料 試料の内径は,鋼管の内径に合うものとし,試料と管壁との間の間げきは,可能な限り小さ

くする。

5) PMMAギャップ PMMAギャップは,直径95 mm,長さ70 mmのポリメチルメタクリレート

(PMMA)棒を用いる。

参考 ギャップ長70 mmは,用いる励爆薬によるが,ANEsに加えられる衝撃圧が3.5〜4 GPaに相当

する。

6) 証拠板 証拠板は,200×200 mm,厚さ20 mmで,次の機械的特性をもつ軟鋼板を用いる。

抗張力 580±116 MPa

伸び 21±4.2 %

ブリネル硬さ 160±32 HBW

7) ブロック ブロックは,中央に雷管を保持するための孔を設けた直径95 mm,厚さ25 mmの木製の

もの。

6.2.3

操作 操作は,次による。

a) 図2に示すように,雷管,励爆薬,ギャップ及び試料を証拠板の中心上に同軸状に配置する。雷管と

励爆薬,励爆薬とギャップ,及びギャップと受爆薬との間は密着させる。試験中の試料及び励爆薬の

温度は,周囲温度とする。

b) 証拠板の破片を回収しやすいように,装置全体を水の入った容器の上に置いてもよい。水面と証拠板

の底面とは,100 mm以上離す。

c) b)に代わる回収方法を用いてもよいが,証拠板の下に十分な空げきを設け,その機能を妨げないよ

うにする。

d) 雷管を起爆させて励爆薬を爆発させる。

6.2.4

評価 証拠板に貫通孔があいた場合は,爆ごう(轟)したとする。70 mmのギャップ長で3回行い,

1回でも爆ごうした場合は,“+”と評価する。

6

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 ANEsギャップ試験装置

6.3

タイプ8(c):ケーネン試験(熱感度試験)

6.3.1

要旨 この試験は,強い密閉状態で激しく加熱したときの,ANEsの熱感度を評価する。

6.3.2

装置及び器具 装置は,試料容器,加熱装置及び保護装置から構成する。全体の装置は,安全上の

観点から飛散物を防止できる試験区域に設置する。試験区域には,試験によって発生するガス及び煙を除

去する装置を備える。

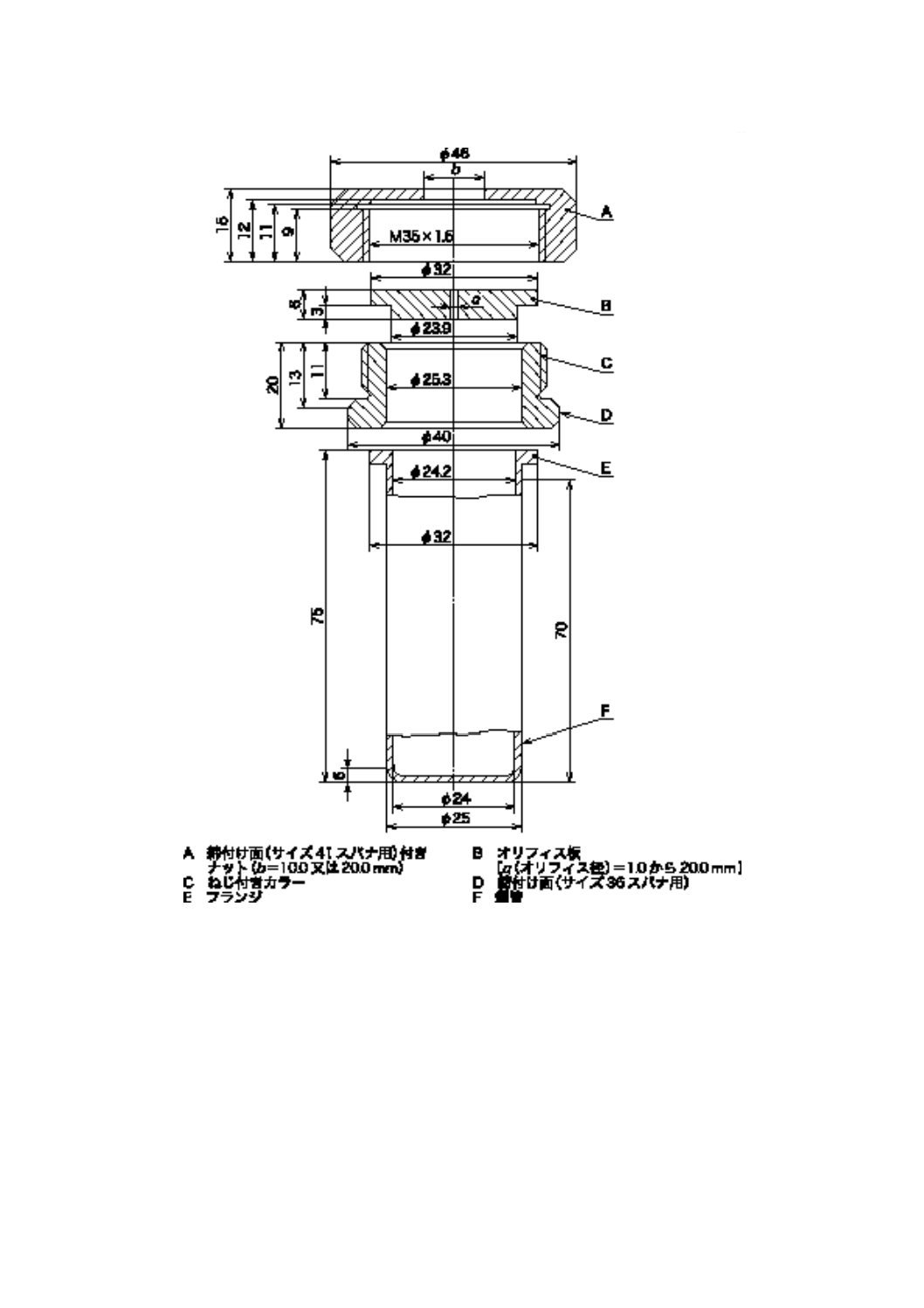

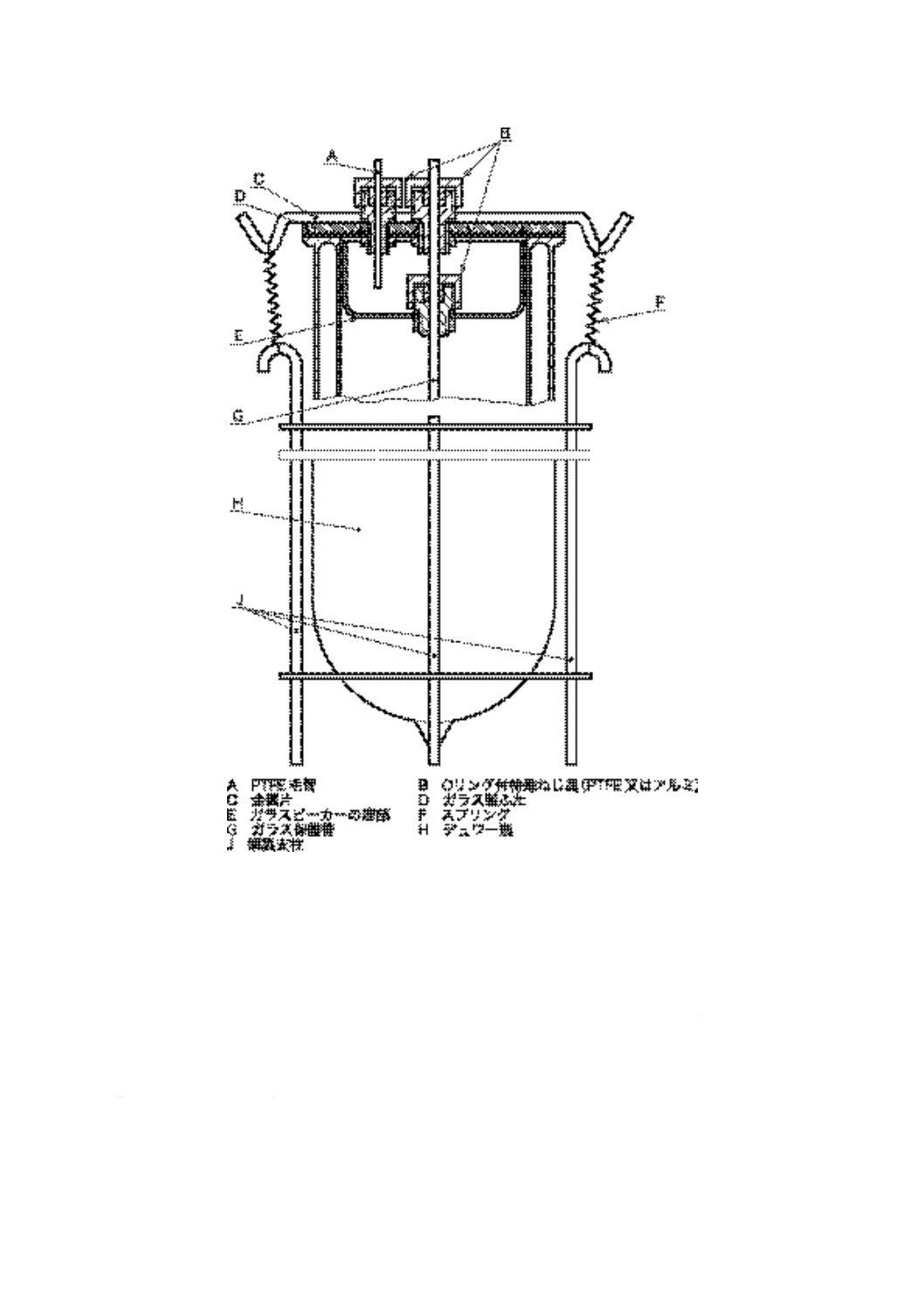

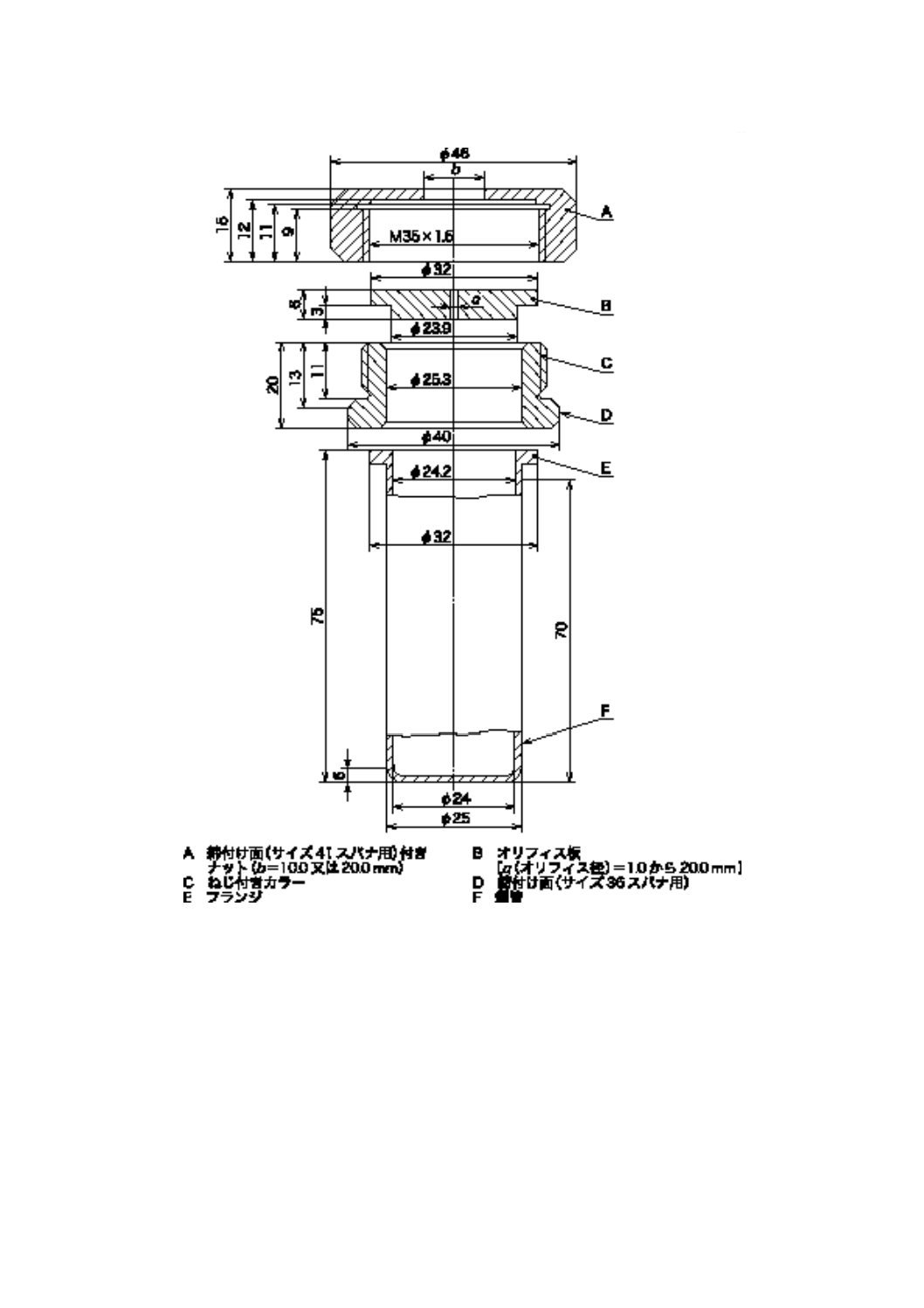

a) 試料容器 試料容器は,次による。

1) 鋼製試験管 鋼製試験管は,適切な品質の鋼板を深絞りして作り,質量は25.5±1.0 gとする。鋼製

試験管の形状を,図3に示す。鋼製試験管の開口部にはフランジを付ける。

2) オリフィス板 オリフィス板は,試料の分解によって生じるガスを放出する孔付きのオリフィス板

で耐熱性のクロム鋼製のもの。オリフィス板は,表2に示すオリフィス径のものを準備しておく。

7

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 オリフィス径

単位 mm

オリフィス径

1.0,1.5,2.0,2.5,3.0,5.0,8.0,12.0,20.0

3) 固定具 固定具は,鋼製試験管にオリフィス板を鋼製試験管のフランジを介して固定するもので,

ねじ付きカラー及びナットからなり,寸法及び形状を図3に示す。

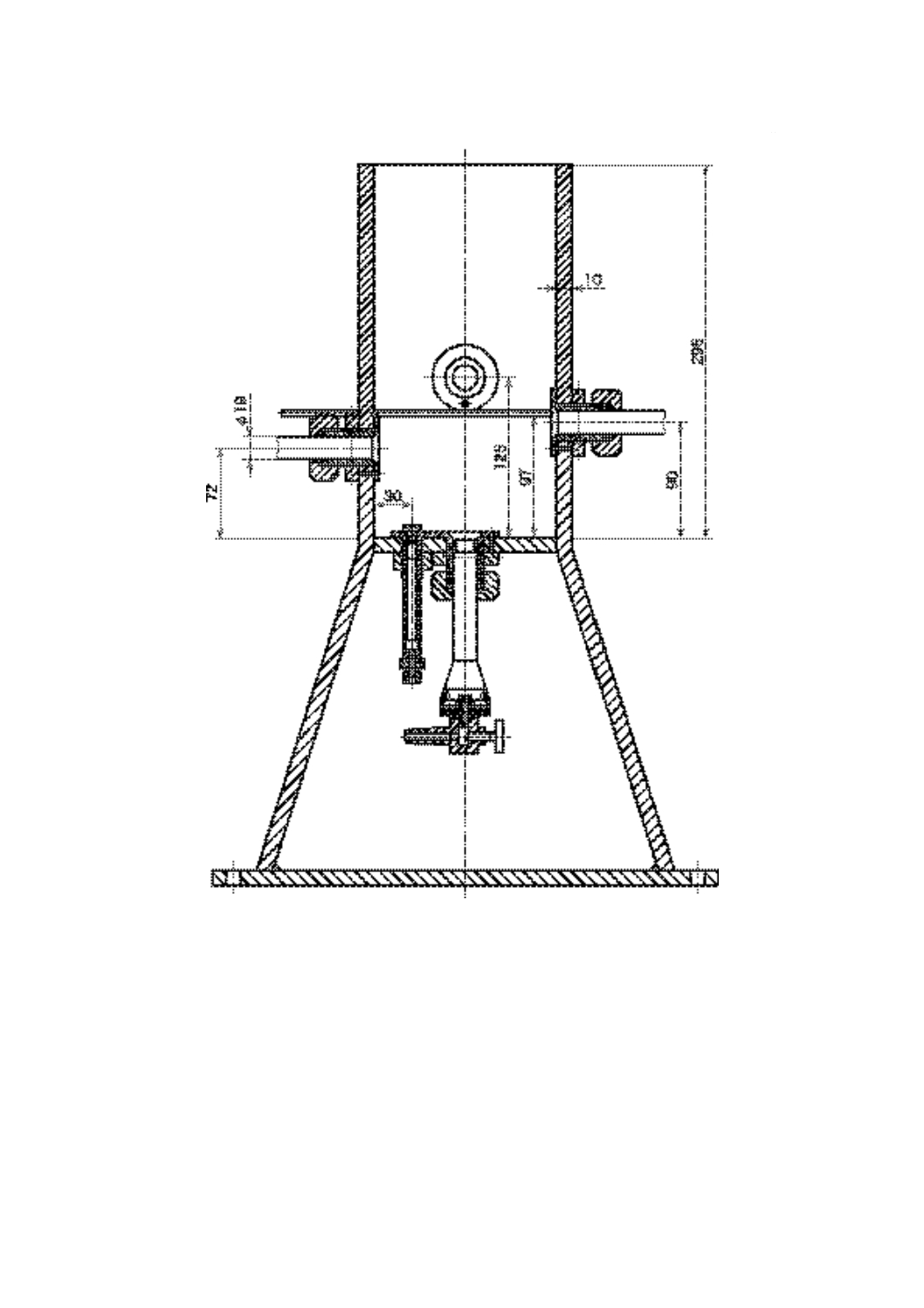

b) 加熱装置 加熱装置は,次による。

1) ガスバーナー バーナーの配置を,図4に示す。四つのバーナーは,パイロットバーナー又は電気

式点火装置によって同時に着火させ,火炎が風の影響を受けないことを確認する。

2) 加熱用ガス 加熱用ガスは,調圧器を備えた工業用ボンベに充てん(填)したプロパンガスを用い

る。プロパンガスは,流量計及び分岐管を経て四つのバーナーに供給する。指定の加熱速度が得ら

れる場合は,他のガス燃料を用いてもよい。ガス圧は,キャリブレーションの手順によって加熱速

度3.3±0.3 K/sとなるように調整する。キャリブレーション手順は,オリフィス径1.5 mmのオリフ

ィス板付き鋼管に27 mLのフタル酸ジブチルを詰めて加熱して行う。この液体の温度が50 ℃から

250 ℃(鋼管の縁から43 mm下の中央に置かれた直径1 mmの熱電対で測定する。)に上昇する時

間を求めて加熱速度を計算する。

c) 保護装置 保護装置の構造及び寸法は,図4に示す。試験は,試験中の加熱によって鋼管が破裂する

おそれがあるので,保護装置内で試験を行う。

6.3.3

操作 操作は,次による。

a) 空げきを生じないように注意しながら,試料を60 mmの高さまで鋼管に詰める。

b) ねじ付きカラーを鋼管底部から通し,該当するオリフィス板を挿入し二硫化モリブテン系潤滑油を付

けた後,堅固に手で締める。オリフィス板の孔径が1.0〜8.0 mmの場合は,孔径10.0 mmのナットを

用い,孔径が8.0 mmを超える場合は,孔径20.0 mmのナットを用いる。オリフィス板,ねじ付きカ

ラー及びナットに損傷のない場合は,再び用いてもよい。

c) 鋼管のフランジとオリフィス板との間又はねじ部に試料が付着していないことを確認する。

d) 鋼管を万力で堅く固定し,ナットをスパナで締め付ける。

e) 鋼管は,保護装置の向かい合う両側の壁にあけた孔に通した2本の棒の間につるす。

f)

試験区域から退出し,プロパンガスを供給しバーナーを着火させる。

g) 鋼管が破裂しない場合は,少なくとも5分間加熱を続ける。各測定において鋼管が破裂した場合は,

鋼管の破片を集めて質量を測定する。反応までの時間及び反応の持続時間は,結果を説明するための

有効な追加資料となるので記録しておく。

h) 結果によって,表3に示すように区分する。

8

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

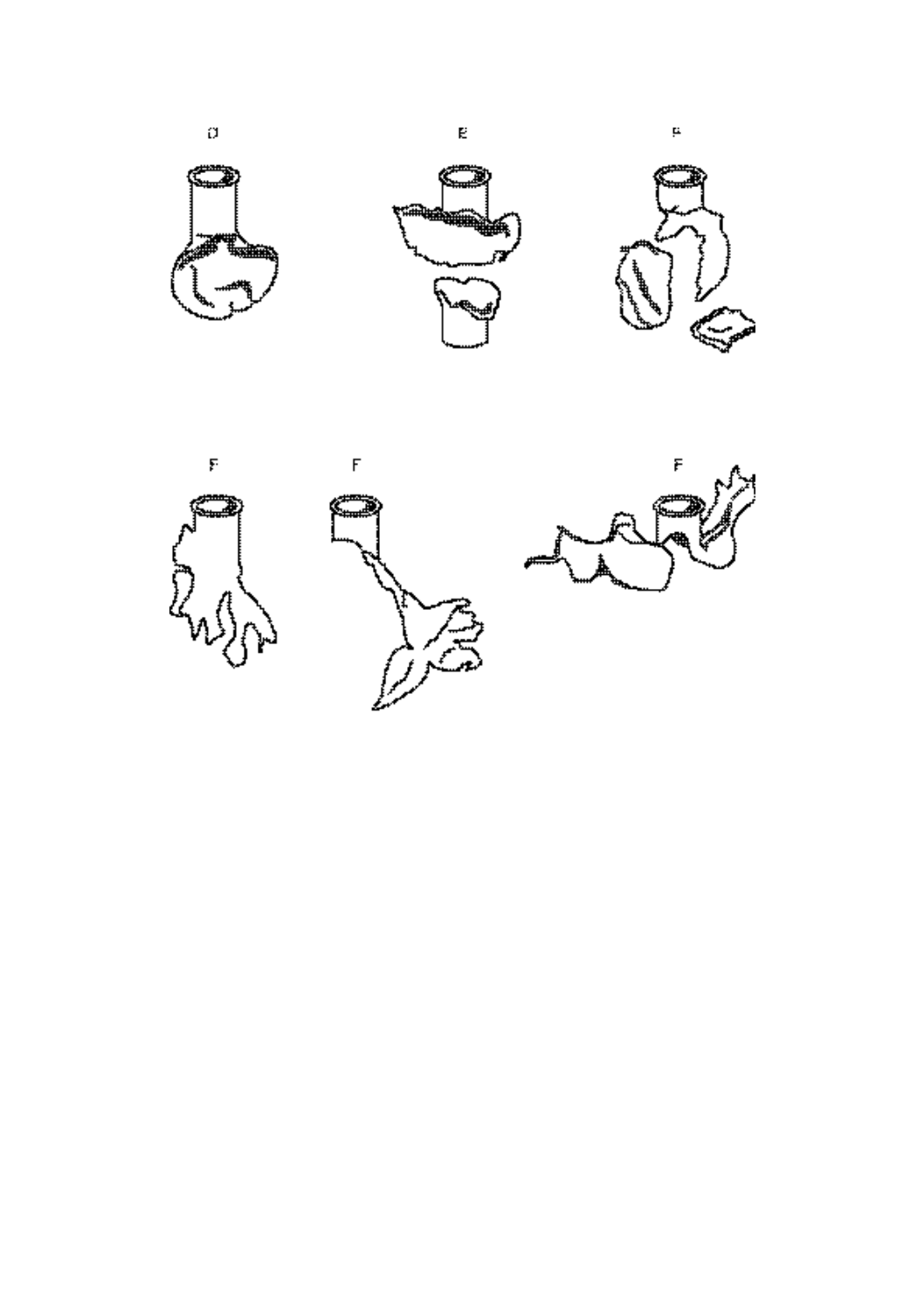

表 3 区分表

区分

鋼管の状況

0

鋼管に変形はみられない。

A

鋼管底部が膨らむ。

B

鋼管底部及び胴部が膨らむ。

C

鋼管底部が裂ける。

D

鋼管胴部が裂ける(2)。

E

鋼管が二つに破裂する(2)。

F

鋼管が三つ以上の大きな破片に破裂し,場合によってはそれらが細い

部分でつながっていてもよい(2)。

G

鋼管は多くの小さな破片となる。ふた(蓋)は損傷を受けていない。

H

鋼管は多くの非常に小さな破片となる。ふた(蓋)は膨らむか又は破

壊する。

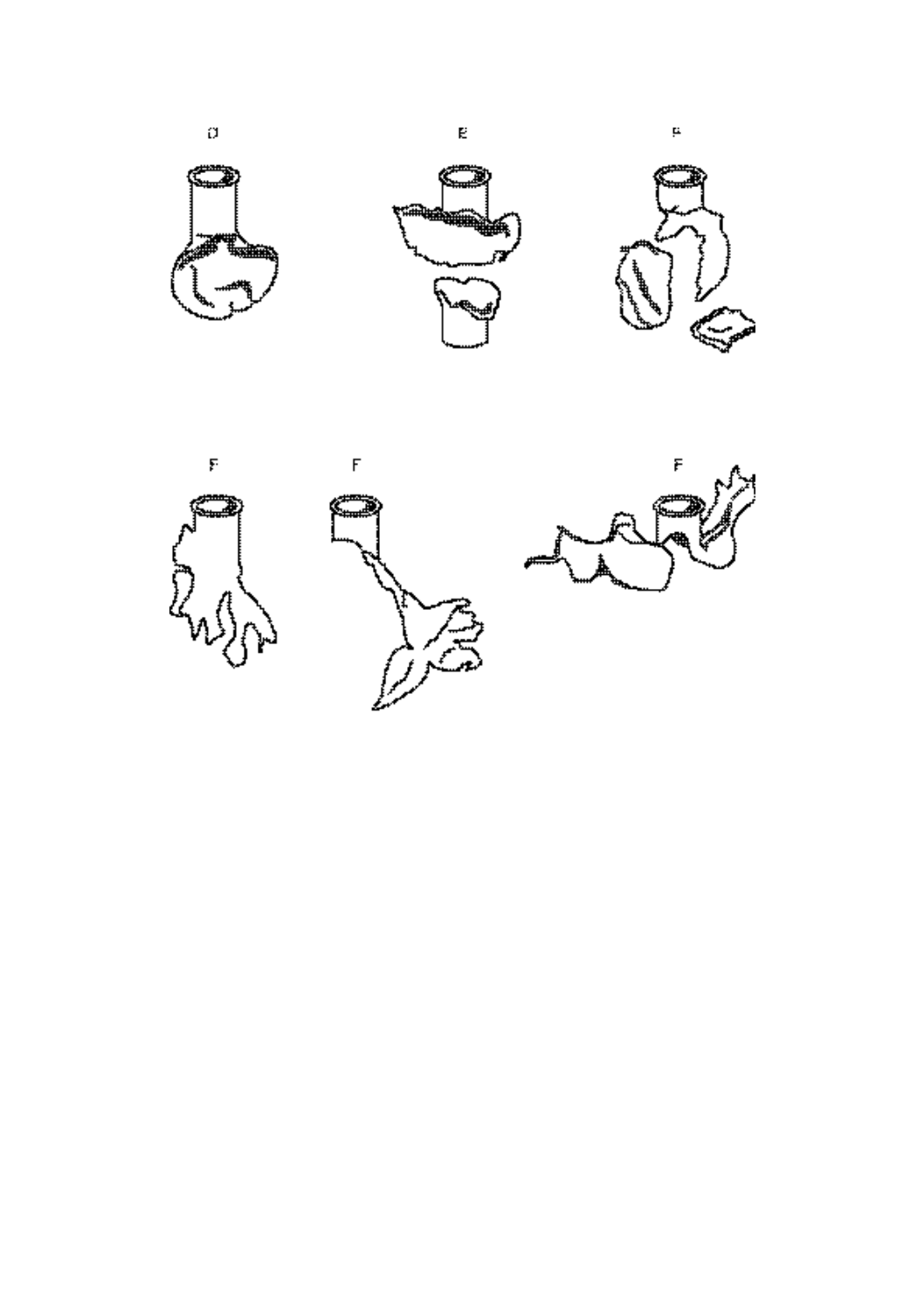

注(2) D,E及びFの結果の例を図5に示す。

i)

区分表によって破片の状況が0からEの場合は,“爆発なし”とみなし,F,G又はHの場合は,“爆

発あり”とする。

j)

一連の試験は,20.0 mmのオリフィス板を用いた1回の試験から開始する。この試験で“爆発あり”

の結果が出た場合は,オリフィス板とナットを付けず,ねじ付きカラー(オリフィス径24.0 mm)を

付けた鋼管を用いて試験を続ける。20.0 mmのオリフィス板で爆発なしであれば,爆発ありの結果が

得られるまで,12.0,8.0,5.0,3.0,2.0,1.5及び最終的には1.0 mmまで順次オリフィス板を用いて

1回ずつの試験を続ける。その後,表2に示すオリフィス径の順序に従って,次に大きなオリフィス

径で3回の試験を行い,すべて“爆発なし”の結果が得られるまで試験を行う。限界オリフィス径と

は,3回の一連の試験において1回以上の“爆発あり”のオリフィス径の中での最大オリフィス径を

意味する。1.0 mm径でも“爆発あり”の結果が得られなければ,限界オリフィス径は,1 mm未満と

記録する。

6.3.4

評価 限界オリフィス径が2.0 mm未満の場合,試験結果は“−”と評価する。

7. 判定基準 判定基準は,次による。

a) タイプ8(a),タイプ8(b)及びタイプ8(c)の試験結果の評価において,いずれか一つ“+”と評価され

たANEsは,“火薬類”と判定する。

b) タイプ8(a),タイプ8(b)及びタイプ8(c)の試験結果の評価において,すべて“−”と評価されたANEs

は,“火薬類以外”のものとして判定する。

9

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 3 鋼管の組立部品

10

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 4 加熱及び保護装置

11

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5 D,E及びFの結果の例

12

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定)タイプ8(d):通気管試験

1. 適用範囲 この附属書は,ANEsの分類を判定するものではなく,ポータブルタンクによる輸送の適

性を判定するために用いる。この試験は,ANEsが密閉された状態で大規模火災にさらされた場合の影響

を評価する方法について規定する。

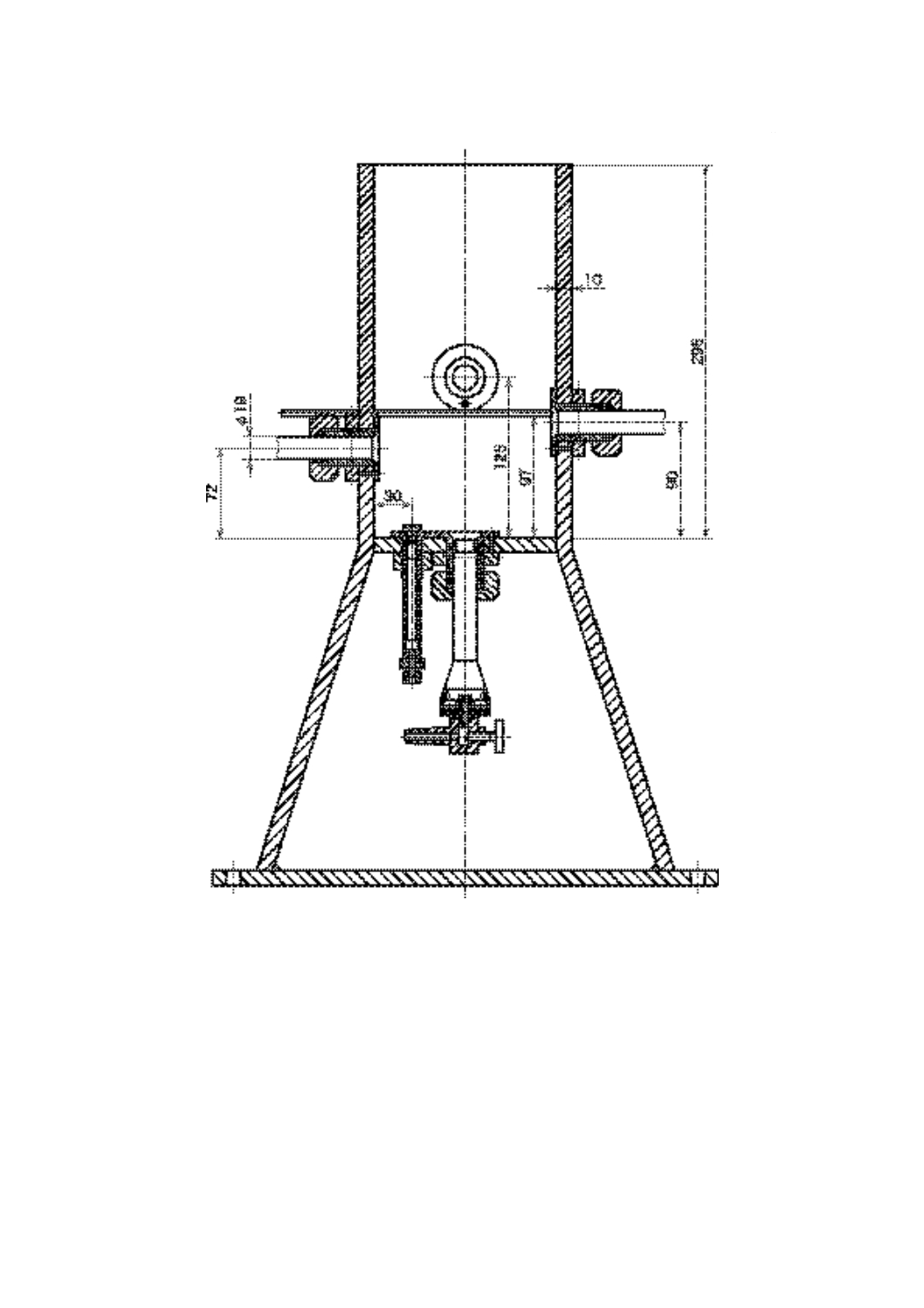

2. 装置及び器具 装置及び器具は,次による。

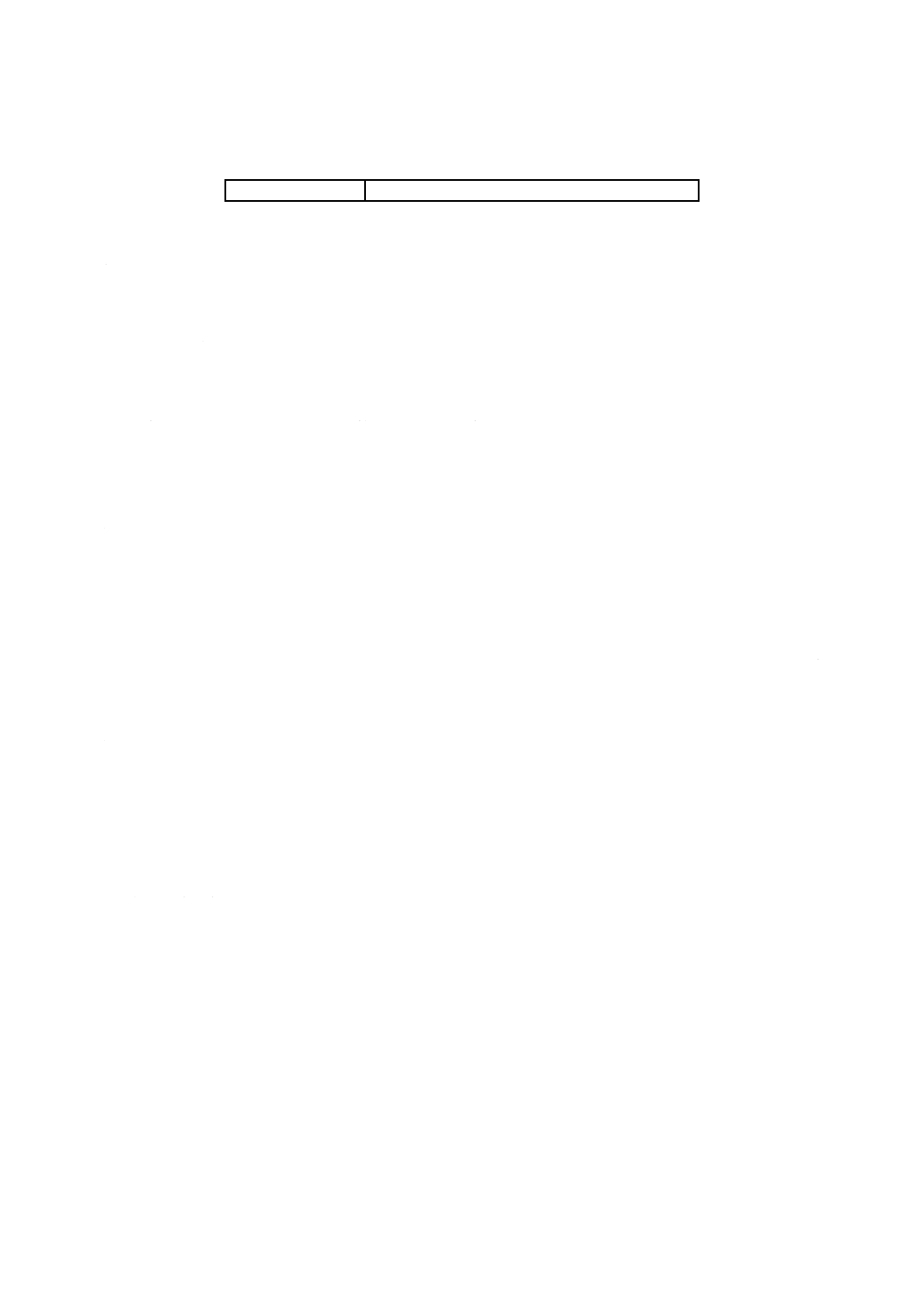

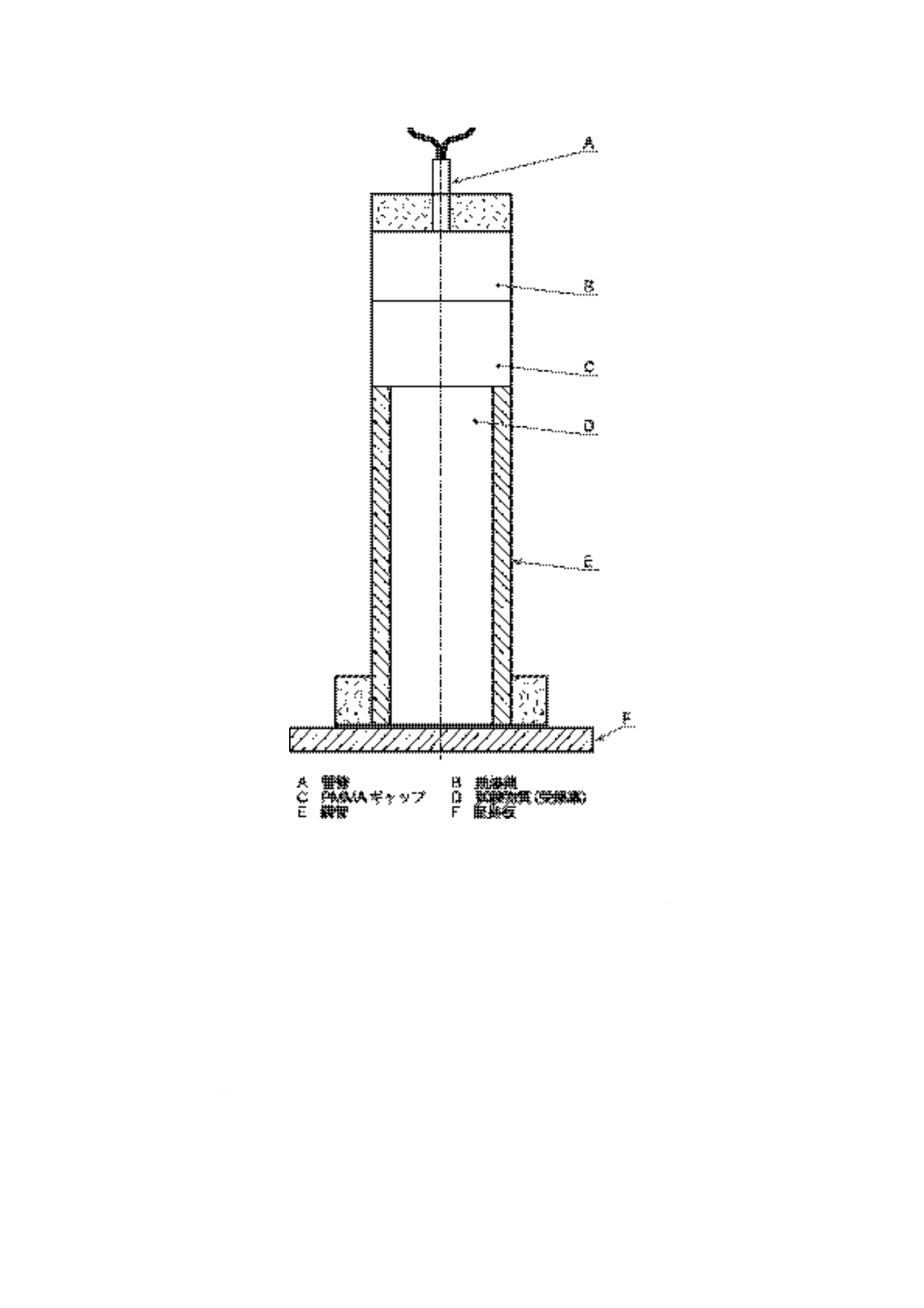

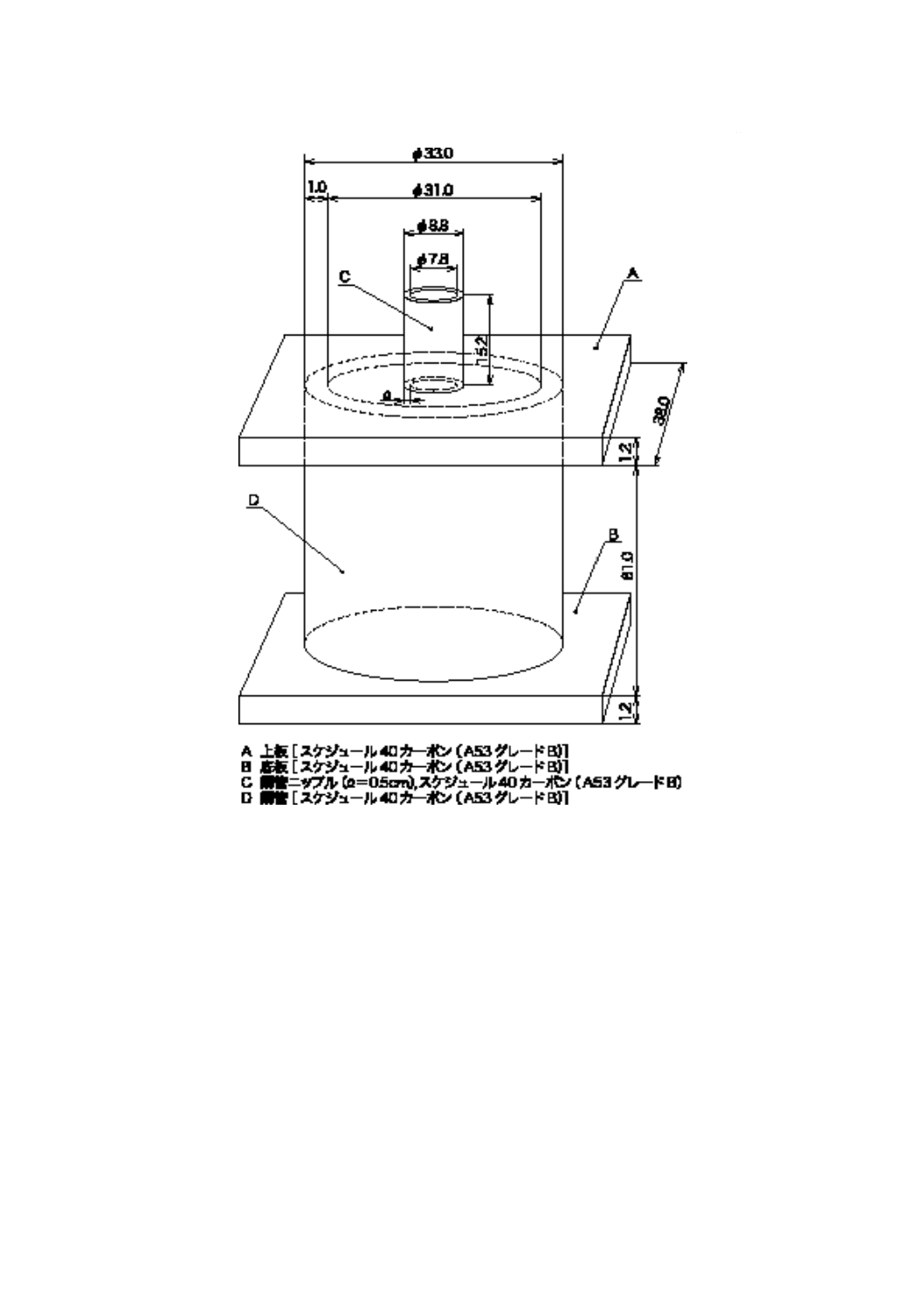

a) 通気管 通気管は,鋼管内径310±10 mm,長さ610±10 mmとし,380 mm四方,厚さ10.0±0.5 mm

の軟鋼底板を溶接し,封鎖する。管の上端は,380 mm四方,厚さ10.0±0.5 mmの軟鋼板で溶接し,

その中央に直径78 mmの通気孔をあけ,そこに内径78 mm,長さ152 mmの鋼製首部を溶接する。通

気管の寸法を附属書図1に示す。

b) 金属製格子 金属製格子は,試料を充てん(填)した管を支持し,適切に加熱できるものとする。木

材燃料を用いる場合の金属製格子の高さは,地上1.0 mとし,液体炭化水素燃料(以下,液体燃料と

いう。)皿を用いる場合の金属製格子の高さは,地上0.5 mとする。

備考 金属製格子上の通気管を固定するため,必要な場合はひも又はワイヤを用いる。

c) 燃料 燃料は,30分間以上又は必要であれば試料が火炎に対して明白に反応するのに十分な時間燃焼

を継続する量の木材燃料,液体燃料又は気体燃料とする。

備考 木材と液体燃料とを組み合わせて用いることができる。

d) 点火装置 点火装置は,2方向以上から燃料を点火できるものとする。

備考 木材燃料の場合,灯油を浸した木材及び木毛付きの点火具とする。

e) 記録装置 記録装置は,カラーで記録できる映画用又はビデオ用カメラ(望ましくは高遠用及び常速

用のもの。)とする。

備考 爆風圧測定装置,放射熱測定装置及びこれらの記録装置を用いることができる。

3. 操作 操作は,次による。

a) 試料は,タンピングしないで通気管に充てん(填)し,空げきが生じないように注意して充てん(填)

する。

b) 通気管を金属製格子の上に垂直に置き,転倒しないように適切なもので固定する。

c) 火炎が通気管を包むように金属製格子の下に燃料を入れる。横風で熱が逃げないように注意する。燃

料は,試料が800 ℃以上の火炎に包まれるように金属製格子の下に,次のように配置する。

1) 燃料が木材の場合には,空気の取り入れを良くし,火炎が試料を包むように配置する。

備考1. 試料が燃焼しうる十分な火力及び燃焼持続時間を確保できる量を用いる。空気乾燥した木材

を井げた状(木材の断面は約50 mm×50 mm,間隔は約100 mmがよい。)に,金属製格子の

下面まで積み上げる方法がある。

2. 積み上げる木材の占める広さは,試料の占める広さよりすべての方向に1 m以上広がってい

なければならない。

2) 燃料が液体の場合には,金属製格子の下に燃焼皿を配置する。

備考1. 液体燃料を用いる場合には,加熱又は燃焼する試料からの噴出物等によって,液体燃料の火

13

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

力が低下又は増加して試験結果に影響を及ぼす事がある。

2. 燃焼皿は,試料の占める広さよりすべての方向に1 m以上広がっていなければならない。

3) 燃料がガスの場合には,火炎が適切に試料を包むように,バーナーの位置を調整する。

備考1. ガスだめは,30分以上燃焼継続できるだけの容量がなければならない。

2. 燃焼面積は,試料の占める広さよりすべての方向に1 m以上の広がっていなければならない。

3. ガスの点火は,遠隔操作による点火具又はガスに隣接した種火による。

d) 燃料は,少なくとも風上及び風下の2方向から同時に点火する。

備考1. 風速が6 m/sを超えるときは,試験を行わない。

2. 消火後,安全のため,十分な安全待機時間をとる。

e) 次の事項を観察する。

1) 爆発の証拠

2) 大きな音

3) 破片の飛散

4. 評価及び判定基準 爆発又は通気管の破砕が観測された場合は,試験結果は“+”とし,ポータブル

タンクで輸送してはならない。爆発及び通気管の破砕が観測されない場合は,試験結果は“−”とし,ポ

ータブルタンクで輸送することができる。

14

K 4828-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 cm

附属書図 1 通気管試験装置