K 4810:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験の種類及び項目 ·········································································································· 2

5 試験方法························································································································· 2

5.1 安定度 ························································································································· 2

5.2 感度 ···························································································································· 8

5.3 発熱量 ························································································································ 15

5.4 ガス量 ························································································································ 20

5.5 爆速 ··························································································································· 22

5.6 爆力 ··························································································································· 25

5.7 仮比重 ························································································································ 28

K 4810:2019

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS K 4810:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 4810:2019

火薬類性能試験方法

Testing methods of explosives

1

適用範囲

この規格は,火薬類の性能試験について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1506 転がり軸受−ころ

JIS B 7414 ガラス製温度計

JIS B 7507 ノギス

JIS G 3452 配管用炭素鋼鋼管

JIS K 0804 検知管式ガス測定器(測長形)

JIS K 4800 火薬用語

JIS K 4806 工業雷管及び電気雷管

JIS K 4813 トリニトロトルエン

JIS K 4822 火薬類安定度試験用試薬類

JIS K 8073 安息香酸(試薬)

JIS R 1302 化学分析用磁器蒸発ざら

JIS R 3505 ガラス製体積計

JIS T 3201 ガラス注射筒

JIS T 3210 滅菌済み注射筒

JIS Z 2246 ショア硬さ試験−試験方法

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 4800によるほか,次による。

3.1

耐熱試験時間

安定度試験の一つである耐熱試験(アーベル耐熱試験)において,一定温度に加熱した試料の保持時間。

2

K 4810:2019

4

試験の種類及び項目

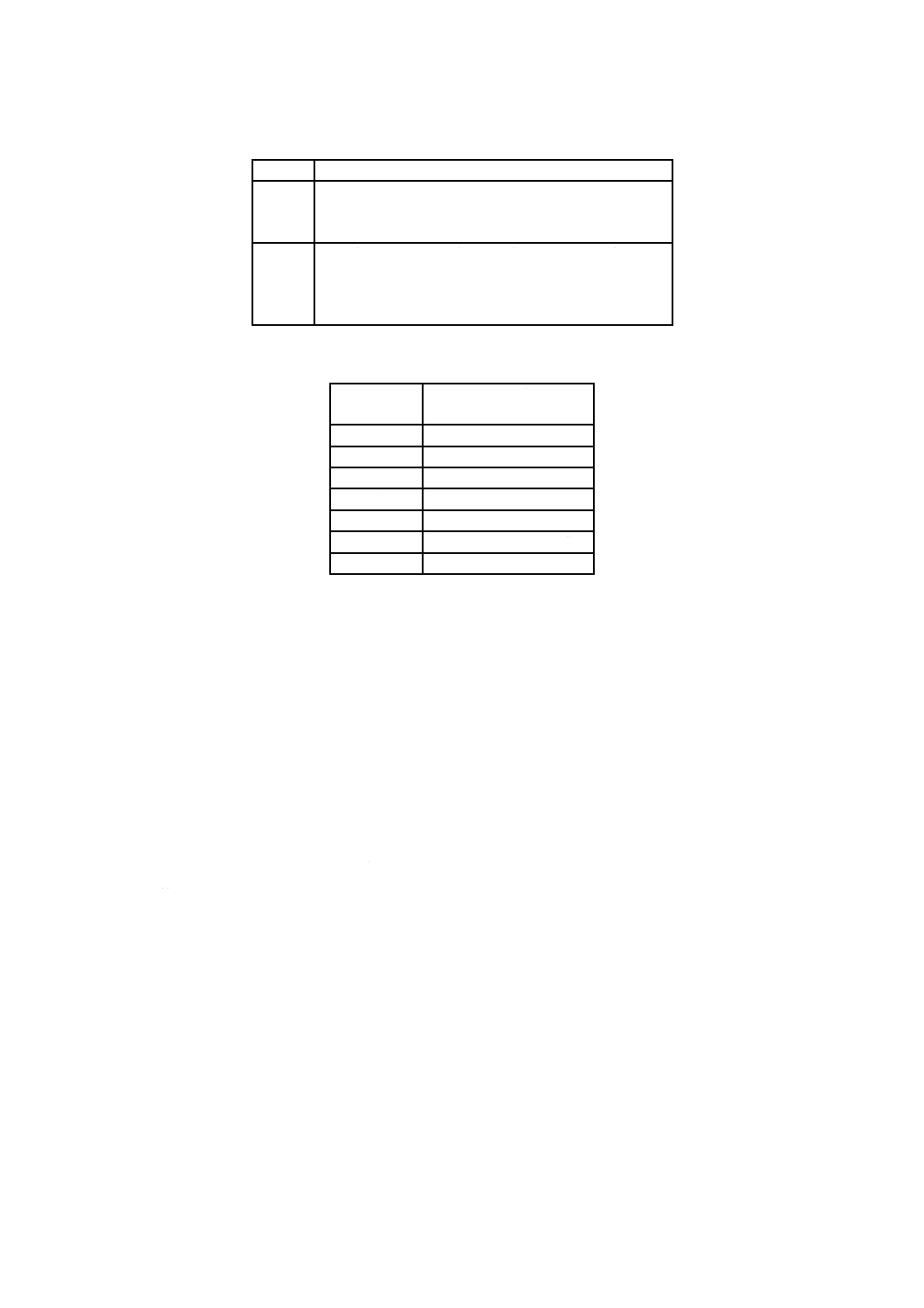

試験の種類及び項目は,表1による。

表1−種類及び項目

種類

試験項目

安定度

耐熱試験,遊離酸試験,加熱試験

感度

落つい感度試験,砂上殉爆試験,摩擦感度試験,起爆感度試験C,

点火電流試験

発熱量

発熱量測定試験

ガス量

燃焼発生ガス量測定試験

爆速

イオンギャップ法,光ファイバ法,ドートリッシュ法

爆力

弾動きゅう砲試験,弾動振子試験

仮比重

仮比重法A,仮比重法B,仮比重法C

5

試験方法

5.1

安定度

5.1.1

耐熱試験

5.1.1.1

よう化カリウムでんぷん紙を用いた耐熱試験

よう化カリウムでんぷん紙を用いた耐熱試験は,次による。

a) 要旨 試験管に入れた試料を一定温度に加熱し,試料の分解によって発生する酸化性ガス(主として

一酸化窒素)をよう化カリウムでんぷん紙と呈色反応させ,これが一定の標準色に変色するまでの時

間を計って,この時間の長短によって安定度を調べる。

b) 装置及び器具 装置及び器具は,次による。

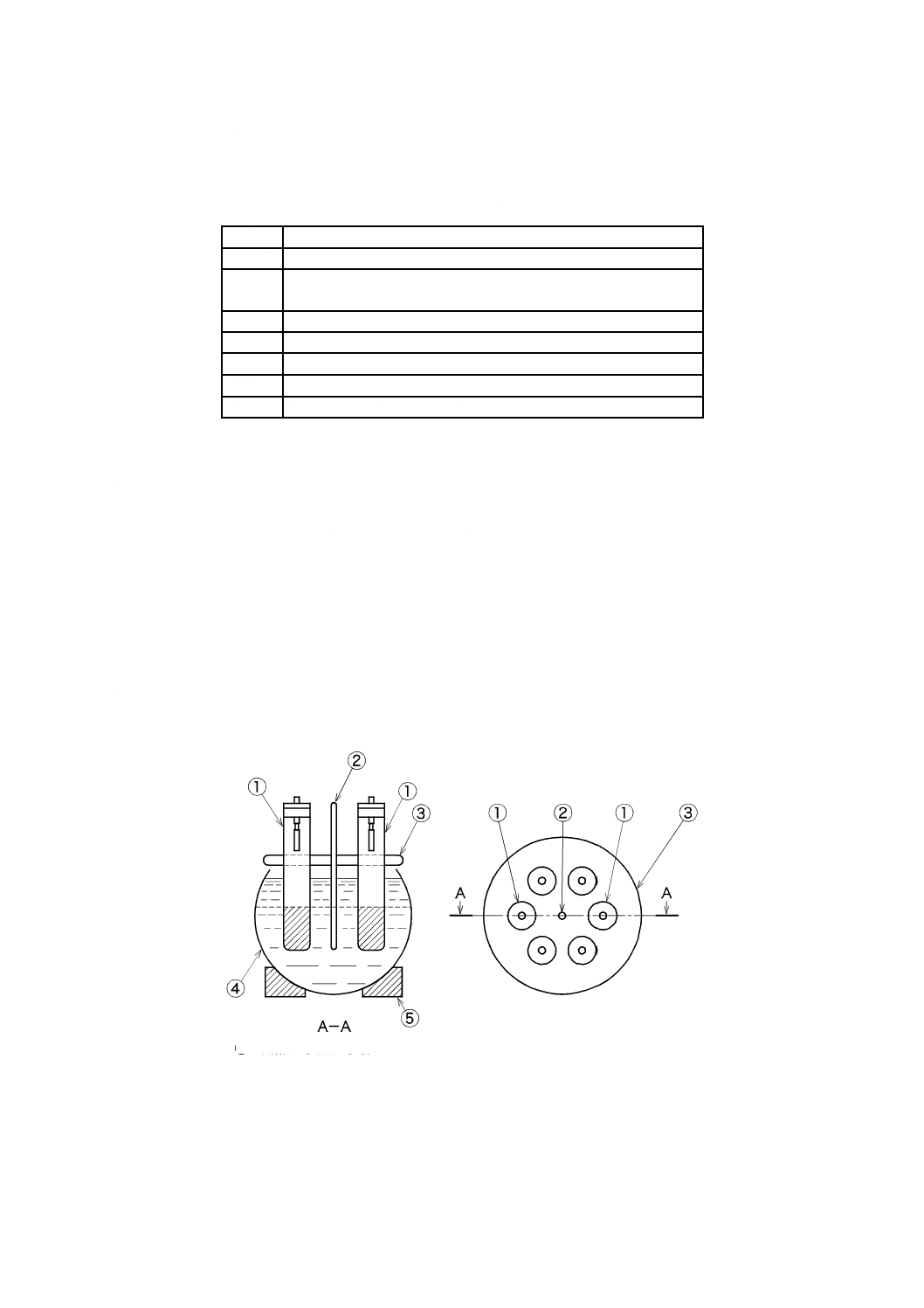

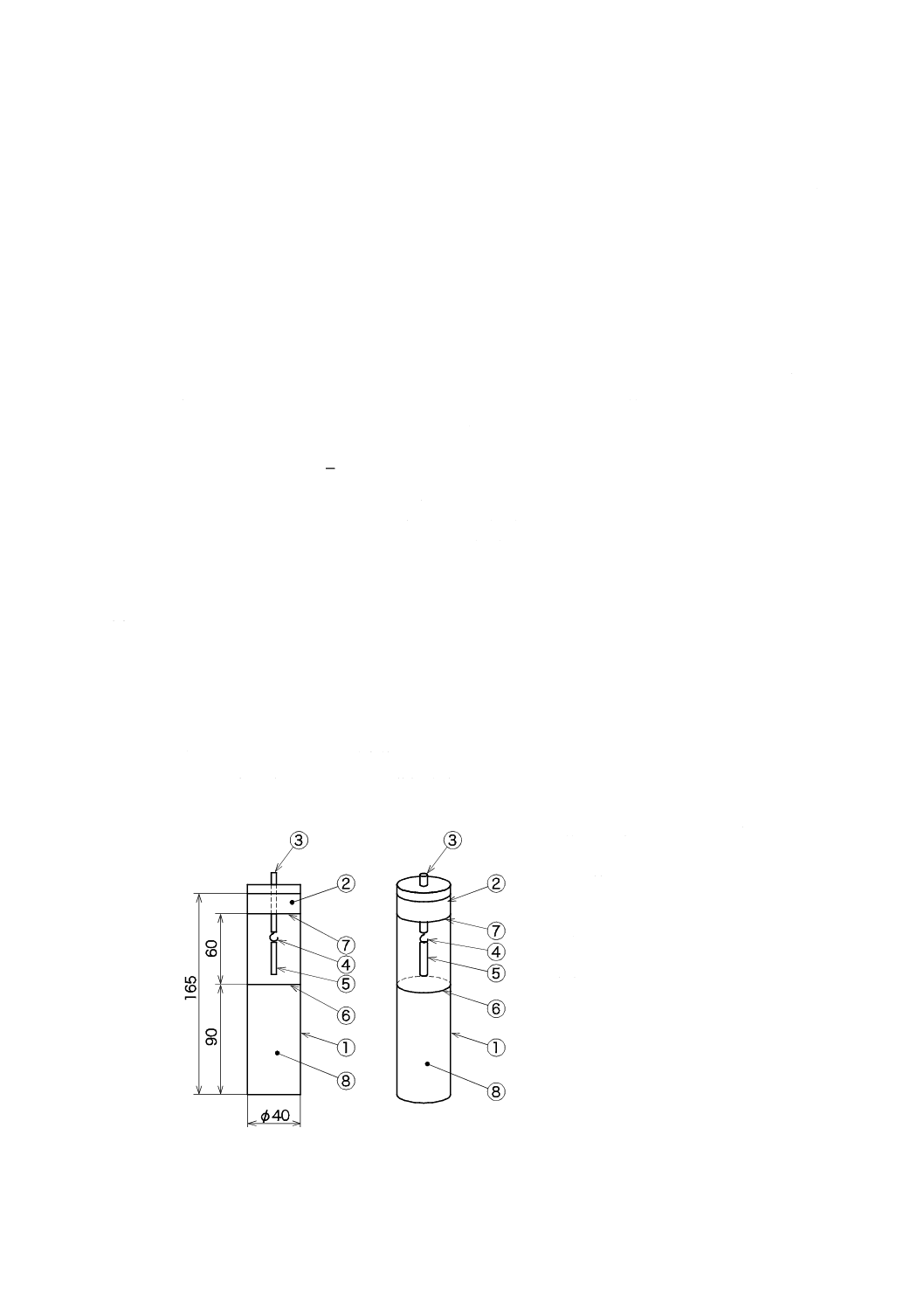

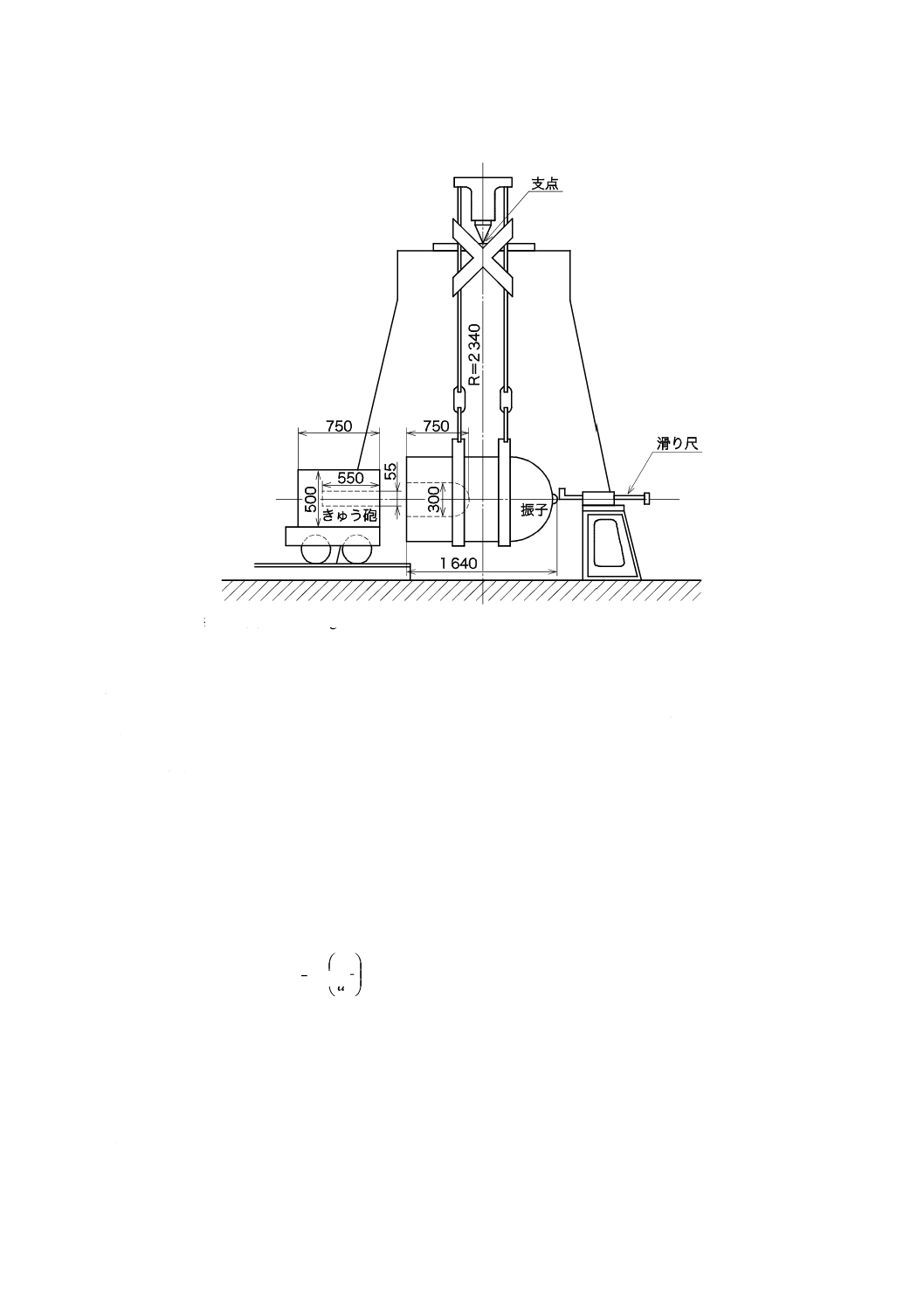

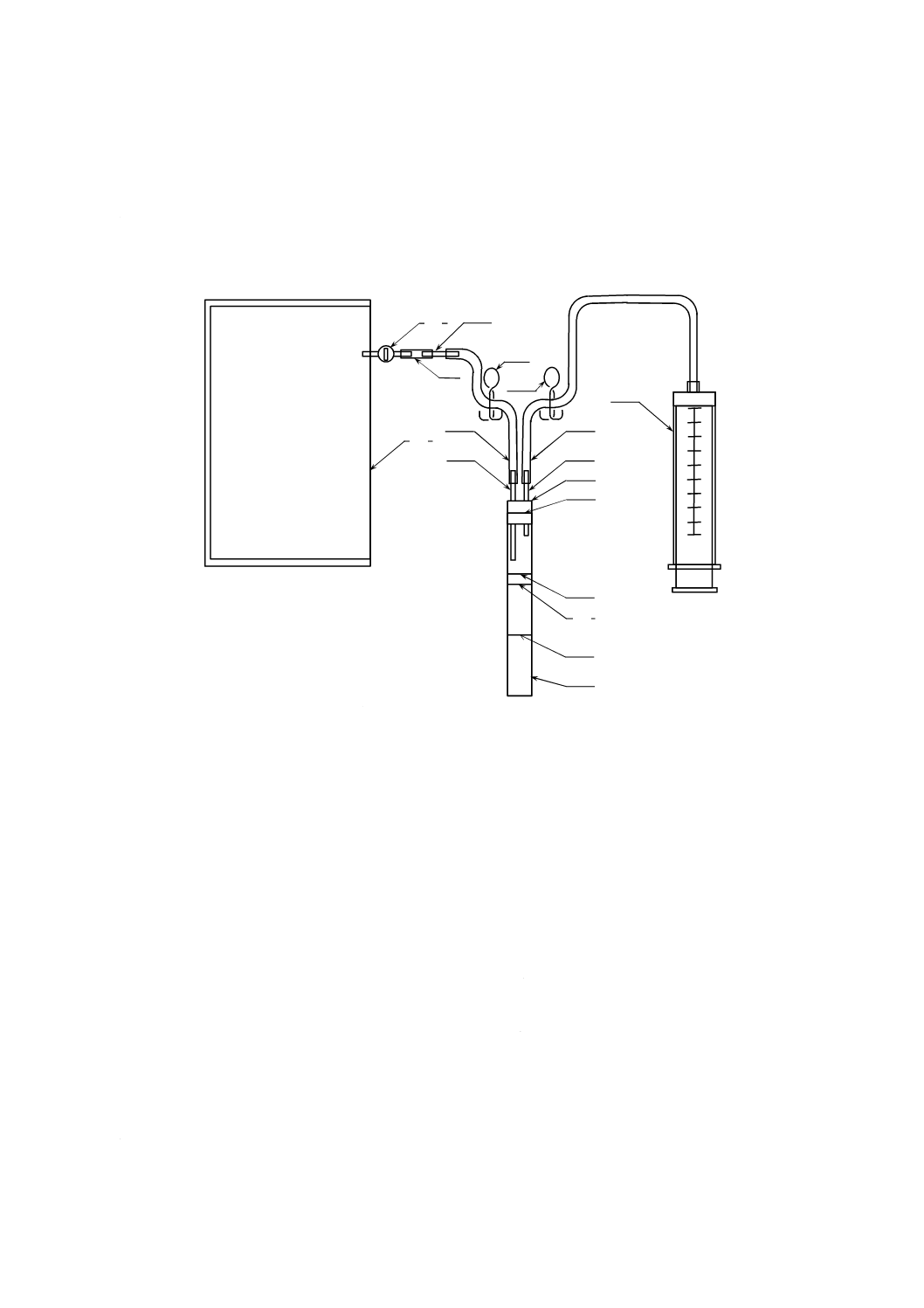

1) 耐熱試験器 耐熱試験用試験管が恒温槽内の規定の位置に確実に固定でき,恒温槽の温度が一定で,

槽内の温度を65±0.5 ℃に保持できる構造のもの。例を,図1に示す。

① 耐熱試験用試験管

② 温度計

③ 恒温槽の蓋

④ 恒温槽

⑤ 加熱装置

図1−耐熱試験器(例)

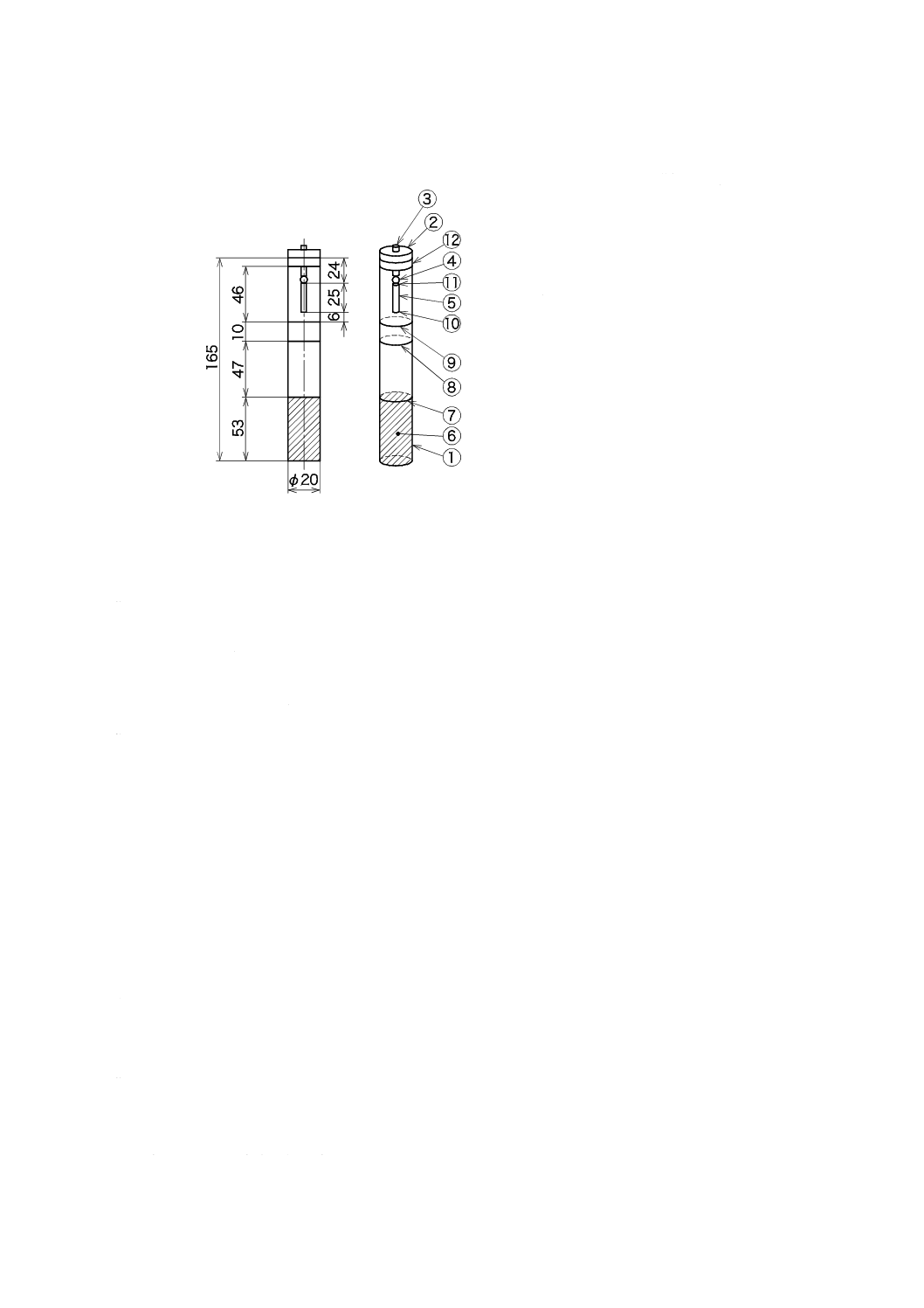

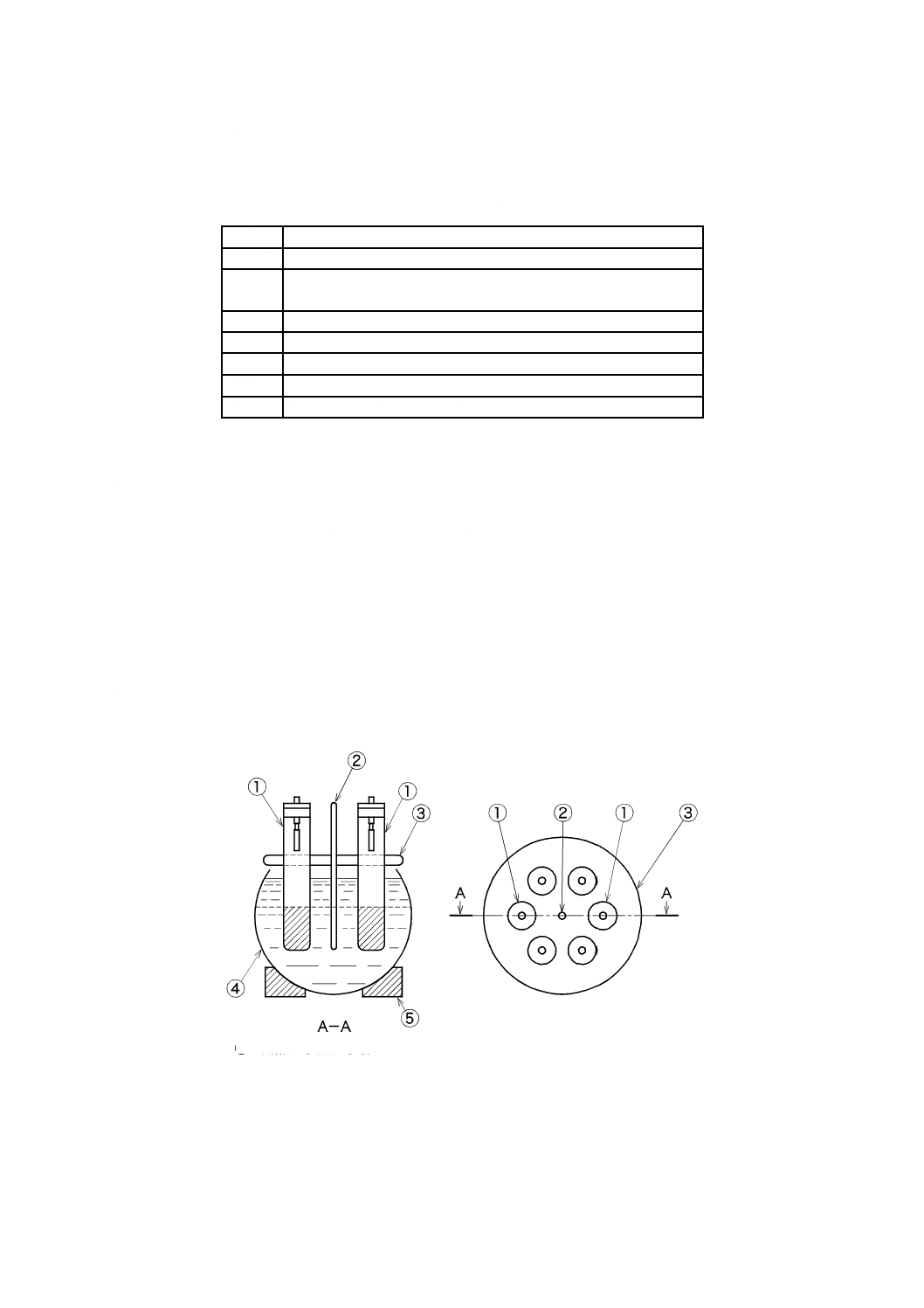

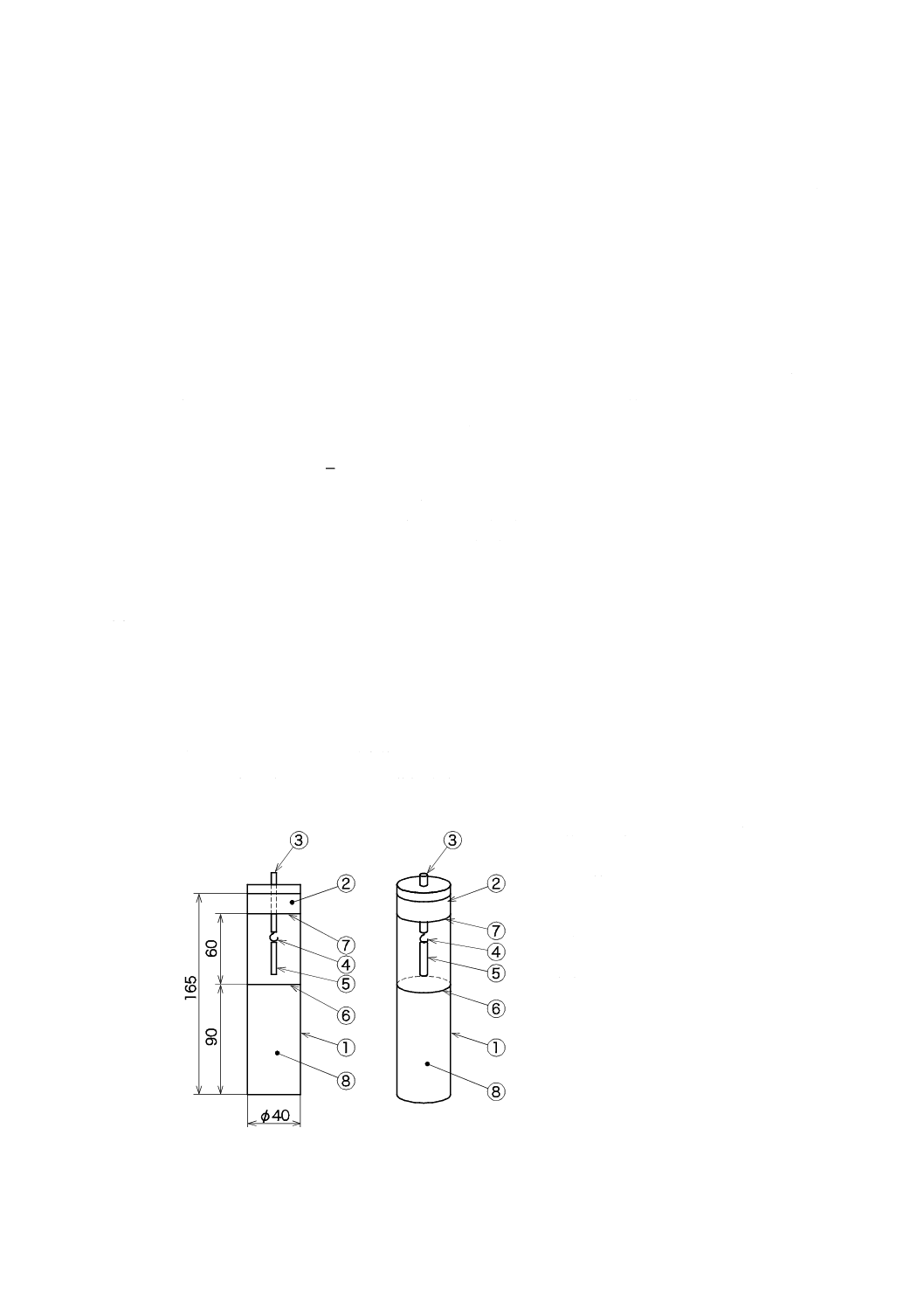

2) 耐熱試験用試験管 外径約20 mm,長さ約165 mm,内容積38〜40 mLで,規定の位置4か所に刻

3

K 4810:2019

線があり,上部をゴム栓で密閉できる構造のもの。図2に例を示す。

単位 mm

①:耐熱試験用試験管(内容量38〜40

mL)

②:ゴム栓

③:ガラス棒

④:白金線かぎ

⑤:よう化カリウムでんぷん紙

⑥:試料

⑦:刻線-1(試験管高さの1/3)

⑧:刻線-2(湯に浸す位置)

⑨:刻線-3(恒温槽の蓋の位置)

⑩:試験紙下端

⑪:試験紙上端

⑫:刻線-4(ゴム栓下端)

図2−耐熱試験用試験管(例)

3) 温度計 温度計は,規定の温度65±0.5 ℃が測定できるもの。

c) 材料 材料は,次による。

1) よう化カリウムでんぷん紙 耐熱試験に使用するよう化カリウムでんぷん紙は,製造後2年以内の

もので,かつ,JIS K 4822によるものとし,その大きさは,縦25 mm,横10 mmとする。

2) 標準色紙及び精製滑石粉 耐熱試験に使用する標準色紙及び精製滑石粉は,JIS K 4822によるもの

とし,標準色紙の大きさは,縦25 mm,横10 mmとする。

d) 試料の調製 試料の調製は,次による。

1) こう(膠)質状ダイナマイト 3.5 gをとり,米粒大に細かく切り,乳鉢に入れ,精製滑石粉7 gを

加え,乳棒で静かに軽くすり混ぜ粉末状にしたものを用いる。

2) 1)以外のダイナマイト 乾燥しているものはそのままのものを,吸湿しているものは45 ℃で約5

時間乾燥したものを,3.5 g用いる。

3) 硝酸エステルを含有する1)及び2)以外の爆薬 乾燥しているものはそのままのものを,吸湿してい

るものは,常温で真空乾燥器などによって十分に乾燥したもの,又は45 ℃で約5時間乾燥したも

のを,3.5 g用いる。

4) ニトロセルロース 乾燥しているものはそのままのものを,吸湿しているものは常温で真空乾燥器

などによって十分に乾燥したもの,又は40〜45 ℃で4〜5時間乾燥したものを,試験管の高さの3

分の1に相当する量を用いる。

5) 硝酸エステルを含有する火薬 粒状のものはそのままのものを,その他のものは細片状にしたもの

を,試験管の高さの3分の1に相当する量を用いる。

e) 操作 操作は,次による。

1) よう化カリウムでんぷん紙の着色の判定を容易にするため,試験を行う試験室全体を明るくするか

又は試験管(よう化カリウムでんぷん紙の部位)を昼白色の蛍光灯で明るくすることが望ましい。

2) 試験管の裏に設置する色紙又は板の色は,白とするのが望ましい。

3) 試料準備及び試験を行う室温は,23±3 ℃とするのが望ましい。

4

K 4810:2019

4) 試験管に試料を規定量入れる。

5) 試験管のゴム栓に取り付けた白金線かぎに,よう化カリウムでんぷん紙をつるし,その上部をマイ

クロピペット又はガラス棒を用いて,体積分率50 %グリセリン水溶液でぬらすことによって,乾湿

境界部を作成する。

6) よう化カリウムでんぷん紙をつるしたゴム栓で,試料の入った試験管口を軽く覆う(図2参照)。

7) 65±0.5 ℃に保った恒温槽の湯に試験管を刻線の深さ(刻線⑧)まで浸し,約10秒後にゴム栓で試

験管の口を密栓する(図1参照)。

8) 試験管を恒温槽に差し入れたときから,よう化カリウムでんぷん紙の乾湿境界部が標準色紙と同一

濃度に着色するまでの時間を測定する。

f)

評価 試験管を恒温槽に差し入れたときから,よう化カリウムでんぷん紙の乾湿境界部が標準色紙と

同一濃度の色に着色するまでの時間を耐熱試験時間(着色)とする。

5.1.1.2

検知管式ガス測定器を用いた耐熱試験

a) 要旨 試験管に入れた試料を一定温度に加熱し,試料の分解によって発生する酸化性ガス(主として

一酸化窒素)をかくはん・採取する。採取したガスの濃度を窒素酸化物用の検知管式ガス測定器を用

いて定量的に測定し,この濃度の高低によって安定度を調べる。

b) 装置及び器具 装置及び器具は,次による。

1) 耐熱試験器 5.1.1.1 b) 1)による。

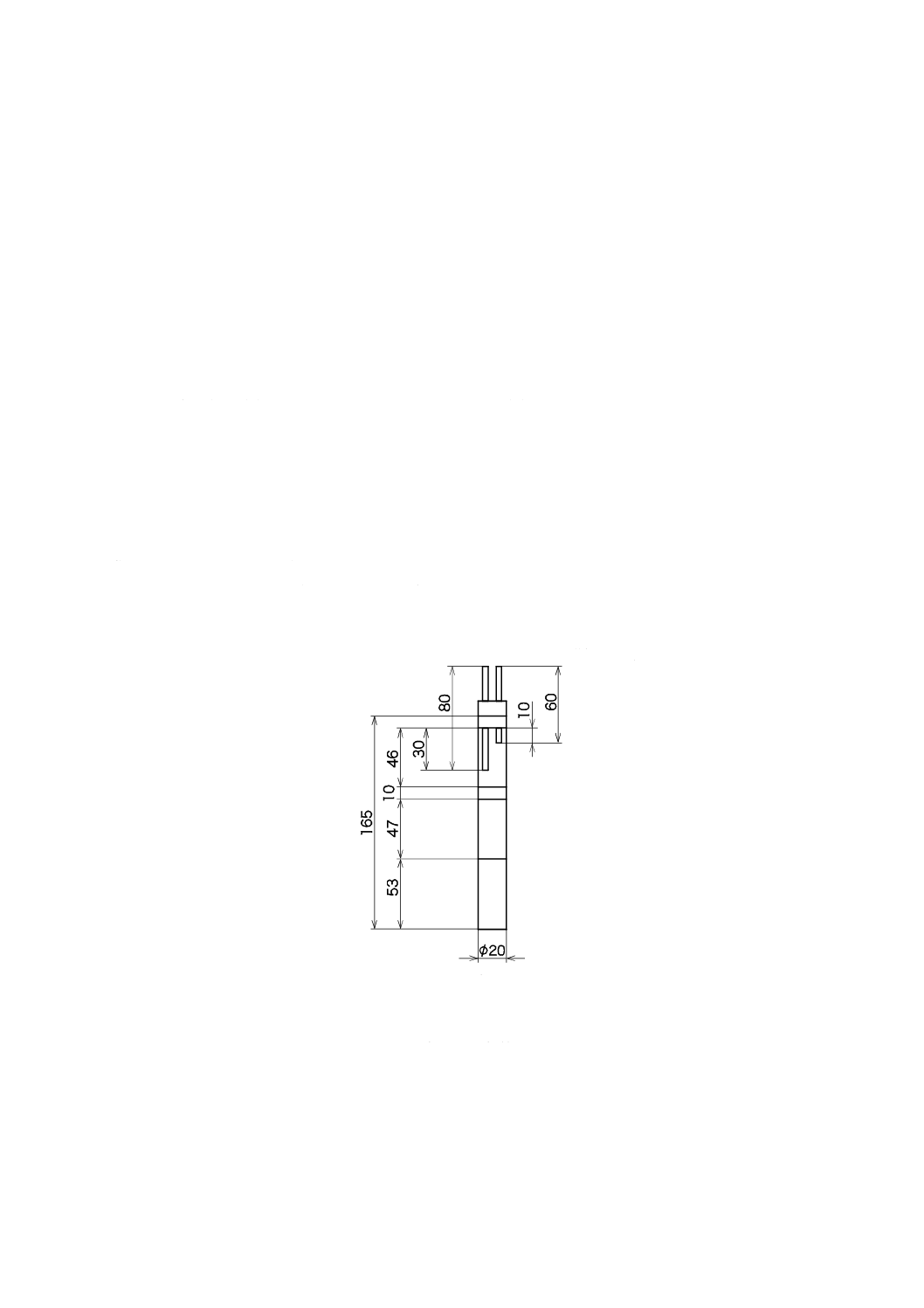

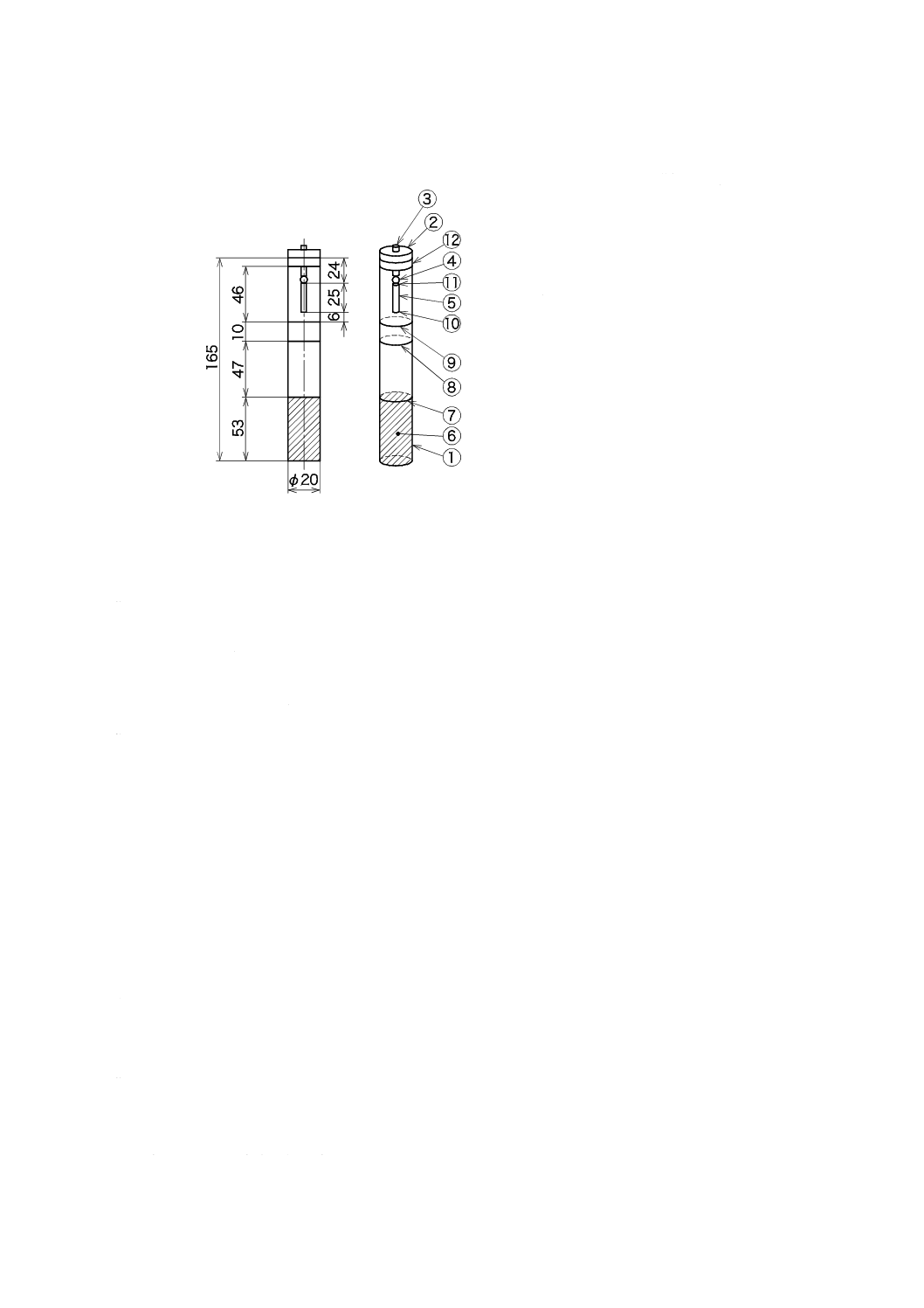

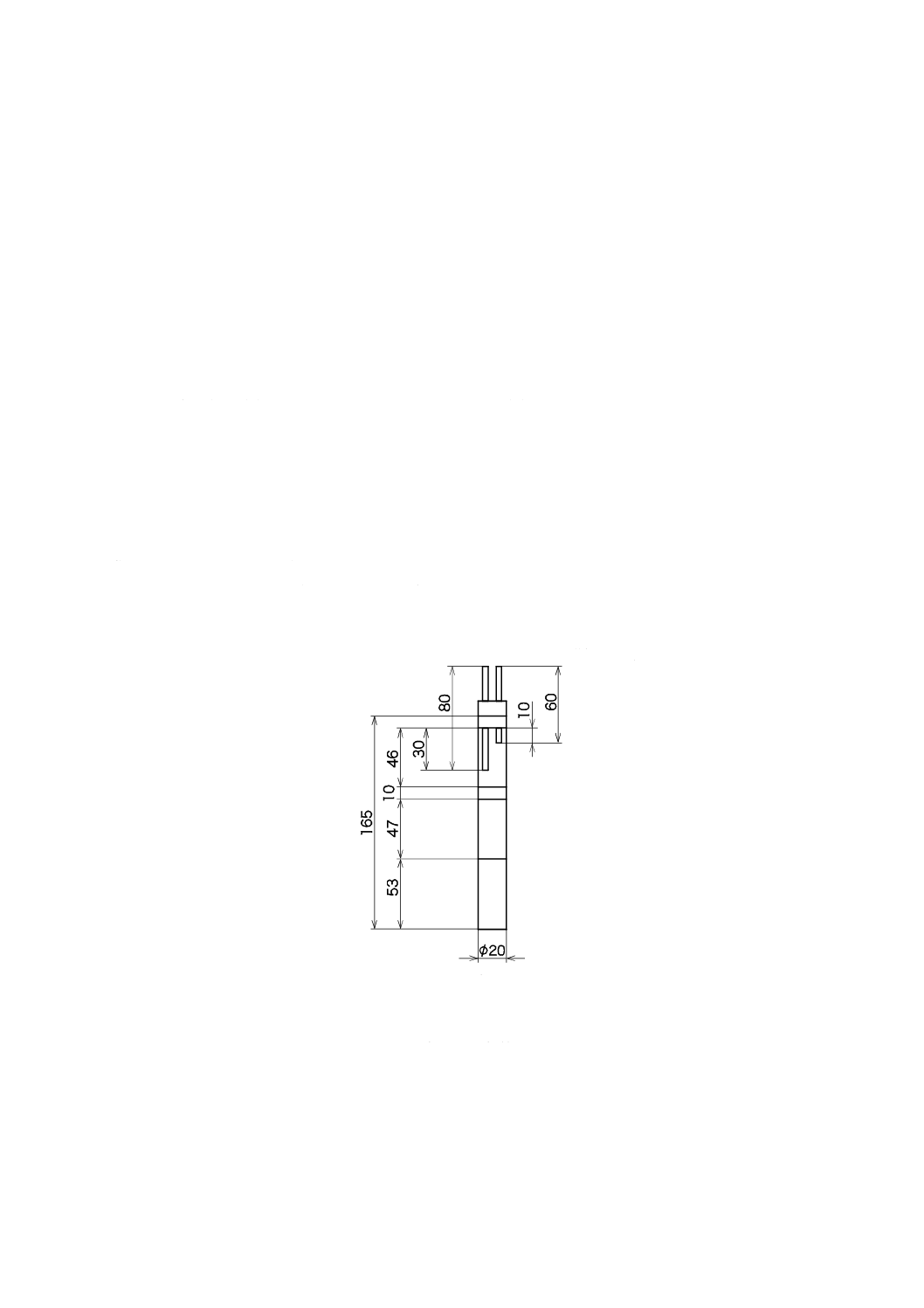

2) 耐熱試験用試験管 外径約20 mm,長さ約165 mm,内容積38〜40 mLで,規定の位置4か所に刻

線があり,ガス導入管付の試験管。図3に寸法例を示す。

単位 mm

図3−耐熱試験用試験管(ガス導入管付)の寸法例

3) 温度計 5.1.1.1 b) 3)による。

4) 注射筒 JIS T 3201又はJIS T 3210に規定する注射筒で100 mLのもの。

5) サンプリングバッグ 自動車用排ガスを集めるためのサンプリングバッグ(例えば,ポリビニルア

ルコール製又はポリふっ化ビニリデン製のもの)で図4に示す容量が1 000 mLで1口コック附属の

もの。

6) チューブ類 外径が6 mm,内径が4 mmのガスのかくはんに適切で,図4に示す柔軟性に優れたシ

5

K 4810:2019

リコンチューブなど。ガス導入管に使用するチューブは,外径が5 mm,内径が3 mmの一定の強度

をもち,劣化しにくいポリテトラフルオロエチレン製チューブ(以下,PTFEチューブという。)を

使用する。

7) 検知管式ガス測定器 JIS K 0804に適合又は同等品の検知管式ガス測定器で,100 mL以下のガス量

で一酸化窒素(窒素酸化物)の濃度が測定可能なもの。

単位 mm

⑤

⑨

①

⑥

⑦

④

③

⑪

②

⑫

⑭

⑮

⑬

⑧

⑩

⑯

⑯

①:耐熱試験用試験管(内容量38〜40 mL)

②:ゴム栓

③:刻線-1(試験管高さの1/3)

④:刻線-2(湯に浸す位置)

⑤:刻線-3(恒温槽の蓋の位置)

⑥:刻線-4(ゴム栓下端)

⑦:PTFEチューブ(長さ60)

⑧:PTFEチューブ(長さ80)

⑨:シリコンチューブ(長さ370)

⑩:シリコンチューブ(長さ130)

⑪:PTFEチューブ(長さ35)

⑫:シリコンチューブ(長さ30)

⑬:サンプリングバッグコック

⑭:サンプリングバッグ(1 000 mL)

⑮:注射筒(100 mL)

⑯:ピンチコック(PTFEチューブから50)

図4−注射筒,サンプリングバッグ及びチューブ類の接続例

c) 試料の調製 試料の調製は,5.1.1.1 d)による

d) 操作 操作は,次による。

1) 試験に使用するサンプリングバッグ等は,あらかじめ真空ポンプ等で十分に吸引し,余分なガスを

除去するとともに,ピンホール等がないことを確認する。

2) 試料準備及び試験を行う室温は,23±3 ℃とするのが望ましい。

3) 試験管に試料を規定量入れる。図3のガス導入管付のゴム栓を使用し,図4の⑯ピンチコックで止

めておく。

4) 65±0.5 ℃に保った恒温槽の湯に試験管を刻線の深さ(④刻線-2)まで浸す。

5) ①耐熱試験用試験管を定めた耐熱試験時間だけ,恒温槽に保持する。例えば,耐熱試験用試験管を

8分間恒温槽で保持する時間を耐熱試験時間8分と表記する。保持後は,恒温槽から①耐熱試験用

6

K 4810:2019

試験管を室温の試験管立てなどに取り出し,図4に示すように①耐熱試験用試験管に⑮注射筒及び

⑭サンプリングバッグを⑨⑩チューブ類を用いて接続する。接続時間を含めて1分間保持する。

6) 図4に示すように,ピンチコックを外し,⑬サンプリングバッグコックを開けると同時に,⑮注射

筒を5往復させ,火薬から発生したガスをかくはんする。かくはんは,火薬の舞い上がりに注意し

ながら,ガスを十分にかくはんできるように配慮し,1分〜1分30秒(恒温槽から取り出してから

2分30秒後まで)で完了させる。かくはん後,注射筒は完全に押し込んだ状態とした後,耐熱試験

用試験管上部を⑯ピンチコックで止め,⑭サンプリングバッグ及び⑮注射筒を取り外す。

7) ⑭サンプリングバッグと検知管式ガス測定器とを接続し,恒温槽から取り出してから3分後に検知

管式ガス測定器を所定時間吸引する。吸引完了後に,濃度を読み取る。

e) 評価 検知管式ガス測定器で測定した濃度は,空気かくはんで,希釈されているため,d) 7)で読み取

った濃度にあらかじめ求めておいた希釈率aを乗じて,耐熱試験用試験管内のみかけの一酸化窒素濃

度(ppm)とする。希釈率aは,次の式によって算出する。

gas

all

V

V

a=

ここに,

a: 希釈率

Vall: 全空間容積(mL)

Vgas: ガス容積(mL)

耐熱試験用試験管を恒温槽に8分差し入れた場合の試験管内のみかけの一酸化窒素濃度(ppm)は,

“一酸化窒素濃度(耐熱試験時間8分)”と表記する。

5.1.2

遊離酸試験

遊離酸試験は,次による。

a) 要旨 遊離酸試験器の中に試料を入れ,試料の分解で発生する酸性ガスによって遊離酸試験器内に封

入された青色リトマス試験紙が,全面にわたり赤に変色するまでの時間を計って,この時間の長短に

よって安定度を調べる。

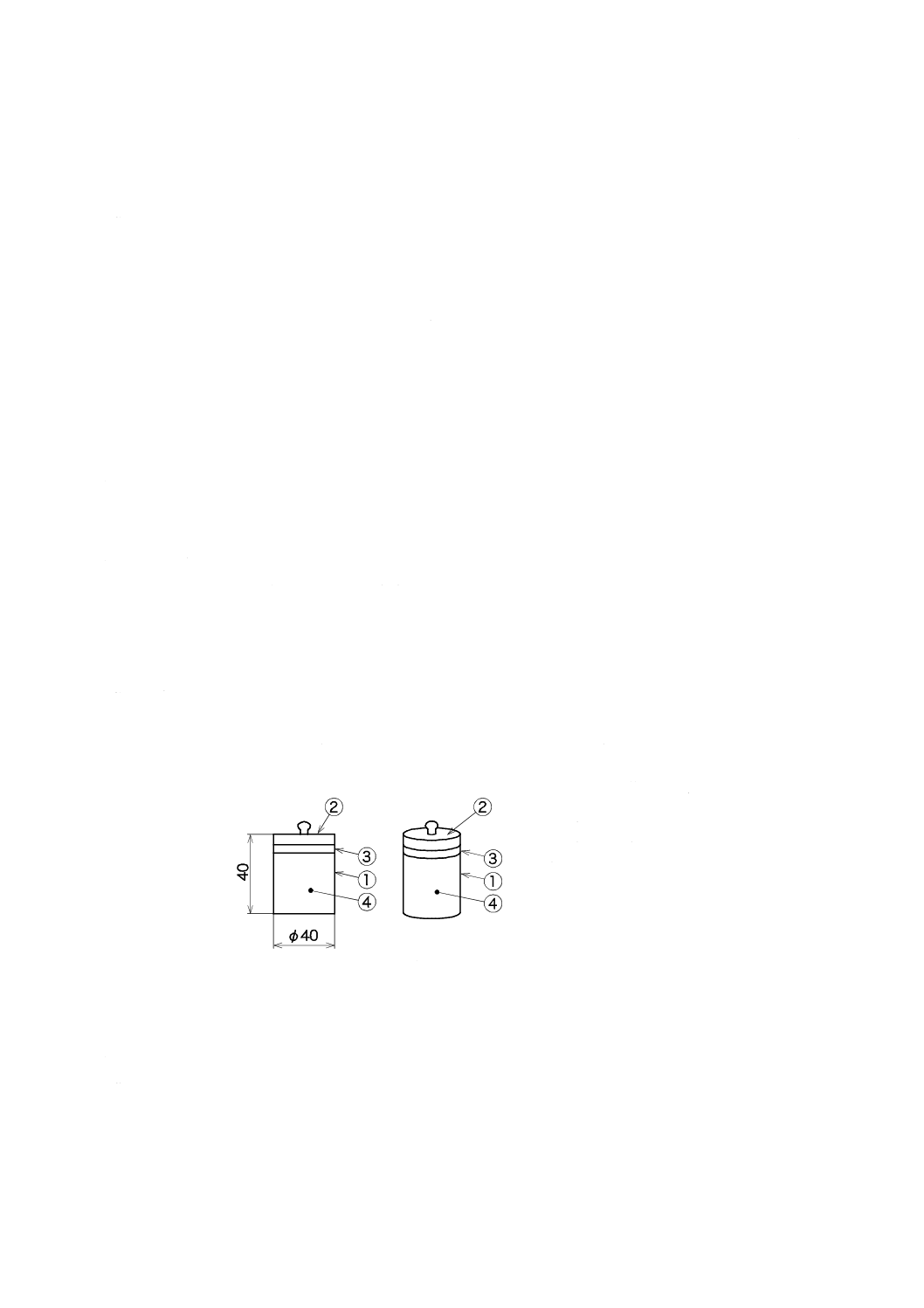

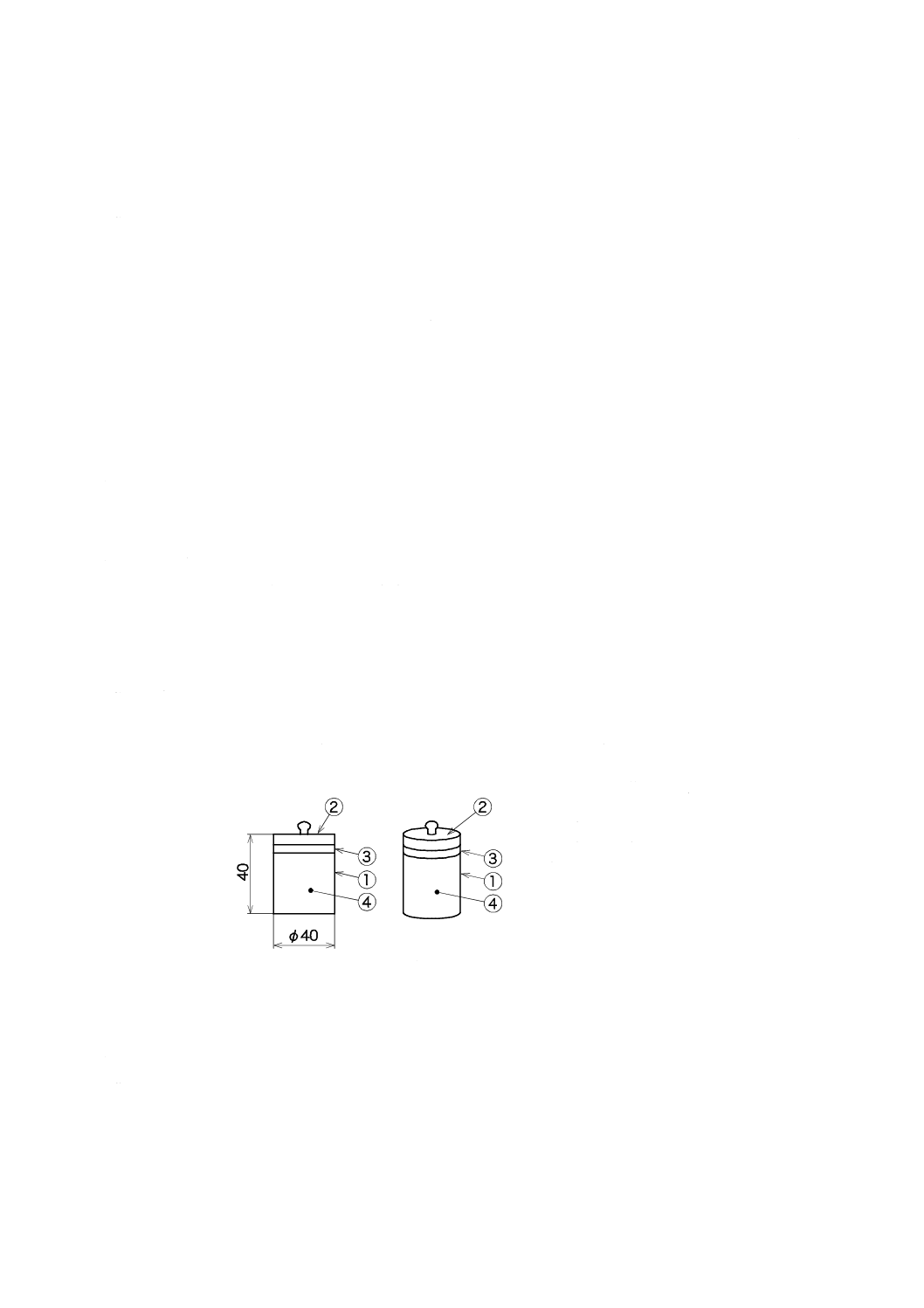

b) 装置及び器具 外径約40 mm,長さ約165 mmの円筒ガラス製容器で,規定の位置2か所に刻線があ

り,上部をゴム栓で密閉できる構造の遊離酸試験器。図5に例を示す。

単位 mm

① 円筒ガラス製容器

② ゴム栓

③ ガラス棒

④ 白金線かぎ

⑤ 青色リトマス試験紙

⑥ 刻線(試料の高さ)

⑦ 刻線(ゴム栓の下端)

⑧ 試料

図5−遊離酸試験器(例)

7

K 4810:2019

c) 材料 材料は,JIS K 4822に規定する青色リトマス試験紙とし,その大きさは,縦40 mm,横10 mm

とする。

d) 操作 操作は,次による。

1) 遊離酸試験器の容積の5分の3(刻線⑥)まで試料を入れる。

2) 遊離酸試験器のゴム栓に付けた白金線かぎに,青色リトマス試験紙をつるす。

3) 青色リトマス試験紙をつるしたゴム栓を,試料の入った遊離酸試験器の刻線⑦まで入れ,遊離酸試

験器の口を密栓する。

4) 遊離酸試験器の口を密栓したときから,青色リトマス試験紙が全面にわたり赤に変色するまでの時

間を測定する。

e) 評価 遊離酸試験器の口を密栓したときから,青色リトマス試験紙が全面にわたり赤に変色するまで

の時間を遊離酸試験時間とする。

5.1.3

加熱試験

加熱試験は,次による。

a) 要旨 一定量の試料を筒形はかり瓶の中にはかりとり,一定の温度に保った試験器の中にその筒形は

かり瓶を入れ,一定時間静置後の質量減少量をはかり,元の試料質量に対する減耗割合を計算し,そ

の割合によって安定度を調べる。

b) 装置及び器具 装置及び器具は,次による。

1) 筒形はかり瓶 外径35〜40 mm,高さ40〜50 mmのガラス製筒形はかり瓶で,上部をすり合わせの

蓋で密閉できる構造のもの。図6に例を示す。

2) 試験器 加熱器(二重壁内の温水又は温風によって乾燥する器),電気加熱器など,器内の温度を一

定で,均一に保持できる構造のもの。

3) はかり 測定範囲が0〜100 gで,測定精度1 mgまで読み取れるもの。

4) デシケータ 肉厚ガラス製の容器で,孔のあいたしきり板で上下に仕切られ,下部にシリカゲルな

どの乾燥剤を入れ,すり合わせの蓋によって容器内部と外気とを遮断できる構造のもの。

単位 mm

① ガラス製筒形はかり瓶

② すり合わせの蓋

③ すり合わせの部分

④ 試料

図6−筒形はかり瓶(例)

c) 試料の調製 乾燥しているものはそのままのものを,吸湿しているものは常温で真空乾燥器などによ

って十分に乾燥させたものを,約10 g用いる。

d) 操作 操作は,次による。

1) すり合わせの蓋をした筒形はかり瓶の質量をひょう量する。

2) 試料約10 gを筒形はかり瓶にはかりとり,すり合わせの蓋で口を軽く覆い,全体をひょう量し,は

かりとった試料の正確な質量を計算する。

3) 試料の入った筒形はかり瓶の蓋をとり,一定の温度(75 ℃)に保った試験器の中に入れる。

8

K 4810:2019

4) 試料の入った筒形はかり瓶を試験器に入れてから,75 ℃を保ちながら48時間静置する。

5) 試料の入った筒形はかり瓶を試験器から取り出し,蓋と筒形はかり瓶とを別にして,それぞれデシ

ケータに入れ常温まで放冷後ひょう量し,試料の減耗質量を計算する。

e) 計算 はかりとった元の試料質量に対する減耗割合は,次の式によって算出する。

100

0

×

=

S

W

W

D

−

ここに,

D: 減耗割合(%)

W0: 筒形はかり瓶とはかりとった試料質量との合計(g)

W: 48時間静置後の筒形はかり瓶と試料質量との合計(g)

S: はかりとった試料質量(g)

f)

評価 減耗割合によって安定度を評価する。

5.2

感度

5.2.1

落つい感度試験

落つい感度試験は,次による。

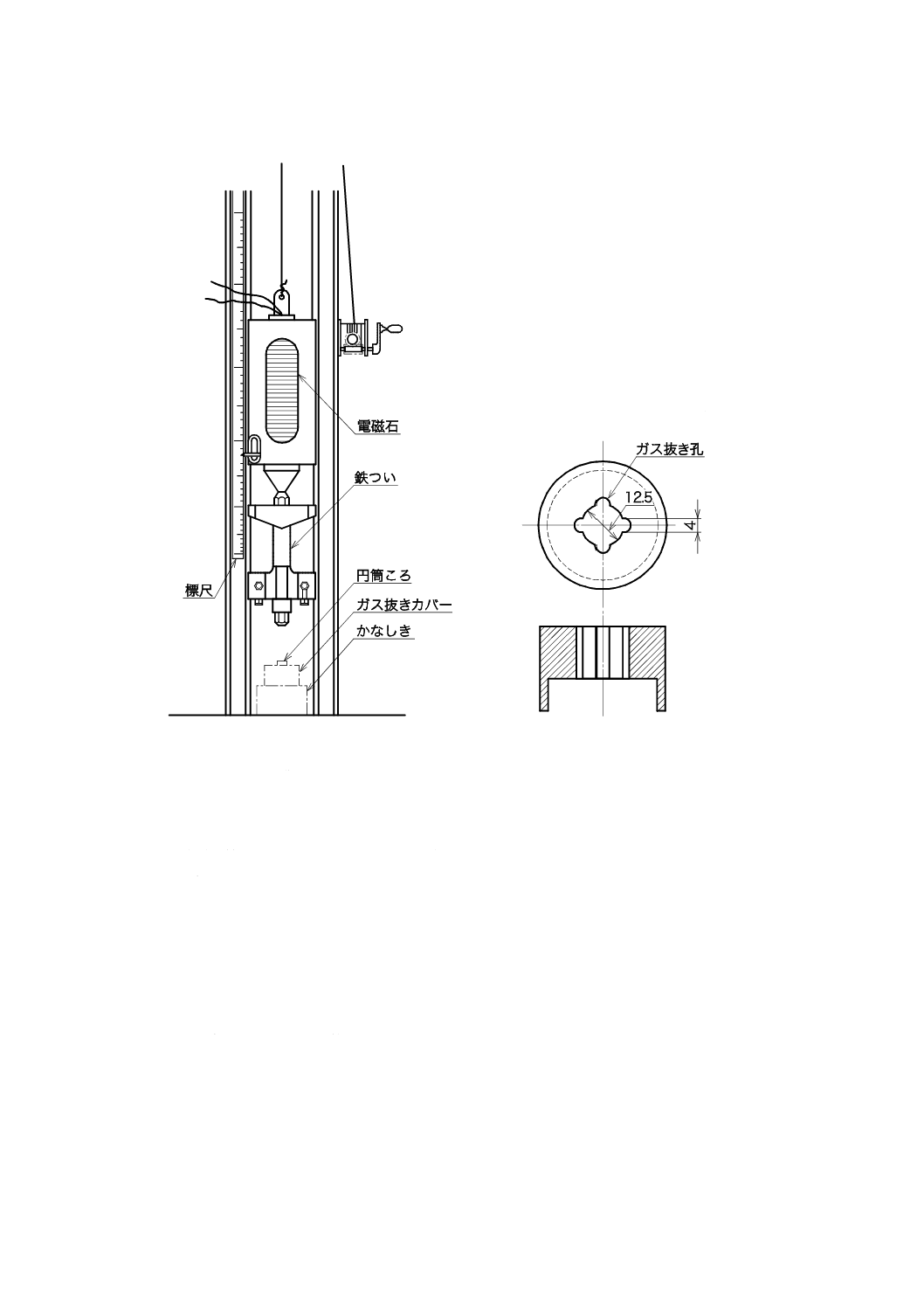

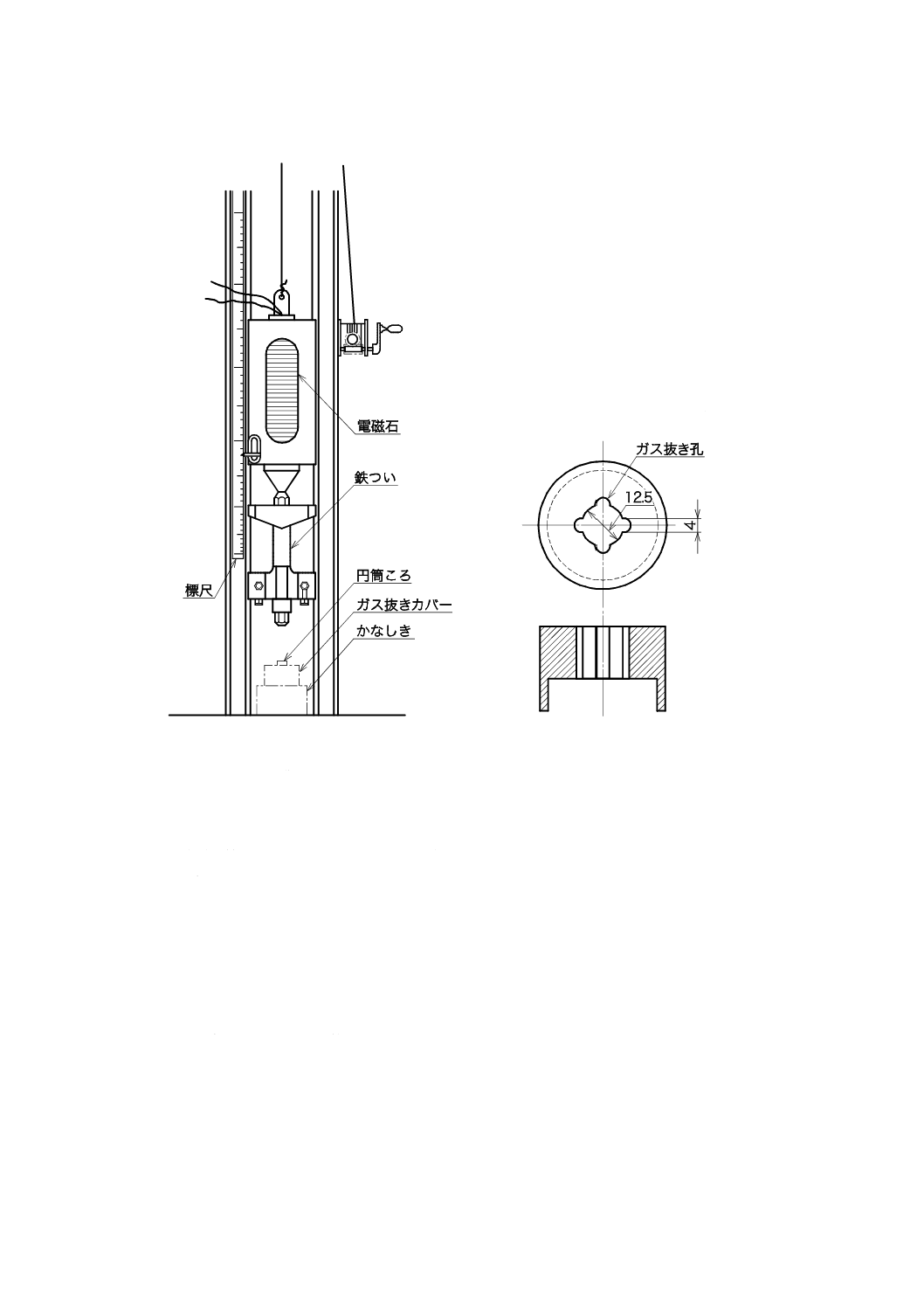

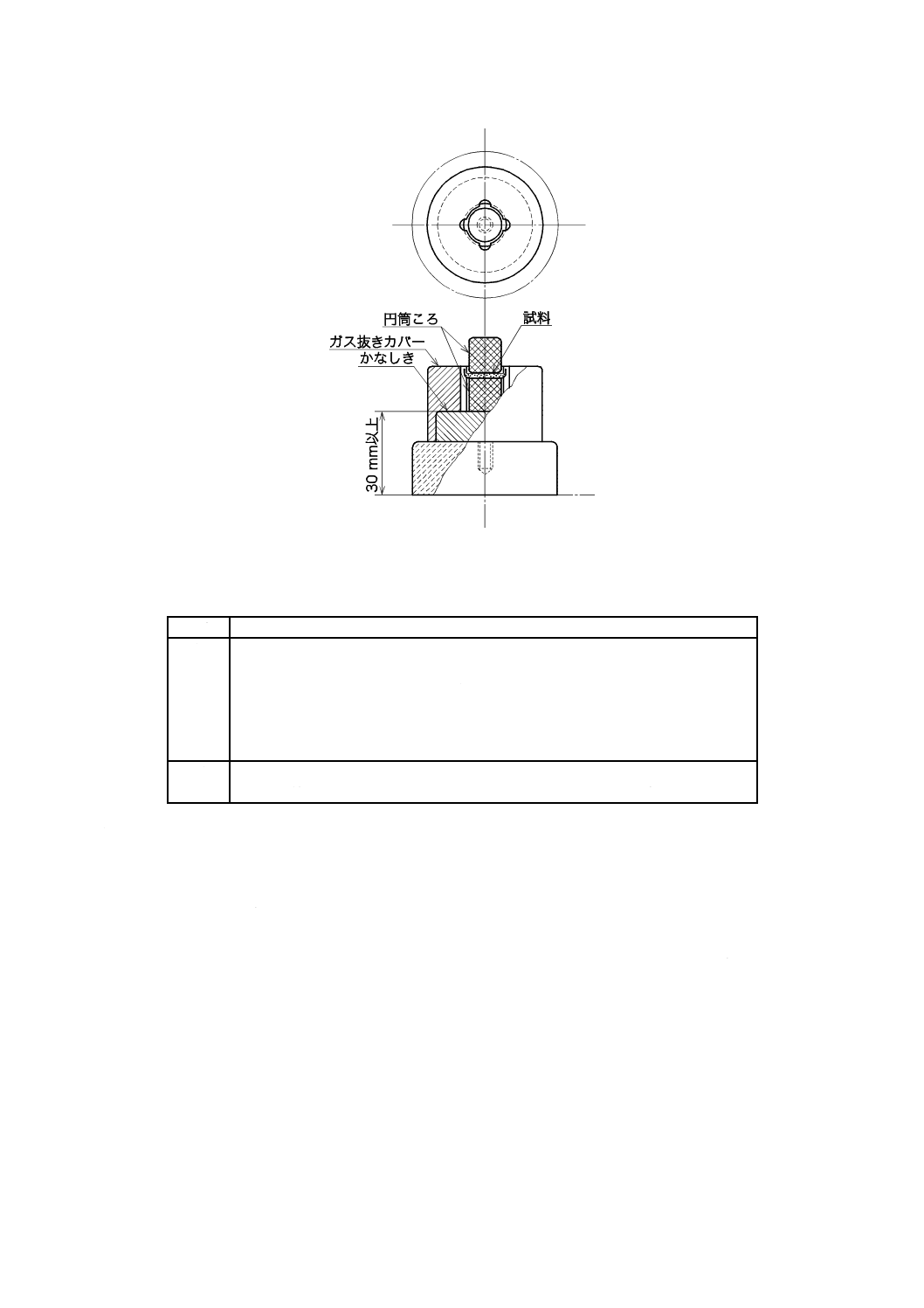

a) 要旨 試料を試験機のかなしきの上に置いた2個の円筒ころの間に挟み,鉄ついをその上に落として,

その落高と爆発の状態との関係から火薬類の感度を調べる。

b) 装置及び器具 装置及び器具は,次による。

1) 落つい感度試験機 試験機は,二度打ちしないような装置をもち,鉄ついは鉛直にほぼ自由落下し,

片打ちのないもの。例を,図7に示す。

2) 鉄つい 質量5 kgのもの。

3) 円筒ころ JIS B 1506に規定する円筒ころ。12×12のもの。

4) カバー 鋼製とし,図8に示すようなガス抜き孔をもつもの。

5) かなしき 厚さ約30 mm以上の鋼製のもの。

6) すずはく皿 径約20 mmの円筒すずはく皿(80〜100 g/m2)を押型でへこませ,径12 mmの皿状に

したもの。

9

K 4810:2019

単位 mm

図7−落つい感度試験機(例)

図8−ガス抜きカバー(例)

c) 試料の調製 試料の調製は,次による。

1) 試料は,吸湿していないものを用いる。

2) 吸湿している試料は,各々の種類に応じ,5.1.1.1 d)の2)〜4)によって,十分に乾燥する。

3) こう(膠)質状のものは,厚さ0.7 mm,径11 mmの円板状とし,粉状又は半こう(膠)質状のも

のは,容量0.10〜0.12 mLの半球状のさじ一杯とする。

d) 操作 操作は,次による。

1) 試験に使用する円筒ころは,十分に油などを除去する。

2) 図9に示すように試験機のかなしきの上に置いた2個の円筒ころの間に,すずはく皿に入れた試料

を挟む。

3) かなしきに図8に示すカバーを図9のようにかぶせる。

4) 鉄ついを適切な高さから円筒ころ上に落として爆発の状態を調べる。

なお,試験に使用した円筒ころは,表2の判定基準によって爆と判断されたときは,再び用いな

い。

10

K 4810:2019

図9−組立図(例)

表2−爆・不爆の判定基準

区分

判定基準

爆

完爆:爆音,煙などを発し,試料は完全になくなる。試験後,円筒ころの面に爆痕

が残り,布で軽く拭いても取れない。

半爆:爆音,煙などを発し,試料は多少残る。試験後,円筒ころの面に爆痕が残り,

布で軽く拭いても取れない。

分解:概して爆音,煙などを発せず,試料はほとんど残る。試験後,円筒ころの面

に黒い線状の爆痕がかすかに残り,布で軽く拭いても取れない。

不爆

不爆:爆音,煙などを発せず,試料に変化を認めない。試験後,円筒ころの面に黒

い線状の爆痕のようなものが残るときがあるが,布で軽く拭くと取れる。

e) 評価 評価は,次による。

1) 同一落高で連続6回行い,1回だけ爆発するか,又は1回だけ爆発すると推定される落高を求め,

これを1/6爆点とする(分子は爆の数,分母は試験の数。)。爆・不爆の判定は,表2による。

2) 試験は,5 cm,10 cm,15 cm,20 cm,30 cm,40 cm及び50 cmの中の適切な落高で行い,1/6爆点

を表3に示す落高の範囲から落つい感度の等級を求める。

例 20 cmの落高で2/6であり,15 cmの落高で0/6であると,1/6爆点は,15 cm以上20 cm未満の

落つい感度(等級4)となる(表3参照)。

11

K 4810:2019

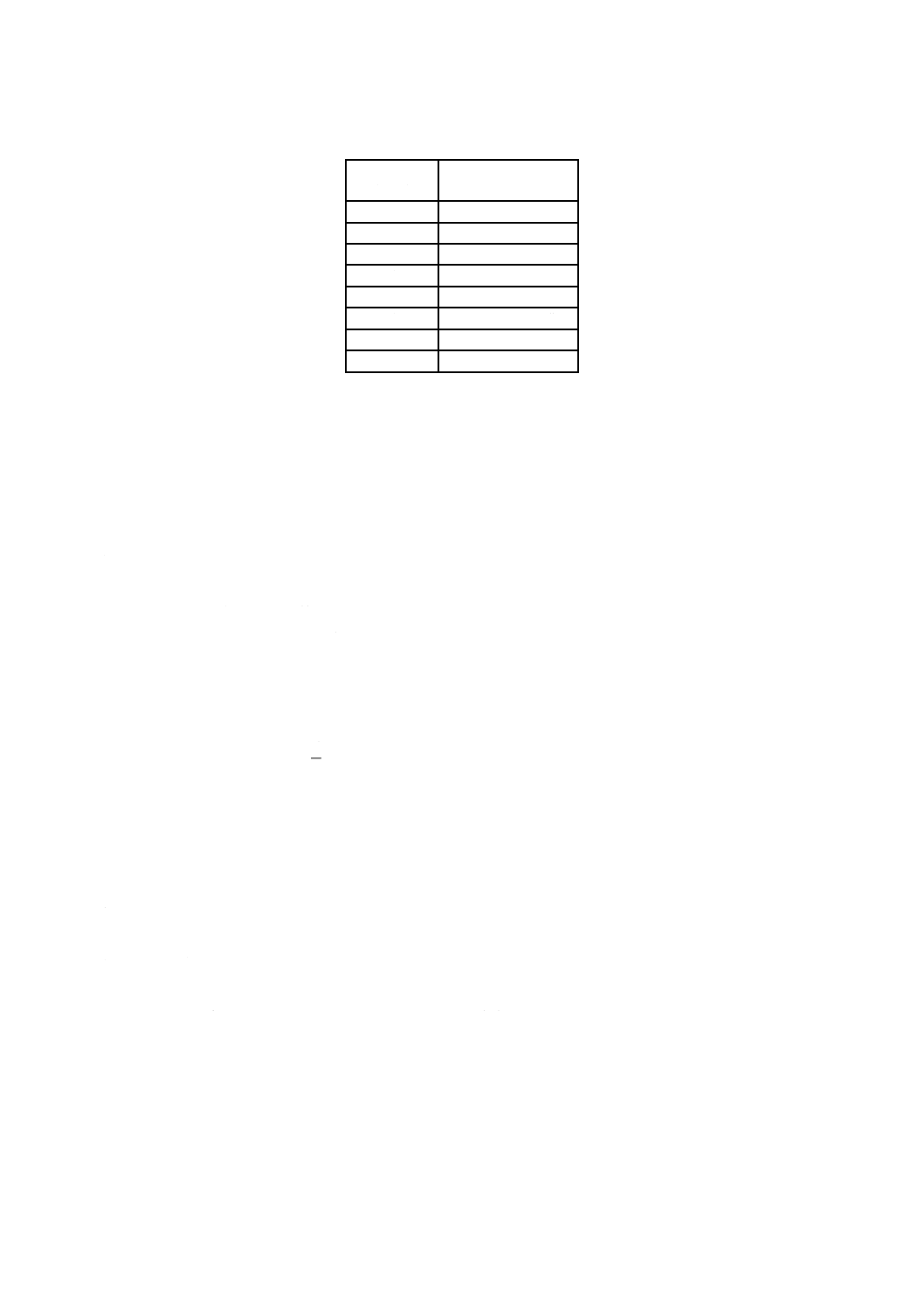

表3−落つい感度の等級

落つい感度

(等級)

1/6爆点の落高

cm

1級

5未満

2級

5以上〜10未満

3級

10以上〜15未満

4級

15以上〜20未満

5級

20以上〜30未満

6級

30以上〜40未満

7級

40以上〜50未満

8級

50以上

5.2.2

砂上殉爆試験

砂上殉爆試験は,次による。

a) 要旨 砂の上に2本の試料薬包を,一定の距離をおいて直線上に並べ,一方の試料薬包を起爆させて,

もう一方が殉爆するかどうかを調べる。試料薬包間の距離を種々変えて殉爆する最大距離を求める。

殉爆は,JIS K 4800による。

b) 器具 JIS K 4806に規定するもの。

c) 試料 製品薬包

d) 操作 操作は,次による。

1) 砂床上に薬包径の半円筒形の溝を作る。

2) 2本の薬包を溝の中に一直線に並べる。薬包間の距離は,薬包径の倍数刻みとする。

3) 薬包付雷管を起爆し,殉爆するかどうかを調べる。

4) 3回連続して殉爆する最大距離を求める。

e) 計算 殉爆度は,次の式によって算出する。

B

A

n=

ここに,

n: 殉爆度

A: 最大殉爆距離(mm)

B: 試料の薬包径(mm)

5.2.3

摩擦感度試験

摩擦感度試験は,次による。

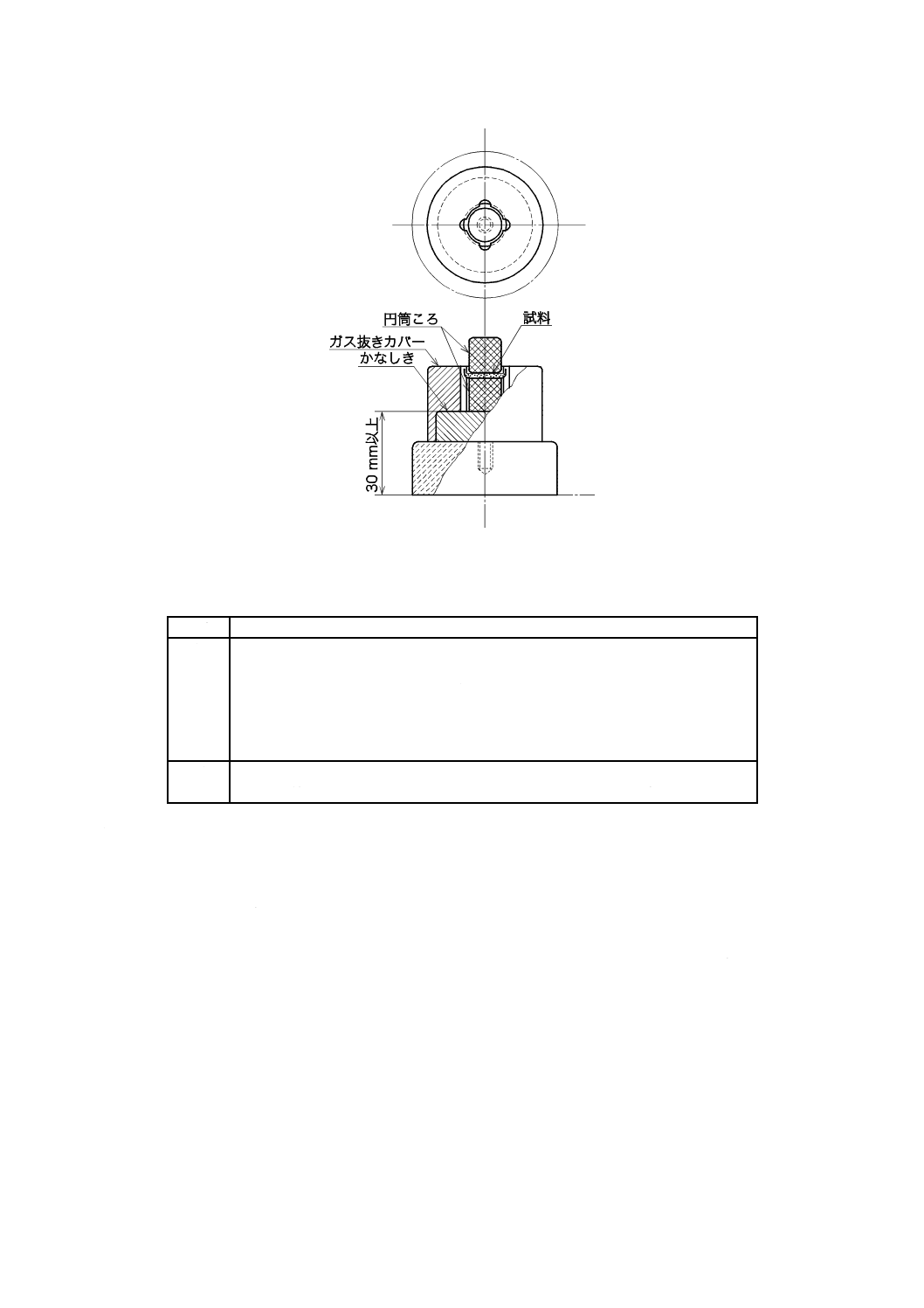

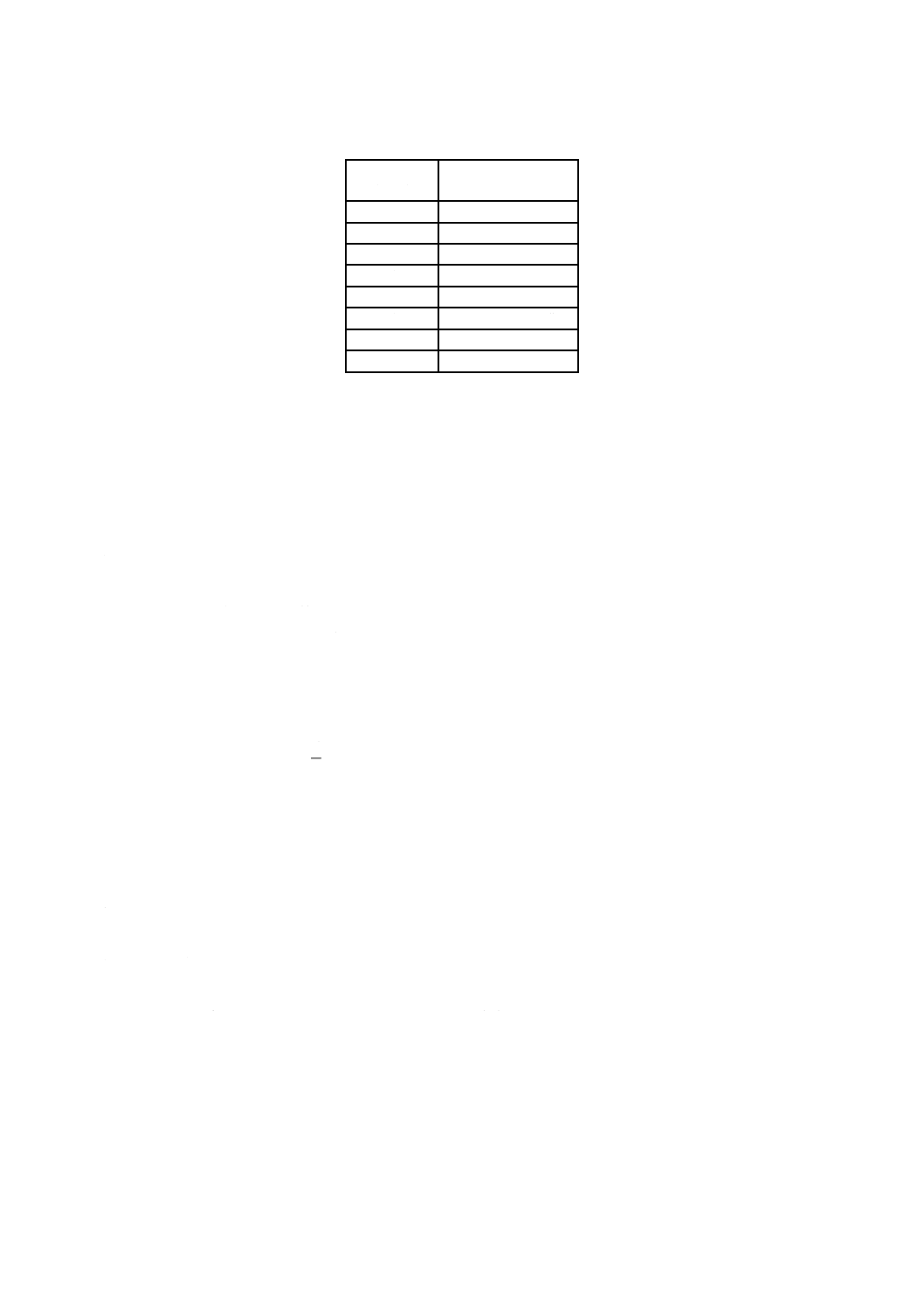

a) 要旨 試料を,試験機に取り付けた磁器製の摩擦棒と摩擦板との間に挟み,力をかけた状態で摩擦運

動をさせて,その力と爆発の状態との関係から火薬類の感度を調べる。

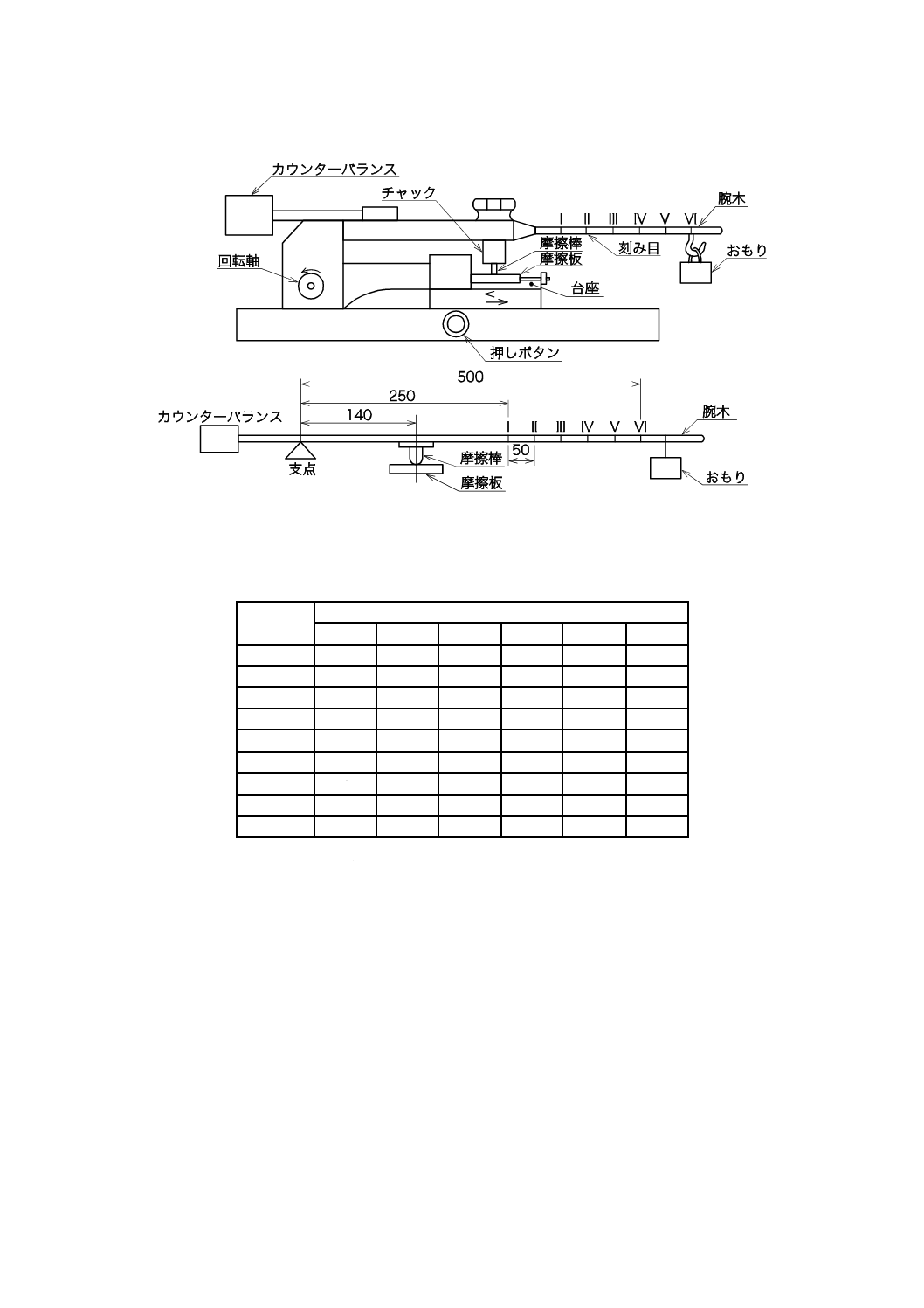

b) 装置及び器具 装置及び器具は,次による。

1) 摩擦感度試験機 BAM式と同一形式のもの。例を図10に示す。おもりと力との関係は,表4に適

合する。摩擦板を載せた台座は,最高7 cm/sの速度で1 cmの往復運動をするものでなければなら

ない。

12

K 4810:2019

単位 mm

図10−摩擦感度試験機(例)

表4−摩擦感度試験機のおもりと力との関係

単位 N

おもりの

番号

おもりの位置

I

II

III

IV

V

VI

1

4.9

5.9

6.9

7.8

8.8

9.8

2

9.8

11.8

13.7

15.7

17.7

19.6

3

19.6

23.5

27.5

31.4

35.3

39.2

4

29.4

35.3

41.2

47.1

53.0

58.8

5

39.2

47.1

54.9

62.8

70.6

78.5

6

58.8

70.6

82.4

94.1

105.9

117.7

7

78.5

94.1

109.8

125.5

141.2

156.9

8

117.7

141.2

164.8

188.3

211.8

235.4

9

176.5

211.8

247.1

282.4

317.7

353.0

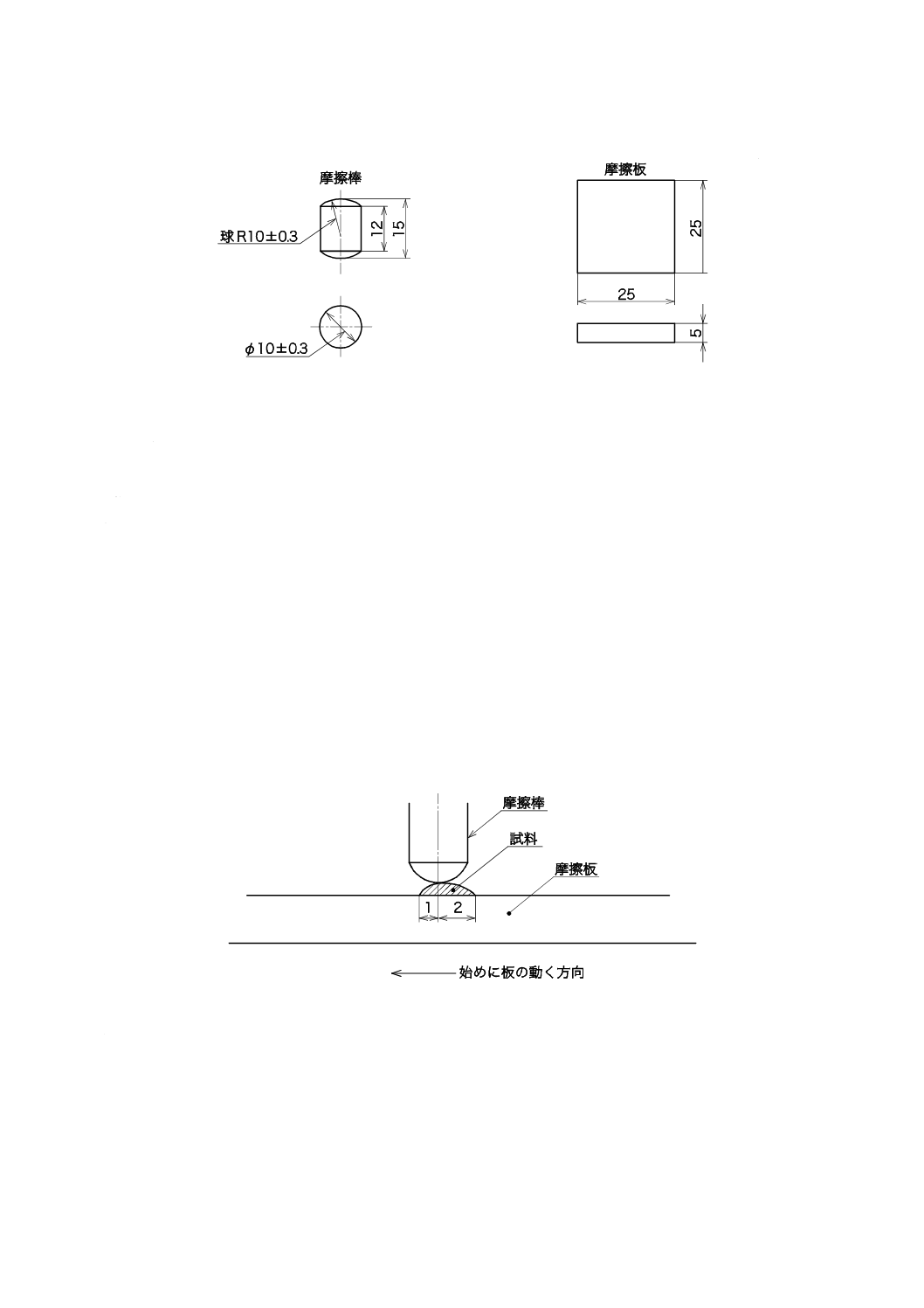

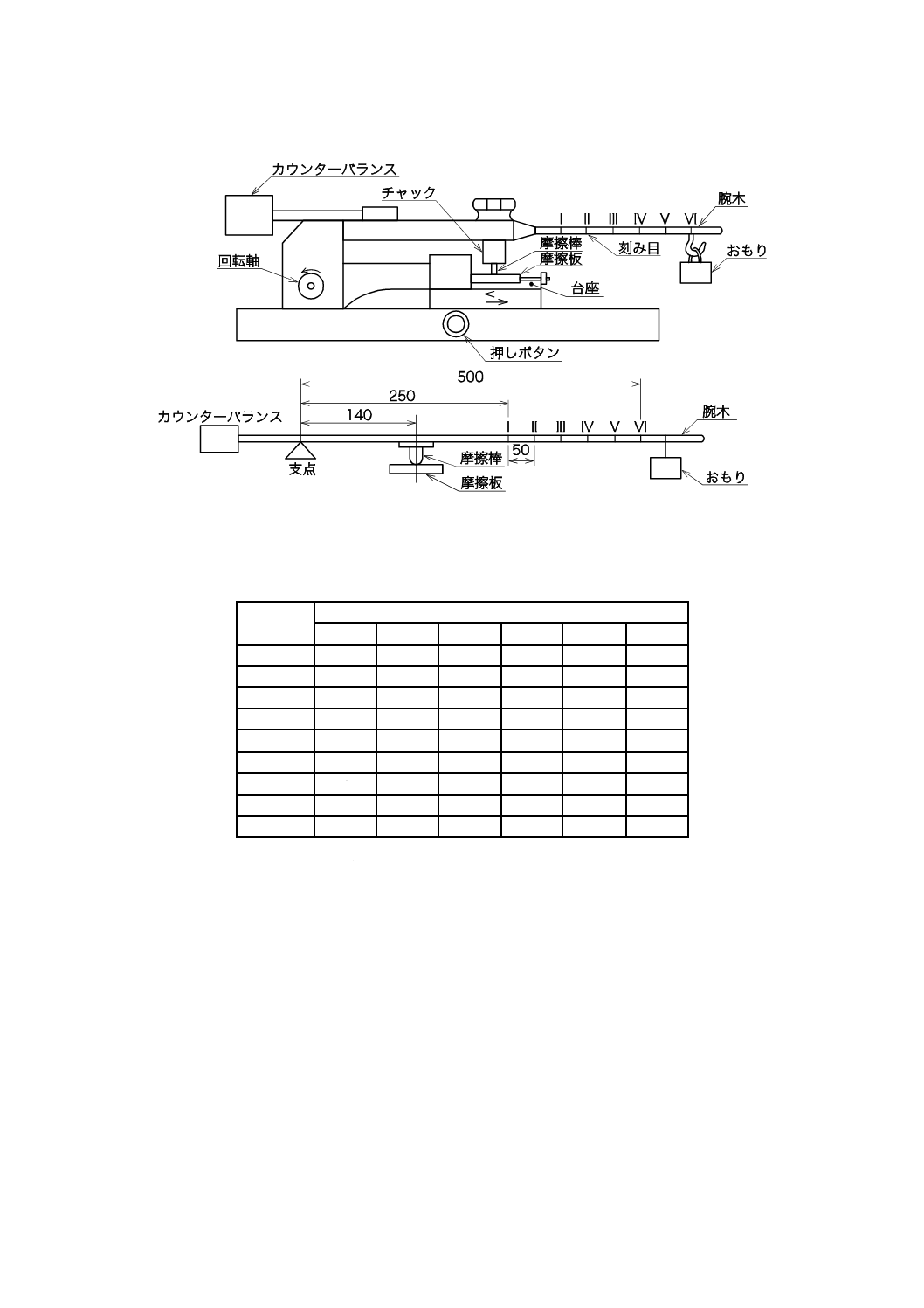

2) 摩擦棒及び摩擦板 いずれも陶石・長石・粘度鉱物(質量比40:25:35)の混合物を約1 400 ℃で

焼結した磁器製で,JIS Z 2246に規定するショア硬さ90〜110HSの,図11に示す大きさのもの。

また,摩擦板は表面に平行なしま目をもち,表面粗さが10点平均15 μmのもの。

注記 10点平均粗さは,JIS B 0601の附属書JA(十点平均粗さ)を参照する。

13

K 4810:2019

単位 mm

図11−摩擦棒及び摩擦板

c) 試料の調製 試料の調製は,次による。

1) 試料は,吸湿していないものを用いる。

2) 吸湿している試料は,十分に乾燥して用いる。

3) 1回の試験薬量は,約0.01 mLとする。

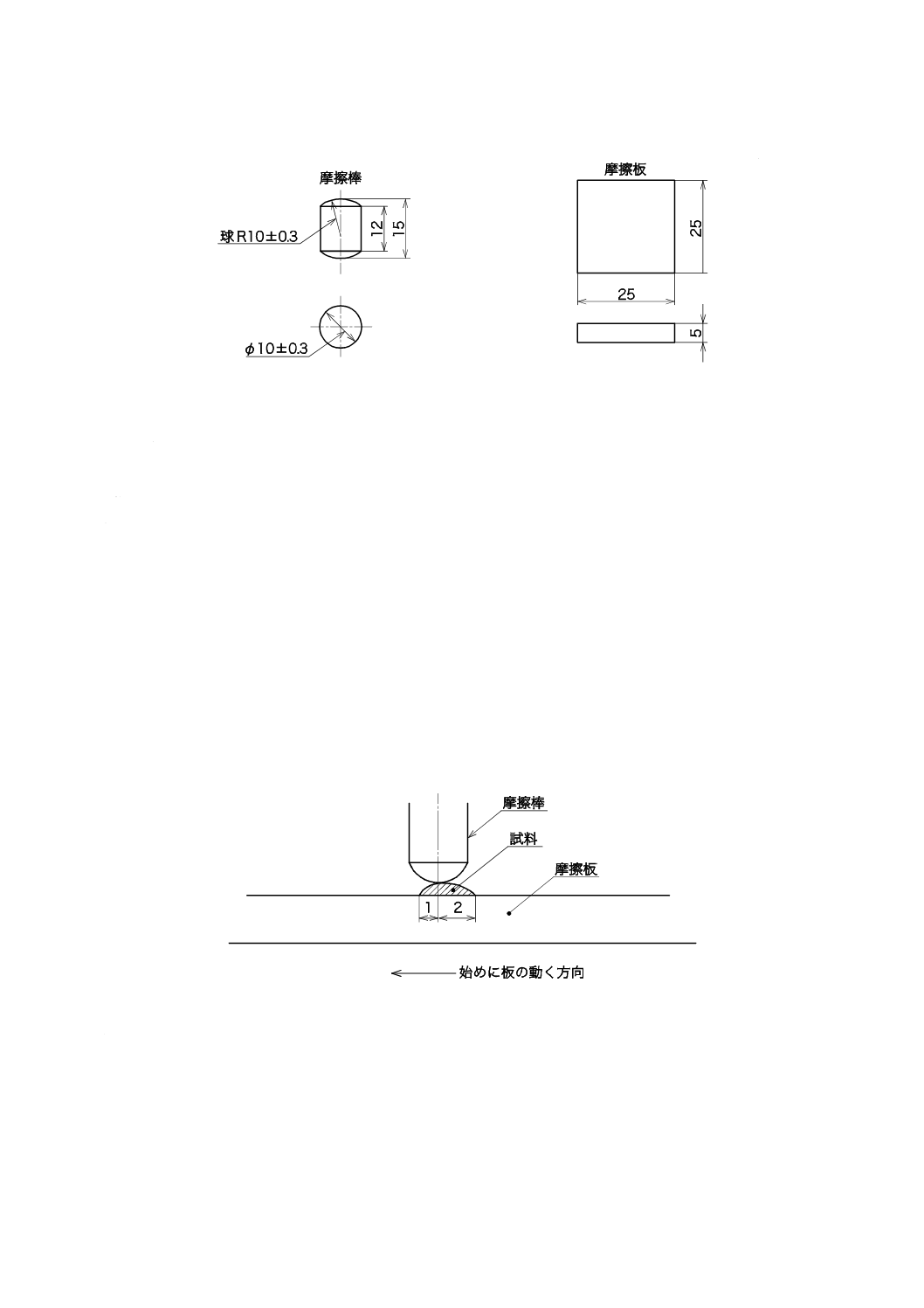

d) 操作 操作は,次による。

1) 試験に使用する摩擦棒及び摩擦板は,十分に乾燥した清浄なものを用いる。

2) 摩擦板は,表面のしま目が台座の移動方向と直角になるように置いて固定する。

3) 摩擦棒は,チャックで固定する。

4) 摩擦棒と摩擦板との間に試料を挟み,腕木におもりを掛ける。

5) 粉状薬の置き方は,図12のように摩擦棒と摩擦板との接触する点に対して,前後に1:2の割合に

なるように置く。

6) おもり及びおもりの位置によって力を定めて行う。

7) 試料に力をかけた状態で,摩擦板を往復運動させて,爆発の状態を調べる。摩擦板は場所をずらし

て数回,摩擦棒は上下各1回用いる。

図12−試料の置き方

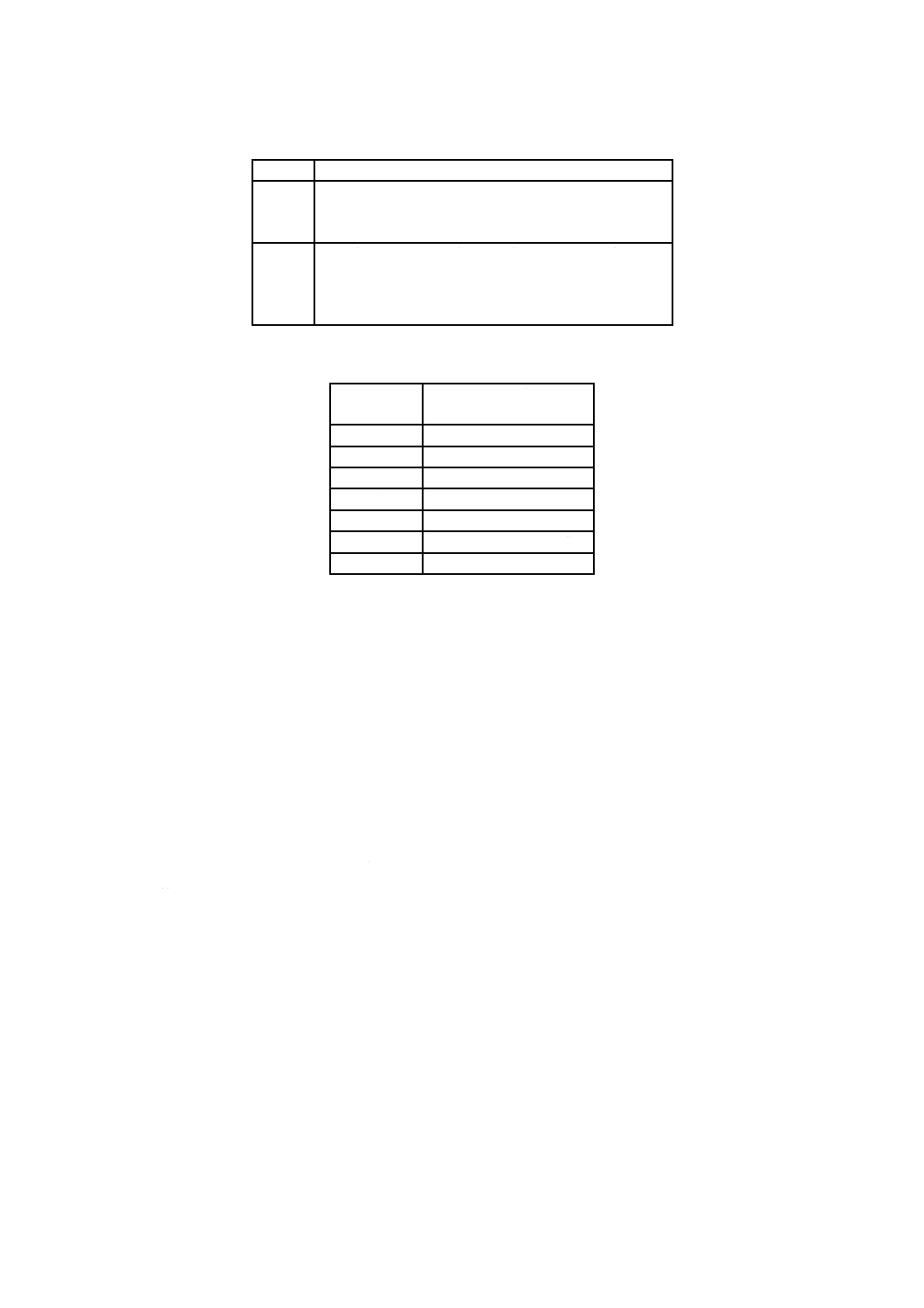

e) 評価 評価は,次による。

1) 同一の加圧力で連続6回行い,1回だけ爆発するか,又は1回だけ爆発すると推定される力の範囲

を求め1/6爆点とする。爆・不爆の判定は,表5による。

2) 1/6爆点を表6から摩擦感度の等級を求める。

14

K 4810:2019

表5−爆・不爆の判定基準

区分

判定基準

爆

爆音 :爆音を発生する。

発火・発煙:爆音は認められないが,炎又は煙が認め

られる。

不爆

部分変化 :試料が溶融又は変色するが,爆音,炎,

煙などは認められない。

無反応 :爆音,炎,煙などを発せず,試料に変化

を認めない。

表6−摩擦感度の等級

摩擦感度

(等級)

1/6爆点

N

1級

9.8未満

2級

9.8以上

19.6未満

3級

19.6以上

39.2未満

4級

39.2以上

78.5未満

5級

78.5以上 156.9未満

6級

156.9以上 353.0未満

7級

353.0以上

5.2.4

起爆感度試験C

起爆感度試験Cは,次による

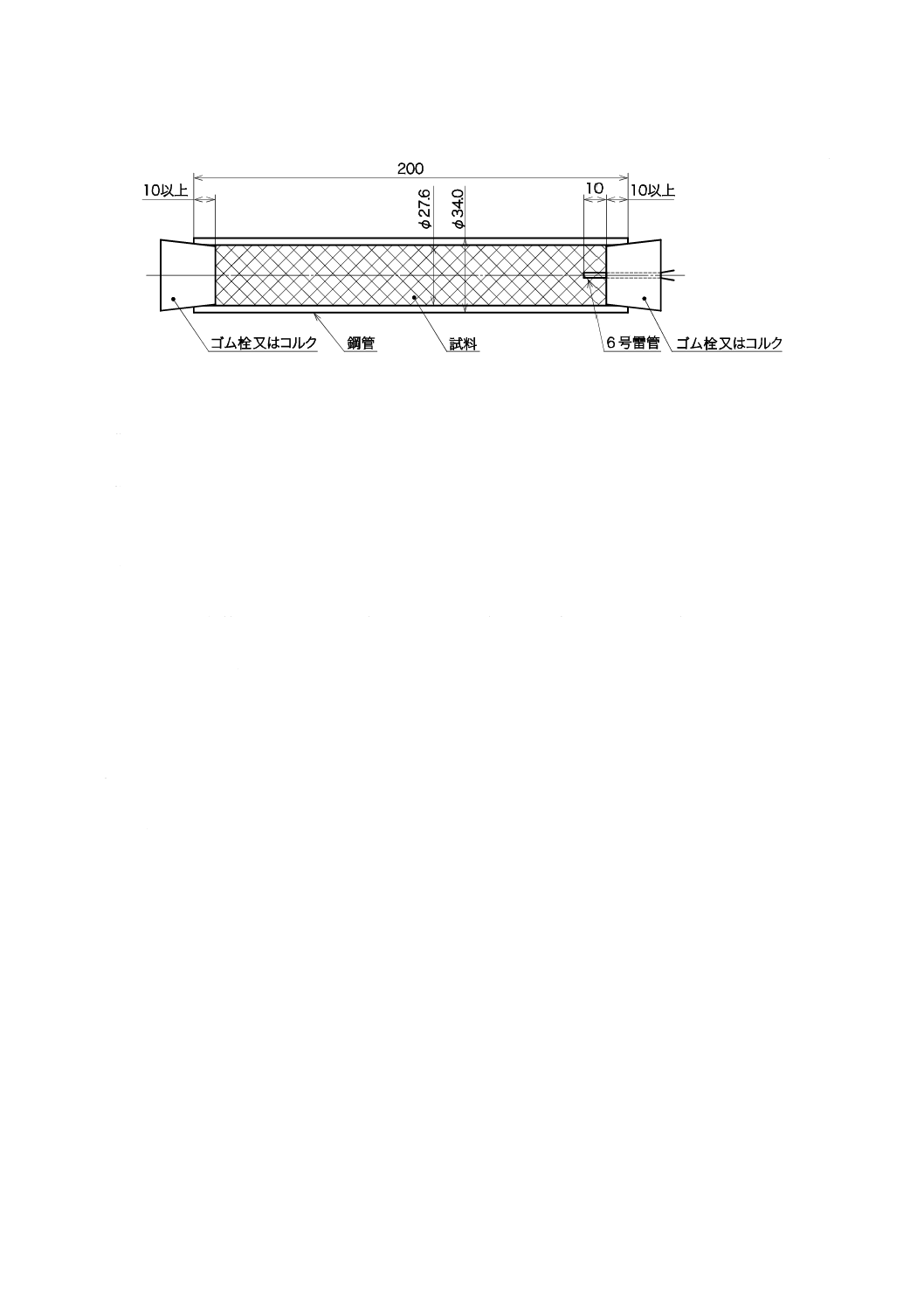

a) 要旨 コンクリート破砕器の破砕薬などの火薬試料を一定の大きさの鋼管に充塡し,鋼管の一端中央

に挿入した雷管を起爆させ,試料の起爆感度を調べる。

b) 装置及び器具 装置及び器具は,次による。

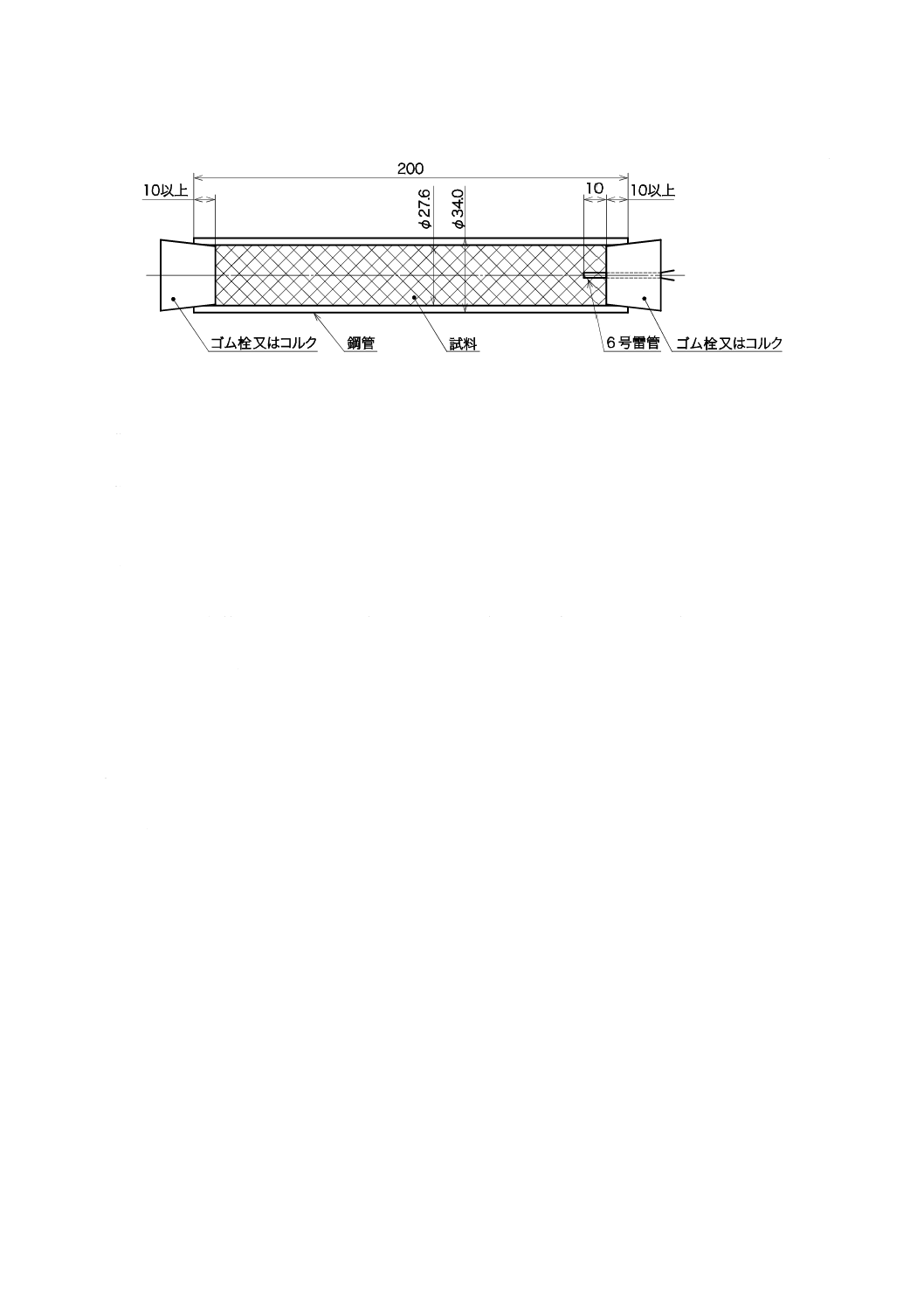

1) 試験装置 配管用炭素鋼鋼管,ゴム栓又はコルク,6号雷管からなるもので,図13に示すような試

験装置。

2) 配管用炭素鋼鋼管 JIS G 3452に規定するSGP25Aの鋼管で,外径34.0 mm,内径27.6 mm,肉厚

3.2 mmで長さが200 mmとする。鋼管は,ゴム栓又はコルクを挿入して鋼管の両端をしっかり塞ぐ

ことができるもの。

3) ゴム栓又はコルク 10号のゴム栓又はコルク。

4) 雷管 起爆用の雷管は,6号雷管1本とする。雷管は1個のゴム栓又はコルクの中央内部に取り付

ける。

15

K 4810:2019

単位 mm

図13−起爆感度試験Cの試験装置(例)

c) 操作 操作は,次による。

1) 鋼管の一端に10号ゴム栓又はコルクを10 mm以上挿入する。

2) 試料を鋼管に充塡する。

3) 起爆用の雷管を取り付けたゴム栓又はコルクを10 mm以上挿入して雷管側の片端をしっかり塞ぐ。

4) 試料を充塡した試験装置を,土又は砂の上に横にして置き,雷管を起爆させ,鋼管の裂け具合を調

べる。

5) 試験時の試料温度を記録しておくことが望ましい。

d) 評価 鋼管の裂け具合によって,試料の爆・不爆を判定する。

e) 判定基準 鋼管の一端から他端の全長にわたって1個以上の裂け目が生じた場合は爆とし,それ以外

は不爆とする。

5.2.5

点火電流試験

点火電流試験は,次による。

a) 要旨 コンクリート破砕器の点火に用いられる点火具などに規定の電流を通電し,点火具などの発火

感度を調べる。

b) 装置及び器具 装置及び器具は,定電流電源装置とし,装置内のトランスで電圧を下げ,整流して直

流の定電流を取り出すための装置で,通電する電流値及び通電時間を制御できる装置並びにスイッチ

が組み込まれたもの。

c) 操作 操作は,次による。

1) 外部電源と定電流電源装置とを接続する。外部電源は,通常AC100 Vを用いる。

2) 定電流電源装置に組み込まれた電流値制御装置を目的の電流値にセットする。

3) 定電流電源装置に組み込まれた通電時間制御装置を目的の通電時間にセットする。

4) 試料を,試験用筒中,砂中などにセットし,放電が確認できて電圧が印加していない状態の定電流

電源装置に接続する。

5) 定電流電源装置に組み込まれたスイッチを入れ,規定の電流を規定の時間通電し,試料が発火する

かしないかを調べる。

d) 評価 スイッチを入れ,規定の電流を規定の時間で,試料に通電し,発火するかしないかの発火感度

を電流値と時間とで評価する。

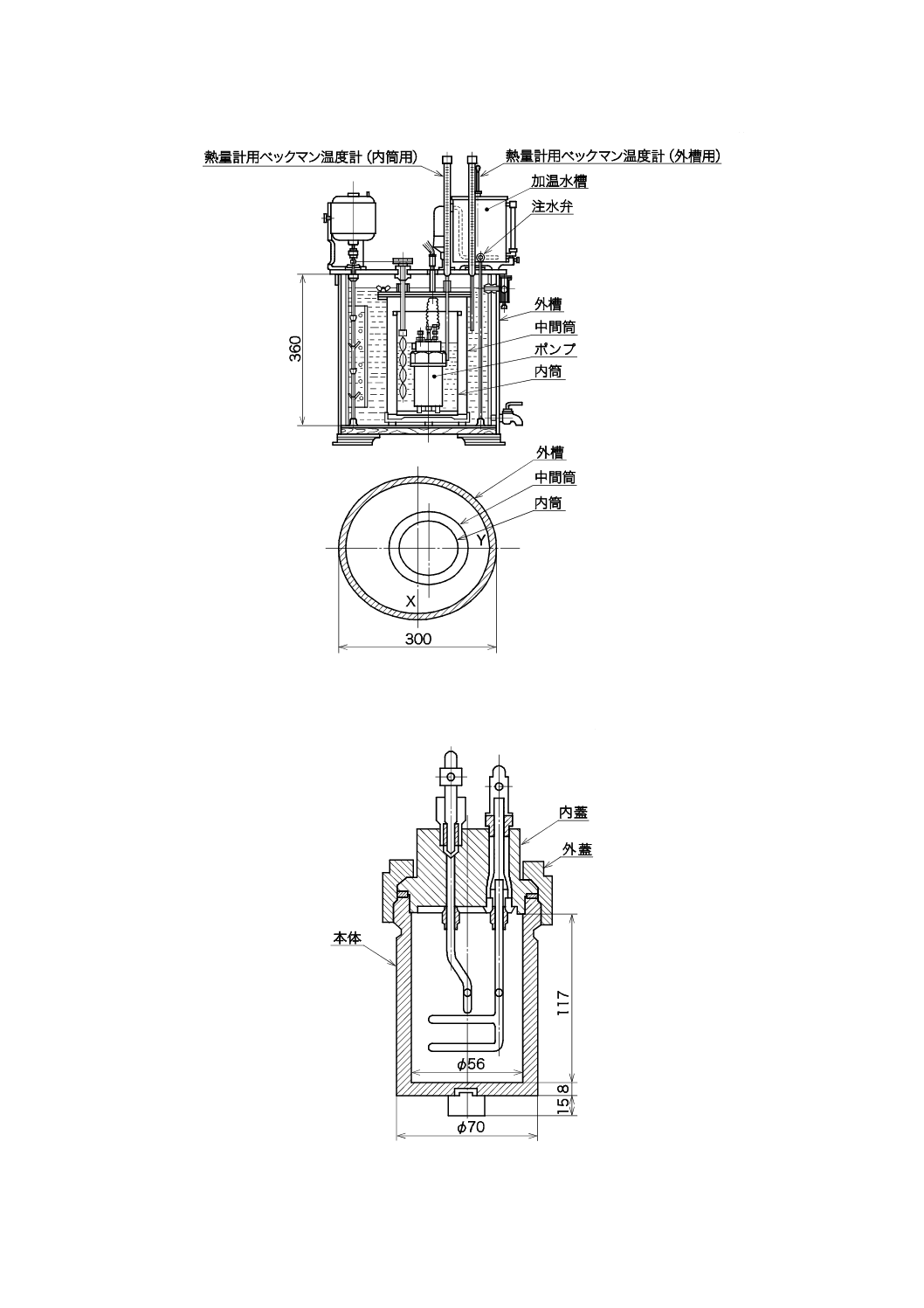

5.3

発熱量

発熱量測定試験は,次による。

16

K 4810:2019

a) 要旨 コンクリート破砕器の破砕薬などの火薬試料を窒素雰囲気中で,熱研式B形熱量計(以下,B

形熱量計という。)又は熱研式自動熱量計(以下,自動熱量計という。)によって燃焼させ,その間の

温度上昇を測定し,試料1 gに対する発生熱量(J)を測定する。

b) 材料 材料は,次による。

1) 窒素 可燃物を含まない純度の高いものを用いる。

2) 水 蒸留水又はイオン交換樹脂によって脱塩処理した水を用いる。

3) 着火薬 試料への着火性を向上させるため,着火薬約0.1 gを用いてもよい。

なお,着火薬の例として,けい素鉄と鉛丹との混合物(質量比1:1)が用いられる。

4) 安息香酸 JIS K 8073に規定するものとし,70〜80 ℃の乾燥機内で2時間以上乾燥するか又はシリ

カゲル入りのデシケータ内で48時間以上乾燥したものを用いる。

c) 装置及び器具 装置及び器具は,次による。

1) 熱量計用ベックマン温度計 熱量計用ベックマン温度計(内筒用)は,0.01度目盛のもので計量法

の検定に合格したもの。さらに,器差表付検定熱量計用ベックマン温度計と比較して補正するか,

ゲーリュサック法又はこれと同等の精確さの方法によって補正する。

2) 標準温度計 目盛範囲0〜50 ℃,0.1度目盛のもの。

3) 錠剤成型機 錠剤にした試料を用いる場合には,直径約10 mm程度の錠剤を成形できるものを用い

るのがよい。点火線のとり付けは,穴のある錠剤を作り点火線を挿入するか,又は点火線を封入し

て錠剤を成形する。

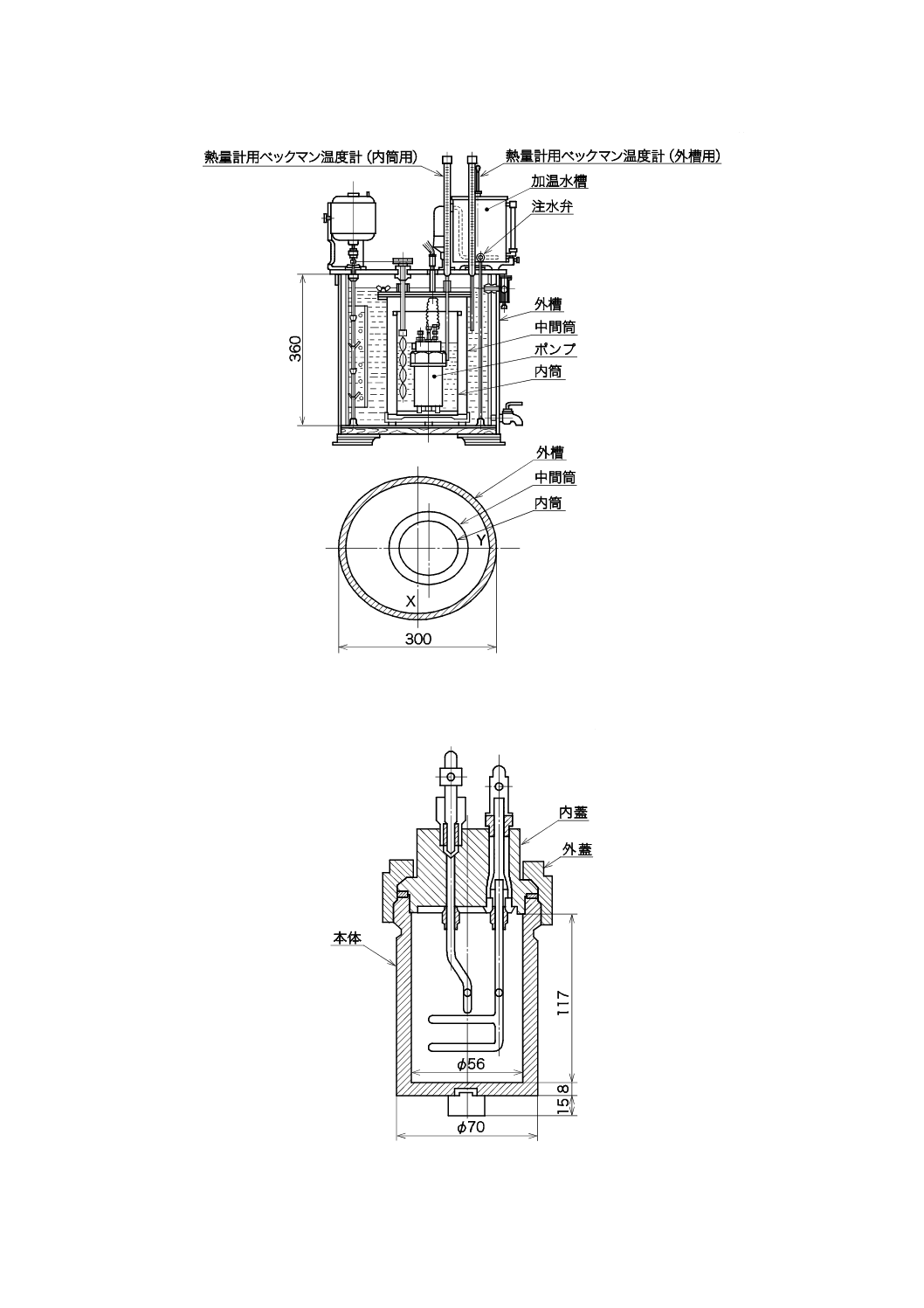

4) B形熱量計 4.1)〜4.7)のもの。室温変化の少ない部屋(例えば,外気の流通が少ない部屋で,直射

日光及びふく射熱の当たらない場所。)に置く。例を図14に示す。

4.1) 熱量計ボンブ ボンブの本体及び蓋の内面に用いる材料が,ステンレス鋼SUS304又はこれと同

等以上の機械的性質をもち,かつ,その内面が,試料の燃焼によって生成する酸によって腐食し

にくいもの。また,ボンブの容量は(300±15) mLで,20 MPaの水圧試験に5分間耐えるもの。例

を図15に示す。

4.2) 内筒 内径135±15 mm,深さ256±5 mmで,内外面にクロム又はニッケルめっきを施して研磨

したもの。

4.3) 中間筒 内径178±15 mm,深さ300±5 mmのもの。

4.4) 外槽 図14のような寸法のもので,水2 L以上を30分以内で20〜100 ℃に昇温でき,注水管の

注水弁は,90 ℃以上の熱水500 mLを25秒以内で外槽に注入できるもの。その間,外槽の温度分

布は,定められた2点(図14のX,Y)で温度差が0.2 ℃以内になるもの。また,電気回路と外

槽との間の絶縁抵抗は,2 MΩ以上とする。

4.5) 燃焼皿 白金製,ステンレス鋼SUS304製若しくはこれと同等以上の耐熱性をもつ鋼製,石英製

又はJIS R 1302に規定する磁器製のもの。上部の内径27±2 mm,底部の内径22±2 mm,深さ13

±2 mmのものが望ましい。磁器製燃焼皿は,多孔質のものを用いてはならない。

4.6) 点火線 径約0.1 mm,長さ約100 mmのニッケル線。点火線は,水当量測定の場合,及び個々の

試料の発熱量測定の場合,同一材質及び同一寸法のものを用いる。

4.7) 点火線用電源 15〜25 Vの電源。点火の有無の確認のため,点火回路には,電流計又はパイロッ

トランプを取り付ける。

5) 自動熱量計 1)〜4.7)に適合し,全ての電磁弁の開閉は円滑で,漏れがないもの。

17

K 4810:2019

単位 mm

図14−B形熱量計(例)

単位 mm

図15−B形熱量計ボンブ(例)

18

K 4810:2019

d) 試料の調製 試料の調製は,次による。

1) 試料は,そのまま用いる。乾燥品の発熱量を測定する場合は乾燥して用い,水分を測定しておく。

2) 試料は,約1 gを0.1 mgまではかりとる。

3) 試料は,そのまま用いるか,又は成形して錠剤として使用することもできる。窒素雰囲気にするた

めボンブ内を窒素で置換するときは,試料が飛散しないようにする。

e) 操作 操作は,次による。

1) B形熱量計 B形熱量計(図14参照)の場合は,次による。

1.1) 加温水槽の準備 加温水槽に水を満たし,スイッチを入れて加温しておく。

1.2) B形熱量計ボンブの準備 B形熱量計ボンブ(図15参照)の準備は,次による。

1.2.1) 電極下のつり下げ金具に試料皿を置き,点火線をセットする。

1.2.2) 計量した試料が点火線に接触するように,燃焼皿に入れる。着火薬を使用する場合には,着火薬

が点火線に接触するように,着火薬及び試料を燃焼皿に入れる。

1.2.3) 蓋をした後,窒素を徐々に注入して内部を窒素で置換し,完全に密閉する。

1.2.4) 水中に沈めて気密を確かめる。

1.3) 内筒の準備 内筒の準備は,次による。

1.3.1) 熱量計用ベックマン温度計(内筒用)をその基点の温度が室温より2〜3 ℃低くなるように調整

する。この調整は,気温の変化を考慮して年に3〜4回実施する。

1.3.2) 内筒に入れる水の温度を標準温度計を用いて,室温より1〜2 ℃低い温度に調節する。

1.3.3) 温度調節した水2 000〜2 200 gを1 gまで内筒にはかりとる。

1.4) 中間筒の準備 中間筒の準備は,次による。

1.4.1) 中間筒の定位置に1.3)によって準備した内筒を装入し,その中央に1.2)によって準備したB形熱

量計ボンブを取り付ける。

1.4.2) ボンブの端子に点火用電線を接続する。

1.4.3) 中間筒の蓋をして,ちょうねじで密閉する。

1.4.4) 内筒用かき混ぜ機を入れる。

1.5) 外槽の準備 外槽の加温水槽から外槽中に熱水を注入し,外槽水と内筒水との温度差を0.1 ℃以

内にして,かき混ぜ機を継続して動かす。内筒用かき混ぜ機の回転数は,ストロボスコープボー

ドによって,毎分約800回に調節する。

1.6) 点火及び温度の測定 点火及び温度の測定は,次による。

1.6.1) 1分ごとに熱量計用ベックマン温度計(内筒用)を軽くたたいて示度を0.001 ℃まで読み,それ

が連続3回一定となったとき,その温度を記録し,試料点火スイッチを入れる。

1.6.2) 内筒の温度が上昇し始めたら,直ちに注水弁を用いて90 ℃以上の熱水を外槽との温度差が

0.3 ℃以内になるように調節する。

1.6.3) その後,内筒と外槽との温度差を0.1 ℃以内に保ち,1分ごとに熱量計用ベックマン温度計(内

筒用)を軽くたたいて示度を0.001 ℃まで読み,連続3回同一温度を得たとき,その温度を記録

して測定を終了する。

1.6.4) 測定終了後のボンブは,静かにガスを放出して,残留すすなどを確認する。燃え残りなどが認め

られたときは,再度測定を行う。

2) 自動熱量計 自動熱量計の場合は,次による。

19

K 4810:2019

2.1) 加温水槽の電源スイッチを入れる。

2.2) ボンブの準備は,1.2)による。

2.3) 基準温度目盛を室温に近い温度に合わせる。ただし,自動調整機構のある装置では,この操作は

省略する。

2.4) 室温とほぼ同じ温度の水2 000〜2 200 gを1 gまで内筒にはかりとる。ただし,自動給水装置があ

る場合には,この操作は省略する。

2.5) 中間筒の準備は,1.4)による。

2.6) 熱量計にボンブを取り付け,ボンブの端子に点火用電線を接続する。

2.7) 温度指示装置の値の変動がなくなったら,その値を0に調節する。

2.8) 試料点火スイッチを入れる。

2.9) 測定が自動的に終了したとき,指示値を読み取る。

2.10) 測定終了後のボンブの処理は,1.6.4)による。

f)

装置の校正 装置の校正は,装置の据付け時,据付け場所の移動など測定条件に変更があった場合,

内筒,ボンブ,中間筒など装置の一部を補修し又は更新した場合,長時間使用しなかった場合,内筒

用ベックマン温度計の基点を変更した場合などに行う。校正方法は,次による。

1) B形熱量計 B形熱量計の場合は,次による。

1.1) b) 4)に規定する安息香酸約1 gを用いて錠剤を作り,これをe)と全く同様の操作によって燃焼さ

せ,水当量を算出する。ただし,錠剤を成形して用いるには,次の方法のいずれかによる。

1.1.1) 穴のある錠剤を作り,これに折り曲げた点火線の先端を差し込む。この場合には錠剤だけの質量

を0.1 gまで量る。

1.1.2) 質量既知の点火線の中心部を封入した錠剤を作り,その質量を0.1 gまで量る。

1.2) 水当量は,次の式によって算出する。

1

qa

t

b

b

m

C

Δ

m

Q

ε

−

×

×

=

ここに,

ε: 水当量(g)

Qb: 安息香酸の発熱量(J/g)

mb: 安息香酸の質量(g)

Δt: 上昇温度(℃)

Caq: 測定温度における水の比熱(J/g・℃)

m1: 内筒水量(g)

1.3) 水当量の測定は,3回以上繰り返して行い,8.0 g以内で一致した3個の値の平均値を所要の値と

する。

2) 自動熱量計 自動熱量計の場合には,b)の4)に規定する安息香酸約1 gを用いて錠剤を作り,これ

をe)と全く同様の操作によって燃焼させ,次のように調整する。

2.1) 用いた安息香酸の使用量に対応する発熱量を計算し,熱量計の指示値との差を求めて,目盛の調

整を行う。

2.2) 計算発熱量との差が±84 Jとなるまで,2.1)の操作を繰り返して行う。

g) 発熱補正 着火薬を用いた場合には,あらかじめ1 g当たりの着火薬の発熱量を求め,この試験に用

いた質量を乗じた値を補正値とする。

h) 発熱量の計算 発熱量は,次の式によって計算する。小数点以下1桁まで求めた数値を,JIS Z 8401

によって整数第1位に丸める。

20

K 4810:2019

1) B形熱量計で測定した場合には,次の式によって計算する。

0

aq

1

t

gr

v,

)

(

Δ

m

e

C

m

ε

Q

−

×

+

×

=

ここに, Qv,gr: 発熱量(J/g)

Δt: 温度上昇(℃)

ε: 水当量(g)

m1: 内筒水量(g)

Caq: 水の比熱(J/g・℃)

e: 発熱補正(J)

m0: 試料のはかりとり量(g)

2) 自動熱量計で測定した場合には,次の式によって計算する。

0

gr

v,

m

e

d

Q

−

=

ここに, Qv,gr: 発熱量(J/g)

d: 熱量計の指示値(J)

3) 水分がある試料の場合には,次の式によって無水ベースに補正する。

s

gr

v,

100

100

M

Q

Q

−

×

=

ここに,

Q: 無水の試料の発熱量(J/g)

Qv,gr: 1)又は2)の発熱量(J/g)

Ms: 試料の水分(%)

i)

測定 測定は,2回繰り返して行い,その平均値を発熱量とする。

なお,2個の測定値は,同時に併記しておくことが望ましい。

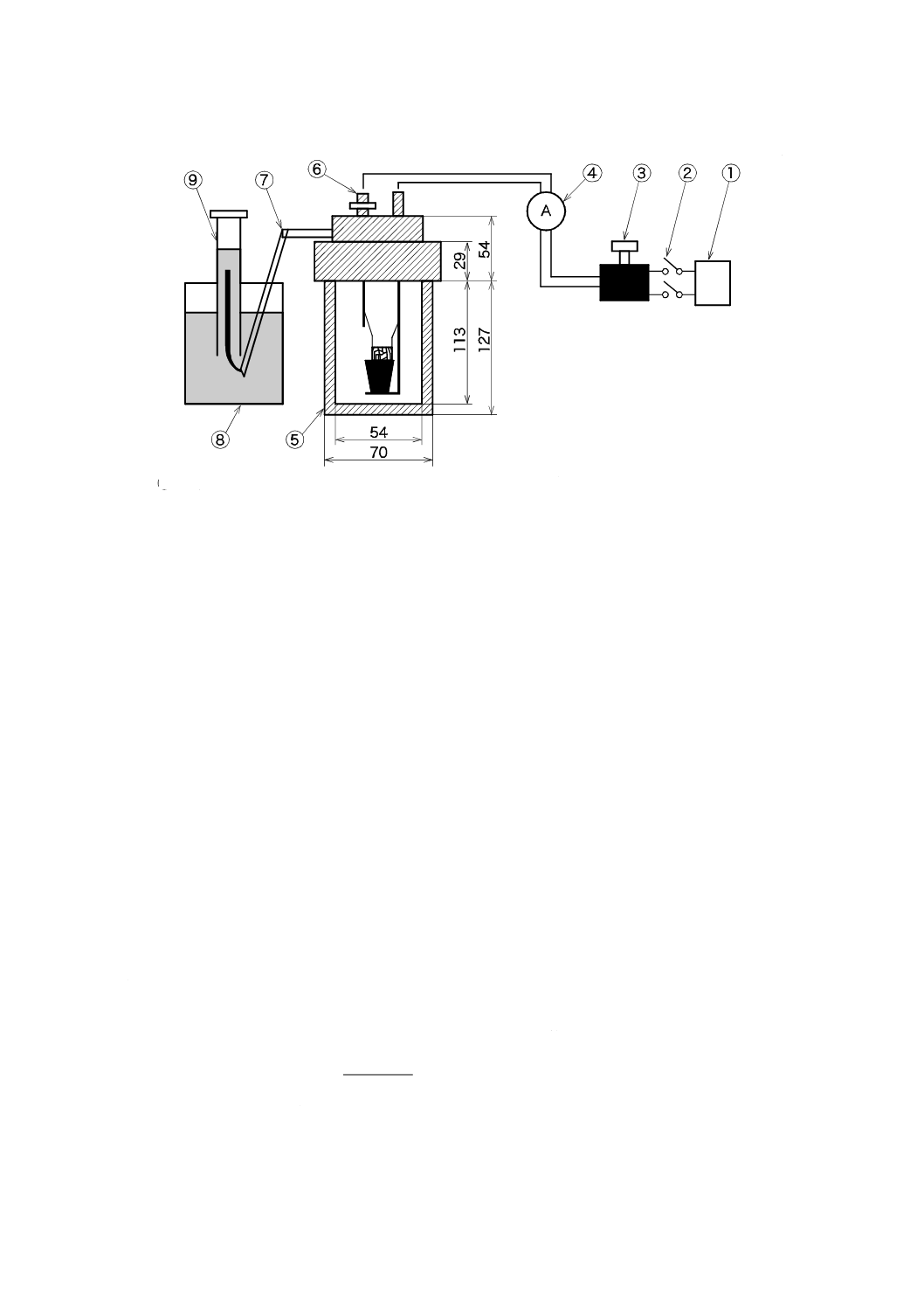

5.4

ガス量

燃焼発生ガス量測定試験は,次による。

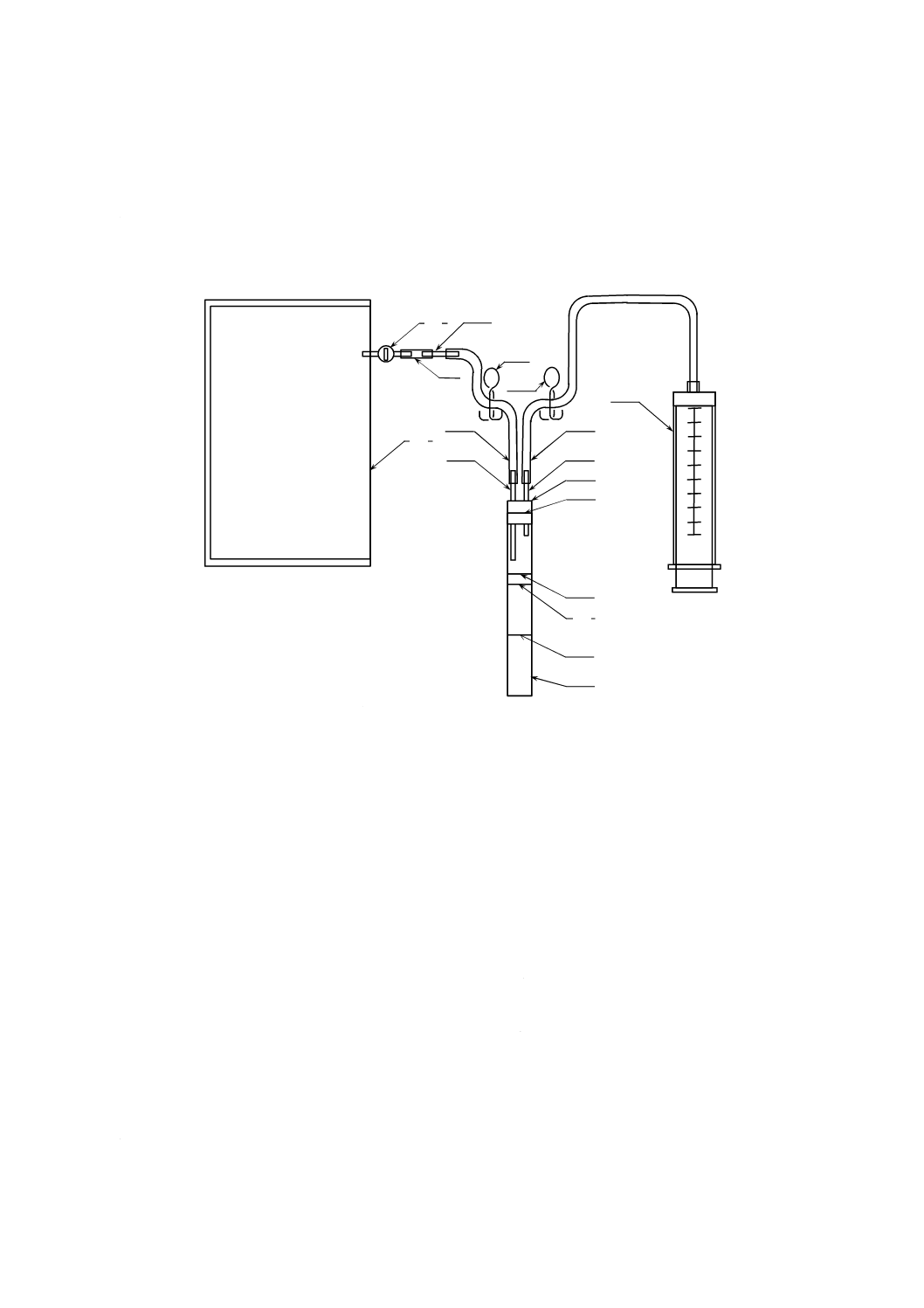

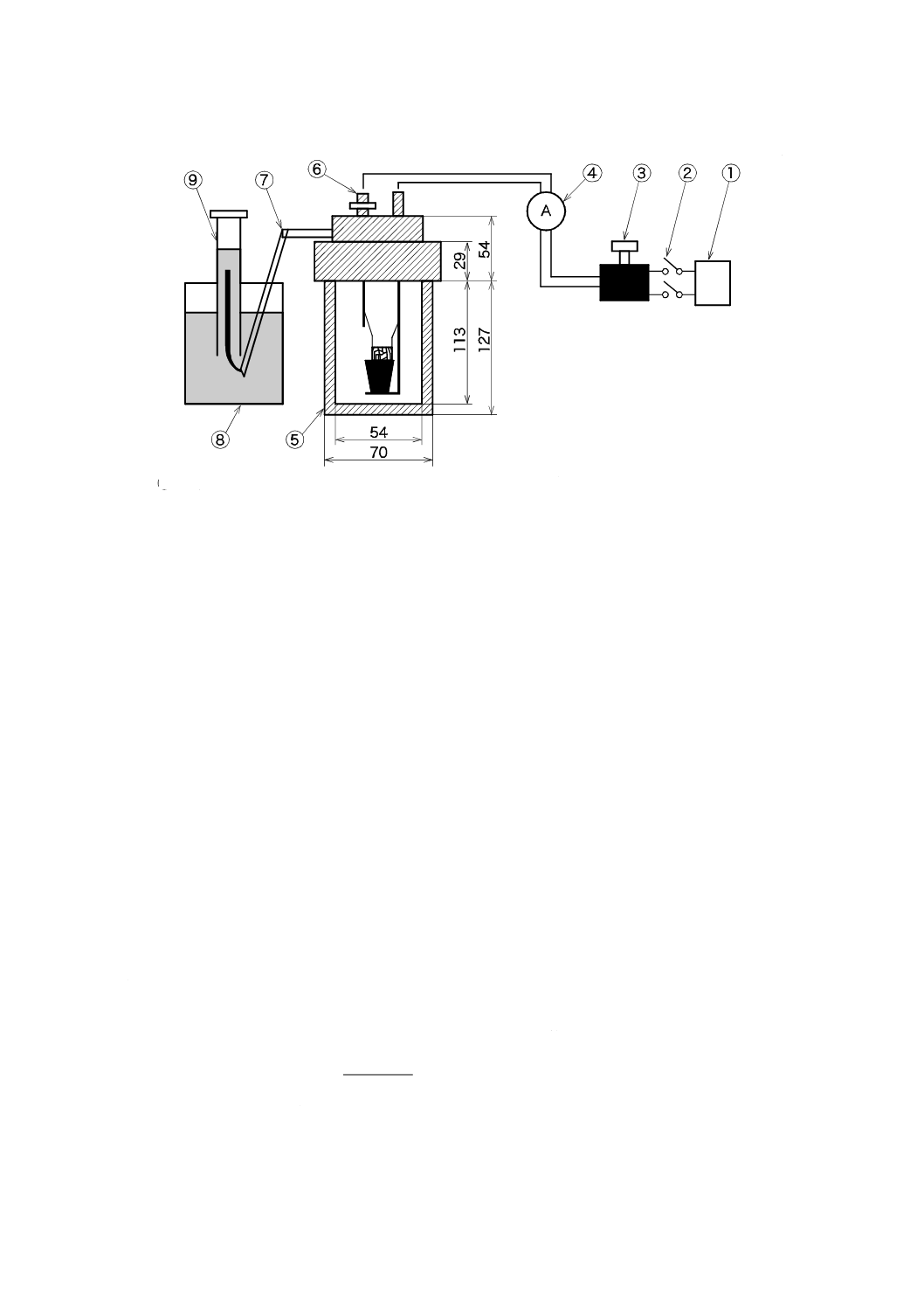

a) 要旨 コンクリート破砕器の破砕薬などの火薬試料を燃焼用ボンブの中に入れ,点火線によって燃焼

させ,排気管を経由して水槽中のメスシリンダーに燃焼発生ガスを捕集して燃焼ガス量を求める。

b) 装置及び器具 装置及び器具は,次による。

1) 燃焼発生ガス量測定装置 燃焼用ボンブ,排気管,水槽,メスシリンダー及び燃焼皿からなるもの。

例として図16に示す。

2) 燃焼用ボンブ 材質がステンレス鋼SUS304のもの。大きさの例を図16中に示す。

3) 排気管 ボンブ排気口の接続部は金属製で,外径約9 mm,内径約1 mm,メスシリンダーへの導入

側はシリコーンゴムチューブで,外径約12 mm,内径約8 mm,長さ約700 mmのもの。

4) 燃焼皿 5.3 c) 4.5)による。

5) 水槽 例として,材質はアクリル樹脂で,大きさは,縦約500 mm,横約130 mm,高さ約130 mm,

厚さ約5 mmのもの。

6) メスシリンダー JIS R 3505に規定する500 mLのもの。

7) 温度計 JIS B 7414に規定する100 ℃のもの。

8) 可変抵抗器 点火線を赤熱させ,試料を着火させるに十分な熱量が得られるよう調整可能な抵抗を

組み入れたもの。

9) 着火薬 試料への着火性をよくするため着火薬を用いる場合は,5.3 b) 3)による。

21

K 4810:2019

単位 mm

① 電源

② スイッチ

③ 可変抵抗器

④ 電流計

⑤ 燃焼用ボンブ

⑥ ニードル弁

⑦ 排気管

⑧ 水槽

⑨ メスシリンダー

図16−燃焼発生ガス量測定装置(例)

c) 試料の調製 試料は,そのままのものを用いる。

d) 操作 操作は,次による。

1) 試料約1 gを0.01 gまで正確にはかりとる。

2) 電極下のつり下げ金具に燃焼皿を置き,点火線をセットする。

3) 計量した試料が点火線に接触するように,燃焼皿に入れる。着火薬を使用する場合には,着火薬が

点火線に接触するように,着火薬及び試料を燃焼皿に入れる。

4) 蓋をした後,窒素を徐々に注入して内部を窒素で置換し,完全に密閉する。

5) ニードル弁を閉じ,ボンブ排気口へ排気管を発生ガスがもれないようにつなぐ。

6) メスシリンダーを水槽(水道水を約6.5 L入れておく。)に入れて空気を排気してから,メスシリン

ダーを倒立させて保持し,その中に排気管を導入する。

7) ボンブの電極に電線をつなぎ,100 V電源のスイッチを入れる。

8) ボンブが温かくなり燃焼したことを確認して電源のスイッチを切り,電線を電極から外す。

9) ニードル弁を開き燃焼ガスを排出させ,メスシリンダー中に捕集する。

10) 燃焼ガスの排出が終了したらメスシリンダー内のガス量を測定する。

11) 水槽の温度を測定する。

e) 燃焼発生ガス量の算出 燃焼発生ガス量は,次の式によって算出する。

W

t

G

G

)

273

(

273

0

+

×

=

ここに,

G: 燃焼発生ガス量(mL/g)

G0: メスシリンダー空間容積(mL)

t: 水槽の温度(℃)

W: はかりとった試料質量(g)

22

K 4810:2019

f)

発生ガス量補正 着火薬を用いた場合には,あらかじめ1 g当たりの着火薬の発生ガス量を求め,こ

の試験に用いた質量を乗じた値を補正値とする。

g) 測定回数 測定は2回繰り返して行い,その平均値を燃焼発生ガス量とする。

なお,2個の測定値は,同時に併記しておくことが望ましい。

5.5

爆速

5.5.1

一般

爆速の測定は,イオンギャップ法,光ファイバ法又はドートリッシュ法のいずれかによる。

5.5.2

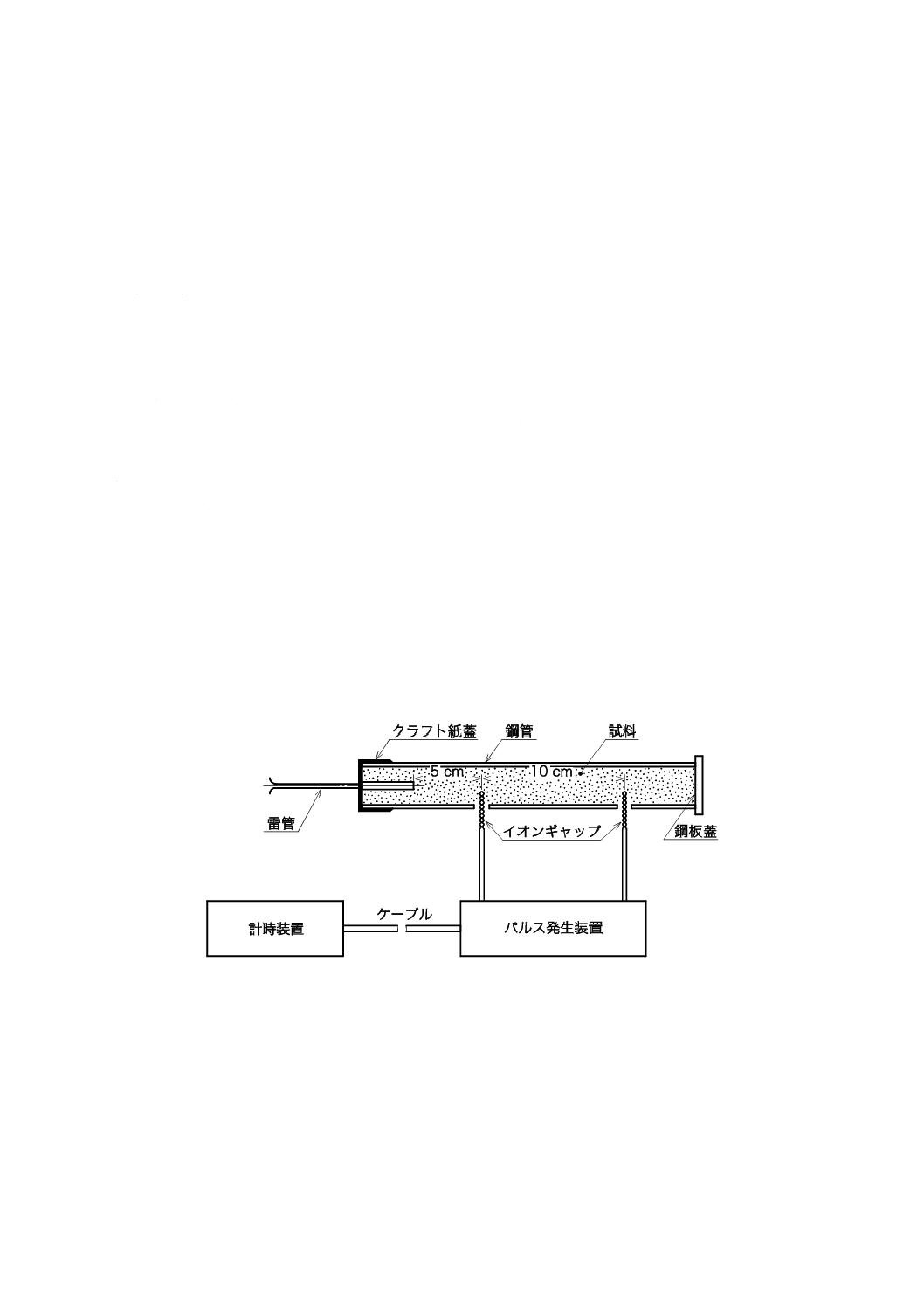

イオンギャップ法

イオンギャップ法は,次による。

a) 要旨 鋼管に充塡した試料の中に一定間隔で2本のイオンギャップ[爆ごう(轟)波面の検出端子]

を挿入し,鋼管の一端から試料を起爆させ,爆ごう(轟)波面がイオンギャップ間を通過する時間を

測定し,この時間及びイオンギャップの間隔から爆速を算出する。

b) 装置及び器具 装置及び器具は,次による。

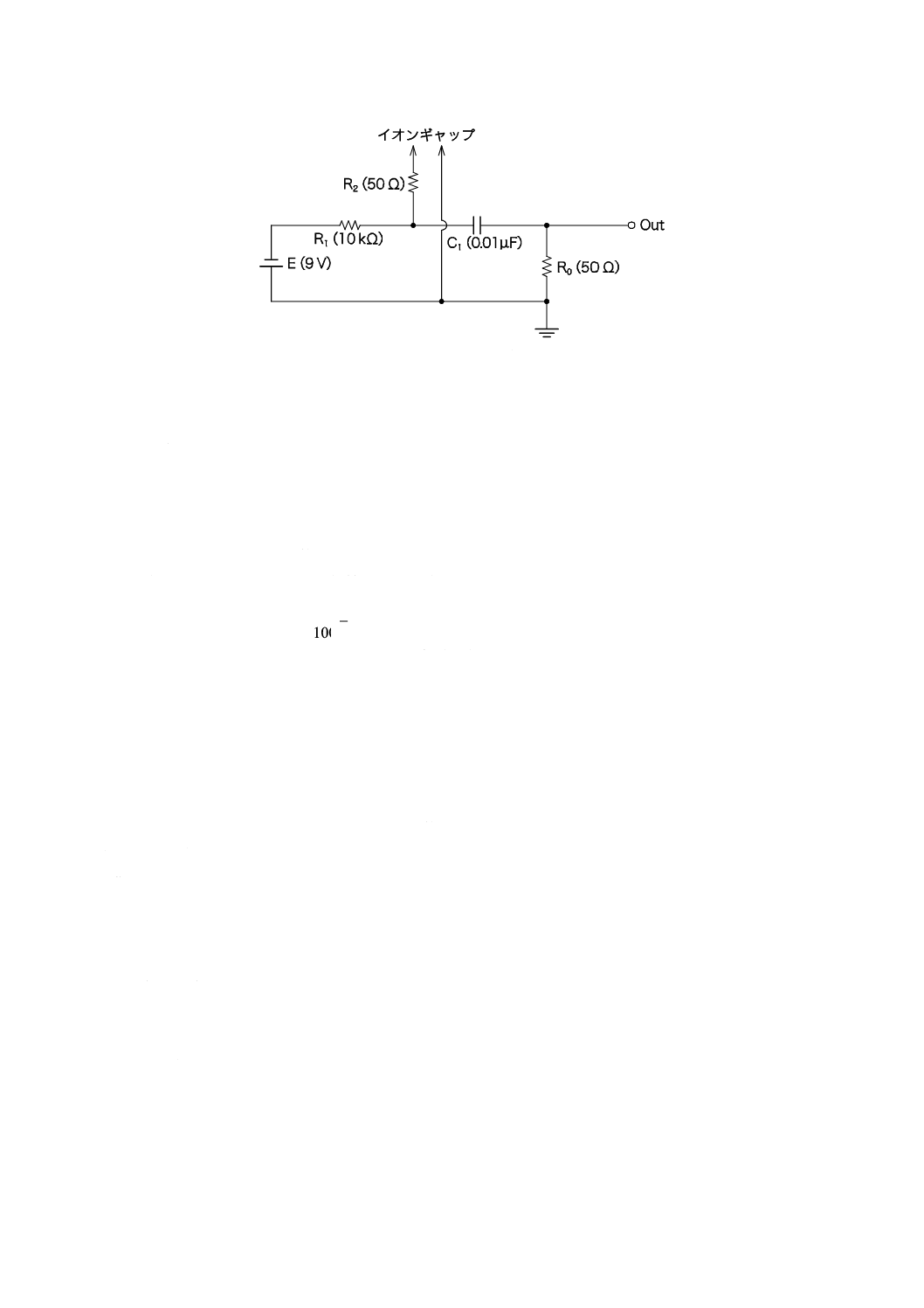

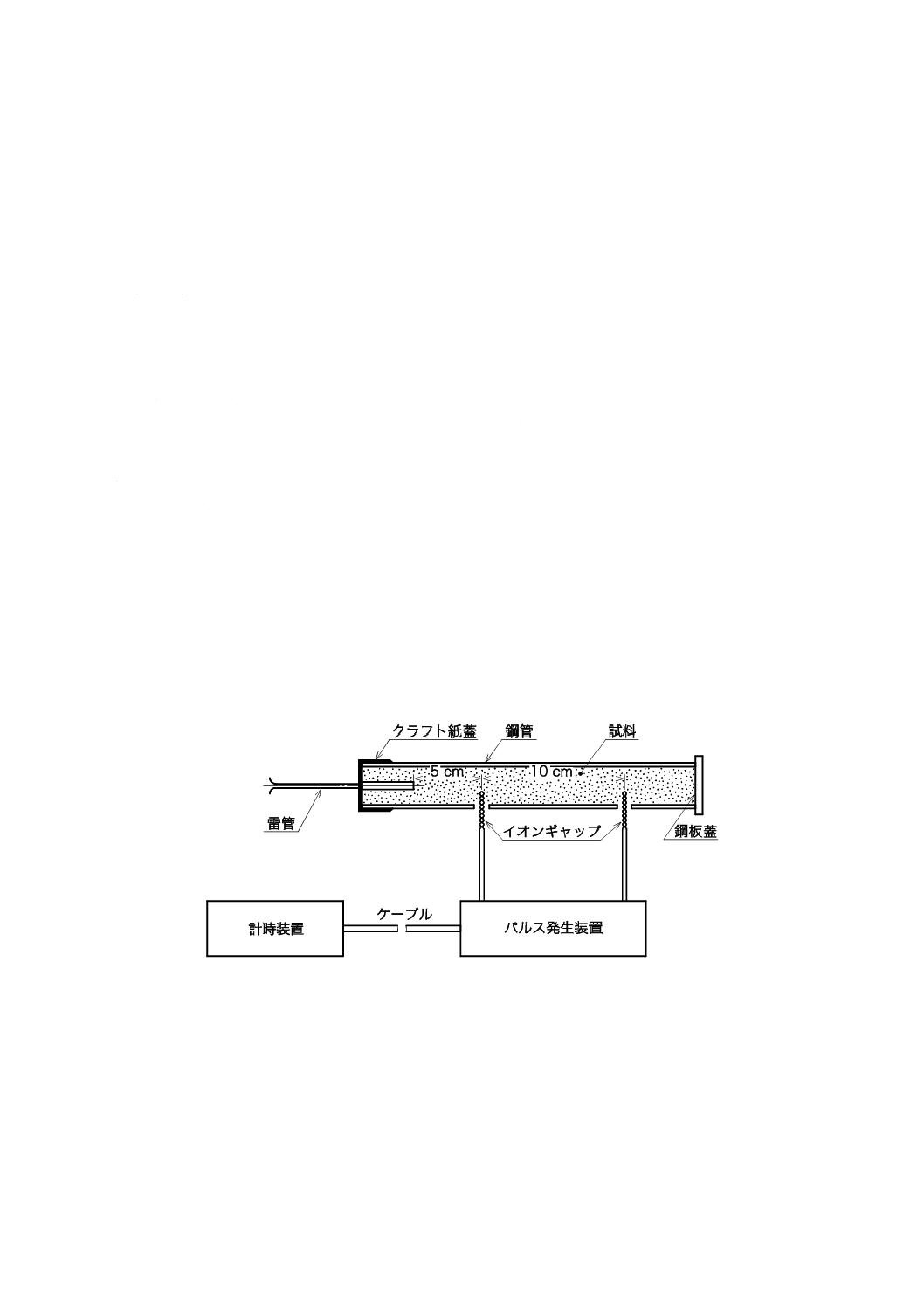

1) 試験装置 イオンギャップ,パルス発生装置,計時装置及び鋼管からなるもの。図17に例を示す。

2) イオンギャップ 直径0.3〜0.7 mmのエナメル被覆銅線を2本より合わせ,先端を切断したもの。

3) パルス発生装置 イオンギャップが短絡したときに単一のパルスを出すようなパルス発生回路を二

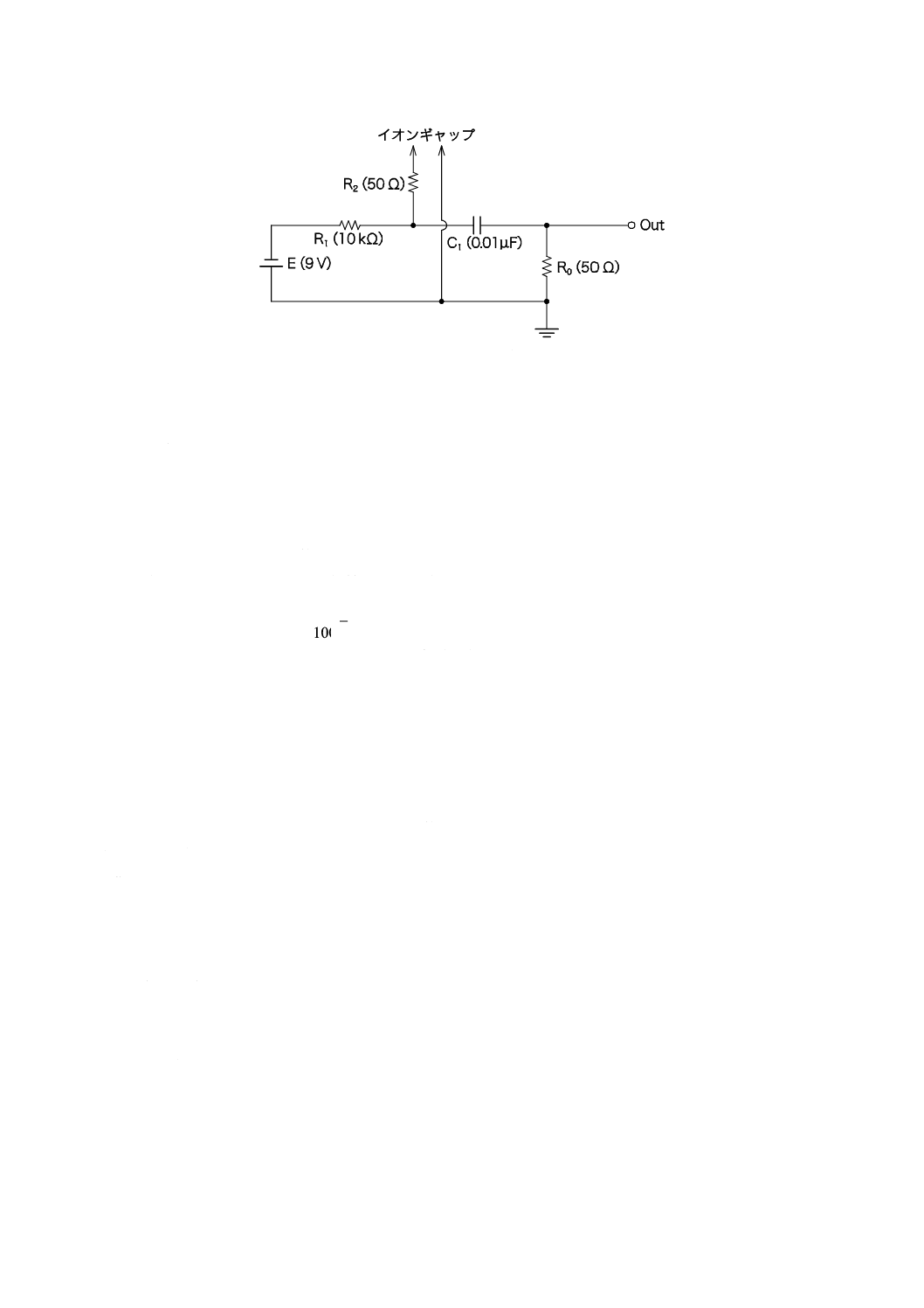

組もつもの。図18にパルス発生回路の例を示す。

4) 計時装置 パルスの時間間隔を計測するための計時最小単位0.1 μs以下のタイムカウンター又はオ

シロスコープなどの記録装置

5) 鋼管 JIS G 3452に規定するSGP32A鋼管。管は一端をクラフト紙など適切なもので蓋をし,他の

端は鋼板でしっかり蓋のできるようにする。

6) 雷管 JIS K 4806に規定するもの。

図17−イオンギャップ試験装置(例)

23

K 4810:2019

図18−パルス発生回路(例)

c) 操作 操作は,次による。

1) 試料を鋼管に詰める。

2) 爆速測定の2点間の距離を約10 cmに取り,正確に測定した後,イオンギャップの両端末を試料内

に約10 mm垂直に挿入する。

3) 起爆雷管底と最も接近したイオンギャップ端末との間隔は5 cm以上とする。

4) 雷管で起爆し,爆ごう(轟)波面がイオンギャップ間を通過する時間を0.1 μsの精度で計る。

d) 計算 爆速は,次の式で算出し,その値は10 m/s刻みで表示し,試料温度及び仮比重を付記する。

注記 仮比重とは,薬量を鋼管内容積で除したもの。

T

a

D100

=

ここに,

D: 爆速(m/s)

a: 2点間の距離(cm)

T: 爆ごう(轟)波面がイオンギャップ間を通過する時間(s)

5.5.3

光ファイバ法

光ファイバ法は,次による。

a) 要旨 鋼管に充塡した試料の中に一定間隔で2本の光ファイバ[爆ごう(轟)波面の検出端子]を挿

入し,鋼管の一端から試料を起爆させ,爆ごう(轟)波面が光ファイバ間を通過する時間を測定し,

この時間及び光ファイバの間隔から爆速を算出する。

b) 装置及び器具 装置及び器具は,次による。

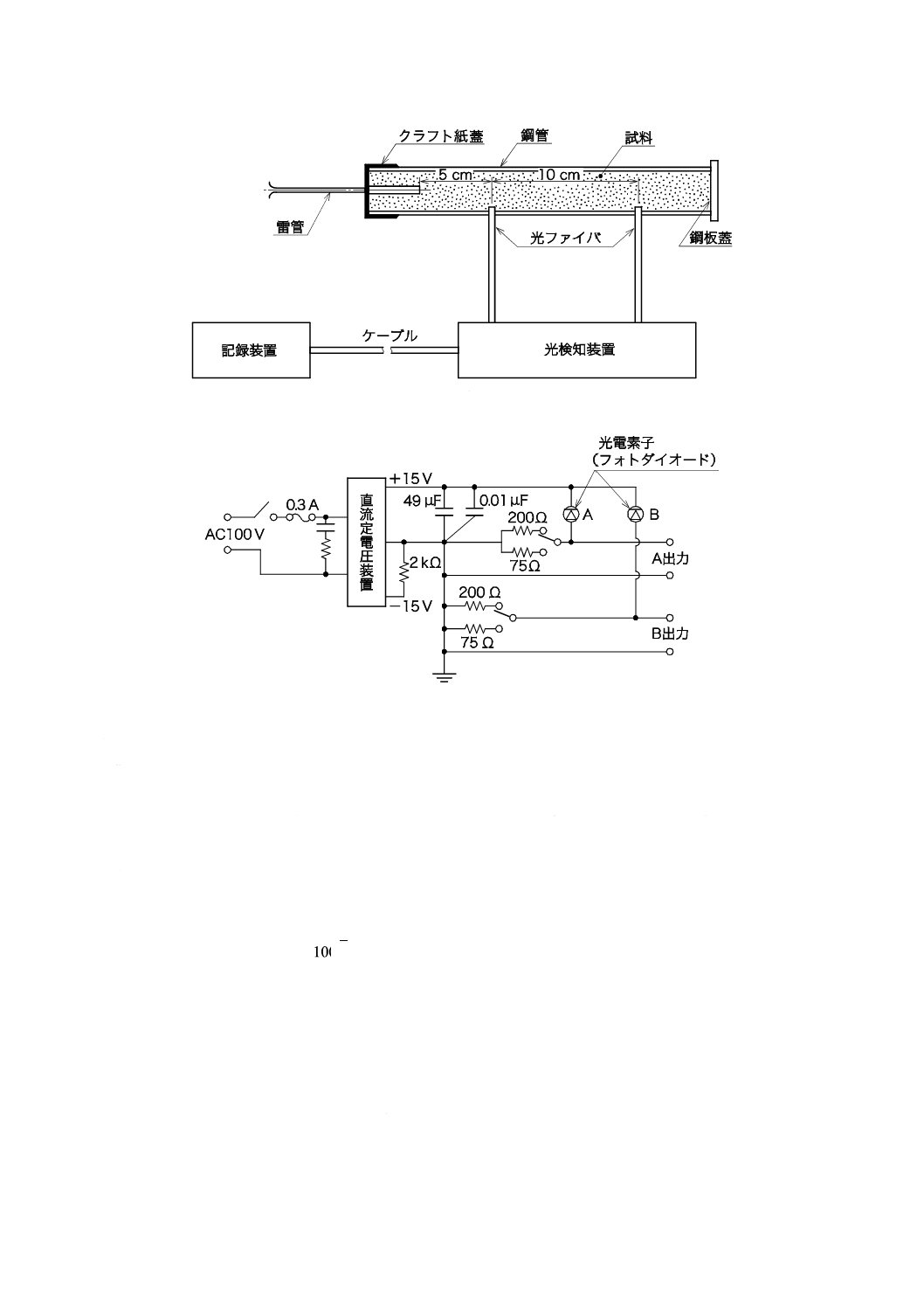

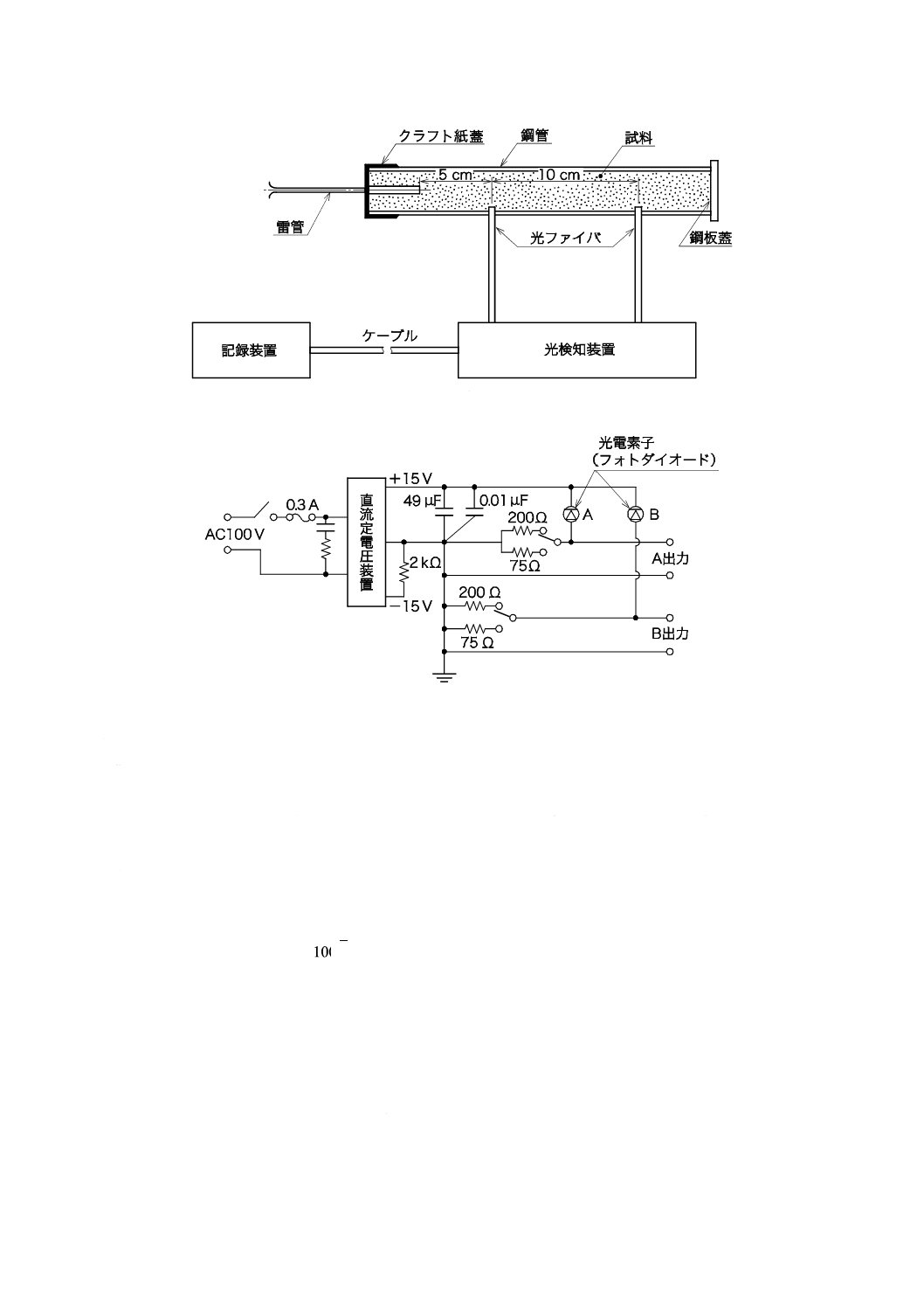

1) 試験装置 光ファイバ,光検知装置,記録装置及び鋼管からなるもの。図19に例を示す。

2) 光ファイバ 試料への挿入端面に黒色塗料が塗布されているか又はアルミニウムはくで覆いがして

あるガラス系ファイバ又はプラスチック系ファイバ。

3) 光検知装置 光電素子が検知応答速度10 ns以下で受光面が平面となるもの。図20に光検知回路の

例を示す。

4) 記録装置 現象に見合った掃引速度をもつオシロスコープ又はタイムカウンター。

5) 鋼管 JIS G 3452に規定するSGP32A鋼管。管は一端をクラフト紙など適切なもので蓋をし,他の

端は鋼板でしっかり蓋のできるようにする。

6) 雷管 JIS K 4806に規定するもの。

24

K 4810:2019

図19−光ファイバ試験装置(例)

図20−光検知回路(例)

c) 操作 操作は,次による。

1) 試料を鋼管に詰める。

2) 爆速測定の2点間の距離を約10 cmに取り,正確に測定した後,先端の端面を黒色塗料で塗布又は

アルミニウムはくで覆いをした光ファイバの両端末を試料内に約10 mm垂直に挿入する。

3) 起爆雷管底と最も接近した光ファイバ端末との間隔は5 cm以上とする。

4) 雷管で起爆し,爆ごう(轟)波面が光ファイバ間を通過する時間を0.1 μsの精度で計る。

d) 計算 爆速は,次の式で算出し,その値は10 m/s刻みで表示し,試料温度及び仮比重を付記する。

T

a

D100

=

ここに,

D: 爆速(m/s)

a: 2点間の距離(cm)

T: 爆ごう(轟)波面が光ファイバ間を通過する時間(s)

5.5.4

ドートリッシュ法

ドートリッシュ法は,次による。

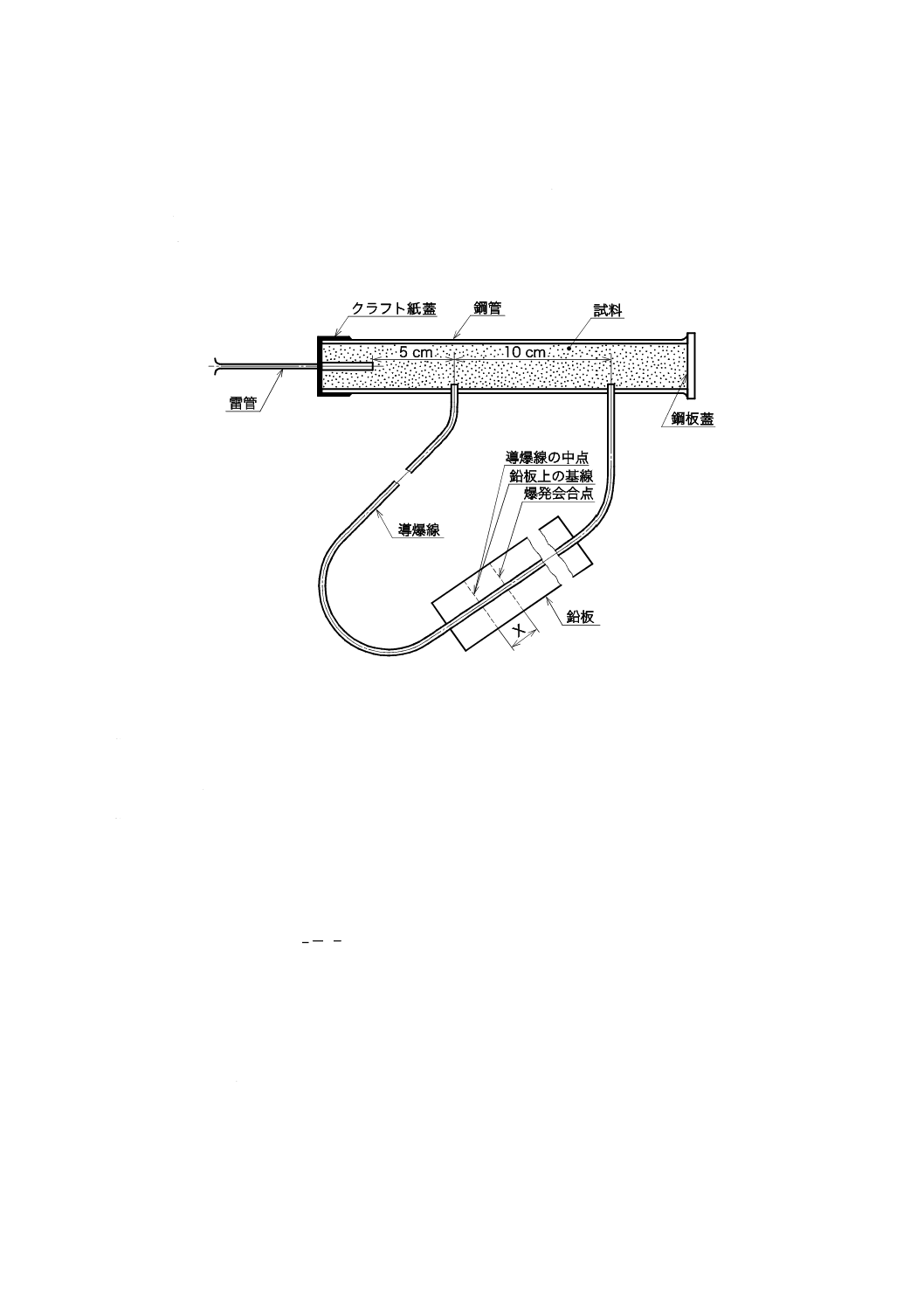

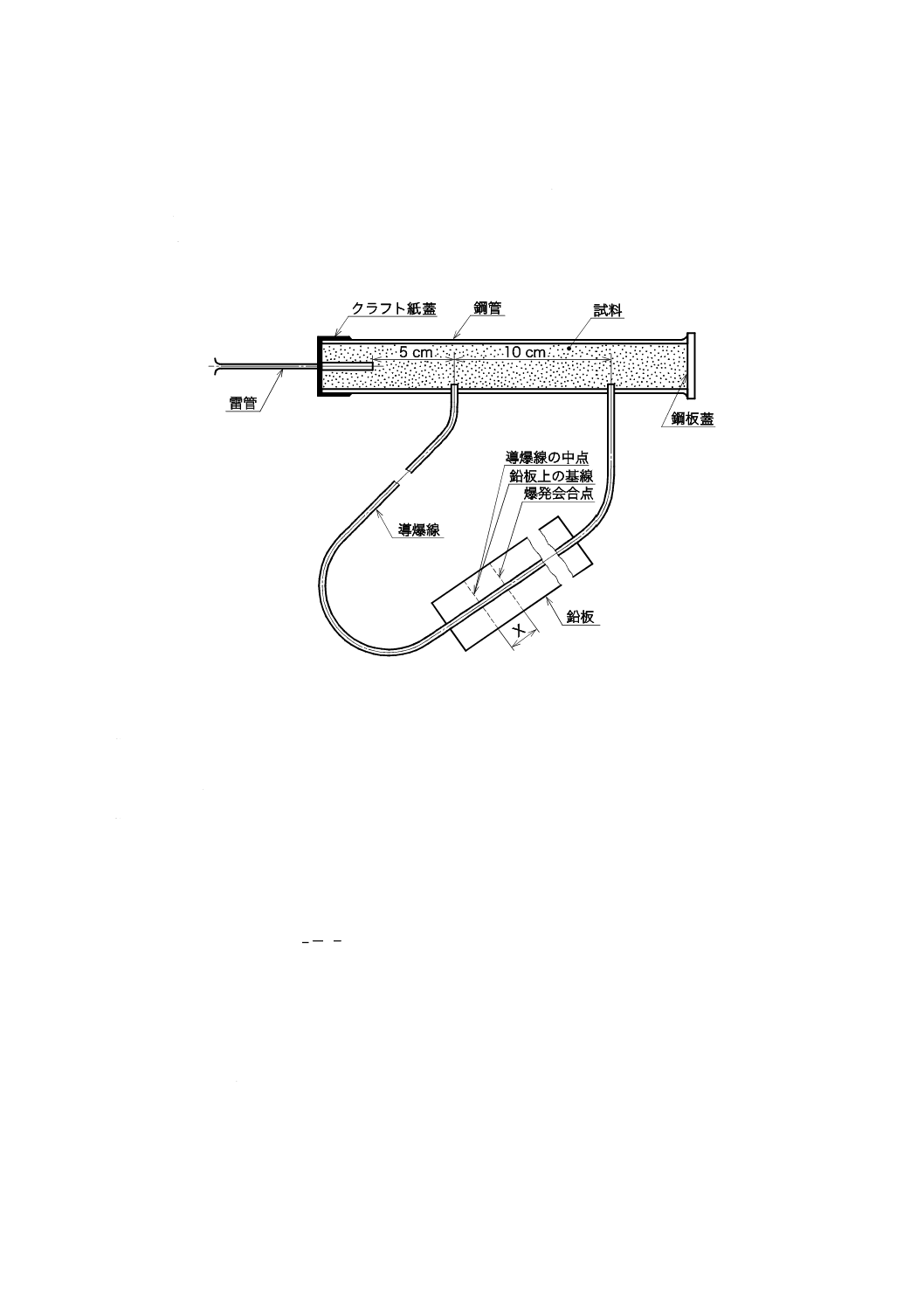

a) 要旨 鋼管に充塡した試料の中に一定間隔で1本の導爆線(爆速既知のもの。)の両端末を挿入し,鋼

管の一端から試料を起爆させ,導爆線の両端末に伝爆させ,鉛板上に発生する爆発会合点の位置,導

爆線端末の間隔及び導爆線の爆速の関係から試料の爆速を算出する。

b) 装置及び器具 装置及び器具は,次による。

25

K 4810:2019

1) 試験装置 導爆線,鉛板及び鋼管からなるもの。図21に例を示す。

2) 導爆線 爆速が既知のもので,長さ約1.2 mのもの。

3) 鉛板 寸法が通常厚さ10 mm,長さ180 mm,幅60 mmのもの。

4) 鋼管 JIS G 3452に規定するSGP32A鋼管。管は一端をクラフト紙など適切なもので蓋をし,他の

端は鋼板でしっかり蓋のできるようにする。

5) 雷管 JIS K 4806に規定するもの。

図21−ドートリッシュ試験装置(例)

c) 操作 操作は,次による。

1) 試料を鋼管に詰める。

2) 爆速測定の2点間の距離を約10 cmに取り,正確に測定した後,導爆線の両端末を試料内に約10 mm

垂直に挿入する。

3) 起爆雷管底と最も接近した導爆線末端との間隔は,5 cm以上とする。

4) 導爆線の中心に鉛板上の基線を合わせる。

5) 雷管で起爆し,導爆線の爆発会合点と基線との距離を測る。

d) 計算 爆速は,次の式で算出し,その値は50 m/s刻みで表示し,試料温度及び仮比重を付記する。

X

a

D

D

2

0

=

ここに,

D: 爆速(m/s)

D0: 導爆線の爆速(m/s)

a: 2点間の距離(cm)

X: 導爆線の爆発会合点と基線との距離(cm)

5.6

爆力

5.6.1

弾動きゅう砲試験

弾動きゅう砲試験は,次による。

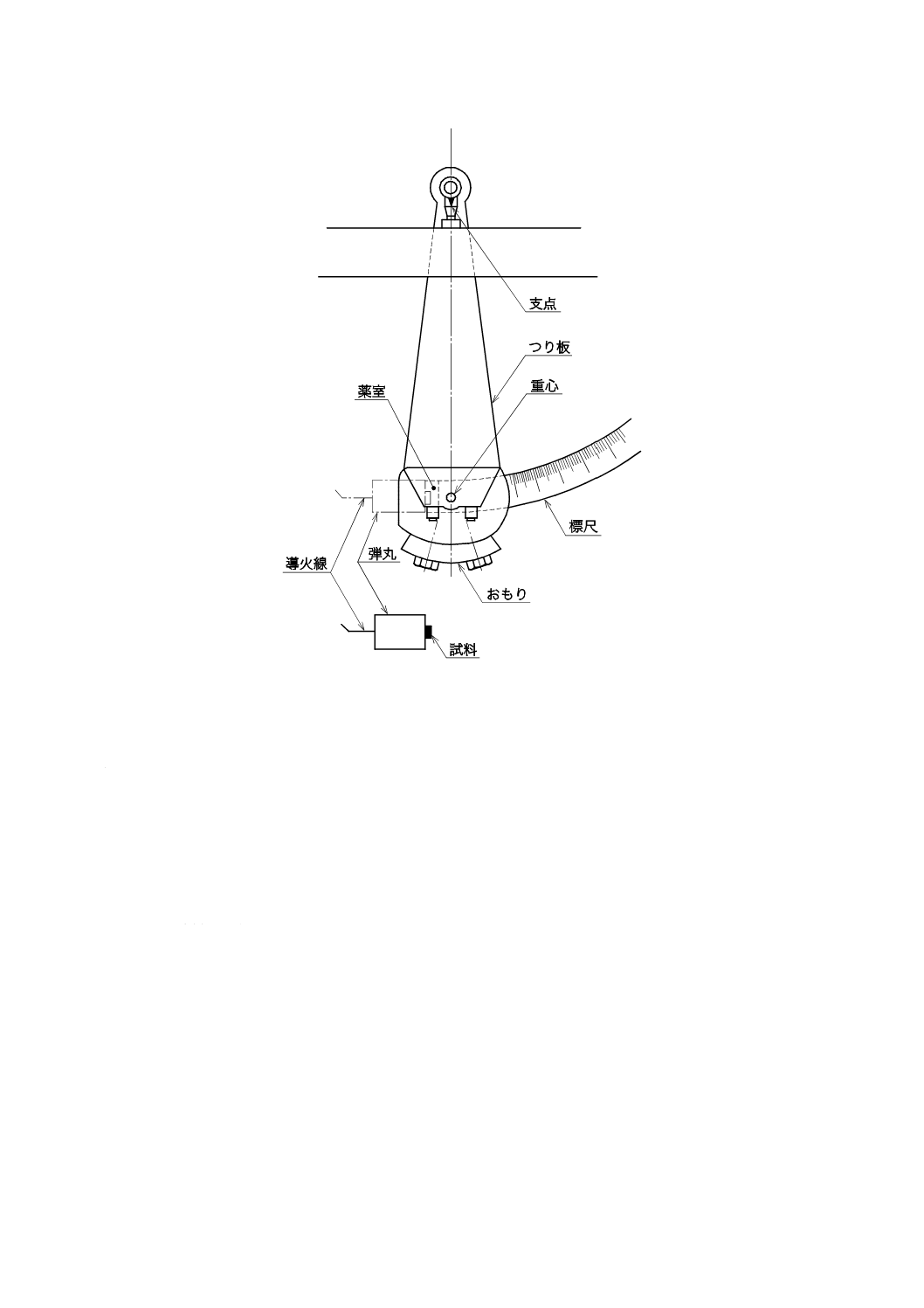

a) 要旨 弾丸をきゅう砲内に挿入し,試料をきゅう砲の薬室内で起爆させると弾丸が飛び出す反作用と

してきゅう砲が後退する。この後退量を振れ角として測定し,これを基準薬であるトリニトロトルエ

26

K 4810:2019

ン(TNT)の場合の振れ角と比較して試料の爆力を調べる。

b) 装置及び器具 装置及び器具は,次による。

1) 弾動きゅう砲試験機 主な仕様は,次による。例を図22に示す。

− きゅう砲振子の質量 約450 kg

− 振子重心の支点からの距離 約3 000 mm

− 弾丸の質量 約17 kg

2) 雷管 起爆の雷管は,JIS K 4806に規定するもの。

c) 試料 1回の装薬量は10 gとし,すずはく(80〜100 g/m2)に包み,内径24 mmの薬包とする。

d) 操作 操作は,次による。

1) 試験薬包の導火線部を弾丸の中心にある穴に挿入し,弾丸を砲こう(腔)内に装塡した後,爆薬が

きゅう砲薬室の中心にくるように試験薬の位置を決める。

2) 試験薬包を付けたまま静かに弾丸をきゅう砲の砲こう(腔)に挿入する。

3) 標尺のゼロ点と指針とを合わせる。

4) 雷管で試料を起爆させ,きゅう砲の後退による振れ角を測定する。

5) 試料の試験を行った後,基準薬であるトリニトロトルエンについて同様の試験を行い,振れ角を求

める。

e) 計算 計算は,次による。

1) 弾動きゅう砲比 JIS Z 8801-1に規定する公称目開き1.18 mmの試験用ふるいでの通過量が95 %以

上の粒度となるJIS K 4813に規定するトリニトロトルエンを基準薬として,次の式によって算出さ

れる値を弾動きゅう砲比として表示する。

100

cos

1

cos

1

0

×

=

θ

θ

BMR

−

−

ここに, BMR: 弾動きゅう砲比(%)

θ: 試料の振れ角(°)

θ0: TNTの振れ角(°)

2) RWS 松ダイナマイト(NG92 %,NC8 %)を基準として,次の式によって算出される値をRWSと

して表示する。

100

cos

1

cos

1

0

×

=

θ

θ

R

−

−

ここに,

R: RWS(%)

θ: 試料の振れ角(°)

θ0: 松ダイナマイトの振れ角(°)

また,1)によって求めた弾動きゅう砲比を1.6で除し,その値をRWSとして表示することができ

る。

27

K 4810:2019

図22−弾動きゅう砲試験機(例)

5.6.2

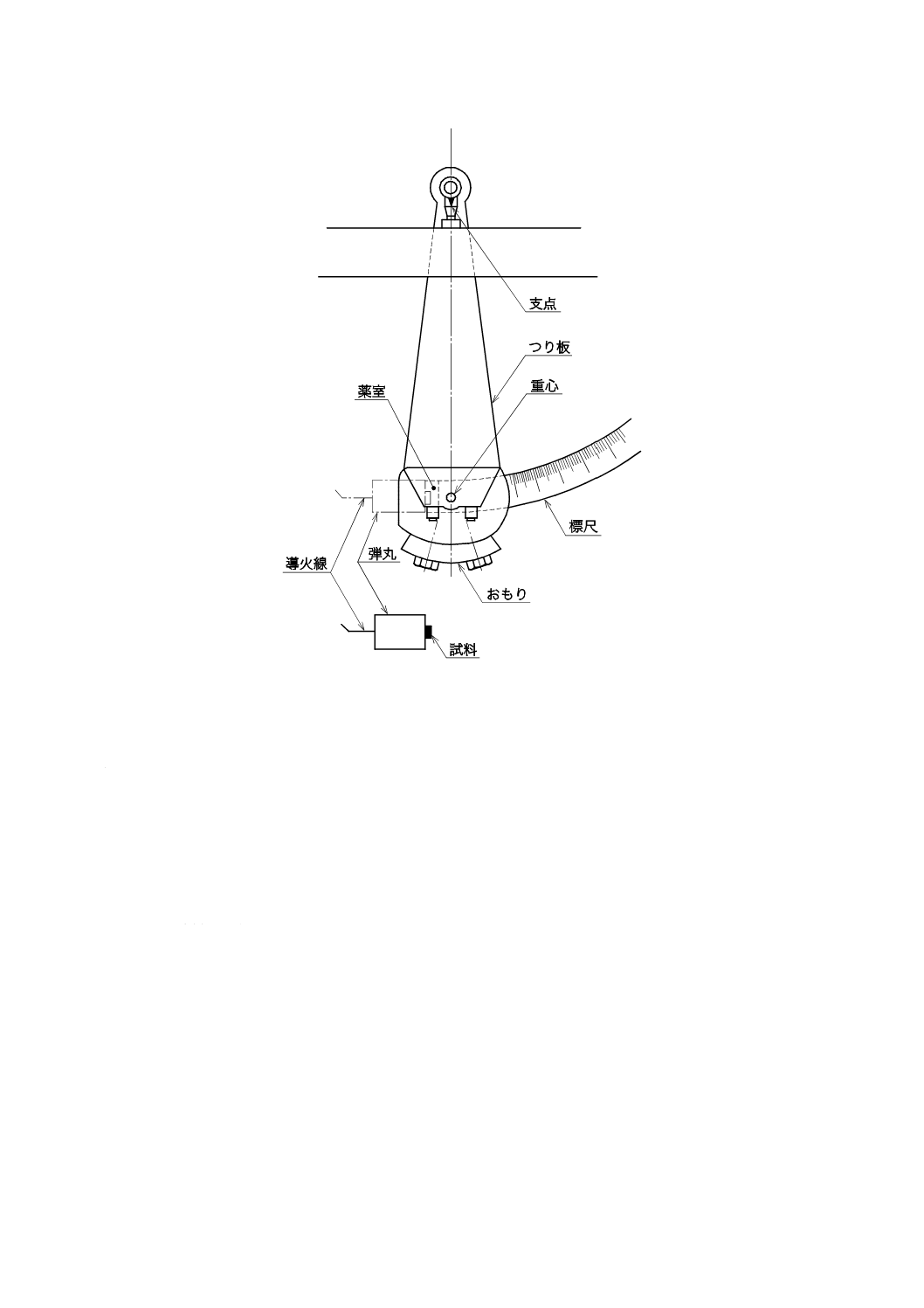

弾動振子試験

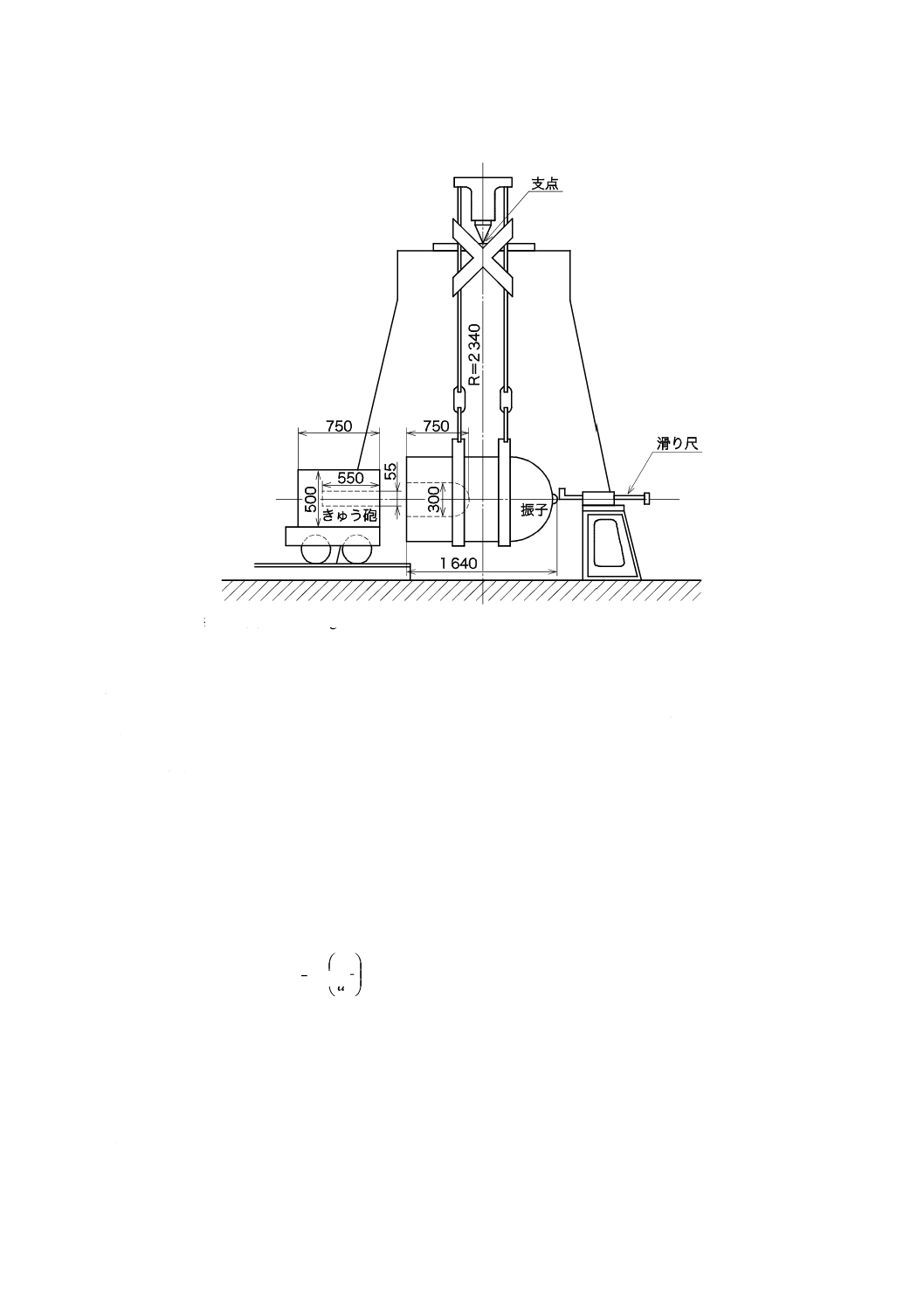

弾動振子試験は,次による。

a) 要旨 試料をきゅう砲の薬室内で起爆させ発生したガス圧によって,前方に設置されている振子を後

退させる。この振子の後退量を測定し,これを基準薬である60 %桜ダイナマイトの場合の後退量と比

較して試料の爆力を調べる。

b) 装置及び器具 装置及び器具は,次による。

1) 弾動振子試験機 例を図23に示す。通常の主要寸法は,図23による。

2) 雷管 JIS K 4806に規定するもの。

c) 試料 試料は,径32 mmの薬包とし,1回の装薬量は100 gとする。

28

K 4810:2019

単位 mm

振子の質量 5000 kg

図23−弾動振子試験機(例)

d) 操作 操作は,次による。

1) JIS Z 8801-1に規定する公称目開き1 mmの試験用ふるいを通った乾燥粘土粉1 kg,川砂1 kgなど

を直径約53 mmのハトロン紙袋に詰めて込物とする。JIS Z 8801-1に規定する公称目開き1.18 mm

の試験用ふるいでの通過量が95 %以上の粒度となる。

2) 発射するときは,きゅう砲を振子の前面50 mmまで近づける。

3) 雷管を穴口に最も近い薬包の穴口側に穴底に向けて装着し,起爆する(正起爆という。)。

4) 爆発後の振子の振れを測定する。

e) 計算 60 %桜ダイナマイト(ニトログリセリン60 %,ニトロセルロース2.3 %,木粉8.5 %及び硝酸

カリウム29.2 %)を基準薬とし,この標準振れ(Ao)を78.8 mmとする。

試験当日の基準薬の振れ及び試料の当日の振れから,試料の標準の振れを次の式によって算出する。

=

0

0a

a

A

A

ここに,

A: 試料の標準振れ(mm)

A0: 基準薬の標準振れ(mm)

a: 試料の当日の振れ(mm)

a0: 基準薬の当日の振れ(mm)

5.7

仮比重

5.7.1

仮比重法A

仮比重法Aは,次による。

29

K 4810:2019

a) 要旨 耐水性のある塊状の試料(こう質ダイナマイト,含水爆薬など)に適用する。一定質量の試料

を水中に浸し,水の体積の増加量を測定し,試料の質量及び体積増加量から仮比重を求める。

b) 器具 器具は,次による。

1) メスシリンダー 容量250 mLのもの。

2) ビーカー 容量200 mLのもの。

3) はかり 測定範囲0〜1 000 gで,測定精度0.1 gまで読み取れるもの。

c) 操作 操作は,次による。

1) 試料 約100 gを正確にはかりとる。

2) メスシリンダー250 mLに水100 mLを正確に入れる。比重が1未満の試料の場合には,水の代わり

にメチルアルコールを使用する。

3) このメスシリンダーに先にはかりとった試料を入れる。

4) 試料を入れ終わったら,メスシリンダー内の総体積を読み取る。

d) 計算 次の計算式によって算出し,小数点以下第2位まで求める。

100

−

=VW

Δ

ここに,

Δ: 仮比重

W: 試料の質量(g)

V: メスシリンダー内の総容積(mL)

5.7.2

仮比重法B

仮比重法Bは,次による。

a) 要旨 硝安油剤爆薬などの粒状の試料に適用する。試料を通常の方法で鋼管に充塡し,充塡された試

料の質量及び鋼管の内容積から仮比重を求める。

b) 器具 器具は,次による。

1) 鋼管 JIS G 3452に規定するSGP32A鋼管で,長さ約300 mmのもの。

2) はかり 測定範囲0〜1 000 gで,測定精度0.1 gまで読み取れるもの。

3) ノギス JIS B 7507に規定するノギスで,測定範囲が300 mmのもの。

c) 操作 操作は,次による。

1) 鋼管の内径及び長さをノギスで測り,鋼管の内容積を算出する。

2) 鋼管の一端面をクラフト紙などで蓋をした後,鋼管の質量を量る。

3) 鋼管に試料を上端面までゆっくりと流し込む。このとき鋼管の底部を,厚さ3 mm以上のゴム板上

で軽く30回以上たたき,上端面を平らにする。

4) 上端面まで試料が充塡された鋼管の質量を量る。

d) 計算 次の計算式によって仮比重を算出し,小数点以下第2位まで求める。

V

W

W

Δ

0

−

=

ここに,

Δ: 仮比重

W0: 鋼管の質量(g)

W: 試料が充塡された鋼管の質量(g)

V: 鋼管の内容積(mL)

5.7.3

仮比重法C

仮比重法Cは,次による。

30

K 4810:2019

a) 要旨 粉状の試料(カーリット,紛状ダイナマイトなど)に適用する。試料薬包の試料質量及び薬包

内容積から仮比重を求める。

b) 器具 器具は,次による。

1) はかり 測定範囲0〜300 gで,測定精度0.1 gまで読み取れるもの。

2) ノギス JIS B 7507に規定するノギスで,測定範囲が300 mmのもの。

c) 操作 操作は,次による。

1) 試料(製品薬包)の両端面から約5 mm内側をナイフで切断する。

2) 切断した両端面に粘着テープを貼り,薬包内の試料がこぼれないようにする。

3) ノギスで切断した薬包の径及び長さを測定し,薬包の容積を算出する。

4) 切断した薬包の質量を測定する。

5) 薬包内の試料を抜き出し,空薬包の質量(W0)を測定する。

d) 計算 次の計算式によって仮比重を算出し,小数点以下第2位まで求める。

V

W

W

Δ

0

−

=

ここに,

Δ: 仮比重

W0: 空薬包の質量(g)

W: 薬包の質量(g)

V: 薬包の内容積(mL)

参考文献 JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状

パラメータ