K 2609 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 試験方法の種類 ··············································································································· 1

3. マクロケルダール法 ········································································································· 2

3.1 試験方法の原理 ············································································································· 2

3.2 マクロケルダール法試験器······························································································· 2

3.3 試薬 ···························································································································· 9

3.4 試料の採取方法及び調製································································································· 10

3.5 試験の手順 ·················································································································· 10

3.6 計算方法及び精度 ········································································································· 12

3.7 試験結果の報告 ············································································································ 13

4. 化学発光法 ···················································································································· 13

4.1 試験方法の原理 ············································································································ 13

4.2 化学発光法試験器 ········································································································· 13

4.3 試薬 ··························································································································· 14

4.4 試験器の準備 ··············································································································· 15

4.5 検量線の作成 ··············································································································· 16

4.6 試料の採取方法及び調製································································································· 17

4.7 試料の測定 ·················································································································· 17

4.8 計算方法及び精度 ········································································································· 18

4.9 試験結果の報告 ············································································································ 19

5. 微量電量滴定法 ·············································································································· 19

5.1 試験方法の原理 ············································································································ 19

5.2 微量電量滴定法試験器···································································································· 19

5.3 試薬 ··························································································································· 21

5.4 試験器の準備 ··············································································································· 22

5.5 回収係数の測定 ············································································································ 23

5.6 試料の採取方法及び調製································································································· 24

5.7 試料の測定 ·················································································································· 24

5.8 計算方法及び精度 ········································································································· 24

5.9 試験結果の報告 ············································································································ 26

付表1 引用規格 ················································································································ 26

付表2 関連外国規格 ·········································································································· 27

参考 ミクロケルダール法窒素分試験方法 ··············································································· 28

1. 試験方法の原理 ·············································································································· 28

K 2609 : 1998 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. ミクロケルダール法試験器 ······························································································· 28

3. 試薬 ····························································································································· 35

4. 試料の採取方法及び調製 ·································································································· 38

5. 試験の手順 ···················································································································· 38

6. 計算及び精度 ················································································································· 40

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2609 : 1998

原油及び石油製品−窒素分試験方法

Crude petroleum and petroleum products−

Determination of nitrogen content

1. 適用範囲 この規格は,原油及び石油製品中に含まれる窒素分を定量する方法について規定する。

備考1. この規格は,危険な試薬,操作及び装置を使うことがあるが,安全な使用方法をすべてにわ

たって規定しているわけではないので,使用に先立って,適切な安全上及び健康上の禁止事

項を決めておくとよい。

2. この規格の引用規格を付表1に示す。

3. この規格の関連外国規格を付表2に示す。

4. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考値である。

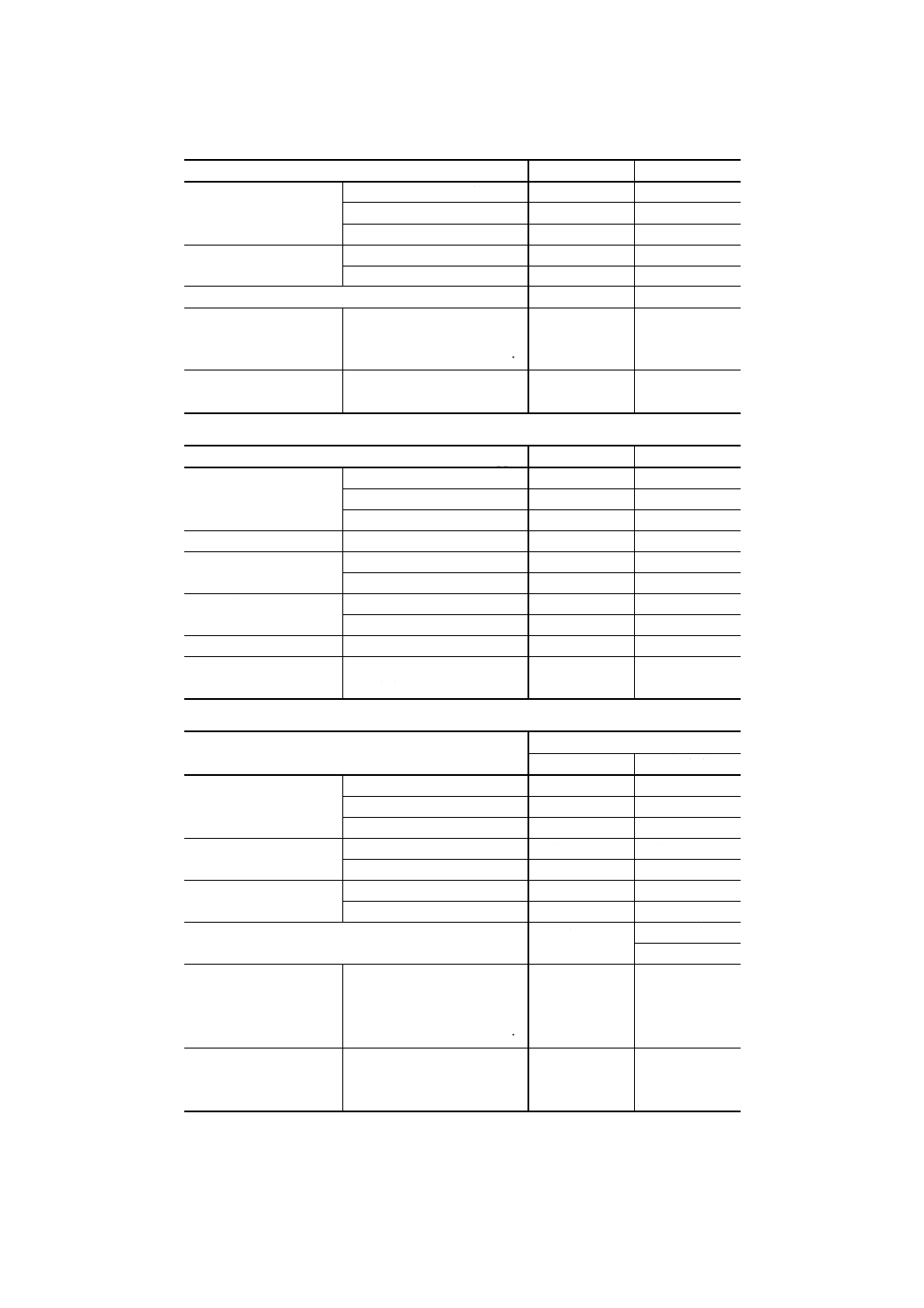

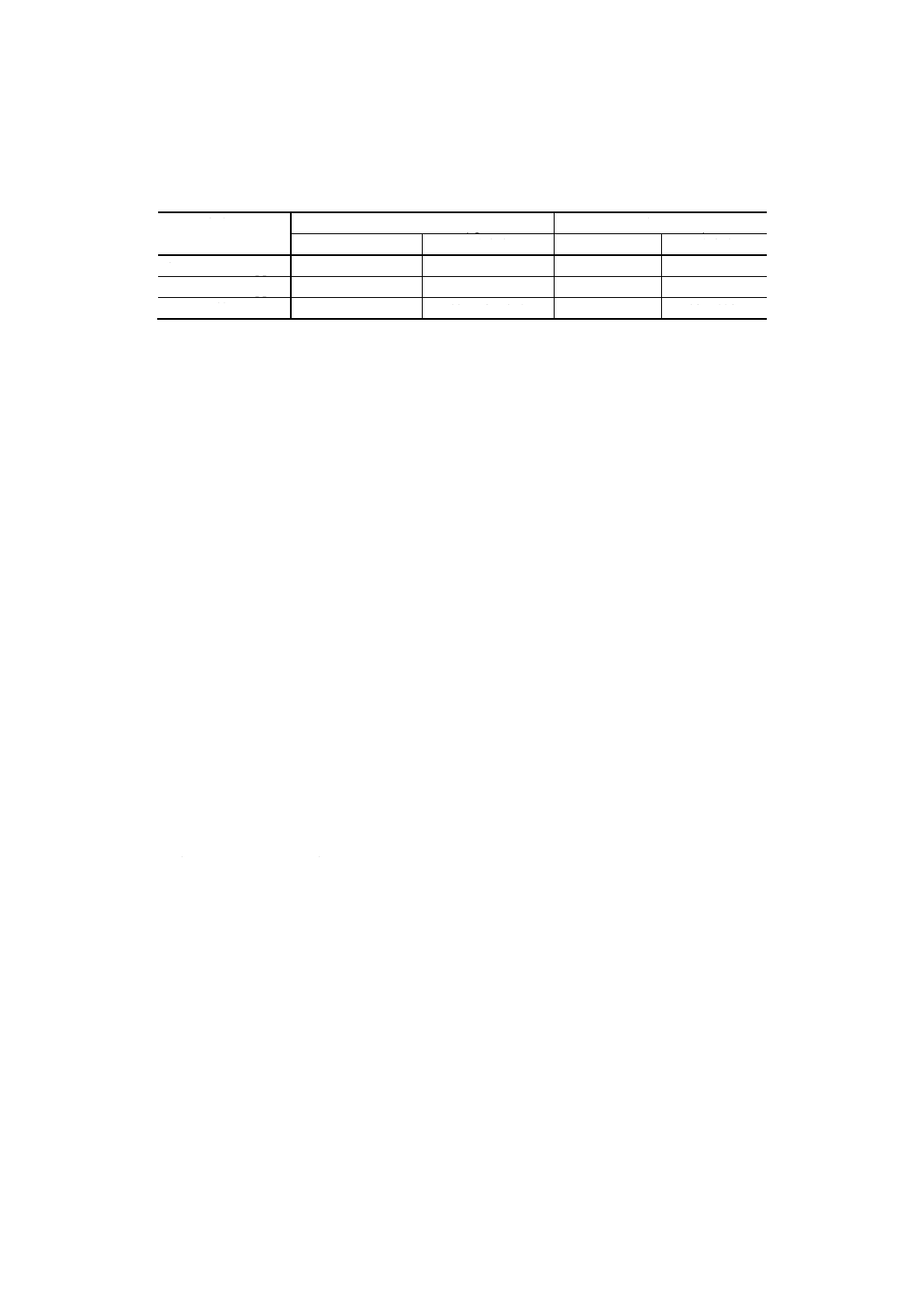

2. 試験方法の種類 試験方法の種類は,表1の3種類とする。

2

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

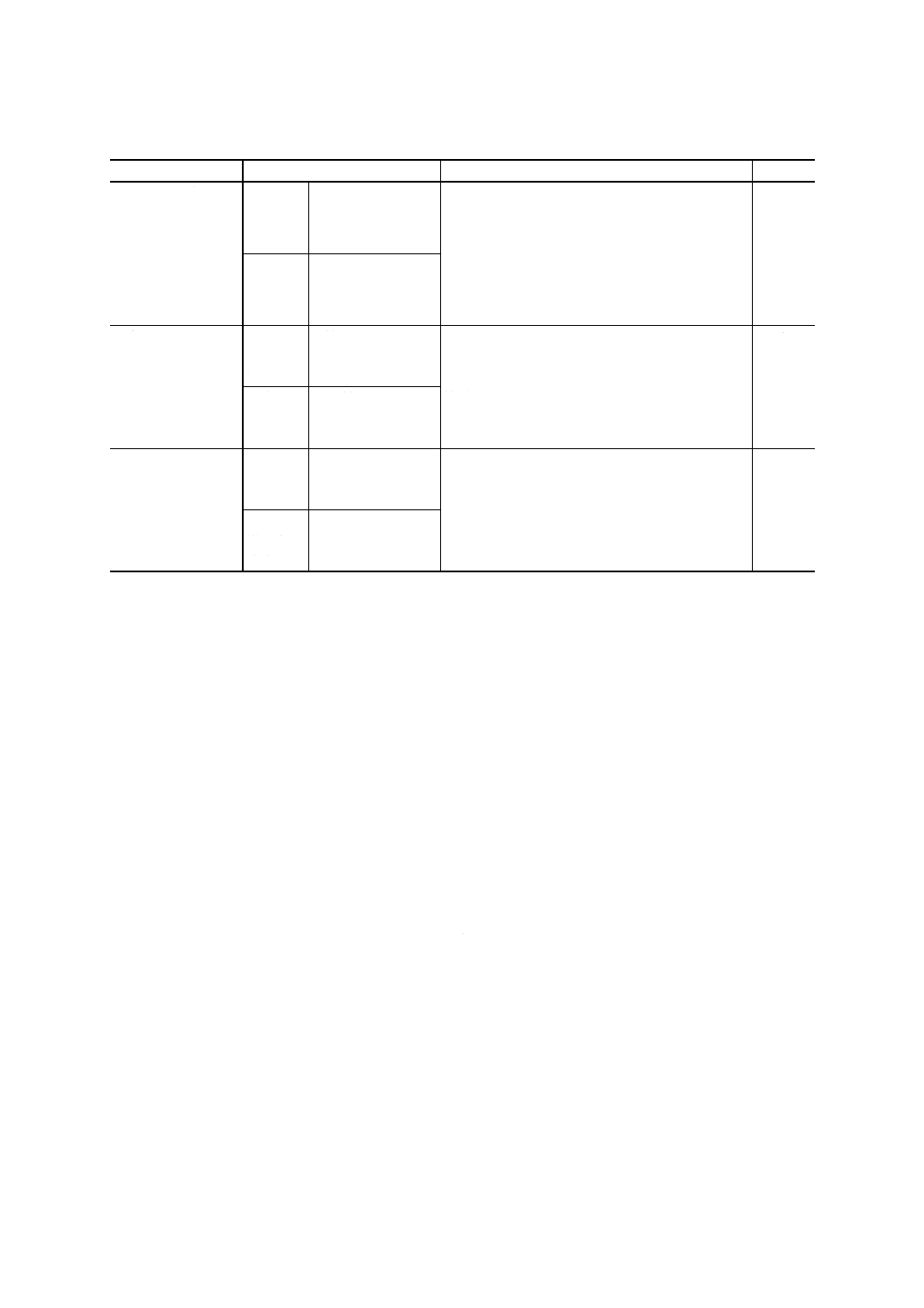

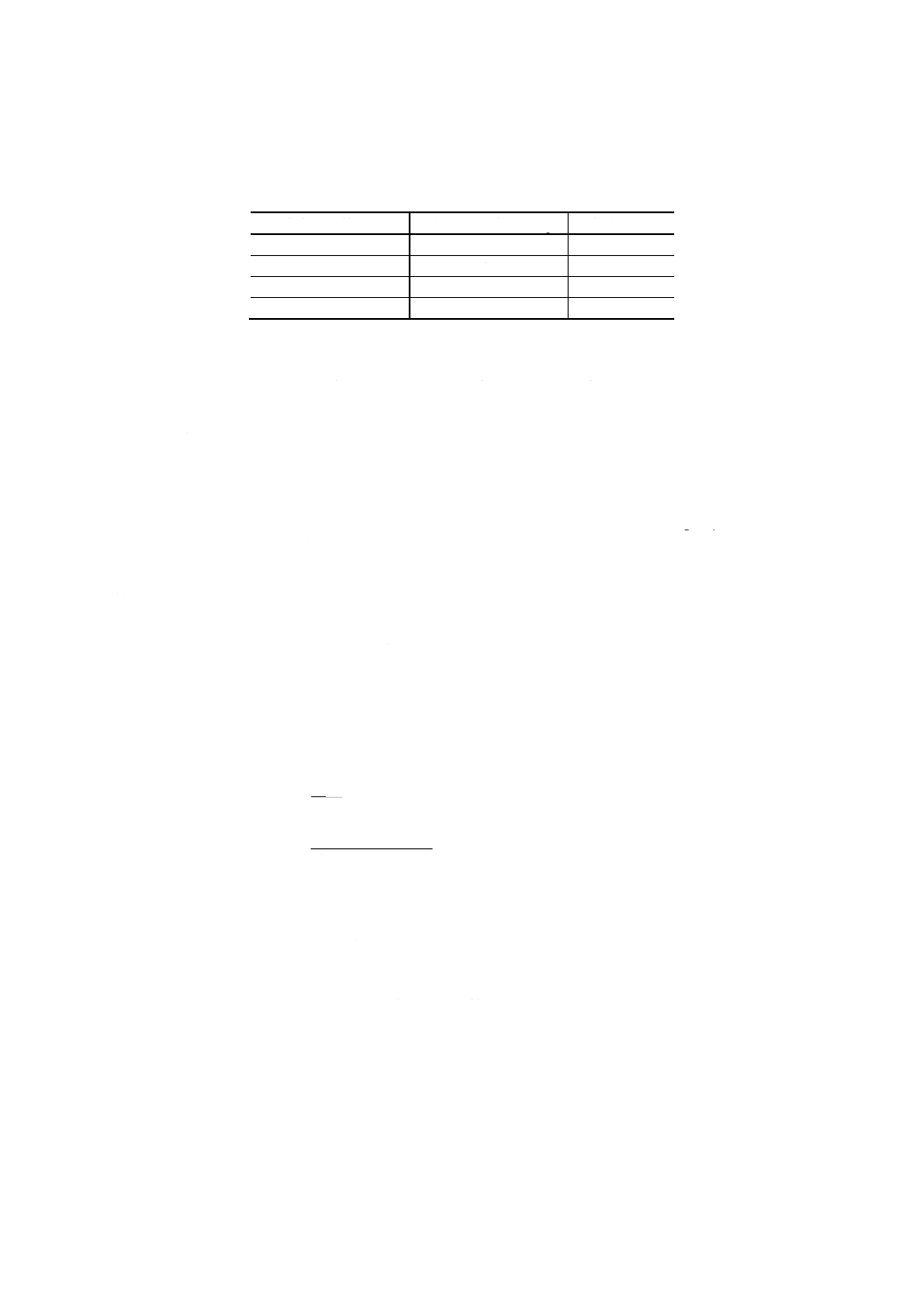

表1 試験方法の種類

試験方法の種類

適用油種と窒素分の範囲(例)

特徴(参考)

箇条番号

マクロケルダール法 潤滑油

0.03〜0.10質量%

有機物中の窒素の湿式分析法の一つとして広く

知られている。

ケルダール法を一部修正した方法であり,この

規格においては基本法として位置付けている。

試験に用いる試料の量が0.2〜2gと多いため,

試料の分解に要する時間が長い(7〜10時間)。

窒素の定量法は,中和滴定法である。

3.

重油

0.01〜2.0質量%

化学発光法

ナフサ

灯油

軽油

1質量ppm以上

機器分析法であり,あらかじめ作成した検量線か

ら迅速に窒素分を求めることができる。

微量電量滴定法に比べて,試験器の保守管理が

簡単である長所をもつ。

4.

原油

潤滑油

重油

0.01質量%以上

微量電量滴定法

ナフサ

灯油

軽油

2質量ppm以上

機器分析法であり,迅速に窒素分を求めることが

できるが,標準物質を用いて窒素の回収率を求め

ておく必要がある。

5.

原油

潤滑油

重油

0.01質量%以上

備考1. 化学発光法及び微量電量滴定法によって得られた0.01%以上の窒素分の試験結果に疑義が生じた場合は,

マクロケルダール法の結果による。

2. ミクロケルダール法を用いて窒素分を測定する方法を参考(ミクロケルダール法窒素分試験方法)に示

す。

参考 試験結果の正確さ(偏り)の点検には,社団法人石油学会で認定した窒素分標準試料(標準物質)を用い

るとよい。

なお,正確さの統計的検定方法は,JIS Z 8402を参照するとよい。

3. マクロケルダール法

3.1

試験方法の原理 触媒を加えた濃硫酸中で試料を加熱,分解し,試料中の窒素を硫酸アンモニウム

に変え,これに強アルカリを加えて水蒸気蒸留する。発生したアンモニアをほう酸溶液に吸収し,硫酸標

準溶液で中和滴定し,窒素分を求める。

参考1. この試験方法は,窒素−窒素結合,窒素−酸素結合をもつ窒素化合物を含む添加剤入り試料

の場合には窒素分を正確に求めることができないことがある。

2. この方法は,ASTM D3283-92を参照して作成している。

3.2

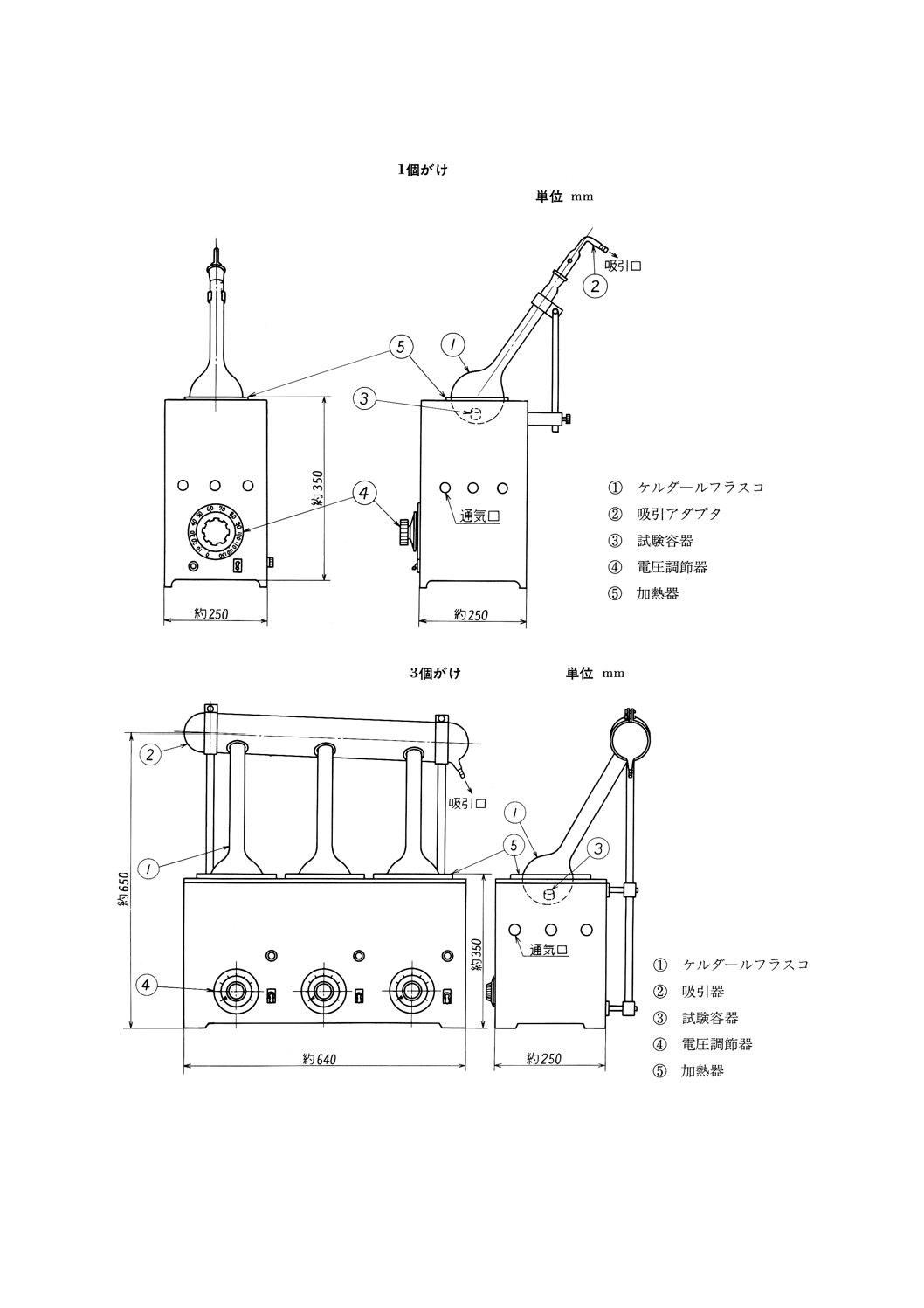

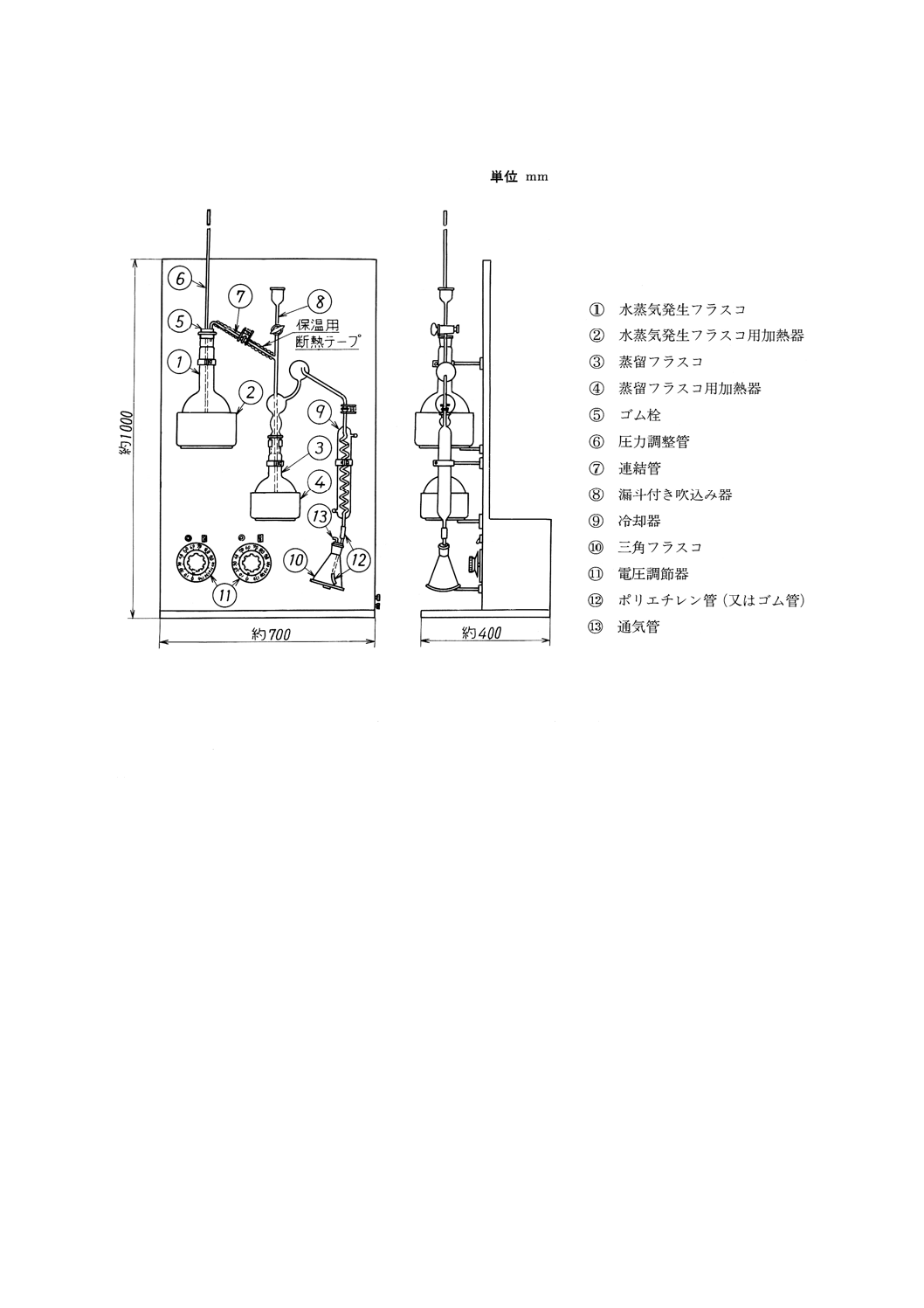

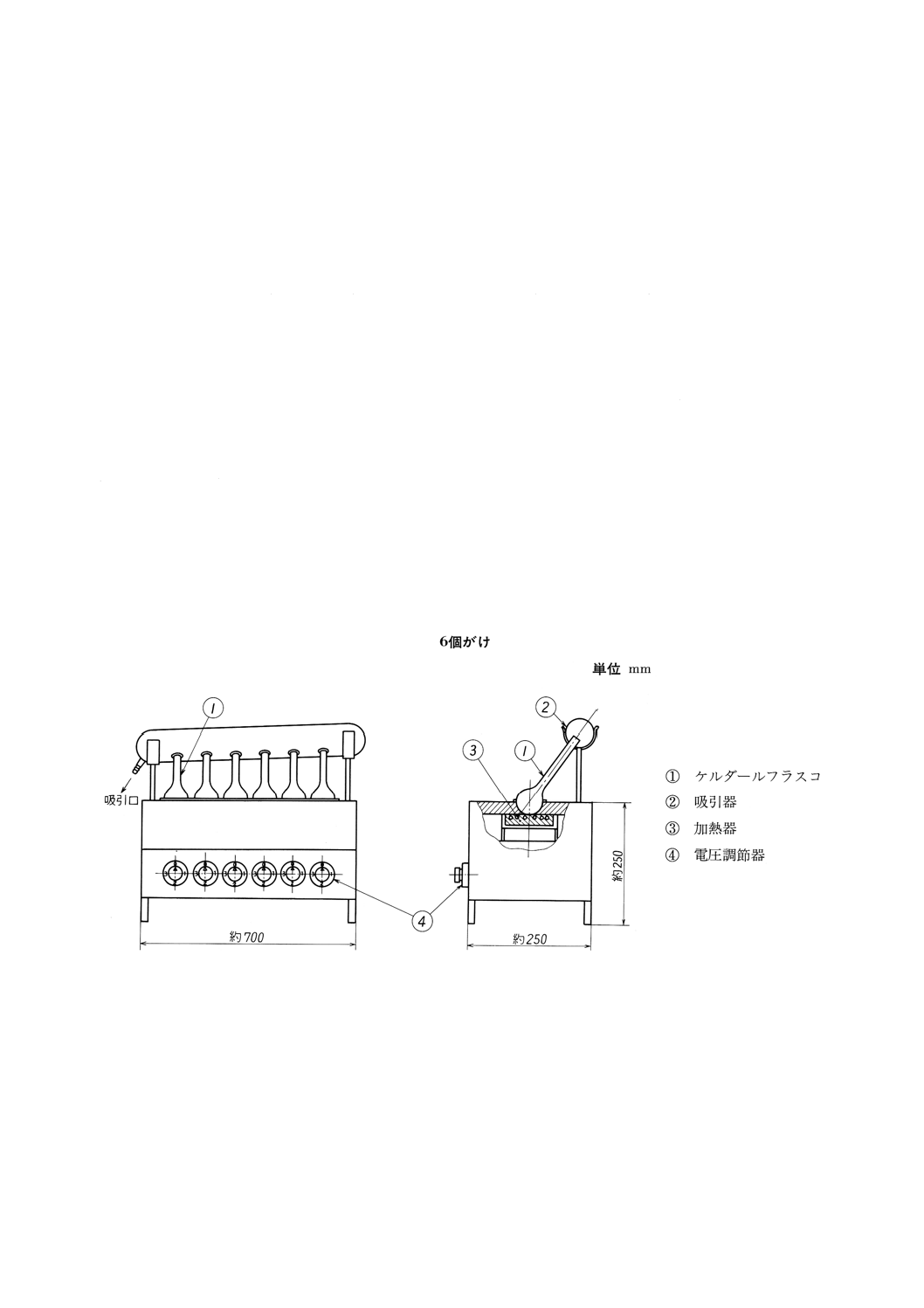

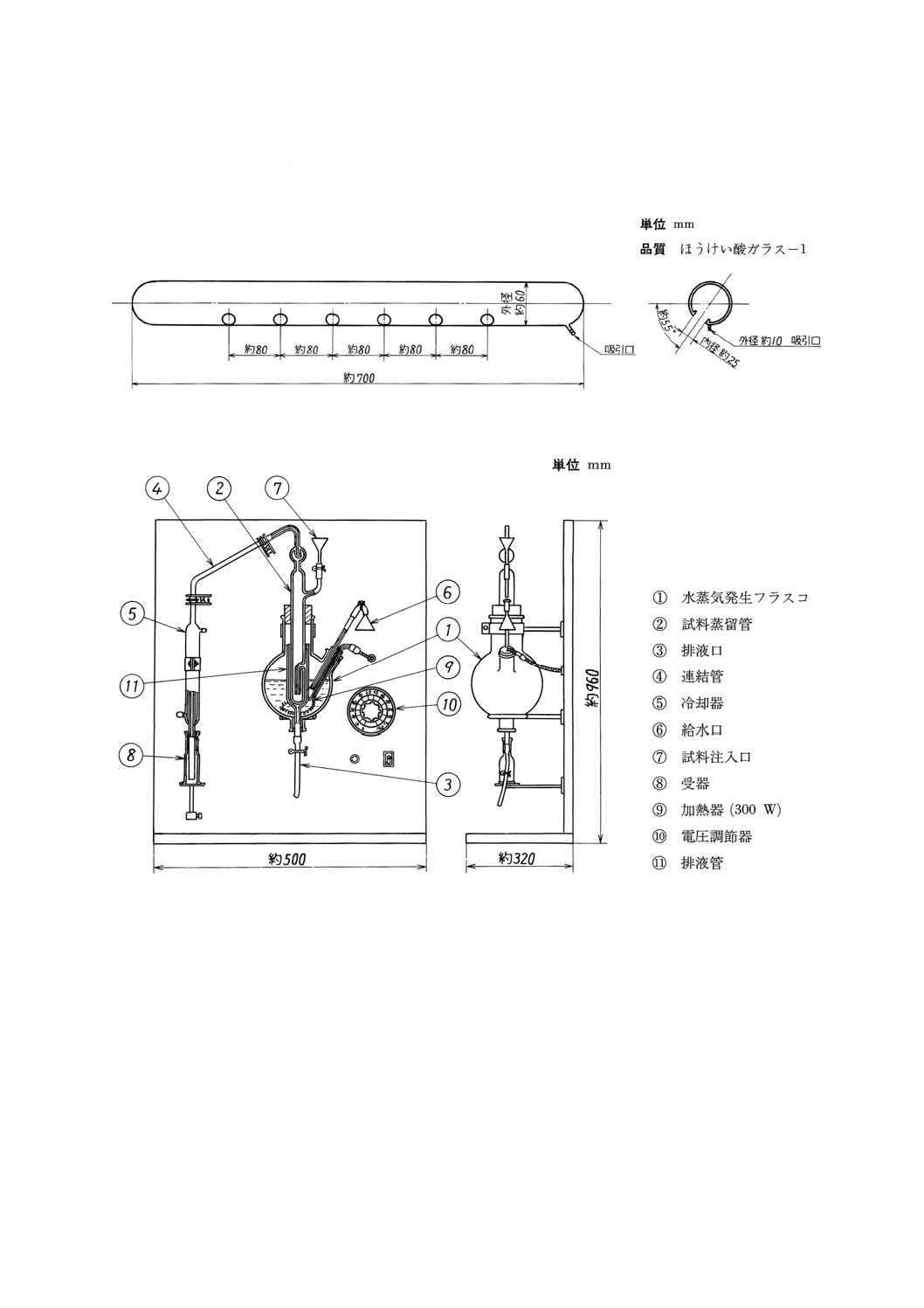

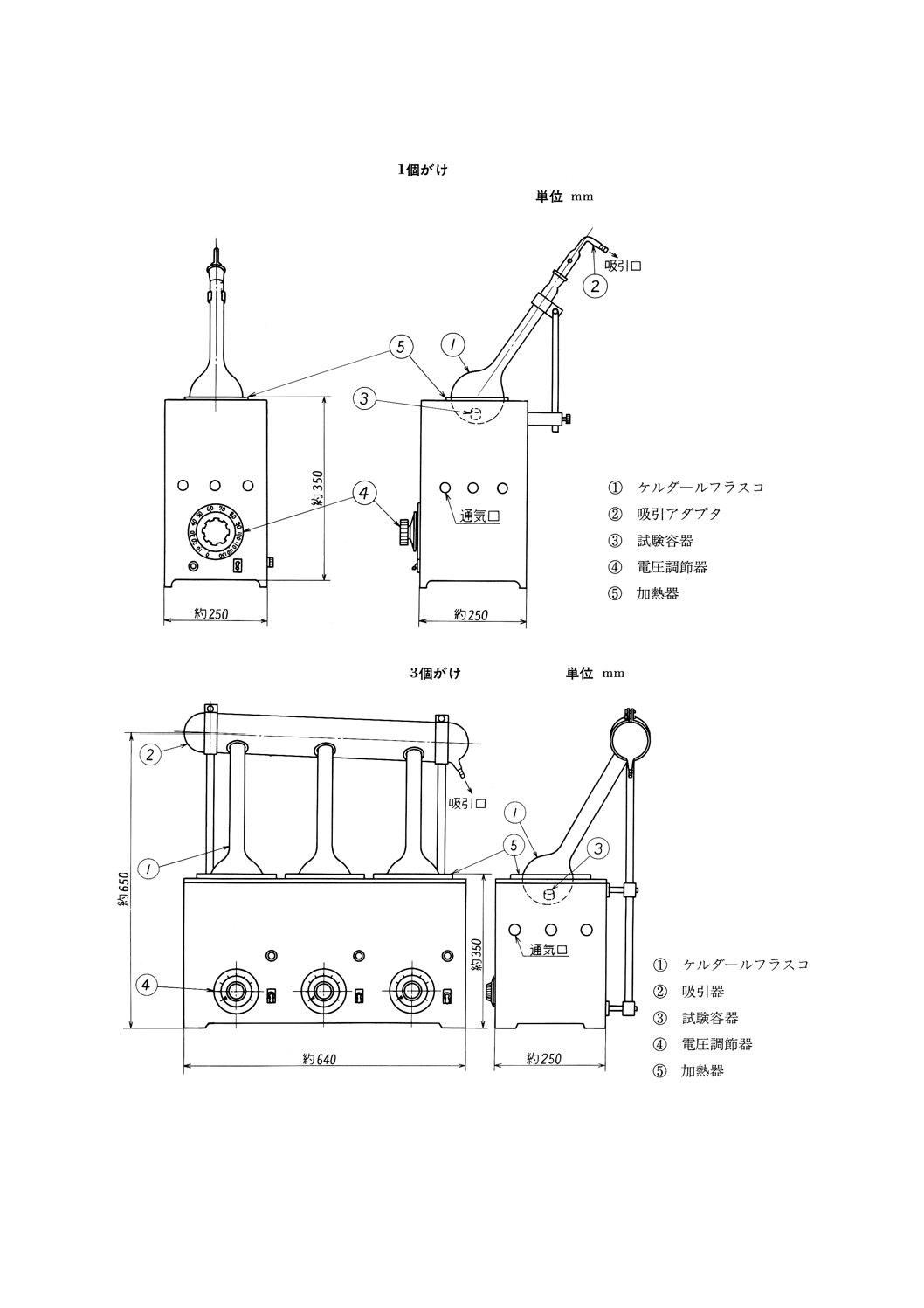

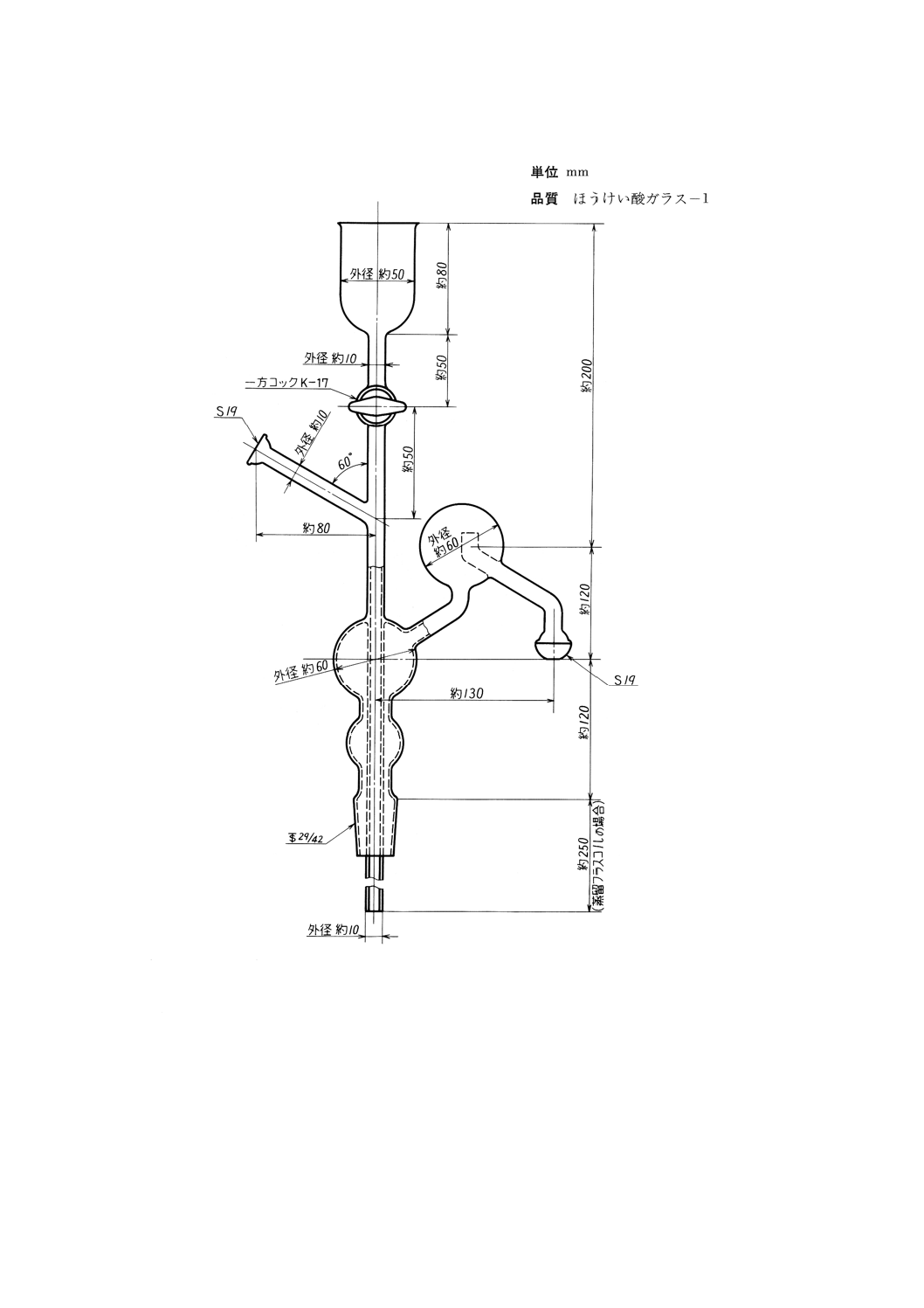

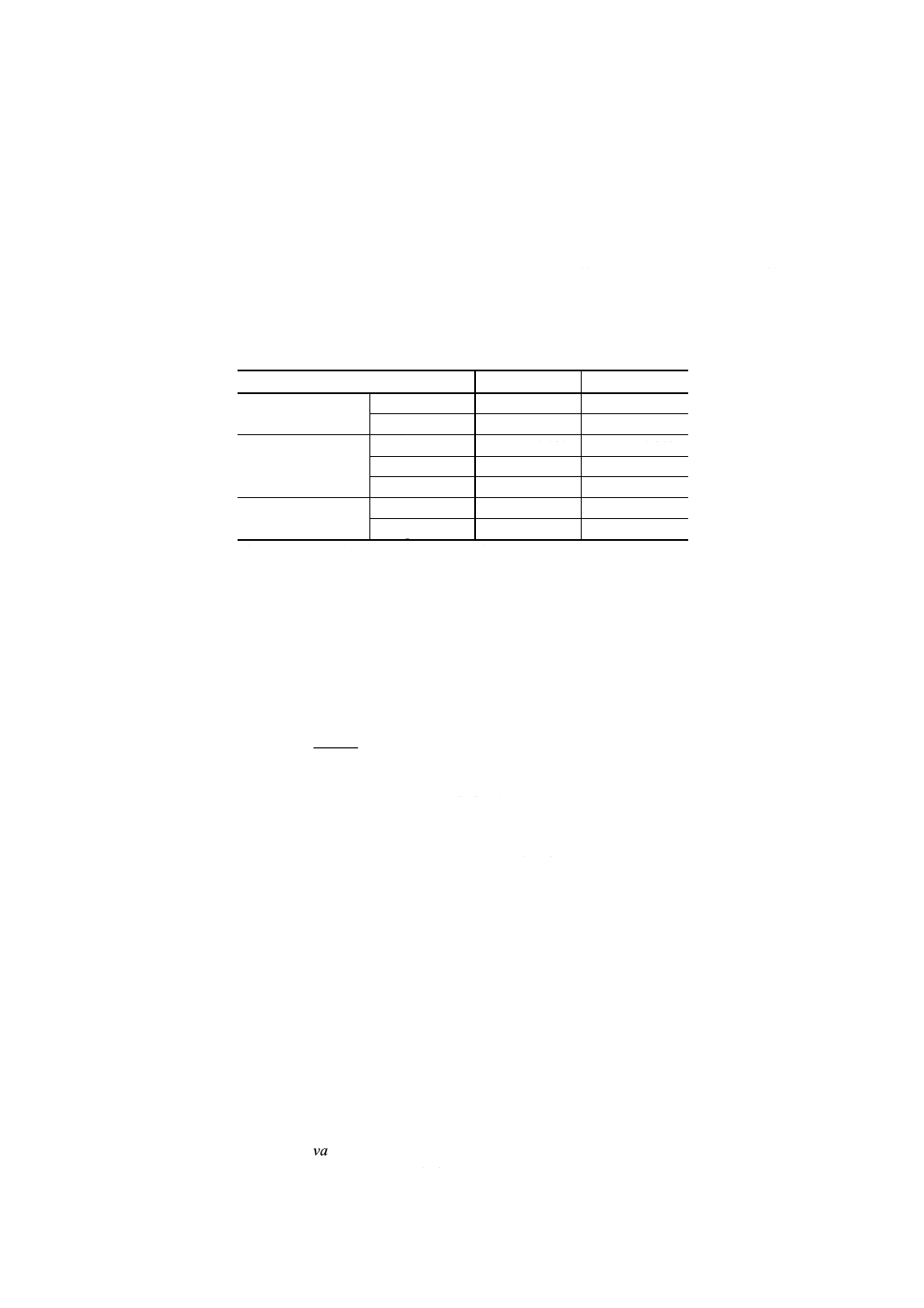

マクロケルダール法試験器 次の(1)〜(6)で構成し,その一例を図1及び図5に示す。

(1) マクロケルダール試料分解装置 ガス又は電気加熱式(1)のもので,ケルダールフラスコ内容物を360

〜380℃に加熱,保持できるもの。

図1に電気加熱式の一例を示す。

注(1) 電気容量(1個当たり)750W程度のものが適当である。

3

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 マクロケルダール試料分解装置(電気加熱式の一例)

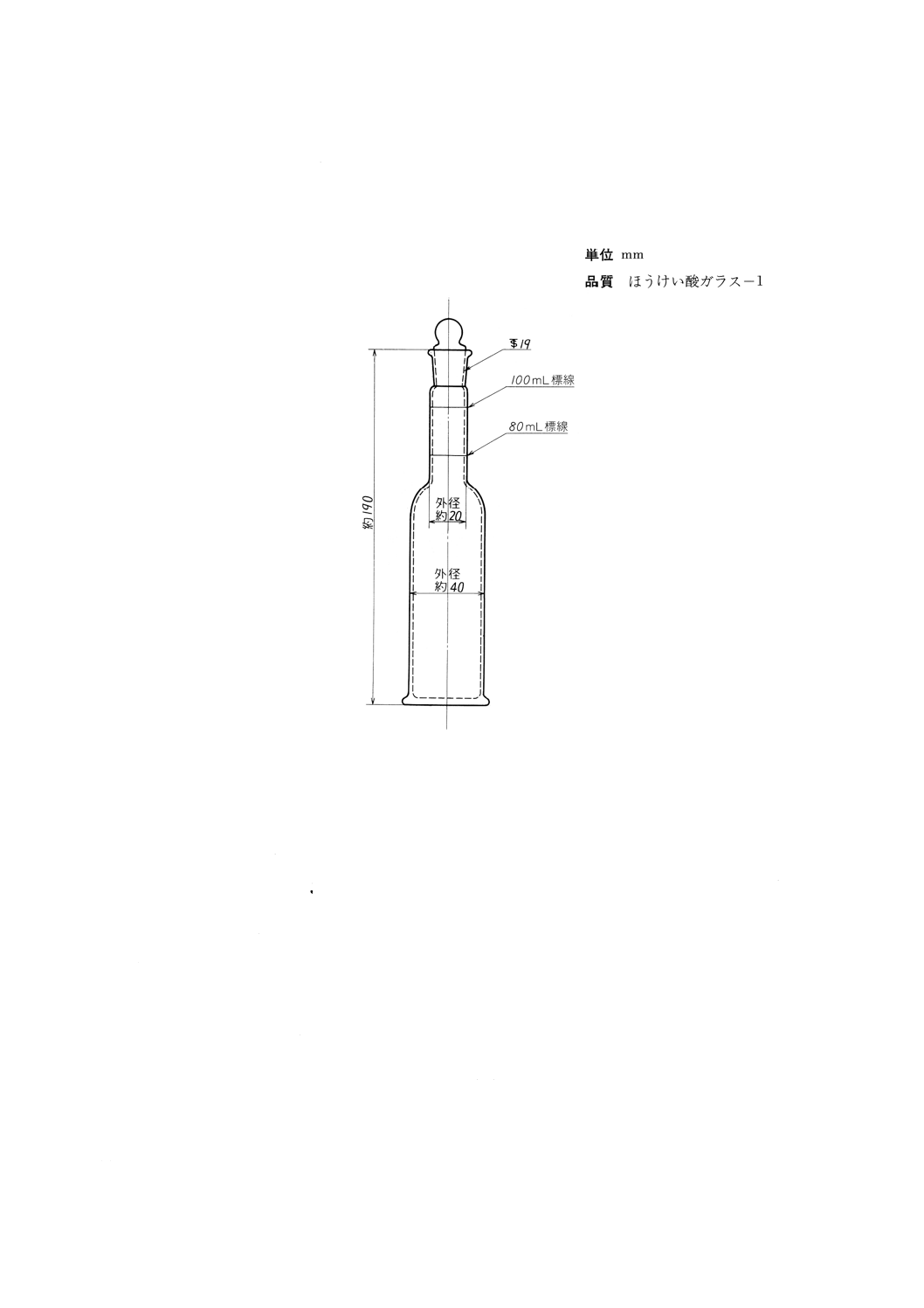

(2) ケルダールフラスコ JIS R 3503に規定する付図14のもの又は付図15の共通すり合わせケルダール

フラスコで,呼び容量500mL又は1 000mLのもの。

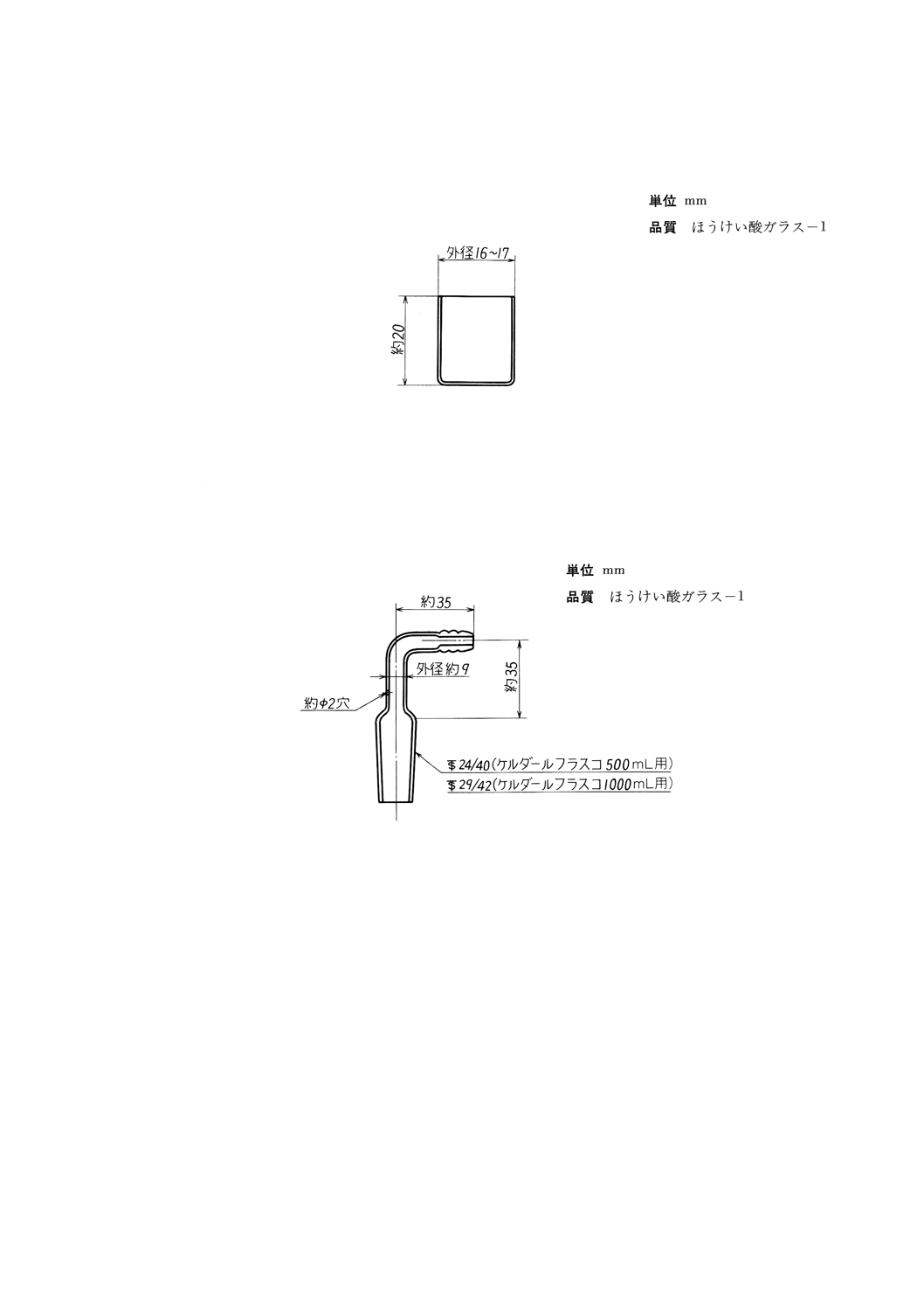

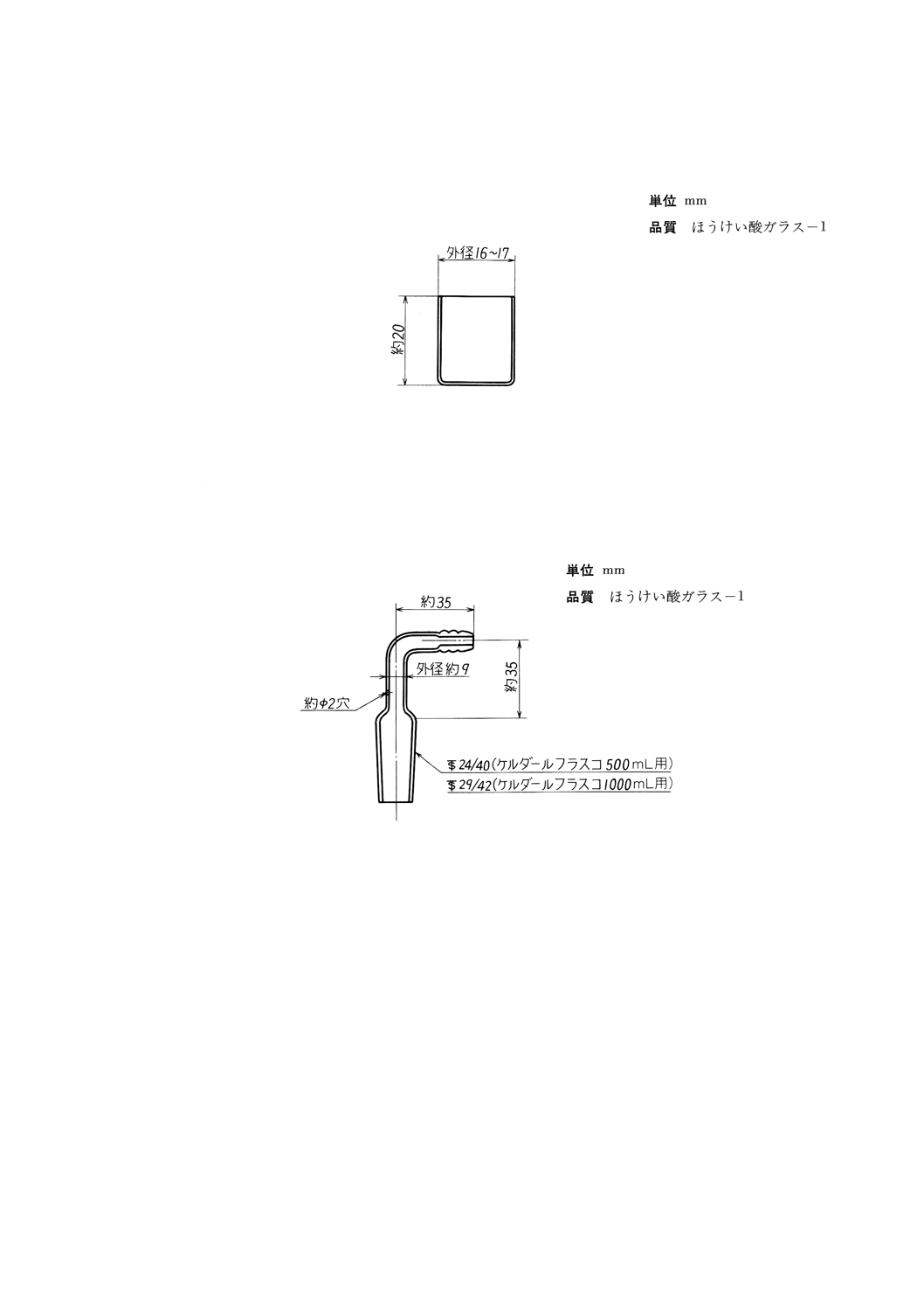

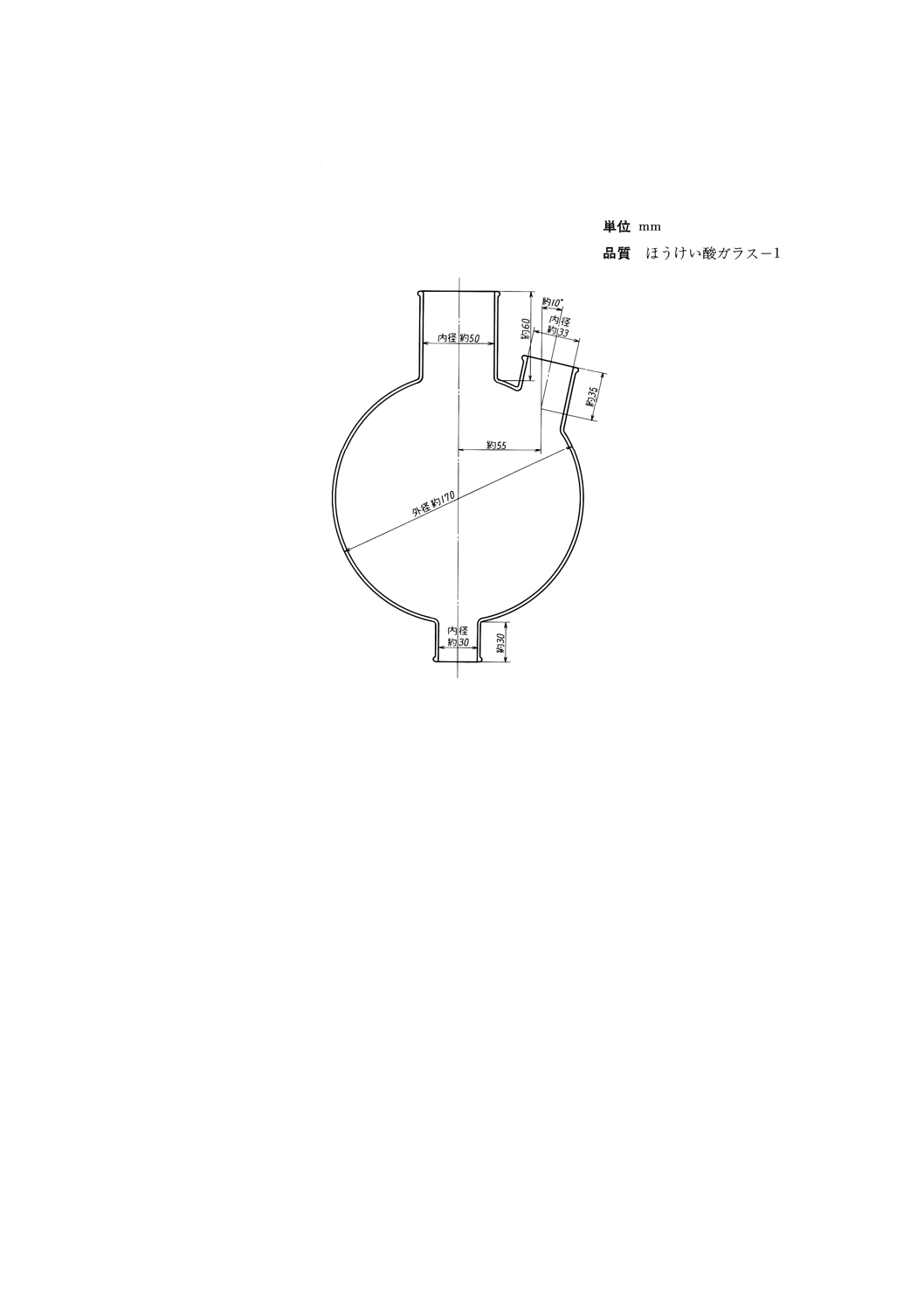

(3) 試験容器 ガラス製で図2に示す形状のもの。

4

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 JIS K 2839に規定する図208のものが相当する。

図2 試験容器

参考 関連規格 ASTM D 3228

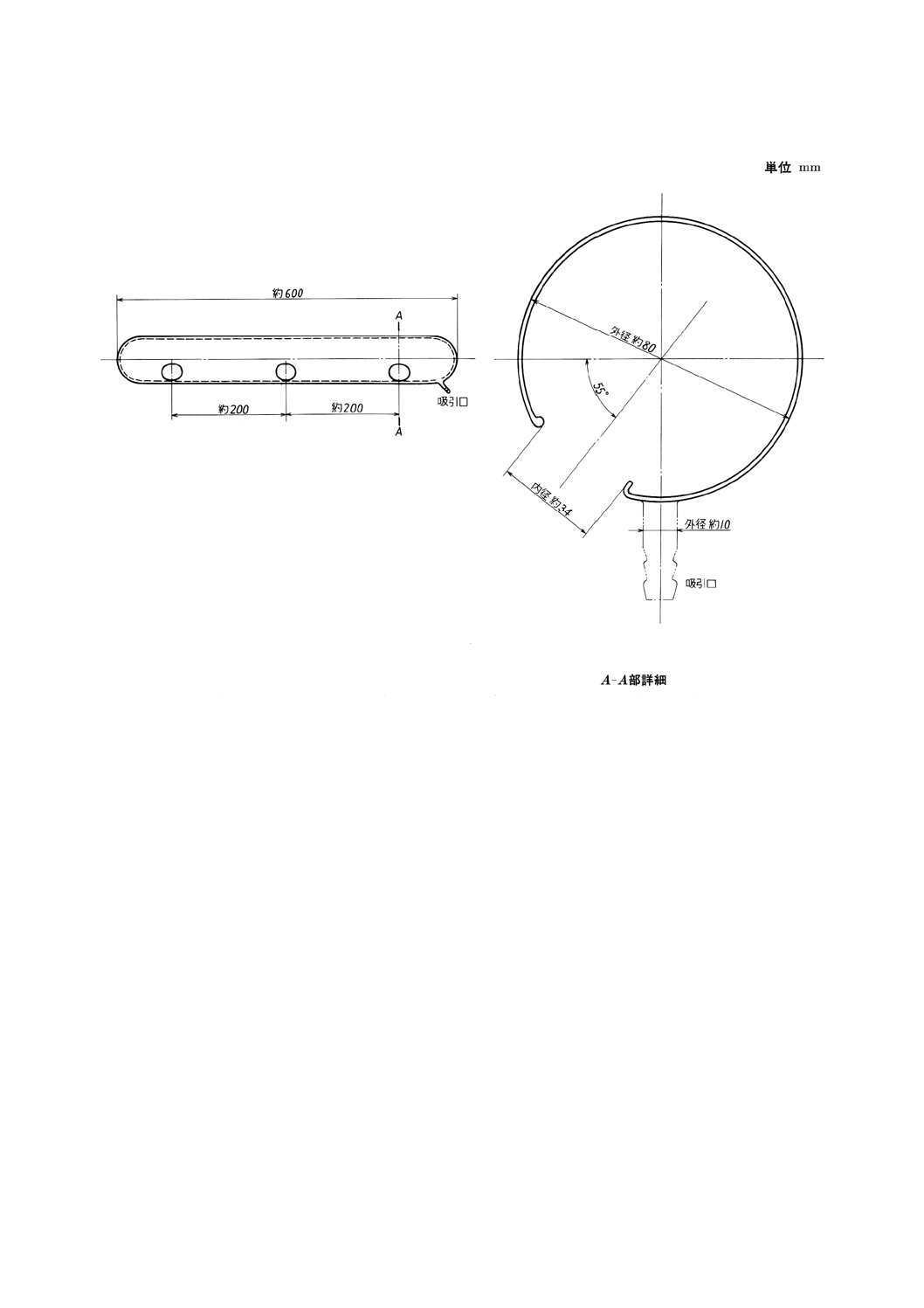

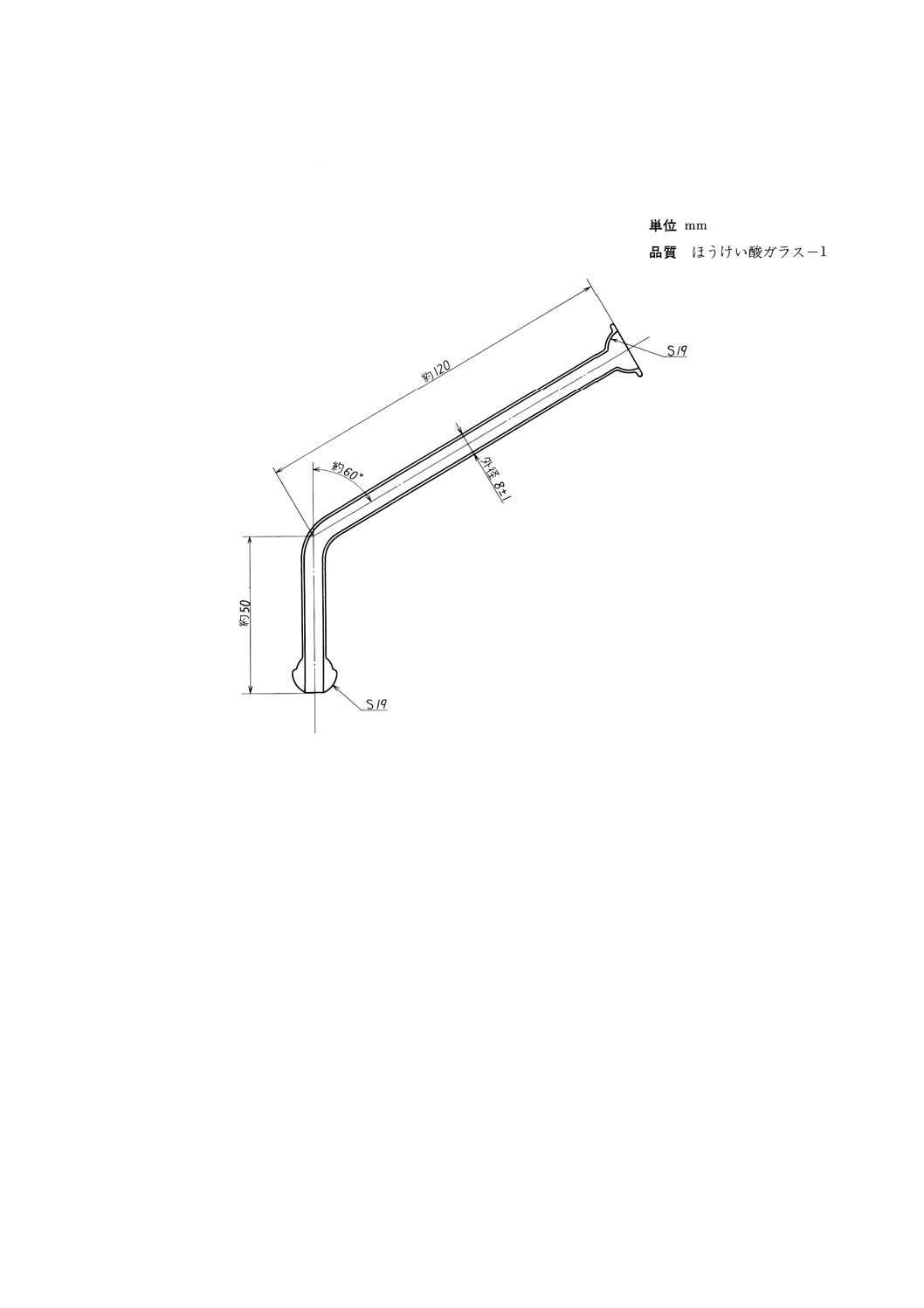

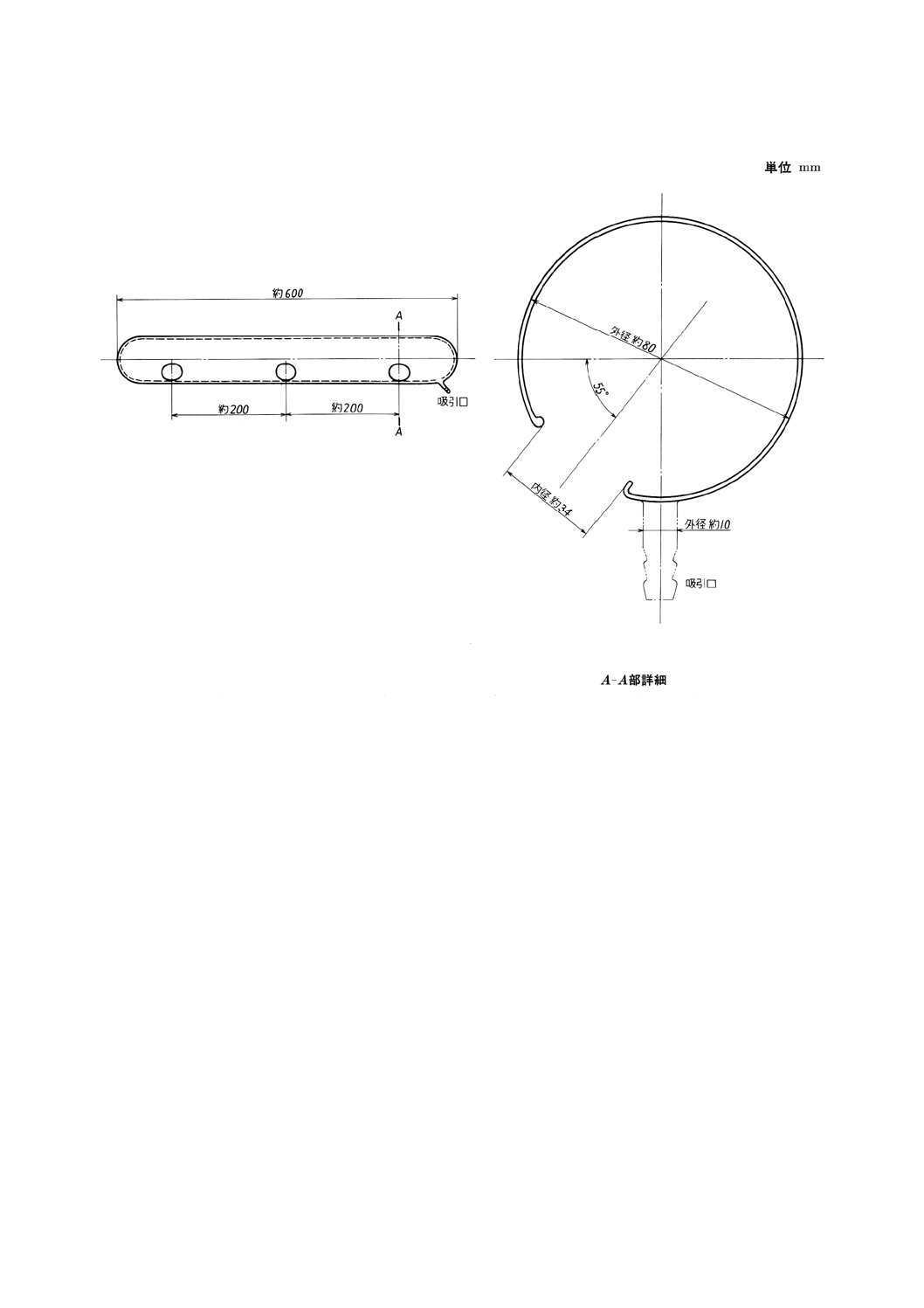

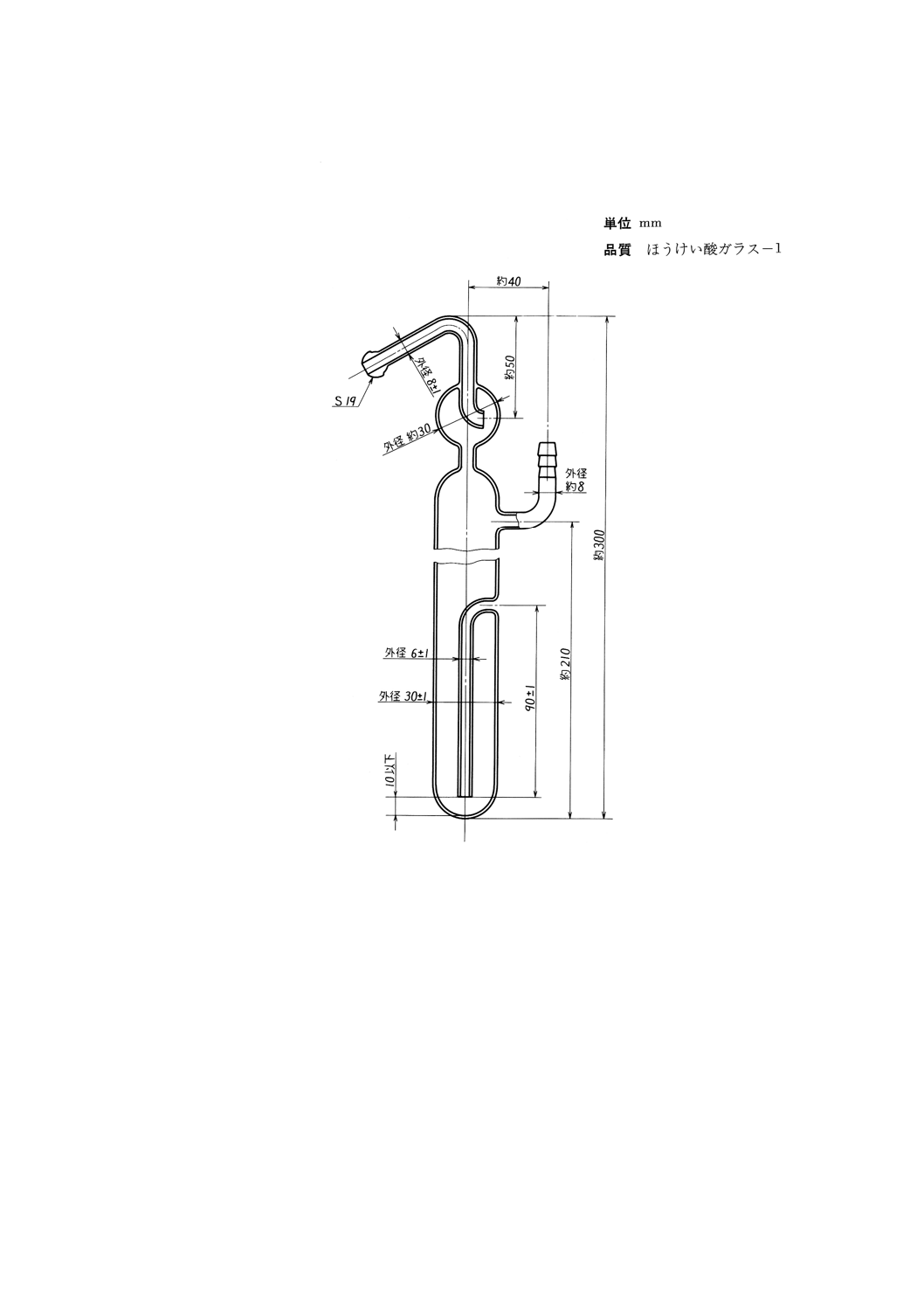

(4) 吸引アダプタ又は吸引器 吸引アダプタは,ガラス製で図3に示す形状のもの。

吸引器は,ガラス製で図4に示す形状のもの。

備考 アダプタはJIS K 2839に規定する図209のもの。吸引器はJIS K 2839に規定する図210が相当

する。

図3 吸引アダプタ

参考 関連規格 ASTM D 3228

5

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

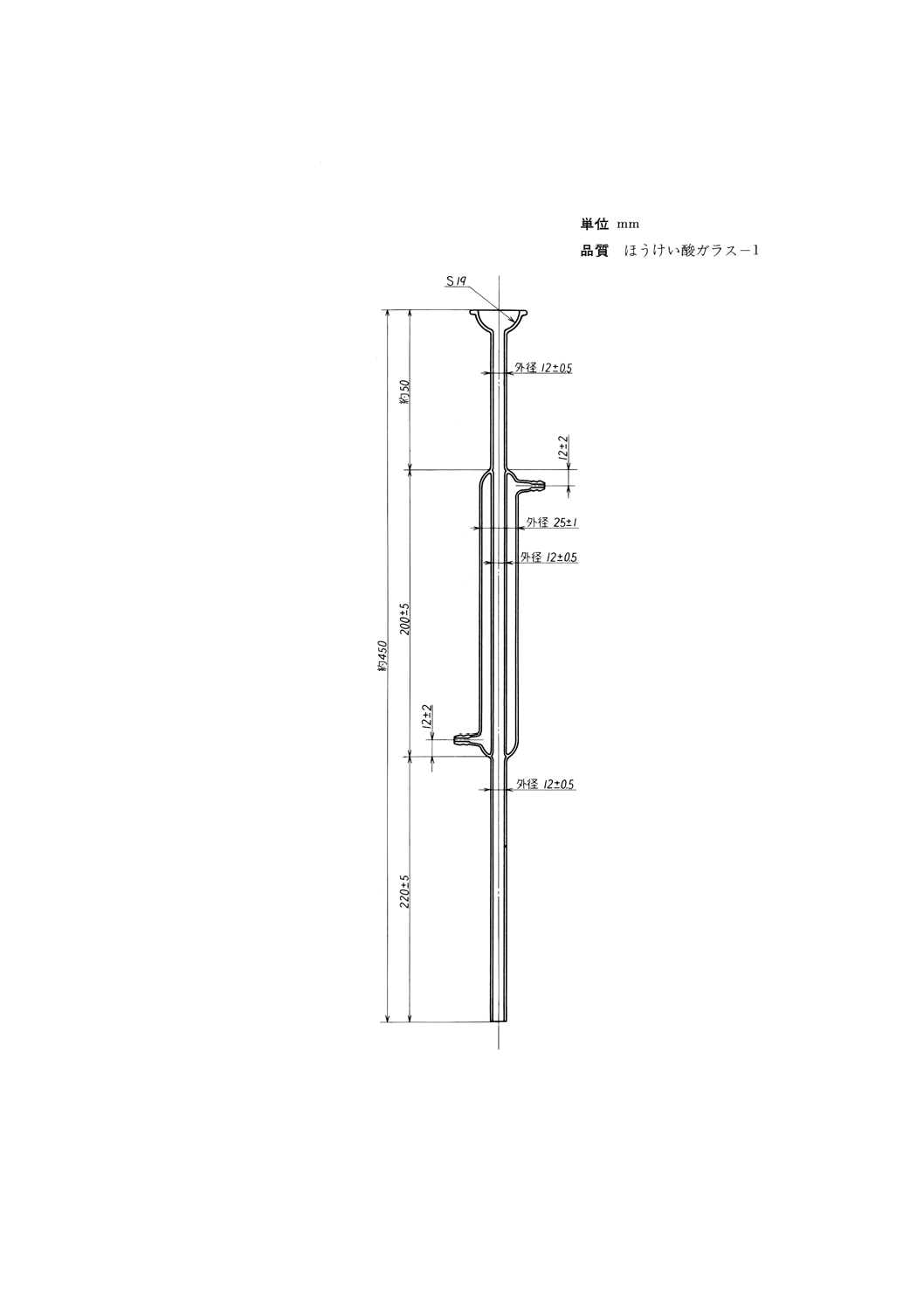

図4 吸引器

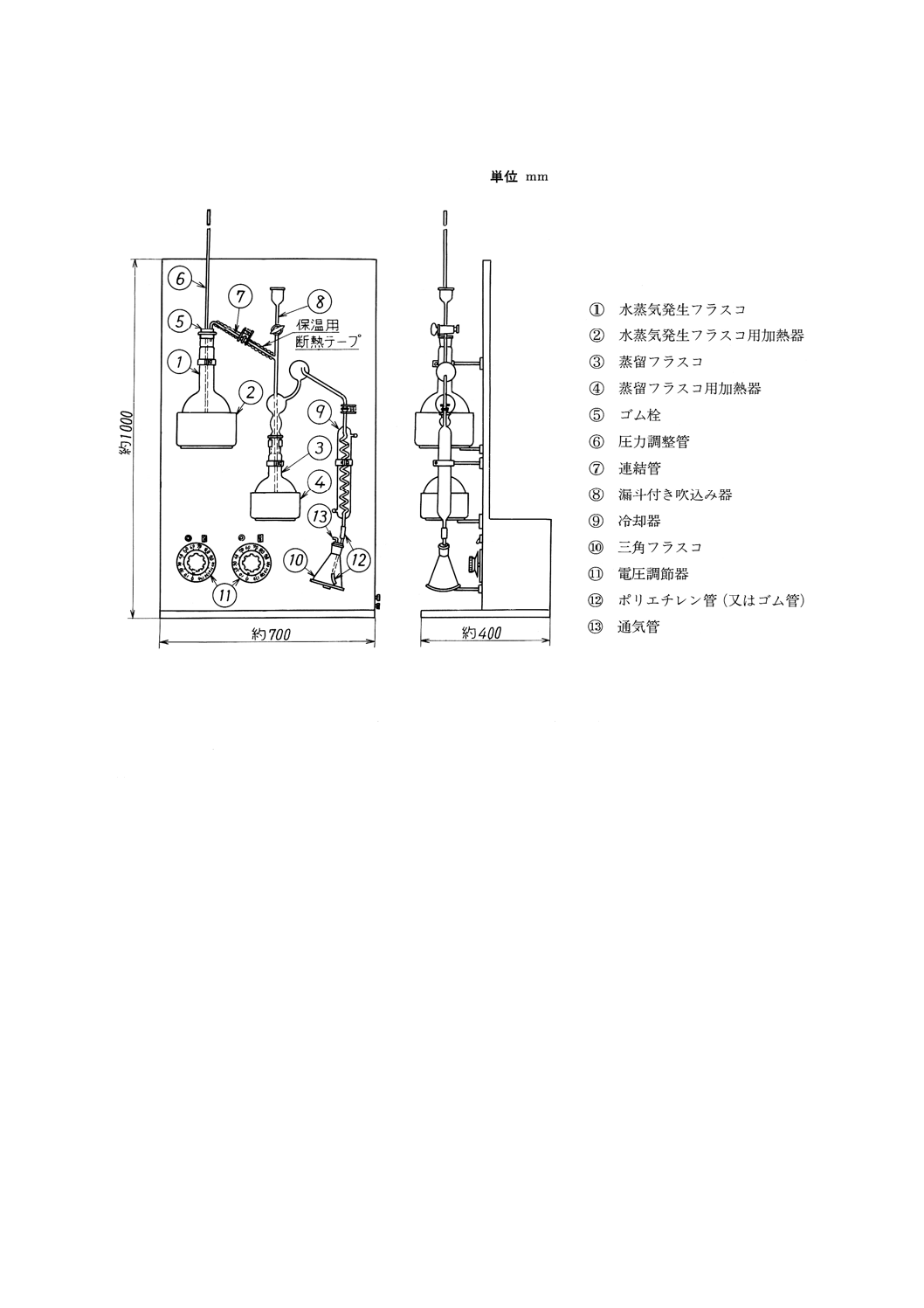

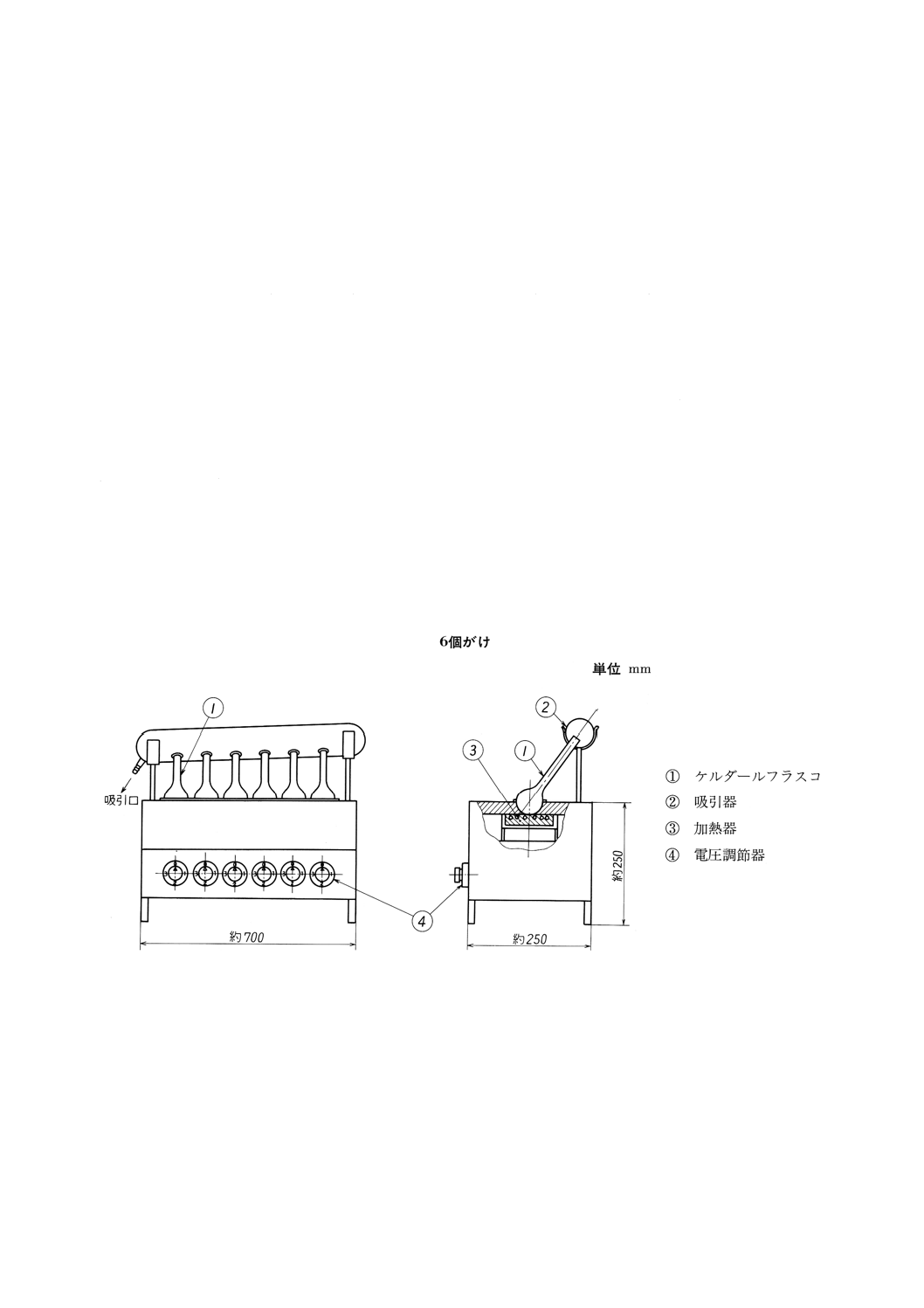

(5) マクロケルダール水蒸気蒸留装置 次の(a)〜(e)からなり,図5にその組立ての一例を示す。

6

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 マクロケルダール水蒸気蒸留装置(一例)

(a) 水蒸気発生フラスコ JIS R 3503に規定する付図4の丸底フラスコで,呼び容量1 000mL又は2

000mLのもの。

(b) 蒸留フラスコ JIS R 3503に規定する付図5の共通すり合わせ短首丸底フラスコで,呼び容量1

000mLのもの。

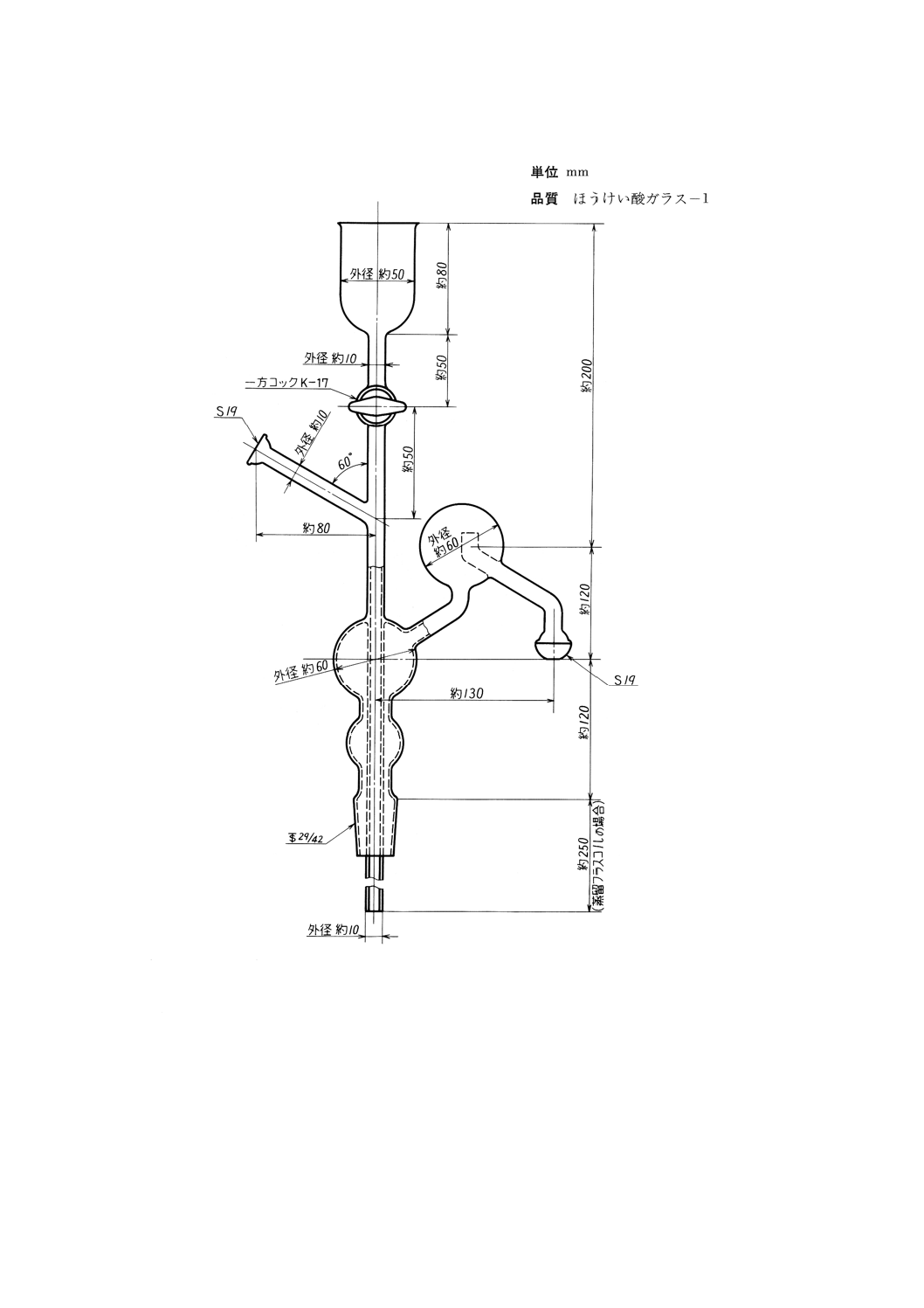

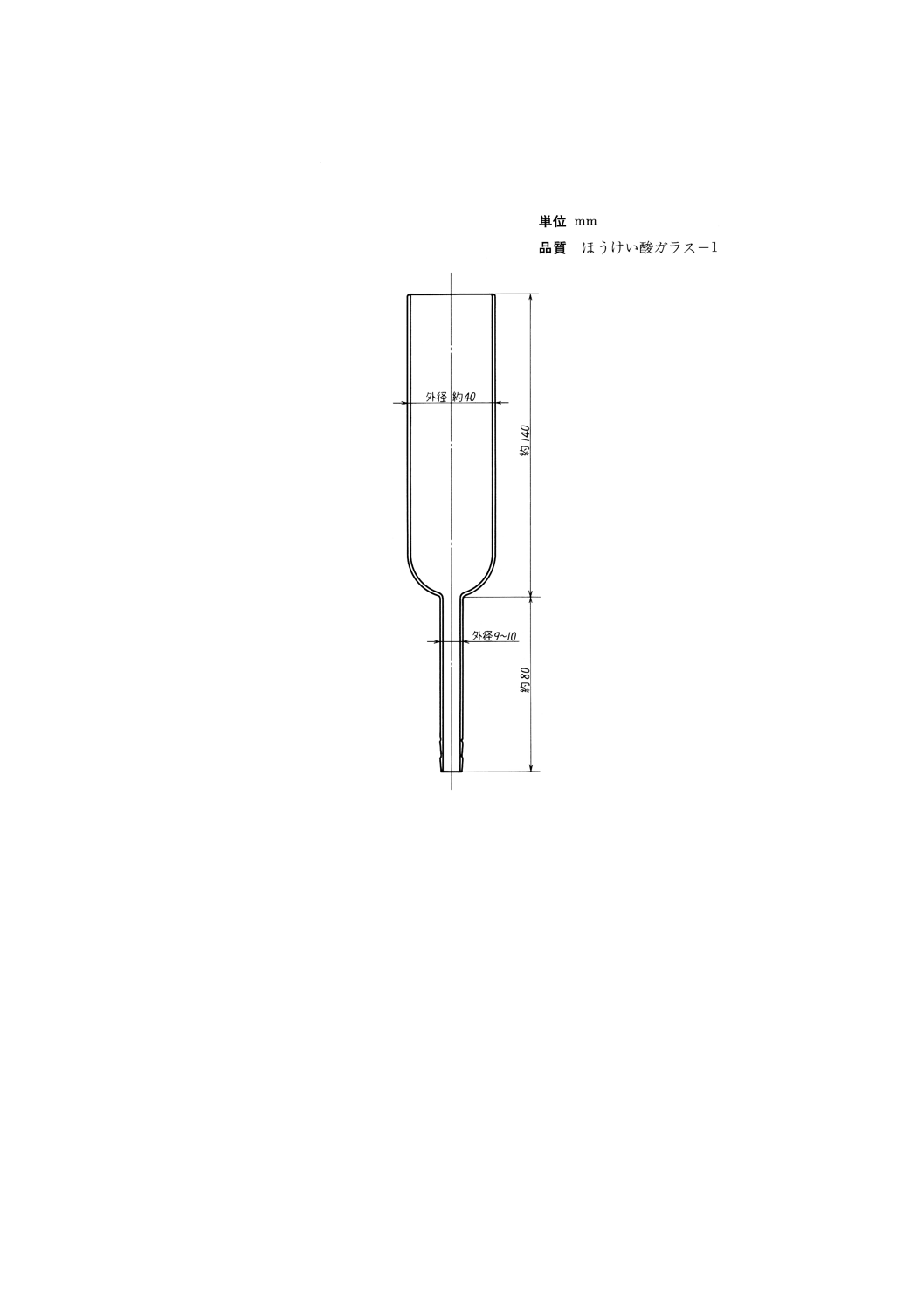

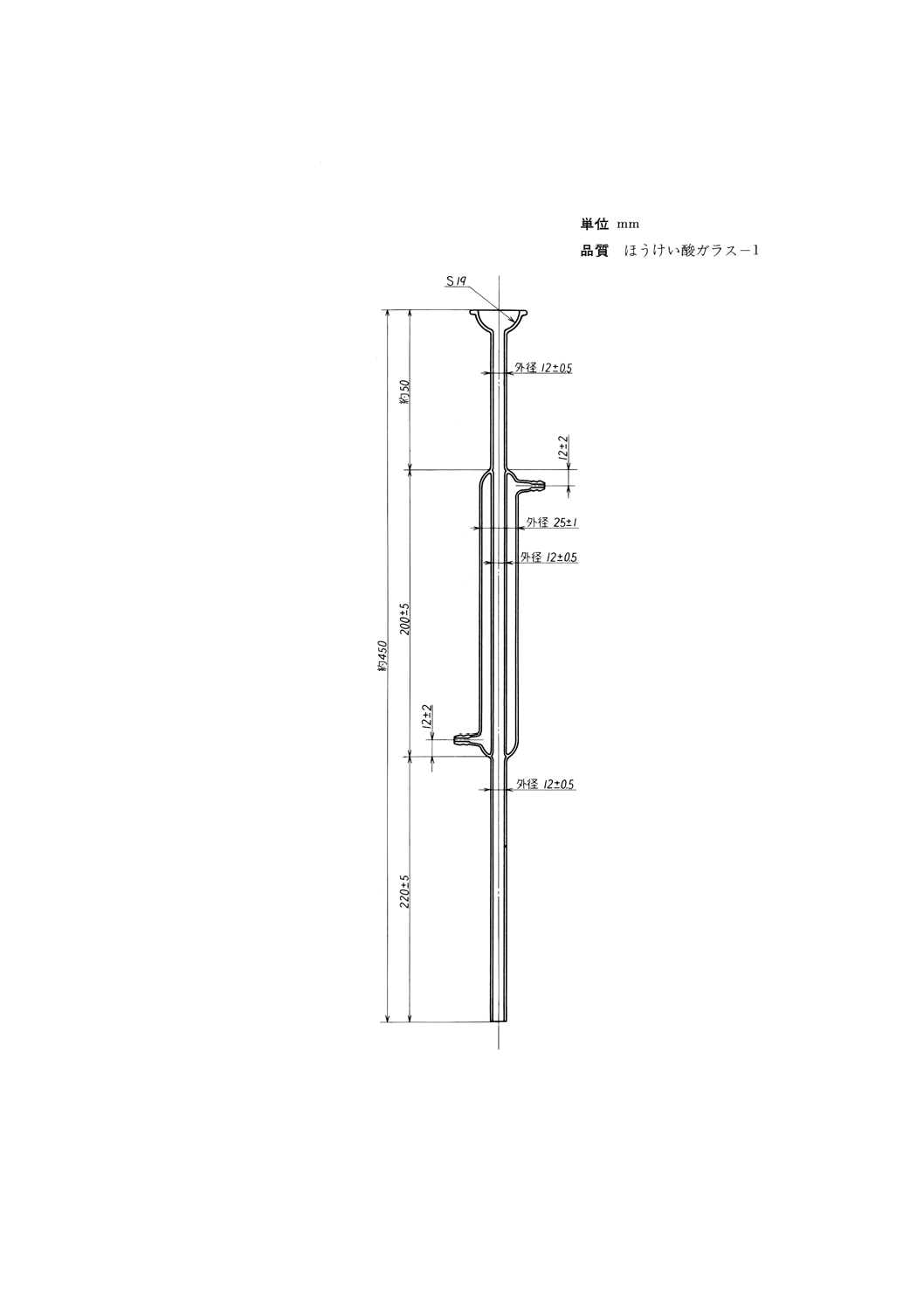

(c) 漏斗付き吹込み器 ガラス製で図6に示す形状のもの。

備考 JIS K 2839に規定する図211のものが相当する。

7

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 漏斗付き吹込み器

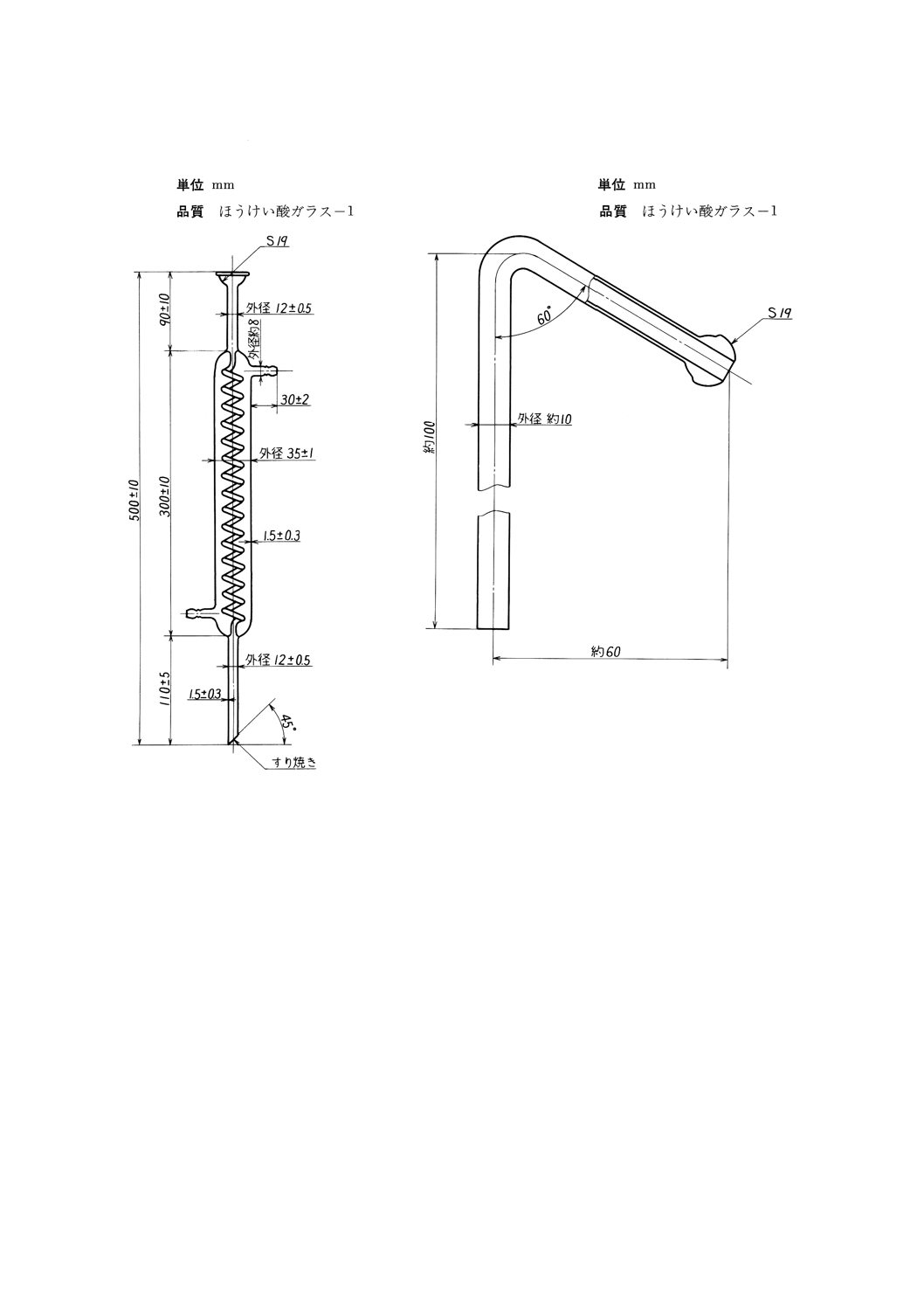

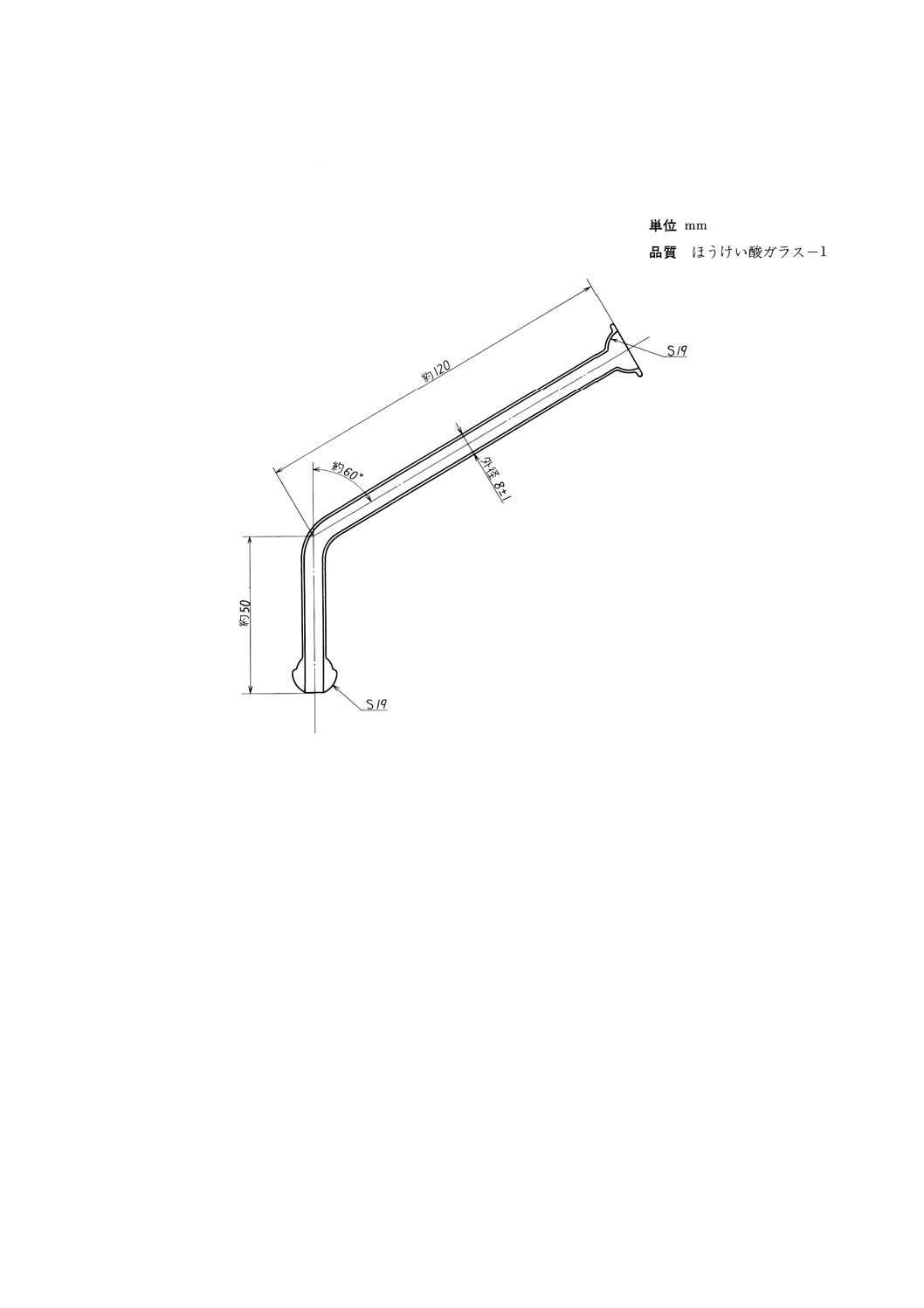

(d) 冷却器 ガラス製で図7に示す形状のもの。

備考 JIS K 2839に規定する図212のものが相当する。

(e) 連結管 ガラス製で図8に示す形状のもの。

備考 JIS K 2839に規定する図213のものが相当する。

8

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 冷却器

図8 連結管

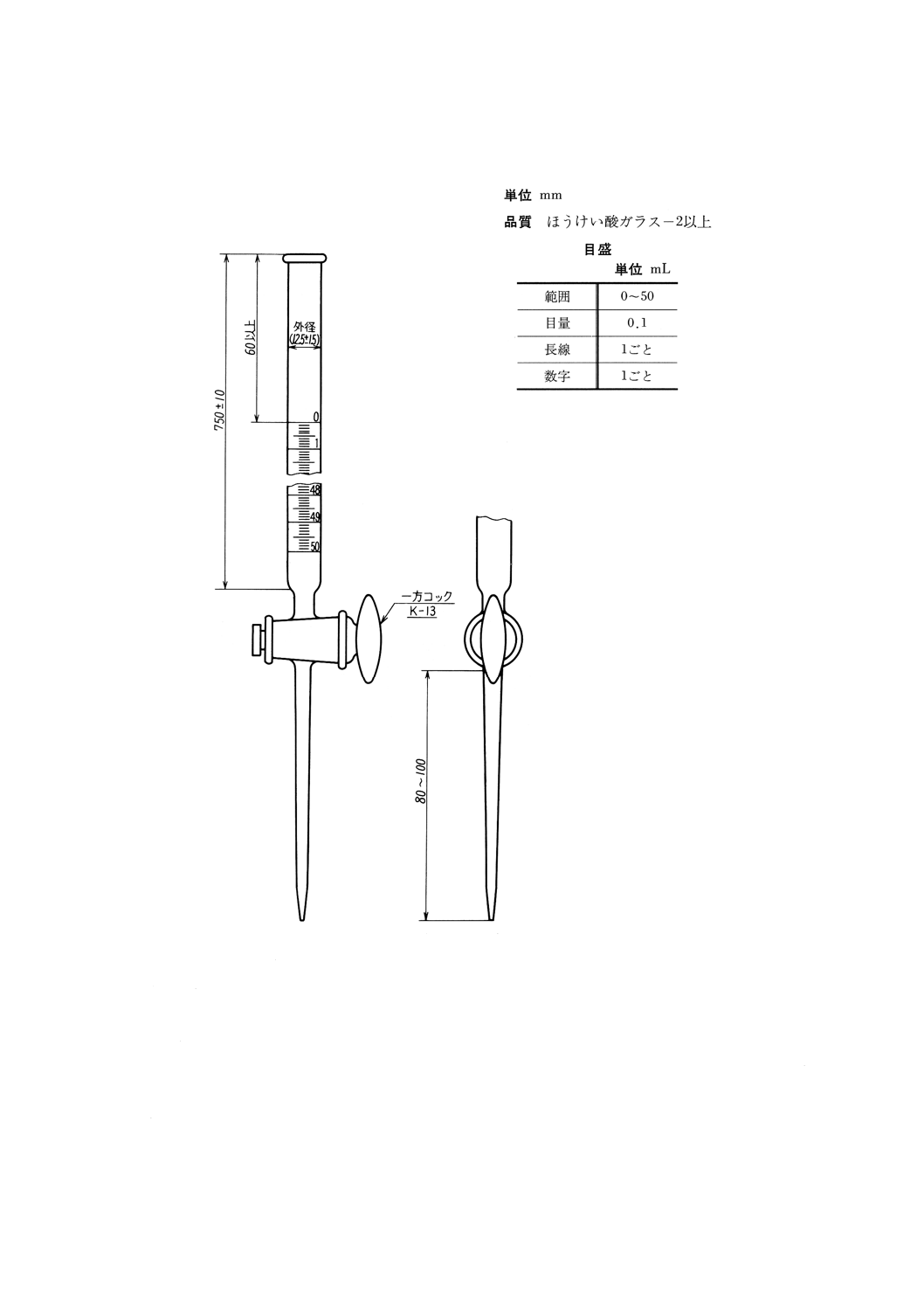

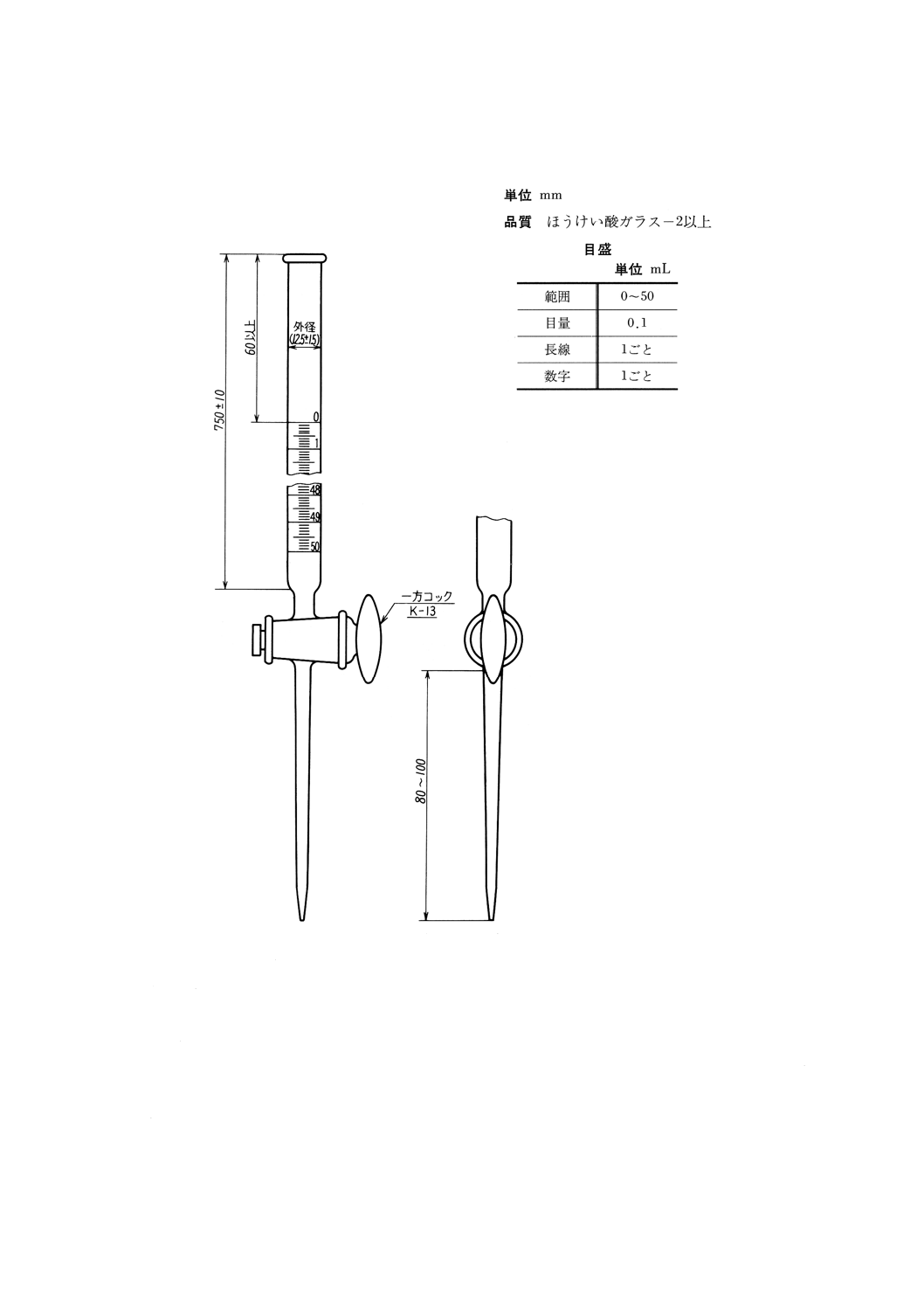

(6) ビュレット ガラス製で図9に示す形状のもの。

備考 JIS K 2839に規定する図100のものが相当する。

9

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 ビュレット

参考 図に示すものは一例であり,同一機能であれば別の形状・寸法でもよい。

3.3

試薬 マクロケルダール法で用いる試薬は,次による。

(1) 硫酸 JIS K 8951に規定するもの。

(2) スクロース JIS K 8383に規定するもの。

(3) 水 JIS K 0557に規定するA3のもの。

(4) 水酸化ナトリウム溶液(50質量%) ステンレス鋼製容器に水500mLを採り,JIS K 8576に規定す

る水酸化ナトリウム500gを溶解し,室温まで放冷したもの(2)。

注(2) 溶液の調製及びその後の取扱いに際しては保護手袋,保護めがねなどを着用する。

(5) 水酸化ナトリウム溶液(0.04質量%) JIS K 8576に規定する水酸化ナトリウム0.4gを水に溶かした

10

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後,水で全量を1 000mLとしたもの。

(6) 触媒 JIS K 8983に規定する硫酸銅とJIS K 8962に規定する硫酸カリウムを1対25の割合(質量比)

で混合したもの。

備考 使用する硫酸カリウムは,適量を粉砕したものを磁製皿に移し,これを電気炉に入れて100℃

以下の温度から徐々に昇温し,500〜600℃で12時間加熱した後,デシケータ中で放冷したもの。

(7) 沸石 カーボランダム粒,磁器細片などを硫酸で30分間煮沸し,窒素化合物を除去した後,水で洗浄

し乾燥したもの。

(8) ほう酸溶液(0.4質量%) JIS K 8863に規定するほう酸4.0 gを水1 000mLに溶解したもの。

(9) ブロモフェノールブルー指示薬 JIS K 8844に規定するブロモフェノールブルー0.10gをJIS K 8102

に規定するエタノール50mLに溶解し,水で100mLとしたもの。

(10) 0.05mol/L硫酸標準液 硫酸3mLを水1Lに溶解する。この溶液のモル濃度は,以下によって求める。

(a) JIS K 8005に規定する炭酸ナトリウム(無水)5g以下を白金るつぼに入れ,600℃で約1時間加熱

した後,過塩素酸マグネシウムを乾燥剤としたデシケータ中で0.5〜1時間放冷する。

(b) (a)の炭酸ナトリウム(無水)0.13〜0.16gを0.1mgのけたまではかり採り,水20mLを加えて溶かし

た後,ブロモフェノールブルー指示薬を加えて0.05mol/L硫酸標準液で滴定する。終点付近で煮沸

して二酸化炭素を除去し,冷却後滴定を続ける。指示薬の青紫色が消えて黄色に変わった点を終点

とする。

(c) 0.05mol/L硫酸標準液のモル濃度を次の式によって算出し,JIS Z 8401の規定によって小数点以下4

けたに丸める。

100

0

106

.0

P

V

M

C

×

=

ここに,

C: 0.05mol/L硫酸標準液のモル濃度 (mol/L)

M: (b)ではかり採った炭酸ナトリウム(無水)の質量 (g)

V: 終点までに要した0.05mol/L硫酸標準液の容量 (mL)

P: 炭酸ナトリウムの含量(質量%)

(11) 0.005mol/L硫酸標準液 0.05mol/L硫酸標準液を,ピペット及び全量フラスコで正確に10倍に希釈す

る。この硫酸標準液のモル濃度は,原液のモル濃度の101倍である。

(12) 混合指示薬(3) 次の2種類の溶液を等量ずつ混合したもの。この混合指示薬は褐色瓶に入れて保存す

るが,1週間以上経過したものは使用してはならない。

(a) JIS K 8896に規定するメチルレッド0.125gをJIS K 8102に規定するエタノール100mLに溶かした

もの。

(b) JIS K 8897に規定するメチレンブルー0.083gをJIS K 8102に規定するエタノール100mLに溶かし

たもの。

注(3) 混合指示薬の代わりに,メチルパープルの0.1%溶液を用いてもよい。

(13) 亜鉛 JIS K 8012に規定するもの。

3.4

試料の採取方法及び調製 試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製

方法,又はそれに準じた方法によって採取及び調製する。

3.5

試験の手順 マクロケルダール法の試験の手順は,次による。

(1) 分解

(a) 表2に示す量の試料を試験容器に1mgのけたまではかり採り,試験容器ごと質量既知のケルダール

11

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

フラスコに入れる。次いでその量に対応した量の硫酸を加え,更に質量既知の沸石3〜5粒を加えて

振り混ぜる。

表2 試料のはかり採り量及び硫酸量

窒素分 質量%

試料はかり採り量 g

硫酸量 mL

0.05以下

2

50

0.05 を超え 0.1 以下

1

40

0.1 を超え 0.25 以下

0.5

30

0.25を超えるもの

0.2

30

(b) ケルダールフラスコをマクロケルダール試料分解装置の上に置き,吸引アダプタを取り付けるか,

又は吸引器に取り付け,吸引しながら加熱する。

備考 吸引器を用いる場合は,吸引効率を上げるため,ケルダールフラスコ首部と吸引器の接続

部とのすきまにガラスウールを詰める。

(c) ケルダールフラスコの内容物の泡立ちが激しくならないように注意しながら徐々に加熱を強める。

泡立ちが激しい場合は加熱を弱める。加熱を弱めても泡立ちが激しい場合には硫酸10〜15mLを追

加する。

(d) 泡立ちがおさまったら,生じた硫酸蒸気がケルダールフラスコの口から首部の21〜43の位置で凝縮還

流するように加熱を調節し,ケルダールフラスコの首部に付着している炭化物が還流液によって完

全に洗い落とされ,内容物がさらさらした褐色溶液となるまで,そのまま加熱を続ける。

(e) 次に加熱を止め,ケルダールフラスコを約10分間放置し,触媒25gを加える。再び硫酸蒸気がケル

ダールフラスコ首部で還流するように加熱し,内容物が無色ないし濃緑の透明溶液になってから,

更に30〜60分間加熱して試料を分解する。

(f) 分解終了後,室温まで放冷し,内容物の入ったケルダールフラスコの質量をはかる。

次の式によって最終触媒比を算出し,1.0〜1.5の範囲内にあることを確認する。1.0より小さい場

合は,再度加熱を行い,硫酸を蒸発させる。1.5より大きい場合は(a)からやり直す。その際,硫酸

量は表2に規定する量よりも5mL過剰に加える。

S

C

R

8.1

=

(

)

V

B

F

C

A

C

+

+

+

−

=

8.1

ここに, R: 最終触媒比

C: 触媒添加量 (=25) (g)

S: 残存硫酸量 (g)

A: 分解終了後の内容物の入ったケルダールフラスコの質量 (g)

F: 空のケルダールフラスコの質量 (g)

B: 沸石の質量 (g)

V: 試験容器の質量 (g)

(g) 次いでケルダールフラスコを氷浴で冷却しながら水300mLを徐々に加えて,析出した塩を溶解する。

(2) 水蒸気蒸留

(a) ケルダールフラスコ内の溶液だけを蒸留フラスコに移し,水100mLでケルダールフラスコ内を洗浄

し,その洗液も加える。これに亜鉛1gを加える。

(b) 三角フラスコ500mLにほう酸溶液(0.4質量%)50mLを採り,ポリエチレン管(又はゴム管)の先

端が溶液に浸るように,三角フラスコ500mLを傾斜させて,マクロケルダール水蒸気蒸留装置を組

12

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

み立てる(図5参照)。冷却器に冷却水を流し,残存硫酸量 (g) の2倍の数値をそのままmLで表

した量の水酸化ナトリウム溶液(50質量%)を漏斗から蒸留フラスコ内へ少しずつ加える(4)。

注(4) この操作は,三角フラスコ500mLの栓に取り付けた通気管から系内の空気を吸収しながら

行うと容易である。

(c) 水蒸気発生フラスコ及び蒸留フラスコの溶液が突沸しないように加熱を調節して水蒸気蒸留を行う。

三角フラスコ500mL内の溶液が120〜150mL(5)になったら栓を外し,三角フラスコ500mL内のポリ

エチレン管(又はゴム管)先端を液面より少し上にあげ,これを少量の水で洗浄する。次いで,ポ

リエチレン管(又はゴム管)先端が三角フラスコ500mL内の液に浸らないようにして約1分間水蒸

気蒸留を続け,加熱をやめる。ポリエチレン管(又はゴム管)先端部を少量の水で洗浄する。

注(5) 三角フラスコ500mL内の溶液量が150mLに近づくと蒸留フラスコ内で塩が析出し,突沸しやす

くなるので,飛まつが留出液中に混入しないように加熱を調節する。

(3) 滴定 三角フラスコ500mL内の溶液に混合指示薬0.5mLを加え,0.005mol/L硫酸標準液を用いて滴定

し,淡緑から赤紫に変色したところを終点(6)(7)とする。

注(6) 終点の判定が困難な場合には,別の三角フラスコ500mLにほう酸溶液(0.4質量%)50mLを入

れ,これに水を加えて滴定溶液と同量とし,次いで,混合指示薬0.5mL及び水酸化ナトリウム

溶液(0.04質量%)1〜2滴を加えて緑色にする。この溶液を0.005mol/L硫酸標準液で中和滴定し

て求めた終点の色と比較する。

(7) メチルパープルを用いた場合には,灰青から紫に変色したところを終点とする。

(4) 空試験 試料の代わりにスクロースを用いて(1)〜(3)の操作を行う(8)。

注(8) 用いるスクロースの量は,試料の分解に用いた硫酸量に応じて表3から選ぶ。

なお,触媒量はいずれも25gとする。

表3 スクロース

硫酸量 mL

スクロース 量g

50

5.0

40

2.5

30

1.0

3.6

計算方法及び精度

3.6.1

計算方法 マクロケルダール法による窒素分は,次の式によって算出し,JIS Z 8401の規定によっ

て小数点以下2けたに丸める。

(

)

M

V

V

C

TN

b

a−

=

80

.2

ここに, TN: 試料中の窒素分(質量%)

C: 0.005mol/L硫酸標準液のモル濃度 (mol/L)

Va: 試料の滴定に要した0.005mol/L硫酸標準液の量 (mL)

Vb: 空試験の滴定に要した0.005mol/L硫酸標準液の量 (mL)

M: 試料のはかり採り量 (g)

3.6.2

精度 マクロケルダール法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

備考 試験結果が許容差を外れた場合は,JIS Z 8402の規定によって処理する。

(1) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したとき,試験結果の差の許容差を表4に示す。

(2) 室間再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験した

13

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ときの2個の試験結果の差の許容差を表4に示す。

表4 精度

単位 質量%

室内併行許容差

室間再現許容差

0.026X+0.01

0.089X+0.01

備考 表中のXの値は,2個の試験結果の平均値

3.7

試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,試料採取場所及び採取年月日

(2) JISの規格番号;JIS K 2609

(3) 試験方法の名称・項番号及び3.6.1によって得られた結果。

(4) 特記事項

4. 化学発光法

4.1

試験方法の原理 試料を加熱した燃焼管に導入し,酸素雰囲気中で分解酸化させ,試料中の窒素化

合物を一酸化窒素に変換する。その後,一酸化窒素をオゾンと反応させて励起状態の二酸化窒素に変え,

これが基底状態に戻るときに出す発光を光電子増倍管で検出し,この発光量から窒素分を求める。

参考1. この試験方法は,窒素−窒素結合をもつ窒素化合物を含む添加剤入り試料の場合には窒素分

を正確に求めることができないことがある。

2. この方法は,ASTM D 4629-91を参照して作成している。

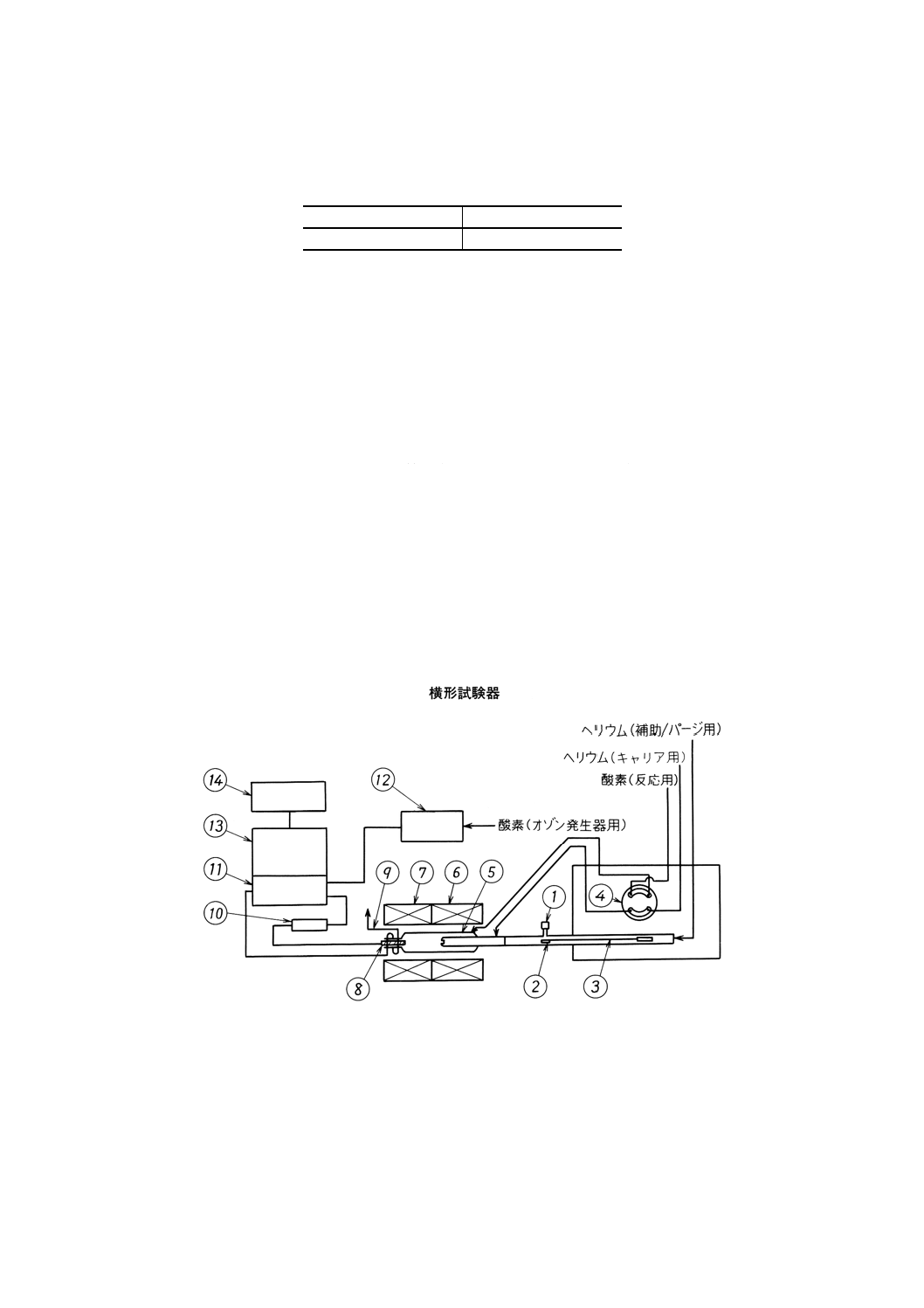

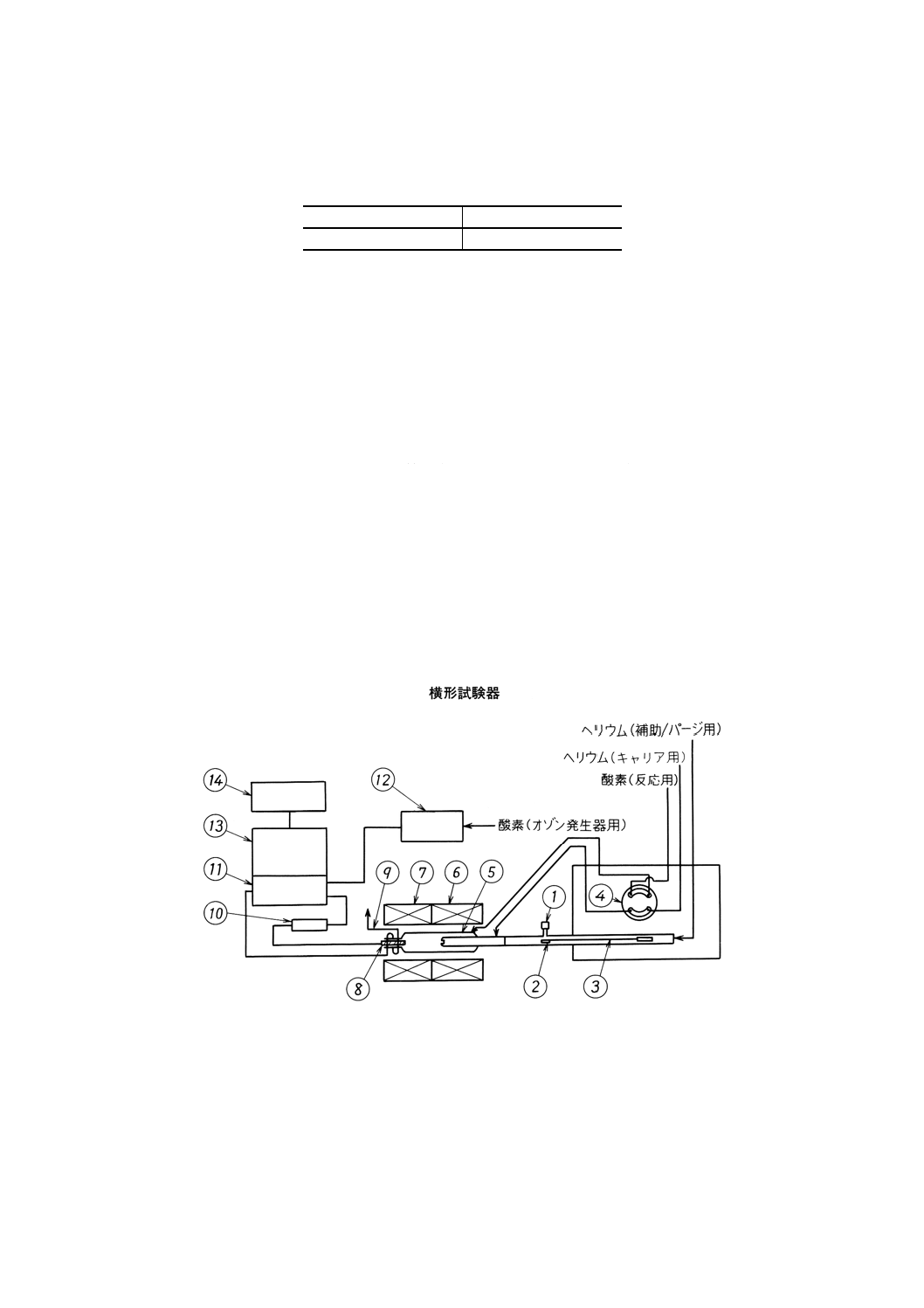

4.2

化学発光法試験器 次の(1)〜(7)で構成し,その一例を図10に示す。

図10 化学発光法試験器(一例)

14

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 燃焼炉 燃焼管の入口部及び出口部を個別に加熱できるもの。

(2) 燃焼管 石英製で,試料を酸素と不活性ガス気流中で燃焼させることができるもの。

(3) 化学発光検出器 化学発光セルと窒素検出部で構成されており,一酸化窒素ガスとオゾンガスを反応

させ,このときの発光量を光電子増倍管で検出・増幅し,光学フィルターと光電子増倍管の検出波長

域で他の干渉光の影響を除くことができるもの。

(4) 窒素量表示器 光電子増倍管で検出された電流を増幅及び積分し,窒素量に換算して表示又は記録で

きるもの。

(5) オゾン発生器 酸素ガスを用いて無声放電によってオゾンガスを生成できるもの。

(6) 除湿管 燃焼ガス中の水分を除去できるもの(9)。

注(9) 電子除湿器を使用してもよい。

(7) マイクロシリンジ 容量,5μL,10μL,50μL及び100μLのもの。

4.3

試薬 化学発光法で用いる試薬は,次による。

(1) 酸素 JIS K 1101に規定するもの。

(2) 不活性ガス 純度99.99容量%以上のヘリウム又はアルゴン(10)。

注(10) 横形試験器ではヘリウム,縦形試験器ではアルゴンを用いる。

(3) 酸化剤 酸化銅 (II) で線状のもの。

(4) 除湿剤 JIS K 8228に規定するもの。

(5) トルエン JIS K 8680に規定するもの。

(6) 窒素標準液 キノリン溶液 (1 000μgN/mL),ピリジン溶液 (1 000μgN/mL) 又は窒素分標準試料を用い

て調製したもの。

備考1. キノリン溶液 (1 000μgN/mL) は,次によって調製したものとする。

15

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8279に規定するキノリン0.92gを1mgのけたまで全量フラスコ100mLに正確にはか

り採り,トルエンを標線まで加えて混合し溶解する。

この溶液の窒素濃度は,次の式によって算出し,JIS Z 8401の規定によって整数に丸める。

100

845

.

10

×

=

Q

A

ここに,

A: キノリン溶液の窒素濃度 (μgN/mL)

Q: キノリンのはかり採り量 (g)

10.845: 純度100%のキノリンの窒素含量(質量%)

2. ピリジン溶液 (1 000μgN/mL) は,次によって調製したものとする。

JIS K 8777に規定するピリジン0.56gを1mgのけたまで全量フラスコ100mLに正確にはか

り採り,トルエンを標線まで加えて混合・溶解する。

この溶液の窒素濃度は,次の式によって算出し,JIS Z 8401の規定によって整数に丸める。

100

707

.

17

×

=

Q

A

ここに,

A: ピリジン溶液の窒素濃度 (μgN/mL)

Q: ピリジンのはかり採り量 (g)

17.707: 純度100%のピリジンの窒素含量(質量%)

3. 窒素分標準試料は,3.マクロケルダール法によって窒素分を測定した重油を用いる。

参考 社団法人石油学会で認証した重油窒素分標準試料(標準物質)を備考3.のものの代わ

りに用いるとよい。

窒素濃度が100μgN/mLの窒素標準液(11)の調製方法は,次による。

注(11) 窒素濃度が100-μgN/mL以外の窒素標準液の調製は,これに準じて行う。

(a) キノリン溶液 (1 000μgN/mL) を用いる場合 キノリン溶液 (1 000μgN/mL) 10mLを全量ピペット

で全量フラスコ100mLに採り,トルエンを標線まで加えて混合し溶解する。

この溶液の窒素濃度は10Aであり,JIS Z 8401の規定によって小数点以下1けたに丸める。

(b) ピリジン溶液 (1 000μgN/mL) を用いる場合 ピリジン溶液 (1 000μgN/mL) 10mLを全量ピペット

で全量フラスコ100mLに採り,トルエンを標線まで加えて混合し溶解する。

この溶液の窒素濃度は10Aであり,JIS Z 8401の規定によって小数点以下1けたに丸める。

(c) 窒素分標準試料を用いる場合 窒素分標準試料の適量(12)を1mgのけたまで正確にはかり採り,ト

ルエンで溶解した後,全量フラスコ100mLに移し入れ,トルエンを標線まで加えて十分に混合する。

この溶液の窒素濃度は,次の式によって算出し,JIS Z 8401の規定によって小数点以下1けたに

丸める。

a=100BM

ここに,

a: 窒素標準液の濃度 (μgN/mL)

B: 窒素分標準試料の窒素分(質量%)

M: 窒素分標準試料のはかり採り量 (g)

注(12) この(c)に示した窒素標準液の濃度計算式を次のように変形して求める。

B

a

M

100

=

4.4

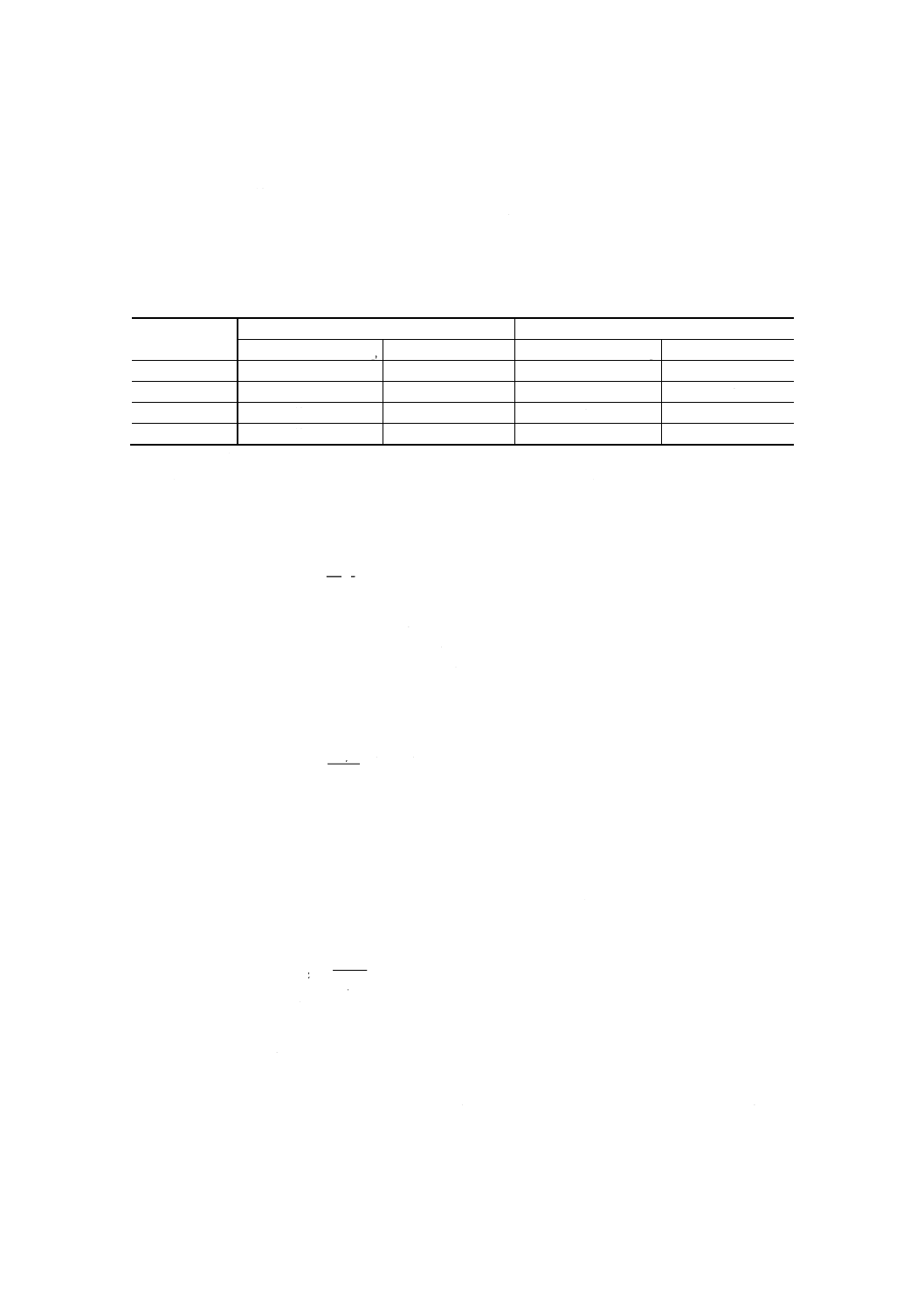

試験器の準備 化学発光法の試験器の準備は,次による。

酸素及び不活性ガスの流量,燃焼炉及び検出器の温度を試験条件に設定する。灯油及び軽油の測定条件

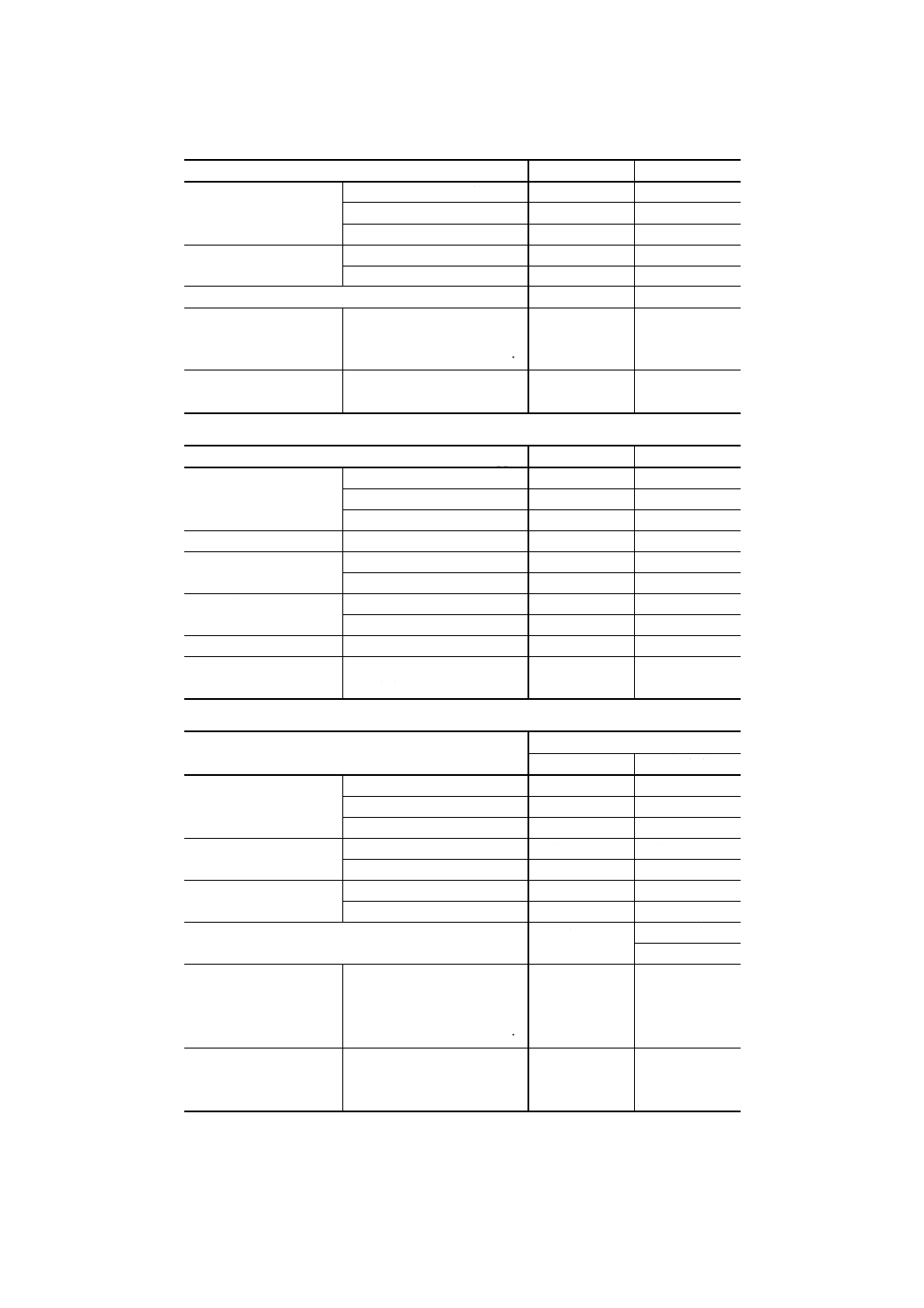

の一例を表5及び表6に,重油の測定条件の一例を表7に示す。

16

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

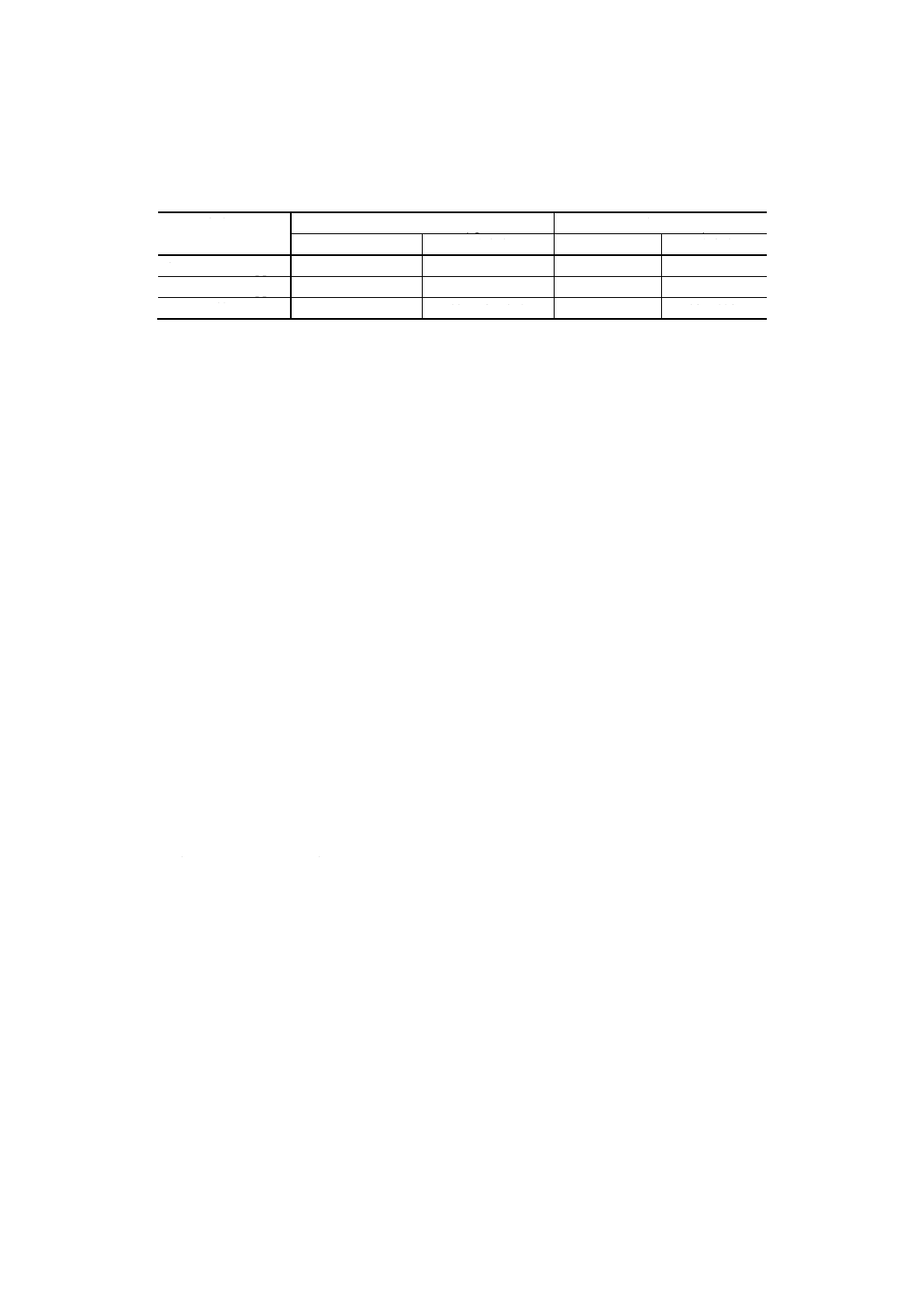

表5 灯油及び軽油の測定条件(横形試験器の一例)

窒素分

質量ppm

5以下

5〜100

酸素流量

mL/min キャリアー,反応内管

約

20

約

20

反応内管

約 480

約 480

オゾン発生器

約 40

約 40

不活性ガス流量 mL/min キャリアー,反応内管

約 150

約 150

パージ用

約 200

約 200

燃焼炉温度

℃

約 1 100

約 1 100

検出器

PMT電圧

700〜800

600〜700

ゲインファクター

Hi×25

Hi×10

ピークのモニター時間 min

約2.5〜3.0

約3.5〜4.0

試料注入部

試料注入量

μL

10〜20

5〜10

挿入速度

mm/min

約 180

約 180

表6 灯油及び軽油の測定条件(縦形試験器の一例)

窒素分

質量ppm

2以下

2〜100

酸素流量

mL/min キャリアー,反応内管

約50〜100

約50〜100

反応内管

約 100

約 100

オゾン発生器

約

90

約

90

不活性ガス流量 mL/min キャリアー,反応内管

約 150

約 150

燃焼炉温度

℃ 注入部

℃

約 900

約 900

触媒部

℃

約 800

約 800

ガス切換え時間

s アルゴン

30

30

酸素

120

120

検出器

レンジ

ppm

5

50

試料注入部

試料注入量

μL

50〜100

10〜20

注入速度

μL/s

1

1

表7 重油の測定条件(一例)

項目

形式

横形試験器

縦形試験器

酸素流量

mL/min キャリアー,反応内管

約

20

約 100

反応内管

約 250

約 600

オゾン発生器

約

90

約

60

不活性ガス流量

mL/min

キャリアー,反応内管

約 150

約 150

パージ用

約 100

−

ガス切り換え時間

s アルゴン

−

30

酸素

−

120

然焼炉温度

℃

約 1 100

注入部 約950

触媒部 約900

検出器

PMT電圧

600〜700

−

ゲインファクター

Hi×10

−

レンジ

ppm

−

10

ピークのモニター時間 min

約3.5〜4.0

−

試料注入部

試料注入量

μL

5

10

挿入速度

mm/min

180

−

注入速度

μL/s

−

1.0

4.5

検量線の作成 窒素標準液を用いて試験器の形式別に検量線を作成する。

(1) 試料を窒素分の概略値に応じて表8の窒素標準液(13)をマイクロシリンジにはかり採る。

17

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(13) 窒素標準液は,ナフサ,灯油及び軽油の場合にはキノリン溶液を,また,原油,潤滑油,重油

の場合は窒素分標準試料を用いる。

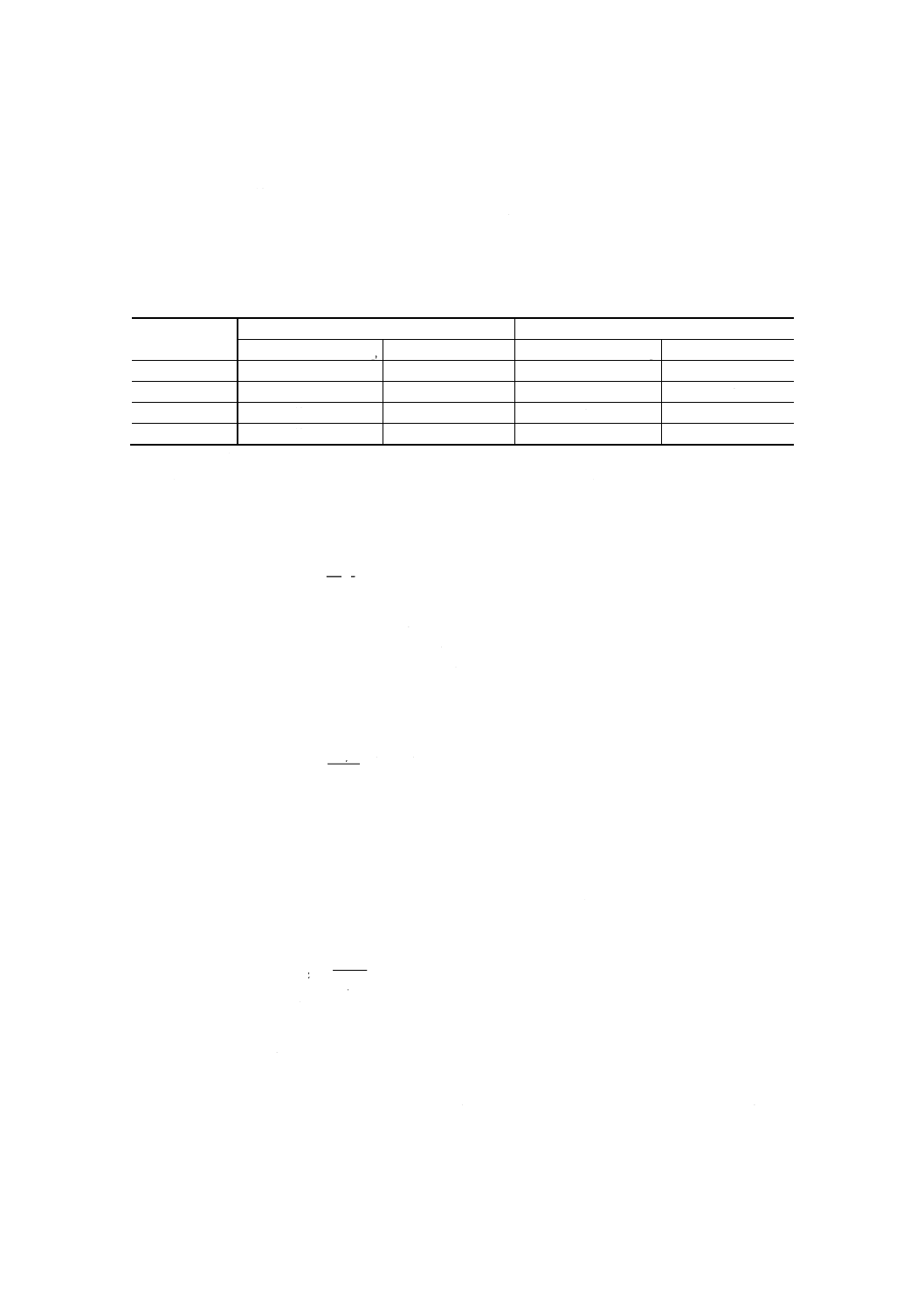

表8 窒素標準液の種類及びはかり採り量(一例)

窒素分

窒素標準液の濃度 μg/mL

はかり採り量 μL

横形試験器

縦形試験器

横形試験器

縦形試験器

1

質量ppm

0,1,2

0,1,2

10〜50

50〜100

10〜100 質量ppm

10,50,150

10,50,150

5〜10

50

0.01

質量%以上

10,50,150

10,50,150

5

10〜100

(2) マイクロシリンジにはかり採った窒素標準液を次の方法によって燃焼管へ導入する。

(a) 横形試験器の場合 マイクロシリンジの針先を試料注入口に通して窒素標準液を試料ボートに注入

し,注入量を正確(14)に読み取る。次いで試料ボートを140〜180mm/minの速度で燃焼管入口部へ送

入する(15)。

備考 横形試験器で直接窒素標準液を注入する場合には,(b)の縦形試験器操作による。ただし,

注入速度は,0.2〜1.0μL/sとする。

(b) 縦形試験器の場合 マイクロシリンジの針先の先端を試料注入口を通して燃焼管入口部まで差し込

み窒素標準液を1.0〜1.2μL/s(16)で注入し,注入量を正確(14)に読み取る。

注(14) 窒素標準液の注入前後にマイクロシリンジに同量の空気を吸引してマイクロシリンジ内の

液量を読み取ると,その読みの差から正確な注入量が分かり,針先からの揮散量を補正し

た値が求められる。

(15)

試料を一定速度で挿入するには自動注入器を用いるとよい。

(16)

試料を一定速度で注入するにはディスペンサー又は自動注入器を用いるとよい。

(3) 窒素表示器に示された指示値(17)を読み取る。(2)〜(3)の操作を3回繰り返し(18),それぞれ測定された

指示値(17)の平均値を求める。

注(17) ピーク面積値又は窒素濃度

(18) 3回の繰返し試験値の範囲が5%を超えた場合は,再度測定し直す。

(4) 空試験(19)として,検量線作成に使用したトルエンを同量マイクロシリンジに採り,(2)〜(3)の操作を

行って指示値(17)を測定し,標準試料について得た指示値(17)を補正する。

注(19) 原則として,微量の窒素分を測定するときは,空試験値を測定する。ただし,空試験値が試験

結果に影響がない場合は,この操作は省略してもよい。

(5) 試料の窒素濃度を内挿するように,表8の窒素標準液を選択して,標準窒素量と指示値(17)の関係線を

作成する。

参考 3種類以上の窒素標準液を用いて,検量線を作成する場合には,窒素分濃度と指示値(17)の関係

から,1次式又は2次式のどちらかを選択するとよい。

4.6

試料の採取方法及び調製 試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製

方法,又はそれに準じた方法によって採取及び調製する。

4.7

試料の測定

(1) ナフサ,灯油,軽油などの試料の場合(20) 試料の適量(21)をマイクロシリンジに採り,4.5の操作に従

って測定し,窒素表示器に示された指示値(17)を読み取る。

注(20) この操作は,沸点範囲50〜400℃,室温での動粘度が,0.2〜10mm2/s {cSt} のナフサ,灯油,軽

油などに適用する。

18

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(21) 検量線に内挿するように,試料をはかり採る。

(2) 原油,潤滑油,重油などの試料の場合 試料を1mgのけたまで正確にはかり採り,窒素濃度があらか

じめ作成した検量線の範囲に入るようにトルエンを用いて希釈,調製して試料溶液とし,これを4.5

の操作に従って測定し,窒素表示器に示された指示値(17)を読み取る。

備考 この操作は,軽油の窒素分測定に適用してもよい。

参考 試料の窒素レベルに対応した試料のはかり採り量と希釈量の関係を参考表1に示す。

参考表1 試料のはかり採り量

窒素分 質量%

横形試験器

縦形試験器

試料はかり採り量 g フラスコ容量 mL 試料はかり採り量 g フラスコ容量 mL

0.05

約4.0

20

約2.0

20

0.1

約2.0

20

2.5

50

0.3

約1.7

50

1.7

100

0.5

約1.0

50

1.0

100

4.8

計算方法及び精度

4.8.1

計算方法 化学発光法の窒素分は,次の(1)又は(2)の式によって算出する。

(1) ナフサ,灯油,軽油などの試料の場合 次の式によって,窒素分を算出し,JIS Z 8401の規定によっ

て有効数字2けたに丸める。ただし,10質量ppm未満の場合は,整数位とする。

D

u

N

TN

1

1

1=

ここに, TN1: 試料中の窒素分(質量ppm)

N1: 窒素量 (ng)

u1: 試料溶液注入量 (μL)

D: 試料密度 (g/cm3)

(2) 原油,潤滑油,重油などの試料の場合 次の式によって,窒素分を算出し,JIS Z 8401の規定によっ

て小数点以下2けたに丸める。

1

000

.0

2

2

2

×

=

M

u

V

N

TN

ここに, TN2: 試料中の窒素分(質量%)

N2: 窒素量 (ng)

V: 試料溶液の全量 (mL)

u2: 試料溶液注入量 (μL)

M: 試料のはかり採り量 (g)

参考 試料中の窒素分を質量ppmで表すときは,次の式によって算出し,JIS Z 8401の規定によって

有効数字2けたに丸める。

M

u

V

N

TN

2

2

2=

′

ここに, TN2': 試料中の窒素分(質量ppm)

4.8.2

精度 化学発光法によって得られた試験結果の許容差(確率 0.95)は,次のとおりである。ただ

し,原油及び潤滑油には適用しない。

備考 試験結果が許容差を超えた場合は,JIS Z 8402の規定によって処理する。

(1) ナフサ,灯油,軽油などの試料の場合 この精度は,沸点範囲50〜400℃,室温での動粘度が,0.2〜

10mm2/s {cSt} のナフサ,灯油,軽油などに1〜100質量ppm含まれる窒素分の精度に適用する。

(a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回

19

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験したとき,試験結果の差の許容差を表9に示す。

(b) 室間再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験し

たときの2個の試験結果の差の許容差を表9に示す。

表9 精度

単位 質量ppm

室内併行許容差

室間再現許容差

0.10 (X)0.64

0.88 (X)0.64

備考 表中のXの値は,2個の試験結果の平均値

(2) 重油の場合

(a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回

試験したとき,試験結果の差の許容差を表10に示す。

(b) 室間再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験し

たときの2個の試験結果の差の許容差を表10に示す。

表10 精度

単位 質量%

室内併行許容差

室間再現許容差

0.026X+0.01

0.089X+0.01

備考 表中のXの値は,試験結果の平均値

4.9

試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,試料採取場所及び採取年月日

(2) JISの規格番号;JIS K 2609

(3) 試験方法の名称・項番号及び4.8.1によって得られた結果。

(4) 特記事項

5. 微量電量滴定法

5.1

試験方法の原理 試料を加熱された熱分解管に導入し,水素及び触媒の存在下で分解還元させ,試

料中の窒素化合物をアンモニアに変換する。アンモニアは電解液に吸収させて電量滴定し,このときに消

費された電気量から窒素分を求める。

なお,試料中の窒素分は,あらかじめ窒素標準液を用いて求めておいた回収係数によって補正する。

参考1. この試験方法は,窒素一窒素結合をもつ窒素化合物を含む添加剤入り試料の場合には窒素分

を正確に求めることができないことがある。

2. この方法は,ASTM D 3431-87を参照して作成している。

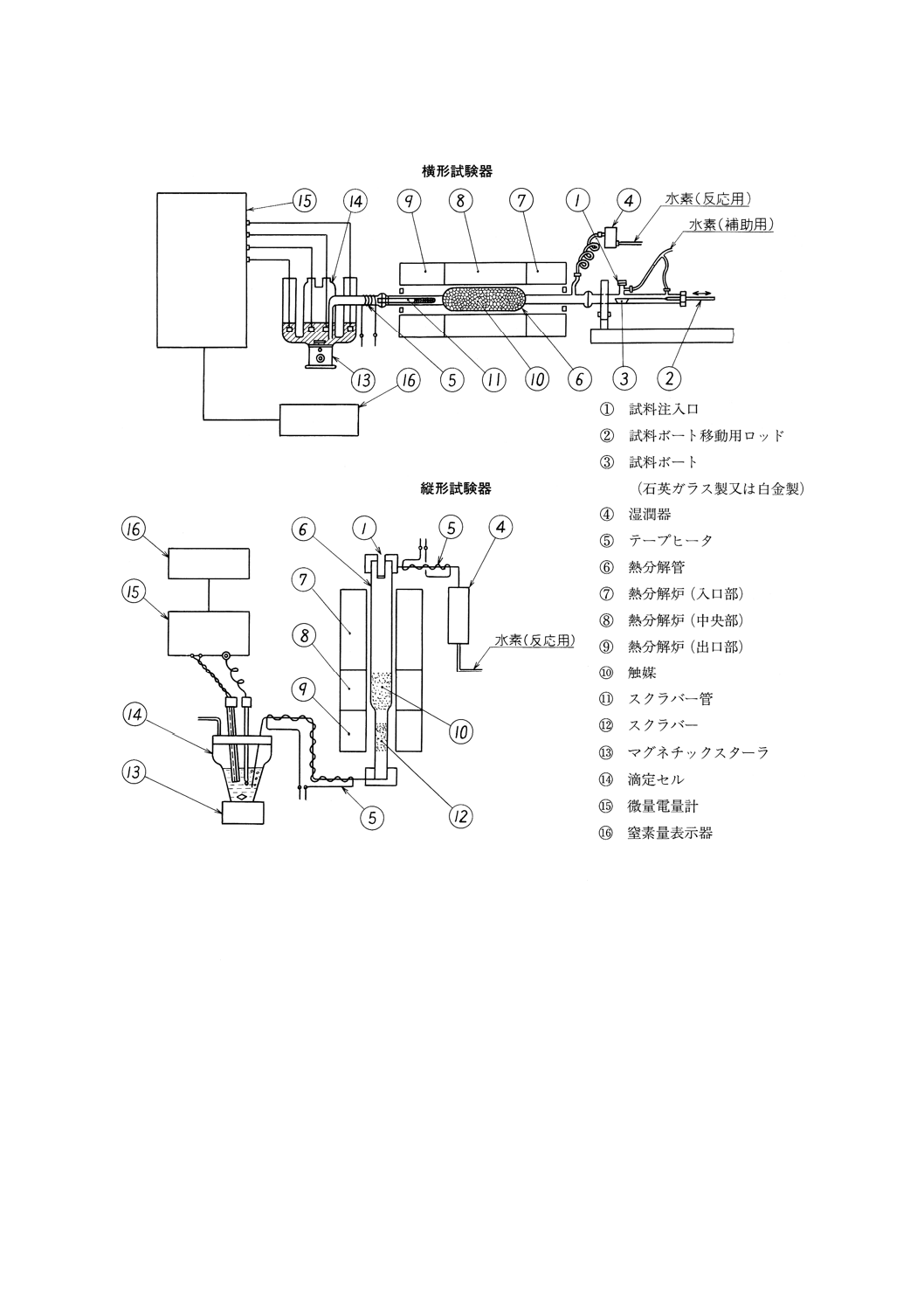

5.2

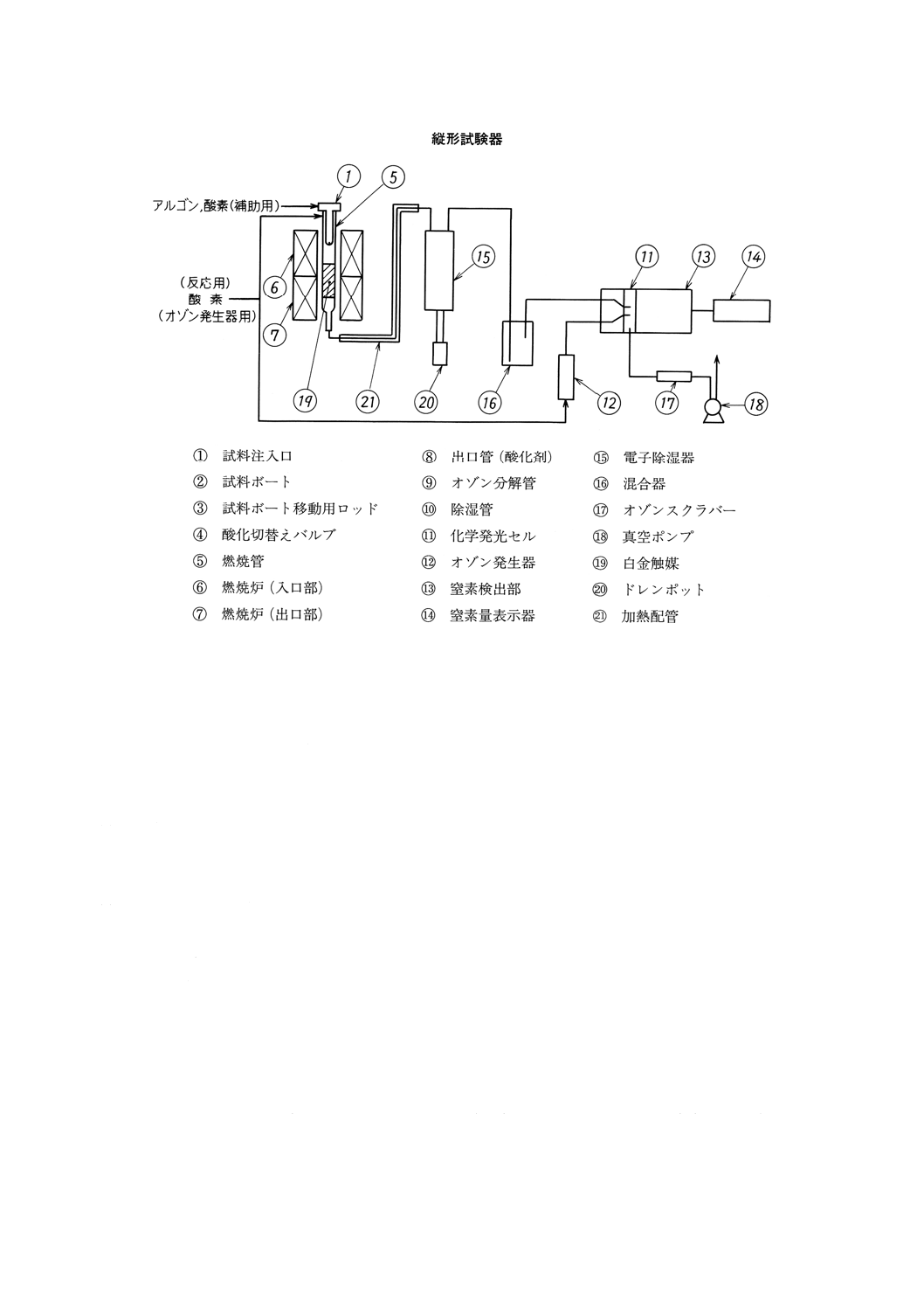

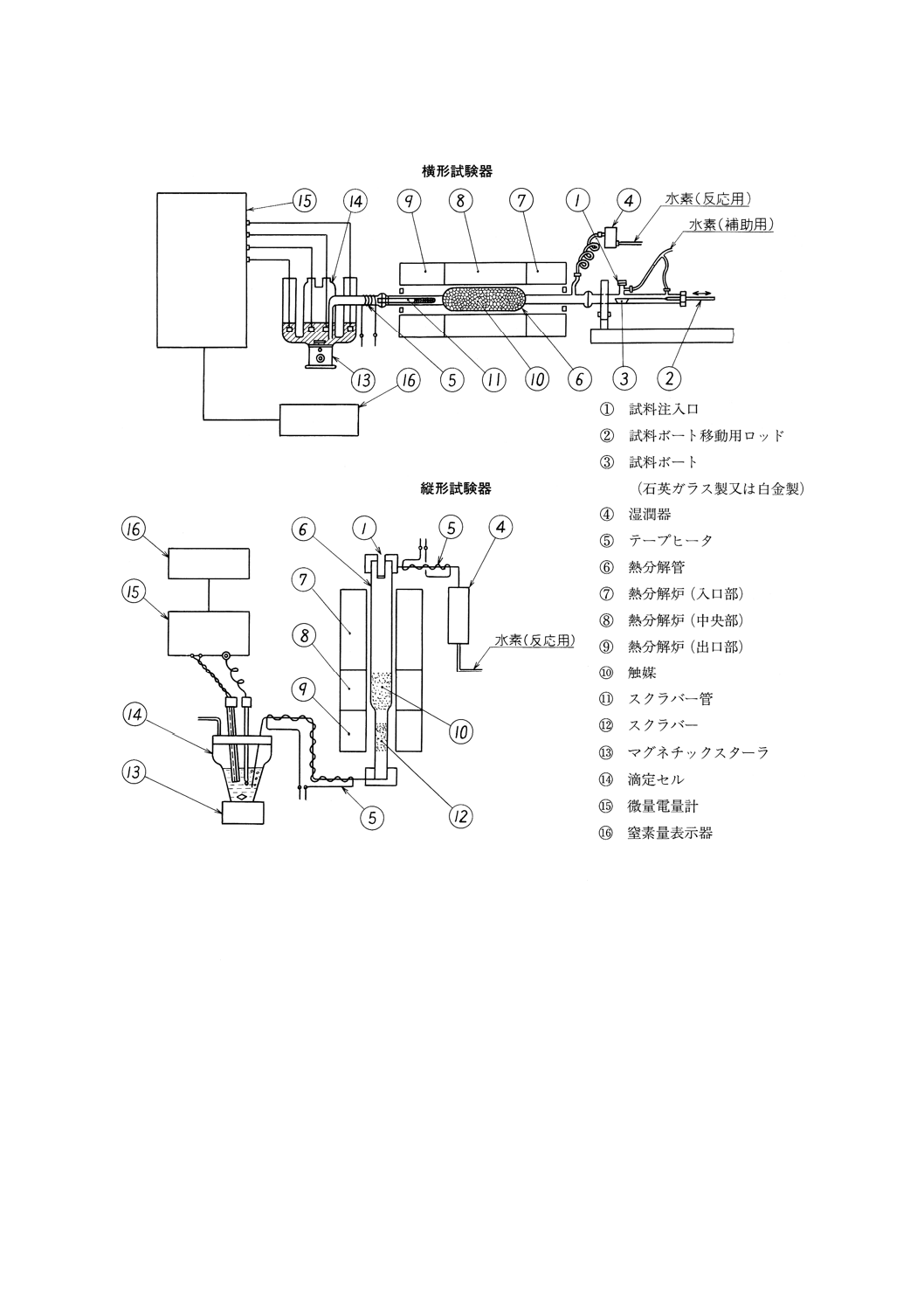

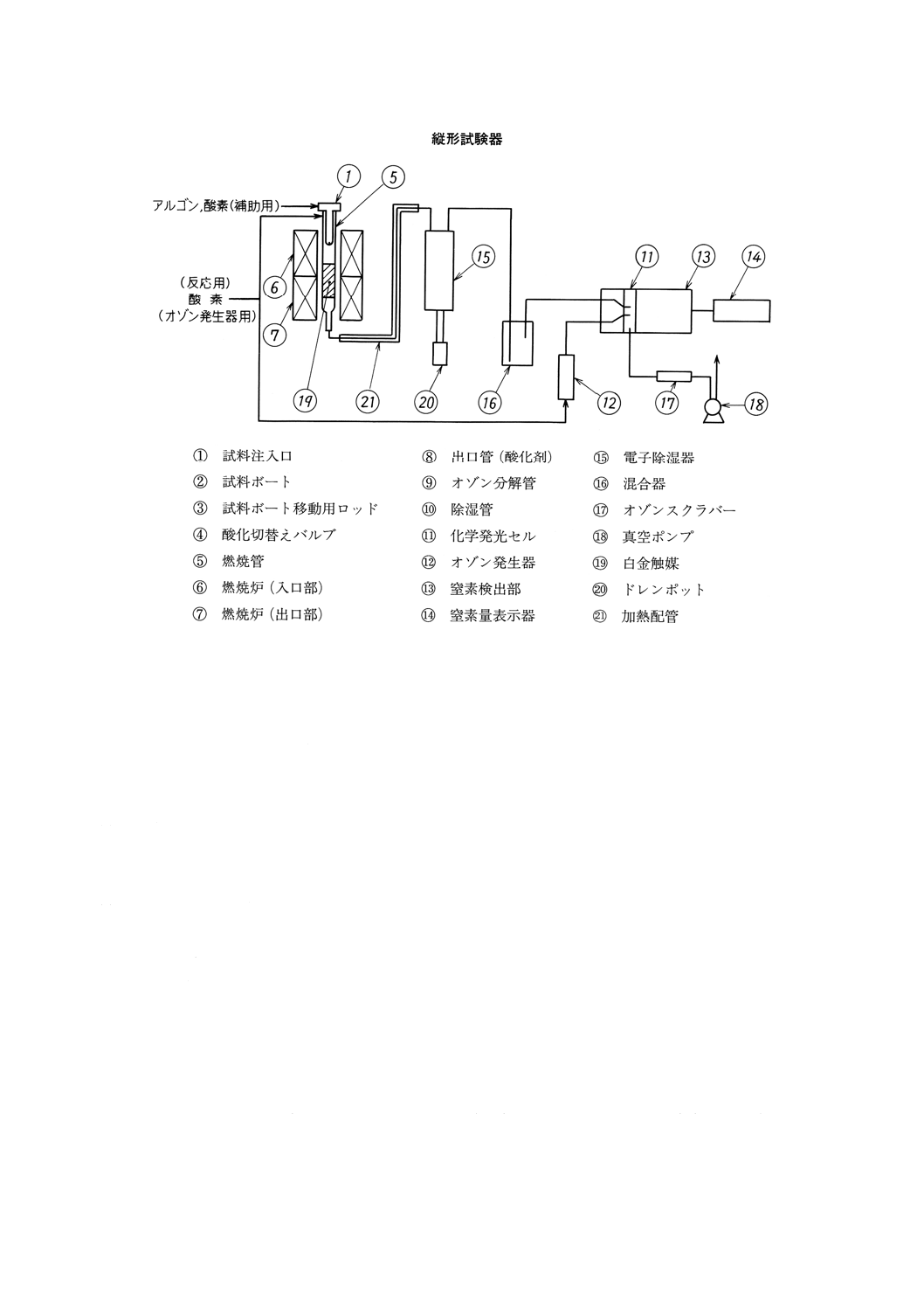

微量電量滴定法試験器 次の(1)〜(7)で構成し,その一例を図11に示す。

20

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 微量電量滴定法試験器(一例)

(1) 湿潤器 水素を水中に通して湿度を高めることができるもの。

(2) 熱分解炉 熱分解管の入口部,中央部及び出口部を個別に加熱調節できるもの。

(3) 熱分解管 試料を水素気流中で熱分解し,触媒を用いて試料中の窒素をアンモニアに変えることがで

きるもの。

なお,熱分解によって生じた酸性ガスを除去するためのスクラバーとして,横形試験器では直径0.4

〜0.9mmの水酸化リチウム又は水酸化ナトリウム溶液 (50%) をしみ込ませた直径0.4〜0.9mmのアラ

ンダムを充てんした石英ガラス製管を熱分解管の出口部に挿入する。

また,縦形試験器では熱分解管の出口部に直径0.8〜2.4mmの粒状ソーダ石灰を充てんする。

(4) 滴定セル 電位差又はpHを検出する検出電極対及び一対の水素イオン発生電極を備えたマグネチッ

クスターラ付きガラス製電解液槽で,電解液をかき混ぜながら,吸収したアンモニアによって生じた

水素イオン濃度変化を検出し,その変化量に相当する水素イオンを発生できるもの。

(5) 微量電量計 検出電極対の間のあらかじめ設定した電位差又はpHと,滴定中の電位差又はpHとを比

21

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

較し,差があればこれに相当する電流を水素イオン発生電極に流すことができるもの。

(6) 窒素量表示器 水素イオン発生電極に流れた電気量を窒素量に換算して表示又は記録できるもの(22)。

注(22) ピーク面積積分値として記録できるものでもよい。

(7) マイクロシリンジ 容量10μL,20μL及び100μLのもの。

5.3

試薬 微量電量滴定法で用いる試薬は,次による。

(1) 水素 JIS K 0512に規定する3級又はこれより純度の良好なもの(23)。

注(23) 水素は触媒の寿命を延ばすため,水中を通して湿度を高めたものを用いる。

(2) 酸素 JIS K 1101に規定するもの。

(3) 不活性ガス 純度99.99容量%以上のヘリウム又はアルゴン。

(4) 水 JIS K 0557に規定にするA3のもの

(5) 電解液 JIS K 8987に規定する硫酸ナトリウム5.0±0.1gを水に溶かし,全量を正確に500mLとした

もの。

(6) トルエン JIS K 8680に規定するもの。

(7) 3%界面活性剤溶液 非イオン界面活性剤(24)30gを水970mLに溶解したもので,縦形試験器に用いる。

注(24) 界面活性剤にはポリオキシエチレンノニルフェニルエーテルを用いるとよい。

(8) 窒素標準液 キノリン溶液 (1 000μgN/mL) 又は窒素分標準試料を用いて試験器の形式別に調製した

もの。

備考1. キノリン溶液 (1 000μgN/mL) は,次によって調製したもの。

JIS K 8279に規定するキノリン0.92gを1mgのけたまで全量フラスコ100mLに正確にはか

り採り,トルエンを標線まで加えて混合・溶解する。この溶液の窒素濃度は,次の式によっ

て算出し,JIS Z 8401の規定によって整数位に丸める。

A=10.845Q×100

ここに,

A: キノリン溶液の窒素濃度 (μgN/mL)

Q: キノリンのはかり採り量 (g)

10.845: 純度100%のキノリンの窒素含量(質量%)

2. 窒素分標準試料は,3.マクロケルダール法によって窒素分を測定した重油を用いる。

参考 社団法人石油学会で認証した重油窒素分標準試料(標準物質)を備考2.のものの代わ

りに用いるとよい。

(8.1) 横形試験器用窒素標準液 原則として,窒素濃度が20μgN/mLのものとする。窒素濃度20μgN/mL

の窒素標準液の調製方法は,次による。

(a) キノリン溶液 (1 000μgN/mL) を用いる場合 キノリン溶液 (1 000μgN/mL) 10mLを全量ピペット

で全量フラスコ500mLに採り,トルエンを標線まで加えて混合・溶解する。

この溶液の窒素濃度は10Aであり,JIS Z 8401の規定によって小数点以下1けたに丸める。

(b) 窒素分標準試料を用いる場合 窒素分標準試料の適量(25)を1mgのけたまで正確にはかり採り,ト

ルエンで溶解した後,全量フラスコ100mLに移し入れ,トルエンを標線まで加えて十分に混合する。

この溶液の窒素濃度は次の式によって算出し,JIS Z 8401の規定によって小数点以下1けたに丸め

る。

a=BM×100

ここに,

a: 窒素標準液の濃度 (μgN/mL)

B: 窒素分標準試料の窒素分(質量%)

M: 窒素分標準試料のはかり採り量 (g)

22

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(25) この(b)に示した窒素標準液の濃度計算式を次のように変形して求める。

B

a

M

100

=

(8.2) 縦形試験器用窒素標準液 原則として窒素濃度が100μgN/mLのものとする。窒素濃度100μgN/mL

の窒素標準液の調製方法は,次による。

(a) キノリン溶液 (1 000mgN/mL) を用いる場合 キノリン溶液 (1 000μgN/mL) 10mLを全量ピペット

で全量フラスコ100mLに採り,3%界面活性剤溶液を標線まで加えて十分に乳化させる。この溶液

の窒素濃度は10Aであり,JIS Z 8401の規定によって小数点以下1けたに丸める。

(b) 窒素分標準試料を用いる場合 窒素分標準試料の適量(25)を全量フラスコ100mLに1mgのけたまで

正確にはかり採り,5〜10mL(26)のトルエンを加えて溶解した後,3%界面活性剤溶液を標線まで加

えて十分に乳化させる。この溶液の窒素濃度は(8.1)(b)の式によって算出し,JIS Z 8401の規定によ

って小数点以下1けたに丸める。

注(26) 窒素分標準試料を溶解させるのに必要な最少量とする。

(9) 触媒 JIS K 9062に規定するニッケル又はニッケルをアルミナに担持させたもので,直径0.3〜0.9mm

のもの。

5.4

試験器の準備 微量電量滴定法の試験器の準備は,次による。

(1) 触媒の活性化 熱分解管の中央部に触媒を透き間をつくらないように充てんし(27),熱分解炉に取り付

けた後,次の(a)〜(f)の順序で触媒を活性化する。

注(27) 縦形試験器では触媒充てん前に熱分解管の出口部にスクラバーとしてJIS K 8603に規定する乾

燥したソーダ石灰を充てんしておく。

なお,縦形試験器で触媒としてニッケルを使用する場合には,触媒と石英ウールを交互に充

てんする。

(a) 熱分解管に不活性ガスを毎分200〜300mLの流量で10分間以上流し,空気を完全に追い出す(28)(29)。

注(28) この際,漏れ試験を行い,ガス漏れのないことを確認しておく。

(29) この置換操作が完全に行われていないと,次の操作で爆発混合気を形成するおそれがある

ので注意する。

(b) 不活性ガスを水素に切り換え,毎分200〜300mLの流量で流しながら熱分解炉の温度を上昇させる

(30)。熱分解管入口部及び中央部の温度を800℃に保ち,約1〜2時間水素を流す。

注(30) 出口部の温度を横形試験器では800℃,縦形試験器では200℃にする。

(c) (a)と同様にして水素を不活性ガスで置換する(23)。

(d) 不活性ガスを酸素に切り換え,毎分200〜300mLの流量で約1時間流して触媒を酸化させる。この

場合,熱分解管の温度の急上昇及び酸素の流量変動に注意する(31)。

注(31) 熱分解管の中央部の温度は850℃を超えないように調節する。また,あらかじめ熱分解管の

出口にゴム管をつなぎ,ゴム管の他端を水を入れたビーカーに浸しておき,ゴム管から出

る気泡が止まらないように流量を調節する。

なお,触媒の再活性化時には,触媒に付着した炭素質物質の燃焼も同時に起こり,酸素

の消費量が増加するので,特に注意する。

(e) (a)と同様にして酸素を不活性ガスで置換する(23)。

(f) 再び水素を毎分200〜300mLの流量で2時間以上流し,触媒の活性化を終える。

(2) スクラバー管の取付け 横形試験器の場合には,触媒の活性化が終了したならば,熱分解管出口部の

23

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

温度を200〜300℃に下げ,スクラバー管を出口部に挿入する。水酸化ナトリウム溶液をしみ込ませた

アランダムを充てんしたスクラバー管では,数分間放置して水分が出なくなるまで乾燥する。

(3) 滴定セルの準備 電解液で滴定セル内を洗浄した後,滴定セルに再び電解液を各電極が十分に浸る程

度に入れる。

(4) 試験条件の設定 熱分解管出口部の端に滴定セルのガス導入管を連結し,検出電極対及び水素イオン

発生電極のそれぞれの端子を微量電量計の回路に接続し,熱分解管から滴定セルまでの導入管をテー

プヒータで加温する。水素の流量,熱分解炉の温度及び微量電量計を試験条件に設定する。

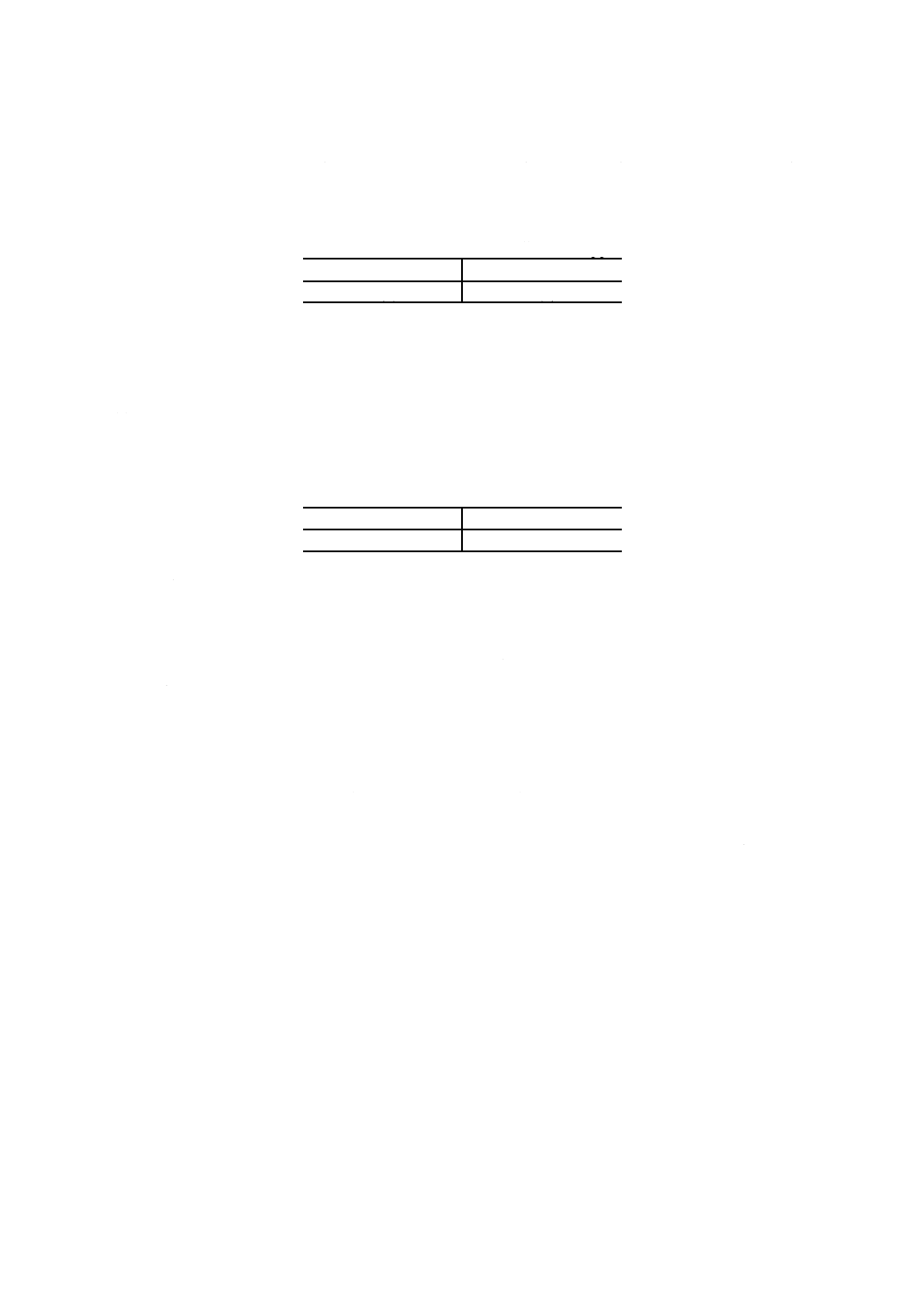

試験条件の一例を表11に示す。

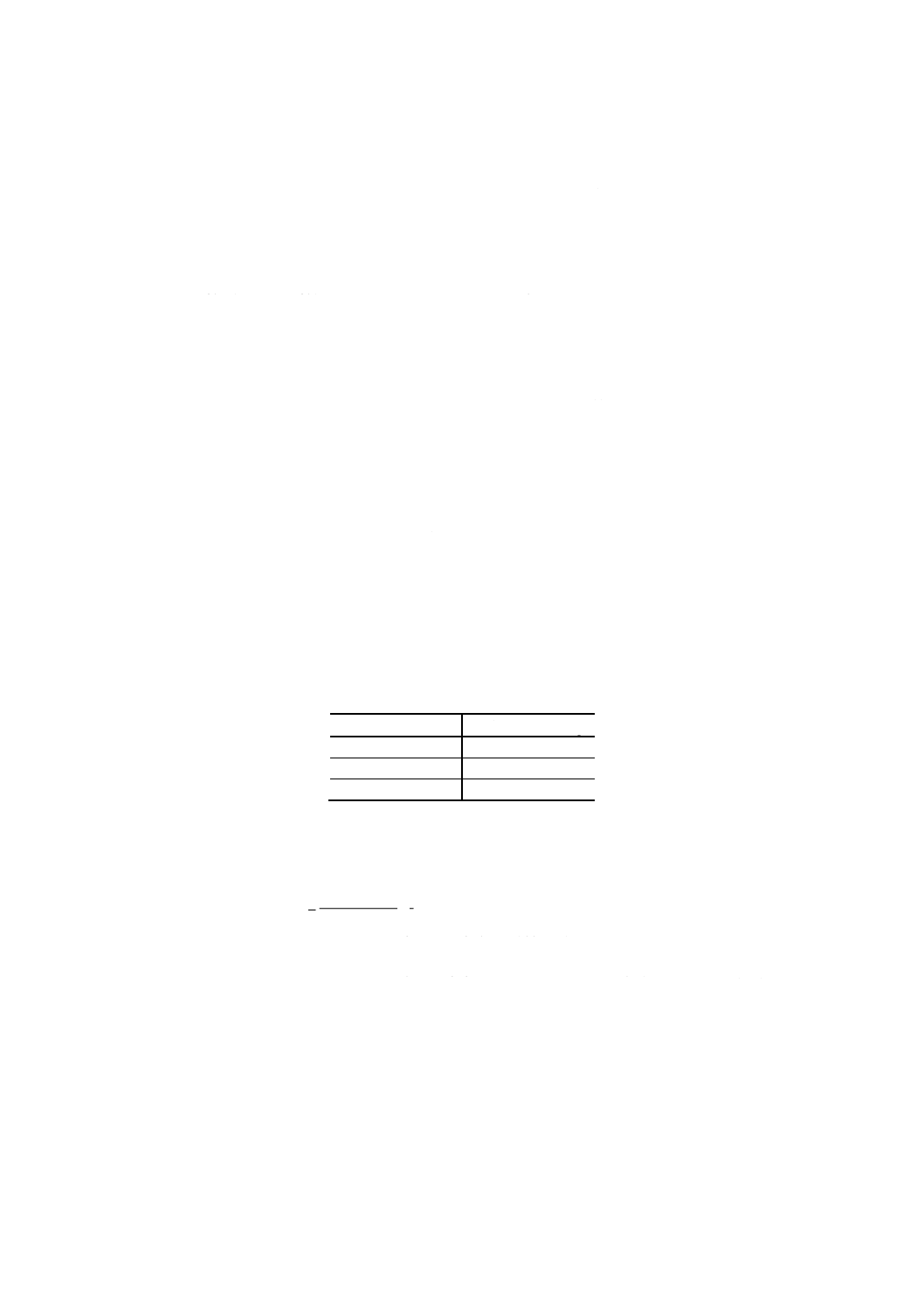

表11 試験条件(一例)

項目

横形試験器

縦形試験器

水素流量

mL/min 反応用

約 300

約 450

補助用

約 200

−

熱分解炉温度

℃ 入口部(32)

800〜 1 000

800〜 1 000

中央部

700〜 800

500〜 800

出口部

200〜 300

200〜 300

微量電量計

バイアス電圧

110mV

−

設定pH値

−

6.0〜6.5

注(32) 残さ油を含む試料を試験する場合には950〜1 000℃とする。

(5) 熱分解管の浄化 マイクロシリンジを用いて水5〜90μLを熱分解管の入口部に導入(33)し,管内を浄化

する。この操作は,窒素量表示器に示された値(34)が試験結果に影響を及ぼさない程度になるまで繰り

返す。

注(33) 横形試験器では試料注入口を通して試料ボートに注入し,試料ボートを移動ロッドで導入する。

縦形試験器では試料注入口から直接注入する。

(34) ピーク面積積分値で記録される試験器の場合は,次の式によって窒素量に換算する。

RJ

SI

N

70

.8

=

ここに, N: 窒素量 (μg)

S: ピーク面積積分値 (cm2)

I: 記録計のスパン (mV/cm)

J: 記録紙送り速度 (cm/min)

R: 微量電量計のレンジ設定値 (Ω)

(6) スクラバーの効力確認 マイクロシリンジを用いてアセトン5〜10μLを熱分解管の入口部に導入(33)

し,スクラバーの効力を確認する。この操作は窒素量表示器に示された値(34)が試験結果に影響を及ぼ

さない程度になるまで繰り返す。

参考 スクラバーの効力は,試験器に記録計を接続して試験中に負ピークをモニターしたり,スクラ

バーの変色程度で確認してもよい。

5.5

回収係数の測定 微量電量滴定法の回収係数の測定は,次による。

(1) マイクロシリンジを用いて窒素標準液5〜10μLを正確にはかり採り,熱分解管の入口部に導入(33)し,

窒素量表示器に示された値(34)を読み取り,次の式によって回収係数を算出し,JIS Z 8401の規定によ

って小数点以下2けたに丸める。

000

1

×

=va

N

f

ここに,

f: 回収係数

24

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

N: 窒素量 (μg)

v: 窒素標準液の注入量 (μL)

a: 窒素標準液の濃度 (μgN/mL)

参考 窒素標準液の注入前後にマイクロシリンジ内に同量の空気を吸引し,その読みの差から注入量

を求めると,針先からの揮散量を補正した値が求められる。

(2) (1)に従って回収係数を繰り返し測定し,連続3回の測定値がそれぞれ1.00±0.10の範囲(35)であればそ

の値を平均して,平均回収係数として試料中の窒素分の算出に用いる。

注(35) 回収係数がこの範囲を外れる場合は,窒素標準液を再調製し測定する。

なお,この範囲に入らないときは,試験器及び操作方法を点検する。

備考 試料の測定時における回収係数の確認は,一連の試験ごとに1回,又は一連の試験が4時間を

超える場合は4時間ごとに1回行い,1.00±0.10の範囲であることを確かめる。この範囲を外

れる場合は,平均回収係数を求め直す。

5.6

試料の採取方法及び調製 試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製

方法,又はそれに準じた方法によって採取及び調製する。

5.7

試料の測定 微量電量滴定法の試料の測定は,次による。

(1) ナフサ・灯油,軽油などの試料の場合(36) 試料の適量(37)をマイクロシリンジに正確に採り,熱分解

管の入口部に導入(33)し,窒素量表示器に示された値(34)を読み取る。

注(36) この操作は,沸点範囲50〜400℃,室温での動粘度が,0.2〜10mm2/s {cSt} のナフサ,灯油,軽

油などの試料に適用する。

(37) 試料は,回収係数の測定に用いた窒素標準液の窒素濃度付近になるような量をはかり採るとよ

い。

(2) 原油,潤滑油,重油などの試料の場合

(a) 試料を1mgのけたまで正確にはかり採り,トルエン又は3%界面活性剤溶液を用いて希釈し,試料

溶液を調製する。この際,試料のはかり採り量は,調製する試料溶液中の窒素濃度が回収係数の測

定に用いた窒素標準液の窒素濃度付近になるような量とする(38)。

また,試料溶液の調製方法は,横形試験器の場合は5.3(8-1)(b)に,縦形試験器の場合は5.3(8-2)(b)

に準じる。

注(38) 試料のはかり採り量は,次の式によって求める。

1

000

.0

×

=TNE

CV

M

ここに,

M: 試料のはかり採り量 (g)

C: 回収係数の測定に用いた窒素標準液の濃度 (μgN/mL)

V: 調製する試料溶液の全量 (mL)

TNE: 試料の予期窒素分(質量%)

(b) (a)で調製した試料溶液5〜10μLをマイクロシリンジを用いて正確にはかり採り,熱分解管の入口部

に導入(33)し,窒素量表示器に示された値(34)を読み取る。

5.8

計算方法及び精度

5.8.1

計算方法 微量電量滴定法による窒素分は,次の(1)又は(2)によって算出する。

(1) ナフサ,灯油,軽油などの試料の場合 次の式によって,窒素分を算出し,JIS Z 8401の規定によっ

て有効数字2けたに丸める。ただし,10質量ppm未満の場合は,整数位とする。

25

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

000

1

1

1

1

×

=

FD

u

N

TN

ここに, TN1: 試料中の窒素分(質量ppm)

N1: 窒素量 (μg)

u: 試料注入量 (μL)

F: 平均回収係数

D: 試料の密度 (g/cm3)

(2) 原油,潤滑油,重油などの試料の場合 次の式によって,窒素分を算出し,JIS Z 8401の規定によっ

て小数点以下2けたに丸める。

1.0

2

2

2

×

=

FM

u

V

N

TN

ここに, TN2: 試料中の窒素分(質量%)

N2: 窒素量 (μg)

V: 試料溶液の全量 (mL)

u2: 試料溶液注入量 (μL)

F: 平均回収係数

M: 試料はかり採り量 (g)

参考 試料中の窒素分を質量ppmで表すときは次の式によって算出し,JIS Z 8401によって有効数字

2けたに丸める。

000

1

2

2

2

×

=

′

FM

u

V

N

TN

ここに, TN2': 試料中の窒素分(質量ppm)

5.8.2

精度 微量電量滴定法によって得られた試験結果の許容差(確率 0.95)は,次のとおりである。

ただし,原油及び潤滑油には適用しない。

備考 試験結果が許容差を超えた場合は,JIS Z 8402の規定によって処理する。

(1) ナフサ,灯油,軽油などの試料の鳩合 この精度は,沸点範囲50〜4O0℃,室温での動粘度が,0.2〜

10mm2/s {cSt} のナフサ,灯油,軽油などに2〜100質量ppm含まれる窒素分の精度に適用する。

(a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回

試験したとき,試験結果の差の許容差を表12に示す。

(b) 室間再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験し

たときの2個の試験結果の差の許容差を表12に示す。

表12 精度

単位 質量ppm

室内併行許容差

室間再現許容差

0.072X

0.14X

備考 表中のXの値は,試験結果の平均値。

(2) 重油の場合

(a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回

試験したとき,試験結果の差の許容差を表13に示す。

(b) 室間再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験し

たときの2個の試験結果の差の許容差を表13に示す。

26

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13 精度

単位 質量%

室内併行許容差

室間再現許容差

0.026X+0.01

0.089X+0.01

備考 表中のXの値は,試験結果の平均値。

5.9

試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,試料採取場所及び採取年月日

(2) JISの規格番号:JIS K 2609

(3) 試験方法の名称・項番号及び5.8.1によって得られた結果。

(4) 特記事項

付表1 引用規格

JIS K 0512 水素

JIS K 0557 化学分析用の水

JIS K 1101 酸素

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2839 石油類試験用ガラス器具

JIS K 8005 容量分析用標準物質

JIS K 8012 亜鉛(試薬)

JIS K 8102 エタノール (95) (試薬)

JIS K 8228 過塩素酸マグネシウム(試薬)

JIS K 8279 キノリン(試薬)

JIS K 8383 スクロース(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8603 ソーダ石灰(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8777 ピリジン(試薬)

JIS K 8844 ブロモフェノールブルー(試薬)

JIS K 8863 ほう酸(試薬)

JIS K 8896 メチルレッド(試薬)

JIS K 8897 メチレンブルー(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8962 硫酸カリウム(試薬)

JIS K 8983 硫酸銅 (II) 五水和物(試薬)

JIS K 8987 硫酸ナトリウム(試薬)

JIS K 9062 ニッケル(試薬)

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8402 分析・試験の許容差通則

27

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表2 関連外国規格

ASTM D 3228-92 Standard Test Method for Total Nitrogen in Lubricating Oils and Fuel Oils by

Modified Kjeldahl Method

ASTM D 3283-92 Standard Specification for Air as an Electrical Insulating Material

ASTM D 4629-91 Standard Test Method for Organically Bound Trace Nitrogen in Liquid Petroleum

Hydrocarbons by Oxdative Combustion and Chemiluminescence Detection

ASTM D 3431-87 Standard Test Method for Trace Nitrogen in Liquid Petroleum Hydrocarbons

(Mi-crocoulometric Method)

28

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 ミクロケルダール法窒素分試験方法

この方法は,原油及び石油製品の窒素分をミクロケルダール法で定量する方法について記述するもので,

規定の一部ではない。

1. 試験方法の原理 触媒を加えた濃硫酸中で試料を加熱・分解し,試料中の窒素を硫酸アンモニウムに

変え,これに強アルカリを加えて水蒸気蒸留する。発生したアンモニアを希硫酸溶液に吸収させ,これに

1−ナフトール溶液及び次亜塩素酸ナトリウム溶液を加えて発色させ,波長730nmでの吸光度を測定し,

あらかじめ作成した検量線から窒素分を求める。

参考 この試験方法は,窒素−窒素結合,窒素−酸素結合をもつ窒素化合物を含む添加剤入り試料の

場合には窒素分を正確に求めることができないことがある。

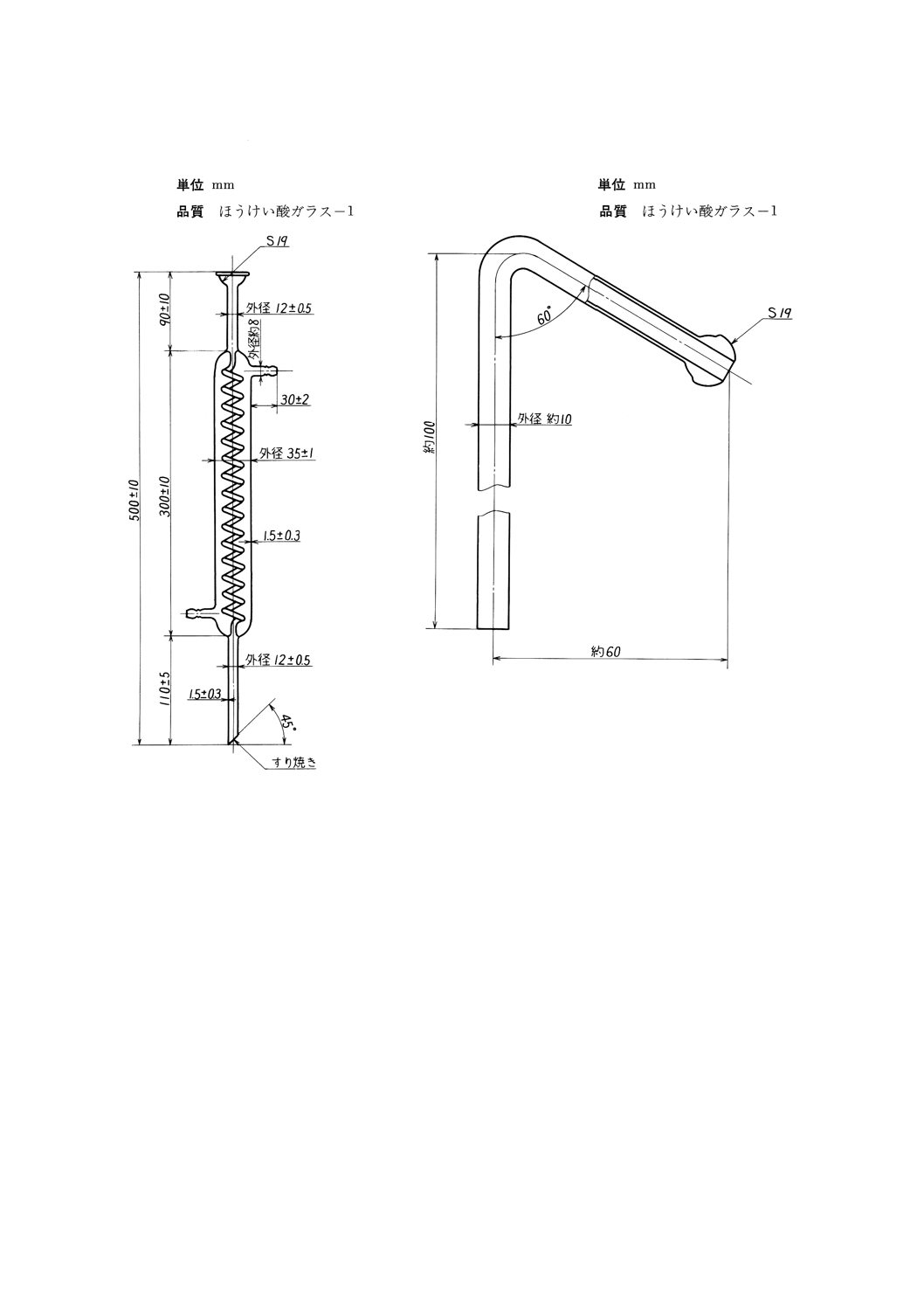

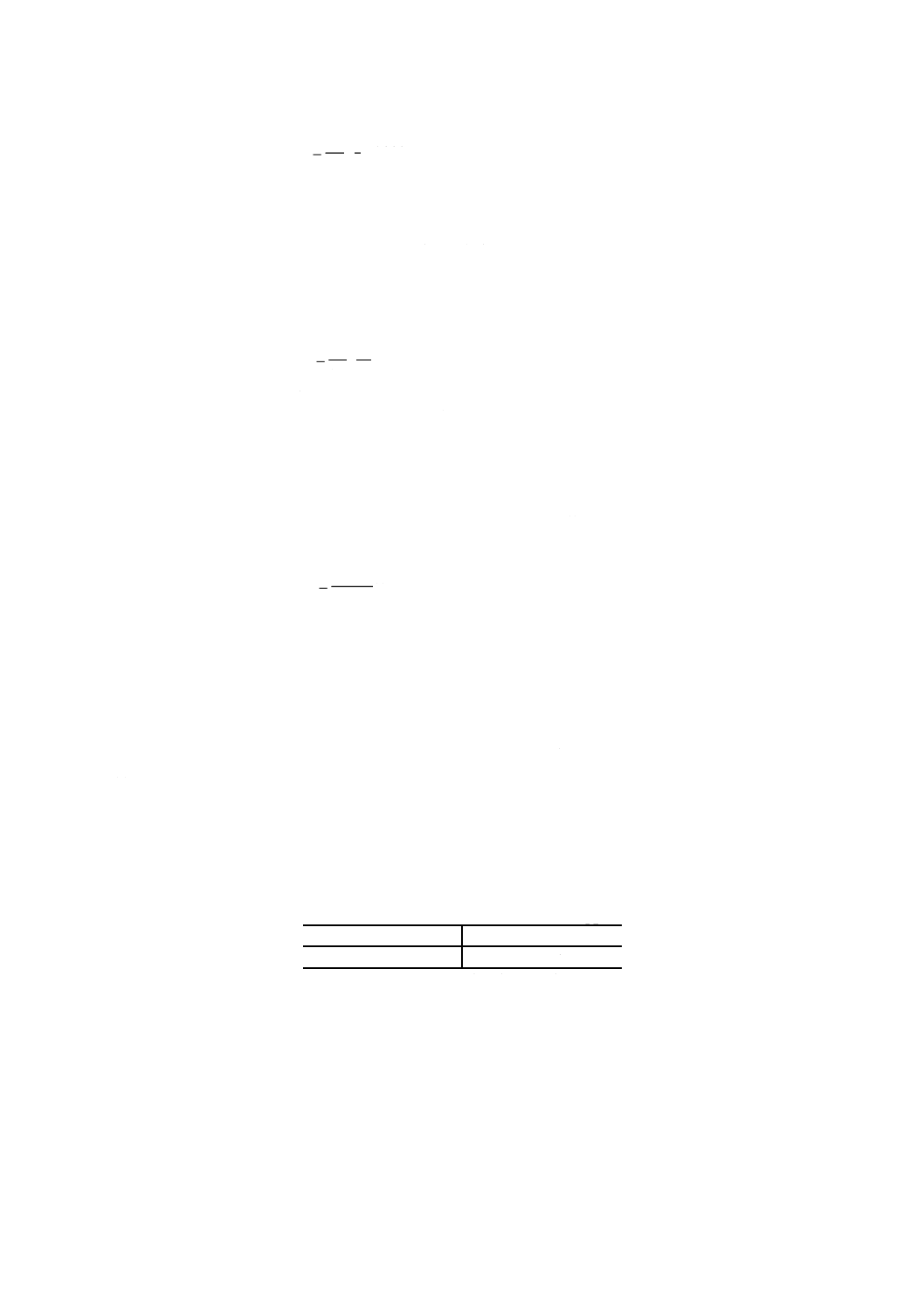

2. ミクロケルダール法試験器 次の(1)〜(5)で構成し,その一例を参考図1及び参考図3に示す。

(1) ミクロケルダール試料分解装置 ガス又は電気加熱式(1)のもので,ケルダールフラスコ内容物を360

〜380℃に加熱,保持できるもの。

参考図1に電気加熱式の一例を示す。

注(1) 電気容量(1個当たり)150Wのものを適当とする。

参考図1 ミクロケルダール試料分解装置(電気加熱式の一例)

(2) ケルダールフラスコ JIS R 3503に規定する図12のもので,呼び容量50mLのもの。

29

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 吸引器 ガラス製で参考図2に示す形状・寸法のもの。

備考 JIS K 2839に規定する図214のもの。

参考図2 吸引器

(4) ミクロケルダール水蒸気蒸留装置 (a)〜(f)からなり,参考図3にその組立ての一例を示す。

参考図3 ミクロケルダール水蒸気蒸留装置(一例)

30

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

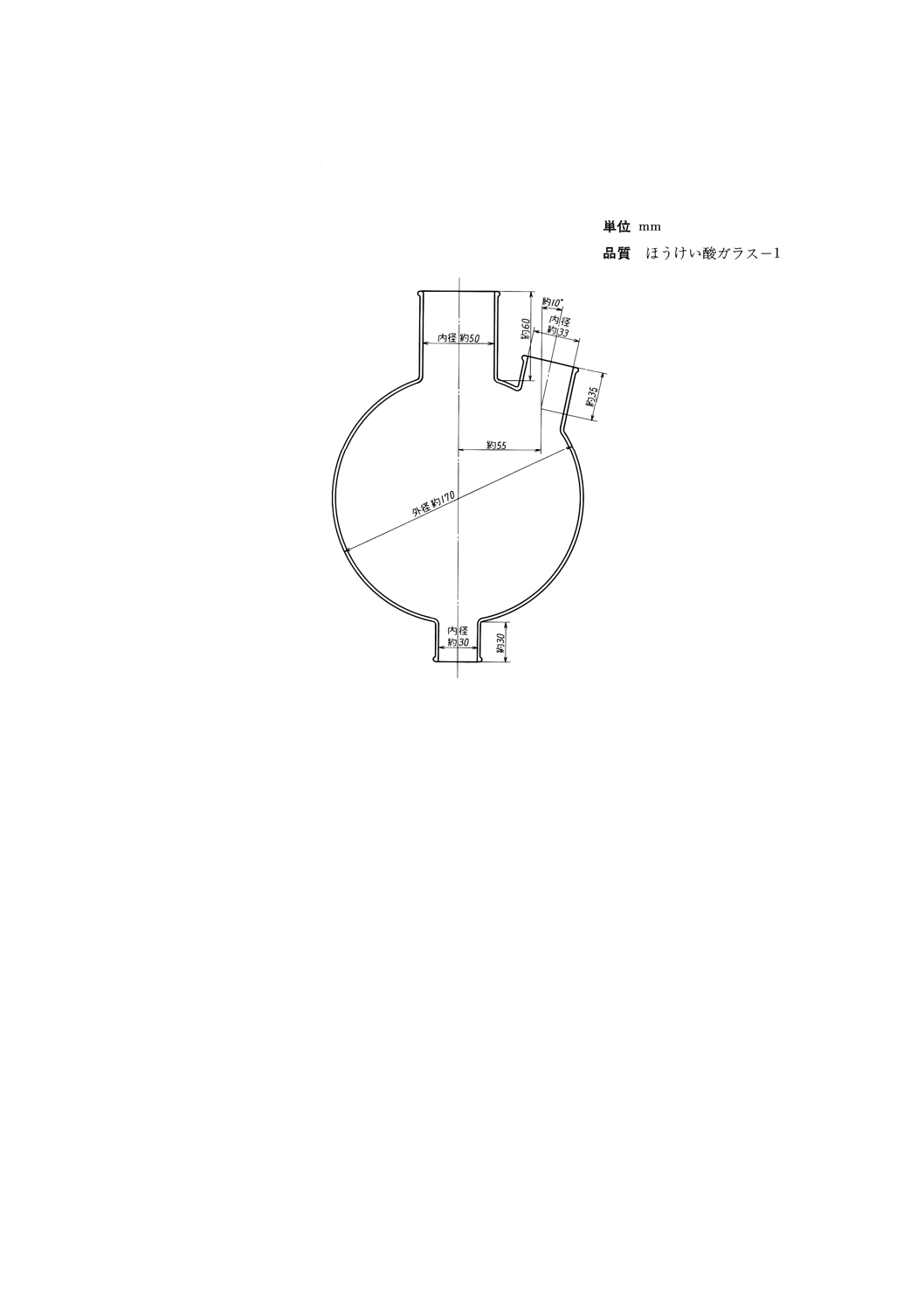

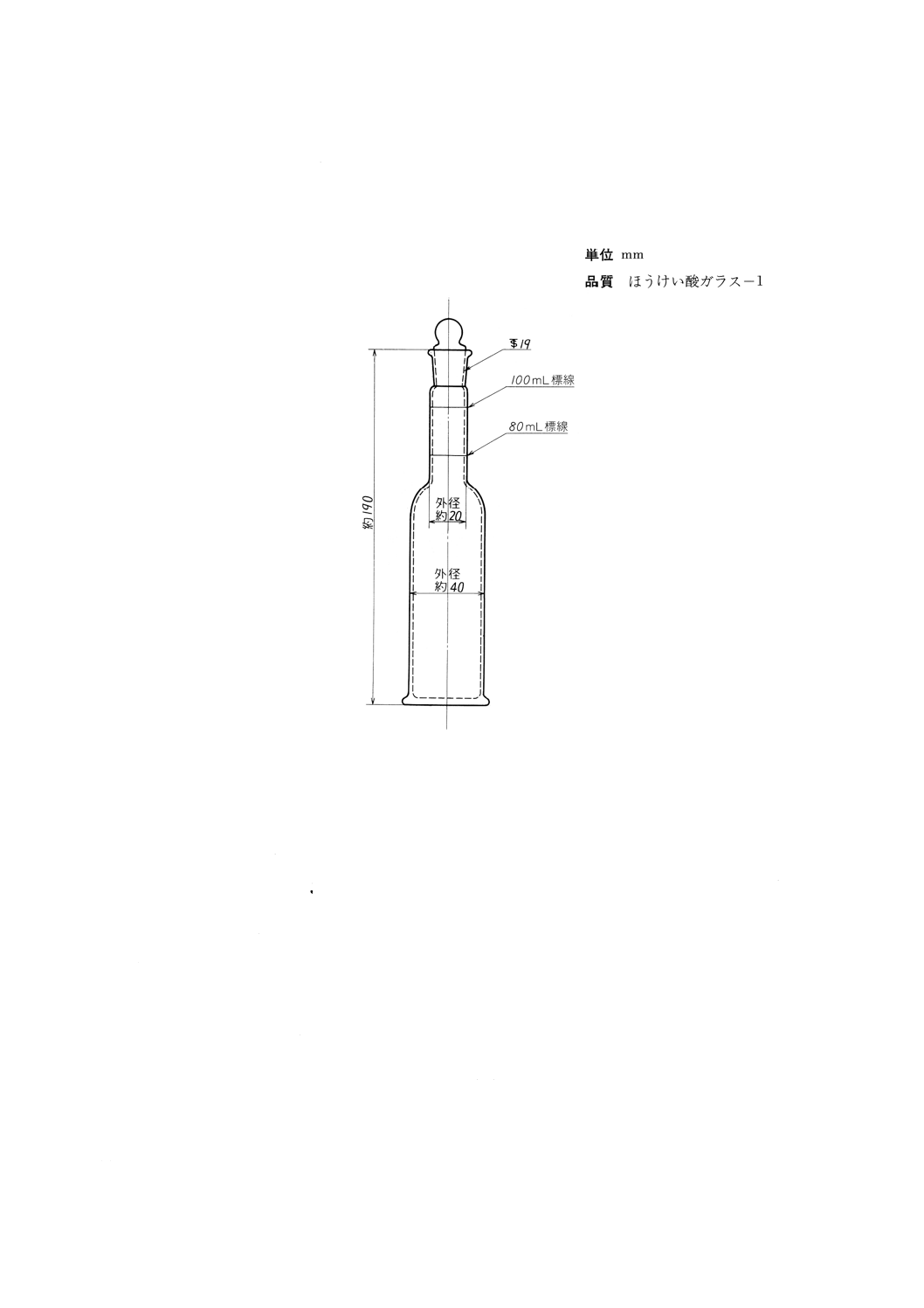

(a) 水蒸気発生フラスコ ガラス製で参考図4に示す寸法・形状のもの。

備考 JIS K 2839に規定する図215のもの。

参考図4 水蒸気発生フラスコ

31

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

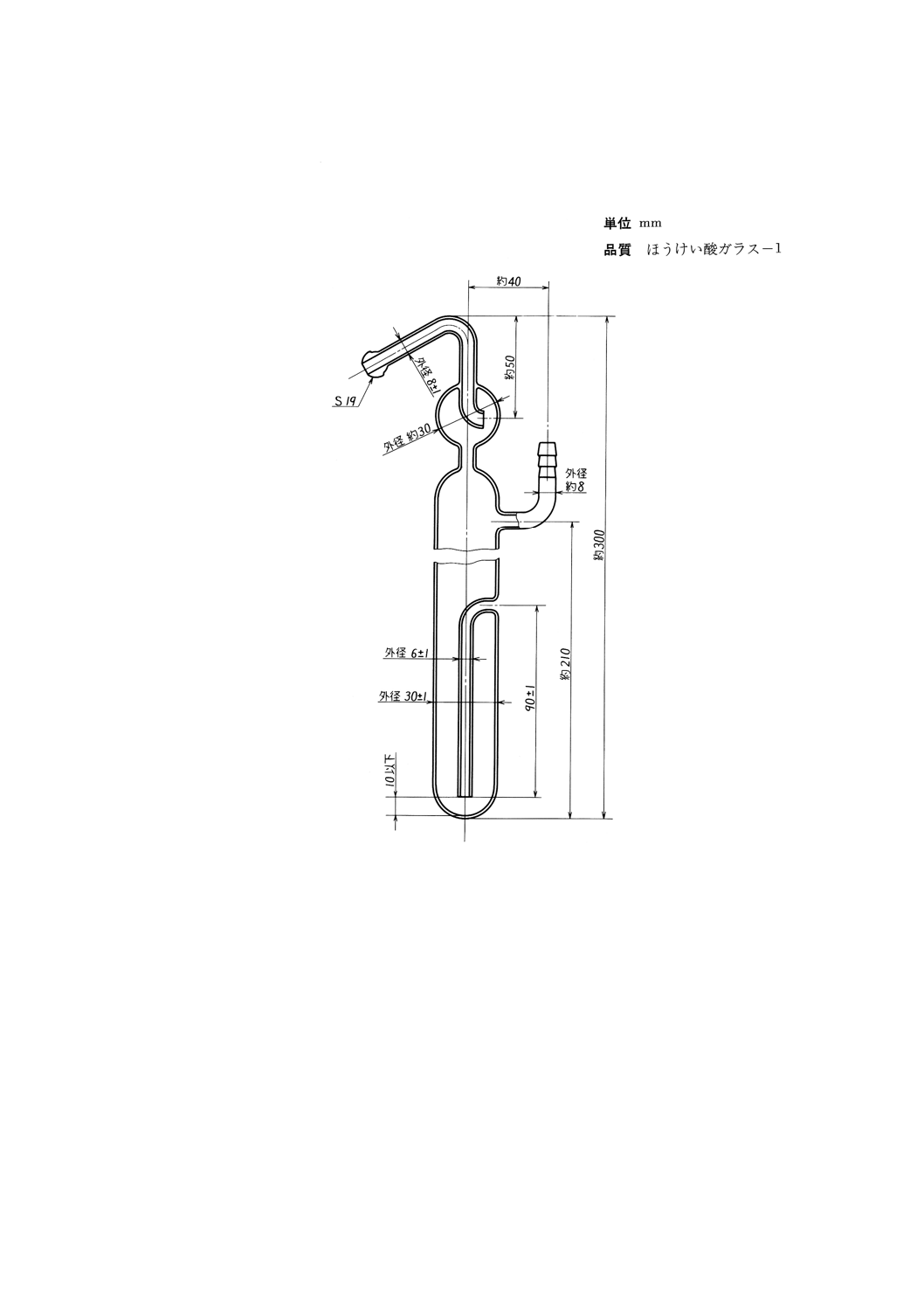

(b) 試料蒸留管 ガラス製で参考図5に示す寸法・形状のもの。

備考 JIS K 2839に規定する図216のもの。

参考図5 試料蒸留管

32

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

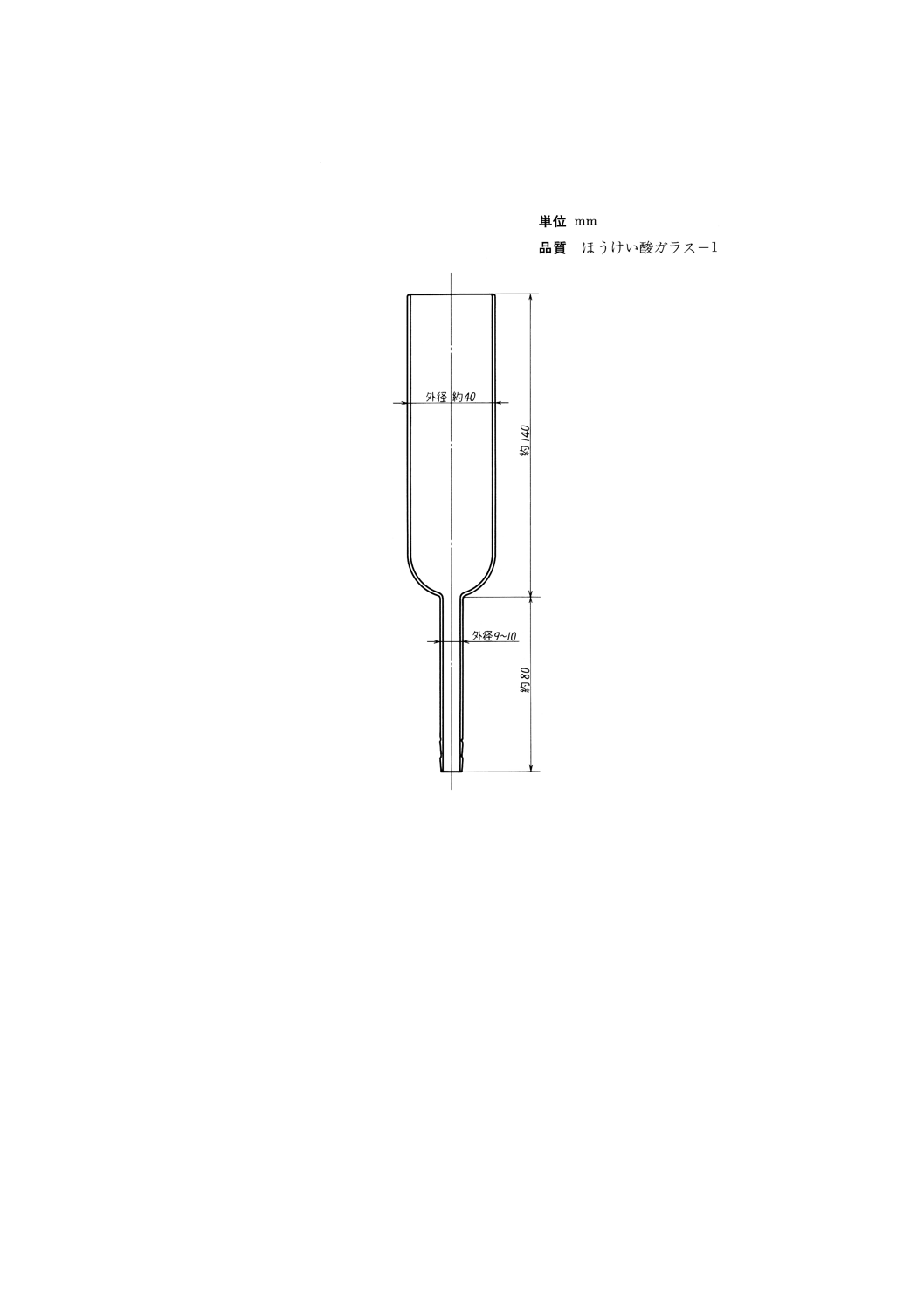

(c) 排液管 ガラス製で参考図6に示す寸法・形状のもの。

備考 JIS K 2839に規定する図217のもの。

参考図6 排液管

33

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(d) 連結管 ガラス製で参考図7に示す寸法・形状のもの。

備考 JIS K 2839に規定する図218のもの。

参考図7 連結管

34

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(e) 冷却器 ガラス製で参考図8に示す寸法・形状のもの。

備考 JIS K 2839に規定する図219のもの。

参考図8 冷却器

35

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(f) 受器 ガラス製で参考図9に示す寸法・形状のもの。

備考 JIS K 2839に規定する図220のもの,又はJIS M 8813に規定する窒素定量(セミミクロケ

ルダール法)用水蒸気蒸留装置(B形)を用いてもよい。

参考図9 受器

(5) 光電分光光度計 JIS K 0115に規定された構造をもち,波長730nm付近の吸光度を測定できるもの。

3. 試薬 ミクロケルダール法で用いる試薬は,次による。

(1) 硫酸 JIS K 8951に規定するもの。

(2) 水 JIS K 0557に規定するA3のもの。

(3) 窒素標準液 (4μgN/mL) JIS K 8960に規定する硫酸アンモニウムを110℃で1時間乾燥し,デシケー

タ中で室温まで放冷し,その1.88gを0.1mgのけたまで正確にはかり採り水に溶かし,全量フラスコ

1 000mLを用いて全量を1 000mLとする。次いで,この溶液10mLを全量ピペットで採り,全量フラ

スコ1 000mLに入れ,水を標線まで加えたもの。この窒素標準液の濃度は,次の式によって算出し,

JIS Z 8401の規定によって小数点以下2けたに丸める。

A=2.12B

ここに, A: 窒素標準液の濃度 (μgN/mL)

B: 硫酸アンモニウムのはかり採り量 (g)

(4) 水酸化ナトリウム溶液(50質量%) ステンレス鋼製容器に水500mLを採り,JIS K 8576に規定す

る水酸化ナトリウム500gを溶解し,室温まで放冷したもの(2)。

注(2) 溶液の調製及びその後の取扱いに際しては,保護手袋,保護めがねなどを着用する。

(5) 硫酸(0.03容量%) 硫酸3mLを水1 000mLに注意して加え,この溶液100mLを水で希釈して,全

36

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量を1 000mLとしたもの。

(6) 水酸化ナトリウム溶液(0.8質量%) JIS K 8576に規定する水酸化ナトリウム8gを水に溶解し,全

量を1 000mLとしたもの。

(7) 水酸化ナトリウム溶液(0.08質量%) 水酸化ナトリウム溶液(0.8質量%)を水で10倍に希釈した

もの。

(8) 1−ナフトール溶液 JIS K 8698に規定する1−ナフトール(3)5gを褐色全量フラスコ100mLにはかり

採り,JIS K 8034に規定するアセトン及びJIS K 8102に規定するエタノールの等量混合溶媒(容量比)

で溶解・希釈して100mLとしたもの。

注(3) 1−ナフトールは無色又は微紅色の結晶性粉末で,空気に触れると次第に褐色に変色する。変色

したものを使用すると吸光度が小さくなるので,使用してはならない。

(9) でんぷん溶液 JIS K 8659に規定するでんぷん(溶性)1gを水約10mLと混和し,熱水200mL中にか

き混ぜながら加えて,約1分間煮沸した後,冷却してからろ過したもの。

なお,この溶液は,使用の都度調製する。

(10) 0.1mol/Lチオ硫酸ナトリウム標準液 JIS K 8637に規定するチオ硫酸ナトリウム(5水塩)26g及び

JIS K 8625に規定する炭酸ナトリウム(無水)0.2gを溶存酸素を含まない水(4)1Lに溶解し,JIS K 8051

に規定するイソアミルアルコール10mLを加えてよく振り混ぜ,2日間以上放置した後,次の(a)〜(e)

によって標定する。

注(4) フラスコに入れた水を5分間沸騰させた後,アルカリ性ピロガロール溶液を入れたガス洗浄瓶を

連結し,空気中の酸素を遮断して冷却するか,又はフラスコに入れた水の中に窒素を約15分間

通気する。

なお,この水は使用時に調製する。

(a) JIS K 8005に規定するよう素酸カリウムを130℃で約2時間乾燥し,過塩素酸マグネシウムを入れ

たデシケータ中で放冷した後,0.9〜1.1gを0.1mgのけたまではかり採り,水に溶解して250mL全

量フラスコに移し,水を標線まで加える。

(b) (a) の溶液25mLをピペットで500mL共栓三角フラスコに採り,水約300mL,JIS K 8913に規定す

るよう化カリウム2g及び硫酸 (1+5) 5mLを加えた後,直ちに栓をして静かに振り混ぜ,暗所に5

分間放置する。

(c) (b)の溶液をマグネチックスターラでかき混ぜながら,0.1mol/Lチオ硫酸ナトリウム標準液で滴定す

る。溶液の色が淡い黄色になったら,でんぷん溶液約1mLを加えて滴定を続け,青紫色が消えた点

を終点とする。

(d) よう素酸カリウム溶液を加えないで,(b)及び(c)の操作を行い,空試験値を求める。

(e) 次の式によって,0.1mol/Lチオ硫酸ナトリウム標準液のモル濃度を有効数字2けたまで算出する。

(

)100

35667

.0

2

1

P

V

V

M

C

×

−

=

ここに,

C: 0.1mol/Lチオ硫酸ナトリウム標準液のモル濃度 (mol/L)

M: (a)ではかり採ったよう素酸カリウムの質量 (g)

V1: (c)で滴定に要した0.1mol/Lチオ硫酸ナトリウム標準液の容量

(mL)

V2: (d)で求めた空試験値 (mL)

P: よう素酸カリウムの含量(質量%)

(11) よう化カリウム溶液 JIS K 8913に規定するよう化カリウム17gを水に溶かして,全量を100mLとし

37

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たもの。

(12) 塩酸 JIS K 8180に規定するもの。

(13) 次亜塩素酸ナトリウム溶液(有効塩素0.1質量%) 有効塩素を (0.1±0.01) 質量%含む次亜塩素酸ナ

トリウム溶液で,(13.1)によって希釈し,(13.2)によって有効塩素(質量%)の濃度を測定したもの。

なお,この溶液は,褐色瓶に入れて冷暗所に保存し,試験の都度有効塩素(質量%)を測定し確認

する。外れた場合には,新たに調製し直す。

(13.1) 希釈方法 有効塩素表示値1〜10質量%の次亜塩素酸ナトリウム溶液(以下,原液という。)を水で

希釈して調製するが,調製に必要な原液及び水の量は,次の式によって算出する。

1

1.0

CL

M

X=

X

M

Y

−

=

ここに,

X: 原液の量 (mL)

M: 調製しようとする次亜塩素酸ナトリウム溶液

(有効塩素0.1質量%)の量 (mL)

CL1: 原液中の有効塩素(質量%)(5)

Y: 希釈に要する水の量 (mL)

注(5) あらかじめ(13.2)によって求めた値を用いる。

参考 原液は,市販のものを用いる。

(13.2) 有効塩素(質量%)の測定方法

(a) 三角フラスコ300mLに(13.1)で調製した次亜塩素酸ナトリウム溶液(有効塩素0.1質量%)100〜200g

を0.1gのけたまではかり採る。

備考 原液の場合には,参考表1に示す量を10mgのけたまではかり採った後,水80〜100mLを

加える。

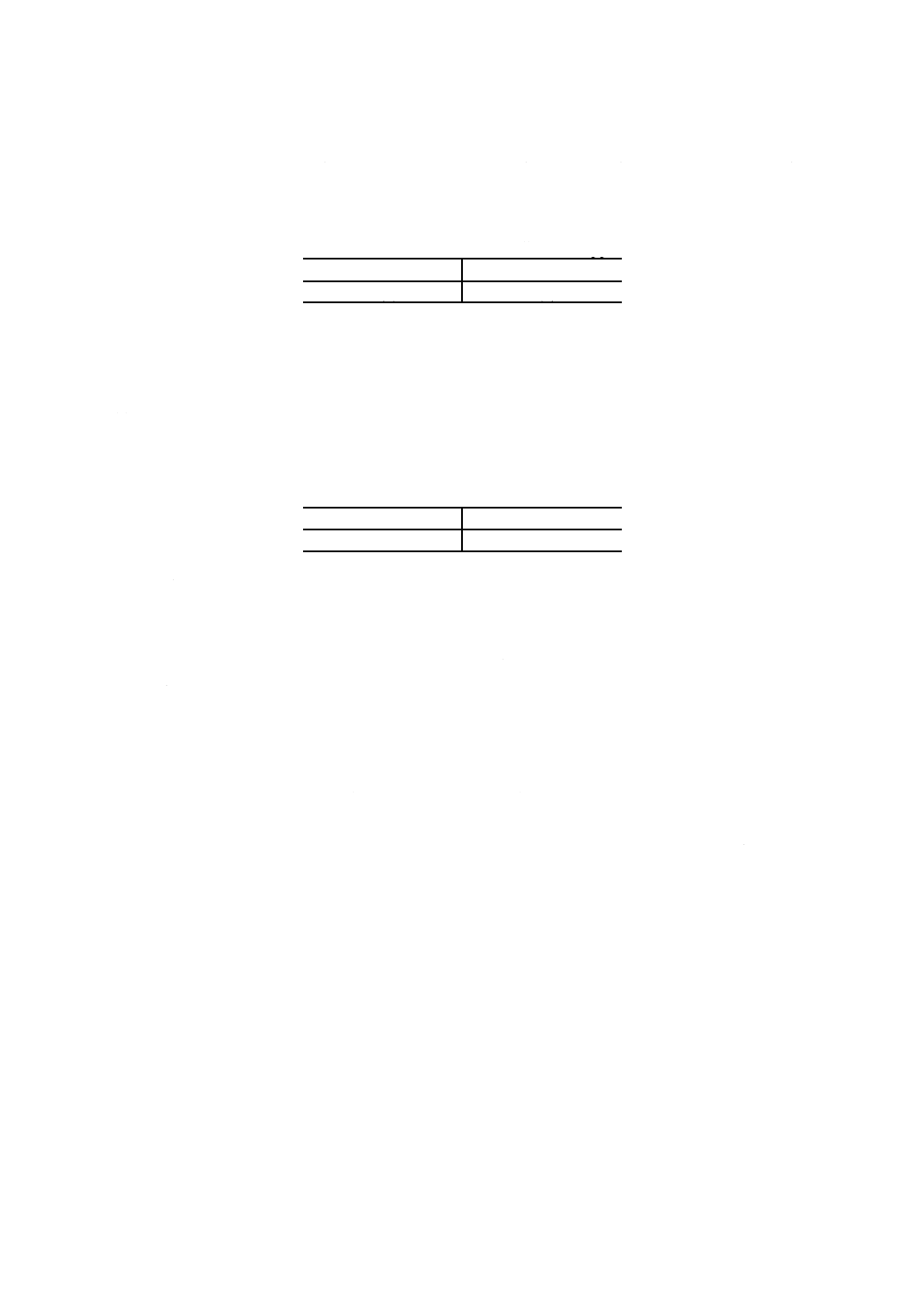

参考表1 原液の場合のはかり採り量

有効塩素表示値 質量%

はかり採り量 g

1

10

2

5

3〜10

3〜1

(b) よう化カリウム10mLを加えてから,塩酸 (1+3) 5mLを加えて,三角フラスコ300mLの溶液を酸

性にする。

(c) 遊離したよう素を,0.1mol/Lチオ硫酸ナトリウム標準液で薄い黄色を呈するまで滴定する。次に,

でんぷん溶液を加え,更に滴定し,青い色が消失した点を終点とする。

(d) 次の式によって溶液中の有効塩素(質量%)を,有効数字2けたまで算出する。

100

46

035

.0

2

×

=

S

CV

CL

ここに, CL2: 次亜塩素酸ナトリウム溶液(有効塩素0.1質量%)中の有効塩

素(質量%)

C: 0.1mol/Lチオ硫酸ナトリウム標準液のモル濃度 (mol/L)

V: 0.1mol/Lチオ硫酸ナトリウム標準液の滴定量 (mL)

S: 次亜塩素酸ナトリウム溶液(有効塩素0.1質量%)のはかり採

り量 (g)

(14) 触媒 JIS K 8983に規定する硫酸銅とJIS K 8962に規定する硫酸カリウムを1対25の割合(質量比)

で混合したもの。

38

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 使用する硫酸カリウムは適量を粉砕したものを磁製皿に移し,これを電気炉に入れて100℃以

下の温度から徐々に昇温し,500〜600℃で12時間加熱した後,デシケータ中で放冷したもの。

(15) スクロース JIS K 8383に規定するもの。

4. 試料の採取方法及び調製 試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方

法,又はそれに準じた方法によって採取及び調製する。

5. 試験の手順 ミクロケルダール法の試験の手順は,次による。

(1) 分解

(a) 参考表2に示す量の試料を質量既知のケルダールフラスコに1mgのけたまで正確にはかり採り,次

いで,その量に対応した量の硫酸を加えてよく振り混ぜる。

参考表2 試料のはかり採り量及び硫酸量

窒素分 質量%

試料はかり採り量 g

硫酸量 mL

0.05以下

0.4

9

0.05を超え 0.1以下

0.2

7

0.1を超えるもの

0.1

6

(b) ケルダールフラスコを試料分解装置の上に置き,吸引器に取り付けて吸引しながら内容物が黒色泥

状になるまで,泡立ちが激しくならないように注意しながら加熱する(約30分間)。この際,内容

物が固化するようであれば,その都度硫酸を1〜2mLずつ追加する。

(c) ケルダールフラスコの内容物が黒色泥状になったら加熱を強め,褐色の溶液になるまで強熱し,次

に加熱を止め,ケルダールフラスコを室温まで放冷する。この際,内容物の量が5mL以下の場合は

硫酸を加えて5〜6mLにする。

(d) ケルダールフラスコの内容物の質量を求め,その質量の0.56倍の触媒量 (g) を加えて,再び加熱す

る。内容物が淡緑透明になってから,更に30分間この状態を保持した後,室温まで放冷し,内容物

の入ったケルダールフラスコの質量をはかり,次の式から最終触媒比を算出し,1.0〜1.5の範囲内

にあることを確認する。1.0より小さい場合は,再度加熱し,硫酸を蒸発させる。1.5より大きい場

合には,(a)からやり直す。その際,硫酸量は参考表2に規定する量よりも5mL過剰に加える。

S

C

R

8.1

=

(

)

F

C

A

C

+

−

=

8.1

ここに, R: 最終触媒比

C: 触媒添加量 (g)

S: 残存硫酸量 (g)

A: 分解終了後の内容物の入ったケルダールフラスコの質量 (g)

F: 空のケルダールフラスコの質量 (g)

(2) 水蒸気蒸留

(a) ケルダールフラスコに水50mLを徐々に加えて内容物を溶解する。

(b) ミクロケルダール水蒸気蒸留装置を組み立て(6)(参考図5参照),受器に硫酸(0.03容量%)5mL

及び水10mLを入れ,冷却器先端を液中に浸す。

注(6) 水蒸気発生フラスコ内の水は,いったん沸騰させておく。

39

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 排液口を開いておいて,ケルダールフラスコ内容物を試料注入口を通じて試料蒸留管に注入し,更

に少量の水でケルダールフラスコ内を洗浄し,その洗液も加える。次いで,水酸化ナトリウム溶液

(50質量%)20mLを試料蒸留管に注入する。

(d) 試料注入口及び排液口を閉じ,水蒸気蒸留を行う。受器内の溶液が80mLになったら冷却器先端を

受器内で液面より少し上げた状態にして,約1分間水蒸気蒸留を続け,加熱をやめる。冷却器の先

端を少量の水で洗浄する。

(e) 受器内の溶液に水を加えて正確に100mLとし,これを測定溶液とする。

参考 水蒸気蒸留終了後,試料蒸留管の洗浄は次によるとよい。初めに排液口を閉じておき,試

料注入口を通じて蒸留水を十分に試料蒸留管に注入する。次に排液口を開き,サイフォン

の原理で管内の溶液を排出する。この操作を数回繰り返して管内を洗浄する。

(3) 検量線の作成

(a) 全量フラスコ25mLに硫酸(0.03質量%)1mL及び水を加えて全量を約10mLにする。次いで,水

酸化ナトリウム溶液(0.08質量%)2mLを加えてよく振り混ぜる。

(b) この全量フラスコに次亜塩素酸ナトリウム溶液(有効塩素0.1質量%)2mLを加えてよく振り混ぜ,

正確に2分間放置する。

(c) この間に,1−ナフトール溶液2mLと水酸化ナトリウム溶液(0.8質量%)4mLとをよく混合してお

く。

(d) 2分後に,(c)の混合溶液を加え,直ちに水を標線まで加えてからよく振り混ぜ,放置する。放置時

間は(c)の混合溶液を加えたときから正確に10分間とする。

(e) その後1〜2分間以内に,全量フラスコの溶液を10mm吸収セルに取り,水を対照液として波長730nm

での吸光度(7)を0.01のけたまで測定する。

注(7) 吸光度が0.5以上になると読取り誤差が大きくなるので,透過パーセントで読み取り,次の

式によって吸光度を算出する。

T

E

100

log

=

ここに, E: 吸光度

T: 透過パーセント

(f) 全量フラスコ25mLに窒素標準液 (4μgN/mL) を全量ピペットで2mLはかり採り,(a)〜(e)と同様の

操作を行う。

(g) 全量フラスコ25mLに窒素標準液 (4μgN/mL)を全量ピペットで4mLはかり採り,(a)〜(e)と同様の

操作を行う。

(h) 全量フラスコ25mLに窒素標準液 (4μgN/mL) を全量ピペットで6mLはかり採り,(a)〜(e)と同様の

操作を行う。

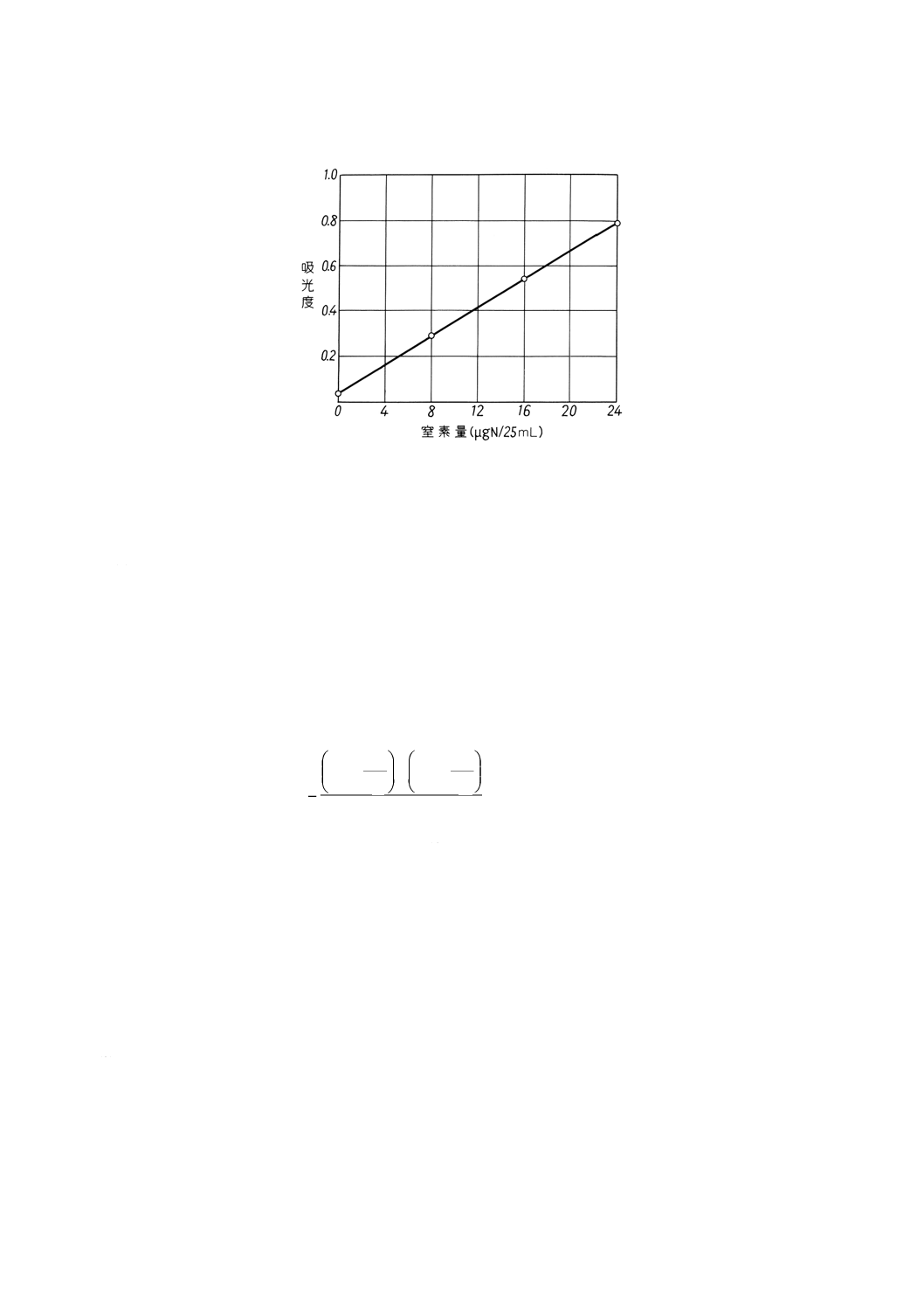

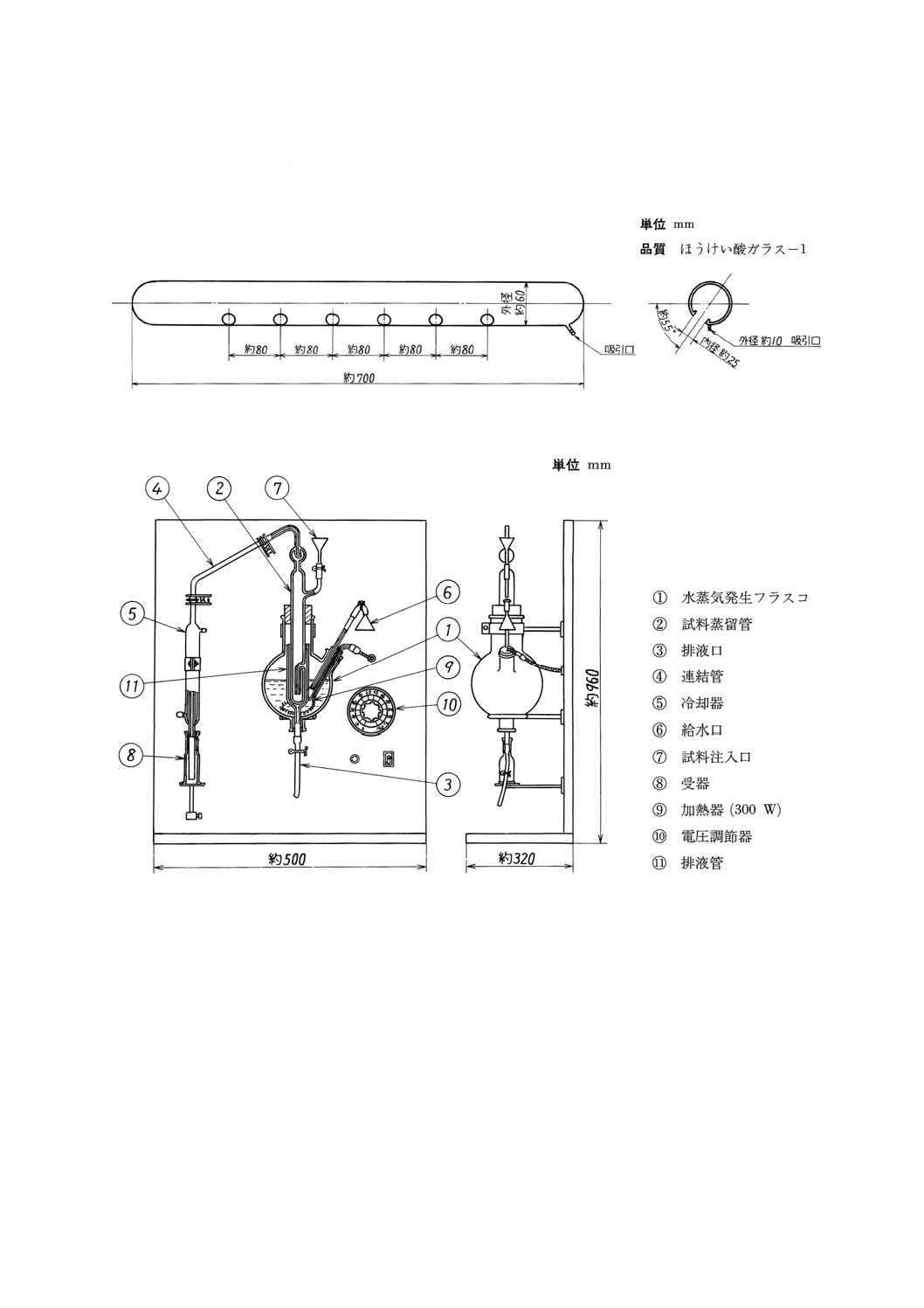

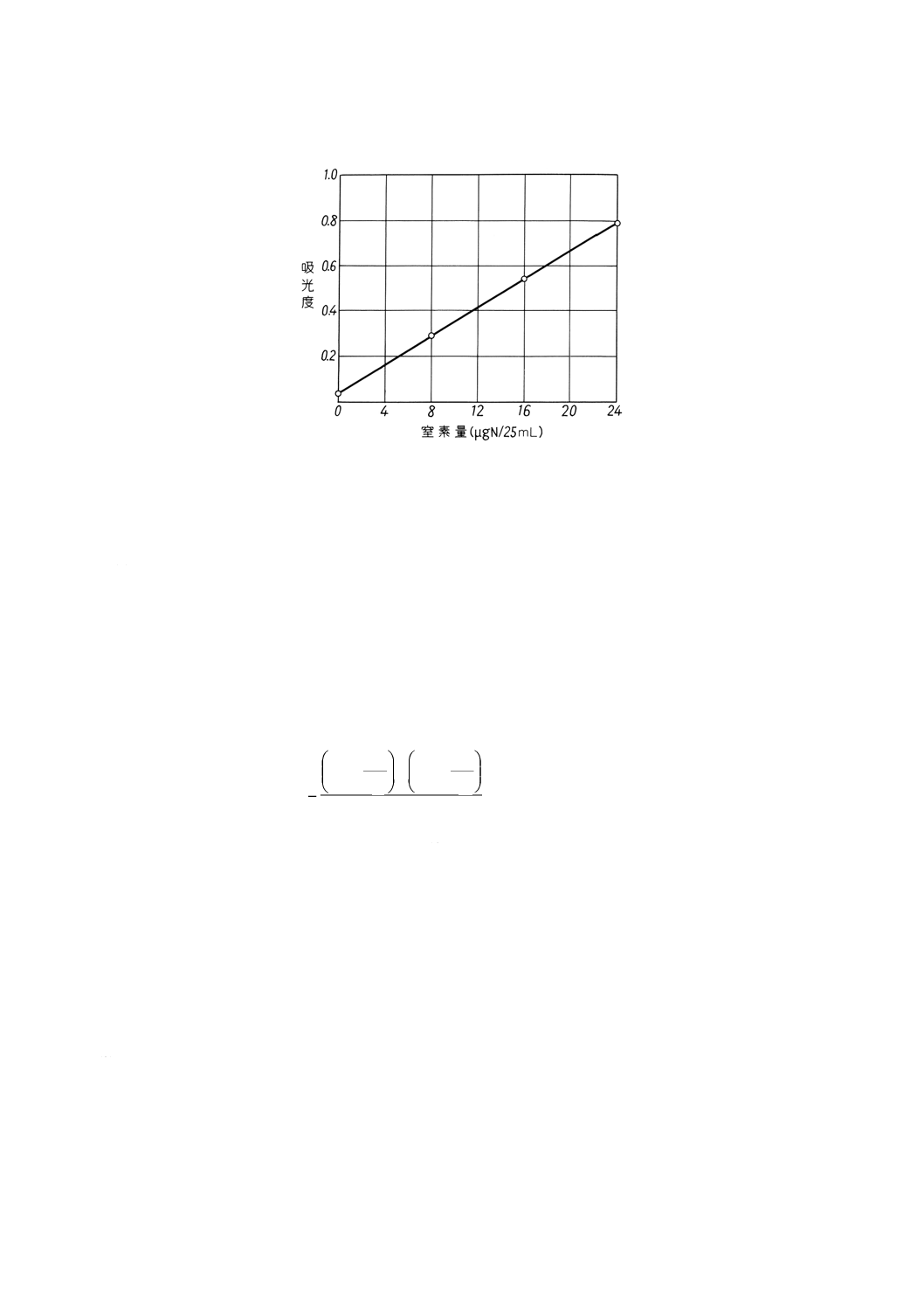

(i) 吸光度と窒素量 (μgN/25mL) との関係を方眼紙上にプロットし,検量線を作成する。参考図10に

その一例を示す。

備考 検量線は,試験の都度作成する。ただし,1日の試験では同一検量線を用いることができ

る。

40

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図10 検量線(一例)

(4) 測定溶液の吸光度の測定

(a) 測定溶液10mLを全量ピペットを用いて全量フラスコ25mLに採り,これに水酸化ナトリウム溶液

(0.08質量%)2mLを加えてよく振り混ぜる。その後は(3)(b)〜(e)の操作に従って測定溶液の吸光度

(7)を測定し,検量線から窒素量を0.1μgのけたまで読み取る。

(b) 吸光度が検量線の範囲を超えた場合は,測定溶液のはかり採り量を減らし,その減量に相当するだ

けの水を加えて(a)の操作を行う。

(5) 空試験 試料の代わりに,スクロース0.2gを用いて(1),(2)及び(4)の操作を行う。

6. 計算及び精度

6.1

計算方法 ミクロケルダール法による窒素分は,次の式によって算出し,JIS Z 8401の規定によっ

て小数点以下2けたに丸める。

1

000

.0

100

100

×

×

−

×

=

M

V

N

V

N

TN

B

B

S

S

ここに, TN: 試料中の窒素分(質量%)

NS: 検量線から求めた窒素量(μg)

VS: 測定溶液のはかり採り量 (mL)

NB: 空試験におけるVSに相当する窒素量 (μg)

VB: 空試験におけるVSに相当する窒素量 (mL)

M: 試料のはかり採り量 (g)

6.2

精度 ミクロケルダール法によって得られた試験結果の許容差(確率 0.95)は,次のとおりである。

備考 試験結果が許容差を超えた場合は,JIS Z 8402の規定によって処理する。

(1) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したとき,試験結果の差の許容差を参考表3に示す。

(2) 室間再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験した

ときの2個の試験結果の差の許容差を参考表3に示す。

41

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

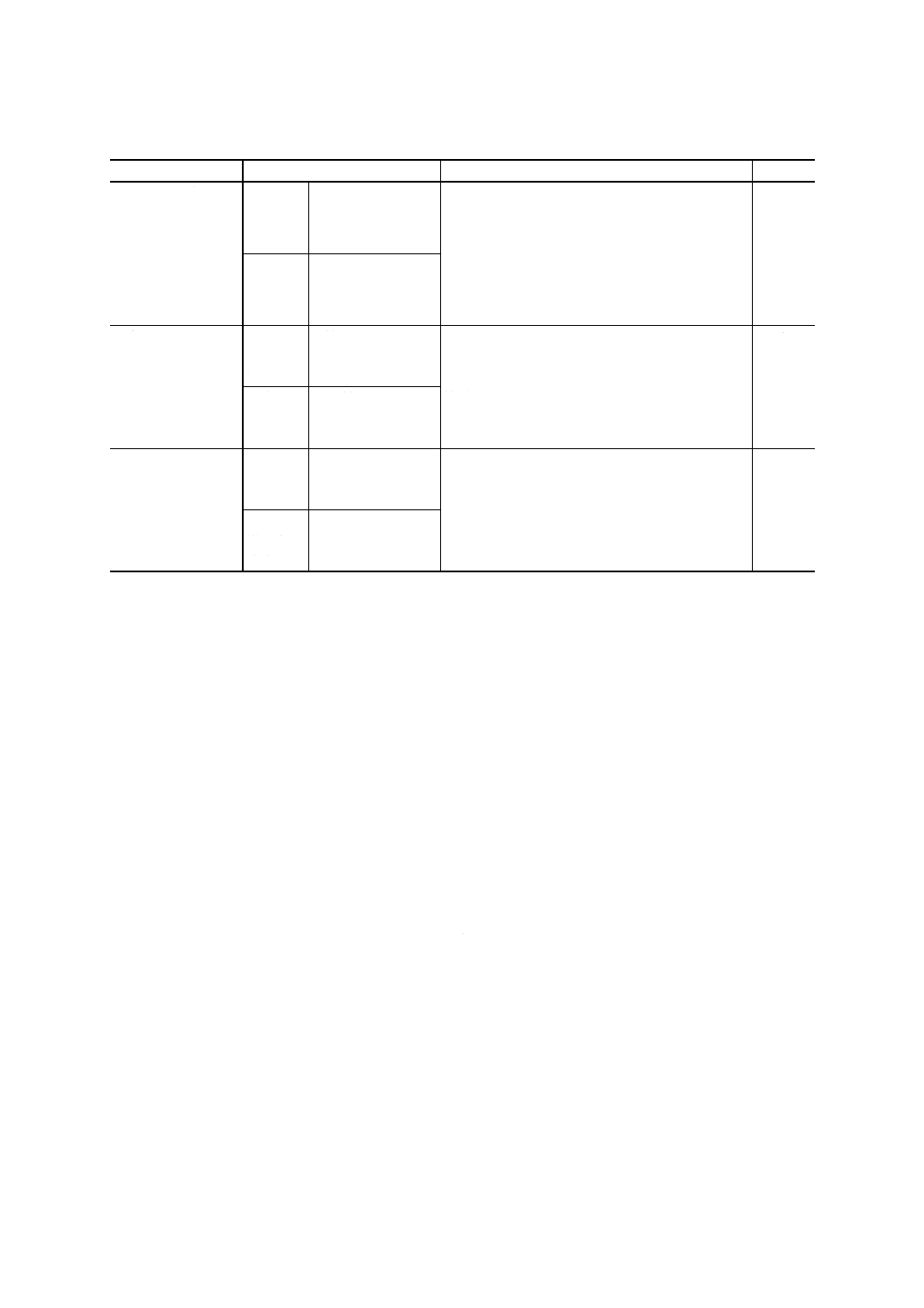

参考表3 精度

単位 質量%

窒素分

室内併行許容差

室間再現許容差

0.01以上 0.10以下

0.01

0.02

0.10を超え 0.20以下

0.01

0.04

0.20を超え 0.30以下

0.02

0.06

工業標準原案作成委員会 構成表

氏名

所属

(委員長)

小 西 誠 一

元防衛大学校

天 野 徹

工業技術院標準部

広 田 博 士

資源エネルギー庁石油部

高 橋 千 晴

工業技術院計量研究所熱物性部

近 藤 輝 男

工業技術院環境技術総合研究所

有 賀 正 夫

社団法人石油学会

中 村 麒久男

社団法人日本海事検定協会理化学研究所

高 野 敏 夫

社団法人自動車技術会

中 西 忠 雄

防衛庁装備局

福 嶋 信一郎

日本鋼管株式会社本社鉄鋼技術センター

中 村 準

菱日エンジニアリング株式会社本牧事業所

吉 田 彰 夫

いすゞ自動車株式会社材料開発部

武 藤 敏 夫

東京電力株式会社火力部火力技術センター

君 島 孝 尚

石川島播磨重工業株式会社技術研究所

加 藤 良 三

東燃株式会社製造計画部

松 崎 昭

日本石油株式会社中央技術研究所

小久保 陽 生

出光興産株式会社製造部

橘 宗 昭

昭和シェル石油株式会社商品技術室

伊 達 和 人

株式会社ジャパンエナジー精製部

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

西 川 輝 彦

石油連盟技術環境部

42

K 2609 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

工業標準原案作成分科会 構成表

氏名

所属

(分科会長)

橘 宗 昭

昭和シェル石油株式会社商品技術室

中 林 賢 司

工業技術院標準部

村 谷 茂 典

財団法人新日本検定協会中央研究所

近 義 彦

社団法人日本海事検定協会理化学研究所

伊 藤 玄

出光興産株式会社製造部

近 藤 修

日本石油株式会社中央技術研究所

番 馬 章

三菱テクノ株式会社業務部

谷 口 宏

三菱石油株式会社開発研究所

大 森 道 昭

日本科学機器団体連合会(株式会社離合社)

鈴 木 繁

東燃株式会社総合研究所

長谷部 好 昭

富士石油株式会社袖ケ浦製油所

広 田 義 則

株式会社コスモ総合研究所分析研究室

高 橋

己

株式会社ジャパンエナジー分析センター

銅 屋 公 一

昭和シェル石油株式会社中央研究所

大 滝 盛 司

ゼネラル石油株式会社中央研究所

林 明

ゼネラル石油株式会社中央研究所

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

橘 田 英 男

日本科学機器団体連合会(吉田科学器械株式会社)

伊 藤 正 保

社団法人全国石油協会品質管理事業部

久保田 亘

石油連盟技術環境部