1

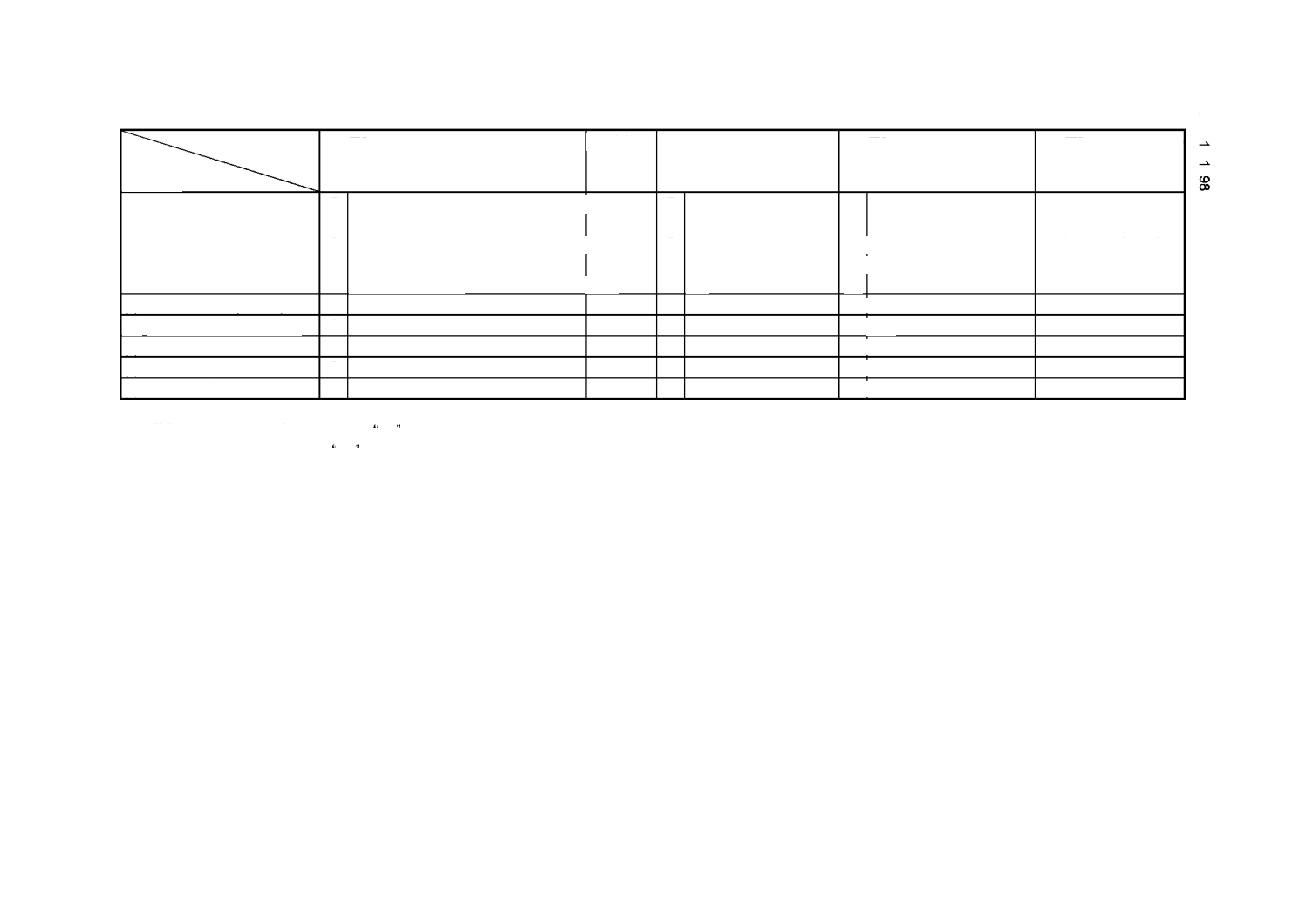

K 2601

: 19

98

解

説

解説付表

1

JIS

と対応する国際規格との対比表

JIS K 2601

: 1998

原油試験方法

ISO 3680

: 1983

ぺンキ,ニス,石油製品及び関連製品−引火

/

未引火試験方法−迅速平衡法

ISO 9030

: 1990

原油−水でい分試験方法−遠心分離法

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国際

規格

番号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との

一致が困難な理由及

び今後の対策

(1)

適用範囲

○

原油

ISO 3680

○ ペンキ,ニス,石油製品

及び関連製品

=

JIS

は原油だけを対象とし

ている。

ISO 9030

○

JIS

と同等。

=

JIS

は原油だけを対象とし

ている。

(2)

試験方法の種類

○

○

ISO

に規定されていない。

(3)

引火点試験方法

①

試験の原理

○

操作概要を記載。

ISO 3680

○

JIS

と同等。

=

②

迅速平衡式引火点試験器

○

試験器具及び試験器の性能,寸法など

を規定。

同上

○ 同上

=

③

試料の採取及び調製

○

試料採取方法及び試料の保存法を規

定。

同上

○ 同上

=

④

試験器の準備

○

試験器の置き場所を規定。

同上

○ 同上

=

⑤

温度の設定

○

温度の気圧補正法を計算式を用いて

規定。

同上

○ 温 度 の 気 圧 補 正 法 を

4kPa

当たり

1

℃と規定。

= 気圧補正,

JIS

は計算式

ISO

は

4kPa

当たり

1

℃。

試験精度の確保。

⑥

試験の手順

○

設定温度が室温を超える場合と室温

以下の場合を規定。

同上

○

JIS

と同等。

=

⑦

計算結果及び精度

○

設定温度で引火又は未引火を表す。

同上

○ 同上

=

⑧

試験結果の報告

○

報告事項を規定。

同上

○ 同上

=

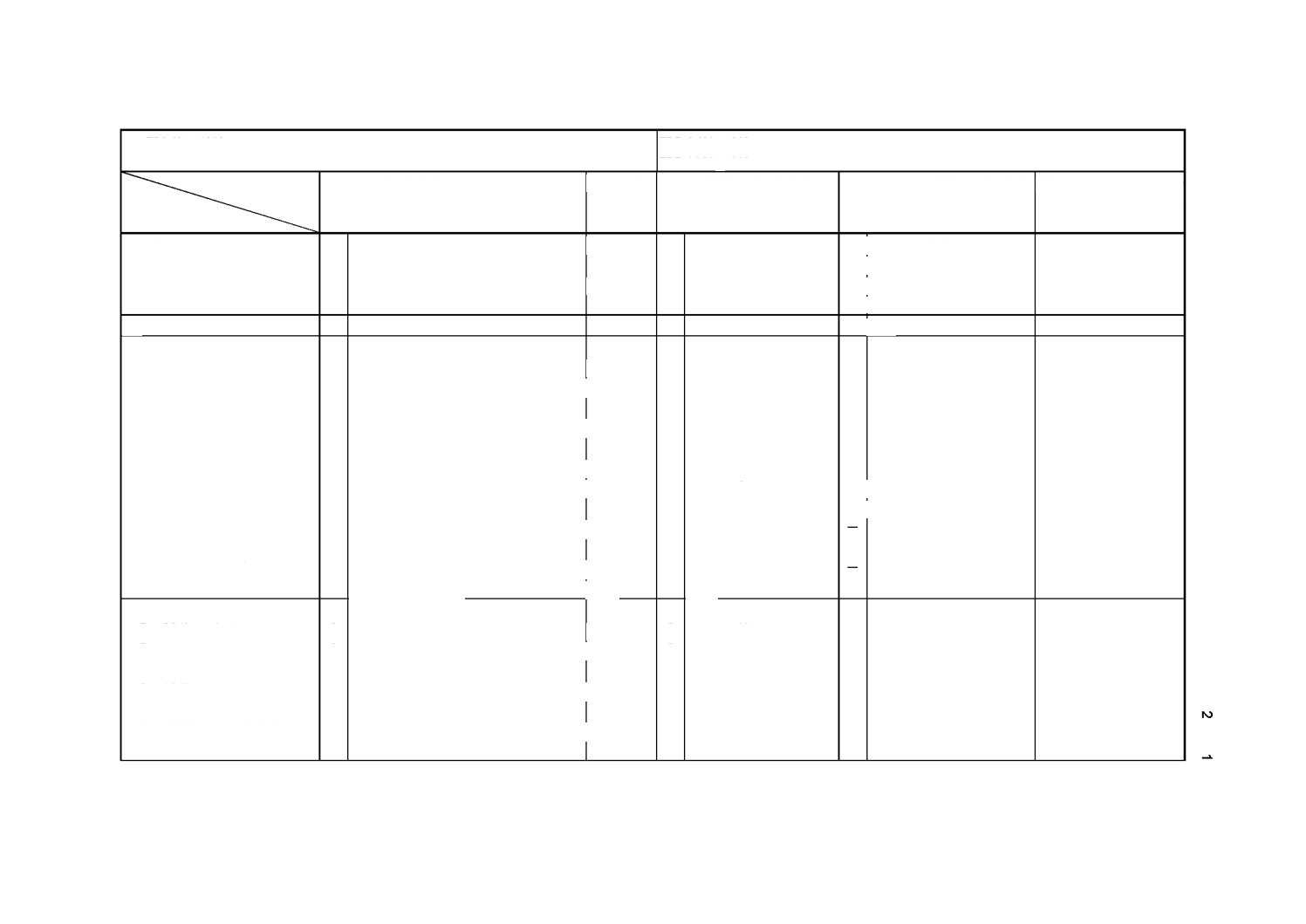

(4)

水でい分試験方法

①

試験の原理

○

操作概要を記載。

ISO 9030

○

JIS

と同等。

=

②

水でい分試験器

○

装置及び試験器具を規定。目盛試験管

の目盛精度及び精度確認の規定。

同上

○ 同上

=

③

試薬

○

水飽和トルエンを附属書で規定。解乳

化剤を規定。

同上

○ 同上

=

④

試料採取及び調製

○

試料採取法及び試料の均一化法を附

属書で規定。

同上

○ 同上

=