K 2519:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 曾田式四球法 ··················································································································· 3

4.1 試験の原理 ··················································································································· 3

4.2 試薬 ···························································································································· 3

4.3 試験機及び器具 ············································································································· 3

4.4 試料の採取方法及び調製方法 ··························································································· 6

4.5 ねじり棒の校正 ············································································································· 6

4.6 試験の準備 ··················································································································· 8

4.7 試験の手順 ··················································································································· 8

4.8 結果の表し方 ··············································································································· 10

4.9 精度 ··························································································································· 10

4.10 試験結果の報告 ··········································································································· 10

5 チムケン法 ····················································································································· 12

5.1 試験の原理 ·················································································································· 12

5.2 試薬 ··························································································································· 12

5.3 試験器及び器具 ············································································································ 12

5.4 試料の採取方法及び調製方法 ·························································································· 15

5.5 試験の準備 ·················································································································· 15

5.6 試験の手順 ·················································································································· 16

5.7 結果の表し方 ··············································································································· 22

5.8 精度 ··························································································································· 22

5.9 試験結果の報告 ············································································································ 22

附属書A(規定)試験カップ及び試験ブロックの品質及び検査方法··············································· 23

附属書B(参考)単位換算対応表 ··························································································· 25

K 2519:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人潤滑

油協会(JALOS)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS K 2519:1995は改

正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 2519:2017

潤滑油−耐荷重能試験方法

Lubricating oils-Testing methods for load carrying capacity

序文

この規格は,1959年に制定され,その後5回の改正を経て今日に至っている。前回の改正は1995年に

行われたが,その後の国内の実情に合わせるために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,主として極圧潤滑油の耐荷重能を測定する方法について規定する。

この規格に規定する試験方法は,次の2種類とする。

a) 曾田式四球法 曾田式四球摩擦試験機によって潤滑油の耐荷重能を試験する方法。

b) チムケン法 チムケン式極圧試験器によって潤滑油の耐荷重能を試験する方法。

また,実際の試験は,旧単位で行われる場合がある。SI単位と旧単位との対応表を附属書B(参考)に

示す。

警告 この規格は,危険な試薬,操作及び試験器を用いることがあるが,安全な使用方法を全てにわ

たって規定しているわけではないので,この試験方法の使用者は,試験に先立って,適切な安

全上及び健康上の禁止事項を決めておかなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0651 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−触針式表面粗さ測定機の特性

JIS B 1501 転がり軸受−鋼球

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7451 真円度測定機

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS G 3522 ピアノ線

JIS K 1503 アセトン

JIS K 2201 工業ガソリン

JIS K 2203 灯油

JIS K 2213 タービン油

JIS K 2251 原油及び石油製品−試料採取方法

2

K 2519:2017

JIS K 8034 アセトン(試薬)

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

耐荷重能

規定の試験機を一定の摩擦条件下で運転したときの滑り摩擦接触面に,焼付きその他の損傷を起こさず,

潤滑油によって支え得る最大の力又は最大圧力。

曾田式四球法では合格限界荷重,チムケン法ではOK値で表す。

3.2

摩耗

機械的若しくは化学的な作用又は両者の複合によって,試験用鋼球又は試験ブロックの表面が損傷する

現象。

3.3

摩耗痕

試験用鋼球又は試験ブロックの表面が,摩耗によって損傷した痕跡。

3.4

焼付き

試験用鋼球又は試験カップと試験ブロックとの摩擦面における金属の部分的溶融。ここにいう焼付きは,

摩擦面が完全に接着するほど,甚だしい状態に達する以前の摩擦面の一部にでも目視で溶融が認められる

場合を指す。

曾田式四球法では,ねじり指針の振れが規定の値を超えたときの状態。

3.5

合格限界荷重

曾田式四球法で,焼付きを生じない最大の力(油圧)。

3.6

焼付き限界荷重

曾田式四球法で,焼付きを生じる最小の力(油圧)。

3.7

スコーリング

チムケン法で,焼付きの状態を表し,摩擦面の過度の温度上昇,接触圧力の増大の結果,潤滑膜が破断

して生じる摩擦面の局所的な固相融着部が,再びすべり方向に引き剝がれて起こる局所的損傷。

3.8

OK値

3

K 2519:2017

チムケン法で,スコーリングを生じない最大の力(負荷レバーに載せたおもりの質量値)。

3.9

スコア値

チムケン法で,スコーリングを生じる最小の力(負荷レバーに載せたおもりの質量値)。

4

曾田式四球法

4.1

試験の原理

試験用鋼球を試料容器及び縦軸に固定し,試料容器に試料を満たす。縦軸を回転せず静止のままで試験

油圧に負荷してから750 min−1で回転させ,規定時間内における焼付きの有無を調べる。この操作を1回

ごとに試験用鋼球及び試料を変えて繰り返し,合格限界荷重を求め,これを耐荷重能とする。また,この

ときの摩耗痕の平均直径を求める。

4.2

試薬

試薬は,次による。

a) 工業ガソリン JIS K 2201に規定する種類1号。

b) アセトン JIS K 1503又はJIS K 8034に規定するもの。

4.3

試験機及び器具

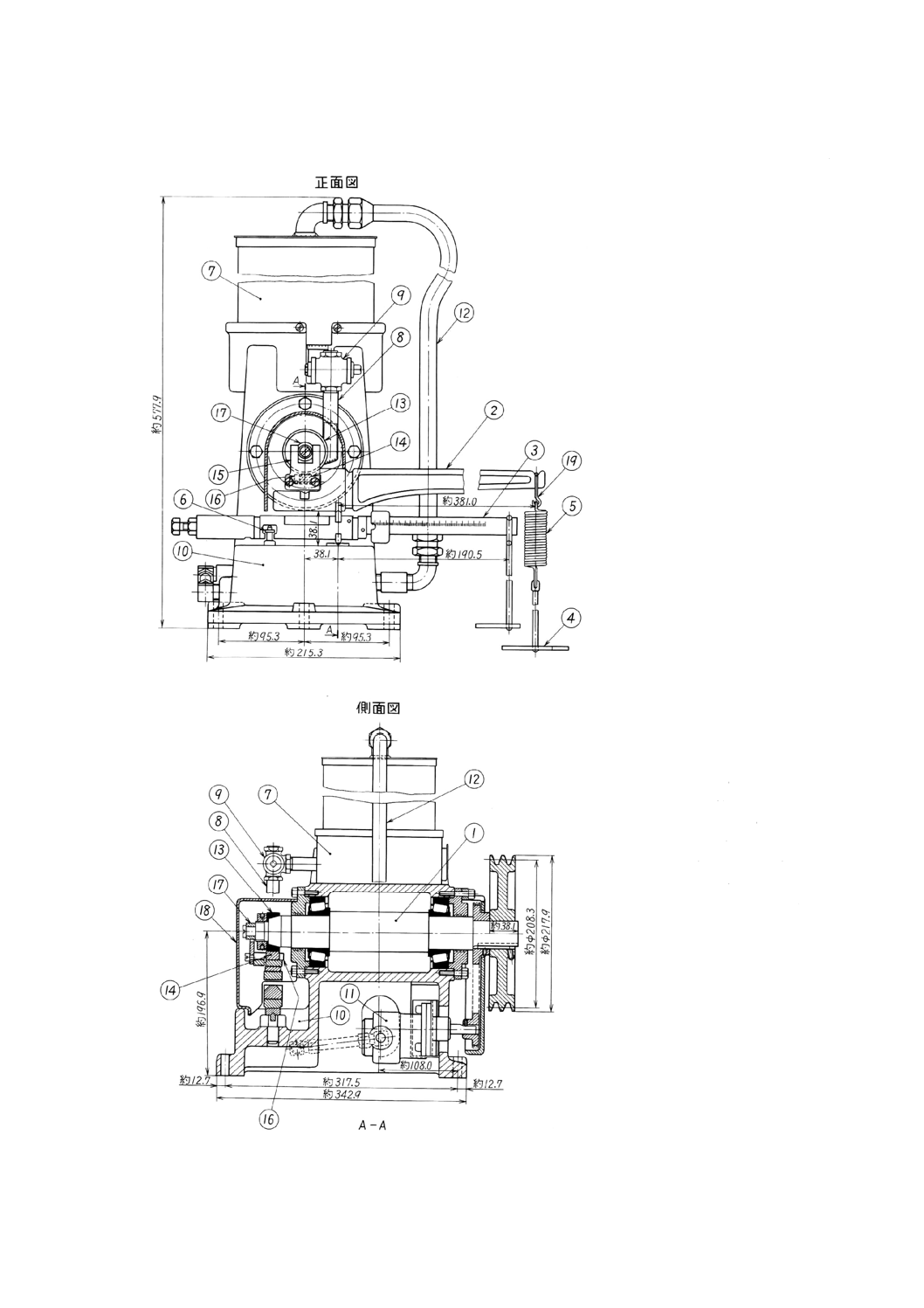

4.3.1

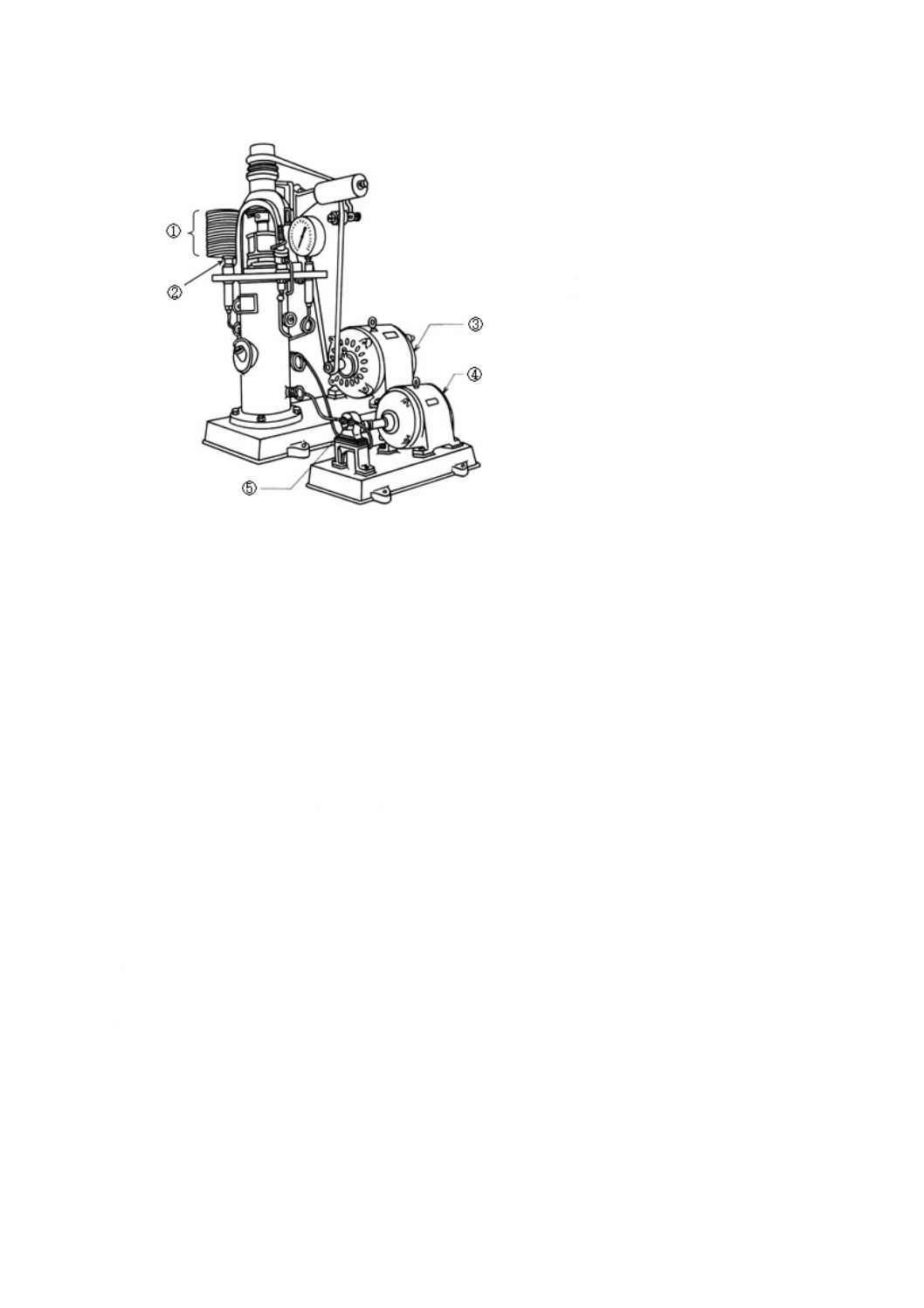

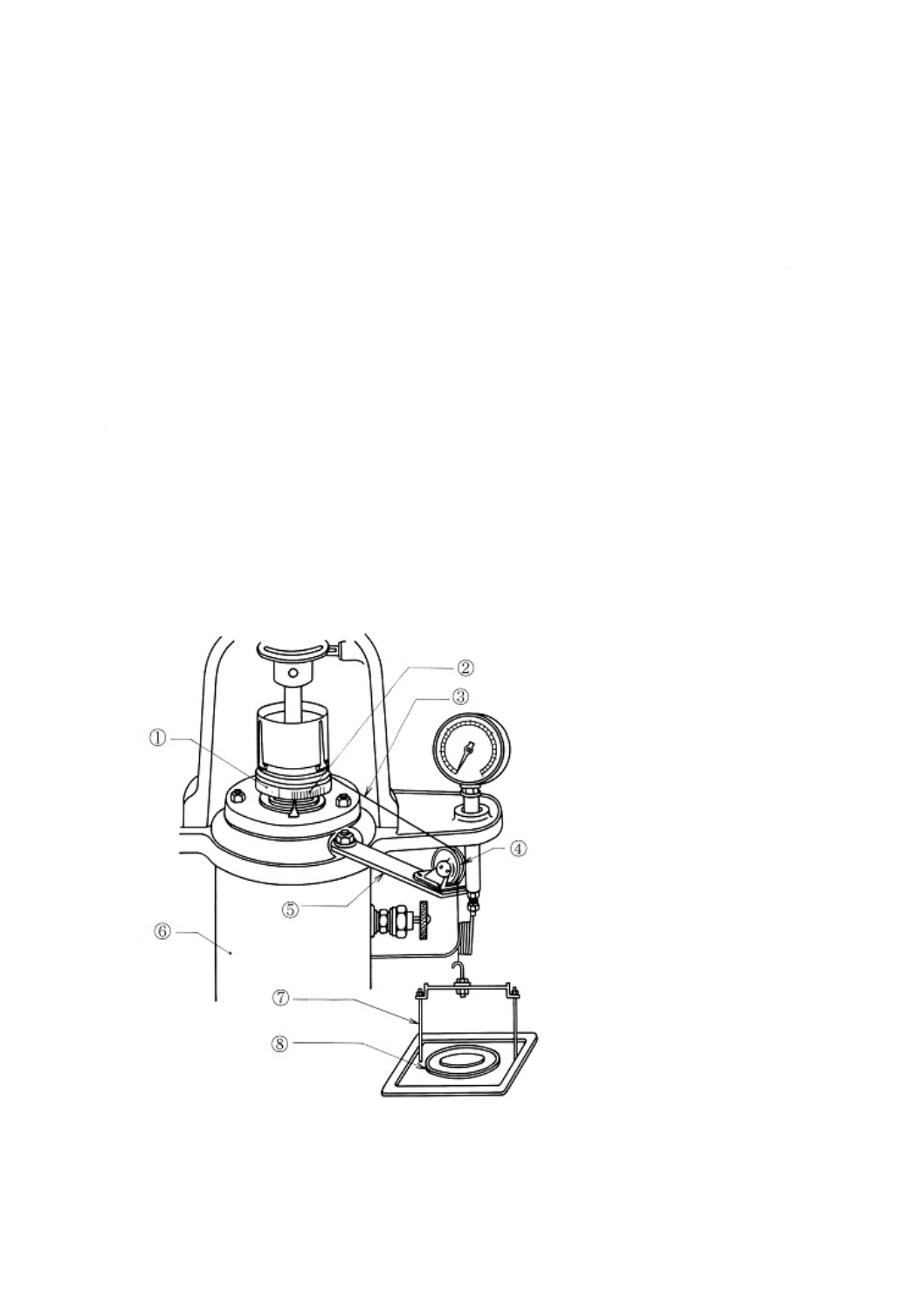

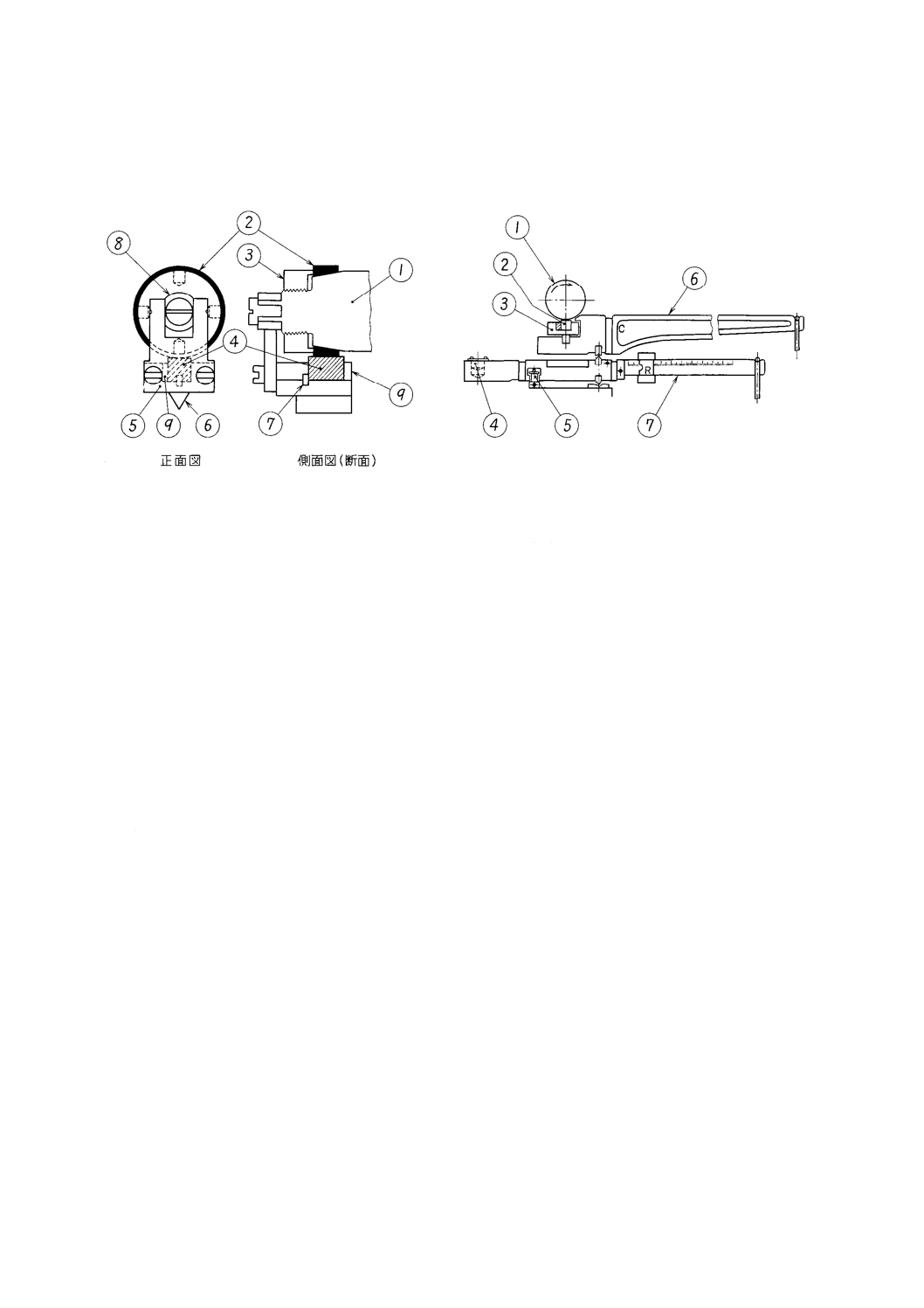

曾田式四球摩擦試験機

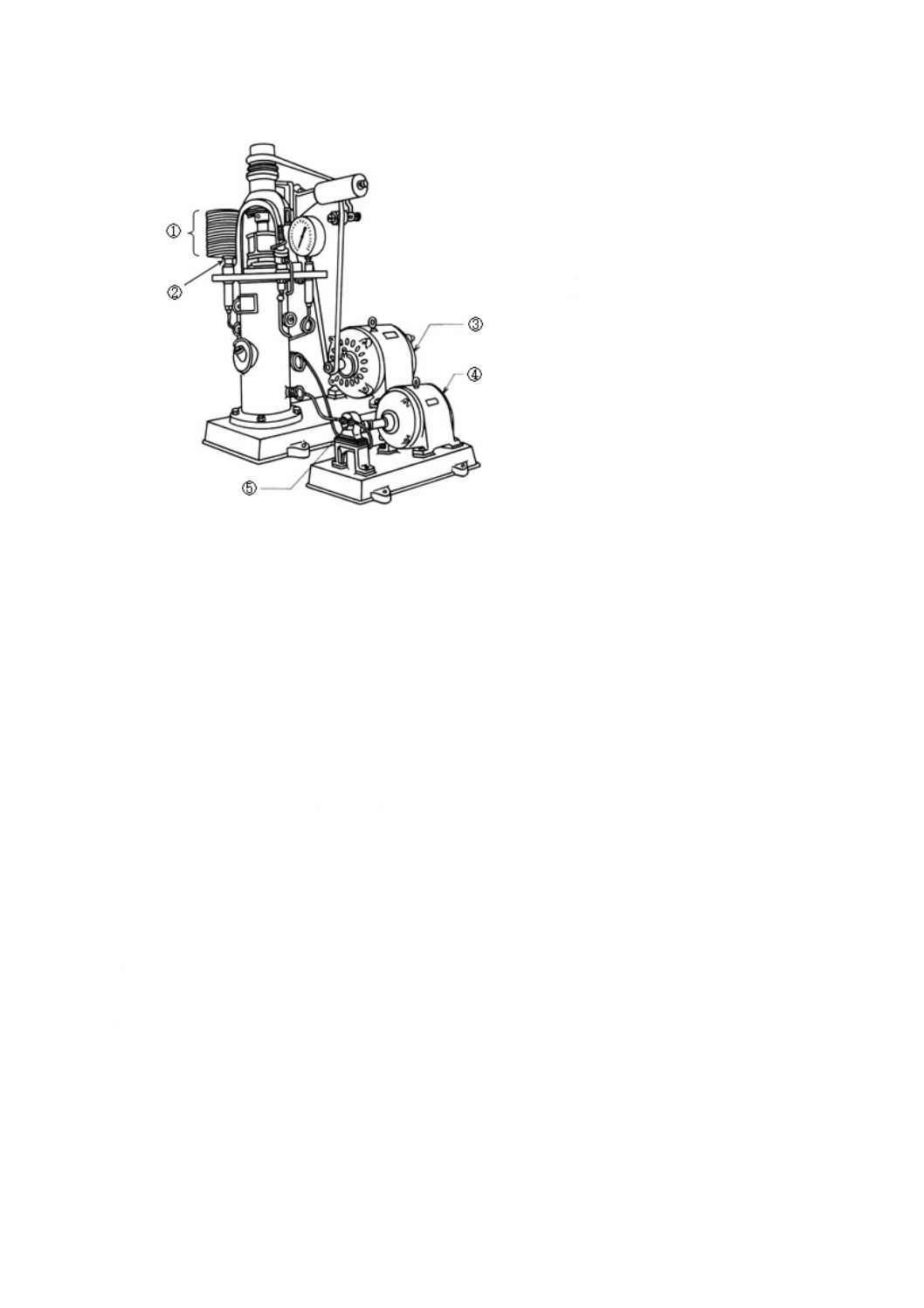

曾田式四球摩擦試験機は,駆動部分,負荷部分及び試験部分の3部分からなる。図1及び図2に,その

例を示す。

なお,4.7.1に規定する判定方法で測定できる自動試験機を用いてもよい。

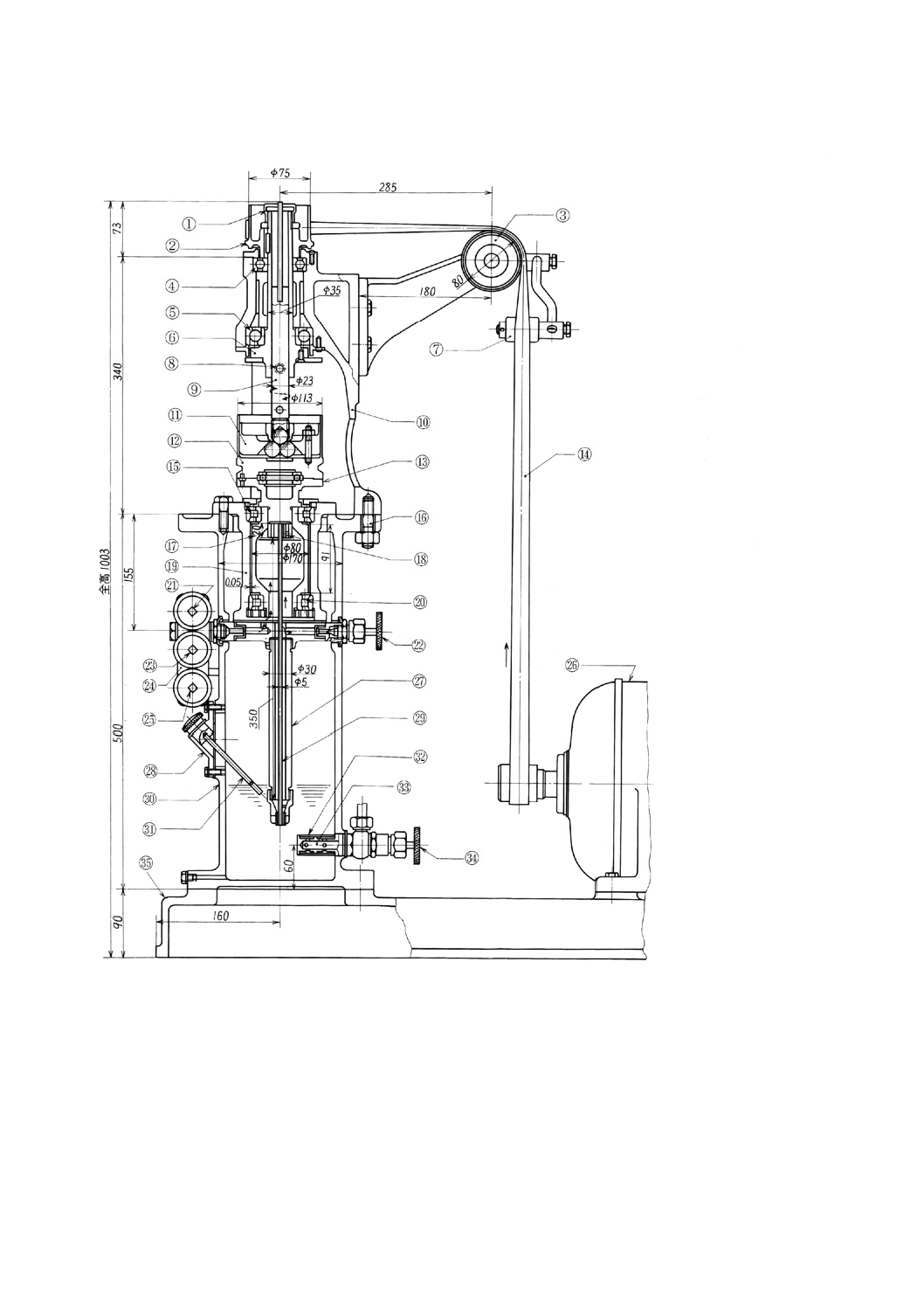

a) 駆動部分

1) 縦軸駆動用電動機は,1.5 kW以上の三相交流誘導電動機とし,回転数は,周波数50 Hzで1 000 min−1,

60 Hzで1 200 min−1のもの。この電動機のベルト車の外径は,50 Hzの場合57.0 mm,60 Hzの場合

47.5 mmとする。

なお,駆動用電動機は,変速式のものを用いるとよい。

2) 歯車ポンプ駆動用電動機は,0.75 kW以上の三相交流誘導電動機とし,回転数は,周波数50 Hzで

1 500 min−1,60 Hzで1 800 min−1のもので,歯車ポンプと直結させる。

3) 縦軸外筒は,図2に示すように,上部のラジアル玉軸受と下部のアンギュラ形ラジアル玉軸受とに

よって推力受台に取り付けられている回転体で,上端に外径75.0 mmのベルト車を備える。縦軸は,

縦軸外筒の内部を上下に移動し得る外径約23 mm,長さ約200 mmのもので,2個の止め穴があり,

このいずれか一つと止めボルトで縦軸外筒に固定する。

4) 駆動用ベルトは,幅約25 mmで,2個の遊び車を経て,縦軸駆動用電動機用ベルト車と縦軸外筒用

ベルト車とに掛ける。

4

K 2519:2017

① 蓄圧器用おもり

② 蓄圧器用プランジャー

③ 縦軸駆動用電動機

④ 歯車ポンプ駆動用電動機

⑤ 歯車ポンプ

図1−曾田式四球摩擦試験機の例

b) 負荷部分

1) 加圧用歯車ポンプは,最大使用圧力約1.96 MPa,最大吐出量約7 L/minの容量のもの。

2) 油タンクは,直立円筒形で,その中央に蓋付き注油口及び油面計を備え,下部には,ろ過用金網を

取り付けた吸油口を備える。吸油口の出口には,吸油弁を取り付ける。

なお,ろ過用金網は,JIS Z 8801-1に規定する425 μmのものを用いるとよい。

3) シリンダーは,油タンクの上部に接続し,内径80.1 mmで,その内部に加圧用ピストンを収める。

4) ピストンは,外径80.0 mmの中空の円筒状で,上部の円筒ころ軸受と下部の円筒ころ軸受とによっ

てシリンダー内に支えられたその上端には,試料容器を載せる支え台を備える。

5) 支え台の下端は,スプライン軸1) になっており,ねじり棒固定台の内部に固定されているねじり棒

に取り付けたスプライン軸とはめ合わされて,上下に滑るような構造のもの。

注1) スプライン軸とは,軸方向に生じる変位を逃がしながら,回転軸同士を連結し,動力伝達

を行う軸機構

6) ねじり棒は,直径5 mm,長さ約350 mmのJIS G 3522に規定するピアノ線A種又はピアノ線B種

とし,4.5に従って校正したとき,加圧力118 Nにおけるねじり目盛(度)が25〜29の範囲にある

もの。

7) 圧力計は,最大1.6 MPa,細分0.001 MPaの桁まで測定できるもの。

なお,圧力計は,定期的に点検する。

8) 加圧用油は,JIS K 2213に規定する2種(添加)ISO VG 68を用い,油タンク内の規定油面まで満

たす。

なお,加圧用油は,少なくとも1年に1回,交換して用いる。

5

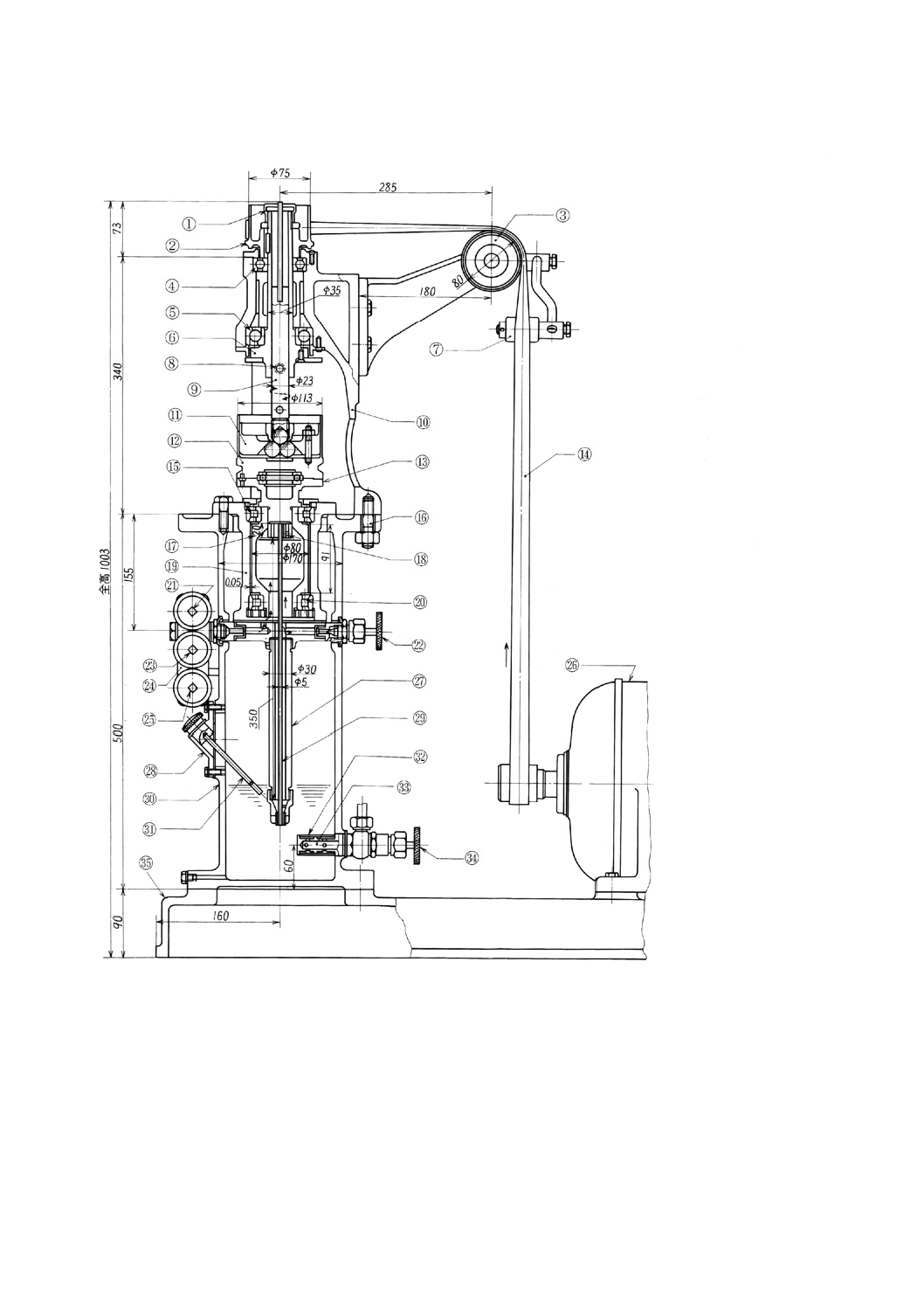

K 2519:2017

単位 mm

① ナット

② ベルト車

③ 遊び車

④ ラジアル玉軸受

⑤ アンギュラ形玉軸受

⑥ 縦軸外筒

⑦ 張り車

⑧ 止めボルト

⑨ 縦軸

⑩ 推力受台

⑪ 球押さえ

⑫ 試料容器

⑬ 支え台

⑭ ベルト

⑮ 円筒ころ軸受

⑯ 締付ボルト

⑰ ピストン

⑱ スプライン

⑲ シリンダー

⑳ 円筒ころ軸受

㉑ 圧力計へ

㉒ 油圧調整弁

㉓ 蓄圧器へ

㉔ 併合弁

㉕ インジケーターへ

㉖ 縦軸駆動用電動機

㉗ ねじり棒固定台

㉘ 注油口

㉙ ねじり棒

㉚ 油タンク

㉛ 油面計

㉜ ろ過用金網

㉝ 吸油口

㉞ 吸油弁

㉟ 共通台板

図2−曾田式四球摩擦試験機の例

6

K 2519:2017

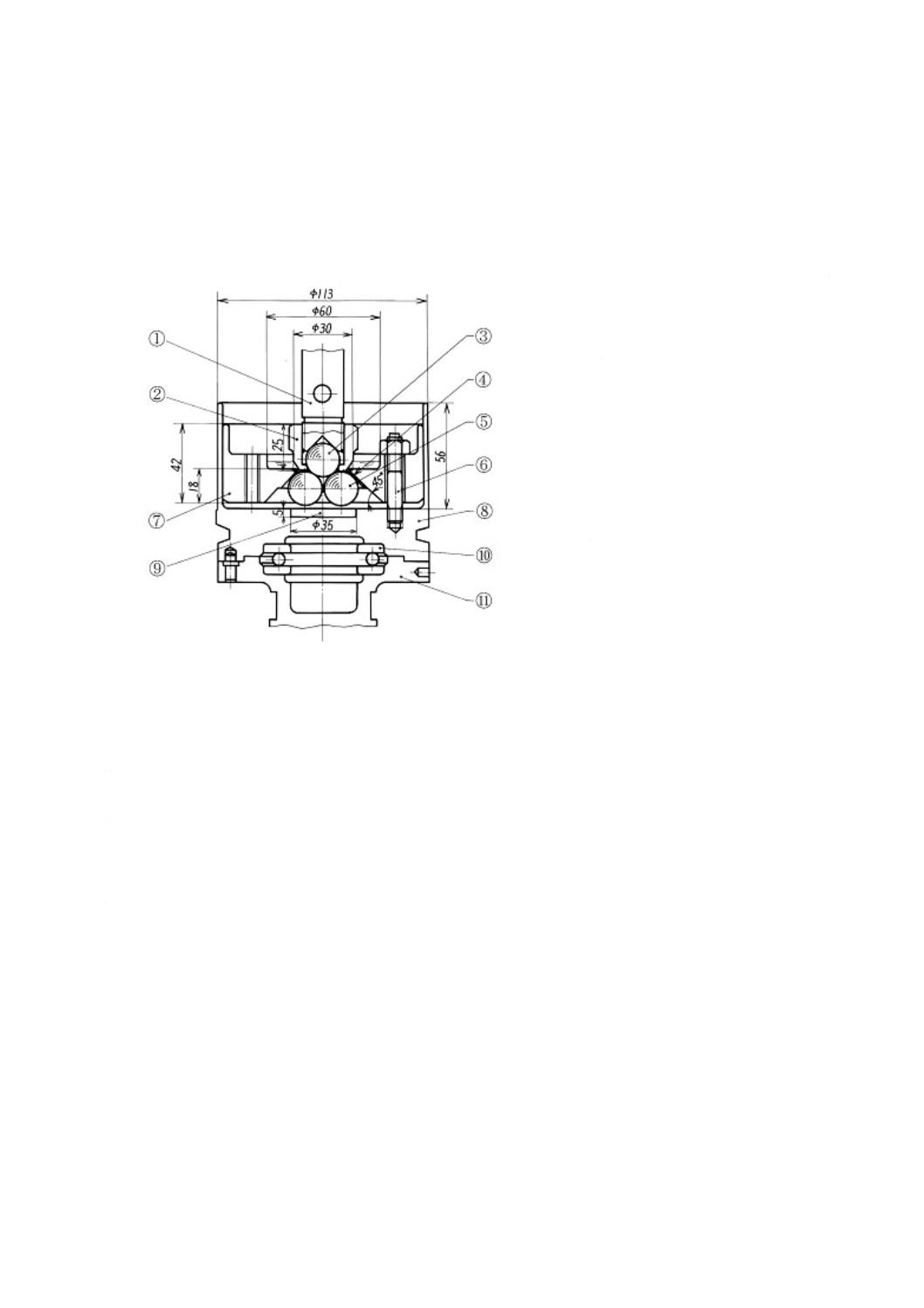

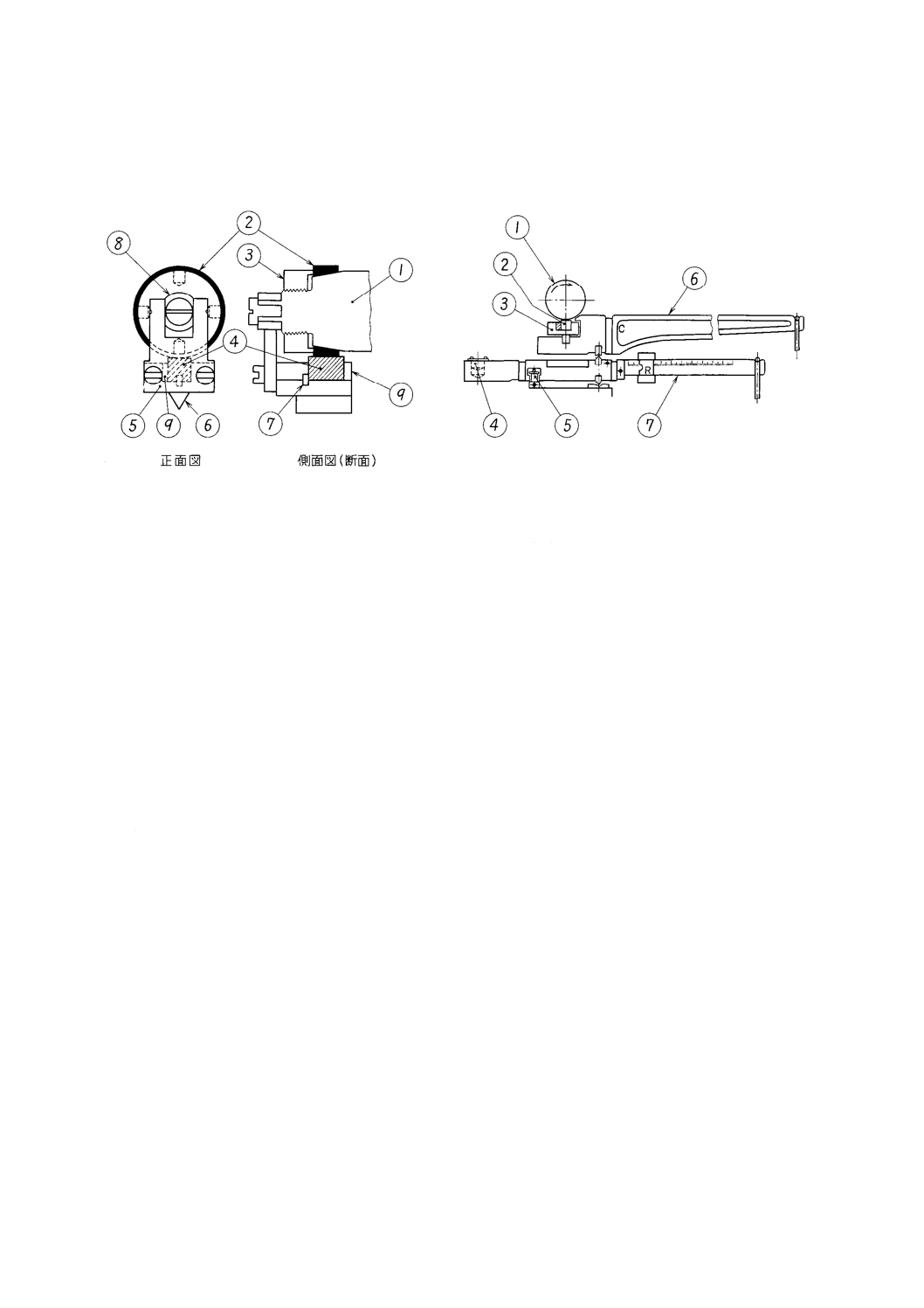

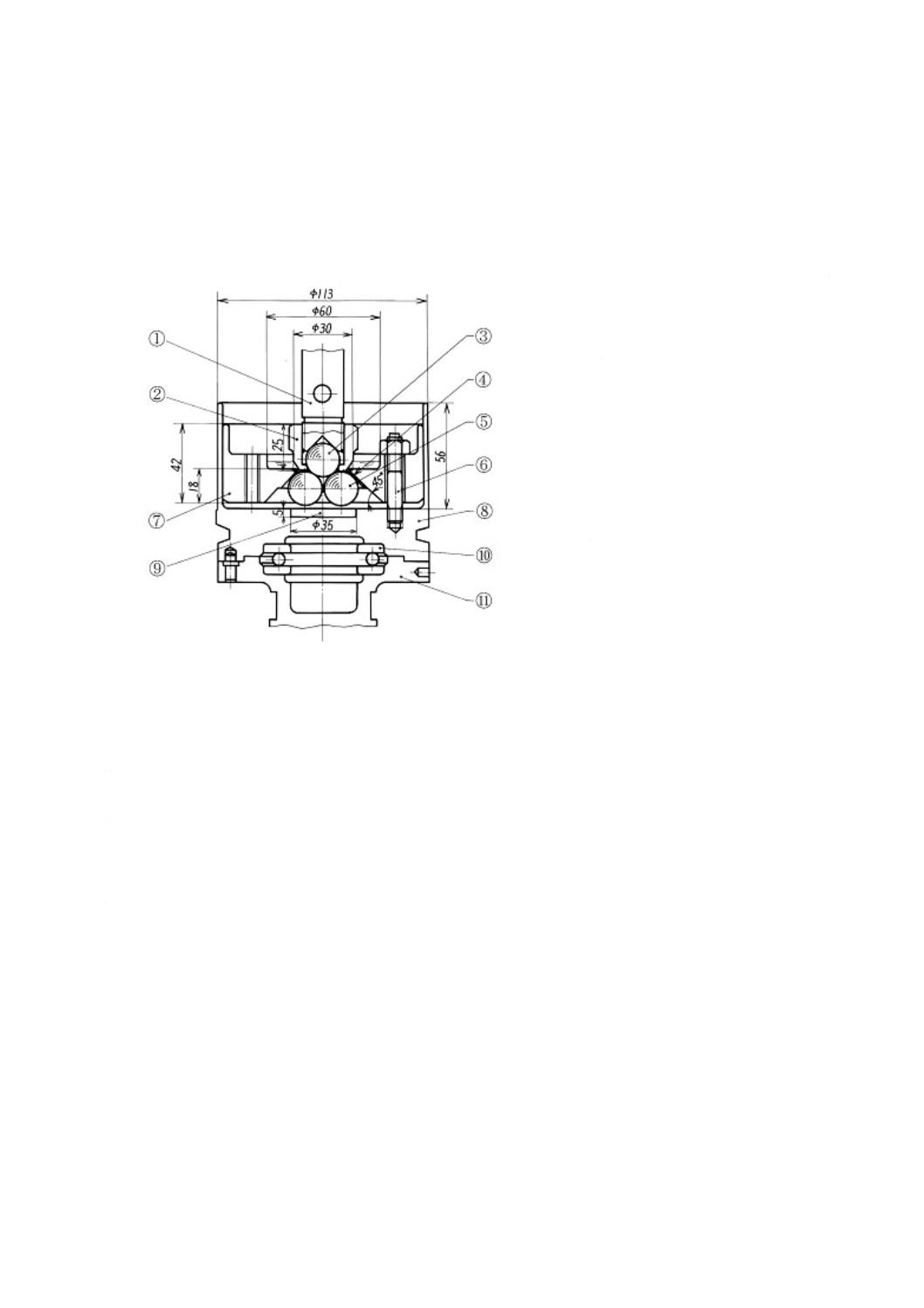

c) 試験部分

1) 試料容器は,図3に示す形状・寸法のもので,容器内部に3個の試験用鋼球を球押さえによって固

定できるもの。

2) 試験用鋼球は,JIS B 1501に規定する3/4(呼び直径19.05 mm),等級G 40のもの。

単位 mm

① 縦軸

② ナット(六角部対辺距離32)

③ 回転球

④ 三角溝

⑤ 固定球

⑥ 締付ボルト

⑦ 球押さえ

⑧ 試料容器

⑨ 座金

⑩ 自動調心用軸受

⑪ 支え台

図3−試験部分の組立図

4.3.2

器具

器具は,次による。

a) 顕微鏡 試験用鋼球の摩耗痕を0.01 mmの桁まで測定できるもの。

なお,顕微鏡は,視野にマイクロスケールの入ったものを用いるとよい。

b) 時計 時間を1秒の桁まで測定できるストップウオッチ。

c) 温度計 JIS B 7410に規定する温度計番号32(COC)のもの,又はこれと同等の性能をもつ温度測定

装置。

d) トルクレンチ 試験容器の締付ボルトを9.8 N・m程度に締付けできるもの。

4.4

試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれに準じた方法に

よって採取及び調製する。

4.5

ねじり棒の校正

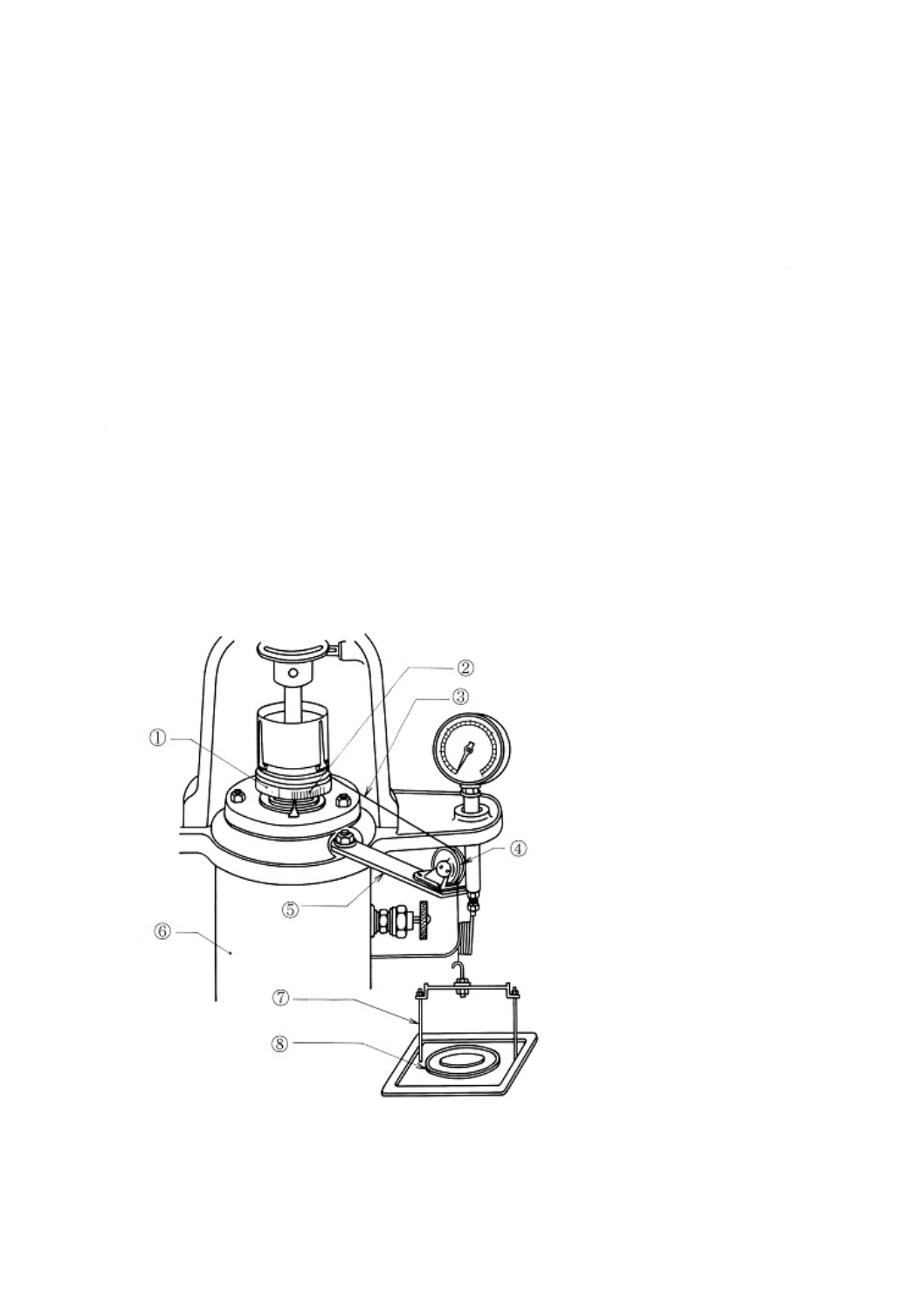

ねじり棒の校正は,次のa)〜h) によって校正線図を作成する。

この試験は,摩擦によるねじりモーメントをねじり棒のモーメントとつり合わせ,そのねじり目盛が,

各試験油圧における規定の値を超えたときを焼付きとするため,ねじり棒は,1年ごとに,又は誤った操

作によって異常を生じたと思われる場合に校正する。

a) 図4に示すように,油タンクの上面に支え腕を取り付ける。この支え腕には,転がり軸受を内蔵した

遊び車が付けてある。294 Nの力に耐えるひもを支え台背面のピンに掛け,支え台外周(半径57 mm)

7

K 2519:2017

に沿って手前に引き出し,遊び車を経て荷重つり皿に結び付ける。荷重つり皿は,4.9 Nの加圧力に調

整する。おもりは,試験機に附属している蓄圧器用おもり(1枚の質量500 g±2 g)を用いる。

b) 試料容器に3個の試験用鋼球(以下,固定球という。)を固定し,縦軸にも1個の試験用鋼球(以下,

回転球という。)を固定する。縦軸を下げて,止めボルトで固定する。次に,縦軸駆動用ベルトを外し,

油圧調整弁及び吸油弁を全開にし,図2に示すインジケーター用コック(又はバルブ)を閉じる。歯

車ポンプ駆動用電動機を始動し,試料容器の動きに注意しながら油圧調整弁を絞っていくと,支え台

が浮き上がる。試料容器の3個の固定球と,縦軸の1個の回転球とが軽く接触するように,油圧調整

弁を加減する。荷重つり皿を持ち上げて無負荷とし,ねじり棒の0点を目盛板で読み取る。このとき,

支え台を軽く左右に振らせた後,停止点の目盛を読むとよい。

c) 荷重つり皿を降ろしておもりを1枚載せて加圧力を9.8 Nとし,ねじり目盛を読む。このときも,荷

重つり皿を上下に振らせた後,停止の位置で目盛を読むとよい。

d) おもりを2枚ずつ加え,同じ操作で目盛を読む。このように0 N,9.8 N,19.6 N…と加圧力を加えて

ゆき,加圧力が147 Nになるまで9.8 Nごとに目盛を読む。

e) 147 Nになったときに,前とは逆に9.8 Nずつ加圧力を減らし,同様の操作で0 Nまで目盛を読む。

f)

これを3回繰り返す。目盛の読みは,小数点以下1桁まで読む。

g) 測定された加圧力ごとの6回の値を算術平均し,JIS Z 8401の規定によって丸めの幅0.1に丸める。

h) グラフの縦軸に加圧力(N)を,横軸にねじり目盛(度)を取り,加圧力−ねじり目盛線図を書き,

これを校正線図とする。

① 支え台

② ねじり目盛

③ ひも

④ 遊び車

⑤ 支え腕

⑥ 油タンク

⑦ 荷重つり皿

⑧ 蓄圧器用おもり

図4−ねじり棒校正装置

8

K 2519:2017

4.6

試験の準備

試験の準備は,次による。

a) 試験用鋼球,試料容器,ナット,球押さえ及び縦軸下端周辺を工業ガソリンによって洗浄する。さら

に,少量のアセトンで洗浄して乾かす。

b) 試験用鋼球,試料容器の内壁など,耐荷重能に影響を与える部分の取扱いには注意し,指で触れたり,

試料以外の油を付着させてはならない。

c) 試験に先立ち,油圧調整弁,吸油弁,蓄圧器弁,インジケーター弁及び圧力計弁を全開する。

d) 縦軸回転数が,750 min−1±30 min−1であることを確認しておく。

e) 縦軸の下端に,1個の回転球をナットで固定する。試料容器には,3個の固定球を入れ,これを球押さ

えの三角溝部分で押さえ,ボルトで固定して,試料容器を支え台に取り付ける。このとき,試料容器

及び球押さえに印されているマークを合わせ,3個の固定球を均一に固定するように,ボルトを均等

に締める。

なお,ボルトの締付けは,トルクレンチをあらかじめ約9.8 N・mに設定しておいて用いるとよい。

f)

縦軸を下げ,回転球を3個の固定球に接触させて,接触点の状態を調べる2)。このとき,3個の打痕

の大きさがほぼ均等になるように,ボルトの締め具合によって固定球を調整する。

注2) 接触点の状態を調べるには,つや消しトレーシングペーパーを回転球との間に挿入し,縦軸

の上端を軽くたたき,トレーシングペーパーの打痕を調べるとよい。

g) 試料(約70 mL)を試料容器中の固定球の上端が没するまで入れ,油温を25 ℃±5 ℃に調節する。

h) 縦軸を降ろし,上部の止め穴で確実に縦軸外筒に固定する。

4.7

試験の手順

4.7.1

焼付きの判定方法

焼付きの判定方法は,次による(図5参照)。

a) 試料の合格限界荷重を予測し,それに相当する油圧荷重を試験開始加圧力とする。

b) 図1に示す蓄圧器用プランジャー3) の上に試験油圧に相当するおもり(プランジャーの質量を含む。)

を載せる。

注3) プランジャーの加圧力は4.9 Nで,油圧0.049 MPaに相当する。

c) 圧力計を見ながら油圧調整弁を絞り,30秒間以内に試験油圧まで油圧を上げる。その後,5秒間以内

に始動する。

なお,油圧を調整するときは,蓄圧器用プランジャーを軽く回転させ,プランジャー止めに接触し

ないように,油圧調整弁を絞って圧力の平衡を保つようにするとよい。

d) 縦軸の回転を始動すると同時にストップウオッチを始動して測定を開始する。ねじり指針の動きを観

測しながら焼付きが認められない場合は,60〜63秒間保つ。

なお,ねじり指針の振れ(目盛)を目視で読むより,ねじり目盛記録装置によるのが正確である。

e) 試験中,各試験油圧に対するねじり指針の振れ(目盛)が,表1に示す焼付きねじり目盛を超えたと

きを焼付きとする。焼付きを判定した場合は,直ちに装置を停止する。

注記 表1は,個々の試験機のねじり棒に対する各試験油圧での焼付きねじり目盛を示す。

例えば,校正ねじり目盛26.4を示すねじり棒の試験機で,0.441 MPaの試験油圧で試験す

る場合の焼付きねじり目盛は,14.1である。

f)

60〜63秒間経過後,直ちに油圧調整弁を開き,歯車ポンプ駆動用電動機及び縦軸駆動用電動機を停止

する。

9

K 2519:2017

g) 回転が止まった後,縦軸を上げ,試料,回転球及び固定球を新しく取り替える。

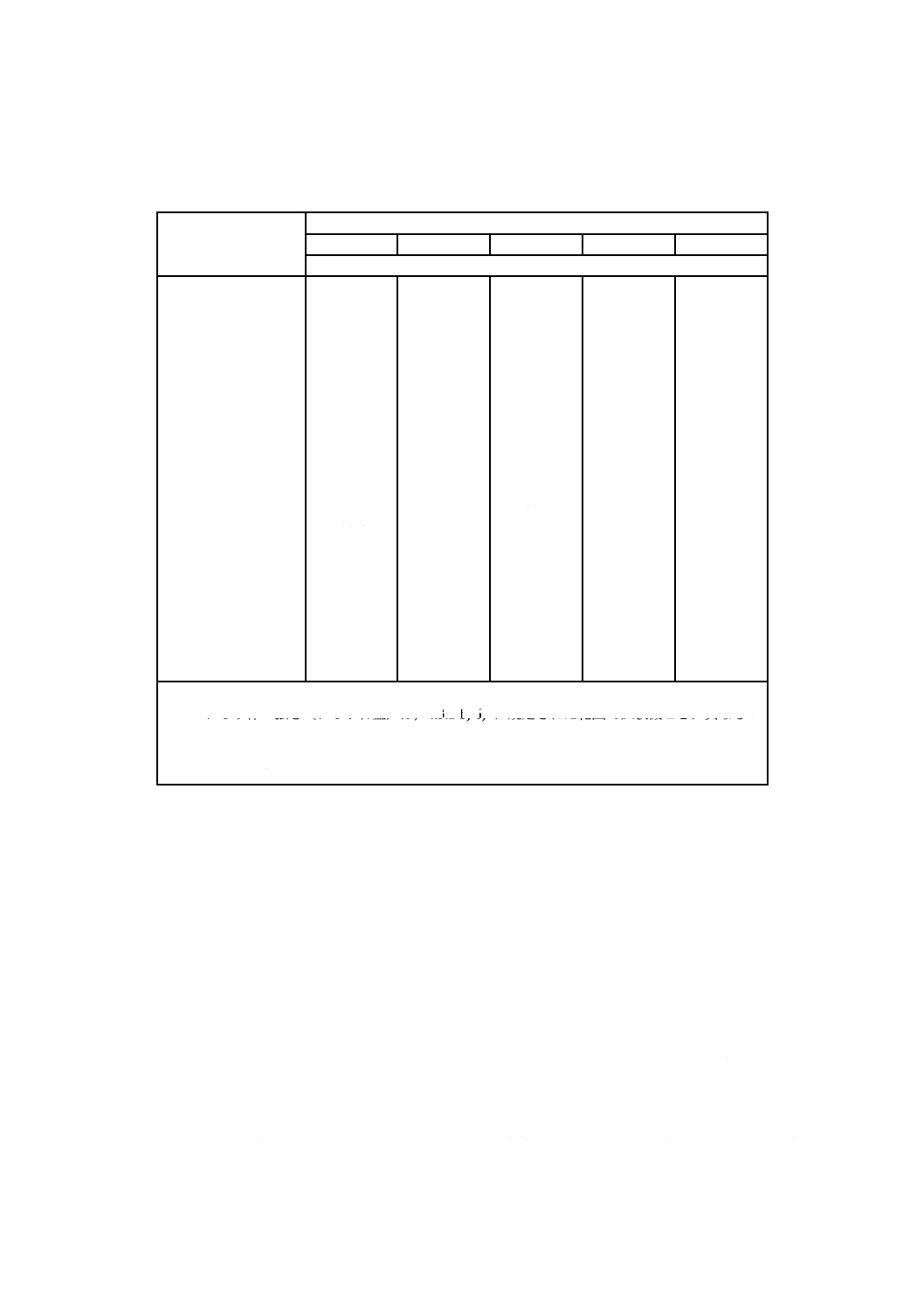

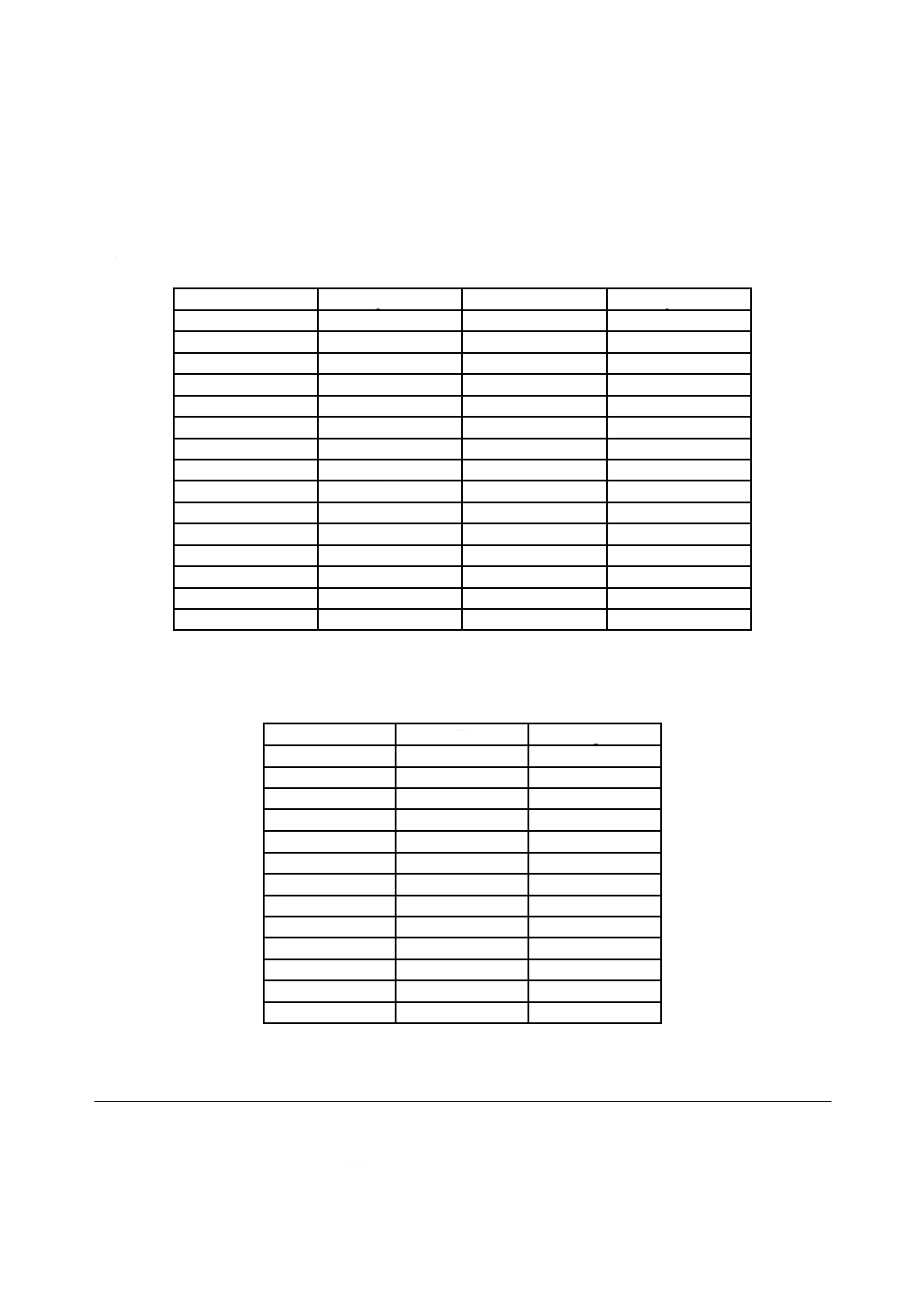

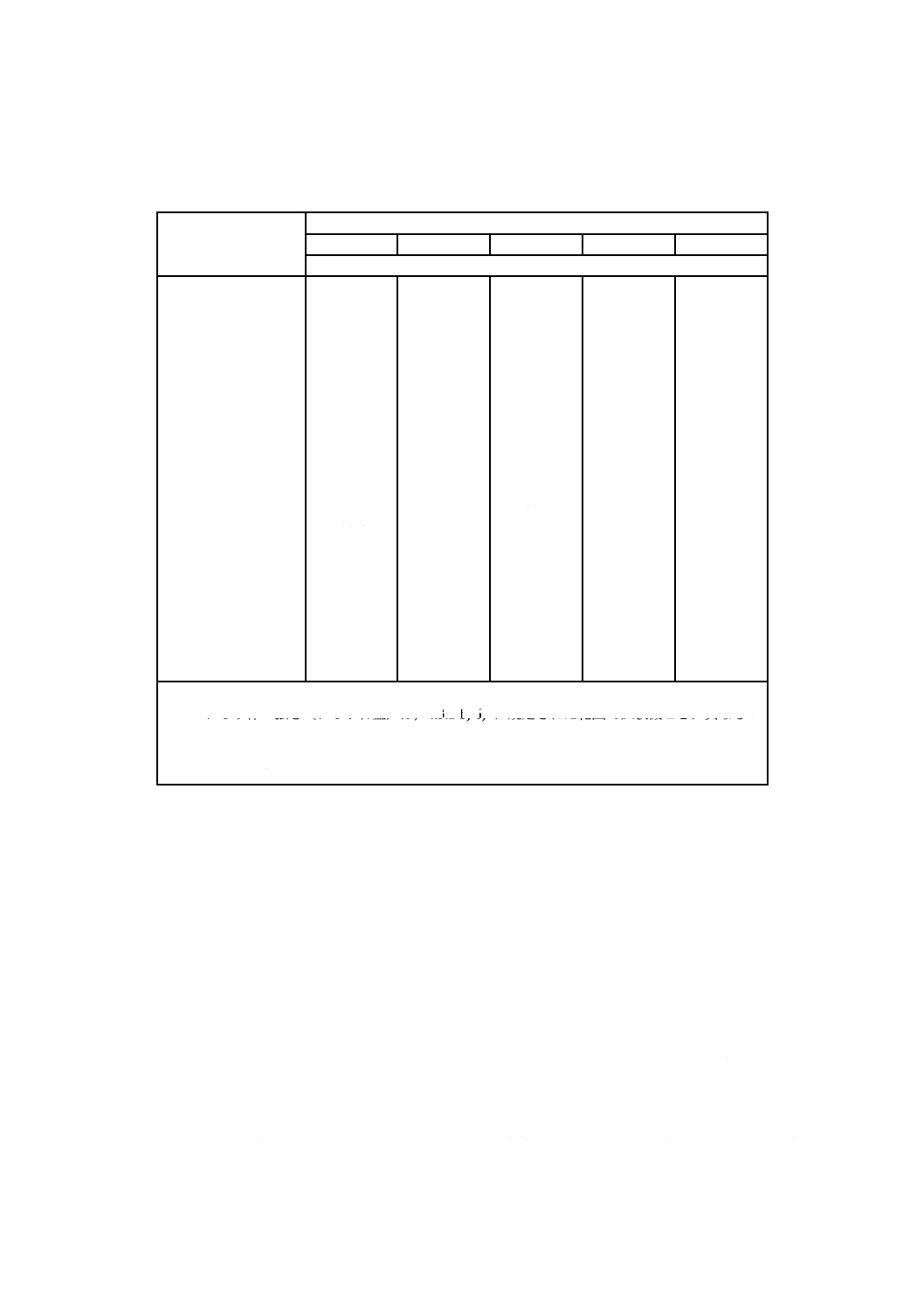

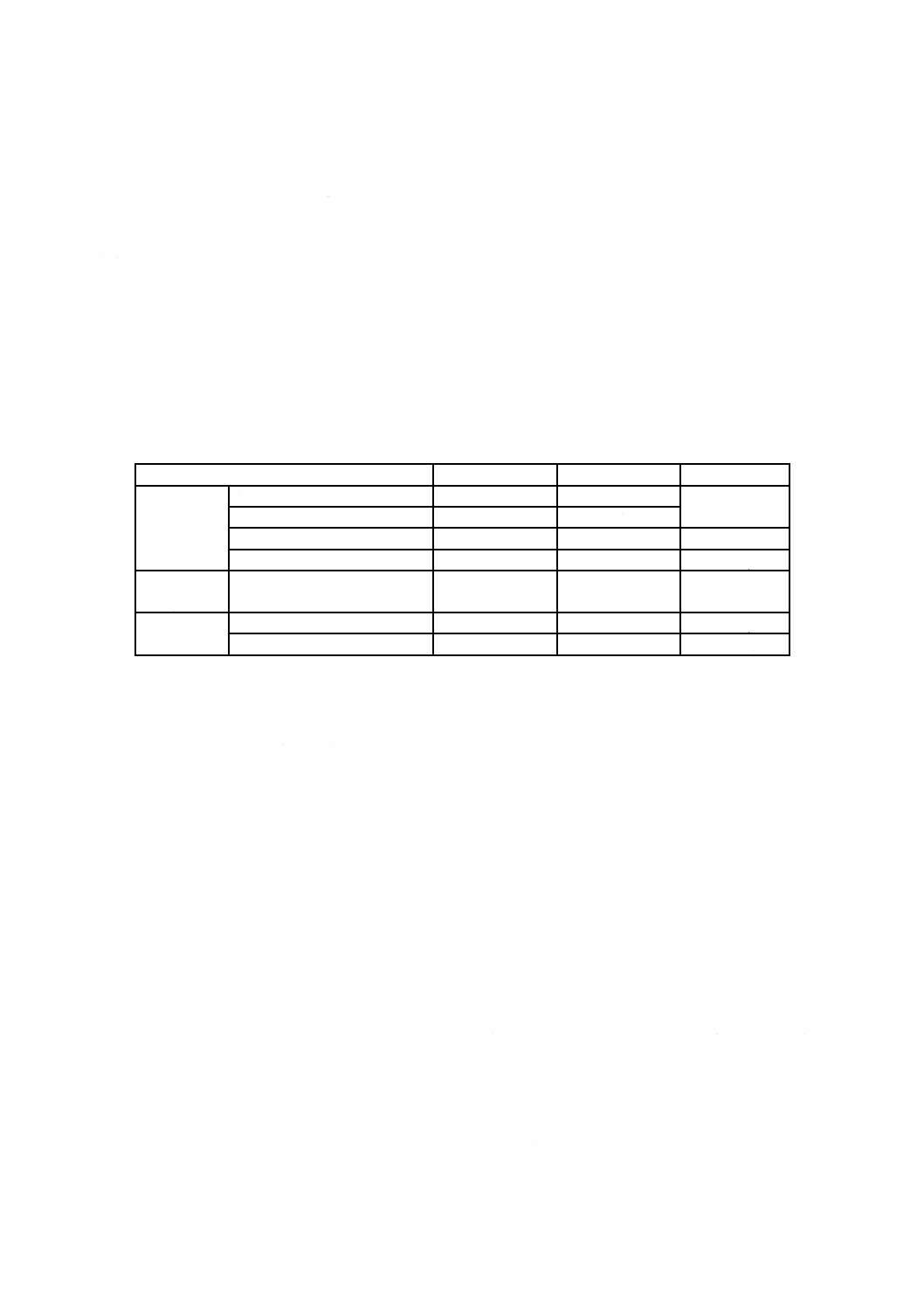

表1−焼付き判定表

試験油圧

MPa

加圧力118 Nにおける校正ねじり目盛a)(度)

25.0

26.0

27.0

28.0

29.0

焼付きねじり目盛b)(度)

0.049

1.0

1.0

1.1

1.1

1.2

0.098

2.5

2.6

2.7

2.8

2.9

0.147

4.1

4.3

4.4

4.6

4.7

0.196

5.6

5.9

6.1

6.3

6.5

0.245

7.2

7.5

7.8

8.0

8.3

0.294

8.7

9.1

9.4

9.8

10.1

0.343

10.3

10.7

11.1

11.5

11.9

0.392

11.8

12.3

12.8

13.2

13.7

0.441

13.4

13.9

14.4

15.0

15.5

0.490

14.9

15.5

16.1

16.7

17.3

0.539

16.5

17.1

17.8

18.4

19.1

0.588

18.0

18.7

19.5

20.2

20.9

0.637

19.6

20.3

21.1

21.9

22.7

0.686

21.1

22.0

22.8

23.6

24.5

0.735

22.6

23.5

24.5

25.4

26.3

0.784

24.2

25.2

26.1

27.1

28.1

0.834

25.8

26.8

27.8

28.8

29.9

0.882

27.3

28.4

29.5

30.6

−

0.932

28.8

30.0

−

−

−

0.981

30.4

−

−

−

−

注a) 4.5の校正によるねじり棒の強さに相当する。

b) ねじり棒の強さ(ねじり目盛)は,4.3.1 b) 6) に規定された範囲で試験機ごとに異なるの

で,一定の摩擦係数又は摩擦モーメントに対応するねじり目盛は,表のようにそれぞれ異

なっている。表の5個の校正ねじり目盛の中間値に対応する焼付きねじり目盛は,内挿法

によって求める。

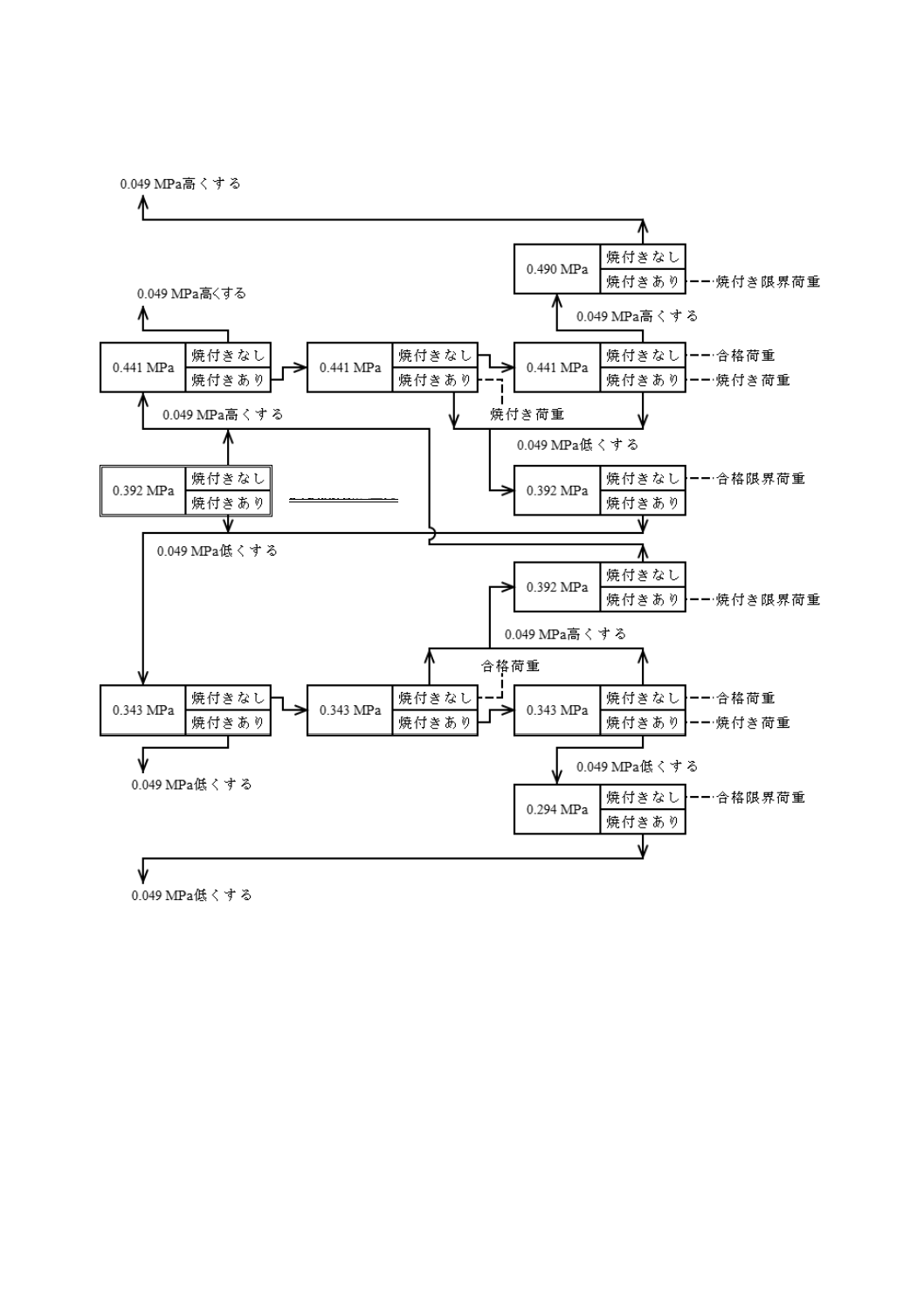

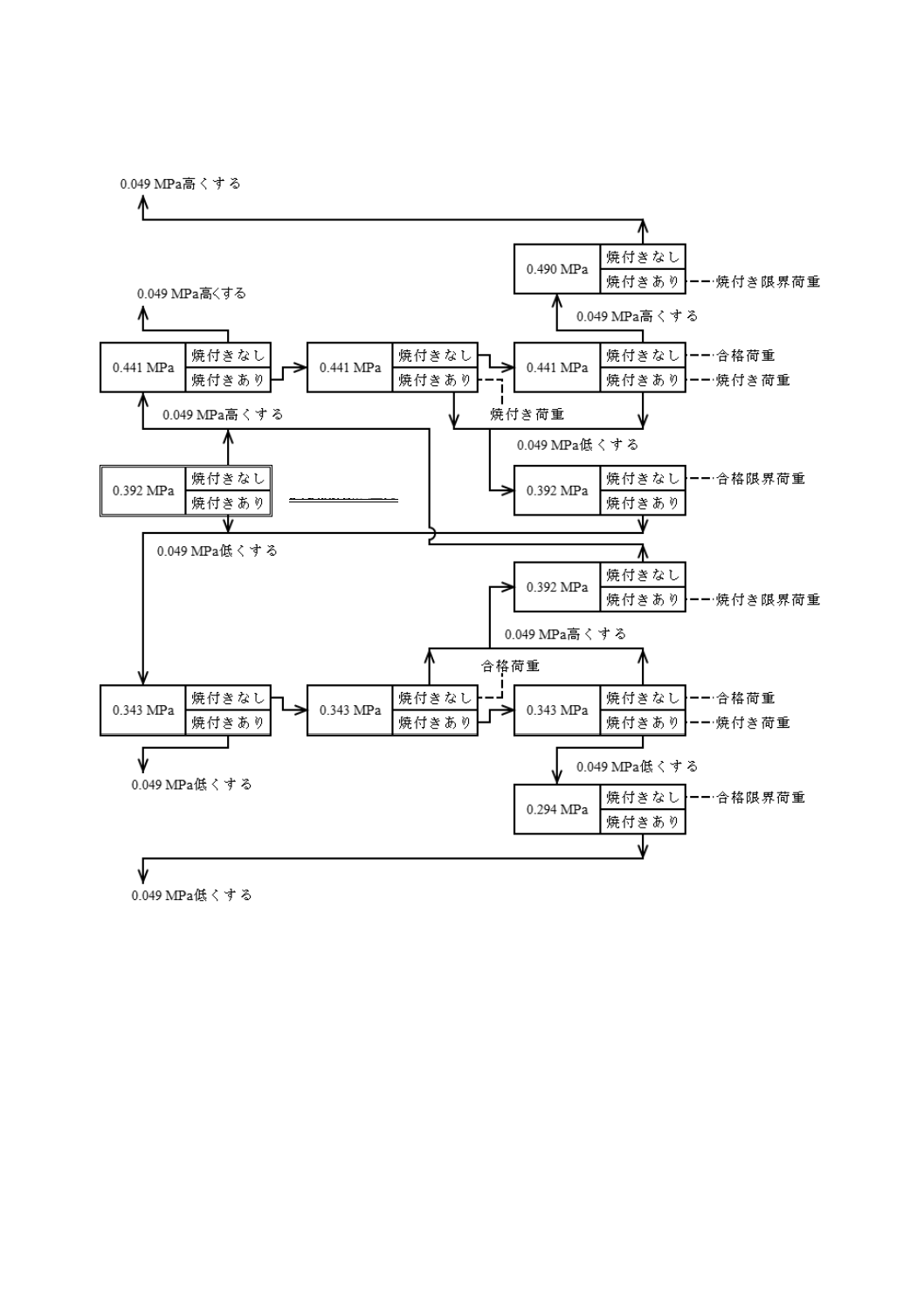

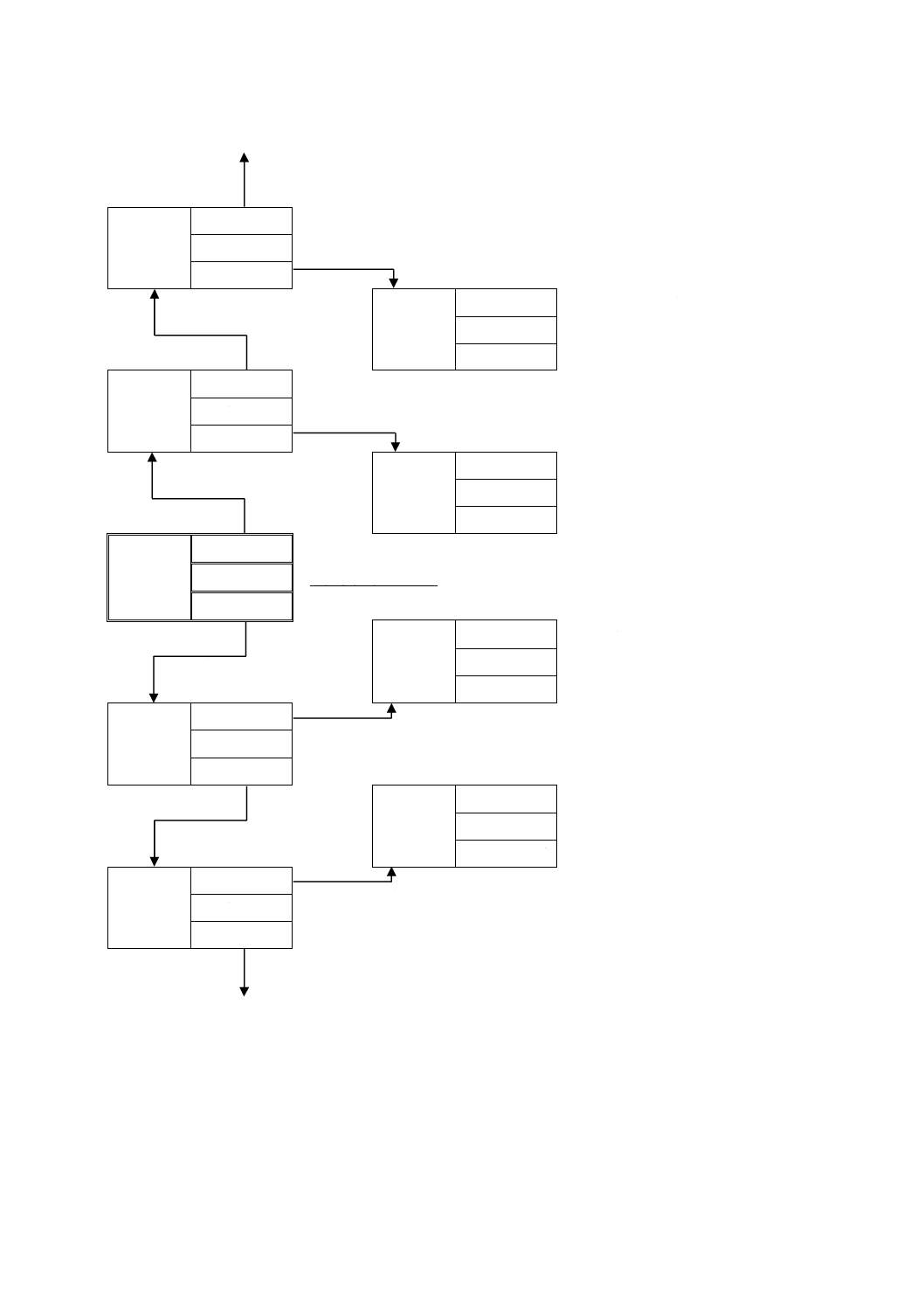

4.7.2

合格限界荷重及び焼付き限界荷重の求め方

合格限界荷重及び焼付き限界荷重の求め方は,次による(図5参照)。

a) 4.7.1の判定結果によって,次の手順に従う。

1) 焼付きが生じない場合 試験油圧を0.049 MPaずつ高くし,焼付きが生じるまで4.7.1の操作を繰り

返し,焼付きが生じる最小の油圧を求め,b)〜d) の操作を続ける。

2) 焼付きが生じた場合 試験油圧を0.049 MPaずつ低くし,焼付きが生じなくなるまで4.7.1の操作を

繰り返し,焼付きが生じない最大の油圧を求め,e)〜g) の操作を続ける。

b) 焼付きが生じる最小の油圧で第2回目の判定を行い,次の手順に従う。

1) 焼付きが生じた場合 その試験油圧を焼付き荷重とする。

2) 焼付きが生じない場合 その試験油圧で第3回目の判定を行い,焼付きが生じた場合は,その試験

油圧を焼付き荷重とする。また,焼付きが生じない場合には,その試験油圧を合格荷重とする。

c) b) の1) 又は2) で,ある試験油圧が試料に対する焼付き荷重と判定された場合は,その試験油圧よ

り0.049 MPa低い試験油圧で4.7.1の操作を繰り返す。合格荷重が得られた場合は,そのときの試験油

圧を合格限界荷重とし,合格限界荷重に0.049 MPa加えた値を焼付き限界荷重とする。

10

K 2519:2017

d) b) の2) で,ある試験油圧が試料に対する合格荷重と判定された場合は,その試験油圧より0.049 MPa

高い試験油圧で4.7.1の操作を繰り返す。焼付き荷重が得られた場合は,そのときの試験油圧を焼付き

限界荷重とする。また,焼付き限界荷重から0.049 MPa減じた値を合格限界荷重とする。

e) 焼付きが生じない最大の油圧で第2回目の判定を行い,次の手順に従う。

1) 再び焼付きが生じない場合 その試験油圧を合格荷重とする。

2) 焼付きが生じた場合 再び,その試験油圧で第3回目の判定を行い,焼付きが生じない場合は,そ

の試験油圧を合格荷重とする。また,焼付きが生じた場合は,その試験油圧を焼付き荷重とする。

f)

e) の1) 又は2) で,ある試験油圧が試料に対する合格荷重と判定された場合は,その試験油圧より

0.049 MPa高い試験油圧で4.7.1の操作を繰り返し,焼付き荷重が得られた場合は,そのときの試験油

圧を焼付き限界荷重とする。焼付き限界荷重から0.049 MPa減じた値を合格限界荷重とする。

g) e) の2) で,ある試験油圧が試料に対する焼付き荷重と判定された場合は,その試験油圧より0.049

MPa低い試験油圧で試験を繰り返し,合格荷重が得られた場合は,そのときの試験油圧を合格限界荷

重とする。また,合格限界荷重に0.049 MPa加えた値を焼付き限界荷重とする。

4.7.3

摩耗痕の測定

必要に応じて顕微鏡を用い,取り外した試験済みの3個の固定球について,摩耗痕4) を0.01 mmの桁ま

で読み取る。

注4) 摩擦モーメントが規定値以下になるような合格荷重においても,摩耗痕内には,部分的焼付き

が生じている場合と生じていない場合とがあり,それに応じて摩耗痕径の大きさは,かなり異

なる。

4.8

結果の表し方

曾田式四球法による試験の結果は,次による。

a) 耐荷重能 合格限界荷重(MPa)を,JIS Z 8401の規定によって丸めの幅0.05に丸める。

b) 摩耗痕径 合格限界荷重における2回の繰返し試験(合格)で得られた6個の固定球について,次の

手順で求めた摩耗痕(測定値)の平均(mm)をJIS Z 8401の規定によって丸めの幅0.01に丸める。

1) 顕微鏡を用いて,固定球の摩耗痕を滑り方向及び直角方向に0.01 mmの桁まで計測する。

2) 1) の方法で計測した計12個(6個×2回)の固定球の摩耗痕(測定値)の平均を求める。

4.9

精度

精度は規定しない。

4.10

試験結果の報告

試験結果の報告には,次の事項を記述する。

a) 試料名,採取場所及び採取年月日

b) この規格番号(JIS K 2519)

c) 結果(4.8による)

d) 試験年月日

e) 特記事項

11

K 2519:2017

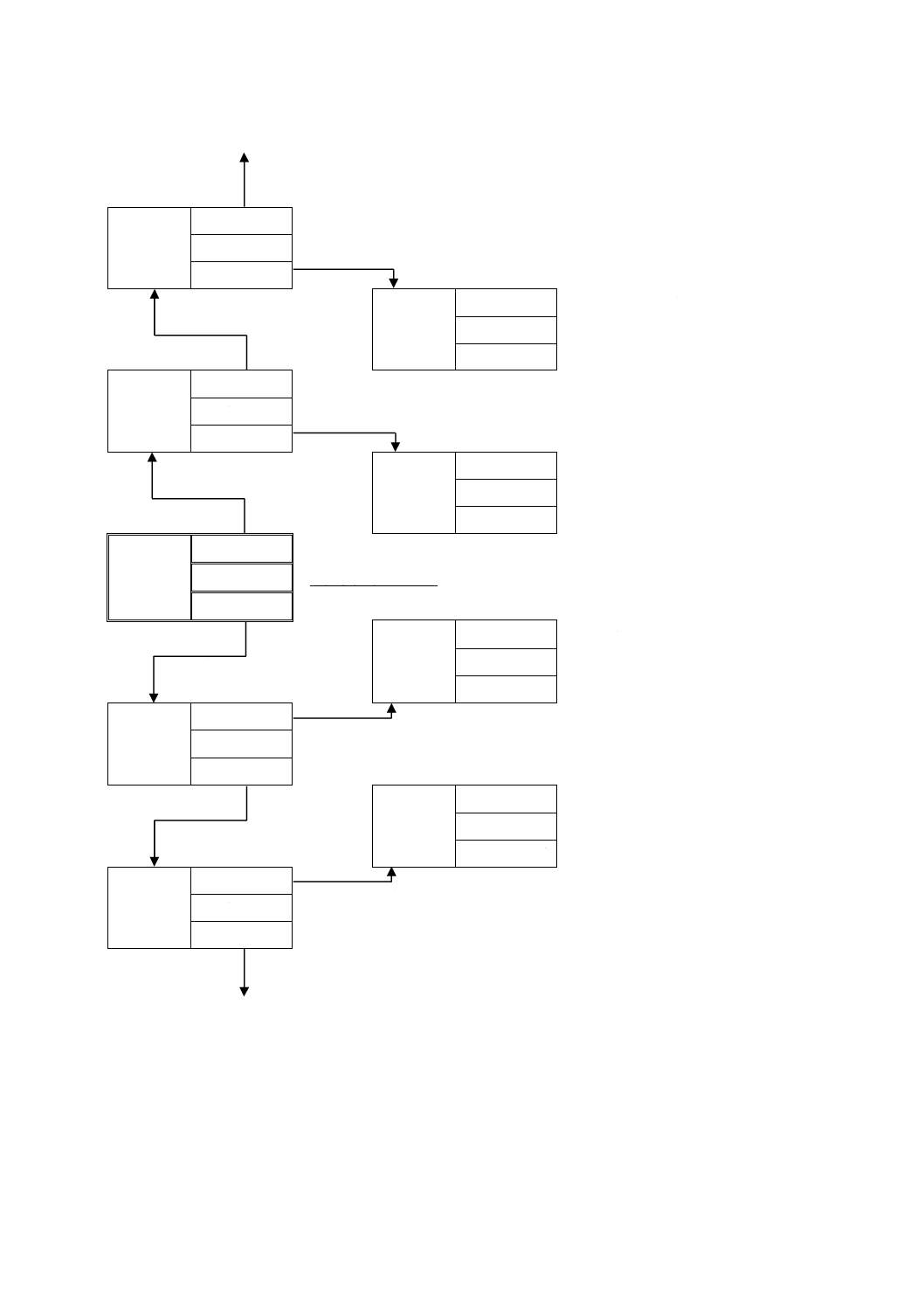

図5−限界荷重を求める試験手順

試験開始加圧力

12

K 2519:2017

5

チムケン法

5.1

試験の原理

試験カップを取り付けた試験器の上部試料槽に約3 Lの試料を満たした後,試験器系内を約15分間循環

させながら,40〜42 ℃になるまで加熱する。

試験器に試験ブロックを取り付け,自動負荷装置に試験荷重のおもりを載せた後,給油弁を開き,試料

が下部試料槽に約半分たまったとき,試験器を規定の回転速度で駆動させ,30秒間ならし運転を行う。な

らし運転後自動負荷装置を始動させて,試験ブロックと試験カップとの間の潤滑油膜に力をかけ,10分間

±15秒間におけるスコーリングの有無を調べる。この操作を1回ごとに新しい試験カップ及び試験ブロッ

クの新しい面を用いて繰り返し,OK値及びスコア値を求める。

5.2

試薬

試薬は,次による。

a) 灯油 JIS K 2203に規定する1号灯油。

b) アセトン JIS K 1503又はJIS K 8034に規定するもの。

5.3

試験器及び器具

5.3.1

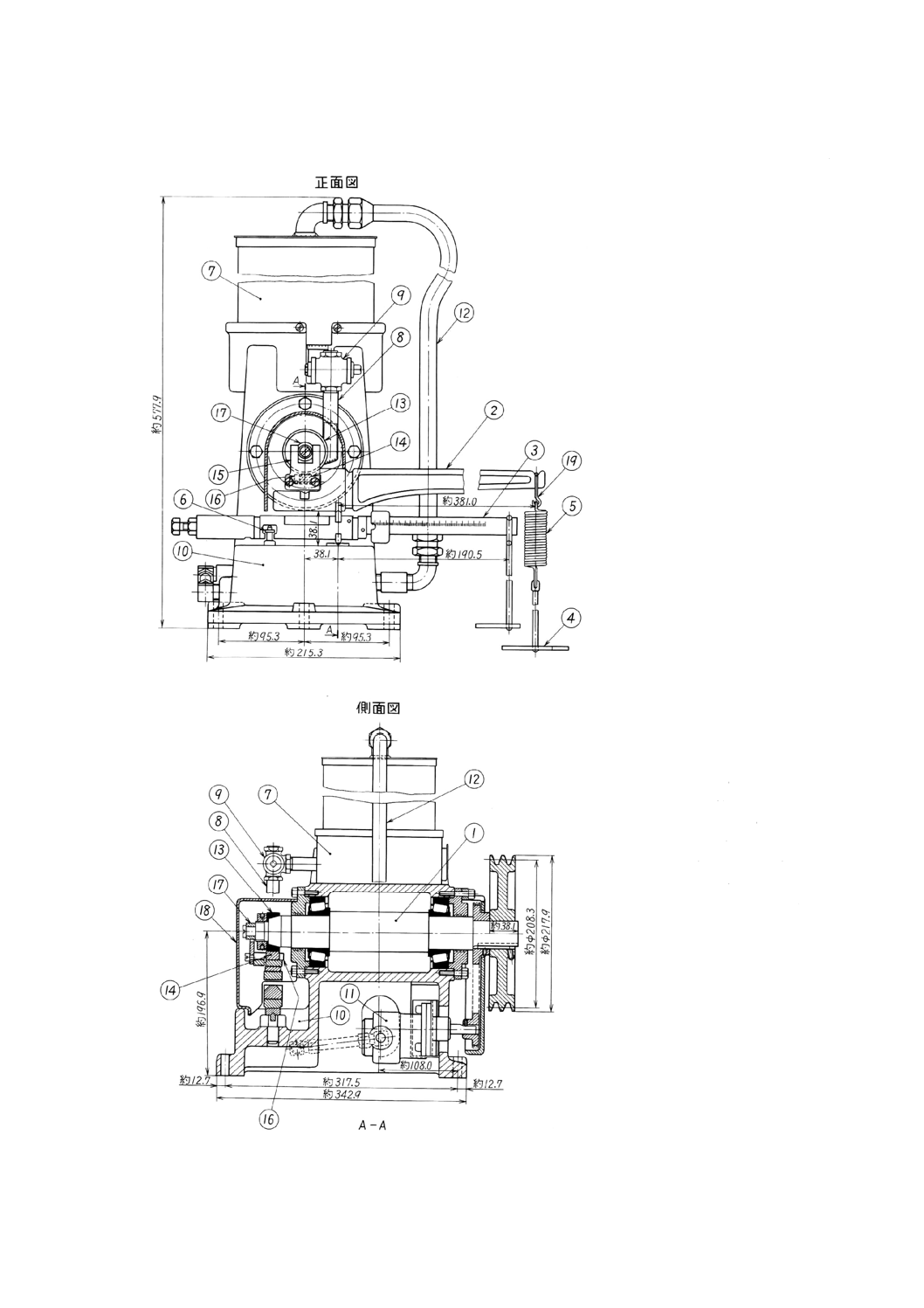

チムケン式極圧試験器

図6に示す形状・寸法のもので,駆動部分,負荷部分及び試験部分の3部分からなる。

a) 駆動部分

1) 電動機は,1.5 kW以上の誘導電動機又はそれに相当するもので,回転軸を800 min−1±5 min−1で回

転かつ保持することができるもの。

2) 回転軸は,2個の転がり軸受で支持された水平軸で,先端が先細り円すい状になっているもので,

これに試験カップを固定できる固定用ナットを備えたもの。

3) 回転軸の半径方向の振れは,無負荷状態で手回しによる測定で0.013 mm以下でなければならない。

4) 回転軸に試験カップを取り付けた状態で,試験カップ表面での半径方向の振れが0.025 mm以上で

ある場合は,試験結果に影響が生じる。このような場合は,回転軸又は支持軸受が摩耗しているか,

損傷していることを意味するので,回転軸系を交換しなければならない。

b) 負荷部分

1) レバー機構は,負荷レバーと摩擦レバーとからなる。負荷レバーには,試験ブロックを取り付けた

ブロックホルダーを載せ,摩擦レバーの刃形支点の上に載せる。摩擦レバーは,刃形支点受けを介

して下部試料槽の中の刃形支点に載せ,片側(無負荷側)は止めピンによって支える。

2) 負荷レバーの機械的てこ定数は10で,負荷レバーにかけた荷重皿上のおもりの質量は10倍の力で

試験ブロックにかかる。例えば,負荷レバー右端の溝に4.41 Nの力がかかるとき,試験ブロックを

押し上げる負荷は,44.1 Nの力となって働く。

注記 負荷レバーと荷重皿との質量による付加荷重,すなわち,負荷レバー定数は,各試験機の

負荷レバーに刻印されている。

3) 自動負荷装置は,おもりを載せた荷重皿を受ける荷重台,これを一定速度で昇降させるスクリュー

ねじ部,電動機及びそのスイッチなどからなり,荷重台の下部は通常ばねで受けてある。負荷レバ

ーに力を加えるとき,その負荷速度を8.8〜13.3 N/sの範囲で均一な速度に調節でき,かつ,衝撃が

ないようにする。

13

K 2519:2017

自動負荷装置の負荷速度は,次の式によって求める。

2

1

r

l

l

v

F

L

+

×

=

ここに,

Lr: 負荷速度(N/s)

F: 加圧力(N)

v: 自動負荷装置の荷重台の昇降速度(mm/s)

l1: 試験器の荷重皿に9.80 F Nの力をかけたときのつりばねの

伸び(mm)

l2: 自動負荷装置に荷重皿,つりばね及び9.80 F Nの力をかけ

たときの荷重台の変位(沈み)(mm)

ただし,荷重台の下部をばねで受けていない自動負荷装置

の場合は,l2=0とする。

c) 試験部分

1) 試料供給装置は,加熱器を備えた上部試料槽,給油弁付き給油管,下部試料槽,ポンプ及び戻り管

からなる。給油弁からの試料は,試験カップと試験ブロックとの間に供給され,下部試料槽に入り,

ポンプで上部試料槽に戻される。

2) 試験カップは,附属書Aに規定する形状寸法のもので,浸炭焼入れした鋼製のもの。品質及び検査

方法は,附属書Aによる。

3) 試験ブロックは,附属書Aに規定する形状寸法の直方体で,浸炭焼入れした鋼製のもの。品質及び

検査方法は,附属書Aによる。

4) ブロックホルダーは,ブロック止めピン及び鋼製のくさびによって試験ブロックを正しい位置に固

定できるもので,回転軸のガイドブッシングにはまる1対の腕部を備え,底部には負荷レバー上に

載る刃形支点をもつもの。

注記 ブロックホルダーは刃形支点によって試験カップと試験ブロックとが正しく線接触して,

均一な圧力を受けるように設計されている。

5.3.2

器具

a) 顕微鏡 試験ブロックの摩耗痕の幅を±0.05 mmの精度で測定できるもの。

なお,顕微鏡は視野にマイクロスケールの入ったものを用いるとよい。

b) 時計 時間を1秒の桁まで測定できるストップウオッチ。

c) ダイヤルゲージ JIS B 7503に規定するもの。

d) マイクロメータ JIS B 7502に規定するもので,0.001 mmの桁まで測定できるもの。

e) 温度計 JIS B 7410に規定する温度計番号32(COC)のもの,又はこれと同等の性能をもつ温度測定

装置。

f)

金網 JIS Z 8801-1に規定する目の開き75 μmのもの。

14

K 2519:2017

単位 mm

① 回転軸

② 負荷レバー

③ 摩擦レバー

④ 荷重皿

⑤ つりばね

⑥ 止めピン

⑦ 上部試料槽

⑧ 給油管

⑨ 給油弁

⑩ 下部試料槽

⑪ ポンプ

⑫ 戻り管

⑬ 試験カップ

⑭ 試験ブロック

⑮ ブロックホルダー

⑯ くさび

⑰ ガイドブッシング

⑱ カバー

⑲ かけがね

図6−チムケン式極圧試験器

15

K 2519:2017

5.4

試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれに準じた方法に

よって採取及び調製する。

5.5

試験の準備

試験の準備は,次による。

a) 上部試料槽,下部試料槽及び金網に付着している金属粉と試料油とを柔らかい布又は灯油で取り除き

清浄にした後,アセトンで洗浄して乾かす。乾いた金網は,下部試料槽の油戻り穴に取り付ける。

b) 上部試料槽への戻り管を別の容器に受け,下部試料槽の油戻り穴に灯油を注ぎながらポンプを回転さ

せ,戻り管及びポンプ内部を清浄にする。次いで少量のアセトンで同様の操作を行った後乾かす。

c) ブロックホルダー,負荷レバー,摩擦レバー,カバー及び回転軸の試験カップ取付部,ガイドブッシ

ングを灯油で洗浄した後,さらに,少量のアセトンで洗浄し乾かす。

d) ブロックホルダーなどを取り付けないで試料約1 Lを上部試料槽に入れ,試験器系内を循環させて共

洗いし,共洗い油を捨てる。

e) 新しい試験カップ及び試験ブロックは,灯油で洗浄し,清浄で柔らかい布又は紙で拭いて乾かす。ま

た,使用する直前にアセトンですすぎ洗いして乾かす。洗浄・乾燥後の試験カップ及び試験ブロック

は,手指などで汚してはならない。

f)

試験カップを回転軸に取り付け,逆ねじの止めナットで確実に固定する。ただし,あまり堅く締め付

けて試験カップにひずみを生じさせることは避けなければならない。

次いで,試験器の適切な位置にダイヤルゲージを固定し,試験カップ表面で半径方向に直角に触針

先端を当て,回転軸を手回しによって回転させ,取り付けた試験カップが規定の振れ(0.025 mm)以

内で回転することを確認する。振れが規定値を超えるときは,カップを取り替えて再測定する。

なお,回転軸及びこれに取り付けた試験カップの温度は,65 ℃以下とする。

g) 試料約3 Lを試験器の上部試料槽に入れる。試料の飛散を防ぐためカバーをした後,給油弁を全開に

し,ポンプを駆動して約15分間循環させながら,加熱器で40〜42 ℃に予熱する。

なお,試料温度の検出位置は,上部試料槽の給油管にできるだけ近いところに温度計の先端が位置

するように取り付ける。

注記 40 ℃の動粘度が約5 000 mm2/s以上の高粘度試料の場合は,十分な循環給油ができないこと

がある。この場合は,OK値又はスコーリングに影響しない循環給油量を得るために65 ℃以

下の範囲内で試料の温度を高くして試験するか,又は別の試料供給装置を使用してもよい。

h) 給油弁を閉じ,ポンプを停止し,試験ブロックを取り付けたブロックホルダーを図7に示す位置に取

り付ける。次に,図8に示すように,全ての刃形支点が適正な位置になるように負荷レバー及び摩擦

レバーを調整する。

これらの取付けが完全な場合,摩擦レバーの先端を上下に軽く2,3回動かしたとき,負荷レバーに

は横振れを生じない。横振れのあるときは,ブロックホルダー及びレバー機構の取付けをやり直す。

i)

給油管先端と試験カップとの間隔を約1.6 mmに調整し,給油弁を僅かに開き,試料を試験カップ及

び試験ブロックに少量付着させ,回転軸を時計回りに2,3回手で回す。このとき,試験カップと試験

ブロックとが正しく接している場合は,試料は試験カップの幅全体にわたり均一な薄い油膜となる。

j)

自動負荷装置の荷重台の高さをあらかじめ調整する。荷重台の高さは,装置を駆動し始めてから,負

荷レバーに負荷がかかり始まるまでの時間が,約5秒間以内になるようにする。

k) 自動負荷装置の荷重台に荷重皿を載せ,その上に試験荷重のおもりを載せる。次いで,荷重皿上部の

16

K 2519:2017

かけがねが,負荷レバーの先端で無負荷の状態になるような位置にする。このとき,負荷レバーに衝

撃又は横振れを与えないよう十分注意する。

① 回転軸

② 試験カップ

③ 止めナット

④ 試験ブロック

⑤ ブロックホルダー

⑥ 刃形支点

⑦ ブロック止めピン

⑧ ガイドブッシング

⑨ くさび

① 試験カップ

② 試験ブロック

③ ブロックホルダー

④ 水準器

⑤ 止めピン

⑥ 負荷レバー

⑦ 摩擦レバー

図7−試験部分の組立図

図8−負荷部分の組立図

5.6

試験の手順

5.6.1

OK値及びスコア値の測定

チムケン法によるOK値の測定手順は,次による。図式化した測定手順の例を図9に示す。

a) 試料についてOK値が予測できる場合は,そのOK値から試験を開始する。OK値が予測できない場

合は,加圧力133.4 Nから試験を始める。負荷レバー及び荷重皿の質量は,加圧力の一部とはみなさ

ない。

b) ブロックホルダーとレバー機構との取付けを狂わせないように注意して,カバーを取り付けてから,

給油弁を全開にし,試料が下部試料槽に約半分以上たまったとき,試験器の駆動を始め,30秒間なら

し運転を行う。

なお,ならし運転は,最初の15秒間で800 min−1±5 min−1になるよう回転速度をゆっくり上昇させ

ることが望ましい。

c) 自動負荷装置及び時計を同時に始動して,負荷速度が毎秒8.8〜13.3 Nになるように加圧力をかける。

加圧力が完全にかかるまでの間に,振動又は異常音を生じた場合は,直ちに自動負荷装置を止め,

試験器を停止すると同時に給油弁を閉じる。

加圧力がかかってから10分間以内に振動又は異常音を生じた場合も,試験器を停止し給油弁を閉じ

る。

d) 試験中振動又は異常音発生の徴候が認められないときは,加圧力をかけ始めてから10分間±15秒間

17

K 2519:2017

試験を続ける。

e) 10分間後,試験器を停止し給油弁を閉じ,負荷レバーに衝撃を与えないように注意しながら手又は自

動負荷装置の逆運転によって加圧力を取り除く。次いで,カバーを外し,ブロックホルダー及びレバ

ー機構を取り外す。

警告 ブロックホルダーが摩擦熱で高温になっているので,やけどをしないよう注意する。

f)

試験ブロックの表面状態を5.6.2によって判定し,その結果によって,次の手順に従う。

1) スコーリングが認められない 正常摩耗痕の場合は,g) 及びh) の操作を続ける。

2) スコーリングが認められる スコーリングが生じた場合は,i) 及びj) の操作を続ける。

3) 異常摩耗が認められる 取付不良,複数の摩耗痕などの異常摩耗痕が認められた場合は,スコーリ

ングの有無にかかわらず,その結果は棄却し,再試験を行う。

g) f) でスコーリングが認められない場合は,上部試料槽の中の試料を40〜42 ℃に保ち,新しい試験カ

ップを回転軸に取り付け,さらに,試験ブロックも新しい面が試験面になるようにブロックホルダー

に取り付けた後,負荷レバーの加圧力を次の要領に従って,f) の加圧力より高くしてb)〜f) に従って

試験を行う。

この操作をスコーリングが生じるまで繰り返す。

1) 負荷レバーの加圧力が133.4 N未満のときは,26.7 Nずつ高くする。

2) 負荷レバーの加圧力が133.4 N以上のときは,44.5 Nずつ高くする。

h) g) でスコーリングの生じる加圧力が得られた場合,次の要領に従って負荷レバーの加圧力を低くし,

b)〜f) に従って試験を行う。

1) 負荷レバーの加圧力が133.4 N以下のときは,13.3 N低くする。

スコーリングが生じないときは,このときの負荷レバーに載せたおもりの質量値をOK値とする。

スコーリングが生じたときは,このときのおもりより1.36 kg低い質量値をOK値とする。

2) 負荷レバーの加圧力が133.4 Nを超えるときは,22.2 N低くする。

スコーリングが生じないときは,このときの負荷レバーに載せたおもりの質量値をOK値とする。

スコーリングが生じたときは,このときのおもりより2.27 kg低い質量値をOK値とする。

3) ある加圧力の最初の試験において,スコーリングか否かの判定が困難であった場合は,同じ加圧力

で2回目の試験を行う。スコーリングを生じるか,又は疑わしい結果が得られた場合は,スコーリ

ングを生じる加圧力とする。2回目の試験でスコーリングを生じない場合は,同じ加圧力で3回目

の試験を行い,スコーリングが生じない場合は,スコーリングを生じない加圧力とする。3回目の

試験でスコーリングを生じるか,又は疑わしい結果が得られた場合は,この加圧力での試験はスコ

ーリングを生じる加圧力とする。

i)

f) でスコーリングが認められた場合は,上部試料槽の中の試料を40〜42 ℃に保ち,新しい試験カッ

プを回転軸に取り付け,さらに,試験ブロックも新しい面が試験面になるようブロックホルダーに取

り付けた後,負荷レバーの加圧力を次の要領に従って,f) の加圧力より低くしてb)〜f) に従って試験

を行う。

この操作をスコーリングが生じなくなるまで繰り返す。

1) 負荷レバーの加圧力が133.4 N以下のときは,26.7 Nずつ低くする。

2) 負荷レバーの加圧力が133.4 Nを超えるときは,44.5 Nずつ低くする。

j)

i) でスコーリングの生じない加圧力が得られた場合は,次の要領で負荷レバーの加圧力を高くしてb)

〜f) に従って試験を行う。

18

K 2519:2017

1) 負荷レバーの加圧力が133.4 N未満のときは,13.3 N高くする。

スコーリングが生じないときは,このときの負荷レバーに載せたおもりの質量値をOK値とする。

スコーリングが生じた場合は,このときのおもりより1.36 kg低い質量値をOK値とする。

2) 負荷レバーの加圧力が133.4 N以上のときは,22.2 N高くする。

スコーリングが生じないときは,このときの負荷レバーに載せたおもりの質量値をOK値とする。

スコーリングが生じたときは,このときのおもりより2.27 kg低い質量値をOK値とする。

3) ある加圧力の最初の試験において,スコーリングか否かの判定が困難であった場合は,同じ加圧力

で2回目の試験を行う。スコーリングを生じるか,又は疑わしい結果が得られた場合は,スコーリ

ングを生じる加圧力とする。2回目の試験でスコーリングを生じない場合は,同じ加圧力で3回目

の試験を行い,スコーリングが生じない場合は,スコーリングを生じない加圧力とする。3回目の

試験でスコーリングを生じるか,又は疑わしい結果が得られた場合は,この加圧力での試験はスコ

ーリングを生じる加圧力とする。

k) スコア値は,スコーリングを生じた最小の力(負荷レバーに載せたおもりの質量値)とする。

l)

OK値を求めた後の試験ブロックを溶剤で洗浄し,乾燥する。顕微鏡を用いて,OK値における試験ブ

ロックの摩耗痕の幅を0.05 mmの桁まで測定する。

19

K 2519:2017

222.4 N

OK

判定困難a)

スコーリング

200.2 N

OK

⇒20.41 kgをOK値とする

判定困難a)

スコーリング ⇒18.14 kgをOK値とする

177.9 N

OK

判定困難a)

スコーリング

155.7 N

OK

⇒15.88 kgをOK値とする

判定困難a)

スコーリング ⇒13.61 kgをOK値とする

133.4 N

OK

判定困難a)

スコーリング

120.1 N

OK

⇒12.25 kgをOK値とする

判定困難a)

スコーリング ⇒10.89 kgをOK値とする

106.8 N

OK

判定困難a)

スコーリング

93.4 N

OK

⇒9.52 kgをOK値とする

判定困難a)

スコーリング ⇒8.16 kgをOK値とする

80.1 N

OK

判定困難a)

スコーリング

注a) 判定困難な場合は,同じ加圧力で再試験する。

図9−試験手順(例)

22.2 N低くする

試験開始加圧力

22.2 N低くする

44.5 N高くする

26.7 N低くする

13.3 N高くする

13.3 N高くする

44.5 N高くする

44.5 N高くする

26.7 N低くする

26.7 N低くする

20

K 2519:2017

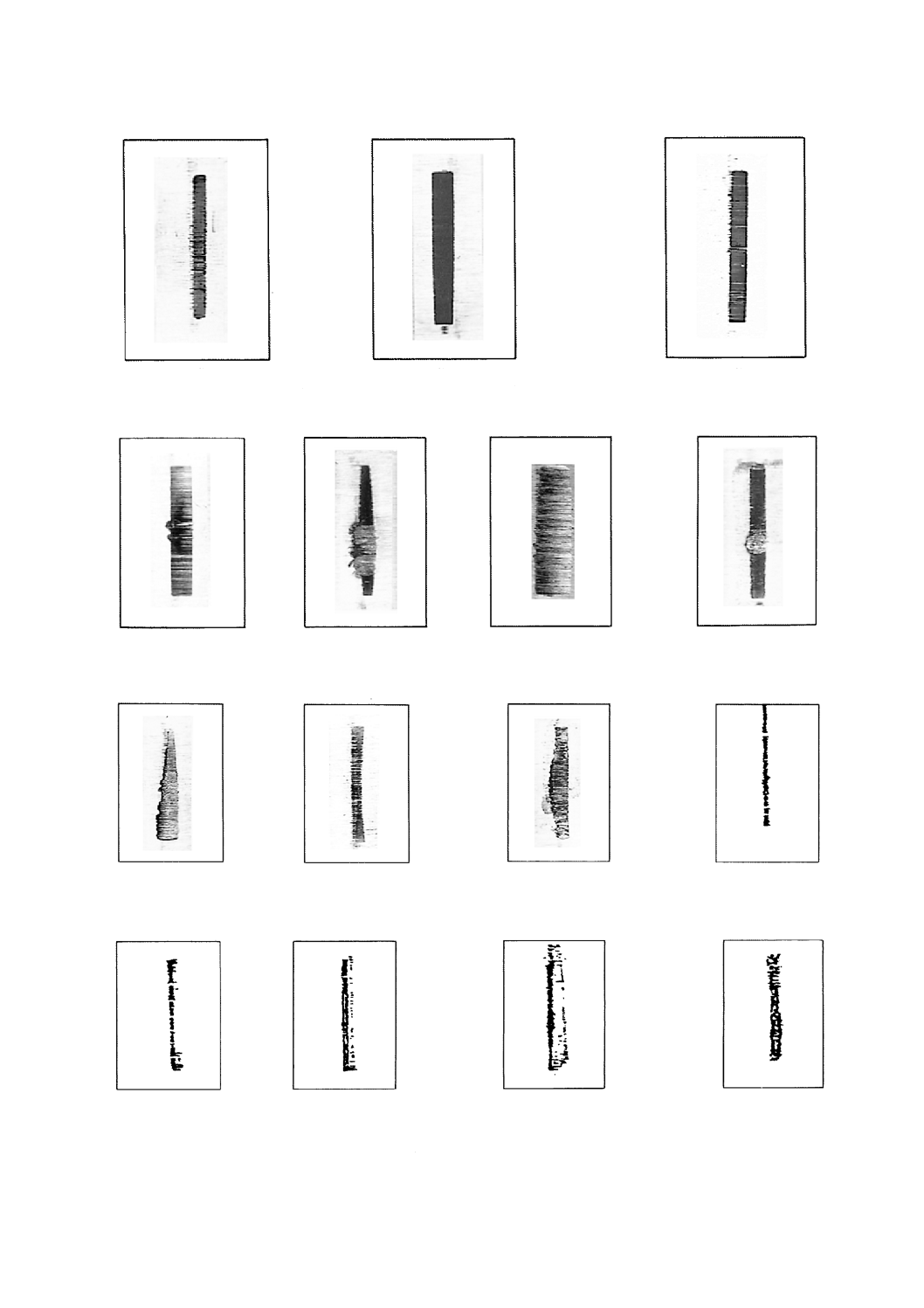

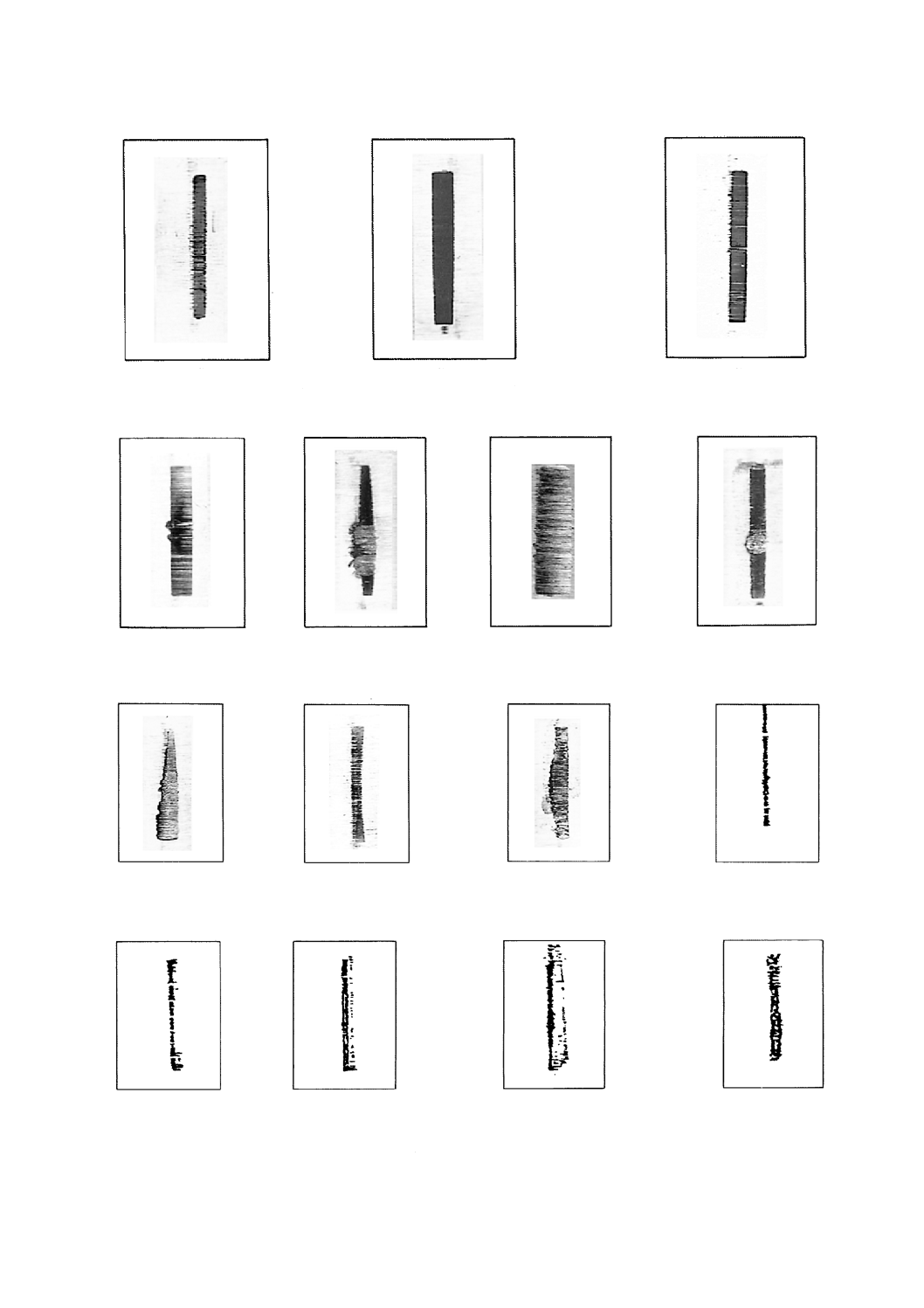

5.6.2

摩耗痕の判定

試験ブロック表面の摩耗痕の状態を目視で観察し,正常摩耗か,スコーリングか,又は異常摩耗かを次

によって判定する。

注記 スコーリングの最も一般的な形態(図10参照)は,比較的正常な摩耗痕の一部に局部的な金属

溶融を示す損傷があり,溶融は摩耗痕の幅からはみ出して現れる。これに対応する試験カップ

の表面には,金属溶融を示す損傷は現れず,試験ブロックとの接触による条痕を生じるのが普

通である。

a) 正常摩耗は,摩耗痕が長方形で,摩擦面に目視で溶融が認められない状態をいう。正常摩耗の例を図

10のa) 1)〜a) 3) に示す。また,正常摩耗は,“スコーリングなし”の状態を示す。

図10のa) 1)〜a) 3) の状態を“スコーリングなし”と判定する。

b) スコーリングは,摩耗痕が長方形以外の形状で変形している状態(融着むしれによるひっかききずが

出る,又は条痕に粗い横しまが現れる。)及び摩擦面に目視で明らかな溶融が認められる状態をいう。

“スコーリング”の例を図10のb) 1)〜b) 4) に示す。

図10のb) 1)〜b) 4) の状態を“スコーリング”と判定する。

c) 異常摩耗は,a) 及びb) 以外の摩耗痕が観察された場合をいう。スコーリングの有無にかかわらず,

その結果は棄却し,再試験する。異常摩耗痕の例を図10のc) 及びd) に示す。

なお,異常摩耗痕の状態を観察することで,次のことが想定できる。試験実施時の参考にするとよ

い。

1) 取付不良による摩耗痕 摩耗痕の幅が均一でなく,両端部の幅の差が平均幅の20 %を超えている。

又は,試験ブロックの端に偏っている。

2) 部品のさび又は摩損による摩耗痕 摩擦レバー,負荷レバー,ブロックホルダーの刃形支点のさび

又は摩損による摩耗痕は,複数の摩耗痕又はゴーストスコアの状態をいう。

d) 最初の試験で異常摩耗が観察された場合又は判定が困難な場合は,同じ加圧力で2回目の試験を行う。

その結果,スコーリング又は疑わしい結果が得られた場合は,“スコーリング”と判定する。2回目の

試験でスコーリングが認められない場合は,同じ加圧力で3回目の試験を行う。その結果,スコーリ

ングが認められない場合は,“スコーリングなし”と判定する。また,スコーリング又は疑わしい結果

が得られたときは,この加圧力での試験は“スコーリング”と判定する。

なお,スコーリングか否かの判定には,次のことを考慮する。

1) スコーリングか否かの判定は,目視によるもので,拡大鏡又は顕微鏡を使用してはならない。

2) 高加圧力下の摩擦熱によって摩耗痕の一端又は摩耗痕内に変色を起こすことがあるが,スコーリン

グか否かの判定においては無視する。

3) 摩耗痕幅が狭く,その一端を超える細い線が多数にあっても明らかな溶融が認められないときは,

スコーリングと判定しない。

21

K 2519:2017

1)

2)

3)

a) 正常摩耗痕の例(スコーリングが認められない)

1)

2)

3)

4)

b) スコーリングの例

1)

2)

3)

4)

c) 異常摩耗痕の例(取付不良)

1)

2)

3)

4)

d) 異常摩耗痕の例(複数の摩耗痕及びゴーストスコア)

図10−試験ブロック表面の摩耗痕(例)

22

K 2519:2017

5.7

結果の表し方

試験結果は,OK値又はスコア値として負荷レバーに載せたおもりの質量値で表し,荷重皿及び負荷レ

バーの質量を加えない。OK値又はスコア値が13.6 kg以上の場合は,2.27 kgの倍数で表し,13.6 kg未満

の場合は,1.36 kgの倍数で表す。

なお,必要に応じてOK値における試験カップと試験ブロックとの間の接触圧力を次の式によって求め,

結果に付記する。

(

)

S

D

G

W

L

P

+

=

81

.9

k

ここに,

Pk: 接触圧力(MPa)

L: 負荷レバーの機械的てこ定数(=10)

G: 負荷レバーの定数(個々の試験機の負荷レバーに刻印され

ている)(kg)

W: 荷重皿に載せたおもりの質量(kg)

D: 摩耗痕の長さ(mm)(≒12.7 mm)

S: 摩耗痕幅の平均値(mm)

5.8

精度

この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

試験結果が許容差を外れた場合は,JIS Z 8402-6の規定によって処理する。

5.8.1

室内併行精度

同一試験室において,同一人が同一試験器で引き続き短時間に同一試料を2回試験したとき,試験結果

の差の許容差は,表2による。

5.8.2

室間再現精度

異なる試験室において,別人が別の試験器で,同一試料をそれぞれ一回ずつ試験して求めた2個の試験

結果の差の許容差は,表2による。

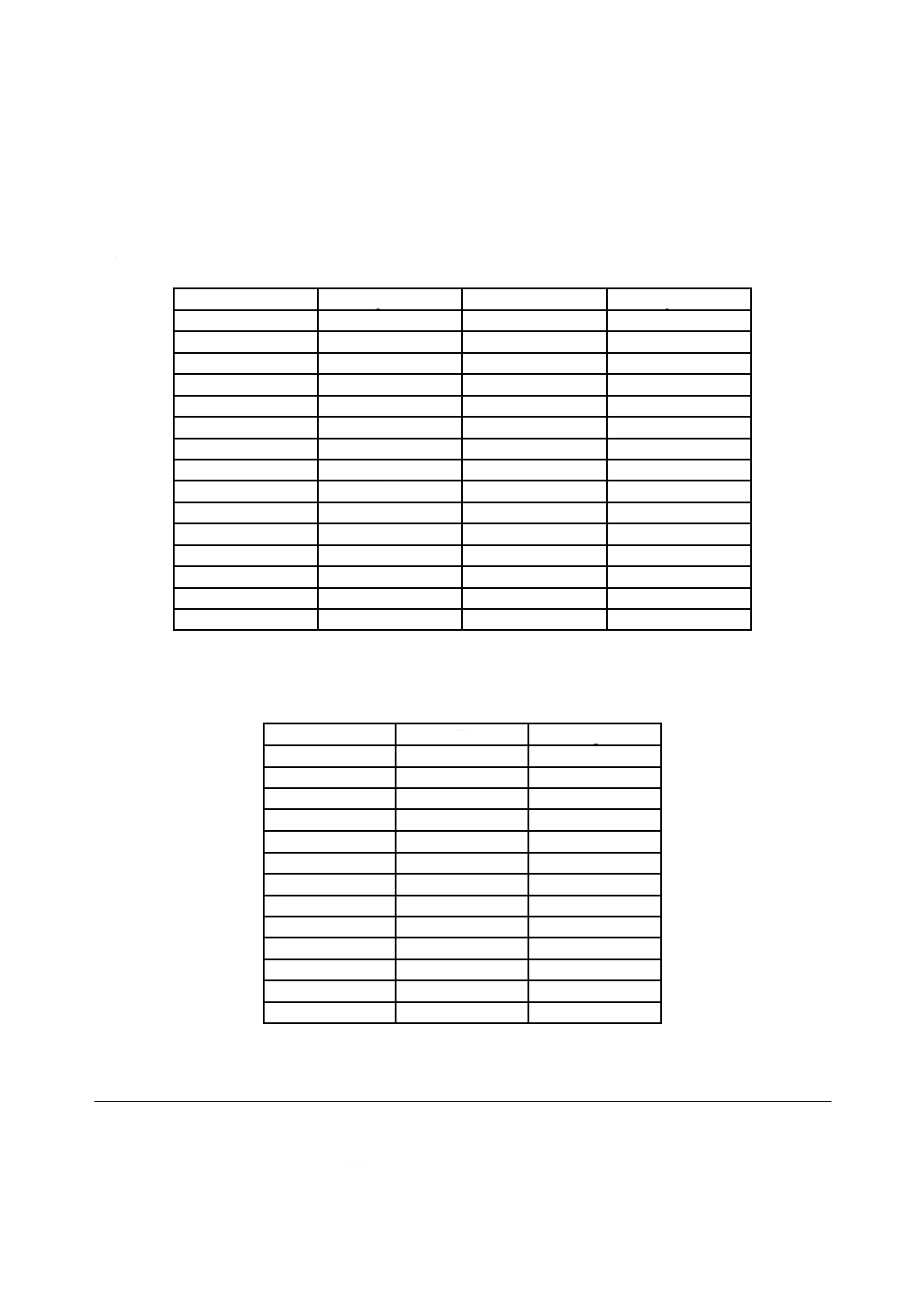

表2−精度

単位 kg

耐荷重能

室内併行許容差

室間再現許容差

OK値又はスコア値

0.22X a)

0.55X a)

注a) Xは,試験結果の平均値である。

5.9

試験結果の報告

試験結果の報告には,次の事項を記述する。

a) 試料名,採取場所及び採取年月日

b) この規格番号(JIS K 2519)

c) 結果(5.7による)

d) 試験年月日

e) 特記事項

23

K 2519:2017

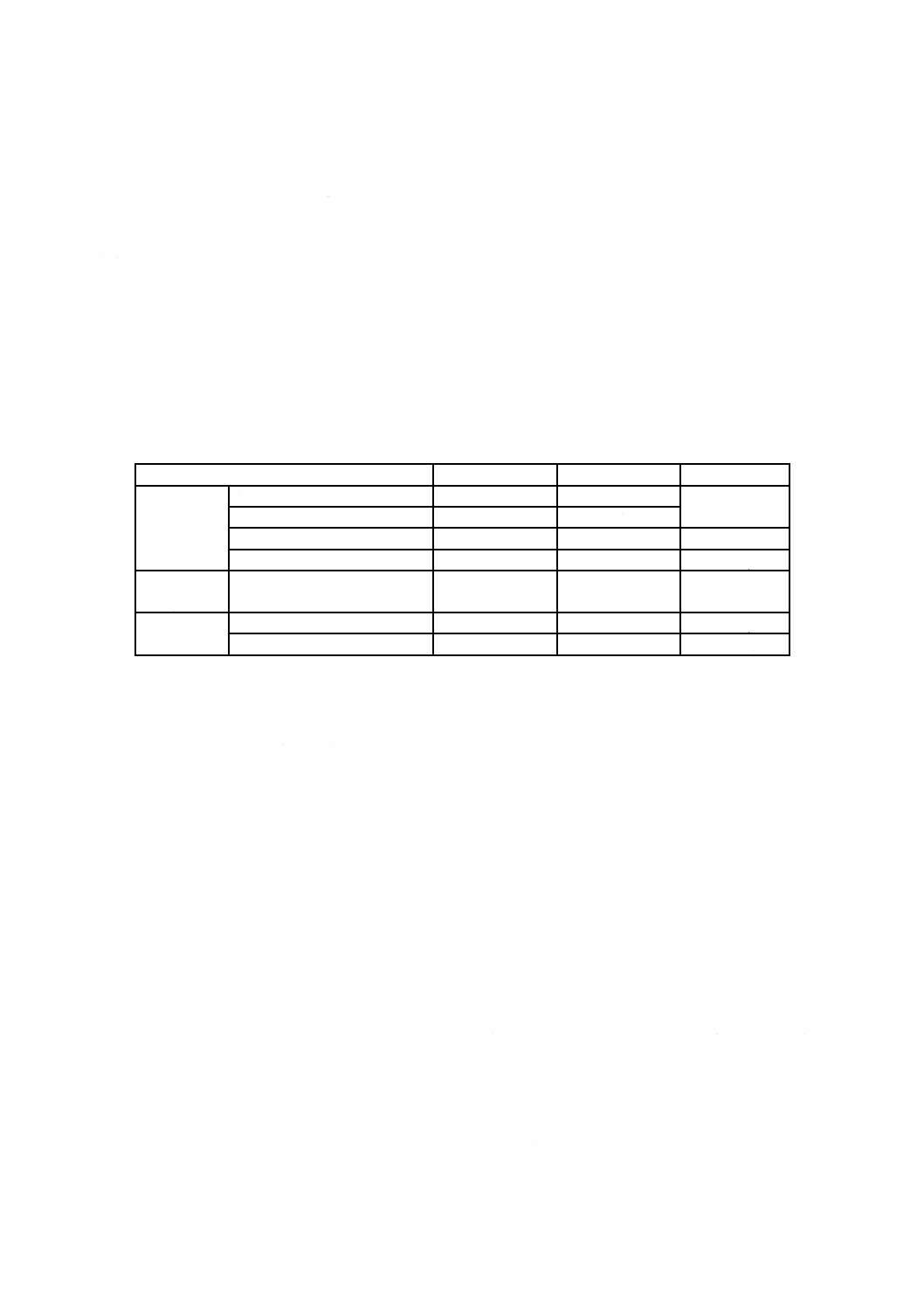

附属書A

(規定)

試験カップ及び試験ブロックの品質及び検査方法

A.1 一般

この附属書は,チムケン法に用いる試験カップ及び試験ブロックの品質及び検査方法について規定する。

A.2 品質

試験カップ及び試験ブロックは,チムケン法試験用として適切な品質のものであって,A.3に規定する

検査方法によって評価したとき,表A.1の品質に適合しなければならない。

表A.1−チムケン法試験カップ及び試験ブロックの品質

品質項目

試験カップ

試験ブロック

検査方法

形状寸法

mm

幅

13.10±0.05

12.32±0.05

A.3 a)

長さ

−

19.05±0.41

外径

49.19±0.07

−

A.3 b)

同心度

0.013以下

−

A.3 c)

表面粗さ

μm

中心線平均粗さ(Ra)

0.35〜0.55

0.35〜0.55

A.3 d)

表面硬さ

ロックウェルC硬さ(HRC)

61.0〜63.0

61.5〜63.5

A.3 e)

ビッカース硬さ(HV)

740〜800

780〜840

A.3 f)

A.3 検査方法

検査方法は次による。

なお,測定は23 ℃±5 ℃で行う。

a) 幅・長さの測定 試験カップの幅及び試験ブロックの幅・長さは,マイクロメータを使用し,2か所

以上について0.001 mmの桁まで測定した後,その平均値を0.01 mm単位に丸める。

b) 外径の測定 試験カップの外径は,マイクロメータを使用し,外径を2か所以上について0.001 mm

の桁まで測定し,その平均値を0.01 mm単位に丸める。

c) 同心度の測定 試験カップの同心度は,JIS B 7451に規定する真円度測定機を使用し,試験カップの

外周の平均円を測定してその中心点を求める。次に,同様に外周の測定位置とほぼ同じ高さの内周の

平均円を測定してその中心点を求め,外周と内周との各平均円の中心点のずれを0.001 mm単位で測

定し,表示する。

注記 真円度及び同心度の定義は,JIS B 0621を参照する。

d) 中心線平均粗さの測定 試験カップ及び試験ブロックの中心線平均粗さは,JIS B 0651に規定する触

針式表面粗さ測定器などを使用し,試験カップの場合は2か所以上について,試験ブロックの場合は

試験面ごとに,倍率5 000倍,カットオフ値0.8 mm及び測定長さ4 mmの条件で表面粗さを測定し,

中心線粗さを求めて0.01 μm単位で表す。試験カップは2か所以上の測定値の平均値を表示し,試験

ブロックは各試験面(4面)の測定値の平均値を表示する。

注記 中心線平均粗さの定義及び表示は,JIS B 0601を参照する。

e) ロックウェルC硬さの測定 試験カップ及び試験ブロックのロックウェルC硬さの測定は,試験カッ

24

K 2519:2017

プの場合は1か所について,試験ブロックの場合は試験面ごとに,JIS Z 2245の規定によって行い,

その結果を小数点以下1位で表す。

なお,ロックウェルC硬さの測定条件は,試験加圧力1 471 N及び加圧力保持時間10秒間とする。

f)

ビッカース硬さの測定 試験カップ及び試験ブロックのビッカース硬さの測定は,試験カップの場合

は1か所について,試験ブロックの場合は試験面ごとに,JIS Z 2244の規定によって行い,その結果

を整数で表す。

なお,ビッカース硬さの測定条件は,試験加圧力490 N,負荷速度及び加圧力保持時間10秒間とす

る。

25

K 2519:2017

附属書B

(参考)

単位換算対応表

B.1

MPa,kgf/cm2の対応表

MPa

kgf/cm2

MPa

kgf/cm2

0.049

0.5

0.784

8.0

0.098

1.0

0.834

8.5

0.147

1.5

0.882

9.0

0.196

2.0

0.932

9.5

0.245

2.5

0.981

10.0

0.294

3.0

1.030

10.5

0.343

3.5

1.079

11.0

0.392

4.0

1.128

11.5

0.441

4.5

1.177

12.0

0.490

5.0

1.226

12.5

0.539

5.5

1.275

13.0

0.588

6.0

1.324

13.5

0.637

6.5

1.373

14.0

0.686

7.0

1.422

14.5

0.735

7.5

1.471

15.0

9.806 65×10−2 MPa=1 kgf/cm2

B.2

N,lbf,kgfの対応表

N

lbf

kgf

222.4

50

22.68

200.2

45

20.41

177.9

40

18.14

155.7

35

15.88

133.4

30

13.61

120.1

27

12.25

106.8

24

10.89

93.4

21

9.52

80.1

18

8.16

44.5

10

4.54

26.7

6

2.72

22.2

5

2.27

13.3

3

1.36

4.448 221 6 N=1 lbf=0.453 592 3 kgf

参考文献 JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状

パラメータ

JIS B 0621 幾何偏差の定義及び表示