K 2514-1:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の原理 ······················································································································ 2

5 試薬······························································································································· 2

6 試験器及び器具 ················································································································ 2

7 試料の採取方法及び調製方法 ······························································································ 8

8 試験の準備 ······················································································································ 8

9 試験の手順 ······················································································································ 9

10 計算方法 ······················································································································ 10

11 結果の表し方 ················································································································ 10

12 試験結果の報告 ············································································································· 11

附属書A(参考)試験方法の種類 ··························································································· 12

K 2514-1:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人潤滑油協会(JALOS)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

これによって,JIS K 2514:1996は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 2514の規格群には,次に示す部編成がある。

JIS K 2514-1 第1部:内燃機関用潤滑油酸化安定度

JIS K 2514-2 第2部:タービン油酸化安定度

JIS K 2514-3 第3部:回転圧力容器式酸化安定度

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2514-1:2013

潤滑油−酸化安定度の求め方−

第1部:内燃機関用潤滑油酸化安定度

Lubricating oils-Determination of oxidation stability-

Part 1: Oxidation stability of internal combustion engine oils

序文

この規格の基となるJIS K 2514は,1959年に制定され,その後7回の改正を経て今日に至っている。前

回の改正は1996年に行われた。今回は,JIS K 2514を規格群として三つの部編成に分割し,この規格を

JIS K 2514-1として制定した。

なお,対応国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,主に内燃機関用潤滑油の酸化安定度を求める方法について規定する。

注記 この規格群には,附属書Aに示す試験方法がある。

警告 この規格は,危険な試薬,操作及び試験器を用いることがあるが,安全な使用法を全てに規定

しているわけではないので,この試験方法の使用者は,試験に先立って,適切な安全及び健康

上の禁止事項を決めておかなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS H 3100 銅及び銅合金の板並びに条

JIS K 0557 用水・排水の試験に用いる水

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2501 石油製品及び潤滑油−中和価試験方法

JIS K 8252 ペルオキソ二硫酸アンモニウム(試薬)

JIS K 8848 ヘキサン(試薬)

JIS K 8951 硫酸(試薬)

JIS K 9701 ヘプタン(試薬)

JIS R 6251 研磨布

JIS R 6252 研磨紙

2

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

内燃機関用潤滑油酸化安定度

規定条件によって酸化試験を行った試料(以下,酸化油という。)と酸化試験を行う前の同一試料(以下,

未酸化油という。)との粘度比及び酸価の増加並びに酸化試験後のラッカー度によって表す(劣化の程度の)

指標。

3.2

粘度比

酸化油と未酸化油との動粘度の比。酸化油の40 ℃における動粘度を未酸化油の40 ℃における動粘度で

除した値。

3.3

酸価の増加

酸化油と未酸化油との酸価の差。酸化油の酸価から未酸化油の酸価を減じた値。

3.4

ラッカー度

酸化油のワニス棒に付着したラッカー状物質,スラッジなどの状態の程度を表したもの。

4

試験の原理

触媒及びワニス棒を備えた試験容器に試料を入れ,規定条件(165.5 ℃,24時間)において,かき混ぜ

棒で試料をかき混ぜて酸化させた後,酸化油の動粘度及び酸価を測定して未酸化油のそれらと比較し,粘

度比及び酸価の増加を求める。また,酸化試験後のワニス棒のラッカー状物質又はスラッジの付着状態を

評価見本(カラースケール)と比較してラッカー度を求める。

なお,個別製品規格に規定がある場合は,その温度及び時間とする。

5

試薬

試薬は,次による。

a) ヘプタン ヘプタンは,JIS K 9701に規定するものを用いる。

b) ヘキサン ヘキサンは,JIS K 8848に規定するものを用いる。

c) 水 水は,JIS K 0557に規定するA3のものを用いる。

d) 洗浄液 洗浄液は,JIS K 8951に規定する硫酸1 LにJIS K 8252に規定するペルオキソ二硫酸アンモ

ニウム8 gを溶かしたもの又は界面活性剤洗浄液など同等の性能をもつ洗浄液を用いる。

警告 ペルオキソ二硫酸アンモニウムは,強酸化剤であるので,その取扱いには十分注意する。

6

試験器及び器具

試験器及び器具は,次による。

3

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

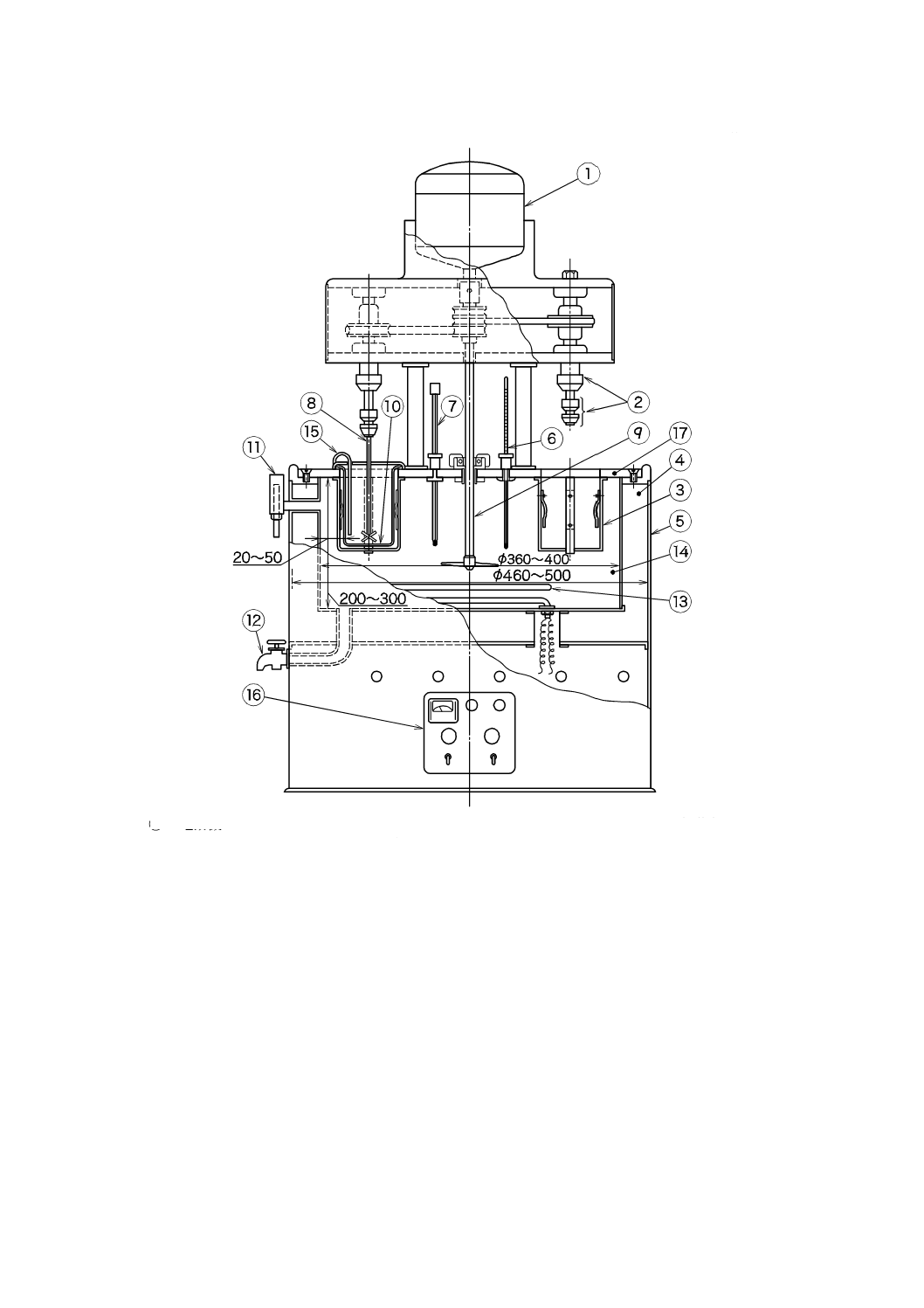

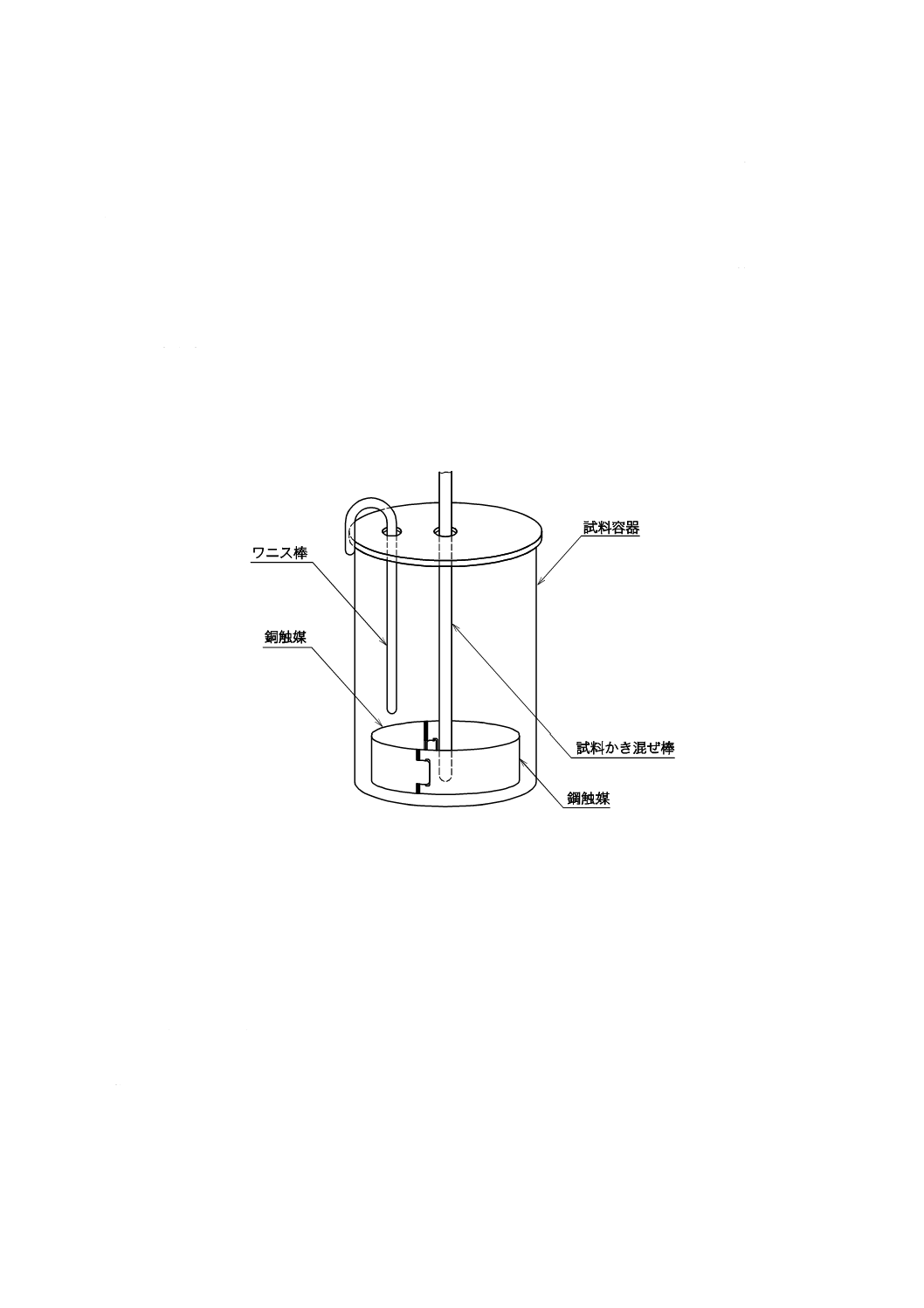

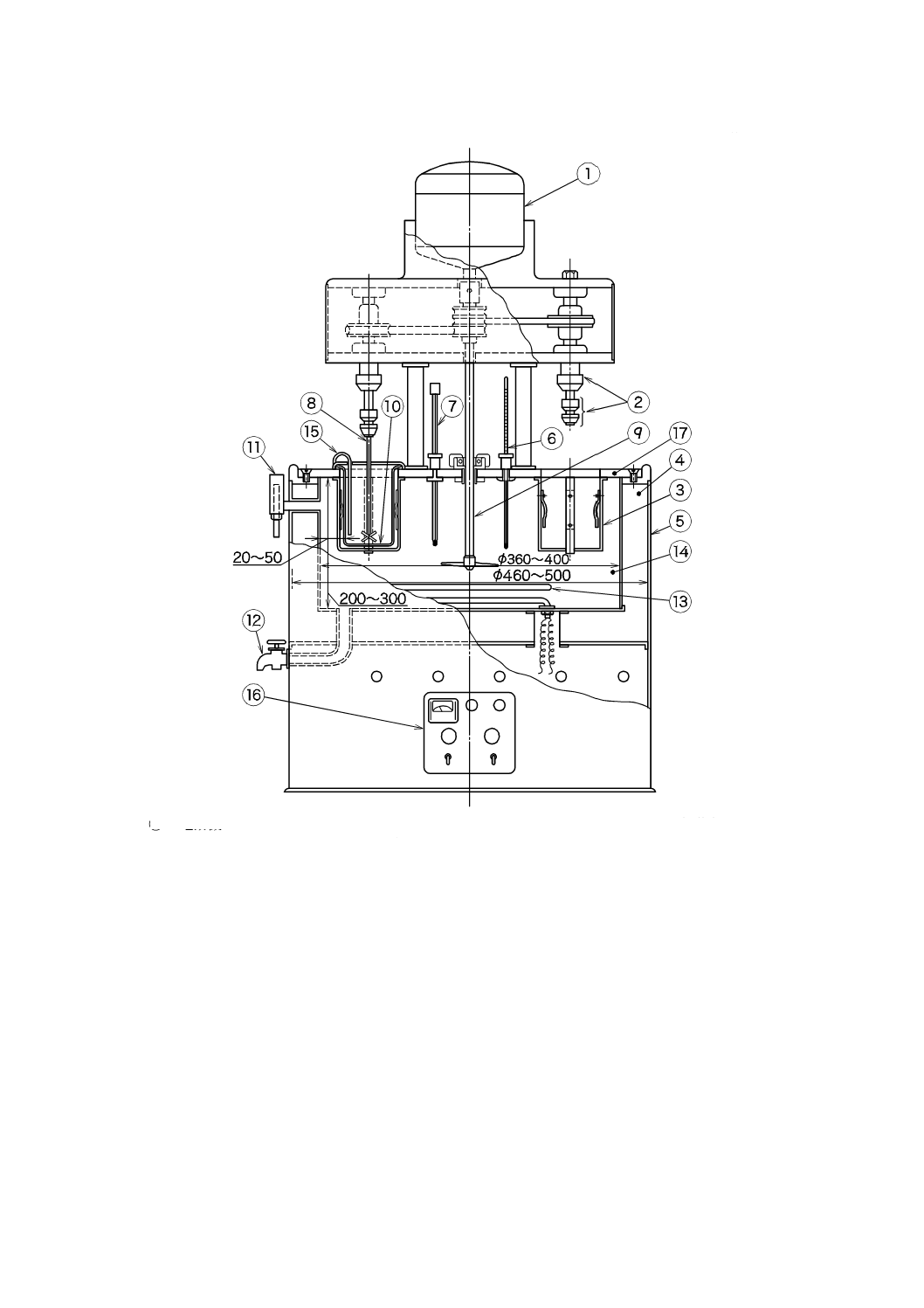

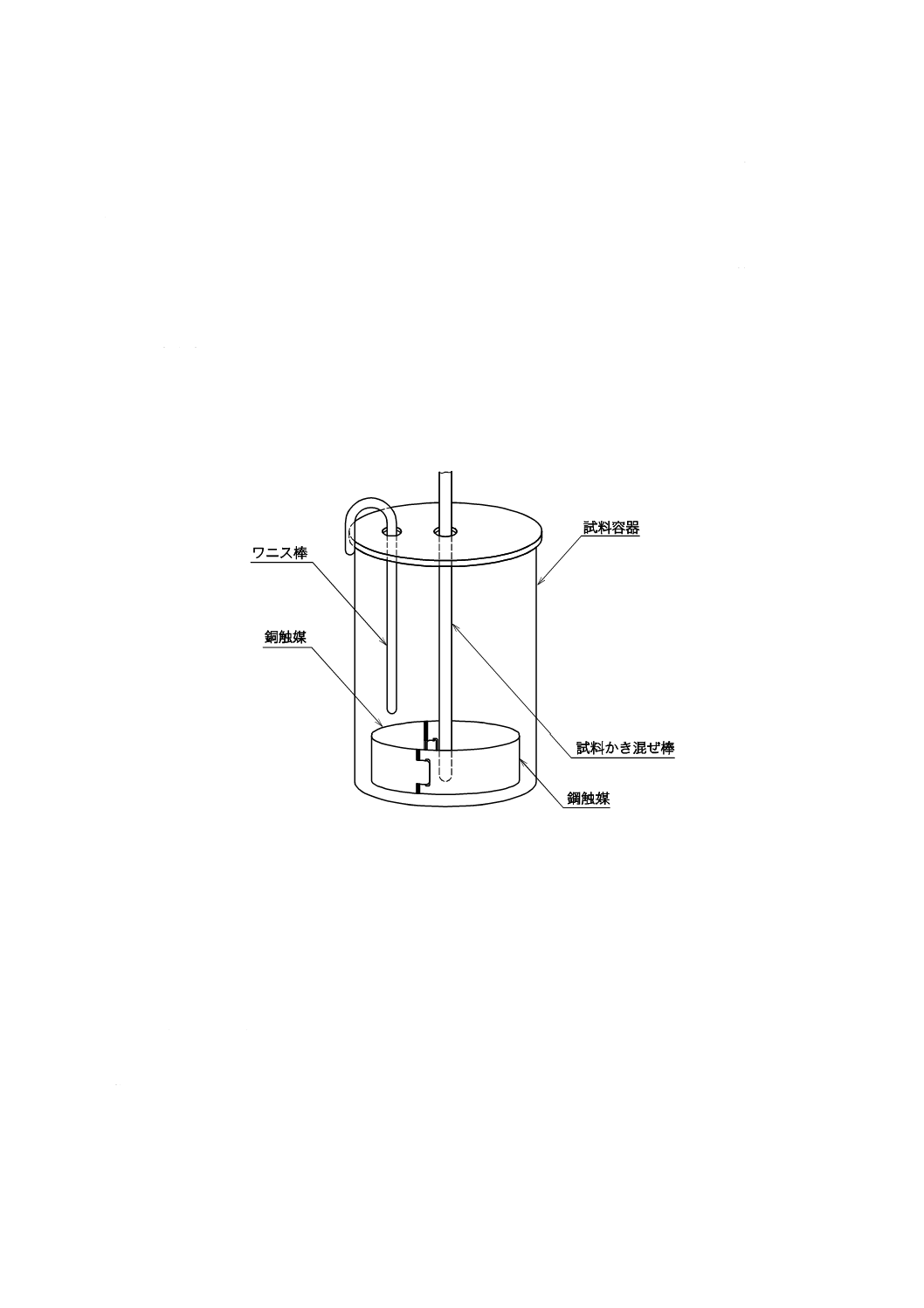

内燃機関用潤滑油酸化安定度試験器 内燃機関用潤滑油酸化安定度試験器は,次のa)〜g)からなり,

その例を図1に示す。

a) 恒温槽 恒温槽は,かき混ぜ機,電熱器及び温度調節器を備え,恒温槽の温度を165.5 ℃±0.5 ℃に

保つことができるもので,恒温槽の蓋上面から約120 mm下方の位置に試験容器の底を設置し,浴液

中に試験容器を90 mm以上浸すことができるものを用いる(図1参照)。個別製品規格に規定がある

場合は,規定温度±0.5 ℃に保つことができるものを用いる。

b) 温度計 温度計は,JIS B 7410に規定する温度計番号73(ISO),又はこれと同等の性能をもつ温度計

若しくは温度測定装置を用いる。

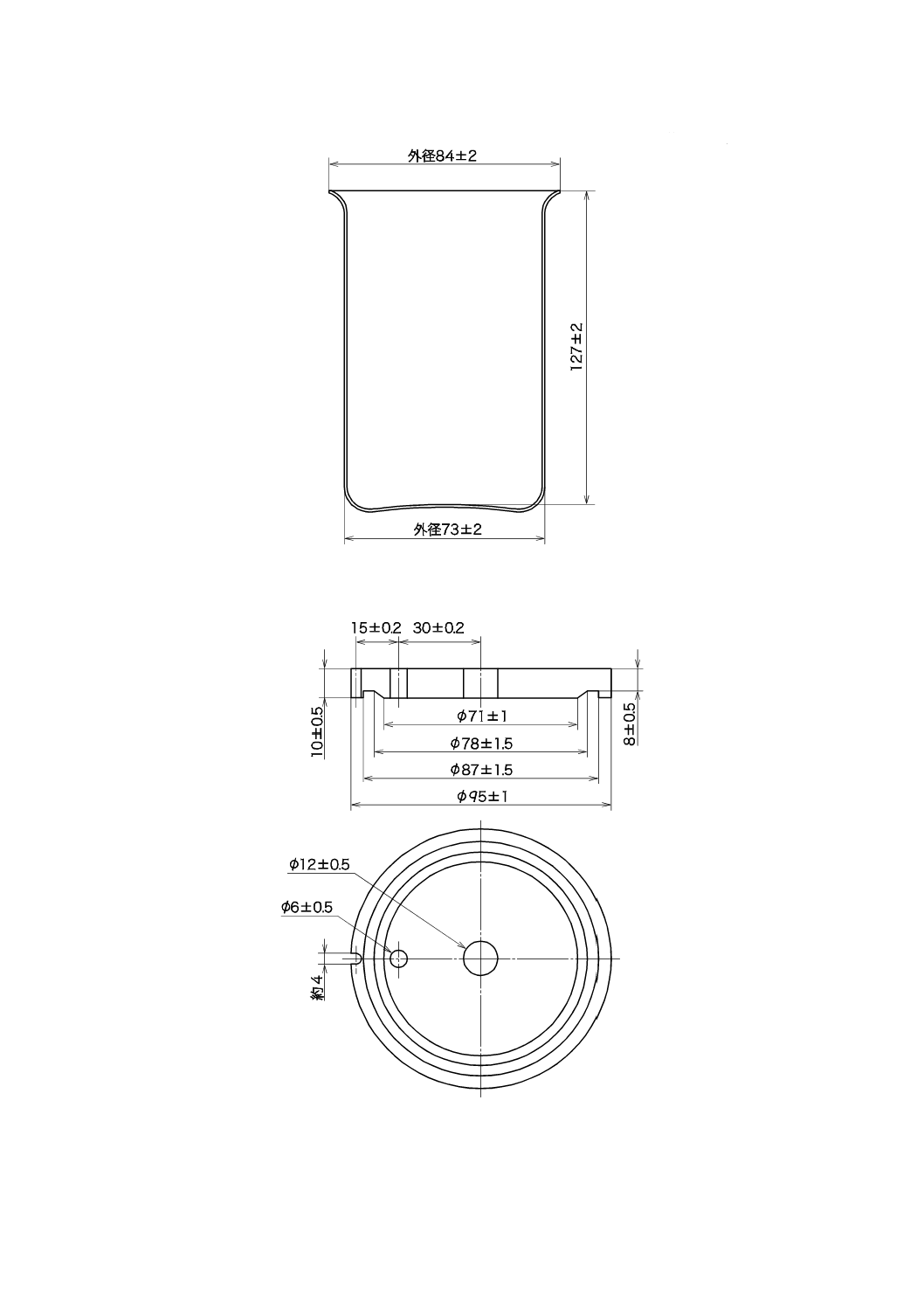

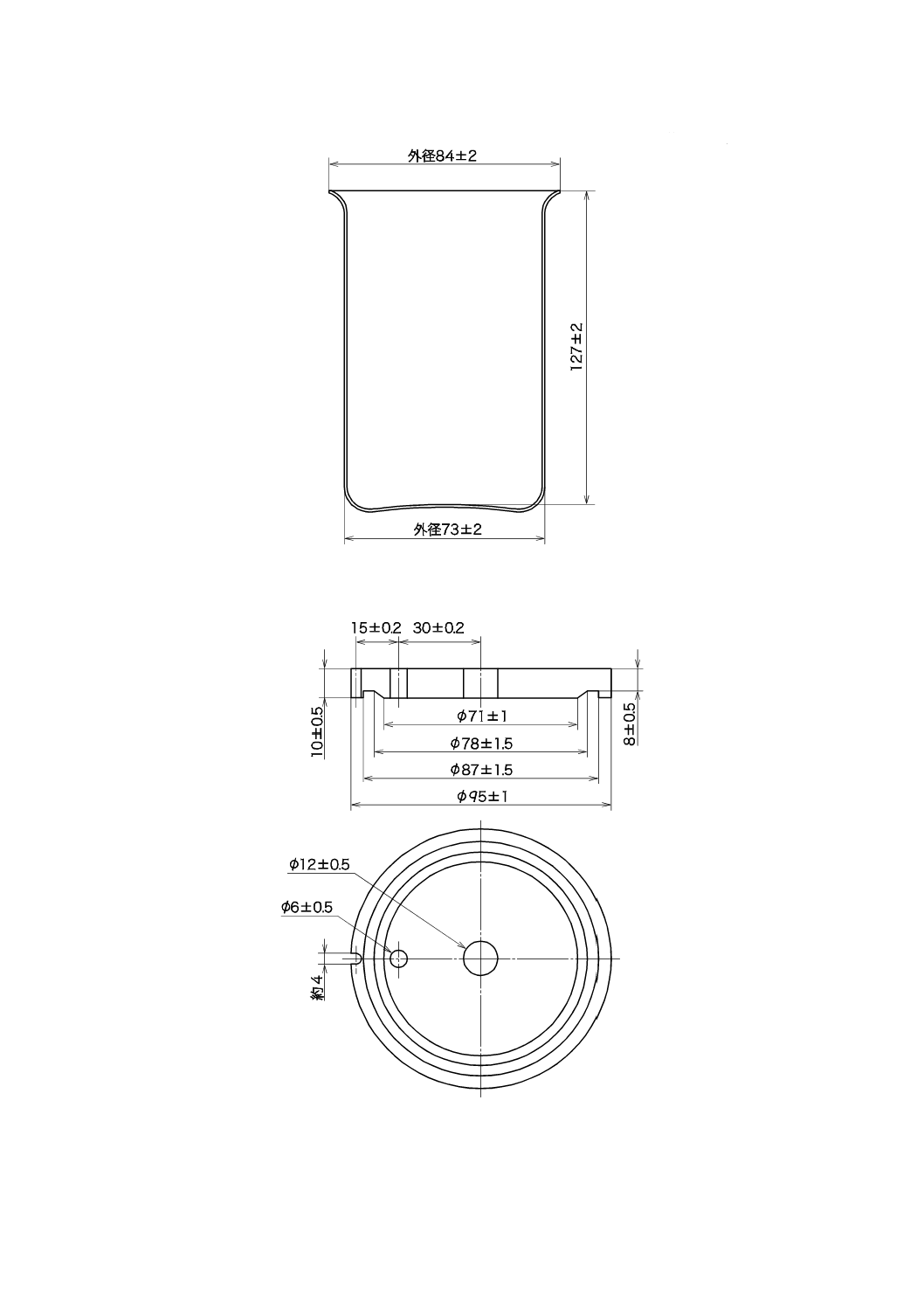

c) 試験容器 試験容器は,図2に示す形状及び寸法のほうけい酸ガラス製のものを用いる。

d) 試験容器の蓋 試験容器の蓋は,図3に示す形状及び寸法のフェノール樹脂製などのもので,試料か

き混ぜ棒及びワニス棒の挿入孔を備えたものを用いる。

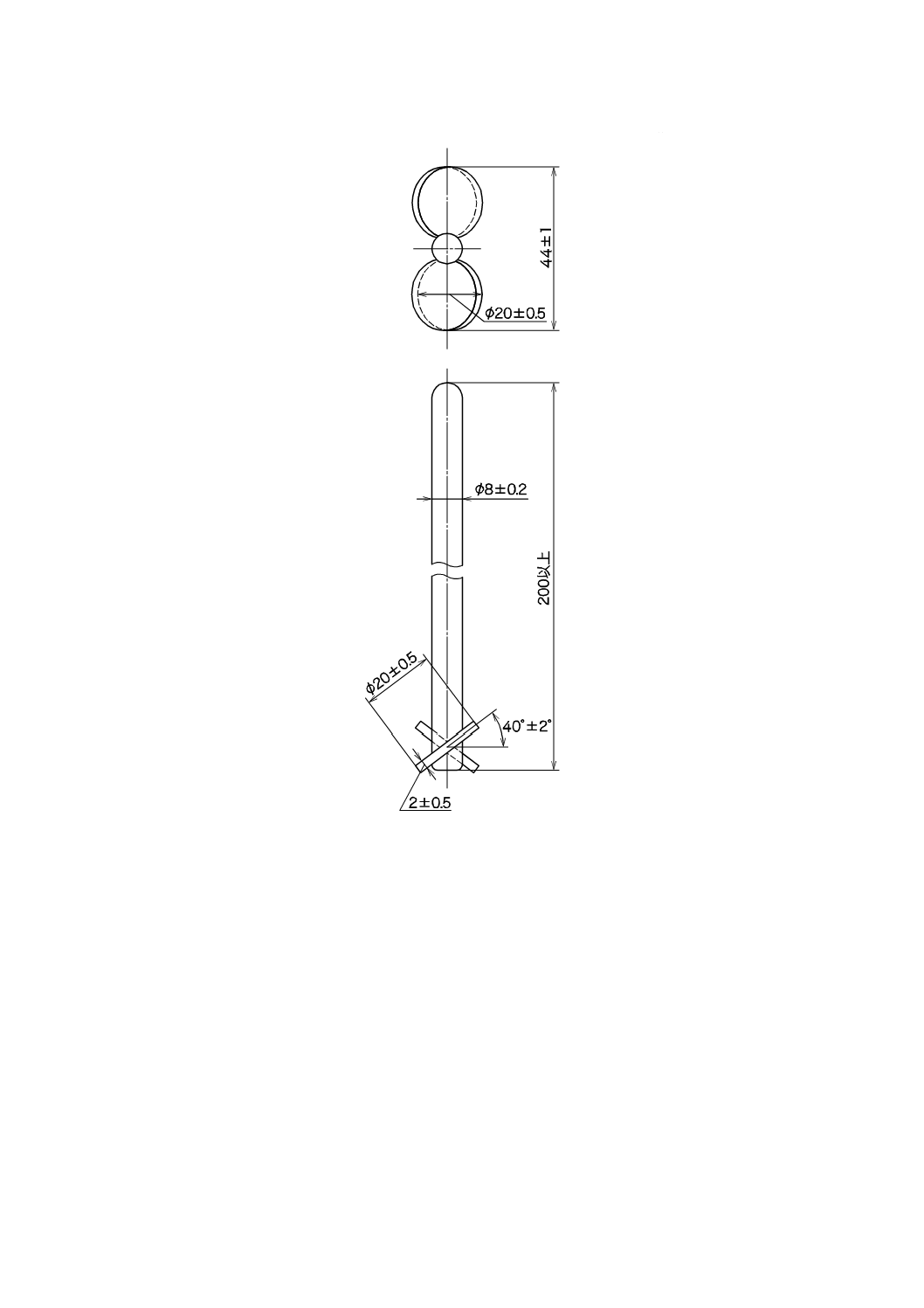

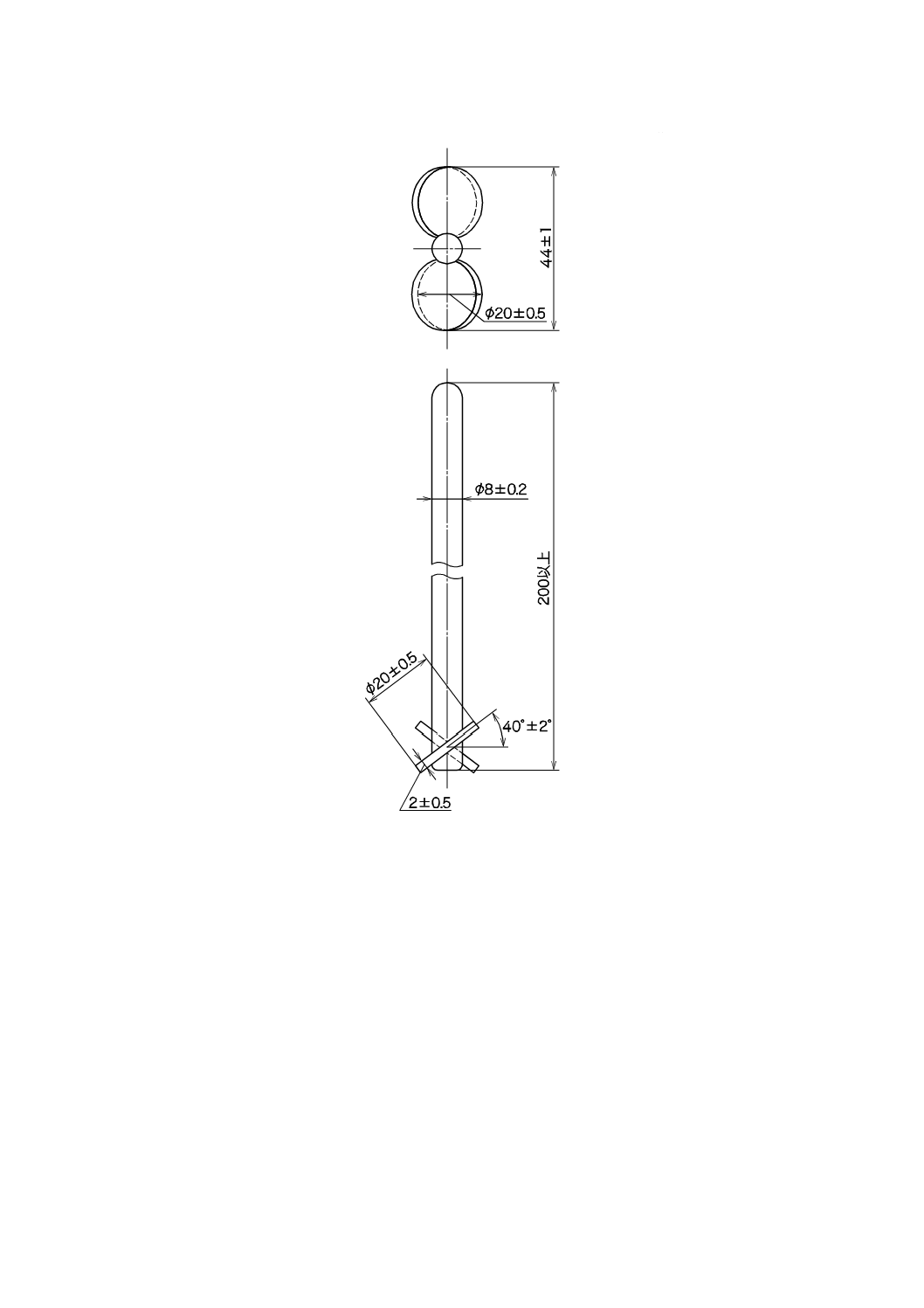

e) 試料かき混ぜ棒 試料かき混ぜ棒は,図4に示す形状及び寸法のほうけい酸ガラス又はステンレス鋼

(SUS304)製のものを用いる。

f)

回転子 回転子は,図1に示す形状で,下方から試料かき混ぜ棒を挿入し,チャックによって試料容

器の底部から10 mmの位置に保持し,振れを生じないで試料を押し下げる方向に,毎分1 300回転±

15回転で回転できるものを用いる。

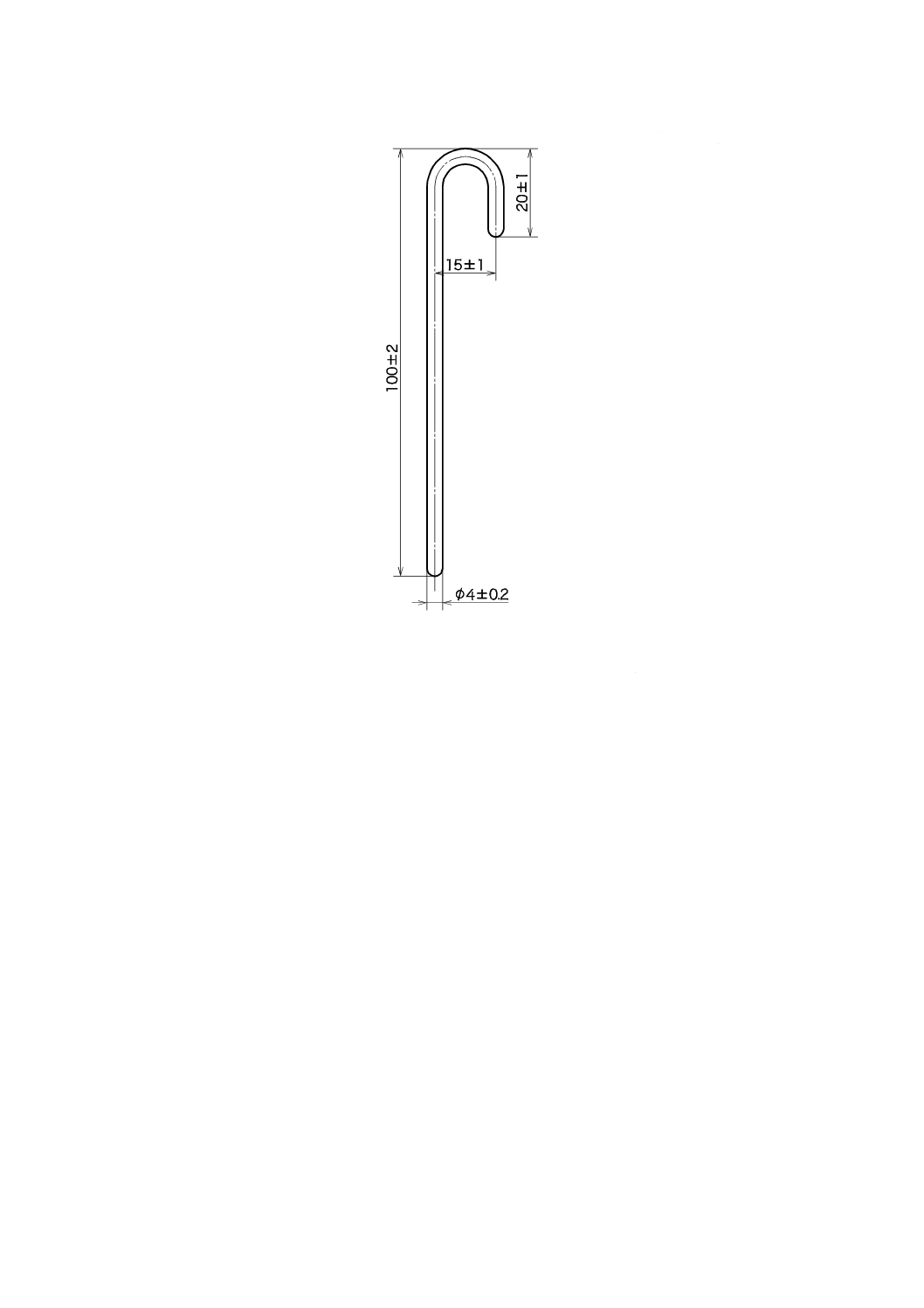

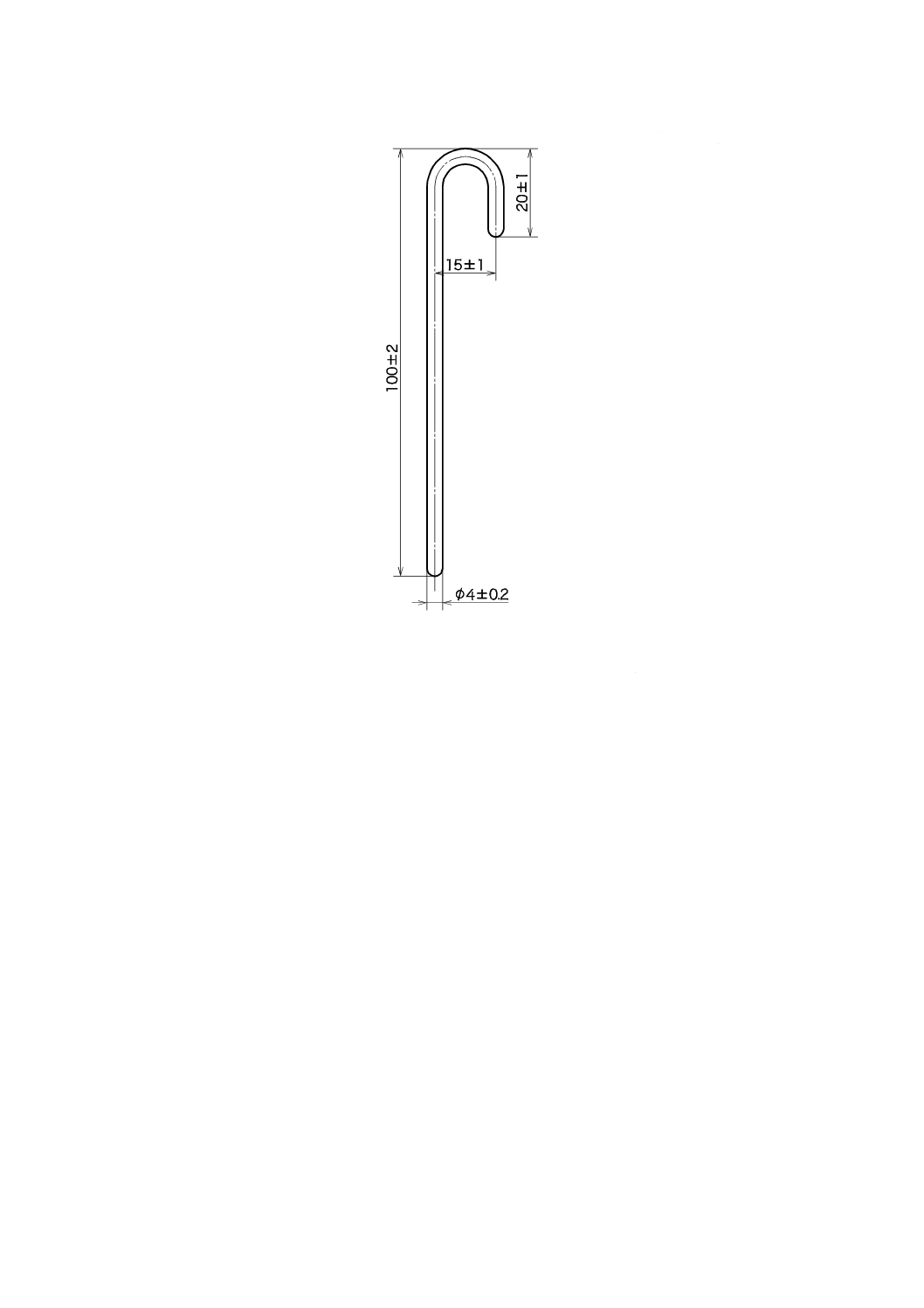

g) ワニス棒 ワニス棒は,図5に示す形状及び寸法のほうけい酸ガラス製のものを用いる。

4

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 電動機

② 回転子

③ 試験容器保持具

④ 保温材

⑤ 保温壁

⑥ 温度計

⑦ 温度調節器

⑧ 試料かき混ぜ棒

⑨ かき混ぜ機

⑩ 試験容器

⑪ オーバフロー

⑫ 排出コック

⑬ 電熱器

⑭ 恒温槽

⑮ ワニス棒

⑯ 操作盤

⑰ 恒温槽の蓋

図1−内燃機関用潤滑油酸化安定度試験器の例

5

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−試験容器

単位 mm

図3−試験容器の蓋

6

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−試料かき混ぜ棒

7

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

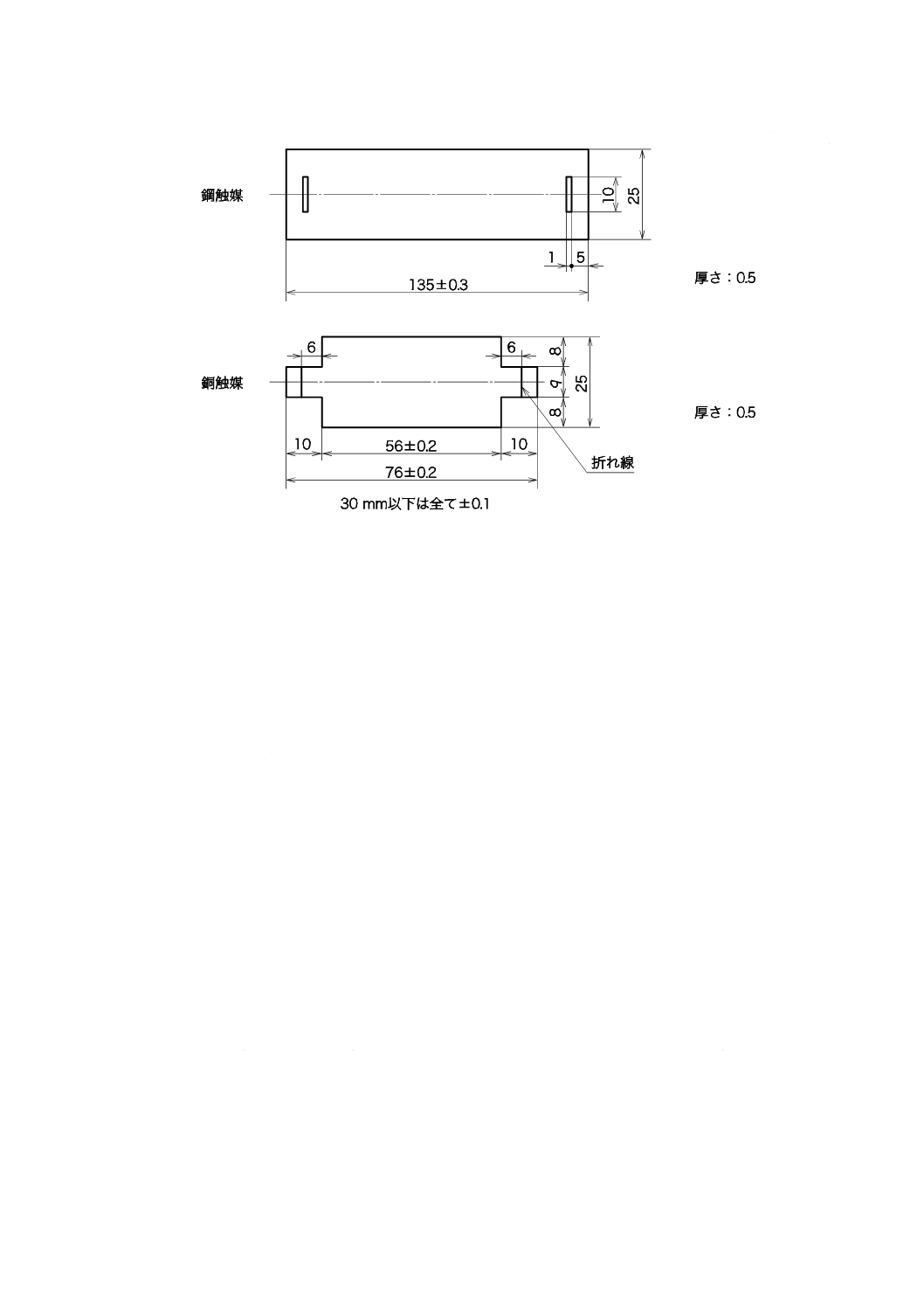

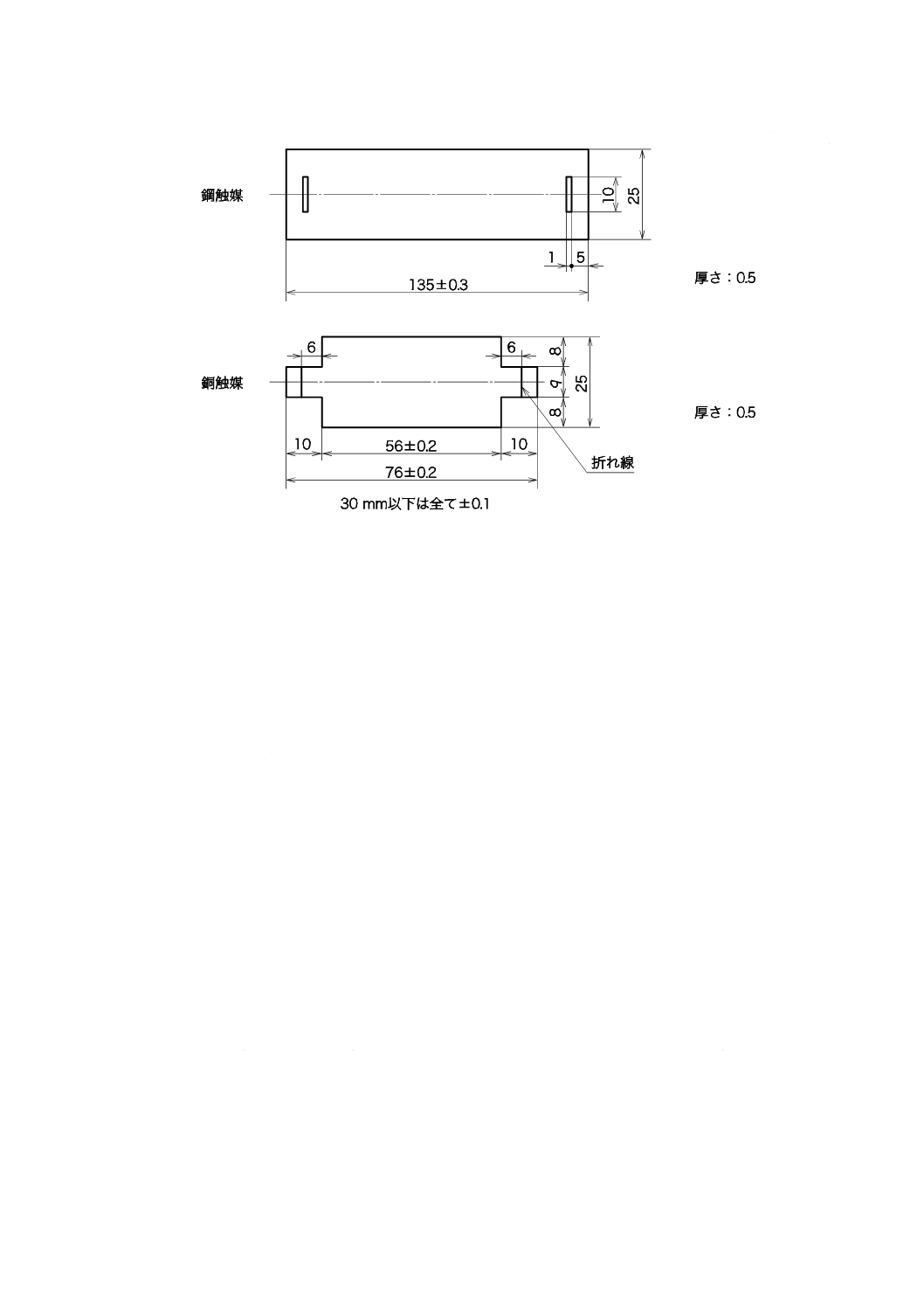

単位 mm

図5−ワニス棒

6.2

触媒 触媒は,JIS G 3141に規定するSPCCの鋼板(鋼触媒)及びJIS H 3100に規定するC1100P

の銅板(銅触媒)で,つめ及び溝を付けたもの又は触媒の両端に孔をあけたものを用いる。つめ及び溝を

付けた触媒は,銅板の両端に折れ線(折り曲げるためのきず)を付けたつめを出し,鋼板の両端につめが

入る溝孔をあけたものを用いる。組み立てるときは,銅板のつめを鋼板の溝孔に入れ,折れ線の部分を深

く曲げて固定する。つめ及び溝を付けた触媒の寸法を図6に示す。鋼板及び銅板の両端に固定用の孔(直

径約1 mm)をあけた触媒の場合は,次の寸法のものを用いる。組み立てるときは,触媒の孔を木綿糸な

どで結んで固定する。

a) 鋼板 厚さ0.5 mm,幅26 mm,長さ121.4 mmのもの。

b) 銅板 厚さ0.5 mm,幅26 mm,長さ60.4 mmのもの。

8

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−つめ及び溝を付けた触媒

6.3

研磨布又は研磨紙 研磨布又は研磨紙は,JIS R 6251又はJIS R 6252に規定する研磨材の材質がア

ルミナ質研削材又はガーネットで,粒度がP400のものを用いる。

6.4

脱脂綿 脱脂綿は,日本薬局方脱脂綿を用いる。

6.5

カラースケール カラースケールは,ワニス棒の着色程度を9段階に分けたものを用いる。

注記 カラースケールは,JPI-5S-15(陸用ディーゼルエンジンピストン評価法)に規定する付図2の

ものがある。

7

試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれに準じた方法に

よって採取及び調製する。

8

試験の準備

試験の準備は,次による。

a) 試験容器,試料かき混ぜ棒及びワニス棒を洗浄液に2時間以上浸し,水道水で十分にすすいだ後,水

で数回洗って乾燥する。ステンレス鋼製の場合は,ヘプタン又はヘキサンで洗浄した後,乾燥する。

b) 触媒(鋼板及び銅板)をヘプタン又はヘキサンで湿らせた脱脂綿でよく拭きとった後,研磨布又は研

磨紙で新しい面が出るまで磨く。さらに,乾いた脱脂綿で研磨粉を完全に取り除いて,図7に示すよ

うに組み立てる。組み立てた触媒は,直ちに試験に用いる。

なお,この研磨した触媒は,常に清浄・乾燥した脱脂綿又は木綿手袋を用いて取り扱い,直接,手

で触れてはならない。

c) 恒温槽の温度を165.5 ℃±0.5 ℃に調節する。個別製品規格に規定がある場合は,規定温度±0.5 ℃に

調節する。

9

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

試験の手順

試験の手順は,次による。この規格において,酸化試験の温度及び時間は,165.5 ℃及び24時間とする。

なお,個別製品規格,受渡当事者間の取決めなどによる場合は,その温度及び時間とする。

a) 試料の酸化 試料の酸化は,次による。

1) 図7に示すように触媒を入れた2個の試験容器に,同一試料を室温でそれぞれ試料250 mLを入れ,

これらを恒温槽の試験容器保持具に固定する。次に,試験容器の蓋に,試料かき混ぜ棒を通して蓋

をし,その羽根の下端が試験容器底部から10 mm上になるように回転子に取り付けた後,ワニス棒

を取り付ける。このとき,試料かき混ぜ棒及びワニス棒の試料に浸る部分には,直接,手を触れて

はならない。

なお,2個の試験結果の粘度比及び酸価の増加が,箇条11に示す許容差を超えず,ラッカー度の分

類が同じであることをあらかじめ確認している場合,かつ,受渡当事者間の合意がある場合,試験

容器(酸化試験用試料)は,1個でもよい。

図7−試験容器及び触媒の組み立て方

2) 試料かき混ぜ棒を毎分1 300回転±15回転で試料を押し下げる方向に回転させて,試料をかき混ぜ

る。試料かき混ぜ棒を回転させたときを試験開始時間とし,その時刻を記録する。

3) 24時間経過後,試験容器を恒温槽から取り出して,ワニス棒を取り外し,触媒を清浄なピンセット

で取り出した後,試験容器内の酸化油を室温まで放冷する。個別製品規格に規定のある場合は,そ

の時間とする。

b) 試料の測定 未酸化油,酸化油及びワニス棒について,速やかに次の試験を行う。

1) 未酸化油及び酸化油の40 ℃における動粘度をJIS K 2283の規定によって測定する。

2) 未酸化油及び酸化油の酸価をJIS K 2501の規定によって測定する。

3) ワニス棒をヘキサンですすぎ,酸化油を除いた後,乾燥する。ラッカー状物質又はスラッジの付着

の有無を調べ,付着物がある場合は,カラースケールと比較して,ワニス棒の着色程度に相当する

カラースケールNo.を求め,ラッカー度として記録する。

10

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 計算方法

粘度比及び酸価の増加は,次の式によって算出する。

a) 粘度比

1

2

D

D

R=

ここに,

R: 粘度比

D1: 未酸化油の40 ℃における動粘度(mm2/s)

D2: 酸化油の40 ℃における動粘度(mm2/s)

b) 酸価の増加

1

2

E

E

S

−

=

ここに,

S: 酸価の増加(mg KOH/g)

E1: 未酸化油の酸価(mg KOH/g)

E2: 酸化油の酸価(mg KOH/g)

11 結果の表し方

結果の表し方は,次による。

a) 粘度比 JIS Z 8401の規定によって丸めの幅0.01に丸める。規定条件(165.5 ℃,24時間)によって

求めた2個の試験結果の差が平均値の14 %を超えない場合は,その平均値を粘度比とする。2個の試

験結果の差が平均値の14 %以上の場合は,JIS Z 8402-6の規定によって処理する。

b) 酸価の増加 JIS Z 8401の規定によって有効数字3桁に丸める。ただし,1 mg KOH/g未満の場合は,

JIS Z 8401の規定によって丸めの幅0.01に丸める。規定条件(165.5 ℃,24時間)によって求めた2

個の試験結果の差が表1の許容差を超えない場合は,その平均値を酸価の増加とする。2個の試験結

果の差が表1の許容差を超える場合は,JIS Z 8402-6の規定によって処理する。

表1−酸価の増加の許容差

単位 mg KOH/g

酸価の増加

許容差

0.05以上

1.0以下

0.3

1.0を超え

5.0以下

1

5.0を超え

20以下

4

c) ラッカー度 ワニス棒に対するラッカー状物質又はスラッジの付着状態を表2に従って分類し,結果

をラッカー度として表す。

なお,規定条件(165.5 ℃,24時間)によって求めた2個の試験結果が一致しない場合は,カラー

スケールNo.の大きい方のワニス棒によって求めたラッカー度とする。

表2−ラッカー度の分類

ラッカー度

摘要

付着物なし

ワニス棒に付着物を認めない又はワニス棒の着色程度がカ

ラースケールNo.1よりも小さい。

付着物(薄)

ワニス棒の着色程度がカラースケールNo.1〜2に相当する。

付着物(中)

ワニス棒の着色程度がカラースケールNo.3〜5に相当する。

付着物(濃)

ワニス棒の着色程度がカラースケールNo.6〜9に相当する。

11

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 試験結果の報告

試験結果の報告には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号(JIS K 2514-1)

c) 試験条件(温度,時間)及び結果(箇条11の表し方による)

d) 試験年月日

e) 特記事項

参考文献 JPI-5S-15 陸用ディーゼルエンジンピストン評価法(公益社団法人石油学会規格)

12

K 2514-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験方法の種類

A.1 試験方法の種類

JIS K 2514の規格群には,表A.1に示す試験方法がある。

表A.1−試験方法の種類

規格番号

試験方法

試験方法の略称

適用油種例

K 2514-1

内燃機関用潤滑油酸化安定度

ISOTa)

内燃機関用潤滑油(エンジン油)

K 2514-2

タービン油酸化安定度

TOSTb)

タービン油,油圧作動油

K 2514-3

回転圧力容器式酸化安定度

RPVOTc)

タービン油,油圧作動油,空気圧縮機油

注a) Indiana Stirring Oxidation Testの略称。

b) Turbine oil Oxidation Stability Testの略称。

c) Rotating Pressure Vessel Oxidation Testの略称。回転ボンベ式酸化安定度試験(Rotating Bomb Oxidation

Test:RBOT)とも呼ばれている。