1

K 2510

: 19

98

解

説

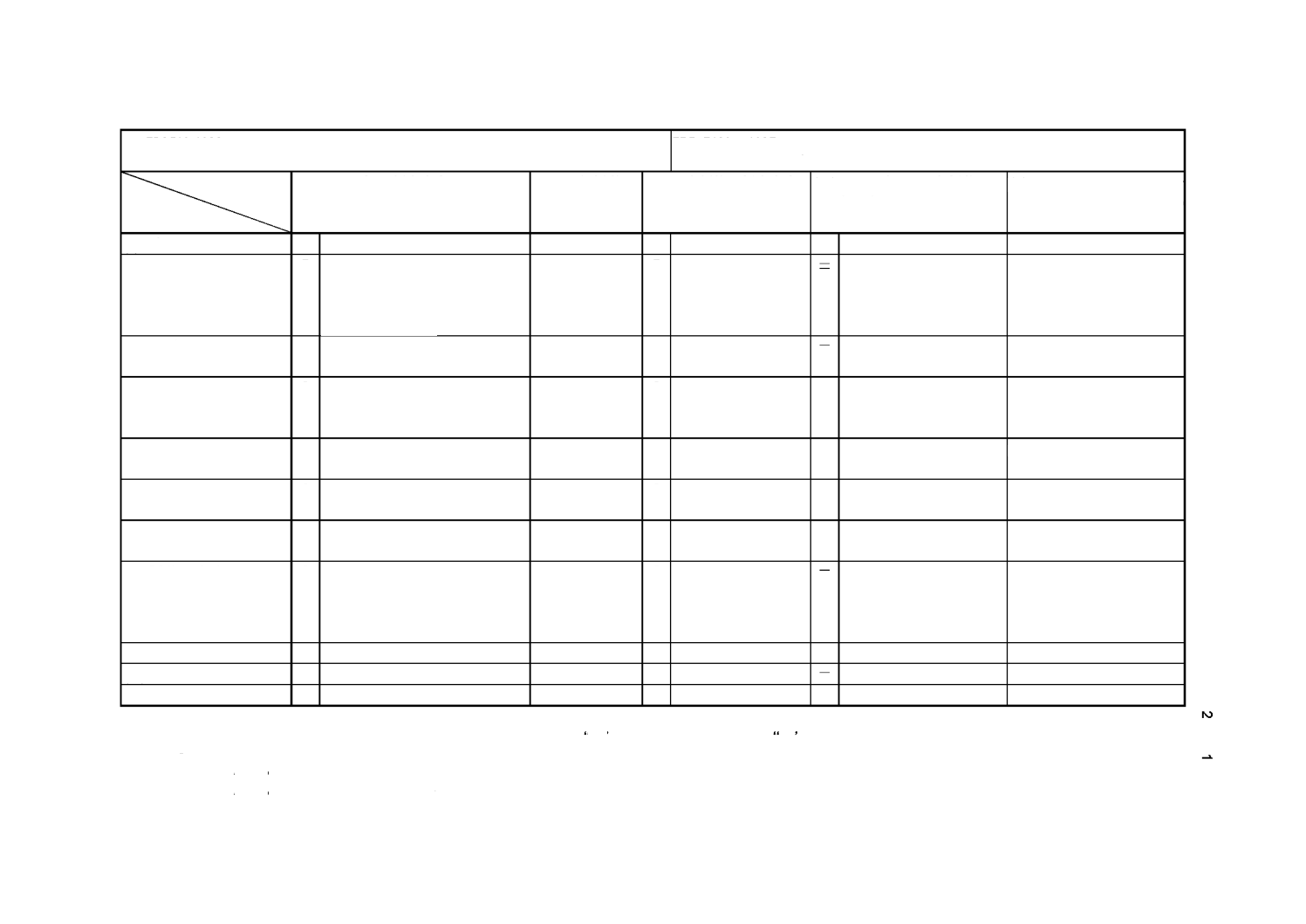

解説付表

1

JIS

と対応する国際規格との対比

JIS K 2510

-1998

潤滑油−さび止め性能試験方法

ISO 7120

: 1987

石油製品及び潤滑剤−石油及びその他の流体−水の存在下での

さび止め性能の測定

対比項目

規定項目

(I)

JIS

(

原案

)

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

(

原案

)

と国際規格との

相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

(1)

適用範囲

○

鉱油系及び合成系潤滑油

ISO 7120

○

JIS

と同等

=

(2)

試験の原理

○

試料に水又は人工海水を加え,こ

れに試験片を浸し

60

℃で規定時

間かき混ぜ,試験片に現れるさび

の有無を調べる。

同上

○ 同上

≡

(3)

さび止め性能試験器

○

試験器の構造及び試験容器の形

状・寸法を規定

同上

○ 同上

≡

(4)

試 験 片 及 び 試 験 片 研

磨装置

○

試験片の材質・寸法,研磨装置の

構造及び研磨布の粒度番号を規

定

同上

○ 同上

=

(5)

試薬

○

イソオクタン,水などを規定

同上

○ 同上

=

ISO

はクロム酸又は同等

な洗浄液を規定

JIS

は有害物質

(

クロム酸

)

を

除外した。

(6)

試験の準備

○

人工海水の調製方法及び試験片

の研磨方法を規定

同上

○ 同上

=

(7)

試 料 採 取 方 法 及 び 調

製方法

○

試料採取方法及び調製方法を規

定

同上

○ 同上

=

(8)

試験の手順

○

蒸留水又は人工海水を用いた試

験並びに密度が水より大きい潤

滑油の試験の手順を規定

同上

○ 同上

≡

(9)

試験片のさびの観察

○

試験片の観察方法を規定

同上

○ 同上

≡

(10)

結果

○

結果の表し方を規定

同上

○ 同上

≡

(11)

試験結果の報告

○

結果の報告項目を規定

同上

○ 同上

≡

備考

1.

表中の

(I)

及び

(III)

欄は,該当する項目を規定している場合は

○ ,規定していない場合は

− 。

2.

表中の

(IV)

欄にある各記号はそれぞれ次のことを示す。

≡: 一致 。国際規格との技術的内容は,一致している

(

軽微な技術上の差異及び国際規格との対比が困難となるような編集上の差異はない。

)

。

=: 同等 。国際規格と対応する部分について,技術的内容は同等である

(

軽微な技術上の差異及び編集上の差異がある

)

。