2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2397-1991

自動車用解氷剤

Deicing and defrosting fluids for automobiles

1. 適用範囲 この規格は,自動車用窓ガラス及びかぎ穴などの解氷・霜取りに用いるスプレー式解氷剤

(以下,解氷剤という。)について規定する。ただし,ウインドウォッシャ液と混用するものを除く。

備考 この規格の引用規格を,付表1に示す。

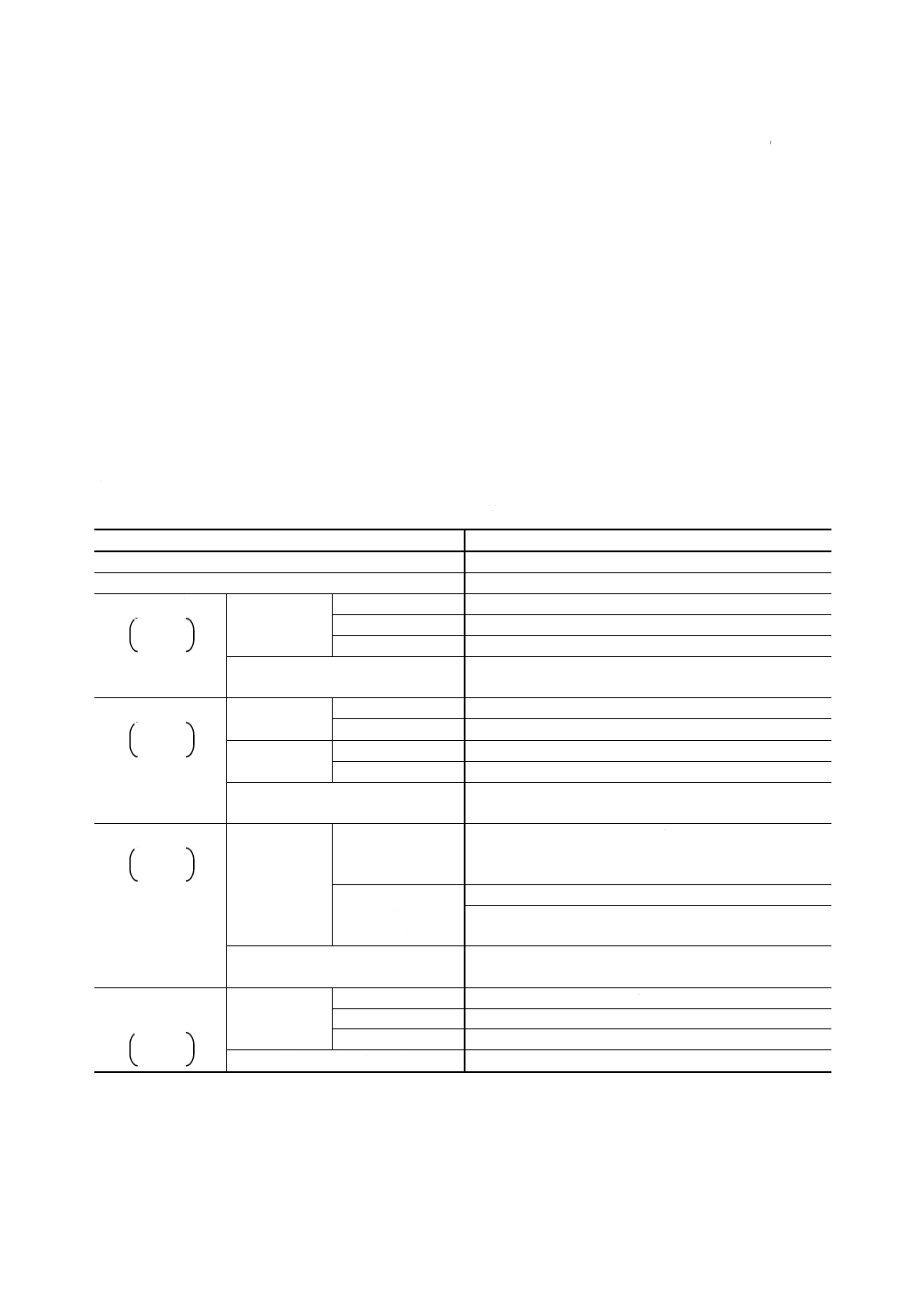

2. 品質 解氷剤の品質は,6.によって試験したとき,表1のとおりとする。

表1 品質

項目

品質

温度熱上昇値℃

5.0以上

pH値

6.0〜11.0

金属に対する腐食性

50±2℃

48h

質量の変化

mg/cm2

アルミニウム

±0.30

黄銅

±0.15

亜鉛ダイカスト

±1.00

試験後の試験片の外観

試験片とスペーサーとの接触以外に,目視によって認めるこ

とができる腐食がないこと。ただし,変色は差し支えない。

ゴムに対する影響

50±2℃

48h

質量の変化

%

天然ゴム

±4.0

クロロプレンゴム

±3.0

硬さの変化

IRHD又はHs

天然ゴム

±4

クロロプレンゴム

±3

試験後の試験片の外観

表面のねばつき,カーボンブラックの離脱及びき裂がないこ

と。

塗膜に対する影響

50±2℃

6h

鉛筆引っかき値 焼付アクリル樹脂エ

ナメル塗装板

(メタリック色)

HB以上

アミノアルキド樹脂

エナメル塗装板

(ソリッド色)

HB以上

HB以上

試験後の塗膜表面の外観

塗膜の膨れがなく,解氷剤に含まれる色素の定着が無視でき

るほどわずかであること。

プラスチックに対す

る影響

50±2℃

48h

質量の変化

mg/cm2

ポリエチレン樹脂

±2.0

ABS樹脂

±5.0

ポリプロピレン樹脂

±2.0

試験後の試験片の外観

表面のき裂,著しい変形のないこと。

3. 一般事項 試験に共通する一般事項は,JIS K 0050による。

2

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試験場所の標準状態 試験場所の標準状態は,JIS Z 8703に規定された常温 (5〜35℃),常湿 (45〜

85%) とする。

5. 試料採取方法 試料採取方法は,次のとおりとする。

5.1

試料抜取数 同一製造条件で製造し,同一品質とみなされる製品でロットを形成し,そのロットの

容器数に応じて,表2に示す個数をランダムに抜き取る。ただし,ロットの容器数が1 000個を超える場

合は,その端数に対しても表2を適用する。

表2 試料抜取数

ロットの容器数 試料抜取数(個)

1〜

10

1

11〜

50

2

51〜 100

3

101〜 500

5

501〜 1 000

10

5.2

試料の調製 5.1によって抜き取った試料を製品の形態に応じて,次のように調製する。

5.2.1

装置及び器具 装置及び器具は,次のとおりとする。

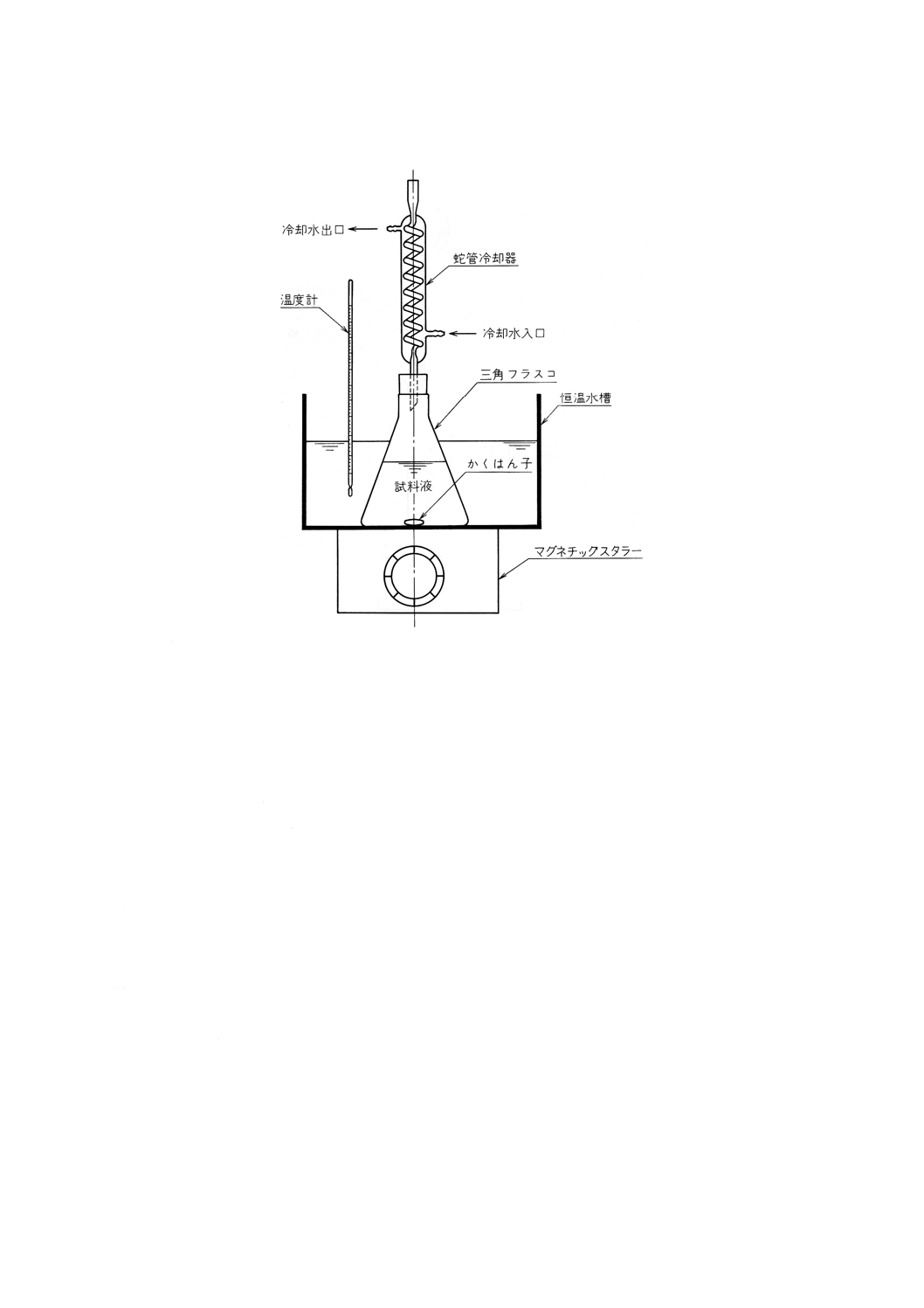

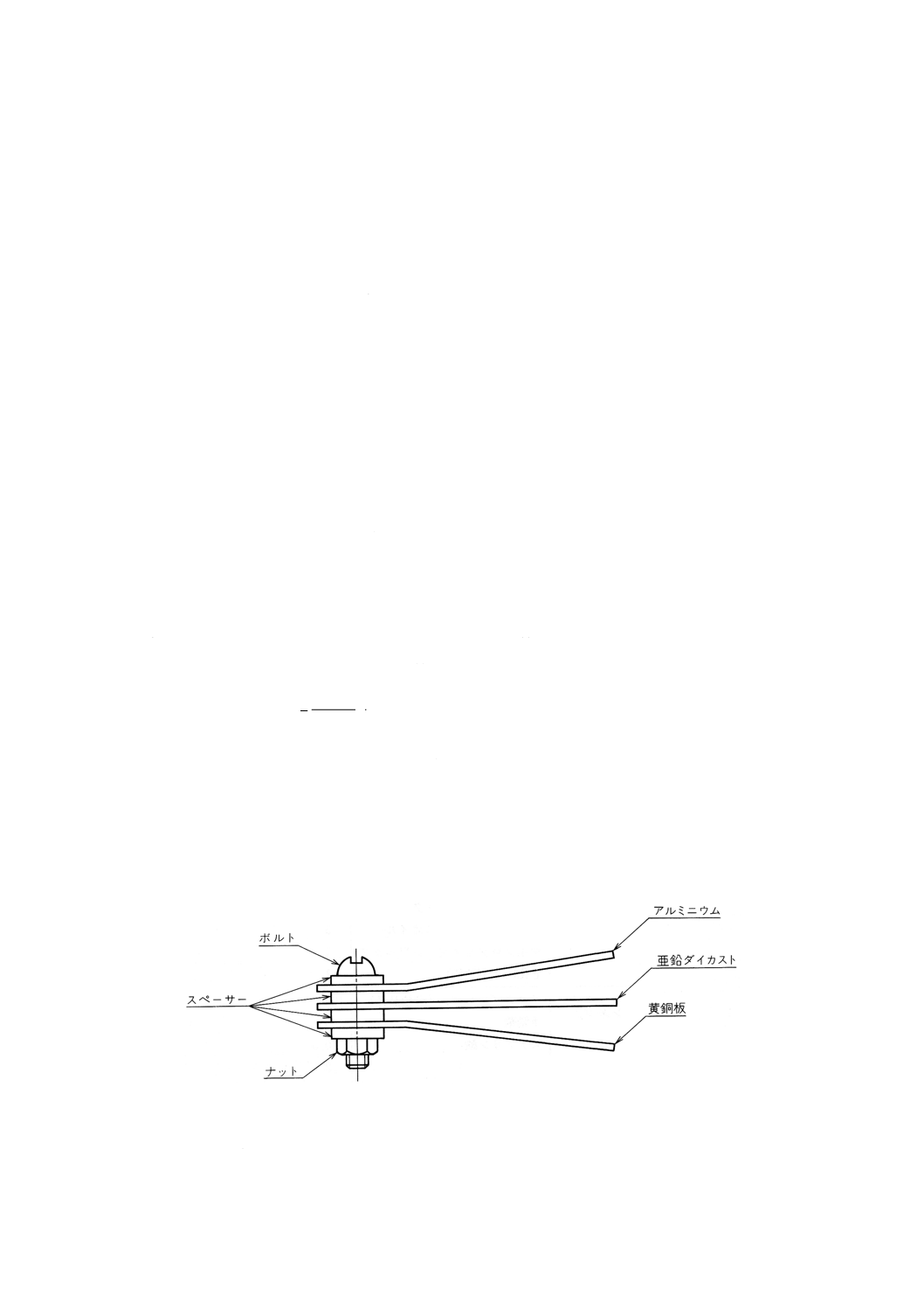

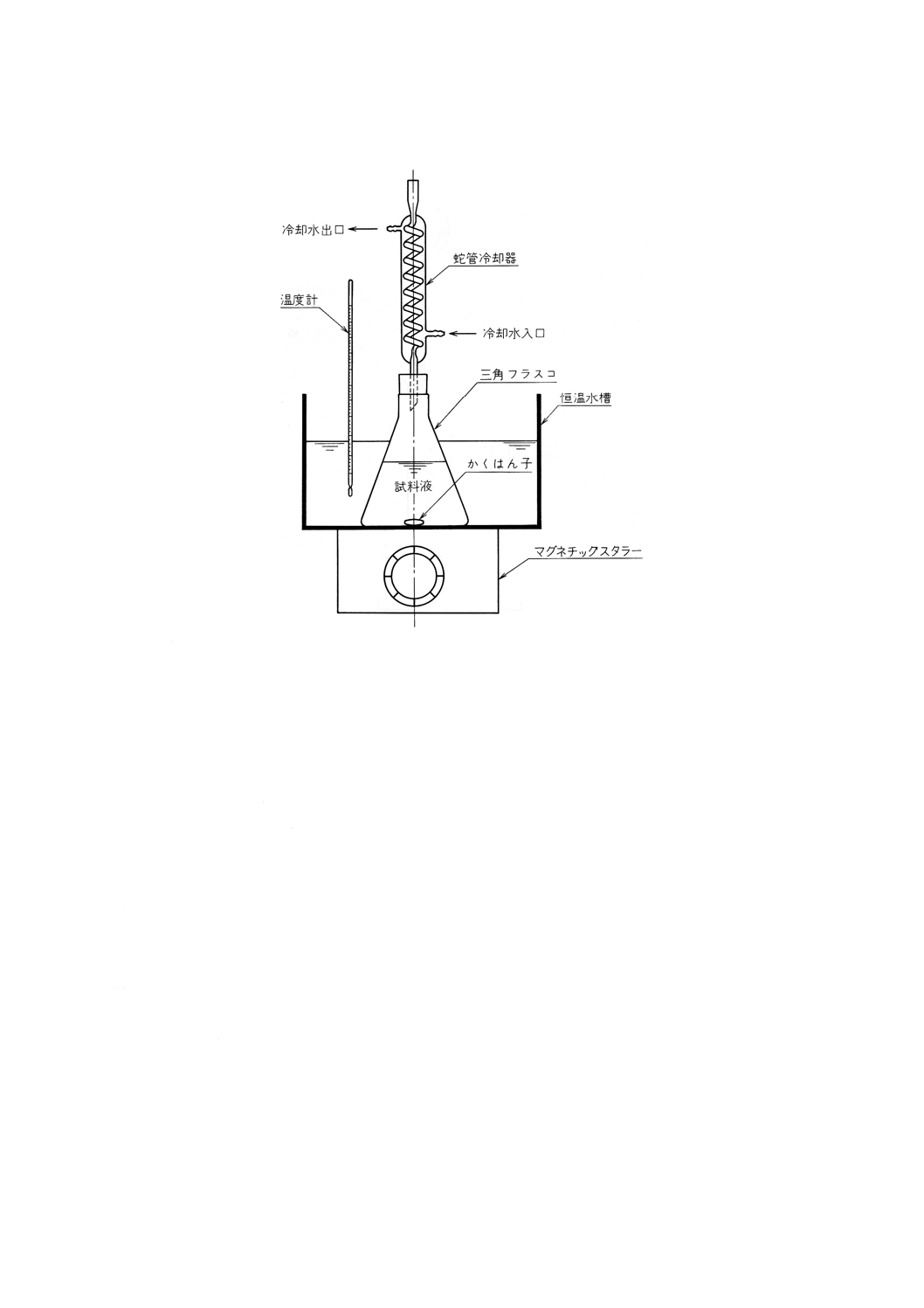

(1) 溶存ガス脱気装置 溶存ガス脱気装置は,次の器具を用いて,図1のように組み立てる。

(a) 加熱器 50℃に保つことができる恒温水槽又は可変抵抗器付きマントルヒータ。

(b) かくはん機又はマグネチックスタラー 市販のもの。

(c) 冷却器 JIS R 3503に規定する蛇管冷却器(全長380mm)。

(d) フラスコ JIS R 3503に規定する容量1lの共通すり合わせ三角フラスコ。

(e) 温度計 JIS B 7410に規定する温度計番号42又はそれと同等の温度計。

(2) ビーカー JIS R 3503に規定する容量1l。

(3) 広口共栓瓶又はポリエチレン瓶 容量1lの市販のもの。

5.2.2

操作 操作は,次のとおり行う。

(1) エアゾール製品の場合

(a) 5.1によって採取した試料は,それぞれの容器にあなを開けて(1)ビーカーに移し取り,よく混合した

後,フラスコに約500mlを取り,図1に示すように組み立てる。

(b) フラスコに入れた液を約50℃に保ちながら,30分間かくはんし,溶存ガス(2)(3)(4)を除く。

(c) フラスコに入った液を室温に冷却したものを試験用試料とし,この試料は,広口共栓瓶又はポリエ

チレン瓶に入れ冷暗所に保存する。

注(1) エアゾール製品の容器にあなを開ける場合,容器を冷やしてからあなを開けることが望ましい。

また,あなの大きさは液が出る程度のあなを開けることが望ましい。

(2) エアゾール製品の充てんガスによって解氷剤に対する溶存ガス量が異なるが,二酸化炭素,液

化石油ガス,ジメチルエーテルの単体又は混合充てんガスの場合は,(1)の操作を省くことがで

きる。

(3) 約50℃に保ちながら溶存ガスを取り除くとき,試料中の溶剤の蒸発による損失を配慮しなけれ

ばならないので,約50℃における試料の加温前後の質量を量っておく。

(4) 市販製品で,低沸点溶剤を使用している場合は,約50℃で加温することが適当でないものがあ

るから,加熱には十分注意する。

3

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 溶存ガス脱気装置の一例

(2) エアゾール製品以外の場合 5.1によって採取した試料をそれぞれビーカーに移し,よく混合したもの

を試験用試料とする。この試料は,広口共栓瓶又はポリエチレン瓶に入れ冷暗所に保存し,泡,気泡

などが認められる場合は,図1の装置を用い(1)(b)〜(c)と同様の操作を行う。

6. 試験方法

6.1

温度熱上昇値

6.1.1

装置及び器具 装置及び器具は,次のとおりとする。

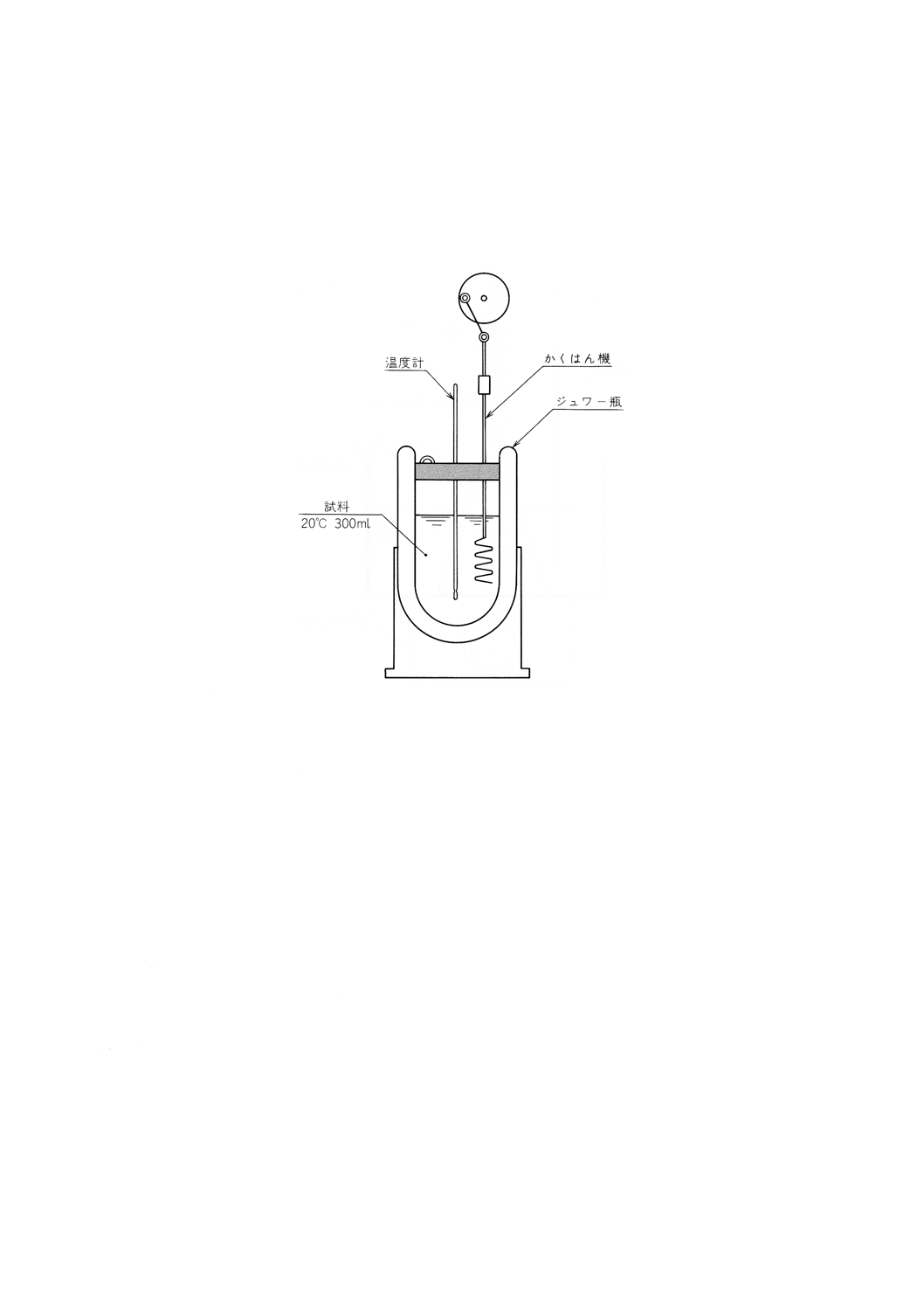

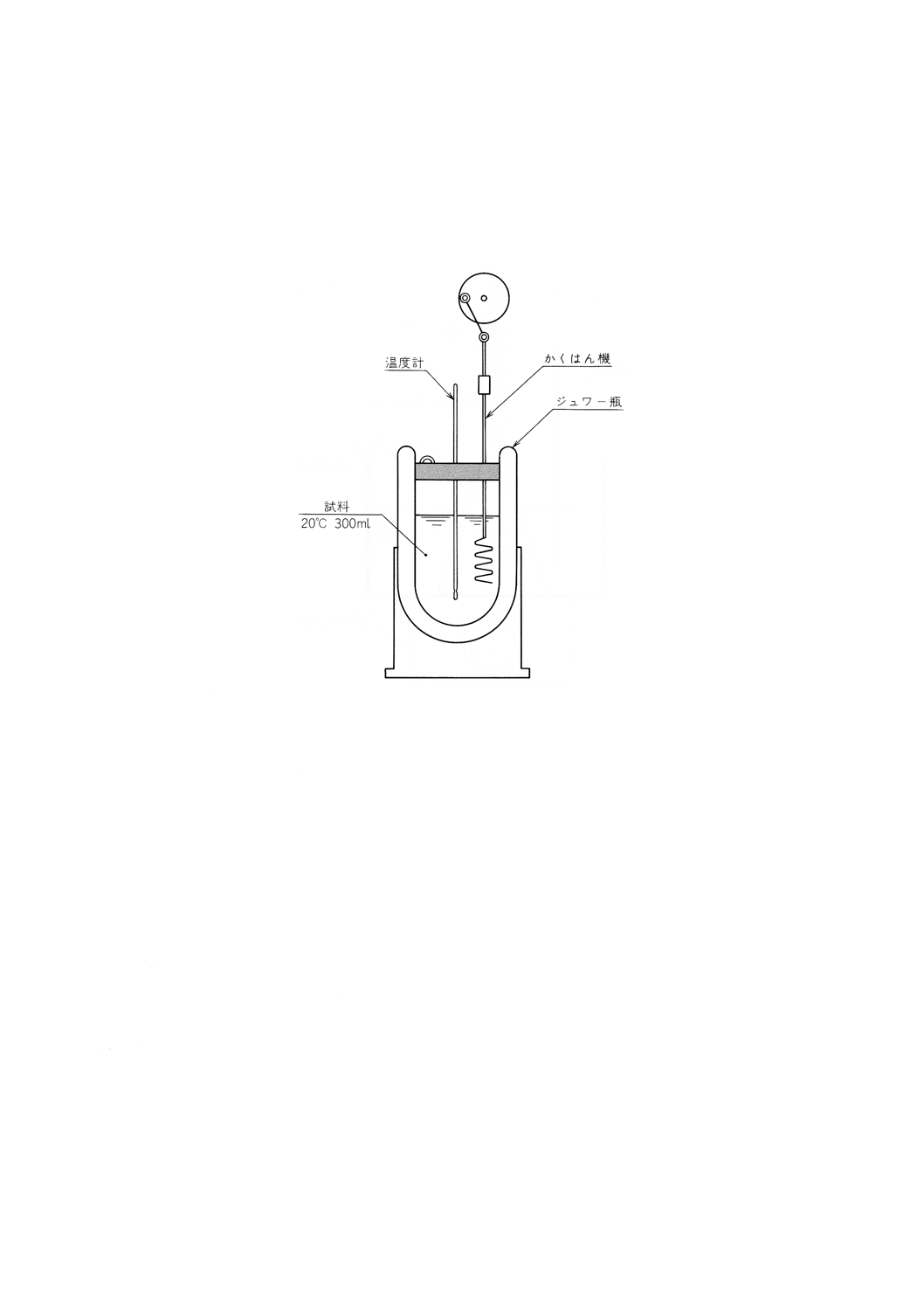

(1) 温度上昇測定装置 温度上昇測定装置は,次の器具を用いて図2のように組み立てる。

(a) 恒温槽 20±1℃に保持できるもの。

(b) ジュワー瓶 容量1lの市販のもの。

(c) かき混ぜ棒 JIS G 4314に規定する線径1.6mmの鋼線で作ったコイル形(コイルの数は5とする)

で,手又は電動機によって上下運動できるもの。

(d) 分液漏斗 JIS R 3503に規定する容量1l。

(e) 温度計 JIS B 7410に規定する温度計番号42又はそれと同等の温度計。

(2) ビーカー JIS R 3503に規定する容量500ml。

(3) メスシリンダー JIS R 3505に規定する容量500ml。

6.1.2

操作 操作は,次のとおり行う。

(1) あらかじめ20±1℃に温度調整した試料300mlをメスシリンダーに量り取り,これをジュワー瓶に入

れる。

(2) あらかじめ20±1℃に温度調整した水300mlをビーカーに量り取り,中に差し込んだかき混ぜ棒を始

4

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動させ,水をすばやく加える。

(3) その後,溶解混合後の温度上昇(溶解混合熱)の最高温度を測定する。

(4) この操作を2回繰り返す。

参考 最高温度に達する時間は混合後約10〜20秒である。

図2 温度上昇測定装置の一例

6.1.3

計算及び記録 2回の測定値を次の式によって算出し,その平均値を小数点以下1けたに丸めて,

記録する。ただし,2回の測定値の差が0.5℃以上の場合には,測定を1回だけやり直すことができる。

T=T2−T1

ここに,

T: 温度差 (℃)

T1: 試料初期調整時の温度 (℃)

T2: 溶解混合後の最高温度 (℃)

6.2

pH値 pH値は試料を,JIS Z 8802の7.(操作方法)によって常温で測定する。

6.3

金属に対する腐食性

6.3.1

装置及び器具 装置及び器具は,次のとおりとする。

(1) 恒温槽 50±2℃に保つことができるもの。

(2) 広口共栓瓶 容量500mlの市販のもの2個。

(3) 化学はかり JIS K 0050の8.1(1)(化学はかり)による。

(4) 耐水研磨紙 JIS R 6253に規定するAA又はCCの320番。

(5) スチールウール 市販のスチールウール0番又は00番。

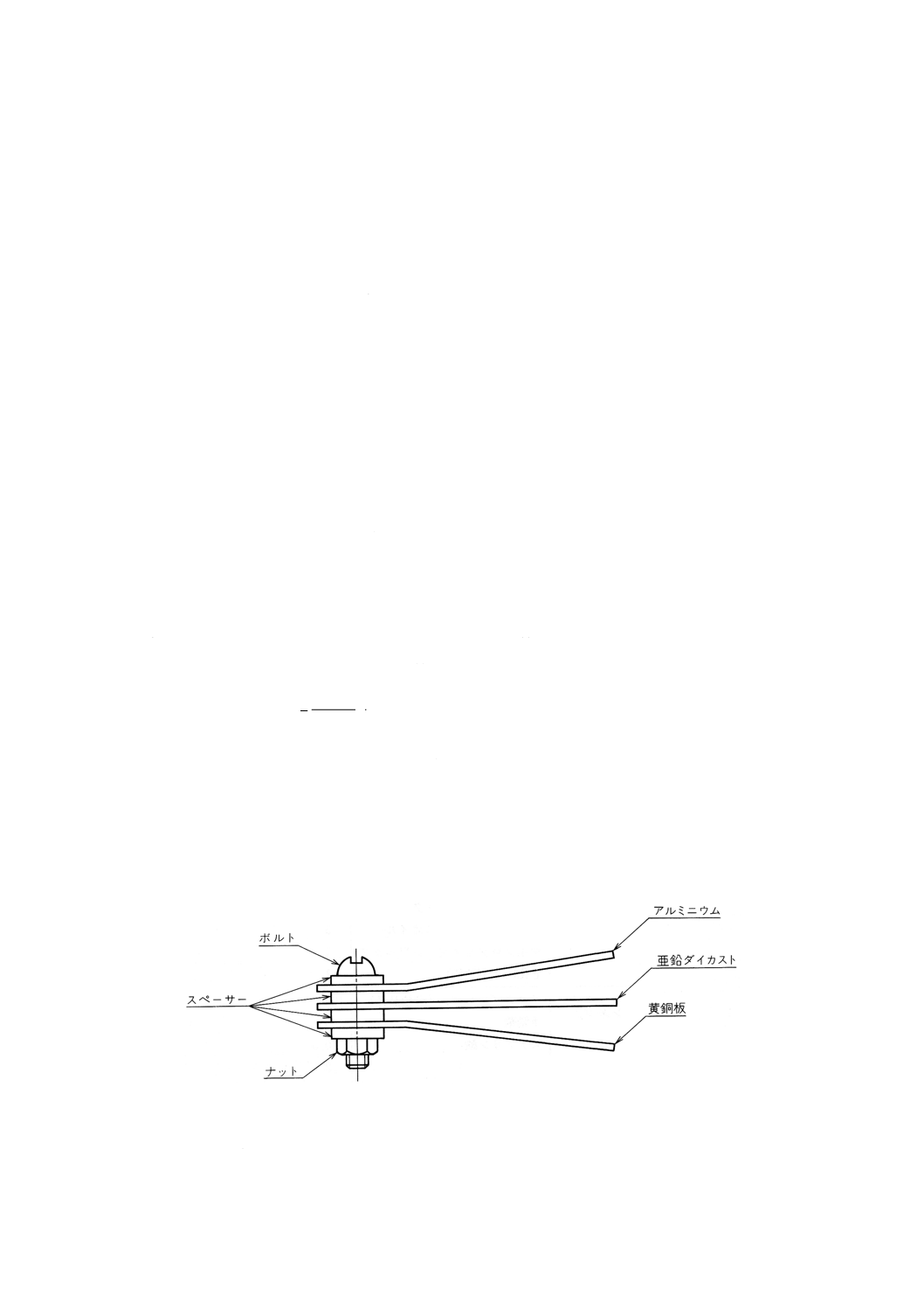

(6) ボルト 市販の黄銅製のもので,合成樹脂(5)のスリーブをかぶせた寸法M5×38mmのもの。

(7) スペーサー 市販の合成樹脂(5)で,寸法が,外径12mm,厚さ6.5mm及び内径5.1mmのワッシャ状

のもの4枚。

(8) ナット 市販の黄銅製のもので,ねじの呼びM5のもの。

(9) デシケーター JIS R 3503に規定する適宜な寸法のもので,乾燥剤(シリカゲルなど)を入れたもの。

5

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(5) ここに使用する合成樹脂は,JIS K 6888又はJIS K 6748に規定するもの。

6.3.2

試薬 アセトンJIS K 8034に規定するもの。

6.3.3

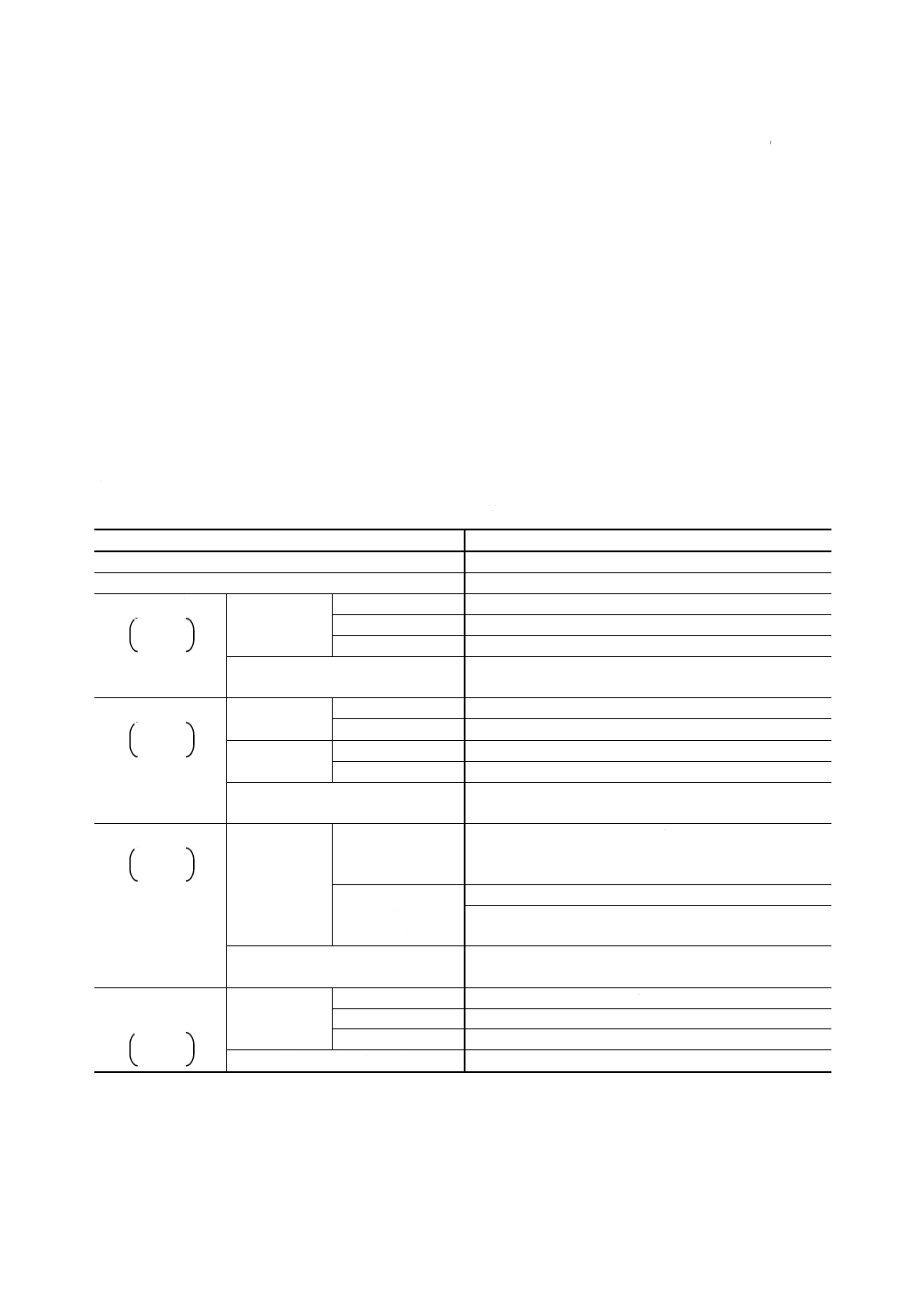

試験片 試験片は次のとおりとし,約80×13mmのもので,各金属試験片はボルトで締め付け用の

ために,各試験片の一端から6mmのところに径5〜6mmのあなを開けたもの各二組用意する。

(1) アルミニウム JIS H 4000に規定するA2024P。厚さ約2mmのもの。

(2) 黄銅 JIS H 3100に規定するC2801P。厚さ約2mmのもの。

(3) 亜鉛ダイカスト JIS H 2201に規定する1種。厚さ2〜4mmのもの。

6.3.4 試験片の準備 試験片の表面を水で流しながら,耐水研磨紙(6)で,表面の汚れやきずがなくなるま

で磨き,水洗後アセトンで洗って乾燥する。試験片は室温でデシケーター中に1時間以上放置したものを

用いる。

注(6) 研磨紙は,異種金属ごとに取り替えるものとし,洗浄した試験片は,きず,汚れなどが付かな

いように注意して取り扱う。

6.3.5

操作 操作は,次のとおり行う。

(1) 2個の広口共栓瓶に試料を400mlずつ取る。

(2) 試験片の質量を0.1mgのけたまで量り,図3のものを二組組み立てる。各金属試験片の自由端の間隔

がそれぞれ10mmになるように広げ,ずれないようにボルトで締め付けて組立試験片とする。

(3) 組立試験片を,一組ずつ別々の試料の入った広口共栓瓶に入れてふたをする。

(4) あらかじめ50±2℃に調節した恒温槽に容器を入れ,48時間静置する。

(5) 試験終了後,組み立てたものを取り外し,各試験片を取り出し,水を浸した毛はけで腐食生成物を取

り除いた後,水洗いし,アセトンで洗って乾燥した後,質量を0.1mgのけたまで量る。

6.3.6

計算 質量の変化は,次の式によって算出し,同じ材質の二組の平均値を求める。

S

W

W

C

1

2−

=

ここに,

C: 質量の変化 (mg/cm2)

W1: 試験前の試験片の質量 (mg)

W2: 試験後の試験片の質量 (mg)

S: 試験前の試験片の全表面積 (cm2)

6.3.7

外観の判定 6.3.5(5)で質量を量った試験片の表面状態を目視によって調べたとき,試験片とス

ペーサーとの接触部以外に,肉眼で認めることができる腐食がないこと。ただし,変色は差し支えない。

図3 組立試験片の一例

6.4

ゴムに対する影響

6.4.1

装置及び器具 装置及び器具は,次のとおりとする。

(1) 硬さ試験機 JIS D 2609の附属書に規定する国際ゴム硬さ試験機のマイクロ硬さ試験機又はJIS K

6

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6301の5.2[スプリング式硬さ試験(A形及びC形)]に規定するA形のもの。

(2) 恒温槽 50±2℃に保つことができるもの。

(3) 試験容器 JIS K 2839の図20に規定するもの。ただし,ふたにあなを開けないもの。

(4) デシケーター 6.3.1(9)のもの。

(5) 化学はかり 6.3.1(3)による。

6.4.2

試薬 試薬は,次のとおりとする。

(1) エタノール JIS K 8102に規定するもの。

(2) 天然ゴム 市販のもの。

(3) 亜鉛華 JIS K 1410に規定するもの。

(4) ステアリン酸 JIS K 3331に規定する工業用ステアリン酸。

(5) 加硫促進剤DPG JIS K 6202に規定するもの。

(6) 加硫促進剤TMTP JIS K 6202に規定するもの。

(7) 老化防止剤D 市販のもの。

(8) ゴム用粉末硫黄 JIS K 6222に規定するもの。

(9) SRFカーボンブラック 市販のもの。

(10) ナフテン系プロセスオイル 市販のもの。

(11) マイクロクリスタリンワックス 市販のもの。

(12) 老化防止剤IPPD JIS K 6211に規定するもの。

(13) 加硫促進剤EU JIS K 6202に規定するもの。

(14) スルホン酸ソーダ 市販のもの。

6.4.3

試験片 試験に用いるゴム試験片は,次の標準ゴムとする。

(1) 配合 標準ゴムの配合は,表3のとおりとする。

表3 標準ゴムの配合

種類

配合剤

配合比

天然ゴム

天然ゴム

100

亜鉛華

5

ステアリン酸

2

加硫促進剤DPG

1.5

加硫促進剤TMTP

0.2

老化防止剤D

1

ゴム用粉末硫黄

2.5

SRFカーボンブラック

70

ナフテン系プロセスオイル

5

マイクロクリスタリンワックス

1

老化防止剤IPPD

1

クロロプレ

ン系ゴム

クロロプレンゴム(耐結晶性) 100

亜鉛華

5

ステアリン酸

0.5

老化防止剤D

2

ゴム用酸化マグネシウム

4

SRFカーボンブラック

40

ナフテン系プロセスオイル

4

加硫促進剤EU

1

7

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 標準ゴム試験片には,財団法人化学品検査協会

で作製されたものがある。

なお,老化防止剤Dは毒性問題より製造中止

で,その代替品として,化学物質審査規制法(昭

48,法律117)に登録された既存化学物質番号

(3)301,145,146などの製品がある。

(2) 作製方法 JIS K 6300の3.(試料作製方法)によって,天然ゴムは温度140度で30分間,クロロプレ

ン系ゴムは温度150度で30分間,それぞれ加熱して作製する。

(3) 表面処理 次の方法で表面処理を行う。

(a) 天然ゴムの場合は,臭素ガスを充満させた密閉容器内で,約30分間常温で放置した後水洗いする。

(b) クロロプレン系ゴムの場合は,温度約70度に保ったスルホン酸ソーダの10パーセント水溶液に,

約1時間浸せきした後水洗いする。

(4) 大きさは20×50×2mmのもの。

6.4.4

試験片の準備 天然ゴム及びクロロプレンゴム3枚を用い,水で湿した清浄なガーゼで軽くふいた

後,約24時間デシケーター中に入れておく。

6.4.5

操作 操作は,次のとおり行う。

(1) 試験片の質量をそれぞれ0.1mgのけたまで量る。

(2) 試験片のそれぞれの硬さを,硬さ試験機を用いて測定する。

(3) 試験容器に試料150ml量り取り,2個作製する。

(4) 質量及び硬さを測定した試験片を,ゴムの材質ごとにそれぞれの試験容器に入れてふたをして,50±

2℃で48時間保った後取り出す。

(5) 試験片表面に温度20±10℃の空気を吹き付けて速やかに乾燥させ,その表面状態を目視及び触感によ

って調べる。

(6) それぞれの試験片の硬さを6.4.5(2)によって測定する。

(7) エタノールで湿らせたガーゼで軽くふいた後,50±2℃で6時間乾燥させ,質量をそれぞれ0.1mgの

けたまで量る。

6.4.6

計算及び記録 質量の変化及び硬さの変化は,次の式によって算出する。質量の変化及び硬さの変

化は,3枚の平均値を記録する。

なお,硬さの変化については,IRHD又はHsのいずれかを明記する。

(1) 質量の変化

100

1

1

2

×

−

=

W

W

W

W

ここに,

W: 質量の変化 (%)

W1: 試験前の試験片の質量 (mg)

W2: 試験後の試験片の質量 (mg)

(2) 硬さの変化

H=H2−H1

ここに,

H: 硬さの変化(IRHD又はHs)

H1: 試験前の試験片の硬さ(IRHD又はHs)

H2: 試験後の試験片の硬さ(IRHD又はHs)

6.4.7

外観の判定 6.4.5(5)で表面状態を目視及び触感によって調べたとき,表面のねばつき,カーボン

ブラックの脱離及びき裂がないこと。

8

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

塗膜に対する影響

6.5.1

装置及び器具 装置及び器具は,次のとおりとする。

(1) 鉛筆引っかき試験用鉛筆 JIS K 5400に規定するもの。

(2) 鉛筆引っかき試験機 JIS K 5401に規定するもの。

(3) 活栓付きビュレット JIS R 3505に規定する呼び容量10ml。

(4) 時計皿 直径50〜80mmのもの。

(5) 恒温槽 50±2℃に保つことができるもの。

(6) デシケーター 6.3.1(9)のもの。

(7) 研磨紙 JIS R 6252に規定する400番。

(8) 消しゴム JIS S 6050に規定するもの。

6.5.2

試験板の準備 試験板の準備は,次のとおりとする。

(1) 試験原板の材質及び形状は,JIS G 3303に規定するSPB又はJIS G 3141に規定するSPCC。形状は,

90×150mmとする。

(2) ぶりき原板及び鋼については,鉄面が現れるまで研磨紙でよく研磨し,JIS K 5538に規定するラッカー

シンナーで脱脂する。

また,鋼についても同様に行う。

(3) 塗料は,次のものを用いる。

焼付アクリル樹脂エナメル塗装板には,市販の焼付アクリル樹脂エナメルのメタリックを用い,色

は青とする。アミノアルキド樹脂エナメル塗装板には,JIS K 5652に規定する1種を用い,色は白及

び黒(ソリッド色)とする。

(4) 塗装方法は,JIS K 5400の3.3(試験片の作製)による。この場合,塗膜厚は20〜30μmとする。

6.5.3

操作 操作は,次のとおり行う。

(1) 水で湿らせた清浄なガーゼを用いて試験板の表面を軽くふいた後,常温において1時間デシケーター

中に入れる。

(2) 試験板上の3か所に試料各0.3mlをビュレットを用いて滴下する。

(3) 滴下部分を時計皿で覆って50±2℃の恒温槽中に6時間静置した後,時計皿を外して水を軽く吹き付

け洗浄する。常温で1時間静置し,塗膜の表面を目視によって調べる。引き続き滴下した試験板の3

か所について鉛筆引っかき試験を行う。

(4) 鉛筆引っかき試験は,JIS K 5400の8.4(鉛筆引っかき値)に規定する試験機法又は手かき法のいずれ

かによる。

6.5.4

記録 記録は,次のとおりとする。

鉛筆引っかき値の記録は,5回の測定値のうち,2回以上の測定値が同一であればその値を記録し,それ

ぞれの値が異なるときは中間の値を記録する。

6.5.5

外観の判定 試験後の塗膜表面で時計皿接触部を除いたところを目視によって調べたとき,塗膜の

膨れがなく,解氷剤に含まれる色素の定着が無視できるほどわずかであること。

6.6

プラスチックに対する形響

6.6.1

装置及び器具 装置及び器具は,次のとおりとする。

(1) 恒温槽 50±2℃に保つことができるもの。

(2) 広口共栓瓶 JIS R 3503に規定する容量500ml。

(3) 化学はかり 6.3.1(3)による。

9

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) デシケーター 6.3.1(9)による。

6.6.2

試薬 エタノールは,6.4.2(1)による。

6.6.3

試験片 試験片は次のとおりとし,約80×50×2mmのものを各二組用意する。

(1) ポリエチレン樹脂 JIS K 6748に規定するもの。

(2) ABS樹脂 JIS K 6873に規定するもの。

(3) ポリプロピレン樹脂 JIS K 6747に規定するもの。

6.6.4

試験片の準備 試験片はエタノールを湿らせた清浄なガーゼで軽くふき,温度20±10℃の空気を

吹き付けて乾燥し,約24時間デシケーター中に入れる。

6.6.5

操作 操作は,次のとおり行う。

(1) 試験片の質量を,それぞれ0.1mgのけたまで量る。

(2) 3個の広口共栓瓶に,それぞれ質量を量った同一材質の試験片2枚を接触しない状態にして入れ,そ

れぞれに試料300mlを加え栓をする。

(3) 広口共栓瓶を50±2℃に調節した恒温槽に入れ,48時間保つ。

(4) 広口共栓瓶から試験片を取り出し,エタノールを湿らせた清浄なガーゼで軽くふいて,目視によって

外観を調べ,常温で3時間自然乾燥させた後,質量を量る。

6.6.6

計算 質量の変化は,次の式によって算出し,同じ材質の2枚の平均値を取る。

S

W

W

C

1

2−

=

ここに,

C: 質量の変化 (mg/cm2)

W1: 試験前の試験片の質量 (mg)

W2: 試験後の試験片の質量 (mg)

S: 試験前の試験片の全表面積 (cm2)

6.6.7

外観の判定 目視によって調べたとき,表面のき裂,著しい変形がないこと。

7. 容器 容器は漏れなどを起こさない構造のものでなければならない。

8. 検査 検査は,6.によって試験し,表1に適合しなければならない。

9. 表示 解氷剤の表示は,容器の見やすいところに次の事項を表示しなければならない。

(1) 規格名称

(2) 成分名(有機溶剤を含むものに限る)

(3) 製造業者名又はその略号及び所在地(7)

(4) 製造年月日又はその略号

(5) 正味容量

(6) 使用方法

注(7) 所在地は,都道府県の区別とする。

10. 取扱い上の注意事項 取扱い上の注意事項は,容器の見やすいところに次の事項を表示しなければな

らない。

(1) 用途以外に使用しないこと。

10

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 火気厳禁。

(3) 吸入飲用不可。

(4) 万一誤飲した場合は,直ちに吐かせ医師の指示に従うこと。

(5) 皮膚及び目に接触させないこと。

(6) 幼児の手の届かないところに置くこと。

付表1 引用規格

JIS B 7410 石油類試験用ガラス製温度計

JIS D 2609 自動車用液圧ディスクブレーキのゴムシール

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3303 ぶりき及びぶりき原板

JIS G 4314 ばね用ステンレス鋼線

JIS H 2201 ダイカスト用亜鉛合金塊

JIS H 3100 銅及び銅合金の板及び条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 0050 化学分析方法通則

JIS K 1410 亜鉛華(酸化亜鉛)

JIS K 2839 石油類試験用ガラス器具

JIS K 3331 工業用硬化油・脂肪酸

JIS K 5400 塗料一般試験方法

JIS K 5401 塗膜用鉛筆引かき試験機

JIS K 5538 ラッカーシンナー

JIS K 5652 アミノアルキド樹脂エナメル

JIS K 6202 ゴム用有機加硫促進剤

JIS K 6211 ゴム用老化防止剤

JIS K 6222 ゴム用粉末硫黄

JIS K 6300 未加硫ゴム物理試験方法

JIS K 6301 加硫ゴム物理試験方法

JIS K 6747 ポリプロピレン成形材料

JIS K 6748 ポリエチレン成形材料

JIS K 6873 ABS樹脂板

JIS K 6888 四ふっ化エチレン樹脂板

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)[エチルアルコール(95)](試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製化学用体積計

JIS R 6252 研摩紙

JIS R 6253 耐水研摩紙

JIS S 6050 プラスチック字消し

JIS Z 8703 試験場所の標準状態

11

K 2397-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8802 pH測定方法

関連規格 CPSA 0028 通商産業大臣承認51産第1355号

自動車用ウインドシールドウォッシャ液の認定基準及び基準確認方法

FS P G 406G Glass cleaner

MIL-A-8243D Anti-Icing and Deicing-Defrosting Fluids

JIS K 2398 自動車用ウインドウォッシャ液

原案作成委員会 構成表

氏名

所属

(委員長)

楢 崎 英 男

新技術事業団

中 島 邦 雄

通商産業省基礎産業局

細 川 幹 夫

工業技術院標準部

田 坂 勝 芳

工業技術院標準部

門 間 由 洋

工業技術院標準部

石 毛 和 之

通商産業省通商産業検査所

石 上 裕

工業技術院化学技術研究所

吉 田 豊 彦

社団法人色材協会

渡 部 昭一郎

北里大学

丹 野 博 実

財団法人化学品検査協会

高 橋 教 司

社団法人日本防錆技術協会

畑 年

社団法人自動車技術会(日野自動車株式会社)

小 林 隆 二

社団法人日本自動車部品工業会

小 林 育 夫

社団法人日本自動車整備振興会連合会

田 口 静 男

社団法人全国自動車部品小売商団体連合会

石 井 敏 郎

日本自動車部品協会

小 林 康 男

全国自動車用品卸商組合

轟 秀

日本自動車連盟

御手洗 宏 美

興新化学株式会社

福 井 篤

日東化学株式会社

藤 江 太 郎

三進化学工業株式会社

浜 野 喜 一

シーシーアイ株式会社

森 井 敏 雄

制研化学工業株式会社

渡 辺 専 治

日本油化工業株式会社

塩 谷 栄 二

日本オートケミカル工業会