K 2396:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本オートケミカ

ル工業会(JACA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによ

って,JIS K 2396:1994は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS K 2396には,次に示す附属書がある。

附属書1(規定)コーティング剤の種類分類方法

附属書2(規定)フォードカップ試験方法によるコーティング剤の種類分類方法

K 2396:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

4. 品質 ······························································································································ 1

5. 試験の一般事項 ··············································································································· 3

6. 試験場所の標準状態 ········································································································· 3

7. 数値の丸め方 ·················································································································· 3

8. 試料採取方法 ·················································································································· 3

8.1 試料抜取 ······················································································································ 3

8.2 試料の調製 ··················································································································· 3

9. 試験方法 ························································································································ 4

9.1 密度 ···························································································································· 4

9.2 pH値··························································································································· 5

9.3 光沢増加度 ··················································································································· 6

9.4 安定性 ························································································································· 7

9.5 金属に対する腐食性 ······································································································· 8

9.6 ゴムに対する影響 ·········································································································· 9

9.7 塗膜に対する影響 ········································································································· 10

9.8 プラスチックに対する影響 ····························································································· 10

9.9 のびやすさ ·················································································································· 11

9.10 ふき取りやすさ ··········································································································· 11

9.11 不揮発分 ···················································································································· 12

9.12 はっ水持続性 ·············································································································· 12

9.13 耐候性 ······················································································································· 13

10. 容器 ··························································································································· 21

11. 検査 ··························································································································· 21

12. 表示 ··························································································································· 21

附属書1(規定)コーティング剤の種類分類方法 ······································································· 24

附属書2(規定)フローカップ試験方法によるコーティング剤の種類分類方法 ································ 26

1

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2396:2006

自動車つや出しコーティング剤

Coating polish for automobiles

1. 適用範囲 この規格は,自動車の車体塗装表面保護に用いるつや出しコーティング剤(以下,コーテ

ィング剤という。)について規定する。ただし,はっ水性のないコーティング剤及び2液性タイプのコーテ

ィング剤には,適用しない。

2. 引用規格 付表1に示す規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版(追補を含む。)を適用する。

3. 種類 コーティング剤の種類は,表1による。

表 1 種類

種類

形状

記号

1種

2種

3種

固形(1)

ねり状(2)

液状(3)(4)

CH

CS

CL

注(1) 附属書1によって測定したちょう度が120以下で,

常温で表面変化がないもの。

(2) 1種及び3種に該当しないもの。

(3) 附属書2によって試験し,流出時間に関係なくフ

ローカップから全量流出可能なもの。

(4) エアゾール製品は3種に相当するものとして評価

する。

4. 品質 コーティング剤の品質は,9.によって試験したとき,表2による。

2

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

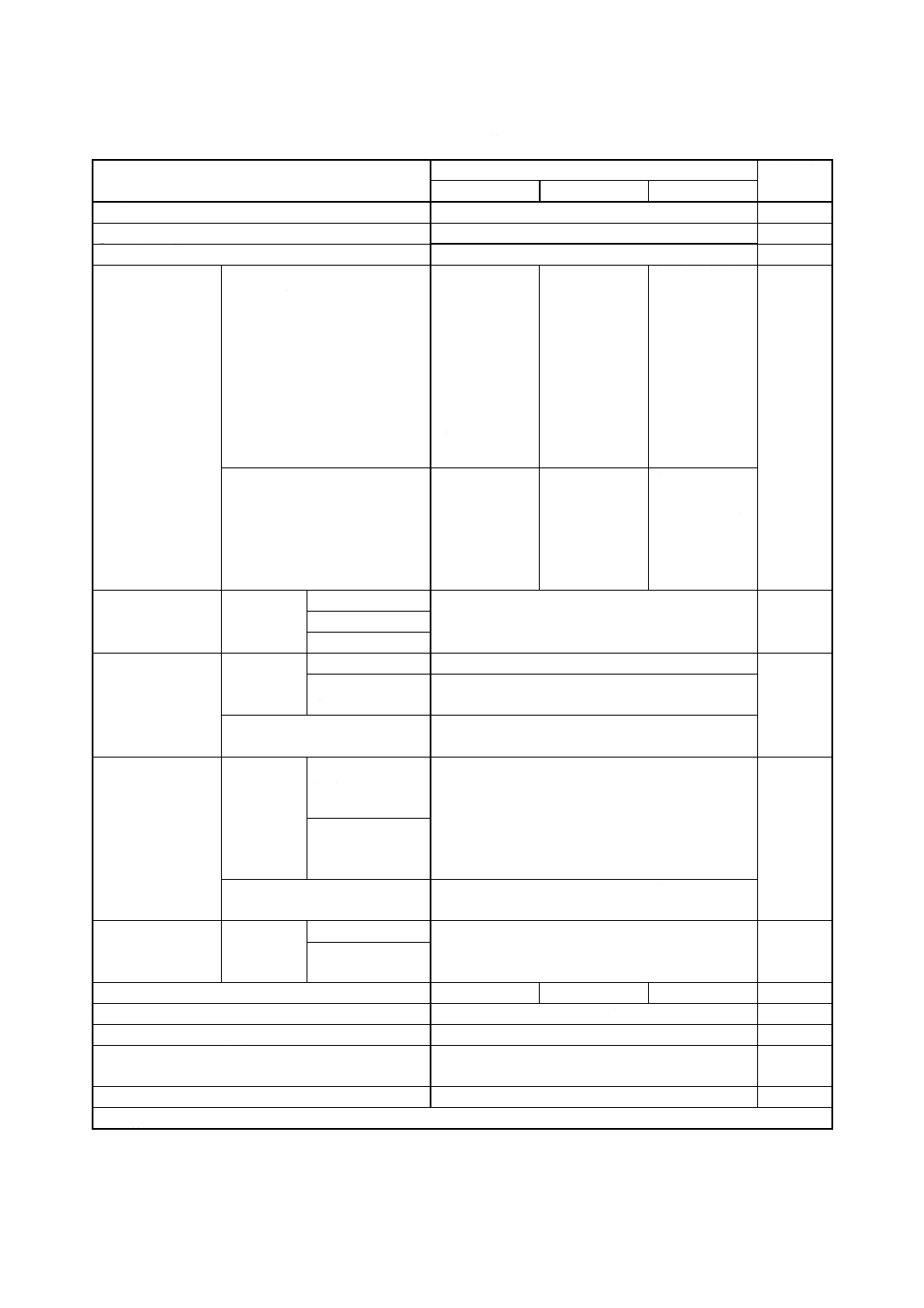

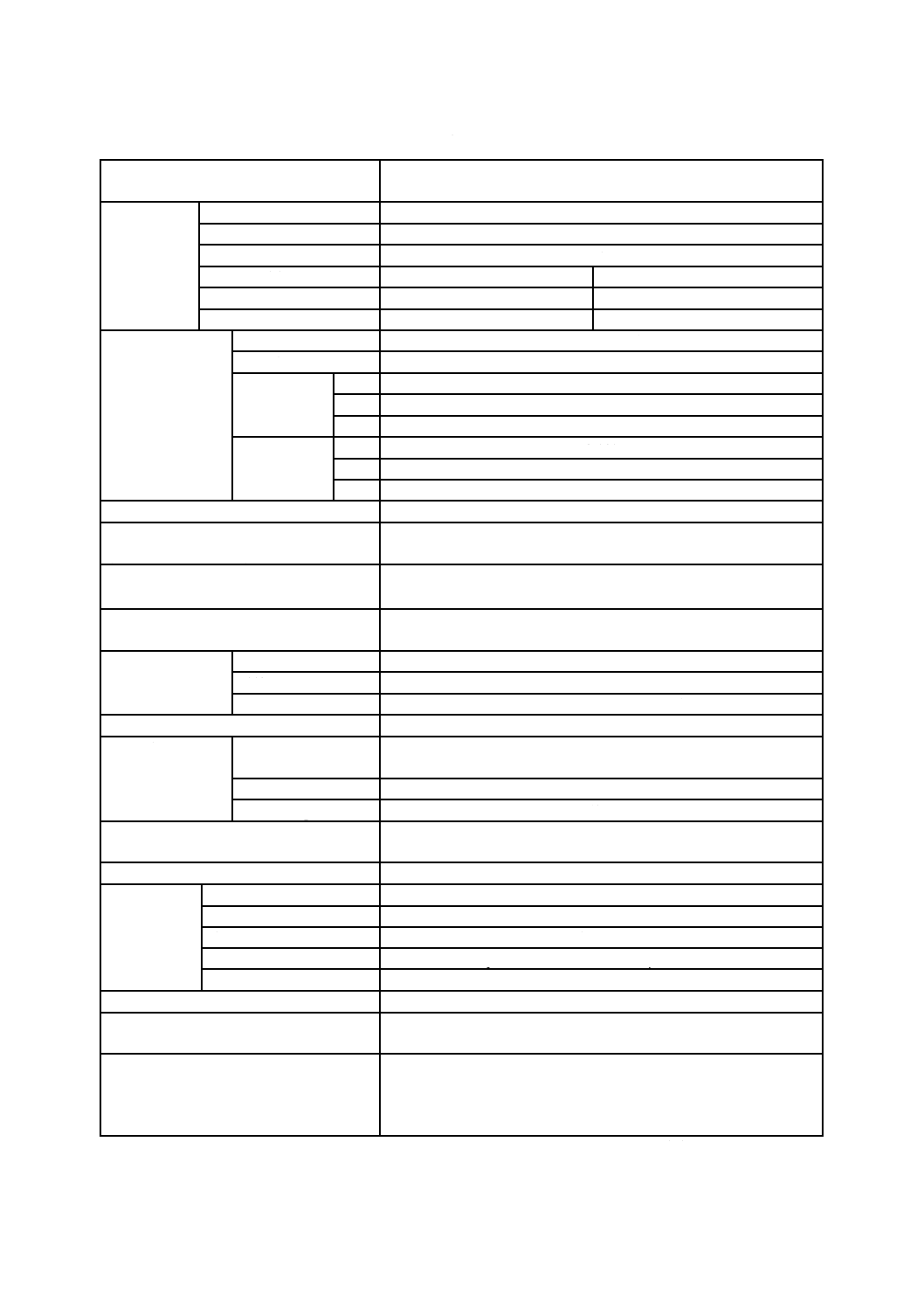

表 2 品質

項目

種類

適用箇条

1種

2種

3種

密度(20 ℃)g/cm3

0.70以上

9.1

pH値(25 ℃)

6.0〜10.0

9.2

光沢増加度

15以上

9.3

安定性

高温安定性

(50±2 ℃)

溶剤と成分と

の分離など著

しい状態の変

化があっては

ならない。ま

た,容器を横向

きに倒したと

きに内容物が

流出してはな

らない。

溶剤と成分と

の分離など著

しい状態の変

化があっては

ならない。

振り混ぜた後,

溶剤と成分と

の分離など著

しい状態の変

化があっては

ならない。

9.4

低温安定性

(−12±2 ℃)

―

溶剤と成分と

の分離又は結

晶の析出があ

ってはならな

い。

振り戻したと

き,均一な状態

に復元し,分離

など著しい変

化があっては

ならない。

金属に対する腐食

性

(50±2 ℃,48 h)

試験後の試

験片の外観

アルミニウム板

試験片とスペーサーとの接触以外に,目視によっ

て認めることができる腐食があってはならない。

ただし,変色は差し支えない。

9.5

黄銅板

亜鉛めっき鋼板

ゴムに対する影響

(50±2 ℃,120 h)

硬さの変化

天然ゴム

±5.0

9.6

クロロプレンゴ

ム

±3.0

試験後の試験片の外観

表面のねばつき,カーボンブラックの離脱及びき

裂があってはならない。

塗膜に対する影響

(50±2 ℃,6 h)

試験後の試

験片の外観

焼付けアクリル

樹脂エナメルメ

タリック・青

塗膜にはがれ,しわ,膨れ,軟化又は変色があっ

てはならない。

9.7

アミノアルキド

樹脂エナメル・白

及び黒

鉛筆引っかき硬さ

試験前後において鉛筆引っかき硬度に著しい差が

あってはならない。

プラスチックに対

する影響

(50±2 ℃,120 h)

試験後の試

験片の外観

ポリエチレン

表面のき裂,著しい変形及び変色があってはなら

ない。

9.8

ABS樹脂

のびやすさ(g)

0.2以下

0.3以下

0.3以下

9.9

ふき取りやすさ(回数)

20以下

9.10

不揮発分 質量分率(%)

記録(5)

9.11

はっ水持続性(荷重525±25 g,塗布面の洗浄往復

回数が50回)

接触角が85°以上

9.12

耐候性

1か月以上の表示値。

9.13

注(5) 測定値は必要に応じて開示できるよう記録しておく。

3

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.試験の 一般事項 試験において共通する一般事項は,JIS K 0050による。

6. 試験場所の標準状態 試験場所の標準状態は,JIS Z 8703に規定する常温(5〜35 ℃),常湿[45〜85 %

(相対湿度)]とする。

7. 数値の丸め方 数値の丸め方は,JIS Z 8401による。

8. 試料採取方法 試料採取方法は,次による。

8.1

試料抜取 同一製造条件で製造し,同一品質とみなされる製品から試験に必要とされる量を採取す

る。

8.2

試料の調製

8.2.1

1種,2種及び3種の製品の場合 1種,2種及び3種の製品は,次による。

a) 装置及び器具 装置及び器具は,次による。

1) ビーカー JIS R 3503に規定する容量1 000 mLのもの。

2) ガラス棒 市販の適切なもの。

3) 広口共栓瓶又はポリエチレン瓶 容量1 000 mLのもの。

b) 操作 8.1で抜き取った容器の中の試料をビーカーに移し,ガラス棒でよくかき混ぜた後,試料を調製

する。この試料は,広口共栓瓶又はポリエチレン瓶に入れ,冷暗所に保存し,1種又は粘度の高い2

種の試料は,必要に応じて加熱し,よくかき混ぜた後,試験に用いる。

8.2.2

エアゾール製品の場合 エアゾール製品は,次による。

a) 装置及び器具 装置及び器具は,次による。

1) 溶存ガス脱気装置

1.1) 加熱器 50 ℃に保つことができる恒温水槽又は可変抵抗器付マントルヒータ。

1.2) かくはん装置又はマグネチックスターラー 市販のもの。

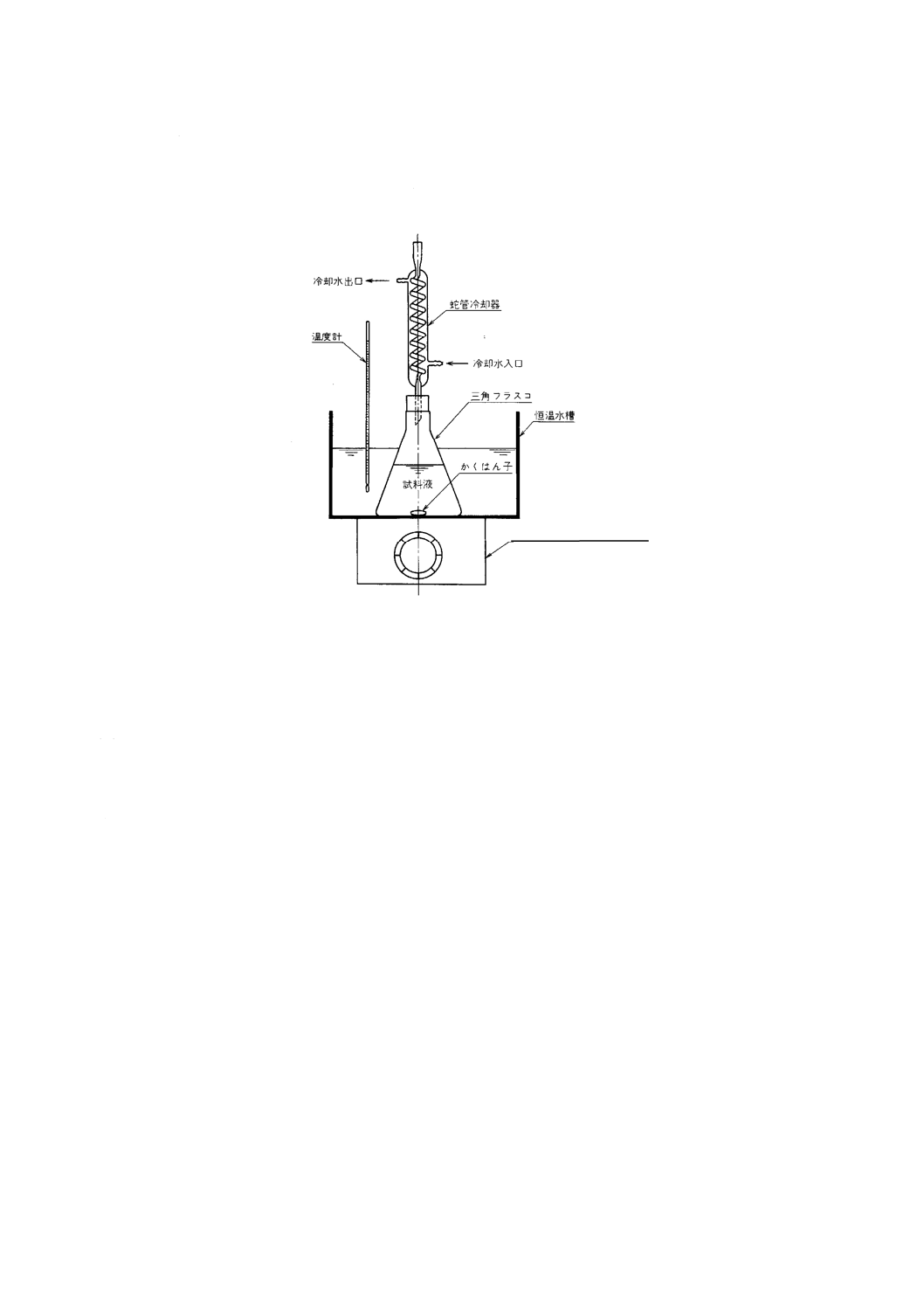

1.3) 冷却器 JIS R 3503に規定する蛇管冷却器全長380 mmのもの。

1.4) 三角フラスコ JIS R 3503に規定する共通すり合せ三角フラスコ1000 mLのもの。

1.5) 温度計 JIS B 7410に規定する温度計番号42又はそれと同等の温度計。

2) ビーカー JIS R 3503に規定する容量1 000 mLのもの。

3) 広口共栓瓶又はポリエチレン瓶 容量1 000 mLのもの。

b) 操作 操作は,次による。

1) 8.1で抜き取った容器に孔を開けて(6)液をビーカーに移しとり,混合した後,三角フラスコに100〜

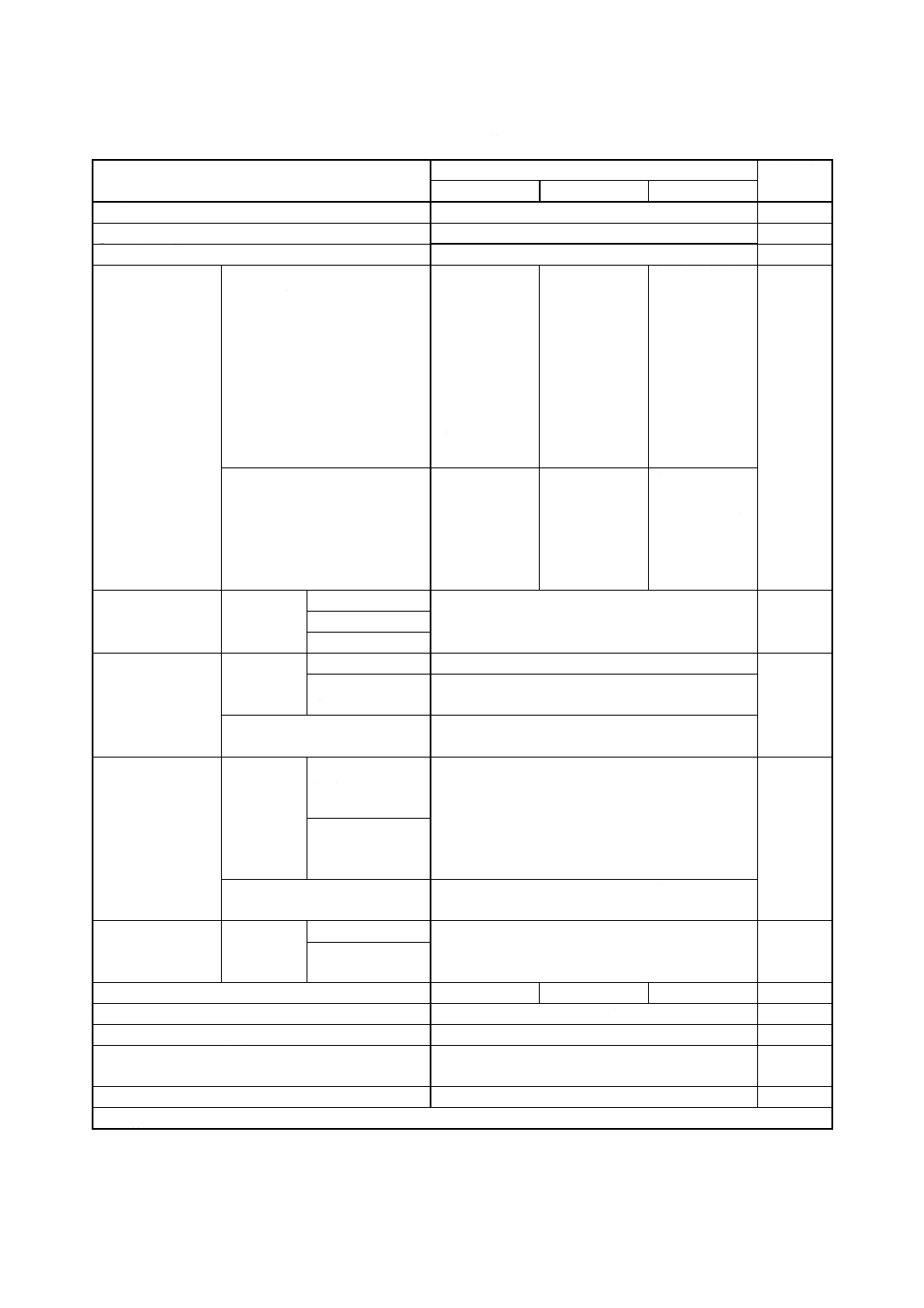

200 mLをとり,溶存ガス脱気装置を図1に示すとおり組み立てる。

2) 三角フラスコ内の液を約50 ℃に保ちながら,30分間かくはんし,溶存ガス(7)(8)(9)を除く。

3) 三角フラスコ内の液を室温に冷却して試料とし,広口共栓瓶又はポリエチレン瓶に入れて冷暗所に

保存し,よくかき混ぜた後,試験に用いる。気泡などが認められる場合は,2)及び3)によって操作

する。

注(6) エアゾール製品の容器は,冷却してから孔を開けることが望ましい。また,孔の大きさは液が

出る程度に開けることが望ましい。

(7) エアゾール製品の充てんガスによってコーティング剤に対する溶存ガス量は異なるが,二酸化

炭素,液化石油ガス,ジメチルエーテルなどの単体又は混合充てんガスの場合は,2)の操作を

4

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

省くことができる。

(8) 約50 ℃における試料の加熱前後の質量をはかっておく。

(9) 市販製品で,溶剤に低沸点成分が含まれている場合は,約50 ℃での加熱が適切でないものが

あるので,十分に注意する。

図 1 溶存ガス脱気装置の一例

9. 試験方法

9.1

密度

9.1.1

装置及び器具 装置及び器具は,次による。

a) はかり 0.01 gまではかれるもの。

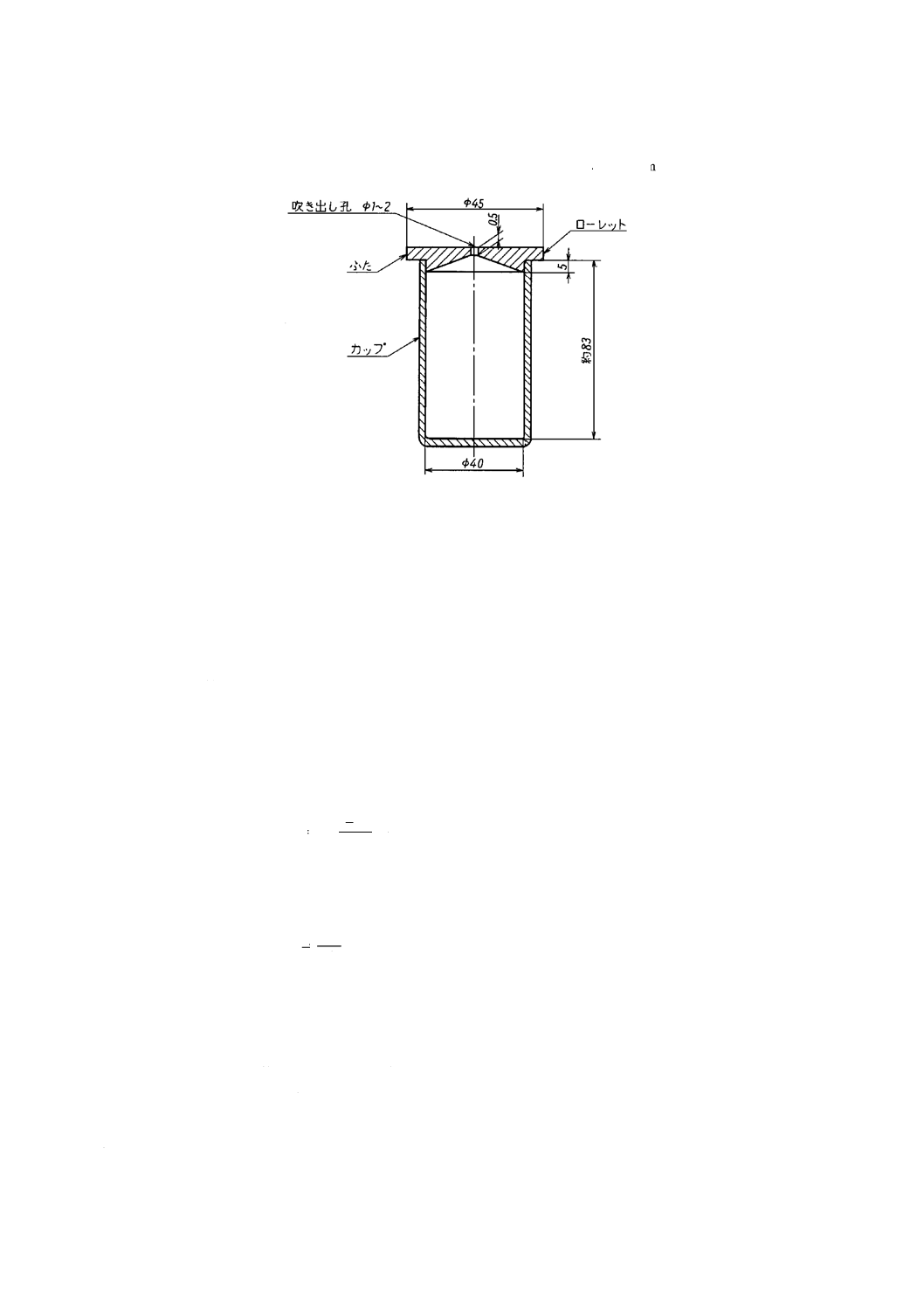

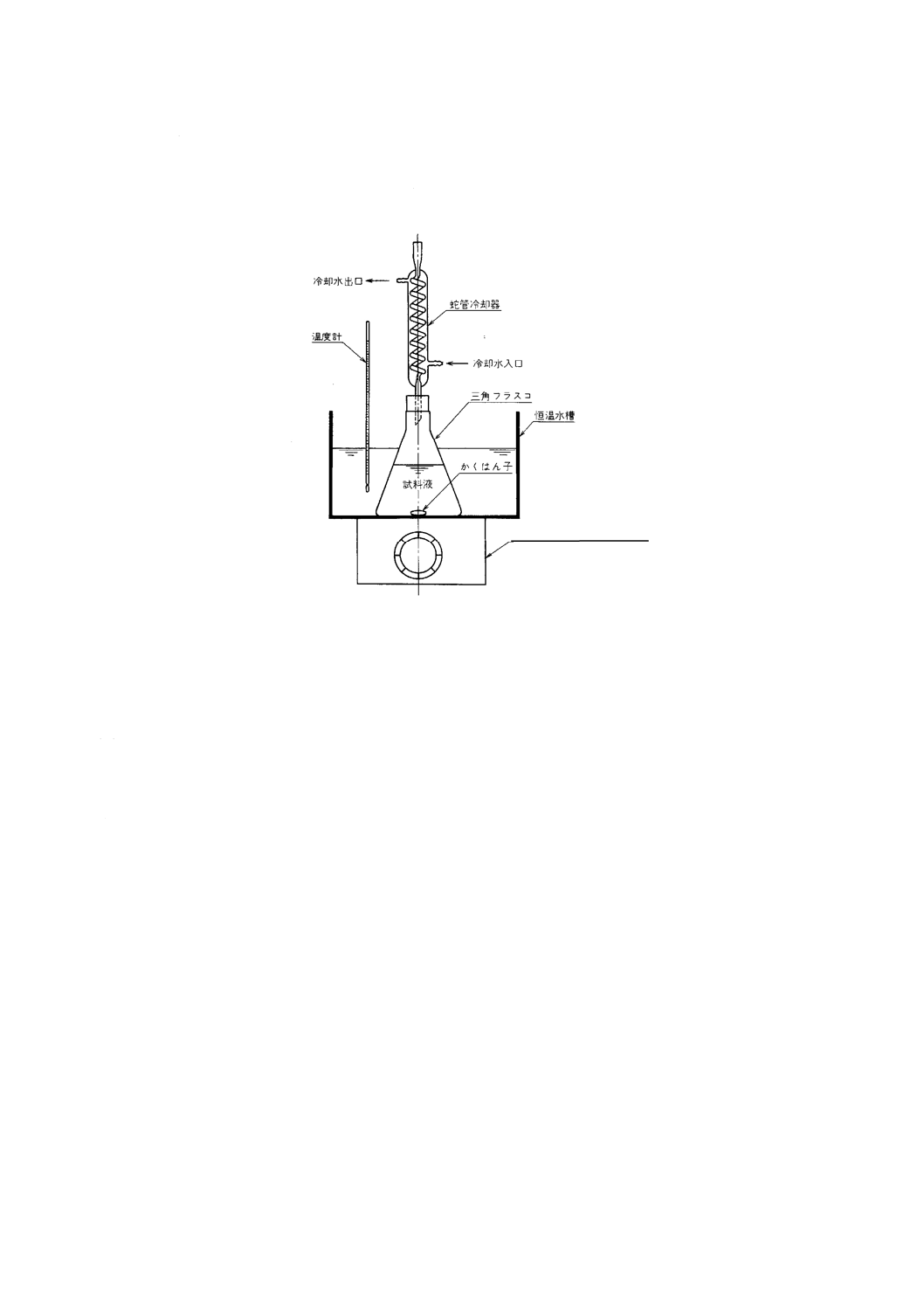

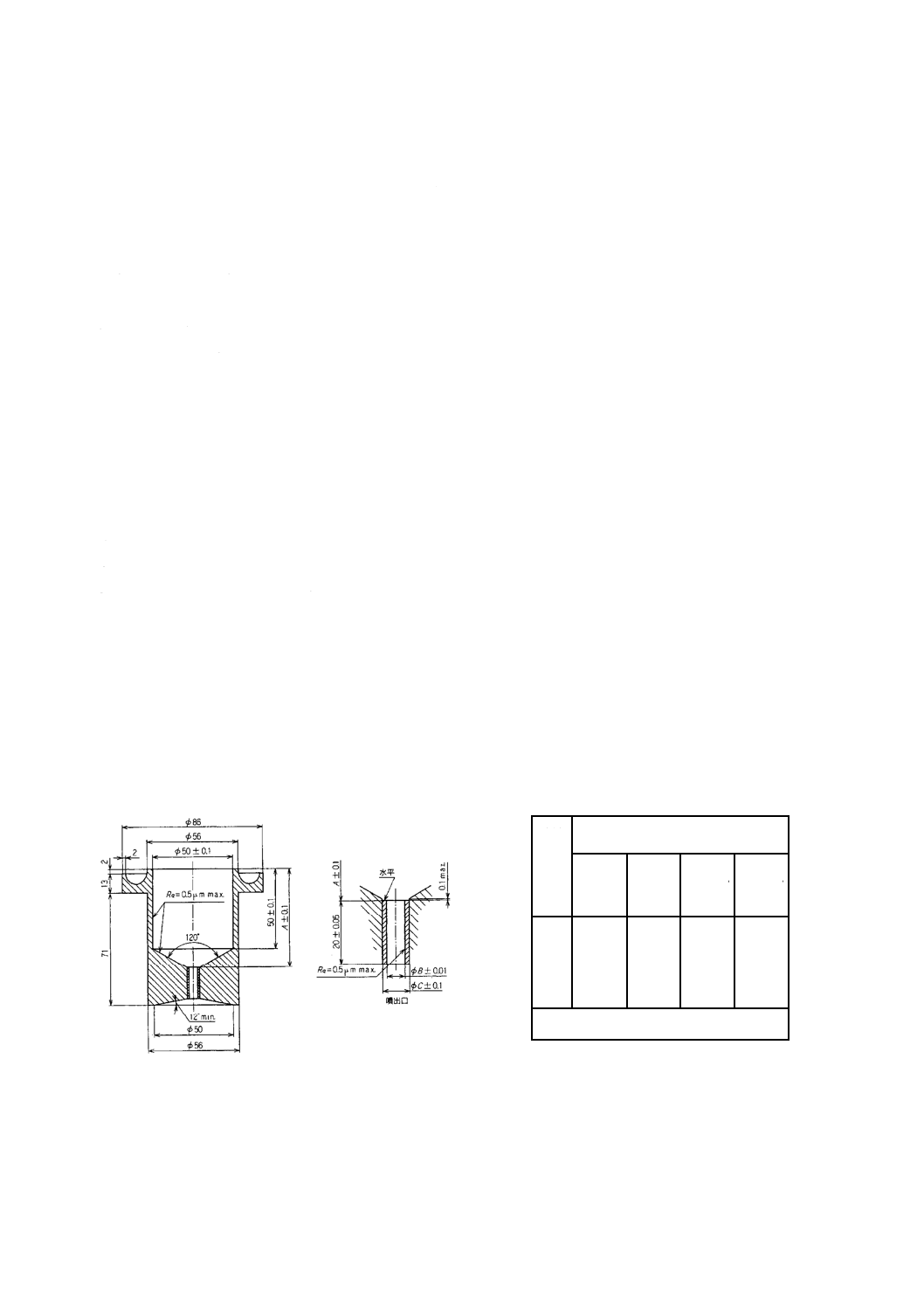

b) 比重カップ 図2に示す形状・寸法で,内容量が100 mLのもの。材質は,黄銅製クロムめっき仕上

げ又はステンレス鋼で,カップの質量は200 g以下とする。吹き出し孔は,試料の流動性に応じて適

切な大きさのものを選ぶ。

c) 恒温槽 20.0±0.5 ℃に保つことができるもの。

マグネチックスターラー

5

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 2 比重カップの一例

9.1.2

操作 操作は,次による。

a) 試料(10)に泡が入らないように注意して,比重カップ一杯に入れ,ふたの孔から吹き出した余分の試料

をぬぐい取る。

注(10) 1種の試料の場合は,加熱溶解した試料約100 gを3回に分けて空洞ができないように充てんし,

3回目の充てんで試料が固まらないうちにふたをし,過剰な試料をふき取った後,20 .0±0.5 ℃

に調整する。

なお,2種で粘度が高い場合は,同様の操作を行ってもよい。

b) 比重カップの質量を0.01 gのけたまではかる。試料及び比重カップは,あらかじめ20.0±0.5 ℃に保

っておく。

9.1.3

計算 密度は,次の式によって算出し,小数点以下2けたに丸める。

(

)

V

W

W

S

2

1−

=

ここに,

S: 密度(20 ℃)(g/cm3)

W1: 比重カップに試料を入れたときの質量(g)

W2: 比重カップの質量(g)

d

W

V

3

=

ここに,

V: 比重カップの容量(cm3)

W3: 比重カップに入れた水の質量(g)

d: 20 ℃における水の密度(g/cm3)

9.2

pH値

9.2.1

装置及び器具 装置及び器具は,次による。

a) pH計 JIS Z 8802に規定するもの。

b) ガラス容器 コニカルビーカー又は広口共栓瓶で,pHの測定に適するもの。

c) 水浴 ガラス容器の加熱に適するもの。

6

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.2

試薬 試薬は,次による。

a) 水 JIS K 8001の3.6(3)(二酸化炭素を含まない水)に規定するもの。

b) エタノール(95) JIS K 8102に規定するもの。

c) アルコール混合液 エタノール(95)と水とを体積比8対2で混合し,0.1 mol/L水酸化ナトリウム溶

液でpH値7.0±0.1に調整したもの。このアルコール混合液1 L当たり0.1 mol/L水酸化ナトリウム溶

液4 mL以上を使用してはならない。

9.2.3

操作 操作は,次のいずれかによる。

a) 水溶性又は乳化性のものは,試料約2 gをガラス容器にはかりとり,水100 mL中にかき混ぜながら加

え,5分間混合し,その液を25 ℃に調整し,pH計を用いてpHを測定する。この操作を2回繰り返

す。

b) 非水溶性又は油性及び固形のものは,試料約2 gとアルコール混合液100 mLとをガラス容器にはかり

とり,十分に混合し,その液を25 ℃に調整し,pH計を用いてpHを測定する。この操作を2回繰り

返す。ただし,固形のものは,水浴を用いて加熱しても差し支えない。

9.2.4

計算 2回の測定値の差が0.2以下のときは,平均値を求め,小数点以下1けたに丸める。ただし,

2回の測定値の差が0.2を超えた場合は,試験を1回だけやり直し,その値と前回の測定値のいずれかと

0.2以下であるときは,その値との平均値をとる。前回の測定値のいずれとも0.2を超える差を生じたとき

は,装置及び容器を点検し,試験をやり直す。

9.3

光沢増加度

9.3.1

装置及び器具 装置及び器具は,次による。

a) 光沢計 JIS Z 8741に規定する鏡面光沢度測定装置で,60度鏡面光沢度を測定できるもの。

b) 磨き出し装置 固定台板及び磨き板を試験片の上で長軸方向に運動距離22 cm以上,1分間に50±15

往復できる装置を備えたもので,往復運動にかかる力ができるだけ磨き板に影響しないもの。固定台

は,中央部に試験片を置き,長軸方向の前後に,ほぼ同じ厚さ,同じ幅で長さ約100 mmの板を,運

動方向と同軸方向に並べて,試験片を固定させることができるもの。

なお,磨き板は,厚さ約15 mm,幅約70 mm,長さ約80 mmの木台の下面に,厚さ約5 mmの同寸

法の軟らかいゴム板を接着剤では(貼)り,木台の上面に同じ幅及び長さの金属性おもりをねじで止

めて全体の質量が450±25 gになるようにしたものを用いる。

c) 乾燥器 50±2 ℃及び120±10 ℃に保つことができるもの。

d) 布片 綿製両面ネル。

e) 耐水研磨紙 JIS R 6253に規定する耐水研磨紙P400番。

9.3.2

試験片の作製 試験片の作製は,次による。

a) 試験片の材質及び形状は,JIS G 4314に規定する鋼板SPCC-Aで,厚さ約0.8 mm,幅約70 mm,長さ

約150 mmのものを3枚用いる。

b) 試験片の作製は,JIS K 5600-1-4 によって表面を調整した鋼の両面にJIS K 5591に規定するオイルサ

ーフェーサーをJIS K 5600-1-5附属書A[試験板の塗装(はけ塗り)]に規定する方法によって3回塗

り重ね,常温で3時間以上放置し,塗膜の乾燥状態が指触乾燥以上になった後,50±2 ℃に保った乾

燥器に2時間入れて硬化させる。硬化させた後,取り出して常温で1時間放置する。次に,片面をJIS

R 6253に規定する耐水研磨紙P400番で水を用いて平滑になるまで研磨した後(11),洗剤及び水で洗浄

し,乾燥させる。 JIS K 5651に規定するアミノアルキド樹脂塗料のエナメル1種の黒をJIS K 5600-1-5

附属書Aに規定する方法によって3回塗り重ね,水平にして常温で20分間放置し,次に120±10 ℃

7

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に保った乾燥機で30分間焼き付けた後,取り出して,常温で1時間放置した後に塗膜の厚さを測定し,

その厚さが20〜30 μmとなるような量とする。

なお,アミノアルキド樹脂塗料が入手困難な場合は,市販の焼付けアクリルメラミン系樹脂エナメ

ル塗装板又は焼付けポリエステルメラミン系樹脂エナメル塗装板を用い,色は黒とし,膜厚は20〜30

μmとする。乾燥した上塗り塗装板(12)を24時間放置する。この面を試験面としたものを塗装板とする。

なお,試験面の裏面及び周辺をあらかじめ同種の塗料で2,3回塗り包んでおくことが望ましい。

注(11) 平滑に研磨したとき,金属表面が露出してはならない。

(12) 上塗り塗装板の塗面の60度鏡面光沢度は,JIS K 5600-4-7によって測定したとき,中央部の任

意の5点の測定値が,90以上でなければならない。

c) 上塗り塗装板を平らな板の上に置き,粒度1〜10 μmのアルミナを水に分散し,それを布に浸して,

軽く均一に研磨する。次に,洗剤(13)を含んだ水で洗い,更によく水洗いして水を切り,常温で30分

間乾燥後,中央部の任意の5点の60度鏡面光沢度が60±5 °になるように塗面を調整したものを試

験片とする。

注(13) JIS K 8625に規定する炭酸ナトリウム2.5 g及び市販品のドデシルベンゼンスルホン酸ナトリウ

ム5 gに水を加えて1 Lとしたもの。

9.3.3

操作 操作は,次による。

a) 試験片を磨き出し装置の上に固定する。

b) 三つ折りにした約70 mm×100 mmの布片を,磨き板にびょうで固定する。この場合,磨き面側に折

り端がこないように注意する。

c) 磨き面の布片に試料約4 g又は約4 mLをはかりとり,試験片上を100往復して磨いた後,更に試料約

2 g又は2 mLを追加して100往復する。

d) 磨き終わった試験片は,そのまま20〜40分間放置した後,四つ折りにした約100 mm×100 mmの布

片に取り替えて十分につやがでるまでふく。

e) つや出し操作後の試験片3枚の中央部の任意の5点の60度鏡面光沢度を測定する。

9.3.4

計算 計算は,次による。

a) 試験片3枚のそれぞれの光沢増加度は,次の式によって算出する。

A

BG

G

ΔG

−

=

ここに,

ΔG: 光沢増加度

GA: 操作前の試験片の60度鏡面光沢度の平均値

GB: 操作後の試験片の60度鏡面光沢度の平均値

b) 試験片3枚の光沢増加度のうち,近似する2個の値の平均値を整数に丸めた値を光沢増加度とする。

9.4

安定性

9.4.1

装置及び器具 装置及び器具は,次による。

a) 恒温槽 50±2 ℃に保つことができる空気浴装置。

b) 低温槽 −12±2 ℃に保つことができる低温装置。

c) 透明ガラス製平底試験管 内径約20 mm,高さ約120 mmのもの。

9.4.2

操作 操作は,次による。

a) 高温安定性

1) 1種及び2種の試料は,抜き取った製品容器を,ふたをしたまま50±2 ℃に保った恒温槽に4.0±0.5

時間入れた後,取り出し,常温で2時間放置した後,ふたを取り,表面の状態を目視及び手触りで

8

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

調べる。1種については,引き続き容器を真横に倒し,直ちに試料が流出するかどうかを調べる。

2) 3種の試料は,透明ガラス製平底試験管に約100 mmの高さまで入れて栓をする。次に50±2 ℃に

保った恒温槽に1時間入れた後,取り出し,常温で1時間放置する。この操作を3回繰り返した後,

軽く振り混ぜて,その状態が元の状態に戻るかどうかを目視によって調べる。

b) 低温安定性

1) 2種の試料は,抜き取った製品容器を,ふたをしたまま−12±2 ℃に保った低温槽に4.0±0.5時間

入れた後,取り出し,常温で4時間以上放置してからふたを取り,試料の表面の状態及び試料をか

き取ったときの内部の状態を目視及び手触りで調べる。

2) 3種の試料は,透明ガラス製平底試験管に約100 mmの高さまで入れて栓をする。−12±2 ℃に保

った低温槽に1時間入れた後,取り出し,常温で1時間放置する。この操作を3回繰り返した後,

軽く振り混ぜて,その状態が元の状態に戻るかどうかを目視によって調べる。

9.4.3

判定 判定は,次による。

a) 高温安定性

1) 1種 目視によって調べたとき,溶剤と成分との分離など著しい状態の変化がなく,また,容器を

横向きに倒したときに中身が流出してはならない。

2) 2種 目視によって調べたとき,溶剤と成分との分離など著しい状態の変化があってはならない。

3) 3種 試料を振り混ぜた後,溶剤と成分との分離など著しい状態の変化があってはならない。

b) 低温安定性

1) 2種 目視及び手触りによって調べたとき,溶剤と成分との分離又は結晶の析出があってはならな

い。

2) 3種 試料を振り混ぜた後,均一な状態に復元し,分離など著しい状態の変化があってはならない。

9.5

金属に対する腐食性

9.5.1

装置及び器具 装置及び器具は,次による。

a) 恒温槽 50±2 ℃に保つことができるもの。

b) 広口共栓瓶 容量500 mLの市販のもの3個。

c) 耐水研磨紙 JIS R 6253に規定するAw又はCwのP320番。

d) デシケーター 乾燥剤としてシリカゲルを入れたもの。

e) 布片 9.3.1 d)による。

9.5.2

試薬 アセトン JIS K 8034に規定するもの。

9.5.3

試験片 試験片の寸法は,約80 mm×13 mmで,材質は,次による。

a) アルミニウム板 JIS H 4000に規定するA2024P,厚さ約2 mmのもの。

b) 黄銅板 JIS H 3100に規定する黄銅板C2801P,厚さ約2 mmのもの。

c) 亜鉛めっき鋼板 JIS G 3302に規定するSGCC,厚さ2〜4 mmのもの。

9.5.4

試験片の準備 試験片の表面を水で洗い流しながら,耐水研磨紙(14)で,表面の汚れ又はきずがな

くなるまで磨き,水洗後アセトンで洗い,室温でデシケーター中に1時間以上放置する。ただし,亜鉛め

っき鋼板は,研磨を行わない。

注(14) 研磨紙は,異種金属ごとに取り替え,清浄にした試験片は,きず,汚れなどが付かないよう

に注意して取り扱う。

9.5.5

操作 操作は,次による。

a) 3種類の試験片の片面に,試料を約0.1 g又は0.1 mlずつはかりとり,均一に塗り広げる。

9

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 同種類の試験片2枚を一組として,相互に接触しないように広口共栓瓶に入れて栓をする。

c) 3個の広口共栓瓶をあらかじめ50±2 ℃に調節した恒温槽に入れ,48時間静置する。

d) 広口共栓瓶を室温まで放冷した後,試験片を取り出し,アセトンを浸した柔らかい布で付着した試料

をふき取る。

e) 試験片を自然乾燥した後,表面の腐食状態を目視によって調べる。

9.5.6

外観の判定 目視によって認めることができる腐食があってはならない。ただし,変色は差し支え

ない。

9.6

ゴムに対する影響

9.6.1

装置及び器具 装置及び器具は,次による。

a) 硬さ試験機 JIS K 6253に規定する国際ゴム硬さ試験機,JIS K 7215に規定するデュロメータA硬さ

試験機又はIRHDポケット硬さ試験機とする。

b) 恒温槽 50±2 ℃に保つことができるもの。

c) デシケーター 9.5.1 d)による。

d) 広口共栓瓶 容量500 mLのもの2個。

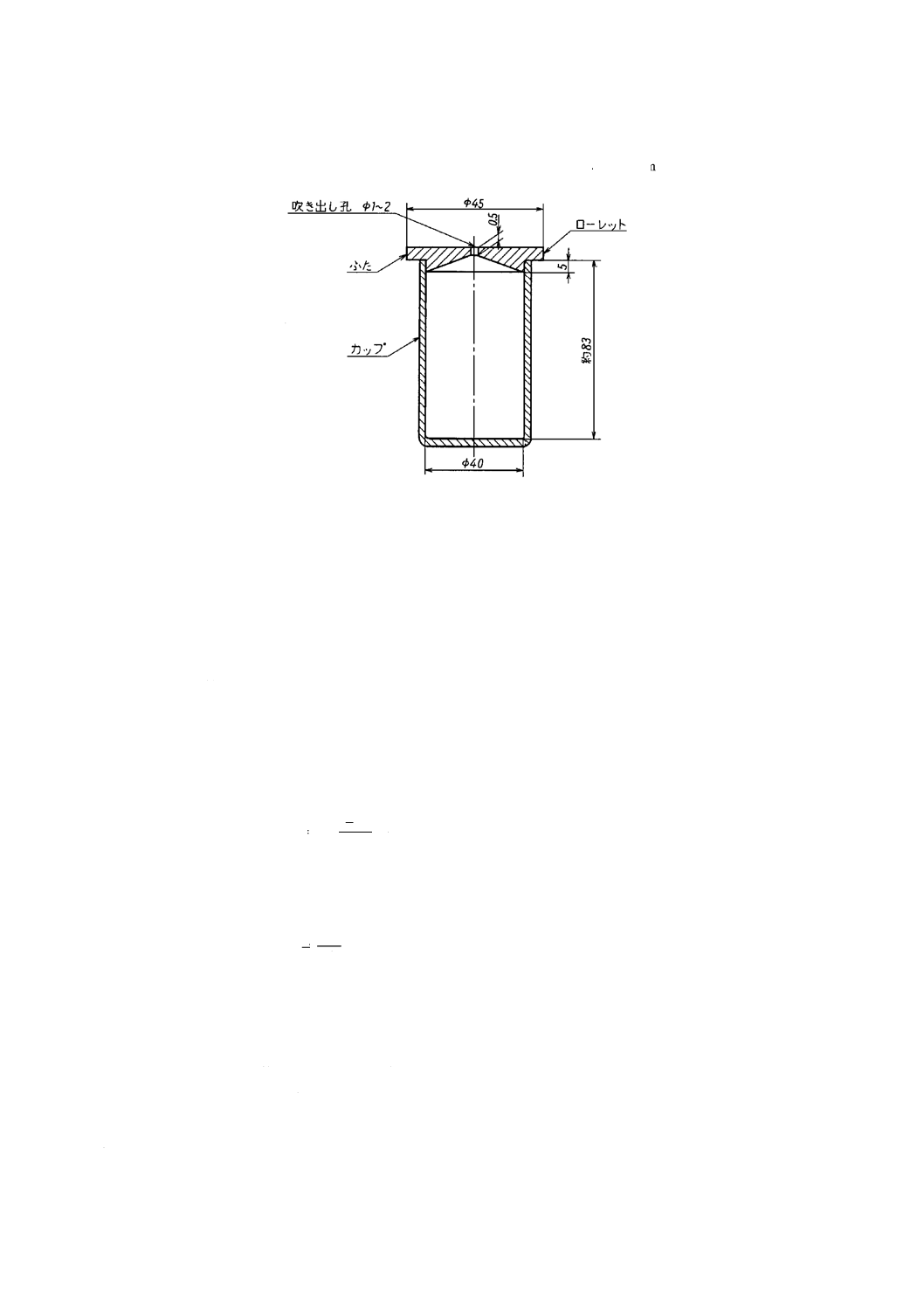

e) 試験片を固定する金具 JIS G 4314に規定する直径1.6 mmのばね用ステンレス鋼線の両端を約5 mm

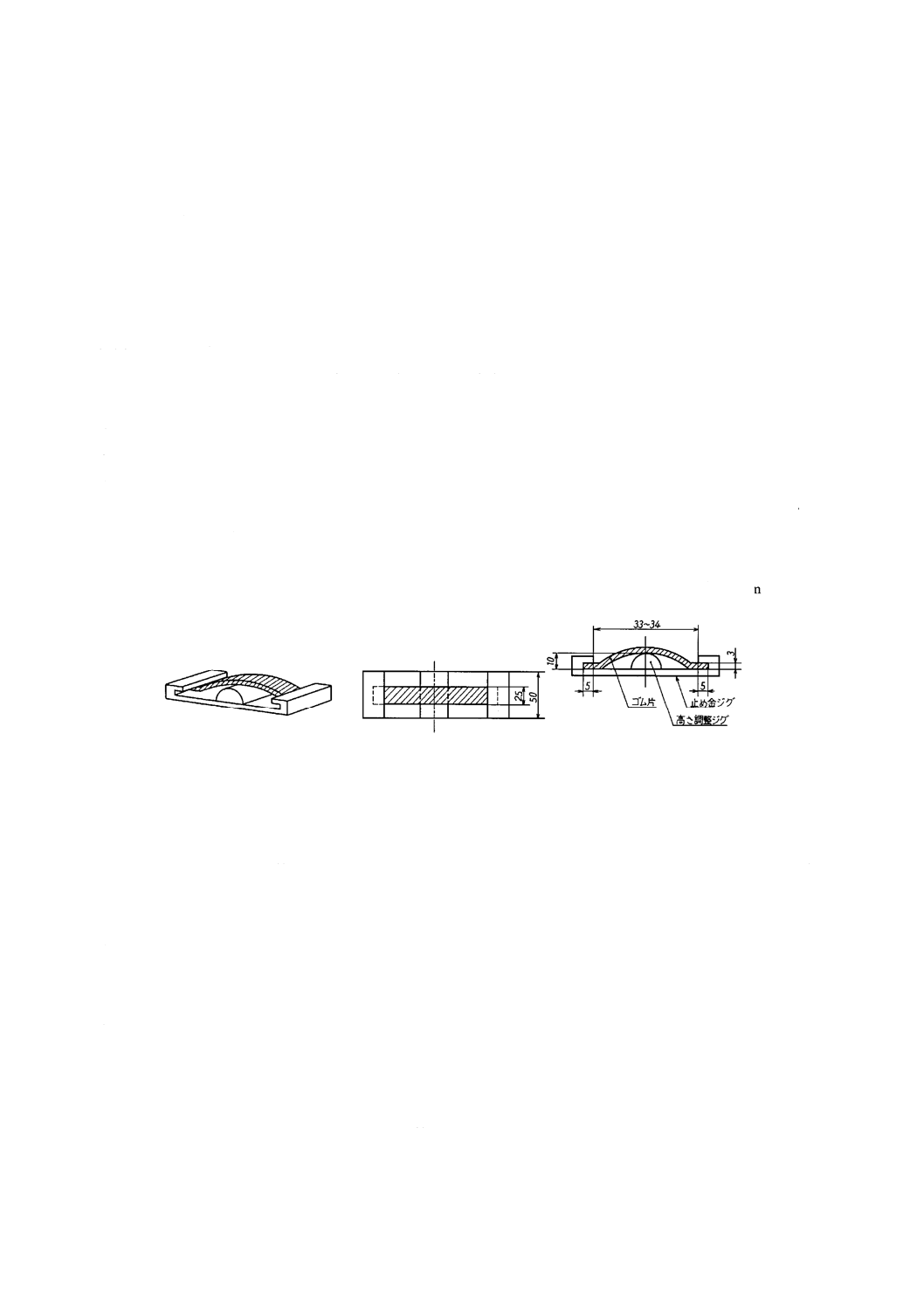

ほど弓状に曲げて作ったもの6個又はこれらに相当する金具。一例を,図3に示す。

f)

布片 9.3.1 d)による。

単位 mm

図 3 試験片を固定する金具の一例

9.6.2

試験片 JIS K 2398の6.11.2(試験片)に規定する天然ゴム及びクロロプレンゴムとし,寸法は,

約20 mm×50 mm×2 mmのもの各3枚。

9.6.3

試験片の準備 天然ゴム及びクロロプレンゴムそれぞれ3枚を用い,水で湿らせた清浄なガーゼで

軽くふいた後,24時間デシケーター中に入れておく。

9.6.4

操作 操作は,次による。

a) 各ゴム試験片の片面を,硬さ試験機を用いて硬さを測定する。

b) 硬さを測定した試験片面に,試料約0.1 g又は0.1 mlを均一に塗り広げ,塗布面を上にし,試験片を

固定する金具で取付けて固定し,広口共栓瓶に入れて栓をする。

c) 2個の広口共栓瓶をあらかじめ50±2 ℃に調節した恒温槽に入れ,120時間放置する。

d) 試験片を取り出し,取り付け金具を外した後,常温になるまで放冷する。

e) 試験片の表面状態を触感及び目視によって調べる。

f)

それぞれの試験片の硬さをa)によって測定する。

9.6.5

計算 硬さの変化は,次の式によって算出し,それぞれ3個の平均値を求める。

H=H2−H1

10

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

H: 硬さの変化

H1: 試験前の試験片の硬さ

H2: 試験後の試験片の硬さ

9.6.6

外観の判定 表面状態を目視及び触感によって調べたとき,表面の粘つき,カーボンブラックの離

脱及びき裂があってはならない。

9.7

塗膜に対する影響

9.7.1

装置及び器具 装置及び器具は,次による。

a) 鉛筆引っかき試験用鉛筆 JIS K 5600-5-4の6.2(鉛筆)に規定するもの。

b) 鉛筆引っかき試験機 JIS K 5600-5-4の6.1に規定するもの。

c) 布片 9.3.1 d)による。

9.7.2

試薬 エタノール(95) 9.2.2 b)による。

9.7.3

試験片の作製 試験片の作製は,9.3.2による。

9.7.4

操作 操作は,次による。

a) 水で湿らせた清浄なガーゼを用いて,試験板の表面を軽くふいた後,常温で1時間デシケーター中に

入れる。

b) 試験片に試料約2 g又は2 mlを塗布し,布片を用いて均一に塗り広げる。

c) 試験片を50±2 ℃の恒温槽中に6時間静置した後,取り出して常温で1時間静置する。エタノールで

湿らせた清浄なガーゼで塗膜の表面をふいた後,目視によって調べる。

d) JIS K 5600-5-4の試験機法又は手かき法で鉛筆引っかき試験を行う。

9.7.5

記録 鉛筆引っかき試験の記録は,3か所測定し,2か所以上の測定値が同一のときはその値をと

り,それぞれの値が異なるときは,中間の値を記録する。

9.7.6

外観の判定 塗膜に,はがれ,しわ,膨れ,軟化又は変色があってはならない。

9.7.7

鉛筆引っかき試験 鉛筆引っかき試験前後において硬度に著しい差があってはならない。

9.8

プラスチックに対する影響

9.8.1

装置及び器具 装置及び器具は,次による。

a) 恒温槽 50±2 ℃に保つことができるもの。

b) 広口共栓瓶 9.5.1 b)による。

c) デシケーター 9.5.1 d)による。

d) 布片 9.3.1 d)による。

9.8.2

試薬 試薬は,次による。

a) 2-プロパノール JIS K 8839に規定するもの。

b) エタノール(95) 9.2.2 b)による。

9.8.3

試験片 試験片の寸法は,約25 mm×50 mm×2 mmとする。

9.8.4

試験片の準備 試験片は,エタノールで湿らせた清浄な布片で軽くふき,自然乾燥する。試験片の

枚数は,各プラスチックについて2枚とし,約24時間室温でデシケーター中に保持したものを用いる。

a) ポリエチレン JIS K 6922-1附属書(規定)に規定するポリエチレン成形材料1種。

b) アクリロニトリル・ブタジエン・スチレン樹脂(以下,ABS樹脂という。) JIS K 6873に規定する

ABS樹脂板A種。

9.8.5

操作 操作は,次による。

a) 2種類の試験片の片面に,試料を約0.1 g又は0.1 mlずつ塗布し,均一に塗り広げる。

11

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 同種類の試験片2枚を一組として,相互に接触しないように広口共栓瓶に入れて栓をする。

c) 2個の広口共栓瓶を50±2 ℃に調節した恒温槽に入れ,120時間静置する。

d) 広口共栓瓶を室温まで放冷した後,試験片を取り出し,乾いた柔らかい布で付着した試料をふき取り

2-プロパノールで浸した柔らかい布でプラスチックの表面をふく。

e) 試験片を自然乾燥した後,表面の変形及び変色の状態を目視によって調べる。

9.8.6

外観の判定 試験片の表面のき裂,著しい変形及び変色があってはならない。

9.9

のびやすさ

9.9.1

装置,試験片,器具及び試薬 装置,試験片,器具及び試薬は,次による。

a) はかり 9.1.1 a)による。

b) 試験片 JIS G 4314に規定する鋼板SPCC-Aで,厚さ約0.8 mm,幅約200 mm,長さ約200 mmのも

の2枚を,9.3.2 a)〜c)によって処理したもの。

c) 平形はかり瓶 40 mm×20 mmのもの。

d) 布片 9.3.1 d)に規定する寸法約30 mm×60 mmのもの。

e) リグロイン JIS K 8937に規定する特級。

9.9.2

操作 操作は,次による。

a) 試験片をリグロインに浸した布片で清浄した後,洗剤(13)及び水で洗浄して乾燥させる。

b) 平形はかり瓶の中に約30 mm×30 mmになるように布片を二つ折りにして入れ,その上に試料を約0.5

gはかりとり,ふたをして質量を0.01 gのけたまではかる。

c) 試料の付着した布片を取り出し,試験片の中央部から指先で円弧を描きながら全面に一様に塗り広げ

る。

d) 塗り広げた後,直ちに布片を付着試料とともにはかり瓶に戻し,ふたをして質量を0.01 gのけたまで

はかる。

e) 残りの試験片及び布片を用いて同じ操作を行う。

9.9.3

計算 のびやすさは,次の式によって算出し,2個の平均値を小数点以下2けたまで求める。

S=GA−GB

ここに,

S: のびやすさ(g)

GA: 操作前のはかり瓶,布片及び試料の質量(g)

GB: 操作後のはかり瓶,布片及び試料の質量(g)

9.10 ふき取りやすさ

9.10.1 試験片及び器具 試験片及び器具は,次による。

a) 試験片 9.9.2 c)によって試料を塗付したもの。

b) 分銅 高さ約45 mm,長さ約80 mm,幅約55 mmで質量1 kgのもの。

参考 分銅には,三級基準分銅1 kgがある。

c) 布片 9.3.1 d)による。

9.10.2 操作 試験片を常温で約30分間放置して乾燥し,布片を約100 mm×100 mmの大きさになるよう

に四つ折りとし,その上に分銅を載せる。次は,布片の一辺の両端を両手で持ち,試験片の中心を十文字

に交差するように,縦横交互に引き,縦横両方向の交差を一交差として,交差した部分に固形物,著しい

曇り,むらなどがなくなるまで交差を繰り返し,交差数を数える。この場合,布片の使用面は取り替えて

はならない。

9.10.3 計算 ふき取りやすさは,2枚の試験片についての交差数の平均値とする。

12

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.11 不揮発分

9.11.1 装置及び器具 装置及び器具は,次による。

a) 化学はかり JIS K 0050の8.3(質量の計測器)による。

b) 平形はかり瓶又はアルミニウム製皿 JIS R 3503に規定する平形はかり瓶60 mm×30 mm又は約60

mm×30 mmのアルミニウム製皿のいずれか2個。

c) 水浴 平形はかり瓶又はアルミニウム製皿の加熱に適するもの。

d) 恒温乾燥器 105±2 ℃に保つことができるもの。

e) デシケーター 乾燥剤としてシリカゲルを入れたもの。

9.11.2 操作 操作は,次による。

a) 質量既知の平形はかり瓶又はアルミニウム製皿2個にそれぞれ試料約5 gを0.01 gのけたまではかり

とる。

b) 水浴上で溶剤の大部分が蒸発するまで加熱する。

c) 105±2 ℃に保った恒温乾燥器に入れ,4時間乾燥する。

d) 恒温乾燥器から取り出し,デシケーター中で1時間放冷し,ふたをして質量を0.01gのけたまではか

る。

9.11.3 計算及び記録 不揮発分は,次の式によって算出し,2回の平均値を小数点以下2けたに丸め記録

する。

100

A

B×

=W

W

R

ここに,

R: 不揮発残分(%)

WA: 乾燥前の試料の質量(g)

WB: 乾燥後の試料の質量(g)

9.12 はっ水持続性

9.12.1 装置及び器具 装置及び器具は,次による。

a) 全量フラスコ JIS R 3505の付表4に規定する1 000 mlのもの。

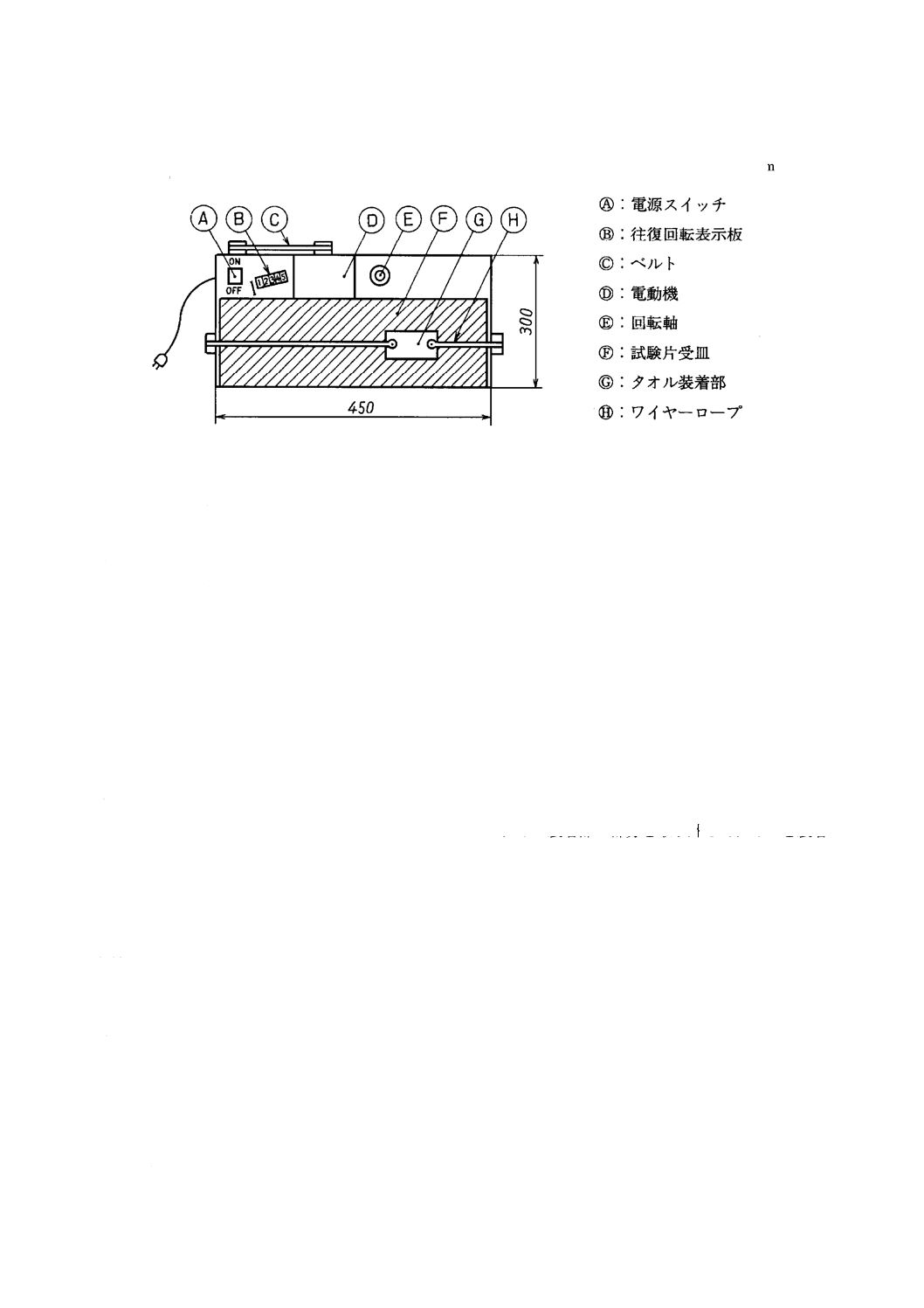

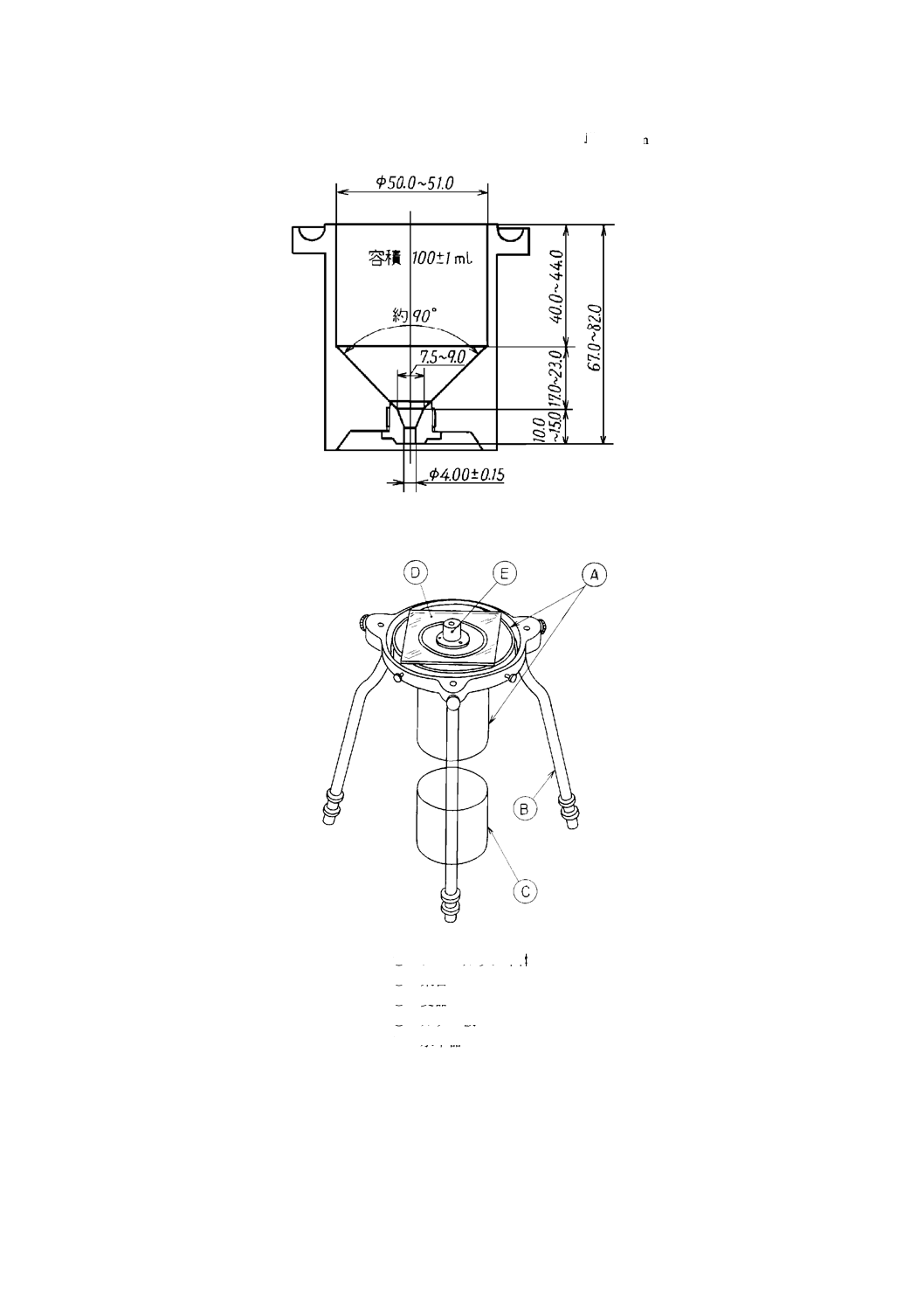

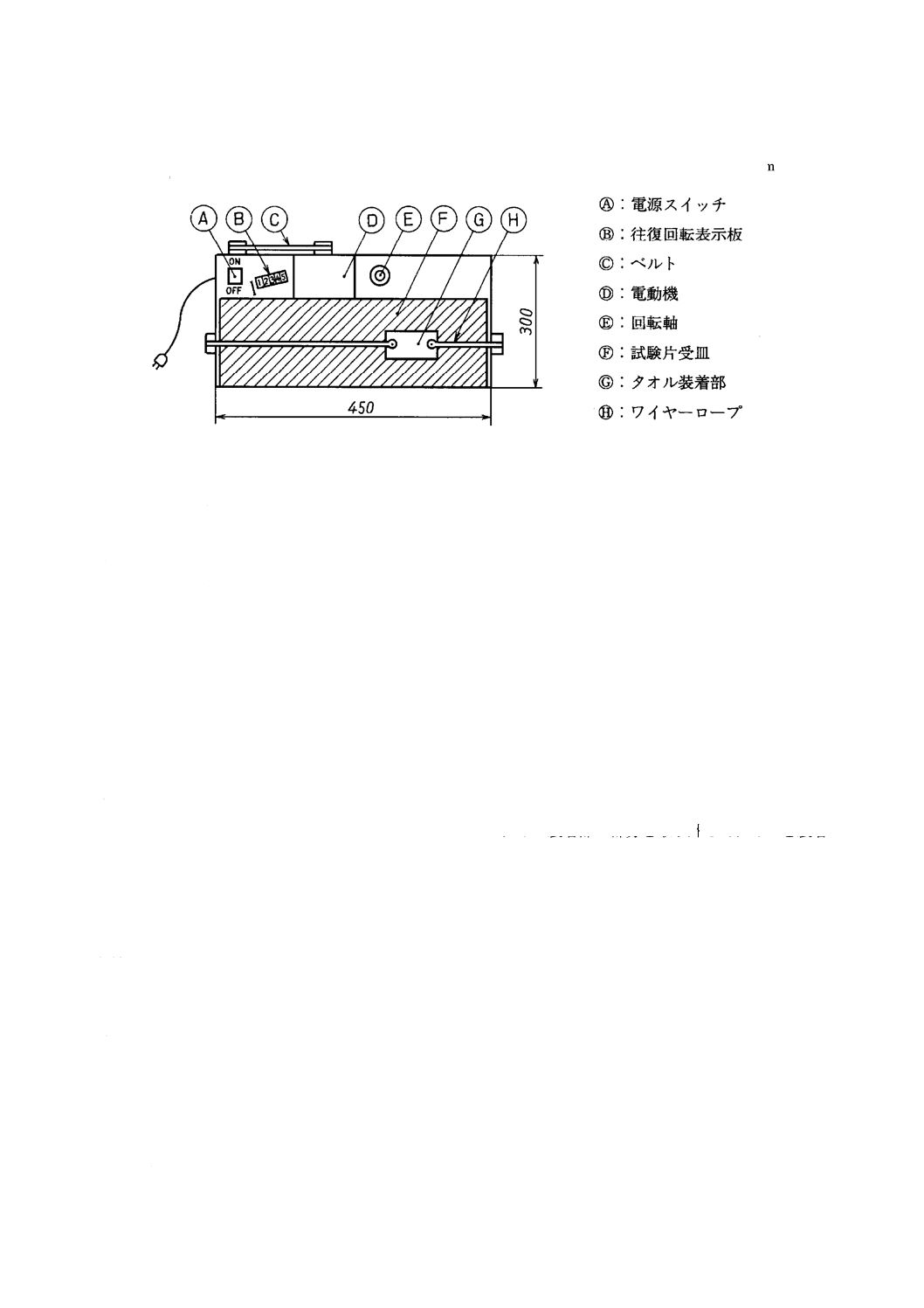

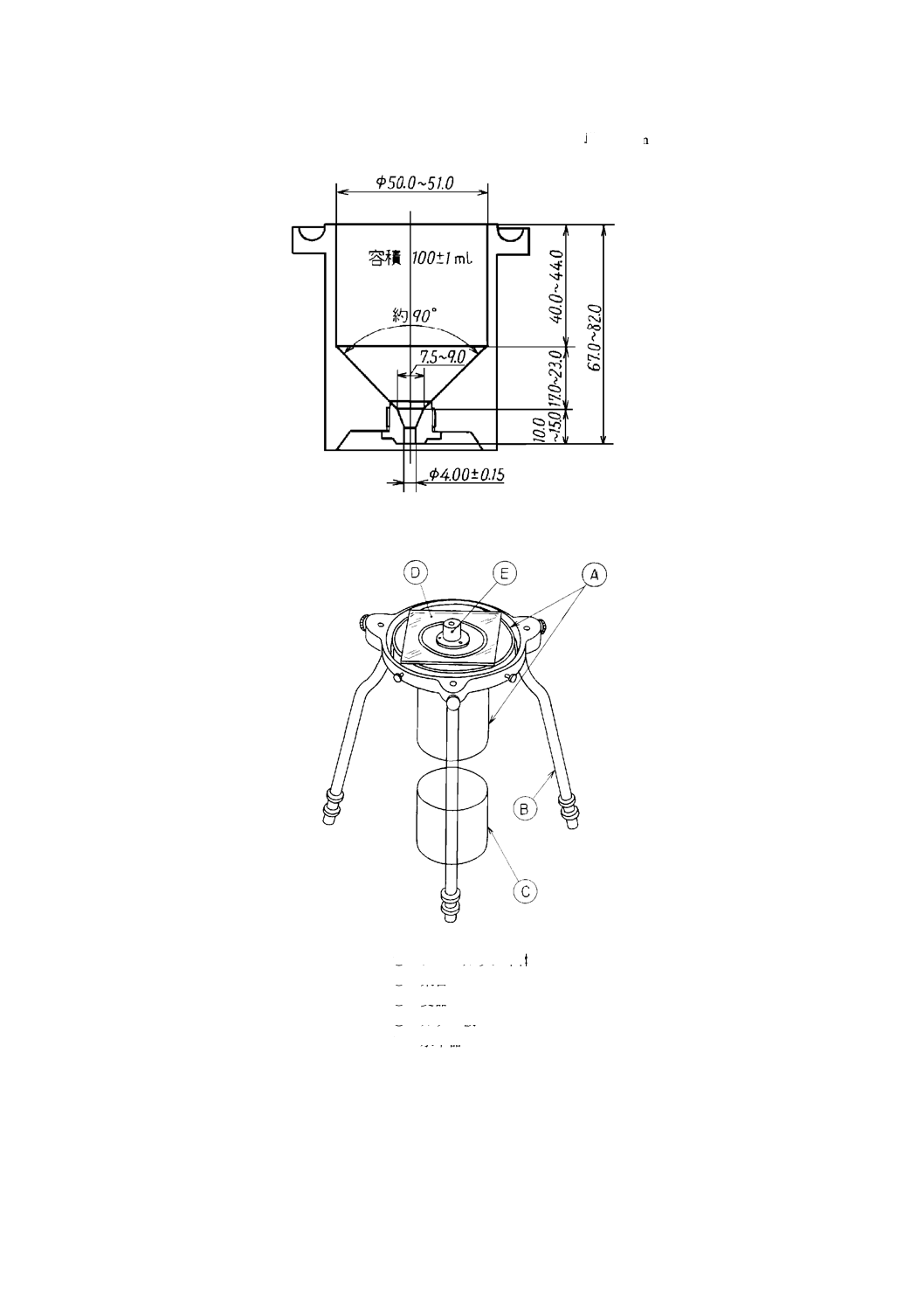

b) 洗浄試験機 図4に示すように試験片の上をタオルが往復運動するもの。タオルは,約300 mmの区

間を1分間に約37往復の割合で動き,その中央の約100 mmの間は,等速で運動しなければならない。

c) タオル 市販のもので,寸法が約200 mm×200 mmのもの。

d) 布片 9.3.1 d)による。

e) タオル装着部 タオルを装着した状態で荷重が525±25 gになるように調整できるもの。

f)

接触角測定装置 市販の液滴法による接触角測定装置(測定範囲0〜180 °)。

1) 液滴法の測定に当たっては,JIS K 8001の3.6(3)に規定する水のポリふっ化エチレン系樹脂板上

の接触角が109.2〜110.2 °であることを確認する。接触角測定装置に附属する標準液滴基準サンプ

ルがある場合は,そのサンプルで接触角を確認しても差し支えない。

2) 液滴の蒸発などが起こるため速やかに測定する。

g) ろ紙 JIS P 3801に規定するもの。

13

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 4 洗浄試験機の一例

参考 洗浄試験機としては,ガードナーストレート形ウォッシャビリティーマシンなどが適当である。

9.12.2 試薬 試薬は,次による。

a) 炭酸ナトリウム JIS K 8625に規定するもの。

b) ドデシルベンゼンスルホン酸ナトリウム 市販品。

9.12.3 標準洗浄液 9.3.2 c)による。

9.12.4 試験片の調整 9.3.2 a)〜c)の操作によって得られた試験片を粒度1〜10 μmのアルミナを水に分散

し,布片に付けて研磨後,洗剤(13)を含んだ水で洗浄し,水でよく洗い流した後,水を切り,常温で30分

間乾燥させる。乾燥後,中央部の任意の5点の接触角が80±3°になるように調整する。

9.12.5 操作 操作は,次による。

a) 布片を用いて試験片に試料を約1 g又は約1 mlを一様に塗り広げる。

b) 試料を塗布した試験片は,そのまま20〜40分間放置した後,四つ折りにした約100 mm×100 mmの

布片で十分につやが出るまでふき上げ,24時間常温に放置する。

c) 洗浄試験機に試験片を取り付け,次にタオルを取り付けた後,標準洗浄液100±10 mlをタオルに注ぎ,

直ちに洗浄を開始する。ただし,タオルは,図4○

Gのタオル装着部の部分を取り外してタオルを装着

する。

d) 50往復洗浄後試験片を取り出し,流水で十分に洗った後水を切り,ろ紙で余分な水分を吸い取り,常

温で30分間乾燥後,9.12.1 f)による接触角測定装置で中央部の任意の3点の接触角を測定し,平均値

をはっ水持続性とする。

9.13 耐候性 コーティング剤の耐候性は,JIS Z 2381に規定する屋外暴露試験又は促進耐候性試験,JIS

B 7753に規定するサンシャインカーボンアーク灯式試験,JIS B 7754に規定するキセノンアークランプ式

試験のいずれかの方法によって試験し,1か月以上又は1か月相当に類する表示値期間の耐候性を確認す

る。

9.13.1 耐候性に関する共通事項 耐候性に関する共通事項は,次による。

a) シール材 JIS C 2338に規定する粘着テープ又はこれと同等以上のシール性をもつ塗料など。

b) 試験板 JIS K 5651に規定するアミノアルキド樹脂エナメル塗装の白色板を洗剤(13)を用いてよく洗

浄し,乾燥させたものを試験板とする。寸法は,約70 mm×150 mm×0.8 mmのもの5枚(15)。

注(15) 試験片の枚数は,試験項目で変化がない場合は,変化が生じるまで行うため,使用枚数が異な

14

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。また,試験片及び保存試験片は,塗膜に悪い影響を与えるガス,蒸気,ほこりなどが少な

く,日光が直射しないところに塗布面を裏にして保存する。

c) 試験片の調整 b)に規定する試験板3枚(15)を常温で1時間乾燥した後,周囲と裏面とをシール材を用

いてシールし,それに試験板の片面に試料約1 g又は約1 mlを塗布し,軽くふいた後,常温で約20

分間乾燥させた後,よくふき上げ,更に常温で約1時間乾燥したものを試験片とする。

d) 保存試験片 c)の試験片3枚を保存試験片(15)とする。

e) 試験片及び保存試験片の標識 試験片及び保存試験片の標識の位置は,試験片及び保存試験片の端部,

裏面など,耐候性試験及びその評価に支障のない位置とする。標識の内容は,試料の種類・耐候性試

験の場所・条件などとし,記号・番号などを用いて簡単にし,試料に影響を与えない方法で耐候性試

験後も明らかに識別できるもの。

f)

耐候性試験 耐候性試験は,9.13.2〜9.13.4に規定するいずれかの試験方法による。

なお,自社で耐候性試験を行うことができない場合は,公的試験機関(16)に委託する。

注(16) 公的試験機関に耐候性試験を委託する場合には、その試験場の位置を付記すること。

参考 耐候性試験を委託することのできる公的試験機関としては,財団法人日本ウェザリングテスト

センター,財団法人日本塗料検査協会などがある。

g) 耐候性試験結果の記録 耐候性試験後の試験片及び保存試験片を観察した結果は,その都度記録し,

全期間終了後にまとめて,試料の耐候性を評価し記録する。

h) 気象観測 耐候性試験場又はその所在地の気象は,定期的に観測記録し,その記録は,耐候性試験の

成績を評価するときの参考にする。気象に異常のあったときは別に記録しておく。気象観測の項目は,

天候・気温・湿度・降水量・日照時間・日射量とする。

i)

耐候性試験結果の管理 コーティング剤製造業者など自身が行う耐候性試験の結果については,試験

終了後の試験片及び保存試験片は1年間保管し,結果の詳細な記録は5年間以上保管して,そのデー

タを製品の品質の維持・向上,製造方法又は使用方法の改善などに活用する。

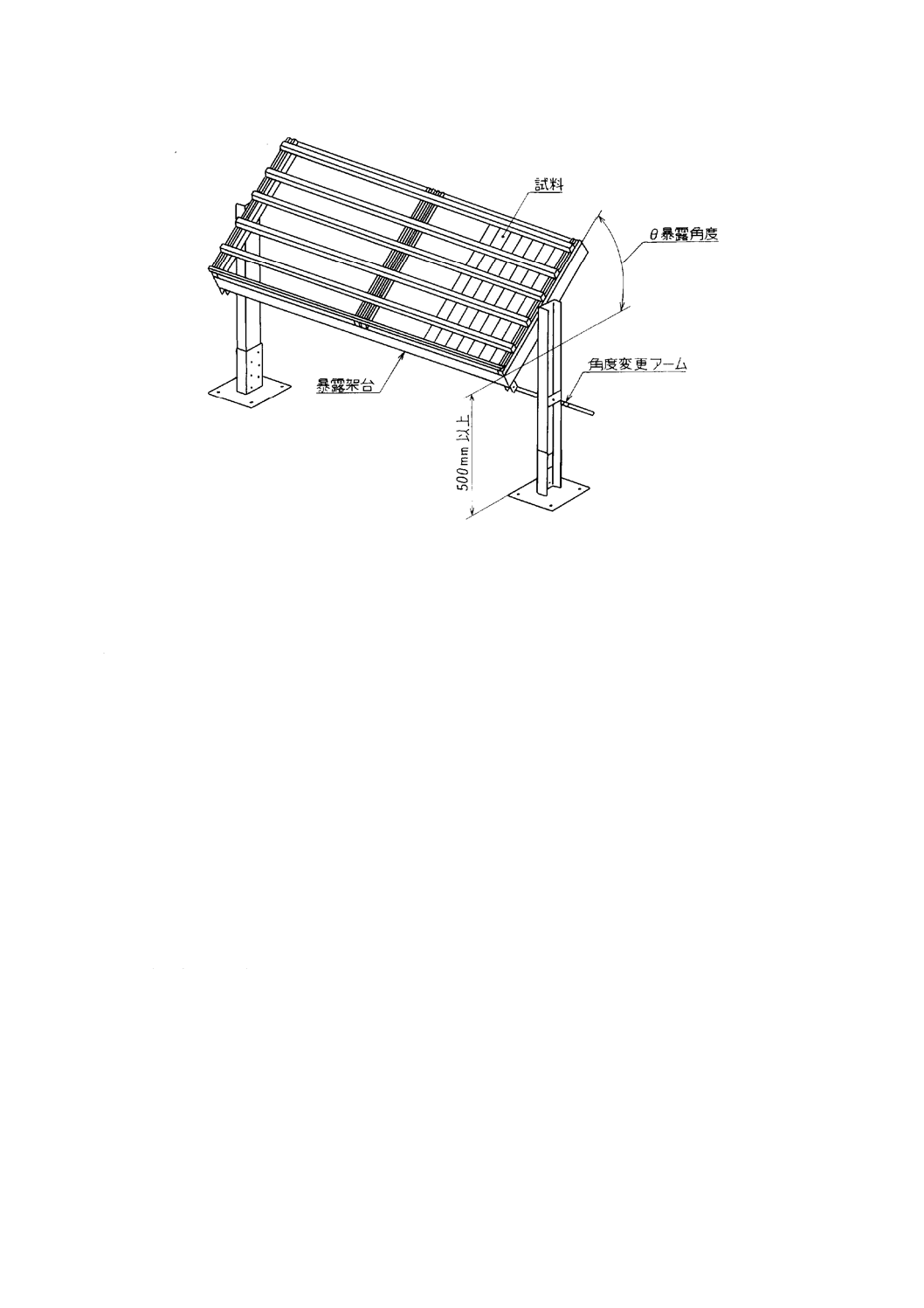

9.13.2 屋外暴露試験 屋外暴露試験は,次による。

a) 要旨 試験片を暴露架台に取り付け,直接暴露を行い,1か月以上の暴露後の光沢保持率及び接触角,

並びに外観の変化を調べる。

参考 屋外暴露試験の結果は,一般に促進耐候性試験の結果との高度の相関を期待することは困難で

あるが,自然環境でより実車に近い耐候性把握のために行うものである。

b) 装置,器具及び材料 装置,器具及び材料は,次による。

1) 直接暴露試験に用いる暴露試験装置は,JIS Z 2381に規定するもの。

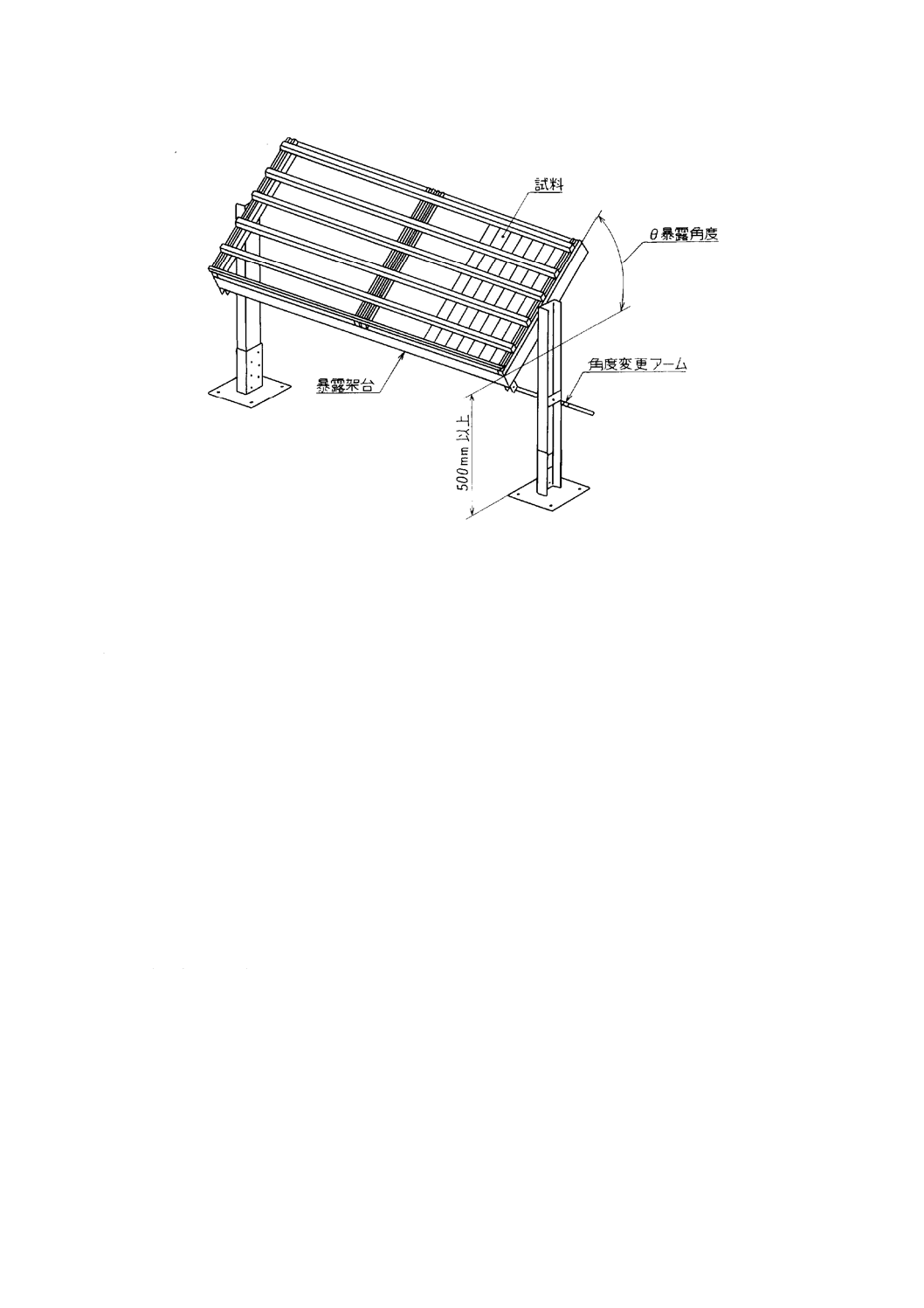

2) 耐候性試験台は,鋼材・木材などで強固に作り,試験片相互間の接触による影響が生じないように,

適切な間隔を開けて試験片を固定できる試験片保存枠を備え,適切な塗料で塗装して試験片を損傷

しないようにしたものとする。一例を,図5に示す。

耐候性試験台は,試験片の試験面を正南の上方に向け,水平面との角度がその場所の緯度よりも

約5 度小さく試験片の最下端が耐候性試験台設置面から500 mmの高さに位置するように保って強

固に設置する。

試験片保持枠は,耐候性試験中及び取付け・取外しのときに試験片を損傷することなく,また,

試験片の下端が水に浸されることがなく,激しい風雨でも試験片が外れることがないような構造の

ものとする。

15

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5 耐候性試験台の一例

3) 光沢計 9.3.1 a)に規定するもの。

4) 接触角測定装置 9.12.1 f)に規定するもの。

c) 耐候性試験場で耐候性試験を行う場所 正東から正南まで及び正西までの方位において,日の出30

分後から日没30分前までの間に,日光の直射・通風・降水を妨げるような地上物件がなく,日光の照

り返し・ほこりの舞い上がり・冠水などを防ぐ処置を施し,かつ,有害ガス・蒸気などの環境汚染因

子の少ない場所とする。

d) 耐候性試験の実施 耐候性試験の実施は,通常,毎年4月を試験開始期日とする。ただし,4月以外

の試験開始の場合は,その実施場所の日射量で行い,備考の日射量と同等の条件に日数を調整する。

備考 1か月の日射量は,全国の4月の平均日射量133.8(4.46×30) d.kwh/dとする。

e) 操作 操作は,次による。

1) 試験開始時期は,通常,4月とし,試験は,1か月以上(日数換算は30日とする。)で表示値以上の

期間とする。

2) 試験片及び保存試験片のそれぞれの光沢を,光沢計を用いて測定する。

3) 試験片及び保存試験片のそれぞれの接触角を,接触角測定装置を用いて測定する。

4) 試験片を暴露試験装置に取り付ける。

5) 1か月後,試験片を暴露試験装置から抜き取り,水洗いし,室内に24時間以上放置した後,保存試

験片及び試験片の光沢並びに接触角を測定した後,外観の変化を調べる。ただし,試験片の周辺及

び塗膜の端からそれぞれ幅10 mm以内の塗膜は,評価の対象としない。

6) 屋外暴露1か月後の光沢及び接触角の変化がない場合は,表示値まで変化が生じるまで試験を行う。

その場合,試験片を暴露1か月間以降は1か月ごとに1枚,暴露試験装置から抜き取り,水洗いし,

室内に24時間以上放置し,保存試験片及び試験片の光沢保持率並びに接触角を測定した後,外観の

変化を調べる。

16

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7) 耐候性は,コーティング剤を発売する場合及び組成変更した場合,並びに2年に1回,1)〜6)の操

作によって確認試験を行わなければならない。

f)

計算及び判定 計算及び判定は,次による。

1) 暴露試験1か月後の試験片3枚のそれぞれの光沢保持率は,次の式によって算出する。

なお,暴露試験1か月以上の試験も同じとする。

100

1

2×

=C

C

G

ここに,

G: 光沢保持率(%)

C1: 試験前の60度鏡面光沢度

C2: 試験後の60度鏡面光沢度

2) 3枚の光沢保持率のうち,近似する2枚の光沢保持率が90 %以上の場合は,異常なしと判定する。

3) 暴露試験で,試験後の試験片の接触角が80°以上の場合は,異常なしと判定する。

4) 外観の変化は,保存試験片と試験後の試験片とを比べ,試験後の試験片の表面に膨れ,著しい変色

の差(17)がないときは,異常なしと判定する。

5) 1)〜4)の判定結果で,表示値(最低1か月以上)を判定する。

注(17) コーティング剤に含まれる色素などの定着がほとんど認められず,保存試験片と試験後の試験

片とを比べて大きな差がないことを確認する。

9.13.3 サンシャインカーボンアーク灯式試験 サンシャインカーボンアーク灯式試験は,次による。

a) 要旨 試験片をサンシャインカーボンアーク灯式促進耐候性試験機を用いて150時間以上照射し,そ

のときの光沢保持率,接触角及び外観の変化を調べ,表示値以上であることを確認する。

参考 促進耐候性試験の結果は,一般に屋外暴露試験の結果との高度の相関を期待することは困難で

あるが,試験時間の短縮及び耐候性把握のために行うものである。

b) 装置及び器具 装置及び器具は,次による。

1) サンシャインカーボンアーク灯式促進耐候性試験装置 JIS B 7753に規定するサンシャインカーボ

ンアーク灯式促進耐候性試験機で,ガラス製フィルタの種類はAとする。

2) 光沢計 9.3.1 a)に規定するもの。

3) 接触角測定装置 9.12.1 f)に規定するもの。

c) 操作 操作は,次による。

1) 試験片3枚を光沢度計及び接触角測定装置を用いて,光沢及び接触角を測定する。

2) 試験片を試料ホルダの上下に取り付け,試料ホルダを試験回転枠に取り付ける。

3) サンシャインカーボンアーク灯式促進耐候性試験装置を表3の条件で運転し,試料を塗布した試験

片を150時間照射した後,水洗いし,室内に24時間以上放置し,保存試験片及び試験後の試験片の

光沢,接触角を測定した後,外観の変化を調べる。

なお,照射150時間以上で異常がない場合は,50時間ごとに試験を継続し,変化が生じるまで行

い,50時間ごとに試験片を1枚抜き取り,光沢,接触角を測定した後,外観の変化を調べる。

4) 耐候性は,コーティング剤を発売する場合及び組成変更した場合,並びに2年に1回,1)〜3)の操

作によって確認試験を行わなければならない。

17

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

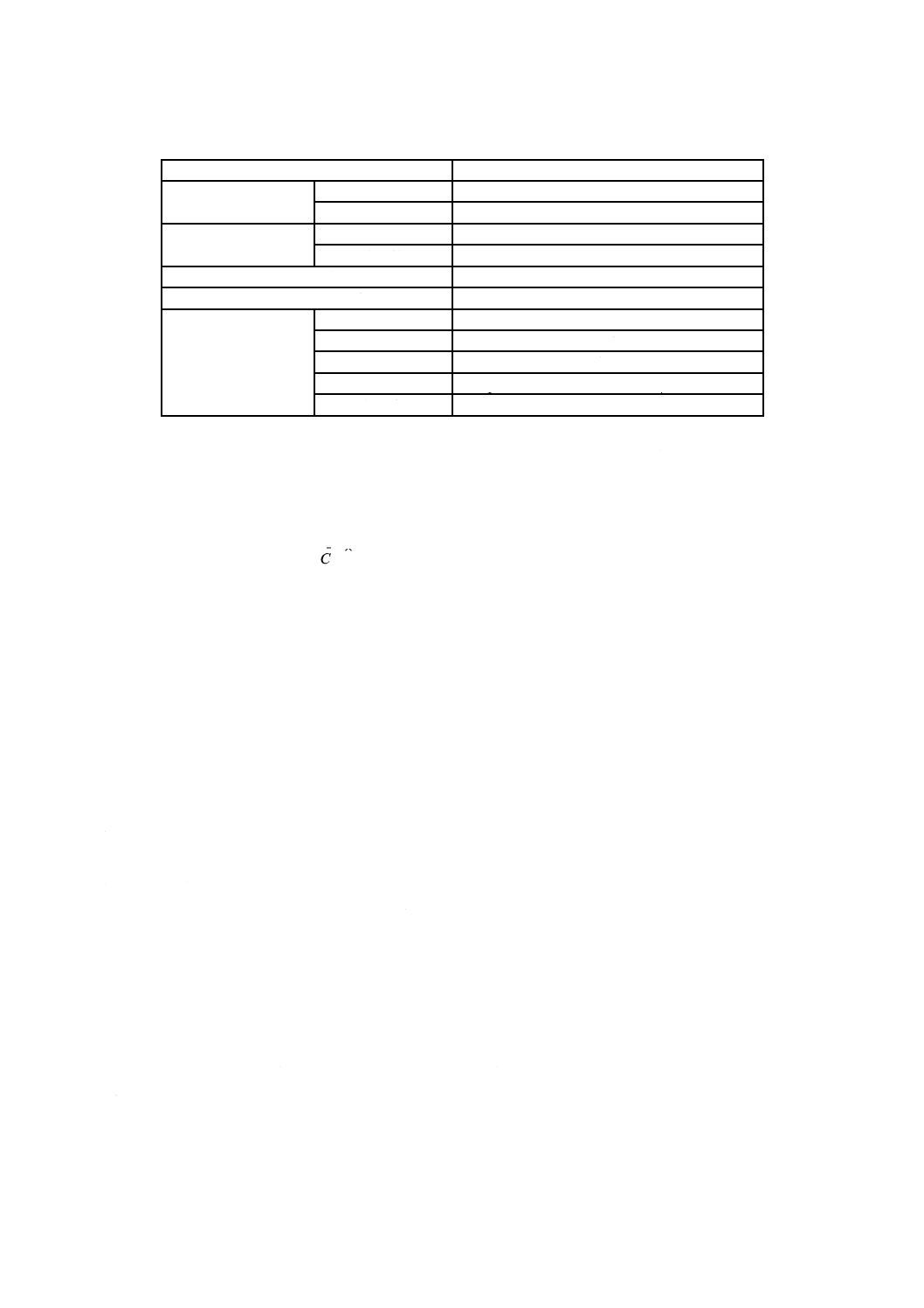

表 3 サンシャインカーボンアーク灯式耐候性試験装置の運転条件

項目

運転条件

放電電圧 V

範囲

48〜52

中心値

50(±2 %)

放電電流 A

範囲

58〜62

中心値

60(±2 %)

ガラスフィルターの使用時間 h

2 000を超えてはならない

ブラックパネル温度計の示度 ℃

63±3

水の噴射条件

圧力MPa

0.08〜0.13

水量ml/min

2 100±100

噴射時間

120分間照射中に18分間

水質

pH値6.0〜8.0,導電率200 μS/cm以下

水温 ℃

16±5

d) 計算及び判定 計算及び判定は,次による。

1) サンシャインカーボンアーク灯式促進耐候性試験装置によって150時間照射後の試験片3枚のそれ

ぞれの光沢保持率は,次の式によって算出する。

なお,150時間照射以上の試験も同じとする。

100

1

2×

=C

C

G

ここに,

G: 光沢保持率(%)

C1: 試験前の60度鏡面光沢度

C2: 試験後の60度鏡面光沢度

2) 3枚の光沢保持率のうち,近似する2枚の光沢保持率が90 %以上の場合は,異常なしと判定する。

3) 促進耐候性試験150時間以上の照射後の試験片の接触角が80°以上の場合は,異常なしと判定する。

4) 外観の変化は,保存試験片と照射後の試験片とを比べ,照射後の試験片の表面に膨れ及び著しい変

色の差(17)がないときは,異常なしと判定する。

5) 1)〜4)の判定結果によって,表示値(最低1か月以上)を決定する。

なお,促進耐候性試験150時間照射を耐候性期間1か月として換算する。

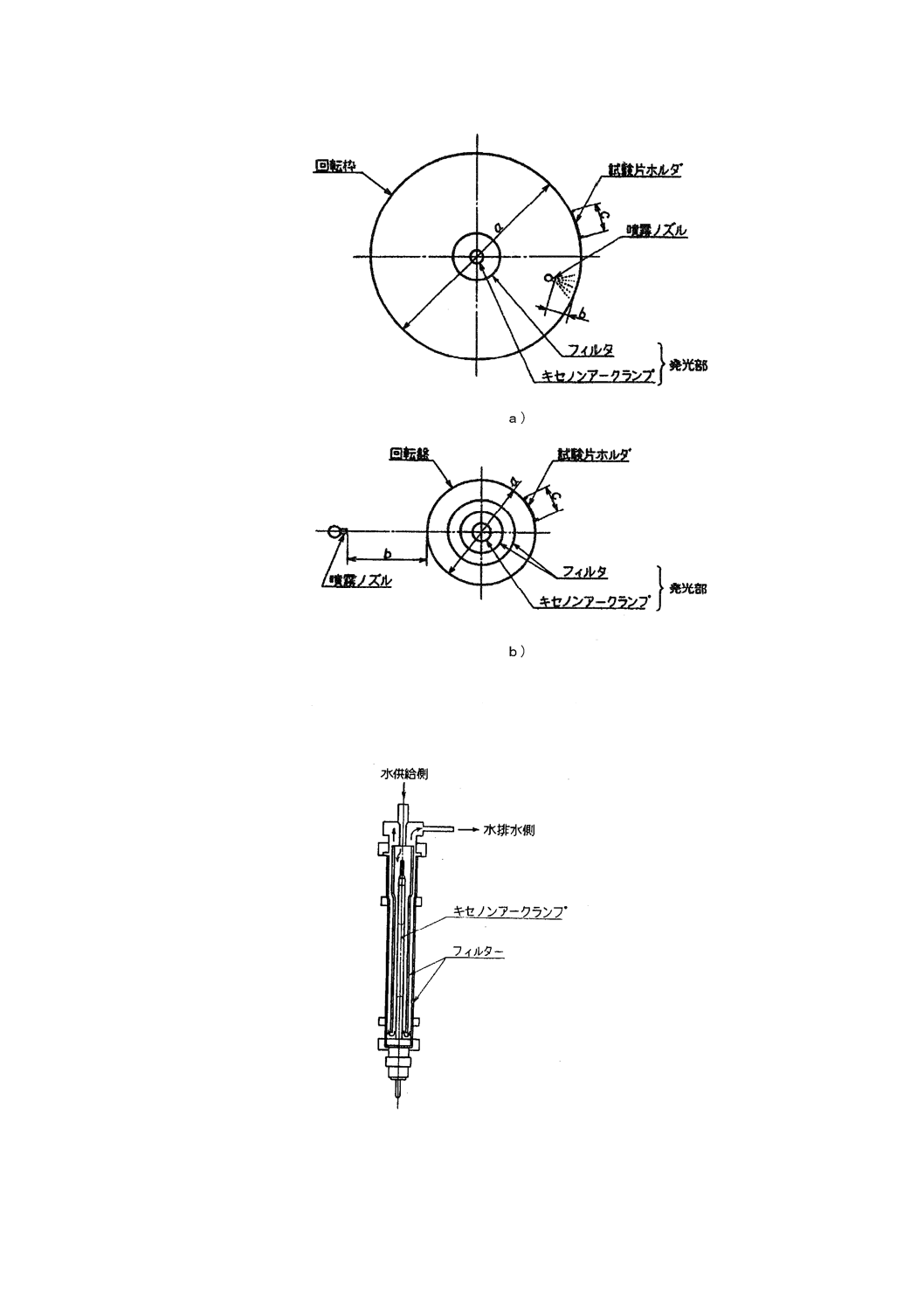

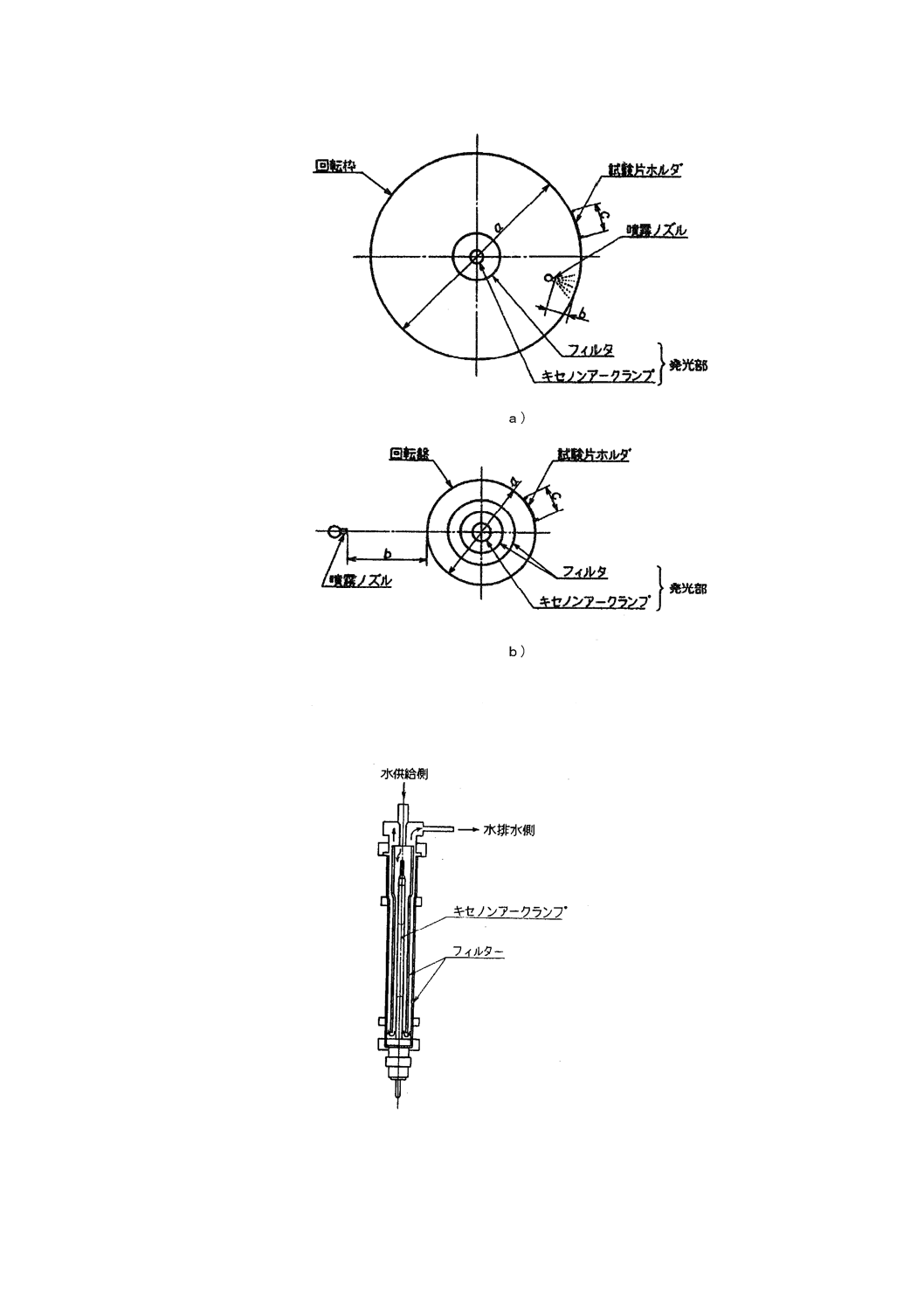

9.13.4 キセノンアークランプ式試験 キセノンアークランプ式試験は,次による。

a) 要旨 キセノンアークランプ式耐候性試験機を用いて,試験片を150時間照射し,そのときの光沢保

持率及び接触角,外観変化を調べる。

b) 装置及び器具 装置及び器具は,次による。

1) キセノンアークランプ式耐候性試験機 JIS B 7754に規定するキセノンアークランプ式耐候性試

験機を用い,試験条件は,表4による。

2) 光沢計 9.3.1 a)に規定するもの。

3) 接触角測定装置 9.12.1 f)に規定するもの。

c) 操作 操作は,次による。

1) 光沢度計及び接触角測定装置を用いて,試験片3枚の光沢及び接触角を測定する。

2) 試験片を試料ホルダの上下に取り付け,試料ホルダを試験回転枠に取り付ける。

3) キセノンアークランプ式耐候性試験機を表4の条件で運転し,試料を塗布した試験片を150時間照

射した後,水洗いし,室内に24時間以上放置した後,保存試験片及び照射後の試験片の光沢,接触

角を測定した後,外観の変化を調べる。

18

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,照射150時間以上で異常がない場合は,50時間ごとに試験を継続し,変化が生じるまで行

い,50時間ごとに試験片を1枚抜き取り,光沢,接触角を測定した後,外観の変化を調べる。

4) 耐候性は,コーティング剤を発売する場合及び組成変更した場合,並びに2年に1回,1)〜3)の操

作によって確認試験を行わなければならない。

d) 計算及び判定 計算及び判定は,次による。

1) キセノンアークランプ式耐候性試験機によって150時間照射後の試験片3枚のそれぞれの光沢保持

は,次の式によって算出する。

なお,150時間照射以上の試験も同じとする。

100

1

2×

=C

C

G

ここに,

G: 光沢保持率(%)

C1: 試験前の60度鏡面光沢度

C2: 試験後の60度鏡面光沢度

2) 3枚の光沢保持率のうち,近似する2枚の光沢保持率が90 %以上の場合は,異常なしと判定する。

3) 促進耐候性試験150時間以上照射後の試験片の接触角が80°以上の場合は,異常なしと判定する。

4) 外観の変化は,保存試験片と照射後の試験片とを比べ,照射後の試験片の表面に膨れ及び著しい変

色の差(17)がないときは,異常なしと判定する。

5) 1)〜4)の判定結果によって,表示値(最低1か月以上)を判定する。

なお,促進耐候性試験150時間照射を耐候性期間1か月として換算する。

19

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

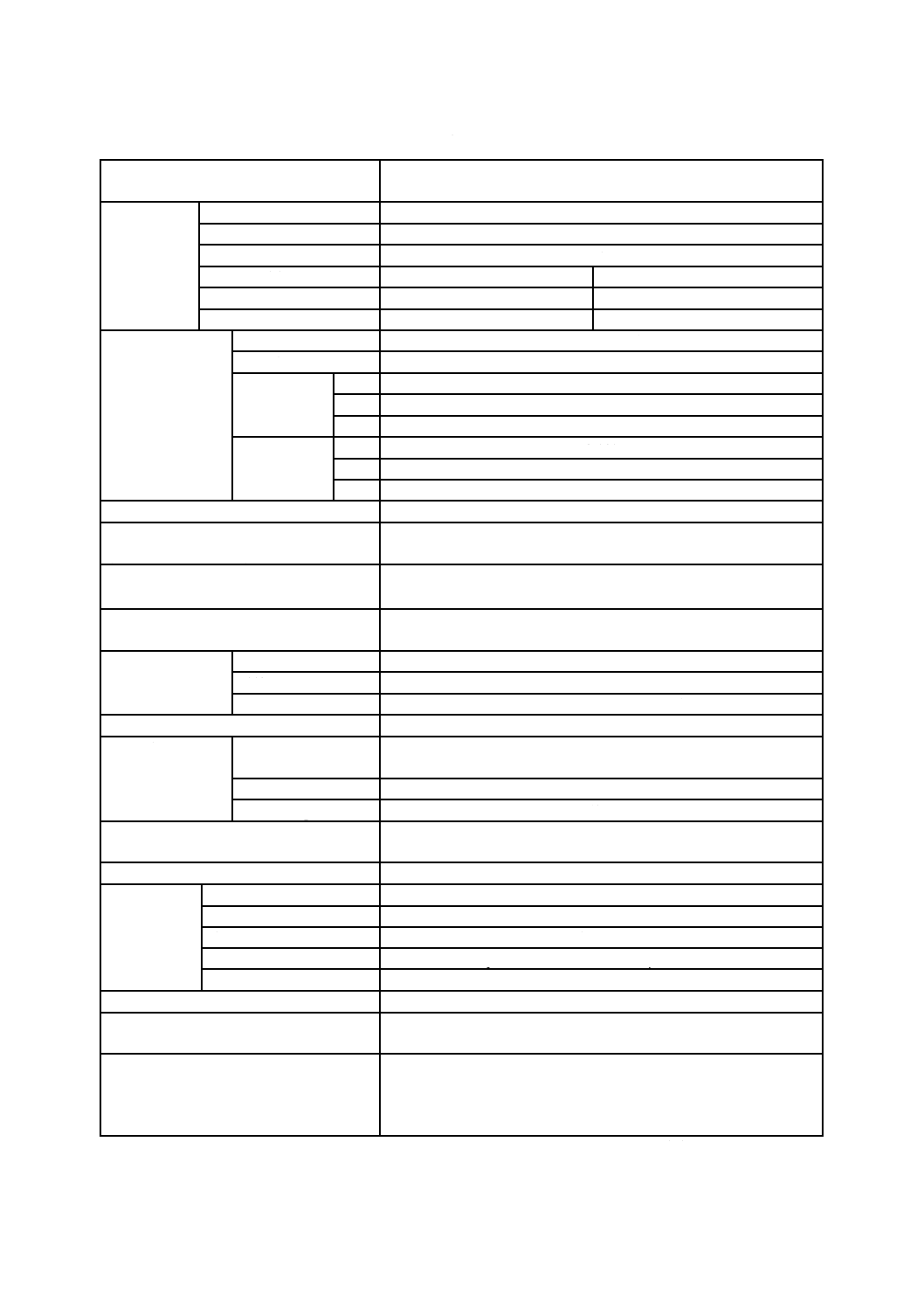

表 4 キセノンアークランプ式耐候性試験装置及び試験条件

項目

試験条件

発光部

装置の構造

参考図2参照

ランプ冷却方法

水冷式

灯数

1

ランプの定格電力 kW

6.0

6.5

放電電圧 V

135±11

190±15

放電電流 A

45±2

35±2

ガラスフィルタ

形状

内側・外側フィルタ:円筒形,赤外線遮断フィルタ:パネル形

分光透過率 %

参考表1参照

組合せ

内側

石英フィルタ

外側

紫外線遮断フィルタ

中間

赤外線遮断フィルタ

使用限度時間

h

内側

2 000

外側

2 000

中間

2 000

分光分布

JIS D 0205の参考付図8参照

ランプ使用開始電力 kW

(エージング20時間後)

4.75

試料面放射照度 W/m2

(波長範囲300〜700 nm)

390(±10 %)

試験放射エネルギー kJ/m2

(波長範囲300〜700 nm)

受渡当事者間の協定による。

ブラックパネル温

度計

調節温度 ℃

63±3,又は83±3

寸法

JIS B 7754の付図1参照

仕様

JIS B 7754の5.7及び付図2参照

相対湿度 %

50±5

試料回転枠

ランプ中心から試料

面までの距離 mm

477〜482

直径 mm

960±6

回転速度rpm

約1

アークランプ,試料回転枠,噴霧ノズルの

関係

参考図1参照

噴霧ノズルの寸法

参考図1参照

水の噴霧条件 圧力 MPa

0.08〜0.13

水量 ml/min

2 100±100

噴霧時間

60分照射中に12分間

水質

pH値5.8〜8.6,200〜250 μS/cm以下

水温 ℃

16±5 ℃

運転条件

連続照射

試験槽内の条件

槽内温度調節のとき,15 ℃以下の外気が直接槽内の試験片に当たら

ないようにする。

試験片の取付方法

1. 試験片は,それぞれが接触しないように取り付ける。

なお,汚染性がある試験品は,他の試験片と同時に試験してはな

らない。

2. 試験片は,通常,一定時間ごとに上下の位置を入れ替える。

参考 キセノンアークランプ,ガラスフィルタ及び放電の安定装置については,試験機に適合したもの又は試験機

の性能を正しく維持できるものでなければならない。

20

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a,b,cの寸法は,機種によって種々のものがある。

参考図 1 発光部,試験片ホルダ及び噴霧ノズルの相対位置

参考図 2 発光部,水冷式の例

21

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

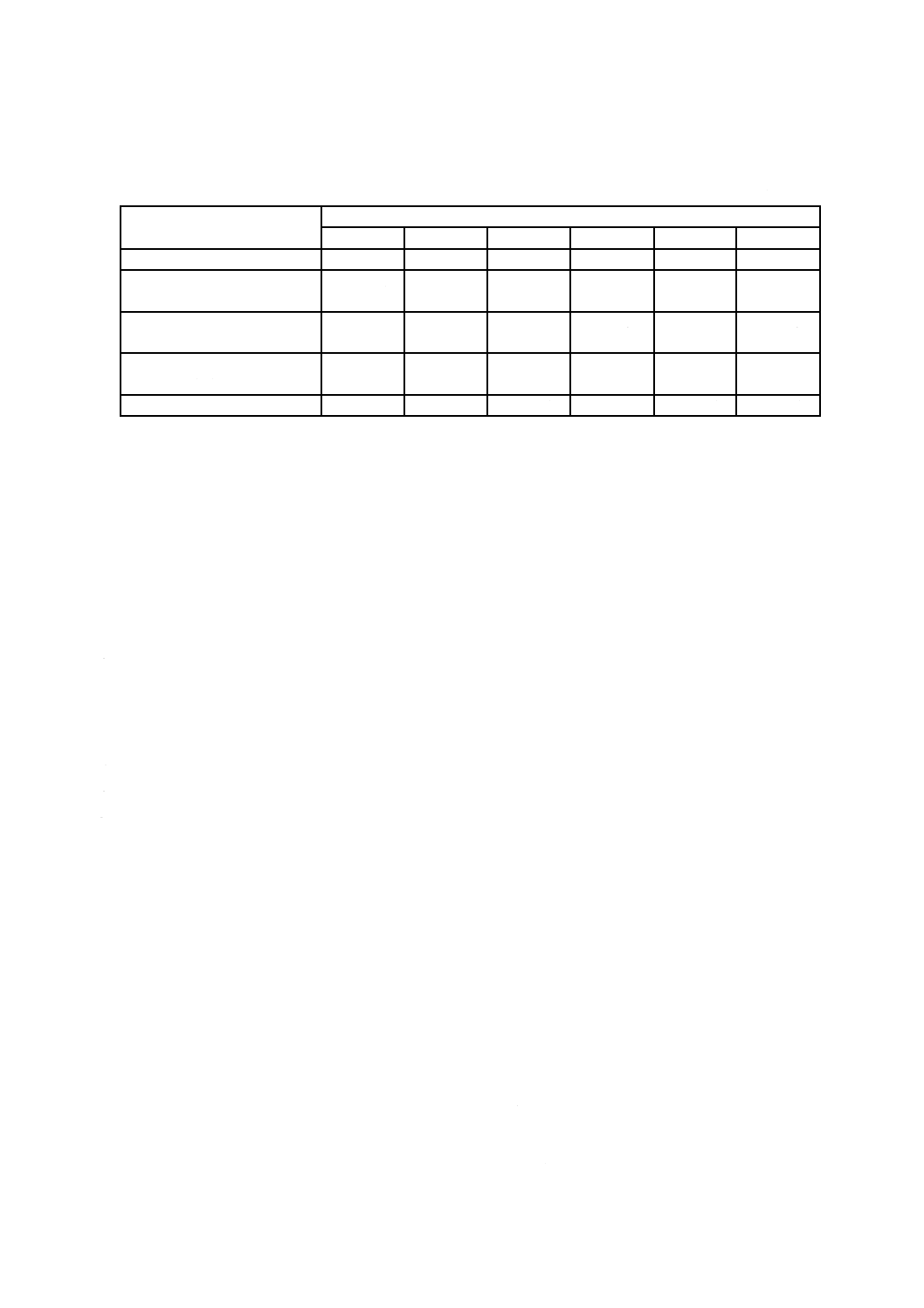

参考表 1 フィルタの分光透過率(*)の一例

単位 %

フィルタの種類

波長 nm

275 nm

300 nm

320 nm

400 nm

700 nm

1 000 nm

石英ガラス

90以上

90以上

90以上

90以上

90以上

85以上

紫外線遮断用ガラス製

フィルタ(Ⅰ)

2以下

35以上

75以上

90以上

90以上

90以上

紫外線遮断用ガラス製

フィルタ(Ⅱ)

0

0

20以下

90以上

90以上

90以上

紫外線遮断用ガラス製

フィルタ(Ⅲ)

0以上

20以上

50以上

80以上

75以上

7以下

紫外線・赤外線遮断用ガラス

0

0

20以下

80以上

70以下

5以下

注(*) 使用前の常温の場合の分光透過率(%)

10. 容器 コーティング剤は,漏れ,蒸発などのおそれのない適切な容器に入れなければならない。

11. 検査 検査は,9.によって試験し,表2に適合しなければならない。

12. 表示 コーティング剤の容器には,見やすいところに次の事項を表示しなければならない。

a) 名称

b) 形状又は種類若しくは記号

c) 耐候性試験期間(18)

注(18) 9.13の耐候性試験による試験結果値(光沢保持率,接触角及び外観の変化などは,最低1か月

以上)を月単位で表示する。試験結果値が端数である場合は,その端数は切り捨てた月数単位

を表示する。

d) 製造業者名又はその略号

e) 製造年月又はその略号

f)

製造番号又はその略号

g) 内容量

h) 使用方法

i)

注意事項

参考 次の例のような試験上の注意事項を記載する。

1) 操作 操作は,安全を確認しながら行う。

2) 廃棄物の処理 廃棄する試料などは,水質,大気の汚染源とならないように処置しなければならな

い。

j)

法規の遵守 関連する法令・法規に従って取り扱わなければならない旨。

付表 1 引用規格

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7753 サンシャインカーボンアーク灯式耐光性及び耐候性試験機

22

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7754 キセノンアークランプ式耐光性及び耐候性試験機

JIS C 2338 電気絶縁用ポリエステル粘着テープ

JIS D 0205 自動車部品の耐候性試験方法

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS H 3100 銅及び銅合金の板及び条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 0050 化学分析方法通則

JIS K 2220 グリース

JIS K 2398 自動車用ウインドウォッシャ液

JIS K 5591 油性系下地塗料

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-1-5 塗料一般試験方法−第1部:通則−第5節:試験板の塗装(はけ塗り)

JIS K 5600-2-2 塗料一般試験方法−第2部:塗料の性状・安定性−第2節:粘度

JIS K 5600-4-7 塗料一般試験方法−第4部:塗膜の視覚特性−第7節:鏡面光沢度

JIS K 5600-5-4 塗料一般試験方法−第5部:塗膜の機械的性質−第4節:引っかき硬度(鉛筆法)

JIS K 5651 アミノアルキド樹脂塗料

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

JIS K 6873 ABS樹脂板

JIS K 6922-1 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第1部:呼び方のシステ

ム及び仕様表記の基礎

JIS K 7215 プラスチックのデュロメータ硬さ試験方法

JIS K 8001 試薬試験方法通則

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8839 2‐プロパノール(試薬)

JIS K 8937 リグロイン(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS R 6253 耐水研磨紙

JIS Z 2381 大気暴露試験方法通則

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8741 鏡面光沢度−測定方法

JIS Z 8802 pH測定方法

23

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

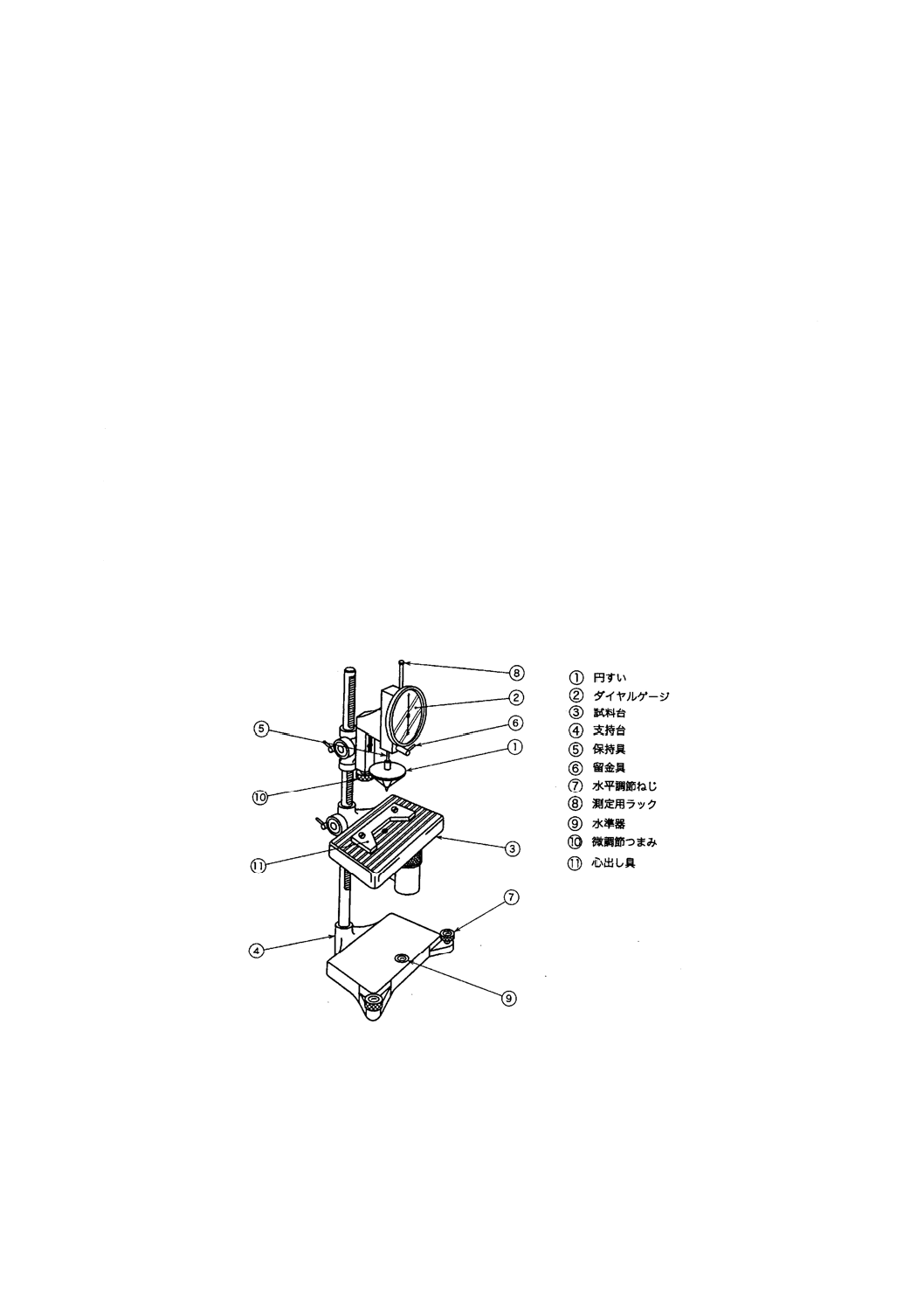

附属書1(規定)コーティング剤の種類分類方法

1. 適用範囲 この附属書は,本体で規定されたコーティング剤の種類を分類するため,ちょう度試験方

法及びフローカップ試験方法について規定する。

2. ちょう度試験方法

2.1

要旨 試料を恒温空気浴中で,25±2 ℃で2時間保った後,この試料中に質量の合計を150 gにした

規定の円すいを垂直に5秒間進入させる。試料のちょう度は,円すいの進入した深さを0.1 mmの精度で

測定し,これを10倍した数値(無名数)で表す。

2.2

装置及び器具 装置及び器具は,次による。

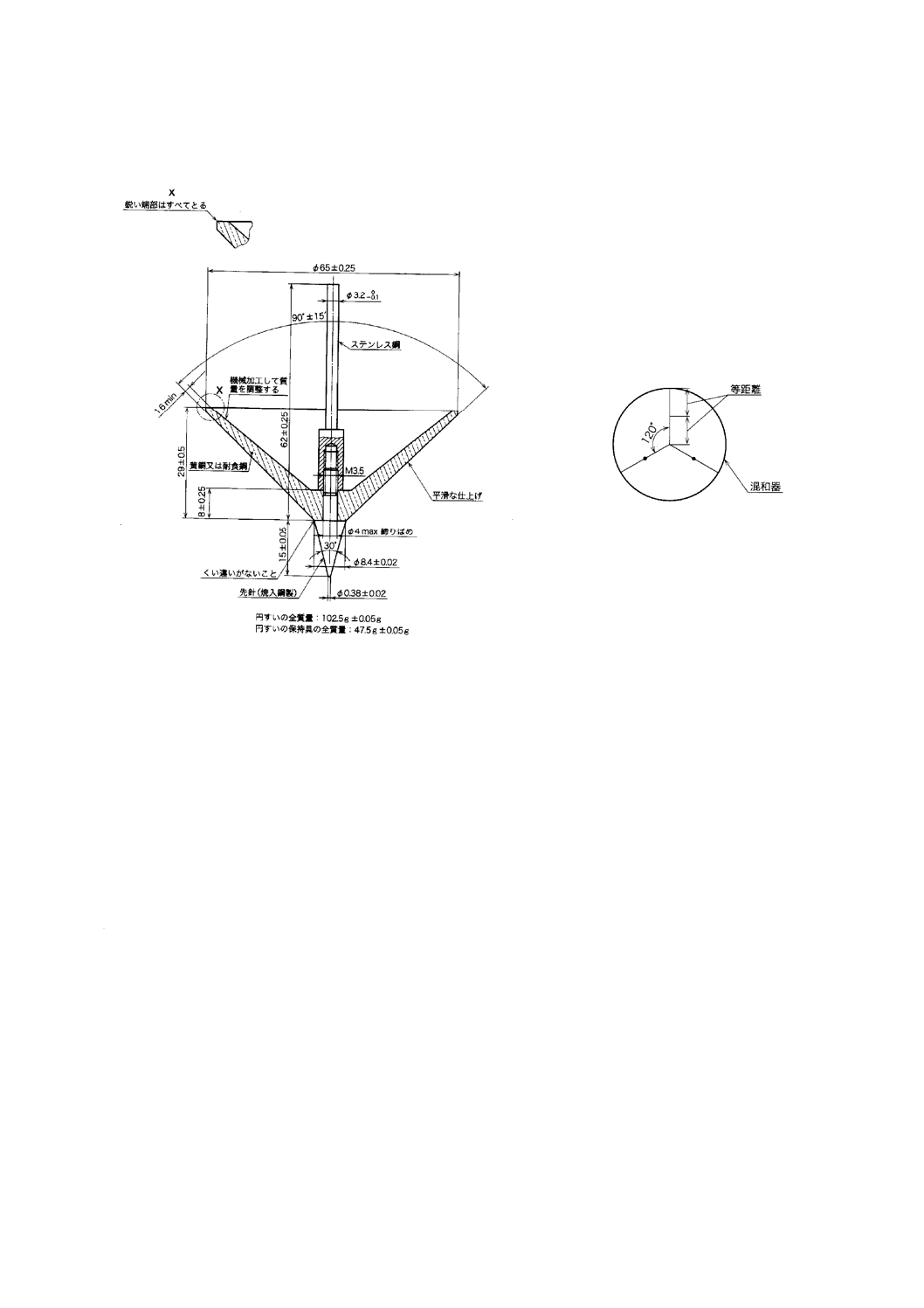

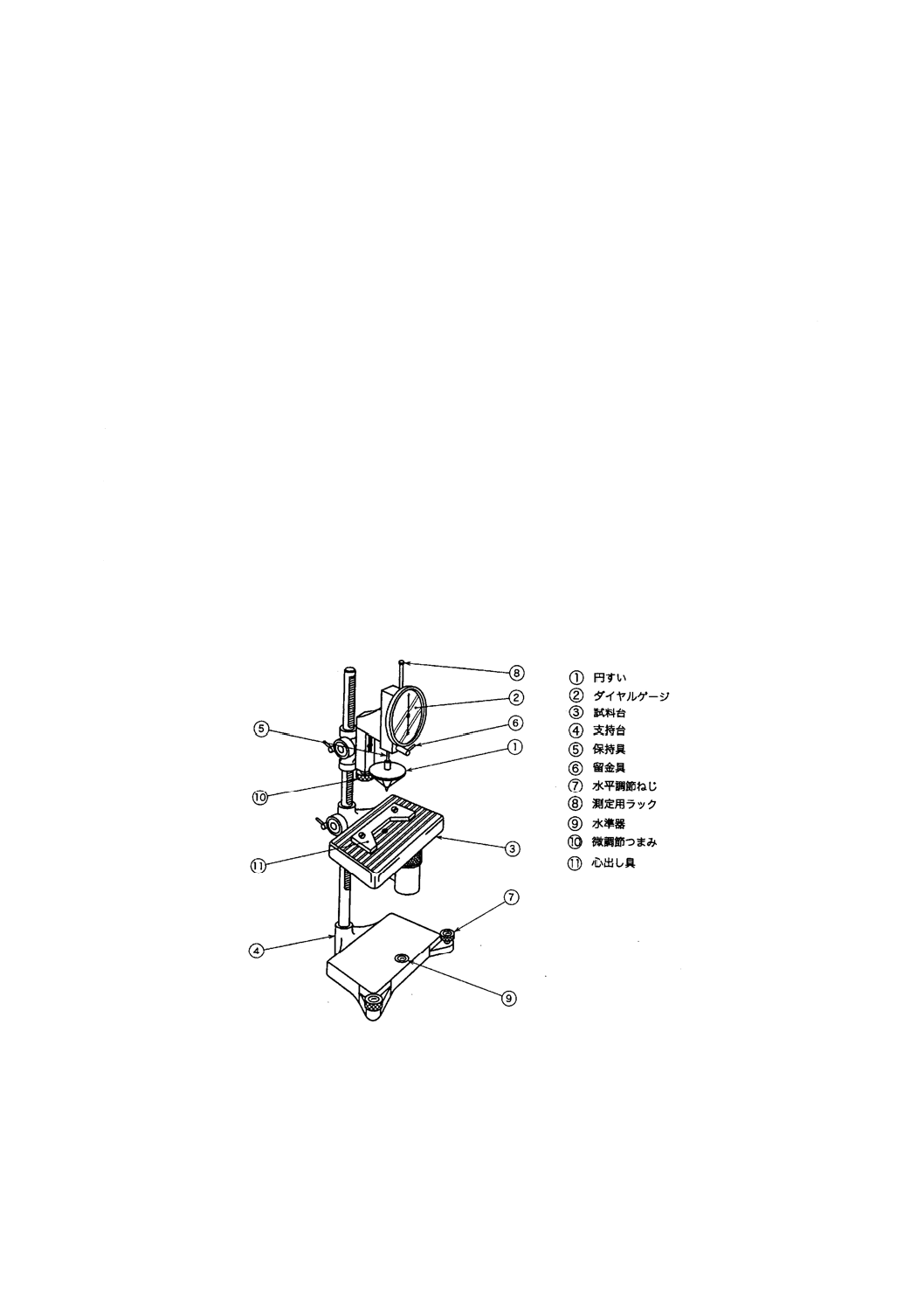

a) ちょう度計 JIS K 2220の7.2(ちょう度計)に規定するもの。一例を附属書1図1に示す。

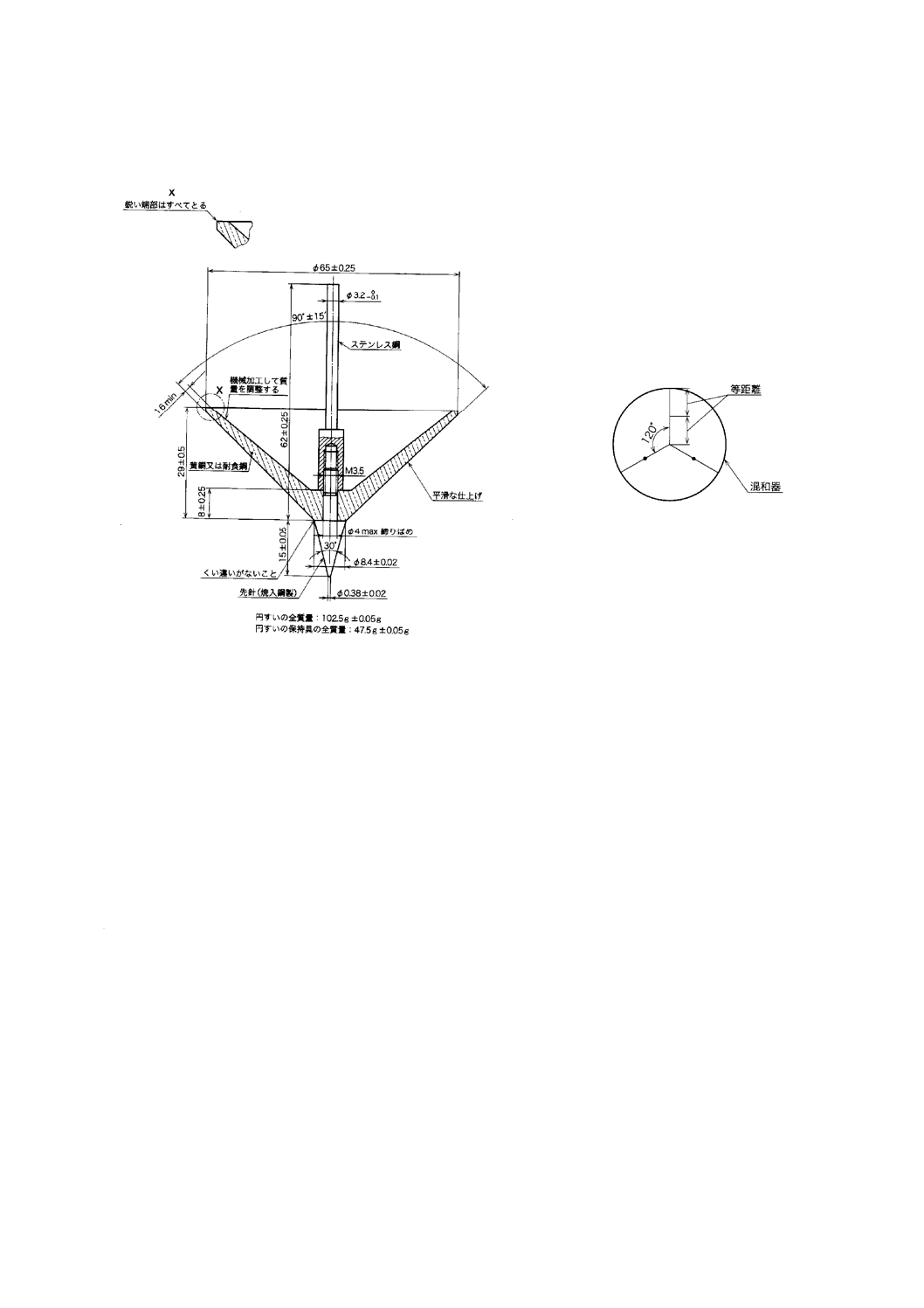

b) 円すい 附属書1図2に示す形状・寸法のもので,質量102.5±0.05 gのもの。

c) 保持具 ダイヤルゲージの落下機構部に取り付けて,針及びおもりを保持する金属製管で質量47.5±

0.05 gのもの。

d) 恒温空気浴 浴温を25±2 ℃に保つことができるもの。

e) 試験容器 内径100 mm以上の底円筒形で,密閉できるふたを備えたもの。

f)

秒時計 精度が60秒当たり±0.1秒で,最小目盛が0.1秒のストップウォッチ又は電気式タイマーと

する。

附属書1図 1 ちょう度計構成の一例

24

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

附属書1図 3 測定位置

附属書1図 2 円すい

2.3

試料の準備 試料を試料容器に高さ20 mm以上になるように満たし,25±2 ℃の恒温空気浴に4時

間以上放置した後,ちょう度の測定に用いる。

2.4

操作 操作は,次による。

a) 円すいを25±2 ℃の恒温空気浴に入れ,30分間以上保った後,速やかに保持具に取り付ける。

b) 恒温空気浴から試験容器を取り出し,表面を平らにすることなく,試験台上に置く。

次に,ダイヤルゲージのピニオンとかけ合っている測定用ラックをいっぱいに引き上げた状態にして,

ダイヤルゲージの指針を0目盛に合わせる。保持具が測定用ラックに接して止まるまで,保持具を静

かに押し上げる。

c) ダイヤルゲージ用腕又は試験台のいずれかを上下に動かし,円すいの先端と試料との表面がほとんど

接する状態にした後,ダイヤルゲージ用腕又は試験台の支柱移動部を固定する。

d) 支持台及び試験容器が水平であることを確かめた後,ダイヤルゲージ用腕の微動調整機構を調節して,

円すいの先端を試料の表面に接触させる。

e) 留金具を押して,円すいを試料中に5秒間進入させる。

f)

ダイヤルゲージの測定用ラックを静かに押し下げ,保持具に接して止まったとき,ダイヤルゲージの

示度を0.5まで読み取る。

g) 試験は,同一試験容器中の試料について,附属書1図3に示す3か所で,測定する。

h) 3個の測定値を平均し,整数に丸めて試料のちょう度とする。

25

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)フォードカップ試験方法による

コーティング剤の種類分類方法

1. 適用範囲 この附属書は,本体で規定されたコーティング剤の種類を分類するためのフローカップ試

験方法について規定する。

2. 装置及び器具 装置及び器具は,次による。

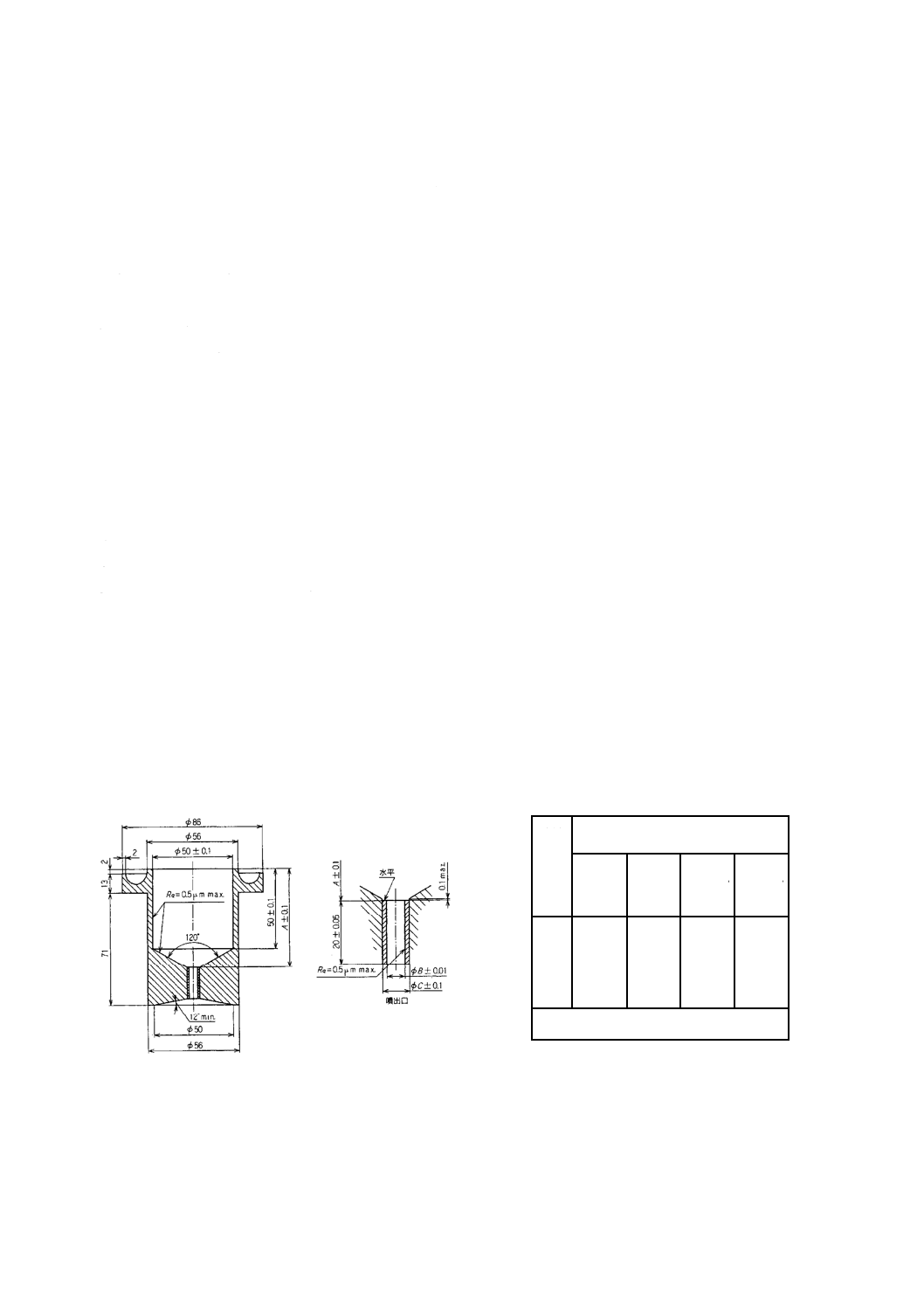

a) フローカップ A法としてJIS K 5600-2-2に規定するフローカップ4 mmのもの。フローカップ本体

を附属書2図1に示す。B法としてフォードカップNo4のもの。フォードカップ本体を附属書2図2

に示す。

B法のフォードカップも使用可能であるが,A法に切り替えるほうが望ましい。

フローカップ組立の一例を,附属書2図3に示す。

b) 温度計 JIS B 7410に規定する温度計VIS,温度計番号16のもの。

c) ガラス板 JIS R 3202に規定するフロート板ガラスで,表面が平らなもの。

d) 恒温槽 23±2 ℃に保つことができるもの。

e) 水準器 泡水準器

f)

受器 内容積が100 ml以上のもの。

3. 操作 フローカップ及び試料を,あらかじめ23±2 ℃に保った後,カップの本体を水平に保ち,オリ

フィスを測定者の体温が伝わらないように注意しながら厚いゴム板などで下から押さえ,泡が入らないよ

うに試料をフローカップに一杯に満たす。ガラス板を,横から水平にフローカップの上縁をすべらせなが

ら,余分の試料をかき取り,ガラス板を取り除く。次に,オリフィスを押さえているゴム板を離すと同時

にストップウォッチを押し,オリフィスの近くで試験液の流れが切れた瞬間にストップウォッチを止める。

流下時間を0.5秒単位で読みとり,記録する。

単位 mm

寸法

与えられたフローカップの値

3 mm

カップ

4 mm

カップ

5 mm

カップ

6 mm

カップ

A

63

62.7

62.4

62.1

B

3

4

5

6

C

5

6

7

8

公差については噴出口の拡大部を参照

附属書2図 1 フローカップ本体(A法)

26

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

附属書2図 2 フォードカップ本体(B法)

○

A フローカップ本体

○

B 架台

○

C 受器

○

D ガラス板

○

E 水準器

附属書2図 3 フローカップ組立の一例

27

K 2396:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS K 2236 自動車用つや出しワックス

FS-P-P-546D Polish,Automobile,Liquid and Paste

FS-A-A-15 Polish,Automobile,(Liquid and Paste)

ASTM-D-3836 Standard practice for evaluation of Automobile Polish