K 2291 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,石油連盟 (PAJ) から工業標準原案を具して

日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,通商産業大臣が制定した

日本工業規格である。

制定に当たっては,ISO 3425 : 1975及びISO 3426 : 1975を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 2291 : 2000には,次に示す附属書がある。

附属書1(参考) JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2291 : 2000

石油製品−

回収硫黄試験方法

Petroleum products−

Testing methods for recovered sulphur

序文 この規格は,1975年に第1版として発行されたISO 3425, Sulphurf for industrial use−Determination of

ash at 850-900℃ and of residue at 200℃及び1975年に第1版として発行されたISO 3426,Sulphur for industrial

use−Determination of loss in mass at 80℃を元に作成した日本工業規格であるが,技術的内容を変更するとと

もに対応国際規格には規定されていない“硫黄純分算出方法”を日本工業規格として追加している。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項又は原国際規格にはな

い事項である。変更の一覧表をその説明を付けて附属書1に示す。

1. 適用範囲 この規格は,回収硫黄の80℃減分試験方法,200℃残分試験方法,灰分試験方法及び硫黄

純分算出方法について規定する。

備考1. 200℃残分試験方法及び灰分試験方法は,80℃で2時間乾燥した試料中の元素硫黄が,98質量%

以上の回収硫黄に適用する。

2. 200℃残分と灰分との差は,200℃における“不揮発性れき(瀝)青物質分”に相当する。

3. この規格は,危険な試薬,操作及び装置を使うことがあるが,安全な使用方法をすべてにわ

たって規定しているわけではないので,この試験方法の使用者は,試験に先だって,適切な

安全上及び健康上の禁止事項を決めておかなければならない。

4. この規格の対応国際規格を表1に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEO(同等でない)とする。

表1 対応国際規格

試験方法

対応国際規格

80℃減分試験方法

ISO 3426 : 1975 Sulphur for industrial use−Determination of loss in mass

at 80℃ (MOD)

200℃残分試験方法

ISO 3425 : 1975 Sulphur for industrial use−Determination of ash at

850-900℃ and of residue at 200℃ (MOD)

灰分試験方法

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS H 6202 化学分析用白金皿

2

K 2291 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 1107 高純度窒素

JIS K 2238 マシン油

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 8951 硫酸(試薬)

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

3. 試験方法の種類試験方法は,表2の4種とする。

表2 試験方法の種類

試験方法の名称

箇条番号

80℃減分試験方法

4.

200℃残分試験方法

5.

灰分試験方法

6.

硫黄純分算出方法

7.

4. 80℃減分試験方法

4.1

試験の原理 試料を80℃の恒温空気浴に入れて加熱し,冷却後の試料の減量をはかって質量減分を

求める。

参考 質量減分は,水などの揮発性物質である。

4.2

試験器 試験器は,次のものとする。ここに規定した以外の試験器は通常の試験室で使っているも

のとする。

a) はかり瓶 JIS R 3503に規定する筒形はかり瓶で呼び寸法60×75mmのもの。

b) 恒温空気浴 電熱式で,空気浴の温度を80℃±2℃に調節できるもの。

4.3

試料採取及び調製方法 試料採取及び調製方法は,次による。

a) 試料は,JIS K 2251の8.1[石油アスファルト(溶融)採取方法]に準じた方法によって採取及び調製

する。

b) 試料を粒子径6mm未満に粉砕(1)する。

注(1) 粉砕は手早く行い,吸湿,水分の揮散などがないように注意する。粉砕には,めのう製乳鉢,

磁製乳鉢などを用いるとよい。

備考 4.4 c)で得られた乾燥試料を,5.4 b)又は6.3 b)の乾燥試料の代替試料とする場合は,試料の粒子

径を2mm未満に粉砕(1)する。

4.4

試験の手順 試験の手順は,次による。

a) はかり瓶とその栓(2)を80℃±2℃の恒温空気浴で2時間乾燥し,デシケータ(3)内で室温まで放冷後,

質量(m2)を0.001gのけたまではかる。

注(2) はかり瓶の栓は,少しずらしておくか又は外して同時に乾燥する。

(3) デシケータには乾燥剤を用いてはならない。

b) 4.3の試料約50gをa)のはかり瓶に採り,栓をして質量 (m0) を0.001gのけたまではかる。

c) 次の1)又は2)によって,試料を乾燥させる。

1) 16時間乾燥法

1.1) 試料の入ったはかり瓶,栓(2)及び時計皿(4)を80℃±2℃の恒温空気浴に入れて16時間乾燥させる。

3

K 2291 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(4) 時計皿の直径は,はかり瓶の直径よりわずかに大きいものとする。

1.2) 乾燥終了後,時計皿ではかり瓶を覆い,栓とともにデシケータ(3)内に入れる。

1.3) 室温まで放冷後,はかり瓶に栓をして質量 (m1) を0.001gのけたまではかる。

備考 この操作で得られた粒子径2mm未満の乾燥試料を,5.4 b)又は6.3 b)の乾燥試料の代替試料と

する場合は,乾燥試料はデシケータ(3)内に保存する。

2) 恒量乾燥法

2.1) 試料の入ったはかり瓶,栓(2)及び時計皿(4)を80℃±2℃の恒温空気浴に入れて3時間乾燥させる。

2.2) 乾燥後,時計皿ではかり瓶を覆い,栓とともにデシケータ(3)内に入れる。

2.3) 室温まで放冷後,はかり瓶に栓をして質量 (m1) を0.001gのけたまではかる。

2.4) 2.1)〜2.3)の操作を繰り返す。2回の質量差が0.005g以下の場合は,最後にはかった質量 (m1) を

恒量として記録する。2回の質量差が0.005gを超えた場合は,連続2回の質量差が0.005g以下に

なるまで,2.1)〜2.3)の操作を繰り返し,最後にはかった質量 (m1) を恒量として記録する。

合計16時間の乾燥後も恒量が得られない場合は,最後にはかった質量 (m1) を恒量として記録

する。

備考 この操作で得られた粒子径2mm未満の乾燥試料を,5.4 b)又は6.3 b)の乾燥試料の代替試料と

する場合は,乾燥試料はデシケータ(3)内に保存する。

4.5

計算方法 80℃減分(質量%)は,次の式によって算出し,JIS Z 8401の規定によって丸めの幅を

0.001に丸める。ただし,計算値が負の場合は0.000とする。

100

2

0

1

0

×

−

−

=

m

m

m

m

L

ここに,

L: 80℃減分(質量%)

m0: 乾燥前の試料,はかり瓶及び栓の質量 (g)

m1: 乾燥後の試料,はかり瓶及び栓の質量 (g)

m2: はかり瓶及び栓の質量 (g)

4.6

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日。

b) このJISの規格番号:JIS K 2291

c) 試験方法の名称・箇条番号及び4.5によって得られた結果。

d) 特記事項

5. 200℃残分試験方法

5.1

試験の原理 試料を窒素気流中で200℃に加熱し,揮発性物質及び硫黄をゆっくりと蒸発させ,冷却

後の残留物の質量をはかり,4.5で求めた80℃減分(質量%)で補正して残分を求める。

備考 乾燥試料中の200℃残分を求める場合は,80℃で加熱及び乾燥した乾燥試料を窒素気流中で

200℃に加熱し,揮発性物質及び硫黄をゆっくりと蒸発させ,冷却後の残留物の質量をはかって

残分を求める。

5.2

試薬 試薬は,次による。

a) 窒素ガス JIS K 1107に規定するもの。

b) 硫酸 JIS K 8951に規定するもの。

c) 潤滑油 JIS K 2238に規定する潤滑油で,種類がISO VG460のもの。

4

K 2291 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

試験器 試験器は,次のものとする。ここに規定した以外の試験器は通常の試験室で使っているも

のとする。

a) 蒸発皿 白金製で,JIS H 6202に規定する白金皿50番の容量50mLのもの。

b) 恒温空気浴 電熱式で,空気浴の温度を80℃±2℃及び200℃±10℃に調節できるもの。

c) ガス洗浄瓶 容量200mL又は250mL(5)のもので,硫酸約150mLを入れて使用する。

注(5) JIS R 3503に規定する呼び容量250mLの共通すり合わせガス洗浄瓶がこれに相当する。

d) ホットプレート 電気加熱器で温度調節ができるもの。

e) ビーカ ガラス製で,容量50mL(6)のもの。

注(6) JIS R 3503に規定する呼び容量50mLのビーカがこれに相当する。

f)

温度計 JIS B 7410に規定する温度計番号32 (COC) のもの。又はこれと同等の性能をもつ電気式温

度計。

5.4

試料採取及び調製方法 試料採取及び調製方法は,次による。

備考 4.4 c)で得られた粒子径2mm未満の乾燥試料を5.6 b)で用いる場合はこの操作を省略する。

a) 試料はJIS K 2251の8.1[石油アスファルト(溶融)採取方法]に準じた方法によって採取及び調製

する。

b) 試料を粒子径2mm未満に粉砕(1)し,80℃の恒温空気浴で2時間乾燥させる(7)。

注(7) 乾燥後の試料は,デシケータ(3)内で保存する。

5.5

試験器の準備 恒温空気浴の空気取入れ口にガラス管を取り付け,ゴム管を用いて,恒温空気浴と

ガス洗浄瓶のガス出口,ガス洗浄瓶のガス入口と窒素ガス吐出口をそれぞれ接続する。恒温空気浴内を窒

素ガスで置換した後,ガスの流速を1秒当たり2気泡又は3気泡に調節し,温度を200℃±10℃に調節す

る。

5.6

試験の手順 試験の手順は,次による。

a) 蒸発皿をあらかじめ恒温空気浴で200℃に加熱し(8),デシケータ(3)内で室温まで放冷後,質量 (m5) を

0.0001gのけたまではかる。

注(8) 加熱時間は,10分間以上とする。

b) 5.4の試料約10gをa)の蒸発皿に採り,質量 (m3) を0.0001gのけたまではかる。

c) 試料の入った蒸発ざらを,5.5で温度及び窒素ガス流速を調節した恒温空気浴に入れて硫黄を蒸発させ

る(9)。この操作の所要時間は約10時間である。

注(9) 硫黄が着火しないように注意する。また,恒温空気浴は,硫黄の蒸気の排出のため,試験室の

排気フード内に設置する。

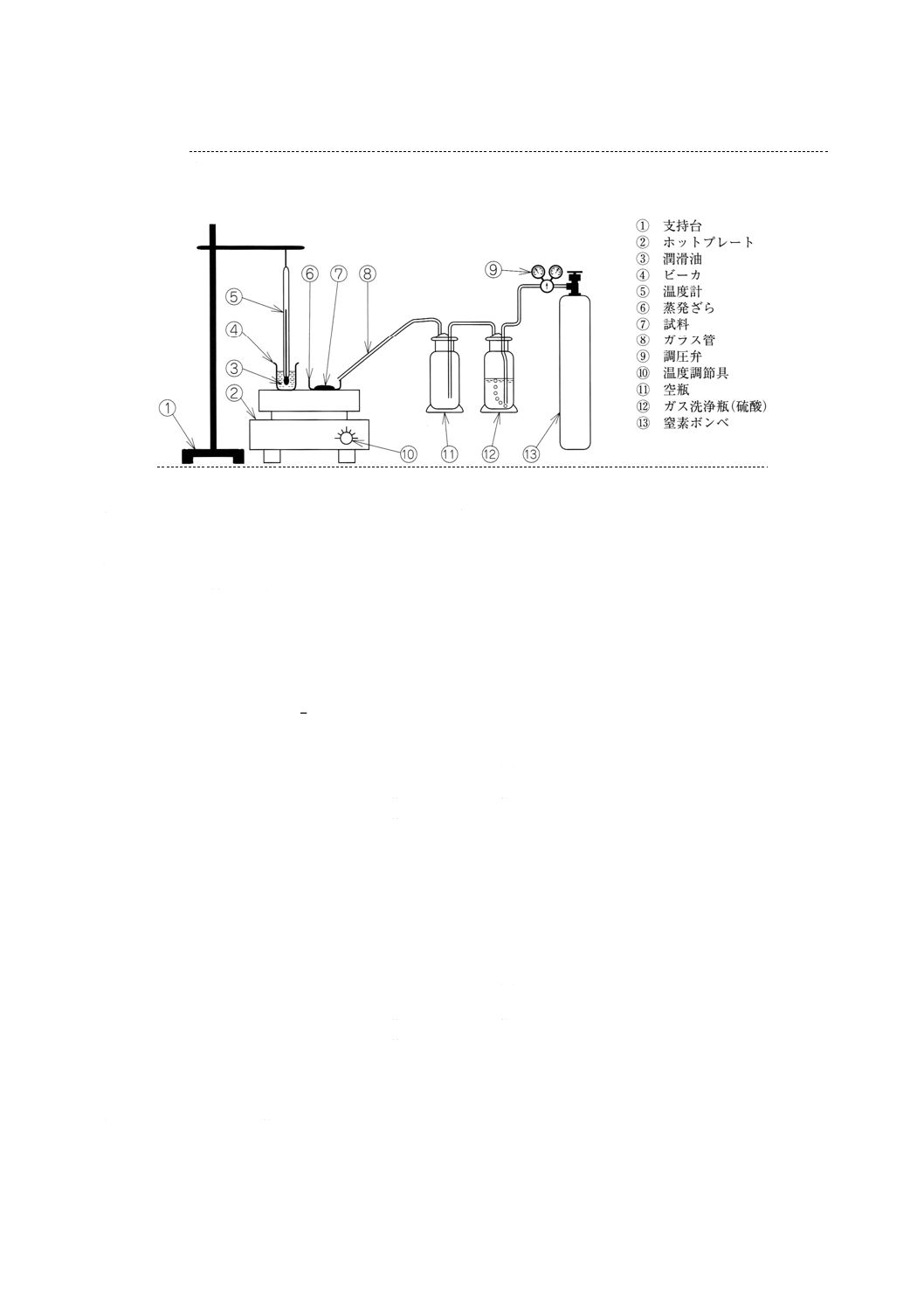

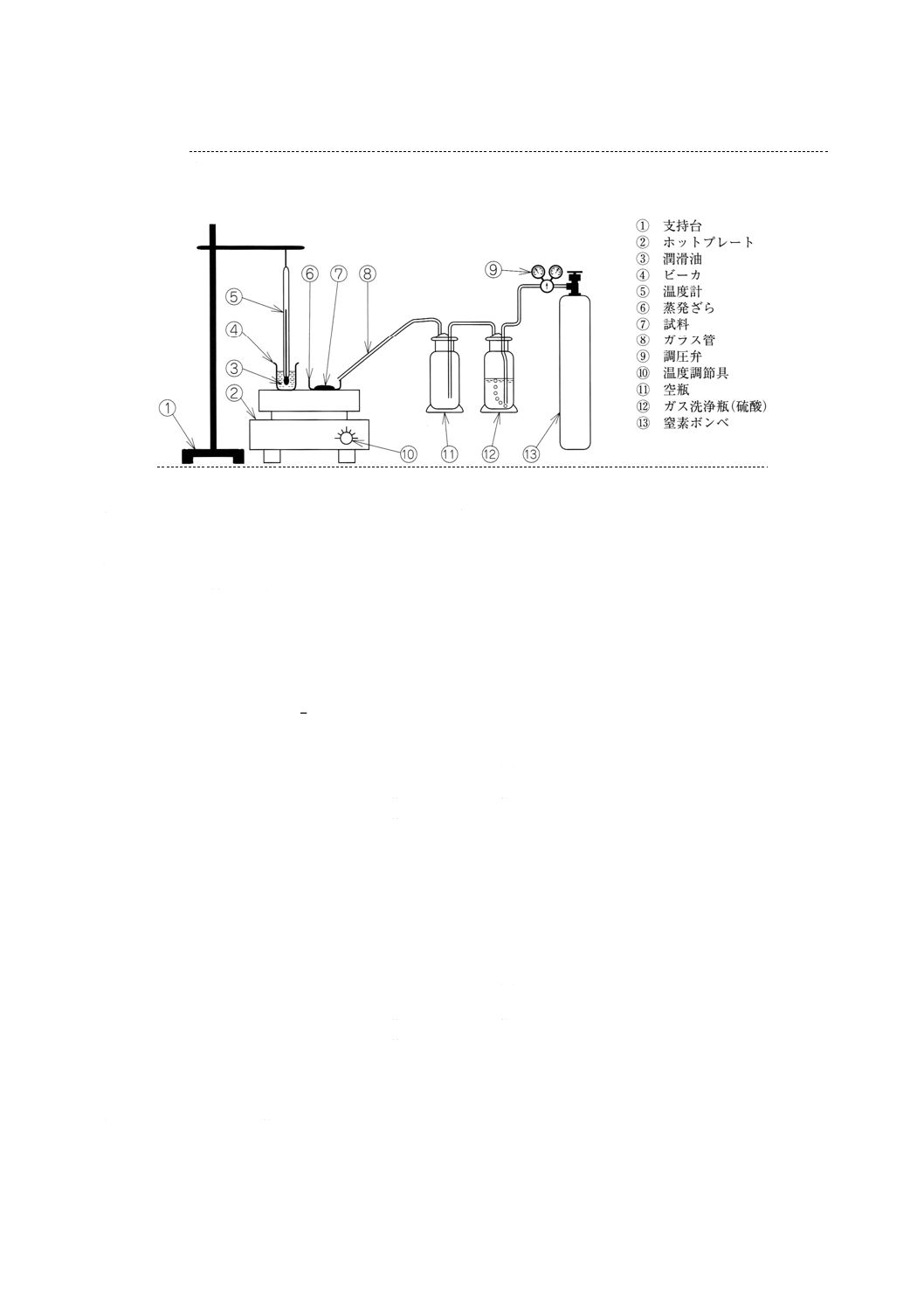

備考 ホットプレートによる硫黄の蒸発方法 硫黄の蒸発方法は,ホットプレートを用いて次の操作

で蒸発させてもよい。

1) ビーカに潤滑油20mLを入れる。

2) 図1に示すように,潤滑油の入ったビーカをホットプレート上に置き,その油温が190〜200℃

になるようにホットプレートの温度を調節する。

この操作は,硫黄及び潤滑油の蒸気の排出のため,試験室の排気フード内で実施する。

3) 試料の入った蒸発皿を,ホットプレート上に置く。

4) 図1に示すように,窒素ガス流速を1秒当たり4気泡又は5気泡に調節し,硫黄に着火しな

いように,硫黄が観察されなくなるまで蒸発させる。

窒素ガスを用いる目的は,硫黄に着火しないようにするためであり,硫黄の蒸発を助ける

5

K 2291 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ものではない。窒素ガス流速が多い場合は,硫黄を冷却し,硫黄の蒸発に長時間を要する場

合がある。

5) 硫黄が蒸発後,200℃±10℃に調節した恒温空気浴に入れて硫黄を完全に蒸発させる。

図1 200℃残分試験器(一例)

d) 蒸発皿を恒温空気浴から取り出し,デシケータ(3)内で室温まで放冷し,質量を0.000 1gのけたまでは

かる。

e) 蒸発皿を恒温空気浴に戻し,c)及びd)の操作を繰り返す。2回の質量差が0.001g以下の場合は,最後

にはかった質量 (m4) を記録する。2回の質量差が0.001gを超えた場合は,連続2回の質量差が0.001g

以下になるまで,c)及びd)の操作を繰り返し,最後にはかった質量 (m4) を記録する。

5.7

計算方法 試料の200℃残分(質量%)は,次の式によって算出し,JIS Z 8401の規定によって丸め

の幅を0.001に丸める。ただし,計算結果が負の場合は0.000とする。

(

)

L

m

m

m

m

R

−

×

−

−

=

100

5

3

5

4

ここに,

R: 200℃残分(質量%)

m3: 蒸発前の試料[4.4 c)又は5.4 b)で得られた乾燥試料]と蒸発皿の質量

(g)

m4: 蒸発後の試料と蒸発皿の質量 (g)

m5: 蒸発皿の質量 (g)

L: 4.5で求めた80℃減分(質量%)

備考 乾燥試料の200℃残分(質量%)は,次の式によって算出し,JIS Z 8401の規定によって丸めの

幅を0.001に丸める。ただし,計算結果が負の場合は0.000とする。

100

5

3

5

4

×

−

−

=

m

m

m

m

RD

ここに, RD: 乾燥試料の200℃残分(質量%)

m3: 蒸発前の試料[4.4 c)又は5.4 b)で得られた乾燥試料]と蒸発皿の質量

(g)

m4: 蒸発後の試料と蒸発皿の質量 (g)

m5: 蒸発皿の質量 (g)

5.8

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,試料採取場所及び採取年月日

b) JISの規格番号:JIS K 2291

c) 試験方法の名称・箇条番号及び5.7によって得られた結果。

6

K 2291 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,乾燥試料の200℃残分を求めた場合には,結果は“200℃残分(乾燥試料)の結果”として報

告する。

d) 特記事項

6. 灰分試験方法

6.1

試験の原理 試料を空気中でゆっくりと燃焼させる。電気炉に入れ850〜900℃で加熱し,冷却後の

残留物の質量をはかり,4.5で求めた80℃減分(質量%)で補正して試料の灰分を求める。

備考 乾燥試料中の灰分を求める場合は,80℃で加熱及び乾燥した乾燥試料を空気中でゆっくりと燃

焼させた後に電気炉に入れ,850〜900℃で加熱し,冷却後の残留物の質量をはかって灰分を求

める。

6.2

試験器 試験器は,次のものとする。ここに規定した以外の試験器は通常の試験室で使っているも

のとする。

a) 試験容器 白金製で,JIS H 6202に規定する白金皿100番の容量100mLのもの。又は石英ガラス製で,

容量100mL又は200mLのもの。

b) 恒温空気浴 電熱式で,空気浴の温度を80℃±2℃に調節できるもの。

c) ホットプレート 電気加熱器で温度調節ができるもの。

備考 ホットプレートの代わりにガスバーナと三角架を用いてもよい。

d) 電気炉 850〜900℃に温度が調節できるもの。

6.3

試料採取及び調製方法 試料採取及び調製方法は,次による。

備考 4.4 c)で得られた粒子径2mm未満の乾燥試料を6.4 b)で用いる場合は,この操作を省略する。

a) 試料はJIS K 2251の8.1[石油アスファルト(溶融)採取方法]に準じた方法によって採取及び調製

する。

b) 試料を粒子径2mm未満に粉砕(1)し,80℃の恒温空気浴で2時間乾燥させる(7)。

6.4

試験の手順 試験の手順は,次による。

a) 試験容器をあらかじめ恒温空気浴で850〜900℃に加熱し(10),デシケータ(3)内で室温まで放冷後,質

量 (m8) を0.001gのけたまではかる。

注(10) 加熱時間は,10分間以上とする。

b) 6.3の試料約50gをa)の試験容器に採り,質量 (m6) を0.001gのけたまではかる。

c) 試料を入れた試験容器を,約200℃に加熱したホットプレート上に置き,硫黄を緩やかに溶解させる。

完全に溶解したら,小さいガス炎(例えば,ガスバーナ)で硫黄に火をつける。加熱温度を調節(11)

し,硫黄をゆっくりと燃焼させる。

この操作は,硫黄の蒸気の排出のため,試験室の排気フード内で実施する。

注(11) 硫黄の燃焼を維持するのに過不足のない温度とする。

d) 硫黄を完全に燃焼させた後,850〜900℃に調節した電気炉に入れる。

e) 試験容器を電気炉から取り出し,デシケータ(3)内で室温まで放冷し,質量を0.001gのけたまではかる。

f)

試験容器を電気炉に戻し,d)及びe)の操作を繰り返す。2回の質量差が0.005g以下の場合は,最後に

はかった質量 (m7) を記録する。2回の質量差が0.005gを超えた場合は,連続2回の質量差が0.005g

以下になるまで,d)及びe)の操作を繰り返し,最後にはかった質量 (m7) を記録する。

6.5

計算方法 試料の灰分(質量%)は,次の式によって算出し,JIS Z 8401の規定によって丸めの幅を

0.001に丸める。ただし,計算結果が負の場合は0.000とする。

7

K 2291 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

L

m

m

m

m

A

−

×

−

−

=

100

8

6

8

7

ここに,

A: 灰分(質量%)

m6: 強熱前の試料[4.4 c)又は6.3 b)で得られた乾燥試料]と試験容器の質

量 (g)

m7: 強熱後の試料と試験容器の質量 (g)

m8: 試験容器の質量 (g)

L: 4.5で求めた80℃減分(質量%)

備考1. 乾燥試料の灰分(質量%)は,次の式によって算出し,JIS Z 8401の規定によって丸めの幅を

0.001に丸める。ただし,計算結果が負の場合は0.000とする。

100

8

6

8

7

×

−

−

=

m

m

m

m

AD

ここに, AD: 乾燥試料の灰分(質量%)

m6: 強熱前の試料[4.4 c)又は6.3 b)で得られた乾燥試料]と試験容器の質

量 (g)

m7: 強熱後の試料と試験容器の質量 (g)

m8: 試験容器の質量 (g)

2. 試料中の不揮発性れき(瀝)青物質分は,次の式によって求める。ただし,計算結果が負の

場合は0.000とする。

B=R−A

ここに, B: 不揮発性れき(瀝)青物質分(質量%)

R: 5.7で求めた200℃残分(質量%)

A: 6.5で求めた灰分(質量%)

3. 乾燥試料中の不揮発性れき(瀝)青物質分は,次の式によって求める。ただし,計算結果が

負の場合は0.000とする。

BD=RD−AD

ここに, BD: 乾燥試料の不揮発性れき(瀝)青物質分(質量%)

RD: 5.7備考で求めた乾燥試料の200℃残分(質量%)

AD: 6.5備考で求めた乾燥試料の灰分(質量%)

6.6

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,試料採取場所及び採取年月日

b) JISの規格番号:JIS K 2291

c) 試験方法の名称・箇条番号及び6.5によって得られた結果

なお,乾燥試料の灰分を求めた場合には,結果は“灰分(乾燥試料)の結果”として報告する。乾

燥試料の不揮発性れき(瀝)青物質分を求めた場合には,結果は”不揮発性れき(瀝)青物質分(乾

燥試料)の結果”として報告する。

d) 特記事項

7. 硫黄純分算出方法

7.1

試験の原理 試料中の硫黄純分(質量%)は,不純物(80℃減分及び200℃残分)の合計を100より

差し引いて求める。

備考 乾燥試料中の硫黄純分(質量%)は,乾燥試料の200℃残分を100より差し引いて求める。

7.2

計算方法 硫黄純分(質量%)は,次の式によって算出し,小数点以下第3位を切り捨て,小数点

以下2けたとする。

8

K 2291 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

P=100−L−R

ここに, P: 硫黄純分(質量%)

L: 4.5で求めた,80℃減分(質量%)

R: 5.7で求めた,200℃残分(質量%)

備考 乾燥試料の硫黄純分(質量%)は,次の式によって算出し,小数点以下第3位を切り捨て,小

数点以下2けたとする。

PD=100−RD

ここに, PD: 乾燥試料の硫黄純分(質量%)

RD: 5.7備考で求めた,乾燥試料の200℃残分(質量%)

7.3

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,試料採取場所及び採取年月日

b) JISの規格番号:JIS K 2291

c) 試験方法の名称・箇条番号及び7.2によって得られた結果。

なお,乾燥試料の硫黄純分を求めた場合には,結果は“硫黄純分(乾燥試料)の結果”として報告

する。

d) 特記事項

9

K

2

2

9

1

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

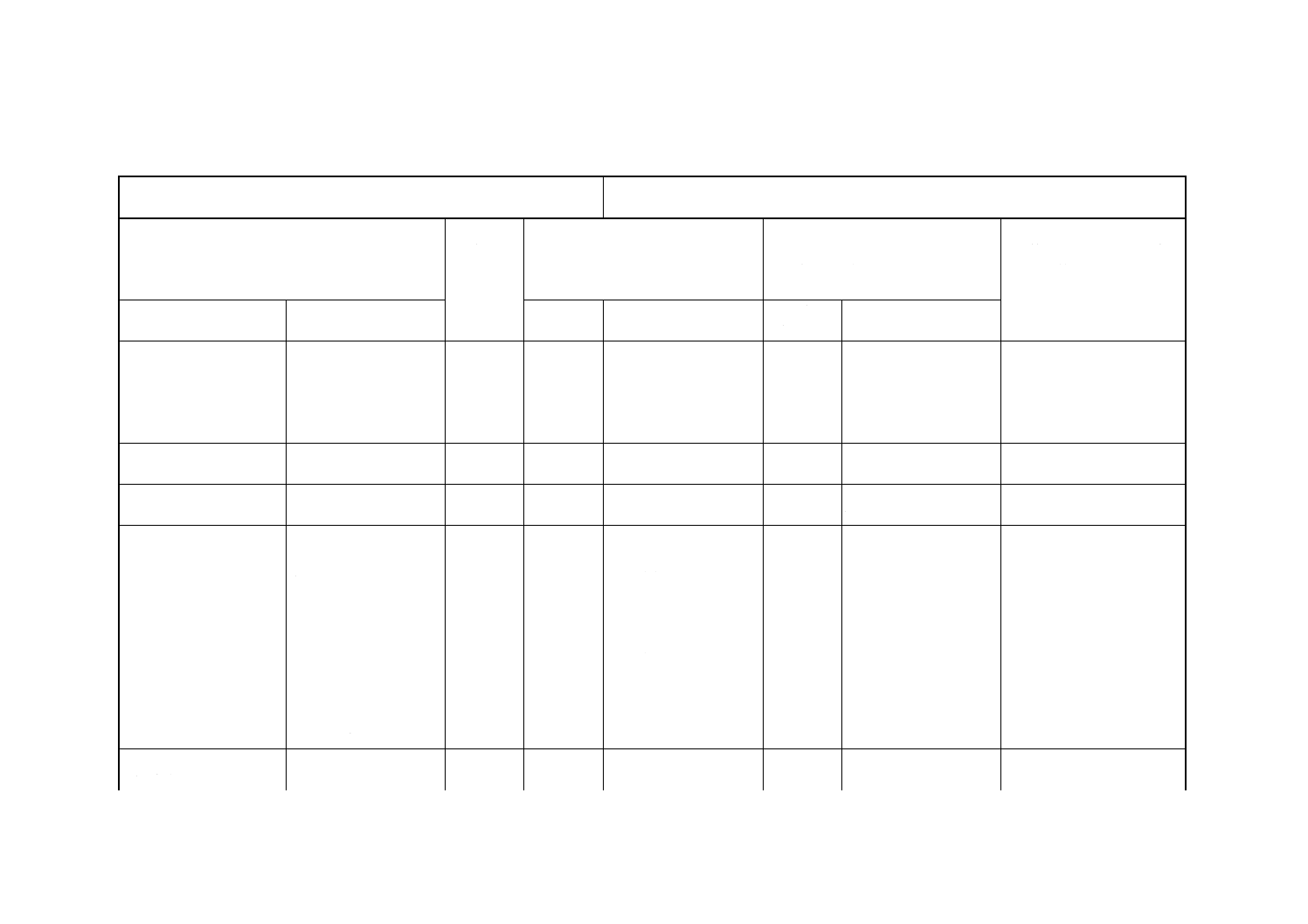

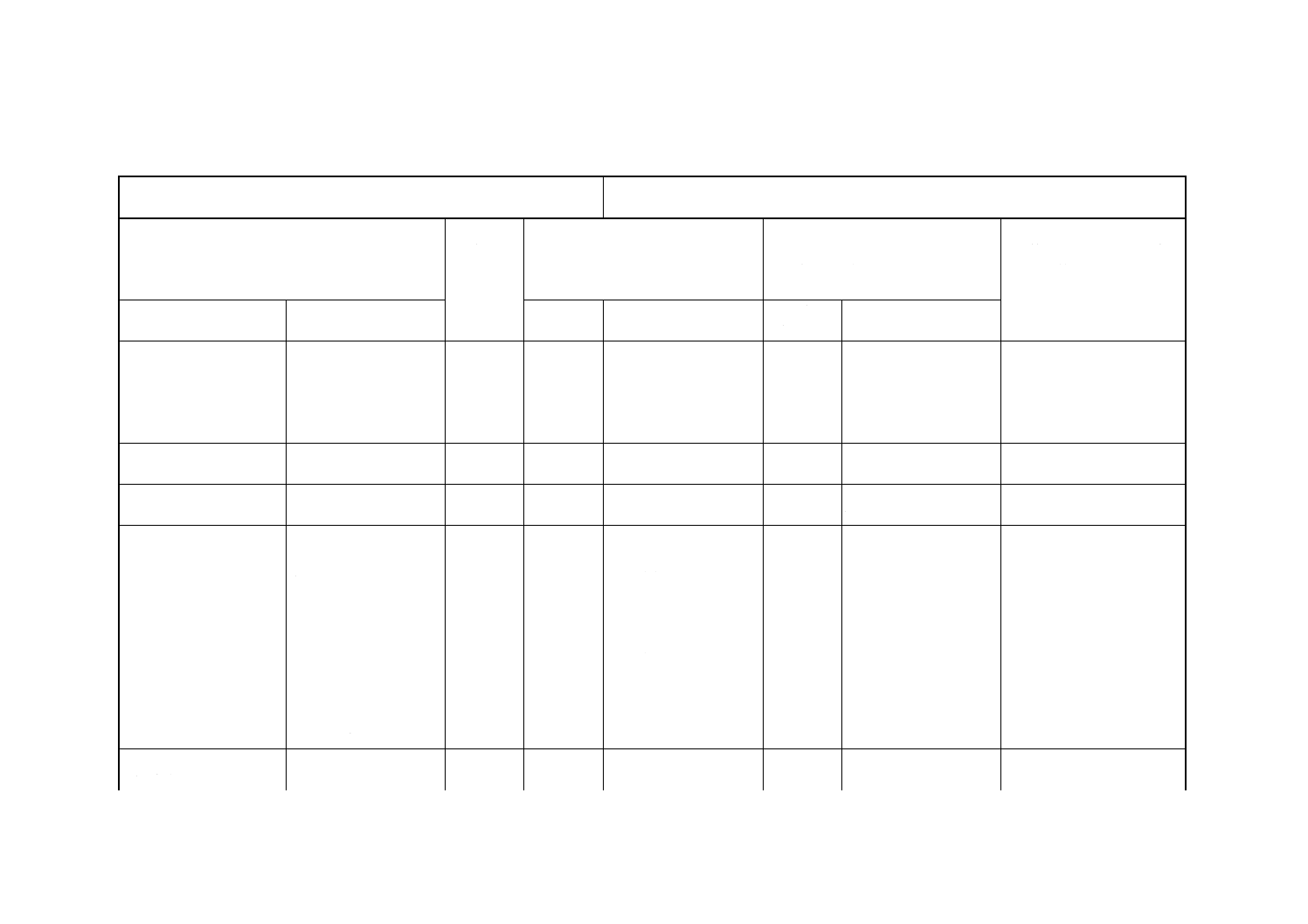

附属書1(参考) JISと対応する国際規格との対比表

JIS K 2291 : 2000 石油製品−回収硫黄試験方法

ISO 3425 : 1975 工業用硫黄−850〜900℃における灰分及び200℃における残分の測定

ISO 3426 : 1975 工業用硫黄−80℃における質量減分の測定

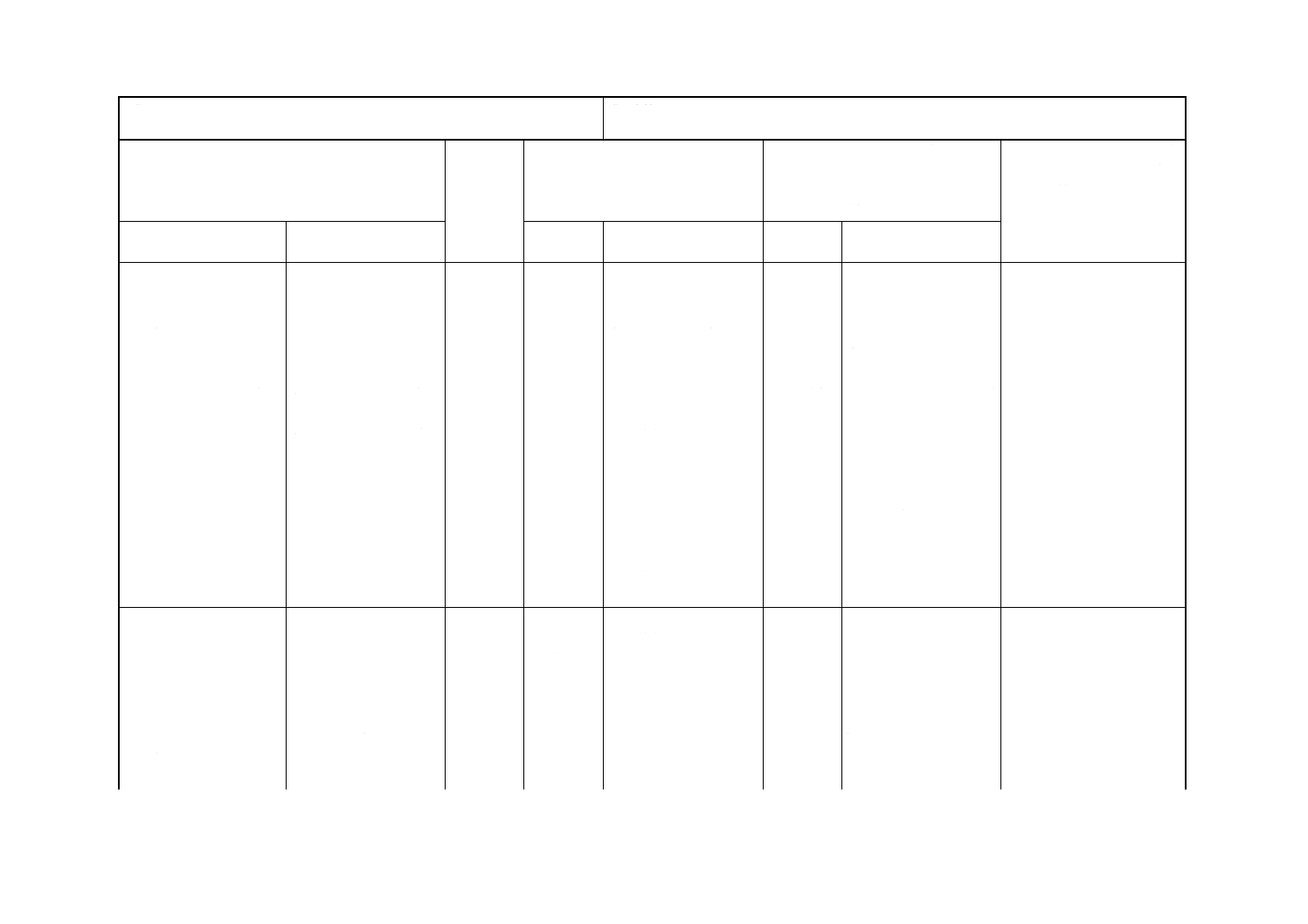

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線

(V) JISと国際規格との技術

的差異の理由及び今後

の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

1. 適用範囲

石油製品一回収硫黄の

80℃減分試験方法,200℃

残分試験方法,灰分試験方

法及び硫黄純分算出方法

について規定。

ISO 3425

ISO 3426

1.

1.

工業用硫黄の80℃減分

試験方法,200℃残分試

験方法及び灰分試験方

法について規定。

MOD/変更 適用試料がISOは工業

用硫黄一般について規

定,JISは工業用硫黄の

うち石油系硫黄につい

て規定。

工業用硫黄一般を対象とし

たISO試験方法を,JISは工

業用硫黄のうち石油系硫黄

の試験に適用した。

2. 引用規格

JIS B 7410など8件を規

定

−

−

−

MOD/追加 JISでは関連規格をすべ

て記載している。

JIS Z 8301に基づく様式

3. 試験方法の種類

構成する試験方法を記

載

−

−

−

MOD/追加 ISOでは規定していな

い。

JIS Z 8301に基づく様式

4. 80℃減分試験方法

ISO 3426

4.1 試験の原理

・ 試験の原理を規定

2.

JISに同じ

IDT

−

4.2 試験器

・ はかり瓶,恒温空気

浴を規定

3.

JISに同じ

IDT

−

4.3 試料採取及び調製方

法

・ 試料採取及び調製方

法を規定。

4.

ISOは試料調製方法だけ

を規定

MOD/追加 JISは試料採取方法を追

加

ISOは試料採取方法を作成

中

4.4 試験の手順

・ 16時間乾燥法及び

恒量乾燥法を規定

5.

JISに同じ

lDT

−

4.5 計算方法

・ 計算方法を規定

6.

JISに同じ

IDT

−

4.6 試験結果の報告

・ 試験結果の報告項目

を規定。

7.

JISに同じ

IDT

−

5. 200℃残分試験方法

ISO 3425

5.1 試験の原理

・ 試験の原理を規定

3.1

JISに同じ

IDT

−

1

0

K

2

2

9

1

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

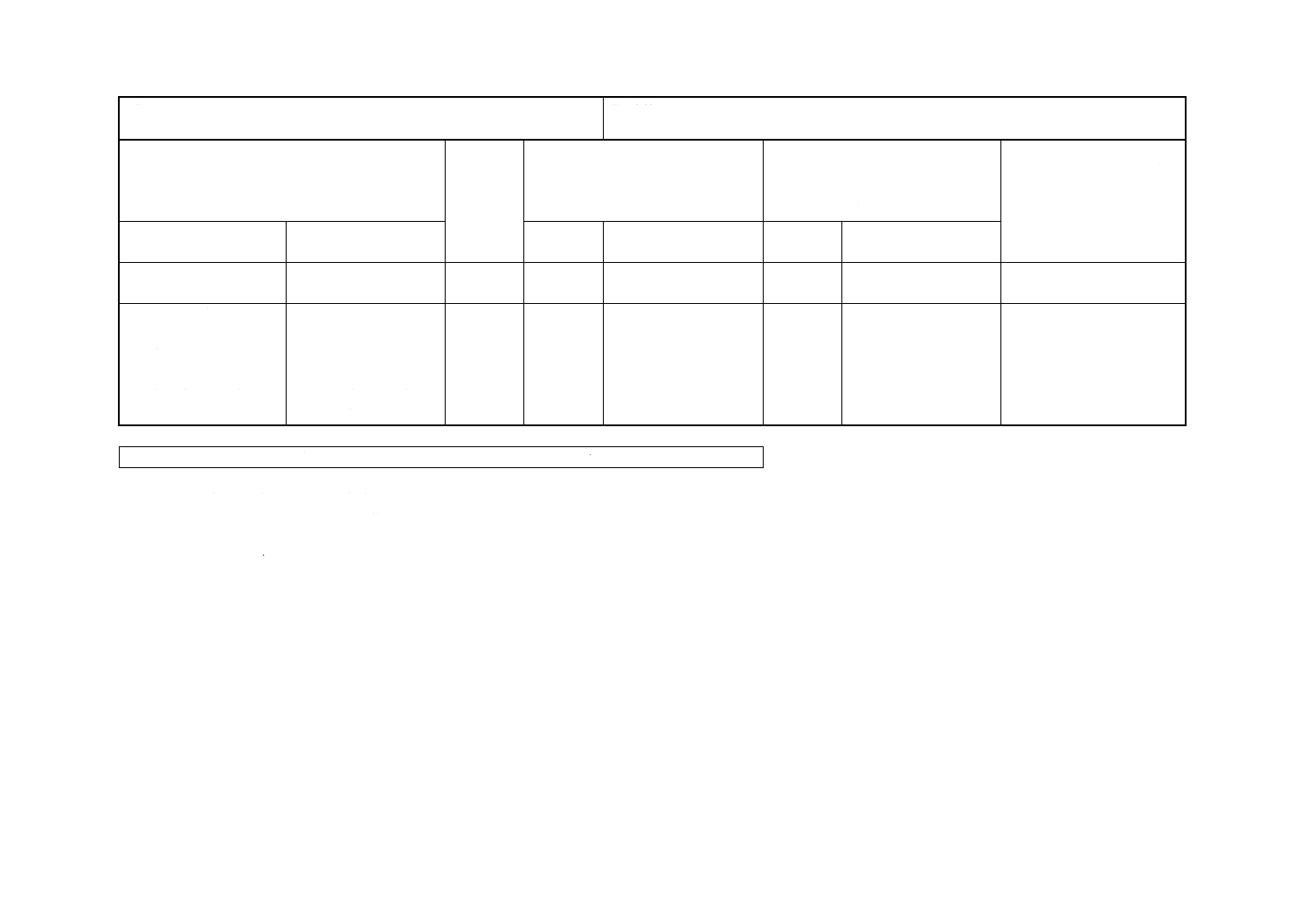

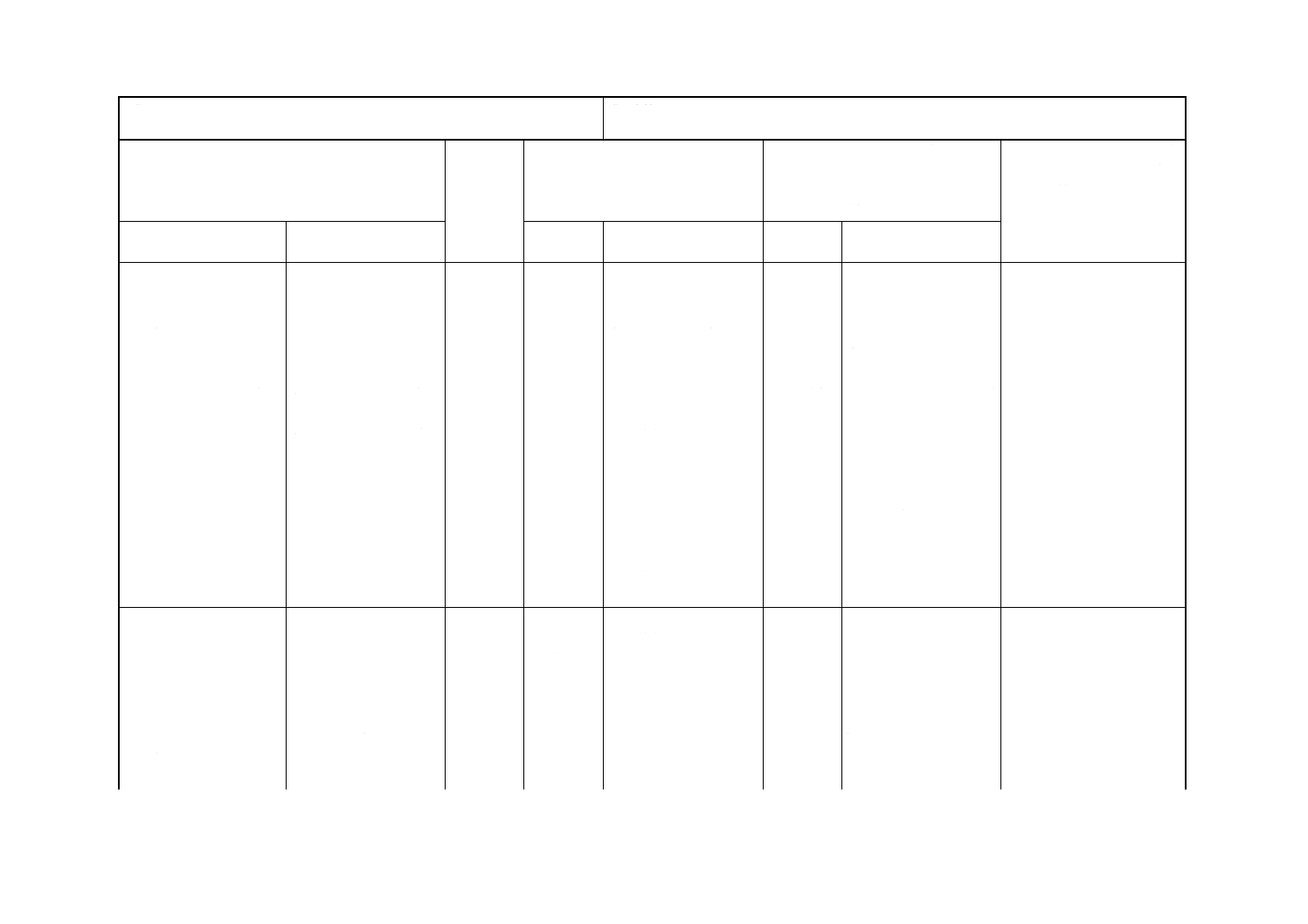

JIS K 2291 : 2000 石油製品−回収硫黄試験方法

ISO 3425 : 1975 工業用硫黄−850〜900℃における灰分及び200℃における残分の測定

ISO 3426 : 1975 工業用硫黄−80℃における質量減分の測定

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線

(V) JISと国際規格との技術

的差異の理由及び今後

の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

5.2 試薬

・ 窒素ガス,硫酸,潤

滑油を規定

3.2及び3.4 窒素ガス及び硫酸を規

定

MOD/追加 JISは潤滑油を追加

潤滑油はJISが許容したホッ

トプレートによる硫黄の蒸

発方法で使用。

5.3 試験器

・ 試験器6種を規定

3.2

試験器4種を規定

MOD/追加 JISはビーカと温度計を

追加

ビーカと温度計はJISが許容

したホットプレートによる

硫黄の蒸発方法で使用。

5.4 試料採取及び調製方

法

・ 試料採取及び調製方

法を規定

3.3

ISOは試料調製方法だけ

を規定。

MOD/追加 JISは試料採取方法を追

加

ISOは試料採取方法を作成

中

5.5 試験器の準備

・ 恒温空気浴の温度,

窒素ガス流量などの

調製方法を規定。

3.4

JISに同じ

IDT

−

5.6 試験の手順

・ 試験の手順を規定

3.4

試験の手順を規定

MOD/追加 JISは排気フード内での

ホットプレートによる

硫黄の蒸発方法を許容

JISは人体に有害な硫黄蒸気

を室外に排出しやすくした。

5.7 計算方法

・ 計算方法を規定

3.5

JISに同じ

IDT

−

5.8 試験結果の報告

・ 試験結果の報告項目

を規定

3.6

JISに同じ

IDT

−

6. 灰分試験方法

ISO 3425

6.1 試験の原理

・ 試験の原理を規定

2.1

JISに同じ

IDT

−

6.2 試験器

・ 試験容器,ホットプ

レート,電気炉及び

恒温空気浴を規定

2.2及び2.3 試験容器,ホットプレー

ト及び電気炉を規定

MOD/変更 恒温空気浴をISOは2.3

で,JISは試験器の項で

規定

JISは使用する試験器を明確

にした。

6.3 試料採取及び調製方

法

・ 試料採取及び調製方

法を規定

2.3

ISOは試料調製方法だけ

を規定

MOD/追加 JISは試料採取方法を追

加

ISOは試料採取方法を作成

中

6.4 試験の手順

・ 試験の手順を規定

2.4

JISに同じ

IDT

−

6.5 計算方法

・ 計算方法を規定

2.5

JISに同じ

IDT

−

11

K

2

2

9

1

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

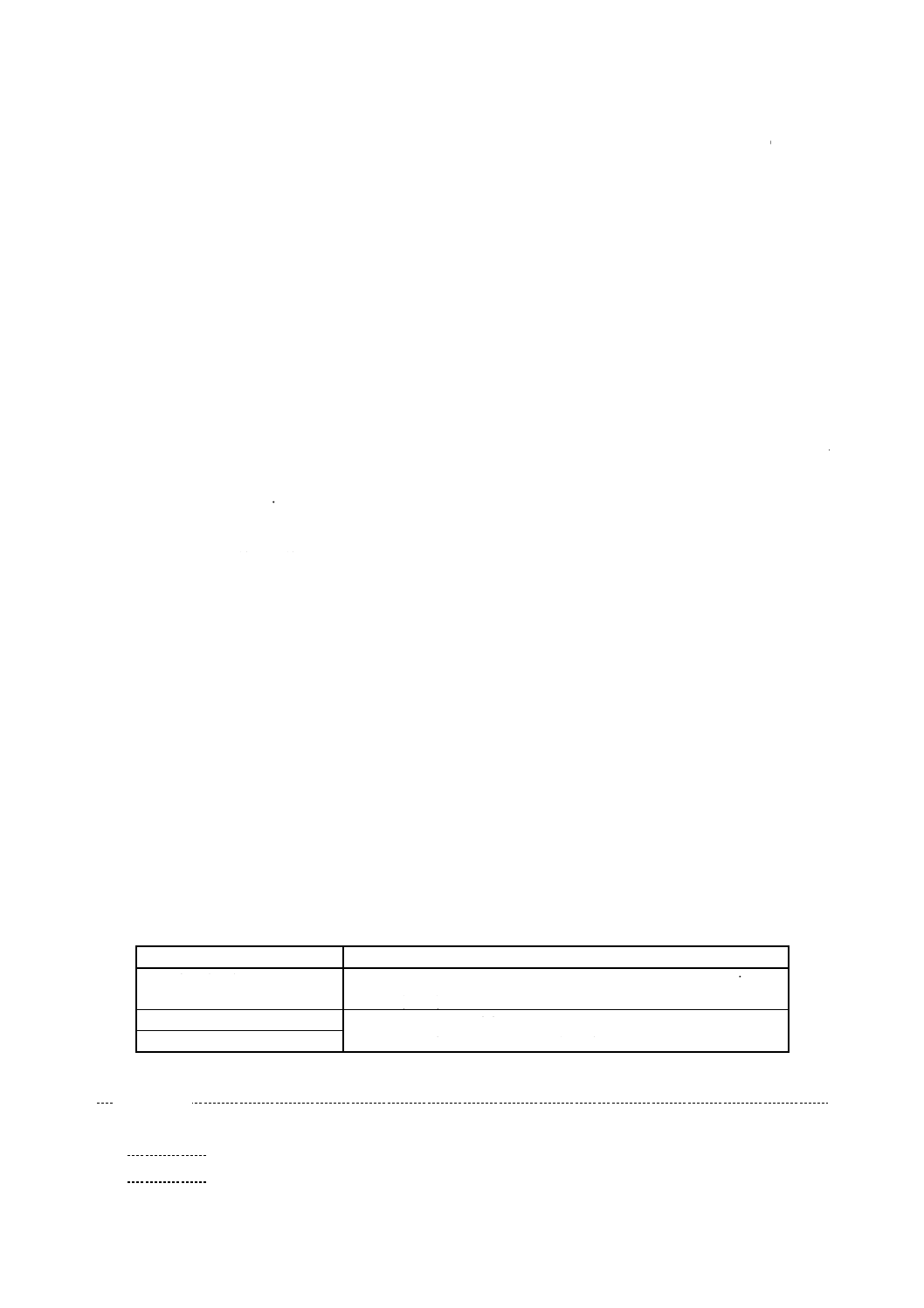

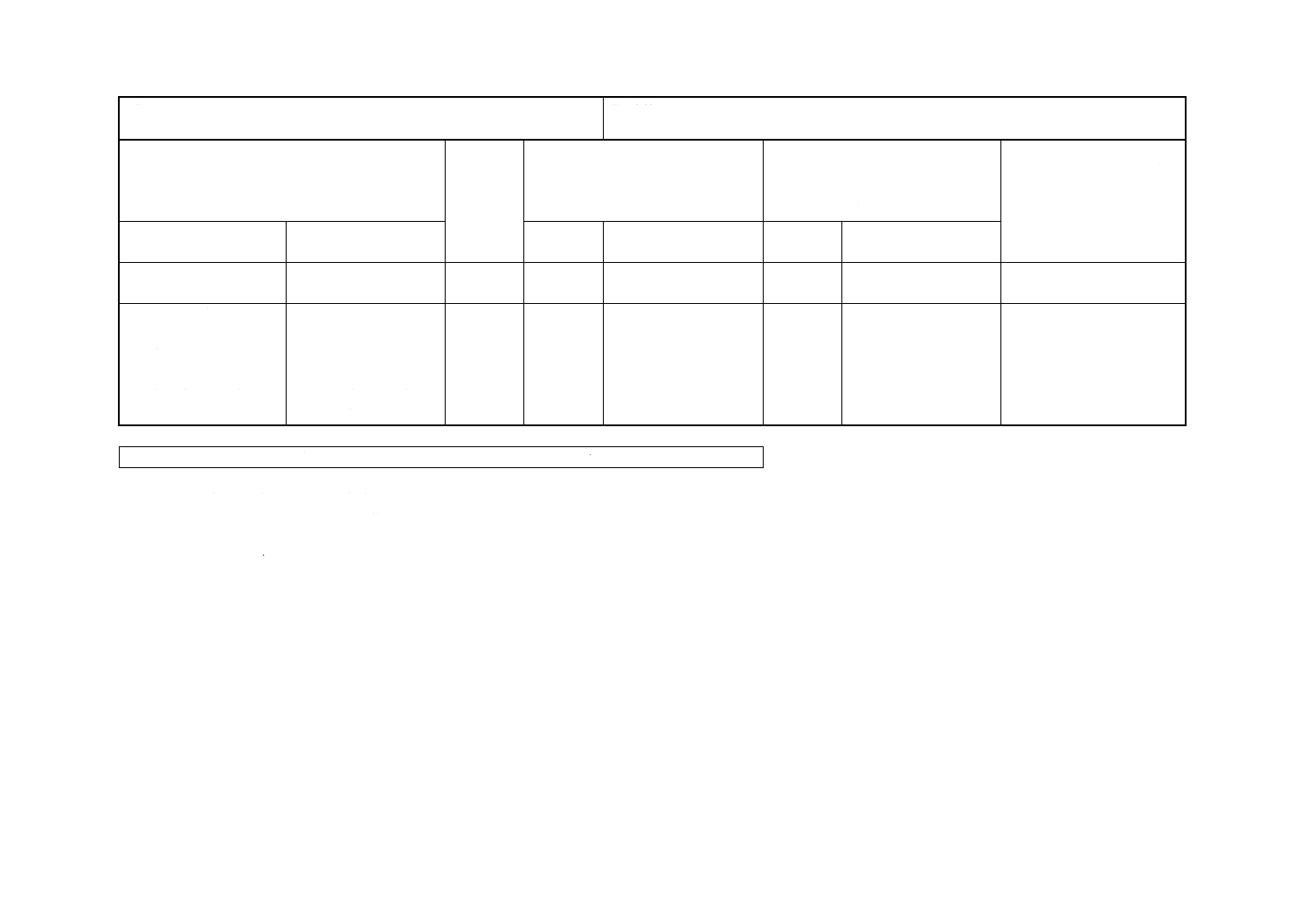

JIS K 2291 : 2000 石油製品−回収硫黄試験方法

ISO 3425 : 1975 工業用硫黄−850〜900℃における灰分及び200℃における残分の測定

ISO 3426 : 1975 工業用硫黄−80℃における質量減分の測定

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線

(V) JISと国際規格との技術

的差異の理由及び今後

の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

6.6 試験結果の報告

・ 試験結果の報告項目

を規定

2.6

JISに同じ

IDT

−

7. 硫黄純分算出方法

−

−

MOD/追加 対応ISO規格がない。 商取引に使用されているので,

JIS独自の方法を追加した。

7.1 試験の原理

・ 試験の原理を規定

7.2 計算方法

・ 計算方法を規定

7.3 試験結果の報告

・ 試験結果の報告項目

を規定

JISと国際規格との対応の程度の全体評価:ISO 3425 : 1975 MOD, ISO 3426 : 1975 MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

−IDT·························· 技術的差異がない

−MOD/追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

−MOD/変更 ··············· 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

−MOD ························ 国際規格を修正している。

12

K 2291 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

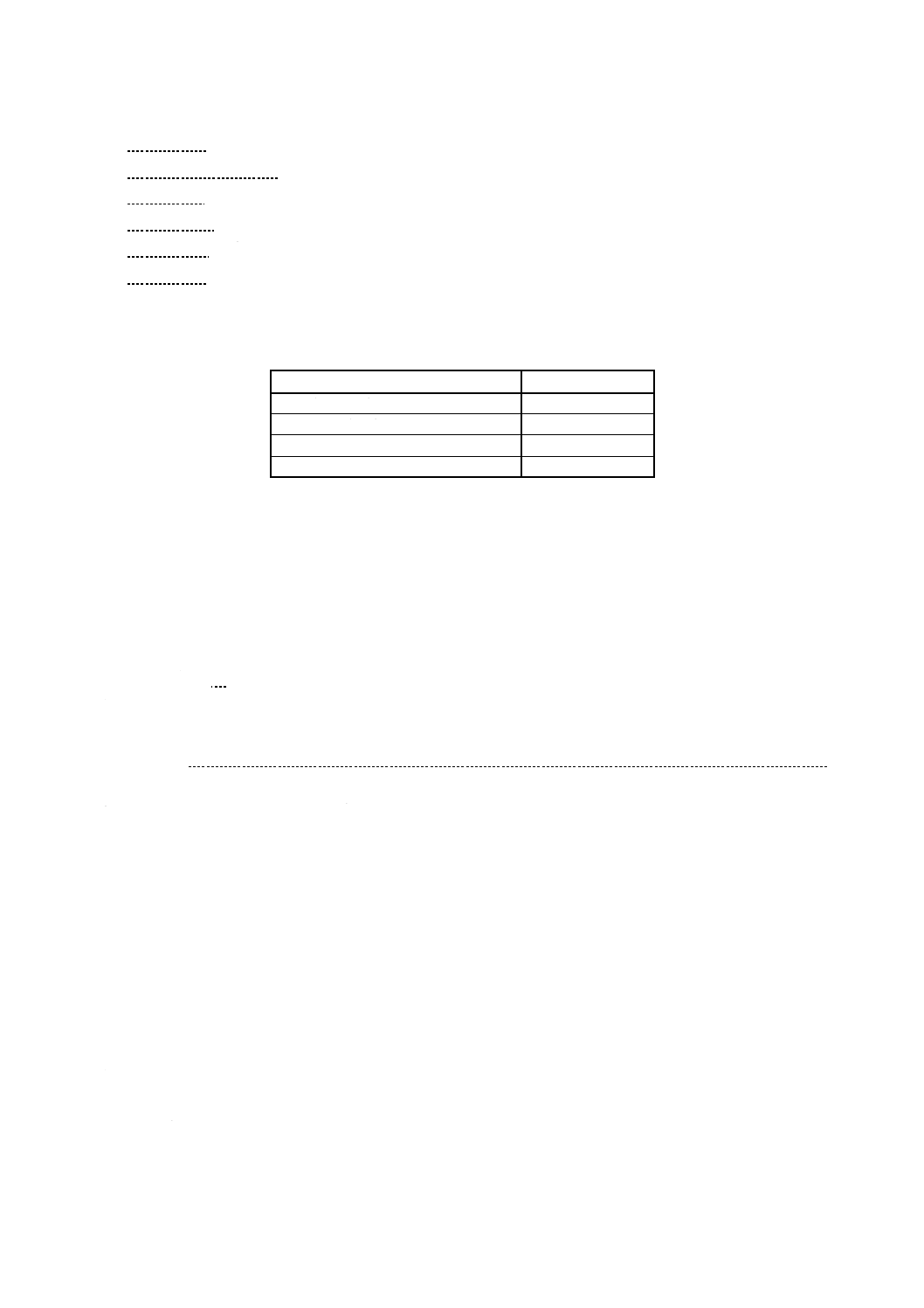

平成10年度 石油試験方法工業標準原案作成委員会構成表

氏名

所属

(委員長)

小 西 誠 一

元防衛大学校

八 田 勲

工業技術院標準部材料規格課

福 水 健 文

資源エネルギー庁石油部精製課

高 橋 千 晴

工業技術院計量研究所熱物性部物質計測研

究室

近 藤 輝 男

工業技術院資源環境技術総合研究所エネル

ギー資源部ヘテロ分子工学

研究室

有 賀 正 夫

社団法人石油学会

中 村 麒久男

社団法人日本海事検定協会理化学研究所

高 野 敏 夫

社団法人自動車技術会事務局

寺 岡 憲 吾

防衛庁装備局管理調達補給室

福 嶋 信一郎

日本鋼管株式会社鉄鋼技術センター環境エ

ネルギー部

中 村 準

菱日エンジニアリング株式会社本牧事業所

システム開発部

新 倉 正 美

いすゞ自動車株式会社材料開発部

船 橋 信 之

東京電力株式会社火力部火力技術センター

君 島 孝 尚

石川島播磨重工業株式会社技術研究所機械

要素研究部

金 子 吉 人

東燃株式会社研究開発部

生 明 清

日本石油株式会社中央技術研究所

清 宮 健

出光興産株式会社中央研究所物性構造セン

ター有機構造研究室

土 谷 哲 夫

昭和シェル石油株式会社研究開発部

矢 野 恭 治

株式会社ジャパンエナジー精製部

下 平 武

日本科学機器団体連合会(田中科学機器製作

株式会社)

山 村 修 蔵

財団法人日本規格協会

(事務局)

西 川 輝 彦

石油連盟技術環境部

13

K 2291 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平成10年度 石油試験方法工業標準原案作成分科会構成表

氏名

所属

鴨志田 直 史

工業技術院標準部材料規格課

小 林 貞 美

出光興産株式会社中央研究所物性構造センタ

ー有機構造研究室

近 藤 修

日本石油株式会社中央技術研究所

(分科会長)

谷 口 宏

三菱石油株式会社開発研究所要素技術研究グ

ループ

(前任)

鈴 木 繁

東燃株式会社総合研究所分析センター応用試

験グループ

(後任)

角 田 淳

東燃株式会社総合研究所分析センター標準試

験グループ

長 田 秀 実

富士石油株式会社袖ヶ浦製油所生産技術部

山 添 誠 吾

株式会社コスモ総合研究所分析研究室

鈴 木 秀 雄

株式会社ジャパンエナジー分析センター

中 田 亜洲生

昭和シェル石油株式会社中央研究所

大 森 道 昭

日本科学機器団体連合会(株式会社離合社)

下 平 武

日本科学機器団体連合会(田中科学機器製作

株式会社)

鈴 木 和 彦

社団法人潤滑油協会潤滑油中央研究所技術部

近 義 彦

社団法人日本海事検定協会理化学研究所

村 谷 茂 典

財団法人新日本検定協会中央研究所

伊 藤 正 保

社団法人全国石油協会品質管理事業部

橋 本 進

財団法人日本規格協会

(事務局)

広 瀬 晋 也

石油連盟技術環境部