K 2283 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS K 2283-1993は改正され,この規格に置き換えられる。

今回の改正では,対応国際規格ISO 2909 : 1981及びISO 3104 : 1994を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 2283には,次に示す附属書がある。

附属書1(規定) 動粘度及び混合比の推定方法

附属書2(参考) 附属書1以外の方法で混合比を推定する方法

附属書3(参考) 混合油の動粘度の推定方法

附属書4(規定) 二次式による粘度指数の算出に必要なL及びHの求め方

附属書5(参考) JISと対応する国際規格との対比表

K 2283 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験方法の種類 ··············································································································· 3

5. 動粘度試験方法 ··············································································································· 3

5.1 試験の原理 ··················································································································· 3

5.2 試薬 ···························································································································· 4

5.3 試験器 ························································································································· 5

5.4 粘度計の校正 ··············································································································· 10

5.4.1 粘度計の名称番号1〜5,8及び10〜12で標準液を用いる場合 ············································· 10

5.4.2 粘度計の名称番号6,7及び9で標準液を用いる場合 ························································· 11

5.4.3 校正済み粘度計と精製鉱油を用いる場合 ········································································· 12

5.4.4 校正した場所と使用する場所が異なる場合の補正方法 ························································ 12

5.5 試料採取方法及び調製方法······························································································ 13

5.6 試験器の準備 ··············································································································· 13

5.7 試験の手順 ·················································································································· 14

5.7.1 懸垂液面形粘度計の操作 ······························································································ 14

5.7.2 改良オストワルド形粘度計の操作 ·················································································· 24

5.7.3 逆流形粘度計の操作 ···································································································· 30

5.8 計算方法 ····················································································································· 38

5.9 精度 ··························································································································· 38

5.10 試験結果の報告 ··········································································································· 39

6. 粘度指数算出方法 ··········································································································· 39

6.1 粘度指数算出方法の原理································································································· 39

6.2 粘度指数算出方法の種類································································································· 39

6.3 A法 ··························································································································· 40

6.3.1 粘度指数を算出するのに必要な数値 (L,H) の求め方 ························································ 40

6.3.2 計算方法 ··················································································································· 40

6.3.3 結果の表し方 ············································································································· 40

6.3.4 精度 ························································································································· 40

6.4 B法···························································································································· 41

6.4.1 粘度指数を算出するのに必要な数値Hの求め方 ································································ 41

6.4.2 計算方法 ··················································································································· 41

6.4.3 結果の表し方 ············································································································· 41

K 2283 : 2000 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6.4.4 精度 ························································································································· 42

6.5 試験結果の報告 ············································································································ 42

付表1 動粘度に対応するL,及びHの値 ··············································································· 43

附属書1(規定) 動粘度及び混合比の推定方法 ······································································· 49

1. 適用範囲 ······················································································································· 49

2. 推定方法の種類 ·············································································································· 49

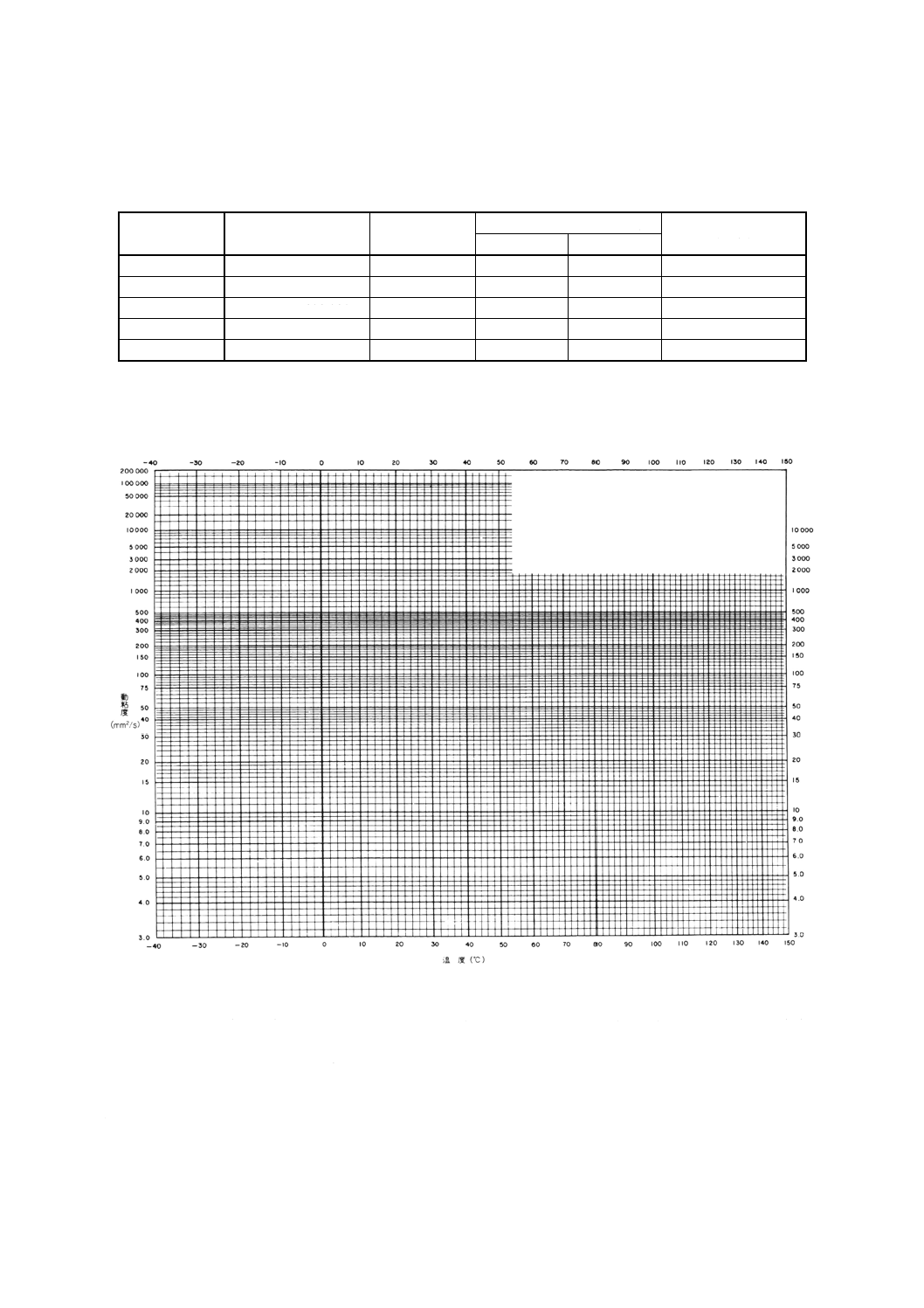

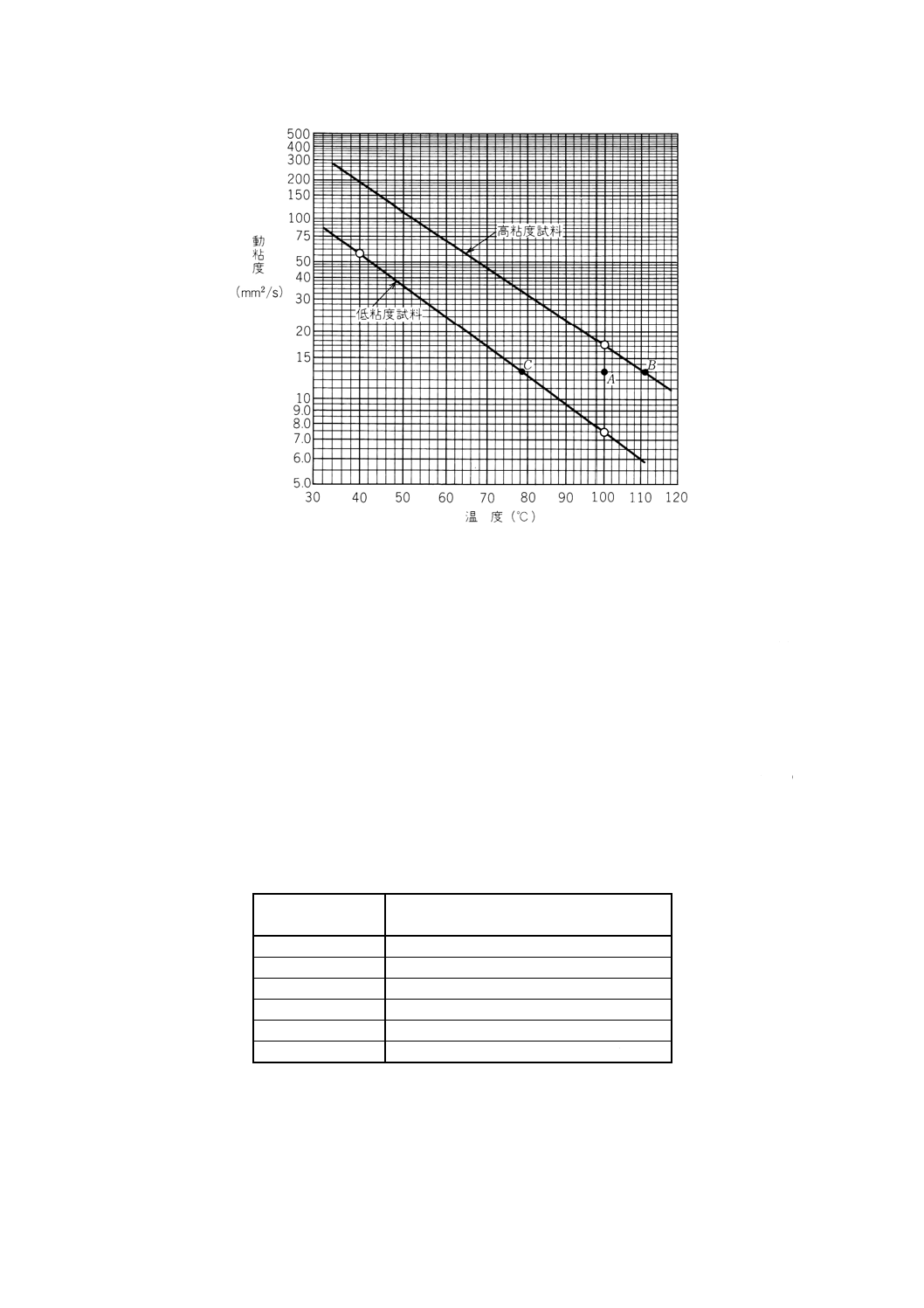

3. 作図法 ·························································································································· 49

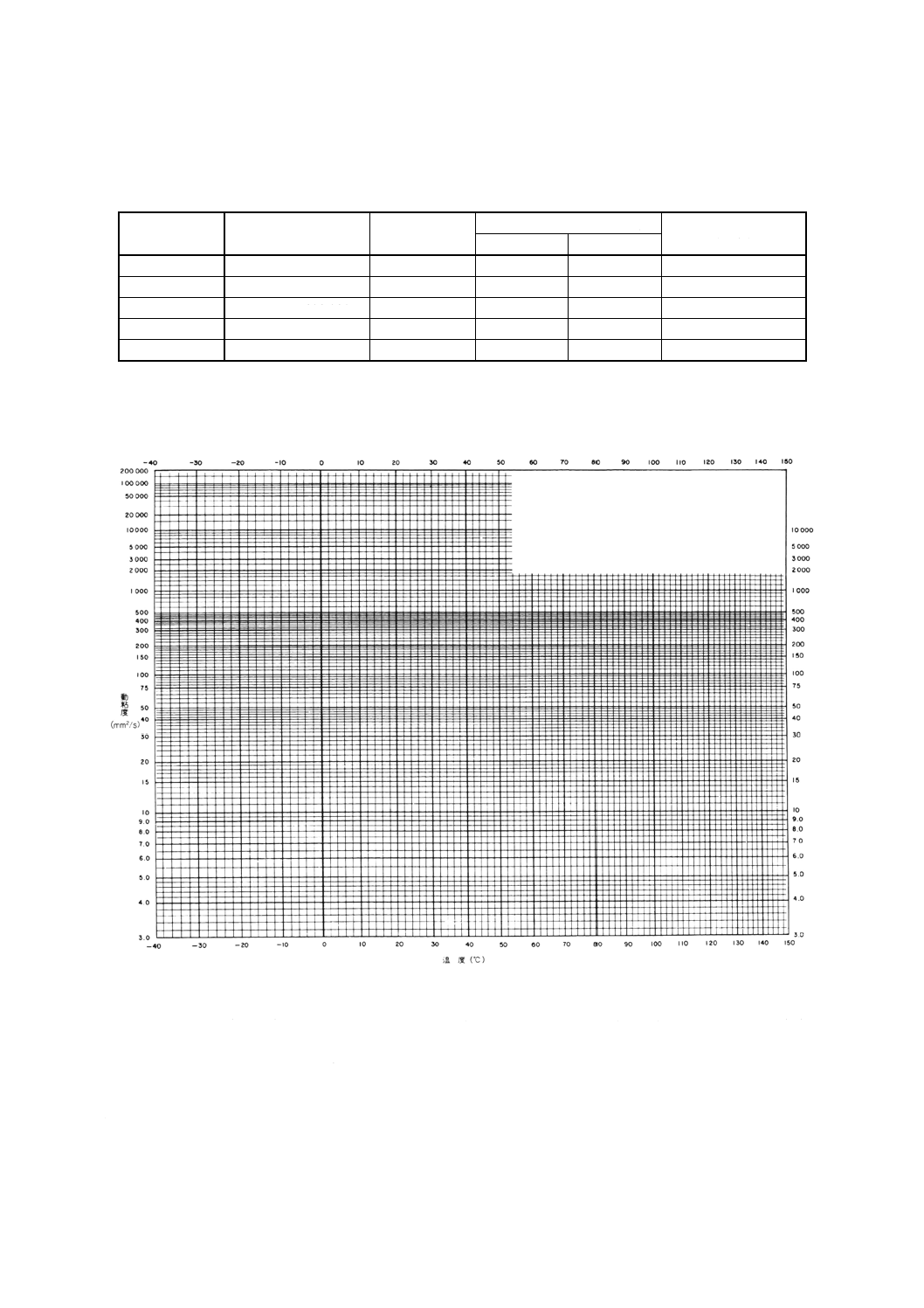

3.1 動粘度−温度チャートの種類 ··························································································· 50

3.2 任意温度における動粘度の推定方法 ·················································································· 50

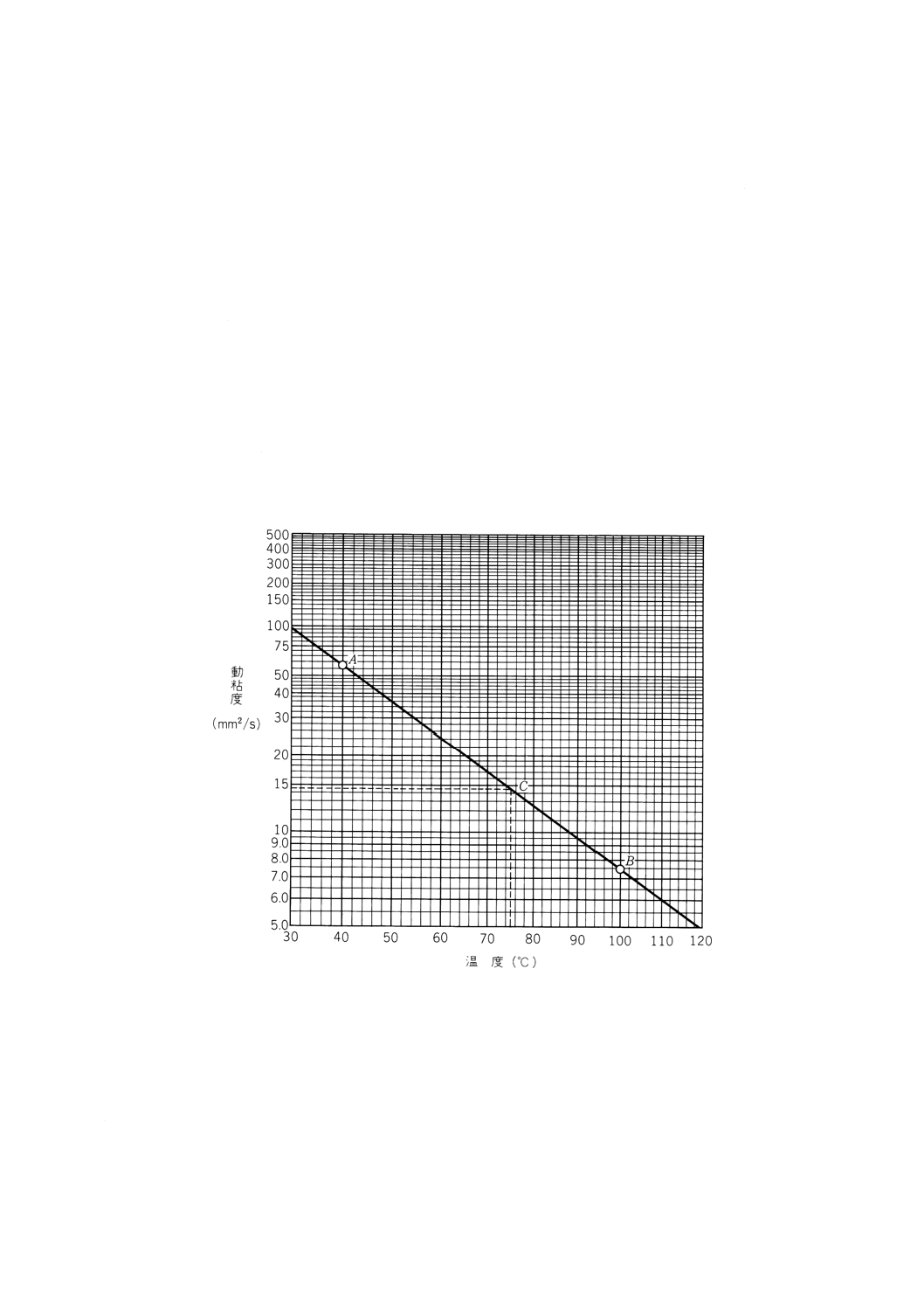

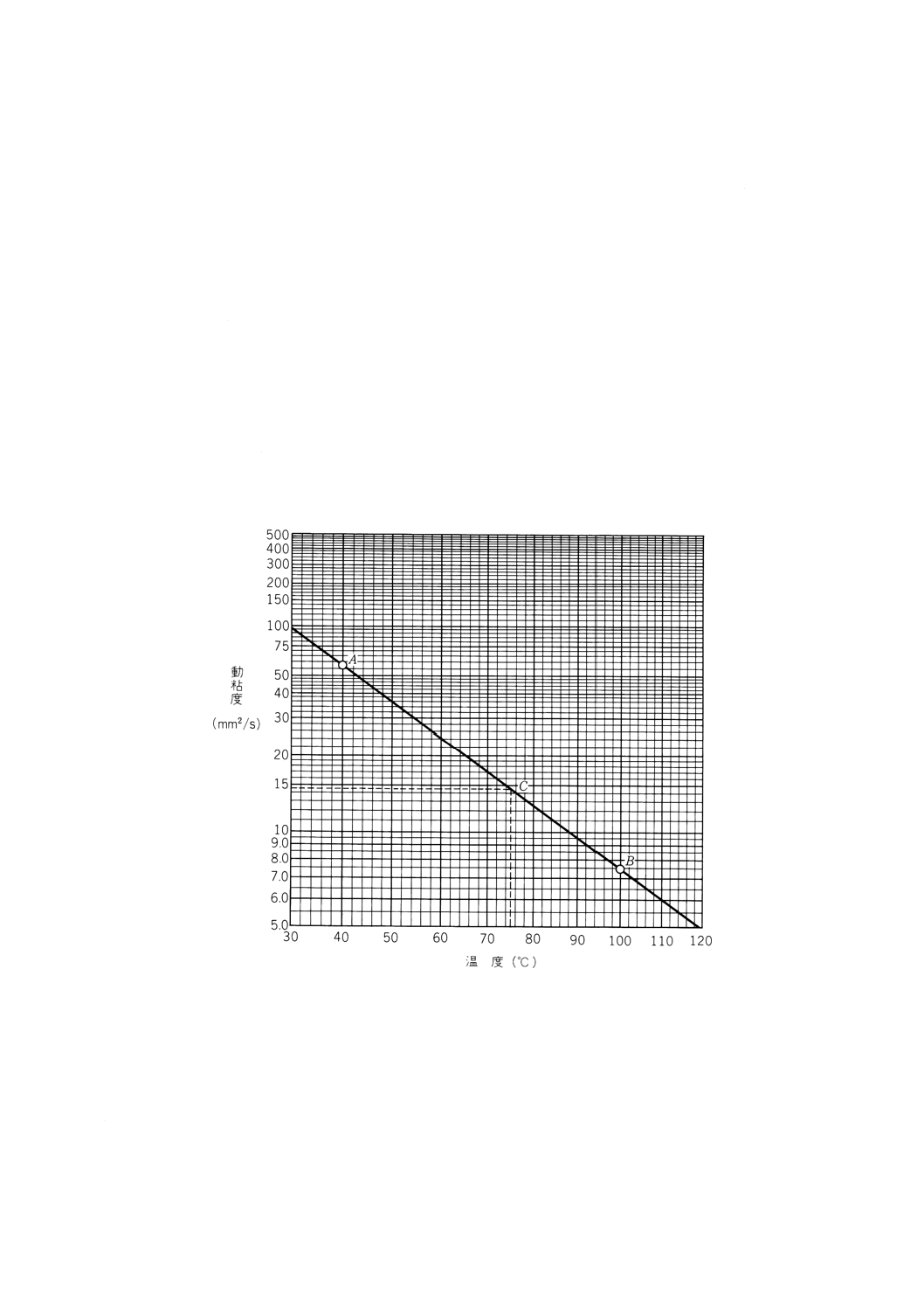

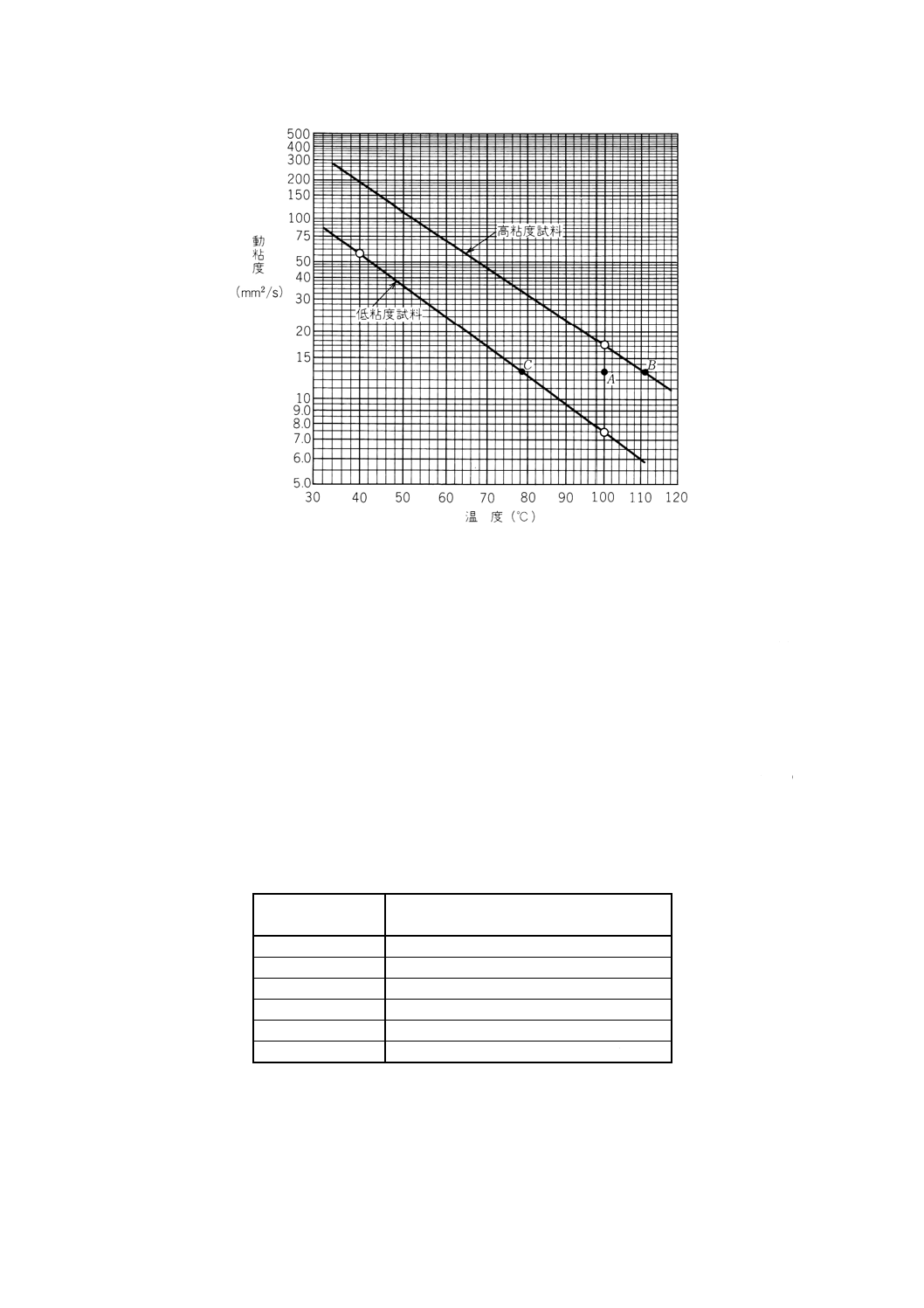

3.3 混合油の混合比の推定方法······························································································ 51

4. 計算法 ·························································································································· 53

4.1 動粘度−温度関係式 ······································································································ 53

4.2 任意温度における動粘度の推定方法 ·················································································· 54

4.3 混合油の混合比の推定方法······························································································ 55

附属書2(参考) 附属書1以外の方法で混合比を推定する方法 ·················································· 57

附属書3(参考) 混合油の動粘度の推定方法 ·········································································· 59

附属書4(規定) 二次式による粘度指数の算出に必要なL及びHの求め方 ··································· 61

1. 適用範囲 ······················································································································· 61

2. 方法1 ··························································································································· 61

3. 方法2 ··························································································································· 62

附属書5(参考) JISと対応する国際規格との対比表 ································································ 64

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2283 : 2000

原油及び石油製品−動粘度試験方法

及び粘度指数算出方法

Crude petroleum and petroleum products−Determination of kinematic

viscosity and calculation of viscosity index from kinematic viscosity

序文 この規格は,1981年に第2版として発行されたISO 2909 Petroleum products−Calculation of viscosity

index from kinematic viscosity及び1994年に第2版として発行されたISO 3104 Petroleum products−

Transparent and opaquids liquids−Determination of kinematic viscosity and calculation of dynamic viscosityを元

に作成した日本工業規格であるが,技術的内容を変更するとともに,対応国際規格には規定されていない

規定項目を日本工業規格として追加している。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項又は原国際規格にはな

い事項である。変更の一覧表をその説明を付けて附属書5に示す。

1. 適用範囲 この規格は,試験温度においてニュートン液体状の原油及び石油製品の動粘度 (ν) をガラ

ス製毛管式粘度計を用いて試験する方法並びに40℃及び100℃における動粘度から石油製品の粘度指数を

算出する方法について規定する。

備考1. この規格は危険な試薬,操作及び装置を使うことがあるが,安全な使用方法をすべてにわた

って規定しているわけではないので,この試験方法の使用者は,試験に先立って,適切な安

全上及び健康上の禁止事項を決めておかなければならない。

2. 石油アスファルトの動粘度試験方法はJIS K 2207に規定する。

3. この規格の対応国際規格を表1に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づきIDT(一致している),MOD

(修正している),NEO(同等でない)とする。

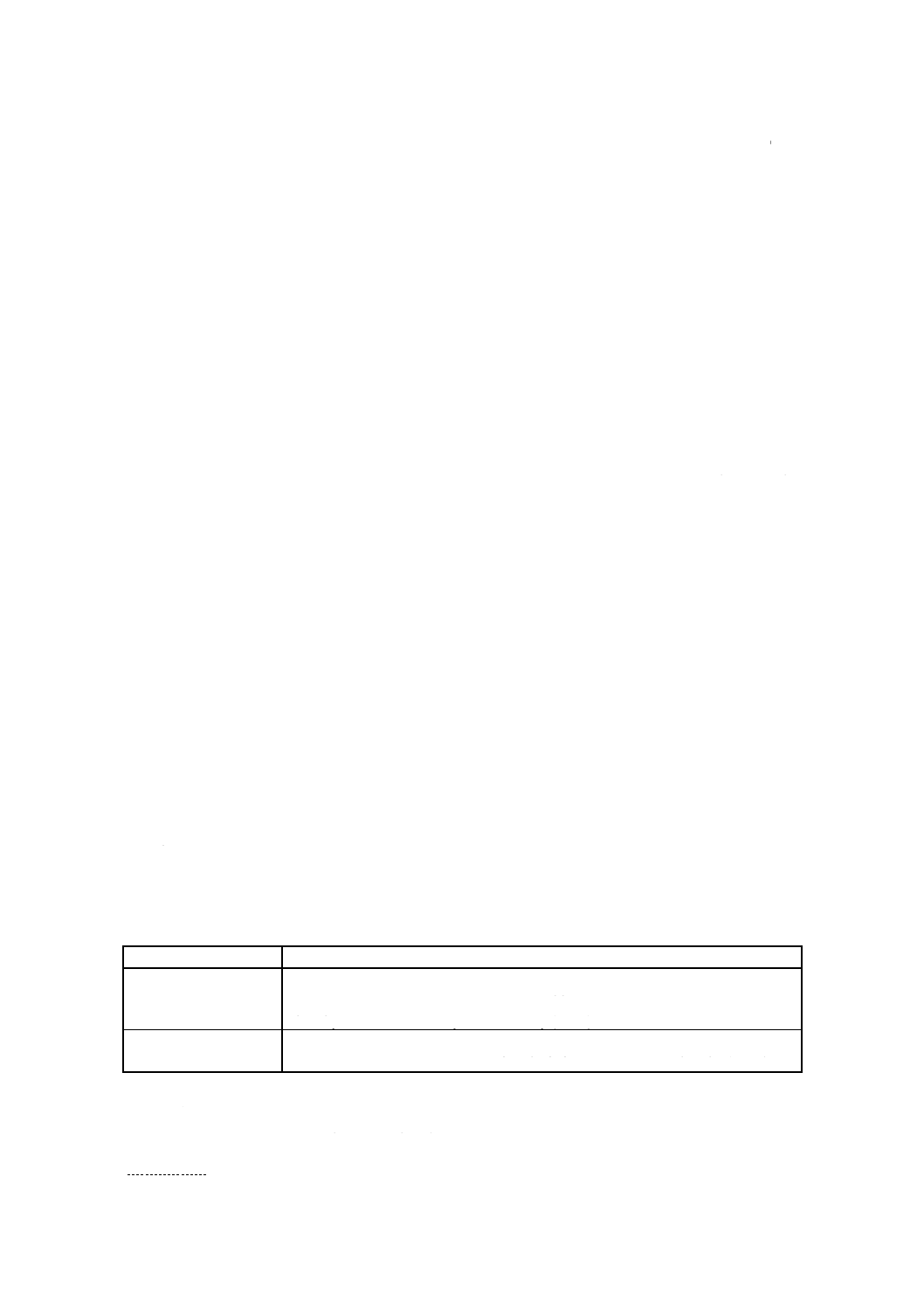

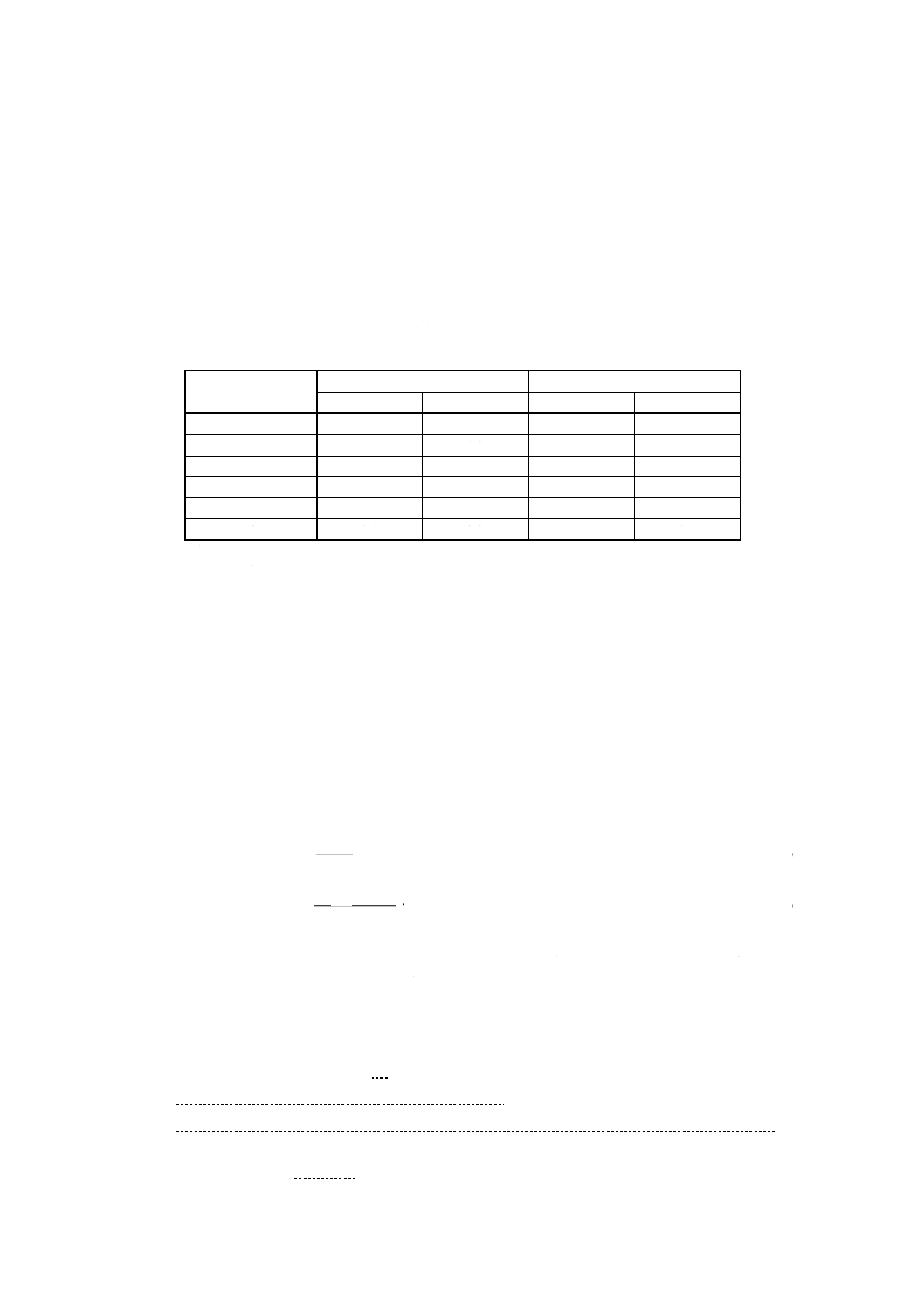

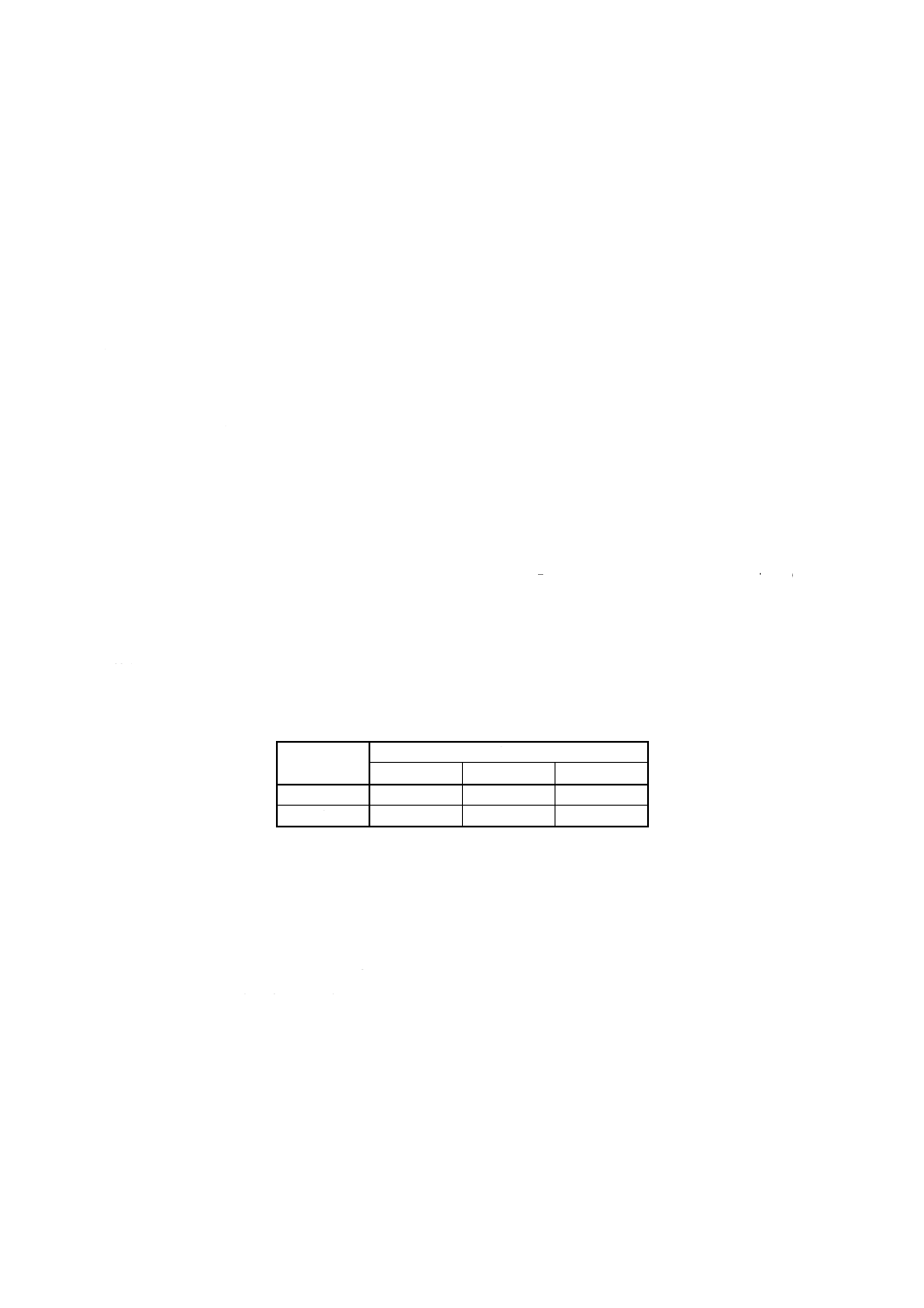

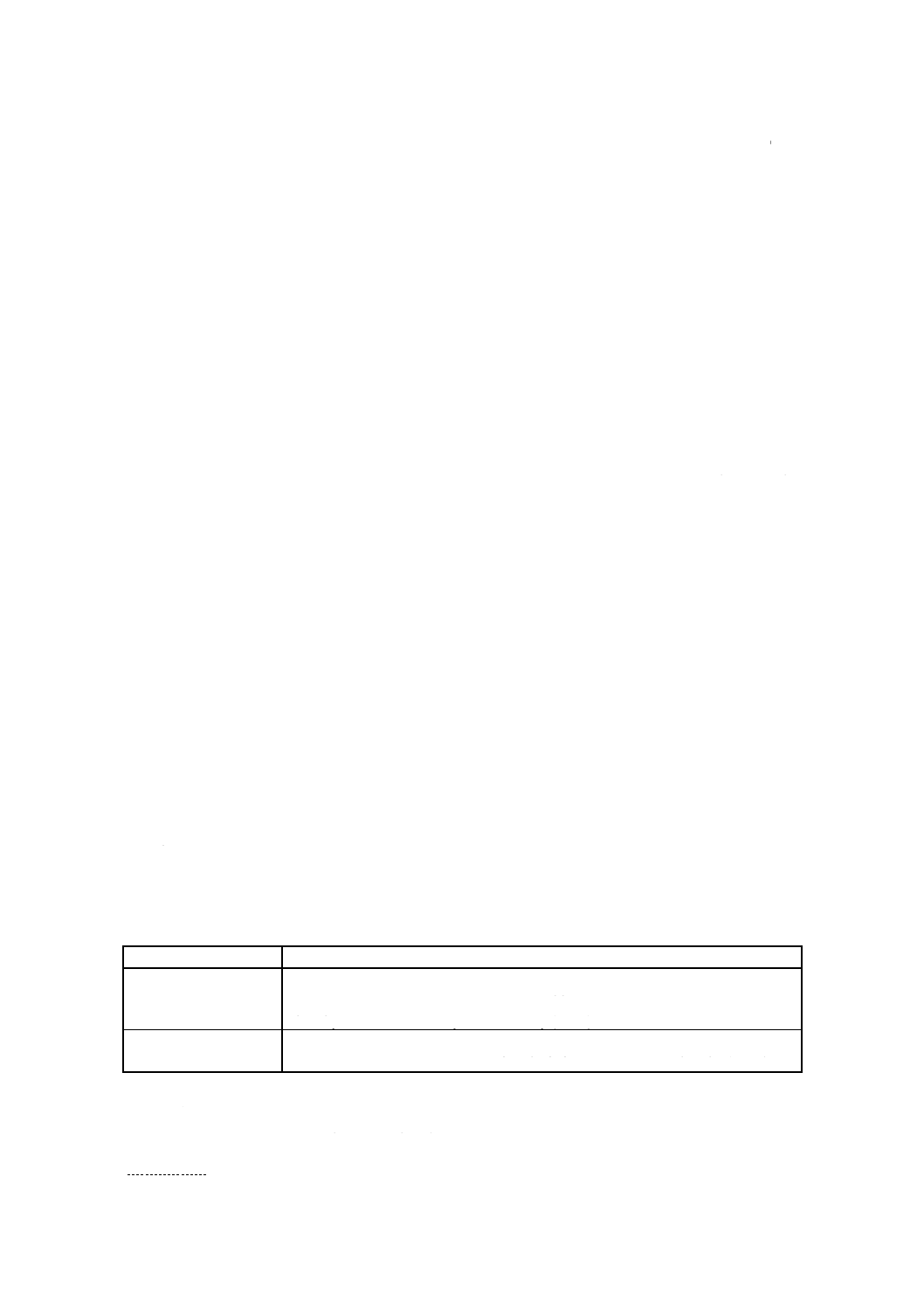

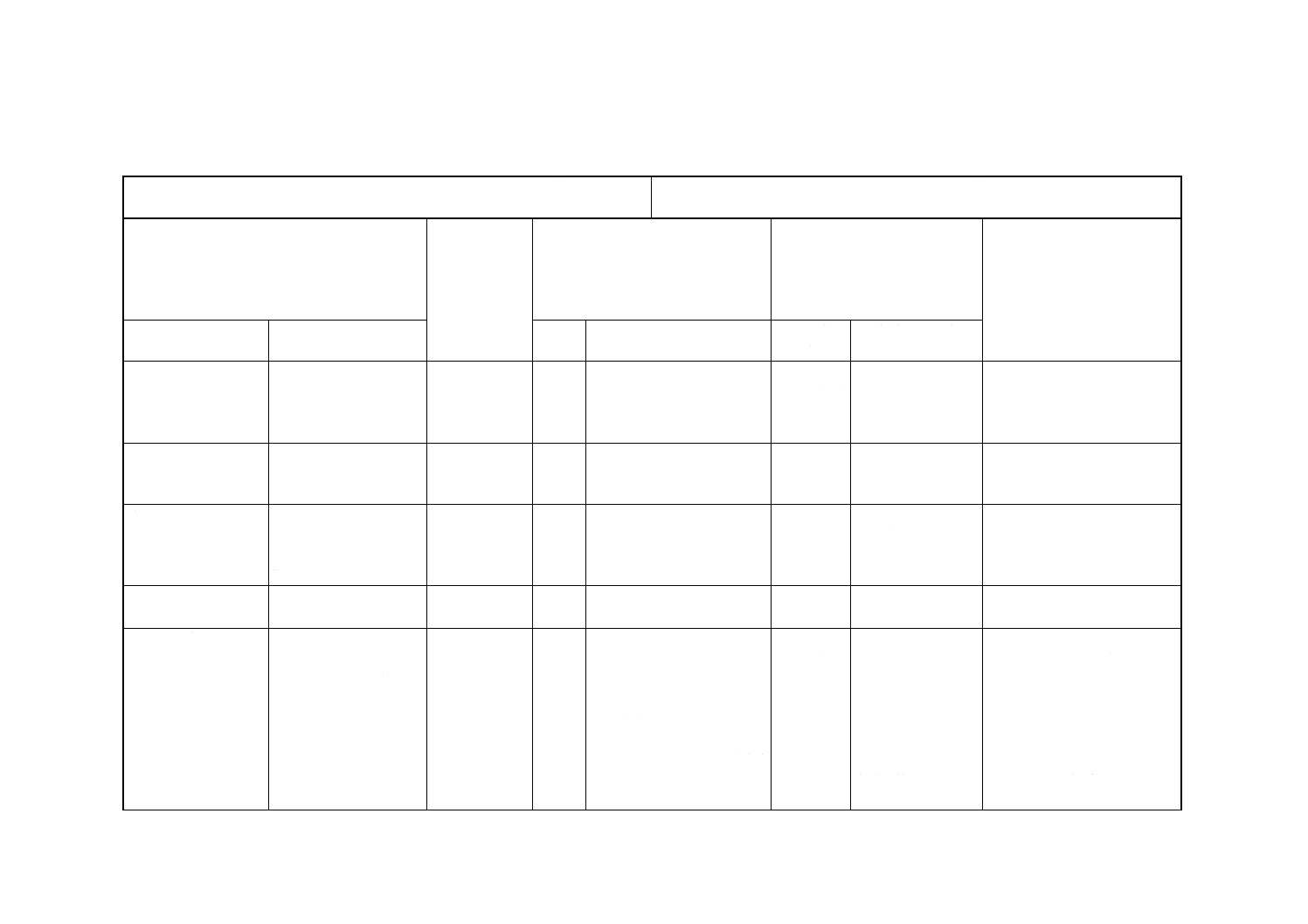

表1 対応国際規格

試験方法

対応国際規格

動粘度試験方法

ISO 3104 : 1994

Petroleum products−Transparent and opaquids liquids−Determination of kinematic

viscosity and calculation of dynamic viscosity (MOD)

粘度指数算出方法

ISO 2909 : 1981

Petroleum products−Calculation of viscosity index from kinematic viscosity (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

2

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0557 用水・排水の試験に用いる水

JIS K 2207 石油アスファルト

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2435 ベンゼン・トルエン・キシレン

JIS K 2601 原油試験方法

JIS K 2839 石油類試験用ガラス器具

JIS K 8034 アセトン(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)

第6部:精確さに関する値の実用的な使い方

JIS Z 8705 ガラス製温度計による温度測定方法

JIS Z 8801 試験用ふるい

JIS Z 8809 粘度計校正用標準液

3. 定義 この規格で用いる主な用語の定義は,次による。

a) ニュートン液体 ニュートンの粘性法則に従って流動する液体。すなわち,ずり応力(せん断応力)

がずり速度(せん断速度)に比例する液体。

備考 ニュートン液体の動粘度は,毛管の径の異なるガラス製毛管式粘度計を用いて試験を行った場

合,径の大小にかかわらず同じ値を示す。

b) 粘度η (dynamic viscosity) 液体に作用したずり応力(せん断応力)とずり速度(せん断速度)の比。

粘性係数と呼ばれることがある。

参考 粘度の単位は,SI単位として,パスカル秒 (Pa・s) で表す。

なお,従来,センチポアズ (cP) が使用されていた。これらの間には次の関係がある。

1mPa・s=10−3Pa・s=1cP

c) 動粘度ν (kinematic viscosity) 粘度をその液体の同一状態(温度,圧力)における密度で除した商。

液体が重力の作用で流動するときの抵抗の大小を表す。動粘度の単位は,平方ミリメートル毎秒

(mm2/s) で表す。

備考 動粘度,密度及び粘度との間には,次の関係がある。

ρ

η

ν=

ここに,

ν: 動粘度 (mm2/s)

η: 粘度 (mPa・s)

ρ: 密度 (g/cm3)

参考 動粘度の単位としては,平方ミリメートル毎秒 (mm2/s) 及びセンチストークス (cSt) (平成7

年4月1日以降は参考)が併用されていた。

mm2/sとcStの関係は1mm2/s=10−6m2/s=1cStであり,mm2/sが一般に普及されていることか

ら,この規格においてはmm2/sを用いる。

d) 密度ρ (density) 所定の温度における物質の単位体積当たりの質量。

e) 平均有効液柱高さH ガラス製毛管式粘度計の毛管中を流れる試料の流量が,その平均流量と等しく

3

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なったときの試料の液柱高さ。この規格においては,流出時間測定開始時と流出時間測定終了時の液

柱高さの平均値。

備考 液柱高さとは,測定中の試料液面の上部と下部の間の鉛直距離。

f)

粘度指数 (viscosity index) 石油製品の動粘度が温度によって変化するときの,変化の度合。粘度指

数が大きくなると,温度による動粘度の変化が小さくなる。

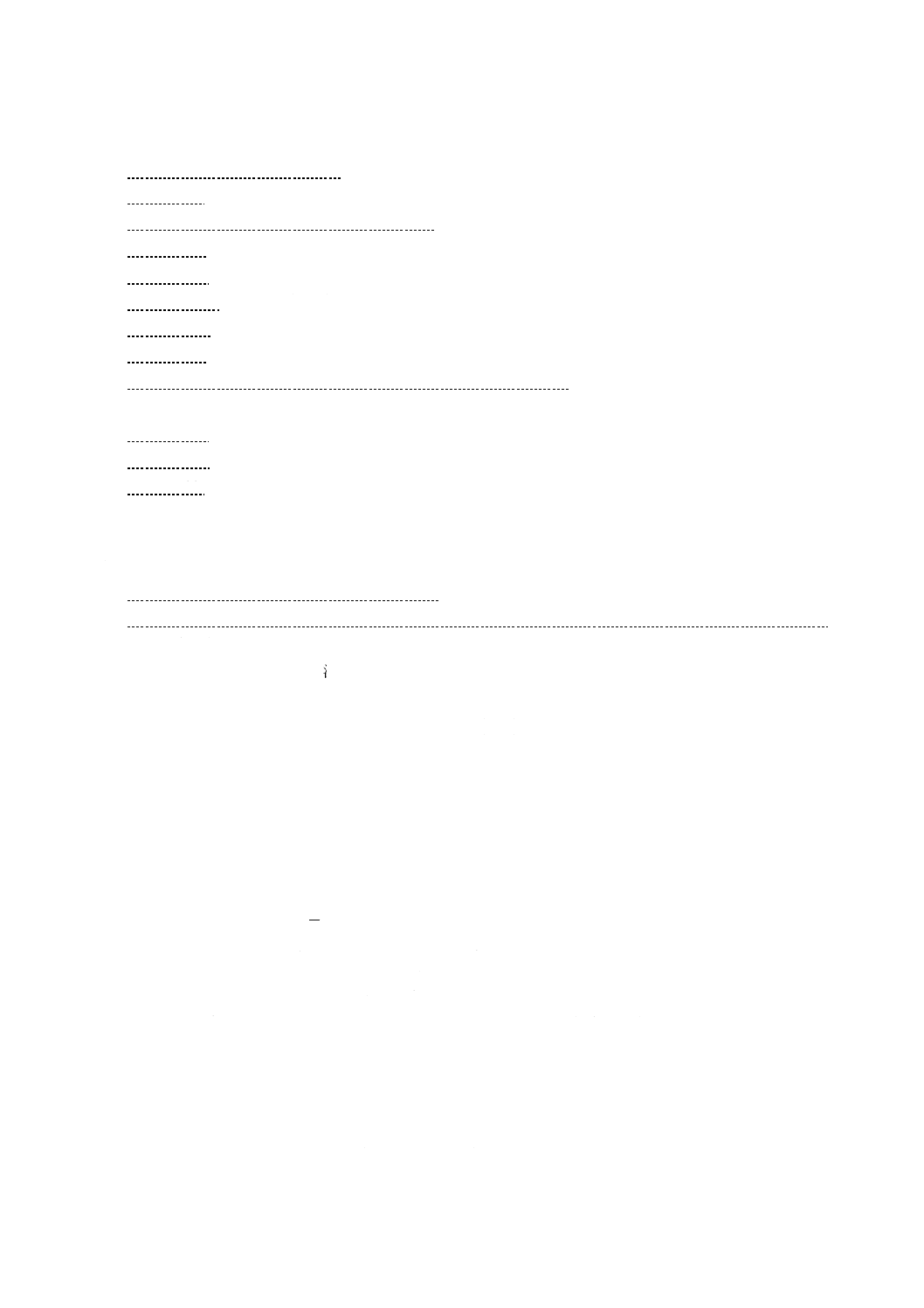

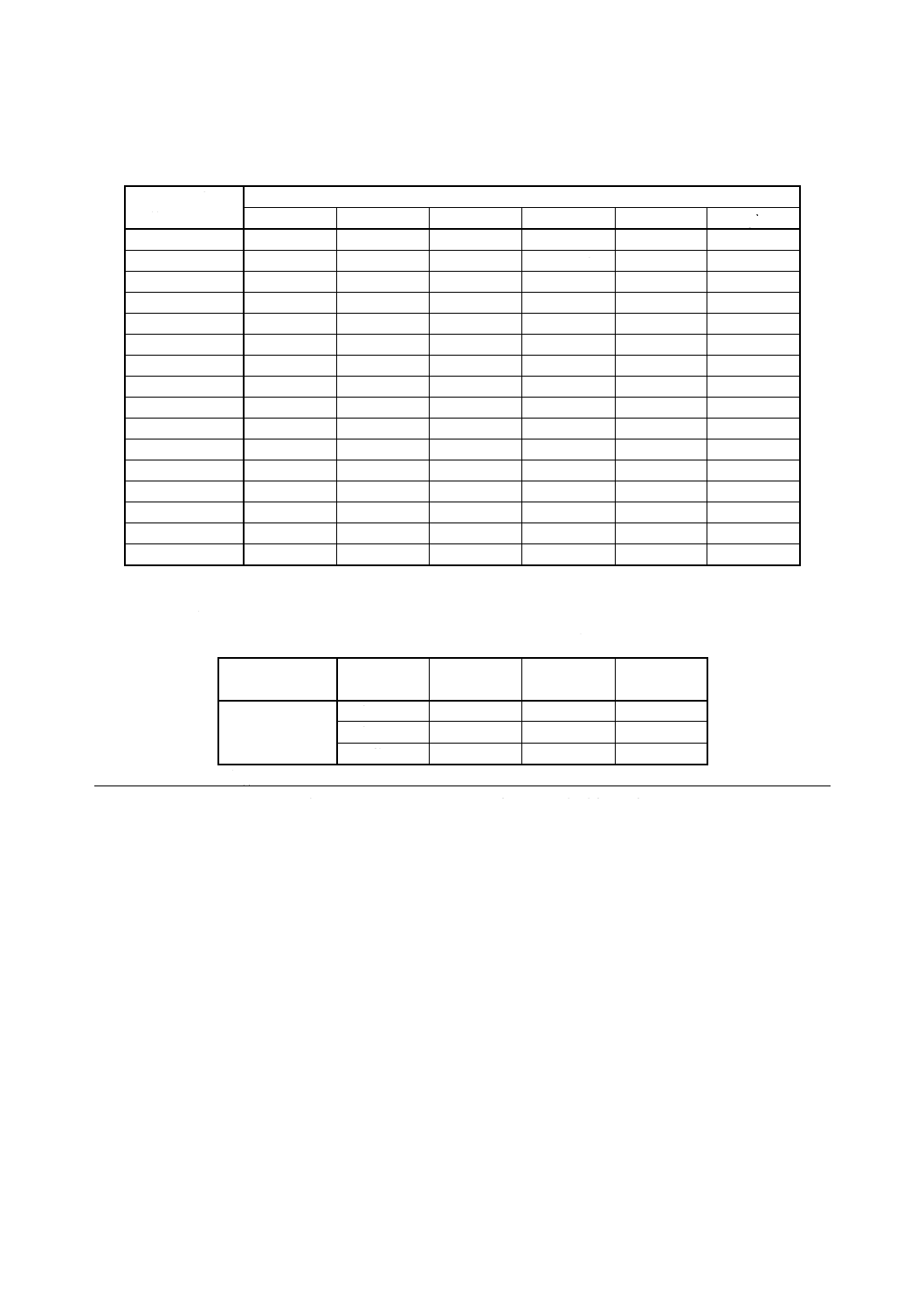

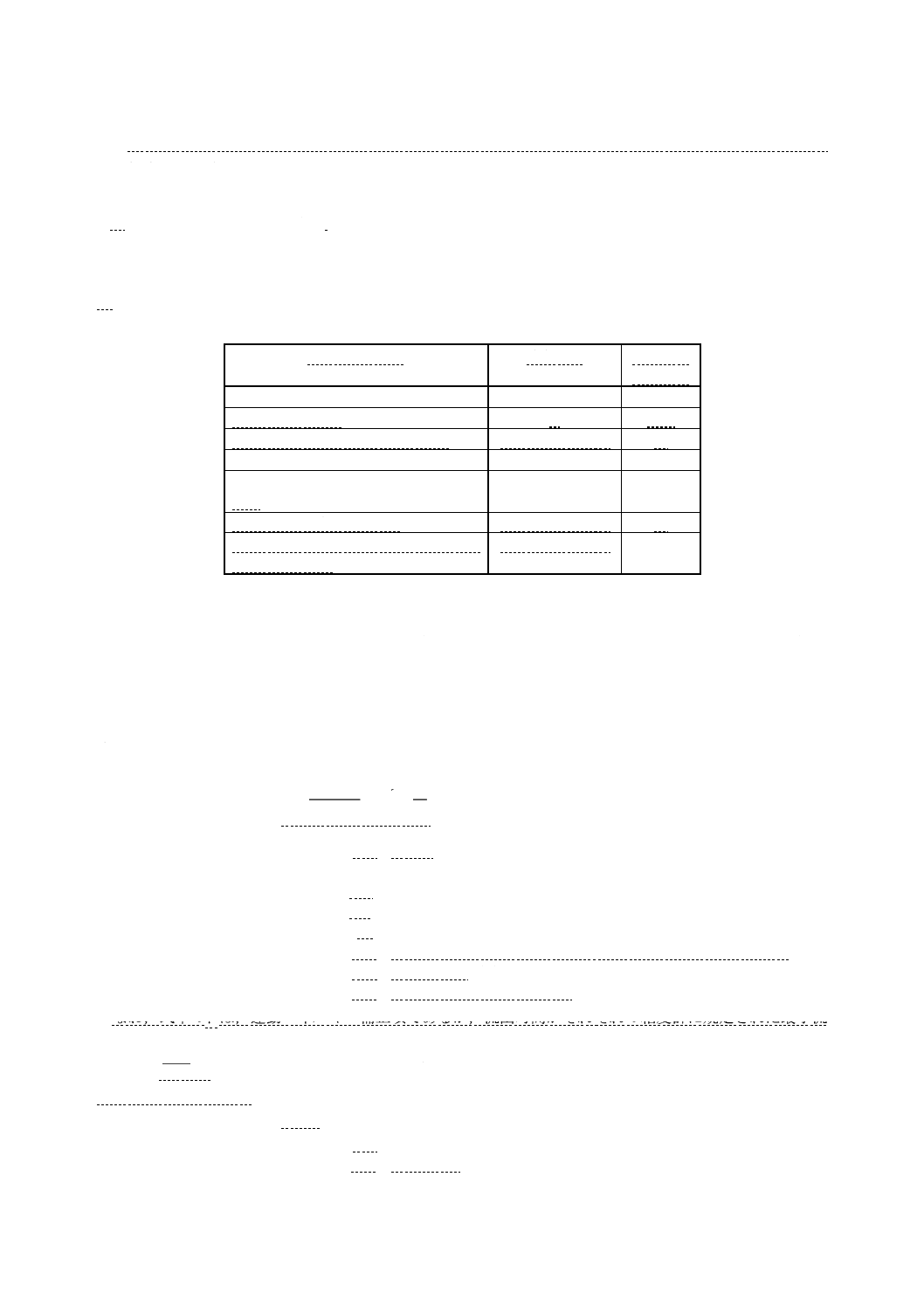

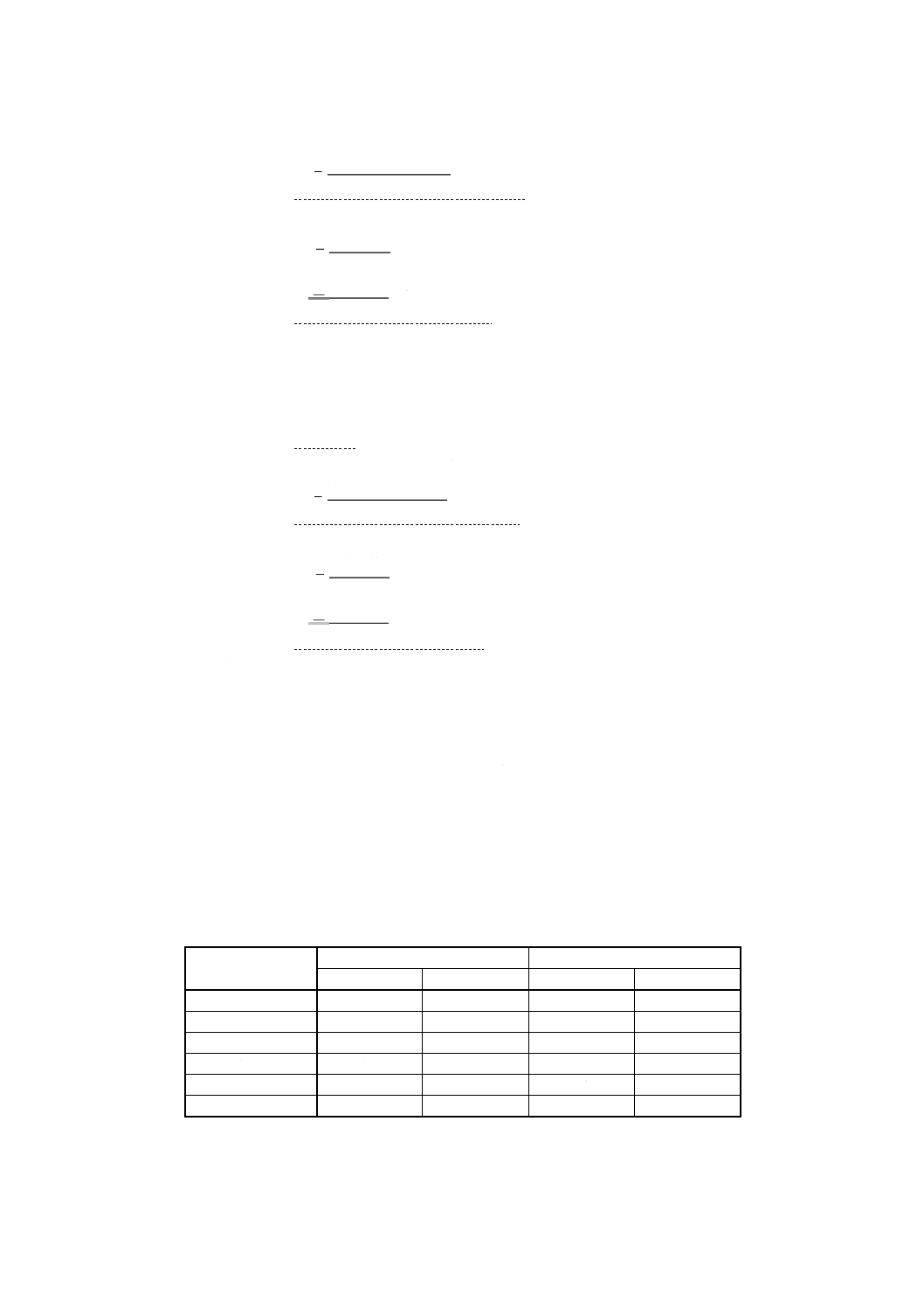

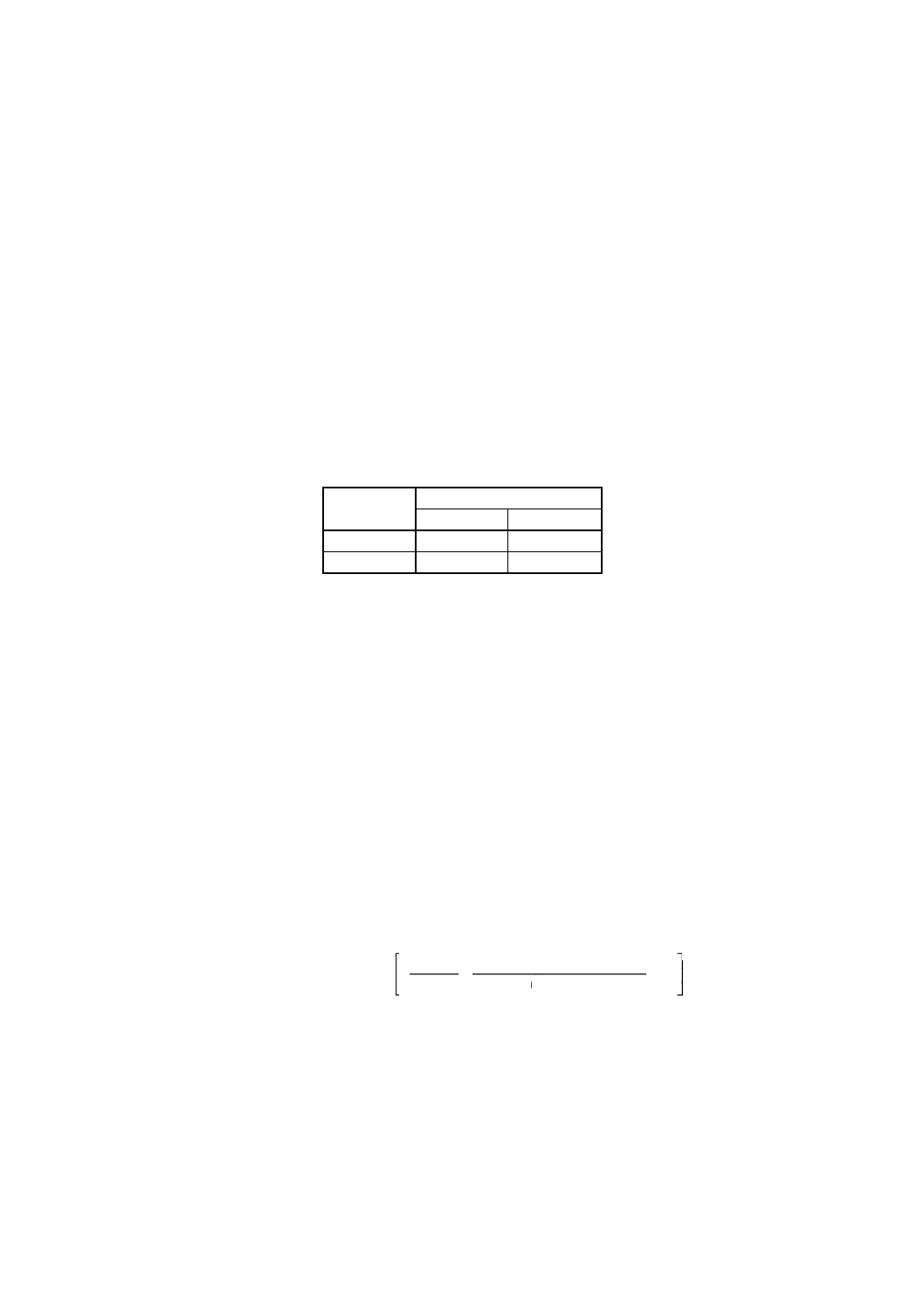

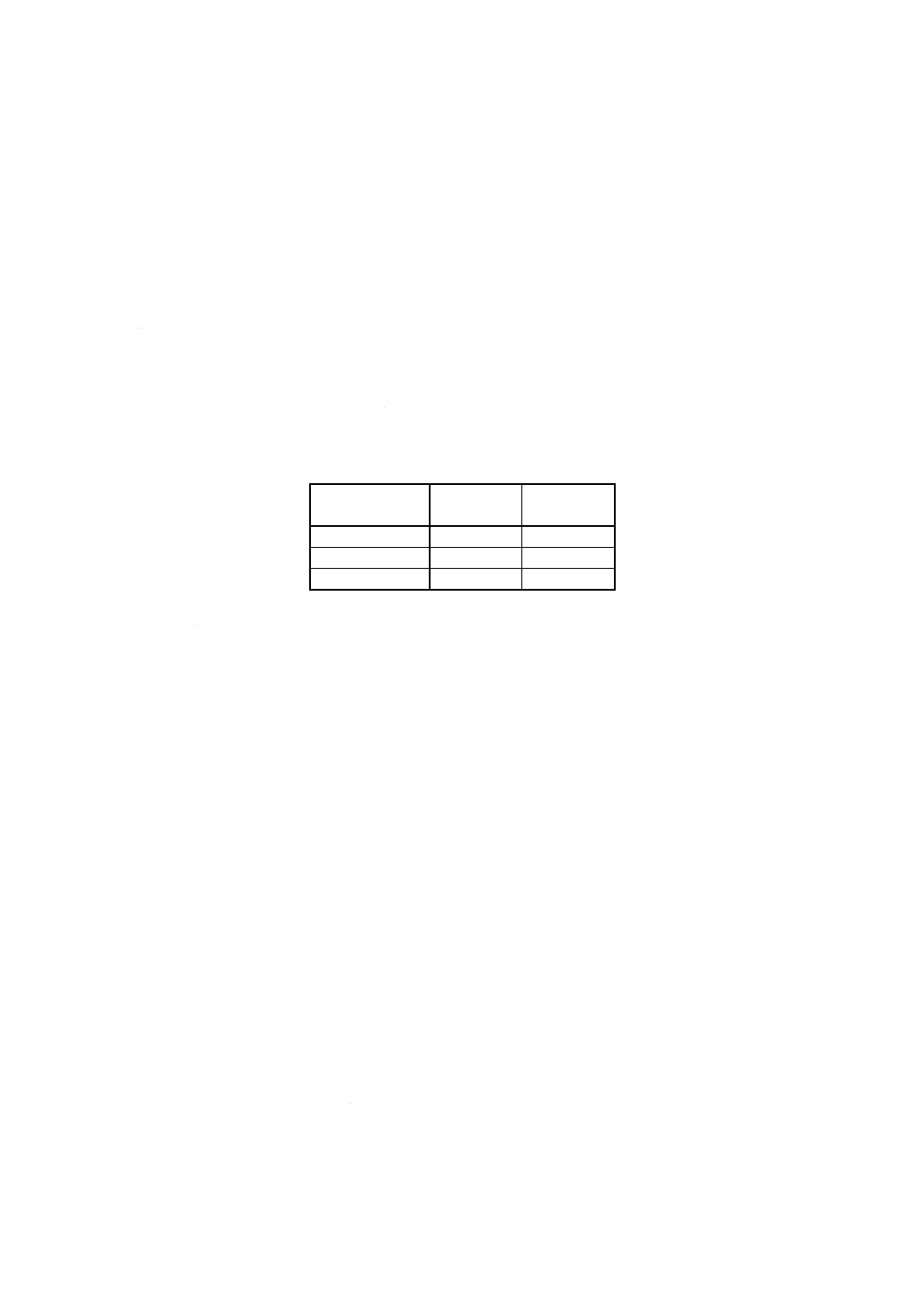

4. 試験方法の種類 試験方法の種類は,表2による。

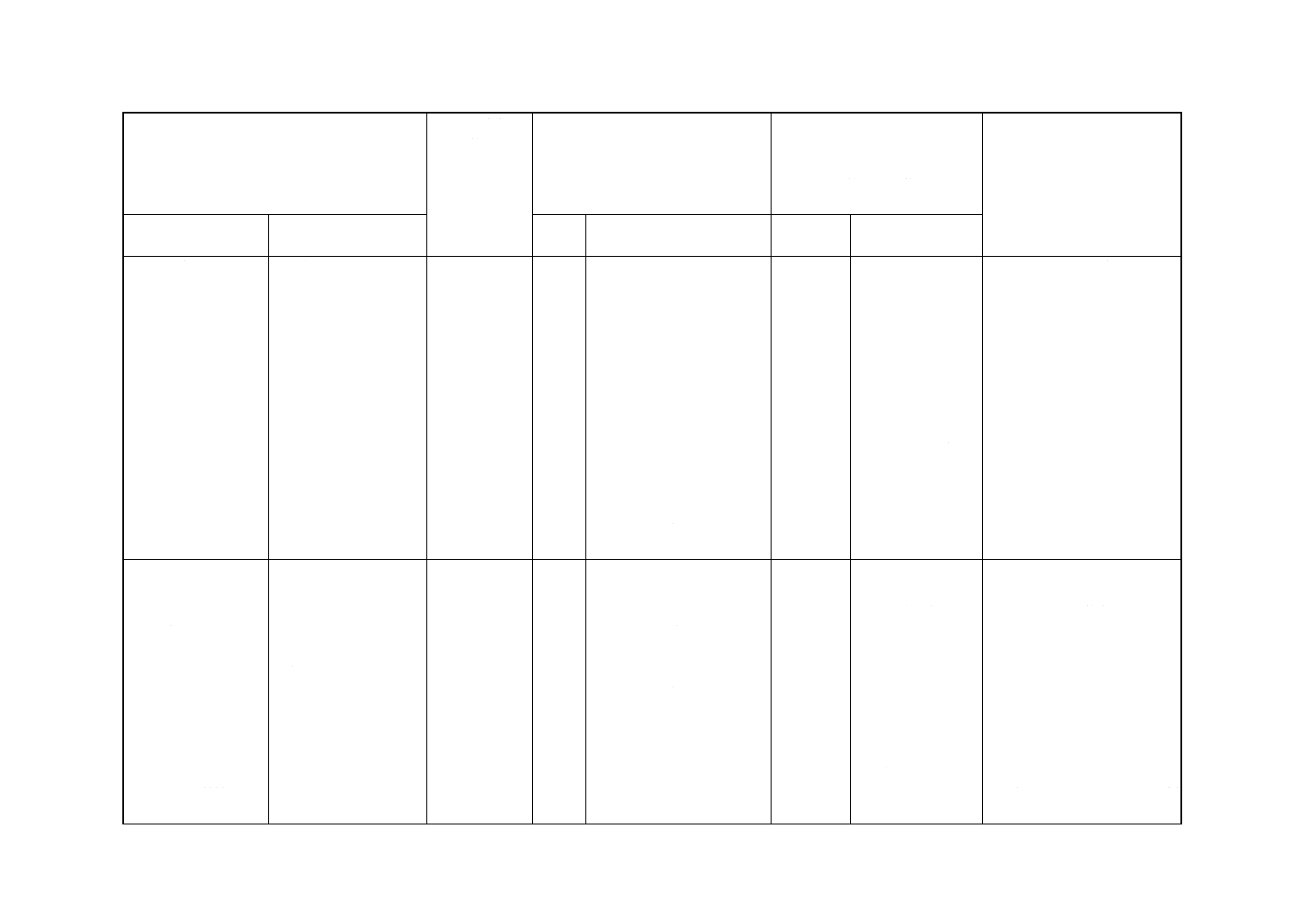

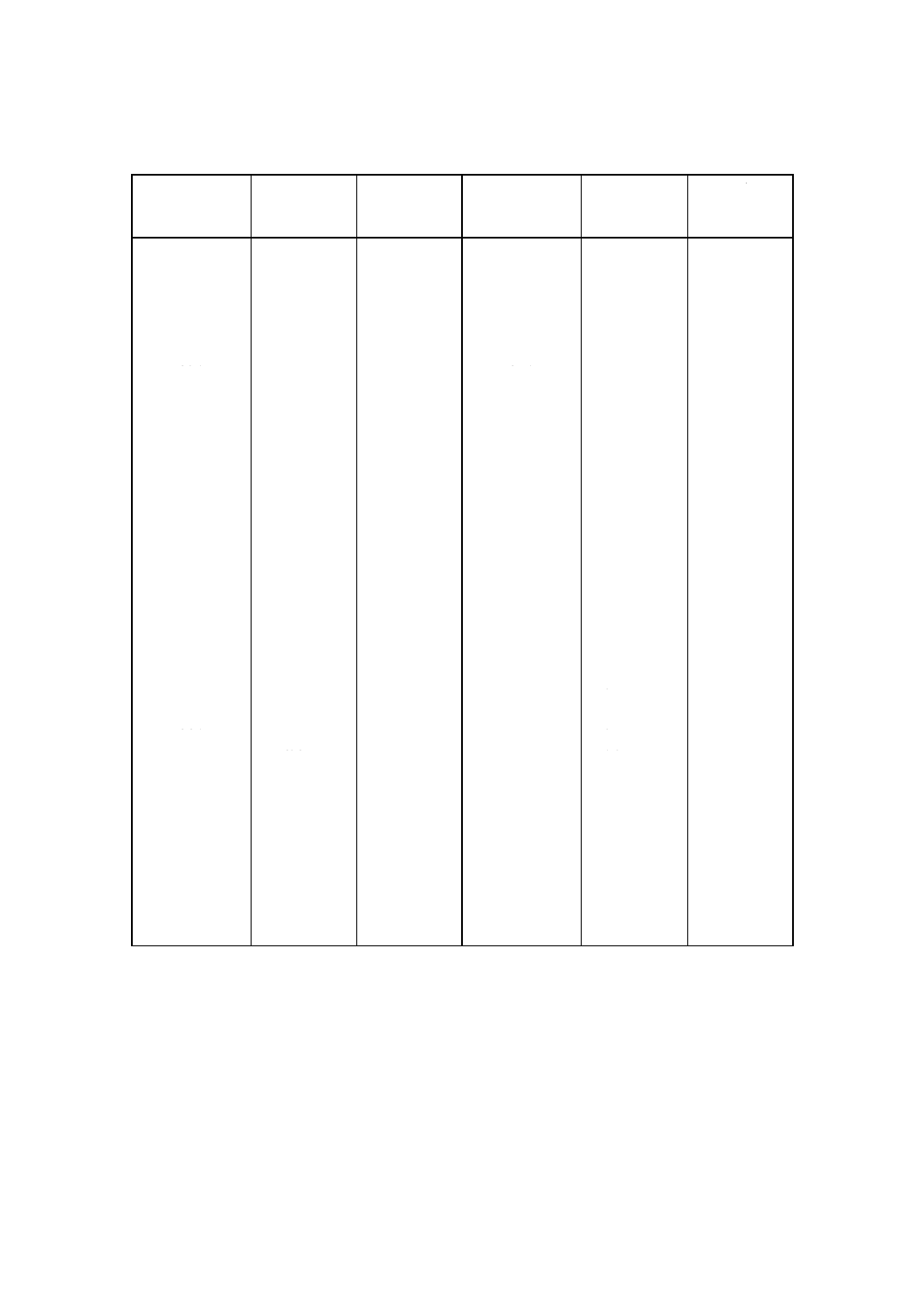

表2 試験方法の種類

試験方法の名称

箇条番号

対応国際

規格番号

動粘度試験方法

5.

3104

粘度指数算出方法

6.

2909

JISと対応する国際規格との対比表

附属書1(規定)

−

動粘度及び混合比の推定方法

附属書2(規定)

附属書1以外の方法で混合比を推定する

方法

附属書3(参考)

−

混合油の動粘度の推定方法

附属書4(参考)

−

二次式による粘度指数の算出に必要なL

及びHの求め方

附属書5(規定)

−

5. 動粘度試験方法

5.1

試験の原理 一定容量の液体が,厳密に管理された温度条件下において,校正済み粘度計の毛管内

を自然流下するのに要した流出時間を測定する。動粘度は,流出時間に粘度計の粘度計定数を乗じて求め

る。

ガラス製毛管式粘度計による動粘度の計算方法は,ハーゲン・ポアズイユの法則を応用したもので,粘

度計の特性項目を用いて,次式で表すことができる。

2

6

4

10

128

t

E

VL

Ht

gD

−

=

×

π

ν

ここに,

ν: 動粘度 (mm2/s)

g: 重力加速度 (m/s2)

D: 毛管の直径 (m)

H: 平均有効液柱高さ (m)

t: 体積Vの液体が流下に要した時間 (s)

V: 時間tに流下した液体の体積(測時球の体積にほぼ等しい) (m3)

L: 毛管の長さ (m)

E: 運動エネルギーの補正係数 (mm2・s)

なお,式中の2tEは,運動エネルギー補正項であるが,流出時間がそれぞれの粘度計に規定された最小流

出時間以上の場合には,測定精度上,無視できるような小さい値になる。

また,

6

4

10

128

×

VL

H

gD

π

は粘度計ごとに一定値となる(1)ので,これを粘度計定数 (C) とすると,動粘度は,次式

で表すことができる。

ν=Ct

ここに,

ν: 動粘度 (mm2/s)

C: 粘度計定数 (mm2/s2)

4

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t: 流下に要した時間 (s)

注(1) 表5に示す粘度計の名称番号6,7,9の3種類の粘度計については,試料の温度がはかり採り時と

試験時で異なる場合,試料の体積が変化することにより,平均有効液柱高さHも変化する。こ

のような場合には,流出時間の補正が必要である。

5.2

試薬 試薬は次による。

a) 粘度計校正用標準液 JIS Z 8809又はISO 3105に規定するもので,その種類と動粘度の概略値を表3

及び表4に示す(以下,標準液という。)。

なお,個々の標準液の動粘度決定値は,標準液に添付の成績保証書に記載されている。

参考 ASTM D 445に規定する標準液はISO 3105の標準液と同等である。

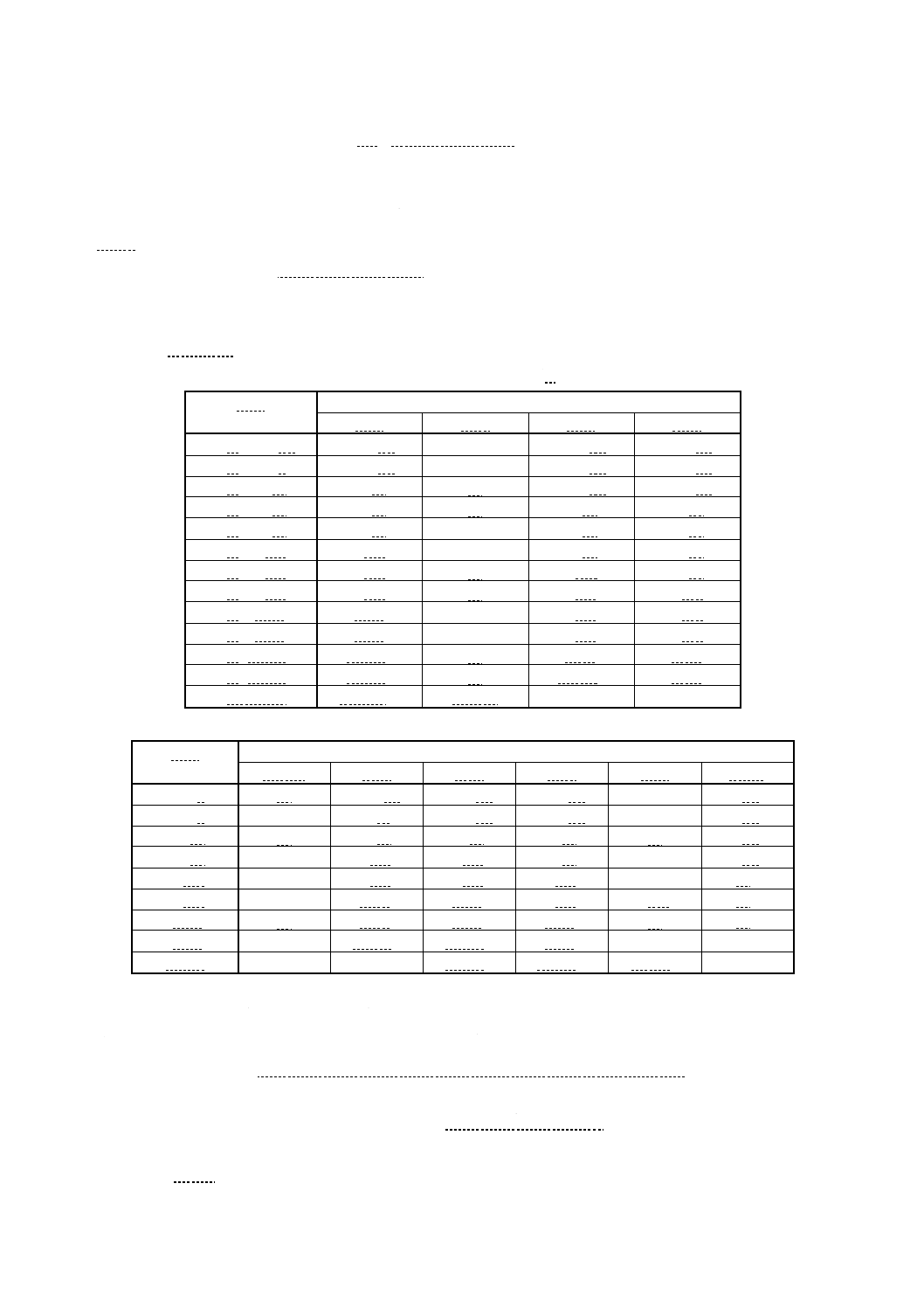

表3 粘度計校正用標準液 (JIS Z 8809)

種類

動粘度概略値mm2/s

20℃

25℃

30℃

40℃

JS

2.5

2.5

−

2.1

1.8

JS

5

5.0

−

3.9

3.2

JS

10

10

−

7.4

5.7

JS

20

20

−

14

10

JS

50

50

−

32

21

JS

100

100

−

59

38

JS

200

200

−

110

66

JS

500

500

−

260

150

JS

1 000

1 000

−

500

270

JS

2 000

2 000

−

940

480

JS14 000

14 000

−

5 500

2 400

JS52 000

52 000

−

20 000

8 500

JS160 000

160 000

100 000

−

−

表4 粘度計校正用標準液 (ISO 3105)

種類

動粘度概略値mm2/s

−40℃

20℃

25℃

40℃

50℃

100℃

3

80

4.6

4.0

2.9

−

1.2

6

−

11

8.9

5.7

−

1.8

20

−

44

34

18

−

3.9

60

−

170

120

54

−

7.2

200

−

640

450

180

−

17

600

−

2 400

1 600

520

280

32

2 000

−

8 700

5 600

1 700

−

75

8 000

−

37 000

23 000

6 700

−

−

30 000

−

−

81 000

23 000

11 000

−

b) 精製鉱油 ニュートン液体であって,その動粘度が校正した粘度計と校正される粘度計の双方の測定

範囲内にある,透明で固形粒子を含まない鉱油を用いる。

c) 洗浄溶剤 試料を溶解する揮発性の溶剤を用いる(2)。

注(2) 溶剤は,JIS P 3801に規定する定性分析用2種のろ紙でろ過をして用いる。

備考 ナフサなどの揮発性溶剤を用いる。残さ燃料油試料の場合には,アスファルテン性物質に対し

て溶解力の大きい芳香族溶剤で,JIS K 2435に規定するようなトルエン又はキシレンを用いる。

d) 乾燥溶剤 揮発性で,洗浄溶剤及び水と混和する溶剤を用いる。

備考 JIS K 8034に規定するアセトンが適切である。

5

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 水 JIS K 0557に規定するA3のもの。

f)

空気 清浄な乾燥空気を用いる。

5.3

試験器 試験器は次による。

備考 この規格に準じた自動試験器を用いてもよい。ただし,自動試験器で得られた試験結果に疑義

が生じた場合には,この試験方法で得られた結果による。

参考 自動試験器は,運動エネルギーの補正などを適正に行っている場合は最小流出時間未満で使用

してもよい。

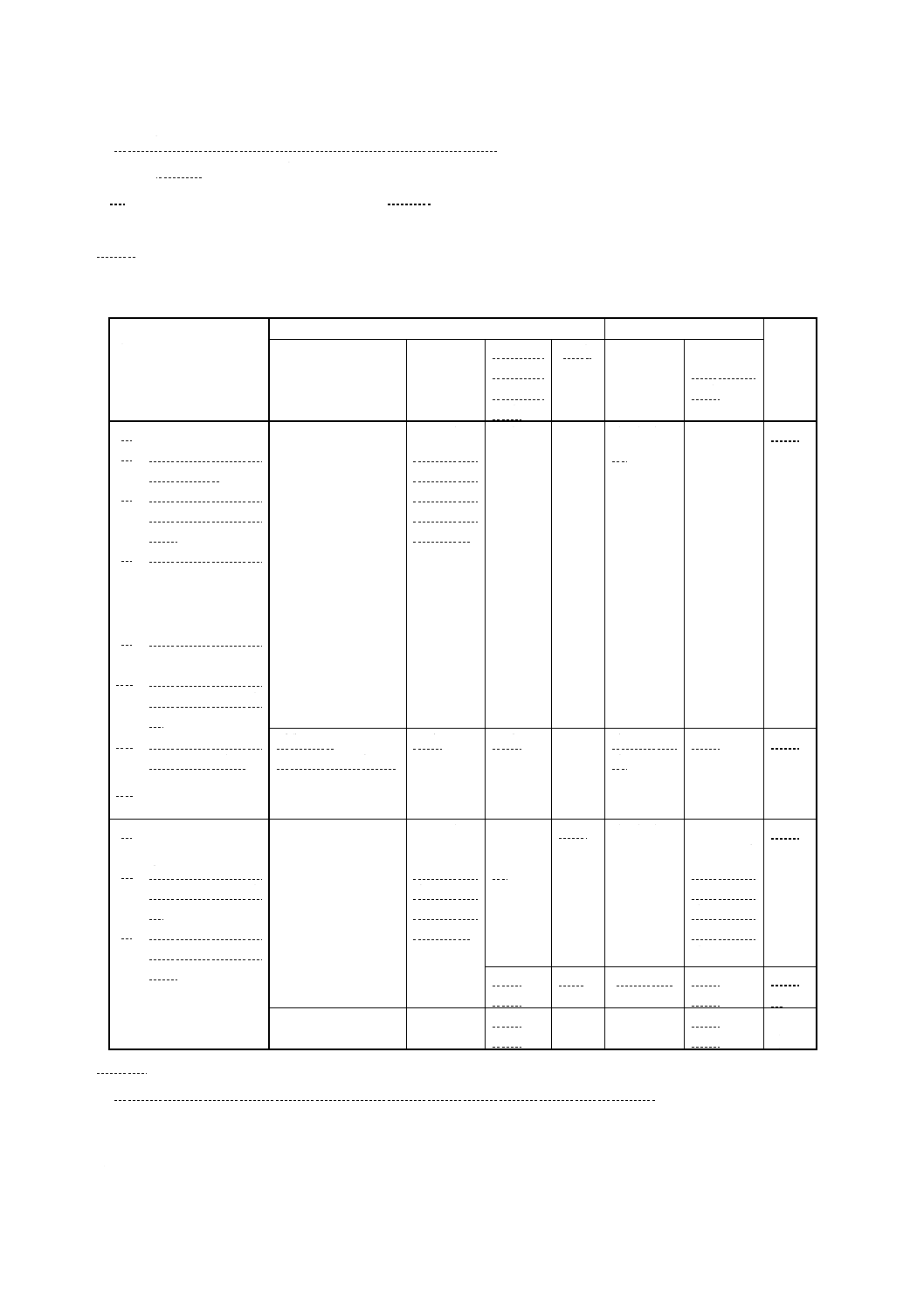

a) ガラス製毛管式粘度計(以下,粘度計という。) 粘度計の名称番号,名称及び特徴を表5に示す。粘

度計の形状及び寸法を図4〜図8及び図10〜図16に,動粘度測定範囲を表9〜表17及び表19〜表21

に示す。

備考 粘度計は,JIS K 2839に規定する図190〜図201のものが相当する。

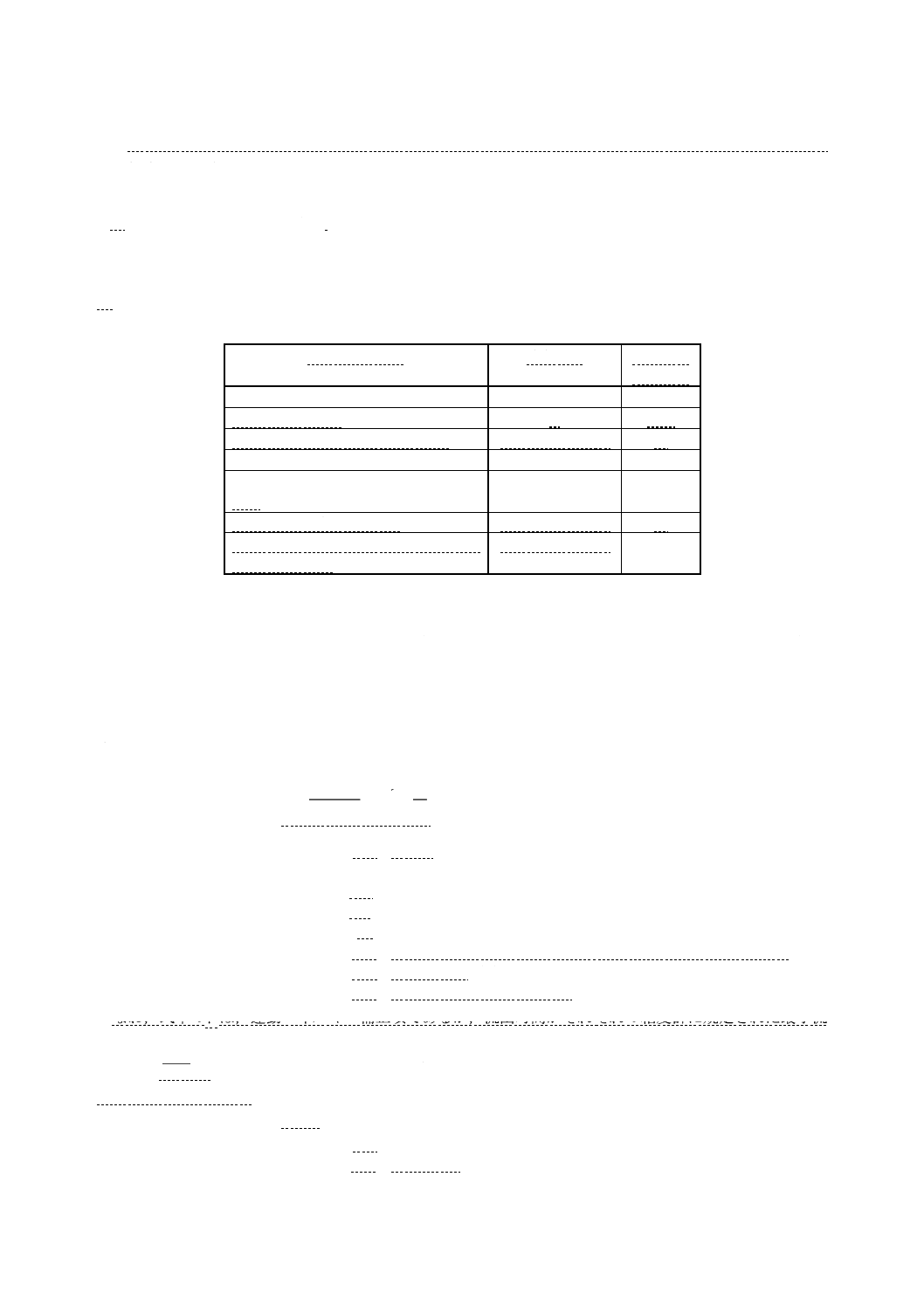

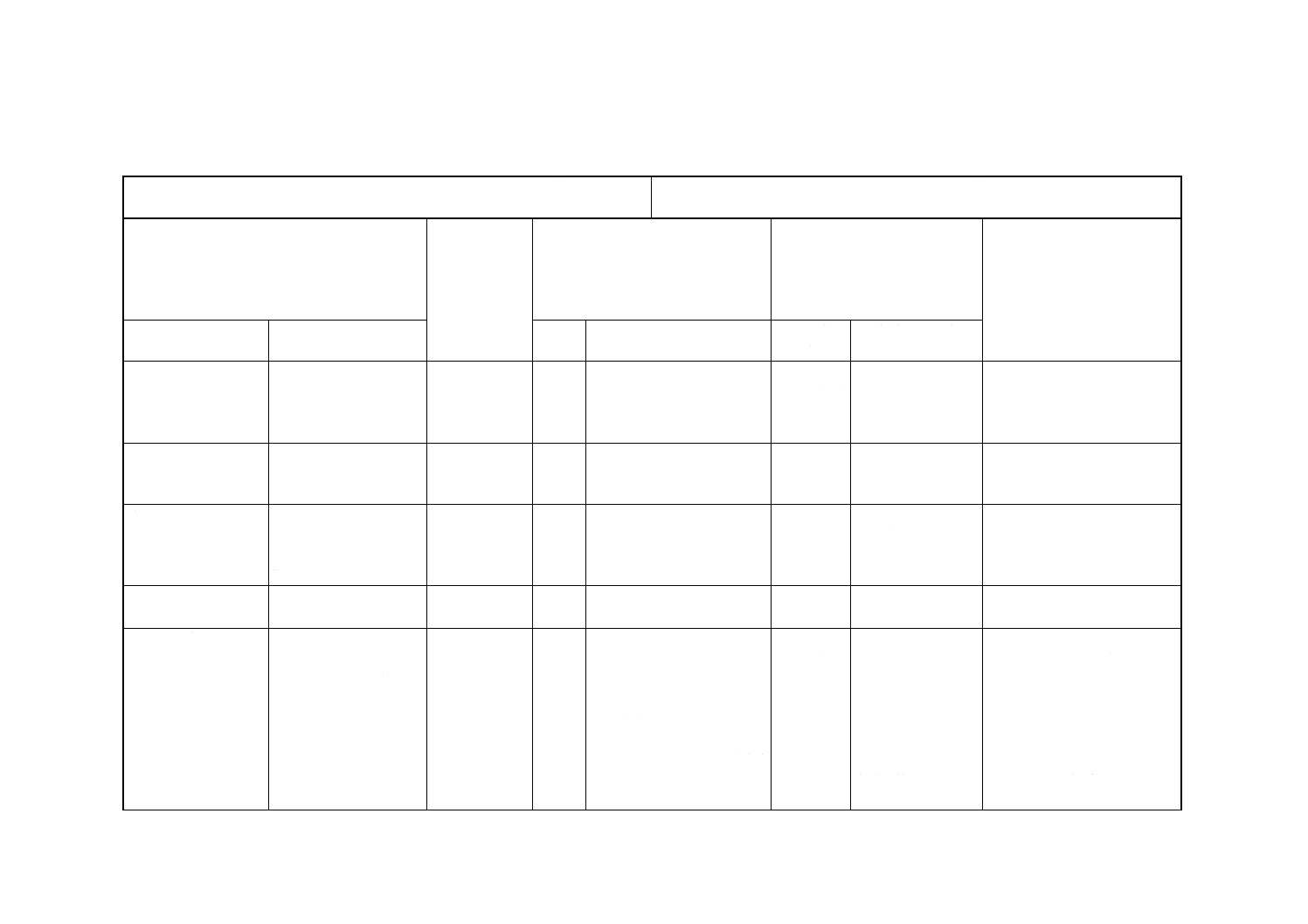

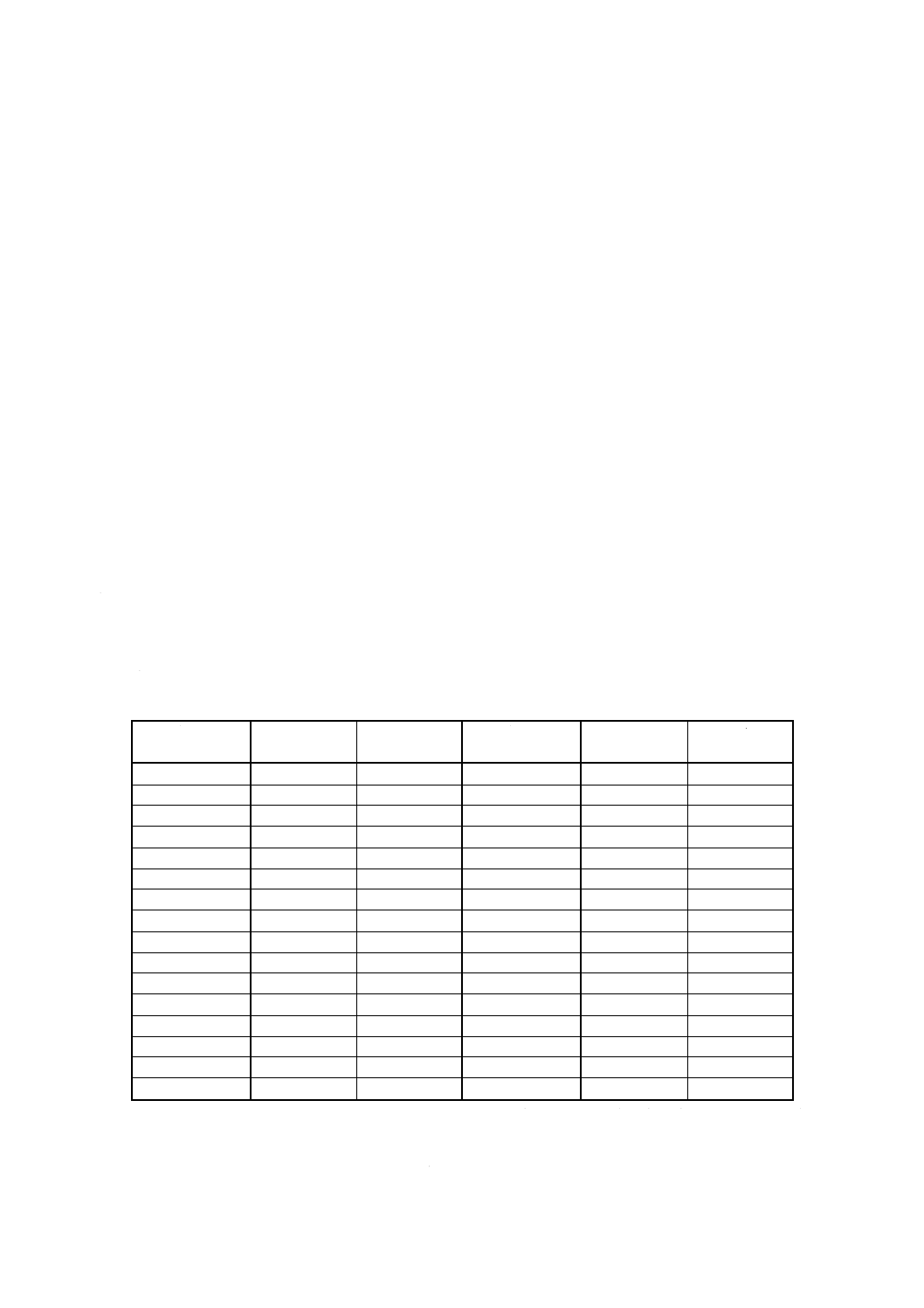

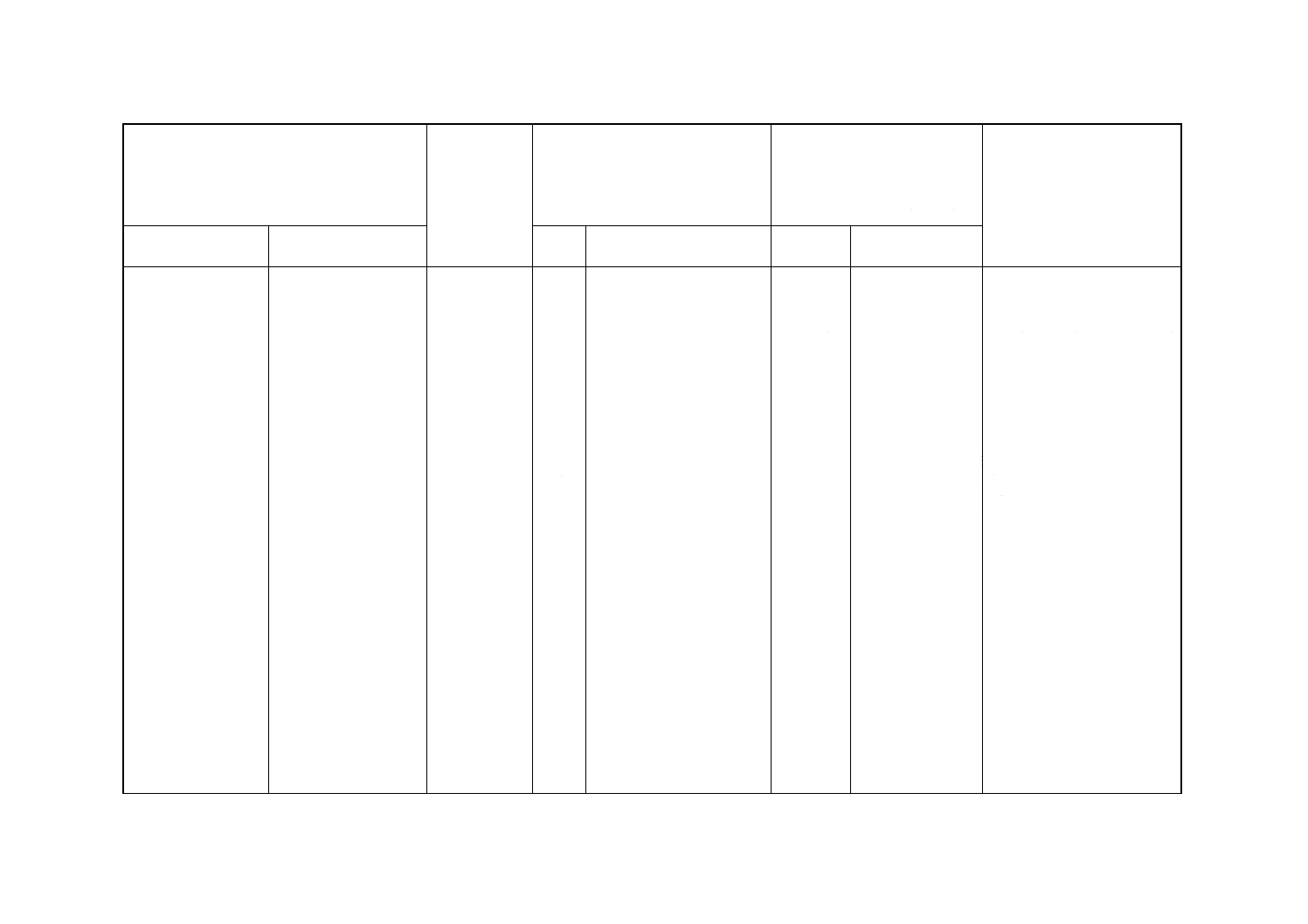

表5 粘度計の種類と特徴

形式

名称

番号

名称

形状

寸法

測定

範囲

特徴

懸垂液

面形

1

ウベローデ粘度計

図4

表9

(1) 透明な試料の測定に適している。

(2) 5の粘度計は,専用の恒温槽が必要であ

る[図1(C)参照]。

(3) 5の粘度計は,露点以下の試験温度での

測定には不向きである。

(4) 1,2,3及び4の粘度計は,1回の試料

はかり採りで,複数の測定値が得られ

る。

(5) 5.の粘度計は,1回の試料はかり採りで1

個の測定値しか得られない。

2

キャノン−ウベローデ粘度計

図5

表10

3

キャノン−ウベローデセミミ

クロ粘度計

図6

表11

4

BS/IP小形懸垂液面粘度計

図7

表12

5

アトランティック粘度計

図8

表13

改良オ

ストワ

ルド形

6

キャノン−フェンスケ粘度計

図10

表14

(1) 透明な試料の測定に適している。

(2) 6及び7の粘度計は,校正方法がA法の

場合には,流出時間の補正が必要である

[5.1注(1)参照]。

(3) 1回の試料はかり採りで,複数の測定値

が得られる。

7

キャノン−マニングセミミク

ロ粘度計

図11

表15

8

ツァイトフックス粘度計

図12

表16

逆流形

9

キャノン−フェンスケ不透明

液用粘度計

図13

表17

(1) 透明及び不透明な試料の測定に使用で

きる。

(2) 露点以下の試験温度での測定には不向

きである。

(3) 9の粘度計は,校正方法がA法の場合に

は,流出時間の補正が必要である[5.1

注(1)参照]。

(4) 9の粘度計は,1回の試料はかり採りで2

個の測定値が得られる。

(5) 10,11及び12の粘度計は,1回の試料は

かり採りで1個の測定値しか得られな

い。

10

ツァイトフックスクロスアー

ム粘度計

図14

表19

11

ランツ−ツァイトフックス粘

度計

図15

表20

12

BS/IP逆流U字管粘度計

図16

表21

参考 国内で一般的に使われている粘度計は,ウベローデ粘度計,キャノン−フェンスケ粘度計及びキャノン−フ

ェンスケ不透明液用粘度計である。

備考 表5の他に,次の粘度計を使用してもよい。

懸垂液面形:BS/IP/SL粘度計,BS/IP/SL (S) 粘度計,フィッツシモンズ粘度計

改良オストワルド形:BS/U字管粘度計,BS/U/M小形粘度計,SIL粘度計,ピンケビッチ粘度計

6

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

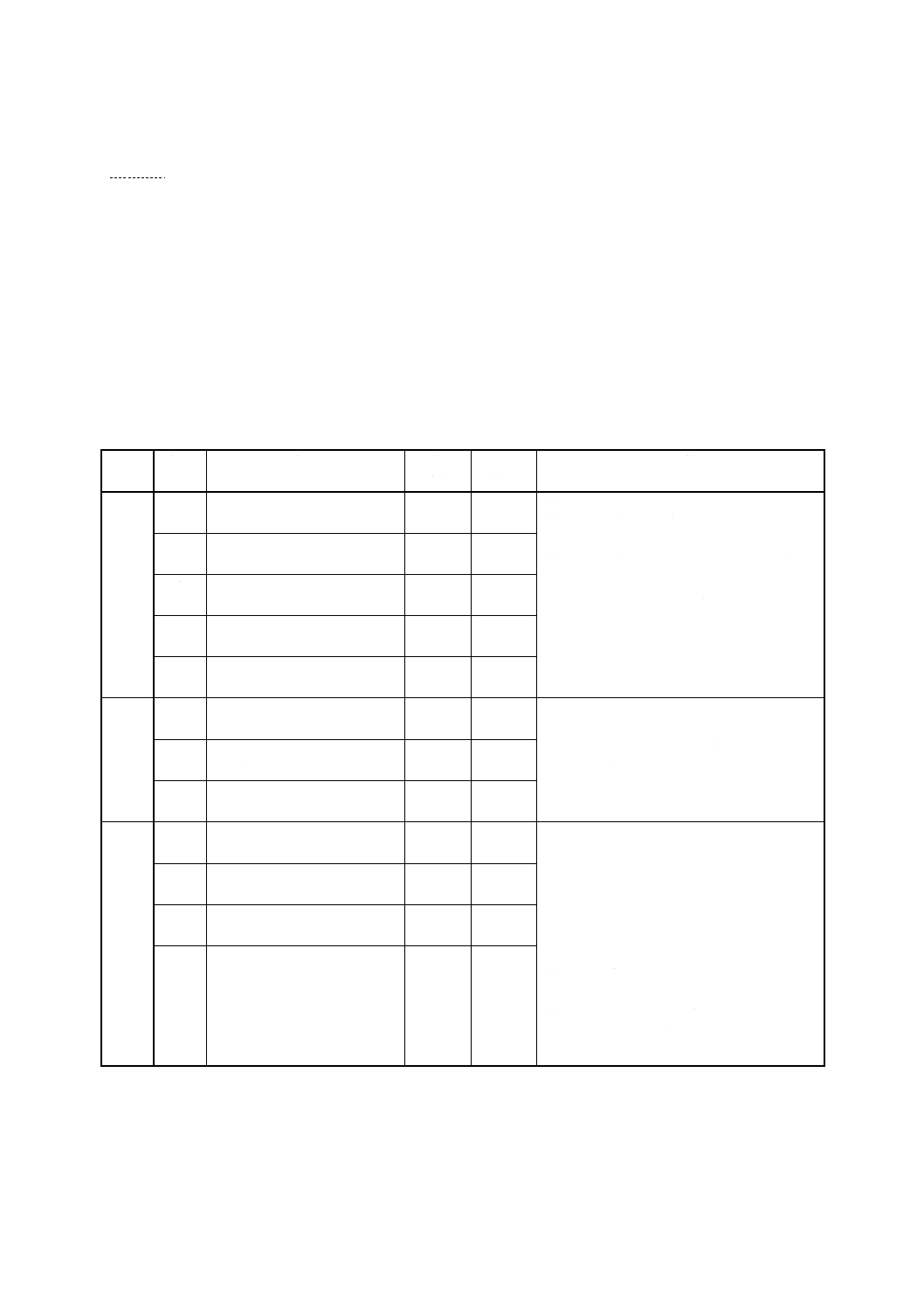

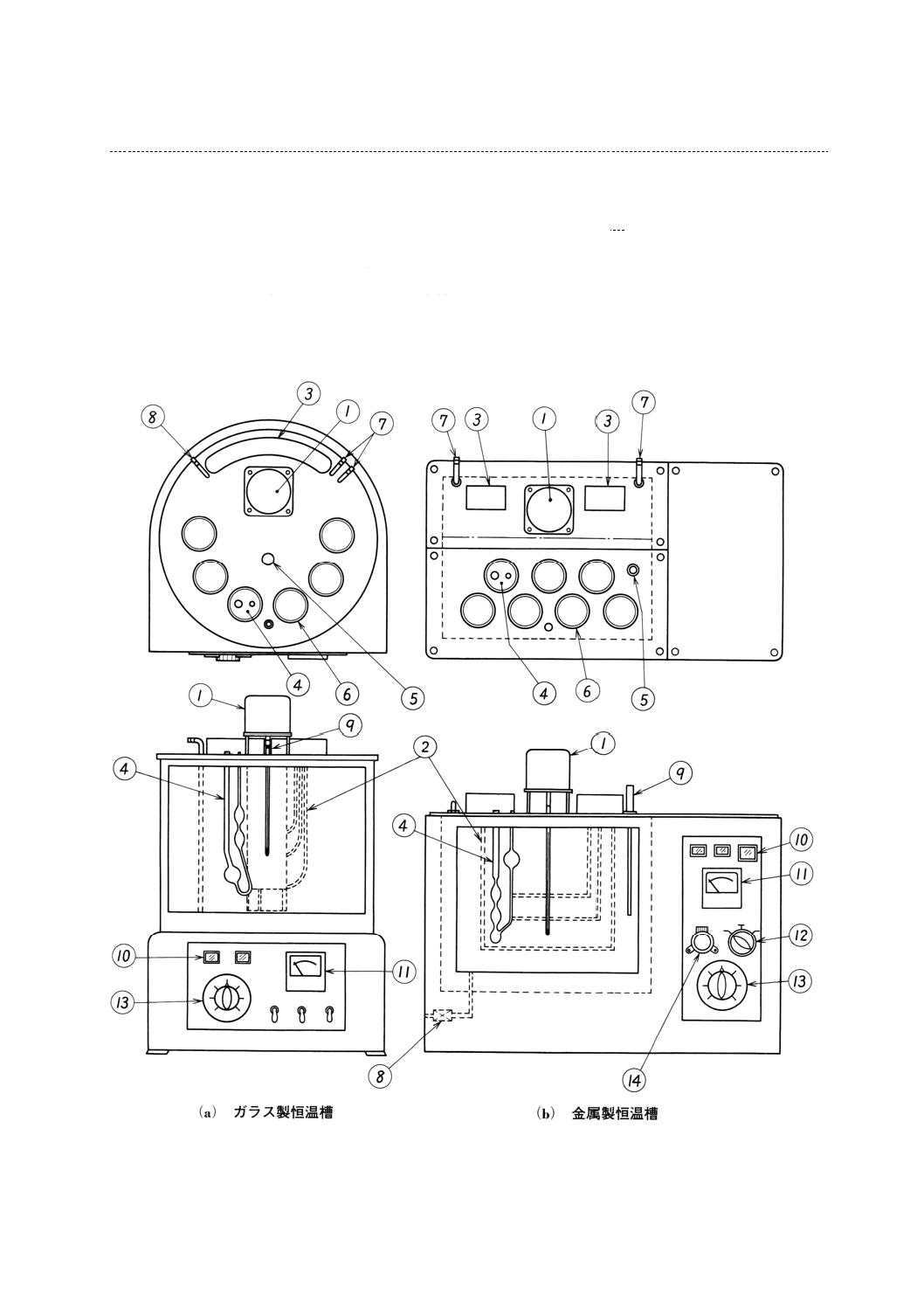

b) 恒温槽 恒温槽は,次による。

1) 恒温槽の一例を図1に示す。恒温槽の構造は,粘度計を十分に浸すことができ,恒温槽内壁及び液

面からの距離が測定時において試料のどの部分からも20mm以上あり,粘度計及び温度計を外部か

ら透視できるもの。

2) 試験温度が15〜100℃の場合の恒温性能は,粘度計の浸没長さの範囲で,各粘度計の間及び温度計

の挿入位置の各場所の温度差を0.01℃以下で保持でき,かつ流出時間測定中の温度変動が0.01℃以

下のもの。

それ以外の試験温度における恒温性能は,各場所の温度差及び流出時間測定中の温度変動が

0.03℃以下のもの。

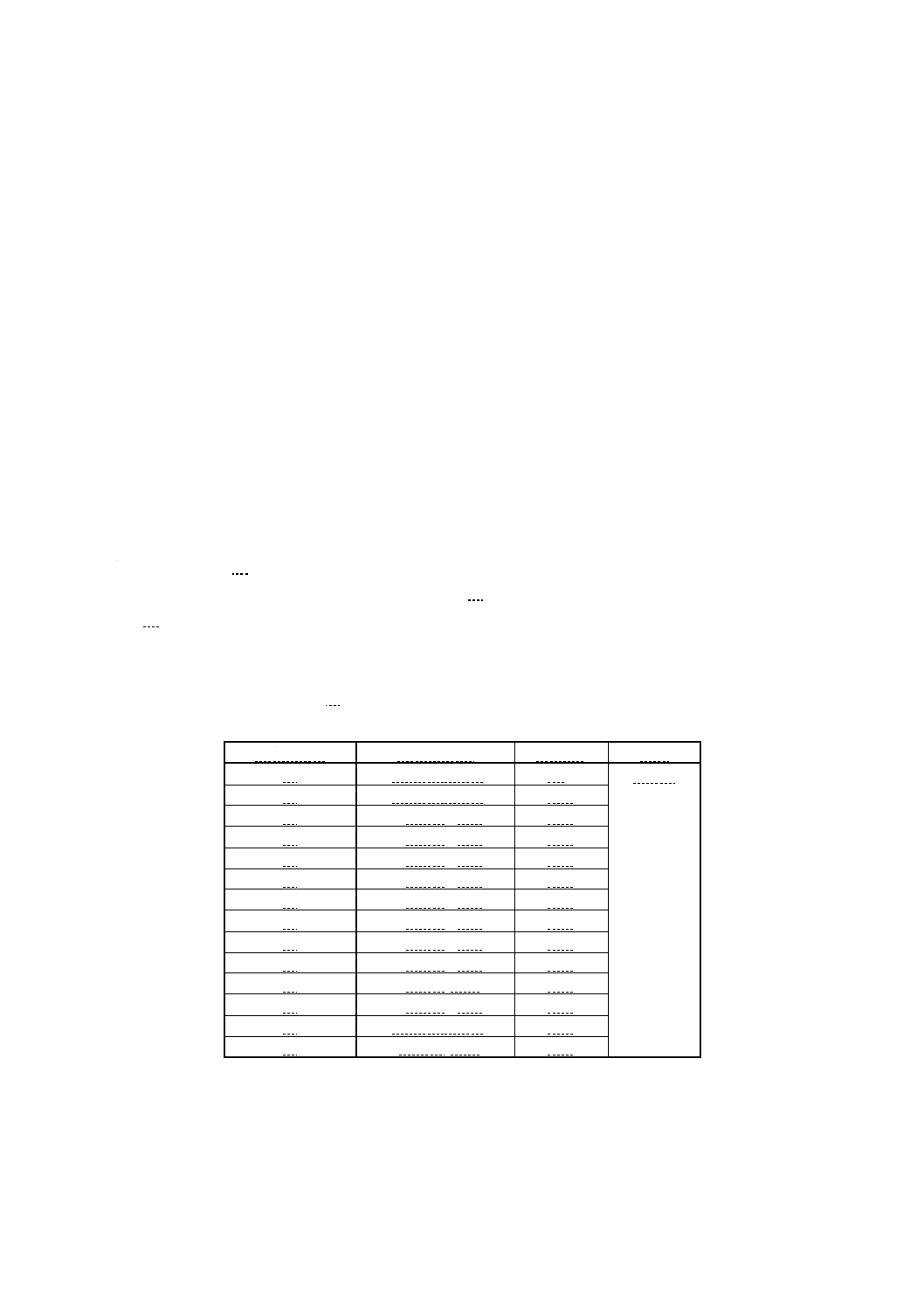

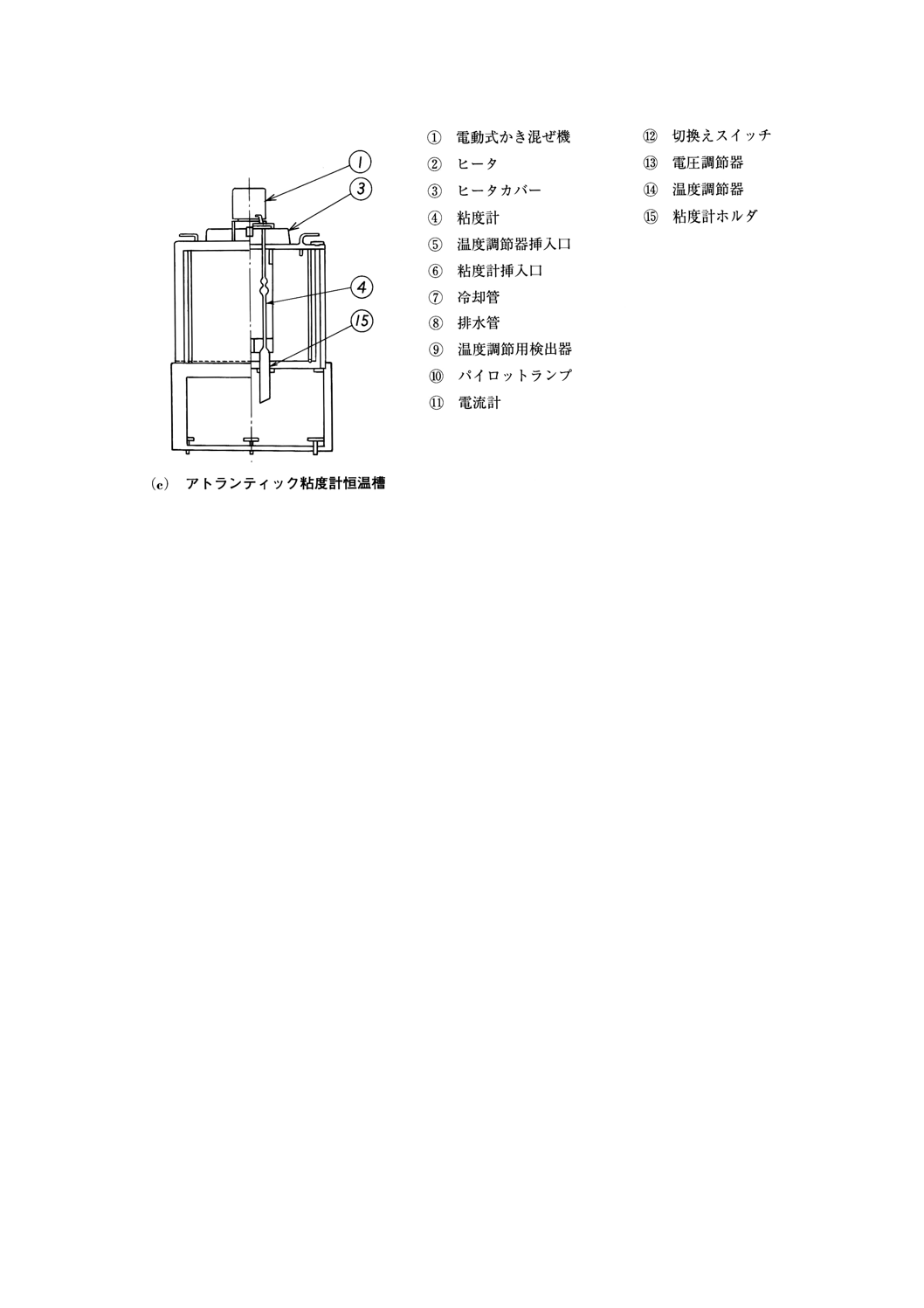

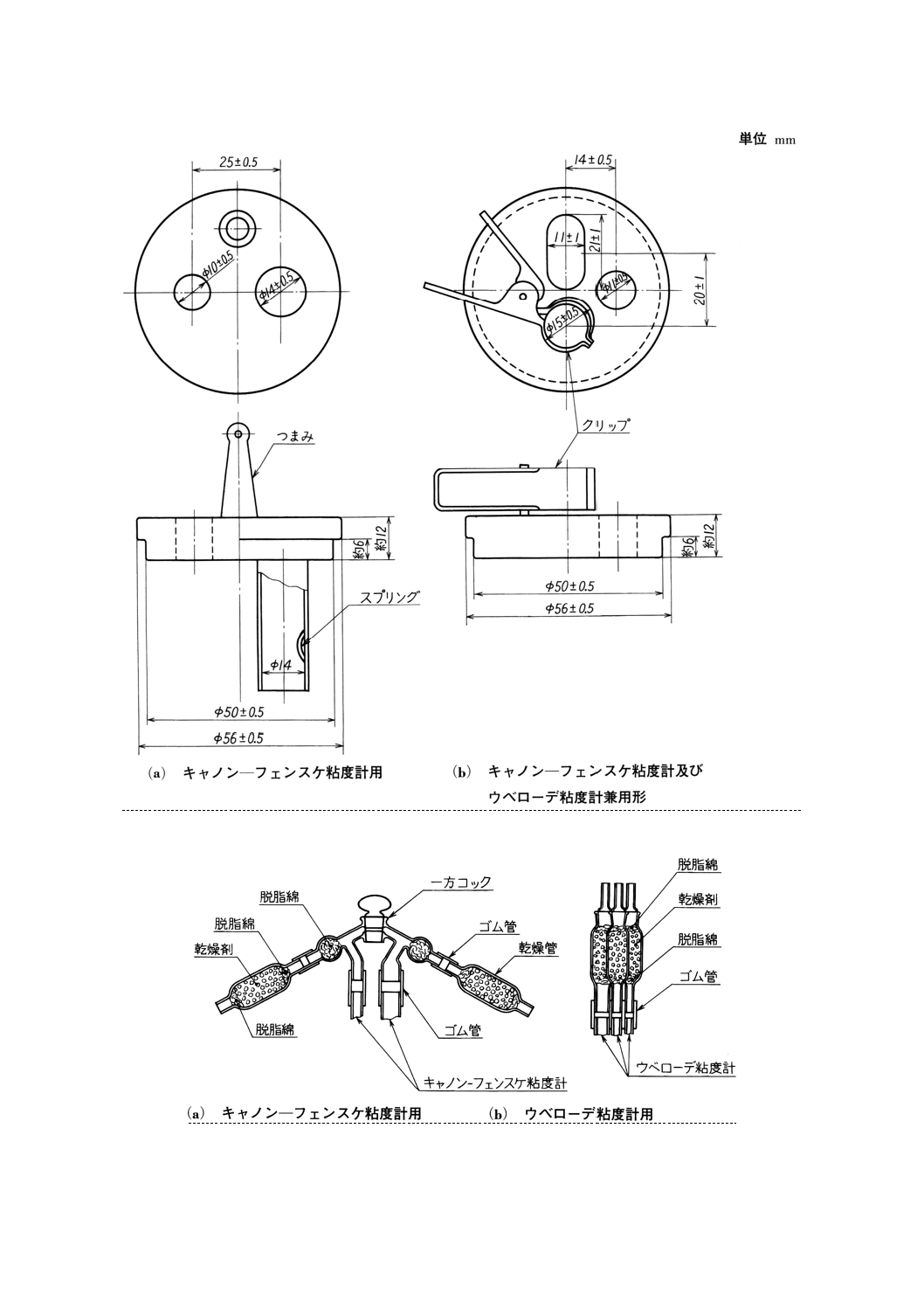

c) 粘度計ホルダ 装置の一例を図2に示す。粘度計を鉛直(3)に保持できるもので,下部メニスカスと上

部メニスカスが鉛直になる粘度計では,鉛直がすべての方向から1度以内になるようにする。キャノ

ン−フェンスケ粘度計のように,下部メニスカスと上部メニスカスが鉛直でない粘度計では,すべて

の方向から0.3度以内になるようにする。

注(3) 粘度計の鉛直を確かめるには,おもりをつるして鉛直線を求め,約90度の2方向から,粘度計と

鉛直線を比較するとよい。

d) 温度計及び校正 温度計及び校正は,次による。

1) 温度計はJIS B 7410に規定する,表6に示すもの。

2) 温度計の校正は,標準温度計(4)と比較してJIS B 7410の附属書(補正試験方法)によって0.01℃単

位まで行う。校正した温度計は,定期的に校正する。

注(4) 標準温度計の代わりに,0.01℃単位で校正された目量が0.1℃以下の二重管ガラス製水銀温度計

を用いてもよい。

参考 定期的な校正は,JIS Z 8705の氷点試験方法によって行う。

表6 動粘度用温度計

温度計番号

目盛範囲 ℃

目量 ℃

浸没

14

−51.5〜−33.5

0.1

全浸没

15

−19.2〜−16.4

0.05

16

18.5〜21.5

0.05

17

23.5〜27.5

0.05

18

28.5〜31.5

0.05

19

36.5〜39.5

0.05

20

48.5〜51.5

0.05

21

53.5〜55.5

0.05

22

73.5〜76.5

0.05

23

78.5〜81.5

0.05

24

97.5〜101.5

0.05

88

38.5〜41.5

0.05

98

−21.4〜−18.6

0.05

99

148.6〜151.4

0.05

e) 時計 時間を0.1秒のけたまで読みとることができ,200〜900秒の試験において,器差が±0.07%以

内のもの。

備考 電源周波数の精度が0.05%以内の場合は,電源周波数を用いた時計を用いてよい。

参考 時計の校正には,電話の時報を利用するとよい。

7

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

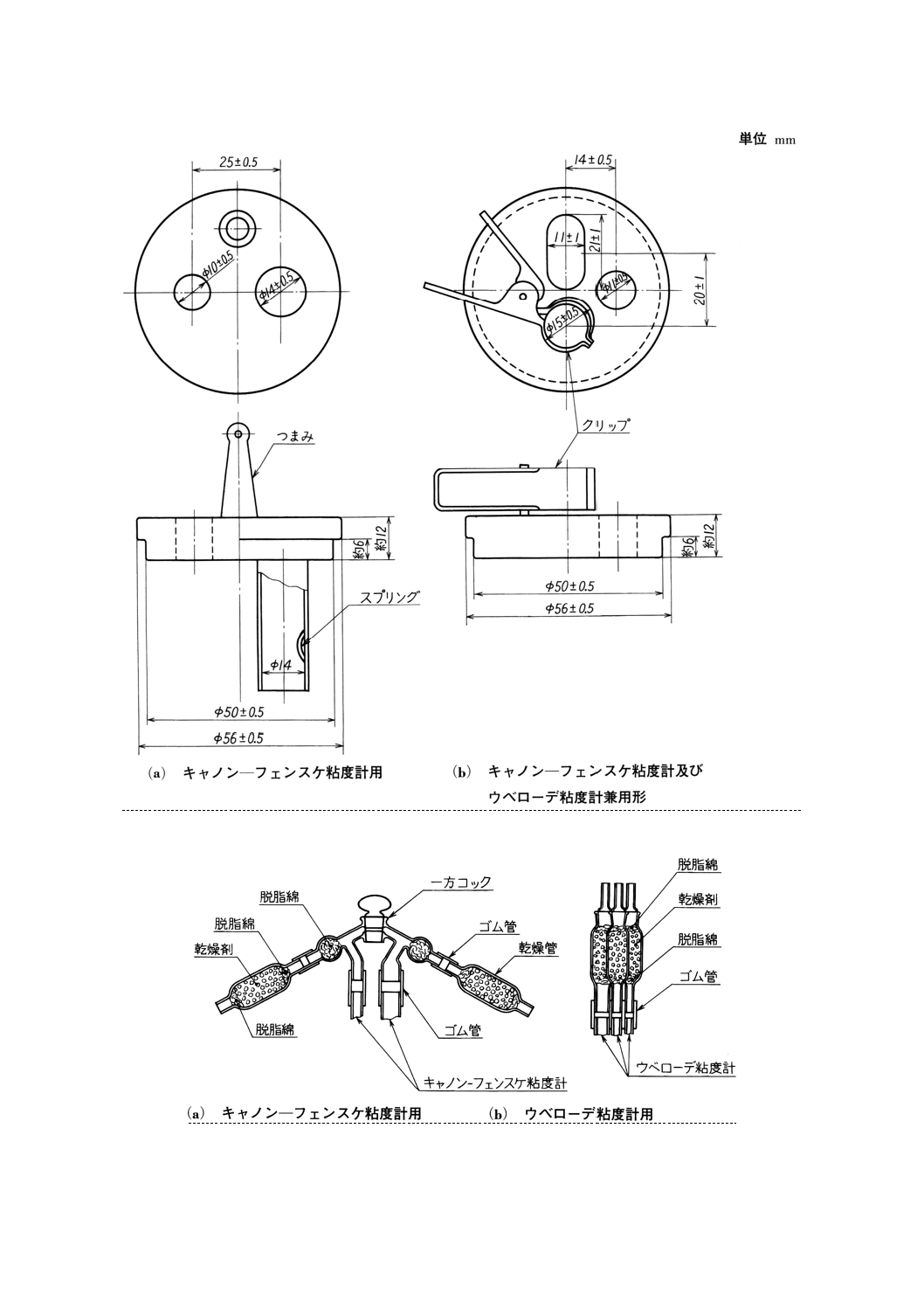

防湿器 露点以下の温度で試験を行う場合に用いるガラス製防湿器で,内部に乾燥剤(例えば,粒状

のシリカゲルなど)を緩く詰め(5),その両端に脱脂綿などを置いて乾燥剤を保持し,粘度計の管開口

部にゴム管などで接続できるもの。

キャノン−フェンスケ粘度計又はウベローデ粘度計用としては,JIS K 2839に規定する図98のもの

がある。その使用例を図3に示す。

なお,キャノン−フェンスケ粘度計用は流出時間測定の際,一方コックを開放する。

注(5) 乾燥剤の詰め方によっては,試料が自然流下しないことがある。

このため,露点以上の試験温度において,防湿器の有無の二つの方法で試験を行って,二つ

の方法の試験値に差がないことを確認することにより,乾燥剤の最適な詰め方を決める。

図1 恒温槽(一例)

8

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 恒温槽(一例)(続き)

参考1. 恒温槽のふたは,粘度計ホルダを保持でき,温度計挿入口などを備えるとよい。

2. かき混ぜ機の能力は,振動の少ない10W以上の電動式で,恒温槽内の温度分布を均一にできるとよい。

3. ヒータの能力は,恒温槽内の温度を室温から約100℃までを,100分間以内で上昇できるとよい。

9

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 粘度計ホルダ(一例)

図3 防湿器の使用方法(一例)

10

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) ろ紙 JIS P 3801に規定する定性分析用2種のもの。

h) 金網 JIS Z 8801に規定するふるい網で,ふるいの目開きの基準寸法が75μmのもの。

i)

BS/IP逆流U字管粘度計用ピペット JIS K 2839に規定する図97のもの。形状及び寸法を図16に示

す。

5.4

粘度計の校正 粘度計の校正方法は,次による。その校正方法と校正した粘度計を用いて試験する

ときの試験条件を表7に示す。

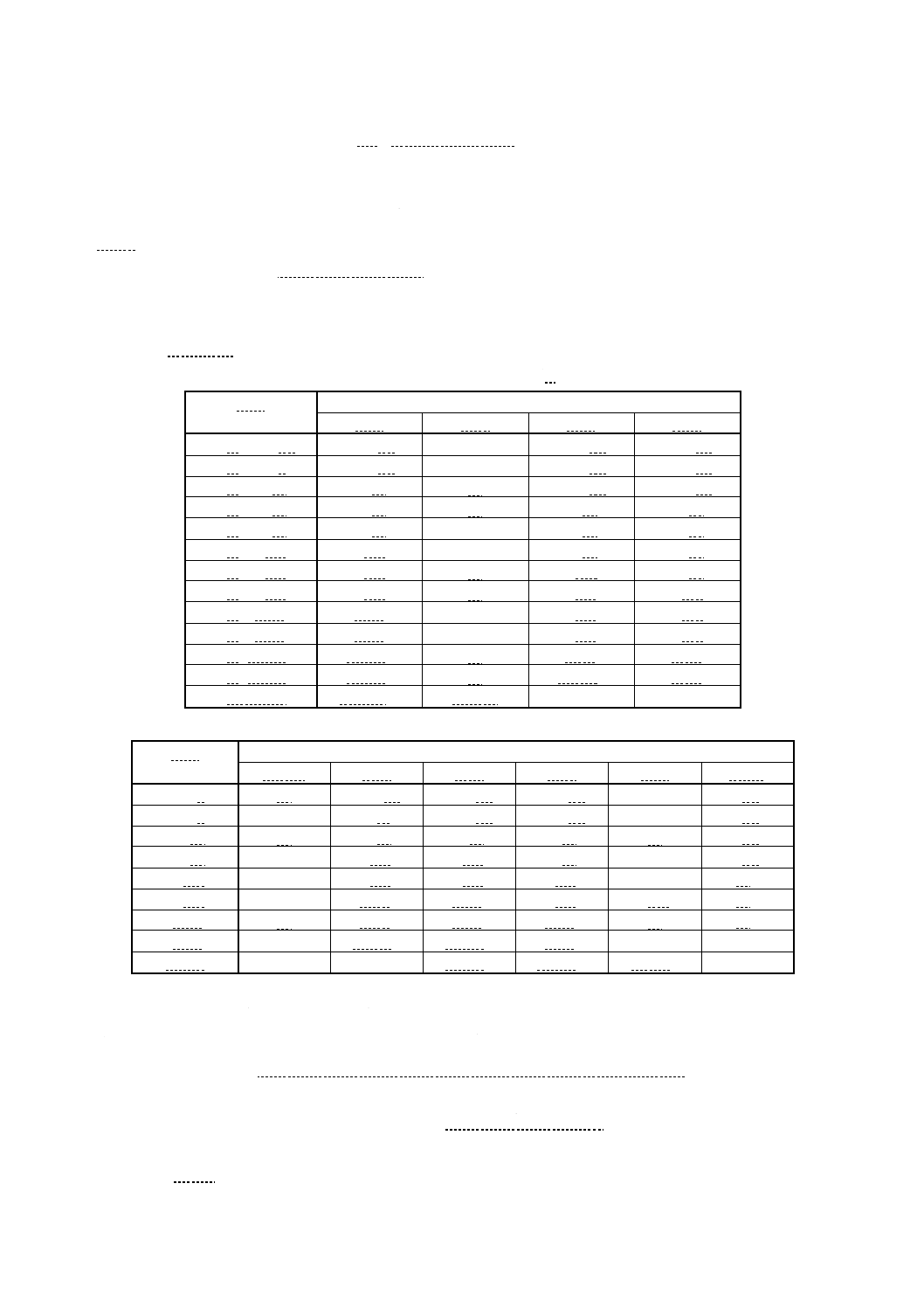

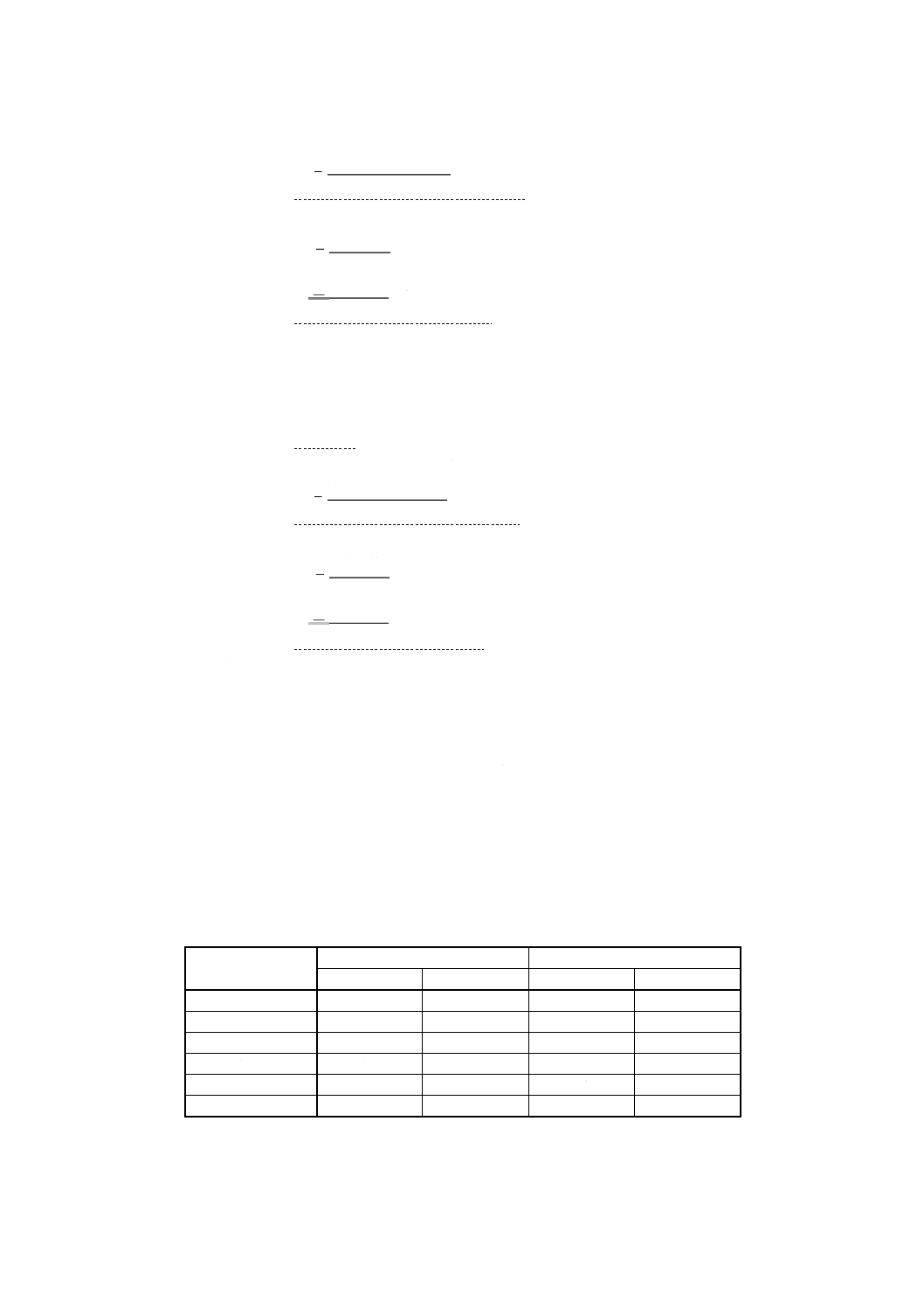

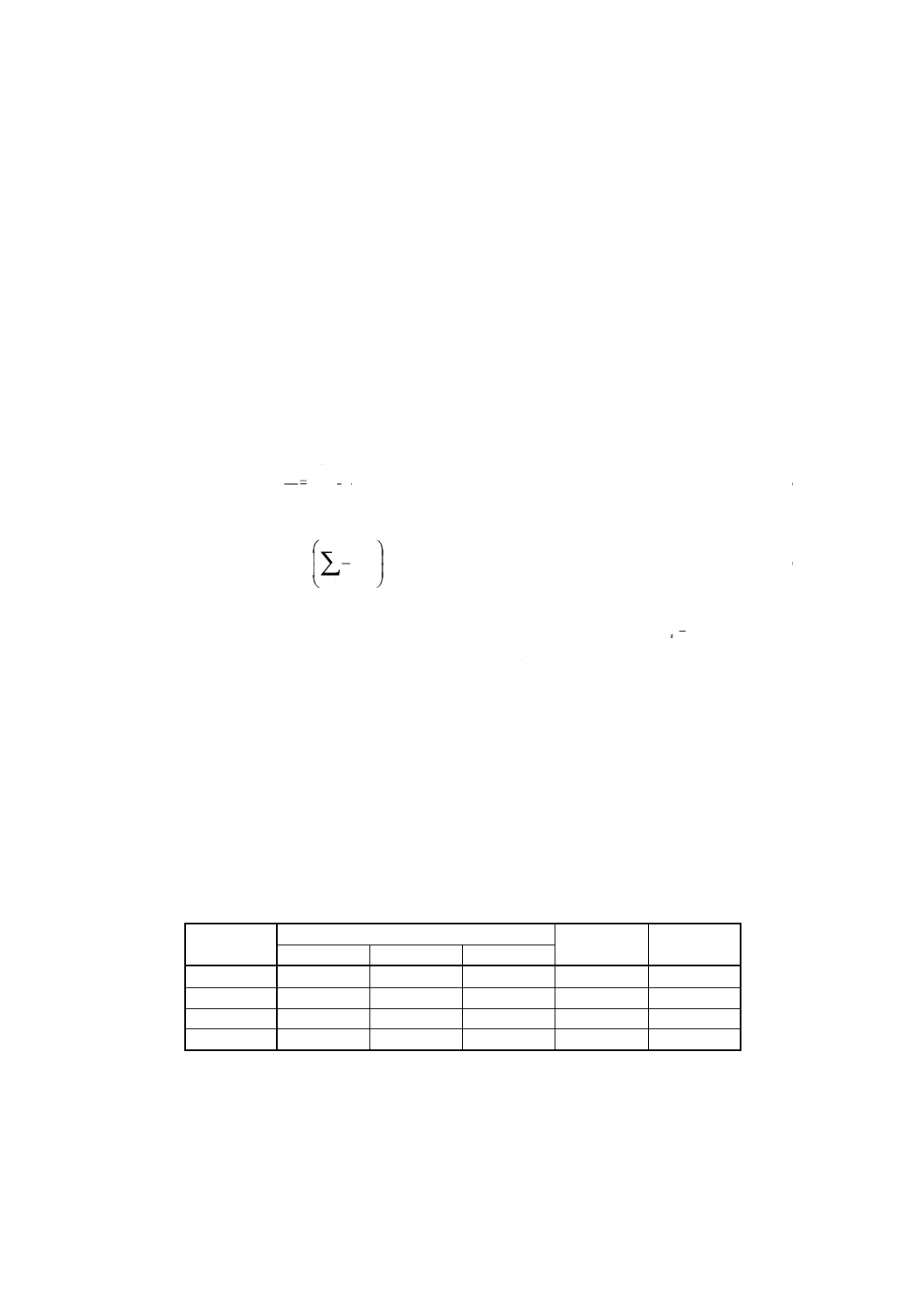

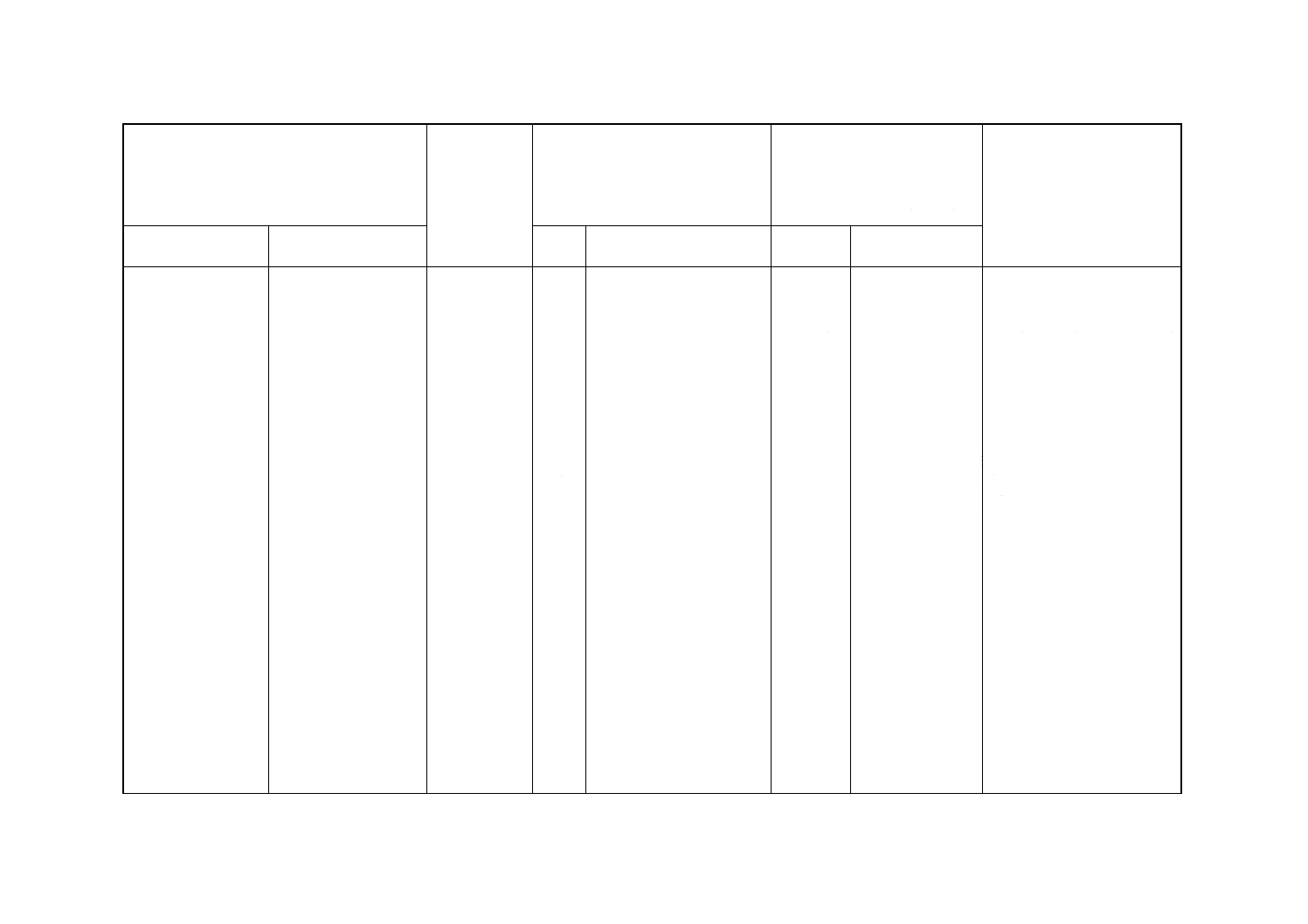

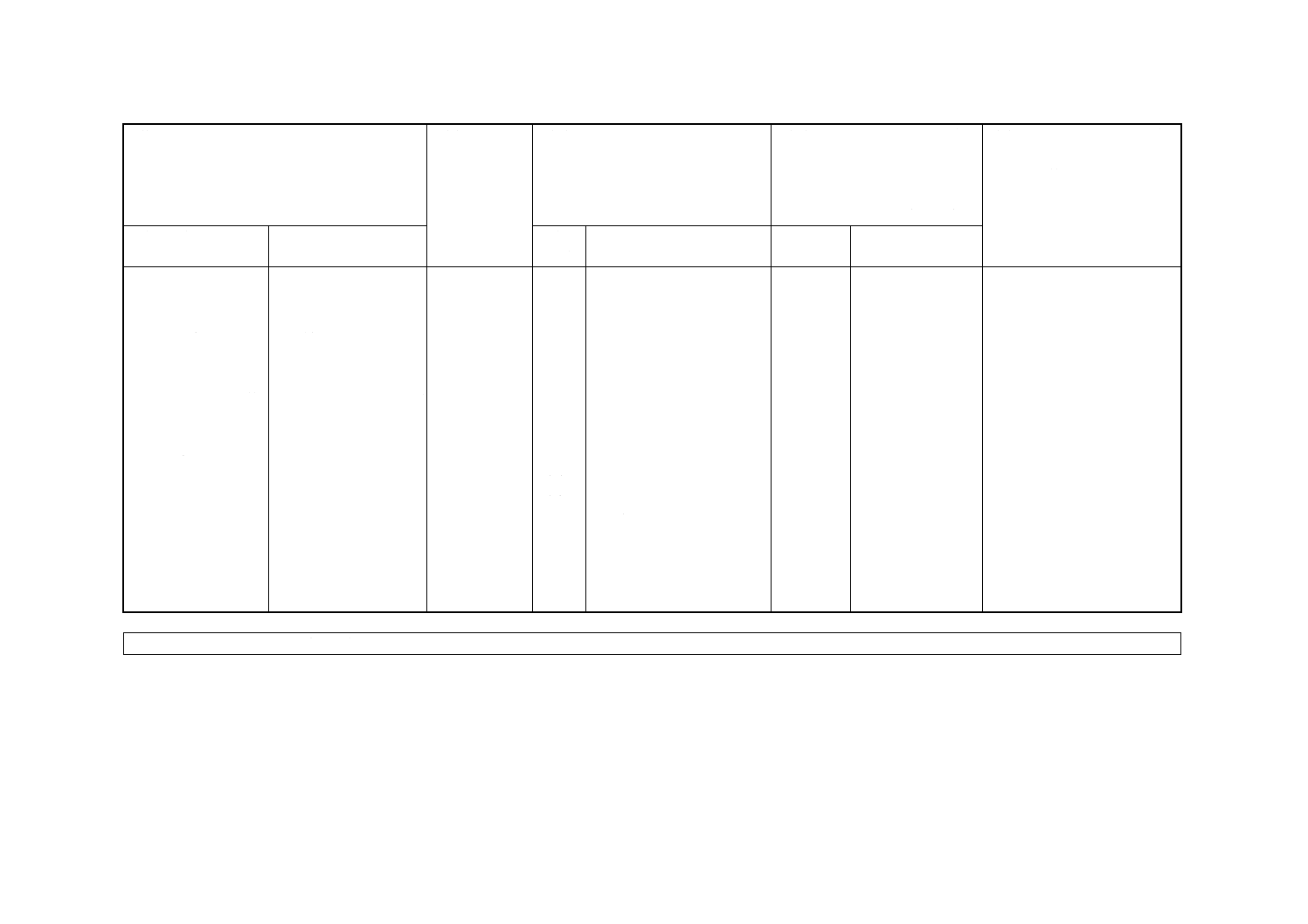

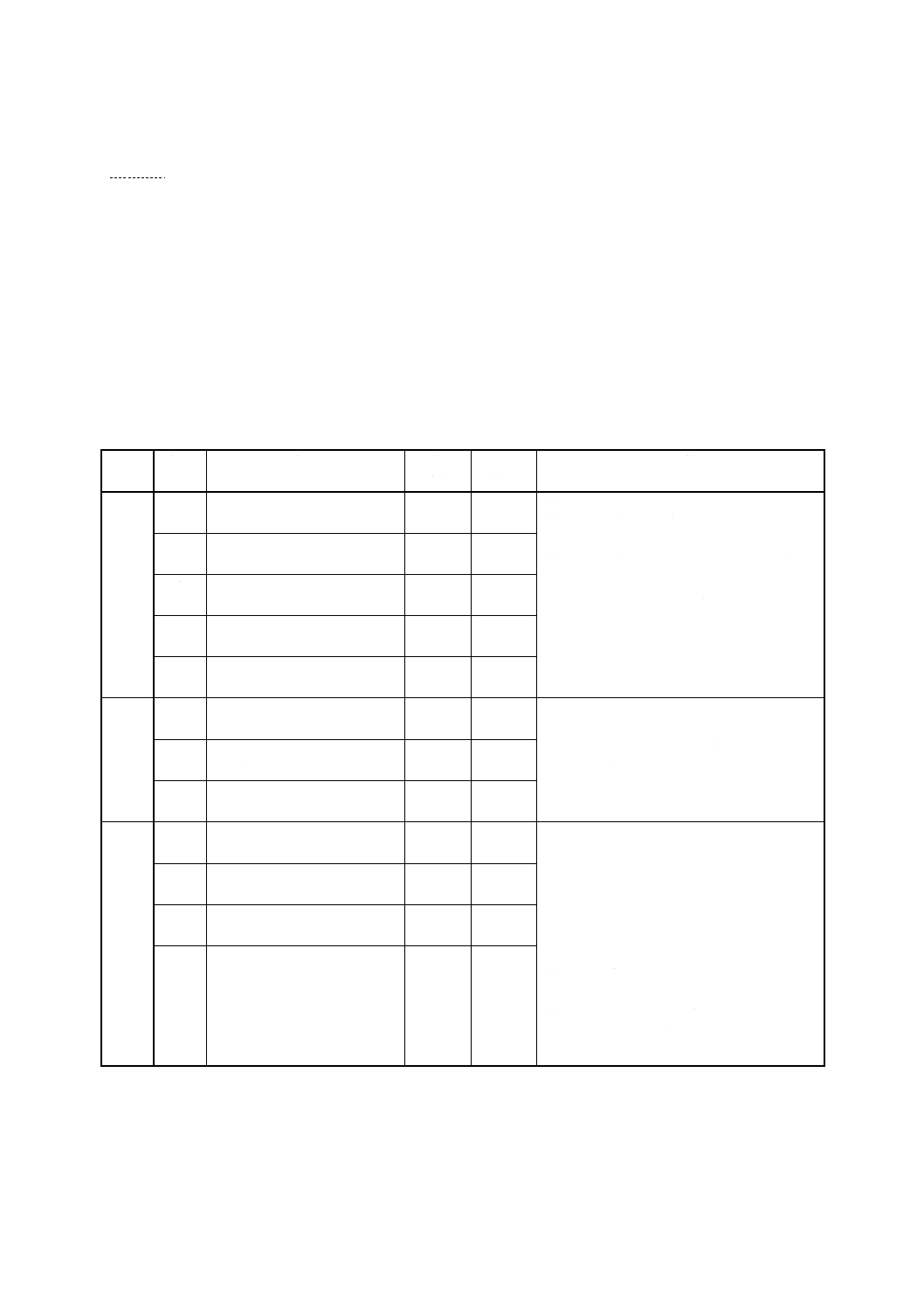

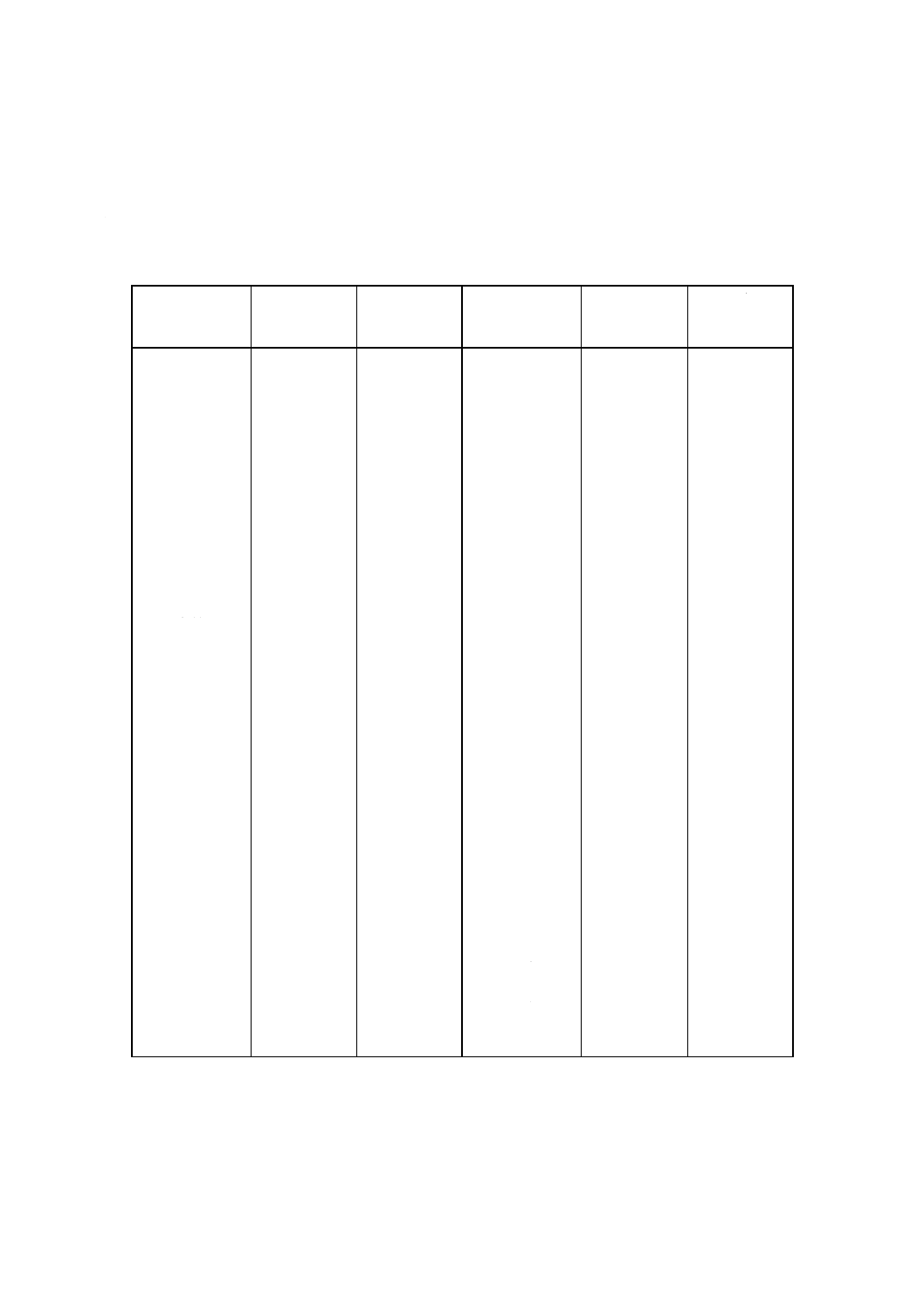

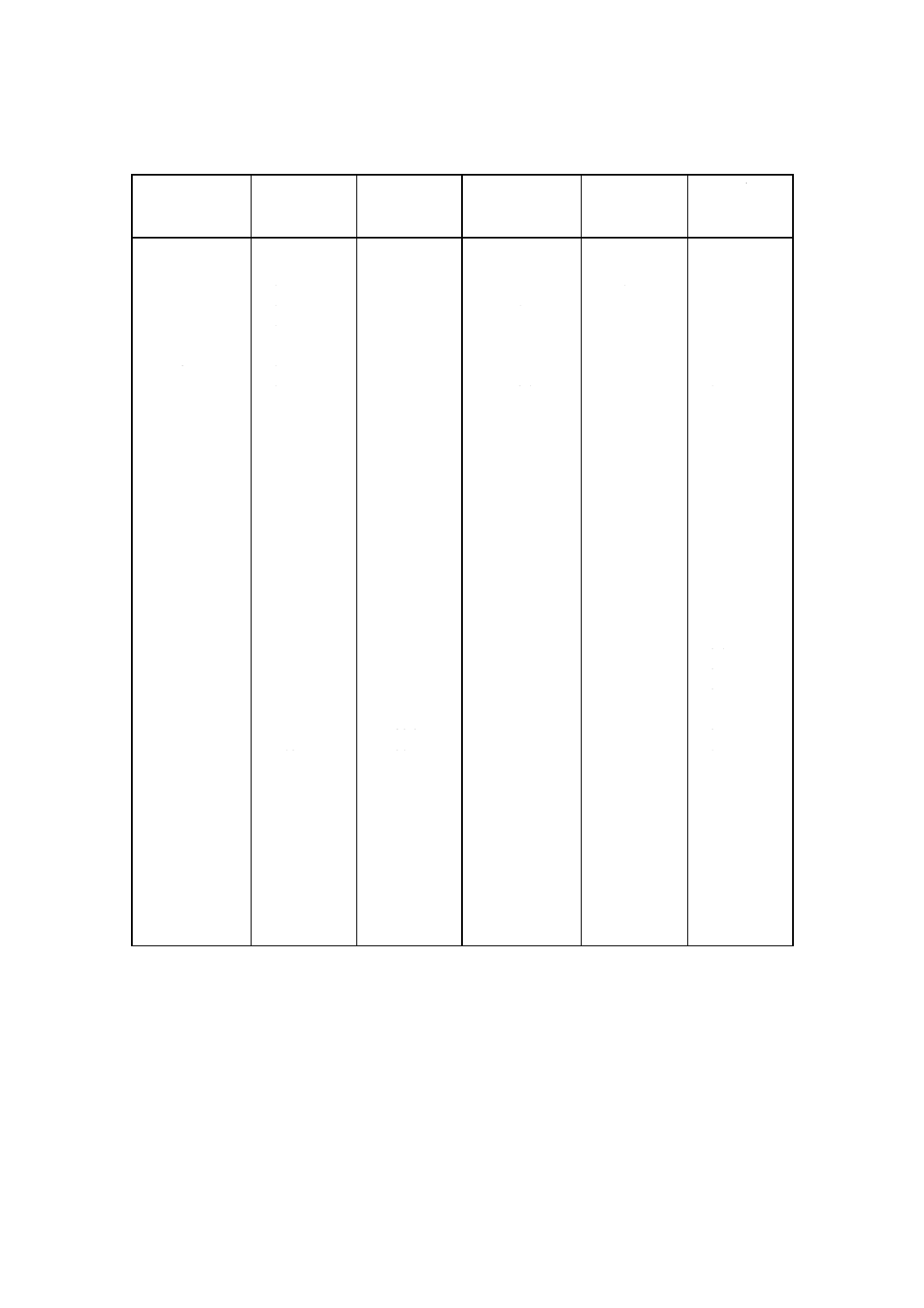

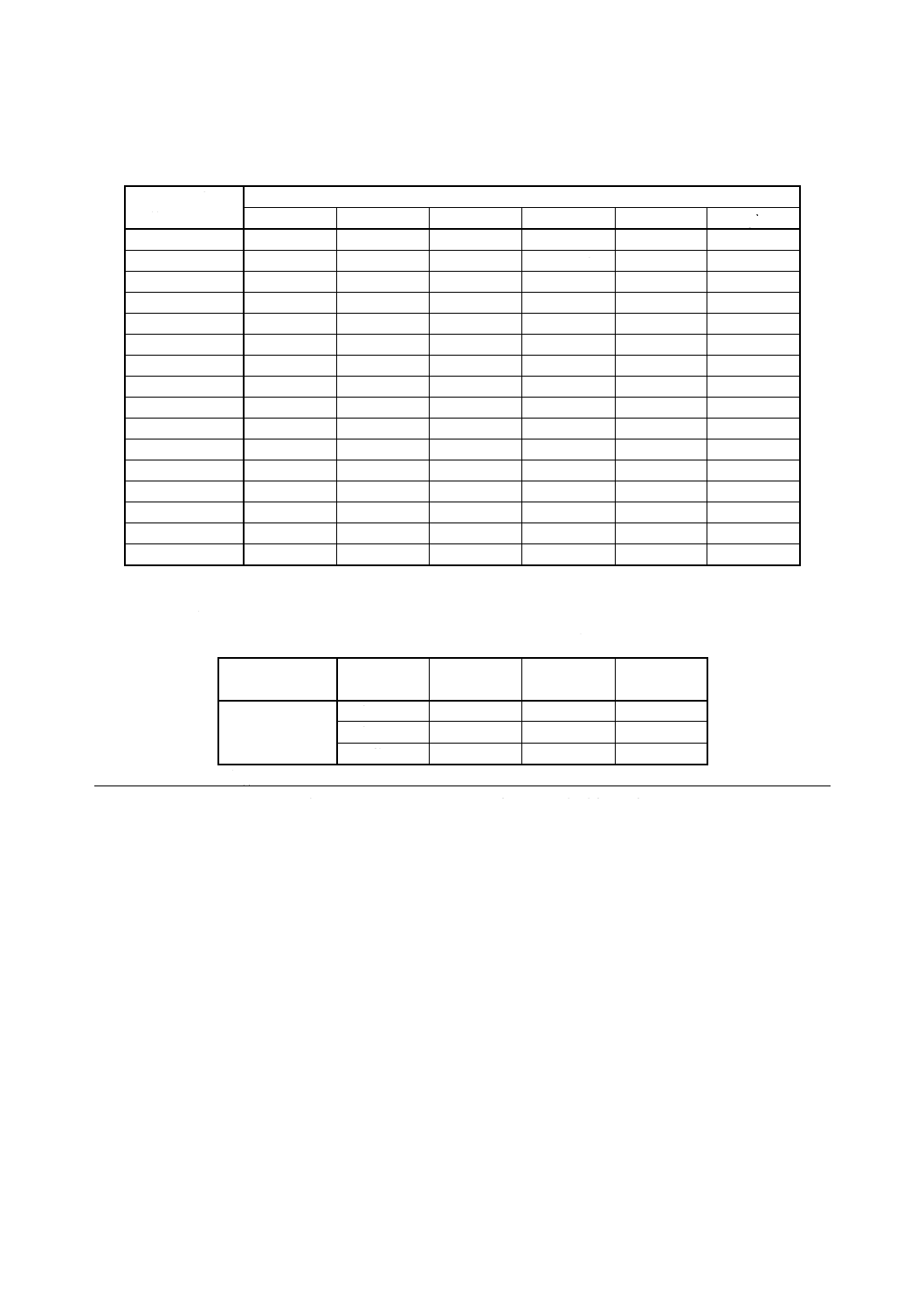

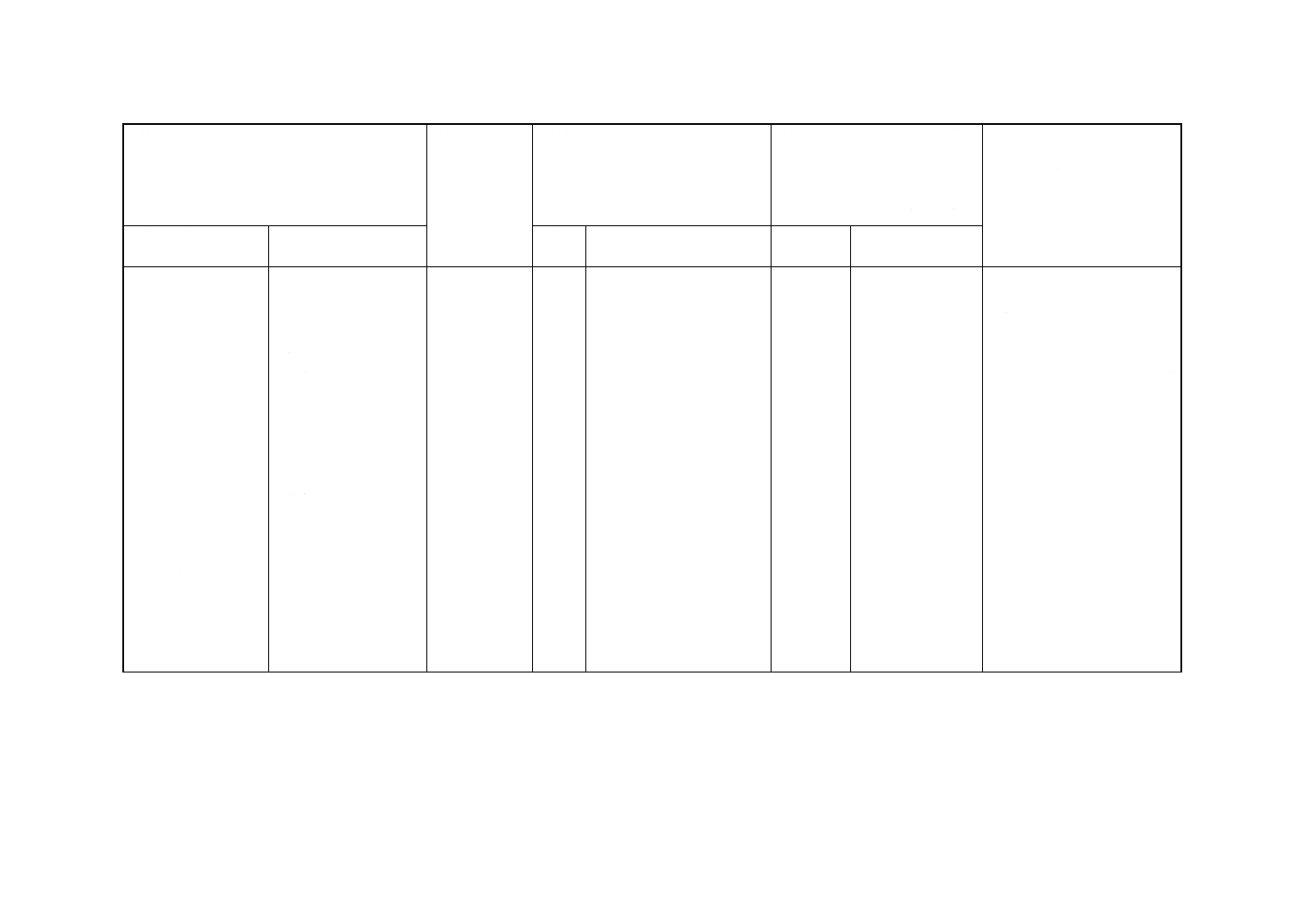

表7 校正方法及び試験条件

粘度計の名称番号及び

名称

校正方法

試験条件

箇条

番号

校正液の種類

校正温度

校正液

のはか

り採り

温度

呼称

試験温度

試料のは

かり採り

温度

1.

2.

3.

ウベローデ粘度計

キャノン−ウベロ

ーデ粘度計

キャノン−ウベロ

ーデセミミクロ粘

度計

粘度校正用標準液

標準液の

動粘度決

定時の温

度のうち

のいずれ

かの1点

任意

−

全試験温

度

任意

5.4.1

4.

BS/IP小形懸垂液

面粘度計

5.

アトランテイック

粘度計

8.

ツァイトフックス

粘度計

10. ツァイトフックス

クロスアーム粘度

計

11.

ランツ−ツァイト

フックス粘度計

精製鉱油

(校正済み粘度計)

任意

任意

−

全試験温

度

任意

5.4.3

a)

12. BS/IP逆流U字管

粘度計

6.

7.

9.

キャノン−フェン

スケ粘度計

キャノン−マニン

グセミミクロ粘度

計

キャノン−フェン

スケ不透明液用粘

度計

粘度校正用標準液

標準液の

動粘度決

定時の温

度のうち

のいずれ

かの1点

校正温

度と同

じ

A法

全試験温

度

試験温度

と同じ。試

験温度と

異なる温

度でも使

用できる

(1)。

5.4.2

a)

20〜

30℃

B法

校正温度

20〜

30℃

5.4.2

b)

精製鉱油

(校正済み粘度計)

試験温度

20〜

30℃

B法

校正温度

20〜

30℃

5.4.3

b)

5.4.1

粘度計の名称番号1〜5,8及び10〜12で標準液を用いる場合 校正方法は,次による。

a) 校正温度は,標準液の動粘度決定時のうちのいずれかの一点から選択する。

b) 標準液の種類は,校正温度における動粘度が校正する粘度計の粘度計番号に対応する動粘度測定範囲

であるように,表3又は表4から選択する。

c) 5.7の試験の手順に準じて,標準液を任意の温度ではかり採り,流出時間を0.1秒のけたまで測定する。

11

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 流出時間がc)で求めた値の50%以下又は150%以上異なるように2個目の標準液(6)を選択し,c)の操作

を繰り返す。

注(6) 標準液の種類は,校正温度における動粘度が校正する粘度計の粘度計番号に対応する動粘度測

定範囲であるように,表3又は表4から選択する。

e) 二つの粘度計定数を,次式によって算出する。

t

Ciν

=

ここに, Ci: 個々の粘度計定数 (mm2/s2)

ν: 標準液の動粘度決定値 (mm2/s)

t: 流出時間 (s)

f)

得られた二つの粘度計定数の差が,表5に示す懸垂液面形及び改良オストワルド形の場合には平均値

の0.2%未満,逆流形の場合には平均値の0.3%未満であれば,その二つの値を粘度計定数の算出に用

いる。この基準を外れた場合には,試験手順を確認して,a)〜e)の操作を繰り返す。

g) 粘度計定数は,次の式によって算出し,JIS Z 8401の規定によって,1×10N〜6.999×10Nの場合は有

効数字4けたに,7×10N〜9.99×10Nの場合は有効数字3けたに丸める。ここで,指数Nは整数であ

る。

2

2

1Ci

Ci

C

+

=

ここに,

C: 粘度計定数 (mm2/s2)

Ci1: 1回目の粘度計定数 (mm2/s2)

Ci2: 2回目の粘度計定数 (mm2/s2)

5.4.2

粘度計の名称番号6,7及び9で標準液を用いる場合 校正方法は,次による。

a) 標準液を校正温度ではかり採る場合(A法) 校正方法は,次による。

1) 校正温度は,標準液の動粘度決定時のうちのいずれかの一点から選択する。

2) 標準液の種類は,校正温度における動粘度が校正する粘度計の粘度計番号に対応する動粘度測定範

囲であるように,表3又は表4から選択する。

3) 5.7の試験の手順に準じて,標準液を校正温度ではかり採り,流出時間を0.1秒のけたまで測定する。

4) 流出時間が3)で求めた値の50%以下又は150%以上異なるように2個目の標準液(6)を選択し,3)の

操作を繰り返す。

5) 以下,5.4.1e)〜5.4.1g)の手順に準じて粘度計定数を求める。粘度計定数はA法による値であること

を付記する

b) 標準液を20〜30℃ではかり採る場合(B法) 校正方法は,次による。

備考 この方法は,5.1注(1)に示したHの変化が校正時と試験時とで同一になるように考慮した方法

であり,求めた粘度計定数には流出時間の補正が含まれている。したがって,試料を20〜30℃

ではかり採り,試験温度が校正温度と同じ場合にのみ適用できる。

1) 校正温度は,標準液の動粘度決定時のうちのいずれかの一点から選択する。

2) 標準液の種類は,校正温度における動粘度が校正する粘度計の粘度計番号に対応する動粘度測定範

囲であるように,表3又は表4から選択する。

3) 5.7の試験の手順に準じて,標準液を20〜30℃ではかり採り,流出時間を0.1秒のけたまで測定する。

4) 流出時間が3)で求めた値の50%以下又は150%以上異なるように2個日の標準液(6)を選択し,3)の

操作を繰り返す。

12

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 以下,5.4.1e)〜5.4.1g)の手順に準じて粘度計定数を求める。粘度計定数はB法による値であること

を付記する

5.4.3

校正済み粘度計と精製鉱油を用いる場合 校正方法は,次による。

a) 粘度計の名称番号1〜5,8及び10〜12での場合 校正方法は,次による。

1) 校正温度は,任意の温度に合わせる。

2) 校正済み粘度計の種類は,校正しようとする粘度計とほぼ同程度の粘度計定数のものを選定する。

3) 校正に用いる精製鉱油には,校正温度において,流出時間が両方の粘度計に対して規定範囲になる

ものを選択する。

4) 5.7の試験の手順に準じて,校正に用いる精製鉱油を任意の温度ではかり採り,流出時間を0.1秒の

けたまで測定する。

5) 流出時間が4)で求めた値の50%以下又は150%以上異なるように2個目の精製鉱油を選択し,4)の

操作を繰り返す。

6) 二つの粘度計定数を,次式によって算出する。

t

C

t

Ci

1

1

=

ここに, Ci: 個々の粘度計定数 (mm2/s2)

t1: 校正済み粘度計における流出時間 (s)

C1: 校正済み粘度計の粘度計定数 (mm2/s2)

t: 校正しようとする粘度計における流出時間 (s)

7) 以下,5.4.1f)及び5.4.1g)の手順に準じて粘度計定数を求める。

b) 粘度計の名称番号6,7及び9の場合(B法) 校正方法は,次による。

備考 この方法は,5.1注(1)に示したHの変化が校正時と試験時とで同一になるように考慮した方法

であり,求めた粘度計定数には流出時間の補正が含まれている。したがって,試料を20〜30℃

ではかり採り,試験温度が校正温度と同じ場合にのみ適用できる。

1) 校正温度は,試験温度に合わせる。

2) 校正済み粘度計の種類は,校正しようとする粘度計とほぼ同程度の粘度計定数のものを選定する。

3) 校正に用いる精製鉱油には,校正温度において,流出時間が両方の粘度計に対して規定範囲になる

ものを選択する。

4) 5.7の試験の手順に準じて,校正に用いる精製鉱油を両方の粘度計に20〜30℃の温度ではかり採り,

流出時間を0.1秒のけたまで測定する。

5) 流出時間が4)で求めた値の50%以下又は150%以上異なるように2個目の精製鉱油を選択し,4)の

操作を繰り返す。

6) 以下,5.4.3 a) 6)及び5.4.3 a) 7)の手順に準じて粘度計定数を求める。粘度計定数はB法による値で

あることを付記する

5.4.4

校正した場所と使用する場所が異なる場合の補正方法 補正方法は,次による。

粘度計定数は,重力加速度が校正した場所と使用する場所で0.1%以上異なる場合,次の式によって補正

する。

1

1

2

C

g

g

C

×

=

ここに,

C: 補正後の粘度計定数 (mm2/s2)

g2: 使用する場所における重力加速度 (m/s2)

13

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C1: 補正前の粘度計定数 (mm2/s2)

g1: 校正した場所における重力加速度 (m/s2)

5.5

試料採取方法及び調製方法 試料採取方法及び調製方法は,次による。

a) 試料はJIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法によるか,又はそれらに準

じた方法によって採取及び調製する。

b) 試料は均一な液状で,ごみ,固形物,水などが含まれていないことを確認する。ごみ,固形物が混入

している場合には,JIS Z 8801に規定する目開きが75μmのふるいの金網を用いてろ過をする。水分

が懸濁している場合には,JIS Z 3801に規定する定性分折用2種のろ紙でろ過又は遠心分離などによ

り水分を除去する。

c) 残さ燃料油及びワックス分の多い燃料油は,動粘度が熱履歴の影響を受けることがあるので,影響を

最小限にするため,次に示す予熱処理を行わなければならない。

1) 試料の入っている容器を,60℃±2℃の恒温槽を用いて,1時間加熱する。

2) かき混ぜ棒を容器の底まで差し込み,スラッジ及びワックスがかき混ぜ棒に付着しなくなるまで,

かき混ぜる。

3) 容器にふたをし,1分間強くかき混ぜる。

備考 試料がワックスを多く含むとき,又は高粘度である場合には,適切にかき混ぜができるように,

60℃を超えて加熱してもよい。

4) 100mLのガラス製フラスコに,動粘度を2回試験するのに必要な試料量を採り,ゴム栓で緩く栓を

する。

5) 試料の入ったフラスコを沸騰水浴に30分間浸す(7)。

注(7) 水分を高濃度に含む試料では,突沸が起こる場合があるため,注意する。

6) フラスコを沸騰水浴から取り出し,フラスコに栓をして,1分間かき混ぜる。

JIS Z 8801に規定する目開きが75μmのふるいの金網を用いてろ過をする。

7) 予熱処理した試料の試験は,1時間以内に開始する。

5.6

試験器の準備

a) 粘度計の洗浄 粘度計の洗浄は,次による。

1) 試験で使用した粘度計は,試料を洗浄溶剤で洗浄した後,乾燥溶剤で十分に洗浄する。空気を粘度

計内に2分間,又は乾燥溶剤が観察されなくなるまで通し,乾燥する。

2) 校正する粘度計及び1)の方法で洗浄できない粘度計は,適切な洗浄剤(8)を用いて有機物を除去し,

水及び乾燥溶剤で洗浄した後,空気を用いて乾燥する。

無機物が付着している場合には,あらかじめ塩酸を用いて洗浄する。

注(8) 洗浄剤には,粘度計定数が変化する可能性があるため,アルカリ性洗浄剤を用いてはならない。

b) 試験温度の設定 試験温度の設定は,次による。

1) 試験温度に応じて適切な浴液を恒温槽に入れ,液面を粘度計の上部試料液だめ球の上方20mm以上

になるように調節する。

参考 試験温度に応じた浴液の種類を参考表1に示す。

14

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考表1 恒温槽に使用する浴液(一例)

試験温度

浴液の種類

備考

15℃未満

メタノール

浴液の使用区分は次のようにするとよい。

エタノール

−25℃以下……………メタノール

水

−25〜 5℃……………エタノール

5〜15℃未満………水

15℃以上,100℃未

満

水

(1) 水は蒸留水又は脱イオン水のほうが変質しにくい。

水道水は変質しやすいので用いないほうがよい。

(2) 80℃以上で100℃未満の試験温度に対しては,グリセリ

ン,エチレングリコール,などの水溶性物質と水との混

合液を用いるとよい。ただし,この混合液は,水に比べ

て金属に対する腐食性が大きい。

(3) 100℃未満の試験温度に対しては,水の代わりに,低粘度

で淡色の鉱油を用いてもよい。

100℃以上

鉱油

鉱油は,低粘度で淡色のもの(例えば,流動パラフィン,タ

ービン油などが適切である。)

2) 温度計が5.3 d)に従って校正されていることを確認する。温度計の取付け位置は,水銀柱の頂部が

恒温槽の浴液面下に,また,膨張室が恒温槽ふたの上になるようにする。

3) 恒温槽の温度は,試験温度が15〜100℃の場合には試験温度±0.01℃,試験温度が15℃未満又は

100℃を超える場合には試験温度±0.03℃とする。

備考1. 試験温度は,油種によって異なり,個別のJIS製品規格及びJIS K 2601に規定されている。

試験温度の一例を参考表2に示す。

2. 高流動点重油又は高粘度重油試料では,試験温度が流動点に近い場合には非ニュートン液体

状態を示すため,試験結果にばらつきが生じる。このような試料の試験温度は,試料が十分

に流動するような,75℃又は100℃にするのが適切である。

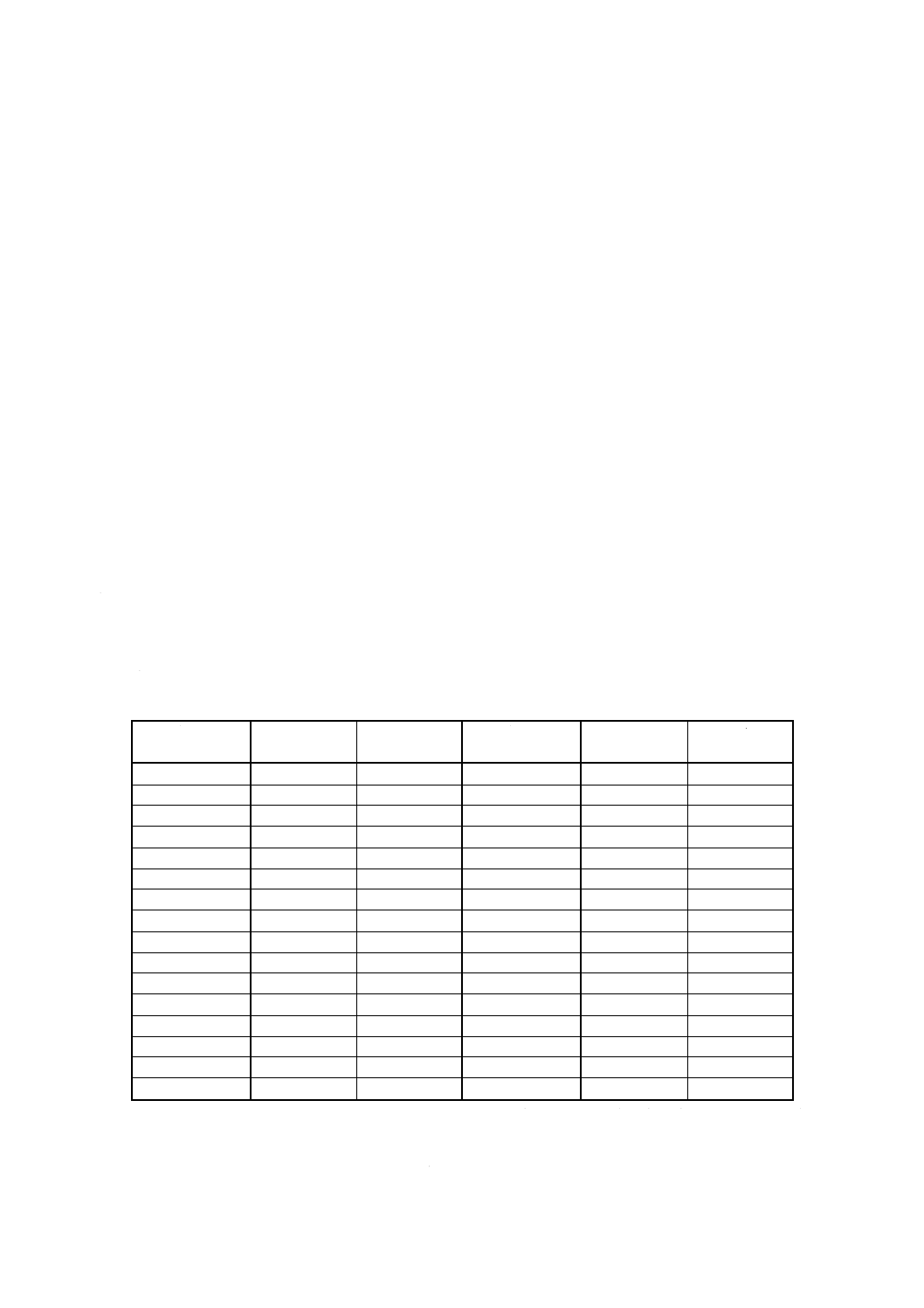

参考表2 油種別試験温度(一例)

油種

試験温度 ℃

油種

試験温度 ℃

原油

30,40,50,75

流動パラフィン

40

電気絶縁油

40,75,100

マシン油

40,100

軽油

30

軸受油

40,100

重油

50,75,100

切削油剤

40

航空タービン燃料油

−20

熱処理油

40,100

冷凍機油

40

エアフィルタ油

40

タービン油

40,100

さび止め油

−18,40,100

内燃機関用潤滑油

40,100,150

ペトロラタム

100

ギャー油

40,100

自動車用ブレーキ液

−40,50,100

5.7

試験の手順

5.7.1

懸垂液面形粘度計の操作 測定操作は,次による。

a) ウベローデ,キャノン−ウベローデ及びキャノン−ウベローデセミミクロ粘度計の測定操作 これら

の粘度計の形状及び寸法を図4〜図6に示す。測定操作は,次による。

1) 粘度計の選定は,試験温度における試料の予期動粘度が表9(ウベローデ粘度計),表10(キャノン

−ウベローデ粘度計)又は表11(キャノン−ウベローデセミミクロ粘度計)の動粘度測定範囲に入

るような粘度計番号のものとする。

2) 粘度計を鉛直に対して約30度に傾け,任意温度(9)の試料を保持器取付け管Lから,連絡管P中に

15

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

泡が入らないように,下部試料だめ球Aに入れる。高粘度試料の場合は,下部通気管Mを指又は

ゴム栓でふさぎ,粘度計を逆さにして,保持器取付け管Lの口から吸い上げてもよい。このときの

試料はかり採り量は,粘度計を鉛直にして保持器取付け管Lに付着した試料を流下させたとき,液

面が試料採取標準線のGとHの間に入るようにする。

注(9) 試料温度が0℃以下の場合は,試料を室温ではかり採る。

3) 粘度計(10)を試験温度に保持した恒温槽に入れ,毛管Rが鉛直(3)になるように設置した後,試料が試

験温度に達するまで静置する(11)。

注(10) 試験温度が露点以下の場合は,粘度計内に水が凝縮するのを防ぐため,防湿器を粘度管に取り

付ける。特に0℃以下の場合は,毛管内が氷結するのを防ぐため,毛管に試料を満たして恒温槽

に入れる。

(11) 静置時間は,試料の動粘度,粘度計の種類及び試験温度などによって異なる。例えば低粘度の

試料では,40℃のときに約10分間,100℃のとき15分間が適切である。高粘度試料での静置時

間は,低粘度試料の場合の2倍程度が適切である。

4) 静置時間が経過した後,下部通気管Mを指でふさぎ,上部通気管Nから吸引によって,試料を測

時標線Eの上方約8mmのところまで引き上げる。揮発性成分を含む試料の場合は,保持器取付け

管Lから加圧してもよい。

5) 吸引又は加圧をやめ,下部通気管Mをふさいでいた指を離し,直ちに上部通気管Nを指でふさぐ。

この操作により,懸垂液面球Bの試料を流下させ,毛管Rの試料が流下しないようにする。

6) 懸垂液面球Bの試料の流下が終了した後,指を離して試料を自然に流下させる(12)。

注(12) 流出時間を測定している間は,恒温槽への,他の粘度計の出し入れをしてはならない。

7) 時計を用いて,試料のメニスカスが測時標線Eから測時標線Fまで通過する流出時間を,0.1秒の

けたまで読みとる。

なお,流出時間が200秒未満(ただし,ウベローデ粘度計の粘度計番号0番では300秒未満,キ

ャノン−ウベローデ粘度計の粘度計番号25番では250秒未満),又は1000秒を超えた場合は,粘度

計を取り替えて1)からの操作を繰り返す。

8) 4)〜7)の手順を繰り返して,流出時間を読みとる。

9) 8)で測定した二つの流出時間から,動粘度を5.8に従って計算する。二つの動粘度の差が表8に示

す許容差を満足している場合には,その平均値を試験結果とする。許容差を満足しない場合は,粘

度計の洗浄,試料のフィルタろ過及び試験手順を確認した後,1)からの操作を繰り返す。

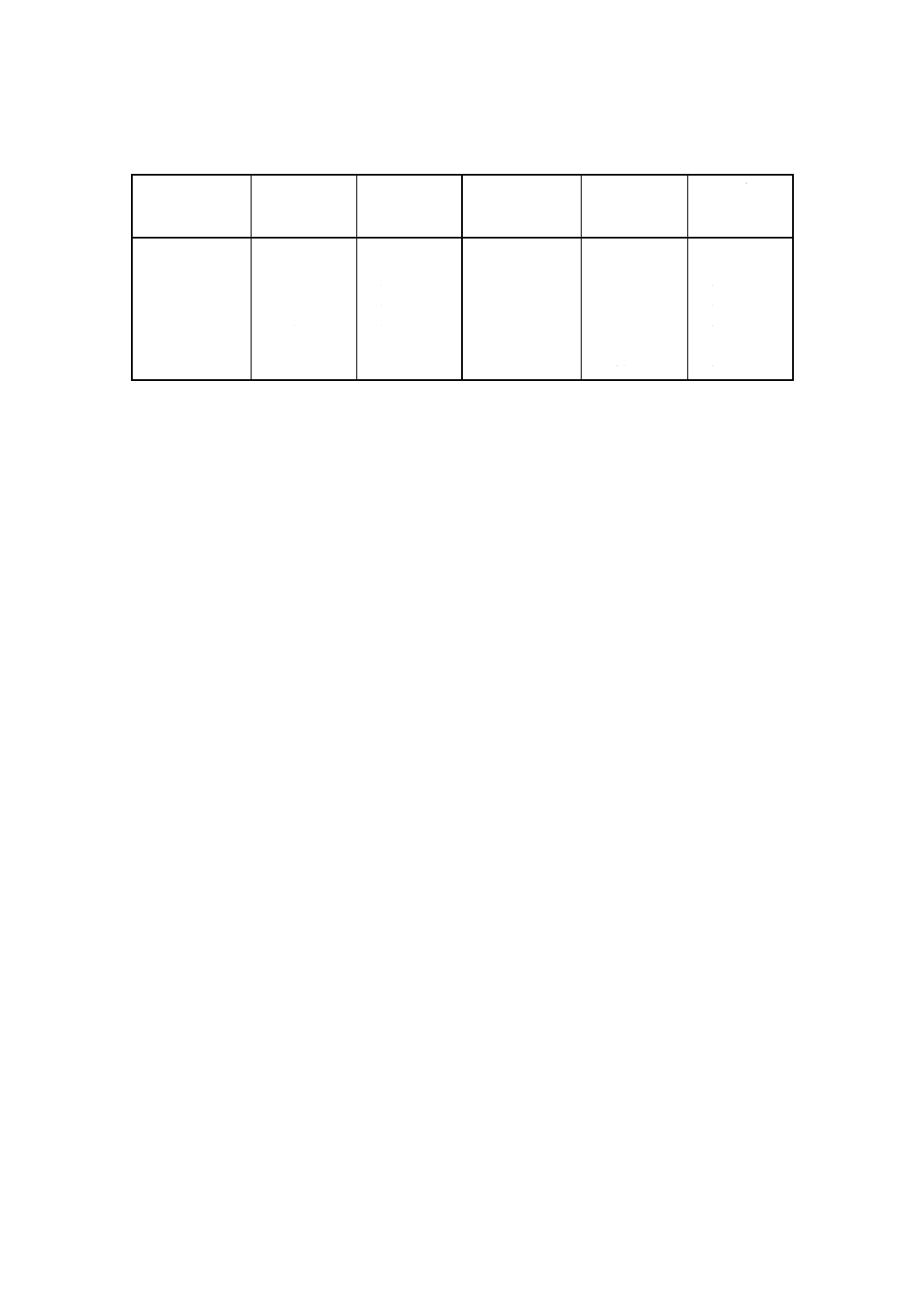

表8 二つの動粘度の差の許容差

試料及び試験温度

許容差

(mm2/s)

油種

試験温度 (℃)

航空タービン燃料油

−20

0.001 8y

軽油

30

0.001 3 (y+1)

A重油

50

0.001 7y

基油

40及び100

0.002 0y

潤滑油

40及び100

0.001 9y

150

0.015y

潤滑油添加剤

100

0.001 06y1.1

石油ワックス

100

0.008 0y

16

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 表中のyは2回の平均値

参考1. 航空タービン燃料油,潤滑油 (150℃),潤滑油添加剤及び石油ワックスの許容差は,ISOの規定

を引用している。

2. 軽油及び基油の許容差は,ISOの規定を引用している。

なお,照合試験を実施し,ISOの精度内であることを確認している。

3. A重油の許容差は,ISOの規定がないため,照合試験を実施して求めたJIS独自の規定値である。

4. 潤滑油(40℃及び100℃)の許容差は,照合試験を実施して求めたJIS独自の規定値である。

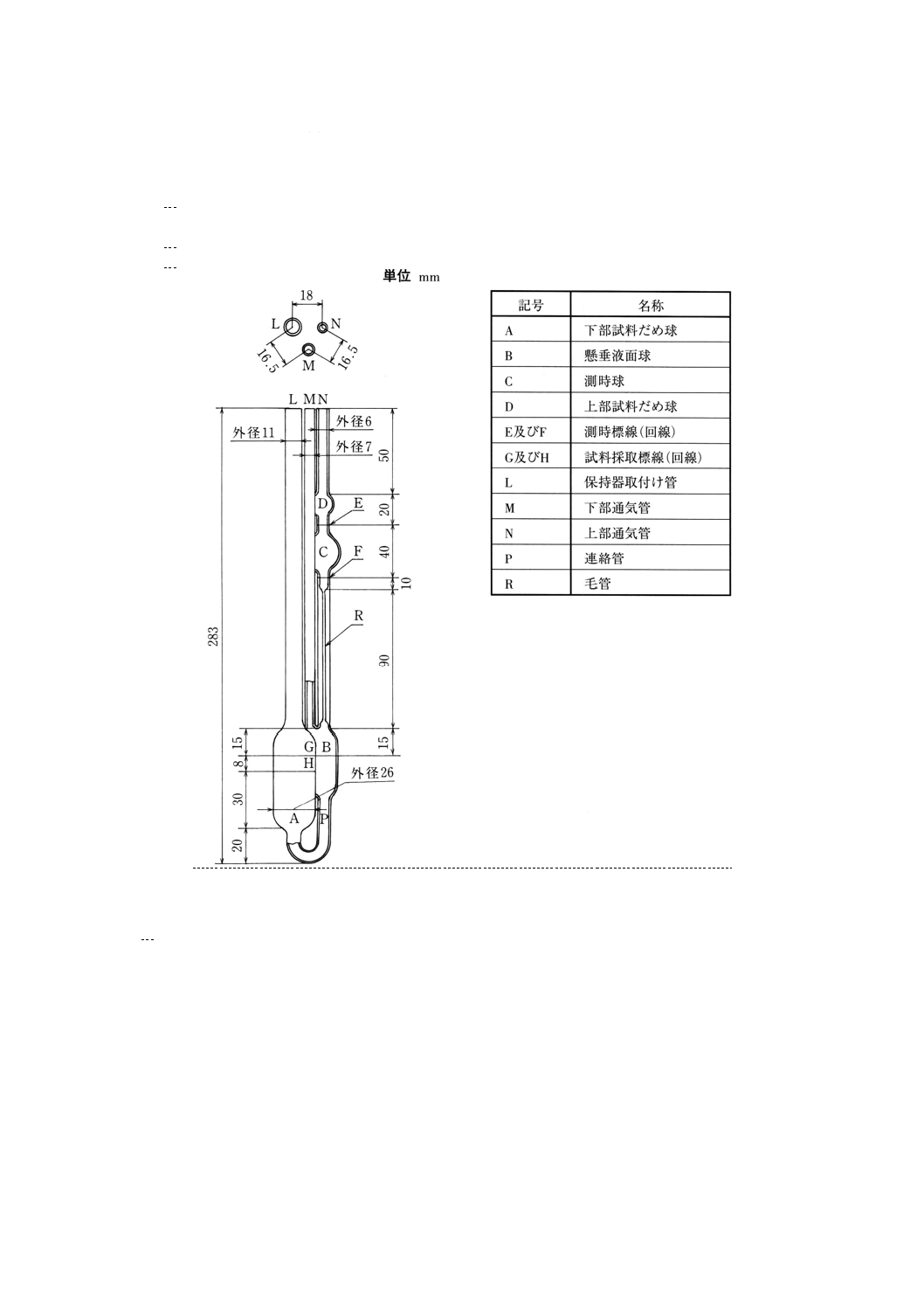

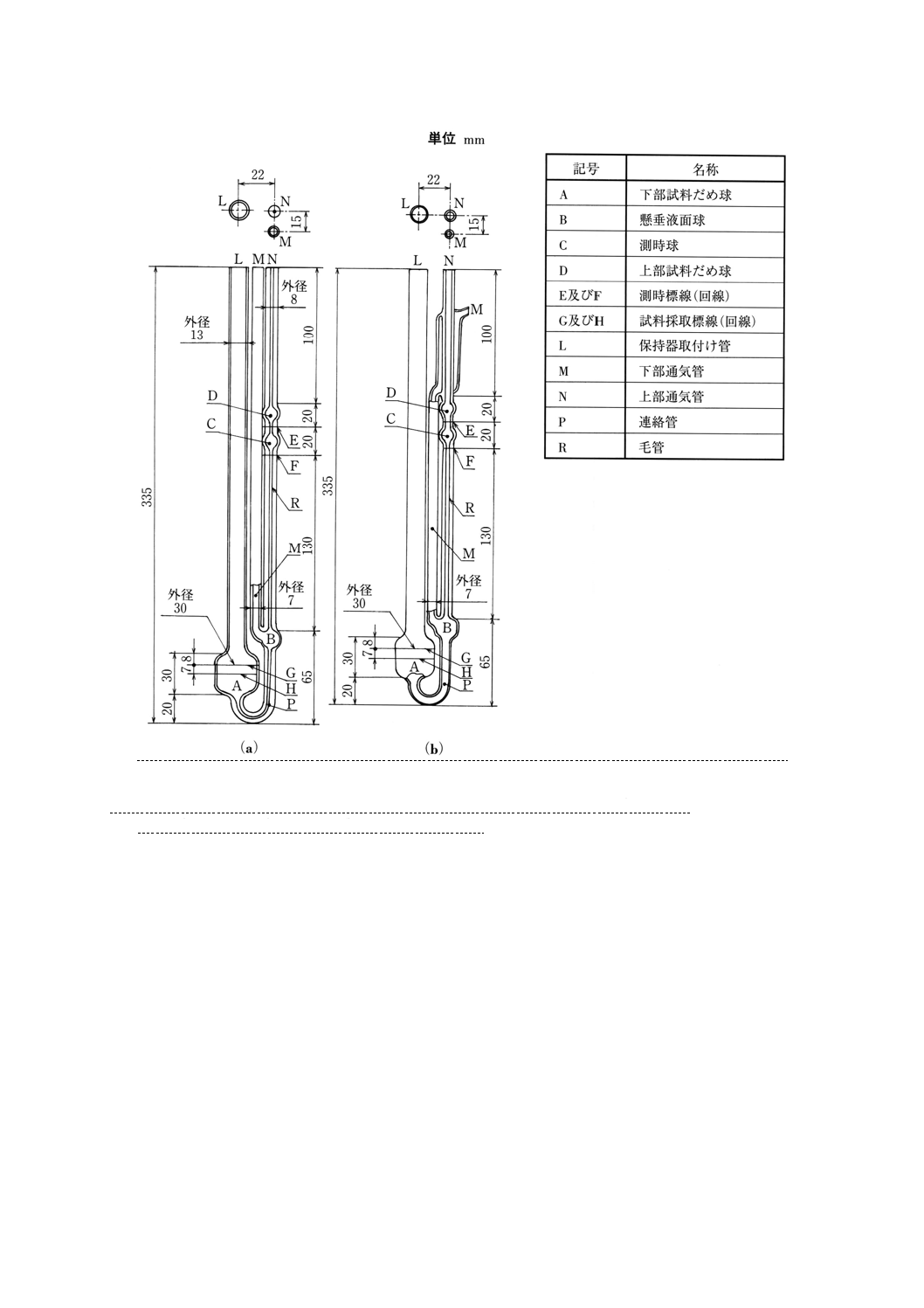

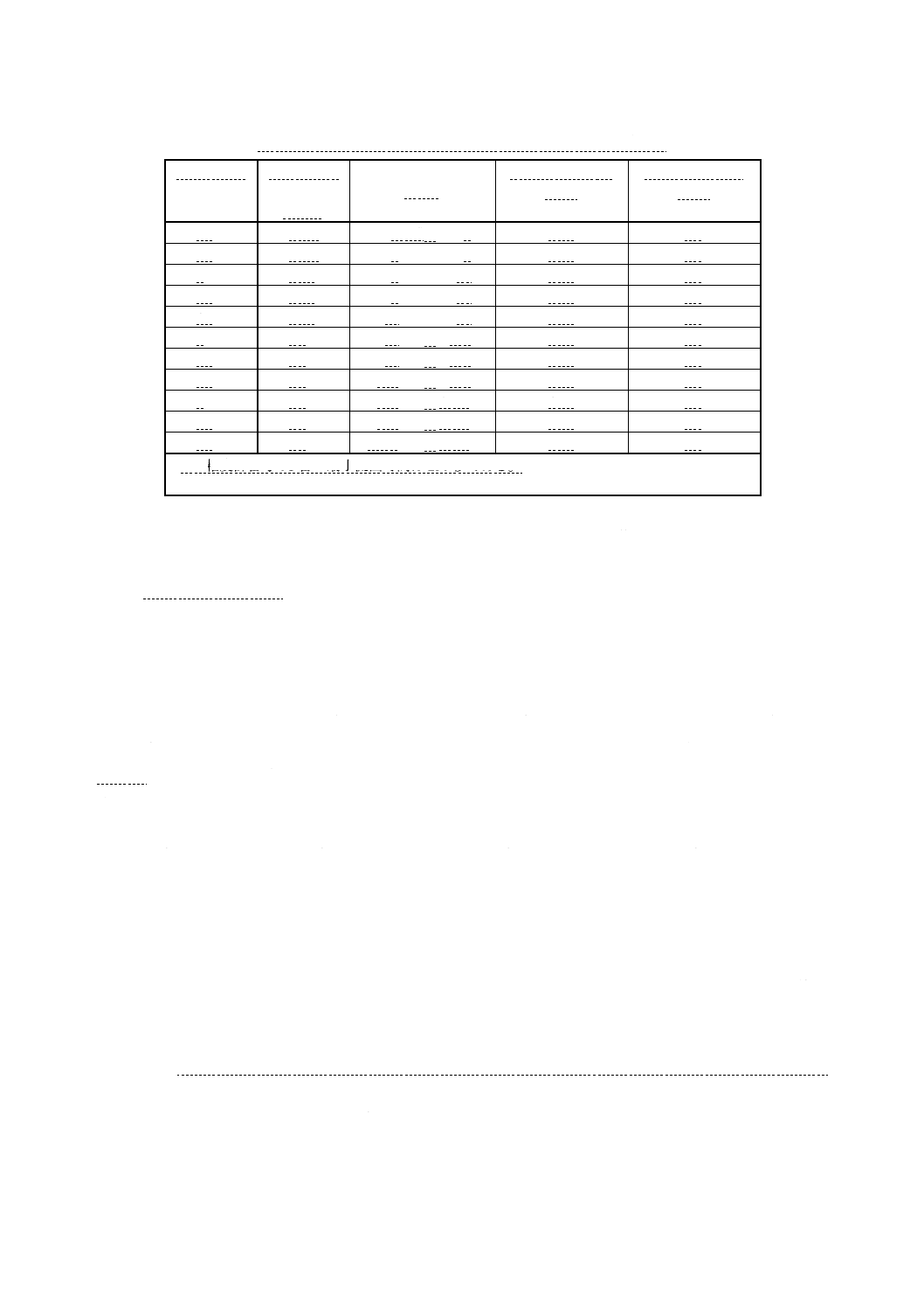

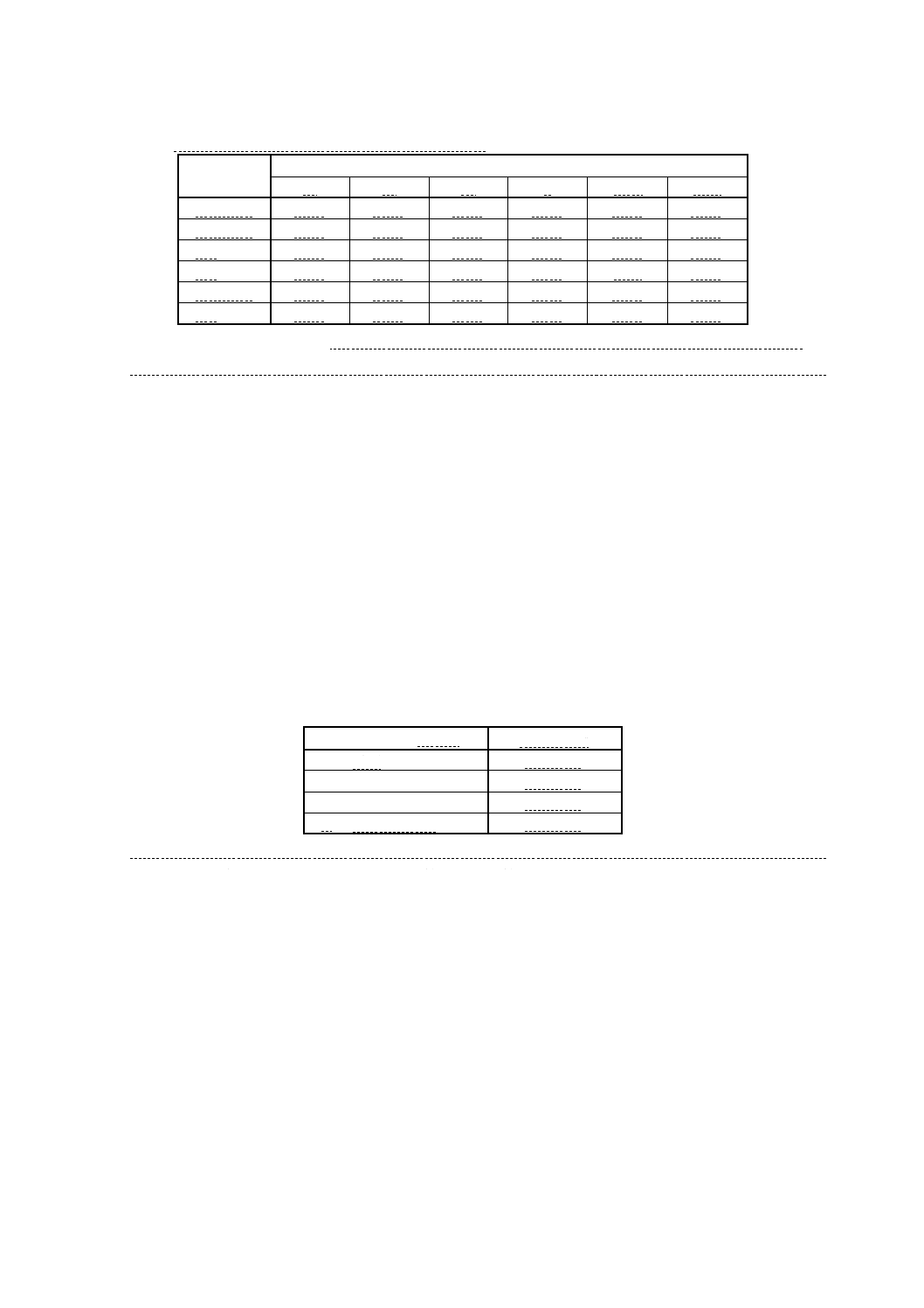

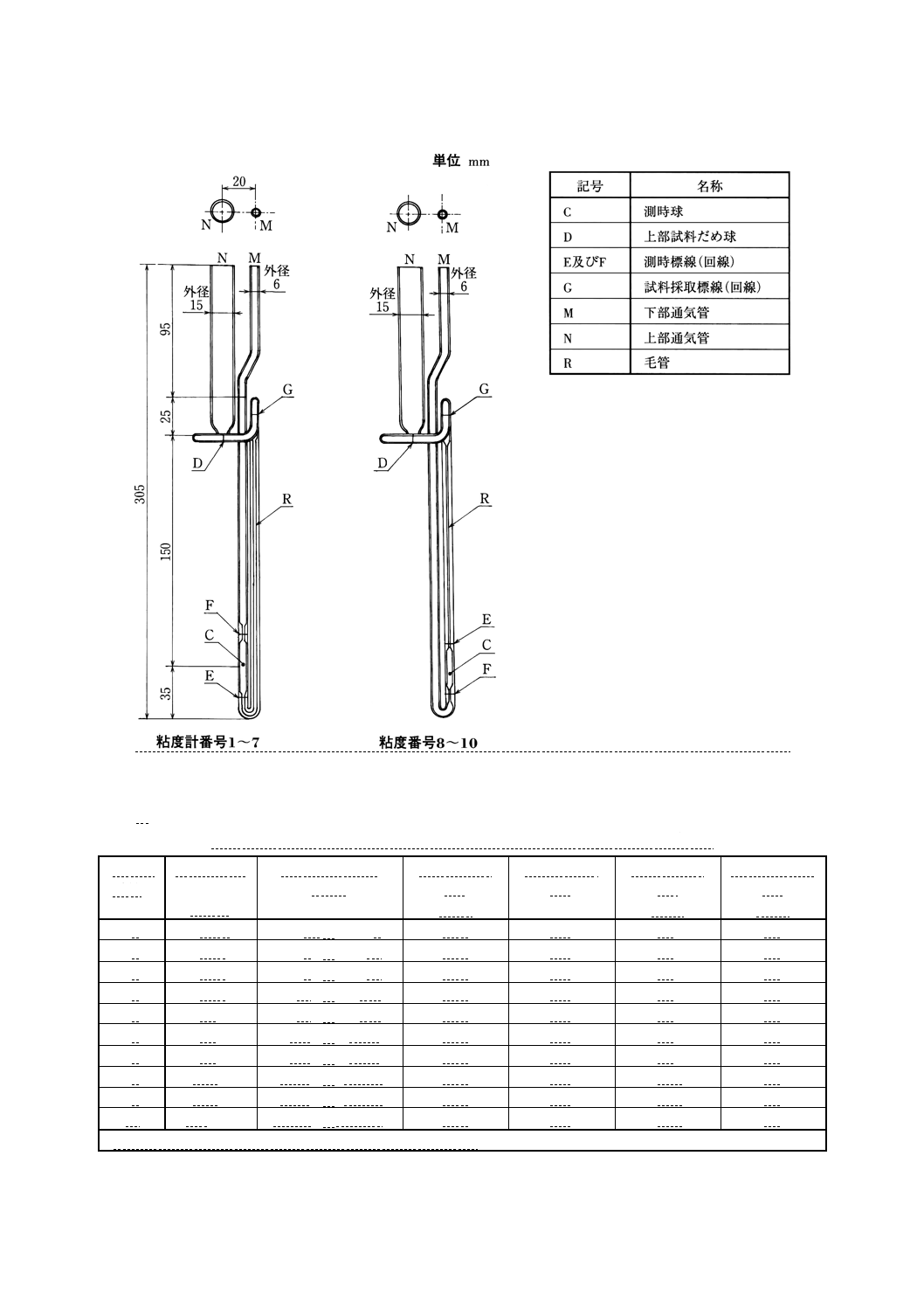

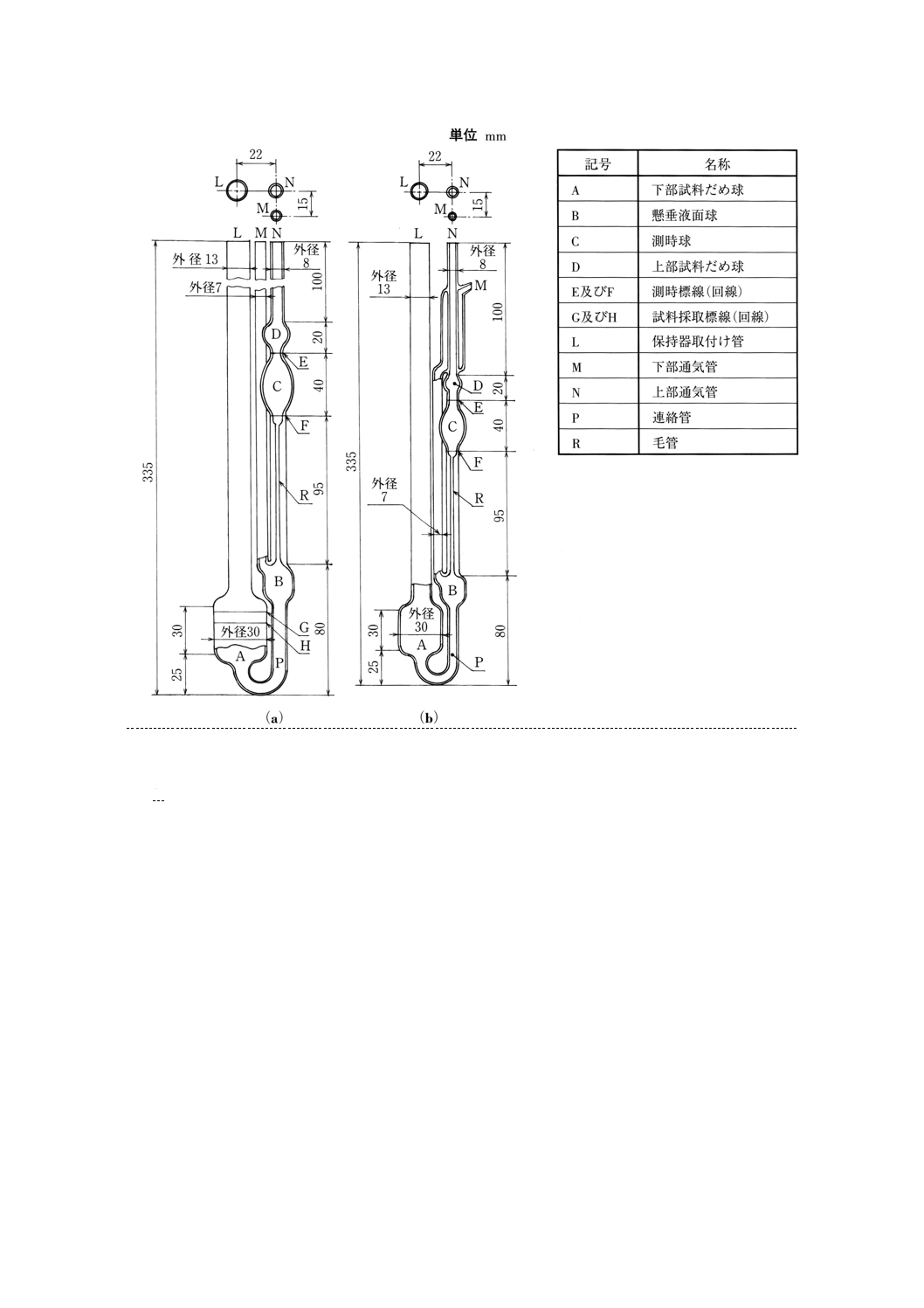

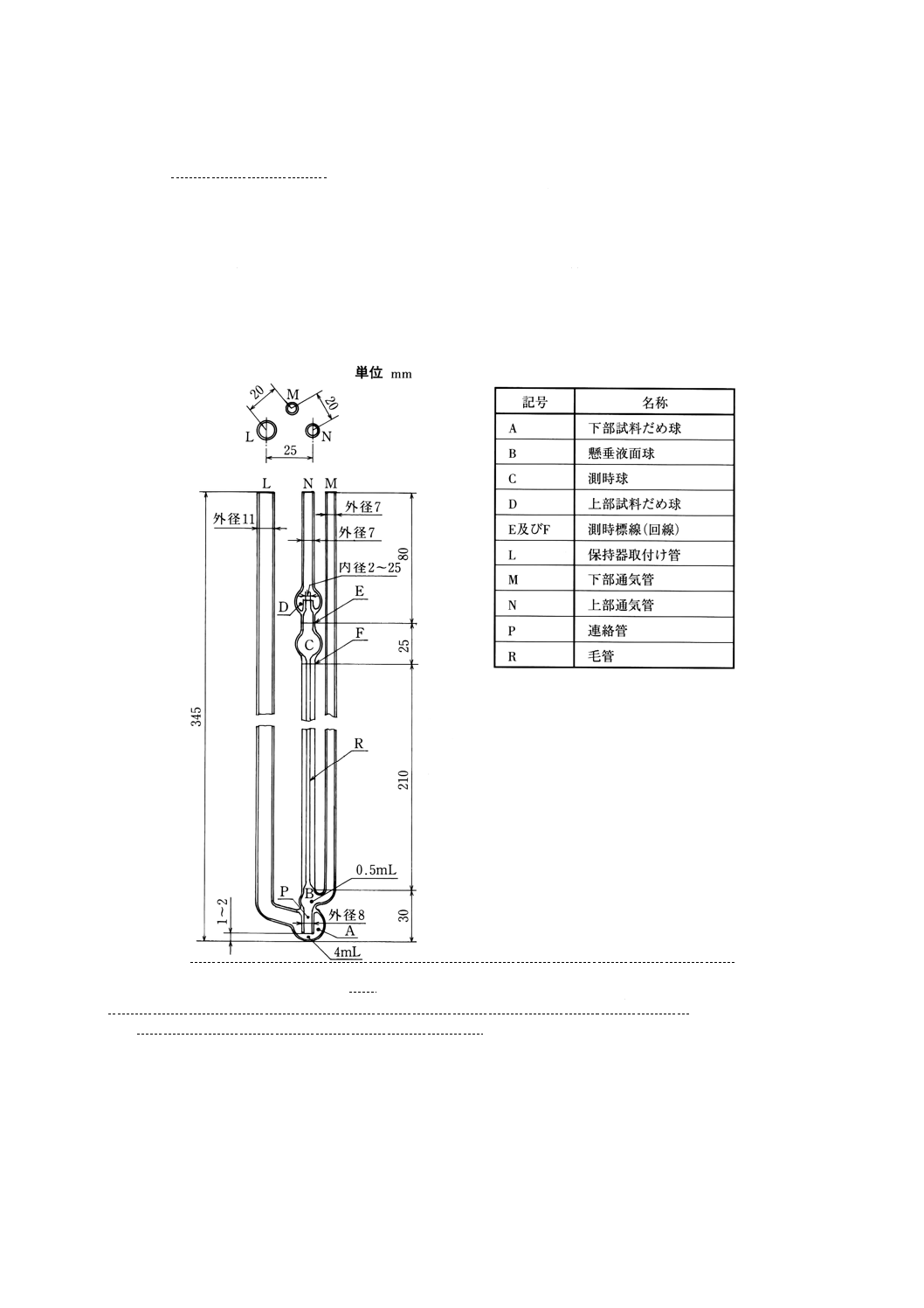

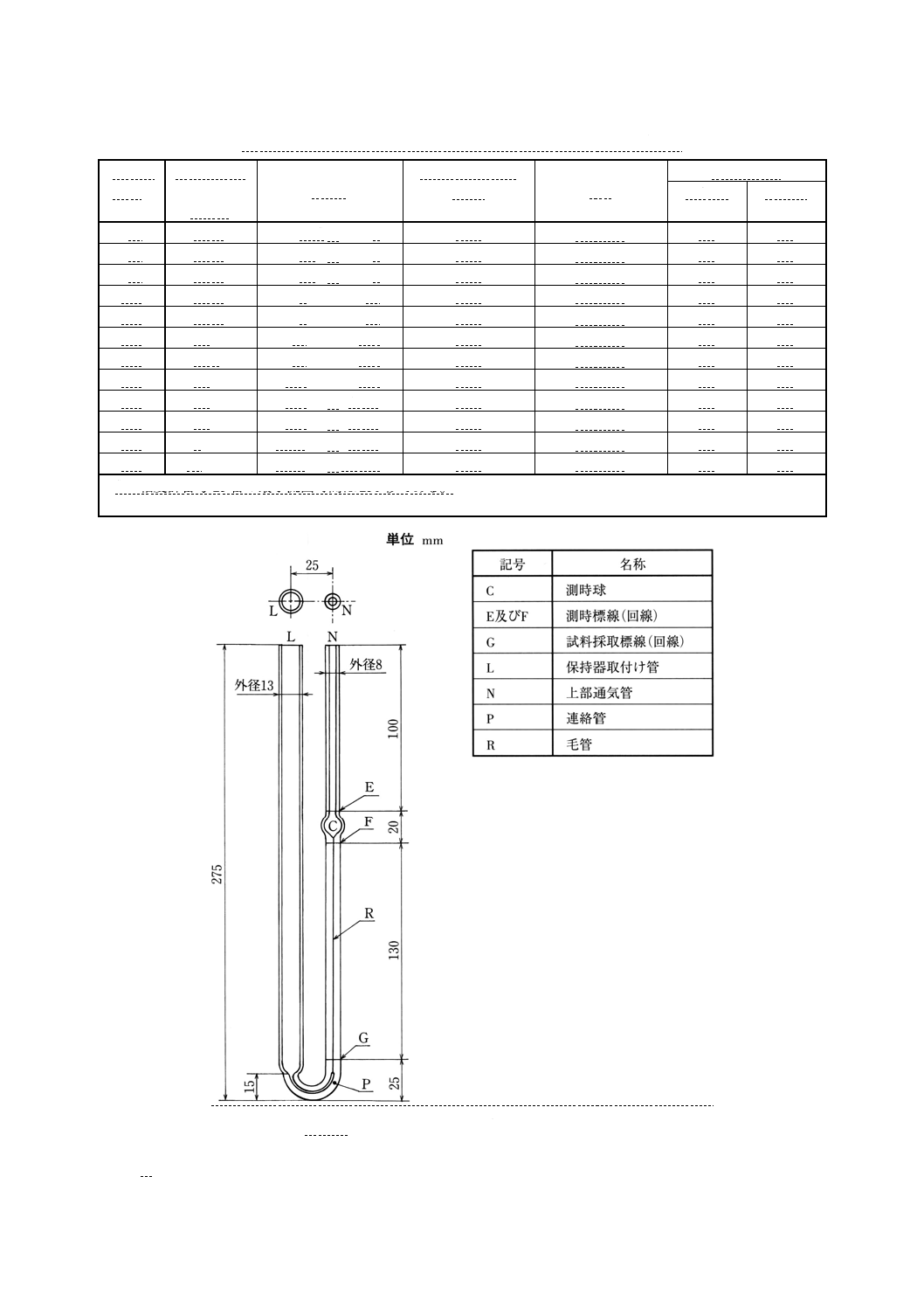

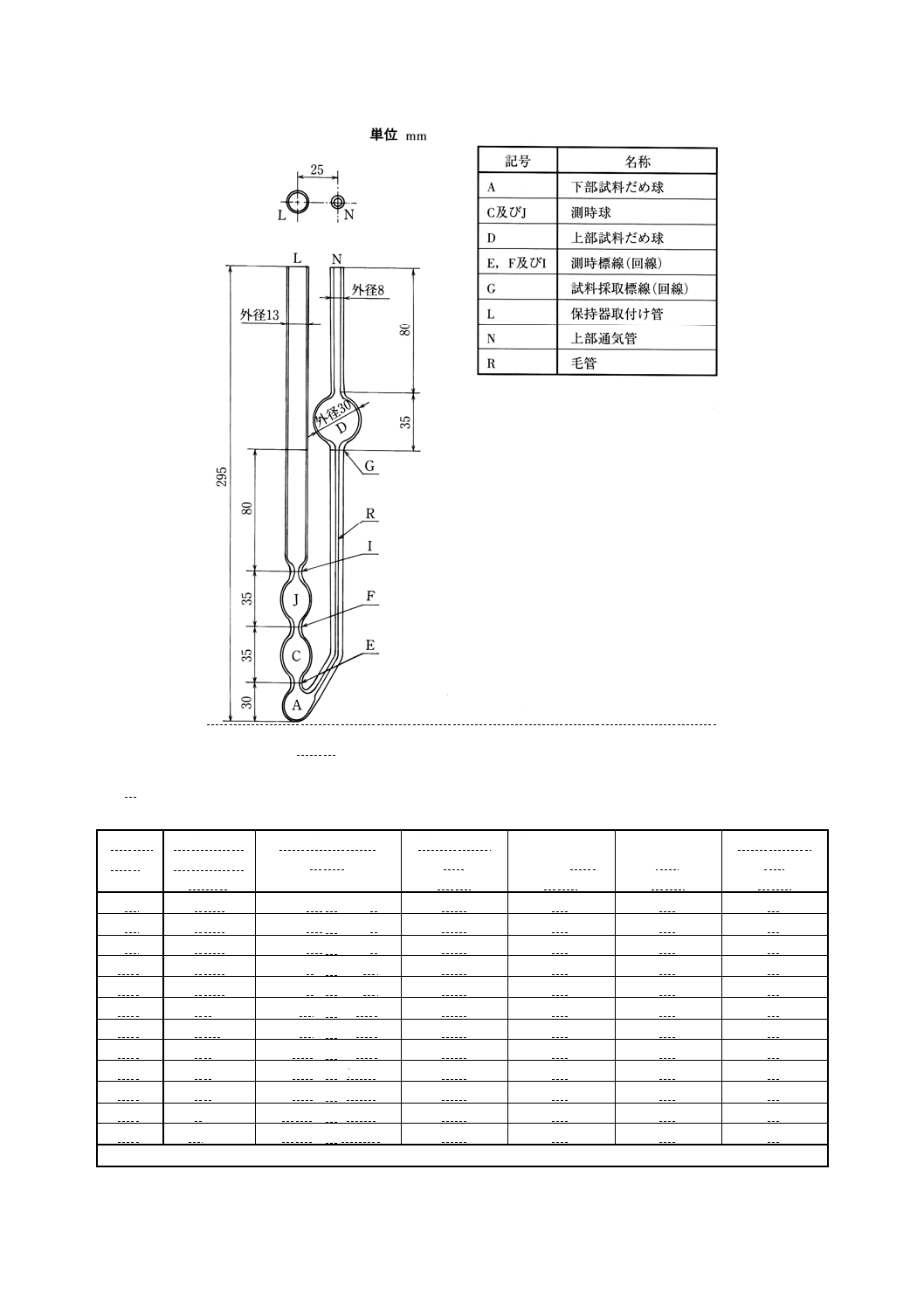

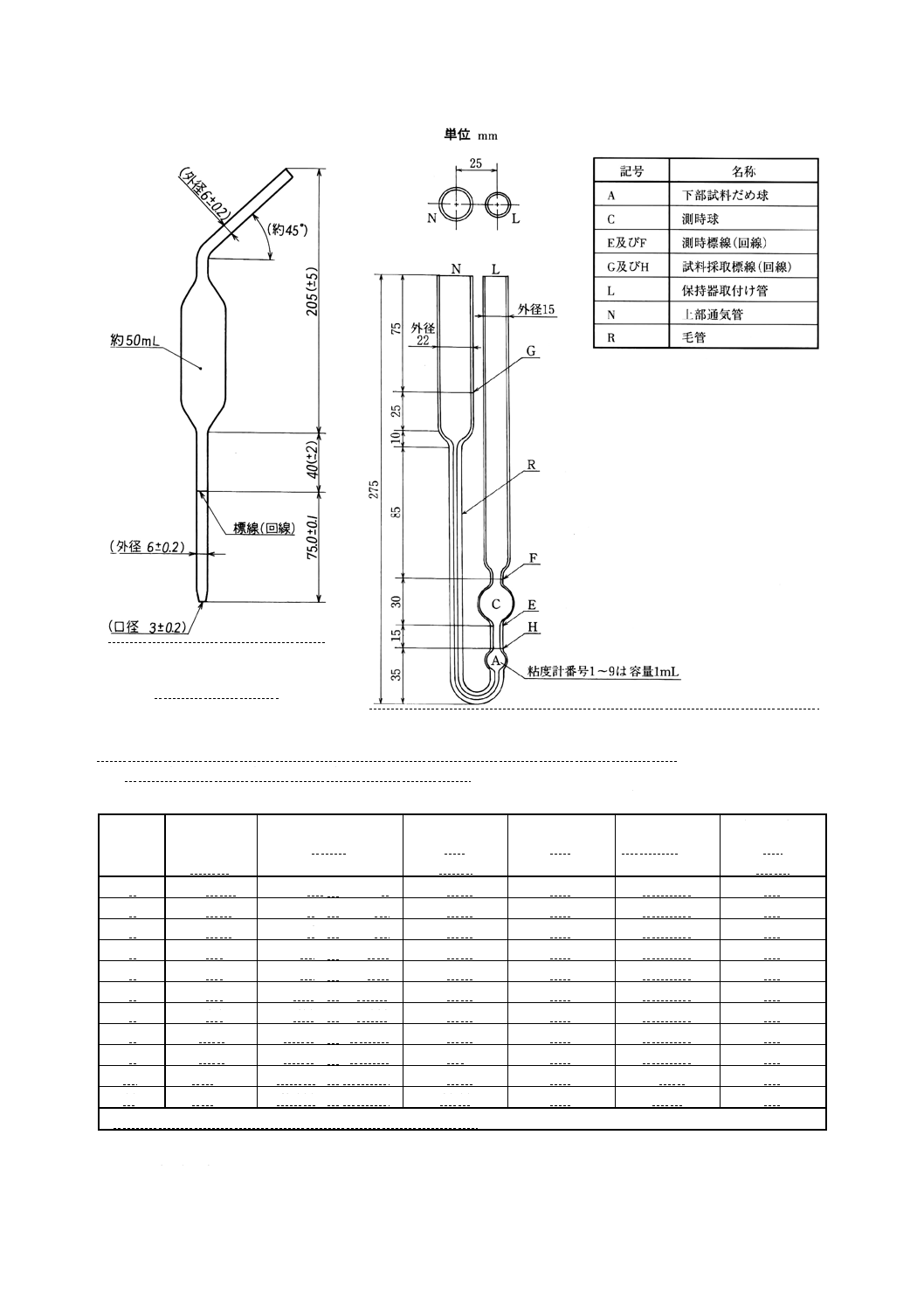

図4 ウベローデ粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

17

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9 ウベローデ粘度計の動粘度測定範囲及び寸法

粘度計番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径 mm

±2%

球Cの容量 mL

±5%

管Pの内径 mm

±5%

0

0.001

0.31) 〜

1

0.24

1.0

6.0

0C

0.003

0.6 〜

3

0.36

2.0

6.0

0B

0.005

1

〜

5

0.46

3.0

6.0

1

0.01

2

〜

10

0.58

4.0

6.0

1G

0.03

6

〜

30

0.77

4.0

6.0

1B

0.05

10

〜

50

0.88

4.0

6.0

2

0.1

20

〜

100

1.03

4.0

6.0

2C

0.3

60

〜

300

1.36

4.0

6.0

2B

0.5

100

〜

500

1.55

4.0

6.0

3

1

200

〜

1 000

1.83

4.0

6.0

3C

3

600

〜

3 000

2.43

4.0

6.0

3B

5

1 000

〜

5 000

2.75

4.0

6.5

4

10

2 000

〜10 000

3.27

4.0

7.0

4C

30

6 000

〜30 000

4.32

4.0

8.0

4B

50

10 000

〜50 000

5.20

5.0

8.5

5

100

20 000

〜100 000

6.25

5.0

10.0

1) 粘度計番号0番の最小流出時間は300秒である。

その他の粘度計の流出時間の規定範囲は,200〜1000秒である。

18

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

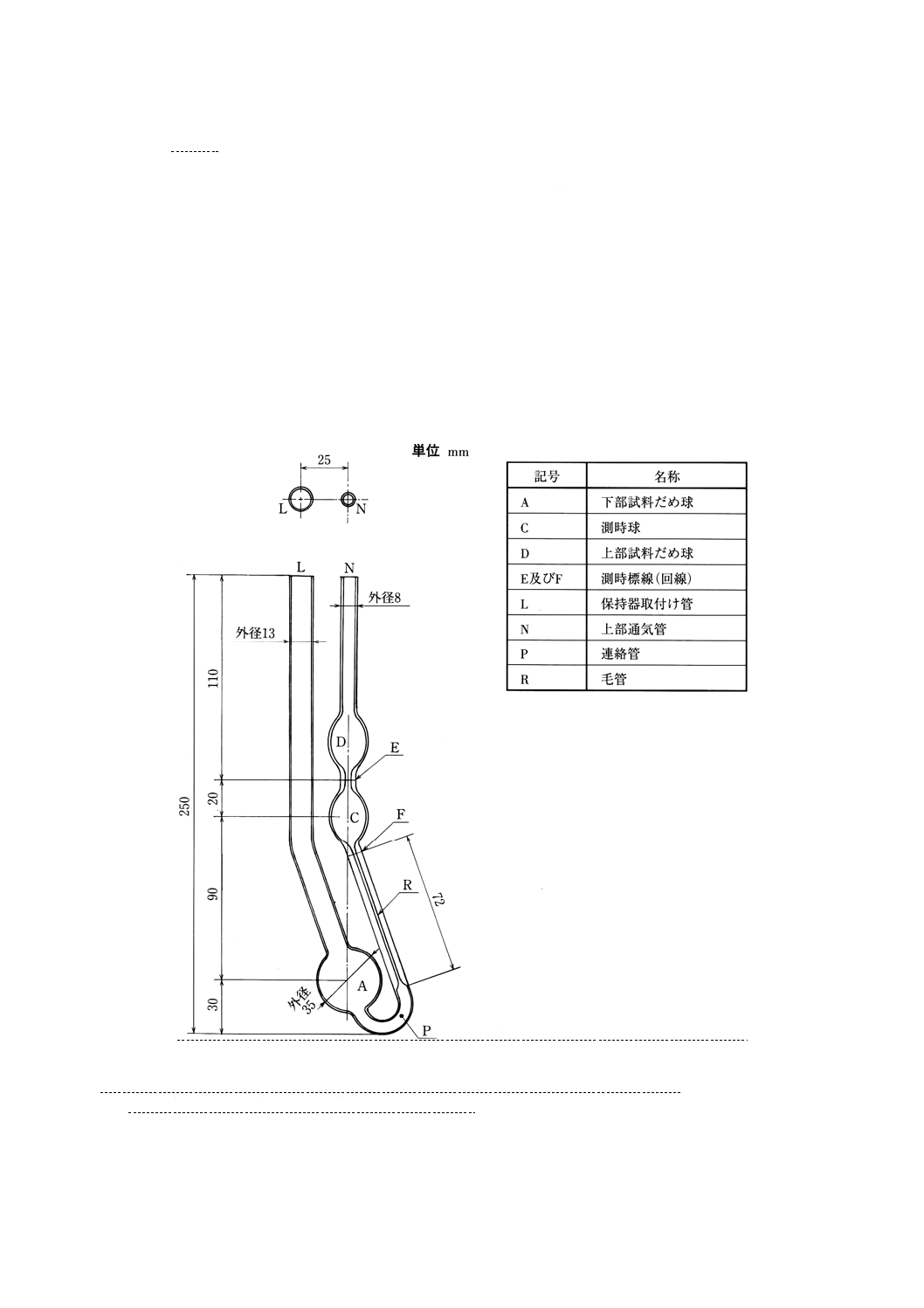

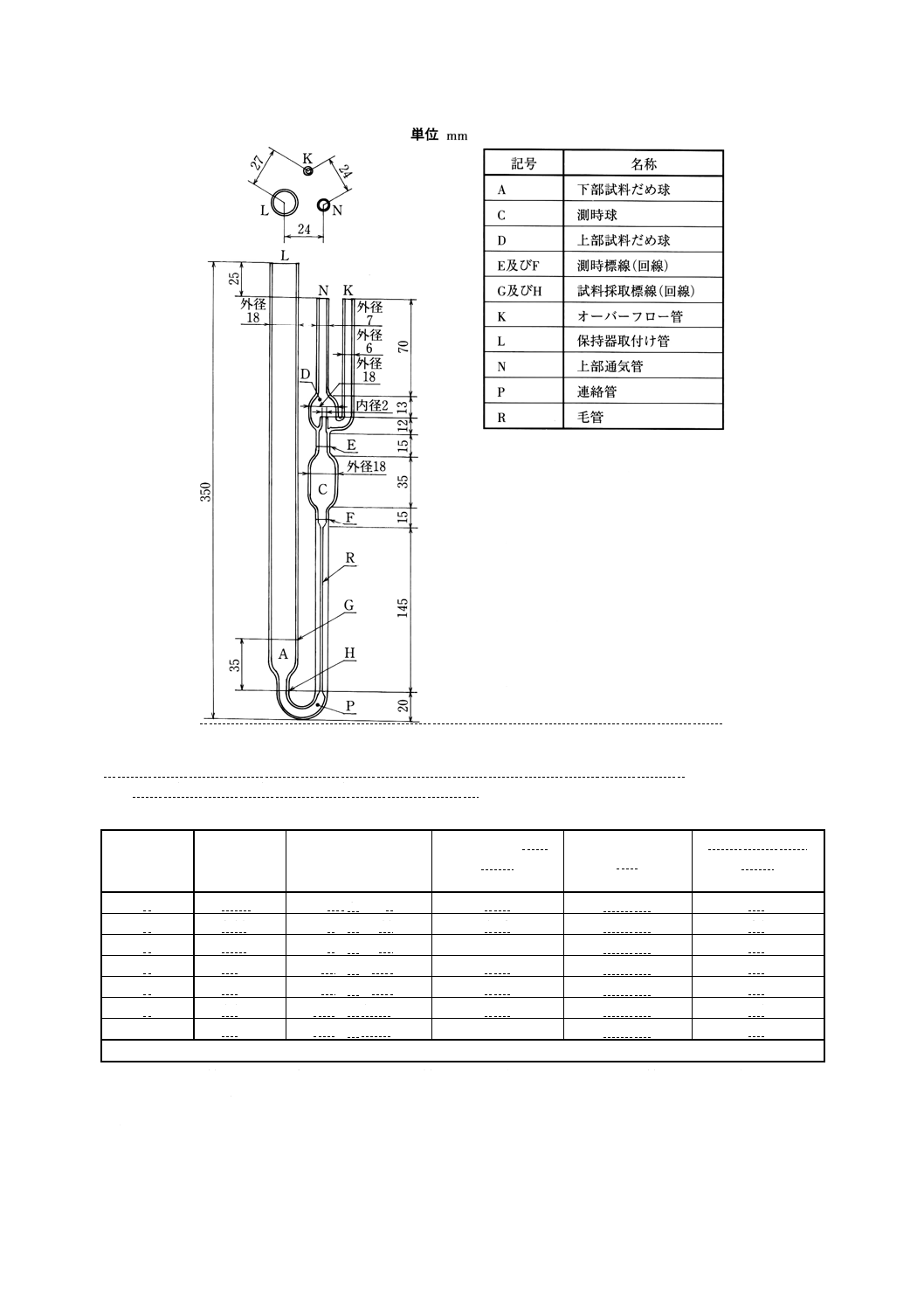

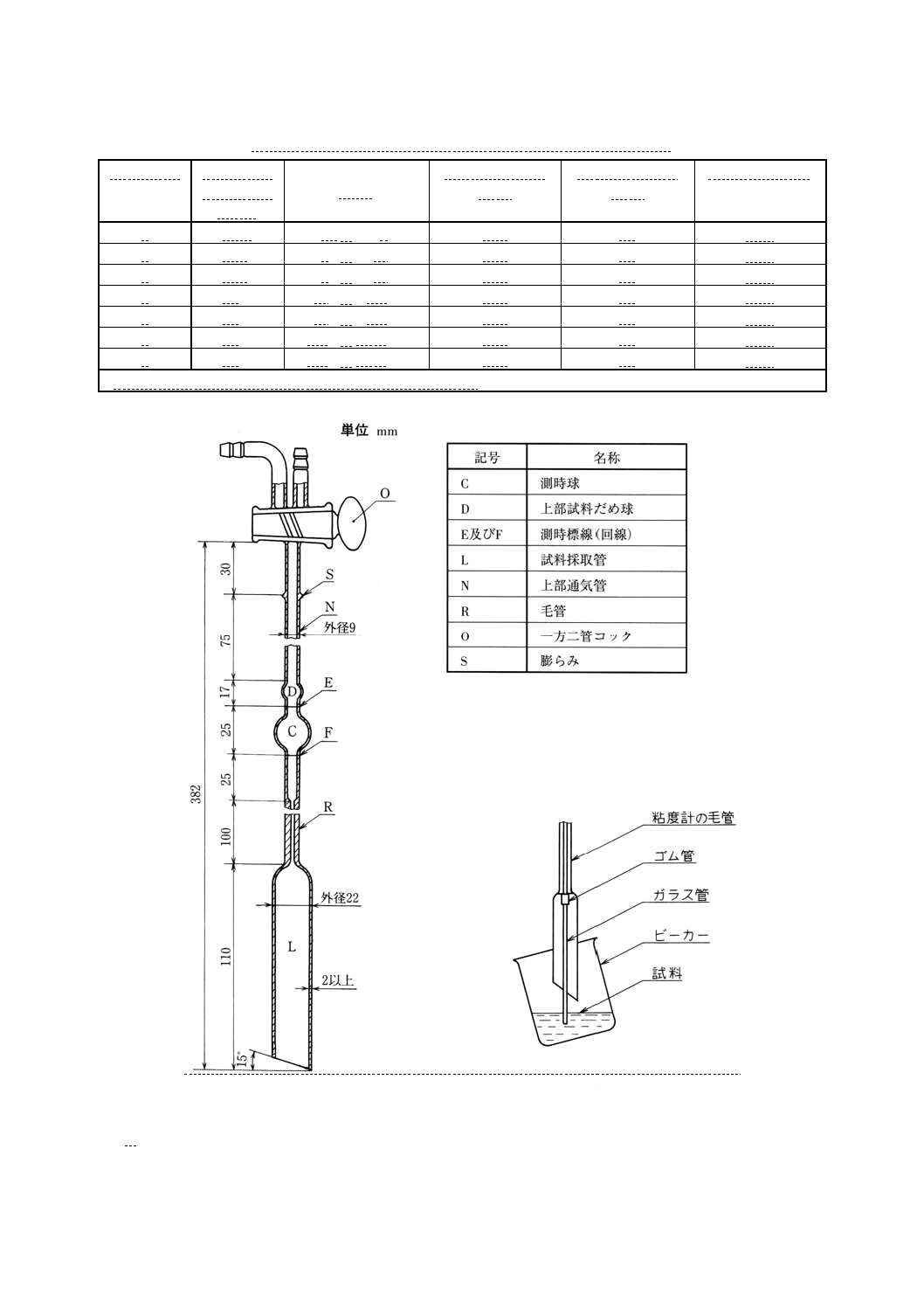

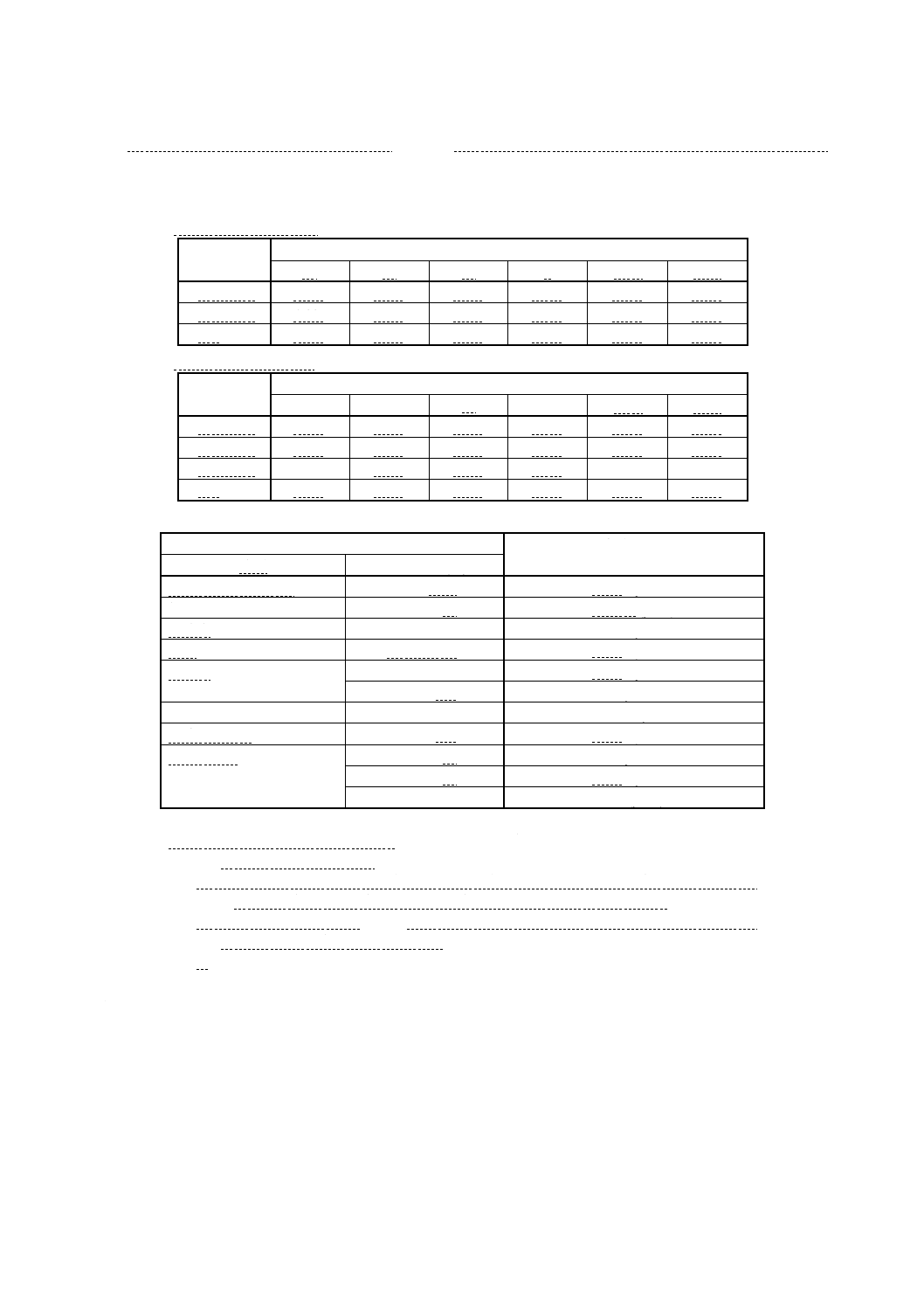

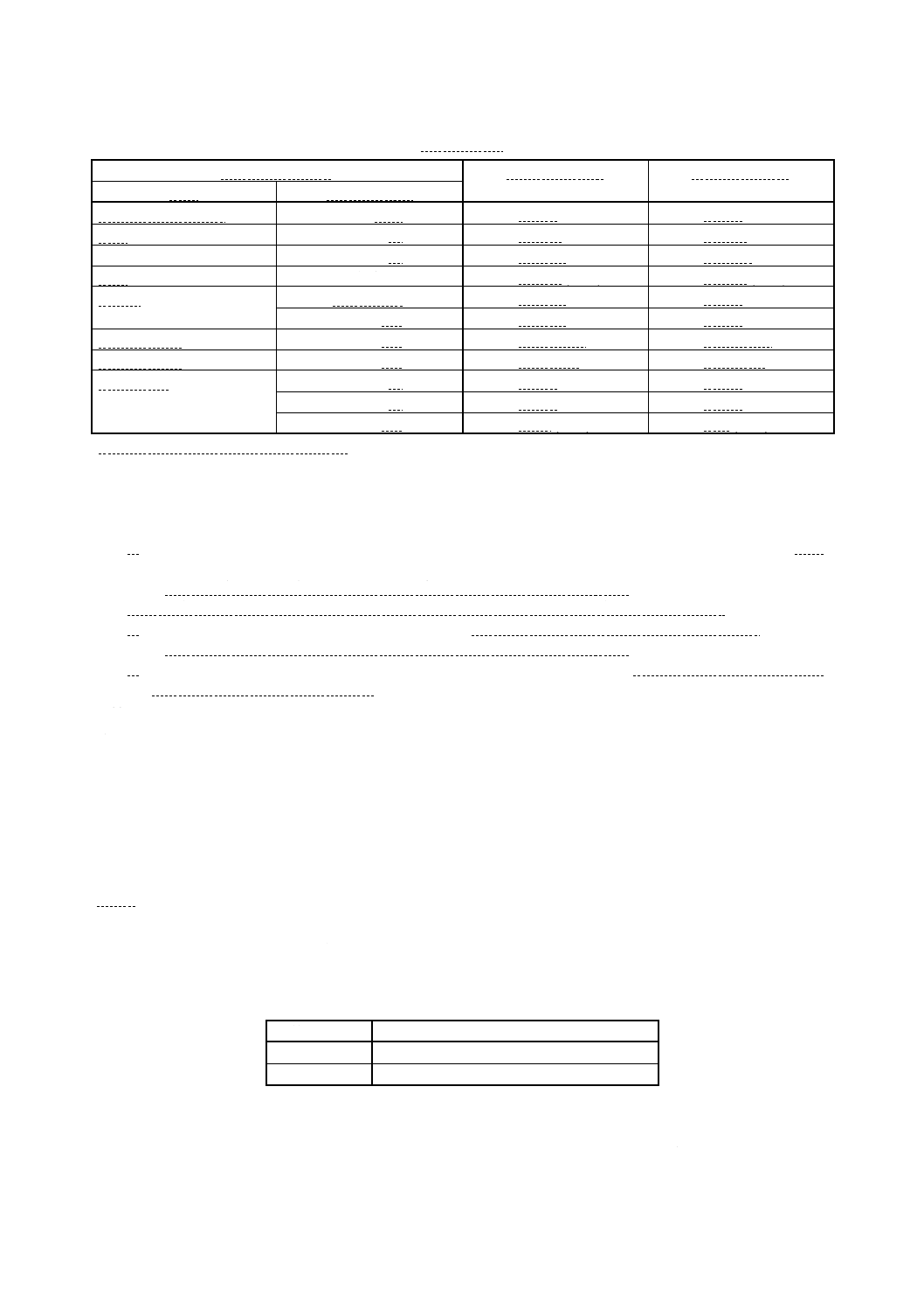

図5 キャノン−ウベローデ粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

19

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10 キャノン−ウベローデ粘度計の動粘度測定範囲及び寸法

粘度計番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径 mm

±2%

球Cの容量 mL

±5%

25

0.002

0.51) 〜

2

0.31

1.5

50

0.004

0.8 〜

4.0

0.44

3.0

75

0.008

1.6 〜

8.0

0.54

3.0

100

0.015

3

〜

15

0.63

3.0

150

0.035

7

〜

35

0.78

3.0

200

0.1

20

〜

100

1.01

3.0

300

0.25

50

〜

250

1.26

3.0

350

0.5

100

〜

500

1.48

3.0

400

1.2

240

〜

1 200

1.88

3.0

450

2.5

500

〜

2 500

2.25

3.0

500

8

1 600

〜

8 000

3.00

3.0

600

20

4 000

〜20 000

3.75

3.0

650

45

9 000

〜45 000

4.60

3.0

700

100

20 000

〜100 000

5.60

3.0

1) 粘度計番号25番の最小流出時間は250秒である。

その他の粘度計の流出時間の規定範囲は,200〜1 000秒である。

20

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

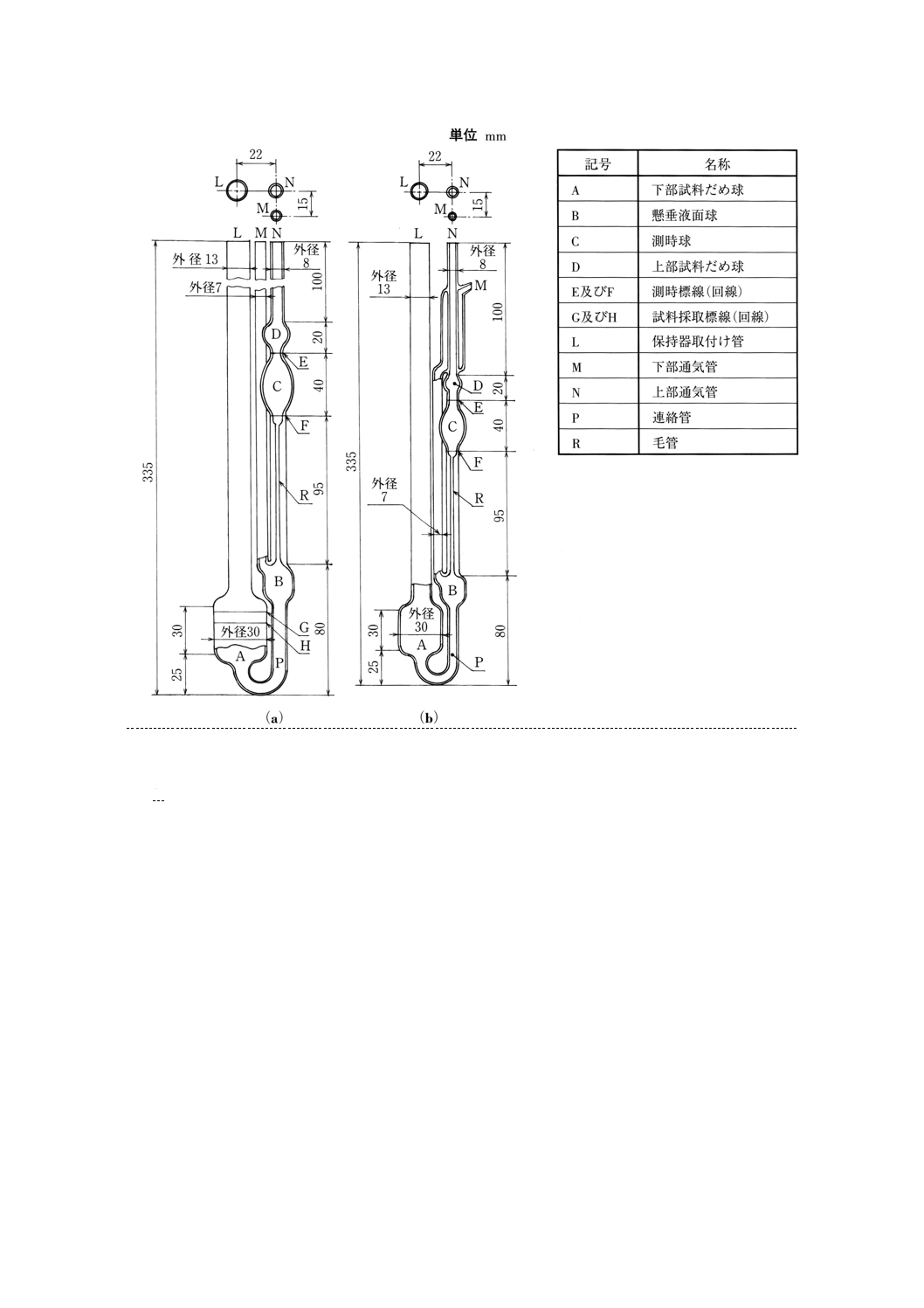

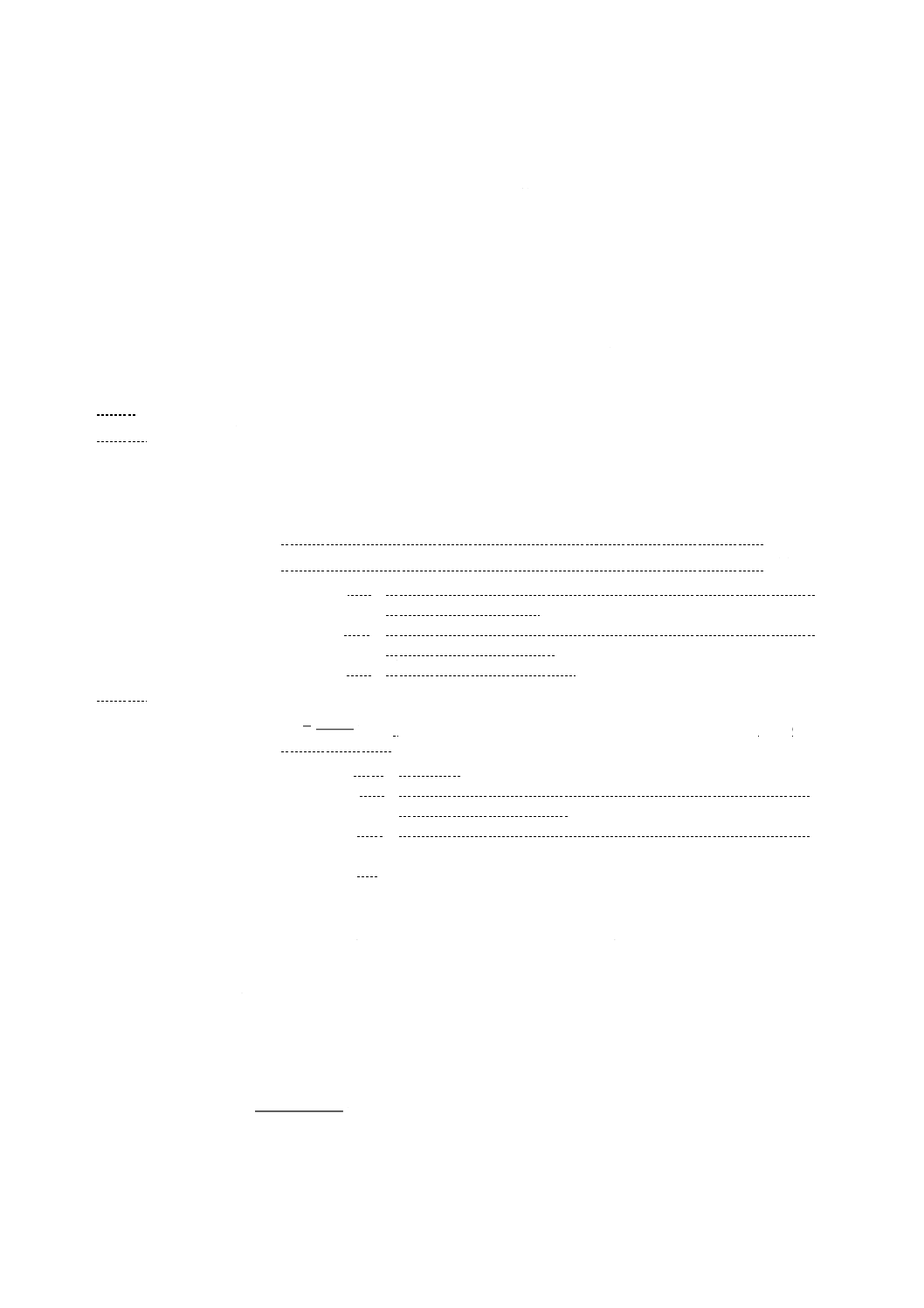

図6 キャノン−ウベローデセミミクロ粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

21

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11 キャノン−ウベローデセミミクロ粘度計の動粘度測定範囲及び寸法

粘度計番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径 mm

±2%

球Cの容量 mL

±5%

管N,E,F,Pの

内径 mm

25

0.002

0.4 〜

2.0

0.22

0.3

1.2〜1.4

50

0.004

0.8 〜

4

0.25

0.3

1.2〜1.4

75

0.008

1.6 〜

8

0.30

0.3

12〜1.4

100

0.015

3 〜

15

0.36

0.3

1.2〜1.4

150

0.035

7 〜

35

0.47

0.3

1.2〜1.4

200

0.1

20 〜

100

0.61

0.3

1.4〜1.7

300

0.25

50 〜

250

0.76

0.3

1.5〜1.8

350

0.5

100 〜

500

0.90

0.3

1.8〜2.2

400

1.2

240 〜1 200

1.13

0.3

2.1〜2.5

450

2.5

500 〜2 500

1.40

0.3

2.4〜2.8

500

8

1 600 〜8 000

1.85

0.3

2.7〜3.1

600

20

4 000 〜20 000

2.35

0.3

3.7〜4.0

各粘度計の流出時間の規定範囲は,200〜1 000秒である。

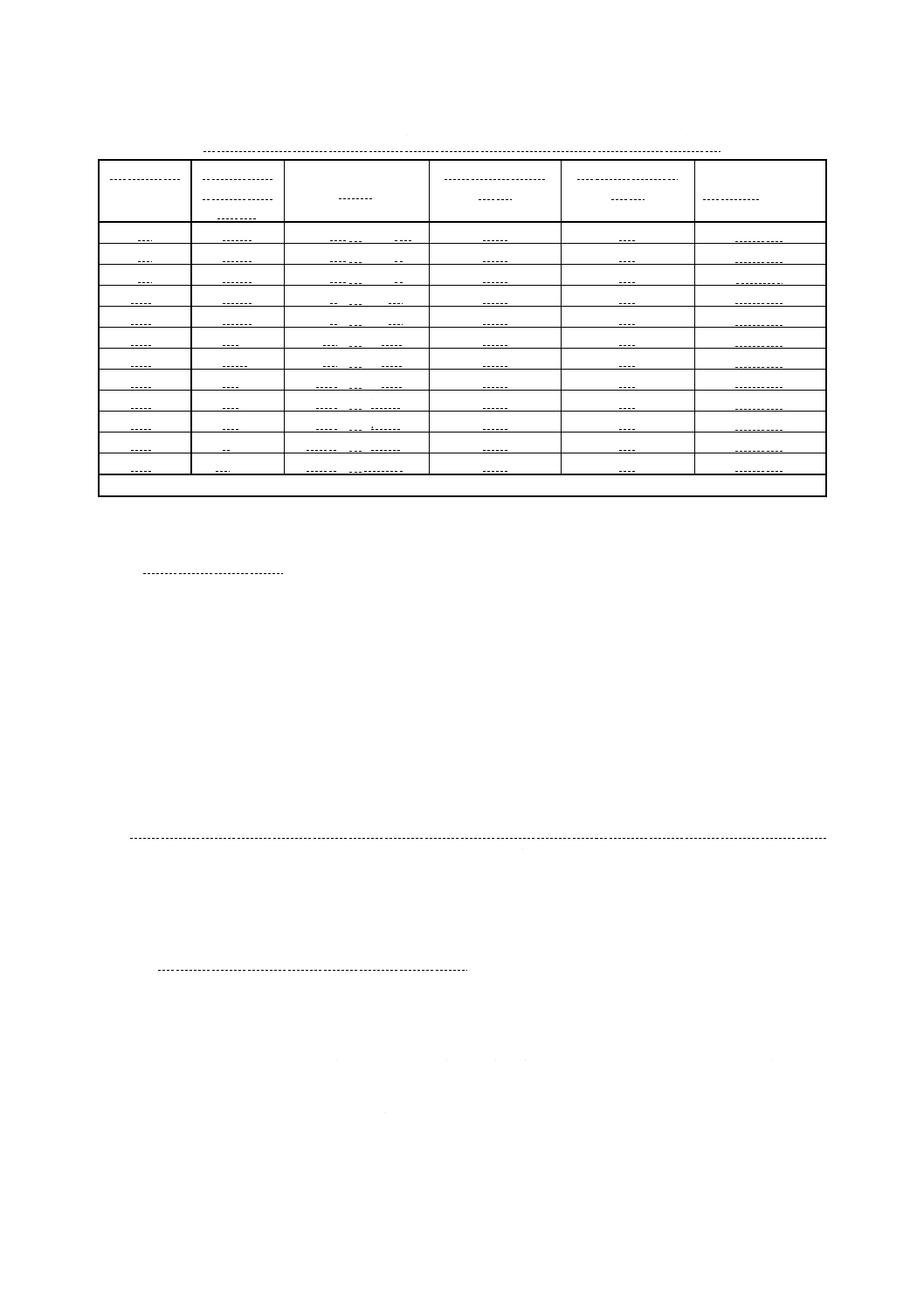

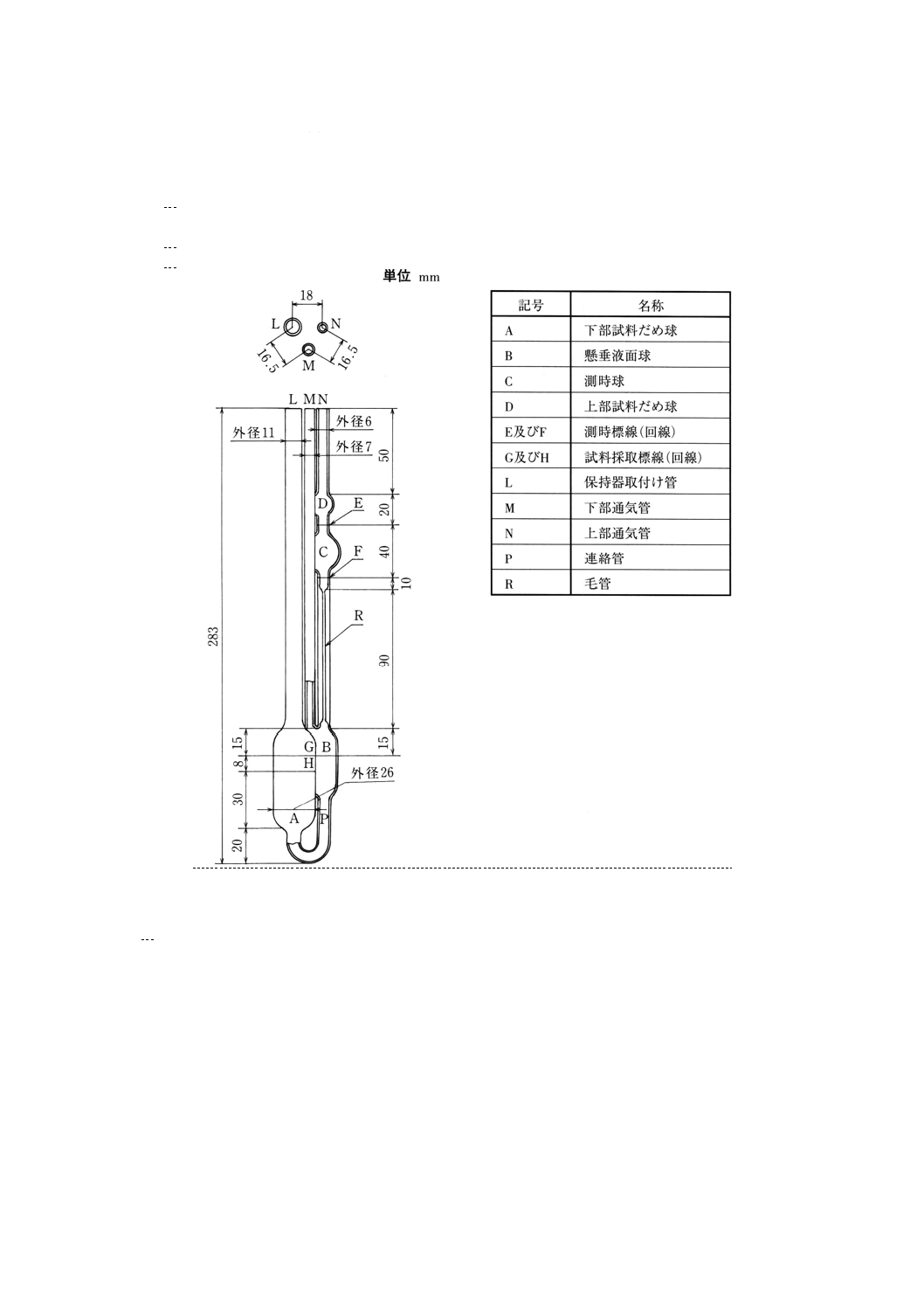

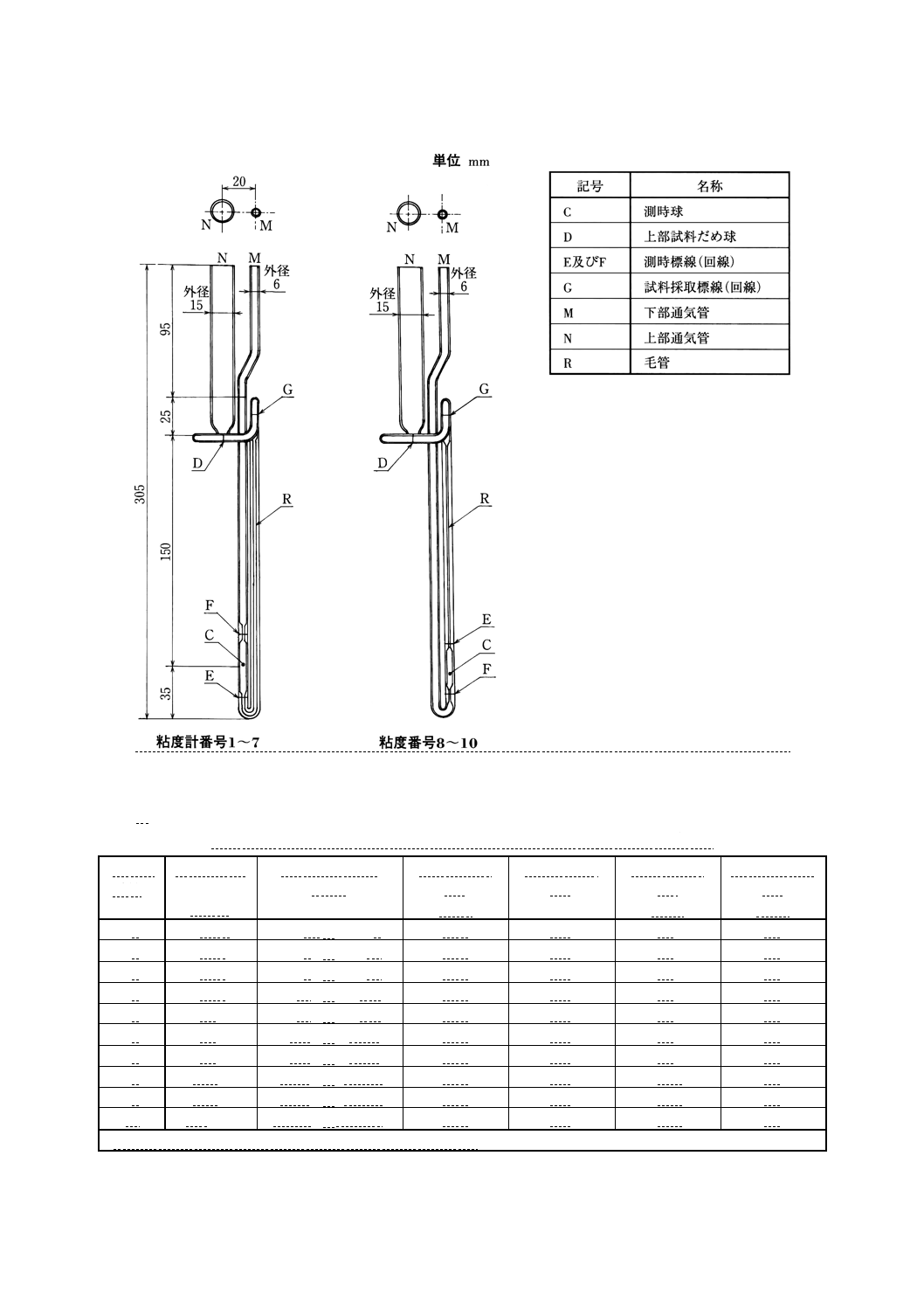

b) BS/IP小型懸垂液面粘度計の操作 粘度計の形状及び寸法を図7に示す。測定操作は,次による。

1) 粘度計の選定は,試験温度における試料の予期動粘度が表12の動粘度測定範囲に入るような粘度計

番号のものとする。

2) 粘度計を鉛直に保ち(13),任意温度(9)の試料を保持器取付け管Lから,懸垂液面球Bに試料が入ら

ないように,下部試料だめ球Aに入れる。

注(13) 試験温度が露点以下の場合は,毛管Rが鉛直になるように,あらかじめ粘度計を恒温槽に設置

しておいてもよい。

3) 粘度計(10)を試験温度に保持した恒温槽に入れ,毛管Rが鉛直(3)になるように設置した後,試料が試

験温度に達するまで静置する(11)。

4) 静置時間が経過した後,下部通気管Mを指でふさぎ,上部通気管Nから吸引によって,試料を測

時標線Eの上方約8mmのところまで引き上げる。揮発性成分を含む試料の場合は,保持器取付け

管Lから加圧してもよい。

5) 吸引又は加圧をやめ,下部通気管Mをふさいでいた指を離し,直ちに上部通気管Nを指でふさぐ。

この操作により,懸垂液面球Bの試料を流下させ,毛管Rの試料が流下しないようにする。

6) 懸垂液面球Bの試料の流下が終了した後,指を離して試料を自然に流下させる(12)。

7) 時計を用いて,試料のメニスカスが測時標線Eから測時標線Fまで通過する流出時間を,0.1秒の

けたまで読みとる。

なお,流出時間が200秒未満のとき,又は1 000秒を超えた場合は,粘度計を取り替えて1)から

の操作を繰り返す。

8) 4)〜7)の手順を繰り返して,流出時間を読みとる。

9) 8)で測定した二つの流出時間から,動粘度を5.8に従って計算する。二つの動粘度の差が表8に示

す許容差を満足している場合には,その平均値を試験結果とする。許容差を満足しない場合は,粘

度計の洗浄,試料のフィルタろ過及び試験手順を確認した後,1)からの操作を繰り返す。

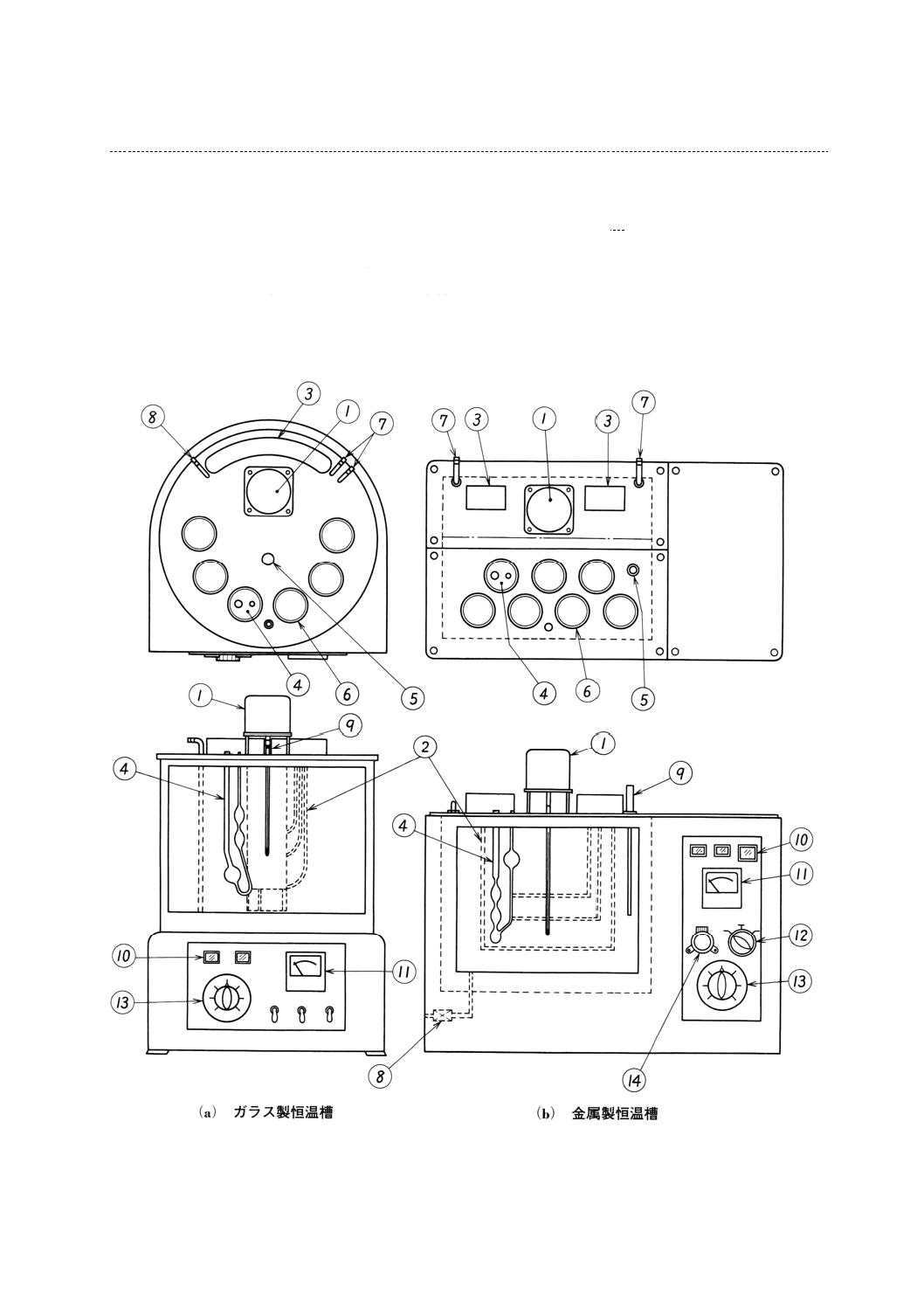

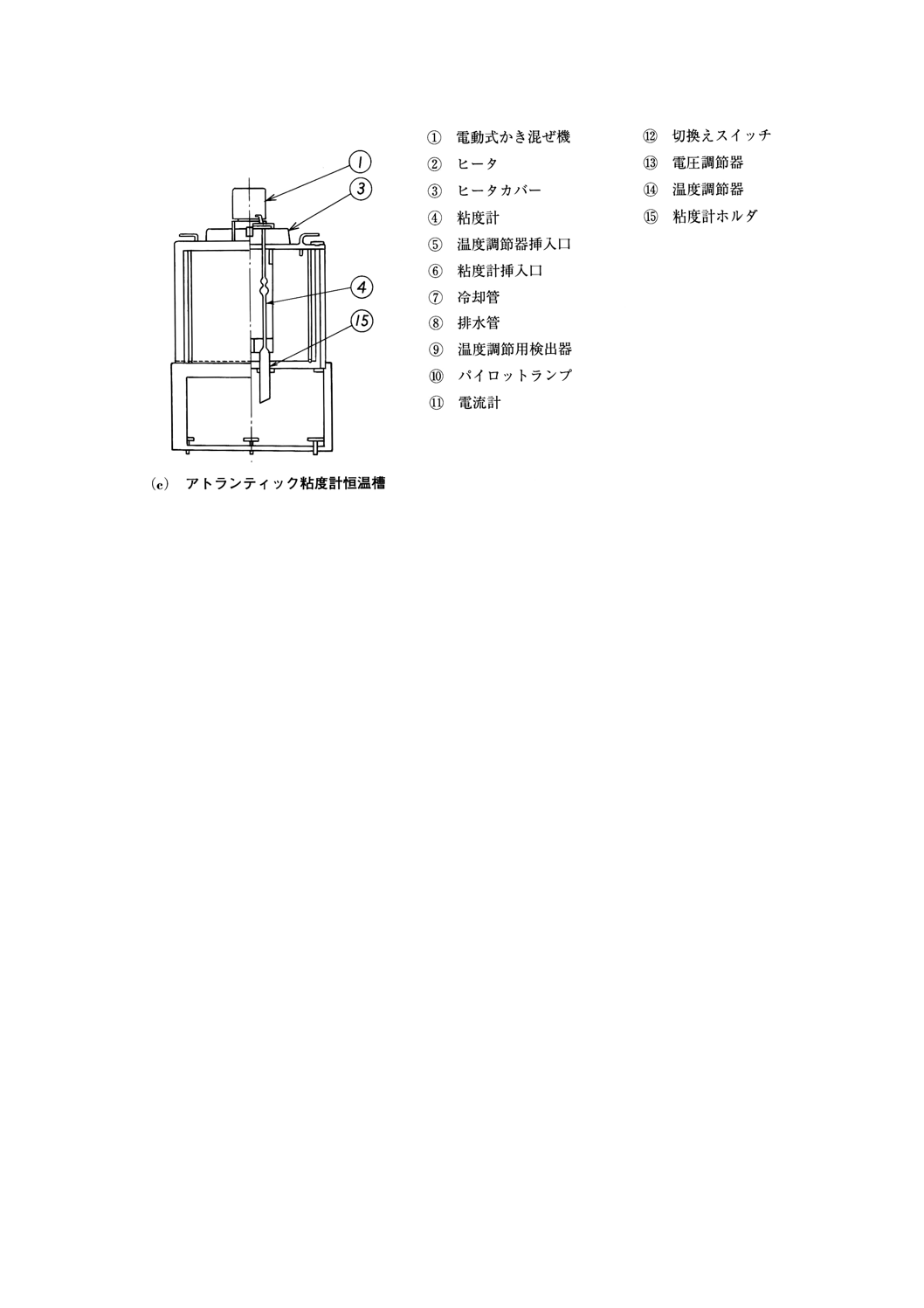

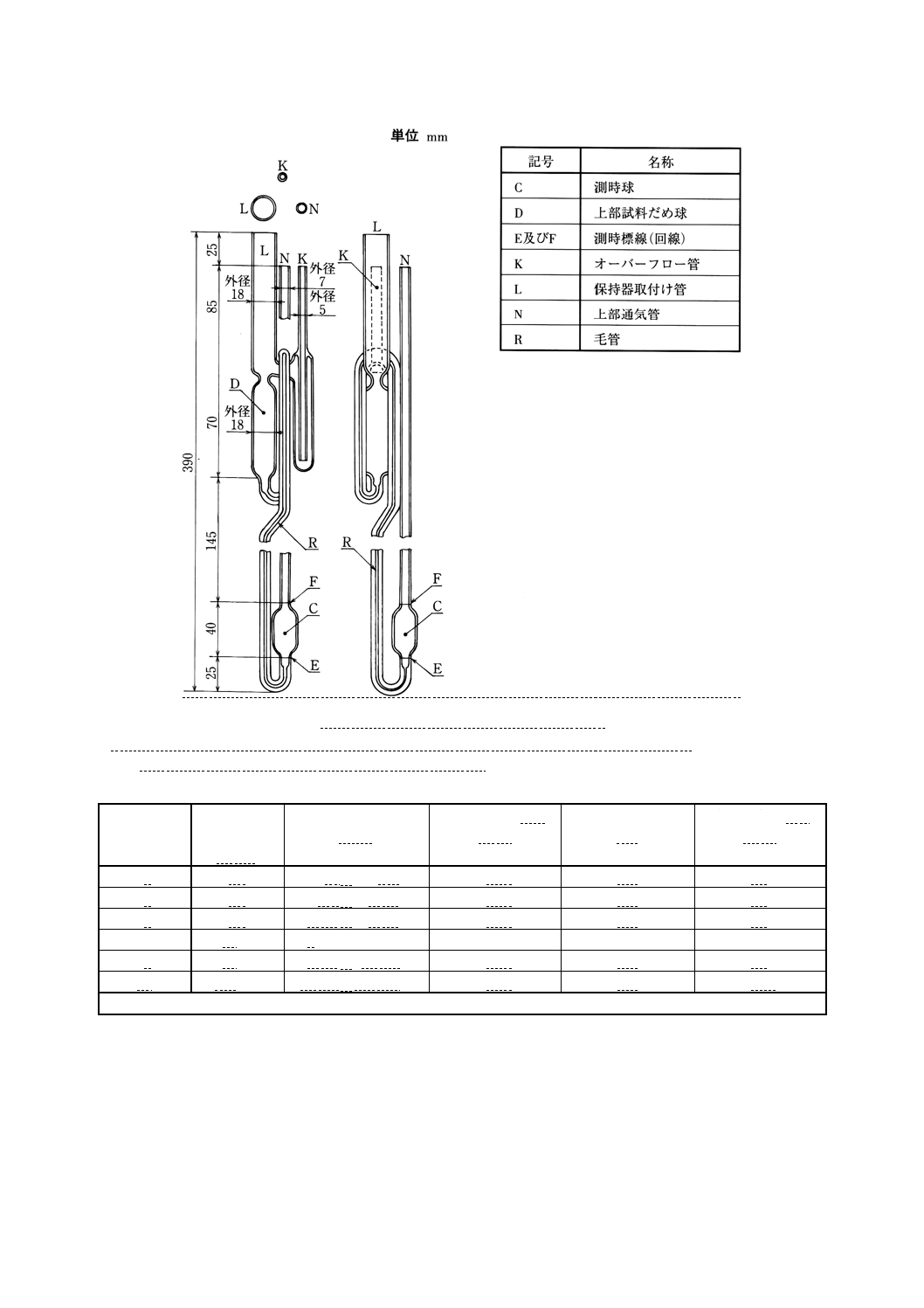

c) アトランティック粘度計の操作 粘度計の形状及び寸法を図8に示す。測定操作は,次による。

1) 粘度計の選定は,試験温度における試料の予期動粘度が表13の動粘度測定範囲に入るような粘度計

番号のものとする(14)。

22

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(14) 粘度計は,図1(C)に示すような恒温槽に,あらかじめ毛管Rが鉛直になるように設置して,試

験温度に保っておく。

なお,粘度計は,割ぶたの上に据え付けたとき,毛管Rの最下端が恒温槽の底から,20mm

以上になるように取り付けなければならない。

2) 清浄な50mLビーカーに任意温度(9)の試料を50mLはかり採り,試料採取管Lの口を試料中につけ,

コックOを減圧装置側に回してゆっくり吸引する。試料が毛管Rと測時球Cを満たし,更に試料

が上部試料だめ球Dの中ほどにきたとき,コックOを閉じる。

試料量が少ない場合は,図9に示すように短いゴム管をガラス管に取り付け,このゴム管を毛管

Rの下端にあてて試料を吸引する。

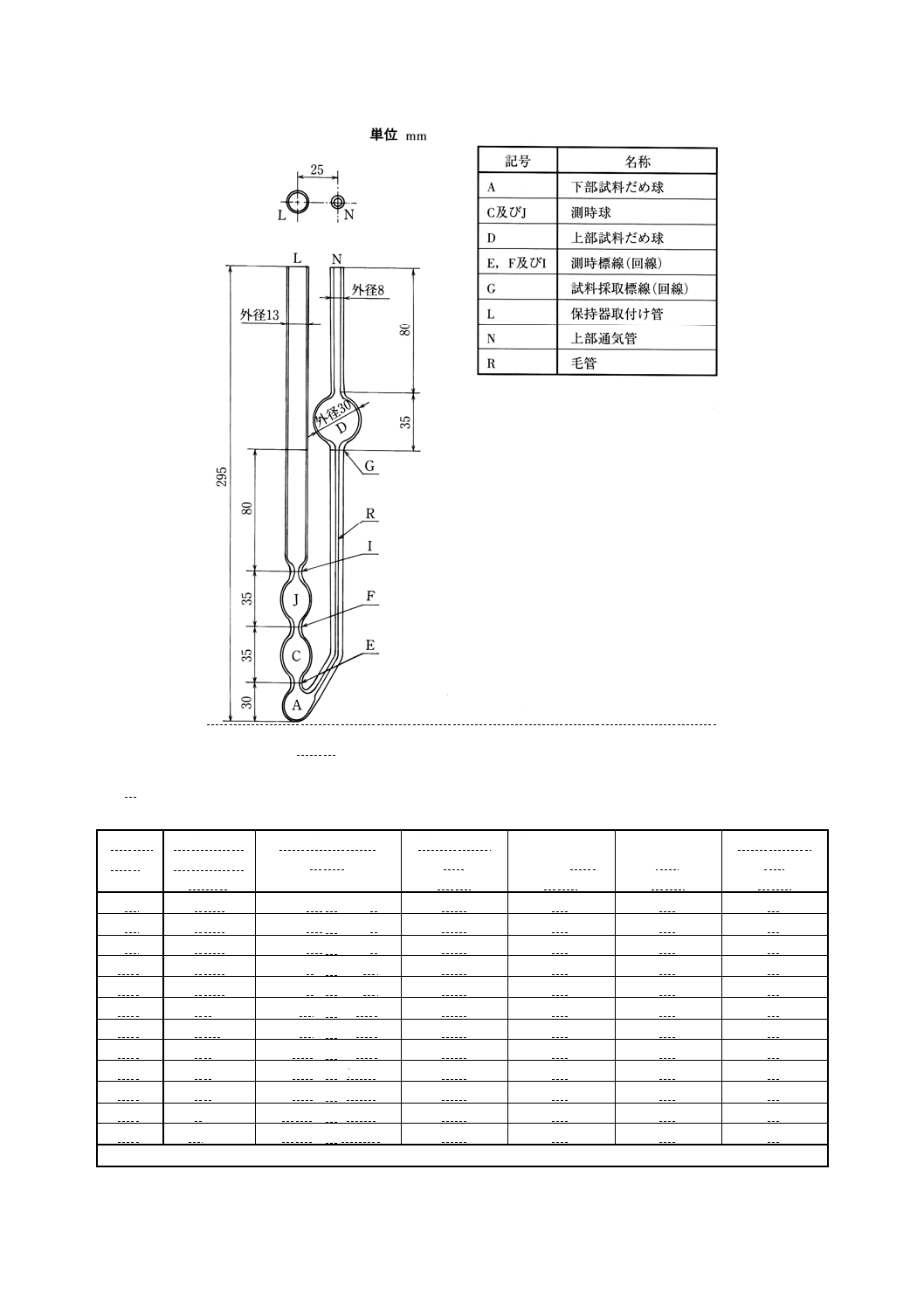

図7 BS/IP小形懸垂液面粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

23

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12 BS/IP小形懸垂液面粘度計の動粘度測定範囲及び寸法

粘度計番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径 mm

±2%

球Cの容量 mL

±5%

管Nの内径 mm

1

0.003

0.6 〜

3

0.35

1.2

4〜6

2

0.01

2 〜

10

0.45

1.2

4〜6

3

0.03

6 〜

30

0.62

1.2

4〜6

4

0.1

20 〜100

0.81

1.2

4〜6

5

0.3

60 〜300

1.10

1.2

4〜6

6

1.0

200 〜1 000

1.45

1.2

4〜6

7

3.0

600 〜3 000

1.98

1.2

4〜6

各粘度計の流出時間の規定範囲は,200〜1 000秒である。

図8 アトランティック粘度計

図9 試料量が少ない場合のはかり採り方法

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

24

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13 アトランティック粘度計の動粘度測定範囲及び寸法

粘度計番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径 mm

±2%

球Cの容量 mL

±5%

0C

0.003

0.751) 〜

2

0.42

3.2

0B

0.005

1

〜

5

0.46

3.2

1

0.01

2

〜

10

0.56

3.2

1C

0.03

6

〜

30

0.74

3.2

1B

0.05

10

〜

50

0.83

3.2

2

0.1

20

〜100

1.00

3.2

2C

0.3

60

〜300

1.31

3.2

2B

0.5

100

〜500

1.48

3.2

3

1.0

200

〜1 000

1.77

3.2

3C

3.0

600

〜3 000

2.33

3.2

3B

5.0

1 000

〜5 000

2.64

3.2

1) 粘度計番号0C番の最小流出時間は250秒である。

その他の粘度計の流出時間の規定範囲は,200〜1 000秒である。

3) 試料が試験温度に達するまで静置する(11)。

4) 静置時間が経過した後,コックOを開き,試料を自然に流下させる(12)。

5) 時計を用いて,試料のメニスカスが測時標線Eから測時標線Fまで通過する流出時間を,0.1秒の

けたまで読みとる。

なお,流出時間が200秒未満(ただし,粘度計番号0C番では250秒未満),又は1000秒を超え

た場合は,粘度計を取り替えて1)からの操作を繰り返す。

6) 2)〜5)の手順を繰り返して,流出時間を読みとる。

7) 6)で測定した二つの流出時間から,動粘度を5.8に従って計算する。二つの動粘度の差が表8に示

す許容差を満足している場合には,その平均値を試験結果とする。許容差を満足しない場合は,粘

度計の洗浄,試料のフィルタろ過及び試験手順を確認した後,1)からの操作を繰り返す。

5.7.2

改良オストワルド形粘度計の操作 測定操作は次による

a) キャノン−フェンスケ及びキャノン−マニングセミミクロ粘度計の操作 これらの粘度計の形状及

び寸法を図10〜図11に示す。測定操作は,次による。

1) 粘度計の選定は,試験温度における試料の予期動粘度が表14又は表15の動粘度測定範囲に入るよ

うな粘度計番号のものとする(15)。

注(15) 表7のB法によって校正した粘度計は,5.5c)の予熱操作が必要な試料,試料のはかり採り温度

が20〜30℃で困難な試料及び試験温度が校正温度と異なる場合の測定には適用できない。

2) 試料の温度を測定し(16),粘度計を逆さにして上部通気管Nの口を試料中に浸し,保持器取付け管L

から吸引する。試料のはかり採り量は,キャノン−フェンスケ粘度計ではメニスカスが測時標線F

に一致するまで,キャノン−マニングセミミクロ粘度計ではメニスカスが試料採取標線Gに一致す

るまでとする。粘度計をもとの状態に戻し,上部通気管Nの外側に付着している試料をふき取る。

注(16) 表7のA法によって校正した粘度計を使用する場合の試料はかり採り温度は,試験温度と同一

にする。試料はかり採り温度が試験温度と異なっても良いが,この場合には試料のはかり採り

温度を記録し,流出時間の補正に用いる。

なお,試験温度が露点以下の場合には,室温ではかり採る。

表7のB法によって校正した粘度計を使用する場合の試料のはかり採り温度は,20〜30℃と

25

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

3) 粘度計(10)を試験温度に保持した恒温槽に入れ,キャノン−フェンスケ粘度計の場合は下部試料だめ

球A,測時球C及び上部試料だめ球Dの各中心が同一垂直線上になるように設置し,キャノン−マ

ニングセミミクロ粘度計では毛管Rが鉛直(3)になるように設置した後,試料が試験温度に達するま

で静置する(11)。

4) 静置時間が経過した後,上部通気管Nから吸引によって,試料を測時標線Eの上方約5mmのとこ

ろまで引き上げる。揮発性成分を含む試料の場合は,保持器取付け管Lから加圧してもよい。

5) 吸引又は加圧をやめ,試料を自然に流下させる(12)。

6) 時計を用いて,試料のメニスカスが測時標線Eから測時標線Fまで通過する流出時間を,0.1秒の

けたまで読みとる。

なお,流出時間が200秒未満(ただし,キャノン−フェンスケ粘度計の粘度計番号25番では250

秒未満),又は1 000秒を超えた場合は,粘度計を取り替えて1)からの操作を繰り返す。

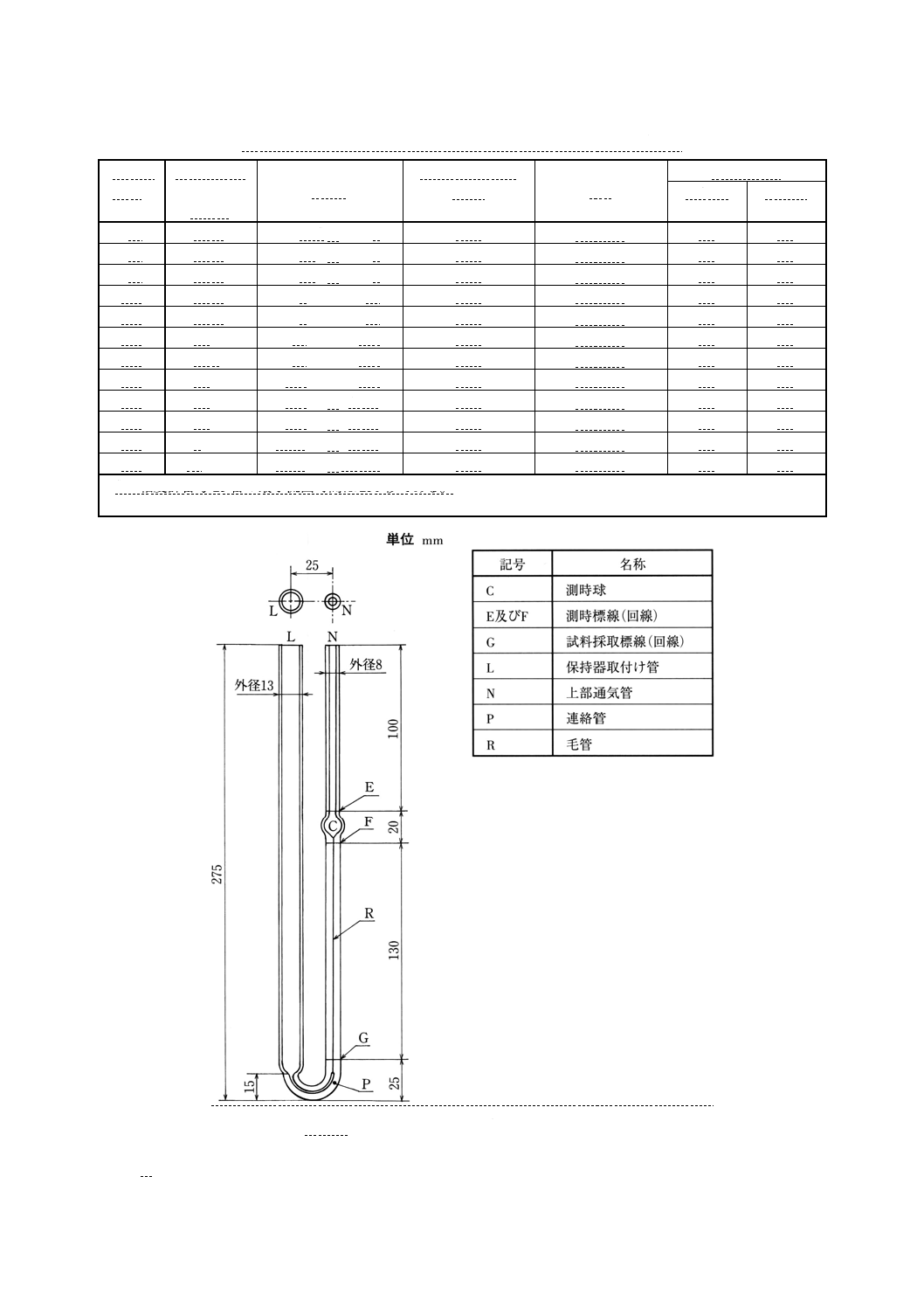

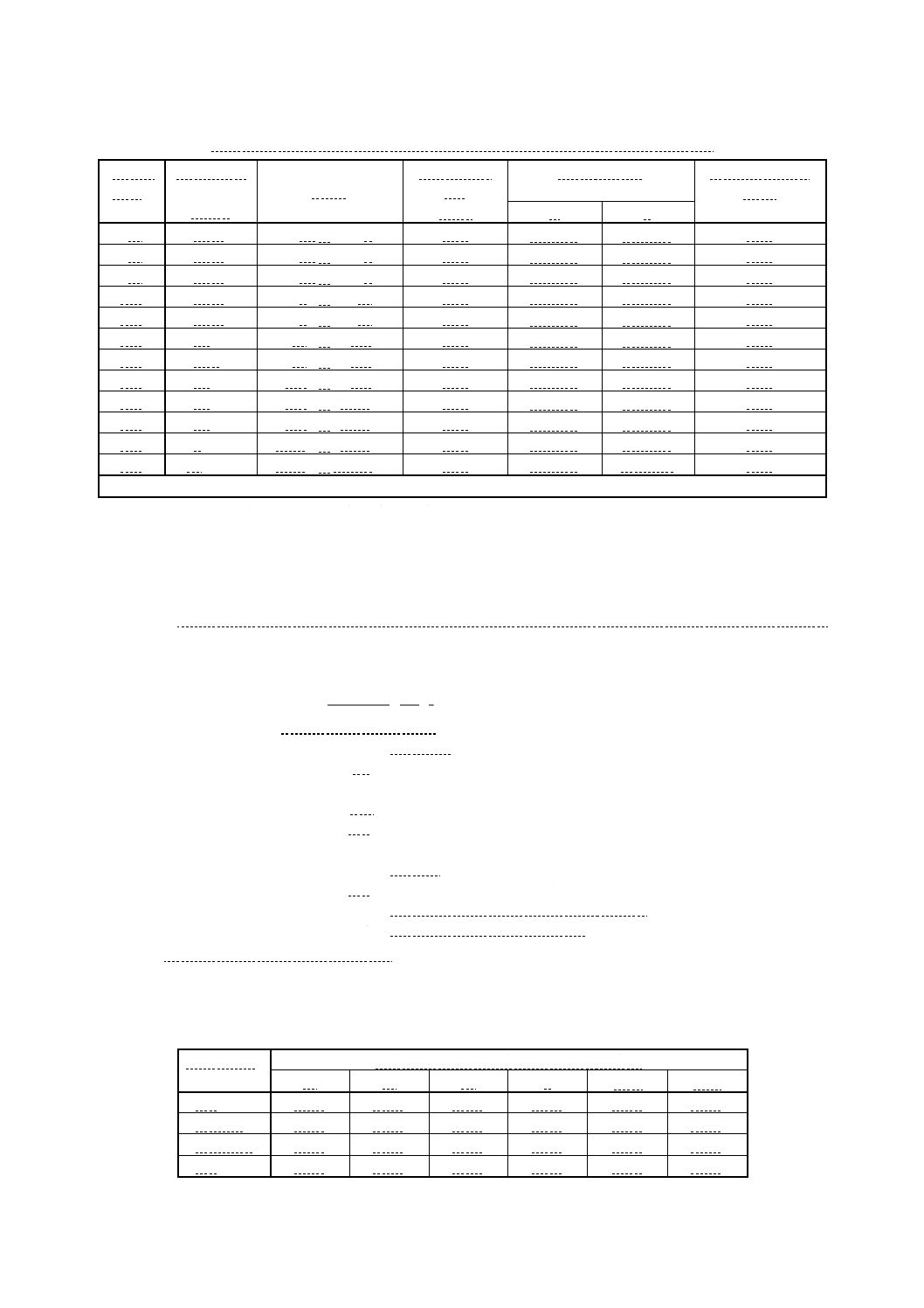

図10 キャノン−フェンスケ粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

26

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14 キャノン−フェンスケ粘度計の動粘度測定範囲及び寸法

粘度計

番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径mm

±2%

管N,E,Pの内径

mm

球容量 mL

D±5%

C±5%

25

0.002

0.51) 〜

2

0.30

2.6〜3.0

3.1

1.6

50

0.004

0.8 〜

4

0.44

2.6〜3.0

3.1

3.1

75

0.008

1.6 〜

8

0.54

2.6〜3.2

3.1

3.1

100

0.015

3

〜

15

0.63

2.8〜3.6

3.1

3.1

150

0.035

7

〜

35

0.78

2.8〜3.6

3.1

3.1

200

0.1

20

〜

100

1.01

2.8〜3.6

3.1

3.1

300

0.25

50

〜

250

1.27

2.8〜3.6

3.1

3.1

350

0.5

100

〜

500

1.52

3.0〜3.8

3.1

3.1

400

1.2

240

〜1 200

1.92

3.0〜3.8

3.1

3.1

450

2.5

500

〜2 500

2.35

3.5〜4.2

3.1

3.1

500

8

1 600

〜8 000

3.20

3.7〜4.2

3.1

3.1

600

20

4 000

〜20 000

4.20

4.4〜5.0

4.3

3.1

1) 粘度計番号25番の最小流出時間は250秒である。

その他の各粘度計の流出時間の規定範囲は,200〜1 000秒である。

図11 キャノン−マニングセミミクロ粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

27

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15 キャノン−マニングセミミクロ粘度計の動粘度測定範囲及び寸法

粘度計

番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径

mm

±2%

管の内径 mm

球Cの容量 mL

±5%

N

P

25

0.002

0.4 〜

2

0.22

1.0〜1.2

0.4〜0.7

0.31

50

0.004

0.8 〜

4

0.26

1.0〜1.2

0.5〜0.8

0.31

75

0.008

1.6 〜

8

0.31

1.1〜1.3

0.6〜0.8

0.31

100

0.015

3 〜

15

0.36

1.2〜1.4

0.7〜0.9

0.31

150

0.035

7 〜

35

0.47

1.2〜1.4

0.8〜1.0

0.31

200

0.1

20 〜

100

0.61

1.4〜1.7

0.9〜1.2

0.31

300

0.25

50 〜

250

0.76

1.5〜1.8

1.2〜1.6

0.31

350

0.5

100 〜

500

0.90

1.8〜2.2

1.5〜1.8

0.31

400

1.2

240 〜1 200

1.13

2.0〜2.4

1.6〜2.0

0.31

450

2.5

500 〜2 500

1.40

2.2〜2.6

2.0〜2.5

0.31

500

8

1 600 〜8 000

1.85

2.4〜2.8

2.5〜2.8

0.31

600

20

4 000 〜20 000

2.35

3.0〜3.4

2.7〜3. 0

0.31

各粘度計の流出時間の規定範囲は,200〜1 000秒である。

7) 4)〜6)の手順を繰り返して,流出時間を読みとる。

8) 7)で測定した二つの流出時間(17)から,動粘度を5.8に従って計算する。二つの動粘度の差が表8に

示す許容差を満足している場合には,その平均値を試験結果とする。許容差を満足しない場合は,

粘度計の洗浄,試料のフィルタろ過及び試験手順を確認した後,1)からの操作を繰り返す。

注(17) 表7のA法で校正した粘度計を用いて,試料のはかり採り温度が試験温度と異なる場合には,

次の式によって流出時間を補正する。

t2=kt3

(

)

2

2

1

2

000

4

1

ρ

π

ρ

ρ

H

D

V

k

−

+

=

ここに,

t2: 流出時間 (s)

k: 流出時間補正係数

t3: 補正前の流出時間 (s)

V: 試料はかり採り量 (mL)

D: 下部試料だめ球の直径 (mm)

キャノン−マニングセミミクロ粘度計では,保持器取付け管L

の内径 (mm)

H: 平均有効液柱高さ (mm)

ρ1: はかり採り時温度における試料の密度 (g/cm3)

ρ2: 試験温度における試料の密度 (g/cm3)

参考 15℃における密度が0.800〜0.950 (g/cm3) の試料を試験した場合の流出時間補正係数を,粘度計

番号別及び試験時と試料はかり採り時との温度差ごとに参考表3に示す。

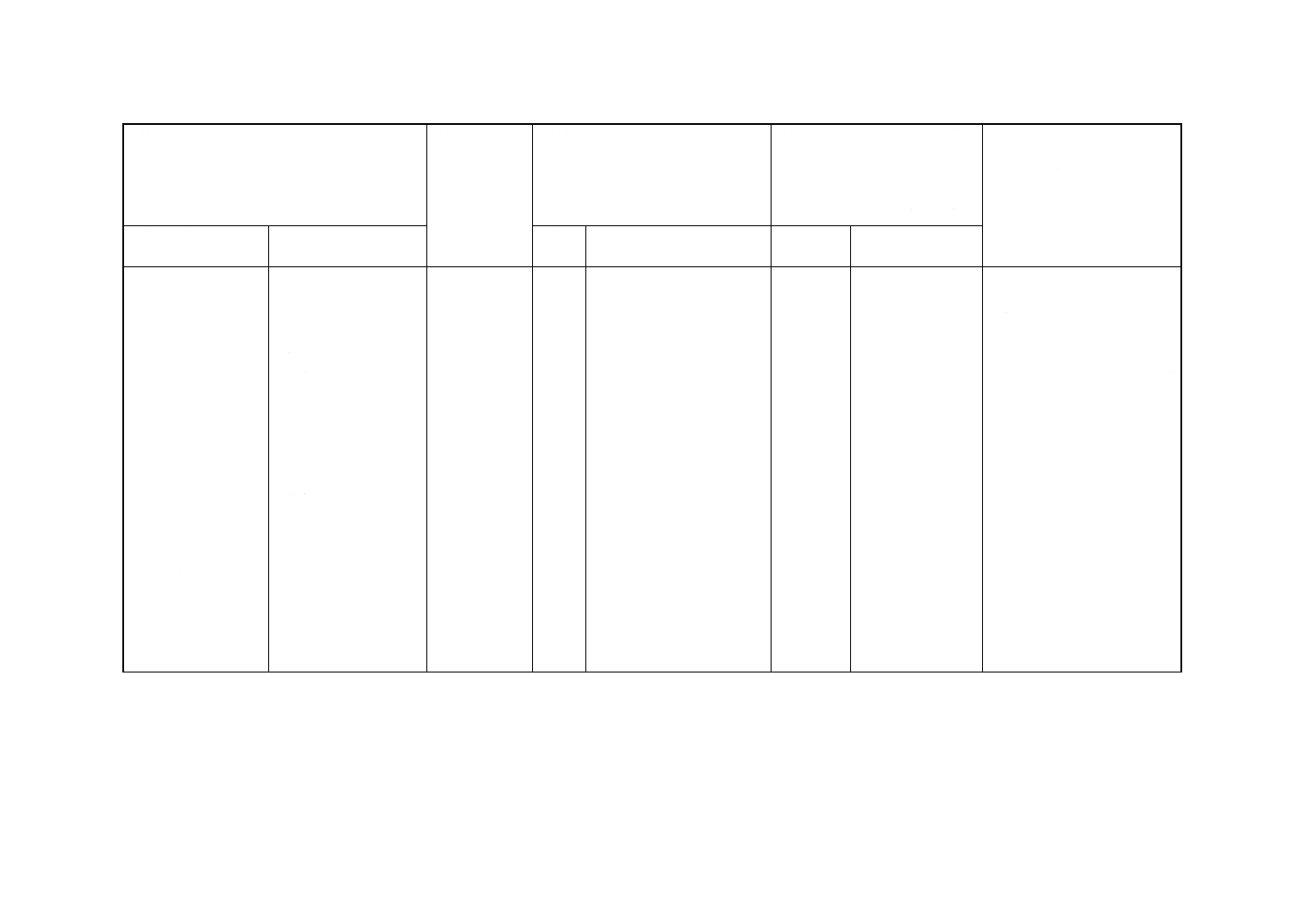

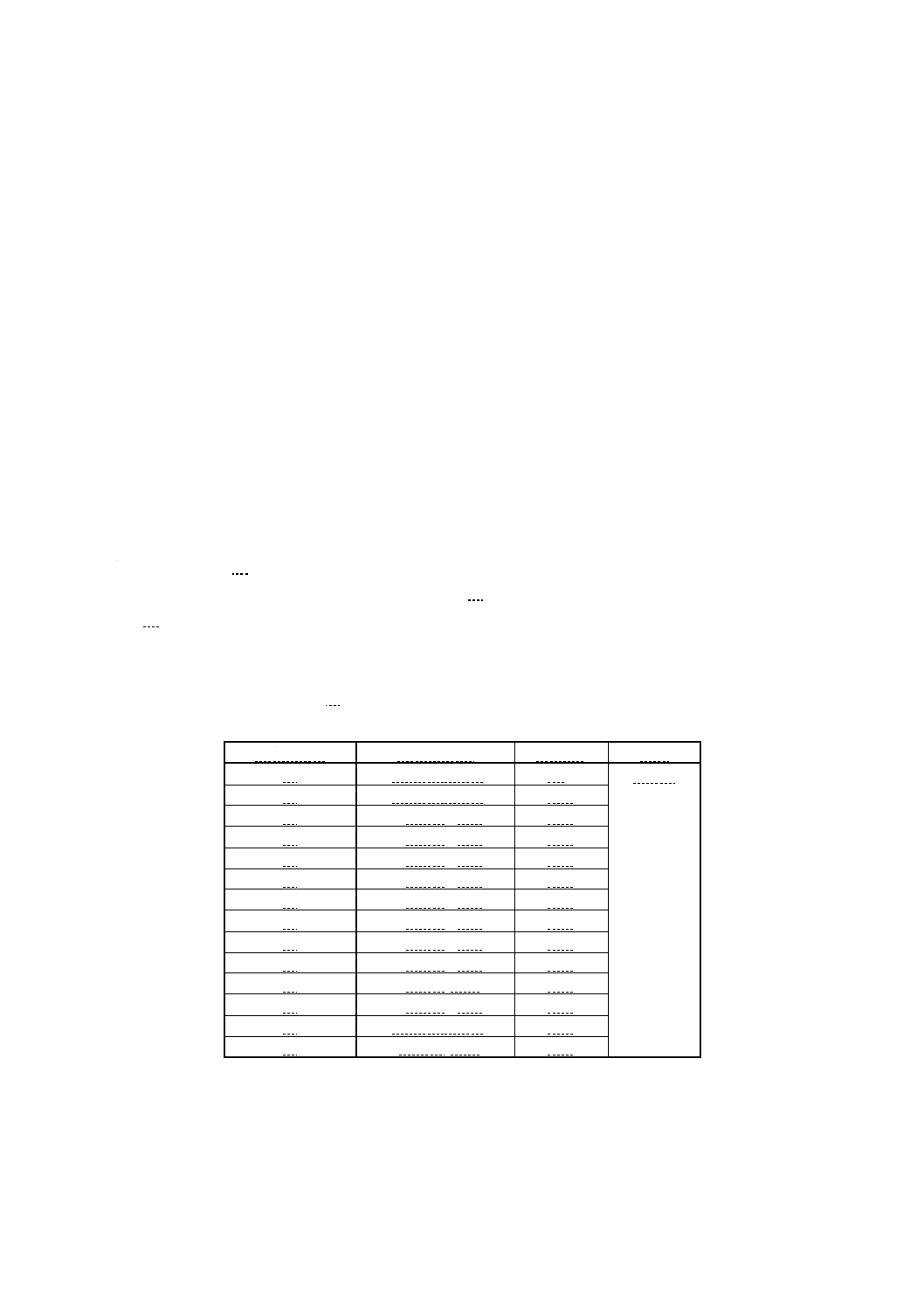

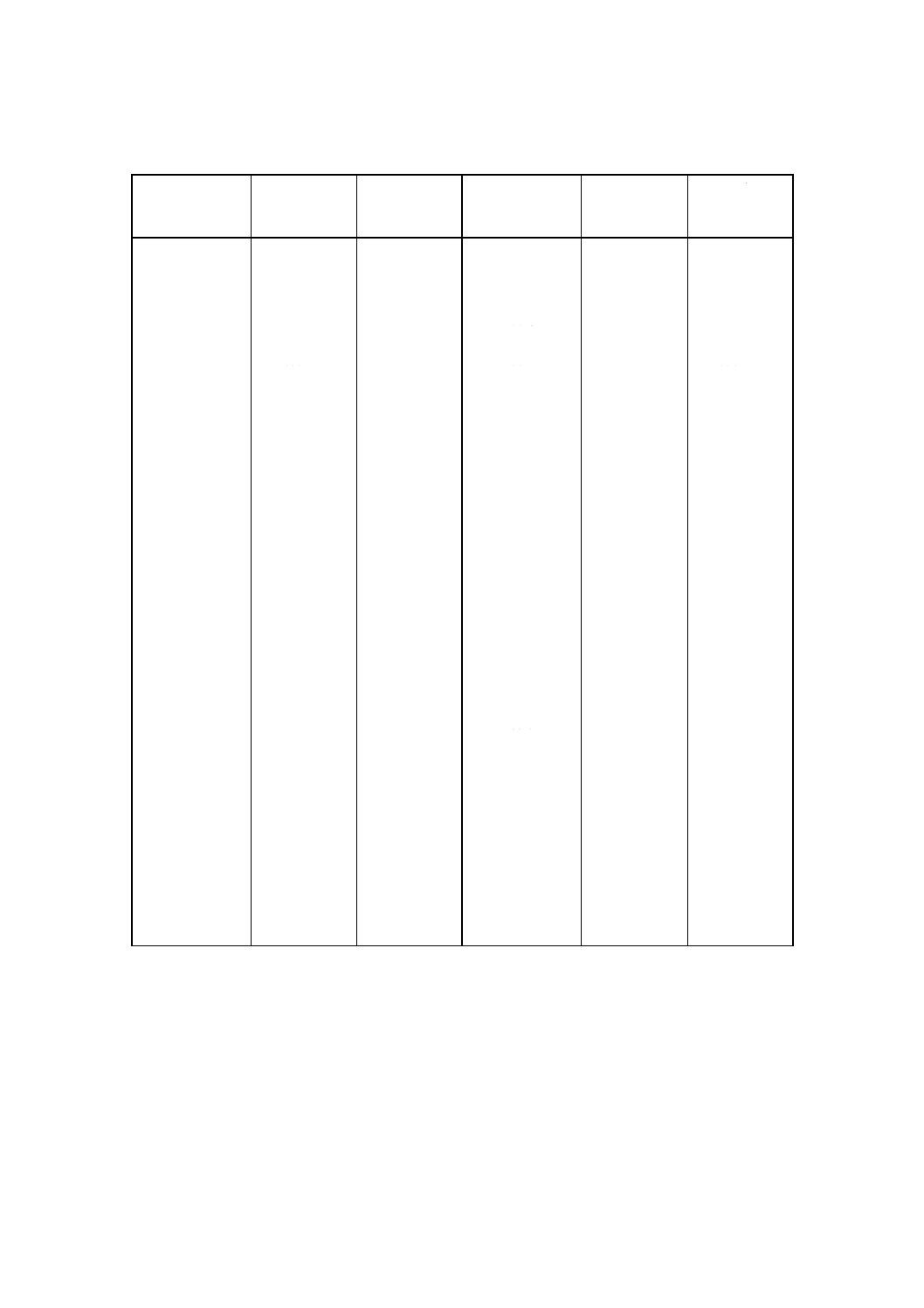

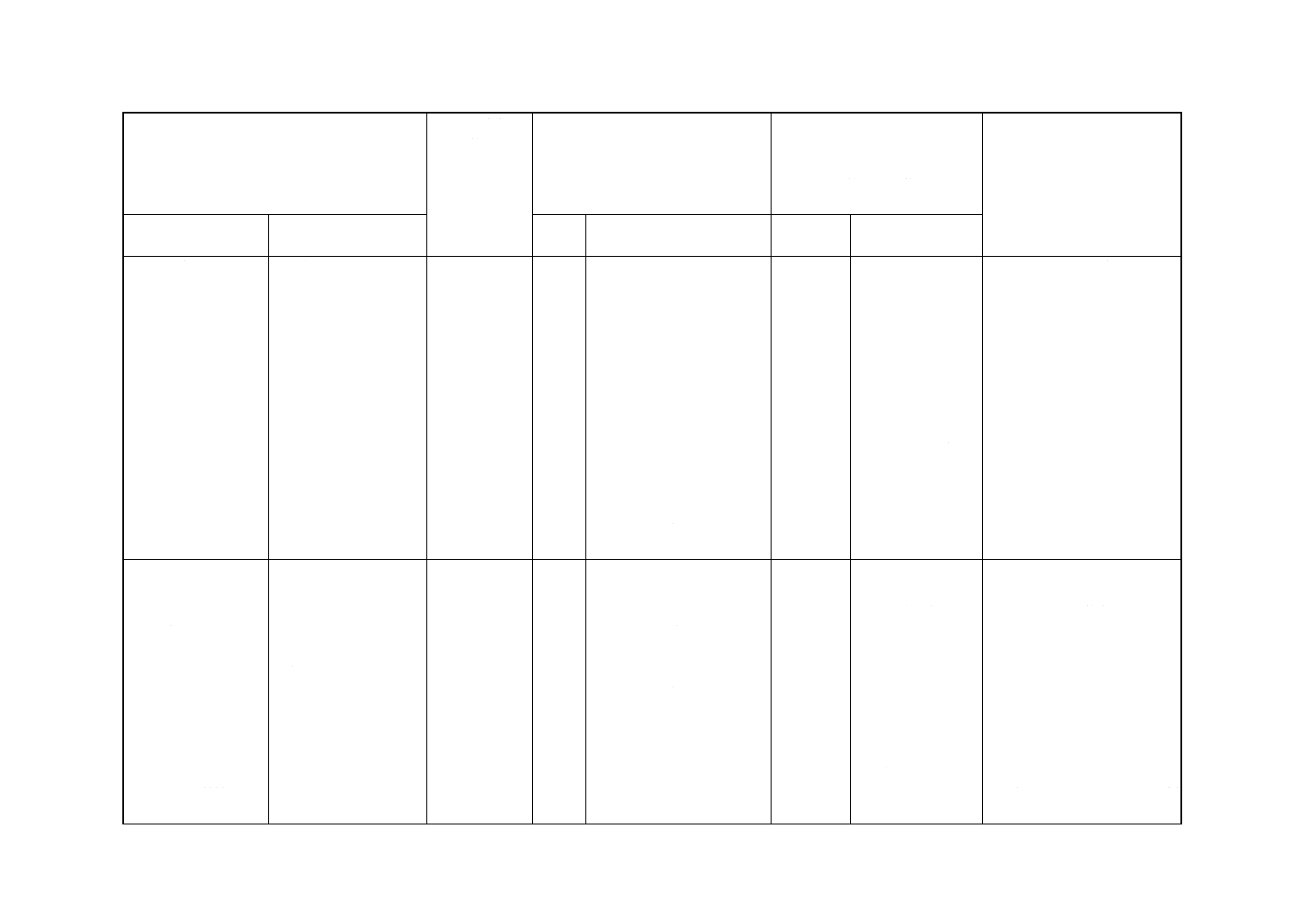

参考表3 流出時間補正係数

キャノン−フェンスケ粘度計の場合

粘度計番号

温度差 ℃(試験温度−はかり採り温度)

80

30

20

0

−20

−40

25

0.996

0.999

0.999

1.000

1.001

1.002

50〜75

0.996

0.998

0.999

1.000

1.001

1.002

100〜500

0.995

0.998

0.999

1.000

1.001

1.002

600

0.994

0.998

0.999

1.000

1.001

1.002

28

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

キャノン−マニングセミミクロ粘度計の場合

粘度計番号

温度差 ℃(試験温度−はかり採り温度)

80

30

20

0

−20

−40

25〜150

0.997

0.999

0.999

1.000

1.001

1.001

200〜300

0.997

0.999

0.999

1.000

1.001

1.002

350

0.996

0.999

0.999

1.000

1.001

1.002

400

0.996

0.998

0.999

1.000

1.00l

1.002

450〜500

0.995

0.998

0.999

1.000

1.001

1.002

600

0.993

0.998

0.998

1.000

1.002

1.003

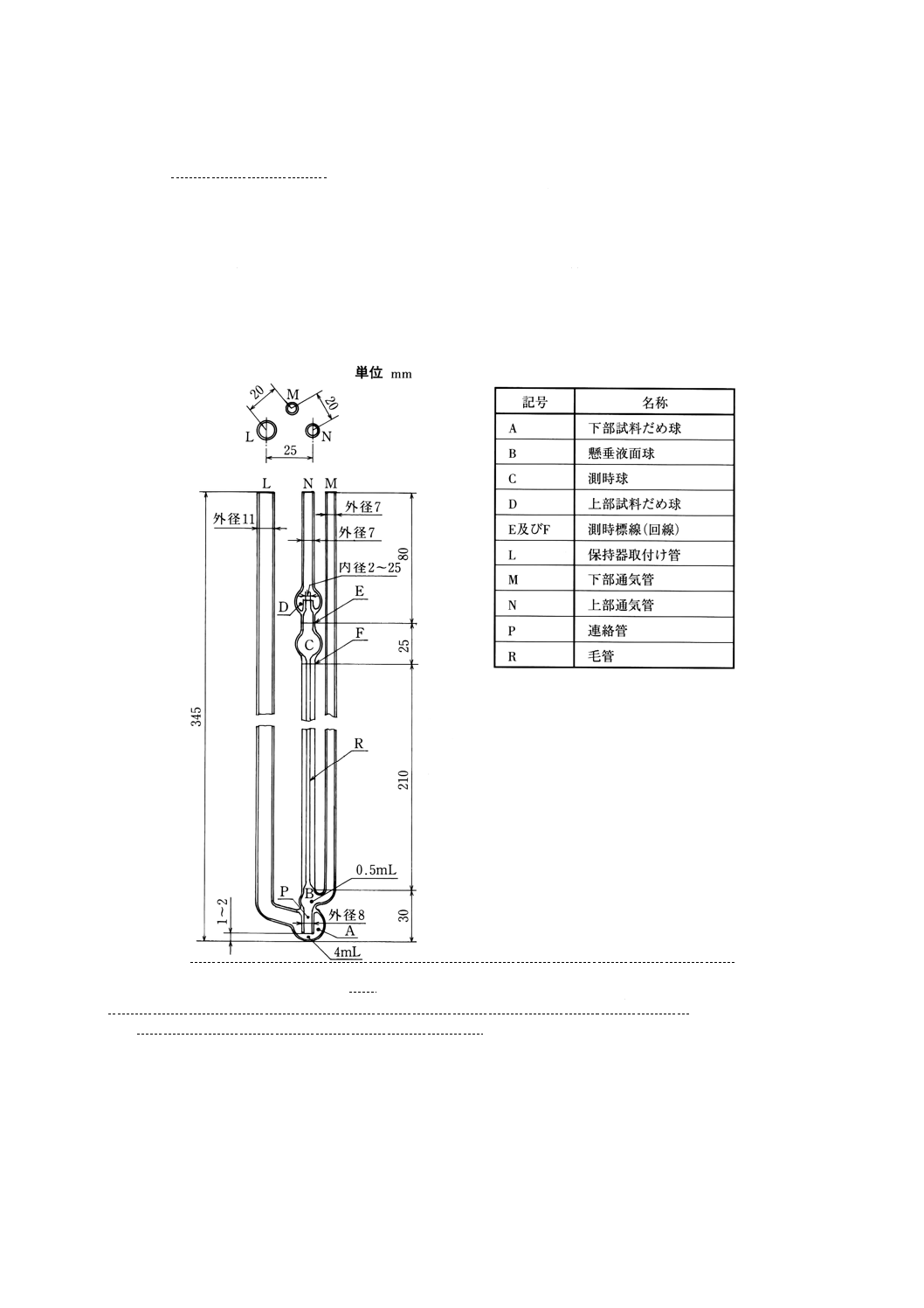

b) ツァイトフックス粘度計の操作 粘度計の形状及び寸法を図12に示す。測定操作は,次による。

1) 粘度計の選定は,試験温度における試料の予期動粘度が表16の動粘度測定範囲に入るような粘度計

番号のものとする。

2) 粘度計を鉛直に保ち(13),任意温度(9)の試料を保持器取付け管Lから入れ,試料採取標線Gまで満

たす。

3) 粘度計(10)を試験温度に保持した恒温槽に入れ,毛管Rが鉛直(3)になるように設置した後,試料が試

験温度に達するまで静置する(11)。

4) 静置時間が経過した後,減圧装置をオーバーフロー管Kに連結する。試料中に気泡がないことを確

かめた後,上部通気管Nを指でふさぎ,減圧コックを一部開き,保持器取付け管L中の試料のメニ

スカスが試料採取標線Hの上方約2〜5mmになるまで,試料を測時球C中にゆっくりと引き上げる。

過剰の試料は,上部試料だめ球Dを通して,オーバーフロー管Kを通ってトラップに排出させる。

5) 試料のメニスカスが試料採取標線Hの上方約2〜5mmを保つように,上部通気管Nをふさいでいる

指の開閉により減圧度を調整し,保持器取付け管Lの壁に付着している試料を流下させる。

参考 試料の流下の待ち時間を参考表4に示す。

参考表4 試料の流下の待ち時間

試料の動粘度 mm2/s

待ち時間 s

10以下

10〜 20

10を超え 100以下

40〜 60

100を超え1000以下

100〜120

1 000を超えるとき

180〜200

6) 試料のメニスカスを試料採取標線Hに合わせた後,指を離し,減圧装置のコックを閉める。このメ

ニスカスを合わす操作は,保持器取付け管Lにゴム管を取り付けて,加圧してもよい。

29

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 ツァイトフックス粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

表16 ツァイトフックス粘度計の動粘度測定範囲及び寸法

粘度計番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径 mm

±2%

管E,F,Pの内径

mm

球Cの容量 mL

±5%

1

0.003

0.6 〜

3

0.42

3.8〜4.2

3.0

2

0.01

2 〜

10

0.59

3.8〜4.2

4.0

3

0.03

6 〜

30

0.78

3.8〜4.2

4.0

4

0.1

20 〜100

1.16

3.8〜4.2

5.0

5

0.3

60 〜300

1.54

3.8〜4.2

5.0

6

1.0

200 〜1 000

2.08

3.8〜4.2

5.0

7

3.0

600 〜3 000

2.76

3.8〜4.2

5.0

各粘度計の流出時間の規定範囲は,200〜1 000秒である。

7) 上部通気管Nをふさぎ,オーバーフロー管から吸引(又は,保持器取付け管Lから加圧)によって,

試料を測時線Eの上方約5mmのところまで引き上げる。

8) 吸引又は加圧をやめ,上部通気管Nをふさいでいた指を離し,試料を自然に流下させる(12)。

9) 時計を用いて,試料のメニスカスが測時標線Eから測時標線Fまで通過する流出時間を,0.1秒の

30

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

けたまで読みとる。

なお,流出時間が200秒未満のとき,又は1 000秒を超えた場合は,粘度計を取り替えて1)から

の操作を繰り返す。

10) 4)〜9)の手順を繰り返して,流出時間を読みとる。

11) 10)で測定した二つの流出時間から,動粘度を5.8に従って計算する。二つの動粘度の差が表8に示

す許容差を満足している場合には,その平均値を試験結果とする。許容差を満足しない場合は,粘

度計の洗浄,試料のフィルタろ過及び試験手順を確認した後,1)からの操作を繰り返す。

5.7.3

逆流形粘度計の操作 測定操作は次による。

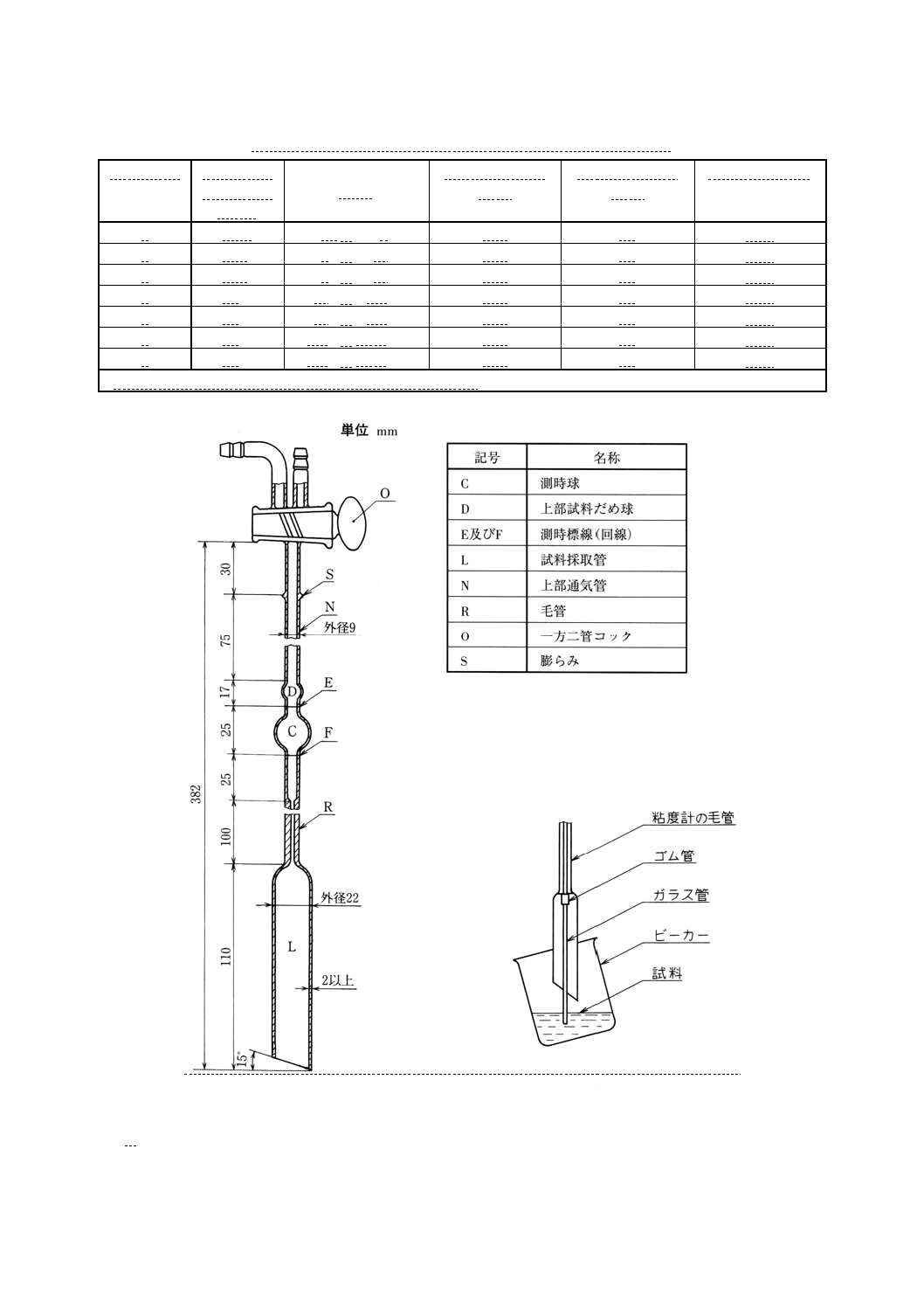

a) キャノン−フェンスケ不透明液用粘度計の操作 粘度計の形状及び寸法を図13に示す。測定操作は,

次による。

1) 粘度計の選定は,試験温度における試料の予期動粘度が表17の動粘度測定範囲に入るような粘度計

番号のものとする(15)。

2) 試料の温度を測定し(16),粘度計を逆さにして上部通気管Nの口を試料中に浸し,保持器取付け管L

から吸引し,試料を上部試料だめ球Dに満たし,試料のメニスカスが試料採取標線Gに一致するま

で引き上げる。粘度計をもとの状態に戻し,上部通気管Nの外側に付着している試料をふき取る。

試料が毛管Rを流下して,下部試料だめ球Aの容量の約2分の1に達したとき,一端を封じた適切

な長さのゴム管をはめ,試料が流下しないようにする。

3) 粘度計を試験温度に保持した恒温槽に入れ,毛管Rが鉛直(3)になるように設置した後,試料が試験

温度に達するまで静置する(11)。

4) 静置時間が経過した後,ゴム管を取り外し,試料を自然に流下させる(12)。

5) 時計を用いて,試料のメニスカスが測時標線Eから測時標線Fまで通過する流出時間及び測時標線

Fから測時標線Iまで通過する流出時間を,0.1秒のけたまで読みとる。

なお,流出時間が200秒未満のとき,又は1 000秒を超えた場合は,粘度計を取り替えて1)から

の操作を繰り返す。

6) 5)で測定した二つの流出時間(18)から,動粘度を5.8に従って計算する。二つの動粘度の差が表18に

示す許容差を満足している場合には,その平均値を試験結果とする。許容差を満足しない場合は,

粘度計の洗浄,試料のフィルタろ過及び試験手順を確認した後,1)からの操作を繰り返す。

注(18) 表7のA法で校正した粘度計を用いて,試料のはかり採り温度が試験温度と異なる場合には,

次の式によって流出時間を補正する。

t2=kt3

(

)

2

2

1

2

000

4

1

ρ

π

ρ

ρ

H

D

V

k

−

−

=

ここに,

t2: 流出時間 (s)

k: 流出時間補正係数

t3: 補正前の流出時間 (s)

V: 試料はかり採り量 (mL)

D: 上部試料だめ球の直径 (mm)

H: 平均有効液柱高さ (mm)

ρ1: はかり採り時温度における試料の密度 (g/cm3)

ρ2: 試験温度における試料の密度 (g/cm3)

31

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

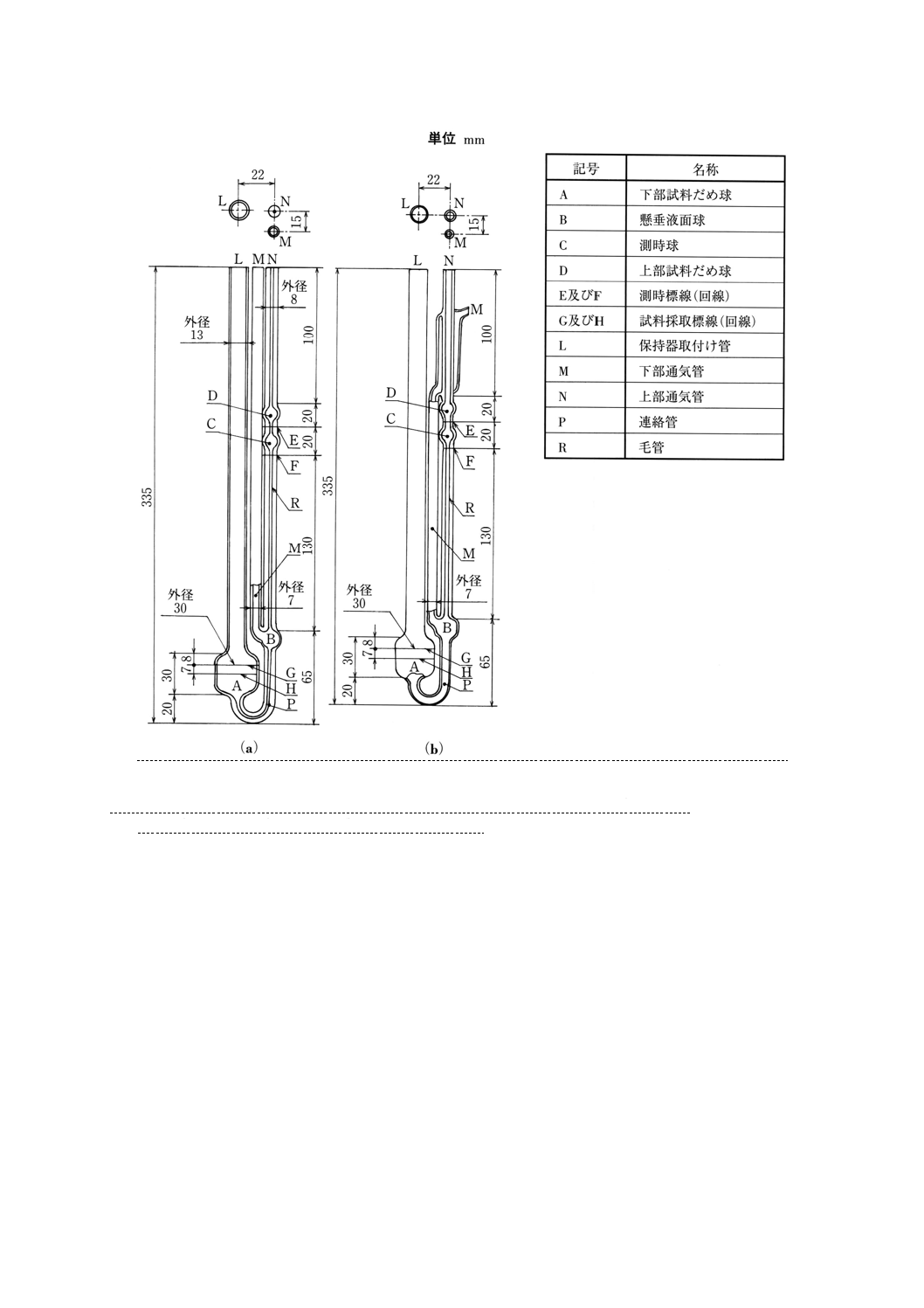

図13 キャノン−フェンスケ不透明液用粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

表17 キャノン−フェンスケ不透明液用粘度計の動粘度測定範囲及び寸法

粘度計

番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径

mm

±2%

管N,E,F,

Iの内径 mm

±5%

球A,C,Jの

容量 mL

±5%

球Dの容量

mL

±5%

25

0.002

0.4 〜

2

0.31

3.0

1.6

11

50

0.004

0.8 〜

4

0.42

3.0

2.1

11

75

0.008

1.6 〜

8

0.54

3.0

2.1

11

100

0.015

3 〜

15

0.63

3.2

2.1

11

150

0.035

7 〜

35

0.78

3.2

2.1

11

200

0.1

20 〜

100

1.02

3.2

2.1

11

300

0.25

50 〜

250

1.26

3.4

2.1

11

350

0.5

100 〜

500

1.48

3.4

2.1

11

400

1.2

240 〜1 200

1.88

3.4

2.1

11

450

2.5

500 〜2 500

2.20

3.7

2.1

11

500

8

1 600 〜8 000

3.10

4.0

2.1

11

600

20

4 000 〜20 000

4.00

4.7

2.1

11

各粘度計の流出時間の規定範囲は,200〜1 000秒である。

32

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

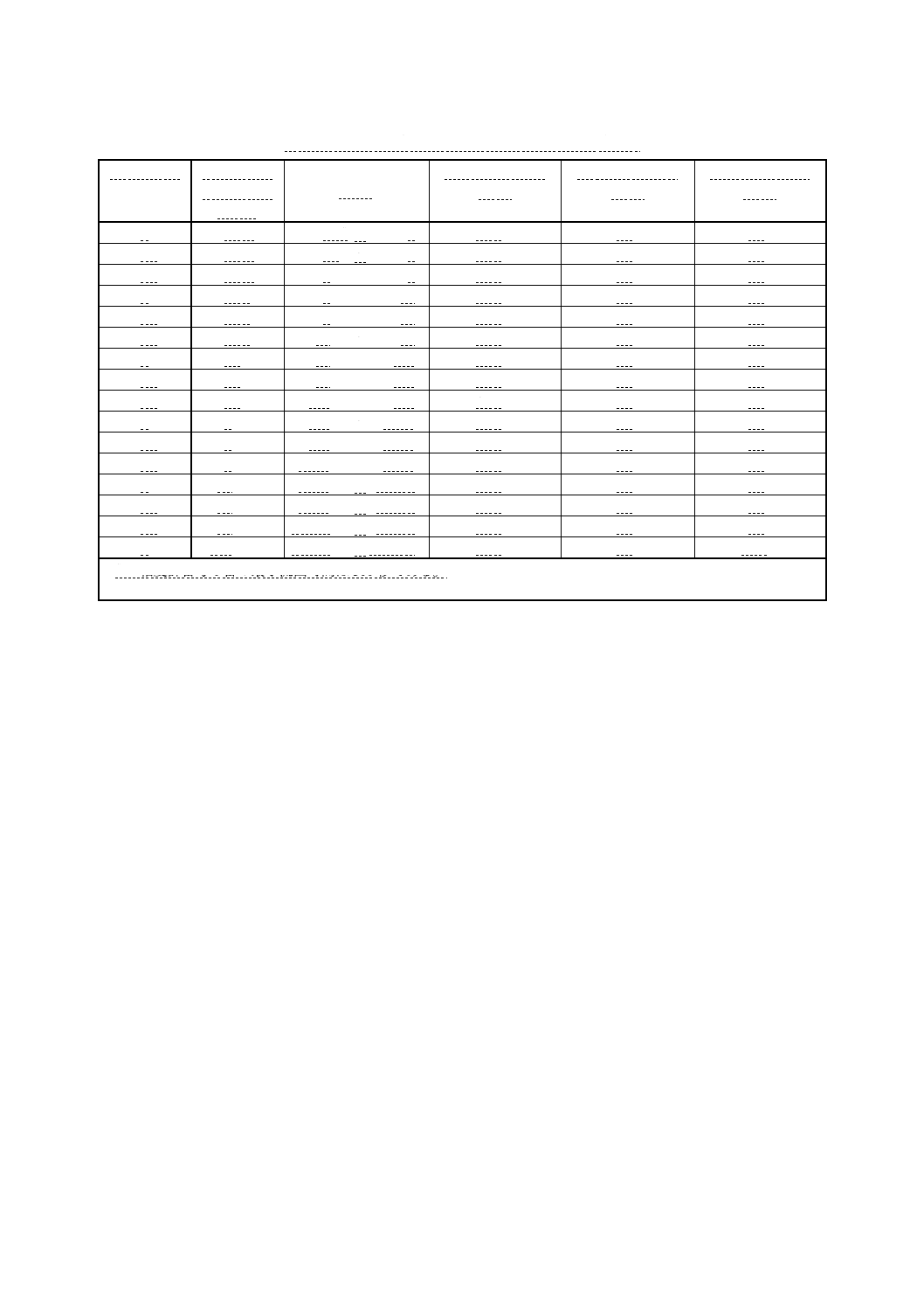

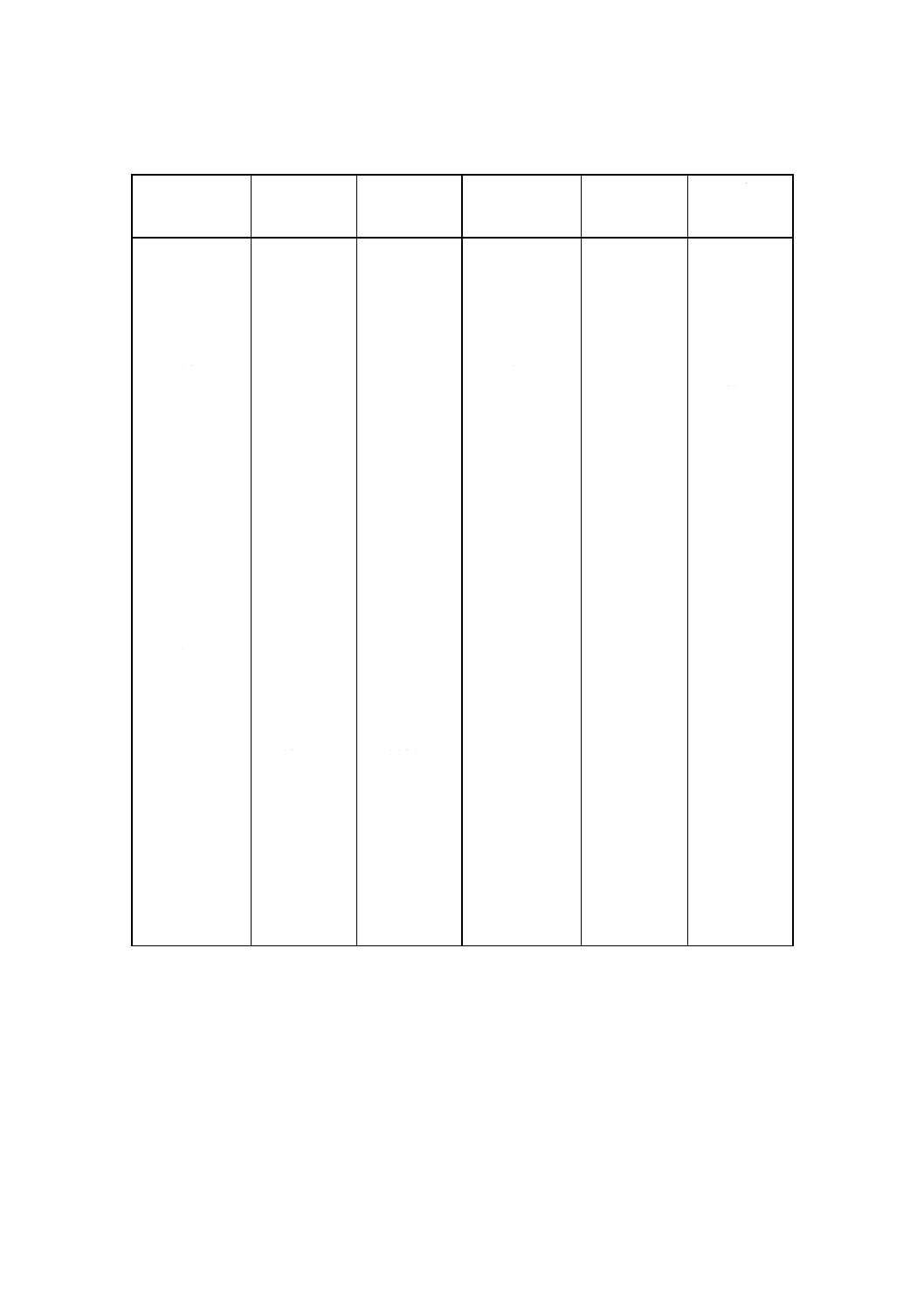

参考 15℃における密度が0.800〜0.950 (g/cm3) の試料を試験した場合の流出時間補正係数を,粘度計

番号別及び試験時と試料はかり採り時との温度差ごとに参考表5に示す。

参考表5 流出時間補正係数

(測時球Cの場合)

粘度計番号

温度差 ℃(試験温度−はかり採り温度)

80

30

20

0

−20

−40

25〜200

1.006

1.002

1.002

1.000

0.998

0.997

300〜500

1.007

1.002

1.002

1.000

0.998

0.997

600

1.008

1.003

1.002

1.000

0.998

0.996

(測時球Jの場合)

粘度計番号

温度差 ℃(試験温度−はかり採り温度)

80

30

20

0

−20

−40

25〜200

1.008

1.003

1.002

1.000

0.998

0.996

300〜400

1.008

1.003

1.002

1.000

0.998

0.996

450〜500

1.009

1.003

1.002

1.000

0.998

0.996

600

1.010

1.004

1.002

1.000

0.998

0.995

表18 二つの動粘度の差の許容差

試料及び試験温度

許容差 (mm2/s)

油種

試験温度 (℃)

航空タービン燃料油

−20

0.001 8y

軽油

30

0.001 3 (y+1)

A重油

50

0.001 7y

基油

40及び100

0.002 0y

潤滑油

40及び100

0.001 9y

150

0.015y

潤滑油添加剤

100

0.001 06y1.1

石油ワックス

100

0.008 0y

残さ燃料油

50

0.017y

75

0.009 0y

100

0.011 (y+8)

備考 表中のyは2個の平均値

参考1. 航空タービン燃料油,潤滑油 (150℃),潤滑油添加剤及び石油ワックスの許容差は,ISO

の規定を引用している。

2. 軽油,基油及び残さ燃料油(50℃及び100℃)の許容差は,ISOの規定を引用している。

なお,照合試験を実施し,ISOの精度内であることを確認している。

3. A重油及び残さ燃料油 (75℃) の許容差は,ISOの規定がないため,照合試験を実施し

て求めたJIS独自の規定値である。

4. 潤滑油(40℃及び100℃)の許容差は,照合試験を実施して求めたJIS独自の規定値で

ある。

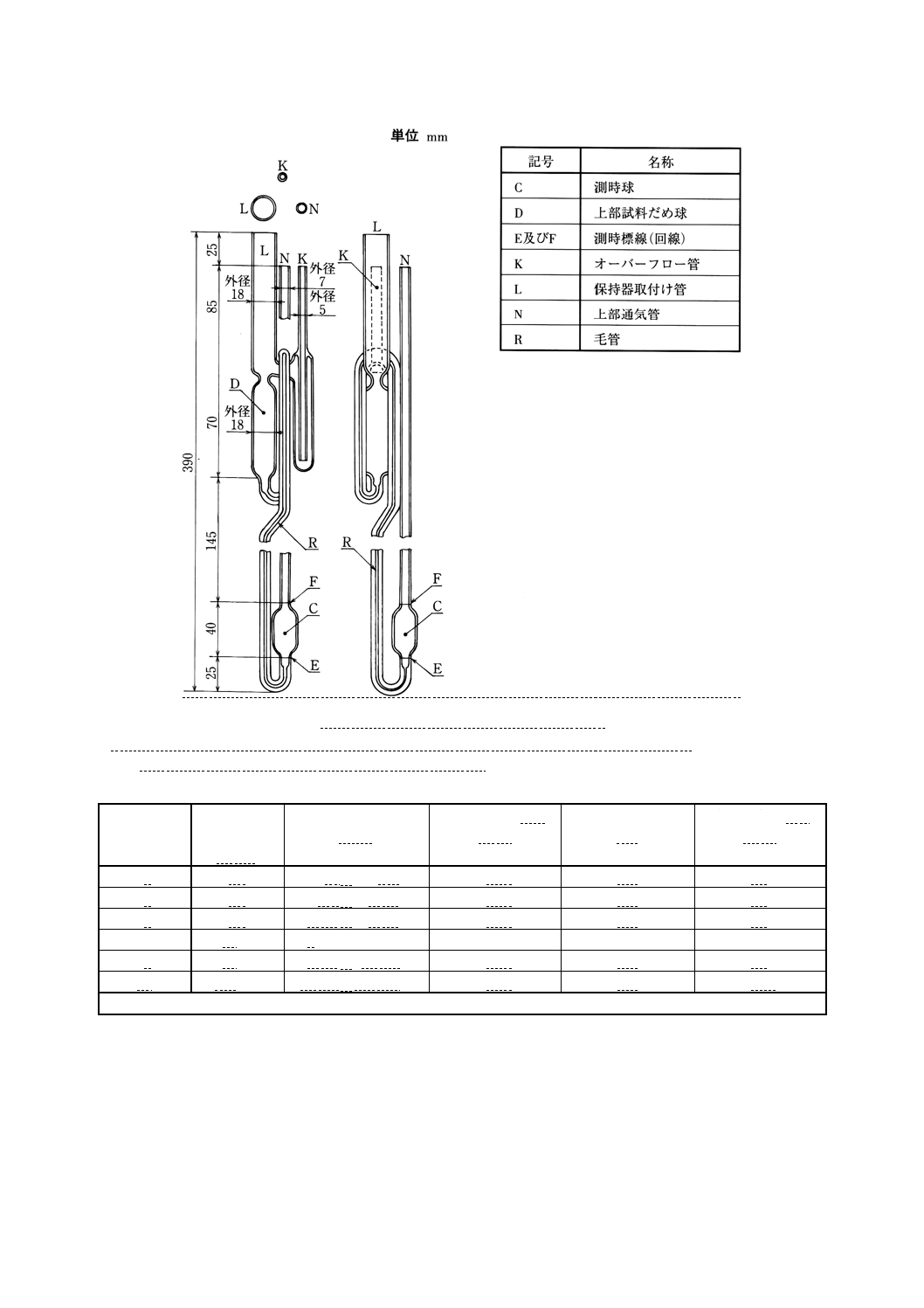

b) ツァイトフックスクロスアーム粘度計の操作 粘度計の形状及び寸法を図14に示す。測定操作は,

次による。

1) 粘度計の選定は,試験温度における試料の予期動粘度が表19の動粘度測定範囲に入るような粘度計

番号のものとする。

2) 粘度計を試験温度に保持した恒温槽に入れ,毛管Rが鉛直(3)になるように設置する。任意温度(9)の

試料を,ピペットを使用して,試料が上部通気管Nに付着しないように注意しながら,試料採取標

線Gの2又は3mm下までゆっくり入れる。試料が試験温度に達するまで静置する。

33

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) クロスアームD中の試料のメニスカスが,試料標線Gの0.5mm以内になるまで,試料をゆっくり

追加する。さらに,試料が試験温度に達するまで静置する(11)。

4) 静置時間が経過した後,下部通気管Mからわずかに吸引(又は,上部通気管Nから加圧)して,

毛管Rのメニスカスが,上部試料だめDの底部よりも約30mm下にくるようにする(19)。加圧又は

吸引を止め,試料を自然に流下させる(12)。

注(19) 試料のメニスカスが上部試料だめDの頂上部を通過したとき,頂上部に気泡が入らないように

注意する。気泡がある場合には,粘度計を洗浄し,再試験を行う。

5) 時計を用いて,試料のメニスカスが測時標線Eから測時標線Fまで通過する流出時間を,0.1秒の

けたまで読みとる。

なお,流出時間が200秒未満のとき,又は1 000秒を超えた場合は,粘度計を取り替えて1)から

の操作を繰り返す。

6) 5.6 a)に従って洗浄及び乾燥した同一の粘度計又は別の粘度計を用いて,2)〜5)の操作を繰り返して,

流出時間を測定する。

7) 5)及び6)で測定した二つの流出時間から,動粘度を5.8に従って計算する。二つの動粘度の差が表

18に示す許容差を満足している場合には,その平均値を試験結果とする。許容差を満足しない場合

は,粘度計の洗浄,試料のフィルタろ過及び試験手順を確認した後,1)からの操作を繰り返す。

34

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

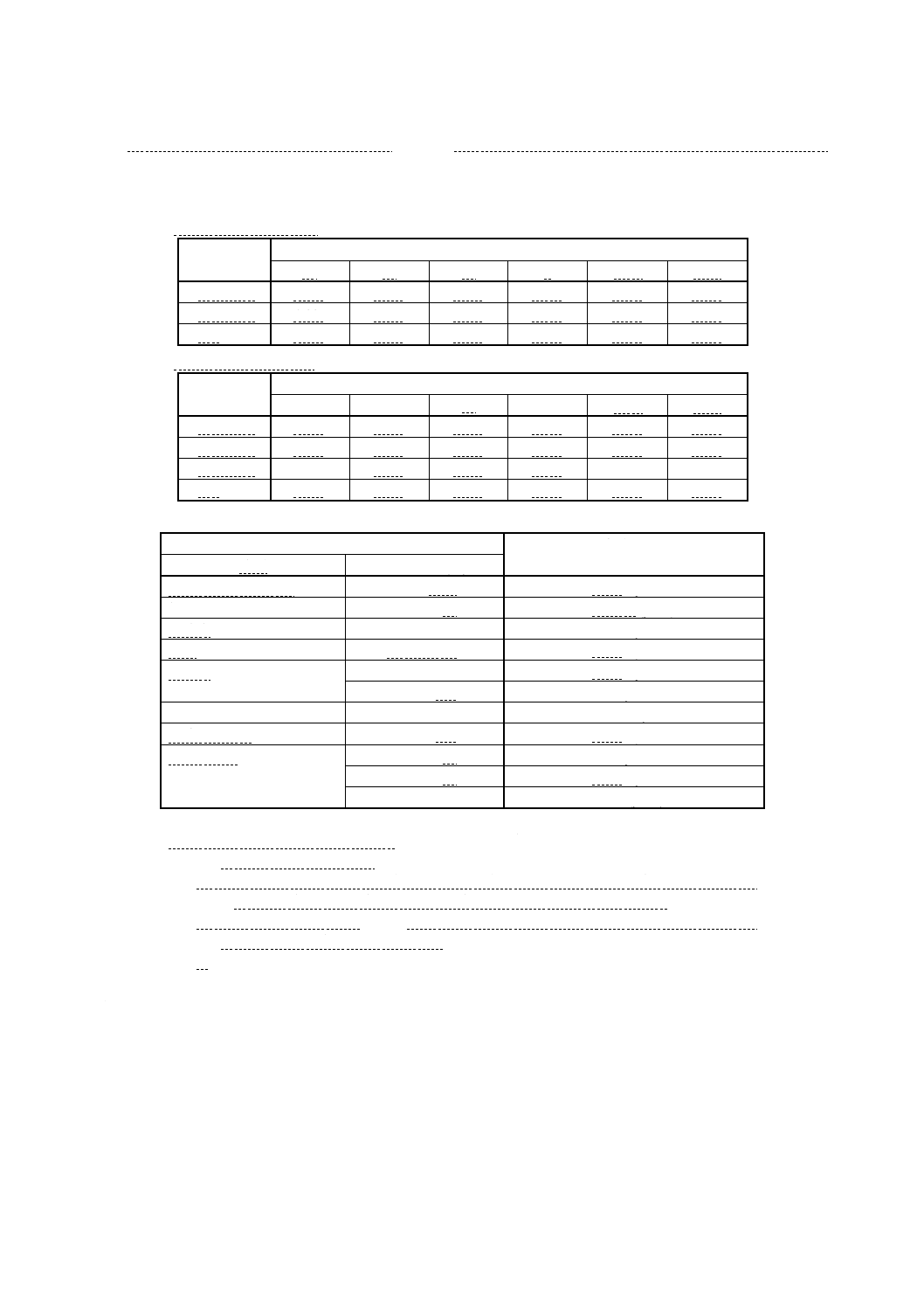

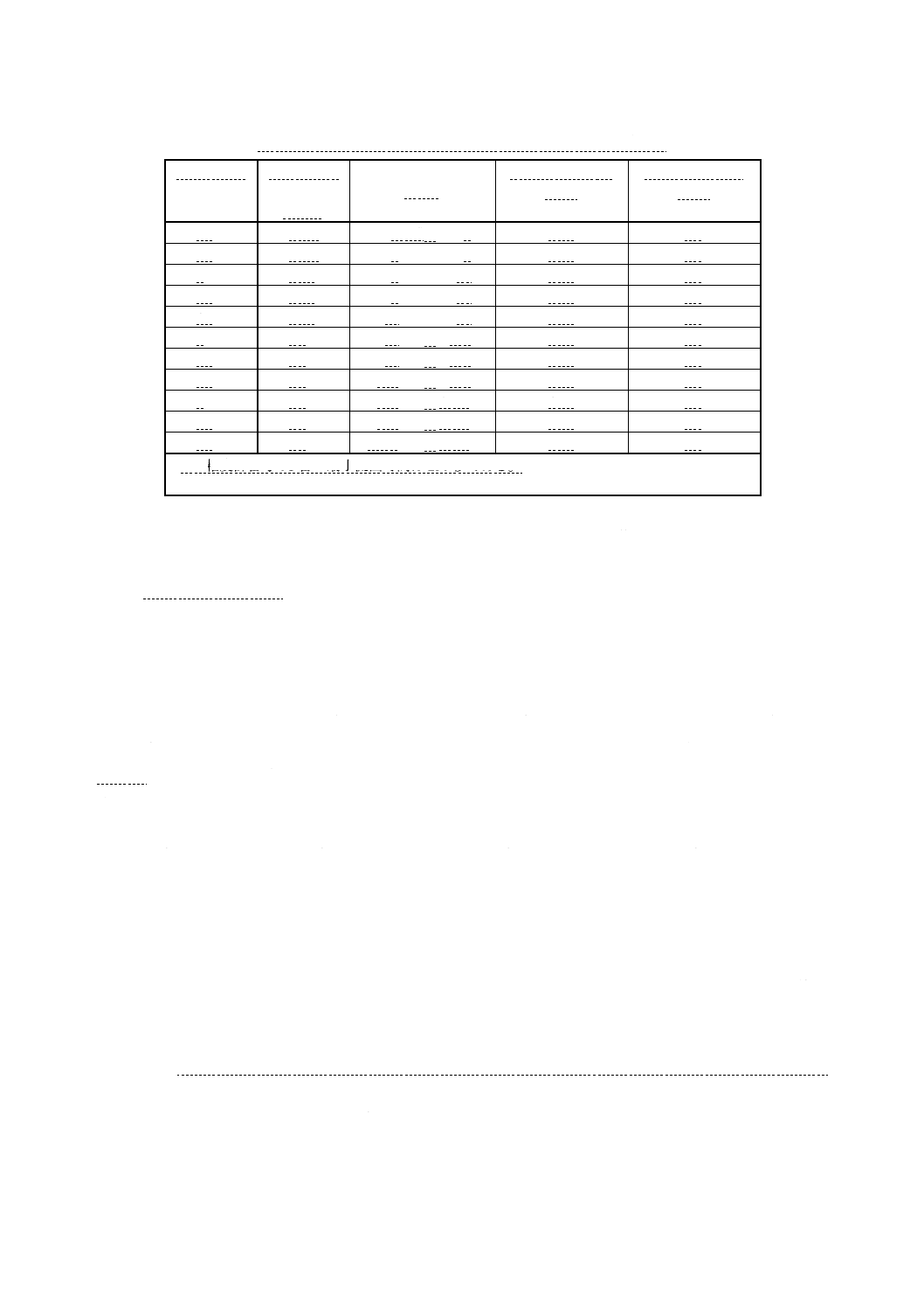

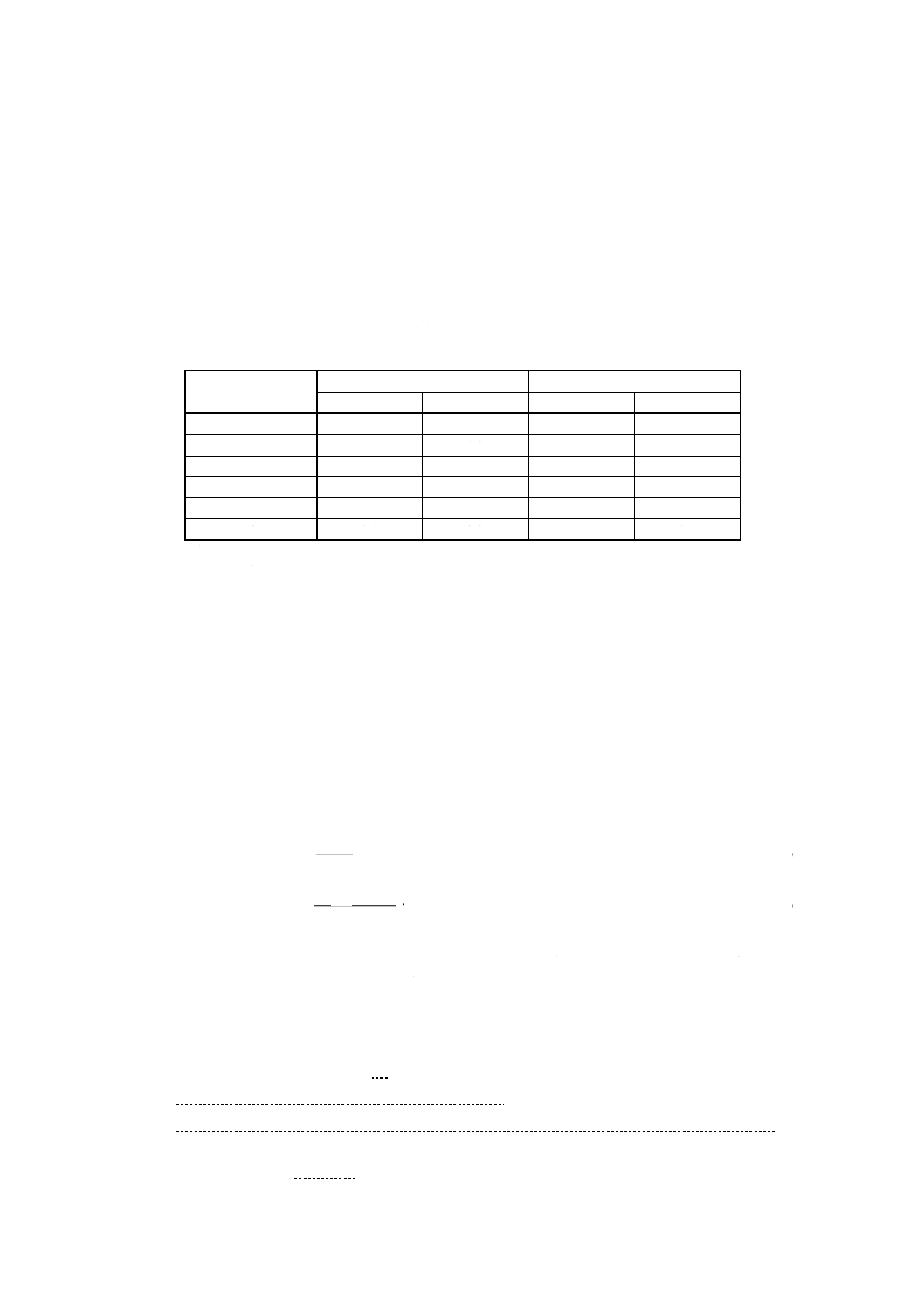

図14 ツアイトフックスクロスアーム粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

表19 ツァイトフックスクロスアーム粘度計の動粘度測定範囲及び寸法

粘度計

番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径

mm

±2%

管Rの長さ

mm

球Cの容量

mL

±5%

水平管の内径

mm

±5%

1

0.003

0.6 〜

3

0.27

210

0.3

3.9

2

0.01

2 〜

10

0.35

210

0.3

3.9

3

0.03

6 〜

30

0.46

210

0.3

3.9

4

0.10

20 〜

100

0.64

210

0.3

3.9

5

0.3

60 〜

300

0.84

210

0.3

3.9

6

1.0

200 〜1 000

1.15

210

0.3

4.3

7

3.0

600 〜3 000

1.42

210

0.3

4.3

8

10.0

2 000 〜10 000

1.93

165

0.25

4.3

9

30.0

6 000 〜30 000

2.52

165

0.25

4.3

10

100

20 000 〜100 000

3.06

165

0.25

4.3

各粘度計の流出時間の規定範囲は,200〜1 000秒である。

c) ランツ−ツァイトフックス粘度計の操作 粘度計の形状及び寸法を図15に示す。測定操作は,次によ

35

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

1) 粘度管の選定は,試験温度における試料の予期動粘度が表20の動粘度測定範囲に入るような粘度計

番号のものとする。

2) 粘度計を試験温度に保持した恒温槽に入れ,毛管Rが鉛直(3)になるように設置する。任意温度(9)の

試料を,保持器取付け管Lから入れ,上部試料だめ球Dを完全に満たし,オーバーフロー管Kに

わずかにあふれさせ,試料が試験温度に達するまで静置する(11)。

3) 静置時間が経過した後,上部通気管Nから吸引(又は,オーバーフロー管Kを閉じて,保持器取付

け管Lから加圧)して,試料のメニスカスが測時標線Eの向かい側までくるようにする。加圧又は

吸引を止め,試料を自然に流下させる(12)。

4) 時計を用いて,試料のメニスカスが測時標線Eから測時標線Fまで通過する流出時間を,0.1秒の

けたまで読みとる。

なお,流出時間が200秒未満のとき,又は1 000秒を超えた場合は,粘度計を取り替えて1)から

の操作を繰り返す。

5) 5.6 a)に従って洗浄及び乾燥した同一の粘度計又は別の粘度計を用いて,2)〜4)の操作を繰り返して,

流出時間を測定する。

6) 5)及び6)で測定した二つの流出時間から,動粘度を5.8に従って計算する。二つの動粘度の差が表

18に示す許容差を満足している場合には,その平均値を試験結果とする。許容差を満足しない場合

は,粘度計の洗浄,試料のフィルタろ過及び試験手順を確認した後,1)からの操作を繰り返す。

d) BS/IP逆流U字管粘度計の操作 粘度計の形状及び寸法を図16に示す。測定操作は次による。

1) 粘度計の選定は,試験温度における試料の予期動粘度が表21の動粘度測定範囲に入るような粘度計

番号のものとする。

2) 粘度計を試験温度に保持した恒温槽に入れ,毛管Rが鉛直(3)になるように設置する。任意温度(9)の

試料を,上部通気管Nから試料採取標線G付近まで入れ,液柱に空気が入らないように注意しなが

ら毛管Rを自然に流下させる。

試料の下部メニスカスが試料採取標線Hの約5mm下に達したとき,コルク栓又はゴム栓で保持

器取付け管Lを封じ,試料の流下を止める。試料を試料採取線Gのわずかに上にくるように追加し,

試料が試験温度に達するまで静置する(11)。

3) コルク栓又はゴム栓をわずかに緩めて,試料の下部メニスカスを試料採取標線Hに合わせ,コルク

栓又はゴム栓を再び締める。ついで図17に示すBS/IP逆流U字管粘度計用ピペットを上部通気管N

に挿入し,試料採取標線Gよりも上部の試料を取り除き,試料の上部メニスカスを試料採取標線G

に合わせる。

4) 静置時間が経過した後,保持器取付け管Lのコルク栓又はゴム栓を取り外し,試料を自然に流下さ

せる(12)。

5) 時計を用いて,試料のメニスカスが測時標線Eから測時標線Fまで通過する流出時間を,0.1秒の

けたまで読みとる。

36

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

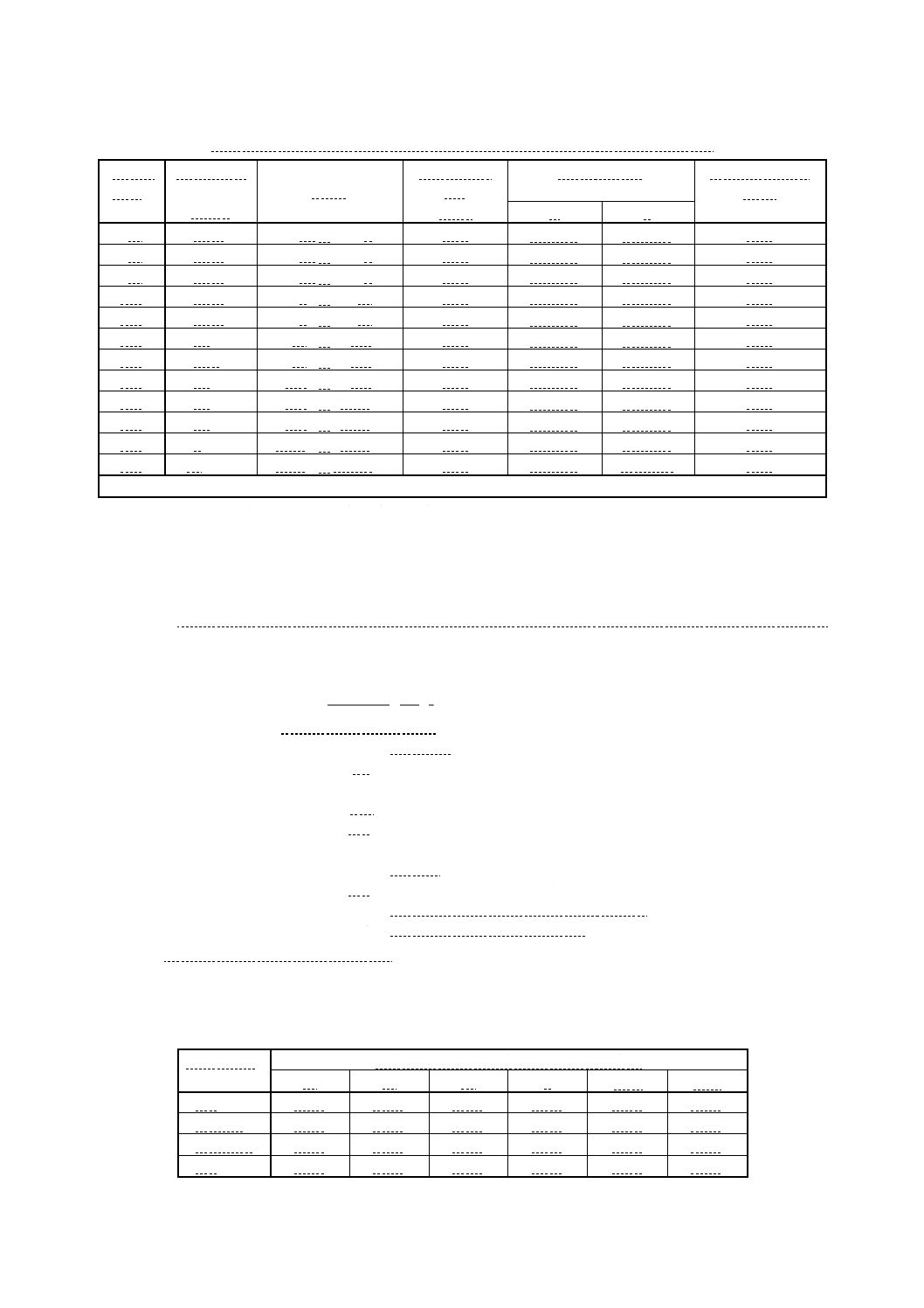

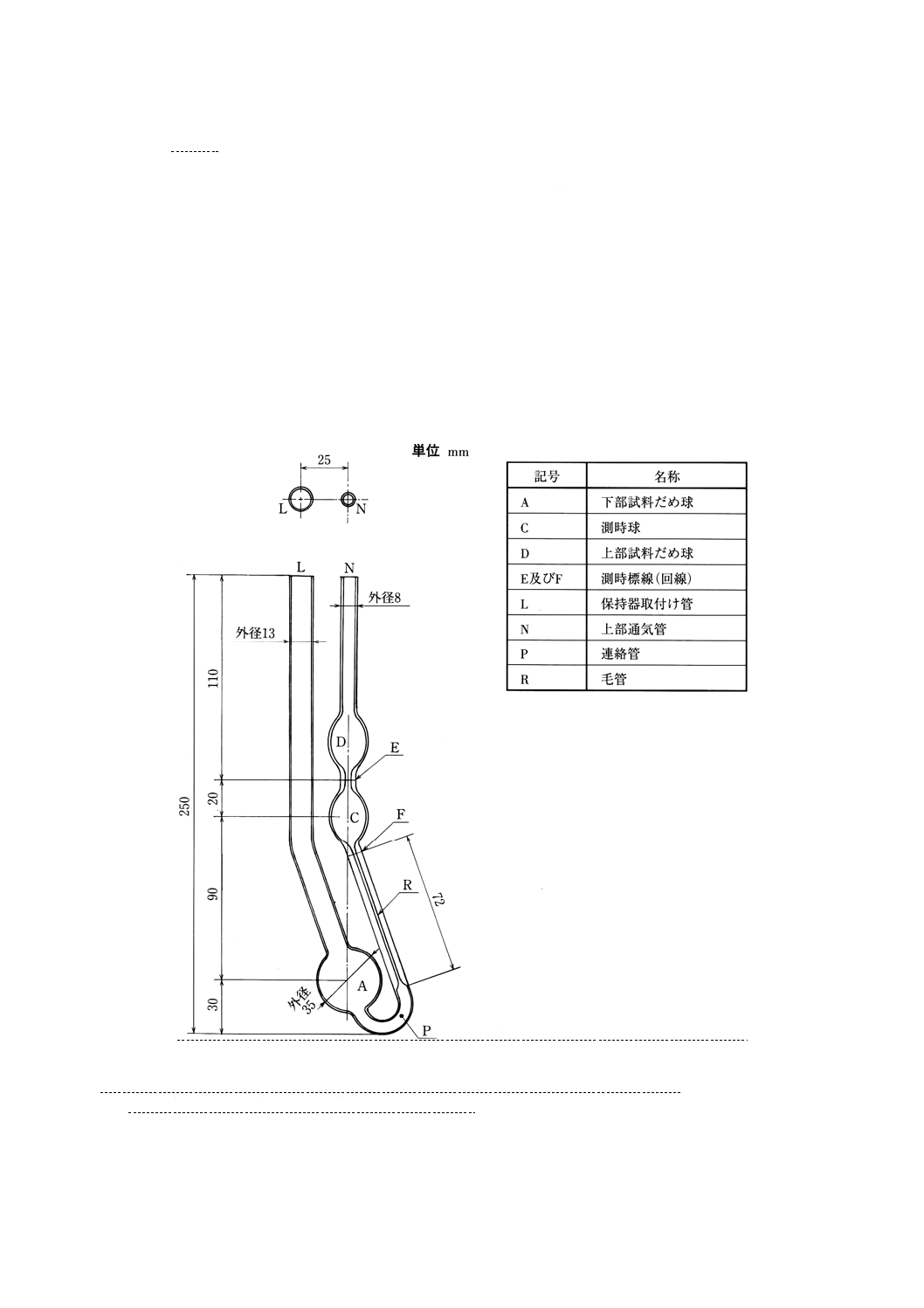

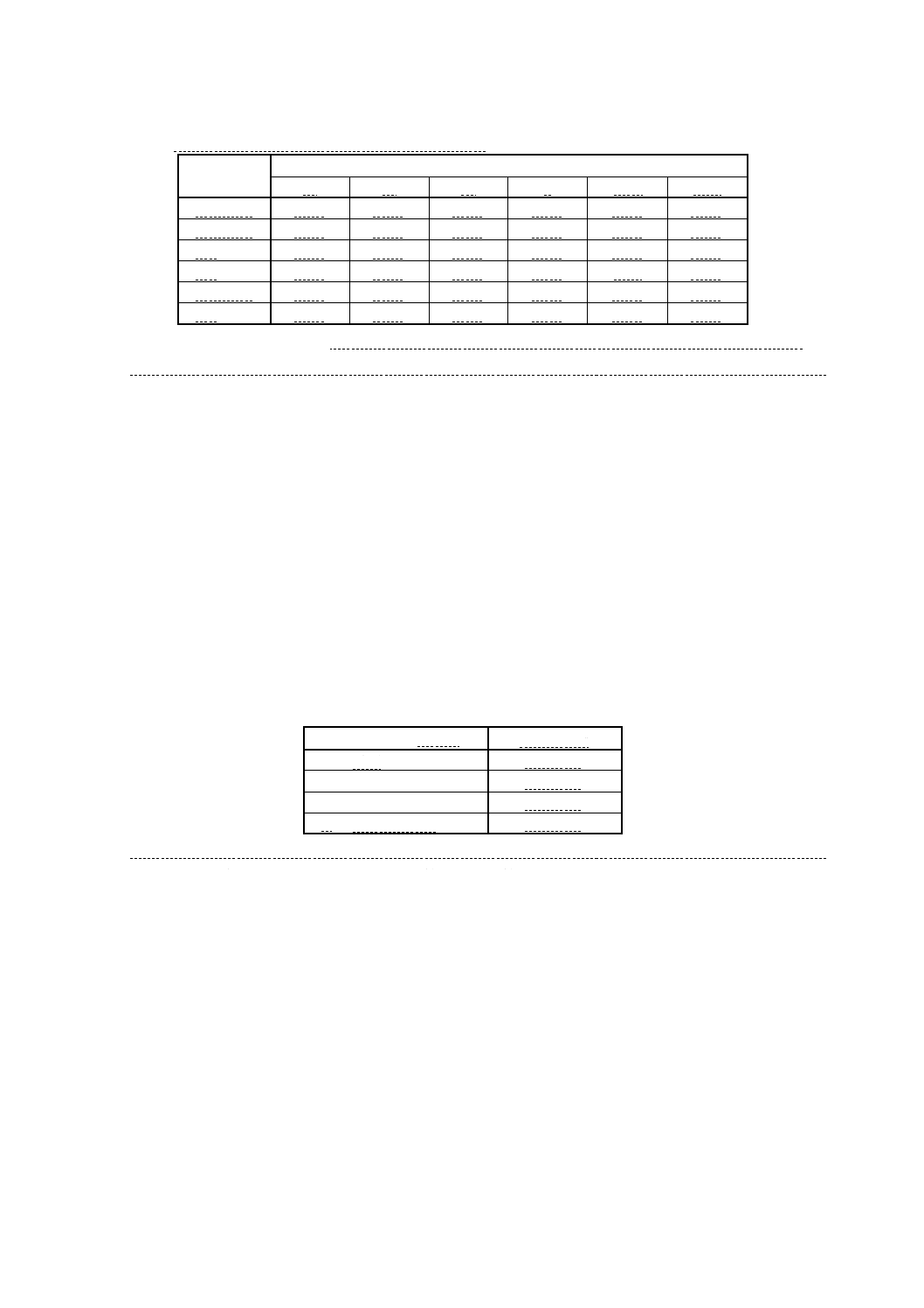

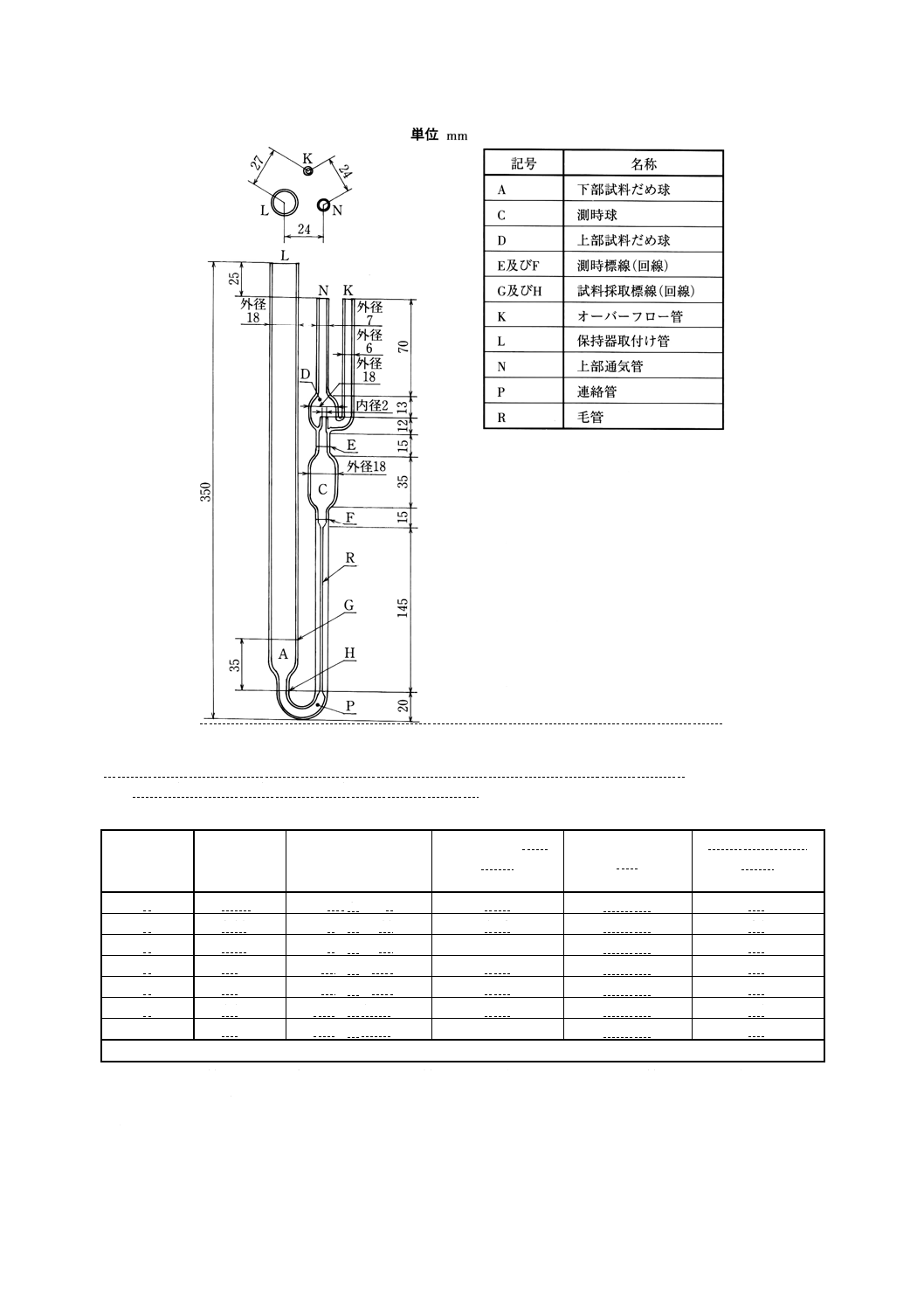

図15 ランツ−ツァイトフックス粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

表20 ランツ−ツアイトフックス粘度計の動粘度測定範囲及び寸法

粘度計番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径 mm

±2%

管Rの長さ

mm

球Cの容量 mL

±5%

5

0.3

60 〜

300

1.65

490

2.7

6

1.0

200 〜1 000

2.25

490

2.7

7

3.0

6 000 〜3 000

3.00

490

2.7

8

10

2 000 〜10 000

4.10

490

2.7

9

30

6 000 〜30 000

5.20

490

2.7

10

100

20 000 〜100 000

5.20

490

0.85

各粘度計の流出時間の規定範囲は,200〜1 000秒である。

37

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 BS/IP逆流U字管粘度計用

ピペット(一例)

図17 BS/IP逆流U字管粘度計

備考1. 図中の寸法の許容差は,表示値の±10%又は±10mmのいずれかの小さい方とする。

2. 粘度計には,粘度計番号及び製造番号を表示する。

表21 BS/IP逆流U字管粘度計の動粘度測定範囲及び寸法

粘度計

番号

粘度計定数

(概略値)

mm2/s2

動粘度測定範囲

mm2/s

管Rの内径

mm

±2%

管Rの長さ

mm

管E,F,Hの

内径 mm

球Cの容量

mL

±5%

1

0.003

0.6 〜

3

0.51

185

3.0〜3.3

4.0

2

0.01

2 〜

10

0.71

185

3.0〜3.3

4.0

3

0.03

6 〜

30

0.93

185

3.0〜3.3

4.0

4

0.1

20 〜

100

1.26

185

3.0〜3.3

4.0

5

0.3

60 〜

300

1.64

185

3.0〜3.3

4.0

6

1.0

200 〜

1 000

2.24

185

3.0〜3.3

4.0

7

3.0

600 〜

3 000

2.93

185

3.3〜3.6

4.0

8

10.0

2 000 〜10 000

4.00

185

4.4〜4.8

4.0

9

30.0

6 000 〜30 000

5.5

185

6.0〜6.7

4.0

10

100

20 000 〜100 000

7.70

210

7.70

4.0

11

300

60 000 〜300 000

10.00

210

10.00

4.0

各粘度計の流出時間の規定範囲は,200〜1 000秒である。

なお,流出時間が200秒未満のとき,又は1 000秒を超えた場合は,粘度計を取り替えて1)から

の操作を繰り返す。

38

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) 5.6 a)に従って洗浄及び乾燥した同一の粘度計又は別の粘度計を用いて,2)〜6)の操作を繰り返して,

流出時間を測定する。

7) 5)及び6)で測定した二つの流出時間から,動粘度を5.8に従って計算する。二つの動粘度の差が表

18に示す許容差を満足している場合には,その平均値を試験結果とする。許容差を満足しない場合

は,粘度計の洗浄,試料のフィルタろ過及び試験手順を確認した後,1)からの操作を繰り返す。

5.8

計算方法 計算方法は,次による。

試料の動粘度は,次の式によって算出し,JIS Z 8401の規定によって有効数字4けたに丸める。ただし,

残さ燃料油及び石油ワックスの場合には,有効数字3けたに丸める。

ν=Ct

ここに,

ν: 動粘度 (mm2/s)

C: 粘度計定数 (mm2/s2)

t: 流出時間 (s)

5.9

精度 精度は,次による。

この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

備考 試験結果が許容差を外れた場合には,JIS Z 8402-6によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,同一条件で短時間内に同一試料を2回

試験したときの試験結果の差の許容差を表22に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求

めた2個の試験結果の差の許容差を表22に示す。

39

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

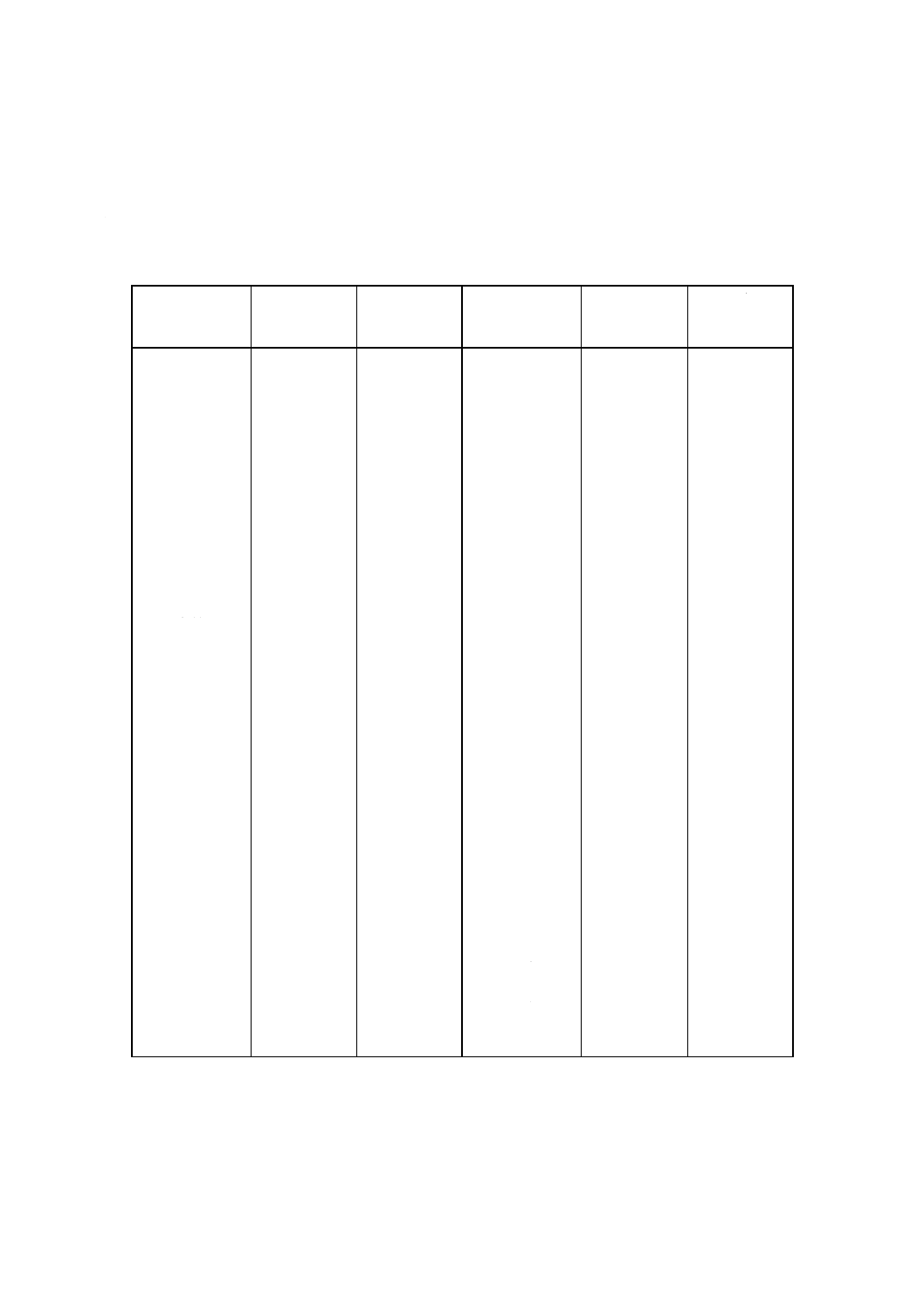

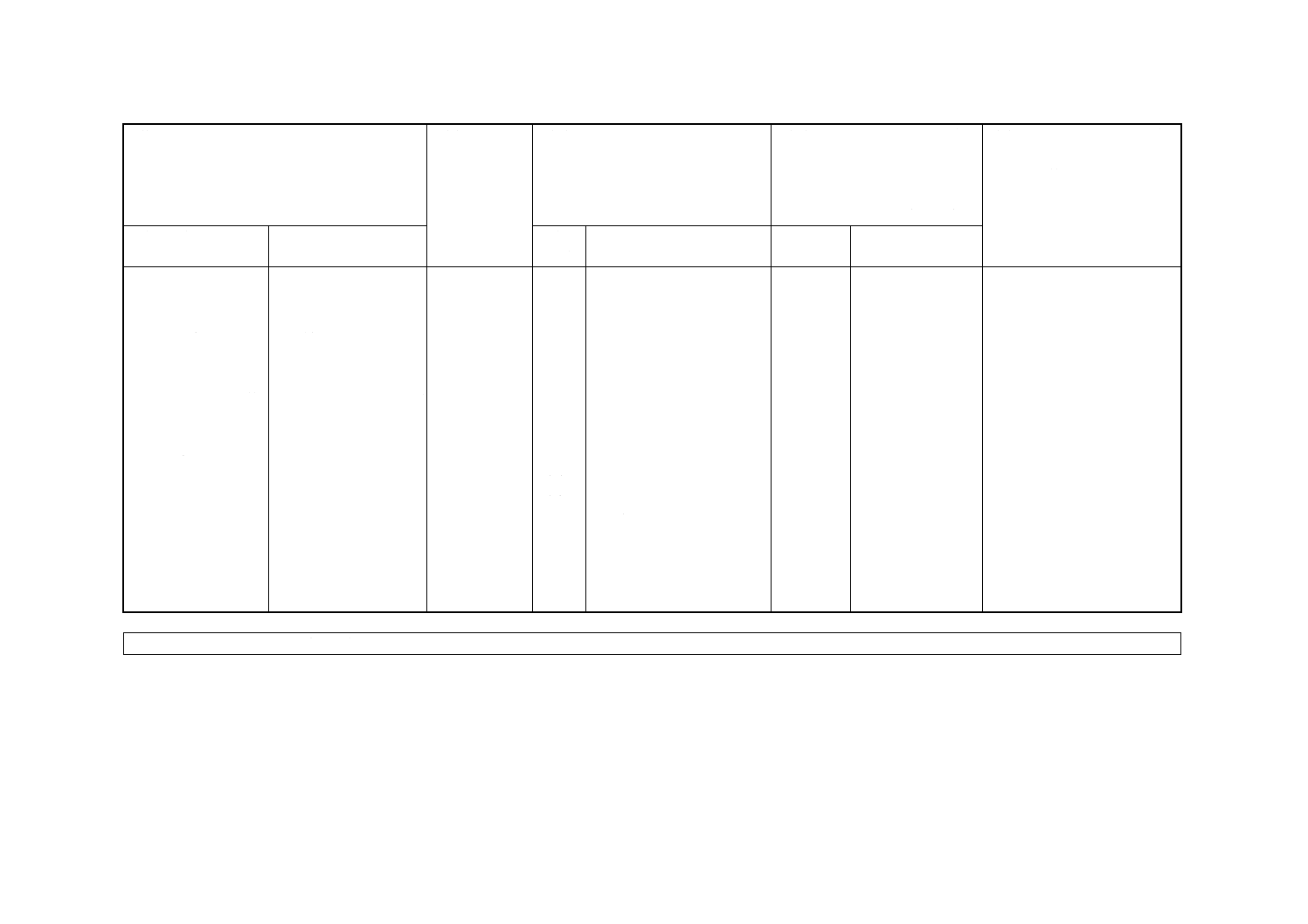

表22 精度

試料及び試験温度

室内併行許容差

(mm2/s)

室間再現許容差

(mm2/s)

油種

試験温度 (℃)

航空タービン燃料油

−20

0.007x

0.019x

軽油

30

0.004 3 (x+1)

0.008 2 (x+1)

A重油

50

0.004 3x

0.008 2x

基油

40及び100

0.001 8 (x+1)

0.007 6 (x+1)

潤滑油

40及び100

0.002 6x

0.012x

150

0.005 6x

0.018x

潤滑油添加剤

100

0.001 92x1.1

0.008 62x1.1

石油ワックス

100

0.014 1x1.2

0.036 6x1.2

残さ燃料油

50

0.015x

0.095x

75

0.011x

0.065x

100

0.013 (x+8)

0.04 (x+8)

備考 表中のxは結果の平均値を示す。

参考1. 航空タービン燃料油,潤滑油 (150℃),潤滑油添加剤及び石油ワックスについては,ISO 3104の規定を引用し

ている。

A重油及び残さ燃料油 (75℃) については,ISO 3104の規定がないため,照合試験を実施して求めたJIS

独自の規定値である。

2. 室内併行許容差の,軽油,潤滑油(40℃及び100℃)及び残さ燃料油(50℃及び100℃)については,ISO 3104

の規定を引用している。

なお,照合試験を実施し,ISO 3104の精度内であることを確認している。

3. 室内併行許容差の,基油については,照合試験を実施して求めたJIS独自の規定値である。

4. 室間再現許容差の,軽油及び残さ燃料油 (100℃) については,ISO 3104の規定を引用している。

なお,照合試験を実施し,ISO 3104の精度内であることを確認している。

5. 室間再現許容差の,基油,潤滑油(40℃及び100℃)及び残さ燃料油 (50℃) については,照合試験を実施し

て求めたJIS独自の規定値である。

5.10 試験結果の報告 試験結果には,次の事項を記載する。

a) JISの規格番号:JIS K 2283

b) 試料名,採取場所及び採取年月日

c) 試験方法の名称・箇条番号及び5.8によって得られた結果と試験温度

d) 特記事項

6. 粘度指数算出方法

6.1

粘度指数算出方法の原理 試料の40℃及び100℃における動粘度を5.によって測定し,100℃におけ

る動粘度に対応する数値(L及びH)を付表1又は計算式によって求め,この数値と40℃における動粘度

を用いて試料の粘度指数 (VI) を算出する。

6.2

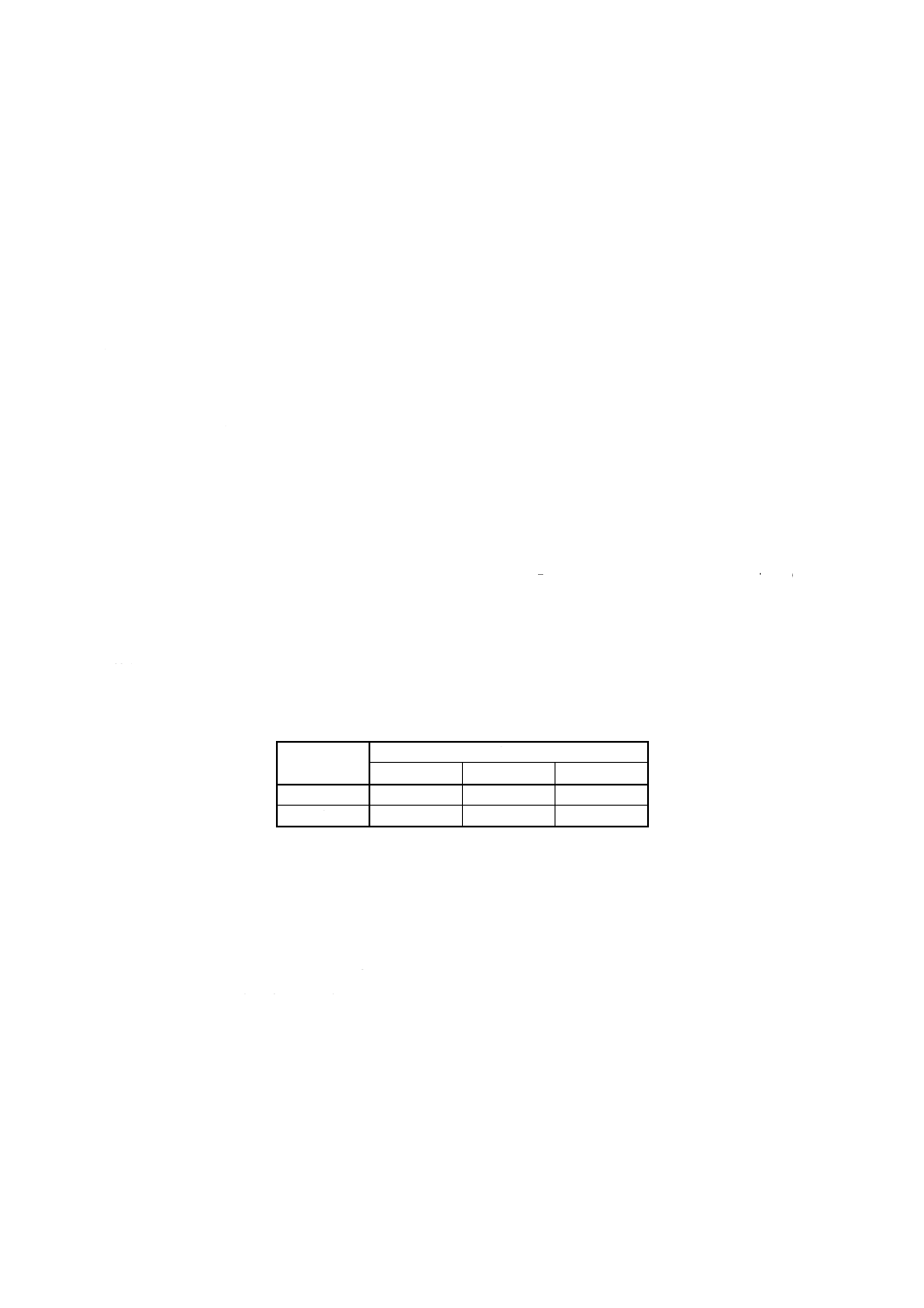

粘度指数算出方法の種類 粘度指数の算出方法は,表23に示す2種類とする。

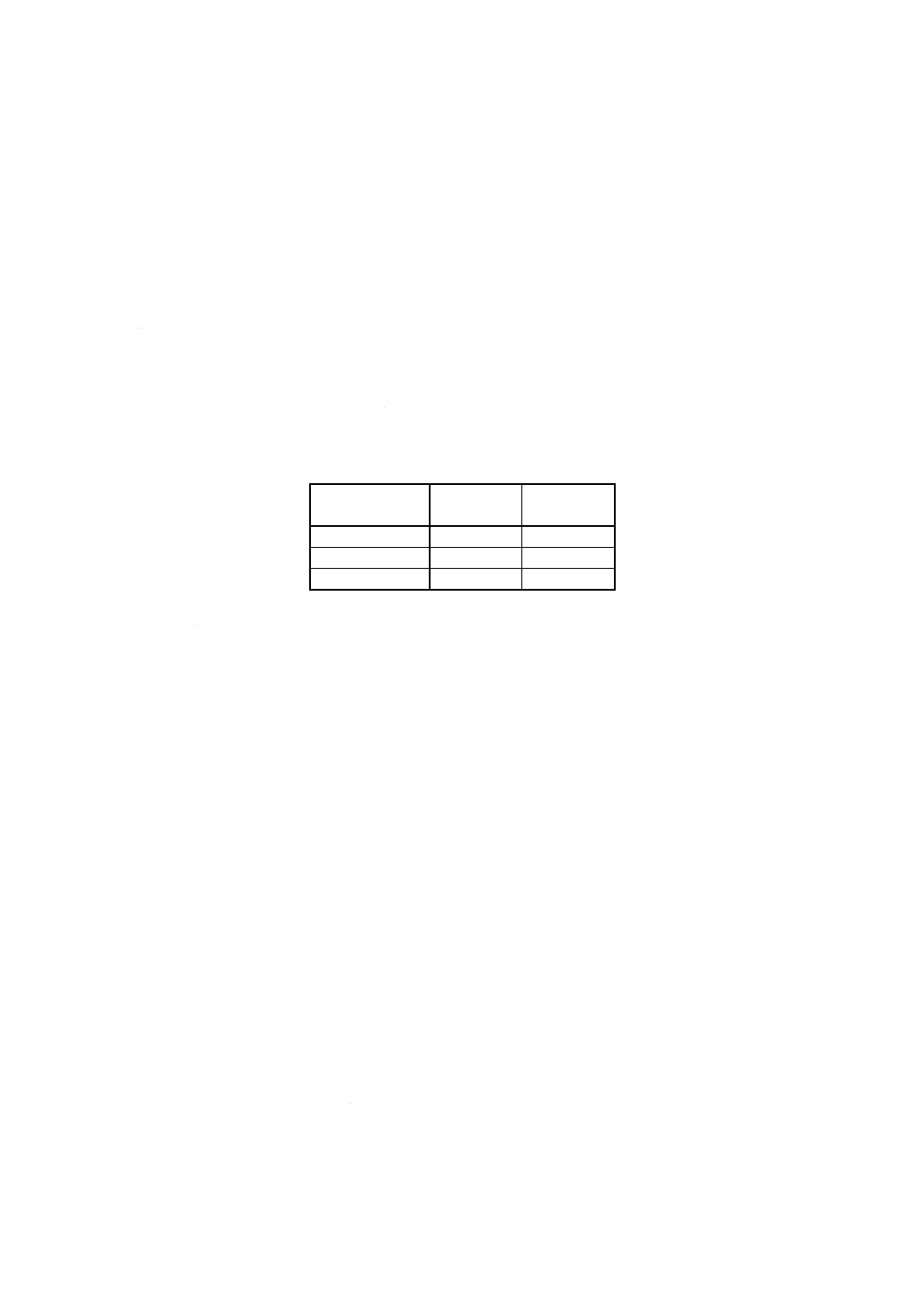

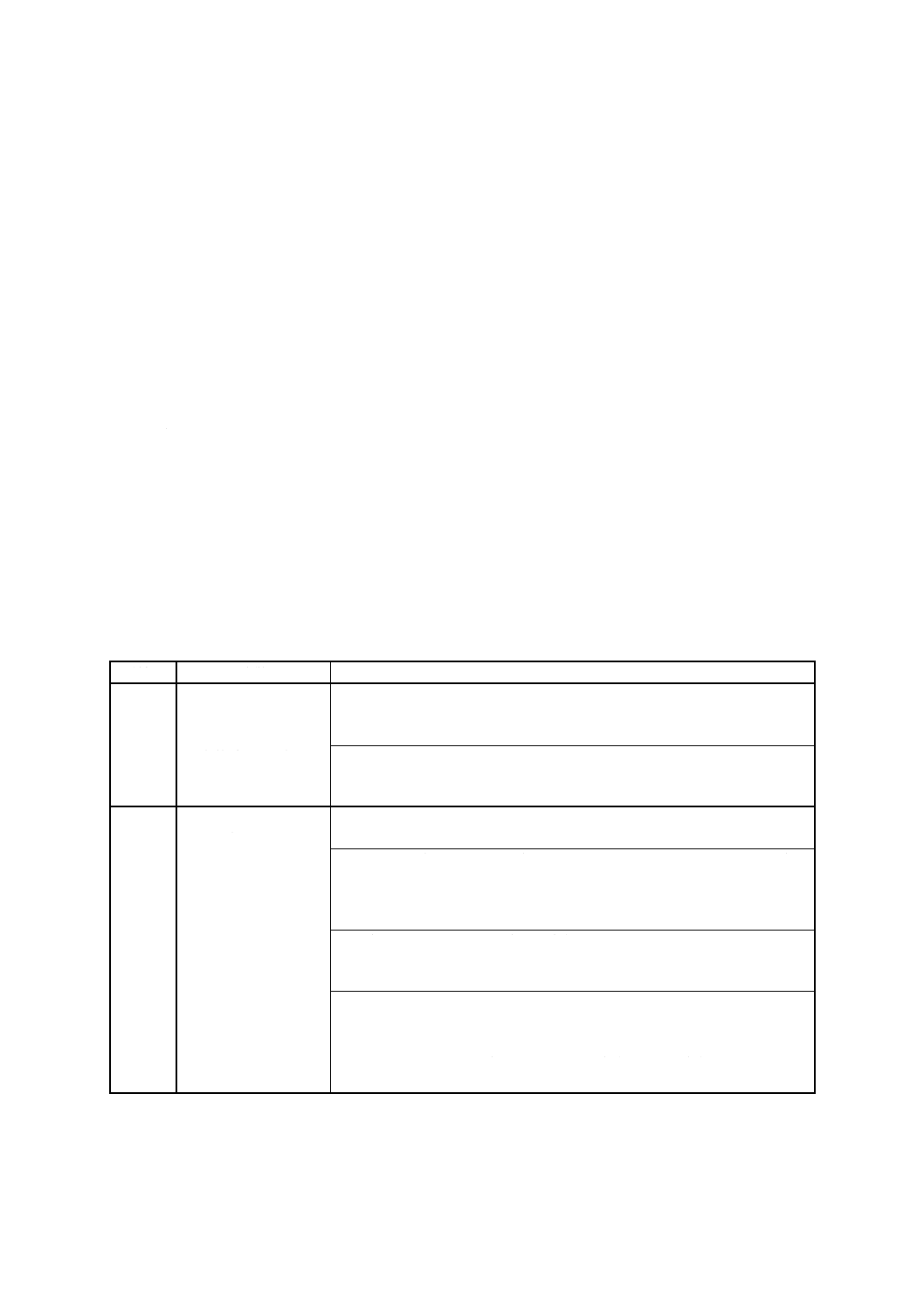

表23 粘度指数算出方法の種類

算出方法

適用区分

A法

粘度指数が100以下の石油製品

B法

粘度指数が100を超える石油製品

備考1. 試料の粘度指数が100を超えるか100以下かは,次によって予想することができる。

試料の40℃における動粘度が,付表1又は計算式から求めたHより大きい場合

………………………………………………………………… 粘度指数は100以下。

40

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料の40℃における動粘度が,付表1又は計算式から求めたHより小さい場合

…………………………………………………………… 粘度指数は100を超える。

試料の40℃における動粘度が,付表1又は計算式から求めたHと一致した場合

………………………………… 粘度指数は100となるので計算する必要はない。

2. 6.3及び6.4に規定する以外の方法でL及びHの値を求める方法を附属書4(二次式による粘

度指数の算出に必要なL及びHの求め方)に示す。

ただし,附属書4によって求めたL及びHの値を用いて計算した粘度指数に疑義が生じた

場合は,6.の方法による。

参考 ASTM DS 39b (Viscosity Index Table for Celsius Temperatures) を用いるとA法の計算を行わずに

粘度指数を求めることができる。

6.3

A法

6.3.1

粘度指数を算出するのに必要な数値 (L,H) の求め方 求め方は次による。

a) 試料の100℃における動粘度が2〜70mm2/sの場合は,付表1からL及びHの値を求める。

付表1中に記載されていない動粘度に対応する値は,補間法によって求める。

b) 試料の100℃における動粘度が70mm2/sを超える場合は,次の式によってL及びHの値を算出する。

L=0.835 3Y2+14.67Y−216 ··························································· (1)

H=0.168 4Y2+11.85Y−97 ···························································· (2)

ここに, L: 100℃において試料と同一動粘度をもつ粘度指数0の石油製品

の40℃における動粘度 (mm2/s)

H: 100℃において試料と同一動粘度をもつ粘度指数100の石油製

品の40℃における動粘度 (mm2/s)

Y: 試料の100℃における動粘度 (mm2/s)

6.3.2

計算方法 計算方法は次による。

100

×

H

L

U

L

VI

−

−

=

········································································ (3)

ここに,

VI: 粘度指数

L: 100℃において試料と同一動粘度をもつ粘度指数0の石油製

品の40℃における動粘度 (mm2/s)

H: 100℃において試料と同一動粘度をもつ粘度指数100の石油

製品の40℃における動粘度 (mm2/s)

U: 試料の40℃における動粘度 (mm2/s)

6.3.3

結果の表し方 計算結果はJIS Z 8401の規定によって丸めの幅を1に丸める。

計算例 [100℃における動粘度が2〜70mm2/sの場合]

試料の40℃における動粘度が73.30mm2/s,100℃における動粘度が8.860mm2/sとする。

1) 付表1から100℃における動粘度8.860mm2/sに対応するL及びHの値を補間法によって求

めると,

L=119.94

H=69.48

2) これらの値と試料の40℃における動粘度73.30mm2/sとを式(3)に代入すれば,

43

.

92

100

48

.

69

94

.

119

30

.

73

94

.

119

=

−

−

=

×

VI

3) 計算で得られた値を,丸めの幅を1に丸めてVI=92とする。

6.3.4

精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

41

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,精度は,100℃における動粘度が4〜50mm2/sの試料に適用する。

備考1. 許容差は,5.の動粘度試験の精度に基づいて算出されたものである。

2. この精度を外れた場合は,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験して求めた二組の40℃及び100℃における動粘度から算出した二つの粘度指数の差の許容差を表24

に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求

めた,40℃及び100℃における動粘度から算出した粘度指数の差の許容差を表24に示す。

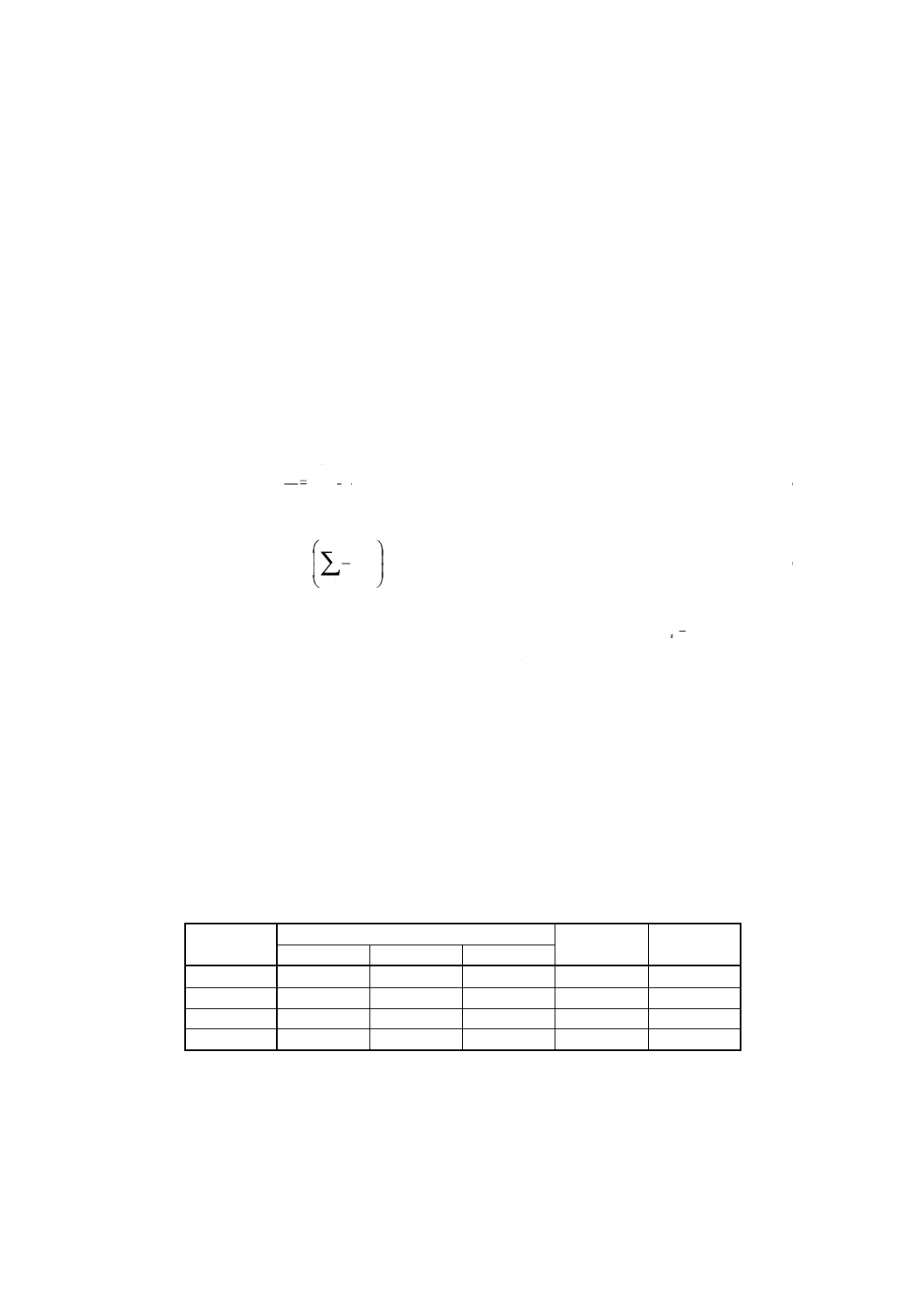

表24 A法の精度(20)

動粘度 (100℃)

mm2/s

室内併行許容差

室間再現許容差

VI=0

VI=100

VI=0

VI=100

4

2.4

1.7

4.8

3.4

6

2.1

1.3

4.2

2.6

8

1.9

1.1

3.7

2.2

15

1.5

0.7

3.0

1.4

30

1.2

0.4

2.5

0.9

50

1.1

0.3

2.2

0.7

注(20) 表24に記載されていない動粘度及び粘度指数に対応する許容差は,補間法によっ

て求める。

6.4

B法

6.4.1

粘度指数を算出するのに必要な数値Hの求め方 求め方は次による。

a) 試料の100℃における動粘度が2〜70mm2/sの場合は,付表1からHの値を求める。

付表1中に記載されていない動粘度に対応するHの値は,補間法によって求める。

b) 試料の100℃における動粘度が70mm2/sを超える場合は,次の式によってHの値を算出する。

H=0.168 4Y2+11.85Y−97 ···························································· (4)

ここに, H: 100℃において試料と同一動粘度をもつ粘度指数100の石油製

品の40℃における動粘度 (mm2/s)

Y: 試料の100℃における動粘度 (mm2/s)

6.4.2

計算方法 計算方法は次による。

100

15

007

.0

1

10

+

−

=

N

VI

····································································· (5)

Y

U

H

N

log

log

log−

=

······································································· (6)

ここに,

VI: 粘度指数

N: YをHとUの比に一致させるために必要なべき数

U: 試料の40℃における動粘度 (mm2/s)

H: 100℃において試料と同一動粘度をもつ粘度指数100の石油製

品の40℃における動粘度 (mm2/s)

Y: 試料の100℃における動粘度 (mm2/s)

6.4.3

結果の表し方 計算結果はJIS Z 8401の規定によって丸めの幅を1に丸める。

計算例1 [100℃における動粘度が2〜70mm2/sの場合]

試料の40℃における動粘度が22.83mm2/s,100℃における動粘度が5.05mm2/sとする。

1) 付表1から100℃における動粘度5.05mm2/sに対応するHの値を求めると,

H=28.97

42

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) この値と試料の40℃における動粘度22.83mm2/sとを式(6)に代入すれば,

08

147

.0

05

.5

log

83

.

22

log

97

.

28

log

=

−

=

N

3) この値を式(5)に代入すると,

37

.

156

100

15

007

.0

1

07

403

.1

100

15

007

.0

1

10

08

147

.0

=

+

−

=

+

−

=

VI

4) 計算で得られた156.37は,丸めの幅を1に丸めてVIを156とする。

計算例2 [100℃における動粘度が70mm2/sを超える場合]

試料の40℃における動粘度が823.6mm2/s,100℃における動粘度が71.05mm2/sとする。

1) 式(4)から100℃における動粘度71.05mm2/sに対応するHの値を求めると,

H=1 595

2) この値と試料の40℃における動粘度823.6mm2/sとを式(6)に代入すれば,

03

155

.0

05

.

71

log

6.

823

log

595

1

log

=

−

=

N

3) この値を(5)に代入すると

9.

159

100

15

007

.0

1

99

428

.1

100

15

007

.0

1

10

03

155

.0

=

+

−

=

+

−

=

VI

4) 計算で得られた159.9は,整数位に丸めてVIを160とする。

6.4.4

精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

なお,精度は,100℃における動粘度が4〜50mm2/sの試料に適用する。

備考1. 許容差は,5.の動粘度試験の精度に基づいて算出されたものである。

2. この精度を外れた場合は,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験して求めた二組の40℃及び100℃における動粘度から算出した二つの粘度指数の差の許容差を表25

に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求

めた40℃及び100℃における動粘度から算出した粘度指数の差の許容差を表25に示す。

表25 B法の精度(21)

動粘度 (100℃)

mm2/s

室内併行許容差

室間再現許容差

VI=100

VI=200

VI=100

VI=200

4

1.4

2.2

2.8

4.4

6

1.1

1.7

2.2

3.5

8

1.0

1.5

2.0

3.0

15

0.7

1.1

1.5

2.3

30

0.6

0.9

1.2

1.8

50

0.5

0.8

1.0

1.6

注(21) 表25に記載されていない動粘度及び粘度指数に対応する許容差は,補間法によっ

て求める。

6.5

試験結果の報告 試験結果には,次の事項を記載する。

43

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) このJISの規格番号JIS K 2283

b) 試料名,試料採取場所及び採取年月日

c) 6.3.3又は6.4.3によって得られた結果

d) 特記事項

付表1 動粘度に対応するL,及びHの値

2.00〜7.90mm2/s

100℃における

動粘度

mm2/s

L

H

100℃における

動粘度

mm2/s

L

H

2.00

7.994

6.394

5.00

40.23

28.49

2.10

8.640

6.894

5.10

41.99

29.46

2.20

9.309

7.410

5.20

43.76

30.43

2.30

10.00

7.944

5.30

45.53

31.40

2.40

10.71

8.496

5.40

47.31

32.37

2.50

11.45

9.063

5.50

49.09

33.34

2.60

12.21

9.647

5.60

50.87

34.32

2.70

13.00

10.25

5.70

52.64

35.29

2.80

13.80

10.87

5.80

54.42

36.26

2.90

14.63

11.50

5.90

56.20

37.23

3.00

15.49

12.15

6.00

57.97

38.19

3.10

16.36

12.82

6.10

59.74

39.17

3.20

17.26

13.51

6.20

61.52

40.15

3.30

18.18

14.21

6.30

63.32

41.13

3.40

19.12

14.93

6.40

65.18

42.14

3.50

20.09

15.66

6.50

67.12

43.18

3.60

21.08

16.42

6.60

69.16

44.24

3.70

22.09

17.19

6.70

71.29

45.33

3.80

23.13

17.97

6.80

73.48

46.44

3.90

24.19

18.77

6.90

75.72

47.51

4.00

25.32

19.56

7.00

78.00

48.57

4.10

26.50

20.37

7.10

80.25

49.61

4.20

27.75

21.21

7.20

82.39

50.69

4.30

29.07

22.05

7.30

84.53

51.78

4.40

30.48

22.92

7.40

86.66

52.88

4.50

31.96

23.81

7.50

88.85

53.98

4.60

33.52

24.71

7.60

91.04

55.09

4.70

35.13

25.63

7.70

93.20

56.20

4.80

36.79

26.57

7.80

95.43

57.31

4.90

38.50

27.53

7.90

97.72

58.45

44

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.00〜13.9mm2/s

100℃における

動粘度

mm2/s

L

H

100℃における

動粘度

mm2/s

L

H

8.00

100.0

59.60

11.0

173.9

95.19

8.10

102.3

60.74

11.1

176.6

96.45

8.20

104.6

61.89

11.2

179.4

97.71

8.30

106.9

63.05

11.3

182.1

98.97

8.40

109.2

64.18

11.4

184.9

100.2

8.50

111.5

65.32

11.5

187.6

101.5

8.60

113.9

66.48

11.6

190.4

102.8

8.70

116.2

67.64

11.7

193.3

104.1

8.80

118.5

68.79

11.8

196.2

105.4

8.90

120.9

69.94

11.9

199.0

106.7

9.00

123.3

71.10

12.0

201.9

108.0

9.10

125.7

72.27

12.1

204.8

109.4

9.20

128.0

73.42

12.2

207.8

110.7

9.30

130.4

74.57

12.3

210.7

112.0

9.40

132.8

75.73

12.4

213.6

113.3

9.50

135.3

76.91

12.5

216.6

114.7

9.60

137.7

78.08

12.6

219.6

116.0

9.70

140.1

79.27

12.7

222.6

117.4

9.80

142.7

80.46

12.8

225.7

118.7

9.90

145.2

81.67

12.9

228.8

120.1

10.0

147.7

82.87

13.0

231.9

121.5

10.1

150.3

84.08

13.1

235.0

122.9

10.2

152.9

85.30

13.2

238.1

124.2

10.3

155.4

86.51

13.3

241.2

125.6

10.4

158.0

87.72

13.4

244.3

127.0

10.5

160.6

88.95

13.5

247.4

128.4

10.6

163.2

90.19

13.6

250.6

129.8

10.7

165.8

91.40

13.7

253.8

131.2

10.8

168.5

92.65

13.8

257.0

132.6

10.9

171.2

93.92

13.9

260.1

134.0

45

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.0〜19.9mm2/s

100℃における

動粘度

mm2/s

L

H

100℃における

動粘度

mm2/s

L

H

14.0

263.3

135.4

17.0

369.4

180.2

14.1

266.6

136.8

17.1

373.3

181.7

14.2

269.8

138.2

17.2

377.1

183.3

14.3

273.0

139.6

17.3

381.0

184.9

14.4

276.3

141.0

17.4

384.9

186.5

14.5

279.6

142.4

17.5

388.9

188.1

14.6

283.0

143.9

17.6

392.7

189.7

14.7

286.4

145.3

17.7

396.7

191.3

14.8

289.7

146.8

17.8

400.7

192.9

14.9

293.0

148.2

17.9

404.6

194.6

15.0

296.5

149.7

18.0

408.6

196.2

15.1

300.0

151.2

18.1

412.6

197.8

15.2

303.4

152.6

18.2

416.7

199.4

15.3

306.9

154.1

18.3

420.7

201.0

15.4

310.3

155.6

18.4

424.9

202.6

15.5

313.9

157.0

18.5

429.0

204.3

15.6

317.5

158.6

18.6

433.2

205.9

15.7

321.1

160.1

18.7

437.3

207.6

15.8

324.6

161.6

18.8

441.5

209.3

15.9

328.3

163.1

18.9

445.7

211.0

16.0

331.9

164.6

19.0

449.9

212.7

16.1

335.5

166.1

19.1

454.2

214.4

16.2

339.2

167.7

19.2

458.4

216.1

16.3

342.9

169.2

19.3

462.7

217.7

16.4

346.6

170.7

19.4

467.0

219.4

16.5

350.3

172.3

19.5

471.3

221.1

16.6

354.1

173.8

19.6

475.7

222.8

16.7

358.0

175.4

19.7

479.7

224.5

16.8

361.7

177.0

19.8

483.9

226.2

16.9

365.6

178.6

19.9

488.6

227.8

46

K 2283 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20.0〜34.5mm2/s

100℃における

動粘度

mm2/s

L

H

100℃における

動粘度

mm2/s

L

H

20.0

493.2

229.5

26.0

790.4

340.5

20.2

501.9

233.0

26.2

801.6

344.4

20.4

510.8

236.4

26.4

812.8

348.4

20.6

519.9

240.1

26.6

824.1

352.3

20.8

528.8

243.5

26.8

835.5

356.4

21.0

538.4

247.1

27.0

847.0

360.5

21.2

547.5

250.7

27.2

857.5

364.6

21.4

556.7

254.2

27.4

869.0

368.3

21.6

566.4

257.8

27.6

880.6

372.3

21.8

575.6

261.5

27.8

892.3

376.4

22.0

585.2

264.9

28.0

904.1

380.6

22.2

595.0

268.6

28.2

915.8

384.6

22.4

604.3

272.3

28.4

927.6

388.8

22.6

614.2

275.8

28.6

938.6

393.0

22.8

624.1

279.6

28.8

951.2

396.6

23.0

633.6

283.3

29.0

963.4